包装袋

【課題】ノッチレスと直進開封性を備えた包装袋の提供を目的とする。特にサイズが小さいピロー袋でも容易に開封することができる包装袋を提供することである。

【解決手段】少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする包装袋である。

【解決手段】少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする包装袋である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内容量が少なく、一回で使い切る包装袋の開封性に関する。更に詳しくは、開封のきっかけと直進開封性を有した筒状の包装袋に関する。

【背景技術】

【0002】

従来から、包装袋においては開封を容易にするために種々の工夫がなされている。その一つとして、包装袋のシール部の端縁にV、U字形状、あるいは、五角形状などのノッチや切欠部を設け、このノッチや切欠部を開封開始端として容易に開封できるようにしたものがある。またその他に、包装袋のシール部の端縁近傍に多数の穿孔を設け、該シール部の任意の端縁から容易に開封を開始できるようにしたものもある。

【0003】

しかし、これらは、いずれも包装袋の開封のきっかけを与える為の技術であるが、開封開始以降は成り行きで開封する為、開封線が曲がり、開口幅が十分に得られない場合がある。その結果、内容物の種類によっては、直進開封性を付与しなければうまく取り出せない場合がある。

【0004】

例えば、内容物が粉末もしくは液状の場合、開封線が曲がり、内容物を横断する開封口を与えてしまうと、内容部が漏れ落ちるなどの不具合が発生する為、内容物の上部に水平方向に開封口を設ける必要がある。特に包装袋がピロー袋の場合、開封きっかけのノッチを天地シール部に配置すると、内容物を縦断する方向に開封することになり、また、背シール部に配置すると、ノッチの深さ分シール幅を広げなければならず、また背シール部が製袋中央に配置されている為、ノッチに隣接した背貼りシール部を手で摘み難く、開封きっかけとしての動作がし難いという問題がある。

【0005】

包装袋に直進開封性を与える手法としては、積層体に一軸延伸フィルムを積層したり、刃物もしくはレーザー加工による開封誘導線加工がある。一軸延伸フィルムを使用する方法としては、ポリエチレンテレフタレートフィルム、ポリプロピレンフィルム、高密度ポリエチレンフィルムなどの一軸延伸フィルムを積層することにより、延伸方向への直進開封性を付与するものである。しかし、この方法は、包装袋のコストアップ、また開封時に開封端部に発生する樹脂繊維による異物混入などの問題がある。これに対し、刃物やレーザーを用いた加工は比較的安価に加工可能であるが、特に刃物加工の場合、通常は回転刃を用いて加工を行うが、包装袋の所定位置に開封誘導線を設けたい場合、包装袋のサイズに合わせて刃物サイズを変えなければならず、生産コストがアップする。また、包装袋の幅方向に開封誘導線を設けたい場合、回転刃の線圧が幅方向で不均一になり、安定した加工性を得られない。これに対し、レーザー加工は、幅方向に安定して加工が可能で、かつピッチ追尾加工を得意とし、形状の自由度も大きい。

【0006】

レーザーを活用したピロー袋の易開封技術として、ピロー袋にレーザーなどのハーフカットによる開封誘導線を入れて直進状に開封し、帽子切りする提案がある(特許文献1)。

【0007】

背貼りシール部にノッチを開封開始端として備え、該ノッチに繋ぐ開封誘導線を設けたものである。直進開封性は良好であるが、開封のきっかけが背シール部に設けたノッチである為、小容量のスティック状ピロー袋などでは、背貼りシール部にノッチを設けること自体が困難であり、また、ノッチの両側のシール部を持って開封する作業が難しい問題がある。また背シール部にノッチを備えるには、ノッチを備えるために、また手による開封作業をし易くするために、背シール部の幅を広くする必要がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特願2011−148546

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような状況に鑑みなされたものであり、ノッチレスと直進開封性を備えた包装袋の提供を目的とする。特にサイズが小さいピロー袋でも容易に開封することができる包装袋を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、発明者らは鋭意検討を行い、本発明を完成した。

【0011】

本発明の請求項1に係る発明は、少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする包装袋である。

【0012】

本発明の請求項2に係る発明は、前記脆弱部が、炭酸ガスレーザーにより刻設されていることを特徴とする請求項1記載の包装袋である。

【0013】

本発明の請求項3に係る発明は、前記第一接着層の厚みが10μm以上であり、該第一接着層を形成する樹脂層の融点がDSC法による測定で95℃以上であることを特徴とする請求項1または2記載の包装袋である。

【0014】

本発明の請求項4に係る発明は、前記包装袋が、ピロー袋もしくは三方シール袋であることを特徴とする請求項1〜3のいずれか1項に記載の包装袋である。

【発明の効果】

【0015】

本発明の包装袋は、開封開始端であるノッチを備えず、直進開封性を有している。開封する際には、直線状に開口できる為、内容物を取り出すのに十分な開封口を確保できる。また包装袋として、充填適性、流通適性に優れている。

【0016】

本発明の請求項1によれば、少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする。少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材に、該包材の所定の位置に、基材層を貫通し、第一接着層までの深さまで刻設された脆弱部と非脆弱部を順次形成した直線状の開封誘導線を形

成する。また開封誘導線は、包材の幅方向に形成する。開封誘導線は、例えばピロー包装したときは、包装袋の周方向に形成される。また第一接着層までの深さまで刻設された脆弱部を形成することにより、開封性と同時に包材としての物性強度を維持することができる。また脆弱部と非脆弱部を順次形成して直線状に開封誘導線を設けることにより、直進的開封性を得ることができる。

【0017】

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、脆弱部の長さと非脆弱部の長さの和に対し、脆弱部の長さの割合が0.5〜0.9の範囲を満たすことで、包装袋の物性強度と易開封性を備えることができる。

【0018】

非脆弱部の長さが脆弱部の長さより短いことにより、直進開封性を付与できる。また、脆弱部の連続線と比べ、非脆弱部での物性強度を維持することができるため、製袋適性、充填適性、流通適性も備えることができる。

【0019】

本発明の請求項2によれば、前記脆弱部が、炭酸ガスレーザーにより刻設されていることを特徴とする。炭酸ガスレーザー発振装置において、レーザー発振部に電圧が掛かり一部の炭酸ガス分子が励起されると、次々に誘導励起され飽和状態に達する。その後は励起と消失を繰り返し定常状態になり、レーザー出力が安定する。この飽和に達している時間は、炭酸ガスの場合、2〜3msec間であり、飽和励起状態では定常状態に比べレーザー出力が安定して高くなるという特徴がある。炭酸ガスレーザーの上記特性を生かし、炭酸ガスが飽和励起状態にある間にレーザー加工を行う。特に脆弱部の長さが3mm以下で、基材層を貫通して、第一接着層までの深さで加工できるように、コンピューター制御を行い、未脆弱部を1mm以下で、順次形成して直線状にすることにより、安定した開封性を付与することができる。

【0020】

本発明の請求項3によれば、前記第一接着層の厚みが10μm以上であり、該第一接着層を形成する樹脂層の融点がDSC法による測定で95℃以上であることを特徴とする。レーザーを基材層側から照射して脆弱部を形成する。基材層がレーザーを吸収し昇華する際の熱エネルギーにより、隣接する層が熱ダメージを受ける。特にガスバリア層として、アルミニウム箔などの金属層を積層する場合には、金属層がダメージを受け、破断強度の低下やピンホールの発生が起こる場合がる。これに対し、第一接着層の厚みを10μm以上で設けることにより、レーザーによる金属層のダメージを低減し、脆弱部の強度を保持する。安定したレーザー加工が可能となり、製袋適性、充填適性、輸送適性を付与することが出来る。また第一接着層の樹脂がDSC法による測定で、融点が95℃以上であることが好ましい。DSC法とは、示差走査熱量分析法をいう。融点が95℃未満であると、レーザーにより脆弱部を刻設する際に、樹脂が熱で昇華しても、樹脂が溶融して強度を低減させる効果が出難い問題がある。

【0021】

本発明の請求項4によれば、前記包装袋が、ピロー袋もしくは三方シール袋であることを特徴とする。ピロー袋もしくは三方シール袋などは、構造中に折り返し部を有する包装形態である。包材の所定の位置に、一本の開封誘導線を包材の幅方向(全幅)に形成する。その包材をピロー袋、三方シール袋の形態にすると、その折り返し部を横断して、開封誘導線が包装袋の周方向に形成されている状態になる。開封の際には折り返し部と交わる開封誘導線を直線状に幅方向に引き裂くことで、開封のきっかけと直進開封性を同時に得ることができる。特に背貼りシール部にノッチなどのきっかけを形成する必要がなく開封できる。特に小容量のスティック状ピロー袋において有効である。

【図面の簡単な説明】

【0022】

【図1】製袋前の包材の一例を示す平面図である。

【図2】図1の包材を製袋した包装袋の一例を示す説明図である。

【図3】図2に示した包装袋を開封した状態の一例を示す説明図である。

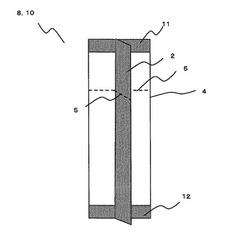

【図4】開封誘導線のA−A´(図1に示す)断面図である。

【発明を実施するための形態】

【0023】

図1は、製袋前の包材の一例を示す平面図である。ピロー袋の製袋前の包材1の一例を示す平面図である。包材1の左右(両端)には、背貼りシール部を形成するための背シール部3がそれぞれ形成されている。また所定の位置に開封誘導線5が包材の幅方向に形成されている。開封誘導線5は、脆弱部6と非脆弱部7が順次形成された直線である。

【0024】

図2は、図1の包材を製袋した包装袋の一例を示す説明図である。包材のシーラント層を内側にして折り曲げ、左右の背シール部3をシールして背貼りシール部2を形成し、背貼りシール部2と交差する上シール部11、下シール部12を形成し、包装袋即ち縦ピロー袋10が形成したものである。開封誘導線5は、縦ピロー袋10の幅方向に形成された状態になる。開封誘導線5は、背貼りシール部2を形成する一方の背シール部3の端部から胴部の周方向、そして他方の背シール部3の端部まで形成されている。背シール部3に形成された開封誘導線がそれぞれ相対するように背貼りシールする。

【0025】

図3は、図2に示した包装袋を開封した状態の一例を示す説明図である。開封の際には、縦ピロー袋10の側面の折り返し部4と開封誘導線5とが交わる部位から開封を始め、開封誘導線5に沿って引き裂くことにより、直進的に開封でき、胴部が開口する。よって従来のような背貼りシール部に備えられたノッチから開封することがなく、容易に開封できる。

【0026】

図4は、開封誘導線のA−A´(図1に示す)断面図である。基材層20、第一接着層21、アルミニウム箔22、第二接着層23、シーラント層24が順次積層された包材1に開封誘導線が形成された状態を示している。レーザーが基材層20側から照射され、基材層20を貫通し、第一接着層21までの深さまで脆弱部6を形成する。脆弱部6は、基材層20や、第一接着層21の一部がレーザーを吸収し昇華し形成される。照射されない部分は、非脆弱部7が形成され、脆弱部6と非脆弱部7が順次形成されて開封誘導線になる。

【0027】

開封誘導線は、レーザー加工機を用いて、広幅の印刷した包材に形成することができる。しかる後に所定の幅にスリットして個々の包材とすることが可能である。また印刷した包材を所定の幅にスリットする時や、スリットした後に形成することもができる。またピロー袋などは、製袋機や、充填包装機上で形成してもよい。最適な製造工程を選択して加工すればよい。

【0028】

レーザーとしては、例えばレーザー加工に使用され、連続またはパルス発振形式を有する炭酸ガスレーザー、YAGレーザー、エキシマレーザーなどが挙げられる。特に基材フィルムとしてポリエチレンテレフタレートフィルム、ポリアミドフィルムなどに吸収する波長10.63μm(赤外線)の炭酸ガスレーザーが好適に使用できる。即ち炭酸ガスレーザーの光を集光レンズで集光し、基材層面に照射することにより、基材層の照射部分を発熱、溶融、あるいは分解、昇華などによって除去し、脆弱部を形成することができる。即ち、基材層を貫通して第一接着層までの深さで形成することができる。

【0029】

本発明の包装袋において、基材層としては、炭酸ガスレーザーの吸収適性がよいフィルムとして、ポリエステル系、ポリアミド系、ポリプロピレン系、ポリアセタ―ル系などの樹脂フィルムを用いることができる。また、基材層の内層側には一般的に印刷が施されることが多いことから、所定の印刷適性を有していることが好ましい。この為、二軸方向に延伸した延伸フィルムを用いる。また、フィルムの厚みは、基本フィルムとしての強度、

剛性などが必要最低限に保持され得る範囲にあればよく、コストも考慮すると9〜25μm程度の範囲に設定することが好ましい。

【0030】

第一接着層としては、例えば、ポリエチレン、ポリプロピレンなどのポリオレフィン、エチレン−メタアクリル酸共重合体、エチレン−酢酸ビニル共重合体、アイオノマー等の酸コポリマー樹脂、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体ケン化物などの樹脂を用いることができる。また、これらの構成材料の一種ないしはそれ以上を組み合わせて使用することもできる。これらの樹脂は、ポリエチレンテレフタレートフィルムに比べ、レーザーの吸収が低いために、ガスバリア層であるアルミニウム箔などの金属箔にピンホールが起こる場合がある。これを防ぐために、樹脂の厚みは、10μm以上が好ましい。樹脂の厚みの上限値は、包装袋として要求される機能を満たし、且つ包材コストに見合う範囲のものであればよく、一般的には30μmを上限値として必要に応じて適宜に設定することができる。また融点が、95℃以上が好ましい。

【0031】

ガスバリア層としては、例えばアルミニウム箔、鉄箔、銅箔、錫箔などの金属箔、あるいは、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリビニルアルコール樹脂、エチレン−プロピレン共重合樹脂、エチレン−酢酸ビニル共重合体樹脂、ポリ塩化ビニリデン樹脂などのフィルムに、アルミニウム、酸化アルミニウム、酸化インジウム、酸化マグネシウム、酸化亜鉛、酸化錫、酸化ジルコニウムなどの無機化合物を蒸着したものを使用することができる。これらは単体または二種以上組み合わせて使用してもよい。

【0032】

ガスバリア層を積層することにより、酸素ガスバリア、水蒸気バリアを向上させると同時に、機械的強度、耐屈曲性、耐突き刺し性、耐衝撃性、耐熱性、耐薬品性などを向上させることができる。

【0033】

第二接着層としては、ウレタン系、ポリエーテル系などの接着剤を用いることができる。これらの接着剤を用いて、ドライラミネート法にて使用することができる。またシーラント層の押出しラミネート用のアンカー剤として使用することができる。ガスバリア層とシーラント層を貼り合わせる方法は、特に限定されない。第二接着剤の厚みとしては、1〜3μm程度あればよい。適宜、接着強度を確認し決めればよい。

【0034】

シーラント層としては、熱によって溶融し相互に融着し得る低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレンー酢酸ビニル共重合体、アイオノマー樹脂、エチレンーアクリル酸共重合体、エチレンーアクリル酸メチル共重合体、エチレンーメタクリル酸共重合体、エチレンープロピレン共重合体などの樹脂が使用でき、該樹脂を製膜したフィルムからなる。 フィルムは、単層または多層で、その厚みは10〜100μm程度、好ましくは15〜60μmの範囲に設定するとよい。充填適性を確保しながらも良好な開封適性を得たい場合には、低密度ポリエチレンを用いることが望ましい。

【0035】

包材を作成するには、基材層の裏面側に印刷層を設ける。印刷層は、グラビア印刷、オフセット印刷、フレキソ印刷などの通常の印刷方式が可能である。通常は印刷されて使用されるためである。次に第一接着層を押出し機より押出し、第一接着層を介してガスバリア層と貼り合わせる。次にガスバリア層の裏面に第二接着層を介してシーラント層と貼り合わせる。このようにして基材層(印刷済み)、第一接着層、ガスバリア層、第二接着層、シーラント層が積層された包材を作成することができる。

【0036】

また開封誘導線を形成する位置決めは、包材に印刷する工程時にレジスターマークを印

刷し、該レジスターマークをレーザー加工機が読み取ることによって行われる。またレーザー照射をソフト的に制御することにより、所定の開封誘導線が形成される。

【0037】

近年、製袋と同時に充填を行う充填包装機も一般化しており、このような充填包装機にレーザー加工機を設置すれば、開封誘導線の形成と製袋に加えて、内容物の充填まで一貫して一工程で実施することができる。このような充填機としては横ピロー包装機、縦ピロー包装機や給袋包装機などが含まれる。

【0038】

本発明の包装袋は、内容量が少なく一回で使い切る包装袋に好適である。特に縦ピロー袋、横ピロー袋、また三方シール袋などに使用できる。レーザーによる開封誘導線は、視認性がよいために、開封位置が分かり易く、ノッチレスと直進開封性を備えた包装袋である。

【0039】

以下、本発明の具体的実施例について説明する。

【実施例1】

【0040】

厚さ12μmの二軸延伸ポリエチレンテレナフタレートフィルムとアルミニウム箔7μmを第一接着層として低密度ポリエチレン(LDPE)フィルム15μm(融点103℃)を介してサンドポリ加工して貼り合わせた。次に貼り合わせたアルミニウム箔の裏面に第二接着剤としてウレタン系接着剤を用いてシーラント層としての低密度ポリエチレンフィルム45μmをドライラミネーションにより貼り合わせた。包材を作成した。尚、先にアルミニウム箔とシーラント層を、第二接着剤を介して貼り合わせてから、ポリエチレンテレフタレートフィルムと第一接着層を介して貼り合わせてもよい。この包材をスリット幅80mmに加工した。

【0041】

炭酸ガスレーザー加工機を用いて、この包材を幅方向に(図1に示したように)直線状に開封誘導線を形成した。炭酸ガスレーザーを二軸延伸ポリエチレンテレフタレートフィルム側から照射し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが0.5mm、脆弱部の長さと非脆弱部の長さの和に対し、脆弱部の長さの割合が0.7を順次形成させた開封誘導線を形成した。この包材を、シーラント層を内面にして折り曲げ、袋幅30mm、長さが100mm、背シール幅10mm、上下シール幅5mmで製袋し、背貼りシール部での開封誘導線同士が相対するようにシールし、縦ピロー袋作成した。

【実施例2】

【0042】

第一接着層にエチレン−メタアクリル酸共重合体(EMMA)フィルム10μm(融点95℃)を使用し、脆弱部の深さが13μm、脆弱部の長さが2.0mm、非脆弱部の長さが0.2mm、脆弱部の長さの割合が0.9を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【実施例3】

【0043】

第一接着層に低密度ポリエチレンフィルム(LDPE)20μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが1.0mm、脆弱部の長さの割合が0.5を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0044】

<比較例1>

第一接着層にエチレン−酢酸ビニル共重合体(EVA)フィルム15μm(融点78℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが0.5mm、脆弱部の長さの割合が0.7を順次形成させた開封誘導線を形成した。その他は

実施例1の如く作成した。

【0045】

<比較例2>

第一接着層に低密度ポリエチレンフィルム(LDPE)15μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが5.0mm、非脆弱部の長さが0.5mm、脆弱部の長さの割合が0.9を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0046】

<比較例3>

第一接着層に低密度ポリエチレンフィルム(LDPE)15μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが2.0mm、脆弱部の長さの割合が0.3を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0047】

<比較例4>

第一接着層に低密度ポリエチレン(LDPE)フィルム15μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが3.0mm、非脆弱部の長さが0.1mm、脆弱部の長さの割合が1.0を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0048】

<比較例5>

第一接着層にウレタン樹脂2μm(融点138℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが0.5mm、脆弱部の長さの割合が0.7を順次形成させた開封誘導線を形成した。尚ウレタン樹脂は、実施例1の基材層とアルミニウム箔を貼りあせるドライラミネート方式を用い、基材層にグラビアコートし、乾燥後アルミニウム箔と貼り合わせた。その他は実施例1の如く作成した。

【0049】

<評価方法>

・バリア性は、開封誘導線加工時にアルミニウム箔にピンホールが発生しない場合は○、発生し場合は×で行った。

・開封適性は、開封誘導線に沿って開封可能な場合は○、開封誘導線から逸脱した場合は×で行った。

・実使用適性は、スリット機上でのレーザー加工、ピロー製袋充填、輸送などで、開封誘導線からの破断もしくはアルミニウム箔のピンホール発生がない場合は○、ある場合は×で行った。

・融点は、DSC法にて測定した。炭酸ガスレーザー加工機は、キーエンス(株)製を使用した。

【0050】

<評価結果>

表1に示す。

【0051】

【表1】

第一接着層が10μm以上で、かつ脆弱部の深さが、基材層である厚さ12μmの二軸延伸ポリエチレンテレナフタレートフィルムを貫通し、第一接着層まであり、同時に脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、脆弱部の長さと非脆弱部の長さの和に対し、脆弱部の長さの割合が0.5〜0.9の範囲であれば、包装袋の物性強度と開封性を備えることができる。また第一接着層を形成する樹脂の融点が95℃以上であれば、同様に包装袋の物性強度と開封性を備えることができる。

【符号の説明】

【0052】

1 包材

2 背貼りシール部

3 背シール部

4 折り返し部

5 開封誘導線

6 脆弱部

7 非脆弱部

8 包装袋

9 開封部

10 縦ピロー袋

11 上シール部

12 下シール部

20 基材層

21 第一接着層

22 ガスバリア層(アルミニウム箔)

23 第二接着層

24 シーラント層

【技術分野】

【0001】

本発明は、内容量が少なく、一回で使い切る包装袋の開封性に関する。更に詳しくは、開封のきっかけと直進開封性を有した筒状の包装袋に関する。

【背景技術】

【0002】

従来から、包装袋においては開封を容易にするために種々の工夫がなされている。その一つとして、包装袋のシール部の端縁にV、U字形状、あるいは、五角形状などのノッチや切欠部を設け、このノッチや切欠部を開封開始端として容易に開封できるようにしたものがある。またその他に、包装袋のシール部の端縁近傍に多数の穿孔を設け、該シール部の任意の端縁から容易に開封を開始できるようにしたものもある。

【0003】

しかし、これらは、いずれも包装袋の開封のきっかけを与える為の技術であるが、開封開始以降は成り行きで開封する為、開封線が曲がり、開口幅が十分に得られない場合がある。その結果、内容物の種類によっては、直進開封性を付与しなければうまく取り出せない場合がある。

【0004】

例えば、内容物が粉末もしくは液状の場合、開封線が曲がり、内容物を横断する開封口を与えてしまうと、内容部が漏れ落ちるなどの不具合が発生する為、内容物の上部に水平方向に開封口を設ける必要がある。特に包装袋がピロー袋の場合、開封きっかけのノッチを天地シール部に配置すると、内容物を縦断する方向に開封することになり、また、背シール部に配置すると、ノッチの深さ分シール幅を広げなければならず、また背シール部が製袋中央に配置されている為、ノッチに隣接した背貼りシール部を手で摘み難く、開封きっかけとしての動作がし難いという問題がある。

【0005】

包装袋に直進開封性を与える手法としては、積層体に一軸延伸フィルムを積層したり、刃物もしくはレーザー加工による開封誘導線加工がある。一軸延伸フィルムを使用する方法としては、ポリエチレンテレフタレートフィルム、ポリプロピレンフィルム、高密度ポリエチレンフィルムなどの一軸延伸フィルムを積層することにより、延伸方向への直進開封性を付与するものである。しかし、この方法は、包装袋のコストアップ、また開封時に開封端部に発生する樹脂繊維による異物混入などの問題がある。これに対し、刃物やレーザーを用いた加工は比較的安価に加工可能であるが、特に刃物加工の場合、通常は回転刃を用いて加工を行うが、包装袋の所定位置に開封誘導線を設けたい場合、包装袋のサイズに合わせて刃物サイズを変えなければならず、生産コストがアップする。また、包装袋の幅方向に開封誘導線を設けたい場合、回転刃の線圧が幅方向で不均一になり、安定した加工性を得られない。これに対し、レーザー加工は、幅方向に安定して加工が可能で、かつピッチ追尾加工を得意とし、形状の自由度も大きい。

【0006】

レーザーを活用したピロー袋の易開封技術として、ピロー袋にレーザーなどのハーフカットによる開封誘導線を入れて直進状に開封し、帽子切りする提案がある(特許文献1)。

【0007】

背貼りシール部にノッチを開封開始端として備え、該ノッチに繋ぐ開封誘導線を設けたものである。直進開封性は良好であるが、開封のきっかけが背シール部に設けたノッチである為、小容量のスティック状ピロー袋などでは、背貼りシール部にノッチを設けること自体が困難であり、また、ノッチの両側のシール部を持って開封する作業が難しい問題がある。また背シール部にノッチを備えるには、ノッチを備えるために、また手による開封作業をし易くするために、背シール部の幅を広くする必要がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特願2011−148546

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、以上のような状況に鑑みなされたものであり、ノッチレスと直進開封性を備えた包装袋の提供を目的とする。特にサイズが小さいピロー袋でも容易に開封することができる包装袋を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、発明者らは鋭意検討を行い、本発明を完成した。

【0011】

本発明の請求項1に係る発明は、少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする包装袋である。

【0012】

本発明の請求項2に係る発明は、前記脆弱部が、炭酸ガスレーザーにより刻設されていることを特徴とする請求項1記載の包装袋である。

【0013】

本発明の請求項3に係る発明は、前記第一接着層の厚みが10μm以上であり、該第一接着層を形成する樹脂層の融点がDSC法による測定で95℃以上であることを特徴とする請求項1または2記載の包装袋である。

【0014】

本発明の請求項4に係る発明は、前記包装袋が、ピロー袋もしくは三方シール袋であることを特徴とする請求項1〜3のいずれか1項に記載の包装袋である。

【発明の効果】

【0015】

本発明の包装袋は、開封開始端であるノッチを備えず、直進開封性を有している。開封する際には、直線状に開口できる為、内容物を取り出すのに十分な開封口を確保できる。また包装袋として、充填適性、流通適性に優れている。

【0016】

本発明の請求項1によれば、少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする。少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材に、該包材の所定の位置に、基材層を貫通し、第一接着層までの深さまで刻設された脆弱部と非脆弱部を順次形成した直線状の開封誘導線を形

成する。また開封誘導線は、包材の幅方向に形成する。開封誘導線は、例えばピロー包装したときは、包装袋の周方向に形成される。また第一接着層までの深さまで刻設された脆弱部を形成することにより、開封性と同時に包材としての物性強度を維持することができる。また脆弱部と非脆弱部を順次形成して直線状に開封誘導線を設けることにより、直進的開封性を得ることができる。

【0017】

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、脆弱部の長さと非脆弱部の長さの和に対し、脆弱部の長さの割合が0.5〜0.9の範囲を満たすことで、包装袋の物性強度と易開封性を備えることができる。

【0018】

非脆弱部の長さが脆弱部の長さより短いことにより、直進開封性を付与できる。また、脆弱部の連続線と比べ、非脆弱部での物性強度を維持することができるため、製袋適性、充填適性、流通適性も備えることができる。

【0019】

本発明の請求項2によれば、前記脆弱部が、炭酸ガスレーザーにより刻設されていることを特徴とする。炭酸ガスレーザー発振装置において、レーザー発振部に電圧が掛かり一部の炭酸ガス分子が励起されると、次々に誘導励起され飽和状態に達する。その後は励起と消失を繰り返し定常状態になり、レーザー出力が安定する。この飽和に達している時間は、炭酸ガスの場合、2〜3msec間であり、飽和励起状態では定常状態に比べレーザー出力が安定して高くなるという特徴がある。炭酸ガスレーザーの上記特性を生かし、炭酸ガスが飽和励起状態にある間にレーザー加工を行う。特に脆弱部の長さが3mm以下で、基材層を貫通して、第一接着層までの深さで加工できるように、コンピューター制御を行い、未脆弱部を1mm以下で、順次形成して直線状にすることにより、安定した開封性を付与することができる。

【0020】

本発明の請求項3によれば、前記第一接着層の厚みが10μm以上であり、該第一接着層を形成する樹脂層の融点がDSC法による測定で95℃以上であることを特徴とする。レーザーを基材層側から照射して脆弱部を形成する。基材層がレーザーを吸収し昇華する際の熱エネルギーにより、隣接する層が熱ダメージを受ける。特にガスバリア層として、アルミニウム箔などの金属層を積層する場合には、金属層がダメージを受け、破断強度の低下やピンホールの発生が起こる場合がる。これに対し、第一接着層の厚みを10μm以上で設けることにより、レーザーによる金属層のダメージを低減し、脆弱部の強度を保持する。安定したレーザー加工が可能となり、製袋適性、充填適性、輸送適性を付与することが出来る。また第一接着層の樹脂がDSC法による測定で、融点が95℃以上であることが好ましい。DSC法とは、示差走査熱量分析法をいう。融点が95℃未満であると、レーザーにより脆弱部を刻設する際に、樹脂が熱で昇華しても、樹脂が溶融して強度を低減させる効果が出難い問題がある。

【0021】

本発明の請求項4によれば、前記包装袋が、ピロー袋もしくは三方シール袋であることを特徴とする。ピロー袋もしくは三方シール袋などは、構造中に折り返し部を有する包装形態である。包材の所定の位置に、一本の開封誘導線を包材の幅方向(全幅)に形成する。その包材をピロー袋、三方シール袋の形態にすると、その折り返し部を横断して、開封誘導線が包装袋の周方向に形成されている状態になる。開封の際には折り返し部と交わる開封誘導線を直線状に幅方向に引き裂くことで、開封のきっかけと直進開封性を同時に得ることができる。特に背貼りシール部にノッチなどのきっかけを形成する必要がなく開封できる。特に小容量のスティック状ピロー袋において有効である。

【図面の簡単な説明】

【0022】

【図1】製袋前の包材の一例を示す平面図である。

【図2】図1の包材を製袋した包装袋の一例を示す説明図である。

【図3】図2に示した包装袋を開封した状態の一例を示す説明図である。

【図4】開封誘導線のA−A´(図1に示す)断面図である。

【発明を実施するための形態】

【0023】

図1は、製袋前の包材の一例を示す平面図である。ピロー袋の製袋前の包材1の一例を示す平面図である。包材1の左右(両端)には、背貼りシール部を形成するための背シール部3がそれぞれ形成されている。また所定の位置に開封誘導線5が包材の幅方向に形成されている。開封誘導線5は、脆弱部6と非脆弱部7が順次形成された直線である。

【0024】

図2は、図1の包材を製袋した包装袋の一例を示す説明図である。包材のシーラント層を内側にして折り曲げ、左右の背シール部3をシールして背貼りシール部2を形成し、背貼りシール部2と交差する上シール部11、下シール部12を形成し、包装袋即ち縦ピロー袋10が形成したものである。開封誘導線5は、縦ピロー袋10の幅方向に形成された状態になる。開封誘導線5は、背貼りシール部2を形成する一方の背シール部3の端部から胴部の周方向、そして他方の背シール部3の端部まで形成されている。背シール部3に形成された開封誘導線がそれぞれ相対するように背貼りシールする。

【0025】

図3は、図2に示した包装袋を開封した状態の一例を示す説明図である。開封の際には、縦ピロー袋10の側面の折り返し部4と開封誘導線5とが交わる部位から開封を始め、開封誘導線5に沿って引き裂くことにより、直進的に開封でき、胴部が開口する。よって従来のような背貼りシール部に備えられたノッチから開封することがなく、容易に開封できる。

【0026】

図4は、開封誘導線のA−A´(図1に示す)断面図である。基材層20、第一接着層21、アルミニウム箔22、第二接着層23、シーラント層24が順次積層された包材1に開封誘導線が形成された状態を示している。レーザーが基材層20側から照射され、基材層20を貫通し、第一接着層21までの深さまで脆弱部6を形成する。脆弱部6は、基材層20や、第一接着層21の一部がレーザーを吸収し昇華し形成される。照射されない部分は、非脆弱部7が形成され、脆弱部6と非脆弱部7が順次形成されて開封誘導線になる。

【0027】

開封誘導線は、レーザー加工機を用いて、広幅の印刷した包材に形成することができる。しかる後に所定の幅にスリットして個々の包材とすることが可能である。また印刷した包材を所定の幅にスリットする時や、スリットした後に形成することもができる。またピロー袋などは、製袋機や、充填包装機上で形成してもよい。最適な製造工程を選択して加工すればよい。

【0028】

レーザーとしては、例えばレーザー加工に使用され、連続またはパルス発振形式を有する炭酸ガスレーザー、YAGレーザー、エキシマレーザーなどが挙げられる。特に基材フィルムとしてポリエチレンテレフタレートフィルム、ポリアミドフィルムなどに吸収する波長10.63μm(赤外線)の炭酸ガスレーザーが好適に使用できる。即ち炭酸ガスレーザーの光を集光レンズで集光し、基材層面に照射することにより、基材層の照射部分を発熱、溶融、あるいは分解、昇華などによって除去し、脆弱部を形成することができる。即ち、基材層を貫通して第一接着層までの深さで形成することができる。

【0029】

本発明の包装袋において、基材層としては、炭酸ガスレーザーの吸収適性がよいフィルムとして、ポリエステル系、ポリアミド系、ポリプロピレン系、ポリアセタ―ル系などの樹脂フィルムを用いることができる。また、基材層の内層側には一般的に印刷が施されることが多いことから、所定の印刷適性を有していることが好ましい。この為、二軸方向に延伸した延伸フィルムを用いる。また、フィルムの厚みは、基本フィルムとしての強度、

剛性などが必要最低限に保持され得る範囲にあればよく、コストも考慮すると9〜25μm程度の範囲に設定することが好ましい。

【0030】

第一接着層としては、例えば、ポリエチレン、ポリプロピレンなどのポリオレフィン、エチレン−メタアクリル酸共重合体、エチレン−酢酸ビニル共重合体、アイオノマー等の酸コポリマー樹脂、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体ケン化物などの樹脂を用いることができる。また、これらの構成材料の一種ないしはそれ以上を組み合わせて使用することもできる。これらの樹脂は、ポリエチレンテレフタレートフィルムに比べ、レーザーの吸収が低いために、ガスバリア層であるアルミニウム箔などの金属箔にピンホールが起こる場合がある。これを防ぐために、樹脂の厚みは、10μm以上が好ましい。樹脂の厚みの上限値は、包装袋として要求される機能を満たし、且つ包材コストに見合う範囲のものであればよく、一般的には30μmを上限値として必要に応じて適宜に設定することができる。また融点が、95℃以上が好ましい。

【0031】

ガスバリア層としては、例えばアルミニウム箔、鉄箔、銅箔、錫箔などの金属箔、あるいは、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリアミド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリビニルアルコール樹脂、エチレン−プロピレン共重合樹脂、エチレン−酢酸ビニル共重合体樹脂、ポリ塩化ビニリデン樹脂などのフィルムに、アルミニウム、酸化アルミニウム、酸化インジウム、酸化マグネシウム、酸化亜鉛、酸化錫、酸化ジルコニウムなどの無機化合物を蒸着したものを使用することができる。これらは単体または二種以上組み合わせて使用してもよい。

【0032】

ガスバリア層を積層することにより、酸素ガスバリア、水蒸気バリアを向上させると同時に、機械的強度、耐屈曲性、耐突き刺し性、耐衝撃性、耐熱性、耐薬品性などを向上させることができる。

【0033】

第二接着層としては、ウレタン系、ポリエーテル系などの接着剤を用いることができる。これらの接着剤を用いて、ドライラミネート法にて使用することができる。またシーラント層の押出しラミネート用のアンカー剤として使用することができる。ガスバリア層とシーラント層を貼り合わせる方法は、特に限定されない。第二接着剤の厚みとしては、1〜3μm程度あればよい。適宜、接着強度を確認し決めればよい。

【0034】

シーラント層としては、熱によって溶融し相互に融着し得る低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレンー酢酸ビニル共重合体、アイオノマー樹脂、エチレンーアクリル酸共重合体、エチレンーアクリル酸メチル共重合体、エチレンーメタクリル酸共重合体、エチレンープロピレン共重合体などの樹脂が使用でき、該樹脂を製膜したフィルムからなる。 フィルムは、単層または多層で、その厚みは10〜100μm程度、好ましくは15〜60μmの範囲に設定するとよい。充填適性を確保しながらも良好な開封適性を得たい場合には、低密度ポリエチレンを用いることが望ましい。

【0035】

包材を作成するには、基材層の裏面側に印刷層を設ける。印刷層は、グラビア印刷、オフセット印刷、フレキソ印刷などの通常の印刷方式が可能である。通常は印刷されて使用されるためである。次に第一接着層を押出し機より押出し、第一接着層を介してガスバリア層と貼り合わせる。次にガスバリア層の裏面に第二接着層を介してシーラント層と貼り合わせる。このようにして基材層(印刷済み)、第一接着層、ガスバリア層、第二接着層、シーラント層が積層された包材を作成することができる。

【0036】

また開封誘導線を形成する位置決めは、包材に印刷する工程時にレジスターマークを印

刷し、該レジスターマークをレーザー加工機が読み取ることによって行われる。またレーザー照射をソフト的に制御することにより、所定の開封誘導線が形成される。

【0037】

近年、製袋と同時に充填を行う充填包装機も一般化しており、このような充填包装機にレーザー加工機を設置すれば、開封誘導線の形成と製袋に加えて、内容物の充填まで一貫して一工程で実施することができる。このような充填機としては横ピロー包装機、縦ピロー包装機や給袋包装機などが含まれる。

【0038】

本発明の包装袋は、内容量が少なく一回で使い切る包装袋に好適である。特に縦ピロー袋、横ピロー袋、また三方シール袋などに使用できる。レーザーによる開封誘導線は、視認性がよいために、開封位置が分かり易く、ノッチレスと直進開封性を備えた包装袋である。

【0039】

以下、本発明の具体的実施例について説明する。

【実施例1】

【0040】

厚さ12μmの二軸延伸ポリエチレンテレナフタレートフィルムとアルミニウム箔7μmを第一接着層として低密度ポリエチレン(LDPE)フィルム15μm(融点103℃)を介してサンドポリ加工して貼り合わせた。次に貼り合わせたアルミニウム箔の裏面に第二接着剤としてウレタン系接着剤を用いてシーラント層としての低密度ポリエチレンフィルム45μmをドライラミネーションにより貼り合わせた。包材を作成した。尚、先にアルミニウム箔とシーラント層を、第二接着剤を介して貼り合わせてから、ポリエチレンテレフタレートフィルムと第一接着層を介して貼り合わせてもよい。この包材をスリット幅80mmに加工した。

【0041】

炭酸ガスレーザー加工機を用いて、この包材を幅方向に(図1に示したように)直線状に開封誘導線を形成した。炭酸ガスレーザーを二軸延伸ポリエチレンテレフタレートフィルム側から照射し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが0.5mm、脆弱部の長さと非脆弱部の長さの和に対し、脆弱部の長さの割合が0.7を順次形成させた開封誘導線を形成した。この包材を、シーラント層を内面にして折り曲げ、袋幅30mm、長さが100mm、背シール幅10mm、上下シール幅5mmで製袋し、背貼りシール部での開封誘導線同士が相対するようにシールし、縦ピロー袋作成した。

【実施例2】

【0042】

第一接着層にエチレン−メタアクリル酸共重合体(EMMA)フィルム10μm(融点95℃)を使用し、脆弱部の深さが13μm、脆弱部の長さが2.0mm、非脆弱部の長さが0.2mm、脆弱部の長さの割合が0.9を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【実施例3】

【0043】

第一接着層に低密度ポリエチレンフィルム(LDPE)20μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが1.0mm、脆弱部の長さの割合が0.5を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0044】

<比較例1>

第一接着層にエチレン−酢酸ビニル共重合体(EVA)フィルム15μm(融点78℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが0.5mm、脆弱部の長さの割合が0.7を順次形成させた開封誘導線を形成した。その他は

実施例1の如く作成した。

【0045】

<比較例2>

第一接着層に低密度ポリエチレンフィルム(LDPE)15μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが5.0mm、非脆弱部の長さが0.5mm、脆弱部の長さの割合が0.9を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0046】

<比較例3>

第一接着層に低密度ポリエチレンフィルム(LDPE)15μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが2.0mm、脆弱部の長さの割合が0.3を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0047】

<比較例4>

第一接着層に低密度ポリエチレン(LDPE)フィルム15μm(融点103℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが3.0mm、非脆弱部の長さが0.1mm、脆弱部の長さの割合が1.0を順次形成させた開封誘導線を形成した。その他は実施例1の如く作成した。

【0048】

<比較例5>

第一接着層にウレタン樹脂2μm(融点138℃)を使用し、脆弱部の深さが15μm、脆弱部の長さが1.0mm、非脆弱部の長さが0.5mm、脆弱部の長さの割合が0.7を順次形成させた開封誘導線を形成した。尚ウレタン樹脂は、実施例1の基材層とアルミニウム箔を貼りあせるドライラミネート方式を用い、基材層にグラビアコートし、乾燥後アルミニウム箔と貼り合わせた。その他は実施例1の如く作成した。

【0049】

<評価方法>

・バリア性は、開封誘導線加工時にアルミニウム箔にピンホールが発生しない場合は○、発生し場合は×で行った。

・開封適性は、開封誘導線に沿って開封可能な場合は○、開封誘導線から逸脱した場合は×で行った。

・実使用適性は、スリット機上でのレーザー加工、ピロー製袋充填、輸送などで、開封誘導線からの破断もしくはアルミニウム箔のピンホール発生がない場合は○、ある場合は×で行った。

・融点は、DSC法にて測定した。炭酸ガスレーザー加工機は、キーエンス(株)製を使用した。

【0050】

<評価結果>

表1に示す。

【0051】

【表1】

第一接着層が10μm以上で、かつ脆弱部の深さが、基材層である厚さ12μmの二軸延伸ポリエチレンテレナフタレートフィルムを貫通し、第一接着層まであり、同時に脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、脆弱部の長さと非脆弱部の長さの和に対し、脆弱部の長さの割合が0.5〜0.9の範囲であれば、包装袋の物性強度と開封性を備えることができる。また第一接着層を形成する樹脂の融点が95℃以上であれば、同様に包装袋の物性強度と開封性を備えることができる。

【符号の説明】

【0052】

1 包材

2 背貼りシール部

3 背シール部

4 折り返し部

5 開封誘導線

6 脆弱部

7 非脆弱部

8 包装袋

9 開封部

10 縦ピロー袋

11 上シール部

12 下シール部

20 基材層

21 第一接着層

22 ガスバリア層(アルミニウム箔)

23 第二接着層

24 シーラント層

【特許請求の範囲】

【請求項1】

少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする包装袋。

【請求項2】

前記脆弱部が、炭酸ガスレーザーにより刻設されていることを特徴とする請求項1記載の包装袋。

【請求項3】

前記第一接着層の厚みが10μm以上であり、該第一接着層を形成する樹脂層の融点がDSC法による測定で95℃以上であることを特徴とする請求項1または2記載の包装袋。

【請求項4】

前記包装袋が、ピロー袋もしくは三方シール袋であることを特徴とする請求項1〜3のいずれか1項に記載の包装袋。

【請求項1】

少なくとも、外側から基材層、第一接着層、ガスバリア層、第二接着層、シーラント層が順次積層された包材をシールしてなる筒状の包装袋において、

前記包装袋の周方向へ引き裂きを誘導させる開封誘導線が形成され、

前記開封誘導線が、前記基材層を貫通し、前記第一接着層までの深さまで刻設された脆弱部と、非脆弱部とが順次形成された略直線からなり、

前記脆弱部の長さが3mm以下、非脆弱部の長さが1mm以下、前記脆弱部の長さと前記非脆弱部の長さの和に対し、前記脆弱部の長さの割合が0.5〜0.9の範囲であることを特徴とする包装袋。

【請求項2】

前記脆弱部が、炭酸ガスレーザーにより刻設されていることを特徴とする請求項1記載の包装袋。

【請求項3】

前記第一接着層の厚みが10μm以上であり、該第一接着層を形成する樹脂層の融点がDSC法による測定で95℃以上であることを特徴とする請求項1または2記載の包装袋。

【請求項4】

前記包装袋が、ピロー袋もしくは三方シール袋であることを特徴とする請求項1〜3のいずれか1項に記載の包装袋。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−103729(P2013−103729A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247560(P2011−247560)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]