包装袋

【課題】内容物の剥離性が良好な包装袋を提供する。

【解決手段】少なくとも基材樹脂からなる基材層(L1)と、内容物と接するヒートシール性を有する樹脂からなるシール層(L2)と、の二層以上を有する多層フィルム(F)からなる包装袋(101)であって、シール層(L2)が、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことを特徴とする。

【解決手段】少なくとも基材樹脂からなる基材層(L1)と、内容物と接するヒートシール性を有する樹脂からなるシール層(L2)と、の二層以上を有する多層フィルム(F)からなる包装袋(101)であって、シール層(L2)が、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マヨネーズ、クリーム、ジャム等の粘稠物を充填包装するのに好適な包装袋に関する。

【背景技術】

【0002】

マヨネーズ、クリーム、ジャム等の粘稠物は、プラスチック製フィルムを用いて製袋された包装袋に充填包装して市場に供給されている。

【0003】

しかし、この包装袋に充填包装された粘稠物は、粘稠物の持つ粘り気により包装袋の内面に付着してしまい、包装袋内での粘稠物の流動性が悪かった。また、包装袋の内面に接している部分の粘稠物は、包装袋の内面に残ってしまい、包装袋から取り出し難く、粘稠物の取出歩留りを低下させることが所望されている。また、包装袋内に残ってしまった粘稠物は、包装袋と共に廃棄することになり、この粘稠物の廃棄量も比較的多く発生するため、包装袋の廃棄処理において環境面から問題視されている。

【0004】

そこで、粘稠物を充填してなる包装袋において、その包装袋を形成するフィルムと粘稠物との剥離性の向上を目的として、フィルムに剥離剤を塗布することが行われている(例えば、特許文献1参照)。

【0005】

なお、包装袋の製袋および粘稠物の充填包装には、縦ピロー充填包装機が用いられており、ロール状に巻き取られる剥離剤塗工済のフィルムは、その帯状体の状態から、上方から下方にかけて連続して移動する過程でセーラー等の成形部材において筒状に形成され、フィルムを構成するシーラント層同士を合わせた合掌状の縦方向、横方向の重合部がヒートシールされる。この袋状に成形された内部に粘稠物が充填され、充填後は、その開口部が密着横ヒートシールされる。

【0006】

また、特許文献2には、基材樹脂に対し、剥離剤として凝固点が10℃以下であり、かつHLBが5.0以下の添加剤を0.3〜3重量部添加することで、低温保存された構造粘性の小さい乳化水性食品の付着を抑制する技術について開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−355362号公報

【特許文献2】特許第2787269号公報

【特許文献3】特許第4490045号公報

【特許文献4】特許第3515194号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記特許文献1に記載されるようなフィルムをヒートシールすることで製袋されるピロー包装袋においては、未だ粘稠物などの内容物に対する剥離性に乏しく、粘稠物に対して良好な剥離性を備え、開封時に容易にフィルムから粘稠物を剥離させることのできるピロー包装袋が所望されている。

【0009】

本発明は、上記事情に鑑みてなされたものであり、内容物の剥離性が良好な包装袋を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的を達成するために、本発明は、以下の特徴を有する。

【0011】

本発明にかかる包装袋は、

少なくとも基材樹脂からなる基材層と、内容物と接するヒートシール性を有する樹脂からなるシール層と、の二層以上を有する多層フィルムからなる包装袋であって、

前記シール層は、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことを特徴とする。

【発明の効果】

【0012】

本発明によれば、内容物の剥離性が良好な包装袋を提供することができる。

【図面の簡単な説明】

【0013】

【図1】第1の実施形態の包装袋101の構成例を示す図であり、(a)は、包装袋101の全体構成例を示し、(b)は、(a)のA−A断面構成例を示す図である。

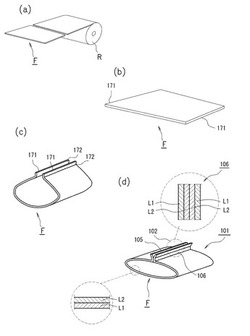

【図2】図1に示す包装袋101を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋101を形成する方法例(合掌貼り)を示す図である。

【図3】本実施形態の包装袋101の製造方法例を示す図である。

【図4】第2の実施形態の包装袋1の構成例を示す図であり、(a)は、包装袋1の全体構成例を示し、(b)は、(a)のA−A断面構成例を示す図である。

【図5】図4に示す包装袋1を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋1を形成する方法例(封筒貼り)を示す図である。

【図6】第3の実施形態の包装袋201の構成例を示す図であり、(a)は、包装袋201の全体構成例を示し、(b)は、(a)のA−A断面構成例を示す図である。

【図7】図6に示す包装袋201を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋201を形成する方法例(合掌貼り)を示す図である。

【発明を実施するための形態】

【0014】

まず、図1、図2を参照しながら、本発明の実施形態における包装袋101の概要について説明する。図1は、本実施形態の多層フィルムFを用いて形成した包装袋101の構成例を示し、図1(a)は、包装袋101の全体構成例を示し、図1(b)は、図1(a)のA−A断面構成例を示す図である。図2は、図1に示す包装袋101を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋101を形成する方法例(合掌貼り)を示す図である。

【0015】

本実施形態の包装袋101は、図1に示すように、把持部105とシール部106とからなる縦シール部102と、横シール部103,104と、を有してなり、後述する製袋同時充填法により、内容物を充填した後にシールされ、製袋される。

【0016】

本実施形態の多層フィルムFは、図2(d)に示すように、少なくとも内容物と接するシール層(L2)と、内容物と接しない基材層(L1)と、の二層以上を有して構成される。なお、基材層(L1)は、必ずしも最外層である必要はなく、また、本実施形態における多層フィルムFは、シール層(L2)と、基材層(L1)と、の間に複数の層を備えても良い。また、L1及びL2は、同一樹脂からなるフィルムであって、疑似接着された層で構成しても良い。

【0017】

本実施形態のシール層は、ヒートシール性を有する基材樹脂と、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤と、の混合樹脂からなり、製袋時に内容物と接することを特徴とする。これにより、内容物の剥離性を良好にすることができる。また、ヒートシール性を有する基材樹脂は、2つ以上の樹脂からなるイージーピール性を有する混合樹脂であることで開封性を向上させ、内容物をさらに取り出しやすく、剥離性を良好にすることができる。

【0018】

また、シール層を構成する剥離剤は、トリグリセライドであることが好ましく、上記基材樹脂にトリグリセライドを添加することで、製袋同時充填後にトリグリセライドがブリードアウトし、従来の乳化剤などに比して内容物の剥離性を大幅に向上させることができる。以下、添付図面を参照しながら、本実施形態について詳細に説明する。

【0019】

(第1の実施形態)

<包装体101の構成例>

まず、図1、図2を参照しながら、本実施形態の包装体101の構成例について説明する。図1は、本実施形態の包装体101の構成例を示す図であり、図1(a)は、包装体101の全体構成例を示し、図1(b)は、図1(a)のA−A断面構成例を示す図である。図2は、本実施形態の包装体101を形成する多層フィルムFの構成例及び、その多層フィルムFを用いて包装体101を形成する方法例(合掌貼り)を示す図であり、図2(a),(b)は、多層フィルムFの構成例を示し、図2(c)は、図2(b)に示す多層フィルムFを筒状に湾曲させ、多層フィルムFの両側縁部171,171を重ね合わせた状態を示し、図2(d)は、多層フィルムFの両側縁部171,171を重ね合わせた部分172,172同士をシールし、縦シール部102を形成した状態を示す。

【0020】

本実施形態の図1に示す包装体101は、図2(b),(c)に示す多層フィルムFの両側縁部171,171を重ね合わせた部分172,172同士を図2(d)に示すように重ね合わせてシールして形成する。図2に示す多層フィルムFは、図2(d)に示すように、基材層L1、シール層L2を有して構成する。

【0021】

基材層L1は、無延伸ポリアミド、延伸ポリアミド、エチレン−αオレフィン共重合体、ポリプロピレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどの樹脂で構成する。基材層L1は、9〜50μmの厚さで構成することが好ましく、12〜25μmの厚さで構成することが更に好ましい。なお、基材層L1は、内容物を充填した後に熱をかけることで収縮できるように延伸された樹脂で構成することも可能である。この場合、収縮性と成形性との観点から2軸延伸ナイロンであることが好ましい。

【0022】

シール層L2は、ヒートシール性を有する樹脂に対し、剥離剤としての界面活性剤を混入した混合樹脂で構成する。

【0023】

ヒートシール性を有する樹脂としては、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、メタロセン触媒を使用して重合したエチレン−αオレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂を不飽和カルボン酸を使用して酸変性した酸変性ポリオレフィン系樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂、その他の樹脂等を使用することができる。

【0024】

なお、シール層L2は、イージーピール適性を有し、ヒートシール性を有する2つ以上の樹脂で構成することが好ましい。例えば、直鎖状低密度ポリエチレン、エチレン−αオレフィン共重合体等のエチレン系樹脂と、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体等のプロピレン系樹脂等と、の混合樹脂を用いることで良好なイージーピールを形成することができる。

【0025】

ヒートシール性を有する2つ以上の樹脂からなるシール層L2同士をシールして形成することで、内容物を取り出すために包装体101を開封する前は、縦シール部102、上方横シール部103、下方横シール部104が剥離することがなく、また、包装体101を開封する際は、縦シール部102を構成する把持部105を指で摘んで多層フィルムFを引っ張るだけでシール部106が剥離し、縦シール部102、上方横シール部103、下方横シール部104が容易に剥離するような凝集剥離易開封性シールを構成することができる。

【0026】

凝集剥離易開封性シールは、図2(d)に示すシール層L2同士をシールして形成したシール部106を構成するシール層L2自体が破壊されて剥離するものであって、剥離時に糸引きが生じない。このため、内容物に包装体101を構成する樹脂が混入することがない。また、滑らかな剥離感でシール強度が安定しており、温度依存性が非常に少ない。さらに、剥離面は真っ白な剥離痕が生じる。この真っ白な剥離痕は、シールが適性にできているかどうかを目視で確認できるため、包装工程上でのシール状況の確認にも役立てることができる。その結果、包装体101に充填する内容物の信頼性を保つことができる。なお、包装袋101に収容される内容物としてはマヨネーズ、クリーム、ジャム等の粘稠物が挙げられる。本実施形態の包装袋101に収容する内容物は特に限定せず、任意の内容物を収容することが可能であるが、本実施形態の包装袋101は、内容物の剥離性が良いため、粘稠物等が好適である。

【0027】

剥離剤としての界面活性剤は、100ppm(parts per million)〜3000ppmの範囲で添加する。これは、界面活性剤の添加量が3000ppmより多すぎると、界面活性剤のブリードアウト量が多くなり、ヒートシール性が悪くなるためである。また、多層フィルムFをロールした際に接触する基材層L1への界面活性剤の移行が多くなるためである。本実施形態の多層フィルムFは、多層フィルムFをロール状にして原反フィルムにした場合は、シール層L2と基材層L1とが接触するため、基材層L1に界面活性剤が移行することになる。また、添加量が100ppmより少ない場合は、界面活性剤のブリードアウト量が少なくなり、粘稠物の剥離性が不十分になるためである。シール層L2は、15〜120μmの厚さで構成することが好ましく、40〜80μmの厚さで構成することが更に好ましい。

【0028】

本実施形態の多層フィルムFは、シール層L2に剥離剤としての界面活性剤が添加されているため、上述した多層フィルムFを成形した後に、多層フィルムFのシール層L2側にブリードアウトにより剥離剤塗膜(図示せず)が形成される。

【0029】

シール層L2に添加する剥離剤としての界面活性剤は、粘性の高い内容物に対する剥離性の高い材料が好ましく、HLB値の低い材料で構成される。HLBの値としては、5.0以下であることが好ましく、2.0以下であることが更に好ましい。また、水酸基の数が0の脂肪酸エステルであることが好ましい。このような材料の中でも、トリグリセライドを用いることが好ましい。また、高温充填や包装袋を収縮させるために熱をかける際には融点の高い脂肪酸エステルが好ましく、常温(23℃)で固体の脂肪酸エステルであり、炭素数が10以上の脂肪酸エステルであることが好ましい。融点が高く、HLB値の低い脂肪酸エステルを剥離剤として用いることで、多層フィルムFを原反フィルムとして保管している際の剥離剤のブリードアウトを抑制し、高温充填や包装袋収縮時の熱で剥離剤のブリードアウトを促進させることができるため、ロール時の剥離剤の裏移りを抑制し、製袋時の多層フィルムFの走行性を阻害することなく、効果的に内容物と多層フィルムFとの付着を防止することができる。

【0030】

また、多層フィルムF成形直後のブリードアウト量、及び、時間経過におけるブリードアウト量をコントロールするために、融点の異なる2種類以上を用いることが好ましい。また、2種類の脂肪酸エステルとしては、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、を用いることが好ましい。これは、常温で固体の脂肪酸エステルは、ブリードアウトし難いが、液体の脂肪酸エステルは、樹脂分子との絡みが少ないので、固体と液体の脂肪酸エステルを同時に用いることで液体の脂肪酸エステルのブリードアウトに伴い、固体の脂肪酸エステルもブリードアウトすることでブリードアウトを促進させることができる。また、ブリードアウトし難い固体の脂肪酸エステルを用いることで液体の脂肪酸エステル単体に比べてゆっくりとブリードアウトを進行させられるため、液体の脂肪酸エステル単体のみを用いた場合に比べて多層フィルムF成形直後のブリードアウトが抑制され、生産ラインでの剥離剤の付着を抑制することができる。なお、2種類の脂肪酸エステルの融点の差は、内容物の充填時における剥離性向上のために20℃以上であることが好ましく、40℃以上であることがさらに好ましい。また、液体の脂肪酸エステルの融点は、10℃以下であることが好ましく、0℃以下であることが更に好ましい。また、固体の脂肪酸エステルの融点としては、30℃以上であることが好ましく、50℃以上であることが更に好ましい。

【0031】

なお、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、のブレンド比率は、液体/固体が0.25乃至1.5が好ましく、0.4乃至1.0がより好ましい。これは、常温で固体の脂肪酸エステルのブレンド比率が多すぎると、多層フィルムF成形直後のブリードアウト量が微々たるものとなり、内容物の剥離に適さなくなるためである。また、常温で液体の脂肪酸エステルの比率が多すぎると、ブリードアウト量が多くなり、多層フィルムFの張り合わせライン並びに製袋ラインの走行性に影響を及ぼすためである。

【0032】

上記の点を鑑み、多層フィルムFを構成するシール層L2は、ヒートシール性を有する樹脂に対し、融点の異なる少なくとも2種類の脂肪酸エステルからなる剥離剤を添加した混合樹脂で構成することが好ましい。また、少なくとも2種類の脂肪酸エステルは、常温で液体の脂肪酸エステルと常温で固体の脂肪酸エステルとであり、そのブレンド比は、常温で液体の脂肪酸エステル:常温で固体の脂肪酸エステル=1:4〜3:2であることが好ましく、1:1〜3:7であることが更に好ましい。また、剥離剤としてトリグリセライドを用いる場合は、固体と液体の混合物であることが好ましい。これにより、内容物の剥離性が良く、また、剥離剤の裏移りの少ない多層フィルムFを提供することができる。

【0033】

また、剥離剤として用いる界面活性剤としては、トリグリセライド等の脂肪酸エステルに加えて、オレイン酸アミドなどブリードアウトし易い樹脂を同時に用いることで脂肪酸エステルのブリードアウトを促進することができる。但し、脂肪酸エステルとオレイン酸アミドとの混合比率は、脂肪酸エステルの剥離性を阻害しない範囲でオレイン酸アミドを用いることが好ましく、脂肪酸エステル:オレイン酸アミド=10:1〜6:4であることが好ましい。

【0034】

<包装体101の製造方法>

次に、図3を参照しながら、本実施形態の包装体101の製造方法例について説明する。

【0035】

本実施形態の包装体101は、図3に示すようなピロー包装機10を用い、縦シール部102、下方横シール部104、上方横シール部103によって密封された多層フィルムFによる袋内に内容物Wが充填された包装体101を製造する。

【0036】

図3は、定常運転時における多層フィルムFの繰り出し完了時を示す。図3では、開閉自在なしごきロール15を閉じることで、分離前の包装体101xの上方開放部側をしごいて偏平化したしごき部8に、開閉自在な第1横シール機16、第2横シール機17を閉じて上流側から下流側に順次、下方横シール部104となる上流側溶着領域と、上方横シール部103となる下流側溶着領域と、が設けられた横シール部9を形成している。そして、開閉自在なプレス兼カッタ18を開いて、包装体101を外箱(図示せず)の中に落下させている。

【0037】

本実施形態では、縦シール部102が形成された筒状体7内に、所定量の内容物Wをホッパ11から投入する。

【0038】

次に、しごきロール15、第1横シール機16、第2横シール機17を開き、送りロール14を回転させ、分離前の包装体101xと共に筒状体7およびこれに続く多層フィルムFを所定の長さだけ繰り出す。なお、原反ローラRから繰り出された多層フィルムFは、複数の繰り出しロール20a、20bを経てフォーマ12に導かれ、フォーマ12を通過する間に、多層フィルムFが図2(c)に示すように筒状に湾曲されて両側縁部171,171を重ね合わせた部分172,172が形成される。そして、この重ね合わせた部分172,172が縦シール機13を通る間に熱溶着され、シール層L2同士が一体にシールされた縦シール部102が形成されて連続した筒状体7が形成される。基材層L1の溶融温度は、250〜260℃であり、シール層L2の溶融温度は、110〜120℃であるため、シール温度は、150℃〜160℃の範囲に設定し、シール時間は、1.4〜1.5秒にすることが好ましい。これにより、シール層L2同士を重ね合わせて溶着して形成したシール部106を構成することができる。

【0039】

一方、内容物Wが充填された筒状体7がしごきロール15を通過した際に、しごきロール15を閉じ、内容物Wが充填された筒状体7の上流側をしごいて偏平化させ、しごき部8を形成する。

【0040】

次に、第1横シール機16、第2横シール機17を閉じ、しごき部8に、下流側に上方横シール部103となる下流側溶着領域および上流側に下方横シール部104となる上流側溶着領域からなる横シール部9を形成して分離前の包装体101xを製造する。なお、上方横シール、下方横シール工程においても、シール層L2同士が一体にシールされる。

【0041】

次に、プレス兼カッタ18を閉じ、分離前の包装体101xが接続されている横シール部9である下方横シール部104となる上流側溶着領域および上方横シール部103となる下流側溶着領域とを挟圧すると共に、両者の境界をカッタ18aで二分割して包装体101を製造する。これにより、図1に示す包装体101を得ることができる。

【0042】

なお、包装体101を製造する際に、延伸フィルムからなる基材層L1を用いて成形された多層フィルムFを用いる場合は、製袋及び内容物Wの充填後に熱湯や温水に多層フィルムFを浸すなどして多層フィルムFに熱をかけ、多層フィルムFを収縮させ、内容物Wが動かないようにすることが好ましい。なお、多層フィルムFを温水に浸す際は、80〜95℃の範囲で20分以上、好ましくは30分以上浸すことが好ましい。また、この熱により、シール層L2に添加された剥離剤のブリードアウトを促進することができ、内容物Wとの剥離性を向上させることができる。従って、製袋後に剥離剤のブリードアウトを促進することで、多層フィルムFをロール状に巻き取り原反フィルムとして保管している際に発生する剥離剤の基材層L1への移行を抑制することができる。

【0043】

本実施形態の多層フィルムFは、シール層L2に剥離剤が添加されており、ブリードアウトにより剥離剤塗膜(図示せず)が形成されているため、内容物Wの剥離性を良好にすることができる。

【0044】

<本実施形態の包装体101の作用・効果>

このように、本実施形態の包装体101は、少なくとも内容物と接する層(L2)にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことで、従来の包装袋に比して内容物、特に粘稠物に対する剥離性を大きく向上させることができる。

【0045】

また、内容物と接する層(L2)が、2つ以上の樹脂からなるイージーピール性を有する混合樹脂であることで、容易に開封出来ると共に、積層フィルムFに内容物がくっつくのを防止し、歩留まり性を向上させることができる。

【0046】

(第2の実施形態)

次に、第2の実施形態について説明する。

【0047】

近年では、輸送コストの削減などから比重の重い材料でも大量輸送可能な耐ピンホール性、耐衝撃性などに優れた包装袋が所望されている。そこで、特許文献3や特許文献4に記載されるような多層フィルムに内容物を充填して製袋し、二枚のフィルムとして挙動する二重包装袋が用いられている。なお、特許文献3や特許文献4に開示されるような二重包装袋においても未だ内容物の剥離性に乏しく、開封時に内容物を容易に取り出し可能な二重包装袋が所望されている。

【0048】

<包装袋1の構成例>

まず、図4、図5を参照しながら、本実施形態の包装袋1の構成例について説明する。図4は、本実施形態の包装袋1の構成例を示す図であり、図4(a)は、包装袋1の全体構成例を示し、図4(b)は、図4(a)のA−A断面構成例を示す図である。図5は、本実施形態の包装袋1を形成する多層フィルムFの構成例及び、その多層フィルムFを用いて包装袋1を形成する方法例(封筒貼り)を示す図であり、図5(a),(b)は、多層フィルムFの構成例を示し、図5(c)は、図5(b)に示す多層フィルムFを筒状に湾曲させ、多層フィルムFの両側縁部5,5を重ね合わせた状態を示し、図5(d)は、多層フィルムFの両側縁部5,5を重ね合わせた部分6,6同士をシールし、縦シール部2を形成した状態を示す。なお、本実施形態における多層フィルムFは、内側フィルムF2と外側フィルムF1とがそれぞれ多層で構成されており、製袋時にそれぞれが一枚のフィルムとして挙動する。

【0049】

本実施形態の図4に示す包装袋1を形成する多層フィルムFは、図5(a)に示すように、それぞれシール層及び基材層を有する内側フィルムF2と外側フィルムF1とを二枚重ねにして構成している。本実施形態の多層フィルムFは、図5(a)に示すように、チューブ状の多層フィルムFをローラで圧接して扁平状にしたものであり、中間の層同士が擬似接着されている。その扁平状にした多層フィルムFを原反ローラRに巻いた状態で保管する。このため、包装袋1の製造工程時に原反ローラRから供給される多層フィルムFは、図5(b)に示すように、内側フィルムF2と外側フィルムF1との両側縁部5,5が互いに連続している。

【0050】

なお、擬似接着とは、隣り合う層同士が接着剤や熱融着により接着されて完全に一体化して硬くなったものではなく、隣り合う層同士が粘着して柔軟な状態になっていることを意味し、実質的に接着されていないものをも含む。擬似接着は、隣り合う層同士との間の全面にわたってシール強度の小さな接着がされていても良く、また、隣り合う層同士との間の全面の一部に部分的に接着がされていても良い。擬似接着の好ましい接着強度は、180°剥離法で引張速度50mm/分で測定した値が、10〜200g/15mmであり、好ましくは、20〜100g/15mm、より好ましくは、30〜70g/15mmである。

【0051】

原反ローラRから供給された多層フィルムFは、図5(c)に示すように筒状に湾曲され、その筒状に湾曲された多層フィルムFの両側縁部5,5をオーバーラップさせて重ね合わせる。そして、両側縁部5,5を重ね合わせた部分6,6同士をシールし、図5(d)に示すように縦シール部2を形成する。

【0052】

図5(d)に示すように縦シール部2を形成した多層フィルムFは、その縦シール部2に対して交差する方向の一方の端部を端面シールし、図4(a)に示す下方横シール部4を形成し、他方の端部が開口した包装袋1を構成する。そして、その開口から内容物を包装袋1に収容し、他方の端部を端面シールし、図4(a)に示す上方横シール部3を形成し、包装袋1を密封する。これにより、図4(a)に示す包装袋1が形成される。なお、縦シール部2は、図4(b)に示すように、両側縁部5,5を重ね合わせた部分6,6同士をシールした部分でシール部22を形成し、重ね合わせた部分6,6同士をシールしていない部分で把持部21を形成する。把持部21は、シール部22の端に形成される。

【0053】

<多層フィルムFの層構成例>

本実施形態の包装袋1を形成する多層フィルムFを構成する内側フィルムF2と外側フィルムF1は、図5(d)に示すように、シール層30と、基材層31と、ブロッキング層32と、を有して構成する。

【0054】

本実施形態の多層フィルムFは、図5(d)に示すように、内側フィルムF2を構成するブロッキング層32と、外側フィルムF1を構成するブロッキング層32と、が隣接し、擬似接着されている。また、内側フィルムF2を構成するシール層30と、外側フィルムF1を構成するシール層30と、が外側に位置するように構成している。このため、本実施形態の多層フィルムFを原反ローラRにロール状に巻いて原反フィルムにした場合は、内側フィルムF2を構成するシール層30と、外側フィルムF1を構成するシール層30と、が接触することになる。

【0055】

なお、本実施形態の多層フィルムFは、インフレーション法等を用いて外層側から内層側にかけてシール層、基材層、ブロッキング層となるようにチューブ状に押し出し、それを偏平状にローラで圧接することにより内層に配置されたブロッキング層がブロッキングしたシール層、基材層、ブロッキング層、ブロッキング層、基材層、シール層となる層構成を有する多層フィルムを成形することができる。このとき、多層フィルムのブロッキングした面を境として片側が内側フィルムF2、もう一方の側が外側フィルムF1となる。このようにインフレーション法で構成したフィルムは、図5(b)に示すように予め筒状となっており、製造されたそのままの形態で使用でき、後工程でフィルムを二枚重ねにする必要がないため好適である。

【0056】

シール層30は、ヒートシール性を有する樹脂に対し、剥離剤としての界面活性剤を混入した混合樹脂で構成する。

【0057】

ヒートシール性を有する樹脂としては、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、メタロセン触媒を使用して重合したエチレン−αオレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂を不飽和カルボン酸を使用して酸変性した酸変性ポリオレフィン系樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂、その他の樹脂等を使用することができる。

【0058】

なお、シール層30は、イージーピール適性を有し、ヒートシール性を有する2つ以上の樹脂で構成することが好ましい。例えば、直鎖状低密度ポリエチレン、エチレン−αオレフィン共重合体等のエチレン系樹脂と、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体等のプロピレン系樹脂等と、の混合樹脂を用いることで良好なイージーピールを形成することができる。

【0059】

ヒートシール性を有する2つ以上の樹脂からなるシール層30同士をシールして形成することで、内容物を取り出すために包装袋1を開封する前は、縦シール部2、上方横シール部3、下方横シール部4が剥離することがなく、また、包装袋1を開封する際は、縦シール部2を構成する把持部21を指で摘んで多層フィルムFを引っ張るだけでシール部22が剥離し、縦シール部2、上方横シール部3、下方横シール部4が容易に剥離するような凝集剥離易開封性シールを構成することができる。

【0060】

凝集剥離易開封性シールは、図5(d)に示すシール層30同士をシールして形成したシール部22を構成するシール層30自体が破壊されて剥離するものであって、剥離時に糸引きが生じない。このため、内容物に包装袋1を構成する樹脂が混入することがない。また、滑らかな剥離感でシール強度が安定しており、温度依存性が非常に少ない。さらに、剥離面は真っ白な剥離痕が生じる。この真っ白な剥離痕は、シールが適性にできているかどうかを目視で確認できるため、包装工程上でのシール状況の確認にも役立てることができる。その結果、包装袋1に充填する内容物の信頼性を保つことができる。

【0061】

剥離剤としての界面活性剤は、100ppm(parts per million)〜3000ppmの範囲で添加する。これは、界面活性剤の添加量が3000ppmより多すぎると、界面活性剤のブリードアウト量が多くなり、ヒートシール性が悪くなるためである。また、多層フィルムFをロールした際に接触するシール層30への界面活性剤の移行が多くなるためである。本実施形態の多層フィルムFは、多層フィルムFをロール状にして原反フィルムにした場合は、内側フィルムF2のシール層30と外側フィルムF1のシール層30とが接触するため、各々のシール層30に界面活性剤が移行することになる。また、添加量が100ppmより少ない場合は、界面活性剤のブリードアウト量が少なくなり、粘稠物の剥離性が不十分になるためである。シール層30は、30〜60μmの厚さで構成することが好ましく、40〜50μmの厚さで構成することが更に好ましい。

【0062】

また、剥離剤は、シール層30、すなわちチューブ状の押出時における最外層のみに含まれることが好ましい。このような構成とすることで、内容物と接する層30と製袋機と接する層30のみに剥離剤を含むことになる。これにより、ブロッキング層32のブロッキング性(擬似接着性)を内容物と接する層30と製袋機と接する層30より相対的に高めることができる。そのため、内容物に対する剥離性と製袋機との滑りを向上させ、ライン適正を良好に保つことが出来ると同時に、シール時において、ブロッキング層32がずれることなく、良好にシールすることが可能である。

【0063】

基材層31は、無延伸ポリアミド、延伸ポリアミド、エチレン−αオレフィン共重合体、ポリプロピレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどの樹脂で構成する。基材層31は、10〜30μmの厚さで構成することが好ましく、15〜25μmの厚さで構成することが更に好ましい。なお、基材層31は、内容物を充填した後に熱をかけることで収縮できるように延伸された樹脂で構成することも可能である。この場合、収縮性と成形性との観点から2軸延伸ナイロンであることが好ましい。

【0064】

ブロッキング層32は、チューブ状のフィルムをローラで押し潰して偏平に圧接した際にお互いが接触する層であり、ブロッキング層32同士は完全溶着されず、擬似接着を形成する。これにより、内側フィルムF2及び外側フィルムF1とは、包装袋1が衝撃を受けた際などに擬似接着が剥がれ、それぞれ独立に挙動することとなる。ブロッキング層32は、製袋時に、内側フィルムF2と外側フィルムF1との間にズレが発生してシール部不良や外観不良となるおそれがないよう高ブロッキング性を有する樹脂で構成される。高ブロッキング性を有する樹脂としては、例えば、ポリエチレン系の樹脂などを用いることができる。なお、ブロッキング層32は、10〜30μmの厚さで構成することが好ましく、15〜25μmの厚さで構成することが更に好ましい。

【0065】

本実施形態の多層フィルムFは、シール層30に剥離剤としての界面活性剤が添加されているため、上述したインフレーション法等を用いて多層フィルムFを成形した後に、多層フィルムFのシール層30側にブリードアウトにより剥離剤塗膜が形成される。

【0066】

シール層30に添加する剥離剤としての界面活性剤は、粘性の高い内容物に対する剥離性の高い材料が好ましく、HLB値の低い材料で構成される。HLBの値としては、5.0以下であることが好ましく、2.0以下であることが更に好ましい。また、水酸基の数が0の脂肪酸エステルであることが好ましい。このような材料の中でも、トリグリセライドを用いることが好ましい。また、高温充填や包装袋を収縮させるために熱をかける際には融点の高い脂肪酸エステルが好ましく、常温(23℃)で固体の脂肪酸エステルであり、炭素数が10以上の脂肪酸エステルであることが好ましい。融点が高く、HLB値の低い脂肪酸エステルを剥離剤として用いることで、多層フィルムFを原反フィルムとして保管している際の剥離剤のブリードアウトを抑制し、高温充填や包装袋収縮時の熱で剥離剤のブリードアウトを促進させることができるため、ロール時の剥離剤の裏移りを抑制し、製袋時の多層フィルムFの走行性を阻害することなく、効果的に内容物と多層フィルムFとの付着を防止することができる。

【0067】

また、HLB値の低い脂肪酸エステルは、多層フィルムF成形直後のブリードアウト量、及び、時間経過におけるブリードアウト量をコントロールするために、融点の異なる2種類以上を用いることが好ましい。また、2種類の脂肪酸エステルとしては、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、を用いることが好ましい。これは、常温で固体の脂肪酸エステルは、ブリードアウトし難いが、液体の脂肪酸エステルは、樹脂分子との絡みが少ないので、固体と液体の脂肪酸エステルを同時に用いることで液体の脂肪酸エステルのブリードアウトに伴い、固体の脂肪酸エステルもブリードアウトすることでブリードアウトを促進させることができる。また、ブリードアウトし難い固体の脂肪酸エステルを用いることで液体の脂肪酸エステル単体に比べてゆっくりとブリードアウトを進行させられるため、液体の脂肪酸エステル単体のみを用いた場合に比べて多層フィルムF成形直後のブリードアウトが抑制され、生産ラインでの剥離剤の付着を抑制することができる。なお、2種類の脂肪酸エステルの融点の差は、内容物の充填時における剥離性向上のために20℃以上であることが好ましく、40℃以上であることがさらに好ましい。また、液体の脂肪酸エステルの融点は、10℃以下であることが好ましく、0℃以下であることが更に好ましい。また、固体の脂肪酸エステルの融点としては、30℃以上であることが好ましく、50℃以上であることが更に好ましい。

【0068】

なお、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、のブレンド比率は、液体/固体が0.25乃至1.5が好ましく、0.4乃至1.0がより好ましい。これは、常温で固体の脂肪酸エステルのブレンド比率が多すぎると、多層フィルムF成形直後のブリードアウト量が微々たるものとなり、内容物の剥離に適さなくなるためである。また、常温で液体の脂肪酸エステルの比率が多すぎると、ブリードアウト量が多くなり、多層フィルムFの張り合わせライン並びに製袋ラインの走行性に影響を及ぼすためである。

【0069】

上記の点を鑑み、多層フィルムFを構成するシール層30は、ヒートシール性を有する樹脂に対し、融点の異なる少なくとも2種類の脂肪酸エステルからなる剥離剤を添加した混合樹脂で構成することが好ましい。また、少なくとも2種類の脂肪酸エステルは、常温で液体の脂肪酸エステルと常温で固体の脂肪酸エステルとであり、そのブレンド比は、常温で液体の脂肪酸エステル:常温で固体の脂肪酸エステル=1:4〜3:2であることが好ましく、1:1〜3:7であることが更に好ましい。これにより、内容物の剥離性が良く、また、剥離剤の裏移りの少ない多層フィルムFを提供することができる。

【0070】

また、剥離剤として用いる界面活性剤としては、トリグリセライド等の脂肪酸エステルに加えて、オレイン酸アミドなどブリードアウトし易い樹脂を同時に用いることで脂肪酸エステルのブリードアウトを促進することができる。但し、脂肪酸エステルとオレイン酸アミドとの混合比率は、脂肪酸エステルの剥離性を阻害しない範囲でオレイン酸アミドを用いることが好ましく、脂肪酸エステル:オレイン酸アミド=10:1〜6:4であることが好ましい。

【0071】

なお、本実施形態の包装袋1は、第1の実施形態と同様に、図3に示すようなピロー包装機10を用い、縦シール部2、下方横シール部4、上方横シール部3によって密封された多層フィルムFによる袋内に内容物Wが充填された包装袋1を製造することができる。但し、本実施形態の包装袋1は、図5(a),(b)に示す多層フィルムFを用いるため、図3に示すフォーマ12を通過する間に、図5(a)、(b)に示す多層フィルムFが図5(c)に示すように筒状に湾曲され、多層フィルムFの両側縁部5,5を重ね合わせた部分6,6が形成される。そして、多層フィルムFの両側縁部5,5を重ね合わせた部分6,6同士が縦シール機13を通る間に熱溶着され、多層フィルムFの内側同士が一体にシールされた縦シール部2が形成されて連続した筒状体7が形成される。

【0072】

<本実施形態の包装袋1の作用・効果>

このように、本実施形態の包装袋1は、シール層30、すなわちチューブ状の押出時における最外層のみにHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことで、内容物と接する層30と製袋機と接する層30のみに剥離剤を含むことになる。これにより、ブロッキング層32のブロッキング性を内容物と接する層30と製袋機と接する層30より相対的に高めることができる。そのため、内容物に対する剥離性と製袋機との滑りを向上させ、ライン適正を良好に保つことが出来ると同時に、シール時において、ブロッキング層32がずれることなく、良好にシールすることが可能である。また、本実施形態の包装袋1は、例えば、チューブ状の押出時における最内層であるブロッキング層にもブリードアウトを伴う界面活性剤などの剥離剤を添加してもよい。この場合、最外層に添加した剥離剤よりもブロッキング性が高くなるように構成することが好ましく、ブリードアウトを伴う剥離剤をチューブ状の押出時における最内層に有することで、擬似接着が剥がれた後、剥離剤がブリードアウトすることにより衝撃に対してフィルムF1及びF2がそれぞれ独立して挙動しやすくなり耐衝撃性を向上させることができる。

【0073】

また、縦シール部2、上方横シール部3、下方横シール部4は、易開封性シールを構成するため、包装袋1を開封する際に、縦シール部2を構成する把持部21を指で摘んで多層フィルムFを引っ張るだけで縦シール部2を構成するシール部22が剥離し、縦シール部2、上方横シール部3、下方横シール部4を容易に剥離することができ、開封性の良好な包装袋1を得ることができる。

【0074】

なお、上述した実施形態では、図5(c)に示すように、多層フィルムFの両側縁部5,5をオーバーラップさせて、両側縁部5,5を平坦状に重ね合わせ、その両側縁部5,5を重ね合わせた部分6,6のシール層30同士をシールし、図4に示す包装袋1を形成した。しかし、多層フィルムFの両側縁部5,5をオーバーラップさせずに、両側縁部5,5同士を一致させるように立ち上がらせて重ね合わせ、その両側縁部5,5を重ね合わせた部分6,6のシール層30同士をシールし、包装袋1を形成することも可能である。このように、図5(d)に示す多層フィルムFのシール層30同士をシールし、シール層30が内容物と接するような包装袋1であれば、図4に示す包装袋1に限定せず、あらゆる包装袋1を形成することが可能である。

【0075】

(第3の実施形態)

次に、第3の実施形態について説明する。

【0076】

第3の実施形態の包装袋201は、図7(d)に示す、基材層241とサンド層242と中間層243とからなる外側フィルムF3とシール層244からなる内側フィルムF4とで構成する二枚の多層フィルムとして挙動する多層フィルムFを用いてシール層244同士を重ね合わせてシールして形成される。なお、後述するドライラミネート法により成形する場合には、必ずしもサンド層242は必要ではなく、基材層241と、擬似接着された中間層243とシール層244と、で接着剤を用いて構成すればよい。

【0077】

すなわち、第3の実施形態の包装袋201は、少なくともシール層244にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含み、図7(d)に示す中間層243とシール層244とが剥離する多層フィルムFを用いて、図7(d)に示すように多層フィルムFのシール層244同士を重ね合わせてシールして形成する。これにより、剥離性の良好な包装袋201を得ることができる。以下、図6、図7を参照しながら、第3の実施形態について説明する。

【0078】

<包装袋201の構成例>

まず、図6、図7を参照しながら、本実施形態の包装袋201の構成例について説明する。図6は、本実施形態の包装袋201の構成例を示す図であり、図6(a)は、包装袋201の全体構成例を示し、図6(b)は、図6(a)のA−A断面構成例を示す図である。図7は、本実施形態の包装袋201を形成する多層フィルムFの構成例及び、その多層フィルムFを用いて包装袋201を形成する方法例(合掌貼り)を示す図であり、図7(a),(b)は、多層フィルムFの構成例を示し、図7(c)は、図7(b)に示す多層フィルムFを筒状に湾曲させ、多層フィルムFの両側縁部261,261を重ね合わせた状態を示し、図7(d)は、多層フィルムFの両側縁部261,261を重ね合わせた部分262,262同士をシールし、縦シール部202を形成した状態を示す。なお、本実施形態における多層フィルムFは、中間層243とシール層244とが擬似接着されており、製袋時に、中間層243とシール層244とが剥離し、二枚のフィルムとして挙動する。

【0079】

本実施形態の図6に示す包装袋201は、図7(b),(c)に示す多層フィルムFの両側縁部261,261を重ね合わせた部分262,262同士を図7(d)に示すように重ね合わせてシールして形成する。図7に示す多層フィルムFは、図7(d)に示すように、基材層241、サンド層242、中間層243、シール層244を有し、中間層243とシール層244とは擬似接着されている。それ以外の層同士は、接着されている。このため、本実施形態の多層フィルムFは、基材層241とサンド層242と中間層243とからなる外側フィルムF3とシール層244からなる内側フィルムF4とで構成する二枚の多層フィルムとして挙動する。なお、基材層241に印刷処理を施し、基材層241とサンド層242とを印刷面を介して構成しても良い。

【0080】

擬似接着している中間層243とシール層244とは、内容物を充填するまでの間は一枚のフィルムとして挙動し、内容物を充填して包装袋201を製造した後は、衝撃が加わったときに容易に擬似接着が剥がれ、中間層243とシール層244とが剥離し、二枚のフィルムとして挙動する。その結果、耐ピンホール性、耐衝撃性、引裂伝搬強度を向上させることができる。本実施形態の多層フィルムFは、中間層243とシール層244とが擬似接着しているため、衝撃が加わった際などには二枚のフィルムを構成することができる。

【0081】

図7(a),(b)に示す多層フィルムFは、サンドイッチラミネート法やドライラミネート法等を用いて構成することができる。例えば、サンドイッチラミネート法を用いて図7(a),(b)に示す多層フィルムFを構成する場合は、まず、インフレーション法によりチューブ状に押し出したフィルムを偏平に熱及び/又は圧力により擬似接着させて2層の擬似接着されたフィルムを成形する。そして、基材層241を構成するフィルムと、中間層243、シール層244を構成する擬似接着された上記フィルムと、をTダイより押し出したサンド層242を構成する溶融樹脂で溶融接着して多層フィルムFを形成することができる。また、ドライラミネート法を用いて図7(a),(b)に示す多層フィルムFを構成する場合は、基材層241を構成するフィルムと、中間層243、シール層244を構成する擬似接着された上記フィルムと、を接着剤等でラミネートして多層フィルムFを形成することができる。接着剤としては、イソシアネート系、ポリエチレンイミン系、チタネート系、ウレタン系等を用いることができる。このように成形する場合、インフレーション法により成形した中間層243及びシール層244は、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含む。このとき、擬似接着が剥がれ、それぞれ二枚のフィルムとして挙動した際には、擬似接着が剥がれた後の衝撃に対してフィルムF3及びF4がそれぞれ独立して挙動しやすくなり耐衝撃性を向上させることができる。

【0082】

基材層241は、第1、第2の実施形態の基材層L1,31と同様な材料が適用可能である。

【0083】

サンド層242は、基材層241と中間層243との間に介在する層であり、基材層241と中間層243とを接着させたり、緩衝材として機能させたりする。サンド層242は、例えば、低密度ポリエチレンや直鎖状低密度ポリエチレンなどのポリエチレン系の樹脂で構成され、基材層241と中間層243との間の強度を有する樹脂で構成することが好ましい。なお、サンド層242は、10〜30μmの厚さで構成することが好ましく、15〜25μmの厚さで構成することが更に好ましい。

【0084】

中間層243は、基材層241とシール層244との間に介在する中間層であり、シール層244と同一の樹脂、あるいはシール層244とのブロッキング性の高い樹脂で構成される。中間層243を構成する樹脂としては、例えば、2つ以上の樹脂からなる混合樹脂や直鎖状低密度ポリエチレン系樹脂などのイージーピール適性を有するで構成される。また、イージーピール適性を有する樹脂としては、他に低密度ポリエチレン、エチレン−αオレフィン共重合体等のエチレン系樹脂、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体等のプロピレン系樹脂との混合樹脂等が挙げられる。中間層243は、30〜60μmの厚さで構成することが好ましく、40〜50μmの厚さで構成することが更に好ましい。

【0085】

シール層244は、第1、第2の実施形態のシール層L2,30と同様な材料が適用可能である。

【0086】

本実施形態の多層フィルムFは、第1の実施形態と同様にシール層244にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤としての界面活性剤が添加されているため、上述したサンドイッチラミネート法やドライラミネート法等を用いて多層フィルムFを成形した後に、多層フィルムFのシール層244側にブリードアウトにより剥離剤塗膜が形成される。

【0087】

本実施形態の包装袋201は、図7(a),(b)に示す多層フィルムFを、図7(c)に示すように筒状に湾曲させてシール層244同士を重ね合わせて溶着した部分で図6に示す縦シール部202のシール部206を形成すると共に、縦シール部202に対して交差する方向の上方横シール部203および下方横シール部204を形成する。また、シール層244同士を重ね合わせて溶着していない部分で図6に示す縦シール部202の把持部205を形成する。把持部205は、シール部206の端に形成される。本実施形態の包装袋201の内部には、内容物が充填される。

【0088】

本実施形態の縦シール部202、上方横シール部203、下方横シール部204は、第1、第2の実施形態と同様に、内容物を取り出すために包装袋201を開封する前は、縦シール部202、上方横シール部203、下方横シール部204が剥離することがなく、また、包装袋201を開封する際は、縦シール部202を構成する把持部205を指で摘んで多層フィルムFを引っ張るだけでシール部206が剥離し、縦シール部202、上方横シール部203、下方横シール部204が容易に剥離するような凝集剥離易開封性シールを構成することができる。

【0089】

なお、本実施形態の包装袋201は、第1、第2の実施形態と同様に、図3に示すようなピロー包装機10を用い、縦シール部202、下方横シール部204、上方横シール部203によって密封された多層フィルムFによる袋内に内容物Wが充填された包装袋201を製造することができる。但し、本実施形態の包装袋201は、図7(a),(b)に示す多層フィルムFを用いるため、図3に示すフォーマ12を通過する間に、図7(a)、(b)に示す多層フィルムFが図7(c)に示すように筒状に湾曲され、多層フィルムFの両側縁部261,261を重ね合わせた部分262,262が形成される。そして、多層フィルムFの両側縁部261,261を重ね合わせた部分262,262同士が縦シール機13を通る間に熱溶着され、多層フィルムFの内側同士が一体にシールされた縦シール部202が形成されて連続した筒状体7が形成される。

【0090】

<本実施形態の包装袋201の作用・効果>

このように、本実施形態の包装袋201は、インフレーション法により成形した中間層243及びシール層244にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことで、内容物Wの剥離性が良く、且つ、擬似接着が剥がれてそれぞれ2枚のフィルムとして挙動した際に、剥離剤がブリードアウトすることで擬似接着が剥がれた後の衝撃に対してフィルムF3及びF4がそれぞれ独立して挙動しやすくなり、耐衝撃性を向上させることができる。

【0091】

なお、上述する実施形態は、本発明の好適な実施形態であり、上記実施形態のみに本発明の範囲を限定するものではなく、本発明の要旨を逸脱しない範囲において種々の変更を施した形態での実施が可能である。

【符号の説明】

【0092】

1、101、201 包装袋

L1、31、241 基材層

L2、30、244 シール層

32 ブロッキング層

242 サンド層

243 中間層

【技術分野】

【0001】

本発明は、マヨネーズ、クリーム、ジャム等の粘稠物を充填包装するのに好適な包装袋に関する。

【背景技術】

【0002】

マヨネーズ、クリーム、ジャム等の粘稠物は、プラスチック製フィルムを用いて製袋された包装袋に充填包装して市場に供給されている。

【0003】

しかし、この包装袋に充填包装された粘稠物は、粘稠物の持つ粘り気により包装袋の内面に付着してしまい、包装袋内での粘稠物の流動性が悪かった。また、包装袋の内面に接している部分の粘稠物は、包装袋の内面に残ってしまい、包装袋から取り出し難く、粘稠物の取出歩留りを低下させることが所望されている。また、包装袋内に残ってしまった粘稠物は、包装袋と共に廃棄することになり、この粘稠物の廃棄量も比較的多く発生するため、包装袋の廃棄処理において環境面から問題視されている。

【0004】

そこで、粘稠物を充填してなる包装袋において、その包装袋を形成するフィルムと粘稠物との剥離性の向上を目的として、フィルムに剥離剤を塗布することが行われている(例えば、特許文献1参照)。

【0005】

なお、包装袋の製袋および粘稠物の充填包装には、縦ピロー充填包装機が用いられており、ロール状に巻き取られる剥離剤塗工済のフィルムは、その帯状体の状態から、上方から下方にかけて連続して移動する過程でセーラー等の成形部材において筒状に形成され、フィルムを構成するシーラント層同士を合わせた合掌状の縦方向、横方向の重合部がヒートシールされる。この袋状に成形された内部に粘稠物が充填され、充填後は、その開口部が密着横ヒートシールされる。

【0006】

また、特許文献2には、基材樹脂に対し、剥離剤として凝固点が10℃以下であり、かつHLBが5.0以下の添加剤を0.3〜3重量部添加することで、低温保存された構造粘性の小さい乳化水性食品の付着を抑制する技術について開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−355362号公報

【特許文献2】特許第2787269号公報

【特許文献3】特許第4490045号公報

【特許文献4】特許第3515194号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記特許文献1に記載されるようなフィルムをヒートシールすることで製袋されるピロー包装袋においては、未だ粘稠物などの内容物に対する剥離性に乏しく、粘稠物に対して良好な剥離性を備え、開封時に容易にフィルムから粘稠物を剥離させることのできるピロー包装袋が所望されている。

【0009】

本発明は、上記事情に鑑みてなされたものであり、内容物の剥離性が良好な包装袋を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的を達成するために、本発明は、以下の特徴を有する。

【0011】

本発明にかかる包装袋は、

少なくとも基材樹脂からなる基材層と、内容物と接するヒートシール性を有する樹脂からなるシール層と、の二層以上を有する多層フィルムからなる包装袋であって、

前記シール層は、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことを特徴とする。

【発明の効果】

【0012】

本発明によれば、内容物の剥離性が良好な包装袋を提供することができる。

【図面の簡単な説明】

【0013】

【図1】第1の実施形態の包装袋101の構成例を示す図であり、(a)は、包装袋101の全体構成例を示し、(b)は、(a)のA−A断面構成例を示す図である。

【図2】図1に示す包装袋101を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋101を形成する方法例(合掌貼り)を示す図である。

【図3】本実施形態の包装袋101の製造方法例を示す図である。

【図4】第2の実施形態の包装袋1の構成例を示す図であり、(a)は、包装袋1の全体構成例を示し、(b)は、(a)のA−A断面構成例を示す図である。

【図5】図4に示す包装袋1を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋1を形成する方法例(封筒貼り)を示す図である。

【図6】第3の実施形態の包装袋201の構成例を示す図であり、(a)は、包装袋201の全体構成例を示し、(b)は、(a)のA−A断面構成例を示す図である。

【図7】図6に示す包装袋201を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋201を形成する方法例(合掌貼り)を示す図である。

【発明を実施するための形態】

【0014】

まず、図1、図2を参照しながら、本発明の実施形態における包装袋101の概要について説明する。図1は、本実施形態の多層フィルムFを用いて形成した包装袋101の構成例を示し、図1(a)は、包装袋101の全体構成例を示し、図1(b)は、図1(a)のA−A断面構成例を示す図である。図2は、図1に示す包装袋101を形成する多層フィルムFの構成例、及び、その多層フィルムFを用いて包装袋101を形成する方法例(合掌貼り)を示す図である。

【0015】

本実施形態の包装袋101は、図1に示すように、把持部105とシール部106とからなる縦シール部102と、横シール部103,104と、を有してなり、後述する製袋同時充填法により、内容物を充填した後にシールされ、製袋される。

【0016】

本実施形態の多層フィルムFは、図2(d)に示すように、少なくとも内容物と接するシール層(L2)と、内容物と接しない基材層(L1)と、の二層以上を有して構成される。なお、基材層(L1)は、必ずしも最外層である必要はなく、また、本実施形態における多層フィルムFは、シール層(L2)と、基材層(L1)と、の間に複数の層を備えても良い。また、L1及びL2は、同一樹脂からなるフィルムであって、疑似接着された層で構成しても良い。

【0017】

本実施形態のシール層は、ヒートシール性を有する基材樹脂と、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤と、の混合樹脂からなり、製袋時に内容物と接することを特徴とする。これにより、内容物の剥離性を良好にすることができる。また、ヒートシール性を有する基材樹脂は、2つ以上の樹脂からなるイージーピール性を有する混合樹脂であることで開封性を向上させ、内容物をさらに取り出しやすく、剥離性を良好にすることができる。

【0018】

また、シール層を構成する剥離剤は、トリグリセライドであることが好ましく、上記基材樹脂にトリグリセライドを添加することで、製袋同時充填後にトリグリセライドがブリードアウトし、従来の乳化剤などに比して内容物の剥離性を大幅に向上させることができる。以下、添付図面を参照しながら、本実施形態について詳細に説明する。

【0019】

(第1の実施形態)

<包装体101の構成例>

まず、図1、図2を参照しながら、本実施形態の包装体101の構成例について説明する。図1は、本実施形態の包装体101の構成例を示す図であり、図1(a)は、包装体101の全体構成例を示し、図1(b)は、図1(a)のA−A断面構成例を示す図である。図2は、本実施形態の包装体101を形成する多層フィルムFの構成例及び、その多層フィルムFを用いて包装体101を形成する方法例(合掌貼り)を示す図であり、図2(a),(b)は、多層フィルムFの構成例を示し、図2(c)は、図2(b)に示す多層フィルムFを筒状に湾曲させ、多層フィルムFの両側縁部171,171を重ね合わせた状態を示し、図2(d)は、多層フィルムFの両側縁部171,171を重ね合わせた部分172,172同士をシールし、縦シール部102を形成した状態を示す。

【0020】

本実施形態の図1に示す包装体101は、図2(b),(c)に示す多層フィルムFの両側縁部171,171を重ね合わせた部分172,172同士を図2(d)に示すように重ね合わせてシールして形成する。図2に示す多層フィルムFは、図2(d)に示すように、基材層L1、シール層L2を有して構成する。

【0021】

基材層L1は、無延伸ポリアミド、延伸ポリアミド、エチレン−αオレフィン共重合体、ポリプロピレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどの樹脂で構成する。基材層L1は、9〜50μmの厚さで構成することが好ましく、12〜25μmの厚さで構成することが更に好ましい。なお、基材層L1は、内容物を充填した後に熱をかけることで収縮できるように延伸された樹脂で構成することも可能である。この場合、収縮性と成形性との観点から2軸延伸ナイロンであることが好ましい。

【0022】

シール層L2は、ヒートシール性を有する樹脂に対し、剥離剤としての界面活性剤を混入した混合樹脂で構成する。

【0023】

ヒートシール性を有する樹脂としては、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、メタロセン触媒を使用して重合したエチレン−αオレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂を不飽和カルボン酸を使用して酸変性した酸変性ポリオレフィン系樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂、その他の樹脂等を使用することができる。

【0024】

なお、シール層L2は、イージーピール適性を有し、ヒートシール性を有する2つ以上の樹脂で構成することが好ましい。例えば、直鎖状低密度ポリエチレン、エチレン−αオレフィン共重合体等のエチレン系樹脂と、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体等のプロピレン系樹脂等と、の混合樹脂を用いることで良好なイージーピールを形成することができる。

【0025】

ヒートシール性を有する2つ以上の樹脂からなるシール層L2同士をシールして形成することで、内容物を取り出すために包装体101を開封する前は、縦シール部102、上方横シール部103、下方横シール部104が剥離することがなく、また、包装体101を開封する際は、縦シール部102を構成する把持部105を指で摘んで多層フィルムFを引っ張るだけでシール部106が剥離し、縦シール部102、上方横シール部103、下方横シール部104が容易に剥離するような凝集剥離易開封性シールを構成することができる。

【0026】

凝集剥離易開封性シールは、図2(d)に示すシール層L2同士をシールして形成したシール部106を構成するシール層L2自体が破壊されて剥離するものであって、剥離時に糸引きが生じない。このため、内容物に包装体101を構成する樹脂が混入することがない。また、滑らかな剥離感でシール強度が安定しており、温度依存性が非常に少ない。さらに、剥離面は真っ白な剥離痕が生じる。この真っ白な剥離痕は、シールが適性にできているかどうかを目視で確認できるため、包装工程上でのシール状況の確認にも役立てることができる。その結果、包装体101に充填する内容物の信頼性を保つことができる。なお、包装袋101に収容される内容物としてはマヨネーズ、クリーム、ジャム等の粘稠物が挙げられる。本実施形態の包装袋101に収容する内容物は特に限定せず、任意の内容物を収容することが可能であるが、本実施形態の包装袋101は、内容物の剥離性が良いため、粘稠物等が好適である。

【0027】

剥離剤としての界面活性剤は、100ppm(parts per million)〜3000ppmの範囲で添加する。これは、界面活性剤の添加量が3000ppmより多すぎると、界面活性剤のブリードアウト量が多くなり、ヒートシール性が悪くなるためである。また、多層フィルムFをロールした際に接触する基材層L1への界面活性剤の移行が多くなるためである。本実施形態の多層フィルムFは、多層フィルムFをロール状にして原反フィルムにした場合は、シール層L2と基材層L1とが接触するため、基材層L1に界面活性剤が移行することになる。また、添加量が100ppmより少ない場合は、界面活性剤のブリードアウト量が少なくなり、粘稠物の剥離性が不十分になるためである。シール層L2は、15〜120μmの厚さで構成することが好ましく、40〜80μmの厚さで構成することが更に好ましい。

【0028】

本実施形態の多層フィルムFは、シール層L2に剥離剤としての界面活性剤が添加されているため、上述した多層フィルムFを成形した後に、多層フィルムFのシール層L2側にブリードアウトにより剥離剤塗膜(図示せず)が形成される。

【0029】

シール層L2に添加する剥離剤としての界面活性剤は、粘性の高い内容物に対する剥離性の高い材料が好ましく、HLB値の低い材料で構成される。HLBの値としては、5.0以下であることが好ましく、2.0以下であることが更に好ましい。また、水酸基の数が0の脂肪酸エステルであることが好ましい。このような材料の中でも、トリグリセライドを用いることが好ましい。また、高温充填や包装袋を収縮させるために熱をかける際には融点の高い脂肪酸エステルが好ましく、常温(23℃)で固体の脂肪酸エステルであり、炭素数が10以上の脂肪酸エステルであることが好ましい。融点が高く、HLB値の低い脂肪酸エステルを剥離剤として用いることで、多層フィルムFを原反フィルムとして保管している際の剥離剤のブリードアウトを抑制し、高温充填や包装袋収縮時の熱で剥離剤のブリードアウトを促進させることができるため、ロール時の剥離剤の裏移りを抑制し、製袋時の多層フィルムFの走行性を阻害することなく、効果的に内容物と多層フィルムFとの付着を防止することができる。

【0030】

また、多層フィルムF成形直後のブリードアウト量、及び、時間経過におけるブリードアウト量をコントロールするために、融点の異なる2種類以上を用いることが好ましい。また、2種類の脂肪酸エステルとしては、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、を用いることが好ましい。これは、常温で固体の脂肪酸エステルは、ブリードアウトし難いが、液体の脂肪酸エステルは、樹脂分子との絡みが少ないので、固体と液体の脂肪酸エステルを同時に用いることで液体の脂肪酸エステルのブリードアウトに伴い、固体の脂肪酸エステルもブリードアウトすることでブリードアウトを促進させることができる。また、ブリードアウトし難い固体の脂肪酸エステルを用いることで液体の脂肪酸エステル単体に比べてゆっくりとブリードアウトを進行させられるため、液体の脂肪酸エステル単体のみを用いた場合に比べて多層フィルムF成形直後のブリードアウトが抑制され、生産ラインでの剥離剤の付着を抑制することができる。なお、2種類の脂肪酸エステルの融点の差は、内容物の充填時における剥離性向上のために20℃以上であることが好ましく、40℃以上であることがさらに好ましい。また、液体の脂肪酸エステルの融点は、10℃以下であることが好ましく、0℃以下であることが更に好ましい。また、固体の脂肪酸エステルの融点としては、30℃以上であることが好ましく、50℃以上であることが更に好ましい。

【0031】

なお、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、のブレンド比率は、液体/固体が0.25乃至1.5が好ましく、0.4乃至1.0がより好ましい。これは、常温で固体の脂肪酸エステルのブレンド比率が多すぎると、多層フィルムF成形直後のブリードアウト量が微々たるものとなり、内容物の剥離に適さなくなるためである。また、常温で液体の脂肪酸エステルの比率が多すぎると、ブリードアウト量が多くなり、多層フィルムFの張り合わせライン並びに製袋ラインの走行性に影響を及ぼすためである。

【0032】

上記の点を鑑み、多層フィルムFを構成するシール層L2は、ヒートシール性を有する樹脂に対し、融点の異なる少なくとも2種類の脂肪酸エステルからなる剥離剤を添加した混合樹脂で構成することが好ましい。また、少なくとも2種類の脂肪酸エステルは、常温で液体の脂肪酸エステルと常温で固体の脂肪酸エステルとであり、そのブレンド比は、常温で液体の脂肪酸エステル:常温で固体の脂肪酸エステル=1:4〜3:2であることが好ましく、1:1〜3:7であることが更に好ましい。また、剥離剤としてトリグリセライドを用いる場合は、固体と液体の混合物であることが好ましい。これにより、内容物の剥離性が良く、また、剥離剤の裏移りの少ない多層フィルムFを提供することができる。

【0033】

また、剥離剤として用いる界面活性剤としては、トリグリセライド等の脂肪酸エステルに加えて、オレイン酸アミドなどブリードアウトし易い樹脂を同時に用いることで脂肪酸エステルのブリードアウトを促進することができる。但し、脂肪酸エステルとオレイン酸アミドとの混合比率は、脂肪酸エステルの剥離性を阻害しない範囲でオレイン酸アミドを用いることが好ましく、脂肪酸エステル:オレイン酸アミド=10:1〜6:4であることが好ましい。

【0034】

<包装体101の製造方法>

次に、図3を参照しながら、本実施形態の包装体101の製造方法例について説明する。

【0035】

本実施形態の包装体101は、図3に示すようなピロー包装機10を用い、縦シール部102、下方横シール部104、上方横シール部103によって密封された多層フィルムFによる袋内に内容物Wが充填された包装体101を製造する。

【0036】

図3は、定常運転時における多層フィルムFの繰り出し完了時を示す。図3では、開閉自在なしごきロール15を閉じることで、分離前の包装体101xの上方開放部側をしごいて偏平化したしごき部8に、開閉自在な第1横シール機16、第2横シール機17を閉じて上流側から下流側に順次、下方横シール部104となる上流側溶着領域と、上方横シール部103となる下流側溶着領域と、が設けられた横シール部9を形成している。そして、開閉自在なプレス兼カッタ18を開いて、包装体101を外箱(図示せず)の中に落下させている。

【0037】

本実施形態では、縦シール部102が形成された筒状体7内に、所定量の内容物Wをホッパ11から投入する。

【0038】

次に、しごきロール15、第1横シール機16、第2横シール機17を開き、送りロール14を回転させ、分離前の包装体101xと共に筒状体7およびこれに続く多層フィルムFを所定の長さだけ繰り出す。なお、原反ローラRから繰り出された多層フィルムFは、複数の繰り出しロール20a、20bを経てフォーマ12に導かれ、フォーマ12を通過する間に、多層フィルムFが図2(c)に示すように筒状に湾曲されて両側縁部171,171を重ね合わせた部分172,172が形成される。そして、この重ね合わせた部分172,172が縦シール機13を通る間に熱溶着され、シール層L2同士が一体にシールされた縦シール部102が形成されて連続した筒状体7が形成される。基材層L1の溶融温度は、250〜260℃であり、シール層L2の溶融温度は、110〜120℃であるため、シール温度は、150℃〜160℃の範囲に設定し、シール時間は、1.4〜1.5秒にすることが好ましい。これにより、シール層L2同士を重ね合わせて溶着して形成したシール部106を構成することができる。

【0039】

一方、内容物Wが充填された筒状体7がしごきロール15を通過した際に、しごきロール15を閉じ、内容物Wが充填された筒状体7の上流側をしごいて偏平化させ、しごき部8を形成する。

【0040】

次に、第1横シール機16、第2横シール機17を閉じ、しごき部8に、下流側に上方横シール部103となる下流側溶着領域および上流側に下方横シール部104となる上流側溶着領域からなる横シール部9を形成して分離前の包装体101xを製造する。なお、上方横シール、下方横シール工程においても、シール層L2同士が一体にシールされる。

【0041】

次に、プレス兼カッタ18を閉じ、分離前の包装体101xが接続されている横シール部9である下方横シール部104となる上流側溶着領域および上方横シール部103となる下流側溶着領域とを挟圧すると共に、両者の境界をカッタ18aで二分割して包装体101を製造する。これにより、図1に示す包装体101を得ることができる。

【0042】

なお、包装体101を製造する際に、延伸フィルムからなる基材層L1を用いて成形された多層フィルムFを用いる場合は、製袋及び内容物Wの充填後に熱湯や温水に多層フィルムFを浸すなどして多層フィルムFに熱をかけ、多層フィルムFを収縮させ、内容物Wが動かないようにすることが好ましい。なお、多層フィルムFを温水に浸す際は、80〜95℃の範囲で20分以上、好ましくは30分以上浸すことが好ましい。また、この熱により、シール層L2に添加された剥離剤のブリードアウトを促進することができ、内容物Wとの剥離性を向上させることができる。従って、製袋後に剥離剤のブリードアウトを促進することで、多層フィルムFをロール状に巻き取り原反フィルムとして保管している際に発生する剥離剤の基材層L1への移行を抑制することができる。

【0043】

本実施形態の多層フィルムFは、シール層L2に剥離剤が添加されており、ブリードアウトにより剥離剤塗膜(図示せず)が形成されているため、内容物Wの剥離性を良好にすることができる。

【0044】

<本実施形態の包装体101の作用・効果>

このように、本実施形態の包装体101は、少なくとも内容物と接する層(L2)にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことで、従来の包装袋に比して内容物、特に粘稠物に対する剥離性を大きく向上させることができる。

【0045】

また、内容物と接する層(L2)が、2つ以上の樹脂からなるイージーピール性を有する混合樹脂であることで、容易に開封出来ると共に、積層フィルムFに内容物がくっつくのを防止し、歩留まり性を向上させることができる。

【0046】

(第2の実施形態)

次に、第2の実施形態について説明する。

【0047】

近年では、輸送コストの削減などから比重の重い材料でも大量輸送可能な耐ピンホール性、耐衝撃性などに優れた包装袋が所望されている。そこで、特許文献3や特許文献4に記載されるような多層フィルムに内容物を充填して製袋し、二枚のフィルムとして挙動する二重包装袋が用いられている。なお、特許文献3や特許文献4に開示されるような二重包装袋においても未だ内容物の剥離性に乏しく、開封時に内容物を容易に取り出し可能な二重包装袋が所望されている。

【0048】

<包装袋1の構成例>

まず、図4、図5を参照しながら、本実施形態の包装袋1の構成例について説明する。図4は、本実施形態の包装袋1の構成例を示す図であり、図4(a)は、包装袋1の全体構成例を示し、図4(b)は、図4(a)のA−A断面構成例を示す図である。図5は、本実施形態の包装袋1を形成する多層フィルムFの構成例及び、その多層フィルムFを用いて包装袋1を形成する方法例(封筒貼り)を示す図であり、図5(a),(b)は、多層フィルムFの構成例を示し、図5(c)は、図5(b)に示す多層フィルムFを筒状に湾曲させ、多層フィルムFの両側縁部5,5を重ね合わせた状態を示し、図5(d)は、多層フィルムFの両側縁部5,5を重ね合わせた部分6,6同士をシールし、縦シール部2を形成した状態を示す。なお、本実施形態における多層フィルムFは、内側フィルムF2と外側フィルムF1とがそれぞれ多層で構成されており、製袋時にそれぞれが一枚のフィルムとして挙動する。

【0049】

本実施形態の図4に示す包装袋1を形成する多層フィルムFは、図5(a)に示すように、それぞれシール層及び基材層を有する内側フィルムF2と外側フィルムF1とを二枚重ねにして構成している。本実施形態の多層フィルムFは、図5(a)に示すように、チューブ状の多層フィルムFをローラで圧接して扁平状にしたものであり、中間の層同士が擬似接着されている。その扁平状にした多層フィルムFを原反ローラRに巻いた状態で保管する。このため、包装袋1の製造工程時に原反ローラRから供給される多層フィルムFは、図5(b)に示すように、内側フィルムF2と外側フィルムF1との両側縁部5,5が互いに連続している。

【0050】

なお、擬似接着とは、隣り合う層同士が接着剤や熱融着により接着されて完全に一体化して硬くなったものではなく、隣り合う層同士が粘着して柔軟な状態になっていることを意味し、実質的に接着されていないものをも含む。擬似接着は、隣り合う層同士との間の全面にわたってシール強度の小さな接着がされていても良く、また、隣り合う層同士との間の全面の一部に部分的に接着がされていても良い。擬似接着の好ましい接着強度は、180°剥離法で引張速度50mm/分で測定した値が、10〜200g/15mmであり、好ましくは、20〜100g/15mm、より好ましくは、30〜70g/15mmである。

【0051】

原反ローラRから供給された多層フィルムFは、図5(c)に示すように筒状に湾曲され、その筒状に湾曲された多層フィルムFの両側縁部5,5をオーバーラップさせて重ね合わせる。そして、両側縁部5,5を重ね合わせた部分6,6同士をシールし、図5(d)に示すように縦シール部2を形成する。

【0052】

図5(d)に示すように縦シール部2を形成した多層フィルムFは、その縦シール部2に対して交差する方向の一方の端部を端面シールし、図4(a)に示す下方横シール部4を形成し、他方の端部が開口した包装袋1を構成する。そして、その開口から内容物を包装袋1に収容し、他方の端部を端面シールし、図4(a)に示す上方横シール部3を形成し、包装袋1を密封する。これにより、図4(a)に示す包装袋1が形成される。なお、縦シール部2は、図4(b)に示すように、両側縁部5,5を重ね合わせた部分6,6同士をシールした部分でシール部22を形成し、重ね合わせた部分6,6同士をシールしていない部分で把持部21を形成する。把持部21は、シール部22の端に形成される。

【0053】

<多層フィルムFの層構成例>

本実施形態の包装袋1を形成する多層フィルムFを構成する内側フィルムF2と外側フィルムF1は、図5(d)に示すように、シール層30と、基材層31と、ブロッキング層32と、を有して構成する。

【0054】

本実施形態の多層フィルムFは、図5(d)に示すように、内側フィルムF2を構成するブロッキング層32と、外側フィルムF1を構成するブロッキング層32と、が隣接し、擬似接着されている。また、内側フィルムF2を構成するシール層30と、外側フィルムF1を構成するシール層30と、が外側に位置するように構成している。このため、本実施形態の多層フィルムFを原反ローラRにロール状に巻いて原反フィルムにした場合は、内側フィルムF2を構成するシール層30と、外側フィルムF1を構成するシール層30と、が接触することになる。

【0055】

なお、本実施形態の多層フィルムFは、インフレーション法等を用いて外層側から内層側にかけてシール層、基材層、ブロッキング層となるようにチューブ状に押し出し、それを偏平状にローラで圧接することにより内層に配置されたブロッキング層がブロッキングしたシール層、基材層、ブロッキング層、ブロッキング層、基材層、シール層となる層構成を有する多層フィルムを成形することができる。このとき、多層フィルムのブロッキングした面を境として片側が内側フィルムF2、もう一方の側が外側フィルムF1となる。このようにインフレーション法で構成したフィルムは、図5(b)に示すように予め筒状となっており、製造されたそのままの形態で使用でき、後工程でフィルムを二枚重ねにする必要がないため好適である。

【0056】

シール層30は、ヒートシール性を有する樹脂に対し、剥離剤としての界面活性剤を混入した混合樹脂で構成する。

【0057】

ヒートシール性を有する樹脂としては、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、メタロセン触媒を使用して重合したエチレン−αオレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマー樹脂、エチレン−アクリル酸共重合体、エチレン−アクリル酸エチル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸メチル共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマー、ポリブテンポリマー、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂を不飽和カルボン酸を使用して酸変性した酸変性ポリオレフィン系樹脂、ポリ酢酸ビニル系樹脂、ポリ(メタ)アクリル系樹脂、ポリ塩化ビニル系樹脂、その他の樹脂等を使用することができる。

【0058】

なお、シール層30は、イージーピール適性を有し、ヒートシール性を有する2つ以上の樹脂で構成することが好ましい。例えば、直鎖状低密度ポリエチレン、エチレン−αオレフィン共重合体等のエチレン系樹脂と、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体等のプロピレン系樹脂等と、の混合樹脂を用いることで良好なイージーピールを形成することができる。

【0059】

ヒートシール性を有する2つ以上の樹脂からなるシール層30同士をシールして形成することで、内容物を取り出すために包装袋1を開封する前は、縦シール部2、上方横シール部3、下方横シール部4が剥離することがなく、また、包装袋1を開封する際は、縦シール部2を構成する把持部21を指で摘んで多層フィルムFを引っ張るだけでシール部22が剥離し、縦シール部2、上方横シール部3、下方横シール部4が容易に剥離するような凝集剥離易開封性シールを構成することができる。

【0060】

凝集剥離易開封性シールは、図5(d)に示すシール層30同士をシールして形成したシール部22を構成するシール層30自体が破壊されて剥離するものであって、剥離時に糸引きが生じない。このため、内容物に包装袋1を構成する樹脂が混入することがない。また、滑らかな剥離感でシール強度が安定しており、温度依存性が非常に少ない。さらに、剥離面は真っ白な剥離痕が生じる。この真っ白な剥離痕は、シールが適性にできているかどうかを目視で確認できるため、包装工程上でのシール状況の確認にも役立てることができる。その結果、包装袋1に充填する内容物の信頼性を保つことができる。

【0061】

剥離剤としての界面活性剤は、100ppm(parts per million)〜3000ppmの範囲で添加する。これは、界面活性剤の添加量が3000ppmより多すぎると、界面活性剤のブリードアウト量が多くなり、ヒートシール性が悪くなるためである。また、多層フィルムFをロールした際に接触するシール層30への界面活性剤の移行が多くなるためである。本実施形態の多層フィルムFは、多層フィルムFをロール状にして原反フィルムにした場合は、内側フィルムF2のシール層30と外側フィルムF1のシール層30とが接触するため、各々のシール層30に界面活性剤が移行することになる。また、添加量が100ppmより少ない場合は、界面活性剤のブリードアウト量が少なくなり、粘稠物の剥離性が不十分になるためである。シール層30は、30〜60μmの厚さで構成することが好ましく、40〜50μmの厚さで構成することが更に好ましい。

【0062】

また、剥離剤は、シール層30、すなわちチューブ状の押出時における最外層のみに含まれることが好ましい。このような構成とすることで、内容物と接する層30と製袋機と接する層30のみに剥離剤を含むことになる。これにより、ブロッキング層32のブロッキング性(擬似接着性)を内容物と接する層30と製袋機と接する層30より相対的に高めることができる。そのため、内容物に対する剥離性と製袋機との滑りを向上させ、ライン適正を良好に保つことが出来ると同時に、シール時において、ブロッキング層32がずれることなく、良好にシールすることが可能である。

【0063】

基材層31は、無延伸ポリアミド、延伸ポリアミド、エチレン−αオレフィン共重合体、ポリプロピレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどの樹脂で構成する。基材層31は、10〜30μmの厚さで構成することが好ましく、15〜25μmの厚さで構成することが更に好ましい。なお、基材層31は、内容物を充填した後に熱をかけることで収縮できるように延伸された樹脂で構成することも可能である。この場合、収縮性と成形性との観点から2軸延伸ナイロンであることが好ましい。

【0064】

ブロッキング層32は、チューブ状のフィルムをローラで押し潰して偏平に圧接した際にお互いが接触する層であり、ブロッキング層32同士は完全溶着されず、擬似接着を形成する。これにより、内側フィルムF2及び外側フィルムF1とは、包装袋1が衝撃を受けた際などに擬似接着が剥がれ、それぞれ独立に挙動することとなる。ブロッキング層32は、製袋時に、内側フィルムF2と外側フィルムF1との間にズレが発生してシール部不良や外観不良となるおそれがないよう高ブロッキング性を有する樹脂で構成される。高ブロッキング性を有する樹脂としては、例えば、ポリエチレン系の樹脂などを用いることができる。なお、ブロッキング層32は、10〜30μmの厚さで構成することが好ましく、15〜25μmの厚さで構成することが更に好ましい。

【0065】

本実施形態の多層フィルムFは、シール層30に剥離剤としての界面活性剤が添加されているため、上述したインフレーション法等を用いて多層フィルムFを成形した後に、多層フィルムFのシール層30側にブリードアウトにより剥離剤塗膜が形成される。

【0066】

シール層30に添加する剥離剤としての界面活性剤は、粘性の高い内容物に対する剥離性の高い材料が好ましく、HLB値の低い材料で構成される。HLBの値としては、5.0以下であることが好ましく、2.0以下であることが更に好ましい。また、水酸基の数が0の脂肪酸エステルであることが好ましい。このような材料の中でも、トリグリセライドを用いることが好ましい。また、高温充填や包装袋を収縮させるために熱をかける際には融点の高い脂肪酸エステルが好ましく、常温(23℃)で固体の脂肪酸エステルであり、炭素数が10以上の脂肪酸エステルであることが好ましい。融点が高く、HLB値の低い脂肪酸エステルを剥離剤として用いることで、多層フィルムFを原反フィルムとして保管している際の剥離剤のブリードアウトを抑制し、高温充填や包装袋収縮時の熱で剥離剤のブリードアウトを促進させることができるため、ロール時の剥離剤の裏移りを抑制し、製袋時の多層フィルムFの走行性を阻害することなく、効果的に内容物と多層フィルムFとの付着を防止することができる。

【0067】

また、HLB値の低い脂肪酸エステルは、多層フィルムF成形直後のブリードアウト量、及び、時間経過におけるブリードアウト量をコントロールするために、融点の異なる2種類以上を用いることが好ましい。また、2種類の脂肪酸エステルとしては、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、を用いることが好ましい。これは、常温で固体の脂肪酸エステルは、ブリードアウトし難いが、液体の脂肪酸エステルは、樹脂分子との絡みが少ないので、固体と液体の脂肪酸エステルを同時に用いることで液体の脂肪酸エステルのブリードアウトに伴い、固体の脂肪酸エステルもブリードアウトすることでブリードアウトを促進させることができる。また、ブリードアウトし難い固体の脂肪酸エステルを用いることで液体の脂肪酸エステル単体に比べてゆっくりとブリードアウトを進行させられるため、液体の脂肪酸エステル単体のみを用いた場合に比べて多層フィルムF成形直後のブリードアウトが抑制され、生産ラインでの剥離剤の付着を抑制することができる。なお、2種類の脂肪酸エステルの融点の差は、内容物の充填時における剥離性向上のために20℃以上であることが好ましく、40℃以上であることがさらに好ましい。また、液体の脂肪酸エステルの融点は、10℃以下であることが好ましく、0℃以下であることが更に好ましい。また、固体の脂肪酸エステルの融点としては、30℃以上であることが好ましく、50℃以上であることが更に好ましい。

【0068】

なお、常温で液体の脂肪酸エステルと、常温で固体の脂肪酸エステルと、のブレンド比率は、液体/固体が0.25乃至1.5が好ましく、0.4乃至1.0がより好ましい。これは、常温で固体の脂肪酸エステルのブレンド比率が多すぎると、多層フィルムF成形直後のブリードアウト量が微々たるものとなり、内容物の剥離に適さなくなるためである。また、常温で液体の脂肪酸エステルの比率が多すぎると、ブリードアウト量が多くなり、多層フィルムFの張り合わせライン並びに製袋ラインの走行性に影響を及ぼすためである。

【0069】

上記の点を鑑み、多層フィルムFを構成するシール層30は、ヒートシール性を有する樹脂に対し、融点の異なる少なくとも2種類の脂肪酸エステルからなる剥離剤を添加した混合樹脂で構成することが好ましい。また、少なくとも2種類の脂肪酸エステルは、常温で液体の脂肪酸エステルと常温で固体の脂肪酸エステルとであり、そのブレンド比は、常温で液体の脂肪酸エステル:常温で固体の脂肪酸エステル=1:4〜3:2であることが好ましく、1:1〜3:7であることが更に好ましい。これにより、内容物の剥離性が良く、また、剥離剤の裏移りの少ない多層フィルムFを提供することができる。

【0070】

また、剥離剤として用いる界面活性剤としては、トリグリセライド等の脂肪酸エステルに加えて、オレイン酸アミドなどブリードアウトし易い樹脂を同時に用いることで脂肪酸エステルのブリードアウトを促進することができる。但し、脂肪酸エステルとオレイン酸アミドとの混合比率は、脂肪酸エステルの剥離性を阻害しない範囲でオレイン酸アミドを用いることが好ましく、脂肪酸エステル:オレイン酸アミド=10:1〜6:4であることが好ましい。

【0071】

なお、本実施形態の包装袋1は、第1の実施形態と同様に、図3に示すようなピロー包装機10を用い、縦シール部2、下方横シール部4、上方横シール部3によって密封された多層フィルムFによる袋内に内容物Wが充填された包装袋1を製造することができる。但し、本実施形態の包装袋1は、図5(a),(b)に示す多層フィルムFを用いるため、図3に示すフォーマ12を通過する間に、図5(a)、(b)に示す多層フィルムFが図5(c)に示すように筒状に湾曲され、多層フィルムFの両側縁部5,5を重ね合わせた部分6,6が形成される。そして、多層フィルムFの両側縁部5,5を重ね合わせた部分6,6同士が縦シール機13を通る間に熱溶着され、多層フィルムFの内側同士が一体にシールされた縦シール部2が形成されて連続した筒状体7が形成される。

【0072】

<本実施形態の包装袋1の作用・効果>

このように、本実施形態の包装袋1は、シール層30、すなわちチューブ状の押出時における最外層のみにHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことで、内容物と接する層30と製袋機と接する層30のみに剥離剤を含むことになる。これにより、ブロッキング層32のブロッキング性を内容物と接する層30と製袋機と接する層30より相対的に高めることができる。そのため、内容物に対する剥離性と製袋機との滑りを向上させ、ライン適正を良好に保つことが出来ると同時に、シール時において、ブロッキング層32がずれることなく、良好にシールすることが可能である。また、本実施形態の包装袋1は、例えば、チューブ状の押出時における最内層であるブロッキング層にもブリードアウトを伴う界面活性剤などの剥離剤を添加してもよい。この場合、最外層に添加した剥離剤よりもブロッキング性が高くなるように構成することが好ましく、ブリードアウトを伴う剥離剤をチューブ状の押出時における最内層に有することで、擬似接着が剥がれた後、剥離剤がブリードアウトすることにより衝撃に対してフィルムF1及びF2がそれぞれ独立して挙動しやすくなり耐衝撃性を向上させることができる。

【0073】

また、縦シール部2、上方横シール部3、下方横シール部4は、易開封性シールを構成するため、包装袋1を開封する際に、縦シール部2を構成する把持部21を指で摘んで多層フィルムFを引っ張るだけで縦シール部2を構成するシール部22が剥離し、縦シール部2、上方横シール部3、下方横シール部4を容易に剥離することができ、開封性の良好な包装袋1を得ることができる。

【0074】

なお、上述した実施形態では、図5(c)に示すように、多層フィルムFの両側縁部5,5をオーバーラップさせて、両側縁部5,5を平坦状に重ね合わせ、その両側縁部5,5を重ね合わせた部分6,6のシール層30同士をシールし、図4に示す包装袋1を形成した。しかし、多層フィルムFの両側縁部5,5をオーバーラップさせずに、両側縁部5,5同士を一致させるように立ち上がらせて重ね合わせ、その両側縁部5,5を重ね合わせた部分6,6のシール層30同士をシールし、包装袋1を形成することも可能である。このように、図5(d)に示す多層フィルムFのシール層30同士をシールし、シール層30が内容物と接するような包装袋1であれば、図4に示す包装袋1に限定せず、あらゆる包装袋1を形成することが可能である。

【0075】

(第3の実施形態)

次に、第3の実施形態について説明する。

【0076】

第3の実施形態の包装袋201は、図7(d)に示す、基材層241とサンド層242と中間層243とからなる外側フィルムF3とシール層244からなる内側フィルムF4とで構成する二枚の多層フィルムとして挙動する多層フィルムFを用いてシール層244同士を重ね合わせてシールして形成される。なお、後述するドライラミネート法により成形する場合には、必ずしもサンド層242は必要ではなく、基材層241と、擬似接着された中間層243とシール層244と、で接着剤を用いて構成すればよい。

【0077】

すなわち、第3の実施形態の包装袋201は、少なくともシール層244にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含み、図7(d)に示す中間層243とシール層244とが剥離する多層フィルムFを用いて、図7(d)に示すように多層フィルムFのシール層244同士を重ね合わせてシールして形成する。これにより、剥離性の良好な包装袋201を得ることができる。以下、図6、図7を参照しながら、第3の実施形態について説明する。

【0078】

<包装袋201の構成例>

まず、図6、図7を参照しながら、本実施形態の包装袋201の構成例について説明する。図6は、本実施形態の包装袋201の構成例を示す図であり、図6(a)は、包装袋201の全体構成例を示し、図6(b)は、図6(a)のA−A断面構成例を示す図である。図7は、本実施形態の包装袋201を形成する多層フィルムFの構成例及び、その多層フィルムFを用いて包装袋201を形成する方法例(合掌貼り)を示す図であり、図7(a),(b)は、多層フィルムFの構成例を示し、図7(c)は、図7(b)に示す多層フィルムFを筒状に湾曲させ、多層フィルムFの両側縁部261,261を重ね合わせた状態を示し、図7(d)は、多層フィルムFの両側縁部261,261を重ね合わせた部分262,262同士をシールし、縦シール部202を形成した状態を示す。なお、本実施形態における多層フィルムFは、中間層243とシール層244とが擬似接着されており、製袋時に、中間層243とシール層244とが剥離し、二枚のフィルムとして挙動する。

【0079】

本実施形態の図6に示す包装袋201は、図7(b),(c)に示す多層フィルムFの両側縁部261,261を重ね合わせた部分262,262同士を図7(d)に示すように重ね合わせてシールして形成する。図7に示す多層フィルムFは、図7(d)に示すように、基材層241、サンド層242、中間層243、シール層244を有し、中間層243とシール層244とは擬似接着されている。それ以外の層同士は、接着されている。このため、本実施形態の多層フィルムFは、基材層241とサンド層242と中間層243とからなる外側フィルムF3とシール層244からなる内側フィルムF4とで構成する二枚の多層フィルムとして挙動する。なお、基材層241に印刷処理を施し、基材層241とサンド層242とを印刷面を介して構成しても良い。

【0080】

擬似接着している中間層243とシール層244とは、内容物を充填するまでの間は一枚のフィルムとして挙動し、内容物を充填して包装袋201を製造した後は、衝撃が加わったときに容易に擬似接着が剥がれ、中間層243とシール層244とが剥離し、二枚のフィルムとして挙動する。その結果、耐ピンホール性、耐衝撃性、引裂伝搬強度を向上させることができる。本実施形態の多層フィルムFは、中間層243とシール層244とが擬似接着しているため、衝撃が加わった際などには二枚のフィルムを構成することができる。

【0081】

図7(a),(b)に示す多層フィルムFは、サンドイッチラミネート法やドライラミネート法等を用いて構成することができる。例えば、サンドイッチラミネート法を用いて図7(a),(b)に示す多層フィルムFを構成する場合は、まず、インフレーション法によりチューブ状に押し出したフィルムを偏平に熱及び/又は圧力により擬似接着させて2層の擬似接着されたフィルムを成形する。そして、基材層241を構成するフィルムと、中間層243、シール層244を構成する擬似接着された上記フィルムと、をTダイより押し出したサンド層242を構成する溶融樹脂で溶融接着して多層フィルムFを形成することができる。また、ドライラミネート法を用いて図7(a),(b)に示す多層フィルムFを構成する場合は、基材層241を構成するフィルムと、中間層243、シール層244を構成する擬似接着された上記フィルムと、を接着剤等でラミネートして多層フィルムFを形成することができる。接着剤としては、イソシアネート系、ポリエチレンイミン系、チタネート系、ウレタン系等を用いることができる。このように成形する場合、インフレーション法により成形した中間層243及びシール層244は、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含む。このとき、擬似接着が剥がれ、それぞれ二枚のフィルムとして挙動した際には、擬似接着が剥がれた後の衝撃に対してフィルムF3及びF4がそれぞれ独立して挙動しやすくなり耐衝撃性を向上させることができる。

【0082】

基材層241は、第1、第2の実施形態の基材層L1,31と同様な材料が適用可能である。

【0083】

サンド層242は、基材層241と中間層243との間に介在する層であり、基材層241と中間層243とを接着させたり、緩衝材として機能させたりする。サンド層242は、例えば、低密度ポリエチレンや直鎖状低密度ポリエチレンなどのポリエチレン系の樹脂で構成され、基材層241と中間層243との間の強度を有する樹脂で構成することが好ましい。なお、サンド層242は、10〜30μmの厚さで構成することが好ましく、15〜25μmの厚さで構成することが更に好ましい。

【0084】

中間層243は、基材層241とシール層244との間に介在する中間層であり、シール層244と同一の樹脂、あるいはシール層244とのブロッキング性の高い樹脂で構成される。中間層243を構成する樹脂としては、例えば、2つ以上の樹脂からなる混合樹脂や直鎖状低密度ポリエチレン系樹脂などのイージーピール適性を有するで構成される。また、イージーピール適性を有する樹脂としては、他に低密度ポリエチレン、エチレン−αオレフィン共重合体等のエチレン系樹脂、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体等のプロピレン系樹脂との混合樹脂等が挙げられる。中間層243は、30〜60μmの厚さで構成することが好ましく、40〜50μmの厚さで構成することが更に好ましい。

【0085】

シール層244は、第1、第2の実施形態のシール層L2,30と同様な材料が適用可能である。

【0086】

本実施形態の多層フィルムFは、第1の実施形態と同様にシール層244にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤としての界面活性剤が添加されているため、上述したサンドイッチラミネート法やドライラミネート法等を用いて多層フィルムFを成形した後に、多層フィルムFのシール層244側にブリードアウトにより剥離剤塗膜が形成される。

【0087】

本実施形態の包装袋201は、図7(a),(b)に示す多層フィルムFを、図7(c)に示すように筒状に湾曲させてシール層244同士を重ね合わせて溶着した部分で図6に示す縦シール部202のシール部206を形成すると共に、縦シール部202に対して交差する方向の上方横シール部203および下方横シール部204を形成する。また、シール層244同士を重ね合わせて溶着していない部分で図6に示す縦シール部202の把持部205を形成する。把持部205は、シール部206の端に形成される。本実施形態の包装袋201の内部には、内容物が充填される。

【0088】

本実施形態の縦シール部202、上方横シール部203、下方横シール部204は、第1、第2の実施形態と同様に、内容物を取り出すために包装袋201を開封する前は、縦シール部202、上方横シール部203、下方横シール部204が剥離することがなく、また、包装袋201を開封する際は、縦シール部202を構成する把持部205を指で摘んで多層フィルムFを引っ張るだけでシール部206が剥離し、縦シール部202、上方横シール部203、下方横シール部204が容易に剥離するような凝集剥離易開封性シールを構成することができる。

【0089】

なお、本実施形態の包装袋201は、第1、第2の実施形態と同様に、図3に示すようなピロー包装機10を用い、縦シール部202、下方横シール部204、上方横シール部203によって密封された多層フィルムFによる袋内に内容物Wが充填された包装袋201を製造することができる。但し、本実施形態の包装袋201は、図7(a),(b)に示す多層フィルムFを用いるため、図3に示すフォーマ12を通過する間に、図7(a)、(b)に示す多層フィルムFが図7(c)に示すように筒状に湾曲され、多層フィルムFの両側縁部261,261を重ね合わせた部分262,262が形成される。そして、多層フィルムFの両側縁部261,261を重ね合わせた部分262,262同士が縦シール機13を通る間に熱溶着され、多層フィルムFの内側同士が一体にシールされた縦シール部202が形成されて連続した筒状体7が形成される。

【0090】

<本実施形態の包装袋201の作用・効果>

このように、本実施形態の包装袋201は、インフレーション法により成形した中間層243及びシール層244にHLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことで、内容物Wの剥離性が良く、且つ、擬似接着が剥がれてそれぞれ2枚のフィルムとして挙動した際に、剥離剤がブリードアウトすることで擬似接着が剥がれた後の衝撃に対してフィルムF3及びF4がそれぞれ独立して挙動しやすくなり、耐衝撃性を向上させることができる。

【0091】

なお、上述する実施形態は、本発明の好適な実施形態であり、上記実施形態のみに本発明の範囲を限定するものではなく、本発明の要旨を逸脱しない範囲において種々の変更を施した形態での実施が可能である。

【符号の説明】

【0092】

1、101、201 包装袋

L1、31、241 基材層

L2、30、244 シール層

32 ブロッキング層

242 サンド層

243 中間層

【特許請求の範囲】

【請求項1】

少なくとも基材樹脂からなる基材層と、内容物と接するヒートシール性を有する樹脂からなるシール層と、の二層以上を有する多層フィルムからなる包装袋であって、

前記シール層は、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことを特徴とする包装袋。

【請求項2】

前記多層フィルムは、疑似接着されていることを特徴とする請求項1記載の包装袋。

【請求項3】

前記多層フィルムは、インフレーション法を用いてチューブ状に押し出したフィルムを扁平状に圧接して成形されることを特徴とする請求項2記載の包装袋。

【請求項4】

前記剥離剤は、チューブ状の押出時における最外層のみに含まれることを特徴とする請求項3記載の包装袋。

【請求項5】

チューブ状の押出時における最内層は、前記最内層同士が前記最外層同士よりブロッキング性が高く、且つ、前記剥離剤を有することを特徴とする請求項4記載の包装袋。

【請求項6】

前記多層フィルムは、前記基材層と、前記シール層と、前記基材層と前記シール層との間に介在する前記シール層と擬似接着された中間層と、を含んで構成することを特徴とする請求項2記載の包装袋。

【請求項7】

前記多層フィルムは、溶融樹脂と、前記基材層と、擬似接着された前記シール層と前記中間層と、をサンドイッチラミネート法を用いて成形されることを特徴とする請求項6記載の包装袋。

【請求項8】

前記剥離剤は、トリグリセライドであることを特徴とする請求項1から7の何れか1項に記載の包装袋。

【請求項9】

前記トリグリセライドは、固体と液体の混合物であることを特徴とする請求項8記載の包装袋。

【請求項10】

前記ヒートシール性を有する樹脂は、2つ以上の樹脂からなるイージーピール性を有する混合樹脂であることを特徴とする請求項1から9の何れか1項に記載の包装袋。

【請求項1】

少なくとも基材樹脂からなる基材層と、内容物と接するヒートシール性を有する樹脂からなるシール層と、の二層以上を有する多層フィルムからなる包装袋であって、

前記シール層は、HLBが2.0以下で、水酸基の数が0の脂肪酸エステルからなる剥離剤を含むことを特徴とする包装袋。

【請求項2】

前記多層フィルムは、疑似接着されていることを特徴とする請求項1記載の包装袋。

【請求項3】

前記多層フィルムは、インフレーション法を用いてチューブ状に押し出したフィルムを扁平状に圧接して成形されることを特徴とする請求項2記載の包装袋。

【請求項4】

前記剥離剤は、チューブ状の押出時における最外層のみに含まれることを特徴とする請求項3記載の包装袋。

【請求項5】

チューブ状の押出時における最内層は、前記最内層同士が前記最外層同士よりブロッキング性が高く、且つ、前記剥離剤を有することを特徴とする請求項4記載の包装袋。

【請求項6】

前記多層フィルムは、前記基材層と、前記シール層と、前記基材層と前記シール層との間に介在する前記シール層と擬似接着された中間層と、を含んで構成することを特徴とする請求項2記載の包装袋。

【請求項7】

前記多層フィルムは、溶融樹脂と、前記基材層と、擬似接着された前記シール層と前記中間層と、をサンドイッチラミネート法を用いて成形されることを特徴とする請求項6記載の包装袋。

【請求項8】

前記剥離剤は、トリグリセライドであることを特徴とする請求項1から7の何れか1項に記載の包装袋。

【請求項9】

前記トリグリセライドは、固体と液体の混合物であることを特徴とする請求項8記載の包装袋。

【請求項10】

前記ヒートシール性を有する樹脂は、2つ以上の樹脂からなるイージーピール性を有する混合樹脂であることを特徴とする請求項1から9の何れか1項に記載の包装袋。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−112410(P2013−112410A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262960(P2011−262960)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

[ Back to top ]