包装装置における包装動作制御方法及び包装装置

【課題】被包装物をフィルムで包装する包装装置において、包装過程に動作不良が生じたとしても、包装動作を停止させることなく稼働率を向上させ得る包装装置を提供する。

【解決手段】被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、を有する。

【解決手段】被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は被包装物をフィルムで包装する包装装置に関し、詳しくは被包装物を包装する包装動作の制御に関する。

【背景技術】

【0002】

一般的にスーパーマーケット等のバックヤードで使用されるストレッチフィルム包装装置(例えば、特許文献1参照)は、被包装物を包装する各可動部がシーケンスに基づいて順次動作して包装を行うが、該装置は長年使い続けていると各可動部が動作する度にこすれ合い、可動部表面が摩耗し、削れて遊びが出来ることがある。そして、前記可動部の歯車と歯付きベルトの噛み合わせ部分にも遊びが出来てしまい、その場合はある速度以上で歯飛びが生じ、正しく回転しない場合がある。

【0003】

前記のように可動部に遊びが出来てしまうと、各可動部が動作する時に「がたつき」や「歯飛び」等が生じてスムーズに動作させることができなくなってしまう。

このような状態において包装動作を行うと、前記摩耗した可動部位ががたつき、可動部位同士がこすれ合い、余計な摩擦抵抗が生じ、駆動モータに負荷をかけてしまうことがある。

上記のような状態が生じた場合は、駆動モータを制御する制御装置は、可動部に不具合が生じたと判断してエラーを表示すると共に、包装動作を停止する仕組みとなっている。

従って、前記エラーの原因が解消されない限り包装機を動作させることが出来ない状態となってしまうため、オペレータは包装作業を行うことができなくなる。

【0004】

このような問題がスーパーマーケット等のバックヤードで生じると、オペレータは手作業で被包装物をフィルムで包装しなければならず、作業効率が悪く、販売する時間帯にタイムリーに品出しが行えない(販売予定数分の包装済み商品を陳列できない)ため、売り上げに悪影響を与えてしまうという致命的な問題が生じてしまう。尚、前記エラーが発生した時、エラー(故障)の内容によってはサービスエンジニアに修理等を要請し、点検修理してもらうということも考えられるが、その場合でもサービスエンジニアが到着するまで装置を止めなければならず、前記問題の解消には至らない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−12008号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記した従来の技術が有する問題点に鑑みてなされたもので、その課題とするところは、被包装物をフィルムで包装する包装装置において、包装過程に動作不良が生じたとしても、包装動作を停止させることなく稼働率を向上させ得る包装装置を提供する。

【課題を解決するための手段】

【0007】

前記課題を達成するために本発明の包装装置における包装動作制御方法は、被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、を有することを特徴とする。

前記包装工程としては、例えば、被包装物を包装部下方のエレベータへ搬送する搬送工程、前記被包装物を包装するフィルムを、包装部に水平状に張架するフィルム張架工程、前記エレベータ上に搬送された被包装物を、包装部に張架されたフィルムの下側から突き上げて該被包装物の表面をフィルムで覆う突き上げ工程、被包装物の表面を覆うフィルムの周縁を、該被包装物の底部に折り込むフィルム折り込み工程、被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程等が挙げられる。

また、動作不良(エラー)の対象としては、例えば、モータの過負荷エラー、歯車とベルトとの噛み合い不良や滑りにより生じる動作不良(駆動力伝達系統の不具合)等が挙げられる。

【0008】

前記検査ステップの具体例としては、例えば、前記各包装工程の動作履歴を記憶し、前記記憶した動作履歴の変化に基づき前記検証ステップを作動させ、前記包装工程の動作速度を切り替える方法等が挙げられる。

また、前記制御ステップは、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速された包装工程の動作速度を元の動作速度に切り替えるようにしてもよい。例えば、動作不良の原因が部品交換等で改善された場合、その確認信号により元の動作速度で運転する。

又、低速モードから通常の動作速度への切り替えは自動切り替え、手動切り替えの何れでもよい。

【0009】

上記手段によれば、被包装物の包装中に動作不良(エラー)が発生した場合、動作不良が生じた個所を一旦低速モードで動作させ、低速モードで動作が可能である場合、動作不良を生じた可動部、或いは動作不良を生じた可動部の前後の可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、遅いながらも継続して包装作業ができ、動作不良(エラー)により包装することができなくなるのを解消できる。尚、低速モードによる動作が不可能な場合はエラーを表示して運転を停止する。

【0010】

また、前記制御方法を実施する包装装置は、被包装物をフィルムで包装する包装装置において、被包装物の包装部への搬入からフィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査手段と、前記検査手段が検査した包装工程において動作不良と判定した場合、前記包装工程の動作速度を低速モードに切り替え変更する制御手段と、を備えることを特徴とする。

前記低速モードは、通常速度より遅い予め定めた一定の速度、或いは通常速度より段階的に減速される速度等、何れでもよい。

前記包装工程としては、商品載置部に載置された被包装物を、搬送手段で包装部下方のエレベータへ搬送する搬送工程、前記包装部に、フィルム繰り出し手段でフィルムを水平状に張架するフィルム張架工程、前記包装部に張架されたフィルムの下側から前記エレベータを上昇させて該被包装物の表面をフィルムで覆う突き上げ工程、被包装物の表面を覆うフィルムの周縁を、左右折り込み板及び後折り込み板で該被包装物の底部に折り込むフィルム折り込み工程と、被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程等が挙げられる。

【0011】

前記制御手段は、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速した包装工程の動作速度を元の動作速度に切り替えるようにしてもよい。

【0012】

上記手段によれば、被包装物の包装中に動作不良(エラー)が発生した場合、動作不良が生じた個所を一旦低速モードで動作させ、低速モードで動作が可能である場合、動作不良を生じた可動部、或いは動作不良を生じた可動部に続く前後の工程で動作する可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、遅いながらも継続して包装作業ができ、動作不良(エラー)により包装することができなくなるのを解消できる。尚、低速モードによる動作が不可能な場合はエラーを表示して運転を停止する。

【発明の効果】

【0013】

本発明の包装装置における包装動作制御方法は、被包装物の包装中に動作不良(エラー)が発生した場合、動作不良を生じた可動部、或いは動作不良を生じた可動部の前後の可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、遅いながらも継続して包装作業ができ、動作不良(エラー)により包装することができなくなるのを解消できる。

また、本発明の包装装置は、包装過程に動作不良が生じたとしても、動作不良を生じた可動部、或いは動作不良を生じた可動部の前後の可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、包装動作を停止させることなく稼働率を向上させ得る包装装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係るフィルム包装装置の実施の形態の一例を示す概略図。

【図2】同包装装置の制御部の電気的構成を示すブロック図。

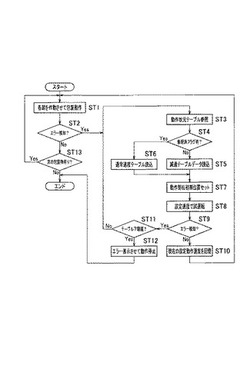

【図3】包装動作の流れを示すフローチャート図。

【図4】(a)は動作速度テーブル、(b)は動作履歴ファイル、(c)は修理履歴ファイル。

【図5】(a)は稼働状況テーブル(1)、(b)は稼働状況テーブル(2)。

【発明を実施するための形態】

【0015】

一般的にスーパーマーケット等のバックヤードで使用されているフィルム包装装置は、フィルムで被包装物を包装する各可動部がシーケンスに基づいて順次動作し包装を行うが、長年使い続けていると各可動部が動作する度にこすれ合い、可動部表面が摩耗し削れて遊びが出来る、或いは、可動部のグリス(潤滑油等)が切れることによりスムーズに動作することができなくなる、また、歯車とベルト間に隙間ができてしまうと緩むことがある。このように可動部に遊びや緩み等が出来ると、各可動部が動作する時にがたついてスムーズに動作しなくなる。

また、前記可動部を駆動するモータに過負荷の状態が頻繁に続くことにより、ベルトの歯面が削れる、或いは、モータ自身に悪影響を与える可能性があり、動作不良(エラー)の状況がさらに悪化することになる。

【0016】

しかしながら、前記のように可動部に遊びや緩みが生じた場合でも、動作速度を遅くするとエラーにすることなく動作させることが可能な場合がある。

本発明は、前記のように包装工程のある動作に動作不良が生じた場合、その動作不良が生じた包装工程の動作箇所(可動部)が低速モードで動作可能か否かを検証し、検証の結果、動作可能であると判定した場合に、包装工程の動作速度を低速モードに切り替えて包装工程の動作を維持するよう制御するようにしたものである。

その包装動作制御方法は、被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、を有する。

【0017】

前記包装工程としては、被包装物を包装部下方のエレベータへ搬送する搬送工程と、前記被包装物を包装するフィルムを、包装部に水平状に張架するフィルム張架工程と、前記エレベータ上に搬送された被包装物を、包装部に張架されたフィルムの下側から突き上げて該被包装物の表面をフィルムで覆う突き上げ工程と、被包装物の表面を覆うフィルムの周縁を、該被包装物の底部に折り込むフィルム折り込み工程と、被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程等が挙げられる。そして、前記各包装工程における動作不良の対象としては、それぞれの包装工程を駆動するモータの過負荷エラー、歯車とベルトとの噛み合いが悪いために生じるエラー等が挙げられる。

【0018】

そこで、前記各包装工程の可動部を駆動するそれぞれのモータは、駆動回路(ドライバ)で運転速度(通常速度、低速モード)が制御されている。

前記モータの動作状況を検査する検査ステップは、例えば、モータの過負荷検出により判断する。具体的には、例えば、前記モータとしてステッピングモータを用いている場合、駆動部と可動部とを連結する例えば、歯付きベルトにフラグを設け、ステッピングモータに連結された可動部を所定量移動させるためにドライバ基板がパルスを出力した時間以降に前記歯付きベルトに設けられたフラグを検出センサで検出チェック(検査)を行ない、前記検出センサが所定時間内に前記フラグを検出できなければ過負荷エラーとして判定する。また、前記モータとしてサーボモータ(ACモータ)等を利用する場合には、過電流または過電圧の検出レベルよりも低いレベルにした検出回路を設け、この検出回路により装置が過負荷によって過電流または過電圧になる前に異常状態を検出する、或いは、ポテンショメータやパルスエンコーダ等の検出器を駆動部に設け、前記検出器が検出したパルス等をコントローラにフィードパックさせて駆動部の稼働状況を検出するようにしても良い。尚、前記検査ステップで検出するエラーは、モータ等の過負荷エラーに限らず、動力伝達系統等の空回り、或いは滑りや歪みが原因による可動部の動作遅延エラーもエラーとして検出するようにしても良い。

また、前記検査ステップは、動作履歴をデータとして記憶させるようにし、前記履歴データより動作部位の正常動作した日付からの動作不良発生頻度、総稼働日数と修理回数との関係、或いは、正常動作した日付より包装(パック)した総パック数とそれに含まれる総エラーパック数との比率(不具合発生頻度)、或いは、総稼働日数と部品の耐久年数等に基づいて低速モードへ切換えるようにしても良い。

【0019】

前記モータ或いはモータの動力伝達系統等の動作状況を検査ステップで検査した結果、動作不良であると判定した包装工程が低速モードで動作が可能であるか否かを検証する検証ステップを更に備え、検証ステップは、包装工程の動作速度を段階的に減速した低速モードに切り替えて再度動作状況を検証する。例えば、動作速度の設定テーブルより動作速度を読出し、テーブルに設定されている通常速度から減速し下限の低速モードに至る迄の各減速運転速度を段階毎の速度で再運転(可動)させ、その運転結果を前記検査ステップで検出し、動作不良(エラー)を生じさせることなく作動させることが出来るか否かを検証する。尚、前記動作速度テーブルを用いることなく通常速度に既定値(パーセンテージ等の掛け率)を乗算して運転速度を求め速度を段階的に減速させる方式でも良い。

【0020】

前記制御ステップによる制御内容としては、前記検証ステップにおける検証結果に基づいて、前記動作不良が生じた包装工程の前後何れかの包装工程または前後の包装工程の動作速度を低速モードに切り替えて包装工程の動作を維持するよう制御する方法、或いは、前記検証ステップにおける検証結果に基づいて、前記包装工程の全ての動作速度を低速モードに切り替えて包装工程の動作を維持するよう制御する方法等が挙げられる。

また、前記制御方法で動作不良が生じた包装工程の動作不良が解消した場合、前記低速モードに切り替えた包装工程の動作速度を元の動作速度に切り替えるようにしてもよい。その場合の速度切り替えは、手動によるスイッチ操作、或いは自動で切り替わるようにしてもよい。尚、動作不良が生じた包装工程の動作不良が解消したか否かは、サービスエンジニアが修理を行なった後で包装装置が記憶する動作部位稼働状況テーブルに修理履歴を入力したデータにより判定するようにしても良い。また、動作部位の部品毎にICチップ(RFID等)を付けておき、部品交換が行われたら包装装置自らが、各部品が備えるICチップ(RFID等)を読取り、前回読み込んだ部品のICチップ内の情報(例えば、製造番号等)と今回読み込んだ部品のICチップ内の情報(例えば、製造番号等)と異なる場合に修理交換されたと判断し、修理日付や修理回数などを包装装置自らが動作部位稼働状況テーブルにその履歴を記憶する(書き込む)ようにしても良い。

【0021】

以下、本発明の実施の形態の一例を、ラベル貼付装置を組み込んだ計量包装値付装置について図面に基づき説明する。

図1は計量包装値付装置の全体を示す概略図で、Aはストレッチ包装機、Bはラベル発行部(計量ラベルプリンタ)、Cは前記ラベル発行部Bから発行されたラベルを受け取って包装済みの被包装物に貼付するラベル貼付装置であり、ラベル発行部Bはストレッチフィルム包装機Aにおける被包装物のヒートシール部(排出路)10の側方上部に配置され、ラベル貼付装置Cは前記排出路の上方に配置されている。尚、ラベル発行部B及びラベル貼付装置Cは、本発明と直接関係しないため説明は省略する。但し、包装工程に動作不良が生じた場合において、前記ラベル発行部及びラベル貼付部の動作速度も包装工程の動作速度に合わせて作動させる場合は、これ以降で説明する制御方式を前記ラベル発行部及びラベル貼付部にも採用し同期させて作動させるようにする。

【0022】

ストレッチ包装機Aは、機枠14の前方に被包装物Gを載置する商品載置部13が配置され、該商品載置部13に載せた被包装物Gをプッシャコンベア1により機枠14内部に設けたエレベータ2まで搬送する。この被包装物の搬送動作が本発明で言う搬送工程である。尚、被包装物Gは容器であるトレイに収容された状態で搬送される場合を例示し、また、商品載置部13は計量部15の計量皿として構成されており、該商品載置部13の手前側近傍には商品Gの横幅を検出する幅検出センサ17aが設けられている。

更に、前記プッシャコンベア1による商品搬送路の途上には、該コンベア1の側方に位置させて商品の高さを検出する高さ検出センサ17b、及び前記商品載置部13と高さ検出センサ17bとの間に被包装物Gの奥行き寸法(搬送方向に沿った長さ寸法)を計測する長さ検出センサ17cが設けられている。

上記エレベータ2の上方には包装部3が設けられ、その包装部3の側方(プッシャコンベアと直角に交差した方向)にフィルムロール4をセットし、該フィルムロール4から繰り出されるフィルム4’をフィルムフィード機構5により引き出し、所定長さにカットした後に包装部3まで移送する。

【0023】

前記包装部3には、フィルムフィード機構5の上方に、被包装物Gの上面を覆うフィルム4’の端部を被包装物Gの底部側に折り込む後折り込み板6と左右折り込み板7,7’が配置されている。この後折り込み板6及び左右折り込み板7,7’による折り込み動作が本発明で言うフィルム折り込み工程である。

また、前記左右折り込み板7,7’の上方に位置して包装済みの被包装物G’を排出する排出プッシャ8、及び排出プッシャ8の移動方向前方位置に前折り込みローラ9が配設されている。この排出プッシャ8と前折り込みローラ9による動作が本発明で言う排出工程である。

上記フィルムフィード機構5は、フィルムの幅方向の側端部を挟持する上下一対の無端状の弾性ベルト5a,5bと、下側の弾性ベルト5bを上側の弾性ベルト5a側へ圧接するクランプ板5cとで構成され、それらが包装部3を挟んで前後に配置されている。このフィルムフィード機構5によるフィルムの引き出し、移送動作が本発明で言うフィルム張架工程である。

【0024】

また、前折り込みローラ9の前方には、被包装物Gの底面側に折り込まれたフィルムの端部の重なり部を加熱して接着し排出するヒートシール部(排出路)10とその前部に排出手段11が配設され、機枠14上にはコンソール部12が、更に前記ヒートシール部(排出路)10の側方上部にラベル発行部(計量ラベルプリンタ)Bが、ヒートシール部(排出路)10の上方にはラベル貼付装置Cが設置されている。

【0025】

前記ヒートシール部(排出路)10は、プーリ10a,10bに亘ってガラス繊維等からなる無端状ベルト10cが回転可能に巻回され、その無端状ベルト10cの搬送面(往路側ベルト)の下部に熱板10dが配置されて構成されている。熱板10dは電気的に加熱されヒートシール部の熱源となる。又、熱板10dは一定の温度に加熱保持されており、被包装物Gを包装するフィルムの端部をヒートシールするに際してその都度熱板10dの温度を上昇或いは下降させたりしない。尚、無端状ベルト10cはベルト全体がヒートシール可能な温度に加熱されている。

【0026】

上記構成のストレッチ包装機Aは、搬送工程でエレベータ2上に搬送された被包装物Gが、フィルム張架工程で包装部3に張架されたフィルム4’に対して、突き上げ工程でエレベータ2の上昇により突き上げられ、被包装物Gの上面を覆ったフィルム4’の端部は、フィルム折り込み工程の後折り込み板6と左右折り込み板7,7’の動作で被包装物Gの底面側に折り込まれる。

次に、排出工程の排出プッシャ8により被包装物Gを前記ヒートシール部(排出路)10へ向けて水平に押動しながら前記フィルム4’の前側端部を前折り込みローラ9で被包装物Gの底面側に折り込み、その底面側に折り込まれたフィルム端部の重なり部はヒートシール部(排出路)10でヒートシールされ、フィルムで包装された被包装物G’が得られる。

【0027】

図2は上述したストレッチ包装機の作動を制御する制御部の電気的構成を示すブロック図で、ラベル発行部Bとラベル貼付装置Cに関する制御については本発明と直接関係しないため説明を省略する。

包装機構制御部Dは、主としてストレッチ包装機Aの機構部の制御を行うもので、CPU18によって制御される。

CPU18にはバス18aを介してROM19、RAM20、操作部21、機構駆動部22及び交信用インターフェース回路(INF)23が接続されている。

ROM19には、CPU18が実行する制御プログラムが記憶されている。

RAM20には、CPU18がROM19の制御プログラムを実行する場合に用いる各種レジスタ及びフラグのエリアの他に、商品の形状データ(縦、横、高さ)に基づいて制御データを決定するための各種テーブル等が記憶されている。前記テーブルとしては、例えば、装置の動作速度(通常速度、低速モード)を設定した動作速度(減速)テーブル(図4(a)参照)、装置の動作状況を記録する動作履歴ファイル(図4(b)参照)、動作不良部位を修理した時の修理の履歴を記録する修理履歴ファイル(図4(c)参照)、装置の稼働状況を記録する稼働状況テーブル(図5(a)、(b)参照)等が挙げられる。尚、前記動作履歴ファイル(図4(b)参照)は、エラーの有り無しとは関係なく包装作業単位で時系列に記憶され、この動作履歴ファイルを見ることにより、包装装置での作業と不具合との関連性や現状(動作良否)を理解することができる。例えば、連番1001のところで不具合(NG)が生じ、連番1002のところで動作モードが低速モード(L1)へ切替えられ動作し、連番1003のところでサービスエンジニアにより修理が行なわれ、連番1004のところで修理済で動作に問題が無いので通常速度(N)に切り替わったことがわかる。サービスエンジニアは、この動作履歴ファイルを見ることにより修理方針を決めることができると共に、包装装置の何処に不具合(故障)が生じているかを一目で理解することができるので直ぐに修理を行なうことができる。また、修理履歴ファイル図4(c)は、エラーコード単位に記憶され、サービスエンジニアが修理完了時に入力されたデータが記憶されるものであり、不具合の原因と修理対応日や修理回数および、包装装置の計時により交換した部品の稼働日数などが記憶される。

操作部21には、装置の起動、停止等のためのスイッチが設けられている。

機構駆動部22は、包装を実行する場合に包装機の各機構部を駆動するための回路で、具体的には、被包装物Gを搬入するプッシャコンベア1の搬入モータ24、エレベータ2を駆動するモータ25、フィルムフィード機構5のフィルム移送モータ26、後折り込み板6及び左右折り込み板7,7’を駆動する折り込み板駆動モータ27、左右及び後側のフィルム端部の折り込みが終わった被包装物をヒートシール部10方向に押圧移送する排出プッシャ8を駆動する排出プッシャ駆動モータ28等が接続されている。そして、前記各モータを駆動する機構駆動部22には、動作速度として通常速度と、該通常速度より遅い低速モード(例えば、通常速度の70%程度)が設定され、更に、前記通常速度と低速モードの速度切替手段として、ROMに記憶する動作速度切替プログラムがRAMに記憶する動作速度テーブルを読み込んで各包装工程の動作速度の切替えを行なう。尚、リレー回路と、切替スイッチ等を設けて動作速度を切り替える方式であってもよい。

前記動作速度切替プログラム、或いは、切替スイッチは、通常時、通常速度側に設定(或いは接続)され、動作不良(エラー)検出時に低速モード側への切り替えを行う。

叉、機構駆動部22には、被包装物(トレイ)Gの横幅を検出する幅検出センサ17aと、被包装物Gの高さを検出する高さ検出センサ17bと、被包装物Gの搬送方向に沿った奥行き寸法を計測する長さ検出センサ17cが接続され、前記検出センサ17a〜17cの検出データをCPU18へ供給するようになっている。

尚、交信用インターフェース回路(INF)23は、前記したラベル発行部B及びラベル貼付装置Cの制御部と各種データ、指令の交信を行なうための回路である。

【0028】

前記モータがパルスに同期して動作するステッピングモータ(パルスモータ)である場合、モータを制御する制御基板が発生させるクロックを使用し、回転角度と回転速度が与えるパルス信号の回数と周期によって速度を決定し制御を行なう。また、パルス電力に同期して動作する同期電動機は、静止トルクが得られるため、通電状態(励磁状態)で特定の端子に信号を与えっぱなしにすると比較的大きな静止トルクが得られ、通電しない状態(無励磁状態)でも小さいながらも静止トルクがあり、パルスの供給を止めるとピタッとその場で正確に停止するので、動作不良が発生し緊急停止させたとしても停止時にオーバーラン(惰性回転)が生じないので副次的な不具合を発生させることがないため正確な回転角度制御に適している。また、前記モータがサーボモータ(ACモータ)である場合の制御方法としては、例えば、前記モータ25で駆動されるエレベータ2の作動軸にはロータリーエンコーダ(図示省略)が接続され、このロータリーエンコーダで発生されるパルスをカウントし、このパルスのカウント値に基づいて各作動部の制御を行うようにしてもよい。

【0029】

そして、前記各包装工程における動作不良の対象としては、それぞれの包装工程を駆動するモータの過負荷エラー、歯車とベルトとの噛み合いが悪いために生じるエラー等が挙げられる。

具体的には、商品載置部13に載せた被包装物Gを、プッシャコンベア1で包装部3下方のエレベータ2へ搬送する搬送工程の動作不良は、搬入モータ24の過負荷エラーを検査手段によって判定する。

包装部3に、フィルムフィード機構5でフィルム4’を水平状に張架するフィルム張架工程の動作不良は、フィルム移送モータ26の過負荷エラーを検査手段によって判定する。

包装部3に張架されたフィルム4’の下側から前記エレベータ2を上昇させて被包装物Gの表面をフィルム4’で覆う突き上げ工程の動作不良は、エレベータ2を駆動するモータ25の過負荷エラーを検査手段によって判定する。

被包装物Gの表面を覆うフィルム4’の周縁を、後折り込み板6及び左右折り込み板7,7’で該被包装物Gの底部に折り込むフィルム折り込み工程の動作不良は、前記折り込み板を駆動する折込板駆動モータ27の過負荷エラーを検査手段によって判定する。

被包装物Gを包装部3から排出しながら前記フィルム4’の前側縁を該被包装物Gの底部へ折り込む排出工程の動作不良は、被包装物Gを押圧移送する排出プッシャ8を駆動する排出プッシャ駆動モータ28の過負荷エラーを検査手段によって判定する。

【0030】

前記各包装工程を駆動する各モータの動作不良を判定する検査手段は、前記モータがステッピングモータを用いている場合、駆動部と可動部とを連結する例えば、歯付きベルト等の駆動伝達部にフラグを設け、可動部を所定量移動させるために制御基板がパルスを出力した時間以降に前記駆動伝達部に設けたフラグを検出センサで検出し、前記検出センサが所定時間内に前記フラグを検出できないときに過負荷エラーとして判定する。また、前記モータがサーボモータ等である場合のエラー判定は、モータに供給する電流検出信号からの過電流検出や、電圧検出信号からの過電圧検出などによってエラー検出を行う方式であってもよい。その場合は、従来の過電流又は過電圧検出レベルよりも低いレベルにした検出回路を設け、この検出回路により装置が過負荷によって過電流または過電圧になる前に異常状態を検出するようにする。

【0031】

次に、前記したストレッチ包装機の包装動作の流れを図3のフローチャートと図4(a)〜(c)、図5(a),(b)に基づいて説明する。以下、図4(b)の動作履歴の番号に従いフローチャートを説明する。また、図4(b)における番号:1001は、2011年6月01日16時45分に折込み工程に動作不良が生じたことを示している。尚、前記動作不良を生じた時点でストレッチ包装機のRAMには現在の稼働状況として、図5(a)に示す稼働状況テーブル(1)に包装機全体の動作状況(テーブル番号0)と各包装行程毎の動作状況(テーブル番号1〜5)が書き込まれ記憶され、2011年6月01日16時45分では、折込み工程に動作不良が生じたため“NG”であり、修理ステータスが“01”であることが書き込まれ動作不良が生じている状態である。

(ST1)…各部をシーケンスに基づいて作動させて包装動作を行う。具体的には、包装機の電源をONし、被包装物Gを商品載置部13に載せることで、シーケンスに基づく包装動作(被包装物の搬送工程→フィルム張架工程→突き上げ工程→フィルム折り込み工程→排出工程)を通常速度で行う。

(ST2)…前記各包装工程において動作不良があるか否かが検査手段で判定され(検査ステップ)、動作不良(エラー)が検出された場合(YES)は(ST3)に進み、動作不良(エラー)が検出されない場合(NO)は(ST13)に進む。例えば、駆動用のモータとしてステッピングモータを用いる場合、駆動部と可動部とを連結する例えば、歯付きベルトにフラグを設け、ステッピングモータに連結された可動部を所定量移動させるためにドライバ基板がパルスを出力した時間以降に前記歯付きベルトに設けられたフラグを検出センサで検出チェック(検査)を行ない、前記検出センサで所定時間内に前記フラグが検出されなければ過負荷エラー、或いは、駆動部または可動部の連結が空回りすることによる動作不良エラー(所定時間内の未検出)として判定する。また、駆動用のモータとしてサーボモータ(ACモータ)等を利用する場合には、過電流または過電圧の検出レベルよりも低いレベルの許容範囲内で異常を検出することができる検出回路を設け、この検出回路により装置が過負荷によって過電流または過電圧になる前に異常状態を検出し、過負荷エラーとして判定する、或いは、ポテンショメータやパルスエンコーダ等の検出器を駆動部に設け、前記検出器が検出したパルス等をコントローラにフィードパックさせて駆動部の稼働状況を検出するようにしても良い。尚、前記検査手段が検出するエラーは、モータ等の過負荷エラーに限らず、動力伝達系統等の空回り、或いは滑りや歪みが原因による動作遅延エラーもエラーとして検出するようにしても良い。

また、前記検査ステップは、動作履歴をデータとして記憶させるようにし、前記履歴データより動作部位の正常動作した日付からの動作不良発生頻度、総稼働日数と修理回数との関係、或いは、正常動作した日付より包装(パック)した総パック数とそれに含まれる総エラーパック数との比率(不具合発生頻度)、或いは、総稼働日数と部品の耐久年数等に基づいて(ST3)へ進み低速モードへ切換えるようにしても良い。

【0032】

(ST3)…RAMに記憶された稼働状況テーブルを参照する。動作履歴の番号1001の動作状態では、図5(a)の稼働状況テーブル(1)2011年6月01日16時45分の状態が読み込まれる。

(ST4)…修理状態と修理ステータスによって判断される。修理状態が“未(未修理)”で、修理ステータスが“01”である場合(NO)は(ST5)へ進む。尚、サービスエンジニアにより修理済みである場合には、図5(b)の稼働状況テーブル(2)が読み込まれることとなり、動作状態が“N:(ノーマル)”、及び修理状態が“○(完)”、修理ステータス“00”の異常なしとなっている(YES)であるので通常モードへの切替を行なう為(ST6)へ分岐する。尚、前記修理ステータスは、01から99までのレベルがあり、“01”のレベルは各包装工程を再度低速モードで動作させて検証する必要があるエラーという意味である。

(ST5)…図4(a)の動作速度(減速)テーブルが読み込まれ、減速%(速度掛け率)を通常速度に乗算して減速する速度を算出し、RAMのワークエリアの速度設定エリアに記憶する。

(ST6)…図4(a)の動作速度(減速)テーブルを読み込み、通常モード(通常速度)をRAMのワークエリアの速度設定エリアへ記憶する。

(ST7)…各包装工程における各動作部を初期位置にセットし、包装動作の準備を行う。

(ST8)…動作不良が検出(或いは、修理交換)された包装工程を含め、全ての包装工程の動作速度をRAMのワークエリアの速度設定エリアに記憶した低速モード(或いは、通常モード)に切り替えを行ない包装工程の試運転を行なう。動作速度を通常速度から低速モード(或いは、通常モード)への切り替えは、前記検査手段の判定結果(エラー検出)により、動作速度切替プログラムにより動作速度を切り替える。尚、リレー等を介して自動的に切り替わるシステム、或いは前記検査手段の判定結果の表示により、速度切替スイッチを手動で操作する方法等、何れでもよい。

【0033】

(ST9)…切り替えた低速モード(或いは、通常モード)で包装動作が可能か否か、つまり動作不良(エラー)があるか否かを判断(検証)する(検証ステップ)。判断結果が動作可能である場合、即ち動作不良(エラー)がない場合(NO)は(ST10)に進み、動作不能、即ち動作不良(エラー)がある場合(YES)は(ST11)に進む。

(ST10)…動作速度を低速モード(或いは、通常モード)に設定し、(ST1)の包装動作を低速モードで続行させる(制御ステップ)。

(ST11)…動作速度テーブルの下限値に至るまで低速モードのテーブルを読み込んで試運転を行なったか否かの判定が行なわれる。動作速度テーブルの下限値で包装工程を試運転させたがエラーが生じてしまい動作が出来ないと判定された場合(YES)は(ST12)へ進み、動作速度テーブルの下限値まで読み込んで包装工程の試運転を行なっていない場合(NO)には(ST3)へ戻る。尚、図示はしていないが、修理ステータスが“99”である場合には無条件で(ST12)へ進む。

(ST12)…低速モード(或いは、通常モード)での包装動作が不可能であるため、エラー表示すると共に包装機の動作を停止する。尚、エラー表示は、前記動作不良のモータ、或いは包装工程を特定して表示してもよい。この場合は、サービスエンジニアなどに連絡し、部品交換などにより動作不良を改善する。尚、サービスエンジニアへ動作不良を連絡する方法としては、包装装置自らが通信回線を使いサービスエンジニアが所持する携帯電話、または、サービスコールセンター等へ故障が生じた詳細データをメールなどで自動通報する方法であってもよい。尚、前記修理ステータスが“99”である場合は、これ以上包装動作を続けると危険が伴う可能性があるため、包装動作にともなう各行程を停止しサービスエンジニアへの連絡を行なう旨を包装機の画面へ表示し再始動出来ないようにする。

(ST13)…一連の包装動作を完了して被包装物の包装が完了した場合、次の包装物があるか否かが判断され、次の包装物がある場合(YES)は(ST1)に戻り、包装動作を繰り返す。次の包装物がない場合(NO)は包装動作を終了する。

【0034】

図3のフローチャート図では、動作不良(エラー)を検出した場合、(ST3)で動作不良が検出された包装工程を含む全ての包装工程の動作速度を、一旦低速モードに切り替えて、包装動作が可能か否かの検証を行う処理例を示したが、前記検証は動作不良が検出された包装工程のみでもよい。また、検証において動作可能と判断した場合、低速モードへの切り替えは、動作不良が生じた包装工程とその前後何れかの包装工程、或いは動作不良が生じた包装工程と前後の包装工程としてもよい。

また、前記動作不良の原因が、部品交換等で改善された場合、その確認信号(例えば、運転速度を通常速度にして検証し、モータに過負荷エラー(例えば、所定時間内のフラグ未検出、過電流検出、過電圧検出等)がない場合)により元の速度(通常速度)に切り替えて運転するようにしてもよい。この場合、前記動作速度の切り替えは、手動切り替えにより行う。

【0035】

上記構成により、被包装物の包装中に動作不良(エラー)が発生した場合でも、その動作不良が生じた箇所を一旦低速モードで動作可能か検証し、低速モードで動作が可能である場合、動作不良が生じた包装工程を含む全ての包装工程の動作速度を低速モードに切り替えて動作させるので、動作不良により包装動作が完全に停止し、包装作業が続行できなくなるのを解消することができる。それにより、オペレータは手作業で被包装物をフィルム包装し、サービスエンジニアが来るまで機械を止めることなく、遅いながらも包装作業を続行することができ、品出しができなくなる等の問題を回避できる。

【0036】

本発明の包装装置は図示した実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲内で適宜変更可能である。

(1)実施の形態で示した包装装置は、フィルムフィード機構としてフィルム幅を拡張する機構(プリストレッチ機構)を備えていない例を示したが、これに限定されず、プリストレッチ機構を備えた包装装置であってもよい。その場合、プリストレッチ機構によるフィルム幅拡張工程も包装工程の一工程となり、該フィルム幅拡張工程を受け持つモータの動作不良も動作不良の対象となる。

(2)実施の形態では、動作不良箇所を検証する際、動作速度を低速モードに切り替えるが、その低速モードは、通常速度に対して一定の割合減速した速度(例えば、通常速度の70%程度)に限定されず、例えば、段階的に減速される速度でもよい。

(3)実施の形態で示した低速モードは、各包装工程の各可動部が作動する速度は減速した特定の速度で動作させるようになっているがこれに限らず、動作不良を生じた可動部を含むそれぞれの包装工程が異なる速度で動作し連携して被包装物を包装するようにしてもよい。例えば、全ての包装工程の可動部が同じ低速モード(減速したスピード)で動作させることなく、仮に折込み工程(前後左右の折込み板によってフィルムを、被包装物を収納した容器の下面へ折り込む工程)に動作不良が生じた場合は、折込み工程のみを低速モードで動作させ、前工程である突上げ工程および後工程である排出工程は通常速度で動作させるようにしてもよい(但し、突上げ後に下降させるエレベータの降下速度は折込み工程の速度と連携した速度でないと折込み板で商品(容器)を支える前にエレベータと商品(容器)とが一緒に下降してしまい、包装不良が生じてしまうため、折込み工程と同じ低速モードでエレベータを下降させる必要がある)。このように、各包装工程の動作速度を異ならせることによって、包装工程全体の処理速度を極端に低下させることがないので作業効率(生産性)を悪化させることがない(包装済パック数の数を低下させることがない)。尚、各包装工程同士(可動部位)の関係により異ならせる動作速度が変わってくるので、例えば、動作速度設定テーブルに動作不良を生じた工程(可動部)と連携する工程の減速する/しない、及び減速する場合には減速にする掛率などを更に設け、各包装工程の動作速度を動作部位(工程)により減速する/しないを含め低速モードにて各包装工程を連携させて、エラーで止めることなく包装動作をさせるようにしてもよい。

(4)実施の形態では、包装装置で動作不良が生じ、低速モードに切替えたときに包装作業を行なう作業者に何ら報知(告知)を行なうことなく自動切替えして包装動作を継続させているがこれに限らず、例えば、包装工程で動作不良を生じた工程(可動部)を検出し低速モードに切替えた時に低速モードへ切替えた旨を包装装置の表示部等に表示(報知)を行ない、所定の包装作業が完了した後に点検及び修理を促す表示(報知)を行なうようにしてもよい。

(5)実施の形態では、包装工程で動作不良(エラー)を生じた工程(可動部)が検出されると、各包装工程における各動作部(可動部)を初期位置にセットし直し、動作速度を低速モードに切替えて包装工程の試運転を行なっているがこれに限らず、例えば、包装工程で動作不良(エラー)を生じた工程(可動部)を検出すると、動作速度を減速し低速モードへ切替え包装動作を継続させるようにしてもよい(図3のフローチャートに記載するST7とST8を省いた形式となる)。これにより、フィルムカス等の詰まりによるフィルム除去作業(作業者の手作業を必要とする処理)が無い限り、包装作業を継続してスムーズに行なうことができるので、包装作業を中断したり包装作業以外の時間を増やすことが無く、作業効率(包装稼働率アップ)及び使い勝手を更に良くし作業時間を短縮することができる。

【符号の説明】

【0037】

A…ストレッチ包装機

1…プッシャコンベア(搬送手段)

2…エレベータ

3…包装部

4’…フィルム

5…フィルムフィード機構(フィルム繰り出し手段)

6…後折り込み板

7,7’…左右折り込み板

8…排出プッシャ

G…被包装物

【技術分野】

【0001】

本発明は被包装物をフィルムで包装する包装装置に関し、詳しくは被包装物を包装する包装動作の制御に関する。

【背景技術】

【0002】

一般的にスーパーマーケット等のバックヤードで使用されるストレッチフィルム包装装置(例えば、特許文献1参照)は、被包装物を包装する各可動部がシーケンスに基づいて順次動作して包装を行うが、該装置は長年使い続けていると各可動部が動作する度にこすれ合い、可動部表面が摩耗し、削れて遊びが出来ることがある。そして、前記可動部の歯車と歯付きベルトの噛み合わせ部分にも遊びが出来てしまい、その場合はある速度以上で歯飛びが生じ、正しく回転しない場合がある。

【0003】

前記のように可動部に遊びが出来てしまうと、各可動部が動作する時に「がたつき」や「歯飛び」等が生じてスムーズに動作させることができなくなってしまう。

このような状態において包装動作を行うと、前記摩耗した可動部位ががたつき、可動部位同士がこすれ合い、余計な摩擦抵抗が生じ、駆動モータに負荷をかけてしまうことがある。

上記のような状態が生じた場合は、駆動モータを制御する制御装置は、可動部に不具合が生じたと判断してエラーを表示すると共に、包装動作を停止する仕組みとなっている。

従って、前記エラーの原因が解消されない限り包装機を動作させることが出来ない状態となってしまうため、オペレータは包装作業を行うことができなくなる。

【0004】

このような問題がスーパーマーケット等のバックヤードで生じると、オペレータは手作業で被包装物をフィルムで包装しなければならず、作業効率が悪く、販売する時間帯にタイムリーに品出しが行えない(販売予定数分の包装済み商品を陳列できない)ため、売り上げに悪影響を与えてしまうという致命的な問題が生じてしまう。尚、前記エラーが発生した時、エラー(故障)の内容によってはサービスエンジニアに修理等を要請し、点検修理してもらうということも考えられるが、その場合でもサービスエンジニアが到着するまで装置を止めなければならず、前記問題の解消には至らない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−12008号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記した従来の技術が有する問題点に鑑みてなされたもので、その課題とするところは、被包装物をフィルムで包装する包装装置において、包装過程に動作不良が生じたとしても、包装動作を停止させることなく稼働率を向上させ得る包装装置を提供する。

【課題を解決するための手段】

【0007】

前記課題を達成するために本発明の包装装置における包装動作制御方法は、被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、を有することを特徴とする。

前記包装工程としては、例えば、被包装物を包装部下方のエレベータへ搬送する搬送工程、前記被包装物を包装するフィルムを、包装部に水平状に張架するフィルム張架工程、前記エレベータ上に搬送された被包装物を、包装部に張架されたフィルムの下側から突き上げて該被包装物の表面をフィルムで覆う突き上げ工程、被包装物の表面を覆うフィルムの周縁を、該被包装物の底部に折り込むフィルム折り込み工程、被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程等が挙げられる。

また、動作不良(エラー)の対象としては、例えば、モータの過負荷エラー、歯車とベルトとの噛み合い不良や滑りにより生じる動作不良(駆動力伝達系統の不具合)等が挙げられる。

【0008】

前記検査ステップの具体例としては、例えば、前記各包装工程の動作履歴を記憶し、前記記憶した動作履歴の変化に基づき前記検証ステップを作動させ、前記包装工程の動作速度を切り替える方法等が挙げられる。

また、前記制御ステップは、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速された包装工程の動作速度を元の動作速度に切り替えるようにしてもよい。例えば、動作不良の原因が部品交換等で改善された場合、その確認信号により元の動作速度で運転する。

又、低速モードから通常の動作速度への切り替えは自動切り替え、手動切り替えの何れでもよい。

【0009】

上記手段によれば、被包装物の包装中に動作不良(エラー)が発生した場合、動作不良が生じた個所を一旦低速モードで動作させ、低速モードで動作が可能である場合、動作不良を生じた可動部、或いは動作不良を生じた可動部の前後の可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、遅いながらも継続して包装作業ができ、動作不良(エラー)により包装することができなくなるのを解消できる。尚、低速モードによる動作が不可能な場合はエラーを表示して運転を停止する。

【0010】

また、前記制御方法を実施する包装装置は、被包装物をフィルムで包装する包装装置において、被包装物の包装部への搬入からフィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査手段と、前記検査手段が検査した包装工程において動作不良と判定した場合、前記包装工程の動作速度を低速モードに切り替え変更する制御手段と、を備えることを特徴とする。

前記低速モードは、通常速度より遅い予め定めた一定の速度、或いは通常速度より段階的に減速される速度等、何れでもよい。

前記包装工程としては、商品載置部に載置された被包装物を、搬送手段で包装部下方のエレベータへ搬送する搬送工程、前記包装部に、フィルム繰り出し手段でフィルムを水平状に張架するフィルム張架工程、前記包装部に張架されたフィルムの下側から前記エレベータを上昇させて該被包装物の表面をフィルムで覆う突き上げ工程、被包装物の表面を覆うフィルムの周縁を、左右折り込み板及び後折り込み板で該被包装物の底部に折り込むフィルム折り込み工程と、被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程等が挙げられる。

【0011】

前記制御手段は、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速した包装工程の動作速度を元の動作速度に切り替えるようにしてもよい。

【0012】

上記手段によれば、被包装物の包装中に動作不良(エラー)が発生した場合、動作不良が生じた個所を一旦低速モードで動作させ、低速モードで動作が可能である場合、動作不良を生じた可動部、或いは動作不良を生じた可動部に続く前後の工程で動作する可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、遅いながらも継続して包装作業ができ、動作不良(エラー)により包装することができなくなるのを解消できる。尚、低速モードによる動作が不可能な場合はエラーを表示して運転を停止する。

【発明の効果】

【0013】

本発明の包装装置における包装動作制御方法は、被包装物の包装中に動作不良(エラー)が発生した場合、動作不良を生じた可動部、或いは動作不良を生じた可動部の前後の可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、遅いながらも継続して包装作業ができ、動作不良(エラー)により包装することができなくなるのを解消できる。

また、本発明の包装装置は、包装過程に動作不良が生じたとしても、動作不良を生じた可動部、或いは動作不良を生じた可動部の前後の可動部、或いは全ての包装工程の可動部の動作速度を低速モードに切り替えて動作させるので、包装動作を停止させることなく稼働率を向上させ得る包装装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係るフィルム包装装置の実施の形態の一例を示す概略図。

【図2】同包装装置の制御部の電気的構成を示すブロック図。

【図3】包装動作の流れを示すフローチャート図。

【図4】(a)は動作速度テーブル、(b)は動作履歴ファイル、(c)は修理履歴ファイル。

【図5】(a)は稼働状況テーブル(1)、(b)は稼働状況テーブル(2)。

【発明を実施するための形態】

【0015】

一般的にスーパーマーケット等のバックヤードで使用されているフィルム包装装置は、フィルムで被包装物を包装する各可動部がシーケンスに基づいて順次動作し包装を行うが、長年使い続けていると各可動部が動作する度にこすれ合い、可動部表面が摩耗し削れて遊びが出来る、或いは、可動部のグリス(潤滑油等)が切れることによりスムーズに動作することができなくなる、また、歯車とベルト間に隙間ができてしまうと緩むことがある。このように可動部に遊びや緩み等が出来ると、各可動部が動作する時にがたついてスムーズに動作しなくなる。

また、前記可動部を駆動するモータに過負荷の状態が頻繁に続くことにより、ベルトの歯面が削れる、或いは、モータ自身に悪影響を与える可能性があり、動作不良(エラー)の状況がさらに悪化することになる。

【0016】

しかしながら、前記のように可動部に遊びや緩みが生じた場合でも、動作速度を遅くするとエラーにすることなく動作させることが可能な場合がある。

本発明は、前記のように包装工程のある動作に動作不良が生じた場合、その動作不良が生じた包装工程の動作箇所(可動部)が低速モードで動作可能か否かを検証し、検証の結果、動作可能であると判定した場合に、包装工程の動作速度を低速モードに切り替えて包装工程の動作を維持するよう制御するようにしたものである。

その包装動作制御方法は、被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、を有する。

【0017】

前記包装工程としては、被包装物を包装部下方のエレベータへ搬送する搬送工程と、前記被包装物を包装するフィルムを、包装部に水平状に張架するフィルム張架工程と、前記エレベータ上に搬送された被包装物を、包装部に張架されたフィルムの下側から突き上げて該被包装物の表面をフィルムで覆う突き上げ工程と、被包装物の表面を覆うフィルムの周縁を、該被包装物の底部に折り込むフィルム折り込み工程と、被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程等が挙げられる。そして、前記各包装工程における動作不良の対象としては、それぞれの包装工程を駆動するモータの過負荷エラー、歯車とベルトとの噛み合いが悪いために生じるエラー等が挙げられる。

【0018】

そこで、前記各包装工程の可動部を駆動するそれぞれのモータは、駆動回路(ドライバ)で運転速度(通常速度、低速モード)が制御されている。

前記モータの動作状況を検査する検査ステップは、例えば、モータの過負荷検出により判断する。具体的には、例えば、前記モータとしてステッピングモータを用いている場合、駆動部と可動部とを連結する例えば、歯付きベルトにフラグを設け、ステッピングモータに連結された可動部を所定量移動させるためにドライバ基板がパルスを出力した時間以降に前記歯付きベルトに設けられたフラグを検出センサで検出チェック(検査)を行ない、前記検出センサが所定時間内に前記フラグを検出できなければ過負荷エラーとして判定する。また、前記モータとしてサーボモータ(ACモータ)等を利用する場合には、過電流または過電圧の検出レベルよりも低いレベルにした検出回路を設け、この検出回路により装置が過負荷によって過電流または過電圧になる前に異常状態を検出する、或いは、ポテンショメータやパルスエンコーダ等の検出器を駆動部に設け、前記検出器が検出したパルス等をコントローラにフィードパックさせて駆動部の稼働状況を検出するようにしても良い。尚、前記検査ステップで検出するエラーは、モータ等の過負荷エラーに限らず、動力伝達系統等の空回り、或いは滑りや歪みが原因による可動部の動作遅延エラーもエラーとして検出するようにしても良い。

また、前記検査ステップは、動作履歴をデータとして記憶させるようにし、前記履歴データより動作部位の正常動作した日付からの動作不良発生頻度、総稼働日数と修理回数との関係、或いは、正常動作した日付より包装(パック)した総パック数とそれに含まれる総エラーパック数との比率(不具合発生頻度)、或いは、総稼働日数と部品の耐久年数等に基づいて低速モードへ切換えるようにしても良い。

【0019】

前記モータ或いはモータの動力伝達系統等の動作状況を検査ステップで検査した結果、動作不良であると判定した包装工程が低速モードで動作が可能であるか否かを検証する検証ステップを更に備え、検証ステップは、包装工程の動作速度を段階的に減速した低速モードに切り替えて再度動作状況を検証する。例えば、動作速度の設定テーブルより動作速度を読出し、テーブルに設定されている通常速度から減速し下限の低速モードに至る迄の各減速運転速度を段階毎の速度で再運転(可動)させ、その運転結果を前記検査ステップで検出し、動作不良(エラー)を生じさせることなく作動させることが出来るか否かを検証する。尚、前記動作速度テーブルを用いることなく通常速度に既定値(パーセンテージ等の掛け率)を乗算して運転速度を求め速度を段階的に減速させる方式でも良い。

【0020】

前記制御ステップによる制御内容としては、前記検証ステップにおける検証結果に基づいて、前記動作不良が生じた包装工程の前後何れかの包装工程または前後の包装工程の動作速度を低速モードに切り替えて包装工程の動作を維持するよう制御する方法、或いは、前記検証ステップにおける検証結果に基づいて、前記包装工程の全ての動作速度を低速モードに切り替えて包装工程の動作を維持するよう制御する方法等が挙げられる。

また、前記制御方法で動作不良が生じた包装工程の動作不良が解消した場合、前記低速モードに切り替えた包装工程の動作速度を元の動作速度に切り替えるようにしてもよい。その場合の速度切り替えは、手動によるスイッチ操作、或いは自動で切り替わるようにしてもよい。尚、動作不良が生じた包装工程の動作不良が解消したか否かは、サービスエンジニアが修理を行なった後で包装装置が記憶する動作部位稼働状況テーブルに修理履歴を入力したデータにより判定するようにしても良い。また、動作部位の部品毎にICチップ(RFID等)を付けておき、部品交換が行われたら包装装置自らが、各部品が備えるICチップ(RFID等)を読取り、前回読み込んだ部品のICチップ内の情報(例えば、製造番号等)と今回読み込んだ部品のICチップ内の情報(例えば、製造番号等)と異なる場合に修理交換されたと判断し、修理日付や修理回数などを包装装置自らが動作部位稼働状況テーブルにその履歴を記憶する(書き込む)ようにしても良い。

【0021】

以下、本発明の実施の形態の一例を、ラベル貼付装置を組み込んだ計量包装値付装置について図面に基づき説明する。

図1は計量包装値付装置の全体を示す概略図で、Aはストレッチ包装機、Bはラベル発行部(計量ラベルプリンタ)、Cは前記ラベル発行部Bから発行されたラベルを受け取って包装済みの被包装物に貼付するラベル貼付装置であり、ラベル発行部Bはストレッチフィルム包装機Aにおける被包装物のヒートシール部(排出路)10の側方上部に配置され、ラベル貼付装置Cは前記排出路の上方に配置されている。尚、ラベル発行部B及びラベル貼付装置Cは、本発明と直接関係しないため説明は省略する。但し、包装工程に動作不良が生じた場合において、前記ラベル発行部及びラベル貼付部の動作速度も包装工程の動作速度に合わせて作動させる場合は、これ以降で説明する制御方式を前記ラベル発行部及びラベル貼付部にも採用し同期させて作動させるようにする。

【0022】

ストレッチ包装機Aは、機枠14の前方に被包装物Gを載置する商品載置部13が配置され、該商品載置部13に載せた被包装物Gをプッシャコンベア1により機枠14内部に設けたエレベータ2まで搬送する。この被包装物の搬送動作が本発明で言う搬送工程である。尚、被包装物Gは容器であるトレイに収容された状態で搬送される場合を例示し、また、商品載置部13は計量部15の計量皿として構成されており、該商品載置部13の手前側近傍には商品Gの横幅を検出する幅検出センサ17aが設けられている。

更に、前記プッシャコンベア1による商品搬送路の途上には、該コンベア1の側方に位置させて商品の高さを検出する高さ検出センサ17b、及び前記商品載置部13と高さ検出センサ17bとの間に被包装物Gの奥行き寸法(搬送方向に沿った長さ寸法)を計測する長さ検出センサ17cが設けられている。

上記エレベータ2の上方には包装部3が設けられ、その包装部3の側方(プッシャコンベアと直角に交差した方向)にフィルムロール4をセットし、該フィルムロール4から繰り出されるフィルム4’をフィルムフィード機構5により引き出し、所定長さにカットした後に包装部3まで移送する。

【0023】

前記包装部3には、フィルムフィード機構5の上方に、被包装物Gの上面を覆うフィルム4’の端部を被包装物Gの底部側に折り込む後折り込み板6と左右折り込み板7,7’が配置されている。この後折り込み板6及び左右折り込み板7,7’による折り込み動作が本発明で言うフィルム折り込み工程である。

また、前記左右折り込み板7,7’の上方に位置して包装済みの被包装物G’を排出する排出プッシャ8、及び排出プッシャ8の移動方向前方位置に前折り込みローラ9が配設されている。この排出プッシャ8と前折り込みローラ9による動作が本発明で言う排出工程である。

上記フィルムフィード機構5は、フィルムの幅方向の側端部を挟持する上下一対の無端状の弾性ベルト5a,5bと、下側の弾性ベルト5bを上側の弾性ベルト5a側へ圧接するクランプ板5cとで構成され、それらが包装部3を挟んで前後に配置されている。このフィルムフィード機構5によるフィルムの引き出し、移送動作が本発明で言うフィルム張架工程である。

【0024】

また、前折り込みローラ9の前方には、被包装物Gの底面側に折り込まれたフィルムの端部の重なり部を加熱して接着し排出するヒートシール部(排出路)10とその前部に排出手段11が配設され、機枠14上にはコンソール部12が、更に前記ヒートシール部(排出路)10の側方上部にラベル発行部(計量ラベルプリンタ)Bが、ヒートシール部(排出路)10の上方にはラベル貼付装置Cが設置されている。

【0025】

前記ヒートシール部(排出路)10は、プーリ10a,10bに亘ってガラス繊維等からなる無端状ベルト10cが回転可能に巻回され、その無端状ベルト10cの搬送面(往路側ベルト)の下部に熱板10dが配置されて構成されている。熱板10dは電気的に加熱されヒートシール部の熱源となる。又、熱板10dは一定の温度に加熱保持されており、被包装物Gを包装するフィルムの端部をヒートシールするに際してその都度熱板10dの温度を上昇或いは下降させたりしない。尚、無端状ベルト10cはベルト全体がヒートシール可能な温度に加熱されている。

【0026】

上記構成のストレッチ包装機Aは、搬送工程でエレベータ2上に搬送された被包装物Gが、フィルム張架工程で包装部3に張架されたフィルム4’に対して、突き上げ工程でエレベータ2の上昇により突き上げられ、被包装物Gの上面を覆ったフィルム4’の端部は、フィルム折り込み工程の後折り込み板6と左右折り込み板7,7’の動作で被包装物Gの底面側に折り込まれる。

次に、排出工程の排出プッシャ8により被包装物Gを前記ヒートシール部(排出路)10へ向けて水平に押動しながら前記フィルム4’の前側端部を前折り込みローラ9で被包装物Gの底面側に折り込み、その底面側に折り込まれたフィルム端部の重なり部はヒートシール部(排出路)10でヒートシールされ、フィルムで包装された被包装物G’が得られる。

【0027】

図2は上述したストレッチ包装機の作動を制御する制御部の電気的構成を示すブロック図で、ラベル発行部Bとラベル貼付装置Cに関する制御については本発明と直接関係しないため説明を省略する。

包装機構制御部Dは、主としてストレッチ包装機Aの機構部の制御を行うもので、CPU18によって制御される。

CPU18にはバス18aを介してROM19、RAM20、操作部21、機構駆動部22及び交信用インターフェース回路(INF)23が接続されている。

ROM19には、CPU18が実行する制御プログラムが記憶されている。

RAM20には、CPU18がROM19の制御プログラムを実行する場合に用いる各種レジスタ及びフラグのエリアの他に、商品の形状データ(縦、横、高さ)に基づいて制御データを決定するための各種テーブル等が記憶されている。前記テーブルとしては、例えば、装置の動作速度(通常速度、低速モード)を設定した動作速度(減速)テーブル(図4(a)参照)、装置の動作状況を記録する動作履歴ファイル(図4(b)参照)、動作不良部位を修理した時の修理の履歴を記録する修理履歴ファイル(図4(c)参照)、装置の稼働状況を記録する稼働状況テーブル(図5(a)、(b)参照)等が挙げられる。尚、前記動作履歴ファイル(図4(b)参照)は、エラーの有り無しとは関係なく包装作業単位で時系列に記憶され、この動作履歴ファイルを見ることにより、包装装置での作業と不具合との関連性や現状(動作良否)を理解することができる。例えば、連番1001のところで不具合(NG)が生じ、連番1002のところで動作モードが低速モード(L1)へ切替えられ動作し、連番1003のところでサービスエンジニアにより修理が行なわれ、連番1004のところで修理済で動作に問題が無いので通常速度(N)に切り替わったことがわかる。サービスエンジニアは、この動作履歴ファイルを見ることにより修理方針を決めることができると共に、包装装置の何処に不具合(故障)が生じているかを一目で理解することができるので直ぐに修理を行なうことができる。また、修理履歴ファイル図4(c)は、エラーコード単位に記憶され、サービスエンジニアが修理完了時に入力されたデータが記憶されるものであり、不具合の原因と修理対応日や修理回数および、包装装置の計時により交換した部品の稼働日数などが記憶される。

操作部21には、装置の起動、停止等のためのスイッチが設けられている。

機構駆動部22は、包装を実行する場合に包装機の各機構部を駆動するための回路で、具体的には、被包装物Gを搬入するプッシャコンベア1の搬入モータ24、エレベータ2を駆動するモータ25、フィルムフィード機構5のフィルム移送モータ26、後折り込み板6及び左右折り込み板7,7’を駆動する折り込み板駆動モータ27、左右及び後側のフィルム端部の折り込みが終わった被包装物をヒートシール部10方向に押圧移送する排出プッシャ8を駆動する排出プッシャ駆動モータ28等が接続されている。そして、前記各モータを駆動する機構駆動部22には、動作速度として通常速度と、該通常速度より遅い低速モード(例えば、通常速度の70%程度)が設定され、更に、前記通常速度と低速モードの速度切替手段として、ROMに記憶する動作速度切替プログラムがRAMに記憶する動作速度テーブルを読み込んで各包装工程の動作速度の切替えを行なう。尚、リレー回路と、切替スイッチ等を設けて動作速度を切り替える方式であってもよい。

前記動作速度切替プログラム、或いは、切替スイッチは、通常時、通常速度側に設定(或いは接続)され、動作不良(エラー)検出時に低速モード側への切り替えを行う。

叉、機構駆動部22には、被包装物(トレイ)Gの横幅を検出する幅検出センサ17aと、被包装物Gの高さを検出する高さ検出センサ17bと、被包装物Gの搬送方向に沿った奥行き寸法を計測する長さ検出センサ17cが接続され、前記検出センサ17a〜17cの検出データをCPU18へ供給するようになっている。

尚、交信用インターフェース回路(INF)23は、前記したラベル発行部B及びラベル貼付装置Cの制御部と各種データ、指令の交信を行なうための回路である。

【0028】

前記モータがパルスに同期して動作するステッピングモータ(パルスモータ)である場合、モータを制御する制御基板が発生させるクロックを使用し、回転角度と回転速度が与えるパルス信号の回数と周期によって速度を決定し制御を行なう。また、パルス電力に同期して動作する同期電動機は、静止トルクが得られるため、通電状態(励磁状態)で特定の端子に信号を与えっぱなしにすると比較的大きな静止トルクが得られ、通電しない状態(無励磁状態)でも小さいながらも静止トルクがあり、パルスの供給を止めるとピタッとその場で正確に停止するので、動作不良が発生し緊急停止させたとしても停止時にオーバーラン(惰性回転)が生じないので副次的な不具合を発生させることがないため正確な回転角度制御に適している。また、前記モータがサーボモータ(ACモータ)である場合の制御方法としては、例えば、前記モータ25で駆動されるエレベータ2の作動軸にはロータリーエンコーダ(図示省略)が接続され、このロータリーエンコーダで発生されるパルスをカウントし、このパルスのカウント値に基づいて各作動部の制御を行うようにしてもよい。

【0029】

そして、前記各包装工程における動作不良の対象としては、それぞれの包装工程を駆動するモータの過負荷エラー、歯車とベルトとの噛み合いが悪いために生じるエラー等が挙げられる。

具体的には、商品載置部13に載せた被包装物Gを、プッシャコンベア1で包装部3下方のエレベータ2へ搬送する搬送工程の動作不良は、搬入モータ24の過負荷エラーを検査手段によって判定する。

包装部3に、フィルムフィード機構5でフィルム4’を水平状に張架するフィルム張架工程の動作不良は、フィルム移送モータ26の過負荷エラーを検査手段によって判定する。

包装部3に張架されたフィルム4’の下側から前記エレベータ2を上昇させて被包装物Gの表面をフィルム4’で覆う突き上げ工程の動作不良は、エレベータ2を駆動するモータ25の過負荷エラーを検査手段によって判定する。

被包装物Gの表面を覆うフィルム4’の周縁を、後折り込み板6及び左右折り込み板7,7’で該被包装物Gの底部に折り込むフィルム折り込み工程の動作不良は、前記折り込み板を駆動する折込板駆動モータ27の過負荷エラーを検査手段によって判定する。

被包装物Gを包装部3から排出しながら前記フィルム4’の前側縁を該被包装物Gの底部へ折り込む排出工程の動作不良は、被包装物Gを押圧移送する排出プッシャ8を駆動する排出プッシャ駆動モータ28の過負荷エラーを検査手段によって判定する。

【0030】

前記各包装工程を駆動する各モータの動作不良を判定する検査手段は、前記モータがステッピングモータを用いている場合、駆動部と可動部とを連結する例えば、歯付きベルト等の駆動伝達部にフラグを設け、可動部を所定量移動させるために制御基板がパルスを出力した時間以降に前記駆動伝達部に設けたフラグを検出センサで検出し、前記検出センサが所定時間内に前記フラグを検出できないときに過負荷エラーとして判定する。また、前記モータがサーボモータ等である場合のエラー判定は、モータに供給する電流検出信号からの過電流検出や、電圧検出信号からの過電圧検出などによってエラー検出を行う方式であってもよい。その場合は、従来の過電流又は過電圧検出レベルよりも低いレベルにした検出回路を設け、この検出回路により装置が過負荷によって過電流または過電圧になる前に異常状態を検出するようにする。

【0031】

次に、前記したストレッチ包装機の包装動作の流れを図3のフローチャートと図4(a)〜(c)、図5(a),(b)に基づいて説明する。以下、図4(b)の動作履歴の番号に従いフローチャートを説明する。また、図4(b)における番号:1001は、2011年6月01日16時45分に折込み工程に動作不良が生じたことを示している。尚、前記動作不良を生じた時点でストレッチ包装機のRAMには現在の稼働状況として、図5(a)に示す稼働状況テーブル(1)に包装機全体の動作状況(テーブル番号0)と各包装行程毎の動作状況(テーブル番号1〜5)が書き込まれ記憶され、2011年6月01日16時45分では、折込み工程に動作不良が生じたため“NG”であり、修理ステータスが“01”であることが書き込まれ動作不良が生じている状態である。

(ST1)…各部をシーケンスに基づいて作動させて包装動作を行う。具体的には、包装機の電源をONし、被包装物Gを商品載置部13に載せることで、シーケンスに基づく包装動作(被包装物の搬送工程→フィルム張架工程→突き上げ工程→フィルム折り込み工程→排出工程)を通常速度で行う。

(ST2)…前記各包装工程において動作不良があるか否かが検査手段で判定され(検査ステップ)、動作不良(エラー)が検出された場合(YES)は(ST3)に進み、動作不良(エラー)が検出されない場合(NO)は(ST13)に進む。例えば、駆動用のモータとしてステッピングモータを用いる場合、駆動部と可動部とを連結する例えば、歯付きベルトにフラグを設け、ステッピングモータに連結された可動部を所定量移動させるためにドライバ基板がパルスを出力した時間以降に前記歯付きベルトに設けられたフラグを検出センサで検出チェック(検査)を行ない、前記検出センサで所定時間内に前記フラグが検出されなければ過負荷エラー、或いは、駆動部または可動部の連結が空回りすることによる動作不良エラー(所定時間内の未検出)として判定する。また、駆動用のモータとしてサーボモータ(ACモータ)等を利用する場合には、過電流または過電圧の検出レベルよりも低いレベルの許容範囲内で異常を検出することができる検出回路を設け、この検出回路により装置が過負荷によって過電流または過電圧になる前に異常状態を検出し、過負荷エラーとして判定する、或いは、ポテンショメータやパルスエンコーダ等の検出器を駆動部に設け、前記検出器が検出したパルス等をコントローラにフィードパックさせて駆動部の稼働状況を検出するようにしても良い。尚、前記検査手段が検出するエラーは、モータ等の過負荷エラーに限らず、動力伝達系統等の空回り、或いは滑りや歪みが原因による動作遅延エラーもエラーとして検出するようにしても良い。

また、前記検査ステップは、動作履歴をデータとして記憶させるようにし、前記履歴データより動作部位の正常動作した日付からの動作不良発生頻度、総稼働日数と修理回数との関係、或いは、正常動作した日付より包装(パック)した総パック数とそれに含まれる総エラーパック数との比率(不具合発生頻度)、或いは、総稼働日数と部品の耐久年数等に基づいて(ST3)へ進み低速モードへ切換えるようにしても良い。

【0032】

(ST3)…RAMに記憶された稼働状況テーブルを参照する。動作履歴の番号1001の動作状態では、図5(a)の稼働状況テーブル(1)2011年6月01日16時45分の状態が読み込まれる。

(ST4)…修理状態と修理ステータスによって判断される。修理状態が“未(未修理)”で、修理ステータスが“01”である場合(NO)は(ST5)へ進む。尚、サービスエンジニアにより修理済みである場合には、図5(b)の稼働状況テーブル(2)が読み込まれることとなり、動作状態が“N:(ノーマル)”、及び修理状態が“○(完)”、修理ステータス“00”の異常なしとなっている(YES)であるので通常モードへの切替を行なう為(ST6)へ分岐する。尚、前記修理ステータスは、01から99までのレベルがあり、“01”のレベルは各包装工程を再度低速モードで動作させて検証する必要があるエラーという意味である。

(ST5)…図4(a)の動作速度(減速)テーブルが読み込まれ、減速%(速度掛け率)を通常速度に乗算して減速する速度を算出し、RAMのワークエリアの速度設定エリアに記憶する。

(ST6)…図4(a)の動作速度(減速)テーブルを読み込み、通常モード(通常速度)をRAMのワークエリアの速度設定エリアへ記憶する。

(ST7)…各包装工程における各動作部を初期位置にセットし、包装動作の準備を行う。

(ST8)…動作不良が検出(或いは、修理交換)された包装工程を含め、全ての包装工程の動作速度をRAMのワークエリアの速度設定エリアに記憶した低速モード(或いは、通常モード)に切り替えを行ない包装工程の試運転を行なう。動作速度を通常速度から低速モード(或いは、通常モード)への切り替えは、前記検査手段の判定結果(エラー検出)により、動作速度切替プログラムにより動作速度を切り替える。尚、リレー等を介して自動的に切り替わるシステム、或いは前記検査手段の判定結果の表示により、速度切替スイッチを手動で操作する方法等、何れでもよい。

【0033】

(ST9)…切り替えた低速モード(或いは、通常モード)で包装動作が可能か否か、つまり動作不良(エラー)があるか否かを判断(検証)する(検証ステップ)。判断結果が動作可能である場合、即ち動作不良(エラー)がない場合(NO)は(ST10)に進み、動作不能、即ち動作不良(エラー)がある場合(YES)は(ST11)に進む。

(ST10)…動作速度を低速モード(或いは、通常モード)に設定し、(ST1)の包装動作を低速モードで続行させる(制御ステップ)。

(ST11)…動作速度テーブルの下限値に至るまで低速モードのテーブルを読み込んで試運転を行なったか否かの判定が行なわれる。動作速度テーブルの下限値で包装工程を試運転させたがエラーが生じてしまい動作が出来ないと判定された場合(YES)は(ST12)へ進み、動作速度テーブルの下限値まで読み込んで包装工程の試運転を行なっていない場合(NO)には(ST3)へ戻る。尚、図示はしていないが、修理ステータスが“99”である場合には無条件で(ST12)へ進む。

(ST12)…低速モード(或いは、通常モード)での包装動作が不可能であるため、エラー表示すると共に包装機の動作を停止する。尚、エラー表示は、前記動作不良のモータ、或いは包装工程を特定して表示してもよい。この場合は、サービスエンジニアなどに連絡し、部品交換などにより動作不良を改善する。尚、サービスエンジニアへ動作不良を連絡する方法としては、包装装置自らが通信回線を使いサービスエンジニアが所持する携帯電話、または、サービスコールセンター等へ故障が生じた詳細データをメールなどで自動通報する方法であってもよい。尚、前記修理ステータスが“99”である場合は、これ以上包装動作を続けると危険が伴う可能性があるため、包装動作にともなう各行程を停止しサービスエンジニアへの連絡を行なう旨を包装機の画面へ表示し再始動出来ないようにする。

(ST13)…一連の包装動作を完了して被包装物の包装が完了した場合、次の包装物があるか否かが判断され、次の包装物がある場合(YES)は(ST1)に戻り、包装動作を繰り返す。次の包装物がない場合(NO)は包装動作を終了する。

【0034】

図3のフローチャート図では、動作不良(エラー)を検出した場合、(ST3)で動作不良が検出された包装工程を含む全ての包装工程の動作速度を、一旦低速モードに切り替えて、包装動作が可能か否かの検証を行う処理例を示したが、前記検証は動作不良が検出された包装工程のみでもよい。また、検証において動作可能と判断した場合、低速モードへの切り替えは、動作不良が生じた包装工程とその前後何れかの包装工程、或いは動作不良が生じた包装工程と前後の包装工程としてもよい。

また、前記動作不良の原因が、部品交換等で改善された場合、その確認信号(例えば、運転速度を通常速度にして検証し、モータに過負荷エラー(例えば、所定時間内のフラグ未検出、過電流検出、過電圧検出等)がない場合)により元の速度(通常速度)に切り替えて運転するようにしてもよい。この場合、前記動作速度の切り替えは、手動切り替えにより行う。

【0035】

上記構成により、被包装物の包装中に動作不良(エラー)が発生した場合でも、その動作不良が生じた箇所を一旦低速モードで動作可能か検証し、低速モードで動作が可能である場合、動作不良が生じた包装工程を含む全ての包装工程の動作速度を低速モードに切り替えて動作させるので、動作不良により包装動作が完全に停止し、包装作業が続行できなくなるのを解消することができる。それにより、オペレータは手作業で被包装物をフィルム包装し、サービスエンジニアが来るまで機械を止めることなく、遅いながらも包装作業を続行することができ、品出しができなくなる等の問題を回避できる。

【0036】

本発明の包装装置は図示した実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲内で適宜変更可能である。

(1)実施の形態で示した包装装置は、フィルムフィード機構としてフィルム幅を拡張する機構(プリストレッチ機構)を備えていない例を示したが、これに限定されず、プリストレッチ機構を備えた包装装置であってもよい。その場合、プリストレッチ機構によるフィルム幅拡張工程も包装工程の一工程となり、該フィルム幅拡張工程を受け持つモータの動作不良も動作不良の対象となる。

(2)実施の形態では、動作不良箇所を検証する際、動作速度を低速モードに切り替えるが、その低速モードは、通常速度に対して一定の割合減速した速度(例えば、通常速度の70%程度)に限定されず、例えば、段階的に減速される速度でもよい。

(3)実施の形態で示した低速モードは、各包装工程の各可動部が作動する速度は減速した特定の速度で動作させるようになっているがこれに限らず、動作不良を生じた可動部を含むそれぞれの包装工程が異なる速度で動作し連携して被包装物を包装するようにしてもよい。例えば、全ての包装工程の可動部が同じ低速モード(減速したスピード)で動作させることなく、仮に折込み工程(前後左右の折込み板によってフィルムを、被包装物を収納した容器の下面へ折り込む工程)に動作不良が生じた場合は、折込み工程のみを低速モードで動作させ、前工程である突上げ工程および後工程である排出工程は通常速度で動作させるようにしてもよい(但し、突上げ後に下降させるエレベータの降下速度は折込み工程の速度と連携した速度でないと折込み板で商品(容器)を支える前にエレベータと商品(容器)とが一緒に下降してしまい、包装不良が生じてしまうため、折込み工程と同じ低速モードでエレベータを下降させる必要がある)。このように、各包装工程の動作速度を異ならせることによって、包装工程全体の処理速度を極端に低下させることがないので作業効率(生産性)を悪化させることがない(包装済パック数の数を低下させることがない)。尚、各包装工程同士(可動部位)の関係により異ならせる動作速度が変わってくるので、例えば、動作速度設定テーブルに動作不良を生じた工程(可動部)と連携する工程の減速する/しない、及び減速する場合には減速にする掛率などを更に設け、各包装工程の動作速度を動作部位(工程)により減速する/しないを含め低速モードにて各包装工程を連携させて、エラーで止めることなく包装動作をさせるようにしてもよい。

(4)実施の形態では、包装装置で動作不良が生じ、低速モードに切替えたときに包装作業を行なう作業者に何ら報知(告知)を行なうことなく自動切替えして包装動作を継続させているがこれに限らず、例えば、包装工程で動作不良を生じた工程(可動部)を検出し低速モードに切替えた時に低速モードへ切替えた旨を包装装置の表示部等に表示(報知)を行ない、所定の包装作業が完了した後に点検及び修理を促す表示(報知)を行なうようにしてもよい。

(5)実施の形態では、包装工程で動作不良(エラー)を生じた工程(可動部)が検出されると、各包装工程における各動作部(可動部)を初期位置にセットし直し、動作速度を低速モードに切替えて包装工程の試運転を行なっているがこれに限らず、例えば、包装工程で動作不良(エラー)を生じた工程(可動部)を検出すると、動作速度を減速し低速モードへ切替え包装動作を継続させるようにしてもよい(図3のフローチャートに記載するST7とST8を省いた形式となる)。これにより、フィルムカス等の詰まりによるフィルム除去作業(作業者の手作業を必要とする処理)が無い限り、包装作業を継続してスムーズに行なうことができるので、包装作業を中断したり包装作業以外の時間を増やすことが無く、作業効率(包装稼働率アップ)及び使い勝手を更に良くし作業時間を短縮することができる。

【符号の説明】

【0037】

A…ストレッチ包装機

1…プッシャコンベア(搬送手段)

2…エレベータ

3…包装部

4’…フィルム

5…フィルムフィード機構(フィルム繰り出し手段)

6…後折り込み板

7,7’…左右折り込み板

8…排出プッシャ

G…被包装物

【特許請求の範囲】

【請求項1】

被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、

前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、

を有することを特徴とする包装動作制御方法。

【請求項2】

前記検査ステップと前記制御ステップに基づき前記動作不良が検出された包装工程が前記低速モードで動作が可能か否かを検証する検証ステップを更に備え、

前記検証ステップは、前記包装工程の動作速度を通常速度より減速した低速モードへと段階的に減速運転させて前記検査ステップで動作が可能か否かを検証し、前記制御ステップで、前記動作不良が生じた包装工程の動作速度を、該検証ステップで減速運転し動作が可能であると検証された動作速度に切り替えることを特徴とする請求項1記載の包装動作制御方法。

【請求項3】

前記検査ステップは、前記各包装工程の動作履歴を記憶し、前記記憶した動作履歴の変化に基づき前記検証ステップを作動させ、前記包装工程の動作速度を切り替えることを特徴とする請求項1記載の包装動作制御方法。

【請求項4】

前記制御ステップは、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速された包装工程の動作速度を元の動作速度に切り替えることを特徴とする請求項1乃至3の何れか1項記載の包装動作制御方法。

【請求項5】

前記包装工程は、

被包装物を包装部下方のエレベータへ搬送する搬送工程と、

前記被包装物を包装するフィルムを、包装部に水平状に張架するフィルム張架工程と、

前記エレベータ上に搬送された被包装物を、包装部に張架されたフィルムの下側から突き上げて該被包装物の表面をフィルムで覆う突き上げ工程と、

被包装物の表面を覆うフィルムの周縁を、該被包装物の底部に折り込むフィルム折り込み工程と、

被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程と、

を有することを特徴とする請求項1乃至4の何れか1項記載の包装動作制御方法。

【請求項6】

被包装物をフィルムで包装する包装装置において、

被包装物の包装部への搬入からフィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査手段と、

前記検査手段が検査した包装工程において動作不良と判定した場合、前記包装工程の動作速度を低速モードに切り替え変更する制御手段と、

を備えることを特徴とする包装装置。

【請求項7】

前記検査手段と前記制御手段に基づき前記動作不良と判定された包装工程が前記低速モードで動作が可能か否かを検証する検証手段を更に備え、

前記検証手段は、前記包装工程の動作速度を通常速度より減速した低速モードへと段階的に減速運転させて前記検査手段で動作が可能か否かを検証し、前記制御手段で、前記動作不良が生じた包装工程の動作速度を、前記検証手段で減速運転し動作が可能であると検証された動作速度に切り替えることを特徴とする請求項6記載の包装装置。

【請求項8】

前記検査手段は、前記各包装工程の動作履歴を記憶し、前記記憶した動作履歴の変化に基づき前記検証手段を作動させ、前記包装工程の動作速度を切り替えることを特徴とする請求項6記載の包装装置。

【請求項9】

前記制御手段は、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速された包装工程の動作速度を元の動作速度に切り替えることを特徴とする請求項6乃至8の何れか1項記載の包装装置。

【請求項10】

前記包装工程は、

商品載置部に載置された被包装物を、搬送手段で包装部下方のエレベータへ搬送する搬送工程と、

前記包装部に、フィルム繰り出し手段でフィルムを水平状に張架するフィルム張架工程と、

前記包装部に張架されたフィルムの下側から前記エレベータを上昇させて該被包装物の表面をフィルムで覆う突き上げ工程と、

被包装物の表面を覆うフィルムの周縁を、左右折り込み板及び後折り込み板で該被包装物の底部に折り込むフィルム折り込み工程と、

被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程と、

を有することを特徴とする請求項6乃至9の何れか1項記載の包装装置。

【請求項1】

被包装物を包装部へ搬入し、フィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査ステップと、

前記検査ステップで包装工程のある動作状況に動作不良が生じた場合、前記包装工程の動作速度を通常速度から低速モードに切り替え、前記被包装物をフィルムで包装する各包装工程の動作を維持するよう制御する制御ステップと、

を有することを特徴とする包装動作制御方法。

【請求項2】

前記検査ステップと前記制御ステップに基づき前記動作不良が検出された包装工程が前記低速モードで動作が可能か否かを検証する検証ステップを更に備え、

前記検証ステップは、前記包装工程の動作速度を通常速度より減速した低速モードへと段階的に減速運転させて前記検査ステップで動作が可能か否かを検証し、前記制御ステップで、前記動作不良が生じた包装工程の動作速度を、該検証ステップで減速運転し動作が可能であると検証された動作速度に切り替えることを特徴とする請求項1記載の包装動作制御方法。

【請求項3】

前記検査ステップは、前記各包装工程の動作履歴を記憶し、前記記憶した動作履歴の変化に基づき前記検証ステップを作動させ、前記包装工程の動作速度を切り替えることを特徴とする請求項1記載の包装動作制御方法。

【請求項4】

前記制御ステップは、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速された包装工程の動作速度を元の動作速度に切り替えることを特徴とする請求項1乃至3の何れか1項記載の包装動作制御方法。

【請求項5】

前記包装工程は、

被包装物を包装部下方のエレベータへ搬送する搬送工程と、

前記被包装物を包装するフィルムを、包装部に水平状に張架するフィルム張架工程と、

前記エレベータ上に搬送された被包装物を、包装部に張架されたフィルムの下側から突き上げて該被包装物の表面をフィルムで覆う突き上げ工程と、

被包装物の表面を覆うフィルムの周縁を、該被包装物の底部に折り込むフィルム折り込み工程と、

被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程と、

を有することを特徴とする請求項1乃至4の何れか1項記載の包装動作制御方法。

【請求項6】

被包装物をフィルムで包装する包装装置において、

被包装物の包装部への搬入からフィルムで包装して排出するまでの各包装工程の動作速度として通常速度より減速した低速モードを備え、各運転速度での動作状況を検査する検査手段と、

前記検査手段が検査した包装工程において動作不良と判定した場合、前記包装工程の動作速度を低速モードに切り替え変更する制御手段と、

を備えることを特徴とする包装装置。

【請求項7】

前記検査手段と前記制御手段に基づき前記動作不良と判定された包装工程が前記低速モードで動作が可能か否かを検証する検証手段を更に備え、

前記検証手段は、前記包装工程の動作速度を通常速度より減速した低速モードへと段階的に減速運転させて前記検査手段で動作が可能か否かを検証し、前記制御手段で、前記動作不良が生じた包装工程の動作速度を、前記検証手段で減速運転し動作が可能であると検証された動作速度に切り替えることを特徴とする請求項6記載の包装装置。

【請求項8】

前記検査手段は、前記各包装工程の動作履歴を記憶し、前記記憶した動作履歴の変化に基づき前記検証手段を作動させ、前記包装工程の動作速度を切り替えることを特徴とする請求項6記載の包装装置。

【請求項9】

前記制御手段は、前記動作不良が生じた包装工程の動作不良が解消した場合は、前記減速された包装工程の動作速度を元の動作速度に切り替えることを特徴とする請求項6乃至8の何れか1項記載の包装装置。

【請求項10】

前記包装工程は、

商品載置部に載置された被包装物を、搬送手段で包装部下方のエレベータへ搬送する搬送工程と、

前記包装部に、フィルム繰り出し手段でフィルムを水平状に張架するフィルム張架工程と、

前記包装部に張架されたフィルムの下側から前記エレベータを上昇させて該被包装物の表面をフィルムで覆う突き上げ工程と、

被包装物の表面を覆うフィルムの周縁を、左右折り込み板及び後折り込み板で該被包装物の底部に折り込むフィルム折り込み工程と、

被包装物を包装部から排出しながら前記フィルムの前側縁を該被包装物の底部へ折り込む排出工程と、

を有することを特徴とする請求項6乃至9の何れか1項記載の包装装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−18498(P2013−18498A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−151292(P2011−151292)

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000145068)株式会社寺岡精工 (317)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月7日(2011.7.7)

【出願人】(000145068)株式会社寺岡精工 (317)

【Fターム(参考)】

[ Back to top ]