包装装置

【課題】粉体物の噛み込みによるシール不良を低減させる包装装置を提供する。

【解決手段】包装装置は、チューブと、粉体物回収装置とを備える。チューブは、被包装物を内側に通す。被包装物は、上方に設けられた供給装置から供給される。粉体物回収装置は、供給装置とチューブとの間に配置される。粉体物回収装置は、被包装物に遅れて落下する粉体物を回収する。粉体物が被包装物に遅れてチューブ内に落下することを制限するため、シール不良を低減させることができる。

【解決手段】包装装置は、チューブと、粉体物回収装置とを備える。チューブは、被包装物を内側に通す。被包装物は、上方に設けられた供給装置から供給される。粉体物回収装置は、供給装置とチューブとの間に配置される。粉体物回収装置は、被包装物に遅れて落下する粉体物を回収する。粉体物が被包装物に遅れてチューブ内に落下することを制限するため、シール不良を低減させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被包装物を袋に充填して包装する包装装置に関する。

【背景技術】

【0002】

従来から、ポテトチップスのような物品(被包装物)を包材で包装する包装装置は、例えば、引用文献1(特開2002―104327号公報)のように、シート状の包材を筒状の包材に成形し、さらに、横シール機構によって筒状の包材を横シールして横シール部を形成することにより、上方に設置された供給装置から落下する被包装物を包装している。袋に充填される被包装物は、一まとまりの集合体として供給装置から落下し、横シール機構は、集合体が落下するタイミングに併せて筒状の包材を横シールする。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ここで、被包装物にシーズニング等の比重の小さい粉体物が含まれる場合、当該粉体物は集合体に遅れて供給装置から落下する。そのため、遅れて落下した粉体物が横シール部に噛み込まれ、シール不良を発生させる場合がある。

【0004】

本発明の課題は、粉体物の噛み込みによるシール不良を低減させる包装装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る包装装置は、チューブと、粉体物回収装置とを備える。チューブは、被包装物を内側に通す。被包装物は、上方に設けられた供給装置から供給される。粉体物回収装置は、供給装置とチューブとの間に配置され、被包装物に遅れて落下する粉体物を回収する。

【0006】

本発明に係る包装装置では、被包装物に遅れて落下する粉体物が、供給装置とチューブとの間で回収される。粉体物が被包装物に遅れてチューブ内に落下することを制限するため、シール不良を低減させることができる。

【0007】

また、粉体物回収装置は、吹き出し装置と吸い込み装置とを有することが好ましい。吹き出し装置は、第1の位置に配置される。第1の位置とは、供給装置が被包装物を供給する供給口からチューブの開口までの空間に対向する位置である。また、吹き出し装置は、供給装置が被包装物を供給する供給口からチューブの開口までの空間に向けて気体を吹き出す。吸い込み装置は、第2の位置に配置される。第2の位置とは、第1の位置と対向する位置である。吸い込み装置は、供給装置が被包装物を供給する供給口からチューブの開口までの空間周辺の気体を吸い込む。供給口からチューブの開口までの空間に向けて気体が吹き出され、空間周辺の気体が吸い込まれるので、被包装物に遅れて供給装置から落下する粉体物を効率よく回収することができる。

【0008】

また、吹き出し装置および吸い込み装置は、開口付近で、空間を挟んで設置されることが好ましい。これにより、空間に浮遊する粉体物または被包装物に遅れて落下する粉体物を効果的に除去することができる。

【0009】

さらに、吹き出し装置は、所定の時間間隔で、空間に向けて気体を吹き出し、吸い込み装置は、所定の時間間隔で、または、常時、空間周辺の気体を吸い込むことが好ましい。ここで、所定の時間間隔とは、供給装置から被包装物が供給されるタイミングに応じた時間間隔である。供給装置から被包装物が供給されるタイミングに応じた時間間隔で、粉体物が回収されるため、連続製袋の包装機においても、粉体物を確実に除去することができる。

【0010】

また、吹き出し装置は、水平方向に対して所定角度上方向に気体を吹出すことが好ましい。吹き出し装置によって吹き出される気体が、水平方向よりも所定角度上方向に吹き出されるため、吹き出された気体により加速した粉体物が、チューブ内に入ることを抑制できる。

【0011】

また、所定角度は、18度から23度のいずれかの角度であることが好ましい。これにより、吹き出し装置によって吹き出される気体と、気体により加速した粉体物とが吸い込み装置によって適切に吸い込まれる。

【発明の効果】

【0012】

本発明に係る包装装置は、粉体物が被包装物に遅れてチューブ内に落下することを制限するため、シール不良を低減させることができる。

【図面の簡単な説明】

【0013】

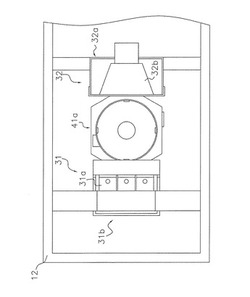

【図1】本発明の一実施形態に係る包装装置の外観斜視図である。

【図2】包装装置の主要部分の概略側面図である。

【図3】包装装置の主要部分の概略斜視図である。

【図4】粉体物回収装置の主要部の平面図である。

【図5】粉体物回収装置の主要部の概略斜視図である。

【図6】成形機構の概略側面図である。

【図7】チューブ型部材のVII−VII断面図である。

【図8】(a)、(b)は、横シール機構による横シール動作を示す図である。

【図9】横シール機構の部分拡大図である。

【図10】シールジョーの部分拡大図(側面図)である。

【図11】シールジョーの平面図である。

【図12】袋の境界部を示す図である。

【図13】包装装置の制御ブロック図である。

【発明を実施するための形態】

【0014】

本発明の一実施形態に係る包装装置を、図1〜図13を用いて説明する。なお、以下の説明において、「上流側」、「下流側」とは、フィルム(包材)Fおよび筒状フィルムFcが搬送される方向を基準にした方向を意味するものとする。

【0015】

<全体構成>

図1および図2に、本発明の一実施形態に係る包装装置1の全体構成を示す。包装装置1は、ポテトチップス等の物品Cを袋詰めし、袋詰製品(袋B)を製造する機械である。包装装置1が袋詰する物品Cは、包装装置1の上方に配置される物品供給装置(供給装置に相当)2によって供給される。物品供給装置2は、物品Cを計量し、所定の重量となる物品Cの集合体を包装装置1に供給する。

【0016】

包装装置1は、主として、粉体物回収ユニット3と、製袋包装ユニット4と、フィルム供給ユニット5と、から構成されている。粉体物回収ユニット3は、物品供給装置2と製袋包装ユニット4との間に配置され、空中に浮遊する粉体物または物品Cの集合体に遅れて物品供給装置2から落下する粉体物を回収する。製袋包装ユニット4は、物品Cの袋詰めを行う主要部分である。フィルム供給ユニット5は、製袋包装ユニット4に隣接して設けられ、袋BとなるフィルムFを製袋包装ユニット4に供給する。

【0017】

包装装置1は、さらに、製袋包装ユニット4の右側側面に操作スイッチ7を備える。また、包装装置1は、操作スイッチ類7を操作するユーザーが視認できる位置に、操作状態を示す操作ディスプレイ8を備える。

【0018】

製袋包装ユニット4は、図1〜図3に示すように、シート状で送られてくるフィルムFを筒状に成形する成形機構41と、筒状となったフィルムF(以下、筒状フィルムFcという。)を下方に搬送するプルダウンベルト機構42と、筒状フィルムFcの重ね合わせ部分を縦にシール(熱封止)する縦シール機構43と、筒状フィルムFcを横にシールすることで筒状フィルムFcの上下端を閉止する横シール機構44と、各機構を支える支持フレーム12と、から構成されている。また、支持フレーム12の周囲には、ケーシング9が取り付けられている。

【0019】

<各ユニットの構成>

次に、包装装置1に含まれる各ユニットの構成について説明する。

【0020】

(1)粉体物回収ユニット

粉体物回収ユニット3は、図1および図2に示すように、物品供給装置2と後述する製袋包装ユニット4との間に配置される。より具体的には、製袋包装ユニット4の天板29の上に配置される。粉体物回収ユニット3は、上述したように、空中に浮遊する粉体物または物品Cの集合体に遅れて物品供給装置2から落下する粉体物を回収する。

【0021】

図2〜図4に示すように、粉体物回収ユニット3は、主として、吹き出し装置31および吸い込み装置32を含む。吹き出し装置31と吸い込み装置32とは、後述する成形機構41のチューブ型部材41aの開口付近において、空間SPを挟んで設置されている。空間SPは、物品供給装置2の供給口からチューブ型部材41aの開口までの空間であって、物品供給装置2から供給される物品Cの集合体および物品Cの集合体に遅れて落下する粉体物が、チューブ型部材41aの内部に入る前に通過する空間である。以下、吹き出し装置31および吸い込み装置32について、詳細に説明する。

【0022】

(1−1)吹き出し装置

吹き出し装置31は、物品供給装置2が物品Cの集合体を供給する供給口から後述する成形機構41のチューブ型部材41aの開口までの空間SPに対向する位置(第1の位置)に配置される(図2参照)。

【0023】

吹き出し装置31は、主として、気体を吹き出すためのブロア(図示せず)と、ブロアの先端に取り付けられた三連のノズル31aと、三連のノズル31aを製袋包装ユニット4の支持フレーム12の天板29に取り付けるためのノズル取り付け部材31bとを含む(図4および図5参照)。ノズル31aは、開口部31aaを有する。開口部31aaは、チューブ型部材41aの開口近傍に位置する。ノズル31aは、開口部31aaの水平面に対する傾きを自在に変更できる設計になっている。本実施形態では、開口部31aaは、図5に示すように、ノズル31aが取り付けられた天板29の設置面(水平面)に対して、所定の傾きθを有している。ここで、所定の傾きθとは、開口部31aaから吹き出される気体を、水平方向より上方向(上流側)に向けて流す傾きである。具体的には、ノズル31aの開口部31aaが水平方向に対して18度から23度上方向を向いて傾いている。特に、ノズル31aの開口部31aaが水平方向に対して20度上方向を向いて傾いていることが好ましい。これにより、吹き出し装置31は、空間SPに向けて吹き出し角度20度のエアカーテンを形成する。

【0024】

ブロアは、所定の時間間隔で、ノズル31aから気体を吹き出す。ここで、所定の時間間隔とは、物品供給装置2から物品Cの集合体が供給されるタイミングに応じた時間間隔である。より具体的には、物品供給装置2からチューブ型部材41aaに対して物品Cの一の集合体(第1の集合体)が供給された後、物品Cの次の集合体(第2の集合体)が供給されるまでの時間間隔である。ブロアは、第1の集合体が供給された後、第2の集合体が供給されるまでの間、空間SPに対して継続的に気体を吹き出す。これにより、第1の集合体に遅れて物品供給装置2から落下する粉体物を空間SPから吹き飛ばす。

【0025】

(1−2)吸込み装置

吸い込み装置32は、空間SPに対向する位置であって、上述のノズル31aの開口部31aaに対向する位置(第2の位置)に配置される(図2〜図4参照)。

【0026】

吸い込み装置32は、主として、空間SP周辺の気体を吸い込むためのバキューム(図示せず)と、バキュームを製袋包装ユニット4の支持フレーム12の天板29に取り付けるためのバキューム取り付け部材32aとを含む。バキュームは、吸引口32bを有する。バキュームは、上述の吹き出し装置31から吹き出された気体を吸引口32bから吸い込む。

【0027】

バキュームは、空間SP周辺の気体を、断続的に、または、常時吸い込む。ここで、バキュームが断続的に気体を吸い込む場合、バキュームは、吹き出し装置31が気体を吹き出す時間間隔と同じ時間間隔で気体を吸い込む。すなわち、バキュームは、ブロアから気体が吹き出されるタイミングに併せて、空間SP周辺の気体を吸い込む。

【0028】

(2)フィルム供給ユニット

フィルム供給ユニット5は、後述する製袋包装ユニット4の成形機構41に対してシート状のフィルムFを供給するユニットである。フィルム供給ユニット5は、製袋包装ユニット4に隣接して設けられる。フィルム供給ユニット5にはフィルムFが巻かれたフィルムロールがセットされている。フィルムFは、当該フィルムロールから繰り出され、成形機構41に供給される。

【0029】

(3)製袋包装ユニット

製袋包装ユニット4は、主として、成形機構41と、プルダウンベルト機構42と、縦シール機構43と、横シール機構44と、これらの機構を支える支持フレーム12と、制御部45とから構成されている(図2および図13参照)。

【0030】

(3−1)成形機構

成形機構41は、上述のフィルム供給ユニット5から送られてきたシート状のフィルムFを筒状フィルムFcに成形する。成形機構41は、図2および図3に示すように、チューブ型部材41aと、フォーマ41bとを有している。

【0031】

〔チューブ型部材〕

チューブ型部材41aは、支持フレーム12の天板29の中央開口部分に配置され、図示しないブラケットを介してフォーマ41bと一体にされている。

【0032】

チューブ型部材41aは、図3および図6に示すように、円筒形状に類似する部材(第1部材)41aa,41acと、円筒形状に類似する部材の上端から延設された漏斗形状の部材(第2部材)41abとから形成される。チューブ型部材41aは、上下端に開口を有し、第2部材がチューブ型部材41aの開口に相当する。

【0033】

第1部材41aa,41acは、図6および図7に示すように、円筒形成部材41aaと、ガス導入部材41acとを含む。

【0034】

円筒形成部材41aaは、縦方向に伸びる湾曲面である。円筒形成部材41aaの断面形状は、図7に示すように、円周の一部分(第1の弧AR1)を構成する。円筒形成部材41aaは、後述する縦シール機構43が配置される側(製袋包装ユニット4の前側)に配置される。

【0035】

ガス導入部材41acは、筒状フィルムFc内に不活性ガスを導入するための部材である。ガス導入部材41acは、縦方向に伸びる湾曲面およびその他の面によって構成された空間を有する。ガス導入部材41acは、当該空間に不活性ガスを通し、筒状フィルムFc内に不活性ガスを導入する。ガス導入部材41acの断面形状もまた、図7に示すように、円周の一部分(第2の弧AR2)を構成する。ガス導入部材41acの湾曲面は、後述するプルダウンベルト機構42が配置される側(製袋包装ユニット4の後側)に配置される。

【0036】

円筒形成部材41aaの第1の弧AR1を有する湾曲面と、ガス導入部材41acの第2の弧AR2を有する湾曲面とにより、第1部材(円筒形状に類似する部材)が形成される。第1部材は、内部の空間を完全に包囲するものではなく、円筒を形成する湾曲面を部分的に欠いた形状である。

【0037】

物品供給装置2から供給された物品は、図3に示すように、第2部材41abの上端開口から投入され、第1部材41aa,41acを通過して落下する。

【0038】

〔フォーマ〕

フォーマ41bは、チューブ型部材41aを取り囲むように配置されている。フォーマ41bの形状は、フィルム供給ユニット5から送られてきたシート状のフィルムFが、フォーマ41bとチューブ型部材41aとの隙間を通るときに、筒状に成形されるような形状とされている。フォーマ41bも、図示しない支持部材を介して支持フレーム12に固定されている。

【0039】

(3−2)プルダウンベルト機構

プルダウンベルト機構42は、支持フレーム12の天板29から吊り下げられているサポート部材(図示せず)に支持されている。プルダウンベルト機構42は、図1から図3に示すように、ガス導入部材41acが配置された側に配置される。プルダウンベルト機構42は、チューブ型部材41aの長手方向に沿って伸び、チューブ型部材41aに巻きつけられた筒状フィルムFcを吸着しながら下方に搬送する。プルダウンベルト機構42は、駆動ローラ42a、従動ローラ42b、吸着機能を有するベルト42cなどから構成されている。

【0040】

(3−3)縦シール機構

縦シール機構43も、上述のプルダウンベルト機構42と同様に、支持フレーム12の天板29から吊り下げられているサポート部材(図示せず)に支持されており、チューブ型部材41aに沿って縦に延びるように配置されている。

【0041】

縦シール機構43は、図3に示すように、チューブ型部材41aに巻き付いている筒状フィルムFcの重なり合う部分を、一定の加圧力でチューブ型部材41a(円筒形成部材41aaの湾曲面)に押しつけながら加熱して縦にシールする機構である。縦シール機構43は、ヒータや、ヒータにより加熱され筒状フィルムFcの重なり合う部分に接触するヒータベルト等を有している。

【0042】

(3−4)横シール機構

横シール機構44は、成形機構41、プルダウンベルト機構42、および縦シール機構43の下方に配置され(図3参照)、支持フレーム12に支持されている。横シール機構44は、前後一対の回転軸44c,44c、前後一対のシールジョー44a,44bなどから構成されている。

【0043】

図8(a)および(b)に、横シール機構44を右側方からみた場合の、シールジョー44a,44bの動きを示す。シールジョー44a,44bは、アーム部材を介して回転軸44c,44cに連結されており、回転軸44c,44cの周りを旋回する。回転軸44c,44cは、シールジョー44a,44bを図8(a)および(b)に示すように旋回させるとともに、互いに近接・離反するように水平移動をして、シールジョー44a,44bに適当なタイミングで筒状フィルムFcを挟み込む動作を行わせる。

【0044】

シールジョー44a,44bは、内部にヒータを有する。シールジョー44a,44bは、挟み込んだ筒状フィルムFcの被シール部位を、当該ヒータによって熱シールする。シールジョー44a,44bのうち、後側に配置されたシールジョー(リア側シールジョー)44bには、カッター44baが内蔵されており(図9参照)、挟み込み動作時に熱シールした部位の中央をカッターで切断する。これにより、筒状フィルムFcから、袋Bが1つ1つ切り離される。

【0045】

なお、シールジョー44a,44bは、筒状フィルムFcと接する接触面を有している。図10に、シールジョー44a,44bの部分拡大図を示す。図10は、カッター44baより上の部分のシールジョー44a,44bの側面図である。前側に配置されたシールジョー(フロント側シールジョー)44aの接触面には、5つの比較的浅い凹溝44ap,44ap,・・・が設けられている。リア側シールジョー44bの接触面には、フロント側シールジョー44aの凹溝44ap,44ap,・・・の対向位置に、凸部44bp,44bp,・・・が設けられている。凸部44bp,44bp,・・・の数は、凹溝44ap,44ap,・・・と同じであり、凹溝44ap,44ap,・・・と、凸部44bp,44bp,・・・とは、互いに噛み合わせ可能になっている。シールジョー44a,44bの接触面が筒状フィルムFcを挟み込むことにより、被シール部位が強固に熱シールされる。

【0046】

また、シールジョー44a,44bの接触面には、シール領域SSと非シール領域USSとが含まれる(図11参照)。図11は、シールジョー44a,44bの平面図である。フロント側シールジョー44aの接触面には、部分的に凹部が形成されている。具体的には、接触面の上部upおよび下部dp(図9参照)のうち、シール領域に凹部が形成されている。これにより、フロント側シールジョー44aと、リア側シールジョー44bとが最も接近した状態で、筒状フィルムFcを挟むフロント側シールジョー44aと、リア側シールジョー44bとの間(上部upおよび下部dp)にギャップDが形成される。ギャップDの幅は、0.2mmである。シールジョー44a,44bが筒状フィルムFcを挟み込む際、当該ギャップDは、図12に示す、袋Bの本体部BPと被シール部位SL1,SL2との境界部BD,BDに位置することになる。

【0047】

(3−5)制御部

制御部45は、図13に示すように、フィルム供給ユニット5、粉体物回収ユニット3、プルダウンベルト機構42、縦シール機構43、横シール機構44、操作スイッチ類7、操作ディスプレイ8等と接続されており、各駆動部を制御する。

【0048】

<包装装置の動作>

フィルム供給ユニット5から成形機構41に送られたシート状のフィルムFは、フォーマ41bからチューブ型部材41aに巻き付けられて筒状に成形され、そのままプルダウンベルト機構42によって下方に搬送される。筒状に成形されたフィルムFcはチューブ型部材41aに巻き付けられた状態において左右両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構43によって縦にシールされる。縦にシールされた筒状フィルムFcは、チューブ型部材41aを抜けて横シール機構44へと降りていく。また、このとき、筒状フィルムFcの内部には、物品供給装置2から供給された物品Cの集合体がチューブ型部材41aを通って落下してくる。

【0049】

粉体物回収ユニット3は、物品Cの一の集合体が落下した後、物品Cの次の集合体が落下するまでの間に物品供給装置2から落下してくる粉体物を回収する。具体的には、物品Cの一の集合体が物品供給装置2から落下すると、次の集合体が落下するまでの間、吹き出し装置31は空間SPに向けて継続的に気体を吹き出す。また、吸い込み装置32は、空間SP周辺の空気を継続的に吸い込む。

【0050】

横シール機構44は、筒状フィルムFc内に物品Cが存在する状態で、筒状フィルムFcを横シールし、袋Bの底部となる下シール部SL2を形成するとともに、先行する袋の上封止部となる上シール部SL1を形成する。横シール動作と同時に、リア側シールジョー44bに内蔵されているカッター44baによって、先行する袋Bと後続の袋B(筒状フィルムFc)とが切り離される。

【0051】

<本実施形態に係る包装装置の特徴>

(1)

上記実施形態では、物品供給装置2と、製袋包装ユニット4との間に粉体物回収ユニット3が設けられている。粉体物回収ユニット3は、物品供給装置2から物品Cの一の集合体が落下した後、別の集合体が落下するまでの間、物品供給装置2とチューブ型部材41aの開口部の間の空間SPに浮遊する粉体物、または、一の集合体に遅れて落下するシーズニング等を回収する。通常、粉体物を多く含む物品C(例えば、ポテトチップスやシリアル等)が物品供給装置2から供給される際、物品Cは、集合体として物品供給装置2から製袋包装ユニット4に供給され、集合体が供給されるタイミングに併せて、横シール機構44による横シールが行われる。ところで、物品Cに含まれるシーズニング等は、物品Cの集合体に遅れて物品供給装置2から落下する。そのため、筒状フィルムFcが横シールされる際に、遅れて落下した粉体物が、被シール部位に噛み込まれる場合がある。粉体物の被シール部位への噛み込みは、ピンホール発生およびエアリーク発生の原因になりうる。

【0052】

しかし、上記実施形態では、物品Cの一の集合体が供給された後、物品Cの別の集合体が供給されるまでの間、粉体物回収ユニット3に含まれる吹き出し装置31が空間SPに向けて気体を継続的に吹き出し、吸い込み装置32が空間SP周辺の空気を断続的に、または、常時吸い込む。これにより、筒状フィルムFcが横シールされるタイミングでの粉体物の落下を抑制し、シール不良を低減させることができる。

【0053】

(2)

また、上記実施形態では、粉体物回収ユニット3は、製袋包装ユニット4の支持フレーム12の天板29に取り付けられ、チューブ型部材41aの開口部近傍で空間SPに浮遊する粉体物を回収する。したがって、チューブ型部材41a内に入る粉体物を効率よく除去することができる。

【0054】

(3)

また、上記実施形態では、粉体物回収ユニット3のノズル31aの開口部31aaが、設置面に対して20度上方に傾いており、吹き出し装置31から空間SPの上流側に向けて気体が吹き出される。したがって、吹き出し装置31から吹き出された気体によって空間SPから吹き出される粉体物が、チューブ型部材41aに落下することを防止し、吸い込み装置32によって効果的に吸込むことができる。

【0055】

(4)

さらに、上記実施形態に係る製袋包装ユニット4は、チューブ型部材41aの後側に一つのブルダウンベルト機構42が設置されている。プルダウンベルト機構42は、筒状フィルムFcを部分的に吸引しながら下流側に搬送する。したがって、プルダウンベルト機構42の設置位置までチューブの長さがない場合には、筒状フィルムFcのばたつきが生じてしまう。一方、長いチューブを用いた場合、物品Cの径によっては、物品Cがチューブ内に詰まる場合がある。しかし、上記実施形態では、チューブ型部材41aの円筒形状に類似する部材(第1部材)41aa,41acが、内部の空間を完全に包囲しない形状となっている。すなわち、チューブ型部材41aは、円筒を形成する面を部分的に欠いた形状となっている。したがって、チューブ型部材41a内での物品Cの詰まりを低減することができる。

【0056】

(5)

また、上記実施形態では、チューブ型部材41aの円筒形状に類似する部材(第1部材)41aa,41acは、円筒形成部材41aaとガス導入部材41acとで構成されている。ガス導入部材41acは、プルダウンベルト機構42を支える部材としても機能する。円筒形成部材41aaとガス導入部材41acとは別体であるため、例えば、ガス導入部材41acに代えて、板状の部材を用いた場合、プルダウンベルト機構42を支えるための十分な強度を確保することが困難となる。しかし、上記実施形態で用いたガス導入部材41acは、内部にガスが導入できるように空洞を有する形状になっている。したがって、板状の部材を用いる場合と比較して、プルダウンベルト機構42をしっかりと支持することができる。また、ガス導入部材41acは、筒状フィルムFc内に不活性ガスを導入するために元々必要な部材である。したがって、元々必要な部材を有効活用し、チューブ型部材41aの断面積を確保することができる。

【0057】

(6)

また、上記実施形態では、フロント側シールジョー44aの上部upおよび下部dpのシール領域SSには、凹部が形成されている。これにより、フロント側シールジョー44aと、リア側シールジョー44bとが最も接近した状態で、フロント側シールジョー44aと、リア側シールジョー44bとの間にギャップDが形成されるようになっている(図11参照)。

【0058】

一般的に、粉体物の横シール部位SL1,SL2への噛み込みによりピンホールが発生するのは、袋Bの本体部BPと横シール部位SL1,SL2との境界部BD,BD(図12参照)に粉体物が噛み込まれた場合が多い。

【0059】

しかし、上記実施形態では、シールジョー44a,44bが最も接近した状態で、境界部BD,BDに対応する部分にギャップが形成されるようになっているため、境界部BD,BDにおける粉体物の噛み込みを低減させることができる。その結果、ピンホールの発生を抑制することができる。

【0060】

(7)

上記実施形態では、ノズル31aが、開口部31aaの水平面に対する傾きを自在に変更できる設計になっている。これにより、設置環境に応じて開口部31aaの傾きを容易に微調整することができる。

【0061】

<他の実施形態>

(A)

上記実施形態では、フロント側シールジョー44aの接触面に凹溝44ap,44ap,・・・、リア側シールジョー44bの接触面に凸部44bp,44bp,・・・がそれぞれ形成されていたが、フロント側シールジョー44aの接触面およびリア側シールジョー44bの接触面に凹溝44ap,44ap,・・・および凸部44bp,44bp,・・・が形成されていなくてもよい。

【0062】

(B)

また、上記実施形態では、物品供給装置2から供給される物品Cを、チューブ型部材41aを介して筒状フィルムFcに供給したが、チューブ型部材41aに代えて、チューブを用いてもよい。この場合であっても、被シール部位への粉体物の噛み込みには影響を与えるものではない。

【0063】

(C)

上記実施形態では、物品供給装置2から物品Cの一の集合体が供給された後、物品Cの次の集合体が供給されるまでの間、ブロアは空間SPに向けて所定時間間隔で気体を吹き出し、バキュームは空間SP周辺の空気を断続的に、または、常時吸込むことにより、空間SP周辺の粉体物を回収した。ここで、ブロアが空間SPに向けて気体を吹き出すタイミングおよびバキュームが空間SP周辺の空気を吸込むタイミングは、物品供給装置2から物品Cの一の集合体が供給された後、物品Cの次の集合体が供給されるまでの間で最も粉体物が多く落下する一時的なタイミングに併せてもよい。

【符号の説明】

【0064】

1 包装装置

2 物品供給装置(供給装置)

3 粉体物回収ユニット(粉体物回収装置)

4 製袋包装ユニット

5 フィルム供給ユニット

41 成形機構

41a チューブ型部材

41b フォーマ

42 プルダウンベルト機構

43 縦シール機構

44 横シール機構

44a シールジョー(フロント側シールジョー)

44b シールジョー(リア側シールジョー)

45 制御部

【先行技術文献】

【特許文献】

【0065】

【特許文献1】特開2002―104327号公報

【技術分野】

【0001】

本発明は、被包装物を袋に充填して包装する包装装置に関する。

【背景技術】

【0002】

従来から、ポテトチップスのような物品(被包装物)を包材で包装する包装装置は、例えば、引用文献1(特開2002―104327号公報)のように、シート状の包材を筒状の包材に成形し、さらに、横シール機構によって筒状の包材を横シールして横シール部を形成することにより、上方に設置された供給装置から落下する被包装物を包装している。袋に充填される被包装物は、一まとまりの集合体として供給装置から落下し、横シール機構は、集合体が落下するタイミングに併せて筒状の包材を横シールする。

【発明の概要】

【発明が解決しようとする課題】

【0003】

ここで、被包装物にシーズニング等の比重の小さい粉体物が含まれる場合、当該粉体物は集合体に遅れて供給装置から落下する。そのため、遅れて落下した粉体物が横シール部に噛み込まれ、シール不良を発生させる場合がある。

【0004】

本発明の課題は、粉体物の噛み込みによるシール不良を低減させる包装装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明に係る包装装置は、チューブと、粉体物回収装置とを備える。チューブは、被包装物を内側に通す。被包装物は、上方に設けられた供給装置から供給される。粉体物回収装置は、供給装置とチューブとの間に配置され、被包装物に遅れて落下する粉体物を回収する。

【0006】

本発明に係る包装装置では、被包装物に遅れて落下する粉体物が、供給装置とチューブとの間で回収される。粉体物が被包装物に遅れてチューブ内に落下することを制限するため、シール不良を低減させることができる。

【0007】

また、粉体物回収装置は、吹き出し装置と吸い込み装置とを有することが好ましい。吹き出し装置は、第1の位置に配置される。第1の位置とは、供給装置が被包装物を供給する供給口からチューブの開口までの空間に対向する位置である。また、吹き出し装置は、供給装置が被包装物を供給する供給口からチューブの開口までの空間に向けて気体を吹き出す。吸い込み装置は、第2の位置に配置される。第2の位置とは、第1の位置と対向する位置である。吸い込み装置は、供給装置が被包装物を供給する供給口からチューブの開口までの空間周辺の気体を吸い込む。供給口からチューブの開口までの空間に向けて気体が吹き出され、空間周辺の気体が吸い込まれるので、被包装物に遅れて供給装置から落下する粉体物を効率よく回収することができる。

【0008】

また、吹き出し装置および吸い込み装置は、開口付近で、空間を挟んで設置されることが好ましい。これにより、空間に浮遊する粉体物または被包装物に遅れて落下する粉体物を効果的に除去することができる。

【0009】

さらに、吹き出し装置は、所定の時間間隔で、空間に向けて気体を吹き出し、吸い込み装置は、所定の時間間隔で、または、常時、空間周辺の気体を吸い込むことが好ましい。ここで、所定の時間間隔とは、供給装置から被包装物が供給されるタイミングに応じた時間間隔である。供給装置から被包装物が供給されるタイミングに応じた時間間隔で、粉体物が回収されるため、連続製袋の包装機においても、粉体物を確実に除去することができる。

【0010】

また、吹き出し装置は、水平方向に対して所定角度上方向に気体を吹出すことが好ましい。吹き出し装置によって吹き出される気体が、水平方向よりも所定角度上方向に吹き出されるため、吹き出された気体により加速した粉体物が、チューブ内に入ることを抑制できる。

【0011】

また、所定角度は、18度から23度のいずれかの角度であることが好ましい。これにより、吹き出し装置によって吹き出される気体と、気体により加速した粉体物とが吸い込み装置によって適切に吸い込まれる。

【発明の効果】

【0012】

本発明に係る包装装置は、粉体物が被包装物に遅れてチューブ内に落下することを制限するため、シール不良を低減させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る包装装置の外観斜視図である。

【図2】包装装置の主要部分の概略側面図である。

【図3】包装装置の主要部分の概略斜視図である。

【図4】粉体物回収装置の主要部の平面図である。

【図5】粉体物回収装置の主要部の概略斜視図である。

【図6】成形機構の概略側面図である。

【図7】チューブ型部材のVII−VII断面図である。

【図8】(a)、(b)は、横シール機構による横シール動作を示す図である。

【図9】横シール機構の部分拡大図である。

【図10】シールジョーの部分拡大図(側面図)である。

【図11】シールジョーの平面図である。

【図12】袋の境界部を示す図である。

【図13】包装装置の制御ブロック図である。

【発明を実施するための形態】

【0014】

本発明の一実施形態に係る包装装置を、図1〜図13を用いて説明する。なお、以下の説明において、「上流側」、「下流側」とは、フィルム(包材)Fおよび筒状フィルムFcが搬送される方向を基準にした方向を意味するものとする。

【0015】

<全体構成>

図1および図2に、本発明の一実施形態に係る包装装置1の全体構成を示す。包装装置1は、ポテトチップス等の物品Cを袋詰めし、袋詰製品(袋B)を製造する機械である。包装装置1が袋詰する物品Cは、包装装置1の上方に配置される物品供給装置(供給装置に相当)2によって供給される。物品供給装置2は、物品Cを計量し、所定の重量となる物品Cの集合体を包装装置1に供給する。

【0016】

包装装置1は、主として、粉体物回収ユニット3と、製袋包装ユニット4と、フィルム供給ユニット5と、から構成されている。粉体物回収ユニット3は、物品供給装置2と製袋包装ユニット4との間に配置され、空中に浮遊する粉体物または物品Cの集合体に遅れて物品供給装置2から落下する粉体物を回収する。製袋包装ユニット4は、物品Cの袋詰めを行う主要部分である。フィルム供給ユニット5は、製袋包装ユニット4に隣接して設けられ、袋BとなるフィルムFを製袋包装ユニット4に供給する。

【0017】

包装装置1は、さらに、製袋包装ユニット4の右側側面に操作スイッチ7を備える。また、包装装置1は、操作スイッチ類7を操作するユーザーが視認できる位置に、操作状態を示す操作ディスプレイ8を備える。

【0018】

製袋包装ユニット4は、図1〜図3に示すように、シート状で送られてくるフィルムFを筒状に成形する成形機構41と、筒状となったフィルムF(以下、筒状フィルムFcという。)を下方に搬送するプルダウンベルト機構42と、筒状フィルムFcの重ね合わせ部分を縦にシール(熱封止)する縦シール機構43と、筒状フィルムFcを横にシールすることで筒状フィルムFcの上下端を閉止する横シール機構44と、各機構を支える支持フレーム12と、から構成されている。また、支持フレーム12の周囲には、ケーシング9が取り付けられている。

【0019】

<各ユニットの構成>

次に、包装装置1に含まれる各ユニットの構成について説明する。

【0020】

(1)粉体物回収ユニット

粉体物回収ユニット3は、図1および図2に示すように、物品供給装置2と後述する製袋包装ユニット4との間に配置される。より具体的には、製袋包装ユニット4の天板29の上に配置される。粉体物回収ユニット3は、上述したように、空中に浮遊する粉体物または物品Cの集合体に遅れて物品供給装置2から落下する粉体物を回収する。

【0021】

図2〜図4に示すように、粉体物回収ユニット3は、主として、吹き出し装置31および吸い込み装置32を含む。吹き出し装置31と吸い込み装置32とは、後述する成形機構41のチューブ型部材41aの開口付近において、空間SPを挟んで設置されている。空間SPは、物品供給装置2の供給口からチューブ型部材41aの開口までの空間であって、物品供給装置2から供給される物品Cの集合体および物品Cの集合体に遅れて落下する粉体物が、チューブ型部材41aの内部に入る前に通過する空間である。以下、吹き出し装置31および吸い込み装置32について、詳細に説明する。

【0022】

(1−1)吹き出し装置

吹き出し装置31は、物品供給装置2が物品Cの集合体を供給する供給口から後述する成形機構41のチューブ型部材41aの開口までの空間SPに対向する位置(第1の位置)に配置される(図2参照)。

【0023】

吹き出し装置31は、主として、気体を吹き出すためのブロア(図示せず)と、ブロアの先端に取り付けられた三連のノズル31aと、三連のノズル31aを製袋包装ユニット4の支持フレーム12の天板29に取り付けるためのノズル取り付け部材31bとを含む(図4および図5参照)。ノズル31aは、開口部31aaを有する。開口部31aaは、チューブ型部材41aの開口近傍に位置する。ノズル31aは、開口部31aaの水平面に対する傾きを自在に変更できる設計になっている。本実施形態では、開口部31aaは、図5に示すように、ノズル31aが取り付けられた天板29の設置面(水平面)に対して、所定の傾きθを有している。ここで、所定の傾きθとは、開口部31aaから吹き出される気体を、水平方向より上方向(上流側)に向けて流す傾きである。具体的には、ノズル31aの開口部31aaが水平方向に対して18度から23度上方向を向いて傾いている。特に、ノズル31aの開口部31aaが水平方向に対して20度上方向を向いて傾いていることが好ましい。これにより、吹き出し装置31は、空間SPに向けて吹き出し角度20度のエアカーテンを形成する。

【0024】

ブロアは、所定の時間間隔で、ノズル31aから気体を吹き出す。ここで、所定の時間間隔とは、物品供給装置2から物品Cの集合体が供給されるタイミングに応じた時間間隔である。より具体的には、物品供給装置2からチューブ型部材41aaに対して物品Cの一の集合体(第1の集合体)が供給された後、物品Cの次の集合体(第2の集合体)が供給されるまでの時間間隔である。ブロアは、第1の集合体が供給された後、第2の集合体が供給されるまでの間、空間SPに対して継続的に気体を吹き出す。これにより、第1の集合体に遅れて物品供給装置2から落下する粉体物を空間SPから吹き飛ばす。

【0025】

(1−2)吸込み装置

吸い込み装置32は、空間SPに対向する位置であって、上述のノズル31aの開口部31aaに対向する位置(第2の位置)に配置される(図2〜図4参照)。

【0026】

吸い込み装置32は、主として、空間SP周辺の気体を吸い込むためのバキューム(図示せず)と、バキュームを製袋包装ユニット4の支持フレーム12の天板29に取り付けるためのバキューム取り付け部材32aとを含む。バキュームは、吸引口32bを有する。バキュームは、上述の吹き出し装置31から吹き出された気体を吸引口32bから吸い込む。

【0027】

バキュームは、空間SP周辺の気体を、断続的に、または、常時吸い込む。ここで、バキュームが断続的に気体を吸い込む場合、バキュームは、吹き出し装置31が気体を吹き出す時間間隔と同じ時間間隔で気体を吸い込む。すなわち、バキュームは、ブロアから気体が吹き出されるタイミングに併せて、空間SP周辺の気体を吸い込む。

【0028】

(2)フィルム供給ユニット

フィルム供給ユニット5は、後述する製袋包装ユニット4の成形機構41に対してシート状のフィルムFを供給するユニットである。フィルム供給ユニット5は、製袋包装ユニット4に隣接して設けられる。フィルム供給ユニット5にはフィルムFが巻かれたフィルムロールがセットされている。フィルムFは、当該フィルムロールから繰り出され、成形機構41に供給される。

【0029】

(3)製袋包装ユニット

製袋包装ユニット4は、主として、成形機構41と、プルダウンベルト機構42と、縦シール機構43と、横シール機構44と、これらの機構を支える支持フレーム12と、制御部45とから構成されている(図2および図13参照)。

【0030】

(3−1)成形機構

成形機構41は、上述のフィルム供給ユニット5から送られてきたシート状のフィルムFを筒状フィルムFcに成形する。成形機構41は、図2および図3に示すように、チューブ型部材41aと、フォーマ41bとを有している。

【0031】

〔チューブ型部材〕

チューブ型部材41aは、支持フレーム12の天板29の中央開口部分に配置され、図示しないブラケットを介してフォーマ41bと一体にされている。

【0032】

チューブ型部材41aは、図3および図6に示すように、円筒形状に類似する部材(第1部材)41aa,41acと、円筒形状に類似する部材の上端から延設された漏斗形状の部材(第2部材)41abとから形成される。チューブ型部材41aは、上下端に開口を有し、第2部材がチューブ型部材41aの開口に相当する。

【0033】

第1部材41aa,41acは、図6および図7に示すように、円筒形成部材41aaと、ガス導入部材41acとを含む。

【0034】

円筒形成部材41aaは、縦方向に伸びる湾曲面である。円筒形成部材41aaの断面形状は、図7に示すように、円周の一部分(第1の弧AR1)を構成する。円筒形成部材41aaは、後述する縦シール機構43が配置される側(製袋包装ユニット4の前側)に配置される。

【0035】

ガス導入部材41acは、筒状フィルムFc内に不活性ガスを導入するための部材である。ガス導入部材41acは、縦方向に伸びる湾曲面およびその他の面によって構成された空間を有する。ガス導入部材41acは、当該空間に不活性ガスを通し、筒状フィルムFc内に不活性ガスを導入する。ガス導入部材41acの断面形状もまた、図7に示すように、円周の一部分(第2の弧AR2)を構成する。ガス導入部材41acの湾曲面は、後述するプルダウンベルト機構42が配置される側(製袋包装ユニット4の後側)に配置される。

【0036】

円筒形成部材41aaの第1の弧AR1を有する湾曲面と、ガス導入部材41acの第2の弧AR2を有する湾曲面とにより、第1部材(円筒形状に類似する部材)が形成される。第1部材は、内部の空間を完全に包囲するものではなく、円筒を形成する湾曲面を部分的に欠いた形状である。

【0037】

物品供給装置2から供給された物品は、図3に示すように、第2部材41abの上端開口から投入され、第1部材41aa,41acを通過して落下する。

【0038】

〔フォーマ〕

フォーマ41bは、チューブ型部材41aを取り囲むように配置されている。フォーマ41bの形状は、フィルム供給ユニット5から送られてきたシート状のフィルムFが、フォーマ41bとチューブ型部材41aとの隙間を通るときに、筒状に成形されるような形状とされている。フォーマ41bも、図示しない支持部材を介して支持フレーム12に固定されている。

【0039】

(3−2)プルダウンベルト機構

プルダウンベルト機構42は、支持フレーム12の天板29から吊り下げられているサポート部材(図示せず)に支持されている。プルダウンベルト機構42は、図1から図3に示すように、ガス導入部材41acが配置された側に配置される。プルダウンベルト機構42は、チューブ型部材41aの長手方向に沿って伸び、チューブ型部材41aに巻きつけられた筒状フィルムFcを吸着しながら下方に搬送する。プルダウンベルト機構42は、駆動ローラ42a、従動ローラ42b、吸着機能を有するベルト42cなどから構成されている。

【0040】

(3−3)縦シール機構

縦シール機構43も、上述のプルダウンベルト機構42と同様に、支持フレーム12の天板29から吊り下げられているサポート部材(図示せず)に支持されており、チューブ型部材41aに沿って縦に延びるように配置されている。

【0041】

縦シール機構43は、図3に示すように、チューブ型部材41aに巻き付いている筒状フィルムFcの重なり合う部分を、一定の加圧力でチューブ型部材41a(円筒形成部材41aaの湾曲面)に押しつけながら加熱して縦にシールする機構である。縦シール機構43は、ヒータや、ヒータにより加熱され筒状フィルムFcの重なり合う部分に接触するヒータベルト等を有している。

【0042】

(3−4)横シール機構

横シール機構44は、成形機構41、プルダウンベルト機構42、および縦シール機構43の下方に配置され(図3参照)、支持フレーム12に支持されている。横シール機構44は、前後一対の回転軸44c,44c、前後一対のシールジョー44a,44bなどから構成されている。

【0043】

図8(a)および(b)に、横シール機構44を右側方からみた場合の、シールジョー44a,44bの動きを示す。シールジョー44a,44bは、アーム部材を介して回転軸44c,44cに連結されており、回転軸44c,44cの周りを旋回する。回転軸44c,44cは、シールジョー44a,44bを図8(a)および(b)に示すように旋回させるとともに、互いに近接・離反するように水平移動をして、シールジョー44a,44bに適当なタイミングで筒状フィルムFcを挟み込む動作を行わせる。

【0044】

シールジョー44a,44bは、内部にヒータを有する。シールジョー44a,44bは、挟み込んだ筒状フィルムFcの被シール部位を、当該ヒータによって熱シールする。シールジョー44a,44bのうち、後側に配置されたシールジョー(リア側シールジョー)44bには、カッター44baが内蔵されており(図9参照)、挟み込み動作時に熱シールした部位の中央をカッターで切断する。これにより、筒状フィルムFcから、袋Bが1つ1つ切り離される。

【0045】

なお、シールジョー44a,44bは、筒状フィルムFcと接する接触面を有している。図10に、シールジョー44a,44bの部分拡大図を示す。図10は、カッター44baより上の部分のシールジョー44a,44bの側面図である。前側に配置されたシールジョー(フロント側シールジョー)44aの接触面には、5つの比較的浅い凹溝44ap,44ap,・・・が設けられている。リア側シールジョー44bの接触面には、フロント側シールジョー44aの凹溝44ap,44ap,・・・の対向位置に、凸部44bp,44bp,・・・が設けられている。凸部44bp,44bp,・・・の数は、凹溝44ap,44ap,・・・と同じであり、凹溝44ap,44ap,・・・と、凸部44bp,44bp,・・・とは、互いに噛み合わせ可能になっている。シールジョー44a,44bの接触面が筒状フィルムFcを挟み込むことにより、被シール部位が強固に熱シールされる。

【0046】

また、シールジョー44a,44bの接触面には、シール領域SSと非シール領域USSとが含まれる(図11参照)。図11は、シールジョー44a,44bの平面図である。フロント側シールジョー44aの接触面には、部分的に凹部が形成されている。具体的には、接触面の上部upおよび下部dp(図9参照)のうち、シール領域に凹部が形成されている。これにより、フロント側シールジョー44aと、リア側シールジョー44bとが最も接近した状態で、筒状フィルムFcを挟むフロント側シールジョー44aと、リア側シールジョー44bとの間(上部upおよび下部dp)にギャップDが形成される。ギャップDの幅は、0.2mmである。シールジョー44a,44bが筒状フィルムFcを挟み込む際、当該ギャップDは、図12に示す、袋Bの本体部BPと被シール部位SL1,SL2との境界部BD,BDに位置することになる。

【0047】

(3−5)制御部

制御部45は、図13に示すように、フィルム供給ユニット5、粉体物回収ユニット3、プルダウンベルト機構42、縦シール機構43、横シール機構44、操作スイッチ類7、操作ディスプレイ8等と接続されており、各駆動部を制御する。

【0048】

<包装装置の動作>

フィルム供給ユニット5から成形機構41に送られたシート状のフィルムFは、フォーマ41bからチューブ型部材41aに巻き付けられて筒状に成形され、そのままプルダウンベルト機構42によって下方に搬送される。筒状に成形されたフィルムFcはチューブ型部材41aに巻き付けられた状態において左右両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構43によって縦にシールされる。縦にシールされた筒状フィルムFcは、チューブ型部材41aを抜けて横シール機構44へと降りていく。また、このとき、筒状フィルムFcの内部には、物品供給装置2から供給された物品Cの集合体がチューブ型部材41aを通って落下してくる。

【0049】

粉体物回収ユニット3は、物品Cの一の集合体が落下した後、物品Cの次の集合体が落下するまでの間に物品供給装置2から落下してくる粉体物を回収する。具体的には、物品Cの一の集合体が物品供給装置2から落下すると、次の集合体が落下するまでの間、吹き出し装置31は空間SPに向けて継続的に気体を吹き出す。また、吸い込み装置32は、空間SP周辺の空気を継続的に吸い込む。

【0050】

横シール機構44は、筒状フィルムFc内に物品Cが存在する状態で、筒状フィルムFcを横シールし、袋Bの底部となる下シール部SL2を形成するとともに、先行する袋の上封止部となる上シール部SL1を形成する。横シール動作と同時に、リア側シールジョー44bに内蔵されているカッター44baによって、先行する袋Bと後続の袋B(筒状フィルムFc)とが切り離される。

【0051】

<本実施形態に係る包装装置の特徴>

(1)

上記実施形態では、物品供給装置2と、製袋包装ユニット4との間に粉体物回収ユニット3が設けられている。粉体物回収ユニット3は、物品供給装置2から物品Cの一の集合体が落下した後、別の集合体が落下するまでの間、物品供給装置2とチューブ型部材41aの開口部の間の空間SPに浮遊する粉体物、または、一の集合体に遅れて落下するシーズニング等を回収する。通常、粉体物を多く含む物品C(例えば、ポテトチップスやシリアル等)が物品供給装置2から供給される際、物品Cは、集合体として物品供給装置2から製袋包装ユニット4に供給され、集合体が供給されるタイミングに併せて、横シール機構44による横シールが行われる。ところで、物品Cに含まれるシーズニング等は、物品Cの集合体に遅れて物品供給装置2から落下する。そのため、筒状フィルムFcが横シールされる際に、遅れて落下した粉体物が、被シール部位に噛み込まれる場合がある。粉体物の被シール部位への噛み込みは、ピンホール発生およびエアリーク発生の原因になりうる。

【0052】

しかし、上記実施形態では、物品Cの一の集合体が供給された後、物品Cの別の集合体が供給されるまでの間、粉体物回収ユニット3に含まれる吹き出し装置31が空間SPに向けて気体を継続的に吹き出し、吸い込み装置32が空間SP周辺の空気を断続的に、または、常時吸い込む。これにより、筒状フィルムFcが横シールされるタイミングでの粉体物の落下を抑制し、シール不良を低減させることができる。

【0053】

(2)

また、上記実施形態では、粉体物回収ユニット3は、製袋包装ユニット4の支持フレーム12の天板29に取り付けられ、チューブ型部材41aの開口部近傍で空間SPに浮遊する粉体物を回収する。したがって、チューブ型部材41a内に入る粉体物を効率よく除去することができる。

【0054】

(3)

また、上記実施形態では、粉体物回収ユニット3のノズル31aの開口部31aaが、設置面に対して20度上方に傾いており、吹き出し装置31から空間SPの上流側に向けて気体が吹き出される。したがって、吹き出し装置31から吹き出された気体によって空間SPから吹き出される粉体物が、チューブ型部材41aに落下することを防止し、吸い込み装置32によって効果的に吸込むことができる。

【0055】

(4)

さらに、上記実施形態に係る製袋包装ユニット4は、チューブ型部材41aの後側に一つのブルダウンベルト機構42が設置されている。プルダウンベルト機構42は、筒状フィルムFcを部分的に吸引しながら下流側に搬送する。したがって、プルダウンベルト機構42の設置位置までチューブの長さがない場合には、筒状フィルムFcのばたつきが生じてしまう。一方、長いチューブを用いた場合、物品Cの径によっては、物品Cがチューブ内に詰まる場合がある。しかし、上記実施形態では、チューブ型部材41aの円筒形状に類似する部材(第1部材)41aa,41acが、内部の空間を完全に包囲しない形状となっている。すなわち、チューブ型部材41aは、円筒を形成する面を部分的に欠いた形状となっている。したがって、チューブ型部材41a内での物品Cの詰まりを低減することができる。

【0056】

(5)

また、上記実施形態では、チューブ型部材41aの円筒形状に類似する部材(第1部材)41aa,41acは、円筒形成部材41aaとガス導入部材41acとで構成されている。ガス導入部材41acは、プルダウンベルト機構42を支える部材としても機能する。円筒形成部材41aaとガス導入部材41acとは別体であるため、例えば、ガス導入部材41acに代えて、板状の部材を用いた場合、プルダウンベルト機構42を支えるための十分な強度を確保することが困難となる。しかし、上記実施形態で用いたガス導入部材41acは、内部にガスが導入できるように空洞を有する形状になっている。したがって、板状の部材を用いる場合と比較して、プルダウンベルト機構42をしっかりと支持することができる。また、ガス導入部材41acは、筒状フィルムFc内に不活性ガスを導入するために元々必要な部材である。したがって、元々必要な部材を有効活用し、チューブ型部材41aの断面積を確保することができる。

【0057】

(6)

また、上記実施形態では、フロント側シールジョー44aの上部upおよび下部dpのシール領域SSには、凹部が形成されている。これにより、フロント側シールジョー44aと、リア側シールジョー44bとが最も接近した状態で、フロント側シールジョー44aと、リア側シールジョー44bとの間にギャップDが形成されるようになっている(図11参照)。

【0058】

一般的に、粉体物の横シール部位SL1,SL2への噛み込みによりピンホールが発生するのは、袋Bの本体部BPと横シール部位SL1,SL2との境界部BD,BD(図12参照)に粉体物が噛み込まれた場合が多い。

【0059】

しかし、上記実施形態では、シールジョー44a,44bが最も接近した状態で、境界部BD,BDに対応する部分にギャップが形成されるようになっているため、境界部BD,BDにおける粉体物の噛み込みを低減させることができる。その結果、ピンホールの発生を抑制することができる。

【0060】

(7)

上記実施形態では、ノズル31aが、開口部31aaの水平面に対する傾きを自在に変更できる設計になっている。これにより、設置環境に応じて開口部31aaの傾きを容易に微調整することができる。

【0061】

<他の実施形態>

(A)

上記実施形態では、フロント側シールジョー44aの接触面に凹溝44ap,44ap,・・・、リア側シールジョー44bの接触面に凸部44bp,44bp,・・・がそれぞれ形成されていたが、フロント側シールジョー44aの接触面およびリア側シールジョー44bの接触面に凹溝44ap,44ap,・・・および凸部44bp,44bp,・・・が形成されていなくてもよい。

【0062】

(B)

また、上記実施形態では、物品供給装置2から供給される物品Cを、チューブ型部材41aを介して筒状フィルムFcに供給したが、チューブ型部材41aに代えて、チューブを用いてもよい。この場合であっても、被シール部位への粉体物の噛み込みには影響を与えるものではない。

【0063】

(C)

上記実施形態では、物品供給装置2から物品Cの一の集合体が供給された後、物品Cの次の集合体が供給されるまでの間、ブロアは空間SPに向けて所定時間間隔で気体を吹き出し、バキュームは空間SP周辺の空気を断続的に、または、常時吸込むことにより、空間SP周辺の粉体物を回収した。ここで、ブロアが空間SPに向けて気体を吹き出すタイミングおよびバキュームが空間SP周辺の空気を吸込むタイミングは、物品供給装置2から物品Cの一の集合体が供給された後、物品Cの次の集合体が供給されるまでの間で最も粉体物が多く落下する一時的なタイミングに併せてもよい。

【符号の説明】

【0064】

1 包装装置

2 物品供給装置(供給装置)

3 粉体物回収ユニット(粉体物回収装置)

4 製袋包装ユニット

5 フィルム供給ユニット

41 成形機構

41a チューブ型部材

41b フォーマ

42 プルダウンベルト機構

43 縦シール機構

44 横シール機構

44a シールジョー(フロント側シールジョー)

44b シールジョー(リア側シールジョー)

45 制御部

【先行技術文献】

【特許文献】

【0065】

【特許文献1】特開2002―104327号公報

【特許請求の範囲】

【請求項1】

上方に設けられた供給装置から供給される被包装物を内側に通すチューブと、

前記供給装置と前記チューブとの間に配置され、前記被包装物に遅れて落下する粉体物を回収する粉体物回収装置と、

を備える、包装装置。

【請求項2】

前記粉体物回収装置は、

前記供給装置が前記被包装物を供給する供給口から前記チューブの開口までの空間に対向する第1の位置、に配置され、前記空間に向けて気体を吹き出す吹き出し装置と、

前記第1の位置と対向する第2の位置に配置され、前記空間周辺の気体を吸い込む吸い込み装置と、

を有する、

請求項1に記載の包装装置。

【請求項3】

前記吹き出し装置および前記吸い込み装置は、前記開口付近で、前記空間を挟んで設置される、

請求項2に記載の包装装置。

【請求項4】

前記吹き出し装置は、前記供給装置から前記被包装物が供給されるタイミングに応じた所定の時間間隔で、前記空間に向けて気体を吹き出し、

前記吸い込み装置は、前記所定の時間間隔で、または、常時、前記空間周辺の気体を吸い込む、

請求項2または3に記載の包装装置。

【請求項5】

前記吹き出し装置は、水平方向に対して所定角度上方向に気体を吹出す、

請求項1〜4のいずれかに記載の包装装置。

【請求項6】

前記所定角度は、18度から23度のいずれかの角度である、

請求項5に記載の包装装置。

【請求項1】

上方に設けられた供給装置から供給される被包装物を内側に通すチューブと、

前記供給装置と前記チューブとの間に配置され、前記被包装物に遅れて落下する粉体物を回収する粉体物回収装置と、

を備える、包装装置。

【請求項2】

前記粉体物回収装置は、

前記供給装置が前記被包装物を供給する供給口から前記チューブの開口までの空間に対向する第1の位置、に配置され、前記空間に向けて気体を吹き出す吹き出し装置と、

前記第1の位置と対向する第2の位置に配置され、前記空間周辺の気体を吸い込む吸い込み装置と、

を有する、

請求項1に記載の包装装置。

【請求項3】

前記吹き出し装置および前記吸い込み装置は、前記開口付近で、前記空間を挟んで設置される、

請求項2に記載の包装装置。

【請求項4】

前記吹き出し装置は、前記供給装置から前記被包装物が供給されるタイミングに応じた所定の時間間隔で、前記空間に向けて気体を吹き出し、

前記吸い込み装置は、前記所定の時間間隔で、または、常時、前記空間周辺の気体を吸い込む、

請求項2または3に記載の包装装置。

【請求項5】

前記吹き出し装置は、水平方向に対して所定角度上方向に気体を吹出す、

請求項1〜4のいずれかに記載の包装装置。

【請求項6】

前記所定角度は、18度から23度のいずれかの角度である、

請求項5に記載の包装装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−121600(P2011−121600A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−278574(P2009−278574)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]