化合物半導体装置の製造方法、基板評価装置及び基板評価方法

【課題】化合物半導体層を形成する前の基板の状態で非接触のスクリーニングを行うことで、事前に化合物半導体層の不良発生を認識してこれを防止することができ、歩留まりの向上及び製造コストの削減を可能とする信頼性の高い化合物半導体装置を得る。

【解決手段】偏光レーザ12によりSiC基板1の基板面に偏光レーザ光を照射し、検出部13によりSiC基板1からの発光を検出し、表示部14によりSiC基板1の発光強度の面内分布を得て、SiC基板1の窒素混入量を評価した後、SiC基板1の上方に化合物半導体積層構造2を形成する。

【解決手段】偏光レーザ12によりSiC基板1の基板面に偏光レーザ光を照射し、検出部13によりSiC基板1からの発光を検出し、表示部14によりSiC基板1の発光強度の面内分布を得て、SiC基板1の窒素混入量を評価した後、SiC基板1の上方に化合物半導体積層構造2を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化合物半導体装置の製造方法、基板評価装置及び基板評価方法に関する。

【背景技術】

【0002】

化合物半導体、例えば窒化物半導体は、高い飽和電子速度及びワイドバンドギャップ等の特徴を利用し、高耐圧及び高出力の半導体デバイスへの適用が検討されている。例えば、窒化物半導体であるGaNのバンドギャップは3.4eVであり、Siのバンドギャップ(1.1eV)及びGaAsのバンドギャップ(1.4eV)よりも大きく、高い破壊電界強度を有する。そのためGaNは、高電圧動作且つ高出力を得る電源用の半導体デバイスの材料として極めて有望である。

【0003】

携帯電話の基地局用アンプには、電流効率の向上のために高電圧動作が求められており、耐圧の向上が必要となっている。現在、基地局用アンプに用いられる高電子移動度トランジスタ(HEMT:high electron mobility transistor)、特にGaN系のHEMT(GaN・HEMT)では、電流オフ時の耐圧として300Vを超える値が報告されている。また、ミリ波帯で用いられるHEMTでも、電流オフ時の耐圧として200Vを超える値が報告されている。窒化物半導体装置では、基板としてSiC基板を用いた場合に最も良好な出力特性が得られている。これは、SiCの熱伝導率が優れているためである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−147848号公報

【非特許文献】

【0005】

【非特許文献1】http://www.mst.or.jp/method/eachmethod/a0029.html

【非特許文献2】http://www.sigma-cybertech.co.jp/sct_opt/eigyou/vol3/AMH_System/20/01.htm

【発明の概要】

【発明が解決しようとする課題】

【0006】

同一の化合物半導体装置を量産した場合に、比較的多数の化合物半導体装置についてシート抵抗の大きなバラツキが発生することが確認されている。

図1は、GaN・HEMTを量産した際に、SiC基板上に化合物半導体層をエピタキシャル成長した場合のシート抵抗のトレンドを示す特性図である。シート抵抗の許容範囲を破線枠Aで示す。ある時期からシート抵抗に許容範囲外のバラツキ(破線枠Bで示す)が発生していることが判る。シート抵抗が許容範囲を超える値でばらつくと、最大電流及び閾値電圧にも大きな変動が生じるため、早急な対策が必要となっている。

【0007】

本発明は、上記の課題に鑑みてなされたものであり、化合物半導体層を形成する前の基板の状態で非接触のスクリーニングを行うことで、事前に化合物半導体層の不良発生を認識してこれを防止することができ、歩留まりの向上及び製造コストの削減を可能とする信頼性の高い化合物半導体装置の製造方法、基板評価装置及び基板評価方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

化合物半導体装置の製造方法の一態様は、基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する工程と、前記基板の上方に化合物半導体層を形成する工程とを含む。

【0009】

基板評価装置の一態様は、基板に偏光レーザ光を照射する偏光レーザと、前記基板からの発光を検出する検出部と前記基板の発光強度の面内分布を、前記基板の窒素混入量として表示する表示部とを含む。

【0010】

基板評価方法の一態様は、基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する。

【発明の効果】

【0011】

上記の諸態様によれば、化合物半導体層を形成する前の基板の状態で非接触のスクリーニングを行うことで、事前に化合物半導体層の不良発生を認識してこれを防止することができ、歩留まりの向上及び製造コストの削減を可能とする信頼性の高い化合物半導体装置が実現する。

【図面の簡単な説明】

【0012】

【図1】GaN・HEMTを量産した際に、SiC基板上に化合物半導体層をエピタキシャル成長した場合のシート抵抗のトレンドを示す特性図である。

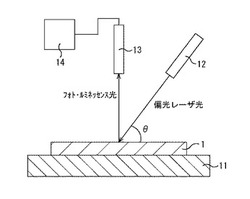

【図2】本実施形態による基板評価装置の概略構成を示す模式図である。

【図3】本実施形態において得られたSiC基板における発光強度の基板面内分布を示す画像図である。

【図4】図3(b)のSiC基板について、検出したフォトルミネッセンス光のスペクトラムを加算した積分発光強度の基板面内分布を示す画像図である。

【図5】図3の比較例を示す画像図である。

【図6】本実施形態によるAlGaN/GaN・HEMTの製造方法を工程順に示す概略断面図である。

【図7】図6に引き続き、本実施形態によるAlGaN/GaN・HEMTの製造方法を工程順に示す概略断面図である。

【発明を実施するための形態】

【0013】

化合物半導体装置として、窒化物半導体のAlGaN/GaN・HEMTを開示し、その製造方法について説明する。

【0014】

本実施形態では、基板上に化合物半導体積層構造を形成するに先立って、成長用基板の評価を行う。成長用基板としては、例えば、可視光に対して透明なSiC基板を用いる場合を例示する。本実施形態は、SiC基板の代わりに、GaN基板、AlN基板、ダイヤモンド基板、Si基板、GaAs基板、InP基板、サファイア基板等を用いる場合にも適用できる。また成長部分に接触する部分の基板と土台となる基板が異なるようなテンプレート基板やハイブリッド接合基板を用いる場合にも適用できる。

図2は、本実施形態による基板評価装置の概略構成を示す模式図である。

基板評価装置は、基板保持部11、偏光レーザ12、検出部13、及び表示部14を備えて構成されている。

【0015】

基板保持部11は、被評価対象である成長用基板、ここではSiC基板1を回転自在に保持するものである。

偏光レーザ12は、短波長で偏光可能なQスイッチの偏光レーザであり、p偏光の方がs偏光よりも強い楕円偏光のレーザ光を照射するものである。この偏光レーザ光は、波長が200nm〜300nmの範囲内、例えば266nmの光とされる。

【0016】

p偏光とは、入射光と反射光とを含む平面として偏光状態を定義した場合の表現であり、この平面に沿った偏光ベクトルを持つ光はp偏光と呼ばれ、この平面に対して垂直に偏光が立っている光はs偏光と呼ばれる。入射偏光の任意の状態は、s成分とp成分とのベクトルの和として表現できる。s偏光は、成長用基板の表面からの反射の影響を強く受ける。そのため、s偏光が強いと、成長用基板の表面よりも深い内部の結晶状態の情報を得ることの障害となる。本実施形態では、成長用基板の結晶内部から発光した光を確実に検出すべく、s偏光よりもp偏光の方が強い楕円偏光のレーザ光を用いる。

また、Qスイッチレーザでは、パルス動作型のレーザに比べると瞬間的なパワーは低いが、パルス動作よりも長い時間に亘る励起及び光学特性評価が可能となる。成長用基板の内部の結晶内の発光現象を観測し易い。

【0017】

本実施形態では、GaN・HEMTにおける許容範囲を超えるシート抵抗のバラツキが、成長用基板に窒素(N)が混入していることに起因する旨の知見を得た。成長用基板のN混入量を正確に把握するには、成長用基板のN混入による浅いドナー準位からの極めて弱い発光を捉える必要がある。この点、Nd:ArレーザやYAGレーザ等を用いた測定では、当該発光を捉えることは困難である。

【0018】

本実施形態では、偏光レーザ、しかもp偏光の方がs偏光よりも強い楕円偏光のQスイッチの偏光レーザ12を用いる。これにより、成長用基板の結晶内部に効率良く確実にレーザ光を取り込むことで結晶内部の微弱な発光を選択的に検出し、発光強度の基板面内分布を得て、容易且つ確実に成長用基板のN混入量を評価することができる。

【0019】

検出部13は、成長用基板への偏光レーザ12からのレーザ光照射により、成長用基板の結晶内部から発光したフォトルミネッセンス光を検出するものである。

偏光レーザ12及び検出部13は、偏光レーザ12から照射する偏光レーザ光の基板面に対する入射角度と、検出部13で検出されるフォトルミネッセンス光の基板面に対する出射角度とが異なるように配置される。

【0020】

一般的に、偏光にはs偏光とp偏光の2種が含まれる。上記の入射角度と出射角度とを等しく設定して測定すると、基板表面の反射影響を受けるs偏光による信号の割合が増大し(一般的な偏光レーザ光では、殆どがs偏光による信号となる)、成長用基板の結晶内部の情報を得ることが困難となる。本実施形態では、p偏光を主体とする楕円偏光を用い、上記のように入射角度と出射角度とが相異なるように設定することにより、成長用基板の表面よりも内部の結晶から発光したフォトルミネッセンス光を取得することができる。本実施形態では、例えば図示のように、検出部13をその検出面が成長用基板の基板面に垂直となる位置に固定配置し、偏光レーザ12をその出射面が基板面から90°より小さい所定角となるように可動配置する。即ち偏光レーザ12は、出射角度をθとして、基板面に対して0°<θ<90°の範囲内で任意に固定自在に配置される。

【0021】

表示部14は、検出部13で検出されたフォトルミネッセンス光に基づいて、成長用基板における発光強度の基板面内分布を表示するものである。発光強度の基板面内分布は、成長用基板の含有する窒素(N)の基板面内分布と等価であるため、当該分布に基づいて成長用基板のN含有量を正確に評価することができる。

【0022】

上記のように構成された基板評価装置を用いて、成長用基板のN含有量を評価する。

基板保持部11に成長用基板、ここでは、SiC基板1を設置する。偏光レーザ12を、SiC基板1の基板面に対して0°<θ<90°の範囲内の所定角となる位置に設定する。

偏光レーザ12は、基板面にレーザ光を照射する。レーザ光は、波長266nmで、p偏光の方がs偏光よりも強い楕円偏光のQスイッチのレーザ光とされる。検出部13は、レーザ光照射による成長用基板からの発光、ここでは基板表面よりも深い結晶内部から発光したフォトルミネッセンス光を検出する。フォトルミネッセンス光の検出は、例えばSiCのバンドギャップに合わせて3eV付近を中心として行う。表示部14は、検出部13で検出されたフォトルミネッセンス光に基づいて、成長用基板における発光強度の基板面内分布を表示する。

【0023】

図3は、本実施形態において得られたSiC基板における発光強度の基板面内分布を示す画像図である。図3において、(a)が正常な良品と評価されるSiC基板の面内分布、(b)がN含有量の多い不良品と評価されるSiC基板の面内分布をそれぞれ示す。

図3(a)では、SiC基板の基板面において、発光強度に偏りは見られず、略均一な面内分布を示す。この場合、当該SiC基板を用いて製造されたGaN/HEMTにおいて、そのシート抵抗が許容範囲内、ここではシート抵抗の規定標準値からの増加量が4%以下であることが確認されている。これに対して図3(b)では、SiC基板の基板面において、その中央部位に他の部位に比して発光強度の弱い領域(円C内)が見られる。この場合、当該SiC基板を用いて製造されたGaN/HEMTにおいて、そのシート抵抗の規定標準値からの増加量が5%を越えることが確認されている。

【0024】

図4は、図3(b)のSiC基板について、検出したフォトルミネッセンス光のスペクトラムを加算した積分発光強度の基板面内分布を示す画像図である。

積分発光強度を用いることにより、図4のようにより明確に弱発光強度領域を視認することができる。

【0025】

図5は、図3(b)のSiC基板を被評価対象とした、図3の比較例を示す画像図であり、図5では、(a)が検出したフォトルミネッセンス光の発光波長の基板面内分布を、(b)が検出したフォトルミネッセンス光の半値幅の基板面内分布をそれぞれ示す。

発光波長の基板面内分布、半値幅の基板面内分布では、図3(b)に対応した弱発光強度領域を確認することはできない。なお、各種の顕微鏡を用いてSiC基板を観察しても、上記の弱発光強度領域の認識は不可能である。

【0026】

図3(b)のSiC基板を詳細に解析した結果、弱発光強度領域では窒素が1×1015/cm3程度混入しており、そのために屈折率が変化することが確認された。本実施形態において、この屈折率の変化がSiCのバンド端発光強度に反映され、ひいては当該SiC基板を用いて製造したGaN/HEMTでは、シート抵抗が増大することが見出された。

【0027】

上記の基板評価に引き続き、良品と評価されたSiC基板を用いて、以下のようにGaN・HEMT、ここではAlGaN/GaN・HEMTを製造する。

図6及び図7は、本実施形態によるAlGaN/GaN・HEMTの製造方法を工程順に示す概略断面図である。

【0028】

先ず、図6(a)に示すように、上記の基板評価において良品と評価されたSiC基板を用い、当該SiC基板1上に、化合物半導体積層構造2を形成する。

化合物半導体積層構造2は、バッファ層2a、電子走行層2b、中間層2c、電子供給層2d、及びキャップ層2eを有して構成される。

【0029】

完成したAlGaN/GaN・HEMTでは、その動作時において、電子走行層2bの電子供給層2d(正確には中間層2c)との界面近傍に2次元電子ガス(2DEG)が発生する。この2DEGは、電子走行層2bの化合物半導体(ここではGaN)と電子供給層2dの化合物半導体(ここではAlGaN)との格子定数の相違に基づいて生成される。

【0030】

詳細には、Si基板1上に、例えば有機金属気相成長(MOVPE:Metal Organic Vapor Phase Epitaxy)法により、以下の各化合物半導体を成長する。MOVPE法の代わりに、分子線エピタキシー(MBE:Molecular Beam Epitaxy)法等を用いても良い。

Si基板1上に、AlNを5nm程度の厚みに、i(インテンショナリ・アンドープ)−GaNを1μm程度の厚みに、i−AlGaNを5nm程度の厚みに、n−AlGaNを30nm程度の厚みに、n−GaNを3nm程度の厚みに順次成長する。これにより、バッファ層2a、電子走行層2b、中間層2c、電子供給層2d、及びキャップ層2eが形成される。バッファ層2aとしては、AlNの代わりにAlGaNを用いたり、低温成長でGaNを成長するようにしても良い。

【0031】

AlN、GaN、AlGaN、及びGaNの成長条件としては、原料ガスとしてトリメチルアルミニウムガス、トリメチルガリウムガス、及びアンモニアガスの混合ガスを用いる。成長する化合物半導体層に応じて、Al源であるトリメチルアルミニウムガス、Ga源であるトリメチルガリウムガスの供給の有無及び流量を適宜設定する。共通原料であるアンモニアガスの流量は、100ccm〜10LM程度とする。また、成長圧力は50Torr〜300Torr程度、成長温度は1000℃〜1200℃程度とする。

【0032】

GaN、AlGaNをn型として成長する際には、n型不純物として例えばSiを含む例えばSiH4ガスを所定の流量で原料ガスに添加し、GaN及びAlGaNにSiをドーピングする。Siのドーピング濃度は、1×1018/cm3程度〜1×1020/cm3程度、例えば5×1018/cm3程度とする。

【0033】

続いて、図6(b)に示すように、素子分離構造3を形成する。図7(a)以降では、素子分離構造3の図示を省略する。

詳細には、化合物半導体積層構造2の素子分離領域に、例えばアルゴン(Ar)を注入する。これにより、化合物半導体積層構造2及びSi基板1の表層部分に素子分離構造3が形成される。素子分離構造3により、化合物半導体積層構造2上で活性領域が画定される。

なお、素子分離は、上記の注入法の代わりに、例えばSTI(Shallow Trench Isolation)法を用いて行っても良い。このとき、化合物半導体積層構造2のドライエッチングには、例えば塩素系のエッチングガスを用いる。

【0034】

続いて、図6(c)に示すように、ソース電極4及びドレイン電極5を形成する。

詳細には、先ず、化合物半導体積層構造2の表面におけるソース電極及びドレイン電極の形成予定位置(電極形成予定位置)に電極用リセス2A,2Bを形成する。

化合物半導体積層構造2の表面にレジストを塗布する。レジストをリソグラフィーにより加工し、レジストに、電極形成予定位置に相当する化合物半導体積層構造2の表面を露出する開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

【0035】

このレジストマスクを用いて、電子供給層2dの表面が露出するまで、キャップ層2eの電極形成予定位置をドライエッチングして除去する。これにより、電子供給層2dの表面の電極形成予定位置を露出する電極用リセス2A,2Bが形成される。エッチング条件としては、Ar等の不活性ガス及びCl2等の塩素系ガスをエッチングガスとして用い、例えばCl2を流量30sccm、圧力を2Pa、RF投入電力を20Wとする。なお、電極用リセス2A,2Bは、キャップ層2eの途中までエッチングして形成しても、また電子供給層2d以降までエッチングして形成しても良い。

レジストマスクは、灰化処理等により除去される。

【0036】

ソース電極及びドレイン電極を形成するためのレジストマスクを形成する。ここでは、蒸着法及びリフトオフ法に適した例えば庇構造2層レジストを用いる。このレジストを化合物半導体積層構造2上に塗布し、電極用リセス2A,2Bを露出させる開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

このレジストマスクを用いて、電極材料として、例えばTa/Alを、例えば蒸着法により、電極用リセス2A,2Bを露出させる開口内を含むレジストマスク上に堆積する。Taの厚みは20nm程度、Alの厚みは200nm程度とする。リフトオフ法により、レジストマスク及びその上に堆積したTa/Alを除去する。その後、Si基板1を、例えば窒素雰囲気中において400℃〜1000℃程度の温度、例えば600℃程度で熱処理し、残存したTa/Alを電子供給層2dとオーミックコンタクトさせる。Ta/Alの電子供給層2dとのオーミックコンタクトが得られるのであれば、熱処理が不要な場合もある。以上により、電極用リセス2A,2Bを電極材料の一部で埋め込むソース電極4及びドレイン電極5が形成される。

【0037】

続いて、図7(a)に示すように、化合物半導体積層構造2にゲート電極の電極用リセス2Cを形成する。

詳細には、先ず、化合物半導体積層構造2の表面にレジストを塗布する。レジストをリソグラフィーにより加工し、レジストに、ゲート電極の形成予定位置(電極形成予定位置)に相当する化合物半導体積層構造2の表面を露出する開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

【0038】

このレジストマスクを用いて、電極形成予定位置における、キャップ層2e及び電子供給層2dの一部をドライエッチングして除去する。これにより、キャップ層2e及び電子供給層2dの一部まで掘り込まれた電極用リセス2Cが形成される。エッチング条件としては、Ar等の不活性ガス及びCl2等の塩素系ガスをエッチングガスとして用い、例えばCl2を流量30sccm、圧力を2Pa、RF投入電力を20Wとする。なお、電極用リセス2Cは、キャップ層2eの途中までエッチングして形成しても、また電子供給層2dのより深い箇所までエッチングして形成しても良い。

レジストマスクは、灰化処理等により除去される。

【0039】

続いて、図7(b)に示すように、ゲート絶縁膜6を形成する。

詳細には、電極用リセス2Cの内壁面を覆うように、化合物半導体積層構造2上に絶縁材料として例えばAl2O3を堆積する。Al2O3は、例えば原子層堆積法(Atomic Layer Deposition:ALD法)により膜厚2nm〜200nm程度、ここでは10nm程度に堆積する。これにより、ゲート絶縁膜6が形成される。

【0040】

なお、Al2O3の堆積は、ALD法の代わりに、例えばプラズマCVD法又はスパッタ法等で行うようにしても良い。また、Al2O3を堆積する代わりに、Alの窒化物又は酸窒化物を用いても良い。それ以外にも、Si,Hf,Zr,Ti,Ta,Wの酸化物、窒化物又は酸窒化物、或いはこれらから適宜に選択して多層に堆積して、ゲート絶縁膜を形成しても良い。

【0041】

続いて、図7(c)に示すように、ゲート電極7を形成する。

詳細には、先ず、ゲート電極を形成するためのレジストマスクを形成する。ここでは、蒸着法及びリフトオフ法に適した例えば庇構造2層レジストを用いる。このレジストをゲート絶縁膜6上に塗布し、ゲート絶縁膜6の電極用リセス2Cの部分を露出させる各開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

【0042】

このレジストマスクを用いて、電極材料として、例えばNi/Auを、例えば蒸着法により、ゲート絶縁膜6の電極用リセス2Cの部分を露出させる開口内を含むレジストマスク上に堆積する。Niの厚みは30nm程度、Auの厚みは400nm程度とする。リフトオフ法により、レジストマスク及びその上に堆積したNi/Auを除去する。以上により、電極用リセス2C内をゲート絶縁膜6を介して電極材料の一部で埋め込むゲート電極7が形成される。

【0043】

しかる後、層間絶縁膜の形成、ソース電極4、ドレイン電極5、ゲート電極7と接続される配線の形成、上層の保護膜の形成、最表面に露出する接続電極の形成等の諸工程を経て、本実施形態によるAlGaN/GaN・HEMTが形成される。

【0044】

本実施形態では、ゲート絶縁膜6を有するMIS型のAlGaN/GaN・HEMTを例示するが、ゲート絶縁膜6を有さずゲート電極7が化合物半導体積層構造2と直接的に接触する、ショットキー型のAlGaN/GaN・HEMTを作製するようにしても良い。

また、電極用リセス2C内にゲート電極7を形成するゲートリセス構造を採用することなく、リセスのない化合物半導体積層構造2上に、ゲート絶縁膜を介して、或いは直接的に、ゲート電極を形成しても良い。

【0045】

以上説明したように、本実施形態では、化合物半導体積層構造2を形成する前のSiC基板1の状態で非接触のスクリーニングを行うことで、事前に化合物半導体積層構造2の不良発生を認識してこれを防止することができる。屈折率に偏りのある面内分布を示すSiC基板1は続く化合物半導体積層構造2の形成工程から事前に除外することにより、歩留まりの向上及び製造コストの削減を可能とする信頼性の高いAlGaN/GaN・HEMTが実現する。

【0046】

なお本実施形態では、AlGaN/GaN・HEMTを製造する場合を例示したが、これに限定されることなく、InAlN/GaN・HEMT、InAlGaN/GaN・HEMT等の種々の化合物半導体装置に適用することができる。

【0047】

以下、化合物半導体装置の製造方法、基板評価装置及び基板評価方法の諸態様を付記としてまとめて記載する。

【0048】

(付記1)基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する工程と、

前記基板の上方に化合物半導体層を形成する工程と

を含むことを特徴とする化合物半導体装置の製造方法。

【0049】

(付記2)前記基板の窒素混入量を評価する工程において、基板面に対する前記偏光レーザ光の入射角度と異なる出射角度の前記発光を検出することを特徴とする付記1に記載の化合物半導体装置の製造方法。

【0050】

(付記3)前記偏光レーザ光は、p偏光の方がs偏光よりも強い楕円偏光のレーザ光であることを特徴とする付記1又は2に記載の化合物半導体装置の製造方法。

【0051】

(付記4)前記偏光レーザ光は、Qスイッチレーザの光であることを特徴とする付記1〜3のいずれか1項に記載の化合物半導体装置の製造方法。

【0052】

(付記5)前記偏光レーザ光は、波長が200nm〜300nmの範囲内の光であることを特徴とする付記1〜4のいずれか1項に記載の化合物半導体装置の製造方法。

【0053】

(付記6)基板に偏光レーザ光を照射する偏光レーザと、

前記基板からの発光を検出する検出部と

前記基板の発光強度の面内分布を、前記基板の窒素混入量として表示する表示部と

を含むことを特徴とする基板評価装置。

【0054】

(付記7)基板面に対して、前記偏光レーザ光の入射角度と、検出される前記発光の出射角度とが異なるように、前記偏光レーザ及び前記検出部が配置されることを特徴とする付記6に記載の基板評価装置。

【0055】

(付記8)前記偏光レーザは、p偏光の方がs偏光よりも強い楕円偏光のレーザ光を照射することを特徴とする付記6又は7に記載の基板評価装置。

【0056】

(付記9)前記偏光レーザは、Qスイッチレーザであることを特徴とする付記6〜8のいずれか1項に記載の基板評価装置。

【0057】

(付記10)前記偏光レーザは、波長が200nm〜300nmの範囲内の偏光レーザ光を照射することを特徴とする付記6〜9のいずれか1項に記載の基板評価装置。

【0058】

(付記11)基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価することを特徴とする基板評価方法。

【0059】

(付記12)基板面に対する前記偏光レーザ光の入射角度と異なる出射角度の前記発光を検出することを特徴とする付記11に記載の基板評価方法。

【0060】

(付記13)前記偏光レーザ光は、p偏光の方がs偏光よりも強い楕円偏光のレーザ光であることを特徴とする付記11又は12に記載の基板評価方法。

【0061】

(付記14)前記偏光レーザ光は、Qスイッチレーザの光であることを特徴とする付記11〜13のいずれか1項に記載の基板評価方法。

【0062】

(付記15)前記偏光レーザ光は、波長が200nm〜300nmの範囲内の光であることを特徴とする付記11〜14のいずれか1項に記載の基板評価方法。

【符号の説明】

【0063】

1 SiC基板

2 化合物半導体積層構造

2a バッファ層

2b 電子走行層

2c 中間層

2d 電子供給層

2e キャップ層

2A,2B,2C 電極用リセス

3 素子分離構造

4 ソース電極

5 ドレイン電極

6 ゲート絶縁膜

7 ゲート電極

11 基板保持部

12 偏光レーザ

13 検出部

14 表示部

【技術分野】

【0001】

本発明は、化合物半導体装置の製造方法、基板評価装置及び基板評価方法に関する。

【背景技術】

【0002】

化合物半導体、例えば窒化物半導体は、高い飽和電子速度及びワイドバンドギャップ等の特徴を利用し、高耐圧及び高出力の半導体デバイスへの適用が検討されている。例えば、窒化物半導体であるGaNのバンドギャップは3.4eVであり、Siのバンドギャップ(1.1eV)及びGaAsのバンドギャップ(1.4eV)よりも大きく、高い破壊電界強度を有する。そのためGaNは、高電圧動作且つ高出力を得る電源用の半導体デバイスの材料として極めて有望である。

【0003】

携帯電話の基地局用アンプには、電流効率の向上のために高電圧動作が求められており、耐圧の向上が必要となっている。現在、基地局用アンプに用いられる高電子移動度トランジスタ(HEMT:high electron mobility transistor)、特にGaN系のHEMT(GaN・HEMT)では、電流オフ時の耐圧として300Vを超える値が報告されている。また、ミリ波帯で用いられるHEMTでも、電流オフ時の耐圧として200Vを超える値が報告されている。窒化物半導体装置では、基板としてSiC基板を用いた場合に最も良好な出力特性が得られている。これは、SiCの熱伝導率が優れているためである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−147848号公報

【非特許文献】

【0005】

【非特許文献1】http://www.mst.or.jp/method/eachmethod/a0029.html

【非特許文献2】http://www.sigma-cybertech.co.jp/sct_opt/eigyou/vol3/AMH_System/20/01.htm

【発明の概要】

【発明が解決しようとする課題】

【0006】

同一の化合物半導体装置を量産した場合に、比較的多数の化合物半導体装置についてシート抵抗の大きなバラツキが発生することが確認されている。

図1は、GaN・HEMTを量産した際に、SiC基板上に化合物半導体層をエピタキシャル成長した場合のシート抵抗のトレンドを示す特性図である。シート抵抗の許容範囲を破線枠Aで示す。ある時期からシート抵抗に許容範囲外のバラツキ(破線枠Bで示す)が発生していることが判る。シート抵抗が許容範囲を超える値でばらつくと、最大電流及び閾値電圧にも大きな変動が生じるため、早急な対策が必要となっている。

【0007】

本発明は、上記の課題に鑑みてなされたものであり、化合物半導体層を形成する前の基板の状態で非接触のスクリーニングを行うことで、事前に化合物半導体層の不良発生を認識してこれを防止することができ、歩留まりの向上及び製造コストの削減を可能とする信頼性の高い化合物半導体装置の製造方法、基板評価装置及び基板評価方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

化合物半導体装置の製造方法の一態様は、基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する工程と、前記基板の上方に化合物半導体層を形成する工程とを含む。

【0009】

基板評価装置の一態様は、基板に偏光レーザ光を照射する偏光レーザと、前記基板からの発光を検出する検出部と前記基板の発光強度の面内分布を、前記基板の窒素混入量として表示する表示部とを含む。

【0010】

基板評価方法の一態様は、基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する。

【発明の効果】

【0011】

上記の諸態様によれば、化合物半導体層を形成する前の基板の状態で非接触のスクリーニングを行うことで、事前に化合物半導体層の不良発生を認識してこれを防止することができ、歩留まりの向上及び製造コストの削減を可能とする信頼性の高い化合物半導体装置が実現する。

【図面の簡単な説明】

【0012】

【図1】GaN・HEMTを量産した際に、SiC基板上に化合物半導体層をエピタキシャル成長した場合のシート抵抗のトレンドを示す特性図である。

【図2】本実施形態による基板評価装置の概略構成を示す模式図である。

【図3】本実施形態において得られたSiC基板における発光強度の基板面内分布を示す画像図である。

【図4】図3(b)のSiC基板について、検出したフォトルミネッセンス光のスペクトラムを加算した積分発光強度の基板面内分布を示す画像図である。

【図5】図3の比較例を示す画像図である。

【図6】本実施形態によるAlGaN/GaN・HEMTの製造方法を工程順に示す概略断面図である。

【図7】図6に引き続き、本実施形態によるAlGaN/GaN・HEMTの製造方法を工程順に示す概略断面図である。

【発明を実施するための形態】

【0013】

化合物半導体装置として、窒化物半導体のAlGaN/GaN・HEMTを開示し、その製造方法について説明する。

【0014】

本実施形態では、基板上に化合物半導体積層構造を形成するに先立って、成長用基板の評価を行う。成長用基板としては、例えば、可視光に対して透明なSiC基板を用いる場合を例示する。本実施形態は、SiC基板の代わりに、GaN基板、AlN基板、ダイヤモンド基板、Si基板、GaAs基板、InP基板、サファイア基板等を用いる場合にも適用できる。また成長部分に接触する部分の基板と土台となる基板が異なるようなテンプレート基板やハイブリッド接合基板を用いる場合にも適用できる。

図2は、本実施形態による基板評価装置の概略構成を示す模式図である。

基板評価装置は、基板保持部11、偏光レーザ12、検出部13、及び表示部14を備えて構成されている。

【0015】

基板保持部11は、被評価対象である成長用基板、ここではSiC基板1を回転自在に保持するものである。

偏光レーザ12は、短波長で偏光可能なQスイッチの偏光レーザであり、p偏光の方がs偏光よりも強い楕円偏光のレーザ光を照射するものである。この偏光レーザ光は、波長が200nm〜300nmの範囲内、例えば266nmの光とされる。

【0016】

p偏光とは、入射光と反射光とを含む平面として偏光状態を定義した場合の表現であり、この平面に沿った偏光ベクトルを持つ光はp偏光と呼ばれ、この平面に対して垂直に偏光が立っている光はs偏光と呼ばれる。入射偏光の任意の状態は、s成分とp成分とのベクトルの和として表現できる。s偏光は、成長用基板の表面からの反射の影響を強く受ける。そのため、s偏光が強いと、成長用基板の表面よりも深い内部の結晶状態の情報を得ることの障害となる。本実施形態では、成長用基板の結晶内部から発光した光を確実に検出すべく、s偏光よりもp偏光の方が強い楕円偏光のレーザ光を用いる。

また、Qスイッチレーザでは、パルス動作型のレーザに比べると瞬間的なパワーは低いが、パルス動作よりも長い時間に亘る励起及び光学特性評価が可能となる。成長用基板の内部の結晶内の発光現象を観測し易い。

【0017】

本実施形態では、GaN・HEMTにおける許容範囲を超えるシート抵抗のバラツキが、成長用基板に窒素(N)が混入していることに起因する旨の知見を得た。成長用基板のN混入量を正確に把握するには、成長用基板のN混入による浅いドナー準位からの極めて弱い発光を捉える必要がある。この点、Nd:ArレーザやYAGレーザ等を用いた測定では、当該発光を捉えることは困難である。

【0018】

本実施形態では、偏光レーザ、しかもp偏光の方がs偏光よりも強い楕円偏光のQスイッチの偏光レーザ12を用いる。これにより、成長用基板の結晶内部に効率良く確実にレーザ光を取り込むことで結晶内部の微弱な発光を選択的に検出し、発光強度の基板面内分布を得て、容易且つ確実に成長用基板のN混入量を評価することができる。

【0019】

検出部13は、成長用基板への偏光レーザ12からのレーザ光照射により、成長用基板の結晶内部から発光したフォトルミネッセンス光を検出するものである。

偏光レーザ12及び検出部13は、偏光レーザ12から照射する偏光レーザ光の基板面に対する入射角度と、検出部13で検出されるフォトルミネッセンス光の基板面に対する出射角度とが異なるように配置される。

【0020】

一般的に、偏光にはs偏光とp偏光の2種が含まれる。上記の入射角度と出射角度とを等しく設定して測定すると、基板表面の反射影響を受けるs偏光による信号の割合が増大し(一般的な偏光レーザ光では、殆どがs偏光による信号となる)、成長用基板の結晶内部の情報を得ることが困難となる。本実施形態では、p偏光を主体とする楕円偏光を用い、上記のように入射角度と出射角度とが相異なるように設定することにより、成長用基板の表面よりも内部の結晶から発光したフォトルミネッセンス光を取得することができる。本実施形態では、例えば図示のように、検出部13をその検出面が成長用基板の基板面に垂直となる位置に固定配置し、偏光レーザ12をその出射面が基板面から90°より小さい所定角となるように可動配置する。即ち偏光レーザ12は、出射角度をθとして、基板面に対して0°<θ<90°の範囲内で任意に固定自在に配置される。

【0021】

表示部14は、検出部13で検出されたフォトルミネッセンス光に基づいて、成長用基板における発光強度の基板面内分布を表示するものである。発光強度の基板面内分布は、成長用基板の含有する窒素(N)の基板面内分布と等価であるため、当該分布に基づいて成長用基板のN含有量を正確に評価することができる。

【0022】

上記のように構成された基板評価装置を用いて、成長用基板のN含有量を評価する。

基板保持部11に成長用基板、ここでは、SiC基板1を設置する。偏光レーザ12を、SiC基板1の基板面に対して0°<θ<90°の範囲内の所定角となる位置に設定する。

偏光レーザ12は、基板面にレーザ光を照射する。レーザ光は、波長266nmで、p偏光の方がs偏光よりも強い楕円偏光のQスイッチのレーザ光とされる。検出部13は、レーザ光照射による成長用基板からの発光、ここでは基板表面よりも深い結晶内部から発光したフォトルミネッセンス光を検出する。フォトルミネッセンス光の検出は、例えばSiCのバンドギャップに合わせて3eV付近を中心として行う。表示部14は、検出部13で検出されたフォトルミネッセンス光に基づいて、成長用基板における発光強度の基板面内分布を表示する。

【0023】

図3は、本実施形態において得られたSiC基板における発光強度の基板面内分布を示す画像図である。図3において、(a)が正常な良品と評価されるSiC基板の面内分布、(b)がN含有量の多い不良品と評価されるSiC基板の面内分布をそれぞれ示す。

図3(a)では、SiC基板の基板面において、発光強度に偏りは見られず、略均一な面内分布を示す。この場合、当該SiC基板を用いて製造されたGaN/HEMTにおいて、そのシート抵抗が許容範囲内、ここではシート抵抗の規定標準値からの増加量が4%以下であることが確認されている。これに対して図3(b)では、SiC基板の基板面において、その中央部位に他の部位に比して発光強度の弱い領域(円C内)が見られる。この場合、当該SiC基板を用いて製造されたGaN/HEMTにおいて、そのシート抵抗の規定標準値からの増加量が5%を越えることが確認されている。

【0024】

図4は、図3(b)のSiC基板について、検出したフォトルミネッセンス光のスペクトラムを加算した積分発光強度の基板面内分布を示す画像図である。

積分発光強度を用いることにより、図4のようにより明確に弱発光強度領域を視認することができる。

【0025】

図5は、図3(b)のSiC基板を被評価対象とした、図3の比較例を示す画像図であり、図5では、(a)が検出したフォトルミネッセンス光の発光波長の基板面内分布を、(b)が検出したフォトルミネッセンス光の半値幅の基板面内分布をそれぞれ示す。

発光波長の基板面内分布、半値幅の基板面内分布では、図3(b)に対応した弱発光強度領域を確認することはできない。なお、各種の顕微鏡を用いてSiC基板を観察しても、上記の弱発光強度領域の認識は不可能である。

【0026】

図3(b)のSiC基板を詳細に解析した結果、弱発光強度領域では窒素が1×1015/cm3程度混入しており、そのために屈折率が変化することが確認された。本実施形態において、この屈折率の変化がSiCのバンド端発光強度に反映され、ひいては当該SiC基板を用いて製造したGaN/HEMTでは、シート抵抗が増大することが見出された。

【0027】

上記の基板評価に引き続き、良品と評価されたSiC基板を用いて、以下のようにGaN・HEMT、ここではAlGaN/GaN・HEMTを製造する。

図6及び図7は、本実施形態によるAlGaN/GaN・HEMTの製造方法を工程順に示す概略断面図である。

【0028】

先ず、図6(a)に示すように、上記の基板評価において良品と評価されたSiC基板を用い、当該SiC基板1上に、化合物半導体積層構造2を形成する。

化合物半導体積層構造2は、バッファ層2a、電子走行層2b、中間層2c、電子供給層2d、及びキャップ層2eを有して構成される。

【0029】

完成したAlGaN/GaN・HEMTでは、その動作時において、電子走行層2bの電子供給層2d(正確には中間層2c)との界面近傍に2次元電子ガス(2DEG)が発生する。この2DEGは、電子走行層2bの化合物半導体(ここではGaN)と電子供給層2dの化合物半導体(ここではAlGaN)との格子定数の相違に基づいて生成される。

【0030】

詳細には、Si基板1上に、例えば有機金属気相成長(MOVPE:Metal Organic Vapor Phase Epitaxy)法により、以下の各化合物半導体を成長する。MOVPE法の代わりに、分子線エピタキシー(MBE:Molecular Beam Epitaxy)法等を用いても良い。

Si基板1上に、AlNを5nm程度の厚みに、i(インテンショナリ・アンドープ)−GaNを1μm程度の厚みに、i−AlGaNを5nm程度の厚みに、n−AlGaNを30nm程度の厚みに、n−GaNを3nm程度の厚みに順次成長する。これにより、バッファ層2a、電子走行層2b、中間層2c、電子供給層2d、及びキャップ層2eが形成される。バッファ層2aとしては、AlNの代わりにAlGaNを用いたり、低温成長でGaNを成長するようにしても良い。

【0031】

AlN、GaN、AlGaN、及びGaNの成長条件としては、原料ガスとしてトリメチルアルミニウムガス、トリメチルガリウムガス、及びアンモニアガスの混合ガスを用いる。成長する化合物半導体層に応じて、Al源であるトリメチルアルミニウムガス、Ga源であるトリメチルガリウムガスの供給の有無及び流量を適宜設定する。共通原料であるアンモニアガスの流量は、100ccm〜10LM程度とする。また、成長圧力は50Torr〜300Torr程度、成長温度は1000℃〜1200℃程度とする。

【0032】

GaN、AlGaNをn型として成長する際には、n型不純物として例えばSiを含む例えばSiH4ガスを所定の流量で原料ガスに添加し、GaN及びAlGaNにSiをドーピングする。Siのドーピング濃度は、1×1018/cm3程度〜1×1020/cm3程度、例えば5×1018/cm3程度とする。

【0033】

続いて、図6(b)に示すように、素子分離構造3を形成する。図7(a)以降では、素子分離構造3の図示を省略する。

詳細には、化合物半導体積層構造2の素子分離領域に、例えばアルゴン(Ar)を注入する。これにより、化合物半導体積層構造2及びSi基板1の表層部分に素子分離構造3が形成される。素子分離構造3により、化合物半導体積層構造2上で活性領域が画定される。

なお、素子分離は、上記の注入法の代わりに、例えばSTI(Shallow Trench Isolation)法を用いて行っても良い。このとき、化合物半導体積層構造2のドライエッチングには、例えば塩素系のエッチングガスを用いる。

【0034】

続いて、図6(c)に示すように、ソース電極4及びドレイン電極5を形成する。

詳細には、先ず、化合物半導体積層構造2の表面におけるソース電極及びドレイン電極の形成予定位置(電極形成予定位置)に電極用リセス2A,2Bを形成する。

化合物半導体積層構造2の表面にレジストを塗布する。レジストをリソグラフィーにより加工し、レジストに、電極形成予定位置に相当する化合物半導体積層構造2の表面を露出する開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

【0035】

このレジストマスクを用いて、電子供給層2dの表面が露出するまで、キャップ層2eの電極形成予定位置をドライエッチングして除去する。これにより、電子供給層2dの表面の電極形成予定位置を露出する電極用リセス2A,2Bが形成される。エッチング条件としては、Ar等の不活性ガス及びCl2等の塩素系ガスをエッチングガスとして用い、例えばCl2を流量30sccm、圧力を2Pa、RF投入電力を20Wとする。なお、電極用リセス2A,2Bは、キャップ層2eの途中までエッチングして形成しても、また電子供給層2d以降までエッチングして形成しても良い。

レジストマスクは、灰化処理等により除去される。

【0036】

ソース電極及びドレイン電極を形成するためのレジストマスクを形成する。ここでは、蒸着法及びリフトオフ法に適した例えば庇構造2層レジストを用いる。このレジストを化合物半導体積層構造2上に塗布し、電極用リセス2A,2Bを露出させる開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

このレジストマスクを用いて、電極材料として、例えばTa/Alを、例えば蒸着法により、電極用リセス2A,2Bを露出させる開口内を含むレジストマスク上に堆積する。Taの厚みは20nm程度、Alの厚みは200nm程度とする。リフトオフ法により、レジストマスク及びその上に堆積したTa/Alを除去する。その後、Si基板1を、例えば窒素雰囲気中において400℃〜1000℃程度の温度、例えば600℃程度で熱処理し、残存したTa/Alを電子供給層2dとオーミックコンタクトさせる。Ta/Alの電子供給層2dとのオーミックコンタクトが得られるのであれば、熱処理が不要な場合もある。以上により、電極用リセス2A,2Bを電極材料の一部で埋め込むソース電極4及びドレイン電極5が形成される。

【0037】

続いて、図7(a)に示すように、化合物半導体積層構造2にゲート電極の電極用リセス2Cを形成する。

詳細には、先ず、化合物半導体積層構造2の表面にレジストを塗布する。レジストをリソグラフィーにより加工し、レジストに、ゲート電極の形成予定位置(電極形成予定位置)に相当する化合物半導体積層構造2の表面を露出する開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

【0038】

このレジストマスクを用いて、電極形成予定位置における、キャップ層2e及び電子供給層2dの一部をドライエッチングして除去する。これにより、キャップ層2e及び電子供給層2dの一部まで掘り込まれた電極用リセス2Cが形成される。エッチング条件としては、Ar等の不活性ガス及びCl2等の塩素系ガスをエッチングガスとして用い、例えばCl2を流量30sccm、圧力を2Pa、RF投入電力を20Wとする。なお、電極用リセス2Cは、キャップ層2eの途中までエッチングして形成しても、また電子供給層2dのより深い箇所までエッチングして形成しても良い。

レジストマスクは、灰化処理等により除去される。

【0039】

続いて、図7(b)に示すように、ゲート絶縁膜6を形成する。

詳細には、電極用リセス2Cの内壁面を覆うように、化合物半導体積層構造2上に絶縁材料として例えばAl2O3を堆積する。Al2O3は、例えば原子層堆積法(Atomic Layer Deposition:ALD法)により膜厚2nm〜200nm程度、ここでは10nm程度に堆積する。これにより、ゲート絶縁膜6が形成される。

【0040】

なお、Al2O3の堆積は、ALD法の代わりに、例えばプラズマCVD法又はスパッタ法等で行うようにしても良い。また、Al2O3を堆積する代わりに、Alの窒化物又は酸窒化物を用いても良い。それ以外にも、Si,Hf,Zr,Ti,Ta,Wの酸化物、窒化物又は酸窒化物、或いはこれらから適宜に選択して多層に堆積して、ゲート絶縁膜を形成しても良い。

【0041】

続いて、図7(c)に示すように、ゲート電極7を形成する。

詳細には、先ず、ゲート電極を形成するためのレジストマスクを形成する。ここでは、蒸着法及びリフトオフ法に適した例えば庇構造2層レジストを用いる。このレジストをゲート絶縁膜6上に塗布し、ゲート絶縁膜6の電極用リセス2Cの部分を露出させる各開口を形成する。以上により、当該開口を有するレジストマスクが形成される。

【0042】

このレジストマスクを用いて、電極材料として、例えばNi/Auを、例えば蒸着法により、ゲート絶縁膜6の電極用リセス2Cの部分を露出させる開口内を含むレジストマスク上に堆積する。Niの厚みは30nm程度、Auの厚みは400nm程度とする。リフトオフ法により、レジストマスク及びその上に堆積したNi/Auを除去する。以上により、電極用リセス2C内をゲート絶縁膜6を介して電極材料の一部で埋め込むゲート電極7が形成される。

【0043】

しかる後、層間絶縁膜の形成、ソース電極4、ドレイン電極5、ゲート電極7と接続される配線の形成、上層の保護膜の形成、最表面に露出する接続電極の形成等の諸工程を経て、本実施形態によるAlGaN/GaN・HEMTが形成される。

【0044】

本実施形態では、ゲート絶縁膜6を有するMIS型のAlGaN/GaN・HEMTを例示するが、ゲート絶縁膜6を有さずゲート電極7が化合物半導体積層構造2と直接的に接触する、ショットキー型のAlGaN/GaN・HEMTを作製するようにしても良い。

また、電極用リセス2C内にゲート電極7を形成するゲートリセス構造を採用することなく、リセスのない化合物半導体積層構造2上に、ゲート絶縁膜を介して、或いは直接的に、ゲート電極を形成しても良い。

【0045】

以上説明したように、本実施形態では、化合物半導体積層構造2を形成する前のSiC基板1の状態で非接触のスクリーニングを行うことで、事前に化合物半導体積層構造2の不良発生を認識してこれを防止することができる。屈折率に偏りのある面内分布を示すSiC基板1は続く化合物半導体積層構造2の形成工程から事前に除外することにより、歩留まりの向上及び製造コストの削減を可能とする信頼性の高いAlGaN/GaN・HEMTが実現する。

【0046】

なお本実施形態では、AlGaN/GaN・HEMTを製造する場合を例示したが、これに限定されることなく、InAlN/GaN・HEMT、InAlGaN/GaN・HEMT等の種々の化合物半導体装置に適用することができる。

【0047】

以下、化合物半導体装置の製造方法、基板評価装置及び基板評価方法の諸態様を付記としてまとめて記載する。

【0048】

(付記1)基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する工程と、

前記基板の上方に化合物半導体層を形成する工程と

を含むことを特徴とする化合物半導体装置の製造方法。

【0049】

(付記2)前記基板の窒素混入量を評価する工程において、基板面に対する前記偏光レーザ光の入射角度と異なる出射角度の前記発光を検出することを特徴とする付記1に記載の化合物半導体装置の製造方法。

【0050】

(付記3)前記偏光レーザ光は、p偏光の方がs偏光よりも強い楕円偏光のレーザ光であることを特徴とする付記1又は2に記載の化合物半導体装置の製造方法。

【0051】

(付記4)前記偏光レーザ光は、Qスイッチレーザの光であることを特徴とする付記1〜3のいずれか1項に記載の化合物半導体装置の製造方法。

【0052】

(付記5)前記偏光レーザ光は、波長が200nm〜300nmの範囲内の光であることを特徴とする付記1〜4のいずれか1項に記載の化合物半導体装置の製造方法。

【0053】

(付記6)基板に偏光レーザ光を照射する偏光レーザと、

前記基板からの発光を検出する検出部と

前記基板の発光強度の面内分布を、前記基板の窒素混入量として表示する表示部と

を含むことを特徴とする基板評価装置。

【0054】

(付記7)基板面に対して、前記偏光レーザ光の入射角度と、検出される前記発光の出射角度とが異なるように、前記偏光レーザ及び前記検出部が配置されることを特徴とする付記6に記載の基板評価装置。

【0055】

(付記8)前記偏光レーザは、p偏光の方がs偏光よりも強い楕円偏光のレーザ光を照射することを特徴とする付記6又は7に記載の基板評価装置。

【0056】

(付記9)前記偏光レーザは、Qスイッチレーザであることを特徴とする付記6〜8のいずれか1項に記載の基板評価装置。

【0057】

(付記10)前記偏光レーザは、波長が200nm〜300nmの範囲内の偏光レーザ光を照射することを特徴とする付記6〜9のいずれか1項に記載の基板評価装置。

【0058】

(付記11)基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価することを特徴とする基板評価方法。

【0059】

(付記12)基板面に対する前記偏光レーザ光の入射角度と異なる出射角度の前記発光を検出することを特徴とする付記11に記載の基板評価方法。

【0060】

(付記13)前記偏光レーザ光は、p偏光の方がs偏光よりも強い楕円偏光のレーザ光であることを特徴とする付記11又は12に記載の基板評価方法。

【0061】

(付記14)前記偏光レーザ光は、Qスイッチレーザの光であることを特徴とする付記11〜13のいずれか1項に記載の基板評価方法。

【0062】

(付記15)前記偏光レーザ光は、波長が200nm〜300nmの範囲内の光であることを特徴とする付記11〜14のいずれか1項に記載の基板評価方法。

【符号の説明】

【0063】

1 SiC基板

2 化合物半導体積層構造

2a バッファ層

2b 電子走行層

2c 中間層

2d 電子供給層

2e キャップ層

2A,2B,2C 電極用リセス

3 素子分離構造

4 ソース電極

5 ドレイン電極

6 ゲート絶縁膜

7 ゲート電極

11 基板保持部

12 偏光レーザ

13 検出部

14 表示部

【特許請求の範囲】

【請求項1】

基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する工程と、

前記基板の上方に化合物半導体層を形成する工程と

を含むことを特徴とする化合物半導体装置の製造方法。

【請求項2】

前記基板の窒素混入量を評価する工程において、基板面に対する前記偏光レーザ光の入射角度と異なる出射角度の前記発光を検出することを特徴とする請求項1に記載の化合物半導体装置の製造方法。

【請求項3】

前記偏光レーザ光は、p偏光の方がs偏光よりも強い楕円偏光のレーザ光であることを特徴とする請求項1又は2に記載の化合物半導体装置の製造方法。

【請求項4】

基板に偏光レーザ光を照射する偏光レーザと、

前記基板からの発光を検出する検出部と

前記基板の発光強度の面内分布を、前記基板の窒素混入量として表示する表示部と

を含むことを特徴とする基板評価装置。

【請求項5】

基板面に対して、前記偏光レーザ光の入射角度と、検出される前記発光の出射角度とが異なるように、前記偏光レーザ及び前記検出部が配置されることを特徴とする請求項4に記載の基板評価装置。

【請求項6】

前記偏光レーザは、p偏光の方がs偏光よりも強い楕円偏光のレーザ光を照射することを特徴とする請求項4又は5に記載の基板評価装置。

【請求項7】

基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価することを特徴とする基板評価方法。

【請求項1】

基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価する工程と、

前記基板の上方に化合物半導体層を形成する工程と

を含むことを特徴とする化合物半導体装置の製造方法。

【請求項2】

前記基板の窒素混入量を評価する工程において、基板面に対する前記偏光レーザ光の入射角度と異なる出射角度の前記発光を検出することを特徴とする請求項1に記載の化合物半導体装置の製造方法。

【請求項3】

前記偏光レーザ光は、p偏光の方がs偏光よりも強い楕円偏光のレーザ光であることを特徴とする請求項1又は2に記載の化合物半導体装置の製造方法。

【請求項4】

基板に偏光レーザ光を照射する偏光レーザと、

前記基板からの発光を検出する検出部と

前記基板の発光強度の面内分布を、前記基板の窒素混入量として表示する表示部と

を含むことを特徴とする基板評価装置。

【請求項5】

基板面に対して、前記偏光レーザ光の入射角度と、検出される前記発光の出射角度とが異なるように、前記偏光レーザ及び前記検出部が配置されることを特徴とする請求項4に記載の基板評価装置。

【請求項6】

前記偏光レーザは、p偏光の方がs偏光よりも強い楕円偏光のレーザ光を照射することを特徴とする請求項4又は5に記載の基板評価装置。

【請求項7】

基板に偏光レーザ光を照射し、前記基板からの発光を検出し、前記基板の発光強度の面内分布を得て、前記基板の窒素混入量を評価することを特徴とする基板評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−110319(P2013−110319A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255318(P2011−255318)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]