化合物超電導撚線の製造方法

【課題】化合物超電導線内部に残留する歪みを緩和し、かつ、撚線加工の際に超電導特性の性能を低下させない製造方法を提供することを目的とする。

【解決手段】所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程と、複数の前記線材を用いて撚線を形成する撚線加工工程と、前記撚線工程後の撚線に前記熱処理を施して前記化合物超電導原料を超電導体にし、前記撚線を化合物超電導撚線にする熱処理工程と、前記熱処理工程において得られた化合物超電導線材に、曲げ歪みを加える曲げ加工工程とを備えたことを特徴とする化合物超電導撚線の製造方法。

【解決手段】所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程と、複数の前記線材を用いて撚線を形成する撚線加工工程と、前記撚線工程後の撚線に前記熱処理を施して前記化合物超電導原料を超電導体にし、前記撚線を化合物超電導撚線にする熱処理工程と、前記熱処理工程において得られた化合物超電導線材に、曲げ歪みを加える曲げ加工工程とを備えたことを特徴とする化合物超電導撚線の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化合物超電導撚線の製造方法に関し、特に、超電導体内部のひずみが緩和または除去されて高い臨界電流等の優れた超電導特性を有する化合物超電導撚線の製造方法に関する。

【背景技術】

【0002】

従来、Nb3Sn等の化合物超電導線を用いた超電導マグネットの製造には、一般にマグネット形成後に化合物生成熱処理を施すワインド・アンド・リアクト法を適用する。これは、熱処理されたNb3Sn等の化合物超電導線が歪みに対して非常に弱く、熱処理後に大きな歪みが作用する巻線工程などを実施できないことが原因である。

【0003】

ワインド・アンド・リアクト法を用いて高磁界加速器用ダイポールマグネット、高磁界大口径マグネット等の大型マグネットを製造する場合、Nb3Sn生成のための化合物生成熱処理を、600℃以上の所定の温度で真空または不活性ガス雰囲気の炉内で行う必要があるが、大型の熱処理を用意しなければならず、マグネット寸法に制限を受けるという問題があった。

【0004】

高磁界でコンパクトな超電導マグネットを製造するためには、超電導導体の電流密度を上げて、大電流を流す事が有効であるが、その手段の一つとして超電導素線の撚線化が上げられる。しかし、Nb3Sn等の化合物超電導線を用いる場合は、大きな歪みを与えることはできず、上記で示した問題は解決されない。

【0005】

Nb3Sn等の化合物超電導線が歪みに弱い原因は、熱処理後の超電導体が脆いこと、複合材料であるため、冷却した場合にそれぞれの材料の熱収縮の違いによって発生する超電導体の圧縮残留歪みによるものだが、最近、CuNb、CuAl2O3などの強化材を内包した強化型Nb3Sn線材が開発され、その強度向上により熱処理後に巻線工程を行うリアクト・アンド・ワインド法によりマグネットを製造できるようになった。しかし、リアクト・アンド・ワインド法においても、巻線工程における超電導線に作用する歪みは許容値を超えてはならず、また、冷却による超電導体の圧縮残留歪みによる電流特性が劣化する問題は残っている。

【0006】

そこで、残留歪みの問題解決のために、特許文献1には、化合物超電導線内部に残留する歪みを緩和するため、化合物生成熱処理後に曲げ歪みを加える両振り曲げ加工を行い、その後撚線加工を行うことでマグネット用の化合物超電導線を生成する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−59136号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、超電導素線を撚線化して導体にする場合、熱処理によって形成された化合物超電導線を曲げ加工後に撚線加工を行う場合には、歪みが大きくかかる撚線の場合には取り扱いが困難という問題が生じてしまう。

【0009】

そこで、本発明は、化合物超電導線内部に残留する歪みを緩和し、かつ、撚線加工の際に超電導特性の性能を低下させない製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の態様に係る化合物超電導撚線の製造方法は、所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程と、 複数の前記線材を用いて撚線を形成する撚線加工工程と、前記撚線工程後の撚線に前記熱処理を施して前記化合物超電導原料を超電導体にし、前記撚線を化合物超電導撚線にする熱処理工程と、 前記熱処理工程において得られた化合物超電導撚線に、曲げ歪みを加える曲げ加工工程とを備えたことを特徴とする。

【0011】

本発明の第2の態様に係る化合物超電導撚線の製造方法は、前記曲げ加工工程において、前記化合物超電導撚線に曲げ歪みを0.5%以上1.0%以下の範囲内で加えることを特徴とする。

【0012】

本発明の第3の態様に係る化合物超電導撚線の製造方法は、前記曲げ加工工程が正反両方向から曲げ歪みを加える両振り曲げ加工工程を有することを特徴とする。

【0013】

本発明の第4の態様に係る化合物超電導撚線の製造方法は、前記両振り曲げ加工工程において、正反両方向から1回ずつ曲げ歪みを加える単一両振り加工を、前記化合物超電導線材に5回以上20回以下の回数施こすことを特徴とする。

【0014】

本発明の第5の態様に係る化合物超電導撚線の製造方法は、前記化合物超電導体がNb3SnまたはNb3Alからなることを特徴とする。

【0015】

本発明の第6の態様に係る化合物超電導撚線の製造方法は、CuNb、CuAl2O3、CuNbTi、およびTaのうちの何れか1種類の導電性材料からなる強化材が形成されることを特徴とする。

【発明の効果】

【0016】

本発明によると、撚線加工後に熱処理がなされた化合物超電導撚線に曲げ歪みを加える曲げ加工を施すことによって、撚線を構成する素線毎の歪みを制御することなく化合物超電導撚線の内部の歪みを緩和することができ、更に、臨界電流等の超電導特性の向上が図れる化合物超電導撚線の製造方法を実現することができた。

【図面の簡単な説明】

【0017】

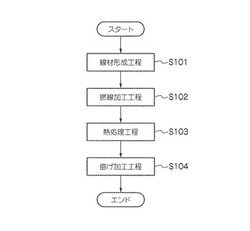

【図1】図1は、本発明の化合物超電導撚線の製造方法を説明するための工程図である。

【図2】図2は、本発明の化合物超電導撚線に用いる素線の断面形状の一例を表す図である。

【図3】図3は、本発明の化合物超電導撚線に用いる素線の他の断面形状の例を表す図である。

【図4】図4は、本発明の化合物超電導撚線の断面形状の一例を表す図である。

【図5】図5は、曲げ加工工程において両振り曲げ加工を施す装置の構成の一例を表す図である。

【図6】図6は、曲げ加工工程において片振り曲げ加工を施す装置の構成の一例を表す図である。

【発明を実施するための形態】

【0018】

以下に、本発明の化合物超電導撚線の製造方法について、図面を参照しながら詳細に説明する。

【0019】

本発明の化合物超電導撚線の製造方法の1つの態様は、図1に示すように、所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程S101と、線材形成工程S101において形成された線材を複数用いて撚線を形成する撚線加工工程S102と、撚線加工工程S102において形成された撚線に熱処理を施して化合物超電導原料を超電導体にし、撚線を化合物超電導撚線にする熱処理工程S103と、熱処理工程S103において得られた化合物超電導撚線に、曲げ歪みを加える曲げ加工を施す曲げ加工工程S104とを備えたことを特徴とする化合物超電導撚線の製造方法である。

【0020】

<線材形成工程>

線材形成工程S101において形成される線材10の断面構造の一例を図2に示す。図2において、中央の領域1を超電導体の原料が占め、最も外側の領域3を安定化材が占め、中央の領域1と外側の領域3との間の領域2を強化材が占めている。

【0021】

強化材および安定化材には金属または合金材料等の導電性を有する材料が用いられる。強化材には、例えば、CuNb、CuAl2O3 、CuNbTi、Ta等を用いてもよい。また、安定化材には、Cuを用いてもよい。ただし、強化材および安定化材にその他の材料を用いてもよい。領域1を占めることになる化合物超電導体には、例えば、Nb3Sn 、Nb3Al等が用いられる。また、化合物超電導体が1μm以上の直径のフィラメントを複数組み合わせて得られる構成のものであってもよい。

【0022】

なお、撚線加工に用いる線材10の断面構造は、図2に示すものに限定されず、その他の断面構造を有するのでもよい。具体的には、図3に示す断面構造等を有するのでもよい。図3において、最も外側の層はCuからなる安定化材である。図3には、それぞれ、中央の化合物超電導体となる超電導原料部分と最外層の安定化材との間にCuNb等からなる強化材が占めるCuNb補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(a)に、中央のCuNbTi等からなる強化材と最外層の安定化材との間に化合物超電導体となる超電導原料が占めるCuNbTi補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(b)に、Nb3Snフィラメントの1本1本がTa芯を有するTa補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(c)に、Cuからなる中央の芯線と最外層の安定化材との間に化合物超電導体の超電導原料が占める無補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(d)に示されている。

【0023】

表1は、各ブロンズ法Nb3Sn化合物超電導体となる線材の構成の例について説明するための表である。表1において、強化材の欄に(Ta)と記載されたものは、フィラメントがTaからなる芯線を有することを示し、強化材の欄に<Cu>と記載されたものは、強化材を設けていないが、線材断面の中央部をCuを占めることを表す。各ブロンズ法Nb3Sn化合物超電導体となる線材のブロンズ成分は、表1に示すように、Ta補強ブロンズ法Nb3Sn化合物超電導体となる線材を除き、重量組成でSnが14%、Tiが0.2%、Cuが残りである。Ta補強ブロンズ法Nb3Sn化合物超電導体となる線材については、重量組成でSnが15%、Tiが0.3% 、Cuが残りである。

【0024】

【表1】

【0025】

なお、撚線加工工程及び熱処理工程を経た各ブロンズ法Nb3Sn化合物超電導線材20の線径はφ1mmであり、フィラメント径はTa芯を有するもの(φ7.9μm)を除きφ3.5μmである。各ブロンズ法Nb3Sn化合物超電導線材の断面積を占める安定化材、強化材および超電導体の面積の比は、表1中に「Cu/RM/SC」として記載されている。Nb3Sn化合物超電導体は、線材の断面積の44〜51.3%の面積を占める。

【0026】

<撚線加工工程>

撚線加工工程S102においては、線材形成工程S101において形成された線材10を撚り合わせる加工を行う。更に、線材を所定の形状等に成型する成型加工を行ってもよい。

本発明によって得られる化合物超電導撚線の形態としては、図4(a)に示すような丸型の化合物超電導撚線100や図4(b)に示すような平角型の化合物超電導撚線200(一般的に、ラザフォードケーブルと呼ばれる)などがある。加工を行う際に用いる線材(素線)10の数や、撚りピッチは生成しようとする化合物超電導撚線100,200の構成や寸法、共巻きする素材(図4(a)における共巻き材30)等に応じて異なる。

【0027】

<熱処理工程>

熱処理工程S103においては、所定の条件で化合物生成熱処理を施して線材形成工程S101において形成された線材10を化合物超電導線材20にする。この化合物生成熱処理は、例えばNb3Snの場合、650℃〜700℃等の600℃以上の所定の温度、真空中または不活性ガス雰囲気中、100時間、行われるのでもよい。ただし、化合物生成熱処理の条件は、一般に、生成しようとする化合物超電導体、化合物超電導原料、線材の構成、寸法等に応じて異なる。

【0028】

<曲げ加工工程>

曲げ加工工程S104においては、化合物生成熱処理を施して得られた化合物超電導撚線100,200に、曲げ加工を施す。曲げ加工工程において、化合物超電導撚線100,200を構成する化合物超電導撚線100,200に曲げ歪みを0.5%以上1.0%以下の範囲内で加えることが好ましい。0.5%未満の場合には、化合物超電導撚線100,200の十分な特性向上が得られず、1.0%を超えると素線20が劣化してしまうという問題がある。

【0029】

なお、曲げ加工工程には、正反両方向から曲げ歪みを加える両振り曲げ加工が含まれていてもよい。両振り曲げ加工として、例えば、化合物超電導撚線100,200に正反両方向から曲げ歪みを1回ずつ加える単一両振り加工を1回以上施すのでもよい。両振り曲げ加工の場合には、化合物超電導撚線100,200を構成する素線20に対して均一な曲げ歪みを加えることができるという点で好ましい。両振り曲げ加工として単一両振り加工を1回以上施す場合に、例えば、図5に示すようにプーリ13を用いて曲げ歪みを加えるのでもよい。このとき、化合物超電導撚線100,200のピッチや素線の径が所望の値に決定しているため、用いるプーリ13の径を選択することで、線材に与える曲げひずみを制御することができる。

【0030】

図5において、化合物超電導撚線100は、化合物生成熱処理用ボビン11に巻かれて熱処理が施されたものである。化合物超電導撚線100は、所定の張力で巻き取り用ボビン14に引き寄せられ、化合物生成熱処理用ボビン11から回転部材12、プーリ13を介して巻き取り用ボビン14に巻き取られる。ただし、両振り曲げ加工として、加工対象の撚線を回転しながら、または、捻りながら両振り曲げを様々な方向から加える加工、引っ張りと圧縮とを繰り返し加える加工、その他の正反両方向から力を加える加工を施すのでもよい。

【0031】

両振り曲げ加工以外には、片振り曲げ加工を用いてもよい。片振り曲げ加工は、化合物超電導撚線に一方向から曲げ歪みを加えた後、化合物超電導撚線100,200を一旦直線状にする加工方法である。片振り曲げ加工として単一片振り加工を1回以上施す場合に、例えば、図6に示すようにプーリ13を用いて曲げ歪みを加えればよい。このとき、化合物超電導撚線100,200のピッチや素線20の径が所望の値に決定しているため、用いるプーリ13の径を選択することで、素線20に与える曲げひずみを制御することができる。

【0032】

図6において、化合物超電導撚線100,200は、化合物生成熱処理用ボビン11に巻かれて熱処理が施されたものである。化合物超電導撚線100,200は、所定の張力で巻き取り用ボビン14に引き寄せられ、化合物生成熱処理用ボビン11からプーリ13を介して巻き取り用ボビン14に巻き取られる。ただし、片振り曲げ加工として、加工対象の化合物超電導撚線100,200を回転しながら、または、捻りながら片振り曲げを様々な方向から加える加工、引っ張りと圧縮とを繰り返し加える加工を施すのでもよい。

図6においては、化合物生成熱処理用ボビン11に巻かれた化合物超電導撚線100,200は、化合物生成熱処理用ボビン11のボビン径によって決定される曲げ歪みがすでに与えられているため、化合物生成熱処理用ボビン11から化合物超電導撚線100,200を引き出して、一旦、直線状とし、その後、プーリ13を通すことによって逆方向の曲げ歪みを印加することができる。

【0033】

なお、図5,6のような方法で化合物超電導撚線100,200に曲げ加工を行う際に化合物超電導撚線100,200に絶縁処理を行う場合には、化合物超電導撚線100,200がプーリ13を通過した後、巻き取り用ボビン14に巻き取られる間に行えばよい。

【実施例】

【0034】

本発明の化合物超電導撚線の製造方法を、図面を参照しながら、実施例によって更に詳細に説明するが、本発明はこれら実施例により何ら限定されるものではない。

図4(a)に示すような断面構造を有した化合物超電導撚線100を作成した。本実施例では、素線20となる線材10には、外周に安定化銅を配置し、超電導体にNb3Snを用い、安定化銅と超電導体の間に拡散バリア材としてTaを用いたNb3Sn化合物超電導体となる線材10(素線径φは1mm)を使用した。

【0035】

すなわち、線材の横断面における中心部に、Nb3Snからなる化合物超電導体の原料を配置し、超電導体の原料の外周にTaを配置し、更に、その外周に安定化銅を配置した複合体からなる線材10を構成した。この線材を3本と、ステンレス線を4本用いて図4(a)のような撚線とした。このときの撚りピッチは、45mmとした。

この撚線に対して熱処理を施して、複合体に化合物生成反応を起こさせてNb3Sn化合物超電導体を形成し、化合物超電導撚線100とした。

【0036】

得られた化合物超電導撚線100に対して、正反両方向から0.8%程度の曲げ歪みを加えるため、プーリ13の径を125mmとし、両振り曲げ加工を5回施して、Nb3Sn化合物超電導撚線を製造した。

【0037】

(比較例)

実施例と同様に超電導体となる線材を作成し、線材に対して熱処理を施して、複合体に化合物生成反応を起こさせてNb3Sn化合物超電導体を形成し、化合物超電導線とした。得られた化合物超電導線に対して、正反両方向から0.8%の曲げ歪みを加えるため、プーリ13の径を125mmとし、両振り曲げ加工を5回施して、Nb3Sn化合物超電導線を製造した。

得られたNb3Sn化合物超電導線を3本と、ステンレス線を4本用いて図4(a)のように撚った。このときの撚りピッチは、45mmとした。このときの、Nb3Sn化合物超電導線

【0038】

(評価)

以上のようにして得られた、Nb3Sn化合物超電導撚線に対して、外部磁界を12T〜16Tの範囲で印加して臨界電流(Ic)の測定を行った。その結果、本実施例のIcは、12T〜16Tで比較例に比べて約1.4〜1.6倍となった。

【0039】

これは、比較例の素線が与えられた曲げ歪みは、撚線由来の曲げ歪みと曲げ加工による曲げ歪みの両方を有しているためである。

【0040】

比較例の化合物超電導撚線を構成する素線は、その螺旋構造によって周期的に曲げが加わっていることによって、曲げ加工による曲げ歪みの他に、撚線由来の曲げ歪みを有している。

【0041】

ここで、曲げ加工の際の曲げによる曲率は、撚線の中心位置から撚線の最外周に配置される素線の中心までの距離である半径と螺旋構造のピッチパラメータと曲げ加工のための曲げ半径によって決まる。また、撚線由来の曲率は、撚線の中心位置から撚線の最外周に配置される素線の中心までの距離である半径と螺旋構造のピッチパラメータで決まる。また、化合物超電導撚線に対して行われる曲げ加工工程での曲率は、螺旋構造による曲率と曲げ加工の際の曲げによる曲率の和となる。

【0042】

結果、比較例においては撚線由来の曲げ歪みを更に有していることになるため、比較例における化合物超電導撚線を形成する素線の曲げ歪みは1.0%を超えることとなり、超電導特性が低下してしまったと考えられる。

【0043】

以上のことから、本実施例においては、撚線由来の曲げ歪みを有していないため、曲げ加工工程において与える曲げ歪みを制御するだけで化合物超電導撚線を構成する各素線の曲げ歪みを制御することができる。よって、歪みが大きくかかる撚線(例えばピッチが小さいような撚線や平角型の撚線)の場合には、本発明の製造方法を用いることで容易に撚線を取り扱うことが可能となる。

【符号の説明】

【0044】

1、2、3 領域

10 線材

11 熱処理用ボビン

12 回転部材

13 プーリ

14 巻き取り用ボビン

20 化合物超電導線材

30 共巻き材

100、200 化合物超電導撚線

【技術分野】

【0001】

本発明は、化合物超電導撚線の製造方法に関し、特に、超電導体内部のひずみが緩和または除去されて高い臨界電流等の優れた超電導特性を有する化合物超電導撚線の製造方法に関する。

【背景技術】

【0002】

従来、Nb3Sn等の化合物超電導線を用いた超電導マグネットの製造には、一般にマグネット形成後に化合物生成熱処理を施すワインド・アンド・リアクト法を適用する。これは、熱処理されたNb3Sn等の化合物超電導線が歪みに対して非常に弱く、熱処理後に大きな歪みが作用する巻線工程などを実施できないことが原因である。

【0003】

ワインド・アンド・リアクト法を用いて高磁界加速器用ダイポールマグネット、高磁界大口径マグネット等の大型マグネットを製造する場合、Nb3Sn生成のための化合物生成熱処理を、600℃以上の所定の温度で真空または不活性ガス雰囲気の炉内で行う必要があるが、大型の熱処理を用意しなければならず、マグネット寸法に制限を受けるという問題があった。

【0004】

高磁界でコンパクトな超電導マグネットを製造するためには、超電導導体の電流密度を上げて、大電流を流す事が有効であるが、その手段の一つとして超電導素線の撚線化が上げられる。しかし、Nb3Sn等の化合物超電導線を用いる場合は、大きな歪みを与えることはできず、上記で示した問題は解決されない。

【0005】

Nb3Sn等の化合物超電導線が歪みに弱い原因は、熱処理後の超電導体が脆いこと、複合材料であるため、冷却した場合にそれぞれの材料の熱収縮の違いによって発生する超電導体の圧縮残留歪みによるものだが、最近、CuNb、CuAl2O3などの強化材を内包した強化型Nb3Sn線材が開発され、その強度向上により熱処理後に巻線工程を行うリアクト・アンド・ワインド法によりマグネットを製造できるようになった。しかし、リアクト・アンド・ワインド法においても、巻線工程における超電導線に作用する歪みは許容値を超えてはならず、また、冷却による超電導体の圧縮残留歪みによる電流特性が劣化する問題は残っている。

【0006】

そこで、残留歪みの問題解決のために、特許文献1には、化合物超電導線内部に残留する歪みを緩和するため、化合物生成熱処理後に曲げ歪みを加える両振り曲げ加工を行い、その後撚線加工を行うことでマグネット用の化合物超電導線を生成する方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−59136号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、超電導素線を撚線化して導体にする場合、熱処理によって形成された化合物超電導線を曲げ加工後に撚線加工を行う場合には、歪みが大きくかかる撚線の場合には取り扱いが困難という問題が生じてしまう。

【0009】

そこで、本発明は、化合物超電導線内部に残留する歪みを緩和し、かつ、撚線加工の際に超電導特性の性能を低下させない製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の第1の態様に係る化合物超電導撚線の製造方法は、所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程と、 複数の前記線材を用いて撚線を形成する撚線加工工程と、前記撚線工程後の撚線に前記熱処理を施して前記化合物超電導原料を超電導体にし、前記撚線を化合物超電導撚線にする熱処理工程と、 前記熱処理工程において得られた化合物超電導撚線に、曲げ歪みを加える曲げ加工工程とを備えたことを特徴とする。

【0011】

本発明の第2の態様に係る化合物超電導撚線の製造方法は、前記曲げ加工工程において、前記化合物超電導撚線に曲げ歪みを0.5%以上1.0%以下の範囲内で加えることを特徴とする。

【0012】

本発明の第3の態様に係る化合物超電導撚線の製造方法は、前記曲げ加工工程が正反両方向から曲げ歪みを加える両振り曲げ加工工程を有することを特徴とする。

【0013】

本発明の第4の態様に係る化合物超電導撚線の製造方法は、前記両振り曲げ加工工程において、正反両方向から1回ずつ曲げ歪みを加える単一両振り加工を、前記化合物超電導線材に5回以上20回以下の回数施こすことを特徴とする。

【0014】

本発明の第5の態様に係る化合物超電導撚線の製造方法は、前記化合物超電導体がNb3SnまたはNb3Alからなることを特徴とする。

【0015】

本発明の第6の態様に係る化合物超電導撚線の製造方法は、CuNb、CuAl2O3、CuNbTi、およびTaのうちの何れか1種類の導電性材料からなる強化材が形成されることを特徴とする。

【発明の効果】

【0016】

本発明によると、撚線加工後に熱処理がなされた化合物超電導撚線に曲げ歪みを加える曲げ加工を施すことによって、撚線を構成する素線毎の歪みを制御することなく化合物超電導撚線の内部の歪みを緩和することができ、更に、臨界電流等の超電導特性の向上が図れる化合物超電導撚線の製造方法を実現することができた。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明の化合物超電導撚線の製造方法を説明するための工程図である。

【図2】図2は、本発明の化合物超電導撚線に用いる素線の断面形状の一例を表す図である。

【図3】図3は、本発明の化合物超電導撚線に用いる素線の他の断面形状の例を表す図である。

【図4】図4は、本発明の化合物超電導撚線の断面形状の一例を表す図である。

【図5】図5は、曲げ加工工程において両振り曲げ加工を施す装置の構成の一例を表す図である。

【図6】図6は、曲げ加工工程において片振り曲げ加工を施す装置の構成の一例を表す図である。

【発明を実施するための形態】

【0018】

以下に、本発明の化合物超電導撚線の製造方法について、図面を参照しながら詳細に説明する。

【0019】

本発明の化合物超電導撚線の製造方法の1つの態様は、図1に示すように、所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程S101と、線材形成工程S101において形成された線材を複数用いて撚線を形成する撚線加工工程S102と、撚線加工工程S102において形成された撚線に熱処理を施して化合物超電導原料を超電導体にし、撚線を化合物超電導撚線にする熱処理工程S103と、熱処理工程S103において得られた化合物超電導撚線に、曲げ歪みを加える曲げ加工を施す曲げ加工工程S104とを備えたことを特徴とする化合物超電導撚線の製造方法である。

【0020】

<線材形成工程>

線材形成工程S101において形成される線材10の断面構造の一例を図2に示す。図2において、中央の領域1を超電導体の原料が占め、最も外側の領域3を安定化材が占め、中央の領域1と外側の領域3との間の領域2を強化材が占めている。

【0021】

強化材および安定化材には金属または合金材料等の導電性を有する材料が用いられる。強化材には、例えば、CuNb、CuAl2O3 、CuNbTi、Ta等を用いてもよい。また、安定化材には、Cuを用いてもよい。ただし、強化材および安定化材にその他の材料を用いてもよい。領域1を占めることになる化合物超電導体には、例えば、Nb3Sn 、Nb3Al等が用いられる。また、化合物超電導体が1μm以上の直径のフィラメントを複数組み合わせて得られる構成のものであってもよい。

【0022】

なお、撚線加工に用いる線材10の断面構造は、図2に示すものに限定されず、その他の断面構造を有するのでもよい。具体的には、図3に示す断面構造等を有するのでもよい。図3において、最も外側の層はCuからなる安定化材である。図3には、それぞれ、中央の化合物超電導体となる超電導原料部分と最外層の安定化材との間にCuNb等からなる強化材が占めるCuNb補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(a)に、中央のCuNbTi等からなる強化材と最外層の安定化材との間に化合物超電導体となる超電導原料が占めるCuNbTi補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(b)に、Nb3Snフィラメントの1本1本がTa芯を有するTa補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(c)に、Cuからなる中央の芯線と最外層の安定化材との間に化合物超電導体の超電導原料が占める無補強ブロンズ法Nb3Sn化合物超電導体となる線材の断面図が(d)に示されている。

【0023】

表1は、各ブロンズ法Nb3Sn化合物超電導体となる線材の構成の例について説明するための表である。表1において、強化材の欄に(Ta)と記載されたものは、フィラメントがTaからなる芯線を有することを示し、強化材の欄に<Cu>と記載されたものは、強化材を設けていないが、線材断面の中央部をCuを占めることを表す。各ブロンズ法Nb3Sn化合物超電導体となる線材のブロンズ成分は、表1に示すように、Ta補強ブロンズ法Nb3Sn化合物超電導体となる線材を除き、重量組成でSnが14%、Tiが0.2%、Cuが残りである。Ta補強ブロンズ法Nb3Sn化合物超電導体となる線材については、重量組成でSnが15%、Tiが0.3% 、Cuが残りである。

【0024】

【表1】

【0025】

なお、撚線加工工程及び熱処理工程を経た各ブロンズ法Nb3Sn化合物超電導線材20の線径はφ1mmであり、フィラメント径はTa芯を有するもの(φ7.9μm)を除きφ3.5μmである。各ブロンズ法Nb3Sn化合物超電導線材の断面積を占める安定化材、強化材および超電導体の面積の比は、表1中に「Cu/RM/SC」として記載されている。Nb3Sn化合物超電導体は、線材の断面積の44〜51.3%の面積を占める。

【0026】

<撚線加工工程>

撚線加工工程S102においては、線材形成工程S101において形成された線材10を撚り合わせる加工を行う。更に、線材を所定の形状等に成型する成型加工を行ってもよい。

本発明によって得られる化合物超電導撚線の形態としては、図4(a)に示すような丸型の化合物超電導撚線100や図4(b)に示すような平角型の化合物超電導撚線200(一般的に、ラザフォードケーブルと呼ばれる)などがある。加工を行う際に用いる線材(素線)10の数や、撚りピッチは生成しようとする化合物超電導撚線100,200の構成や寸法、共巻きする素材(図4(a)における共巻き材30)等に応じて異なる。

【0027】

<熱処理工程>

熱処理工程S103においては、所定の条件で化合物生成熱処理を施して線材形成工程S101において形成された線材10を化合物超電導線材20にする。この化合物生成熱処理は、例えばNb3Snの場合、650℃〜700℃等の600℃以上の所定の温度、真空中または不活性ガス雰囲気中、100時間、行われるのでもよい。ただし、化合物生成熱処理の条件は、一般に、生成しようとする化合物超電導体、化合物超電導原料、線材の構成、寸法等に応じて異なる。

【0028】

<曲げ加工工程>

曲げ加工工程S104においては、化合物生成熱処理を施して得られた化合物超電導撚線100,200に、曲げ加工を施す。曲げ加工工程において、化合物超電導撚線100,200を構成する化合物超電導撚線100,200に曲げ歪みを0.5%以上1.0%以下の範囲内で加えることが好ましい。0.5%未満の場合には、化合物超電導撚線100,200の十分な特性向上が得られず、1.0%を超えると素線20が劣化してしまうという問題がある。

【0029】

なお、曲げ加工工程には、正反両方向から曲げ歪みを加える両振り曲げ加工が含まれていてもよい。両振り曲げ加工として、例えば、化合物超電導撚線100,200に正反両方向から曲げ歪みを1回ずつ加える単一両振り加工を1回以上施すのでもよい。両振り曲げ加工の場合には、化合物超電導撚線100,200を構成する素線20に対して均一な曲げ歪みを加えることができるという点で好ましい。両振り曲げ加工として単一両振り加工を1回以上施す場合に、例えば、図5に示すようにプーリ13を用いて曲げ歪みを加えるのでもよい。このとき、化合物超電導撚線100,200のピッチや素線の径が所望の値に決定しているため、用いるプーリ13の径を選択することで、線材に与える曲げひずみを制御することができる。

【0030】

図5において、化合物超電導撚線100は、化合物生成熱処理用ボビン11に巻かれて熱処理が施されたものである。化合物超電導撚線100は、所定の張力で巻き取り用ボビン14に引き寄せられ、化合物生成熱処理用ボビン11から回転部材12、プーリ13を介して巻き取り用ボビン14に巻き取られる。ただし、両振り曲げ加工として、加工対象の撚線を回転しながら、または、捻りながら両振り曲げを様々な方向から加える加工、引っ張りと圧縮とを繰り返し加える加工、その他の正反両方向から力を加える加工を施すのでもよい。

【0031】

両振り曲げ加工以外には、片振り曲げ加工を用いてもよい。片振り曲げ加工は、化合物超電導撚線に一方向から曲げ歪みを加えた後、化合物超電導撚線100,200を一旦直線状にする加工方法である。片振り曲げ加工として単一片振り加工を1回以上施す場合に、例えば、図6に示すようにプーリ13を用いて曲げ歪みを加えればよい。このとき、化合物超電導撚線100,200のピッチや素線20の径が所望の値に決定しているため、用いるプーリ13の径を選択することで、素線20に与える曲げひずみを制御することができる。

【0032】

図6において、化合物超電導撚線100,200は、化合物生成熱処理用ボビン11に巻かれて熱処理が施されたものである。化合物超電導撚線100,200は、所定の張力で巻き取り用ボビン14に引き寄せられ、化合物生成熱処理用ボビン11からプーリ13を介して巻き取り用ボビン14に巻き取られる。ただし、片振り曲げ加工として、加工対象の化合物超電導撚線100,200を回転しながら、または、捻りながら片振り曲げを様々な方向から加える加工、引っ張りと圧縮とを繰り返し加える加工を施すのでもよい。

図6においては、化合物生成熱処理用ボビン11に巻かれた化合物超電導撚線100,200は、化合物生成熱処理用ボビン11のボビン径によって決定される曲げ歪みがすでに与えられているため、化合物生成熱処理用ボビン11から化合物超電導撚線100,200を引き出して、一旦、直線状とし、その後、プーリ13を通すことによって逆方向の曲げ歪みを印加することができる。

【0033】

なお、図5,6のような方法で化合物超電導撚線100,200に曲げ加工を行う際に化合物超電導撚線100,200に絶縁処理を行う場合には、化合物超電導撚線100,200がプーリ13を通過した後、巻き取り用ボビン14に巻き取られる間に行えばよい。

【実施例】

【0034】

本発明の化合物超電導撚線の製造方法を、図面を参照しながら、実施例によって更に詳細に説明するが、本発明はこれら実施例により何ら限定されるものではない。

図4(a)に示すような断面構造を有した化合物超電導撚線100を作成した。本実施例では、素線20となる線材10には、外周に安定化銅を配置し、超電導体にNb3Snを用い、安定化銅と超電導体の間に拡散バリア材としてTaを用いたNb3Sn化合物超電導体となる線材10(素線径φは1mm)を使用した。

【0035】

すなわち、線材の横断面における中心部に、Nb3Snからなる化合物超電導体の原料を配置し、超電導体の原料の外周にTaを配置し、更に、その外周に安定化銅を配置した複合体からなる線材10を構成した。この線材を3本と、ステンレス線を4本用いて図4(a)のような撚線とした。このときの撚りピッチは、45mmとした。

この撚線に対して熱処理を施して、複合体に化合物生成反応を起こさせてNb3Sn化合物超電導体を形成し、化合物超電導撚線100とした。

【0036】

得られた化合物超電導撚線100に対して、正反両方向から0.8%程度の曲げ歪みを加えるため、プーリ13の径を125mmとし、両振り曲げ加工を5回施して、Nb3Sn化合物超電導撚線を製造した。

【0037】

(比較例)

実施例と同様に超電導体となる線材を作成し、線材に対して熱処理を施して、複合体に化合物生成反応を起こさせてNb3Sn化合物超電導体を形成し、化合物超電導線とした。得られた化合物超電導線に対して、正反両方向から0.8%の曲げ歪みを加えるため、プーリ13の径を125mmとし、両振り曲げ加工を5回施して、Nb3Sn化合物超電導線を製造した。

得られたNb3Sn化合物超電導線を3本と、ステンレス線を4本用いて図4(a)のように撚った。このときの撚りピッチは、45mmとした。このときの、Nb3Sn化合物超電導線

【0038】

(評価)

以上のようにして得られた、Nb3Sn化合物超電導撚線に対して、外部磁界を12T〜16Tの範囲で印加して臨界電流(Ic)の測定を行った。その結果、本実施例のIcは、12T〜16Tで比較例に比べて約1.4〜1.6倍となった。

【0039】

これは、比較例の素線が与えられた曲げ歪みは、撚線由来の曲げ歪みと曲げ加工による曲げ歪みの両方を有しているためである。

【0040】

比較例の化合物超電導撚線を構成する素線は、その螺旋構造によって周期的に曲げが加わっていることによって、曲げ加工による曲げ歪みの他に、撚線由来の曲げ歪みを有している。

【0041】

ここで、曲げ加工の際の曲げによる曲率は、撚線の中心位置から撚線の最外周に配置される素線の中心までの距離である半径と螺旋構造のピッチパラメータと曲げ加工のための曲げ半径によって決まる。また、撚線由来の曲率は、撚線の中心位置から撚線の最外周に配置される素線の中心までの距離である半径と螺旋構造のピッチパラメータで決まる。また、化合物超電導撚線に対して行われる曲げ加工工程での曲率は、螺旋構造による曲率と曲げ加工の際の曲げによる曲率の和となる。

【0042】

結果、比較例においては撚線由来の曲げ歪みを更に有していることになるため、比較例における化合物超電導撚線を形成する素線の曲げ歪みは1.0%を超えることとなり、超電導特性が低下してしまったと考えられる。

【0043】

以上のことから、本実施例においては、撚線由来の曲げ歪みを有していないため、曲げ加工工程において与える曲げ歪みを制御するだけで化合物超電導撚線を構成する各素線の曲げ歪みを制御することができる。よって、歪みが大きくかかる撚線(例えばピッチが小さいような撚線や平角型の撚線)の場合には、本発明の製造方法を用いることで容易に撚線を取り扱うことが可能となる。

【符号の説明】

【0044】

1、2、3 領域

10 線材

11 熱処理用ボビン

12 回転部材

13 プーリ

14 巻き取り用ボビン

20 化合物超電導線材

30 共巻き材

100、200 化合物超電導撚線

【特許請求の範囲】

【請求項1】

所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程と、

複数の前記線材を用いて撚線を形成する撚線加工工程と、

前記撚線工程後の撚線に前記熱処理を施して前記化合物超電導原料を超電導体にし、前記撚線を化合物超電導撚線にする熱処理工程と、

前記熱処理工程において得られた化合物超電導撚線に、曲げ歪みを加える曲げ加工工程とを備えたことを特徴とする化合物超電導撚線の製造方法。

【請求項2】

前記曲げ加工工程において、前記化合物超電導撚線に曲げ歪みを0.5%以上1.0%以下の範囲内で加えることを特徴とする請求項1に記載の化合物超電導撚線の製造方法。

【請求項3】

前記曲げ加工工程が正反両方向から曲げ歪みを加える両振り曲げ加工工程を有することを特徴とする請求項1または2に記載の化合物超電導撚線の製造方法。

【請求項4】

前記両振り曲げ加工工程において、正反両方向から1回ずつ曲げ歪みを加える単一両振り加工を、前記化合物超電導線材に5回以上20回以下の回数施こすことを特徴とする請求項1または2に記載の化合物超電導撚線の製造方法。

【請求項5】

前記化合物超電導体がNb3SnまたはNb3Alからなることを特徴とする請求項1乃至4の何れか1項に記載の化合物超電導撚線の製造方法。

【請求項6】

CuNb、CuAl2O3、CuNbTi、およびTaのうちの何れか1種類の導電性材料からなる強化材が形成されることを特徴とする請求項1乃至5の何れか1項に記載の化合物超電導撚線の製造方法。

【請求項1】

所定の熱処理を施すことによって超電導体になる化合物超電導原料が少なくとも断面内の一部を占める線材を形成する線材形成工程と、

複数の前記線材を用いて撚線を形成する撚線加工工程と、

前記撚線工程後の撚線に前記熱処理を施して前記化合物超電導原料を超電導体にし、前記撚線を化合物超電導撚線にする熱処理工程と、

前記熱処理工程において得られた化合物超電導撚線に、曲げ歪みを加える曲げ加工工程とを備えたことを特徴とする化合物超電導撚線の製造方法。

【請求項2】

前記曲げ加工工程において、前記化合物超電導撚線に曲げ歪みを0.5%以上1.0%以下の範囲内で加えることを特徴とする請求項1に記載の化合物超電導撚線の製造方法。

【請求項3】

前記曲げ加工工程が正反両方向から曲げ歪みを加える両振り曲げ加工工程を有することを特徴とする請求項1または2に記載の化合物超電導撚線の製造方法。

【請求項4】

前記両振り曲げ加工工程において、正反両方向から1回ずつ曲げ歪みを加える単一両振り加工を、前記化合物超電導線材に5回以上20回以下の回数施こすことを特徴とする請求項1または2に記載の化合物超電導撚線の製造方法。

【請求項5】

前記化合物超電導体がNb3SnまたはNb3Alからなることを特徴とする請求項1乃至4の何れか1項に記載の化合物超電導撚線の製造方法。

【請求項6】

CuNb、CuAl2O3、CuNbTi、およびTaのうちの何れか1種類の導電性材料からなる強化材が形成されることを特徴とする請求項1乃至5の何れか1項に記載の化合物超電導撚線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−4242(P2013−4242A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132658(P2011−132658)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]