化学反応器および化学反応におけるその使用方法

化学反応器はマイクロ波照射装置と化学反応装置とを備えている。マイクロ波照射装置はマイクロ波発生器とマイクロ波照射空洞(3)とを備えている。化学反応装置はタンク(2)と材料の流れを制御する装置とを備えている。タンク(2)の少なくとも一部はマイクロ波照射空洞(3)内に位置している。該化学反応器は、あらゆる種類の液体材料の化学反応、特に、多相反応、多相触媒反応、および粘度が高く、半固相で、汚染しやすい反応材料を用いる化学反応に用いることができる。該化学反応装置を気体の副生成物が生じる化学反応に用いた場合、反応体の変換速度および生成物の収率を向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学反応器および化学反応におけるその化学反応器の使用方法に関する。

【背景技術】

【0002】

マイクロ波は、赤外波長と電波波長との間(すなわち、1mmから100cmの範囲)の波長を有する電磁波の一種である。

【0003】

マイクロ波は、温度勾配の無い「体積相加熱」に特徴があり、これにより材料をすばやく均一に加熱することができるだけでなく、高熱効率および無汚染という利点がある。加えて、マイクロ波は反応体の分子に直接作用するため、特別な「非加熱効果」を有している。マイクロ波には、化学反応のプロセスを変化させること、反応に要する活性化エネルギーを減らすこと、反応速度を増加すること、平衡変換速度を増加すること、副生成物を減らすこと、および生成物の立体選択性を変化させることなどの特別な効果があることが実験によって明らかになっている。マイクロ波が化学反応に対して特別な促進効果を有しているため、化学反応におけるマイクロ波の使用は、理論的研究において非常に重要であるだけでなく、産業上の利用においても大きな可能性がある。

【0004】

上述のマイクロ波の特徴に関して、近年マイクロ波の研究が幅広く行われており、効率的で清潔な加熱手段および化学反応における化学反応手段として適用されている。しかしながら、マイクロ波は侵入深さが浅いため、継続してマイクロ波を照射すると材料にホットスポットが発生してしまい、そのため反応温度を制御するのが困難であり、よって粘度の高い材料に対しては、マイクロ波空洞内の反応器において材料を均一に変質させたり混合することが困難となっている。その結果、現在においては、化学反応用のマイクロ波装置は大規模な産業上の利用には適用できておらず、マイクロ波装置の利用はまだ実験的な研究の段階である。

【0005】

中国特許出願番号CN2821468Yにおいて、マイクロ波プロセッサが開示されている。該マイクロ波プロセッサは、少なくとも箱型空洞を備え、パイプ接続部が箱型空洞の対向する2つの端面の中央にそれぞれ設けられ、箱型空洞の他方の対向する2つの端面のうち、一方の端面は閉じていて、もう一方の端面はマイクロ波発生装置に接続されたフランジ接続部を有しており、加熱される流体用のパイプが箱型空洞に挿通され、パイプラインの2つの端部がパイプ接続部から突出していることを特徴とする。このようなプロセッサをいくつか(£15)接続することで、長い反応器を形成することができ、さらに、いくつかのパイプを空洞内に平行に設置することができる。この装置はマイクロ波の侵入深さが浅いという欠点を考慮したものであるが、継続してマイクロ波を照射すると材料温度が制御できなくなるという問題を解決してはおらず、従って流体を加熱することには使用できても、継続したマイクロ波照射の下での温度制御を要する化学反応に使用することはできない。

【0006】

中国特許出願番号CN1091394Cにおいて、流体を処理するための工業用マイクロ波加熱炉が開示されており、該マイクロ波加熱炉は、マイクロ波入力口と、流体注入口および注出口と、操作ドアとを有するマイクロ波共振空洞と、流体注入口および注出口にそれぞれ設けられた密閉スクリーンとを備え、特に流体をマイクロ波場において物理的および化学的に完全に反応させるために設計された流体循環器が共振空洞に設けられ、プロセスに必要な流体の継続的な供給および排出のために流体注入口および注出口に接続された装置が共振空洞の上部および下部にそれぞれ設置されていることを特徴とする。この装置においては材料の継続的な供給および排出が確実となるが、流体を加熱することだけにしか使用できず、継続したマイクロ波照射の下での温度制御を要する化学反応に使用することはできない。

【0007】

中国特許出願番号CN2813090Yにおいて、マイクロ波反応器が開示されており、該マイクロ波反応器は、継続的な有機化学合成に用いることができ、マイクロ波発生器によって発生したマイクロ波を用いて共振空洞内の有機混合物を加熱することを特徴とする。共振空洞は接続口の3つのフランジを有しており、第1のフランジはマイクロ波バリアをマイクロ波発生器に密閉接続し、第2のフランジは供給パイプに接続され、第3のフランジはコイル熱交換器に密閉接続される。該コイル熱交換器は過剰な反応熱を伝導させ、反応の温度および圧力を所定の範囲内に保つ。該反応器は反応温度をある程度制御できるが、共振空洞が小さく、共振空洞内における材料へのマイクロ波照射継続時間が短いため、反応の完了および生成物の収率を保証できない。加えて、該反応器は粘度の高い材料には適用できない。

【0008】

中国特許出願番号CN101400195Aにおいて、マイクロ波加熱装置が開示されており、該加熱装置は、マイクロ波照射空洞と、材料パイプと、熱交換パイプとを備えている。材料パイプはマイクロ波照射空洞に挿通されており、熱交換パイプは材料パイプ内に設けられ、材料パイプの開口部もしくは壁部から導入および導出している。該発明に開示されているマイクロ波加熱装置では、継続的なマイクロ波照射の下でも、材料パイプ内において材料温度を制御することができ、従って、温度をある程度制御することが可能となっている。しかしながら、該反応システムは、粘度が高く、半固相で、汚染しやすい材料の化学反応には最適ではなく、不均一触媒反応に効果的に用いることはできず、パイプの汚染除去および修復に関連した問題を有している。加えて、該反応システムを気体の副生成物が生じる化学反応に用いた場合、生じたガスを適時排気することができず、そのため生成物の収率に影響を及ぼすことになる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】中国特許出願番号CN2821468Y

【特許文献2】中国特許出願番号CN1091394C

【特許文献3】中国特許出願番号CN2813090Y

【特許文献4】中国特許出願番号CN101400195A

【発明の概要】

【課題を解決するための手段】

【0010】

本発明の目的は、さまざまな液体材料、特に粘度が高く、半固相で、汚染しやすい材料の化学反応に適用できる化学反応器を提供することであり、とりわけ、本発明において提供される化学反応器は、不均一反応もしくは不均一触媒反応に適用しても優れたものである。

【0011】

本発明において提供される化学反応器は、マイクロ波照射装置と化学反応装置とを備え、該マイクロ波照射装置は、マイクロ波発生器とマイクロ波照射空洞とを含み、該化学反応装置は、タンクと材料の流れを制御する装置とを含み、タンクの少なくとも一部はマイクロ波照射空洞内に位置することを特徴とする。

【0012】

本発明はさらに、本発明において提供される化学反応器の化学反応における使用方法を開示する。

【0013】

本発明において提供される化学反応器は、様々な液体材料の化学反応、特に粘度が高く、半固相で、汚染しやすい材料の化学反応および不均一反応や不均一触媒反応に用いることができる。加えて、本発明において提供される化学反応器を気体の副生成物が生じる化学反応に用いた場合、ガスを適時排出することができ、結果として生じる副生成物のタンク内における濃縮を減少することができる。このため、生成物に対して化学反応の平衡を促進することができ、反応体の変換速度および生成物の収率を向上することができる。

【図面の簡単な説明】

【0014】

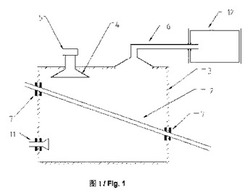

【図1】図1は本発明において提供される化学反応器の第1実施形態を示す概略断面図である。

【図2】図2は本発明において提供される化学反応器の第2実施形態を示す概略断面図である。

【図3】図3は本発明において提供される化学反応器の第3実施形態を示す概略断面図である。

【図4】図4は複数の第2の突起を強調して示した、タンクの概略断面図である。

【図5】図5はブレードのエッジ内に配置された第1の突起を強調して示した、単一スクリュー駆動機構の概略図である。

【図6】図6は3つのマイクロ波照射空洞を有する装置を示す概略図である。

【図7】図7は本発明において提供される化学反応器を用いた反応システムの概略図である。

【発明を実施するための形態】

【0015】

図1、図2および図3に示すように、本発明において提供される化学反応器は、マイクロ波照射装置と化学反応装置とを備え、該マイクロ波照射装置は、マイクロ波照射空洞3とマイクロ波発生器(図示せず)とを含み、該化学反応装置は、タンク2と材料の流れを制御する装置とを含み、タンク2の少なくとも一部はマイクロ波照射空洞3内に位置している。

【0016】

該マイクロ波照射装置は、少なくとも導波管4とマイクロ波発生器5とを備え、該導波管4はマイクロ波照射空洞3の壁部に設けられ、該マイクロ波発生器5はマイクロ波照射空洞3の外側にあって、導波管4に接続され、マイクロ波照射空洞3にマイクロ波を放出する。複数の導波管4が用いられる場合には、導波管4はマイクロ波照射空洞3の内壁に均等に分配させることが好ましい。導波管4はマイクロ波照射空洞の内壁の1つに設けても複数の内壁に分配させてもよい。

【0017】

マイクロ波照射空洞上において、化学反応器の一部がマイクロ波照射空洞を貫通する箇所に密閉装置7が設けられている。例えば、タンク2がマイクロ波照射空洞3を貫通する箇所に密閉装置7が設けられる。密閉装置は、マイクロ波の漏洩から保護するための、当業者には既知の装置であってよく、例えば、マイクロ波反射材料(例えば金属材料)からなる金属スクリーンもしくは高温マイクロ波スクリーン封止剤であってよい。該金属材料はステンレス鋼、アルミニウム、アルミニウム合金、鉄、銅または銀であってよく、ステンレス鋼またはアルミニウム合金が好ましい。

【0018】

マイクロ波照射空洞3はマイクロ波反射材料からなる。あるいは、マイクロ波照射空洞の内壁がマイクロ波を反射できる材料層で覆われている。

【0019】

本発明において提供される化学反応器においては、タンク2の上部は閉じておらず、例えば、その上部が開口している化学反応チャネルである。タンク2は、反応体が容易に流れることができるのであればどのような形状でもよく、例えば、直線形状、螺旋形状あるいは屈曲した形状でもよい。ここで、直線状のタンクは直線状の軸を有するタンクであり、螺旋形状のタンクは螺旋形状の軸を有するタンクであり、屈曲した形状のタンクは屈曲した形状の軸を有するタンクである。タンクの断面形状は、反応体の流れを導くのに有益なものであるべきであり、例えば、U字形状、弓形状、半円形状、楕円形状、もしくは方形状とすることができる。タンク2が直線形状もしくは屈曲した形状の場合は、材料の実際の流れに合わせて水平にまたは傾斜をつけてタンクを固定することができる。

【0020】

本発明において提供される化学反応器が、材料が飛散しやすい激しい化学反応に用いられるときは、少なくとも部分的にタンクを覆う上部カバーをタンクの上部に設置して、材料の飛散から保護することが好ましい。つまり、上部カバーはタンクの上部を部分的に覆っても全体的に覆ってもよい。タンクの上部を部分的に覆う上部カバーは、ざる状でも格子状でもよい。

【0021】

本発明において提供される化学反応器において、タンク2は、マイクロ波を完全に反射する材料からなっていてもマイクロ波を完全に透過する材料からなっていてもよい。しかし、マイクロ波を完全に反射する材料が好ましい。マイクロ波を完全に反射する材料は上述のものであり、マイクロ波を完全に透過する材料は当業者には既知のものであり、例えば、ポリイミドまたはポリイミドから改質された材料、ポリエーテルエーテルケトンまたはポリエーテルエーテルケトンから改質された材料、ポリテトラフルオロエチレンまたはポリテトラフルオロエチレンから改質された材料、ポリエチレンまたはポリエチレンから改質された材料、ポリプロピレンまたはポリプロピレンから改質された材料、ポリビニルベンゼンまたはポリビニルベンゼンから改質された材料、および石英またはガラスである。ポリテトラフルオロエチレンまたはポリテトラフルオロエチレンから改質された材料あるいはポリビニルベンゼンまたはポリビニルベンゼンから改質された材料が好ましい。上部カバーは上述のマイクロ波を完全に透過する材料からなっていてもよい。

【0022】

本発明において提供される化学反応器において、材料の流れを制御する装置は、材料を駆動して流す装置を備えていることが好ましい。

【0023】

図1は本発明において提供される化学反応器の第1実施形態を示している。図1に示すように、材料を駆動して流す装置は、タンクの両端部の間の高度差を調整するタンク調整装置を備えている。該タンク調整装置は、タンクの両端部の間の高度差を調整するための、当業者には既知の装置であってよく、例えば、該タンク調整装置は、マイクロ波照射空洞の両側の間のタンクの端部が挿通された箇所に垂直に配置された2つのスライドシュートと固定ノブとを備え、タンクの2つの端部がスライドシュートに沿って上下方向にスライド可能なものであり、それによりタンクの両端部の間の高度差を調整可能なものである。あるいは、マイクロ波照射空洞の高さを調整するためのネジをマイクロ波照射空洞の底部に設け、所望の高度差までマイクロ波照射空洞全体の傾きを調整し、タンクの両端部の間の高度差を調整するという目的を果たしてもよい。タンクの傾きは、タンク内の材料の必要とされる流れに従って、タンク調整装置を用いてタンクの両端部の間の高度差を調整することによって調整できる。

【0024】

図2は本発明において提供される化学反応器の第2実施形態を示している。図2に示すように、タンクは直線形状のものであり、材料を駆動して流す装置は、複数のスクレーパ8と駆動部9とを備えており、複数のスクレーパは駆動部9に間隔をおいて固定されており、少なくとも駆動部9の一部はタンク2内に位置しており、スクレーパ8の形状はタンク2の断面と一致することが好ましく、さらに駆動部9は材料を駆動して流すための、当業者には既知の装置であってよく、例えば、ベルト駆動部または鎖歯車駆動部であってよい。材料が高い粘度を有する場合もしくは半固相である場合には、本実施形態で説明した装置を用いて材料を駆動させることができ、材料がタンク内に滞留することを防ぐことができる。

【0025】

スクレーパは、上述のようにマイクロ波を完全に透過する材料からなっていても、マイクロ波を完全に反射する材料からなっていてもよい。スクレーパはマイクロ波を完全に透過する材料からなっていることが好ましい。

【0026】

図3は本発明において提供される化学反応器の第3実施形態を示している。図3に示すように、タンクは直線形状のものであり、材料を駆動して流す装置は、タンク内に配置された単一スクリュー駆動機構または多スクリュー駆動機構を備えている。図3は単一スクリュー駆動機構13を示している。材料が高い粘度を有する場合もしくは半固相である場合には、上述の実施形態で説明した装置を用いて材料を駆動させて流すことが好ましく、材料がタンク内に滞留することを防ぐことができる。

【0027】

図5に示すように、単一スクリュー駆動機構または多スクリュー駆動機構におけるスクリューは、スクリューシャフト16とスクリューブレード15とを備えており、1つ以上の第1の突起20が、単一スクリュー駆動機構または多スクリュー駆動機構のスクリューブレード15の表面に配置されている。第1の突起20は、材料を駆動して半径方向に流したり、材料をより均一に混合するのに有用である。

【0028】

第1の突起20はどのような形状でもよく、湾曲したもしくは平坦な表面を持つ板片であることが好ましく、第1の突起20は、スクリューブレード15上に等間隔で分配されていることが好ましい。1つ以上の第1の突起20がスクリューブレード15の表面に垂直に配置されていることが好ましい。1つ以上の第1の突起20を、単一スクリュー駆動機構または多スクリュー駆動機構に配置させることができる。

【0029】

第1の突起からスクリューシャフトまでの最小半径方向距離は、スクリューブレードの外縁からスクリューシャフトまでの半径方向距離の1/5から4/5であることが好ましく、スクリューシャフトに沿った第1の突起の長さは、スクリューピッチの1/5から4/5であることが好ましい。複数の第1の突起が設けられている場合には、第1の突起はスクリューシャフトまでの最小半径距離が同じとなるように配置されることが好ましく、スクリューシャフトに沿って同じ長さであることが好ましい。さらに、第1の突起は互いに同じ間隔で配置されていることが好ましい。この間隔は、スクリューシャフトに最も近く、スクリューシャフトに対して同じ半径距離である隣接した第1の突起上の2つの点の間の距離として定義される。

【0030】

単一スクリュー駆動機構または多スクリュー駆動機構は、マイクロ波を完全に透過する材料からなっていてもマイクロ波を完全に反射する材料からなっていてもよく、マイクロ波を完全に透過する材料およびマイクロ波を完全に反射する材料の例は上述の通りである。マイクロ波を完全に透過する材料が好ましい。

【0031】

本発明において提供される化学反応器おいては、材料の流れを制御する装置が材料の流れの状態を変更する装置を備えていることが好ましく、該材料の流れの状態を変更する装置は離れて配置させても本発明の第1の実施形態と組み合わせて配置させてもよい。材料の流れの状態を変更する装置は、材料の流れの状態を層流の状態から乱流の状態に変更するかもしくは乱流の状態を向上させて材料の混合を高める装置であり、例えば、該装置は流れ絞り装置である。

【0032】

材料の流れの状態を変更する装置は、タンクに配置された第2の突起を備えていることが好ましい。図4に示すように、複数の第2の突起14がタンク2上に配置されている。タンク2に配置された第2の突起14は乱流の状態を向上させて材料の混合結果を高めるのに有用であり、反応速度を高めたり反応で生成される気体の副生成物(もしあれば)を逃がすのに適している。

【0033】

材料の流れの状態を変更する装置は、タンクに配置された固体粒子層またはタンクの長さに沿って配置された複数の固体粒子層を備えることが好ましく、材料はこの固体粒子層を通過することができる。1つ以上の固体粒子層を離れて配置させても第2の突起と組み合わせて配置させてもよい。

【0034】

固体粒子層は、タンクに固定され該固体粒子の粒子径よりも小さな孔径を有する2つの多孔性バリアで分けられた空間に固体粒子を供給することで得られる層、もしくは固体粒子で満たされているバッグをタンク内に固定することで得られる層とすることができる。多孔性バリアまたはバッグは化学反応に対して不活性である。固体粒子層は、反応体の混合を向上させるのに用いることができ、固体粒子は、反応体と反応しない自然のまたは合成の無機または有機の固体粒子であってよい。

【0035】

本発明において提供される化学反応器における化学反応が触媒を必要とする化学反応である場合には、該固体粒子は固体触媒粒子とすることができる。この場合、固体触媒粒子は反応体の混合を向上させることができ、化学反応の触媒の役割を果たすことができる。

【0036】

本発明において提供される化学反応器においては、第2の突起はマイクロ波を完全に透過する材料からなっていてもマイクロ波を完全に反射する材料なっていてもよく、マイクロ波を完全に透過する材料およびマイクロ波を完全に反射する材料の例は上述の通りである。第2の突起はマイクロ波を完全に透過する材料からなることが好ましい。

【0037】

本発明において提供される化学反応器はさらに、熱交換器と温度計測・制御装置とを備えていることが好ましい。

【0038】

該熱交換器は、材料用の熱交換器および/またはマイクロ波照射空洞用の熱交換器を備え、図4に示すように、材料用の熱交換器は、タンクの外側に配置されたサンドイッチ層22を備え、熱伝導媒体がその層を通過できるようになっており、マイクロ波照射空洞用の熱交換器は、マイクロ波照射空洞に設けられたガス交換器および/またはマイクロ波照射空洞に設けられた熱交換器を備え、図1、図2および図3に示すように、ガス交換器は、ガス排気装置6および/またはガス吸込装置11である。

【0039】

図4に示すように、サンドイッチ層22は、板形状の複数の第3の突起23、例えばフィンを有していることが好ましい。該サンドイッチ層は、少なくとも一方の表面をタンクと共有しており、少なくとも1つの共有表面に配置された複数の第3の突起を有している。第3の突起23は、少なくともタンクと共有された表面上に配置されており、熱交換面積を増加するのに用いられ、材料をより効果的に加熱することができる。第3の突起23もサンドイッチ層の全ての内面に配置されて、サンドイッチ層内を流れる熱伝導媒体の流れの状態を調整することが好ましく、例えば、流れの状態を層流の状態から乱流の状態に調整するかもしくは乱流の状態を向上させて、材料の熱交換を高めることが好ましい。

【0040】

サンドイッチ層はマイクロ波を完全に反射する材料からなることが好ましい。サンドイッチ層および熱交換器内の熱伝導媒体は、当業者に既知の熱伝導媒体であってよく、例えば、圧縮ガス、ケロシン、ヘキサン、ベンゼン、グリセロール、水などであってよい。

【0041】

温度計測・制御装置は、制御部および材料温度計測装置および/またはマイクロ波照射空洞温度計測装置を備えていることが好ましい。

【0042】

該制御部は、材料温度計測装置によって計測された材料温度の信号を受け、熱伝導媒体の温度および計測された材料温度に従ってサンドイッチ層内の熱伝導媒体の流量を制御し、および/または、マイクロ波照射空洞温度計測装置によって計測されたマイクロ波照射空洞内の温度の信号を受け、計測されたマイクロ波照射空洞温度に従ってガス交換器におけるガス流量を制御し、および/または、熱交換器内の熱伝導媒体の温度および計測されたマイクロ波照射空洞温度に従って熱交換器内の熱伝導媒体の流量を制御する。これは反応体の温度および/またはマイクロ波照射空洞内の温度を適切に制御する目的を達成するために用いられる。サンドイッチ層内の熱伝導媒体および熱伝導媒体の温度の選択とマイクロ波照射空洞における熱交換器内の熱伝導媒体および熱伝導媒体の温度の選択とに関しては、当業者が熱伝導媒体と熱伝導媒体の温度とを適切に選択でき、化学反応において放出される熱の実際の条件に従って化学反応の温度を制御することができる。

【0043】

材料温度計測装置およびマイクロ波照射空洞温度計測装置は、当業者に既知の温度計測装置でよく、例えば、温度計測装置は赤外温度センサもしくは熱電対センサといった温度センサでよい。材料の温度を計測するために複数の温度センサを用いることができ、タンクの軸方向に沿って適切な間隔で配置させることができる。例えば、温度センサをタンクの長手方向に100cmから500cmの間隔で配置させて、タンク全体の別々の箇所における材料の温度を正確に計測することができる。

【0044】

制御部は単一チップでもPLCでもよい。これは、温度センサによって計測された温度に従ってサンドイッチ層内の熱伝導媒体の流量を制御するのに用いられる。

【0045】

反応体の化学反応において気体の副生成物が生じる場合には、ガス排気装置6を介してガスを適時排気することができるため、生成物に対して化学反応の平衡をさらに促進でき、反応体の変換速度および生成物の収率をさらに向上することができる。化学反応において放出されるガスが有害で危険なガスである場合には、それらを回収して環境汚染とならないように扱う必要がある。従って、空気交換器はさらに回収部12および処理部(図示せず)を備えていることが好ましい。加えて、熱源を合理的に用いるために、空気交換器は、排気された気体の副生成物で熱を交換し、排気されたガスから回収した熱を再利用する熱交換器をさらに備えることが好ましい。

【0046】

空気交換器がガス吸込装置11である場合には、装置11を介してマイクロ波照射空洞3にガスを取り入れて熱交換することができ、こうしてマイクロ波照射空洞3内の温度を調節することができる。

【0047】

空気変換器、マイクロ波照射空洞内の熱交換器およびタンクのサンドイッチ層を連携して働かせることで、化学反応の温度およびマイクロ波照射空洞内の温度をより効果的に制御することができるため、マイクロ波照射空洞を長時間継続して稼動させた後であっても、タンク内の化学反応の温度を効果的に制御することができる。

【0048】

本発明において提供される化学反応器においては、マイクロ波照射空洞およびタンクはそれぞれ複数であってもよく、タンクをマイクロ波照射空洞内に直列にもしくは並列に設置することができる。

【0049】

複数のタンクが用いられる場合、タンクをマイクロ波照射空洞内に並列に配置させることができ、材料が大容量であっても材料を複数のタンクに分配することができる。

【0050】

反応体の化学反応の継続時間が長い場合もしくは化学反応が多段階反応で様々な反応体を様々な反応の段階で加えなければならない場合には、複数のマイクロ波照射空洞を用いることができ、複数の供給口を配置することができる。加えて、複数のタンクを用いてそれぞれマイクロ波照射空洞内に配置させることができ、それらを順々に互いに連通させることができる。例えば、マイクロ波照射空洞とタンクとを量において2−10とすることができる。図6に示すように、3つのマイクロ波照射空洞を用いて、タンクが順々に3つのマイクロ波照射空洞を通っている。

【0051】

本発明はさらに、本発明において提供される化学反応器の化学反応における使用方法を開示する。該化学反応器は、加熱を必要とする様々な反応体の化学反応に用いることができ、特に、本発明において提供される化学反応器の利点は、粘度が高く、半固相で、汚染しやすい材料の反応のプロセスにおける、揮発性小分子物質(例えば水、NH3、HClなど)が生成される反応に、該化学反応器を用いた際にさらに明確となる。例えば、化学反応は付加反応、重合反応もしくは置換反応であってよい。具体的には、置換反応はエステル化反応、エステル交換反応、エーテル化反応、縮合反応、加水分解反応、アルキル化反応などである。加えて、化学反応器を環開裂反応、環形成反応などにも適用することができる。本発明において提供される化学反応器を用いる場合、マイクロ波周波数は当業者に既知の周波数とすることができ、例えば915MHzおよび2450MHzとなる。

【0052】

図7は本発明において提供される化学反応器を用いた反応システムの概略図を示している。図7に示すように、反応体は、材料ミキサ1において混合され同質状態となり、その後混合物はタンク2を介してマイクロ波照射空洞3に供給され、次にマイクロ波周波数が必要に応じて調整され、該反応体の混合物が加熱され、最後に反応によって得られた生成物が生成物タンク10に排出される。

【0053】

以下に本発明を具体的な例を用いて詳細に説明するが、本発明はこれらの例に限定されるものではない。

【実施例1】

【0054】

本例においては、図1に示す化学反応器が用いられ、該反応器においては、マイクロ波照射空洞3がステンレス鋼からなり、10m×1.5m×2mの寸法であり、タンク2がステンレス鋼からなり、正方形断面を有し、100mmの深さと300mmの高さを有しており、タンク2が直線形状で、マイクロ波照射空洞3内に傾斜して設置され、約10mの全長を有しており、マイクロ波照射空洞3の注入口と注出口との間のタンク2の高度差は1mであり、サンドイッチ層22の厚さが20mmで、ステンレス鋼からなり、200のフィン形状の突起23を50mm間隔で備えており、ガス排気装置6は200Wの排気ファンであり、マイクロ波照射空洞3上のガス排気装置6の開口は、半径500mmの円形開口である。加えて、単一チップ制御部および材料温度計測装置が設けられ、材料温度計測装置は、等間隔でタンクの上部に配置された4つの赤外温度センサである。

【0055】

本発明において提供される化学反応器は、エステル化反応によってフィトステリンアセテートを生成するのに用いられる。

【0056】

反応式は以下の通りである。

【0057】

【数1】

本例においては、フィトステリン、無水酢酸、およびピリジン(触媒)がモル比1:14:12で混合され、混合物が流量5L/分で化学反応器に供給され、反応温度が制御部および赤外温度センサによって85度に制御され、反応体がマイクロ波周波数2450MHzのマイクロ波照射の下で加熱され、反応継続時間は6分間である。生成物(フィトステリンアセテート)は生成物タンクに回収される。生成物の収率は97.5%と高い。

【比較例1】

【0058】

フィトステリンアセテートが実施例1で説明した方法で生成されるが、反応体が加熱ジャケットで加熱されること、反応継続時間が12時間であること、および生成物の収率が約90%であることに違いがある。

【0059】

実施例1および比較例1から以下のことが分かる。実施例1の反応のプロセスにおいては、マイクロ波照射加熱を用いて反応速度を高め、加えて、材料を流すためのタンクの上部は開いており、反応の副生成物(酢酸)を効果的に排気するためにガス排気装置を用いているため、生成物に対して化学反応が促進され、そのため生成物の収率を向上することができる。

【実施例2】

【0060】

本例では、図2に示す化学反応器が用いられ、各部の寸法は実施例1の化学反応器の寸法と同じであるが、タンク2がU字型の断面を有し、100mmの幅と300mmの高さを有し、水平に設けられており、材料の流れを制御する装置がスクレーパ8とベルト駆動部9とを備え、スクレーパ8がポリテトラフルオロエチレンからなり、タンク2の断面形状に一致した形状を有し、30cm間隔でタンク内に配置されていることに違いがある。加えて、単一チップ制御部および材料温度計測装置が設けられ、材料温度計測装置は、等間隔でタンクの上部に配置された4つの赤外温度センサである。

【0061】

本発明において提供される化学反応器は、エステル化反応によってフィトステリンステアレートを生成するのに用いられる。

【0062】

反応式は以下の通りである。

【0063】

【数2】

本例では、フィトステリンとステアリン酸とがモル比1:1.3で、触媒(硫酸水素ナトリウム)と帯水剤(water-carrying agent、メチルベンゼン)と共に混合され、混合物が流量3L/分で化学反応器に供給され、ベルト駆動部9の駆動速度は17mm/秒であり、硫酸水素ナトリウムのフィトステリンに対するモル比は0.01:1であり、メチルベンゼンのフィトステリンに対するモル比は1:2であり、制御部および赤外温度センサによって反応温度が140度に制御され、反応体がマイクロ波周波数2450MHzのマイクロ波照射の下で加熱され、反応継続時間は10分間であり、得られる生成物(フィトステリンステアレート)はフィトステリンステアレートであり、その生成物の収率は97.5%である。

【比較例2】

【0064】

フィトステリンステアレートが実施例2で説明した方法で生成されるが、反応体が加熱ジャケットで加熱されること、反応継続時間が10時間であること、および生成物の収率が約90%であることに違いがある。

【0065】

実施例2および比較例2から以下のことが分かる。実施例2の反応のプロセスにおいては、マイクロ波照射加熱を用いて反応速度を高め、加えて、材料を流すためのタンクの上部は開いており、反応の副生成物(水)を効果的に蒸発させて排気するためにガス排気装置を用いているため、生成物に対して化学反応が促進され、そのため生成物の収率を向上することができる。

【実施例3】

【0066】

本例では、図3に示す化学反応器が用いられ、各部の寸法は実施例1の化学反応器の寸法と同じであるが、タンク2がU字型の断面を有し、120mmの幅と300mmの高さを有し、水平に設けられており、材料の流れを制御する装置がポリテトラフルオロエチレン材料からなる単一スクリュー駆動機構であり、スクリューシャフトが50mmの直径と2000mmの長さとを有し、スクリューブレードは120mmの外径と40mmのスクリューピッチとを有しており、200の突起20がスクリューブレード全体に90mm間隔で配置され(図5参照)、複数の突起20からスクリューシャフトまでの最小半径方向距離は、スクリューブレードの外縁からスクリューシャフトまでの半径方向距離の3/5であり、スクリューシャフトの長さに沿った突起20の間の間隔は、スクリューピッチの3/5であることに違いがある。加えて、単一チップ制御部および材料温度計測装置が設けられ、材料温度計測装置は、等間隔でタンクの上部に配置された4つの赤外温度センサである。

【0067】

上述の本発明の化学反応器は、大豆プロテインの加水分解反応に用いられる。

【0068】

本例では、大豆プロテインおよび水とパパインとが重量比10:1で混合され、パパインの大豆プロテインに対する重量比は1/20であり、混合物が流量4.4L/分で化学反応器に供給される。材料の高濃度および高粘度を考慮して、単一スクリュー駆動機構を用いて材料がタンク内を流れるよう駆動し、スクリューの速度は8rpmに設定される。反応温度は、制御部および赤外温度センサによって55度に制御され、反応体がマイクロ波周波数2450MHzのマイクロ波照射の下で加熱され、反応継続時間は1時間であり、反応において大豆プロテインが加水分解されアミノ酸の含有量は0.55g/Lである。

【比較例3】

【0069】

大豆プロテインの加水分解反応が実施例3で説明した方法で実施されるが、反応体が加熱ジャケットで加熱されること、および同等程度の加水分解(すなわち、0.55g/Lのアミノ酸含有量)を得るのに要する反応継続時間が9時間であることに違いがある。

【0070】

実施例3および比較例3から以下のことが分かる。実施例3の反応のプロセスにおいては、マイクロ波加熱の下で反応速度を高め、短い時間内で加水分解反応を完了することができる。比較例3においては、長い反応継続時間中パパインを活性状態に保つことが困難であり、対照的に、触媒反応のための酵素の反応を保証することができる。

【実施例4】

【0071】

実施例1における化学反応器が用いられるが、マイクロ波照射空洞3の注入口と注出口との間のタンク2の高度差が120mmであり、8つの固体触媒層がタンク内に配置され、固体触媒層はタンクと同じ高さで、50mm間隔で配置され、固体触媒層は、150mm離れて配置された2つの多孔性バリアで分けられた空間に固体触媒粒子を供給することで得られることに違いがある。多孔性バリアは、タンクの断面に一致する形状をしており、多孔性バリアの孔は2mmのサイズで、1平方センチあたり3つの割合で分配されている。固体触媒粒子は1.5mmの平均粒径を有している。固体触媒粒子は、リンタングステン酸が含有率20重量%で含有された活性炭粒子である。

【0072】

上述の本発明の化学反応器は、ペンタエリスリトールモノアルデヒドケトンを合成するためのヘテロポリ酸による触媒作用を発生させる縮合ヒドロホルミル化反応に用いられる。

【0073】

本例では、N、Nジメチルホルムアミドが、20重量%のペンタエリスリトール溶液を用意するための溶剤として用いられている。ペンタエリスリトール溶液は、流量3L/分で化学反応器に供給され、固体触媒層を流れる。触媒の作用の下で、制御部および赤外温度センサによって75度に制御された反応温度で、還元ヒドロホルミル化反応が、マイクロ波周波数2450MHzの照射加熱の下で約12分間行われる。ペンタエリスリトールモノアルデヒドケトンが生成物として得られ、生成物の収率は約73%である。

【比較例4】

【0074】

ペンタエリスリトールモノアルデヒドケトンが実施例4に記載された方法で合成されるが、ヘテロポリ酸による触媒作用を発生させる還元ヒドロホルミル化反応が加熱ジャケットを用いた加熱によって行われてペンタエリスリトールモノアルデヒドケトンを合成し、反応に要する時間が10時間であり、生成物の収率が32%であることに違いがある。

【0075】

実施例4および比較例4から以下のことが分かる。実施例4の反応のプロセスにおいては、マイクロ波加熱の下で反応速度を高め、特にマイクロ波加熱による強力な促進効果が不均一触媒反応において顕著である。

【実施例5】

【0076】

実施例1における化学反応器が用いられるが、マイクロ波照射空洞3の注入口と注出口との間のタンク2の高度差が120mmであることに違いがある。

【0077】

本発明の化学反応器が、シアノフェニルスルホンを合成するための、4−フルオロベンゾニトリルとベンゼンスルフィン酸ナトリウムとのカップリング反応に用いられる。反応式は以下の通りである。

【0078】

【数3】

本例において、4−モノフルオロベンゼンニトリルとベンゼンスルフィン酸ナトリウムとが、モル比1:2で触媒(炭酸カリウム)と水(溶媒)と共に混合され、混合物が、流量4L/分で反応器に供給され、炭酸カリウムの4−モノフルオロベンゼンニトリルに対するモル比は1:20であり、水の4−モノフルオロベンゼンニトリルに対する重量比は1:0.3であり、反応温度は制御部および赤外温度センサを用いて90度に制御され、カップリング反応が、マイクロ波周波数2450MHzの照射加熱の下で8分間行われ、生成物すなわちシアノフェニルスルホンが得られる。生成物の収率は91%である。

【0079】

対照的に、従来のシアノフェニルスルホンを生成する方法では、生成物を得るために酸化剤を用いてフェニルチオエーテルを酸化し、一般的な酸化剤は、過酸化水素、ペルオキソ酸、過ヨウ素酸、酸化クロムなどである。そのような合成方法では、反応のプロセスを制御するのが難しく、原料のアリルチオエーテル自体が広く入手可能なできる材料ではないため、工業生産コストが非常に高い。

【0080】

本例におけるカップリング反応の反応速度はマイクロ波加熱の下で高めることができ、加えて、反応を容易に実行でき、反応に必要とされる原料も広く入手可能なものであることが分かる。従って、工業生産コストが非常に低い。

【技術分野】

【0001】

本発明は、化学反応器および化学反応におけるその化学反応器の使用方法に関する。

【背景技術】

【0002】

マイクロ波は、赤外波長と電波波長との間(すなわち、1mmから100cmの範囲)の波長を有する電磁波の一種である。

【0003】

マイクロ波は、温度勾配の無い「体積相加熱」に特徴があり、これにより材料をすばやく均一に加熱することができるだけでなく、高熱効率および無汚染という利点がある。加えて、マイクロ波は反応体の分子に直接作用するため、特別な「非加熱効果」を有している。マイクロ波には、化学反応のプロセスを変化させること、反応に要する活性化エネルギーを減らすこと、反応速度を増加すること、平衡変換速度を増加すること、副生成物を減らすこと、および生成物の立体選択性を変化させることなどの特別な効果があることが実験によって明らかになっている。マイクロ波が化学反応に対して特別な促進効果を有しているため、化学反応におけるマイクロ波の使用は、理論的研究において非常に重要であるだけでなく、産業上の利用においても大きな可能性がある。

【0004】

上述のマイクロ波の特徴に関して、近年マイクロ波の研究が幅広く行われており、効率的で清潔な加熱手段および化学反応における化学反応手段として適用されている。しかしながら、マイクロ波は侵入深さが浅いため、継続してマイクロ波を照射すると材料にホットスポットが発生してしまい、そのため反応温度を制御するのが困難であり、よって粘度の高い材料に対しては、マイクロ波空洞内の反応器において材料を均一に変質させたり混合することが困難となっている。その結果、現在においては、化学反応用のマイクロ波装置は大規模な産業上の利用には適用できておらず、マイクロ波装置の利用はまだ実験的な研究の段階である。

【0005】

中国特許出願番号CN2821468Yにおいて、マイクロ波プロセッサが開示されている。該マイクロ波プロセッサは、少なくとも箱型空洞を備え、パイプ接続部が箱型空洞の対向する2つの端面の中央にそれぞれ設けられ、箱型空洞の他方の対向する2つの端面のうち、一方の端面は閉じていて、もう一方の端面はマイクロ波発生装置に接続されたフランジ接続部を有しており、加熱される流体用のパイプが箱型空洞に挿通され、パイプラインの2つの端部がパイプ接続部から突出していることを特徴とする。このようなプロセッサをいくつか(£15)接続することで、長い反応器を形成することができ、さらに、いくつかのパイプを空洞内に平行に設置することができる。この装置はマイクロ波の侵入深さが浅いという欠点を考慮したものであるが、継続してマイクロ波を照射すると材料温度が制御できなくなるという問題を解決してはおらず、従って流体を加熱することには使用できても、継続したマイクロ波照射の下での温度制御を要する化学反応に使用することはできない。

【0006】

中国特許出願番号CN1091394Cにおいて、流体を処理するための工業用マイクロ波加熱炉が開示されており、該マイクロ波加熱炉は、マイクロ波入力口と、流体注入口および注出口と、操作ドアとを有するマイクロ波共振空洞と、流体注入口および注出口にそれぞれ設けられた密閉スクリーンとを備え、特に流体をマイクロ波場において物理的および化学的に完全に反応させるために設計された流体循環器が共振空洞に設けられ、プロセスに必要な流体の継続的な供給および排出のために流体注入口および注出口に接続された装置が共振空洞の上部および下部にそれぞれ設置されていることを特徴とする。この装置においては材料の継続的な供給および排出が確実となるが、流体を加熱することだけにしか使用できず、継続したマイクロ波照射の下での温度制御を要する化学反応に使用することはできない。

【0007】

中国特許出願番号CN2813090Yにおいて、マイクロ波反応器が開示されており、該マイクロ波反応器は、継続的な有機化学合成に用いることができ、マイクロ波発生器によって発生したマイクロ波を用いて共振空洞内の有機混合物を加熱することを特徴とする。共振空洞は接続口の3つのフランジを有しており、第1のフランジはマイクロ波バリアをマイクロ波発生器に密閉接続し、第2のフランジは供給パイプに接続され、第3のフランジはコイル熱交換器に密閉接続される。該コイル熱交換器は過剰な反応熱を伝導させ、反応の温度および圧力を所定の範囲内に保つ。該反応器は反応温度をある程度制御できるが、共振空洞が小さく、共振空洞内における材料へのマイクロ波照射継続時間が短いため、反応の完了および生成物の収率を保証できない。加えて、該反応器は粘度の高い材料には適用できない。

【0008】

中国特許出願番号CN101400195Aにおいて、マイクロ波加熱装置が開示されており、該加熱装置は、マイクロ波照射空洞と、材料パイプと、熱交換パイプとを備えている。材料パイプはマイクロ波照射空洞に挿通されており、熱交換パイプは材料パイプ内に設けられ、材料パイプの開口部もしくは壁部から導入および導出している。該発明に開示されているマイクロ波加熱装置では、継続的なマイクロ波照射の下でも、材料パイプ内において材料温度を制御することができ、従って、温度をある程度制御することが可能となっている。しかしながら、該反応システムは、粘度が高く、半固相で、汚染しやすい材料の化学反応には最適ではなく、不均一触媒反応に効果的に用いることはできず、パイプの汚染除去および修復に関連した問題を有している。加えて、該反応システムを気体の副生成物が生じる化学反応に用いた場合、生じたガスを適時排気することができず、そのため生成物の収率に影響を及ぼすことになる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】中国特許出願番号CN2821468Y

【特許文献2】中国特許出願番号CN1091394C

【特許文献3】中国特許出願番号CN2813090Y

【特許文献4】中国特許出願番号CN101400195A

【発明の概要】

【課題を解決するための手段】

【0010】

本発明の目的は、さまざまな液体材料、特に粘度が高く、半固相で、汚染しやすい材料の化学反応に適用できる化学反応器を提供することであり、とりわけ、本発明において提供される化学反応器は、不均一反応もしくは不均一触媒反応に適用しても優れたものである。

【0011】

本発明において提供される化学反応器は、マイクロ波照射装置と化学反応装置とを備え、該マイクロ波照射装置は、マイクロ波発生器とマイクロ波照射空洞とを含み、該化学反応装置は、タンクと材料の流れを制御する装置とを含み、タンクの少なくとも一部はマイクロ波照射空洞内に位置することを特徴とする。

【0012】

本発明はさらに、本発明において提供される化学反応器の化学反応における使用方法を開示する。

【0013】

本発明において提供される化学反応器は、様々な液体材料の化学反応、特に粘度が高く、半固相で、汚染しやすい材料の化学反応および不均一反応や不均一触媒反応に用いることができる。加えて、本発明において提供される化学反応器を気体の副生成物が生じる化学反応に用いた場合、ガスを適時排出することができ、結果として生じる副生成物のタンク内における濃縮を減少することができる。このため、生成物に対して化学反応の平衡を促進することができ、反応体の変換速度および生成物の収率を向上することができる。

【図面の簡単な説明】

【0014】

【図1】図1は本発明において提供される化学反応器の第1実施形態を示す概略断面図である。

【図2】図2は本発明において提供される化学反応器の第2実施形態を示す概略断面図である。

【図3】図3は本発明において提供される化学反応器の第3実施形態を示す概略断面図である。

【図4】図4は複数の第2の突起を強調して示した、タンクの概略断面図である。

【図5】図5はブレードのエッジ内に配置された第1の突起を強調して示した、単一スクリュー駆動機構の概略図である。

【図6】図6は3つのマイクロ波照射空洞を有する装置を示す概略図である。

【図7】図7は本発明において提供される化学反応器を用いた反応システムの概略図である。

【発明を実施するための形態】

【0015】

図1、図2および図3に示すように、本発明において提供される化学反応器は、マイクロ波照射装置と化学反応装置とを備え、該マイクロ波照射装置は、マイクロ波照射空洞3とマイクロ波発生器(図示せず)とを含み、該化学反応装置は、タンク2と材料の流れを制御する装置とを含み、タンク2の少なくとも一部はマイクロ波照射空洞3内に位置している。

【0016】

該マイクロ波照射装置は、少なくとも導波管4とマイクロ波発生器5とを備え、該導波管4はマイクロ波照射空洞3の壁部に設けられ、該マイクロ波発生器5はマイクロ波照射空洞3の外側にあって、導波管4に接続され、マイクロ波照射空洞3にマイクロ波を放出する。複数の導波管4が用いられる場合には、導波管4はマイクロ波照射空洞3の内壁に均等に分配させることが好ましい。導波管4はマイクロ波照射空洞の内壁の1つに設けても複数の内壁に分配させてもよい。

【0017】

マイクロ波照射空洞上において、化学反応器の一部がマイクロ波照射空洞を貫通する箇所に密閉装置7が設けられている。例えば、タンク2がマイクロ波照射空洞3を貫通する箇所に密閉装置7が設けられる。密閉装置は、マイクロ波の漏洩から保護するための、当業者には既知の装置であってよく、例えば、マイクロ波反射材料(例えば金属材料)からなる金属スクリーンもしくは高温マイクロ波スクリーン封止剤であってよい。該金属材料はステンレス鋼、アルミニウム、アルミニウム合金、鉄、銅または銀であってよく、ステンレス鋼またはアルミニウム合金が好ましい。

【0018】

マイクロ波照射空洞3はマイクロ波反射材料からなる。あるいは、マイクロ波照射空洞の内壁がマイクロ波を反射できる材料層で覆われている。

【0019】

本発明において提供される化学反応器においては、タンク2の上部は閉じておらず、例えば、その上部が開口している化学反応チャネルである。タンク2は、反応体が容易に流れることができるのであればどのような形状でもよく、例えば、直線形状、螺旋形状あるいは屈曲した形状でもよい。ここで、直線状のタンクは直線状の軸を有するタンクであり、螺旋形状のタンクは螺旋形状の軸を有するタンクであり、屈曲した形状のタンクは屈曲した形状の軸を有するタンクである。タンクの断面形状は、反応体の流れを導くのに有益なものであるべきであり、例えば、U字形状、弓形状、半円形状、楕円形状、もしくは方形状とすることができる。タンク2が直線形状もしくは屈曲した形状の場合は、材料の実際の流れに合わせて水平にまたは傾斜をつけてタンクを固定することができる。

【0020】

本発明において提供される化学反応器が、材料が飛散しやすい激しい化学反応に用いられるときは、少なくとも部分的にタンクを覆う上部カバーをタンクの上部に設置して、材料の飛散から保護することが好ましい。つまり、上部カバーはタンクの上部を部分的に覆っても全体的に覆ってもよい。タンクの上部を部分的に覆う上部カバーは、ざる状でも格子状でもよい。

【0021】

本発明において提供される化学反応器において、タンク2は、マイクロ波を完全に反射する材料からなっていてもマイクロ波を完全に透過する材料からなっていてもよい。しかし、マイクロ波を完全に反射する材料が好ましい。マイクロ波を完全に反射する材料は上述のものであり、マイクロ波を完全に透過する材料は当業者には既知のものであり、例えば、ポリイミドまたはポリイミドから改質された材料、ポリエーテルエーテルケトンまたはポリエーテルエーテルケトンから改質された材料、ポリテトラフルオロエチレンまたはポリテトラフルオロエチレンから改質された材料、ポリエチレンまたはポリエチレンから改質された材料、ポリプロピレンまたはポリプロピレンから改質された材料、ポリビニルベンゼンまたはポリビニルベンゼンから改質された材料、および石英またはガラスである。ポリテトラフルオロエチレンまたはポリテトラフルオロエチレンから改質された材料あるいはポリビニルベンゼンまたはポリビニルベンゼンから改質された材料が好ましい。上部カバーは上述のマイクロ波を完全に透過する材料からなっていてもよい。

【0022】

本発明において提供される化学反応器において、材料の流れを制御する装置は、材料を駆動して流す装置を備えていることが好ましい。

【0023】

図1は本発明において提供される化学反応器の第1実施形態を示している。図1に示すように、材料を駆動して流す装置は、タンクの両端部の間の高度差を調整するタンク調整装置を備えている。該タンク調整装置は、タンクの両端部の間の高度差を調整するための、当業者には既知の装置であってよく、例えば、該タンク調整装置は、マイクロ波照射空洞の両側の間のタンクの端部が挿通された箇所に垂直に配置された2つのスライドシュートと固定ノブとを備え、タンクの2つの端部がスライドシュートに沿って上下方向にスライド可能なものであり、それによりタンクの両端部の間の高度差を調整可能なものである。あるいは、マイクロ波照射空洞の高さを調整するためのネジをマイクロ波照射空洞の底部に設け、所望の高度差までマイクロ波照射空洞全体の傾きを調整し、タンクの両端部の間の高度差を調整するという目的を果たしてもよい。タンクの傾きは、タンク内の材料の必要とされる流れに従って、タンク調整装置を用いてタンクの両端部の間の高度差を調整することによって調整できる。

【0024】

図2は本発明において提供される化学反応器の第2実施形態を示している。図2に示すように、タンクは直線形状のものであり、材料を駆動して流す装置は、複数のスクレーパ8と駆動部9とを備えており、複数のスクレーパは駆動部9に間隔をおいて固定されており、少なくとも駆動部9の一部はタンク2内に位置しており、スクレーパ8の形状はタンク2の断面と一致することが好ましく、さらに駆動部9は材料を駆動して流すための、当業者には既知の装置であってよく、例えば、ベルト駆動部または鎖歯車駆動部であってよい。材料が高い粘度を有する場合もしくは半固相である場合には、本実施形態で説明した装置を用いて材料を駆動させることができ、材料がタンク内に滞留することを防ぐことができる。

【0025】

スクレーパは、上述のようにマイクロ波を完全に透過する材料からなっていても、マイクロ波を完全に反射する材料からなっていてもよい。スクレーパはマイクロ波を完全に透過する材料からなっていることが好ましい。

【0026】

図3は本発明において提供される化学反応器の第3実施形態を示している。図3に示すように、タンクは直線形状のものであり、材料を駆動して流す装置は、タンク内に配置された単一スクリュー駆動機構または多スクリュー駆動機構を備えている。図3は単一スクリュー駆動機構13を示している。材料が高い粘度を有する場合もしくは半固相である場合には、上述の実施形態で説明した装置を用いて材料を駆動させて流すことが好ましく、材料がタンク内に滞留することを防ぐことができる。

【0027】

図5に示すように、単一スクリュー駆動機構または多スクリュー駆動機構におけるスクリューは、スクリューシャフト16とスクリューブレード15とを備えており、1つ以上の第1の突起20が、単一スクリュー駆動機構または多スクリュー駆動機構のスクリューブレード15の表面に配置されている。第1の突起20は、材料を駆動して半径方向に流したり、材料をより均一に混合するのに有用である。

【0028】

第1の突起20はどのような形状でもよく、湾曲したもしくは平坦な表面を持つ板片であることが好ましく、第1の突起20は、スクリューブレード15上に等間隔で分配されていることが好ましい。1つ以上の第1の突起20がスクリューブレード15の表面に垂直に配置されていることが好ましい。1つ以上の第1の突起20を、単一スクリュー駆動機構または多スクリュー駆動機構に配置させることができる。

【0029】

第1の突起からスクリューシャフトまでの最小半径方向距離は、スクリューブレードの外縁からスクリューシャフトまでの半径方向距離の1/5から4/5であることが好ましく、スクリューシャフトに沿った第1の突起の長さは、スクリューピッチの1/5から4/5であることが好ましい。複数の第1の突起が設けられている場合には、第1の突起はスクリューシャフトまでの最小半径距離が同じとなるように配置されることが好ましく、スクリューシャフトに沿って同じ長さであることが好ましい。さらに、第1の突起は互いに同じ間隔で配置されていることが好ましい。この間隔は、スクリューシャフトに最も近く、スクリューシャフトに対して同じ半径距離である隣接した第1の突起上の2つの点の間の距離として定義される。

【0030】

単一スクリュー駆動機構または多スクリュー駆動機構は、マイクロ波を完全に透過する材料からなっていてもマイクロ波を完全に反射する材料からなっていてもよく、マイクロ波を完全に透過する材料およびマイクロ波を完全に反射する材料の例は上述の通りである。マイクロ波を完全に透過する材料が好ましい。

【0031】

本発明において提供される化学反応器おいては、材料の流れを制御する装置が材料の流れの状態を変更する装置を備えていることが好ましく、該材料の流れの状態を変更する装置は離れて配置させても本発明の第1の実施形態と組み合わせて配置させてもよい。材料の流れの状態を変更する装置は、材料の流れの状態を層流の状態から乱流の状態に変更するかもしくは乱流の状態を向上させて材料の混合を高める装置であり、例えば、該装置は流れ絞り装置である。

【0032】

材料の流れの状態を変更する装置は、タンクに配置された第2の突起を備えていることが好ましい。図4に示すように、複数の第2の突起14がタンク2上に配置されている。タンク2に配置された第2の突起14は乱流の状態を向上させて材料の混合結果を高めるのに有用であり、反応速度を高めたり反応で生成される気体の副生成物(もしあれば)を逃がすのに適している。

【0033】

材料の流れの状態を変更する装置は、タンクに配置された固体粒子層またはタンクの長さに沿って配置された複数の固体粒子層を備えることが好ましく、材料はこの固体粒子層を通過することができる。1つ以上の固体粒子層を離れて配置させても第2の突起と組み合わせて配置させてもよい。

【0034】

固体粒子層は、タンクに固定され該固体粒子の粒子径よりも小さな孔径を有する2つの多孔性バリアで分けられた空間に固体粒子を供給することで得られる層、もしくは固体粒子で満たされているバッグをタンク内に固定することで得られる層とすることができる。多孔性バリアまたはバッグは化学反応に対して不活性である。固体粒子層は、反応体の混合を向上させるのに用いることができ、固体粒子は、反応体と反応しない自然のまたは合成の無機または有機の固体粒子であってよい。

【0035】

本発明において提供される化学反応器における化学反応が触媒を必要とする化学反応である場合には、該固体粒子は固体触媒粒子とすることができる。この場合、固体触媒粒子は反応体の混合を向上させることができ、化学反応の触媒の役割を果たすことができる。

【0036】

本発明において提供される化学反応器においては、第2の突起はマイクロ波を完全に透過する材料からなっていてもマイクロ波を完全に反射する材料なっていてもよく、マイクロ波を完全に透過する材料およびマイクロ波を完全に反射する材料の例は上述の通りである。第2の突起はマイクロ波を完全に透過する材料からなることが好ましい。

【0037】

本発明において提供される化学反応器はさらに、熱交換器と温度計測・制御装置とを備えていることが好ましい。

【0038】

該熱交換器は、材料用の熱交換器および/またはマイクロ波照射空洞用の熱交換器を備え、図4に示すように、材料用の熱交換器は、タンクの外側に配置されたサンドイッチ層22を備え、熱伝導媒体がその層を通過できるようになっており、マイクロ波照射空洞用の熱交換器は、マイクロ波照射空洞に設けられたガス交換器および/またはマイクロ波照射空洞に設けられた熱交換器を備え、図1、図2および図3に示すように、ガス交換器は、ガス排気装置6および/またはガス吸込装置11である。

【0039】

図4に示すように、サンドイッチ層22は、板形状の複数の第3の突起23、例えばフィンを有していることが好ましい。該サンドイッチ層は、少なくとも一方の表面をタンクと共有しており、少なくとも1つの共有表面に配置された複数の第3の突起を有している。第3の突起23は、少なくともタンクと共有された表面上に配置されており、熱交換面積を増加するのに用いられ、材料をより効果的に加熱することができる。第3の突起23もサンドイッチ層の全ての内面に配置されて、サンドイッチ層内を流れる熱伝導媒体の流れの状態を調整することが好ましく、例えば、流れの状態を層流の状態から乱流の状態に調整するかもしくは乱流の状態を向上させて、材料の熱交換を高めることが好ましい。

【0040】

サンドイッチ層はマイクロ波を完全に反射する材料からなることが好ましい。サンドイッチ層および熱交換器内の熱伝導媒体は、当業者に既知の熱伝導媒体であってよく、例えば、圧縮ガス、ケロシン、ヘキサン、ベンゼン、グリセロール、水などであってよい。

【0041】

温度計測・制御装置は、制御部および材料温度計測装置および/またはマイクロ波照射空洞温度計測装置を備えていることが好ましい。

【0042】

該制御部は、材料温度計測装置によって計測された材料温度の信号を受け、熱伝導媒体の温度および計測された材料温度に従ってサンドイッチ層内の熱伝導媒体の流量を制御し、および/または、マイクロ波照射空洞温度計測装置によって計測されたマイクロ波照射空洞内の温度の信号を受け、計測されたマイクロ波照射空洞温度に従ってガス交換器におけるガス流量を制御し、および/または、熱交換器内の熱伝導媒体の温度および計測されたマイクロ波照射空洞温度に従って熱交換器内の熱伝導媒体の流量を制御する。これは反応体の温度および/またはマイクロ波照射空洞内の温度を適切に制御する目的を達成するために用いられる。サンドイッチ層内の熱伝導媒体および熱伝導媒体の温度の選択とマイクロ波照射空洞における熱交換器内の熱伝導媒体および熱伝導媒体の温度の選択とに関しては、当業者が熱伝導媒体と熱伝導媒体の温度とを適切に選択でき、化学反応において放出される熱の実際の条件に従って化学反応の温度を制御することができる。

【0043】

材料温度計測装置およびマイクロ波照射空洞温度計測装置は、当業者に既知の温度計測装置でよく、例えば、温度計測装置は赤外温度センサもしくは熱電対センサといった温度センサでよい。材料の温度を計測するために複数の温度センサを用いることができ、タンクの軸方向に沿って適切な間隔で配置させることができる。例えば、温度センサをタンクの長手方向に100cmから500cmの間隔で配置させて、タンク全体の別々の箇所における材料の温度を正確に計測することができる。

【0044】

制御部は単一チップでもPLCでもよい。これは、温度センサによって計測された温度に従ってサンドイッチ層内の熱伝導媒体の流量を制御するのに用いられる。

【0045】

反応体の化学反応において気体の副生成物が生じる場合には、ガス排気装置6を介してガスを適時排気することができるため、生成物に対して化学反応の平衡をさらに促進でき、反応体の変換速度および生成物の収率をさらに向上することができる。化学反応において放出されるガスが有害で危険なガスである場合には、それらを回収して環境汚染とならないように扱う必要がある。従って、空気交換器はさらに回収部12および処理部(図示せず)を備えていることが好ましい。加えて、熱源を合理的に用いるために、空気交換器は、排気された気体の副生成物で熱を交換し、排気されたガスから回収した熱を再利用する熱交換器をさらに備えることが好ましい。

【0046】

空気交換器がガス吸込装置11である場合には、装置11を介してマイクロ波照射空洞3にガスを取り入れて熱交換することができ、こうしてマイクロ波照射空洞3内の温度を調節することができる。

【0047】

空気変換器、マイクロ波照射空洞内の熱交換器およびタンクのサンドイッチ層を連携して働かせることで、化学反応の温度およびマイクロ波照射空洞内の温度をより効果的に制御することができるため、マイクロ波照射空洞を長時間継続して稼動させた後であっても、タンク内の化学反応の温度を効果的に制御することができる。

【0048】

本発明において提供される化学反応器においては、マイクロ波照射空洞およびタンクはそれぞれ複数であってもよく、タンクをマイクロ波照射空洞内に直列にもしくは並列に設置することができる。

【0049】

複数のタンクが用いられる場合、タンクをマイクロ波照射空洞内に並列に配置させることができ、材料が大容量であっても材料を複数のタンクに分配することができる。

【0050】

反応体の化学反応の継続時間が長い場合もしくは化学反応が多段階反応で様々な反応体を様々な反応の段階で加えなければならない場合には、複数のマイクロ波照射空洞を用いることができ、複数の供給口を配置することができる。加えて、複数のタンクを用いてそれぞれマイクロ波照射空洞内に配置させることができ、それらを順々に互いに連通させることができる。例えば、マイクロ波照射空洞とタンクとを量において2−10とすることができる。図6に示すように、3つのマイクロ波照射空洞を用いて、タンクが順々に3つのマイクロ波照射空洞を通っている。

【0051】

本発明はさらに、本発明において提供される化学反応器の化学反応における使用方法を開示する。該化学反応器は、加熱を必要とする様々な反応体の化学反応に用いることができ、特に、本発明において提供される化学反応器の利点は、粘度が高く、半固相で、汚染しやすい材料の反応のプロセスにおける、揮発性小分子物質(例えば水、NH3、HClなど)が生成される反応に、該化学反応器を用いた際にさらに明確となる。例えば、化学反応は付加反応、重合反応もしくは置換反応であってよい。具体的には、置換反応はエステル化反応、エステル交換反応、エーテル化反応、縮合反応、加水分解反応、アルキル化反応などである。加えて、化学反応器を環開裂反応、環形成反応などにも適用することができる。本発明において提供される化学反応器を用いる場合、マイクロ波周波数は当業者に既知の周波数とすることができ、例えば915MHzおよび2450MHzとなる。

【0052】

図7は本発明において提供される化学反応器を用いた反応システムの概略図を示している。図7に示すように、反応体は、材料ミキサ1において混合され同質状態となり、その後混合物はタンク2を介してマイクロ波照射空洞3に供給され、次にマイクロ波周波数が必要に応じて調整され、該反応体の混合物が加熱され、最後に反応によって得られた生成物が生成物タンク10に排出される。

【0053】

以下に本発明を具体的な例を用いて詳細に説明するが、本発明はこれらの例に限定されるものではない。

【実施例1】

【0054】

本例においては、図1に示す化学反応器が用いられ、該反応器においては、マイクロ波照射空洞3がステンレス鋼からなり、10m×1.5m×2mの寸法であり、タンク2がステンレス鋼からなり、正方形断面を有し、100mmの深さと300mmの高さを有しており、タンク2が直線形状で、マイクロ波照射空洞3内に傾斜して設置され、約10mの全長を有しており、マイクロ波照射空洞3の注入口と注出口との間のタンク2の高度差は1mであり、サンドイッチ層22の厚さが20mmで、ステンレス鋼からなり、200のフィン形状の突起23を50mm間隔で備えており、ガス排気装置6は200Wの排気ファンであり、マイクロ波照射空洞3上のガス排気装置6の開口は、半径500mmの円形開口である。加えて、単一チップ制御部および材料温度計測装置が設けられ、材料温度計測装置は、等間隔でタンクの上部に配置された4つの赤外温度センサである。

【0055】

本発明において提供される化学反応器は、エステル化反応によってフィトステリンアセテートを生成するのに用いられる。

【0056】

反応式は以下の通りである。

【0057】

【数1】

本例においては、フィトステリン、無水酢酸、およびピリジン(触媒)がモル比1:14:12で混合され、混合物が流量5L/分で化学反応器に供給され、反応温度が制御部および赤外温度センサによって85度に制御され、反応体がマイクロ波周波数2450MHzのマイクロ波照射の下で加熱され、反応継続時間は6分間である。生成物(フィトステリンアセテート)は生成物タンクに回収される。生成物の収率は97.5%と高い。

【比較例1】

【0058】

フィトステリンアセテートが実施例1で説明した方法で生成されるが、反応体が加熱ジャケットで加熱されること、反応継続時間が12時間であること、および生成物の収率が約90%であることに違いがある。

【0059】

実施例1および比較例1から以下のことが分かる。実施例1の反応のプロセスにおいては、マイクロ波照射加熱を用いて反応速度を高め、加えて、材料を流すためのタンクの上部は開いており、反応の副生成物(酢酸)を効果的に排気するためにガス排気装置を用いているため、生成物に対して化学反応が促進され、そのため生成物の収率を向上することができる。

【実施例2】

【0060】

本例では、図2に示す化学反応器が用いられ、各部の寸法は実施例1の化学反応器の寸法と同じであるが、タンク2がU字型の断面を有し、100mmの幅と300mmの高さを有し、水平に設けられており、材料の流れを制御する装置がスクレーパ8とベルト駆動部9とを備え、スクレーパ8がポリテトラフルオロエチレンからなり、タンク2の断面形状に一致した形状を有し、30cm間隔でタンク内に配置されていることに違いがある。加えて、単一チップ制御部および材料温度計測装置が設けられ、材料温度計測装置は、等間隔でタンクの上部に配置された4つの赤外温度センサである。

【0061】

本発明において提供される化学反応器は、エステル化反応によってフィトステリンステアレートを生成するのに用いられる。

【0062】

反応式は以下の通りである。

【0063】

【数2】

本例では、フィトステリンとステアリン酸とがモル比1:1.3で、触媒(硫酸水素ナトリウム)と帯水剤(water-carrying agent、メチルベンゼン)と共に混合され、混合物が流量3L/分で化学反応器に供給され、ベルト駆動部9の駆動速度は17mm/秒であり、硫酸水素ナトリウムのフィトステリンに対するモル比は0.01:1であり、メチルベンゼンのフィトステリンに対するモル比は1:2であり、制御部および赤外温度センサによって反応温度が140度に制御され、反応体がマイクロ波周波数2450MHzのマイクロ波照射の下で加熱され、反応継続時間は10分間であり、得られる生成物(フィトステリンステアレート)はフィトステリンステアレートであり、その生成物の収率は97.5%である。

【比較例2】

【0064】

フィトステリンステアレートが実施例2で説明した方法で生成されるが、反応体が加熱ジャケットで加熱されること、反応継続時間が10時間であること、および生成物の収率が約90%であることに違いがある。

【0065】

実施例2および比較例2から以下のことが分かる。実施例2の反応のプロセスにおいては、マイクロ波照射加熱を用いて反応速度を高め、加えて、材料を流すためのタンクの上部は開いており、反応の副生成物(水)を効果的に蒸発させて排気するためにガス排気装置を用いているため、生成物に対して化学反応が促進され、そのため生成物の収率を向上することができる。

【実施例3】

【0066】

本例では、図3に示す化学反応器が用いられ、各部の寸法は実施例1の化学反応器の寸法と同じであるが、タンク2がU字型の断面を有し、120mmの幅と300mmの高さを有し、水平に設けられており、材料の流れを制御する装置がポリテトラフルオロエチレン材料からなる単一スクリュー駆動機構であり、スクリューシャフトが50mmの直径と2000mmの長さとを有し、スクリューブレードは120mmの外径と40mmのスクリューピッチとを有しており、200の突起20がスクリューブレード全体に90mm間隔で配置され(図5参照)、複数の突起20からスクリューシャフトまでの最小半径方向距離は、スクリューブレードの外縁からスクリューシャフトまでの半径方向距離の3/5であり、スクリューシャフトの長さに沿った突起20の間の間隔は、スクリューピッチの3/5であることに違いがある。加えて、単一チップ制御部および材料温度計測装置が設けられ、材料温度計測装置は、等間隔でタンクの上部に配置された4つの赤外温度センサである。

【0067】

上述の本発明の化学反応器は、大豆プロテインの加水分解反応に用いられる。

【0068】

本例では、大豆プロテインおよび水とパパインとが重量比10:1で混合され、パパインの大豆プロテインに対する重量比は1/20であり、混合物が流量4.4L/分で化学反応器に供給される。材料の高濃度および高粘度を考慮して、単一スクリュー駆動機構を用いて材料がタンク内を流れるよう駆動し、スクリューの速度は8rpmに設定される。反応温度は、制御部および赤外温度センサによって55度に制御され、反応体がマイクロ波周波数2450MHzのマイクロ波照射の下で加熱され、反応継続時間は1時間であり、反応において大豆プロテインが加水分解されアミノ酸の含有量は0.55g/Lである。

【比較例3】

【0069】

大豆プロテインの加水分解反応が実施例3で説明した方法で実施されるが、反応体が加熱ジャケットで加熱されること、および同等程度の加水分解(すなわち、0.55g/Lのアミノ酸含有量)を得るのに要する反応継続時間が9時間であることに違いがある。

【0070】

実施例3および比較例3から以下のことが分かる。実施例3の反応のプロセスにおいては、マイクロ波加熱の下で反応速度を高め、短い時間内で加水分解反応を完了することができる。比較例3においては、長い反応継続時間中パパインを活性状態に保つことが困難であり、対照的に、触媒反応のための酵素の反応を保証することができる。

【実施例4】

【0071】

実施例1における化学反応器が用いられるが、マイクロ波照射空洞3の注入口と注出口との間のタンク2の高度差が120mmであり、8つの固体触媒層がタンク内に配置され、固体触媒層はタンクと同じ高さで、50mm間隔で配置され、固体触媒層は、150mm離れて配置された2つの多孔性バリアで分けられた空間に固体触媒粒子を供給することで得られることに違いがある。多孔性バリアは、タンクの断面に一致する形状をしており、多孔性バリアの孔は2mmのサイズで、1平方センチあたり3つの割合で分配されている。固体触媒粒子は1.5mmの平均粒径を有している。固体触媒粒子は、リンタングステン酸が含有率20重量%で含有された活性炭粒子である。

【0072】

上述の本発明の化学反応器は、ペンタエリスリトールモノアルデヒドケトンを合成するためのヘテロポリ酸による触媒作用を発生させる縮合ヒドロホルミル化反応に用いられる。

【0073】

本例では、N、Nジメチルホルムアミドが、20重量%のペンタエリスリトール溶液を用意するための溶剤として用いられている。ペンタエリスリトール溶液は、流量3L/分で化学反応器に供給され、固体触媒層を流れる。触媒の作用の下で、制御部および赤外温度センサによって75度に制御された反応温度で、還元ヒドロホルミル化反応が、マイクロ波周波数2450MHzの照射加熱の下で約12分間行われる。ペンタエリスリトールモノアルデヒドケトンが生成物として得られ、生成物の収率は約73%である。

【比較例4】

【0074】

ペンタエリスリトールモノアルデヒドケトンが実施例4に記載された方法で合成されるが、ヘテロポリ酸による触媒作用を発生させる還元ヒドロホルミル化反応が加熱ジャケットを用いた加熱によって行われてペンタエリスリトールモノアルデヒドケトンを合成し、反応に要する時間が10時間であり、生成物の収率が32%であることに違いがある。

【0075】

実施例4および比較例4から以下のことが分かる。実施例4の反応のプロセスにおいては、マイクロ波加熱の下で反応速度を高め、特にマイクロ波加熱による強力な促進効果が不均一触媒反応において顕著である。

【実施例5】

【0076】

実施例1における化学反応器が用いられるが、マイクロ波照射空洞3の注入口と注出口との間のタンク2の高度差が120mmであることに違いがある。

【0077】

本発明の化学反応器が、シアノフェニルスルホンを合成するための、4−フルオロベンゾニトリルとベンゼンスルフィン酸ナトリウムとのカップリング反応に用いられる。反応式は以下の通りである。

【0078】

【数3】

本例において、4−モノフルオロベンゼンニトリルとベンゼンスルフィン酸ナトリウムとが、モル比1:2で触媒(炭酸カリウム)と水(溶媒)と共に混合され、混合物が、流量4L/分で反応器に供給され、炭酸カリウムの4−モノフルオロベンゼンニトリルに対するモル比は1:20であり、水の4−モノフルオロベンゼンニトリルに対する重量比は1:0.3であり、反応温度は制御部および赤外温度センサを用いて90度に制御され、カップリング反応が、マイクロ波周波数2450MHzの照射加熱の下で8分間行われ、生成物すなわちシアノフェニルスルホンが得られる。生成物の収率は91%である。

【0079】

対照的に、従来のシアノフェニルスルホンを生成する方法では、生成物を得るために酸化剤を用いてフェニルチオエーテルを酸化し、一般的な酸化剤は、過酸化水素、ペルオキソ酸、過ヨウ素酸、酸化クロムなどである。そのような合成方法では、反応のプロセスを制御するのが難しく、原料のアリルチオエーテル自体が広く入手可能なできる材料ではないため、工業生産コストが非常に高い。

【0080】

本例におけるカップリング反応の反応速度はマイクロ波加熱の下で高めることができ、加えて、反応を容易に実行でき、反応に必要とされる原料も広く入手可能なものであることが分かる。従って、工業生産コストが非常に低い。

【特許請求の範囲】

【請求項1】

マイクロ波照射装置と化学反応装置とを備える化学反応器であって、

前記マイクロ波照射装置はマイクロ波発生器とマイクロ波照射空洞とを備え、

前記化学反応装置はタンクと材料の流れを制御する装置とを備え、前記タンクの少なくとも一部は前記マイクロ波照射空洞内に位置していることを特徴とする化学反応器。

【請求項2】

請求項1に記載の化学反応器であって、

前記タンクは直線形状、螺旋形状あるいは屈曲した形状を有していることを特徴とする化学反応器。

【請求項3】

請求項1または2に記載の化学反応器であって、

前記タンクを少なくとも部分的に覆う上部カバーが前記タンクの上部に設けられていることを特徴とする化学反応器。

【請求項4】

請求項1に記載の化学反応器であって、

前記材料の流れを制御する装置は、材料を駆動して流す装置を備えていることを特徴とする化学反応器。

【請求項5】

請求項4に記載の化学反応器であって、

前記材料を駆動して流す装置は、タンクの両端部の間の前記タンクの高度差を調整する装置を備えていることを特徴とする化学反応器。

【請求項6】

請求項4または5に記載の化学反応器であって、

前記タンクは直線形状を有し、前記材料を駆動して流す装置は複数のスクレーパと駆動部とを備え、前記スクレーパは間隔をおいて駆動部に固定されており、前記駆動部の少なくとも一部は前記タンク内に位置しており、前記スクレーパは前記タンクの断面に一致した形状であることを特徴とする化学反応器。

【請求項7】

請求項4または5に記載の化学反応器であって、

前記タンクは直線形状を有し、前記材料を駆動して流す装置は単一スクリュー駆動機構または多スクリュー駆動機構を備え、前記単一スクリュー駆動機構または多スクリュー駆動機構は前記タンク内に位置していることを特徴とする化学反応器。

【請求項8】

請求項7に記載の化学反応器であって、

1つ以上の第1の突起が前記単一スクリュー駆動機構または多スクリュー駆動機構のスクリューブレードの表面に設けられ、前記第1の突起からスクリューシャフトまでの最小半径方向距離は、前記スクリューブレードの外縁から前記スクリューシャフトまでの半径方向距離の1/5から4/5であり、前記スクリューシャフトの長さに沿った前記第1の突起の長さは、スクリューピッチの1/5から4/5であることを特徴とする化学反応器。

【請求項9】

請求項1に記載の化学反応器であって、

前記材料の流れを制御する装置はさらに材料の流れの状態を変更する装置を備えていることを特徴とする化学反応器。

【請求項10】

請求項9に記載の化学反応器であって、

前記材料の流れの状態を変更する装置は前記タンクに配置された第2の突起を備えていることを特徴とする化学反応器。

【請求項11】

請求項9または10に記載の化学反応器であって、

前記材料の流れの状態を変更する装置は、前記タンク内に配置された固体粒子層または前記タンクの長さに沿って配置された複数の固体粒子層を備え、前記材料は前記固体粒子層を通過できることを特徴とする化学反応器。

【請求項12】

請求項11に記載の化学反応器であって、

前記固体粒子は固体触媒粒子であることを特徴とする化学反応器。

【請求項13】

請求項1または4に記載の化学反応器であって、

熱交換器と温度計測・制御装置とをさらに備えることを特徴とする化学反応器。

【請求項14】

請求項13に記載の化学反応器であって、

前記熱交換器は材料用の熱交換器および/またはマイクロ波照射空洞用の熱交換器を備え、前記材料用の熱交換器は、前記タンクの外側に配置され、その中を熱伝導媒体が通過可能なサンドイッチ層を備え、前記マイクロ波照射空洞用の熱交換器は、前記マイクロ波照射空洞に設けられたガス交換器および/または前記マイクロ波照射空洞に設けられた熱交換器を備え、前記ガス交換器はガス排気装置および/またはガス吸込装置であり、

前記温度計測・制御装置は、制御部と、材料温度計測装置および/またはマイクロ波照射空洞温度計測装置を備え、

前記制御部は、前記材料温度計測装置によって計測された材料温度の信号を受け、前記熱伝導媒体の温度および計測された材料温度に従って前記サンドイッチ層内の熱伝導媒体の流量を制御し、および/または、前記マイクロ波照射空洞温度計測装置によって計測された前記マイクロ波照射空洞内の温度の信号を受け、前記計測されたマイクロ波照射空洞温度に従って前記ガス交換器におけるガス流量を制御し、および/または、前記熱交換器内の前記熱伝導媒体の温度および計測されたマイクロ波照射空洞温度に従って前記熱交換器内の前記熱伝導媒体の流量を制御することを特徴とする化学反応器。

【請求項15】

請求項14に記載の化学反応器であって、

前記サンドイッチ層は前記タンクと少なくとも1つの表面を共有しており、前記共有している表面の少なくとも1つに配置された複数の第3の突起を有していることを特徴とする化学反応器。

【請求項16】

請求項1または4に記載の化学反応器であって、

前記マイクロ波照射空洞と前記タンクとがそれぞれ複数設けられ、前記タンクが前記マイクロ波照射空洞内に直列にもしくは並列に設置されていることを特徴とする化学反応器。

【請求項17】

請求項1から16のいずれか1項に記載の化学反応器の化学反応における使用方法。

【請求項1】

マイクロ波照射装置と化学反応装置とを備える化学反応器であって、

前記マイクロ波照射装置はマイクロ波発生器とマイクロ波照射空洞とを備え、

前記化学反応装置はタンクと材料の流れを制御する装置とを備え、前記タンクの少なくとも一部は前記マイクロ波照射空洞内に位置していることを特徴とする化学反応器。

【請求項2】

請求項1に記載の化学反応器であって、

前記タンクは直線形状、螺旋形状あるいは屈曲した形状を有していることを特徴とする化学反応器。

【請求項3】

請求項1または2に記載の化学反応器であって、

前記タンクを少なくとも部分的に覆う上部カバーが前記タンクの上部に設けられていることを特徴とする化学反応器。

【請求項4】

請求項1に記載の化学反応器であって、

前記材料の流れを制御する装置は、材料を駆動して流す装置を備えていることを特徴とする化学反応器。

【請求項5】

請求項4に記載の化学反応器であって、

前記材料を駆動して流す装置は、タンクの両端部の間の前記タンクの高度差を調整する装置を備えていることを特徴とする化学反応器。

【請求項6】

請求項4または5に記載の化学反応器であって、

前記タンクは直線形状を有し、前記材料を駆動して流す装置は複数のスクレーパと駆動部とを備え、前記スクレーパは間隔をおいて駆動部に固定されており、前記駆動部の少なくとも一部は前記タンク内に位置しており、前記スクレーパは前記タンクの断面に一致した形状であることを特徴とする化学反応器。

【請求項7】

請求項4または5に記載の化学反応器であって、

前記タンクは直線形状を有し、前記材料を駆動して流す装置は単一スクリュー駆動機構または多スクリュー駆動機構を備え、前記単一スクリュー駆動機構または多スクリュー駆動機構は前記タンク内に位置していることを特徴とする化学反応器。

【請求項8】

請求項7に記載の化学反応器であって、

1つ以上の第1の突起が前記単一スクリュー駆動機構または多スクリュー駆動機構のスクリューブレードの表面に設けられ、前記第1の突起からスクリューシャフトまでの最小半径方向距離は、前記スクリューブレードの外縁から前記スクリューシャフトまでの半径方向距離の1/5から4/5であり、前記スクリューシャフトの長さに沿った前記第1の突起の長さは、スクリューピッチの1/5から4/5であることを特徴とする化学反応器。

【請求項9】

請求項1に記載の化学反応器であって、

前記材料の流れを制御する装置はさらに材料の流れの状態を変更する装置を備えていることを特徴とする化学反応器。

【請求項10】

請求項9に記載の化学反応器であって、

前記材料の流れの状態を変更する装置は前記タンクに配置された第2の突起を備えていることを特徴とする化学反応器。

【請求項11】

請求項9または10に記載の化学反応器であって、

前記材料の流れの状態を変更する装置は、前記タンク内に配置された固体粒子層または前記タンクの長さに沿って配置された複数の固体粒子層を備え、前記材料は前記固体粒子層を通過できることを特徴とする化学反応器。

【請求項12】

請求項11に記載の化学反応器であって、

前記固体粒子は固体触媒粒子であることを特徴とする化学反応器。

【請求項13】

請求項1または4に記載の化学反応器であって、

熱交換器と温度計測・制御装置とをさらに備えることを特徴とする化学反応器。

【請求項14】

請求項13に記載の化学反応器であって、

前記熱交換器は材料用の熱交換器および/またはマイクロ波照射空洞用の熱交換器を備え、前記材料用の熱交換器は、前記タンクの外側に配置され、その中を熱伝導媒体が通過可能なサンドイッチ層を備え、前記マイクロ波照射空洞用の熱交換器は、前記マイクロ波照射空洞に設けられたガス交換器および/または前記マイクロ波照射空洞に設けられた熱交換器を備え、前記ガス交換器はガス排気装置および/またはガス吸込装置であり、

前記温度計測・制御装置は、制御部と、材料温度計測装置および/またはマイクロ波照射空洞温度計測装置を備え、

前記制御部は、前記材料温度計測装置によって計測された材料温度の信号を受け、前記熱伝導媒体の温度および計測された材料温度に従って前記サンドイッチ層内の熱伝導媒体の流量を制御し、および/または、前記マイクロ波照射空洞温度計測装置によって計測された前記マイクロ波照射空洞内の温度の信号を受け、前記計測されたマイクロ波照射空洞温度に従って前記ガス交換器におけるガス流量を制御し、および/または、前記熱交換器内の前記熱伝導媒体の温度および計測されたマイクロ波照射空洞温度に従って前記熱交換器内の前記熱伝導媒体の流量を制御することを特徴とする化学反応器。

【請求項15】

請求項14に記載の化学反応器であって、

前記サンドイッチ層は前記タンクと少なくとも1つの表面を共有しており、前記共有している表面の少なくとも1つに配置された複数の第3の突起を有していることを特徴とする化学反応器。

【請求項16】

請求項1または4に記載の化学反応器であって、

前記マイクロ波照射空洞と前記タンクとがそれぞれ複数設けられ、前記タンクが前記マイクロ波照射空洞内に直列にもしくは並列に設置されていることを特徴とする化学反応器。

【請求項17】

請求項1から16のいずれか1項に記載の化学反応器の化学反応における使用方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公表番号】特表2012−533417(P2012−533417A)

【公表日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2012−520885(P2012−520885)

【出願日】平成21年11月26日(2009.11.26)

【国際出願番号】PCT/CN2009/075159

【国際公開番号】WO2011/009252

【国際公開日】平成23年1月27日(2011.1.27)

【出願人】(510167095)北京思踐通科技發展有限公司 (2)

【Fターム(参考)】

【公表日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成21年11月26日(2009.11.26)

【国際出願番号】PCT/CN2009/075159

【国際公開番号】WO2011/009252

【国際公開日】平成23年1月27日(2011.1.27)

【出願人】(510167095)北京思踐通科技發展有限公司 (2)

【Fターム(参考)】

[ Back to top ]