化学吸着膜の形成方法、及び化学吸着膜

【課題】 均一な膜厚で強固に基材表面に結合した化学吸着膜を短時間で高効率に基材表面に形成する方法を提供する。

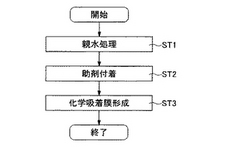

【解決手段】 本発明の化学吸着膜の形成方法は、基材表面を親水化する親水処理工程ST1と、親水化された前記基材表面に酸または塩基を付着させる処理工程ST2と、酸または塩基が付着している基材表面に化学吸着剤を接触させ、同表面に化学吸着膜を形成する成膜工程ST3とを含む。

【解決手段】 本発明の化学吸着膜の形成方法は、基材表面を親水化する親水処理工程ST1と、親水化された前記基材表面に酸または塩基を付着させる処理工程ST2と、酸または塩基が付着している基材表面に化学吸着剤を接触させ、同表面に化学吸着膜を形成する成膜工程ST3とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学吸着膜の形成方法、及び化学吸着膜に関するものである。

【背景技術】

【0002】

従来から物体の表面を改質する処理として、含フッ素シランカップリング剤等からなる化学吸着膜をコーティングして基材表面に撥液性を付与する方法が知られている。シランカップリング剤は基材上に分子数層からなる化学吸着膜を形成するが、この化学吸着膜を緻密化した自己組織化単分子膜(SAM;Self Assembling Monolayer)技術も知られている。

そして最近では、化学吸着膜をパターニングすることで基材表面に異なる表面特性を呈する複数の領域を形成し、デバイス製造に利用することが提案されている(例えば特許文献1参照。)。

【特許文献1】特開2000−282240号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記化学吸着膜を基材表面に形成する方法としては、従来、液相法または気相法が用いられている。例えばシランカップリング剤を液相法で形成するには、シランカップリング剤溶液に親水処理を施した基材を浸漬することでシランカップリング剤の化学吸着膜を形成する。一方、気相法により形成する場合には、シランカップリング剤の蒸気に親水処理を施した基材を曝すことで化学吸着膜を形成する。

しかしながら、上述した液相法、気相法のいずれの方法であっても、化学吸着膜の形成に多くの時間を要し、さらに基材表面の前処理(親水処理)が不十分であると化学吸着膜にムラが生じるという問題がある。また、シランカップリング剤の分子が巨大なものであると、基材表面との反応性が乏しいためにより多くの時間を要し、成膜がさらに困難になる。

【0004】

本発明は、上記従来技術の問題点に鑑み成されたものであって、均一な膜厚で強固に基材表面に結合した化学吸着膜と、この化学吸着膜を短時間で高効率に基材表面に形成する方法を提供することを目的としている。

【課題を解決するための手段】

【0005】

本発明は、上記課題を解決するために、基材表面に化学吸着膜を形成するに際して、前記基材の表面に、酸または塩基を付着させる処理工程と、前記処理工程後の基材と化学吸着剤とを接触させて基材表面に化学吸着剤を付着させる成膜工程とを含むことを特徴とする化学吸着膜の形成方法を提供する。

このように化学吸着剤を基材表面へ付着させるに先立って、同表面に酸または塩基を付着させる方法とすれば、化学吸着剤と基材表面との結合を促進し、短時間のうちに効率的に基材表面に強固に結合した化学吸着膜を形成することができる。

【0006】

本発明にて適用される化学吸着剤は、基材との接触によって基材表面と共有結合する化合物であり、典型的には、加水分解性の官能基を分子構造中に備えた化合物である。そして、本発明では、処理工程で付着された酸または塩基によって上記官能基の加水分解反応が促進され、短時間に緻密な化学吸着膜を形成するようになっている。

【0007】

本発明の化学吸着膜の形成方法では、前記成膜工程が、化学吸着剤溶液に前記基材を浸漬する工程であってもよい。また、前記成膜工程が、化学吸着剤の蒸気に前記基材表面を接触させる工程であってもよい。

本発明によれば、上記いずれの成膜方法に適用した場合にも、化学吸着剤を効率よく短時間に基材表面に結合させることができる。

【0008】

本発明の化学吸着膜の形成方法では、表面に親水基を有する前記基材と、親水基と反応する官能基を末端に有する前記化学吸着剤とを用いることが好ましい。このような形成方法とするならば、化学吸着剤の官能基と基材表面の親水基とが反応して強固な結合を形成するので、剥離耐性等の機械的特性にも優れた化学吸着膜を形成できる。また、前記処理工程で付着させる酸または塩基により上記基材の親水基と化学吸着剤の官能基との反応が促進されるので、短時間のうちに緻密で均一な化学吸着膜を形成できる。

【0009】

本発明の化学吸着膜の形成方法では、前記処理工程に先立って、前記基材の表面に親水処理を施すこともできる。この形成方法によれば、前記基材の表面が親水性を有していない場合であっても、親水処理により化学吸着剤の付着性が表面を得ることができ、基材の材質や表面状態に制限されることなく緻密で均一な化学吸着膜を得ることができる。

【0010】

本発明の化学吸着膜の形成方法では、前記化学吸着剤が、その分子末端にシリル基(−SiX)、チタニル基(−TiX)、スタニル基(−SnX)(ただし、前記X基はハロゲン基またはアルコキシ基である。)から選ばれる1種以上を有するものであることが好ましい。

前記X基は、加水分解性を有するハロゲン基(Cl,Br,F,I等)やアルコキシ基等であり、具体的にはクロロシリル基(−SiCl)、クロロチタニル基(−TiCl)、クロロスタニル基(−SnCl)、メトキシシリル基(−SiOCH3)、エトキシシリル基(−SiOCH2CH3)、メトキシチタニル基(−TiOCH3)、エトキシチタニル基(−TiOCH2CH3)、メトキシスタニル基(−SnOCH3)、エトキシスタニル基(−TiOCH2CH3)等である。係る分子構造を具備した化学吸着剤を用いることで、加水分解反応を経て基材表面に強固に結合した化学吸着膜を得ることができ、特に化学吸着膜によって撥水性、撥油性、親水性、新油性、密着性、防曇性、防汚性、耐久性等の各種の表面特性を付与するうえで好ましい。

【0011】

本発明の化学吸着膜の形成方法では、前記処理工程が、前記酸または塩基の溶液を前記基材表面に配する工程であることが好ましい。このような処理工程を採用するならば、極めて容易に、工程の複雑化を招くことなく、基材表面に酸または塩基を付着させることができ、化学吸着膜の形成容易性向上に寄与する。

【0012】

次に、本発明の化学吸着膜は、基材表面に化学吸着剤を結合させてなる化学吸着膜であって、前記基材の表面に酸または塩基を含んでいることを特徴とする。また本発明の化学吸着膜は、先に記載の本発明に係る形成方法により形成されたことを特徴とする。この構成によれば、緻密で均一な膜厚に形成され、機械的特性にも優れた化学吸着膜を安価に提供することができる。

【0013】

また本発明は、先の本発明に係る化学吸着膜の形成方法を含むことを特徴とするデバイスの製造方法を提供する。係る製造方法によれば、本発明の化学吸着膜の形成方法を用いて、均一かつ緻密な化学吸着膜を所望の基材表面に迅速に形成できるので、同化学吸着膜を利用して高精度に素子や配線等を形成できるとともに、デバイス製造に係る時間やコストの低減を実現できる。係るデバイス製造方法としては、例えば基板上に配線パターンを形成する工程を含む回路基板の製造や、基板上にキャパシタやメモリ素子の電極をパターン形成する工程を含む半導体装置の製造、有機機能層の積層形成工程を含む電気光学装置の製造等に適用することができる。

【0014】

さらに本発明は、上記デバイス製造方法により製造されたデバイスを提供する。この構成によれば、上記製造方法で得られる高品質なデバイスを安価に提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態を図面を参照しつつ説明するが、本発明は以下の実施形態ないし実施例に限定されるものではない。

【0016】

(化学吸着膜の形成方法)

図1は、基材表面に被覆形成した本発明に係る化学吸着膜を示す断面構成図であり、図2は、本実施形態の化学吸着膜の形成方法を示すフロー図である。

図1に示すように、化学吸着膜15は、基材10の表面に付着された酸または塩基からなる反応助剤12を介して基材表面に被覆形成されている。そして、係る化学吸着膜15の形成方法は、図2に示すように、基材10表面を親水化する親水処理工程ST1と、基材10表面に酸または塩基からなる反応助剤12を付着させる処理工程ST2と、反応助剤12を塗布された基材10上に化学吸着剤を付着させて化学吸着膜15を形成する成膜工程ST3とを含んでいる。

【0017】

基材10としては、セラミック、金属、樹脂、半導体、木材、繊維等、種々のものを用いることができる。これらの材料を用いた基材の具体的態様としては、各種デバイス製造に用いる基板、包丁や切削工具等の刃物、陶磁器や食器等の容器、鏡、各種成形用の型製品、調理器具、樹脂製品、建材、石材等を挙げることができる。

【0018】

化学吸着膜15を形成するための化学吸着剤としては、基材10表面に共有結合を介して結合する有機化合物を例示することができる。すなわち、下記式(1)に示す分子構造を有するものを化学吸着剤として用いることができる。式(1)において、Yは吸着基であり、R1、R2は有機基を表し、X1は加水分解基、−OR2、−Cl、−OH等を表し、R2は炭素数1〜4のアルキル基を表し、aは1から3の整数である。

【0019】

R1YX1aR2(3−a)…(I)

【0020】

前記吸着部位Yとしては、特に限定されないが、シリル基(−Si≡)、チタニル基(−Ti≡)、スタニル基(−Sn≡)から選ばれる1種以上であることが好ましい。

例えばシリル基を含むものとしては、シラノール基(−Si(OH)3)、トリクロロシリル基(−SiCl3)、トリエトキシシリル基(−Si(OCH2CH3)3)、トリメトキシシリル基(−Si(OCH3)3)等を挙げることができる。

【0021】

なお、上記吸着部位Yと加水分解基X1、有機基R2の構造としては、チオール基(−SH)、ヒドロキシル基(−OH)、アミノ基(−NH2)、リン酸基(−PO3H2)、カルボキシル基(−COOH)、スルホン酸基(−SO3H)、リン酸クロリド基(−PO2Cl2)、カルボン酸クロリド基(−COCl)、及びスルホン酸クロリド基(−SO2Cl)等の加水分解性基を含む構造に置き換えることでも適用できる。

【0022】

式(1)を構成する有機基R1は、例えばアルキル基、アルケニル基、アリール基、アラルキル基等であり、分子構造に含まれる水素基がアミノ基、カルボキシル基、ヒドロキシル基、チオール基、フッ素原子等で置換されていてもよく、炭素鎖中に−O−、−S−、−NH−、−N=等のヘテロ原子やベンゼン等の芳香族環が挟まっていてもよい。有機基R1の具体例としては、例えば、フェニル基、ベンジル基、フェネチル基、ヒドロキシフェニル基、クロロフェニル基、アミノフェニル基、ナフチル基、アンスレニル基、ピレニル基、チエニル基、ピロリル基、シクロヘキシル基、シクロヘキセニル基、シクロペンチル基、シクロペンテニル基、ピリジニル基、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、sec−ブチル基、tert−ブチル基、オクタデシル基、n−オクチル基、クロロメチル基、メトキシエチル基、ヒドロキシエチル基、アミノエチル基、シアノ基、メルカプトプロピル基、ビニル基、アリル基、アクリロキシエチル基、メタクリロキシエチル基、グリシドキシプロピル基、アセトキシ基等を例示できる。X1 のアルコキシ基や塩素基、Si−O−Si結合等を形成するための官能基であり、水により加水分解されてアルコールや酸として脱離する。アルコキシ基としては例えば、メトキシ基、エトキシ基、n−プロポキシ基、イソプロポキシ基、n−ブトキシ基、イソブトキシ基、sec−ブトキシ基、tert−ブトキシ基等を挙げることができる。

【0023】

上記式(1)で示される化合物のうちでも、シリル基を含むシラン化合物が好ましい。具体例を挙げるならば、ジメチルジメトキシシラン、ジエチルジエトキシシラン、1−プロペニルメチルジクロロシラン、プロピルジメチルクロロシラン、プロピルメチルジクロロシラン、プロピルトリクロロシラン、プロピルトリエトキシシラン、プロピルトリメトキシシラン、スチリルエチルトリメトキシシラン、テトラデシルトリクロロシラン、3−チオシアネートプロピルトリエトキシシラン、p−トリルジメチルクロロシラン、p−トリルメチルジクロロシラン、p−トリルトリクロロシラン、p−トリルトリメトキシシラン、p−トリルトリエトキシシラン、ジ−n−プロピルジ−n−プロポキシシラン、ジイソプロピルジイソプロポキシシラン、ジ−n−ブチルジ−n−ブチロキシシラン、ジ−sec−ブチルジ−sec−ブチロキシシラン、ジ−t−ブチルジ−t−ブチロキシシラン、オクタデシルトリクロロシラン、オクタデシルメチルジエトキシシラン、オクタデシルトリエトキシシラン、オクタデシルトリメトキシシラン、オクタデシルジメチルクロロシラン、オクタデシルメチルジクロロシラン、オクタデシルメトキシジクロロシラン、7−オクテニルジメチルクロロシラン、7−オクテニルトリクロロシラン、7−オクテニルトリメトキシシラン、オクチルメチルジクロロシラン、オクチルジメチルクロロシラン、オクチルトリクロロシラン、10−ウンデセニルジメチルクロロシラン、ウンデシルトリクロロシラン、ビニルジメチルクロロシラン、メチルオクタデシルジメトキシシラン、メチルドデシルジエトキシシラン、メチルオクタデシルジメトキシシラン、メチルオクタデシルジエトキシシラン、n−オクチルメチルジメトキシシラン、n−オクチルメチルジエトキシシラン、トリアコンチルジメチルクロロシラン、トリアコンチルトリクロロシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリ−n−プロポキシシラン、メチルイソプロポキシシラン、メチル−n−ブチロキシシラン、メチルトリ−sec−ブチロキシシラン、メチルトリ−t−ブチロキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリ−n−プロポキシシラン、エチルイソプロポキシシラン、エチル−n−ブチロキシシラン、エチルトリ−sec−ブチロキシシラン、エチルトリ−t−ブチロキシシラン、n−プロピルトリメトキシシラン、イソブチルトリメトキシシラン、n−ヘキシルトリメトキシシラン、ヘキサデシルトリメトキシシラン、n−オクチルトリメトキシシラン、n−ドデシルトリメトキシシラン、n−オクタデシルトリメトキシシラン、n−プロピルトリエトキシシラン、イソブチルトリエトキシシラン、n−ヘキシルトリエトキシシラン、ヘキサデシルトリエトキシシラン、n−オクチルトリエトキシシラン、n−ドデシルトリメトキシシラン、n−オクタデシルトリエトキシシラン、2−〔2−(トリクロロシリル)エチル〕ピリジン、4−〔2−(トリクロロシリル)エチル〕ピリジン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、1,3−(トリクロロシリルメチル)ヘプタコサン、ジベンジルジメトキシシラン、ジベンジルジエトキシシラン、フェニルトリメトキシシラン、フェニルメチルジメトキシシラン、フェニルジメチルメトキシシラン、フェニルジメトキシシラン、フェニルジエトキシシラン、フェニルメチルジエトキシシラン、フェニルジメチルエトキシシラン、ベンジルトリエトキシシラン、ベンジルトリメトキシシラン、ベンジルメチルジメトキシシラン、ベンジルジメチルメトキシシラン、ベンジルジメトキシシラン、ベンジルジエトキシシラン、ベンジルメチルジエトキシシラン、ベンジルジメチルエトキシシラン、ベンジルトリエトキシシラン、ジベンジルジメトキシシラン、ジベンジルジエトキシシラン、3−アセトキシプロピルトリメトキシシラン、3−アクリロキシプロピルトリメトキシシラン、アリルトリメトキシシラン、アリルトリエトキシシラン、4−アミノブチルトリエトキシシラン、(アミノエチルアミノメチル)フェネチルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、6−(アミノヘキシルアミノプロピル)トリメトキシシラン、p−アミノフェニルトリメトキシシラン、p−アミノフェニルエトキシシラン、m−アミノフェニルトリメトキシシラン、m−アミノフェニルエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシシラン、ω−アミノウンデシルトリメトキシシラン、アミルトリエトキシシラン、ベンゾオキサシレピンジメチルエステル、5−(ビシクロヘプテニル)トリエトキシシラン、ビス(2−ヒドロキシエチル)−3−アミノプロピルトリエトキシシラン、8−ブロモオクチルトリメトキシシラン、ブロモフェニルトリメトキシシラン、3−ブロモプロピルトリメトキシシラン、n−ブチルトリメトキシシラン、2−クロロメチルトリエトキシシラン、クロロメチルメチルジエトキシシラン、クロロメチルメチルジイソプロポキシラン、p−(クロロメチル)フェニルトリメトキシシラン、クロロメチルトリエトキシシラン、クロロフェニルトリエトキシシラン、3−クロロプロピルメチルジメトキシシラン、3−クロロプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、2−(4−クロロスルフォニルフェニル)エチルトリメトキシシラン、2−シアノエチルトリエトキシシラン、2−シアノエチルトリメトキシシラン、シアノメチルフェネチルトリエトキシシラン、3−シアノプロピルトリエトキシシラン、2−(3−シクロヘキセニル)エチルトリメトキシシラン、2−(3−シクロヘキセニル)エチルトリエトキシシラン、3−シクロヘキセニルトリクロロシラン、2−(3−シクロヘキセニル)エチルトリクロロシラン、2−(3−シクロヘキセニル)エチルジメチルクロロシシラン、2−(3−シクロヘキセニル)エチルメチルジクロロシシラン、シクロヘキシルジメチルクロロシラン、シクロヘキシルエチルジメトキシシラン、シクロヘキシルメチルジクロロシラン、シクロヘキシルメチルジメトキシシラン、(シクロヘキシルメチル)トリクロロシラン、シクロヘキシルトリクロロシラン、シクロヘキシルトリメトキシシラン、シクロオクチルトリクロロシラン、(4−シクロオクテニル)トリクロロシラン、シクロペンチルトリクロロシラン、シクロペンチルトリメトキシシラン、1,1−ジエトキシ−1−シラシクロペンタ−3−エン、3−(2,4−ジニトロフェニルアミノ)プロピルトリエトキシシラン、(ジメチルクロロシリル)メチル−7,7−ジメチルノルピナン、(シクロヘキシルアミノメチル)メチルジエトキシシラン、(3−シクロペンタジエニルプロピル)トリエトキシシラン、N,N−ジエチル−3−アミノプロピル)トリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリエトキシシラン、(フルフリルオキシメチル)トリエトキシシラン、2−ヒドロキシ−4−(3−トリエトキシプロポキシ)ジフェニルケトン、3−(p−メトキシフェニル)プロピルメチルジクロロシラン、3−(p−メトキシフェニル)プロピルトリクロロシラン、p−(メチルフェネチル)メチルジクロロシラン、p−(メチルフェネチル)トリクロロシラン、p−(メチルフェネチル)ジメチルクロロシラン、3−モルフォリノプロピルトリメトキシシラン、(3−グリシドキシプロピル)メチルジエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、1,2,3,4,7,7,−ヘキサクロロ−6−メチルジエトキシシリル−2−ノルボルネン、1,2,3,4,7,7,−ヘキサクロロ−6−トリエトキシシリル−2−ノルボルネン、3−ヨードプロピルトリメトキシラン、3−イソシアネートプロピルトリエトキシシラン、(メルカプトメチル)メチルジエトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルジメトキシシラン、3−メルカプトプロピルトリエトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、メチル{2−(3−トリメトキシシリルプロピルアミノ)エチルアミノ}−3−プロピオネート、7−オクテニルトリメトキシシラン、R−N−α−フェネチル−N’−トリエトキシシリルプロピルウレア、S−N−α−フェネチル−N’−トリエトキシシリルプロピルウレア、フェネチルトリメトキシシラン、フェネチルメチルジメトキシシラン、フェネチルジメチルメトキシシラン、フェネチルジメトキシシラン、フェネチルジエトキシシラン、フェネチルメチルジエトキシシラン、フェネチルジメチルエトキシシラン、フェネチルトリエトキシシラン、(3−フェニルプロピル)ジメチルクロロシラン、(3−フェニルプロピル)メチルジクロロシラン、N−フェニルアミノプロピルトリメトキシシラン、N−(トリエトキシシリルプロピル)ダンシルアミド、N−(3−トリエトキシシリルプロピル)−4,5−ジヒドロイミダゾール、2−(トリエトキシシリルエチル)−5−(クロロアセトキシ)ビシクロヘプタン、(S)−N−トリエトキシシリルプロピル―O―メントカルバメート、3−(トリエトキシシリルプロピル)−p−ニトロベンズアミド、3−(トリエトキシシリル)プロピルサクシニック無水物、N−〔5−(トリメトキシシリル)−2−アザ−1−オキソ−ペンチル〕カプロラクタム、2−(トリメトキシシリルエチル)ピリジン、N−(トリメトキシシリルエチル)ベンジル−N,N,N−トリメチルアンモニウムクロライド、フェニルビニルジエトキシシラン、3−チオシアナートプロピルトリエトキシシラン、(トリデカフロオロ−1,1,2,2,−テトラヒドロオクチル)トリエトキシシラン、N−{3−(トリエトキシシリル)プロピル}フタルアミド酸、(3,3,3−トリフルオロプロピル)メチルジメトキシシシラン、(3,3,3−トリフルオロプロピル)トリメトキシシシラン、1−トリメトキシシリル−2−(クロロメチル)フェニルエタン、2−(トリメトキシシリル)エチルフェニルスルホニルアジド、β−トリメトキシシリルエチル−2−ピリジン、トリメトキシシリルプロピルジエチレントリアミン、N−(3−トリメトキシシリルプロピル)ピロール、N−トリメトキシシリルプロピル−N,N,N−トリブチルアンモニウムブロマイド、N−トリメトキシシリルプロピル−N,N,N−トリブチルアンモニウムクロライド、N−トリメトキシシリルプロピル−N,N,N−トリメチルアンモニウムクロライド、ビニルメチルジエトキシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、ビニルメチルジメトキシシラン、ビニルジメチルメトキシシラン、ビニルジメチルエトキシシラン、ビニルメチルジクロロシラン、ビニルフェニルジクロロシラン、ビニルフェニルジエトキシシラン、ビニルフェニルジメチルシラン、ビニルフェニルメチルクロロシラン、ビニルトリフェノキシシラン、ビニルトリス−t−ブトキシシラン、アダマンチルエチルトリクロロシラン、アリルフェニルトリクロロシラン、(アミノエチルアミノメチル)フェネチルトリメトキシシラン、3−アミノフェノキシジメチルビニルシラン、フェニルトリクロロシラン、フェニルジメチルクロロシラン、フェニルメチルジクロロシラン、ベンジルトリクロロシラン、ベンジルジメチルクロロシラン、ベンジルメチルジクロロシラン、フェネチルジイソプロピルクロロシラン、フェネチルトリクロロシラン、フェネチルジメチルクロロシラン、フェネチルメチルジクロロシラン、5−(ビシクロヘプテニル)トリクロロシラン、5−(ビシクロヘプテニル)トリエトキシシラン、2−(ビシクロヘプチル)ジメチルクロロシラン、2−(ビシクロヘプチル)トリクロロシラン、1,4−ビス(トリメトキシシリルエチル)ベンゼン、ブロモフェニルトリクロロシラン、3−フェノキシプロピルジメチルクロロシラン、

3−フェノキシプロピルトリクロロシラン、t−ブチルフェニルクロロシラン、t−ブチルフェニルメトキシシラン、t−ブチルフェニルジクロロシラン、p−(t−ブチル)フェネチルジメチルクロロシラン、p−(t−ブチル)フェネチルトリクロロシラン、1,3−(クロロジメチルシリルメチル)ヘプタコサン、((クロロメチル)フェニルエチル)ジメチルクロロシラン、((クロロメチル)フェニルエチル)メチルジクロロシラン、((クロロメチル)フェニルエチル)トリクロロシラン、((クロロメチル)フェニルエチル)トリメトキシシラン、クロロフェニルトリクロロシラン、2−シアノエチルトリクロロシラン、2−シアノエチルメチルジクロロシラン、3−シアノプロピルメチルジエトキシシラン、3−シアノプロピルメチルジクロロシラン、3−シアノプロピルメチルジクロロシラン、3−シアノプロピルジメチルエトキシシラン、3−シアノプロピルメチルジクロロシラン、3−シアノプロピルトリクロロシラン等、及び後述のフッ化アルキルシランを挙げることができる。これらの1種又は2種以上の混合物を用いることができる。

【0024】

上述したシラン化合物を化学吸着剤に用いると、基材表面の原子とシラン化合物とが直接又は間接に反応し結合する。例えばシラン化合物の加水分解性基の一部が加水分解されて生成するSiOHと、表面の原子M(あるいはMOH等)が反応してSi−O−M結合が形成される。

【0025】

また、上述のシラン化合物の他にも、撥液性のような明らかな機能性を示す化学吸着剤として、含フッ素アルキルシラン化合物が挙げられる。特に上記式(1)において、R1がパ−フルオロアルキル構造(CnF2n+1)で表されるものであり、上記式(1)を(I)で表される化合物を例示することができる。式中、nは1から14の整数を、mは2から6までの整数をそれぞれ表し、X1およびR2およびaは、前出と同じ意味を表す。

【0026】

CnF2n+1(CH2)mSiX1aR2(3−a)…(I)

【0027】

より具体的には、CF3−CH2CH2−Si(OCH3)3、CF3(CF2)3−CH2CH2−Si(OCH3)3、CF3(CF2)5−CH2CH2−Si(OCH3)3、CF3(CF2)5−CH2CH2−Si(OC2H5)3、CF3(CF2)7−CH2CH2−Si(OCH3)3、CF3(CF2)11−CH2CH2−Si(OC2H5)3、CF3(CF2)3−CH2CH2−Si(CH3)(OCH3)2、CF3(CF2)7−CH2CH2−Si(CH3)(OCH3)2、CF3(CF2)8−CH2CH2−Si(CH3)(OC2H5)2、CF3(CF2)8−CH2CH2−Si(C2H5)(OC2H5)2等が挙げられる。

【0028】

また、R1がパ−フルオロアルキルエーテル構造(Cn F2n+1)で表されるものも挙げることができる。その具体例としては例えば、上記式(1)を下記一般式(II)で表した化合物を例示することができる。式中、mは2から6の整数を,pは1から4の整数を、rは1から10の整数をそれぞれ表し、X1およびX2およびaは、前出と同じ意味を表す。

【0029】

CpF2p+1O(CpF2pO)r(CH2)mSiX1aX2(3−a)…(II)

【0030】

具体的な化合物の例としては、CF3O(CF2O)6−CH2CH2−Si(OC2H5)3、CF3O(C3F6O)4−CH2CH2−Si(OCH3)3、CF3O(C3F6O)2(CF2O)3−CH2CH2−Si(OCH3)3、CF3O(C3F6O)8−CH2CH2−Si(OCH3)3、CF3O(C4F9O)5−CH2CH2−Si(OCH3)3、CF3O(C4F9O)5−CH2CH2−Si(CH3)(OC2H5)2、CF3O(C3F6O)4−CH2CH2−Si(C2H5)(OCH3)2等が挙げられる。

【0031】

基材10上に前述した化学吸着膜15を形成する場合、上記の化学吸着剤が気相であっても液相であってもよい。前記化学吸着剤を気相で供給する場合は、図3に示すような成膜装置を用いることができる。この成膜装置16は、密閉容器16aと、密閉容器16内に収容された成膜物供給部16b及び基材保持部16cとを備えて構成されている。そして、成膜物供給部16bに前記化学吸着剤15aを貯留するとともに、基板保持部16cに基材10を支持して密閉容器16aを密閉し、容器内温度に応じて静置しておくことで、基材10上に化学吸着剤15aが成膜され、化学吸着膜15となる。また、前記密閉容器16a全体を加熱することにより、基材10上に化学吸着膜15が形成するのに要する時間を短縮することができる。本発明に係る化学吸着膜の形成方法は、係る静置時間をさらに短縮することを可能にする技術である。

【0032】

一方、前記化学吸着剤を液相で供給する場合には、例えば、図4に示すような成膜装置を用いることができる。この成膜装置17は、浸漬槽17aを具備しており、この浸漬槽17aに化学吸着剤15aを含む溶液15bを貯留し、この溶液15b中に基材10を浸して所定時間保持し、その後所定速度で基材10を引き上げることで基材10上に化学吸着膜15を形成することができる。本発明に係る形成方法によれば、係る装置を用いた場合の浸漬槽17aへの浸漬時間を短縮することができる。

【0033】

前記化学吸着剤15aを含む溶液15bを用いて基材10への塗布を行う場合における溶媒としては、非水系の溶媒を用いることが好ましく、それらのうちでも水分量が少ないものが好ましい。水分による化学吸着剤15aの反応を防止し、化学吸着剤15aの使用効率を高めるためである。このような溶媒としては、例えば、芳香族系溶媒、長鎖アルキル系溶媒、脂環族炭化水素系溶媒、含ハロゲン溶媒等が適用できる。

【0034】

反応助剤12には、化学吸着剤の加水分解反応を促進する酸または塩基が用いられる。前記酸には、塩酸、硫酸、リン酸、硝酸、酢酸、炭酸、蟻酸、安息香酸、亜塩素酸、次亜塩素酸、亜硫酸、次亜硫酸、亜硝酸、次亜硝酸、亜リン酸、次亜リン酸等のプロトン酸を用いることができる。このうちでも塩酸、リン酸、酢酸が好適である。

一方、塩基としては、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム等を例示することができる。好ましくは水酸化ナトリウム、水酸化カリウムである。

【0035】

本実施形態に係る形成方法により化学吸着膜15を基材10上に形成するには、まず、基材10の表面を親水化する。親水処理工程ST1は、基材10の表面特性に応じて適宜行われる処理であり、例えば基材10の表面にヒドロキシル基、アルデヒド基、ケトン基、アミノ基、イミノ基、カルボキシル基等の親水基が含まれている場合には、親水処理工程ST1は省略することができる。親水処理の具体例としては、オゾン酸化処理、プラズマ処理、コロナ処理、紫外線照射処理、電子線照射処理、酸処理、アルカリ処理等を例示することができる。

【0036】

次に、処理工程ST2により基材10表面に反応助剤12を塗布する。この処理工程ST2では、上述した反応助剤または反応助剤溶液を基材10の表面に塗布する。塗布方法としては、例えば、ディップコート法、エアナイフコート法、ブレードコート法、スプレーコート法、バーコート法、ロッドコート法、ロールコート法、グラビアコート法、サイズプレス法、スピンコート法、液滴吐出法、スクリーン印刷法等各種の方法を採用することができる。

【0037】

次に、反応助剤12が付着している基材10の表面に、化学吸着剤を付着させる。この成膜工程ST3では、上述の化学吸着剤を気相法または液相法により基材10表面に供給し、基材10表面と結合させる。ここで、本実施形態では、化学吸着剤が供給される基材10表面に酸または塩基の反応助剤12が付着しているので、化学吸着剤の加水分解反応が促進され、迅速に基材10表面に対し結合する。

【0038】

このように本発明に係る化学吸着膜の形成方法によれば、基材10の表面に酸または塩基を付着させた状態で化学吸着剤と基材とを接触させることで、均一な膜質の化学吸着膜15を迅速に基材10の表面に形成することができる。

また本発明では、化学吸着剤の供給に先立って基材側に酸または塩基を付着させるようになっているので、化学吸着剤を劣化させることなく有効に用いることができる。つまり、成膜工程ST3で用いる化学吸着剤の溶液等に酸または塩基を含有させると、酸または塩基の存在によって化学吸着剤の加水分解反応が進行し、基材10に付着できる化学吸着剤量が減少して処理時間が長くなる。またこれにより化学吸着剤の使用効率が低下し、コスト上昇を招くおそれがあるが、本発明ではこれらのような問題が生じることはない。

【実施例】

【0039】

以下、実施例により本発明についてさらに詳細に説明するとともに、その効果を明らかなものとする。

【0040】

(実施例1)

化学吸着剤としてヘプタデカフルオロ−1,1,2,2−テトラヒドロトリメトキシシラン(以後FAS−17と称する。)を用意し、基材としてスライドガラス基板を用意した。

次いで、スライドガラス基板の表面に紫外線(波長172nm)を照射して洗浄し、基板表面の有機不純物を除去するとともに、基板表面にシラノール基(Si−OH)を形成して当該表面の親水化を行った。

次に、親水化したスライドガラス基板に、10wt%の塩酸水溶液をスピンコート法を用いて塗布した。塗布条件は基板回転数が2000rpm、塗布時間が1分間である。

次に、ポリ4フッ化エチレン製の密閉可能な容器に、10mlサンプルビンに上記FAS−17を2μl入れたものと、親水処理後のスライドガラス基板とを収容して密閉し、この容器を120℃に加熱した電気炉内に静置した。

また、以上の手順に準じて、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0041】

次に、比較のために、塩酸水溶液をスピンコートする工程を行わない以外は上記工程と同様として、スライドガラス基板上に化学吸着膜を形成した。この比較サンプルについても、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0042】

以上により得られた複数のサンプルについて、基材表面の水に対する静的接触角を測定した。得られた接触角を、電気炉による加熱時間に対応させてプロットしたグラフを図5に示す。図5に示す「酸処理あり」の曲線は、上記塩酸塗布を行ったサンプルの測定結果を示しており、「酸処理なし」の曲線は、塩酸塗布を行わなかったサンプルの測定結果を示している。グラフから明らかなように、化学吸着剤の塗布に先立ってスライドガラス基板の表面に塩酸を塗布しておくことで、化学吸着膜の成膜時間を大幅に短縮することができる。例えば接触角が100°を超える化学吸着膜を得るために、「酸処理なし」の場合では45分程度の時間を要するのに対し、「酸処理あり」の場合では10分未満の時間であり、化学吸着剤の付着性が著しく改善されることがわかる。

【0043】

また、本発明に係る形成方法を適用したサンプルの化学吸着膜は、剥離試験を行っても剥離しなかった。同化学吸着膜は基板表面とシロキサン結合を形成しており、機械的強度にも優れたものであった。また、化学吸着膜形成後の基板を酸、アルカリ、有機溶剤等に浸漬して溶剤耐性を評価したところ、いずれの条件でも化学吸着膜の変成は観察されず、化学的に極めて安定であることが確認された。

【0044】

(実施例2)

化学吸着剤としてオクタデシルトリエトキシシラン(以後ODSと称する。)を用意し、基材として石英ガラス基板を用意した。

次いで、石英ガラス基板の表面を、オゾン洗浄機を用いて洗浄した。オゾン洗浄機は、紫外線(波長254nmと波長185nmのもの)を照射して空気中でオゾンを発生させ、オゾンの活性を利用して対象物の洗浄を行う(基板表面の有機不純物を除去する)装置である。なお、このオゾン洗浄により、石英ガラス基板表面にシラノール基(Si−OH)が形成され親水化される。

次に、親水化した石英ガラス基板を35wt%の塩酸水溶液に10秒間浸漬した。次いで取り出した石英ガラス基板にドライエアー(乾燥空気)を吹きかけて乾燥した。

次に、上記石英ガラス基板を1wt%のODS/トルエン溶液に浸漬し、静置することで、石英ガラス基板上にODSからなる化学吸着膜を形成した。

また、以上の手順に準じて、ODS/トルエン溶液への浸漬時間を変えて複数のサンプルを作製した。

【0045】

また比較のために、上記塩酸水溶液に浸漬する工程を行わない以外は上記手順と同様として複数のサンプルを作製した。

以上の工程により得られた各サンプルにつき、実施例1と同様の方法で静的接触角を測定した。その結果、塩酸水溶液に浸漬する工程を行ったサンプルは、同工程を省略したサンプルに比して、ODS/トルエン溶液への浸漬時間が同一であっても大きな静的接触角を得られることが確認された。このように、化学吸着膜の形成に先立って酸処理を行うならば、基板表面への化学吸着剤の付着性が著しく改善され、化学吸着膜を短時間に効率よく形成することが可能である。

【0046】

また、本発明に係る形成方法を適用したサンプルの化学吸着膜は、剥離試験を行っても剥離しなかった。同化学吸着膜は基板表面とシロキサン結合を形成しており、機械的強度にも優れたものであった。また、化学吸着膜形成後の基板を酸、アルカリ、有機溶剤等に浸漬して溶剤耐性を評価したところ、いずれの条件でも化学吸着膜の変成は観察されず、化学的に極めて安定であることが確認された。

【0047】

(実施例3)

化学吸着剤としてフェニルトリメトキシシラン(以後PTSと称する。)を用意し、基材としてPET(ポリエチレンテレフタレート)フィルムを用意した。

次いで、PETフィルムの表面を、酸素プラズマ処理により洗浄してフィルム表面の有機不純物を除去するとともに、基板表面にヒドロキシル基(−OH)ないしカルボキシル基(−COOH)を形成して当該表面の親水化を行った。

次に、親水化したPETフィルムに、5wt%の水酸化ナトリウム水溶液をスプレーコート法を用いて塗布した。

次に、ポリ4フッ化エチレン製の密閉可能な容器に、10mlサンプルビンに上記PTSを2μl入れたものと、親水処理後のPETフィルムとを収容して密閉し、この容器を100℃に加熱した電気炉内に静置した。

また、以上の手順に準じて、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0048】

次に、比較のために、水酸化ナトリウム水溶液をスプレーコートする工程を行わない以外は上記工程と同様として、PETフィルム上に化学吸着膜(PTS)を形成した。この比較サンプルについても、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0049】

以上の工程により得られた各サンプルにつき、実施例1と同様の方法で静的接触角を測定した。その結果、水酸化ナトリウム水溶液に浸漬する工程を行ったサンプルは、同工程を省略したサンプルに比して、電気炉による加熱時間が同一であっても大きな静的接触角を得られることが確認された。このように、化学吸着膜の形成に先立って塩基処理を行うならば、基板表面への化学吸着剤の付着性が著しく改善され、化学吸着膜を短時間に効率よく形成することが可能である。

【0050】

また、本発明に係る形成方法を適用したサンプルの化学吸着膜は、剥離試験を行っても剥離しなかった。同化学吸着膜は基板表面と共有結合を形成しており、機械的強度にも優れたものであった。また、化学吸着膜形成後の基板を酸、アルカリ、有機溶剤等に浸漬して溶剤耐性を評価したところ、いずれの条件でも化学吸着膜の変成は観察されず、化学的に極めて安定であることが確認された。

【0051】

(デバイスの製造方法)

次に、先の実施形態の化学吸着膜の形成方法を含むデバイス製造方法の実施例について説明する。以下、デバイス製造方法の一例として、液相法を用いた配線パターンの形成方法を挙げて説明する。

【0052】

<配線パターンの形成方法>

図6は、上記実施形態の形成方法で得られる化学吸着膜を利用した薄膜パターンの形成方法を示す断面工程図である。本実施例では、配線パターン形成用材料を基材10上に配置するに際して、配線パターン形成用材料を含む機能液の液滴を吐出する液滴吐出法(インクジェット法)を用いる。液滴吐出法では、吐出ヘッドを基材10に対向配置し、所定の領域に対して配線パターン形成用材料を含む機能液の液滴を吐出ヘッドから吐出して配置する。

【0053】

ここで、図7はピエゾ方式による機能液(液状体材料)の吐出原理を説明するための図である。図7において、吐出ヘッド20は、機能液(配線パターン形成用材料を含む液状体材料)を収容する液体室21と、その液体室21に隣接して設置されたピエゾ素子22とを備えている。液体室21には、機能液を収容する材料タンクを含む供給系23を介して機能液が供給される。ピエゾ素子22は駆動回路24に接続されており、この駆動回路24を介してピエゾ素子22に電圧を印加し、ピエゾ素子22を変形させることにより、液体室21が変形し、吐出ノズル25から機能液が吐出される。この場合、印加電圧の値を変化させることによりピエゾ素子22の歪み量が制御される。また、印加電圧の周波数を変化させることによりピエゾ素子22の歪み速度が制御される。ピエゾ方式による液滴吐出は材料に熱を加えないため、材料の組成に影響を与えにくいという利点を有する。

【0054】

上記液滴吐出法における吐出技術としては、帯電制御方式、加圧振動方式、電気熱変換方式、静電吸引方式、電気機械変換方式等が挙げられる。帯電制御方式は、材料に帯電電極で電荷を付与し、偏向電極で材料の飛翔方向を制御して吐出ノズルから吐出させるものである。また、加圧振動方式は、材料に30kg/cm2程度の超高圧を印加してノズル先端側に材料を吐出させるものであり、制御電圧をかけない場合には材料が直進して吐出ノズルから吐出され、制御電圧をかけると材料間に静電的な反発が起こり、材料が飛散して吐出ノズルから吐出されない。また、電気熱変換方式は、材料を貯留した空間内に設けたヒータにより、材料を急激に気化させてバブル(泡)を発生させ、バブルの圧力によって空間内の材料を吐出させるものである。静電吸引方式は、材料を貯留した空間内に微小圧力を加え、吐出ノズルに材料のメニスカスを形成し、この状態で静電引力を加えてから材料を引き出すものである。電気機械変換方式は、ピエゾ素子(圧電素子)がパルス的な電気信号を受けて変形する性質を利用したもので、ピエゾ素子が変形することによって材料を貯留した空間に可撓物質を介して圧力を与え、この空間から材料を押し出して吐出ノズルから吐出させるものである。この他に、電場による流体の粘性変化を利用する方式や、放電火花で飛ばす方式などの技術も適用可能である。液滴吐出法は、材料の使用に無駄が少なく、しかも所望の位置に所望の量の材料を的確に配置できるという利点を有する。なお、液滴吐出法により吐出される液体材料の一滴の量は例えば1〜300ナノグラムである。

【0055】

以下、配線パターンを形成する手順について説明する。

まず、図6(a)に示すように、基材10の表面に化学吸着膜15を形成する。この化学吸着膜15は、先に記載の本発明に係る形成方法を用い、工程ST1〜ST3を経て形成されたものである。また本実施例では、化学吸着膜15によって基材10の表面に撥液性が付与されているものとする。したがって化学吸着膜15は、例えばフッ化アルキルシランからなる自己組織化である。

【0056】

次に、図6(b)に示すように、光源11から化学吸着膜15に向けて光を照射することにより、化学吸着膜15を部分的に除去する。化学吸着膜15の一部を除去する方法としては、例えば前記化学吸着膜の除去したい部位に、紫外線やNe−Heレーザー、Arレーザー、CO2レーザー、ルビーレーザー、半導体レーザー、YAGレーザー、ガラスレーザー、YVO4レーザー、エキシマレーザー等の各種レーザーを照射する方法が挙げられる。

この除去工程により、基材10の表面に、後段の工程で塗布される液体材料に対して撥液性を有する撥液領域(化学吸着膜15の形成領域)と、親液性を有する親液領域(化学吸着膜15が除去された領域)15dとが形成される。

【0057】

次に、図6(c)に示すように、吐出ヘッド20を用いて、基材10上の親液領域15dに配線パターン形成用材料を含む液体材料の液滴を配置する材料配置工程が行われる。ここでは、配線パターン形成用材料を構成する導電性材料として有機銀化合物を用い、溶媒(分散媒)としてジエチレングリコールジエチルエーテルを用い、その有機銀化合物を含む機能液を吐出する。

この材料配置工程では、図7に示したように、吐出ヘッド20から配線パターン形成用材料を含む液体材料を液滴にして吐出する。吐出された液滴は、図6(d)に示すように、基材10上の親液領域15dに配置される。このとき、親液領域15dの周囲は、撥液性を有する化学吸着膜15により囲まれているので、液滴が親液領域15d以外の領域にまで濡れ広がるのを阻止できる。また、化学吸着膜15の撥液性により、吐出された液滴の一部が化学吸着膜15上に乗っても親液領域15dに流れ落ちるようになる。更に、基材10が露出している親液領域15dでは、その親液性により、吐出された液滴が親液領域15d内を円滑に濡れ広がり、その結果同領域に均一に配置される。

【0058】

なお、配線パターン形成用の液体材料としては、導電性微粒子を分散媒に分散した分散液を用いることも可能である。導電性微粒子としては、例えば、金、銀、銅、アルミニウム、パラジウム、及びニッケルのうちの少なくともいずれか1つを含有する金属微粒子の他、これらの酸化物、並びに導電性ポリマーや超電導体の微粒子などが用いられる。分散媒としては、上記の導電性微粒子を分散できるもので、粒子の凝集を起こさないものであれば特に限定されない。例えば、水の他に、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、n−ヘプタン、n−オクタン、デカン、ドデカン、テトラデカン、トルエン、キシレン、シメン、デュレン、インデン、ジペンテン、テトラヒドロナフタレン、デカヒドロナフタレン、シクロヘキシルベンゼンなどの炭化水素系化合物、またエチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系化合物、さらにプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、シクロヘキサノンなどの極性化合物を例示できる。これらのうち、微粒子の分散性と分散液の安定性、また液滴吐出法への適用の容易さの点で、水、アルコール類、炭化水素系化合物、エーテル系化合物が好ましく、より好ましい分散媒としては、水、炭化水素系化合物を挙げることができる。

【0059】

材料配置工程(液滴吐出工程)の後、焼成工程が行われる。導電性材料を含む液体材料Lに対して焼成処理を行うことにより、液体材料Lは図6(e)に示すように、乾燥、固化されて基材10上に固体の配線パターンFを形成し、導電性を発現する。特に有機銀化合物を用いた場合、焼成処理を行ってその有機分を除去し銀粒子を残留させることで導電性が発現される。そのため、材料配置工程後の基材10に対して、焼成処理として熱処理及び光処理のうちの少なくとも一方が施される。熱処理・光処理は通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行なうこともできる。熱処理・光処理の処理温度は、溶媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や有機銀化合物、酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して適宜決定される。たとえば、有機銀化合物の有機分を除去するためには、約200℃で焼成することが必要である。また、プラスチックなどを基材に使用する場合には、室温以上100℃以下で行なうことが好ましい。

【0060】

このように本発明に係る化学吸着膜の形成方法を含むデバイス製造方法とするならば、機械的特性に優れた緻密な化学吸着膜が均一な厚さを有して形成された基材をデバイス製造に供することができるので、意図した領域(親液領域15d)に正確に液体材料Lを配置することができ、線幅精度に優れた配線パターンを形成することができる。また本発明によれば、化学吸着膜15が緻密で均一な膜を形成しているので、親液領域と撥液領域との表面特性のコントラストを高めることができ、したがって微細な配線パターンの形成にも容易に対応可能である。

また先に記載のように、本発明によれば化学吸着膜15を短時間で形成できるので、デバイス製造に要する時間の短縮に寄与し、製造効率の向上と製造コストの低減とを実現することができる。

【0061】

なお、材料配置工程の後、中間乾燥工程(あるいは焼成工程)を行って基材10上の液体材料Lの分散媒の一部または全部を除去した後、さらにその上に液体材料Lを吐出して配線パターンを形成することもできる。この場合、前記材料配置工程と中間乾燥工程(焼成工程)とを交互に複数回繰り返すことにより、配線パターン形成用材料を親液領域15dに所望の厚さで積層することができる。

【0062】

<デバイス>

以下、上記配線パターンの形成方法を適用できるデバイスの実施例について説明する。

【0063】

[プラズマ型表示装置]

まず、一実施例として、プラズマ型表示装置(電気光学装置)について説明する。

図8は、本実施例のプラズマ型表示装置500の分解斜視図を示している。

プラズマ型表示装置500は、互いに対向して配置された基板501、502、及びこれらの間に形成される放電表示部510を含んで構成されている。

放電表示部510は、複数の放電室516が集合されたものである。複数の放電室516のうち、赤色放電室516(R)、緑色放電室516(G)、青色放電室516(B)の3つの放電室516が対になって1画素を構成するように配置されている。

【0064】

基板501の上面には所定の間隔でストライプ状にアドレス電極511が形成され、アドレス電極511と基板501の上面とを覆うように誘電体層519が形成されている。誘電体層519上には、アドレス電極511、511間に位置しかつ各アドレス電極511に沿うように隔壁515が形成されている。隔壁515は、アドレス電極511の幅方向左右両側に隣接する隔壁と、アドレス電極511と直交する方向に延設された隔壁とを含む。また、隔壁515によって仕切られた長方形状の領域に対応して放電室516が形成されている。

また、隔壁515によって区画される長方形状の領域の内側には蛍光体517が配置されている。蛍光体517は、赤、緑、青の何れかの蛍光を発光するもので、赤色放電室516(R)の底部には赤色蛍光体517(R)が、緑色放電室516(G)の底部には緑色蛍光体517(G)が、青色放電室516(B)の底部には青色蛍光体517(B)が各々配置されている。

【0065】

一方、基板502には、先のアドレス電極511と直交する方向に複数の表示電極512がストライプ状に所定の間隔で形成されている。さらに、これらを覆うように誘電体層513、及びMgOなどからなる保護膜514が形成されている。

基板501と基板502とは、前記アドレス電極511…と表示電極512…を互いに直交させるように対向させて相互に貼り合わされている。

上記アドレス電極511と表示電極512は図示略の交流電源に接続されている。各電極に通電することにより、放電表示部510において蛍光体517が励起発光し、カラー表示が可能となる。

【0066】

本実施例では、上記アドレス電極511、及び表示電極512がそれぞれ、上述したデバイス製造方法(配線パターン形成方法)に基づいて形成されているため、良好な線幅精度で電極が形成され、電気的特性が向上した高品質のプラズマ型表示装置となっている。

【0067】

なお、本発明に係るデバイス(電気光学装置)としては、上記の他に、基板上に形成された小面積の薄膜に膜面に平行に電流を流すことにより、電子放出が生ずる現象を利用する表面伝導型電子放出素子等にも適用可能である。また、液晶表示装置や有機エレクトロルミネッセンス装置等の電気光学装置に適用することができるのは勿論である。

【0068】

[カード媒体]

次に、上記配線パターンの形成方法を適用できるデバイスとして、非接触型カード媒体の実施例について説明する。図9に示すように、本実施例に係る非接触型カード媒体400は、カード基体402とカードカバー418から成る筐体内に、半導体集積回路チップ408とアンテナ回路412を内蔵し、図示されない外部の送受信機と電磁波または静電容量結合の少なくとも一方により電力供給あるいはデータ授受の少なくとも一方を行うようになっている。

【0069】

本実施例では、上記アンテナ回路412が、上記実施例に係るデバイス製造方法によって形成されている。そして、本実施例の非接触型カード媒体によれば、工程数が少なく均一な接触角で線幅精度が向上した高品質の非接触型カード媒体を得ることができる。

【0070】

[電子機器]

上記実施例の各デバイスは、電子機器等に搭載して用いることができる。以下、具体例を示しておく。図10(a)は、携帯電話の一例を示した斜視図である。図10(a)において、600は携帯電話本体を示し、601は上記実施例の表示デバイスを備えた表示部を示している。図10(b)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図10(b)において、700は情報処理装置、701はキーボードなどの入力部、703は情報処理本体、702は上記実施例の表示デバイスを備えた表示部を示している。図10(c)は、腕時計型電子機器の一例を示した斜視図である。図10(c)において、800は時計本体を示し、801は上記実施例の表示デバイスを備えた表示部を示している。

図10(a)〜(c)に示す電子機器は、上記実施例の表示デバイスを備えたものであるので、小型化、薄型化及び高品質化が可能となる。

なお、上記表示デバイスとしては、プラズマ型表示装置のみならず、液晶表示装置、有機エレクトロルミネッセンス表示装置、電子放出型表示装置等のいずれも適用が可能である。

【図面の簡単な説明】

【0071】

【図1】実施形態に係る化学吸着膜の断面構成図。

【図2】同、形成工程を示すフロー図。

【図3】気相法を用いた化学吸着膜の形成装置を示す断面構成図。

【図4】液相法を用いた化学吸着膜の形成装置を示す断面構成図。

【図5】実施例1に係る静的接触角の測定結果を示すグラフ。

【図6】実施形態に係る配線パターンの形成工程を示す断面工程図。

【図7】液滴吐出ヘッドの断面構成図。

【図8】デバイスの一例としてのプラズマ表示装置の斜視構成図。

【図9】デバイスの一例としてのカード媒体の構成図。

【図10】複数の電子機器を例示する斜視構成図。

【符号の説明】

【0072】

10 基材、12 反応助剤(酸または塩基)、15 化学吸着膜、15a 化学吸着剤、15b 化学吸着剤溶液、ST1 親水処理工程、ST2 処理工程、ST3 成膜工程

【技術分野】

【0001】

本発明は、化学吸着膜の形成方法、及び化学吸着膜に関するものである。

【背景技術】

【0002】

従来から物体の表面を改質する処理として、含フッ素シランカップリング剤等からなる化学吸着膜をコーティングして基材表面に撥液性を付与する方法が知られている。シランカップリング剤は基材上に分子数層からなる化学吸着膜を形成するが、この化学吸着膜を緻密化した自己組織化単分子膜(SAM;Self Assembling Monolayer)技術も知られている。

そして最近では、化学吸着膜をパターニングすることで基材表面に異なる表面特性を呈する複数の領域を形成し、デバイス製造に利用することが提案されている(例えば特許文献1参照。)。

【特許文献1】特開2000−282240号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、上記化学吸着膜を基材表面に形成する方法としては、従来、液相法または気相法が用いられている。例えばシランカップリング剤を液相法で形成するには、シランカップリング剤溶液に親水処理を施した基材を浸漬することでシランカップリング剤の化学吸着膜を形成する。一方、気相法により形成する場合には、シランカップリング剤の蒸気に親水処理を施した基材を曝すことで化学吸着膜を形成する。

しかしながら、上述した液相法、気相法のいずれの方法であっても、化学吸着膜の形成に多くの時間を要し、さらに基材表面の前処理(親水処理)が不十分であると化学吸着膜にムラが生じるという問題がある。また、シランカップリング剤の分子が巨大なものであると、基材表面との反応性が乏しいためにより多くの時間を要し、成膜がさらに困難になる。

【0004】

本発明は、上記従来技術の問題点に鑑み成されたものであって、均一な膜厚で強固に基材表面に結合した化学吸着膜と、この化学吸着膜を短時間で高効率に基材表面に形成する方法を提供することを目的としている。

【課題を解決するための手段】

【0005】

本発明は、上記課題を解決するために、基材表面に化学吸着膜を形成するに際して、前記基材の表面に、酸または塩基を付着させる処理工程と、前記処理工程後の基材と化学吸着剤とを接触させて基材表面に化学吸着剤を付着させる成膜工程とを含むことを特徴とする化学吸着膜の形成方法を提供する。

このように化学吸着剤を基材表面へ付着させるに先立って、同表面に酸または塩基を付着させる方法とすれば、化学吸着剤と基材表面との結合を促進し、短時間のうちに効率的に基材表面に強固に結合した化学吸着膜を形成することができる。

【0006】

本発明にて適用される化学吸着剤は、基材との接触によって基材表面と共有結合する化合物であり、典型的には、加水分解性の官能基を分子構造中に備えた化合物である。そして、本発明では、処理工程で付着された酸または塩基によって上記官能基の加水分解反応が促進され、短時間に緻密な化学吸着膜を形成するようになっている。

【0007】

本発明の化学吸着膜の形成方法では、前記成膜工程が、化学吸着剤溶液に前記基材を浸漬する工程であってもよい。また、前記成膜工程が、化学吸着剤の蒸気に前記基材表面を接触させる工程であってもよい。

本発明によれば、上記いずれの成膜方法に適用した場合にも、化学吸着剤を効率よく短時間に基材表面に結合させることができる。

【0008】

本発明の化学吸着膜の形成方法では、表面に親水基を有する前記基材と、親水基と反応する官能基を末端に有する前記化学吸着剤とを用いることが好ましい。このような形成方法とするならば、化学吸着剤の官能基と基材表面の親水基とが反応して強固な結合を形成するので、剥離耐性等の機械的特性にも優れた化学吸着膜を形成できる。また、前記処理工程で付着させる酸または塩基により上記基材の親水基と化学吸着剤の官能基との反応が促進されるので、短時間のうちに緻密で均一な化学吸着膜を形成できる。

【0009】

本発明の化学吸着膜の形成方法では、前記処理工程に先立って、前記基材の表面に親水処理を施すこともできる。この形成方法によれば、前記基材の表面が親水性を有していない場合であっても、親水処理により化学吸着剤の付着性が表面を得ることができ、基材の材質や表面状態に制限されることなく緻密で均一な化学吸着膜を得ることができる。

【0010】

本発明の化学吸着膜の形成方法では、前記化学吸着剤が、その分子末端にシリル基(−SiX)、チタニル基(−TiX)、スタニル基(−SnX)(ただし、前記X基はハロゲン基またはアルコキシ基である。)から選ばれる1種以上を有するものであることが好ましい。

前記X基は、加水分解性を有するハロゲン基(Cl,Br,F,I等)やアルコキシ基等であり、具体的にはクロロシリル基(−SiCl)、クロロチタニル基(−TiCl)、クロロスタニル基(−SnCl)、メトキシシリル基(−SiOCH3)、エトキシシリル基(−SiOCH2CH3)、メトキシチタニル基(−TiOCH3)、エトキシチタニル基(−TiOCH2CH3)、メトキシスタニル基(−SnOCH3)、エトキシスタニル基(−TiOCH2CH3)等である。係る分子構造を具備した化学吸着剤を用いることで、加水分解反応を経て基材表面に強固に結合した化学吸着膜を得ることができ、特に化学吸着膜によって撥水性、撥油性、親水性、新油性、密着性、防曇性、防汚性、耐久性等の各種の表面特性を付与するうえで好ましい。

【0011】

本発明の化学吸着膜の形成方法では、前記処理工程が、前記酸または塩基の溶液を前記基材表面に配する工程であることが好ましい。このような処理工程を採用するならば、極めて容易に、工程の複雑化を招くことなく、基材表面に酸または塩基を付着させることができ、化学吸着膜の形成容易性向上に寄与する。

【0012】

次に、本発明の化学吸着膜は、基材表面に化学吸着剤を結合させてなる化学吸着膜であって、前記基材の表面に酸または塩基を含んでいることを特徴とする。また本発明の化学吸着膜は、先に記載の本発明に係る形成方法により形成されたことを特徴とする。この構成によれば、緻密で均一な膜厚に形成され、機械的特性にも優れた化学吸着膜を安価に提供することができる。

【0013】

また本発明は、先の本発明に係る化学吸着膜の形成方法を含むことを特徴とするデバイスの製造方法を提供する。係る製造方法によれば、本発明の化学吸着膜の形成方法を用いて、均一かつ緻密な化学吸着膜を所望の基材表面に迅速に形成できるので、同化学吸着膜を利用して高精度に素子や配線等を形成できるとともに、デバイス製造に係る時間やコストの低減を実現できる。係るデバイス製造方法としては、例えば基板上に配線パターンを形成する工程を含む回路基板の製造や、基板上にキャパシタやメモリ素子の電極をパターン形成する工程を含む半導体装置の製造、有機機能層の積層形成工程を含む電気光学装置の製造等に適用することができる。

【0014】

さらに本発明は、上記デバイス製造方法により製造されたデバイスを提供する。この構成によれば、上記製造方法で得られる高品質なデバイスを安価に提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態を図面を参照しつつ説明するが、本発明は以下の実施形態ないし実施例に限定されるものではない。

【0016】

(化学吸着膜の形成方法)

図1は、基材表面に被覆形成した本発明に係る化学吸着膜を示す断面構成図であり、図2は、本実施形態の化学吸着膜の形成方法を示すフロー図である。

図1に示すように、化学吸着膜15は、基材10の表面に付着された酸または塩基からなる反応助剤12を介して基材表面に被覆形成されている。そして、係る化学吸着膜15の形成方法は、図2に示すように、基材10表面を親水化する親水処理工程ST1と、基材10表面に酸または塩基からなる反応助剤12を付着させる処理工程ST2と、反応助剤12を塗布された基材10上に化学吸着剤を付着させて化学吸着膜15を形成する成膜工程ST3とを含んでいる。

【0017】

基材10としては、セラミック、金属、樹脂、半導体、木材、繊維等、種々のものを用いることができる。これらの材料を用いた基材の具体的態様としては、各種デバイス製造に用いる基板、包丁や切削工具等の刃物、陶磁器や食器等の容器、鏡、各種成形用の型製品、調理器具、樹脂製品、建材、石材等を挙げることができる。

【0018】

化学吸着膜15を形成するための化学吸着剤としては、基材10表面に共有結合を介して結合する有機化合物を例示することができる。すなわち、下記式(1)に示す分子構造を有するものを化学吸着剤として用いることができる。式(1)において、Yは吸着基であり、R1、R2は有機基を表し、X1は加水分解基、−OR2、−Cl、−OH等を表し、R2は炭素数1〜4のアルキル基を表し、aは1から3の整数である。

【0019】

R1YX1aR2(3−a)…(I)

【0020】

前記吸着部位Yとしては、特に限定されないが、シリル基(−Si≡)、チタニル基(−Ti≡)、スタニル基(−Sn≡)から選ばれる1種以上であることが好ましい。

例えばシリル基を含むものとしては、シラノール基(−Si(OH)3)、トリクロロシリル基(−SiCl3)、トリエトキシシリル基(−Si(OCH2CH3)3)、トリメトキシシリル基(−Si(OCH3)3)等を挙げることができる。

【0021】

なお、上記吸着部位Yと加水分解基X1、有機基R2の構造としては、チオール基(−SH)、ヒドロキシル基(−OH)、アミノ基(−NH2)、リン酸基(−PO3H2)、カルボキシル基(−COOH)、スルホン酸基(−SO3H)、リン酸クロリド基(−PO2Cl2)、カルボン酸クロリド基(−COCl)、及びスルホン酸クロリド基(−SO2Cl)等の加水分解性基を含む構造に置き換えることでも適用できる。

【0022】

式(1)を構成する有機基R1は、例えばアルキル基、アルケニル基、アリール基、アラルキル基等であり、分子構造に含まれる水素基がアミノ基、カルボキシル基、ヒドロキシル基、チオール基、フッ素原子等で置換されていてもよく、炭素鎖中に−O−、−S−、−NH−、−N=等のヘテロ原子やベンゼン等の芳香族環が挟まっていてもよい。有機基R1の具体例としては、例えば、フェニル基、ベンジル基、フェネチル基、ヒドロキシフェニル基、クロロフェニル基、アミノフェニル基、ナフチル基、アンスレニル基、ピレニル基、チエニル基、ピロリル基、シクロヘキシル基、シクロヘキセニル基、シクロペンチル基、シクロペンテニル基、ピリジニル基、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、sec−ブチル基、tert−ブチル基、オクタデシル基、n−オクチル基、クロロメチル基、メトキシエチル基、ヒドロキシエチル基、アミノエチル基、シアノ基、メルカプトプロピル基、ビニル基、アリル基、アクリロキシエチル基、メタクリロキシエチル基、グリシドキシプロピル基、アセトキシ基等を例示できる。X1 のアルコキシ基や塩素基、Si−O−Si結合等を形成するための官能基であり、水により加水分解されてアルコールや酸として脱離する。アルコキシ基としては例えば、メトキシ基、エトキシ基、n−プロポキシ基、イソプロポキシ基、n−ブトキシ基、イソブトキシ基、sec−ブトキシ基、tert−ブトキシ基等を挙げることができる。

【0023】

上記式(1)で示される化合物のうちでも、シリル基を含むシラン化合物が好ましい。具体例を挙げるならば、ジメチルジメトキシシラン、ジエチルジエトキシシラン、1−プロペニルメチルジクロロシラン、プロピルジメチルクロロシラン、プロピルメチルジクロロシラン、プロピルトリクロロシラン、プロピルトリエトキシシラン、プロピルトリメトキシシラン、スチリルエチルトリメトキシシラン、テトラデシルトリクロロシラン、3−チオシアネートプロピルトリエトキシシラン、p−トリルジメチルクロロシラン、p−トリルメチルジクロロシラン、p−トリルトリクロロシラン、p−トリルトリメトキシシラン、p−トリルトリエトキシシラン、ジ−n−プロピルジ−n−プロポキシシラン、ジイソプロピルジイソプロポキシシラン、ジ−n−ブチルジ−n−ブチロキシシラン、ジ−sec−ブチルジ−sec−ブチロキシシラン、ジ−t−ブチルジ−t−ブチロキシシラン、オクタデシルトリクロロシラン、オクタデシルメチルジエトキシシラン、オクタデシルトリエトキシシラン、オクタデシルトリメトキシシラン、オクタデシルジメチルクロロシラン、オクタデシルメチルジクロロシラン、オクタデシルメトキシジクロロシラン、7−オクテニルジメチルクロロシラン、7−オクテニルトリクロロシラン、7−オクテニルトリメトキシシラン、オクチルメチルジクロロシラン、オクチルジメチルクロロシラン、オクチルトリクロロシラン、10−ウンデセニルジメチルクロロシラン、ウンデシルトリクロロシラン、ビニルジメチルクロロシラン、メチルオクタデシルジメトキシシラン、メチルドデシルジエトキシシラン、メチルオクタデシルジメトキシシラン、メチルオクタデシルジエトキシシラン、n−オクチルメチルジメトキシシラン、n−オクチルメチルジエトキシシラン、トリアコンチルジメチルクロロシラン、トリアコンチルトリクロロシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリ−n−プロポキシシラン、メチルイソプロポキシシラン、メチル−n−ブチロキシシラン、メチルトリ−sec−ブチロキシシラン、メチルトリ−t−ブチロキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリ−n−プロポキシシラン、エチルイソプロポキシシラン、エチル−n−ブチロキシシラン、エチルトリ−sec−ブチロキシシラン、エチルトリ−t−ブチロキシシラン、n−プロピルトリメトキシシラン、イソブチルトリメトキシシラン、n−ヘキシルトリメトキシシラン、ヘキサデシルトリメトキシシラン、n−オクチルトリメトキシシラン、n−ドデシルトリメトキシシラン、n−オクタデシルトリメトキシシラン、n−プロピルトリエトキシシラン、イソブチルトリエトキシシラン、n−ヘキシルトリエトキシシラン、ヘキサデシルトリエトキシシラン、n−オクチルトリエトキシシラン、n−ドデシルトリメトキシシラン、n−オクタデシルトリエトキシシラン、2−〔2−(トリクロロシリル)エチル〕ピリジン、4−〔2−(トリクロロシリル)エチル〕ピリジン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、1,3−(トリクロロシリルメチル)ヘプタコサン、ジベンジルジメトキシシラン、ジベンジルジエトキシシラン、フェニルトリメトキシシラン、フェニルメチルジメトキシシラン、フェニルジメチルメトキシシラン、フェニルジメトキシシラン、フェニルジエトキシシラン、フェニルメチルジエトキシシラン、フェニルジメチルエトキシシラン、ベンジルトリエトキシシラン、ベンジルトリメトキシシラン、ベンジルメチルジメトキシシラン、ベンジルジメチルメトキシシラン、ベンジルジメトキシシラン、ベンジルジエトキシシラン、ベンジルメチルジエトキシシラン、ベンジルジメチルエトキシシラン、ベンジルトリエトキシシラン、ジベンジルジメトキシシラン、ジベンジルジエトキシシラン、3−アセトキシプロピルトリメトキシシラン、3−アクリロキシプロピルトリメトキシシラン、アリルトリメトキシシラン、アリルトリエトキシシラン、4−アミノブチルトリエトキシシラン、(アミノエチルアミノメチル)フェネチルトリメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、6−(アミノヘキシルアミノプロピル)トリメトキシシラン、p−アミノフェニルトリメトキシシラン、p−アミノフェニルエトキシシラン、m−アミノフェニルトリメトキシシラン、m−アミノフェニルエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシシラン、ω−アミノウンデシルトリメトキシシラン、アミルトリエトキシシラン、ベンゾオキサシレピンジメチルエステル、5−(ビシクロヘプテニル)トリエトキシシラン、ビス(2−ヒドロキシエチル)−3−アミノプロピルトリエトキシシラン、8−ブロモオクチルトリメトキシシラン、ブロモフェニルトリメトキシシラン、3−ブロモプロピルトリメトキシシラン、n−ブチルトリメトキシシラン、2−クロロメチルトリエトキシシラン、クロロメチルメチルジエトキシシラン、クロロメチルメチルジイソプロポキシラン、p−(クロロメチル)フェニルトリメトキシシラン、クロロメチルトリエトキシシラン、クロロフェニルトリエトキシシラン、3−クロロプロピルメチルジメトキシシラン、3−クロロプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、2−(4−クロロスルフォニルフェニル)エチルトリメトキシシラン、2−シアノエチルトリエトキシシラン、2−シアノエチルトリメトキシシラン、シアノメチルフェネチルトリエトキシシラン、3−シアノプロピルトリエトキシシラン、2−(3−シクロヘキセニル)エチルトリメトキシシラン、2−(3−シクロヘキセニル)エチルトリエトキシシラン、3−シクロヘキセニルトリクロロシラン、2−(3−シクロヘキセニル)エチルトリクロロシラン、2−(3−シクロヘキセニル)エチルジメチルクロロシシラン、2−(3−シクロヘキセニル)エチルメチルジクロロシシラン、シクロヘキシルジメチルクロロシラン、シクロヘキシルエチルジメトキシシラン、シクロヘキシルメチルジクロロシラン、シクロヘキシルメチルジメトキシシラン、(シクロヘキシルメチル)トリクロロシラン、シクロヘキシルトリクロロシラン、シクロヘキシルトリメトキシシラン、シクロオクチルトリクロロシラン、(4−シクロオクテニル)トリクロロシラン、シクロペンチルトリクロロシラン、シクロペンチルトリメトキシシラン、1,1−ジエトキシ−1−シラシクロペンタ−3−エン、3−(2,4−ジニトロフェニルアミノ)プロピルトリエトキシシラン、(ジメチルクロロシリル)メチル−7,7−ジメチルノルピナン、(シクロヘキシルアミノメチル)メチルジエトキシシラン、(3−シクロペンタジエニルプロピル)トリエトキシシラン、N,N−ジエチル−3−アミノプロピル)トリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリエトキシシラン、(フルフリルオキシメチル)トリエトキシシラン、2−ヒドロキシ−4−(3−トリエトキシプロポキシ)ジフェニルケトン、3−(p−メトキシフェニル)プロピルメチルジクロロシラン、3−(p−メトキシフェニル)プロピルトリクロロシラン、p−(メチルフェネチル)メチルジクロロシラン、p−(メチルフェネチル)トリクロロシラン、p−(メチルフェネチル)ジメチルクロロシラン、3−モルフォリノプロピルトリメトキシシラン、(3−グリシドキシプロピル)メチルジエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、1,2,3,4,7,7,−ヘキサクロロ−6−メチルジエトキシシリル−2−ノルボルネン、1,2,3,4,7,7,−ヘキサクロロ−6−トリエトキシシリル−2−ノルボルネン、3−ヨードプロピルトリメトキシラン、3−イソシアネートプロピルトリエトキシシラン、(メルカプトメチル)メチルジエトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルジメトキシシラン、3−メルカプトプロピルトリエトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、メチル{2−(3−トリメトキシシリルプロピルアミノ)エチルアミノ}−3−プロピオネート、7−オクテニルトリメトキシシラン、R−N−α−フェネチル−N’−トリエトキシシリルプロピルウレア、S−N−α−フェネチル−N’−トリエトキシシリルプロピルウレア、フェネチルトリメトキシシラン、フェネチルメチルジメトキシシラン、フェネチルジメチルメトキシシラン、フェネチルジメトキシシラン、フェネチルジエトキシシラン、フェネチルメチルジエトキシシラン、フェネチルジメチルエトキシシラン、フェネチルトリエトキシシラン、(3−フェニルプロピル)ジメチルクロロシラン、(3−フェニルプロピル)メチルジクロロシラン、N−フェニルアミノプロピルトリメトキシシラン、N−(トリエトキシシリルプロピル)ダンシルアミド、N−(3−トリエトキシシリルプロピル)−4,5−ジヒドロイミダゾール、2−(トリエトキシシリルエチル)−5−(クロロアセトキシ)ビシクロヘプタン、(S)−N−トリエトキシシリルプロピル―O―メントカルバメート、3−(トリエトキシシリルプロピル)−p−ニトロベンズアミド、3−(トリエトキシシリル)プロピルサクシニック無水物、N−〔5−(トリメトキシシリル)−2−アザ−1−オキソ−ペンチル〕カプロラクタム、2−(トリメトキシシリルエチル)ピリジン、N−(トリメトキシシリルエチル)ベンジル−N,N,N−トリメチルアンモニウムクロライド、フェニルビニルジエトキシシラン、3−チオシアナートプロピルトリエトキシシラン、(トリデカフロオロ−1,1,2,2,−テトラヒドロオクチル)トリエトキシシラン、N−{3−(トリエトキシシリル)プロピル}フタルアミド酸、(3,3,3−トリフルオロプロピル)メチルジメトキシシシラン、(3,3,3−トリフルオロプロピル)トリメトキシシシラン、1−トリメトキシシリル−2−(クロロメチル)フェニルエタン、2−(トリメトキシシリル)エチルフェニルスルホニルアジド、β−トリメトキシシリルエチル−2−ピリジン、トリメトキシシリルプロピルジエチレントリアミン、N−(3−トリメトキシシリルプロピル)ピロール、N−トリメトキシシリルプロピル−N,N,N−トリブチルアンモニウムブロマイド、N−トリメトキシシリルプロピル−N,N,N−トリブチルアンモニウムクロライド、N−トリメトキシシリルプロピル−N,N,N−トリメチルアンモニウムクロライド、ビニルメチルジエトキシラン、ビニルトリエトキシシラン、ビニルトリメトキシシラン、ビニルメチルジメトキシシラン、ビニルジメチルメトキシシラン、ビニルジメチルエトキシシラン、ビニルメチルジクロロシラン、ビニルフェニルジクロロシラン、ビニルフェニルジエトキシシラン、ビニルフェニルジメチルシラン、ビニルフェニルメチルクロロシラン、ビニルトリフェノキシシラン、ビニルトリス−t−ブトキシシラン、アダマンチルエチルトリクロロシラン、アリルフェニルトリクロロシラン、(アミノエチルアミノメチル)フェネチルトリメトキシシラン、3−アミノフェノキシジメチルビニルシラン、フェニルトリクロロシラン、フェニルジメチルクロロシラン、フェニルメチルジクロロシラン、ベンジルトリクロロシラン、ベンジルジメチルクロロシラン、ベンジルメチルジクロロシラン、フェネチルジイソプロピルクロロシラン、フェネチルトリクロロシラン、フェネチルジメチルクロロシラン、フェネチルメチルジクロロシラン、5−(ビシクロヘプテニル)トリクロロシラン、5−(ビシクロヘプテニル)トリエトキシシラン、2−(ビシクロヘプチル)ジメチルクロロシラン、2−(ビシクロヘプチル)トリクロロシラン、1,4−ビス(トリメトキシシリルエチル)ベンゼン、ブロモフェニルトリクロロシラン、3−フェノキシプロピルジメチルクロロシラン、

3−フェノキシプロピルトリクロロシラン、t−ブチルフェニルクロロシラン、t−ブチルフェニルメトキシシラン、t−ブチルフェニルジクロロシラン、p−(t−ブチル)フェネチルジメチルクロロシラン、p−(t−ブチル)フェネチルトリクロロシラン、1,3−(クロロジメチルシリルメチル)ヘプタコサン、((クロロメチル)フェニルエチル)ジメチルクロロシラン、((クロロメチル)フェニルエチル)メチルジクロロシラン、((クロロメチル)フェニルエチル)トリクロロシラン、((クロロメチル)フェニルエチル)トリメトキシシラン、クロロフェニルトリクロロシラン、2−シアノエチルトリクロロシラン、2−シアノエチルメチルジクロロシラン、3−シアノプロピルメチルジエトキシシラン、3−シアノプロピルメチルジクロロシラン、3−シアノプロピルメチルジクロロシラン、3−シアノプロピルジメチルエトキシシラン、3−シアノプロピルメチルジクロロシラン、3−シアノプロピルトリクロロシラン等、及び後述のフッ化アルキルシランを挙げることができる。これらの1種又は2種以上の混合物を用いることができる。

【0024】

上述したシラン化合物を化学吸着剤に用いると、基材表面の原子とシラン化合物とが直接又は間接に反応し結合する。例えばシラン化合物の加水分解性基の一部が加水分解されて生成するSiOHと、表面の原子M(あるいはMOH等)が反応してSi−O−M結合が形成される。

【0025】

また、上述のシラン化合物の他にも、撥液性のような明らかな機能性を示す化学吸着剤として、含フッ素アルキルシラン化合物が挙げられる。特に上記式(1)において、R1がパ−フルオロアルキル構造(CnF2n+1)で表されるものであり、上記式(1)を(I)で表される化合物を例示することができる。式中、nは1から14の整数を、mは2から6までの整数をそれぞれ表し、X1およびR2およびaは、前出と同じ意味を表す。

【0026】

CnF2n+1(CH2)mSiX1aR2(3−a)…(I)

【0027】

より具体的には、CF3−CH2CH2−Si(OCH3)3、CF3(CF2)3−CH2CH2−Si(OCH3)3、CF3(CF2)5−CH2CH2−Si(OCH3)3、CF3(CF2)5−CH2CH2−Si(OC2H5)3、CF3(CF2)7−CH2CH2−Si(OCH3)3、CF3(CF2)11−CH2CH2−Si(OC2H5)3、CF3(CF2)3−CH2CH2−Si(CH3)(OCH3)2、CF3(CF2)7−CH2CH2−Si(CH3)(OCH3)2、CF3(CF2)8−CH2CH2−Si(CH3)(OC2H5)2、CF3(CF2)8−CH2CH2−Si(C2H5)(OC2H5)2等が挙げられる。

【0028】

また、R1がパ−フルオロアルキルエーテル構造(Cn F2n+1)で表されるものも挙げることができる。その具体例としては例えば、上記式(1)を下記一般式(II)で表した化合物を例示することができる。式中、mは2から6の整数を,pは1から4の整数を、rは1から10の整数をそれぞれ表し、X1およびX2およびaは、前出と同じ意味を表す。

【0029】

CpF2p+1O(CpF2pO)r(CH2)mSiX1aX2(3−a)…(II)

【0030】

具体的な化合物の例としては、CF3O(CF2O)6−CH2CH2−Si(OC2H5)3、CF3O(C3F6O)4−CH2CH2−Si(OCH3)3、CF3O(C3F6O)2(CF2O)3−CH2CH2−Si(OCH3)3、CF3O(C3F6O)8−CH2CH2−Si(OCH3)3、CF3O(C4F9O)5−CH2CH2−Si(OCH3)3、CF3O(C4F9O)5−CH2CH2−Si(CH3)(OC2H5)2、CF3O(C3F6O)4−CH2CH2−Si(C2H5)(OCH3)2等が挙げられる。

【0031】

基材10上に前述した化学吸着膜15を形成する場合、上記の化学吸着剤が気相であっても液相であってもよい。前記化学吸着剤を気相で供給する場合は、図3に示すような成膜装置を用いることができる。この成膜装置16は、密閉容器16aと、密閉容器16内に収容された成膜物供給部16b及び基材保持部16cとを備えて構成されている。そして、成膜物供給部16bに前記化学吸着剤15aを貯留するとともに、基板保持部16cに基材10を支持して密閉容器16aを密閉し、容器内温度に応じて静置しておくことで、基材10上に化学吸着剤15aが成膜され、化学吸着膜15となる。また、前記密閉容器16a全体を加熱することにより、基材10上に化学吸着膜15が形成するのに要する時間を短縮することができる。本発明に係る化学吸着膜の形成方法は、係る静置時間をさらに短縮することを可能にする技術である。

【0032】

一方、前記化学吸着剤を液相で供給する場合には、例えば、図4に示すような成膜装置を用いることができる。この成膜装置17は、浸漬槽17aを具備しており、この浸漬槽17aに化学吸着剤15aを含む溶液15bを貯留し、この溶液15b中に基材10を浸して所定時間保持し、その後所定速度で基材10を引き上げることで基材10上に化学吸着膜15を形成することができる。本発明に係る形成方法によれば、係る装置を用いた場合の浸漬槽17aへの浸漬時間を短縮することができる。

【0033】

前記化学吸着剤15aを含む溶液15bを用いて基材10への塗布を行う場合における溶媒としては、非水系の溶媒を用いることが好ましく、それらのうちでも水分量が少ないものが好ましい。水分による化学吸着剤15aの反応を防止し、化学吸着剤15aの使用効率を高めるためである。このような溶媒としては、例えば、芳香族系溶媒、長鎖アルキル系溶媒、脂環族炭化水素系溶媒、含ハロゲン溶媒等が適用できる。

【0034】

反応助剤12には、化学吸着剤の加水分解反応を促進する酸または塩基が用いられる。前記酸には、塩酸、硫酸、リン酸、硝酸、酢酸、炭酸、蟻酸、安息香酸、亜塩素酸、次亜塩素酸、亜硫酸、次亜硫酸、亜硝酸、次亜硝酸、亜リン酸、次亜リン酸等のプロトン酸を用いることができる。このうちでも塩酸、リン酸、酢酸が好適である。

一方、塩基としては、水酸化ナトリウム、水酸化カリウム、水酸化カルシウム等を例示することができる。好ましくは水酸化ナトリウム、水酸化カリウムである。

【0035】

本実施形態に係る形成方法により化学吸着膜15を基材10上に形成するには、まず、基材10の表面を親水化する。親水処理工程ST1は、基材10の表面特性に応じて適宜行われる処理であり、例えば基材10の表面にヒドロキシル基、アルデヒド基、ケトン基、アミノ基、イミノ基、カルボキシル基等の親水基が含まれている場合には、親水処理工程ST1は省略することができる。親水処理の具体例としては、オゾン酸化処理、プラズマ処理、コロナ処理、紫外線照射処理、電子線照射処理、酸処理、アルカリ処理等を例示することができる。

【0036】

次に、処理工程ST2により基材10表面に反応助剤12を塗布する。この処理工程ST2では、上述した反応助剤または反応助剤溶液を基材10の表面に塗布する。塗布方法としては、例えば、ディップコート法、エアナイフコート法、ブレードコート法、スプレーコート法、バーコート法、ロッドコート法、ロールコート法、グラビアコート法、サイズプレス法、スピンコート法、液滴吐出法、スクリーン印刷法等各種の方法を採用することができる。

【0037】

次に、反応助剤12が付着している基材10の表面に、化学吸着剤を付着させる。この成膜工程ST3では、上述の化学吸着剤を気相法または液相法により基材10表面に供給し、基材10表面と結合させる。ここで、本実施形態では、化学吸着剤が供給される基材10表面に酸または塩基の反応助剤12が付着しているので、化学吸着剤の加水分解反応が促進され、迅速に基材10表面に対し結合する。

【0038】

このように本発明に係る化学吸着膜の形成方法によれば、基材10の表面に酸または塩基を付着させた状態で化学吸着剤と基材とを接触させることで、均一な膜質の化学吸着膜15を迅速に基材10の表面に形成することができる。

また本発明では、化学吸着剤の供給に先立って基材側に酸または塩基を付着させるようになっているので、化学吸着剤を劣化させることなく有効に用いることができる。つまり、成膜工程ST3で用いる化学吸着剤の溶液等に酸または塩基を含有させると、酸または塩基の存在によって化学吸着剤の加水分解反応が進行し、基材10に付着できる化学吸着剤量が減少して処理時間が長くなる。またこれにより化学吸着剤の使用効率が低下し、コスト上昇を招くおそれがあるが、本発明ではこれらのような問題が生じることはない。

【実施例】

【0039】

以下、実施例により本発明についてさらに詳細に説明するとともに、その効果を明らかなものとする。

【0040】

(実施例1)

化学吸着剤としてヘプタデカフルオロ−1,1,2,2−テトラヒドロトリメトキシシラン(以後FAS−17と称する。)を用意し、基材としてスライドガラス基板を用意した。

次いで、スライドガラス基板の表面に紫外線(波長172nm)を照射して洗浄し、基板表面の有機不純物を除去するとともに、基板表面にシラノール基(Si−OH)を形成して当該表面の親水化を行った。

次に、親水化したスライドガラス基板に、10wt%の塩酸水溶液をスピンコート法を用いて塗布した。塗布条件は基板回転数が2000rpm、塗布時間が1分間である。

次に、ポリ4フッ化エチレン製の密閉可能な容器に、10mlサンプルビンに上記FAS−17を2μl入れたものと、親水処理後のスライドガラス基板とを収容して密閉し、この容器を120℃に加熱した電気炉内に静置した。

また、以上の手順に準じて、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0041】

次に、比較のために、塩酸水溶液をスピンコートする工程を行わない以外は上記工程と同様として、スライドガラス基板上に化学吸着膜を形成した。この比較サンプルについても、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0042】

以上により得られた複数のサンプルについて、基材表面の水に対する静的接触角を測定した。得られた接触角を、電気炉による加熱時間に対応させてプロットしたグラフを図5に示す。図5に示す「酸処理あり」の曲線は、上記塩酸塗布を行ったサンプルの測定結果を示しており、「酸処理なし」の曲線は、塩酸塗布を行わなかったサンプルの測定結果を示している。グラフから明らかなように、化学吸着剤の塗布に先立ってスライドガラス基板の表面に塩酸を塗布しておくことで、化学吸着膜の成膜時間を大幅に短縮することができる。例えば接触角が100°を超える化学吸着膜を得るために、「酸処理なし」の場合では45分程度の時間を要するのに対し、「酸処理あり」の場合では10分未満の時間であり、化学吸着剤の付着性が著しく改善されることがわかる。

【0043】

また、本発明に係る形成方法を適用したサンプルの化学吸着膜は、剥離試験を行っても剥離しなかった。同化学吸着膜は基板表面とシロキサン結合を形成しており、機械的強度にも優れたものであった。また、化学吸着膜形成後の基板を酸、アルカリ、有機溶剤等に浸漬して溶剤耐性を評価したところ、いずれの条件でも化学吸着膜の変成は観察されず、化学的に極めて安定であることが確認された。

【0044】

(実施例2)

化学吸着剤としてオクタデシルトリエトキシシラン(以後ODSと称する。)を用意し、基材として石英ガラス基板を用意した。

次いで、石英ガラス基板の表面を、オゾン洗浄機を用いて洗浄した。オゾン洗浄機は、紫外線(波長254nmと波長185nmのもの)を照射して空気中でオゾンを発生させ、オゾンの活性を利用して対象物の洗浄を行う(基板表面の有機不純物を除去する)装置である。なお、このオゾン洗浄により、石英ガラス基板表面にシラノール基(Si−OH)が形成され親水化される。

次に、親水化した石英ガラス基板を35wt%の塩酸水溶液に10秒間浸漬した。次いで取り出した石英ガラス基板にドライエアー(乾燥空気)を吹きかけて乾燥した。

次に、上記石英ガラス基板を1wt%のODS/トルエン溶液に浸漬し、静置することで、石英ガラス基板上にODSからなる化学吸着膜を形成した。

また、以上の手順に準じて、ODS/トルエン溶液への浸漬時間を変えて複数のサンプルを作製した。

【0045】

また比較のために、上記塩酸水溶液に浸漬する工程を行わない以外は上記手順と同様として複数のサンプルを作製した。

以上の工程により得られた各サンプルにつき、実施例1と同様の方法で静的接触角を測定した。その結果、塩酸水溶液に浸漬する工程を行ったサンプルは、同工程を省略したサンプルに比して、ODS/トルエン溶液への浸漬時間が同一であっても大きな静的接触角を得られることが確認された。このように、化学吸着膜の形成に先立って酸処理を行うならば、基板表面への化学吸着剤の付着性が著しく改善され、化学吸着膜を短時間に効率よく形成することが可能である。

【0046】

また、本発明に係る形成方法を適用したサンプルの化学吸着膜は、剥離試験を行っても剥離しなかった。同化学吸着膜は基板表面とシロキサン結合を形成しており、機械的強度にも優れたものであった。また、化学吸着膜形成後の基板を酸、アルカリ、有機溶剤等に浸漬して溶剤耐性を評価したところ、いずれの条件でも化学吸着膜の変成は観察されず、化学的に極めて安定であることが確認された。

【0047】

(実施例3)

化学吸着剤としてフェニルトリメトキシシラン(以後PTSと称する。)を用意し、基材としてPET(ポリエチレンテレフタレート)フィルムを用意した。

次いで、PETフィルムの表面を、酸素プラズマ処理により洗浄してフィルム表面の有機不純物を除去するとともに、基板表面にヒドロキシル基(−OH)ないしカルボキシル基(−COOH)を形成して当該表面の親水化を行った。

次に、親水化したPETフィルムに、5wt%の水酸化ナトリウム水溶液をスプレーコート法を用いて塗布した。

次に、ポリ4フッ化エチレン製の密閉可能な容器に、10mlサンプルビンに上記PTSを2μl入れたものと、親水処理後のPETフィルムとを収容して密閉し、この容器を100℃に加熱した電気炉内に静置した。

また、以上の手順に準じて、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0048】

次に、比較のために、水酸化ナトリウム水溶液をスプレーコートする工程を行わない以外は上記工程と同様として、PETフィルム上に化学吸着膜(PTS)を形成した。この比較サンプルについても、電気炉による加熱時間を変えて複数のサンプルを作製した。

【0049】

以上の工程により得られた各サンプルにつき、実施例1と同様の方法で静的接触角を測定した。その結果、水酸化ナトリウム水溶液に浸漬する工程を行ったサンプルは、同工程を省略したサンプルに比して、電気炉による加熱時間が同一であっても大きな静的接触角を得られることが確認された。このように、化学吸着膜の形成に先立って塩基処理を行うならば、基板表面への化学吸着剤の付着性が著しく改善され、化学吸着膜を短時間に効率よく形成することが可能である。

【0050】

また、本発明に係る形成方法を適用したサンプルの化学吸着膜は、剥離試験を行っても剥離しなかった。同化学吸着膜は基板表面と共有結合を形成しており、機械的強度にも優れたものであった。また、化学吸着膜形成後の基板を酸、アルカリ、有機溶剤等に浸漬して溶剤耐性を評価したところ、いずれの条件でも化学吸着膜の変成は観察されず、化学的に極めて安定であることが確認された。

【0051】

(デバイスの製造方法)

次に、先の実施形態の化学吸着膜の形成方法を含むデバイス製造方法の実施例について説明する。以下、デバイス製造方法の一例として、液相法を用いた配線パターンの形成方法を挙げて説明する。

【0052】

<配線パターンの形成方法>

図6は、上記実施形態の形成方法で得られる化学吸着膜を利用した薄膜パターンの形成方法を示す断面工程図である。本実施例では、配線パターン形成用材料を基材10上に配置するに際して、配線パターン形成用材料を含む機能液の液滴を吐出する液滴吐出法(インクジェット法)を用いる。液滴吐出法では、吐出ヘッドを基材10に対向配置し、所定の領域に対して配線パターン形成用材料を含む機能液の液滴を吐出ヘッドから吐出して配置する。

【0053】

ここで、図7はピエゾ方式による機能液(液状体材料)の吐出原理を説明するための図である。図7において、吐出ヘッド20は、機能液(配線パターン形成用材料を含む液状体材料)を収容する液体室21と、その液体室21に隣接して設置されたピエゾ素子22とを備えている。液体室21には、機能液を収容する材料タンクを含む供給系23を介して機能液が供給される。ピエゾ素子22は駆動回路24に接続されており、この駆動回路24を介してピエゾ素子22に電圧を印加し、ピエゾ素子22を変形させることにより、液体室21が変形し、吐出ノズル25から機能液が吐出される。この場合、印加電圧の値を変化させることによりピエゾ素子22の歪み量が制御される。また、印加電圧の周波数を変化させることによりピエゾ素子22の歪み速度が制御される。ピエゾ方式による液滴吐出は材料に熱を加えないため、材料の組成に影響を与えにくいという利点を有する。

【0054】

上記液滴吐出法における吐出技術としては、帯電制御方式、加圧振動方式、電気熱変換方式、静電吸引方式、電気機械変換方式等が挙げられる。帯電制御方式は、材料に帯電電極で電荷を付与し、偏向電極で材料の飛翔方向を制御して吐出ノズルから吐出させるものである。また、加圧振動方式は、材料に30kg/cm2程度の超高圧を印加してノズル先端側に材料を吐出させるものであり、制御電圧をかけない場合には材料が直進して吐出ノズルから吐出され、制御電圧をかけると材料間に静電的な反発が起こり、材料が飛散して吐出ノズルから吐出されない。また、電気熱変換方式は、材料を貯留した空間内に設けたヒータにより、材料を急激に気化させてバブル(泡)を発生させ、バブルの圧力によって空間内の材料を吐出させるものである。静電吸引方式は、材料を貯留した空間内に微小圧力を加え、吐出ノズルに材料のメニスカスを形成し、この状態で静電引力を加えてから材料を引き出すものである。電気機械変換方式は、ピエゾ素子(圧電素子)がパルス的な電気信号を受けて変形する性質を利用したもので、ピエゾ素子が変形することによって材料を貯留した空間に可撓物質を介して圧力を与え、この空間から材料を押し出して吐出ノズルから吐出させるものである。この他に、電場による流体の粘性変化を利用する方式や、放電火花で飛ばす方式などの技術も適用可能である。液滴吐出法は、材料の使用に無駄が少なく、しかも所望の位置に所望の量の材料を的確に配置できるという利点を有する。なお、液滴吐出法により吐出される液体材料の一滴の量は例えば1〜300ナノグラムである。

【0055】

以下、配線パターンを形成する手順について説明する。

まず、図6(a)に示すように、基材10の表面に化学吸着膜15を形成する。この化学吸着膜15は、先に記載の本発明に係る形成方法を用い、工程ST1〜ST3を経て形成されたものである。また本実施例では、化学吸着膜15によって基材10の表面に撥液性が付与されているものとする。したがって化学吸着膜15は、例えばフッ化アルキルシランからなる自己組織化である。

【0056】

次に、図6(b)に示すように、光源11から化学吸着膜15に向けて光を照射することにより、化学吸着膜15を部分的に除去する。化学吸着膜15の一部を除去する方法としては、例えば前記化学吸着膜の除去したい部位に、紫外線やNe−Heレーザー、Arレーザー、CO2レーザー、ルビーレーザー、半導体レーザー、YAGレーザー、ガラスレーザー、YVO4レーザー、エキシマレーザー等の各種レーザーを照射する方法が挙げられる。

この除去工程により、基材10の表面に、後段の工程で塗布される液体材料に対して撥液性を有する撥液領域(化学吸着膜15の形成領域)と、親液性を有する親液領域(化学吸着膜15が除去された領域)15dとが形成される。

【0057】

次に、図6(c)に示すように、吐出ヘッド20を用いて、基材10上の親液領域15dに配線パターン形成用材料を含む液体材料の液滴を配置する材料配置工程が行われる。ここでは、配線パターン形成用材料を構成する導電性材料として有機銀化合物を用い、溶媒(分散媒)としてジエチレングリコールジエチルエーテルを用い、その有機銀化合物を含む機能液を吐出する。

この材料配置工程では、図7に示したように、吐出ヘッド20から配線パターン形成用材料を含む液体材料を液滴にして吐出する。吐出された液滴は、図6(d)に示すように、基材10上の親液領域15dに配置される。このとき、親液領域15dの周囲は、撥液性を有する化学吸着膜15により囲まれているので、液滴が親液領域15d以外の領域にまで濡れ広がるのを阻止できる。また、化学吸着膜15の撥液性により、吐出された液滴の一部が化学吸着膜15上に乗っても親液領域15dに流れ落ちるようになる。更に、基材10が露出している親液領域15dでは、その親液性により、吐出された液滴が親液領域15d内を円滑に濡れ広がり、その結果同領域に均一に配置される。

【0058】

なお、配線パターン形成用の液体材料としては、導電性微粒子を分散媒に分散した分散液を用いることも可能である。導電性微粒子としては、例えば、金、銀、銅、アルミニウム、パラジウム、及びニッケルのうちの少なくともいずれか1つを含有する金属微粒子の他、これらの酸化物、並びに導電性ポリマーや超電導体の微粒子などが用いられる。分散媒としては、上記の導電性微粒子を分散できるもので、粒子の凝集を起こさないものであれば特に限定されない。例えば、水の他に、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、n−ヘプタン、n−オクタン、デカン、ドデカン、テトラデカン、トルエン、キシレン、シメン、デュレン、インデン、ジペンテン、テトラヒドロナフタレン、デカヒドロナフタレン、シクロヘキシルベンゼンなどの炭化水素系化合物、またエチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系化合物、さらにプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、シクロヘキサノンなどの極性化合物を例示できる。これらのうち、微粒子の分散性と分散液の安定性、また液滴吐出法への適用の容易さの点で、水、アルコール類、炭化水素系化合物、エーテル系化合物が好ましく、より好ましい分散媒としては、水、炭化水素系化合物を挙げることができる。

【0059】

材料配置工程(液滴吐出工程)の後、焼成工程が行われる。導電性材料を含む液体材料Lに対して焼成処理を行うことにより、液体材料Lは図6(e)に示すように、乾燥、固化されて基材10上に固体の配線パターンFを形成し、導電性を発現する。特に有機銀化合物を用いた場合、焼成処理を行ってその有機分を除去し銀粒子を残留させることで導電性が発現される。そのため、材料配置工程後の基材10に対して、焼成処理として熱処理及び光処理のうちの少なくとも一方が施される。熱処理・光処理は通常大気中で行なわれるが、必要に応じて、窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行なうこともできる。熱処理・光処理の処理温度は、溶媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や有機銀化合物、酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して適宜決定される。たとえば、有機銀化合物の有機分を除去するためには、約200℃で焼成することが必要である。また、プラスチックなどを基材に使用する場合には、室温以上100℃以下で行なうことが好ましい。

【0060】

このように本発明に係る化学吸着膜の形成方法を含むデバイス製造方法とするならば、機械的特性に優れた緻密な化学吸着膜が均一な厚さを有して形成された基材をデバイス製造に供することができるので、意図した領域(親液領域15d)に正確に液体材料Lを配置することができ、線幅精度に優れた配線パターンを形成することができる。また本発明によれば、化学吸着膜15が緻密で均一な膜を形成しているので、親液領域と撥液領域との表面特性のコントラストを高めることができ、したがって微細な配線パターンの形成にも容易に対応可能である。

また先に記載のように、本発明によれば化学吸着膜15を短時間で形成できるので、デバイス製造に要する時間の短縮に寄与し、製造効率の向上と製造コストの低減とを実現することができる。

【0061】

なお、材料配置工程の後、中間乾燥工程(あるいは焼成工程)を行って基材10上の液体材料Lの分散媒の一部または全部を除去した後、さらにその上に液体材料Lを吐出して配線パターンを形成することもできる。この場合、前記材料配置工程と中間乾燥工程(焼成工程)とを交互に複数回繰り返すことにより、配線パターン形成用材料を親液領域15dに所望の厚さで積層することができる。

【0062】

<デバイス>

以下、上記配線パターンの形成方法を適用できるデバイスの実施例について説明する。

【0063】

[プラズマ型表示装置]

まず、一実施例として、プラズマ型表示装置(電気光学装置)について説明する。

図8は、本実施例のプラズマ型表示装置500の分解斜視図を示している。

プラズマ型表示装置500は、互いに対向して配置された基板501、502、及びこれらの間に形成される放電表示部510を含んで構成されている。

放電表示部510は、複数の放電室516が集合されたものである。複数の放電室516のうち、赤色放電室516(R)、緑色放電室516(G)、青色放電室516(B)の3つの放電室516が対になって1画素を構成するように配置されている。

【0064】

基板501の上面には所定の間隔でストライプ状にアドレス電極511が形成され、アドレス電極511と基板501の上面とを覆うように誘電体層519が形成されている。誘電体層519上には、アドレス電極511、511間に位置しかつ各アドレス電極511に沿うように隔壁515が形成されている。隔壁515は、アドレス電極511の幅方向左右両側に隣接する隔壁と、アドレス電極511と直交する方向に延設された隔壁とを含む。また、隔壁515によって仕切られた長方形状の領域に対応して放電室516が形成されている。

また、隔壁515によって区画される長方形状の領域の内側には蛍光体517が配置されている。蛍光体517は、赤、緑、青の何れかの蛍光を発光するもので、赤色放電室516(R)の底部には赤色蛍光体517(R)が、緑色放電室516(G)の底部には緑色蛍光体517(G)が、青色放電室516(B)の底部には青色蛍光体517(B)が各々配置されている。

【0065】

一方、基板502には、先のアドレス電極511と直交する方向に複数の表示電極512がストライプ状に所定の間隔で形成されている。さらに、これらを覆うように誘電体層513、及びMgOなどからなる保護膜514が形成されている。

基板501と基板502とは、前記アドレス電極511…と表示電極512…を互いに直交させるように対向させて相互に貼り合わされている。

上記アドレス電極511と表示電極512は図示略の交流電源に接続されている。各電極に通電することにより、放電表示部510において蛍光体517が励起発光し、カラー表示が可能となる。

【0066】

本実施例では、上記アドレス電極511、及び表示電極512がそれぞれ、上述したデバイス製造方法(配線パターン形成方法)に基づいて形成されているため、良好な線幅精度で電極が形成され、電気的特性が向上した高品質のプラズマ型表示装置となっている。

【0067】

なお、本発明に係るデバイス(電気光学装置)としては、上記の他に、基板上に形成された小面積の薄膜に膜面に平行に電流を流すことにより、電子放出が生ずる現象を利用する表面伝導型電子放出素子等にも適用可能である。また、液晶表示装置や有機エレクトロルミネッセンス装置等の電気光学装置に適用することができるのは勿論である。

【0068】

[カード媒体]

次に、上記配線パターンの形成方法を適用できるデバイスとして、非接触型カード媒体の実施例について説明する。図9に示すように、本実施例に係る非接触型カード媒体400は、カード基体402とカードカバー418から成る筐体内に、半導体集積回路チップ408とアンテナ回路412を内蔵し、図示されない外部の送受信機と電磁波または静電容量結合の少なくとも一方により電力供給あるいはデータ授受の少なくとも一方を行うようになっている。

【0069】

本実施例では、上記アンテナ回路412が、上記実施例に係るデバイス製造方法によって形成されている。そして、本実施例の非接触型カード媒体によれば、工程数が少なく均一な接触角で線幅精度が向上した高品質の非接触型カード媒体を得ることができる。

【0070】

[電子機器]

上記実施例の各デバイスは、電子機器等に搭載して用いることができる。以下、具体例を示しておく。図10(a)は、携帯電話の一例を示した斜視図である。図10(a)において、600は携帯電話本体を示し、601は上記実施例の表示デバイスを備えた表示部を示している。図10(b)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図10(b)において、700は情報処理装置、701はキーボードなどの入力部、703は情報処理本体、702は上記実施例の表示デバイスを備えた表示部を示している。図10(c)は、腕時計型電子機器の一例を示した斜視図である。図10(c)において、800は時計本体を示し、801は上記実施例の表示デバイスを備えた表示部を示している。

図10(a)〜(c)に示す電子機器は、上記実施例の表示デバイスを備えたものであるので、小型化、薄型化及び高品質化が可能となる。

なお、上記表示デバイスとしては、プラズマ型表示装置のみならず、液晶表示装置、有機エレクトロルミネッセンス表示装置、電子放出型表示装置等のいずれも適用が可能である。

【図面の簡単な説明】

【0071】

【図1】実施形態に係る化学吸着膜の断面構成図。

【図2】同、形成工程を示すフロー図。

【図3】気相法を用いた化学吸着膜の形成装置を示す断面構成図。

【図4】液相法を用いた化学吸着膜の形成装置を示す断面構成図。

【図5】実施例1に係る静的接触角の測定結果を示すグラフ。

【図6】実施形態に係る配線パターンの形成工程を示す断面工程図。

【図7】液滴吐出ヘッドの断面構成図。

【図8】デバイスの一例としてのプラズマ表示装置の斜視構成図。

【図9】デバイスの一例としてのカード媒体の構成図。

【図10】複数の電子機器を例示する斜視構成図。

【符号の説明】

【0072】

10 基材、12 反応助剤(酸または塩基)、15 化学吸着膜、15a 化学吸着剤、15b 化学吸着剤溶液、ST1 親水処理工程、ST2 処理工程、ST3 成膜工程

【特許請求の範囲】

【請求項1】

基材表面に化学吸着膜を形成する方法であって、

前記基材の表面に酸または塩基を付着させる処理工程と、

前記処理工程後の基材と化学吸着剤とを接触させて前記基材表面に化学吸着剤を付着させる成膜工程と

を含むことを特徴とする化学吸着膜の形成方法。

【請求項2】

前記成膜工程が、化学吸着剤溶液に前記基材を浸漬する工程であることを特徴とする請求項1に記載の化学吸着膜の形成方法。

【請求項3】

前記成膜工程が、化学吸着剤の蒸気に前記基材表面を接触させる工程であることを特徴とする請求項1に記載の化学吸着膜の形成方法。

【請求項4】

表面に親水基を有する前記基材と、親水基と反応する官能基を末端に有する前記化学吸着剤とを用いることを特徴とする請求項1から3のいずれか1項に記載の化学吸着膜の形成方法。

【請求項5】

前記処理工程に先立って、前記基材の表面に親水処理を施すことを特徴とする請求項4に記載の化学吸着膜の形成方法。

【請求項6】

前記化学吸着剤が、その分子末端にシリル基(−SiX)、チタニル基(−TiX)、スタニル基(−SnX)(ただし、前記X基はハロゲン基またはアルコキシ基である。)から選ばれる1種以上を有するものであることを特徴とする請求項1から4のいずれか1項に記載の化学吸着膜の形成方法。

【請求項7】

前記処理工程が、前記酸または塩基の溶液を前記基材表面に配する工程であることを特徴とする請求項1から5のいずれか1項に記載の化学吸着膜の形成方法。

【請求項8】

基材表面に化学吸着剤を結合させてなる化学吸着膜であって、

前記基材の表面に酸または塩基を含むことを特徴とする化学吸着膜。

【請求項9】

請求項1から7のいずれか1項に記載の製造方法により形成されたことを特徴とする化学吸着膜。

【請求項1】

基材表面に化学吸着膜を形成する方法であって、

前記基材の表面に酸または塩基を付着させる処理工程と、

前記処理工程後の基材と化学吸着剤とを接触させて前記基材表面に化学吸着剤を付着させる成膜工程と

を含むことを特徴とする化学吸着膜の形成方法。

【請求項2】

前記成膜工程が、化学吸着剤溶液に前記基材を浸漬する工程であることを特徴とする請求項1に記載の化学吸着膜の形成方法。

【請求項3】

前記成膜工程が、化学吸着剤の蒸気に前記基材表面を接触させる工程であることを特徴とする請求項1に記載の化学吸着膜の形成方法。

【請求項4】

表面に親水基を有する前記基材と、親水基と反応する官能基を末端に有する前記化学吸着剤とを用いることを特徴とする請求項1から3のいずれか1項に記載の化学吸着膜の形成方法。

【請求項5】

前記処理工程に先立って、前記基材の表面に親水処理を施すことを特徴とする請求項4に記載の化学吸着膜の形成方法。

【請求項6】

前記化学吸着剤が、その分子末端にシリル基(−SiX)、チタニル基(−TiX)、スタニル基(−SnX)(ただし、前記X基はハロゲン基またはアルコキシ基である。)から選ばれる1種以上を有するものであることを特徴とする請求項1から4のいずれか1項に記載の化学吸着膜の形成方法。

【請求項7】

前記処理工程が、前記酸または塩基の溶液を前記基材表面に配する工程であることを特徴とする請求項1から5のいずれか1項に記載の化学吸着膜の形成方法。

【請求項8】

基材表面に化学吸着剤を結合させてなる化学吸着膜であって、

前記基材の表面に酸または塩基を含むことを特徴とする化学吸着膜。

【請求項9】

請求項1から7のいずれか1項に記載の製造方法により形成されたことを特徴とする化学吸着膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−35066(P2006−35066A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−217069(P2004−217069)

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]