化学品の合成方法

【課題】本発明は、液体のアンモニアとして水素を固定し、この輸送・貯蔵に有利な固定された水素を用いて化学品を製造するものである。

【解決手段】本発明は、触媒を用いてアンモニアを改質することによって製造した水素を用いて、無機化合物および/または有機化合物を還元して化学品を製造することができる。改質の際には熱交換型あるいはATR方式の反応器を用い、反応器出口ガスは熱交換により入口ガスの予熱に用いて効率よく化学品を製造することができる。

【解決手段】本発明は、触媒を用いてアンモニアを改質することによって製造した水素を用いて、無機化合物および/または有機化合物を還元して化学品を製造することができる。改質の際には熱交換型あるいはATR方式の反応器を用い、反応器出口ガスは熱交換により入口ガスの予熱に用いて効率よく化学品を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンモニアから製造された水素を用いた化学品の合成方法に関する。

【背景技術】

【0002】

現在水素は石油精製工場で製造されることが多く、大規模な化学品の製造は石油精製工場からパイプラインで供給されることが必要であった。ファインケミカル製品の製造には水素ボンベなどが用いられるが、コストが高く高付加価値製品への適用に限られている。近年、太陽熱・太陽光・風力など自然の再生可能エネルギーを固定化するため水素の形態を取ることが提案されている。(非特許文献1)しかし、水素のままでは長距離輸送は難しく、取り扱いも困難であることから水素を更に液体の形態へ変換することが求められている。中でもアンモニアは水素含有量が17.6質量%と他の液体化合物より高く、また体積基準でも0.12g/Lと液体水素の0.09g/Lよりも大きく、水素キャリアーとして優れている(特許文献1、非特許文献2)。今後再生可能エネルギーから製造された水素の輸送手段としてアンモニアが安価で大量に広く流通すると考えられ、これを用いて化学品を製造することは極めて重要となってくる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−19733号公報

【非特許文献】

【0004】

【非特許文献1】三宅明子、水素エネルギーシステム 32巻4頁〜9頁(2007年1月)、水素エネルギー協会発行

【非特許文献2】小島由継ほか、水素エネルギーシステム 33巻20頁〜25頁(2008年7月)、水素エネルギー協会発行

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、広く還元反応により化学品を製造する際の水素源として、アンモニアを改質して得られる水素を用いる反応システムを提供するものである。

【課題を解決するための手段】

【0006】

本発明者らは鋭意検討の結果、上記課題を解決する方法として、触媒を用いてアンモニアを改質し生成した水素を、次工程へ導入し無機化合物および/または有機化合物を還元して化学品を製造する方法を見出し、発明を完成するに至った。

【発明の効果】

【0007】

本発明により、パイプラインなどで水素の供給を受けることができない場合でも、効率よく還元反応を用いた化学品を製造することができる。特にアンモニア改質に必要な熱量をアンモニアの燃焼によって供給することによって効率の良いシステムを構築することができる。

【図面の簡単な説明】

【0008】

【図1】アンモニア改質器に熱交換型の反応器を用いる場合のプロセスフローの例である。

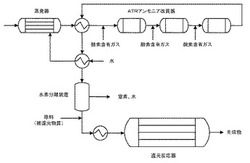

【図2】アンモニア改質器に断熱型のATR(オートサーマルリフォーマー)反応器を用いる場合のプロセスフローの例である。

【図3】アンモニア分解の平衡転化率を示す図である。

【図4】実施例1における改質器内部の温度分布を示す図である。

【発明を実施するための形態】

【0009】

本発明にかかる化学品の合成方法は、アンモニア改質と、当該改質により得られた水素を用いた無機化合物および/または有機化合物の還元とによって構成される。本発明を実施するための形態について図1および図2の流れに沿って説明する。

【0010】

始めにアンモニア改質について説明する。アンモニア改質は、アンモニアをアンモニア蒸発器により気化させた後、アンモニア改質触媒を設置したアンモニア改質器により水素に改質するものである。

【0011】

(アンモニア蒸発器)

アンモニアを気化させる装置である。アンモニアを気化できれば何れの形状であっても良いが、アンモニアを気化させるために加熱できる部分を有することが好ましいので装置形状が多管式熱交換器やプレート型熱交換器であり、アンモニアは気化することにより加圧雰囲気になることがあるので耐圧性がある材質が好ましくは、例えば炭素鋼やステンレス鋼であり、銅合金やアルミニウムは耐食性の点で好ましくない。

【0012】

具体的には、アンモニアは輸送・貯蔵に有利な液体アンモニアとして流通するので、改質器へ導入するためにまず、蒸発器で蒸発させることが必要である。この際100℃以上の温度で蒸発させれば5MPa以上の高圧のアンモニアガスを発生させることができ、その後の還元工程で高圧の水素が必要な場合に高価で運転に多くのエネルギーを必要とするガス高圧圧縮機を必要としない利点がある。132℃以上に加熱すればアンモニアは超臨界状態になるので必要な圧力に調整することができる。

【0013】

(アンモニア改質器)

アンモニア改質器は、気化したアンモニアガスを触媒存在下で水素に改質するための装置である。装置は当該触媒を設置することができるものであって、装置の形状が、充填層、ラジアルフロー、多管式熱交換器であり、材質としては耐圧・耐食性の炭素鋼やステンレス鋼が好ましい。当該反応は吸熱反応であるため加熱・過剰の熱を除熱する冷却するために熱交換部分を有することもできる。

【0014】

改質時の温度は400〜900℃、好ましくは500〜800℃、圧力は0.01〜20Mpa、好ましくは0.1〜10Mpaである。

【0015】

【化1】

化1で示されるアンモニアの改質反応は、室温で46kJ/molの大きな吸熱反応であり、この反応熱を供給する必要がある。反応器へ入る前には改質器を出てきた高温の水素含有ガスと熱交換して予熱することが好ましい。

【0016】

反応熱を供給する方法としては、図1に示すように熱交換型の反応器を用いて熱を外部から供給する方法と、図2に示すように原料であるアンモニアの一部を燃焼させてその燃焼熱を用いるATR(オートサーマルリフォーマー)法がある。アンモニアの燃焼は

【0017】

【化2】

化2の反応で示され反応熱は室温で317kJ/molと非常に大きく比較的少量の燃焼で必要な熱量を供給することができる。酸素含有ガスとしては空気や空気から分離した酸素を用いることができる。改質反応に必要な熱量を供給するのに見合う酸素を一度に供給すると触媒層の温度が上がりすぎるので、酸素は何カ所かに分割して供給することが好ましい。

【0018】

(アンモニア改質触媒)

アンモニア改質触媒は、アンモニアを水素に改質することができる触媒であり、このような性質を有する触媒であれば何れのものであっても良いが、具体的なアンモニア改質触媒の組成としては、Fe、Co、Ni、Moの遷移金属系、La、Ce、Ndの希土類系、Ru、Rh、Ir、などの貴金属系を用いることができる。遷移金属系は合金、窒化物、炭化物、酸化物、複合酸化物として用いることができ、希土類系は酸化物として用いることができ、遷移金属系および希土類系とも、アルミナ、シリカ、ジルコニア、チタニア等の高比表面積の担体に担持して用いることができる。Ru、Rh、Ir、Pd、Ptなどの貴金属は、アルミナ、シリカ、ジルコニア、チタニア等の高比表面積の担体に担持して用いることができる。また遷移金属系や希土類系に少量の貴金属を含有させることもできる。

【0019】

触媒調製例としては、一般的な調製方法を用いることができ、例えば、水溶性の触媒成分前駆体を水に溶解しアンモニア等で水酸化物とし沈殿させた後乾燥・焼成し触媒とする方法(沈殿法)、触媒成分に用いる元素の酸化物を単独または複数種の酸化物を混合して用いる方法(混合法)、触媒成分前駆体を水性液として高比表面積の担体に担持する方法(担持法)、触媒成分の前駆体を窒素処理して窒化物を得る方法(窒化物法)などがある。

【0020】

ATR法の場合は酸素含有ガス導入部直後にはアンモニア燃焼活性のある触媒を配置する必要がある。アンモニア燃焼触媒としてはFe、Co、Ni、Moの遷移金属系、Ir、Pd、Ptなどの貴金属系を用いることができる。アンモニア燃焼触媒としては燃焼活性だけでなくアンモニア改質活性を持つ触媒を用いると燃焼熱が直ちに改質の反応に使われて触媒層の温度上昇が抑えられ、触媒の寿命・装置の耐熱性の面から好ましい。またアンモニア改質活性を持たない燃焼触媒を用いる場合はアンモニア改質活性を持つ触触媒を物理混合することができる。アンモニア燃焼触媒は水素燃焼活性を持つことが多いが、生成した水素を消費することは好ましくないので、水素燃焼活性の低い触媒を用いる方が有利である。

【0021】

図3に示すように温度が高い方が平衡転化率は高いので未反応アンモニアを低減するためには反応温度は高い方が好ましい。反応圧は低い方が平衡転化率は高く通常は常圧程度がよく用いられるが、後段の化学品製造に高圧条件が必要な場合は改質器で高温かつ高圧の条件が必要である。

【0022】

熱交換型の反応器を用いる場合は、反応温度は400〜800℃、空間速度は1,000〜200,000h−1の範囲が用いられる。ATR方式の反応器の場合は酸素/アンモニアの比率は0.1〜0.3、反応器入口温度は400〜600℃、アンモニア基準の空間速度は5,000〜200,000h−1の範囲が用いられる。

生成した水素は用途によっては、精製工程によって副生した窒素や未反応アンモニア、ATR方式の場合は生成した水を除去することができる。生成装置としては、膜分離方式・PSA方式などを使用することができる。

【0023】

(化学品の合成方法)

当該改質により得られた水素を用いて無機化合物および/または有機化合物の還元により各種の化学品を合成することができる。

【0024】

当該還元する物質は、上記手順により得られた水素を用いて、無機化合物および/または有機化合物を還元して化学品を合成できるものであれば何れのものであっても良いが、好ましくは、二酸化炭素、一酸化炭素、オレフィン、アルデヒド、ケトン、カルボン酸、芳香族炭化水素、ニトリル、エポキシド、エーテルなどが挙げられる。これらの還元技術の中でも火力発電所や酸化反応プロセスから排出される高濃度の二酸化炭素を捕集した後、還元して一酸化炭素・メタノール・ジメチルエーテルなどを製造することは、地球温暖化対策の上でも重要である。

【0025】

更に具体的には、二酸化炭素を水素により還元することでメタノール・ジメチルエーテルを合成する方法、一酸化炭素を水素により還元することでホルムアルデヒドを合成する方法、オレフィンを水素により還元することで飽和炭化水素を合成する方法、アルデヒドを水素により還元することでアルコールを合成する方法、ケトンを水素により還元することでアルコールを合成する方法、カルボン酸を水素により還元することでアルデヒドやアルコールを合成する方法、芳香族炭化水素を水素により還元することで飽和シクロ炭化水素を合成する方法、一部不飽和のシクロ炭化水素を合成する方法、ニトリルを水素により還元することでアミンやイミンを合成する方法、エポキシドを水素により還元することでアルコールを合成する方法である。

【0026】

これらの各反応については、通常用いられる熱交換式の流通型反応器、バッチ式の反応器などの反応器を用いることができる。水素還元反応は多くの場合加圧反応になるので反応装置は耐圧の容器が好ましく、材質としては耐圧・耐食性の炭素鋼やステンレス鋼が好ましい。

【実施例】

【0027】

以下に、実施例、比較例を用いて本発明を詳細に説明するが本発明の趣旨に反しない限り実施例に限定されるものではない。

【0028】

(実施例1)

水素改質にATR方式を用い、還元する物質として二酸化炭素、生成物としてメタノールを得る技術について説明する。

水素改質:触媒としてCs/CoOx/CeZrOx(x:左記の化合物を形成するために必要な酸素原子の量を示す任意の数である。)をコージェライトハニカムにコートした触媒を用いる。ハニカムとして900CPSI(セル/平方インチ)、セル厚み50μm、触媒コート量290g/L―ハニカムのものを用いる。酸素含有ガスとして空気を用いて入口と中間の2箇所から供給する。ハニカム径は30mm、1段目には長さ20mm、2段目には長さ800mmのハニカムを用いた。アンモニアを毎分21.8g蒸発器に供給して蒸発させガス化し、予熱後毎分13.7Lの空気と混合して、断熱されたハニカムを設置した反応器に500℃で導入した。出口ガスに毎分11Lの空気を追加して2段目の反応器に導入する。アンモニア基準のSVは24,400h−1である。図4に反応器内部の温度分布例を示した。この触媒はアンモニア改質活性と燃焼活性を合わせ持つため、燃焼と改質が同時に起こり、燃焼による温度上昇を押さえることができ、反応器内最高温度は750程度に止まっている。アンモニアの転化率は99.6%であり、水素生成量は毎分33.8L、出口ガス中の水素濃度は42.7容量%である。

二酸化炭素還元メタノール合成:得られたガスを冷却後凝縮した水を除去して、二酸化炭素を毎分11Lで追加し、コンプレッサーで5MPaに加圧し、Cu/ZnO/ZrO2/Ga2O3系2mm径成形触媒350gを内径30mm、長さ700mmのステンレス製反応管に充填した反応器に250℃で導入して、反応させた。SVは15,000h−1である。二酸化炭素の転化率は14.8mol%、メタノール生成量は毎分2.33gである。

【産業上の利用可能性】

【0029】

本発明は、化学品製造分野に広く用いられる技術であり、特に水素を必要とする無機化合物、有機化合物の製造分野に用いることができる。

【技術分野】

【0001】

本発明は、アンモニアから製造された水素を用いた化学品の合成方法に関する。

【背景技術】

【0002】

現在水素は石油精製工場で製造されることが多く、大規模な化学品の製造は石油精製工場からパイプラインで供給されることが必要であった。ファインケミカル製品の製造には水素ボンベなどが用いられるが、コストが高く高付加価値製品への適用に限られている。近年、太陽熱・太陽光・風力など自然の再生可能エネルギーを固定化するため水素の形態を取ることが提案されている。(非特許文献1)しかし、水素のままでは長距離輸送は難しく、取り扱いも困難であることから水素を更に液体の形態へ変換することが求められている。中でもアンモニアは水素含有量が17.6質量%と他の液体化合物より高く、また体積基準でも0.12g/Lと液体水素の0.09g/Lよりも大きく、水素キャリアーとして優れている(特許文献1、非特許文献2)。今後再生可能エネルギーから製造された水素の輸送手段としてアンモニアが安価で大量に広く流通すると考えられ、これを用いて化学品を製造することは極めて重要となってくる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−19733号公報

【非特許文献】

【0004】

【非特許文献1】三宅明子、水素エネルギーシステム 32巻4頁〜9頁(2007年1月)、水素エネルギー協会発行

【非特許文献2】小島由継ほか、水素エネルギーシステム 33巻20頁〜25頁(2008年7月)、水素エネルギー協会発行

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、広く還元反応により化学品を製造する際の水素源として、アンモニアを改質して得られる水素を用いる反応システムを提供するものである。

【課題を解決するための手段】

【0006】

本発明者らは鋭意検討の結果、上記課題を解決する方法として、触媒を用いてアンモニアを改質し生成した水素を、次工程へ導入し無機化合物および/または有機化合物を還元して化学品を製造する方法を見出し、発明を完成するに至った。

【発明の効果】

【0007】

本発明により、パイプラインなどで水素の供給を受けることができない場合でも、効率よく還元反応を用いた化学品を製造することができる。特にアンモニア改質に必要な熱量をアンモニアの燃焼によって供給することによって効率の良いシステムを構築することができる。

【図面の簡単な説明】

【0008】

【図1】アンモニア改質器に熱交換型の反応器を用いる場合のプロセスフローの例である。

【図2】アンモニア改質器に断熱型のATR(オートサーマルリフォーマー)反応器を用いる場合のプロセスフローの例である。

【図3】アンモニア分解の平衡転化率を示す図である。

【図4】実施例1における改質器内部の温度分布を示す図である。

【発明を実施するための形態】

【0009】

本発明にかかる化学品の合成方法は、アンモニア改質と、当該改質により得られた水素を用いた無機化合物および/または有機化合物の還元とによって構成される。本発明を実施するための形態について図1および図2の流れに沿って説明する。

【0010】

始めにアンモニア改質について説明する。アンモニア改質は、アンモニアをアンモニア蒸発器により気化させた後、アンモニア改質触媒を設置したアンモニア改質器により水素に改質するものである。

【0011】

(アンモニア蒸発器)

アンモニアを気化させる装置である。アンモニアを気化できれば何れの形状であっても良いが、アンモニアを気化させるために加熱できる部分を有することが好ましいので装置形状が多管式熱交換器やプレート型熱交換器であり、アンモニアは気化することにより加圧雰囲気になることがあるので耐圧性がある材質が好ましくは、例えば炭素鋼やステンレス鋼であり、銅合金やアルミニウムは耐食性の点で好ましくない。

【0012】

具体的には、アンモニアは輸送・貯蔵に有利な液体アンモニアとして流通するので、改質器へ導入するためにまず、蒸発器で蒸発させることが必要である。この際100℃以上の温度で蒸発させれば5MPa以上の高圧のアンモニアガスを発生させることができ、その後の還元工程で高圧の水素が必要な場合に高価で運転に多くのエネルギーを必要とするガス高圧圧縮機を必要としない利点がある。132℃以上に加熱すればアンモニアは超臨界状態になるので必要な圧力に調整することができる。

【0013】

(アンモニア改質器)

アンモニア改質器は、気化したアンモニアガスを触媒存在下で水素に改質するための装置である。装置は当該触媒を設置することができるものであって、装置の形状が、充填層、ラジアルフロー、多管式熱交換器であり、材質としては耐圧・耐食性の炭素鋼やステンレス鋼が好ましい。当該反応は吸熱反応であるため加熱・過剰の熱を除熱する冷却するために熱交換部分を有することもできる。

【0014】

改質時の温度は400〜900℃、好ましくは500〜800℃、圧力は0.01〜20Mpa、好ましくは0.1〜10Mpaである。

【0015】

【化1】

化1で示されるアンモニアの改質反応は、室温で46kJ/molの大きな吸熱反応であり、この反応熱を供給する必要がある。反応器へ入る前には改質器を出てきた高温の水素含有ガスと熱交換して予熱することが好ましい。

【0016】

反応熱を供給する方法としては、図1に示すように熱交換型の反応器を用いて熱を外部から供給する方法と、図2に示すように原料であるアンモニアの一部を燃焼させてその燃焼熱を用いるATR(オートサーマルリフォーマー)法がある。アンモニアの燃焼は

【0017】

【化2】

化2の反応で示され反応熱は室温で317kJ/molと非常に大きく比較的少量の燃焼で必要な熱量を供給することができる。酸素含有ガスとしては空気や空気から分離した酸素を用いることができる。改質反応に必要な熱量を供給するのに見合う酸素を一度に供給すると触媒層の温度が上がりすぎるので、酸素は何カ所かに分割して供給することが好ましい。

【0018】

(アンモニア改質触媒)

アンモニア改質触媒は、アンモニアを水素に改質することができる触媒であり、このような性質を有する触媒であれば何れのものであっても良いが、具体的なアンモニア改質触媒の組成としては、Fe、Co、Ni、Moの遷移金属系、La、Ce、Ndの希土類系、Ru、Rh、Ir、などの貴金属系を用いることができる。遷移金属系は合金、窒化物、炭化物、酸化物、複合酸化物として用いることができ、希土類系は酸化物として用いることができ、遷移金属系および希土類系とも、アルミナ、シリカ、ジルコニア、チタニア等の高比表面積の担体に担持して用いることができる。Ru、Rh、Ir、Pd、Ptなどの貴金属は、アルミナ、シリカ、ジルコニア、チタニア等の高比表面積の担体に担持して用いることができる。また遷移金属系や希土類系に少量の貴金属を含有させることもできる。

【0019】

触媒調製例としては、一般的な調製方法を用いることができ、例えば、水溶性の触媒成分前駆体を水に溶解しアンモニア等で水酸化物とし沈殿させた後乾燥・焼成し触媒とする方法(沈殿法)、触媒成分に用いる元素の酸化物を単独または複数種の酸化物を混合して用いる方法(混合法)、触媒成分前駆体を水性液として高比表面積の担体に担持する方法(担持法)、触媒成分の前駆体を窒素処理して窒化物を得る方法(窒化物法)などがある。

【0020】

ATR法の場合は酸素含有ガス導入部直後にはアンモニア燃焼活性のある触媒を配置する必要がある。アンモニア燃焼触媒としてはFe、Co、Ni、Moの遷移金属系、Ir、Pd、Ptなどの貴金属系を用いることができる。アンモニア燃焼触媒としては燃焼活性だけでなくアンモニア改質活性を持つ触媒を用いると燃焼熱が直ちに改質の反応に使われて触媒層の温度上昇が抑えられ、触媒の寿命・装置の耐熱性の面から好ましい。またアンモニア改質活性を持たない燃焼触媒を用いる場合はアンモニア改質活性を持つ触触媒を物理混合することができる。アンモニア燃焼触媒は水素燃焼活性を持つことが多いが、生成した水素を消費することは好ましくないので、水素燃焼活性の低い触媒を用いる方が有利である。

【0021】

図3に示すように温度が高い方が平衡転化率は高いので未反応アンモニアを低減するためには反応温度は高い方が好ましい。反応圧は低い方が平衡転化率は高く通常は常圧程度がよく用いられるが、後段の化学品製造に高圧条件が必要な場合は改質器で高温かつ高圧の条件が必要である。

【0022】

熱交換型の反応器を用いる場合は、反応温度は400〜800℃、空間速度は1,000〜200,000h−1の範囲が用いられる。ATR方式の反応器の場合は酸素/アンモニアの比率は0.1〜0.3、反応器入口温度は400〜600℃、アンモニア基準の空間速度は5,000〜200,000h−1の範囲が用いられる。

生成した水素は用途によっては、精製工程によって副生した窒素や未反応アンモニア、ATR方式の場合は生成した水を除去することができる。生成装置としては、膜分離方式・PSA方式などを使用することができる。

【0023】

(化学品の合成方法)

当該改質により得られた水素を用いて無機化合物および/または有機化合物の還元により各種の化学品を合成することができる。

【0024】

当該還元する物質は、上記手順により得られた水素を用いて、無機化合物および/または有機化合物を還元して化学品を合成できるものであれば何れのものであっても良いが、好ましくは、二酸化炭素、一酸化炭素、オレフィン、アルデヒド、ケトン、カルボン酸、芳香族炭化水素、ニトリル、エポキシド、エーテルなどが挙げられる。これらの還元技術の中でも火力発電所や酸化反応プロセスから排出される高濃度の二酸化炭素を捕集した後、還元して一酸化炭素・メタノール・ジメチルエーテルなどを製造することは、地球温暖化対策の上でも重要である。

【0025】

更に具体的には、二酸化炭素を水素により還元することでメタノール・ジメチルエーテルを合成する方法、一酸化炭素を水素により還元することでホルムアルデヒドを合成する方法、オレフィンを水素により還元することで飽和炭化水素を合成する方法、アルデヒドを水素により還元することでアルコールを合成する方法、ケトンを水素により還元することでアルコールを合成する方法、カルボン酸を水素により還元することでアルデヒドやアルコールを合成する方法、芳香族炭化水素を水素により還元することで飽和シクロ炭化水素を合成する方法、一部不飽和のシクロ炭化水素を合成する方法、ニトリルを水素により還元することでアミンやイミンを合成する方法、エポキシドを水素により還元することでアルコールを合成する方法である。

【0026】

これらの各反応については、通常用いられる熱交換式の流通型反応器、バッチ式の反応器などの反応器を用いることができる。水素還元反応は多くの場合加圧反応になるので反応装置は耐圧の容器が好ましく、材質としては耐圧・耐食性の炭素鋼やステンレス鋼が好ましい。

【実施例】

【0027】

以下に、実施例、比較例を用いて本発明を詳細に説明するが本発明の趣旨に反しない限り実施例に限定されるものではない。

【0028】

(実施例1)

水素改質にATR方式を用い、還元する物質として二酸化炭素、生成物としてメタノールを得る技術について説明する。

水素改質:触媒としてCs/CoOx/CeZrOx(x:左記の化合物を形成するために必要な酸素原子の量を示す任意の数である。)をコージェライトハニカムにコートした触媒を用いる。ハニカムとして900CPSI(セル/平方インチ)、セル厚み50μm、触媒コート量290g/L―ハニカムのものを用いる。酸素含有ガスとして空気を用いて入口と中間の2箇所から供給する。ハニカム径は30mm、1段目には長さ20mm、2段目には長さ800mmのハニカムを用いた。アンモニアを毎分21.8g蒸発器に供給して蒸発させガス化し、予熱後毎分13.7Lの空気と混合して、断熱されたハニカムを設置した反応器に500℃で導入した。出口ガスに毎分11Lの空気を追加して2段目の反応器に導入する。アンモニア基準のSVは24,400h−1である。図4に反応器内部の温度分布例を示した。この触媒はアンモニア改質活性と燃焼活性を合わせ持つため、燃焼と改質が同時に起こり、燃焼による温度上昇を押さえることができ、反応器内最高温度は750程度に止まっている。アンモニアの転化率は99.6%であり、水素生成量は毎分33.8L、出口ガス中の水素濃度は42.7容量%である。

二酸化炭素還元メタノール合成:得られたガスを冷却後凝縮した水を除去して、二酸化炭素を毎分11Lで追加し、コンプレッサーで5MPaに加圧し、Cu/ZnO/ZrO2/Ga2O3系2mm径成形触媒350gを内径30mm、長さ700mmのステンレス製反応管に充填した反応器に250℃で導入して、反応させた。SVは15,000h−1である。二酸化炭素の転化率は14.8mol%、メタノール生成量は毎分2.33gである。

【産業上の利用可能性】

【0029】

本発明は、化学品製造分野に広く用いられる技術であり、特に水素を必要とする無機化合物、有機化合物の製造分野に用いることができる。

【特許請求の範囲】

【請求項1】

触媒を用いてアンモニアを改質することによって得られた水素を用いて、無機化合物および/または有機化合物を還元して化学品を製造することを特徴とする化学品合成方法。

【請求項2】

還元する当該無機化合物が二酸化炭素であることを特徴とする請求項1の方法。

【請求項3】

製造する当該化学品がメタノールであることを特徴とする請求項2記載の方法。

【請求項4】

アンモニアを触媒の存在下に改質する際に必要な熱量をアンモニアの燃焼によって供給することを特徴とする請求項1記載の方法。

【請求項5】

改質に用いる当該触媒が非貴金属である遷移金属を主成分とすることを特徴とする請求項1記載の方法。

【請求項6】

当該触媒の主成分となる遷移金属が鉄、ニッケル、コバルトから選ばれる少なくとも1種の金属であることを特徴とする請求項5記載の方法。

【請求項7】

当該アンモニアが液体アンモニアであり、これを100℃以上で蒸発させることを特徴とする請求項1記載の方法。

【請求項1】

触媒を用いてアンモニアを改質することによって得られた水素を用いて、無機化合物および/または有機化合物を還元して化学品を製造することを特徴とする化学品合成方法。

【請求項2】

還元する当該無機化合物が二酸化炭素であることを特徴とする請求項1の方法。

【請求項3】

製造する当該化学品がメタノールであることを特徴とする請求項2記載の方法。

【請求項4】

アンモニアを触媒の存在下に改質する際に必要な熱量をアンモニアの燃焼によって供給することを特徴とする請求項1記載の方法。

【請求項5】

改質に用いる当該触媒が非貴金属である遷移金属を主成分とすることを特徴とする請求項1記載の方法。

【請求項6】

当該触媒の主成分となる遷移金属が鉄、ニッケル、コバルトから選ばれる少なくとも1種の金属であることを特徴とする請求項5記載の方法。

【請求項7】

当該アンモニアが液体アンモニアであり、これを100℃以上で蒸発させることを特徴とする請求項1記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−167070(P2012−167070A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−30330(P2011−30330)

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]