化学強化用ガラスおよびディスプレイ装置用ガラス板

【課題】傷がついても破壊しにくい化学強化ガラスに用いるガラスの提供。

【解決手段】下記酸化物基準のモル百分率表示で、SiO2を65〜77%、Al2O3を3〜15%、Na2Oを8〜15%、K2Oを0〜2%未満、MgOを3〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下であり、CaOを含有する場合その含有量が1%未満であり、かつ、各成分の含有量を用いて下記式により算出されるRが0.66以上である化学強化用ガラス。

R=0.029×SiO2+0.021×Al2O3+0.016×MgO−0.004×CaO+0.016×ZrO2+0.029×Na2O+0×K2O−2.002

【解決手段】下記酸化物基準のモル百分率表示で、SiO2を65〜77%、Al2O3を3〜15%、Na2Oを8〜15%、K2Oを0〜2%未満、MgOを3〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下であり、CaOを含有する場合その含有量が1%未満であり、かつ、各成分の含有量を用いて下記式により算出されるRが0.66以上である化学強化用ガラス。

R=0.029×SiO2+0.021×Al2O3+0.016×MgO−0.004×CaO+0.016×ZrO2+0.029×Na2O+0×K2O−2.002

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電話、携帯情報端末(PDA)などのモバイル機器、タッチパネル、大型液晶テレビなどの大型薄型テレビ、等のディスプレイ装置、ディスプレイ装置のカバーガラスなどに好適なディスプレイ装置用ガラス板、および、そのようなガラス板に好適な化学強化用ガラスに関する。

【背景技術】

【0002】

近年、携帯電話、PDA等のモバイル機器やタッチパネル、液晶テレビなどのディスプレイ装置に対しては、ディスプレイの保護ならびに美観を高めるためのカバーガラス(保護ガラス)が用いられることが多くなっている。また、液晶テレビなど薄型テレビのカバーガラスなどには、たとえば反射防止、衝撃破損防止、電磁波遮蔽、近赤外線遮蔽、色調補正などの機能を有する膜の形成、など表面加工が行われることがある。

このようなディスプレイ装置に対しては、薄型デザインによる差異化や移動のための負担の減少のため、軽量・薄型化が要求されている。そのため、ディスプレイ保護用に使用されるカバーガラスも薄くすることが要求されている。しかし、カバーガラスの厚さを薄くしていくと、強度が低下し、据え置き型の場合には物体の飛来や落下による衝撃、または携帯機器の場合には使用中の落下などによりカバーガラス自身が割れてしまうことがあり、ディスプレイ装置を保護するという本来の役割を果たすことができなくなるという問題があった。

【0003】

上記問題を解決するためには、カバーガラスの強度を高めることが考えられ、その方法としてガラス表面に圧縮応力層を形成させる手法が一般的に知られている。

【0004】

ガラス表面に圧縮応力層を形成させる手法としては、軟化点付近まで加熱したガラス板表面を風冷などにより急速に冷却する風冷強化法(物理強化法)と、ガラス転移点以下の温度でイオン交換によりガラス板表面のイオン半径が小さなアルカリ金属イオン(典型的にはLiイオン、Naイオン)をイオン半径のより大きいアルカリイオン(典型的にはKイオン)に交換する化学強化法が代表的である。

【0005】

前述したようにカバーガラスの厚さは薄いことが要求されている。しかしながら、カバーガラスとして要求される、厚みが2mmを下回るような薄いガラス板に対して風冷強化法を適用すると、表面と内部の温度差がつきにくいために圧縮応力層を形成することが困難であり、目的の高強度という特性を得ることができない。そのため、後者の化学強化法によって強化されたカバーガラスが通常用いられている。

【0006】

このようなカバーガラスとしてはソーダライムガラスを化学強化したものが広く用いられている(たとえば特許文献1参照)。

【0007】

ソーダライムガラスは安価であり、また化学強化によってガラス表面に形成した圧縮応力層の表面圧縮応力Sを550MPa以上にできるという特徴があるが、圧縮応力層の厚みt(以下、圧縮応力層深さということもある。)を30μm以上にすることが容易ではないという問題があった。なお、後述する例27のガラスはソーダライムガラスである。

【0008】

そこで、ソーダライムガラスとは異なるSiO2−Al2O3−Na2O系ガラスを化学強化したものがこのようなカバーガラスとして提案されている(たとえば特許文献2、3参照)。

【0009】

前記SiO2−Al2O3−Na2O系ガラス(以下、従来ガラスという。)には前記Sを550MPa以上にできるだけでなく、前記tを30μm以上にすることも可能であるという特徴がある。なお、後述する例28、29のガラスは従来ガラスの例である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−11210号公報

【特許文献2】米国特許出願公開第2009/0298669号明細書

【特許文献3】米国特許出願公開第2008/0286548号明細書

【発明の概要】

【発明が解決しようとする課題】

【0011】

モバイル機器は、手やポケットやカバンから落としてしまいそのカバーガラスに傷(圧痕)がつく機会が多く、また、落としたモバイル機器を踏んだり、モバイル機器をポケットに入れたままその上に座ってしまうこともあるのでカバーガラスに大きな負荷がかかる機会も多い。

【0012】

液晶テレビ、プラズマテレビなどの薄型テレビ、特に大きさが20インチ以上の大型の薄型テレビにおいてもそのカバーガラスの面積が大きいので傷がつく機会が多く、また、画面が大きいのでその傷を破壊起点として破壊する可能性が高くなる。さらに、薄型テレビが壁掛けタイプで使用されると落下する可能性もあり、その場合カバーガラスに大きな負荷がかかる。

【0013】

タッチパネルはその使用時にスクラッチなどの傷がつく機会が多い。

【0014】

このような大小のディスプレイ装置がより広く利用されるようになってくると、利用数が少なかったときに比べてカバーガラスが破壊する事象数そのものが増大する。

【0015】

現在使用されている従来ガラス製の化学強化カバーガラスは、ビッカース硬度計のビッカース圧子で5kgf=49Nの力を加えると破壊すると言われている。

【0016】

本発明は従来のものより傷がついても破壊しにくいディスプレイ装置用ガラス板の提供を目的とする。

【課題を解決するための手段】

【0017】

本発明は、下記酸化物基準のモル百分率表示で、SiO2を65〜85%、Al2O3を3〜15%、Na2Oを5〜15%、K2Oを0〜2%未満、MgOを0〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が88%以下である化学強化用ガラスを提供する(以下、この化学強化用ガラスを本発明のガラスということがある)。なお、本明細書において、たとえば「65〜85%」とは「65%以上85%以下」の意であり、「0〜2%未満」とは「0%以上2%未満」の意である。

【0018】

また、酸化物基準のモル百分率表示で、SiO2を68〜80%、Al2O3を4〜10%、Na2Oを5〜15%、K2Oを0〜1%、MgOを4〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下である化学強化用ガラスを提供する。

【0019】

また、SiO2が77%以下、Na2Oが8%以上、MgOが4〜14%、SiO2+Al2O3が85%以下であり、CaOを含有する場合その含有量が1%未満であり、かつ、各成分の含有量を用いて下記式により算出されるRが0.66以上である前記化学強化用ガラスを提供する(以下、この化学強化用ガラスを本発明のガラスαということがある)。

【0020】

R=0.029×SiO2+0.021×Al2O3+0.016×MgO−0.004×CaO+0.016×ZrO2+0.029×Na2O+0×K2O−2.002。

【0021】

また、各成分の含有量を用いて下記式により算出されるDが0.18以下である前記化学強化用ガラスを提供する(以下、この化学強化用ガラスを本発明のガラスβということがある)。

【0022】

D=12.8−0.123×SiO2−0.160×Al2O3−0.157×MgO−0.163×ZrO2−0.113×Na2O。

【0023】

また、化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にビッカース圧子を用い98Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラスを提供する。

【0024】

また、化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にヌープ圧子を用い196Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラスを提供する(以下、この化学強化用ガラスをガラスAということがある)。

【0025】

また、厚み1mmのガラス板にして400℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS400、450℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS450として次式で表わされるΔが0.21以下である前記化学強化用ガラスを提供する。

【0026】

Δ=(S400−S450)/S400

【0027】

また、前記化学強化用ガラスを化学強化して得られた化学強化ガラスを提供する。

【0028】

また、圧縮応力層厚みが10μm以上であり、表面圧縮応力が400MPa以上である前記化学強化ガラスを提供する。

【0029】

また、前記化学強化用ガラスからなるガラス板を化学強化して得られたディスプレイ装置用ガラス板を提供する。

【0030】

また、前記ディスプレイ装置用ガラス板からなるカバーガラスを有するディスプレイ装置を提供する。

【0031】

また、ディスプレイ装置がモバイル機器、タッチパネルまたは大きさが20インチ以上の薄型テレビである前記ディスプレイ装置を提供する。

【0032】

従来、化学強化ガラスの破壊しやすさは前記Sや前記tを指標として考えられていたが、本発明者は化学強化ガラスそのものに圧痕がついたときのクラックの発生しやすさを指標として研究し、本発明に至った。

【発明の効果】

【0033】

本発明によれば、化学強化による十分な強度向上が可能であり、しかもガラス使用時につく圧痕を起点としたクラックが発生しくい化学強化用ガラスが得られる。

【0034】

また、圧痕が付いたとしても、ガラスの強度が低下しにくいため、ガラスに衝撃や静荷重などの負荷がかかっても割れにくい化学強化ガラスおよびそのような化学強化ガラスに好適な化学強化用ガラスが得られる。

【0035】

また、化学強化処理前の傷やガラス加工時の潜傷およびチッピング起因のクラックが発生しにくく、それが原因となって起こる化学強化ガラス使用時の自発的破壊の可能性が減少した化学強化用ガラスが得られる。

【0036】

また、そのような化学強化用ガラスをカバーガラスなどのディスプレイ装置用ガラス板として使用した、モバイル機器、タッチパネル、薄型テレビなどのディスプレイ装置が得られる。

【図面の簡単な説明】

【0037】

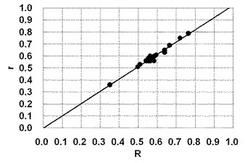

【図1】ガラス組成から計算して求めたRと、溶融カリウム塩中のNa濃度増加による表面圧縮応力の低下割合rとの関係を示す図である。

【図2】ガラス組成から計算して求めたDと、400℃および450℃の溶融硝酸カリウム塩中にガラスを6時間浸漬したときに得られる表面圧縮応力の低下割合すなわち応力緩和率Δとの関係を示す図である。

【発明を実施するための形態】

【0038】

本発明の化学強化ガラスおよびディスプレイ装置用ガラス板はいずれも本発明の化学強化用ガラスを化学強化して得られるものであり、以下、本発明の強化ガラスと総称する。

本発明の強化ガラスの前記Sはディスプレイ装置などに用いられる場合、通常550MPa以上であり、典型的には650MPa以上である。また、ガラスの厚みが2mmを下回るような場合などにはSは1400MPa以下であることが好ましい。1400MPa超では内部引張応力が大きくなりすぎるおそれがある。より好ましくは1300MPa以下、典型的には1200MPa以下である。

本発明の強化ガラスの表面圧縮応力層の厚みtはディスプレイ装置などに用いられる場合、10μm超であることが好ましく、より好ましくは15μm超、典型的には20μm超である。また、強化ガラスの厚みが2mmを下回るような場合などには、tは90μm以下であることが好ましい。90μm超では内部引張応力が大きくなりすぎるおそれがある。より好ましくは80μm以下、典型的には70μm以下である。

【0039】

本発明の強化ガラスを得るための化学強化処理の方法としては、ガラス表層のNaイオンと溶融塩中のKイオンとをイオン交換できるものであれば特に限定されないが、たとえば加熱された硝酸カリウム(KNO3)溶融塩にガラスを浸漬する方法が挙げられる。

ガラスに所望の表面圧縮応力を有する化学強化層(圧縮応力層)を形成するための化学強化処理条件はガラス板であればその厚みなどによっても異なるが、350〜550℃のKNO3溶融塩に2〜20時間、ガラス基板を浸漬させることが典型的である。経済的な観点からは350〜500℃、2〜16時間の条件で浸漬させることが好ましく、より好ましい浸漬時間は2〜10時間である。

【0040】

本発明の強化ガラス、特に本発明のディスプレイ装置用ガラス板はビッカース硬度計のビッカース圧子で5kgf=49Nの力を加えても破壊しないものであることが好ましく、7kgfの力を加えても破壊しないものであることがより好ましく、10kgfの力を加えても破壊しないものであることが特に好ましい。また、ビッカース圧子で20kgf=196Nの力を加えた時の破壊率が20%以下であることが好ましく、10%以下であることがより好ましい。

【0041】

また、本発明の強化ガラス、特に本発明のディスプレイ装置用ガラス板はヌープ硬度計のヌープ圧子で10kgf=98Nの力を加えても破壊しないものであることが好ましい。20kgfの力を加えた時の破壊率が10%以下であることがより好ましく、30kgfの力を加えた時の破壊率が10%以下であることが特に好ましい。なお、前記ガラスAを化学強化して得られたものについては20kgfの力を加えた時の破壊率は10%以下である。

【0042】

本発明のディスプレイ装置用ガラス板は通常、本発明の化学強化用ガラスからなるガラス板を切断、穴あけ、研磨などして加工して得られたガラス板を化学強化して得られる。

本発明のディスプレイ装置用ガラス板の厚みは通常は0.3〜2mm、典型的には1.5mm以下である。

本発明のディスプレイ装置用ガラス板は典型的にはカバーガラスである。

【0043】

前記化学強化用ガラスからなるガラス板の製造方法は特に限定されないが、たとえば種々の原料を適量調合し、約1400〜1700℃に加熱し溶融した後、脱泡、攪拌などにより均質化し、周知のフロート法、ダウンドロー法、プレス法などによって板状に成形し、徐冷後、所望のサイズに切断して製造される。

【0044】

本発明の化学強化用ガラス、すなわち本発明のガラスのガラス転移点Tgは400℃以上であることが好ましい。400℃未満ではイオン交換時に表面圧縮応力が緩和してしまい、十分な応力を得られないおそれがある。

本発明のガラスの粘度が102dPa・sとなる温度T2は1750℃以下であることが好ましい。

本発明のガラスの粘度が104dPa・sとなる温度T4は1350℃以下であることが好ましい。

【0045】

本発明のガラスの比重ρは2.50以下であることが好ましい。

本発明のガラスのヤング率Eは68GPa以上であることが好ましい。68GPa未満ではガラスの耐クラック性や破壊強度が不十分となるおそれがある。

本発明のガラスのポアソン比σは0.25以下であることが好ましい。0.25超ではガラスの耐クラック性が不十分となるおそれがある。

【0046】

次に、前記本発明のガラスαについて説明する。

先に述べたように通常、化学強化のためのイオン交換処理はナトリウム(Na)を含有するガラスを溶融カリウム塩に浸漬して行われ、当該カリウム塩としては硝酸カリウムまたは硝酸カリウムと硝酸ナトリウムの混合塩が使用される。

イオン交換処理ではガラス中のNaと溶融塩中のカリウム(K)のイオン交換が行われるので、同じ溶融塩を使用し続けながらイオン交換処理を繰り返すと溶融塩中のNa濃度が上昇する。

【0047】

溶融塩中のNa濃度が高くなると化学強化されたガラスの表面圧縮応力Sが低下するので、化学強化ガラスのSが所望の値を下回らないように溶融塩中のNa濃度を厳しく管理し、また溶融塩の交換を頻繁に行う必要があるという問題があった。

このような溶融塩の交換の頻度は少しでも減らすことが求められており、本発明のガラスαはこのような問題の解決に好適な本発明の態様の一つである。

【0048】

本発明者は、溶融カリウム塩にNa含有ガラスを浸漬して化学強化ガラスとするイオン交換を何度も繰り返すことにより溶融カリウム塩中のNa濃度が上昇し、それとともに化学強化ガラスの表面圧縮応力が小さくなっていく現象とNa含有ガラスの組成との間に関係があるのではないかと考え、次のような実験を行った。

【0049】

まず、表1〜3にモル百分率表示で示す組成を有し、厚みが1.5mm、大きさが20mm×20mmであり、両面が酸化セリウムで鏡面研磨された29種のガラス板を用意した。これらガラスのガラス転移点Tg(単位:℃)を同表に示す。なお、*を付しているものは組成から計算して求めたものである。

これら29種のガラス板を、KNO3の含有割合が100%であり、温度が400℃である溶融カリウム塩に10時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力CS1(単位:MPa)を測定した。なお、ガラスA27はモバイル機器のカバーガラスに使用されているガラスである。

また、これら29種のガラス板を、KNO3の含有割合が95%、NaNO3の含有割合が5%であり、温度が400℃である溶融カリウム塩に10時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力CS2(単位:MPa)を測定した。

CS1、CS2をそれらの比r=CS2/CS1とともに表1〜3の該当欄に示すが、従来のカバーガラスA27のrは0.65である。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

これらの結果から、前記式で算出したR(表1〜3の最下段に記載する。)と前記rとの間に高い相関があることを見出した。図1は、この点を明らかにするために横軸をR、縦軸をrとした作成した散布図であり、同図中の直線はr=1.027×R−0.0017である。相関係数は0.97である。

【0054】

本発明者が見出した前記相関から、次のようなことがわかる。すなわち、溶融塩の交換頻度を少しでも減らすためには溶融塩中のNa濃度増加によるSの低下割合が小さいガラス、すなわち前記rが大きいガラスを用いればよいが、そのためにはガラスの前記Rを大きくすればよいことがわかる。

本発明のガラスαに係る発明はこのような経緯により想到したものである。

【0055】

Rを0.66以上とすることにより前記rを0.66以上とすることが可能になり、その結果従来よりも溶融塩中のNa濃度の管理を緩めることが可能になる、または溶融塩の交換頻度を低減することが可能になる。Rは好ましくは0.68以上である。

【0056】

なお、29種のガラスの中で最もrが大きいガラスα1、ガラスα2を他の27種のガラスと比べるとK2Oを含有しないという点で共通する。一方、Rを算出する前記式におけるK2Oに係る係数は0であり、同じアルカリ金属酸化物であるNa2Oに係る係数0.029に比べて著しく小さいことからこの点を説明することが可能である。

【0057】

したがって、この観点からは本発明のガラスはK2Oを含有しないことが好ましく、そのようなものとして次のガラスが挙げられる。すなわち、下記酸化物基準のモル百分率表示で、SiO2を77%以下、MgOを3%以上、CaOを0〜1%未満、Na2Oを8%以上含有し、SiO2およびAl2O3の含有量の合計が85%以下であり、K2Oを含有しない化学強化用ガラスである。

【0058】

次に、本発明のガラスの組成について、特に断らない限りモル百分率表示含有量を用いて説明する。

SiO2はガラスの骨格を構成する成分であり必須であり、また、ガラス表面に傷(圧痕)がついた時のクラックの発生を低減させる、または化学強化後に圧痕をつけた時の破壊率を小さくする成分である。SiO2が65%未満ではガラスとしての安定性や耐候性またはチッピング耐性が低下し、また、SiO2が65%以上であればKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくできる。SiO2は好ましくは68%以上、より好ましくは70%以上である。SiO2が85%超ではガラスの粘性が増大して溶融性が低下し、好ましくは80%以下、より好ましくは77%以下、特に好ましくは75%以下である。本発明のガラスαにおいてはSiO2は77%以下とされ、好ましくは76%以下、より好ましくは75%以下である。

【0059】

Al2O3はイオン交換性能およびチッピング耐性を向上させる、または化学強化後に圧痕をつけた時の破壊率を小さくする成分であり必須である。Al2O3が3%未満ではイオン交換により、所望の表面圧縮応力値または圧縮応力層厚みが得られなくなる。好ましくは4%以上、より好ましくは4.5%以上、特に好ましくは5%以上である。Al2O3が15%超ではガラスの粘性が高くなり均質な溶融が困難になる。また、Al2O3が15%以下であればKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくできる。Al2O3は好ましくは12%以下、より好ましくは11%以下、さらに好ましくは10%以下、特に好ましくは9%以下、典型的には8%以下である。化学強化処理を行う際の応力緩和を抑制したい場合にはAl2O3は6%以下であることが好ましい。Al2O3が6%超ではガラスの溶解性を保つためにNa2Oをより多く含有する必要が生じ、その結果前記応力緩和が起こりやすくなるおそれがあるからである。

【0060】

SiO2およびAl2O3の含有量の合計SiO2+Al2O3が88%超では高温でのガラスの粘性が増大し、溶融が困難となり、好ましくは85%以下、より好ましくは83%以下である。また、SiO2+Al2O3は75%以上であることが好ましい。SiO2+Al2O3が75%未満では圧痕がついた時のクラック耐性が低下し、より好ましくは77%以上である。

【0061】

Na2Oはイオン交換により表面圧縮応力層を形成させ、またガラスの溶融性を向上させる成分であり、必須である。Na2Oが5%未満ではイオン交換により所望の表面圧縮応力層を形成することが困難となり、好ましくは8%以上である。KNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくしたい場合にはNa2Oは8%以上とするのが好ましく、本発明のガラスαにおいてはNa2Oは8%以上とされ、好ましくは9%以上、より好ましくは10%以上、さらに好ましくは11%以上、特に好ましくは12%以上である。Na2Oが15%超では耐候性が低下する、または圧痕からクラックが発生しやすくなる。

【0062】

K2Oは必須ではないがイオン交換速度を増大させるため、2%未満の範囲で含有してもよい。2%以上では圧痕からクラックが発生しやすくなる、またはKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化が大きくなるおそれがある。K2Oは好ましくは1.9%以下、より好ましくは1%以下、典型的には0.8%以下である。先に述べたようにKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくしたい場合にはK2Oは含有しないことが好ましい。

【0063】

MgOはイオン交換速度を低下させる可能性のある成分であり必須ではないが、クラックの発生を抑制し、また溶融性を向上させる成分であり、15%までの範囲で含有してもよい。しかし、MgOが3%未満では粘性が増大し溶融性が低下する可能性が高くなるので、この観点からは3%以上含有することが好ましく、より好ましくは4%以上、特に好ましくは5%以上である。本発明のガラスαにおいてはMgOは3%以上とされる。前記応力緩和を抑制したい場合にはMgOは8%以上であることが好ましい。MgOが8%未満では化学強化処理を行う際に溶融塩温度のばらつきに起因して応力緩和の度合いが化学強化処理槽の場所により変化しやすくなり、その結果安定した圧縮応力値を得ることが困難になるおそれがある。MgOが15%超ではガラスが失透しやすくなり、またはKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化が大きくなるおそれがあり、好ましくは12%以下である。本発明のガラスαにおいてはMgOは、より好ましくは11%以下、さらに好ましくは10%以下、特に好ましくは8%以下、典型的には7%以下である。

【0064】

SiO2、Al2O3、Na2OおよびMgOの含有量の合計は98%以上であることが好ましい。当該合計が98%未満ではチッピング耐性を維持しつつ所望の圧縮応力層を得ることが困難になるおそれがある。典型的には98.3%以上である。

【0065】

ZrO2は必須ではないが、高温での粘性を低下させるために、または表面圧縮応力を大きくするために1%までの範囲で含有してもよい。ZrO2が1%超では圧痕からクラックが発生する可能性が高まるおそれがある。

SiO2が72%以下である場合、ZrO2は0.63%以下であることが好ましい。ZrO2が0.63%超では化学強化後に圧痕が付いたときに破壊しやすくなり、この観点からはこのような場合はZrO2を含有しないことがより好ましい。

【0066】

本発明のガラスは本質的に以上で説明した成分からなるが、本発明の目的を損なわない範囲でその他の成分を含有してもよい。そのような成分を含有する場合、それら成分の含有量の合計は5%以下であることが好ましく、より好ましくは3%以下、典型的には1%以下である。以下、上記その他成分について例示的に説明する。

【0067】

ZnOはガラスの高温での溶融性を向上するために、たとえば2%まで含有してもよい場合があるが、好ましくは1%以下であり、フロート法で製造する場合などには0.5%以下にすることが好ましい。ZnOが0.5%超ではフロート成型時に還元し製品欠点となるおそれがある。典型的にはZnOは含有しない。

B2O3は高温での溶融性またはガラス強度の向上のために、たとえば1%未満の範囲で含有してもよい場合がある。B2O3が1%以上では均質なガラスを得にくくなり、ガラスの成型が困難になるおそれがある、またはチッピング耐性が低下するおそれがある。典型的にはB2O3は含有しない。

TiO2はガラス中に存在するFeイオンと共存することにより、可視光透過率を低下させ、ガラスを褐色に着色するおそれがあるので、含有するとしても1%以下であることが好ましく、典型的には含有しない。

【0068】

Li2Oは歪点を低くして応力緩和を起こりやすくし、その結果安定した表面圧縮応力層を得られなくする成分であるので含有しないことが好ましく、含有する場合であってもその含有量は1%未満であることが好ましく、より好ましくは0.05%以下、特に好ましくは0.01%未満である。

【0069】

また、Li2Oは化学強化処理時にKNO3などの溶融塩中に溶出することがあるが、Liを含有する溶融塩を用いて化学強化処理を行うと表面圧縮応力が著しく低下する。すなわち、本発明者はLiを含有しないKNO3、Liを0.005質量%、0.01質量%、0.04質量%含有するKNO3を用いて後述の例23のガラスを450℃、6時間の条件で化学強化処理を行ったところ、溶融塩がLiを0.005質量%含有しているだけで表面圧縮応力が著しく低下することを見出した。したがって、Li2Oはこの観点からは含有しないことが好ましい。

【0070】

CaOは高温での溶融性を向上させる、または失透を起こりにくくするために1%未満の範囲で含有してもよい。CaOが1%以上ではイオン交換速度またはクラック発生に対する耐性が低下する。典型的にはCaOは含有しない。

SrOは必要に応じて含有してもよいが、MgO、CaOに比べてイオン交換速度を低下させる効果が大きいので、含有する場合であってもその含有量は1%未満であることが好ましい。典型的にはSrOは含有しない。

BaOはアルカリ土類金属酸化物の中でイオン交換速度を低下させる効果が最も大きいので、BaOは含有しないこととするか、含有する場合であってもその含有量は1%未満とすることが好ましい。

【0071】

SrOまたはBaOを含有する場合それらの含有量の合計は1%以下であることが好ましく、より好ましくは0.3%未満である。

CaO、SrO、BaOおよびZrO2のいずれか1以上を含有する場合、それら4成分の含有量の合計は1.5%未満であることが好ましい。当該合計が1.5%以上ではイオン交換速度が低下するおそれがあり、典型的には1%以下である。

【0072】

ガラスの溶融の際の清澄剤として、SO3、塩化物、フッ化物などを適宜含有してもよい。ただし、タッチパネルなどディスプレイ装置の視認性を上げるため、可視域に吸収をもつFe2O3、NiO、Cr2O3など原料中の不純物として混入するような成分はできるだけ減らすことが好ましく、各々質量百分率表示で0.15%以下であることが好ましく、より好ましくは0.05%以下である。

【0073】

また、化学強化用ガラスは短時間で化学強化できるものであることが好ましいが、短時間で化学強化しようとするとイオン交換速度を高めるべくイオン交換温度すなわち溶融塩の温度を高くする必要がある。しかし、イオン交換温度を高くすると化学強化によって形成された表面圧縮応力Sが低下しやすくなる。以下、本発明ではこの現象を応力緩和というが、この応力緩和に係る指標である前記ΔはSの安定性を重視する観点からは0.21以下であることが好ましい。すなわち、Sのばらつきは5%以内であることが求められており、一方で化学強化処理槽内の溶融塩の温度の変動は±6℃、変動全幅すなわちばらつきでいえば12℃であるので、50℃(=450℃−400℃)の温度差で評価されるΔが0.21以下であればばらつき12℃でのSのばらつきはその12/50である0.05=5%となる。Δはより好ましくは0.20以下、特に好ましくは0.19以下である。

【0074】

また、本発明者はΔがガラス組成によって変化することを見出し、前記本発明のガラスβに係る発明を想到した。図2は後述する例1〜12、31〜43、57、59〜62のガラスの組成から算出した前記Dと各ガラスのΔの関係を示す散布図である。同図中の直線はD=0.911×Δ−0.018であり相関係数は0.91である。すなわち、Dを0.18以下とすればΔを概ね0.21以下とすることが可能になる。好ましくはDは0.17以下、より好ましくは0.16以下である。

【0075】

Δを小さくしたい場合には、本発明のガラスは、モル百分率表示で、SiO2を70〜75%、Al2O3を5.5〜8.5%、Na2Oを12〜15%、K2Oを0〜1%、MgOを7%超9%以下、ZrO2を0〜0.5%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が83%以下であることが好ましい。CaOはイオン交換を阻害しやすく十分なtを得ることが困難になりやすい成分であり、また、圧子圧入時にクラックを発生させやすくする成分であるのでこれらの観点からは含有しないことが好ましく、含有する場合であっても1%未満であることが好ましい。

【実施例】

【0076】

表4〜11の例1〜16、23〜26、28、29、31〜62についてSiO2からK2Oまでの欄にモル百分率表示で示す組成になるように、酸化物、水酸化物、炭酸塩または硝酸塩等一般に使用されているガラス原料を適宜選択し、ガラスとして400gとなるように秤量した。この秤量したものにその質量の0.2%に相当する質量の硫酸ナトリウムを添加したものについて混合した。ついで、混合した原料を白金製るつぼに入れ、1650℃の抵抗加熱式電気炉に投入し、5時間溶融し、脱泡、均質化した。得られた溶融ガラスを型材に流し込み、Tg+50℃の温度で1時間保持した後、0.5℃/分の速度で室温まで冷却し、ガラスブロックを得た。このガラスブロックを切断、研削し、最後に両面を鏡面に加工して、サイズが30mm×30mm、厚みが1.0mmである板状ガラスを得た。

【0077】

また、表7の例27は別に用意したソーダライムガラスであり、表5の例17、18、表6の例19〜22、表7の例30については上で述べたようなガラスの溶融等を行っていない。

【0078】

例1〜22、例30〜62は実施例、例23〜29は比較例である。

参考のために、例1〜62のガラスの質量百分率表示組成を表12〜19に示す。

【0079】

これらガラスのガラス転移点Tg(単位:℃)、粘度が102dPa・sとなる温度T2(単位:℃)、粘度が104dPa・sとなる温度T4(単位:℃)、比重ρ、50〜350℃における平均線膨張係数α(単位:−7/℃)、ヤング率E(単位:GPa)、ポアソン比σ、未強化時のクラック発生率P0(単位:%)、前記r、前記R、前記Δ、前記Dを表に示す。なお、表中に*を付して示すデータは組成から計算または推定して求めたものである。

【0080】

P0はビッカース硬度計を用いて500gf(=4.9N)の荷重をかけた時のクラック発生率であり、次のようにして測定した。

【0081】

板状のガラスを#1000の砥石を用いて300〜1000μm研削して板状ガラスを得、その後、酸化セリウムを用いて研磨してその表面を鏡面とした。次に、この鏡面加工した表面の加工歪を除去するため、抵抗加熱型の電気炉にて大気圧下Tg+50℃の温度まで昇温し、その温度に1時間保持した後室温まで0.5℃/分の速度で降温した。なお、昇温はTgへの到達時間が1時間となるような昇温速度で行った。

【0082】

以上の処理を行ったサンプルを用いてクラック発生率を測定した。すなわち、大気雰囲気下、温度20〜28℃、露点−30℃の条件で、ビッカース硬度計の荷重を500gとして10点ビッカース圧子を打ち込み、圧痕の四隅に発生するクラックの本数を測定した。この発生したクラック本数をクラック発生可能本数40で除したものをクラック発生率とした。

未強化時のガラスのクラック発生率は低い方が好ましい。具体的にはP0は50%以下であることが好ましい。本発明の実施例のガラスはP0が50%を超えるものがなく、未強化の状態でもクラックが発生しにくいことがわかる。

【0083】

次に、例1〜16、23〜29、59〜62の板状ガラスについて次のような化学強化処理を行った。すなわち、これらガラスを400℃のKNO3溶融塩にそれぞれ8時間浸漬し、化学強化処理を行った。なお、KNO3溶融塩のKNO3含有割合は99.7〜100%、NaNO3含有割合は0〜0.3%である。

化学強化処理後の各ガラスについて、折原製作所社製表面応力計FSM−6000にて表面圧縮応力S(単位:MPa)および圧縮応力層深さt(単位:μm)を測定した。結果を表の該当欄に示す。

また、例31〜58の板状ガラスについては400℃のKNO3溶融塩への浸漬時間を6時間と10時間にして同様に表面圧縮応力と圧縮応力層深さを測定し、それらの値から上記浸漬時間が8時間の場合の表面圧縮応力と圧縮応力層深さを推定した。結果を表のS、tの欄に示す。

【0084】

また、例1〜18、23〜29の上記化学強化処理後の板状ガラスおよび例31〜62の10時間化学強化処理(上記化学強化処理において400℃のKNO3溶融塩への浸漬時間を10時間としたもの)後の板状ガラス各20枚に関して、大気圧下、温度20〜28℃、湿度40〜60%の条件で、ビッカース硬度計のビッカース圧子を5kgf、すなわち49Nで打ち込み、それを起点に破壊した数を測定枚数の20で除して百分率表示としたものを破壊率P1(単位:%)とした。また、ビッカース圧子を10kgf、すなわち98Nで打ち込む点だけがP1と異なる破壊率P2(単位:%)をP1と同様にして測定した。P1は50%以下、P2は40%以下であることがそれぞれ好ましい。

本発明の実施例1〜15、17、18、31〜62ではガラスは全く破壊せずP1が0%であり、P1が0%ではない実施例16でもP1、P2はいずれも40%にとどまっているのに対して、比較例24〜29ではP1またはP2は40%超であり、特に例27〜29のガラスではP1、P2はいずれも100%でありすべて破壊してしまった。すなわち、本発明のガラスは圧痕がついても破壊するリスクが低いことがわかる。なお、比較例23、26のP1は40%以下であるが、これらはいずれもP0が大きく50%超である。

【0085】

また、例1、8、27〜29のガラスに関しては別に5mm×40mm×1mmtの形状で5mm×40mmの面を鏡面仕上げ、その他の面を#1000仕上げに加工したガラスを用意した。これらガラスを硝酸カリウム溶融塩(KNO3:98〜99.8%、NaNO3:0.2〜2%)を用いて425〜450℃で化学強化処理を行った。表面圧縮応力および圧縮応力層深さはそれぞれ、例1は757MPa、55μm、例8は878MPa、52μm、例27は607MPa、15μm、例28は790MPa、49μm、例29は830MPa、59μmであった。

【0086】

これら化学強化処理後のガラスの5mm×40mmの前記鏡面仕上げをした面の中心にビッカース硬度計を用いて10kgfの荷重でビッカース圧子を打ち込み圧痕を形成した。比較例27〜29のガラスは圧痕形成時に破壊したが、実施例1、8は破壊しなかった。

この10kgfの圧痕がついた実施例1、8のサンプルを用いて、その圧痕がついた面が引張られるようにしてスパン30mmで3点曲げ試験を行った。n=20での曲げ強度平均値(単位:MPa)を表4のFの欄に示すが、圧痕がついた状態でも例1、8のガラスを化学強化したものは400MPa以上という非常に高い破壊応力を示した。

【0087】

Δは次のようにして測定した。すなわち、KNO3の含有割合が100%であり温度が400℃である溶融硝酸カリウムに6時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力S400(単位:MPa)を測定し、また、KNO3の含有割合が100%であり温度が450℃である溶融硝酸カリウムに6時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力S450(単位:MPa)を測定した。このようにして測定したS400およびS450から(S400−S450)/S400を算出し、これをΔとした。

【0088】

【表4】

【0089】

【表5】

【0090】

【表6】

【0091】

【表7】

【0092】

【表8】

【0093】

【表9】

【0094】

【表10】

【0095】

【表11】

【0096】

【表12】

【0097】

【表13】

【0098】

【表14】

【0099】

【表15】

【0100】

【表16】

【0101】

【表17】

【0102】

【表18】

【0103】

【表19】

【0104】

また、例1、例8、例28、例29の、大きさが100mm×50mm、厚みが1mmで表面を鏡面仕上げしたガラス板各20枚に化学強化処理を施した。例1の化学強化ガラス板のSは700MPa、tは45μm、例8のSは700MPa、tは45μm、例28のSは800MPa、tは40μm、例29のSは650MPa、tは55μmであった。これら化学強化ガラス板にビッカース圧子で表20のx(単位:kgf)の力を加え破壊率(単位:%)を測定した。なお、測定はFuture tech社製ヌープ硬度計FV−700を用い、印加時間15秒、押込み速度17mm/秒の条件で行った。

この測定結果から本発明の実施例のガラスは高荷重でビッカース圧子を圧入しても破壊しにくいことがわかる。

【0105】

【表20】

【0106】

また、例1、例8、例28、例29の、大きさが100mm×50mm、厚みが1mmで表面を鏡面仕上げしたガラス板各20枚に化学強化処理を施した。例1の化学強化ガラス板のSは700MPa、tは45μm、例8のSは700MPa、tは45μm、例28のSは800MPa、tは40μm、例29のSは650MPa、tは55μmであった。これら化学強化ガラス板にヌープ圧子で表21のx(単位:kgf)の力を加え破壊率(単位:%)を測定した。なお、測定はFuture tech社製ヌープ硬度計FV−700を用い、印加時間15秒、押込み速度17mm/秒の条件で行った。

この測定結果から本発明の実施例のガラスは高荷重でヌープ圧子を圧入しても破壊しにくいことがわかる。

【0107】

【表21】

【0108】

また、例1、8、28についてはこのとき破壊しなかったものについて圧痕を測定した。圧痕の長さl(単位:μm)および深さd(単位:μm)を表22に示す。

この測定結果から本発明の実施例のガラスは非常に大きな圧入くぼみができても、破壊しにくいことがわかる。

【0109】

【表22】

【産業上の利用可能性】

【0110】

本発明の化学強化用ガラスおよび化学強化ガラスは、ディスプレイ装置のカバーガラスなどに利用できる。また、太陽電池基板や航空機用窓ガラスなどにも利用することができる。

【0111】

なお、2010年5月19日に出願された日本特許出願2010−115365号、2010年12月14日に出願された日本特許出願2010−278106号、および2010年12月24日に出願された日本特許出願2010−288255号の明細書、特許請求の範囲、図面および要約書の全内容をここに引用し、本発明の開示として取り入れるものである。

【技術分野】

【0001】

本発明は、携帯電話、携帯情報端末(PDA)などのモバイル機器、タッチパネル、大型液晶テレビなどの大型薄型テレビ、等のディスプレイ装置、ディスプレイ装置のカバーガラスなどに好適なディスプレイ装置用ガラス板、および、そのようなガラス板に好適な化学強化用ガラスに関する。

【背景技術】

【0002】

近年、携帯電話、PDA等のモバイル機器やタッチパネル、液晶テレビなどのディスプレイ装置に対しては、ディスプレイの保護ならびに美観を高めるためのカバーガラス(保護ガラス)が用いられることが多くなっている。また、液晶テレビなど薄型テレビのカバーガラスなどには、たとえば反射防止、衝撃破損防止、電磁波遮蔽、近赤外線遮蔽、色調補正などの機能を有する膜の形成、など表面加工が行われることがある。

このようなディスプレイ装置に対しては、薄型デザインによる差異化や移動のための負担の減少のため、軽量・薄型化が要求されている。そのため、ディスプレイ保護用に使用されるカバーガラスも薄くすることが要求されている。しかし、カバーガラスの厚さを薄くしていくと、強度が低下し、据え置き型の場合には物体の飛来や落下による衝撃、または携帯機器の場合には使用中の落下などによりカバーガラス自身が割れてしまうことがあり、ディスプレイ装置を保護するという本来の役割を果たすことができなくなるという問題があった。

【0003】

上記問題を解決するためには、カバーガラスの強度を高めることが考えられ、その方法としてガラス表面に圧縮応力層を形成させる手法が一般的に知られている。

【0004】

ガラス表面に圧縮応力層を形成させる手法としては、軟化点付近まで加熱したガラス板表面を風冷などにより急速に冷却する風冷強化法(物理強化法)と、ガラス転移点以下の温度でイオン交換によりガラス板表面のイオン半径が小さなアルカリ金属イオン(典型的にはLiイオン、Naイオン)をイオン半径のより大きいアルカリイオン(典型的にはKイオン)に交換する化学強化法が代表的である。

【0005】

前述したようにカバーガラスの厚さは薄いことが要求されている。しかしながら、カバーガラスとして要求される、厚みが2mmを下回るような薄いガラス板に対して風冷強化法を適用すると、表面と内部の温度差がつきにくいために圧縮応力層を形成することが困難であり、目的の高強度という特性を得ることができない。そのため、後者の化学強化法によって強化されたカバーガラスが通常用いられている。

【0006】

このようなカバーガラスとしてはソーダライムガラスを化学強化したものが広く用いられている(たとえば特許文献1参照)。

【0007】

ソーダライムガラスは安価であり、また化学強化によってガラス表面に形成した圧縮応力層の表面圧縮応力Sを550MPa以上にできるという特徴があるが、圧縮応力層の厚みt(以下、圧縮応力層深さということもある。)を30μm以上にすることが容易ではないという問題があった。なお、後述する例27のガラスはソーダライムガラスである。

【0008】

そこで、ソーダライムガラスとは異なるSiO2−Al2O3−Na2O系ガラスを化学強化したものがこのようなカバーガラスとして提案されている(たとえば特許文献2、3参照)。

【0009】

前記SiO2−Al2O3−Na2O系ガラス(以下、従来ガラスという。)には前記Sを550MPa以上にできるだけでなく、前記tを30μm以上にすることも可能であるという特徴がある。なお、後述する例28、29のガラスは従来ガラスの例である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−11210号公報

【特許文献2】米国特許出願公開第2009/0298669号明細書

【特許文献3】米国特許出願公開第2008/0286548号明細書

【発明の概要】

【発明が解決しようとする課題】

【0011】

モバイル機器は、手やポケットやカバンから落としてしまいそのカバーガラスに傷(圧痕)がつく機会が多く、また、落としたモバイル機器を踏んだり、モバイル機器をポケットに入れたままその上に座ってしまうこともあるのでカバーガラスに大きな負荷がかかる機会も多い。

【0012】

液晶テレビ、プラズマテレビなどの薄型テレビ、特に大きさが20インチ以上の大型の薄型テレビにおいてもそのカバーガラスの面積が大きいので傷がつく機会が多く、また、画面が大きいのでその傷を破壊起点として破壊する可能性が高くなる。さらに、薄型テレビが壁掛けタイプで使用されると落下する可能性もあり、その場合カバーガラスに大きな負荷がかかる。

【0013】

タッチパネルはその使用時にスクラッチなどの傷がつく機会が多い。

【0014】

このような大小のディスプレイ装置がより広く利用されるようになってくると、利用数が少なかったときに比べてカバーガラスが破壊する事象数そのものが増大する。

【0015】

現在使用されている従来ガラス製の化学強化カバーガラスは、ビッカース硬度計のビッカース圧子で5kgf=49Nの力を加えると破壊すると言われている。

【0016】

本発明は従来のものより傷がついても破壊しにくいディスプレイ装置用ガラス板の提供を目的とする。

【課題を解決するための手段】

【0017】

本発明は、下記酸化物基準のモル百分率表示で、SiO2を65〜85%、Al2O3を3〜15%、Na2Oを5〜15%、K2Oを0〜2%未満、MgOを0〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が88%以下である化学強化用ガラスを提供する(以下、この化学強化用ガラスを本発明のガラスということがある)。なお、本明細書において、たとえば「65〜85%」とは「65%以上85%以下」の意であり、「0〜2%未満」とは「0%以上2%未満」の意である。

【0018】

また、酸化物基準のモル百分率表示で、SiO2を68〜80%、Al2O3を4〜10%、Na2Oを5〜15%、K2Oを0〜1%、MgOを4〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下である化学強化用ガラスを提供する。

【0019】

また、SiO2が77%以下、Na2Oが8%以上、MgOが4〜14%、SiO2+Al2O3が85%以下であり、CaOを含有する場合その含有量が1%未満であり、かつ、各成分の含有量を用いて下記式により算出されるRが0.66以上である前記化学強化用ガラスを提供する(以下、この化学強化用ガラスを本発明のガラスαということがある)。

【0020】

R=0.029×SiO2+0.021×Al2O3+0.016×MgO−0.004×CaO+0.016×ZrO2+0.029×Na2O+0×K2O−2.002。

【0021】

また、各成分の含有量を用いて下記式により算出されるDが0.18以下である前記化学強化用ガラスを提供する(以下、この化学強化用ガラスを本発明のガラスβということがある)。

【0022】

D=12.8−0.123×SiO2−0.160×Al2O3−0.157×MgO−0.163×ZrO2−0.113×Na2O。

【0023】

また、化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にビッカース圧子を用い98Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラスを提供する。

【0024】

また、化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にヌープ圧子を用い196Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラスを提供する(以下、この化学強化用ガラスをガラスAということがある)。

【0025】

また、厚み1mmのガラス板にして400℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS400、450℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS450として次式で表わされるΔが0.21以下である前記化学強化用ガラスを提供する。

【0026】

Δ=(S400−S450)/S400

【0027】

また、前記化学強化用ガラスを化学強化して得られた化学強化ガラスを提供する。

【0028】

また、圧縮応力層厚みが10μm以上であり、表面圧縮応力が400MPa以上である前記化学強化ガラスを提供する。

【0029】

また、前記化学強化用ガラスからなるガラス板を化学強化して得られたディスプレイ装置用ガラス板を提供する。

【0030】

また、前記ディスプレイ装置用ガラス板からなるカバーガラスを有するディスプレイ装置を提供する。

【0031】

また、ディスプレイ装置がモバイル機器、タッチパネルまたは大きさが20インチ以上の薄型テレビである前記ディスプレイ装置を提供する。

【0032】

従来、化学強化ガラスの破壊しやすさは前記Sや前記tを指標として考えられていたが、本発明者は化学強化ガラスそのものに圧痕がついたときのクラックの発生しやすさを指標として研究し、本発明に至った。

【発明の効果】

【0033】

本発明によれば、化学強化による十分な強度向上が可能であり、しかもガラス使用時につく圧痕を起点としたクラックが発生しくい化学強化用ガラスが得られる。

【0034】

また、圧痕が付いたとしても、ガラスの強度が低下しにくいため、ガラスに衝撃や静荷重などの負荷がかかっても割れにくい化学強化ガラスおよびそのような化学強化ガラスに好適な化学強化用ガラスが得られる。

【0035】

また、化学強化処理前の傷やガラス加工時の潜傷およびチッピング起因のクラックが発生しにくく、それが原因となって起こる化学強化ガラス使用時の自発的破壊の可能性が減少した化学強化用ガラスが得られる。

【0036】

また、そのような化学強化用ガラスをカバーガラスなどのディスプレイ装置用ガラス板として使用した、モバイル機器、タッチパネル、薄型テレビなどのディスプレイ装置が得られる。

【図面の簡単な説明】

【0037】

【図1】ガラス組成から計算して求めたRと、溶融カリウム塩中のNa濃度増加による表面圧縮応力の低下割合rとの関係を示す図である。

【図2】ガラス組成から計算して求めたDと、400℃および450℃の溶融硝酸カリウム塩中にガラスを6時間浸漬したときに得られる表面圧縮応力の低下割合すなわち応力緩和率Δとの関係を示す図である。

【発明を実施するための形態】

【0038】

本発明の化学強化ガラスおよびディスプレイ装置用ガラス板はいずれも本発明の化学強化用ガラスを化学強化して得られるものであり、以下、本発明の強化ガラスと総称する。

本発明の強化ガラスの前記Sはディスプレイ装置などに用いられる場合、通常550MPa以上であり、典型的には650MPa以上である。また、ガラスの厚みが2mmを下回るような場合などにはSは1400MPa以下であることが好ましい。1400MPa超では内部引張応力が大きくなりすぎるおそれがある。より好ましくは1300MPa以下、典型的には1200MPa以下である。

本発明の強化ガラスの表面圧縮応力層の厚みtはディスプレイ装置などに用いられる場合、10μm超であることが好ましく、より好ましくは15μm超、典型的には20μm超である。また、強化ガラスの厚みが2mmを下回るような場合などには、tは90μm以下であることが好ましい。90μm超では内部引張応力が大きくなりすぎるおそれがある。より好ましくは80μm以下、典型的には70μm以下である。

【0039】

本発明の強化ガラスを得るための化学強化処理の方法としては、ガラス表層のNaイオンと溶融塩中のKイオンとをイオン交換できるものであれば特に限定されないが、たとえば加熱された硝酸カリウム(KNO3)溶融塩にガラスを浸漬する方法が挙げられる。

ガラスに所望の表面圧縮応力を有する化学強化層(圧縮応力層)を形成するための化学強化処理条件はガラス板であればその厚みなどによっても異なるが、350〜550℃のKNO3溶融塩に2〜20時間、ガラス基板を浸漬させることが典型的である。経済的な観点からは350〜500℃、2〜16時間の条件で浸漬させることが好ましく、より好ましい浸漬時間は2〜10時間である。

【0040】

本発明の強化ガラス、特に本発明のディスプレイ装置用ガラス板はビッカース硬度計のビッカース圧子で5kgf=49Nの力を加えても破壊しないものであることが好ましく、7kgfの力を加えても破壊しないものであることがより好ましく、10kgfの力を加えても破壊しないものであることが特に好ましい。また、ビッカース圧子で20kgf=196Nの力を加えた時の破壊率が20%以下であることが好ましく、10%以下であることがより好ましい。

【0041】

また、本発明の強化ガラス、特に本発明のディスプレイ装置用ガラス板はヌープ硬度計のヌープ圧子で10kgf=98Nの力を加えても破壊しないものであることが好ましい。20kgfの力を加えた時の破壊率が10%以下であることがより好ましく、30kgfの力を加えた時の破壊率が10%以下であることが特に好ましい。なお、前記ガラスAを化学強化して得られたものについては20kgfの力を加えた時の破壊率は10%以下である。

【0042】

本発明のディスプレイ装置用ガラス板は通常、本発明の化学強化用ガラスからなるガラス板を切断、穴あけ、研磨などして加工して得られたガラス板を化学強化して得られる。

本発明のディスプレイ装置用ガラス板の厚みは通常は0.3〜2mm、典型的には1.5mm以下である。

本発明のディスプレイ装置用ガラス板は典型的にはカバーガラスである。

【0043】

前記化学強化用ガラスからなるガラス板の製造方法は特に限定されないが、たとえば種々の原料を適量調合し、約1400〜1700℃に加熱し溶融した後、脱泡、攪拌などにより均質化し、周知のフロート法、ダウンドロー法、プレス法などによって板状に成形し、徐冷後、所望のサイズに切断して製造される。

【0044】

本発明の化学強化用ガラス、すなわち本発明のガラスのガラス転移点Tgは400℃以上であることが好ましい。400℃未満ではイオン交換時に表面圧縮応力が緩和してしまい、十分な応力を得られないおそれがある。

本発明のガラスの粘度が102dPa・sとなる温度T2は1750℃以下であることが好ましい。

本発明のガラスの粘度が104dPa・sとなる温度T4は1350℃以下であることが好ましい。

【0045】

本発明のガラスの比重ρは2.50以下であることが好ましい。

本発明のガラスのヤング率Eは68GPa以上であることが好ましい。68GPa未満ではガラスの耐クラック性や破壊強度が不十分となるおそれがある。

本発明のガラスのポアソン比σは0.25以下であることが好ましい。0.25超ではガラスの耐クラック性が不十分となるおそれがある。

【0046】

次に、前記本発明のガラスαについて説明する。

先に述べたように通常、化学強化のためのイオン交換処理はナトリウム(Na)を含有するガラスを溶融カリウム塩に浸漬して行われ、当該カリウム塩としては硝酸カリウムまたは硝酸カリウムと硝酸ナトリウムの混合塩が使用される。

イオン交換処理ではガラス中のNaと溶融塩中のカリウム(K)のイオン交換が行われるので、同じ溶融塩を使用し続けながらイオン交換処理を繰り返すと溶融塩中のNa濃度が上昇する。

【0047】

溶融塩中のNa濃度が高くなると化学強化されたガラスの表面圧縮応力Sが低下するので、化学強化ガラスのSが所望の値を下回らないように溶融塩中のNa濃度を厳しく管理し、また溶融塩の交換を頻繁に行う必要があるという問題があった。

このような溶融塩の交換の頻度は少しでも減らすことが求められており、本発明のガラスαはこのような問題の解決に好適な本発明の態様の一つである。

【0048】

本発明者は、溶融カリウム塩にNa含有ガラスを浸漬して化学強化ガラスとするイオン交換を何度も繰り返すことにより溶融カリウム塩中のNa濃度が上昇し、それとともに化学強化ガラスの表面圧縮応力が小さくなっていく現象とNa含有ガラスの組成との間に関係があるのではないかと考え、次のような実験を行った。

【0049】

まず、表1〜3にモル百分率表示で示す組成を有し、厚みが1.5mm、大きさが20mm×20mmであり、両面が酸化セリウムで鏡面研磨された29種のガラス板を用意した。これらガラスのガラス転移点Tg(単位:℃)を同表に示す。なお、*を付しているものは組成から計算して求めたものである。

これら29種のガラス板を、KNO3の含有割合が100%であり、温度が400℃である溶融カリウム塩に10時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力CS1(単位:MPa)を測定した。なお、ガラスA27はモバイル機器のカバーガラスに使用されているガラスである。

また、これら29種のガラス板を、KNO3の含有割合が95%、NaNO3の含有割合が5%であり、温度が400℃である溶融カリウム塩に10時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力CS2(単位:MPa)を測定した。

CS1、CS2をそれらの比r=CS2/CS1とともに表1〜3の該当欄に示すが、従来のカバーガラスA27のrは0.65である。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

これらの結果から、前記式で算出したR(表1〜3の最下段に記載する。)と前記rとの間に高い相関があることを見出した。図1は、この点を明らかにするために横軸をR、縦軸をrとした作成した散布図であり、同図中の直線はr=1.027×R−0.0017である。相関係数は0.97である。

【0054】

本発明者が見出した前記相関から、次のようなことがわかる。すなわち、溶融塩の交換頻度を少しでも減らすためには溶融塩中のNa濃度増加によるSの低下割合が小さいガラス、すなわち前記rが大きいガラスを用いればよいが、そのためにはガラスの前記Rを大きくすればよいことがわかる。

本発明のガラスαに係る発明はこのような経緯により想到したものである。

【0055】

Rを0.66以上とすることにより前記rを0.66以上とすることが可能になり、その結果従来よりも溶融塩中のNa濃度の管理を緩めることが可能になる、または溶融塩の交換頻度を低減することが可能になる。Rは好ましくは0.68以上である。

【0056】

なお、29種のガラスの中で最もrが大きいガラスα1、ガラスα2を他の27種のガラスと比べるとK2Oを含有しないという点で共通する。一方、Rを算出する前記式におけるK2Oに係る係数は0であり、同じアルカリ金属酸化物であるNa2Oに係る係数0.029に比べて著しく小さいことからこの点を説明することが可能である。

【0057】

したがって、この観点からは本発明のガラスはK2Oを含有しないことが好ましく、そのようなものとして次のガラスが挙げられる。すなわち、下記酸化物基準のモル百分率表示で、SiO2を77%以下、MgOを3%以上、CaOを0〜1%未満、Na2Oを8%以上含有し、SiO2およびAl2O3の含有量の合計が85%以下であり、K2Oを含有しない化学強化用ガラスである。

【0058】

次に、本発明のガラスの組成について、特に断らない限りモル百分率表示含有量を用いて説明する。

SiO2はガラスの骨格を構成する成分であり必須であり、また、ガラス表面に傷(圧痕)がついた時のクラックの発生を低減させる、または化学強化後に圧痕をつけた時の破壊率を小さくする成分である。SiO2が65%未満ではガラスとしての安定性や耐候性またはチッピング耐性が低下し、また、SiO2が65%以上であればKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくできる。SiO2は好ましくは68%以上、より好ましくは70%以上である。SiO2が85%超ではガラスの粘性が増大して溶融性が低下し、好ましくは80%以下、より好ましくは77%以下、特に好ましくは75%以下である。本発明のガラスαにおいてはSiO2は77%以下とされ、好ましくは76%以下、より好ましくは75%以下である。

【0059】

Al2O3はイオン交換性能およびチッピング耐性を向上させる、または化学強化後に圧痕をつけた時の破壊率を小さくする成分であり必須である。Al2O3が3%未満ではイオン交換により、所望の表面圧縮応力値または圧縮応力層厚みが得られなくなる。好ましくは4%以上、より好ましくは4.5%以上、特に好ましくは5%以上である。Al2O3が15%超ではガラスの粘性が高くなり均質な溶融が困難になる。また、Al2O3が15%以下であればKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくできる。Al2O3は好ましくは12%以下、より好ましくは11%以下、さらに好ましくは10%以下、特に好ましくは9%以下、典型的には8%以下である。化学強化処理を行う際の応力緩和を抑制したい場合にはAl2O3は6%以下であることが好ましい。Al2O3が6%超ではガラスの溶解性を保つためにNa2Oをより多く含有する必要が生じ、その結果前記応力緩和が起こりやすくなるおそれがあるからである。

【0060】

SiO2およびAl2O3の含有量の合計SiO2+Al2O3が88%超では高温でのガラスの粘性が増大し、溶融が困難となり、好ましくは85%以下、より好ましくは83%以下である。また、SiO2+Al2O3は75%以上であることが好ましい。SiO2+Al2O3が75%未満では圧痕がついた時のクラック耐性が低下し、より好ましくは77%以上である。

【0061】

Na2Oはイオン交換により表面圧縮応力層を形成させ、またガラスの溶融性を向上させる成分であり、必須である。Na2Oが5%未満ではイオン交換により所望の表面圧縮応力層を形成することが困難となり、好ましくは8%以上である。KNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくしたい場合にはNa2Oは8%以上とするのが好ましく、本発明のガラスαにおいてはNa2Oは8%以上とされ、好ましくは9%以上、より好ましくは10%以上、さらに好ましくは11%以上、特に好ましくは12%以上である。Na2Oが15%超では耐候性が低下する、または圧痕からクラックが発生しやすくなる。

【0062】

K2Oは必須ではないがイオン交換速度を増大させるため、2%未満の範囲で含有してもよい。2%以上では圧痕からクラックが発生しやすくなる、またはKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化が大きくなるおそれがある。K2Oは好ましくは1.9%以下、より好ましくは1%以下、典型的には0.8%以下である。先に述べたようにKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化を小さくしたい場合にはK2Oは含有しないことが好ましい。

【0063】

MgOはイオン交換速度を低下させる可能性のある成分であり必須ではないが、クラックの発生を抑制し、また溶融性を向上させる成分であり、15%までの範囲で含有してもよい。しかし、MgOが3%未満では粘性が増大し溶融性が低下する可能性が高くなるので、この観点からは3%以上含有することが好ましく、より好ましくは4%以上、特に好ましくは5%以上である。本発明のガラスαにおいてはMgOは3%以上とされる。前記応力緩和を抑制したい場合にはMgOは8%以上であることが好ましい。MgOが8%未満では化学強化処理を行う際に溶融塩温度のばらつきに起因して応力緩和の度合いが化学強化処理槽の場所により変化しやすくなり、その結果安定した圧縮応力値を得ることが困難になるおそれがある。MgOが15%超ではガラスが失透しやすくなり、またはKNO3溶融塩中のNaNO3濃度による表面圧縮応力の変化が大きくなるおそれがあり、好ましくは12%以下である。本発明のガラスαにおいてはMgOは、より好ましくは11%以下、さらに好ましくは10%以下、特に好ましくは8%以下、典型的には7%以下である。

【0064】

SiO2、Al2O3、Na2OおよびMgOの含有量の合計は98%以上であることが好ましい。当該合計が98%未満ではチッピング耐性を維持しつつ所望の圧縮応力層を得ることが困難になるおそれがある。典型的には98.3%以上である。

【0065】

ZrO2は必須ではないが、高温での粘性を低下させるために、または表面圧縮応力を大きくするために1%までの範囲で含有してもよい。ZrO2が1%超では圧痕からクラックが発生する可能性が高まるおそれがある。

SiO2が72%以下である場合、ZrO2は0.63%以下であることが好ましい。ZrO2が0.63%超では化学強化後に圧痕が付いたときに破壊しやすくなり、この観点からはこのような場合はZrO2を含有しないことがより好ましい。

【0066】

本発明のガラスは本質的に以上で説明した成分からなるが、本発明の目的を損なわない範囲でその他の成分を含有してもよい。そのような成分を含有する場合、それら成分の含有量の合計は5%以下であることが好ましく、より好ましくは3%以下、典型的には1%以下である。以下、上記その他成分について例示的に説明する。

【0067】

ZnOはガラスの高温での溶融性を向上するために、たとえば2%まで含有してもよい場合があるが、好ましくは1%以下であり、フロート法で製造する場合などには0.5%以下にすることが好ましい。ZnOが0.5%超ではフロート成型時に還元し製品欠点となるおそれがある。典型的にはZnOは含有しない。

B2O3は高温での溶融性またはガラス強度の向上のために、たとえば1%未満の範囲で含有してもよい場合がある。B2O3が1%以上では均質なガラスを得にくくなり、ガラスの成型が困難になるおそれがある、またはチッピング耐性が低下するおそれがある。典型的にはB2O3は含有しない。

TiO2はガラス中に存在するFeイオンと共存することにより、可視光透過率を低下させ、ガラスを褐色に着色するおそれがあるので、含有するとしても1%以下であることが好ましく、典型的には含有しない。

【0068】

Li2Oは歪点を低くして応力緩和を起こりやすくし、その結果安定した表面圧縮応力層を得られなくする成分であるので含有しないことが好ましく、含有する場合であってもその含有量は1%未満であることが好ましく、より好ましくは0.05%以下、特に好ましくは0.01%未満である。

【0069】

また、Li2Oは化学強化処理時にKNO3などの溶融塩中に溶出することがあるが、Liを含有する溶融塩を用いて化学強化処理を行うと表面圧縮応力が著しく低下する。すなわち、本発明者はLiを含有しないKNO3、Liを0.005質量%、0.01質量%、0.04質量%含有するKNO3を用いて後述の例23のガラスを450℃、6時間の条件で化学強化処理を行ったところ、溶融塩がLiを0.005質量%含有しているだけで表面圧縮応力が著しく低下することを見出した。したがって、Li2Oはこの観点からは含有しないことが好ましい。

【0070】

CaOは高温での溶融性を向上させる、または失透を起こりにくくするために1%未満の範囲で含有してもよい。CaOが1%以上ではイオン交換速度またはクラック発生に対する耐性が低下する。典型的にはCaOは含有しない。

SrOは必要に応じて含有してもよいが、MgO、CaOに比べてイオン交換速度を低下させる効果が大きいので、含有する場合であってもその含有量は1%未満であることが好ましい。典型的にはSrOは含有しない。

BaOはアルカリ土類金属酸化物の中でイオン交換速度を低下させる効果が最も大きいので、BaOは含有しないこととするか、含有する場合であってもその含有量は1%未満とすることが好ましい。

【0071】

SrOまたはBaOを含有する場合それらの含有量の合計は1%以下であることが好ましく、より好ましくは0.3%未満である。

CaO、SrO、BaOおよびZrO2のいずれか1以上を含有する場合、それら4成分の含有量の合計は1.5%未満であることが好ましい。当該合計が1.5%以上ではイオン交換速度が低下するおそれがあり、典型的には1%以下である。

【0072】

ガラスの溶融の際の清澄剤として、SO3、塩化物、フッ化物などを適宜含有してもよい。ただし、タッチパネルなどディスプレイ装置の視認性を上げるため、可視域に吸収をもつFe2O3、NiO、Cr2O3など原料中の不純物として混入するような成分はできるだけ減らすことが好ましく、各々質量百分率表示で0.15%以下であることが好ましく、より好ましくは0.05%以下である。

【0073】

また、化学強化用ガラスは短時間で化学強化できるものであることが好ましいが、短時間で化学強化しようとするとイオン交換速度を高めるべくイオン交換温度すなわち溶融塩の温度を高くする必要がある。しかし、イオン交換温度を高くすると化学強化によって形成された表面圧縮応力Sが低下しやすくなる。以下、本発明ではこの現象を応力緩和というが、この応力緩和に係る指標である前記ΔはSの安定性を重視する観点からは0.21以下であることが好ましい。すなわち、Sのばらつきは5%以内であることが求められており、一方で化学強化処理槽内の溶融塩の温度の変動は±6℃、変動全幅すなわちばらつきでいえば12℃であるので、50℃(=450℃−400℃)の温度差で評価されるΔが0.21以下であればばらつき12℃でのSのばらつきはその12/50である0.05=5%となる。Δはより好ましくは0.20以下、特に好ましくは0.19以下である。

【0074】

また、本発明者はΔがガラス組成によって変化することを見出し、前記本発明のガラスβに係る発明を想到した。図2は後述する例1〜12、31〜43、57、59〜62のガラスの組成から算出した前記Dと各ガラスのΔの関係を示す散布図である。同図中の直線はD=0.911×Δ−0.018であり相関係数は0.91である。すなわち、Dを0.18以下とすればΔを概ね0.21以下とすることが可能になる。好ましくはDは0.17以下、より好ましくは0.16以下である。

【0075】

Δを小さくしたい場合には、本発明のガラスは、モル百分率表示で、SiO2を70〜75%、Al2O3を5.5〜8.5%、Na2Oを12〜15%、K2Oを0〜1%、MgOを7%超9%以下、ZrO2を0〜0.5%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が83%以下であることが好ましい。CaOはイオン交換を阻害しやすく十分なtを得ることが困難になりやすい成分であり、また、圧子圧入時にクラックを発生させやすくする成分であるのでこれらの観点からは含有しないことが好ましく、含有する場合であっても1%未満であることが好ましい。

【実施例】

【0076】

表4〜11の例1〜16、23〜26、28、29、31〜62についてSiO2からK2Oまでの欄にモル百分率表示で示す組成になるように、酸化物、水酸化物、炭酸塩または硝酸塩等一般に使用されているガラス原料を適宜選択し、ガラスとして400gとなるように秤量した。この秤量したものにその質量の0.2%に相当する質量の硫酸ナトリウムを添加したものについて混合した。ついで、混合した原料を白金製るつぼに入れ、1650℃の抵抗加熱式電気炉に投入し、5時間溶融し、脱泡、均質化した。得られた溶融ガラスを型材に流し込み、Tg+50℃の温度で1時間保持した後、0.5℃/分の速度で室温まで冷却し、ガラスブロックを得た。このガラスブロックを切断、研削し、最後に両面を鏡面に加工して、サイズが30mm×30mm、厚みが1.0mmである板状ガラスを得た。

【0077】

また、表7の例27は別に用意したソーダライムガラスであり、表5の例17、18、表6の例19〜22、表7の例30については上で述べたようなガラスの溶融等を行っていない。

【0078】

例1〜22、例30〜62は実施例、例23〜29は比較例である。

参考のために、例1〜62のガラスの質量百分率表示組成を表12〜19に示す。

【0079】

これらガラスのガラス転移点Tg(単位:℃)、粘度が102dPa・sとなる温度T2(単位:℃)、粘度が104dPa・sとなる温度T4(単位:℃)、比重ρ、50〜350℃における平均線膨張係数α(単位:−7/℃)、ヤング率E(単位:GPa)、ポアソン比σ、未強化時のクラック発生率P0(単位:%)、前記r、前記R、前記Δ、前記Dを表に示す。なお、表中に*を付して示すデータは組成から計算または推定して求めたものである。

【0080】

P0はビッカース硬度計を用いて500gf(=4.9N)の荷重をかけた時のクラック発生率であり、次のようにして測定した。

【0081】

板状のガラスを#1000の砥石を用いて300〜1000μm研削して板状ガラスを得、その後、酸化セリウムを用いて研磨してその表面を鏡面とした。次に、この鏡面加工した表面の加工歪を除去するため、抵抗加熱型の電気炉にて大気圧下Tg+50℃の温度まで昇温し、その温度に1時間保持した後室温まで0.5℃/分の速度で降温した。なお、昇温はTgへの到達時間が1時間となるような昇温速度で行った。

【0082】

以上の処理を行ったサンプルを用いてクラック発生率を測定した。すなわち、大気雰囲気下、温度20〜28℃、露点−30℃の条件で、ビッカース硬度計の荷重を500gとして10点ビッカース圧子を打ち込み、圧痕の四隅に発生するクラックの本数を測定した。この発生したクラック本数をクラック発生可能本数40で除したものをクラック発生率とした。

未強化時のガラスのクラック発生率は低い方が好ましい。具体的にはP0は50%以下であることが好ましい。本発明の実施例のガラスはP0が50%を超えるものがなく、未強化の状態でもクラックが発生しにくいことがわかる。

【0083】

次に、例1〜16、23〜29、59〜62の板状ガラスについて次のような化学強化処理を行った。すなわち、これらガラスを400℃のKNO3溶融塩にそれぞれ8時間浸漬し、化学強化処理を行った。なお、KNO3溶融塩のKNO3含有割合は99.7〜100%、NaNO3含有割合は0〜0.3%である。

化学強化処理後の各ガラスについて、折原製作所社製表面応力計FSM−6000にて表面圧縮応力S(単位:MPa)および圧縮応力層深さt(単位:μm)を測定した。結果を表の該当欄に示す。

また、例31〜58の板状ガラスについては400℃のKNO3溶融塩への浸漬時間を6時間と10時間にして同様に表面圧縮応力と圧縮応力層深さを測定し、それらの値から上記浸漬時間が8時間の場合の表面圧縮応力と圧縮応力層深さを推定した。結果を表のS、tの欄に示す。

【0084】

また、例1〜18、23〜29の上記化学強化処理後の板状ガラスおよび例31〜62の10時間化学強化処理(上記化学強化処理において400℃のKNO3溶融塩への浸漬時間を10時間としたもの)後の板状ガラス各20枚に関して、大気圧下、温度20〜28℃、湿度40〜60%の条件で、ビッカース硬度計のビッカース圧子を5kgf、すなわち49Nで打ち込み、それを起点に破壊した数を測定枚数の20で除して百分率表示としたものを破壊率P1(単位:%)とした。また、ビッカース圧子を10kgf、すなわち98Nで打ち込む点だけがP1と異なる破壊率P2(単位:%)をP1と同様にして測定した。P1は50%以下、P2は40%以下であることがそれぞれ好ましい。

本発明の実施例1〜15、17、18、31〜62ではガラスは全く破壊せずP1が0%であり、P1が0%ではない実施例16でもP1、P2はいずれも40%にとどまっているのに対して、比較例24〜29ではP1またはP2は40%超であり、特に例27〜29のガラスではP1、P2はいずれも100%でありすべて破壊してしまった。すなわち、本発明のガラスは圧痕がついても破壊するリスクが低いことがわかる。なお、比較例23、26のP1は40%以下であるが、これらはいずれもP0が大きく50%超である。

【0085】

また、例1、8、27〜29のガラスに関しては別に5mm×40mm×1mmtの形状で5mm×40mmの面を鏡面仕上げ、その他の面を#1000仕上げに加工したガラスを用意した。これらガラスを硝酸カリウム溶融塩(KNO3:98〜99.8%、NaNO3:0.2〜2%)を用いて425〜450℃で化学強化処理を行った。表面圧縮応力および圧縮応力層深さはそれぞれ、例1は757MPa、55μm、例8は878MPa、52μm、例27は607MPa、15μm、例28は790MPa、49μm、例29は830MPa、59μmであった。

【0086】

これら化学強化処理後のガラスの5mm×40mmの前記鏡面仕上げをした面の中心にビッカース硬度計を用いて10kgfの荷重でビッカース圧子を打ち込み圧痕を形成した。比較例27〜29のガラスは圧痕形成時に破壊したが、実施例1、8は破壊しなかった。

この10kgfの圧痕がついた実施例1、8のサンプルを用いて、その圧痕がついた面が引張られるようにしてスパン30mmで3点曲げ試験を行った。n=20での曲げ強度平均値(単位:MPa)を表4のFの欄に示すが、圧痕がついた状態でも例1、8のガラスを化学強化したものは400MPa以上という非常に高い破壊応力を示した。

【0087】

Δは次のようにして測定した。すなわち、KNO3の含有割合が100%であり温度が400℃である溶融硝酸カリウムに6時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力S400(単位:MPa)を測定し、また、KNO3の含有割合が100%であり温度が450℃である溶融硝酸カリウムに6時間浸漬するイオン交換を行って化学強化ガラス板とし、その表面圧縮応力S450(単位:MPa)を測定した。このようにして測定したS400およびS450から(S400−S450)/S400を算出し、これをΔとした。

【0088】

【表4】

【0089】

【表5】

【0090】

【表6】

【0091】

【表7】

【0092】

【表8】

【0093】

【表9】

【0094】

【表10】

【0095】

【表11】

【0096】

【表12】

【0097】

【表13】

【0098】

【表14】

【0099】

【表15】

【0100】

【表16】

【0101】

【表17】

【0102】

【表18】

【0103】

【表19】

【0104】

また、例1、例8、例28、例29の、大きさが100mm×50mm、厚みが1mmで表面を鏡面仕上げしたガラス板各20枚に化学強化処理を施した。例1の化学強化ガラス板のSは700MPa、tは45μm、例8のSは700MPa、tは45μm、例28のSは800MPa、tは40μm、例29のSは650MPa、tは55μmであった。これら化学強化ガラス板にビッカース圧子で表20のx(単位:kgf)の力を加え破壊率(単位:%)を測定した。なお、測定はFuture tech社製ヌープ硬度計FV−700を用い、印加時間15秒、押込み速度17mm/秒の条件で行った。

この測定結果から本発明の実施例のガラスは高荷重でビッカース圧子を圧入しても破壊しにくいことがわかる。

【0105】

【表20】

【0106】

また、例1、例8、例28、例29の、大きさが100mm×50mm、厚みが1mmで表面を鏡面仕上げしたガラス板各20枚に化学強化処理を施した。例1の化学強化ガラス板のSは700MPa、tは45μm、例8のSは700MPa、tは45μm、例28のSは800MPa、tは40μm、例29のSは650MPa、tは55μmであった。これら化学強化ガラス板にヌープ圧子で表21のx(単位:kgf)の力を加え破壊率(単位:%)を測定した。なお、測定はFuture tech社製ヌープ硬度計FV−700を用い、印加時間15秒、押込み速度17mm/秒の条件で行った。

この測定結果から本発明の実施例のガラスは高荷重でヌープ圧子を圧入しても破壊しにくいことがわかる。

【0107】

【表21】

【0108】

また、例1、8、28についてはこのとき破壊しなかったものについて圧痕を測定した。圧痕の長さl(単位:μm)および深さd(単位:μm)を表22に示す。

この測定結果から本発明の実施例のガラスは非常に大きな圧入くぼみができても、破壊しにくいことがわかる。

【0109】

【表22】

【産業上の利用可能性】

【0110】

本発明の化学強化用ガラスおよび化学強化ガラスは、ディスプレイ装置のカバーガラスなどに利用できる。また、太陽電池基板や航空機用窓ガラスなどにも利用することができる。

【0111】

なお、2010年5月19日に出願された日本特許出願2010−115365号、2010年12月14日に出願された日本特許出願2010−278106号、および2010年12月24日に出願された日本特許出願2010−288255号の明細書、特許請求の範囲、図面および要約書の全内容をここに引用し、本発明の開示として取り入れるものである。

【特許請求の範囲】

【請求項1】

下記酸化物基準のモル百分率表示で、SiO2を65〜77%、Al2O3を3〜15%、Na2Oを8〜15%、K2Oを0〜2%未満、MgOを3〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下であり、CaOを含有する場合その含有量が1%未満であり、かつ、各成分の含有量を用いて下記式により算出されるRが0.66以上である化学強化用ガラス。

R=0.029×SiO2+0.021×Al2O3+0.016×MgO−0.004×CaO+0.016×ZrO2+0.029×Na2O+0×K2O−2.002

【請求項2】

K2Oが0〜1%である請求項1に記載の化学強化用ガラス。

【請求項3】

下記酸化物基準のモル百分率表示で、SiO2を65〜77%、Al2O3を3〜15%、Na2Oを8〜15%、K2Oを0〜2%未満、MgOを3〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下であり、K2OおよびLi2Oを含有せず、CaOを含有する場合その含有量が1%未満である化学強化用ガラス。

【請求項4】

SiO2が68%以上、Al2O3が4〜10%、MgOが4%以上である請求項1〜3のいずれか1項に記載の化学強化用ガラス。

【請求項5】

SiO2+Al2O3が75%以上である請求項1〜4のいずれか1項に記載の化学強化用ガラス。

【請求項6】

Al2O3が4.5%以上である請求項1〜5のいずれか1項に記載の化学強化用ガラス。

【請求項7】

SiO2が70〜75%、Al2O3が5%以上、MgOが5〜12%、SiO2+Al2O3が77〜83%である請求項1〜6のいずれかの1項に記載の化学強化用ガラス。

【請求項8】

Al2O3が6%以下である請求項1〜7のいずれか1項に記載の化学強化用ガラス。

【請求項9】

MgOが8%以上である請求項1〜8のいずれか1項に記載の化学強化用ガラス。

【請求項10】

CaO、SrO、BaOおよびZrO2のいずれか1以上の成分を含有する場合それら4成分の含有量の合計が1.5%未満である請求項1〜9のいずれか1項に記載の化学強化用ガラス。

【請求項11】

SiO2、Al2O3、Na2OおよびMgOの含有量の合計が98%以上である請求項1〜10のいずれか1項に記載の化学強化用ガラス。

【請求項12】

請求項1〜11のいずれか1項に記載の化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にビッカース圧子を用い98Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項13】

請求項1〜11のいずれか1項に記載の化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にヌープ圧子を用い196Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項14】

請求項1〜13のいずれか1項に記載の化学強化用ガラスであって、厚み1mmのガラス板にして400℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS400、450℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS450として次式で表わされるΔが0.21以下である化学強化用ガラス。

Δ=(S400−S450)/S400

【請求項15】

化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にビッカース圧子を用い98Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項16】

化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にヌープ圧子を用い196Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項17】

化学強化用ガラスであって、厚み1mmのガラス板にして400℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS400、450℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS450として次式で表わされるΔが0.21以下である化学強化用ガラス。

Δ=(S400−S450)/S400

【請求項18】

請求項1〜17のいずれか1項に記載の化学強化用ガラスを化学強化して得られた化学強化ガラス。

【請求項19】

圧縮応力層厚みが10μm以上であり、表面圧縮応力が400MPa以上である請求項18に記載の化学強化ガラス。

【請求項20】

下記酸化物基準のモル百分率表示で、SiO2を65〜85%、Al2O3を3〜15%、Na2Oを5〜15%、K2Oを0〜2%未満、MgOを0〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が88%以下である化学強化用ガラスからなるガラス板を化学強化して得られたディスプレイ装置用ガラス板。

【請求項21】

請求項20に記載のディスプレイ装置用ガラス板からなるカバーガラスを有するディスプレイ装置。

【請求項22】

ディスプレイ装置がモバイル機器、タッチパネルまたは大きさが20インチ以上の薄型テレビである請求項21に記載のディスプレイ装置。

【請求項1】

下記酸化物基準のモル百分率表示で、SiO2を65〜77%、Al2O3を3〜15%、Na2Oを8〜15%、K2Oを0〜2%未満、MgOを3〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下であり、CaOを含有する場合その含有量が1%未満であり、かつ、各成分の含有量を用いて下記式により算出されるRが0.66以上である化学強化用ガラス。

R=0.029×SiO2+0.021×Al2O3+0.016×MgO−0.004×CaO+0.016×ZrO2+0.029×Na2O+0×K2O−2.002

【請求項2】

K2Oが0〜1%である請求項1に記載の化学強化用ガラス。

【請求項3】

下記酸化物基準のモル百分率表示で、SiO2を65〜77%、Al2O3を3〜15%、Na2Oを8〜15%、K2Oを0〜2%未満、MgOを3〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が85%以下であり、K2OおよびLi2Oを含有せず、CaOを含有する場合その含有量が1%未満である化学強化用ガラス。

【請求項4】

SiO2が68%以上、Al2O3が4〜10%、MgOが4%以上である請求項1〜3のいずれか1項に記載の化学強化用ガラス。

【請求項5】

SiO2+Al2O3が75%以上である請求項1〜4のいずれか1項に記載の化学強化用ガラス。

【請求項6】

Al2O3が4.5%以上である請求項1〜5のいずれか1項に記載の化学強化用ガラス。

【請求項7】

SiO2が70〜75%、Al2O3が5%以上、MgOが5〜12%、SiO2+Al2O3が77〜83%である請求項1〜6のいずれかの1項に記載の化学強化用ガラス。

【請求項8】

Al2O3が6%以下である請求項1〜7のいずれか1項に記載の化学強化用ガラス。

【請求項9】

MgOが8%以上である請求項1〜8のいずれか1項に記載の化学強化用ガラス。

【請求項10】

CaO、SrO、BaOおよびZrO2のいずれか1以上の成分を含有する場合それら4成分の含有量の合計が1.5%未満である請求項1〜9のいずれか1項に記載の化学強化用ガラス。

【請求項11】

SiO2、Al2O3、Na2OおよびMgOの含有量の合計が98%以上である請求項1〜10のいずれか1項に記載の化学強化用ガラス。

【請求項12】

請求項1〜11のいずれか1項に記載の化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にビッカース圧子を用い98Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項13】

請求項1〜11のいずれか1項に記載の化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にヌープ圧子を用い196Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項14】

請求項1〜13のいずれか1項に記載の化学強化用ガラスであって、厚み1mmのガラス板にして400℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS400、450℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS450として次式で表わされるΔが0.21以下である化学強化用ガラス。

Δ=(S400−S450)/S400

【請求項15】

化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にビッカース圧子を用い98Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項16】

化学強化用ガラスであって、厚み1mmのガラス板にして化学強化したものの鏡面仕上げ表面にヌープ圧子を用い196Nの力を加えた時にその化学強化したガラス板の破壊する確率が10%以下である化学強化用ガラス。

【請求項17】

化学強化用ガラスであって、厚み1mmのガラス板にして400℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS400、450℃のKNO3に6時間浸漬したときに得られる表面圧縮応力をS450として次式で表わされるΔが0.21以下である化学強化用ガラス。

Δ=(S400−S450)/S400

【請求項18】

請求項1〜17のいずれか1項に記載の化学強化用ガラスを化学強化して得られた化学強化ガラス。

【請求項19】

圧縮応力層厚みが10μm以上であり、表面圧縮応力が400MPa以上である請求項18に記載の化学強化ガラス。

【請求項20】

下記酸化物基準のモル百分率表示で、SiO2を65〜85%、Al2O3を3〜15%、Na2Oを5〜15%、K2Oを0〜2%未満、MgOを0〜15%、ZrO2を0〜1%含有し、SiO2およびAl2O3の含有量の合計SiO2+Al2O3が88%以下である化学強化用ガラスからなるガラス板を化学強化して得られたディスプレイ装置用ガラス板。

【請求項21】

請求項20に記載のディスプレイ装置用ガラス板からなるカバーガラスを有するディスプレイ装置。

【請求項22】

ディスプレイ装置がモバイル機器、タッチパネルまたは大きさが20インチ以上の薄型テレビである請求項21に記載のディスプレイ装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−180270(P2012−180270A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−90814(P2012−90814)

【出願日】平成24年4月12日(2012.4.12)

【分割の表示】特願2012−515912(P2012−515912)の分割

【原出願日】平成23年5月18日(2011.5.18)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成24年4月12日(2012.4.12)

【分割の表示】特願2012−515912(P2012−515912)の分割

【原出願日】平成23年5月18日(2011.5.18)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]