化学除染方法およびその装置

【課題】炭素鋼製の部材を含む配管や機器等の化学除染を行う際に、炭素鋼製の部材の腐食を抑制することができ、健全性を維持することのできる化学除染方法およびその装置を提供する。

【解決手段】まず、炭素鋼製の被除染物を第1の工程でシュウ酸除染液により除染する(101)。次に、炭素鋼製の被除染物を第2の工程でシュウ酸とギ酸の混合除染液により除染する(102)。

【解決手段】まず、炭素鋼製の被除染物を第1の工程でシュウ酸除染液により除染する(101)。次に、炭素鋼製の被除染物を第2の工程でシュウ酸とギ酸の混合除染液により除染する(102)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素鋼製の部材の表面から放射性物質を除去する化学除染方法およびその装置に関する。

【背景技術】

【0002】

放射線取り扱い施設において、放射性物質を含む流体と接触する配管、機器等の構造部材には、運転に伴ってその内面に放射性核種を含む酸化皮膜が付着または生成する。このため、運転期間が長くなると配管や機器の周囲は放射線量が高まり、定期点検作業時あるいは、配管や機器の取替え作業では作業員の被ばく線量が増大する。

【0003】

上記のような作業員の放射線被ばくを低減するため、化学的に酸化皮膜を溶解、除去する化学除染方法が実用化されている。このような化学除染方法において、酸化皮膜中の鉄酸化物を溶解する除染液として、シュウ酸水溶液を使用することが知られている(例えば、特許文献1参照。)。また、最近では、除染液としてギ酸とシュウ酸の混合水溶液を用いた化学除染方法が提案されている(例えば、特許文献2。)。

【特許文献1】特開2000−81498号公報

【特許文献2】特開2004−286471号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

原子炉を構成する配管や機器の材質は、主にステンレス鋼(ニッケル基合金を含む)と炭素鋼である。ステンレス鋼は有機酸にほとんど腐食されないが、炭素鋼は有機酸で容易に腐食される。特にギ酸は炭素鋼の腐食速度が大きい。

【0005】

原子炉を構成する配管や機器等の中で、原子炉冷却材浄化系および残留熱除去系の配管は炭素鋼製とされている。このため、有機酸を用いて除染する場合はこれらの配管等の腐食を抑制してその健全性を維持することが求められる。

【0006】

本発明は、上述した従来の事情に対処してなされたもので、炭素鋼製の部材を含む配管や機器等の化学除染を行う際に、炭素鋼製の部材の腐食を抑制することができ、健全性を維持することのできる化学除染方法およびその装置を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明の化学除染方法の一態様は、炭素鋼製の部材の表面から放射性物質を除去する化学除染方法であって、シュウ酸水溶液により前記炭素鋼製の部材を除染する第1の工程と、前記第1の工程後にシュウ酸とギ酸の混合水溶液により前記炭素鋼製の部材を除染する第2の工程とを具備したことを特徴とする。

【0008】

本発明の化学除染装置の一態様は、除染液を供給し、当該除染液の化学作用によって炭素鋼製の部材の表面の放射性物質を除去する化学除染装置であって、前記除染液を循環しつつ前記炭素鋼製の部材に供給する循環ラインと、前記循環ラインにシュウ酸を供給するシュウ酸供給部と、前記シュウ酸供給部からのシュウ酸供給の開始から所定時間経過後前記循環ラインにギ酸水溶液を供給するギ酸供給部と、前記炭素鋼製の部材の除染終了後、前記循環ラインに過酸化水素を供給する過酸化水素供給部と、前記循環ラインの前記過酸化水素供給部の後段に設けられ、当該循環ライン内を循環する前記除染液に紫外線を照射する紫外線照射部とを具備したことを特徴とする。

【発明の効果】

【0009】

本発明によれば、炭素鋼製の部材を含む配管や機器等の化学除染を行う際に、炭素鋼製の部材の腐食を抑制することができ、健全性を維持することのできる化学除染方法およびその装置を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の詳細を、実施形態について、図面を参照して説明する。

【0011】

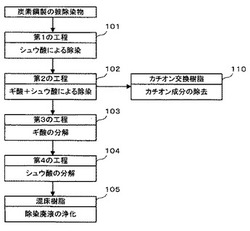

図1は、本発明の化学除染方法の実施形態の概略構成を示すフローチャートである。本実施形態では、炭素鋼製の部材(炭素鋼製の部材を含む配管や機器類及び部品等)を、シュウ酸水溶液からなる除染液及びシュウ酸とギ酸の混合水溶液からなる除染液を用いて除染する。

【0012】

図1に示すように、本実施形態の化学除染方法では、まず、炭素鋼製の部材を第1の工程で、シュウ酸による除染、つまりシュウ酸水溶液からなる除染液による除染を行う(101)。

【0013】

上記の第1の工程を所定時間(例えば、1時間程度)実施した後、次に、炭素鋼製の部材を第2の工程で、シュウ酸+ギ酸による除染、つまり、シュウ酸とギ酸の混合水溶液からなる除染液による除染を行う(102)。また、この第2の工程途中では、シュウ酸とギ酸の混合水溶液からなる除染液中に溶出する金属イオン(カチオン成分)をカチオン交換樹脂で除去する(110)。

【0014】

除染終了後は、第3の工程でギ酸を優先的に分解し(103)、次に第4の工程でシュウ酸を優先的に分解する(104)。分解終了後の除染廃液は、カチオン樹脂とアニオン樹脂からなる混床樹脂塔に通水して浄化する(105)。

【0015】

上記した第1の工程において、炭素鋼製の部材にシュウ酸(C2H2O4)の水溶液からなる除染液を通水すると、(1)式に示す反応により鉄がシュウ酸鉄(Fe(COO)2)として溶解する。

Fe+(COOH)2→Fe(COO)2+H2 …(1)

シュウ酸鉄は、溶解度が小さいため(熱水で0.026mass%)、炭素鋼製の部材の表面に析出して炭素鋼母材の溶解を抑制する保護皮膜として作用する。

【0016】

次に、上記した第2の工程において、シュウ酸除染液にギ酸を追加し、シュウ酸とギ酸の混合水溶液からなる除染液を、炭素鋼製の部材に通水すると、以下に示す(2)式の反応により、炭素鋼母材の鉄が、ギ酸鉄(Fe(HCOO)2)として溶解する。

2HCOOH+Fe→Fe(HCOO)2+2H2 …(2)

同時に(1)式に示すシュウ酸による鉄の溶解とシュウ酸鉄の析出が起こるため、炭素鋼製の部材は、母材の溶解が抑制されつつ除染される。また、シュウ酸とギ酸の混合水溶液からなる除染液に溶解した鉄イオンは、カチオン交換樹脂に通水することで除去される。

【0017】

次に、除染終了後の除染液の分解方法について、第3の工程および第4の工程で説明する。第3の工程では、シュウ酸とギ酸の混合水溶液からなる除染液中のギ酸を、過酸化水素により優先的に分解する。ギ酸は以下の(3)式に示す反応により二酸化炭素と水に分解される。

HCOOH+H2O2→CO2+2H2O …(3)

混合除染液中のギ酸を分解した後に、第4の工程でシュウ酸を優先的に分解する。このシュウ酸の分解は、以下の(4)式に示すように過酸化水素とFe2+の反応で生成するヒドロキシラジカル(・OH)の酸化力によって行う。シュウ酸の分解反応を以下の(5)式に示す。

H2O2+Fe2+→Fe3++HO-+・OH …(4)

(COOH)2+2・OH→2CO2+2H2O …(5)

【0018】

シュウ酸の分解反応を持続させるため、(6)式に示すように紫外線(UV)を照射してFe3+をFe2+に還元する。

Fe3++UV→Fe2++e- …(6)

シュウ酸を分解した後の廃液は、カチオン交換樹脂とアニオン交換樹脂からなる混床樹脂塔に通液して浄化する。

【0019】

次に、上記した本発明の化学除染方法の実施形態において、炭素鋼製の部材を除染する際の炭素鋼の腐食抑制効果を測定した結果について説明する。図2は、この炭素鋼の腐食抑制効果の測定の際に用いた化学除染装置の構成を示すものである。

【0020】

化学除染装置は、除染液1を収納した処理槽2と、除染液1を循環させるための除染液循環ライン3と、除染液循環ライン3に介挿された過流ポンプ4と、除染液循環ライン3にシュウ酸を供給するためのシュウ酸供給部5と、除染液循環ライン3にギ酸を供給するためのギ酸供給部6と、除染液循環ライン3内に介挿されたヒーター7と、カチオン交換樹脂塔8とを具備している。

【0021】

炭素鋼の腐食抑制効果の試験は、除染液1を満たした処理槽2に炭素鋼試験片を収納して、試験前後の重量を測定することによって行った。なお、原子力発電施設等において、配管や機器等を化学除染する化学除染装置では、図2に示される処理槽2の部位が、配管や機器等の化学除染を行う被除染部位となる。

【0022】

上記の炭素鋼の腐食抑制効果の試験は、図1に示した本実施形態の化学除染方法と、比較例としてシュウ酸とギ酸の混合水溶液からなる除染液による1工程で除染を行う従来の化学除染方法について実施した。本実施形態の化学除染方法における試験条件は以下の通りである。

【0023】

第1の工程は、シュウ酸供給部5よりシュウ酸を供給し、

シュウ酸:450ppm、温度95℃、時間:1時間、

の条件で実施した。

【0024】

次に第2の工程は、上記第1の工程を所定時間(1時間)行った後、ギ酸供給部6よりギ酸を追加し、

シュウ酸:450ppm、ギ酸:3000ppm、温度95℃、時間:10時間、

の条件で、第1の工程に引き続き実施した。

【0025】

一方、比較例としての従来の化学除染方法として、シュウ酸供給部5よりシュウ酸を供給するとともに、ギ酸供給部6よりギ酸を供給し、

シュウ酸:300ppm、ギ酸:2000ppm、温度95℃、時間:2時間、

の条件の1工程で化学除染を実施した。

【0026】

上記の試験結果を、縦軸を炭素鋼の溶解速度(mg・cm-2・h-1)とした図3の棒グラフに示す。炭素鋼の溶解速度は、本実施形態の化学除染方法が、比較例の化学除染方法より小さく、1/20程度であった。以上の結果より、本実施形態の化学除染方法によれば、予め炭素鋼表面にシュウ酸鉄の保護皮膜を形成することで、炭素鋼の腐食を抑制できることを確認できた。

【0027】

また、第2の工程における混合水溶液中のギ酸とシュウ酸の濃度を、前記した特許文献2(特開2004−286471号公報)に記載されているように、ギ酸のモル分率を0.9以上に調整することで、カチオン交換樹脂塔8により二価鉄(Fe2+)と三価鉄(Fe3+)を除去することができ、これにともなって除染液から放射性核種Co−60等も除去することができる。

【0028】

次に、本実施形態において、第3工程及び第4工程によって、シュウ酸とギ酸とを分解する際の炭素綱の腐食抑制効果を測定した結果について説明する。図4は、この炭素鋼の腐食抑制効果の測定の際に用いた化学除染装置の構成を示すものである。

【0029】

化学除染装置は、除染液1を収納した処理槽2と、除染液1を循環させるための除染液循環ライン3と、除染液循環ライン3に介挿された過流ポンプ4と、除染液循環ライン3にシュウ酸を供給するためのシュウ酸供給部5と、除染液循環ライン3にギ酸を供給するためのギ酸供給部6と、除染液循環ライン3内に介挿されたヒーター7と、カチオン交換樹脂塔8と、除染液循環ライン3に過酸化水素を供給する過酸化水素供給部9と、過酸化水素供給部9の後段(下流側)に設けられた紫外線照射塔10と、混床樹脂塔(カチオン交換樹脂とアニオン交換樹脂)11とを具備している。

【0030】

混合有機酸の分解試験は、除染液1を満たした処理槽2に炭素綱試験片を収納し、過酸化水素供給部9から過酸化水素を供給して実施した。また、試験前後の炭素綱試験片の重量を測定した。なお、原子力発電施設等において、配管や機器等を化学除染する化学除染装置では、図4に示される処理槽2の部位が、配管や機器等の化学除染を行う被除染部位となる。

【0031】

前述した本実施形態の化学除染方法で、炭素鋼の腐食抑制効果の試験を実施した後に、ギ酸(3000ppm)とシュウ酸(450ppm)の分解試験を実施した。分解試験は、2通りの方法で実施した。

【0032】

第1の分解方法は、図1に示した手順により、第3の工程でギ酸を優先的に分解し、次に第4の工程でシュウ酸を優先的に分解した。この第1の分解方法における有機酸濃度の変化を、縦軸を有機酸濃度(ppm)、横軸を時間(h)とした図5に示す。なお、図5において三角形のマークのプロットは、シュウ酸濃度、円形のマークのプロットは、ギ酸濃度を示している。また、この時の温度は95℃、鉄濃度は70ppmである。

【0033】

図4の紫外線照射塔10の紫外線をオフとした状態で、過酸化水素供給部9より除染液循環ライン3に過酸化水素水を供給すると、混合水溶液中のギ酸は(3)式に示すように過酸化水素の酸化力で二酸化炭素と水に優先的に分解される。図5に示すように、4時間後のギ酸濃度はシュウ酸濃度を下回ったため、次に紫外線照射塔10の紫外線をオンとし、紫外線照射塔10の出口側の過酸化水素濃度が0になるように過酸化水素供給量を調整する。これにより、混合水溶液中のシュウ酸は、(4)式および(5)式に示す反応により二酸化炭素と水に分解される。以上の操作により、7時間後のギ酸およびシュウ酸濃度は10ppm以下に低下した。

【0034】

第2の分解方法は、第1の分解方法とは反対に、先にシュウ酸を優先的に分解し、次にギ酸を優先的に分解した。この第2の分解方法における有機酸濃度の変化を、縦軸を有機酸濃度(ppm)、横軸を時間(h)とした図6に示す。なお、図6において三角形のマークのプロットは、シュウ酸濃度、円形のマークのプロットは、ギ酸濃度を示している。

【0035】

図4の紫外線照射塔10の紫外線をオンとし、紫外線照射塔10の出口側の過酸化水素濃度が0になるように過酸化水素供給量を調整しつつ過酸化水素供給部9より除染液循環ライン3に過酸化水素水を供給すると、混合水溶液中のシュウ酸は、(4)式および(5)式に示す反応により二酸化炭素と水に優先的に分解される。この操作では、ギ酸も紫外線照射塔内で徐々に分解される。以上の操作により、図6に示すように、8時間後のシュウ酸およびギ酸濃度は10ppm以下に低下した。

【0036】

次に、第1の分解方法および第2の分解方法における炭素綱試験片の重量測定を行い、炭素鋼の溶解速度を調べた。この結果を図7に示す。図7に示されるように、炭素綱の溶解速度は、第1の分解方法の場合、第2の分解方法の場合に比べて略1/3と小さいことが確認できた。

【0037】

以上説明したとおり、本実施形態によれば、最初にシュウ酸水溶液で除染してシュウ酸鉄の保護皮膜を形成し、次にシュウ酸とギ酸の混合水溶液で除染するため、炭素綱製の配管や機器等の腐食を抑制することができ、その健全性を維持することができる。また、除染終了後の除染廃液は、最初にギ酸を優先的に分解し、次にシュウ酸を分解することによって、さらに、炭素綱製の配管や機器等の腐食を抑制することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施形態にかかる化学除染方法の工程を示すフロー図。

【図2】本発明の実施形態にかかる化学除染装置の概略構成を示す構成図。

【図3】実施形態に係る除染方法と比較例における炭素綱の溶解試験結果を示す溶解速度の棒グラフ。

【図4】シュウ酸およびギ酸の分解試験を行った化学除染装置の概略構成を示す構成図。

【図5】ギ酸を優先的に分解した試験結果を示す有機酸濃度の経時変化を示すグラフ。

【図6】シュウ酸を優先的に分解した試験結果を示す有機酸濃度の経時変化を示すグラフ。

【図7】有機酸分解試験時の炭素綱の溶解試験結果を示す溶解速度の棒グラフ。

【符号の説明】

【0039】

1…除染液、2…処理槽、3…除染液循環ライン、4…過流ポンプ、5…シュウ酸供給部、6…ギ酸供給部、7…ヒーター、8…カチオン交換樹脂塔、9…過酸化水素供給部、10…紫外線照射塔、11…混床樹脂塔(カチン交換樹脂とアニオン交換樹脂)。

【技術分野】

【0001】

本発明は、炭素鋼製の部材の表面から放射性物質を除去する化学除染方法およびその装置に関する。

【背景技術】

【0002】

放射線取り扱い施設において、放射性物質を含む流体と接触する配管、機器等の構造部材には、運転に伴ってその内面に放射性核種を含む酸化皮膜が付着または生成する。このため、運転期間が長くなると配管や機器の周囲は放射線量が高まり、定期点検作業時あるいは、配管や機器の取替え作業では作業員の被ばく線量が増大する。

【0003】

上記のような作業員の放射線被ばくを低減するため、化学的に酸化皮膜を溶解、除去する化学除染方法が実用化されている。このような化学除染方法において、酸化皮膜中の鉄酸化物を溶解する除染液として、シュウ酸水溶液を使用することが知られている(例えば、特許文献1参照。)。また、最近では、除染液としてギ酸とシュウ酸の混合水溶液を用いた化学除染方法が提案されている(例えば、特許文献2。)。

【特許文献1】特開2000−81498号公報

【特許文献2】特開2004−286471号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

原子炉を構成する配管や機器の材質は、主にステンレス鋼(ニッケル基合金を含む)と炭素鋼である。ステンレス鋼は有機酸にほとんど腐食されないが、炭素鋼は有機酸で容易に腐食される。特にギ酸は炭素鋼の腐食速度が大きい。

【0005】

原子炉を構成する配管や機器等の中で、原子炉冷却材浄化系および残留熱除去系の配管は炭素鋼製とされている。このため、有機酸を用いて除染する場合はこれらの配管等の腐食を抑制してその健全性を維持することが求められる。

【0006】

本発明は、上述した従来の事情に対処してなされたもので、炭素鋼製の部材を含む配管や機器等の化学除染を行う際に、炭素鋼製の部材の腐食を抑制することができ、健全性を維持することのできる化学除染方法およびその装置を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明の化学除染方法の一態様は、炭素鋼製の部材の表面から放射性物質を除去する化学除染方法であって、シュウ酸水溶液により前記炭素鋼製の部材を除染する第1の工程と、前記第1の工程後にシュウ酸とギ酸の混合水溶液により前記炭素鋼製の部材を除染する第2の工程とを具備したことを特徴とする。

【0008】

本発明の化学除染装置の一態様は、除染液を供給し、当該除染液の化学作用によって炭素鋼製の部材の表面の放射性物質を除去する化学除染装置であって、前記除染液を循環しつつ前記炭素鋼製の部材に供給する循環ラインと、前記循環ラインにシュウ酸を供給するシュウ酸供給部と、前記シュウ酸供給部からのシュウ酸供給の開始から所定時間経過後前記循環ラインにギ酸水溶液を供給するギ酸供給部と、前記炭素鋼製の部材の除染終了後、前記循環ラインに過酸化水素を供給する過酸化水素供給部と、前記循環ラインの前記過酸化水素供給部の後段に設けられ、当該循環ライン内を循環する前記除染液に紫外線を照射する紫外線照射部とを具備したことを特徴とする。

【発明の効果】

【0009】

本発明によれば、炭素鋼製の部材を含む配管や機器等の化学除染を行う際に、炭素鋼製の部材の腐食を抑制することができ、健全性を維持することのできる化学除染方法およびその装置を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の詳細を、実施形態について、図面を参照して説明する。

【0011】

図1は、本発明の化学除染方法の実施形態の概略構成を示すフローチャートである。本実施形態では、炭素鋼製の部材(炭素鋼製の部材を含む配管や機器類及び部品等)を、シュウ酸水溶液からなる除染液及びシュウ酸とギ酸の混合水溶液からなる除染液を用いて除染する。

【0012】

図1に示すように、本実施形態の化学除染方法では、まず、炭素鋼製の部材を第1の工程で、シュウ酸による除染、つまりシュウ酸水溶液からなる除染液による除染を行う(101)。

【0013】

上記の第1の工程を所定時間(例えば、1時間程度)実施した後、次に、炭素鋼製の部材を第2の工程で、シュウ酸+ギ酸による除染、つまり、シュウ酸とギ酸の混合水溶液からなる除染液による除染を行う(102)。また、この第2の工程途中では、シュウ酸とギ酸の混合水溶液からなる除染液中に溶出する金属イオン(カチオン成分)をカチオン交換樹脂で除去する(110)。

【0014】

除染終了後は、第3の工程でギ酸を優先的に分解し(103)、次に第4の工程でシュウ酸を優先的に分解する(104)。分解終了後の除染廃液は、カチオン樹脂とアニオン樹脂からなる混床樹脂塔に通水して浄化する(105)。

【0015】

上記した第1の工程において、炭素鋼製の部材にシュウ酸(C2H2O4)の水溶液からなる除染液を通水すると、(1)式に示す反応により鉄がシュウ酸鉄(Fe(COO)2)として溶解する。

Fe+(COOH)2→Fe(COO)2+H2 …(1)

シュウ酸鉄は、溶解度が小さいため(熱水で0.026mass%)、炭素鋼製の部材の表面に析出して炭素鋼母材の溶解を抑制する保護皮膜として作用する。

【0016】

次に、上記した第2の工程において、シュウ酸除染液にギ酸を追加し、シュウ酸とギ酸の混合水溶液からなる除染液を、炭素鋼製の部材に通水すると、以下に示す(2)式の反応により、炭素鋼母材の鉄が、ギ酸鉄(Fe(HCOO)2)として溶解する。

2HCOOH+Fe→Fe(HCOO)2+2H2 …(2)

同時に(1)式に示すシュウ酸による鉄の溶解とシュウ酸鉄の析出が起こるため、炭素鋼製の部材は、母材の溶解が抑制されつつ除染される。また、シュウ酸とギ酸の混合水溶液からなる除染液に溶解した鉄イオンは、カチオン交換樹脂に通水することで除去される。

【0017】

次に、除染終了後の除染液の分解方法について、第3の工程および第4の工程で説明する。第3の工程では、シュウ酸とギ酸の混合水溶液からなる除染液中のギ酸を、過酸化水素により優先的に分解する。ギ酸は以下の(3)式に示す反応により二酸化炭素と水に分解される。

HCOOH+H2O2→CO2+2H2O …(3)

混合除染液中のギ酸を分解した後に、第4の工程でシュウ酸を優先的に分解する。このシュウ酸の分解は、以下の(4)式に示すように過酸化水素とFe2+の反応で生成するヒドロキシラジカル(・OH)の酸化力によって行う。シュウ酸の分解反応を以下の(5)式に示す。

H2O2+Fe2+→Fe3++HO-+・OH …(4)

(COOH)2+2・OH→2CO2+2H2O …(5)

【0018】

シュウ酸の分解反応を持続させるため、(6)式に示すように紫外線(UV)を照射してFe3+をFe2+に還元する。

Fe3++UV→Fe2++e- …(6)

シュウ酸を分解した後の廃液は、カチオン交換樹脂とアニオン交換樹脂からなる混床樹脂塔に通液して浄化する。

【0019】

次に、上記した本発明の化学除染方法の実施形態において、炭素鋼製の部材を除染する際の炭素鋼の腐食抑制効果を測定した結果について説明する。図2は、この炭素鋼の腐食抑制効果の測定の際に用いた化学除染装置の構成を示すものである。

【0020】

化学除染装置は、除染液1を収納した処理槽2と、除染液1を循環させるための除染液循環ライン3と、除染液循環ライン3に介挿された過流ポンプ4と、除染液循環ライン3にシュウ酸を供給するためのシュウ酸供給部5と、除染液循環ライン3にギ酸を供給するためのギ酸供給部6と、除染液循環ライン3内に介挿されたヒーター7と、カチオン交換樹脂塔8とを具備している。

【0021】

炭素鋼の腐食抑制効果の試験は、除染液1を満たした処理槽2に炭素鋼試験片を収納して、試験前後の重量を測定することによって行った。なお、原子力発電施設等において、配管や機器等を化学除染する化学除染装置では、図2に示される処理槽2の部位が、配管や機器等の化学除染を行う被除染部位となる。

【0022】

上記の炭素鋼の腐食抑制効果の試験は、図1に示した本実施形態の化学除染方法と、比較例としてシュウ酸とギ酸の混合水溶液からなる除染液による1工程で除染を行う従来の化学除染方法について実施した。本実施形態の化学除染方法における試験条件は以下の通りである。

【0023】

第1の工程は、シュウ酸供給部5よりシュウ酸を供給し、

シュウ酸:450ppm、温度95℃、時間:1時間、

の条件で実施した。

【0024】

次に第2の工程は、上記第1の工程を所定時間(1時間)行った後、ギ酸供給部6よりギ酸を追加し、

シュウ酸:450ppm、ギ酸:3000ppm、温度95℃、時間:10時間、

の条件で、第1の工程に引き続き実施した。

【0025】

一方、比較例としての従来の化学除染方法として、シュウ酸供給部5よりシュウ酸を供給するとともに、ギ酸供給部6よりギ酸を供給し、

シュウ酸:300ppm、ギ酸:2000ppm、温度95℃、時間:2時間、

の条件の1工程で化学除染を実施した。

【0026】

上記の試験結果を、縦軸を炭素鋼の溶解速度(mg・cm-2・h-1)とした図3の棒グラフに示す。炭素鋼の溶解速度は、本実施形態の化学除染方法が、比較例の化学除染方法より小さく、1/20程度であった。以上の結果より、本実施形態の化学除染方法によれば、予め炭素鋼表面にシュウ酸鉄の保護皮膜を形成することで、炭素鋼の腐食を抑制できることを確認できた。

【0027】

また、第2の工程における混合水溶液中のギ酸とシュウ酸の濃度を、前記した特許文献2(特開2004−286471号公報)に記載されているように、ギ酸のモル分率を0.9以上に調整することで、カチオン交換樹脂塔8により二価鉄(Fe2+)と三価鉄(Fe3+)を除去することができ、これにともなって除染液から放射性核種Co−60等も除去することができる。

【0028】

次に、本実施形態において、第3工程及び第4工程によって、シュウ酸とギ酸とを分解する際の炭素綱の腐食抑制効果を測定した結果について説明する。図4は、この炭素鋼の腐食抑制効果の測定の際に用いた化学除染装置の構成を示すものである。

【0029】

化学除染装置は、除染液1を収納した処理槽2と、除染液1を循環させるための除染液循環ライン3と、除染液循環ライン3に介挿された過流ポンプ4と、除染液循環ライン3にシュウ酸を供給するためのシュウ酸供給部5と、除染液循環ライン3にギ酸を供給するためのギ酸供給部6と、除染液循環ライン3内に介挿されたヒーター7と、カチオン交換樹脂塔8と、除染液循環ライン3に過酸化水素を供給する過酸化水素供給部9と、過酸化水素供給部9の後段(下流側)に設けられた紫外線照射塔10と、混床樹脂塔(カチオン交換樹脂とアニオン交換樹脂)11とを具備している。

【0030】

混合有機酸の分解試験は、除染液1を満たした処理槽2に炭素綱試験片を収納し、過酸化水素供給部9から過酸化水素を供給して実施した。また、試験前後の炭素綱試験片の重量を測定した。なお、原子力発電施設等において、配管や機器等を化学除染する化学除染装置では、図4に示される処理槽2の部位が、配管や機器等の化学除染を行う被除染部位となる。

【0031】

前述した本実施形態の化学除染方法で、炭素鋼の腐食抑制効果の試験を実施した後に、ギ酸(3000ppm)とシュウ酸(450ppm)の分解試験を実施した。分解試験は、2通りの方法で実施した。

【0032】

第1の分解方法は、図1に示した手順により、第3の工程でギ酸を優先的に分解し、次に第4の工程でシュウ酸を優先的に分解した。この第1の分解方法における有機酸濃度の変化を、縦軸を有機酸濃度(ppm)、横軸を時間(h)とした図5に示す。なお、図5において三角形のマークのプロットは、シュウ酸濃度、円形のマークのプロットは、ギ酸濃度を示している。また、この時の温度は95℃、鉄濃度は70ppmである。

【0033】

図4の紫外線照射塔10の紫外線をオフとした状態で、過酸化水素供給部9より除染液循環ライン3に過酸化水素水を供給すると、混合水溶液中のギ酸は(3)式に示すように過酸化水素の酸化力で二酸化炭素と水に優先的に分解される。図5に示すように、4時間後のギ酸濃度はシュウ酸濃度を下回ったため、次に紫外線照射塔10の紫外線をオンとし、紫外線照射塔10の出口側の過酸化水素濃度が0になるように過酸化水素供給量を調整する。これにより、混合水溶液中のシュウ酸は、(4)式および(5)式に示す反応により二酸化炭素と水に分解される。以上の操作により、7時間後のギ酸およびシュウ酸濃度は10ppm以下に低下した。

【0034】

第2の分解方法は、第1の分解方法とは反対に、先にシュウ酸を優先的に分解し、次にギ酸を優先的に分解した。この第2の分解方法における有機酸濃度の変化を、縦軸を有機酸濃度(ppm)、横軸を時間(h)とした図6に示す。なお、図6において三角形のマークのプロットは、シュウ酸濃度、円形のマークのプロットは、ギ酸濃度を示している。

【0035】

図4の紫外線照射塔10の紫外線をオンとし、紫外線照射塔10の出口側の過酸化水素濃度が0になるように過酸化水素供給量を調整しつつ過酸化水素供給部9より除染液循環ライン3に過酸化水素水を供給すると、混合水溶液中のシュウ酸は、(4)式および(5)式に示す反応により二酸化炭素と水に優先的に分解される。この操作では、ギ酸も紫外線照射塔内で徐々に分解される。以上の操作により、図6に示すように、8時間後のシュウ酸およびギ酸濃度は10ppm以下に低下した。

【0036】

次に、第1の分解方法および第2の分解方法における炭素綱試験片の重量測定を行い、炭素鋼の溶解速度を調べた。この結果を図7に示す。図7に示されるように、炭素綱の溶解速度は、第1の分解方法の場合、第2の分解方法の場合に比べて略1/3と小さいことが確認できた。

【0037】

以上説明したとおり、本実施形態によれば、最初にシュウ酸水溶液で除染してシュウ酸鉄の保護皮膜を形成し、次にシュウ酸とギ酸の混合水溶液で除染するため、炭素綱製の配管や機器等の腐食を抑制することができ、その健全性を維持することができる。また、除染終了後の除染廃液は、最初にギ酸を優先的に分解し、次にシュウ酸を分解することによって、さらに、炭素綱製の配管や機器等の腐食を抑制することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の実施形態にかかる化学除染方法の工程を示すフロー図。

【図2】本発明の実施形態にかかる化学除染装置の概略構成を示す構成図。

【図3】実施形態に係る除染方法と比較例における炭素綱の溶解試験結果を示す溶解速度の棒グラフ。

【図4】シュウ酸およびギ酸の分解試験を行った化学除染装置の概略構成を示す構成図。

【図5】ギ酸を優先的に分解した試験結果を示す有機酸濃度の経時変化を示すグラフ。

【図6】シュウ酸を優先的に分解した試験結果を示す有機酸濃度の経時変化を示すグラフ。

【図7】有機酸分解試験時の炭素綱の溶解試験結果を示す溶解速度の棒グラフ。

【符号の説明】

【0039】

1…除染液、2…処理槽、3…除染液循環ライン、4…過流ポンプ、5…シュウ酸供給部、6…ギ酸供給部、7…ヒーター、8…カチオン交換樹脂塔、9…過酸化水素供給部、10…紫外線照射塔、11…混床樹脂塔(カチン交換樹脂とアニオン交換樹脂)。

【特許請求の範囲】

【請求項1】

炭素鋼製の部材の表面から放射性物質を除去する化学除染方法であって、

シュウ酸水溶液により前記炭素鋼製の部材を除染する第1の工程と、

前記第1の工程後にシュウ酸とギ酸の混合水溶液により前記炭素鋼製の部材を除染する第2の工程と

を具備したことを特徴とする化学除染方法。

【請求項2】

請求項1記載の化学除染方法であって、

前記第1の工程おいて、前記炭素鋼製の部材の表面にシュウ酸鉄の保護皮膜を形成して、当該炭素鋼製の部材を構成する炭素鋼母材の溶解を抑制することを特徴とする化学除染方法。

【請求項3】

請求項1又は2記載の化学除染方法であって、

前記第2の工程において、前記シュウ酸とギ酸の混合水溶液のギ酸のモル分率が0.9以上であり、前記炭素鋼製の部材の表面にシュウ酸鉄の保護皮膜を形成すると同時に当該炭素鋼製の部材の除染を行うことを特徴とする化学除染方法。

【請求項4】

請求項1〜3いずれか1項記載の化学除染方法であって、

前記第2の工程終了後に、ギ酸を優先的に分解する第3の工程と、第3の工程終了後にシュウ酸を優先的に分解する第4の工程とを行うことを特徴とする化学除染方法。

【請求項5】

請求項1〜4いずれか1項記載の化学除染方法であって、

前記第2の工程終了後において、シュウ酸とギ酸の混合水溶液中のギ酸は鉄イオンを触媒として過酸化水素により二酸化炭素と水に分解して、前記炭素綱製の部材の表面にシュウ酸鉄の保護被膜を残留させることを特徴とする化学除染方法。

【請求項6】

請求項4項記載の化学除染方法であって、

前記第4の工程において、

過酸化水素と二価鉄の反応でヒドロキシルラジカルと三価鉄を生成し、ヒドロキシルラジカルの酸化力でシュウ酸を分解するとともに、三価鉄は紫外線照射部で紫外線を照射して二価鉄に還元し、

かつ、前記紫外線照射部の入口から供給した過酸化水素は、前記紫外線照射部の出口で濃度がゼロになるように過酸化水素の供給量を調整する

ことを特徴とする化学除染方法。

【請求項7】

除染液を供給し、当該除染液の化学作用によって炭素鋼製の部材の表面の放射性物質を除去する化学除染装置であって、

前記除染液を循環しつつ前記炭素鋼製の部材に供給する循環ラインと、

前記循環ラインにシュウ酸を供給するシュウ酸供給部と、

前記シュウ酸供給部からのシュウ酸供給の開始から所定時間経過後前記循環ラインにギ酸水溶液を供給するギ酸供給部と、

前記炭素鋼製の部材の除染終了後、前記循環ラインに過酸化水素を供給する過酸化水素供給部と、

前記循環ラインの前記過酸化水素供給部の後段に設けられ、当該循環ライン内を循環する前記除染液に紫外線を照射する紫外線照射部と

を具備したことを特徴とする化学除染装置。

【請求項1】

炭素鋼製の部材の表面から放射性物質を除去する化学除染方法であって、

シュウ酸水溶液により前記炭素鋼製の部材を除染する第1の工程と、

前記第1の工程後にシュウ酸とギ酸の混合水溶液により前記炭素鋼製の部材を除染する第2の工程と

を具備したことを特徴とする化学除染方法。

【請求項2】

請求項1記載の化学除染方法であって、

前記第1の工程おいて、前記炭素鋼製の部材の表面にシュウ酸鉄の保護皮膜を形成して、当該炭素鋼製の部材を構成する炭素鋼母材の溶解を抑制することを特徴とする化学除染方法。

【請求項3】

請求項1又は2記載の化学除染方法であって、

前記第2の工程において、前記シュウ酸とギ酸の混合水溶液のギ酸のモル分率が0.9以上であり、前記炭素鋼製の部材の表面にシュウ酸鉄の保護皮膜を形成すると同時に当該炭素鋼製の部材の除染を行うことを特徴とする化学除染方法。

【請求項4】

請求項1〜3いずれか1項記載の化学除染方法であって、

前記第2の工程終了後に、ギ酸を優先的に分解する第3の工程と、第3の工程終了後にシュウ酸を優先的に分解する第4の工程とを行うことを特徴とする化学除染方法。

【請求項5】

請求項1〜4いずれか1項記載の化学除染方法であって、

前記第2の工程終了後において、シュウ酸とギ酸の混合水溶液中のギ酸は鉄イオンを触媒として過酸化水素により二酸化炭素と水に分解して、前記炭素綱製の部材の表面にシュウ酸鉄の保護被膜を残留させることを特徴とする化学除染方法。

【請求項6】

請求項4項記載の化学除染方法であって、

前記第4の工程において、

過酸化水素と二価鉄の反応でヒドロキシルラジカルと三価鉄を生成し、ヒドロキシルラジカルの酸化力でシュウ酸を分解するとともに、三価鉄は紫外線照射部で紫外線を照射して二価鉄に還元し、

かつ、前記紫外線照射部の入口から供給した過酸化水素は、前記紫外線照射部の出口で濃度がゼロになるように過酸化水素の供給量を調整する

ことを特徴とする化学除染方法。

【請求項7】

除染液を供給し、当該除染液の化学作用によって炭素鋼製の部材の表面の放射性物質を除去する化学除染装置であって、

前記除染液を循環しつつ前記炭素鋼製の部材に供給する循環ラインと、

前記循環ラインにシュウ酸を供給するシュウ酸供給部と、

前記シュウ酸供給部からのシュウ酸供給の開始から所定時間経過後前記循環ラインにギ酸水溶液を供給するギ酸供給部と、

前記炭素鋼製の部材の除染終了後、前記循環ラインに過酸化水素を供給する過酸化水素供給部と、

前記循環ラインの前記過酸化水素供給部の後段に設けられ、当該循環ライン内を循環する前記除染液に紫外線を照射する紫外線照射部と

を具備したことを特徴とする化学除染装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−109427(P2009−109427A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−284106(P2007−284106)

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000003078)株式会社東芝 (54,554)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年10月31日(2007.10.31)

【出願人】(000003078)株式会社東芝 (54,554)

[ Back to top ]