化成処理電気亜鉛めっき鋼板およびその製造方法

【課題】化成処理後の導電性と耐食性が共に優れた化成処理電気亜鉛めっき鋼板を、工業レベルでの安定した生産が可能な製造方法と共に提供する。

【解決手段】電気亜鉛めっき層の最大高さ粗さ(Rz)が0.6〜1.1μm(但し、カットオフ値:0.01mm)で、かつ該電気亜鉛めっき層の該化成処理皮膜に対する露出部の面積率が電気亜鉛めっき被覆面積の0.3〜1.0%とする。

【解決手段】電気亜鉛めっき層の最大高さ粗さ(Rz)が0.6〜1.1μm(但し、カットオフ値:0.01mm)で、かつ該電気亜鉛めっき層の該化成処理皮膜に対する露出部の面積率が電気亜鉛めっき被覆面積の0.3〜1.0%とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化成処理電気亜鉛めっき鋼板およびその製造方法に関し、特に、導電性および耐食性の両特性について、同時にその向上を図ろうとするものである。

【背景技術】

【0002】

通常、電気・電子製品にて使用される電気亜鉛めっき鋼板は、耐食性や耐指紋性を向上させるために化成処理が施されてきた。

また、近年、液晶・PDP (プラズマディスプレーパネル) など薄型テレビの更なる薄型化や大型化、OA機器の高周波数化等が進んできたため、電磁波が漏洩しやすくなってきている。そのため、電気亜鉛めっき鋼板の電磁波シールド特性に対する要求が高まっている。

【0003】

従来、電気亜鉛めっき鋼板の上に、クロメート処理を施したもの(以下、クロメート鋼板という)が用いられてきたが、環境に対する負荷低減の要求の高まりから、クロメートを含まないクロメートフリー化成処理鋼板(以下、クロメートフリー鋼板という)に変更されてきている。クロメートフリー鋼板というのは、クロメート鋼板と同様に耐食性、耐指紋性などの機能を付与する目的で、亜鉛めっき鋼板表面に有機系もしくは無機系の皮膜、あるいはそれらの複合皮膜を被覆した鋼板のことである。

【0004】

クロメートフリー鋼板は、十分な耐食性を発現させるために、クロメート鋼板と比較して膜厚を増加させる必要がある。そのため、その膜厚の増加によって導通部が形成されにくくなり、その結果、鋼板の電磁波シールド特性が低下してしまうという問題があった。

今日のように、デジタル家電における高周波数化が進展し、高い電磁波シールド性が求められるようになった現在、これまでのクロメートフリー鋼板では、導電性と耐食性両方の要求に応えることは困難である。

【0005】

これら電磁波シールド特性の低下は、主に化成処理鋼板同士の接合部における導通不良に起因することが分かっている。このため、高い電磁波シールド性を実現するためには、化成処理鋼板の導電性を高める必要がある。しかし、化成処理皮膜は有機又は無機成分による皮膜であり、多くの場合絶縁体であるため、導電性と耐食性との両立は難しい。そこで従来より、化成処理鋼板の導電性を確保するために、化成処理皮膜による被覆率を適切に制御する技術が提案されてきた。

たとえば、特許文献1、2には、金属表面粗度に応じて特定の厚みの皮膜を被覆する技術が示されている。また特許文献3には、金属表面形態と被覆率を制御する技術が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10-330955号公報

【特許文献2】特開平10-330956号公報

【特許文献3】特開2005-139551号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、導電性と耐食性の両立に対する要求が厳しくなって来た現在、上記した特許文献で規定された被覆面積率では、両特性、特に耐食性を維持することは難しい。

というのは、特許文献1および2では、上記した絶縁体である耐食性の皮膜を、金属板に対して被覆率:70〜99%としているが、金属鋼板の露出部面積が比較的大きいため、十分な耐食性が得られない。

また、特許文献3では、金属材に対して被覆率70%以上100%未満としているため、99%を超えた範囲では、その耐食性には一定の向上が認められるが、その導電性は下地鋼板の粗度に依存している。これでは、10μm規模の面積でしか皮膜の管理ができない。そのため、数μm以下の局所的な腐食反応(耐食性)には、安定性の点で問題を残していた。

【0008】

本発明は、上記の現状に鑑み開発されたもので、化成処理後の導電性と耐食性が共に優れた化成処理電気亜鉛めっき鋼板を、工業レベルでの安定した生産が可能な製造方法と共に提供することを目的とする。

【課題を解決するための手段】

【0009】

化成処理電気亜鉛めっき鋼板に、導電性を発現させるためには、従来技術のように、下地鋼板の粗度や化成処理皮膜の厚みを制御することで、亜鉛の露出部を形成することが必要となる。この亜鉛の露出部は、主に下地鋼板の形状の凸部や、そのエッジ部で局部的に化成処理皮膜が薄くなることで形成される。ここで、凸部の領域は、スキンパスロールの形状及び調圧率などにもよるが、一般的に十から数十μmの範囲に及んでいる。また、下地鋼板の凹凸レベルは、化成処理皮膜の膜厚に相当している。つまり、化成処理電気亜鉛めっき鋼板の亜鉛露出部は、凸部のエッジや凸部全体で形成されていることがわかる。

【0010】

発明者らは、上記した知見から、耐食性と導電性を両立できる亜鉛露出レベルについて詳細な検討を行った。その結果、良好な導電性を発現するためには、上記のような広域にわたる亜鉛露出部が重要なのではなく、局所的な亜鉛露出部が重要であることを新たに知得した。

【0011】

そこで、発明者らは、局所的な亜鉛露出状態と導電性の関係についてさらに調査を進めた。その結果、下地鋼板の凸部に化成処理皮膜が被覆されていても、電気亜鉛めっきの亜鉛結晶に起因した微細な凹凸によって形成されるサブミクロンレベルの亜鉛露出部があれば、十分導電性が確保できることがわかった。これらを更に詳細に調査した結果、電気亜鉛めっきの亜鉛結晶に起因する最大高さ粗さ(Rz)を適正化することにより、導電性と耐食性を両立できることを突き止めた。

【0012】

ここで、本発明の亜鉛結晶に起因する最大高さ粗さ(Rz)は、電気亜鉛めっき鋼板の3D-SEM (3D Scanning Electron Microscope エリオニクス社製 ERA-8800FE)による測定結果から求めることとする。この3D-SEMによる測定条件は、例えば、SEM観察領域を90×120μmとし、その領域の縦、横それぞれ中心の最大高さ粗さ(Rz)を測定し、平均値を算出する。この際、亜鉛結晶に起因する粗度を原板の粗さと分離し、局所的な亜鉛露出状態を最適化するため、カットオフ値を0.01 mmとした。この測定方法によって算出された最大高さ粗さ(Rz)は、本発明に従う電気亜鉛めっきの亜鉛結晶に起因する最大高さ粗さ(Rz)を効果的にあらわしていると考える。

【0013】

つまり、化成処理皮膜の平均膜厚が十分薄く適正であれば、下地鋼板の凸状の部分では周囲に比較し膜厚が相対的に薄くなる。この結果、電気亜鉛めっき結晶による微細凹凸レベルでもごく僅かな亜鉛露出部が点在する。さらに最大高さ粗さ(Rz)が適正であれば、亜鉛露出部の面積が適度に大きくなり、その箇所に電流が流れやすくなるため、導電性が良好になると推定される。

【0014】

さらに、電解電流密度を変化させることにより、カットオフ値を0.01 mmとしたときの最大高さ粗さ(Rz)を制御することで、化成処理鋼板表面の微小な亜鉛露出部を制御できることを併せて見出した。その結果、この微小な亜鉛露出部が化成処理鋼板の耐食性を劣化させることなく、導電性を良好に保持できることが究明された。

本発明はこれらの知見に基づいてなされたものである。

【0015】

すなわち、上記知見に基づく本発明の要旨構成は次のとおりである。

(1)鋼板表面に電気亜鉛めっき層および化成処理皮膜をそなえ、該電気亜鉛めっき層の最大高さ粗さ(Rz)が0.6〜1.1μm(但し、カットオフ値:0.01mm)で、かつ該電気亜鉛めっき層の該化成処理皮膜に対する露出部の面積率が電気亜鉛めっき被覆面積の0.3〜1.0%であることを特徴とする化成処理電気亜鉛めっき鋼板。

【0016】

(2)前記電気亜鉛めっき層の最大高さ粗さ(Rz)が0.8〜1.1μm(但し、カットオフ値:0.01mm)であることを特徴とする前記(1)に記載の化成処理電気亜鉛めっき鋼板。

【0017】

(3)前記化成処理皮膜の平均皮膜厚さを0.05〜1.0μmとすることを特徴とする前記(1)または(2)に記載の化成処理電気亜鉛めっき鋼板。

【0018】

(4)鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を硫酸水溶液とし、電解電流密度を100〜200A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【0019】

(5)鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を塩化物水溶液とし、電解電流密度を30〜60A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【0020】

(6)前記化成処理による皮膜の厚さが平均厚さで0.05〜1.0μmとすることを特徴とする前記(4)または(5)に記載の化成処理電気亜鉛めっき鋼板の製造方法。

【発明の効果】

【0021】

本発明によれば、家電製品、電子・電気機器等の用途に供して好適な耐食性および導電性が共に優れた化成処理電気亜鉛めっき鋼板を提供することができる。また、本発明の製造方法によれば、化成処理電気亜鉛めっき鋼板を、工業的レベルで容易かつ安定的に生産することができる。

【図面の簡単な説明】

【0022】

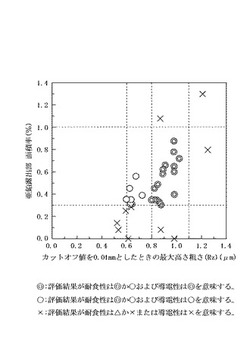

【図1】化成処理鋼板の亜鉛露出部の面積率とカットオフ値を0.01 mmとしたときの最大高さ粗さ (Rz)が、鋼板の耐食性および導電性に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0023】

以下、本発明を具体的に説明する。

本発明は、化成処理膜中の亜鉛露出部の面積率が、電気亜鉛めっき部に対し0.3〜1.0%で、かつ電気亜鉛めっきの最大高さ粗さ(Rz)が0.6〜1.1μm(カットオフ値:0.01mm)であることを最大の特徴とする。

【0024】

ここで、本発明の亜鉛露出部とは、化成処理鋼板のXPS(X-ray Photoelectron Spectroscopy 島津/KRATOS社製 AXIS-HS)による測定結果から求めることができる。例えば、上記したXPSを用い、分析範囲250×500μm、X線源はモノクロAlKα線、表面の不純物除去のためスパッタリングを1分間程度行い、ナロースペクトルから求めた定量結果と、事前に定性分析で検出された化成皮膜の構成元素とを比較して求める。つまり、化成皮膜の構成元素をA、B、C・・・とすると、「亜鉛 /(A+B+C+・・・+亜鉛)原子%」が亜鉛露出部の値となり、本発明では、この値を亜鉛露出部の面積率(%)とする。

【0025】

本発明の化成処理めっき鋼板においては、化成処理めっき鋼板表面の亜鉛露出部の面積率を0.3〜1.0%に規定する。というのは、0.3%未満では、導通部を形成する箇所としては不足していて、化成処理鋼板の導電性を良好にする効果が低くなる。一方、1.0%を超えると、亜鉛の露出が増加して耐食性が劣化し、白錆発生までの時間が短くなってしまう。

【0026】

本発明の電気亜鉛めっき部における最大高さ粗さ(Rz)は、0.6〜1.1μm(カットオフ値:0.01mm)と規定する。というのは、0.6μm未満では、亜鉛露出部を充分に得られずに、導電性を良好にする効果が低下する。一方、1.1μmを超えると、化成処理後の亜鉛露出部の面積が大きくなり、耐食性が劣化し、白錆発生までの時間が短くなってしまう。好ましい最大高さ粗さ(Rz)は、0.8〜1.1μm(カットオフ値:0.01mm)である。

なお、本発明において、カットオフ値を「0.01mm」としたのは、前述したとおり、耐食性および導電性が共に優れた化成処理電気亜鉛めっき鋼板の、局所的な亜鉛露出状態を実現するためであり、従来、このような小さなカットオフ値が用いられた例はない。

【0027】

さらに、本発明における化成皮膜の平均皮膜厚さは0.05〜1.0μmが好ましい。というのは、1.0μmを超えた膜厚になると、亜鉛露出部が減少して、導電性が劣化するおそれがあり、一方、0.05μmに満たないと、亜鉛露出部が増加して、耐食性が劣化するおそれが増えるからである。

なお、本発明での平均化成皮膜厚さは、断面の電子顕微鏡写真を撮影し、10箇所の膜厚を測定し、平均している。

【0028】

本発明における基材となる鋼板は、従来公知のめっき用鋼板であって、冷延板、熱延板、熱延焼鈍板等がいずれも好適に使用できる。また、板厚は0.1〜5.0mmが好ましい。

【0029】

本発明における化成皮膜の構成および製造方法は、特に制限はなく、通常公知の化成皮膜およびその製造方法が使用できる。つまり、無機高分子や有機高分子樹脂のマトリクスに、化成処理めっき鋼板の用途に応じて有機顔料ないしは無機顔料を分散したものであってもよいし、その皮膜は単層でも、複数の層を順次積層したものであってもよい。

【0030】

化成処理前の電気亜鉛めっき鋼板の製造においては、その前処理として、鋼板表面を清浄化するための脱脂処理および水洗、さらに鋼板表面を活性化するための酸洗処理および水洗を施した後、電気亜鉛めっきを実施する。

【0031】

なお、上記した酸洗処理には、硫酸、塩酸、硝酸、及びこれらの混合物等各種の酸が使用できるが、硫酸、塩酸あるいはこれらの混合が望ましい。酸の濃度は特に限定しないが、酸化皮膜の除去能力、過酸洗による肌荒れ防止等を考慮すると、1〜20 mass% 程度が望ましい。また、その処理温度も特に限定しないが、10℃〜70℃程度が現実的である。なお、酸洗処理液には、消泡剤、促進剤、抑制剤等を含有しても良い。

【0032】

本発明における電気亜鉛めっきにおいて、めっき浴種においては、特に規定はしないが、酸性めっき浴としては硫酸浴、塩化物浴、あるいは両者の混合浴などが望ましい。

ここで、硫酸浴の硫酸水溶液中では、電解電流密度を100〜200A/dm2とする必要がある。というのは、硫酸浴において、電解電流密度が100A/dm2未満の場合、低傾斜角の亜鉛の配向性が増加し、亜鉛の微小凹凸が平滑化してしまう、その結果、化成処理鋼板の微小な亜鉛露出部が低くなってしまうからである。一方、電解電流密度が200A/dm2を超えた場合は、最大高さ粗さ(カットオフ値:0.01mm)が基準値以下となりやすく、導電性が低下しやすくなるからである。

【0033】

また、塩化物浴の塩化物水溶液中では、電解電流密度を30〜60 A/dm2とする必要がある。というのは、塩化物浴においては、電解電流密度が30A/dm2未満の場合、亜鉛析出の活性化過電圧が低下し、核生成速度に比較して結晶成長速度が速くなるため、亜鉛の結晶核が異常に粗大化して、亜鉛の結晶間に被覆されない部分が生じ、亜鉛露出部が増加する、その結果、耐食性が劣化するおそれが増えるからである。一方、電解電流密度が60A/dm2を超えた場合は、最大高さ粗さ(カットオフ値:0.01mm)が基準値以下となりやすく、導電性が低下しやすくなるからである。

【0034】

さらに、めっき浴によらず、上記の電解電流密度が300A/dm2を超えると、めっきヤケが生じやすくなり好ましくない。

【0035】

めっき浴内の亜鉛濃度は1.0〜2.0 mol/L程度で良い。めっき浴条件については、特に限定しないが、例えば浴温を30〜70℃、pHを1.0〜4.5、相対流速を0〜4.0m/secとすれば良い。さらに電気亜鉛めっき層を形成するに際し、電解を複数回に分割して行っても良い。電気亜鉛めっきの付着量についても特に限定しないが、通常5〜40g/m2程度が好適である。

【実施例1】

【0036】

めっき用鋼板として、厚さ:0.7 mmの冷延鋼板を使用した。これをアルカリで脱脂し、水洗した後、硫酸:50 g/Lを添加した酸洗液にて酸洗処理を5秒間実施した。酸洗液の温度は35℃から40℃の範囲である。この酸洗処理の後、水洗し、以下の条件で電気亜鉛めっきを施した。電解条件、pH、めっき浴の種類等を表1に示す。また、電気亜鉛めっき層の最大高さ粗さ(Rz)を評価した、結果を表1に併記する。

【0037】

〔試験条件〕

めっき浴:Zn2+ 1.0〜2.0 mol/Lを含有する硫酸浴および塩化物浴

温度:50 ℃

pH:1.0 〜 4.0

相対流速:1.5 m/sec

電流密度:15〜200 A/dm2

電気量:150〜1500 C/dm2

以上の条件で作製した電気亜鉛めっき鋼板について、ロール塗布装置を用いて、P2O5換算で0.32 mol/Lの第一リン酸、SiO2換算で0.50 mol/Lのコロイダルシリカ、及び0.16 mol/LのMnを含有する処理液を塗布した後、140℃で乾燥して、リン酸含有皮膜を形成した。Mnは第一リン酸塩で供給した。

【0038】

次に、リン酸含有皮膜の上に、エポキシ系樹脂を含有する有機樹脂溶液を塗布し、140℃で焼き付け、シリカ含有有機樹脂皮膜を形成した。形成されたリン酸含有皮膜(下層化成皮膜)、シリカ含有有機樹脂皮膜(上層化成皮膜)の合計平均膜厚を表1に併記する。

また、上記で得られた化成処理電気亜鉛めっき鋼板の亜鉛露出部面積率(%)、耐食性、および導電性について調べた結果も表1に併記する。なお、最大高さ粗さ(Rz)および亜鉛露出部面積率(%)は、前記した方法に従い求めている。

【0039】

耐食性は、各化成処理鋼板の平板について、JIS Z 2371に準じて塩水噴霧を実施し、48時間での白錆発生面積率を求め、白錆発生面積率に応じて以下のように評価した。

◎:白錆発生なし

○:白錆発生面積率0%を超え5%以下

△:白錆発生面積率5%を超え20%以下

×:白錆発生面積率20%を超え

【0040】

導電性は、各化成処理鋼板を、低抵抗測定装置(ロレスタGP:三菱化学(株)製:ESPプローブ)を用い、表面抵抗値を測定した。その時、プローブ先端にかかる荷重を20g/sで増加させ、表面抵抗値が10-4Ω以下になった時の荷重を測定し、導電性は10点測定の平均荷重で評価した。

◎:導通時荷重200g以下

○:導通時荷重200gを超え300g以下

×:導通時荷重300gを超え

【0041】

また、亜鉛露出部とカットオフ値を0.01 mmとしたときの最大高さ粗さ(Rz)の関係を図1に示す。なお、図中の◎印は、耐食性が◎か○、および導電性が◎の評価結果である場合を、また、○印は、耐食性が◎か○、および導電性が○の評価結果である場合を、さらに×印は、耐食性が△か×、または導電性が×の評価結果の場合を示す。

【0042】

【表1】

【0043】

表1および図1に示したように、本発明に従う化成処理電気亜鉛めっき鋼板は、いずれも優れた耐食性と同時に導電性を有していることが分かる。

【産業上の利用可能性】

【0044】

本発明の化成処理電気亜鉛めっき鋼板は、耐食性および耐白錆と同時に導電性に優れているので、家電製品、自動車部品、あるいは建材等の用途に用いて好適である。

【技術分野】

【0001】

本発明は、化成処理電気亜鉛めっき鋼板およびその製造方法に関し、特に、導電性および耐食性の両特性について、同時にその向上を図ろうとするものである。

【背景技術】

【0002】

通常、電気・電子製品にて使用される電気亜鉛めっき鋼板は、耐食性や耐指紋性を向上させるために化成処理が施されてきた。

また、近年、液晶・PDP (プラズマディスプレーパネル) など薄型テレビの更なる薄型化や大型化、OA機器の高周波数化等が進んできたため、電磁波が漏洩しやすくなってきている。そのため、電気亜鉛めっき鋼板の電磁波シールド特性に対する要求が高まっている。

【0003】

従来、電気亜鉛めっき鋼板の上に、クロメート処理を施したもの(以下、クロメート鋼板という)が用いられてきたが、環境に対する負荷低減の要求の高まりから、クロメートを含まないクロメートフリー化成処理鋼板(以下、クロメートフリー鋼板という)に変更されてきている。クロメートフリー鋼板というのは、クロメート鋼板と同様に耐食性、耐指紋性などの機能を付与する目的で、亜鉛めっき鋼板表面に有機系もしくは無機系の皮膜、あるいはそれらの複合皮膜を被覆した鋼板のことである。

【0004】

クロメートフリー鋼板は、十分な耐食性を発現させるために、クロメート鋼板と比較して膜厚を増加させる必要がある。そのため、その膜厚の増加によって導通部が形成されにくくなり、その結果、鋼板の電磁波シールド特性が低下してしまうという問題があった。

今日のように、デジタル家電における高周波数化が進展し、高い電磁波シールド性が求められるようになった現在、これまでのクロメートフリー鋼板では、導電性と耐食性両方の要求に応えることは困難である。

【0005】

これら電磁波シールド特性の低下は、主に化成処理鋼板同士の接合部における導通不良に起因することが分かっている。このため、高い電磁波シールド性を実現するためには、化成処理鋼板の導電性を高める必要がある。しかし、化成処理皮膜は有機又は無機成分による皮膜であり、多くの場合絶縁体であるため、導電性と耐食性との両立は難しい。そこで従来より、化成処理鋼板の導電性を確保するために、化成処理皮膜による被覆率を適切に制御する技術が提案されてきた。

たとえば、特許文献1、2には、金属表面粗度に応じて特定の厚みの皮膜を被覆する技術が示されている。また特許文献3には、金属表面形態と被覆率を制御する技術が示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10-330955号公報

【特許文献2】特開平10-330956号公報

【特許文献3】特開2005-139551号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、導電性と耐食性の両立に対する要求が厳しくなって来た現在、上記した特許文献で規定された被覆面積率では、両特性、特に耐食性を維持することは難しい。

というのは、特許文献1および2では、上記した絶縁体である耐食性の皮膜を、金属板に対して被覆率:70〜99%としているが、金属鋼板の露出部面積が比較的大きいため、十分な耐食性が得られない。

また、特許文献3では、金属材に対して被覆率70%以上100%未満としているため、99%を超えた範囲では、その耐食性には一定の向上が認められるが、その導電性は下地鋼板の粗度に依存している。これでは、10μm規模の面積でしか皮膜の管理ができない。そのため、数μm以下の局所的な腐食反応(耐食性)には、安定性の点で問題を残していた。

【0008】

本発明は、上記の現状に鑑み開発されたもので、化成処理後の導電性と耐食性が共に優れた化成処理電気亜鉛めっき鋼板を、工業レベルでの安定した生産が可能な製造方法と共に提供することを目的とする。

【課題を解決するための手段】

【0009】

化成処理電気亜鉛めっき鋼板に、導電性を発現させるためには、従来技術のように、下地鋼板の粗度や化成処理皮膜の厚みを制御することで、亜鉛の露出部を形成することが必要となる。この亜鉛の露出部は、主に下地鋼板の形状の凸部や、そのエッジ部で局部的に化成処理皮膜が薄くなることで形成される。ここで、凸部の領域は、スキンパスロールの形状及び調圧率などにもよるが、一般的に十から数十μmの範囲に及んでいる。また、下地鋼板の凹凸レベルは、化成処理皮膜の膜厚に相当している。つまり、化成処理電気亜鉛めっき鋼板の亜鉛露出部は、凸部のエッジや凸部全体で形成されていることがわかる。

【0010】

発明者らは、上記した知見から、耐食性と導電性を両立できる亜鉛露出レベルについて詳細な検討を行った。その結果、良好な導電性を発現するためには、上記のような広域にわたる亜鉛露出部が重要なのではなく、局所的な亜鉛露出部が重要であることを新たに知得した。

【0011】

そこで、発明者らは、局所的な亜鉛露出状態と導電性の関係についてさらに調査を進めた。その結果、下地鋼板の凸部に化成処理皮膜が被覆されていても、電気亜鉛めっきの亜鉛結晶に起因した微細な凹凸によって形成されるサブミクロンレベルの亜鉛露出部があれば、十分導電性が確保できることがわかった。これらを更に詳細に調査した結果、電気亜鉛めっきの亜鉛結晶に起因する最大高さ粗さ(Rz)を適正化することにより、導電性と耐食性を両立できることを突き止めた。

【0012】

ここで、本発明の亜鉛結晶に起因する最大高さ粗さ(Rz)は、電気亜鉛めっき鋼板の3D-SEM (3D Scanning Electron Microscope エリオニクス社製 ERA-8800FE)による測定結果から求めることとする。この3D-SEMによる測定条件は、例えば、SEM観察領域を90×120μmとし、その領域の縦、横それぞれ中心の最大高さ粗さ(Rz)を測定し、平均値を算出する。この際、亜鉛結晶に起因する粗度を原板の粗さと分離し、局所的な亜鉛露出状態を最適化するため、カットオフ値を0.01 mmとした。この測定方法によって算出された最大高さ粗さ(Rz)は、本発明に従う電気亜鉛めっきの亜鉛結晶に起因する最大高さ粗さ(Rz)を効果的にあらわしていると考える。

【0013】

つまり、化成処理皮膜の平均膜厚が十分薄く適正であれば、下地鋼板の凸状の部分では周囲に比較し膜厚が相対的に薄くなる。この結果、電気亜鉛めっき結晶による微細凹凸レベルでもごく僅かな亜鉛露出部が点在する。さらに最大高さ粗さ(Rz)が適正であれば、亜鉛露出部の面積が適度に大きくなり、その箇所に電流が流れやすくなるため、導電性が良好になると推定される。

【0014】

さらに、電解電流密度を変化させることにより、カットオフ値を0.01 mmとしたときの最大高さ粗さ(Rz)を制御することで、化成処理鋼板表面の微小な亜鉛露出部を制御できることを併せて見出した。その結果、この微小な亜鉛露出部が化成処理鋼板の耐食性を劣化させることなく、導電性を良好に保持できることが究明された。

本発明はこれらの知見に基づいてなされたものである。

【0015】

すなわち、上記知見に基づく本発明の要旨構成は次のとおりである。

(1)鋼板表面に電気亜鉛めっき層および化成処理皮膜をそなえ、該電気亜鉛めっき層の最大高さ粗さ(Rz)が0.6〜1.1μm(但し、カットオフ値:0.01mm)で、かつ該電気亜鉛めっき層の該化成処理皮膜に対する露出部の面積率が電気亜鉛めっき被覆面積の0.3〜1.0%であることを特徴とする化成処理電気亜鉛めっき鋼板。

【0016】

(2)前記電気亜鉛めっき層の最大高さ粗さ(Rz)が0.8〜1.1μm(但し、カットオフ値:0.01mm)であることを特徴とする前記(1)に記載の化成処理電気亜鉛めっき鋼板。

【0017】

(3)前記化成処理皮膜の平均皮膜厚さを0.05〜1.0μmとすることを特徴とする前記(1)または(2)に記載の化成処理電気亜鉛めっき鋼板。

【0018】

(4)鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を硫酸水溶液とし、電解電流密度を100〜200A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【0019】

(5)鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を塩化物水溶液とし、電解電流密度を30〜60A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【0020】

(6)前記化成処理による皮膜の厚さが平均厚さで0.05〜1.0μmとすることを特徴とする前記(4)または(5)に記載の化成処理電気亜鉛めっき鋼板の製造方法。

【発明の効果】

【0021】

本発明によれば、家電製品、電子・電気機器等の用途に供して好適な耐食性および導電性が共に優れた化成処理電気亜鉛めっき鋼板を提供することができる。また、本発明の製造方法によれば、化成処理電気亜鉛めっき鋼板を、工業的レベルで容易かつ安定的に生産することができる。

【図面の簡単な説明】

【0022】

【図1】化成処理鋼板の亜鉛露出部の面積率とカットオフ値を0.01 mmとしたときの最大高さ粗さ (Rz)が、鋼板の耐食性および導電性に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0023】

以下、本発明を具体的に説明する。

本発明は、化成処理膜中の亜鉛露出部の面積率が、電気亜鉛めっき部に対し0.3〜1.0%で、かつ電気亜鉛めっきの最大高さ粗さ(Rz)が0.6〜1.1μm(カットオフ値:0.01mm)であることを最大の特徴とする。

【0024】

ここで、本発明の亜鉛露出部とは、化成処理鋼板のXPS(X-ray Photoelectron Spectroscopy 島津/KRATOS社製 AXIS-HS)による測定結果から求めることができる。例えば、上記したXPSを用い、分析範囲250×500μm、X線源はモノクロAlKα線、表面の不純物除去のためスパッタリングを1分間程度行い、ナロースペクトルから求めた定量結果と、事前に定性分析で検出された化成皮膜の構成元素とを比較して求める。つまり、化成皮膜の構成元素をA、B、C・・・とすると、「亜鉛 /(A+B+C+・・・+亜鉛)原子%」が亜鉛露出部の値となり、本発明では、この値を亜鉛露出部の面積率(%)とする。

【0025】

本発明の化成処理めっき鋼板においては、化成処理めっき鋼板表面の亜鉛露出部の面積率を0.3〜1.0%に規定する。というのは、0.3%未満では、導通部を形成する箇所としては不足していて、化成処理鋼板の導電性を良好にする効果が低くなる。一方、1.0%を超えると、亜鉛の露出が増加して耐食性が劣化し、白錆発生までの時間が短くなってしまう。

【0026】

本発明の電気亜鉛めっき部における最大高さ粗さ(Rz)は、0.6〜1.1μm(カットオフ値:0.01mm)と規定する。というのは、0.6μm未満では、亜鉛露出部を充分に得られずに、導電性を良好にする効果が低下する。一方、1.1μmを超えると、化成処理後の亜鉛露出部の面積が大きくなり、耐食性が劣化し、白錆発生までの時間が短くなってしまう。好ましい最大高さ粗さ(Rz)は、0.8〜1.1μm(カットオフ値:0.01mm)である。

なお、本発明において、カットオフ値を「0.01mm」としたのは、前述したとおり、耐食性および導電性が共に優れた化成処理電気亜鉛めっき鋼板の、局所的な亜鉛露出状態を実現するためであり、従来、このような小さなカットオフ値が用いられた例はない。

【0027】

さらに、本発明における化成皮膜の平均皮膜厚さは0.05〜1.0μmが好ましい。というのは、1.0μmを超えた膜厚になると、亜鉛露出部が減少して、導電性が劣化するおそれがあり、一方、0.05μmに満たないと、亜鉛露出部が増加して、耐食性が劣化するおそれが増えるからである。

なお、本発明での平均化成皮膜厚さは、断面の電子顕微鏡写真を撮影し、10箇所の膜厚を測定し、平均している。

【0028】

本発明における基材となる鋼板は、従来公知のめっき用鋼板であって、冷延板、熱延板、熱延焼鈍板等がいずれも好適に使用できる。また、板厚は0.1〜5.0mmが好ましい。

【0029】

本発明における化成皮膜の構成および製造方法は、特に制限はなく、通常公知の化成皮膜およびその製造方法が使用できる。つまり、無機高分子や有機高分子樹脂のマトリクスに、化成処理めっき鋼板の用途に応じて有機顔料ないしは無機顔料を分散したものであってもよいし、その皮膜は単層でも、複数の層を順次積層したものであってもよい。

【0030】

化成処理前の電気亜鉛めっき鋼板の製造においては、その前処理として、鋼板表面を清浄化するための脱脂処理および水洗、さらに鋼板表面を活性化するための酸洗処理および水洗を施した後、電気亜鉛めっきを実施する。

【0031】

なお、上記した酸洗処理には、硫酸、塩酸、硝酸、及びこれらの混合物等各種の酸が使用できるが、硫酸、塩酸あるいはこれらの混合が望ましい。酸の濃度は特に限定しないが、酸化皮膜の除去能力、過酸洗による肌荒れ防止等を考慮すると、1〜20 mass% 程度が望ましい。また、その処理温度も特に限定しないが、10℃〜70℃程度が現実的である。なお、酸洗処理液には、消泡剤、促進剤、抑制剤等を含有しても良い。

【0032】

本発明における電気亜鉛めっきにおいて、めっき浴種においては、特に規定はしないが、酸性めっき浴としては硫酸浴、塩化物浴、あるいは両者の混合浴などが望ましい。

ここで、硫酸浴の硫酸水溶液中では、電解電流密度を100〜200A/dm2とする必要がある。というのは、硫酸浴において、電解電流密度が100A/dm2未満の場合、低傾斜角の亜鉛の配向性が増加し、亜鉛の微小凹凸が平滑化してしまう、その結果、化成処理鋼板の微小な亜鉛露出部が低くなってしまうからである。一方、電解電流密度が200A/dm2を超えた場合は、最大高さ粗さ(カットオフ値:0.01mm)が基準値以下となりやすく、導電性が低下しやすくなるからである。

【0033】

また、塩化物浴の塩化物水溶液中では、電解電流密度を30〜60 A/dm2とする必要がある。というのは、塩化物浴においては、電解電流密度が30A/dm2未満の場合、亜鉛析出の活性化過電圧が低下し、核生成速度に比較して結晶成長速度が速くなるため、亜鉛の結晶核が異常に粗大化して、亜鉛の結晶間に被覆されない部分が生じ、亜鉛露出部が増加する、その結果、耐食性が劣化するおそれが増えるからである。一方、電解電流密度が60A/dm2を超えた場合は、最大高さ粗さ(カットオフ値:0.01mm)が基準値以下となりやすく、導電性が低下しやすくなるからである。

【0034】

さらに、めっき浴によらず、上記の電解電流密度が300A/dm2を超えると、めっきヤケが生じやすくなり好ましくない。

【0035】

めっき浴内の亜鉛濃度は1.0〜2.0 mol/L程度で良い。めっき浴条件については、特に限定しないが、例えば浴温を30〜70℃、pHを1.0〜4.5、相対流速を0〜4.0m/secとすれば良い。さらに電気亜鉛めっき層を形成するに際し、電解を複数回に分割して行っても良い。電気亜鉛めっきの付着量についても特に限定しないが、通常5〜40g/m2程度が好適である。

【実施例1】

【0036】

めっき用鋼板として、厚さ:0.7 mmの冷延鋼板を使用した。これをアルカリで脱脂し、水洗した後、硫酸:50 g/Lを添加した酸洗液にて酸洗処理を5秒間実施した。酸洗液の温度は35℃から40℃の範囲である。この酸洗処理の後、水洗し、以下の条件で電気亜鉛めっきを施した。電解条件、pH、めっき浴の種類等を表1に示す。また、電気亜鉛めっき層の最大高さ粗さ(Rz)を評価した、結果を表1に併記する。

【0037】

〔試験条件〕

めっき浴:Zn2+ 1.0〜2.0 mol/Lを含有する硫酸浴および塩化物浴

温度:50 ℃

pH:1.0 〜 4.0

相対流速:1.5 m/sec

電流密度:15〜200 A/dm2

電気量:150〜1500 C/dm2

以上の条件で作製した電気亜鉛めっき鋼板について、ロール塗布装置を用いて、P2O5換算で0.32 mol/Lの第一リン酸、SiO2換算で0.50 mol/Lのコロイダルシリカ、及び0.16 mol/LのMnを含有する処理液を塗布した後、140℃で乾燥して、リン酸含有皮膜を形成した。Mnは第一リン酸塩で供給した。

【0038】

次に、リン酸含有皮膜の上に、エポキシ系樹脂を含有する有機樹脂溶液を塗布し、140℃で焼き付け、シリカ含有有機樹脂皮膜を形成した。形成されたリン酸含有皮膜(下層化成皮膜)、シリカ含有有機樹脂皮膜(上層化成皮膜)の合計平均膜厚を表1に併記する。

また、上記で得られた化成処理電気亜鉛めっき鋼板の亜鉛露出部面積率(%)、耐食性、および導電性について調べた結果も表1に併記する。なお、最大高さ粗さ(Rz)および亜鉛露出部面積率(%)は、前記した方法に従い求めている。

【0039】

耐食性は、各化成処理鋼板の平板について、JIS Z 2371に準じて塩水噴霧を実施し、48時間での白錆発生面積率を求め、白錆発生面積率に応じて以下のように評価した。

◎:白錆発生なし

○:白錆発生面積率0%を超え5%以下

△:白錆発生面積率5%を超え20%以下

×:白錆発生面積率20%を超え

【0040】

導電性は、各化成処理鋼板を、低抵抗測定装置(ロレスタGP:三菱化学(株)製:ESPプローブ)を用い、表面抵抗値を測定した。その時、プローブ先端にかかる荷重を20g/sで増加させ、表面抵抗値が10-4Ω以下になった時の荷重を測定し、導電性は10点測定の平均荷重で評価した。

◎:導通時荷重200g以下

○:導通時荷重200gを超え300g以下

×:導通時荷重300gを超え

【0041】

また、亜鉛露出部とカットオフ値を0.01 mmとしたときの最大高さ粗さ(Rz)の関係を図1に示す。なお、図中の◎印は、耐食性が◎か○、および導電性が◎の評価結果である場合を、また、○印は、耐食性が◎か○、および導電性が○の評価結果である場合を、さらに×印は、耐食性が△か×、または導電性が×の評価結果の場合を示す。

【0042】

【表1】

【0043】

表1および図1に示したように、本発明に従う化成処理電気亜鉛めっき鋼板は、いずれも優れた耐食性と同時に導電性を有していることが分かる。

【産業上の利用可能性】

【0044】

本発明の化成処理電気亜鉛めっき鋼板は、耐食性および耐白錆と同時に導電性に優れているので、家電製品、自動車部品、あるいは建材等の用途に用いて好適である。

【特許請求の範囲】

【請求項1】

鋼板表面に電気亜鉛めっき層および化成処理皮膜をそなえ、該電気亜鉛めっき層の最大高さ粗さ(Rz)が0.6〜1.1μm(但し、カットオフ値:0.01mm)で、かつ該電気亜鉛めっき層の該化成処理皮膜に対する露出部の面積率が電気亜鉛めっき被覆面積の0.3〜1.0%であることを特徴とする化成処理電気亜鉛めっき鋼板。

【請求項2】

前記電気亜鉛めっき層の最大高さ粗さ(Rz)が0.8〜1.1μm(但し、カットオフ値:0.01mm)であることを特徴とする請求項1に記載の化成処理電気亜鉛めっき鋼板。

【請求項3】

前記化成処理皮膜の平均皮膜厚さを0.05〜1.0μmとすることを特徴とする請求項1または2に記載の化成処理電気亜鉛めっき鋼板。

【請求項4】

鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を硫酸水溶液とし、電解電流密度を100〜200A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【請求項5】

鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を塩化物水溶液とし、電解電流密度を30〜60A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【請求項6】

前記化成処理による皮膜の厚さが平均厚さで0.05〜1.0μmとすることを特徴とする請求項4または5に記載の化成処理電気亜鉛めっき鋼板の製造方法。

【請求項1】

鋼板表面に電気亜鉛めっき層および化成処理皮膜をそなえ、該電気亜鉛めっき層の最大高さ粗さ(Rz)が0.6〜1.1μm(但し、カットオフ値:0.01mm)で、かつ該電気亜鉛めっき層の該化成処理皮膜に対する露出部の面積率が電気亜鉛めっき被覆面積の0.3〜1.0%であることを特徴とする化成処理電気亜鉛めっき鋼板。

【請求項2】

前記電気亜鉛めっき層の最大高さ粗さ(Rz)が0.8〜1.1μm(但し、カットオフ値:0.01mm)であることを特徴とする請求項1に記載の化成処理電気亜鉛めっき鋼板。

【請求項3】

前記化成処理皮膜の平均皮膜厚さを0.05〜1.0μmとすることを特徴とする請求項1または2に記載の化成処理電気亜鉛めっき鋼板。

【請求項4】

鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を硫酸水溶液とし、電解電流密度を100〜200A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【請求項5】

鋼板表面に電気亜鉛めっきを施し、ついで化成処理を施してなる化成処理電気亜鉛めっき鋼板の製造方法において、該電気亜鉛めっきを施すにあたり、電解浴を塩化物水溶液とし、電解電流密度を30〜60A/dm2の範囲とすることを特徴とする化成処理電気亜鉛めっき鋼板の製造方法。

【請求項6】

前記化成処理による皮膜の厚さが平均厚さで0.05〜1.0μmとすることを特徴とする請求項4または5に記載の化成処理電気亜鉛めっき鋼板の製造方法。

【図1】

【公開番号】特開2011−32528(P2011−32528A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−179453(P2009−179453)

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年7月31日(2009.7.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]