化粧シートおよびその製造方法

【課題】ポリプロピレン樹脂を材料に用いて、鋼板基材等に貼り合せた後の加工の時の折り曲げ加工部の白化や割れなどの意匠上の変化を可能な限り抑制する化粧シートおよびその製造方法を提供すること。

【解決手段】透明ポリプロピレン樹脂層が、プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂と、プロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体とからなり、配合比率が50/50〜95/5であり、前記プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体が、ショアーA硬度が65〜90、融点が130〜170℃、密度が860〜875kg/m3、ガラス転移温度が−35℃〜−25℃であり、前記透明ポリプロピレン樹脂層が、2軸延伸したシートからなることを特徴とする。

【解決手段】透明ポリプロピレン樹脂層が、プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂と、プロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体とからなり、配合比率が50/50〜95/5であり、前記プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体が、ショアーA硬度が65〜90、融点が130〜170℃、密度が860〜875kg/m3、ガラス転移温度が−35℃〜−25℃であり、前記透明ポリプロピレン樹脂層が、2軸延伸したシートからなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板やアルミ板等の表面に接着剤で貼り合わせて化粧板として用いる化粧シートおよびその製造方法に関するものである。

【背景技術】

【0002】

従来、化粧板用途に用いられる化粧シートとしては、ポリ塩化ビニル樹脂製シートが最も一般的であった。しかし近年になって、ポリ塩化ビニル樹脂は焼却時に酸性雨の原因となる塩化水素ガスや猛毒物質であるダイオキシンの発生の要因となり、さらに塩化ビニル樹脂製シートに添加された可塑剤のブリードアウトによる意匠性低下などの問題もあり、環境保護の観点から問題視されるようになってきている。以上のような背景から、ポリプロピレンやポリエチレン、アクリルなどの非塩化ビニル樹脂を使用した化粧シートが要望されるようになった。

【0003】

このような事情により、塩化ビニル樹脂に替わる樹脂として、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、エチレンビニルアルコール、アクリル等の樹脂を使用した化粧シートが提案され、市販されるようになってきている。

【0004】

その中でも、化粧シートに要求される適度な柔軟性、耐磨耗性、耐傷性、耐熱性、耐薬品性、後加工性等を備え、なおかつ安価で提供されるポリプロピレンを用いた化粧シートがもっとも数多く提案されている。

【0005】

しかしながら、ポリプロピレンにはいくつかの欠点も見られる。主な欠点としては、ひとつには、紫外線などに対する耐性が高くないこと、もうひとつには、ポリプロピレンが結晶性樹脂であるがゆえに、成形条件や成形後の周辺雰囲気などの熱履歴によって結晶の成長の仕方が大きく変わってしまい、材料の機械物性に影響を与えてしまう事である。そもそもポリプロピレン樹脂は結晶化度が高くなりやすい為、他のオレフィン系材料と比較すると、成形加工品の剛性が高くなりやすく、鋼板基材等に貼り合せた後の加工性があまり良くないので、機械物性が許容範囲を超えて悪い方向に振れる可能性が高くなる。

【0006】

前記欠点のうち、紫外線耐性を向上させる施策として、グラビアコーティング法などを用いて表面保護層を設ける方法が一般的に用いられており、さらには、グラビアコーティング法では積層することができない、ポリプロピレン樹脂層のエンボス処理などにより付与された導管の凹部を保護する為には、ワイピングなどの手法を応用して用いる事が公知である。(特許文献1)。しかしこの手法においても、ワイピングを行うための工程を余計に経なければならず、また導管における表面保護層の厚みを制御する事も難しい。

【0007】

また後者の後加工性の不具合とは、たとえば化粧シートを貼り合わせた化粧板の折り曲げ加工などにおいて、化粧シートの折り曲げ部分が白化したり割れたりするような形で顕在化することがある。これまでは、透明樹脂層に、立体規則性を下げたアイソタクチックペンタッド分率の低いホモポリプロピレン樹脂を使用する(特許文献2)方法や、ポリプロピレンにエラストマー成分を添加する(特許文献3)方法が提案されている。

【0008】

しかし、このような方策を採った場合でも、折り曲げ形状や環境雰囲気によっては、鋼板基材等に貼り合せた後の加工性はまだ充分なレベルまでには達しない場合もあり、更なる改善が求められている。また従来の方法では、製膜方向の曲げにおいては充分な鋼板基材等に貼り合せた後の加工性があるのに、製膜方向と垂直な方向への曲げにおいては、充分な鋼板基材等に貼り合せた後の加工性が得られないといった場合も見受けられた。

【0009】

【特許文献1】特許第3271022号

【特許文献2】特開2006−7688号公報

【特許文献3】特開2006−56128号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上のような問題点を解決するためになされたものであり、その課題とするところは、ポリプロピレン樹脂を材料に用いて、鋼板基材等に貼り合せた後の加工の時の折り曲げ加工部の白化や割れなどの意匠上の変化を可能な限り抑制する化粧シートおよびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明は前記課題を解決したものであり、すなわちその請求項1記載の発明は、基材シート上に模様層、透明ポリプロピレン樹脂層、表面保護層を少なくともこの順に有してなる化粧シートにおいて、(1)前記透明ポリプロピレン樹脂層が、プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂(A)と、プロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体(B)とからなり、前記(A)と(B)の配合比率が50/50〜95/5であり、(2)前記プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体(B)が、ショアーA硬度(ASTMD2240)が65〜90、融点が130〜170℃、密度(ASTMD1505)が860〜875kg/m3、DSC測定によるガラス転移温度が−35℃〜−25℃であり、(3)前記透明ポリプロピレン樹脂層が、2軸延伸したシートからなることを特徴とする化粧シートである。

【0012】

また、請求項2記載の発明は、前記化粧シートの総厚が40〜300μmであることを特徴とする請求項1記載の化粧シートである。

【0013】

また、請求項3記載の発明は、前記透明ポリプロピレン樹脂層が、2軸延伸法により、Tダイから押し出されて以降に、製膜方向および製膜方向に垂直な方向に延伸処理がなされることを特徴とする請求項1又は2のいずれかに記載の化粧シートの製造方法である。

【0014】

また、請求項4記載の発明は、前記透明ポリプロピレン樹脂層に、前記延伸処理のあとに、表面側より凹陥エンボス模様処理が施される事を特徴とする、請求項3に記載の化粧シートの製造方法である。

【発明の効果】

【0015】

本発明はその請求項1記載の発明により、透明ポリプロピレン樹脂層が(1)および(2)の条件を満足するような樹脂を用いて2軸延伸したシートとすることで、柔軟性に富んだ化粧シートとすることが可能となる。

【0016】

またその請求項2記載の発明により、化粧シートの総厚を40〜300μmとすることで、請求項1記載の化粧シートの物性および経済性のバランスの取れたものとすることが可能となる。

【0017】

またその請求項3記載の製造方法により、透明ポリプロピレン樹脂層を押し出し以降に2軸延伸処理して設けることにより、透明ポリプロピレン樹脂が製膜方向(以下、「MD方向」とする)、および製膜方向と垂直な方向(以下、「TD方向」とする。)の両方向に延伸され、配勾結晶化する。これにより、透明ポリプロピレン樹脂層のMD方向およびTD方向の強靭性が高くなり、鋼板基材などに貼り合わせた後に折り曲げなどの加工を行った場合に、折り曲げ部の白化や割れなどの意匠的な変化が抑制される。

【0018】

またその請求項4記載の発明により、前記2軸延伸処理のあとに、表面側より凹陥エンボス模様処理が施されることで、延伸によって凹陥エンボス模様が変形することがなく、また請求項1記載の透明ポリプロピレン樹脂を用いることで柔軟性が付与されており、2軸延伸により強靭性が付与されているので、白化や割れ、目開きなどがしにくいという特徴を有している。

【図面の簡単な説明】

【0019】

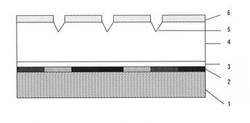

【図1】本発明の化粧シートの一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明を図面に基づき詳細に説明する。図1に本発明の化粧シートの一実施例の断面の構造を示す。適宜用いられる基材シート1上に模様層2、適宜設ける接着剤層3、透明ポリプロピレン樹脂層4、適宜設ける凹陥エンボス模様5、表面保護層6を有してなる。

【0021】

本発明における基材シート1としては、ポリプロピレン、ポリエチレン、エチレン酢酸ビニル共重合樹脂、エチレンビニルアルコール共重合樹脂、ポリスチレン、ABS、ポリメタクリル酸メチル、ポリアクリル酸メチル、ポリアクリル酸ブチル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラール、ポリビニルアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリウレタン、ポリアミド、ナイロン6、ナイロン66などの非塩化ビニル系の樹脂材料からなるシートが具体的な例として挙げることができる。このうち、リサイクル性などを考慮すると、ポリプロピレンやポリエチレンなどのポリオレフィン材料からなる基材シートが望ましく、更には、ポリプロピレン材料からなる基材シートであれば、化粧シートの殆どの成分がポリプロピレン系材料となる為に、尚望ましいが、必ずしもこれに限定されるものではない。

【0022】

また、基材シート1を構成する前記樹脂中には、無機顔料、酸化防止剤、光安定剤、ブロッキング防止剤などの添加剤の1種もしくは2種以上を適宜の量で添加することは可能である。

【0023】

前記無機顔料の添加は基材シート1に隠蔽性を付与するために行われる。隠蔽を施す理由は、貼り合わせる木質系ボード、無機系ボード、金属板などの下地材が、化粧シートの表面から見えないようにするためである。但し、下地材の素材感を活かしたい場合には、その限りではない。

【0024】

また、基材シート1の製造方法としてTダイ押出法を用いる場合には、それを製膜するための合成樹脂材料を染料や顔料などの隠蔽性のある着色剤により直接着色して加熱溶融状態でTダイから押出して、得られる基材シート1を着色して隠蔽性を付与するようにしてもよい。

【0025】

この場合のTダイ押出法における基材シート1の着色方法としては、ドライカラー法やマスターバッチ法などがあるが、特に限定されるものではない。ドライカラー法とは、顔料を分散助剤や界面活性剤で処理した微粉末状の着色剤を、基材シート1を製膜するための着色されていない通常の合成樹脂材料中に直接混入して着色を行う方法である。一方、マスターバッチ法とは、基材シート1を製膜するための着色されていない通常の合成樹脂材料と高濃度の顔料を、溶融混練して予備分散したマスターバッチペレットを予め作製しておき、押出ホッパ内でこのマスターバッチペレットと基材シート1を製膜するための着色されていない通常の合成樹脂材料とをドライブレンドする方法である。

【0026】

着色に使用される顔料の種類も通常用いられているものでよいが、特に耐熱性、耐候性を考慮して、酸化チタン、群青、カドミウム顔料、酸化鉄などの無機顔料が望ましい。また有機顔料でもフタロシアニン顔料、キナクリドン顔料などは使用できる。顔料の対樹脂比率や色相は、隠蔽の度合い、意匠性を鑑みて適宜決められるものであり、特に制約はない。

【0027】

本発明における模様層2は、公知の印刷インキを用いて基材シート1にグラビア印刷、凹版印刷、フレキソ印刷、シルク印刷、静電印刷、インクジェット印刷などの公知の印刷方法により設けることが一般的であるが、必ずしもこの限りではない。またこの際に用いられるインキも公知のもの、すなわちビヒクルに染料または顔料などの着色剤や体質顔料などを添加し、さらに可塑剤、安定剤、ワックス、グリース、乾燥剤、硬化剤、増粘剤、分散剤、充填剤などを任意に添加して溶剤、希釈剤などで充分混練してなるインキでよい。

【0028】

また、前記化粧シート用の基材シート1とは別の任意の転写用基材シートに、前記形成方法などによって隠蔽性層あるいは模様層、あるいはその両方を形成しておき、前記した熱ラミネート法、ドライラミネート法、またはウエットラミネート法、押出ラミネート法などにより、前記基材シート1と貼り合わせた後に、前記転写用基材シートを剥離して、模様層2を基材シート1上に転写する方法を用いることもできる。

【0029】

基材シート1に模様層2を施す方法としては、基材シート1の表面に施す方法と、基材シート1自体(シート1の層内)に施す方法がある。表面に施す方法としては前記のような印刷方法や転写方法を用いることができる。基材シート1自体に施す方法としては、高濃度の顔料を基材シート1を構成する樹脂とは流動特性の異なる樹脂に溶融混練して予備分散したマスターバッチペレット、あるいは木粉、ガラス粉末などを、基材シート1を製膜するための隠蔽性を付与した前記合成樹脂材料に添加して加熱溶融し、押出し、製膜することにより、隠蔽性のある基材シート1自体にマスターバッチペレットや木粉やガラス粉末などによる模様を付与する方法もある。勿論、基材シート1自体に着色隠蔽性や模様を付与するこれらの方法と、前述した印刷方法、転写方法などを併用することもできる。

【0030】

また、隠蔽性のある基材シート1の製造方法としてカレンダー法を用いる場合において、同様の手法、即ち基材シート1をカレンダー法にて製造しながら、同時に基材シート1自体に着色隠蔽性や模様を付与する方法、またはこれらの方法と前述した印刷方法、転写方法などを併用した手法で、基材シート1に対して隠蔽性および模様を付与することができる。

【0031】

本発明の化粧シートにおいては、鋼板基材等への密着力を高める為に、必要に応じて、化粧シート裏面へのプライマーコート層の積層も好適に用いられる(図示しない)。

【0032】

適宜設けられる接着剤層3としては、前記絵柄層2を設けた基材シート1と後述する透明ポリプロピレン樹脂層4との層間接着性を向上させるために適宜選択し、設けられるものであり、グラビアコーティング法などの公知の手法を用いて設けることが可能である。

【0033】

本発明における透明ポリプロピレン樹脂層4としては、プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂(A)と、プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体(B)とからなりその配合比率が50/50〜95/5であるものが用いられる。

【0034】

前記ランダムポリプロピレン樹脂(A)は2種類のオレフィン材料の共重合樹脂に限る必要性はなく、3種類以上の共重合樹脂であってもなんら問題はない。またランダムポリプロピレン中のエチレンかつ/或いはプロピレンを除くαオレフィンの割合は、本発明においては制限を受けるものではないが、モノマー単位で10%以下である事がのぞましく、更に望ましくは7%以下である。

【0035】

また前記ランダムポリプロピレン樹脂(A)は、メルトフローレート(MFR)が0.1〜50g/10分の範囲にあることが望ましい。MFRが0.1g/10分未満では成形が困難であり、また50g/10分を超えると機械的物性が不十分となる。成形性と機械的物性のより良いバランスを得るためには、MFRが0.2〜30g/10分の範囲にあることがより好ましい。

【0036】

また、本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)としては、ショアーA硬度(ASTM−D2240)が65〜90、融点が130〜170℃、密度(ASTM−D1505)が860〜875kg/m3、DSC測定によるガラス転移温度が−35℃〜−25℃のものが用いられる。

【0037】

前記炭素数3〜20のαオレフィンとしては、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコセンなどが挙げられるが、特にはメルトフローレート(MFR)が1〜15g/10分のものを用いるのが好ましく、さらには3〜10g/10分の範囲である事がより好ましい。

【0038】

本発明で用いるショアーA硬度とは、プレス成形条件が温度190℃、加熱加圧時間が7分間、15℃チラーで冷却、で成形して得られた2mmtのプレスシートを23℃で72時間静置した後、ゴム硬度計(ショアA型)を用いこれを2枚重ねて押針接触後直ちに目盛りを読み取った(ASTM−D2240に準拠)ものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)のショアーA硬度(ASTM−D2240)は好ましくは65〜85であり、さらには72〜85の範囲のものが好ましい。

【0039】

本発明で用いる融点とは、試料約10mg程度をアルミパンに詰め、(i)100℃/分で200℃まで昇温して200℃で5分間保持した後(ii)10℃/分で−10℃まで降温し、次いで(iii)10℃/分で200℃まで昇温したとき、この(iii)で観察される吸熱ピークの温度を測定する事により得られるものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)の融点は130〜170℃の範囲のものが用いられ、さらには130〜150℃のものが好ましい。

【0040】

本発明で用いる密度とは、前記ショアーA硬度測定サンプルと同一のプレス成形条件で得られた2mmtのプレスシートを23℃で72時間静置した後、ASTM−D1505に準拠する方法で測定する事により得られるものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)の密度は860〜875kg/m3の範囲のものが用いられ、さらには860〜872kg/m3のものが好ましい。

【0041】

本発明で用いるDSC測定によるガラス転移温度とは、試料約10mg程度を専用アルミパンに詰め、(i)100℃/分で200℃まで昇温して200℃で5分間保持した後(ii)10℃/分で−100℃まで降温し5分間保持した後、次いで(iii)10℃/minで昇温する。この(iii)の際のDSC曲線より求める事で得られるものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)のガラス転移温度は−35℃〜−25℃の範囲のものが用いられ、さらには−33℃〜−26℃のものが好ましい。

【0042】

以上、本発明のプロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体(B)としては、前記物性を満たすものであれば特に制限はないが、例えば市販されているものを用いてもよい。市販されているものとして例えば三井化学株式会社製「ノティオ(登録商標)」、住友化学株式会社製「タフセレン(商標登録)」等をあげることができるがこれに制限されるものではない。

【0043】

本発明における透明ポリプロピレン樹脂層4には、二軸延伸したシートからなるものが用いられる。MD方向及びTD方向の延伸倍率は、本発明においては特に規定されるものではないが、それぞれ2〜20倍程度の延伸倍率が望ましく、更に望ましくは3〜10倍程度である。延伸倍率が低いと、膜の強靭性が相対的に低くなり、また逆に延伸倍率が高いと、製膜後の熱履歴などにより、シートの収縮やカールが大きくなる恐れがある。なお、MD方向あるいはTD方向のどちらか一方向のみに延伸がかかった、所謂1軸延伸のポリプロピレンフィルムを使用した場合には、延伸方向に対しては高い強靭性が得られるが、未延伸方向に対しては高い強靭性が得られない。ゆえに、未延伸方向への折り曲げ加工を行った際に、折り曲げ部の白化や割れが発生してしまう。

【0044】

本発明における透明ポリプロピレン樹脂層4の貼り合せの方法は、公知の方法を用いて行えばよく、特に限定されるものではないが、ドライラミネート法、ウエットラミネート法、サンドラミネート法などが好適に用いられる。透明ポリプロピレン樹脂層4の製膜と貼り合せとは、インラインで一度に行ってもよいし、製膜後に一旦巻き取ってから、改めて貼り合せを行っても良い。

【0045】

本発明で適宜設ける凹陥エンボス模様5を設ける方法としては、Tダイ押出機から溶融押出かつ2軸延伸により製膜された透明ポリプロピレン樹脂層4を、接着剤剤層3を介して貼りあわせる。エージングにより接着剤の硬化を行った後に、付与する凹陥模様とは凹凸を逆にした模様をつけたヒートドラムを用いて表層に凹陥エンボス模様5を付与する。

【0046】

本発明おける表面保護層6は、前記凹陥エンボス模様5を付与した後、最表層にグラビア印刷法などの手法を用いて積層する事で設けることが可能である。尚、積層界面の密着力アップを目的として、コロナ処理などの公知の技術によって、積層界面に極性基を導入する事も必要であり、特に無極性樹脂であるポリプロピレン樹脂を用いる場合は、コロナ処理などによる極性基導入は好適に行われる。

【0047】

なお、凹陥エンボス模様5の付与と、表面保護層6との積層は、順序を逆にする事もできる。その場合は、凹陥部にも表面保護層がしっかりと入り込むため、凹陥部の耐候性能を保持する能力を発揮し、耐候性の更なる向上が期待できる。また基材シート1には透明性があってもよいが、貼り合せる鋼板などの基材の質感などを見せないようにする為に、顔料などを添加した着色シートを使用しても良い。

【0048】

本発明の表面保護層6に用いられる材質としては、具体的には、アクリル樹脂やエステル樹脂などに水酸基を導入したプレポリマーと、別途用意したイソシアネート基を有する硬化剤と反応させることで樹脂中にウレタン反応物を生成させる事で硬化させるとよい。イソシアネート成分としては、即硬性を重視するのであれば芳香族系のもの、耐紫外線性を重視するのであれば脂肪族系のものを利用すればよい。また表面保護層に柔軟性を付与したい場合には、プレポリマー状態からウレタン変性しておく方法も好適に用いられる。

【0049】

表面保護層6を硬化させる方法としては、イソシアネートと反応させる方法(イソシアネート硬化法)以外に、光重合開始剤を添加した後に、紫外線を照射する方法(紫外線硬化法)、電子線を照射する方法(電子線硬化法)などを用いても良い。またこれらの硬化方法を複数組み合わせても良い。

【0050】

また表面保護層6には、各種耐候安定剤の添加が一般的に用いられている。たとえば紫外線吸収剤として、ベンゾトリアゾール系、ベンゾエート系、ベンゾフェノン系、ヒドロキシフェニルトリアジン系など、また光安定剤としてはヒンダードアミン系のものが好適に用いられており、これらを単独または複数種組み合わせて使用する。また微粉砕したシリカを添加する事で艶の調整をしたり、ガラス系ビーズを添加する事で耐傷つき性を向上させたりする事ができる。またスリップ剤を添加してシートのブロッキングを防止したり、帯電防止剤を添加して埃などの付着を抑制したりする事も好適に用いられる。

【0051】

表面保護層6の積層方法は、公知の技術を用いればよく、何ら限定されるものではないが、グラビアコーティング法が一般的に用いられる。またその厚みは3〜20μm程度が好適である。但しグラビアコーティング法の場合には、一度にコーティングできる膜厚としては、数μm程度である。それ以上の厚みにすると、コーティング面にムラが出来てしまうなどの不具合が生じる場合があるの。その際には、複数回に分けて、所望の厚みまで繰り返しコーティングする方法が好適に用いられる。

【0052】

このようにして得られた本発明の化粧シートの総厚は40〜300μmが好適である。化粧シートの総厚が40μmを下回るような場合には、凹陥エンボス模様に、あまり深度の深いものを選定できなくなり、意匠性に制限が出てしまう。また、化粧シート中の透明ポリプロピレン樹脂層4や表面保護層6などに標準的に添加されている添加剤のひとつである、紫外線吸収剤の絶対添加量が少なくなる事や、透明ポリプロピレン樹脂層4や表面保護層6の体積と比した表面積の割合が高くなるため、紫外線吸収剤の析出も促進されてしまい、耐候性能が低下する。化粧シートの総厚を40μm以上確保しておけば、これらの問題を回避する事が可能となる。

【0053】

一方、化粧シートの総厚が300μmを上回るような場合には、シートとしての剛性が高くなりすぎてしまい、本発明の、前記(1)、(2)による柔軟性付与効果と2軸延伸による強靭性付与の効果が充分には発揮されなくなってしまい、折り曲げ後加工における折り曲げ部の意匠は低下してしまう。また原材料も化粧シートの厚みと比例して増えるため、経済的にもあまり優れたものにはならない。化粧シートの総厚を300μm以下に抑制しておけば、これらの問題を回避する事が可能になる。

【0054】

この化粧シートを用いて作製された鋼板化粧板は、鋼板基材などに貼り合わせて、折り曲げなどの後加工を行った場合に、折り曲げ部の白化や割れなどの意匠的な変化が抑制されたものとなる。

【実施例1】

【0055】

基材シート1としてランダムポリプロピレン樹脂に無機顔料を6重量%、フェノール系酸化防止剤を0.2重量%、ヒンダードアミン系光安定剤を0.3重量%、ブロッキング防止剤を0.2重量%添加した樹脂を用い、これをTダイ押出機を用いて押出温度230℃、押出厚み70μmで溶融押出してシートとし、両表面にコロナ処理を施した。

前記基材シート上に模様層2としてグラビア印刷法により絵柄用インキ(東洋インキ製造株式会社製;ラミスター)を使用して木目模様を施した。

【0056】

前記模様層2の上に接着剤層3として、2液硬化型のドライラミネート用接着剤(三井化学ポリウレタン(株)製:「タケラックA−520」(主剤)「タケネートA−80」(硬化剤))を、主剤/硬化剤=9/1でブレンドし、酢酸エチル溶剤によって固形分30%に調整したのちに、グラビア印刷法により固形分厚み換算で約5μmになるように塗工し、60℃のオーブンで2分間乾燥させて溶剤成分を揮発させた。

【0057】

一方、透明ポリプロピレン樹脂層4として、樹脂(A)としてモノマー単位でエチレンを4.3%含有するランダムポリプロピレン樹脂(「プライムポリプロ Y−2045GP」(株)プライムポリマー社製、MFR=20)を80重量%、樹脂(B)として「ノティオ PN−2070」(三井化学(株)製、MFR=7.0)を19重量%、さらに紫外線吸収剤として「チヌビン326」(チバジャパン(株)製)を0.5重量%と光安定剤として「キマソーブ2020」(チバジャパン(株)製)を0.5重量%を添加したサンプルを作製して、Tダイより押出温度230℃で溶融押出し、冷却固化させた後に、熱履歴をかけながら、製膜方向(MD方向)に約4倍の延伸、及び製膜方向に垂直な方向(TD方向)に約5倍の延伸を行い、2軸延伸の透明ポリプロピレン樹脂シートを得た。

【0058】

なお、樹脂(B)となった「ノティオ PN−2070」は、プロピレン由来の構成単位の含量量が71モル%であり、プロピレン由来の構成単位以外の構成単位としてエチレン由来の構成単位及び1−ブテン由来の構成単位を含有するものである。また、その物性はショアーA硬度(ASTM−D2240)が75、融点が138℃、密度(ASTM−D1505)が867kg/m3、ガラス転移温度(Tg)が−29℃である。

【0059】

またこの時、押出機のスクリュー回転数を調整して、延伸後の透明ポリプロピレン樹脂シート厚みが80μm、130μm、180μm、230μmに設定したシートをそれぞれ作製した。

【0060】

このそれぞれの透明ポリプロピレン樹脂シートの片面にコロナ処理を施した後に、コロナ処理面側と前記接着剤層3の面とを貼り合せ、ニップロールを使って圧着した。その後60℃の環境下で72時間のエージングを行った。エージング完了後のシートにおいて、透明ポリプロピレン樹脂層4側に再度コロナ処理を行い、表面保護層として「UCクリヤー」(DIC(株)製)を用い、これを厚み6μmでグラビアコーティング法を用いて積層し、60℃の環境下で更に72時間のエージングを行った。

このようにして、実施例1〜4の化粧シートを得た。この時、延伸後の透明ポリプロピレン樹脂シート厚みが80μmのものを使用して作製した化粧シートが実施例1であり、以下130μmのシートを使用したものが実施例2、180μmのシートを使用したものが実施例3、230μmのシートを使用したものが実施例4である。

【0061】

(凹陥模様付与)

突起模様(化粧シートに付与する木目導管模様とは凹凸を逆転させたもの)を施したヒートドラムを90℃に加熱し、更にシリコン製のニップロールとニップさせた後に、そのニップ部に前記実施例1で得た化粧シートを通して木目調の凹陥模様を付与し、実施例5〜8の化粧シートを得た。この時、実施例1の化粧シートに木目調の凹陥模様を付与したものが実施例5であり、以下実施例2に凹陥模様を付与したものが実施例6、実施例3に凹陥模様を付与したものが実施例7、実施例4に凹陥模様を付与したものが実施例8である。

【0062】

実施例1〜8までの各化粧シートに対して、フィルム用厚さ測定機「TH−102 A型」(テスター産業(株)製)を用いて、厚みの実測を行った。結果を表1に示す。

【0063】

【表1】

【0064】

(鋼板貼り合わせ)

表層に亜鉛めっき処理を施した厚み0.6mmの鋼板基材上に、オレフィン・鋼板接着用接着剤「ハイボン」(日立化成ポリマー(株)製)を塗布厚20μmで塗布した後に、180℃の熱で3分間過熱して接着剤活性化させた後、実施例1〜8に記載の化粧シートをシリコン製ロールでニップしながら積層し、かつ積層直後に冷却水による冷却を行ない、その後に化粧板表層の水分を除去する事で、実施例9〜実施例16の鋼板化粧板を得た。実施例1の化粧シートを使用して作製した鋼板化粧板が実施例9、実施例2の化粧シートを使用して作製した鋼板化粧板が実施例10、以下化粧シートと鋼板化粧板との対応は、実施例3が実施例11、実施例4が実施例12、実施例5が実施例13、実施例6が実施例14、実施例7が実施例15、実施例8が実施例16である。

【0065】

<比較例1>

透明ポリプロピレン樹脂層4として、樹脂(A)として「プライムポリプロ Y−2045GP」((株)プライムポリマー社製、MFR=20)を99重量%とし、樹脂(B)を未添加とした他は、実施例1と同様の手法を用いて、比較例1の化粧シートを得た。

【0066】

<比較例2>

1軸延伸法により、製膜方向(MD方向)のみに約4倍の延伸がなされた他は、実施例1と同様の手法を用いて、比較例2に記載の化粧シートを得た。

【0067】

<比較例3>

Tダイから押し出された以降、延伸を行わず、未延伸とした他は実施例1と同様の手法を用いて、比較例3に記載の化粧シートを得た。

【0068】

(凹陥模様付与)

比較例1の化粧シートに、実施例5〜8の場合と同様に凹陥模様を施し、比較例4の化粧シートを得た。同様に比較例2から比較例5の化粧シートを、比較例3から比較例6の化粧シートを得た。

【0069】

比較例1〜6までの各化粧シートに対して、フィルム用厚さ測定機「TH−102 A型」(テスター産業(株)製)を用いて、厚みの実測を行った。結果を表2に示す。

【0070】

【表2】

【0071】

(鋼板貼り合わせ)

厚み0.6mmの鋼板基材上に、オレフィン・鋼板接着用接着剤「ハイボン」(日立化成ポリマー(株)製)を塗布厚20μmで塗布した後に、180℃の熱で3分間過熱して接着剤活性化させた後、比較例1〜3に記載の化粧シートをシリコン製ロールでニップしながら積層し、かつ積層直後に冷却水による冷却を行ない、その後に化粧板表層の水分を除去する事で、比較例7〜比較例12の鋼板化粧板を得た。比較例1の化粧シートを使用して作製した鋼板化粧板が比較例7、比較例2の化粧シートを使用して作製した鋼板化粧板が比較例8であり、以下、同順に対応していき、比較例6の化粧シートを使用して作製した鋼板化粧板が比較例12である。

【0072】

<性能比較>

このようにして得られた実施例9〜16及び比較例4〜6の鋼板化粧板について、折り曲げ加工を行った。折り曲げ加工条件は、雰囲気温度2水準(5℃、25℃)、折り曲げ方向2水準(MD方向曲げ、TD方向曲げ)で行った。折り曲げ角度は90°のL形曲げ(但し、化粧シート側が外面となるようにする)とした。具体的な折り曲げ方法は、各鋼板化粧板を50mm×50mmのサイズにカットし、L型の鋭角治具と鈍角治具の間にサンプルをセットし、プレス機でエアプレスする事で行った。曲げ加工部の白化と割れの程度を、相対評価した結果を表3に示す。

【0073】

【表3】

【0074】

表から見てわかるように、本発明の化粧シートは、比較例で示した化粧シートと比較して、折り曲げ加工性に優れる結果が得られている。また延伸方向への折り曲げ加工性は総じて良好な傾向が得られている。また、シート厚みも、薄膜化をした方が、折り曲げ加工性は良好な傾向が見られている。

【産業上の利用可能性】

【0075】

本発明の化粧シートは、塩化ビニルを一切使用しないため環境問題の心配もない。更には本発明の化粧シートを鋼板基材などに貼り合せて折り曲げ加工などを行なった場合に、化粧シートの割れや白化などの意匠性低下の無い化粧シートを提供できる。

【符号の説明】

【0076】

1…基材シート層

2…模様層

3…接着剤層

4…透明ポリプロピレン樹脂層

5…凹陥エンボス模様

6…表面保護層

【技術分野】

【0001】

本発明は、金属板やアルミ板等の表面に接着剤で貼り合わせて化粧板として用いる化粧シートおよびその製造方法に関するものである。

【背景技術】

【0002】

従来、化粧板用途に用いられる化粧シートとしては、ポリ塩化ビニル樹脂製シートが最も一般的であった。しかし近年になって、ポリ塩化ビニル樹脂は焼却時に酸性雨の原因となる塩化水素ガスや猛毒物質であるダイオキシンの発生の要因となり、さらに塩化ビニル樹脂製シートに添加された可塑剤のブリードアウトによる意匠性低下などの問題もあり、環境保護の観点から問題視されるようになってきている。以上のような背景から、ポリプロピレンやポリエチレン、アクリルなどの非塩化ビニル樹脂を使用した化粧シートが要望されるようになった。

【0003】

このような事情により、塩化ビニル樹脂に替わる樹脂として、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、エチレンビニルアルコール、アクリル等の樹脂を使用した化粧シートが提案され、市販されるようになってきている。

【0004】

その中でも、化粧シートに要求される適度な柔軟性、耐磨耗性、耐傷性、耐熱性、耐薬品性、後加工性等を備え、なおかつ安価で提供されるポリプロピレンを用いた化粧シートがもっとも数多く提案されている。

【0005】

しかしながら、ポリプロピレンにはいくつかの欠点も見られる。主な欠点としては、ひとつには、紫外線などに対する耐性が高くないこと、もうひとつには、ポリプロピレンが結晶性樹脂であるがゆえに、成形条件や成形後の周辺雰囲気などの熱履歴によって結晶の成長の仕方が大きく変わってしまい、材料の機械物性に影響を与えてしまう事である。そもそもポリプロピレン樹脂は結晶化度が高くなりやすい為、他のオレフィン系材料と比較すると、成形加工品の剛性が高くなりやすく、鋼板基材等に貼り合せた後の加工性があまり良くないので、機械物性が許容範囲を超えて悪い方向に振れる可能性が高くなる。

【0006】

前記欠点のうち、紫外線耐性を向上させる施策として、グラビアコーティング法などを用いて表面保護層を設ける方法が一般的に用いられており、さらには、グラビアコーティング法では積層することができない、ポリプロピレン樹脂層のエンボス処理などにより付与された導管の凹部を保護する為には、ワイピングなどの手法を応用して用いる事が公知である。(特許文献1)。しかしこの手法においても、ワイピングを行うための工程を余計に経なければならず、また導管における表面保護層の厚みを制御する事も難しい。

【0007】

また後者の後加工性の不具合とは、たとえば化粧シートを貼り合わせた化粧板の折り曲げ加工などにおいて、化粧シートの折り曲げ部分が白化したり割れたりするような形で顕在化することがある。これまでは、透明樹脂層に、立体規則性を下げたアイソタクチックペンタッド分率の低いホモポリプロピレン樹脂を使用する(特許文献2)方法や、ポリプロピレンにエラストマー成分を添加する(特許文献3)方法が提案されている。

【0008】

しかし、このような方策を採った場合でも、折り曲げ形状や環境雰囲気によっては、鋼板基材等に貼り合せた後の加工性はまだ充分なレベルまでには達しない場合もあり、更なる改善が求められている。また従来の方法では、製膜方向の曲げにおいては充分な鋼板基材等に貼り合せた後の加工性があるのに、製膜方向と垂直な方向への曲げにおいては、充分な鋼板基材等に貼り合せた後の加工性が得られないといった場合も見受けられた。

【0009】

【特許文献1】特許第3271022号

【特許文献2】特開2006−7688号公報

【特許文献3】特開2006−56128号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上のような問題点を解決するためになされたものであり、その課題とするところは、ポリプロピレン樹脂を材料に用いて、鋼板基材等に貼り合せた後の加工の時の折り曲げ加工部の白化や割れなどの意匠上の変化を可能な限り抑制する化粧シートおよびその製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明は前記課題を解決したものであり、すなわちその請求項1記載の発明は、基材シート上に模様層、透明ポリプロピレン樹脂層、表面保護層を少なくともこの順に有してなる化粧シートにおいて、(1)前記透明ポリプロピレン樹脂層が、プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂(A)と、プロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体(B)とからなり、前記(A)と(B)の配合比率が50/50〜95/5であり、(2)前記プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体(B)が、ショアーA硬度(ASTMD2240)が65〜90、融点が130〜170℃、密度(ASTMD1505)が860〜875kg/m3、DSC測定によるガラス転移温度が−35℃〜−25℃であり、(3)前記透明ポリプロピレン樹脂層が、2軸延伸したシートからなることを特徴とする化粧シートである。

【0012】

また、請求項2記載の発明は、前記化粧シートの総厚が40〜300μmであることを特徴とする請求項1記載の化粧シートである。

【0013】

また、請求項3記載の発明は、前記透明ポリプロピレン樹脂層が、2軸延伸法により、Tダイから押し出されて以降に、製膜方向および製膜方向に垂直な方向に延伸処理がなされることを特徴とする請求項1又は2のいずれかに記載の化粧シートの製造方法である。

【0014】

また、請求項4記載の発明は、前記透明ポリプロピレン樹脂層に、前記延伸処理のあとに、表面側より凹陥エンボス模様処理が施される事を特徴とする、請求項3に記載の化粧シートの製造方法である。

【発明の効果】

【0015】

本発明はその請求項1記載の発明により、透明ポリプロピレン樹脂層が(1)および(2)の条件を満足するような樹脂を用いて2軸延伸したシートとすることで、柔軟性に富んだ化粧シートとすることが可能となる。

【0016】

またその請求項2記載の発明により、化粧シートの総厚を40〜300μmとすることで、請求項1記載の化粧シートの物性および経済性のバランスの取れたものとすることが可能となる。

【0017】

またその請求項3記載の製造方法により、透明ポリプロピレン樹脂層を押し出し以降に2軸延伸処理して設けることにより、透明ポリプロピレン樹脂が製膜方向(以下、「MD方向」とする)、および製膜方向と垂直な方向(以下、「TD方向」とする。)の両方向に延伸され、配勾結晶化する。これにより、透明ポリプロピレン樹脂層のMD方向およびTD方向の強靭性が高くなり、鋼板基材などに貼り合わせた後に折り曲げなどの加工を行った場合に、折り曲げ部の白化や割れなどの意匠的な変化が抑制される。

【0018】

またその請求項4記載の発明により、前記2軸延伸処理のあとに、表面側より凹陥エンボス模様処理が施されることで、延伸によって凹陥エンボス模様が変形することがなく、また請求項1記載の透明ポリプロピレン樹脂を用いることで柔軟性が付与されており、2軸延伸により強靭性が付与されているので、白化や割れ、目開きなどがしにくいという特徴を有している。

【図面の簡単な説明】

【0019】

【図1】本発明の化粧シートの一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0020】

以下、本発明を図面に基づき詳細に説明する。図1に本発明の化粧シートの一実施例の断面の構造を示す。適宜用いられる基材シート1上に模様層2、適宜設ける接着剤層3、透明ポリプロピレン樹脂層4、適宜設ける凹陥エンボス模様5、表面保護層6を有してなる。

【0021】

本発明における基材シート1としては、ポリプロピレン、ポリエチレン、エチレン酢酸ビニル共重合樹脂、エチレンビニルアルコール共重合樹脂、ポリスチレン、ABS、ポリメタクリル酸メチル、ポリアクリル酸メチル、ポリアクリル酸ブチル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラール、ポリビニルアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリウレタン、ポリアミド、ナイロン6、ナイロン66などの非塩化ビニル系の樹脂材料からなるシートが具体的な例として挙げることができる。このうち、リサイクル性などを考慮すると、ポリプロピレンやポリエチレンなどのポリオレフィン材料からなる基材シートが望ましく、更には、ポリプロピレン材料からなる基材シートであれば、化粧シートの殆どの成分がポリプロピレン系材料となる為に、尚望ましいが、必ずしもこれに限定されるものではない。

【0022】

また、基材シート1を構成する前記樹脂中には、無機顔料、酸化防止剤、光安定剤、ブロッキング防止剤などの添加剤の1種もしくは2種以上を適宜の量で添加することは可能である。

【0023】

前記無機顔料の添加は基材シート1に隠蔽性を付与するために行われる。隠蔽を施す理由は、貼り合わせる木質系ボード、無機系ボード、金属板などの下地材が、化粧シートの表面から見えないようにするためである。但し、下地材の素材感を活かしたい場合には、その限りではない。

【0024】

また、基材シート1の製造方法としてTダイ押出法を用いる場合には、それを製膜するための合成樹脂材料を染料や顔料などの隠蔽性のある着色剤により直接着色して加熱溶融状態でTダイから押出して、得られる基材シート1を着色して隠蔽性を付与するようにしてもよい。

【0025】

この場合のTダイ押出法における基材シート1の着色方法としては、ドライカラー法やマスターバッチ法などがあるが、特に限定されるものではない。ドライカラー法とは、顔料を分散助剤や界面活性剤で処理した微粉末状の着色剤を、基材シート1を製膜するための着色されていない通常の合成樹脂材料中に直接混入して着色を行う方法である。一方、マスターバッチ法とは、基材シート1を製膜するための着色されていない通常の合成樹脂材料と高濃度の顔料を、溶融混練して予備分散したマスターバッチペレットを予め作製しておき、押出ホッパ内でこのマスターバッチペレットと基材シート1を製膜するための着色されていない通常の合成樹脂材料とをドライブレンドする方法である。

【0026】

着色に使用される顔料の種類も通常用いられているものでよいが、特に耐熱性、耐候性を考慮して、酸化チタン、群青、カドミウム顔料、酸化鉄などの無機顔料が望ましい。また有機顔料でもフタロシアニン顔料、キナクリドン顔料などは使用できる。顔料の対樹脂比率や色相は、隠蔽の度合い、意匠性を鑑みて適宜決められるものであり、特に制約はない。

【0027】

本発明における模様層2は、公知の印刷インキを用いて基材シート1にグラビア印刷、凹版印刷、フレキソ印刷、シルク印刷、静電印刷、インクジェット印刷などの公知の印刷方法により設けることが一般的であるが、必ずしもこの限りではない。またこの際に用いられるインキも公知のもの、すなわちビヒクルに染料または顔料などの着色剤や体質顔料などを添加し、さらに可塑剤、安定剤、ワックス、グリース、乾燥剤、硬化剤、増粘剤、分散剤、充填剤などを任意に添加して溶剤、希釈剤などで充分混練してなるインキでよい。

【0028】

また、前記化粧シート用の基材シート1とは別の任意の転写用基材シートに、前記形成方法などによって隠蔽性層あるいは模様層、あるいはその両方を形成しておき、前記した熱ラミネート法、ドライラミネート法、またはウエットラミネート法、押出ラミネート法などにより、前記基材シート1と貼り合わせた後に、前記転写用基材シートを剥離して、模様層2を基材シート1上に転写する方法を用いることもできる。

【0029】

基材シート1に模様層2を施す方法としては、基材シート1の表面に施す方法と、基材シート1自体(シート1の層内)に施す方法がある。表面に施す方法としては前記のような印刷方法や転写方法を用いることができる。基材シート1自体に施す方法としては、高濃度の顔料を基材シート1を構成する樹脂とは流動特性の異なる樹脂に溶融混練して予備分散したマスターバッチペレット、あるいは木粉、ガラス粉末などを、基材シート1を製膜するための隠蔽性を付与した前記合成樹脂材料に添加して加熱溶融し、押出し、製膜することにより、隠蔽性のある基材シート1自体にマスターバッチペレットや木粉やガラス粉末などによる模様を付与する方法もある。勿論、基材シート1自体に着色隠蔽性や模様を付与するこれらの方法と、前述した印刷方法、転写方法などを併用することもできる。

【0030】

また、隠蔽性のある基材シート1の製造方法としてカレンダー法を用いる場合において、同様の手法、即ち基材シート1をカレンダー法にて製造しながら、同時に基材シート1自体に着色隠蔽性や模様を付与する方法、またはこれらの方法と前述した印刷方法、転写方法などを併用した手法で、基材シート1に対して隠蔽性および模様を付与することができる。

【0031】

本発明の化粧シートにおいては、鋼板基材等への密着力を高める為に、必要に応じて、化粧シート裏面へのプライマーコート層の積層も好適に用いられる(図示しない)。

【0032】

適宜設けられる接着剤層3としては、前記絵柄層2を設けた基材シート1と後述する透明ポリプロピレン樹脂層4との層間接着性を向上させるために適宜選択し、設けられるものであり、グラビアコーティング法などの公知の手法を用いて設けることが可能である。

【0033】

本発明における透明ポリプロピレン樹脂層4としては、プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂(A)と、プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体(B)とからなりその配合比率が50/50〜95/5であるものが用いられる。

【0034】

前記ランダムポリプロピレン樹脂(A)は2種類のオレフィン材料の共重合樹脂に限る必要性はなく、3種類以上の共重合樹脂であってもなんら問題はない。またランダムポリプロピレン中のエチレンかつ/或いはプロピレンを除くαオレフィンの割合は、本発明においては制限を受けるものではないが、モノマー単位で10%以下である事がのぞましく、更に望ましくは7%以下である。

【0035】

また前記ランダムポリプロピレン樹脂(A)は、メルトフローレート(MFR)が0.1〜50g/10分の範囲にあることが望ましい。MFRが0.1g/10分未満では成形が困難であり、また50g/10分を超えると機械的物性が不十分となる。成形性と機械的物性のより良いバランスを得るためには、MFRが0.2〜30g/10分の範囲にあることがより好ましい。

【0036】

また、本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)としては、ショアーA硬度(ASTM−D2240)が65〜90、融点が130〜170℃、密度(ASTM−D1505)が860〜875kg/m3、DSC測定によるガラス転移温度が−35℃〜−25℃のものが用いられる。

【0037】

前記炭素数3〜20のαオレフィンとしては、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテン、1−デセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−エイコセンなどが挙げられるが、特にはメルトフローレート(MFR)が1〜15g/10分のものを用いるのが好ましく、さらには3〜10g/10分の範囲である事がより好ましい。

【0038】

本発明で用いるショアーA硬度とは、プレス成形条件が温度190℃、加熱加圧時間が7分間、15℃チラーで冷却、で成形して得られた2mmtのプレスシートを23℃で72時間静置した後、ゴム硬度計(ショアA型)を用いこれを2枚重ねて押針接触後直ちに目盛りを読み取った(ASTM−D2240に準拠)ものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)のショアーA硬度(ASTM−D2240)は好ましくは65〜85であり、さらには72〜85の範囲のものが好ましい。

【0039】

本発明で用いる融点とは、試料約10mg程度をアルミパンに詰め、(i)100℃/分で200℃まで昇温して200℃で5分間保持した後(ii)10℃/分で−10℃まで降温し、次いで(iii)10℃/分で200℃まで昇温したとき、この(iii)で観察される吸熱ピークの温度を測定する事により得られるものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)の融点は130〜170℃の範囲のものが用いられ、さらには130〜150℃のものが好ましい。

【0040】

本発明で用いる密度とは、前記ショアーA硬度測定サンプルと同一のプレス成形条件で得られた2mmtのプレスシートを23℃で72時間静置した後、ASTM−D1505に準拠する方法で測定する事により得られるものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)の密度は860〜875kg/m3の範囲のものが用いられ、さらには860〜872kg/m3のものが好ましい。

【0041】

本発明で用いるDSC測定によるガラス転移温度とは、試料約10mg程度を専用アルミパンに詰め、(i)100℃/分で200℃まで昇温して200℃で5分間保持した後(ii)10℃/分で−100℃まで降温し5分間保持した後、次いで(iii)10℃/minで昇温する。この(iii)の際のDSC曲線より求める事で得られるものである。本発明におけるプロピレンとエチレン又は炭素数が3〜20のαオレフィンとからなる共重合体(B)のガラス転移温度は−35℃〜−25℃の範囲のものが用いられ、さらには−33℃〜−26℃のものが好ましい。

【0042】

以上、本発明のプロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体(B)としては、前記物性を満たすものであれば特に制限はないが、例えば市販されているものを用いてもよい。市販されているものとして例えば三井化学株式会社製「ノティオ(登録商標)」、住友化学株式会社製「タフセレン(商標登録)」等をあげることができるがこれに制限されるものではない。

【0043】

本発明における透明ポリプロピレン樹脂層4には、二軸延伸したシートからなるものが用いられる。MD方向及びTD方向の延伸倍率は、本発明においては特に規定されるものではないが、それぞれ2〜20倍程度の延伸倍率が望ましく、更に望ましくは3〜10倍程度である。延伸倍率が低いと、膜の強靭性が相対的に低くなり、また逆に延伸倍率が高いと、製膜後の熱履歴などにより、シートの収縮やカールが大きくなる恐れがある。なお、MD方向あるいはTD方向のどちらか一方向のみに延伸がかかった、所謂1軸延伸のポリプロピレンフィルムを使用した場合には、延伸方向に対しては高い強靭性が得られるが、未延伸方向に対しては高い強靭性が得られない。ゆえに、未延伸方向への折り曲げ加工を行った際に、折り曲げ部の白化や割れが発生してしまう。

【0044】

本発明における透明ポリプロピレン樹脂層4の貼り合せの方法は、公知の方法を用いて行えばよく、特に限定されるものではないが、ドライラミネート法、ウエットラミネート法、サンドラミネート法などが好適に用いられる。透明ポリプロピレン樹脂層4の製膜と貼り合せとは、インラインで一度に行ってもよいし、製膜後に一旦巻き取ってから、改めて貼り合せを行っても良い。

【0045】

本発明で適宜設ける凹陥エンボス模様5を設ける方法としては、Tダイ押出機から溶融押出かつ2軸延伸により製膜された透明ポリプロピレン樹脂層4を、接着剤剤層3を介して貼りあわせる。エージングにより接着剤の硬化を行った後に、付与する凹陥模様とは凹凸を逆にした模様をつけたヒートドラムを用いて表層に凹陥エンボス模様5を付与する。

【0046】

本発明おける表面保護層6は、前記凹陥エンボス模様5を付与した後、最表層にグラビア印刷法などの手法を用いて積層する事で設けることが可能である。尚、積層界面の密着力アップを目的として、コロナ処理などの公知の技術によって、積層界面に極性基を導入する事も必要であり、特に無極性樹脂であるポリプロピレン樹脂を用いる場合は、コロナ処理などによる極性基導入は好適に行われる。

【0047】

なお、凹陥エンボス模様5の付与と、表面保護層6との積層は、順序を逆にする事もできる。その場合は、凹陥部にも表面保護層がしっかりと入り込むため、凹陥部の耐候性能を保持する能力を発揮し、耐候性の更なる向上が期待できる。また基材シート1には透明性があってもよいが、貼り合せる鋼板などの基材の質感などを見せないようにする為に、顔料などを添加した着色シートを使用しても良い。

【0048】

本発明の表面保護層6に用いられる材質としては、具体的には、アクリル樹脂やエステル樹脂などに水酸基を導入したプレポリマーと、別途用意したイソシアネート基を有する硬化剤と反応させることで樹脂中にウレタン反応物を生成させる事で硬化させるとよい。イソシアネート成分としては、即硬性を重視するのであれば芳香族系のもの、耐紫外線性を重視するのであれば脂肪族系のものを利用すればよい。また表面保護層に柔軟性を付与したい場合には、プレポリマー状態からウレタン変性しておく方法も好適に用いられる。

【0049】

表面保護層6を硬化させる方法としては、イソシアネートと反応させる方法(イソシアネート硬化法)以外に、光重合開始剤を添加した後に、紫外線を照射する方法(紫外線硬化法)、電子線を照射する方法(電子線硬化法)などを用いても良い。またこれらの硬化方法を複数組み合わせても良い。

【0050】

また表面保護層6には、各種耐候安定剤の添加が一般的に用いられている。たとえば紫外線吸収剤として、ベンゾトリアゾール系、ベンゾエート系、ベンゾフェノン系、ヒドロキシフェニルトリアジン系など、また光安定剤としてはヒンダードアミン系のものが好適に用いられており、これらを単独または複数種組み合わせて使用する。また微粉砕したシリカを添加する事で艶の調整をしたり、ガラス系ビーズを添加する事で耐傷つき性を向上させたりする事ができる。またスリップ剤を添加してシートのブロッキングを防止したり、帯電防止剤を添加して埃などの付着を抑制したりする事も好適に用いられる。

【0051】

表面保護層6の積層方法は、公知の技術を用いればよく、何ら限定されるものではないが、グラビアコーティング法が一般的に用いられる。またその厚みは3〜20μm程度が好適である。但しグラビアコーティング法の場合には、一度にコーティングできる膜厚としては、数μm程度である。それ以上の厚みにすると、コーティング面にムラが出来てしまうなどの不具合が生じる場合があるの。その際には、複数回に分けて、所望の厚みまで繰り返しコーティングする方法が好適に用いられる。

【0052】

このようにして得られた本発明の化粧シートの総厚は40〜300μmが好適である。化粧シートの総厚が40μmを下回るような場合には、凹陥エンボス模様に、あまり深度の深いものを選定できなくなり、意匠性に制限が出てしまう。また、化粧シート中の透明ポリプロピレン樹脂層4や表面保護層6などに標準的に添加されている添加剤のひとつである、紫外線吸収剤の絶対添加量が少なくなる事や、透明ポリプロピレン樹脂層4や表面保護層6の体積と比した表面積の割合が高くなるため、紫外線吸収剤の析出も促進されてしまい、耐候性能が低下する。化粧シートの総厚を40μm以上確保しておけば、これらの問題を回避する事が可能となる。

【0053】

一方、化粧シートの総厚が300μmを上回るような場合には、シートとしての剛性が高くなりすぎてしまい、本発明の、前記(1)、(2)による柔軟性付与効果と2軸延伸による強靭性付与の効果が充分には発揮されなくなってしまい、折り曲げ後加工における折り曲げ部の意匠は低下してしまう。また原材料も化粧シートの厚みと比例して増えるため、経済的にもあまり優れたものにはならない。化粧シートの総厚を300μm以下に抑制しておけば、これらの問題を回避する事が可能になる。

【0054】

この化粧シートを用いて作製された鋼板化粧板は、鋼板基材などに貼り合わせて、折り曲げなどの後加工を行った場合に、折り曲げ部の白化や割れなどの意匠的な変化が抑制されたものとなる。

【実施例1】

【0055】

基材シート1としてランダムポリプロピレン樹脂に無機顔料を6重量%、フェノール系酸化防止剤を0.2重量%、ヒンダードアミン系光安定剤を0.3重量%、ブロッキング防止剤を0.2重量%添加した樹脂を用い、これをTダイ押出機を用いて押出温度230℃、押出厚み70μmで溶融押出してシートとし、両表面にコロナ処理を施した。

前記基材シート上に模様層2としてグラビア印刷法により絵柄用インキ(東洋インキ製造株式会社製;ラミスター)を使用して木目模様を施した。

【0056】

前記模様層2の上に接着剤層3として、2液硬化型のドライラミネート用接着剤(三井化学ポリウレタン(株)製:「タケラックA−520」(主剤)「タケネートA−80」(硬化剤))を、主剤/硬化剤=9/1でブレンドし、酢酸エチル溶剤によって固形分30%に調整したのちに、グラビア印刷法により固形分厚み換算で約5μmになるように塗工し、60℃のオーブンで2分間乾燥させて溶剤成分を揮発させた。

【0057】

一方、透明ポリプロピレン樹脂層4として、樹脂(A)としてモノマー単位でエチレンを4.3%含有するランダムポリプロピレン樹脂(「プライムポリプロ Y−2045GP」(株)プライムポリマー社製、MFR=20)を80重量%、樹脂(B)として「ノティオ PN−2070」(三井化学(株)製、MFR=7.0)を19重量%、さらに紫外線吸収剤として「チヌビン326」(チバジャパン(株)製)を0.5重量%と光安定剤として「キマソーブ2020」(チバジャパン(株)製)を0.5重量%を添加したサンプルを作製して、Tダイより押出温度230℃で溶融押出し、冷却固化させた後に、熱履歴をかけながら、製膜方向(MD方向)に約4倍の延伸、及び製膜方向に垂直な方向(TD方向)に約5倍の延伸を行い、2軸延伸の透明ポリプロピレン樹脂シートを得た。

【0058】

なお、樹脂(B)となった「ノティオ PN−2070」は、プロピレン由来の構成単位の含量量が71モル%であり、プロピレン由来の構成単位以外の構成単位としてエチレン由来の構成単位及び1−ブテン由来の構成単位を含有するものである。また、その物性はショアーA硬度(ASTM−D2240)が75、融点が138℃、密度(ASTM−D1505)が867kg/m3、ガラス転移温度(Tg)が−29℃である。

【0059】

またこの時、押出機のスクリュー回転数を調整して、延伸後の透明ポリプロピレン樹脂シート厚みが80μm、130μm、180μm、230μmに設定したシートをそれぞれ作製した。

【0060】

このそれぞれの透明ポリプロピレン樹脂シートの片面にコロナ処理を施した後に、コロナ処理面側と前記接着剤層3の面とを貼り合せ、ニップロールを使って圧着した。その後60℃の環境下で72時間のエージングを行った。エージング完了後のシートにおいて、透明ポリプロピレン樹脂層4側に再度コロナ処理を行い、表面保護層として「UCクリヤー」(DIC(株)製)を用い、これを厚み6μmでグラビアコーティング法を用いて積層し、60℃の環境下で更に72時間のエージングを行った。

このようにして、実施例1〜4の化粧シートを得た。この時、延伸後の透明ポリプロピレン樹脂シート厚みが80μmのものを使用して作製した化粧シートが実施例1であり、以下130μmのシートを使用したものが実施例2、180μmのシートを使用したものが実施例3、230μmのシートを使用したものが実施例4である。

【0061】

(凹陥模様付与)

突起模様(化粧シートに付与する木目導管模様とは凹凸を逆転させたもの)を施したヒートドラムを90℃に加熱し、更にシリコン製のニップロールとニップさせた後に、そのニップ部に前記実施例1で得た化粧シートを通して木目調の凹陥模様を付与し、実施例5〜8の化粧シートを得た。この時、実施例1の化粧シートに木目調の凹陥模様を付与したものが実施例5であり、以下実施例2に凹陥模様を付与したものが実施例6、実施例3に凹陥模様を付与したものが実施例7、実施例4に凹陥模様を付与したものが実施例8である。

【0062】

実施例1〜8までの各化粧シートに対して、フィルム用厚さ測定機「TH−102 A型」(テスター産業(株)製)を用いて、厚みの実測を行った。結果を表1に示す。

【0063】

【表1】

【0064】

(鋼板貼り合わせ)

表層に亜鉛めっき処理を施した厚み0.6mmの鋼板基材上に、オレフィン・鋼板接着用接着剤「ハイボン」(日立化成ポリマー(株)製)を塗布厚20μmで塗布した後に、180℃の熱で3分間過熱して接着剤活性化させた後、実施例1〜8に記載の化粧シートをシリコン製ロールでニップしながら積層し、かつ積層直後に冷却水による冷却を行ない、その後に化粧板表層の水分を除去する事で、実施例9〜実施例16の鋼板化粧板を得た。実施例1の化粧シートを使用して作製した鋼板化粧板が実施例9、実施例2の化粧シートを使用して作製した鋼板化粧板が実施例10、以下化粧シートと鋼板化粧板との対応は、実施例3が実施例11、実施例4が実施例12、実施例5が実施例13、実施例6が実施例14、実施例7が実施例15、実施例8が実施例16である。

【0065】

<比較例1>

透明ポリプロピレン樹脂層4として、樹脂(A)として「プライムポリプロ Y−2045GP」((株)プライムポリマー社製、MFR=20)を99重量%とし、樹脂(B)を未添加とした他は、実施例1と同様の手法を用いて、比較例1の化粧シートを得た。

【0066】

<比較例2>

1軸延伸法により、製膜方向(MD方向)のみに約4倍の延伸がなされた他は、実施例1と同様の手法を用いて、比較例2に記載の化粧シートを得た。

【0067】

<比較例3>

Tダイから押し出された以降、延伸を行わず、未延伸とした他は実施例1と同様の手法を用いて、比較例3に記載の化粧シートを得た。

【0068】

(凹陥模様付与)

比較例1の化粧シートに、実施例5〜8の場合と同様に凹陥模様を施し、比較例4の化粧シートを得た。同様に比較例2から比較例5の化粧シートを、比較例3から比較例6の化粧シートを得た。

【0069】

比較例1〜6までの各化粧シートに対して、フィルム用厚さ測定機「TH−102 A型」(テスター産業(株)製)を用いて、厚みの実測を行った。結果を表2に示す。

【0070】

【表2】

【0071】

(鋼板貼り合わせ)

厚み0.6mmの鋼板基材上に、オレフィン・鋼板接着用接着剤「ハイボン」(日立化成ポリマー(株)製)を塗布厚20μmで塗布した後に、180℃の熱で3分間過熱して接着剤活性化させた後、比較例1〜3に記載の化粧シートをシリコン製ロールでニップしながら積層し、かつ積層直後に冷却水による冷却を行ない、その後に化粧板表層の水分を除去する事で、比較例7〜比較例12の鋼板化粧板を得た。比較例1の化粧シートを使用して作製した鋼板化粧板が比較例7、比較例2の化粧シートを使用して作製した鋼板化粧板が比較例8であり、以下、同順に対応していき、比較例6の化粧シートを使用して作製した鋼板化粧板が比較例12である。

【0072】

<性能比較>

このようにして得られた実施例9〜16及び比較例4〜6の鋼板化粧板について、折り曲げ加工を行った。折り曲げ加工条件は、雰囲気温度2水準(5℃、25℃)、折り曲げ方向2水準(MD方向曲げ、TD方向曲げ)で行った。折り曲げ角度は90°のL形曲げ(但し、化粧シート側が外面となるようにする)とした。具体的な折り曲げ方法は、各鋼板化粧板を50mm×50mmのサイズにカットし、L型の鋭角治具と鈍角治具の間にサンプルをセットし、プレス機でエアプレスする事で行った。曲げ加工部の白化と割れの程度を、相対評価した結果を表3に示す。

【0073】

【表3】

【0074】

表から見てわかるように、本発明の化粧シートは、比較例で示した化粧シートと比較して、折り曲げ加工性に優れる結果が得られている。また延伸方向への折り曲げ加工性は総じて良好な傾向が得られている。また、シート厚みも、薄膜化をした方が、折り曲げ加工性は良好な傾向が見られている。

【産業上の利用可能性】

【0075】

本発明の化粧シートは、塩化ビニルを一切使用しないため環境問題の心配もない。更には本発明の化粧シートを鋼板基材などに貼り合せて折り曲げ加工などを行なった場合に、化粧シートの割れや白化などの意匠性低下の無い化粧シートを提供できる。

【符号の説明】

【0076】

1…基材シート層

2…模様層

3…接着剤層

4…透明ポリプロピレン樹脂層

5…凹陥エンボス模様

6…表面保護層

【特許請求の範囲】

【請求項1】

基材シート上に模様層、透明ポリプロピレン樹脂層、表面保護層を少なくともこの順に有してなる化粧シートにおいて、

(1)前記透明ポリプロピレン樹脂層が、

プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂(A)と、プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体(B)とからなり、前記(A)と(B)の配合比率が50/50〜95/5であり、

(2)前記プロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体(B)が、

ショアーA硬度(ASTMD2240)が65〜90、融点が130〜170℃、密度(ASTMD1505)が860〜875kg/m3、DSC測定によるガラス転移温度が−35℃〜−25℃であり、

(3)前記透明ポリプロピレン樹脂層が、2軸延伸したシートからなる。

ことを特徴とする化粧シート。

【請求項2】

前記化粧シートの総厚が40〜300μmであることを特徴とする請求項1記載の化粧シート。

【請求項3】

前記透明ポリプロピレン樹脂層が、2軸延伸法により、Tダイから押し出されて以降に、製膜方向および製膜方向に垂直な方向に延伸処理がなされることを特徴とする請求項1又は2のいずれかに記載の化粧シートの製造方法。

【請求項4】

前記透明ポリプロピレン樹脂層に、前記延伸処理のあとに、表面側より凹陥エンボス模様処理が施される事を特徴とする、請求項3に記載の化粧シートの製造方法。

【請求項1】

基材シート上に模様層、透明ポリプロピレン樹脂層、表面保護層を少なくともこの順に有してなる化粧シートにおいて、

(1)前記透明ポリプロピレン樹脂層が、

プロピレンを主原料としエチレンかつ/或いはプロピレン以外のαオレフィンをランダム共重合してなるランダムポリプロピレン樹脂(A)と、プロピレンとエチレンまたは炭素数が3〜20のプロピレン以外のαオレフィンとからなる共重合体(B)とからなり、前記(A)と(B)の配合比率が50/50〜95/5であり、

(2)前記プロピレンとエチレンまたは炭素数が3〜20のαオレフィンとからなる共重合体(B)が、

ショアーA硬度(ASTMD2240)が65〜90、融点が130〜170℃、密度(ASTMD1505)が860〜875kg/m3、DSC測定によるガラス転移温度が−35℃〜−25℃であり、

(3)前記透明ポリプロピレン樹脂層が、2軸延伸したシートからなる。

ことを特徴とする化粧シート。

【請求項2】

前記化粧シートの総厚が40〜300μmであることを特徴とする請求項1記載の化粧シート。

【請求項3】

前記透明ポリプロピレン樹脂層が、2軸延伸法により、Tダイから押し出されて以降に、製膜方向および製膜方向に垂直な方向に延伸処理がなされることを特徴とする請求項1又は2のいずれかに記載の化粧シートの製造方法。

【請求項4】

前記透明ポリプロピレン樹脂層に、前記延伸処理のあとに、表面側より凹陥エンボス模様処理が施される事を特徴とする、請求項3に記載の化粧シートの製造方法。

【図1】

【公開番号】特開2010−214824(P2010−214824A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−65325(P2009−65325)

【出願日】平成21年3月18日(2009.3.18)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月18日(2009.3.18)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]