化粧シートの製造方法、化粧シート及びこれを用いた化粧板

【課題】その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供する。

【解決手段】硬化させた凹凸賦型層を有する賦型シートと、未硬化の樹脂組成物層を有する積層体Iとを、該凹凸賦型層と樹脂組成物層とが対面するようにラミネートさせた後、電離放射線を照射して未硬化の樹脂組成物層を硬化させて凹凸層を形成することを特徴とする化粧シートの製造方法、ならびに基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有し、凹凸付与層、凹凸賦型層及び凹凸層が所定の関係を有する化粧シートである。

【解決手段】硬化させた凹凸賦型層を有する賦型シートと、未硬化の樹脂組成物層を有する積層体Iとを、該凹凸賦型層と樹脂組成物層とが対面するようにラミネートさせた後、電離放射線を照射して未硬化の樹脂組成物層を硬化させて凹凸層を形成することを特徴とする化粧シートの製造方法、ならびに基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有し、凹凸付与層、凹凸賦型層及び凹凸層が所定の関係を有する化粧シートである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は化粧シートの製造方法、化粧シート及びこれを用いた化粧板に関する。

【背景技術】

【0002】

内外装用建材、例えば家具や台所製品のキャビネット、床タイルや壁パネル、又は台所のシンク周り等に用いられる化粧板としては、建材用基板に木目調柄等を印刷した化粧シートを接着剤で貼り合わせたものが一般的に用いられている。そして、このような化粧板に使用される化粧シートには、柔軟性、切削性、耐破断性等の加工適性や、耐汚染性、耐擦傷性、耐水性、耐薬品性、耐候性等の使用適性といった様々な特性が要求される。また、近年の消費者の高級品指向により、上記の用途に用いられる化粧シートや化粧板にも、高級感を有するものが望まれている。そのため、質感の付与が重要となってきており、その表面に凹凸形状を付与する方法が提案されている。

【0003】

これらの化粧シートや化粧板において、高級感を有する意匠を表現する場合、例えばその表面に凹凸形状を付与する手法が採用される。表面に凹凸形状を付与する手法としては、一般的にエンボス版や賦型シートを用いたエンボス加工、あるいは凹凸形状を有する層を具備する転写シートを用いて、表面に凹凸形状を有する層を転写して凹凸形状を付与する方法などが挙げられる。

例えば、特許文献1には、基材シートの表面に電離放射線硬化性樹脂で凹凸形状を設けた層を有し、剥離する際に凹凸形状が割れたりしないような架橋密度を付与することにより、所望の模様形状を再現する賦型シート、及び該賦型シートを用いたポリエステル化粧板が提案されている。しかし、賦型シートを作製する際にロール凹版から剥離する工程を介するため、凹部が細い場合には凹凸形状の再現に限界があり、所望の意匠性が得られない場合があった。また、ポリエステル化粧板は、その製造過程でスチレンモノマーなどの有機物質が発生するため、環境衛生面において問題となる場合もあった。

【0004】

このような問題に対処するため、例えば電離放射線硬化性樹脂化粧板の製造方法として、所定の凹凸形状を有する賦型フィルムと基材との間に電離放射線硬化性樹脂を介在させて、電離放射線を照射し、賦型フィルムを剥離することを特徴とする製造方法が開示されている(特許文献2)。

しかし、賦型フィルムが有する凹凸形状は、撥液性樹脂で所定の絵柄を形成し、次いで無機フィラーを含む2液硬化型樹脂組成物を塗布することで、該撥液性樹脂の撥液効果により該絵柄上の2液硬化型樹脂組成物だけがはじかれることで形成されるものであることから、絵柄安定性に欠け、また繊細な凹凸形状を形成には限界があるため、所望の凹凸形状に対応しきれない場合もあった。さらに、該凹凸形状を形成する樹脂組成物に離型剤を含むことができるものの、凹凸形状の繊細さや凹凸形状を付与する対象物との関係で、剥離安定性に欠ける場合もあった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−164519号公報

【特許文献2】特開平5−92484号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、下記の構成を有する化粧シートの製造方法、化粧シート及びこれを用いた化粧板により当該課題を解決できることを見出した。本発明の要旨は、以下のとおりである。

【0008】

1.下記の工程を有する化粧シートの製造方法。

工程(1)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(2)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(3)前記工程(1)で得られた賦型シートの凹凸賦型層と前記工程(2)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程

2.工程(3)の後に、工程(4)賦型シートを剥離する工程を有する上記1に記載の化粧シートの製造方法。

3.基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートであって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧シート。

4.下記の工程を有する化粧板の製造方法。

工程(I)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(II)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(III)前記工程(I)で得られた賦型シートの凹凸賦型層と前記工程(II)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートを得る工程

工程(IV)前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付ける工程

5.工程(III)又は(IV)の後に、工程(V)賦型シートを剥離する工程を有する上記4に記載の化粧板の製造方法。

6.基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧板であって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧板。

【発明の効果】

【0009】

本発明によれば、その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の化粧シートの製造方法の工程を示す模式図である。

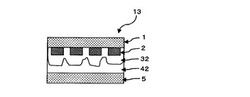

【図2】本発明の化粧シートの断面を示す模式図である。

【図3】本発明の化粧板の断面を示す模式図である。

【発明を実施するための形態】

【0011】

[化粧シートの製造方法]

本発明の化粧シートの製造方法は、工程(1)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程、工程(2)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程、及び工程(3)前記工程(1)で得られた賦型シートの凹凸賦型層と前記工程(2)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程、を有することを特徴とするものである。

【0012】

図1は、本発明の化粧シートの製造方法の工程を示す模式図である。図1は、工程(1)で基材シートA1、凹凸付与層2、及び樹脂組成物層A31を硬化して得られる凹凸賦型層23を順に有する賦型シート10を得て、工程(1)とは別に工程(2)で基材シートB5及び樹脂組成物層B41を順に有する積層体I11を得て、さらに、工程(4)により該工程(1)で得られた賦型シート10の凹凸賦型層32と、該工程(2)で得られた積層体Iの樹脂組成物層B41とを対面させてラミネートして積層体II12を得て、次いで該積層体II12に電離放射線を照射して該樹脂組成物層B41を硬化させて凹凸層42を形成し、基材シートB5、凹凸層42、凹凸賦型層32、凹凸付与層2及び基材シートA1を順に有する化粧シート13を得る、本発明の製造方法の工程を示している。また、工程(4)で、賦型シート10を剥離すると、化粧シートは基材シートB5及び凹凸層42を順に有する化粧シート13’となることが示されている。

以下、各工程について説明する。

【0013】

工程(1)

工程(1)は、基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程である。

【0014】

(基材シートA)

基材シートAとしては、従来公知のものを使用することができる。具体的には、ポリエチレン、ポリプロピレンなどのオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)などのポリエステル樹脂のほか、アクリロニトリル−ブタジエン−スチレン共重合合成樹脂(ABS樹脂)、ポリカーボネート樹脂からなる基材を挙げることができる。これらのうち、耐熱性や形状安定性の観点から、ポリエステル樹脂からなる基材が好ましく、特に延伸ポリエステル樹脂からなる基材が好ましい。本発明においては、基材シートAが化粧シートあるいは化粧板の保護シート(マスキングフィルム)としての役割を担わせることができるため、材料削減と工程簡略化によりコスト削減と環境配慮を図ることができる。

【0015】

基材シートAの厚さとしては、20〜200μmであることが好ましく、20〜100μmであることがより好ましく、さらに好ましくは25〜60μmである。厚さが上記範囲内であると、良好な耐熱性と形状安定性が得られ、またカールしにくく、剥離性、あるいは材料削減、コスト削減の観点からも好ましい。

【0016】

また、基材シートAは、濡れ指数が30〜55mN/mであるものが好ましく、35〜50mN/mがより好ましく、40〜45mN/mがさらに好ましい。濡れ指数が上記範囲内であると、後述する凹凸付与層や電離放射線硬化性樹脂組成物Aの硬化物である凹凸賦型層との適度な密着性が得られ、生産工程中に剥離することがなく、化粧シートあるいは化粧板を作製した後に剥離しにくくなることもない。ここで、濡れ指数とは、JIS K 6768に準拠して測定した値である。

【0017】

基材シートAは、その上に設けられる層との層間密着性を向上させるために、所望により、片面又は両面に酸化法や凹凸化法などの物理的又は化学的表面処理を施すことが好ましい。

上記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン−紫外線処理法などが挙げられ、凹凸化法としては、例えばサンドブラスト法、溶剤処理法などが挙げられる。これらの表面処理は、基材の種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性などの面から好ましい。

また基材シートAは各層との層間密着性の強化などのためのプライマー層を形成するなどの処理を施してもよい。

【0018】

(凹凸付与層)

凹凸付与層は、後述する凹凸賦型層に凹凸形状を付与するために設けられる層である。凹凸付与層を形成する材料としては、例えばバインダー樹脂と必要に応じて各種添加剤を含む樹脂組成物が挙げられる。バインダー樹脂としては、例えば、ポリウレタン樹脂、アクリルポリオール樹脂、アクリル樹脂、ポリエステル樹脂、ポリアミド樹脂、ブチラール樹脂、ポリスチレン樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−酢酸ビニル−アクリル共重合体樹脂、塩素化ポリプロピレン樹脂、ニトロセルロース樹脂、酢酸セルロース樹脂などの樹脂が好ましく挙げられ、これらを単独で、あるいは2種以上を混合して用いることができる。

【0019】

各種添加剤としては、通常樹脂組成物に用いられる添加剤が好ましく挙げられ、とりわけ、凹凸形状を良好に形成する観点から、シリカ、硫酸バリウム、炭酸カルシウムなどの無機系あるいは有機系の体質顔料や、該体質顔料の分散性を向上させる増粘剤などが好ましく挙げられる。

また、より微細な高級感のある意匠性を得る観点から、艶消し剤を用いることが好ましい。艶消し剤を用いることで、凹凸賦型層の表面に凹凸付与層に起因する凹凸形状とは別個の微細な凹凸形状、例えば凹凸賦型層の凸部の表面により微細な凹凸形状を付与することができる。このような艶消し剤としては、その平均粒径が1〜10μm、好ましくは1〜5μmの無機微粒子及び有機微粒子、例えばシリカ、アルミナ、カオリナイト、炭酸カルシウム、硫酸バリウム、ガラスなどからなる無機微粒子、アクリル樹脂、ポリカーボネート樹脂、ウレタン樹脂、尿素樹脂などからなる有機微粒子などが好ましく挙げられる。これらのうち、艶消効果が高く、制御が容易に行えるという点からシリカ粒子が好適である。また、これらの微粒子は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0020】

凹凸付与層は、上記の樹脂組成物を、グラビア印刷、フレキソ印刷、シルクスクリーン印刷などの輪転印刷、枚葉印刷などの印刷方法により形成することができる。

凹凸付与層が形成する凹凸形状は、凹部と凸部との高低差として1〜20μm程度であると、後述する凹凸賦型層の凹部と凸部とのコントラストが良好となり、該凹凸賦型層により賦型されて得られる凹凸層の凹部と凸部とのコントラストも良好となるので、高級感のある意匠性が得られる。このような観点から、凹部と凸部との高低差は、1〜15μmが好ましく、5〜15μmがより好ましい。

また、凹凸付与層は、1層あるいは2層以上の複数の層を組み合わせて形成することができる。複数の層を組み合わせることで、上記の凹部と凸部との高低差をより複雑に組み合わせて段階的に階調を調整することができるので、より立体感があり高級感のある意匠性を得ることができる。

【0021】

凹凸付与層を形成する模様としては、特に制限はなく所望に応じて適宜選択すればよく、例えば木目模様、大理石模様(例えばトラバーチン大理石模様)などの岩石の表面を模した石目模様、布目や布状の模様を模した布地模様、タイル貼模様、煉瓦積模様などがあり、これらを複合した寄木、パッチワークなどの模様が好ましく挙げられる。このように、本発明の製造方法は、エンボス加工のように所望の模様に応じてエンボス版を作成するといった手間のかかる作業を要することなく、所望の絵柄に応じた賦型シートを作製するだけで容易に対応することができるという利点を有する。

【0022】

(凹凸賦型層)

凹凸賦型層は、化粧シートに凹凸形状を賦型するための層であり、電離放射線硬化性樹脂組成物Aを用いて形成されるものである。具体的には、凹凸賦型層は、電離放射線硬化性樹脂組成物Aを塗布して未硬化状態である樹脂組成物層Aを形成し、該樹脂組成物層Aに電離放射線を照射して硬化させることで形成される層である。

【0023】

電離放射線硬化性樹脂組成物Aは、電離放射線硬化性樹脂と各種添加成分とを含み、電離放射線を照射することにより硬化する性質を有する樹脂組成物である。ここで、電離放射線は、電磁波又は荷電粒子線のうち、分子を重合あるいは架橋し得るエネルギー量子を有するものであり、例えば、紫外線(UV)又は電子線(EB)が用いられるほか、その他、X線、γ線などの電磁波、α線、イオン線などの荷電粒子線が挙げられる。

【0024】

電離放射線硬化性樹脂としては、慣用されている重合性モノマー及び重合性オリゴマーないしはプレポリマーの中から適宜選択して用いることができ、例えば(メタ)アクリレートモノマー、(メタ)アクリレートオリゴマーが好ましく挙げられ、なかでも多官能性(メタ)アクリレートモノマー、多官能性(メタ)アクリレートオリゴマーが好ましい。また、これらのモノマー、オリゴマーを併用して用いてもよく、また組成物の粘度調整などの目的で単官能性(メタ)アクリレートを適宜併用することができる。

【0025】

この多官能性(メタ)アクリレートモノマーとしては、例えば、ジエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイドトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどが挙げられる。これらの多官能性(メタ)アクリレートモノマーは1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

本発明において、多官能性(メタ)アクリレートモノマーの官能基数は2以上であれば特に制限はないが、耐薬品性、耐汚染性、あるいは高平滑性といった表面特性を優れたものとする観点から、2〜8が好ましく、より好ましくは2〜6である。

【0026】

多官能性(メタ)アクリレートオリゴマーは、分子中に複数のラジカル重合性不飽和基を持つオリゴマーであり、例えばウレタン(メタ)アクリレート系、エポキシ(メタ)アクリレート系、ポリエステル(メタ)アクリレート系、ポリエーテル(メタ)アクリレート系などが挙げられる。

ここで、ウレタン(メタ)アクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアネートの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができる。

エポキシ(メタ)アクリレート系オリゴマーは、例えば、比較的低分子量のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応しエステル化することにより得ることができる。また、このエポキシ(メタ)アクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシ(メタ)アクリレートオリゴマーも用いることができる。

ポリエステル(メタ)アクリレート系オリゴマーとしては、例えば多価カルボン酸と多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、あるいは、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

ポリエーテル(メタ)アクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

【0027】

さらに、重合性(メタ)アクリレートオリゴマーとしては、他にポリブタジエンオリゴマーの側鎖に(メタ)アクリレート基をもつ疎水性の高いポリブタジエン(メタ)アクリレート系オリゴマー、主鎖にポリシロキサン結合をもつシリコーン(メタ)アクリレート系オリゴマー、小さな分子内に多くの反応性基をもつアミノプラスト樹脂を変性したアミノプラスト樹脂(メタ)アクリレート系オリゴマーなどが挙げられる。

上述の重合性(メタ)アクリレートオリゴマーは1種を単独で用いても良いし、2種以上を組み合わせて用いてもよい。

以上の重合性(メタ)アクリレートオリゴマーの内、多官能性ウレタン(メタ)アクリレート系オリゴマーが好ましく、成形性の観点から2官能性ウレタン(メタ)アクリレート系オリゴマーが特に好ましい。

【0028】

本発明において、多官能性(メタ)アクリレートオリゴマーの官能基数は2以上であれば特に制限はないが、耐薬品性、耐汚染性、あるいは高平滑性といった表面特性を優れたものとする観点から、2〜8が好ましく、より好ましくは2〜6である。

また、多官能性(メタ)アクリレートオリゴマーの重量平均分子量は、1000〜20000であることが好ましく、1000〜10000であることがより好ましい。

【0029】

単官能性(メタ)アクリレートとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレートなどが挙げられる。これらの単官能性(メタ)アクリレートは1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0030】

本発明においては、電離放射線硬化性樹脂として電子線硬化性樹脂を用いることが好ましい。電子線硬化性樹脂は無溶剤化が可能であって、環境や健康の観点からより好ましく、かつ、光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。また、樹脂組成物の硬化にかかる時間が短くなるため、より明瞭に凹凸付与層の凹凸形状に沿った、立体感のある凹凸形状を形成することができ、結果として高級感のある意匠性を得ることができるからである。

【0031】

電離放射線硬化性樹脂組成物Aには、各種添加成分として、耐摩耗フィラー、マット形成フィラー、耐傷フィラーなどのフィラー(充填剤)や、賦型シートの離型性を向上させるためにシリコーンオイル、あるいは耐候性向上のために紫外線吸収剤やヒンダードアミン系などの光安定剤などの耐候性改善剤を含有させることができる。

【0032】

凹凸賦型層は、電離放射線硬化性樹脂組成物Aをグラビア印刷やロールコートなどの公知の塗布手段により塗布して形成することができ、その厚さは通常1〜200μm程度、好ましくは20〜160μm程度、さらに好ましくは50〜110μm程度である。

凹凸賦型層の厚さが上記範囲内であると、化粧シートに良好な凹凸形状を安定して賦型することができる。また、電離放射線硬化性樹脂組成物Aにより形成した樹脂組成物層Aを硬化させる際に、該樹脂組成物Aの硬化収縮に起因する反りや割れの発生を抑制することもできる。

【0033】

本発明においては、上記の樹脂組成物Aを塗布して樹脂組成物層Aを形成し、該樹脂組成物層Aに電離放射線を照射して硬化させて凹凸賦型層を形成する。ここで、電離放射線としては、電子線、あるいは紫外線を用いることが好ましく、電子線を用いることがより好ましい。樹脂組成物Aの硬化にかかる時間が短くすむので、より明瞭に凹凸付与層の凹凸形状に沿った、立体感のある凹凸形状を形成することができ、結果として高級感のある意匠性を得ることができるからである。

【0034】

電離放射線として電子線を用いる場合、その加速電圧については、用いる樹脂や層の厚さに応じて適宜選定し得るが、通常加速電圧70〜300kV程度で電離放射線硬化性樹脂組成物層を硬化させることが好ましい。

その照射線量は、樹脂層の架橋密度が飽和する量が好ましく、通常5〜300kGy(0.5〜30Mrad)、好ましくは10〜200kGy(1〜20Mrad)の範囲で選定される。電子線源としては、特に制限はなく、例えばコックロフトワルトン型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは直線型、ダイナミトロン型、高周波型などの各種電子線加速器を用いることができる。

また、電離放射線として紫外線を用いる場合には、波長190〜380nmの紫外線を含むものを照射する。紫外線源としては特に制限はなく、例えば高圧水銀燈、低圧水銀燈、メタルハライドランプ、カーボンアーク燈などが用いられる。

【0035】

工程(2)

工程(2)は、基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程である。

【0036】

(基材シートB)

基材シートBとしては、従来公知のものを使用することができ、ポリエチレン、ポリプロピレンなどのオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)などのポリエステル樹脂、アクリル樹脂、塩化ビニル樹脂、ウレタン樹脂、スチレン樹脂などの熱可塑性樹脂が好ましく挙げられ、これらは1種単独でも又は2種以上を組み合わせて用いてもよい。これらのうち、化粧板への加工性を考慮すると、ポリオレフィン樹脂が好ましい。

【0037】

基材シートBの厚さは、50〜300μmが好ましく、100〜200μmがより好ましく、150〜200μmがさらに好ましい。基材シートBの厚さが上記範囲内であると、優れた化粧板への加工性、及び電離放射線を照射した際の熱じわなどによる形状変化が生じにくい形状安定性が得られ、また化粧板基板表面の凹凸を拾ってしまう貼りだくも発生しにくくなる。また、化粧シートが厚くなりすぎてロール化しにくくなり、製造時の加工適性が低下することもない。

また、基材シートBは、その上に設けられる層との層間密着性を向上させる観点から、基材シートAと同様に、片面又は両面に酸化法や凹凸化法などの物理的又は化学的表面処理を施したり、あるいはプライマー層を設けてもよい。

【0038】

電離放射線硬化性樹脂組成物Bは、電離放射線硬化性樹脂と各種添加剤とを含み、電離放射線を照射することにより硬化する性質を有する樹脂組成物である。電離放射線硬化性樹脂としては、慣用されている重合性モノマー及び重合性オリゴマーないしはプレポリマーの中から適宜選択して用いることができ、例えば(メタ)アクリレートモノマー、(メタ)アクリレートオリゴマーが好ましく挙げられ、なかでも多官能性(メタ)アクリレートモノマー、多官能性(メタ)アクリレートオリゴマーが好ましい。また、これらのモノマー、オリゴマーを併用して用いてもよく、また組成物の粘度調整などの目的で単官能性(メタ)アクリレートを適宜併用することができる。これらの電離放射線硬化性樹脂としては、上記の電離放射線硬化性樹脂組成物Aにおいて例示したものを好ましく用いることができる。

【0039】

電離放射線硬化性樹脂組成物Bに用いられる電離放射線硬化性樹脂としては、電離放射線硬化性樹脂Aと同様に、電子線硬化性樹脂を用いることが好ましい。電子線硬化性樹脂は無溶剤化が可能であって、環境や健康の観点からより好ましく、かつ、光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。また、電離放射線硬化性樹脂組成物Bに用いられる電離放射線硬化性樹脂は、電離放射線硬化性樹脂組成物Aで用いる電離放射線硬化性樹脂と同じでも異なっていてもよいが、良好な凹凸形状を得る観点からは、同じであることが好ましい。

また、電離放射線硬化性樹脂組成物Bに含まれる各種添加成分としても、電離放射線硬化性樹脂組成物Aに含まれる各種添加成分と同じものが好ましく例示される。

【0040】

積層体Iは、基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して得られる積層体である。すなわち、積層体Iにおいて、樹脂組成物層Bは電離放射線を照射しないため、樹脂組成物層Bは未硬化のままの状態である。

樹脂組成物層Bは、電離放射線硬化性樹脂組成物Bをグラビア印刷やロールコートなどの公知の塗布手段により塗布して形成することができ、その厚さは通常1〜200μm程度、好ましくは20〜160μm程度、さらに好ましくは50〜110μm程度である。樹脂組成物層Bの厚さが上記範囲内であると、良好な凹凸形状を安定して得ることができる。また、樹脂組成物層Bを硬化させる際に、該樹脂組成物層Bの硬化収縮に起因する反りや割れの発生を抑制することもできる。

【0041】

(着色隠蔽層)

積層体Iは、意匠性を高め、基材シートBと凹凸層あるいは所望により設けられる絵柄層との層間密着性を向上させる目的で、所望により着色隠蔽層を設けることができる。着色隠蔽層は、後述する化粧板を形成する基板が着色していたり色ムラがある場合に、意図した色彩を与えて化粧板の表面の色を整えることができる。着色隠蔽層は、通常基板や下地を隠蔽する目的で、不透明色で形成することが多いが、着色透明色で形成し、基板や下地が持っている模様を活かすこともできる。

【0042】

着色隠蔽層の形成に用いられるインキとしては、バインダーに顔料、染料などの着色剤、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤などを適宜混合したものが使用される。該バインダーとしては特に制限はなく、例えばポリウレタン樹脂、アクリルポリオール樹脂、アクリル樹脂、ポリエステル樹脂、ポリアミド樹脂、ブチラール樹脂、ポリスチレン樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−酢酸ビニル−アクリル共重合体樹脂、塩素化ポリプロピレン樹脂、ニトロセルロース樹脂、酢酸セルロース樹脂などの樹脂が好ましく挙げられ、これらを単独で、あるいは2種以上を混合して用いることができる。また、1液硬化型、イソシアネート化合物などの硬化剤を伴う2液硬化型など、種々のタイプの樹脂を用いることができる。

【0043】

着色剤としては、化粧シートの用途や、所望により設けられる絵柄層との色の相性などから適宜選択すればよいが、例えばカーボンブラック(墨)、鉄黒、チタン白、アンチモン白、黄鉛、チタン黄、弁柄、カドミウム赤、群青、コバルトブルーなどの無機顔料、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルーなどの有機顔料又は染料、アルミニウム、真鍮などの鱗片状箔片からなる金属顔料、二酸化チタン被覆雲母、塩基性炭酸鉛等の鱗片状箔片からなる真珠光沢(パール)顔料などが挙げられる。

この着色隠蔽層の厚さは、0.5〜20μmが好ましく、1〜10μmがより好ましく、1〜6μmがさらに好ましい。厚さが上記範囲内であると、上記の着色隠蔽層を設ける効果が十分に得られる。

【0044】

(絵柄層)

また積層体Iは、化粧シートに装飾性を与えるため、所望により絵柄層を設けることができる。絵柄層は、種々の模様をインキと印刷機を使用して印刷することにより形成され、通常の黄色、赤色、青色、及び黒色のプロセスカラーによる多色印刷によって形成される他、模様を構成する個々の色の版を用意して行う特色による多色印刷などによっても形成される。絵柄層に用いるインキとしては、着色隠蔽層に用いるインキと同様のものを用いることができる。

【0045】

(プライマー層)

本発明において、賦型シート、積層体Iは、例えば基材シートAと凹凸付与層、凹凸付与層と凹凸賦型層、あるいは基材シートBと樹脂組成物層Bとの層間密着性を向上させる目的で、所望によりプライマー層を設けることができる。

プライマー層の形成に用いられる樹脂組成物としては、バインダー樹脂に、必要に応じて紫外線吸収剤やヒンダードアミン系などの光安定剤などの耐候性改善剤のほか、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤などを適宜混合したものが使用される。該バインダー樹脂に制限はなく、例えば、エステル樹脂、ウレタン樹脂、アクリル樹脂、ポリカーボネート樹脂、塩化ビニル−酢酸ビニル共重合体などを挙げることができ、これらの樹脂は1種を単独で用いてもよく、2種以上を併用してもよい。

プライマー層の塗布方法に制限はなく、例えば、1種又は2種以上の樹脂を溶剤等を用いて塗料組成物又はインキ組成物とし、ロールコート法やグラビア印刷法等の適宜の塗布手段を用いて形成することができる。

【0046】

プライマー層の厚さは、0.5〜20μmが好ましい。プライマー層の厚さが前記範囲内であれば十分な密着性が得られ、さらに加工時に割れが起こりにくくなる。以上の点から、プライマー層の厚さは1〜20μmがより好ましく、1〜10μmがより好ましく、1〜6μmがさらに好ましい。

【0047】

(裏面プライマー層)

基材シートBには、各種の被着材との接着性を向上させる目的で、その裏面、すなわち樹脂組成物層Bを設ける面とは反対側の面に裏面プライマー層を設けることができる。裏面プライマー層の形成に用いられる材料としては特に限定されず、アクリル樹脂、塩化ビニル−酢酸ビニル共重合体、ポリエステル樹脂、ウレタン樹脂、塩素化ポリプロピレン、塩素化ポリエチレンなどが好ましく挙げられ、被着材によって、適宜選択すればよい。

【0048】

工程(3)

工程(3)は、前記工程(1)で得られた賦型シートの凹凸賦型層と前記工程(2)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程である。すなわち、本工程を経ることで、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートが得られる。

【0049】

樹脂組成物層Bの硬化は、電離放射線を照射することにより行われる。電離放射線としては、樹脂組成物Aと同様に電子線、あるいは紫外線を用いることが好ましく、電子線を用いることがより好ましい。電子線源や紫外線源も、上記と同様である。

【0050】

本発明においては、上記のように積層体Iには電離放射線を照射しないため、樹脂組成物層Bは未硬化のままの状態であり、このような状態の樹脂組成物層Bと賦型シートの硬化した状態にある凹凸賦型層とをラミネートすることにより、賦型シートの凹凸賦型層が有する凹凸形状を容易にかつ確実に樹脂組成物層Bの表面に付与することが可能となる。そして、ラミネートしてから電離放射線を照射して樹脂組成物層Bを硬化させることにより、凹凸賦型層の凹凸形状が表面に付与された状態で樹脂組成物層Bが硬化するため、硬化して得られる凹凸層は凹凸賦型層の凹凸形状がそのまま付与された形状を呈することとなる。このように、本発明の製造方法では、凹凸形状の付与にエンボス版によるエンボス加工を採用しないことから、耐熱性、あるいは熱に対する形状安定性などを考慮することなく、基材シートAやB、あるいは他の各層を構成する材料を選択することができる。

【0051】

工程(4)

本発明の製造方法は、工程(3)の後に、さらに工程(4)賦型シートを剥離する工程を有していてもよい。

工程(3)を経て得られる化粧シートは、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する基材シート付き化粧シートである。ここで、基材シートAは、化粧シートあるいは化粧版の保護シート(マスキングフィルム)としての機能をも有する。よって、工程(3)を経て得られる化粧シートは、使用するまでは、基材シートAを剥離することなくそのまま保管しておくことができ、例えば基板と貼着して化粧板として用いる場合には、基板と貼着して化粧板とし、該化粧板を施工後、使用直前に剥離して用いることができる。このように、基材シートを保護シートとして用いると、輸送時などに発生する擦れなどによる傷の発生から最表面の層を保護するための層として使用できるというメリットがある。

【0052】

基材シートAを剥離する際、基材シートAを含む賦型シート、すなわち基材シートA、凹凸付与層、及び凹凸賦型層を順に有する賦型シート全体が剥離されるため、工程(4)を経ると、化粧シートは基材シートB及び凹凸層を有するシートとなる。該化粧シートの最表面が、凹凸賦型層の凹凸形状がそのまま付与された凹凸形状を呈する凹凸層となるため、本発明の製造方法により得られる化粧シートは、その表面の凹凸形状により高級感のある意匠性を有するものとなる。また、該凹凸層が電離放射線硬化性樹脂組成物の硬化物により形成されているため、優れた使用適性をも有するものとなる。このように、本発明の製造方法によれば、その表面の凹凸形状により高級感のある意匠性と使用適性とを有し、さらには加工適性をも有する化粧シートを安価にかつ容易に製造することができる。

【0053】

以上のようにして製造される化粧シートは、その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有するため、内外装建材用途として幅広く用いることができ、例えば基板に貼着して化粧板として好適に用いることができる。

【0054】

[化粧シート]

本発明の化粧シートは、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートであって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とするものである。

【0055】

図2は本発明の化粧シートの断面の一態様を示す模式図である。図2に示される本発明の化粧シートは、基材シートB5、凹凸層42、凹凸賦型層32、凹凸付与層2及び基材シートA1を順に有しており、該凹凸賦型層32が該凹凸付与層2の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層42が凹凸賦型層32の凹凸形状に対応した凹凸形状を有していることが示されている。化粧シートを構成する各層は、上記の賦型シート、積層体I、及び化粧シートにおいて説明した、基材シートA1、凹凸付与層2、凹凸賦型層32、凹凸層42、及び基材シートB5と同じものである。

【0056】

本発明の化粧シートは、上記の構成を有していれば、その製造方法に制限はないが、特に凹凸賦型層が凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有するものとするには、本発明の製造方法により製造することが安価かつ容易であり好ましい。本発明の製造方法によれば、上記のように、賦型シートの凹凸賦型層が有する凹凸形状が、該賦型シートを剥離した後に化粧シートの最表面となる凹凸層において再現されるため、化粧シートはその表面の凹凸形状により高級感のある意匠性を有するものとなる。

【0057】

[化粧板の製造方法]

本発明の化粧板の製造方法は、工程(I)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程、工程(II)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程、工程(III)前記工程(I)で得られた賦型シートの凹凸賦型層と前記工程(II)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートを得る工程、及び工程(IV)前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付ける工程を有することを特徴とするものである。よって、本発明の化粧板の製造方法は、工程(I)〜(III)により得られた化粧シート、すなわち上記の工程(1)〜(3)を有する本発明の化粧シートの製造方法により得られた化粧シートを、工程(IV)により該化粧シートの基材シートBと基板とを接着剤層を介して貼付けて化粧板を製造するというものである。

【0058】

工程(IV)

工程(IV)は、前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付けて化粧板を得る工程である。

【0059】

(基板)

化粧板用の基板としては、木材単板、木材合板、パーチクルボード、MDF(中密度繊維板)などの木質板、石膏板、石膏スラグ板などの石膏系板、珪酸カルシウム板、石綿スレート板、軽量発泡コンクリート板、中空押出セメント板などのセメント板、パルプセメント板、石綿セメント板、木片セメント板などの繊維セメント板、陶器、磁器、せっ器、土器、硝子、琺瑯などのセラミックス板、鉄板、亜鉛メッキ鋼板、ポリ塩化ビニルゾル塗布鋼板、アルミニウム板、銅板などの金属板、ポリオレフィン樹脂板、アクリル樹脂板、ABS板、ポリカーボネート板などの熱可塑性樹脂板、フェノール樹脂板、尿素樹脂板、不飽和ポリエステル樹脂板、ポリウレタン樹脂板、エポキシ樹脂板、メラミン樹脂板などの熱硬化型樹脂板、フェノール樹脂、尿素樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、メラミン樹脂、ジアリルフタレート樹脂などの樹脂を、硝子繊維不織布、布帛、紙、その他の各種繊維質基材に含浸硬化して複合化したいわゆるFRP板などの樹脂板が挙げられる。また、化粧板用の基材としては、上記各種基材の2種以上を接着剤、熱融着などの公知の手段により積層した複合基材を用いてもよい。

【0060】

該基板はプライマー層を形成するなどの処理を施してもよいし、色彩を整えるための塗装や、デザイン的な観点での模様があらかじめ形成されていてもよい。被着体となる基板としては各種素材の平板、曲面板等の板材、又は上記素材が単体又は複合された立体形状物品(成形品)が対象となる。

【0061】

化粧板を製造するにあたり、化粧シートに、和紙、洋紙、合成紙、不織布、織布、寒冷紗、含浸紙、合成樹脂シートなどの裏打ち材を貼着して用いてもよい。裏打ち材を貼着することにより、化粧シート自体の補強、化粧シートの割れや破け防止、接着剤の化粧シート表面への染み出し防止などの作用がなされ、不良品の発生が防止されると共に、取り扱いが容易となることとなり、生産性を向上することができる。

【0062】

(接着剤層)

接着剤層を構成する接着剤は、スプレー、スプレッダー、バーコーターなどの塗布装置を用いて塗布する。

接着剤には、酢酸ビニル樹脂、ユリア樹脂、メラミン樹脂、フェノール樹脂、イソシアネート、及びウレタン樹脂などの接着剤を、単独で又は任意混合した混合型接着剤として用いられる。接着剤には、必要に応じてタルク、炭酸カルシウム、クレー、チタン白等の無機質粉末、小麦粉、木粉、プラスチック粉、着色剤、防虫剤、防カビ剤などを添加混合して用いることができる。一般に、接着剤は固形分を35〜100質量%とし、塗布量20〜300g/m2の範囲で基板表面に塗布される。

【0063】

化粧シートの基板上への貼着は、通常、本発明の化粧シートの裏面に接着剤を塗布して接着剤層を形成してから基板を貼着するか、あるいは基板の上に接着剤を塗布して接着剤層を形成してから化粧シートを貼着するなどの方法により行う。

このようにして接着剤層を介して毎葉ごとに又は連続して化粧シートが載置された基板を、コールドプレス、ホットプレス、ロールプレス、ラミネーター、ラッピング、縁貼り機,真空プレスなどの貼着装置を用いて圧締して、化粧シートを基板表面に接着し、化粧板とする。

【0064】

工程(V)

本発明の化粧板の製造方法は、工程(III)又は(IV)の後に、工程(V)として賦型シートを剥離する工程を有することができる。

工程(IV)を経て得られる化粧板は、基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する基材シート付き化粧板である。ここで、基材シートAは、化粧板の保護シート(マスキングフィルム)としての機能をも有する。よって、工程(IV)を経て得られる化粧板は、使用するまでは、基材シートAを剥離することなくそのまま保管しておくことができ、例えば化粧板を施工後、使用直前に剥離して用いることができる。このように、基材シートを保護シートとして用いると、輸送時などに発生する擦れなどによる傷の発生から最表面の層を保護するための層として使用できるというメリットがある。

【0065】

基材シートAを剥離する際、基材シートAを含む賦型シート、すなわち基材シートA、凹凸付与層、及び凹凸賦型層を順に有する賦型シート全体が剥離されるため、工程(V)を経ると、化粧板は、基板、接着剤層、基材シートB及び凹凸層を有する化粧板となる。

賦型シートの剥離は、工程(III)あるいは工程(IV)のいずれかの工程の後に行うことができるが、化粧板の製造工程中になるべく凹凸層を保護する観点から、工程(IV)の後に、化粧板を使用する際に剥離シートを剥離することが好ましい。

【0066】

以上のようにして製造される化粧板は、優れた加工適正を有するため、表面や木口部にルーター、カッターなどの切削加工機を用いて溝加工、面取加工等の任意加飾を施すことができる。そして、その表面の凹凸形状により高級感のある意匠性を有し、かつ使用適性を有することから、種々の用途、例えば、壁、天井、床などの建築物の内装又は外装材、窓枠、扉、手すり、幅木、廻り縁、モールなどの建具の表面化粧板、台所周辺製品、家具又は弱電、OA機器等のキャビネットの表面化粧板、車両の内装、外装などに用いることができる。

【0067】

化粧板

本発明の化粧板は、基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する基材シート付き化粧板であり、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とするものである。

図3は、本発明の化粧板の断面の一態様を示す模式図である。図3に示される本発明の化粧板は、基板7、接着剤層6、基材シートB5、凹凸層42、凹凸賦型層32、凹凸付与層2、及び基材シートA1を順に有しており、該凹凸賦型層32が該凹凸付与層2の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層42が凹凸賦型層32の凹凸形状に対応した凹凸形状を有していることが示されている。ここで、基材シートA1は、上記のように化粧板の保護シート(マスキングフィルム)としての機能をも有しており、該化粧板を使用(施工)するまでは、基材シートAを剥離することなくそのまま保管しておくことができる。そして、使用(施工)する際に基材シートA1を剥離すると、該基材シートA1、凹凸付与層2、及び凹凸賦型層32が一体となって剥離するので、基板7、接着剤層6、基材シートB5、凹凸層42を順に有する化粧板として使用することができる。化粧板を構成する各層は、上記の賦型シート、積層体I、及び化粧シートにおいて説明した、基材シートA1、凹凸付与層2、凹凸賦型層32、凹凸層42、及び基材シートB5と同じものである。

【0068】

本発明の化粧板は、上記の構成を有していれば、その製造方法に制限はないが、特に凹凸賦型層が凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有するものとするには、本発明の化粧板の製造方法により製造することが安価かつ容易であり好ましい。本発明の製造方法によれば、上記のように賦型シートの凹凸賦型層が有する凹凸形状が、該賦型シートを剥離した後に化粧板の最表面となる凹凸層において再現されるため、化粧シートはその表面の凹凸形状により高級感のある意匠性を有するものとなる。

【実施例】

【0069】

本発明を実施例により更に詳細に説明するが、本発明は下記実施例によってなんら限定されるものではない。

【0070】

[評価方法]

各実施例及び比較例で得られた化粧シート、及び化粧板について、以下の方法で評価した。

(1)化粧シートの意匠性

各例で得られた化粧シートから賦型シートを剥離したときの、該化粧シートの意匠性について、下記の基準で評価した。

○ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が明確に再現されており、高級感のある意匠性が得られた

△ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現され、実用上問題のないレベルの高級感のある意匠性が得られた

× :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現されなかった

(2)化粧板の意匠性

各例で得られた化粧板から賦型シートを剥離したときの、該化粧板の意匠性について、下記の基準で評価した。

○ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が明確に再現されており、高級感のある意匠性が得られ、基板表面の凹凸を拾ってしまう貼りだくは全く確認されなかった

△ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現され実用上問題のないレベルの高級感のある意匠性が得られ、基板表面の凹凸を拾ってしまう貼りだくが若干確認されたがこれも実用上問題のないレベルであった

× :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現されなかった

【0071】

(使用適性)

(3)硬筆硬度(塑性変形)

JIS K 5600−5−4に準拠して測定した。

【0072】

実施例1

PETフィルム(厚さ:50μm,「コスモシャイン(商品名)」,東洋紡株式会社製)を基材シートAとして、インキ(ポリウレタン/アクリルポリオール樹脂系)を用いて、花柄の凹凸付与層を形成し(1層,凹凸高低差:1〜10μm)、さらに電子線硬化性樹脂組成物A(2官能ウレタンアクリレートオリゴマー,重量平均分子量:3000)を塗布して樹脂組成物層Aを形成し、電子線(条件:175kV,5Mrad)を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成し、賦型シートを作製した。これとは別に、ポリプロピレンフィルム(厚さ:150μm,「アートプライ(商品名)」,三菱樹脂株式会社製)を基材シートBとして、インキ(ポリウレタン/アクリルポリオール樹脂系,ヘキサメチレンジイソシアネート(MHDI):8質量部(樹脂100質量部に対して))を用いて着色隠蔽層(厚さ:3μm)を形成し、さらに電子線硬化性樹脂組成物B(2官能ウレタンアクリレートオリゴマー,重量平均分子量:3000)を塗布して樹脂組成物層Bを形成して積層体Iを得た。

次いで、該賦型シートの凹凸賦型層と、該積層体Iの樹脂組成物層Bとを対面させてラミネートし、賦型シートの側から電子線(条件:175kV,5Mrad)を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートを得た。

基板(厚さ:3mm,中密度繊維板(MDF),JIS A 5905に準じたもの)の一方の面に、エチレン−酢酸ビニル系接着剤(水性エマルジョンタイプ,「BA−20(商品名)」,中央理化株式会社製)を塗布量が60g/m2(wet)となるよう塗布して接着剤層を形成し、これを介して前記化粧シートの基材シートBと基板とを接着することにより化粧板を作製した。

得られた化粧シート及び化粧板について、上記の各種評価を行った。結果を第1表に示す。

【0073】

実施例2〜3、比較例1〜2

基材シートBの材質と厚さ、ならびに凹凸賦型層及び凹凸層を形成する各々樹脂組成物A及びBを第1表に示されるものにかえたこと以外は、実施例1と同様にして化粧シート及び化粧板を作製した。得られた化粧シート及び化粧板について、上記の各種評価を行った。結果を第1表に示す。

【0074】

【表1】

*1,電子線硬化:電子線硬化性樹脂(2官能ウレタンアクリレートオリゴマー,重量平均分子量:3000)

紫外線硬化:紫外線硬化性樹脂(「紫光7640B(商品名)」,日本合成化学株式会社製)

熱硬化:熱硬化性樹脂(「FW−500(商品名)」,昭和インク工業株式会社製,アクリルポリオール樹脂)

*2,PET(「コスモシャイン A4100(商品名)」,東洋紡績株式会社製)

【0075】

本発明の製造方法により得られた化粧シート及び化粧板(本発明の化粧シート及び化粧板)は、凹凸層において凹凸賦型層の凹凸形状が明確に再現されており、高級感のある意匠性を有するものであることが示された。また、使用適性や加工適性の点においても優れた性能を有することが確認された。

一方、凹凸賦型層及び凹凸層を形成する硬化性樹脂として熱硬化性樹脂を用いた比較例1は、凹凸層において凹凸賦型層の凹凸形状が再現されず、高級感のある意匠性は得られなかった。

【符号の説明】

【0076】

1 基材シートA

2 凹凸付与層

31 樹脂組成物層A

32 凹凸賦型層

41 樹脂組成物層B

42 凹凸層

5 基材シートB

6 接着剤層

7 基板

10 賦型シート

11 積層体I

12 積層体II

13 化粧シート

13’ 化粧シート

14 化粧板

【技術分野】

【0001】

本発明は化粧シートの製造方法、化粧シート及びこれを用いた化粧板に関する。

【背景技術】

【0002】

内外装用建材、例えば家具や台所製品のキャビネット、床タイルや壁パネル、又は台所のシンク周り等に用いられる化粧板としては、建材用基板に木目調柄等を印刷した化粧シートを接着剤で貼り合わせたものが一般的に用いられている。そして、このような化粧板に使用される化粧シートには、柔軟性、切削性、耐破断性等の加工適性や、耐汚染性、耐擦傷性、耐水性、耐薬品性、耐候性等の使用適性といった様々な特性が要求される。また、近年の消費者の高級品指向により、上記の用途に用いられる化粧シートや化粧板にも、高級感を有するものが望まれている。そのため、質感の付与が重要となってきており、その表面に凹凸形状を付与する方法が提案されている。

【0003】

これらの化粧シートや化粧板において、高級感を有する意匠を表現する場合、例えばその表面に凹凸形状を付与する手法が採用される。表面に凹凸形状を付与する手法としては、一般的にエンボス版や賦型シートを用いたエンボス加工、あるいは凹凸形状を有する層を具備する転写シートを用いて、表面に凹凸形状を有する層を転写して凹凸形状を付与する方法などが挙げられる。

例えば、特許文献1には、基材シートの表面に電離放射線硬化性樹脂で凹凸形状を設けた層を有し、剥離する際に凹凸形状が割れたりしないような架橋密度を付与することにより、所望の模様形状を再現する賦型シート、及び該賦型シートを用いたポリエステル化粧板が提案されている。しかし、賦型シートを作製する際にロール凹版から剥離する工程を介するため、凹部が細い場合には凹凸形状の再現に限界があり、所望の意匠性が得られない場合があった。また、ポリエステル化粧板は、その製造過程でスチレンモノマーなどの有機物質が発生するため、環境衛生面において問題となる場合もあった。

【0004】

このような問題に対処するため、例えば電離放射線硬化性樹脂化粧板の製造方法として、所定の凹凸形状を有する賦型フィルムと基材との間に電離放射線硬化性樹脂を介在させて、電離放射線を照射し、賦型フィルムを剥離することを特徴とする製造方法が開示されている(特許文献2)。

しかし、賦型フィルムが有する凹凸形状は、撥液性樹脂で所定の絵柄を形成し、次いで無機フィラーを含む2液硬化型樹脂組成物を塗布することで、該撥液性樹脂の撥液効果により該絵柄上の2液硬化型樹脂組成物だけがはじかれることで形成されるものであることから、絵柄安定性に欠け、また繊細な凹凸形状を形成には限界があるため、所望の凹凸形状に対応しきれない場合もあった。さらに、該凹凸形状を形成する樹脂組成物に離型剤を含むことができるものの、凹凸形状の繊細さや凹凸形状を付与する対象物との関係で、剥離安定性に欠ける場合もあった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−164519号公報

【特許文献2】特開平5−92484号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、下記の構成を有する化粧シートの製造方法、化粧シート及びこれを用いた化粧板により当該課題を解決できることを見出した。本発明の要旨は、以下のとおりである。

【0008】

1.下記の工程を有する化粧シートの製造方法。

工程(1)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(2)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(3)前記工程(1)で得られた賦型シートの凹凸賦型層と前記工程(2)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程

2.工程(3)の後に、工程(4)賦型シートを剥離する工程を有する上記1に記載の化粧シートの製造方法。

3.基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートであって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧シート。

4.下記の工程を有する化粧板の製造方法。

工程(I)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(II)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(III)前記工程(I)で得られた賦型シートの凹凸賦型層と前記工程(II)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートを得る工程

工程(IV)前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付ける工程

5.工程(III)又は(IV)の後に、工程(V)賦型シートを剥離する工程を有する上記4に記載の化粧板の製造方法。

6.基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧板であって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧板。

【発明の効果】

【0009】

本発明によれば、その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の化粧シートの製造方法の工程を示す模式図である。

【図2】本発明の化粧シートの断面を示す模式図である。

【図3】本発明の化粧板の断面を示す模式図である。

【発明を実施するための形態】

【0011】

[化粧シートの製造方法]

本発明の化粧シートの製造方法は、工程(1)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程、工程(2)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程、及び工程(3)前記工程(1)で得られた賦型シートの凹凸賦型層と前記工程(2)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程、を有することを特徴とするものである。

【0012】

図1は、本発明の化粧シートの製造方法の工程を示す模式図である。図1は、工程(1)で基材シートA1、凹凸付与層2、及び樹脂組成物層A31を硬化して得られる凹凸賦型層23を順に有する賦型シート10を得て、工程(1)とは別に工程(2)で基材シートB5及び樹脂組成物層B41を順に有する積層体I11を得て、さらに、工程(4)により該工程(1)で得られた賦型シート10の凹凸賦型層32と、該工程(2)で得られた積層体Iの樹脂組成物層B41とを対面させてラミネートして積層体II12を得て、次いで該積層体II12に電離放射線を照射して該樹脂組成物層B41を硬化させて凹凸層42を形成し、基材シートB5、凹凸層42、凹凸賦型層32、凹凸付与層2及び基材シートA1を順に有する化粧シート13を得る、本発明の製造方法の工程を示している。また、工程(4)で、賦型シート10を剥離すると、化粧シートは基材シートB5及び凹凸層42を順に有する化粧シート13’となることが示されている。

以下、各工程について説明する。

【0013】

工程(1)

工程(1)は、基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程である。

【0014】

(基材シートA)

基材シートAとしては、従来公知のものを使用することができる。具体的には、ポリエチレン、ポリプロピレンなどのオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)などのポリエステル樹脂のほか、アクリロニトリル−ブタジエン−スチレン共重合合成樹脂(ABS樹脂)、ポリカーボネート樹脂からなる基材を挙げることができる。これらのうち、耐熱性や形状安定性の観点から、ポリエステル樹脂からなる基材が好ましく、特に延伸ポリエステル樹脂からなる基材が好ましい。本発明においては、基材シートAが化粧シートあるいは化粧板の保護シート(マスキングフィルム)としての役割を担わせることができるため、材料削減と工程簡略化によりコスト削減と環境配慮を図ることができる。

【0015】

基材シートAの厚さとしては、20〜200μmであることが好ましく、20〜100μmであることがより好ましく、さらに好ましくは25〜60μmである。厚さが上記範囲内であると、良好な耐熱性と形状安定性が得られ、またカールしにくく、剥離性、あるいは材料削減、コスト削減の観点からも好ましい。

【0016】

また、基材シートAは、濡れ指数が30〜55mN/mであるものが好ましく、35〜50mN/mがより好ましく、40〜45mN/mがさらに好ましい。濡れ指数が上記範囲内であると、後述する凹凸付与層や電離放射線硬化性樹脂組成物Aの硬化物である凹凸賦型層との適度な密着性が得られ、生産工程中に剥離することがなく、化粧シートあるいは化粧板を作製した後に剥離しにくくなることもない。ここで、濡れ指数とは、JIS K 6768に準拠して測定した値である。

【0017】

基材シートAは、その上に設けられる層との層間密着性を向上させるために、所望により、片面又は両面に酸化法や凹凸化法などの物理的又は化学的表面処理を施すことが好ましい。

上記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン−紫外線処理法などが挙げられ、凹凸化法としては、例えばサンドブラスト法、溶剤処理法などが挙げられる。これらの表面処理は、基材の種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性などの面から好ましい。

また基材シートAは各層との層間密着性の強化などのためのプライマー層を形成するなどの処理を施してもよい。

【0018】

(凹凸付与層)

凹凸付与層は、後述する凹凸賦型層に凹凸形状を付与するために設けられる層である。凹凸付与層を形成する材料としては、例えばバインダー樹脂と必要に応じて各種添加剤を含む樹脂組成物が挙げられる。バインダー樹脂としては、例えば、ポリウレタン樹脂、アクリルポリオール樹脂、アクリル樹脂、ポリエステル樹脂、ポリアミド樹脂、ブチラール樹脂、ポリスチレン樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−酢酸ビニル−アクリル共重合体樹脂、塩素化ポリプロピレン樹脂、ニトロセルロース樹脂、酢酸セルロース樹脂などの樹脂が好ましく挙げられ、これらを単独で、あるいは2種以上を混合して用いることができる。

【0019】

各種添加剤としては、通常樹脂組成物に用いられる添加剤が好ましく挙げられ、とりわけ、凹凸形状を良好に形成する観点から、シリカ、硫酸バリウム、炭酸カルシウムなどの無機系あるいは有機系の体質顔料や、該体質顔料の分散性を向上させる増粘剤などが好ましく挙げられる。

また、より微細な高級感のある意匠性を得る観点から、艶消し剤を用いることが好ましい。艶消し剤を用いることで、凹凸賦型層の表面に凹凸付与層に起因する凹凸形状とは別個の微細な凹凸形状、例えば凹凸賦型層の凸部の表面により微細な凹凸形状を付与することができる。このような艶消し剤としては、その平均粒径が1〜10μm、好ましくは1〜5μmの無機微粒子及び有機微粒子、例えばシリカ、アルミナ、カオリナイト、炭酸カルシウム、硫酸バリウム、ガラスなどからなる無機微粒子、アクリル樹脂、ポリカーボネート樹脂、ウレタン樹脂、尿素樹脂などからなる有機微粒子などが好ましく挙げられる。これらのうち、艶消効果が高く、制御が容易に行えるという点からシリカ粒子が好適である。また、これらの微粒子は1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0020】

凹凸付与層は、上記の樹脂組成物を、グラビア印刷、フレキソ印刷、シルクスクリーン印刷などの輪転印刷、枚葉印刷などの印刷方法により形成することができる。

凹凸付与層が形成する凹凸形状は、凹部と凸部との高低差として1〜20μm程度であると、後述する凹凸賦型層の凹部と凸部とのコントラストが良好となり、該凹凸賦型層により賦型されて得られる凹凸層の凹部と凸部とのコントラストも良好となるので、高級感のある意匠性が得られる。このような観点から、凹部と凸部との高低差は、1〜15μmが好ましく、5〜15μmがより好ましい。

また、凹凸付与層は、1層あるいは2層以上の複数の層を組み合わせて形成することができる。複数の層を組み合わせることで、上記の凹部と凸部との高低差をより複雑に組み合わせて段階的に階調を調整することができるので、より立体感があり高級感のある意匠性を得ることができる。

【0021】

凹凸付与層を形成する模様としては、特に制限はなく所望に応じて適宜選択すればよく、例えば木目模様、大理石模様(例えばトラバーチン大理石模様)などの岩石の表面を模した石目模様、布目や布状の模様を模した布地模様、タイル貼模様、煉瓦積模様などがあり、これらを複合した寄木、パッチワークなどの模様が好ましく挙げられる。このように、本発明の製造方法は、エンボス加工のように所望の模様に応じてエンボス版を作成するといった手間のかかる作業を要することなく、所望の絵柄に応じた賦型シートを作製するだけで容易に対応することができるという利点を有する。

【0022】

(凹凸賦型層)

凹凸賦型層は、化粧シートに凹凸形状を賦型するための層であり、電離放射線硬化性樹脂組成物Aを用いて形成されるものである。具体的には、凹凸賦型層は、電離放射線硬化性樹脂組成物Aを塗布して未硬化状態である樹脂組成物層Aを形成し、該樹脂組成物層Aに電離放射線を照射して硬化させることで形成される層である。

【0023】

電離放射線硬化性樹脂組成物Aは、電離放射線硬化性樹脂と各種添加成分とを含み、電離放射線を照射することにより硬化する性質を有する樹脂組成物である。ここで、電離放射線は、電磁波又は荷電粒子線のうち、分子を重合あるいは架橋し得るエネルギー量子を有するものであり、例えば、紫外線(UV)又は電子線(EB)が用いられるほか、その他、X線、γ線などの電磁波、α線、イオン線などの荷電粒子線が挙げられる。

【0024】

電離放射線硬化性樹脂としては、慣用されている重合性モノマー及び重合性オリゴマーないしはプレポリマーの中から適宜選択して用いることができ、例えば(メタ)アクリレートモノマー、(メタ)アクリレートオリゴマーが好ましく挙げられ、なかでも多官能性(メタ)アクリレートモノマー、多官能性(メタ)アクリレートオリゴマーが好ましい。また、これらのモノマー、オリゴマーを併用して用いてもよく、また組成物の粘度調整などの目的で単官能性(メタ)アクリレートを適宜併用することができる。

【0025】

この多官能性(メタ)アクリレートモノマーとしては、例えば、ジエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイドトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレートなどが挙げられる。これらの多官能性(メタ)アクリレートモノマーは1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

本発明において、多官能性(メタ)アクリレートモノマーの官能基数は2以上であれば特に制限はないが、耐薬品性、耐汚染性、あるいは高平滑性といった表面特性を優れたものとする観点から、2〜8が好ましく、より好ましくは2〜6である。

【0026】

多官能性(メタ)アクリレートオリゴマーは、分子中に複数のラジカル重合性不飽和基を持つオリゴマーであり、例えばウレタン(メタ)アクリレート系、エポキシ(メタ)アクリレート系、ポリエステル(メタ)アクリレート系、ポリエーテル(メタ)アクリレート系などが挙げられる。

ここで、ウレタン(メタ)アクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアネートの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができる。

エポキシ(メタ)アクリレート系オリゴマーは、例えば、比較的低分子量のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応しエステル化することにより得ることができる。また、このエポキシ(メタ)アクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシ(メタ)アクリレートオリゴマーも用いることができる。

ポリエステル(メタ)アクリレート系オリゴマーとしては、例えば多価カルボン酸と多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、あるいは、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

ポリエーテル(メタ)アクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

【0027】

さらに、重合性(メタ)アクリレートオリゴマーとしては、他にポリブタジエンオリゴマーの側鎖に(メタ)アクリレート基をもつ疎水性の高いポリブタジエン(メタ)アクリレート系オリゴマー、主鎖にポリシロキサン結合をもつシリコーン(メタ)アクリレート系オリゴマー、小さな分子内に多くの反応性基をもつアミノプラスト樹脂を変性したアミノプラスト樹脂(メタ)アクリレート系オリゴマーなどが挙げられる。

上述の重合性(メタ)アクリレートオリゴマーは1種を単独で用いても良いし、2種以上を組み合わせて用いてもよい。

以上の重合性(メタ)アクリレートオリゴマーの内、多官能性ウレタン(メタ)アクリレート系オリゴマーが好ましく、成形性の観点から2官能性ウレタン(メタ)アクリレート系オリゴマーが特に好ましい。

【0028】

本発明において、多官能性(メタ)アクリレートオリゴマーの官能基数は2以上であれば特に制限はないが、耐薬品性、耐汚染性、あるいは高平滑性といった表面特性を優れたものとする観点から、2〜8が好ましく、より好ましくは2〜6である。

また、多官能性(メタ)アクリレートオリゴマーの重量平均分子量は、1000〜20000であることが好ましく、1000〜10000であることがより好ましい。

【0029】

単官能性(メタ)アクリレートとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレートなどが挙げられる。これらの単官能性(メタ)アクリレートは1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0030】

本発明においては、電離放射線硬化性樹脂として電子線硬化性樹脂を用いることが好ましい。電子線硬化性樹脂は無溶剤化が可能であって、環境や健康の観点からより好ましく、かつ、光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。また、樹脂組成物の硬化にかかる時間が短くなるため、より明瞭に凹凸付与層の凹凸形状に沿った、立体感のある凹凸形状を形成することができ、結果として高級感のある意匠性を得ることができるからである。

【0031】

電離放射線硬化性樹脂組成物Aには、各種添加成分として、耐摩耗フィラー、マット形成フィラー、耐傷フィラーなどのフィラー(充填剤)や、賦型シートの離型性を向上させるためにシリコーンオイル、あるいは耐候性向上のために紫外線吸収剤やヒンダードアミン系などの光安定剤などの耐候性改善剤を含有させることができる。

【0032】

凹凸賦型層は、電離放射線硬化性樹脂組成物Aをグラビア印刷やロールコートなどの公知の塗布手段により塗布して形成することができ、その厚さは通常1〜200μm程度、好ましくは20〜160μm程度、さらに好ましくは50〜110μm程度である。

凹凸賦型層の厚さが上記範囲内であると、化粧シートに良好な凹凸形状を安定して賦型することができる。また、電離放射線硬化性樹脂組成物Aにより形成した樹脂組成物層Aを硬化させる際に、該樹脂組成物Aの硬化収縮に起因する反りや割れの発生を抑制することもできる。

【0033】

本発明においては、上記の樹脂組成物Aを塗布して樹脂組成物層Aを形成し、該樹脂組成物層Aに電離放射線を照射して硬化させて凹凸賦型層を形成する。ここで、電離放射線としては、電子線、あるいは紫外線を用いることが好ましく、電子線を用いることがより好ましい。樹脂組成物Aの硬化にかかる時間が短くすむので、より明瞭に凹凸付与層の凹凸形状に沿った、立体感のある凹凸形状を形成することができ、結果として高級感のある意匠性を得ることができるからである。

【0034】

電離放射線として電子線を用いる場合、その加速電圧については、用いる樹脂や層の厚さに応じて適宜選定し得るが、通常加速電圧70〜300kV程度で電離放射線硬化性樹脂組成物層を硬化させることが好ましい。

その照射線量は、樹脂層の架橋密度が飽和する量が好ましく、通常5〜300kGy(0.5〜30Mrad)、好ましくは10〜200kGy(1〜20Mrad)の範囲で選定される。電子線源としては、特に制限はなく、例えばコックロフトワルトン型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは直線型、ダイナミトロン型、高周波型などの各種電子線加速器を用いることができる。

また、電離放射線として紫外線を用いる場合には、波長190〜380nmの紫外線を含むものを照射する。紫外線源としては特に制限はなく、例えば高圧水銀燈、低圧水銀燈、メタルハライドランプ、カーボンアーク燈などが用いられる。

【0035】

工程(2)

工程(2)は、基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程である。

【0036】

(基材シートB)

基材シートBとしては、従来公知のものを使用することができ、ポリエチレン、ポリプロピレンなどのオレフィン樹脂、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリエチレンナフタレート(PEN)などのポリエステル樹脂、アクリル樹脂、塩化ビニル樹脂、ウレタン樹脂、スチレン樹脂などの熱可塑性樹脂が好ましく挙げられ、これらは1種単独でも又は2種以上を組み合わせて用いてもよい。これらのうち、化粧板への加工性を考慮すると、ポリオレフィン樹脂が好ましい。

【0037】

基材シートBの厚さは、50〜300μmが好ましく、100〜200μmがより好ましく、150〜200μmがさらに好ましい。基材シートBの厚さが上記範囲内であると、優れた化粧板への加工性、及び電離放射線を照射した際の熱じわなどによる形状変化が生じにくい形状安定性が得られ、また化粧板基板表面の凹凸を拾ってしまう貼りだくも発生しにくくなる。また、化粧シートが厚くなりすぎてロール化しにくくなり、製造時の加工適性が低下することもない。

また、基材シートBは、その上に設けられる層との層間密着性を向上させる観点から、基材シートAと同様に、片面又は両面に酸化法や凹凸化法などの物理的又は化学的表面処理を施したり、あるいはプライマー層を設けてもよい。

【0038】

電離放射線硬化性樹脂組成物Bは、電離放射線硬化性樹脂と各種添加剤とを含み、電離放射線を照射することにより硬化する性質を有する樹脂組成物である。電離放射線硬化性樹脂としては、慣用されている重合性モノマー及び重合性オリゴマーないしはプレポリマーの中から適宜選択して用いることができ、例えば(メタ)アクリレートモノマー、(メタ)アクリレートオリゴマーが好ましく挙げられ、なかでも多官能性(メタ)アクリレートモノマー、多官能性(メタ)アクリレートオリゴマーが好ましい。また、これらのモノマー、オリゴマーを併用して用いてもよく、また組成物の粘度調整などの目的で単官能性(メタ)アクリレートを適宜併用することができる。これらの電離放射線硬化性樹脂としては、上記の電離放射線硬化性樹脂組成物Aにおいて例示したものを好ましく用いることができる。

【0039】

電離放射線硬化性樹脂組成物Bに用いられる電離放射線硬化性樹脂としては、電離放射線硬化性樹脂Aと同様に、電子線硬化性樹脂を用いることが好ましい。電子線硬化性樹脂は無溶剤化が可能であって、環境や健康の観点からより好ましく、かつ、光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。また、電離放射線硬化性樹脂組成物Bに用いられる電離放射線硬化性樹脂は、電離放射線硬化性樹脂組成物Aで用いる電離放射線硬化性樹脂と同じでも異なっていてもよいが、良好な凹凸形状を得る観点からは、同じであることが好ましい。

また、電離放射線硬化性樹脂組成物Bに含まれる各種添加成分としても、電離放射線硬化性樹脂組成物Aに含まれる各種添加成分と同じものが好ましく例示される。

【0040】

積層体Iは、基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して得られる積層体である。すなわち、積層体Iにおいて、樹脂組成物層Bは電離放射線を照射しないため、樹脂組成物層Bは未硬化のままの状態である。

樹脂組成物層Bは、電離放射線硬化性樹脂組成物Bをグラビア印刷やロールコートなどの公知の塗布手段により塗布して形成することができ、その厚さは通常1〜200μm程度、好ましくは20〜160μm程度、さらに好ましくは50〜110μm程度である。樹脂組成物層Bの厚さが上記範囲内であると、良好な凹凸形状を安定して得ることができる。また、樹脂組成物層Bを硬化させる際に、該樹脂組成物層Bの硬化収縮に起因する反りや割れの発生を抑制することもできる。

【0041】

(着色隠蔽層)

積層体Iは、意匠性を高め、基材シートBと凹凸層あるいは所望により設けられる絵柄層との層間密着性を向上させる目的で、所望により着色隠蔽層を設けることができる。着色隠蔽層は、後述する化粧板を形成する基板が着色していたり色ムラがある場合に、意図した色彩を与えて化粧板の表面の色を整えることができる。着色隠蔽層は、通常基板や下地を隠蔽する目的で、不透明色で形成することが多いが、着色透明色で形成し、基板や下地が持っている模様を活かすこともできる。

【0042】

着色隠蔽層の形成に用いられるインキとしては、バインダーに顔料、染料などの着色剤、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤などを適宜混合したものが使用される。該バインダーとしては特に制限はなく、例えばポリウレタン樹脂、アクリルポリオール樹脂、アクリル樹脂、ポリエステル樹脂、ポリアミド樹脂、ブチラール樹脂、ポリスチレン樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−酢酸ビニル−アクリル共重合体樹脂、塩素化ポリプロピレン樹脂、ニトロセルロース樹脂、酢酸セルロース樹脂などの樹脂が好ましく挙げられ、これらを単独で、あるいは2種以上を混合して用いることができる。また、1液硬化型、イソシアネート化合物などの硬化剤を伴う2液硬化型など、種々のタイプの樹脂を用いることができる。

【0043】

着色剤としては、化粧シートの用途や、所望により設けられる絵柄層との色の相性などから適宜選択すればよいが、例えばカーボンブラック(墨)、鉄黒、チタン白、アンチモン白、黄鉛、チタン黄、弁柄、カドミウム赤、群青、コバルトブルーなどの無機顔料、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルーなどの有機顔料又は染料、アルミニウム、真鍮などの鱗片状箔片からなる金属顔料、二酸化チタン被覆雲母、塩基性炭酸鉛等の鱗片状箔片からなる真珠光沢(パール)顔料などが挙げられる。

この着色隠蔽層の厚さは、0.5〜20μmが好ましく、1〜10μmがより好ましく、1〜6μmがさらに好ましい。厚さが上記範囲内であると、上記の着色隠蔽層を設ける効果が十分に得られる。

【0044】

(絵柄層)

また積層体Iは、化粧シートに装飾性を与えるため、所望により絵柄層を設けることができる。絵柄層は、種々の模様をインキと印刷機を使用して印刷することにより形成され、通常の黄色、赤色、青色、及び黒色のプロセスカラーによる多色印刷によって形成される他、模様を構成する個々の色の版を用意して行う特色による多色印刷などによっても形成される。絵柄層に用いるインキとしては、着色隠蔽層に用いるインキと同様のものを用いることができる。

【0045】

(プライマー層)

本発明において、賦型シート、積層体Iは、例えば基材シートAと凹凸付与層、凹凸付与層と凹凸賦型層、あるいは基材シートBと樹脂組成物層Bとの層間密着性を向上させる目的で、所望によりプライマー層を設けることができる。

プライマー層の形成に用いられる樹脂組成物としては、バインダー樹脂に、必要に応じて紫外線吸収剤やヒンダードアミン系などの光安定剤などの耐候性改善剤のほか、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤などを適宜混合したものが使用される。該バインダー樹脂に制限はなく、例えば、エステル樹脂、ウレタン樹脂、アクリル樹脂、ポリカーボネート樹脂、塩化ビニル−酢酸ビニル共重合体などを挙げることができ、これらの樹脂は1種を単独で用いてもよく、2種以上を併用してもよい。

プライマー層の塗布方法に制限はなく、例えば、1種又は2種以上の樹脂を溶剤等を用いて塗料組成物又はインキ組成物とし、ロールコート法やグラビア印刷法等の適宜の塗布手段を用いて形成することができる。

【0046】

プライマー層の厚さは、0.5〜20μmが好ましい。プライマー層の厚さが前記範囲内であれば十分な密着性が得られ、さらに加工時に割れが起こりにくくなる。以上の点から、プライマー層の厚さは1〜20μmがより好ましく、1〜10μmがより好ましく、1〜6μmがさらに好ましい。

【0047】

(裏面プライマー層)

基材シートBには、各種の被着材との接着性を向上させる目的で、その裏面、すなわち樹脂組成物層Bを設ける面とは反対側の面に裏面プライマー層を設けることができる。裏面プライマー層の形成に用いられる材料としては特に限定されず、アクリル樹脂、塩化ビニル−酢酸ビニル共重合体、ポリエステル樹脂、ウレタン樹脂、塩素化ポリプロピレン、塩素化ポリエチレンなどが好ましく挙げられ、被着材によって、適宜選択すればよい。

【0048】

工程(3)

工程(3)は、前記工程(1)で得られた賦型シートの凹凸賦型層と前記工程(2)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程である。すなわち、本工程を経ることで、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートが得られる。

【0049】

樹脂組成物層Bの硬化は、電離放射線を照射することにより行われる。電離放射線としては、樹脂組成物Aと同様に電子線、あるいは紫外線を用いることが好ましく、電子線を用いることがより好ましい。電子線源や紫外線源も、上記と同様である。

【0050】

本発明においては、上記のように積層体Iには電離放射線を照射しないため、樹脂組成物層Bは未硬化のままの状態であり、このような状態の樹脂組成物層Bと賦型シートの硬化した状態にある凹凸賦型層とをラミネートすることにより、賦型シートの凹凸賦型層が有する凹凸形状を容易にかつ確実に樹脂組成物層Bの表面に付与することが可能となる。そして、ラミネートしてから電離放射線を照射して樹脂組成物層Bを硬化させることにより、凹凸賦型層の凹凸形状が表面に付与された状態で樹脂組成物層Bが硬化するため、硬化して得られる凹凸層は凹凸賦型層の凹凸形状がそのまま付与された形状を呈することとなる。このように、本発明の製造方法では、凹凸形状の付与にエンボス版によるエンボス加工を採用しないことから、耐熱性、あるいは熱に対する形状安定性などを考慮することなく、基材シートAやB、あるいは他の各層を構成する材料を選択することができる。

【0051】

工程(4)

本発明の製造方法は、工程(3)の後に、さらに工程(4)賦型シートを剥離する工程を有していてもよい。

工程(3)を経て得られる化粧シートは、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する基材シート付き化粧シートである。ここで、基材シートAは、化粧シートあるいは化粧版の保護シート(マスキングフィルム)としての機能をも有する。よって、工程(3)を経て得られる化粧シートは、使用するまでは、基材シートAを剥離することなくそのまま保管しておくことができ、例えば基板と貼着して化粧板として用いる場合には、基板と貼着して化粧板とし、該化粧板を施工後、使用直前に剥離して用いることができる。このように、基材シートを保護シートとして用いると、輸送時などに発生する擦れなどによる傷の発生から最表面の層を保護するための層として使用できるというメリットがある。

【0052】

基材シートAを剥離する際、基材シートAを含む賦型シート、すなわち基材シートA、凹凸付与層、及び凹凸賦型層を順に有する賦型シート全体が剥離されるため、工程(4)を経ると、化粧シートは基材シートB及び凹凸層を有するシートとなる。該化粧シートの最表面が、凹凸賦型層の凹凸形状がそのまま付与された凹凸形状を呈する凹凸層となるため、本発明の製造方法により得られる化粧シートは、その表面の凹凸形状により高級感のある意匠性を有するものとなる。また、該凹凸層が電離放射線硬化性樹脂組成物の硬化物により形成されているため、優れた使用適性をも有するものとなる。このように、本発明の製造方法によれば、その表面の凹凸形状により高級感のある意匠性と使用適性とを有し、さらには加工適性をも有する化粧シートを安価にかつ容易に製造することができる。

【0053】

以上のようにして製造される化粧シートは、その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有するため、内外装建材用途として幅広く用いることができ、例えば基板に貼着して化粧板として好適に用いることができる。

【0054】

[化粧シート]

本発明の化粧シートは、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートであって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とするものである。

【0055】

図2は本発明の化粧シートの断面の一態様を示す模式図である。図2に示される本発明の化粧シートは、基材シートB5、凹凸層42、凹凸賦型層32、凹凸付与層2及び基材シートA1を順に有しており、該凹凸賦型層32が該凹凸付与層2の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層42が凹凸賦型層32の凹凸形状に対応した凹凸形状を有していることが示されている。化粧シートを構成する各層は、上記の賦型シート、積層体I、及び化粧シートにおいて説明した、基材シートA1、凹凸付与層2、凹凸賦型層32、凹凸層42、及び基材シートB5と同じものである。

【0056】

本発明の化粧シートは、上記の構成を有していれば、その製造方法に制限はないが、特に凹凸賦型層が凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有するものとするには、本発明の製造方法により製造することが安価かつ容易であり好ましい。本発明の製造方法によれば、上記のように、賦型シートの凹凸賦型層が有する凹凸形状が、該賦型シートを剥離した後に化粧シートの最表面となる凹凸層において再現されるため、化粧シートはその表面の凹凸形状により高級感のある意匠性を有するものとなる。

【0057】

[化粧板の製造方法]

本発明の化粧板の製造方法は、工程(I)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程、工程(II)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程、工程(III)前記工程(I)で得られた賦型シートの凹凸賦型層と前記工程(II)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートを得る工程、及び工程(IV)前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付ける工程を有することを特徴とするものである。よって、本発明の化粧板の製造方法は、工程(I)〜(III)により得られた化粧シート、すなわち上記の工程(1)〜(3)を有する本発明の化粧シートの製造方法により得られた化粧シートを、工程(IV)により該化粧シートの基材シートBと基板とを接着剤層を介して貼付けて化粧板を製造するというものである。

【0058】

工程(IV)

工程(IV)は、前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付けて化粧板を得る工程である。

【0059】

(基板)

化粧板用の基板としては、木材単板、木材合板、パーチクルボード、MDF(中密度繊維板)などの木質板、石膏板、石膏スラグ板などの石膏系板、珪酸カルシウム板、石綿スレート板、軽量発泡コンクリート板、中空押出セメント板などのセメント板、パルプセメント板、石綿セメント板、木片セメント板などの繊維セメント板、陶器、磁器、せっ器、土器、硝子、琺瑯などのセラミックス板、鉄板、亜鉛メッキ鋼板、ポリ塩化ビニルゾル塗布鋼板、アルミニウム板、銅板などの金属板、ポリオレフィン樹脂板、アクリル樹脂板、ABS板、ポリカーボネート板などの熱可塑性樹脂板、フェノール樹脂板、尿素樹脂板、不飽和ポリエステル樹脂板、ポリウレタン樹脂板、エポキシ樹脂板、メラミン樹脂板などの熱硬化型樹脂板、フェノール樹脂、尿素樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、メラミン樹脂、ジアリルフタレート樹脂などの樹脂を、硝子繊維不織布、布帛、紙、その他の各種繊維質基材に含浸硬化して複合化したいわゆるFRP板などの樹脂板が挙げられる。また、化粧板用の基材としては、上記各種基材の2種以上を接着剤、熱融着などの公知の手段により積層した複合基材を用いてもよい。

【0060】

該基板はプライマー層を形成するなどの処理を施してもよいし、色彩を整えるための塗装や、デザイン的な観点での模様があらかじめ形成されていてもよい。被着体となる基板としては各種素材の平板、曲面板等の板材、又は上記素材が単体又は複合された立体形状物品(成形品)が対象となる。

【0061】

化粧板を製造するにあたり、化粧シートに、和紙、洋紙、合成紙、不織布、織布、寒冷紗、含浸紙、合成樹脂シートなどの裏打ち材を貼着して用いてもよい。裏打ち材を貼着することにより、化粧シート自体の補強、化粧シートの割れや破け防止、接着剤の化粧シート表面への染み出し防止などの作用がなされ、不良品の発生が防止されると共に、取り扱いが容易となることとなり、生産性を向上することができる。

【0062】

(接着剤層)

接着剤層を構成する接着剤は、スプレー、スプレッダー、バーコーターなどの塗布装置を用いて塗布する。

接着剤には、酢酸ビニル樹脂、ユリア樹脂、メラミン樹脂、フェノール樹脂、イソシアネート、及びウレタン樹脂などの接着剤を、単独で又は任意混合した混合型接着剤として用いられる。接着剤には、必要に応じてタルク、炭酸カルシウム、クレー、チタン白等の無機質粉末、小麦粉、木粉、プラスチック粉、着色剤、防虫剤、防カビ剤などを添加混合して用いることができる。一般に、接着剤は固形分を35〜100質量%とし、塗布量20〜300g/m2の範囲で基板表面に塗布される。

【0063】

化粧シートの基板上への貼着は、通常、本発明の化粧シートの裏面に接着剤を塗布して接着剤層を形成してから基板を貼着するか、あるいは基板の上に接着剤を塗布して接着剤層を形成してから化粧シートを貼着するなどの方法により行う。

このようにして接着剤層を介して毎葉ごとに又は連続して化粧シートが載置された基板を、コールドプレス、ホットプレス、ロールプレス、ラミネーター、ラッピング、縁貼り機,真空プレスなどの貼着装置を用いて圧締して、化粧シートを基板表面に接着し、化粧板とする。

【0064】

工程(V)

本発明の化粧板の製造方法は、工程(III)又は(IV)の後に、工程(V)として賦型シートを剥離する工程を有することができる。

工程(IV)を経て得られる化粧板は、基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する基材シート付き化粧板である。ここで、基材シートAは、化粧板の保護シート(マスキングフィルム)としての機能をも有する。よって、工程(IV)を経て得られる化粧板は、使用するまでは、基材シートAを剥離することなくそのまま保管しておくことができ、例えば化粧板を施工後、使用直前に剥離して用いることができる。このように、基材シートを保護シートとして用いると、輸送時などに発生する擦れなどによる傷の発生から最表面の層を保護するための層として使用できるというメリットがある。

【0065】

基材シートAを剥離する際、基材シートAを含む賦型シート、すなわち基材シートA、凹凸付与層、及び凹凸賦型層を順に有する賦型シート全体が剥離されるため、工程(V)を経ると、化粧板は、基板、接着剤層、基材シートB及び凹凸層を有する化粧板となる。

賦型シートの剥離は、工程(III)あるいは工程(IV)のいずれかの工程の後に行うことができるが、化粧板の製造工程中になるべく凹凸層を保護する観点から、工程(IV)の後に、化粧板を使用する際に剥離シートを剥離することが好ましい。

【0066】

以上のようにして製造される化粧板は、優れた加工適正を有するため、表面や木口部にルーター、カッターなどの切削加工機を用いて溝加工、面取加工等の任意加飾を施すことができる。そして、その表面の凹凸形状により高級感のある意匠性を有し、かつ使用適性を有することから、種々の用途、例えば、壁、天井、床などの建築物の内装又は外装材、窓枠、扉、手すり、幅木、廻り縁、モールなどの建具の表面化粧板、台所周辺製品、家具又は弱電、OA機器等のキャビネットの表面化粧板、車両の内装、外装などに用いることができる。

【0067】

化粧板

本発明の化粧板は、基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する基材シート付き化粧板であり、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とするものである。

図3は、本発明の化粧板の断面の一態様を示す模式図である。図3に示される本発明の化粧板は、基板7、接着剤層6、基材シートB5、凹凸層42、凹凸賦型層32、凹凸付与層2、及び基材シートA1を順に有しており、該凹凸賦型層32が該凹凸付与層2の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層42が凹凸賦型層32の凹凸形状に対応した凹凸形状を有していることが示されている。ここで、基材シートA1は、上記のように化粧板の保護シート(マスキングフィルム)としての機能をも有しており、該化粧板を使用(施工)するまでは、基材シートAを剥離することなくそのまま保管しておくことができる。そして、使用(施工)する際に基材シートA1を剥離すると、該基材シートA1、凹凸付与層2、及び凹凸賦型層32が一体となって剥離するので、基板7、接着剤層6、基材シートB5、凹凸層42を順に有する化粧板として使用することができる。化粧板を構成する各層は、上記の賦型シート、積層体I、及び化粧シートにおいて説明した、基材シートA1、凹凸付与層2、凹凸賦型層32、凹凸層42、及び基材シートB5と同じものである。

【0068】

本発明の化粧板は、上記の構成を有していれば、その製造方法に制限はないが、特に凹凸賦型層が凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有するものとするには、本発明の化粧板の製造方法により製造することが安価かつ容易であり好ましい。本発明の製造方法によれば、上記のように賦型シートの凹凸賦型層が有する凹凸形状が、該賦型シートを剥離した後に化粧板の最表面となる凹凸層において再現されるため、化粧シートはその表面の凹凸形状により高級感のある意匠性を有するものとなる。

【実施例】

【0069】

本発明を実施例により更に詳細に説明するが、本発明は下記実施例によってなんら限定されるものではない。

【0070】

[評価方法]

各実施例及び比較例で得られた化粧シート、及び化粧板について、以下の方法で評価した。

(1)化粧シートの意匠性

各例で得られた化粧シートから賦型シートを剥離したときの、該化粧シートの意匠性について、下記の基準で評価した。

○ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が明確に再現されており、高級感のある意匠性が得られた

△ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現され、実用上問題のないレベルの高級感のある意匠性が得られた

× :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現されなかった

(2)化粧板の意匠性

各例で得られた化粧板から賦型シートを剥離したときの、該化粧板の意匠性について、下記の基準で評価した。

○ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が明確に再現されており、高級感のある意匠性が得られ、基板表面の凹凸を拾ってしまう貼りだくは全く確認されなかった

△ :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現され実用上問題のないレベルの高級感のある意匠性が得られ、基板表面の凹凸を拾ってしまう貼りだくが若干確認されたがこれも実用上問題のないレベルであった

× :凹凸層において賦型シートの凹凸賦型層の凹凸形状が再現されなかった

【0071】

(使用適性)

(3)硬筆硬度(塑性変形)

JIS K 5600−5−4に準拠して測定した。

【0072】

実施例1

PETフィルム(厚さ:50μm,「コスモシャイン(商品名)」,東洋紡株式会社製)を基材シートAとして、インキ(ポリウレタン/アクリルポリオール樹脂系)を用いて、花柄の凹凸付与層を形成し(1層,凹凸高低差:1〜10μm)、さらに電子線硬化性樹脂組成物A(2官能ウレタンアクリレートオリゴマー,重量平均分子量:3000)を塗布して樹脂組成物層Aを形成し、電子線(条件:175kV,5Mrad)を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成し、賦型シートを作製した。これとは別に、ポリプロピレンフィルム(厚さ:150μm,「アートプライ(商品名)」,三菱樹脂株式会社製)を基材シートBとして、インキ(ポリウレタン/アクリルポリオール樹脂系,ヘキサメチレンジイソシアネート(MHDI):8質量部(樹脂100質量部に対して))を用いて着色隠蔽層(厚さ:3μm)を形成し、さらに電子線硬化性樹脂組成物B(2官能ウレタンアクリレートオリゴマー,重量平均分子量:3000)を塗布して樹脂組成物層Bを形成して積層体Iを得た。

次いで、該賦型シートの凹凸賦型層と、該積層体Iの樹脂組成物層Bとを対面させてラミネートし、賦型シートの側から電子線(条件:175kV,5Mrad)を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートを得た。

基板(厚さ:3mm,中密度繊維板(MDF),JIS A 5905に準じたもの)の一方の面に、エチレン−酢酸ビニル系接着剤(水性エマルジョンタイプ,「BA−20(商品名)」,中央理化株式会社製)を塗布量が60g/m2(wet)となるよう塗布して接着剤層を形成し、これを介して前記化粧シートの基材シートBと基板とを接着することにより化粧板を作製した。

得られた化粧シート及び化粧板について、上記の各種評価を行った。結果を第1表に示す。

【0073】

実施例2〜3、比較例1〜2

基材シートBの材質と厚さ、ならびに凹凸賦型層及び凹凸層を形成する各々樹脂組成物A及びBを第1表に示されるものにかえたこと以外は、実施例1と同様にして化粧シート及び化粧板を作製した。得られた化粧シート及び化粧板について、上記の各種評価を行った。結果を第1表に示す。

【0074】

【表1】

*1,電子線硬化:電子線硬化性樹脂(2官能ウレタンアクリレートオリゴマー,重量平均分子量:3000)

紫外線硬化:紫外線硬化性樹脂(「紫光7640B(商品名)」,日本合成化学株式会社製)

熱硬化:熱硬化性樹脂(「FW−500(商品名)」,昭和インク工業株式会社製,アクリルポリオール樹脂)

*2,PET(「コスモシャイン A4100(商品名)」,東洋紡績株式会社製)

【0075】

本発明の製造方法により得られた化粧シート及び化粧板(本発明の化粧シート及び化粧板)は、凹凸層において凹凸賦型層の凹凸形状が明確に再現されており、高級感のある意匠性を有するものであることが示された。また、使用適性や加工適性の点においても優れた性能を有することが確認された。

一方、凹凸賦型層及び凹凸層を形成する硬化性樹脂として熱硬化性樹脂を用いた比較例1は、凹凸層において凹凸賦型層の凹凸形状が再現されず、高級感のある意匠性は得られなかった。

【符号の説明】

【0076】

1 基材シートA

2 凹凸付与層

31 樹脂組成物層A

32 凹凸賦型層

41 樹脂組成物層B

42 凹凸層

5 基材シートB

6 接着剤層

7 基板

10 賦型シート

11 積層体I

12 積層体II

13 化粧シート

13’ 化粧シート

14 化粧板

【特許請求の範囲】

【請求項1】

下記の工程を有する化粧シートの製造方法。

工程(1)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(2)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(3)前記賦型シートの凹凸賦型層と前記積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程

【請求項2】

工程(3)の後に、工程(4)賦型シートを剥離する工程を有する請求項1に記載の化粧シートの製造方法。

【請求項3】

電離放射線硬化性樹脂組成物A及びBが、電子線硬化性樹脂組成物である請求項1又は2に記載の製造方法。

【請求項4】

基材シートBの厚さが、50〜350μmである請求項1〜3のいずれかに記載の化粧シートの製造方法。

【請求項5】

基材シートBが、熱可塑性樹脂からなる請求項1〜4のいずれかに記載の化粧シートの製造方法。

【請求項6】

基材シートAが、ポリエステル樹脂からなる請求項1〜5のいずれかに記載の化粧シートの製造方法。

【請求項7】

基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートであって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧シート。

【請求項8】

該凹凸層及び該凹凸賦型層を形成する電離放射線硬化性樹脂組成物の硬化物が、電子線硬化性樹脂組成物の硬化物である請求項7に記載の化粧シート。

【請求項9】

基材シートBの厚さが、50〜350μmである請求項7又は8に記載の化粧シート。

【請求項10】

基材シートBが、熱可塑性樹脂からなる請求項7〜9のいずれかに記載の化粧シート。

【請求項11】

基材シートAが、ポリエステル樹脂からなる請求項7〜10のいずれかに記載の化粧シート。

【請求項12】

下記の工程を有する化粧板の製造方法。

工程(I)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(II)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(III)前記工程(I)で得られた賦型シートの凹凸賦型層と前記工程(II)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートを得る工程

工程(IV)前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付ける工程

【請求項13】

工程(III)又は(IV)の後に、工程(V)賦型シートを剥離する工程を有する請求項12に記載の化粧板の製造方法。

【請求項14】

電離放射線硬化性樹脂組成物A及びBが、電子線硬化性樹脂組成物である請求項12又は13に記載の化粧板の製造方法。

【請求項15】

基材シートBの厚さが、50〜350μmである請求項12〜14のいずれかに記載の化粧板の製造方法。

【請求項16】

基材シートBが、熱可塑性樹脂からなる請求項12〜15のいずれかに記載の化粧板の製造方法。

【請求項17】

基材シートAが、ポリエステル樹脂からなる請求項12〜16のいずれかに記載の化粧板の製造方法。

【請求項18】

基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧板であって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧板。

【請求項1】

下記の工程を有する化粧シートの製造方法。

工程(1)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(2)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(3)前記賦型シートの凹凸賦型層と前記積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成する工程

【請求項2】

工程(3)の後に、工程(4)賦型シートを剥離する工程を有する請求項1に記載の化粧シートの製造方法。

【請求項3】

電離放射線硬化性樹脂組成物A及びBが、電子線硬化性樹脂組成物である請求項1又は2に記載の製造方法。

【請求項4】

基材シートBの厚さが、50〜350μmである請求項1〜3のいずれかに記載の化粧シートの製造方法。

【請求項5】

基材シートBが、熱可塑性樹脂からなる請求項1〜4のいずれかに記載の化粧シートの製造方法。

【請求項6】

基材シートAが、ポリエステル樹脂からなる請求項1〜5のいずれかに記載の化粧シートの製造方法。

【請求項7】

基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧シートであって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧シート。

【請求項8】

該凹凸層及び該凹凸賦型層を形成する電離放射線硬化性樹脂組成物の硬化物が、電子線硬化性樹脂組成物の硬化物である請求項7に記載の化粧シート。

【請求項9】

基材シートBの厚さが、50〜350μmである請求項7又は8に記載の化粧シート。

【請求項10】

基材シートBが、熱可塑性樹脂からなる請求項7〜9のいずれかに記載の化粧シート。

【請求項11】

基材シートAが、ポリエステル樹脂からなる請求項7〜10のいずれかに記載の化粧シート。

【請求項12】

下記の工程を有する化粧板の製造方法。

工程(I)基材シートAに、凹凸付与層を形成し、電離放射線硬化性樹脂組成物Aを塗布して樹脂組成物層Aを形成し、電離放射線を照射して該樹脂組成物層Aを硬化させて凹凸賦型層を形成して賦型シートを得る工程

工程(II)基材シートBに、電離放射線硬化性樹脂組成物Bを塗布して樹脂組成物層Bを形成して積層体Iを得る工程

工程(III)前記工程(I)で得られた賦型シートの凹凸賦型層と前記工程(II)で得られた積層体Iの樹脂組成物層Bとを対面させてラミネートして得られた積層体IIに電離放射線を照射して該樹脂組成物層Bを硬化させて凹凸層を形成し、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、基材シートAを順に有する化粧シートを得る工程

工程(IV)前記工程(III)で得られた化粧シートの基材シートBと基板とを接着剤層を介して貼付ける工程

【請求項13】

工程(III)又は(IV)の後に、工程(V)賦型シートを剥離する工程を有する請求項12に記載の化粧板の製造方法。

【請求項14】

電離放射線硬化性樹脂組成物A及びBが、電子線硬化性樹脂組成物である請求項12又は13に記載の化粧板の製造方法。

【請求項15】

基材シートBの厚さが、50〜350μmである請求項12〜14のいずれかに記載の化粧板の製造方法。

【請求項16】

基材シートBが、熱可塑性樹脂からなる請求項12〜15のいずれかに記載の化粧板の製造方法。

【請求項17】

基材シートAが、ポリエステル樹脂からなる請求項12〜16のいずれかに記載の化粧板の製造方法。

【請求項18】

基板、接着剤層、基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有する化粧板であって、該凹凸賦型層が該凹凸付与層の直下部及びその近傍に凸形状を有することで凹凸形状を有し、かつ該凹凸層が凹凸賦型層の凹凸形状に対応した凹凸形状を有し、該凹凸層及び該凹凸賦型層が電離放射線硬化性樹脂組成物の硬化物であることを特徴とする化粧板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−67098(P2013−67098A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207921(P2011−207921)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]