化粧シート及びその化粧シートを用いた化粧鋼板

【課題】低温衝撃性と、耐毛染め性、耐アルカリ性及び折り曲げ性とを同時に満足する化粧シート及びその化粧シートを用いた化粧鋼板を提供する。

【解決手段】樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカを含むことを特徴とする化粧シート及び該化粧シートを用いた化粧鋼板である。

【解決手段】樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカを含むことを特徴とする化粧シート及び該化粧シートを用いた化粧鋼板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は化粧シートに関し、詳しくは、ユニットバス等の浴室用壁パネルの表面材として好適な化粧シート及びその化粧シートを用いた化粧鋼板に関する。

【背景技術】

【0002】

従来、各種家具類や建築内装材等に使用される化粧シートとしては、基材に通常の方法を用いて印刷を施し、印刷層の表面保護のために、アミノアルキッド樹脂、ウレタン樹脂等のコート層を設けた化粧シート、あるいは基材に印刷を施した後、表面保護のために、透明な二軸延伸ポリエステルフィルムを、接着剤層を介して積層した化粧シート、更には電離放射線硬化性樹脂組成物の架橋硬化した表面保護層を有する化粧シート等が知られており、これらの化粧シートを、接着剤を介して亜鉛めっき鋼板、合板、又はMDF等の基板に積層した化粧鋼板が知られている。

【0003】

例えば、特許文献1には、表面保護層として二軸延伸ポリエステルフィルムを積層した化粧シートが開示されており、特許文献2及び3には、表面保護層を電離放射線硬化性樹脂組成物の架橋硬化したものとする化粧シートが提案されている。

この電離放射線硬化性樹脂組成物の架橋硬化した表面保護層を有する化粧シートは、表面保護層として二軸延伸ポリエステルフィルムを積層した化粧シートと比較して耐擦傷性を向上し得た点で優れたものであったが、低温衝撃性が不十分であり、さらなる改良が要望されていた。

【0004】

【特許文献1】特開2005−119297号公報

【特許文献2】特開2007−204966号公報

【特許文献3】特開2009−226724号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、かかる状況下において、低温衝撃性と、耐毛染め性、耐アルカリ性及び折り曲げ性とを同時に満足する化粧シート及びその化粧シートを用いた化粧鋼板を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、前記課題を解決するために鋭意研究を重ねた結果、化粧シートの特定の層に表面処理されたシリカを添加することにより、前記課題を解決し得ることを見出した。本発明は、かかる知見に基づいて完成したものである。

すなわち、本発明は、樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカを含むことを特徴とする化粧シート、及びその化粧シートを、接着剤層を介して金属板に貼付した化粧鋼板を提供するものである。

【発明の効果】

【0007】

本発明によれば、低温衝撃性と、耐毛染め性、耐アルカリ性及び折り曲げ性とを同時に満足し、マット意匠性に優れた化粧シート及びその化粧シートを用いた化粧鋼板を提供することができる。

【図面の簡単な説明】

【0008】

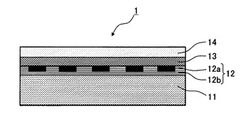

【図1】本発明の化粧シートの一実施態様の断面を示す模式図である。

【図2】本発明の化粧鋼板の断面を示す模式図である。

【発明を実施するための形態】

【0009】

本発明の化粧シートは樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカ(以下、「表面処理シリカ」という。)を含むことを特徴とする。

本発明の化粧シートについて図1を用いて説明する。図1は本発明の化粧シート1の一実施態様の断面を示す模式図である。図1に示す例では、基材11上に絵柄層12a及びベタ着色層12bからなる着色層12、着色層12上にプライマー層13、プライマー層13上に電離放射線硬化性樹脂組成物を架橋硬化してなる表面保護層14が積層されている。

【0010】

本発明の化粧シートにおいて配設される表面保護層14は、低温衝撃性と、耐毛染め性、耐アルカリ性及び折り曲げ性の諸特性とを同時に満足することに加え、マット意匠性をも付与するものである。この表面保護層14は上述のように電離放射線硬化性樹脂組成物が架橋硬化したもので構成される。ここで、電離放射線硬化性樹脂組成物とは、電磁波又は荷電粒子線の中で分子を架橋、重合させ得るエネルギー量子を有するもの、すなわち、紫外線又は電子線等を照射することにより、架橋、硬化する樹脂組成物を指す。具体的には、従来電離放射線硬化性樹脂として慣用されている重合性モノマー及び重合性オリゴマーないしは重合性プレポリマーの中から適宜選択して用いることができる。

【0011】

本発明に係る電離放射線硬化性樹脂組成物に用いられる重合性モノマーとして、代表的には、分子中にラジカル重合性不飽和基を持つ(メタ)アクリレート系モノマーが好適であり、中でも多官能性(メタ)アクリレートが好ましい。なお、ここで「(メタ)アクリレート」とは「アクリレート又はメタクリレート」を意味する。多官能性(メタ)アクリレートとしては、分子内にエチレン性不飽和結合を2個以上有する(メタ)アクリレートであれば良く、特に制限はない。具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジ(メタ)アクリレート、カプロラクトン変性ジシクロペンテニルジ(メタ)アクリレート、エチレンオキシド変性リン酸ジ(メタ)アクリレート、アリル化シクロヘキシルジ(メタ)アクリレート、イソシアヌレートジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、プロピレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキシド変性ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、ウレタン(メタ)アクリレート等が挙げられる。これらの多官能性(メタ)アクリレートは1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0012】

本発明においては、前記多官能性(メタ)アクリレートとともに、その粘度を低下させる等の目的で、単官能性(メタ)アクリレートを、本発明の目的を損なわない範囲で適宜併用することができる。単官能性(メタ)アクリレートとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート等が挙げられる。これらの単官能性(メタ)アクリレートは1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0013】

次に、重合性オリゴマーとしては、分子中にラジカル重合性不飽和基を持つオリゴマー、例えばエポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリエステル(メタ)アクリレート系、ポリエーテル(メタ)アクリレート系等が挙げられる。ここで、エポキシ(メタ)アクリレート系オリゴマーは、例えば、比較的低分子量のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応しエステル化することにより得ることができる。また、このエポキシ(メタ)アクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシ(メタ)アクリレートオリゴマーも用いることができる。ウレタン(メタ)アクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアネートの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができる。ポリエステル(メタ)アクリレート系オリゴマーとしては、例えば多価カルボン酸と多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、あるいは、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。ポリエーテル(メタ)アクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

【0014】

更に、重合性オリゴマーとしては、他にポリブタジエンオリゴマーの側鎖に(メタ)アクリレート基をもつ疎水性の高いポリブタジエン(メタ)アクリレート系オリゴマー、主鎖にポリシロキサン結合をもつシリコーン(メタ)アクリレート系オリゴマー、小さな分子内に多くの反応性基をもつアミノプラスト樹脂を変性したアミノプラスト樹脂(メタ)アクリレート系オリゴマー、あるいはノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、脂肪族ビニルエーテル、芳香族ビニルエーテル等の分子中にカチオン重合性官能基を有するオリゴマー、アクリルポリマー等がある。

【0015】

電離放射線硬化性樹脂組成物として紫外線硬化性樹脂組成物を用いる場合には、光重合用開始剤を電離放射線硬化性樹脂成分100質量部に対して、0.1〜10質量部程度、好ましくは0.1〜5質量部添加することが望ましい。光重合用開始剤としては、従来慣用されているものから適宜選択することができ、特に限定されず、例えば、分子中にラジカル重合性不飽和基を有する重合性モノマーや重合性オリゴマーに対しては、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル−2(ヒドロキシ−2−プロピル)ケトン、ベンゾフェノン、p−フェニルベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、ジクロロベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−ターシャリーブチルアントラキノン、2−アミノアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。

【0016】

また、分子中にカチオン重合性官能基を有する重合性オリゴマー等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。

また、光増感剤としては、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

【0017】

本発明においては、電離放射線硬化性樹脂組成物として電子線硬化性樹脂組成物を用いることが好ましい。電子線硬化性樹脂組成物は無溶剤化が可能であって、環境や健康の観点からより好ましく、また光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。

【0018】

本発明における電離放射線硬化性樹脂組成物には、表面保護層14にマット性を付与するために、表面処理シリカが添加される。この表面処理シリカの平均体積粒径は、1〜20μmであることが好ましい。1μm以上であれば、マット意匠性(ツヤ消し効果)を付与することができるので好ましく、20μm以下であれば、界面積が増大することによって衝撃時の応力が拡散し、界面に発生したボイド等がエネルギー吸収したり、粒子間距離が小さくなることによって粒子、もしくはボイド間で塑性変形が生じるので好ましい。これらの観点から、シリカの平均体積粒径は、2〜15μmであることが更に好ましい。

なお、平均体積粒径は、公知のレーザー回折・散乱式 粒子径・粒度分布測定装置により測定される。

【0019】

表面処理シリカに用いられるシリカは、乾式シリカ及び湿式シリカのいずれでも良い。

湿式シリカとしては、例えば、株式会社トクヤマ製、商品名「トクシール」シリーズ;東ソウ・シリカ株式会社製、商品名「ニプシル」シリーズ;エボニック・インダストリーズ社製、商品名「カープレックス」シリーズ;高純度シリコンアルコキシドから合成された、粒径(0.2〜60.0μm)の揃った真球状シリカ微粒子である、宇部日東化成株式会社製、商品名「ハイプレシカ」シリーズや東亞合成株式会社製、商品名「HPS」シリーズ等が挙げられ、乾式シリカとしては、例えば、株式会社トクヤマ製、商品名「エクセリカ」シリーズ等が挙げられる。

粒度分布の広いシリカは、表面処理前又は表面処理後に、分級等により粒径を揃えることが好ましい。

【0020】

表面処理シリカの添加量は、重合性モノマー(単官能性(メタ)アクリレートも含まれる。)、重合性オリゴマー及び重合性プレポリマーから選択される電離放射線硬化性樹脂並びに必要に応じ配合されるその他の樹脂からなる樹脂成分の合計量100質量部に対して、5〜40質量部添加することが好ましい。5質量部以上であれば、低温衝撃性向上効果(界面積の増大)をより好適に奏するので好ましく、40質量部以下であれば、インキの安定性(粘度、沈降、分散等)の理由で好ましい。これらの観点から10〜20質量部であることが更に好ましい。

【0021】

シリカの表面処理方法は、無機処理及び有機処理のいずれでも良く、従来公知の方法が使用できる。これら表面処理方法としては、例えば、界面活性剤、高分子化合物、親水性樹脂、ワックス、無機化合物等を粒子表面に含浸コーティングする方法、表面の活性基等とのラジカル反応、キレート反応、カップリング反応、ゾル吸着等を利用したトポケミカルな改質方法、粉砕活性面と有機化合物とのグラフト反応、無機化合物の吸着反応等を利用したメカノケミカルな改質方法等が挙げられる。

【0022】

より具体的には、無機処理としては、特開2005−292592号、特開2009−62274号等に開示されている、ハロゲン化アルミニウムをシリカに乾式又は湿式等で接触させ表面処理する方法が挙げられる。ハロゲン化アルミニウムとしては、トリクロロアルミニウム、トリブロモアルミニウム等が挙げられる。

ここで、乾式で接触させるとは、ハロゲン化アルミニウムの蒸気をシリカと接触させる方法、シリカにハロゲン化アルミニウムの原液あるいは溶液を噴霧して接触せしめる方法等が挙げられる。

また、湿式で接触する方法とは、水や有機化合物等の溶媒にハロゲン化アルミニウムを存在せしめた液中にシリカを分散させて接触せしめる方法等が挙げられる。

【0023】

また、有機処理としては、特開2005−292592号、特開2009−62274号等に開示されている、アルミニウムアルコキシドをシリカに乾式又は湿式で接触させ表面処理する方法、疎水化剤を噴霧して処理する方法や、疎水化剤蒸気を流動床や撹拌下のシリカへ導入する方法等が挙げられる。

アルミニウムアルコキシドをシリカに乾式又は湿式で接触させ表面処理する方法は、上述のハロゲン化アルミニウムの処理方法と同じである。

【0024】

アルミニウムアルコキシドとしては、トリ−iso−プロポキシアルミニウム、トリ−n−ブトキシアルミニウム、トリ−sec−ブトキシアルミニウム、トリ−tert−ブトキシアルミニウム、モノ−sec−ブトキシジ−iso−プロピルアルミニウム等が挙げられる。好適には、副生物としてハロゲン化水素等の腐食性ガスが発生しないアルミニウムアルコキシドを用いる方が良い。更には、液状であり取り扱いが容易であるトリ−sec−ブトキシアルミニウム、モノ−sec−ブトキシジ−iso−プロピルアルミニウムを用いることが好ましい。

【0025】

疎水化剤としては、公知の処理剤を何ら制限されずに使用することができる。具体的に例示すれば、シリル化剤として、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、フェニルトリクロロシラン、ジフェニルジクロロシラン、tert−ブチルジメチルクロロシラン、ビニルトリクロロシラン等のクロロシラン類やテトラメトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、o−メチルフェニルトリメトキシシラン、p−メチルフェニルトリメトキシシラン、n−ブチルトリメトキシシラン、iso−ブチルトリメトキシシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシラン、n−オクチルトリメトキシシラン、デシルトリメトキシシラン、ドデシルトリメトキシシラン、ビニルトリメトキシシラン、テトラエトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、n−オクチルトリエトキシシラン、ジフェニルジエトキシシラン、iso−ブチルトリエトキシシラン、デシルトリエトキシシラン、ビニルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、アミノメチルトリメチルシラン、ジメチルアミノトリメチルシラン、ジエチルアミノトリメチルシラン等のアルコキシシラン類、ヘキサメチルジシラザン、ヘキサエチルジシラザン、へキサプロピルジシラザン、ヘキサブチルジシラザン、ヘキサペンチルジシラザン、ヘキサヘキシルジシラザン、ヘキサシクロヘキシルジシラザン、ヘキサフェニルジシラザン、ジビニルテトラメチルジシラザン、ジメチルテトラビニルジシラザン等のシラザン類等がある。

【0026】

また、ジメチルシリコーンオイル、メチルハイドロジェンシリコーンオイル、メチルフェニルシリコーンオイル、アルキル変性シリコーンオイル、クロロアルキル変性シリコーンオイル、クロロフェニル変性シリコーンオイル、脂肪酸変性シリコーンオイル、ポリエーテル変性シリコーンオイル、アルコキシ変性シリコーンオイル、カルビノール変性シリコーンオイル、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、カルボキシル変性シリコーンオイル、フッ素変性シリコーンオイル、及び、末端反応性シリコーンオイル等のシリコーンオイルや、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ヘキサメチルジシロキサン、オクタメチルトリシロキサン等のシロキサン類も疎水化剤として好ましい。

【0027】

更に、脂肪酸及びその金属塩として、ウンデシル酸、ラウリン酸、トリデシル酸、ドデシル酸、ミリスチン酸、パルミチン酸、ペンタデシル酸、ステアリン酸、ヘプタデシル酸、アラキン酸、モンタン酸、オレイン酸、リノール酸、アラキドン酸等の長鎖脂肪酸が挙げられ、その金属塩としては亜鉛、鉄、マグネシウム、アルミニウム、カルシウム、ナトリウム、リチウム等の金属との塩も疎水化剤として有効である。

【0028】

上述の疎水化剤の内、シリル化剤が最も一般的であり、更にアルコキシシラン類、シラザン類は処理を実施し易いため好ましい。

本発明に係るシリカの有機処理に用いられる疎水化剤は、1種類を単独で、あるいは、2種類以上の場合は混合するか、又は、順次段階的に表面処理して、用途に応じて要求される疎水度を達成することができる。

【0029】

表面処理シリカとしては、例えば、レオロシールMT10、QS10、QS102、QS30(以上、株式会社トクヤマ製)、SS−50B、SS−70、SS−72F、SS−170X、SS−178B、SS−50A、SS−50、SS−30P(以上、東ソー・シリカ株式会社製)、サイロイド83、378、161、162C、ED41、ED20、ED30、ED40、ED44・ED50、ED52、ED56、ED80、7000(以上、グレースジャパン株式会社製)、サイリシア256、256N、320、350、358、435、445、436、446、456(以上、富士シリシア化学株式会社製)等を挙げることができる。

【0030】

また、本発明における電離放射線硬化性樹脂組成物には、得られる表面保護層14の所望物性に応じて、各種添加剤を配合することができる。この添加剤としては、例えば耐候性改善剤、耐摩耗性向上剤、重合禁止剤、架橋剤、赤外線吸収剤、帯電防止剤、接着性向上剤、レベリング剤、チクソ性付与剤、カップリング剤、可塑剤、消泡剤、充填剤、溶剤、着色剤等が挙げられる。

特に本発明の化粧シート1の耐候性を改善すべく、電離放射線硬化性樹脂組成物に耐候性改善剤を添加することが好ましい。耐候性改善剤としては、紫外線吸収剤(以下、「UVA」ということがある。)や光安定剤が挙げられる。紫外線吸収剤は、有害な紫外線を吸収し、本発明の化粧シート1の長期耐候性、安定性を向上させる。また、光安定剤は、自身は紫外線をほとんど吸収しないが、紫外線エネルギーによって生じる有害なフリーラジカルを効率よく捕捉することにより安定化するものである。

紫外線吸収剤としては、例えば、トリアジン系UVA、ベンゾトリアゾール系UVA、ベンゾフェノン系UVA等が挙げられる。また、光安定剤としては、例えば、ヒンダードアミン系光安定剤(HALS)が挙げられる。

【0031】

本発明における電離放射線硬化性樹脂組成物の塗工方法は以下の通りである。

まず、前記の電離放射線硬化成分である重合性モノマーや重合性オリゴマー、表面処理シリカ及び各種添加剤を、それぞれ所定の割合で均質に混合し、電離放射線硬化性樹脂組成物からなる塗工液を調製する。この塗工液の粘度は、後述の塗工方式により、基材の表面に未硬化樹脂層を形成し得る粘度であれば良く、特に制限はない。

このようにして調製された塗工液を、プライマー層13の表面に、硬化後の厚さが0.5〜20μmになるように、グラビアコート、グラビアリバースコート、バーコート、ロールコート、リバースロールコート、コンマコート等の公知の方式、好ましくはグラビアリバースコートにより塗工し、未硬化樹脂層を形成させる。硬化後の厚さが0.5μm以上であると所望の機能を有する硬化樹脂層が得られる。一方、硬化後の厚さが20μm以下であると、加工時に割れが入らない点で好ましい。硬化後の表面保護層14の厚さは、好ましくは1〜15μm、更に好ましくは2〜15μmである。

【0032】

本発明においては、このようにして形成された未硬化樹脂層に、電子線、紫外線等の電離放射線を照射して該未硬化樹脂層を硬化させる。ここで、電離放射線として電子線を用いる場合、その加速電圧については、用いる樹脂や層の厚みに応じて適宜選定し得るが、通常加速電圧70〜300kV程度で未硬化樹脂層を硬化させることが好ましい。

なお、電子線の照射においては、加速電圧が高いほど透過能力が増加するため、基材として電子線により劣化する基材を使用する場合には、電子線の透過深さと樹脂層の厚みが実質的に等しくなるように、加速電圧を選定することにより、基材への余分の電子線の照射を抑制することができ、過剰電子線による基材の劣化を最小限にとどめることができる。

また、照射線量は、樹脂層の架橋密度が飽和する量が好ましく、通常0.5〜30Mrad、好ましくは1〜5Mradの範囲で選定される。

更に、電子線源としては、特に制限はなく、例えばコックロフトワルトン型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは直線型、ダイナミトロン型、高周波型等の各種電子線加速器を用いることができる。

【0033】

電離放射線として紫外線を用いる場合には、波長190〜380nmの紫外線を含むものを放射する。紫外線源としては特に制限はなく、例えば高圧水銀燈、低圧水銀燈、メタルハライドランプ、カーボンアーク燈等が用いられる。

このようにして、形成された表面保護層14には、各種の添加剤を添加して各種の機能、例えば、高硬度で耐擦傷性を有する、いわゆるハードコート機能、防曇コート機能、防汚コート機能、防眩コート機能、反射防止コート機能、紫外線遮蔽コート機能、赤外線遮蔽コート機能等を付与することもできる。

【0034】

本発明の化粧シート1において配設されるプライマー層13は、着色層12と表面保護層14の密着性を向上させる目的で用いられるものであるが、化粧シート1のマット性を調整し、低温衝撃性をより高めるために、表面処理シリカを含むことが好ましい。即ち、プライマー層13の形成に用いられるインキとして、バインダーに表面処理シリカを混合したものが用いられることが好ましい。

【0035】

該バインダーとしては特に制限はなく、例えば、エステル樹脂、ウレタン樹脂、アクリル樹脂、ウレタン−アクリル共重合体樹脂、ポリカーボネート樹脂、塩化ビニル−酢酸ビニル共重合体、ポリビニルブチラール樹脂、ニトロセルロース樹脂等を挙げることができ、これらの樹脂は1種単独で、又は2種以上を組み合わせて使用することができる。

【0036】

表面処理シリカとしては、上述の電離放射線硬化性樹脂組成物に用いられるものが同様に用いられる。

プライマー層13形成用インキにおける表面処理シリカの添加量は、バインダー100質量部に対して、5〜40質量部添加することが好ましい。5質量部以上であれば、低温衝撃性向上効果(界面積の増大)を奏するので好ましく、40質量部以下であれば、インキの安定性(粘度、沈降、分散等)が向上するので好ましい。これらの観点から10〜20質量部であることが更に好ましい。

【0037】

プライマー層13の形成に用いられるインキには、必要に応じて、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用されても良い。

プライマー層13を構成する樹脂組成物中には、耐候性改善剤を添加することが化粧シート1の耐候性を向上させる点から好ましい。耐候性改善剤としては、前記電離放射線硬化性樹脂組成物に添加し得る耐候性改善剤と同様である。

プライマー層13の塗工方法としては、特に制限はなく、例えば、1種又は2種以上の樹脂を、溶剤等を用いて、塗料組成物又はインキ組成物とし、ロールコート法やグラビア印刷法等の適宜の塗布手段を用いて形成することができる。

【0038】

プライマー層13の厚さは0.5〜20μmの範囲であることが好ましい。プライマー層の厚さが0.5μm以上であれば、基材11と表面保護層14の十分な密着性が得られ、また十分な低温衝撃性が得られることとなる。一方、プライマー層13の厚さが20μm以下であれば、加工時に割れが起こりにくく好ましい。以上の点から、プライマー層の厚さは0.5〜15μmの範囲であることがより好ましく、0.5〜10μmの範囲であることが更に好ましく、1〜5μmの範囲であることが特に好ましい。

【0039】

本発明の化粧シート1に用いられる基材11は、樹脂フィルムからなり、ポリエステル樹脂フィルムであることが好ましい。このポリエステル樹脂フィルムとして具体的には、ポリエチレンテレフタレート(以下、「PET」という。)樹脂フィルム、ポリブチレンテレフタレート(以下、「PBT」という。)樹脂フィルム、ポリエチレンナフタレート樹脂フィルム等が挙げられ、透明性・平滑性等を考慮するとPET樹脂フィルム及びPBT樹脂フィルムが好ましい。

基材11として用いられる樹脂フィルムは、その上に設けられる層との密着性を向上させるために、所望により、片面又は両面に酸化法や凹凸化法等の物理的又は化学的表面処理を施すことができる(以下、「易接着処理」という。)。本発明においては、基材の少なくとも一方の面、特に、後述するプライマー層を積層させる面は易接着処理されていることが好ましい。

上記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン・紫外線処理法等が挙げられ、凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。これらの表面処理は、基材の種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性等の面から好ましく用いられる。

【0040】

基材11の厚さについては特に制限はないが、50〜150μmの範囲が好ましい。50μm以上であれば、化粧シート1の被着体である金属板等を隠蔽することができる。一方、150μm以下であれば加工性が向上する。以上の点から、基材11の厚さは75〜120μmの範囲が更に好ましい。

【0041】

図1に示される着色層12は基材11に装飾性及び/又は隠蔽性を与えるものであり、絵柄層12a及び/又はベタ着色層12bから構成される。

絵柄層12aは、種々の模様をインキと印刷機を使用して印刷することにより形成される。印刷方法としては特に限定されず、例えば、グラビア印刷、オフセット印刷、スクリーン印刷等公知の方法で行うことができる。

模様としては、木目模様、大理石模様(例えばトラバーチン大理石模様)等の岩石の表面を模した石目模様、布目や布状の模様を模した布地模様、タイル貼模様、煉瓦積模様等があり、これらを複合した寄木、パッチワーク等の模様もある。これらの模様は通常の黄色、赤色、青色、及び黒色のプロセスカラーによる多色印刷によって形成される他、模様を構成する個々の色の版を用意して行う特色による多色印刷等によっても形成される。

また、ベタ着色層12bは全面ベタ層であり、隠蔽層として機能するものであるが、着色によっては装飾性をも付与される。ベタ着色層12bは、絵柄層12aと同様の印刷方法又はグラビアコート、バーコート、ロールコート、リバースロールコート、コンマコート等の公知の塗工方法により形成される。

【0042】

着色層12に用いるインキとしては、バインダーに顔料、染料等の着色剤、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用される。該バインダーとしては特に制限はなく、例えば、ポリウレタン系樹脂、塩化ビニル/酢酸ビニル系共重合体樹脂、塩化ビニル/酢酸ビニル/アクリル系共重合体樹脂、塩素化ポリプロピレン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ブチラール系樹脂、ポリスチレン系樹脂、ニトロセルロース系樹脂、酢酸セルロース系樹脂等の中から任意のものが、1種単独で又は2種以上を混合して用いられる。

着色剤としては、カーボンブラック(墨)、鉄黒、チタン白、アンチモン白、黄鉛、チタン黄、弁柄、群青、コバルトブルー等の無機顔料、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー等の有機顔料又は染料、アルミニウム、真鍮等の鱗片状箔片からなる金属顔料、二酸化チタン被覆雲母、塩基性炭酸鉛等の鱗片状箔片からなる真珠光沢(パール)顔料等が用いられる。

【0043】

図2は、本発明の化粧鋼板の断面を示す模式図である。

本発明の化粧シート1は、図2に示すように、基材11の裏面に、接着剤層を介して金属板2に貼付され、化粧鋼板20が得られる。接着剤層を構成する接着剤としては、特に限定されず、エポキシ系接着剤、ウレタン系接着剤、ポリエステル系接着剤等が好適に使用できる。

金属板2としては、通常の鋼板を用いることができ、具体的には、熱延鋼板、冷延鋼板、溶融亜鉛メッキ鋼板、電気亜鉛メッキ鋼板、すずめっき鋼板、ステンレス鋼板、耐食性に優れたZn−Al−Mg−Si合金めっき鋼板等が挙げられる。また、アルミニウム板を使用することもできる。

【実施例】

【0044】

次に、本発明を実施例により、更に詳細に説明するが、本発明は、この例によってなんら限定されるものではない。

(評価方法)

各実施例で得られた化粧シートについて、以下の方法で評価した。

(1)表面状態(マット性)

グロスメータで表面のグロス値を測定し、マット性を下記の基準で評価した。

◎ : グロス値が、20以下であった。

○ : グロス値が、20を超え45以下であった。

△ : グロス値が、45を超え70以下であった。

× : グロス値が、70を超えた。

【0045】

(2)耐毛染め性

JIS K−6902に準拠して、毛染め剤(ホーユー株式会社性、商品名「ビゲンヘアカラー7G」)を化粧シート表面に塗布し、ふき取った後の汚染物の残存具合を目視にて観察し、下記の基準で評価した。

○ : 汚染物の残存は全くない。

△ : 汚染物の残存はあるものの軽微なもので実用上問題がない。

× : 汚染物の残存が著しい。

【0046】

(3)耐アルカリ性

5%の水酸化ナトリウム水溶液を滴下し、24時間放置した後、表面観察を行い、下記の基準で評価した。

○ : 白化を全く確認できない。

△ : わずかに白化した、あるいは艶の変化があった。

× : 白化した。

【0047】

(4)折り曲げ性

まず、化粧シート被覆金属板の長さ方向及び幅方向からそれぞれ50mm×150mmの試料を切り出し、手動による折り曲げ機を用いて、直径4mmの丸棒を挟んで積層シート被覆面が外側になるように内半径2mmで180度に折り返し予備曲げ試験片を作製した。

この予備曲げ試験片に、スクリュー曲げ試験装置(特開2008−188970の図3に記載された装置)を用いて、0T曲げを特開2008−188970記載の方法に基づいて行った。この0T曲げは、180度曲げであって、内半径が零となるいわゆる密着曲げであり、予備曲げ試験片に金属の保持板を挟まない曲げ加工である。

試験片は化粧シートの表面保護層が折り曲げ後に外表面となるように設置され、該スクリュー曲げ試験装置は23℃に保たれた恒温室内に置かれており、測定試験片も23℃で1時間以上保った後に試験に供された。

曲げ加工部の化粧シートの表面状態を目視で判定し、下記の基準で評価した。

○ : 割れ、クラックや白化が全く認められない。

△ : わずかに白化を生じた、あるいは極く微細なクラックが発生したが、実用上問題がない。

× : 著しい白化を生じた。

【0048】

(5)低温衝撃性

デュポン衝撃試験により行った。化粧シートを0℃の温度に10時間放置した後、突端直径1/2インチの撃芯とその直径と合致した凹みを持つ受け台との間に置き、50cmの高さから1000gの重鎮を落下させ、シート面のクラック発生の有無を観察した。評価は以下の基準で行った。

◎ : クラックは全く発生しなかった。

○ : クラックは全く発生しなかったが、わずかに艶の変化があった。

△ : 曲げた部分に微細なクラックが発生したが意匠を損なうものではなかった。

× : クラックが発生した。

【0049】

(6)耐煮沸性

JIS K6902に準じて評価し、剥離の有無と光沢変化及び/又は変色の有無を目視で以下の基準により評価した。

○ : 変化なし。

△ : 光沢変化及び/又は変色があった。

× : 膨れ及び/又は層間剥離があった。

【0050】

製造例1 (シリカ−Aの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径3μmになるように分級して得られたシリカを150℃にて3時間乾燥処して、吸着水分量を0.23質量%に調節した。この調節後のシリカ微粉体200gを振動流動層(中央化工機株式会社製振動流動相装置)に仕込み、水分量0.38質量%に除湿された空気によって、振動流動させながらn−オクチルトリエトキシシラン12gを噴霧した後、更にジメチルシリコーンオイル15gを噴霧し30分間流動混合した。その後、速やかに、温度25℃、湿度90%に保持された恒温恒湿槽中に入れ、72時間保持して有機処理シリカであるシリカ−Aを製造した。

【0051】

製造例2及び3 (シリカ−B及びCの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径6μmになるように分級して得られたシリカをシリカ−Bに用い、商品名「ハイプレシカTS」を平均体積粒径12μmになるように分級して得られたシリカをシリカ−Cに用いた以外は、製造例1と同様にして、製造例2のシリカ−B、及び製造例3のシリカ−Cを製造した。

【0052】

製造例4 (シリカ−Dの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径3μmになるように分級して得られたシリカ200gに、250℃の塩化アルミニウム(トリクロロアルミニウム)蒸気を酸化アルミニウム換算で0.5質量%含有するように噴霧して無機処理シリカであるシリカ−Dを製造した。

【0053】

製造例5及び6 (シリカ−E及びFの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径6μmになるように分級して得られたシリカをシリカ−Eに用い、商品名「ハイプレシカTS」を平均体積粒径12μmになるように分級して得られたシリカをシリカ−Fに用いた以外は、製造例4と同様にして、製造例5のシリカ−E、及び製造例6のシリカ−Fを製造した。

【0054】

製造例7及び8 (シリカ−G及びHの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径3μmになるように分級して得られたシリカを表面処理しないでシリカ−Gとして用いた。また、宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径6μmになるように分級して得られたシリカを表面処理しないでシリカ−Hとして用いた。

【0055】

実施例1〜12及び比較例1〜5

基材11として両面易接着処理したPBT樹脂フィルム(大倉工業株式会社製、商品名「OK01WW」、厚さ:75μm)を用い、その表面にポリウレタン系樹脂をバインダーとし、酸化チタン、キナクリドンレッド、及びイソインドリノンイエローを主成分とする着色剤を含有するインキを用いて、ベタ着色層12bと抽象柄模様の絵柄層12aとをその順にグラビア印刷して着色層12を形成した。

次に、着色層12の上に、ウレタン−アクリル共重合体樹脂(共重合比5:5)をバインダーとし、添加剤として、バインダー100質量部に対して、第1表に示す表面処理シリカ(製造例1〜6により得られたシリカ−A〜F)若しくは未処理シリカ(製造例7〜8により得られたシリカ−G〜H)を第1表に示す質量部添加したインキ組成物、又はシリカを添加しないインキ組成物を用いて、塗工量3g/m2の(全面ベタ)層をグラビア印刷にて施してプライマー層13とした。プライマー層13の厚さは3μmであった。

上記プライマー層13の上に、ウレタンアクリレートモノマー、ウレタンアクリレートオリゴマー及びアクリルポリマーの三者混合系からなる電子線硬化性樹脂成分を有し、かつ添加剤として、電子線硬化性樹脂成分の合計量100質量部に対して第1表に示す表面処理シリカ(製造例1〜6により得られたシリカ−A〜F)若しくは未処理シリカ(製造例7〜8により得られたシリカ−G〜H)を第1表に示す質量部添加して得られた電子線硬化性樹脂組成物、又は上記電子線硬化性樹脂成分を有しシリカを添加しないで得られた電子線硬化性樹脂組成物を塗工量8-10g/m2でグラビアリバースコータ法により塗工した。塗工後、加速電圧150kV、照射線量5Mradの電子線を照射して、電子線硬化性樹脂組成物を硬化させて、表面保護層14とした。表面保護層14の厚さは8-10μmであった。次いで、40℃で24時間の養生を行い、実施例1〜12及び比較例1〜5の17種類の化粧シートを得た。

得られた17種類の化粧シートの基材11の裏面に、ポリエステルポリオールを主剤とし、イソシアネート系架橋剤で硬化するウレタン系接着剤層(厚さ5μm)を介して金属板(溶融亜鉛メッキ鋼板、厚さ450μm)に貼付した。これらの17種類の化粧シート及び17種類の化粧鋼板について、上記評価方法にて評価した結果を第1表に示す。

【0056】

【表1】

【0057】

第1表から明らかなように、本発明の化粧シート及びそれを用いた化粧鋼板は、表面のマット性が好適であると共に、優れた低温衝撃性を発揮し、耐毛染め性、耐アルカリ性及び折り曲げ性の諸特性も良好であった。

プライマー層13及び表面保護層14のいずれにも表面処理シリカを添加した実施例2、4、6、8、10及び12の化粧シート並びにそれを用いた化粧鋼板は、表面保護層14のみに表面処理シリカを添加した実施例1、3、5、7、9及び11の化粧シート並びにそれを用いた化粧鋼板と比較して低温衝撃性が更に向上した。

また、有機処理シリカを用いた実施例1〜6の化粧シート及びそれを用いた化粧鋼板は、無機処理シリカを用いた実施例7〜12の化粧シート及びそれを用いた化粧鋼板と比較して更に耐煮沸性が良好であった。

【産業上の利用可能性】

【0058】

本発明の化粧シート1及び化粧鋼板20はドア材、浴室の壁材、ユニットバス壁材、ユニットバス内装材、厨房の壁材、AV機器、エアコンカバー等の化粧シートとして用いることができるが、特に、湿気や光に対する耐性が要求される浴室の壁材、ユニットバス壁材、ユニットバス内装材等として好適に用いられる。

【符号の説明】

【0059】

1 化粧シート

11 基材

12 着色層

12a 絵柄層

12b ベタ着色層

13 プライマー層

14 表面保護層

2 金属板

20 化粧鋼板

【技術分野】

【0001】

本発明は化粧シートに関し、詳しくは、ユニットバス等の浴室用壁パネルの表面材として好適な化粧シート及びその化粧シートを用いた化粧鋼板に関する。

【背景技術】

【0002】

従来、各種家具類や建築内装材等に使用される化粧シートとしては、基材に通常の方法を用いて印刷を施し、印刷層の表面保護のために、アミノアルキッド樹脂、ウレタン樹脂等のコート層を設けた化粧シート、あるいは基材に印刷を施した後、表面保護のために、透明な二軸延伸ポリエステルフィルムを、接着剤層を介して積層した化粧シート、更には電離放射線硬化性樹脂組成物の架橋硬化した表面保護層を有する化粧シート等が知られており、これらの化粧シートを、接着剤を介して亜鉛めっき鋼板、合板、又はMDF等の基板に積層した化粧鋼板が知られている。

【0003】

例えば、特許文献1には、表面保護層として二軸延伸ポリエステルフィルムを積層した化粧シートが開示されており、特許文献2及び3には、表面保護層を電離放射線硬化性樹脂組成物の架橋硬化したものとする化粧シートが提案されている。

この電離放射線硬化性樹脂組成物の架橋硬化した表面保護層を有する化粧シートは、表面保護層として二軸延伸ポリエステルフィルムを積層した化粧シートと比較して耐擦傷性を向上し得た点で優れたものであったが、低温衝撃性が不十分であり、さらなる改良が要望されていた。

【0004】

【特許文献1】特開2005−119297号公報

【特許文献2】特開2007−204966号公報

【特許文献3】特開2009−226724号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、かかる状況下において、低温衝撃性と、耐毛染め性、耐アルカリ性及び折り曲げ性とを同時に満足する化粧シート及びその化粧シートを用いた化粧鋼板を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者は、前記課題を解決するために鋭意研究を重ねた結果、化粧シートの特定の層に表面処理されたシリカを添加することにより、前記課題を解決し得ることを見出した。本発明は、かかる知見に基づいて完成したものである。

すなわち、本発明は、樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカを含むことを特徴とする化粧シート、及びその化粧シートを、接着剤層を介して金属板に貼付した化粧鋼板を提供するものである。

【発明の効果】

【0007】

本発明によれば、低温衝撃性と、耐毛染め性、耐アルカリ性及び折り曲げ性とを同時に満足し、マット意匠性に優れた化粧シート及びその化粧シートを用いた化粧鋼板を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の化粧シートの一実施態様の断面を示す模式図である。

【図2】本発明の化粧鋼板の断面を示す模式図である。

【発明を実施するための形態】

【0009】

本発明の化粧シートは樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカ(以下、「表面処理シリカ」という。)を含むことを特徴とする。

本発明の化粧シートについて図1を用いて説明する。図1は本発明の化粧シート1の一実施態様の断面を示す模式図である。図1に示す例では、基材11上に絵柄層12a及びベタ着色層12bからなる着色層12、着色層12上にプライマー層13、プライマー層13上に電離放射線硬化性樹脂組成物を架橋硬化してなる表面保護層14が積層されている。

【0010】

本発明の化粧シートにおいて配設される表面保護層14は、低温衝撃性と、耐毛染め性、耐アルカリ性及び折り曲げ性の諸特性とを同時に満足することに加え、マット意匠性をも付与するものである。この表面保護層14は上述のように電離放射線硬化性樹脂組成物が架橋硬化したもので構成される。ここで、電離放射線硬化性樹脂組成物とは、電磁波又は荷電粒子線の中で分子を架橋、重合させ得るエネルギー量子を有するもの、すなわち、紫外線又は電子線等を照射することにより、架橋、硬化する樹脂組成物を指す。具体的には、従来電離放射線硬化性樹脂として慣用されている重合性モノマー及び重合性オリゴマーないしは重合性プレポリマーの中から適宜選択して用いることができる。

【0011】

本発明に係る電離放射線硬化性樹脂組成物に用いられる重合性モノマーとして、代表的には、分子中にラジカル重合性不飽和基を持つ(メタ)アクリレート系モノマーが好適であり、中でも多官能性(メタ)アクリレートが好ましい。なお、ここで「(メタ)アクリレート」とは「アクリレート又はメタクリレート」を意味する。多官能性(メタ)アクリレートとしては、分子内にエチレン性不飽和結合を2個以上有する(メタ)アクリレートであれば良く、特に制限はない。具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジ(メタ)アクリレート、カプロラクトン変性ジシクロペンテニルジ(メタ)アクリレート、エチレンオキシド変性リン酸ジ(メタ)アクリレート、アリル化シクロヘキシルジ(メタ)アクリレート、イソシアヌレートジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、プロピレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキシド変性ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、ウレタン(メタ)アクリレート等が挙げられる。これらの多官能性(メタ)アクリレートは1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0012】

本発明においては、前記多官能性(メタ)アクリレートとともに、その粘度を低下させる等の目的で、単官能性(メタ)アクリレートを、本発明の目的を損なわない範囲で適宜併用することができる。単官能性(メタ)アクリレートとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート等が挙げられる。これらの単官能性(メタ)アクリレートは1種を単独で用いても良いし、2種以上を組み合わせて用いても良い。

【0013】

次に、重合性オリゴマーとしては、分子中にラジカル重合性不飽和基を持つオリゴマー、例えばエポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリエステル(メタ)アクリレート系、ポリエーテル(メタ)アクリレート系等が挙げられる。ここで、エポキシ(メタ)アクリレート系オリゴマーは、例えば、比較的低分子量のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応しエステル化することにより得ることができる。また、このエポキシ(メタ)アクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシ(メタ)アクリレートオリゴマーも用いることができる。ウレタン(メタ)アクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアネートの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができる。ポリエステル(メタ)アクリレート系オリゴマーとしては、例えば多価カルボン酸と多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、あるいは、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。ポリエーテル(メタ)アクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

【0014】

更に、重合性オリゴマーとしては、他にポリブタジエンオリゴマーの側鎖に(メタ)アクリレート基をもつ疎水性の高いポリブタジエン(メタ)アクリレート系オリゴマー、主鎖にポリシロキサン結合をもつシリコーン(メタ)アクリレート系オリゴマー、小さな分子内に多くの反応性基をもつアミノプラスト樹脂を変性したアミノプラスト樹脂(メタ)アクリレート系オリゴマー、あるいはノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、脂肪族ビニルエーテル、芳香族ビニルエーテル等の分子中にカチオン重合性官能基を有するオリゴマー、アクリルポリマー等がある。

【0015】

電離放射線硬化性樹脂組成物として紫外線硬化性樹脂組成物を用いる場合には、光重合用開始剤を電離放射線硬化性樹脂成分100質量部に対して、0.1〜10質量部程度、好ましくは0.1〜5質量部添加することが望ましい。光重合用開始剤としては、従来慣用されているものから適宜選択することができ、特に限定されず、例えば、分子中にラジカル重合性不飽和基を有する重合性モノマーや重合性オリゴマーに対しては、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル−2(ヒドロキシ−2−プロピル)ケトン、ベンゾフェノン、p−フェニルベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、ジクロロベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−ターシャリーブチルアントラキノン、2−アミノアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。

【0016】

また、分子中にカチオン重合性官能基を有する重合性オリゴマー等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。

また、光増感剤としては、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

【0017】

本発明においては、電離放射線硬化性樹脂組成物として電子線硬化性樹脂組成物を用いることが好ましい。電子線硬化性樹脂組成物は無溶剤化が可能であって、環境や健康の観点からより好ましく、また光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。

【0018】

本発明における電離放射線硬化性樹脂組成物には、表面保護層14にマット性を付与するために、表面処理シリカが添加される。この表面処理シリカの平均体積粒径は、1〜20μmであることが好ましい。1μm以上であれば、マット意匠性(ツヤ消し効果)を付与することができるので好ましく、20μm以下であれば、界面積が増大することによって衝撃時の応力が拡散し、界面に発生したボイド等がエネルギー吸収したり、粒子間距離が小さくなることによって粒子、もしくはボイド間で塑性変形が生じるので好ましい。これらの観点から、シリカの平均体積粒径は、2〜15μmであることが更に好ましい。

なお、平均体積粒径は、公知のレーザー回折・散乱式 粒子径・粒度分布測定装置により測定される。

【0019】

表面処理シリカに用いられるシリカは、乾式シリカ及び湿式シリカのいずれでも良い。

湿式シリカとしては、例えば、株式会社トクヤマ製、商品名「トクシール」シリーズ;東ソウ・シリカ株式会社製、商品名「ニプシル」シリーズ;エボニック・インダストリーズ社製、商品名「カープレックス」シリーズ;高純度シリコンアルコキシドから合成された、粒径(0.2〜60.0μm)の揃った真球状シリカ微粒子である、宇部日東化成株式会社製、商品名「ハイプレシカ」シリーズや東亞合成株式会社製、商品名「HPS」シリーズ等が挙げられ、乾式シリカとしては、例えば、株式会社トクヤマ製、商品名「エクセリカ」シリーズ等が挙げられる。

粒度分布の広いシリカは、表面処理前又は表面処理後に、分級等により粒径を揃えることが好ましい。

【0020】

表面処理シリカの添加量は、重合性モノマー(単官能性(メタ)アクリレートも含まれる。)、重合性オリゴマー及び重合性プレポリマーから選択される電離放射線硬化性樹脂並びに必要に応じ配合されるその他の樹脂からなる樹脂成分の合計量100質量部に対して、5〜40質量部添加することが好ましい。5質量部以上であれば、低温衝撃性向上効果(界面積の増大)をより好適に奏するので好ましく、40質量部以下であれば、インキの安定性(粘度、沈降、分散等)の理由で好ましい。これらの観点から10〜20質量部であることが更に好ましい。

【0021】

シリカの表面処理方法は、無機処理及び有機処理のいずれでも良く、従来公知の方法が使用できる。これら表面処理方法としては、例えば、界面活性剤、高分子化合物、親水性樹脂、ワックス、無機化合物等を粒子表面に含浸コーティングする方法、表面の活性基等とのラジカル反応、キレート反応、カップリング反応、ゾル吸着等を利用したトポケミカルな改質方法、粉砕活性面と有機化合物とのグラフト反応、無機化合物の吸着反応等を利用したメカノケミカルな改質方法等が挙げられる。

【0022】

より具体的には、無機処理としては、特開2005−292592号、特開2009−62274号等に開示されている、ハロゲン化アルミニウムをシリカに乾式又は湿式等で接触させ表面処理する方法が挙げられる。ハロゲン化アルミニウムとしては、トリクロロアルミニウム、トリブロモアルミニウム等が挙げられる。

ここで、乾式で接触させるとは、ハロゲン化アルミニウムの蒸気をシリカと接触させる方法、シリカにハロゲン化アルミニウムの原液あるいは溶液を噴霧して接触せしめる方法等が挙げられる。

また、湿式で接触する方法とは、水や有機化合物等の溶媒にハロゲン化アルミニウムを存在せしめた液中にシリカを分散させて接触せしめる方法等が挙げられる。

【0023】

また、有機処理としては、特開2005−292592号、特開2009−62274号等に開示されている、アルミニウムアルコキシドをシリカに乾式又は湿式で接触させ表面処理する方法、疎水化剤を噴霧して処理する方法や、疎水化剤蒸気を流動床や撹拌下のシリカへ導入する方法等が挙げられる。

アルミニウムアルコキシドをシリカに乾式又は湿式で接触させ表面処理する方法は、上述のハロゲン化アルミニウムの処理方法と同じである。

【0024】

アルミニウムアルコキシドとしては、トリ−iso−プロポキシアルミニウム、トリ−n−ブトキシアルミニウム、トリ−sec−ブトキシアルミニウム、トリ−tert−ブトキシアルミニウム、モノ−sec−ブトキシジ−iso−プロピルアルミニウム等が挙げられる。好適には、副生物としてハロゲン化水素等の腐食性ガスが発生しないアルミニウムアルコキシドを用いる方が良い。更には、液状であり取り扱いが容易であるトリ−sec−ブトキシアルミニウム、モノ−sec−ブトキシジ−iso−プロピルアルミニウムを用いることが好ましい。

【0025】

疎水化剤としては、公知の処理剤を何ら制限されずに使用することができる。具体的に例示すれば、シリル化剤として、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、フェニルトリクロロシラン、ジフェニルジクロロシラン、tert−ブチルジメチルクロロシラン、ビニルトリクロロシラン等のクロロシラン類やテトラメトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、o−メチルフェニルトリメトキシシラン、p−メチルフェニルトリメトキシシラン、n−ブチルトリメトキシシラン、iso−ブチルトリメトキシシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシラン、n−オクチルトリメトキシシラン、デシルトリメトキシシラン、ドデシルトリメトキシシラン、ビニルトリメトキシシラン、テトラエトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、n−オクチルトリエトキシシラン、ジフェニルジエトキシシラン、iso−ブチルトリエトキシシラン、デシルトリエトキシシラン、ビニルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、アミノメチルトリメチルシラン、ジメチルアミノトリメチルシラン、ジエチルアミノトリメチルシラン等のアルコキシシラン類、ヘキサメチルジシラザン、ヘキサエチルジシラザン、へキサプロピルジシラザン、ヘキサブチルジシラザン、ヘキサペンチルジシラザン、ヘキサヘキシルジシラザン、ヘキサシクロヘキシルジシラザン、ヘキサフェニルジシラザン、ジビニルテトラメチルジシラザン、ジメチルテトラビニルジシラザン等のシラザン類等がある。

【0026】

また、ジメチルシリコーンオイル、メチルハイドロジェンシリコーンオイル、メチルフェニルシリコーンオイル、アルキル変性シリコーンオイル、クロロアルキル変性シリコーンオイル、クロロフェニル変性シリコーンオイル、脂肪酸変性シリコーンオイル、ポリエーテル変性シリコーンオイル、アルコキシ変性シリコーンオイル、カルビノール変性シリコーンオイル、アミノ変性シリコーンオイル、エポキシ変性シリコーンオイル、カルボキシル変性シリコーンオイル、フッ素変性シリコーンオイル、及び、末端反応性シリコーンオイル等のシリコーンオイルや、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ヘキサメチルジシロキサン、オクタメチルトリシロキサン等のシロキサン類も疎水化剤として好ましい。

【0027】

更に、脂肪酸及びその金属塩として、ウンデシル酸、ラウリン酸、トリデシル酸、ドデシル酸、ミリスチン酸、パルミチン酸、ペンタデシル酸、ステアリン酸、ヘプタデシル酸、アラキン酸、モンタン酸、オレイン酸、リノール酸、アラキドン酸等の長鎖脂肪酸が挙げられ、その金属塩としては亜鉛、鉄、マグネシウム、アルミニウム、カルシウム、ナトリウム、リチウム等の金属との塩も疎水化剤として有効である。

【0028】

上述の疎水化剤の内、シリル化剤が最も一般的であり、更にアルコキシシラン類、シラザン類は処理を実施し易いため好ましい。

本発明に係るシリカの有機処理に用いられる疎水化剤は、1種類を単独で、あるいは、2種類以上の場合は混合するか、又は、順次段階的に表面処理して、用途に応じて要求される疎水度を達成することができる。

【0029】

表面処理シリカとしては、例えば、レオロシールMT10、QS10、QS102、QS30(以上、株式会社トクヤマ製)、SS−50B、SS−70、SS−72F、SS−170X、SS−178B、SS−50A、SS−50、SS−30P(以上、東ソー・シリカ株式会社製)、サイロイド83、378、161、162C、ED41、ED20、ED30、ED40、ED44・ED50、ED52、ED56、ED80、7000(以上、グレースジャパン株式会社製)、サイリシア256、256N、320、350、358、435、445、436、446、456(以上、富士シリシア化学株式会社製)等を挙げることができる。

【0030】

また、本発明における電離放射線硬化性樹脂組成物には、得られる表面保護層14の所望物性に応じて、各種添加剤を配合することができる。この添加剤としては、例えば耐候性改善剤、耐摩耗性向上剤、重合禁止剤、架橋剤、赤外線吸収剤、帯電防止剤、接着性向上剤、レベリング剤、チクソ性付与剤、カップリング剤、可塑剤、消泡剤、充填剤、溶剤、着色剤等が挙げられる。

特に本発明の化粧シート1の耐候性を改善すべく、電離放射線硬化性樹脂組成物に耐候性改善剤を添加することが好ましい。耐候性改善剤としては、紫外線吸収剤(以下、「UVA」ということがある。)や光安定剤が挙げられる。紫外線吸収剤は、有害な紫外線を吸収し、本発明の化粧シート1の長期耐候性、安定性を向上させる。また、光安定剤は、自身は紫外線をほとんど吸収しないが、紫外線エネルギーによって生じる有害なフリーラジカルを効率よく捕捉することにより安定化するものである。

紫外線吸収剤としては、例えば、トリアジン系UVA、ベンゾトリアゾール系UVA、ベンゾフェノン系UVA等が挙げられる。また、光安定剤としては、例えば、ヒンダードアミン系光安定剤(HALS)が挙げられる。

【0031】

本発明における電離放射線硬化性樹脂組成物の塗工方法は以下の通りである。

まず、前記の電離放射線硬化成分である重合性モノマーや重合性オリゴマー、表面処理シリカ及び各種添加剤を、それぞれ所定の割合で均質に混合し、電離放射線硬化性樹脂組成物からなる塗工液を調製する。この塗工液の粘度は、後述の塗工方式により、基材の表面に未硬化樹脂層を形成し得る粘度であれば良く、特に制限はない。

このようにして調製された塗工液を、プライマー層13の表面に、硬化後の厚さが0.5〜20μmになるように、グラビアコート、グラビアリバースコート、バーコート、ロールコート、リバースロールコート、コンマコート等の公知の方式、好ましくはグラビアリバースコートにより塗工し、未硬化樹脂層を形成させる。硬化後の厚さが0.5μm以上であると所望の機能を有する硬化樹脂層が得られる。一方、硬化後の厚さが20μm以下であると、加工時に割れが入らない点で好ましい。硬化後の表面保護層14の厚さは、好ましくは1〜15μm、更に好ましくは2〜15μmである。

【0032】

本発明においては、このようにして形成された未硬化樹脂層に、電子線、紫外線等の電離放射線を照射して該未硬化樹脂層を硬化させる。ここで、電離放射線として電子線を用いる場合、その加速電圧については、用いる樹脂や層の厚みに応じて適宜選定し得るが、通常加速電圧70〜300kV程度で未硬化樹脂層を硬化させることが好ましい。

なお、電子線の照射においては、加速電圧が高いほど透過能力が増加するため、基材として電子線により劣化する基材を使用する場合には、電子線の透過深さと樹脂層の厚みが実質的に等しくなるように、加速電圧を選定することにより、基材への余分の電子線の照射を抑制することができ、過剰電子線による基材の劣化を最小限にとどめることができる。

また、照射線量は、樹脂層の架橋密度が飽和する量が好ましく、通常0.5〜30Mrad、好ましくは1〜5Mradの範囲で選定される。

更に、電子線源としては、特に制限はなく、例えばコックロフトワルトン型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、あるいは直線型、ダイナミトロン型、高周波型等の各種電子線加速器を用いることができる。

【0033】

電離放射線として紫外線を用いる場合には、波長190〜380nmの紫外線を含むものを放射する。紫外線源としては特に制限はなく、例えば高圧水銀燈、低圧水銀燈、メタルハライドランプ、カーボンアーク燈等が用いられる。

このようにして、形成された表面保護層14には、各種の添加剤を添加して各種の機能、例えば、高硬度で耐擦傷性を有する、いわゆるハードコート機能、防曇コート機能、防汚コート機能、防眩コート機能、反射防止コート機能、紫外線遮蔽コート機能、赤外線遮蔽コート機能等を付与することもできる。

【0034】

本発明の化粧シート1において配設されるプライマー層13は、着色層12と表面保護層14の密着性を向上させる目的で用いられるものであるが、化粧シート1のマット性を調整し、低温衝撃性をより高めるために、表面処理シリカを含むことが好ましい。即ち、プライマー層13の形成に用いられるインキとして、バインダーに表面処理シリカを混合したものが用いられることが好ましい。

【0035】

該バインダーとしては特に制限はなく、例えば、エステル樹脂、ウレタン樹脂、アクリル樹脂、ウレタン−アクリル共重合体樹脂、ポリカーボネート樹脂、塩化ビニル−酢酸ビニル共重合体、ポリビニルブチラール樹脂、ニトロセルロース樹脂等を挙げることができ、これらの樹脂は1種単独で、又は2種以上を組み合わせて使用することができる。

【0036】

表面処理シリカとしては、上述の電離放射線硬化性樹脂組成物に用いられるものが同様に用いられる。

プライマー層13形成用インキにおける表面処理シリカの添加量は、バインダー100質量部に対して、5〜40質量部添加することが好ましい。5質量部以上であれば、低温衝撃性向上効果(界面積の増大)を奏するので好ましく、40質量部以下であれば、インキの安定性(粘度、沈降、分散等)が向上するので好ましい。これらの観点から10〜20質量部であることが更に好ましい。

【0037】

プライマー層13の形成に用いられるインキには、必要に応じて、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用されても良い。

プライマー層13を構成する樹脂組成物中には、耐候性改善剤を添加することが化粧シート1の耐候性を向上させる点から好ましい。耐候性改善剤としては、前記電離放射線硬化性樹脂組成物に添加し得る耐候性改善剤と同様である。

プライマー層13の塗工方法としては、特に制限はなく、例えば、1種又は2種以上の樹脂を、溶剤等を用いて、塗料組成物又はインキ組成物とし、ロールコート法やグラビア印刷法等の適宜の塗布手段を用いて形成することができる。

【0038】

プライマー層13の厚さは0.5〜20μmの範囲であることが好ましい。プライマー層の厚さが0.5μm以上であれば、基材11と表面保護層14の十分な密着性が得られ、また十分な低温衝撃性が得られることとなる。一方、プライマー層13の厚さが20μm以下であれば、加工時に割れが起こりにくく好ましい。以上の点から、プライマー層の厚さは0.5〜15μmの範囲であることがより好ましく、0.5〜10μmの範囲であることが更に好ましく、1〜5μmの範囲であることが特に好ましい。

【0039】

本発明の化粧シート1に用いられる基材11は、樹脂フィルムからなり、ポリエステル樹脂フィルムであることが好ましい。このポリエステル樹脂フィルムとして具体的には、ポリエチレンテレフタレート(以下、「PET」という。)樹脂フィルム、ポリブチレンテレフタレート(以下、「PBT」という。)樹脂フィルム、ポリエチレンナフタレート樹脂フィルム等が挙げられ、透明性・平滑性等を考慮するとPET樹脂フィルム及びPBT樹脂フィルムが好ましい。

基材11として用いられる樹脂フィルムは、その上に設けられる層との密着性を向上させるために、所望により、片面又は両面に酸化法や凹凸化法等の物理的又は化学的表面処理を施すことができる(以下、「易接着処理」という。)。本発明においては、基材の少なくとも一方の面、特に、後述するプライマー層を積層させる面は易接着処理されていることが好ましい。

上記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン・紫外線処理法等が挙げられ、凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。これらの表面処理は、基材の種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性等の面から好ましく用いられる。

【0040】

基材11の厚さについては特に制限はないが、50〜150μmの範囲が好ましい。50μm以上であれば、化粧シート1の被着体である金属板等を隠蔽することができる。一方、150μm以下であれば加工性が向上する。以上の点から、基材11の厚さは75〜120μmの範囲が更に好ましい。

【0041】

図1に示される着色層12は基材11に装飾性及び/又は隠蔽性を与えるものであり、絵柄層12a及び/又はベタ着色層12bから構成される。

絵柄層12aは、種々の模様をインキと印刷機を使用して印刷することにより形成される。印刷方法としては特に限定されず、例えば、グラビア印刷、オフセット印刷、スクリーン印刷等公知の方法で行うことができる。

模様としては、木目模様、大理石模様(例えばトラバーチン大理石模様)等の岩石の表面を模した石目模様、布目や布状の模様を模した布地模様、タイル貼模様、煉瓦積模様等があり、これらを複合した寄木、パッチワーク等の模様もある。これらの模様は通常の黄色、赤色、青色、及び黒色のプロセスカラーによる多色印刷によって形成される他、模様を構成する個々の色の版を用意して行う特色による多色印刷等によっても形成される。

また、ベタ着色層12bは全面ベタ層であり、隠蔽層として機能するものであるが、着色によっては装飾性をも付与される。ベタ着色層12bは、絵柄層12aと同様の印刷方法又はグラビアコート、バーコート、ロールコート、リバースロールコート、コンマコート等の公知の塗工方法により形成される。

【0042】

着色層12に用いるインキとしては、バインダーに顔料、染料等の着色剤、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用される。該バインダーとしては特に制限はなく、例えば、ポリウレタン系樹脂、塩化ビニル/酢酸ビニル系共重合体樹脂、塩化ビニル/酢酸ビニル/アクリル系共重合体樹脂、塩素化ポリプロピレン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ブチラール系樹脂、ポリスチレン系樹脂、ニトロセルロース系樹脂、酢酸セルロース系樹脂等の中から任意のものが、1種単独で又は2種以上を混合して用いられる。

着色剤としては、カーボンブラック(墨)、鉄黒、チタン白、アンチモン白、黄鉛、チタン黄、弁柄、群青、コバルトブルー等の無機顔料、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー等の有機顔料又は染料、アルミニウム、真鍮等の鱗片状箔片からなる金属顔料、二酸化チタン被覆雲母、塩基性炭酸鉛等の鱗片状箔片からなる真珠光沢(パール)顔料等が用いられる。

【0043】

図2は、本発明の化粧鋼板の断面を示す模式図である。

本発明の化粧シート1は、図2に示すように、基材11の裏面に、接着剤層を介して金属板2に貼付され、化粧鋼板20が得られる。接着剤層を構成する接着剤としては、特に限定されず、エポキシ系接着剤、ウレタン系接着剤、ポリエステル系接着剤等が好適に使用できる。

金属板2としては、通常の鋼板を用いることができ、具体的には、熱延鋼板、冷延鋼板、溶融亜鉛メッキ鋼板、電気亜鉛メッキ鋼板、すずめっき鋼板、ステンレス鋼板、耐食性に優れたZn−Al−Mg−Si合金めっき鋼板等が挙げられる。また、アルミニウム板を使用することもできる。

【実施例】

【0044】

次に、本発明を実施例により、更に詳細に説明するが、本発明は、この例によってなんら限定されるものではない。

(評価方法)

各実施例で得られた化粧シートについて、以下の方法で評価した。

(1)表面状態(マット性)

グロスメータで表面のグロス値を測定し、マット性を下記の基準で評価した。

◎ : グロス値が、20以下であった。

○ : グロス値が、20を超え45以下であった。

△ : グロス値が、45を超え70以下であった。

× : グロス値が、70を超えた。

【0045】

(2)耐毛染め性

JIS K−6902に準拠して、毛染め剤(ホーユー株式会社性、商品名「ビゲンヘアカラー7G」)を化粧シート表面に塗布し、ふき取った後の汚染物の残存具合を目視にて観察し、下記の基準で評価した。

○ : 汚染物の残存は全くない。

△ : 汚染物の残存はあるものの軽微なもので実用上問題がない。

× : 汚染物の残存が著しい。

【0046】

(3)耐アルカリ性

5%の水酸化ナトリウム水溶液を滴下し、24時間放置した後、表面観察を行い、下記の基準で評価した。

○ : 白化を全く確認できない。

△ : わずかに白化した、あるいは艶の変化があった。

× : 白化した。

【0047】

(4)折り曲げ性

まず、化粧シート被覆金属板の長さ方向及び幅方向からそれぞれ50mm×150mmの試料を切り出し、手動による折り曲げ機を用いて、直径4mmの丸棒を挟んで積層シート被覆面が外側になるように内半径2mmで180度に折り返し予備曲げ試験片を作製した。

この予備曲げ試験片に、スクリュー曲げ試験装置(特開2008−188970の図3に記載された装置)を用いて、0T曲げを特開2008−188970記載の方法に基づいて行った。この0T曲げは、180度曲げであって、内半径が零となるいわゆる密着曲げであり、予備曲げ試験片に金属の保持板を挟まない曲げ加工である。

試験片は化粧シートの表面保護層が折り曲げ後に外表面となるように設置され、該スクリュー曲げ試験装置は23℃に保たれた恒温室内に置かれており、測定試験片も23℃で1時間以上保った後に試験に供された。

曲げ加工部の化粧シートの表面状態を目視で判定し、下記の基準で評価した。

○ : 割れ、クラックや白化が全く認められない。

△ : わずかに白化を生じた、あるいは極く微細なクラックが発生したが、実用上問題がない。

× : 著しい白化を生じた。

【0048】

(5)低温衝撃性

デュポン衝撃試験により行った。化粧シートを0℃の温度に10時間放置した後、突端直径1/2インチの撃芯とその直径と合致した凹みを持つ受け台との間に置き、50cmの高さから1000gの重鎮を落下させ、シート面のクラック発生の有無を観察した。評価は以下の基準で行った。

◎ : クラックは全く発生しなかった。

○ : クラックは全く発生しなかったが、わずかに艶の変化があった。

△ : 曲げた部分に微細なクラックが発生したが意匠を損なうものではなかった。

× : クラックが発生した。

【0049】

(6)耐煮沸性

JIS K6902に準じて評価し、剥離の有無と光沢変化及び/又は変色の有無を目視で以下の基準により評価した。

○ : 変化なし。

△ : 光沢変化及び/又は変色があった。

× : 膨れ及び/又は層間剥離があった。

【0050】

製造例1 (シリカ−Aの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径3μmになるように分級して得られたシリカを150℃にて3時間乾燥処して、吸着水分量を0.23質量%に調節した。この調節後のシリカ微粉体200gを振動流動層(中央化工機株式会社製振動流動相装置)に仕込み、水分量0.38質量%に除湿された空気によって、振動流動させながらn−オクチルトリエトキシシラン12gを噴霧した後、更にジメチルシリコーンオイル15gを噴霧し30分間流動混合した。その後、速やかに、温度25℃、湿度90%に保持された恒温恒湿槽中に入れ、72時間保持して有機処理シリカであるシリカ−Aを製造した。

【0051】

製造例2及び3 (シリカ−B及びCの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径6μmになるように分級して得られたシリカをシリカ−Bに用い、商品名「ハイプレシカTS」を平均体積粒径12μmになるように分級して得られたシリカをシリカ−Cに用いた以外は、製造例1と同様にして、製造例2のシリカ−B、及び製造例3のシリカ−Cを製造した。

【0052】

製造例4 (シリカ−Dの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径3μmになるように分級して得られたシリカ200gに、250℃の塩化アルミニウム(トリクロロアルミニウム)蒸気を酸化アルミニウム換算で0.5質量%含有するように噴霧して無機処理シリカであるシリカ−Dを製造した。

【0053】

製造例5及び6 (シリカ−E及びFの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径6μmになるように分級して得られたシリカをシリカ−Eに用い、商品名「ハイプレシカTS」を平均体積粒径12μmになるように分級して得られたシリカをシリカ−Fに用いた以外は、製造例4と同様にして、製造例5のシリカ−E、及び製造例6のシリカ−Fを製造した。

【0054】

製造例7及び8 (シリカ−G及びHの製造)

宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径3μmになるように分級して得られたシリカを表面処理しないでシリカ−Gとして用いた。また、宇部日東化成株式会社製、商品名「ハイプレシカTS」を平均体積粒径6μmになるように分級して得られたシリカを表面処理しないでシリカ−Hとして用いた。

【0055】

実施例1〜12及び比較例1〜5

基材11として両面易接着処理したPBT樹脂フィルム(大倉工業株式会社製、商品名「OK01WW」、厚さ:75μm)を用い、その表面にポリウレタン系樹脂をバインダーとし、酸化チタン、キナクリドンレッド、及びイソインドリノンイエローを主成分とする着色剤を含有するインキを用いて、ベタ着色層12bと抽象柄模様の絵柄層12aとをその順にグラビア印刷して着色層12を形成した。

次に、着色層12の上に、ウレタン−アクリル共重合体樹脂(共重合比5:5)をバインダーとし、添加剤として、バインダー100質量部に対して、第1表に示す表面処理シリカ(製造例1〜6により得られたシリカ−A〜F)若しくは未処理シリカ(製造例7〜8により得られたシリカ−G〜H)を第1表に示す質量部添加したインキ組成物、又はシリカを添加しないインキ組成物を用いて、塗工量3g/m2の(全面ベタ)層をグラビア印刷にて施してプライマー層13とした。プライマー層13の厚さは3μmであった。

上記プライマー層13の上に、ウレタンアクリレートモノマー、ウレタンアクリレートオリゴマー及びアクリルポリマーの三者混合系からなる電子線硬化性樹脂成分を有し、かつ添加剤として、電子線硬化性樹脂成分の合計量100質量部に対して第1表に示す表面処理シリカ(製造例1〜6により得られたシリカ−A〜F)若しくは未処理シリカ(製造例7〜8により得られたシリカ−G〜H)を第1表に示す質量部添加して得られた電子線硬化性樹脂組成物、又は上記電子線硬化性樹脂成分を有しシリカを添加しないで得られた電子線硬化性樹脂組成物を塗工量8-10g/m2でグラビアリバースコータ法により塗工した。塗工後、加速電圧150kV、照射線量5Mradの電子線を照射して、電子線硬化性樹脂組成物を硬化させて、表面保護層14とした。表面保護層14の厚さは8-10μmであった。次いで、40℃で24時間の養生を行い、実施例1〜12及び比較例1〜5の17種類の化粧シートを得た。

得られた17種類の化粧シートの基材11の裏面に、ポリエステルポリオールを主剤とし、イソシアネート系架橋剤で硬化するウレタン系接着剤層(厚さ5μm)を介して金属板(溶融亜鉛メッキ鋼板、厚さ450μm)に貼付した。これらの17種類の化粧シート及び17種類の化粧鋼板について、上記評価方法にて評価した結果を第1表に示す。

【0056】

【表1】

【0057】

第1表から明らかなように、本発明の化粧シート及びそれを用いた化粧鋼板は、表面のマット性が好適であると共に、優れた低温衝撃性を発揮し、耐毛染め性、耐アルカリ性及び折り曲げ性の諸特性も良好であった。

プライマー層13及び表面保護層14のいずれにも表面処理シリカを添加した実施例2、4、6、8、10及び12の化粧シート並びにそれを用いた化粧鋼板は、表面保護層14のみに表面処理シリカを添加した実施例1、3、5、7、9及び11の化粧シート並びにそれを用いた化粧鋼板と比較して低温衝撃性が更に向上した。

また、有機処理シリカを用いた実施例1〜6の化粧シート及びそれを用いた化粧鋼板は、無機処理シリカを用いた実施例7〜12の化粧シート及びそれを用いた化粧鋼板と比較して更に耐煮沸性が良好であった。

【産業上の利用可能性】

【0058】

本発明の化粧シート1及び化粧鋼板20はドア材、浴室の壁材、ユニットバス壁材、ユニットバス内装材、厨房の壁材、AV機器、エアコンカバー等の化粧シートとして用いることができるが、特に、湿気や光に対する耐性が要求される浴室の壁材、ユニットバス壁材、ユニットバス内装材等として好適に用いられる。

【符号の説明】

【0059】

1 化粧シート

11 基材

12 着色層

12a 絵柄層

12b ベタ着色層

13 プライマー層

14 表面保護層

2 金属板

20 化粧鋼板

【特許請求の範囲】

【請求項1】

樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカを含むことを特徴とする化粧シート。

【請求項2】

前記表面処理されたシリカの平均体積粒径が、1〜20μmである請求項1に記載の化粧シート。

【請求項3】

前記表面保護層の厚さが0.5〜20μmである請求項1又は2に記載の化粧シート。

【請求項4】

前記プライマー層の厚さが0.5〜20μmである請求項1〜3のいずれかに記載の化粧シート。

【請求項5】

前記樹脂フィルムが、ポリエステル樹脂フィルムである請求項1〜4のいずれかに記載の化粧シート。

【請求項6】

前記プライマー層が表面処理されたシリカを含む請求項1〜5のいずれかに記載の化粧シート。

【請求項7】

前記ポリエステル樹脂フィルムが、ポリエチレンテレフタレート樹脂フィルム又はポリブチレンテレフタレート樹脂フィルムである請求項5に記載の化粧シート。

【請求項8】

前記電離放射線硬化性樹脂組成物が電子線硬化性樹脂組成物である請求項1〜7のいずれかに記載の化粧シート。

【請求項9】

浴室の壁材、ユニットバス壁材又はユニットバス内装材用である請求項1〜8のいずれかに記載の化粧シート。

【請求項10】

請求項1〜9のいずれかに記載の化粧シートを、接着剤層を介して金属板に貼付した化粧鋼板。

【請求項11】

金属板が鋼板である請求項10に記載の化粧鋼板。

【請求項1】

樹脂フィルムからなる基材の上に着色層、プライマー層及び表面保護層をその順に積層してなる化粧シートであって、該表面保護層が、電離放射線硬化性樹脂組成物を架橋硬化したものであり、かつ表面処理されたシリカを含むことを特徴とする化粧シート。

【請求項2】

前記表面処理されたシリカの平均体積粒径が、1〜20μmである請求項1に記載の化粧シート。

【請求項3】

前記表面保護層の厚さが0.5〜20μmである請求項1又は2に記載の化粧シート。

【請求項4】

前記プライマー層の厚さが0.5〜20μmである請求項1〜3のいずれかに記載の化粧シート。

【請求項5】

前記樹脂フィルムが、ポリエステル樹脂フィルムである請求項1〜4のいずれかに記載の化粧シート。

【請求項6】

前記プライマー層が表面処理されたシリカを含む請求項1〜5のいずれかに記載の化粧シート。

【請求項7】

前記ポリエステル樹脂フィルムが、ポリエチレンテレフタレート樹脂フィルム又はポリブチレンテレフタレート樹脂フィルムである請求項5に記載の化粧シート。

【請求項8】

前記電離放射線硬化性樹脂組成物が電子線硬化性樹脂組成物である請求項1〜7のいずれかに記載の化粧シート。

【請求項9】

浴室の壁材、ユニットバス壁材又はユニットバス内装材用である請求項1〜8のいずれかに記載の化粧シート。

【請求項10】

請求項1〜9のいずれかに記載の化粧シートを、接着剤層を介して金属板に貼付した化粧鋼板。

【請求項11】

金属板が鋼板である請求項10に記載の化粧鋼板。

【図1】

【図2】

【図2】

【公開番号】特開2012−30525(P2012−30525A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173005(P2010−173005)

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月30日(2010.7.30)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]