化粧シート及びその製造方法

【課題】加工適性、使用適性及び意匠性の全てを高い水準で兼ね備える化粧シート及びその製造方法を提供する。

【解決手段】基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有する化粧シートであって、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mであることを特徴とするものである。

【解決手段】基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有する化粧シートであって、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mであることを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は化粧シート及びこの化粧シートの製造方法に関する。

【背景技術】

【0002】

家具や台所製品のキャビネット、床タイルや壁パネル、又は台所のシンク周り等に用いられる化粧板としては、建材用基板に木目調柄等を印刷したシートを接着剤で貼り合わせたものが一般的に用いられている。そして、このような化粧板に使用されるシートには、柔軟性、切削性、耐破断性等の加工適性や、耐汚染性、耐擦傷性、耐水性、耐薬品性、耐候性等の使用適性といった種々の特性が要求される。

また、近年の消費者の高級品指向により、上記の用途に用いられるシートや化粧板においても、高級感を有するものが望まれている。したがって、このようなシートについては、従来から一般的に必要とされてきた前記加工適性や使用適性に加えて、高級感を与える高光沢感や鏡面性等の意匠性も重要となっている。

このような加工適性及び使用適性を有し、成形体に意匠性を付与することができるシートの製造方法として、下記特許文献1には離型性シートに電離放射線硬化型樹脂で構成される保護層を形成し、特定の酸素濃度雰囲気中で硬化した後、電離放射線を照射する転写用シートの製造方法が記載されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許2649051号

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記特許文献1に記載の方法により製造される転写用シートは、基材を有していないため使用適性に改善の余地がある。この使用適性を改善する方法としては、例えば、基材を1枚のみ用いる単層構造のシートにおいて、基材上に設ける材料の量を多くしてシート全体を厚くすることにより使用適性を改善する方法や、基材を2枚用いる複層構造のシートとすることにより使用適性を改善する方法等を挙げることができる。しかしながら、いずれの方法も、シートの厚さが徒に大きくなる場合が多く、これにより加工適性が低下するという問題が生じる。したがって、このような問題を解消し、前記特性の全てを高い水準で兼ね備えるシートの開発が望まれている。

本発明は、前記従来の課題を鑑みてなされたものであって、加工適性、使用適性及び意匠性の全てを高い水準で兼ね備える化粧シート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、化粧シートの表面保護層を一定以上の厚さとすると、転写用フィルムにカールやクラック等が発生して加工適性が低下し、反対に転写用フィルムのカール等を抑制するために、転写用フィルムの厚さ及び硬度を大きくすると、化粧シートの加工時の追従性が低下して浮きが発生しやすくなることを知見した。さらに、使用適性を向上させるために基材を設け、この基材を一定以上の厚さとした場合にも、加工時の追従性が低下して浮きが発生することを知見した。

本発明者らは、これらの知見に基づいて、加工適性、使用適性及び意匠性を向上させるべく更に研究を進めたところ、表面保護層、転写用フィルム、基材の厚さを規定すると共に、基材の弾性率及び転写用フィルムの濡れ指数を特定の値にすることにより、優れた特性を高い水準で兼ね備える、これまでにない化粧シートが得られることを見出し、本発明を完成させた。

本発明の要旨は、以下の通りである。

【0006】

[1]基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有する化粧シートであって、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mであることを特徴とする化粧シート。

[2]基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが20〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、表面保護層に対してコロナ放電処理を行った後、接着層を構成する熱硬化型接着剤を表面保護層に塗布し、着色層と重ね合わせて接着することを特徴とする化粧シートの製造方法。

[3]基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが20〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、表面保護層に対してコロナ放電処理を行った後、接着層を構成する感熱接着剤を表面保護層に塗布して該感熱接着剤を加熱し、次いで表面保護層の感熱接着剤塗布面と着色層とを重ね合わせた後、冷却することにより接着することを特徴とする化粧シートの製造方法。

【発明の効果】

【0007】

本発明によれば、加工適性、使用適性及び意匠性の全てを高い水準で兼ね備える化粧シート及びその製造方法を提供することができる。

【図面の簡単な説明】

【0008】

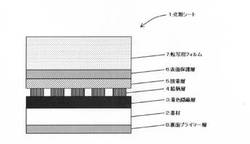

【図1】本発明の化粧シートの断面を示す模式図である。

【図2】本発明の化粧シートを用いた化粧板の断面を示す模式図である。

【発明を実施するための形態】

【0009】

[化粧シート]

本発明の化粧シートは、厚さが100〜350μmであり、弾性率が800〜8000MPaである基材上に、少なくとも着色層、接着層、厚さが2〜20μmである表面保護層、及び厚さが15〜200μmであり、濡れ指数が30〜55mN/mである転写用フィルムをこの順に有する化粧シートであって、前述のとおり各層の厚さだけでなく、基材の弾性率及び転写用フィルムの濡れ指数をも規定しているため、加工適性、使用適性、及び意匠性の全てにおいて極めて優れた特性を示すものである。なお、本発明における着色層は、着色隠蔽層、絵柄層を指し、着色隠蔽層だけであっても、絵柄層だけであってもよいが、着色隠蔽層と絵柄層とを併用したものが好ましい。

【0010】

本発明のような単層構造の化粧シートにおいては、層を構成する各材料の厚さ、及び物性を変化させると化粧シート全体の特性が大きく変化してしまうため、前記加工適性、使用適性及び意匠性の全てに優れる化粧シートを作製することは極めて困難であった。しかしながら、このような問題に対して本発明者らは各種材料の厚さ、弾性率、濡れ指数等を規定することにより前記本発明の化粧シートを得るに到った。

【0011】

以下、本発明の化粧シートの具体的な層構成及び各層の材質について、図1を参照して説明する。図1に示す化粧シート1は、基材2上に全面を被覆する着色隠蔽層3、絵柄層4、接着層5、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層6、及び転写用フィルム7がこの順に積層され、さらに、基材2の裏面には裏面プライマー層8が設けられている。なお、本発明においては、各層の間に他の層が存在していてもよい。

【0012】

《基材》

本発明で用いられる基材の材質は、後述の厚さ及び弾性率を満たすものであればどのようなものであってもよく、後述する各種のプラスチックフィルム、プラスチックシート、金属箔、金属シート、金属板等を用途に応じて適宜選択することができる。これらの材料はそれぞれ単独で使用してもよいが、前記板を任意に組み合わせた積層体であってもよい。

本発明においては、後述するオレフィン系樹脂、アクリル系樹脂、ポリ塩化ビニル(PVC)系樹脂、ポリエステル系樹脂等からなるプラスチックフィルム及びプラスチックシートが好ましく、製造コスト、及び製造時の環境への影響の観点からオレフィン系樹脂が好ましい。

このようなプラスチックフィルムやプラスチックシートを基材として用いる場合には、その上に設けられる層との密着性を向上させるために、所望により、片面又は両面に酸化法や凹凸化法等の物理的又は化学的表面処理を施すことが好ましい。

上記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン−紫外線処理法等が挙げられ、凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。これらの表面処理は、基材の種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性等の面から好ましい。

また該基材は基材と各層との層間密着性の強化等のためのプライマー層を形成する等の処理を施してもよいし、色彩を整えるための塗装や、デザイン的な観点での模様があらかじめ形成されていてもよい。

【0013】

基材としては、厚さが100〜350μmであり、弾性率が800〜8000MPaであるものを用いる。基材の厚さが100μm未満であると、隠蔽性が低下すると共に化粧板として加工した際に基板の凹凸を拾いやすくなるため表面の平滑性が低下し、更に、鉛筆硬度も低下する。また、基材の厚さが350μmを超えると、化粧シートが厚くなることでロール化しにくくなる等、製造時の加工適正が劣ったり、コストが上昇する。この基材の厚さとしては、150〜300μmがより好ましく、150〜250μmが更に好ましい。一方、弾性率が800MPa未満であると鉛筆硬度が低下し、弾性率が8000MPaを超えると、基材のコシが大きくなりすぎてロール化しにくくなる等、製造時の加工適性が著しく低下する。この基材の弾性率としては、1000〜4000MPaがより好ましく、1000〜2000MPaが更に好ましい。

なお、本発明において弾性率とは、JIS K6732に準拠したダンベル型試験片に打ち抜いたシートを用意し、25℃の温度環境下にて、引張圧縮試験機(オリエンテック(株)製テンシロン RTC−1250A)を用い、引張速度50mm/分、チャック間距離80mmの条件で測定して得られた引張応力とひずみ曲線の初めの直線部分とから、次の式によって計算した。

E=△ρ/△ε

E:引張弾性率

△ρ:直線上の2点間の元平均断面積による応力差

△ε:同じ2点間のひずみ差

【0014】

プラスチックフィルム又はプラスチックシートとしては、各種の合成樹脂からなるものが挙げられる。合成樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、ポリメチルペンテン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリビニルアルコール樹脂、塩化ビニル−酢酸ビニル共重合樹脂、エチレン−酢酸ビニル共重合樹脂、エチレン−ビニルアルコール共重合樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート−イソフタレート共重合樹脂、ポリメタクリル酸メチル樹脂、ポリメタクリル酸エチル樹脂、ポリアクリル酸ブチル樹脂、ナイロン6又はナイロン66等で代表されるポリアミド樹脂、三酢酸セルロース樹脂、セロファン、ポリスチレン樹脂、ポリカーボネート樹脂、ポリアリレート樹脂、又はポリイミド樹脂等が挙げられる。

【0015】

金属箔、金属シート、又は金属板としては、例えばアルミニウム、鉄、ステンレス鋼、又は銅等からなるものを用いることができ、またこれらの金属をめっき等によって施したものを使用することもできる。これらの他、繊維強化プラスチック(FRP)の板、ペーパーハニカムの両面に鉄板を貼ったもの、2枚のアルミニウム板でポリエチレン樹脂を挟んだもの等、各種の素材の複合体も基材として使用できる。

【0016】

《着色隠蔽層》

本発明においては、化粧シートの意匠性を高め、基材、絵柄層の密着性を向上させる目的で着色隠蔽層3を設けてもよい。着色隠蔽層3は、基材2が着色していたり色ムラがある場合に、任意の色彩を与えて表面の色を整えることができる。着色隠蔽層は、通常基材や下地を隠蔽する目的で、不透明色で形成することが多いが、着色透明色で形成し、基材や下地が持っている模様を活かすこともできる。

【0017】

着色隠蔽層の形成に用いられるインキとしては、バインダーに顔料、染料等の着色剤、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用される。該バインダーとしては制限はなく、例えば、ポリウレタン系樹脂、塩化ビニル−酢酸ビニル系共重合体樹脂、塩化ビニル−酢酸ビニル−アクリル系共重合体樹脂、塩素化ポリプロピレン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ブチラール系樹脂、ポリスチレン系樹脂、ニトロセルロース系樹脂、酢酸セルロース系樹脂等を挙げることができる。これらは、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

着色剤としては、化粧シートの用途や絵柄層との色の相性等から適宜選択すればよいが、例えばカーボンブラック(墨)、鉄黒、チタン白、アンチモン白、黄鉛、チタン黄、弁柄、カドミウム赤、群青、コバルトブルー等の無機顔料、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー等の有機顔料又は染料、アルミニウム、真鍮等の鱗片状箔片からなる金属顔料、二酸化チタン被覆雲母、塩基性炭酸鉛等の鱗片状箔片からなる真珠光沢(パール)顔料等が挙げられる。

この着色隠蔽層3の厚さは、0.5〜20μmが好ましく、1〜10μmがより好ましく、1〜6μmが更に好ましい。

【0018】

《絵柄層》

図1に示される絵柄層4は化粧シートに装飾性を与えるものであり、種々の模様をインキと印刷機を使用して印刷することにより形成される。模様としては、通常の黄色、赤色、青色、及び黒色のプロセスカラーによる多色印刷によって形成される他、模様を構成する個々の色の版を用意して行う特色による多色印刷等によっても形成される。絵柄層に用いる絵柄インキとしては、着色隠蔽層3に用いるインキと同様のものを用いることができる。

【0019】

《接着層》

本発明においては、絵柄層4と表面保護層6との間に接着層5を設ける。なお、絵柄層4と表面保護層6との間には、接着層5以外の層が存在していてもよい。

接着層に用いられる接着剤としては、特に制限はないが、本発明の製造方法において使用する熱硬化型接着剤又は感熱接着剤が好ましい。

【0020】

(熱硬化型接着剤)

本発明における熱硬化型接着剤としては、熱によって化学反応が生じて架橋する性質を有する組成物を含むものが好ましく、例えば、2液硬化型ウレタン系接着剤、ポリエステルウレタン系接着剤、ポリエ−テルウレタン系接着剤、アクリル系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリ酢酸ビニル系接着剤、エポキシ系接着剤、ゴム系接着剤等を挙げることができ、これらの中では2液硬化型ウレタン系接着剤が好適である。2液硬化型ウレタン系接着剤を用いることにより、より強力な接着強度が得られ、可撓性に優れた化粧シートが提供できる。ここで、2液硬化型ウレタン系接着剤を構成するウレタン系樹脂は、ポリオール(多価アルコール)を主剤とし、イソシアネートを架橋剤(硬化剤)とするポリウレタンである。

【0021】

前記ポリオールは、分子中に2個以上の水酸基を有するものである。ポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ブチレングリコール、ネオペンチルグリコール、1,6−ヘキサンジオール、アクリルポリオール、ポリエステルポリオール、ポリエーテルポリオール等が用いられる。

前記イソシアネートは、ポリウレタンの製造に通常用いられるものを本発明においても用いることができる。イソシアネートとしては、例えば、トリメチレンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、ペンタメチレンジイソシアネート、リジンエステルトリイソシアネート、1,4,8−トリイソシアネートオクタン、1,3,6−トリイソシアネートヘキサン、2,5,7−トリメチル−1,8−ジイソシアネート−5−イソシアネートメチルオクタン等の脂肪族ポリイソシアネート、1,3−シクロペンテンジイソシアネート、1,4−シクロヘキサンジイソシアネート、1,3−シクロヘキサンジイソシアネート、3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(慣用名:イソホロンジイソシアネート)、1,3,5−トリイソシアネートシクロヘキサン、1,3,5−トリメチルイソシアネートシクロヘキサン、2−(3−イソシアネートプロピル)−2,5−ジ(イソシアネートメチル)−ビシクロ(2,2,1)ヘプタン等の脂環族ポリイソシアネート、1,3−又は1,4−キシリレンジイソシアネート又はその混合物、1,3−又は1,4−ビス(1−イソシアネート−1−メチルエチル)ベンゼン、1,3,5−トリイソシアネートメチルベンゼン等の芳香脂肪族ポリイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、トリフェニルメタン−4,4’,4”−トリイソシアネート、4,4’−ジフェニルメタン−2,2’,5,5’−テトライソシアネート等の芳香族ポリイソシアネート、及びこれらのポリイソシアネートの誘導体等が用いられる。これらのポリイソシアネートは、1種を単独で用いてもよく、2種以上を併用してもよい。これらのポリイソシアネートのうち、脂肪族ポリイソシアネート、脂環族ポリイソシアネート及び芳香脂肪族ポリイソシアネート、及びこれらのポリイソシアネート誘導体等が好ましく用いられる。これらのポリイソシアネートは、安全性、衛生性及び耐候性に優れたものである。

【0022】

前記熱硬化型接着剤を用いる場合において、塗布剤として用いられる溶媒は特に限定されず、例えば、トルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等の非水溶性有機溶剤、メタノール、エタノール、イソプロピルアルコール、ノルマルプロピルアルコール等の水溶性有機溶剤、水、又はこれらの混合溶剤等が挙げられる。なお、塗布剤として、溶媒を用いない無溶剤タイプの塗布剤を用いることも可能である。無溶剤タイプの塗布剤は、環境問題が配慮されたものであり、好ましく用いられる。

【0023】

熱硬化型接着剤により接着層を形成する場合の塗布剤(接着剤)は、溶媒を用いる場合、樹脂組成物と必要に応じてその他の添加剤を溶媒に含有させ、公知の方法により溶解、分散、混合させることにより調製することができる。

この熱硬化型接着剤により接着層を形成する場合においては、本発明の化粧シートの製造方法にしたがって行うことが好ましい。例えば、上述した塗布剤(接着剤)を表面保護層上に塗布した後、着色層を構成する絵柄層をこの接着剤上に積層(ラミネート)して30〜120℃で数時間〜数日間エージングし、接着剤を硬化させることにより形成することができる。なお、このラミネートに際しては、予め表面保護層の接着剤を塗布する面に対してコロナ処理を行っておいてもよい。

【0024】

(感熱接着剤)

本発明における感熱接着剤は、一般に常温では固体であり、加熱により溶融又は軟化して接着性を発現し、冷却すると固化して強固に接着する性質を有する熱可塑性樹脂を主要成分とする接着剤のことをいう。

感熱接着剤としては、例えば、(メタ)アクリル樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリアミド樹脂、(メタ)アクリル酸エステル−オレフィン共重合体樹脂、塩化酢酸ビニル樹脂、エチレン−酢酸ビニル共重合体樹脂、アイオノマー樹脂、オレフィン−αオレフィン共重合体樹脂等の易接着樹脂単体、及びオレフィン樹脂や発泡樹脂組成物の主成分となる熱可塑性樹脂、フィルム層の主成分となる熱可塑性樹脂とのブレンド品が挙げられる。

【0025】

この感熱接着剤により接着層を形成する場合においても、本発明の化粧シートの製造方法にしたがって行うことが好ましい。例えば、感熱接着剤を適当な溶剤に溶解、又は加温により溶融させて、表面保護層上に塗布し、これを加熱した後、着色層を構成する絵柄層をこの接着剤上に積層(ラミネート)して冷却することにより接着させることができる。

【0026】

いずれの接着剤の場合においても、塗布方法としては、公知の各種方法、例えば、ロールコート、グラビアコート、エアナイフコート、コンマコート等が用いられ、生産性の面から、グラビアコート、コンマコートが好ましく用いられる。

また、いずれの接着剤の場合においても、接着剤の塗布量は、3〜20g/m2程度が好ましく、5〜15g/m2程度がより好ましい。

なお、接着剤の塗布は、絵柄層だけでもよく、絵柄層と表面保護層との両方であってもよい。

【0027】

《表面保護層》

表面保護層6は上述のように、特定の厚さを有するものであって、電離放射線硬化性樹脂組成物が架橋硬化したものである。なお、電離放射線硬化性樹脂組成物とは、電磁波又は荷電粒子線の中で分子を架橋、重合させ得るエネルギー量子を有するもの、すなわち、紫外線又は電子線等を照射することにより、架橋、硬化する樹脂組成物を指す。

【0028】

この表面保護層は、化粧シートに耐汚染性、耐擦傷性、耐水性、耐薬品性、耐候性等の使用適性を用途に応じて付与する。そして、表面保護層を前記層厚とすることにより、化粧シートに特に優れた剥離強度を付与することができる。

【0029】

(電離放射線硬化性樹脂組成物)

表面保護層に用いる電離放射線硬化性樹脂としては、従来公知の化合物を適宜使用すればよい。具体的には、従来電離放射線硬化性樹脂組成物として慣用されている重合性モノマー及び重合性オリゴマーの中から適宜選択して用いることができる。

代表的には、重合性モノマーとして、分子中にラジカル重合性不飽和基を持つ(メタ)アクリレート系モノマーが好適であり、なかでも多官能(メタ)アクリレートが好ましい。多官能(メタ)アクリレートとしては、分子内にエチレン性不飽和結合を2個以上有する(メタ)アクリレートであればよく、特に制限はない。

具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジ(メタ)アクリレート、カプロラクトン変性ジシクロペンテニルジ(メタ)アクリレート、エチレンオキシド変性リン酸ジ(メタ)アクリレート、アリル化シクロヘキシルジ(メタ)アクリレート、イソシアヌレートジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、プロピレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキシド変性ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキシド変性ビスフェノールAジアクリレート等が挙げられる。これらの多官能(メタ)アクリレートは1種を単独で用いてもよく、2種以上を併用してもよい。

【0030】

本発明においては、前記多官能(メタ)アクリレートとともに、その粘度を低下させる等の目的で、単官能(メタ)アクリレートを、本発明の目的を損なわない範囲で適宜併用することができる。

単官能(メタ)アクリレートとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート等が挙げられる。これらの単官能(メタ)アクリレートは1種を単独で用いてもよく、2種以上を併用してもよい。

【0031】

次に、重合性オリゴマーとしては、分子中にラジカル重合性不飽和基を持つオリゴマー、例えばエポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリエステル(メタ)アクリレート系、ポリエーテル(メタ)アクリレート系等が挙げられる。

エポキシ(メタ)アクリレート系オリゴマーとしては、例えば、比較的低分子量のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応しエステル化することにより得ることができる。また、このエポキシ(メタ)アクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシ(メタ)アクリレートオリゴマーも用いることができる。

ウレタン(メタ)アクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアネートとの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができる。

ポリエステル(メタ)アクリレート系オリゴマーとしては、例えば多価カルボン酸と多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、又は、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

ポリエーテル(メタ)アクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

【0032】

更に、重合性オリゴマーとしては、他にポリブタジエンオリゴマーの側鎖に(メタ)アクリレート基をもつ疎水性の高いポリブタジエン(メタ)アクリレート系オリゴマー、主鎖にポリシロキサン結合をもつシリコーン(メタ)アクリレート系オリゴマー、小さな分子内に多くの反応性基をもつアミノプラスト樹脂を変性したアミノプラスト樹脂(メタ)アクリレート系オリゴマー、又はノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、脂肪族ビニルエーテル、芳香族ビニルエーテル等の分子中にカチオン重合性官能基を有するオリゴマー等がある。

【0033】

電離放射線硬化性樹脂組成物として紫外線硬化性樹脂組成物を用いる場合には、光重合用開始剤を樹脂組成物100質量部に対して、0.1〜5質量部程度添加することが望ましい。光重合用開始剤としては、従来慣用されているものから適宜選択することができ、特に限定されず、例えば、分子中にラジカル重合性不飽和基を有する重合性モノマーや重合性オリゴマーに対しては、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル−2(ヒドロキシ−2−プロピル)ケトン、ベンゾフェノン、p−フェニルベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、ジクロロベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−ターシャリーブチルアントラキノン、2−アミノアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。

また、分子中にカチオン重合性官能基を有する重合性オリゴマー等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。

また、光増感剤としては、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

本発明においては、電離放射線硬化性樹脂組成物として電子線硬化性樹脂組成物を用いることが好ましい。電子線硬化性樹脂組成物は溶剤の使用量を低減することが可能であって、環境や健康の観点からより好ましく、また光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。

【0034】

また本発明における電離放射線硬化性樹脂組成物には、得られる硬化樹脂層の所望物性に応じて、各種添加剤を配合することができる。この添加剤としては、例えば耐候性改善剤、耐摩耗性向上剤、重合禁止剤、架橋剤、赤外線吸収剤、皮膜補強剤、帯電防止剤、接着性向上剤、レベリング剤、チクソ性付与剤、カップリング剤、可塑剤、消泡剤、充填剤、溶剤、着色剤等が挙げられる。

ここで、耐候性改善剤としては、紫外線吸収剤や光安定剤を用いることができる。紫外線吸収剤は、無機系、有機系のいずれでもよく、無機系紫外線吸収剤としては、平均粒径が5〜120nm程度の二酸化チタン、酸化セリウム、酸化亜鉛等を好ましく用いることができる。また、有機系紫外線吸収剤としては、例えばベンゾトリアゾール系、具体的には、2−(2−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−(2−ヒドロキシ−3,5−ジ−tert−アミルフェニル)ベンゾトリアゾール、ポリエチレングリコールの3−[3−(ベンゾトリアゾール−2−イル)−5−tert−ブチル−4−ヒドロキシフェニル]プロピオン酸エステル等が挙げられる。一方、光安定剤としては、例えばヒンダードアミン系、具体的には2−(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−2’−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、テトラキス(2,2,6,6−テトラメチル−4−ピペリジル)−1,2,3,4−ブタンテトラカルボキシレート等が挙げられる。また、紫外線吸収剤や光安定剤として、分子内に(メタ)アクリロイル基等の重合性基を有する反応性の紫外線吸収剤や光安定剤を用いることもできる。

【0035】

耐摩耗性向上剤としては、例えば無機物ではα−アルミナ、シリカ、カオリナイト、酸化鉄、ダイヤモンド、炭化ケイ素等の球状粒子が挙げられる。粒子形状は、球、楕円体、多面体、鱗片形等が挙げられ、特に制限はないが、球状が好ましい。有機物では架橋アクリル樹脂、ポリカーボネート樹脂等の合成樹脂ビーズが挙げられる。粒径は、通常膜厚の30〜200%程度とする。これらのなかでも球状のα−アルミナは、硬度が高く、耐摩耗性の向上に対する効果が大きいこと、また、球状の粒子を比較的得やすい点で特に好ましいものである。

重合禁止剤としては、例えばハイドロキノン、p−ベンゾキノン、ハイドロキノンモノメチルエーテル、ピロガロール、t−ブチルカテコール等が、架橋剤としては、例えばポリイソシアネート化合物、エポキシ化合物、金属キレート化合物、アジリジン化合物、オキサゾリン化合物等が用いられる。

充填剤としては、例えば硫酸バリウム、タルク、クレー、炭酸カルシウム、水酸化アルミニウム等が用いられる。

着色剤としては、例えばキナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー、フタロシアニングリーン、酸化チタン、カーボンブラック等の公知の着色用顔料等が用いられる。

赤外線吸収剤としては、例えば、ジチオール系金属錯体、フタロシアニン系化合物、ジインモニウム化合物等が用いられる。

皮膜補強剤としては、例えば、ポリエステル系樹脂(昭和インク工業(株)製「皮膜補強剤」)を用いることができる。

【0036】

また、電離放射線硬化性樹脂組成物は、鏡面性や光沢感の向上を目的として、シリコーン(メタ)アクリレートを含有していてもよい。

シリコーン(メタ)アクリレートは、ポリシロキサンからなるシリコーンオイルのうち、(メタ)アクリル基を導入した変性シリコーンオイルの中の一つである。変性シリコーンオイルの構造は、置換される(メタ)アクリル基の結合位置によって、側鎖型、両末端型、片末端型、側鎖両末端型に大別されるが、(メタ)アクリル基の結合位置には、特に制限はない。また、(メタ)アクリル基の置換数にも、特に制限はないが、シリコーンメタクリレートとシリコーンアクリレートとを組み合わせて用いることが好ましい。

このようなシリコーンメタクリレートとしては、鏡面性や光沢感を向上させる観点から、メタクリル基を1又は2つ有する1又は2官能シリコーンメタクリレートが好ましく、分子量1000〜6000、より好ましくは3000〜6000、官能基当量(分子量/官能基数)500〜3000、より好ましくは1500〜3000のものが挙げられる。また、シリコーンアクリレートとしては、アクリル基を複数、好ましくは4つ以上を、更に好ましくは4〜6つ有する多官能シリコーンアクリレートが好ましく、分子量3000〜100000、より好ましくは10000〜30000、官能基当量(分子量/官能基数)750〜25000、より好ましくは3000〜6000の条件を有するものが挙げられる。

上記1又は2官能シリコーンメタクリレートの含有量は、鏡面性、光沢感を向上させる観点から、電離放射線硬化性樹脂100質量部に対して1.5〜20質量部、より好ましくは2〜4質量部である。また、上記多官能シリコーンアクリレートの含有量は、電離放射線硬化性樹脂100質量部に対して1〜20質量部、より好ましくは1〜10質量部である。

また、シリコーンメタクリレートとシリコーンアクリレートとの含有量の比は、1:1〜1:5、より好ましくは1:2〜1:3(いずれも質量比)である。

【0037】

(表面保護層の形成)

本発明においては、前記の電離放射線硬化成分である重合性モノマーや重合性オリゴマー及び各種添加剤を、それぞれ所定の割合で均質に混合し、電離放射線硬化性樹脂組成物からなる塗布液を調製する。この塗布液の粘度は、後述の塗布方式により、塗布面に未硬化樹脂層を形成し得る粘度であればよく、特に制限はない。

本発明においては、このようにして調製された塗布液を、硬化後の厚さが以下に規定する厚さになるように塗布量を調節して塗布する。塗布は、グラビアコート、バーコート、ロールコート、リバースロールコート、コンマコート等の公知の方式、好ましくはグラビアコートにより塗布し、未硬化樹脂層を形成させる。

特に使用適性及び意匠性の観点から、表面保護層の厚さを2〜20μmとする。表面保護層の厚さが2μm未満であると耐傷性や鏡面性が十分に発現せず、20μmを超えると転写用フィルムがカールしたり、化粧シートを板張りする際の加工性(折り曲げ等)が低下するおそれがある。この表面保護層の厚さは、3〜15μmがより好ましく、5〜10μmが更に好ましい。

【0038】

本発明においては、このようにして形成された未硬化樹脂層に、電子線、紫外線等の電離放射線を照射して該未硬化樹脂層を硬化させる。ここで、電離放射線として電子線を用いる場合、その加速電圧については、用いる樹脂や層の厚みに応じて適宜選定し得るが、通常加速電圧70〜300kV程度で未硬化樹脂層を硬化させることが好ましい。

なお、電子線の照射においては、加速電圧が高いほど透過能力が増加するため、基材として電子線により劣化する基材を使用する場合には、電子線の透過深さと樹脂層の厚みが実質的に等しくなるように、加速電圧を選定することにより、基材への余分の電子線の照射を抑制することができ、過剰電子線による基材の劣化を最小限にとどめることができる。

また、照射線量は、樹脂層の架橋密度が飽和する量が好ましく、通常5〜300kGy(0.5〜30Mrad)、好ましくは10〜70kGy(1〜7Mrad)の範囲で選定される。

【0039】

電子線源としては、特に制限はなく、例えばコックロフトワルトン型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、又は直線型、ダイナミトロン型、高周波型等の各種電子線加速器を用いることができる。

電離放射線として紫外線を用いる場合には、波長190〜380nmの紫外線を含むものを放射する。紫外線源としては特に制限はなく、例えば高圧水銀燈、低圧水銀燈、メタルハライドランプ、カーボンアーク燈等が用いられる。

このようにして、形成された硬化樹脂層には、各種の添加剤を添加して各種の機能、例えば、高硬度で耐擦傷性を有する、いわゆるハードコート機能、防曇コート機能、防汚コート機能、防眩コート機能、反射防止コート機能、紫外線遮蔽コート機能、赤外線遮蔽コート機能等を付与することもできる。

【0040】

《転写用フィルム》

転写用フィルムは、後述の厚さ及び濡れ指数を有するものであれば特に限定されず、従来公知のものを使用することができる。具体的には、ポリエチレン(PE)系フィルム、ポリプロピレン(PP)系フィルム、アクリロニトリル−ブタジエン−スチレン共重合合成樹脂(ABS樹脂)系フィルム、ポリカーボネート(PC)系フィルム、ポリエチレンテレフタレート(PET)系フィルム、ポリブチレンテレフタレート(PBT)系フィルム、ポリエチレンナフタレート(PEN)系フィルム等を挙げることができる。これらの中では、鏡面性保持(表面平滑性)の観点から、ポリエステル系フィルム、ポリプロピレン系フィルムが好ましく、中でも延伸ポリエステル系フィルム、2軸延伸ポリプロピレンフィルムが好ましい。

転写用フィルムは、用途に応じて適宜選択することができる。化粧板の鏡面性に対しては、延伸ポリエステル系フィルムが好ましく、切削性やラッピング適性に対しては2軸延伸ポリプロピレンフィルムが好ましい。

【0041】

本発明においては、転写用フィルムが保護フィルム(マスキングフィルム)としての役割を担っているため、材料削減と工程簡略化によりコスト削減と環境配慮を図ることができる。また、表面保護層をコーティングした平滑性を有する転写用フィルムを設けることにより、基材の表面性(表面の凹凸)に影響されない鏡面性に優れた化粧シートを製造することができる。

【0042】

転写用フィルムに対しては、その上に設けられる層との密着性を向上させるために、必要に応じて一方の面に酸化法や凹凸化法等の物理的又は化学的表面処理を施すことができる。

前記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン−紫外線処理法等が挙げられる。

前記凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。

これらの表面処理は、転写用フィルムの種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性等の面から好ましい。

【0043】

転写用フィルムとしては、厚さが15〜200μmであり、濡れ指数が30〜55mN/mであるものを用いる。厚さが15μm未満では、転写用フィルムがカールしやすくなり、剥離後の鏡面性も低下する。一方、転写用フィルムの厚さが200μmを超えると、施工時の剥離性、加工適性、コスト、環境配慮の点で好ましくない。この転写用フィルムの厚さは、20〜100μmがより好ましく、25〜100μmがより好ましく、25〜50μmが更に好ましい。

一方、濡れ指数が30mN/m未満であると、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層と転写用フィルムとの密着性が極端に弱くなり、生産工程中に剥離するおそれがある。反対に濡れ指数が55mN/mを超えると、転写用フィルムと電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層との密着性が高くなり転写用フィルムを剥離することができなくなる。この転写用フィルムの濡れ指数は、35〜50mN/mがより好ましく、40〜45mN/mが更に好ましい。

なお、本発明において濡れ指数とは、JIS K 6768に準拠して測定した値である。

なお、転写用フィルムを剥がして転写を行う工程は、(i)基材2と転写用フィルムとを貼り合わせた後に行ってもよく、(ii)保護フィルム(マスキングフィルム)としての役割をもたせるために、化粧シートを後述の基板11に貼り合わせた後に行ってもよく、また、(iii)施工後、使用直前に行ってもよく、特に限定されない。

【0044】

本発明の化粧シートの総厚は、120〜650μmであることが好ましく、180〜500μmであることがより好ましく、180〜250μmであることが更に好ましい。

【0045】

本発明の化粧シートは、上述の各層を有するものであるが、本発明の目的を阻害しない範囲で他の層を有していてもよい。例えば、各層間の密着性を向上させること、及び化粧シートの耐候性の向上を目的としてプライマー層を設けることができる。

《プライマー層》

プライマー層の形成に用いられるインキとしては、バインダーに対して必要に応じて、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用される。該バインダーに制限はなく、例えば、エステル樹脂、ウレタン樹脂、アクリル樹脂、ウレタン−アクリル共重合体樹脂、ポリカーボネート樹脂、ウレタンアクリル共重合体、塩化ビニル−酢酸ビニル共重合体、ポリビニルブチラール樹脂、ニトロセルロース樹脂等を挙げることができ、これらの樹脂は1種を単独で用いてもよく、2種以上を併用してもよい。プライマー層の塗布方法に制限はなく、例えば、1種又は2種以上の樹脂を溶剤等を用いて塗料組成物又はインキ組成物とし、ロールコート法やグラビア印刷法等の適宜の塗布手段を用いて形成することができる。

【0046】

プライマー層を構成する樹脂組成物中には、耐候性改善剤を添加することが化粧シート1の耐候性を向上させる点から好ましい。耐候性改善剤としては、紫外線吸収剤(以下「UVA」ということがある。)や光安定剤が挙げられる。紫外線吸収剤(UVA)は、有害な紫外線を吸収し、本発明の化粧シート1の長期耐候性、安定性を向上させる。また、光安定剤は、自身は紫外線をほとんど吸収しないが、紫外線エネルギーによって生じる有害なフリーラジカルを効率よく捕捉することにより安定化するものである。

これらの紫外線吸収剤としては、無機系、有機系のいずれでもよく、無機系紫外線吸収剤としては、平均粒径が5〜120nm程度の二酸化チタン、酸化セリウム、酸化亜鉛等を好ましく用いることができる。また、有機系紫外線吸収剤としては、例えばベンゾトリアゾール系、具体的には、2−(2−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−(2−ヒドロキシ−3,5−ジ−tert−アミルフェニル)ベンゾトリアゾール、ポリエチレングリコールの3−[3−(ベンゾトリアゾール−2−イル)−5−tert−ブチル−4−ヒドロキシフェニル]プロピオン酸エステル、及びトリアジン系、具体的には、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]フェノール、1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン、1,3,5−トリ[[3,5−ビス−(1,1−ジメチルエチル)−4−ヒドロキシフェニル]メチル]等が挙げられる。

【0047】

紫外線吸収剤の配合方法としては、プライマー層を構成する樹脂等に練りこむことにより、又は該紫外線吸収剤を溶媒等に溶解又は分散させ、プライマー層に塗布することにより容易に行える。該紫外線吸収剤はプライマー層の固形分中に6〜15質量%の範囲で含有することが好ましい。6質量%以上であると十分な紫外線吸収効果が得られ、耐候促進試験等によってもプライマー層と他の層との間における密着性の低下が生じない。また、15質量%以下であると該紫外線吸収剤がブリードアウトすることがない。以上の点から、該紫外線吸収剤の含有量は8〜13質量%の範囲が好ましい。

【0048】

次に、光安定剤としては、例えばヒンダードアミン系(HALS)、具体的には2−(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−2’−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、テトラキス(2,2,6,6−テトラメチル−4−ピペリジル)−1,2,3,4−ブタンテトラカルボキシレート等が挙げられる。また市販品としては、チバスペシャリティケミカルズ製、商品名「チヌビン123」等が挙げられる。

また、紫外線吸収剤や光安定剤として、分子内に(メタ)アクリロイル基等の重合性基を有する反応性の紫外線吸収剤や光安定剤を用いることもできる。

【0049】

プライマー層の厚さは、0.5〜20μmが好ましい。プライマー層の厚さが前記範囲内であれば十分な密着性、及び耐候性が得られ、更に加工時に割れが起こりにくくなる。以上の点から、プライマー層の厚さは1〜20μmがより好ましく、1〜10μmがより好ましく、1〜6μmが更に好ましい。

【0050】

また、図1に示すように、基材には各種の被着材との接着性を向上させる目的で裏面に裏面プライマー層8を設けてもよい。

≪裏面プライマー層≫

裏面プライマー層8の形成に用いられる材料としては特に限定されず、アクリル系樹脂、塩化ビニル−酢酸ビニル共重合体、ポリエステル、ポリウレタン、塩素化ポリプロピレン、塩素化ポリエチレン等が挙げられる。なお、裏面プライマー層8に用いられる材料は被着材によって、適宜選択される。

【0051】

[化粧板]

前記本発明の化粧シートは、各種基板に貼着して化粧板として使用することができる。具体的には、図2に示すように、基板11に基板用接着層10を介して化粧シート1を貼着するものである。前記化粧板用の基板11としては、木材単板、木材合板、パーチクルボード、MDF(中密度繊維板)等の木質板、石膏板、石膏スラグ板等の石膏系板、珪酸カルシウム板、石綿スレート板、軽量発泡コンクリート板、中空押出セメント板等のセメント板、パルプセメント板、石綿セメント板、木片セメント板等の繊維セメント板、陶器、磁器、せっ器、土器、硝子、琺瑯等のセラミックス板、鉄板、亜鉛メッキ鋼板、ポリ塩化ビニルゾル塗布鋼板、アルミニウム板、銅板等の金属板、ポリオレフィン樹脂板、アクリル樹脂板、ABS板、ポリカーボネート板等の熱可塑性樹脂板、フェノール樹脂板、尿素樹脂板、不飽和ポリエステル樹脂板、ポリウレタン樹脂板、エポキシ樹脂板、メラミン樹脂板等の熱硬化型樹脂板、フェノール樹脂、尿素樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、メラミン樹脂、ジアリルフタレート樹脂等の樹脂を、硝子繊維不織布、布帛、紙、その他の各種繊維質基材に含浸硬化して複合化したいわゆるFRP板等の樹脂板が挙げられる。また、化粧板用の基材としては、上記各種基材の2種以上を接着剤、熱融着等の公知の手段により積層した複合基材を用いてもよい。

【0052】

また、該基板はプライマー層を形成する等の処理を施してもよいし、色彩を整えるための塗装や、デザイン的な観点での模様があらかじめ形成されていてもよい。被着体となる基板としては各種素材の平板、曲面板等の板材、又は上記素材が単体又は複合された立体形状物品(成形品)が対象となる。

【0053】

化粧シートに、和紙、洋紙、合成紙、不織布、織布、寒冷紗、含浸紙、合成樹脂シート等の裏打ち材を貼着して用いてもよい。裏打ち材を貼着することにより、化粧シート自体の補強、化粧シートの割れや破け防止、接着剤の化粧シート表面への染み出し防止等の作用がなされ、不良品の発生が防止されると共に、取り扱いが容易となることとなり、生産性を向上することができる。

【0054】

このようにして接着剤を介して毎葉ごとに又は連続して化粧シートが載置された基板を、コールドプレス、ホットプレス、ロールプレス、ラミネーター、ラッピング、縁貼り機,真空プレス等の貼着装置を用いて圧締して、化粧シートを基板表面に接着し、化粧板とする。

【0055】

基板用接着層を構成する接着剤は、スプレー、スプレッダー、バーコーター等の塗布装置を用いて塗布する。この接着剤には、酢酸ビニル樹脂系、ユリア樹脂系、メラミン樹脂系、フェノール樹脂系、イソシアネート系、及びウレタン樹脂系等の接着剤を、単独で又は任意混合した混合型接着剤として用いられる。接着剤には、必要に応じてタルク、炭酸カルシウム、クレー、チタン白等の無機質粉末、小麦粉、木粉、プラスチック粉、着色剤、防虫剤、防カビ剤等を添加混合して用いることができる。一般に、接着剤は固形分を35〜100質量%とし、塗布量20〜300g/m2の範囲で基板表面に塗布される。

化粧シートの基板上への貼着は、通常、本発明の化粧シートの裏面に基板用接着層を形成し、基板を貼着するか基板の上に接着剤を塗布し、化粧シートを貼着する等の方法による。

【0056】

以上のようにして製造される化粧板は、表面や木口部にルーター、カッター等の切削加工機を用いて溝加工、面取加工等の任意加飾を施すことができる。そして種々の用途、例えば、壁、天井、床等の建築物の内装又は外装材、窓枠、扉、手すり、幅木、廻り縁、モール等の建具の表面化粧板、台所周辺製品、家具又は弱電、OA機器等のキャビネットの表面化粧板、車両の内装、外装等に用いることができる。

【実施例】

【0057】

本発明を実施例により更に詳細に説明するが、本発明は下記実施例によってなんら限定されるものではない。

<実施例1>

(A)実施例1の化粧シートは下記(a)〜(c)の工程にしたがって作製した。

(a)ポリエステル系樹脂転写用フィルム[東レ株式会社製:商品名「S50」(厚さ2

5μm、濡れ指数45mN/m)]に表面保護層をリバース法により5μmで塗布

し、電子線(条件:175kV,5Mrad)を照射して硬化させた(硬化後の表

面保護層の厚さ:3μm)。なお、表面保護層を構成する電離放射線硬化性樹脂と しては、2官能ウレタンアクリレートオリゴマー(重量平均分子量:3000)を 用いた。

(b)基材のポリプロピレン(PP)フィルム[厚さ150μm、弾性率1200MP a、三菱樹脂株式会社製:商品名「アートプライ」]上にポリウレタンアクリルポ リオール系樹脂をバインダーとする着色隠蔽層、絵柄層をグラビア印刷した。

(c)前記表面保護層の接着剤が塗布される面にコロナ放電処理を行い、この面に2液硬

化型ポリエステルポリオールタイプの接着剤[大日精化工業株式会社製:商品名 「E295タイプ」]を5g/m2で塗布し、この面を絵柄層に貼り合わせ(ラミ ネート)、40℃×72時間の養生を行うことにより、実施例1の化粧シートとし た。

【0058】

(B)実施例1の化粧板は以下の手順に従って作製した。

基板(中密度繊維板(MDF)(厚さ3mm)、JIS A 5905に準じたもの)に対して、中央理化株式会社製の水性エマルジョンであるエチレン−酢酸ビニル系接着剤「BA−20」を塗布量が60g/m2(wet)となるよう塗布して基板用接着層を形成し、これを介して前記化粧シートの基材と接着することにより化粧板を作製した。

得られた化粧シート及び化粧板について、下記の各種評価を行った。結果を表1に示す。

【0059】

<実施例2〜14、比較例1〜9>

各層の厚さ、及び特性を表1,2のとおり変更したこと以外は実施例1と同様にして化粧シート及び化粧板を作製した。得られた化粧シート及び化粧板について、下記の各種評価を行った。結果を表1,2に示す。

【0060】

<実施例15>

転写用フィルムを2軸延伸ポリプロピレンフィルム[三井化学東セロ株式会社製:商品名「U−1」(厚さ20μm、濡れ指数40mN/N)]へ変更したこと以外は実施例1と同様にして化粧シート及び化粧板を作製した。得られた化粧シート及び化粧板について、下記の各種評価を行った。結果を表1,2に示す。

【0061】

各実施例で得られた化粧シートについて、以下の方法で評価した。

(意匠性)

(1)化粧シートでの鏡面性、化粧板での鏡面性

各化粧シート及び化粧板を3波長域発光型蛍光灯(パナソニック株式会社製:商品名「FPL27EX−N」)の下に置き、目視により表面の写り込み像を以下の基準で評価した。

◎ :明確に像が映り込んでいる

○ :明確ではないが像が映り込んでいる

○△:写り込んだ像が多少荒れているが、実用上問題ない程度である

× :写り込んだ像の荒れが著しい

【0062】

(使用適性)

(2)硬筆硬度(塑性変形)

JIS K 5600−5−4に準拠して測定した。

【0063】

(加工適性)

(3)カール

各化粧シートを10×10cmにカットし、平坦な台の上に載置して化粧シートの4辺を観察し、台と化粧シートの辺との間に間隙が生じている場合を浮きと判定した。

◎:浮きが全く発生していない

○:浮きが多少あるが、実用上問題ない

×:浮きがある

【0064】

(4)加工性

溶融装置(ノードソン(株)製「MC−12」)を用いて、115℃の温度で溶融したポリウレタン系ホットメルト接着剤(日立化成ポリマー(株)製「ハイボン4836」)が80μm厚となるように3R形状のMDF(厚さ3mm、JIS A 5905に準じたもの)に塗布し、基板用接着層を形成した。次いで、プロフィールラミネーターPL−300−PUR(株式会社丸仲鐵工所製PURラッピング機)で供給した前記化粧シートの基材とMDFとを前記基板用接着層を介して接着し、ラッピング加工を行い表面の状態を以下の基準で評価した。

○ :ベース基材、表面保護層の割れ、転写用フィルムの浮きが全くない。

○△:ベース基材、表面保護層の割れ、転写用フィルムの浮きが多少あるが、実使用上

問題ない。

× :ベース基材、表面保護層の割れ、転写用フィルムの浮きが発生した。

【0065】

(5)生産適性

生産適性については、製造工程において下記基準で評価した。

○ :前記工程(c)まで転写用フィルムの浮きが全く発生しない。

○△:前記工程(c)までに転写用フィルムの浮きが多少発生するが、実生産上問題な

い。

× :前記工程(c)までに転写用フィルムが剥がれる。

【0066】

(6)施工適性

化粧シートの施工時において、転写用フィルムの剥離性能を下記基準で評価した。

◎ :全く問題なく転写用フィルムを剥離することができる。

○ :問題なく転写用フィルムを剥離することができる。

○△:多少の剥離しにくさがあるが実使用上問題ない。

× :転写用フィルムを剥離することができない。

【0067】

(7)切削性

得られた化粧板を積層面側からルーター切削加工を行い、バリの評価を以下の基準で行った。

◎ :バリの発生が全くない。

○ :バリが僅かにあるが、実使用上問題ない。

△ :バリが一部あるが、実使用上問題ない。

× :バリが多く発生している。

【0068】

【表1】

【0069】

【表2】

【0070】

表1より明らかなように、基材、表面保護層、及び転写用フィルムの厚さ及び特性が本発明の規定を満たす実施例1〜15の化粧シートは、加工適性、使用適性及び意匠性の全てを兼ね備えていることがわかる。

一方、表2より明らかなように、本発明において規定する厚さ、特性を満たさない比較例1〜9の化粧シートは、使用適性、加工適性及び意匠性のいずれかが低いものとなっている。

【符号の説明】

【0071】

1 化粧シート

2 基材

3 着色隠蔽層

4 絵柄層

5 接着層

6 表面保護層

7 転写用フィルム

8 裏面プライマー層

10 基板用接着層

11 基板

【技術分野】

【0001】

本発明は化粧シート及びこの化粧シートの製造方法に関する。

【背景技術】

【0002】

家具や台所製品のキャビネット、床タイルや壁パネル、又は台所のシンク周り等に用いられる化粧板としては、建材用基板に木目調柄等を印刷したシートを接着剤で貼り合わせたものが一般的に用いられている。そして、このような化粧板に使用されるシートには、柔軟性、切削性、耐破断性等の加工適性や、耐汚染性、耐擦傷性、耐水性、耐薬品性、耐候性等の使用適性といった種々の特性が要求される。

また、近年の消費者の高級品指向により、上記の用途に用いられるシートや化粧板においても、高級感を有するものが望まれている。したがって、このようなシートについては、従来から一般的に必要とされてきた前記加工適性や使用適性に加えて、高級感を与える高光沢感や鏡面性等の意匠性も重要となっている。

このような加工適性及び使用適性を有し、成形体に意匠性を付与することができるシートの製造方法として、下記特許文献1には離型性シートに電離放射線硬化型樹脂で構成される保護層を形成し、特定の酸素濃度雰囲気中で硬化した後、電離放射線を照射する転写用シートの製造方法が記載されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許2649051号

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記特許文献1に記載の方法により製造される転写用シートは、基材を有していないため使用適性に改善の余地がある。この使用適性を改善する方法としては、例えば、基材を1枚のみ用いる単層構造のシートにおいて、基材上に設ける材料の量を多くしてシート全体を厚くすることにより使用適性を改善する方法や、基材を2枚用いる複層構造のシートとすることにより使用適性を改善する方法等を挙げることができる。しかしながら、いずれの方法も、シートの厚さが徒に大きくなる場合が多く、これにより加工適性が低下するという問題が生じる。したがって、このような問題を解消し、前記特性の全てを高い水準で兼ね備えるシートの開発が望まれている。

本発明は、前記従来の課題を鑑みてなされたものであって、加工適性、使用適性及び意匠性の全てを高い水準で兼ね備える化粧シート及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、化粧シートの表面保護層を一定以上の厚さとすると、転写用フィルムにカールやクラック等が発生して加工適性が低下し、反対に転写用フィルムのカール等を抑制するために、転写用フィルムの厚さ及び硬度を大きくすると、化粧シートの加工時の追従性が低下して浮きが発生しやすくなることを知見した。さらに、使用適性を向上させるために基材を設け、この基材を一定以上の厚さとした場合にも、加工時の追従性が低下して浮きが発生することを知見した。

本発明者らは、これらの知見に基づいて、加工適性、使用適性及び意匠性を向上させるべく更に研究を進めたところ、表面保護層、転写用フィルム、基材の厚さを規定すると共に、基材の弾性率及び転写用フィルムの濡れ指数を特定の値にすることにより、優れた特性を高い水準で兼ね備える、これまでにない化粧シートが得られることを見出し、本発明を完成させた。

本発明の要旨は、以下の通りである。

【0006】

[1]基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有する化粧シートであって、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mであることを特徴とする化粧シート。

[2]基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが20〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、表面保護層に対してコロナ放電処理を行った後、接着層を構成する熱硬化型接着剤を表面保護層に塗布し、着色層と重ね合わせて接着することを特徴とする化粧シートの製造方法。

[3]基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが20〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、表面保護層に対してコロナ放電処理を行った後、接着層を構成する感熱接着剤を表面保護層に塗布して該感熱接着剤を加熱し、次いで表面保護層の感熱接着剤塗布面と着色層とを重ね合わせた後、冷却することにより接着することを特徴とする化粧シートの製造方法。

【発明の効果】

【0007】

本発明によれば、加工適性、使用適性及び意匠性の全てを高い水準で兼ね備える化粧シート及びその製造方法を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本発明の化粧シートの断面を示す模式図である。

【図2】本発明の化粧シートを用いた化粧板の断面を示す模式図である。

【発明を実施するための形態】

【0009】

[化粧シート]

本発明の化粧シートは、厚さが100〜350μmであり、弾性率が800〜8000MPaである基材上に、少なくとも着色層、接着層、厚さが2〜20μmである表面保護層、及び厚さが15〜200μmであり、濡れ指数が30〜55mN/mである転写用フィルムをこの順に有する化粧シートであって、前述のとおり各層の厚さだけでなく、基材の弾性率及び転写用フィルムの濡れ指数をも規定しているため、加工適性、使用適性、及び意匠性の全てにおいて極めて優れた特性を示すものである。なお、本発明における着色層は、着色隠蔽層、絵柄層を指し、着色隠蔽層だけであっても、絵柄層だけであってもよいが、着色隠蔽層と絵柄層とを併用したものが好ましい。

【0010】

本発明のような単層構造の化粧シートにおいては、層を構成する各材料の厚さ、及び物性を変化させると化粧シート全体の特性が大きく変化してしまうため、前記加工適性、使用適性及び意匠性の全てに優れる化粧シートを作製することは極めて困難であった。しかしながら、このような問題に対して本発明者らは各種材料の厚さ、弾性率、濡れ指数等を規定することにより前記本発明の化粧シートを得るに到った。

【0011】

以下、本発明の化粧シートの具体的な層構成及び各層の材質について、図1を参照して説明する。図1に示す化粧シート1は、基材2上に全面を被覆する着色隠蔽層3、絵柄層4、接着層5、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層6、及び転写用フィルム7がこの順に積層され、さらに、基材2の裏面には裏面プライマー層8が設けられている。なお、本発明においては、各層の間に他の層が存在していてもよい。

【0012】

《基材》

本発明で用いられる基材の材質は、後述の厚さ及び弾性率を満たすものであればどのようなものであってもよく、後述する各種のプラスチックフィルム、プラスチックシート、金属箔、金属シート、金属板等を用途に応じて適宜選択することができる。これらの材料はそれぞれ単独で使用してもよいが、前記板を任意に組み合わせた積層体であってもよい。

本発明においては、後述するオレフィン系樹脂、アクリル系樹脂、ポリ塩化ビニル(PVC)系樹脂、ポリエステル系樹脂等からなるプラスチックフィルム及びプラスチックシートが好ましく、製造コスト、及び製造時の環境への影響の観点からオレフィン系樹脂が好ましい。

このようなプラスチックフィルムやプラスチックシートを基材として用いる場合には、その上に設けられる層との密着性を向上させるために、所望により、片面又は両面に酸化法や凹凸化法等の物理的又は化学的表面処理を施すことが好ましい。

上記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン−紫外線処理法等が挙げられ、凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。これらの表面処理は、基材の種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性等の面から好ましい。

また該基材は基材と各層との層間密着性の強化等のためのプライマー層を形成する等の処理を施してもよいし、色彩を整えるための塗装や、デザイン的な観点での模様があらかじめ形成されていてもよい。

【0013】

基材としては、厚さが100〜350μmであり、弾性率が800〜8000MPaであるものを用いる。基材の厚さが100μm未満であると、隠蔽性が低下すると共に化粧板として加工した際に基板の凹凸を拾いやすくなるため表面の平滑性が低下し、更に、鉛筆硬度も低下する。また、基材の厚さが350μmを超えると、化粧シートが厚くなることでロール化しにくくなる等、製造時の加工適正が劣ったり、コストが上昇する。この基材の厚さとしては、150〜300μmがより好ましく、150〜250μmが更に好ましい。一方、弾性率が800MPa未満であると鉛筆硬度が低下し、弾性率が8000MPaを超えると、基材のコシが大きくなりすぎてロール化しにくくなる等、製造時の加工適性が著しく低下する。この基材の弾性率としては、1000〜4000MPaがより好ましく、1000〜2000MPaが更に好ましい。

なお、本発明において弾性率とは、JIS K6732に準拠したダンベル型試験片に打ち抜いたシートを用意し、25℃の温度環境下にて、引張圧縮試験機(オリエンテック(株)製テンシロン RTC−1250A)を用い、引張速度50mm/分、チャック間距離80mmの条件で測定して得られた引張応力とひずみ曲線の初めの直線部分とから、次の式によって計算した。

E=△ρ/△ε

E:引張弾性率

△ρ:直線上の2点間の元平均断面積による応力差

△ε:同じ2点間のひずみ差

【0014】

プラスチックフィルム又はプラスチックシートとしては、各種の合成樹脂からなるものが挙げられる。合成樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、ポリメチルペンテン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリビニルアルコール樹脂、塩化ビニル−酢酸ビニル共重合樹脂、エチレン−酢酸ビニル共重合樹脂、エチレン−ビニルアルコール共重合樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート−イソフタレート共重合樹脂、ポリメタクリル酸メチル樹脂、ポリメタクリル酸エチル樹脂、ポリアクリル酸ブチル樹脂、ナイロン6又はナイロン66等で代表されるポリアミド樹脂、三酢酸セルロース樹脂、セロファン、ポリスチレン樹脂、ポリカーボネート樹脂、ポリアリレート樹脂、又はポリイミド樹脂等が挙げられる。

【0015】

金属箔、金属シート、又は金属板としては、例えばアルミニウム、鉄、ステンレス鋼、又は銅等からなるものを用いることができ、またこれらの金属をめっき等によって施したものを使用することもできる。これらの他、繊維強化プラスチック(FRP)の板、ペーパーハニカムの両面に鉄板を貼ったもの、2枚のアルミニウム板でポリエチレン樹脂を挟んだもの等、各種の素材の複合体も基材として使用できる。

【0016】

《着色隠蔽層》

本発明においては、化粧シートの意匠性を高め、基材、絵柄層の密着性を向上させる目的で着色隠蔽層3を設けてもよい。着色隠蔽層3は、基材2が着色していたり色ムラがある場合に、任意の色彩を与えて表面の色を整えることができる。着色隠蔽層は、通常基材や下地を隠蔽する目的で、不透明色で形成することが多いが、着色透明色で形成し、基材や下地が持っている模様を活かすこともできる。

【0017】

着色隠蔽層の形成に用いられるインキとしては、バインダーに顔料、染料等の着色剤、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用される。該バインダーとしては制限はなく、例えば、ポリウレタン系樹脂、塩化ビニル−酢酸ビニル系共重合体樹脂、塩化ビニル−酢酸ビニル−アクリル系共重合体樹脂、塩素化ポリプロピレン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ブチラール系樹脂、ポリスチレン系樹脂、ニトロセルロース系樹脂、酢酸セルロース系樹脂等を挙げることができる。これらは、1種を単独で用いてもよく、2種以上を混合して用いてもよい。

着色剤としては、化粧シートの用途や絵柄層との色の相性等から適宜選択すればよいが、例えばカーボンブラック(墨)、鉄黒、チタン白、アンチモン白、黄鉛、チタン黄、弁柄、カドミウム赤、群青、コバルトブルー等の無機顔料、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー等の有機顔料又は染料、アルミニウム、真鍮等の鱗片状箔片からなる金属顔料、二酸化チタン被覆雲母、塩基性炭酸鉛等の鱗片状箔片からなる真珠光沢(パール)顔料等が挙げられる。

この着色隠蔽層3の厚さは、0.5〜20μmが好ましく、1〜10μmがより好ましく、1〜6μmが更に好ましい。

【0018】

《絵柄層》

図1に示される絵柄層4は化粧シートに装飾性を与えるものであり、種々の模様をインキと印刷機を使用して印刷することにより形成される。模様としては、通常の黄色、赤色、青色、及び黒色のプロセスカラーによる多色印刷によって形成される他、模様を構成する個々の色の版を用意して行う特色による多色印刷等によっても形成される。絵柄層に用いる絵柄インキとしては、着色隠蔽層3に用いるインキと同様のものを用いることができる。

【0019】

《接着層》

本発明においては、絵柄層4と表面保護層6との間に接着層5を設ける。なお、絵柄層4と表面保護層6との間には、接着層5以外の層が存在していてもよい。

接着層に用いられる接着剤としては、特に制限はないが、本発明の製造方法において使用する熱硬化型接着剤又は感熱接着剤が好ましい。

【0020】

(熱硬化型接着剤)

本発明における熱硬化型接着剤としては、熱によって化学反応が生じて架橋する性質を有する組成物を含むものが好ましく、例えば、2液硬化型ウレタン系接着剤、ポリエステルウレタン系接着剤、ポリエ−テルウレタン系接着剤、アクリル系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリ酢酸ビニル系接着剤、エポキシ系接着剤、ゴム系接着剤等を挙げることができ、これらの中では2液硬化型ウレタン系接着剤が好適である。2液硬化型ウレタン系接着剤を用いることにより、より強力な接着強度が得られ、可撓性に優れた化粧シートが提供できる。ここで、2液硬化型ウレタン系接着剤を構成するウレタン系樹脂は、ポリオール(多価アルコール)を主剤とし、イソシアネートを架橋剤(硬化剤)とするポリウレタンである。

【0021】

前記ポリオールは、分子中に2個以上の水酸基を有するものである。ポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ブチレングリコール、ネオペンチルグリコール、1,6−ヘキサンジオール、アクリルポリオール、ポリエステルポリオール、ポリエーテルポリオール等が用いられる。

前記イソシアネートは、ポリウレタンの製造に通常用いられるものを本発明においても用いることができる。イソシアネートとしては、例えば、トリメチレンジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、ペンタメチレンジイソシアネート、リジンエステルトリイソシアネート、1,4,8−トリイソシアネートオクタン、1,3,6−トリイソシアネートヘキサン、2,5,7−トリメチル−1,8−ジイソシアネート−5−イソシアネートメチルオクタン等の脂肪族ポリイソシアネート、1,3−シクロペンテンジイソシアネート、1,4−シクロヘキサンジイソシアネート、1,3−シクロヘキサンジイソシアネート、3−イソシアネートメチル−3,5,5−トリメチルシクロヘキシルイソシアネート(慣用名:イソホロンジイソシアネート)、1,3,5−トリイソシアネートシクロヘキサン、1,3,5−トリメチルイソシアネートシクロヘキサン、2−(3−イソシアネートプロピル)−2,5−ジ(イソシアネートメチル)−ビシクロ(2,2,1)ヘプタン等の脂環族ポリイソシアネート、1,3−又は1,4−キシリレンジイソシアネート又はその混合物、1,3−又は1,4−ビス(1−イソシアネート−1−メチルエチル)ベンゼン、1,3,5−トリイソシアネートメチルベンゼン等の芳香脂肪族ポリイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、トリフェニルメタン−4,4’,4”−トリイソシアネート、4,4’−ジフェニルメタン−2,2’,5,5’−テトライソシアネート等の芳香族ポリイソシアネート、及びこれらのポリイソシアネートの誘導体等が用いられる。これらのポリイソシアネートは、1種を単独で用いてもよく、2種以上を併用してもよい。これらのポリイソシアネートのうち、脂肪族ポリイソシアネート、脂環族ポリイソシアネート及び芳香脂肪族ポリイソシアネート、及びこれらのポリイソシアネート誘導体等が好ましく用いられる。これらのポリイソシアネートは、安全性、衛生性及び耐候性に優れたものである。

【0022】

前記熱硬化型接着剤を用いる場合において、塗布剤として用いられる溶媒は特に限定されず、例えば、トルエン、キシレン、酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル等の非水溶性有機溶剤、メタノール、エタノール、イソプロピルアルコール、ノルマルプロピルアルコール等の水溶性有機溶剤、水、又はこれらの混合溶剤等が挙げられる。なお、塗布剤として、溶媒を用いない無溶剤タイプの塗布剤を用いることも可能である。無溶剤タイプの塗布剤は、環境問題が配慮されたものであり、好ましく用いられる。

【0023】

熱硬化型接着剤により接着層を形成する場合の塗布剤(接着剤)は、溶媒を用いる場合、樹脂組成物と必要に応じてその他の添加剤を溶媒に含有させ、公知の方法により溶解、分散、混合させることにより調製することができる。

この熱硬化型接着剤により接着層を形成する場合においては、本発明の化粧シートの製造方法にしたがって行うことが好ましい。例えば、上述した塗布剤(接着剤)を表面保護層上に塗布した後、着色層を構成する絵柄層をこの接着剤上に積層(ラミネート)して30〜120℃で数時間〜数日間エージングし、接着剤を硬化させることにより形成することができる。なお、このラミネートに際しては、予め表面保護層の接着剤を塗布する面に対してコロナ処理を行っておいてもよい。

【0024】

(感熱接着剤)

本発明における感熱接着剤は、一般に常温では固体であり、加熱により溶融又は軟化して接着性を発現し、冷却すると固化して強固に接着する性質を有する熱可塑性樹脂を主要成分とする接着剤のことをいう。

感熱接着剤としては、例えば、(メタ)アクリル樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリアミド樹脂、(メタ)アクリル酸エステル−オレフィン共重合体樹脂、塩化酢酸ビニル樹脂、エチレン−酢酸ビニル共重合体樹脂、アイオノマー樹脂、オレフィン−αオレフィン共重合体樹脂等の易接着樹脂単体、及びオレフィン樹脂や発泡樹脂組成物の主成分となる熱可塑性樹脂、フィルム層の主成分となる熱可塑性樹脂とのブレンド品が挙げられる。

【0025】

この感熱接着剤により接着層を形成する場合においても、本発明の化粧シートの製造方法にしたがって行うことが好ましい。例えば、感熱接着剤を適当な溶剤に溶解、又は加温により溶融させて、表面保護層上に塗布し、これを加熱した後、着色層を構成する絵柄層をこの接着剤上に積層(ラミネート)して冷却することにより接着させることができる。

【0026】

いずれの接着剤の場合においても、塗布方法としては、公知の各種方法、例えば、ロールコート、グラビアコート、エアナイフコート、コンマコート等が用いられ、生産性の面から、グラビアコート、コンマコートが好ましく用いられる。

また、いずれの接着剤の場合においても、接着剤の塗布量は、3〜20g/m2程度が好ましく、5〜15g/m2程度がより好ましい。

なお、接着剤の塗布は、絵柄層だけでもよく、絵柄層と表面保護層との両方であってもよい。

【0027】

《表面保護層》

表面保護層6は上述のように、特定の厚さを有するものであって、電離放射線硬化性樹脂組成物が架橋硬化したものである。なお、電離放射線硬化性樹脂組成物とは、電磁波又は荷電粒子線の中で分子を架橋、重合させ得るエネルギー量子を有するもの、すなわち、紫外線又は電子線等を照射することにより、架橋、硬化する樹脂組成物を指す。

【0028】

この表面保護層は、化粧シートに耐汚染性、耐擦傷性、耐水性、耐薬品性、耐候性等の使用適性を用途に応じて付与する。そして、表面保護層を前記層厚とすることにより、化粧シートに特に優れた剥離強度を付与することができる。

【0029】

(電離放射線硬化性樹脂組成物)

表面保護層に用いる電離放射線硬化性樹脂としては、従来公知の化合物を適宜使用すればよい。具体的には、従来電離放射線硬化性樹脂組成物として慣用されている重合性モノマー及び重合性オリゴマーの中から適宜選択して用いることができる。

代表的には、重合性モノマーとして、分子中にラジカル重合性不飽和基を持つ(メタ)アクリレート系モノマーが好適であり、なかでも多官能(メタ)アクリレートが好ましい。多官能(メタ)アクリレートとしては、分子内にエチレン性不飽和結合を2個以上有する(メタ)アクリレートであればよく、特に制限はない。

具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジ(メタ)アクリレート、カプロラクトン変性ジシクロペンテニルジ(メタ)アクリレート、エチレンオキシド変性リン酸ジ(メタ)アクリレート、アリル化シクロヘキシルジ(メタ)アクリレート、イソシアヌレートジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、プロピレンオキシド変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキシド変性ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート、エチレンオキシド変性ビスフェノールAジアクリレート等が挙げられる。これらの多官能(メタ)アクリレートは1種を単独で用いてもよく、2種以上を併用してもよい。

【0030】

本発明においては、前記多官能(メタ)アクリレートとともに、その粘度を低下させる等の目的で、単官能(メタ)アクリレートを、本発明の目的を損なわない範囲で適宜併用することができる。

単官能(メタ)アクリレートとしては、例えば、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、ペンチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート等が挙げられる。これらの単官能(メタ)アクリレートは1種を単独で用いてもよく、2種以上を併用してもよい。

【0031】

次に、重合性オリゴマーとしては、分子中にラジカル重合性不飽和基を持つオリゴマー、例えばエポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリエステル(メタ)アクリレート系、ポリエーテル(メタ)アクリレート系等が挙げられる。

エポキシ(メタ)アクリレート系オリゴマーとしては、例えば、比較的低分子量のビスフェノール型エポキシ樹脂やノボラック型エポキシ樹脂のオキシラン環に、(メタ)アクリル酸を反応しエステル化することにより得ることができる。また、このエポキシ(メタ)アクリレート系オリゴマーを部分的に二塩基性カルボン酸無水物で変性したカルボキシル変性型のエポキシ(メタ)アクリレートオリゴマーも用いることができる。

ウレタン(メタ)アクリレート系オリゴマーは、例えば、ポリエーテルポリオールやポリエステルポリオールとポリイソシアネートとの反応によって得られるポリウレタンオリゴマーを、(メタ)アクリル酸でエステル化することにより得ることができる。

ポリエステル(メタ)アクリレート系オリゴマーとしては、例えば多価カルボン酸と多価アルコールの縮合によって得られる両末端に水酸基を有するポリエステルオリゴマーの水酸基を(メタ)アクリル酸でエステル化することにより、又は、多価カルボン酸にアルキレンオキシドを付加して得られるオリゴマーの末端の水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

ポリエーテル(メタ)アクリレート系オリゴマーは、ポリエーテルポリオールの水酸基を(メタ)アクリル酸でエステル化することにより得ることができる。

【0032】

更に、重合性オリゴマーとしては、他にポリブタジエンオリゴマーの側鎖に(メタ)アクリレート基をもつ疎水性の高いポリブタジエン(メタ)アクリレート系オリゴマー、主鎖にポリシロキサン結合をもつシリコーン(メタ)アクリレート系オリゴマー、小さな分子内に多くの反応性基をもつアミノプラスト樹脂を変性したアミノプラスト樹脂(メタ)アクリレート系オリゴマー、又はノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、脂肪族ビニルエーテル、芳香族ビニルエーテル等の分子中にカチオン重合性官能基を有するオリゴマー等がある。

【0033】

電離放射線硬化性樹脂組成物として紫外線硬化性樹脂組成物を用いる場合には、光重合用開始剤を樹脂組成物100質量部に対して、0.1〜5質量部程度添加することが望ましい。光重合用開始剤としては、従来慣用されているものから適宜選択することができ、特に限定されず、例えば、分子中にラジカル重合性不飽和基を有する重合性モノマーや重合性オリゴマーに対しては、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾイン−n−ブチルエーテル、ベンゾインイソブチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパン−1−オン、4−(2−ヒドロキシエトキシ)フェニル−2(ヒドロキシ−2−プロピル)ケトン、ベンゾフェノン、p−フェニルベンゾフェノン、4,4’−ジエチルアミノベンゾフェノン、ジクロロベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−ターシャリーブチルアントラキノン、2−アミノアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、2−クロロチオキサントン、2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。

また、分子中にカチオン重合性官能基を有する重合性オリゴマー等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。

また、光増感剤としては、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

本発明においては、電離放射線硬化性樹脂組成物として電子線硬化性樹脂組成物を用いることが好ましい。電子線硬化性樹脂組成物は溶剤の使用量を低減することが可能であって、環境や健康の観点からより好ましく、また光重合用開始剤を必要とせず、安定な硬化特性が得られるからである。

【0034】

また本発明における電離放射線硬化性樹脂組成物には、得られる硬化樹脂層の所望物性に応じて、各種添加剤を配合することができる。この添加剤としては、例えば耐候性改善剤、耐摩耗性向上剤、重合禁止剤、架橋剤、赤外線吸収剤、皮膜補強剤、帯電防止剤、接着性向上剤、レベリング剤、チクソ性付与剤、カップリング剤、可塑剤、消泡剤、充填剤、溶剤、着色剤等が挙げられる。

ここで、耐候性改善剤としては、紫外線吸収剤や光安定剤を用いることができる。紫外線吸収剤は、無機系、有機系のいずれでもよく、無機系紫外線吸収剤としては、平均粒径が5〜120nm程度の二酸化チタン、酸化セリウム、酸化亜鉛等を好ましく用いることができる。また、有機系紫外線吸収剤としては、例えばベンゾトリアゾール系、具体的には、2−(2−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−(2−ヒドロキシ−3,5−ジ−tert−アミルフェニル)ベンゾトリアゾール、ポリエチレングリコールの3−[3−(ベンゾトリアゾール−2−イル)−5−tert−ブチル−4−ヒドロキシフェニル]プロピオン酸エステル等が挙げられる。一方、光安定剤としては、例えばヒンダードアミン系、具体的には2−(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−2’−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、テトラキス(2,2,6,6−テトラメチル−4−ピペリジル)−1,2,3,4−ブタンテトラカルボキシレート等が挙げられる。また、紫外線吸収剤や光安定剤として、分子内に(メタ)アクリロイル基等の重合性基を有する反応性の紫外線吸収剤や光安定剤を用いることもできる。

【0035】

耐摩耗性向上剤としては、例えば無機物ではα−アルミナ、シリカ、カオリナイト、酸化鉄、ダイヤモンド、炭化ケイ素等の球状粒子が挙げられる。粒子形状は、球、楕円体、多面体、鱗片形等が挙げられ、特に制限はないが、球状が好ましい。有機物では架橋アクリル樹脂、ポリカーボネート樹脂等の合成樹脂ビーズが挙げられる。粒径は、通常膜厚の30〜200%程度とする。これらのなかでも球状のα−アルミナは、硬度が高く、耐摩耗性の向上に対する効果が大きいこと、また、球状の粒子を比較的得やすい点で特に好ましいものである。

重合禁止剤としては、例えばハイドロキノン、p−ベンゾキノン、ハイドロキノンモノメチルエーテル、ピロガロール、t−ブチルカテコール等が、架橋剤としては、例えばポリイソシアネート化合物、エポキシ化合物、金属キレート化合物、アジリジン化合物、オキサゾリン化合物等が用いられる。

充填剤としては、例えば硫酸バリウム、タルク、クレー、炭酸カルシウム、水酸化アルミニウム等が用いられる。

着色剤としては、例えばキナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー、フタロシアニングリーン、酸化チタン、カーボンブラック等の公知の着色用顔料等が用いられる。

赤外線吸収剤としては、例えば、ジチオール系金属錯体、フタロシアニン系化合物、ジインモニウム化合物等が用いられる。

皮膜補強剤としては、例えば、ポリエステル系樹脂(昭和インク工業(株)製「皮膜補強剤」)を用いることができる。

【0036】

また、電離放射線硬化性樹脂組成物は、鏡面性や光沢感の向上を目的として、シリコーン(メタ)アクリレートを含有していてもよい。

シリコーン(メタ)アクリレートは、ポリシロキサンからなるシリコーンオイルのうち、(メタ)アクリル基を導入した変性シリコーンオイルの中の一つである。変性シリコーンオイルの構造は、置換される(メタ)アクリル基の結合位置によって、側鎖型、両末端型、片末端型、側鎖両末端型に大別されるが、(メタ)アクリル基の結合位置には、特に制限はない。また、(メタ)アクリル基の置換数にも、特に制限はないが、シリコーンメタクリレートとシリコーンアクリレートとを組み合わせて用いることが好ましい。

このようなシリコーンメタクリレートとしては、鏡面性や光沢感を向上させる観点から、メタクリル基を1又は2つ有する1又は2官能シリコーンメタクリレートが好ましく、分子量1000〜6000、より好ましくは3000〜6000、官能基当量(分子量/官能基数)500〜3000、より好ましくは1500〜3000のものが挙げられる。また、シリコーンアクリレートとしては、アクリル基を複数、好ましくは4つ以上を、更に好ましくは4〜6つ有する多官能シリコーンアクリレートが好ましく、分子量3000〜100000、より好ましくは10000〜30000、官能基当量(分子量/官能基数)750〜25000、より好ましくは3000〜6000の条件を有するものが挙げられる。

上記1又は2官能シリコーンメタクリレートの含有量は、鏡面性、光沢感を向上させる観点から、電離放射線硬化性樹脂100質量部に対して1.5〜20質量部、より好ましくは2〜4質量部である。また、上記多官能シリコーンアクリレートの含有量は、電離放射線硬化性樹脂100質量部に対して1〜20質量部、より好ましくは1〜10質量部である。

また、シリコーンメタクリレートとシリコーンアクリレートとの含有量の比は、1:1〜1:5、より好ましくは1:2〜1:3(いずれも質量比)である。

【0037】

(表面保護層の形成)

本発明においては、前記の電離放射線硬化成分である重合性モノマーや重合性オリゴマー及び各種添加剤を、それぞれ所定の割合で均質に混合し、電離放射線硬化性樹脂組成物からなる塗布液を調製する。この塗布液の粘度は、後述の塗布方式により、塗布面に未硬化樹脂層を形成し得る粘度であればよく、特に制限はない。

本発明においては、このようにして調製された塗布液を、硬化後の厚さが以下に規定する厚さになるように塗布量を調節して塗布する。塗布は、グラビアコート、バーコート、ロールコート、リバースロールコート、コンマコート等の公知の方式、好ましくはグラビアコートにより塗布し、未硬化樹脂層を形成させる。

特に使用適性及び意匠性の観点から、表面保護層の厚さを2〜20μmとする。表面保護層の厚さが2μm未満であると耐傷性や鏡面性が十分に発現せず、20μmを超えると転写用フィルムがカールしたり、化粧シートを板張りする際の加工性(折り曲げ等)が低下するおそれがある。この表面保護層の厚さは、3〜15μmがより好ましく、5〜10μmが更に好ましい。

【0038】

本発明においては、このようにして形成された未硬化樹脂層に、電子線、紫外線等の電離放射線を照射して該未硬化樹脂層を硬化させる。ここで、電離放射線として電子線を用いる場合、その加速電圧については、用いる樹脂や層の厚みに応じて適宜選定し得るが、通常加速電圧70〜300kV程度で未硬化樹脂層を硬化させることが好ましい。

なお、電子線の照射においては、加速電圧が高いほど透過能力が増加するため、基材として電子線により劣化する基材を使用する場合には、電子線の透過深さと樹脂層の厚みが実質的に等しくなるように、加速電圧を選定することにより、基材への余分の電子線の照射を抑制することができ、過剰電子線による基材の劣化を最小限にとどめることができる。

また、照射線量は、樹脂層の架橋密度が飽和する量が好ましく、通常5〜300kGy(0.5〜30Mrad)、好ましくは10〜70kGy(1〜7Mrad)の範囲で選定される。

【0039】

電子線源としては、特に制限はなく、例えばコックロフトワルトン型、バンデグラフト型、共振変圧器型、絶縁コア変圧器型、又は直線型、ダイナミトロン型、高周波型等の各種電子線加速器を用いることができる。

電離放射線として紫外線を用いる場合には、波長190〜380nmの紫外線を含むものを放射する。紫外線源としては特に制限はなく、例えば高圧水銀燈、低圧水銀燈、メタルハライドランプ、カーボンアーク燈等が用いられる。

このようにして、形成された硬化樹脂層には、各種の添加剤を添加して各種の機能、例えば、高硬度で耐擦傷性を有する、いわゆるハードコート機能、防曇コート機能、防汚コート機能、防眩コート機能、反射防止コート機能、紫外線遮蔽コート機能、赤外線遮蔽コート機能等を付与することもできる。

【0040】

《転写用フィルム》

転写用フィルムは、後述の厚さ及び濡れ指数を有するものであれば特に限定されず、従来公知のものを使用することができる。具体的には、ポリエチレン(PE)系フィルム、ポリプロピレン(PP)系フィルム、アクリロニトリル−ブタジエン−スチレン共重合合成樹脂(ABS樹脂)系フィルム、ポリカーボネート(PC)系フィルム、ポリエチレンテレフタレート(PET)系フィルム、ポリブチレンテレフタレート(PBT)系フィルム、ポリエチレンナフタレート(PEN)系フィルム等を挙げることができる。これらの中では、鏡面性保持(表面平滑性)の観点から、ポリエステル系フィルム、ポリプロピレン系フィルムが好ましく、中でも延伸ポリエステル系フィルム、2軸延伸ポリプロピレンフィルムが好ましい。

転写用フィルムは、用途に応じて適宜選択することができる。化粧板の鏡面性に対しては、延伸ポリエステル系フィルムが好ましく、切削性やラッピング適性に対しては2軸延伸ポリプロピレンフィルムが好ましい。

【0041】

本発明においては、転写用フィルムが保護フィルム(マスキングフィルム)としての役割を担っているため、材料削減と工程簡略化によりコスト削減と環境配慮を図ることができる。また、表面保護層をコーティングした平滑性を有する転写用フィルムを設けることにより、基材の表面性(表面の凹凸)に影響されない鏡面性に優れた化粧シートを製造することができる。

【0042】

転写用フィルムに対しては、その上に設けられる層との密着性を向上させるために、必要に応じて一方の面に酸化法や凹凸化法等の物理的又は化学的表面処理を施すことができる。

前記酸化法としては、例えばコロナ放電処理、クロム酸化処理、火炎処理、熱風処理、オゾン−紫外線処理法等が挙げられる。

前記凹凸化法としては、例えばサンドブラスト法、溶剤処理法等が挙げられる。

これらの表面処理は、転写用フィルムの種類に応じて適宜選択されるが、一般にはコロナ放電処理法が効果及び操作性等の面から好ましい。

【0043】

転写用フィルムとしては、厚さが15〜200μmであり、濡れ指数が30〜55mN/mであるものを用いる。厚さが15μm未満では、転写用フィルムがカールしやすくなり、剥離後の鏡面性も低下する。一方、転写用フィルムの厚さが200μmを超えると、施工時の剥離性、加工適性、コスト、環境配慮の点で好ましくない。この転写用フィルムの厚さは、20〜100μmがより好ましく、25〜100μmがより好ましく、25〜50μmが更に好ましい。

一方、濡れ指数が30mN/m未満であると、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層と転写用フィルムとの密着性が極端に弱くなり、生産工程中に剥離するおそれがある。反対に濡れ指数が55mN/mを超えると、転写用フィルムと電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層との密着性が高くなり転写用フィルムを剥離することができなくなる。この転写用フィルムの濡れ指数は、35〜50mN/mがより好ましく、40〜45mN/mが更に好ましい。

なお、本発明において濡れ指数とは、JIS K 6768に準拠して測定した値である。

なお、転写用フィルムを剥がして転写を行う工程は、(i)基材2と転写用フィルムとを貼り合わせた後に行ってもよく、(ii)保護フィルム(マスキングフィルム)としての役割をもたせるために、化粧シートを後述の基板11に貼り合わせた後に行ってもよく、また、(iii)施工後、使用直前に行ってもよく、特に限定されない。

【0044】

本発明の化粧シートの総厚は、120〜650μmであることが好ましく、180〜500μmであることがより好ましく、180〜250μmであることが更に好ましい。

【0045】

本発明の化粧シートは、上述の各層を有するものであるが、本発明の目的を阻害しない範囲で他の層を有していてもよい。例えば、各層間の密着性を向上させること、及び化粧シートの耐候性の向上を目的としてプライマー層を設けることができる。

《プライマー層》

プライマー層の形成に用いられるインキとしては、バインダーに対して必要に応じて、体質顔料、溶剤、安定剤、可塑剤、触媒、硬化剤等を適宜混合したものが使用される。該バインダーに制限はなく、例えば、エステル樹脂、ウレタン樹脂、アクリル樹脂、ウレタン−アクリル共重合体樹脂、ポリカーボネート樹脂、ウレタンアクリル共重合体、塩化ビニル−酢酸ビニル共重合体、ポリビニルブチラール樹脂、ニトロセルロース樹脂等を挙げることができ、これらの樹脂は1種を単独で用いてもよく、2種以上を併用してもよい。プライマー層の塗布方法に制限はなく、例えば、1種又は2種以上の樹脂を溶剤等を用いて塗料組成物又はインキ組成物とし、ロールコート法やグラビア印刷法等の適宜の塗布手段を用いて形成することができる。

【0046】

プライマー層を構成する樹脂組成物中には、耐候性改善剤を添加することが化粧シート1の耐候性を向上させる点から好ましい。耐候性改善剤としては、紫外線吸収剤(以下「UVA」ということがある。)や光安定剤が挙げられる。紫外線吸収剤(UVA)は、有害な紫外線を吸収し、本発明の化粧シート1の長期耐候性、安定性を向上させる。また、光安定剤は、自身は紫外線をほとんど吸収しないが、紫外線エネルギーによって生じる有害なフリーラジカルを効率よく捕捉することにより安定化するものである。

これらの紫外線吸収剤としては、無機系、有機系のいずれでもよく、無機系紫外線吸収剤としては、平均粒径が5〜120nm程度の二酸化チタン、酸化セリウム、酸化亜鉛等を好ましく用いることができる。また、有機系紫外線吸収剤としては、例えばベンゾトリアゾール系、具体的には、2−(2−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−(2−ヒドロキシ−3,5−ジ−tert−アミルフェニル)ベンゾトリアゾール、ポリエチレングリコールの3−[3−(ベンゾトリアゾール−2−イル)−5−tert−ブチル−4−ヒドロキシフェニル]プロピオン酸エステル、及びトリアジン系、具体的には、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]フェノール、1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン、1,3,5−トリ[[3,5−ビス−(1,1−ジメチルエチル)−4−ヒドロキシフェニル]メチル]等が挙げられる。

【0047】

紫外線吸収剤の配合方法としては、プライマー層を構成する樹脂等に練りこむことにより、又は該紫外線吸収剤を溶媒等に溶解又は分散させ、プライマー層に塗布することにより容易に行える。該紫外線吸収剤はプライマー層の固形分中に6〜15質量%の範囲で含有することが好ましい。6質量%以上であると十分な紫外線吸収効果が得られ、耐候促進試験等によってもプライマー層と他の層との間における密着性の低下が生じない。また、15質量%以下であると該紫外線吸収剤がブリードアウトすることがない。以上の点から、該紫外線吸収剤の含有量は8〜13質量%の範囲が好ましい。

【0048】

次に、光安定剤としては、例えばヒンダードアミン系(HALS)、具体的には2−(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−2’−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート、テトラキス(2,2,6,6−テトラメチル−4−ピペリジル)−1,2,3,4−ブタンテトラカルボキシレート等が挙げられる。また市販品としては、チバスペシャリティケミカルズ製、商品名「チヌビン123」等が挙げられる。

また、紫外線吸収剤や光安定剤として、分子内に(メタ)アクリロイル基等の重合性基を有する反応性の紫外線吸収剤や光安定剤を用いることもできる。

【0049】

プライマー層の厚さは、0.5〜20μmが好ましい。プライマー層の厚さが前記範囲内であれば十分な密着性、及び耐候性が得られ、更に加工時に割れが起こりにくくなる。以上の点から、プライマー層の厚さは1〜20μmがより好ましく、1〜10μmがより好ましく、1〜6μmが更に好ましい。

【0050】

また、図1に示すように、基材には各種の被着材との接着性を向上させる目的で裏面に裏面プライマー層8を設けてもよい。

≪裏面プライマー層≫

裏面プライマー層8の形成に用いられる材料としては特に限定されず、アクリル系樹脂、塩化ビニル−酢酸ビニル共重合体、ポリエステル、ポリウレタン、塩素化ポリプロピレン、塩素化ポリエチレン等が挙げられる。なお、裏面プライマー層8に用いられる材料は被着材によって、適宜選択される。

【0051】

[化粧板]

前記本発明の化粧シートは、各種基板に貼着して化粧板として使用することができる。具体的には、図2に示すように、基板11に基板用接着層10を介して化粧シート1を貼着するものである。前記化粧板用の基板11としては、木材単板、木材合板、パーチクルボード、MDF(中密度繊維板)等の木質板、石膏板、石膏スラグ板等の石膏系板、珪酸カルシウム板、石綿スレート板、軽量発泡コンクリート板、中空押出セメント板等のセメント板、パルプセメント板、石綿セメント板、木片セメント板等の繊維セメント板、陶器、磁器、せっ器、土器、硝子、琺瑯等のセラミックス板、鉄板、亜鉛メッキ鋼板、ポリ塩化ビニルゾル塗布鋼板、アルミニウム板、銅板等の金属板、ポリオレフィン樹脂板、アクリル樹脂板、ABS板、ポリカーボネート板等の熱可塑性樹脂板、フェノール樹脂板、尿素樹脂板、不飽和ポリエステル樹脂板、ポリウレタン樹脂板、エポキシ樹脂板、メラミン樹脂板等の熱硬化型樹脂板、フェノール樹脂、尿素樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、メラミン樹脂、ジアリルフタレート樹脂等の樹脂を、硝子繊維不織布、布帛、紙、その他の各種繊維質基材に含浸硬化して複合化したいわゆるFRP板等の樹脂板が挙げられる。また、化粧板用の基材としては、上記各種基材の2種以上を接着剤、熱融着等の公知の手段により積層した複合基材を用いてもよい。

【0052】

また、該基板はプライマー層を形成する等の処理を施してもよいし、色彩を整えるための塗装や、デザイン的な観点での模様があらかじめ形成されていてもよい。被着体となる基板としては各種素材の平板、曲面板等の板材、又は上記素材が単体又は複合された立体形状物品(成形品)が対象となる。

【0053】

化粧シートに、和紙、洋紙、合成紙、不織布、織布、寒冷紗、含浸紙、合成樹脂シート等の裏打ち材を貼着して用いてもよい。裏打ち材を貼着することにより、化粧シート自体の補強、化粧シートの割れや破け防止、接着剤の化粧シート表面への染み出し防止等の作用がなされ、不良品の発生が防止されると共に、取り扱いが容易となることとなり、生産性を向上することができる。

【0054】

このようにして接着剤を介して毎葉ごとに又は連続して化粧シートが載置された基板を、コールドプレス、ホットプレス、ロールプレス、ラミネーター、ラッピング、縁貼り機,真空プレス等の貼着装置を用いて圧締して、化粧シートを基板表面に接着し、化粧板とする。

【0055】

基板用接着層を構成する接着剤は、スプレー、スプレッダー、バーコーター等の塗布装置を用いて塗布する。この接着剤には、酢酸ビニル樹脂系、ユリア樹脂系、メラミン樹脂系、フェノール樹脂系、イソシアネート系、及びウレタン樹脂系等の接着剤を、単独で又は任意混合した混合型接着剤として用いられる。接着剤には、必要に応じてタルク、炭酸カルシウム、クレー、チタン白等の無機質粉末、小麦粉、木粉、プラスチック粉、着色剤、防虫剤、防カビ剤等を添加混合して用いることができる。一般に、接着剤は固形分を35〜100質量%とし、塗布量20〜300g/m2の範囲で基板表面に塗布される。

化粧シートの基板上への貼着は、通常、本発明の化粧シートの裏面に基板用接着層を形成し、基板を貼着するか基板の上に接着剤を塗布し、化粧シートを貼着する等の方法による。

【0056】

以上のようにして製造される化粧板は、表面や木口部にルーター、カッター等の切削加工機を用いて溝加工、面取加工等の任意加飾を施すことができる。そして種々の用途、例えば、壁、天井、床等の建築物の内装又は外装材、窓枠、扉、手すり、幅木、廻り縁、モール等の建具の表面化粧板、台所周辺製品、家具又は弱電、OA機器等のキャビネットの表面化粧板、車両の内装、外装等に用いることができる。

【実施例】

【0057】

本発明を実施例により更に詳細に説明するが、本発明は下記実施例によってなんら限定されるものではない。

<実施例1>

(A)実施例1の化粧シートは下記(a)〜(c)の工程にしたがって作製した。

(a)ポリエステル系樹脂転写用フィルム[東レ株式会社製:商品名「S50」(厚さ2

5μm、濡れ指数45mN/m)]に表面保護層をリバース法により5μmで塗布

し、電子線(条件:175kV,5Mrad)を照射して硬化させた(硬化後の表

面保護層の厚さ:3μm)。なお、表面保護層を構成する電離放射線硬化性樹脂と しては、2官能ウレタンアクリレートオリゴマー(重量平均分子量:3000)を 用いた。

(b)基材のポリプロピレン(PP)フィルム[厚さ150μm、弾性率1200MP a、三菱樹脂株式会社製:商品名「アートプライ」]上にポリウレタンアクリルポ リオール系樹脂をバインダーとする着色隠蔽層、絵柄層をグラビア印刷した。

(c)前記表面保護層の接着剤が塗布される面にコロナ放電処理を行い、この面に2液硬

化型ポリエステルポリオールタイプの接着剤[大日精化工業株式会社製:商品名 「E295タイプ」]を5g/m2で塗布し、この面を絵柄層に貼り合わせ(ラミ ネート)、40℃×72時間の養生を行うことにより、実施例1の化粧シートとし た。

【0058】

(B)実施例1の化粧板は以下の手順に従って作製した。

基板(中密度繊維板(MDF)(厚さ3mm)、JIS A 5905に準じたもの)に対して、中央理化株式会社製の水性エマルジョンであるエチレン−酢酸ビニル系接着剤「BA−20」を塗布量が60g/m2(wet)となるよう塗布して基板用接着層を形成し、これを介して前記化粧シートの基材と接着することにより化粧板を作製した。

得られた化粧シート及び化粧板について、下記の各種評価を行った。結果を表1に示す。

【0059】

<実施例2〜14、比較例1〜9>

各層の厚さ、及び特性を表1,2のとおり変更したこと以外は実施例1と同様にして化粧シート及び化粧板を作製した。得られた化粧シート及び化粧板について、下記の各種評価を行った。結果を表1,2に示す。

【0060】

<実施例15>

転写用フィルムを2軸延伸ポリプロピレンフィルム[三井化学東セロ株式会社製:商品名「U−1」(厚さ20μm、濡れ指数40mN/N)]へ変更したこと以外は実施例1と同様にして化粧シート及び化粧板を作製した。得られた化粧シート及び化粧板について、下記の各種評価を行った。結果を表1,2に示す。

【0061】

各実施例で得られた化粧シートについて、以下の方法で評価した。

(意匠性)

(1)化粧シートでの鏡面性、化粧板での鏡面性

各化粧シート及び化粧板を3波長域発光型蛍光灯(パナソニック株式会社製:商品名「FPL27EX−N」)の下に置き、目視により表面の写り込み像を以下の基準で評価した。

◎ :明確に像が映り込んでいる

○ :明確ではないが像が映り込んでいる

○△:写り込んだ像が多少荒れているが、実用上問題ない程度である

× :写り込んだ像の荒れが著しい

【0062】

(使用適性)

(2)硬筆硬度(塑性変形)

JIS K 5600−5−4に準拠して測定した。

【0063】

(加工適性)

(3)カール

各化粧シートを10×10cmにカットし、平坦な台の上に載置して化粧シートの4辺を観察し、台と化粧シートの辺との間に間隙が生じている場合を浮きと判定した。

◎:浮きが全く発生していない

○:浮きが多少あるが、実用上問題ない

×:浮きがある

【0064】

(4)加工性

溶融装置(ノードソン(株)製「MC−12」)を用いて、115℃の温度で溶融したポリウレタン系ホットメルト接着剤(日立化成ポリマー(株)製「ハイボン4836」)が80μm厚となるように3R形状のMDF(厚さ3mm、JIS A 5905に準じたもの)に塗布し、基板用接着層を形成した。次いで、プロフィールラミネーターPL−300−PUR(株式会社丸仲鐵工所製PURラッピング機)で供給した前記化粧シートの基材とMDFとを前記基板用接着層を介して接着し、ラッピング加工を行い表面の状態を以下の基準で評価した。

○ :ベース基材、表面保護層の割れ、転写用フィルムの浮きが全くない。

○△:ベース基材、表面保護層の割れ、転写用フィルムの浮きが多少あるが、実使用上

問題ない。

× :ベース基材、表面保護層の割れ、転写用フィルムの浮きが発生した。

【0065】

(5)生産適性

生産適性については、製造工程において下記基準で評価した。

○ :前記工程(c)まで転写用フィルムの浮きが全く発生しない。

○△:前記工程(c)までに転写用フィルムの浮きが多少発生するが、実生産上問題な

い。

× :前記工程(c)までに転写用フィルムが剥がれる。

【0066】

(6)施工適性

化粧シートの施工時において、転写用フィルムの剥離性能を下記基準で評価した。

◎ :全く問題なく転写用フィルムを剥離することができる。

○ :問題なく転写用フィルムを剥離することができる。

○△:多少の剥離しにくさがあるが実使用上問題ない。

× :転写用フィルムを剥離することができない。

【0067】

(7)切削性

得られた化粧板を積層面側からルーター切削加工を行い、バリの評価を以下の基準で行った。

◎ :バリの発生が全くない。

○ :バリが僅かにあるが、実使用上問題ない。

△ :バリが一部あるが、実使用上問題ない。

× :バリが多く発生している。

【0068】

【表1】

【0069】

【表2】

【0070】

表1より明らかなように、基材、表面保護層、及び転写用フィルムの厚さ及び特性が本発明の規定を満たす実施例1〜15の化粧シートは、加工適性、使用適性及び意匠性の全てを兼ね備えていることがわかる。

一方、表2より明らかなように、本発明において規定する厚さ、特性を満たさない比較例1〜9の化粧シートは、使用適性、加工適性及び意匠性のいずれかが低いものとなっている。

【符号の説明】

【0071】

1 化粧シート

2 基材

3 着色隠蔽層

4 絵柄層

5 接着層

6 表面保護層

7 転写用フィルム

8 裏面プライマー層

10 基板用接着層

11 基板

【特許請求の範囲】

【請求項1】

基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有する化粧シートであって、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mであることを特徴とする化粧シート。

【請求項2】

基材が、オレフィン系樹脂からなる請求項1に記載の化粧シート。

【請求項3】

転写用フィルムが、延伸ポリエステル系フィルム又は2軸延伸ポリプロピレンフィルムである請求項1又は2に記載の化粧シート。

【請求項4】

基材の厚さが150〜300μmであり且つ基材の弾性率が1000〜4000MPaである請求項1〜3のいずれかに記載の化粧シート。

【請求項5】

表面保護層の厚さが3〜15μmである請求項1〜4のいずれかに記載の化粧シート。

【請求項6】

転写用フィルムの厚さが20〜100μmであり且つ転写用フィルムの濡れ指数が35〜50mN/mである請求項1〜5のいずれかに記載の化粧シート。

【請求項7】

基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、

表面保護層に対してコロナ放電処理を行った後、接着層を構成する熱硬化型接着剤を表面保護層に塗布し、着色層と重ね合わせて接着することを特徴とする化粧シートの製造方法。

【請求項8】

基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、

表面保護層に対してコロナ放電処理を行った後、接着層を構成する感熱接着剤を表面保護層に塗布して該感熱接着剤を加熱し、次いで表面保護層の感熱接着剤塗布面と着色層とを重ね合わせた後、冷却することにより接着することを特徴とする化粧シートの製造方法。

【請求項1】

基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有する化粧シートであって、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mであることを特徴とする化粧シート。

【請求項2】

基材が、オレフィン系樹脂からなる請求項1に記載の化粧シート。

【請求項3】

転写用フィルムが、延伸ポリエステル系フィルム又は2軸延伸ポリプロピレンフィルムである請求項1又は2に記載の化粧シート。

【請求項4】

基材の厚さが150〜300μmであり且つ基材の弾性率が1000〜4000MPaである請求項1〜3のいずれかに記載の化粧シート。

【請求項5】

表面保護層の厚さが3〜15μmである請求項1〜4のいずれかに記載の化粧シート。

【請求項6】

転写用フィルムの厚さが20〜100μmであり且つ転写用フィルムの濡れ指数が35〜50mN/mである請求項1〜5のいずれかに記載の化粧シート。

【請求項7】

基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、

表面保護層に対してコロナ放電処理を行った後、接着層を構成する熱硬化型接着剤を表面保護層に塗布し、着色層と重ね合わせて接着することを特徴とする化粧シートの製造方法。

【請求項8】

基材上に、少なくとも着色層、接着層、電離放射線硬化性樹脂組成物の架橋硬化物からなる表面保護層、及び転写用フィルムをこの順に有し、該基材の厚さが100〜350μmであり且つ該基材の弾性率が800〜8000MPaであり、該表面保護層の厚さが2〜20μmであり、該転写用フィルムの厚さが15〜200μmであり且つ該転写用フィルムの濡れ指数が30〜55mN/mである化粧シートを製造する方法であって、

表面保護層に対してコロナ放電処理を行った後、接着層を構成する感熱接着剤を表面保護層に塗布して該感熱接着剤を加熱し、次いで表面保護層の感熱接着剤塗布面と着色層とを重ね合わせた後、冷却することにより接着することを特徴とする化粧シートの製造方法。

【図2】

【図1】

【図1】

【公開番号】特開2013−78941(P2013−78941A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−205949(P2012−205949)

【出願日】平成24年9月19日(2012.9.19)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年9月19日(2012.9.19)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]