化粧シート

【課題】耐熱試験等を行なった後にも、剥離強度の低下を無くし、なおかつ折り曲げ加工や引っ張り加工などが施されても、加工部の白化が発生しないような化粧シートを提供する。

【解決手段】アンカーコート層3と接する透明樹脂層5が、ポリプロピレン樹脂40〜90重量部、エチレン・αオレフィン共重合樹脂10〜40重量部、プロピレンを主原料とし、エチレン、αオレフィンのうちの少なくとも1種以上を共重合させてなる共重合樹脂で、JIS−Z1702で規定される引張弾性率が1〜800MPaを満足する軟質樹脂1〜50重量部らの混合物からなる。

【解決手段】アンカーコート層3と接する透明樹脂層5が、ポリプロピレン樹脂40〜90重量部、エチレン・αオレフィン共重合樹脂10〜40重量部、プロピレンを主原料とし、エチレン、αオレフィンのうちの少なくとも1種以上を共重合させてなる共重合樹脂で、JIS−Z1702で規定される引張弾性率が1〜800MPaを満足する軟質樹脂1〜50重量部らの混合物からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば木質系ボード類、無機系ボード類、金属板等の表面に接着剤で貼り合わせて化粧板として用いる化粧シートに関するものである。

【背景技術】

【0002】

従来、前記化粧板の用途に用いられる化粧シートとしては、塩化ビニル樹脂製シートが最も一般的であった。しかし近年になって、塩化ビニル樹脂は焼却時に酸性雨の原因となる塩化水素ガスや猛毒物質であるダイオキシンの発生の要因となり、さらに塩化ビニル樹脂製シートに添加された可塑剤のブリードアウトの問題などもあり、環境保護の観点から、それらの取り扱いには種々の配慮が求められている。このような状況のもと、近年はポリプロピレンやポリエチレン、アクリルなどの塩化ビニル樹脂以外の材料を使用した化粧シートが要望されるようになった。

【0003】

このような事情により、塩化ビニル樹脂に替わる樹脂として、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、エチレンビニルアルコール、アクリル等の樹脂およびその共重合樹脂を使用した化粧シートが提案され、市販されるようになってきている。

【0004】

その中でも、化粧シートに要求される適度な柔軟性、耐磨耗性、耐傷性、耐熱性、耐薬品性、後加工性、透明性等を備え、なおかつ安価で提供されるポリプロピレンを用いた化粧シートがもっとも数多く提案されており、中には単層のものもあるが、意匠性の観点から、2層以上の積層構造のものが大部分を占めている。

【0005】

これまで、上記2層以上の層うちの少なくとも1層以上に粘着剤成分を添加したエチレン系の樹脂を用いる事により、応力集中を抑制し、剥離強度を向上させるような仕様のポリオレフィン系化粧シートが用いられてきた(特許文献1)。しかし、この化粧シートには、熱履歴後の剥離強度の低下が大きいという問題があった。この問題を解決する為に、エチレン系の軟質樹脂の代わりにポリプロピレン系樹脂を使用した仕様も提案され、実用化もなされている(特許文献2)。

【0006】

しかし、単にポリプロピレン系樹脂に変更したのみでは、その剛性の高さや、加熱時のポリプロピレン結晶化の進行などにより、応力緩和能力が失われてしまい、充分な剥離強度を発揮できない事もあった。これらの回避の為に、ポリプロピレンとは非相容なエチレン系エラストマーを適宜添加するなどの方策が取られているが、この処方においても、熱履歴後の剥離強度の低下を完全に抑制する事はできなかった。また、ポリプロピレン系樹脂と、それとは非相容な樹脂との混合物であるが故に、折り曲げ加工や引っ張り加工などを行った際に、非相容な樹脂同士の界面において微小なボイド(乖離)が発生してしまい、条件によっては、加工部を白化させてしまうなどの問題点も見受けられた。

【特許文献1】特許第3185590号

【特許文献2】特開2001−353828など

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような問題点を解決するためになされたものであり、その課題とするところは、耐熱試験等を行なった後にも、剥離強度の低下を無くし、なおかつ折り曲げ加工や引っ張り加工などなどが施されても、加工部の白化が発生しないような化粧シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明はこの課題を解決するためになされたものであり、すなわちその請求項1に記載の発明は、基材シート上に、アンカーコート層と、ポリプロピレンを主体とする材料構成からなる2層以上の透明樹脂層とが、この順で少なくとも積層されている化粧シートであって、前記透明樹脂層のうちの前記アンカーコート層と接する透明樹脂層が、(a)ポリプロピレン樹脂40〜90重量部、(b)エチレン・αオレフィン共重合樹脂10〜40重量部、(c)プロピレンを主原料とし、エチレン、αオレフィンのうちの少なくとも1種以上を共重合させてなる共重合樹脂で、JIS Z 1702で規定される引張弾性率が1〜800MPaを満足する樹脂1〜50重量部(但し(a)(b)の合計で100重量部とする)らの混合物からなる事を特徴とする化粧シートである。

【0009】

またその請求項2に記載の発明は、前記(a)が、プロピレンと、エチレン或いはプロピレンを除くαオレフィンの少なくとも1種以上とのランダム共重合樹脂であることを特徴とする、請求項1に記載の化粧シートである。

【0010】

またその請求項3に記載の発明は、前記ランダム共重合樹脂の示差走査熱量分析(DSC)における、温度0℃から300℃まで毎分10℃で昇温した際の結晶融解ピーク値として規定される結晶融解温度が100℃以上であることを特徴とする、請求項2に記載の化粧シートである。

【0011】

またその請求項4に記載の発明は、前記(c)が、メタロセン触媒を用いて共重合されたものであることを特徴とする、請求項1〜3の何れか一つに記載の化粧シートである。

【0012】

またその請求項5に記載の発明は、前記(a)と(b)とを、JIS K6760で定められた押出し形プラストメータを用い、JIS K7210で規定されている測定方法に従って、溶融温度230℃、荷重21.2Nの条件下でメルトフローレートを測定した際に、溶融粘度比((a)のメルトフローレート/(b)のメルトフローレート)が3倍以上40倍以下であることを特徴とする、請求項1〜4の何れか一つに記載の化粧シートである。

【0013】

またその請求項6に記載の発明は、前記の2層以上の透明樹脂層が、Tダイによる加熱溶融共押出ラミネート法によって積層されてなることを特徴とする、請求項1〜5の何れか一つに記載の化粧シートである。

【0014】

またその請求項7に記載の発明は、前記アンカーコート層と接する側の透明樹脂層に、変性前の樹脂100重量部に対して、2重量部以下の不飽和カルボン酸あるいはその無水物がグラフト重合されていることを特徴とする、請求項1〜6の何れか一つに記載の化粧シートである。

【0015】

またその請求項8に記載の発明は、前記不飽和カルボン酸が、無水マレイン酸であることを特徴とする、請求項7に記載の化粧シートである。

【発明の効果】

【0016】

請求項1に記載の発明により、熱履歴による剥離強度の低下を抑制させることができる。(a)と(b)とは一般的には非相容である為、押出機で溶融混練した後に冷却固化した直後は連続的な海島状態となっており、その後の熱履歴によるポリプロピレン樹脂の結晶化の進行によって、(a)と(b)との海島構造の界面に乖離(クレイズ)が発生してしまい、これが凝集力の低下を招いて剥離強度の低下を引き起こしてしまう。ここに(c)を追加すると、この樹脂の効果により(a)の結晶化の進行を抑制する効果が働き、熱履歴による乖離(クレイズ)の発生を抑制する。その結果、熱履歴が与えられた後の剥離強度の低下が抑制される。また同じメカニズムにより、折り曲げ加工や引っ張り加工などなどが施されても、加工部の白化も抑制する事ができる。

【0017】

其々の成分比は、(a)40〜90重量部、(b)10〜40重量部、(c)1〜50重量部〔(a)(b)の合計で100重量部とする〕とするのが最適である。(c)については、30重量部を超えての添加では、その添加量に比べて効果の増大はさほど大きくない。ゆえに、更に好ましい添加量としては、1〜30重量である。(a)が90重量部を超え、(b)が10重量部未満になると、層の応力緩和能力が充分に発揮されない。また(b)が40重量部を超えると、(c)の有無に関わらず、凝集力が低下する。また、(c)は、1重量部以下では充分な効果が発揮されない。

【0018】

前記(c)のαオレフィンとしては、炭素原子数3〜20程度のモノマーが挙げられ、具体的には、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−ノナデセン、1−エイコセン、4−メチル−1−ペンテンなどである。汎用性や経済性などを鑑みた場合には、プロピレン、1−ブテン、1−ペンテンなどが好適であり、更に好ましくはプロピレン、1−ブテンである。

【0019】

(c)において、αオレフィンにプロピレンを選定した、プロピレンの単独重合品(所謂ホモポリプロピレン)を用いる事も可能であるが、この場合は、通常のホモポリプロピレンでは、引張弾性率を1〜800MPaの範囲内にする事は困難である為、ホモポリプロピレンの一部または全部をアタクチックポリプロピレンやシンジオタクチックポリプロピレンなどの規則性の低いポリプロピレンに置き換えるなどの工夫が必要である。

【0020】

また、請求項2に記載の発明により、ポリプロピレン樹脂の結晶化抑制に効果を発揮する。特に(c)の配合量が(a)と同量の場合には、(a)はプロピレンの単独重合樹脂を選ぶよりも、請求項2記載のランダム共重合樹脂を選んだ方が結晶化度は低くなる傾向になる。

【0021】

また同じ結晶化度を得る為には、ランダム共重合樹脂を選んだ方が(c)の配合量を本発明の配合範囲内で低い量にする事ができる。これは、(c)が非常に高価であるような場合や、(c)の添加剤成分や低分子量成分等が化粧シートの性能に悪影響を与えるものであるような場合に、特に効果的である。

【0022】

また、請求項3に記載の発明により、特に熱負荷がかかった状態、即ち高温環境下におけるラミネート界面の層間剥離強度低下を抑制する事ができる。結晶融解温度が100℃以下の場合は、高温環境下における樹脂の凝集力が低下する為に、高温環境下で定荷重負荷をかけた場合の層間強度を低下させてしまう。高温環境下で定荷重負荷をかけた場合の層間強度は、融点が高い程強固かつ高い温度にも耐えられる傾向があるが、実環境下では70℃以上の温度になる事は殆どない事を考慮した場合、必要とされるランダム共重合樹脂の結晶融解温度は100℃以上あればよい。結晶融解温度の上限は、物性上は特に規定される事は無いが、300℃を超えるような場合には、成形加工時の樹脂溶融温度も300℃を超えて設定する必要があり、この熱が樹脂及び添加剤を分解してしまう可能性が出てくるので、注意が必要である。

【0023】

また、請求項4に記載の発明により、(c)となる樹脂を、分子量分布が狭く、均一性が高いものとしては比較的安価に得る事ができる。これは、従来のポリプロピレン重合に一般的に用いられていたチグラーナッタ触媒と比較して、メタロセン触媒は高活性であることに由来している。この効果により、共重合樹脂中の低分子量成分の割合を低く抑える事ができる為、表層のべたつきや、オレフィン系の化粧シートにおいては一般的に用いられる、表面保護層の密着力低下などを抑制する事ができる。また低分子量成分を少なくする事で、経時での透明性の低下を抑制する効果も得られる。

【0024】

また、請求項5に記載の発明により、アンカーコート層と接する接着性樹脂層の海島構造をある程度の範囲内で制御する事が可能になる。メルトフローレート差が3倍以下の場合には、その溶融粘度差が小さい為に、(b)が(a)中に微分散しすぎてしまい、応力緩和能力を低下させてしまう。またメルトフローレート差が40倍以上ある時は、海島構造の島の分散が充分に行なわれず、これも同じく応力緩和能力の低下に繋がってしまう。

【0025】

また、請求項6に記載の発明により、各透明樹脂層同士の積層が接着剤などを介することなく同時に行なえ、更にこの積層界面の強度は非常に強固なものになる。さらには基材シート側との積層をも同時に行える為、効率的な化粧シートの製造が可能になる。

【0026】

また、請求項7、請求項8に記載の発明により、透明樹脂層に極性基を導入させ、基材シート側と透明樹脂層との密着強度をより向上させることが可能となる。またポリプロピレンは無極性樹脂である為、押出ラミネートにより強度を発現させる為には、300℃近くまで押出温度をアップさせて空気中の酸素を使って酸化させるか、或いはオゾン処理などを行なうなどして官能基を導入する必要があるが、カルボン酸により予め官能基が導入されている為、上記のような条件の制限無く化粧シートを製造する事ができる。また、空気中の酸素を使った酸化やオゾン吹き付けによる極性基の導入方法は、その処理量がラミネートの速度に依存してしまうが、極性基を予めグラフト重合させておく方法では、その心配もない。

【0027】

上記不飽和カルボン酸あるいはその無水物のグラフト重合量としては、変性前の樹脂100重量部に対して、2重量部以下が好適である。変性量の下限値は特に規定されるものではないが、変性量が低い場合、特に0.1重量部以下であるような場合は、そのままでは充分なラミネート強度が発現しない場合もある。このような場合には、オゾン処理、押出加工温度の上昇、エアギャップ(ダイから冷却ロールに溶融樹脂が接触する位置までの距離)を長く取る、などの対策を取る事で、極性基の導入量を補う事も可能である。

【0028】

但しこの場合も、条件を過剰にしすぎた場合には、樹脂の分解や黄変を誘導したり、製膜安定性を阻害したりする事があるので注意が必要である。また2.0重量部を超えると、導入量を高くしても密着強度はあまり高くはならず、逆に樹脂の分解が起きてしまい、樹脂の脆化に伴う強度低下の原因ともなりうる、また黄変などの問題が発生する場合がある。これらの問題を勘案した、より好適な極性基の導入量は1重量部以下であり、更に好ましくは0.4重量部以下である。

【0029】

尚、不飽和カルボン酸としては、マレイン酸、フマル酸、テトラヒドロフタル酸、イタコン酸、シトラコン酸、クロトン酸、イソクロトン酸、アクリル酸、メタクリル酸、フタル酸、およびそれらの無水物などが挙げられる

【0030】

また、不飽和カルボン酸の誘導体としては、たとえば上記のような不飽和カルボン酸の酸ハライド化合物、アミド化合物、イミド化合物、酸無水物、エステル化合物などが挙げられる。具体的には、塩化マレニル、マレイミド、無水マレイン酸、無水シトラコン酸、マレイン酸モノメチル、マレイン酸ジメチル、グリシジルマレエートなどが挙げられる。これらの中では、不飽和ジカルボン酸またはその酸無水物が好ましく、特にマレイン酸、またはこれらの酸無水物が、ラミネート強度を強固にする為には、特に好ましい。

【発明を実施するための最良の形態】

【0031】

以下本発明の実施の形態を図面に基づいて説明する。

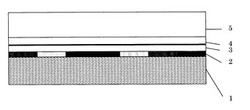

図1に本発明の一実施形態に係る化粧シートの概略の断面構造を示す。この化粧シートは、非塩化ビニル系樹脂材料からなる基材シート1の上に、模様層2、アンカーコート層3が設けられていて、さらにその上にポリプロピレンを主体とする構成材料からなるアンカーコート層と接する透明樹脂層4及び透明樹脂層5が積層されてなるものである。

図2に本発明の他の実施形態に係る化粧シートの概略の断面構造を示す。

更に、意匠性及び、耐傷性、耐候性などの諸性能を付与する為に凹陥模様6、凹陥模様部への充填インキ7、表面保護層8、プライマーコート層9などが好適に設けられる。

【0032】

透明樹脂層5は、主に化粧シートの模様層の保護と意匠性の向上および、耐傷性、耐摩耗性、耐薬品性などが発現するように設けられており、上述したようにポリプロピレンを主体とする構成材料からなっている。耐傷性や耐摩耗性、さらには熱履歴に対する耐性を重視する場合には、プロピレンを単独で重合してできるホモポリプロピレンが好適に用いられる。ホモポリプロピレンはランダムポリプロピレンやブロックポリプロピレンと比較すると結晶化度が高く、弾性率などの数値も高い為、耐傷性や耐摩耗性などの性能が比較的良好となる。またホモポリプロピレンはポリプロピレンの中でも特に融点や軟化点などが高く、特にチグラーナッタ触媒により重合されたホモポリプロピレンの融点は160℃以上に達する為、熱履歴に対する耐性も高く、好ましく用いられる。

【0033】

一方、本発明の化粧シートの木質基材や鋼板などへの貼り合わせの後における折り曲げなどの加工適性や、透明性などを重要視する場合には、透明樹脂層5の構成材料としては、プロピレン90〜99重量部に対し、エチレン、或いは炭素原子数4〜20のα−オレフィン(具体的には、エチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−ノナデセン、1−エイコセン、4−メチル−1−ペンテンなど)を1つ以上、トータルで1〜10重量部をランダム共重合したものや(ただし、両者の合計重量部を100としたときの割合である)、またアタクチックポリプロピレンやシンジオタクチックポリプロピレン成分を意図的に多く導入させたホモポリプロピレン樹脂を用いる方法が好適に用いられる。一般的にランダムポリプロピレンやアタクチックポリプロピレン成分やシンジオタクチックポリプロピレン成分を意図的に多く導入させたホモポリプロピレンは、成形物の結晶化度を小さくする事ができる為に柔軟性が増し、透明性も向上する。

【0034】

上記した透明樹脂層5の構成材料の中に、各種ゴム成分を添加することで、それによって構成される透明樹脂層の柔軟性と透明性をより向上させるようにしてもよい。ゴム成分の種類としては、イソプレンゴム、ブタジエンゴム、ブチルゴム、αオレフィンコポリマーゴム、クロロプレンゴム、エピクロルヒドリンゴム、アクリルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴム、スチレンブタジエンゴム、クロロスルフォン化ポリエチレンゴム、ニトリルゴム、多硫化ゴムなどが挙げられるが、材料の種類によっては、透明性を阻害する要因となりかねない為、注意が必要である。また、ゴム成分に関しても、可能な限り熱安定性が高く、ガラス転移点、融点、ビカット軟化点、などの値が高いものを使用するのが望ましい。また、耐傷付き性への影響や、透明性、後述の各種添加剤の析出(ブリードアウト)の影響などを総合的に勘案し、材料を使用する必要がある。

【0035】

また、化粧シートの機能性向上の為に、透明樹脂層5には必要に応じて熱安定剤、難燃剤、紫外線吸収剤、光安定剤、造核剤、ブロッキング防止剤、触媒補足剤などが適宜添加されていてもよい。また化粧シート中の透明樹脂層5の厚みとしては、諸物性及び生産効率や経済性などを鑑みると、30〜200μm程度が望ましいが、必ずしもこの範囲内に限定されるものではない。

【0036】

一方のアンカーコート層と接する透明樹脂層4の主たる役割は、前記した透明樹脂層5と基材シート1側との密着性を向上させることにある。その為に、このアンカーコート層と接する透明樹脂層4には、基材シート1側との積層を剥離させようとする応力が働いた時に、その剥離応力を分散・吸収させるような性能が必要である。

【0037】

特に、共押出にて透明樹脂層5とアンカーコート層と接する透明樹脂層4とを積層する場合には、アンカーコート層と接する透明樹脂層4も同じくポリプロピレン樹脂を用いると、同種材料同士の共押出積層になる為、それらの積層強度は強固なものになるので、望ましい。

【0038】

仮にアンカーコート層と接する透明樹脂層4にポリプロピレン樹脂以外の材料を主成分とする樹脂を用いていても、結晶化度を極端に低くしたり、タッキファイヤーなどの粘着成分を添加したりする事により、プロピレン樹脂と共押出で共押出界面の積層強度が得られるものもあるが、多くの場合は耐熱性に難があり、熱履歴があるとその後に強度の大幅な低下を招くことが多い。

【0039】

それゆえ、アンカーコート層と接する透明樹脂層4にはポリプロピレン樹脂が好適であるが、ポリプロピレン樹脂に、ポリプロピレンとは非相容なαオレフィン共重合エラストマー樹脂をアロイするなどにより、アンカーコート層と接する透明樹脂層4の応力緩和能力が増大する。

【0040】

しかし、上記のような例においても、たとえば熱履歴後の剥離強度低下は少なからず発生する。これは、熱履歴によってポリプロピレン樹脂の結晶化が進むが、αオレフィン共重合エラストマー樹脂は非晶質成分が多いために結晶化が殆ど進まない。その差の影響により、海島界面に歪が生じ、それが乖離(クレイズ)へと進行していく。乖離(クレイズ)は層の凝集力を低下させる為、結果として化粧シートの剥離強度を低下させてしまう。

【0041】

そこで、本発明のような樹脂組成にする事で、熱履歴後の海島界面の歪や乖離(クレイズ)を抑制する事が可能になり、熱履歴後の化粧シートの剥離強度は向上する。また、海島界面の乖離(クレイズ)の発生は、折り曲げ加工時に白化しやすくなるという影響もある為、折り曲げ白化の抑制効果も得られる。

【0042】

アンカーコート層と接する透明樹脂層4の厚さは、4〜30μmが好適である。4μm以下では、応力を緩和させるには厚みが薄すぎる。また30μm以上まで厚みを増やしも、剥離強度や折り曲げ加工時の白化に変化は見られない。

【0043】

上述したアンカーコート層と接する透明樹脂層4と透明樹脂層5との積層方法、及びそれらの積層物の基材シートの上部への積層方法としては、ドライラミネート法やサンドラミネート法をはじめとする公知の手法を用いてもよいが、Tダイによる加熱溶融共押出しラミネート法を用いることで、様々な利点を得ることができる。例えば、アンカーコート層と接する透明樹脂層4と透明樹脂層5との間には接着剤層を設けなくても良くなり、またアンカーコート層と接する透明樹脂層4と透明樹脂層5との積層物と基材シートとのラミネートが同時に行なえ、効率的な製造が可能になる。さらには、共押出ラミネートを行なう際、冷却ロールに、化粧シートに付与したい意匠形状とは凹凸を反転させた柄を予め付与しておくことで、化粧シート表面への凹陥模様6の付与も同時に行なうことができるようにもなる。

【0044】

アンカーコート層3の構成材料としては、非塩化ビニル樹脂の材料を用いるのであれば、その材質などに制限は無いが、ポリオールとイソシアネートとの反応でウレタン結合を形成する2液硬化型ウレタン系樹脂が好ましく用いられる。そして、ポリオール成分としてはポリエステルポリオールか、あるいはポリエステルポリウレタンポリオールが好適に用いられる。さらにはイソシアネート成分としては、ヘキサメチレンジイソシアネートあるいはイソホロンジイソシアネートのうち、少なくとも一方を含むものが好ましく用いられる。またアンカーコート層3の形成方法としてはグラビア法(グラビア印刷法、グラビア塗布法)が好適に用いられるが、必ずしもこれに限定されるものではない。

【0045】

本発明の化粧シートにおいては、基材シート1としては、ポリプロピレン、ポリエチレン、エチレン酢酸ビニル共重合樹脂、エチレンビニルアルコール共重合樹脂、ポリスチレン、ABS、ポリメタクリル酸メチル、ポリアクリル酸メチル、ポリアクリル酸ブチル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラール、ポリビニルアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリウレタン、ポリアミド、ナイロン6、ナイロン66などの非塩化ビニル系の樹脂材料からなるシートが具体的な例として挙げることができる。このうち、リサイクル性などを考慮すると、ポリプロピレンやポリエチレンなどのポリオレフィン材料からなる基材シートが望ましく、更には、ポリプロピレン材料からなる基材シートであれば、化粧シートの殆どの成分がポリプロピレン系材料となる為に、尚望ましいが、必ずしもこれに限定されるものではない。

【0046】

また、基材シート1を構成する上記樹脂中には、無機顔料、酸化防止剤、光安定剤、ブロッキング防止剤などの添加剤の1種もしくは2種以上を適宜の量で添加することは可能である。

【0047】

本発明の化粧シートにおいては、基材シート1に隠蔽性を付与することができる。隠蔽を施す理由は、貼り合わせる木質系ボード、無機系ボード、金属板などの下地材が、化粧シートの表面から見えないようにするためである。但し、下地材の素材感を活かしたい場合には、その限りではない。

【0048】

基材シート1に対する隠蔽性(隠蔽性層)や模様層2の付与は、基材シート1の表面あるいは裏面、あるいはその両方にグラビア印刷、凹版印刷、フレキソ印刷、シルク印刷、静電印刷、インクジェット印刷などの公知の印刷方法によるものが一般的であるが、必ずしもこの限りではない。またこの際に用いられるインキも公知のもの、すなわちビヒクルに染料または顔料などの着色剤や体質顔料などを添加し、さらに可塑剤、安定剤、ワックス、グリース、乾燥剤、硬化剤、増粘剤、分散剤、充填剤などを任意に添加して溶剤、希釈剤などで充分混練してなるインキでよい。

【0049】

また、上記化粧シート用の基材シート1とは別の任意の転写用基材シートに、上記形成方法などによって隠蔽性層あるいは模様層、あるいはその両方を形成しておき、前記した熱ラミネート法、ドライラミネート法、またはウエットラミネート法、押出ラミネート法などにより、上記基材シート1と貼り合わせた後に、前記転写用基材シートを剥離して、隠蔽性層あるいは模様層、あるいはその両方を基材シート1上に転写する方法を用いることもできる。

【0050】

また、基材シート1の製造方法としてTダイ押出法を用いる場合には、それを製膜するための合成樹脂材料を染料や顔料などの隠蔽性のある着色剤により直接着色して加熱溶融状態でTダイから押出して、得られる基材シート1を着色して隠蔽性を付与するようにしてもよい。

【0051】

この場合のTダイ押出法における基材シート1の着色方法としては、ドライカラー法やマスターバッチ法などがあるが、特に限定されるものではない。ドライカラー法とは、顔料を分散助剤や界面活性剤で処理した微粉末状の着色剤を、基材シート1を製膜するための着色されていない通常の合成樹脂材料中に直接混入して着色を行う方法である。一方、マスターバッチ法とは、基材シート1を製膜するための着色されていない通常の合成樹脂材料と高濃度の顔料を、溶融混練して予備分散したマスターバッチペレットを予め作製しておき、押出ホッパ内でこのマスターバッチペレットと基材シート1を製膜するための着色されていない通常の合成樹脂材料とをドライブレンドする方法である。

【0052】

着色に使用される顔料の種類も通常用いられているものでよいが、特に耐熱性、耐候性を考慮して、酸化チタン、群青、カドミウム顔料、酸化鉄などの無機顔料が望ましい。また有機顔料でもフタロシアニン顔料、キナクリドン顔料などは使用できる。顔料の対樹脂比率や色相は、隠蔽の度合い、意匠性を鑑みて適宜決められるものであり、特に制約はない。

【0053】

また、基材シート1に模様層2を施す方法としては、基材シート1の表面に施す方法と、基材シート1自体(基材シート1の層内)に施す方法とがある。表面に施す方法としては上記のような印刷方法や転写方法を用いることができる。基材シート1自体に施す方法としては、高濃度の顔料を基材シート1を構成する樹脂とは流動特性の異なる樹脂に溶融混練して予備分散したマスターバッチペレット、木粉、ガラス粉末などを、基材シート1を製膜するための隠蔽性を付与した上記合成樹脂材料に添加して加熱溶融し、押出し、製膜する方法が挙げられる。これにより、隠蔽性のある基材シート1自体にマスターバッチペレット、木粉、ガラス粉末などによる模様を付与することが可能となる。勿論、基材シート1自体に着色隠蔽性や模様を付与するこれらの方法と、前述した印刷方法、転写方法などを併用することもできる。

【0054】

また、隠蔽性のある基材シート1の製造方法としてカレンダー法を用いる場合において、同様の手法、即ち基材シート1をカレンダー法にて製造しながら、同時に基材シート1自体に着色隠蔽性や模様を付与する方法、またはこれらの方法と前述した印刷方法、転写方法などを併用した手法で、基材シート1に対して隠蔽性および模様を付与することができる。

【0055】

本発明の化粧シートにおいては、場合によっては、化粧シートの表面の手触り感や、より一層の意匠感を得るため、図2のように、透明樹脂層5に凹陥模様6を施し、さらに必要に応じてその凹陥部内に充填インキ7を埋め込むようにしてもよい。そしてさらに化粧シートの意匠感や諸物性などを高める為の施策として、化粧シート最表層への表面保護層8の積層が好適に用いられる。更には化粧シートの木質系・無機系・及び金属系の被着基材との密着力を高める為に、化粧シート裏面へのプライマーコート層9の積層も好適に用いられる。

【0056】

表面保護層8の積層方法は、公知の技術を用いればよく、何ら限定されるものではないが、一般的にはグラビアコーティング法を用いて、厚み3〜20μm程度で積層される。材料系としては、アクリル系、エステル系、ウレタン系などが好適に用いられ、その硬化形態としては、イソシアネート硬化型、紫外線硬化型、電子線硬化型などを単独あるいはハイブリッドで用いる方法が一般的である。

【0057】

プライマーコート層9の積層方法も公知の手法でよく、何ら限定されるものではないが、一般的にはグラビアコーティング法を用いて、厚み1μm前後で積層される。材料系としては、イソシアネート硬化型のポリエステル系材料が好適に用いられる。また化粧シートをロール状にした際のブロッキング(重ね合わせた化粧シート同士が密着しすぎてしまい、剥離しづらくなる現象)を防止する為に、プライマーコート層には粒径数μmのシリカなどの無機系粒状材料の添加が好適である。

【実施例1】

【0058】

基材シート1として、エチレンコンテント4%のプロピレン・エチレンランダム共重合樹脂100重量部に対し、無機顔料を6重量部、無機系充填剤を10重量部、フェノール系酸化防止剤を0.2重量部、ヒンダードアミン系光安定剤を0.3重量部、ブロッキング防止剤を0.2重量部添加してなる樹脂を溶融押出して得られたシートを用い、その表面にコロナ処理を施した後、グラビア印刷法により絵柄用インキ(東洋インキ製造(株)製「ラミスター」)を使用して木目模様を施し、模様層2を形成した。さらに模様層2上に2液硬化型のポリエステルウレタン系アンカーコート剤(三井化学ポリウレタン(株)製「タケラック」(主剤)と「タケネート」(硬化剤)からなるアンカーコート剤)を、グラビア印刷法により厚み約1μmで塗工し、40℃環境下で30秒乾燥させ、アンカーコート層3を形成した。

【0059】

次に、アンカーコート層の上面に、軟質ポリプロピレン樹脂((株)プライムポリマー製「プライムTPO J5910」MFR=8)100重量部にヒンダードアミン系光安定剤0.5重量部(チバ・ジャパン(株)製「キマソーブ2020」)とベンゾトリアゾール系紫外線吸収剤0.5重量部(チバ・ジャパン(株)製「チヌビン326」)を添加したもの(透明樹脂層5となる)と、表1に示す配合割合にて溶融混練したもの(アンカーコート層と接する側の透明樹脂層4となる)とを、厚みの比が、透明樹脂層5が65μm、アンカーコート層と接する側の透明樹脂層4が15μmとなるように、押出温度270℃でTダイ共押出ラミネート法により2層構成になるように、加工速度15m/minで透明樹脂層を積層した。上記の方法により実施例1〜15に係る本発明の化粧シートを得た。

【0060】

【表1】

【実施例2】

【0061】

基材シート1として、エチレンコンテント4%のランダムポリプロピレン樹脂100重量部に対し、無機顔料を6重量部、無機系充填剤を10重量部、フェノール系酸化防止剤を0.2重量部、ヒンダードアミン系光安定剤を0.3重量部、ブロッキング防止剤を0.2重量部添加してなる樹脂を溶融押出して得られたシートを用い、その表面にコロナ処理を施した後、グラビア印刷法により絵柄用インキ(東洋インキ製造(株)製「ラミスター」)を使用して木目模様を施し、模様層2を形成した。さらに模様層2上に2液硬化型のポリエステルウレタン系接着剤(三井化学ポリウレタン(株)製「タケラック」(主剤)と「タケネート」(硬化剤))からなるアンカーコート剤を、グラビア印刷法により厚み約4μmで塗工し、40℃環境下で2分間乾燥させて、接着剤層を形成した。

【0062】

一方、予め、軟質ポリプロピレン樹脂((株)プライムポリマー製「プライムTPO J5910」MFR=8)100重量部にヒンダードアミン系光安定剤0.5重量部(チバ・ジャパン(株)製「キマソーブ2020」)とベンゾトリアゾール系紫外線吸収剤を0.5重量部(チバ・ジャパン(株)製「チヌビン326」)とを添加したもの(透明樹脂層5となる)と、表1に示す配合割合にて溶融混練したもの(アンカーコート層と接する側の透明樹脂層4となる)を、厚みの比が、透明樹脂層5が65μm、アンカーコート層と接する側の透明樹脂層4が15μmとなるように、押出温度230℃でTダイキャスト法により製膜を行い、透明樹脂層のシートを作成しておいた。

【0063】

そして、前記アンカーコート層を形成した基材シート1と前記透明樹脂層のシートを、アンカーコート層側とアンカーコート層と接する側の透明樹脂層4側とが隣り合うように貼りあわせ、60℃の環境下で72時間エージングを行い、実施例16に係る本発明の化粧シートを得た。

【0064】

<比較例1〜6>

アンカーコート層と接する側の透明樹脂層4を構成する樹脂を、表2に示す配合割合で溶融混練したものに変えた他は、上記実施例1〜15と同様の手法を用いて、比較例1〜6に係る化粧シートを得た。

【0065】

【表2】

【0066】

このようにして得られた実施例1〜16及び、比較例1〜6のそれぞれの化粧シートについて、次の4項目の評価を行った。

<比較評価>

[1]23℃雰囲気下での剥離強度。

[2]90℃のオーブンで72時間加熱した後の剥離強度。

[3]表面保護層8として(DIC(株)製:「UCクリヤー」)を用い、これを透明樹脂層5の表面に厚み6μmでグラビアコーティングし、60℃環境下で72時間のエージングを行った後に、耐候促進試験[耐候試験機(ダイプラウインテス社製:ダイプラメタルウェザー)を使用し、照度70mW/cm2(波長300〜400nm)、ブラックパネル温度53℃とし、20時間照射と4時間の結露(結露の前後に各30秒づつのシャワー)を繰り返し、96時間経過後の剥離強度。

[4]厚さ0.5mmの鋼板上に厚み10μmの接着剤を介して、実施例および比較例の化粧シートを貼り合せた後、5℃の環境下で1R曲げを行なった際の折り曲げ加工部の白化の程度。

【0067】

尚、鋼板上への貼り合わせの際は、接着剤を活性化させて接着剤と化粧シートとの密着力を向上させるために、接着剤を塗布した鋼板を200℃のオーブンで3分間加熱した後、鋼板の熱が冷めないうちにラミネーターを用いて化粧シートを貼り合わせ、その直後に冷水で冷却するという方法を採った。

【0068】

上記の試験方法による評価結果を、表3(実施例の化粧シートの結果)、表4(比較例の化粧シートの結果)に示す。

【0069】

【表3】

【0070】

【表4】

【0071】

以下、結果についての考察、及び本発明の化粧シートの効果について説明する。

【0072】

本発明に係る実施例に相当する、実施例1〜16の化粧シートは、23℃雰囲気化でのラミネート強度で20N/25mm以上を確保しつつ、90℃72時間加熱や、メタルウェザーによる96時間の耐候促進試験を行った後も、ラミネート強度は15N/25mm以上を確保しており、これらの負荷に対する強度低下が大きくない。また鋼板基材に貼り合わされた後の折り曲げ加工においても、白化は殆ど見られず、良好である。このように本発明の化粧シートは、化粧シートは、熱や紫外線等々の負荷に対して、ラミネート界面の剥離強度低下が小さいだけでなく、化粧シート製造後の後加工性が良好であるという特徴を併せ持っている。一方、比較例1〜6の化粧シートは、本発明に係る実施例に相当する化粧シートの様に、さまざまな物性を高い次元で保持する事ができていない。

【0073】

続いて、実施例1〜16の化粧シートの中での、性能比較について説明を加える。

【0074】

実施例1と2を比較すると、実施例1の化粧シートの方が、耐熱性能が多少高くなっている反面、耐候性能はやや低下している。これは、実施例1の化粧シーにおいては、耐熱性が高い反面柔軟性に乏しいプロピレン単独重合のポリプロピレン樹脂を使用した影響と考えられる。ただし耐熱性能については、実施例1と2の差は、非常に高い強度値領域においての比較であることから、耐候性能の底上げ効果を得に重視する場合には、実施例2のようにランダム共重合樹脂を使用すると尚良い。

【0075】

また実施例2〜6は、本発明の範囲内で、各樹脂の配合比率を微調整した結果である。本発明の範囲内にあれば、各種物性値は高いレベルにあるが、その中の傾向として(b)の配合量が少ないと、23℃環境下や90℃加熱後のラミネート強度は相対比較で高い値が得られる反面、耐候試験後のラミネート強度は逆に、相対比較で低い値になってしまう傾向にある。(b)の配合量が多い場合には、これと逆の傾向になる。

【0076】

実施例7の様に、(a)に融点の低い樹脂を選定すると、実施例2と比較して、90℃加熱後のラミネート強度が低下する傾向が見られる。これは低融点の樹脂を使用している状態で、高温の熱履歴がかる事による影響であると考えられる。

【0077】

実施例8の様に、(c)としてチグラーナッタ触媒を使用して重合を行った場合には、メタロセン触媒により重合された実施例2の場合と比較して、耐候試験後のラミネート強度値に違いが現れている。これは、メタロセン触媒と比較して活性の低いチグラーナッタ触媒により重合した場合には、低分子量成分の存在割合が高い為に、この低分子量成分が耐候試験によりラミネート界面近傍にあつまってしまい、密着力を低下させた為と考える事ができる。

【0078】

実施例9〜10及び実施例2の様に、本発明の範囲内で(a)と(b)とのメルトフローレート比を変える事でも、物性値は変化する。メルトフローレート比を小さくすると、樹脂B層の凝集力が低下し、23℃環境下から凝集破壊をおこしてしまい、ラミネート強度測定値は相対的に低くなりがちである。メルトフローレート比を大きくすると、樹脂B層の凝集力は高くなり、23℃環境下でのラミネート強度測定値も高くなるが、メルトフォローレート比を大きくしすぎた場合には、アンカーコート層と接する側の透明樹脂層4の剥離応力を吸収する能力が低下する為、耐候試験後のラミネート強度値は低下傾向となる。請求項5で示したようにメルトフローレート比を設定すると、もっとも物性のバランスの取れた化粧シートを得る事ができる。

【0079】

実施例11〜15及び実施例2の結果から、マレイン酸グラフト変性を行っていない場合には、押し出し温度アップなどの、極性基を導入する為の更なる工夫が必要になる事、また過剰なマレイン酸変性は、かえってラミネート強度の低下につながる事がわかる。

【0080】

最後に実施例16と実施例2の比較により、ドライラミネート法と押出ラミネート法のどちらを用いても、物性上は大きな違いは見られない事がわかる。しかし実施例にも記載してあるように、ドライラミネート法での化粧シートの作製は、製膜とラミネートを別々の工程で行わなければいけないのに対して、押出ラミネート法では、製膜とラミネートが同時にできるので、工程を1つ省略できるぶん、生産性が高くなるという利点が得られる。

【産業上の利用可能性】

【0081】

本発明の化粧シートは、塩化ビニル樹脂を一切使用しないため環境問題の心配もなく、かつ市場での流通量の多いポリプロピレン系樹脂を主材料として採用している為に、安価で供給安定性が高いながらも、耐熱密着性や耐候密着性も充分な値を有する。また折り曲げ加工などを行っても、加工部の白化などの意匠的変化が殆ど発生しない。従って、意匠性にも優れた極めて実用性の高い化粧シートを提供することができる。

【図面の簡単な説明】

【0082】

【図1】本発明の化粧シートの一実施形態に係る概略の断面構造を示す説明図である。

【図2】本発明の化粧シートの他の実施形態に係る概略の断面構造を示す説明図である。

【符号の説明】

【0083】

1…基材シート

2…模様層

3…アンカーコート層

4…アンカーコート層と接する透明樹脂層

5…透明樹脂層

6…凹陥模様

7…充填インキ

8…表面保護層

9…プライマーコート層

【技術分野】

【0001】

本発明は、例えば木質系ボード類、無機系ボード類、金属板等の表面に接着剤で貼り合わせて化粧板として用いる化粧シートに関するものである。

【背景技術】

【0002】

従来、前記化粧板の用途に用いられる化粧シートとしては、塩化ビニル樹脂製シートが最も一般的であった。しかし近年になって、塩化ビニル樹脂は焼却時に酸性雨の原因となる塩化水素ガスや猛毒物質であるダイオキシンの発生の要因となり、さらに塩化ビニル樹脂製シートに添加された可塑剤のブリードアウトの問題などもあり、環境保護の観点から、それらの取り扱いには種々の配慮が求められている。このような状況のもと、近年はポリプロピレンやポリエチレン、アクリルなどの塩化ビニル樹脂以外の材料を使用した化粧シートが要望されるようになった。

【0003】

このような事情により、塩化ビニル樹脂に替わる樹脂として、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、エチレンビニルアルコール、アクリル等の樹脂およびその共重合樹脂を使用した化粧シートが提案され、市販されるようになってきている。

【0004】

その中でも、化粧シートに要求される適度な柔軟性、耐磨耗性、耐傷性、耐熱性、耐薬品性、後加工性、透明性等を備え、なおかつ安価で提供されるポリプロピレンを用いた化粧シートがもっとも数多く提案されており、中には単層のものもあるが、意匠性の観点から、2層以上の積層構造のものが大部分を占めている。

【0005】

これまで、上記2層以上の層うちの少なくとも1層以上に粘着剤成分を添加したエチレン系の樹脂を用いる事により、応力集中を抑制し、剥離強度を向上させるような仕様のポリオレフィン系化粧シートが用いられてきた(特許文献1)。しかし、この化粧シートには、熱履歴後の剥離強度の低下が大きいという問題があった。この問題を解決する為に、エチレン系の軟質樹脂の代わりにポリプロピレン系樹脂を使用した仕様も提案され、実用化もなされている(特許文献2)。

【0006】

しかし、単にポリプロピレン系樹脂に変更したのみでは、その剛性の高さや、加熱時のポリプロピレン結晶化の進行などにより、応力緩和能力が失われてしまい、充分な剥離強度を発揮できない事もあった。これらの回避の為に、ポリプロピレンとは非相容なエチレン系エラストマーを適宜添加するなどの方策が取られているが、この処方においても、熱履歴後の剥離強度の低下を完全に抑制する事はできなかった。また、ポリプロピレン系樹脂と、それとは非相容な樹脂との混合物であるが故に、折り曲げ加工や引っ張り加工などを行った際に、非相容な樹脂同士の界面において微小なボイド(乖離)が発生してしまい、条件によっては、加工部を白化させてしまうなどの問題点も見受けられた。

【特許文献1】特許第3185590号

【特許文献2】特開2001−353828など

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、以上のような問題点を解決するためになされたものであり、その課題とするところは、耐熱試験等を行なった後にも、剥離強度の低下を無くし、なおかつ折り曲げ加工や引っ張り加工などなどが施されても、加工部の白化が発生しないような化粧シートを提供することにある。

【課題を解決するための手段】

【0008】

本発明はこの課題を解決するためになされたものであり、すなわちその請求項1に記載の発明は、基材シート上に、アンカーコート層と、ポリプロピレンを主体とする材料構成からなる2層以上の透明樹脂層とが、この順で少なくとも積層されている化粧シートであって、前記透明樹脂層のうちの前記アンカーコート層と接する透明樹脂層が、(a)ポリプロピレン樹脂40〜90重量部、(b)エチレン・αオレフィン共重合樹脂10〜40重量部、(c)プロピレンを主原料とし、エチレン、αオレフィンのうちの少なくとも1種以上を共重合させてなる共重合樹脂で、JIS Z 1702で規定される引張弾性率が1〜800MPaを満足する樹脂1〜50重量部(但し(a)(b)の合計で100重量部とする)らの混合物からなる事を特徴とする化粧シートである。

【0009】

またその請求項2に記載の発明は、前記(a)が、プロピレンと、エチレン或いはプロピレンを除くαオレフィンの少なくとも1種以上とのランダム共重合樹脂であることを特徴とする、請求項1に記載の化粧シートである。

【0010】

またその請求項3に記載の発明は、前記ランダム共重合樹脂の示差走査熱量分析(DSC)における、温度0℃から300℃まで毎分10℃で昇温した際の結晶融解ピーク値として規定される結晶融解温度が100℃以上であることを特徴とする、請求項2に記載の化粧シートである。

【0011】

またその請求項4に記載の発明は、前記(c)が、メタロセン触媒を用いて共重合されたものであることを特徴とする、請求項1〜3の何れか一つに記載の化粧シートである。

【0012】

またその請求項5に記載の発明は、前記(a)と(b)とを、JIS K6760で定められた押出し形プラストメータを用い、JIS K7210で規定されている測定方法に従って、溶融温度230℃、荷重21.2Nの条件下でメルトフローレートを測定した際に、溶融粘度比((a)のメルトフローレート/(b)のメルトフローレート)が3倍以上40倍以下であることを特徴とする、請求項1〜4の何れか一つに記載の化粧シートである。

【0013】

またその請求項6に記載の発明は、前記の2層以上の透明樹脂層が、Tダイによる加熱溶融共押出ラミネート法によって積層されてなることを特徴とする、請求項1〜5の何れか一つに記載の化粧シートである。

【0014】

またその請求項7に記載の発明は、前記アンカーコート層と接する側の透明樹脂層に、変性前の樹脂100重量部に対して、2重量部以下の不飽和カルボン酸あるいはその無水物がグラフト重合されていることを特徴とする、請求項1〜6の何れか一つに記載の化粧シートである。

【0015】

またその請求項8に記載の発明は、前記不飽和カルボン酸が、無水マレイン酸であることを特徴とする、請求項7に記載の化粧シートである。

【発明の効果】

【0016】

請求項1に記載の発明により、熱履歴による剥離強度の低下を抑制させることができる。(a)と(b)とは一般的には非相容である為、押出機で溶融混練した後に冷却固化した直後は連続的な海島状態となっており、その後の熱履歴によるポリプロピレン樹脂の結晶化の進行によって、(a)と(b)との海島構造の界面に乖離(クレイズ)が発生してしまい、これが凝集力の低下を招いて剥離強度の低下を引き起こしてしまう。ここに(c)を追加すると、この樹脂の効果により(a)の結晶化の進行を抑制する効果が働き、熱履歴による乖離(クレイズ)の発生を抑制する。その結果、熱履歴が与えられた後の剥離強度の低下が抑制される。また同じメカニズムにより、折り曲げ加工や引っ張り加工などなどが施されても、加工部の白化も抑制する事ができる。

【0017】

其々の成分比は、(a)40〜90重量部、(b)10〜40重量部、(c)1〜50重量部〔(a)(b)の合計で100重量部とする〕とするのが最適である。(c)については、30重量部を超えての添加では、その添加量に比べて効果の増大はさほど大きくない。ゆえに、更に好ましい添加量としては、1〜30重量である。(a)が90重量部を超え、(b)が10重量部未満になると、層の応力緩和能力が充分に発揮されない。また(b)が40重量部を超えると、(c)の有無に関わらず、凝集力が低下する。また、(c)は、1重量部以下では充分な効果が発揮されない。

【0018】

前記(c)のαオレフィンとしては、炭素原子数3〜20程度のモノマーが挙げられ、具体的には、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−ノナデセン、1−エイコセン、4−メチル−1−ペンテンなどである。汎用性や経済性などを鑑みた場合には、プロピレン、1−ブテン、1−ペンテンなどが好適であり、更に好ましくはプロピレン、1−ブテンである。

【0019】

(c)において、αオレフィンにプロピレンを選定した、プロピレンの単独重合品(所謂ホモポリプロピレン)を用いる事も可能であるが、この場合は、通常のホモポリプロピレンでは、引張弾性率を1〜800MPaの範囲内にする事は困難である為、ホモポリプロピレンの一部または全部をアタクチックポリプロピレンやシンジオタクチックポリプロピレンなどの規則性の低いポリプロピレンに置き換えるなどの工夫が必要である。

【0020】

また、請求項2に記載の発明により、ポリプロピレン樹脂の結晶化抑制に効果を発揮する。特に(c)の配合量が(a)と同量の場合には、(a)はプロピレンの単独重合樹脂を選ぶよりも、請求項2記載のランダム共重合樹脂を選んだ方が結晶化度は低くなる傾向になる。

【0021】

また同じ結晶化度を得る為には、ランダム共重合樹脂を選んだ方が(c)の配合量を本発明の配合範囲内で低い量にする事ができる。これは、(c)が非常に高価であるような場合や、(c)の添加剤成分や低分子量成分等が化粧シートの性能に悪影響を与えるものであるような場合に、特に効果的である。

【0022】

また、請求項3に記載の発明により、特に熱負荷がかかった状態、即ち高温環境下におけるラミネート界面の層間剥離強度低下を抑制する事ができる。結晶融解温度が100℃以下の場合は、高温環境下における樹脂の凝集力が低下する為に、高温環境下で定荷重負荷をかけた場合の層間強度を低下させてしまう。高温環境下で定荷重負荷をかけた場合の層間強度は、融点が高い程強固かつ高い温度にも耐えられる傾向があるが、実環境下では70℃以上の温度になる事は殆どない事を考慮した場合、必要とされるランダム共重合樹脂の結晶融解温度は100℃以上あればよい。結晶融解温度の上限は、物性上は特に規定される事は無いが、300℃を超えるような場合には、成形加工時の樹脂溶融温度も300℃を超えて設定する必要があり、この熱が樹脂及び添加剤を分解してしまう可能性が出てくるので、注意が必要である。

【0023】

また、請求項4に記載の発明により、(c)となる樹脂を、分子量分布が狭く、均一性が高いものとしては比較的安価に得る事ができる。これは、従来のポリプロピレン重合に一般的に用いられていたチグラーナッタ触媒と比較して、メタロセン触媒は高活性であることに由来している。この効果により、共重合樹脂中の低分子量成分の割合を低く抑える事ができる為、表層のべたつきや、オレフィン系の化粧シートにおいては一般的に用いられる、表面保護層の密着力低下などを抑制する事ができる。また低分子量成分を少なくする事で、経時での透明性の低下を抑制する効果も得られる。

【0024】

また、請求項5に記載の発明により、アンカーコート層と接する接着性樹脂層の海島構造をある程度の範囲内で制御する事が可能になる。メルトフローレート差が3倍以下の場合には、その溶融粘度差が小さい為に、(b)が(a)中に微分散しすぎてしまい、応力緩和能力を低下させてしまう。またメルトフローレート差が40倍以上ある時は、海島構造の島の分散が充分に行なわれず、これも同じく応力緩和能力の低下に繋がってしまう。

【0025】

また、請求項6に記載の発明により、各透明樹脂層同士の積層が接着剤などを介することなく同時に行なえ、更にこの積層界面の強度は非常に強固なものになる。さらには基材シート側との積層をも同時に行える為、効率的な化粧シートの製造が可能になる。

【0026】

また、請求項7、請求項8に記載の発明により、透明樹脂層に極性基を導入させ、基材シート側と透明樹脂層との密着強度をより向上させることが可能となる。またポリプロピレンは無極性樹脂である為、押出ラミネートにより強度を発現させる為には、300℃近くまで押出温度をアップさせて空気中の酸素を使って酸化させるか、或いはオゾン処理などを行なうなどして官能基を導入する必要があるが、カルボン酸により予め官能基が導入されている為、上記のような条件の制限無く化粧シートを製造する事ができる。また、空気中の酸素を使った酸化やオゾン吹き付けによる極性基の導入方法は、その処理量がラミネートの速度に依存してしまうが、極性基を予めグラフト重合させておく方法では、その心配もない。

【0027】

上記不飽和カルボン酸あるいはその無水物のグラフト重合量としては、変性前の樹脂100重量部に対して、2重量部以下が好適である。変性量の下限値は特に規定されるものではないが、変性量が低い場合、特に0.1重量部以下であるような場合は、そのままでは充分なラミネート強度が発現しない場合もある。このような場合には、オゾン処理、押出加工温度の上昇、エアギャップ(ダイから冷却ロールに溶融樹脂が接触する位置までの距離)を長く取る、などの対策を取る事で、極性基の導入量を補う事も可能である。

【0028】

但しこの場合も、条件を過剰にしすぎた場合には、樹脂の分解や黄変を誘導したり、製膜安定性を阻害したりする事があるので注意が必要である。また2.0重量部を超えると、導入量を高くしても密着強度はあまり高くはならず、逆に樹脂の分解が起きてしまい、樹脂の脆化に伴う強度低下の原因ともなりうる、また黄変などの問題が発生する場合がある。これらの問題を勘案した、より好適な極性基の導入量は1重量部以下であり、更に好ましくは0.4重量部以下である。

【0029】

尚、不飽和カルボン酸としては、マレイン酸、フマル酸、テトラヒドロフタル酸、イタコン酸、シトラコン酸、クロトン酸、イソクロトン酸、アクリル酸、メタクリル酸、フタル酸、およびそれらの無水物などが挙げられる

【0030】

また、不飽和カルボン酸の誘導体としては、たとえば上記のような不飽和カルボン酸の酸ハライド化合物、アミド化合物、イミド化合物、酸無水物、エステル化合物などが挙げられる。具体的には、塩化マレニル、マレイミド、無水マレイン酸、無水シトラコン酸、マレイン酸モノメチル、マレイン酸ジメチル、グリシジルマレエートなどが挙げられる。これらの中では、不飽和ジカルボン酸またはその酸無水物が好ましく、特にマレイン酸、またはこれらの酸無水物が、ラミネート強度を強固にする為には、特に好ましい。

【発明を実施するための最良の形態】

【0031】

以下本発明の実施の形態を図面に基づいて説明する。

図1に本発明の一実施形態に係る化粧シートの概略の断面構造を示す。この化粧シートは、非塩化ビニル系樹脂材料からなる基材シート1の上に、模様層2、アンカーコート層3が設けられていて、さらにその上にポリプロピレンを主体とする構成材料からなるアンカーコート層と接する透明樹脂層4及び透明樹脂層5が積層されてなるものである。

図2に本発明の他の実施形態に係る化粧シートの概略の断面構造を示す。

更に、意匠性及び、耐傷性、耐候性などの諸性能を付与する為に凹陥模様6、凹陥模様部への充填インキ7、表面保護層8、プライマーコート層9などが好適に設けられる。

【0032】

透明樹脂層5は、主に化粧シートの模様層の保護と意匠性の向上および、耐傷性、耐摩耗性、耐薬品性などが発現するように設けられており、上述したようにポリプロピレンを主体とする構成材料からなっている。耐傷性や耐摩耗性、さらには熱履歴に対する耐性を重視する場合には、プロピレンを単独で重合してできるホモポリプロピレンが好適に用いられる。ホモポリプロピレンはランダムポリプロピレンやブロックポリプロピレンと比較すると結晶化度が高く、弾性率などの数値も高い為、耐傷性や耐摩耗性などの性能が比較的良好となる。またホモポリプロピレンはポリプロピレンの中でも特に融点や軟化点などが高く、特にチグラーナッタ触媒により重合されたホモポリプロピレンの融点は160℃以上に達する為、熱履歴に対する耐性も高く、好ましく用いられる。

【0033】

一方、本発明の化粧シートの木質基材や鋼板などへの貼り合わせの後における折り曲げなどの加工適性や、透明性などを重要視する場合には、透明樹脂層5の構成材料としては、プロピレン90〜99重量部に対し、エチレン、或いは炭素原子数4〜20のα−オレフィン(具体的には、エチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、1−テトラデセン、1−ヘキサデセン、1−オクタデセン、1−ノナデセン、1−エイコセン、4−メチル−1−ペンテンなど)を1つ以上、トータルで1〜10重量部をランダム共重合したものや(ただし、両者の合計重量部を100としたときの割合である)、またアタクチックポリプロピレンやシンジオタクチックポリプロピレン成分を意図的に多く導入させたホモポリプロピレン樹脂を用いる方法が好適に用いられる。一般的にランダムポリプロピレンやアタクチックポリプロピレン成分やシンジオタクチックポリプロピレン成分を意図的に多く導入させたホモポリプロピレンは、成形物の結晶化度を小さくする事ができる為に柔軟性が増し、透明性も向上する。

【0034】

上記した透明樹脂層5の構成材料の中に、各種ゴム成分を添加することで、それによって構成される透明樹脂層の柔軟性と透明性をより向上させるようにしてもよい。ゴム成分の種類としては、イソプレンゴム、ブタジエンゴム、ブチルゴム、αオレフィンコポリマーゴム、クロロプレンゴム、エピクロルヒドリンゴム、アクリルゴム、ウレタンゴム、シリコーンゴム、フッ素ゴム、スチレンブタジエンゴム、クロロスルフォン化ポリエチレンゴム、ニトリルゴム、多硫化ゴムなどが挙げられるが、材料の種類によっては、透明性を阻害する要因となりかねない為、注意が必要である。また、ゴム成分に関しても、可能な限り熱安定性が高く、ガラス転移点、融点、ビカット軟化点、などの値が高いものを使用するのが望ましい。また、耐傷付き性への影響や、透明性、後述の各種添加剤の析出(ブリードアウト)の影響などを総合的に勘案し、材料を使用する必要がある。

【0035】

また、化粧シートの機能性向上の為に、透明樹脂層5には必要に応じて熱安定剤、難燃剤、紫外線吸収剤、光安定剤、造核剤、ブロッキング防止剤、触媒補足剤などが適宜添加されていてもよい。また化粧シート中の透明樹脂層5の厚みとしては、諸物性及び生産効率や経済性などを鑑みると、30〜200μm程度が望ましいが、必ずしもこの範囲内に限定されるものではない。

【0036】

一方のアンカーコート層と接する透明樹脂層4の主たる役割は、前記した透明樹脂層5と基材シート1側との密着性を向上させることにある。その為に、このアンカーコート層と接する透明樹脂層4には、基材シート1側との積層を剥離させようとする応力が働いた時に、その剥離応力を分散・吸収させるような性能が必要である。

【0037】

特に、共押出にて透明樹脂層5とアンカーコート層と接する透明樹脂層4とを積層する場合には、アンカーコート層と接する透明樹脂層4も同じくポリプロピレン樹脂を用いると、同種材料同士の共押出積層になる為、それらの積層強度は強固なものになるので、望ましい。

【0038】

仮にアンカーコート層と接する透明樹脂層4にポリプロピレン樹脂以外の材料を主成分とする樹脂を用いていても、結晶化度を極端に低くしたり、タッキファイヤーなどの粘着成分を添加したりする事により、プロピレン樹脂と共押出で共押出界面の積層強度が得られるものもあるが、多くの場合は耐熱性に難があり、熱履歴があるとその後に強度の大幅な低下を招くことが多い。

【0039】

それゆえ、アンカーコート層と接する透明樹脂層4にはポリプロピレン樹脂が好適であるが、ポリプロピレン樹脂に、ポリプロピレンとは非相容なαオレフィン共重合エラストマー樹脂をアロイするなどにより、アンカーコート層と接する透明樹脂層4の応力緩和能力が増大する。

【0040】

しかし、上記のような例においても、たとえば熱履歴後の剥離強度低下は少なからず発生する。これは、熱履歴によってポリプロピレン樹脂の結晶化が進むが、αオレフィン共重合エラストマー樹脂は非晶質成分が多いために結晶化が殆ど進まない。その差の影響により、海島界面に歪が生じ、それが乖離(クレイズ)へと進行していく。乖離(クレイズ)は層の凝集力を低下させる為、結果として化粧シートの剥離強度を低下させてしまう。

【0041】

そこで、本発明のような樹脂組成にする事で、熱履歴後の海島界面の歪や乖離(クレイズ)を抑制する事が可能になり、熱履歴後の化粧シートの剥離強度は向上する。また、海島界面の乖離(クレイズ)の発生は、折り曲げ加工時に白化しやすくなるという影響もある為、折り曲げ白化の抑制効果も得られる。

【0042】

アンカーコート層と接する透明樹脂層4の厚さは、4〜30μmが好適である。4μm以下では、応力を緩和させるには厚みが薄すぎる。また30μm以上まで厚みを増やしも、剥離強度や折り曲げ加工時の白化に変化は見られない。

【0043】

上述したアンカーコート層と接する透明樹脂層4と透明樹脂層5との積層方法、及びそれらの積層物の基材シートの上部への積層方法としては、ドライラミネート法やサンドラミネート法をはじめとする公知の手法を用いてもよいが、Tダイによる加熱溶融共押出しラミネート法を用いることで、様々な利点を得ることができる。例えば、アンカーコート層と接する透明樹脂層4と透明樹脂層5との間には接着剤層を設けなくても良くなり、またアンカーコート層と接する透明樹脂層4と透明樹脂層5との積層物と基材シートとのラミネートが同時に行なえ、効率的な製造が可能になる。さらには、共押出ラミネートを行なう際、冷却ロールに、化粧シートに付与したい意匠形状とは凹凸を反転させた柄を予め付与しておくことで、化粧シート表面への凹陥模様6の付与も同時に行なうことができるようにもなる。

【0044】

アンカーコート層3の構成材料としては、非塩化ビニル樹脂の材料を用いるのであれば、その材質などに制限は無いが、ポリオールとイソシアネートとの反応でウレタン結合を形成する2液硬化型ウレタン系樹脂が好ましく用いられる。そして、ポリオール成分としてはポリエステルポリオールか、あるいはポリエステルポリウレタンポリオールが好適に用いられる。さらにはイソシアネート成分としては、ヘキサメチレンジイソシアネートあるいはイソホロンジイソシアネートのうち、少なくとも一方を含むものが好ましく用いられる。またアンカーコート層3の形成方法としてはグラビア法(グラビア印刷法、グラビア塗布法)が好適に用いられるが、必ずしもこれに限定されるものではない。

【0045】

本発明の化粧シートにおいては、基材シート1としては、ポリプロピレン、ポリエチレン、エチレン酢酸ビニル共重合樹脂、エチレンビニルアルコール共重合樹脂、ポリスチレン、ABS、ポリメタクリル酸メチル、ポリアクリル酸メチル、ポリアクリル酸ブチル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラール、ポリビニルアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリウレタン、ポリアミド、ナイロン6、ナイロン66などの非塩化ビニル系の樹脂材料からなるシートが具体的な例として挙げることができる。このうち、リサイクル性などを考慮すると、ポリプロピレンやポリエチレンなどのポリオレフィン材料からなる基材シートが望ましく、更には、ポリプロピレン材料からなる基材シートであれば、化粧シートの殆どの成分がポリプロピレン系材料となる為に、尚望ましいが、必ずしもこれに限定されるものではない。

【0046】

また、基材シート1を構成する上記樹脂中には、無機顔料、酸化防止剤、光安定剤、ブロッキング防止剤などの添加剤の1種もしくは2種以上を適宜の量で添加することは可能である。

【0047】

本発明の化粧シートにおいては、基材シート1に隠蔽性を付与することができる。隠蔽を施す理由は、貼り合わせる木質系ボード、無機系ボード、金属板などの下地材が、化粧シートの表面から見えないようにするためである。但し、下地材の素材感を活かしたい場合には、その限りではない。

【0048】

基材シート1に対する隠蔽性(隠蔽性層)や模様層2の付与は、基材シート1の表面あるいは裏面、あるいはその両方にグラビア印刷、凹版印刷、フレキソ印刷、シルク印刷、静電印刷、インクジェット印刷などの公知の印刷方法によるものが一般的であるが、必ずしもこの限りではない。またこの際に用いられるインキも公知のもの、すなわちビヒクルに染料または顔料などの着色剤や体質顔料などを添加し、さらに可塑剤、安定剤、ワックス、グリース、乾燥剤、硬化剤、増粘剤、分散剤、充填剤などを任意に添加して溶剤、希釈剤などで充分混練してなるインキでよい。

【0049】

また、上記化粧シート用の基材シート1とは別の任意の転写用基材シートに、上記形成方法などによって隠蔽性層あるいは模様層、あるいはその両方を形成しておき、前記した熱ラミネート法、ドライラミネート法、またはウエットラミネート法、押出ラミネート法などにより、上記基材シート1と貼り合わせた後に、前記転写用基材シートを剥離して、隠蔽性層あるいは模様層、あるいはその両方を基材シート1上に転写する方法を用いることもできる。

【0050】

また、基材シート1の製造方法としてTダイ押出法を用いる場合には、それを製膜するための合成樹脂材料を染料や顔料などの隠蔽性のある着色剤により直接着色して加熱溶融状態でTダイから押出して、得られる基材シート1を着色して隠蔽性を付与するようにしてもよい。

【0051】

この場合のTダイ押出法における基材シート1の着色方法としては、ドライカラー法やマスターバッチ法などがあるが、特に限定されるものではない。ドライカラー法とは、顔料を分散助剤や界面活性剤で処理した微粉末状の着色剤を、基材シート1を製膜するための着色されていない通常の合成樹脂材料中に直接混入して着色を行う方法である。一方、マスターバッチ法とは、基材シート1を製膜するための着色されていない通常の合成樹脂材料と高濃度の顔料を、溶融混練して予備分散したマスターバッチペレットを予め作製しておき、押出ホッパ内でこのマスターバッチペレットと基材シート1を製膜するための着色されていない通常の合成樹脂材料とをドライブレンドする方法である。

【0052】

着色に使用される顔料の種類も通常用いられているものでよいが、特に耐熱性、耐候性を考慮して、酸化チタン、群青、カドミウム顔料、酸化鉄などの無機顔料が望ましい。また有機顔料でもフタロシアニン顔料、キナクリドン顔料などは使用できる。顔料の対樹脂比率や色相は、隠蔽の度合い、意匠性を鑑みて適宜決められるものであり、特に制約はない。

【0053】

また、基材シート1に模様層2を施す方法としては、基材シート1の表面に施す方法と、基材シート1自体(基材シート1の層内)に施す方法とがある。表面に施す方法としては上記のような印刷方法や転写方法を用いることができる。基材シート1自体に施す方法としては、高濃度の顔料を基材シート1を構成する樹脂とは流動特性の異なる樹脂に溶融混練して予備分散したマスターバッチペレット、木粉、ガラス粉末などを、基材シート1を製膜するための隠蔽性を付与した上記合成樹脂材料に添加して加熱溶融し、押出し、製膜する方法が挙げられる。これにより、隠蔽性のある基材シート1自体にマスターバッチペレット、木粉、ガラス粉末などによる模様を付与することが可能となる。勿論、基材シート1自体に着色隠蔽性や模様を付与するこれらの方法と、前述した印刷方法、転写方法などを併用することもできる。

【0054】

また、隠蔽性のある基材シート1の製造方法としてカレンダー法を用いる場合において、同様の手法、即ち基材シート1をカレンダー法にて製造しながら、同時に基材シート1自体に着色隠蔽性や模様を付与する方法、またはこれらの方法と前述した印刷方法、転写方法などを併用した手法で、基材シート1に対して隠蔽性および模様を付与することができる。

【0055】

本発明の化粧シートにおいては、場合によっては、化粧シートの表面の手触り感や、より一層の意匠感を得るため、図2のように、透明樹脂層5に凹陥模様6を施し、さらに必要に応じてその凹陥部内に充填インキ7を埋め込むようにしてもよい。そしてさらに化粧シートの意匠感や諸物性などを高める為の施策として、化粧シート最表層への表面保護層8の積層が好適に用いられる。更には化粧シートの木質系・無機系・及び金属系の被着基材との密着力を高める為に、化粧シート裏面へのプライマーコート層9の積層も好適に用いられる。

【0056】

表面保護層8の積層方法は、公知の技術を用いればよく、何ら限定されるものではないが、一般的にはグラビアコーティング法を用いて、厚み3〜20μm程度で積層される。材料系としては、アクリル系、エステル系、ウレタン系などが好適に用いられ、その硬化形態としては、イソシアネート硬化型、紫外線硬化型、電子線硬化型などを単独あるいはハイブリッドで用いる方法が一般的である。

【0057】

プライマーコート層9の積層方法も公知の手法でよく、何ら限定されるものではないが、一般的にはグラビアコーティング法を用いて、厚み1μm前後で積層される。材料系としては、イソシアネート硬化型のポリエステル系材料が好適に用いられる。また化粧シートをロール状にした際のブロッキング(重ね合わせた化粧シート同士が密着しすぎてしまい、剥離しづらくなる現象)を防止する為に、プライマーコート層には粒径数μmのシリカなどの無機系粒状材料の添加が好適である。

【実施例1】

【0058】

基材シート1として、エチレンコンテント4%のプロピレン・エチレンランダム共重合樹脂100重量部に対し、無機顔料を6重量部、無機系充填剤を10重量部、フェノール系酸化防止剤を0.2重量部、ヒンダードアミン系光安定剤を0.3重量部、ブロッキング防止剤を0.2重量部添加してなる樹脂を溶融押出して得られたシートを用い、その表面にコロナ処理を施した後、グラビア印刷法により絵柄用インキ(東洋インキ製造(株)製「ラミスター」)を使用して木目模様を施し、模様層2を形成した。さらに模様層2上に2液硬化型のポリエステルウレタン系アンカーコート剤(三井化学ポリウレタン(株)製「タケラック」(主剤)と「タケネート」(硬化剤)からなるアンカーコート剤)を、グラビア印刷法により厚み約1μmで塗工し、40℃環境下で30秒乾燥させ、アンカーコート層3を形成した。

【0059】

次に、アンカーコート層の上面に、軟質ポリプロピレン樹脂((株)プライムポリマー製「プライムTPO J5910」MFR=8)100重量部にヒンダードアミン系光安定剤0.5重量部(チバ・ジャパン(株)製「キマソーブ2020」)とベンゾトリアゾール系紫外線吸収剤0.5重量部(チバ・ジャパン(株)製「チヌビン326」)を添加したもの(透明樹脂層5となる)と、表1に示す配合割合にて溶融混練したもの(アンカーコート層と接する側の透明樹脂層4となる)とを、厚みの比が、透明樹脂層5が65μm、アンカーコート層と接する側の透明樹脂層4が15μmとなるように、押出温度270℃でTダイ共押出ラミネート法により2層構成になるように、加工速度15m/minで透明樹脂層を積層した。上記の方法により実施例1〜15に係る本発明の化粧シートを得た。

【0060】

【表1】

【実施例2】

【0061】

基材シート1として、エチレンコンテント4%のランダムポリプロピレン樹脂100重量部に対し、無機顔料を6重量部、無機系充填剤を10重量部、フェノール系酸化防止剤を0.2重量部、ヒンダードアミン系光安定剤を0.3重量部、ブロッキング防止剤を0.2重量部添加してなる樹脂を溶融押出して得られたシートを用い、その表面にコロナ処理を施した後、グラビア印刷法により絵柄用インキ(東洋インキ製造(株)製「ラミスター」)を使用して木目模様を施し、模様層2を形成した。さらに模様層2上に2液硬化型のポリエステルウレタン系接着剤(三井化学ポリウレタン(株)製「タケラック」(主剤)と「タケネート」(硬化剤))からなるアンカーコート剤を、グラビア印刷法により厚み約4μmで塗工し、40℃環境下で2分間乾燥させて、接着剤層を形成した。

【0062】

一方、予め、軟質ポリプロピレン樹脂((株)プライムポリマー製「プライムTPO J5910」MFR=8)100重量部にヒンダードアミン系光安定剤0.5重量部(チバ・ジャパン(株)製「キマソーブ2020」)とベンゾトリアゾール系紫外線吸収剤を0.5重量部(チバ・ジャパン(株)製「チヌビン326」)とを添加したもの(透明樹脂層5となる)と、表1に示す配合割合にて溶融混練したもの(アンカーコート層と接する側の透明樹脂層4となる)を、厚みの比が、透明樹脂層5が65μm、アンカーコート層と接する側の透明樹脂層4が15μmとなるように、押出温度230℃でTダイキャスト法により製膜を行い、透明樹脂層のシートを作成しておいた。

【0063】

そして、前記アンカーコート層を形成した基材シート1と前記透明樹脂層のシートを、アンカーコート層側とアンカーコート層と接する側の透明樹脂層4側とが隣り合うように貼りあわせ、60℃の環境下で72時間エージングを行い、実施例16に係る本発明の化粧シートを得た。

【0064】

<比較例1〜6>

アンカーコート層と接する側の透明樹脂層4を構成する樹脂を、表2に示す配合割合で溶融混練したものに変えた他は、上記実施例1〜15と同様の手法を用いて、比較例1〜6に係る化粧シートを得た。

【0065】

【表2】

【0066】

このようにして得られた実施例1〜16及び、比較例1〜6のそれぞれの化粧シートについて、次の4項目の評価を行った。

<比較評価>

[1]23℃雰囲気下での剥離強度。

[2]90℃のオーブンで72時間加熱した後の剥離強度。

[3]表面保護層8として(DIC(株)製:「UCクリヤー」)を用い、これを透明樹脂層5の表面に厚み6μmでグラビアコーティングし、60℃環境下で72時間のエージングを行った後に、耐候促進試験[耐候試験機(ダイプラウインテス社製:ダイプラメタルウェザー)を使用し、照度70mW/cm2(波長300〜400nm)、ブラックパネル温度53℃とし、20時間照射と4時間の結露(結露の前後に各30秒づつのシャワー)を繰り返し、96時間経過後の剥離強度。

[4]厚さ0.5mmの鋼板上に厚み10μmの接着剤を介して、実施例および比較例の化粧シートを貼り合せた後、5℃の環境下で1R曲げを行なった際の折り曲げ加工部の白化の程度。

【0067】

尚、鋼板上への貼り合わせの際は、接着剤を活性化させて接着剤と化粧シートとの密着力を向上させるために、接着剤を塗布した鋼板を200℃のオーブンで3分間加熱した後、鋼板の熱が冷めないうちにラミネーターを用いて化粧シートを貼り合わせ、その直後に冷水で冷却するという方法を採った。

【0068】

上記の試験方法による評価結果を、表3(実施例の化粧シートの結果)、表4(比較例の化粧シートの結果)に示す。

【0069】

【表3】

【0070】

【表4】

【0071】

以下、結果についての考察、及び本発明の化粧シートの効果について説明する。

【0072】

本発明に係る実施例に相当する、実施例1〜16の化粧シートは、23℃雰囲気化でのラミネート強度で20N/25mm以上を確保しつつ、90℃72時間加熱や、メタルウェザーによる96時間の耐候促進試験を行った後も、ラミネート強度は15N/25mm以上を確保しており、これらの負荷に対する強度低下が大きくない。また鋼板基材に貼り合わされた後の折り曲げ加工においても、白化は殆ど見られず、良好である。このように本発明の化粧シートは、化粧シートは、熱や紫外線等々の負荷に対して、ラミネート界面の剥離強度低下が小さいだけでなく、化粧シート製造後の後加工性が良好であるという特徴を併せ持っている。一方、比較例1〜6の化粧シートは、本発明に係る実施例に相当する化粧シートの様に、さまざまな物性を高い次元で保持する事ができていない。

【0073】

続いて、実施例1〜16の化粧シートの中での、性能比較について説明を加える。

【0074】

実施例1と2を比較すると、実施例1の化粧シートの方が、耐熱性能が多少高くなっている反面、耐候性能はやや低下している。これは、実施例1の化粧シーにおいては、耐熱性が高い反面柔軟性に乏しいプロピレン単独重合のポリプロピレン樹脂を使用した影響と考えられる。ただし耐熱性能については、実施例1と2の差は、非常に高い強度値領域においての比較であることから、耐候性能の底上げ効果を得に重視する場合には、実施例2のようにランダム共重合樹脂を使用すると尚良い。

【0075】

また実施例2〜6は、本発明の範囲内で、各樹脂の配合比率を微調整した結果である。本発明の範囲内にあれば、各種物性値は高いレベルにあるが、その中の傾向として(b)の配合量が少ないと、23℃環境下や90℃加熱後のラミネート強度は相対比較で高い値が得られる反面、耐候試験後のラミネート強度は逆に、相対比較で低い値になってしまう傾向にある。(b)の配合量が多い場合には、これと逆の傾向になる。

【0076】

実施例7の様に、(a)に融点の低い樹脂を選定すると、実施例2と比較して、90℃加熱後のラミネート強度が低下する傾向が見られる。これは低融点の樹脂を使用している状態で、高温の熱履歴がかる事による影響であると考えられる。

【0077】

実施例8の様に、(c)としてチグラーナッタ触媒を使用して重合を行った場合には、メタロセン触媒により重合された実施例2の場合と比較して、耐候試験後のラミネート強度値に違いが現れている。これは、メタロセン触媒と比較して活性の低いチグラーナッタ触媒により重合した場合には、低分子量成分の存在割合が高い為に、この低分子量成分が耐候試験によりラミネート界面近傍にあつまってしまい、密着力を低下させた為と考える事ができる。

【0078】

実施例9〜10及び実施例2の様に、本発明の範囲内で(a)と(b)とのメルトフローレート比を変える事でも、物性値は変化する。メルトフローレート比を小さくすると、樹脂B層の凝集力が低下し、23℃環境下から凝集破壊をおこしてしまい、ラミネート強度測定値は相対的に低くなりがちである。メルトフローレート比を大きくすると、樹脂B層の凝集力は高くなり、23℃環境下でのラミネート強度測定値も高くなるが、メルトフォローレート比を大きくしすぎた場合には、アンカーコート層と接する側の透明樹脂層4の剥離応力を吸収する能力が低下する為、耐候試験後のラミネート強度値は低下傾向となる。請求項5で示したようにメルトフローレート比を設定すると、もっとも物性のバランスの取れた化粧シートを得る事ができる。

【0079】

実施例11〜15及び実施例2の結果から、マレイン酸グラフト変性を行っていない場合には、押し出し温度アップなどの、極性基を導入する為の更なる工夫が必要になる事、また過剰なマレイン酸変性は、かえってラミネート強度の低下につながる事がわかる。

【0080】

最後に実施例16と実施例2の比較により、ドライラミネート法と押出ラミネート法のどちらを用いても、物性上は大きな違いは見られない事がわかる。しかし実施例にも記載してあるように、ドライラミネート法での化粧シートの作製は、製膜とラミネートを別々の工程で行わなければいけないのに対して、押出ラミネート法では、製膜とラミネートが同時にできるので、工程を1つ省略できるぶん、生産性が高くなるという利点が得られる。

【産業上の利用可能性】

【0081】

本発明の化粧シートは、塩化ビニル樹脂を一切使用しないため環境問題の心配もなく、かつ市場での流通量の多いポリプロピレン系樹脂を主材料として採用している為に、安価で供給安定性が高いながらも、耐熱密着性や耐候密着性も充分な値を有する。また折り曲げ加工などを行っても、加工部の白化などの意匠的変化が殆ど発生しない。従って、意匠性にも優れた極めて実用性の高い化粧シートを提供することができる。

【図面の簡単な説明】

【0082】

【図1】本発明の化粧シートの一実施形態に係る概略の断面構造を示す説明図である。

【図2】本発明の化粧シートの他の実施形態に係る概略の断面構造を示す説明図である。

【符号の説明】

【0083】

1…基材シート

2…模様層

3…アンカーコート層

4…アンカーコート層と接する透明樹脂層

5…透明樹脂層

6…凹陥模様

7…充填インキ

8…表面保護層

9…プライマーコート層

【特許請求の範囲】

【請求項1】

基材シート上に、アンカーコート層と、ポリプロピレンを主体とする材料構成からなる2層以上の透明樹脂層とが、この順で少なくとも積層されている化粧シートであって、前記透明樹脂層のうちの前記アンカーコート層と接する透明樹脂層が、

(a)ポリプロピレン樹脂40〜90重量部、

(b)エチレン・αオレフィン共重合樹脂10〜40重量部、

(c)プロピレンを主原料とし、エチレン、αオレフィンのうちの少なくとも1種以上を共重合させてなる共重合樹脂で、JIS Z 1702で規定される引張弾性率が1〜800MPaを満足する樹脂1〜50重量部〔但し(a)(b)の合計で100重量部とする〕

らの混合物からなる事を特徴とする化粧シート。

【請求項2】

前記(a)が、プロピレンと、エチレン或いはプロピレンを除くαオレフィンの少なくとも1種以上とのランダム共重合樹脂であることを特徴とする、請求項1に記載の化粧シート。

【請求項3】

前記ランダム共重合樹脂の示差走査熱量分析(DSC)における、温度0℃から300℃まで毎分10℃で昇温した際の結晶融解ピーク値として規定される結晶融解温度が100℃以上であることを特徴とする、請求項2に記載の化粧シート。

【請求項4】

前記(c)が、メタロセン触媒を用いて共重合されたものであることを特徴とする、請求項1〜3の何れか一つに記載の化粧シート。

【請求項5】

前記(a)と(b)とを、JIS K6760で定められた押出し形プラストメータを用い、JIS K7210で規定されている測定方法に従って、溶融温度230℃、荷重21.2Nの条件下でメルトフローレートを測定した際に、溶融粘度比((a)のメルトフローレート/(b)のメルトフローレート)が3倍以上40倍以下であることを特徴とする、請求項1〜4の何れか一つに記載の化粧シート。

【請求項6】

前記の2層以上の透明樹脂層が、Tダイによる加熱溶融共押出ラミネート法によって積層されてなることを特徴とする、請求項1〜5の何れか一つに記載の化粧シート。

【請求項7】

前記アンカーコート層と接する側の透明樹脂層に、変性前の樹脂100重量部に対して、2重量部以下の不飽和カルボン酸あるいはその無水物がグラフト重合されていることを特徴とする、請求項1〜6の何れか一つに記載の化粧シート。

【請求項8】

前記不飽和カルボン酸が、無水マレイン酸であることを特徴とする、請求項7に記載の化粧シート。

【請求項1】

基材シート上に、アンカーコート層と、ポリプロピレンを主体とする材料構成からなる2層以上の透明樹脂層とが、この順で少なくとも積層されている化粧シートであって、前記透明樹脂層のうちの前記アンカーコート層と接する透明樹脂層が、

(a)ポリプロピレン樹脂40〜90重量部、

(b)エチレン・αオレフィン共重合樹脂10〜40重量部、

(c)プロピレンを主原料とし、エチレン、αオレフィンのうちの少なくとも1種以上を共重合させてなる共重合樹脂で、JIS Z 1702で規定される引張弾性率が1〜800MPaを満足する樹脂1〜50重量部〔但し(a)(b)の合計で100重量部とする〕

らの混合物からなる事を特徴とする化粧シート。

【請求項2】

前記(a)が、プロピレンと、エチレン或いはプロピレンを除くαオレフィンの少なくとも1種以上とのランダム共重合樹脂であることを特徴とする、請求項1に記載の化粧シート。

【請求項3】

前記ランダム共重合樹脂の示差走査熱量分析(DSC)における、温度0℃から300℃まで毎分10℃で昇温した際の結晶融解ピーク値として規定される結晶融解温度が100℃以上であることを特徴とする、請求項2に記載の化粧シート。

【請求項4】

前記(c)が、メタロセン触媒を用いて共重合されたものであることを特徴とする、請求項1〜3の何れか一つに記載の化粧シート。

【請求項5】

前記(a)と(b)とを、JIS K6760で定められた押出し形プラストメータを用い、JIS K7210で規定されている測定方法に従って、溶融温度230℃、荷重21.2Nの条件下でメルトフローレートを測定した際に、溶融粘度比((a)のメルトフローレート/(b)のメルトフローレート)が3倍以上40倍以下であることを特徴とする、請求項1〜4の何れか一つに記載の化粧シート。

【請求項6】

前記の2層以上の透明樹脂層が、Tダイによる加熱溶融共押出ラミネート法によって積層されてなることを特徴とする、請求項1〜5の何れか一つに記載の化粧シート。

【請求項7】

前記アンカーコート層と接する側の透明樹脂層に、変性前の樹脂100重量部に対して、2重量部以下の不飽和カルボン酸あるいはその無水物がグラフト重合されていることを特徴とする、請求項1〜6の何れか一つに記載の化粧シート。

【請求項8】

前記不飽和カルボン酸が、無水マレイン酸であることを特徴とする、請求項7に記載の化粧シート。

【図1】

【図2】

【図2】

【公開番号】特開2010−158798(P2010−158798A)

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願番号】特願2009−1117(P2009−1117)

【出願日】平成21年1月6日(2009.1.6)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成22年7月22日(2010.7.22)

【国際特許分類】

【出願日】平成21年1月6日(2009.1.6)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]