化粧シート

【課題】製造適性、加工適性、曲面への施工性などとともに、表面硬度、表面の耐傷付き性を有し、表面の平滑性や奥行きのある意匠性に優れた内部凹凸を有する化粧シートを提供する。

【解決手段】表面に凹凸を有する着色樹脂シート1の上に透明樹脂層3を設けてなる内部凹凸を有する化粧シートにおいて、前記透明樹脂層の表面にも凹凸を有し、且つこの上に透明2軸延伸ポリエステル樹脂シート5を積層し、さらに前記透明2軸延伸ポリエステル樹脂シートの表面に透明電離放射線硬化型樹脂層6を設ける。

【解決手段】表面に凹凸を有する着色樹脂シート1の上に透明樹脂層3を設けてなる内部凹凸を有する化粧シートにおいて、前記透明樹脂層の表面にも凹凸を有し、且つこの上に透明2軸延伸ポリエステル樹脂シート5を積層し、さらに前記透明2軸延伸ポリエステル樹脂シートの表面に透明電離放射線硬化型樹脂層6を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、住宅、店舗、オフィス等の家具、建具、什器など用いられる化粧シートに関し、特には表面に凹凸を有する着色樹脂シートの表面に透明な樹脂層を有することで、内部に凹凸表現を有する化粧シートに関する。

【背景技術】

【0002】

着色樹脂シートの表面に凹凸を設け、その表面に透明な樹脂層を設けて、シート内部に凹凸表現を有することで独特の意匠感を創出した化粧シートが知られている(特許文献1)。具体的な製造方法の一例としては、透明樹脂層に使用する樹脂を、溶融押出により成形と同時に着色樹脂シート上に押出ラミネートする方法があげられる。

【0003】

しかしながら、積層する透明樹脂層の厚みをある程度薄くしないと生産速度の効果が得られにくい。この場合、透明樹脂層の厚みが薄いために、内部凹凸による立体感が乏しいものとなってしまう。また、化粧シートを化粧材の基材に貼り合せる際に、接着剤の塗工ムラによる凹凸が見えやすくなり、本来の意匠感が得られなくなってしまう。逆に層厚を厚くすると、シート全体の加工が困難になり、基材の曲面部分などへの貼り合わせが困難なものとなる。

【0004】

さらに、表面硬度がそれ程大きくないことから耐傷付き性に問題があり、表面に傷が残ると内部凹凸の意匠感が薄れてしまうという問題点があった。

【特許文献1】特許第3194403号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明はこのような問題点を解決するためになされたものであり、その課題とするところは、製造適性、加工適性、曲面への施工性などとともに、表面硬度、表面の耐傷付き性を有し、表面の平滑性や奥行きのある意匠性に優れた内部凹凸を有する化粧シートを提供することにある。

【課題を解決するための手段】

【0006】

本発明はこの課題を解決したものであり、すなわちその請求項1記載の発明は、表面に凹凸を有する着色樹脂シートの上に透明樹脂層を設けてなる内部凹凸を有する化粧シートにおいて、前記透明樹脂層の表面にも凹凸を有し、且つこの上に透明2軸延伸ポリエステル樹脂シートを積層し、さらに前記透明2軸延伸ポリエステル樹脂シートの表面に透明電離放射線硬化型樹脂層を設けてなることを特徴とする内部凹凸を有する化粧シートである。

【0007】

またその請求項2記載の発明は、前記透明2軸延伸ポリエステル樹脂シートの層厚が25〜200μmであり、前記透明電離放射線硬化型樹脂層の厚みが5〜8μmであることを特徴とする請求項1に記載の内部凹凸を有する化粧シートである。

【発明の効果】

【0008】

本発明はその請求項1記載の発明により、表裏面に凹凸形状を有する透明樹脂層が中間層として存在することで、より奥行きや立体感といった深みのある意匠性の付与が可能となるとともに、最表層に透明2軸延伸ポリエステル樹脂シートと透明電離放射線硬化型樹脂層とを積層することで、表面の平滑性や耐傷付き性に優れた内部凹凸を有する化粧シートを得ることが可能となる。また、単に着色樹脂シートの表面に凹凸形状を付与しただけの構成の化粧シートと比べても、2層に渡って凹凸形状を設けることにより、さらに意匠性の向上を図ることが出来る。

【0009】

またその請求項2記載の発明により、透明2軸延伸ポリエステル樹脂シートと、透明電離放射線硬化型樹脂層の厚みを限定することで、化粧シート表面の耐傷付き性に優れつつ、表面の平滑性や奥行きのある意匠性を好適な範囲とし、さらに、化粧シートとしての製造適性、加工適性、曲面への施工性などを好適な範囲とすることが可能となる。

【発明を実施するための最良の形態】

【0010】

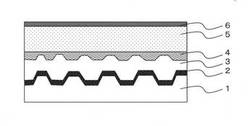

以下、本発明を図面に基づき詳細に説明する。図1に本発明の内部凹凸を有する化粧シートの一実施例の断面構造を示す。表面に凹凸を有する着色樹脂シート1、適宜設ける絵柄模様層2、表面に凹凸を有する透明樹脂層3、接着剤層4、透明2軸延伸ポリエステル樹脂シート5、電離放射線硬化型樹脂層6をこの順に積層してなる。

【0011】

本発明における表面に凹凸を有する着色樹脂シート1としては、ポリ塩化ビニル樹脂、非晶状態の結晶性ポリエステル樹脂、非結晶性ポリエステル樹脂、2軸延伸ポリエステル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂などからなる単層あるいは複数の層からなるものが用いられる。着色樹脂シート1の厚みは、ハンドリング性、凹凸付与後の裏抜けのし難さ、諸物性、巻き取り易さなどを考慮すると、50〜200μmが望ましい。

【0012】

着色樹脂シート1の表面に凹凸を設ける方法としては、熱圧エンボスなど従来公知の方法により可能であり、特に限定するものではない。

【0013】

適宜設ける絵柄模様層2としては、公知の不透明な無機、有機顔料からなる2液のウレタン系樹脂バインダー、アクリル樹脂と塩化ビニル−酢酸ビニル樹脂共重合体等からなるグラビアインキが使用可能であり、これを通常のグラビア印刷等により設けることができる。

【0014】

なお、絵柄模様層2を設ける場合は、着色樹脂シート1の表面が平滑な状態で絵柄模様層をグラビア印刷等で設けてから、任意のエンボス版を用いて熱や圧力を加えることで設けることができる。エンボス版の加熱温度は着色樹脂シート1の樹脂など構成材料にもよるが、130℃程度とするのが好適である。これにより化粧シートが50〜100℃程度に熱せられた状態となる。

【0015】

なお、絵柄模様層2と透明樹脂層3との間には接着剤層(図示せず)を設けてもよい。具体的には公知の2液ウレタン樹脂接着剤等が使用可能である。乾燥後の塗布量は1〜10g/m2程度が望ましい。

【0016】

本発明における透明樹脂層3としては、前記熱可塑性樹脂基材シート1と同様に、ポリ塩化ビニル樹脂、非晶状態の結晶性ポリエステル樹脂、非結晶性ポリエステル樹脂、2軸延伸ポリエステル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂などからなる単層あるいは複数の層からなるものが用いられる。透明樹脂層3の厚みは、耐候性、耐熱性、巻取り易さや耐傷性等を考慮すると70〜200μmが望ましい。また、透明樹脂層3の表面に凹凸を設ける方法としては、熱圧エンボスなど従来公知の方法により可能であり、特に限定するものではない。

【0017】

本発明における透明2軸延伸ポリエステル樹脂シート5としては、層厚が25〜200μm程度のポリエチレンテレフタレートが好適に用いられる。最適なものとしては100μmであるが、特にこれに限定されるものではなく、他の層の層厚、着色樹脂シート1の表面の凹凸の深さなどにより適宜調整可能である。積層方法としては、表面に適宜コロナ処理を施した上で接着剤層4を介してドライラミネート法により積層可能である。

【0018】

本発明における電離放射線硬化型樹脂層6としては、電子線、紫外線その他各種エネルギー線の照射により硬化する樹脂からなる層であり、前記透明2軸延伸ポリエステル樹脂シート5上に塗布後硬化させて表面保護層として設けるものである。前記電離放射線硬化型樹脂としては公知の紫外線硬化型樹脂が使用可能であり、可とう性や曲げ加工性などの要求性能によっては、適宜2液ウレタン樹脂などの熱硬化性樹脂を併用することも可能である。また、耐候性や表面硬度向上のために、これらにベンゾトリアゾール系、トリアジン系紫外線吸収剤や、ヒンダードアミン系光安定剤、ガラスビーズなどを適宜添加しても良い。厚みは、耐衝撃性試験の復元性を考慮すると、硬化後で5〜8μm程度が好適であるが、特にこれに限定されるものではなく、他の層の構成材料や層厚などにより適宜調整可能である。

【実施例1】

【0019】

着色樹脂シート1として、厚み70μmのホモポリプロピレン樹脂着色シート(リケンテクノス(株)製「リベストTPO」)を用い、これに絵柄模様層2としてグラビア印刷機にて2液ウレタン樹脂バインダーインキを用いた木目柄印刷を行なった。

【0020】

最大深度50μmのエンボス版を用いて、余熱ロール80℃、メインドラムのヒーター温度110℃、スライダックヒーター110℃/160℃/170℃となるようなエンボスロール装置を用い、エンボス版を温水加熱で30℃として、ライン速度11m/minにて前記絵柄模様層2を付与した着色樹脂シート1を繰り出しながら、絵柄模様層2面上にエンボス加工を施した。

【0021】

この絵柄模様層2上に接着剤層として、ポリエステルポリオール100重量部にヘキサメチレンジイソシアネート(硬化剤)を13重量部混合したものを用い、乾燥後の重量が1g/m2となるように塗工した。そして、この上に透明樹脂層3として透明のランダムポリプロピレン樹脂を厚み70μmとなるように押出ラミネートし、同時にその表面側にも最大深度30μmのエンボス版にてエンボス加工を施した。

【0022】

前記透明樹脂層3の上に、透明2軸延伸ポリエステル樹脂シート5として、厚さ100μmのポリエチレンテレフタレート樹脂シート(東洋紡績(株)製「コスモシャイン A4100」)を用い、これをドライラミネートした。

【0023】

この透明2軸延伸ポリエステル樹脂シート5上に、電離放射線硬化型樹脂層6として、紫外線硬化型樹脂(DIC(株)製「DICBEAM EXP−60413グロスST」)を希釈溶剤で適度な粘度に希釈した後、ダイレクトリバースグラビア方式(周速比100%)により、乾燥後の塗布量が5.5g/m2となるように塗布した。その後、高照度高圧水銀ランプにより紫外線を照射して硬化させ、化粧シートを得た。

【0024】

<比較例1>

電離放射線硬化型樹脂層6を設けなかった以外は実施例1と同様にして化粧シートを得た。

【0025】

<比較例2>

前記透明2軸延伸ポリエステル樹脂シート5を設けずに、表面に平滑なエンボス加工を施した透明樹脂層3の上に電離放射線硬化型樹脂層6を設けた以外は実施例1と同様にして化粧シートを得た。

【0026】

<比較例3>

透明樹脂層3の表面に平滑なエンボス加工を施した以外は実施例1と同様にして化粧シートを得た。

【0027】

<比較試験1>

評価項目として、JIS K 5400準拠の鉛筆硬度試験と、スチールウールラビング試験(5往復)による表面傷付き性のチェックを行なった。

【0028】

<比較試験2>

作製した各化粧シートを化粧基材に貼り合わせた際の意匠性(見た目の奥行きや立体感、平滑性等の外観)評価を行なった。以上の評価結果を表1に示す。

【0029】

【表1】

【産業上の利用可能性】

【0030】

本発明は、住宅、店舗、オフィス等の家具、建具、什器など用いられる化粧シート、特には内部に凹凸表現を有する意匠性に優れた化粧シートとして利用可能である。

【図面の簡単な説明】

【0031】

【図1】本発明の、内部に凹凸表現を有する化粧シートの一実施例の断面の構造を示す説明図である。

【符号の説明】

【0032】

1…着色樹脂シート

2…絵柄模様層

3…透明樹脂層

4…接着剤層

5…透明2軸延伸ポリエステル樹脂シート

6…電離放射線硬化型樹脂層

【技術分野】

【0001】

本発明は、住宅、店舗、オフィス等の家具、建具、什器など用いられる化粧シートに関し、特には表面に凹凸を有する着色樹脂シートの表面に透明な樹脂層を有することで、内部に凹凸表現を有する化粧シートに関する。

【背景技術】

【0002】

着色樹脂シートの表面に凹凸を設け、その表面に透明な樹脂層を設けて、シート内部に凹凸表現を有することで独特の意匠感を創出した化粧シートが知られている(特許文献1)。具体的な製造方法の一例としては、透明樹脂層に使用する樹脂を、溶融押出により成形と同時に着色樹脂シート上に押出ラミネートする方法があげられる。

【0003】

しかしながら、積層する透明樹脂層の厚みをある程度薄くしないと生産速度の効果が得られにくい。この場合、透明樹脂層の厚みが薄いために、内部凹凸による立体感が乏しいものとなってしまう。また、化粧シートを化粧材の基材に貼り合せる際に、接着剤の塗工ムラによる凹凸が見えやすくなり、本来の意匠感が得られなくなってしまう。逆に層厚を厚くすると、シート全体の加工が困難になり、基材の曲面部分などへの貼り合わせが困難なものとなる。

【0004】

さらに、表面硬度がそれ程大きくないことから耐傷付き性に問題があり、表面に傷が残ると内部凹凸の意匠感が薄れてしまうという問題点があった。

【特許文献1】特許第3194403号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明はこのような問題点を解決するためになされたものであり、その課題とするところは、製造適性、加工適性、曲面への施工性などとともに、表面硬度、表面の耐傷付き性を有し、表面の平滑性や奥行きのある意匠性に優れた内部凹凸を有する化粧シートを提供することにある。

【課題を解決するための手段】

【0006】

本発明はこの課題を解決したものであり、すなわちその請求項1記載の発明は、表面に凹凸を有する着色樹脂シートの上に透明樹脂層を設けてなる内部凹凸を有する化粧シートにおいて、前記透明樹脂層の表面にも凹凸を有し、且つこの上に透明2軸延伸ポリエステル樹脂シートを積層し、さらに前記透明2軸延伸ポリエステル樹脂シートの表面に透明電離放射線硬化型樹脂層を設けてなることを特徴とする内部凹凸を有する化粧シートである。

【0007】

またその請求項2記載の発明は、前記透明2軸延伸ポリエステル樹脂シートの層厚が25〜200μmであり、前記透明電離放射線硬化型樹脂層の厚みが5〜8μmであることを特徴とする請求項1に記載の内部凹凸を有する化粧シートである。

【発明の効果】

【0008】

本発明はその請求項1記載の発明により、表裏面に凹凸形状を有する透明樹脂層が中間層として存在することで、より奥行きや立体感といった深みのある意匠性の付与が可能となるとともに、最表層に透明2軸延伸ポリエステル樹脂シートと透明電離放射線硬化型樹脂層とを積層することで、表面の平滑性や耐傷付き性に優れた内部凹凸を有する化粧シートを得ることが可能となる。また、単に着色樹脂シートの表面に凹凸形状を付与しただけの構成の化粧シートと比べても、2層に渡って凹凸形状を設けることにより、さらに意匠性の向上を図ることが出来る。

【0009】

またその請求項2記載の発明により、透明2軸延伸ポリエステル樹脂シートと、透明電離放射線硬化型樹脂層の厚みを限定することで、化粧シート表面の耐傷付き性に優れつつ、表面の平滑性や奥行きのある意匠性を好適な範囲とし、さらに、化粧シートとしての製造適性、加工適性、曲面への施工性などを好適な範囲とすることが可能となる。

【発明を実施するための最良の形態】

【0010】

以下、本発明を図面に基づき詳細に説明する。図1に本発明の内部凹凸を有する化粧シートの一実施例の断面構造を示す。表面に凹凸を有する着色樹脂シート1、適宜設ける絵柄模様層2、表面に凹凸を有する透明樹脂層3、接着剤層4、透明2軸延伸ポリエステル樹脂シート5、電離放射線硬化型樹脂層6をこの順に積層してなる。

【0011】

本発明における表面に凹凸を有する着色樹脂シート1としては、ポリ塩化ビニル樹脂、非晶状態の結晶性ポリエステル樹脂、非結晶性ポリエステル樹脂、2軸延伸ポリエステル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂などからなる単層あるいは複数の層からなるものが用いられる。着色樹脂シート1の厚みは、ハンドリング性、凹凸付与後の裏抜けのし難さ、諸物性、巻き取り易さなどを考慮すると、50〜200μmが望ましい。

【0012】

着色樹脂シート1の表面に凹凸を設ける方法としては、熱圧エンボスなど従来公知の方法により可能であり、特に限定するものではない。

【0013】

適宜設ける絵柄模様層2としては、公知の不透明な無機、有機顔料からなる2液のウレタン系樹脂バインダー、アクリル樹脂と塩化ビニル−酢酸ビニル樹脂共重合体等からなるグラビアインキが使用可能であり、これを通常のグラビア印刷等により設けることができる。

【0014】

なお、絵柄模様層2を設ける場合は、着色樹脂シート1の表面が平滑な状態で絵柄模様層をグラビア印刷等で設けてから、任意のエンボス版を用いて熱や圧力を加えることで設けることができる。エンボス版の加熱温度は着色樹脂シート1の樹脂など構成材料にもよるが、130℃程度とするのが好適である。これにより化粧シートが50〜100℃程度に熱せられた状態となる。

【0015】

なお、絵柄模様層2と透明樹脂層3との間には接着剤層(図示せず)を設けてもよい。具体的には公知の2液ウレタン樹脂接着剤等が使用可能である。乾燥後の塗布量は1〜10g/m2程度が望ましい。

【0016】

本発明における透明樹脂層3としては、前記熱可塑性樹脂基材シート1と同様に、ポリ塩化ビニル樹脂、非晶状態の結晶性ポリエステル樹脂、非結晶性ポリエステル樹脂、2軸延伸ポリエステル樹脂、ポリプロピレン樹脂、ポリエチレン樹脂などからなる単層あるいは複数の層からなるものが用いられる。透明樹脂層3の厚みは、耐候性、耐熱性、巻取り易さや耐傷性等を考慮すると70〜200μmが望ましい。また、透明樹脂層3の表面に凹凸を設ける方法としては、熱圧エンボスなど従来公知の方法により可能であり、特に限定するものではない。

【0017】

本発明における透明2軸延伸ポリエステル樹脂シート5としては、層厚が25〜200μm程度のポリエチレンテレフタレートが好適に用いられる。最適なものとしては100μmであるが、特にこれに限定されるものではなく、他の層の層厚、着色樹脂シート1の表面の凹凸の深さなどにより適宜調整可能である。積層方法としては、表面に適宜コロナ処理を施した上で接着剤層4を介してドライラミネート法により積層可能である。

【0018】

本発明における電離放射線硬化型樹脂層6としては、電子線、紫外線その他各種エネルギー線の照射により硬化する樹脂からなる層であり、前記透明2軸延伸ポリエステル樹脂シート5上に塗布後硬化させて表面保護層として設けるものである。前記電離放射線硬化型樹脂としては公知の紫外線硬化型樹脂が使用可能であり、可とう性や曲げ加工性などの要求性能によっては、適宜2液ウレタン樹脂などの熱硬化性樹脂を併用することも可能である。また、耐候性や表面硬度向上のために、これらにベンゾトリアゾール系、トリアジン系紫外線吸収剤や、ヒンダードアミン系光安定剤、ガラスビーズなどを適宜添加しても良い。厚みは、耐衝撃性試験の復元性を考慮すると、硬化後で5〜8μm程度が好適であるが、特にこれに限定されるものではなく、他の層の構成材料や層厚などにより適宜調整可能である。

【実施例1】

【0019】

着色樹脂シート1として、厚み70μmのホモポリプロピレン樹脂着色シート(リケンテクノス(株)製「リベストTPO」)を用い、これに絵柄模様層2としてグラビア印刷機にて2液ウレタン樹脂バインダーインキを用いた木目柄印刷を行なった。

【0020】

最大深度50μmのエンボス版を用いて、余熱ロール80℃、メインドラムのヒーター温度110℃、スライダックヒーター110℃/160℃/170℃となるようなエンボスロール装置を用い、エンボス版を温水加熱で30℃として、ライン速度11m/minにて前記絵柄模様層2を付与した着色樹脂シート1を繰り出しながら、絵柄模様層2面上にエンボス加工を施した。

【0021】

この絵柄模様層2上に接着剤層として、ポリエステルポリオール100重量部にヘキサメチレンジイソシアネート(硬化剤)を13重量部混合したものを用い、乾燥後の重量が1g/m2となるように塗工した。そして、この上に透明樹脂層3として透明のランダムポリプロピレン樹脂を厚み70μmとなるように押出ラミネートし、同時にその表面側にも最大深度30μmのエンボス版にてエンボス加工を施した。

【0022】

前記透明樹脂層3の上に、透明2軸延伸ポリエステル樹脂シート5として、厚さ100μmのポリエチレンテレフタレート樹脂シート(東洋紡績(株)製「コスモシャイン A4100」)を用い、これをドライラミネートした。

【0023】

この透明2軸延伸ポリエステル樹脂シート5上に、電離放射線硬化型樹脂層6として、紫外線硬化型樹脂(DIC(株)製「DICBEAM EXP−60413グロスST」)を希釈溶剤で適度な粘度に希釈した後、ダイレクトリバースグラビア方式(周速比100%)により、乾燥後の塗布量が5.5g/m2となるように塗布した。その後、高照度高圧水銀ランプにより紫外線を照射して硬化させ、化粧シートを得た。

【0024】

<比較例1>

電離放射線硬化型樹脂層6を設けなかった以外は実施例1と同様にして化粧シートを得た。

【0025】

<比較例2>

前記透明2軸延伸ポリエステル樹脂シート5を設けずに、表面に平滑なエンボス加工を施した透明樹脂層3の上に電離放射線硬化型樹脂層6を設けた以外は実施例1と同様にして化粧シートを得た。

【0026】

<比較例3>

透明樹脂層3の表面に平滑なエンボス加工を施した以外は実施例1と同様にして化粧シートを得た。

【0027】

<比較試験1>

評価項目として、JIS K 5400準拠の鉛筆硬度試験と、スチールウールラビング試験(5往復)による表面傷付き性のチェックを行なった。

【0028】

<比較試験2>

作製した各化粧シートを化粧基材に貼り合わせた際の意匠性(見た目の奥行きや立体感、平滑性等の外観)評価を行なった。以上の評価結果を表1に示す。

【0029】

【表1】

【産業上の利用可能性】

【0030】

本発明は、住宅、店舗、オフィス等の家具、建具、什器など用いられる化粧シート、特には内部に凹凸表現を有する意匠性に優れた化粧シートとして利用可能である。

【図面の簡単な説明】

【0031】

【図1】本発明の、内部に凹凸表現を有する化粧シートの一実施例の断面の構造を示す説明図である。

【符号の説明】

【0032】

1…着色樹脂シート

2…絵柄模様層

3…透明樹脂層

4…接着剤層

5…透明2軸延伸ポリエステル樹脂シート

6…電離放射線硬化型樹脂層

【特許請求の範囲】

【請求項1】

表面に凹凸を有する着色樹脂シートの上に透明樹脂層を設けてなる内部凹凸を有する化粧シートにおいて、前記透明樹脂層の表面にも凹凸を有し、且つこの上に透明2軸延伸ポリエステル樹脂シートを積層し、さらに前記透明2軸延伸ポリエステル樹脂シートの表面に透明電離放射線硬化型樹脂層を設けてなることを特徴とする内部凹凸を有する化粧シート。

【請求項2】

前記透明2軸延伸ポリエステル樹脂シートの厚みが25〜200μmであり、前記透明電離放射線硬化型樹脂層の厚みが5〜8μmであることを特徴とする請求項1に記載の内部凹凸を有する化粧シート。

【請求項1】

表面に凹凸を有する着色樹脂シートの上に透明樹脂層を設けてなる内部凹凸を有する化粧シートにおいて、前記透明樹脂層の表面にも凹凸を有し、且つこの上に透明2軸延伸ポリエステル樹脂シートを積層し、さらに前記透明2軸延伸ポリエステル樹脂シートの表面に透明電離放射線硬化型樹脂層を設けてなることを特徴とする内部凹凸を有する化粧シート。

【請求項2】

前記透明2軸延伸ポリエステル樹脂シートの厚みが25〜200μmであり、前記透明電離放射線硬化型樹脂層の厚みが5〜8μmであることを特徴とする請求項1に記載の内部凹凸を有する化粧シート。

【図1】

【公開番号】特開2010−69709(P2010−69709A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−239381(P2008−239381)

【出願日】平成20年9月18日(2008.9.18)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月18日(2008.9.18)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]