化粧シート

【課題】耐磨耗性、耐傷性、耐候性、耐薬品性等を有しつつ、従来のポリプロピレン化粧シートより優れた柔軟性を有しており、折り曲げ加工時に白化や割れが生じにくく、かつ耐傷つき性に優れた意匠性の高い化粧シートを、安定した製膜条件の元で提供すること。

【解決手段】透明ポリプロピレン系樹脂が、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、分子量分布Mw/Mnが1〜5の範囲内にあり、アイソタクチック指数が1〜90%の範囲内にある事を特徴とする。

【解決手段】透明ポリプロピレン系樹脂が、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、分子量分布Mw/Mnが1〜5の範囲内にあり、アイソタクチック指数が1〜90%の範囲内にある事を特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に建築物の玄関ドアやカーテンレール等の表面装飾等に用いられる、熱可塑性樹脂を主原料とする化粧シートのうち、特にポリプロピレン系材料を主成分とする化粧シートに関するものである。

【背景技術】

【0002】

従来、主に建築物の玄関ドアや鋼板材料系エクステリア部材の表面装飾には、鋼板部材に直接装飾模様を塗装する方法や、ポリ塩化ビニル系シートに印刷及び凹凸のエンボス加工を付与した化粧シートを鋼板部材に接着剤を介して貼り合わせる方法などが用いられてきたが、塗装による装飾模様の付与では凹凸感のある意匠が表現しづらく、またポリ塩化ビニル系化粧シートを用いた装飾模様の付与も、近年の環境への意識の高まりから敬遠されがちである。

【0003】

一方、近年の化粧シートの分野では、ポリ塩化ビニル系化粧シートと同等の意匠性を保持しつつ、かつ環境への負荷も少ないポリプロピレンやアクリル樹脂等を主材料とした化粧シートが注目されており、特にポリプロピレン樹脂を主材料とした化粧シートは、原材料費を含めた製造コストが、アクリル樹脂を使用した場合と比べて安価になる傾向にあり、また傷付き性や耐熱性、耐薬品性などの性能が高い事から注目か高まっている。

【0004】

しかしながら、特に化粧シートを金属板に貼り合わせて用いる場合の折り曲げ加工は、通常プレス成形により行われる為、木質基材に貼り合わせて使用した化粧板の様にV溝加工を施してから折り曲げ加工を行う場合と比べて、折り曲げ加工時に化粧シートにかかる延伸負荷が大きく、特にポリプロピレンやアクリル等の樹脂を使用した化粧シートでは、曲げ加工時に局所的に大きく引き伸ばされてしまう為、曲げ加工時に白化や割れを起こしやすいという欠点がある。特に、基材シート、隠蔽模様層、透明樹脂層という構成の化粧シートの場合、模様の保護と耐磨耗性、耐傷性・耐候性・耐薬品性などの向上、及び意匠性の向上を目的として、前記樹脂層にポリプロピレンやアクリル樹脂を用いると、その剛性の高さから、白化や割れが起きやすい。

【0005】

特にポリプロピレン系の化粧シートにおいては、最表層に表面保護層を設ける事が一般的に行なわれるが、この場合も、局所的な樹脂の伸びに表面保護層が追従しきれずに、白化や割れが発生しやすい。

【0006】

ポリプロピレン樹脂としてランダムタイプのポリプロピレンを用いたり、エチレン系、プロピレン系、スチレン系、ブタジエン系、等の材料を単体及び共重合したりするなどしてなるエラストマー成分を添加するなどの施策により、ある程度の白化及び割れの抑制効果が期待できるが、5℃以下のような低温環境下であったり、また曲げ加工時のRが小さいなど、より折り曲げ負荷の大きいものについては、その限りではない。

【0007】

これらの問題を回避する為に、我々はこれまでに鋭意研究開発を行なっており、例えば特許文献1のように、ペンタッド分率の低いホモポリプロピレン樹脂を使用する事で、ポリプロピレン樹脂層及び表面保護層の割れや白化の抑制に効果がある事を見出している。

【0008】

しかしながら、上記特許は、ホモタイプのポリプロピレン材料を単独使用した場合に限定しており、それ以外の場合(例えばランダムポリプロピレンを使用した場合、ホモポリプロピレンとαオレフィン樹脂とをアロイした場合など)の、好適な材料仕様についての説明がなされていなかった。またホモポリプロピレン樹脂の結晶化度とペンタッド分率との間には、ほぼ相関関係があり、ペンタッド分率の低いポリプロピレン樹脂は、結晶化度が低くなってしまう。

【0009】

ポリプロピレン樹脂のガラス転移点は一般的には0℃以下である為、20℃を超えるような室温以上の温度環境下では、非結晶部分の移動度が高くなり、その結果紫外線吸収剤や光安定剤などの添加剤が析出しやすく、耐候性能の面で通常のポリプロピレン樹脂と比べて劣る場合があった。また非結晶部が多いために、傷つき性が通常のポリプロピレン樹脂を使った場合と比較して劣る事もあった。

【特許文献1】特開2006−88349号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、係る従来技術の欠点に鑑みてなされたもので、その課題とするところは、耐磨耗性、耐傷性、耐候性、耐薬品性等を有しつつ、従来のポリプロピレン化粧シートより優れた柔軟性を有しており、折り曲げ加工時に白化や割れが生じにくく、かつ耐傷つき性に優れた意匠性の高い化粧シートを、安定した製膜条件の元で提供することにある。

【課題を解決するための手段】

【0011】

本発明はこの課題を解決したものであり、すなわちその請求項1に記載の発明は、少なくとも非塩化ビニル系の材料からなる基材シート、隠蔽模様層、単層または複層の透明ポリプロピレン系樹脂層、表面保護層がこの順に積層されてなる化粧シートにおいて、前記透明ポリプロピレン系樹脂層のうちの少なくとも1層に用いる樹脂が、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、該混合物の重量平均分子量/数平均分子量として定義される分子量分布Mw/Mnが1〜5の範囲内にあり、かつ該(a)と(b)の混合樹脂の、沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数が、1〜90%の範囲内にある事を特徴とする化粧シートである。

【0012】

また請求項2に記載の発明は、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の溶融張力(2.0mm径のノズルキャピラリーレオメーターを用い、温度条件230℃、60mm/分で押し出しし、2mm/分で引き取る時の張力)が、100〜500mNの範囲内にある事を特徴とする、請求項1に記載の化粧シートである。

【0013】

また請求項3に記載の発明は、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合比率が、(a)/(b)=5/95〜50/50の範囲内にある事を特徴とする、請求項1〜2のいずれかに記載の化粧シートである。

【0014】

また請求項4に記載の発明は、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の、230℃におけるメルトフローレートが5〜50の範囲内にある事を特徴とする、請求項1〜3のいずれかに記載の化粧シートである。

【0015】

また請求項5に記載の発明は、前記化粧シートの総厚が50〜200μmの範囲にある事を特徴とする、請求項1〜4のいずれかに記載の化粧シートである。

【発明の効果】

【0016】

請求項1記載の発明により、自由末端長鎖分岐を有するポリプロピレン樹脂の効果により、折り曲げ加工などの延伸歪みに対して強靭性が増して樹脂層全体での伸びとなる為にネッキングが起き難くなり、化粧シートが局所的に大きく延伸される事を抑制する事ができる。その結果、本発明の化粧シートを鋼板基材に貼り合わせた後の折り曲げ加工において、白化や割れを抑制する事が可能になる。またアイソタクチック指数を1〜90%の範囲内にすることで、樹脂自体に適度な柔軟性を付与できる事も、白化や割れの抑制に寄与する。また分子量分布Mw/Mnを1〜5の範囲内にする事で、分子量の大きさのばらつきを少なくする事ができる事も、白化や割れの抑制に寄与する。

【0017】

また請求項2記載の発明により、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の溶融張力を100〜500mNの範囲内にする事で、混合物自体の製膜安定性が確保でき、尚且つネッキング抑制も効果的に得る事ができる。これは、自由末端長鎖分岐を有するポリプロピレン樹脂の長鎖分岐成分起因の効果が、溶融張力値との相関が高い為である。

【0018】

また請求項3記載の発明により、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)を、製膜安定性及び折り曲げ加工における白化や割れの抑制する為に必要十分な量を確保する事ができ、尚且つ経済性にも富んだ化粧シートを作製する事ができる。

【0019】

また請求項4記載の発明により、Tダイ押出時のシート製膜性を向上させる事ができる。

【0020】

請求項5記載の発明により、折り曲げ加工時の最表層部での伸びの割合を低く抑える事ができるのと同時に、化粧シート層全体の柔軟性を付与する事が可能になる為、延伸歪みにより局所的に大きな伸びが発生する事を抑制する効果が得られる。

【発明を実施するための最良の形態】

【0021】

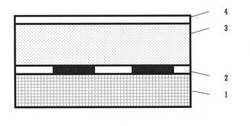

以下に、図面を参照しながら、本発明の実施の形態を説明するが、本発明の請求の範囲内であれば、必ずしもこの内容に限定されるものではない。本発明におけるもっとも基本的な構成は、図1に示すように、隠蔽模様層2を有する非塩化ビニル系の材料から成る基材シート1の隠蔽模様層2側の表面に、透明ポリプロピレン樹脂層3が積層され、尚且つその最外表層に表面保護層4を積層してなる積層体である。

【0022】

基材シート1は化粧シートの基材として用いられる。材料としては、ポリ塩化ビニル以外の材料であれば、化粧シートの用途や価格、使い勝手等を勘案して任意に選んでかまわないが、ポリプロピレンやポリエチレン等のポリオレフィン系樹脂が広く一般に用いられている。上記以外では、例えばエチレン酢酸ビニル共重合体、エチレンビニルアルコール共重合体、ポリスチレン、ABS、ポリメタクリル酸メチル、ポリアクリル酸メチル、ポリアクリル酸ブチル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラール、ポリビニルアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリウレタン、ポリアミド、ナイロン6、ナイロン66、ポリ乳酸、紙、等を用いる場合がある。また必要に応じて、これらの材料を組み合わせて多層にして使用しても良い。

【0023】

隠蔽模様層2は化粧シートに木目柄、石目柄、砂地柄、抽象柄など意匠性を付与するため、あるいはベタ着色で基材シートを隠蔽するために設けられる。隠蔽模様層2の形成方法としては、基材シート1の表面あるいは裏面あるいはその両方に、グラビア印刷、オフセット印刷、凹版印刷、スクリーン印刷、フレキソ印刷、シルク印刷、静電印刷、インクジェット印刷等の公知の印刷技法を用いるのが一般的であるが、必ずしもこれに限定されるものではない。また用いられるインキも公知のもの、すなわちビヒクルに染料または顔料等の着色剤、体質顔剤を添加し、さらに可塑剤、安定剤、ワックス、グリース、乾燥剤、硬化剤、増粘剤、分散剤、充填剤等を任意に添加して溶剤、希釈剤等で充分に希釈、攪拌してなるものでよい。

【0024】

基材シート1の製造方法としてTダイ押出し法を用いる場合には、基材シート1に直接着色し、押出し製膜してこれを隠蔽模様層2として隠蔽の効果を持たせることもできる。着色方法としては、顔料を分散助剤や界面活性剤で処理した微粉末状の着色剤を使用するドライカラー法、樹脂と高濃度の顔料を溶融混連して予備分散したマスターバッチペレットを作製し、押出しホッパー内で着色のされていない通常の樹脂とドライブレンドするマスターバッチ法等があり、特に限定されるものではない。顔料の種類も、通常用いられているもので良いが、特に耐候性、耐熱性を考慮して、酸化チタン、群青、カドミウム顔料、酸化鉄等の無機顔料が望ましい。また有機顔料でもフタロシアニン顔料、キナクリドン顔料等は使用できる。顔料の色や配合比率は隠蔽の度合いや意匠性等を鑑みて任意に決められるものであり、特に制約はない。

【0025】

また基材シート1に隠蔽模様層2を施す方法として、基材シート1の樹脂とは流動特性の異なる樹脂に高濃度の顔料を溶融混連して予備分散せしめたマスターバッチペレット、あるいは木紛、ガラス粉末等を添加して、基材シート1の樹脂と共に押出し製膜して基材シート1を形成することにより、基材シート1に隠蔽模様層2を形成する方法がある。

【0026】

もちろん、前記隠蔽模様層2を形成する方法の複数を併用することも可能である。また、基材ほぼ同様の手法を用いて、隠蔽模様層2を形成することができる。

【0027】

透明ポリプロピレン樹脂層3は、化粧シートの意匠性向上や隠蔽模様層2の保護、表面の耐磨耗性、耐薬品性、耐傷性及び耐候性等を付与するために設けられる。本発明では、透明ポリプロピレン樹脂層3に、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、該混合物の重量平均分子量/数平均分子量として定義される分子量分布Mw/Mnが1〜5の範囲内にあり、かつ該(a)と(b)の混合樹脂の、沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数が、1〜90%の範囲内にあるものを用いる事で、自由末端長鎖分岐を有するポリプロピレン樹脂の効果により、本発明の化粧シートを鋼板基材に貼り合わせた後の折り曲げ加工において、白化や割れを抑制する事が可能になる。

【0028】

分子量分布は、分子量Miの分子がNi個存在する場合に、数平均分子量Mn=Σ(Mi×Ni)/ΣNi、質量平均分子量Mw=Σ(Ni×Mi2)/Σ(Ni×Mi)の比、Mw/Mnとして定義される値で、1に近いほど分子量の分布が狭く、均一性が高くなる。この分子量分布が5以下になるようにすれば、分子量を必要十分な大きさに揃える事ができ、白化や割れの抑制に寄与する。一般的にはゲルパーミエーションクロマトグラフ(GPC)により分子量分布を測定する事が可能である。

【0029】

また沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数は、ポリプロピレン樹脂中の結晶化度を調べる指標として有用である。試料を沸騰n−ヘプタンで一定時間抽出を行い、抽出されない部分の重量(%)を求めてアイソタクチックインデックスを算出する。詳しくは円筒濾紙を110±5℃で2時間乾燥し、恒温恒湿の室内で2時間以上放置してから、円筒濾紙中に試料(粉体またはフレーク状)8〜10gを入れ、秤量カップ、ピンセットを用いて精秤する。これをヘプタン約80ccの入った抽出器の上部にセットし、抽出器と冷却器を組み立てる。これをオイルバスまたは電機ヒーターで加熱し、12時間抽出する。加熱は冷却器からの滴下数が1分間130滴以上であるように調節する。抽出残分の入った円筒濾紙を取り出し、真空乾燥器にいれて80℃、100mmHg以下の真空度で5時間乾燥する。乾燥後、恒温恒湿中に2時間放置した後、精秤し、(P/Po)×100によりアイソタクチック指数を算出する。但し、Poは抽出前の試料重量(g),Pは抽出後の試料重量(g)である。アイソタクチック指数を90%以下にする事で、ポリプロピレン結晶起因によるシート剛性を抑制する事ができる。アイソタクチック指数を下げる方法としては、非晶質ポリプロピレン成分(シンジオタクチックポリプロピレンやアダクチックポリプロピレンなど)を一部に使う方法や、エチレンやα−オレフィンなどのオレフィンモノマーを1種類以上ランダム共重合させる方法、各種ゴム成分、例えばエチレン−プロピレンゴム(EPR)、エチレンープロピレンージエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)等々の成分を添加する方法などがある。しかし、アイソタクチック指数を下げる方法としては、これらに限定されるものではない。

【0030】

またポリプロピレン樹脂(a)と(b)との混合樹脂の溶融張力(2.0mm径のノズルキャピラリーレオメーターを用い、温度条件230℃、60mm/分で押し出しし、2mm/分で引き取る時の張力)は、100〜500mNの範囲内にある事が望ましい。500mNを超えると、溶融粘度が高くなりすぎて、安定した成膜ができなくなる。また100mN以下では、透明ポリプロピレン樹脂層中の長鎖分岐成分は不十分となり、所望の性能が得られにくい。

【0031】

またポリプロピレン樹脂(a)と(b)との混合物の、JIS−K6760にて規定される230℃におけるメルトフローレートが5〜50g/10minの範囲内にする事で、分子量をある一定値以上で、かつ安定的な製膜状態を保持する事が可能になる。より好適なメルトフローレートの範囲は、10〜30g/10minであり、更に好ましくは10〜25g/10minである。メルトフローレートが50g/10minを超えると、Tダイによる溶融押出時に、Tダイから溶融押出された樹脂が、中央に集まろうとする効果(ネックイン)が大きくなり、Tダイから溶融押出された樹脂の端部厚みが増大してしまう。端部の厚み増大は冷却効率の低下と巾方向の厚み安定性に影響を与える為、安定した製膜がしづらくなる。また5g/10minよりも低いと、溶融樹脂のドローレゾナンスが悪くなり、Tダイから出た直後の溶融樹脂の速度(初速)と冷却ロールに触れた直後の樹脂の速度(終速=ラミネート速度)とのギャップに溶融樹脂が対応できなくなってしまい、安定した製膜がしづらくなる。

【0032】

本発明の化粧シートは、総厚を50〜200μmの範囲にする事で、実用上十分な耐候性能を有しつつ、鋼板貼り合わせ後の折り曲げ加工に対する白化が生じにくくする事が可能になる。総厚が50μmより小さくなると、紫外線などによる材料劣化が起き易くなる為に耐候性能が低下してしまう。また200μmより大きくなると、鋼板貼り合わせ後の折り曲げ加工に対して、化粧シート最表層部の伸びが大きすぎる為に、割れや白化が発生してしまう。

【0033】

基材シート1の隠蔽模様層2を設けた側に透明ポリプロピレン樹脂層3を積層する方法としては、熱及び圧力をかけて貼り合わせる熱ラミネーション法、接着剤を介して貼り合わせるドライラミネーション法およびウェットラミネーション法、基材シート上にポリプロピレン樹脂をTダイから溶融押出しする押出ラミネーション法の他、ニーラムラミネーション法、サンドラミネーション法などの手法がある。このなかで、押出ラミネーション法がもっとも生産性が良いが、樹脂のメルトフローレートが低い場合には、高速且つ安定した条件で製膜する事が困難になる事もある。その場合は、ドライラミネーション法やニーラムラミネーション法などの手法が好適である。メルトフローレートが低い樹脂を用いて押出ラミネーション法を用いる場合には、樹脂の溶融温度を高めに設定する事で、高速且つ安定した条件で製膜する事が可能になる事もあるが、その場合でも、溶融温度が300℃を超えてくると、樹脂の酸化劣化がおき易くなるため、注意が必要である。また押出ラミネーション法を用いて積層する場合には、隠蔽模様層2の最外表層にアンカーコート層の積層が好適に用いられる。アンカーコート層の材質は特に限定されるものではないが、イソシアネート硬化型あるいは電子線硬化型のポリエステル系のものが好適である。

【0034】

そのほか、表面保護層4の積層は、ポリプロピレン樹脂をベースにした化粧シートに対して、耐傷付き性、耐候性、光沢値の調整、などの性能を付与する為に好適に用いられている。表面保護層4の材質は、前記の諸物性に加えて、透明ポリプロピレン層との密着等が充分にあれば、特に規定されるものではないが、多官能アクリレート樹脂をイソシアネートで硬化させたものが好適に用いられ、柔軟性をより重視する場合には、多官能アクリレート樹脂をイソシアネートで硬化させたものとポリウレタン樹脂との併用系が好適に用いられる。また、添加剤として前記紫外線吸収剤、光安定剤、熱安定剤、難燃剤、ブロッキング防止剤等が適宜添加される。

【0035】

また、化粧シートの更なる意匠性向上や隠蔽模様層の保護、耐磨耗性、耐薬品性、耐傷性等の発現に加え、化粧シートに所定の艶を持たせる為に、適宜、透明ポリプロピレン樹脂層を複層設けてもよい。

【0036】

化粧シートへの耐候性の付与の為、透明ポリプロピレン樹脂層3への紫外線吸収剤及び光安定剤等の添加は好適に行われる。紫外線吸収剤としては、所望する紫外線吸収効果を有する範囲内で、かつ化粧シートの耐候性以外の特性に大きな影響を与えない範囲であれば、特にその成分や添加量に制限はないが、例えば、2−[2−ヒドロキシ−3,5−ビス(α、α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(3−t−ブチル−5−メチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(3、5−t−ブチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(2−ヒドロキシ−5−t−オクチルフェニル)−ベンゾトリアゾール等のベンゾトリアゾール系紫外線吸収剤、2−ヒドロキシ−4−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール等のトリアジン系紫外線吸収剤、酸化セリウム、酸化チタン等の無機系紫外線吸収剤等の中から1種あるいは1種以上を任意に組み合わせて添加することが可能である。

【0037】

光安定剤も所望する紫外線吸収効果を有する範囲内で、かつ化粧シートの耐候性以外の特性に大きな影響を与えない範囲であれば、特にその成分や添加量に制限はない。例えばコハク酸ジメチル・1−(2−ヒドロキシエチル)−4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン、ポリ[{6−(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4ジイル}{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}ヘキサメチレン{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}]、N,N’−ビス(3−アミノプロピル)エチレンジアミン・2,4−ビス[N−ブチル−N−(1,2,2,6,6−ペンタメチル−4ピペリジル)アミノ]−6−クロロ−1,3,5−トリアジン、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、2−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−2−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、テトラキス(1,2,2,6,6−ペンタメチル−4−ピペリジル)1,2,3,4−ブタンテトラカルボキシラート等のヒンダードアミン系光安定剤、2,4−ジ−t−ブチルフェニル−3,5−ジ−t−ブチル−4−ヒドロキシベンゾエート等のベンゾエート系光安定剤、ビス−(2,2,6,6−テトラメチル−1−(オクチルキシ)−4−ピペリジニル)エステル等のアミノエーテル型の光安定剤等から1種あるいは1種以上を任意に組み合わせて使用することが可能である。

【0038】

その他にも必要に応じて、熱安定剤、難燃剤、ブロッキング防止剤等が添加される。熱安定剤は、ペンタエリスリチル−テトラキス[3−(3、5−ジ−t−ブチル−4−ヒドロキシフェニル)]−プロピオネート、2、4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−t−ブチル−4−ヒドロキシベンジル)ベンゼン、1,3,5−トリス(4−t−ブチル−3−ヒドロキシ−2,6−ジメチルベンジル)イソシアヌル酸等のヒンダードフェノール系酸化防止剤、2,2’−メチレンビス(4−エチル−6−t−ブチルフェノール)、2,2’−メチレンビス(4−メチル−6−t−ブチルフェノール)等のフェノール系酸化防止剤、トリス(2,4−ジ−t−ブチルフェニル)フォスファイトに代表される燐系酸化防止剤等の中から1種、あるは1種以上組み合わせて使用可能である。

【0039】

難燃剤としては水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム等の無機系化合物や燐酸エステル系の難燃剤等があるが、特に成分に限定は無い。但し、環境を考慮した非塩化ビニル製シートであるならば、ハロゲン系の難燃剤の使用は考慮する必要がある。

【0040】

ブロッキング防止剤は珪酸アルミニウム、酸化珪素、ハイドロタルサイト、炭酸カルシウム等の無機系ブロッキング防止剤、脂肪酸アミドのような有機系ブロッキング防止剤等が任意に添加される。但し、ブロッキング防止剤の使用に関しては、積層界面の密着力を低下させる危険性もある為、注意が必要である。

【0041】

また、立体感と表面の艶を調整するため、適宜凹陥模様を設けてもよい。凹陥模様を施す方法としては、通常の熱圧エンボス加工法でよく、何ら限定されるものではない。また、前記透明ポリプロピレン樹脂層3の形成方法としてTダイ押出法を用いる場合には、溶融樹脂を冷却固化させるチルロールの表面に、化粧シートに付与したい凹陥模様とは凹凸を正反対にした模様を施しておき、押し出された樹脂をチルロールとプレスロールとの間でエンボスして、透明ポリプロピレン樹脂層3の表面に凹陥模様を施す方法が一般的である。

【0042】

そのほかに、本発明の化粧シートと、木質系ボード類や無機系ボード類や金属板等との密着強度を向上させるために、必要に応じて基材シート1の裏面にプライマー層(図示しない)を設けても良い。このプライマー層に関しては、基材との充分な密着強度が得られており、かつ積層時の基材シートと木質系ボード類、無機系ボード類、金属板等との間でのシートの浮き等が発生しなければ、特に規定されるものではないが、ポリエステル系或いはポリウレタン系或いはその混合系を使用するのが好適である。

【0043】

このようにして作られた化粧シートを金属板上に接着することにより得られる化粧板は、従来のものと同等レベルの耐薬品性、耐候性を保持しつつ、従来のものと比べて曲げ加工時の白化や割れが少なく、意匠性の優れた化粧板となる。

【実施例1】

【0044】

まず、透明ポリプロピレン樹脂層3のうちの少なくとも1層に用いる樹脂として、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)「プライムTPO J5900」((株)プライムポリマー製、メルトフローレート=8g/10min)94重量部と、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)「HMS−PP PF−814」(サンアロマー(株)製、メルトフローレート=2.8g/10min)6重量部に、添加剤として、光安定剤「チヌビン783」(チバ・ジャパン(株)製)0.5重量部と紫外線吸収剤「チヌビン326」(チバ・ジャパン(株)製)0.5重量部を加え、スクリュー径65mm、L/D=28の1軸押出機にて、押出温度250℃で溶融混練し、ペレットを準備した。

【0045】

一方、基材シート1として、エチレンランダムポリプロピレン樹脂に無機系の酸化チタン及び炭酸カルシウムを溶融混練し、厚み70μmでTダイキャスト法にて製膜した着色シートを用い、この上に隠蔽模様層2として、イソシアネート硬化型ポリエステル系インキ「V351」(東洋インキ製造(株)製)を用いて、グラビア印刷法により木質柄模様を施した。その後に、イソシアネート硬化型のポリエステル系アンカーコート剤(「タケラックA3210」(三井化学ポリウレタン(株)製)と「タケネートA3075」(三井化学ポリウレタン(株)製)を=3:1で混合)を塗布厚1μmで塗工した。

【0046】

上記により得られたペレットを、スクリュー径90mm、L/D=28、Tダイ巾600mmの1軸押出機を用いて、前記アンカーコート剤を塗布した基材シート1上に、押出ラミネート法により、押出厚み70μm、設定押出温度230℃、ラミネート速度15m/minで積層し、透明ポリプロピレン樹脂層3とした。尚、ラミネート積層海面の溶融樹脂層側には、オゾンガスをオゾン濃度20g/m3、オゾン流量3.0m3/時間の量で吹き付けた。

【0047】

最後に、このシートの最外表面に、表面保護層4として、光安定剤と紫外線吸収剤が添加されたイソシアネート硬化型アクリル系表面保護剤「UCクリヤー」(DIC(株)製)を厚み約6μmで塗布し、実施例1の化粧シートを作製した。作製した化粧シートの総厚を測定したところ、150μmであった。

【0048】

また押出厚みと設定押出温度を変更しないまま、ラミネート速度とスクリュー回転数をアップさせていき、安定したラミネートができる最大速度を調査した。尚、ラミネート速度は5m/min刻みで変化させた。

【0049】

また上記により得られたペレットを顆粒状に粉砕し、アイソタクチック指数を測定した。また得られたペレットに対して、溶融張力、MFR、分子量分布を測定した。

【実施例2】

【0050】

押出ラミネート法における、押出厚みを150μmとした他は実施例1と同様の方法を用いて、化粧シートを作製した。作製した化粧シートの総厚を測定したところ、230μmであった。

【実施例3】

【0051】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。

【実施例4】

【0052】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。尚、表1中の樹脂において、「E2900」は「プライムTPO E2900」(株)プライムポリマー製の自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)であり、メルトフローレート=2.8g/10minである。

【実施例5】

【0053】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。但し、実施例5においては、メルトフローレート値を意図的に高い状態にする為に、設定押出温度220℃の2軸押出機で、スクリュー回転数を毎分10回転と低速にし、滞留時間を長く持たせてポリプロピレン樹脂に熱履歴を与え、押出機から出てきた後に再ペレット化を行なった。これを複数回行なう事で、メルトフローレート値を調整した。尚、表1中の樹脂において、「S116」は(株)プライムポリマー製の自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)であり、メルトフローレート=14g/10minである。

【実施例6】

【0054】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。

【実施例7】

【0055】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。

【0056】

【表1】

【0057】

これら実施例3〜7に対して、それぞれアイソタクチック指数、溶融張力、MFR、分子量分布を測定した。測定結果を表2に示す。

【0058】

【表2】

【0059】

<比較例1〜4>

ポリプロピレン樹脂の配合比を表3の通りに変更した外は、実施例1と同様の方法を用いて、比較例1〜4の化粧シートを作製した。また、これら比較例1〜4に対して、それぞれアイソタクチック指数、溶融張力、MFR、分子量分布を測定した。測定結果を表4に示す。なお、「J136」は(株)プライムポリマー製の自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)であり、メルトフローレート=20g/10minである。

【0060】

【表3】

【0061】

【表4】

【0062】

実施例1〜7及び比較例1〜4にて作製した化粧シートを、厚み0.5mmの鋼板基材上に、オレフィン・鋼板接着用接着剤「ハイボン」(日立化成ポリマー(株)製)を塗布厚20μmで塗布した後に、180℃の熱で3分間加熱して接着剤活性化させた後、シリコン製ロールでニップしながら積層し、かつ積層直後に冷却水による冷却を行ない、その後に化粧板表層の水分を除去する事で、鋼板化粧板を得た。

【0063】

<性能評価>

上記の様にして得られた実施例1〜7及び比較例1〜4の化粧シートを、5℃環境下、及び25℃の環境下で、ラミネート方向とは垂直な方向に、それぞれ1R及び密着のプレス曲げ加工を行ない、曲げ加工部の白化及び割れの程度を確認した。先に求めた最大ラミネート速度の結果と合わせて、その結果を表5及び表6に示す。

【0064】

【表5】

【0065】

【表6】

【0066】

表5に記載の結果からわかるように、本発明の化粧シートは、実施例2において押出機の能力によりラミネート速度が40m/minとなった他は、すべて50m/min以上の速度で安定してラミネートができている。また折り曲げ加工性も、条件により若干の違いがあるものの、総じて良好な結果が得られている。

【0067】

一方、表6に記載の結果のように、本発明の範囲から外れるような化粧シートは、加工速度こそ80m/minが得られる場合もあるが、折り曲げ加工性は実施例と比較して、総じて悪い。

【産業上の利用可能性】

【0068】

本発明の化粧シートは主に建築物の玄関ドアやカーテンレール等の表面装飾等に使用可能である。

【図面の簡単な説明】

【0069】

【図1】本発明における化粧シートの一実施例の断面の構造を示す説明図である。

【符号の説明】

【0070】

1…基材シート

2…隠蔽模様層

3…透明ポリプロピレン樹脂層

4…表面保護層

【技術分野】

【0001】

本発明は、主に建築物の玄関ドアやカーテンレール等の表面装飾等に用いられる、熱可塑性樹脂を主原料とする化粧シートのうち、特にポリプロピレン系材料を主成分とする化粧シートに関するものである。

【背景技術】

【0002】

従来、主に建築物の玄関ドアや鋼板材料系エクステリア部材の表面装飾には、鋼板部材に直接装飾模様を塗装する方法や、ポリ塩化ビニル系シートに印刷及び凹凸のエンボス加工を付与した化粧シートを鋼板部材に接着剤を介して貼り合わせる方法などが用いられてきたが、塗装による装飾模様の付与では凹凸感のある意匠が表現しづらく、またポリ塩化ビニル系化粧シートを用いた装飾模様の付与も、近年の環境への意識の高まりから敬遠されがちである。

【0003】

一方、近年の化粧シートの分野では、ポリ塩化ビニル系化粧シートと同等の意匠性を保持しつつ、かつ環境への負荷も少ないポリプロピレンやアクリル樹脂等を主材料とした化粧シートが注目されており、特にポリプロピレン樹脂を主材料とした化粧シートは、原材料費を含めた製造コストが、アクリル樹脂を使用した場合と比べて安価になる傾向にあり、また傷付き性や耐熱性、耐薬品性などの性能が高い事から注目か高まっている。

【0004】

しかしながら、特に化粧シートを金属板に貼り合わせて用いる場合の折り曲げ加工は、通常プレス成形により行われる為、木質基材に貼り合わせて使用した化粧板の様にV溝加工を施してから折り曲げ加工を行う場合と比べて、折り曲げ加工時に化粧シートにかかる延伸負荷が大きく、特にポリプロピレンやアクリル等の樹脂を使用した化粧シートでは、曲げ加工時に局所的に大きく引き伸ばされてしまう為、曲げ加工時に白化や割れを起こしやすいという欠点がある。特に、基材シート、隠蔽模様層、透明樹脂層という構成の化粧シートの場合、模様の保護と耐磨耗性、耐傷性・耐候性・耐薬品性などの向上、及び意匠性の向上を目的として、前記樹脂層にポリプロピレンやアクリル樹脂を用いると、その剛性の高さから、白化や割れが起きやすい。

【0005】

特にポリプロピレン系の化粧シートにおいては、最表層に表面保護層を設ける事が一般的に行なわれるが、この場合も、局所的な樹脂の伸びに表面保護層が追従しきれずに、白化や割れが発生しやすい。

【0006】

ポリプロピレン樹脂としてランダムタイプのポリプロピレンを用いたり、エチレン系、プロピレン系、スチレン系、ブタジエン系、等の材料を単体及び共重合したりするなどしてなるエラストマー成分を添加するなどの施策により、ある程度の白化及び割れの抑制効果が期待できるが、5℃以下のような低温環境下であったり、また曲げ加工時のRが小さいなど、より折り曲げ負荷の大きいものについては、その限りではない。

【0007】

これらの問題を回避する為に、我々はこれまでに鋭意研究開発を行なっており、例えば特許文献1のように、ペンタッド分率の低いホモポリプロピレン樹脂を使用する事で、ポリプロピレン樹脂層及び表面保護層の割れや白化の抑制に効果がある事を見出している。

【0008】

しかしながら、上記特許は、ホモタイプのポリプロピレン材料を単独使用した場合に限定しており、それ以外の場合(例えばランダムポリプロピレンを使用した場合、ホモポリプロピレンとαオレフィン樹脂とをアロイした場合など)の、好適な材料仕様についての説明がなされていなかった。またホモポリプロピレン樹脂の結晶化度とペンタッド分率との間には、ほぼ相関関係があり、ペンタッド分率の低いポリプロピレン樹脂は、結晶化度が低くなってしまう。

【0009】

ポリプロピレン樹脂のガラス転移点は一般的には0℃以下である為、20℃を超えるような室温以上の温度環境下では、非結晶部分の移動度が高くなり、その結果紫外線吸収剤や光安定剤などの添加剤が析出しやすく、耐候性能の面で通常のポリプロピレン樹脂と比べて劣る場合があった。また非結晶部が多いために、傷つき性が通常のポリプロピレン樹脂を使った場合と比較して劣る事もあった。

【特許文献1】特開2006−88349号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、係る従来技術の欠点に鑑みてなされたもので、その課題とするところは、耐磨耗性、耐傷性、耐候性、耐薬品性等を有しつつ、従来のポリプロピレン化粧シートより優れた柔軟性を有しており、折り曲げ加工時に白化や割れが生じにくく、かつ耐傷つき性に優れた意匠性の高い化粧シートを、安定した製膜条件の元で提供することにある。

【課題を解決するための手段】

【0011】

本発明はこの課題を解決したものであり、すなわちその請求項1に記載の発明は、少なくとも非塩化ビニル系の材料からなる基材シート、隠蔽模様層、単層または複層の透明ポリプロピレン系樹脂層、表面保護層がこの順に積層されてなる化粧シートにおいて、前記透明ポリプロピレン系樹脂層のうちの少なくとも1層に用いる樹脂が、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、該混合物の重量平均分子量/数平均分子量として定義される分子量分布Mw/Mnが1〜5の範囲内にあり、かつ該(a)と(b)の混合樹脂の、沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数が、1〜90%の範囲内にある事を特徴とする化粧シートである。

【0012】

また請求項2に記載の発明は、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の溶融張力(2.0mm径のノズルキャピラリーレオメーターを用い、温度条件230℃、60mm/分で押し出しし、2mm/分で引き取る時の張力)が、100〜500mNの範囲内にある事を特徴とする、請求項1に記載の化粧シートである。

【0013】

また請求項3に記載の発明は、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合比率が、(a)/(b)=5/95〜50/50の範囲内にある事を特徴とする、請求項1〜2のいずれかに記載の化粧シートである。

【0014】

また請求項4に記載の発明は、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の、230℃におけるメルトフローレートが5〜50の範囲内にある事を特徴とする、請求項1〜3のいずれかに記載の化粧シートである。

【0015】

また請求項5に記載の発明は、前記化粧シートの総厚が50〜200μmの範囲にある事を特徴とする、請求項1〜4のいずれかに記載の化粧シートである。

【発明の効果】

【0016】

請求項1記載の発明により、自由末端長鎖分岐を有するポリプロピレン樹脂の効果により、折り曲げ加工などの延伸歪みに対して強靭性が増して樹脂層全体での伸びとなる為にネッキングが起き難くなり、化粧シートが局所的に大きく延伸される事を抑制する事ができる。その結果、本発明の化粧シートを鋼板基材に貼り合わせた後の折り曲げ加工において、白化や割れを抑制する事が可能になる。またアイソタクチック指数を1〜90%の範囲内にすることで、樹脂自体に適度な柔軟性を付与できる事も、白化や割れの抑制に寄与する。また分子量分布Mw/Mnを1〜5の範囲内にする事で、分子量の大きさのばらつきを少なくする事ができる事も、白化や割れの抑制に寄与する。

【0017】

また請求項2記載の発明により、前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の溶融張力を100〜500mNの範囲内にする事で、混合物自体の製膜安定性が確保でき、尚且つネッキング抑制も効果的に得る事ができる。これは、自由末端長鎖分岐を有するポリプロピレン樹脂の長鎖分岐成分起因の効果が、溶融張力値との相関が高い為である。

【0018】

また請求項3記載の発明により、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)を、製膜安定性及び折り曲げ加工における白化や割れの抑制する為に必要十分な量を確保する事ができ、尚且つ経済性にも富んだ化粧シートを作製する事ができる。

【0019】

また請求項4記載の発明により、Tダイ押出時のシート製膜性を向上させる事ができる。

【0020】

請求項5記載の発明により、折り曲げ加工時の最表層部での伸びの割合を低く抑える事ができるのと同時に、化粧シート層全体の柔軟性を付与する事が可能になる為、延伸歪みにより局所的に大きな伸びが発生する事を抑制する効果が得られる。

【発明を実施するための最良の形態】

【0021】

以下に、図面を参照しながら、本発明の実施の形態を説明するが、本発明の請求の範囲内であれば、必ずしもこの内容に限定されるものではない。本発明におけるもっとも基本的な構成は、図1に示すように、隠蔽模様層2を有する非塩化ビニル系の材料から成る基材シート1の隠蔽模様層2側の表面に、透明ポリプロピレン樹脂層3が積層され、尚且つその最外表層に表面保護層4を積層してなる積層体である。

【0022】

基材シート1は化粧シートの基材として用いられる。材料としては、ポリ塩化ビニル以外の材料であれば、化粧シートの用途や価格、使い勝手等を勘案して任意に選んでかまわないが、ポリプロピレンやポリエチレン等のポリオレフィン系樹脂が広く一般に用いられている。上記以外では、例えばエチレン酢酸ビニル共重合体、エチレンビニルアルコール共重合体、ポリスチレン、ABS、ポリメタクリル酸メチル、ポリアクリル酸メチル、ポリアクリル酸ブチル、ポリ酢酸ビニル、ポリビニルアルコール、ポリビニルブチラール、ポリビニルアセタール、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリウレタン、ポリアミド、ナイロン6、ナイロン66、ポリ乳酸、紙、等を用いる場合がある。また必要に応じて、これらの材料を組み合わせて多層にして使用しても良い。

【0023】

隠蔽模様層2は化粧シートに木目柄、石目柄、砂地柄、抽象柄など意匠性を付与するため、あるいはベタ着色で基材シートを隠蔽するために設けられる。隠蔽模様層2の形成方法としては、基材シート1の表面あるいは裏面あるいはその両方に、グラビア印刷、オフセット印刷、凹版印刷、スクリーン印刷、フレキソ印刷、シルク印刷、静電印刷、インクジェット印刷等の公知の印刷技法を用いるのが一般的であるが、必ずしもこれに限定されるものではない。また用いられるインキも公知のもの、すなわちビヒクルに染料または顔料等の着色剤、体質顔剤を添加し、さらに可塑剤、安定剤、ワックス、グリース、乾燥剤、硬化剤、増粘剤、分散剤、充填剤等を任意に添加して溶剤、希釈剤等で充分に希釈、攪拌してなるものでよい。

【0024】

基材シート1の製造方法としてTダイ押出し法を用いる場合には、基材シート1に直接着色し、押出し製膜してこれを隠蔽模様層2として隠蔽の効果を持たせることもできる。着色方法としては、顔料を分散助剤や界面活性剤で処理した微粉末状の着色剤を使用するドライカラー法、樹脂と高濃度の顔料を溶融混連して予備分散したマスターバッチペレットを作製し、押出しホッパー内で着色のされていない通常の樹脂とドライブレンドするマスターバッチ法等があり、特に限定されるものではない。顔料の種類も、通常用いられているもので良いが、特に耐候性、耐熱性を考慮して、酸化チタン、群青、カドミウム顔料、酸化鉄等の無機顔料が望ましい。また有機顔料でもフタロシアニン顔料、キナクリドン顔料等は使用できる。顔料の色や配合比率は隠蔽の度合いや意匠性等を鑑みて任意に決められるものであり、特に制約はない。

【0025】

また基材シート1に隠蔽模様層2を施す方法として、基材シート1の樹脂とは流動特性の異なる樹脂に高濃度の顔料を溶融混連して予備分散せしめたマスターバッチペレット、あるいは木紛、ガラス粉末等を添加して、基材シート1の樹脂と共に押出し製膜して基材シート1を形成することにより、基材シート1に隠蔽模様層2を形成する方法がある。

【0026】

もちろん、前記隠蔽模様層2を形成する方法の複数を併用することも可能である。また、基材ほぼ同様の手法を用いて、隠蔽模様層2を形成することができる。

【0027】

透明ポリプロピレン樹脂層3は、化粧シートの意匠性向上や隠蔽模様層2の保護、表面の耐磨耗性、耐薬品性、耐傷性及び耐候性等を付与するために設けられる。本発明では、透明ポリプロピレン樹脂層3に、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、該混合物の重量平均分子量/数平均分子量として定義される分子量分布Mw/Mnが1〜5の範囲内にあり、かつ該(a)と(b)の混合樹脂の、沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数が、1〜90%の範囲内にあるものを用いる事で、自由末端長鎖分岐を有するポリプロピレン樹脂の効果により、本発明の化粧シートを鋼板基材に貼り合わせた後の折り曲げ加工において、白化や割れを抑制する事が可能になる。

【0028】

分子量分布は、分子量Miの分子がNi個存在する場合に、数平均分子量Mn=Σ(Mi×Ni)/ΣNi、質量平均分子量Mw=Σ(Ni×Mi2)/Σ(Ni×Mi)の比、Mw/Mnとして定義される値で、1に近いほど分子量の分布が狭く、均一性が高くなる。この分子量分布が5以下になるようにすれば、分子量を必要十分な大きさに揃える事ができ、白化や割れの抑制に寄与する。一般的にはゲルパーミエーションクロマトグラフ(GPC)により分子量分布を測定する事が可能である。

【0029】

また沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数は、ポリプロピレン樹脂中の結晶化度を調べる指標として有用である。試料を沸騰n−ヘプタンで一定時間抽出を行い、抽出されない部分の重量(%)を求めてアイソタクチックインデックスを算出する。詳しくは円筒濾紙を110±5℃で2時間乾燥し、恒温恒湿の室内で2時間以上放置してから、円筒濾紙中に試料(粉体またはフレーク状)8〜10gを入れ、秤量カップ、ピンセットを用いて精秤する。これをヘプタン約80ccの入った抽出器の上部にセットし、抽出器と冷却器を組み立てる。これをオイルバスまたは電機ヒーターで加熱し、12時間抽出する。加熱は冷却器からの滴下数が1分間130滴以上であるように調節する。抽出残分の入った円筒濾紙を取り出し、真空乾燥器にいれて80℃、100mmHg以下の真空度で5時間乾燥する。乾燥後、恒温恒湿中に2時間放置した後、精秤し、(P/Po)×100によりアイソタクチック指数を算出する。但し、Poは抽出前の試料重量(g),Pは抽出後の試料重量(g)である。アイソタクチック指数を90%以下にする事で、ポリプロピレン結晶起因によるシート剛性を抑制する事ができる。アイソタクチック指数を下げる方法としては、非晶質ポリプロピレン成分(シンジオタクチックポリプロピレンやアダクチックポリプロピレンなど)を一部に使う方法や、エチレンやα−オレフィンなどのオレフィンモノマーを1種類以上ランダム共重合させる方法、各種ゴム成分、例えばエチレン−プロピレンゴム(EPR)、エチレンープロピレンージエンゴム(EPDM)、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)等々の成分を添加する方法などがある。しかし、アイソタクチック指数を下げる方法としては、これらに限定されるものではない。

【0030】

またポリプロピレン樹脂(a)と(b)との混合樹脂の溶融張力(2.0mm径のノズルキャピラリーレオメーターを用い、温度条件230℃、60mm/分で押し出しし、2mm/分で引き取る時の張力)は、100〜500mNの範囲内にある事が望ましい。500mNを超えると、溶融粘度が高くなりすぎて、安定した成膜ができなくなる。また100mN以下では、透明ポリプロピレン樹脂層中の長鎖分岐成分は不十分となり、所望の性能が得られにくい。

【0031】

またポリプロピレン樹脂(a)と(b)との混合物の、JIS−K6760にて規定される230℃におけるメルトフローレートが5〜50g/10minの範囲内にする事で、分子量をある一定値以上で、かつ安定的な製膜状態を保持する事が可能になる。より好適なメルトフローレートの範囲は、10〜30g/10minであり、更に好ましくは10〜25g/10minである。メルトフローレートが50g/10minを超えると、Tダイによる溶融押出時に、Tダイから溶融押出された樹脂が、中央に集まろうとする効果(ネックイン)が大きくなり、Tダイから溶融押出された樹脂の端部厚みが増大してしまう。端部の厚み増大は冷却効率の低下と巾方向の厚み安定性に影響を与える為、安定した製膜がしづらくなる。また5g/10minよりも低いと、溶融樹脂のドローレゾナンスが悪くなり、Tダイから出た直後の溶融樹脂の速度(初速)と冷却ロールに触れた直後の樹脂の速度(終速=ラミネート速度)とのギャップに溶融樹脂が対応できなくなってしまい、安定した製膜がしづらくなる。

【0032】

本発明の化粧シートは、総厚を50〜200μmの範囲にする事で、実用上十分な耐候性能を有しつつ、鋼板貼り合わせ後の折り曲げ加工に対する白化が生じにくくする事が可能になる。総厚が50μmより小さくなると、紫外線などによる材料劣化が起き易くなる為に耐候性能が低下してしまう。また200μmより大きくなると、鋼板貼り合わせ後の折り曲げ加工に対して、化粧シート最表層部の伸びが大きすぎる為に、割れや白化が発生してしまう。

【0033】

基材シート1の隠蔽模様層2を設けた側に透明ポリプロピレン樹脂層3を積層する方法としては、熱及び圧力をかけて貼り合わせる熱ラミネーション法、接着剤を介して貼り合わせるドライラミネーション法およびウェットラミネーション法、基材シート上にポリプロピレン樹脂をTダイから溶融押出しする押出ラミネーション法の他、ニーラムラミネーション法、サンドラミネーション法などの手法がある。このなかで、押出ラミネーション法がもっとも生産性が良いが、樹脂のメルトフローレートが低い場合には、高速且つ安定した条件で製膜する事が困難になる事もある。その場合は、ドライラミネーション法やニーラムラミネーション法などの手法が好適である。メルトフローレートが低い樹脂を用いて押出ラミネーション法を用いる場合には、樹脂の溶融温度を高めに設定する事で、高速且つ安定した条件で製膜する事が可能になる事もあるが、その場合でも、溶融温度が300℃を超えてくると、樹脂の酸化劣化がおき易くなるため、注意が必要である。また押出ラミネーション法を用いて積層する場合には、隠蔽模様層2の最外表層にアンカーコート層の積層が好適に用いられる。アンカーコート層の材質は特に限定されるものではないが、イソシアネート硬化型あるいは電子線硬化型のポリエステル系のものが好適である。

【0034】

そのほか、表面保護層4の積層は、ポリプロピレン樹脂をベースにした化粧シートに対して、耐傷付き性、耐候性、光沢値の調整、などの性能を付与する為に好適に用いられている。表面保護層4の材質は、前記の諸物性に加えて、透明ポリプロピレン層との密着等が充分にあれば、特に規定されるものではないが、多官能アクリレート樹脂をイソシアネートで硬化させたものが好適に用いられ、柔軟性をより重視する場合には、多官能アクリレート樹脂をイソシアネートで硬化させたものとポリウレタン樹脂との併用系が好適に用いられる。また、添加剤として前記紫外線吸収剤、光安定剤、熱安定剤、難燃剤、ブロッキング防止剤等が適宜添加される。

【0035】

また、化粧シートの更なる意匠性向上や隠蔽模様層の保護、耐磨耗性、耐薬品性、耐傷性等の発現に加え、化粧シートに所定の艶を持たせる為に、適宜、透明ポリプロピレン樹脂層を複層設けてもよい。

【0036】

化粧シートへの耐候性の付与の為、透明ポリプロピレン樹脂層3への紫外線吸収剤及び光安定剤等の添加は好適に行われる。紫外線吸収剤としては、所望する紫外線吸収効果を有する範囲内で、かつ化粧シートの耐候性以外の特性に大きな影響を与えない範囲であれば、特にその成分や添加量に制限はないが、例えば、2−[2−ヒドロキシ−3,5−ビス(α、α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(3−t−ブチル−5−メチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(3、5−t−ブチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(2−ヒドロキシ−5−t−オクチルフェニル)−ベンゾトリアゾール等のベンゾトリアゾール系紫外線吸収剤、2−ヒドロキシ−4−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール等のトリアジン系紫外線吸収剤、酸化セリウム、酸化チタン等の無機系紫外線吸収剤等の中から1種あるいは1種以上を任意に組み合わせて添加することが可能である。

【0037】

光安定剤も所望する紫外線吸収効果を有する範囲内で、かつ化粧シートの耐候性以外の特性に大きな影響を与えない範囲であれば、特にその成分や添加量に制限はない。例えばコハク酸ジメチル・1−(2−ヒドロキシエチル)−4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン、ポリ[{6−(1,1,3,3−テトラメチルブチル)アミノ−1,3,5−トリアジン−2,4ジイル}{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}ヘキサメチレン{(2,2,6,6−テトラメチル−4−ピペリジル)イミノ}]、N,N’−ビス(3−アミノプロピル)エチレンジアミン・2,4−ビス[N−ブチル−N−(1,2,2,6,6−ペンタメチル−4ピペリジル)アミノ]−6−クロロ−1,3,5−トリアジン、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、2−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−2−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、テトラキス(1,2,2,6,6−ペンタメチル−4−ピペリジル)1,2,3,4−ブタンテトラカルボキシラート等のヒンダードアミン系光安定剤、2,4−ジ−t−ブチルフェニル−3,5−ジ−t−ブチル−4−ヒドロキシベンゾエート等のベンゾエート系光安定剤、ビス−(2,2,6,6−テトラメチル−1−(オクチルキシ)−4−ピペリジニル)エステル等のアミノエーテル型の光安定剤等から1種あるいは1種以上を任意に組み合わせて使用することが可能である。

【0038】

その他にも必要に応じて、熱安定剤、難燃剤、ブロッキング防止剤等が添加される。熱安定剤は、ペンタエリスリチル−テトラキス[3−(3、5−ジ−t−ブチル−4−ヒドロキシフェニル)]−プロピオネート、2、4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、1,3,5−トリメチル−2,4,6−トリス(3,5−t−ブチル−4−ヒドロキシベンジル)ベンゼン、1,3,5−トリス(4−t−ブチル−3−ヒドロキシ−2,6−ジメチルベンジル)イソシアヌル酸等のヒンダードフェノール系酸化防止剤、2,2’−メチレンビス(4−エチル−6−t−ブチルフェノール)、2,2’−メチレンビス(4−メチル−6−t−ブチルフェノール)等のフェノール系酸化防止剤、トリス(2,4−ジ−t−ブチルフェニル)フォスファイトに代表される燐系酸化防止剤等の中から1種、あるは1種以上組み合わせて使用可能である。

【0039】

難燃剤としては水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム等の無機系化合物や燐酸エステル系の難燃剤等があるが、特に成分に限定は無い。但し、環境を考慮した非塩化ビニル製シートであるならば、ハロゲン系の難燃剤の使用は考慮する必要がある。

【0040】

ブロッキング防止剤は珪酸アルミニウム、酸化珪素、ハイドロタルサイト、炭酸カルシウム等の無機系ブロッキング防止剤、脂肪酸アミドのような有機系ブロッキング防止剤等が任意に添加される。但し、ブロッキング防止剤の使用に関しては、積層界面の密着力を低下させる危険性もある為、注意が必要である。

【0041】

また、立体感と表面の艶を調整するため、適宜凹陥模様を設けてもよい。凹陥模様を施す方法としては、通常の熱圧エンボス加工法でよく、何ら限定されるものではない。また、前記透明ポリプロピレン樹脂層3の形成方法としてTダイ押出法を用いる場合には、溶融樹脂を冷却固化させるチルロールの表面に、化粧シートに付与したい凹陥模様とは凹凸を正反対にした模様を施しておき、押し出された樹脂をチルロールとプレスロールとの間でエンボスして、透明ポリプロピレン樹脂層3の表面に凹陥模様を施す方法が一般的である。

【0042】

そのほかに、本発明の化粧シートと、木質系ボード類や無機系ボード類や金属板等との密着強度を向上させるために、必要に応じて基材シート1の裏面にプライマー層(図示しない)を設けても良い。このプライマー層に関しては、基材との充分な密着強度が得られており、かつ積層時の基材シートと木質系ボード類、無機系ボード類、金属板等との間でのシートの浮き等が発生しなければ、特に規定されるものではないが、ポリエステル系或いはポリウレタン系或いはその混合系を使用するのが好適である。

【0043】

このようにして作られた化粧シートを金属板上に接着することにより得られる化粧板は、従来のものと同等レベルの耐薬品性、耐候性を保持しつつ、従来のものと比べて曲げ加工時の白化や割れが少なく、意匠性の優れた化粧板となる。

【実施例1】

【0044】

まず、透明ポリプロピレン樹脂層3のうちの少なくとも1層に用いる樹脂として、自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)「プライムTPO J5900」((株)プライムポリマー製、メルトフローレート=8g/10min)94重量部と、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)「HMS−PP PF−814」(サンアロマー(株)製、メルトフローレート=2.8g/10min)6重量部に、添加剤として、光安定剤「チヌビン783」(チバ・ジャパン(株)製)0.5重量部と紫外線吸収剤「チヌビン326」(チバ・ジャパン(株)製)0.5重量部を加え、スクリュー径65mm、L/D=28の1軸押出機にて、押出温度250℃で溶融混練し、ペレットを準備した。

【0045】

一方、基材シート1として、エチレンランダムポリプロピレン樹脂に無機系の酸化チタン及び炭酸カルシウムを溶融混練し、厚み70μmでTダイキャスト法にて製膜した着色シートを用い、この上に隠蔽模様層2として、イソシアネート硬化型ポリエステル系インキ「V351」(東洋インキ製造(株)製)を用いて、グラビア印刷法により木質柄模様を施した。その後に、イソシアネート硬化型のポリエステル系アンカーコート剤(「タケラックA3210」(三井化学ポリウレタン(株)製)と「タケネートA3075」(三井化学ポリウレタン(株)製)を=3:1で混合)を塗布厚1μmで塗工した。

【0046】

上記により得られたペレットを、スクリュー径90mm、L/D=28、Tダイ巾600mmの1軸押出機を用いて、前記アンカーコート剤を塗布した基材シート1上に、押出ラミネート法により、押出厚み70μm、設定押出温度230℃、ラミネート速度15m/minで積層し、透明ポリプロピレン樹脂層3とした。尚、ラミネート積層海面の溶融樹脂層側には、オゾンガスをオゾン濃度20g/m3、オゾン流量3.0m3/時間の量で吹き付けた。

【0047】

最後に、このシートの最外表面に、表面保護層4として、光安定剤と紫外線吸収剤が添加されたイソシアネート硬化型アクリル系表面保護剤「UCクリヤー」(DIC(株)製)を厚み約6μmで塗布し、実施例1の化粧シートを作製した。作製した化粧シートの総厚を測定したところ、150μmであった。

【0048】

また押出厚みと設定押出温度を変更しないまま、ラミネート速度とスクリュー回転数をアップさせていき、安定したラミネートができる最大速度を調査した。尚、ラミネート速度は5m/min刻みで変化させた。

【0049】

また上記により得られたペレットを顆粒状に粉砕し、アイソタクチック指数を測定した。また得られたペレットに対して、溶融張力、MFR、分子量分布を測定した。

【実施例2】

【0050】

押出ラミネート法における、押出厚みを150μmとした他は実施例1と同様の方法を用いて、化粧シートを作製した。作製した化粧シートの総厚を測定したところ、230μmであった。

【実施例3】

【0051】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。

【実施例4】

【0052】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。尚、表1中の樹脂において、「E2900」は「プライムTPO E2900」(株)プライムポリマー製の自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)であり、メルトフローレート=2.8g/10minである。

【実施例5】

【0053】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。但し、実施例5においては、メルトフローレート値を意図的に高い状態にする為に、設定押出温度220℃の2軸押出機で、スクリュー回転数を毎分10回転と低速にし、滞留時間を長く持たせてポリプロピレン樹脂に熱履歴を与え、押出機から出てきた後に再ペレット化を行なった。これを複数回行なう事で、メルトフローレート値を調整した。尚、表1中の樹脂において、「S116」は(株)プライムポリマー製の自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)であり、メルトフローレート=14g/10minである。

【実施例6】

【0054】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。

【実施例7】

【0055】

ポリプロピレン樹脂の配合比を表1の通りに変更した外は、実施例1と同様の方法を用いて、化粧シートを作製した。

【0056】

【表1】

【0057】

これら実施例3〜7に対して、それぞれアイソタクチック指数、溶融張力、MFR、分子量分布を測定した。測定結果を表2に示す。

【0058】

【表2】

【0059】

<比較例1〜4>

ポリプロピレン樹脂の配合比を表3の通りに変更した外は、実施例1と同様の方法を用いて、比較例1〜4の化粧シートを作製した。また、これら比較例1〜4に対して、それぞれアイソタクチック指数、溶融張力、MFR、分子量分布を測定した。測定結果を表4に示す。なお、「J136」は(株)プライムポリマー製の自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)であり、メルトフローレート=20g/10minである。

【0060】

【表3】

【0061】

【表4】

【0062】

実施例1〜7及び比較例1〜4にて作製した化粧シートを、厚み0.5mmの鋼板基材上に、オレフィン・鋼板接着用接着剤「ハイボン」(日立化成ポリマー(株)製)を塗布厚20μmで塗布した後に、180℃の熱で3分間加熱して接着剤活性化させた後、シリコン製ロールでニップしながら積層し、かつ積層直後に冷却水による冷却を行ない、その後に化粧板表層の水分を除去する事で、鋼板化粧板を得た。

【0063】

<性能評価>

上記の様にして得られた実施例1〜7及び比較例1〜4の化粧シートを、5℃環境下、及び25℃の環境下で、ラミネート方向とは垂直な方向に、それぞれ1R及び密着のプレス曲げ加工を行ない、曲げ加工部の白化及び割れの程度を確認した。先に求めた最大ラミネート速度の結果と合わせて、その結果を表5及び表6に示す。

【0064】

【表5】

【0065】

【表6】

【0066】

表5に記載の結果からわかるように、本発明の化粧シートは、実施例2において押出機の能力によりラミネート速度が40m/minとなった他は、すべて50m/min以上の速度で安定してラミネートができている。また折り曲げ加工性も、条件により若干の違いがあるものの、総じて良好な結果が得られている。

【0067】

一方、表6に記載の結果のように、本発明の範囲から外れるような化粧シートは、加工速度こそ80m/minが得られる場合もあるが、折り曲げ加工性は実施例と比較して、総じて悪い。

【産業上の利用可能性】

【0068】

本発明の化粧シートは主に建築物の玄関ドアやカーテンレール等の表面装飾等に使用可能である。

【図面の簡単な説明】

【0069】

【図1】本発明における化粧シートの一実施例の断面の構造を示す説明図である。

【符号の説明】

【0070】

1…基材シート

2…隠蔽模様層

3…透明ポリプロピレン樹脂層

4…表面保護層

【特許請求の範囲】

【請求項1】

少なくとも非塩化ビニル系の材料からなる基材シート、隠蔽模様層、単層または複層の透明ポリプロピレン系樹脂層、表面保護層がこの順に積層されてなる化粧シートにおいて、前記透明ポリプロピレン系樹脂層のうちの少なくとも1層に用いる樹脂が、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、該混合物の重量平均分子量/数平均分子量として定義される分子量分布Mw/Mnが1〜5の範囲内にあり、かつ該(a)と(b)の混合樹脂の、沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数が、1〜90%の範囲内にある事を特徴とする化粧シート。

【請求項2】

前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の溶融張力(2.0mm径のノズルキャピラリーレオメーターを用い、温度条件230℃、60mm/分で押し出しし、2mm/分で引き取る時の張力)が、100〜500mNの範囲内にある事を特徴とする、請求項1に記載の化粧シート。

【請求項3】

前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合比率が、(a)/(b)=5/95〜50/50の範囲内にある事を特徴とする、請求項1〜2のいずれかに記載の化粧シート。

【請求項4】

前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の、230℃におけるメルトフローレートが5〜50の範囲内にある事を特徴とする、請求項1〜3のいずれかに記載の化粧シート。

【請求項5】

前記化粧シートの総厚が50〜200μmの範囲にある事を特徴とする、請求項1〜4のいずれかに記載の化粧シート。

【請求項1】

少なくとも非塩化ビニル系の材料からなる基材シート、隠蔽模様層、単層または複層の透明ポリプロピレン系樹脂層、表面保護層がこの順に積層されてなる化粧シートにおいて、前記透明ポリプロピレン系樹脂層のうちの少なくとも1層に用いる樹脂が、自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物で、該混合物の重量平均分子量/数平均分子量として定義される分子量分布Mw/Mnが1〜5の範囲内にあり、かつ該(a)と(b)の混合樹脂の、沸騰ヘプタン可溶残分率として規定されるアイソタクチック指数が、1〜90%の範囲内にある事を特徴とする化粧シート。

【請求項2】

前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の溶融張力(2.0mm径のノズルキャピラリーレオメーターを用い、温度条件230℃、60mm/分で押し出しし、2mm/分で引き取る時の張力)が、100〜500mNの範囲内にある事を特徴とする、請求項1に記載の化粧シート。

【請求項3】

前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合比率が、(a)/(b)=5/95〜50/50の範囲内にある事を特徴とする、請求項1〜2のいずれかに記載の化粧シート。

【請求項4】

前記自由末端長鎖分岐を付与したポリプロピレン樹脂(a)と自由末端長鎖分岐を付与していない通常のポリプロピレン樹脂(b)との混合物の、230℃におけるメルトフローレートが5〜50の範囲内にある事を特徴とする、請求項1〜3のいずれかに記載の化粧シート。

【請求項5】

前記化粧シートの総厚が50〜200μmの範囲にある事を特徴とする、請求項1〜4のいずれかに記載の化粧シート。

【図1】

【公開番号】特開2010−69851(P2010−69851A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−243122(P2008−243122)

【出願日】平成20年9月22日(2008.9.22)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月22日(2008.9.22)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]