化粧セメント板

【課題】 化粧層を設けた化粧セメント板に対して高い耐候性を発揮する耐候性被覆層を形成し、その化粧セメント板の耐久性を向上させる。

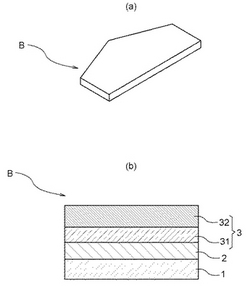

【解決手段】 セメントを主材とする基板用セメント材料から形成される基板1の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層2を設け、化粧層に耐候性被覆層3を設け、耐候性被覆層3は、樹脂を主成分とする有機系被覆材料から化粧層2表面に形成される第一被覆層31と、酸化セリウムを主成分とする紫外線吸収剤を含有し、オルガノシランを主成分とする有機無機系複合被覆材料から形成される第二被覆層32とを備える。

【解決手段】 セメントを主材とする基板用セメント材料から形成される基板1の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層2を設け、化粧層に耐候性被覆層3を設け、耐候性被覆層3は、樹脂を主成分とする有機系被覆材料から化粧層2表面に形成される第一被覆層31と、酸化セリウムを主成分とする紫外線吸収剤を含有し、オルガノシランを主成分とする有機無機系複合被覆材料から形成される第二被覆層32とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメントを主材とする基板用セメント材料から形成される基板の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層を設け、前記化粧層に耐候性被覆層を設けてある化粧セメント板に関する。

【背景技術】

【0002】

近年屋根材や壁材としてセメントを主材とする基板用セメント材料から形成される基板を備えたセメント板からなる建材が利用されており、その多くの需要に応じて、そのセメント板の意匠性や機能性について種々の工夫を施し、個性化を図られる傾向にある。このような個性化を図るために、顔料を添加してあるセメントを主材とする化粧セメント材料から形成される化粧層を設けることにより、そのセメント板に様々な意匠性、機能性をもたせることができる。

【0003】

化粧セメント材料としては、顔料を含有してなる着色セメント材料や、エンボス加工した外観を形成するための化粧セメント材料、着色砂等を付与した風合いを醸し出す為の化粧セメント材料等が用いられる。

【0004】

このような化粧セメント材料により形成される化粧層は、一般に、養生時の白華が問題となりやすく、このような問題を解消するために、硬化した化粧層の表面に高分子材料からなるシーラーを塗布することが一般的に行われている。しかしながら、このようなシーラーは長期使用に伴う紫外線劣化により、剥離現象を生ずる傾向にある。

【0005】

そこで、前記シーラーに代えて、オルガノシラン、その加水分解縮合物とシリル基含有ビニル系樹脂とを加水分解縮合反応させて得られる有機無機複合樹脂が結合剤となっている有機無機複合被覆材料からなる被覆材を塗布して耐候性被覆層を設けることが考えられている。前記被覆材により形成される被覆層は、クラックが生じにくく、それ故に上記の有機無機複合樹脂が結合成分となるコーティング組成物が上塗り塗料として注目されるようになってきている。しかし、前記被覆材は前記化粧層に対する密着性が低いために、現実には前記化粧層に直接設けられない。

そのため、前記シーラーに加え、さらに、有機無機複合被覆材料からなる被覆材を塗布して耐候性被覆層を設けることが行われている。ところが、このような場合にも、化粧層の外観を生かす必要から、前記耐候性被覆層の可視光の透光性を高く設定する必要があるが、このような被覆層を形成するための被覆材は、紫外線の透光度も高く、前記塗料の紫外線による劣化をあまり効率よく抑制することができない。

【0006】

【特許文献1】特開2003−238272号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、前記耐候性被覆層に酸化チタン、酸化亜鉛等の紫外線吸収剤を含有させて前記シーラーを紫外線から保護することが考えられるが、酸化亜鉛等の場合は、前記基板の養生時の高温強アルカリ条件に耐えられなかったり、酸化チタン等の場合には、その光触媒作用の為に前記被覆層に悪影響を及ぼすという問題点があって、好適に用いられるものは知られていなかった。

【0008】

そこで、本発明の目的は、化粧層を設けた化粧セメント板に対して高い耐候性を発揮する耐候性被覆層を形成し、その化粧セメント板の耐久性を向上させる点にある。

【課題を解決するための手段】

【0009】

そこで、本発明者らは、種々の紫外線吸収剤について鋭意検討した結果、酸化セリウムは、前記基板の養生時の高温強アルカリ条件に耐え、光触媒作用等前記被覆層に悪影響を及ぼす作用を有さず、好適に前記有機無機系複合被覆材料に含有可能であることを実験的に見出し、本発明に想到した。

【0010】

本発明の特徴構成は、セメントを主材とする基板用セメント材料から形成される基板の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層を設け、前記化粧層に耐候性被覆層を設けてある化粧セメント板であって、

前記耐候性被覆層は、樹脂を主成分とする有機系被覆材料から前記化粧層表面に形成される第一被覆層と、酸化セリウムを主成分とする紫外線吸収剤を含有し、オルガノシランを主成分とする有機無機系複合被覆材料から形成される第二被覆層とを備える点にある。

【0011】

つまり、前記化粧セメント板は、前記化粧層を有するから美観に優れた意匠性を発揮し得る構成となり、前記耐候性被覆層によると、耐候性が高いために長期にわたる劣化を抑え、長期使用性を向上させうる。

【0012】

ここで、前記第一被覆層は、樹脂を主成分とする有機系被覆材料から形成されるから、前記化粧層の白華防止に寄与するとともに、前記化粧層に密に形成されて、後続の第二被覆層が密着しやすいように、前記化粧層表面を改質する役割を果たす。

次に、前記第二被覆層は、紫外線吸収剤を含有しているから前記第一被覆層の紫外線による劣化を抑制することができるとともに、オルガノシランを主成分とする有機無機系複合被覆材料から形成されるから、前記第一被覆層に強固に接着して、剥離、ふくれ等の不都合が生じにくいように被覆させることができる。

さらに、前記紫外線吸収剤が酸化セリウムであるから、養生時の高温強アルカリ条件に耐え、かつ、光触媒作用が非常に弱いから、長期にわたって安定的に紫外線吸収能力を持続させられるものと考えられる。

【0013】

従って、前記第一、第二被覆層により形成される耐候性被覆層は、養生によっても性能低下せず、前記化粧層に確実に密着して保護し、紫外線による劣化も起こりにくい化粧セメント板を提供することができた。

【0014】

また、本発明においては、前記化粧セメント材料が顔料を含有する着色セメント材料であってもよい。

【0015】

つまり、着色セメント材料は、顔料により美感が向上され、その上、上述の耐候性被覆層を適用することによって、長期にわたってその美感を維持できる。

【0016】

さらに、前記有機無機系複合被覆材料が、平均粒径0.4〜0.5μmの酸化セリウムを紫外線透過率が8.0%以下となるように所定量を含有する複合樹脂であることが好ましい。

【0017】

前記酸化セリウムを前記有機無機系複合被覆材料に添加する場合、形成される耐候性被覆層の透明性が高くないと、化粧層を覆い隠してしまい、化粧層のもつ風合いを損ねる可能性があるが、平均粒径0.4〜0.5μmの酸化セリウムを紫外線透過率が8.0%以下となるように所定量を含有する複合樹脂は、透明度が高く、かつ、第一被覆層を紫外線から保護する能力に優れる。

【0018】

また、前記有機系被覆材料が、アクリル系樹脂を主成分とするものであることが好ましい。

【0019】

つまり、前記アクリル系樹脂は、前記化粧層に対する密着性が高く、前記化粧層の白華等を抑制するのに適している。

【発明を実施するための最良の形態】

【0020】

〔発明の実施の形態〕

以下、本発明について、詳細に説明する。

本発明で用いる化粧セメント板は、例えば、セメント、補強繊維、骨材等を混合してある基板用セメント材料を、水を添加しつつ板状に展圧した基板1上に、化粧セメント材料からなる化粧層2を設け、前記化粧層表面に下塗り塗料から形成される第一被覆層31と、上塗り塗料から形成される第二被覆層32とからなる耐候性被覆層3が設けてある。

【0021】

<下塗り塗料>

前記下塗り塗料はアクリルエマルジョン樹脂を含有するものが好適に用いられる。このアクリルエマルジョン樹脂は、例えば、

アクリル酸、

メタクリル酸

等から選ばれるエチレン性不飽和カルボン酸と、

アクリル酸、メタクリル酸のアルキルエステル、

ビニル芳香族化合物、

アクリルニトリル、

メタクリルニトリル、

飽和カルボン酸ビニルエステル、

ハロゲン化ビニル、

ブタジエン、

エチレン

等から選ばれる1種又は2種以上のオレフィンとの組み合わせからなる単量体混合物を乳化剤の存在下で乳化重合する事によって得られる。

【0022】

また、前記アクリルエマルジョン樹脂はシリル基を持っていることが好ましい。このようなシリル基含有アクリルエマルジョン樹脂としては、例えば、

γ−メタクリロキシプロピルメチルジメトキシシラン、

γ−メタクリロキシプロピルメチルトリメトキシシラン、

γ−メタクリロキシプロピルメチルジエトキシシラン、

γ−メタクリロキシプロピルメチルトリエトキシシラン

等のシリル基含有不飽和単量体及び

γ−グリシドキシプロピルトリメトキシシラン、

γ−グリシドキシプロピルメチルジエトキシシラン、

γ−グリシドキシプロピルトリエトキシシラン、

N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、

N−β(アミノエチル)γ−アミノプロピルメチルトリメトキシシラン

等のグリシジル基又はアミノ基を含有するシランカップリング剤よりなる群から選ばれる1種又は2種以上を前記混合物に添加した後、乳化剤の存在下で乳化重合する事によってシリル基を導入したものを挙げることができる。

【0023】

また、前記アクリルエマルジョン樹脂およびシリル基含有アクリルエマルジョン樹脂は、ガラス転移温度(以下、Tgという)が20〜100℃、好ましくは40〜80℃であり、ゲル分率が50%以上、好ましくは75〜80%、あるいはそれ以上のものを用いる。このようなエマルジョン樹脂は耐養生性に優れ、特にシリル基含有アクリルエマルジョン樹脂は極めて高い性能を発揮する。これらエマルジョン樹脂のTgが20℃未満である場合には、養生時の熱等により乾燥塗膜が溶融溶出したり、また、ブロッキング等の不具合が起こりやすくなり、逆に乳化重合体のTgが100℃を超える場合には、乾燥時の成膜不良を起こしやすくなるので好ましくない。

また、前記エマルジョン樹脂のゲル分率が50%未満の場合には、養生時の熱等により乾燥塗膜が溶融溶出したり、また、下地からのアルカリによるエフロレッセンスが発生し易くなるため、好ましくない。

さらに、前記シリル基含有アクリルエマルジョン樹脂は、シリル基の導入により上塗り塗料との密着性が改善されるので好ましい。

【0024】

本発明で用いる下塗り塗料は着色剤を含有する。この着色剤として、一般の無機質顔料を代表的なものとして挙げることができるが、色によっては、耐アルカリ性及び耐候性を有する有機顔料を用いても良い。

例えば、

黒く着色する場合にはカーボンブラック、酸化鉄等、

赤色に着色する場合には弁柄等、

緑色に着色する場合には酸化クロム等、

青色に着色する場合にはフタロシアニンブルー等、

白色に着色する場合には二酸化チタン等

を用いることができる。

着色顔料はこれらに限定されるものではなく、通常の塗料に配合される着色顔料が使用できる。

【0025】

着色顔料は、好ましくは、下塗り塗料中に0.1〜15質量%の割合で配合され、この範囲内での配合により充分に着色することができる。本発明で用いる下塗り塗料は、上記のアクリルエマルジョン樹脂又はシリル基含有アクリルエマルジョン樹脂、上記着色剤の他に、有機溶媒、充填剤、染料、更には、硬化促進剤、増粘剤、顔料分散剤等の各種添加剤等を含有することができる。

【0026】

<上塗り塗料>

前記上塗り塗料は、以下(A)〜(C)を含有する。

(A)(a)と(b)との加水分解縮合反応物を中和剤で中和し、水を添加して得られた有機無機複合樹脂水分散液。

(a)化1で示されるオルガノシランおよびその部分加水分解縮合物100質量部。

(b)加水分解性シリル基、又は水酸基と結合したケイ素原子を有するシリル基を有し、且つ酸価が20〜150mgKOH/gのシリル基含有ビニル系樹脂5〜200質量部。

(B)アミノ基を有する加水分解縮合反応可能なアルコキシシラン。

(C)上記(B)成分のアミノ基との反応性を有するエポキシ基を分子内に有する化合物。

【0027】

〔化1〕

(R1)nSi(OR2)4-n

R1:炭素数1〜8の有機基、

R2:炭素数1〜5のアルキル基、

n:1又は2

【0028】

前記R1としては、例えば、アルキル基、シクロアルキル基、アリール基、ビニル基を挙げることができる。

また、アルキル基は直鎖でも分岐したものでもよく、このようなアルキル基としては、例えば、メチル基、エチル基、n―プロピル基、i―プロピル基、n―ブチル基、i―ブチル基、s―ブチル基、t―ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基を挙げることができる。好ましいアルキル基は炭素数が1〜4個のものである。

シクロアルキル基としては、例えば、シクロヘキシル基、シクロヘプチル基、シクロオクチル基を好適に挙げることができる。アリール基としては、例えば、フェニル基を挙げることができる。上記の各官能基は任意に置換基を有していてもよい。このような置換基としては、例えば、ハロゲン原子(例えば、塩素原子、臭素原子、フツ素原子)、(メタ)アクリロイル基、メルカプト基、脂環式基を挙げることができる。

【0029】

前記R2で示されるアルキル基は直鎖でも分岐したものでもよく、このようなアルキル基としては、メチル基、エチル基、n―プロピル基、i―プロピル基、n―ブチル基、i―ブチル基、s―ブチル基、t―ブチル基、ペンチル基等を挙げることができる。好ましいアルキル基は炭素数が1〜2個のものである。

【0030】

化1で示されるオルガノシランの具体例としては、例えば、

メチルトリメトキシシラン、

メチルトリエトキシシラン、

エチルトリメトキシシラン、

エチルトリエトキシシラン、

n−プロピルトリメトキシシラン、

n−プロピルトリエトキシシラン、

i―プロピルトリメトキシシラン、

i―プロピルトリエトキシシラン、

γ−クロロプロピルトリメトキシシラン、

γ−クロロプロピルトリエトキシシラン、

ビニルトリメトキシシラン、

ビニルトリエトキシシラン、

3,3,3−トリフルオロプロピルトリメトキシシラン、

3,3,3−トリフルオロプロピルトリエトキシシラン、

シクロヘキシルトリメトキシシラン、

γ−メタクリルオキシプロピルトリメトキシシラン、

γ−メタクリルオキシプロピルトリエトキシシラン、

γ−メルカプトプロピルトリメトキシシラン、

γ−メルカプトプロピルトリエトキシシラン、

フェニルトリメトキシシラン、

フェニルトリエトキシシラン、

ジメチルジメトキシシラン、

ジメチルジエトキシシラン、

ジエチルジメトキシシラン、

ジエチルジエトキシシラン、

ジフェニルジメトキシシラン、

ジフェニルジエトキシシラン、

メチルフェニルジメトキシシラン、

ジメチルジプロポキシシラン

等を挙げることができる。好ましくは、

メチルトリメトキシシラン、

メチルトリエトキシシラン、

ジメチルジメトキシシランである。

これらのオルガノシランは1種単独で使用することも、2種以上を併用することもできる。

【0031】

上記の(a)成分は上記のオルガノシランの部分加水分解縮合物であってもよい。該部分加水分解縮合物のポリスチレン換算質量平均分子量は、例えば、300〜5000、好ましくは500〜3000が適当である。このような分子量の縮合物を使用することにより、貯蔵安定性を悪化させることなく、密着性のよい塗膜を得ることができる。また、オルガノシランの部分加水分解縮合物は、ケイ素原子に結合した−OH基や−OR2基を1個以上、好ましくは3〜30個有するものであることが適当である。

【0032】

このような縮合物の具体例としては、市販品である信越化学工業社製KR−211、KR−212、KR−213、KR−214、KR−216、KR−218や東芝シリコーン社製のTSR−145、TSR−160、TSR−165、YR−3187等を挙げることができる。

【0033】

前記(a)成分について、n値が1のオルガノシラン、その部分加水分解縮合物と、n値が2のオルガノシラン、その部分加水分解縮合物との質量比が50:50〜100:0、好ましくは60:40〜95:5の混合物を用いると、加水分解縮合反応させる際に安定に反応し、また耐クラック性のよい塗膜が得られるので望ましい。

【0034】

本発明で用いる上記の(b)成分は、ビニル系樹脂の末端あるいは側鎖に加水分解性シリル基、又は水酸基と結合したケイ素原子を有するシリル基を樹脂1分子中に少なくとも1個、好ましくは2個以上有し、かつ酸価が20〜150mgKOH/gであり、好ましくは、分子量が例えば約1000〜50000のビニル系樹脂である。

【0035】

上記のシリル基は化2で示されるものである。

【0036】

〔化2〕

−SiXm(R3)(3-m)

X:アルコキシ基、アシロキシ基、ハロゲン基、ケトキシメート基、

メルカプト基、アルケニルオキシ基、

フェノキシ基等の加水分解性基又は水酸基、

R3:水素又は炭素数1〜10のアルキル基、アリール基、

アラルキル基等の1価の炭化水素基、

m:1〜3の整数

【0037】

シリル基含有ビニル系樹脂は、例えば、化3で示されるヒドロシラン化合物と、炭素−炭素二重結合を有するビニル系樹脂とを常法に従って反応させることにより製造される。

【0038】

〔化3〕

H−SiXm(R3)(3-m)

X、R3、mは化2のものと同じ

【0039】

なお、前記ヒドロシラン化合物として、例えば、

メチルジクロロヒドロシラン、

メチルジエトキシヒドロシラン、

メチルジアセトキシヒドロシラン

等を代表的なものとして挙げることができる。

シリル基含有ビニル系樹脂を製造する際のヒドロシラン化合物の使用量は、ビニル系樹脂中に含まれる炭素−炭素二重結合の数に対して0.5〜2倍となるモル量が適当である。

【0040】

前記ビニル系樹脂は、

(メタ)アクリル酸、イタコン酸、フマル酸等のカルボン酸又は無水マレイン酸等の酸無水物を必須モノマー単位として含有し、

更に(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸2−エチルヘキシル、シクロヘキシル(メタ)アクリル酸等の(メタ)アクリル酸エステル、アクリロニトリル、スチレン、α−メチルスチレン、酢酸ビニル、プロピオン酸ビニル等からなる群から選ばれるビニル系モノマーをコモノマー単位として含有する共重合体が好適に用いられ、

共重合体製造時に(メタ)アクリル酸アリル、ジアリルフタレート等をラジカル共重合させることにより、ビニル系樹脂中にヒドロシリル化反応のための炭素−炭素二重結合を導入することが可能となる。

【0041】

なお、得られるビニル系樹脂の酸価が20〜150mgKOH/g、好ましくは50〜120mgKOH/gとなるように、共重合体の構成モノマー中に上記のカルボン酸又は酸無水物を含有させる必要がある。ビニル系樹脂の酸価が20mgKOH/gより小さいと、得られる水分散液の貯蔵安定性が悪くなり、逆にビニル系樹脂の酸価が150mgKOH/gを超えると、得られる塗膜の耐水性、耐熱水性が悪くなるので、いずれも好ましくない。

【0042】

また、前記シリル基含有ビニル系樹脂のその他の製造方法としては、

前記カルボン酸又は酸無水物を含むビニル系モノマーと、

2−ヒドロキシエチル(メタ)アクリレート、

2−ヒドロキシプロピル(メタ)アクリレート、

2−ヒドロキシビニルエーテル

等から選ばれる水酸基含有モノマーと、

γ−(メタ)アクリロキシプロピルトリメトキシシラン、

γ−(メタ)アクリロキシプロピルトリエトキシシラン、

β−(メタ)アクリロキシエチルトリメトキシシラン、

β−(メタ)アクリロキシエチルトリエトキシシラン、

γ−(メタ)アクリロキシプロピルメチルジメトキシシラン、

γ−(メタ)アクリロキシプロピルメチルジエトキシシラン、

γ−(メタ)アクリロキシプロピルメチルジプロポキシシラン、

γ−(メタ)アクリロキシブチルフェニルジメトキシシラン、

γ−(メタ)アクリロキシプロピルジメチルメトキシシラン、

γ−(メタ)アクリロキシプロピルジエチルメトキシシラン

等から選ばれるシリル基含有ビニル化合物

とをラジカル重合させる方法もある。

これらシリル基含有ビニル系樹脂の具体例としては、例えば、市販品である鐘淵化学工業社製のカネカゼムラツク等を挙げることができる。

【0043】

次に、本発明で主剤成分として用いる(A)成分の有機無機複合樹脂水分散液の製造方法について説明する。まず、上記の(a)成分と(b)成分との混合物に更に水及び触媒を存在させて加水分解及び縮合反応を生じさせる。(a)成分と(b)成分との混合割合は、(a)成分100質量部に対し、(b)成分5〜200質量部、好ましくは10〜150質量部であることが適当である。

【0044】

なお、(b)成分が5質量部より少ないと、得られる塗膜の外観や耐クラツク性、耐凍害性、耐アルカリ性等が悪くなり、逆に(b)成分の配合量が200質量部を超えると、得られる塗膜の耐候性、耐汚染性等が悪くなるので好ましくない。

【0045】

前記(a)成分と(b)成分との混合物に添加する水の量は、(a)成分と(b)成分との混合物中に初期に存在していた加水分解性基の好ましくは45〜100%、より好ましくは50〜90%を加水分解及び縮合反応させるのに充分な量であり、具体的には上記の混合物中の加水分解性基の総数の0.45〜1.0倍、好ましくは0.5〜0.9倍のモル数となる量が適当である。なお、ここで45%以上が好ましいとする理由は、有機無機複合樹脂水分散液(エマルジョン)となった時の貯蔵安定性がよく、また、塗料に用いた時に透明性の高い膜形成が可能であるためである。

【0046】

前記(a)成分と(b)成分との混合物に添加する触媒としては、硝酸、塩酸等の無機酸や、酢酸、蟻酸、プロピオン酸等の有機酸を挙げることができる。触媒の添加量は、上記混合物のpHが3〜6になる量が適当である。加水分解反応については、(a)成分と(b)成分との混合物を、水及び触媒の存在下で、40〜80℃、好ましくは45〜65℃で、2〜10時間、撹拌しながら反応させる方法が適当であるが、この方法に限定されるものではない。

【0047】

なお、(a)成分と(b)成分との加水分解縮合反応を上記のように一段階で実施することが可能であるが、生成物の貯蔵安定性の観点から、次のような二段階で反応させることが好ましい。

即ち、第一段階として、水及び触媒の存在下で、(a)成分と(b)成分との混合物中に初期に存在していた加水分解性基の40〜80%、好ましくは45〜70%が加水分解縮合反応するように、40〜80℃、好ましくは45〜65℃で1〜8時間、撹拌しながら反応させる。

第二段階として、第一段階に続いて、更に

トリメトキシボラン、トリエトキシボラン等のトリアルコキシボラン、

トリ−n−ブトキシエチルアセテートジルコニウム、ジn−ブトキシ(エチルアセテート)ジルコニウム、テトタラキス(エチルアセテート)ジルコニウム等のジルコニウムキレート化合物、

ジイソプロポキシビス(アセチルアセテート)チタン、ジイソプロポキシビス(エチルアセテート)チタン等のチタンキレート化合物、

モノアセチルアセテートビス(エチルアセトアセテート)アルミニウム、ジイソプロポキシエチルアセトアセテートアルミニウム等のアルミニウムキレート化合物

等の有機金属化合物触媒を水とともに添加し、

加水分解及び縮合反応を生じさせる。

なお、第二段階で用いるトリアルコキシボランや有機金属化合物触媒は縮合反応を促進するため、塗膜の外観、耐候性、耐汚染性、耐熱水性等を向上させることができる。

【0048】

第二段階で添加する水の量は、(a)成分と(b)成分との混合物中に初期に存在していた加水分解性基の45〜100%、好ましくは50〜90%が加水分解及び縮合反応するのに充分な量である。第二段階で添加する触媒の量は、第一段階で得られた反応物と未反応で残っている前記(a)成分及び(b)成分との合計量100質量部に対して0.001〜5質量部、好ましくは、0.005〜2質量部が適当である。第二段階における加水分解縮合反応は、第一段階と同様に40〜80℃で2〜5時間反応させるのが適当である。

【0049】

尚、加水分解縮合反応物は、その反応で生成するアルコール分により、又はそのアルコール分と必要に応じて添加した後記の有機溶媒とにより溶液状態となっている。このようにして得られた反応物である有機無機複合樹脂の溶液に中和剤を加えて均一に分散させ、中和した後、水を加えるか、もしくは中和剤と水とを同時に加え、撹拌することにより強制分散させて水分散液(エマルジョン)を得る。

【0050】

中和剤の量は、安定なエマルジョンが得られるように、反応物である有機無機複合樹脂中の酸基の50〜100%、好ましくは、70〜100%を中和する量が適当である。

なお、中和剤としては、

トリエチルアミン、

トリエタノールアミン、

ジメチルエタノールアミン、

モノエタノールアミン、

N−メチルジエタノールアミン、

N,N−ジメチルエタノールアミン、

モルホリン

等が代表的なものとして挙げられる。

【0051】

また、中和後に加える水の量は塗料の塗装作業性等を考慮して任意に決定されるが、通常、塗料組成物の固形分が10〜70質量%になる程度の量が適当である。なお、このようにして得られた有機無機複合樹脂水分散液中には上記の加水分解縮合反応により生成したアルコール分が残っている。従って、その水分散液をそのまま塗料組成物として使用すると、揮発性有機成分(VOC)が多くなるので、常法に従ってアルコール分を減圧下で除去することが好ましい。

【0052】

前記(B)成分は、分子内にアミノ基を有する加水分解縮合反応可能なアルコキシシランであり、具体的には、化4で示されるアミノ基含有アルコキシシランを好適に使用することができる。

【0053】

〔化4〕

(R6−NH−R5−)nSi(OR4)4−n

R4:炭素数1〜5のアルキル基

R5:炭素数1〜5のアルキレン基

R6:水素原子、炭素数1〜5のアルキル基、

炭素数5〜8のシクロアルキル基、炭素数6〜8のアリール基、

置換若しくは未置換のアミノ基

n:1又は2

【0054】

なお、R4としてのアルキル基は直鎖でも分岐したものでもよく、その例として、メチル基、エチル基、n−プロピル基、i−プロピル基、n−ブチル基、i−ブチル基、s−ブチル基、t−ブチル基、ペンチル基を挙げることができる。好ましいアルキル基は炭素数が1〜2個のものである。

R5としてのアルキレン基は直鎖でも分岐したものでもよく、その例として、メチレン基、エチレン基、プロピレン基を挙げることができる。

R6としてのアルキル基は前記R4の場合と同様である。

また、R6としてのシクロアルキル基としては、例えばシクロヘキシル基、シクロヘプチル基を挙げることができる。

また、R6としてのアリール基としては、例えば、フェニル基を挙げることができる。 更にR6としてのアミノ基としては、アミノ基中の水素原子の一方又は両方が、例えば、炭素数1〜5のアルキル基で置換されたものを挙げることができる。

【0055】

前記化4で示されるアミノ基含有アルコキシシランとしては、例えば、

γ−アミノプロピルトリメトキシシラン、

γ−アミノプロピルトリエトキシシラン、

N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン、

N−(β−アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、

N−(β−アミノエチル)−γ−アミノプロピルメチルジエトキシシラン、

N−シクロへキシルーγ−アミノプロピルトリメトキシシラン、

N−シクロヘキシル−γ−アミノプロピルトリエトキシシラン、

γ−(2−アミノエチル)−アミノプロピルトリメトキシシラン、

γ−(2−アミノエチル)−アミノプロピルメチルジメトキシシラン、

γ−アニリノプロピルトリメトキシシラン

を挙げることができる。

【0056】

(B)成分であるアルコキシシランの配合量は、前記(A)成分である有機無機複合樹脂水分散液の固形分(有機無機複合樹脂)100質量部に対し好ましくは0.5〜30質量部、より好ましくは2〜15質量部が適当である。なお、(B)成分の配合量が上記の範囲よりも少ないと、得られる塗膜の硬化性や耐汚染性が悪くなる傾向があり、逆に多過ぎると耐熱水性や耐クラック性が悪くなる傾向がある。

【0057】

前記(C)成分は前記(B)成分中のアミノ基との反応性を有するエポキシ基を分子内に有する化合物が用いられる。これら化合物としてはエポキシ基含有アルコキシシラン、アルキルグリシジルエーテル及びエステル、シクロエポキシ化合物、ビスフェノールAF系の低分子量エポキシ樹脂、あるいはこれらの乳化物等を用いることができる。

【0058】

具体的には、

γ−グリシドキシプロピルトリメキシシラン、

γ−グリシドキシプロピルトリエトキシシラン、

γ−グリシドキシプロピルメチルジメトキシシラン、

γ−グリシドキシプロピルメチルジエトキシシラン、

γ−グリシドキシプロピルトリイソプロぺニルオキシシラン、

γ−グリシドキシプロピルトリイミノオキシシラン、

β―(3,4−エポキシシクロヘキシル)エチルメチルジメトキシシラン、

γ−イソシアネートプロピルトリイソプロぺニルオキシシランとグリシドールとの付加物、

ブチルグリシジルエーテル、

ポリオキシエチレングリシジルエーテル、

カージュラーE(シェル社製商品名)、

ブチルフェニルグリシジルエーテル、

エピコート815、828、834(油化シェルエポキシ社製商品名)等

およびこれら乳化物が代表的なものとして挙げられる。

前記エポキシ基含有化合物の中でも加水分解性シリル基をもつエポキシ基含有アルコキシシラン化合物を用いた場合には塗膜の硬化性が向上し、耐熱性、耐アルカリ性等がよくなるので好ましい。

【0059】

前記(C)成分の配合量は、前記(B)成分であるアミノ基含有アルコキシシラン化合物のアミノ基の活性水素の総数に対して、エポキシ基含有化合物のエポキシ基の総数が好ましくは0.1〜2.0倍、より好ましくは0.2〜1.2倍となる量が適当である。

【0060】

尚、前記(C)成分のエポキシ基含有化合物の量が上記の範囲より少ないと、得られる塗膜の耐熱水性等が悪くなる傾向があり、逆に上記の範囲より多過ぎると塗膜の耐候性、耐クラック性等が悪くなる傾向がある。上記の(B)成分であるアミノ基含有アルコキシシラン化合物及び(C)成分であるエポキシ基含有化合物は塗装直前に(A)成分の水分散液と混合し、分散させて使用する。

【0061】

前記(B)成分及び(C)成分は硬化剤として作用し、(B)成分中のアミノ基は(C)成分中のエポキシ基と反応すると共に、(B)成分中のシリル基、更には、(C)成分中のシリル基(存在する場合のみ)が、(A)成分中の有機無機複合樹脂中に残存するシリル基と加水分解縮合反応し、耐熱水性、耐アルカリ性、耐候性、耐汚染性、耐溶剤性等に優れた硬化塗膜を形成する。

【0062】

前記上塗り塗料は、以上に説明した、主剤成分となる(A)成分の有機無機複合樹脂水分散液とその硬化剤となる(B)成分であるアミノ基含有アルコキシシラン化合物及び(C)成分であるエポキシ基含有化合物とを主成分とし、更に、必要に応じて、塗料組成物の貯蔵安定性や塗装作業性を良くするための水、有機溶媒及び充填剤、染料、更には、硬化促進剤、増粘剤、顔料分散剤等の各種添加剤などを配合したものから構成される。

【0063】

前記有機溶媒としては、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル等のアルコールエーテル類、アセトン、メチルエチルケトン等のケトン類等の親水性有機溶媒やそれとトルエン、キシレン、酢酸エチル、酢酸ブチル等の疎水性の各種塗料用有機溶媒との混合有機溶媒が使用可能である。

【0064】

前記有機溶媒は、前記(A)成分である有機無機複合樹脂水分散液の製造時において、反応が均質に生じるように溶媒として配合することも可能である。有機溶媒の配合量は、塗料組成物の好ましくは0〜20質量%、より好ましくは0〜10質量%が適当である。

【0065】

前記充填材としては、通常の無機・有機染顔料を使用することができる。具体的には、酸化チタン、硫化亜鉛、亜鉛華、鉛白、リトポン、カーボンブラック、油煙、紺青、フタロシアニンブルー、群青、カーミンFB、黄鉛、亜鉛黄、ハンザイエロー、オーカー、ベンガラ、不活性含有アゾ染料等が代表的なものとして挙げられる。充填材の配合量は、塗料組成物の固形分の好ましくは0〜70質量%、より好ましくは0〜50質量%が適当である。

【0066】

また、上塗り塗料には無機系紫外線吸収剤としての酸化セリウムを添加する。

【0067】

尚、本発明で用いる上塗り塗料は、前記化粧層の風合いを生かすために、クリヤ塗料とすることが好ましい。カラークリヤ塗料とする場合は上記の無機・有機染顔料を樹脂固形分に対して約0.01〜15質量%の割合で含んでもよい。この無機・有機染顔料の量が0.01質量%よりも少ないと、充分な色調の変化が得られず、逆に15質量%を超えると、形成される塗膜の透明度が低下するため深みのある色調の変化が得られなくなる傾向がある。特に、無機・有機染顔料の量が0.05〜10質量%程度のものが好ましい。

【0068】

尚、酸化セリウムの平均粒径は、0.4〜0.5μmとしておくことにより、前記上塗り塗料に対する透明性を確保しやすい。また、前記上塗り塗料に対する酸化セリウム添加量を紫外線透過率が8.0%以下となるような所定量としてあれば、前記上塗り塗料の紫外線透過率を効果的に低減させられ、前記下塗り塗料の紫外線による劣化を防ぎつつ、前記化粧層の風合いを生かすことができる。

【0069】

<基板>

前記基板用セメント材料としては、骨材と、セメントと、補強繊維とからなり、ホッパーから供給される各原料を自動秤量しつつミキサーで乾式均一混合により調製される。前記骨材としてはブレーン値が3000〜5000の珪砂が用いられ、セメントに対して50%添加される。セメントとしては、ポルトランドセメントが用いられる。補強繊維としては、平均繊維長2mmのパルプ繊維が好適に用いられ、セメントに対して7〜15%添加される。前記基板は、前記基板用セメント材料を乾式成形して厚さ5mm程度の板状に成型される。

【0070】

<化粧層>

前記化粧セメント材料は、骨材と、セメントと、顔料とからなり、基板用セメント材料と同様に調製される。前記骨材としては平均粒径0.1mmの珪砂が用いられ、セメントに対して10「%添加される。セメントとしては、ポルトランドセメントが好適に用いられる。顔料としては、たとえば、黒色顔料として酸化鉄が用いられ、セメントに対して10%添加される。前記着色層は、前記着色セメント材料を用いて、0.5mm程度の厚さに成型される。

前記被覆セメント材料は、前記着色セメント材料から前記顔料を除いた組成のものが用いられ、前記被覆層は、前記被覆セメント材料を用いて、0.5mm程度の厚さに成型される。

【0071】

尚、化粧層は、着色セメント材料から着色層を形成するほか、表面に砂粒子を散布した風合いに化粧加工したり、エンボスを形成する化粧加工を行ったりするものであってもよく、これらを化粧層と総称する。

【0072】

また、基板用セメント材料、化粧セメント材料に用いられるセメントは、ポルとランドセメントに限らず、アルミナセメント等、種々公知のものを用いることができる。

【0073】

<塗装方法>

前記下塗り塗料は刷毛、スプレー、ロールコーター、フローコーター、シャワーコーター、ディッピング等の通常の塗装方法に従って化粧層表面に塗装し、通常の乾燥方法に従って塗膜を乾燥させた後、蒸気養生させる。この蒸気養生の一例としては、初期養生として温度20℃/時間の昇温速度で温度60℃まで昇温させ、この状態で5時間保持し、その後、室温まで冷却する。

【0074】

その後、着色セメント 瓦表面に前記した上塗り塗料を刷毛、スプレー、ロールコーター、フローコーター、シャワーコーター、ディッピング等の通常の塗装方法に従って塗装し、通常の焼付方法に従って、例えば300℃以下の温度で焼付けて硬化塗膜を形成させる。

【0075】

〔実施例〕

以下に、本発明を参考例、実施例、比較例によって具体的に説明する。なお、参考例、実施例、比較例において「部」及び「%」はそれぞれ「質量部」「質量%」である。

【0076】

<基板および化粧層>

図2に示すように、前記基板用セメント材料11を混合調製し、その基板用セメント材料11を落下供給装置12により、回転駆動中の無端コンベヤ13の搬送面上に連続的に落下供給する。

前記無端コンベヤ13に落下供給した被覆セメント材料11は、邪魔板14でほぼ一定厚みにならした後、加圧ローラ15で加圧する。散水装置16によりセメント硬化用の水を散布した後、さらに、加圧ローラ17で加圧して略一定厚みの基板1を成型する。

さらに、前記化粧セメント材料21を基板1上面に散布して前記基板と同様の工程(図中22〜27は図中12〜17に対応する)により基板1に化粧層2を設ける。得られた板材は、搬送された後適当な寸法の矩形板状体Aに切断される。

【0077】

数日間自然養生した矩形板状体Aは、パンチプレスで所定の寸法形状の板材Bに打ち抜かれる。打ち抜かれた板材Bは、下塗り塗装装置で第一被覆層31を形成後、乾燥させられ、また、上塗り塗装装置で第二被覆層32を形成後、乾燥させられる。

【0078】

<下塗り塗料の調製>

ガラス転移温度75℃、ゲル分率80%のアクリルエマルジョン樹脂80部を撹拌しながらその中に成膜助剤(2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート)2部、水12.4部、中和剤(ジメチルアミノエタノールの50%水溶液)0.5部、増粘剤(ローム・アンド・ハース・ジャパン株式会社から入手できるアルカリ膨潤型増粘剤であるプライマルASE−60)水溶液5部及び消泡剤(サンノプコ株式会社から入手できるシリカシリコーン系消泡剤であるフォーマスターVL)0.1部を添加し、30分間撹拌し、これに着色剤を1%の割合で添加し、着色してアクリルエマルジョン塗料とした。

【0079】

なお、上記の着色剤はイオン交換水17.7部、増粘剤(ハーキュリーズ・ジャパン株式会社から入手できるナトラゾール250HR)0.2部、分散剤(ローム・アンド・ハース・ジャパン株式会社から入手できるOROTAN731DP)5部、湿潤分散剤(第一工業製薬株式会社から入手できるネオノイゲン140A)0.5部、カーボンブラック(旭カーボン株式会社から入手できる旭#50)9部、二酸化チタン(石原産業株式会社から入手できるタイペークCR−97)10部、硫酸バリウム(堺化学工業株式会社から入手できる沈降性硫酸バリウム#100)57.5部、及び消泡剤(サンノプコ株式会社から入手できるノプコ8034)1部を混合してその中にガラスビーズ30部を加え、粒ゲージで20μm以下になるまでディスパー攪拌して得たものである。

【0080】

<シリル基含有ビニル系樹脂溶液の調製>

還流冷却器及び攪拌機を備えた反応器に、ジエチレングリコールモノブチルエーテル50部及びn−ブタノール50部を加え、撹拌しながら100℃に加熱した。次にイソブチルメタクリレート50部、2−エチルヘキシルメタクリレート31.5部、γ−メタクリロキシプロピルトリメトキシシラン8.5部、アクリル酸10.5部及びt−ブチルペロキシ2−エチルヘキサノエート2.5部からなる混合溶液を100℃で3時間かけて滴下し、その後105℃に昇温させ、2時間維持して反応を終了させた。得られたシリル基含有ビニル系樹脂溶液は固形分濃度50%で、樹脂の酸価は65mgKOH/g、数平均分子量は10000であった。

【0081】

<上塗り塗料の調製>

還流冷却器及び攪拌機を備えた反応器に、(a)成分であるメチルトリメトキシシランの部分加水分解縮合物23部、メチルトリメトキシシラン8部、ジメチルジメトキシシラン1.7部、前記シリル基含有ビニル系樹脂溶液の調製で得た(b)成分であるシリル基含有ビニル系樹脂溶液25部、及びイソプルパノール10部を加え、混合した後、イオン交換水3.0部及び1規定塩酸0.05部を加え、60℃で3時間反応させた。次いでモノアセチルアセトネートビス(エチルアセトアセテート)アルミニウム0.3部及びイオン交換水0.8部を加え、更に60℃で3時間反応させた。次いでジメチルアミノエタノール0.55部及び水37部を加え、50℃で1時間撹拌したのち、減圧(1.3×104 Pa)下で脱溶剤を行った後、水で固形分濃度35%になるよう希釈調整を行って、有機無機複合樹脂水分散液を調製した。

【0082】

上記で得た有機無機複合樹脂水分散液100部に着色剤(上記のアクリルエマルジョン塗料の調製で用いたものと同一のもの)を固形分に対して順次量を変えて添加して着色した。塗装直前に、これにアミノ基含有アルコキシシラン化合物1部及びエポキシ基含有アルコキシシラン化合物2.4部を混合して6種類の上塗り塗料a1〜6を調製した。さらに、その中のa1及びa2について、紫外線吸収剤の酸化セリウムをさらに添加した上塗り塗料A1及びA2を調製した。

【0083】

<耐候性被覆層の形成>

化粧層表面に下塗り塗料をフローコーターにて塗布し、ジェット炉乾燥機で乾燥した。その後、得られた板材を、初期養生として温度20℃/時間の昇温速度で温度60℃まで昇温させ、この状態で5時間保持し、その後、室温まで冷却して養生した。この板材に対して、上塗り塗料をフローコーターにて塗装し、ジェット炉乾燥機にて乾燥し化粧セメント板を得た。各々の化粧セメント板の性状について下記の方法で評価した。それらの結果を表1及び表2に示す。

【0084】

<紫外線透過率>

測定サンプルに測定波長の光を入射し、透過した光を分光して測定することにより、耐候性被覆層の紫外線透過率を算出した(分光光度計:U−3410 日立製作所製)。

【0085】

<塗膜の光沢保持率(耐候性)>

スーパー・UV促進耐候性試験機で1500時間後に光沢計により光沢保持率を測定した。

【0086】

【表1】

【0087】

【表2】

【0088】

表1より、着色剤の添加率を0.8%以上とすると、紫外線透過率も大幅に抑えられて、かなり高い耐候性(塗膜の光沢保持率)が得られるが、塗膜の透明性が損なわれる虞が生じる。そこで、表2(No.11〜13のサンプルは、No.1〜3のサンプルにそれぞれ酸化セリウムをさらに添加したものである)に示すように、上塗り塗料に添加する酸化セリウムの量を紫外線透過率が8.0%以下となるように添加すると、きわめて高い耐候性が得られ、かつ透明性の高い第二被覆層を形成することができ、化粧セメント板の耐候性被覆層として特に有用に用いられることがわかった。

なお、使用され得る紫外線吸収剤については他にもいくつか挙げられるが、酸化セリウムが本願発明において最も適している。

例えば、酸化チタンについては、紫外線吸収効果については酸化セリウムと同様に半永久的であるが、不透明感が残り、さらに光活性を有するため周囲の樹脂を劣化させ得るといった欠点がある。

以下の表3において、各種紫外線吸収剤の特徴についてまとめた。

【表3】

【産業上の利用可能性】

【0089】

外観、耐養生性、耐候性、耐温水性、塗膜硬度等に優れた塗膜を有する着色セメント 瓦を製造することができる。

【図面の簡単な説明】

【0090】

【図1】化粧セメント板の概略図

【図2】化粧セメント板の製造工程図

【符号の説明】

【0091】

1 基板

2 化粧層

3 耐候性被覆層

31 第一被覆層

32 第二被覆層

【技術分野】

【0001】

本発明は、セメントを主材とする基板用セメント材料から形成される基板の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層を設け、前記化粧層に耐候性被覆層を設けてある化粧セメント板に関する。

【背景技術】

【0002】

近年屋根材や壁材としてセメントを主材とする基板用セメント材料から形成される基板を備えたセメント板からなる建材が利用されており、その多くの需要に応じて、そのセメント板の意匠性や機能性について種々の工夫を施し、個性化を図られる傾向にある。このような個性化を図るために、顔料を添加してあるセメントを主材とする化粧セメント材料から形成される化粧層を設けることにより、そのセメント板に様々な意匠性、機能性をもたせることができる。

【0003】

化粧セメント材料としては、顔料を含有してなる着色セメント材料や、エンボス加工した外観を形成するための化粧セメント材料、着色砂等を付与した風合いを醸し出す為の化粧セメント材料等が用いられる。

【0004】

このような化粧セメント材料により形成される化粧層は、一般に、養生時の白華が問題となりやすく、このような問題を解消するために、硬化した化粧層の表面に高分子材料からなるシーラーを塗布することが一般的に行われている。しかしながら、このようなシーラーは長期使用に伴う紫外線劣化により、剥離現象を生ずる傾向にある。

【0005】

そこで、前記シーラーに代えて、オルガノシラン、その加水分解縮合物とシリル基含有ビニル系樹脂とを加水分解縮合反応させて得られる有機無機複合樹脂が結合剤となっている有機無機複合被覆材料からなる被覆材を塗布して耐候性被覆層を設けることが考えられている。前記被覆材により形成される被覆層は、クラックが生じにくく、それ故に上記の有機無機複合樹脂が結合成分となるコーティング組成物が上塗り塗料として注目されるようになってきている。しかし、前記被覆材は前記化粧層に対する密着性が低いために、現実には前記化粧層に直接設けられない。

そのため、前記シーラーに加え、さらに、有機無機複合被覆材料からなる被覆材を塗布して耐候性被覆層を設けることが行われている。ところが、このような場合にも、化粧層の外観を生かす必要から、前記耐候性被覆層の可視光の透光性を高く設定する必要があるが、このような被覆層を形成するための被覆材は、紫外線の透光度も高く、前記塗料の紫外線による劣化をあまり効率よく抑制することができない。

【0006】

【特許文献1】特開2003−238272号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、前記耐候性被覆層に酸化チタン、酸化亜鉛等の紫外線吸収剤を含有させて前記シーラーを紫外線から保護することが考えられるが、酸化亜鉛等の場合は、前記基板の養生時の高温強アルカリ条件に耐えられなかったり、酸化チタン等の場合には、その光触媒作用の為に前記被覆層に悪影響を及ぼすという問題点があって、好適に用いられるものは知られていなかった。

【0008】

そこで、本発明の目的は、化粧層を設けた化粧セメント板に対して高い耐候性を発揮する耐候性被覆層を形成し、その化粧セメント板の耐久性を向上させる点にある。

【課題を解決するための手段】

【0009】

そこで、本発明者らは、種々の紫外線吸収剤について鋭意検討した結果、酸化セリウムは、前記基板の養生時の高温強アルカリ条件に耐え、光触媒作用等前記被覆層に悪影響を及ぼす作用を有さず、好適に前記有機無機系複合被覆材料に含有可能であることを実験的に見出し、本発明に想到した。

【0010】

本発明の特徴構成は、セメントを主材とする基板用セメント材料から形成される基板の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層を設け、前記化粧層に耐候性被覆層を設けてある化粧セメント板であって、

前記耐候性被覆層は、樹脂を主成分とする有機系被覆材料から前記化粧層表面に形成される第一被覆層と、酸化セリウムを主成分とする紫外線吸収剤を含有し、オルガノシランを主成分とする有機無機系複合被覆材料から形成される第二被覆層とを備える点にある。

【0011】

つまり、前記化粧セメント板は、前記化粧層を有するから美観に優れた意匠性を発揮し得る構成となり、前記耐候性被覆層によると、耐候性が高いために長期にわたる劣化を抑え、長期使用性を向上させうる。

【0012】

ここで、前記第一被覆層は、樹脂を主成分とする有機系被覆材料から形成されるから、前記化粧層の白華防止に寄与するとともに、前記化粧層に密に形成されて、後続の第二被覆層が密着しやすいように、前記化粧層表面を改質する役割を果たす。

次に、前記第二被覆層は、紫外線吸収剤を含有しているから前記第一被覆層の紫外線による劣化を抑制することができるとともに、オルガノシランを主成分とする有機無機系複合被覆材料から形成されるから、前記第一被覆層に強固に接着して、剥離、ふくれ等の不都合が生じにくいように被覆させることができる。

さらに、前記紫外線吸収剤が酸化セリウムであるから、養生時の高温強アルカリ条件に耐え、かつ、光触媒作用が非常に弱いから、長期にわたって安定的に紫外線吸収能力を持続させられるものと考えられる。

【0013】

従って、前記第一、第二被覆層により形成される耐候性被覆層は、養生によっても性能低下せず、前記化粧層に確実に密着して保護し、紫外線による劣化も起こりにくい化粧セメント板を提供することができた。

【0014】

また、本発明においては、前記化粧セメント材料が顔料を含有する着色セメント材料であってもよい。

【0015】

つまり、着色セメント材料は、顔料により美感が向上され、その上、上述の耐候性被覆層を適用することによって、長期にわたってその美感を維持できる。

【0016】

さらに、前記有機無機系複合被覆材料が、平均粒径0.4〜0.5μmの酸化セリウムを紫外線透過率が8.0%以下となるように所定量を含有する複合樹脂であることが好ましい。

【0017】

前記酸化セリウムを前記有機無機系複合被覆材料に添加する場合、形成される耐候性被覆層の透明性が高くないと、化粧層を覆い隠してしまい、化粧層のもつ風合いを損ねる可能性があるが、平均粒径0.4〜0.5μmの酸化セリウムを紫外線透過率が8.0%以下となるように所定量を含有する複合樹脂は、透明度が高く、かつ、第一被覆層を紫外線から保護する能力に優れる。

【0018】

また、前記有機系被覆材料が、アクリル系樹脂を主成分とするものであることが好ましい。

【0019】

つまり、前記アクリル系樹脂は、前記化粧層に対する密着性が高く、前記化粧層の白華等を抑制するのに適している。

【発明を実施するための最良の形態】

【0020】

〔発明の実施の形態〕

以下、本発明について、詳細に説明する。

本発明で用いる化粧セメント板は、例えば、セメント、補強繊維、骨材等を混合してある基板用セメント材料を、水を添加しつつ板状に展圧した基板1上に、化粧セメント材料からなる化粧層2を設け、前記化粧層表面に下塗り塗料から形成される第一被覆層31と、上塗り塗料から形成される第二被覆層32とからなる耐候性被覆層3が設けてある。

【0021】

<下塗り塗料>

前記下塗り塗料はアクリルエマルジョン樹脂を含有するものが好適に用いられる。このアクリルエマルジョン樹脂は、例えば、

アクリル酸、

メタクリル酸

等から選ばれるエチレン性不飽和カルボン酸と、

アクリル酸、メタクリル酸のアルキルエステル、

ビニル芳香族化合物、

アクリルニトリル、

メタクリルニトリル、

飽和カルボン酸ビニルエステル、

ハロゲン化ビニル、

ブタジエン、

エチレン

等から選ばれる1種又は2種以上のオレフィンとの組み合わせからなる単量体混合物を乳化剤の存在下で乳化重合する事によって得られる。

【0022】

また、前記アクリルエマルジョン樹脂はシリル基を持っていることが好ましい。このようなシリル基含有アクリルエマルジョン樹脂としては、例えば、

γ−メタクリロキシプロピルメチルジメトキシシラン、

γ−メタクリロキシプロピルメチルトリメトキシシラン、

γ−メタクリロキシプロピルメチルジエトキシシラン、

γ−メタクリロキシプロピルメチルトリエトキシシラン

等のシリル基含有不飽和単量体及び

γ−グリシドキシプロピルトリメトキシシラン、

γ−グリシドキシプロピルメチルジエトキシシラン、

γ−グリシドキシプロピルトリエトキシシラン、

N−β(アミノエチル)γ−アミノプロピルメチルジメトキシシラン、

N−β(アミノエチル)γ−アミノプロピルメチルトリメトキシシラン

等のグリシジル基又はアミノ基を含有するシランカップリング剤よりなる群から選ばれる1種又は2種以上を前記混合物に添加した後、乳化剤の存在下で乳化重合する事によってシリル基を導入したものを挙げることができる。

【0023】

また、前記アクリルエマルジョン樹脂およびシリル基含有アクリルエマルジョン樹脂は、ガラス転移温度(以下、Tgという)が20〜100℃、好ましくは40〜80℃であり、ゲル分率が50%以上、好ましくは75〜80%、あるいはそれ以上のものを用いる。このようなエマルジョン樹脂は耐養生性に優れ、特にシリル基含有アクリルエマルジョン樹脂は極めて高い性能を発揮する。これらエマルジョン樹脂のTgが20℃未満である場合には、養生時の熱等により乾燥塗膜が溶融溶出したり、また、ブロッキング等の不具合が起こりやすくなり、逆に乳化重合体のTgが100℃を超える場合には、乾燥時の成膜不良を起こしやすくなるので好ましくない。

また、前記エマルジョン樹脂のゲル分率が50%未満の場合には、養生時の熱等により乾燥塗膜が溶融溶出したり、また、下地からのアルカリによるエフロレッセンスが発生し易くなるため、好ましくない。

さらに、前記シリル基含有アクリルエマルジョン樹脂は、シリル基の導入により上塗り塗料との密着性が改善されるので好ましい。

【0024】

本発明で用いる下塗り塗料は着色剤を含有する。この着色剤として、一般の無機質顔料を代表的なものとして挙げることができるが、色によっては、耐アルカリ性及び耐候性を有する有機顔料を用いても良い。

例えば、

黒く着色する場合にはカーボンブラック、酸化鉄等、

赤色に着色する場合には弁柄等、

緑色に着色する場合には酸化クロム等、

青色に着色する場合にはフタロシアニンブルー等、

白色に着色する場合には二酸化チタン等

を用いることができる。

着色顔料はこれらに限定されるものではなく、通常の塗料に配合される着色顔料が使用できる。

【0025】

着色顔料は、好ましくは、下塗り塗料中に0.1〜15質量%の割合で配合され、この範囲内での配合により充分に着色することができる。本発明で用いる下塗り塗料は、上記のアクリルエマルジョン樹脂又はシリル基含有アクリルエマルジョン樹脂、上記着色剤の他に、有機溶媒、充填剤、染料、更には、硬化促進剤、増粘剤、顔料分散剤等の各種添加剤等を含有することができる。

【0026】

<上塗り塗料>

前記上塗り塗料は、以下(A)〜(C)を含有する。

(A)(a)と(b)との加水分解縮合反応物を中和剤で中和し、水を添加して得られた有機無機複合樹脂水分散液。

(a)化1で示されるオルガノシランおよびその部分加水分解縮合物100質量部。

(b)加水分解性シリル基、又は水酸基と結合したケイ素原子を有するシリル基を有し、且つ酸価が20〜150mgKOH/gのシリル基含有ビニル系樹脂5〜200質量部。

(B)アミノ基を有する加水分解縮合反応可能なアルコキシシラン。

(C)上記(B)成分のアミノ基との反応性を有するエポキシ基を分子内に有する化合物。

【0027】

〔化1〕

(R1)nSi(OR2)4-n

R1:炭素数1〜8の有機基、

R2:炭素数1〜5のアルキル基、

n:1又は2

【0028】

前記R1としては、例えば、アルキル基、シクロアルキル基、アリール基、ビニル基を挙げることができる。

また、アルキル基は直鎖でも分岐したものでもよく、このようなアルキル基としては、例えば、メチル基、エチル基、n―プロピル基、i―プロピル基、n―ブチル基、i―ブチル基、s―ブチル基、t―ブチル基、ペンチル基、ヘキシル基、ヘプチル基、オクチル基を挙げることができる。好ましいアルキル基は炭素数が1〜4個のものである。

シクロアルキル基としては、例えば、シクロヘキシル基、シクロヘプチル基、シクロオクチル基を好適に挙げることができる。アリール基としては、例えば、フェニル基を挙げることができる。上記の各官能基は任意に置換基を有していてもよい。このような置換基としては、例えば、ハロゲン原子(例えば、塩素原子、臭素原子、フツ素原子)、(メタ)アクリロイル基、メルカプト基、脂環式基を挙げることができる。

【0029】

前記R2で示されるアルキル基は直鎖でも分岐したものでもよく、このようなアルキル基としては、メチル基、エチル基、n―プロピル基、i―プロピル基、n―ブチル基、i―ブチル基、s―ブチル基、t―ブチル基、ペンチル基等を挙げることができる。好ましいアルキル基は炭素数が1〜2個のものである。

【0030】

化1で示されるオルガノシランの具体例としては、例えば、

メチルトリメトキシシラン、

メチルトリエトキシシラン、

エチルトリメトキシシラン、

エチルトリエトキシシラン、

n−プロピルトリメトキシシラン、

n−プロピルトリエトキシシラン、

i―プロピルトリメトキシシラン、

i―プロピルトリエトキシシラン、

γ−クロロプロピルトリメトキシシラン、

γ−クロロプロピルトリエトキシシラン、

ビニルトリメトキシシラン、

ビニルトリエトキシシラン、

3,3,3−トリフルオロプロピルトリメトキシシラン、

3,3,3−トリフルオロプロピルトリエトキシシラン、

シクロヘキシルトリメトキシシラン、

γ−メタクリルオキシプロピルトリメトキシシラン、

γ−メタクリルオキシプロピルトリエトキシシラン、

γ−メルカプトプロピルトリメトキシシラン、

γ−メルカプトプロピルトリエトキシシラン、

フェニルトリメトキシシラン、

フェニルトリエトキシシラン、

ジメチルジメトキシシラン、

ジメチルジエトキシシラン、

ジエチルジメトキシシラン、

ジエチルジエトキシシラン、

ジフェニルジメトキシシラン、

ジフェニルジエトキシシラン、

メチルフェニルジメトキシシラン、

ジメチルジプロポキシシラン

等を挙げることができる。好ましくは、

メチルトリメトキシシラン、

メチルトリエトキシシラン、

ジメチルジメトキシシランである。

これらのオルガノシランは1種単独で使用することも、2種以上を併用することもできる。

【0031】

上記の(a)成分は上記のオルガノシランの部分加水分解縮合物であってもよい。該部分加水分解縮合物のポリスチレン換算質量平均分子量は、例えば、300〜5000、好ましくは500〜3000が適当である。このような分子量の縮合物を使用することにより、貯蔵安定性を悪化させることなく、密着性のよい塗膜を得ることができる。また、オルガノシランの部分加水分解縮合物は、ケイ素原子に結合した−OH基や−OR2基を1個以上、好ましくは3〜30個有するものであることが適当である。

【0032】

このような縮合物の具体例としては、市販品である信越化学工業社製KR−211、KR−212、KR−213、KR−214、KR−216、KR−218や東芝シリコーン社製のTSR−145、TSR−160、TSR−165、YR−3187等を挙げることができる。

【0033】

前記(a)成分について、n値が1のオルガノシラン、その部分加水分解縮合物と、n値が2のオルガノシラン、その部分加水分解縮合物との質量比が50:50〜100:0、好ましくは60:40〜95:5の混合物を用いると、加水分解縮合反応させる際に安定に反応し、また耐クラック性のよい塗膜が得られるので望ましい。

【0034】

本発明で用いる上記の(b)成分は、ビニル系樹脂の末端あるいは側鎖に加水分解性シリル基、又は水酸基と結合したケイ素原子を有するシリル基を樹脂1分子中に少なくとも1個、好ましくは2個以上有し、かつ酸価が20〜150mgKOH/gであり、好ましくは、分子量が例えば約1000〜50000のビニル系樹脂である。

【0035】

上記のシリル基は化2で示されるものである。

【0036】

〔化2〕

−SiXm(R3)(3-m)

X:アルコキシ基、アシロキシ基、ハロゲン基、ケトキシメート基、

メルカプト基、アルケニルオキシ基、

フェノキシ基等の加水分解性基又は水酸基、

R3:水素又は炭素数1〜10のアルキル基、アリール基、

アラルキル基等の1価の炭化水素基、

m:1〜3の整数

【0037】

シリル基含有ビニル系樹脂は、例えば、化3で示されるヒドロシラン化合物と、炭素−炭素二重結合を有するビニル系樹脂とを常法に従って反応させることにより製造される。

【0038】

〔化3〕

H−SiXm(R3)(3-m)

X、R3、mは化2のものと同じ

【0039】

なお、前記ヒドロシラン化合物として、例えば、

メチルジクロロヒドロシラン、

メチルジエトキシヒドロシラン、

メチルジアセトキシヒドロシラン

等を代表的なものとして挙げることができる。

シリル基含有ビニル系樹脂を製造する際のヒドロシラン化合物の使用量は、ビニル系樹脂中に含まれる炭素−炭素二重結合の数に対して0.5〜2倍となるモル量が適当である。

【0040】

前記ビニル系樹脂は、

(メタ)アクリル酸、イタコン酸、フマル酸等のカルボン酸又は無水マレイン酸等の酸無水物を必須モノマー単位として含有し、

更に(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸2−エチルヘキシル、シクロヘキシル(メタ)アクリル酸等の(メタ)アクリル酸エステル、アクリロニトリル、スチレン、α−メチルスチレン、酢酸ビニル、プロピオン酸ビニル等からなる群から選ばれるビニル系モノマーをコモノマー単位として含有する共重合体が好適に用いられ、

共重合体製造時に(メタ)アクリル酸アリル、ジアリルフタレート等をラジカル共重合させることにより、ビニル系樹脂中にヒドロシリル化反応のための炭素−炭素二重結合を導入することが可能となる。

【0041】

なお、得られるビニル系樹脂の酸価が20〜150mgKOH/g、好ましくは50〜120mgKOH/gとなるように、共重合体の構成モノマー中に上記のカルボン酸又は酸無水物を含有させる必要がある。ビニル系樹脂の酸価が20mgKOH/gより小さいと、得られる水分散液の貯蔵安定性が悪くなり、逆にビニル系樹脂の酸価が150mgKOH/gを超えると、得られる塗膜の耐水性、耐熱水性が悪くなるので、いずれも好ましくない。

【0042】

また、前記シリル基含有ビニル系樹脂のその他の製造方法としては、

前記カルボン酸又は酸無水物を含むビニル系モノマーと、

2−ヒドロキシエチル(メタ)アクリレート、

2−ヒドロキシプロピル(メタ)アクリレート、

2−ヒドロキシビニルエーテル

等から選ばれる水酸基含有モノマーと、

γ−(メタ)アクリロキシプロピルトリメトキシシラン、

γ−(メタ)アクリロキシプロピルトリエトキシシラン、

β−(メタ)アクリロキシエチルトリメトキシシラン、

β−(メタ)アクリロキシエチルトリエトキシシラン、

γ−(メタ)アクリロキシプロピルメチルジメトキシシラン、

γ−(メタ)アクリロキシプロピルメチルジエトキシシラン、

γ−(メタ)アクリロキシプロピルメチルジプロポキシシラン、

γ−(メタ)アクリロキシブチルフェニルジメトキシシラン、

γ−(メタ)アクリロキシプロピルジメチルメトキシシラン、

γ−(メタ)アクリロキシプロピルジエチルメトキシシラン

等から選ばれるシリル基含有ビニル化合物

とをラジカル重合させる方法もある。

これらシリル基含有ビニル系樹脂の具体例としては、例えば、市販品である鐘淵化学工業社製のカネカゼムラツク等を挙げることができる。

【0043】

次に、本発明で主剤成分として用いる(A)成分の有機無機複合樹脂水分散液の製造方法について説明する。まず、上記の(a)成分と(b)成分との混合物に更に水及び触媒を存在させて加水分解及び縮合反応を生じさせる。(a)成分と(b)成分との混合割合は、(a)成分100質量部に対し、(b)成分5〜200質量部、好ましくは10〜150質量部であることが適当である。

【0044】

なお、(b)成分が5質量部より少ないと、得られる塗膜の外観や耐クラツク性、耐凍害性、耐アルカリ性等が悪くなり、逆に(b)成分の配合量が200質量部を超えると、得られる塗膜の耐候性、耐汚染性等が悪くなるので好ましくない。

【0045】

前記(a)成分と(b)成分との混合物に添加する水の量は、(a)成分と(b)成分との混合物中に初期に存在していた加水分解性基の好ましくは45〜100%、より好ましくは50〜90%を加水分解及び縮合反応させるのに充分な量であり、具体的には上記の混合物中の加水分解性基の総数の0.45〜1.0倍、好ましくは0.5〜0.9倍のモル数となる量が適当である。なお、ここで45%以上が好ましいとする理由は、有機無機複合樹脂水分散液(エマルジョン)となった時の貯蔵安定性がよく、また、塗料に用いた時に透明性の高い膜形成が可能であるためである。

【0046】

前記(a)成分と(b)成分との混合物に添加する触媒としては、硝酸、塩酸等の無機酸や、酢酸、蟻酸、プロピオン酸等の有機酸を挙げることができる。触媒の添加量は、上記混合物のpHが3〜6になる量が適当である。加水分解反応については、(a)成分と(b)成分との混合物を、水及び触媒の存在下で、40〜80℃、好ましくは45〜65℃で、2〜10時間、撹拌しながら反応させる方法が適当であるが、この方法に限定されるものではない。

【0047】

なお、(a)成分と(b)成分との加水分解縮合反応を上記のように一段階で実施することが可能であるが、生成物の貯蔵安定性の観点から、次のような二段階で反応させることが好ましい。

即ち、第一段階として、水及び触媒の存在下で、(a)成分と(b)成分との混合物中に初期に存在していた加水分解性基の40〜80%、好ましくは45〜70%が加水分解縮合反応するように、40〜80℃、好ましくは45〜65℃で1〜8時間、撹拌しながら反応させる。

第二段階として、第一段階に続いて、更に

トリメトキシボラン、トリエトキシボラン等のトリアルコキシボラン、

トリ−n−ブトキシエチルアセテートジルコニウム、ジn−ブトキシ(エチルアセテート)ジルコニウム、テトタラキス(エチルアセテート)ジルコニウム等のジルコニウムキレート化合物、

ジイソプロポキシビス(アセチルアセテート)チタン、ジイソプロポキシビス(エチルアセテート)チタン等のチタンキレート化合物、

モノアセチルアセテートビス(エチルアセトアセテート)アルミニウム、ジイソプロポキシエチルアセトアセテートアルミニウム等のアルミニウムキレート化合物

等の有機金属化合物触媒を水とともに添加し、

加水分解及び縮合反応を生じさせる。

なお、第二段階で用いるトリアルコキシボランや有機金属化合物触媒は縮合反応を促進するため、塗膜の外観、耐候性、耐汚染性、耐熱水性等を向上させることができる。

【0048】

第二段階で添加する水の量は、(a)成分と(b)成分との混合物中に初期に存在していた加水分解性基の45〜100%、好ましくは50〜90%が加水分解及び縮合反応するのに充分な量である。第二段階で添加する触媒の量は、第一段階で得られた反応物と未反応で残っている前記(a)成分及び(b)成分との合計量100質量部に対して0.001〜5質量部、好ましくは、0.005〜2質量部が適当である。第二段階における加水分解縮合反応は、第一段階と同様に40〜80℃で2〜5時間反応させるのが適当である。

【0049】

尚、加水分解縮合反応物は、その反応で生成するアルコール分により、又はそのアルコール分と必要に応じて添加した後記の有機溶媒とにより溶液状態となっている。このようにして得られた反応物である有機無機複合樹脂の溶液に中和剤を加えて均一に分散させ、中和した後、水を加えるか、もしくは中和剤と水とを同時に加え、撹拌することにより強制分散させて水分散液(エマルジョン)を得る。

【0050】

中和剤の量は、安定なエマルジョンが得られるように、反応物である有機無機複合樹脂中の酸基の50〜100%、好ましくは、70〜100%を中和する量が適当である。

なお、中和剤としては、

トリエチルアミン、

トリエタノールアミン、

ジメチルエタノールアミン、

モノエタノールアミン、

N−メチルジエタノールアミン、

N,N−ジメチルエタノールアミン、

モルホリン

等が代表的なものとして挙げられる。

【0051】

また、中和後に加える水の量は塗料の塗装作業性等を考慮して任意に決定されるが、通常、塗料組成物の固形分が10〜70質量%になる程度の量が適当である。なお、このようにして得られた有機無機複合樹脂水分散液中には上記の加水分解縮合反応により生成したアルコール分が残っている。従って、その水分散液をそのまま塗料組成物として使用すると、揮発性有機成分(VOC)が多くなるので、常法に従ってアルコール分を減圧下で除去することが好ましい。

【0052】

前記(B)成分は、分子内にアミノ基を有する加水分解縮合反応可能なアルコキシシランであり、具体的には、化4で示されるアミノ基含有アルコキシシランを好適に使用することができる。

【0053】

〔化4〕

(R6−NH−R5−)nSi(OR4)4−n

R4:炭素数1〜5のアルキル基

R5:炭素数1〜5のアルキレン基

R6:水素原子、炭素数1〜5のアルキル基、

炭素数5〜8のシクロアルキル基、炭素数6〜8のアリール基、

置換若しくは未置換のアミノ基

n:1又は2

【0054】

なお、R4としてのアルキル基は直鎖でも分岐したものでもよく、その例として、メチル基、エチル基、n−プロピル基、i−プロピル基、n−ブチル基、i−ブチル基、s−ブチル基、t−ブチル基、ペンチル基を挙げることができる。好ましいアルキル基は炭素数が1〜2個のものである。

R5としてのアルキレン基は直鎖でも分岐したものでもよく、その例として、メチレン基、エチレン基、プロピレン基を挙げることができる。

R6としてのアルキル基は前記R4の場合と同様である。

また、R6としてのシクロアルキル基としては、例えばシクロヘキシル基、シクロヘプチル基を挙げることができる。

また、R6としてのアリール基としては、例えば、フェニル基を挙げることができる。 更にR6としてのアミノ基としては、アミノ基中の水素原子の一方又は両方が、例えば、炭素数1〜5のアルキル基で置換されたものを挙げることができる。

【0055】

前記化4で示されるアミノ基含有アルコキシシランとしては、例えば、

γ−アミノプロピルトリメトキシシラン、

γ−アミノプロピルトリエトキシシラン、

N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン、

N−(β−アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、

N−(β−アミノエチル)−γ−アミノプロピルメチルジエトキシシラン、

N−シクロへキシルーγ−アミノプロピルトリメトキシシラン、

N−シクロヘキシル−γ−アミノプロピルトリエトキシシラン、

γ−(2−アミノエチル)−アミノプロピルトリメトキシシラン、

γ−(2−アミノエチル)−アミノプロピルメチルジメトキシシラン、

γ−アニリノプロピルトリメトキシシラン

を挙げることができる。

【0056】

(B)成分であるアルコキシシランの配合量は、前記(A)成分である有機無機複合樹脂水分散液の固形分(有機無機複合樹脂)100質量部に対し好ましくは0.5〜30質量部、より好ましくは2〜15質量部が適当である。なお、(B)成分の配合量が上記の範囲よりも少ないと、得られる塗膜の硬化性や耐汚染性が悪くなる傾向があり、逆に多過ぎると耐熱水性や耐クラック性が悪くなる傾向がある。

【0057】

前記(C)成分は前記(B)成分中のアミノ基との反応性を有するエポキシ基を分子内に有する化合物が用いられる。これら化合物としてはエポキシ基含有アルコキシシラン、アルキルグリシジルエーテル及びエステル、シクロエポキシ化合物、ビスフェノールAF系の低分子量エポキシ樹脂、あるいはこれらの乳化物等を用いることができる。

【0058】

具体的には、

γ−グリシドキシプロピルトリメキシシラン、

γ−グリシドキシプロピルトリエトキシシラン、

γ−グリシドキシプロピルメチルジメトキシシラン、

γ−グリシドキシプロピルメチルジエトキシシラン、

γ−グリシドキシプロピルトリイソプロぺニルオキシシラン、

γ−グリシドキシプロピルトリイミノオキシシラン、

β―(3,4−エポキシシクロヘキシル)エチルメチルジメトキシシラン、

γ−イソシアネートプロピルトリイソプロぺニルオキシシランとグリシドールとの付加物、

ブチルグリシジルエーテル、

ポリオキシエチレングリシジルエーテル、

カージュラーE(シェル社製商品名)、

ブチルフェニルグリシジルエーテル、

エピコート815、828、834(油化シェルエポキシ社製商品名)等

およびこれら乳化物が代表的なものとして挙げられる。

前記エポキシ基含有化合物の中でも加水分解性シリル基をもつエポキシ基含有アルコキシシラン化合物を用いた場合には塗膜の硬化性が向上し、耐熱性、耐アルカリ性等がよくなるので好ましい。

【0059】

前記(C)成分の配合量は、前記(B)成分であるアミノ基含有アルコキシシラン化合物のアミノ基の活性水素の総数に対して、エポキシ基含有化合物のエポキシ基の総数が好ましくは0.1〜2.0倍、より好ましくは0.2〜1.2倍となる量が適当である。

【0060】

尚、前記(C)成分のエポキシ基含有化合物の量が上記の範囲より少ないと、得られる塗膜の耐熱水性等が悪くなる傾向があり、逆に上記の範囲より多過ぎると塗膜の耐候性、耐クラック性等が悪くなる傾向がある。上記の(B)成分であるアミノ基含有アルコキシシラン化合物及び(C)成分であるエポキシ基含有化合物は塗装直前に(A)成分の水分散液と混合し、分散させて使用する。

【0061】

前記(B)成分及び(C)成分は硬化剤として作用し、(B)成分中のアミノ基は(C)成分中のエポキシ基と反応すると共に、(B)成分中のシリル基、更には、(C)成分中のシリル基(存在する場合のみ)が、(A)成分中の有機無機複合樹脂中に残存するシリル基と加水分解縮合反応し、耐熱水性、耐アルカリ性、耐候性、耐汚染性、耐溶剤性等に優れた硬化塗膜を形成する。

【0062】

前記上塗り塗料は、以上に説明した、主剤成分となる(A)成分の有機無機複合樹脂水分散液とその硬化剤となる(B)成分であるアミノ基含有アルコキシシラン化合物及び(C)成分であるエポキシ基含有化合物とを主成分とし、更に、必要に応じて、塗料組成物の貯蔵安定性や塗装作業性を良くするための水、有機溶媒及び充填剤、染料、更には、硬化促進剤、増粘剤、顔料分散剤等の各種添加剤などを配合したものから構成される。

【0063】

前記有機溶媒としては、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル等のアルコールエーテル類、アセトン、メチルエチルケトン等のケトン類等の親水性有機溶媒やそれとトルエン、キシレン、酢酸エチル、酢酸ブチル等の疎水性の各種塗料用有機溶媒との混合有機溶媒が使用可能である。

【0064】

前記有機溶媒は、前記(A)成分である有機無機複合樹脂水分散液の製造時において、反応が均質に生じるように溶媒として配合することも可能である。有機溶媒の配合量は、塗料組成物の好ましくは0〜20質量%、より好ましくは0〜10質量%が適当である。

【0065】

前記充填材としては、通常の無機・有機染顔料を使用することができる。具体的には、酸化チタン、硫化亜鉛、亜鉛華、鉛白、リトポン、カーボンブラック、油煙、紺青、フタロシアニンブルー、群青、カーミンFB、黄鉛、亜鉛黄、ハンザイエロー、オーカー、ベンガラ、不活性含有アゾ染料等が代表的なものとして挙げられる。充填材の配合量は、塗料組成物の固形分の好ましくは0〜70質量%、より好ましくは0〜50質量%が適当である。

【0066】

また、上塗り塗料には無機系紫外線吸収剤としての酸化セリウムを添加する。

【0067】

尚、本発明で用いる上塗り塗料は、前記化粧層の風合いを生かすために、クリヤ塗料とすることが好ましい。カラークリヤ塗料とする場合は上記の無機・有機染顔料を樹脂固形分に対して約0.01〜15質量%の割合で含んでもよい。この無機・有機染顔料の量が0.01質量%よりも少ないと、充分な色調の変化が得られず、逆に15質量%を超えると、形成される塗膜の透明度が低下するため深みのある色調の変化が得られなくなる傾向がある。特に、無機・有機染顔料の量が0.05〜10質量%程度のものが好ましい。

【0068】

尚、酸化セリウムの平均粒径は、0.4〜0.5μmとしておくことにより、前記上塗り塗料に対する透明性を確保しやすい。また、前記上塗り塗料に対する酸化セリウム添加量を紫外線透過率が8.0%以下となるような所定量としてあれば、前記上塗り塗料の紫外線透過率を効果的に低減させられ、前記下塗り塗料の紫外線による劣化を防ぎつつ、前記化粧層の風合いを生かすことができる。

【0069】

<基板>

前記基板用セメント材料としては、骨材と、セメントと、補強繊維とからなり、ホッパーから供給される各原料を自動秤量しつつミキサーで乾式均一混合により調製される。前記骨材としてはブレーン値が3000〜5000の珪砂が用いられ、セメントに対して50%添加される。セメントとしては、ポルトランドセメントが用いられる。補強繊維としては、平均繊維長2mmのパルプ繊維が好適に用いられ、セメントに対して7〜15%添加される。前記基板は、前記基板用セメント材料を乾式成形して厚さ5mm程度の板状に成型される。

【0070】

<化粧層>

前記化粧セメント材料は、骨材と、セメントと、顔料とからなり、基板用セメント材料と同様に調製される。前記骨材としては平均粒径0.1mmの珪砂が用いられ、セメントに対して10「%添加される。セメントとしては、ポルトランドセメントが好適に用いられる。顔料としては、たとえば、黒色顔料として酸化鉄が用いられ、セメントに対して10%添加される。前記着色層は、前記着色セメント材料を用いて、0.5mm程度の厚さに成型される。

前記被覆セメント材料は、前記着色セメント材料から前記顔料を除いた組成のものが用いられ、前記被覆層は、前記被覆セメント材料を用いて、0.5mm程度の厚さに成型される。

【0071】

尚、化粧層は、着色セメント材料から着色層を形成するほか、表面に砂粒子を散布した風合いに化粧加工したり、エンボスを形成する化粧加工を行ったりするものであってもよく、これらを化粧層と総称する。

【0072】

また、基板用セメント材料、化粧セメント材料に用いられるセメントは、ポルとランドセメントに限らず、アルミナセメント等、種々公知のものを用いることができる。

【0073】

<塗装方法>

前記下塗り塗料は刷毛、スプレー、ロールコーター、フローコーター、シャワーコーター、ディッピング等の通常の塗装方法に従って化粧層表面に塗装し、通常の乾燥方法に従って塗膜を乾燥させた後、蒸気養生させる。この蒸気養生の一例としては、初期養生として温度20℃/時間の昇温速度で温度60℃まで昇温させ、この状態で5時間保持し、その後、室温まで冷却する。

【0074】

その後、着色セメント 瓦表面に前記した上塗り塗料を刷毛、スプレー、ロールコーター、フローコーター、シャワーコーター、ディッピング等の通常の塗装方法に従って塗装し、通常の焼付方法に従って、例えば300℃以下の温度で焼付けて硬化塗膜を形成させる。

【0075】

〔実施例〕

以下に、本発明を参考例、実施例、比較例によって具体的に説明する。なお、参考例、実施例、比較例において「部」及び「%」はそれぞれ「質量部」「質量%」である。

【0076】

<基板および化粧層>

図2に示すように、前記基板用セメント材料11を混合調製し、その基板用セメント材料11を落下供給装置12により、回転駆動中の無端コンベヤ13の搬送面上に連続的に落下供給する。

前記無端コンベヤ13に落下供給した被覆セメント材料11は、邪魔板14でほぼ一定厚みにならした後、加圧ローラ15で加圧する。散水装置16によりセメント硬化用の水を散布した後、さらに、加圧ローラ17で加圧して略一定厚みの基板1を成型する。

さらに、前記化粧セメント材料21を基板1上面に散布して前記基板と同様の工程(図中22〜27は図中12〜17に対応する)により基板1に化粧層2を設ける。得られた板材は、搬送された後適当な寸法の矩形板状体Aに切断される。

【0077】

数日間自然養生した矩形板状体Aは、パンチプレスで所定の寸法形状の板材Bに打ち抜かれる。打ち抜かれた板材Bは、下塗り塗装装置で第一被覆層31を形成後、乾燥させられ、また、上塗り塗装装置で第二被覆層32を形成後、乾燥させられる。

【0078】

<下塗り塗料の調製>

ガラス転移温度75℃、ゲル分率80%のアクリルエマルジョン樹脂80部を撹拌しながらその中に成膜助剤(2,2,4−トリメチル−1,3−ペンタンジオールモノイソブチレート)2部、水12.4部、中和剤(ジメチルアミノエタノールの50%水溶液)0.5部、増粘剤(ローム・アンド・ハース・ジャパン株式会社から入手できるアルカリ膨潤型増粘剤であるプライマルASE−60)水溶液5部及び消泡剤(サンノプコ株式会社から入手できるシリカシリコーン系消泡剤であるフォーマスターVL)0.1部を添加し、30分間撹拌し、これに着色剤を1%の割合で添加し、着色してアクリルエマルジョン塗料とした。

【0079】

なお、上記の着色剤はイオン交換水17.7部、増粘剤(ハーキュリーズ・ジャパン株式会社から入手できるナトラゾール250HR)0.2部、分散剤(ローム・アンド・ハース・ジャパン株式会社から入手できるOROTAN731DP)5部、湿潤分散剤(第一工業製薬株式会社から入手できるネオノイゲン140A)0.5部、カーボンブラック(旭カーボン株式会社から入手できる旭#50)9部、二酸化チタン(石原産業株式会社から入手できるタイペークCR−97)10部、硫酸バリウム(堺化学工業株式会社から入手できる沈降性硫酸バリウム#100)57.5部、及び消泡剤(サンノプコ株式会社から入手できるノプコ8034)1部を混合してその中にガラスビーズ30部を加え、粒ゲージで20μm以下になるまでディスパー攪拌して得たものである。

【0080】

<シリル基含有ビニル系樹脂溶液の調製>

還流冷却器及び攪拌機を備えた反応器に、ジエチレングリコールモノブチルエーテル50部及びn−ブタノール50部を加え、撹拌しながら100℃に加熱した。次にイソブチルメタクリレート50部、2−エチルヘキシルメタクリレート31.5部、γ−メタクリロキシプロピルトリメトキシシラン8.5部、アクリル酸10.5部及びt−ブチルペロキシ2−エチルヘキサノエート2.5部からなる混合溶液を100℃で3時間かけて滴下し、その後105℃に昇温させ、2時間維持して反応を終了させた。得られたシリル基含有ビニル系樹脂溶液は固形分濃度50%で、樹脂の酸価は65mgKOH/g、数平均分子量は10000であった。

【0081】

<上塗り塗料の調製>

還流冷却器及び攪拌機を備えた反応器に、(a)成分であるメチルトリメトキシシランの部分加水分解縮合物23部、メチルトリメトキシシラン8部、ジメチルジメトキシシラン1.7部、前記シリル基含有ビニル系樹脂溶液の調製で得た(b)成分であるシリル基含有ビニル系樹脂溶液25部、及びイソプルパノール10部を加え、混合した後、イオン交換水3.0部及び1規定塩酸0.05部を加え、60℃で3時間反応させた。次いでモノアセチルアセトネートビス(エチルアセトアセテート)アルミニウム0.3部及びイオン交換水0.8部を加え、更に60℃で3時間反応させた。次いでジメチルアミノエタノール0.55部及び水37部を加え、50℃で1時間撹拌したのち、減圧(1.3×104 Pa)下で脱溶剤を行った後、水で固形分濃度35%になるよう希釈調整を行って、有機無機複合樹脂水分散液を調製した。

【0082】

上記で得た有機無機複合樹脂水分散液100部に着色剤(上記のアクリルエマルジョン塗料の調製で用いたものと同一のもの)を固形分に対して順次量を変えて添加して着色した。塗装直前に、これにアミノ基含有アルコキシシラン化合物1部及びエポキシ基含有アルコキシシラン化合物2.4部を混合して6種類の上塗り塗料a1〜6を調製した。さらに、その中のa1及びa2について、紫外線吸収剤の酸化セリウムをさらに添加した上塗り塗料A1及びA2を調製した。

【0083】

<耐候性被覆層の形成>

化粧層表面に下塗り塗料をフローコーターにて塗布し、ジェット炉乾燥機で乾燥した。その後、得られた板材を、初期養生として温度20℃/時間の昇温速度で温度60℃まで昇温させ、この状態で5時間保持し、その後、室温まで冷却して養生した。この板材に対して、上塗り塗料をフローコーターにて塗装し、ジェット炉乾燥機にて乾燥し化粧セメント板を得た。各々の化粧セメント板の性状について下記の方法で評価した。それらの結果を表1及び表2に示す。

【0084】

<紫外線透過率>

測定サンプルに測定波長の光を入射し、透過した光を分光して測定することにより、耐候性被覆層の紫外線透過率を算出した(分光光度計:U−3410 日立製作所製)。

【0085】

<塗膜の光沢保持率(耐候性)>

スーパー・UV促進耐候性試験機で1500時間後に光沢計により光沢保持率を測定した。

【0086】

【表1】

【0087】

【表2】

【0088】

表1より、着色剤の添加率を0.8%以上とすると、紫外線透過率も大幅に抑えられて、かなり高い耐候性(塗膜の光沢保持率)が得られるが、塗膜の透明性が損なわれる虞が生じる。そこで、表2(No.11〜13のサンプルは、No.1〜3のサンプルにそれぞれ酸化セリウムをさらに添加したものである)に示すように、上塗り塗料に添加する酸化セリウムの量を紫外線透過率が8.0%以下となるように添加すると、きわめて高い耐候性が得られ、かつ透明性の高い第二被覆層を形成することができ、化粧セメント板の耐候性被覆層として特に有用に用いられることがわかった。

なお、使用され得る紫外線吸収剤については他にもいくつか挙げられるが、酸化セリウムが本願発明において最も適している。

例えば、酸化チタンについては、紫外線吸収効果については酸化セリウムと同様に半永久的であるが、不透明感が残り、さらに光活性を有するため周囲の樹脂を劣化させ得るといった欠点がある。

以下の表3において、各種紫外線吸収剤の特徴についてまとめた。

【表3】

【産業上の利用可能性】

【0089】

外観、耐養生性、耐候性、耐温水性、塗膜硬度等に優れた塗膜を有する着色セメント 瓦を製造することができる。

【図面の簡単な説明】

【0090】

【図1】化粧セメント板の概略図

【図2】化粧セメント板の製造工程図

【符号の説明】

【0091】

1 基板

2 化粧層

3 耐候性被覆層

31 第一被覆層

32 第二被覆層

【特許請求の範囲】

【請求項1】

セメントを主材とする基板用セメント材料から形成される基板の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層を設け、前記化粧層に耐候性被覆層を設けてある化粧セメント板であって、

前記耐候性被覆層は、樹脂を主成分とする有機系被覆材料から前記化粧層表面に形成される第一被覆層と、酸化セリウムを主成分とする紫外線吸収剤を含有し、オルガノシランを主成分とする有機無機系複合被覆材料から形成される第二被覆層とを備える化粧セメント板。

【請求項2】

前記化粧セメント材料が顔料を含有する着色セメント材料である請求項1記載の化粧セメント板。

【請求項3】

前記有機無機系複合被覆材料が、平均粒径0.4〜0.5μmの酸化セリウムを紫外線透過率が8.0%以下となるように所定量を含有する複合樹脂である請求項1または2に記載の化粧セメント板。

【請求項4】

前記有機系被覆材料が、アクリル系樹脂を主成分とするものである請求項1〜3のいずれかに記載の化粧セメント板。

【請求項1】

セメントを主材とする基板用セメント材料から形成される基板の表面側に、セメントを主材とする化粧セメント材料から形成された化粧層を設け、前記化粧層に耐候性被覆層を設けてある化粧セメント板であって、

前記耐候性被覆層は、樹脂を主成分とする有機系被覆材料から前記化粧層表面に形成される第一被覆層と、酸化セリウムを主成分とする紫外線吸収剤を含有し、オルガノシランを主成分とする有機無機系複合被覆材料から形成される第二被覆層とを備える化粧セメント板。

【請求項2】

前記化粧セメント材料が顔料を含有する着色セメント材料である請求項1記載の化粧セメント板。

【請求項3】

前記有機無機系複合被覆材料が、平均粒径0.4〜0.5μmの酸化セリウムを紫外線透過率が8.0%以下となるように所定量を含有する複合樹脂である請求項1または2に記載の化粧セメント板。

【請求項4】

前記有機系被覆材料が、アクリル系樹脂を主成分とするものである請求項1〜3のいずれかに記載の化粧セメント板。

【図1】

【図2】

【図2】

【公開番号】特開2006−96639(P2006−96639A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−287601(P2004−287601)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(503367376)クボタ松下電工外装株式会社 (467)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(503367376)クボタ松下電工外装株式会社 (467)

【Fターム(参考)】

[ Back to top ]