化粧パネル及び化粧パネルの製造方法

【課題】耐キャスター性、耐衝撃性、及び表面平滑性を向上させることができ、パンク及び変形の発生を抑制することができる化粧パネル及び化粧パネルの製造方法を提供する。

【解決手段】製造者は、ユーカリ製の高比重合板基材1の上面に、高比重のUV硬化型樹脂を含む目止め剤を用いた目止め処理を施すことによって目止め層21を形成し、目止め層21の上面に、実質的に水分を含まない接着剤を塗布してから、オレフィンシートを用いてなる化粧材41を目止め層21の上面に貼り合わせる。この結果、目止め層21と化粧材41との間に接着層31が形成される。高比重合板基材1及び目止め層21は耐キャスター性及び耐衝撃性に優れており、目止め層21が形成されていることによって化粧パネル71の表面平滑性が向上されている。また、化粧材41及び接着層31から水分が放出されないため、水分に起因するパンク及び変形の発生が抑制される。

【解決手段】製造者は、ユーカリ製の高比重合板基材1の上面に、高比重のUV硬化型樹脂を含む目止め剤を用いた目止め処理を施すことによって目止め層21を形成し、目止め層21の上面に、実質的に水分を含まない接着剤を塗布してから、オレフィンシートを用いてなる化粧材41を目止め層21の上面に貼り合わせる。この結果、目止め層21と化粧材41との間に接着層31が形成される。高比重合板基材1及び目止め層21は耐キャスター性及び耐衝撃性に優れており、目止め層21が形成されていることによって化粧パネル71の表面平滑性が向上されている。また、化粧材41及び接着層31から水分が放出されないため、水分に起因するパンク及び変形の発生が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合板基材の少なくとも一面側に化粧材を積層してなる化粧パネル及び化粧パネルの製造方法に関する。

【背景技術】

【0002】

従来、床材として用いられる化粧パネルを得るために、製造者は、例えばラワン(比重0.55)を用いてなる合板基材の一面に、化粧シート又は化粧単板等の化粧材を接着する(特許文献1〜3参照)。

この場合、化粧材としては、オレフィンシート、又は湿潤木材製の化粧単板(以下、湿潤化粧単板という)が用いられる。接着剤としては、酢酸ビニル樹脂エマルジョン、又は尿素・メラミン共縮合樹脂等の水性接着剤が用いられる(特許文献3〜5参照)。

【0003】

以下では、ラワンを用いてなる合板基材を、ラワン合板基材という。ラワン合板基材は硬度が低いため、ラワン合板基材及び化粧材からなる化粧パネルは、耐キャスター性及び耐衝撃性が低い。

このような不都合を解消するために、ラワン合板基材と化粧材との間に、化粧パネルの表面を強化するための表面強化材を介在させることがある。表面強化材としては、MDF(中密度繊維板)又は樹脂含浸紙等の、硬度が高い材料が用いられる(特許文献2〜6参照)。ラワン合板基材、表面強化材、及び化粧材からなる化粧パネルは、耐キャスター性及び耐衝撃性が高い。

【0004】

しかしながら、一般的に入手が可能なラワンは天然木であり、天然木の安易な伐採は、重大な環境問題を引き起こしかねない。そこで、近年、植林木を用いることが推奨されている。

合板基材の材料として好適な植林木は、例えばユーカリ(比重0.81)、カメレレ(比重0.64)、及びゴムノキ(比重0.65)である。比重0.6以上の木材を、以下では高比重材という。また、少なくとも一面が高比重材を用いてなる高比重層である合板基材を、以下では高比重合板基材という。

高比重合板基材は硬度が高い。このため、高比重合板基材を用いてなる化粧パネルは、高比重合板基材と化粧材との間に表面強化材を介在せずとも、十分に高い耐キャスター性及び耐衝撃性を有する。

【0005】

ところが、高比重合板基材の表面には、往々にして、窪み、割れ、及び合板を形成する板材同士の繋ぎ目の隙間等の凹部が存在する。凹部を有する表面に直接的に化粧材を接着した場合、高比重合板基材の凹部が化粧パネルの表面平滑性を低下させる虞がある。従って、高比重合板基材の表面に目止め処理を施してから、化粧材を接着する必要がある。

【0006】

合板基材の表面に目止め処理を施す際には、目止め剤として、水性パテが用いられることが多い(特許文献1,4,7,8参照)。水性パテは、例えばアクリル樹脂又はウレタン樹脂等を含有する合成樹脂エマルジョンパテである。水性パテには、凹部に対する充填が容易であり、充填された水性パテを硬化させるための特殊な機材が不要である等、作業性がよく低コストであるという利点がある。

また、目止め剤として、UV硬化型樹脂が用いられることもある(特許文献1,4,9参照)。UV硬化型樹脂は、紫外線を照射することによって低温で硬化させることができ、作業能率がよいという利点を有する。

【0007】

ところで、合板基材の表面が低透湿性層である場合、合板基材の表面に水性接着剤を用いて、化粧材(例えば湿潤化粧単板)を接着すると、水性接着剤及び/又は化粧材から放出される水分によって、合板基材から化粧材が剥離したり(即ち、いわゆるパンクが生じたり)、化粧パネルの反り又は捩れ等の変形が生じたりする虞がある。

このような不都合を解消するために、合板基材と化粧材とを積層する際に、透湿性を有する金型に水分を逃がすことが提案されている(特許文献10参照)。

【0008】

また、化粧パネルの表面を保護するために、化粧材の表面にUV硬化型樹脂を塗布し、塗布したUV硬化型樹脂に紫外線を照射することによって硬化させる技術が開示されている(特許文献11参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−63777号公報

【特許文献2】特開2006−95991号公報

【特許文献3】実開平7−28606号公報

【特許文献4】特許第3411776号公報

【特許文献5】特許第2597782号公報

【特許文献6】特開平8−135140号公報

【特許文献7】特開平6−218709号公報

【特許文献8】特公平6−88375号公報

【特許文献9】特開平6−296926号公報

【特許文献10】特開平11−207704号公報

【特許文献11】特開昭50−70509号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

水性パテの硬化物は、耐水性及び硬度が低い。更に、水性パテは硬化時に収縮するため、硬化した水性パテは、硬化前よりも体積が減少している。

このため、水性パテを用いて目止め処理を施した高比重合板基材は、水性パテが充填されている部分の硬度が、周囲の硬度よりも低い。従って、このような高比重合板基材を用いてなる化粧パネルには、部分的に耐キャスター性及び耐衝撃性が低いという問題がある。

【0011】

また、高比重合板基材の表面の凹部が浅く狭い場合は、硬化した水性パテの体積減少は大きな問題にならないが、高比重合板基材の表面の凹部が深いか、又は広い場合には、水性パテの体積減少によって、目止め処理後も、無視できない凹部が高比重合板基材の表面に残留する虞がある。この結果、残留した凹部が、化粧パネルの表面平滑性を低下させるという問題が生じる。

以上のような問題を解決するための技術は、特許文献1〜11には記載されていない。

【0012】

本発明は斯かる問題を解決するためになされたものであり、その主たる目的は、高比重合板基材の一面に、UV硬化型樹脂を含む目止め剤を用いて目止め処理を施す構成とすることにより、耐キャスター性、耐衝撃性、及び表面平滑性を向上させることができる化粧パネル及び化粧パネルの製造方法を提供することにある。

【0013】

本発明の他の目的は、透湿性を有する粉状体が混合された目止め剤を用いるか、透湿性シート又は透湿性板材を用いるか、或いは実質的に水分を含まない接着剤を用いることにより、パンク及び変形の発生を抑制することができる化粧パネル及び化粧パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

第1発明に係る化粧パネルは、少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルにおいて、前記一面には、前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め層が形成されていることを特徴とする。

【0015】

第2発明に係る化粧パネルは、前記目止め層には、透湿性を有する粉状体が含まれていることを特徴とする。

【0016】

第3発明に係る化粧パネルは、前記一面と前記化粧材との間に、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材が介在していることを特徴とする。

【0017】

第4発明に係る化粧パネルは、前記一面と前記化粧材との間に、実質的に水分を含まない接着剤を用いてなる接着層が介在していることを特徴とする。

【0018】

第5発明に係る化粧パネルの製造方法は、少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルの製造方法において、前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め剤を前記一面に塗布し、塗布された目止め剤に紫外線を照射することによって前記目止め剤を硬化させる目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする。

【0019】

第6発明に係る化粧パネルの製造方法は、透湿性を有する粉状体を前記UV硬化型樹脂に混合してなる目止め剤を用いて前記目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする。

【0020】

第7発明に係る化粧パネルの製造方法は、前記目止め処理を前記一面に施し、次いで、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材を前記一面に積層してから、前記透湿性シート又は透湿性板材の表面側に前記化粧材を積層することを特徴とする。

【0021】

第8発明に係る化粧パネルの製造方法は、少なくとも前記化粧材を積層する際には、実質的に水分を含まない接着剤を用いて、前記化粧材を前記一面の側に接着することを特徴とする。

【0022】

第1発明及び第5発明にあっては、例えば、製造者は、少なくとも一面が高比重層である合板基材(即ち高比重合板基材)と、高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め剤(以下、UV硬化型目止め剤という)と、化粧材と、接着剤とを準備する。

まず、製造者は、高比重合板基材の一面に目止め処理を施す。このために、製造者は、高比重合板基材の一面にUV硬化型目止め剤を塗布する。このとき、高比重合板基材の一面に存在する凹部にUV硬化型目止め剤が充填される。次いで、製造者は、塗布されたUV硬化型目止め剤に紫外線を照射する。このとき、塗布されたUV硬化型目止め剤が硬化する。

以上の結果、高比重合板基材の一面に、目止め層が形成される。

【0023】

更に、製造者は、目止め層が形成された高比重合板基材の一面側に化粧材を積層する。このとき、化粧材は、例えば目止め層に直接的に接着される。この結果、本発明の化粧パネルが得られる。

【0024】

高比重合板基材は、硬度が高い。

また、UV硬化型樹脂の硬化物は、耐水性及び硬度が高い。しかも、高比重層の比重以上の比重を有するUV硬化型樹脂の硬化物は、高比重合板基材の硬度と同程度以上の硬度を有する、と考えられる。更に、UV硬化型樹脂の硬化時の収縮は小さいため、硬化したUV硬化型樹脂の体積は、硬化前の体積と略等しい。

このため、UV硬化型目止め剤を用いて目止め処理を施した高比重合板基材は、UV硬化型目止め剤が充填されている部分の硬度が、周囲の硬度と同程度以上である。また、目止め処理後に、無視できない凹部が高比重合板基材の一面に残留する可能性が低い。

【0025】

第2発明及び第6発明にあっては、例えば、製造者は、高比重合板基材と、目止め剤と、化粧材と、接着剤とを準備する。ただし、目止め剤は、高比重層の比重以上の比重を有するUV硬化型樹脂に、透湿性を有する粉状体(以下、透湿性粉状体という)を混合してなる。以下では、UV硬化型樹脂と透湿性粉状体とが含まれている目止め剤を、透湿性目止め剤という。

まず、製造者は、高比重合板基材の一面に、透湿性目止め剤を用いて目止め処理を施す。この結果、高比重合板基材の一面に、透湿性粉状体が含まれている目止め層(以下、透湿性目止め層という)が形成される。

【0026】

更に、製造者は、透湿性目止め層が形成された高比重合板基材の一面側に、化粧材を積層する。この結果、本発明の化粧パネルが得られる。

化粧材として湿潤化粧単板が用いられる場合、接着剤としては、水性接着剤が用いられる。このとき、湿潤化粧単板は、水性接着剤を用いて、例えば透湿性目止め層の表面に直接的に接着される。

透湿性粉状体が含まれていない目止め層は透湿性が低い。一方、透湿性目止め層は透湿性が高い。このため、湿潤化粧単板及び/又は水性接着剤から放出された水分は、透湿性目止め層を透過することによって、空気中に放散される。

【0027】

ところで、UV硬化型樹脂に対する透湿性粉状体の混合量が多い場合、透湿性目止め層は、十分な透湿性を得ることができる。ただし、透湿性目止め剤の比重が、UV硬化型目止め剤の比重よりも大幅に低くなる。また、透湿性粉状体を混合する分だけ、透湿性目止め剤のコストが増大する。

逆に、UV硬化型樹脂に対する透湿性粉状体の混合量が少ない場合、透湿性目止め剤の比重は、UV硬化型目止め剤の比重と同程度である。また、透湿性目止め剤のコストの増大量が小さい。ただし、透湿性目止め層は、十分な透湿性を得ることができない虞がある。

従って、UV硬化型樹脂に対する透湿性粉状体の混合量は、重量比で65%以下、好ましくは10%以上、65%以下の範囲であることが望ましい。

【0028】

透湿性粉状体の直径は、透湿性目止め層の厚み以下であればよい。仮に、透湿性粉状体の直径が透湿性目止め層の厚みを超過していると、透湿性粉状体が化粧パネルの表面平滑性に悪影響を及ぼす虞がある。

【0029】

第3発明及び第7発明にあっては、例えば、製造者は、高比重合板基材と、UV硬化型目止め剤と、高比重層の比重以上の比重を有する透湿性シート又は透湿性板材(以下、透湿性表面強化材という)と、化粧材と、接着剤とを準備する。

まず、製造者は、高比重合板基材の一面に、UV硬化型目止め剤を用いて目止め処理を施す。この結果、高比重合板基材の一面に、目止め層が形成される。

次いで、製造者は、目止め処理が施された高比重合板基材の一面、即ち目止め層に、透湿性表面強化材を積層する。

更に、製造者は、透湿性表面強化材が積層された高比重合板基材の一面側に、化粧材を積層する。この結果、本発明の化粧パネルが得られる。

【0030】

化粧材として湿潤化粧単板が用いられる場合、接着剤としては、水性接着剤が用いられる。このとき、湿潤化粧単板は、水性接着剤を用いて、例えば透湿性表面強化材の表面に直接的に接着される。

透湿性表面強化材は透湿性が高い。このため、湿潤化粧単板及び/又は水性接着剤から放出された水分は、透湿性表面強化材を透過することによって、空気中に放散される。

【0031】

ところで、透湿性目止め剤は、UV硬化型目止め剤よりも比重が低い。このため、透湿性目止め剤を用いて、高比重合板基材の一面に目止め処理を施した場合、UV硬化型樹脂に対する透湿性粉状体の混合量が多いと、高比重合板基材の一面の凹部に透湿性目止め剤が充填されている部分の硬度が、周囲の硬度よりも大幅に低くなる虞がある。即ち、高比重合板基材の表面に、硬度のバラつきが生じる虞がある。

【0032】

しかしながら、本発明の化粧パネルは、目止め処理が施された高比重合板基材の一面と化粧材との間に、透湿性表面強化材が介在している。透湿性表面強化材は、高比重合板基材の硬度と同程度以上の硬度を有する、と考えられる。

このため、高比重合板基材の表面における硬度のバラつきが、化粧パネルの表面の硬度に悪影響を及ぼすことが抑制される。

【0033】

第4発明及び第8発明にあっては、例えば、製造者は、高比重合板基材と、UV硬化型目止め剤と、化粧材と、実質的に水分を含まない接着剤とを準備する。実質的に水分を含まない接着剤(以下、無水接着剤という)とは、全く水分を含まない接着剤か、又は、不可避量の水分を含む接着剤である。

まず、製造者は、高比重合板基材の一面に、UV硬化型目止め剤を用いて目止め処理を施す。この結果、高比重合板基材の一面に、目止め層が形成される。

【0034】

更に、製造者は、目止め層が形成された高比重合板基材の一面側に、化粧材を積層する。このとき、化粧材は、無水接着剤を用いて、例えば目止め層の表面に直接的に接着される。この結果、本発明の化粧パネルが得られる。

ところで、無水接着剤を用いて高比重合板基材に接着することが可能な化粧材は、オレフィンシート又は乾燥木材製の化粧単板(以下、乾燥化粧単板という)等に限られ、湿潤化粧単板を接着することはできない。従って、無水接着剤及び化粧材から水分が放出されることはない。

【発明の効果】

【0035】

第1発明の化粧パネル及び第5発明の化粧パネルの製造方法による場合、耐キャスター性及び耐衝撃性が高い化粧パネルを得ることができる。何故ならば、目止め処理を施した高比重合板基材は、UV硬化型目止め剤が充填されている部分の硬度が、周囲の硬度と同程度以上だからである。

また、表面平滑性が高い化粧パネルを得ることができる。何故ならば、目止め処理後に、無視できない凹部が高比重合板基材の一面に残留する可能性が低いからである。

【0036】

第2発明の化粧パネル及び第6発明の化粧パネルの製造方法による場合、パンク及び変形の発生を抑制することができる。何故ならば、化粧材及び/又は接着剤から放出された水分(即ち、パンク及び変形の原因となる水分)が、透湿性が高い目止め層を透過することによって、空気中に放散されるからである。

この結果、高品質の化粧パネルを得ることができる。

【0037】

第3発明の化粧パネル及び第7発明の化粧パネルの製造方法による場合、パンク及び変形の発生を抑制することができる。何故ならば、パンク及び変形の原因となる水分が、透湿性表面強化材を透過することによって、空気中に放散されるからである。

この結果、高品質の化粧パネルを得ることができる。

また、高比重合板基材の一面における硬度が均一でないときでも、透湿性表面強化材によって、化粧パネルの表面における硬度を均一にすることができる。しかも、この硬度は、高比重合板基材の硬度と同程度以上の硬度である。この結果、耐キャスター性及び耐衝撃性が高い化粧パネルを得ることができる。

【0038】

第4発明の化粧パネル及び第8発明の化粧パネルの製造方法による場合、パンク及び変形の発生を抑制することができる。何故ならば、パンク及び変形の原因となる水分が、化粧材からも無水接着剤からも放出されないからである。

この結果、高品質の化粧パネルを得ることができる。

【図面の簡単な説明】

【0039】

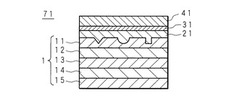

【図1】本発明の実施の形態1に係る化粧パネルの構成を模式的に示す断面図である。

【図2】本発明の実施の形態1に係る化粧パネルの製造方法の説明図である。

【図3】本発明の実施の形態2に係る化粧パネルの構成を模式的に示す断面図である。

【図4】本発明の実施の形態2に係る化粧パネルの製造方法の説明図である。

【図5】本発明の実施の形態3に係る化粧パネルの構成を模式的に示す断面図である。

【図6】本発明の実施の形態3に係る化粧パネルの製造方法の説明図である。

【発明を実施するための形態】

【0040】

以下、本発明を、その実施の形態を示す図面に基づいて詳述する。

【0041】

実施の形態 1.

図1は、本発明の実施の形態1に係る化粧パネル71の構成を模式的に示す断面図であり、図2は、化粧パネル71の製造方法の説明図である。

図1に示すように、化粧パネル71は、高比重合板基材1の一面に、化粧材41を積層してなる。ただし、高比重合板基材1と化粧材41との間には、目止め層21及び接着層31が介在している。以下では、化粧パネル71の化粧材41側を、上側という。

【0042】

このような化粧パネル71を製造するための材料として、製造者は、図2(a)に示す高比重合板基材1と、図2(b)に示すUV硬化型目止め剤210と、図2(c)に示す無水接着剤310及び化粧材41とを準備する。

高比重合板基材1は、100%ユーカリ製の高比重層11〜15を上から下へこの順に積層してなる5層合板である。高比重合板基材1は、比重0.81である。

【0043】

UV硬化型目止め剤210は、UV硬化型樹脂製の塗料であり、重量比4:6〜5:5程度の割合で、アクリルウレタン系樹脂と適宜の体質顔料とを含む。UV硬化型目止め剤210は、比重1.0程度である。即ち、UV硬化型目止め剤210は、高比重合板基材1の比重以上の比重を有する。

無水接着剤310は、湿気硬化型ウレタン樹脂系のホットメルト接着剤(PUR:ポリウレタンリアクティブホットメルト)を用いてなる。PURは、全く水分を含まないか、又は、不可避量の水分を含むため、無水接着剤310は、実質的に水分を含まない。

化粧材41は、ポリエチレンベースのオレフィンシートを用いてなる。

【0044】

図1に示すように、化粧材41は、高比重合板基材1の高比重層11の上面に積層される。

しかしながら、図2(a)に示すように、高比重層11の上面には、凹部11a,11a,…が存在する。即ち、高比重層11の上面は、表面平滑性が低い。このため、高比重層11の上面に目止め処理を施す必要がある。

【0045】

目止め処理においては、製造者は、図2(b)に示すように、まず、高比重層11の上面に全体的に均一に、UV硬化型目止め剤210を塗布する。このとき、凹部11a,11a,…にUV硬化型目止め剤210が充填される。

次いで、製造者は、塗布されたUV硬化型目止め剤210に対し、紫外線照射装置Lを用いて紫外線Vを照射することによって、UV硬化型目止め剤210を硬化させる。この結果、高比重層11の上面に、目止め層21が形成される。

目止め層21の厚みは数μm程度であるが、凹部11aに充填されている分も合わせれば、最大1mm程度である。

【0046】

そして、製造者は、図2(c)に示すように、目止め層21が形成された高比重層11の上面に、化粧材41を接着する。

更に詳細には、製造者は、100℃〜130℃に加熱して溶融させた無水接着剤310を、高比重層11の上面に、80g/m2 塗布する。なお、無水接着剤310は、高比重層11の上面及び化粧材41の下面の少なくとも一方に塗布してあればよい。また、無水接着剤310の塗布量は、80g/m2 以上、100g/m2 以下であることが好ましい。

【0047】

次いで、製造者は、高比重層11の上面と、化粧材41の下面とを対面させた状態で、高比重合板基材1及び化粧材41に、上下一対の加圧ローラR1,R2によって上下方向から加圧しつつ、夫々が矢符方向に回転する加圧ローラR1,R2間を通過させる。この結果、高比重層11の上面に、化粧材41が接着される。

無水接着剤310が硬化することによって、目止め層21と化粧材41との間に接着層31が形成され、図1に示す化粧パネル71が得られる。

【0048】

ところで、高比重である高比重合板基材1は、低比重であるラワン合板基板と比べて硬度が高いため、十分に高い耐キャスター性及び耐衝撃性を有する。しかも、高比重である目止め層21は、高比重合板基材1と同程度以上の硬度を有するため、十分に高い耐キャスター性及び耐衝撃性を有する。

更に、目止め層21は、耐水性が高い。

また、UV硬化型目止め剤210は、硬化することによって体積が減少することはほとんどない。このため、高比重層11の上面に、凹部11a,11a,…が残留することがない。つまり、目止め層21が形成されることによって、高比重層11の上面の表面平滑性が向上され、延いては、化粧パネル71の上面の表面平滑性が向上される。

【0049】

目止め層21は透湿性が低いが、化粧材41及び無水接着剤310から、化粧パネル71のパンク及び変形の原因となる水分が放出されることはない。従って、化粧パネル71は、パンク及び変形の発生が抑制されている。

以上の結果、化粧パネル71は、耐キャスター性、耐衝撃性、及び表面平滑性が向上された高品質の床材として用いることができる。

【0050】

また、本実施の形態における化粧パネル71の製造方法では、製造者は、高比重層11の上面に全体的にUV硬化型目止め剤210を塗布することによって、凹部11a,11a,…夫々にUV硬化型目止め剤210を充填する。このため、凹部11a,11a,…に個々にUV硬化型目止め剤210を充填する場合よりも、作業効率を向上させることができる。

【0051】

なお、高比重合板基材1の両面に化粧材41,41を積層する場合には、高比重層15の下面にも、UV硬化型目止め剤210を用いた目止め処理を施すことが望ましい。

また、化粧材41は、オレフィンシートに限定されず、例えば乾燥化粧単板を用いてなるものであってもよい。

更に、高比重合板基材1を構成する木材は、比重(気乾比重)0.6以上の高比重材であれば、ユーカリ製に限定されず、カメレレ製又はゴムノキ製等であってもよく、複数種類の木材が混合されていてもよい。

【0052】

高比重合板基材1は、5層のものに限定されず、5層未満のものでも6層以上のものでもよい。また、高比重層12〜15の少なくとも1層が、高比重層11よりも比重が低い低比重層であってもよい。例えば、高比重合板基材1は、高比重層12〜14を備えず、1層以上の低比重層が高比重層11,15間に介在している堅木合板であってもよい。

【0053】

ここで、耐キャスター性及び耐衝撃性について、化粧パネル71と、化粧パネル71に類似する構成の従来の化粧パネル(以下、第1化粧パネルという)とを比較した結果を示す。

【0054】

【表1】

【0055】

まず、第1化粧パネルについて説明する。第1化粧パネルは、ラワン合板基材の上面に、化粧材41を積層してなる。ただし、ラワン合板基材と化粧材41との間には、接着層31が介在している。つまり、第1化粧パネルとは、図1に示す化粧パネル71の高比重合板基材1及び目止め層21がラワン合板基材と入れ替わったような構成である。

【0056】

このような第1化粧パネルを製造する場合、製造者は、ラワン合板基材の上面に、100℃〜130℃に加熱して溶融させた無水接着剤310を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面と、化粧材41の下面とを対面させた状態で、ラワン合板基材及び化粧材41を、上下一対の加圧ローラR1,R2によって上下方向から加圧しつつ、加圧ローラR1,R2間を通過させる。この結果、ラワン合板基材の上面に、化粧材41が接着される。無水接着剤310が硬化することによって、ラワン合板基材と化粧材41との間に接着層31が形成された第1化粧パネルが得られる。

【0057】

表1には、化粧パネル71に対してキャスター試験及びデュポン式衝撃試験を夫々実施したことによって化粧パネル71の上面に形成された凹みの深さ(即ち凹み量)と、第1化粧パネルに対して同様の試験を実施した場合の凹み量とが示されている。

【0058】

キャスター試験では、試験官は、ターンテーブルの上面中央部分に試験片を固定し、更に、25kgの荷重が印加されているキャスターを、試験片の上で、100mmのストロークで3000回、直線的に往復させた。このとき、試験官は、キャスターが約17回往復する間に、ターンテーブルを1回転させることによって、試験片が1回転して元の位置に戻るようにした。以上のような処置を、試験官は、6個の試験片に対して実行した。

そして、試験官は、各試験片に形成された凹みの内、最も大きいものの凹み量を、ノギスを用いて測定し、6個分の測定結果を平均した。

【0059】

デュポン式衝撃試験では、試験官は、JIS K5600に準拠して凹み量を測定した。更に詳細には、試験官は、半径6.35±0.03mmの撃型と受け台とを準備し、撃型と受け台との間に、上面を上向き(撃型側)にして試験片を挟んだ。このとき、試験官は、試験片の所定の衝撃点と撃型とを位置合わせした。この後、試験官は、質量500gの錘を、高さ300mmから撃型の上に落下させることによって、試験片に衝撃を与えた。以上のような処置を、試験片に設定された30点の衝撃点に対して実行した。

そして、試験官は、各衝撃点の凹み量をノギスで測定し、30個分の測定結果を平均した。

【0060】

表1に示すように、キャスター試験では、化粧パネル71の試験片については0.12mm、第1化粧パネルの試験片については0.48mmの凹み量が得られた。つまり、化粧パネル71が、第1化粧パネルに比べて十分に高い耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、化粧パネル71の試験片については0.16mm、第1化粧パネルの試験片については0.64mmの凹み量が得られた。つまり、化粧パネル71が、第1化粧パネルに比べて十分に高い耐衝撃性を有していることがわかる。

【0061】

実施の形態 2.

図3は、本発明の実施の形態2に係る化粧パネル72の構成を模式的に示す断面図であり、図4は、化粧パネル72の製造方法の説明図である。

以下では、実施の形態1に対応する部分には同一符号を付してそれらの説明を省略する。

図3に示すように、化粧パネル72は、高比重合板基材1の上面に、化粧材42を積層してなる。ただし、高比重合板基材1と化粧材42との間には、透湿性目止め層22及び接着層32が介在している。また、化粧材42の上面には、表面保護膜5が形成されている。

【0062】

このような化粧パネル72を製造するための材料として、製造者は、高比重合板基材1(図2(a)参照)と、図4(a)に示す透湿性目止め剤220と、図4(b)に示す水性接着剤320及び化粧材42と、UV硬化型樹脂製の図示しない塗料とを準備する。

水性接着剤320は、尿素・メラミン樹脂系接着剤を用いてなる。

化粧材42は、ビーチ(ブナ)製の湿潤化粧単板を用いてなり、0.25mmの厚みを有する。

【0063】

透湿性目止め剤220は、UV硬化型目止め剤210と、セピオライト製の透湿性粉状体を混合してなる。このため、透湿性目止め剤220の比重は、UV硬化型目止め剤210よりも低い。ただし、UV硬化型目止め剤210に対する透湿性粉状体の混合量が適正であれば、透湿性目止め剤220は、高比重合板基材1の比重以上の比重を有する。本実施の形態における透湿性粉状体の混合量は、重量比30%である。

透湿性目止め剤220を用いて形成される透湿性目止め層22の厚みは、数μm程度である。従って、UV硬化型目止め剤210に混合される透湿性粉状体の直径は、最大でも数μm程度である。

【0064】

図3に示すように、化粧材42は、高比重合板基材1の高比重層11の上面に積層される。このため、高比重層11の上面に目止め処理を施す必要がある。

目止め処理においては、製造者は、図4(a)に示すように、まず、高比重層11の上面に全体的に均一に、透湿性目止め剤220を塗布する。このとき、凹部11a,11a,…に透湿性目止め剤220が充填される。

次いで、製造者は、塗布された透湿性目止め剤220に対し、紫外線照射装置Lを用いて紫外線Vを照射することによって、透湿性目止め剤220を硬化させる。この結果、高比重層11の上面に、透湿性目止め層22が形成される。

【0065】

そして、製造者は、図4(b)に示すように、透湿性目止め層22が形成された高比重層11の上面に、水性接着剤320を80g/m2 塗布する。

次いで、製造者は、高比重層11の上面に、化粧材42を熱圧にて接着(いわゆる熱圧貼り)する。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。

水性接着剤320が硬化することによって、透湿性目止め層22と化粧材42との間に接着層32が形成される。

最後に、製造者は、化粧材42の上面にUV硬化型樹脂製の塗料を塗布し、塗布した塗料を硬化させることによって、化粧材42の上面に表面保護膜5を形成する。

以上の結果、図3に示す化粧パネル72が得られる。

【0066】

ところで、高比重合板基材1は、十分に高い耐キャスター性及び耐衝撃性を有する。しかも、高比重である透湿性目止め層22は、高比重合板基材1と同程度以上の硬度を有するため、十分に高い耐キャスター性及び耐衝撃性を有する。

更に、透湿性目止め層22は、耐水性が高い。

また、透湿性目止め剤220は、硬化することによって体積が減少することはほとんどない。このため、高比重層11の上面に、凹部11a,11a,…が残留することがない。つまり、透湿性目止め層22が形成されることによって、高比重層11の上面の表面平滑性が向上され、延いては、化粧パネル72の上面の表面平滑性が向上される。

【0067】

化粧材42及び水性接着剤320からは、化粧パネル72のパンク及び変形の原因となる水分が、例えば熱圧貼りの最中に放出される。ところが、透湿性目止め層22が透湿性を有するため、放出された水分は、透湿性目止め層22を透過することによって、空気中に放散される。従って、化粧パネル72は、パンク及び変形の発生が抑制されている。

以上の結果、化粧パネル72は、耐キャスター性、耐衝撃性、及び表面平滑性が向上された高品質の床材として用いることができる。

【0068】

なお、高比重合板基材1の両面に化粧材42,42を積層する場合には、高比重層15の下面にも、透湿性目止め剤220を用いた目止め処理を施すことが望ましい。

また、化粧材42は、湿潤化粧単板に限定されず、例えばオレフィンシートを用いてなるものであってもよい。

更に、水性接着剤320は、尿素・メラミン樹脂系接着剤に限定されず、例えばエチレン酢酸ビニル共縮合樹脂系接着剤を用いてなるものであってもよい。

【0069】

更にまた、透湿性目止め剤220に含まれる透湿性粉状体は、セピオライト製の粉状体に限定されるものではなく、珪藻泥岩、珪質頁岩、アロフェン、イモゴライト、ゼオライト、大谷石等(即ち、珪酸塩を含む無機多孔質材料)の粉状体であってもよい。

このような透湿性粉状体の混合量は、化粧パネル72のコスト増大を抑制するために、重量比65%以下であればよい。また、重量比10%以上であれば、透湿性目止め剤220が十分な透湿性を有する、と考えられる。

また、コストの抑制と透湿性の向上とが両立可能であれば、透湿性粉状体は、珪酸塩を含む無機多孔質材料以外のもの(例えば有機材料)を用いて構成されていてもよい。

【0070】

更に、化粧パネル72は、水性接着剤320の代わりに無水接着剤310を用い、且つ、化粧材42の代わりに化粧材41を用いてなる構成であってもよい。この場合、化粧材41及び無水接着剤310からは水分が放出されないため、パンク及び変形の発生が抑制される。

【0071】

ここで、耐キャスター性及び耐衝撃性について、化粧パネル72と、化粧パネル72に類似する構成の従来の化粧パネル(以下、第2化粧パネルという)とを比較した結果を示す。

【0072】

【表2】

【0073】

まず、第2化粧パネルについて説明する。第2化粧パネルは、ラワン合板基材の上面に、化粧材42を積層してなる。ただし、ラワン合板基材と化粧材42との間には、接着層32が介在しており、化粧材42の上面に、表面保護膜5が形成されている。つまり、第2化粧パネルとは、図3に示す化粧パネル72の高比重合板基材1及び透湿性目止め層22がラワン合板基材と入れ替わったような構成である。

【0074】

このような第2化粧パネルを製造する場合、製造者は、ラワン合板基材の上面に、水性接着剤320を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面に、化粧材42を熱圧貼りする。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。水性接着剤320が硬化することによって、ラワン合板基材と化粧材42との間に接着層32が形成される。最後に、製造者は、化粧材42の上面にUV硬化型樹脂製の図示しない塗料を塗布し、塗布した塗料を硬化させることによって、化粧材42の上面に表面保護膜5を形成する。

以上の結果、第2化粧パネルが得られる。

【0075】

表2には、化粧パネル72に対してキャスター試験及びデュポン式衝撃試験を夫々実施したことによって化粧パネル72の上面に形成された凹みの凹み量と、第2化粧パネルに対して同様の試験を実施した場合の凹み量とが示されている。

【0076】

表2に示すように、キャスター試験では、化粧パネル72の試験片については0.10mm、第2化粧パネルの試験片については0.34mmの凹み量が得られた。つまり、化粧パネル72が、第2化粧パネルに比べて十分に高い耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、化粧パネル72の試験片については0.15mm、第2化粧パネルの試験片については0.62mmの凹み量が得られた。つまり、化粧パネル72が、第2化粧パネルに比べて十分に高い耐衝撃性を有していることがわかる。

【0077】

実施の形態 3.

図5は、本発明の実施の形態1に係る化粧パネル73の構成を模式的に示す断面図であり、図6は、化粧パネル73の製造方法の説明図である。

以下では、実施の形態1,2に対応する部分には同一符号を付してそれらの説明を省略する。

図5に示すように、化粧パネル73は、高比重合板基材1の上面に、透湿性表面強化材6及び化粧材42をこの順に積層してなる。ただし、高比重合板基材1と透湿性表面強化材6との間には、透湿性目止め層22及び接着層33が介在している。また、透湿性表面強化材6と化粧材42との間には、接着層32が介在している。更に、化粧材42の上面に、表面保護膜5が形成されている。

【0078】

このような化粧パネル73を製造するための材料として、製造者は、高比重合板基材1(図2(a)参照)と、透湿性目止め剤220(図4(a)参照)と、図6(a)に示す水性接着剤330及び透湿性表面強化材6と、図6(b)に示す水性接着剤320及び化粧材42と、UV硬化型樹脂製の図示しない塗料とを準備する。

【0079】

水性接着剤330は、エチレン酢酸ビニル共縮合樹脂系接着剤を用いてなる。なお、水性接着剤330は、エチレン酢酸ビニル共縮合樹脂系接着剤に限定されず、例えば、尿素・メラミン樹脂系接着剤を用いてなるものであってもよい。

透湿性表面強化材6は、MDFを用いてなる透湿性板材であり、0.6mmの厚みと、高比重合板基材1の比重以上の比重とを有する。なお、透湿性表面強化材6は、樹脂含浸紙を用いてなる透湿性シートであってもよい。また、透湿性表面強化材6の厚みは、0.6mm以上、1.5mm以下であることが好ましい。

【0080】

図5に示すように、化粧材42は、高比重合板基材1の高比重層11の上面側に積層される。このため、製造者は、高比重層11の上面に、透湿性目止め剤220を用いた目止め処理を施す(図4(a)参照)。この結果、高比重層11の上面に、透湿性目止め層22が形成される。

【0081】

そして、製造者は、図6(a)に示すように、透湿性目止め層22が形成された高比重層11の上面に、水性接着剤330を80g/m2 塗布する。次いで、製造者は、高比重層11の上面に、透湿性表面強化材6を接着する。水性接着剤330が硬化することによって、透湿性目止め層22と透湿性表面強化材6との間に接着層33が形成される。

【0082】

次に、製造者は、図6(b)に示すように、透湿性表面強化材6の上面に、水性接着剤320を80g/m2 塗布する。次いで、製造者は、透湿性表面強化材6の上面に、化粧材42を熱圧貼りする。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。水性接着剤320が硬化することによって、透湿性表面強化材6と化粧材42との間に接着層32が形成される。

最後に、製造者は、化粧材42の上面に表面保護膜5を形成する。

以上の結果、図5に示す化粧パネル73が得られる。

【0083】

ところで、高比重である透湿性表面強化材6は、高比重合板基材1と同程度以上の硬度を有するため、十分に高い耐キャスター性及び耐衝撃性を有する。

化粧材42及び水性接着剤320,330からは、化粧パネル73のパンク及び変形の原因となる水分が放出される。ところが、透湿性目止め層22及び透湿性表面強化材6が透湿性を有するため、放出された水分は、透湿性目止め層22又は透湿性表面強化材6を透過することによって、空気中に放散される。従って、化粧パネル73は、パンク及び変形の発生が抑制されている。

以上の結果、化粧パネル73は、耐キャスター性、耐衝撃性、及び表面平滑性が向上された高品質の床材として用いることができる。

【0084】

なお、化粧パネル73には、透湿性目止め層22ではなく目止め層21が形成されていてもよい。この場合、化粧材42及び水性接着剤320,330から放出された水分は、透湿性表面強化材6を透過することによって空気中に放散されるため、パンク及び変形の発生が抑制される。

また、化粧パネル73は、水性接着剤320,330の代わりに無水接着剤310,310を用い、且つ、化粧材42の代わりに化粧材41を用いてなる構成であってもよい。この場合、化粧材41、無水接着剤310,310、及び透湿性表面強化材6からは水分が放出されないため、パンク及び変形の発生が抑制される。このとき、透湿性目止め層22ではなく目止め層21が形成されていてもよい。

【0085】

ここで、耐キャスター性及び耐衝撃性について、化粧パネル72,73と、化粧パネル73に類似する構成の従来の化粧パネル(以下、第3化粧パネルという)とを比較した結果を示す。表3には、化粧パネル72,73に対してキャスター試験及びデュポン式衝撃試験を夫々実施したことによって化粧パネル72,73の上面に形成された凹みの凹み量と、第3化粧パネルに対して同様の試験を実施した場合の凹み量とが示されている。

【0086】

【表3】

【0087】

表3に示すように、キャスター試験では、化粧パネル72,73夫々の試験片について、0.10mmの凹み量が得られた。つまり、化粧パネル72,73は、同程度の耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、化粧パネル72の試験片については0.22mm、化粧パネル73の試験片については0.20mmの凹み量が得られた。つまり、化粧パネル72,73の耐衝撃性には大差がないことがわかる。

ただし、化粧パネル72の試験片の最大凹み量は0.37mmであり、最小凹み量は0.11mmである。つまり、凹み量のバラつきが大きい。一方、化粧パネル73の試験片の最大凹み量は0.25mmであり、最小凹み量は0.12mmである。即ち、凹み量のバラつきが小さい。

【0088】

このような凹み量のバラつきの有無は、化粧パネル72の上面における硬度のバラつきの有無に起因する。

透湿性目止め剤220は、UV硬化型目止め剤210よりも比重が低い。このため、透湿性目止め剤220を用いて目止め処理を実行した場合、透湿性目止め層22の凹部11a,11a,…夫々を充填している部分の硬度が、周囲の硬度よりも低くなる。この傾向は、透湿性目止め剤220に混合されている透湿性粉状体の量が多いほど顕著になる。

つまり、高比重合板基材1の上面、延いては化粧パネル72の上面に、硬度のバラつきが生じている。

【0089】

一方、化粧パネル73は、透湿性目止め層22と化粧材42との間に、硬度が高い透湿性表面強化材6が介在している。従って、高比重合板基材1の上面に生じている硬度のバラつきが、化粧パネル72の上面の硬度に悪影響を及ぼすことが抑制されている。

【0090】

次に、第3化粧パネルについて説明する。第3化粧パネルは、ラワン合板基材の上面に、透湿性表面強化材6及び化粧材42をこの順に積層してなる。ただし、ラワン合板基材と透湿性表面強化材6との間には、接着層33が介在している。また、透湿性表面強化材6と化粧材42との間には、接着層32が介在している。更に、化粧材42の上面に、表面保護膜5が形成されている。つまり、第3化粧パネルとは、図5に示す化粧パネル73の高比重合板基材1及び透湿性目止め層22がラワン合板基材と入れ替わったような構成である。

【0091】

このような第3化粧パネルを製造する場合、製造者は、ラワン合板基材の上面に、水性接着剤330を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面に、透湿性表面強化材6を接着する。水性接着剤330が硬化することによって、透湿性目止め層22と透湿性表面強化材6との間に接着層33が形成される。次に、製造者は、透湿性表面強化材6の上面に、水性接着剤320を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面に、化粧材42を熱圧貼りする。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。水性接着剤320が硬化することによって、透湿性目止め層22と化粧材42との間に接着層32が形成される。最後に、製造者は、化粧材42の上面に表面保護膜5を形成する。

【0092】

以上の結果、第3化粧パネルが得られる。このような第3化粧パネルは、ラワン合板基材の硬度の低さを透湿性表面強化材6によって補い、耐キャスター性及び耐衝撃性を向上させたものに相当する。

表3に示すように、キャスター試験では、第3化粧パネルの試験片については0.17mmの凹み量が得られた。ここから、化粧パネル71〜73夫々は、第3化粧パネルに比べても、十分に高い耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、第3化粧パネルの試験片については0.35mmの凹み量が得られた。ここから、化粧パネル71〜73夫々は、第3化粧パネルに比べても、十分に高い耐衝撃性を有していることがわかる。

【0093】

なお、ここに開示された実施の形態は、全ての点で例示であって、制限的なものではない、と考えられるべきである。本発明の範囲は、上述した意味ではなく、特許請求の範囲と均等の意味及び特許請求の範囲内での全ての変更が含まれることが意図される。

また、本発明の効果がある限りにおいて、化粧パネル71,72,73に、実施の形態1〜3に開示されていない構成要素が含まれていてもよく、化粧パネル71,72,73の製造工程に、実施の形態1〜3に開示されていない製造工程が含まれていてもよい。

【符号の説明】

【0094】

1 高比重合板基材(合板基材)

11 高比重層

21 目止め層

210 UV硬化型目止め剤(目止め剤)

22 透湿性目止め層(目止め層)

220 透湿性目止め剤(目止め剤)

31 接着層

310 無水接着剤(接着剤)

41,42 化粧材

6 透湿性表面強化材(透湿性シート又は透湿性板材)

71,72,73 化粧パネル

V 紫外線

【技術分野】

【0001】

本発明は、合板基材の少なくとも一面側に化粧材を積層してなる化粧パネル及び化粧パネルの製造方法に関する。

【背景技術】

【0002】

従来、床材として用いられる化粧パネルを得るために、製造者は、例えばラワン(比重0.55)を用いてなる合板基材の一面に、化粧シート又は化粧単板等の化粧材を接着する(特許文献1〜3参照)。

この場合、化粧材としては、オレフィンシート、又は湿潤木材製の化粧単板(以下、湿潤化粧単板という)が用いられる。接着剤としては、酢酸ビニル樹脂エマルジョン、又は尿素・メラミン共縮合樹脂等の水性接着剤が用いられる(特許文献3〜5参照)。

【0003】

以下では、ラワンを用いてなる合板基材を、ラワン合板基材という。ラワン合板基材は硬度が低いため、ラワン合板基材及び化粧材からなる化粧パネルは、耐キャスター性及び耐衝撃性が低い。

このような不都合を解消するために、ラワン合板基材と化粧材との間に、化粧パネルの表面を強化するための表面強化材を介在させることがある。表面強化材としては、MDF(中密度繊維板)又は樹脂含浸紙等の、硬度が高い材料が用いられる(特許文献2〜6参照)。ラワン合板基材、表面強化材、及び化粧材からなる化粧パネルは、耐キャスター性及び耐衝撃性が高い。

【0004】

しかしながら、一般的に入手が可能なラワンは天然木であり、天然木の安易な伐採は、重大な環境問題を引き起こしかねない。そこで、近年、植林木を用いることが推奨されている。

合板基材の材料として好適な植林木は、例えばユーカリ(比重0.81)、カメレレ(比重0.64)、及びゴムノキ(比重0.65)である。比重0.6以上の木材を、以下では高比重材という。また、少なくとも一面が高比重材を用いてなる高比重層である合板基材を、以下では高比重合板基材という。

高比重合板基材は硬度が高い。このため、高比重合板基材を用いてなる化粧パネルは、高比重合板基材と化粧材との間に表面強化材を介在せずとも、十分に高い耐キャスター性及び耐衝撃性を有する。

【0005】

ところが、高比重合板基材の表面には、往々にして、窪み、割れ、及び合板を形成する板材同士の繋ぎ目の隙間等の凹部が存在する。凹部を有する表面に直接的に化粧材を接着した場合、高比重合板基材の凹部が化粧パネルの表面平滑性を低下させる虞がある。従って、高比重合板基材の表面に目止め処理を施してから、化粧材を接着する必要がある。

【0006】

合板基材の表面に目止め処理を施す際には、目止め剤として、水性パテが用いられることが多い(特許文献1,4,7,8参照)。水性パテは、例えばアクリル樹脂又はウレタン樹脂等を含有する合成樹脂エマルジョンパテである。水性パテには、凹部に対する充填が容易であり、充填された水性パテを硬化させるための特殊な機材が不要である等、作業性がよく低コストであるという利点がある。

また、目止め剤として、UV硬化型樹脂が用いられることもある(特許文献1,4,9参照)。UV硬化型樹脂は、紫外線を照射することによって低温で硬化させることができ、作業能率がよいという利点を有する。

【0007】

ところで、合板基材の表面が低透湿性層である場合、合板基材の表面に水性接着剤を用いて、化粧材(例えば湿潤化粧単板)を接着すると、水性接着剤及び/又は化粧材から放出される水分によって、合板基材から化粧材が剥離したり(即ち、いわゆるパンクが生じたり)、化粧パネルの反り又は捩れ等の変形が生じたりする虞がある。

このような不都合を解消するために、合板基材と化粧材とを積層する際に、透湿性を有する金型に水分を逃がすことが提案されている(特許文献10参照)。

【0008】

また、化粧パネルの表面を保護するために、化粧材の表面にUV硬化型樹脂を塗布し、塗布したUV硬化型樹脂に紫外線を照射することによって硬化させる技術が開示されている(特許文献11参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−63777号公報

【特許文献2】特開2006−95991号公報

【特許文献3】実開平7−28606号公報

【特許文献4】特許第3411776号公報

【特許文献5】特許第2597782号公報

【特許文献6】特開平8−135140号公報

【特許文献7】特開平6−218709号公報

【特許文献8】特公平6−88375号公報

【特許文献9】特開平6−296926号公報

【特許文献10】特開平11−207704号公報

【特許文献11】特開昭50−70509号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

水性パテの硬化物は、耐水性及び硬度が低い。更に、水性パテは硬化時に収縮するため、硬化した水性パテは、硬化前よりも体積が減少している。

このため、水性パテを用いて目止め処理を施した高比重合板基材は、水性パテが充填されている部分の硬度が、周囲の硬度よりも低い。従って、このような高比重合板基材を用いてなる化粧パネルには、部分的に耐キャスター性及び耐衝撃性が低いという問題がある。

【0011】

また、高比重合板基材の表面の凹部が浅く狭い場合は、硬化した水性パテの体積減少は大きな問題にならないが、高比重合板基材の表面の凹部が深いか、又は広い場合には、水性パテの体積減少によって、目止め処理後も、無視できない凹部が高比重合板基材の表面に残留する虞がある。この結果、残留した凹部が、化粧パネルの表面平滑性を低下させるという問題が生じる。

以上のような問題を解決するための技術は、特許文献1〜11には記載されていない。

【0012】

本発明は斯かる問題を解決するためになされたものであり、その主たる目的は、高比重合板基材の一面に、UV硬化型樹脂を含む目止め剤を用いて目止め処理を施す構成とすることにより、耐キャスター性、耐衝撃性、及び表面平滑性を向上させることができる化粧パネル及び化粧パネルの製造方法を提供することにある。

【0013】

本発明の他の目的は、透湿性を有する粉状体が混合された目止め剤を用いるか、透湿性シート又は透湿性板材を用いるか、或いは実質的に水分を含まない接着剤を用いることにより、パンク及び変形の発生を抑制することができる化粧パネル及び化粧パネルの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

第1発明に係る化粧パネルは、少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルにおいて、前記一面には、前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め層が形成されていることを特徴とする。

【0015】

第2発明に係る化粧パネルは、前記目止め層には、透湿性を有する粉状体が含まれていることを特徴とする。

【0016】

第3発明に係る化粧パネルは、前記一面と前記化粧材との間に、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材が介在していることを特徴とする。

【0017】

第4発明に係る化粧パネルは、前記一面と前記化粧材との間に、実質的に水分を含まない接着剤を用いてなる接着層が介在していることを特徴とする。

【0018】

第5発明に係る化粧パネルの製造方法は、少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルの製造方法において、前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め剤を前記一面に塗布し、塗布された目止め剤に紫外線を照射することによって前記目止め剤を硬化させる目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする。

【0019】

第6発明に係る化粧パネルの製造方法は、透湿性を有する粉状体を前記UV硬化型樹脂に混合してなる目止め剤を用いて前記目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする。

【0020】

第7発明に係る化粧パネルの製造方法は、前記目止め処理を前記一面に施し、次いで、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材を前記一面に積層してから、前記透湿性シート又は透湿性板材の表面側に前記化粧材を積層することを特徴とする。

【0021】

第8発明に係る化粧パネルの製造方法は、少なくとも前記化粧材を積層する際には、実質的に水分を含まない接着剤を用いて、前記化粧材を前記一面の側に接着することを特徴とする。

【0022】

第1発明及び第5発明にあっては、例えば、製造者は、少なくとも一面が高比重層である合板基材(即ち高比重合板基材)と、高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め剤(以下、UV硬化型目止め剤という)と、化粧材と、接着剤とを準備する。

まず、製造者は、高比重合板基材の一面に目止め処理を施す。このために、製造者は、高比重合板基材の一面にUV硬化型目止め剤を塗布する。このとき、高比重合板基材の一面に存在する凹部にUV硬化型目止め剤が充填される。次いで、製造者は、塗布されたUV硬化型目止め剤に紫外線を照射する。このとき、塗布されたUV硬化型目止め剤が硬化する。

以上の結果、高比重合板基材の一面に、目止め層が形成される。

【0023】

更に、製造者は、目止め層が形成された高比重合板基材の一面側に化粧材を積層する。このとき、化粧材は、例えば目止め層に直接的に接着される。この結果、本発明の化粧パネルが得られる。

【0024】

高比重合板基材は、硬度が高い。

また、UV硬化型樹脂の硬化物は、耐水性及び硬度が高い。しかも、高比重層の比重以上の比重を有するUV硬化型樹脂の硬化物は、高比重合板基材の硬度と同程度以上の硬度を有する、と考えられる。更に、UV硬化型樹脂の硬化時の収縮は小さいため、硬化したUV硬化型樹脂の体積は、硬化前の体積と略等しい。

このため、UV硬化型目止め剤を用いて目止め処理を施した高比重合板基材は、UV硬化型目止め剤が充填されている部分の硬度が、周囲の硬度と同程度以上である。また、目止め処理後に、無視できない凹部が高比重合板基材の一面に残留する可能性が低い。

【0025】

第2発明及び第6発明にあっては、例えば、製造者は、高比重合板基材と、目止め剤と、化粧材と、接着剤とを準備する。ただし、目止め剤は、高比重層の比重以上の比重を有するUV硬化型樹脂に、透湿性を有する粉状体(以下、透湿性粉状体という)を混合してなる。以下では、UV硬化型樹脂と透湿性粉状体とが含まれている目止め剤を、透湿性目止め剤という。

まず、製造者は、高比重合板基材の一面に、透湿性目止め剤を用いて目止め処理を施す。この結果、高比重合板基材の一面に、透湿性粉状体が含まれている目止め層(以下、透湿性目止め層という)が形成される。

【0026】

更に、製造者は、透湿性目止め層が形成された高比重合板基材の一面側に、化粧材を積層する。この結果、本発明の化粧パネルが得られる。

化粧材として湿潤化粧単板が用いられる場合、接着剤としては、水性接着剤が用いられる。このとき、湿潤化粧単板は、水性接着剤を用いて、例えば透湿性目止め層の表面に直接的に接着される。

透湿性粉状体が含まれていない目止め層は透湿性が低い。一方、透湿性目止め層は透湿性が高い。このため、湿潤化粧単板及び/又は水性接着剤から放出された水分は、透湿性目止め層を透過することによって、空気中に放散される。

【0027】

ところで、UV硬化型樹脂に対する透湿性粉状体の混合量が多い場合、透湿性目止め層は、十分な透湿性を得ることができる。ただし、透湿性目止め剤の比重が、UV硬化型目止め剤の比重よりも大幅に低くなる。また、透湿性粉状体を混合する分だけ、透湿性目止め剤のコストが増大する。

逆に、UV硬化型樹脂に対する透湿性粉状体の混合量が少ない場合、透湿性目止め剤の比重は、UV硬化型目止め剤の比重と同程度である。また、透湿性目止め剤のコストの増大量が小さい。ただし、透湿性目止め層は、十分な透湿性を得ることができない虞がある。

従って、UV硬化型樹脂に対する透湿性粉状体の混合量は、重量比で65%以下、好ましくは10%以上、65%以下の範囲であることが望ましい。

【0028】

透湿性粉状体の直径は、透湿性目止め層の厚み以下であればよい。仮に、透湿性粉状体の直径が透湿性目止め層の厚みを超過していると、透湿性粉状体が化粧パネルの表面平滑性に悪影響を及ぼす虞がある。

【0029】

第3発明及び第7発明にあっては、例えば、製造者は、高比重合板基材と、UV硬化型目止め剤と、高比重層の比重以上の比重を有する透湿性シート又は透湿性板材(以下、透湿性表面強化材という)と、化粧材と、接着剤とを準備する。

まず、製造者は、高比重合板基材の一面に、UV硬化型目止め剤を用いて目止め処理を施す。この結果、高比重合板基材の一面に、目止め層が形成される。

次いで、製造者は、目止め処理が施された高比重合板基材の一面、即ち目止め層に、透湿性表面強化材を積層する。

更に、製造者は、透湿性表面強化材が積層された高比重合板基材の一面側に、化粧材を積層する。この結果、本発明の化粧パネルが得られる。

【0030】

化粧材として湿潤化粧単板が用いられる場合、接着剤としては、水性接着剤が用いられる。このとき、湿潤化粧単板は、水性接着剤を用いて、例えば透湿性表面強化材の表面に直接的に接着される。

透湿性表面強化材は透湿性が高い。このため、湿潤化粧単板及び/又は水性接着剤から放出された水分は、透湿性表面強化材を透過することによって、空気中に放散される。

【0031】

ところで、透湿性目止め剤は、UV硬化型目止め剤よりも比重が低い。このため、透湿性目止め剤を用いて、高比重合板基材の一面に目止め処理を施した場合、UV硬化型樹脂に対する透湿性粉状体の混合量が多いと、高比重合板基材の一面の凹部に透湿性目止め剤が充填されている部分の硬度が、周囲の硬度よりも大幅に低くなる虞がある。即ち、高比重合板基材の表面に、硬度のバラつきが生じる虞がある。

【0032】

しかしながら、本発明の化粧パネルは、目止め処理が施された高比重合板基材の一面と化粧材との間に、透湿性表面強化材が介在している。透湿性表面強化材は、高比重合板基材の硬度と同程度以上の硬度を有する、と考えられる。

このため、高比重合板基材の表面における硬度のバラつきが、化粧パネルの表面の硬度に悪影響を及ぼすことが抑制される。

【0033】

第4発明及び第8発明にあっては、例えば、製造者は、高比重合板基材と、UV硬化型目止め剤と、化粧材と、実質的に水分を含まない接着剤とを準備する。実質的に水分を含まない接着剤(以下、無水接着剤という)とは、全く水分を含まない接着剤か、又は、不可避量の水分を含む接着剤である。

まず、製造者は、高比重合板基材の一面に、UV硬化型目止め剤を用いて目止め処理を施す。この結果、高比重合板基材の一面に、目止め層が形成される。

【0034】

更に、製造者は、目止め層が形成された高比重合板基材の一面側に、化粧材を積層する。このとき、化粧材は、無水接着剤を用いて、例えば目止め層の表面に直接的に接着される。この結果、本発明の化粧パネルが得られる。

ところで、無水接着剤を用いて高比重合板基材に接着することが可能な化粧材は、オレフィンシート又は乾燥木材製の化粧単板(以下、乾燥化粧単板という)等に限られ、湿潤化粧単板を接着することはできない。従って、無水接着剤及び化粧材から水分が放出されることはない。

【発明の効果】

【0035】

第1発明の化粧パネル及び第5発明の化粧パネルの製造方法による場合、耐キャスター性及び耐衝撃性が高い化粧パネルを得ることができる。何故ならば、目止め処理を施した高比重合板基材は、UV硬化型目止め剤が充填されている部分の硬度が、周囲の硬度と同程度以上だからである。

また、表面平滑性が高い化粧パネルを得ることができる。何故ならば、目止め処理後に、無視できない凹部が高比重合板基材の一面に残留する可能性が低いからである。

【0036】

第2発明の化粧パネル及び第6発明の化粧パネルの製造方法による場合、パンク及び変形の発生を抑制することができる。何故ならば、化粧材及び/又は接着剤から放出された水分(即ち、パンク及び変形の原因となる水分)が、透湿性が高い目止め層を透過することによって、空気中に放散されるからである。

この結果、高品質の化粧パネルを得ることができる。

【0037】

第3発明の化粧パネル及び第7発明の化粧パネルの製造方法による場合、パンク及び変形の発生を抑制することができる。何故ならば、パンク及び変形の原因となる水分が、透湿性表面強化材を透過することによって、空気中に放散されるからである。

この結果、高品質の化粧パネルを得ることができる。

また、高比重合板基材の一面における硬度が均一でないときでも、透湿性表面強化材によって、化粧パネルの表面における硬度を均一にすることができる。しかも、この硬度は、高比重合板基材の硬度と同程度以上の硬度である。この結果、耐キャスター性及び耐衝撃性が高い化粧パネルを得ることができる。

【0038】

第4発明の化粧パネル及び第8発明の化粧パネルの製造方法による場合、パンク及び変形の発生を抑制することができる。何故ならば、パンク及び変形の原因となる水分が、化粧材からも無水接着剤からも放出されないからである。

この結果、高品質の化粧パネルを得ることができる。

【図面の簡単な説明】

【0039】

【図1】本発明の実施の形態1に係る化粧パネルの構成を模式的に示す断面図である。

【図2】本発明の実施の形態1に係る化粧パネルの製造方法の説明図である。

【図3】本発明の実施の形態2に係る化粧パネルの構成を模式的に示す断面図である。

【図4】本発明の実施の形態2に係る化粧パネルの製造方法の説明図である。

【図5】本発明の実施の形態3に係る化粧パネルの構成を模式的に示す断面図である。

【図6】本発明の実施の形態3に係る化粧パネルの製造方法の説明図である。

【発明を実施するための形態】

【0040】

以下、本発明を、その実施の形態を示す図面に基づいて詳述する。

【0041】

実施の形態 1.

図1は、本発明の実施の形態1に係る化粧パネル71の構成を模式的に示す断面図であり、図2は、化粧パネル71の製造方法の説明図である。

図1に示すように、化粧パネル71は、高比重合板基材1の一面に、化粧材41を積層してなる。ただし、高比重合板基材1と化粧材41との間には、目止め層21及び接着層31が介在している。以下では、化粧パネル71の化粧材41側を、上側という。

【0042】

このような化粧パネル71を製造するための材料として、製造者は、図2(a)に示す高比重合板基材1と、図2(b)に示すUV硬化型目止め剤210と、図2(c)に示す無水接着剤310及び化粧材41とを準備する。

高比重合板基材1は、100%ユーカリ製の高比重層11〜15を上から下へこの順に積層してなる5層合板である。高比重合板基材1は、比重0.81である。

【0043】

UV硬化型目止め剤210は、UV硬化型樹脂製の塗料であり、重量比4:6〜5:5程度の割合で、アクリルウレタン系樹脂と適宜の体質顔料とを含む。UV硬化型目止め剤210は、比重1.0程度である。即ち、UV硬化型目止め剤210は、高比重合板基材1の比重以上の比重を有する。

無水接着剤310は、湿気硬化型ウレタン樹脂系のホットメルト接着剤(PUR:ポリウレタンリアクティブホットメルト)を用いてなる。PURは、全く水分を含まないか、又は、不可避量の水分を含むため、無水接着剤310は、実質的に水分を含まない。

化粧材41は、ポリエチレンベースのオレフィンシートを用いてなる。

【0044】

図1に示すように、化粧材41は、高比重合板基材1の高比重層11の上面に積層される。

しかしながら、図2(a)に示すように、高比重層11の上面には、凹部11a,11a,…が存在する。即ち、高比重層11の上面は、表面平滑性が低い。このため、高比重層11の上面に目止め処理を施す必要がある。

【0045】

目止め処理においては、製造者は、図2(b)に示すように、まず、高比重層11の上面に全体的に均一に、UV硬化型目止め剤210を塗布する。このとき、凹部11a,11a,…にUV硬化型目止め剤210が充填される。

次いで、製造者は、塗布されたUV硬化型目止め剤210に対し、紫外線照射装置Lを用いて紫外線Vを照射することによって、UV硬化型目止め剤210を硬化させる。この結果、高比重層11の上面に、目止め層21が形成される。

目止め層21の厚みは数μm程度であるが、凹部11aに充填されている分も合わせれば、最大1mm程度である。

【0046】

そして、製造者は、図2(c)に示すように、目止め層21が形成された高比重層11の上面に、化粧材41を接着する。

更に詳細には、製造者は、100℃〜130℃に加熱して溶融させた無水接着剤310を、高比重層11の上面に、80g/m2 塗布する。なお、無水接着剤310は、高比重層11の上面及び化粧材41の下面の少なくとも一方に塗布してあればよい。また、無水接着剤310の塗布量は、80g/m2 以上、100g/m2 以下であることが好ましい。

【0047】

次いで、製造者は、高比重層11の上面と、化粧材41の下面とを対面させた状態で、高比重合板基材1及び化粧材41に、上下一対の加圧ローラR1,R2によって上下方向から加圧しつつ、夫々が矢符方向に回転する加圧ローラR1,R2間を通過させる。この結果、高比重層11の上面に、化粧材41が接着される。

無水接着剤310が硬化することによって、目止め層21と化粧材41との間に接着層31が形成され、図1に示す化粧パネル71が得られる。

【0048】

ところで、高比重である高比重合板基材1は、低比重であるラワン合板基板と比べて硬度が高いため、十分に高い耐キャスター性及び耐衝撃性を有する。しかも、高比重である目止め層21は、高比重合板基材1と同程度以上の硬度を有するため、十分に高い耐キャスター性及び耐衝撃性を有する。

更に、目止め層21は、耐水性が高い。

また、UV硬化型目止め剤210は、硬化することによって体積が減少することはほとんどない。このため、高比重層11の上面に、凹部11a,11a,…が残留することがない。つまり、目止め層21が形成されることによって、高比重層11の上面の表面平滑性が向上され、延いては、化粧パネル71の上面の表面平滑性が向上される。

【0049】

目止め層21は透湿性が低いが、化粧材41及び無水接着剤310から、化粧パネル71のパンク及び変形の原因となる水分が放出されることはない。従って、化粧パネル71は、パンク及び変形の発生が抑制されている。

以上の結果、化粧パネル71は、耐キャスター性、耐衝撃性、及び表面平滑性が向上された高品質の床材として用いることができる。

【0050】

また、本実施の形態における化粧パネル71の製造方法では、製造者は、高比重層11の上面に全体的にUV硬化型目止め剤210を塗布することによって、凹部11a,11a,…夫々にUV硬化型目止め剤210を充填する。このため、凹部11a,11a,…に個々にUV硬化型目止め剤210を充填する場合よりも、作業効率を向上させることができる。

【0051】

なお、高比重合板基材1の両面に化粧材41,41を積層する場合には、高比重層15の下面にも、UV硬化型目止め剤210を用いた目止め処理を施すことが望ましい。

また、化粧材41は、オレフィンシートに限定されず、例えば乾燥化粧単板を用いてなるものであってもよい。

更に、高比重合板基材1を構成する木材は、比重(気乾比重)0.6以上の高比重材であれば、ユーカリ製に限定されず、カメレレ製又はゴムノキ製等であってもよく、複数種類の木材が混合されていてもよい。

【0052】

高比重合板基材1は、5層のものに限定されず、5層未満のものでも6層以上のものでもよい。また、高比重層12〜15の少なくとも1層が、高比重層11よりも比重が低い低比重層であってもよい。例えば、高比重合板基材1は、高比重層12〜14を備えず、1層以上の低比重層が高比重層11,15間に介在している堅木合板であってもよい。

【0053】

ここで、耐キャスター性及び耐衝撃性について、化粧パネル71と、化粧パネル71に類似する構成の従来の化粧パネル(以下、第1化粧パネルという)とを比較した結果を示す。

【0054】

【表1】

【0055】

まず、第1化粧パネルについて説明する。第1化粧パネルは、ラワン合板基材の上面に、化粧材41を積層してなる。ただし、ラワン合板基材と化粧材41との間には、接着層31が介在している。つまり、第1化粧パネルとは、図1に示す化粧パネル71の高比重合板基材1及び目止め層21がラワン合板基材と入れ替わったような構成である。

【0056】

このような第1化粧パネルを製造する場合、製造者は、ラワン合板基材の上面に、100℃〜130℃に加熱して溶融させた無水接着剤310を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面と、化粧材41の下面とを対面させた状態で、ラワン合板基材及び化粧材41を、上下一対の加圧ローラR1,R2によって上下方向から加圧しつつ、加圧ローラR1,R2間を通過させる。この結果、ラワン合板基材の上面に、化粧材41が接着される。無水接着剤310が硬化することによって、ラワン合板基材と化粧材41との間に接着層31が形成された第1化粧パネルが得られる。

【0057】

表1には、化粧パネル71に対してキャスター試験及びデュポン式衝撃試験を夫々実施したことによって化粧パネル71の上面に形成された凹みの深さ(即ち凹み量)と、第1化粧パネルに対して同様の試験を実施した場合の凹み量とが示されている。

【0058】

キャスター試験では、試験官は、ターンテーブルの上面中央部分に試験片を固定し、更に、25kgの荷重が印加されているキャスターを、試験片の上で、100mmのストロークで3000回、直線的に往復させた。このとき、試験官は、キャスターが約17回往復する間に、ターンテーブルを1回転させることによって、試験片が1回転して元の位置に戻るようにした。以上のような処置を、試験官は、6個の試験片に対して実行した。

そして、試験官は、各試験片に形成された凹みの内、最も大きいものの凹み量を、ノギスを用いて測定し、6個分の測定結果を平均した。

【0059】

デュポン式衝撃試験では、試験官は、JIS K5600に準拠して凹み量を測定した。更に詳細には、試験官は、半径6.35±0.03mmの撃型と受け台とを準備し、撃型と受け台との間に、上面を上向き(撃型側)にして試験片を挟んだ。このとき、試験官は、試験片の所定の衝撃点と撃型とを位置合わせした。この後、試験官は、質量500gの錘を、高さ300mmから撃型の上に落下させることによって、試験片に衝撃を与えた。以上のような処置を、試験片に設定された30点の衝撃点に対して実行した。

そして、試験官は、各衝撃点の凹み量をノギスで測定し、30個分の測定結果を平均した。

【0060】

表1に示すように、キャスター試験では、化粧パネル71の試験片については0.12mm、第1化粧パネルの試験片については0.48mmの凹み量が得られた。つまり、化粧パネル71が、第1化粧パネルに比べて十分に高い耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、化粧パネル71の試験片については0.16mm、第1化粧パネルの試験片については0.64mmの凹み量が得られた。つまり、化粧パネル71が、第1化粧パネルに比べて十分に高い耐衝撃性を有していることがわかる。

【0061】

実施の形態 2.

図3は、本発明の実施の形態2に係る化粧パネル72の構成を模式的に示す断面図であり、図4は、化粧パネル72の製造方法の説明図である。

以下では、実施の形態1に対応する部分には同一符号を付してそれらの説明を省略する。

図3に示すように、化粧パネル72は、高比重合板基材1の上面に、化粧材42を積層してなる。ただし、高比重合板基材1と化粧材42との間には、透湿性目止め層22及び接着層32が介在している。また、化粧材42の上面には、表面保護膜5が形成されている。

【0062】

このような化粧パネル72を製造するための材料として、製造者は、高比重合板基材1(図2(a)参照)と、図4(a)に示す透湿性目止め剤220と、図4(b)に示す水性接着剤320及び化粧材42と、UV硬化型樹脂製の図示しない塗料とを準備する。

水性接着剤320は、尿素・メラミン樹脂系接着剤を用いてなる。

化粧材42は、ビーチ(ブナ)製の湿潤化粧単板を用いてなり、0.25mmの厚みを有する。

【0063】

透湿性目止め剤220は、UV硬化型目止め剤210と、セピオライト製の透湿性粉状体を混合してなる。このため、透湿性目止め剤220の比重は、UV硬化型目止め剤210よりも低い。ただし、UV硬化型目止め剤210に対する透湿性粉状体の混合量が適正であれば、透湿性目止め剤220は、高比重合板基材1の比重以上の比重を有する。本実施の形態における透湿性粉状体の混合量は、重量比30%である。

透湿性目止め剤220を用いて形成される透湿性目止め層22の厚みは、数μm程度である。従って、UV硬化型目止め剤210に混合される透湿性粉状体の直径は、最大でも数μm程度である。

【0064】

図3に示すように、化粧材42は、高比重合板基材1の高比重層11の上面に積層される。このため、高比重層11の上面に目止め処理を施す必要がある。

目止め処理においては、製造者は、図4(a)に示すように、まず、高比重層11の上面に全体的に均一に、透湿性目止め剤220を塗布する。このとき、凹部11a,11a,…に透湿性目止め剤220が充填される。

次いで、製造者は、塗布された透湿性目止め剤220に対し、紫外線照射装置Lを用いて紫外線Vを照射することによって、透湿性目止め剤220を硬化させる。この結果、高比重層11の上面に、透湿性目止め層22が形成される。

【0065】

そして、製造者は、図4(b)に示すように、透湿性目止め層22が形成された高比重層11の上面に、水性接着剤320を80g/m2 塗布する。

次いで、製造者は、高比重層11の上面に、化粧材42を熱圧にて接着(いわゆる熱圧貼り)する。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。

水性接着剤320が硬化することによって、透湿性目止め層22と化粧材42との間に接着層32が形成される。

最後に、製造者は、化粧材42の上面にUV硬化型樹脂製の塗料を塗布し、塗布した塗料を硬化させることによって、化粧材42の上面に表面保護膜5を形成する。

以上の結果、図3に示す化粧パネル72が得られる。

【0066】

ところで、高比重合板基材1は、十分に高い耐キャスター性及び耐衝撃性を有する。しかも、高比重である透湿性目止め層22は、高比重合板基材1と同程度以上の硬度を有するため、十分に高い耐キャスター性及び耐衝撃性を有する。

更に、透湿性目止め層22は、耐水性が高い。

また、透湿性目止め剤220は、硬化することによって体積が減少することはほとんどない。このため、高比重層11の上面に、凹部11a,11a,…が残留することがない。つまり、透湿性目止め層22が形成されることによって、高比重層11の上面の表面平滑性が向上され、延いては、化粧パネル72の上面の表面平滑性が向上される。

【0067】

化粧材42及び水性接着剤320からは、化粧パネル72のパンク及び変形の原因となる水分が、例えば熱圧貼りの最中に放出される。ところが、透湿性目止め層22が透湿性を有するため、放出された水分は、透湿性目止め層22を透過することによって、空気中に放散される。従って、化粧パネル72は、パンク及び変形の発生が抑制されている。

以上の結果、化粧パネル72は、耐キャスター性、耐衝撃性、及び表面平滑性が向上された高品質の床材として用いることができる。

【0068】

なお、高比重合板基材1の両面に化粧材42,42を積層する場合には、高比重層15の下面にも、透湿性目止め剤220を用いた目止め処理を施すことが望ましい。

また、化粧材42は、湿潤化粧単板に限定されず、例えばオレフィンシートを用いてなるものであってもよい。

更に、水性接着剤320は、尿素・メラミン樹脂系接着剤に限定されず、例えばエチレン酢酸ビニル共縮合樹脂系接着剤を用いてなるものであってもよい。

【0069】

更にまた、透湿性目止め剤220に含まれる透湿性粉状体は、セピオライト製の粉状体に限定されるものではなく、珪藻泥岩、珪質頁岩、アロフェン、イモゴライト、ゼオライト、大谷石等(即ち、珪酸塩を含む無機多孔質材料)の粉状体であってもよい。

このような透湿性粉状体の混合量は、化粧パネル72のコスト増大を抑制するために、重量比65%以下であればよい。また、重量比10%以上であれば、透湿性目止め剤220が十分な透湿性を有する、と考えられる。

また、コストの抑制と透湿性の向上とが両立可能であれば、透湿性粉状体は、珪酸塩を含む無機多孔質材料以外のもの(例えば有機材料)を用いて構成されていてもよい。

【0070】

更に、化粧パネル72は、水性接着剤320の代わりに無水接着剤310を用い、且つ、化粧材42の代わりに化粧材41を用いてなる構成であってもよい。この場合、化粧材41及び無水接着剤310からは水分が放出されないため、パンク及び変形の発生が抑制される。

【0071】

ここで、耐キャスター性及び耐衝撃性について、化粧パネル72と、化粧パネル72に類似する構成の従来の化粧パネル(以下、第2化粧パネルという)とを比較した結果を示す。

【0072】

【表2】

【0073】

まず、第2化粧パネルについて説明する。第2化粧パネルは、ラワン合板基材の上面に、化粧材42を積層してなる。ただし、ラワン合板基材と化粧材42との間には、接着層32が介在しており、化粧材42の上面に、表面保護膜5が形成されている。つまり、第2化粧パネルとは、図3に示す化粧パネル72の高比重合板基材1及び透湿性目止め層22がラワン合板基材と入れ替わったような構成である。

【0074】

このような第2化粧パネルを製造する場合、製造者は、ラワン合板基材の上面に、水性接着剤320を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面に、化粧材42を熱圧貼りする。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。水性接着剤320が硬化することによって、ラワン合板基材と化粧材42との間に接着層32が形成される。最後に、製造者は、化粧材42の上面にUV硬化型樹脂製の図示しない塗料を塗布し、塗布した塗料を硬化させることによって、化粧材42の上面に表面保護膜5を形成する。

以上の結果、第2化粧パネルが得られる。

【0075】

表2には、化粧パネル72に対してキャスター試験及びデュポン式衝撃試験を夫々実施したことによって化粧パネル72の上面に形成された凹みの凹み量と、第2化粧パネルに対して同様の試験を実施した場合の凹み量とが示されている。

【0076】

表2に示すように、キャスター試験では、化粧パネル72の試験片については0.10mm、第2化粧パネルの試験片については0.34mmの凹み量が得られた。つまり、化粧パネル72が、第2化粧パネルに比べて十分に高い耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、化粧パネル72の試験片については0.15mm、第2化粧パネルの試験片については0.62mmの凹み量が得られた。つまり、化粧パネル72が、第2化粧パネルに比べて十分に高い耐衝撃性を有していることがわかる。

【0077】

実施の形態 3.

図5は、本発明の実施の形態1に係る化粧パネル73の構成を模式的に示す断面図であり、図6は、化粧パネル73の製造方法の説明図である。

以下では、実施の形態1,2に対応する部分には同一符号を付してそれらの説明を省略する。

図5に示すように、化粧パネル73は、高比重合板基材1の上面に、透湿性表面強化材6及び化粧材42をこの順に積層してなる。ただし、高比重合板基材1と透湿性表面強化材6との間には、透湿性目止め層22及び接着層33が介在している。また、透湿性表面強化材6と化粧材42との間には、接着層32が介在している。更に、化粧材42の上面に、表面保護膜5が形成されている。

【0078】

このような化粧パネル73を製造するための材料として、製造者は、高比重合板基材1(図2(a)参照)と、透湿性目止め剤220(図4(a)参照)と、図6(a)に示す水性接着剤330及び透湿性表面強化材6と、図6(b)に示す水性接着剤320及び化粧材42と、UV硬化型樹脂製の図示しない塗料とを準備する。

【0079】

水性接着剤330は、エチレン酢酸ビニル共縮合樹脂系接着剤を用いてなる。なお、水性接着剤330は、エチレン酢酸ビニル共縮合樹脂系接着剤に限定されず、例えば、尿素・メラミン樹脂系接着剤を用いてなるものであってもよい。

透湿性表面強化材6は、MDFを用いてなる透湿性板材であり、0.6mmの厚みと、高比重合板基材1の比重以上の比重とを有する。なお、透湿性表面強化材6は、樹脂含浸紙を用いてなる透湿性シートであってもよい。また、透湿性表面強化材6の厚みは、0.6mm以上、1.5mm以下であることが好ましい。

【0080】

図5に示すように、化粧材42は、高比重合板基材1の高比重層11の上面側に積層される。このため、製造者は、高比重層11の上面に、透湿性目止め剤220を用いた目止め処理を施す(図4(a)参照)。この結果、高比重層11の上面に、透湿性目止め層22が形成される。

【0081】

そして、製造者は、図6(a)に示すように、透湿性目止め層22が形成された高比重層11の上面に、水性接着剤330を80g/m2 塗布する。次いで、製造者は、高比重層11の上面に、透湿性表面強化材6を接着する。水性接着剤330が硬化することによって、透湿性目止め層22と透湿性表面強化材6との間に接着層33が形成される。

【0082】

次に、製造者は、図6(b)に示すように、透湿性表面強化材6の上面に、水性接着剤320を80g/m2 塗布する。次いで、製造者は、透湿性表面強化材6の上面に、化粧材42を熱圧貼りする。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。水性接着剤320が硬化することによって、透湿性表面強化材6と化粧材42との間に接着層32が形成される。

最後に、製造者は、化粧材42の上面に表面保護膜5を形成する。

以上の結果、図5に示す化粧パネル73が得られる。

【0083】

ところで、高比重である透湿性表面強化材6は、高比重合板基材1と同程度以上の硬度を有するため、十分に高い耐キャスター性及び耐衝撃性を有する。

化粧材42及び水性接着剤320,330からは、化粧パネル73のパンク及び変形の原因となる水分が放出される。ところが、透湿性目止め層22及び透湿性表面強化材6が透湿性を有するため、放出された水分は、透湿性目止め層22又は透湿性表面強化材6を透過することによって、空気中に放散される。従って、化粧パネル73は、パンク及び変形の発生が抑制されている。

以上の結果、化粧パネル73は、耐キャスター性、耐衝撃性、及び表面平滑性が向上された高品質の床材として用いることができる。

【0084】

なお、化粧パネル73には、透湿性目止め層22ではなく目止め層21が形成されていてもよい。この場合、化粧材42及び水性接着剤320,330から放出された水分は、透湿性表面強化材6を透過することによって空気中に放散されるため、パンク及び変形の発生が抑制される。

また、化粧パネル73は、水性接着剤320,330の代わりに無水接着剤310,310を用い、且つ、化粧材42の代わりに化粧材41を用いてなる構成であってもよい。この場合、化粧材41、無水接着剤310,310、及び透湿性表面強化材6からは水分が放出されないため、パンク及び変形の発生が抑制される。このとき、透湿性目止め層22ではなく目止め層21が形成されていてもよい。

【0085】

ここで、耐キャスター性及び耐衝撃性について、化粧パネル72,73と、化粧パネル73に類似する構成の従来の化粧パネル(以下、第3化粧パネルという)とを比較した結果を示す。表3には、化粧パネル72,73に対してキャスター試験及びデュポン式衝撃試験を夫々実施したことによって化粧パネル72,73の上面に形成された凹みの凹み量と、第3化粧パネルに対して同様の試験を実施した場合の凹み量とが示されている。

【0086】

【表3】

【0087】

表3に示すように、キャスター試験では、化粧パネル72,73夫々の試験片について、0.10mmの凹み量が得られた。つまり、化粧パネル72,73は、同程度の耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、化粧パネル72の試験片については0.22mm、化粧パネル73の試験片については0.20mmの凹み量が得られた。つまり、化粧パネル72,73の耐衝撃性には大差がないことがわかる。

ただし、化粧パネル72の試験片の最大凹み量は0.37mmであり、最小凹み量は0.11mmである。つまり、凹み量のバラつきが大きい。一方、化粧パネル73の試験片の最大凹み量は0.25mmであり、最小凹み量は0.12mmである。即ち、凹み量のバラつきが小さい。

【0088】

このような凹み量のバラつきの有無は、化粧パネル72の上面における硬度のバラつきの有無に起因する。

透湿性目止め剤220は、UV硬化型目止め剤210よりも比重が低い。このため、透湿性目止め剤220を用いて目止め処理を実行した場合、透湿性目止め層22の凹部11a,11a,…夫々を充填している部分の硬度が、周囲の硬度よりも低くなる。この傾向は、透湿性目止め剤220に混合されている透湿性粉状体の量が多いほど顕著になる。

つまり、高比重合板基材1の上面、延いては化粧パネル72の上面に、硬度のバラつきが生じている。

【0089】

一方、化粧パネル73は、透湿性目止め層22と化粧材42との間に、硬度が高い透湿性表面強化材6が介在している。従って、高比重合板基材1の上面に生じている硬度のバラつきが、化粧パネル72の上面の硬度に悪影響を及ぼすことが抑制されている。

【0090】

次に、第3化粧パネルについて説明する。第3化粧パネルは、ラワン合板基材の上面に、透湿性表面強化材6及び化粧材42をこの順に積層してなる。ただし、ラワン合板基材と透湿性表面強化材6との間には、接着層33が介在している。また、透湿性表面強化材6と化粧材42との間には、接着層32が介在している。更に、化粧材42の上面に、表面保護膜5が形成されている。つまり、第3化粧パネルとは、図5に示す化粧パネル73の高比重合板基材1及び透湿性目止め層22がラワン合板基材と入れ替わったような構成である。

【0091】

このような第3化粧パネルを製造する場合、製造者は、ラワン合板基材の上面に、水性接着剤330を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面に、透湿性表面強化材6を接着する。水性接着剤330が硬化することによって、透湿性目止め層22と透湿性表面強化材6との間に接着層33が形成される。次に、製造者は、透湿性表面強化材6の上面に、水性接着剤320を80g/m2 塗布する。次いで、製造者は、ラワン合板基材の上面に、化粧材42を熱圧貼りする。ただし、熱圧貼りの条件は、温度110℃、圧力7kg/cm2 、及び加圧時間60秒である。水性接着剤320が硬化することによって、透湿性目止め層22と化粧材42との間に接着層32が形成される。最後に、製造者は、化粧材42の上面に表面保護膜5を形成する。

【0092】

以上の結果、第3化粧パネルが得られる。このような第3化粧パネルは、ラワン合板基材の硬度の低さを透湿性表面強化材6によって補い、耐キャスター性及び耐衝撃性を向上させたものに相当する。

表3に示すように、キャスター試験では、第3化粧パネルの試験片については0.17mmの凹み量が得られた。ここから、化粧パネル71〜73夫々は、第3化粧パネルに比べても、十分に高い耐キャスター性を有していることがわかる。

また、デュポン式衝撃試験では、第3化粧パネルの試験片については0.35mmの凹み量が得られた。ここから、化粧パネル71〜73夫々は、第3化粧パネルに比べても、十分に高い耐衝撃性を有していることがわかる。

【0093】

なお、ここに開示された実施の形態は、全ての点で例示であって、制限的なものではない、と考えられるべきである。本発明の範囲は、上述した意味ではなく、特許請求の範囲と均等の意味及び特許請求の範囲内での全ての変更が含まれることが意図される。

また、本発明の効果がある限りにおいて、化粧パネル71,72,73に、実施の形態1〜3に開示されていない構成要素が含まれていてもよく、化粧パネル71,72,73の製造工程に、実施の形態1〜3に開示されていない製造工程が含まれていてもよい。

【符号の説明】

【0094】

1 高比重合板基材(合板基材)

11 高比重層

21 目止め層

210 UV硬化型目止め剤(目止め剤)

22 透湿性目止め層(目止め層)

220 透湿性目止め剤(目止め剤)

31 接着層

310 無水接着剤(接着剤)

41,42 化粧材

6 透湿性表面強化材(透湿性シート又は透湿性板材)

71,72,73 化粧パネル

V 紫外線

【特許請求の範囲】

【請求項1】

少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルにおいて、

前記一面には、前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め層が形成されていることを特徴とする化粧パネル。

【請求項2】

前記目止め層には、透湿性を有する粉状体が含まれていることを特徴とする請求項1に記載の化粧パネル。

【請求項3】

前記一面と前記化粧材との間に、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材が介在していることを特徴とする請求項1又は2に記載の化粧パネル。

【請求項4】

前記一面と前記化粧材との間に、実質的に水分を含まない接着剤を用いてなる接着層が介在していることを特徴とする請求項1乃至3の何れか一項に記載の化粧パネル。

【請求項5】

少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルの製造方法において、

前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め剤を前記一面に塗布し、塗布された目止め剤に紫外線を照射することによって前記目止め剤を硬化させる目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする化粧パネルの製造方法。

【請求項6】

透湿性を有する粉状体を前記UV硬化型樹脂に混合してなる目止め剤を用いて前記目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする請求項5に記載の化粧パネルの製造方法。

【請求項7】

前記目止め処理を前記一面に施し、次いで、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材を前記一面に積層してから、前記透湿性シート又は透湿性板材の表面側に前記化粧材を積層することを特徴とする請求項5又は6に記載の化粧パネルの製造方法。

【請求項8】

少なくとも前記化粧材を積層する際には、実質的に水分を含まない接着剤を用いて、前記化粧材を前記一面の側に接着することを特徴とする請求項5乃至7の何れか一項に記載の化粧パネルの製造方法。

【請求項1】

少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルにおいて、

前記一面には、前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め層が形成されていることを特徴とする化粧パネル。

【請求項2】

前記目止め層には、透湿性を有する粉状体が含まれていることを特徴とする請求項1に記載の化粧パネル。

【請求項3】

前記一面と前記化粧材との間に、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材が介在していることを特徴とする請求項1又は2に記載の化粧パネル。

【請求項4】

前記一面と前記化粧材との間に、実質的に水分を含まない接着剤を用いてなる接着層が介在していることを特徴とする請求項1乃至3の何れか一項に記載の化粧パネル。

【請求項5】

少なくとも一面が高比重層である合板基材の前記一面の側に化粧材を積層してなる化粧パネルの製造方法において、

前記高比重層の比重以上の比重を有するUV硬化型樹脂を含む目止め剤を前記一面に塗布し、塗布された目止め剤に紫外線を照射することによって前記目止め剤を硬化させる目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする化粧パネルの製造方法。

【請求項6】

透湿性を有する粉状体を前記UV硬化型樹脂に混合してなる目止め剤を用いて前記目止め処理を前記一面に施してから、前記化粧材を積層することを特徴とする請求項5に記載の化粧パネルの製造方法。

【請求項7】

前記目止め処理を前記一面に施し、次いで、前記高比重層の比重以上の比重を有する透湿性シート又は透湿性板材を前記一面に積層してから、前記透湿性シート又は透湿性板材の表面側に前記化粧材を積層することを特徴とする請求項5又は6に記載の化粧パネルの製造方法。

【請求項8】

少なくとも前記化粧材を積層する際には、実質的に水分を含まない接着剤を用いて、前記化粧材を前記一面の側に接着することを特徴とする請求項5乃至7の何れか一項に記載の化粧パネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−284950(P2010−284950A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−142531(P2009−142531)

【出願日】平成21年6月15日(2009.6.15)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月15日(2009.6.15)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]