化粧壁面

【課題】凹凸模様を有する複数の板状壁材によって構成された既存壁面の美観性を高め、さらに、温度上昇に起因する劣化を抑制する。

【解決手段】本発明の化粧壁面は、経年劣化した既存壁面に対し、化粧被膜が設けられたものであって、当該既存壁面は、凹凸模様を有する複数の板状壁材によって構成されたものであり、当該化粧被膜として、当該既存壁面の表面には、赤外線反射性粉体を含む着色被膜(A)が設けられ、当該着色被膜(A)の上には、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)が設けられたことを特徴とする。

【解決手段】本発明の化粧壁面は、経年劣化した既存壁面に対し、化粧被膜が設けられたものであって、当該既存壁面は、凹凸模様を有する複数の板状壁材によって構成されたものであり、当該化粧被膜として、当該既存壁面の表面には、赤外線反射性粉体を含む着色被膜(A)が設けられ、当該着色被膜(A)の上には、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)が設けられたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築物における化粧壁面に関するものである。

【背景技術】

【0002】

従来、建築物の壁面には、各種の板状壁材が用いられている。このような板状壁材としては、その表面に凹凸模様を設けて立体感を付与し、さらに塗装を施したものが多く使用されている(例えば、特開平7−275789号公報、特開2001−227130号公報等)。

【0003】

但し、このような板状壁材で構成された壁面は、長期間屋外に曝されるため、所定期間経過後に塗り替えが必要となる。このような塗り替えにより、板状壁材表面の美観性は回復できる。ところが、一般的な被覆材で塗り替えを行うと、降雨、粉塵等の影響によって再び汚染が生じ、折角の美観性が損われる場合がある。このような汚染が生じた部分では、太陽光の吸収度合が大きくなり、温度上昇も引き起こされやすくなってしまう。

【0004】

凹凸模様を有する板状壁材において、上述のような汚染は、特に凹部付近で顕著となりやすい。すなわち、板状壁材の凹部付近では、美観性低下とともに温度上昇が生じやすくなる。このような温度上昇は、被膜の劣化を助長するおそれがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−275789号公報

【特許文献2】特開2001−227130号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上述のような問題点に鑑みなされたものであり、凹凸模様を有する複数の板状壁材によって構成された既存壁面の美観性を高めること、さらには温度上昇に起因する劣化を抑制することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は、上記目的を達成するため鋭意検討を行った結果、上述のような既存壁面に対し、特定の着色被膜(A)と透明被膜(B)を設けることに想到し、本発明を完成させるに到った。

【0008】

すなわち、本発明は以下の特徴を有するものである。

1.経年劣化した既存壁面に対し、被膜が設けられた化粧壁面であって、

当該既存壁面は、凹凸模様を有する複数の板状壁材によって構成されたものであり、

当該化粧被膜として、

当該既存壁面の表面には、赤外線反射性粉体を含む着色被膜(A)が設けられ、

当該着色被膜(A)の上には、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)が設けられたことを特徴とする化粧壁面。

2.上記既存壁面において、上記板状壁材どうしの連結部には、シーリング材が充填されている1.記載の化粧壁面。

3.上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)が設けられ、

当該着色被膜(A’)の上には、上記透明被膜(B)が設けられたことを特徴とする1.または2.記載の化粧壁面。

4.上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するものである1.〜3.のいずれかに記載の化粧壁面。

5.上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するものである1.〜3.のいずれかに記載の化粧壁面。

【発明の効果】

【0009】

上記1.に係る発明は、凹凸模様を有する複数の板状壁材によって構成され、経年劣化した既存壁面に適用できる。上記1.に係る発明によれば、このような既存壁面の美観性を高めることができ、さらに、温度上昇に起因する劣化を抑制することができる。

【0010】

上記2.に係る発明では、既存壁面として、上記板状壁材どうしの連結部にシーリング材が充填されているものを対象とする。

板状壁材どうしの連結部にシーリング材が設けられ、そのシーリング材が露出している場合は、連結部の汚染が進行しやすい。このような汚染は、太陽光吸収による温度上昇を招き、連結部の劣化を助長するおそれがある。

上記2.に係る発明では、このような既存壁面に、上記着色被膜(A)及び透明被膜(B)を設けることにより、連結部を含む壁面全体において、その美観性が高まり、さらに温度上昇に起因する劣化も抑制できる。

【0011】

上記3.に係る発明では、上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)を設け、当該着色被膜(A’)の上には、上記透明被膜(B)を設ける。

上記3.に係る発明では、このような被膜の積層によって、2色以上の着色領域を有する所望の外観仕上げが得られ、既存壁面の意匠性を再現することも可能である。

【0012】

上記4.に係る発明では、着色被膜(A)として、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するものを使用する。

上記板状壁材の凹部乃至凸部においては、それぞれ太陽光の当り方、降雨の流れ具合等が異なるため、表面の劣化状態に差異が生じやすくなる。特に、凹部と凸部が異なる色で着色されている場合は、その傾向が顕著となりやすい。さらに、板状壁材どうしの連結部にシーリング材が充填されている場合は、板状壁材と連結部の表面状態も大きく異なるものとなる。

上記4.に係る発明によれば、このように既存壁面の表面状態が異なる場合であっても、各部位において十分な密着性を確保し、被膜の剥れ、膨れ等の不具合発生を抑制することができる。

【0013】

上記5.に係る発明では、着色被膜(A)として、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するものを使用する。

上記5.に係る発明では、このような着色被膜(A)を採用することで、被膜のひび割れ発生が十分に抑制され、各部位への密着性も一層高められる。特に、板状壁材どうしの連結部にシーリング材が充填されている場合は、板状壁材とシーリング材の双方に対する密着性が十分に確保され、さらにシーリング材の変位に追従しつつ、その変位を緩和する性能も付与される。

【図面の簡単な説明】

【0014】

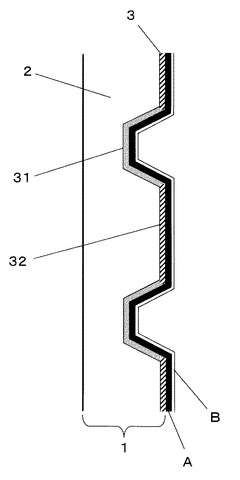

【図1】本発明化粧壁面の一例を示す断面図である。

【図2】本発明化粧壁面の別の一例を示す断面図である。

【図3】本発明化粧壁面の別の一例を示す断面図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について説明する。

図1は、本発明化粧壁面の一例を示す断面図である。

【0016】

本発明の既存壁面1は、複数の板状壁材2で構成される。板状壁材2としては、例えば、セメントボード、押出成形板、スレート板、PC板、ALC板、繊維強化セメント板、金属系サイディングボード、窯業系サイディングボード、セラミック板、珪酸カルシウム板、石膏ボード、プラスチックボード、硬質木片セメント板、塩ビ押出サイディングボード、合板等が挙げられる。

【0017】

本発明では、板状壁材2として凹凸模様を有するものを対象にする。

板状壁材2における凹凸模様としては、種々のものが挙げられ、例えばタイル調模様、レンガ調模様、幾何学的模様、縞模様、格子模様、水玉模様等の他、動植物等をデザイン化した図形模様等が挙げられる。具体的に、凹凸模様を正面から見たときの凸部の形状としては、例えば正方形、長方形、円形、楕円形、三角形、菱形、多角形、不定形等の形状が挙げられる。また、凹凸模様における凸部の断面形状としては、例えば台形、正方形、長方形、半円形、波形、階段形、三角形、山形等が挙げられる。凹凸模様における凹部は、通常は平坦であり、目地を形成するものが好ましい。凹部と凸部との高低差は、各々の凸部で一定であっても相違していてもよいが、好ましくは20mm以下、より好ましくは1〜15mm程度である。

【0018】

本発明では、板状壁材2として、2種以上の着色領域を有し、かつ凹凸模様を有するものを対象とすることができる。このような板状壁材2は、その表面に、2色以上の異色の板状壁材3を有するものである。各着色領域の色は特に限定されるものではないが、本発明は、明度、彩度、色相等が大きく異なる着色領域が混在する場合に、特に有利な効果が得られる。このような板状壁材2としては、具体的には、色差(△E)が5以上(さらには10以上)となる着色領域が混在するものが挙げられる。図1では、それぞれ異なる色の着色領域31と着色領域32が混在している。

本発明では、凹部と凸部がそれぞれ異なる色で着色された板状壁材2を対象とする場合に、特に有利な効果を得ることができる。

【0019】

板状壁材2が、凹凸模様を有し、かつ2色以上の着色領域を有する場合、それぞれの着色領域において太陽光の吸収度合に差異が生じ、その吸収度合が大きな部分では温度上昇が生じやすくなる。特に、太陽光を吸収しやすい着色領域が、凹部付近に形成されている場合は、汚染物質による太陽光吸収作用と重なり、温度上昇が助長されるおそれがある。

本発明は、このような既存壁面における問題点の改善にも有効に作用するものである。

【0020】

本発明は、上述のような板状壁材2によって構成された既存壁面1が経年劣化した際の改装仕様として適用できる。経年劣化の程度は、特に限定されるものではないが、壁面として概ね5年以上(さらには8年以上)使用されたものは、本発明の対象とすることができる。

【0021】

本発明では、既存壁面1として、板状壁材2どうしの連結部に、シーリング材または乾式目地材が充填されたものを対象とすることができる。この場合、複数の板状壁材2は、連結部を介して併設され、板状壁材2どうしの間には、連結部が設けられる。連結部の幅は、好ましくは3〜20mm(より好ましくは5〜15mm)程度である。この連結部に、シーリング材または乾式目地材が充填される。

本発明は、既存壁面1が、板状壁材2どうしの連結部にシーリング材4が充填されたもの(図2)である場合に、有利な効果が得られる。

シーリング材4は、板状壁材2と同様に経年劣化したものでもよいし、着色被膜(A)の形成前に、新たに打設されたものであってもよい。本発明では、シーリング材4が新たに打設された場合に、特に優れた効果が発揮できる。

【0022】

シーリング材4としては一般的なものが使用可能であり、例えば、シリコーン系シーリング材、変性シリコーン系シーリング材、ポリサルファイド系シーリング材、変性ポリサルファイド系シーリング材、アクリルウレタン系シーリング材、ポリウレタン系シーリング材、SBR系シーリング材、ブチルゴム系シーリング材等が挙げられる。

シーリング材4の充填方法としては、特に限定されず、例えば、ガンやへら等による公知の方法を採用することができる。

【0023】

本発明では、特に、シーリング材4として変性シリコーン系シーリング材を使用した場合に、優れた効果を得ることができる。

変性シリコーン系シーリング材は、変性シリコーン樹脂を含むシーリング材である。この変性シリコーン樹脂は、有機樹脂を主鎖とし、その末端または側鎖に少なくとも一つの反応性シリル基を有するものである。変性シリコーン樹脂の主鎖を構成する有機樹脂としては、例えば、ポリエーテル重合体、ポリエステル重合体、エーテル・エステルブロック共重合体、エチレン性不飽和化合物重合体、ジエン化合物重合体等が挙げられる。反応性シリル基としては、例えば、アルコキシシリル基、シラノール基等が挙げられる。

【0024】

変性シリコーン樹脂におけるポリエーテル重合体は、アルキレンオキシドの繰返し単位を有するものである。アルキレンオキシドとしては、例えば、エチレンオキシド、プロピレンオキシド等が挙げられる。

ポリエステル重合体は、カルボキシル基含有化合物のエステルを繰返し単位として有するものである。カルボキシル基含有化合物としては、例えば、酢酸、プロピオン酸、マレイン酸、フタル酸、クエン酸、ピルビン酸、乳酸等が挙げられる。

エーテル・エステルブロック共重合体は、上記ポリエーテル重合体の繰返し単位と、上記ポリエステル重合体の繰返し単位を併有するものである。

エチレン性不飽和化合物重合体は、エチレン性不飽和化合物を単量体成分とするものである。エチレン性不飽和化合物としては、例えば、エチレン、プロピレン、イソブテン、(メタ)アクリル酸エステル、スチレン、酢酸ビニル等が挙げられる。エチレン性不飽和化合物重合体の具体例としては、例えば、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エステル共重合体、ポリイソブチレン、ポリアクリル酸エステル、ポリメタクリル酸エステル等が挙げられる。

ジエン化合物重合体は、ジエン化合物を単量体成分とするものである。ジエン化合物としては、例えば、ブタジエン、クロロプレン、イソプレン等が挙げられる。ジエン化合物重合体の具体例としては、例えば、ポリブタジエン、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、エチレン−ブタジエン共重合体、ポリイソプレン、スチレン−イソプレン共重合体、イソブチレン−イソプレン共重合体、ポリクロロプレン、スチレン−クロロプレン共重合体、アクリロニトリル−クロロプレン共重合体等が挙げられる。

【0025】

また、本発明では、シーリング材4としてノンブリードタイプのものを使用した場合においても、優れた効果を得ることができる。ここに言うノンブリードタイプのシーリング材は、シーリング材中の可塑剤含有量が5重量%以下であるもの(好ましくは可塑剤を含まないもの)である。可塑剤としては、例えば、ジブチルフタレート、ジヘプチルフタレート、ジオクチルフタレート、ジ(2−エチルヘキシル)フタレート等のフタル酸エステル類、アジピン酸ジオクチル、セバシン酸ジオクチル等の脂肪族二塩基酸エステル類、トリクレジルホスフェート、トリブチルホスフェート等のリン酸エステル類、塩素化パラフィン等のハロゲン化脂肪族化合物等が挙げられる。これら可塑剤の分子量は、通常500未満である。

ノンブリードタイプのシーリング材としては、例えば、上記条件を満たすアクリルウレタン系シーリング材、ポリウレタン系シーリング材、変成シリコーン系シーリング材等が挙げられる。本発明では、ノンブリードタイプの変成シリコーン系シーリング材を使用した場合において、特に優れた効果が得られる。

【0026】

シーリング材4の充填前には、予めバックアップ材充填やプライマー塗付等の処理を行っておいてもよい。バックアップ材としては、例えば、発泡ポリエチレン系バックアップ材等を使用することができる。プライマーとしては、例えば、合成ゴム系プライマー、アクリル系プライマー、ウレタン系プライマー、エポキシ系プライマー、シリコーンレジン系プライマー、シラン系プライマー等を使用することができる

【0027】

本発明では、既存壁面1の表面に、化粧被膜として、赤外線反射性粉体を含む着色被膜(A)と、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)を設ける。このような着色被膜(A)及び透明被膜(B)は、既存壁面1に対する改装用の化粧被膜となるものであり、板状壁材2の凹凸模様を活かしつつ、美観性を高めるものである。

本発明では、着色被膜(A)の赤外線反射作用によって、太陽光照射による温度上昇が抑制される。さらに、透明被膜(B)が汚染物質の付着を防止するため、汚染物質の太陽光吸収に起因する温度上昇が抑制される。本発明では、これら相乗作用によって、化粧被膜の劣化を抑制することが可能となる。

【0028】

このような作用に加え、本発明では、着色被膜(A)の赤外線反射作用により、透明被膜(B)の温度上昇も抑えられる。もし透明被膜(B)が過度に温度上昇すると、被膜の軟化によって本来の汚染防止作用が発揮されなかったり、被膜の耐久性低下によって汚染防止作用が早期に損われたりするおそれがある。これに対し、本発明では、上記着色被膜(A)の作用によって、透明被膜(B)の温度上昇が抑制され、十分な汚染防止効果が長期にわたり発揮される。これにより、着色被膜(A)の色彩等に基づく美観性が長期にわたり保持され、汚染物質の太陽光吸収に起因する温度上昇も長期間回避できる。

【0029】

着色被膜(A)としては、ポリマーマトリクス中に赤外線反射性粉体が混在するものが好適である。ポリマーマトリクスを形成する樹脂としては、例えば、アクリル樹脂、ウレタン樹脂、酢酸ビニル樹脂、ウレタン樹脂、シリコン樹脂、フッ素樹脂、アクリル酢酸ビニル樹脂、アクリルウレタン樹脂、アクリルシリコン樹脂等が挙げられ、これらの1種または2種以上が使用できる。

【0030】

赤外線反射性粉体としては、例えば、アルミニウムフレーク、酸化チタン、硫酸バリウム、酸化亜鉛、酸化鉄、炭酸カルシウム、酸化珪素、酸化マグネシウム、酸化ジルコニウム、酸化イットリウム、酸化インジウム、アルミナ、鉄クロム複合酸化物、マンガンビスマス複合酸化物、マンガンイットリウム複合酸化物等が挙げられ、これらの1種または2種以上が使用できる。赤外線反射性粉体の比率は、固形分換算で、ポリマーマトリクス100重量部に対し、好ましくは3〜800重量部、より好ましくは5〜600重量部である。

【0031】

着色被膜(A)は、さらに赤外線透過性粉体を含むものであってもよい。これら赤外線透過性粉体を適宜組み合わせることにより、幅広い様々な色調が表出できる。赤外線透過性粉体としては、例えば、ペリレン顔料、アゾ顔料、黄鉛、弁柄、朱、チタニウムレッド、カドミウムレッド、キナクリドンレッド、イソインドリノン、ベンズイミダゾロン、フタロシアニングリーン、フタロシアニンブルー、コバルトブルー、インダスレンブルー、群青、紺青等が挙げられ、これらの1種または2種以上を用いることができる。赤外線透過性粉体の比率は、固形分換算で、ポリマーマトリクス100重量部に対し、好ましくは1〜200重量部、より好ましくは2〜100重量部である。

【0032】

本発明では、着色被膜(A)の好適な態様として、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するもの(以下「着色被膜(A1)」という)が挙げられる。

このような着色被膜(A1)は、表面状態が異なる各領域に対する密着性に優れる。例えば、板状壁材2が異なる着色領域を有する場合、各着色領域において劣化の状態に差異が生じやすく、密着性にも悪影響を及ぼすおそれがあるが、着色被膜(A1)を使用すれば、このような各着色領域への密着性も十分に確保することができる。さらに、既存壁面1がシーリング材4を有する場合、着色被膜(A1)は、シーリング材4との密着性にも優れる。本発明では、このような着色被膜(A1)の作用によって、着色被膜の剥れ、膨れ等を十分に抑制することが可能となる。また本発明では、着色被膜(A1)の使用によって、後述の着色被膜(A’)または透明被膜(B)との密着性を高めることもできる。

【0033】

アクリルポリマーマトリクスは、アクリルポリマーによって形成される樹脂母体である。このアクリルポリマーは、少なくとも1種以上の(メタ)アクリル酸アルキルエステルを含むモノマー混合物の重合体である。

(メタ)アクリル酸アルキルエステルの具体例としては、例えばメチル(メタ)アクリレート、エチル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、n−アミル(メタ)アクリレート、イソアミル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、デシル(メタ)アクリレート、ドデシル(メタ)アクリレート、オクタデシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、フェニル(メタ)アクリレート、ベンジル(メタ)アクリレート等が挙げられる。これらは1種または2種以上で使用することができる。

【0034】

モノマー混合物における(メタ)アクリル酸アルキルエステルの構成比率は、好ましくは30重量%以上、好ましくは50重量%以上、より好ましくは60重量%以上である。上限は特に限定されないが、好ましくは99.8重量%以下、より好ましくは99.5重量%以下、さらに好ましくは99重量%以下である。

【0035】

アクリルポリマーにおいては、上記(メタ)アクリル酸アルキルエステルと共重合可能なモノマーを共重合することができる。このようなモノマーとしては、例えば、カルボキシル基、アミノ基、アミド基、エポキシ基、カルボニル基、水酸基等の官能基を有するモノマーの他、酢酸ビニル、塩化ビニル、スチレン等が挙げられる。

【0036】

アクリルポリマーのガラス転移温度は、好ましくは−20〜80℃、より好ましくは−10〜60℃である。なお、ガラス転移温度は、Foxの計算式によって求められる値である。

【0037】

アミノシランは、アミノ基及び反応性シリル基を有する化合物である。反応性シリル基としては、例えば、アルコキシシリル基、シラノール基等が挙げられる。

アミノシランとしては、例えば、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシラン、γ−アミノプロピルジメチルメトキシシラン、γ−アミノプロピルジメチルエトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルメチルジエトキシシラン、N−(6−アミノヘキシル)アミノプロピルトリメトキシシラン、N−(6−アミノヘキシル)アミノプロピルトリエトキシシラン、N−(β−アミノエチル)−γ−アミノイソブチルトリメトキシシラン、N−(β−アミノエチル)−γ−アミノイソブチルメチルジメトキシシラン、γ−アミノプロピルジイソプロピルトリメトキシシラン、γ−アミノプロピルジイソプロピルトリエトキシシラン、γ−アミノプロピルメチルビス(トリメチルシロキシ)シラン、γ−ウレイドプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリエトキシシラン、N−ベンジル−γ−アミノプロピルトリメトキシシラン、N−ベンジル−γ−アミノプロピルトリエトキシシラン、3−(m−アミノフェノキシ)プロピルトリメトキシシラン、3−(m−アミノフェノキシ)プロピルトリエトキシシラン、m−アミノフェニルトリメトキシシラン、m−アミノフェニルトリエトキシシラン、p−アミノフェニルトリメトキシシラン、p−アミノフェニルトリエトキシシラン、アミノフェニルトリメトキシシラン、アミノフェニルトリエトキシシラン、γ−アミノプロピルトリス(メトキシエトキシエトキシ)シラン、γ−アミノプロピルトリス(トリメチルシロキシ)シラン、2−アミノエチルアミノメチルベンジロキシジメチルシラン、(アミノエチルアミノメチル)フェネチルトリメトキシシラン、N−ビニルベンジル−γ−アミノロピルトリエトキシシラン等から選ばれる1種以上が挙げられる。この中でも、1分子中にアミノ基を2つ以上(好ましくは2つ)有するアミノシランが好適である。

アミノシランの重量比率は、固形分換算で、アクリルポリマーマトリクス100重量部に対し、好ましくは0.1〜20重量部、より好ましくは0.5〜10重量部である。

【0038】

本発明では、着色被膜(A)として、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するもの(以下「着色被膜(A2)」という)を使用することができる。本発明では、このような成分を含む着色被膜(A2)を用いることにより、既存壁面1の各部位、とりわけシーリング材4との密着性を高めることが可能となる。さらに、シーリング材4の変位に追従しつつ、その変位を緩和する性能を付与することも可能となる。また、着色被膜(A2)は、後述の着色被膜(A’)または透明被膜(B)との密着性向上にも寄与する。

このような作用により、着色被膜(A2)では、被膜の剥れ、ひび割れ等を十分に抑制することができる。とりわけ、シーリング材4として変性シリコーン系シーリング材を使用した場合に、優れた効果を得ることができる。このような効果は、ジメチルシロキサンとアミノシランの相乗的作用によって奏されるものと推察される。

アクリルポリマー、アミノシランとしては、上述と同様のものが使用できる。

【0039】

着色被膜(A2)におけるジメチルシロキサンは、ジメチルジアルコキシシラン、ジメチルシロキサンオリゴマー等を原料として合成されたものである。ジメチルジアルコキシシランとしては、例えば、ジメチルジメトキシシラン、ジメチルジエトキシシラン等が挙げられる。ジメチルシロキサンオリゴマーとしては、例えば、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、テトラデカメチルシクロヘプタシロキサン等が挙げられる。ジメチルシロキサンの平均分子量は、好ましくは10000以上、より好ましくは50000以上である。

ジメチルシロキサンの重量比率は、固形分換算で、アクリルポリマーマトリクス100重量部に対し、好ましくは1〜200重量部、より好ましくは5〜100重量部である。

【0040】

着色被膜(A)は、上記成分を含む被覆材を塗付・乾燥させることにより形成できる。この被覆材は、本発明の効果が著しく損われない範囲内であれば、上記成分以外の各種成分を含むものであってもよい。このような成分としては、例えば、艶消し剤、増粘剤、造膜助剤、レベリング剤、湿潤剤、可塑剤、凍結防止剤、pH調整剤、防腐剤、防黴剤、防藻剤、抗菌剤、分散剤、消泡剤、吸着剤、繊維、架橋剤、紫外線吸収剤、酸化防止剤、触媒等が挙げられる。

【0041】

既存壁面1に上記被覆材を塗付する際には、例えば、刷毛、ローラー、スプレー等の公知の塗装器具を用いることができる。既存壁面1において、新たにシーリング材4を打設した場合は、シーリング材4の打設後、概ね2〜10日後に上記被覆材を塗付すればよい。

本発明では、少なくとも板状壁材2の全面に、上記被覆材を塗付することにより、着色被膜(A)を形成することができる。上記被覆材は、既存壁面1の全面に塗付することが望ましい。被覆材の塗付け量は、固形分換算で、好ましくは10〜300g/m2程度である。

【0042】

本発明では、上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)を設けることができる。このような着色被膜の積層によって、2色以上の着色領域を有する所望の外観仕上げを得ることができる。また、既存壁面1の意匠性を再現することも可能となる。

【0043】

着色被膜(A’)としては、ポリマーマトリクス中に赤外線反射性粉体及び/または赤外線透過性粉体が混在するものが好適である。ポリマーマトリクス、赤外線反射性粉体、赤外線透過性粉体については、着色被膜(A)で述べたものと同様のものが使用できる。なお、着色被膜(A’)では、赤外線反射性粉体、赤外線透過性粉体のいずれか一方、または両方を含むものが使用できる。また、本発明では、着色被膜(A’)を形成する被覆材として、前記着色被膜(A)と同様の被覆材を使用することもできる。

【0044】

着色被膜(A’)は、上記被覆材を塗付・乾燥させることにより形成できる。塗装器具としては、例えば、刷毛、ローラー、スプレー、鏝等の公知のものが使用できる。

着色被膜(A’)を形成する被覆材は、着色被膜(A)上の一部の領域に塗付すればよい。例えば、既存壁面1が凹凸模様を有する場合は、凸部、凹部のいずれか一方に被覆材を塗付することにより、着色被膜(A’)を形成することができる。着色被膜(A’)の色は、仕上り外観等を考慮して適宜設定することができる。また、塗付け量は、使用する材料に応じて適宜設定すればよい。

図3では、凹凸模様の凸部のみに着色被膜(A’)が形成されている。図3の態様において、着色被膜(A)の色を着色領域31の色に合わせ、着色被膜(A’)の色を着色領域32の色に合わせると、既存壁面1の意匠性を再現することができる。

着色被膜(A’)を形成する場合、被覆材は1種のみ使用してもよいし、2種以上を組合せて使用してもよい。2種以上の被覆材を用いる場合、着色被膜(A’)は、2種以上の被覆材による被膜が積層及び/または併設された態様とすることができる。

【0045】

透明被膜(B)は、化粧被膜の最表面に設けられるものである。本発明における透明被膜(B)としては、平均一次粒子径1〜200nmのシリカがポリマーで固定化されたものが好適である。

【0046】

このうち、シリカは、粒子自体の硬度が高く、さらに粒子表面にシラノール基を多く有すること等によって、優れた汚染防止効果を発揮するものである。

シリカの平均一次粒子径は、通常1〜200nm、好ましくは5〜100nmである。この範囲内であれば、平均一次粒子径が異なる複数のシリカを併用することもできる。シリカの平均一次粒子径が200nmよりも大きい場合は、比表面積が小さくなり、シラノール基も減るため汚染防止性が不十分となる。平均一次粒子径が1nmよりも小さい場合は、シリカ自体が不安定化するため、実用的でない。なお、ここに言う平均一次粒子径は、光散乱法によって測定される値である。

【0047】

透明被膜(B)のシリカは、シリカゾルに由来するものが好適であり、さらにはpH5.0以上8.5未満(好ましくは6.0以上8.0以下)の水分散性シリカゾルに由来するものがより好適である。

このような中性タイプの水分散性シリカゾルは、シリケート化合物を原料として製造することができる。シリケート化合物としては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラn−プロポキシシラン、テトライソプロポキシシラン、テトラn−ブトキシシラン、テトライソブトキシシラン、テトラsec−ブトキシシラン、テトラt−ブトキシシラン、テトラフェノキシシラン等、あるいはこれらの縮合物等が挙げられる。この他、上記シリケート化合物以外のアルコキシシラン化合物や、アルコール類、グリコール類、グルコールエーテル類、フッ素アルコール、シランカップリング剤、ポリオキシアルキレン基含有化合物等を併せて使用することもできる。

【0048】

上記シリカを固定化するポリマーとしては、各種樹脂が使用できる。具体的には、例えば、アクリル樹脂、ウレタン樹脂、酢酸ビニル樹脂、ウレタン樹脂、シリコン樹脂、フッ素樹脂、アクリル酢酸ビニル樹脂、アクリルウレタン樹脂、アクリルシリコン樹脂等が挙げられ、これらの1種または2種以上が使用できる。このような樹脂としては、水溶性樹脂及び/または水分散性樹脂が好適である。

【0049】

透明被膜(B)におけるシリカとポリマーとの固形分重量比(シリカ:ポリマー)は、好ましくは0.5:1〜5:1、より好ましくは0.8:1〜4:1、さらに好ましくは1:1〜3:1である。このような比であれば、十分な汚染防止効果が得られるとともに、下層の被膜との密着性が高まり、本発明の効果が長期にわたり安定して発揮される。

【0050】

透明被膜(B)は、上記成分を含む被覆材を塗付・乾燥させることにより形成できる。この被覆材は、着色被膜(A)上の全面に塗付すればよい。塗装器具としては、例えば、刷毛、ローラー、スプレー等の公知のものを用いることができる。透明被膜(B)を形成する際の被覆材の塗付け量は、固形分換算で、好ましくは0.1〜50g/m2、より好ましくは0.5〜20g/m2である。

【実施例】

【0051】

以下に実施例を示し、本発明の特徴をより明確にする。

【0052】

<試験I>

(試験体作製)

板状壁材として、促進耐候性試験機に曝露された窯業系サイディングボートを用意した。この窯業系サイディングボードは、表面にタイル調の凹凸模様を有し、凹部には黒色のアクリル系被膜、凸部には淡褐色のアクリル系被膜を有するものであり、凹部よりも凸部の劣化が進行した状態であった。

この板状壁材の全面に対し、被覆材Aを塗付け量80g/m2(固形分)でスプレー塗装し、1日間養生後、被覆材Bを塗付け量3g/m2(固形分)でスプレー塗装し、7日間養生した。なお、塗装、養生はすべて標準状態(気温23℃、相対湿度50%)下で行った。

【0053】

被覆材Aとしては、それぞれ以下に示すものを使用した。

・被覆材A1:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):アミノシラン(N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A2:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):アミノシラン(γ−アミノプロピルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A3:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):アミノシラン(N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線反射性粉体(鉄クロム複合酸化物)=78:20:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A4:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線反射性粉体(鉄クロム複合酸化物)=80:20:8(固形分重量比)の黒色水性被覆材。

・被覆材A5:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):シラン化合物(γ−グリシドキシプロピルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A6:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):シラン化合物(ポリエーテル鎖含有トリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A7:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):シラン化合物(ビニルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A8:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線吸収性粉体(カーボンブラック)=80:20:8(固形分重量比)の黒色水性被覆材。

【0054】

被覆材Bとしては、以下に示すものを使用した。

・被覆材B1:シリカ(水分散性シリカゾル、pH7.6、平均一次粒子径27nm):アクリルシリコンポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート-γ−メタクリロイルオキシプロピルトリメトキシシラン共重合樹脂、ガラス転移温度18℃)=1.5:1(固形分重量比)の水分散液。

・被覆材B2:アクリルシリコンポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート-γ−メタクリロイルオキシプロピルトリメトキシシラン共重合樹脂、ガラス転移温度18℃)の水分散液。

【0055】

(試験方法)

上述の方法で得られた板状壁材を、汚染物質懸濁液(濃度1重量%)に2時間浸漬し、引きあげて標準状態で24時間放置した後、水洗・乾燥した。以上の処理を行った板状壁材の被膜に対し、赤外線ランプを50cmの距離から照射し、温度上昇が平衡に達したときの試験体裏面温度を測定し、温度上昇抑制性を評価した。評価は、温度が55℃未満であったものを「A」、55℃以上60℃未満であったものを「B」、60℃以上65℃未満であったものを「C」、65℃以上であったものを「D」とする4段階(A>B>C>D)で行った。

【0056】

(試験結果)

上記試験で使用した被覆材と、その試験結果を表1に示す。試験例1〜7では、良好な結果が得られた。

【0057】

【表1】

【0058】

<試験II>

(試験体作製)

前記<試験I>と同様の板状壁材を用意し、この板状壁材2枚を併設し、ボード間の連結部(幅10mm)に変性シリコーン系シーリング材(樹脂成分:アルコキシシリル基含有ポリエーテル重合体、可塑剤含有量:1重量%未満)を充填したものを塗装対象の基材とした。

このようにして得られた基材の全面に対し、被覆材Aを塗付け量80g/m2(固形分)でスプレー塗装し、1日間養生後、被覆材Bを塗付け量3g/m2(固形分)でスプレー塗装し、7日間養生した。なお、塗装、養生はすべて標準状態下で行った。

【0059】

(試験方法)

・密着性試験

上記方法で作製した試験体(300×150mm)を50℃の温水に72時間浸漬した後、各部位(連結部、凹部、凸部)の被膜にカッターナイフでクロスカットを入れ、このクロスカット部分にテープを貼り付けて剥ぐことにより密着性を評価した。評価は、異常が認められなかったものを「A」、剥れが認められたものを「C」とする3段階(A>B>C)で行った。

【0060】

・追従性試験

上記方法で作製した試験体(300×150mm)について、標準状態で引張り試験機にて水平方向に30%変位させたときの表面状態を観察し、追従性を評価した。評価は、異常が認められなかったものを「A」、割れ、剥れ等の異常が認められたものを「C」とする3段階(A>B>C)で行った。

【0061】

(試験結果)

上記試験で使用した被覆材と、その試験結果を表2に示す。試験例11〜13では、概ね良好な結果が得られた。

【0062】

【表2】

【0063】

<試験III>

(試験体作製)

塗装対象の基材として、前記<試験II>と同様のものを用意した。

この基材の全面に対し、被覆材Aを塗付け量80g/m2(固形分)でスプレー塗装し、2時間養生した。次に、凸部のみに対し、被覆材A’を塗付け量80g/m2(固形分)でローラー塗装し、1日間養生した。その後、基材全面に対し、被覆材Bを塗付け量3g/m2(固形分)でスプレー塗装し、7日間養生した。なお、塗装、養生はすべて標準状態下で行った。

【0064】

被覆材A’としては、以下に示すものを使用した。

・被覆材A’1:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線反射性粉体(酸化チタン、酸化鉄、鉄クロム複合酸化物の混合物)=80:20:65(固形分重量比)、淡褐色。

【0065】

(試験方法、試験結果)

前記<試験II>と同様の方法で、密着性試験、追従性試験を行った。試験で使用した被覆材と、その試験結果を表3に示す。試験例18では、良好な結果が得られた。

【0066】

【表3】

【符号の説明】

【0067】

1:既存壁面

2:板状壁材

3:既存被膜

31、32:着色領域

4:シーリング材

A:着色被膜(A)

A’:着色被膜(A’)

B:透明被膜(B)

【技術分野】

【0001】

本発明は、建築物における化粧壁面に関するものである。

【背景技術】

【0002】

従来、建築物の壁面には、各種の板状壁材が用いられている。このような板状壁材としては、その表面に凹凸模様を設けて立体感を付与し、さらに塗装を施したものが多く使用されている(例えば、特開平7−275789号公報、特開2001−227130号公報等)。

【0003】

但し、このような板状壁材で構成された壁面は、長期間屋外に曝されるため、所定期間経過後に塗り替えが必要となる。このような塗り替えにより、板状壁材表面の美観性は回復できる。ところが、一般的な被覆材で塗り替えを行うと、降雨、粉塵等の影響によって再び汚染が生じ、折角の美観性が損われる場合がある。このような汚染が生じた部分では、太陽光の吸収度合が大きくなり、温度上昇も引き起こされやすくなってしまう。

【0004】

凹凸模様を有する板状壁材において、上述のような汚染は、特に凹部付近で顕著となりやすい。すなわち、板状壁材の凹部付近では、美観性低下とともに温度上昇が生じやすくなる。このような温度上昇は、被膜の劣化を助長するおそれがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−275789号公報

【特許文献2】特開2001−227130号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上述のような問題点に鑑みなされたものであり、凹凸模様を有する複数の板状壁材によって構成された既存壁面の美観性を高めること、さらには温度上昇に起因する劣化を抑制することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明者は、上記目的を達成するため鋭意検討を行った結果、上述のような既存壁面に対し、特定の着色被膜(A)と透明被膜(B)を設けることに想到し、本発明を完成させるに到った。

【0008】

すなわち、本発明は以下の特徴を有するものである。

1.経年劣化した既存壁面に対し、被膜が設けられた化粧壁面であって、

当該既存壁面は、凹凸模様を有する複数の板状壁材によって構成されたものであり、

当該化粧被膜として、

当該既存壁面の表面には、赤外線反射性粉体を含む着色被膜(A)が設けられ、

当該着色被膜(A)の上には、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)が設けられたことを特徴とする化粧壁面。

2.上記既存壁面において、上記板状壁材どうしの連結部には、シーリング材が充填されている1.記載の化粧壁面。

3.上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)が設けられ、

当該着色被膜(A’)の上には、上記透明被膜(B)が設けられたことを特徴とする1.または2.記載の化粧壁面。

4.上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するものである1.〜3.のいずれかに記載の化粧壁面。

5.上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するものである1.〜3.のいずれかに記載の化粧壁面。

【発明の効果】

【0009】

上記1.に係る発明は、凹凸模様を有する複数の板状壁材によって構成され、経年劣化した既存壁面に適用できる。上記1.に係る発明によれば、このような既存壁面の美観性を高めることができ、さらに、温度上昇に起因する劣化を抑制することができる。

【0010】

上記2.に係る発明では、既存壁面として、上記板状壁材どうしの連結部にシーリング材が充填されているものを対象とする。

板状壁材どうしの連結部にシーリング材が設けられ、そのシーリング材が露出している場合は、連結部の汚染が進行しやすい。このような汚染は、太陽光吸収による温度上昇を招き、連結部の劣化を助長するおそれがある。

上記2.に係る発明では、このような既存壁面に、上記着色被膜(A)及び透明被膜(B)を設けることにより、連結部を含む壁面全体において、その美観性が高まり、さらに温度上昇に起因する劣化も抑制できる。

【0011】

上記3.に係る発明では、上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)を設け、当該着色被膜(A’)の上には、上記透明被膜(B)を設ける。

上記3.に係る発明では、このような被膜の積層によって、2色以上の着色領域を有する所望の外観仕上げが得られ、既存壁面の意匠性を再現することも可能である。

【0012】

上記4.に係る発明では、着色被膜(A)として、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するものを使用する。

上記板状壁材の凹部乃至凸部においては、それぞれ太陽光の当り方、降雨の流れ具合等が異なるため、表面の劣化状態に差異が生じやすくなる。特に、凹部と凸部が異なる色で着色されている場合は、その傾向が顕著となりやすい。さらに、板状壁材どうしの連結部にシーリング材が充填されている場合は、板状壁材と連結部の表面状態も大きく異なるものとなる。

上記4.に係る発明によれば、このように既存壁面の表面状態が異なる場合であっても、各部位において十分な密着性を確保し、被膜の剥れ、膨れ等の不具合発生を抑制することができる。

【0013】

上記5.に係る発明では、着色被膜(A)として、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するものを使用する。

上記5.に係る発明では、このような着色被膜(A)を採用することで、被膜のひび割れ発生が十分に抑制され、各部位への密着性も一層高められる。特に、板状壁材どうしの連結部にシーリング材が充填されている場合は、板状壁材とシーリング材の双方に対する密着性が十分に確保され、さらにシーリング材の変位に追従しつつ、その変位を緩和する性能も付与される。

【図面の簡単な説明】

【0014】

【図1】本発明化粧壁面の一例を示す断面図である。

【図2】本発明化粧壁面の別の一例を示す断面図である。

【図3】本発明化粧壁面の別の一例を示す断面図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について説明する。

図1は、本発明化粧壁面の一例を示す断面図である。

【0016】

本発明の既存壁面1は、複数の板状壁材2で構成される。板状壁材2としては、例えば、セメントボード、押出成形板、スレート板、PC板、ALC板、繊維強化セメント板、金属系サイディングボード、窯業系サイディングボード、セラミック板、珪酸カルシウム板、石膏ボード、プラスチックボード、硬質木片セメント板、塩ビ押出サイディングボード、合板等が挙げられる。

【0017】

本発明では、板状壁材2として凹凸模様を有するものを対象にする。

板状壁材2における凹凸模様としては、種々のものが挙げられ、例えばタイル調模様、レンガ調模様、幾何学的模様、縞模様、格子模様、水玉模様等の他、動植物等をデザイン化した図形模様等が挙げられる。具体的に、凹凸模様を正面から見たときの凸部の形状としては、例えば正方形、長方形、円形、楕円形、三角形、菱形、多角形、不定形等の形状が挙げられる。また、凹凸模様における凸部の断面形状としては、例えば台形、正方形、長方形、半円形、波形、階段形、三角形、山形等が挙げられる。凹凸模様における凹部は、通常は平坦であり、目地を形成するものが好ましい。凹部と凸部との高低差は、各々の凸部で一定であっても相違していてもよいが、好ましくは20mm以下、より好ましくは1〜15mm程度である。

【0018】

本発明では、板状壁材2として、2種以上の着色領域を有し、かつ凹凸模様を有するものを対象とすることができる。このような板状壁材2は、その表面に、2色以上の異色の板状壁材3を有するものである。各着色領域の色は特に限定されるものではないが、本発明は、明度、彩度、色相等が大きく異なる着色領域が混在する場合に、特に有利な効果が得られる。このような板状壁材2としては、具体的には、色差(△E)が5以上(さらには10以上)となる着色領域が混在するものが挙げられる。図1では、それぞれ異なる色の着色領域31と着色領域32が混在している。

本発明では、凹部と凸部がそれぞれ異なる色で着色された板状壁材2を対象とする場合に、特に有利な効果を得ることができる。

【0019】

板状壁材2が、凹凸模様を有し、かつ2色以上の着色領域を有する場合、それぞれの着色領域において太陽光の吸収度合に差異が生じ、その吸収度合が大きな部分では温度上昇が生じやすくなる。特に、太陽光を吸収しやすい着色領域が、凹部付近に形成されている場合は、汚染物質による太陽光吸収作用と重なり、温度上昇が助長されるおそれがある。

本発明は、このような既存壁面における問題点の改善にも有効に作用するものである。

【0020】

本発明は、上述のような板状壁材2によって構成された既存壁面1が経年劣化した際の改装仕様として適用できる。経年劣化の程度は、特に限定されるものではないが、壁面として概ね5年以上(さらには8年以上)使用されたものは、本発明の対象とすることができる。

【0021】

本発明では、既存壁面1として、板状壁材2どうしの連結部に、シーリング材または乾式目地材が充填されたものを対象とすることができる。この場合、複数の板状壁材2は、連結部を介して併設され、板状壁材2どうしの間には、連結部が設けられる。連結部の幅は、好ましくは3〜20mm(より好ましくは5〜15mm)程度である。この連結部に、シーリング材または乾式目地材が充填される。

本発明は、既存壁面1が、板状壁材2どうしの連結部にシーリング材4が充填されたもの(図2)である場合に、有利な効果が得られる。

シーリング材4は、板状壁材2と同様に経年劣化したものでもよいし、着色被膜(A)の形成前に、新たに打設されたものであってもよい。本発明では、シーリング材4が新たに打設された場合に、特に優れた効果が発揮できる。

【0022】

シーリング材4としては一般的なものが使用可能であり、例えば、シリコーン系シーリング材、変性シリコーン系シーリング材、ポリサルファイド系シーリング材、変性ポリサルファイド系シーリング材、アクリルウレタン系シーリング材、ポリウレタン系シーリング材、SBR系シーリング材、ブチルゴム系シーリング材等が挙げられる。

シーリング材4の充填方法としては、特に限定されず、例えば、ガンやへら等による公知の方法を採用することができる。

【0023】

本発明では、特に、シーリング材4として変性シリコーン系シーリング材を使用した場合に、優れた効果を得ることができる。

変性シリコーン系シーリング材は、変性シリコーン樹脂を含むシーリング材である。この変性シリコーン樹脂は、有機樹脂を主鎖とし、その末端または側鎖に少なくとも一つの反応性シリル基を有するものである。変性シリコーン樹脂の主鎖を構成する有機樹脂としては、例えば、ポリエーテル重合体、ポリエステル重合体、エーテル・エステルブロック共重合体、エチレン性不飽和化合物重合体、ジエン化合物重合体等が挙げられる。反応性シリル基としては、例えば、アルコキシシリル基、シラノール基等が挙げられる。

【0024】

変性シリコーン樹脂におけるポリエーテル重合体は、アルキレンオキシドの繰返し単位を有するものである。アルキレンオキシドとしては、例えば、エチレンオキシド、プロピレンオキシド等が挙げられる。

ポリエステル重合体は、カルボキシル基含有化合物のエステルを繰返し単位として有するものである。カルボキシル基含有化合物としては、例えば、酢酸、プロピオン酸、マレイン酸、フタル酸、クエン酸、ピルビン酸、乳酸等が挙げられる。

エーテル・エステルブロック共重合体は、上記ポリエーテル重合体の繰返し単位と、上記ポリエステル重合体の繰返し単位を併有するものである。

エチレン性不飽和化合物重合体は、エチレン性不飽和化合物を単量体成分とするものである。エチレン性不飽和化合物としては、例えば、エチレン、プロピレン、イソブテン、(メタ)アクリル酸エステル、スチレン、酢酸ビニル等が挙げられる。エチレン性不飽和化合物重合体の具体例としては、例えば、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エステル共重合体、ポリイソブチレン、ポリアクリル酸エステル、ポリメタクリル酸エステル等が挙げられる。

ジエン化合物重合体は、ジエン化合物を単量体成分とするものである。ジエン化合物としては、例えば、ブタジエン、クロロプレン、イソプレン等が挙げられる。ジエン化合物重合体の具体例としては、例えば、ポリブタジエン、スチレン−ブタジエン共重合体、アクリロニトリル−ブタジエン共重合体、エチレン−ブタジエン共重合体、ポリイソプレン、スチレン−イソプレン共重合体、イソブチレン−イソプレン共重合体、ポリクロロプレン、スチレン−クロロプレン共重合体、アクリロニトリル−クロロプレン共重合体等が挙げられる。

【0025】

また、本発明では、シーリング材4としてノンブリードタイプのものを使用した場合においても、優れた効果を得ることができる。ここに言うノンブリードタイプのシーリング材は、シーリング材中の可塑剤含有量が5重量%以下であるもの(好ましくは可塑剤を含まないもの)である。可塑剤としては、例えば、ジブチルフタレート、ジヘプチルフタレート、ジオクチルフタレート、ジ(2−エチルヘキシル)フタレート等のフタル酸エステル類、アジピン酸ジオクチル、セバシン酸ジオクチル等の脂肪族二塩基酸エステル類、トリクレジルホスフェート、トリブチルホスフェート等のリン酸エステル類、塩素化パラフィン等のハロゲン化脂肪族化合物等が挙げられる。これら可塑剤の分子量は、通常500未満である。

ノンブリードタイプのシーリング材としては、例えば、上記条件を満たすアクリルウレタン系シーリング材、ポリウレタン系シーリング材、変成シリコーン系シーリング材等が挙げられる。本発明では、ノンブリードタイプの変成シリコーン系シーリング材を使用した場合において、特に優れた効果が得られる。

【0026】

シーリング材4の充填前には、予めバックアップ材充填やプライマー塗付等の処理を行っておいてもよい。バックアップ材としては、例えば、発泡ポリエチレン系バックアップ材等を使用することができる。プライマーとしては、例えば、合成ゴム系プライマー、アクリル系プライマー、ウレタン系プライマー、エポキシ系プライマー、シリコーンレジン系プライマー、シラン系プライマー等を使用することができる

【0027】

本発明では、既存壁面1の表面に、化粧被膜として、赤外線反射性粉体を含む着色被膜(A)と、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)を設ける。このような着色被膜(A)及び透明被膜(B)は、既存壁面1に対する改装用の化粧被膜となるものであり、板状壁材2の凹凸模様を活かしつつ、美観性を高めるものである。

本発明では、着色被膜(A)の赤外線反射作用によって、太陽光照射による温度上昇が抑制される。さらに、透明被膜(B)が汚染物質の付着を防止するため、汚染物質の太陽光吸収に起因する温度上昇が抑制される。本発明では、これら相乗作用によって、化粧被膜の劣化を抑制することが可能となる。

【0028】

このような作用に加え、本発明では、着色被膜(A)の赤外線反射作用により、透明被膜(B)の温度上昇も抑えられる。もし透明被膜(B)が過度に温度上昇すると、被膜の軟化によって本来の汚染防止作用が発揮されなかったり、被膜の耐久性低下によって汚染防止作用が早期に損われたりするおそれがある。これに対し、本発明では、上記着色被膜(A)の作用によって、透明被膜(B)の温度上昇が抑制され、十分な汚染防止効果が長期にわたり発揮される。これにより、着色被膜(A)の色彩等に基づく美観性が長期にわたり保持され、汚染物質の太陽光吸収に起因する温度上昇も長期間回避できる。

【0029】

着色被膜(A)としては、ポリマーマトリクス中に赤外線反射性粉体が混在するものが好適である。ポリマーマトリクスを形成する樹脂としては、例えば、アクリル樹脂、ウレタン樹脂、酢酸ビニル樹脂、ウレタン樹脂、シリコン樹脂、フッ素樹脂、アクリル酢酸ビニル樹脂、アクリルウレタン樹脂、アクリルシリコン樹脂等が挙げられ、これらの1種または2種以上が使用できる。

【0030】

赤外線反射性粉体としては、例えば、アルミニウムフレーク、酸化チタン、硫酸バリウム、酸化亜鉛、酸化鉄、炭酸カルシウム、酸化珪素、酸化マグネシウム、酸化ジルコニウム、酸化イットリウム、酸化インジウム、アルミナ、鉄クロム複合酸化物、マンガンビスマス複合酸化物、マンガンイットリウム複合酸化物等が挙げられ、これらの1種または2種以上が使用できる。赤外線反射性粉体の比率は、固形分換算で、ポリマーマトリクス100重量部に対し、好ましくは3〜800重量部、より好ましくは5〜600重量部である。

【0031】

着色被膜(A)は、さらに赤外線透過性粉体を含むものであってもよい。これら赤外線透過性粉体を適宜組み合わせることにより、幅広い様々な色調が表出できる。赤外線透過性粉体としては、例えば、ペリレン顔料、アゾ顔料、黄鉛、弁柄、朱、チタニウムレッド、カドミウムレッド、キナクリドンレッド、イソインドリノン、ベンズイミダゾロン、フタロシアニングリーン、フタロシアニンブルー、コバルトブルー、インダスレンブルー、群青、紺青等が挙げられ、これらの1種または2種以上を用いることができる。赤外線透過性粉体の比率は、固形分換算で、ポリマーマトリクス100重量部に対し、好ましくは1〜200重量部、より好ましくは2〜100重量部である。

【0032】

本発明では、着色被膜(A)の好適な態様として、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するもの(以下「着色被膜(A1)」という)が挙げられる。

このような着色被膜(A1)は、表面状態が異なる各領域に対する密着性に優れる。例えば、板状壁材2が異なる着色領域を有する場合、各着色領域において劣化の状態に差異が生じやすく、密着性にも悪影響を及ぼすおそれがあるが、着色被膜(A1)を使用すれば、このような各着色領域への密着性も十分に確保することができる。さらに、既存壁面1がシーリング材4を有する場合、着色被膜(A1)は、シーリング材4との密着性にも優れる。本発明では、このような着色被膜(A1)の作用によって、着色被膜の剥れ、膨れ等を十分に抑制することが可能となる。また本発明では、着色被膜(A1)の使用によって、後述の着色被膜(A’)または透明被膜(B)との密着性を高めることもできる。

【0033】

アクリルポリマーマトリクスは、アクリルポリマーによって形成される樹脂母体である。このアクリルポリマーは、少なくとも1種以上の(メタ)アクリル酸アルキルエステルを含むモノマー混合物の重合体である。

(メタ)アクリル酸アルキルエステルの具体例としては、例えばメチル(メタ)アクリレート、エチル(メタ)アクリレート、イソプロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、n−アミル(メタ)アクリレート、イソアミル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、デシル(メタ)アクリレート、ドデシル(メタ)アクリレート、オクタデシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、フェニル(メタ)アクリレート、ベンジル(メタ)アクリレート等が挙げられる。これらは1種または2種以上で使用することができる。

【0034】

モノマー混合物における(メタ)アクリル酸アルキルエステルの構成比率は、好ましくは30重量%以上、好ましくは50重量%以上、より好ましくは60重量%以上である。上限は特に限定されないが、好ましくは99.8重量%以下、より好ましくは99.5重量%以下、さらに好ましくは99重量%以下である。

【0035】

アクリルポリマーにおいては、上記(メタ)アクリル酸アルキルエステルと共重合可能なモノマーを共重合することができる。このようなモノマーとしては、例えば、カルボキシル基、アミノ基、アミド基、エポキシ基、カルボニル基、水酸基等の官能基を有するモノマーの他、酢酸ビニル、塩化ビニル、スチレン等が挙げられる。

【0036】

アクリルポリマーのガラス転移温度は、好ましくは−20〜80℃、より好ましくは−10〜60℃である。なお、ガラス転移温度は、Foxの計算式によって求められる値である。

【0037】

アミノシランは、アミノ基及び反応性シリル基を有する化合物である。反応性シリル基としては、例えば、アルコキシシリル基、シラノール基等が挙げられる。

アミノシランとしては、例えば、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルメチルジメトキシシラン、γ−アミノプロピルメチルジエトキシシラン、γ−アミノプロピルジメチルメトキシシラン、γ−アミノプロピルジメチルエトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルメチルジメトキシシラン、N−(β−アミノエチル)−γ−アミノプロピルメチルジエトキシシラン、N−(6−アミノヘキシル)アミノプロピルトリメトキシシラン、N−(6−アミノヘキシル)アミノプロピルトリエトキシシラン、N−(β−アミノエチル)−γ−アミノイソブチルトリメトキシシラン、N−(β−アミノエチル)−γ−アミノイソブチルメチルジメトキシシラン、γ−アミノプロピルジイソプロピルトリメトキシシラン、γ−アミノプロピルジイソプロピルトリエトキシシラン、γ−アミノプロピルメチルビス(トリメチルシロキシ)シラン、γ−ウレイドプロピルトリメトキシシラン、γ−ウレイドプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリエトキシシラン、N−ベンジル−γ−アミノプロピルトリメトキシシラン、N−ベンジル−γ−アミノプロピルトリエトキシシラン、3−(m−アミノフェノキシ)プロピルトリメトキシシラン、3−(m−アミノフェノキシ)プロピルトリエトキシシラン、m−アミノフェニルトリメトキシシラン、m−アミノフェニルトリエトキシシラン、p−アミノフェニルトリメトキシシラン、p−アミノフェニルトリエトキシシラン、アミノフェニルトリメトキシシラン、アミノフェニルトリエトキシシラン、γ−アミノプロピルトリス(メトキシエトキシエトキシ)シラン、γ−アミノプロピルトリス(トリメチルシロキシ)シラン、2−アミノエチルアミノメチルベンジロキシジメチルシラン、(アミノエチルアミノメチル)フェネチルトリメトキシシラン、N−ビニルベンジル−γ−アミノロピルトリエトキシシラン等から選ばれる1種以上が挙げられる。この中でも、1分子中にアミノ基を2つ以上(好ましくは2つ)有するアミノシランが好適である。

アミノシランの重量比率は、固形分換算で、アクリルポリマーマトリクス100重量部に対し、好ましくは0.1〜20重量部、より好ましくは0.5〜10重量部である。

【0038】

本発明では、着色被膜(A)として、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するもの(以下「着色被膜(A2)」という)を使用することができる。本発明では、このような成分を含む着色被膜(A2)を用いることにより、既存壁面1の各部位、とりわけシーリング材4との密着性を高めることが可能となる。さらに、シーリング材4の変位に追従しつつ、その変位を緩和する性能を付与することも可能となる。また、着色被膜(A2)は、後述の着色被膜(A’)または透明被膜(B)との密着性向上にも寄与する。

このような作用により、着色被膜(A2)では、被膜の剥れ、ひび割れ等を十分に抑制することができる。とりわけ、シーリング材4として変性シリコーン系シーリング材を使用した場合に、優れた効果を得ることができる。このような効果は、ジメチルシロキサンとアミノシランの相乗的作用によって奏されるものと推察される。

アクリルポリマー、アミノシランとしては、上述と同様のものが使用できる。

【0039】

着色被膜(A2)におけるジメチルシロキサンは、ジメチルジアルコキシシラン、ジメチルシロキサンオリゴマー等を原料として合成されたものである。ジメチルジアルコキシシランとしては、例えば、ジメチルジメトキシシラン、ジメチルジエトキシシラン等が挙げられる。ジメチルシロキサンオリゴマーとしては、例えば、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、テトラデカメチルシクロヘプタシロキサン等が挙げられる。ジメチルシロキサンの平均分子量は、好ましくは10000以上、より好ましくは50000以上である。

ジメチルシロキサンの重量比率は、固形分換算で、アクリルポリマーマトリクス100重量部に対し、好ましくは1〜200重量部、より好ましくは5〜100重量部である。

【0040】

着色被膜(A)は、上記成分を含む被覆材を塗付・乾燥させることにより形成できる。この被覆材は、本発明の効果が著しく損われない範囲内であれば、上記成分以外の各種成分を含むものであってもよい。このような成分としては、例えば、艶消し剤、増粘剤、造膜助剤、レベリング剤、湿潤剤、可塑剤、凍結防止剤、pH調整剤、防腐剤、防黴剤、防藻剤、抗菌剤、分散剤、消泡剤、吸着剤、繊維、架橋剤、紫外線吸収剤、酸化防止剤、触媒等が挙げられる。

【0041】

既存壁面1に上記被覆材を塗付する際には、例えば、刷毛、ローラー、スプレー等の公知の塗装器具を用いることができる。既存壁面1において、新たにシーリング材4を打設した場合は、シーリング材4の打設後、概ね2〜10日後に上記被覆材を塗付すればよい。

本発明では、少なくとも板状壁材2の全面に、上記被覆材を塗付することにより、着色被膜(A)を形成することができる。上記被覆材は、既存壁面1の全面に塗付することが望ましい。被覆材の塗付け量は、固形分換算で、好ましくは10〜300g/m2程度である。

【0042】

本発明では、上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)を設けることができる。このような着色被膜の積層によって、2色以上の着色領域を有する所望の外観仕上げを得ることができる。また、既存壁面1の意匠性を再現することも可能となる。

【0043】

着色被膜(A’)としては、ポリマーマトリクス中に赤外線反射性粉体及び/または赤外線透過性粉体が混在するものが好適である。ポリマーマトリクス、赤外線反射性粉体、赤外線透過性粉体については、着色被膜(A)で述べたものと同様のものが使用できる。なお、着色被膜(A’)では、赤外線反射性粉体、赤外線透過性粉体のいずれか一方、または両方を含むものが使用できる。また、本発明では、着色被膜(A’)を形成する被覆材として、前記着色被膜(A)と同様の被覆材を使用することもできる。

【0044】

着色被膜(A’)は、上記被覆材を塗付・乾燥させることにより形成できる。塗装器具としては、例えば、刷毛、ローラー、スプレー、鏝等の公知のものが使用できる。

着色被膜(A’)を形成する被覆材は、着色被膜(A)上の一部の領域に塗付すればよい。例えば、既存壁面1が凹凸模様を有する場合は、凸部、凹部のいずれか一方に被覆材を塗付することにより、着色被膜(A’)を形成することができる。着色被膜(A’)の色は、仕上り外観等を考慮して適宜設定することができる。また、塗付け量は、使用する材料に応じて適宜設定すればよい。

図3では、凹凸模様の凸部のみに着色被膜(A’)が形成されている。図3の態様において、着色被膜(A)の色を着色領域31の色に合わせ、着色被膜(A’)の色を着色領域32の色に合わせると、既存壁面1の意匠性を再現することができる。

着色被膜(A’)を形成する場合、被覆材は1種のみ使用してもよいし、2種以上を組合せて使用してもよい。2種以上の被覆材を用いる場合、着色被膜(A’)は、2種以上の被覆材による被膜が積層及び/または併設された態様とすることができる。

【0045】

透明被膜(B)は、化粧被膜の最表面に設けられるものである。本発明における透明被膜(B)としては、平均一次粒子径1〜200nmのシリカがポリマーで固定化されたものが好適である。

【0046】

このうち、シリカは、粒子自体の硬度が高く、さらに粒子表面にシラノール基を多く有すること等によって、優れた汚染防止効果を発揮するものである。

シリカの平均一次粒子径は、通常1〜200nm、好ましくは5〜100nmである。この範囲内であれば、平均一次粒子径が異なる複数のシリカを併用することもできる。シリカの平均一次粒子径が200nmよりも大きい場合は、比表面積が小さくなり、シラノール基も減るため汚染防止性が不十分となる。平均一次粒子径が1nmよりも小さい場合は、シリカ自体が不安定化するため、実用的でない。なお、ここに言う平均一次粒子径は、光散乱法によって測定される値である。

【0047】

透明被膜(B)のシリカは、シリカゾルに由来するものが好適であり、さらにはpH5.0以上8.5未満(好ましくは6.0以上8.0以下)の水分散性シリカゾルに由来するものがより好適である。

このような中性タイプの水分散性シリカゾルは、シリケート化合物を原料として製造することができる。シリケート化合物としては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラn−プロポキシシラン、テトライソプロポキシシラン、テトラn−ブトキシシラン、テトライソブトキシシラン、テトラsec−ブトキシシラン、テトラt−ブトキシシラン、テトラフェノキシシラン等、あるいはこれらの縮合物等が挙げられる。この他、上記シリケート化合物以外のアルコキシシラン化合物や、アルコール類、グリコール類、グルコールエーテル類、フッ素アルコール、シランカップリング剤、ポリオキシアルキレン基含有化合物等を併せて使用することもできる。

【0048】

上記シリカを固定化するポリマーとしては、各種樹脂が使用できる。具体的には、例えば、アクリル樹脂、ウレタン樹脂、酢酸ビニル樹脂、ウレタン樹脂、シリコン樹脂、フッ素樹脂、アクリル酢酸ビニル樹脂、アクリルウレタン樹脂、アクリルシリコン樹脂等が挙げられ、これらの1種または2種以上が使用できる。このような樹脂としては、水溶性樹脂及び/または水分散性樹脂が好適である。

【0049】

透明被膜(B)におけるシリカとポリマーとの固形分重量比(シリカ:ポリマー)は、好ましくは0.5:1〜5:1、より好ましくは0.8:1〜4:1、さらに好ましくは1:1〜3:1である。このような比であれば、十分な汚染防止効果が得られるとともに、下層の被膜との密着性が高まり、本発明の効果が長期にわたり安定して発揮される。

【0050】

透明被膜(B)は、上記成分を含む被覆材を塗付・乾燥させることにより形成できる。この被覆材は、着色被膜(A)上の全面に塗付すればよい。塗装器具としては、例えば、刷毛、ローラー、スプレー等の公知のものを用いることができる。透明被膜(B)を形成する際の被覆材の塗付け量は、固形分換算で、好ましくは0.1〜50g/m2、より好ましくは0.5〜20g/m2である。

【実施例】

【0051】

以下に実施例を示し、本発明の特徴をより明確にする。

【0052】

<試験I>

(試験体作製)

板状壁材として、促進耐候性試験機に曝露された窯業系サイディングボートを用意した。この窯業系サイディングボードは、表面にタイル調の凹凸模様を有し、凹部には黒色のアクリル系被膜、凸部には淡褐色のアクリル系被膜を有するものであり、凹部よりも凸部の劣化が進行した状態であった。

この板状壁材の全面に対し、被覆材Aを塗付け量80g/m2(固形分)でスプレー塗装し、1日間養生後、被覆材Bを塗付け量3g/m2(固形分)でスプレー塗装し、7日間養生した。なお、塗装、養生はすべて標準状態(気温23℃、相対湿度50%)下で行った。

【0053】

被覆材Aとしては、それぞれ以下に示すものを使用した。

・被覆材A1:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):アミノシラン(N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A2:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):アミノシラン(γ−アミノプロピルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A3:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):アミノシラン(N−(β−アミノエチル)−γ−アミノプロピルトリメトキシシラン):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線反射性粉体(鉄クロム複合酸化物)=78:20:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A4:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線反射性粉体(鉄クロム複合酸化物)=80:20:8(固形分重量比)の黒色水性被覆材。

・被覆材A5:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):シラン化合物(γ−グリシドキシプロピルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A6:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):シラン化合物(ポリエーテル鎖含有トリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A7:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):シラン化合物(ビニルトリメトキシシラン):赤外線反射性粉体(鉄クロム複合酸化物)=98:2:8(固形分重量比)の黒色水性被覆材。

・被覆材A8:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線吸収性粉体(カーボンブラック)=80:20:8(固形分重量比)の黒色水性被覆材。

【0054】

被覆材Bとしては、以下に示すものを使用した。

・被覆材B1:シリカ(水分散性シリカゾル、pH7.6、平均一次粒子径27nm):アクリルシリコンポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート-γ−メタクリロイルオキシプロピルトリメトキシシラン共重合樹脂、ガラス転移温度18℃)=1.5:1(固形分重量比)の水分散液。

・被覆材B2:アクリルシリコンポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート-γ−メタクリロイルオキシプロピルトリメトキシシラン共重合樹脂、ガラス転移温度18℃)の水分散液。

【0055】

(試験方法)

上述の方法で得られた板状壁材を、汚染物質懸濁液(濃度1重量%)に2時間浸漬し、引きあげて標準状態で24時間放置した後、水洗・乾燥した。以上の処理を行った板状壁材の被膜に対し、赤外線ランプを50cmの距離から照射し、温度上昇が平衡に達したときの試験体裏面温度を測定し、温度上昇抑制性を評価した。評価は、温度が55℃未満であったものを「A」、55℃以上60℃未満であったものを「B」、60℃以上65℃未満であったものを「C」、65℃以上であったものを「D」とする4段階(A>B>C>D)で行った。

【0056】

(試験結果)

上記試験で使用した被覆材と、その試験結果を表1に示す。試験例1〜7では、良好な結果が得られた。

【0057】

【表1】

【0058】

<試験II>

(試験体作製)

前記<試験I>と同様の板状壁材を用意し、この板状壁材2枚を併設し、ボード間の連結部(幅10mm)に変性シリコーン系シーリング材(樹脂成分:アルコキシシリル基含有ポリエーテル重合体、可塑剤含有量:1重量%未満)を充填したものを塗装対象の基材とした。

このようにして得られた基材の全面に対し、被覆材Aを塗付け量80g/m2(固形分)でスプレー塗装し、1日間養生後、被覆材Bを塗付け量3g/m2(固形分)でスプレー塗装し、7日間養生した。なお、塗装、養生はすべて標準状態下で行った。

【0059】

(試験方法)

・密着性試験

上記方法で作製した試験体(300×150mm)を50℃の温水に72時間浸漬した後、各部位(連結部、凹部、凸部)の被膜にカッターナイフでクロスカットを入れ、このクロスカット部分にテープを貼り付けて剥ぐことにより密着性を評価した。評価は、異常が認められなかったものを「A」、剥れが認められたものを「C」とする3段階(A>B>C)で行った。

【0060】

・追従性試験

上記方法で作製した試験体(300×150mm)について、標準状態で引張り試験機にて水平方向に30%変位させたときの表面状態を観察し、追従性を評価した。評価は、異常が認められなかったものを「A」、割れ、剥れ等の異常が認められたものを「C」とする3段階(A>B>C)で行った。

【0061】

(試験結果)

上記試験で使用した被覆材と、その試験結果を表2に示す。試験例11〜13では、概ね良好な結果が得られた。

【0062】

【表2】

【0063】

<試験III>

(試験体作製)

塗装対象の基材として、前記<試験II>と同様のものを用意した。

この基材の全面に対し、被覆材Aを塗付け量80g/m2(固形分)でスプレー塗装し、2時間養生した。次に、凸部のみに対し、被覆材A’を塗付け量80g/m2(固形分)でローラー塗装し、1日間養生した。その後、基材全面に対し、被覆材Bを塗付け量3g/m2(固形分)でスプレー塗装し、7日間養生した。なお、塗装、養生はすべて標準状態下で行った。

【0064】

被覆材A’としては、以下に示すものを使用した。

・被覆材A’1:アクリルポリマー(メチルメタクリレート-n−ブチルアクリレート-2−エチルヘキシルアクリレート共重合樹脂、ガラス転移温度5℃):ジメチルシロキサン(ジメチルシロキサンオリゴマーの合成物):赤外線反射性粉体(酸化チタン、酸化鉄、鉄クロム複合酸化物の混合物)=80:20:65(固形分重量比)、淡褐色。

【0065】

(試験方法、試験結果)

前記<試験II>と同様の方法で、密着性試験、追従性試験を行った。試験で使用した被覆材と、その試験結果を表3に示す。試験例18では、良好な結果が得られた。

【0066】

【表3】

【符号の説明】

【0067】

1:既存壁面

2:板状壁材

3:既存被膜

31、32:着色領域

4:シーリング材

A:着色被膜(A)

A’:着色被膜(A’)

B:透明被膜(B)

【特許請求の範囲】

【請求項1】

経年劣化した既存壁面に対し、化粧被膜が設けられた化粧壁面であって、

当該既存壁面は、凹凸模様を有する複数の板状壁材によって構成されたものであり、

当該化粧被膜として、

当該既存壁面の表面には、赤外線反射性粉体を含む着色被膜(A)が設けられ、

当該着色被膜(A)の上には、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)が設けられたことを特徴とする化粧壁面。

【請求項2】

上記既存壁面において、上記板状壁材どうしの連結部には、シーリング材が充填されている請求項1記載の化粧壁面。

【請求項3】

上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)が設けられ、

当該着色被膜(A’)の上には、上記透明被膜(B)が設けられたことを特徴とする請求項1または2記載の化粧壁面。

【請求項4】

上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するものである請求項1〜3のいずれかに記載の化粧壁面。

【請求項5】

上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するものである請求項1〜3のいずれかに記載の化粧壁面。

【請求項1】

経年劣化した既存壁面に対し、化粧被膜が設けられた化粧壁面であって、

当該既存壁面は、凹凸模様を有する複数の板状壁材によって構成されたものであり、

当該化粧被膜として、

当該既存壁面の表面には、赤外線反射性粉体を含む着色被膜(A)が設けられ、

当該着色被膜(A)の上には、平均一次粒子径1〜200nmのシリカを含む透明被膜(B)が設けられたことを特徴とする化粧壁面。

【請求項2】

上記既存壁面において、上記板状壁材どうしの連結部には、シーリング材が充填されている請求項1記載の化粧壁面。

【請求項3】

上記着色被膜(A)上の一部の領域に対し、上記着色被膜(A)とは異色であって、赤外線反射性粉体及び/または赤外線透過性粉体を含む着色被膜(A’)が設けられ、

当該着色被膜(A’)の上には、上記透明被膜(B)が設けられたことを特徴とする請求項1または2記載の化粧壁面。

【請求項4】

上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体及びアミノシランが混在するものである請求項1〜3のいずれかに記載の化粧壁面。

【請求項5】

上記着色被膜(A)は、アクリルポリマーマトリクス中に赤外線反射性粉体、アミノシラン及びジメチルシロキサンが混在するものである請求項1〜3のいずれかに記載の化粧壁面。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−2080(P2013−2080A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132293(P2011−132293)

【出願日】平成23年6月14日(2011.6.14)

【出願人】(599071496)ベック株式会社 (98)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月14日(2011.6.14)

【出願人】(599071496)ベック株式会社 (98)

【Fターム(参考)】

[ Back to top ]