化粧建築板及びその印刷方法

【課題】 高さが異なる凸部平坦面が混在する凹凸意匠面に、所望の印刷画像が発現された化粧建築板、及びそれに適した印刷方法を提供する。

【解決手段】 表面に複数の凸部平坦面を有し、凸部平坦面に柄模様が印刷された化粧建築板。高さの高い凸部平坦面には相対的に解像度の高い柄模様が印刷され、高さの低い凸部平坦面には相対的に解像度の低い柄模様が印刷されている。

【解決手段】 表面に複数の凸部平坦面を有し、凸部平坦面に柄模様が印刷された化粧建築板。高さの高い凸部平坦面には相対的に解像度の高い柄模様が印刷され、高さの低い凸部平坦面には相対的に解像度の低い柄模様が印刷されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建物の外壁板などに用いられる化粧建築板及びその印刷方法に関する。

【背景技術】

【0002】

図9は、建物の外装材としてよく採用されている窯業系外壁板の外観を示す斜視図である。この外壁板は、表面にエンボス成形加工により凹凸意匠面を形成したものであり、凸部平坦面と凹部目地部(溝部)とからなる凹凸意匠面が被着色面となる。多くの場合、凸部平坦面には、化粧塗装(または印刷)が施される。例えば、ロールコーターによって、凸部平坦面が、溝部とは異なる色に着色された2トーン塗装が行われたり、スプレー塗装によるスパッタ模様(斑点模様)が発現されたり、グラビアオフセット印刷によって、柄模様が凸部平坦面に発現されたりしている(特許第3532514号)。また、建築板を搬送するコンベアの幅方向に複数並べて配置したジェットノズルからインクを噴射することにより多色塗装を施す方法も知られている(特許第3115136号)。なお、インクジェット塗装方式による外壁板の風合いとしては、従来より、「ぼかし模様」という風合いが好まれ多く採用されている(特許第2784529号、特許第3027366号参照)。

【0003】

【特許文献1】特許第3532514号

【特許文献2】特許第3115136号

【特許文献3】特許第2784529号

【特許文献4】特許第3027366号

【発明の開示】

【発明が解決しようとする課題】

【0004】

凸部平坦面と凹部目地部(溝部)とからなる凹凸意匠面を有する化粧建築板のバリエーションとして、高さが異なる凸部平坦面が混在する、より立体感、表現力に富んだ化粧建築板が望まれている。しかし、高さが異なる凸部平坦面が混在する場合、スプレー塗装によっては、凸部平坦面のみを着色することは困難である。ロールコーターによる塗装やグラビアオフセット印刷でも、略同一高さ位置にある凸部平坦面にしか着色できない。グラビアオフセット印刷で高さの異なる凸部平坦面へ着色する場合、オフセットロールのゴム硬度を低くする方法も考えられるが、段差のある凸部平坦面のそれぞれに対しては、印圧が変わってしまうので、風合いを大きく損ねてしまう。また、段差がある場合、グラビア版に形成された柄模様との同期がとりにくく、加工が困難となる。また、そもそもグラビア版の製作には日数を要するため、小ロット多品種生産には適していない。

【0005】

一方、インクジェット方式による着色を考えてみるに、紙に印刷を行う事務用のインクジェットプリンタの場合には、インク滴噴射ノズルを紙面に接近させて(例えば1mm程度)印刷を行うようになっており、噴射ノズルから一定距離(同一高さ位置)にある平坦面を印刷対象面としている。建築板にインクジェット方式で塗装する場合にも、従来は、略同一高さ位置にある凸部平坦面に塗装するようになっており、高さが異なる凸部平坦面が混在する建築板に印刷することは行われていない。また、従来のインクジェット方式による建築板の塗装は、滴下する一滴の塗料液滴量が多いために、それが凸部平坦面の周端部に滴下した場合には、溝部に流れてしまうという不具合が発生する。

【0006】

本発明は、高さが異なる凸部平坦面が混在する凹凸意匠面に所望の柄模様を印刷した化粧建築板、及びそれに適した印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、インクジェット方式により、段差のある凸部平坦面に対して、柄模様印刷を施す。

【0008】

すなわち、本発明による化粧建築板は、表面に複数の段差のある凸部平坦面を有し、それぞれの段差程度に応じて、所定の解像度の柄模様が各凸部平坦面に対して印刷されている。より具体的には、本発明による化粧建築板は、高さの異なる凸部平坦面を含み、高さの高い凸部平坦面には相対的に解像度の高い柄模様が印刷され、高さの低い凸部平坦面には相対的に解像度の低い柄模様が印刷されている。

【0009】

本発明による化粧建築板は、また、表面に高さの異なる複数の凸部平坦面を含み、凸部平坦面に印刷された柄模様はインクドットによって形成されており、高さの高い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度に対して高さの低い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度が低くなっている。柄模様は複数色のインクドットによって構成されたカラー画像としてもよい。

【0010】

高さの異なる複数の凸部平坦面を有する建築板の凸部平坦面にインクジェット方式で柄模様を印刷する本発明の印刷方法は、予め定めた基準となる凸部平坦面の高さと印刷画像の解像度との関係をもとに、建築板の個々の凸部平坦面に対する解像度を設定するステップと、予め入力された発現させようとする柄模様の原画像データを前記設定された解像度に従って間引き処理するステップと、インクジェット方式の印刷ヘッドの下方を通して搬送される建築板に対して、各凸部平坦面の先端が印刷ヘッドの下方を通過する時刻から、当該凸部平坦面の高さと搬送速度に応じて計算される時間だけ早めたタイミングで印刷ヘッドによる印刷を開始するステップとを有する。ここで、解像度は、高さの高い凸部平坦面ほど解像度が高く、高さの低い凸部平坦面ほど解像度が低く設定される。また、高さの低い凸部平坦面ほど印刷開始のタイミングを早める。

【発明の効果】

【0011】

本発明によると、高さが異なる凸部平坦面が混在する凹凸意匠面の凸部平坦面に、より自然観に富んだ表現力豊かなフルカラーの柄模様を印刷した化粧建築板を得ることができる。また、本発明の印刷方法は、小ロット多品種生産に適し、印刷された化粧建築板間での品質のばらつきを低く抑えることができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して本発明の実施の形態を説明する。本発明では、ラインプリンタ方式によるフルカラーのインクジェット印刷によって高さが異なる凸部平坦面が混在する凹凸意匠面を有する建築板に化粧塗装を行う。各色印刷ヘッドを所定間隔で配置し、建築板の方を各色印刷ヘッドに対して走行させることで、フルカラーの印刷が行われる。ラインプリンタを採用したのは、建築板を高速走行させて生産性を上げるためである。シリアルプリンタでは、印刷ヘッドの往復移動機構が、能力的に、建築板の高速走行に追随できない。また、バルブ開閉制御により、予め調色された塗料を滴下するインクジェット塗装方式ではなく、CMYKの各基本色インクを使用してピエゾ方式によってインクを噴射して、フルカラーの印刷を行う方式を採用した。こうして製造される化粧建築板の外観風合は、より自然観に富んだ表現力豊かなものとなる。

【0013】

図1は、段差のある凸部平坦面を有する意匠面を持った建築板の外観を示す図である。この建築板10は、セメント板、セメント珪酸カルシウム板などの基板の表面に、基板が硬化する前の流動性がある状態において型板をプレスするエンボス成形加工により凹凸意匠面を形成したものであり、凹部目地部(溝部)11からの突出高さが異なり段差のある凸部平坦面12,13,14,…が島状に分離して配置されている。本発明では、それぞれ高さが異なり、段差のある凸部平坦面12,13,14,…にラインプリンタ方式の印刷装置によって柄模様印刷を施す。

【0014】

図2は、エンボス成形加工によって表面に段差のある凸部平坦面を形成した建築板に柄模様印刷を施して化粧建築板を製造する工程の例を示す説明図である。

【0015】

最初、表面をエンボス成形加工した建築板(セメント板)の裏面にバックシーラを塗布し、裏面を防水処理する(S11)。それを乾燥処理し(S12)、段差のある凸部平坦面が形成された表面側を全面スプレー塗装によって下塗りし、表面側を防水処理する(S13)。それを乾燥(S14)したのち、全面スプレー塗装によって中塗りし(S15)、乾燥して印刷下地を形成する(S16)。凹部目地部(溝部)は、この中塗り工程によって着色される。続いて、各凸部平坦面に形成された印刷下地に対して、フルカラーインクジェット印刷によって、柄模様を印刷する(S17)。更に印刷面を乾燥させた後(S18)、耐候性を付与するため、全面スプレーによって凹凸意匠面全体をクリア塗装する(S19)。そして、乾燥の後(S20)、生産ラインから加工板を取り出す。

【0016】

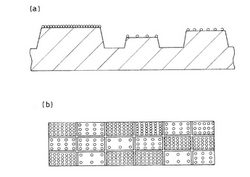

図3は、本発明で使用するラインプリンタ方式の印刷装置を示す概略図であり、図3(a)は平面模式図、図3(b)は側面模式図である。

【0017】

表面の凹凸意匠面に柄模様印刷を施すべき建築板は、搬送コンベア21によって40〜60m/分程度の速度で直線的に搬送される。搬送路の上方には、それぞれノズルアレイ22を備える複数の印刷ヘッド23〜26が搬送路に沿って所定間隔で配置され、ラインプリンタ方式の印刷装置を構成している。本例では4種類の印刷ヘッドを備え、印刷ヘッド23はイエローのインクを吐出し、印刷ヘッド24はマゼンタのインクを吐出し、印刷ヘッド25シアンのインクを吐出し、印刷ヘッド26はブラックのインクを吐出することで、ラインプリンタ方式によるフルカラーのインクジェット印刷が可能になっている。ただし、インクの種類及び印刷ヘッドの数は、図示した例に限られない。印刷解像度は、例えば600〜1200dpiとすることができる。建築板搬送路の印刷ヘッドに対して上流側の所定位置には、例えばコンベア21を挟んで対向して配置された投光器27と受光器28からなる光電センサが設けられ、コンベアによって搬送されてくる建築板10の先端部及び後端部の通過を検知する。また、搬送コンベアの駆動ロール29にはエンコーダ30が設置され、エンコーダ30は、駆動ロール29が回転するとき設定された極小回転角毎にパルスを発生する。

【0018】

印刷装置は制御部31を有する。制御部31には、建設板の設計データが入力される設計データ入力部32及び建築板の凹凸意匠面に印刷すべき多色の柄模様の画像データが入力される画像データ入力部33が接続されており、これらの入力部からデータを取得する。設計データ入力部32から入力される建築板10の設計データには、建設板の寸法情報、表面に形成された個々の凸部平坦面の配置及び寸法情報、それぞれの凸部平坦面の高さに関する情報等が含まれる。制御部31には、エンコーダ30からの出力信号及び受光器28からの検出信号も入力される。また、制御部31にはメモリ34が接続されている。メモリ34には、後述する高さと解像度に関する情報が記憶されている。

【0019】

制御部31は、エンコーダ30から入力されるパルス列によって建築板10の搬送速度を計算し、また、光電センサからの検出信号によって搬送路上の所定の位置を建築板10の先端が通過したことを検知する。制御部31は、建築板の搬送速度と光電センサの検出信号をもとにタイミング信号を生成し、各印刷ヘッド23〜26を制御して、印刷ヘッドの下方を通過する建築板に決められたタイミングで決められたパターンに従ってインクを噴射させ、建築板の凹凸意匠面の凸部平坦面に柄模様を印刷する。

【0020】

ここで印刷ヘッドとコンベア上を搬送される建築板の印刷面との間の距離について説明する。図2によって説明したように、建築板の印刷(ステップ17)は、印刷下地を形成してから行うことになる。そのため、印刷下地形成のための塗膜乾燥作用によって、建築板自体は熱を保有しており、それに起因した印刷下地面からの輻射熱が、印刷ヘッドのノズル開口部付近のインクの乾燥凝集を引き起こすおそれがあり、更には、印刷ヘッドに組み込まれた電子機器に対しても、悪影響を及ぼす危険性があるため、印刷ヘッドのノズルを建築板の表面からある程度の距離だけ離す必要がある。また、建築板の厚みばらつきも考慮する必要があり、印刷ヘッドのノズルを建築板の表面に必要以上に接近させることは、衝突防止上、極力避けなければならない。そのために、本実施例では、印刷ヘッドのノズルと建築板との最短距離を、10mm〜25mm程度に設定してある。

【0021】

次に、本発明の印刷装置の制御部が行う制御の内容について説明する。図4は、印刷ヘッドの一つの固定ノズルNと、40〜60m/分程度の速度vで走行する建築板の位置関係を示す模式図である。図には、被印刷面(インク滴の着弾位置)の移動に伴うインク滴の噴射時期も併せて示した。

【0022】

いま、ノズルNからの距離がh1である凸部平坦面41と距離がh2である凸部平坦面42を有する建築板10が、図の右から左に速度vで搬送されているとする。距離h1,h2(h1<h2とする)は、建築板の設計データと印刷装置の印刷ヘッドから搬送コンベアまでの距離をもとに計算することができ、既知である。柄模様の印刷は段差のある凸部平坦面41と凸部平坦面42に対して行い、間の凹部目地部(溝部)には印刷しない。

【0023】

凸部平坦面41,42の高低差は、噴射距離の長短に反映される。低位置の凸部平坦面42に対しては、当然に噴射距離が長くなるため、建築板10を高速で走行させた場合には、インク滴の着弾位置が走行方向の後方へズレてしまう。その結果、同一噴出速度で飛行するインク滴の飛行時間については、噴射距離の差の影響が無視できなくなる。そこで、噴射開始時期を早めることによって、そのズレの発生に対応する。

【0024】

具体的に説明するため、凸部平坦面41の先端がノズルNの直下を通過する時刻をT1、後端がノズルNの直下を通過する時刻をT2、凸部平坦面42の先端がノズルNの直下を通過する時刻をT3、後端がノズルNの直下を通過する時刻をT4とする。ノズルNから噴射されるインク滴の飛行速度をsとすると、ノズルNから噴射されたインク滴が距離h1を飛行して凸部平坦面41に到達するのに要する時間Δt1、距離h2を飛行して凸部平坦面42に到達するのに要する時間Δt2はそれぞれ次のようになる。

Δt1=h1/s

Δt2=h2/s

【0025】

建築板10の搬送速度が低速であって、Δt1あるいはΔt2の間に搬送される距離v×Δt1あるいはv×Δt2が無視できる程度であれば、ノズルNは凸部平坦面41に対しては時刻T1からT2までの間、インク滴を噴射して印刷動作を行い、凸部平坦面42に対しては時刻T3からT4までの間、印刷動作を行えばよい。しかし、建築板10の搬送速度vが40〜60m/分程度と高速になると、距離v×Δt1あるいはv×Δt2は無視することができない大きさになる。従って、本発明の印刷装置は、凸部平坦面41に対しては時刻T1よりΔt1だけ早い時刻に印刷を開始し、凸部平坦面42に対しては時刻T3よりΔt2だけ早い時刻に印刷を開始する。これは、凸部平坦面41を基準にして考えると、ノズルNからの距離が、凸部平坦面41より(h2−h1)だけ遠い凸部平坦面42に対しては、(Δt2−Δt1)だけ早いタイミングでインク滴の噴射を開始することを意味する。すなわち、制御部31は、凸部平坦面41と凸部平坦面42の段差を反映して、ノズルNからの距離が離れている印刷面ほど、印刷開始のタイミングを早める制御を行う。

【0026】

この印刷開始のタイミングを個々の凸部平坦面に応じて制御する方法によって、一見すると、凸部平坦面の段差に起因して印刷ヘッドと印刷面との間の距離が異なる問題は解決されるように思われる。ところが実際には、ノズルから印刷面までの噴射距離が長くなるにつれて、インク滴の着弾位置精度が低くなってくるという問題がある。図5は、この現象を模式的に示した説明図である。ノズルの製造公差等や、インク滴の噴射雰囲気状態(風などの影響)などのために、ノズルから射出されたインク滴は、ある面積を有する着弾エリア内の一点に着弾し、その着弾位置は確率的にばらつく。そのため、例えば、印刷面がノズル51から距離h1にあるとき着弾エリアが半径d1の円A1であったとすると、印刷面までの距離がh2(>h1)になると、着弾エリアは円A2となる。このように、印刷面までの距離が大きくなるにつれて着弾エリアの面積が大きくなり、着弾位置精度が低下する。

【0027】

図6は、このインク滴の着弾位置精度の低下が、段差のある凸部平坦面へのインクジェット方式による柄模様印刷に及ぼす影響を示した説明図である。

【0028】

図6に示すように、h1を標準噴射距離としてノズル配列ピッチpを設計したとき、直径φ=Dのインクドット61が、離隔距離h1の位置に略ドットピッチpで形成される。すなわち、各ノズルからのインク滴はそれぞれの着弾エリアA1内に着弾し、そのドットピッチは多少のずれはあるものの、距離h1が短ければほぼpとなる。この時、隣接するノズル同士の着弾エリアは重なり合わない。すなわち、噴射距離が近い場合、インクドットは互いに重ならない程度に接近して、ノズル配列ピッチでもって配置され、略着弾エリアと略同面積のインクドットが形成される。1滴のインク量は同じであるから、距離h1より大きな離隔距離h2の位置に形成されるインクドットの径もφ=Dとなるが、着弾エリアは離隔距離の拡大に応じてA2のように広がり、隣接する着弾エリア同士が一部重なり合うような状況も発生する。なお、各インクドットは、一直線(図中の水平線)上に並列して、印刷ラインを形成している。

【0029】

この結果、離隔距離h2の位置に着弾したインク滴は、インクドットaとインクドットdのように、ドットピッチがpよりも大きく離れてしまったり、インクドットbとインクドットcのように、互いの一部分が大きく重なってしまったりして、隣接ドットペアの位置がズレてしまう。各インクドットの位置は、形成する印刷画像を決定する要素となっているので、このように着弾位置がばらついてしまうと、形成しようとする印刷画像を崩してしまうおそれがある。

【0030】

そこで本発明では、段差の低い凸部平坦面に発現させる印刷画像の解像度を敢えて低下させることによって、このインク滴着弾精度の距離依存性の問題の解決を図った。解像度が低くなれば、インク滴の着弾位置のズレが目立たなくなるため、段差の低い位置にある凸部平坦面で柄模様が崩れたりすることがなく、出来上がった化粧建築板の品質にばらつきが無くなる。

【0031】

図7は、印刷解像度を、離隔距離の差に応じて低下させた本発明による化粧建築板を説明する模式図である。図7(a)は、化粧建築板の平面模式図である。化粧建築板70の凹凸意匠面には段差(高低差)のある凸部平坦面71,72が形成されており、凸部平坦面71の高さは凸部平坦面72の高さより高いものとする。この時、図7(a)に模式的に示すように、高さの高い位置にある、すなわち印刷時にノズルからの距離が近い凸部平坦面71に対して高解像度の印刷を行うとすると、高さの低い位置にある、すなわち印刷時にノズルからの距離が遠い凸部平坦面72に対しては、図7(b)に模式的に示すように、凸部平坦面71に展開する原画像データに対して所定数のデータ間引き処理を行った画像データを展開して印刷する。間引かれた画像データに従って、各ノズルの開閉が制御される。印刷された各インクドットの大きさ(径D)は同じになるが、印刷された画像の構成画素数が減ることによって、鮮明度が低下する。そして、印刷下地の露出面積が増えてくる。図7(b)(c)において、白丸はインクドットを模式的に示したもので、図7(b)の場合には単位面積あたりのインクドット数が多く解像度が高い状態を示し、図7(c)は単位面積あたりのインクドット数が少なく解像度が低い状態を示している。この結果、凸部平坦面71の高さに応じて、高い位置にある凸部平坦面には相対的に解像度の高い柄模様が印刷され、低い位置にある凸部平坦面には相対的に解像度の低い柄模様が印刷される。

【0032】

なお、基準面からどの程度低い位置にある凸部平坦面に対してどの程度の割合でデータ間引きを行うか、すなわち印刷時のノズルからの距離と解像度の関係は、例えば実験によって試行錯誤的に決定することができる。この時、隣り合うノズルの着弾エリアが大きく重なり合わない程度のデータ間引き率、すなわち解像度低下が一つの目安となる。本発明の印刷装置は、印刷面のノズルからの距離と解像度(データ間引き率)の関係を予めメモリ34に保持し、設計データ入力部32から入力された建設板の設計データに従って、建築板の凹凸意匠面に形成された個々の凸部平坦面に対する画像データ間引き率を決定し、その間引き率に従って画像データ入力部33から入力された多色の柄模様の画像データを間引き処理し、間引かれた画像データによって各印刷ヘッド23〜26を駆動する。

【0033】

図8は、本発明の印刷方法によって凸部平坦面に柄模様が印刷された化粧建築板の模式図であり、図8(a)は断面模式図、図8(b)は平面模式図である。図中の白丸はインクドットを模式的に示したもので、白丸が密に描かれている箇所は単位面積あたりのインクドット数が多く柄模様の解像度が高い状態を表し、白丸が疎に描かれている箇所は単位面積あたりのインクドット数が少なく柄模様の解像度が低い状態を示している。図8(a)に示すように、化粧建築板の裏面からの高さが高い凸部平坦面ほど、単位面積あたりのインクドット数が多く高い解像度で柄模様が印刷され、化粧建築板の裏面からの高さが低い凸部平坦面ほど、単位面積あたりのインクドット数が少なく低い解像度で柄模様が印刷されている。その結果、本発明による化粧建築板の凹凸意匠面は、図8(b)に示すように、被印刷面における段差の程度に応じて解像度の異なる印刷画像が部分的に正確に、柄崩れを発生することなく、より自然観に富んだ外観風合いを持ったものとなる。

【0034】

なお、高さと解像度(データ間引き率)の関係を任意に作為的に変化させることで、独特な外観風合いを発現させることも可能である。また、凸部平坦面に限らず、凹部目地部に対しても、本発明を応用展開することも可能である。

【図面の簡単な説明】

【0035】

【図1】段差のある凸部平坦面を有する意匠面を持った建築板の外観を示す図。

【図2】本発明による化粧建築板の製造工程の例を示す説明図。

【図3】本発明で使用するラインプリンタ方式の印刷装置を示す概略図。

【図4】印刷ヘッドの一つの固定ノズルと、搬送される建築板の位置関係を示す図。

【図5】ノズルからの噴射距離とインク滴の着弾位置精度の関係を示す説明図。

【図6】インク滴の着弾位置精度の低下が柄模様印刷に及ぼす影響を示した説明図。

【図7】印刷解像度を、離隔距離の差に応じて低下させた化粧建築板の模式図。

【図8】本発明による化粧建築板の模式図。

【図9】窯業系外壁板の外観を示す斜視図。

【符号の説明】

【0036】

10…建築板、11…凹部目地部(溝部)、12,13,14…凸部平坦面、21…搬送コンベア、22…ノズルアレイ、23〜26…印刷ヘッド、27…投光器、28…受光器、29…駆動ロール、30…エンコーダ、31…制御部、32…設計データ入力部、33…画像データ入力部、34…メモリ、41,42…凸部平坦面、51…ノズル、70…化粧建築板、71,72…凸部平坦面

【技術分野】

【0001】

本発明は、建物の外壁板などに用いられる化粧建築板及びその印刷方法に関する。

【背景技術】

【0002】

図9は、建物の外装材としてよく採用されている窯業系外壁板の外観を示す斜視図である。この外壁板は、表面にエンボス成形加工により凹凸意匠面を形成したものであり、凸部平坦面と凹部目地部(溝部)とからなる凹凸意匠面が被着色面となる。多くの場合、凸部平坦面には、化粧塗装(または印刷)が施される。例えば、ロールコーターによって、凸部平坦面が、溝部とは異なる色に着色された2トーン塗装が行われたり、スプレー塗装によるスパッタ模様(斑点模様)が発現されたり、グラビアオフセット印刷によって、柄模様が凸部平坦面に発現されたりしている(特許第3532514号)。また、建築板を搬送するコンベアの幅方向に複数並べて配置したジェットノズルからインクを噴射することにより多色塗装を施す方法も知られている(特許第3115136号)。なお、インクジェット塗装方式による外壁板の風合いとしては、従来より、「ぼかし模様」という風合いが好まれ多く採用されている(特許第2784529号、特許第3027366号参照)。

【0003】

【特許文献1】特許第3532514号

【特許文献2】特許第3115136号

【特許文献3】特許第2784529号

【特許文献4】特許第3027366号

【発明の開示】

【発明が解決しようとする課題】

【0004】

凸部平坦面と凹部目地部(溝部)とからなる凹凸意匠面を有する化粧建築板のバリエーションとして、高さが異なる凸部平坦面が混在する、より立体感、表現力に富んだ化粧建築板が望まれている。しかし、高さが異なる凸部平坦面が混在する場合、スプレー塗装によっては、凸部平坦面のみを着色することは困難である。ロールコーターによる塗装やグラビアオフセット印刷でも、略同一高さ位置にある凸部平坦面にしか着色できない。グラビアオフセット印刷で高さの異なる凸部平坦面へ着色する場合、オフセットロールのゴム硬度を低くする方法も考えられるが、段差のある凸部平坦面のそれぞれに対しては、印圧が変わってしまうので、風合いを大きく損ねてしまう。また、段差がある場合、グラビア版に形成された柄模様との同期がとりにくく、加工が困難となる。また、そもそもグラビア版の製作には日数を要するため、小ロット多品種生産には適していない。

【0005】

一方、インクジェット方式による着色を考えてみるに、紙に印刷を行う事務用のインクジェットプリンタの場合には、インク滴噴射ノズルを紙面に接近させて(例えば1mm程度)印刷を行うようになっており、噴射ノズルから一定距離(同一高さ位置)にある平坦面を印刷対象面としている。建築板にインクジェット方式で塗装する場合にも、従来は、略同一高さ位置にある凸部平坦面に塗装するようになっており、高さが異なる凸部平坦面が混在する建築板に印刷することは行われていない。また、従来のインクジェット方式による建築板の塗装は、滴下する一滴の塗料液滴量が多いために、それが凸部平坦面の周端部に滴下した場合には、溝部に流れてしまうという不具合が発生する。

【0006】

本発明は、高さが異なる凸部平坦面が混在する凹凸意匠面に所望の柄模様を印刷した化粧建築板、及びそれに適した印刷方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、インクジェット方式により、段差のある凸部平坦面に対して、柄模様印刷を施す。

【0008】

すなわち、本発明による化粧建築板は、表面に複数の段差のある凸部平坦面を有し、それぞれの段差程度に応じて、所定の解像度の柄模様が各凸部平坦面に対して印刷されている。より具体的には、本発明による化粧建築板は、高さの異なる凸部平坦面を含み、高さの高い凸部平坦面には相対的に解像度の高い柄模様が印刷され、高さの低い凸部平坦面には相対的に解像度の低い柄模様が印刷されている。

【0009】

本発明による化粧建築板は、また、表面に高さの異なる複数の凸部平坦面を含み、凸部平坦面に印刷された柄模様はインクドットによって形成されており、高さの高い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度に対して高さの低い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度が低くなっている。柄模様は複数色のインクドットによって構成されたカラー画像としてもよい。

【0010】

高さの異なる複数の凸部平坦面を有する建築板の凸部平坦面にインクジェット方式で柄模様を印刷する本発明の印刷方法は、予め定めた基準となる凸部平坦面の高さと印刷画像の解像度との関係をもとに、建築板の個々の凸部平坦面に対する解像度を設定するステップと、予め入力された発現させようとする柄模様の原画像データを前記設定された解像度に従って間引き処理するステップと、インクジェット方式の印刷ヘッドの下方を通して搬送される建築板に対して、各凸部平坦面の先端が印刷ヘッドの下方を通過する時刻から、当該凸部平坦面の高さと搬送速度に応じて計算される時間だけ早めたタイミングで印刷ヘッドによる印刷を開始するステップとを有する。ここで、解像度は、高さの高い凸部平坦面ほど解像度が高く、高さの低い凸部平坦面ほど解像度が低く設定される。また、高さの低い凸部平坦面ほど印刷開始のタイミングを早める。

【発明の効果】

【0011】

本発明によると、高さが異なる凸部平坦面が混在する凹凸意匠面の凸部平坦面に、より自然観に富んだ表現力豊かなフルカラーの柄模様を印刷した化粧建築板を得ることができる。また、本発明の印刷方法は、小ロット多品種生産に適し、印刷された化粧建築板間での品質のばらつきを低く抑えることができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して本発明の実施の形態を説明する。本発明では、ラインプリンタ方式によるフルカラーのインクジェット印刷によって高さが異なる凸部平坦面が混在する凹凸意匠面を有する建築板に化粧塗装を行う。各色印刷ヘッドを所定間隔で配置し、建築板の方を各色印刷ヘッドに対して走行させることで、フルカラーの印刷が行われる。ラインプリンタを採用したのは、建築板を高速走行させて生産性を上げるためである。シリアルプリンタでは、印刷ヘッドの往復移動機構が、能力的に、建築板の高速走行に追随できない。また、バルブ開閉制御により、予め調色された塗料を滴下するインクジェット塗装方式ではなく、CMYKの各基本色インクを使用してピエゾ方式によってインクを噴射して、フルカラーの印刷を行う方式を採用した。こうして製造される化粧建築板の外観風合は、より自然観に富んだ表現力豊かなものとなる。

【0013】

図1は、段差のある凸部平坦面を有する意匠面を持った建築板の外観を示す図である。この建築板10は、セメント板、セメント珪酸カルシウム板などの基板の表面に、基板が硬化する前の流動性がある状態において型板をプレスするエンボス成形加工により凹凸意匠面を形成したものであり、凹部目地部(溝部)11からの突出高さが異なり段差のある凸部平坦面12,13,14,…が島状に分離して配置されている。本発明では、それぞれ高さが異なり、段差のある凸部平坦面12,13,14,…にラインプリンタ方式の印刷装置によって柄模様印刷を施す。

【0014】

図2は、エンボス成形加工によって表面に段差のある凸部平坦面を形成した建築板に柄模様印刷を施して化粧建築板を製造する工程の例を示す説明図である。

【0015】

最初、表面をエンボス成形加工した建築板(セメント板)の裏面にバックシーラを塗布し、裏面を防水処理する(S11)。それを乾燥処理し(S12)、段差のある凸部平坦面が形成された表面側を全面スプレー塗装によって下塗りし、表面側を防水処理する(S13)。それを乾燥(S14)したのち、全面スプレー塗装によって中塗りし(S15)、乾燥して印刷下地を形成する(S16)。凹部目地部(溝部)は、この中塗り工程によって着色される。続いて、各凸部平坦面に形成された印刷下地に対して、フルカラーインクジェット印刷によって、柄模様を印刷する(S17)。更に印刷面を乾燥させた後(S18)、耐候性を付与するため、全面スプレーによって凹凸意匠面全体をクリア塗装する(S19)。そして、乾燥の後(S20)、生産ラインから加工板を取り出す。

【0016】

図3は、本発明で使用するラインプリンタ方式の印刷装置を示す概略図であり、図3(a)は平面模式図、図3(b)は側面模式図である。

【0017】

表面の凹凸意匠面に柄模様印刷を施すべき建築板は、搬送コンベア21によって40〜60m/分程度の速度で直線的に搬送される。搬送路の上方には、それぞれノズルアレイ22を備える複数の印刷ヘッド23〜26が搬送路に沿って所定間隔で配置され、ラインプリンタ方式の印刷装置を構成している。本例では4種類の印刷ヘッドを備え、印刷ヘッド23はイエローのインクを吐出し、印刷ヘッド24はマゼンタのインクを吐出し、印刷ヘッド25シアンのインクを吐出し、印刷ヘッド26はブラックのインクを吐出することで、ラインプリンタ方式によるフルカラーのインクジェット印刷が可能になっている。ただし、インクの種類及び印刷ヘッドの数は、図示した例に限られない。印刷解像度は、例えば600〜1200dpiとすることができる。建築板搬送路の印刷ヘッドに対して上流側の所定位置には、例えばコンベア21を挟んで対向して配置された投光器27と受光器28からなる光電センサが設けられ、コンベアによって搬送されてくる建築板10の先端部及び後端部の通過を検知する。また、搬送コンベアの駆動ロール29にはエンコーダ30が設置され、エンコーダ30は、駆動ロール29が回転するとき設定された極小回転角毎にパルスを発生する。

【0018】

印刷装置は制御部31を有する。制御部31には、建設板の設計データが入力される設計データ入力部32及び建築板の凹凸意匠面に印刷すべき多色の柄模様の画像データが入力される画像データ入力部33が接続されており、これらの入力部からデータを取得する。設計データ入力部32から入力される建築板10の設計データには、建設板の寸法情報、表面に形成された個々の凸部平坦面の配置及び寸法情報、それぞれの凸部平坦面の高さに関する情報等が含まれる。制御部31には、エンコーダ30からの出力信号及び受光器28からの検出信号も入力される。また、制御部31にはメモリ34が接続されている。メモリ34には、後述する高さと解像度に関する情報が記憶されている。

【0019】

制御部31は、エンコーダ30から入力されるパルス列によって建築板10の搬送速度を計算し、また、光電センサからの検出信号によって搬送路上の所定の位置を建築板10の先端が通過したことを検知する。制御部31は、建築板の搬送速度と光電センサの検出信号をもとにタイミング信号を生成し、各印刷ヘッド23〜26を制御して、印刷ヘッドの下方を通過する建築板に決められたタイミングで決められたパターンに従ってインクを噴射させ、建築板の凹凸意匠面の凸部平坦面に柄模様を印刷する。

【0020】

ここで印刷ヘッドとコンベア上を搬送される建築板の印刷面との間の距離について説明する。図2によって説明したように、建築板の印刷(ステップ17)は、印刷下地を形成してから行うことになる。そのため、印刷下地形成のための塗膜乾燥作用によって、建築板自体は熱を保有しており、それに起因した印刷下地面からの輻射熱が、印刷ヘッドのノズル開口部付近のインクの乾燥凝集を引き起こすおそれがあり、更には、印刷ヘッドに組み込まれた電子機器に対しても、悪影響を及ぼす危険性があるため、印刷ヘッドのノズルを建築板の表面からある程度の距離だけ離す必要がある。また、建築板の厚みばらつきも考慮する必要があり、印刷ヘッドのノズルを建築板の表面に必要以上に接近させることは、衝突防止上、極力避けなければならない。そのために、本実施例では、印刷ヘッドのノズルと建築板との最短距離を、10mm〜25mm程度に設定してある。

【0021】

次に、本発明の印刷装置の制御部が行う制御の内容について説明する。図4は、印刷ヘッドの一つの固定ノズルNと、40〜60m/分程度の速度vで走行する建築板の位置関係を示す模式図である。図には、被印刷面(インク滴の着弾位置)の移動に伴うインク滴の噴射時期も併せて示した。

【0022】

いま、ノズルNからの距離がh1である凸部平坦面41と距離がh2である凸部平坦面42を有する建築板10が、図の右から左に速度vで搬送されているとする。距離h1,h2(h1<h2とする)は、建築板の設計データと印刷装置の印刷ヘッドから搬送コンベアまでの距離をもとに計算することができ、既知である。柄模様の印刷は段差のある凸部平坦面41と凸部平坦面42に対して行い、間の凹部目地部(溝部)には印刷しない。

【0023】

凸部平坦面41,42の高低差は、噴射距離の長短に反映される。低位置の凸部平坦面42に対しては、当然に噴射距離が長くなるため、建築板10を高速で走行させた場合には、インク滴の着弾位置が走行方向の後方へズレてしまう。その結果、同一噴出速度で飛行するインク滴の飛行時間については、噴射距離の差の影響が無視できなくなる。そこで、噴射開始時期を早めることによって、そのズレの発生に対応する。

【0024】

具体的に説明するため、凸部平坦面41の先端がノズルNの直下を通過する時刻をT1、後端がノズルNの直下を通過する時刻をT2、凸部平坦面42の先端がノズルNの直下を通過する時刻をT3、後端がノズルNの直下を通過する時刻をT4とする。ノズルNから噴射されるインク滴の飛行速度をsとすると、ノズルNから噴射されたインク滴が距離h1を飛行して凸部平坦面41に到達するのに要する時間Δt1、距離h2を飛行して凸部平坦面42に到達するのに要する時間Δt2はそれぞれ次のようになる。

Δt1=h1/s

Δt2=h2/s

【0025】

建築板10の搬送速度が低速であって、Δt1あるいはΔt2の間に搬送される距離v×Δt1あるいはv×Δt2が無視できる程度であれば、ノズルNは凸部平坦面41に対しては時刻T1からT2までの間、インク滴を噴射して印刷動作を行い、凸部平坦面42に対しては時刻T3からT4までの間、印刷動作を行えばよい。しかし、建築板10の搬送速度vが40〜60m/分程度と高速になると、距離v×Δt1あるいはv×Δt2は無視することができない大きさになる。従って、本発明の印刷装置は、凸部平坦面41に対しては時刻T1よりΔt1だけ早い時刻に印刷を開始し、凸部平坦面42に対しては時刻T3よりΔt2だけ早い時刻に印刷を開始する。これは、凸部平坦面41を基準にして考えると、ノズルNからの距離が、凸部平坦面41より(h2−h1)だけ遠い凸部平坦面42に対しては、(Δt2−Δt1)だけ早いタイミングでインク滴の噴射を開始することを意味する。すなわち、制御部31は、凸部平坦面41と凸部平坦面42の段差を反映して、ノズルNからの距離が離れている印刷面ほど、印刷開始のタイミングを早める制御を行う。

【0026】

この印刷開始のタイミングを個々の凸部平坦面に応じて制御する方法によって、一見すると、凸部平坦面の段差に起因して印刷ヘッドと印刷面との間の距離が異なる問題は解決されるように思われる。ところが実際には、ノズルから印刷面までの噴射距離が長くなるにつれて、インク滴の着弾位置精度が低くなってくるという問題がある。図5は、この現象を模式的に示した説明図である。ノズルの製造公差等や、インク滴の噴射雰囲気状態(風などの影響)などのために、ノズルから射出されたインク滴は、ある面積を有する着弾エリア内の一点に着弾し、その着弾位置は確率的にばらつく。そのため、例えば、印刷面がノズル51から距離h1にあるとき着弾エリアが半径d1の円A1であったとすると、印刷面までの距離がh2(>h1)になると、着弾エリアは円A2となる。このように、印刷面までの距離が大きくなるにつれて着弾エリアの面積が大きくなり、着弾位置精度が低下する。

【0027】

図6は、このインク滴の着弾位置精度の低下が、段差のある凸部平坦面へのインクジェット方式による柄模様印刷に及ぼす影響を示した説明図である。

【0028】

図6に示すように、h1を標準噴射距離としてノズル配列ピッチpを設計したとき、直径φ=Dのインクドット61が、離隔距離h1の位置に略ドットピッチpで形成される。すなわち、各ノズルからのインク滴はそれぞれの着弾エリアA1内に着弾し、そのドットピッチは多少のずれはあるものの、距離h1が短ければほぼpとなる。この時、隣接するノズル同士の着弾エリアは重なり合わない。すなわち、噴射距離が近い場合、インクドットは互いに重ならない程度に接近して、ノズル配列ピッチでもって配置され、略着弾エリアと略同面積のインクドットが形成される。1滴のインク量は同じであるから、距離h1より大きな離隔距離h2の位置に形成されるインクドットの径もφ=Dとなるが、着弾エリアは離隔距離の拡大に応じてA2のように広がり、隣接する着弾エリア同士が一部重なり合うような状況も発生する。なお、各インクドットは、一直線(図中の水平線)上に並列して、印刷ラインを形成している。

【0029】

この結果、離隔距離h2の位置に着弾したインク滴は、インクドットaとインクドットdのように、ドットピッチがpよりも大きく離れてしまったり、インクドットbとインクドットcのように、互いの一部分が大きく重なってしまったりして、隣接ドットペアの位置がズレてしまう。各インクドットの位置は、形成する印刷画像を決定する要素となっているので、このように着弾位置がばらついてしまうと、形成しようとする印刷画像を崩してしまうおそれがある。

【0030】

そこで本発明では、段差の低い凸部平坦面に発現させる印刷画像の解像度を敢えて低下させることによって、このインク滴着弾精度の距離依存性の問題の解決を図った。解像度が低くなれば、インク滴の着弾位置のズレが目立たなくなるため、段差の低い位置にある凸部平坦面で柄模様が崩れたりすることがなく、出来上がった化粧建築板の品質にばらつきが無くなる。

【0031】

図7は、印刷解像度を、離隔距離の差に応じて低下させた本発明による化粧建築板を説明する模式図である。図7(a)は、化粧建築板の平面模式図である。化粧建築板70の凹凸意匠面には段差(高低差)のある凸部平坦面71,72が形成されており、凸部平坦面71の高さは凸部平坦面72の高さより高いものとする。この時、図7(a)に模式的に示すように、高さの高い位置にある、すなわち印刷時にノズルからの距離が近い凸部平坦面71に対して高解像度の印刷を行うとすると、高さの低い位置にある、すなわち印刷時にノズルからの距離が遠い凸部平坦面72に対しては、図7(b)に模式的に示すように、凸部平坦面71に展開する原画像データに対して所定数のデータ間引き処理を行った画像データを展開して印刷する。間引かれた画像データに従って、各ノズルの開閉が制御される。印刷された各インクドットの大きさ(径D)は同じになるが、印刷された画像の構成画素数が減ることによって、鮮明度が低下する。そして、印刷下地の露出面積が増えてくる。図7(b)(c)において、白丸はインクドットを模式的に示したもので、図7(b)の場合には単位面積あたりのインクドット数が多く解像度が高い状態を示し、図7(c)は単位面積あたりのインクドット数が少なく解像度が低い状態を示している。この結果、凸部平坦面71の高さに応じて、高い位置にある凸部平坦面には相対的に解像度の高い柄模様が印刷され、低い位置にある凸部平坦面には相対的に解像度の低い柄模様が印刷される。

【0032】

なお、基準面からどの程度低い位置にある凸部平坦面に対してどの程度の割合でデータ間引きを行うか、すなわち印刷時のノズルからの距離と解像度の関係は、例えば実験によって試行錯誤的に決定することができる。この時、隣り合うノズルの着弾エリアが大きく重なり合わない程度のデータ間引き率、すなわち解像度低下が一つの目安となる。本発明の印刷装置は、印刷面のノズルからの距離と解像度(データ間引き率)の関係を予めメモリ34に保持し、設計データ入力部32から入力された建設板の設計データに従って、建築板の凹凸意匠面に形成された個々の凸部平坦面に対する画像データ間引き率を決定し、その間引き率に従って画像データ入力部33から入力された多色の柄模様の画像データを間引き処理し、間引かれた画像データによって各印刷ヘッド23〜26を駆動する。

【0033】

図8は、本発明の印刷方法によって凸部平坦面に柄模様が印刷された化粧建築板の模式図であり、図8(a)は断面模式図、図8(b)は平面模式図である。図中の白丸はインクドットを模式的に示したもので、白丸が密に描かれている箇所は単位面積あたりのインクドット数が多く柄模様の解像度が高い状態を表し、白丸が疎に描かれている箇所は単位面積あたりのインクドット数が少なく柄模様の解像度が低い状態を示している。図8(a)に示すように、化粧建築板の裏面からの高さが高い凸部平坦面ほど、単位面積あたりのインクドット数が多く高い解像度で柄模様が印刷され、化粧建築板の裏面からの高さが低い凸部平坦面ほど、単位面積あたりのインクドット数が少なく低い解像度で柄模様が印刷されている。その結果、本発明による化粧建築板の凹凸意匠面は、図8(b)に示すように、被印刷面における段差の程度に応じて解像度の異なる印刷画像が部分的に正確に、柄崩れを発生することなく、より自然観に富んだ外観風合いを持ったものとなる。

【0034】

なお、高さと解像度(データ間引き率)の関係を任意に作為的に変化させることで、独特な外観風合いを発現させることも可能である。また、凸部平坦面に限らず、凹部目地部に対しても、本発明を応用展開することも可能である。

【図面の簡単な説明】

【0035】

【図1】段差のある凸部平坦面を有する意匠面を持った建築板の外観を示す図。

【図2】本発明による化粧建築板の製造工程の例を示す説明図。

【図3】本発明で使用するラインプリンタ方式の印刷装置を示す概略図。

【図4】印刷ヘッドの一つの固定ノズルと、搬送される建築板の位置関係を示す図。

【図5】ノズルからの噴射距離とインク滴の着弾位置精度の関係を示す説明図。

【図6】インク滴の着弾位置精度の低下が柄模様印刷に及ぼす影響を示した説明図。

【図7】印刷解像度を、離隔距離の差に応じて低下させた化粧建築板の模式図。

【図8】本発明による化粧建築板の模式図。

【図9】窯業系外壁板の外観を示す斜視図。

【符号の説明】

【0036】

10…建築板、11…凹部目地部(溝部)、12,13,14…凸部平坦面、21…搬送コンベア、22…ノズルアレイ、23〜26…印刷ヘッド、27…投光器、28…受光器、29…駆動ロール、30…エンコーダ、31…制御部、32…設計データ入力部、33…画像データ入力部、34…メモリ、41,42…凸部平坦面、51…ノズル、70…化粧建築板、71,72…凸部平坦面

【特許請求の範囲】

【請求項1】

表面に複数の凸部平坦面を有し、前記凸部平坦面に柄模様が印刷された化粧建築板において、

前記凸部平坦面毎に所定の解像度の柄模様が印刷され、解像度の異なる柄模様が組み合わされて印刷されていることを特徴とする化粧建築板。

【請求項2】

請求項1記載の化粧建築板において、高さの異なる凸部平坦面を含み、高さの高い凸部平坦面には相対的に解像度の高い柄模様が印刷され、高さの低い凸部平坦面には相対的に解像度の低い柄模様が印刷されていることを特徴とする化粧建築板。

【請求項3】

請求項1又は2記載の化粧建築板において、前記柄模様はインクドットによって形成されていることを特徴とする化粧建築板。

【請求項4】

表面に複数の凸部平坦面を有し、前記凸部平坦面に柄模様が印刷された化粧建築板において、

前記複数の凸部平坦面は高さの異なる凸部平坦面を含み、前記柄模様はインクドットによって形成されており、高さの高い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度に対して高さの低い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度が低いことを特徴とする化粧建築板。

【請求項5】

請求項3又は4記載の化粧建築板において、前記柄模様は複数色のインクドットによって構成されていることを特徴とする化粧建築板。

【請求項6】

請求項1〜5のいずれか1項記載の化粧建築板において、隣接する凸部平坦面の間に溝部が形成され、前記溝部は前記凸部平坦面とは異なる着色法で着色されていることを特徴とする化粧建築板。

【請求項7】

高さの異なる複数の凸部平坦面を有する建築板の前記凸部平坦面にインクジェット方式で柄模様を印刷する印刷方法であって、

予め定めた高さと解像度の関係をもとに、前記建築板の個々の凸部平坦面に対する解像度を設定するステップと、

入力された柄模様の画像データを前記設定された解像度に従って間引き処理するステップと、

インクジェット方式の印刷ヘッドの下方を通して搬送される前記建築板に対して、各凸部平坦面の先端が前記印刷ヘッドの下方を通過する時刻から、当該凸部平坦面の高さと搬送速度に応じて計算される時間だけ早めたタイミングで前記印刷ヘッドによる印刷を開始するステップと

を有することを特徴とする印刷方法。

【請求項8】

請求項7記載の印刷方法において、前記解像度は、高さの高い凸部平坦面ほど解像度が高く、高さの低い凸部平坦面ほど解像度が低く設定されることを特徴とする印刷方法。

【請求項9】

請求項7又は8記載の印刷方法において、高さの低い凸部平坦面ほど前記印刷開始のタイミングを早めることを特徴とする印刷方法。

【請求項10】

請求項7,8又は9記載の印刷方法において、それぞれ色の異なるインクを噴射する複数の印刷ヘッドを用いて多色印刷することを特徴とする印刷方法。

【請求項1】

表面に複数の凸部平坦面を有し、前記凸部平坦面に柄模様が印刷された化粧建築板において、

前記凸部平坦面毎に所定の解像度の柄模様が印刷され、解像度の異なる柄模様が組み合わされて印刷されていることを特徴とする化粧建築板。

【請求項2】

請求項1記載の化粧建築板において、高さの異なる凸部平坦面を含み、高さの高い凸部平坦面には相対的に解像度の高い柄模様が印刷され、高さの低い凸部平坦面には相対的に解像度の低い柄模様が印刷されていることを特徴とする化粧建築板。

【請求項3】

請求項1又は2記載の化粧建築板において、前記柄模様はインクドットによって形成されていることを特徴とする化粧建築板。

【請求項4】

表面に複数の凸部平坦面を有し、前記凸部平坦面に柄模様が印刷された化粧建築板において、

前記複数の凸部平坦面は高さの異なる凸部平坦面を含み、前記柄模様はインクドットによって形成されており、高さの高い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度に対して高さの低い凸部平坦面に印刷された柄模様を構成するインクドットのドット密度が低いことを特徴とする化粧建築板。

【請求項5】

請求項3又は4記載の化粧建築板において、前記柄模様は複数色のインクドットによって構成されていることを特徴とする化粧建築板。

【請求項6】

請求項1〜5のいずれか1項記載の化粧建築板において、隣接する凸部平坦面の間に溝部が形成され、前記溝部は前記凸部平坦面とは異なる着色法で着色されていることを特徴とする化粧建築板。

【請求項7】

高さの異なる複数の凸部平坦面を有する建築板の前記凸部平坦面にインクジェット方式で柄模様を印刷する印刷方法であって、

予め定めた高さと解像度の関係をもとに、前記建築板の個々の凸部平坦面に対する解像度を設定するステップと、

入力された柄模様の画像データを前記設定された解像度に従って間引き処理するステップと、

インクジェット方式の印刷ヘッドの下方を通して搬送される前記建築板に対して、各凸部平坦面の先端が前記印刷ヘッドの下方を通過する時刻から、当該凸部平坦面の高さと搬送速度に応じて計算される時間だけ早めたタイミングで前記印刷ヘッドによる印刷を開始するステップと

を有することを特徴とする印刷方法。

【請求項8】

請求項7記載の印刷方法において、前記解像度は、高さの高い凸部平坦面ほど解像度が高く、高さの低い凸部平坦面ほど解像度が低く設定されることを特徴とする印刷方法。

【請求項9】

請求項7又は8記載の印刷方法において、高さの低い凸部平坦面ほど前記印刷開始のタイミングを早めることを特徴とする印刷方法。

【請求項10】

請求項7,8又は9記載の印刷方法において、それぞれ色の異なるインクを噴射する複数の印刷ヘッドを用いて多色印刷することを特徴とする印刷方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−177062(P2006−177062A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−371840(P2004−371840)

【出願日】平成16年12月22日(2004.12.22)

【出願人】(000110860)ニチハ株式会社 (182)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月22日(2004.12.22)

【出願人】(000110860)ニチハ株式会社 (182)

【Fターム(参考)】

[ Back to top ]