化粧料用粉体および化粧料

【課題】 紫外線遮蔽効果が高く、透明性にすぐれ、溶媒へ容易に再分散でき、皮膚に塗布する際の伸びや塗布後の使用感にすぐれた、金属酸化物微粒子を用いた化粧料用粉体を提供することを課題とする。

【解決手段】 金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子2を含有する粉体1であって、その粉体の比表面積が5〜50m2 /gの範囲であることを特徴とする化粧料用粉体、とくに、この粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)が0.05〜0.7の範囲である上記構成の化粧料用粉体、また上記金属酸化物微粒子が酸化チタン、酸化亜鉛、酸化セリウムの中から選ばれる少なくとも1種である上記構成の化粧料用粉体。

【解決手段】 金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子2を含有する粉体1であって、その粉体の比表面積が5〜50m2 /gの範囲であることを特徴とする化粧料用粉体、とくに、この粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)が0.05〜0.7の範囲である上記構成の化粧料用粉体、また上記金属酸化物微粒子が酸化チタン、酸化亜鉛、酸化セリウムの中から選ばれる少なくとも1種である上記構成の化粧料用粉体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子化合物によって被覆された金属酸化物微粒子からなる化粧料用粉体とそれを配合した化粧料に関する。

【背景技術】

【0002】

従来から、化粧料には紫外線の暴露から皮膚を保護する目的で種々の材料が配合されている。酸化亜鉛、酸化チタン、酸化セリウムなどの金属酸化物は、紫外線の遮蔽効果が高く、かつ有機材料のような皮膚刺激性や化粧料中での分解などの問題がないため、日焼け止め用の材料として広く用いられている。

【0003】

これらの金属酸化物は、微粒子化することで可視光の透過率を高め、透明感にすぐれた材料にすることができる。最近では、日焼け止めを使用する際には自然な仕上がりにすることが消費者から好まれる傾向にあるため、これらの金属酸化物微粒子は日焼け止め用化粧料の好適な材料として提供されている。

【0004】

ところが、これらの金属酸化物微粒子は、凝集力が強いために分散が困難であり、一次粒子径を小さくしても二次粒子径が大きくなり、期待されるほど透明性を持たせることができないという問題点がある。また、粒子径が小さくなるにしたがって、表面エネルギーが大きくなることから、皮膚に付着させた際にざらざらとした感触となり、使用感が悪いという欠点も有している。

【0005】

そこで、金属酸化物微粒子に反応性シリコーン化合物を接触させて反応させることで、シリコーンポリマーで被覆する方法(特許文献1参照)、重合性モノマー中に金属酸化物微粒子を分散させてから重合することにより,樹脂粉体中に金属酸化物微粒子を保持する方法(特許文献2参照)が提案されている。

【特許文献1】特開2003−12461号公報

【特許文献2】特許第3205249号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の金属酸化物微粒子の表面をシリコーンポリマーで被覆する方法は、金属表面がポリマーで疎水化されるため、化粧料としての使用感はすぐれている。しかし、金属酸化物微粒子が二次凝集したまま表面を処理しているため、透明性が悪い。

【0007】

また、上記の樹脂粉体中に金属酸化物微粒子を保持する方法は、分散により金属酸化物微粒子の二次粒子径を小さくすることができる。しかし、懸濁重合や乳化重合によって樹脂粉体を合成するため、粒径を1μm以下にすることは困難であり、また樹脂粉体の粒径が小さくなるほど脱水時に凝集しやすくなるため、樹脂粉体そのものの分散性が悪く、化粧料に配合した際の使用感も悪い。また、重合により直接樹脂粉体をつくっているため、樹脂粉体中にモノマーや分散剤が残りやすいという欠点も有している。

【0008】

このように、化粧料中に金属酸化物微粒子を安定に分散含有させて、すぐれた透明性と使用感をあわせ持たせることは、従来技術では困難であった。

したがって、本発明は、紫外線遮蔽効果が高く、透明性にすぐれ、溶媒へ容易に再分散でき、皮膚に塗布する際の伸びや塗布後の使用感にすぐれた、金属酸化物微粒子を用いた化粧料用粉体と、これを配合した化粧料を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記の課題を解決するものであり、金属酸化物微粒子の表面を高分子化合物によって被覆された複合粒子を含有する、比表面積が5〜50m2 /gの範囲である化粧料用粉体によって達成される。また、この粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)を0.05〜0.7の範囲とすることで、溶媒への再分散性が高い粉体とすることができる。

【0010】

この粉体形態は、金属酸化物微粒子の一次粒子を高分子化合物で被覆したまま乾燥したものである。たとえば、液中で金属酸化物微粒子を一次粒子に分散させて、その表面を高分子化合物により被覆する、つまりマイクロカプセル化して、高分子化合物が金属酸化物微粒子の表面に被覆した複合粒子の分散液組成物を得、これを乾燥することで、比表面積が5〜50m2 /gである粉体が得られる。

【0011】

この粉体は、金属酸化物微粒子が一次粒子の状態でカプセル化されているため、透明性が高く、また金属酸化物表面が高分子化合物により被覆されているため、皮膚へ塗布した際の使用感にすぐれている。さらに複合粒子同士が強固に凝集していないため、溶媒への再分散性にすぐれている。したがって、この粉体を配合することで、透明性が高く皮膚へ塗布した際の使用感の良い日焼け止め化粧料を提供できる。

【0012】

この粉体における金属酸化物微粒子には、一次粒子径が0.005〜0.1μmの範囲にある酸化チタン、酸化亜鉛、酸化セリウムなどを用いることにより、紫外線遮蔽効果と透明性を両立することが可能である。一次粒子の状態で樹脂に覆われているので、粉体の分散安定性が高く、保存性の良い化粧料を提供できる。

また、この粉体の平均粒子径を0.5〜50μmとすることで、固体状の化粧料への配合が可能であり、また容易に溶媒へ再分散することができる。さらに、金属酸化物微粒子と高分子化合物との重量比率を75:25〜10:90の範囲とすることで、紫外線遮蔽効果を持ち、かつ使用感にすぐれた化粧料用粉体とすることができる。

【0013】

また、高分子化合物として、アクリル系シリコングラフトポリマーを使用することで、金属酸化物微粒子の表面がうまく疎水化され、皮膚表面でのすべりの良い化粧料用粉体とすることができる。さらに、このアクリル系シリコングラフトポリマーをはじめとした高分子化合物の酸価を5〜200mgKOH/g、水酸基価を5〜200mgKOH/gとすることにより、金属酸化物微粒子の分散性を向上させて二次粒子径を小さくすることができ、粉体の透明性を高めることができる。

【発明の効果】

【0014】

このように、本発明の化粧料用粉体は、上記構成としたことにより、紫外線遮蔽効果が高く、透明性にすぐれている。また、この粉体は、表面が疎水化された比表面積の大きな粉体であり、溶媒へ容易に再分散することができる。しかも、皮膚に塗布する際の伸びや塗布後の使用感がすぐれている。さらに、この粉体を配合した化粧料は、皮膚に塗布した際の伸びがよく、べたつきや白っぽさがないために使用感が良い。

【発明を実施するための最良の形態】

【0015】

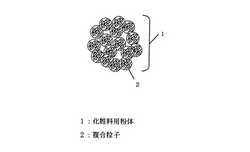

本発明の化粧料用粉体は、金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子を含有する粉体であって、これを模式図で示すと図1および図2のようになる。つまり、化粧料用粉体1は、上記複合粒子2の集合体であり、この複合粒子2は、金属酸化物微粒子3の1次粒子または凝集体の表面に高分子化合物4が被覆した、マイクロカプセル構造をしている。この図2ては、金属酸化物微粒子3の複数個の一次粒子が凝集した例として示しているが、本発明の効果を発揮するには、複合粒子2中の金属酸化物微粒子3は、一次粒子であってもよく、凝集体でもかまわない。

【0016】

本発明の化粧料用粉体は、上記した構成からなり、かつその比表面積が5〜50m2 /gの範囲にあるものであり、とくに8〜40m2 /gの範囲にあるのが好ましく、10〜35m2 /gの範囲にあるのがより好ましい。

すなわち、粉体の比表面積を5m2 /g以上にすると、粉体が多孔質となり、吸油量が大きくなるために皮膚に塗布した際の使用感にすぐれたものとなる。また、粒子の表面が高分子化合物で完全に疎水化されるために、皮膚に塗布した際のすべりがよくなって使用感が良好になる。さらに、水や汗に対する親和性が小さくなり耐水性も向上する。また、複合粒子の隙間に溶媒が入り込むことができるため、高分子化合物を溶解できない溶媒に対して、容易に再分散させることが可能である。

また、粉体の比表面積を50m2 /g以下とすると、金属酸化物微粒子の表面を完全に高分子化合物が被覆するため、皮膚上での滑り性や耐水性にすぐれたものとなる。また、金属酸化物微粒子が部分的に露出することがないために凝集せず、高い透過率を維持して透明性が高くなり、また溶媒に対する再分散性も良い。

【0017】

これに対し、粉体の比表面積が5m2 /gより小さくなると、吸油量が小さくなり使用感が悪くなる。また、溶媒への再分散性の際に、高分子化合物を溶解できない溶媒では、再分散が困難となる。逆に、再分散時の溶媒が高分子化合物を溶解できる場合には、再分散は可能となるが、金属酸化物微粒子の表面から高分子化合物が脱離するため保存安定性が悪くなり、また皮膚に塗布した際に皮膜感が強くなって使用感も悪くなる。

また、粉体の比表面積が50m2 /gより大きくなると、高分子化合物が金属酸化物微粒子の表面を完全に被覆できていないため、粉体の表面が部分的に親水性となって皮膚上での滑り性や耐水性に劣る。また、部分的に露出した金属酸化物微粒子が凝集してしまうため、透過率が低下して透明性が低くなり、また溶媒に対する再分散性も悪くなる。

【0018】

本発明の化粧料用粉体は、この粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)が0.05〜0.7であるのが好ましく、0.1〜0.5の範囲にあるのがより好ましい。

上記比率Aが0.05より小さいと、複合粒子の粒子径が大きすぎて粉体の透過率が低下し、また複合粒子同士が融着して強固に凝集し、溶媒への再分散性が悪くなる。また、上記比率Aが0.7より大きいと、高分子化合物が金属酸化物微粒子の表面を被覆できず金属酸化物微粒子の表面が露出している部分が多くなる。

【0019】

本発明の化粧料用粉体は、平均粒子径が0.5〜50μmであるのが好ましく、とくに2〜30μmであるのが好ましい。平均粒子径が0.5μm未満では、乾燥の際に必要なエネルギーが増加して製造コストが上がる。また、一般に化粧料を皮膚に塗る際の塗布厚さは30〜50μm程度であり、固体状態の粉体の粒径が50μmを超えると、塗布厚さに対して粒径が大きすぎ、均一に塗布することができなくなる。

なお、化粧料用粉体の粒子径は、粉体を光学顕微鏡、マイクロスコープ、SEMなどでの観察により直接判断することが可能であり、また粉体を複合粒子まで再分散せしめない溶剤に分散したのち、公知の一般的な粒度分布測定装置、たとえば、レーザー方式の粒度分布計などにより、分散粒径を測定することも可能である。

【0020】

本発明における金属酸化物微粒子は、酸化チタン、酸化亜鉛、酸化セリウム、二酸化ケイ素、酸化鉄(ベンガラ、鉄黒など)、酸化ジルコニウム、酸化アルミニウムなど、化粧料原料として一般的に用いられるものが、好ましい。紫外線遮蔽効果を付与する点より、酸化チタン、酸化亜鉛、酸化セリウムなどが、とくに好ましい。

この金属酸化物微粒子は、一次粒子径が0.005〜0.1μmであるのが好ましく、0.01〜0.05μmであるのがより好ましい。0.005μm未満では、製造が難しく、また分散性や紫外線遮蔽効果の点で望ましくない。0.1μmを超えると、可視光に対する散乱が大きくなるため、可視光領域の透明性が低下する。

【0021】

なお、金属酸化物微粒子の一次粒子径とは、金属酸化物微粒子の最も長い対角線または軸の長さであり、たとえば針状の場合では長軸、板状の場合では対角線の長さを示すものである。化粧料用粉体中に含まれる金属酸化物微粒子の一次粒子径の測定方法としては、たとえば、加熱によって有機成分を除去せしめた残渣をTEM観察し、そこで測定される微粒子の粒径の平均を取る方法が挙げられる。

【0022】

本発明の化粧料用粉体において、複合粒子の平均粒子径は、0.05〜0.3μmの範囲が好ましく、0.06〜0.2μmの範囲がより好ましい。

複合粒子の平均粒子径(つまり、二次粒子径)が0.05μmより小さいと、紫外線遮蔽効果が低下し、また再分散後の分散安定性を保つことも困難になる。また、0.3μmより大きいと、複合粒子が沈降しやすくなり、分散状態を保つことが困難になるし、また金属酸化物微粒子が凝集を起こしていたり粒子径が大きくなるために、可視光の透過率が低下し、化粧料に透明性を付与することが困難となる。

なお、複合粒子の粒子径は、化粧料用粉体中の複合粒子をSEM観察することにより、直接判断することが可能である。また、化粧料用粉体を溶媒に再分散したのち、公知の一般的な粒度分布測定装置、たとえば、レーザー方式の粒度分布計や遠心沈降式粒度分布計などにより、分散粒径を測定することも可能である。

【0023】

金属酸化物微粒子とその表面を被覆する高分子化合物との比率は、重量比で75:25〜10:90の範囲であるのが好ましく、70:30〜20:80の範囲であるのがより好ましく、60:40〜30:70の範囲であるのがさらに好ましい。

高分子化合物が25重量%より少ないと、金属酸化物微粒子を分散することが難しくなるばかりでなく、金属酸化物粒子の表面を被覆することが難しくなる。金属酸化物微粒子が10重量%より少ないと、紫外線遮蔽効果などの効果が低下し、化粧料用として有効でない。粉体中の金属酸化物微粒子と高分子化合物との比率は、たとえば、熱分析における重量変化を調べ、無機成分と有機成分の比率を計算することにより、測定できる。

【0024】

本発明に用いられる高分子化合物は、アクリル系、ポリエステル系、ポリウレタン系、エポキシ系、アミノ系などの高分子化合物が好ましい。これらの高分子化合物は単独でも使用できるし、2種類以上を混合して使用できる。

これらの中でも、合成やグラフト化のしやすさや、極性基の導入のしやすさから、アクリル系高分子化合物が好ましく、グラフト化されたアクリル系高分子化合物がより好ましい。金属酸化物微粒子に吸着するサイトと有機溶媒に親和する部分が枝状に分岐することにより、金属酸化物微粒子をカプセル化しやすく、多孔質の粉体をつくりすい。また、酸性基と塩基性基をともに有する両性の高分子化合物も、好ましい。

【0025】

グラフト化されたアクリル系高分子化合物は、グラフト部の分子量が500〜10,000の範囲のものが好ましく、1,000〜8,000の範囲のものがより好ましい。グラフト部の種類には、ポリエーテル、ポリエステル、スチリル、(メタ)アクリル酸エステル、シリコーンなどがあるが、とくにシリコーンが好ましい。つまり、本発明の高分子化合物としては、アクリル系シリコングラフトポリマーが最も好ましい。

この理由は、シリコーンをグラフト部とすることで、金属酸化物微粒子の表面が疎水化され、化粧料として使用する際の伸びや、べたつきのなさなどの使用感が向上し、耐水性にすぐれた化粧料とすることができ、また粉体中での複合粒子の凝集を防いで、溶媒への再分散性の高い化粧料用粉体をつくれるからである。

【0026】

また、高分子化合物は、金属酸化物微粒子を強固にカプセル化するため、架橋できる官能基が導入されていることが好ましい。官能基には、グリシジル基と酸性基やアミノ基とのように、高分子化合物内で反応可能な官能基を複数導入するのが好ましいが、カルボキシル基、水酸基、アミノ基のように、後から添加される架橋剤と反応して、架橋結合を生成できる官能基を、単独でまたは数種類導入してもかまわない。

【0027】

また、金属酸化物微粒子を微細に分散するうえで、また金属酸化物微粒子の分散安定性を向上させるうえでも、高分子化合物は、極性基を有しているのが好ましい。このような目的に適する極性基は、とくにに限定されないが、塩基性基、酸性基、水酸基などが挙げられる。金属酸化物微粒子を微細に分散させ、また架橋反応させるうえで、とくに酸性基と水酸基が好ましい。塩基性基にはとくに限定はないが、1級、2級、3級、4級のアミノ基などがある。酸性基にはとくに限定はないが、カルボキシル基、スルホン酸基、ホスホン酸基などがあり、分散液組成物の凝集を起こしにくいことや、架橋反応の反応速度などから、酸強度が弱いカルボキシル基がとくに好ましい。

【0028】

高分子化合物は、酸価が5〜200mgKOH/gの範囲が好ましく、10〜100mgKOH/gの範囲がより好ましい。5mgKOH/g未満では、金属酸化物微粒子との親和性が弱く分散安定性が悪くなり、200mgKOH/gを超えると、高分子化合物の極性が大きくなり、粉体の表面エネルギーが大きくなり、化粧料の使用感が悪くなる。

また、水酸基価が5〜200mgKOH/gの範囲が好ましく、10〜100mgKOH/gの範囲がより好ましい。5mgKOH/g未満では、金属酸化物微粒子との親和性が弱く分散安定性が悪くなり、200mgKOH/gを超えると、高分子化合物の極性が大きくなり、粉体の表面エネルギーが大きくなり、化粧料の使用感が悪くなる。

【0029】

グラフト化されたアクリル系高分子化合物において、その合成に用いる極性基含有アクリルモノマーには、酸性基を有するモノマー、水酸基を有するモノマー、塩基性基を有するモノマーがある。酸性基を有するモノマーとしては、カルボキシル基を有するモノマー、スルホン酸基を有するモノマー、ホスホン酸基を有するモノマーなどがある。また、塩基性基を有するモノマーとしては、第1級アミノ基を有するモノマー、第2級アミノ基を有するモノマー、第3級アミノ基を有するモノマー、第4級アミノ基を有するモノマーなどがある。これらの中でも、酸性基を有するモノマーであるカルボキシル基を有するモノマーや水酸基を有するモノマーがとくに好ましく用いられる。

【0030】

酸性基を有するモノマーのうち、カルボキシル基を有するモノマーには、アクリル酸、メタクリル酸、クロトン酸、エタアクリル酸、プロピルアクリル酸、イソプロピルアクリル酸、イタコン酸、フマール酸、アクロイルオキシエチルフタレート、アクロイルオキシサクシネートなどがある。また、スルホン酸基を有するモノマーには、アクリル酸2−スルホン酸エチル、メタクリル酸2−スルホン酸エチル、ブチルアクリルアミドスルホン酸などがある。さらに、ホスホン酸基を有するモノマーには、メタクリル酸2−ホスホン酸エチル、アクリル酸2−ホスホン酸エチルなどがある。

また、水酸基を有するモノマーとしては、たとえば、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピル、メタクリル酸ヒドロキシプロピルなどが挙げられる。

【0031】

塩基性基を有するモノマーのうち、第1級アミノ基を有するモノマーには、アクリル酸アミド、アクリル酸アミノエチル、アクリル酸アミノプロピル、メタクリル酸アミド、メタクリル酸アミノエチル、メタクリル酸アミノプロピルなどがある。第2級アミノ基を有するモノマーには、アクリル酸メチルアミノエチル、アクリル酸メチルアミノプロピル、アクリル酸エチルアミノエチル、アクリル酸エチルアミノプロピル、メタクリル酸メチルアミノエチル、メタクリル酸メチルアミノプロピル、メタクリル酸エチルアミノエチル、メタクリル酸エチルアミノプロピルなどがある。第3級アミノ基を有するモノマーには、アクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、アクリル酸ジメチルアミノプロピル、アクリル酸ジエチルアミノプロピル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル、メタクリル酸ジメチルアミノプロピル、メタクリル酸ジエチルアミノプロピルなどがある。第4級アミノ基を有するモノマーには、アクリル酸ジメチルアミノエチルメチルクロライド塩、メタクリル酸ジメチルアミノエチルメチルクロライド塩、アクリル酸ジメチルアミノエチルベンジルクロライド塩、メタクリル酸ジメチルアミノエチルベンジルクロライド塩などがある。

【0032】

グラフト化されたアクリル系高分子化合物において、グラフト部を導入するマクロモノマーとしては、カチオン系触媒を用いてヒドロキシアルキレンモノメタクリレートにアルキレンオキサイドを付加反応させたポリエーテル系マクロモノマー、多塩基酸と多価アルコールとをポリエステル化したのちグリシジルメタクリレートとエステル化したエステル系マクロマー、スチレンのアニオン重合を行いそのリビング末端を適当な停止剤で処理したスチリル系マクロモノマー、水ガラスを出発原料にメトキシ化したのち末端にメタクリレートを導入したシリコーン系マクロモノマーなどが好ましく用いられる。

これらの中でも、非極性有機溶媒に対する親和性の点から、シリコーン系マクロモノマーが最も好ましい。このシリコーン系マクロモノマーは、(メタ)アクリロイル基に直接またはアルキル基を介してジメチルシロキサンが結合したマクロマーが好ましい。市販品としては、たとえば、信越化学社製の「X−22−174DX」、東亞合成社製の「AK−5」、「AK−30」、「AK−32」などが挙げられる。

【0033】

グラフト化されたアクリル系高分子化合物において、上記以外の重合性モノマーには、(メタ)アクリル酸エステル類が挙げられる。その他、スチレン、α−メチルスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−tert−ブチルスチレンなどのスチレン系モノマー、イタコン酸ベンジルなどのイタコン酸エステル、マレイン酸ジメチルなどのマレイン酸エステル、フマール酸ジメチルなどのフマール酸エステル、アクリロニトリル、メタクリロニトリル、酢酸ビニル、エチレンなどのα−オレフィンなどがある。これらの中でも、(メタ)アクリル酸エステル類が好ましく、とくに、炭素数3以上のアルキルエステル類がより好ましい。

【0034】

上記の(メタ)アクリル酸エステル類としては、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸ベンジル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸トリデシル、メタクリル酸ベンジル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸ラウリル、メタクリル酸ラウリル、アクリル酸セチル、メタクリル酸セチル、アクリル酸ステアリル、ステアリルメタクリレート、アクリル酸ベヘニル、ベヘニルメタクリレートなどが挙げられる。

【0035】

グラフト化されたアクリル系高分子化合物は、上記の各モノマーを適宜の触媒を用いて常法により共重合させるとにより、合成することができる。

触媒には、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシド、クメンパーヒドロキシド、アセチルパーオキシド、ベンゾイルパーオキシド、ラウロイルパーオキシドなどの有機過酸化物、アゾビスイソブチルニトリル、アゾビス−2,4−ジメチルバレロニトリル、アゾビスシクロヘキサンカルボニトリルなどのアゾ化合物など、公知の各種の重合開始剤が用いられる。臭いの点より、アゾ化合物がとくに好ましい。

【0036】

本発明の化粧料用粉体は、上記に説明した金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子と、高分子化合物を溶解しない少なくとも1種の溶媒との混合物を、噴霧乾燥することにより、製造するのが望ましい。また、上記の複合粒子は、高分子化合物とこれを溶解した溶媒とからなる高分子化合物溶液に、金属酸化物微粒子を分散させ、これに高分子化合物を溶解しない溶媒を加えて、金属酸化物微粒子の表面に高分子化合物を沈着(析出)させて、得るのが望ましい。

【0037】

以下に、上記望ましい製造方法を中心に、本発明の化粧料用粉体の製造方法について、さらに詳しく説明することにする。

本発明の化粧料用粉体は、複合粒子が分散した分散液組成物を噴霧乾燥することにより製造するのが望ましく、高分子化合物を溶解しない溶媒の混合物を溶媒とした分散液組成物を噴霧乾燥するのがとくに望ましい。高分子化合物が溶解しない溶媒を用いることで、高分子化合物が固まらずに多孔質の粉体を製造することができる。

【0038】

複合粒子が分散した分散液組成物の溶媒としては、高分子化合物を溶解させないものであれば限定されないが、噴霧乾燥時のエネルギーを低減させるため、蒸発熱の小さい溶媒をするのが好ましい。たとえば、ヘキサン、ミネラルスピリット、エクソン化学社製のアイソパーシリーズなどの脂肪族炭化水素系、ジアルキルポリシロキサンや環状ポリジアルキルシロキサンなどのシリコーン系、オリーブ油、ベニバナ油、ひまわり油、大豆油やあまに油などの植物油系、ジエチルエーテルなどが好ましい。

【0039】

複合粒子が分散した分散液組成物を調製するには、コアセルベーション法や重合法などの公知のマイクロカプセル化を利用できる。金属酸化物微粒子を分散したのちに、溶媒のpH変化や溶媒の溶解度差を利用して、高分子化合物を不溶化させることにより、金属酸化物微粒子の表面を高分子化合物で被覆させる方法が好ましい。

たとえば、特開2001−98026号公報に示されるように、高分子化合物とこれを溶解した溶媒とからなる高分子化合物溶液に、金属酸化物微粒子を分散させ、これに高分子化合物を溶解しない溶媒を加えて、その溶解度の差によって金属酸化物微粒子の表面に高分子化合物を析出させて被覆する方法が挙げられる。

【0040】

具体的には、まず、分散工程において、高分子化合物を溶解させた溶媒中に金属酸化物微粒子を分散させ、分散液を調製する。その方法は、自己分散化する高分子化合物を溶媒に溶解し、これに金属酸化物微粒子を加え、必要によりガラスビーズ、スチールビーズ、ジルコニアビーズなどの分散媒体を用いて、分散機により分散する。

分散機としては、分散系に十分なエネルギーを与えうるものであれば、とくに限定されず、ホモジナイザー、ニーダー、ロールミル、サンドミル、ボールミル、ダイノーミル、DSP−ミルなどのビーズミル、超音波分散機などが用いられる。

【0041】

金属酸化物微粒子を分散させる方法は、金属酸化物微粒子、高分子化合物、高分子化合物を溶解できる溶媒のみで分散させるのが好ましい。金属酸化物微粒子の二次粒子径を小さくする目的で、高分子化合物とは別に界面活性剤などの分散剤を加えてもよい。分散剤は、金属酸化物微粒子を分散できるものであればよく、カルボン酸、スルホン酸、硫酸エステル、リン酸エステル、それらの塩などが挙げられる。また、上記以外の物質として、界面活性剤、防腐剤、防臭剤、香料、顔料分散剤などを加えてもよい。

【0042】

つぎに、この分散液と、高分子化合物が溶解しない溶媒とを混合し、金属酸化物微粒子の表面に高分子化合物を析出(沈着)させることにより、金属酸化物微粒子表面の少なくとも一部を高分子化合物で被覆させて複合粒子する。

これにより、複合粒子が分散した分散液組成物を得る。この際、添加時または添加後、スリーワンモーター、マグネチックスターラー、ディスパー、ホモジナイザーなどの簡単な攪拌機を用いて、分散液を均一に混合する。また、ラインミキサーなどの混合機を用いて、分散液と溶媒を一気に混合したり、添加後、析出粒子をより微細化する目的で、ビーズミルや高圧噴射ミルなどの分散機を用いてもかまわない。

【0043】

この混合工程においては、混合した溶媒中で高分子化合物が溶解、あるいは沈殿せずに自己分散していることが好ましい。ここで、“自己分散化”という用語は、有機溶媒に溶解せず高分子化合物のみで分散していることを意味する。たとえば、高分子化合物を溶解する溶媒に溶解させたのち、この溶液と高分子化合物を溶解しない溶媒とを混合したときに大きな塊とならず粒状に分散する現象が挙げられる。

分散した高分子化合物の平均粒子径は、公知の一般的な粒度分布測定装置、たとえば、レーザー方式の粒度分布計や遠心沈降式粒度分布計などで、測定できる。

【0044】

高分子化合物が溶解している場合、分散液組成物を乾燥させて多孔質粉体をつくる工程において、高分子化合物が複合粒子同士を凝集させてしまうため、得られる粉体の比表面積が小さくなり、溶媒へ再分散させるのが不可能となる。

また、金属酸化物微粒子に吸着していない高分子化合物は、自己分散している場合には溶媒中で粒状に存在しているため、皮膚に塗布した際のすべりが良いが、高分子化合物が溶媒に溶解している場合には皮膚に塗布した際に膜を形成しやすく、皮膜感が強くなり使用感が悪くなるという問題を生じる。

必要に応じて、高分子化合物を架橋反応により架橋させて、高分子化合物の分子量を上げて軟化温度を高くすることができる。また、高分子化合物を溶解せしめる溶媒を蒸留により除去して濃縮することも可能である。

【0045】

このようにして得られる分散液組成物を噴霧乾燥させる方法としては、具体的には、スプレードライヤーによる乾燥が好ましい。この噴霧乾燥の条件としては、溶媒蒸発後の機械内温度が、高分子化合物の融点以下であることが必要であり、通常は、乾燥温度が50℃以上250℃以下であるのが好ましい。

乾燥温度が50℃未満では、粉体中に溶媒が残存するおそれが高く、250℃を超えると、高分子化合物が分解するおそれがある。溶媒蒸発後の温度が高分子化合物の融点以上であると、高分子化合物が溶解して融着して複合粒子同士が強固に凝集し、多孔質の粉体が得られなくなり、また配管や回収容器内で粉体が凝集し、回収できなくなる。

【0046】

本発明の化粧料は、上記した本発明の化粧料用粉体を、必須の配合成分として含有してなり、粉体タイプ、リキッドタイプのいずれでもよい。

本発明の化粧料において、本発明の化粧料用粉体の配合量は、5重量%以上80重量%未満が好ましく、10〜50重量%がより好ましい。配合量が5重量%未満となると、目的とする紫外線遮蔽効果を得ることができなくなり、配合量が80重量%以上になると、化粧料に必要な他の添加剤を配合することが困難になり、また金属酸化物微粒子の含有量が多くなりすぎて、皮膚に塗布した際の透明性が低下する問題がある。

【0047】

本発明の化粧料としては、とくにメーキャップ用化粧料やサンスクリーンが好ましく、たとえば、メーキャップ用化粧料としては、化粧用下地、おしろい、パウダーファンデーション、リキッドファンデーション、アイシャドー、口紅などが好ましい。また、サンスクリーンとしては、オイルタイプや乳液タイプが好ましい。

【0048】

本発明の化粧料で、リキッドタイプについては、揮発性油分などの溶媒に本発明の化粧料用粉体を分散させて用いるのが好ましい。溶媒には、化粧料原料として用いることができ、かつ本発明の化粧料用粉体に含有される高分子化合物を溶解しないものが好ましい。高分子化合物を溶解しない溶媒を用いることで、化粧料中の安定性を高めることができ、皮膚に塗布した際のべたつきを低減させることができる。

【0049】

具体的には、ジメチルポリシロキサン、メチルフェニルポリシロキサンなどの高分子量シリコーン、低沸点環状シリコーン油や低沸点鎖状シリコーン油、または低沸点イソパラフィン系炭化水素などが好ましい。低沸点環状シリコーン油としては、たとえば、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサンなどが挙げられる。低沸点鎖状シリコーン油としては、たとえば、ジメチルポリシロキサン(粘度0.65〜5cSt/25℃)などが挙げられる。低沸点イソパラフィン系炭化水素は、炭素数1〜30のものが好ましい。

【0050】

本発明の化粧料には、本発明の化粧料粉体のほかに、使用目的に応じて、本発明の効果を損なわない量的ないし質的な範囲内で、オリーブ油,ヤシ油,サフラワー油,ヒマシ油,綿実油などの油脂類、ラノリン,ホホバ油,カルナバロウなどのロウ類、流動パラフィン,スクワラン,ワセリン,揮発性イソパラフィンなどの炭化水素油、脂肪酸類、アルコール類、オクタン酸セチル,ミリスチン酸イソプロピルなどのエステル油、ジメチルポリシロキサン,メチルフェニルポリシロキサンなどのシリコーン油、シリコーン樹脂、紫外線吸収剤,酸化防止剤,防腐剤,消炎剤,ビタミン,ホルモンなどの薬剤、香料などの化粧品に通常配合される他の成分を配合することができる。

また、当然のことながら、精製水および水溶性成分および適切な界面活性剤を配合して乳化技術を駆使することにより、化粧くずれ防止効果を有したままで、油中水型あるいは水中油型の乳化メーキャップ化粧料とすることも可能である。

【0051】

つぎに、実施例を記載して、本発明をさらに具体的に説明する。以下の記載において、「部」および「%」は、とくに断らない限り、「重量部」および「重量%」を意味する。また、注意書きがない試薬は、すべて和光純薬社製の試薬1級を用いた。

【実施例1】

【0052】

n−ブチルメタクリレート 16.1部

ラウリルメタクリレート 10.0部

スチレン 35.0部

メタクリル酸 6.9部

グリシジルメタクリレート 12.0部

シリコーン系マクロモノマー 20.0部

(信越化学社製の「X−22−174DX」)

パーオキシエステル(日本油脂社製の「パーブチルO」) 8.0部

上記の各成分を混合し、溶液を調製した。つぎに、窒素導入管を備え付けた反応容器にメチルエチルケトン100部を計り込み、窒素シールをしながら沸点まで昇温した。これに上記の溶液を、2時間にわたって滴下し、滴下終了後、還流しながら6時間反応させ、高分子化合物の溶液〔以下、樹脂溶液(1)という〕を得た。

【0053】

この樹脂溶液(1)は、不揮発分が49.8%であり、高分子化合物の酸価は44.2mgKOH/g、重量平均分子量は50,000であった。

この樹脂溶液(1)1部を、ジメチルシロキサン溶媒(信越化学社製の「KF−96L−1.0」)で希釈したところ、この溶媒を0.5部加えたところで、自己分散化して、平均粒子径が0.066μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)のディスパージョンが得られることを確認した。

【0054】

つぎに、100ccのプラスチック製ビンに、上記の樹脂溶液(1)12.0部と、金属酸化物微粒子として二酸化チタン顔料(石原産業社製の「TTO−55A」、比表面積40m2 /g)6.0部と、メチルエチルケトン12.0部と、ジルコニアビーズ(3mmφ)100部とを計り取り、ペイントシェーカー(エイシン社製)で、2時間分散した。その後、メチルエチルケトン15.0部とKF−96L−1.0(前出)15.0部とを追加して混合し、分散スラリーを得た。

【0055】

ついで、この分散スラリー50部をビーカーに入れ、マグネチックスターラーで攪拌しながら、ゆっくりとKF−96L−1.0(前出)を35部滴下して、粒状物質の表面に酸性基を有する高分子化合物を析出させることにより、二酸化チタンが高分子化合物で被覆された複合粒子の分散液組成物を得た。

その後、メチルエチルケトンを減圧蒸留にて脱溶媒し、120℃で5時間架橋反応させたのち、KF−96L−1.0で希釈することにより、固形分濃度が10.0%、分散粒子径が0.149μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)である分散液組成物を調製した。

この分散液組成物の特性を調べるため、KF−96L−1.0を加えて0.005%にまで希釈し、分光光度計(JASCO製の「V−570」)で200nmから800nmの領域についての透過率を測定した。その結果は、450nmにおける透過率が65%、350nmにおける透過率が15%であった。

【0056】

つぎに、上記の分散液組成物を用いて、以下の方法にて、噴霧乾燥させることにより、白色粉体からなる化粧料用粉体を製造した。

乾燥機としてスプレードライヤー(ヤマト科学社製の「GS−30」)を用い、スプレードライ時の分散液組成物の供給量を600ml/hr、乾燥温度を150℃、噴霧圧力を0.07MPとして、噴霧乾燥した。乾燥中の排気温度は100℃であり、配管内への粉体の付着はみられず、80%の回収率で白色粉体が得られた。

この粉体は、平均粒子径が4.4μm(HORIBA製の「LA−920」で測定)、比表面積が25.6m2 /g(コールター社製の「SA3100」で測定)であり、原料である二酸化チタンの比表面積を粉体の比表面積で割った比率Aは、0.64であった。この粉体をSEM(日立社製の「S4500」)にて観察した結果、図3に示すように、約0.15μmの複合粒子が集合していることが確認された。

【0057】

ついで、50ccのプラスチック容器に、上記の粉体10部と、KF−96L−1.0を15部投入し、ディスパーにて回転数3,000rpmで15分間攪拌を行い、固形分濃度が39.0%、分散粒子径が0.160μmの再分散液組成物を得た。

この再分散液組成物に、KF−96L−1.0を加えて0.005%にまで希釈して、透過率を測定した。その結果は、450nmにおける透過率が64%、350nmにおける透過率が15%であった。

【0058】

つぎに、流動パラフィン3.0部、マイクロクリスタリンワックス4.0部、ソルビタンセスキオレート1.0部、デカメチルシクロペンタシロキサン27.0部、ミリスチン酸イソプロピル2.0部を、70〜80℃で攪拌し、溶解させた。

これに、カオリン25.0部と赤酸化鉄3.0部とを入れて分散させた。この分散後、上記の再分散液組成物(固形分濃度39.0%)5.0部と、香料を適量入れて、混合し脱気後、所定の容器に充填して、油性ファンデーションを調製した。

この油性ファンデーションは、二酸化チタンの凝集がみられず、微粒子のまま存在していた。また、微粒子二酸化チタンは、ファンデーション中に均一に存在しており、室温で1週間放置しても、酸化チタンの沈降はみられなかった。また、実際に、この油性ファンデーションを皮膚に塗布してみたところ、塗布の際のべたつきがなく、なめらかに伸び、塗布後の白っぽさは感じられなかった。

【実施例2】

【0059】

n−ブチルメタクリレート 20.8部

ラウリルメタクリレート 28.0部

メタクリル酸 9.2部

2−ヒドロキシエチルメタクリレート 10.0部

グリシジルメタクリレート 12.0部

X−22−174DX(前出のシリコーン系マクロモノマー) 20.0部

パーブチルO(前出のパーオキシエステル) 4.0部

上記の各成分を混合し、溶液を調製した。つぎに、窒素導入管を備え付けた反応容器にメチルエチルケトン223部を計り込み、窒素シールをしながら沸点まで昇温した。これに上記の溶液を、2時間にわたって滴下し、滴下終了後、還流しながら6時間反応させ、高分子化合物の溶液〔以下、樹脂溶液(2)という〕を得た。

【0060】

この樹脂溶液(2)は、不揮発分が30.2%であった。また、高分子化合物の酸価は60mgKOH/gで、水酸基価は65.5mgKOH/gであり、重量平均分子量は30,000であった。

この樹脂溶液(2)1部を、溶媒としてKF−96L−1.0(前出)で希釈したところ、この溶媒を0.5部加えたところで、自己分散化して、平均粒子径が0.081μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)のディスパージョンが得られることを確認した。

【0061】

つぎに、この樹脂溶液(2)と金属酸化物微粒子として二酸化チタン(石原産業社製、比表面積95m2 /g)を使用した以外は、実施例1と同様にして、固形分濃度が10.0%、分散粒子径が0.160μmの分散液組成物を調製した。

この分散液組成物の特性を調べるため、KF−96L−1.0を加えて0.01%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が71%、350nmにおける透過率が17%であった。

【0062】

つぎに、この分散液組成物を、実施例1と同様の条件で噴霧乾燥したところ、70%の回収率で、白色粉体からなる化粧料用粉体を得た。この粉体は、平均粒子径が3.8μm(HORIBA製の「LA−920」で測定)、比表面積が23.3m2 /g(コールター社製の「SA3100」で測定)であり、原料である二酸化チタンの比表面積を粉体の比表面積で割った比率Aは、0.24であった。

【0063】

この粉体を実施例1と同様の操作で再分散させ、固形分濃度が39.5%、分散粒子径が0.162μmの再分散液組成物を得た。この組成物にKF−96L−1.0を加えて0.01%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が72%、350nmにおける透過率が18%であった。

また、この粉体を用いて、実施例1と同様にして油性ファンデーションを調製した。ファンデーション中の二酸化チタンは凝集せず微粒子のまま存在していた。また、この油性ファンデーションを皮膚に塗布したところ、塗布の際のべたつきがなくなめらかに伸び、塗布後は白っぽさは感じられなかった。

【実施例3】

【0064】

金属酸化物微粒子として、二酸化亜鉛顔料(石原産業社製の「FZO−50」、比表面積50m2 /g)と使用した以外は、実施例2の分散液組成物の製造方法と同様にして、固形分濃度が10.0%、分散粒子径が0.180μmの分散液組成物を調製した。

この分散液組成物の特性を調べるため、KF−96L−1.0を加えて0.02%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が71%、350nmにおける透過率が6%であった。

【0065】

つぎに、この分散液組成物を、実施例1と同様の条件で噴霧乾燥したところ、75%の回収率で、白色粉体からなる化粧料用粉体を得た。この粉体は、平均粒子径が4.4μm(HORIBA製の「LA−920」で測定)、比表面積が20.1m2 /g(コールター社製の「SA3100」で測定)であり、原料である二酸化亜鉛の比表面積を粉体の比表面積で割った比率Aは、0.40であった。

【0066】

この粉体を実施例1と同様の操作で再分散させ、固形分濃度が39.8%、分散粒子径が0.181μmの再分散液組成物を得た。この組成物にKF−96L−1.0を加えて0.02%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が71%、350nmにおける透過率が6%であった。

また、この粉体を用いて、実施例1と同様にして油性ファンデーションを調製した。ファンデーション中の二酸化亜鉛は凝集せず微粒子のまま存在していた。また、この油性ファンデーションを皮膚に塗布したところ、塗布の際のべたつきがなくなめらかに伸び、塗布後は白っぽさは感じられなかった。

【0067】

比較例1

100ccのプラスチック製ビンに、実施例1で得た樹脂溶液(1)を12.0部、金属酸化物微粒子として二酸化チタン顔料(石原産業社製の「TTO−55A」)を6.0部、メチルエチルケトンを12.0部、ジルコニアビーズ(3mmφ)を100部、計り取り、ペイントシェーカー(エイシン社製)で2時間分散した。

この分散液に、さらにメチルエチルケトン40.0部を追加して希釈することにより、固形分濃度が10.0%、分散粒子径が0.150μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)の分散スラリーを得た。

この分散スラリーにさらにメチルエチルケトンを加えて0.005%にまで希釈して、その透過率を測定した。その結果は、450nmにおける透過率が66%、350nmにおける透過率が14%であった。

【0068】

つぎに、この分散スラリーを、実施例1の粉体の製造方法と同様の条件で噴霧乾燥したところ、スプレードライヤーの配管内に固体が付着し、粉体が得られなかった。そこで、分散スラリーをアルミカップに入れ、120℃のオーブンで加熱して溶媒を除去し、得られた白色固体を乳鉢で砕き、目が50μmのふるいで選別して白色粉体を得た。

この白色粉体は、比表面積が1.1m2 /gであり、粉体の比表面積と原料である二酸化チタンの比表面積の比率Aは、0.022であった。

【0069】

つぎに、50ccのプラスチック容器に、上記の粉体10部と、KF−96L−1.0を15部混合し、ディスパーにて回転数3,000rpmで15分間攪拌を行い、固形分濃度が39.0%の再分散液組成物を得た。この組成物にKF−96L−1.0を加えて0.005%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が15%、350nmにおける透過率が0.1%であった。

また、この粉体を用いて、実施例1と同様にして油性ファンデーションを調製した。ファンデーション中で二酸化チタンが凝集しており、調製後1日後には二酸化チタンが沈降していた。この油性ファンデーションを皮膚に塗布したところ、塗布の際のざらつきが大きく、塗布後は皮膚が白っぽくなった。

【図面の簡単な説明】

【0070】

【図1】本発明の化粧料用粉体を示す模式図である。

【図2】本発明の化粧料用粉体における複合粒子を示す模式図である。

【図3】実施例1の化粧料用粉体の透過型電子顕微鏡(SEM)による写真(倍率:30,000倍)である。

【符号の説明】

【0071】

1 化粧料用粉体

2 複合粒子

3 金属酸化物微粒子

4 高分子化合物

【技術分野】

【0001】

本発明は、高分子化合物によって被覆された金属酸化物微粒子からなる化粧料用粉体とそれを配合した化粧料に関する。

【背景技術】

【0002】

従来から、化粧料には紫外線の暴露から皮膚を保護する目的で種々の材料が配合されている。酸化亜鉛、酸化チタン、酸化セリウムなどの金属酸化物は、紫外線の遮蔽効果が高く、かつ有機材料のような皮膚刺激性や化粧料中での分解などの問題がないため、日焼け止め用の材料として広く用いられている。

【0003】

これらの金属酸化物は、微粒子化することで可視光の透過率を高め、透明感にすぐれた材料にすることができる。最近では、日焼け止めを使用する際には自然な仕上がりにすることが消費者から好まれる傾向にあるため、これらの金属酸化物微粒子は日焼け止め用化粧料の好適な材料として提供されている。

【0004】

ところが、これらの金属酸化物微粒子は、凝集力が強いために分散が困難であり、一次粒子径を小さくしても二次粒子径が大きくなり、期待されるほど透明性を持たせることができないという問題点がある。また、粒子径が小さくなるにしたがって、表面エネルギーが大きくなることから、皮膚に付着させた際にざらざらとした感触となり、使用感が悪いという欠点も有している。

【0005】

そこで、金属酸化物微粒子に反応性シリコーン化合物を接触させて反応させることで、シリコーンポリマーで被覆する方法(特許文献1参照)、重合性モノマー中に金属酸化物微粒子を分散させてから重合することにより,樹脂粉体中に金属酸化物微粒子を保持する方法(特許文献2参照)が提案されている。

【特許文献1】特開2003−12461号公報

【特許文献2】特許第3205249号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の金属酸化物微粒子の表面をシリコーンポリマーで被覆する方法は、金属表面がポリマーで疎水化されるため、化粧料としての使用感はすぐれている。しかし、金属酸化物微粒子が二次凝集したまま表面を処理しているため、透明性が悪い。

【0007】

また、上記の樹脂粉体中に金属酸化物微粒子を保持する方法は、分散により金属酸化物微粒子の二次粒子径を小さくすることができる。しかし、懸濁重合や乳化重合によって樹脂粉体を合成するため、粒径を1μm以下にすることは困難であり、また樹脂粉体の粒径が小さくなるほど脱水時に凝集しやすくなるため、樹脂粉体そのものの分散性が悪く、化粧料に配合した際の使用感も悪い。また、重合により直接樹脂粉体をつくっているため、樹脂粉体中にモノマーや分散剤が残りやすいという欠点も有している。

【0008】

このように、化粧料中に金属酸化物微粒子を安定に分散含有させて、すぐれた透明性と使用感をあわせ持たせることは、従来技術では困難であった。

したがって、本発明は、紫外線遮蔽効果が高く、透明性にすぐれ、溶媒へ容易に再分散でき、皮膚に塗布する際の伸びや塗布後の使用感にすぐれた、金属酸化物微粒子を用いた化粧料用粉体と、これを配合した化粧料を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記の課題を解決するものであり、金属酸化物微粒子の表面を高分子化合物によって被覆された複合粒子を含有する、比表面積が5〜50m2 /gの範囲である化粧料用粉体によって達成される。また、この粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)を0.05〜0.7の範囲とすることで、溶媒への再分散性が高い粉体とすることができる。

【0010】

この粉体形態は、金属酸化物微粒子の一次粒子を高分子化合物で被覆したまま乾燥したものである。たとえば、液中で金属酸化物微粒子を一次粒子に分散させて、その表面を高分子化合物により被覆する、つまりマイクロカプセル化して、高分子化合物が金属酸化物微粒子の表面に被覆した複合粒子の分散液組成物を得、これを乾燥することで、比表面積が5〜50m2 /gである粉体が得られる。

【0011】

この粉体は、金属酸化物微粒子が一次粒子の状態でカプセル化されているため、透明性が高く、また金属酸化物表面が高分子化合物により被覆されているため、皮膚へ塗布した際の使用感にすぐれている。さらに複合粒子同士が強固に凝集していないため、溶媒への再分散性にすぐれている。したがって、この粉体を配合することで、透明性が高く皮膚へ塗布した際の使用感の良い日焼け止め化粧料を提供できる。

【0012】

この粉体における金属酸化物微粒子には、一次粒子径が0.005〜0.1μmの範囲にある酸化チタン、酸化亜鉛、酸化セリウムなどを用いることにより、紫外線遮蔽効果と透明性を両立することが可能である。一次粒子の状態で樹脂に覆われているので、粉体の分散安定性が高く、保存性の良い化粧料を提供できる。

また、この粉体の平均粒子径を0.5〜50μmとすることで、固体状の化粧料への配合が可能であり、また容易に溶媒へ再分散することができる。さらに、金属酸化物微粒子と高分子化合物との重量比率を75:25〜10:90の範囲とすることで、紫外線遮蔽効果を持ち、かつ使用感にすぐれた化粧料用粉体とすることができる。

【0013】

また、高分子化合物として、アクリル系シリコングラフトポリマーを使用することで、金属酸化物微粒子の表面がうまく疎水化され、皮膚表面でのすべりの良い化粧料用粉体とすることができる。さらに、このアクリル系シリコングラフトポリマーをはじめとした高分子化合物の酸価を5〜200mgKOH/g、水酸基価を5〜200mgKOH/gとすることにより、金属酸化物微粒子の分散性を向上させて二次粒子径を小さくすることができ、粉体の透明性を高めることができる。

【発明の効果】

【0014】

このように、本発明の化粧料用粉体は、上記構成としたことにより、紫外線遮蔽効果が高く、透明性にすぐれている。また、この粉体は、表面が疎水化された比表面積の大きな粉体であり、溶媒へ容易に再分散することができる。しかも、皮膚に塗布する際の伸びや塗布後の使用感がすぐれている。さらに、この粉体を配合した化粧料は、皮膚に塗布した際の伸びがよく、べたつきや白っぽさがないために使用感が良い。

【発明を実施するための最良の形態】

【0015】

本発明の化粧料用粉体は、金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子を含有する粉体であって、これを模式図で示すと図1および図2のようになる。つまり、化粧料用粉体1は、上記複合粒子2の集合体であり、この複合粒子2は、金属酸化物微粒子3の1次粒子または凝集体の表面に高分子化合物4が被覆した、マイクロカプセル構造をしている。この図2ては、金属酸化物微粒子3の複数個の一次粒子が凝集した例として示しているが、本発明の効果を発揮するには、複合粒子2中の金属酸化物微粒子3は、一次粒子であってもよく、凝集体でもかまわない。

【0016】

本発明の化粧料用粉体は、上記した構成からなり、かつその比表面積が5〜50m2 /gの範囲にあるものであり、とくに8〜40m2 /gの範囲にあるのが好ましく、10〜35m2 /gの範囲にあるのがより好ましい。

すなわち、粉体の比表面積を5m2 /g以上にすると、粉体が多孔質となり、吸油量が大きくなるために皮膚に塗布した際の使用感にすぐれたものとなる。また、粒子の表面が高分子化合物で完全に疎水化されるために、皮膚に塗布した際のすべりがよくなって使用感が良好になる。さらに、水や汗に対する親和性が小さくなり耐水性も向上する。また、複合粒子の隙間に溶媒が入り込むことができるため、高分子化合物を溶解できない溶媒に対して、容易に再分散させることが可能である。

また、粉体の比表面積を50m2 /g以下とすると、金属酸化物微粒子の表面を完全に高分子化合物が被覆するため、皮膚上での滑り性や耐水性にすぐれたものとなる。また、金属酸化物微粒子が部分的に露出することがないために凝集せず、高い透過率を維持して透明性が高くなり、また溶媒に対する再分散性も良い。

【0017】

これに対し、粉体の比表面積が5m2 /gより小さくなると、吸油量が小さくなり使用感が悪くなる。また、溶媒への再分散性の際に、高分子化合物を溶解できない溶媒では、再分散が困難となる。逆に、再分散時の溶媒が高分子化合物を溶解できる場合には、再分散は可能となるが、金属酸化物微粒子の表面から高分子化合物が脱離するため保存安定性が悪くなり、また皮膚に塗布した際に皮膜感が強くなって使用感も悪くなる。

また、粉体の比表面積が50m2 /gより大きくなると、高分子化合物が金属酸化物微粒子の表面を完全に被覆できていないため、粉体の表面が部分的に親水性となって皮膚上での滑り性や耐水性に劣る。また、部分的に露出した金属酸化物微粒子が凝集してしまうため、透過率が低下して透明性が低くなり、また溶媒に対する再分散性も悪くなる。

【0018】

本発明の化粧料用粉体は、この粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)が0.05〜0.7であるのが好ましく、0.1〜0.5の範囲にあるのがより好ましい。

上記比率Aが0.05より小さいと、複合粒子の粒子径が大きすぎて粉体の透過率が低下し、また複合粒子同士が融着して強固に凝集し、溶媒への再分散性が悪くなる。また、上記比率Aが0.7より大きいと、高分子化合物が金属酸化物微粒子の表面を被覆できず金属酸化物微粒子の表面が露出している部分が多くなる。

【0019】

本発明の化粧料用粉体は、平均粒子径が0.5〜50μmであるのが好ましく、とくに2〜30μmであるのが好ましい。平均粒子径が0.5μm未満では、乾燥の際に必要なエネルギーが増加して製造コストが上がる。また、一般に化粧料を皮膚に塗る際の塗布厚さは30〜50μm程度であり、固体状態の粉体の粒径が50μmを超えると、塗布厚さに対して粒径が大きすぎ、均一に塗布することができなくなる。

なお、化粧料用粉体の粒子径は、粉体を光学顕微鏡、マイクロスコープ、SEMなどでの観察により直接判断することが可能であり、また粉体を複合粒子まで再分散せしめない溶剤に分散したのち、公知の一般的な粒度分布測定装置、たとえば、レーザー方式の粒度分布計などにより、分散粒径を測定することも可能である。

【0020】

本発明における金属酸化物微粒子は、酸化チタン、酸化亜鉛、酸化セリウム、二酸化ケイ素、酸化鉄(ベンガラ、鉄黒など)、酸化ジルコニウム、酸化アルミニウムなど、化粧料原料として一般的に用いられるものが、好ましい。紫外線遮蔽効果を付与する点より、酸化チタン、酸化亜鉛、酸化セリウムなどが、とくに好ましい。

この金属酸化物微粒子は、一次粒子径が0.005〜0.1μmであるのが好ましく、0.01〜0.05μmであるのがより好ましい。0.005μm未満では、製造が難しく、また分散性や紫外線遮蔽効果の点で望ましくない。0.1μmを超えると、可視光に対する散乱が大きくなるため、可視光領域の透明性が低下する。

【0021】

なお、金属酸化物微粒子の一次粒子径とは、金属酸化物微粒子の最も長い対角線または軸の長さであり、たとえば針状の場合では長軸、板状の場合では対角線の長さを示すものである。化粧料用粉体中に含まれる金属酸化物微粒子の一次粒子径の測定方法としては、たとえば、加熱によって有機成分を除去せしめた残渣をTEM観察し、そこで測定される微粒子の粒径の平均を取る方法が挙げられる。

【0022】

本発明の化粧料用粉体において、複合粒子の平均粒子径は、0.05〜0.3μmの範囲が好ましく、0.06〜0.2μmの範囲がより好ましい。

複合粒子の平均粒子径(つまり、二次粒子径)が0.05μmより小さいと、紫外線遮蔽効果が低下し、また再分散後の分散安定性を保つことも困難になる。また、0.3μmより大きいと、複合粒子が沈降しやすくなり、分散状態を保つことが困難になるし、また金属酸化物微粒子が凝集を起こしていたり粒子径が大きくなるために、可視光の透過率が低下し、化粧料に透明性を付与することが困難となる。

なお、複合粒子の粒子径は、化粧料用粉体中の複合粒子をSEM観察することにより、直接判断することが可能である。また、化粧料用粉体を溶媒に再分散したのち、公知の一般的な粒度分布測定装置、たとえば、レーザー方式の粒度分布計や遠心沈降式粒度分布計などにより、分散粒径を測定することも可能である。

【0023】

金属酸化物微粒子とその表面を被覆する高分子化合物との比率は、重量比で75:25〜10:90の範囲であるのが好ましく、70:30〜20:80の範囲であるのがより好ましく、60:40〜30:70の範囲であるのがさらに好ましい。

高分子化合物が25重量%より少ないと、金属酸化物微粒子を分散することが難しくなるばかりでなく、金属酸化物粒子の表面を被覆することが難しくなる。金属酸化物微粒子が10重量%より少ないと、紫外線遮蔽効果などの効果が低下し、化粧料用として有効でない。粉体中の金属酸化物微粒子と高分子化合物との比率は、たとえば、熱分析における重量変化を調べ、無機成分と有機成分の比率を計算することにより、測定できる。

【0024】

本発明に用いられる高分子化合物は、アクリル系、ポリエステル系、ポリウレタン系、エポキシ系、アミノ系などの高分子化合物が好ましい。これらの高分子化合物は単独でも使用できるし、2種類以上を混合して使用できる。

これらの中でも、合成やグラフト化のしやすさや、極性基の導入のしやすさから、アクリル系高分子化合物が好ましく、グラフト化されたアクリル系高分子化合物がより好ましい。金属酸化物微粒子に吸着するサイトと有機溶媒に親和する部分が枝状に分岐することにより、金属酸化物微粒子をカプセル化しやすく、多孔質の粉体をつくりすい。また、酸性基と塩基性基をともに有する両性の高分子化合物も、好ましい。

【0025】

グラフト化されたアクリル系高分子化合物は、グラフト部の分子量が500〜10,000の範囲のものが好ましく、1,000〜8,000の範囲のものがより好ましい。グラフト部の種類には、ポリエーテル、ポリエステル、スチリル、(メタ)アクリル酸エステル、シリコーンなどがあるが、とくにシリコーンが好ましい。つまり、本発明の高分子化合物としては、アクリル系シリコングラフトポリマーが最も好ましい。

この理由は、シリコーンをグラフト部とすることで、金属酸化物微粒子の表面が疎水化され、化粧料として使用する際の伸びや、べたつきのなさなどの使用感が向上し、耐水性にすぐれた化粧料とすることができ、また粉体中での複合粒子の凝集を防いで、溶媒への再分散性の高い化粧料用粉体をつくれるからである。

【0026】

また、高分子化合物は、金属酸化物微粒子を強固にカプセル化するため、架橋できる官能基が導入されていることが好ましい。官能基には、グリシジル基と酸性基やアミノ基とのように、高分子化合物内で反応可能な官能基を複数導入するのが好ましいが、カルボキシル基、水酸基、アミノ基のように、後から添加される架橋剤と反応して、架橋結合を生成できる官能基を、単独でまたは数種類導入してもかまわない。

【0027】

また、金属酸化物微粒子を微細に分散するうえで、また金属酸化物微粒子の分散安定性を向上させるうえでも、高分子化合物は、極性基を有しているのが好ましい。このような目的に適する極性基は、とくにに限定されないが、塩基性基、酸性基、水酸基などが挙げられる。金属酸化物微粒子を微細に分散させ、また架橋反応させるうえで、とくに酸性基と水酸基が好ましい。塩基性基にはとくに限定はないが、1級、2級、3級、4級のアミノ基などがある。酸性基にはとくに限定はないが、カルボキシル基、スルホン酸基、ホスホン酸基などがあり、分散液組成物の凝集を起こしにくいことや、架橋反応の反応速度などから、酸強度が弱いカルボキシル基がとくに好ましい。

【0028】

高分子化合物は、酸価が5〜200mgKOH/gの範囲が好ましく、10〜100mgKOH/gの範囲がより好ましい。5mgKOH/g未満では、金属酸化物微粒子との親和性が弱く分散安定性が悪くなり、200mgKOH/gを超えると、高分子化合物の極性が大きくなり、粉体の表面エネルギーが大きくなり、化粧料の使用感が悪くなる。

また、水酸基価が5〜200mgKOH/gの範囲が好ましく、10〜100mgKOH/gの範囲がより好ましい。5mgKOH/g未満では、金属酸化物微粒子との親和性が弱く分散安定性が悪くなり、200mgKOH/gを超えると、高分子化合物の極性が大きくなり、粉体の表面エネルギーが大きくなり、化粧料の使用感が悪くなる。

【0029】

グラフト化されたアクリル系高分子化合物において、その合成に用いる極性基含有アクリルモノマーには、酸性基を有するモノマー、水酸基を有するモノマー、塩基性基を有するモノマーがある。酸性基を有するモノマーとしては、カルボキシル基を有するモノマー、スルホン酸基を有するモノマー、ホスホン酸基を有するモノマーなどがある。また、塩基性基を有するモノマーとしては、第1級アミノ基を有するモノマー、第2級アミノ基を有するモノマー、第3級アミノ基を有するモノマー、第4級アミノ基を有するモノマーなどがある。これらの中でも、酸性基を有するモノマーであるカルボキシル基を有するモノマーや水酸基を有するモノマーがとくに好ましく用いられる。

【0030】

酸性基を有するモノマーのうち、カルボキシル基を有するモノマーには、アクリル酸、メタクリル酸、クロトン酸、エタアクリル酸、プロピルアクリル酸、イソプロピルアクリル酸、イタコン酸、フマール酸、アクロイルオキシエチルフタレート、アクロイルオキシサクシネートなどがある。また、スルホン酸基を有するモノマーには、アクリル酸2−スルホン酸エチル、メタクリル酸2−スルホン酸エチル、ブチルアクリルアミドスルホン酸などがある。さらに、ホスホン酸基を有するモノマーには、メタクリル酸2−ホスホン酸エチル、アクリル酸2−ホスホン酸エチルなどがある。

また、水酸基を有するモノマーとしては、たとえば、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、アクリル酸ヒドロキシプロピル、メタクリル酸ヒドロキシプロピルなどが挙げられる。

【0031】

塩基性基を有するモノマーのうち、第1級アミノ基を有するモノマーには、アクリル酸アミド、アクリル酸アミノエチル、アクリル酸アミノプロピル、メタクリル酸アミド、メタクリル酸アミノエチル、メタクリル酸アミノプロピルなどがある。第2級アミノ基を有するモノマーには、アクリル酸メチルアミノエチル、アクリル酸メチルアミノプロピル、アクリル酸エチルアミノエチル、アクリル酸エチルアミノプロピル、メタクリル酸メチルアミノエチル、メタクリル酸メチルアミノプロピル、メタクリル酸エチルアミノエチル、メタクリル酸エチルアミノプロピルなどがある。第3級アミノ基を有するモノマーには、アクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、アクリル酸ジメチルアミノプロピル、アクリル酸ジエチルアミノプロピル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル、メタクリル酸ジメチルアミノプロピル、メタクリル酸ジエチルアミノプロピルなどがある。第4級アミノ基を有するモノマーには、アクリル酸ジメチルアミノエチルメチルクロライド塩、メタクリル酸ジメチルアミノエチルメチルクロライド塩、アクリル酸ジメチルアミノエチルベンジルクロライド塩、メタクリル酸ジメチルアミノエチルベンジルクロライド塩などがある。

【0032】

グラフト化されたアクリル系高分子化合物において、グラフト部を導入するマクロモノマーとしては、カチオン系触媒を用いてヒドロキシアルキレンモノメタクリレートにアルキレンオキサイドを付加反応させたポリエーテル系マクロモノマー、多塩基酸と多価アルコールとをポリエステル化したのちグリシジルメタクリレートとエステル化したエステル系マクロマー、スチレンのアニオン重合を行いそのリビング末端を適当な停止剤で処理したスチリル系マクロモノマー、水ガラスを出発原料にメトキシ化したのち末端にメタクリレートを導入したシリコーン系マクロモノマーなどが好ましく用いられる。

これらの中でも、非極性有機溶媒に対する親和性の点から、シリコーン系マクロモノマーが最も好ましい。このシリコーン系マクロモノマーは、(メタ)アクリロイル基に直接またはアルキル基を介してジメチルシロキサンが結合したマクロマーが好ましい。市販品としては、たとえば、信越化学社製の「X−22−174DX」、東亞合成社製の「AK−5」、「AK−30」、「AK−32」などが挙げられる。

【0033】

グラフト化されたアクリル系高分子化合物において、上記以外の重合性モノマーには、(メタ)アクリル酸エステル類が挙げられる。その他、スチレン、α−メチルスチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−tert−ブチルスチレンなどのスチレン系モノマー、イタコン酸ベンジルなどのイタコン酸エステル、マレイン酸ジメチルなどのマレイン酸エステル、フマール酸ジメチルなどのフマール酸エステル、アクリロニトリル、メタクリロニトリル、酢酸ビニル、エチレンなどのα−オレフィンなどがある。これらの中でも、(メタ)アクリル酸エステル類が好ましく、とくに、炭素数3以上のアルキルエステル類がより好ましい。

【0034】

上記の(メタ)アクリル酸エステル類としては、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸ベンジル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸トリデシル、メタクリル酸ベンジル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸ラウリル、メタクリル酸ラウリル、アクリル酸セチル、メタクリル酸セチル、アクリル酸ステアリル、ステアリルメタクリレート、アクリル酸ベヘニル、ベヘニルメタクリレートなどが挙げられる。

【0035】

グラフト化されたアクリル系高分子化合物は、上記の各モノマーを適宜の触媒を用いて常法により共重合させるとにより、合成することができる。

触媒には、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシド、クメンパーヒドロキシド、アセチルパーオキシド、ベンゾイルパーオキシド、ラウロイルパーオキシドなどの有機過酸化物、アゾビスイソブチルニトリル、アゾビス−2,4−ジメチルバレロニトリル、アゾビスシクロヘキサンカルボニトリルなどのアゾ化合物など、公知の各種の重合開始剤が用いられる。臭いの点より、アゾ化合物がとくに好ましい。

【0036】

本発明の化粧料用粉体は、上記に説明した金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子と、高分子化合物を溶解しない少なくとも1種の溶媒との混合物を、噴霧乾燥することにより、製造するのが望ましい。また、上記の複合粒子は、高分子化合物とこれを溶解した溶媒とからなる高分子化合物溶液に、金属酸化物微粒子を分散させ、これに高分子化合物を溶解しない溶媒を加えて、金属酸化物微粒子の表面に高分子化合物を沈着(析出)させて、得るのが望ましい。

【0037】

以下に、上記望ましい製造方法を中心に、本発明の化粧料用粉体の製造方法について、さらに詳しく説明することにする。

本発明の化粧料用粉体は、複合粒子が分散した分散液組成物を噴霧乾燥することにより製造するのが望ましく、高分子化合物を溶解しない溶媒の混合物を溶媒とした分散液組成物を噴霧乾燥するのがとくに望ましい。高分子化合物が溶解しない溶媒を用いることで、高分子化合物が固まらずに多孔質の粉体を製造することができる。

【0038】

複合粒子が分散した分散液組成物の溶媒としては、高分子化合物を溶解させないものであれば限定されないが、噴霧乾燥時のエネルギーを低減させるため、蒸発熱の小さい溶媒をするのが好ましい。たとえば、ヘキサン、ミネラルスピリット、エクソン化学社製のアイソパーシリーズなどの脂肪族炭化水素系、ジアルキルポリシロキサンや環状ポリジアルキルシロキサンなどのシリコーン系、オリーブ油、ベニバナ油、ひまわり油、大豆油やあまに油などの植物油系、ジエチルエーテルなどが好ましい。

【0039】

複合粒子が分散した分散液組成物を調製するには、コアセルベーション法や重合法などの公知のマイクロカプセル化を利用できる。金属酸化物微粒子を分散したのちに、溶媒のpH変化や溶媒の溶解度差を利用して、高分子化合物を不溶化させることにより、金属酸化物微粒子の表面を高分子化合物で被覆させる方法が好ましい。

たとえば、特開2001−98026号公報に示されるように、高分子化合物とこれを溶解した溶媒とからなる高分子化合物溶液に、金属酸化物微粒子を分散させ、これに高分子化合物を溶解しない溶媒を加えて、その溶解度の差によって金属酸化物微粒子の表面に高分子化合物を析出させて被覆する方法が挙げられる。

【0040】

具体的には、まず、分散工程において、高分子化合物を溶解させた溶媒中に金属酸化物微粒子を分散させ、分散液を調製する。その方法は、自己分散化する高分子化合物を溶媒に溶解し、これに金属酸化物微粒子を加え、必要によりガラスビーズ、スチールビーズ、ジルコニアビーズなどの分散媒体を用いて、分散機により分散する。

分散機としては、分散系に十分なエネルギーを与えうるものであれば、とくに限定されず、ホモジナイザー、ニーダー、ロールミル、サンドミル、ボールミル、ダイノーミル、DSP−ミルなどのビーズミル、超音波分散機などが用いられる。

【0041】

金属酸化物微粒子を分散させる方法は、金属酸化物微粒子、高分子化合物、高分子化合物を溶解できる溶媒のみで分散させるのが好ましい。金属酸化物微粒子の二次粒子径を小さくする目的で、高分子化合物とは別に界面活性剤などの分散剤を加えてもよい。分散剤は、金属酸化物微粒子を分散できるものであればよく、カルボン酸、スルホン酸、硫酸エステル、リン酸エステル、それらの塩などが挙げられる。また、上記以外の物質として、界面活性剤、防腐剤、防臭剤、香料、顔料分散剤などを加えてもよい。

【0042】

つぎに、この分散液と、高分子化合物が溶解しない溶媒とを混合し、金属酸化物微粒子の表面に高分子化合物を析出(沈着)させることにより、金属酸化物微粒子表面の少なくとも一部を高分子化合物で被覆させて複合粒子する。

これにより、複合粒子が分散した分散液組成物を得る。この際、添加時または添加後、スリーワンモーター、マグネチックスターラー、ディスパー、ホモジナイザーなどの簡単な攪拌機を用いて、分散液を均一に混合する。また、ラインミキサーなどの混合機を用いて、分散液と溶媒を一気に混合したり、添加後、析出粒子をより微細化する目的で、ビーズミルや高圧噴射ミルなどの分散機を用いてもかまわない。

【0043】

この混合工程においては、混合した溶媒中で高分子化合物が溶解、あるいは沈殿せずに自己分散していることが好ましい。ここで、“自己分散化”という用語は、有機溶媒に溶解せず高分子化合物のみで分散していることを意味する。たとえば、高分子化合物を溶解する溶媒に溶解させたのち、この溶液と高分子化合物を溶解しない溶媒とを混合したときに大きな塊とならず粒状に分散する現象が挙げられる。

分散した高分子化合物の平均粒子径は、公知の一般的な粒度分布測定装置、たとえば、レーザー方式の粒度分布計や遠心沈降式粒度分布計などで、測定できる。

【0044】

高分子化合物が溶解している場合、分散液組成物を乾燥させて多孔質粉体をつくる工程において、高分子化合物が複合粒子同士を凝集させてしまうため、得られる粉体の比表面積が小さくなり、溶媒へ再分散させるのが不可能となる。

また、金属酸化物微粒子に吸着していない高分子化合物は、自己分散している場合には溶媒中で粒状に存在しているため、皮膚に塗布した際のすべりが良いが、高分子化合物が溶媒に溶解している場合には皮膚に塗布した際に膜を形成しやすく、皮膜感が強くなり使用感が悪くなるという問題を生じる。

必要に応じて、高分子化合物を架橋反応により架橋させて、高分子化合物の分子量を上げて軟化温度を高くすることができる。また、高分子化合物を溶解せしめる溶媒を蒸留により除去して濃縮することも可能である。

【0045】

このようにして得られる分散液組成物を噴霧乾燥させる方法としては、具体的には、スプレードライヤーによる乾燥が好ましい。この噴霧乾燥の条件としては、溶媒蒸発後の機械内温度が、高分子化合物の融点以下であることが必要であり、通常は、乾燥温度が50℃以上250℃以下であるのが好ましい。

乾燥温度が50℃未満では、粉体中に溶媒が残存するおそれが高く、250℃を超えると、高分子化合物が分解するおそれがある。溶媒蒸発後の温度が高分子化合物の融点以上であると、高分子化合物が溶解して融着して複合粒子同士が強固に凝集し、多孔質の粉体が得られなくなり、また配管や回収容器内で粉体が凝集し、回収できなくなる。

【0046】

本発明の化粧料は、上記した本発明の化粧料用粉体を、必須の配合成分として含有してなり、粉体タイプ、リキッドタイプのいずれでもよい。

本発明の化粧料において、本発明の化粧料用粉体の配合量は、5重量%以上80重量%未満が好ましく、10〜50重量%がより好ましい。配合量が5重量%未満となると、目的とする紫外線遮蔽効果を得ることができなくなり、配合量が80重量%以上になると、化粧料に必要な他の添加剤を配合することが困難になり、また金属酸化物微粒子の含有量が多くなりすぎて、皮膚に塗布した際の透明性が低下する問題がある。

【0047】

本発明の化粧料としては、とくにメーキャップ用化粧料やサンスクリーンが好ましく、たとえば、メーキャップ用化粧料としては、化粧用下地、おしろい、パウダーファンデーション、リキッドファンデーション、アイシャドー、口紅などが好ましい。また、サンスクリーンとしては、オイルタイプや乳液タイプが好ましい。

【0048】

本発明の化粧料で、リキッドタイプについては、揮発性油分などの溶媒に本発明の化粧料用粉体を分散させて用いるのが好ましい。溶媒には、化粧料原料として用いることができ、かつ本発明の化粧料用粉体に含有される高分子化合物を溶解しないものが好ましい。高分子化合物を溶解しない溶媒を用いることで、化粧料中の安定性を高めることができ、皮膚に塗布した際のべたつきを低減させることができる。

【0049】

具体的には、ジメチルポリシロキサン、メチルフェニルポリシロキサンなどの高分子量シリコーン、低沸点環状シリコーン油や低沸点鎖状シリコーン油、または低沸点イソパラフィン系炭化水素などが好ましい。低沸点環状シリコーン油としては、たとえば、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサンなどが挙げられる。低沸点鎖状シリコーン油としては、たとえば、ジメチルポリシロキサン(粘度0.65〜5cSt/25℃)などが挙げられる。低沸点イソパラフィン系炭化水素は、炭素数1〜30のものが好ましい。

【0050】

本発明の化粧料には、本発明の化粧料粉体のほかに、使用目的に応じて、本発明の効果を損なわない量的ないし質的な範囲内で、オリーブ油,ヤシ油,サフラワー油,ヒマシ油,綿実油などの油脂類、ラノリン,ホホバ油,カルナバロウなどのロウ類、流動パラフィン,スクワラン,ワセリン,揮発性イソパラフィンなどの炭化水素油、脂肪酸類、アルコール類、オクタン酸セチル,ミリスチン酸イソプロピルなどのエステル油、ジメチルポリシロキサン,メチルフェニルポリシロキサンなどのシリコーン油、シリコーン樹脂、紫外線吸収剤,酸化防止剤,防腐剤,消炎剤,ビタミン,ホルモンなどの薬剤、香料などの化粧品に通常配合される他の成分を配合することができる。

また、当然のことながら、精製水および水溶性成分および適切な界面活性剤を配合して乳化技術を駆使することにより、化粧くずれ防止効果を有したままで、油中水型あるいは水中油型の乳化メーキャップ化粧料とすることも可能である。

【0051】

つぎに、実施例を記載して、本発明をさらに具体的に説明する。以下の記載において、「部」および「%」は、とくに断らない限り、「重量部」および「重量%」を意味する。また、注意書きがない試薬は、すべて和光純薬社製の試薬1級を用いた。

【実施例1】

【0052】

n−ブチルメタクリレート 16.1部

ラウリルメタクリレート 10.0部

スチレン 35.0部

メタクリル酸 6.9部

グリシジルメタクリレート 12.0部

シリコーン系マクロモノマー 20.0部

(信越化学社製の「X−22−174DX」)

パーオキシエステル(日本油脂社製の「パーブチルO」) 8.0部

上記の各成分を混合し、溶液を調製した。つぎに、窒素導入管を備え付けた反応容器にメチルエチルケトン100部を計り込み、窒素シールをしながら沸点まで昇温した。これに上記の溶液を、2時間にわたって滴下し、滴下終了後、還流しながら6時間反応させ、高分子化合物の溶液〔以下、樹脂溶液(1)という〕を得た。

【0053】

この樹脂溶液(1)は、不揮発分が49.8%であり、高分子化合物の酸価は44.2mgKOH/g、重量平均分子量は50,000であった。

この樹脂溶液(1)1部を、ジメチルシロキサン溶媒(信越化学社製の「KF−96L−1.0」)で希釈したところ、この溶媒を0.5部加えたところで、自己分散化して、平均粒子径が0.066μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)のディスパージョンが得られることを確認した。

【0054】

つぎに、100ccのプラスチック製ビンに、上記の樹脂溶液(1)12.0部と、金属酸化物微粒子として二酸化チタン顔料(石原産業社製の「TTO−55A」、比表面積40m2 /g)6.0部と、メチルエチルケトン12.0部と、ジルコニアビーズ(3mmφ)100部とを計り取り、ペイントシェーカー(エイシン社製)で、2時間分散した。その後、メチルエチルケトン15.0部とKF−96L−1.0(前出)15.0部とを追加して混合し、分散スラリーを得た。

【0055】

ついで、この分散スラリー50部をビーカーに入れ、マグネチックスターラーで攪拌しながら、ゆっくりとKF−96L−1.0(前出)を35部滴下して、粒状物質の表面に酸性基を有する高分子化合物を析出させることにより、二酸化チタンが高分子化合物で被覆された複合粒子の分散液組成物を得た。

その後、メチルエチルケトンを減圧蒸留にて脱溶媒し、120℃で5時間架橋反応させたのち、KF−96L−1.0で希釈することにより、固形分濃度が10.0%、分散粒子径が0.149μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)である分散液組成物を調製した。

この分散液組成物の特性を調べるため、KF−96L−1.0を加えて0.005%にまで希釈し、分光光度計(JASCO製の「V−570」)で200nmから800nmの領域についての透過率を測定した。その結果は、450nmにおける透過率が65%、350nmにおける透過率が15%であった。

【0056】

つぎに、上記の分散液組成物を用いて、以下の方法にて、噴霧乾燥させることにより、白色粉体からなる化粧料用粉体を製造した。

乾燥機としてスプレードライヤー(ヤマト科学社製の「GS−30」)を用い、スプレードライ時の分散液組成物の供給量を600ml/hr、乾燥温度を150℃、噴霧圧力を0.07MPとして、噴霧乾燥した。乾燥中の排気温度は100℃であり、配管内への粉体の付着はみられず、80%の回収率で白色粉体が得られた。

この粉体は、平均粒子径が4.4μm(HORIBA製の「LA−920」で測定)、比表面積が25.6m2 /g(コールター社製の「SA3100」で測定)であり、原料である二酸化チタンの比表面積を粉体の比表面積で割った比率Aは、0.64であった。この粉体をSEM(日立社製の「S4500」)にて観察した結果、図3に示すように、約0.15μmの複合粒子が集合していることが確認された。

【0057】

ついで、50ccのプラスチック容器に、上記の粉体10部と、KF−96L−1.0を15部投入し、ディスパーにて回転数3,000rpmで15分間攪拌を行い、固形分濃度が39.0%、分散粒子径が0.160μmの再分散液組成物を得た。

この再分散液組成物に、KF−96L−1.0を加えて0.005%にまで希釈して、透過率を測定した。その結果は、450nmにおける透過率が64%、350nmにおける透過率が15%であった。

【0058】

つぎに、流動パラフィン3.0部、マイクロクリスタリンワックス4.0部、ソルビタンセスキオレート1.0部、デカメチルシクロペンタシロキサン27.0部、ミリスチン酸イソプロピル2.0部を、70〜80℃で攪拌し、溶解させた。

これに、カオリン25.0部と赤酸化鉄3.0部とを入れて分散させた。この分散後、上記の再分散液組成物(固形分濃度39.0%)5.0部と、香料を適量入れて、混合し脱気後、所定の容器に充填して、油性ファンデーションを調製した。

この油性ファンデーションは、二酸化チタンの凝集がみられず、微粒子のまま存在していた。また、微粒子二酸化チタンは、ファンデーション中に均一に存在しており、室温で1週間放置しても、酸化チタンの沈降はみられなかった。また、実際に、この油性ファンデーションを皮膚に塗布してみたところ、塗布の際のべたつきがなく、なめらかに伸び、塗布後の白っぽさは感じられなかった。

【実施例2】

【0059】

n−ブチルメタクリレート 20.8部

ラウリルメタクリレート 28.0部

メタクリル酸 9.2部

2−ヒドロキシエチルメタクリレート 10.0部

グリシジルメタクリレート 12.0部

X−22−174DX(前出のシリコーン系マクロモノマー) 20.0部

パーブチルO(前出のパーオキシエステル) 4.0部

上記の各成分を混合し、溶液を調製した。つぎに、窒素導入管を備え付けた反応容器にメチルエチルケトン223部を計り込み、窒素シールをしながら沸点まで昇温した。これに上記の溶液を、2時間にわたって滴下し、滴下終了後、還流しながら6時間反応させ、高分子化合物の溶液〔以下、樹脂溶液(2)という〕を得た。

【0060】

この樹脂溶液(2)は、不揮発分が30.2%であった。また、高分子化合物の酸価は60mgKOH/gで、水酸基価は65.5mgKOH/gであり、重量平均分子量は30,000であった。

この樹脂溶液(2)1部を、溶媒としてKF−96L−1.0(前出)で希釈したところ、この溶媒を0.5部加えたところで、自己分散化して、平均粒子径が0.081μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)のディスパージョンが得られることを確認した。

【0061】

つぎに、この樹脂溶液(2)と金属酸化物微粒子として二酸化チタン(石原産業社製、比表面積95m2 /g)を使用した以外は、実施例1と同様にして、固形分濃度が10.0%、分散粒子径が0.160μmの分散液組成物を調製した。

この分散液組成物の特性を調べるため、KF−96L−1.0を加えて0.01%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が71%、350nmにおける透過率が17%であった。

【0062】

つぎに、この分散液組成物を、実施例1と同様の条件で噴霧乾燥したところ、70%の回収率で、白色粉体からなる化粧料用粉体を得た。この粉体は、平均粒子径が3.8μm(HORIBA製の「LA−920」で測定)、比表面積が23.3m2 /g(コールター社製の「SA3100」で測定)であり、原料である二酸化チタンの比表面積を粉体の比表面積で割った比率Aは、0.24であった。

【0063】

この粉体を実施例1と同様の操作で再分散させ、固形分濃度が39.5%、分散粒子径が0.162μmの再分散液組成物を得た。この組成物にKF−96L−1.0を加えて0.01%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が72%、350nmにおける透過率が18%であった。

また、この粉体を用いて、実施例1と同様にして油性ファンデーションを調製した。ファンデーション中の二酸化チタンは凝集せず微粒子のまま存在していた。また、この油性ファンデーションを皮膚に塗布したところ、塗布の際のべたつきがなくなめらかに伸び、塗布後は白っぽさは感じられなかった。

【実施例3】

【0064】

金属酸化物微粒子として、二酸化亜鉛顔料(石原産業社製の「FZO−50」、比表面積50m2 /g)と使用した以外は、実施例2の分散液組成物の製造方法と同様にして、固形分濃度が10.0%、分散粒子径が0.180μmの分散液組成物を調製した。

この分散液組成物の特性を調べるため、KF−96L−1.0を加えて0.02%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が71%、350nmにおける透過率が6%であった。

【0065】

つぎに、この分散液組成物を、実施例1と同様の条件で噴霧乾燥したところ、75%の回収率で、白色粉体からなる化粧料用粉体を得た。この粉体は、平均粒子径が4.4μm(HORIBA製の「LA−920」で測定)、比表面積が20.1m2 /g(コールター社製の「SA3100」で測定)であり、原料である二酸化亜鉛の比表面積を粉体の比表面積で割った比率Aは、0.40であった。

【0066】

この粉体を実施例1と同様の操作で再分散させ、固形分濃度が39.8%、分散粒子径が0.181μmの再分散液組成物を得た。この組成物にKF−96L−1.0を加えて0.02%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が71%、350nmにおける透過率が6%であった。

また、この粉体を用いて、実施例1と同様にして油性ファンデーションを調製した。ファンデーション中の二酸化亜鉛は凝集せず微粒子のまま存在していた。また、この油性ファンデーションを皮膚に塗布したところ、塗布の際のべたつきがなくなめらかに伸び、塗布後は白っぽさは感じられなかった。

【0067】

比較例1

100ccのプラスチック製ビンに、実施例1で得た樹脂溶液(1)を12.0部、金属酸化物微粒子として二酸化チタン顔料(石原産業社製の「TTO−55A」)を6.0部、メチルエチルケトンを12.0部、ジルコニアビーズ(3mmφ)を100部、計り取り、ペイントシェーカー(エイシン社製)で2時間分散した。

この分散液に、さらにメチルエチルケトン40.0部を追加して希釈することにより、固形分濃度が10.0%、分散粒子径が0.150μm(コールター社製のレーザードップラー方式の粒度分布計N4 PLUSで測定)の分散スラリーを得た。

この分散スラリーにさらにメチルエチルケトンを加えて0.005%にまで希釈して、その透過率を測定した。その結果は、450nmにおける透過率が66%、350nmにおける透過率が14%であった。

【0068】

つぎに、この分散スラリーを、実施例1の粉体の製造方法と同様の条件で噴霧乾燥したところ、スプレードライヤーの配管内に固体が付着し、粉体が得られなかった。そこで、分散スラリーをアルミカップに入れ、120℃のオーブンで加熱して溶媒を除去し、得られた白色固体を乳鉢で砕き、目が50μmのふるいで選別して白色粉体を得た。

この白色粉体は、比表面積が1.1m2 /gであり、粉体の比表面積と原料である二酸化チタンの比表面積の比率Aは、0.022であった。

【0069】

つぎに、50ccのプラスチック容器に、上記の粉体10部と、KF−96L−1.0を15部混合し、ディスパーにて回転数3,000rpmで15分間攪拌を行い、固形分濃度が39.0%の再分散液組成物を得た。この組成物にKF−96L−1.0を加えて0.005%にまで希釈し、透過率を測定した。その結果は、450nmにおける透過率が15%、350nmにおける透過率が0.1%であった。

また、この粉体を用いて、実施例1と同様にして油性ファンデーションを調製した。ファンデーション中で二酸化チタンが凝集しており、調製後1日後には二酸化チタンが沈降していた。この油性ファンデーションを皮膚に塗布したところ、塗布の際のざらつきが大きく、塗布後は皮膚が白っぽくなった。

【図面の簡単な説明】

【0070】

【図1】本発明の化粧料用粉体を示す模式図である。

【図2】本発明の化粧料用粉体における複合粒子を示す模式図である。

【図3】実施例1の化粧料用粉体の透過型電子顕微鏡(SEM)による写真(倍率:30,000倍)である。

【符号の説明】

【0071】

1 化粧料用粉体

2 複合粒子

3 金属酸化物微粒子

4 高分子化合物

【特許請求の範囲】

【請求項1】

金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子を含有する粉体であって、その粉体の比表面積が5〜50m2 /gの範囲であることを特徴とする化粧料用粉体。

【請求項2】

粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)が0.05〜0.7の範囲である請求項1に記載の化粧料用粉体。

【請求項3】

金属酸化物微粒子は、酸化チタン、酸化亜鉛、酸化セリウムの中から選ばれる少なくとも1種である請求項1または2に記載の化粧料用粉体。

【請求項4】

金属酸化物微粒子の一次粒子径が0.005〜0.1μmの範囲である請求項1〜3のいずれかに記載の化粧料用粉体。

【請求項5】

複合粒子の平均粒子径が0.05〜0.3μmの範囲である請求項1〜4のいずれかに記載の化粧料用粉体。

【請求項6】

粉体の平均粒子径が0.5〜50μmの範囲である請求項1〜5のいずれかに記載の化粧料用粉体。

【請求項7】

金属酸化物微粒子と高分子化合物との重量比率が75:25〜10:90の範囲である請求項1〜6のいずれかに記載の化粧料用粉体。

【請求項8】

高分子化合物は、アクリル系シリコングラフトポリマーである請求項1〜7のいずれかに記載の化粧料用粉体。

【請求項9】

アクリル系シリコングラフトポリマーは、分子量500〜10,000の間にあるシリコーングラフト部を含有する請求項8に記載の化粧料用粉体。

【請求項10】

高分子化合物は、酸価が5〜200mgKOH/gの範囲である請求項1〜9のいずれかに記載の化粧料用粉体。

【請求項11】

高分子化合物は、水酸基価が5〜200mgKOH/gの範囲である請求項1〜10のいずれかに記載の化粧料用粉体。

【請求項12】

金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子と、高分子化合物を溶解しない少なくとも1種の溶媒との混合物を噴霧乾燥して、請求項1〜11のいずれかに記載の化粧料用粉体を得ることを特徴とする化粧料用粉体の製造方法。

【請求項13】

金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子は、高分子化合物とこれを溶解した溶媒とからなる高分子化合物溶液に、金属酸化物微粒子を分散させ、これに高分子化合物を溶解しない溶媒を加えて、金属酸化物微粒子の表面に高分子化合物を沈着させて得られるものである請求項12に記載の化粧料用粉体の製造方法。

【請求項14】

請求項1〜11のいずれかに記載の化粧料用粉体を必須の配合成分として含有することを特徴とする化粧料。

【請求項1】

金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子を含有する粉体であって、その粉体の比表面積が5〜50m2 /gの範囲であることを特徴とする化粧料用粉体。

【請求項2】

粉体の比表面積をB1、金属酸化物微粒子の比表面積をB2としたとき、両者の比率A(=B1/B2)が0.05〜0.7の範囲である請求項1に記載の化粧料用粉体。

【請求項3】

金属酸化物微粒子は、酸化チタン、酸化亜鉛、酸化セリウムの中から選ばれる少なくとも1種である請求項1または2に記載の化粧料用粉体。

【請求項4】

金属酸化物微粒子の一次粒子径が0.005〜0.1μmの範囲である請求項1〜3のいずれかに記載の化粧料用粉体。

【請求項5】

複合粒子の平均粒子径が0.05〜0.3μmの範囲である請求項1〜4のいずれかに記載の化粧料用粉体。

【請求項6】

粉体の平均粒子径が0.5〜50μmの範囲である請求項1〜5のいずれかに記載の化粧料用粉体。

【請求項7】

金属酸化物微粒子と高分子化合物との重量比率が75:25〜10:90の範囲である請求項1〜6のいずれかに記載の化粧料用粉体。

【請求項8】

高分子化合物は、アクリル系シリコングラフトポリマーである請求項1〜7のいずれかに記載の化粧料用粉体。

【請求項9】

アクリル系シリコングラフトポリマーは、分子量500〜10,000の間にあるシリコーングラフト部を含有する請求項8に記載の化粧料用粉体。

【請求項10】

高分子化合物は、酸価が5〜200mgKOH/gの範囲である請求項1〜9のいずれかに記載の化粧料用粉体。

【請求項11】

高分子化合物は、水酸基価が5〜200mgKOH/gの範囲である請求項1〜10のいずれかに記載の化粧料用粉体。

【請求項12】

金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子と、高分子化合物を溶解しない少なくとも1種の溶媒との混合物を噴霧乾燥して、請求項1〜11のいずれかに記載の化粧料用粉体を得ることを特徴とする化粧料用粉体の製造方法。

【請求項13】

金属酸化物微粒子の表面を高分子化合物で被覆した複合粒子は、高分子化合物とこれを溶解した溶媒とからなる高分子化合物溶液に、金属酸化物微粒子を分散させ、これに高分子化合物を溶解しない溶媒を加えて、金属酸化物微粒子の表面に高分子化合物を沈着させて得られるものである請求項12に記載の化粧料用粉体の製造方法。

【請求項14】

請求項1〜11のいずれかに記載の化粧料用粉体を必須の配合成分として含有することを特徴とする化粧料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−8629(P2006−8629A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−190681(P2004−190681)

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月29日(2004.6.29)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]