化粧材の製造方法

【課題】角部の両側で表面柄や材質を自由に選択して異ならせることができる化粧材の製造方法を提供する。

【解決手段】表面柄が互いに異なる第1および第2板材12、14の側面12a、14aを、互いの表面を面一とした状態でそれぞれ当接させ、当接状態を維持しつつ、裏面から、第1板材12と第2板材14との当接面22にその溝底部20aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の溝20を形成し、溝20に接着剤36を付着させ、然る後、溝20を閉じて互いに固着させることにより、上記課題を解決することができる。

【解決手段】表面柄が互いに異なる第1および第2板材12、14の側面12a、14aを、互いの表面を面一とした状態でそれぞれ当接させ、当接状態を維持しつつ、裏面から、第1板材12と第2板材14との当接面22にその溝底部20aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の溝20を形成し、溝20に接着剤36を付着させ、然る後、溝20を閉じて互いに固着させることにより、上記課題を解決することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、住宅等の建築物における框、踏板、幅木、ドア等に使用される化粧材の製造方法に関する。

【背景技術】

【0002】

以前から、様々な態様の住宅等の建築物における框、踏板、幅木、ドア等に使用される化粧材が開発されており、例えば、特許文献1には、図11(a)に示すように、1枚の板材1の表面に、ポリエステル等を原料とする不織布や合成樹脂シート等の可撓性シート2を貼着し、さらに当該可撓性シート2の表面に、天然木を薄板化した突板等を表面材3として貼着するとともに、板材1の裏面(可撓性シート2等が貼着された面とは反対側の面)側から可撓性シート2に向けて底部がV字状の切欠溝4が形成された化粧材5(折り曲げ加工前)が開示されている。

【0003】

そして、図11(b)に示すように、可撓性シート2をガイドにして切欠溝4を閉じるように折り曲げ加工して化粧材5を形成していた。また、複雑な形状の切欠溝4を形成して折り曲げ加工を行うことにより、図12に示すような棒状材を形成していた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭54−109317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術の化粧材5では、可撓性シート2および表面材3も含めて折り曲げ加工を行うことから、表面材3としては、当該折り曲げ加工に耐えることのできる程度の可撓性を有する材料を選択しなければならず、材料選択の幅が狭いという問題があった。

【0006】

また、近年、大径木の供給が減少しており、1枚物の木質化粧単板の供給が難しくなっていることから、框のように天面と側面との意匠(表面柄)を異ならせたいような場合には、例えば表面側に異なる意匠(表面柄)の表面材3(印刷シートや突板など)が隣接して設けられた表面材3を持つ板材1を用意し、この板材1の裏面側から前記意匠の境界線にV溝カット用回転鋸の刃先を裏面側から正確に一致させ、表面材3を残して裏面から切欠溝4を形成し、然る後、切欠溝4で折り曲げて接着するようにして製造せざるを得なかった。しかしながら、裏面側から表面側の意匠の境界線にV溝カット用刃物の先端を正確に一致させることは非常に時間が掛かり、生産性を落とすという問題があった。

【0007】

その他、1枚物の板材1にVカットすることになるので、切欠溝4の両側は当然同じ板厚であり、例えば、天面と側面とで板厚を変えたいというような要望に対して、切欠溝4の両側で板厚を変えるというようなことは望むべくもなかった。

【0008】

本発明は、このような従来技術の問題点に鑑みて開発されたものである。それゆえに本発明の主たる課題は、生産性良く、角部の両側で表面柄や材質を自由に選択して異ならせることができる化粧材の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

請求項1に記載した発明は、

「表面柄が互いに異なる第1および第2板材12、14の側面12a、14aを、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材12と第2板材14との当接面22にその溝底部20aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の溝20を形成し、

前記溝20に接着剤36を付着させ、然る後

前記溝20を閉じて互いに固着させる化粧材10の製造方法」である。

【0010】

この発明によれば、別個の部材であり、かつ、表面柄が互いに異なる第1および第2板材12、14を用いて化粧材10を製造することが可能となる。このため、角部26の両側で意匠(表面柄)や板厚等の材質を異ならせることができ、しかも第1、第2板材12、14の当接面22は裏面側に現れているのでVカットの刃物の刃先と簡単且つ正確に一致させることができ、生産性も落とすことがない。

【0011】

請求項2に記載した発明は、

「第1基材13および第2基材15と、両基材13、15の表面に接着剤層16を介して取り付けられ、表面柄が互いに異なる表面材18a、18bとで構成された第1および第2板材12、14の側面12a、14aを、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材12と第2板材14との当接面22にその溝底部20aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の溝20を形成し、

前記溝20に接着剤36を付着させ、然る後

前記溝20を閉じて互いに固着させる化粧材10の製造方法」である。

【0012】

この発明によれば、請求項1に記載の製造方法による作用効果に加えて、可撓性に乏しい材料を表面材18として使用することができるようになる。

【0013】

請求項3に記載した発明は、

「表面柄が互いに異なり、かつ、いずれか一方に木質繊維基材が使用されている第1および第2板材12、14の表面を互いに面一とした状態で、前記第1板材12の側面12aと、これに対向する前記第2板材14の側面14aとを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材12、14の当接面22にその溝底部30aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の第1溝30を形成するとともに、

前記第1溝30に隣り合う別のV字状の第2溝32を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部34を形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0014】

本発明では、図6に示すように、2つのV字状の溝30、32を隣り合わせで木質繊維基材に形成することによって略三角形状の面取り部34を形成し、角部26が面取りされた化粧材10を製造する。この発明によれば、請求項1に記載の製造方法による作用効果に加えて、以下の作用効果を奏することができる。

【0015】

すなわち、略三角形状の面取り部34を形成する際に溝加工を行う刃物からの応力を受けたとき、無垢木材、合板、あるいはパーティクルボード等の、「硬い年輪間の柔らかい導管口部分」(無垢木材の場合)、「板材同士の接着面」(合板の場合)、あるいは「粒状物同士の合わせ面」(パーティクルボードの場合)といった「方向性を有する境目」から面取り部34の先端部等が飛び欠けてしまうおそれがあったが、本発明に係る化粧材10の製造方法によれば、当該面取り部34は、第1板材12あるいは第2板材14の木質繊維基材に形成されており、木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、当該面取り部34を無垢木材、合板、あるいはパーティクルボードに形成する場合のように、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0016】

請求項4に記載した発明は、

「第1基材13および第2基材15と、両基材13、15の表面に接着剤層16を介して取り付けられた、表面柄が互いに異なる表面材18a、18bとで構成されており、いずれか一方の基材13、15に木質繊維基材が使用されている第1および第2板材12、14の表面を面一とした状態で、前記第1板材12の側面12aと、これに対向する前記第2板材14の側面14aとを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材12、14の当接面22にその溝底部30aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の第1溝30を形成するとともに、

前記第1溝30に隣り合う別のV字状の第2溝32を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部34を形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0017】

この発明によれば、請求項3に記載の製造方法による作用効果に加えて、可撓性に乏しい材料を表面材18として使用することができるようになる。

【0018】

請求項5に記載した発明は、請求項1ないし4のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第1および第2板材12、14を当接させる前段階において、両板材12、14における少なくとも一方の側面12aに、当該板材12の表面と鋭角を成すテーパー面60を形成する」ことを特徴とする。

【0019】

両板材12、14の側面12a、14aを互いに当接させる際、両側面12a、14a間に異物等のゴミ噛みがあると、両板材12、14の表面同士が正しく当接しない(すなわち、離間した)状態のままでV字状の溝20が形成されて不良が生じてしまい生産性を落とす原因となるが、本発明によれば、両板材12、14における少なくとも一方の側面12aに、当該板材12の表面と鋭角を成すテーパー面60が形成されているので、両板材12、14の側面12a、14a間に異物等が存在しても、両板材12、14を互いに当接させる際に当該異物等を逃がすことにより、両板材12、14の表面同士を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0020】

請求項6に記載した発明は、請求項1ないし5のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第1板材12の側面12aと前記第2板材14の側面14aとを互いに当接させた後、両板材12、14の当接面22に形成された前記溝20を閉じるまでの間に、

前記第1板材12から前記第2板材14にかけての表面に可撓性を有するテープ材28を貼り付け、

両板材12、14を互いに固着させた後、前記テープ材28を剥がす」ことを特徴とする。

【0021】

この発明によれば、テープ材28をガイドにして折り曲げたとき、折り曲げ部分の表面側端を互いに密接させる方向の押圧力がテープ材28の伸ばされた部分に生じる。特に、V字状の溝20が表面に達して各板材12、14の先端が薄くなっている場合により効果的である。また、テープ材28は、溝20に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、各板材12、14の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0022】

請求項7に記載した発明は、請求項6に記載した化粧材10の製造方法の改良に関し、

「前記テープ材28の貼り付けは、互いに当接された前記第1板材12の表面と前記第2板材14の表面とが鈍角を成す状態で行われ、

前記テープ材28を貼り付けた後、両板材12、14の当接角度がより大きくなるように広げてから、前記溝20、30、32を形成する」ことを特徴とする。

【0023】

本発明によれば、第1板材12の表面と第2板材14の表面とが鈍角(90度より大きく、180度より小さい角度)を成す状態で両板材12、14の当該表面に貼り付けられたテープ材28には、両板材12、14の当接角度がより大きくなるように両板材12、14が広げられて伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、14がより強く押し合わされるので、両板材12、14の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0024】

請求項8に記載した発明は、請求項2または4に記載の化粧材10の製造方法の改良に関し、

「前記第1板材12および前記第2板材14は、前記表面材18a、18bとして予め前記基材13、15の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものである」ことを特徴とする。

【0025】

請求項9に記載した発明は、請求項8に記載の化粧材10の製造方法の改良に関し、

「インクジェット印刷された前記紙の表面には透明塗料が塗布されている」ことを特徴とする。

【0026】

一般的な印刷シートは、輪転機印刷された、数千〜数万m単位の印刷ロットを必要とする。壁材や床材等の大面積を施工する製品に利用する場合であれば、このように印刷ロットが大きくても問題ないが、框、踏板、幅木等のように施工面積の小さな化粧材に印刷シートを使用する場合、印刷ロットが大きいものについては、多種類の表面柄を準備しておくことができず、選択の自由度がなかった。とりわけ、面取り部34に使用する絵柄は使用量が少ないことから、上述した印刷ロットの問題が顕著であった。

【0027】

しかしながら、請求項8に記載した発明では、インクジェット印刷を用いて、より小面積(例えば3尺×6尺板単位)で表面材18a、18bの化粧柄を印刷できることから、多種類の表面柄を準備しても在庫リスクが少なく、自由度の大きな製品設計が可能になる。

【0028】

加えて、予め化粧柄が形成された表面材18a、18bを両基材13、15に貼着する場合、当該表面材を貼着する接着剤が固化するまでの間の養生を必要とするため、生産性がどうしてもあがらないという問題があった。

【0029】

しかし、インク受容層を有する紙を予め両基材13、15の表面に貼着一体化しておき、必要に応じて印刷を行うことにより、上述したような養生期間が不要となるので、短納期で化粧材を生産することが可能となる。

【0030】

なお、インクジェット印刷は、一般的な厚板に対する印刷が可能な設備を利用すればよく、耐水性に優れたUV着色インクを利用するのが好ましい。

【0031】

また、請求項9に記載したように、インクジェット印刷後、直ちにインクジェット印刷の表面に透明塗料を塗布しておく(下塗り)ことにより、後工程で、テープを貼ったり、溝加工するときの搬送等による傷つきを防ぐことができる。

【0032】

このような透明塗料としては、一般的なアクリル系、ウレタン系等の化粧材用塗料が使用されるが、ホワイトアルミナ、グリーンカーボン等のいわゆる減摩剤を含む下塗り塗料を使用するのが好ましい。もちろん、下塗りした透明塗料の表面にさらに透明塗料を塗布することにより(上塗り)、搬送時等に生じてしまった傷を消すようにしてもよい。

【0033】

請求項10に記載した発明は、

「表面を面一とした状態で、表面柄が互いに異なる第1および第2板材12、14の側面12a、14aを、木質繊維基材が使用され、前記両板材12、14と表面柄が異なる第3板材50の両側面50a、50bにそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材12と前記第3板材50との当接面22にその溝底部30aが一致した状態で、両板材12、50の表面あるいはその手前近傍に至るV字状の第1溝30を少なくとも前記第3板材50に形成するとともに、

前記第3板材50と前記第2板材14との当接面23にその溝底部32aが一致した状態で、両板材14、50の表面あるいはその手前近傍に至るV字状の第2溝32を形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0034】

この発明によれば、別個の部材であり、互いの表面柄が異なる第1ないし第3板材12、14,50を用いて化粧材10を製造することが可能となる。このため、例えば、各板材12、14、50の表面柄をそれぞれ順に板目模様、柾目模様、面取り部の模様にすることにより、本物の質感を有する框材を製造することができる。

【0035】

請求項11に記載した発明は、

「表面側に表面材18が設けられた木質繊維基材製の第3基材52の両側面50a、50bに、表面を面一とした状態で、表面側にその表面柄が互いに異なる表面材18が設けられた第1および第2板材12、14の側面12a、14aをそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材12と前記第3板材50との当接面22にその溝底部30aが一致した状態で、両板材12、50の表面あるいはその手前近傍に至るV字状の第1溝30を少なくとも前記第3板材50に形成するとともに、

前記第3板材50と前記第2板材14との当接面23にその溝底部32aが一致した状態で、両板材14、50の表面あるいはその手前近傍に至るV字状の第2溝32を少なくとも前記第3板材50に形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0036】

この発明によれば、請求項8に記載の製造方法による作用効果に加えて、可撓性に乏しい材料を表面材18として使用することができるようになる。

【0037】

請求項12に記載した発明は、請求項10または請求項11に記載した化粧材10の製造方法の改良に関し、

「前記第1溝30および前記第2溝32は、互いに隣接した位置に形成されることにより、前記第3板材50は、略三角形状の面取り部34に形成される」ことを特徴とする。

【0038】

この発明によれば、2つのV字状の溝30、32を隣り合わせて、木質繊維基材が使用された第3板材50を略三角形状の面取り部34に成形するようになっているが、この木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、当該面取り部34を無垢木材や合板に形成する場合のように、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0039】

請求項13に記載した発明は、請求項10ないし12のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第3板材50に前記第1および第2板材12、14を当接させる前段階において、前記第3板材50の両側面50a、50b、前記第1板材12の前記第3板材50に当接する側面12a、および前記第2板材14の前記第3板材50に当接する側面14aの少なくともいずれか一面に、当該面を有する前記板材12、14、50の表面と鋭角を成すテーパー面60を形成する」ことを特徴とする。

【0040】

本発明によれば、第1板材12と第3板材50との当接面、および/または第2板材14と第3板材50との当接面における少なくとも一方の面にテーパー面60が形成されているので、テーパー面60が形成された当接面に異物等が存在しても、板材同士を互いに当接させる際に当該異物等をテーパー面60上で逃がすことにより、当該板材同士の表面を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0041】

請求項14に記載した発明は、請求項10ないし13のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第3板材50の両側面50a、50bに前記第1板材12および前記第2板材14の側面12a、14aをそれぞれ当接させた後、前記両溝30、32を閉じるまでの間に、前記第1板材12の表面から前記第3板材50の表面、および前記第2板材14の表面から前記第3板材50の表面に可撓性を有するテープ材28を貼り付け、

前記両溝30、32の溝底部30a、32aを境として折り曲げ、前記各板材12、14、50を互いに固着させた後、前記テープ材28を剥がす」ことを特徴とする。

【0042】

この発明によれば、テープ材28をガイドにして折り曲げたとき、折り曲げ部分の突合せ先端を互いに密接させる方向の押圧力がテープ材28の伸ばされた部分に生じる。特に、V字状の両溝30、32が表面に達して各板材12、14、50の先端が薄くなっている場合により効果的である。また、テープ材28は、両溝30、32に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、各板材12、14、50の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0043】

請求項15に記載した発明は、請求項14に記載した化粧材10の製造方法の改良に関し、

「前記テープ材28の貼り付けは、互いに当接された前記第3板材50の表面と、前記第1板材12および前記第2板材14の少なくとも一方の表面とが鈍角を成す状態で行われ、

前記テープ材28を貼り付けた後、当接角度がより大きくなるように広げてから、前記溝30、32を形成する」ことを特徴とする。

【0044】

本発明によれば、第3板材50の表面と、第1板材12および第2板材14の少なくとも一方の表面とが鈍角(90度より大きく、180度より小さい角度)を成す状態で各板材12、14、50の当該表面に貼り付けられたテープ材28には、当接角度がより大きくなるように両板材12、50(第1板材12と第3板材50とが鈍角で突き合わされた場合。以下同じ。)が広げられて伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、50がより強く押し合わされるので、両板材12、50の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0045】

請求項16に記載した発明は、請求項11に記載の化粧材10の製造方法の改良に関し、

「前記各板材12、14、50は、前記表面材18a、18b、18cとして予め前記各基材13、15、52の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものである」ことを特徴とする。

【0046】

請求項17に記載した発明は、請求項16に記載の化粧材10の製造方法の改良に関し、

「インクジェット印刷された前記紙の表面には透明塗料が塗布されている」ことを特徴とする。

【発明の効果】

【0047】

本発明によれば、意匠(材質の違いや表面材の意匠の相違による外観の相違)、板厚や硬さや強度などの材質が異なる複数種類の基材を場所に応じて使い分けることができるとともに、表面材を用いる場合には、当該表面材に可撓性の乏しい材料を選択することができ、さらには、面取り部を形成する場合には、当該面取り部が飛び欠けるおそれのない、化粧材の製造方法を提供することができた。

【図面の簡単な説明】

【0048】

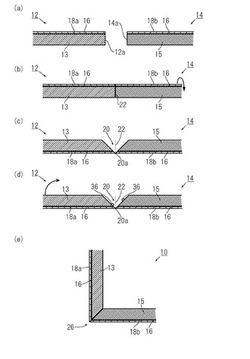

【図1】第1実施例に係る化粧材の製造方法を示す図である。

【図2】第1実施例に係る化粧材の製造方法の変形例(テーパー面)を示す図である。

【図3】第1実施例に係る化粧材の製造方法の変形例(テープ材使用)を示す図である。

【図4】第1実施例に係る化粧材の製造方法の変形例(両板材の厚さが異なる)を示す図である。

【図5】第1実施例に係る化粧材の製造方法の変形例(鈍角で当接)を示す図である。

【図6】第2実施例に係る化粧材の製造方法を示す図である。

【図7】第3実施例に係る化粧材の製造方法を示す図である。

【図8】第3実施例に係る化粧材の製造方法の変形例(第3板材が長い場合)を示す図である。

【図9】第3実施例に係る化粧材の製造方法の変形例(テープ材使用)を示す図である。

【図10】第3実施例に係る化粧材の製造方法の変形例(鈍角で当接)を示す図である。

【図11】従来技術を示す図である。

【図12】従来技術における多角折曲構造を示す図である。

【発明を実施するための形態】

【0049】

以下、本発明の実施態様について図面を用いて説明する。最初に、第1板材12および第2板材14について説明し、然る後、両板材12、14の当接面22にV字状の溝20を形成して、両板材12、14を固着する化粧材10の製造方法(第1実施例)について説明する。次に、複数の溝30、32を形成して、両板材12、14を固着する化粧材10の製造方法(第2実施例)について説明し、さらに、第1、第2板材12、14とは別の第3板材50の両側面に溝30、32を形成し、各板材12、14、50を固着する化粧材10の製造方法(第3実施例)について説明する。

【0050】

なお、各板材12、14、50は、それぞれ第1基材13、第2基材15、および第3基材52だけで構成されている場合、あるいは各基材13、15、52の表面に接着剤層16を介して必要に応じて設けられる表面材18とで構成されている場合がある。

【0051】

また、第2、第3実施例の説明における第1実施例との共通部分については、第1実施例の説明を援用してその説明を省略し、相違部分を中心に説明する。

【0052】

また、本明細書では、表面材18の符号に関し、上位概念で示す場合にはアルファベットの枝番をつけずアラビア数字のみで示し、各板材に取り付けられた表面材18を区別する必要がある場合(すなわち下位概念で示す場合)にはアルファベット小文字の枝番をアラビア数字に付して区別する。

【0053】

(第1実施例)

図1に示す、第1基材13および第2基材15は、木質系の板材で形成された木質系基材であり、木質系基材としては、無垢木材、合板、MDF、HDF、ハードボード、パーティクルボード、インシュレーションボード等を挙げることができる。また、第1板材12および第2板材14がそれぞれ第1基材13および第2基材15だけで構成される場合、両基材13、15の表面柄は互いに異なるものが採用される。

【0054】

接着剤層16は、上述した各基材13、15の表面に設けられた、0.05mm〜0.15mm厚さの接着剤の層であり、この接着剤層16を構成するための接着剤として、酢酸ビニル系樹脂、水性ビニルウレタン系樹脂、発泡ウレタン系樹脂、シリコン系樹脂、ホットメルト系樹脂、PUR(Poly Urethane Reactive)ホットメルト系樹脂(すなわち、「PUR接着剤」)等を挙げることができる。また、当接させる基材の色が互いに異なる場合には、表面材18の表面色に応じて、上記接着剤に顔料を添加することによって接着剤層16に着色を施し、基材同士の色の違いを目立たなくなるようにしてもよい。もちろん、無色透明の接着剤で接着剤層16を形成してもよい。

【0055】

表面材18は、突板、紙、樹脂含浸紙、ポリサンド紙、樹脂シート等のシート材が使用されており、素材が有する可撓性の大小に関わりなくどのようなシート材でも使用することができる。また、第1基材13の表面に取り付けられる表面材18aの表面柄と、第2基材15の表面に取り付けられる表面材18bの表面柄とは、互いに異なるものが採用されている。

【0056】

なお、突板以外のシート材を使用する場合には、その表面に希少性の高い美しい木目に基づいてデザインされた木目化粧柄等がグラビア転輪印刷技術等で印刷されたものを使用するのが好適である。また、インク受容層を設けた紙やポリサンド紙に、必要に応じてインクジェット印刷を行ったものを使用してもよい。

【0057】

もちろん、表面材18として、DAP含浸紙やメラミン含浸紙等を、接着剤層16を設けることなく両基材13、15の表面に設けてもよい。また、可撓性に乏しい熱硬化性樹脂含浸化粧紙を表面材18として使用することもできる。

【0058】

次に、上述した第1板材12および第2板材14を用いて、完成品である「表面材18を有する化粧材10」を中心に、表面材18を用いない場合も含めて、テープ材28を用いることなく製造する手順について説明する。

【0059】

まず、接着剤層16を介して互いに表面柄が異なる表面材18a、18bが設けられた第1板材12および第2板材14を用意し(図1(a))、各板材12、14の表面を面一とした状態で第1板材12の側面12aおよび第2板材14の側面14aをそれぞれ突き合わせて当接させる(図1(b))。

【0060】

両板材12、14を当接させた後、その当接状態を維持しつつ、両板材12、14の裏面に現れている当接面22に図示しないV字状の回転鋸の刃先を合致させた後、回転鋸で切除して、回転鋸の形状に合致したV字状の溝20を形成する(図1(c))。

【0061】

この当接状態を維持する手段としては、両板材12、14を完全に固定状態にする方法が考えられる。クランプ、押圧機、大きなのこぎり状の固定具(いわゆるガンギ)等により機械的に固定する方法や、空気吸着、吸着剤を表面に有する吸着具、粘着剤を表面に有する粘着具等の固定手段により固定する方法が挙げられる。ガンギ等の板材表面に傷をつける可能性のある搬送機を使用する場合は、裏面側にガンギを当接させるのがよい。

【0062】

また、さまざまな幅寸法や厚さ寸法に対応するため、エアダンパー、オイルダンパー、バネクッション等を用いて、水平方向及び上下方向の浮き上がりを押さえるのが望ましい。水平方向の押圧力を利用する場合は、両板材12、14を互いに付勢当接させてもよいし、一方の板材における当接側面とは反対の側面をいわゆる定規面とし、当該定規面に押しつけるようにして付勢当接させてもよい。

【0063】

さらに、固定された回転鋸に対して、当接状態を維持しつつ両板材12、14を搬送して溝加工を行ってもよい。この場合、クランプ、押圧機、ガンギ等により機械的に当接させながら搬送する方法や、空気吸着、吸着具、粘着具等の固定手段により当接させながら搬送する方法、あるいは、両板材12、14を、エアダンパー、オイルダンパー、あるいはバネクッション等を用いて、上述したような定規面に付勢当接させながら搬送する方法等を用いてもよい。

【0064】

いずれの場合も、溝加工精度を向上させるため、垂直方向の押圧力を利用して切削加工による上下方向のブレを無くすのが好ましい。この場合、できる限り切削加工を行う部分に近い位置を押圧するのが溝加工精度向上の点で好適である。

【0065】

溝20は、その溝底部20aが当接面22に一致しており、かつ、両板材12、14を構成する両基材13、15の表面あるいはその手前近傍に至るように(従って、この場合は表面材18の裏面は切削されない。)、または両基材13、15を越えて表面材18の表面(すなわち、両板材12、14の表面)あるいはその手前近傍に至るように形成される(従って、この場合、両板材12、14の表面材18の突合せ端部が切削されて薄くなっている。)。なお、溝20は、上記回転鋸の形状に合致した形状に切削される。

【0066】

上述した溝加工は、両板材12、14を当接状態で固定させ、回転鋸を移動させることによって行ってもよいし、逆に、回転鋸を固定回転させ、両板材12、14を当接状態のままで移動させて行うようにしてもよい。

【0067】

なお、溝底部20aの位置を「両板材12、14の表面あるいはその手前近傍」としたのは、溝20の溝底部20aの位置が両板材12、14の表面から突き出さないようにするためであり、溝加工の精度(±0.03mm程度)を考慮して当該位置を両板材12、14の表面からやや裏面側に控えた位置に設定するのが好適である。

【0068】

また、先端部がV字状(本実施例では片刃で45°の鋸刃)に形成された回転鋸を用いて溝20を一回の加工で「V字状の溝」に形成することにより、形成される斜面の角度を正確にすることができ、両板材12、14を接合させたときにおいて接合部位に隙間等のない、美しい接合が可能となる。もちろん、回転鋸に代えて、いわゆるルーター加工機等を使用してもよい。

【0069】

両板材12、14を当接させた状態のまま(この段階においては、表面材18を用いない場合には両板材12、14の表面側端部、または、図示するように、表面材18を用いる場合には表面材18同士が当接した状態になっている。)、溝20の表面にホットメルト系接着剤、PURホットメルト系接着剤、水性ビニルウレタン系接着剤、酢ビ系接着剤、あるいはウレタン系接着剤等の接着剤36を付着させ(図1(d))、然る後、溝20を閉じて両板材12、14を互いに固着させることにより、化粧材10が完成する(図1(e))。

【0070】

なお、接着剤36は、両板材12、14における溝20の両表面に付着させてもよいし、溝20におけるいずれか一方の表面にのみ付着させてもよい。

【0071】

また、両板材12、14は互いに別部材として構成されていることから、これらを固着させて化粧材10を構成しようとするとき、化粧材10の角部26(溝20を閉じた合わせ面の表面側端)から接着剤36が表面にはみ出してくるおそれがある。このような場合、当該接着剤36を両基材13、15の表面の色(表面材18を取り付けない場合)や表面材18の表面の色(表面材18を取り付ける場合)と同色あるいは似た色に着色しておくことにより、はみ出した接着剤36が目立ち難くなるので好適である。

【0072】

また、複数種類の接着剤36を併用してもよい。例えば、水性ビニルウレタン系接着剤は、接着強度に優れるものの、硬化までに少し時間を要することから、接着強度においてやや劣るものの、硬化までの時間が早いPURホットメルト系接着剤と、水性ビニルウレタン系接着剤とを併用することにより、両板材12、14をPURホットメルト系接着剤で先に固着して不所望な位置ずれ等を防止しておき、時間をかけて水性ビニルウレタン系接着剤を硬化させることにより、両板材12、14を位置ずれ無く、かつ、強固に接着させることができる。

【0073】

第1板材12および第2板材14は既に述べたように別個の部材であるから、角部26を挟んだ一方の面と他方の面とに使用される各板材12、14の表面柄(意匠)や材質(硬さや板厚等)を互いに異ならせることが可能となる。また、各基材13、15に互いに表面柄が異なる表面材18を使用する場合には、可撓性に乏しい材料を当該表面材18として使用することができる。

【0074】

なお、図2に示すように、第1および第2板材12、14を当接させる前段階において、両板材12、14における少なくとも一方の側面(本実施例では、第1板材12の側面12a)に、当該第1板材12の表面と鋭角を成すテーパー面60を形成してもよい。なお、第1板材12の表面とテーパー面60とが成す鋭角は、当該第1板材12の表面と、後に形成されるV字状の溝20による面とが成す角度(鋭角)よりも大きい。なお、テーパー面60を形成する場合、図示するように、両板材12、14の表面側を下向きに配置することになる。

【0075】

両板材12、14の側面12a、14aを互いに当接させる際、両側面12a、14a間に異物等のゴミ噛みがあると、両板材12、14の表面同士が正しく当接しない(すなわち、離間した)状態のままでV字状の溝20が形成されて不良が生じてしまい生産性を落とす原因となるが、上述のように、テーパー面60を形成することにより、両板材12、14の側面12a、14a間に異物等が存在しても、両板材12、14を互いに当接させる際に当該異物等を逃がすことにより、両板材12、14の表面同士を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0076】

また、図5に示すように、第1板材12における、テーパー面60が形成された側面12aに対向する反対側の側面12bを定規面62に形成しておき、第1板材12と第2板材14とを当接させる際に、当該定規面62を基準として位置決めした第1板材12におけるテーパー面60が形成された側面12aに、第2板材14の側面14aを押し当ててもよい。

【0077】

これにより、定規面62を基準として正確に位置決めされた第1板材12に対して第2板材14を正確に当接させることができるので、不良の発生を抑えて生産歩留まりをさらに向上させることができる。

【0078】

次に、テープ材28を使用して製造する場合について説明する。図3に示すように、両板材12、14の側面12a、14aを互いに当接させ、面一にした状態で、両板材12、14の表面に可撓性を有するテープ材28を貼り付け(図3(b))、前述同様に溝加工し(図3(c))、溝20に接着剤36を付着させた後(図3(d))、テープ材28をガイドにして折り曲げることによって両板材12、14を互いに固着させ、最後に当該テープ材28を剥がす(図3(e))。

【0079】

なお、テープ材28を貼り付けるタイミングは、両板材12、14を互いに当接させた後、当接面22に形成された溝20を閉じるまでのいずれかの段階であればいつでもよい。また、上述した、第1および第2板材12、14の側面12a、14aにおける少なくとも一方の側面12aにテーパー面60を形成することを併用してもよい。

【0080】

テープ材28としては、貼着してから折り曲げ加工が完了するまでの間に両基材13、15あるいは表面材18から剥がれない程度の接着強度を有する一般的な薄型テープであれば、ビニル製や紙製等を問わずどのようなものでも使用することができるが、テープ材28の接着強度が強すぎると、当該テープ材28を剥がす際に表面材18まで剥がれてしまうことから、表面材18を使用する場合には接着強度が過度に強いテープ材を使用するべきでない点に注意を要する。したがって、貼った後に剥がすことを目的として使用されるものが好ましく、最も好適には、いわゆる養生テープが使用される。養生テープとは、建築等で仮固定に使用されるテープであり、一定期間貼着後には、剥がされることを目的としたテープである。そのため、養生テープののりが被着体に残りにくくなるよう設計されており、本製造方法に使用するには最も好適である。また、一般的な養生テープは、長さ方向に比べて横方向の切断強度を著しく弱くすることにより、長さ方向のカットが容易で、かつ幅方向に強度をもたせる配慮がなされていることから、本製造方法に使用した場合、板材同士の当接強度が確保できるとともに、貼り付け時に横方向のカットを容易に行うことができる。このような養生テープの製造方法は、例えば特開昭58−52380や特開平5−247421に開示されている。

【0081】

このように、第1板材12から第2板材14にかけての表面に貼り付けた、可撓性を有するテープ材28を折り曲げることにより、両板材12、14の側面12a、14aの先端部が互いに当接した状態を維持しつつ接着固着させることができる。このとき、既に述べたようにテープ材28の折り曲げ部分で伸ばされた部分に発生した押圧力によって正確な先端密着が行われる。特に、V字状の溝20が表面に達して両板材12、14の先端が薄くなっている場合により効果的である。また、テープ材28は、溝20に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、両板材12、14の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0082】

また、図4に示すように、第1板材12の厚さと、第2板材14の厚さとが互いに異なるように設定してもよい。

【0083】

さらに、図5に示すように、互いに当接された第1板材12の表面と第2板材14の表面とが鈍角(90度より大きく、180度より小さい角度を意味する。さらに言えば、130度以上170度以下が好適である。図5には、約170度の場合を示している。)を成す状態で上述したテープ材28の貼り付けを行い(図5(b))、当該テープ材28を貼り付けた後、両板材12、14の当接角度がより大きくなるように広げてから、溝20を形成してもよい(図5(c))。

【0084】

これにより、第1板材12の表面と第2板材14の表面とが鈍角を成す状態で両板材12、14の当該表面に貼り付けられたテープ材28には、両板材12、14の当接角度がより大きくなるように両板材12、14が広げられて(第1板材12の表面と第2板材14の表面との角度を180度にするのが好適である。)伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、14がより強く押し合わされるので、両板材12、14の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0085】

(第2実施例)

第2実施例について図6を用いて説明する。なお、上述した第1実施例と、この第2実施例とは、基本的に、両板材12、14を構成する両基材13、15のいずれか一方に木質繊維の基材が使用されていること、および形成される溝の数において相違しているだけであるから第2実施例の説明における第1実施例との共通部分については、第1実施例の説明を援用してその説明を省略し、相違部分を中心に説明する。

【0086】

上述のように、本実施例の第1板材12および第2板材14を構成する第1基材13および第2基材15における少なくともいずれか一方には、木質繊維基材(中比重繊維板、高比重繊維板、MDFやHDF等の乾式成形木質繊維板、ハードボード等の湿式抄造木質繊維板等)が使用されている。以下、第1基材13が木質繊維基材である場合を例にして説明する。なお、第1板材12および第2板材14の表面柄(表面材18を使用しない場合は、第1基材13および第2基材15の表面柄、表面材18を使用する場合は、第1基材13に取り付けられる表面材18aおよび第2基材15に取り付けられる表面材18bの表面柄)が互いに異なるように設定されていることはいうまでもない。

【0087】

第1板材12および第2板材14の表面を面一とした状態で、第1板材12の側面12aと、これに対向する第2板材14の側面14aとを互いに当接させ、然る後、当接状態を維持しつつ、裏面から、両板材12、14の当接面22にその溝底部30aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の第1溝30を形成する。そして、第1溝30の形成と同時、あるいは第1溝30の形成に前後して、第1溝30に隣り合う別のV字状の第2溝32を第1板材12の木質繊維基材(=第1基材13)に形成する。

【0088】

これにより、木質繊維基材(=第1基材13)の突き合わせ端部に直角三角形状の面取り部34が形成される。

【0089】

図示実施例では、第1溝30が、第1板材12と第2板材14との当接面22を境に、第1板材12側のみが切削加工された「片V字状の溝(本実施例では、第2板材14の裏面側角部が直角となった三角形)」として形成されており、第2溝32も同様に第2板材14との当接面22に向けて傾き、かつ、これと反対側角部が直角となった「片V字状の溝」が第1溝30と隣り合わせて対称に形成されている。加えて、本実施例の面取り部34は、その断面視において互いに直交する2つの辺34a、34bの長さが、それぞれ対応する第1および第2板材12、14における側面12a、14aの高さに一致するように形成されているので、折り曲げ加工を行ったとき、図6(e)に示すように、角部26の内側縁が直角になり、四角柱材の表面にぴったりと取り付けることのできる化粧材10を形成できる。(もちろん、図7に示すように、辺34a、34bの長さが側面12a、14aの高さよりも長くなるように形成してもよいし、逆に、短くしてもよい。)

【0090】

略三角形状の面取り部34を形成する際に溝加工を行う刃物からの応力を受けたとき、無垢木材、合板、あるいはパーティクルボード等の、「年輪や導管口の合わせ面」(無垢木材の場合)、「板材同士の合わせ面」(合板の場合)、あるいは「粒状物同士の合わせ面」(パーティクルボードの場合)といった「方向性を有する境目」から面取り部34の先端部等が飛び欠けてしまうおそれがあったが、本実施例に係る化粧材10の製造方法によれば、当該面取り部34は、木質繊維基材(=第1基材13)に形成されており、木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0091】

なお、上述した、溝加工の方法(両板材12、14を移動させるか、あるいは回転鋸を移動させるか)、溝底部30a、32aの位置を「各板材12、14の表面あるいはその手前近傍」とする理由、両溝30、32をそれぞれ一回の加工で「V字状の溝」に形成すること、接着剤36を両溝30、32の両表面あるいはいずれか一方の表面に付着させること、接着剤36を両基材13、15の表面の色(表面材18を取り付けない場合)や表面材18の表面の色(表面材18を取り付ける場合)と同色あるいは似た色に着色しておくこと、および、複数種類の接着剤36を併用することについて、本実施例にも適用できることはいうまでもない。

【0092】

また、本実施例でも、既述のように、予めテーパー面60を形成して異物等の影響を受けにくくすることができるし、テープ材28を使用することもできる(さらに、第1板材12の表面と第2板材14の表面とが鈍角になるようにしてテープ材28を貼り付け、然る後、当該角度を広げて溝30、32を形成することもできる。)。テープ材28を使用する場合、第1溝30に対応する位置から第2溝32に対応する位置にかけて当該テープ材28を取り付けることになる。

【0093】

(第3実施例)

第3実施例について図7を用いて説明する。なお、上述した第1実施例と、この第3実施例とは、基本的に、第1、第2板材12、14に加えて、木質繊維基材が使用された第3板材50が使用されていること(第3板材50は、第3基材52だけの場合、あるいは、第3基材52の表面に接着剤層16を介して表面材18cが取り付けられている場合とがある。)、および当該第3板材50の両端に第1溝30および第2溝32が形成される点において相違しているだけであるから、第3実施例の説明における第1実施例との共通部分については、第1実施例の説明を援用してその説明を省略し、相違部分を中心に説明する。

【0094】

第3基材52は、木質繊維基材で形成されている。木質繊維基材としては、木質繊維を接着剤で固めて板状あるいは角柱状(板状の木質繊維基材を切断加工したもの)等にした、中比重繊維板、高比重繊維板、MDFやHDF等の乾式成形木質繊維板、ハードボード等の湿式抄造木質繊維板等を使用することができる。

【0095】

また、第3板材50の表面柄(表面材18を使用しない場合は、第3基材52の表面柄、第3基材52の表面に表面材18cを使用する場合は、当該表面材18cの表面柄)は、第1板材12および第2板材14の表面柄と異なるように設定される。例えば、各板材12、14、50の表面柄をそれぞれ順に板目模様、柾目模様、面取り部の模様にすることにより、本物の質感を有する框材を製造することができる。

【0096】

次に、第1板材12、第2板材14、および第3板材50を用いて、完成品である「表面材18を有する化粧材10」を中心に、表面材18を用いない場合も含めて、テープ材28を用いることなく製造する手順について説明する。

【0097】

まず、接着剤層16を介して表面材18が設けられた第1板材12、第2板材14、および第3板材50を用意し(図7(a))、各板材12、14、50の表面を面一とした状態で第3板材50を第1板材12と第2板材14との間に配置し、然る後、第3板材50の両側面50a、50bに、第1板材12の側面12aおよび第2板材14の側面14aをそれぞれ突き合わせて当接させる(図7(b))。

【0098】

各板材12、14、50を当接させた後、その当接状態を維持しつつ、各板材12、14、50の裏面に現れている当接面22、23に図示しないV字状の回転鋸の刃先を合致させた後、回転鋸で切除して、回転鋸の形状に合致したV字状の第1および第2溝30、32を形成する(図7(c))。V字状の第2溝32は、第1溝30と同時あるいは第1溝30に前後して、当該第1溝30に隣接するように形成される。第1および第2溝30、32が形成された第3板材50は正面視三角形(本実施例では直角二等辺三角形)に形成される。

【0099】

第1および第2溝30、32は、その溝底部30a、32aが、当接面22、23に一致しており、かつ、各板材12、14、50を構成する各基材13、15、52の表面あるいはその手前近傍に至るように(従って、この場合は表面材18の裏面は切削されない。)、または各基材13、15、52を越えて表面材18の表面(すなわち、各板材12、14、50の表面)あるいはその手前近傍に至るように少なくとも第3板材50に形成される(従って、この場合は少なくとも第3板材50の表面材18の突合せ端部が切削されて薄くなっている。)。

【0100】

図示実施例では、第1および第2溝30、32が、当接面22、23を境として第3板材50側のみを切削加工して形成された、「片V字状の溝(本実施例では第1および第2板材12、14の裏面側角部が直角となった三角形)」として、互いに対称にかつ隣り合わせて形成されている。これにより、前述のように木質繊維基材(=第3基材52)が直角三角形状の面取り部34に形成される。もちろん、各溝30、32を、第3板材50側のみならず第1板材12や第2板材14側にかかるように切削加工された、「V字状の溝」に形成してもよい。切削された第1および第2溝30、32は回転鋸の形状に合致した形状に切削される。

【0101】

なお、幅方向により長い第3板材50を使用して第1溝30から離れた位置に第2溝32を形成してもよく、この場合、角部26から角部27に至る面取り長さが図示したものよりも長くなる。また、第2溝32を第1溝30から離れた位置に形成し、かつ、第1溝30を第2板材14側も切削加工した「V字状の溝」として形成し、第2溝32も同様に「V字状の溝」として形成することにより、図8に示すように、「コ字状の化粧材10」を製造することができる。この場合も、各板材12、14、50の表面柄、材質、厚さが異なる化粧材10を製造することができる。

【0102】

各板材12、14、50を当接させた状態のまま(この段階においては、図示するように、表面材18を用いない場合には各板材12、14、50の表面側端部、または、表面材18を用いる場合には表面材18同士が当接した状態になっている。)、両溝30、32の表面にホットメルト系接着剤、PURホットメルト系接着剤、水性ビニルウレタン系接着剤、酢ビ系接着剤、あるいはウレタン系接着剤等の接着剤36を付着させ(図7(d))、然る後、両溝30、32を閉じて各板材12、14、50を互いに固着させることにより、化粧材10が完成する(図7(e))。

【0103】

第1ないし第3板材12、14、50は、既に述べたように別個の部材であるから、互いの表面柄や材質(硬さや板厚等)が異なる第1ないし第3板材12、14、50を用いて化粧材10を製造することが可能となる。このため、例えば、各板材12、14、50の表面柄をそれぞれ順に板目模様、柾目模様、面取り部の模様にすることにより、本物の質感を有する框材を製造することができる。

【0104】

また、木質繊維基材(=第3基材52)に面取り部34を成形した場合、木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0105】

なお、上述した、溝加工の方法(各板材12、14、50を移動させるか、あるいは回転鋸を移動させるか)、溝底部30a、32aの位置を「各板材12、14、50の表面あるいはその手前近傍」とする理由、両溝30、32をそれぞれ一回の加工で「V字状の溝」に形成すること、接着剤36を両溝30、32の両表面あるいはいずれか一方の表面に付着させること、接着剤36を各基材13、15、52の表面の色(表面材18を取り付けない場合)や表面材18の表面の色(表面材18を取り付ける場合)と同色あるいは似た色に着色しておくこと、および、複数種類の接着剤36を併用することについて、本実施例にも適用できることはいうまでもない。

【0106】

また、図10に示すように、第3板材50に第1および第2板材12、14を当接させる前段階において、第3板材50の両側面50a、50b、第1板材12の第3板材50に当接する側面12a、および第2板材14の第3板材50に当接する側面14aの少なくともいずれか一面に、当該面を有する板材12、14、50の表面と鋭角を成すテーパー面60を形成してもよい(図10では、第3板材50の両側面50a、50bにテーパー面60が形成されている。)。なお、第3板材50の表面とテーパー面60とが成す鋭角は、当該第3板材50の表面と、後に形成されるV字状の溝30あるいは32による面とが成す角度(鋭角)よりも大きい。

【0107】

これにより、第3板材50の側面50aと、第1板材12の側面12aおよび第2板材14の側面14aとの間に異物等が存在しても、各板材12、14、50同士を互いに当接させる際に当該異物等を逃がすことにより、各板材12、14、50の表面同士を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0108】

また、同じく図10に示すように、第1板材12における、第3板材50に当接される側面12aに対向する反対側の側面12bを定規面62に形成しておき、当該第1板材12に第3板材50、さらに第2板材14を当接させる際に、当該定規面62を基準として位置決めした第1板材12の側面12aに、テーパー面60が形成された第3板材50の側面50aを押し当ててもよい。

【0109】

これにより、定規面62を基準として正確に位置決めされた第1板材12に対して第3板材50および第2板材14を正確に当接させることができるので、不良の発生を抑えて生産歩留まりをさらに向上させることができる。

【0110】

次にテープ材28を使用して製造する場合について説明する。図9に示すように、各板材12、14、50の側面12a、14a、50aを互いに当接させ、面一にした状態で、第3板材50を中心に各板材12、14、50の表面に可撓性を有するテープ材28を貼り付け(図9(b))、前述同様に溝加工し(図9(c))、両溝30、32に接着剤36を付着させた後(図9(d))、テープ材28をガイドにして折り曲げることによって各板材12、14、50を互いに固着させ、最後に当該テープ材28を剥がす(図9(e))。

【0111】

なお、テープ材28を貼り付けるタイミングは、各板材12、14、50を互いに当接させた後、当接面22、23に形成された両溝30、32を閉じるまでのいずれかの段階であればいつでもよい。また、テープ材28は、図示するように第1板材12から第3板材50を越えて第2板材14まで貼り付けてもよいし、第1板材12と第3板材50との間、および第2板材14と第3板材50との間に分けて貼り付けてもよい。既述のように、第1溝30から離れた位置に第2溝32を形成した場合も同様である。

【0112】

このように第1板材12から第3板材50を挟んで第2板材14にかけての表面に貼り付けた可撓性を有するテープ材28を折り曲げることにより、第1および第2板材12、14の側面12a、14aの先端部と第3板材50の薄い先端部とが互いに当接した状態を維持しつつ接着固着させることができる。このとき、既に述べたようにテープ材28の折り曲げ部分で伸ばされた部分に発生した押圧力によって正確な先端密着が行われる。特に、V字状の両溝30、32が表面に達して各板材12、14、50の先端が薄くなっている場合により効果的である。また、テープ材28は、両溝30、32に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、各板材12、14、50の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0113】

また、図10に示すように、互いに当接された第1板材12の表面と第3板材50の表面とが鈍角(90度より大きく、180度より小さい角度を意味する。さらに言えば、130度以上170度以下が好適である。図10には、約170度の場合を示している。)を成す状態で上述したテープ材28の貼り付けを行い(図10(b))、当該テープ材28を貼り付けた後、両板材12、50の当接角度がより大きくなるように広げてから、溝30、32を形成してもよい(図10(c))。本実施例では、第1板材12と第3板材50とが鈍角で当接されているが、もちろん、第2板材14と第3板材50とを鈍角で当接させてもよいし、第1板材12および第2板材14の両方を第3板材50に鈍角で当接させてもよい。

【0114】

これにより、第1板材12の表面と第3板材50の表面とが鈍角を成す状態で両板材12、50の当該表面に貼り付けられたテープ材28には、両板材12、50の当接角度がより大きくなるように両板材12、50が広げられて(第1板材12の表面と第3板材50の表面との角度を180度にするのが好適である。)伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、50がより強く押し合わされるので、両板材12、50の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0115】

また、上記第1〜第3実施例のすべてに言えることであるが、一般的な印刷シートは、輪転機印刷された、数千〜数万m単位の印刷ロットを必要とする。壁材や床材等の大面積を施工する製品に利用する場合であれば、このように印刷ロットが大きくても問題ないが、框、踏板、幅木等のように施工面積の小さな化粧材に印刷シートを使用する場合、印刷ロットが大きいものについては、多種類の表面柄を準備しておくことができず、選択の自由度がなかった。とりわけ、面取り部34に使用する絵柄は使用量が少ないことから、上述した印刷ロットの問題が顕著であった。

【0116】

そのため、各基材13、15、52の表面に、表面材18a、18b、18cとして予めインク受容層を有する紙を取り付けておき、当該紙の表面にインクジェット印刷によって所望の表面柄を形成しておくことが好ましい。インクジェット印刷を用いて、より小面積(例えば3尺×6尺板単位)で表面材18a、18b,18cの化粧柄を印刷でき、多種類の表面柄を準備しても在庫リスクが少なく、自由度の大きな製品設計が可能になるからである。

【0117】

加えて、予め化粧柄が形成された表面材18a、18b,18cを両基材13、15,52に貼着する場合、当該表面材18a、18b,18cを貼着する接着剤が固化するまでの間の養生を必要とするため、生産性がどうしてもあがらないという問題があるが、上述のように、インク受容層を有する紙を予め各基材13、15、52の表面に貼着一体化しておき、必要に応じて印刷を行うことにより、上述したような養生期間が不要となり、短納期で化粧材を生産することが可能となる。

【0118】

なお、インクジェット印刷は、一般的な厚板に対する印刷が可能な設備を利用すればよく、耐水性に優れたUV着色インクを利用するのが好ましい。

【0119】

また、インクジェット印刷後、直ちにインクジェット印刷の表面に透明塗料を塗布しておく(下塗り)ことにより、後工程で、テープを貼ったり、溝加工するときの搬送等による傷つきを防ぐことができる。

【0120】

このような透明塗料としては、一般的なアクリル系、ウレタン系等の化粧材用塗料が使用されるが、ホワイトアルミナ、グリーンカーボン等のいわゆる減摩剤を含む下塗り塗料を使用するのが好ましい。もちろん、下塗りした透明塗料の表面にさらに透明塗料を塗布することにより(上塗り)、搬送時等に生じてしまった傷を消すようにしてもよい。

【符号の説明】

【0121】

10…化粧材

12…第1板材

13…第1基材

14…第2板材

15…第2基材

16…接着剤層

18…表面材

20…溝

22…当接面

23…(第2板材と第3板材との)当接面

26…角部

27…角部

28…テープ材

30…第1溝

30a…(第1溝)の溝底部

32…第2溝

32a…(第2溝)の溝底部

34…面取り部

36…接着剤

50…第3板材

52…第3基材

60…テーパー面

62…定規面

【技術分野】

【0001】

本発明は、住宅等の建築物における框、踏板、幅木、ドア等に使用される化粧材の製造方法に関する。

【背景技術】

【0002】

以前から、様々な態様の住宅等の建築物における框、踏板、幅木、ドア等に使用される化粧材が開発されており、例えば、特許文献1には、図11(a)に示すように、1枚の板材1の表面に、ポリエステル等を原料とする不織布や合成樹脂シート等の可撓性シート2を貼着し、さらに当該可撓性シート2の表面に、天然木を薄板化した突板等を表面材3として貼着するとともに、板材1の裏面(可撓性シート2等が貼着された面とは反対側の面)側から可撓性シート2に向けて底部がV字状の切欠溝4が形成された化粧材5(折り曲げ加工前)が開示されている。

【0003】

そして、図11(b)に示すように、可撓性シート2をガイドにして切欠溝4を閉じるように折り曲げ加工して化粧材5を形成していた。また、複雑な形状の切欠溝4を形成して折り曲げ加工を行うことにより、図12に示すような棒状材を形成していた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭54−109317号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来技術の化粧材5では、可撓性シート2および表面材3も含めて折り曲げ加工を行うことから、表面材3としては、当該折り曲げ加工に耐えることのできる程度の可撓性を有する材料を選択しなければならず、材料選択の幅が狭いという問題があった。

【0006】

また、近年、大径木の供給が減少しており、1枚物の木質化粧単板の供給が難しくなっていることから、框のように天面と側面との意匠(表面柄)を異ならせたいような場合には、例えば表面側に異なる意匠(表面柄)の表面材3(印刷シートや突板など)が隣接して設けられた表面材3を持つ板材1を用意し、この板材1の裏面側から前記意匠の境界線にV溝カット用回転鋸の刃先を裏面側から正確に一致させ、表面材3を残して裏面から切欠溝4を形成し、然る後、切欠溝4で折り曲げて接着するようにして製造せざるを得なかった。しかしながら、裏面側から表面側の意匠の境界線にV溝カット用刃物の先端を正確に一致させることは非常に時間が掛かり、生産性を落とすという問題があった。

【0007】

その他、1枚物の板材1にVカットすることになるので、切欠溝4の両側は当然同じ板厚であり、例えば、天面と側面とで板厚を変えたいというような要望に対して、切欠溝4の両側で板厚を変えるというようなことは望むべくもなかった。

【0008】

本発明は、このような従来技術の問題点に鑑みて開発されたものである。それゆえに本発明の主たる課題は、生産性良く、角部の両側で表面柄や材質を自由に選択して異ならせることができる化粧材の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

請求項1に記載した発明は、

「表面柄が互いに異なる第1および第2板材12、14の側面12a、14aを、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材12と第2板材14との当接面22にその溝底部20aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の溝20を形成し、

前記溝20に接着剤36を付着させ、然る後

前記溝20を閉じて互いに固着させる化粧材10の製造方法」である。

【0010】

この発明によれば、別個の部材であり、かつ、表面柄が互いに異なる第1および第2板材12、14を用いて化粧材10を製造することが可能となる。このため、角部26の両側で意匠(表面柄)や板厚等の材質を異ならせることができ、しかも第1、第2板材12、14の当接面22は裏面側に現れているのでVカットの刃物の刃先と簡単且つ正確に一致させることができ、生産性も落とすことがない。

【0011】

請求項2に記載した発明は、

「第1基材13および第2基材15と、両基材13、15の表面に接着剤層16を介して取り付けられ、表面柄が互いに異なる表面材18a、18bとで構成された第1および第2板材12、14の側面12a、14aを、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材12と第2板材14との当接面22にその溝底部20aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の溝20を形成し、

前記溝20に接着剤36を付着させ、然る後

前記溝20を閉じて互いに固着させる化粧材10の製造方法」である。

【0012】

この発明によれば、請求項1に記載の製造方法による作用効果に加えて、可撓性に乏しい材料を表面材18として使用することができるようになる。

【0013】

請求項3に記載した発明は、

「表面柄が互いに異なり、かつ、いずれか一方に木質繊維基材が使用されている第1および第2板材12、14の表面を互いに面一とした状態で、前記第1板材12の側面12aと、これに対向する前記第2板材14の側面14aとを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材12、14の当接面22にその溝底部30aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の第1溝30を形成するとともに、

前記第1溝30に隣り合う別のV字状の第2溝32を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部34を形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0014】

本発明では、図6に示すように、2つのV字状の溝30、32を隣り合わせで木質繊維基材に形成することによって略三角形状の面取り部34を形成し、角部26が面取りされた化粧材10を製造する。この発明によれば、請求項1に記載の製造方法による作用効果に加えて、以下の作用効果を奏することができる。

【0015】

すなわち、略三角形状の面取り部34を形成する際に溝加工を行う刃物からの応力を受けたとき、無垢木材、合板、あるいはパーティクルボード等の、「硬い年輪間の柔らかい導管口部分」(無垢木材の場合)、「板材同士の接着面」(合板の場合)、あるいは「粒状物同士の合わせ面」(パーティクルボードの場合)といった「方向性を有する境目」から面取り部34の先端部等が飛び欠けてしまうおそれがあったが、本発明に係る化粧材10の製造方法によれば、当該面取り部34は、第1板材12あるいは第2板材14の木質繊維基材に形成されており、木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、当該面取り部34を無垢木材、合板、あるいはパーティクルボードに形成する場合のように、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0016】

請求項4に記載した発明は、

「第1基材13および第2基材15と、両基材13、15の表面に接着剤層16を介して取り付けられた、表面柄が互いに異なる表面材18a、18bとで構成されており、いずれか一方の基材13、15に木質繊維基材が使用されている第1および第2板材12、14の表面を面一とした状態で、前記第1板材12の側面12aと、これに対向する前記第2板材14の側面14aとを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材12、14の当接面22にその溝底部30aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の第1溝30を形成するとともに、

前記第1溝30に隣り合う別のV字状の第2溝32を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部34を形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0017】

この発明によれば、請求項3に記載の製造方法による作用効果に加えて、可撓性に乏しい材料を表面材18として使用することができるようになる。

【0018】

請求項5に記載した発明は、請求項1ないし4のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第1および第2板材12、14を当接させる前段階において、両板材12、14における少なくとも一方の側面12aに、当該板材12の表面と鋭角を成すテーパー面60を形成する」ことを特徴とする。

【0019】

両板材12、14の側面12a、14aを互いに当接させる際、両側面12a、14a間に異物等のゴミ噛みがあると、両板材12、14の表面同士が正しく当接しない(すなわち、離間した)状態のままでV字状の溝20が形成されて不良が生じてしまい生産性を落とす原因となるが、本発明によれば、両板材12、14における少なくとも一方の側面12aに、当該板材12の表面と鋭角を成すテーパー面60が形成されているので、両板材12、14の側面12a、14a間に異物等が存在しても、両板材12、14を互いに当接させる際に当該異物等を逃がすことにより、両板材12、14の表面同士を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0020】

請求項6に記載した発明は、請求項1ないし5のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第1板材12の側面12aと前記第2板材14の側面14aとを互いに当接させた後、両板材12、14の当接面22に形成された前記溝20を閉じるまでの間に、

前記第1板材12から前記第2板材14にかけての表面に可撓性を有するテープ材28を貼り付け、

両板材12、14を互いに固着させた後、前記テープ材28を剥がす」ことを特徴とする。

【0021】

この発明によれば、テープ材28をガイドにして折り曲げたとき、折り曲げ部分の表面側端を互いに密接させる方向の押圧力がテープ材28の伸ばされた部分に生じる。特に、V字状の溝20が表面に達して各板材12、14の先端が薄くなっている場合により効果的である。また、テープ材28は、溝20に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、各板材12、14の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0022】

請求項7に記載した発明は、請求項6に記載した化粧材10の製造方法の改良に関し、

「前記テープ材28の貼り付けは、互いに当接された前記第1板材12の表面と前記第2板材14の表面とが鈍角を成す状態で行われ、

前記テープ材28を貼り付けた後、両板材12、14の当接角度がより大きくなるように広げてから、前記溝20、30、32を形成する」ことを特徴とする。

【0023】

本発明によれば、第1板材12の表面と第2板材14の表面とが鈍角(90度より大きく、180度より小さい角度)を成す状態で両板材12、14の当該表面に貼り付けられたテープ材28には、両板材12、14の当接角度がより大きくなるように両板材12、14が広げられて伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、14がより強く押し合わされるので、両板材12、14の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0024】

請求項8に記載した発明は、請求項2または4に記載の化粧材10の製造方法の改良に関し、

「前記第1板材12および前記第2板材14は、前記表面材18a、18bとして予め前記基材13、15の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものである」ことを特徴とする。

【0025】

請求項9に記載した発明は、請求項8に記載の化粧材10の製造方法の改良に関し、

「インクジェット印刷された前記紙の表面には透明塗料が塗布されている」ことを特徴とする。

【0026】

一般的な印刷シートは、輪転機印刷された、数千〜数万m単位の印刷ロットを必要とする。壁材や床材等の大面積を施工する製品に利用する場合であれば、このように印刷ロットが大きくても問題ないが、框、踏板、幅木等のように施工面積の小さな化粧材に印刷シートを使用する場合、印刷ロットが大きいものについては、多種類の表面柄を準備しておくことができず、選択の自由度がなかった。とりわけ、面取り部34に使用する絵柄は使用量が少ないことから、上述した印刷ロットの問題が顕著であった。

【0027】

しかしながら、請求項8に記載した発明では、インクジェット印刷を用いて、より小面積(例えば3尺×6尺板単位)で表面材18a、18bの化粧柄を印刷できることから、多種類の表面柄を準備しても在庫リスクが少なく、自由度の大きな製品設計が可能になる。

【0028】

加えて、予め化粧柄が形成された表面材18a、18bを両基材13、15に貼着する場合、当該表面材を貼着する接着剤が固化するまでの間の養生を必要とするため、生産性がどうしてもあがらないという問題があった。

【0029】

しかし、インク受容層を有する紙を予め両基材13、15の表面に貼着一体化しておき、必要に応じて印刷を行うことにより、上述したような養生期間が不要となるので、短納期で化粧材を生産することが可能となる。

【0030】

なお、インクジェット印刷は、一般的な厚板に対する印刷が可能な設備を利用すればよく、耐水性に優れたUV着色インクを利用するのが好ましい。

【0031】

また、請求項9に記載したように、インクジェット印刷後、直ちにインクジェット印刷の表面に透明塗料を塗布しておく(下塗り)ことにより、後工程で、テープを貼ったり、溝加工するときの搬送等による傷つきを防ぐことができる。

【0032】

このような透明塗料としては、一般的なアクリル系、ウレタン系等の化粧材用塗料が使用されるが、ホワイトアルミナ、グリーンカーボン等のいわゆる減摩剤を含む下塗り塗料を使用するのが好ましい。もちろん、下塗りした透明塗料の表面にさらに透明塗料を塗布することにより(上塗り)、搬送時等に生じてしまった傷を消すようにしてもよい。

【0033】

請求項10に記載した発明は、

「表面を面一とした状態で、表面柄が互いに異なる第1および第2板材12、14の側面12a、14aを、木質繊維基材が使用され、前記両板材12、14と表面柄が異なる第3板材50の両側面50a、50bにそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材12と前記第3板材50との当接面22にその溝底部30aが一致した状態で、両板材12、50の表面あるいはその手前近傍に至るV字状の第1溝30を少なくとも前記第3板材50に形成するとともに、

前記第3板材50と前記第2板材14との当接面23にその溝底部32aが一致した状態で、両板材14、50の表面あるいはその手前近傍に至るV字状の第2溝32を形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0034】

この発明によれば、別個の部材であり、互いの表面柄が異なる第1ないし第3板材12、14,50を用いて化粧材10を製造することが可能となる。このため、例えば、各板材12、14、50の表面柄をそれぞれ順に板目模様、柾目模様、面取り部の模様にすることにより、本物の質感を有する框材を製造することができる。

【0035】

請求項11に記載した発明は、

「表面側に表面材18が設けられた木質繊維基材製の第3基材52の両側面50a、50bに、表面を面一とした状態で、表面側にその表面柄が互いに異なる表面材18が設けられた第1および第2板材12、14の側面12a、14aをそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材12と前記第3板材50との当接面22にその溝底部30aが一致した状態で、両板材12、50の表面あるいはその手前近傍に至るV字状の第1溝30を少なくとも前記第3板材50に形成するとともに、

前記第3板材50と前記第2板材14との当接面23にその溝底部32aが一致した状態で、両板材14、50の表面あるいはその手前近傍に至るV字状の第2溝32を少なくとも前記第3板材50に形成し、

前記両溝30、32に接着剤36を付着させ、然る後

前記両溝30、32を閉じて互いに固着させる化粧材10の製造方法」である。

【0036】

この発明によれば、請求項8に記載の製造方法による作用効果に加えて、可撓性に乏しい材料を表面材18として使用することができるようになる。

【0037】

請求項12に記載した発明は、請求項10または請求項11に記載した化粧材10の製造方法の改良に関し、

「前記第1溝30および前記第2溝32は、互いに隣接した位置に形成されることにより、前記第3板材50は、略三角形状の面取り部34に形成される」ことを特徴とする。

【0038】

この発明によれば、2つのV字状の溝30、32を隣り合わせて、木質繊維基材が使用された第3板材50を略三角形状の面取り部34に成形するようになっているが、この木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、当該面取り部34を無垢木材や合板に形成する場合のように、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0039】

請求項13に記載した発明は、請求項10ないし12のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第3板材50に前記第1および第2板材12、14を当接させる前段階において、前記第3板材50の両側面50a、50b、前記第1板材12の前記第3板材50に当接する側面12a、および前記第2板材14の前記第3板材50に当接する側面14aの少なくともいずれか一面に、当該面を有する前記板材12、14、50の表面と鋭角を成すテーパー面60を形成する」ことを特徴とする。

【0040】

本発明によれば、第1板材12と第3板材50との当接面、および/または第2板材14と第3板材50との当接面における少なくとも一方の面にテーパー面60が形成されているので、テーパー面60が形成された当接面に異物等が存在しても、板材同士を互いに当接させる際に当該異物等をテーパー面60上で逃がすことにより、当該板材同士の表面を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0041】

請求項14に記載した発明は、請求項10ないし13のいずれかに記載した化粧材10の製造方法の改良に関し、

「前記第3板材50の両側面50a、50bに前記第1板材12および前記第2板材14の側面12a、14aをそれぞれ当接させた後、前記両溝30、32を閉じるまでの間に、前記第1板材12の表面から前記第3板材50の表面、および前記第2板材14の表面から前記第3板材50の表面に可撓性を有するテープ材28を貼り付け、

前記両溝30、32の溝底部30a、32aを境として折り曲げ、前記各板材12、14、50を互いに固着させた後、前記テープ材28を剥がす」ことを特徴とする。

【0042】

この発明によれば、テープ材28をガイドにして折り曲げたとき、折り曲げ部分の突合せ先端を互いに密接させる方向の押圧力がテープ材28の伸ばされた部分に生じる。特に、V字状の両溝30、32が表面に達して各板材12、14、50の先端が薄くなっている場合により効果的である。また、テープ材28は、両溝30、32に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、各板材12、14、50の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0043】

請求項15に記載した発明は、請求項14に記載した化粧材10の製造方法の改良に関し、

「前記テープ材28の貼り付けは、互いに当接された前記第3板材50の表面と、前記第1板材12および前記第2板材14の少なくとも一方の表面とが鈍角を成す状態で行われ、

前記テープ材28を貼り付けた後、当接角度がより大きくなるように広げてから、前記溝30、32を形成する」ことを特徴とする。

【0044】

本発明によれば、第3板材50の表面と、第1板材12および第2板材14の少なくとも一方の表面とが鈍角(90度より大きく、180度より小さい角度)を成す状態で各板材12、14、50の当該表面に貼り付けられたテープ材28には、当接角度がより大きくなるように両板材12、50(第1板材12と第3板材50とが鈍角で突き合わされた場合。以下同じ。)が広げられて伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、50がより強く押し合わされるので、両板材12、50の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0045】

請求項16に記載した発明は、請求項11に記載の化粧材10の製造方法の改良に関し、

「前記各板材12、14、50は、前記表面材18a、18b、18cとして予め前記各基材13、15、52の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものである」ことを特徴とする。

【0046】

請求項17に記載した発明は、請求項16に記載の化粧材10の製造方法の改良に関し、

「インクジェット印刷された前記紙の表面には透明塗料が塗布されている」ことを特徴とする。

【発明の効果】

【0047】

本発明によれば、意匠(材質の違いや表面材の意匠の相違による外観の相違)、板厚や硬さや強度などの材質が異なる複数種類の基材を場所に応じて使い分けることができるとともに、表面材を用いる場合には、当該表面材に可撓性の乏しい材料を選択することができ、さらには、面取り部を形成する場合には、当該面取り部が飛び欠けるおそれのない、化粧材の製造方法を提供することができた。

【図面の簡単な説明】

【0048】

【図1】第1実施例に係る化粧材の製造方法を示す図である。

【図2】第1実施例に係る化粧材の製造方法の変形例(テーパー面)を示す図である。

【図3】第1実施例に係る化粧材の製造方法の変形例(テープ材使用)を示す図である。

【図4】第1実施例に係る化粧材の製造方法の変形例(両板材の厚さが異なる)を示す図である。

【図5】第1実施例に係る化粧材の製造方法の変形例(鈍角で当接)を示す図である。

【図6】第2実施例に係る化粧材の製造方法を示す図である。

【図7】第3実施例に係る化粧材の製造方法を示す図である。

【図8】第3実施例に係る化粧材の製造方法の変形例(第3板材が長い場合)を示す図である。

【図9】第3実施例に係る化粧材の製造方法の変形例(テープ材使用)を示す図である。

【図10】第3実施例に係る化粧材の製造方法の変形例(鈍角で当接)を示す図である。

【図11】従来技術を示す図である。

【図12】従来技術における多角折曲構造を示す図である。

【発明を実施するための形態】

【0049】

以下、本発明の実施態様について図面を用いて説明する。最初に、第1板材12および第2板材14について説明し、然る後、両板材12、14の当接面22にV字状の溝20を形成して、両板材12、14を固着する化粧材10の製造方法(第1実施例)について説明する。次に、複数の溝30、32を形成して、両板材12、14を固着する化粧材10の製造方法(第2実施例)について説明し、さらに、第1、第2板材12、14とは別の第3板材50の両側面に溝30、32を形成し、各板材12、14、50を固着する化粧材10の製造方法(第3実施例)について説明する。

【0050】

なお、各板材12、14、50は、それぞれ第1基材13、第2基材15、および第3基材52だけで構成されている場合、あるいは各基材13、15、52の表面に接着剤層16を介して必要に応じて設けられる表面材18とで構成されている場合がある。

【0051】

また、第2、第3実施例の説明における第1実施例との共通部分については、第1実施例の説明を援用してその説明を省略し、相違部分を中心に説明する。

【0052】

また、本明細書では、表面材18の符号に関し、上位概念で示す場合にはアルファベットの枝番をつけずアラビア数字のみで示し、各板材に取り付けられた表面材18を区別する必要がある場合(すなわち下位概念で示す場合)にはアルファベット小文字の枝番をアラビア数字に付して区別する。

【0053】

(第1実施例)

図1に示す、第1基材13および第2基材15は、木質系の板材で形成された木質系基材であり、木質系基材としては、無垢木材、合板、MDF、HDF、ハードボード、パーティクルボード、インシュレーションボード等を挙げることができる。また、第1板材12および第2板材14がそれぞれ第1基材13および第2基材15だけで構成される場合、両基材13、15の表面柄は互いに異なるものが採用される。

【0054】

接着剤層16は、上述した各基材13、15の表面に設けられた、0.05mm〜0.15mm厚さの接着剤の層であり、この接着剤層16を構成するための接着剤として、酢酸ビニル系樹脂、水性ビニルウレタン系樹脂、発泡ウレタン系樹脂、シリコン系樹脂、ホットメルト系樹脂、PUR(Poly Urethane Reactive)ホットメルト系樹脂(すなわち、「PUR接着剤」)等を挙げることができる。また、当接させる基材の色が互いに異なる場合には、表面材18の表面色に応じて、上記接着剤に顔料を添加することによって接着剤層16に着色を施し、基材同士の色の違いを目立たなくなるようにしてもよい。もちろん、無色透明の接着剤で接着剤層16を形成してもよい。

【0055】

表面材18は、突板、紙、樹脂含浸紙、ポリサンド紙、樹脂シート等のシート材が使用されており、素材が有する可撓性の大小に関わりなくどのようなシート材でも使用することができる。また、第1基材13の表面に取り付けられる表面材18aの表面柄と、第2基材15の表面に取り付けられる表面材18bの表面柄とは、互いに異なるものが採用されている。

【0056】

なお、突板以外のシート材を使用する場合には、その表面に希少性の高い美しい木目に基づいてデザインされた木目化粧柄等がグラビア転輪印刷技術等で印刷されたものを使用するのが好適である。また、インク受容層を設けた紙やポリサンド紙に、必要に応じてインクジェット印刷を行ったものを使用してもよい。

【0057】

もちろん、表面材18として、DAP含浸紙やメラミン含浸紙等を、接着剤層16を設けることなく両基材13、15の表面に設けてもよい。また、可撓性に乏しい熱硬化性樹脂含浸化粧紙を表面材18として使用することもできる。

【0058】

次に、上述した第1板材12および第2板材14を用いて、完成品である「表面材18を有する化粧材10」を中心に、表面材18を用いない場合も含めて、テープ材28を用いることなく製造する手順について説明する。

【0059】

まず、接着剤層16を介して互いに表面柄が異なる表面材18a、18bが設けられた第1板材12および第2板材14を用意し(図1(a))、各板材12、14の表面を面一とした状態で第1板材12の側面12aおよび第2板材14の側面14aをそれぞれ突き合わせて当接させる(図1(b))。

【0060】

両板材12、14を当接させた後、その当接状態を維持しつつ、両板材12、14の裏面に現れている当接面22に図示しないV字状の回転鋸の刃先を合致させた後、回転鋸で切除して、回転鋸の形状に合致したV字状の溝20を形成する(図1(c))。

【0061】

この当接状態を維持する手段としては、両板材12、14を完全に固定状態にする方法が考えられる。クランプ、押圧機、大きなのこぎり状の固定具(いわゆるガンギ)等により機械的に固定する方法や、空気吸着、吸着剤を表面に有する吸着具、粘着剤を表面に有する粘着具等の固定手段により固定する方法が挙げられる。ガンギ等の板材表面に傷をつける可能性のある搬送機を使用する場合は、裏面側にガンギを当接させるのがよい。

【0062】

また、さまざまな幅寸法や厚さ寸法に対応するため、エアダンパー、オイルダンパー、バネクッション等を用いて、水平方向及び上下方向の浮き上がりを押さえるのが望ましい。水平方向の押圧力を利用する場合は、両板材12、14を互いに付勢当接させてもよいし、一方の板材における当接側面とは反対の側面をいわゆる定規面とし、当該定規面に押しつけるようにして付勢当接させてもよい。

【0063】

さらに、固定された回転鋸に対して、当接状態を維持しつつ両板材12、14を搬送して溝加工を行ってもよい。この場合、クランプ、押圧機、ガンギ等により機械的に当接させながら搬送する方法や、空気吸着、吸着具、粘着具等の固定手段により当接させながら搬送する方法、あるいは、両板材12、14を、エアダンパー、オイルダンパー、あるいはバネクッション等を用いて、上述したような定規面に付勢当接させながら搬送する方法等を用いてもよい。

【0064】

いずれの場合も、溝加工精度を向上させるため、垂直方向の押圧力を利用して切削加工による上下方向のブレを無くすのが好ましい。この場合、できる限り切削加工を行う部分に近い位置を押圧するのが溝加工精度向上の点で好適である。

【0065】

溝20は、その溝底部20aが当接面22に一致しており、かつ、両板材12、14を構成する両基材13、15の表面あるいはその手前近傍に至るように(従って、この場合は表面材18の裏面は切削されない。)、または両基材13、15を越えて表面材18の表面(すなわち、両板材12、14の表面)あるいはその手前近傍に至るように形成される(従って、この場合、両板材12、14の表面材18の突合せ端部が切削されて薄くなっている。)。なお、溝20は、上記回転鋸の形状に合致した形状に切削される。

【0066】

上述した溝加工は、両板材12、14を当接状態で固定させ、回転鋸を移動させることによって行ってもよいし、逆に、回転鋸を固定回転させ、両板材12、14を当接状態のままで移動させて行うようにしてもよい。

【0067】

なお、溝底部20aの位置を「両板材12、14の表面あるいはその手前近傍」としたのは、溝20の溝底部20aの位置が両板材12、14の表面から突き出さないようにするためであり、溝加工の精度(±0.03mm程度)を考慮して当該位置を両板材12、14の表面からやや裏面側に控えた位置に設定するのが好適である。

【0068】

また、先端部がV字状(本実施例では片刃で45°の鋸刃)に形成された回転鋸を用いて溝20を一回の加工で「V字状の溝」に形成することにより、形成される斜面の角度を正確にすることができ、両板材12、14を接合させたときにおいて接合部位に隙間等のない、美しい接合が可能となる。もちろん、回転鋸に代えて、いわゆるルーター加工機等を使用してもよい。

【0069】

両板材12、14を当接させた状態のまま(この段階においては、表面材18を用いない場合には両板材12、14の表面側端部、または、図示するように、表面材18を用いる場合には表面材18同士が当接した状態になっている。)、溝20の表面にホットメルト系接着剤、PURホットメルト系接着剤、水性ビニルウレタン系接着剤、酢ビ系接着剤、あるいはウレタン系接着剤等の接着剤36を付着させ(図1(d))、然る後、溝20を閉じて両板材12、14を互いに固着させることにより、化粧材10が完成する(図1(e))。

【0070】

なお、接着剤36は、両板材12、14における溝20の両表面に付着させてもよいし、溝20におけるいずれか一方の表面にのみ付着させてもよい。

【0071】

また、両板材12、14は互いに別部材として構成されていることから、これらを固着させて化粧材10を構成しようとするとき、化粧材10の角部26(溝20を閉じた合わせ面の表面側端)から接着剤36が表面にはみ出してくるおそれがある。このような場合、当該接着剤36を両基材13、15の表面の色(表面材18を取り付けない場合)や表面材18の表面の色(表面材18を取り付ける場合)と同色あるいは似た色に着色しておくことにより、はみ出した接着剤36が目立ち難くなるので好適である。

【0072】

また、複数種類の接着剤36を併用してもよい。例えば、水性ビニルウレタン系接着剤は、接着強度に優れるものの、硬化までに少し時間を要することから、接着強度においてやや劣るものの、硬化までの時間が早いPURホットメルト系接着剤と、水性ビニルウレタン系接着剤とを併用することにより、両板材12、14をPURホットメルト系接着剤で先に固着して不所望な位置ずれ等を防止しておき、時間をかけて水性ビニルウレタン系接着剤を硬化させることにより、両板材12、14を位置ずれ無く、かつ、強固に接着させることができる。

【0073】

第1板材12および第2板材14は既に述べたように別個の部材であるから、角部26を挟んだ一方の面と他方の面とに使用される各板材12、14の表面柄(意匠)や材質(硬さや板厚等)を互いに異ならせることが可能となる。また、各基材13、15に互いに表面柄が異なる表面材18を使用する場合には、可撓性に乏しい材料を当該表面材18として使用することができる。

【0074】

なお、図2に示すように、第1および第2板材12、14を当接させる前段階において、両板材12、14における少なくとも一方の側面(本実施例では、第1板材12の側面12a)に、当該第1板材12の表面と鋭角を成すテーパー面60を形成してもよい。なお、第1板材12の表面とテーパー面60とが成す鋭角は、当該第1板材12の表面と、後に形成されるV字状の溝20による面とが成す角度(鋭角)よりも大きい。なお、テーパー面60を形成する場合、図示するように、両板材12、14の表面側を下向きに配置することになる。

【0075】

両板材12、14の側面12a、14aを互いに当接させる際、両側面12a、14a間に異物等のゴミ噛みがあると、両板材12、14の表面同士が正しく当接しない(すなわち、離間した)状態のままでV字状の溝20が形成されて不良が生じてしまい生産性を落とす原因となるが、上述のように、テーパー面60を形成することにより、両板材12、14の側面12a、14a間に異物等が存在しても、両板材12、14を互いに当接させる際に当該異物等を逃がすことにより、両板材12、14の表面同士を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0076】

また、図5に示すように、第1板材12における、テーパー面60が形成された側面12aに対向する反対側の側面12bを定規面62に形成しておき、第1板材12と第2板材14とを当接させる際に、当該定規面62を基準として位置決めした第1板材12におけるテーパー面60が形成された側面12aに、第2板材14の側面14aを押し当ててもよい。

【0077】

これにより、定規面62を基準として正確に位置決めされた第1板材12に対して第2板材14を正確に当接させることができるので、不良の発生を抑えて生産歩留まりをさらに向上させることができる。

【0078】

次に、テープ材28を使用して製造する場合について説明する。図3に示すように、両板材12、14の側面12a、14aを互いに当接させ、面一にした状態で、両板材12、14の表面に可撓性を有するテープ材28を貼り付け(図3(b))、前述同様に溝加工し(図3(c))、溝20に接着剤36を付着させた後(図3(d))、テープ材28をガイドにして折り曲げることによって両板材12、14を互いに固着させ、最後に当該テープ材28を剥がす(図3(e))。

【0079】

なお、テープ材28を貼り付けるタイミングは、両板材12、14を互いに当接させた後、当接面22に形成された溝20を閉じるまでのいずれかの段階であればいつでもよい。また、上述した、第1および第2板材12、14の側面12a、14aにおける少なくとも一方の側面12aにテーパー面60を形成することを併用してもよい。

【0080】

テープ材28としては、貼着してから折り曲げ加工が完了するまでの間に両基材13、15あるいは表面材18から剥がれない程度の接着強度を有する一般的な薄型テープであれば、ビニル製や紙製等を問わずどのようなものでも使用することができるが、テープ材28の接着強度が強すぎると、当該テープ材28を剥がす際に表面材18まで剥がれてしまうことから、表面材18を使用する場合には接着強度が過度に強いテープ材を使用するべきでない点に注意を要する。したがって、貼った後に剥がすことを目的として使用されるものが好ましく、最も好適には、いわゆる養生テープが使用される。養生テープとは、建築等で仮固定に使用されるテープであり、一定期間貼着後には、剥がされることを目的としたテープである。そのため、養生テープののりが被着体に残りにくくなるよう設計されており、本製造方法に使用するには最も好適である。また、一般的な養生テープは、長さ方向に比べて横方向の切断強度を著しく弱くすることにより、長さ方向のカットが容易で、かつ幅方向に強度をもたせる配慮がなされていることから、本製造方法に使用した場合、板材同士の当接強度が確保できるとともに、貼り付け時に横方向のカットを容易に行うことができる。このような養生テープの製造方法は、例えば特開昭58−52380や特開平5−247421に開示されている。

【0081】

このように、第1板材12から第2板材14にかけての表面に貼り付けた、可撓性を有するテープ材28を折り曲げることにより、両板材12、14の側面12a、14aの先端部が互いに当接した状態を維持しつつ接着固着させることができる。このとき、既に述べたようにテープ材28の折り曲げ部分で伸ばされた部分に発生した押圧力によって正確な先端密着が行われる。特に、V字状の溝20が表面に達して両板材12、14の先端が薄くなっている場合により効果的である。また、テープ材28は、溝20に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、両板材12、14の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0082】

また、図4に示すように、第1板材12の厚さと、第2板材14の厚さとが互いに異なるように設定してもよい。

【0083】

さらに、図5に示すように、互いに当接された第1板材12の表面と第2板材14の表面とが鈍角(90度より大きく、180度より小さい角度を意味する。さらに言えば、130度以上170度以下が好適である。図5には、約170度の場合を示している。)を成す状態で上述したテープ材28の貼り付けを行い(図5(b))、当該テープ材28を貼り付けた後、両板材12、14の当接角度がより大きくなるように広げてから、溝20を形成してもよい(図5(c))。

【0084】

これにより、第1板材12の表面と第2板材14の表面とが鈍角を成す状態で両板材12、14の当該表面に貼り付けられたテープ材28には、両板材12、14の当接角度がより大きくなるように両板材12、14が広げられて(第1板材12の表面と第2板材14の表面との角度を180度にするのが好適である。)伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、14がより強く押し合わされるので、両板材12、14の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0085】

(第2実施例)

第2実施例について図6を用いて説明する。なお、上述した第1実施例と、この第2実施例とは、基本的に、両板材12、14を構成する両基材13、15のいずれか一方に木質繊維の基材が使用されていること、および形成される溝の数において相違しているだけであるから第2実施例の説明における第1実施例との共通部分については、第1実施例の説明を援用してその説明を省略し、相違部分を中心に説明する。

【0086】

上述のように、本実施例の第1板材12および第2板材14を構成する第1基材13および第2基材15における少なくともいずれか一方には、木質繊維基材(中比重繊維板、高比重繊維板、MDFやHDF等の乾式成形木質繊維板、ハードボード等の湿式抄造木質繊維板等)が使用されている。以下、第1基材13が木質繊維基材である場合を例にして説明する。なお、第1板材12および第2板材14の表面柄(表面材18を使用しない場合は、第1基材13および第2基材15の表面柄、表面材18を使用する場合は、第1基材13に取り付けられる表面材18aおよび第2基材15に取り付けられる表面材18bの表面柄)が互いに異なるように設定されていることはいうまでもない。

【0087】

第1板材12および第2板材14の表面を面一とした状態で、第1板材12の側面12aと、これに対向する第2板材14の側面14aとを互いに当接させ、然る後、当接状態を維持しつつ、裏面から、両板材12、14の当接面22にその溝底部30aが一致した状態で、両板材12、14の表面あるいはその手前近傍に至るV字状の第1溝30を形成する。そして、第1溝30の形成と同時、あるいは第1溝30の形成に前後して、第1溝30に隣り合う別のV字状の第2溝32を第1板材12の木質繊維基材(=第1基材13)に形成する。

【0088】

これにより、木質繊維基材(=第1基材13)の突き合わせ端部に直角三角形状の面取り部34が形成される。

【0089】

図示実施例では、第1溝30が、第1板材12と第2板材14との当接面22を境に、第1板材12側のみが切削加工された「片V字状の溝(本実施例では、第2板材14の裏面側角部が直角となった三角形)」として形成されており、第2溝32も同様に第2板材14との当接面22に向けて傾き、かつ、これと反対側角部が直角となった「片V字状の溝」が第1溝30と隣り合わせて対称に形成されている。加えて、本実施例の面取り部34は、その断面視において互いに直交する2つの辺34a、34bの長さが、それぞれ対応する第1および第2板材12、14における側面12a、14aの高さに一致するように形成されているので、折り曲げ加工を行ったとき、図6(e)に示すように、角部26の内側縁が直角になり、四角柱材の表面にぴったりと取り付けることのできる化粧材10を形成できる。(もちろん、図7に示すように、辺34a、34bの長さが側面12a、14aの高さよりも長くなるように形成してもよいし、逆に、短くしてもよい。)

【0090】

略三角形状の面取り部34を形成する際に溝加工を行う刃物からの応力を受けたとき、無垢木材、合板、あるいはパーティクルボード等の、「年輪や導管口の合わせ面」(無垢木材の場合)、「板材同士の合わせ面」(合板の場合)、あるいは「粒状物同士の合わせ面」(パーティクルボードの場合)といった「方向性を有する境目」から面取り部34の先端部等が飛び欠けてしまうおそれがあったが、本実施例に係る化粧材10の製造方法によれば、当該面取り部34は、木質繊維基材(=第1基材13)に形成されており、木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0091】

なお、上述した、溝加工の方法(両板材12、14を移動させるか、あるいは回転鋸を移動させるか)、溝底部30a、32aの位置を「各板材12、14の表面あるいはその手前近傍」とする理由、両溝30、32をそれぞれ一回の加工で「V字状の溝」に形成すること、接着剤36を両溝30、32の両表面あるいはいずれか一方の表面に付着させること、接着剤36を両基材13、15の表面の色(表面材18を取り付けない場合)や表面材18の表面の色(表面材18を取り付ける場合)と同色あるいは似た色に着色しておくこと、および、複数種類の接着剤36を併用することについて、本実施例にも適用できることはいうまでもない。

【0092】

また、本実施例でも、既述のように、予めテーパー面60を形成して異物等の影響を受けにくくすることができるし、テープ材28を使用することもできる(さらに、第1板材12の表面と第2板材14の表面とが鈍角になるようにしてテープ材28を貼り付け、然る後、当該角度を広げて溝30、32を形成することもできる。)。テープ材28を使用する場合、第1溝30に対応する位置から第2溝32に対応する位置にかけて当該テープ材28を取り付けることになる。

【0093】

(第3実施例)

第3実施例について図7を用いて説明する。なお、上述した第1実施例と、この第3実施例とは、基本的に、第1、第2板材12、14に加えて、木質繊維基材が使用された第3板材50が使用されていること(第3板材50は、第3基材52だけの場合、あるいは、第3基材52の表面に接着剤層16を介して表面材18cが取り付けられている場合とがある。)、および当該第3板材50の両端に第1溝30および第2溝32が形成される点において相違しているだけであるから、第3実施例の説明における第1実施例との共通部分については、第1実施例の説明を援用してその説明を省略し、相違部分を中心に説明する。

【0094】

第3基材52は、木質繊維基材で形成されている。木質繊維基材としては、木質繊維を接着剤で固めて板状あるいは角柱状(板状の木質繊維基材を切断加工したもの)等にした、中比重繊維板、高比重繊維板、MDFやHDF等の乾式成形木質繊維板、ハードボード等の湿式抄造木質繊維板等を使用することができる。

【0095】

また、第3板材50の表面柄(表面材18を使用しない場合は、第3基材52の表面柄、第3基材52の表面に表面材18cを使用する場合は、当該表面材18cの表面柄)は、第1板材12および第2板材14の表面柄と異なるように設定される。例えば、各板材12、14、50の表面柄をそれぞれ順に板目模様、柾目模様、面取り部の模様にすることにより、本物の質感を有する框材を製造することができる。

【0096】

次に、第1板材12、第2板材14、および第3板材50を用いて、完成品である「表面材18を有する化粧材10」を中心に、表面材18を用いない場合も含めて、テープ材28を用いることなく製造する手順について説明する。

【0097】

まず、接着剤層16を介して表面材18が設けられた第1板材12、第2板材14、および第3板材50を用意し(図7(a))、各板材12、14、50の表面を面一とした状態で第3板材50を第1板材12と第2板材14との間に配置し、然る後、第3板材50の両側面50a、50bに、第1板材12の側面12aおよび第2板材14の側面14aをそれぞれ突き合わせて当接させる(図7(b))。

【0098】

各板材12、14、50を当接させた後、その当接状態を維持しつつ、各板材12、14、50の裏面に現れている当接面22、23に図示しないV字状の回転鋸の刃先を合致させた後、回転鋸で切除して、回転鋸の形状に合致したV字状の第1および第2溝30、32を形成する(図7(c))。V字状の第2溝32は、第1溝30と同時あるいは第1溝30に前後して、当該第1溝30に隣接するように形成される。第1および第2溝30、32が形成された第3板材50は正面視三角形(本実施例では直角二等辺三角形)に形成される。

【0099】

第1および第2溝30、32は、その溝底部30a、32aが、当接面22、23に一致しており、かつ、各板材12、14、50を構成する各基材13、15、52の表面あるいはその手前近傍に至るように(従って、この場合は表面材18の裏面は切削されない。)、または各基材13、15、52を越えて表面材18の表面(すなわち、各板材12、14、50の表面)あるいはその手前近傍に至るように少なくとも第3板材50に形成される(従って、この場合は少なくとも第3板材50の表面材18の突合せ端部が切削されて薄くなっている。)。

【0100】

図示実施例では、第1および第2溝30、32が、当接面22、23を境として第3板材50側のみを切削加工して形成された、「片V字状の溝(本実施例では第1および第2板材12、14の裏面側角部が直角となった三角形)」として、互いに対称にかつ隣り合わせて形成されている。これにより、前述のように木質繊維基材(=第3基材52)が直角三角形状の面取り部34に形成される。もちろん、各溝30、32を、第3板材50側のみならず第1板材12や第2板材14側にかかるように切削加工された、「V字状の溝」に形成してもよい。切削された第1および第2溝30、32は回転鋸の形状に合致した形状に切削される。

【0101】

なお、幅方向により長い第3板材50を使用して第1溝30から離れた位置に第2溝32を形成してもよく、この場合、角部26から角部27に至る面取り長さが図示したものよりも長くなる。また、第2溝32を第1溝30から離れた位置に形成し、かつ、第1溝30を第2板材14側も切削加工した「V字状の溝」として形成し、第2溝32も同様に「V字状の溝」として形成することにより、図8に示すように、「コ字状の化粧材10」を製造することができる。この場合も、各板材12、14、50の表面柄、材質、厚さが異なる化粧材10を製造することができる。

【0102】

各板材12、14、50を当接させた状態のまま(この段階においては、図示するように、表面材18を用いない場合には各板材12、14、50の表面側端部、または、表面材18を用いる場合には表面材18同士が当接した状態になっている。)、両溝30、32の表面にホットメルト系接着剤、PURホットメルト系接着剤、水性ビニルウレタン系接着剤、酢ビ系接着剤、あるいはウレタン系接着剤等の接着剤36を付着させ(図7(d))、然る後、両溝30、32を閉じて各板材12、14、50を互いに固着させることにより、化粧材10が完成する(図7(e))。

【0103】

第1ないし第3板材12、14、50は、既に述べたように別個の部材であるから、互いの表面柄や材質(硬さや板厚等)が異なる第1ないし第3板材12、14、50を用いて化粧材10を製造することが可能となる。このため、例えば、各板材12、14、50の表面柄をそれぞれ順に板目模様、柾目模様、面取り部の模様にすることにより、本物の質感を有する框材を製造することができる。

【0104】

また、木質繊維基材(=第3基材52)に面取り部34を成形した場合、木質繊維基材は繊維が複雑に絡み合うようにして形成されており方向性が無い(無方向性)ことから、面取り部34の飛び欠けが生じるおそれを無くすることができる。

【0105】

なお、上述した、溝加工の方法(各板材12、14、50を移動させるか、あるいは回転鋸を移動させるか)、溝底部30a、32aの位置を「各板材12、14、50の表面あるいはその手前近傍」とする理由、両溝30、32をそれぞれ一回の加工で「V字状の溝」に形成すること、接着剤36を両溝30、32の両表面あるいはいずれか一方の表面に付着させること、接着剤36を各基材13、15、52の表面の色(表面材18を取り付けない場合)や表面材18の表面の色(表面材18を取り付ける場合)と同色あるいは似た色に着色しておくこと、および、複数種類の接着剤36を併用することについて、本実施例にも適用できることはいうまでもない。

【0106】

また、図10に示すように、第3板材50に第1および第2板材12、14を当接させる前段階において、第3板材50の両側面50a、50b、第1板材12の第3板材50に当接する側面12a、および第2板材14の第3板材50に当接する側面14aの少なくともいずれか一面に、当該面を有する板材12、14、50の表面と鋭角を成すテーパー面60を形成してもよい(図10では、第3板材50の両側面50a、50bにテーパー面60が形成されている。)。なお、第3板材50の表面とテーパー面60とが成す鋭角は、当該第3板材50の表面と、後に形成されるV字状の溝30あるいは32による面とが成す角度(鋭角)よりも大きい。

【0107】

これにより、第3板材50の側面50aと、第1板材12の側面12aおよび第2板材14の側面14aとの間に異物等が存在しても、各板材12、14、50同士を互いに当接させる際に当該異物等を逃がすことにより、各板材12、14、50の表面同士を正確に当接させることができ、不良の発生を抑えて生産歩留まりを飛躍的に向上させることができる。

【0108】

また、同じく図10に示すように、第1板材12における、第3板材50に当接される側面12aに対向する反対側の側面12bを定規面62に形成しておき、当該第1板材12に第3板材50、さらに第2板材14を当接させる際に、当該定規面62を基準として位置決めした第1板材12の側面12aに、テーパー面60が形成された第3板材50の側面50aを押し当ててもよい。

【0109】

これにより、定規面62を基準として正確に位置決めされた第1板材12に対して第3板材50および第2板材14を正確に当接させることができるので、不良の発生を抑えて生産歩留まりをさらに向上させることができる。

【0110】

次にテープ材28を使用して製造する場合について説明する。図9に示すように、各板材12、14、50の側面12a、14a、50aを互いに当接させ、面一にした状態で、第3板材50を中心に各板材12、14、50の表面に可撓性を有するテープ材28を貼り付け(図9(b))、前述同様に溝加工し(図9(c))、両溝30、32に接着剤36を付着させた後(図9(d))、テープ材28をガイドにして折り曲げることによって各板材12、14、50を互いに固着させ、最後に当該テープ材28を剥がす(図9(e))。

【0111】

なお、テープ材28を貼り付けるタイミングは、各板材12、14、50を互いに当接させた後、当接面22、23に形成された両溝30、32を閉じるまでのいずれかの段階であればいつでもよい。また、テープ材28は、図示するように第1板材12から第3板材50を越えて第2板材14まで貼り付けてもよいし、第1板材12と第3板材50との間、および第2板材14と第3板材50との間に分けて貼り付けてもよい。既述のように、第1溝30から離れた位置に第2溝32を形成した場合も同様である。

【0112】

このように第1板材12から第3板材50を挟んで第2板材14にかけての表面に貼り付けた可撓性を有するテープ材28を折り曲げることにより、第1および第2板材12、14の側面12a、14aの先端部と第3板材50の薄い先端部とが互いに当接した状態を維持しつつ接着固着させることができる。このとき、既に述べたようにテープ材28の折り曲げ部分で伸ばされた部分に発生した押圧力によって正確な先端密着が行われる。特に、V字状の両溝30、32が表面に達して各板材12、14、50の先端が薄くなっている場合により効果的である。また、テープ材28は、両溝30、32に付着させた接着剤36が表面にはみ出すのを防止する役割も有している。このように、テープ材28を用いることにより、各板材12、14、50の先端部同士が精度良く一致した見栄えのよい化粧材10を製造することができる。

【0113】

また、図10に示すように、互いに当接された第1板材12の表面と第3板材50の表面とが鈍角(90度より大きく、180度より小さい角度を意味する。さらに言えば、130度以上170度以下が好適である。図10には、約170度の場合を示している。)を成す状態で上述したテープ材28の貼り付けを行い(図10(b))、当該テープ材28を貼り付けた後、両板材12、50の当接角度がより大きくなるように広げてから、溝30、32を形成してもよい(図10(c))。本実施例では、第1板材12と第3板材50とが鈍角で当接されているが、もちろん、第2板材14と第3板材50とを鈍角で当接させてもよいし、第1板材12および第2板材14の両方を第3板材50に鈍角で当接させてもよい。

【0114】

これにより、第1板材12の表面と第3板材50の表面とが鈍角を成す状態で両板材12、50の当該表面に貼り付けられたテープ材28には、両板材12、50の当接角度がより大きくなるように両板材12、50が広げられて(第1板材12の表面と第3板材50の表面との角度を180度にするのが好適である。)伸ばされたときに、縮もうとする力が生じる。この収縮力によって両板材12、50がより強く押し合わされるので、両板材12、50の先端部同士がさらに精度良く一致し、より見栄えの良い化粧材10を製造することができる。

【0115】

また、上記第1〜第3実施例のすべてに言えることであるが、一般的な印刷シートは、輪転機印刷された、数千〜数万m単位の印刷ロットを必要とする。壁材や床材等の大面積を施工する製品に利用する場合であれば、このように印刷ロットが大きくても問題ないが、框、踏板、幅木等のように施工面積の小さな化粧材に印刷シートを使用する場合、印刷ロットが大きいものについては、多種類の表面柄を準備しておくことができず、選択の自由度がなかった。とりわけ、面取り部34に使用する絵柄は使用量が少ないことから、上述した印刷ロットの問題が顕著であった。

【0116】

そのため、各基材13、15、52の表面に、表面材18a、18b、18cとして予めインク受容層を有する紙を取り付けておき、当該紙の表面にインクジェット印刷によって所望の表面柄を形成しておくことが好ましい。インクジェット印刷を用いて、より小面積(例えば3尺×6尺板単位)で表面材18a、18b,18cの化粧柄を印刷でき、多種類の表面柄を準備しても在庫リスクが少なく、自由度の大きな製品設計が可能になるからである。

【0117】

加えて、予め化粧柄が形成された表面材18a、18b,18cを両基材13、15,52に貼着する場合、当該表面材18a、18b,18cを貼着する接着剤が固化するまでの間の養生を必要とするため、生産性がどうしてもあがらないという問題があるが、上述のように、インク受容層を有する紙を予め各基材13、15、52の表面に貼着一体化しておき、必要に応じて印刷を行うことにより、上述したような養生期間が不要となり、短納期で化粧材を生産することが可能となる。

【0118】

なお、インクジェット印刷は、一般的な厚板に対する印刷が可能な設備を利用すればよく、耐水性に優れたUV着色インクを利用するのが好ましい。

【0119】

また、インクジェット印刷後、直ちにインクジェット印刷の表面に透明塗料を塗布しておく(下塗り)ことにより、後工程で、テープを貼ったり、溝加工するときの搬送等による傷つきを防ぐことができる。

【0120】

このような透明塗料としては、一般的なアクリル系、ウレタン系等の化粧材用塗料が使用されるが、ホワイトアルミナ、グリーンカーボン等のいわゆる減摩剤を含む下塗り塗料を使用するのが好ましい。もちろん、下塗りした透明塗料の表面にさらに透明塗料を塗布することにより(上塗り)、搬送時等に生じてしまった傷を消すようにしてもよい。

【符号の説明】

【0121】

10…化粧材

12…第1板材

13…第1基材

14…第2板材

15…第2基材

16…接着剤層

18…表面材

20…溝

22…当接面

23…(第2板材と第3板材との)当接面

26…角部

27…角部

28…テープ材

30…第1溝

30a…(第1溝)の溝底部

32…第2溝

32a…(第2溝)の溝底部

34…面取り部

36…接着剤

50…第3板材

52…第3基材

60…テーパー面

62…定規面

【特許請求の範囲】

【請求項1】

表面柄が互いに異なる第1および第2板材の側面を、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材と第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の溝を形成し、

前記溝に接着剤を付着させ、然る後

前記溝を閉じて互いに固着させる化粧材の製造方法。

【請求項2】

第1基材および第2基材と、両基材の表面に接着剤層を介して取り付けられ、表面柄が互いに異なる表面材とで構成された第1および第2板材の側面を、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材と第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の溝を形成し、

前記溝に接着剤を付着させ、然る後

前記溝を閉じて互いに固着させる化粧材の製造方法。

【請求項3】

表面柄が互いに異なり、かつ、いずれか一方に木質繊維基材が使用されている第1および第2板材の表面を互いに面一とした状態で、前記第1板材の側面と、これに対向する前記第2板材の側面とを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材の当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を形成するとともに、

前記第1溝に隣り合う別のV字状の第2溝を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部を形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項4】

第1基材および第2基材と、両基材の表面に接着剤層を介して取り付けられた、表面柄が互いに異なる表面材とで構成されており、いずれか一方の前記基材に木質繊維基材が使用されている第1および第2板材の表面を面一とした状態で、前記第1板材の側面と、これに対向する前記第2板材の側面とを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材の当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を形成するとともに、

前記第1溝に隣り合う別のV字状の第2溝を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部を形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項5】

前記第1および第2板材を当接させる前段階において、両板材における少なくとも一方の側面に、当該板材の表面と鋭角を成すテーパー面を形成することを特徴とする請求項1ないし4のいずれかに記載した化粧材の製造方法。

【請求項6】

前記第1板材の側面と前記第2板材の側面とを互いに当接させた後、両板材の当接面に形成された前記溝を閉じるまでの間に、

前記第1板材から前記第2板材にかけての表面に可撓性を有するテープ材を貼り付け、

両板材を互いに固着させた後、前記テープ材を剥がすことを特徴とする請求項1ないし5のいずれかに記載の化粧材の製造方法。

【請求項7】

前記テープ材の貼り付けは、互いに当接された前記第1板材の表面と前記第2板材の表面とが鈍角を成す状態で行われ、

前記テープ材を貼り付けた後、両板材の当接角度がより大きくなるように広げてから、前記溝を形成することを特徴とする請求項6に記載の化粧材の製造方法。

【請求項8】

前記第1板材および前記第2板材は、前記表面材として予め前記基材の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものであることを特徴とする請求項2または4に記載の化粧材の製造方法。

【請求項9】

インクジェット印刷された前記紙の表面には透明塗料が塗布されていることを特徴とする請求項8に記載の化粧材の製造方法。

【請求項10】

表面を面一とした状態で、表面柄が互いに異なる第1および第2板材の側面を、木質繊維基材が使用され、前記両板材と表面柄が異なる第3板材の両側面にそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材と前記第3板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を少なくとも前記第3板材に形成するとともに、

前記第3板材と前記第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第2溝を形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項11】

表面側に表面材が設けられた木質繊維基材製の第3基材の両側面に、表面を面一とした状態で、表面側にその表面柄が互いに異なる表面材が設けられた第1および第2板材の側面をそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材と前記第3板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を少なくとも前記第3板材に形成するとともに、

前記第3板材と前記第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第2溝を少なくとも前記第3板材に形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項12】

前記第1溝および前記第2溝は、互いに隣接した位置に形成されることにより、前記第3板材は、略三角形状の面取り部に形成されることを特徴とする請求項10または11に記載の化粧材の製造方法。

【請求項13】

前記第3板材に前記第1および第2板材を当接させる前段階において、前記第3板材の両側面、前記第1板材の前記第3板材に当接する側面、および前記第2板材の前記第3板材に当接する側面の少なくともいずれか一面に、当該面を有する前記板材の表面と鋭角を成すテーパー面を形成することを特徴とする請求項10ないし12のいずれかに記載した化粧材の製造方法。

【請求項14】

前記第3板材の両側面に前記第1板材および前記第2板材の側面をそれぞれ当接させた後、前記両溝を閉じるまでの間に、前記第1板材の表面から前記第3板材の表面、および前記第2板材の表面から前記第3板材の表面に可撓性を有するテープ材を貼り付け、

前記両溝の溝底部を境として折り曲げ、前記各板材を互いに固着させた後、前記テープ材を剥がすことを特徴とする請求項10ないし13のいずれかに記載の化粧材の製造方法。

【請求項15】

前記テープ材の貼り付けは、互いに当接された前記第3板材の表面と、前記第1板材および前記第2板材の少なくとも一方の表面とが鈍角を成す状態で行われ、

前記テープ材を貼り付けた後、当接角度がより大きくなるように広げてから、前記溝を形成することを特徴とする請求項14に記載の化粧材の製造方法。

【請求項16】

前記各板材は、前記表面材として予め前記各基材の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものであることを特徴とする請求項11に記載の化粧材の製造方法。

【請求項17】

インクジェット印刷された前記紙の表面には透明塗料が塗布されていることを特徴とする請求項16に記載の化粧材の製造方法。

【請求項1】

表面柄が互いに異なる第1および第2板材の側面を、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材と第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の溝を形成し、

前記溝に接着剤を付着させ、然る後

前記溝を閉じて互いに固着させる化粧材の製造方法。

【請求項2】

第1基材および第2基材と、両基材の表面に接着剤層を介して取り付けられ、表面柄が互いに異なる表面材とで構成された第1および第2板材の側面を、互いの表面を面一とした状態でそれぞれ当接させ、

当接状態を維持しつつ、裏面から、第1板材と第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の溝を形成し、

前記溝に接着剤を付着させ、然る後

前記溝を閉じて互いに固着させる化粧材の製造方法。

【請求項3】

表面柄が互いに異なり、かつ、いずれか一方に木質繊維基材が使用されている第1および第2板材の表面を互いに面一とした状態で、前記第1板材の側面と、これに対向する前記第2板材の側面とを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材の当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を形成するとともに、

前記第1溝に隣り合う別のV字状の第2溝を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部を形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項4】

第1基材および第2基材と、両基材の表面に接着剤層を介して取り付けられた、表面柄が互いに異なる表面材とで構成されており、いずれか一方の前記基材に木質繊維基材が使用されている第1および第2板材の表面を面一とした状態で、前記第1板材の側面と、これに対向する前記第2板材の側面とを互いに当接させ、

当接状態を維持しつつ、裏面から、両板材の当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を形成するとともに、

前記第1溝に隣り合う別のV字状の第2溝を木質繊維基材に形成することにより、当該木質繊維基材の突き合わせ端部に略三角形状の面取り部を形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項5】

前記第1および第2板材を当接させる前段階において、両板材における少なくとも一方の側面に、当該板材の表面と鋭角を成すテーパー面を形成することを特徴とする請求項1ないし4のいずれかに記載した化粧材の製造方法。

【請求項6】

前記第1板材の側面と前記第2板材の側面とを互いに当接させた後、両板材の当接面に形成された前記溝を閉じるまでの間に、

前記第1板材から前記第2板材にかけての表面に可撓性を有するテープ材を貼り付け、

両板材を互いに固着させた後、前記テープ材を剥がすことを特徴とする請求項1ないし5のいずれかに記載の化粧材の製造方法。

【請求項7】

前記テープ材の貼り付けは、互いに当接された前記第1板材の表面と前記第2板材の表面とが鈍角を成す状態で行われ、

前記テープ材を貼り付けた後、両板材の当接角度がより大きくなるように広げてから、前記溝を形成することを特徴とする請求項6に記載の化粧材の製造方法。

【請求項8】

前記第1板材および前記第2板材は、前記表面材として予め前記基材の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものであることを特徴とする請求項2または4に記載の化粧材の製造方法。

【請求項9】

インクジェット印刷された前記紙の表面には透明塗料が塗布されていることを特徴とする請求項8に記載の化粧材の製造方法。

【請求項10】

表面を面一とした状態で、表面柄が互いに異なる第1および第2板材の側面を、木質繊維基材が使用され、前記両板材と表面柄が異なる第3板材の両側面にそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材と前記第3板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を少なくとも前記第3板材に形成するとともに、

前記第3板材と前記第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第2溝を形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項11】

表面側に表面材が設けられた木質繊維基材製の第3基材の両側面に、表面を面一とした状態で、表面側にその表面柄が互いに異なる表面材が設けられた第1および第2板材の側面をそれぞれ当接させ、

当接状態を維持しつつ、裏面から、前記第1板材と前記第3板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第1溝を少なくとも前記第3板材に形成するとともに、

前記第3板材と前記第2板材との当接面にその溝底部が一致した状態で、両板材の表面あるいはその手前近傍に至るV字状の第2溝を少なくとも前記第3板材に形成し、

前記両溝に接着剤を付着させ、然る後

前記両溝を閉じて互いに固着させる化粧材の製造方法。

【請求項12】

前記第1溝および前記第2溝は、互いに隣接した位置に形成されることにより、前記第3板材は、略三角形状の面取り部に形成されることを特徴とする請求項10または11に記載の化粧材の製造方法。

【請求項13】

前記第3板材に前記第1および第2板材を当接させる前段階において、前記第3板材の両側面、前記第1板材の前記第3板材に当接する側面、および前記第2板材の前記第3板材に当接する側面の少なくともいずれか一面に、当該面を有する前記板材の表面と鋭角を成すテーパー面を形成することを特徴とする請求項10ないし12のいずれかに記載した化粧材の製造方法。

【請求項14】

前記第3板材の両側面に前記第1板材および前記第2板材の側面をそれぞれ当接させた後、前記両溝を閉じるまでの間に、前記第1板材の表面から前記第3板材の表面、および前記第2板材の表面から前記第3板材の表面に可撓性を有するテープ材を貼り付け、

前記両溝の溝底部を境として折り曲げ、前記各板材を互いに固着させた後、前記テープ材を剥がすことを特徴とする請求項10ないし13のいずれかに記載の化粧材の製造方法。

【請求項15】

前記テープ材の貼り付けは、互いに当接された前記第3板材の表面と、前記第1板材および前記第2板材の少なくとも一方の表面とが鈍角を成す状態で行われ、

前記テープ材を貼り付けた後、当接角度がより大きくなるように広げてから、前記溝を形成することを特徴とする請求項14に記載の化粧材の製造方法。

【請求項16】

前記各板材は、前記表面材として予め前記各基材の表面に取り付けられたインク受容層を有する紙に、インクジェット印刷によって所望の表面柄が形成されたものであることを特徴とする請求項11に記載の化粧材の製造方法。

【請求項17】

インクジェット印刷された前記紙の表面には透明塗料が塗布されていることを特徴とする請求項16に記載の化粧材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−149489(P2012−149489A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−11003(P2011−11003)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000204985)大建工業株式会社 (419)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000204985)大建工業株式会社 (419)

【Fターム(参考)】

[ Back to top ]