化粧材及びそれを用いたドア並びに化粧材の製造方法

【課題】 金型プレスを使用せずに、吹付塗装に比べると再現性があってムラがなく、しかも変化に富み且つ絵柄模様と一体となった凹凸模様を付与できる化粧材を提供する。

【解決手段】 基材10の表面に、互いに独立した島状であって表面が平坦面からなる凸部領域20が形成され、該凸部領域20は、平面視形状が半島状突出部21と湾状嵌入部22とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びている構成にする。粉体塗装風の立体感のある凹凸模様を基材の表面に形成でき、しかも吹付塗装に比べて再現性がよく、ムラなく凹凸模様を再現することができる。

【解決手段】 基材10の表面に、互いに独立した島状であって表面が平坦面からなる凸部領域20が形成され、該凸部領域20は、平面視形状が半島状突出部21と湾状嵌入部22とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びている構成にする。粉体塗装風の立体感のある凹凸模様を基材の表面に形成でき、しかも吹付塗装に比べて再現性がよく、ムラなく凹凸模様を再現することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築物や車両などの内装や外装に使用される化粧材に係り、特に凹凸模様による高級感のある外観を有する化粧材に関するものである。

【背景技術】

【0002】

従来より、この種の化粧材として、表面に凹凸を付けて高級感を出すようにしたものが知られている。例えば、化粧鋼板のドアでは、グラビアオフセット印刷により絵柄模様を形成することでデザインを付与したものが使用されている。また、金型でプレスしてエンボス加工を施したものも使用されている。或いは、粉体塗装により表面に凹凸の有る色彩乃至は模様を形成し、変化のあるデザインを施したものも使用されている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

上記した化粧材としての化粧鋼板のうち、シルクスクリーン印刷やグラビアオフセット印刷等により絵柄模様を形成したものは、平面的なデザインのみで単調であるため、高級感に乏しいという欠点がある。また、金型プレスでエンボス加工を施したものは、凹凸外観の表現が可能ではあるが、凹凸の形状が単調であるため、これまた高級感に乏しいという欠点があり、しかも金型のコストが非常に高いという問題点がある。また、粉体の吹付塗装で凹凸を形成したものは、凹凸外観が単なるエンボス加工よりも変化に富むが、凹凸模様の再現性がなく、しかも凹凸模様にムラが発生しやすいという欠点がある。

【0004】

本発明は、このような問題点に鑑みてなされたものであり、その目的とするところは、金型プレスを使用せずに、吹付塗装に比べると再現性があってムラがなく、しかも変化に富み且つ絵柄模様と一体となった凹凸模様を付与できる化粧材を提供することにある。

【課題を解決するための手段】

【0005】

請求項1に記載の発明である化粧材は、基材の表面に、互いに独立した島状であって表面が平坦面からなる凸部領域が形成され、該凸部領域は、平面視形状が半島状突出部と湾状嵌入部とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びていることを特徴としている。

【0006】

請求項2に記載の発明である化粧材は、請求項1に記載の化粧材において、基材の表面が粗面で、凸部領域の平坦面が平滑面であることを特徴としている。

【0007】

請求項3に記載の発明である化粧材は、請求項1又は2に記載の化粧材において、凸部領域の周縁部が土手状に盛り上がっていることを特徴としている。

【0008】

請求項4に記載の発明である化粧材は、請求項1〜3のいずれかに記載の化粧材において、凸部領域が互いに形状の異なった凸部の2段重ねになっていることを特徴としている。

【0009】

請求項5に記載の発明である化粧材は、請求項4に記載の化粧材において、凸部領域の1段目又は2段目の凸部のいずれか一方に金属箔粉顔料を添加してなることを特徴としている。

【0010】

そして、請求項6に記載の発明であるドアは、請求項1〜5のいずれかに記載の化粧材を表面に有することを特徴としている。

【発明の効果】

【0011】

本発明は以上のように構成されているので、次に記載の効果を奏する。

【0012】

請求項1に記載の化粧材は、粉体塗装風の立体感のある凹凸模様を基材の表面に形成でき、しかも吹付塗装に比べて再現性がよく、ムラなく凹凸模様を再現することができる。

【0013】

請求項2に記載の化粧材は、粗面の基材上に平滑面の凸部領域が形成された状態であるので、凸部領域の凹凸模様が強調されると共に段差も強調されて、立体感が表現されたものとなる。

【0014】

請求項3に記載の化粧材は、凸部領域の周縁部を土手状に盛り上げたことにより、凸部の高さが強調されることから、より立体感が表現されたものとなる。

【0015】

請求項4に記載の化粧材は、凸部領域が互いに形状の異なった凸部の2段重ねになっているので、より変化に富んだ外観の凹凸模様を実現できる。

【0016】

請求項5に記載の化粧材は、凸部領域の1段目又は2段目の凸部のいずれか一方に金属箔粉顔料を添加したことにより、1段目の凸部領域と2段目の凸部領域の模様の違い及び段差が強調されて見えると共に、金属光沢部分を有したより変化に富んだ凹凸模様を実現できる。

【0017】

そして、請求項6に記載の発明であるドアは、上記の化粧材を表面に有しているので、高級感のあるデザインを備えたものとなる。

【図面の簡単な説明】

【0018】

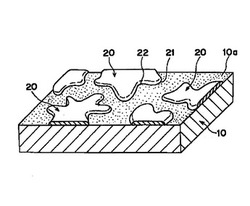

【図1】本発明に係る化粧材の説明図である。

【図2】図1のA−A線に対応した説明図である。

【図3】基材の全面に凸部領域を設けた例を示すパターン図である。

【図4】基材の上に部分的に凸部領域を設けた例を示すパターン図である。

【図5】凸部領域の周縁部を土手状に盛り上げた例を示す説明図である。

【図6】図5の一部拡大断面図である。

【図7】凸部領域が2段重ねになっている例を示す説明図である。

【図8】本発明の化粧材を利用した鋼板ドアの一例を示す正面図である。

【図9】基材の全面に凸部領域を設けた別の例を示すパターン図である。

【発明を実施するための形態】

【0019】

図1は本発明に係る化粧材の説明図、図2は図1のA−A線に対応した説明図であり、これらの図に示すように、化粧材は、基材10と、その基材10の表面に島状に多数設けられた凸部領域20とで構成されている。

【0020】

基材10としては、金属板が好ましく用いられる。中でも、亜鉛メッキ鋼板、ステンレス鋼板等の鉄板が実用的である。その他に、アルミニウム板、銅板等も使用できる。使用される金属板の厚みは、0.3〜3mm程度である。

【0021】

金属板には、必要に応じて公知の表面処理が施される。例えば、亜鉛、錫、クロム等のメッキ、クロメート処理、下地塗装処理(ポリ塩化ビニル樹脂、ポリエステル樹脂、エポキシ樹脂、ウレタン樹脂、アクリル樹脂、フッ素樹脂等)である。

【0022】

基材10としては、金属板の他に、木板、樹脂板、シート等も使用できる。木板としては、杉、松、樫、ラワン、チーク等の合板、単板、集成材、繊維板等が挙げられる。樹脂板としては、アクリル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、フェノール樹脂、ABS樹脂等の板材が挙げられる。シート(乃至はフィルム)としては、紙、不織布、樹脂シート等が挙げられる。

【0023】

基材10の表面に設けられる凸部領域20は、それぞれが互いに独立した島状であって、その平面視形状が半島状突出部21と湾状嵌入部22とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びている。すなわち、周縁部が平面視形状において隅角部が曲率を持った曲線状をなすと共に、その断面においても隅角部は曲率を有していて切り立った状態にはなっていない。個々の凸部領域20は、大きさも形状もランダムである。そして、立体感のある凹凸外観を発現させるため30μm以上の高さが必要で、通常は70〜130μm程度で形成する。個々の凸部領域20の大きさ(拡がり)は、該凸部領域20の外接円の径2Rで評価した場合に、大体通常は2R=2〜20mm程度とする。また、基材10の全表面積Sに占める凸部領域20の面積をTとすると、T/S=20〜90%程度とする。

【0024】

凸部領域の形成方法としては、シルクスクリーン印刷による盛上印刷が挙げられる。凸部領域を形成する材料には、バインダー樹脂、顔料、添加剤からなるインクが使用される。

【0025】

バインダー樹脂としては、ポリ塩化ビニル、ポリエステル樹脂、ウレタン樹脂、フッ素樹脂等が挙げられる。

【0026】

顔料としては、チタン白、カーボンブラック、弁柄、黄鉛、群青等の無機顔料、アニリンブラック、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー等の有機顔料を用いる。

【0027】

添加剤は、必要に応じて添加されるものであり、充填材とその他からなる。充填材としては、炭酸カルシウム、硫酸バリウム、タルク、ベントナイト、マイクロシリカ等の粉末、ウレタン樹脂、ポリメーポート樹脂、ナイロン、アクリル等の樹脂からなる樹脂ビーズ、ベンゾトリアゾール系、ベンゾフェノン系等の紫外線吸収剤、ヒンダードアミン系ラジカル捕捉剤等の光安定剤、可塑剤、酸化防止剤等が挙げられる。

【0028】

凸部領域の分布は、基材の全面でもよいし、部分的でもよい。図3は基材10の全面に凸部領域20を設けた例を示すパターン図である。図4は基材10の上に部分的に凸部領域20を設けた例を示すパターン図であり、タイル貼りパターンのタイル部に凸部領域20を配置し、目地溝には凸部領域を設けていない。

【0029】

凸部領域の周縁部は土手状に盛り上がった形状にすることが好ましい。図5は凸部領域20の周縁部を土手状とした例を示す説明図である。土手(堤)状部を符号Dで表している。このような土手を設ける場合、図6に示すように、土手の高さΔTは、中央の平坦面の高さをTとすると、ΔT/T=0.1〜0.3程度とする。

【0030】

凸部領域20の周縁部に土手を形成するには、凸部領域20を形成するインクを溶剤で稀釈しておき、印刷後に稀釈溶剤が乾燥して固化する時の収縮現象を利用する。或いは、凸部領域20を形成するインクのバインダー樹脂を硬化収縮性樹脂、例えばポリオールとイソシアネートとからなる2液硬化型樹脂を選択し、収縮時に中央がより凹む現象を利用する。

【0031】

凸部領域は互いに形状の異なった凸部を多層重ねて形成してもよい。この場合、2層でもよいし、3層以上に重ねてもよいが、下層の凸部が見えるようにしないと意味がない。このように形状の異なった複数のパターンの重ね合わせることにより、凹凸が多段階になった外観を実現できる。図7は凸部領域20が2段重ねになっている例を示す説明図であり、島状の凸部23の上に形状の異なった別の凸部24が重なっている。

【0032】

凸部領域を多層で構成する場合、各層の色調を異ならせることが望ましい。その場合、1層目と2層目の段差及び模様形状の差が明瞭となり、より変化に富んだ凹凸模様を実現するため、いずれか1層を金属光沢とすることが好ましい。例えば、アルミニウム、真鍮箔粉からなる金属光沢顔料を含むインクを用いるか、或いは、雲母箔粉、二酸化チタン被覆雲母の箔粉等からなるパール顔料等の光輝性顔料を含むインクを用いて盛上印刷する。

【0033】

本発明の化粧材においては、凸部領域の表面と基材の露出面の各々の表面粗さは、種々の組合せが可能である。最も好ましい組合せは、図2の如く、凸部領域20の表面を平滑面とし、基材10の露出面10aを粗面とする組合せである。ここで、平滑面としてはJISB0601の中心線平均粗さRaで3μm未満の表面を、また粗面としてはRaで3〜20μm程度の表面を意味する。目視で観察すると、平滑面は高光沢(艶有り)に、また粗面は低光沢(艶消し)に見える。凸部領域を平滑面にするには、凸部領域に印刷するインクに艶消剤及び艶消剤として機能する充填剤を無添加とする。基材の露出面を粗面とするためには、基材表面に粒径1〜20μm程度のシリカ、アルミナ等からなる艶消剤を1〜30質量%程度添加した艶消の塗料を塗装したり、或いは、基材表面をサンドブラスト加工等によって研削する。図2のように、凸部領域20を平滑面とし且つ基材10の露出面を粗面とした場合は、凸部領域20の模様形状が強調されると共に、凸部領域20の段差も強調されて見える。

【0034】

本発明の化粧材は、ドアや扉の面材、エレベーターや車両の壁面を始めとして、建築物の壁面、天井、床等の内装用、サイディング等の外壁、塀、屋根等の外装用として広く利用される。

【0035】

図8は本発明の化粧材を利用した鋼板ドアの一例を示す正面図である。この鋼板ドア30は、鋼板の表面に下地塗装を行って、下地部分31の色付けをし、その下地塗装の上から、シルクスクリーン印刷で盛上げ印刷を行って部分的に凸部領域32を設けている。すなわち、図4と同様にタイル貼りパターンのタイル部に凸部領域32を配置し、目地溝には凸部領域を設けていない。図8において、33は金モール、34は把手、35は鍵穴、36はヒンジである。図示のように本発明の化粧材を利用することにより、高級感のある鋼板ドアを製造することができる。

【実施例1】

【0036】

(実施例1)0.6mm厚の亜鉛メッキ鋼板を準備し、これに脱脂、洗浄等の前処理を施してから、ポリエステル系メラミン樹脂を主体としたプライマー塗料をロールコート法により塗布した後、200℃で2分間の加熱焼付け処理を施した。さらに、艶消し剤としてシリカを20重量%添加し、顔料としてチタン白とカーボンブラックを添加してなる灰色のポリ塩化ビニル樹脂塗料を、膜厚40μmで塗装し、200℃で1分間の加熱焼付け処理を施し、粗面艶消しの下地塗装を施した鋼板とした。

【0037】

この下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例1では、図3に示す如き互いに独立した島状の柄パターンの版を使用し、顔料として弁柄とカーボンブラックを添加した艶消剤は無添加の黒褐色のポリ塩化ビニル樹脂インクを膜厚100μmで印刷し、250℃で3分間の加熱焼付け処理を行って、表面が平滑で光沢の有る凸部領域とした。これにより立体感のある化粧鋼板が得られた。

【0038】

(実施例2)実施例1と同様の下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例2では形状の異なった凸部の2段重ねで凸部領域を形成した。まず、図3に示す如き互いに独立した島状の柄パターンの版を使用し、顔料としてクロムバーミリオンとカーボンブラックを添加した暗赤色のポリ塩化ビニル樹脂インクを膜厚100μmで印刷し、200℃で2分間の加熱焼付け処理を施し、次いで、図3とは異なった別の島状の柄パターンである図9の柄パターンを使用し、真鍮の金属箔粉を5質量%添加したポリ塩化ビニル樹脂インクを膜厚10μmで印刷し、250℃で3分間の加熱焼付け処理を行った。これにより金属感と立体感が表現され、粉体塗装風の外観を呈する化粧鋼板が得られた。

【0039】

(実施例3)実施例1と同様の下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例3では、図3に示す如き互いに独立した島状の柄パターンの版を使用し、カーボンブラックを添加した黒色のポリ塩化ビニル樹脂インクを芳香族炭化水素系溶剤で30%希釈したものを用いて膜厚100μmで印刷し、250℃で3分間の加熱焼付け処理を行った。これにより、印刷部の周縁部に5μm程度盛り上がった土手が形成され、より立体感のある化粧鋼板が得られた。

【0040】

(実施例4)実施例1と同様の下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例4では、図3に示す如き互いに独立した島状の柄パターンの版を使用し、艶消し剤としてシリカを20重量%添加し、顔料としてクロムバーミリオンとカーボンブラックを添加してなる暗赤色のポリ塩化ビニル樹脂インクを膜厚100μmで印刷し、250℃で3分間の加熱焼付け処理を行って、表面が粗面で艶消しの凸部領域を形成した。実施例1に比べて立体感は少ないものの外観の良好な化粧鋼板が得られた。

【符号の説明】

【0041】

10 基材

10a 露出面

20 凸部領域

21 半島状突出部

22 湾状嵌入部

23,24 凸部

30 鋼板ドア

31 下地部分

32 凸部領域

33 金モール

34 把手

35 鍵穴

36 ヒンジ

D 土手状部

【技術分野】

【0001】

本発明は、建築物や車両などの内装や外装に使用される化粧材に係り、特に凹凸模様による高級感のある外観を有する化粧材に関するものである。

【背景技術】

【0002】

従来より、この種の化粧材として、表面に凹凸を付けて高級感を出すようにしたものが知られている。例えば、化粧鋼板のドアでは、グラビアオフセット印刷により絵柄模様を形成することでデザインを付与したものが使用されている。また、金型でプレスしてエンボス加工を施したものも使用されている。或いは、粉体塗装により表面に凹凸の有る色彩乃至は模様を形成し、変化のあるデザインを施したものも使用されている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

上記した化粧材としての化粧鋼板のうち、シルクスクリーン印刷やグラビアオフセット印刷等により絵柄模様を形成したものは、平面的なデザインのみで単調であるため、高級感に乏しいという欠点がある。また、金型プレスでエンボス加工を施したものは、凹凸外観の表現が可能ではあるが、凹凸の形状が単調であるため、これまた高級感に乏しいという欠点があり、しかも金型のコストが非常に高いという問題点がある。また、粉体の吹付塗装で凹凸を形成したものは、凹凸外観が単なるエンボス加工よりも変化に富むが、凹凸模様の再現性がなく、しかも凹凸模様にムラが発生しやすいという欠点がある。

【0004】

本発明は、このような問題点に鑑みてなされたものであり、その目的とするところは、金型プレスを使用せずに、吹付塗装に比べると再現性があってムラがなく、しかも変化に富み且つ絵柄模様と一体となった凹凸模様を付与できる化粧材を提供することにある。

【課題を解決するための手段】

【0005】

請求項1に記載の発明である化粧材は、基材の表面に、互いに独立した島状であって表面が平坦面からなる凸部領域が形成され、該凸部領域は、平面視形状が半島状突出部と湾状嵌入部とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びていることを特徴としている。

【0006】

請求項2に記載の発明である化粧材は、請求項1に記載の化粧材において、基材の表面が粗面で、凸部領域の平坦面が平滑面であることを特徴としている。

【0007】

請求項3に記載の発明である化粧材は、請求項1又は2に記載の化粧材において、凸部領域の周縁部が土手状に盛り上がっていることを特徴としている。

【0008】

請求項4に記載の発明である化粧材は、請求項1〜3のいずれかに記載の化粧材において、凸部領域が互いに形状の異なった凸部の2段重ねになっていることを特徴としている。

【0009】

請求項5に記載の発明である化粧材は、請求項4に記載の化粧材において、凸部領域の1段目又は2段目の凸部のいずれか一方に金属箔粉顔料を添加してなることを特徴としている。

【0010】

そして、請求項6に記載の発明であるドアは、請求項1〜5のいずれかに記載の化粧材を表面に有することを特徴としている。

【発明の効果】

【0011】

本発明は以上のように構成されているので、次に記載の効果を奏する。

【0012】

請求項1に記載の化粧材は、粉体塗装風の立体感のある凹凸模様を基材の表面に形成でき、しかも吹付塗装に比べて再現性がよく、ムラなく凹凸模様を再現することができる。

【0013】

請求項2に記載の化粧材は、粗面の基材上に平滑面の凸部領域が形成された状態であるので、凸部領域の凹凸模様が強調されると共に段差も強調されて、立体感が表現されたものとなる。

【0014】

請求項3に記載の化粧材は、凸部領域の周縁部を土手状に盛り上げたことにより、凸部の高さが強調されることから、より立体感が表現されたものとなる。

【0015】

請求項4に記載の化粧材は、凸部領域が互いに形状の異なった凸部の2段重ねになっているので、より変化に富んだ外観の凹凸模様を実現できる。

【0016】

請求項5に記載の化粧材は、凸部領域の1段目又は2段目の凸部のいずれか一方に金属箔粉顔料を添加したことにより、1段目の凸部領域と2段目の凸部領域の模様の違い及び段差が強調されて見えると共に、金属光沢部分を有したより変化に富んだ凹凸模様を実現できる。

【0017】

そして、請求項6に記載の発明であるドアは、上記の化粧材を表面に有しているので、高級感のあるデザインを備えたものとなる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る化粧材の説明図である。

【図2】図1のA−A線に対応した説明図である。

【図3】基材の全面に凸部領域を設けた例を示すパターン図である。

【図4】基材の上に部分的に凸部領域を設けた例を示すパターン図である。

【図5】凸部領域の周縁部を土手状に盛り上げた例を示す説明図である。

【図6】図5の一部拡大断面図である。

【図7】凸部領域が2段重ねになっている例を示す説明図である。

【図8】本発明の化粧材を利用した鋼板ドアの一例を示す正面図である。

【図9】基材の全面に凸部領域を設けた別の例を示すパターン図である。

【発明を実施するための形態】

【0019】

図1は本発明に係る化粧材の説明図、図2は図1のA−A線に対応した説明図であり、これらの図に示すように、化粧材は、基材10と、その基材10の表面に島状に多数設けられた凸部領域20とで構成されている。

【0020】

基材10としては、金属板が好ましく用いられる。中でも、亜鉛メッキ鋼板、ステンレス鋼板等の鉄板が実用的である。その他に、アルミニウム板、銅板等も使用できる。使用される金属板の厚みは、0.3〜3mm程度である。

【0021】

金属板には、必要に応じて公知の表面処理が施される。例えば、亜鉛、錫、クロム等のメッキ、クロメート処理、下地塗装処理(ポリ塩化ビニル樹脂、ポリエステル樹脂、エポキシ樹脂、ウレタン樹脂、アクリル樹脂、フッ素樹脂等)である。

【0022】

基材10としては、金属板の他に、木板、樹脂板、シート等も使用できる。木板としては、杉、松、樫、ラワン、チーク等の合板、単板、集成材、繊維板等が挙げられる。樹脂板としては、アクリル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、フェノール樹脂、ABS樹脂等の板材が挙げられる。シート(乃至はフィルム)としては、紙、不織布、樹脂シート等が挙げられる。

【0023】

基材10の表面に設けられる凸部領域20は、それぞれが互いに独立した島状であって、その平面視形状が半島状突出部21と湾状嵌入部22とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びている。すなわち、周縁部が平面視形状において隅角部が曲率を持った曲線状をなすと共に、その断面においても隅角部は曲率を有していて切り立った状態にはなっていない。個々の凸部領域20は、大きさも形状もランダムである。そして、立体感のある凹凸外観を発現させるため30μm以上の高さが必要で、通常は70〜130μm程度で形成する。個々の凸部領域20の大きさ(拡がり)は、該凸部領域20の外接円の径2Rで評価した場合に、大体通常は2R=2〜20mm程度とする。また、基材10の全表面積Sに占める凸部領域20の面積をTとすると、T/S=20〜90%程度とする。

【0024】

凸部領域の形成方法としては、シルクスクリーン印刷による盛上印刷が挙げられる。凸部領域を形成する材料には、バインダー樹脂、顔料、添加剤からなるインクが使用される。

【0025】

バインダー樹脂としては、ポリ塩化ビニル、ポリエステル樹脂、ウレタン樹脂、フッ素樹脂等が挙げられる。

【0026】

顔料としては、チタン白、カーボンブラック、弁柄、黄鉛、群青等の無機顔料、アニリンブラック、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルー等の有機顔料を用いる。

【0027】

添加剤は、必要に応じて添加されるものであり、充填材とその他からなる。充填材としては、炭酸カルシウム、硫酸バリウム、タルク、ベントナイト、マイクロシリカ等の粉末、ウレタン樹脂、ポリメーポート樹脂、ナイロン、アクリル等の樹脂からなる樹脂ビーズ、ベンゾトリアゾール系、ベンゾフェノン系等の紫外線吸収剤、ヒンダードアミン系ラジカル捕捉剤等の光安定剤、可塑剤、酸化防止剤等が挙げられる。

【0028】

凸部領域の分布は、基材の全面でもよいし、部分的でもよい。図3は基材10の全面に凸部領域20を設けた例を示すパターン図である。図4は基材10の上に部分的に凸部領域20を設けた例を示すパターン図であり、タイル貼りパターンのタイル部に凸部領域20を配置し、目地溝には凸部領域を設けていない。

【0029】

凸部領域の周縁部は土手状に盛り上がった形状にすることが好ましい。図5は凸部領域20の周縁部を土手状とした例を示す説明図である。土手(堤)状部を符号Dで表している。このような土手を設ける場合、図6に示すように、土手の高さΔTは、中央の平坦面の高さをTとすると、ΔT/T=0.1〜0.3程度とする。

【0030】

凸部領域20の周縁部に土手を形成するには、凸部領域20を形成するインクを溶剤で稀釈しておき、印刷後に稀釈溶剤が乾燥して固化する時の収縮現象を利用する。或いは、凸部領域20を形成するインクのバインダー樹脂を硬化収縮性樹脂、例えばポリオールとイソシアネートとからなる2液硬化型樹脂を選択し、収縮時に中央がより凹む現象を利用する。

【0031】

凸部領域は互いに形状の異なった凸部を多層重ねて形成してもよい。この場合、2層でもよいし、3層以上に重ねてもよいが、下層の凸部が見えるようにしないと意味がない。このように形状の異なった複数のパターンの重ね合わせることにより、凹凸が多段階になった外観を実現できる。図7は凸部領域20が2段重ねになっている例を示す説明図であり、島状の凸部23の上に形状の異なった別の凸部24が重なっている。

【0032】

凸部領域を多層で構成する場合、各層の色調を異ならせることが望ましい。その場合、1層目と2層目の段差及び模様形状の差が明瞭となり、より変化に富んだ凹凸模様を実現するため、いずれか1層を金属光沢とすることが好ましい。例えば、アルミニウム、真鍮箔粉からなる金属光沢顔料を含むインクを用いるか、或いは、雲母箔粉、二酸化チタン被覆雲母の箔粉等からなるパール顔料等の光輝性顔料を含むインクを用いて盛上印刷する。

【0033】

本発明の化粧材においては、凸部領域の表面と基材の露出面の各々の表面粗さは、種々の組合せが可能である。最も好ましい組合せは、図2の如く、凸部領域20の表面を平滑面とし、基材10の露出面10aを粗面とする組合せである。ここで、平滑面としてはJISB0601の中心線平均粗さRaで3μm未満の表面を、また粗面としてはRaで3〜20μm程度の表面を意味する。目視で観察すると、平滑面は高光沢(艶有り)に、また粗面は低光沢(艶消し)に見える。凸部領域を平滑面にするには、凸部領域に印刷するインクに艶消剤及び艶消剤として機能する充填剤を無添加とする。基材の露出面を粗面とするためには、基材表面に粒径1〜20μm程度のシリカ、アルミナ等からなる艶消剤を1〜30質量%程度添加した艶消の塗料を塗装したり、或いは、基材表面をサンドブラスト加工等によって研削する。図2のように、凸部領域20を平滑面とし且つ基材10の露出面を粗面とした場合は、凸部領域20の模様形状が強調されると共に、凸部領域20の段差も強調されて見える。

【0034】

本発明の化粧材は、ドアや扉の面材、エレベーターや車両の壁面を始めとして、建築物の壁面、天井、床等の内装用、サイディング等の外壁、塀、屋根等の外装用として広く利用される。

【0035】

図8は本発明の化粧材を利用した鋼板ドアの一例を示す正面図である。この鋼板ドア30は、鋼板の表面に下地塗装を行って、下地部分31の色付けをし、その下地塗装の上から、シルクスクリーン印刷で盛上げ印刷を行って部分的に凸部領域32を設けている。すなわち、図4と同様にタイル貼りパターンのタイル部に凸部領域32を配置し、目地溝には凸部領域を設けていない。図8において、33は金モール、34は把手、35は鍵穴、36はヒンジである。図示のように本発明の化粧材を利用することにより、高級感のある鋼板ドアを製造することができる。

【実施例1】

【0036】

(実施例1)0.6mm厚の亜鉛メッキ鋼板を準備し、これに脱脂、洗浄等の前処理を施してから、ポリエステル系メラミン樹脂を主体としたプライマー塗料をロールコート法により塗布した後、200℃で2分間の加熱焼付け処理を施した。さらに、艶消し剤としてシリカを20重量%添加し、顔料としてチタン白とカーボンブラックを添加してなる灰色のポリ塩化ビニル樹脂塗料を、膜厚40μmで塗装し、200℃で1分間の加熱焼付け処理を施し、粗面艶消しの下地塗装を施した鋼板とした。

【0037】

この下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例1では、図3に示す如き互いに独立した島状の柄パターンの版を使用し、顔料として弁柄とカーボンブラックを添加した艶消剤は無添加の黒褐色のポリ塩化ビニル樹脂インクを膜厚100μmで印刷し、250℃で3分間の加熱焼付け処理を行って、表面が平滑で光沢の有る凸部領域とした。これにより立体感のある化粧鋼板が得られた。

【0038】

(実施例2)実施例1と同様の下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例2では形状の異なった凸部の2段重ねで凸部領域を形成した。まず、図3に示す如き互いに独立した島状の柄パターンの版を使用し、顔料としてクロムバーミリオンとカーボンブラックを添加した暗赤色のポリ塩化ビニル樹脂インクを膜厚100μmで印刷し、200℃で2分間の加熱焼付け処理を施し、次いで、図3とは異なった別の島状の柄パターンである図9の柄パターンを使用し、真鍮の金属箔粉を5質量%添加したポリ塩化ビニル樹脂インクを膜厚10μmで印刷し、250℃で3分間の加熱焼付け処理を行った。これにより金属感と立体感が表現され、粉体塗装風の外観を呈する化粧鋼板が得られた。

【0039】

(実施例3)実施例1と同様の下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例3では、図3に示す如き互いに独立した島状の柄パターンの版を使用し、カーボンブラックを添加した黒色のポリ塩化ビニル樹脂インクを芳香族炭化水素系溶剤で30%希釈したものを用いて膜厚100μmで印刷し、250℃で3分間の加熱焼付け処理を行った。これにより、印刷部の周縁部に5μm程度盛り上がった土手が形成され、より立体感のある化粧鋼板が得られた。

【0040】

(実施例4)実施例1と同様の下地塗装を行った鋼板に、シルクスクリーン印刷で盛上げ印刷を行って凸部領域を形成した。この実施例4では、図3に示す如き互いに独立した島状の柄パターンの版を使用し、艶消し剤としてシリカを20重量%添加し、顔料としてクロムバーミリオンとカーボンブラックを添加してなる暗赤色のポリ塩化ビニル樹脂インクを膜厚100μmで印刷し、250℃で3分間の加熱焼付け処理を行って、表面が粗面で艶消しの凸部領域を形成した。実施例1に比べて立体感は少ないものの外観の良好な化粧鋼板が得られた。

【符号の説明】

【0041】

10 基材

10a 露出面

20 凸部領域

21 半島状突出部

22 湾状嵌入部

23,24 凸部

30 鋼板ドア

31 下地部分

32 凸部領域

33 金モール

34 把手

35 鍵穴

36 ヒンジ

D 土手状部

【特許請求の範囲】

【請求項1】

基材の表面に、互いに独立した島状であって表面が平坦面からなる凸部領域が形成され、該凸部領域は、平面視形状が半島状突出部と湾状嵌入部とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びていることを特徴とする化粧材。

【請求項2】

基材の表面が粗面で、凸部領域の平坦面が平滑面であることを特徴とする請求項1に記載の化粧材。

【請求項3】

凸部領域の周縁部が土手状に盛り上がっていることを特徴とする請求項1又は2に記載の化粧材。

【請求項4】

凸部領域が互いに形状の異なった凸部の2段重ねになっている請求項1〜3のいずれかに記載の化粧材。

【請求項5】

凸部領域の1段目又は2段目の凸部のいずれか一方に金属箔粉顔料を添加してなる請求項4に記載の化粧材。

【請求項6】

請求項1〜5のいずれかに記載の化粧材を表面に有することを特徴とするドア。

【請求項1】

基材の表面に、互いに独立した島状であって表面が平坦面からなる凸部領域が形成され、該凸部領域は、平面視形状が半島状突出部と湾状嵌入部とからなる閉曲線状の輪郭線を有すると共に、周縁部が丸みを帯びていることを特徴とする化粧材。

【請求項2】

基材の表面が粗面で、凸部領域の平坦面が平滑面であることを特徴とする請求項1に記載の化粧材。

【請求項3】

凸部領域の周縁部が土手状に盛り上がっていることを特徴とする請求項1又は2に記載の化粧材。

【請求項4】

凸部領域が互いに形状の異なった凸部の2段重ねになっている請求項1〜3のいずれかに記載の化粧材。

【請求項5】

凸部領域の1段目又は2段目の凸部のいずれか一方に金属箔粉顔料を添加してなる請求項4に記載の化粧材。

【請求項6】

請求項1〜5のいずれかに記載の化粧材を表面に有することを特徴とするドア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−140234(P2011−140234A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2011−81408(P2011−81408)

【出願日】平成23年4月1日(2011.4.1)

【分割の表示】特願2000−147816(P2000−147816)の分割

【原出願日】平成12年5月19日(2000.5.19)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【分割の表示】特願2000−147816(P2000−147816)の分割

【原出願日】平成12年5月19日(2000.5.19)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]