化粧板およびその製造方法

【課題】不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れる化粧板を提供する。

【解決手段】繊維強化セメント板102の片面に含浸シーラー処理104を施し、その処理面上に、サーフェーサー塗膜106、エナメル塗膜108およびクリヤ塗膜110を形成してなり、下記条件(1)〜(3)を満たす化粧板。(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。(3)前記化粧板の発熱量は8MJ/m2以下である。

【解決手段】繊維強化セメント板102の片面に含浸シーラー処理104を施し、その処理面上に、サーフェーサー塗膜106、エナメル塗膜108およびクリヤ塗膜110を形成してなり、下記条件(1)〜(3)を満たす化粧板。(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。(3)前記化粧板の発熱量は8MJ/m2以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化粧板およびその製造方法に関するものであり、詳しくは、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れる化粧板およびその製造方法に関する。本発明の化粧板は、とくに外装用化粧板として有用である。

【背景技術】

【0002】

従来、繊維強化セメント板を外装用化粧板として用いる場合、表面を塗装して耐候性や外観性を付与している。しかし、このような表面性能を保持するための塗膜は可燃物であり、不燃性を有しない。したがって、従来技術の化粧板は、耐候性や外観性を重要視するあまり、火災等の安全性から必要とされる不燃性については疎かにされてきた。

【0003】

下記特許文献1には、基材にシーラー塗膜、エナメル塗膜、クリアー塗膜をこの順に設けて形成された外装材であって、前記クリアー塗膜を形成するのに用いられるクリアー塗料がアクリルエマルション塗料であると共に、前記クリアー塗料の塗装時における樹脂固形分が20〜33質量%、かつ塗料粘度が5〜80mPa・sである外装材が開示されている。

しかしながら、特許文献1に開示された技術においても、耐候性および外観性が重要視され、不燃性能については全く考慮されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−246340号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、上記従来の課題を解決し、従来から化粧板に求められる耐候性や外観性等の性能と、これと相反する性能である不燃性とを両立させた化粧板を提供することにある。

さらに具体的には本発明の目的は、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れる化粧板およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ねた結果、基材としての繊維強化セメント板の厚さ、見かけ密度およびパルプの含有比率を特定の範囲内とし、かつ、その表面上に形成される特定の塗膜中の有機固形分量の合計を一定の範囲内とすることにより、上記課題を解決できることを見出し、本発明を完成することができた。

すなわち本発明は以下の通りである。

【0007】

1.繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成してなるとともに、下記条件(1)〜(3)をすべて満たすことを特徴とする化粧板。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【0008】

2.前記含浸シーラーの成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり3〜10gであり、

前記サーフェーサー塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり10〜30gであり、

前記エナメル塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gであり、かつ、

前記クリヤ塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gである

ことを特徴とする前記1に記載の化粧板。

【0009】

3.繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラーを硬化させる工程と、

前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成する工程と

を有する化粧板の製造方法であって、

前記化粧板が、下記条件(1)〜(3)をすべて満たすことを特徴とする前記製造方法。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【発明の効果】

【0010】

本発明によれば、基材としての繊維強化セメント板の厚さ、見かけ密度およびパルプの含有比率を特定の範囲内とし、かつ、その表面上に形成される特定の塗膜中の有機固形分量の合計を一定の範囲内に設定したので、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れる化粧板およびその製造方法を提供することができた。

【図面の簡単な説明】

【0011】

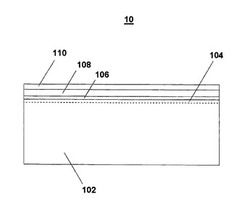

【図1】本発明の化粧板の一実施形態の断面図である。

【発明を実施するための形態】

【0012】

以下、本発明をさらに詳細に説明する。図1は、本発明の化粧板の一実施形態の断面図である。図1において、本発明の化粧板10は、基材としての繊維強化セメント板102の片面に含浸シーラー処理104を施し、含浸シーラー処理面上に、サーフェーサー塗膜106、エナメル塗膜108およびクリヤ塗膜110をこの順に形成してなるものである。以下、基材および各塗膜について説明する。

【0013】

(繊維強化セメント板)

化粧板の基材として使用する繊維強化セメント板としては、繊維材料、水硬性セメントを必須原料とし必要に応じて各種添加材を原料として用い、これらの原料に水を加えて混合分散したスラリーを抄造法により板状に成形し、さらに必要に応じて加圧成形後、常温下、高温高湿度下(スチーム)、あるいはオートクレーブによる養生で硬化させることにより製造されたものが挙げられる。

なお養生方法は、寸法安定性が高まるという理由から、オートクレーブ養生が好適である。

繊維強化セメント板は、耐凍害性および機械的特性が高く、とくに外装用化粧板の基材として好適に用いられる。

【0014】

前記繊維材料としては、例えば化学パルプ、木質パルプ、セルロースパルプ、ポリプロピレン繊維、レーヨン繊維、アクリル繊維、ビニロン繊維、ナイロン繊維、ポリエステル繊維等の有機繊維、鋼繊維(スチール線繊維)、アモルファス金属繊維等の金属繊維、ガラス繊維、炭素繊維(カーボンファイバー)、ロックウール繊維、ウィスカー等の無機繊維などが挙げられるが、本発明では、前記のオートクレーブ養生を採用した場合であっても、化粧板の補強性および靭性を向上できるという観点から、パルプを必須成分として使用する。

繊維強化セメント板中、パルプの含有比率は、5〜8質量%であることが必要であり、6.5〜7.5質量%であるのがさらに好ましい。5質量%未満では、化粧板の機械的強度が低下し、熱負荷、乾燥、炭酸化や衝撃による割れを発生しやすくなる。逆に8質量%を超えると、不燃性を維持することが困難となる。

【0015】

水硬性セメントとしては、当業界で一般的に用いられているものであればよく、例えばポルトランドセメントが挙げられる。なお、本発明では耐水性の低下という理由から、石膏等の気硬性セメントは使用しないことが望ましい。

必要に応じて用いられる各種添加材としては、当業界で一般的に用いられているものが挙げられ、とくに制限されないが、例えばワラストナイト、マイカ、炭酸カルシウム等の粉末、繊維強化セメント板の廃材粉末等が挙げられる。なお、オートクレーブ養生を行う場合は、セメント中の石灰との水熱反応硬化によりさらに強度を上げるという理由から、珪酸質原料、例えば粉末硅石等の結晶質シリカ、フライアッシュ等の非晶質シリカ等を必要に応じて混合して用いるのが好ましい。

【0016】

本発明において、繊維強化セメント板の厚さは、3〜6.5mmである必要がある。3mm未満では、耐衝撃性が悪化し、また、施工後に歪により表面平滑性が損なわれ、とくに外装用化粧板として不適となる。逆に6.5mmを超えると、質量が増加し、施工性が低下し、また、コストの上昇にも繋がる。繊維強化セメント板の厚さは、3.5〜5.5mmであるのがさらに好ましい。

【0017】

また本発明において、繊維強化セメント板の見かけ密度は、1.4〜1.8g/cm3である必要がある。1.4g/cm3未満では、基材表面が粗くなり、シーラーの吸い込み斑が発生することで、塗装後の外観が悪化する。また、耐凍害性が低下するとともに、剛性、破壊荷重等の機械的物性の低下に繋がる。1.8g/cm3を超えると、質量が増加し、施工性が低下する。繊維強化セメント板の見かけ密度は、1.5〜1.7g/cm3であるのがさらに好ましい。

【0018】

また本発明において、繊維強化セメント板の総発熱量は5MJ/m2以下であるのが好ましく、4.7MJ/m2以下であるのがさらに好ましい。5MJ/m2を超えると、不燃性を満足するためには、含浸シーラー、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜中の有機固形分を減少させる必要があり、耐水性、耐候性を所望のレベルに維持することが困難になる。

【0019】

なお、本発明において、繊維強化セメント板または化粧板の厚さは、JIS A 5430:2008、10.2.2項b)に従い測定した値である。

見かけ密度は、JIS A 5430:2008、10.5項に従い測定した値である。

総発熱量は、JIS A 5430:2008、10.9項b)に従い測定した値である。

【0020】

(含浸シーラー処理)

本発明では、化粧板の基材である繊維強化セメント板の表面に対し、含浸シーラー処理を行う。含浸シーラー処理を行うことにより、繊維強化セメント板の表層が強化されるとともに、表面へのアルカリの溶出が防止でき、その上層となるサーフェーサー塗膜との密着性も向上する。

含浸シーラー処理は、公知のシーラーを用いて行うことができ、例えば湿気硬化型ウレタン系樹脂、エポキシ系樹脂等の硬化性樹脂を用い、繊維強化セメント板の表面に塗布し硬化させること等により行われる。含浸シーラーは繊維強化セメント板への含浸性が良く、高不揮発分であり、かつ、繊維強化セメント板中の水分や雰囲気の湿気と反応して三次元架橋し、耐水性能等が良いポリイソシアネートまたはポリイソシアネートとポリオールとの反応生成物である遊離イソシアネート基を有するプレポリマー及び酢酸ブチルのような溶剤を主成分とする湿気硬化型ウレタン系のものが好適である。また、化粧板としての黄変が問題となる場合には、HDI(ヘキサメチレンジイソシアネート)等の脂肪族イソシアネート、IPDI(イソホロンジイソシアネート)等の脂環族イソシアネートを使用することが好ましい。なお、昨今のVOC対策の観点から溶剤を含んでいない無溶剤シーラーを使用することもできる。

含浸シーラー処理は、例えば繊維強化セメント板の表面温度を50〜60℃に加熱し、公知のロールコーター、スプレー等の方法で含浸シーラーを塗布し、次いで硬化することにより行うことができる。含浸シーラーの粘度は、使用する含浸シーラーの種類、塗装方法を勘案して適宜決めることができ、硬化は、例えば加熱乾燥することにより行うことができる。

【0021】

本発明においては、含浸シーラーの成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり3〜10gとなるように設定するのが好ましい。3g未満では、繊維強化セメント板の表層がそれほど強化されない可能性がある。また、その上層となるサーフェーサー塗膜との密着性が低下する可能性もある。10gを超えると、繊維強化セメント板の表層に余分な有機固形分が残り、この有機固形層が原因となってシーラー層内での凝集剥離や後工程での発泡、わき等の不良が生じる可能性がある。なお、わきとは発泡において、泡の中にある気体が塗膜を破ってできた微小な穴であり、塗装時の局部的厚膜に起因し、主に乾燥時の急激な昇温により生じる。含浸シーラーの成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり3〜8gとなるように設定するのがさらに好ましい。

【0022】

なお本発明において、有機固形分量は、塗料原液の組成、希釈溶剤の使用量、実塗布量から簡単に算出することができる。

【0023】

(サーフェーサー塗膜)

本発明では、前記含浸シーラー処理面上にサーフェーサー塗膜を形成する。サーフェーサー塗膜を形成することにより、繊維強化セメント板の表面に存在する大小の凹凸部や、空隙部が塗料により充填され、凹凸感、塗料の吸い込み斑による光沢・色のばらつき感が抑制される。また、化粧板にピンホールのような不良が生じる可能性も減じられる。また、サーフェーサー塗膜を形成した後は、研磨処理を行うのが好ましい。研磨処理を行うことにより、下地が平滑となり、その上に形成される各塗膜の意匠性が損なわれず、良好な外観性が提供される。

サーフェーサー塗膜を形成するための塗料は、顔料を高濃度で含有した塗料が好ましく、具体的には、顔料、アクリルウレタン樹脂、溶剤、添加剤等の成分から構成される2液硬化型塗料等を用いることができる。顔料としては、炭酸カルシウム、タルク等が挙げられ、これら顔料は、塗料中、30〜35質量%含まれるのが好ましい。これにより、塗料の硬化後の減容が防止され、研磨性も高めることができる。また、塗料は2液硬化型塗料とすることにより、塗膜の硬化速度を制御することができるという理由から塗布後の顔料の分離も防止でき、好ましい。塗料を塗布した後は、硬化させ、サーフェーサー塗膜を形成し、次いで上記のように研磨を行うのが好ましい。塗布方法は、ロールコーターやフローコーター等を用いる方法が挙げられ、中でも、繊維強化セメント板表面に存在する大小の凹凸部や、空隙部を塗料により充填する効果を考慮すると、ロールコーターが適している。これとは別に、塗料を均一に塗布するという観点からは、フローコーターが適している。

【0024】

本発明においては、サーフェーサー塗膜の成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり10〜30gとなるように設定するのが好ましい。10g未満では、下層(繊維強化セメント板) への濡れ性が低下し、密着性が低下する可能性がある。逆に30gを超えると、塗装後に発泡不良が生じたり、乾燥後に反りが発生する可能性がある。また、総発熱量が増加し、不燃性の悪化にも繋がる可能性もある。サーフェーサー塗膜の成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり10〜20gとなるように設定するのがさらに好ましい。

【0025】

(エナメル塗膜)

本発明では、前記サーフェーサー塗膜上にエナメル塗膜を形成する。エナメル塗膜は、基材としての繊維強化セメント板が有する下地色を隠蔽するともに、所望の加色が可能となり、高い意匠性を付与することができる。

エナメル塗膜を形成するための塗料としては、上記隠蔽性が高く、耐候性を有する無機顔料(例えばチタン黄、黒鉛等)、アクリル樹脂、ウレタン樹脂またはアクリルウレタン系樹脂、他の添加剤として例えば湿潤分散剤、沈降防止剤、消泡剤、レベリング剤等、溶剤として例えば酢酸ブチル、酢酸エチル等を含む公知の塗料であればよい。なお塗料は、架橋反応をコントロールしやすいという観点から、2液硬化型塗料が好ましい。塗料の塗布方法は、ロールコーター、フローコーター等を採用することができ、例えば基材の温度を50〜60℃に加熱して行うことができる。

【0026】

本発明においては、エナメル塗膜の成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gとなるように設定するのが好ましい。25g未満では、上記隠蔽性が悪化する可能性がある。逆に45gを超えると、総発熱量が増加し、不燃性が低下する可能性がある。また、塗装後に発泡不良が生じる場合があり、乾燥条件に制約が加わることがある。エナメル塗膜の成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり25〜35gとなるように設定するのがさらに好ましい。

【0027】

(クリヤ塗膜)

本発明では、前記エナメル塗膜上にクリヤ塗膜を形成する。クリヤ塗膜は、保護層として機能し、耐候性の向上に寄与する。クリヤ塗膜に艶消し剤添加品を用い、表面の光沢を抑えることで、落ち着きのある仕上がりにすることもできる。

クリヤ塗膜を形成するための塗料は、特に限定されるものではなく、例えば、アクリルシリコーン系、ウレタン系、アクリル系等の2液硬化型樹脂、熱硬化型樹脂等からなる無色透明樹脂または前記樹脂に艶消し剤を含ませた半透明樹脂と、他の添加剤として例えば湿潤分散剤、沈降防止剤、消泡剤、レベリング剤等、溶剤として例えば酢酸ブチル、酢酸エチル等を含むものが挙げられる。中でも耐候性や耐汚染性に優れるアクリルシリコーン系の樹脂を使用するのが好ましい。なお本発明でいう透明または半透明とは、全光線透過率が40%以上、より好ましくは50%以上を意味する。全光線透過率はヘイズメーター等を用いて従来公知の方法で測定することができる。塗料の塗布方法は、フローコーター法が好ましいが、その他、ロールコーター法、スプレー法等の既存の方法を用いてもよい。

【0028】

本発明においては、クリヤ塗膜の成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gとなるように設定するのが好ましい。25g未満では、耐候性が低下する可能性がある。逆に45gを超えると、総発熱量が増加し、不燃性が低下する可能性がある。また、コストが上昇し、乾燥性が低下し、塗膜硬化後にワレ等の不具合が発生する可能性もある。クリヤ塗膜の成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり25〜35gとなるように設定するのがさらに好ましい。

【0029】

本発明において、前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計は、繊維強化セメント板の単位面積(m2)当たり63〜130gである必要がある。63g未満では、本発明の効果である外観性、耐水性、耐候性およびハンドリング性を同時に満たすことができない。また130gを超えると、不燃性が悪化したり、塗装後の外観が悪化することがある。したがって、従来から化粧板に求められる耐候性や外観性等の性能と、これと相反する性能である不燃性とを両立させた化粧板を提供するには、上記有機固形分量の合計を、繊維強化セメント板の単位面積(m2)当たり63〜130gに設定する必要がある。さらに好ましい有機固形分量の合計は、63〜85gである。

【0030】

本発明の化粧板は、繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラーを硬化させる工程と、前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成する工程とを有する。各塗膜の形成方法は上記の通りである。

【0031】

本発明の化粧板は、総発熱量は8MJ/m2以下である必要がある。この要件を満たすことにより、JIS A 5430:2008で規定する発熱性1級(加熱時間20分)を満たし、高い不燃性を示す。さらに好ましい総発熱量は、7.2MJ/m2以下である。

なお、製造した化粧板を、保管や輸送のために重ね合わせて積み込む場合は、所謂ブロッキングを避けるために、板温を40℃以下まで冷却させてから行うのが好ましい。

【実施例】

【0032】

以下、本発明を実施例および比較例によりさらに説明するが、本発明は下記例に制限されない。

【0033】

繊維強化セメント板(基材)の製造

使用原料

パルプ:カナダ産晒クラフトパルプ(N−BKP)

セメント:太平洋セメント社製普通ポルトランドセメント

粉末珪石:秩父鉱業社製(粉末度3000m2/g)

粉砕粉:繊維強化セメント板の粉砕物

炭酸カルシウム:有恒鉱業社製TM一号

ワラストナイト:関西マテック社製KTP−N01

マイカ:旭鉱末社製SG−MU100

【0034】

上記に示した各原料を表1に示す各配合量(質量%)でそれぞれ水を加えて混合し、原料スラリーを得た。これらの各原料スラリーを丸網式抄造機によって抄造した後、鉄板に挟んで所定の厚さとなるように面プレスを行い、生板を得た。面プレス後、生板と鉄板とを分離して生板を積み重ねた後、一次養生として60℃で1時間30分のスチーム養生を行い、次いで165℃で15時間のオートクレーブ養生を行った。その後、乾燥することで化粧板の基材である繊維強化セメント板を得た。

【0035】

塗装

各塗膜は次の塗料を使用して形成した。

含浸シーラー:1液タイプのウレタン樹脂系含浸シーラーを用いた。シンナーとして中国塗料社製ウレタンシンナーSEを用い、希釈倍率を1〜2倍とし、そのときの有機固形分量を15〜25質量%とした。

サーフェーサー塗膜形成用塗料:2液タイプのアクリルウレタン系樹脂塗料を用いた。配合質量比はアクリルウレタン系樹脂:ウレタン系硬化剤:シンナー(中国塗料社製リターダーシンナー)=16:1:3〜4であり、そのときの有機固形分量を16.5〜17.5質量%とした。

エナメル塗膜形成用塗料:2液タイプのアクリルウレタン系樹脂塗料を用いた。配合質量比はアクリルウレタン系樹脂塗料:ウレタン系硬化剤:シンナー(中国塗料社製リターダーシンナー)=8:1:0.5〜0.7であり、そのときの有機固形分量を26.0〜27.0質量%とした。

クリヤ塗膜形成用塗料:2液タイプのアクリルシリコーン系樹脂塗料を用いた。配合質量比はアクリルシリコーン系樹脂:硬化剤:シンナー(中国塗料社製ウレタンシンナーSE)=10:1:0.6〜1.0であり、そのときの有機固形分量を31.0〜32.0質量%とした。

【0036】

実施例1

まず、上記で作製した厚さ5.0mm、見かけ密度1.6g/cm3の基材をプレヒーターで50〜60℃に加熱した後、含浸シーラーをロールコーターにて塗布量が20g/m2(有機固形分量:4.0g/m2)となるように塗装し、基材中の水分により反応硬化させた。続いて、サーフェーサー塗膜形成用塗料を、まずロールコーターで塗布量が20g/m2(有機固形分量:3.5g/m2)となるように塗装し、さらにその上にフローコーターで塗布量が60g/m2(有機固形分量10.0g/m2)となるように塗装した。その後、常温乾燥にて塗膜を形成した後、バフ研磨機により塗膜を研磨しサーフェーサー塗膜を形成した。研磨は、まず#320の番手で行い、次いで#1000の番手で行って仕上げた。なお、研磨後のサーフェーサー塗膜の有機固形分量は11.5g/m2となった。研磨後のサーフェーサー塗膜の有機固形分量は、研磨前後の塗膜厚さを測定し、その減少率から算出した。すなわち、研磨前の塗膜厚さが26μmであり、研磨後の塗膜厚さが22μmであったことから、塗膜厚さの減少率は15%である。従って、研磨後の有機固形分量は、13.5×(1−0.15)=11.5g/m2であった。次にサーフェーサー塗膜の表面に、エナメル塗膜形成用塗料をまずロールコーターで塗布量が20g/m2(有機固形分量:5.4g/m2)となるように塗装し、さらにその上にフローコーターで塗布量が80g/m2(有機固形分量:20.8g/m2)となるように塗装後、ジェット乾燥機を用いて70℃で2分間乾燥しエナメル塗膜を形成した。続いて、エナメル塗膜の表面にクリヤ塗膜形成用塗料をフローコーターで塗布量が80g/m2(有機固形分量:25.2g/m2)となるように塗装後、まず80℃で30分間乾燥し、更に50℃で20分間乾燥してクリヤ塗膜を形成し、化粧板を製造した。

【0037】

実施例2

パルプ配合量が7.0質量%、炭酸カルシウムの配合量が26.0質量%である基材を使用し、含浸シーラーをロールコーターにて塗布量が40g/m2(有機固形分量:8.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:3.5g/m2)となるように塗装し、さらにフローコーターで塗布量が80g/m2(有機固形分量:13.3g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が14.5g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:5.3g/m2)となるように塗装し、さらにフローコーターで塗布量が100g/m2(有機固形分量:26.5g/m2)となるように塗装し、クリヤ塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:6.3g/m2)となるように塗装し、さらにフローコーターで塗布量が80g/m2(有機固形分量:25.2g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0038】

実施例3

パルプ配合量が5.0質量%、炭酸カルシウムの配合量が28.0質量%で厚さが3mmである基材を使用し、含浸シーラーをロールコーターにて塗布量が40g/m2(有機固形分量:8.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:6.8g/m2)となるように塗装し、さらにフローコーターで塗布量が160g/m2(有機固形分量:27.2g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が28.9g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:10.6g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:31.8g/m2)となるように塗装し、クリヤ塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:6.3g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:37.8g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0039】

実施例4

見かけ密度が1.45g/cm3の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0040】

実施例5

見かけ密度が1.75g/cm3の基材を使用し、サーフェーサー塗膜形成用塗料をフローコーターで塗布量が60g/m2(有機固形分量:10.2g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が8.7g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:5.3g/m2)となるように塗装し、さらにフローコーターで塗布量が100g/m2(有機固形分量:26.5g/m2)となるように塗装し、クリヤ塗膜形成用塗料をロールコーターで塗布量が70g/m2(有機固形分量:22.1g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0041】

実施例6

パルプ配合量が5.0質量%、炭酸カルシウムの配合量が28.0質量%で厚さが3mmである基材を使用し、含浸シーラーをロールコーターにて塗布量が10g/m2(有機固形分量:2.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:6.8g/m2)となるように塗装し、さらにフローコーターで塗布量が160g/m2(有機固形分量:27.2g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が28.9g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:10.6g/m2)となるように塗装し、さらにフローコーターで塗布量が140g/m2(有機固形分量:37.1g/m2)となるように塗装し、クリヤ塗膜形成用塗料をフローコーターで塗布量が80g/m2(有機固形分量:25.2g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0042】

比較例1

サーフェーサー塗膜形成用塗料をロールコーターのみで塗布量が30g/m2(有機固形分量:5.3g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が4.1g/m2となった以外は実施例1と同じ条件により、化粧板を製造した。

【0043】

比較例2

サーフェーサー塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:6.8g/m2)となるように塗装し、さらにフローコーターで塗布量が180g/m2(有機固形分量:30.6g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が31.8g/m2となった以外は実施例1と同じ条件により、化粧板を製造した。

【0044】

比較例3

パルプ配合量が5.0質量%、炭酸カルシウムの配合量が28.0質量%で厚さが3mmである基材を使用し、含浸シーラーをロールコーターにて塗布量が60g/m2(有機固形分量:12.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が60g/m2(有機固形分量:10.2g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:20.4g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が22.1g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が60g/m2(有機固形分量:15.9g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:31.8g/m2)となるように塗装し、クリヤ塗膜形成用塗料をゴムロールコーターで塗布量が40g/m2(有機固形分量:12.6g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:37.8g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0045】

比較例4

パルプ配合量が8.0質量%、炭酸カルシウムの配合量が25.0質量%で厚さが5mmの基材を使用した以外は実施例1と同じ条件により、化粧板を製造した。

【0046】

比較例5

見かけ密度が1.35g/cm3の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0047】

比較例6

パルプ配合量が4.5質量%、炭酸カルシウムの配合量が28.5質量%の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0048】

比較例7

厚さが2.5mmの基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0049】

比較例8

見かけ密度が1.9g/cm3の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0050】

評価

得られた各化粧板について、以下の評価を行なった。

1.見かけ密度:JIS A 5430:2008、10.5項に従い測定した。

2.総発熱量:JIS A 5430:2008、10.9項b)に従い測定した。

・試験装置:(株)東洋精機製作所のコーンカロリーメータ3

・20分間の加熱における総発熱量を測定。

・塗膜の総発熱量は、基材の代わりにステンレス鋼板を下地に使用し、各塗料を塗装したものを用いて測定した。

・評価基準として、化粧板の総発熱量が8.0MJ/m2以下のものを○、8.0MJ/m2を超えるものを×とした。

3.耐水性:JIS K 5600−6−2の耐液体性(水浸せき法)に準拠し、40℃の水に30日間浸漬後、60℃で24時間乾燥し、常温まで放冷した後に、付着性試験により評価した。付着性試験は、JIS K 5600−5−6の付着性(クロスカット法)に準拠し、カット数は格子パターンの各方向で5個とし、カットの間隔は4mmとした。評価基準として、16個のマスの内、全く欠損がないものを○、1〜3個欠損があるものを△、4個以上欠損があるものを×とした。なお、1個のマスについて、50%以上の面積が剥離したものを欠損マスとして扱った。

4.耐候性は、促進耐候性試験機(岩崎電気社製アイスーパーUVテスターUV−W231)により、試験1000時間後の外観を観察して評価した。なお、試験条件は放射照度75mW/cm2のメタルハライドランプを光源とし、照射4時間→照射なし4時間(散水あり)の繰り返しとした。評価基準として、試験前後の化粧面の色差(ΔE*ab)が1以下でかつ、割れ、膨れ、剥がれ、チョーキング(エナメル塗膜に含まれる顔料が浮き出てくる減少)等のないものを○、色差が1を越えるが3以下でかつ、割れ、膨れ、剥がれ、チョーキング等のないものを△、色差が3を超えるもの、または、割れ、膨れ、剥がれ、チョーキング等があるものを×とした。

5.塗装後の外観の評価基準として、10倍のルーペを用いて表面を観察したときに、発泡痕跡および亀裂が全く確認できないものを○、発泡が僅かに見られるが、亀裂が全く確認できないものを△、発泡および亀裂が明らかに見られるものを×とした。

6.ハンドリング性の評価基準は、ひとりで問題なく化粧板を取り扱うことが可能であり、施工の際に欠け、または、割れ等の不具合を生じないものを○、化粧板が重い、または、薄い等でひとりでの取り扱いが可能ではあるが取り扱いにくく、施工の際に欠け、または、割れ等の不具合を生じないものを△、化粧板が非常に重い、または、非常に薄い等で取り扱いが困難であり、施工の際に欠け、または、割れ等の不具合を生じるものを×とした。

7.施工後の外観は、接着剤と両面テープを併用した接着工法にて、化粧板を下地へ貼り付けた後、接着剤が硬化してから、化粧板の表面状態を観察して評価した。評価基準として、施工前と変化がないものを○、僅かに歪み、うねり等が見られるものを△、明らかに歪み、うねり等がみられるものを×とした。

結果を表1に示す。

【0051】

【表1】

【0052】

実施例1〜6の化粧板は、基材としての繊維強化セメント板の厚さ、見かけ密度およびパルプの含有比率を本発明で規定する範囲内とし、かつ、その表面上に形成される特定の塗膜中の有機固形分量の合計を本発明で規定する範囲内に設定したので、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れることが判明した。

これに対し、比較例1の化粧板は、含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、繊維強化セメント板の単位面積(m2)当たり60gであり、本発明の範囲外であるので、耐水性が悪化した。

比較例2の化粧板は、化粧板の総発熱量が8.0MJ/m2を超えたため、不燃性を獲得できなかった。また、サーフェーサー塗膜の成分に含まれる有機固形分量の合計が、繊維強化セメント板の単位面積(m2)当たり31.8gであり、本発明の範囲外であるので、塗装後の外観も悪化した。

比較例3の化粧板は、含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、繊維強化セメント板の単位面積(m2)当たり132gであり、本発明の範囲外であるので、不燃性を獲得できなかった。また、塗装後の外観も悪化した。

比較例4の化粧板は、化粧板の総発熱量が8.0MJ/m2を超えたため、不燃性を獲得できなかった。

比較例5の化粧板は、基材の見かけ密度が1.35g/cm3であり、本発明の範囲外であるので、塗装後の外観が悪化した。

比較例6の化粧板は、パルプ配合量が4.5%であり、本発明の範囲外であるので、塗装後の外観が悪化した。

比較例7の化粧板は、基材の厚さが2.5mmであり、本発明の範囲外であるので、ハンドリング性および施工後の外観が悪化した。

比較例8の化粧板は、見かけ密度が1.9g/cm3であり、本発明の範囲外であるので、ハンドリング性が悪化した。

【技術分野】

【0001】

本発明は、化粧板およびその製造方法に関するものであり、詳しくは、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れる化粧板およびその製造方法に関する。本発明の化粧板は、とくに外装用化粧板として有用である。

【背景技術】

【0002】

従来、繊維強化セメント板を外装用化粧板として用いる場合、表面を塗装して耐候性や外観性を付与している。しかし、このような表面性能を保持するための塗膜は可燃物であり、不燃性を有しない。したがって、従来技術の化粧板は、耐候性や外観性を重要視するあまり、火災等の安全性から必要とされる不燃性については疎かにされてきた。

【0003】

下記特許文献1には、基材にシーラー塗膜、エナメル塗膜、クリアー塗膜をこの順に設けて形成された外装材であって、前記クリアー塗膜を形成するのに用いられるクリアー塗料がアクリルエマルション塗料であると共に、前記クリアー塗料の塗装時における樹脂固形分が20〜33質量%、かつ塗料粘度が5〜80mPa・sである外装材が開示されている。

しかしながら、特許文献1に開示された技術においても、耐候性および外観性が重要視され、不燃性能については全く考慮されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−246340号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、上記従来の課題を解決し、従来から化粧板に求められる耐候性や外観性等の性能と、これと相反する性能である不燃性とを両立させた化粧板を提供することにある。

さらに具体的には本発明の目的は、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れる化粧板およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは鋭意研究を重ねた結果、基材としての繊維強化セメント板の厚さ、見かけ密度およびパルプの含有比率を特定の範囲内とし、かつ、その表面上に形成される特定の塗膜中の有機固形分量の合計を一定の範囲内とすることにより、上記課題を解決できることを見出し、本発明を完成することができた。

すなわち本発明は以下の通りである。

【0007】

1.繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成してなるとともに、下記条件(1)〜(3)をすべて満たすことを特徴とする化粧板。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【0008】

2.前記含浸シーラーの成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり3〜10gであり、

前記サーフェーサー塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり10〜30gであり、

前記エナメル塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gであり、かつ、

前記クリヤ塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gである

ことを特徴とする前記1に記載の化粧板。

【0009】

3.繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラーを硬化させる工程と、

前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成する工程と

を有する化粧板の製造方法であって、

前記化粧板が、下記条件(1)〜(3)をすべて満たすことを特徴とする前記製造方法。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【発明の効果】

【0010】

本発明によれば、基材としての繊維強化セメント板の厚さ、見かけ密度およびパルプの含有比率を特定の範囲内とし、かつ、その表面上に形成される特定の塗膜中の有機固形分量の合計を一定の範囲内に設定したので、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れる化粧板およびその製造方法を提供することができた。

【図面の簡単な説明】

【0011】

【図1】本発明の化粧板の一実施形態の断面図である。

【発明を実施するための形態】

【0012】

以下、本発明をさらに詳細に説明する。図1は、本発明の化粧板の一実施形態の断面図である。図1において、本発明の化粧板10は、基材としての繊維強化セメント板102の片面に含浸シーラー処理104を施し、含浸シーラー処理面上に、サーフェーサー塗膜106、エナメル塗膜108およびクリヤ塗膜110をこの順に形成してなるものである。以下、基材および各塗膜について説明する。

【0013】

(繊維強化セメント板)

化粧板の基材として使用する繊維強化セメント板としては、繊維材料、水硬性セメントを必須原料とし必要に応じて各種添加材を原料として用い、これらの原料に水を加えて混合分散したスラリーを抄造法により板状に成形し、さらに必要に応じて加圧成形後、常温下、高温高湿度下(スチーム)、あるいはオートクレーブによる養生で硬化させることにより製造されたものが挙げられる。

なお養生方法は、寸法安定性が高まるという理由から、オートクレーブ養生が好適である。

繊維強化セメント板は、耐凍害性および機械的特性が高く、とくに外装用化粧板の基材として好適に用いられる。

【0014】

前記繊維材料としては、例えば化学パルプ、木質パルプ、セルロースパルプ、ポリプロピレン繊維、レーヨン繊維、アクリル繊維、ビニロン繊維、ナイロン繊維、ポリエステル繊維等の有機繊維、鋼繊維(スチール線繊維)、アモルファス金属繊維等の金属繊維、ガラス繊維、炭素繊維(カーボンファイバー)、ロックウール繊維、ウィスカー等の無機繊維などが挙げられるが、本発明では、前記のオートクレーブ養生を採用した場合であっても、化粧板の補強性および靭性を向上できるという観点から、パルプを必須成分として使用する。

繊維強化セメント板中、パルプの含有比率は、5〜8質量%であることが必要であり、6.5〜7.5質量%であるのがさらに好ましい。5質量%未満では、化粧板の機械的強度が低下し、熱負荷、乾燥、炭酸化や衝撃による割れを発生しやすくなる。逆に8質量%を超えると、不燃性を維持することが困難となる。

【0015】

水硬性セメントとしては、当業界で一般的に用いられているものであればよく、例えばポルトランドセメントが挙げられる。なお、本発明では耐水性の低下という理由から、石膏等の気硬性セメントは使用しないことが望ましい。

必要に応じて用いられる各種添加材としては、当業界で一般的に用いられているものが挙げられ、とくに制限されないが、例えばワラストナイト、マイカ、炭酸カルシウム等の粉末、繊維強化セメント板の廃材粉末等が挙げられる。なお、オートクレーブ養生を行う場合は、セメント中の石灰との水熱反応硬化によりさらに強度を上げるという理由から、珪酸質原料、例えば粉末硅石等の結晶質シリカ、フライアッシュ等の非晶質シリカ等を必要に応じて混合して用いるのが好ましい。

【0016】

本発明において、繊維強化セメント板の厚さは、3〜6.5mmである必要がある。3mm未満では、耐衝撃性が悪化し、また、施工後に歪により表面平滑性が損なわれ、とくに外装用化粧板として不適となる。逆に6.5mmを超えると、質量が増加し、施工性が低下し、また、コストの上昇にも繋がる。繊維強化セメント板の厚さは、3.5〜5.5mmであるのがさらに好ましい。

【0017】

また本発明において、繊維強化セメント板の見かけ密度は、1.4〜1.8g/cm3である必要がある。1.4g/cm3未満では、基材表面が粗くなり、シーラーの吸い込み斑が発生することで、塗装後の外観が悪化する。また、耐凍害性が低下するとともに、剛性、破壊荷重等の機械的物性の低下に繋がる。1.8g/cm3を超えると、質量が増加し、施工性が低下する。繊維強化セメント板の見かけ密度は、1.5〜1.7g/cm3であるのがさらに好ましい。

【0018】

また本発明において、繊維強化セメント板の総発熱量は5MJ/m2以下であるのが好ましく、4.7MJ/m2以下であるのがさらに好ましい。5MJ/m2を超えると、不燃性を満足するためには、含浸シーラー、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜中の有機固形分を減少させる必要があり、耐水性、耐候性を所望のレベルに維持することが困難になる。

【0019】

なお、本発明において、繊維強化セメント板または化粧板の厚さは、JIS A 5430:2008、10.2.2項b)に従い測定した値である。

見かけ密度は、JIS A 5430:2008、10.5項に従い測定した値である。

総発熱量は、JIS A 5430:2008、10.9項b)に従い測定した値である。

【0020】

(含浸シーラー処理)

本発明では、化粧板の基材である繊維強化セメント板の表面に対し、含浸シーラー処理を行う。含浸シーラー処理を行うことにより、繊維強化セメント板の表層が強化されるとともに、表面へのアルカリの溶出が防止でき、その上層となるサーフェーサー塗膜との密着性も向上する。

含浸シーラー処理は、公知のシーラーを用いて行うことができ、例えば湿気硬化型ウレタン系樹脂、エポキシ系樹脂等の硬化性樹脂を用い、繊維強化セメント板の表面に塗布し硬化させること等により行われる。含浸シーラーは繊維強化セメント板への含浸性が良く、高不揮発分であり、かつ、繊維強化セメント板中の水分や雰囲気の湿気と反応して三次元架橋し、耐水性能等が良いポリイソシアネートまたはポリイソシアネートとポリオールとの反応生成物である遊離イソシアネート基を有するプレポリマー及び酢酸ブチルのような溶剤を主成分とする湿気硬化型ウレタン系のものが好適である。また、化粧板としての黄変が問題となる場合には、HDI(ヘキサメチレンジイソシアネート)等の脂肪族イソシアネート、IPDI(イソホロンジイソシアネート)等の脂環族イソシアネートを使用することが好ましい。なお、昨今のVOC対策の観点から溶剤を含んでいない無溶剤シーラーを使用することもできる。

含浸シーラー処理は、例えば繊維強化セメント板の表面温度を50〜60℃に加熱し、公知のロールコーター、スプレー等の方法で含浸シーラーを塗布し、次いで硬化することにより行うことができる。含浸シーラーの粘度は、使用する含浸シーラーの種類、塗装方法を勘案して適宜決めることができ、硬化は、例えば加熱乾燥することにより行うことができる。

【0021】

本発明においては、含浸シーラーの成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり3〜10gとなるように設定するのが好ましい。3g未満では、繊維強化セメント板の表層がそれほど強化されない可能性がある。また、その上層となるサーフェーサー塗膜との密着性が低下する可能性もある。10gを超えると、繊維強化セメント板の表層に余分な有機固形分が残り、この有機固形層が原因となってシーラー層内での凝集剥離や後工程での発泡、わき等の不良が生じる可能性がある。なお、わきとは発泡において、泡の中にある気体が塗膜を破ってできた微小な穴であり、塗装時の局部的厚膜に起因し、主に乾燥時の急激な昇温により生じる。含浸シーラーの成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり3〜8gとなるように設定するのがさらに好ましい。

【0022】

なお本発明において、有機固形分量は、塗料原液の組成、希釈溶剤の使用量、実塗布量から簡単に算出することができる。

【0023】

(サーフェーサー塗膜)

本発明では、前記含浸シーラー処理面上にサーフェーサー塗膜を形成する。サーフェーサー塗膜を形成することにより、繊維強化セメント板の表面に存在する大小の凹凸部や、空隙部が塗料により充填され、凹凸感、塗料の吸い込み斑による光沢・色のばらつき感が抑制される。また、化粧板にピンホールのような不良が生じる可能性も減じられる。また、サーフェーサー塗膜を形成した後は、研磨処理を行うのが好ましい。研磨処理を行うことにより、下地が平滑となり、その上に形成される各塗膜の意匠性が損なわれず、良好な外観性が提供される。

サーフェーサー塗膜を形成するための塗料は、顔料を高濃度で含有した塗料が好ましく、具体的には、顔料、アクリルウレタン樹脂、溶剤、添加剤等の成分から構成される2液硬化型塗料等を用いることができる。顔料としては、炭酸カルシウム、タルク等が挙げられ、これら顔料は、塗料中、30〜35質量%含まれるのが好ましい。これにより、塗料の硬化後の減容が防止され、研磨性も高めることができる。また、塗料は2液硬化型塗料とすることにより、塗膜の硬化速度を制御することができるという理由から塗布後の顔料の分離も防止でき、好ましい。塗料を塗布した後は、硬化させ、サーフェーサー塗膜を形成し、次いで上記のように研磨を行うのが好ましい。塗布方法は、ロールコーターやフローコーター等を用いる方法が挙げられ、中でも、繊維強化セメント板表面に存在する大小の凹凸部や、空隙部を塗料により充填する効果を考慮すると、ロールコーターが適している。これとは別に、塗料を均一に塗布するという観点からは、フローコーターが適している。

【0024】

本発明においては、サーフェーサー塗膜の成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり10〜30gとなるように設定するのが好ましい。10g未満では、下層(繊維強化セメント板) への濡れ性が低下し、密着性が低下する可能性がある。逆に30gを超えると、塗装後に発泡不良が生じたり、乾燥後に反りが発生する可能性がある。また、総発熱量が増加し、不燃性の悪化にも繋がる可能性もある。サーフェーサー塗膜の成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり10〜20gとなるように設定するのがさらに好ましい。

【0025】

(エナメル塗膜)

本発明では、前記サーフェーサー塗膜上にエナメル塗膜を形成する。エナメル塗膜は、基材としての繊維強化セメント板が有する下地色を隠蔽するともに、所望の加色が可能となり、高い意匠性を付与することができる。

エナメル塗膜を形成するための塗料としては、上記隠蔽性が高く、耐候性を有する無機顔料(例えばチタン黄、黒鉛等)、アクリル樹脂、ウレタン樹脂またはアクリルウレタン系樹脂、他の添加剤として例えば湿潤分散剤、沈降防止剤、消泡剤、レベリング剤等、溶剤として例えば酢酸ブチル、酢酸エチル等を含む公知の塗料であればよい。なお塗料は、架橋反応をコントロールしやすいという観点から、2液硬化型塗料が好ましい。塗料の塗布方法は、ロールコーター、フローコーター等を採用することができ、例えば基材の温度を50〜60℃に加熱して行うことができる。

【0026】

本発明においては、エナメル塗膜の成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gとなるように設定するのが好ましい。25g未満では、上記隠蔽性が悪化する可能性がある。逆に45gを超えると、総発熱量が増加し、不燃性が低下する可能性がある。また、塗装後に発泡不良が生じる場合があり、乾燥条件に制約が加わることがある。エナメル塗膜の成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり25〜35gとなるように設定するのがさらに好ましい。

【0027】

(クリヤ塗膜)

本発明では、前記エナメル塗膜上にクリヤ塗膜を形成する。クリヤ塗膜は、保護層として機能し、耐候性の向上に寄与する。クリヤ塗膜に艶消し剤添加品を用い、表面の光沢を抑えることで、落ち着きのある仕上がりにすることもできる。

クリヤ塗膜を形成するための塗料は、特に限定されるものではなく、例えば、アクリルシリコーン系、ウレタン系、アクリル系等の2液硬化型樹脂、熱硬化型樹脂等からなる無色透明樹脂または前記樹脂に艶消し剤を含ませた半透明樹脂と、他の添加剤として例えば湿潤分散剤、沈降防止剤、消泡剤、レベリング剤等、溶剤として例えば酢酸ブチル、酢酸エチル等を含むものが挙げられる。中でも耐候性や耐汚染性に優れるアクリルシリコーン系の樹脂を使用するのが好ましい。なお本発明でいう透明または半透明とは、全光線透過率が40%以上、より好ましくは50%以上を意味する。全光線透過率はヘイズメーター等を用いて従来公知の方法で測定することができる。塗料の塗布方法は、フローコーター法が好ましいが、その他、ロールコーター法、スプレー法等の既存の方法を用いてもよい。

【0028】

本発明においては、クリヤ塗膜の成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gとなるように設定するのが好ましい。25g未満では、耐候性が低下する可能性がある。逆に45gを超えると、総発熱量が増加し、不燃性が低下する可能性がある。また、コストが上昇し、乾燥性が低下し、塗膜硬化後にワレ等の不具合が発生する可能性もある。クリヤ塗膜の成分中の有機固形分量は、繊維強化セメント板の単位面積(m2)当たり25〜35gとなるように設定するのがさらに好ましい。

【0029】

本発明において、前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計は、繊維強化セメント板の単位面積(m2)当たり63〜130gである必要がある。63g未満では、本発明の効果である外観性、耐水性、耐候性およびハンドリング性を同時に満たすことができない。また130gを超えると、不燃性が悪化したり、塗装後の外観が悪化することがある。したがって、従来から化粧板に求められる耐候性や外観性等の性能と、これと相反する性能である不燃性とを両立させた化粧板を提供するには、上記有機固形分量の合計を、繊維強化セメント板の単位面積(m2)当たり63〜130gに設定する必要がある。さらに好ましい有機固形分量の合計は、63〜85gである。

【0030】

本発明の化粧板は、繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラーを硬化させる工程と、前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成する工程とを有する。各塗膜の形成方法は上記の通りである。

【0031】

本発明の化粧板は、総発熱量は8MJ/m2以下である必要がある。この要件を満たすことにより、JIS A 5430:2008で規定する発熱性1級(加熱時間20分)を満たし、高い不燃性を示す。さらに好ましい総発熱量は、7.2MJ/m2以下である。

なお、製造した化粧板を、保管や輸送のために重ね合わせて積み込む場合は、所謂ブロッキングを避けるために、板温を40℃以下まで冷却させてから行うのが好ましい。

【実施例】

【0032】

以下、本発明を実施例および比較例によりさらに説明するが、本発明は下記例に制限されない。

【0033】

繊維強化セメント板(基材)の製造

使用原料

パルプ:カナダ産晒クラフトパルプ(N−BKP)

セメント:太平洋セメント社製普通ポルトランドセメント

粉末珪石:秩父鉱業社製(粉末度3000m2/g)

粉砕粉:繊維強化セメント板の粉砕物

炭酸カルシウム:有恒鉱業社製TM一号

ワラストナイト:関西マテック社製KTP−N01

マイカ:旭鉱末社製SG−MU100

【0034】

上記に示した各原料を表1に示す各配合量(質量%)でそれぞれ水を加えて混合し、原料スラリーを得た。これらの各原料スラリーを丸網式抄造機によって抄造した後、鉄板に挟んで所定の厚さとなるように面プレスを行い、生板を得た。面プレス後、生板と鉄板とを分離して生板を積み重ねた後、一次養生として60℃で1時間30分のスチーム養生を行い、次いで165℃で15時間のオートクレーブ養生を行った。その後、乾燥することで化粧板の基材である繊維強化セメント板を得た。

【0035】

塗装

各塗膜は次の塗料を使用して形成した。

含浸シーラー:1液タイプのウレタン樹脂系含浸シーラーを用いた。シンナーとして中国塗料社製ウレタンシンナーSEを用い、希釈倍率を1〜2倍とし、そのときの有機固形分量を15〜25質量%とした。

サーフェーサー塗膜形成用塗料:2液タイプのアクリルウレタン系樹脂塗料を用いた。配合質量比はアクリルウレタン系樹脂:ウレタン系硬化剤:シンナー(中国塗料社製リターダーシンナー)=16:1:3〜4であり、そのときの有機固形分量を16.5〜17.5質量%とした。

エナメル塗膜形成用塗料:2液タイプのアクリルウレタン系樹脂塗料を用いた。配合質量比はアクリルウレタン系樹脂塗料:ウレタン系硬化剤:シンナー(中国塗料社製リターダーシンナー)=8:1:0.5〜0.7であり、そのときの有機固形分量を26.0〜27.0質量%とした。

クリヤ塗膜形成用塗料:2液タイプのアクリルシリコーン系樹脂塗料を用いた。配合質量比はアクリルシリコーン系樹脂:硬化剤:シンナー(中国塗料社製ウレタンシンナーSE)=10:1:0.6〜1.0であり、そのときの有機固形分量を31.0〜32.0質量%とした。

【0036】

実施例1

まず、上記で作製した厚さ5.0mm、見かけ密度1.6g/cm3の基材をプレヒーターで50〜60℃に加熱した後、含浸シーラーをロールコーターにて塗布量が20g/m2(有機固形分量:4.0g/m2)となるように塗装し、基材中の水分により反応硬化させた。続いて、サーフェーサー塗膜形成用塗料を、まずロールコーターで塗布量が20g/m2(有機固形分量:3.5g/m2)となるように塗装し、さらにその上にフローコーターで塗布量が60g/m2(有機固形分量10.0g/m2)となるように塗装した。その後、常温乾燥にて塗膜を形成した後、バフ研磨機により塗膜を研磨しサーフェーサー塗膜を形成した。研磨は、まず#320の番手で行い、次いで#1000の番手で行って仕上げた。なお、研磨後のサーフェーサー塗膜の有機固形分量は11.5g/m2となった。研磨後のサーフェーサー塗膜の有機固形分量は、研磨前後の塗膜厚さを測定し、その減少率から算出した。すなわち、研磨前の塗膜厚さが26μmであり、研磨後の塗膜厚さが22μmであったことから、塗膜厚さの減少率は15%である。従って、研磨後の有機固形分量は、13.5×(1−0.15)=11.5g/m2であった。次にサーフェーサー塗膜の表面に、エナメル塗膜形成用塗料をまずロールコーターで塗布量が20g/m2(有機固形分量:5.4g/m2)となるように塗装し、さらにその上にフローコーターで塗布量が80g/m2(有機固形分量:20.8g/m2)となるように塗装後、ジェット乾燥機を用いて70℃で2分間乾燥しエナメル塗膜を形成した。続いて、エナメル塗膜の表面にクリヤ塗膜形成用塗料をフローコーターで塗布量が80g/m2(有機固形分量:25.2g/m2)となるように塗装後、まず80℃で30分間乾燥し、更に50℃で20分間乾燥してクリヤ塗膜を形成し、化粧板を製造した。

【0037】

実施例2

パルプ配合量が7.0質量%、炭酸カルシウムの配合量が26.0質量%である基材を使用し、含浸シーラーをロールコーターにて塗布量が40g/m2(有機固形分量:8.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:3.5g/m2)となるように塗装し、さらにフローコーターで塗布量が80g/m2(有機固形分量:13.3g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が14.5g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:5.3g/m2)となるように塗装し、さらにフローコーターで塗布量が100g/m2(有機固形分量:26.5g/m2)となるように塗装し、クリヤ塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:6.3g/m2)となるように塗装し、さらにフローコーターで塗布量が80g/m2(有機固形分量:25.2g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0038】

実施例3

パルプ配合量が5.0質量%、炭酸カルシウムの配合量が28.0質量%で厚さが3mmである基材を使用し、含浸シーラーをロールコーターにて塗布量が40g/m2(有機固形分量:8.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:6.8g/m2)となるように塗装し、さらにフローコーターで塗布量が160g/m2(有機固形分量:27.2g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が28.9g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:10.6g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:31.8g/m2)となるように塗装し、クリヤ塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:6.3g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:37.8g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0039】

実施例4

見かけ密度が1.45g/cm3の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0040】

実施例5

見かけ密度が1.75g/cm3の基材を使用し、サーフェーサー塗膜形成用塗料をフローコーターで塗布量が60g/m2(有機固形分量:10.2g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が8.7g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が20g/m2(有機固形分量:5.3g/m2)となるように塗装し、さらにフローコーターで塗布量が100g/m2(有機固形分量:26.5g/m2)となるように塗装し、クリヤ塗膜形成用塗料をロールコーターで塗布量が70g/m2(有機固形分量:22.1g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0041】

実施例6

パルプ配合量が5.0質量%、炭酸カルシウムの配合量が28.0質量%で厚さが3mmである基材を使用し、含浸シーラーをロールコーターにて塗布量が10g/m2(有機固形分量:2.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:6.8g/m2)となるように塗装し、さらにフローコーターで塗布量が160g/m2(有機固形分量:27.2g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が28.9g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:10.6g/m2)となるように塗装し、さらにフローコーターで塗布量が140g/m2(有機固形分量:37.1g/m2)となるように塗装し、クリヤ塗膜形成用塗料をフローコーターで塗布量が80g/m2(有機固形分量:25.2g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0042】

比較例1

サーフェーサー塗膜形成用塗料をロールコーターのみで塗布量が30g/m2(有機固形分量:5.3g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が4.1g/m2となった以外は実施例1と同じ条件により、化粧板を製造した。

【0043】

比較例2

サーフェーサー塗膜形成用塗料をロールコーターで塗布量が40g/m2(有機固形分量:6.8g/m2)となるように塗装し、さらにフローコーターで塗布量が180g/m2(有機固形分量:30.6g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が31.8g/m2となった以外は実施例1と同じ条件により、化粧板を製造した。

【0044】

比較例3

パルプ配合量が5.0質量%、炭酸カルシウムの配合量が28.0質量%で厚さが3mmである基材を使用し、含浸シーラーをロールコーターにて塗布量が60g/m2(有機固形分量:12.0g/m2)となるように塗装し、サーフェーサー塗膜形成用塗料をロールコーターで塗布量が60g/m2(有機固形分量:10.2g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:20.4g/m2)となるように塗装し、研磨後のサーフェーサー塗膜の有機固形分量が22.1g/m2とし、エナメル塗膜形成用塗料をロールコーターで塗布量が60g/m2(有機固形分量:15.9g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:31.8g/m2)となるように塗装し、クリヤ塗膜形成用塗料をゴムロールコーターで塗布量が40g/m2(有機固形分量:12.6g/m2)となるように塗装し、さらにフローコーターで塗布量が120g/m2(有機固形分量:37.8g/m2)となるように塗装した以外は実施例1と同じ条件により、化粧板を製造した。

【0045】

比較例4

パルプ配合量が8.0質量%、炭酸カルシウムの配合量が25.0質量%で厚さが5mmの基材を使用した以外は実施例1と同じ条件により、化粧板を製造した。

【0046】

比較例5

見かけ密度が1.35g/cm3の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0047】

比較例6

パルプ配合量が4.5質量%、炭酸カルシウムの配合量が28.5質量%の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0048】

比較例7

厚さが2.5mmの基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0049】

比較例8

見かけ密度が1.9g/cm3の基材を使用する以外は実施例1と同じ条件により、化粧板を製造した。

【0050】

評価

得られた各化粧板について、以下の評価を行なった。

1.見かけ密度:JIS A 5430:2008、10.5項に従い測定した。

2.総発熱量:JIS A 5430:2008、10.9項b)に従い測定した。

・試験装置:(株)東洋精機製作所のコーンカロリーメータ3

・20分間の加熱における総発熱量を測定。

・塗膜の総発熱量は、基材の代わりにステンレス鋼板を下地に使用し、各塗料を塗装したものを用いて測定した。

・評価基準として、化粧板の総発熱量が8.0MJ/m2以下のものを○、8.0MJ/m2を超えるものを×とした。

3.耐水性:JIS K 5600−6−2の耐液体性(水浸せき法)に準拠し、40℃の水に30日間浸漬後、60℃で24時間乾燥し、常温まで放冷した後に、付着性試験により評価した。付着性試験は、JIS K 5600−5−6の付着性(クロスカット法)に準拠し、カット数は格子パターンの各方向で5個とし、カットの間隔は4mmとした。評価基準として、16個のマスの内、全く欠損がないものを○、1〜3個欠損があるものを△、4個以上欠損があるものを×とした。なお、1個のマスについて、50%以上の面積が剥離したものを欠損マスとして扱った。

4.耐候性は、促進耐候性試験機(岩崎電気社製アイスーパーUVテスターUV−W231)により、試験1000時間後の外観を観察して評価した。なお、試験条件は放射照度75mW/cm2のメタルハライドランプを光源とし、照射4時間→照射なし4時間(散水あり)の繰り返しとした。評価基準として、試験前後の化粧面の色差(ΔE*ab)が1以下でかつ、割れ、膨れ、剥がれ、チョーキング(エナメル塗膜に含まれる顔料が浮き出てくる減少)等のないものを○、色差が1を越えるが3以下でかつ、割れ、膨れ、剥がれ、チョーキング等のないものを△、色差が3を超えるもの、または、割れ、膨れ、剥がれ、チョーキング等があるものを×とした。

5.塗装後の外観の評価基準として、10倍のルーペを用いて表面を観察したときに、発泡痕跡および亀裂が全く確認できないものを○、発泡が僅かに見られるが、亀裂が全く確認できないものを△、発泡および亀裂が明らかに見られるものを×とした。

6.ハンドリング性の評価基準は、ひとりで問題なく化粧板を取り扱うことが可能であり、施工の際に欠け、または、割れ等の不具合を生じないものを○、化粧板が重い、または、薄い等でひとりでの取り扱いが可能ではあるが取り扱いにくく、施工の際に欠け、または、割れ等の不具合を生じないものを△、化粧板が非常に重い、または、非常に薄い等で取り扱いが困難であり、施工の際に欠け、または、割れ等の不具合を生じるものを×とした。

7.施工後の外観は、接着剤と両面テープを併用した接着工法にて、化粧板を下地へ貼り付けた後、接着剤が硬化してから、化粧板の表面状態を観察して評価した。評価基準として、施工前と変化がないものを○、僅かに歪み、うねり等が見られるものを△、明らかに歪み、うねり等がみられるものを×とした。

結果を表1に示す。

【0051】

【表1】

【0052】

実施例1〜6の化粧板は、基材としての繊維強化セメント板の厚さ、見かけ密度およびパルプの含有比率を本発明で規定する範囲内とし、かつ、その表面上に形成される特定の塗膜中の有機固形分量の合計を本発明で規定する範囲内に設定したので、不燃性性状を有し、表面平滑性、外観性、耐水性、耐候性およびハンドリング性に優れることが判明した。

これに対し、比較例1の化粧板は、含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、繊維強化セメント板の単位面積(m2)当たり60gであり、本発明の範囲外であるので、耐水性が悪化した。

比較例2の化粧板は、化粧板の総発熱量が8.0MJ/m2を超えたため、不燃性を獲得できなかった。また、サーフェーサー塗膜の成分に含まれる有機固形分量の合計が、繊維強化セメント板の単位面積(m2)当たり31.8gであり、本発明の範囲外であるので、塗装後の外観も悪化した。

比較例3の化粧板は、含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、繊維強化セメント板の単位面積(m2)当たり132gであり、本発明の範囲外であるので、不燃性を獲得できなかった。また、塗装後の外観も悪化した。

比較例4の化粧板は、化粧板の総発熱量が8.0MJ/m2を超えたため、不燃性を獲得できなかった。

比較例5の化粧板は、基材の見かけ密度が1.35g/cm3であり、本発明の範囲外であるので、塗装後の外観が悪化した。

比較例6の化粧板は、パルプ配合量が4.5%であり、本発明の範囲外であるので、塗装後の外観が悪化した。

比較例7の化粧板は、基材の厚さが2.5mmであり、本発明の範囲外であるので、ハンドリング性および施工後の外観が悪化した。

比較例8の化粧板は、見かけ密度が1.9g/cm3であり、本発明の範囲外であるので、ハンドリング性が悪化した。

【特許請求の範囲】

【請求項1】

繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成してなるとともに、下記条件(1)〜(3)をすべて満たすことを特徴とする化粧板。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【請求項2】

前記含浸シーラーの成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり3〜10gであり、

前記サーフェーサー塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり10〜30gであり、

前記エナメル塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gであり、かつ、

前記クリヤ塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gである

ことを特徴とする請求項1に記載の化粧板。

【請求項3】

繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラーを硬化させる工程と、

前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成する工程と

を有する化粧板の製造方法であって、

前記化粧板が、下記条件(1)〜(3)をすべて満たすことを特徴とする前記製造方法。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【請求項1】

繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成してなるとともに、下記条件(1)〜(3)をすべて満たすことを特徴とする化粧板。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【請求項2】

前記含浸シーラーの成分中の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり3〜10gであり、

前記サーフェーサー塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり10〜30gであり、

前記エナメル塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gであり、かつ、

前記クリヤ塗膜の有機固形分量が、前記繊維強化セメント板の単位面積(m2)当たり25〜45gである

ことを特徴とする請求項1に記載の化粧板。

【請求項3】

繊維強化セメント板の少なくとも片面に含浸シーラー処理を施し、前記含浸シーラーを硬化させる工程と、

前記含浸シーラー処理面上に、サーフェーサー塗膜、エナメル塗膜およびクリヤ塗膜をこの順に形成する工程と

を有する化粧板の製造方法であって、

前記化粧板が、下記条件(1)〜(3)をすべて満たすことを特徴とする前記製造方法。

(1)前記繊維強化セメント板は、厚さが3〜6.5mmであり、見かけ密度が1.4〜1.8g/cm3であり、かつ補強繊維であるパルプの含有比率が5〜8質量%である。(2)前記含浸シーラーの成分、サーフェーサー塗膜の成分、エナメル塗膜の成分およびクリヤ塗膜の成分に含まれる有機固形分量の合計が、前記繊維強化セメント板の単位面積(m2)当たり63〜130gである。

(3)前記化粧板の総発熱量は8MJ/m2以下である。

【図1】

【公開番号】特開2011−163069(P2011−163069A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−29754(P2010−29754)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]