化粧用フィルム

【課題】反りやカールが発生しないため取り扱い性に優れるとともに、意匠性に優れる化粧用フィルムを提供すること。

【解決手段】少なくとも基材層と透明樹脂層とがこの順で積層された化粧用フィルムであって、上記基材層は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多く、上記透明樹脂層は、ポリプロピレン樹脂からなることを特徴とする化粧用フィルム。

【解決手段】少なくとも基材層と透明樹脂層とがこの順で積層された化粧用フィルムであって、上記基材層は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多く、上記透明樹脂層は、ポリプロピレン樹脂からなることを特徴とする化粧用フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化粧用フィルムに関する。

【背景技術】

【0002】

化粧用フィルムとは、基材フィルムに印刷やラミネーション等を施してなる一種の装飾用材料であって、木質板(MDF、パーチクルボード、積層板等)、金属板、無機質板(石膏ボード等)等の基板に貼り合わせて、建材、家具、家庭用電気製品のキャビネット類に用い、また、装飾目的のために壁、天井、床等に貼り付ける壁紙として用い、更には、屋外で看板や外壁に用いるフィルムである。

【0003】

従来、このような化粧用フィルムとしては、例えば、基材層、印刷層及び透明樹脂層がこの順で積層された化粧用フィルムが提案されている。

そして、このような化粧用フィルムでは、基材層及び透明樹脂層の材質に塩化ビニル樹脂が用いられていた(例えば、特許文献1参照)。

しかしながら、塩化ビニル樹脂は塩素を含むことから、近年、環境問題の高まりを背景として、ポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン樹脂からなるフィルムへの代替が進みつつある。

【0004】

そこで、例えば、特許文献2には、透明樹脂層の材質として、特定のポリプロピレン樹脂を使用し、基材層の材質として、紙、ポリエチレン樹脂、ポリプロピレン樹脂、ポリブチレン、ポリスチレン、ポリカーボネート、ポリエステルポリアミド、エチレン−酢酸ビニル共重合体、ポリビニルアルコール、アクリル等の合成樹脂、これら合成樹脂の発泡体、ゴム、不織布、合成紙、金属箔等を使用することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−309731号公報

【特許文献2】特開2001−270054号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、透明樹脂層にポリプロピレン樹脂を用い、基材層にポリプロピレン樹脂以外の材質を使用した場合には、化粧用フィルムに反りやカールが発生し、その結果、取り扱い性に劣り、また、見栄えも悪くなるとの課題があった。

そして、このような反りやカールが発生する原因としては、基材層と透明樹脂層との線膨張係数が異なるためであると考えられた。

また、化粧用フィルムの市場においては、実際の商品とは別に、通常、商品と同一の化粧面を有し、サイズを小さくしたものが商品見本として使用される。このような商品見本は、反りやカールが発生してしまうと、商品見本としての役割を果すことができなくなる。また、基材層にもポリプロピレン樹脂を用いた場合には、成形性、経済性、表面改質性の点で後述するような不都合も存在した。

【0007】

特許文献2に開示された構成の化粧用フィルムにおいて、基材層及び透明樹脂層の材質と同一のものを使用した場合、即ち、基材層及び透明樹脂層の両者の材質として、ポリプロピレン樹脂を用いた場合には、上述したような、反りやカールの発生という問題は生じないものの、下記の課題を抱えていた。

ポリプロピレン樹脂は、例えば、ポリエチレン樹脂に比べて、融点が高いため成形しにくく扱いにくい、また、ポリエチレン樹脂に比べると高価であるため、経済的に不利である、更に、ポリエチレン樹脂に比べると表面改質しにくく、他の樹脂との接着性に劣る傾向にある、ポリエチレン樹脂に比べて耐候性に劣るため、特に屋外等で使用した場合に早期に劣化することがある、との課題を抱えていた。

【0008】

そこで、本発明者らは、基材層の材質として、ポリプロピレン樹脂と同程度の線膨張係数を備え、ポリプロピレン樹脂よりも成形し易いポリエチレン樹脂を用いることを検討した。しかしながら、基材層と透明樹脂層との線膨張係数が同程度であるにも関わらず、反りやカールの発生を抑制することができなかった。また、基材層の材質して、ポリエチレン樹脂を用いた場合には、化粧用フィルムを製造する工程の熱履歴により、変形したり、基材層にシワが発生したりする不都合が生じることがあった。

【0009】

即ち、現状、基材層上にポリプロピレン樹脂からなる透明樹脂層が積層された化粧用フィルムは、上述したような複数の問題点を同時に解決することができないという大きな課題を抱えていた。

【0010】

そして、本発明者らは、鋭意検討を重ね、上記課題を解決することができ、反りやカールが発生しないため取り扱い性に優れるとともに、意匠性に優れる化粧用フィルムを完成した。

【課題を解決するための手段】

【0011】

本発明の化粧用フィルムは、少なくとも基材層と透明樹脂層とがこの順で積層された化粧用フィルムであって、

上記基材層は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多く、

上記透明樹脂層は、ポリプロピレン樹脂からなる

ことを特徴とする。

【0012】

本発明の化粧用フィルムでは、上記ポリエチレン樹脂とポリプロピレン樹脂との混合物における、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量が、5〜30重量%であることが望ましい。

本発明の化粧用フィルムは、上記基材層と上記透明樹脂層との間に印刷層を備えることが望ましい。

本発明の化粧用フィルムは、上記透明樹脂層の表面に、表面処理が施されていることが望ましい。

本発明の化粧用フィルムを構成する基材層は、ポリエチレン樹脂が海で、ポリプロピレン樹脂が島の海島構造を有することが望ましい。

【発明の効果】

【0013】

本発明の化粧用フィルムは、透明樹脂層がポリプロピレン樹脂からなり、基材層がポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多くなるように構成されている。

上記透明樹脂層を構成するポリプロピレン樹脂は、透明性及び耐擦傷性に優れる。そのため、これらの特性の化粧用フィルムに付与することができる。そして、上記透明樹脂層が透明性に優れることにより、上記化粧用フィルムは意匠性に優れることとなる。

さらに、上記基材層が、上記構成からなるため、化粧用フィルムに反りやカールが発生することを防止することができ、化粧用フィルムに優れた取り扱い性を付与することができる。

【0014】

この化粧用フィルムに反りやカールが発生することを防止する効果についてもう少し詳しく説明する。

そもそも、基材層がポリエチレン樹脂からなり、透明樹脂層がポリプロピレン樹脂からなる化粧用フィルムにおいて、反りが発生する理由は以下のように推測している。

即ち、ポリエチレン樹脂とポリプロピレン樹脂とでは、加熱後冷却した際の収縮率に差がある(ポリエチレン樹脂のほうが収縮率が大きい)。そして、この収縮率の差が、ポリエチレン樹脂フィルムにポリプロピレン樹脂フィルムを積層した場合、得られた積層体で、収縮率の大きいポリエチレン樹脂側にカールが発生する原因であると推測している。

【0015】

ポリエチレン樹脂とポリプロピレン樹脂とで収縮率に差があることは、本願発明者らによる下記の検討結果により明らかになっている。

即ち、ポリエチレン樹脂及びポリプロピレン樹脂の収縮率を下記の方法で測定したところ、表1に示した結果が得られている。また、ここでは、ポリエチレン樹脂とポリプロピレン樹脂とを混合した樹脂フィルムについても収縮率を測定している。

【0016】

具体的には、表1に示した配合比率を有する、巾4mm×長さ15mm×厚さ0.07mmの測定サンプルを作製し、このサンプルを昇温速度10℃/minで40℃から130℃まで昇温し、その後、降温速度10℃/minで130℃から40℃まで降温した際の長さの変化量(μm)を、熱応力歪み測定装置(セイコーインスルメンツ社製、TMA/SS 120CU)を用いて、荷重1MPaで測定した。なお、表中、変化量及び変化率がマイナスの値である場合、収縮により長さが短くなったことを示す。

【0017】

【表1】

【0018】

表1に示すように、ポリエチレン樹脂とポリプロピレン樹脂とでは、加熱後冷却した際の収縮率に差があることは明らかである。

表1に示した結果のように、ポリエチレン樹脂の収縮率が、ポリプロピレン樹脂の収縮率よりも大きい理由は定かではないが、高密度ポリエチレンは、ランダム共重合ポリプロピレンよりも結晶性が高く、一度融点近くまで加熱された樹脂が、再結晶を起こしたため、加熱前より更に縮んで短くなったものと推測している。

【0019】

そして、上述した収縮率の検討においては、別の新たな知見も得られた。

即ち、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなるフィルムについても、上述した方法により収縮率を測定したところ、ポリエチレン樹脂にポリプロピレン樹脂を配合することにより、収縮率の変化率が小さくなることが明らかとなった。さらに、驚くべきことに、収縮率の変化率は、ポリプロピレン樹脂の配合量に応じて量依存的に減少するのではなく、少量のポリプロピレン樹脂を配合することにより、収縮率の変化率がポリエチレン樹脂のみからなるフィルムに比べて格段に小さくなることが明らかとなった。

そして、このことが、本発明の化粧用フィルムが上述した効果を奏する理由であると考える。これらの知見は、本願発明者らによって新たに見出されたものである。

【0020】

さらに、本発明の化粧用フィルムは、基材層が、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多いことに起因して、耐候性及び加工性に優れることとなる。この理由は後述する。

【図面の簡単な説明】

【0021】

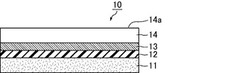

【図1】本発明の化粧用フィルムの一例を模式的に示す断面図である。

【図2】ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムについて、23℃、タテ方向の条件で評価した引っ張り特性を示すグラフである。

【図3】ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物なるフィルムについて、23℃、ヨコ方向の条件で評価した引っ張り特性を示すグラフである。

【図4】本発明の化粧用フィルムの別の一例を模式的に示す断面図である。

【図5】本発明の化粧用フィルムの別の一例を模式的に示す断面図である。

【図6】ポリエチレン樹脂及びポリプロピレン樹脂のコロナ処理の効果を評価したグラフである。

【図7】化粧用フィルムのカール高さの測定方法を説明するための模式図である。

【図8−1】実施例2で作製した基材層をTEMで観察した画像(×5000)である。

【図8−2】実施例2で作製した基材層をTEMで観察した画像(×100000)である。

【図9−1】実施例3で作製した基材層をTEMで観察した画像(×5000)である。

【図9−2】実施例3で作製した基材層をTEMで観察した画像(×100000)である。

【図10−1】実施例5で作製した基材層をTEMで観察した画像(×5000)である。

【図10−2】実施例5で作製した基材層をTEMで観察した画像(×100000)である。

【図11−1】高密度ポリエチレン/ランダム共重合ポリプロピレンの比率が42/58であるフィルムをTEMで観察した画像(×5000)である。

【図11−2】高密度ポリエチレン/ランダム共重合ポリプロピレンの比率が42/58であるフィルムをTEMで観察した画像(×100000)である。

【発明を実施するための形態】

【0022】

以下、図面を参照しながら、本発明の実施形態を説明する。

図1は、本発明の化粧用フィルムの一例を模式的に示す断面図である。

【0023】

図1に示す化粧用フィルム10は、基材層11と、印刷層12と、接着剤層13と、透明樹脂層14とがこの順で積層されている。そして、透明樹脂層14の表面14aには表面処理が施されている。

ここで、基材層11は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多くなるように構成された層である。

【0024】

基材層11上には、印刷層12が形成されている。この印刷層12に描画された意匠が、化粧用フィルム10の意匠となる。

【0025】

印刷層12上には、接着剤層13が形成されている。接着剤層13は、基材層11及び印刷層12と、透明樹脂層14とを接着させる役割を果たしている。また、接着剤層13は印刷層12の意匠を視認できるよう透明である。

【0026】

透明樹脂層14は、ポリプロピレン樹脂からなる層である。透明樹脂層14の材質にポリプロピレン樹脂を用いる理由は、耐擦傷性に優れるため、化粧用フィルムの表面に傷等が付きにくく、また、透明性に優れるからである。

【0027】

このような構成からなる化粧用フィルムでは、基材層と透明樹脂層とが異質の材料からなるにも関わらず、化粧用フィルムに反りやカールが発生することを防止することができ、化粧用フィルムに優れた取り扱い性を付与することができる。

【0028】

また、基材層及び透明樹脂層の両者がポリプロピレン樹脂からなる化粧用フィルムに比べて、基材層の成形温度を低く設定することができるため扱いやすく、経済的にも有利であるとの点で優れる。

【0029】

また、化粧用フィルムを販売する場合、化粧用フィルムを小さく裁断することで商品見本とすることができる。商品見本に反りやカールが発生した場合には、見本としての価値が著しく低下するが、本発明の化粧用フィルムの小片を商品見本として使用する場合には、商品見本に反りやカールが発生することがないため、上記の不都合を回避することができる。

【0030】

上記化粧用フィルムは、基材層がポリエチレン樹脂とポリプロピレン樹脂との混合物からなるため、基材層がポリプロピレン樹脂からなる化粧用フィルムに比べて極めて耐候性に優れることとなる。これは、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなるフィルムが、ポリプロピレン樹脂からなるフィルムに比べて耐候性に優れるからであり、このような知見は本願発明者によって初めて見出されたものである。

【0031】

以下に、ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムのそれぞれについて、耐候性を評価した結果を示す。

【0032】

ここで、評価サンプルは下記の方法で作製した。

即ち、表2に示した比率で高密度ポリエチレン(HDPE/プライムポリマー社製、ハイゼックス3300F)、及び、ランダム共重合ポリプロピレン(r−PP/サンアロマー社製、PS621S)を含有したブレンド樹脂100重量部に、酸化防止剤(チバ・ジャパン社製、イルガノックス1076)0.1重量部、ステアリン酸カルシウム0.1重量部、紫外線吸収剤(チバ・ジャパン社製、チヌビン329)0.2重量部、及び、光安定剤(チバ・ジャパン社製、チマソーブ119FL)0.3重量部を添加し、バンバリーミキサーで溶融混錬した後、ロール温度170〜190℃の逆L型4本カレンダーに供給し、圧延することにより、巾1000mm×長さ300mm×厚さ0.07mmの測定サンプルを作製した。

【0033】

表2には、各サンプルの耐候性をJIS A 1415に準拠した試験方法(光源としてサンシャインカーボン(WS形)を使用)で評価した結果を示している。

なお、表中、「○」は外観に変化が見られなかったことを意味し、「×」はフィルムにクラックが発生したことを意味する。

【0034】

【表2】

【0035】

表2に示すように、ポリプロピレン樹脂からなるフィルムに比べて、ポリエチレン樹脂からなるフィルムや、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムは、耐候性に優れることは明らかである。

【0036】

加えて、本願発明者らが新たに得た知見では、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムの耐候性は、混合物中のポリエチレン樹脂の含有量が増加するに伴って、ポリエチレン樹脂の増加率に依存して向上するのではなく、ポリプロピレン樹脂とポリエチレン樹脂との混合物において、ポリエチレン樹脂の含有量を80重量%以上(ポリプロピレン樹脂の含有量を20重量%以下)とすることにより、特異的に向上し、ポリエチレン樹脂からなるフィルムと同等の耐候性を獲得するに至ることが明らかとなった。

そのため、本発明の化粧用フィルムでは、基材層を構成する混合物について、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量を20重量%以下とすることにより、高い耐候性の要求される化粧用フィルム(例えば、屋外で使用する化粧用フィルム)として好適に使用することができる。

【0037】

また、上記化粧用フィルムは、基材層がポリエチレン樹脂とポリプロピレン樹脂との混合物からなるため、折り曲げ加工性に優れるとの効果も奏する。

本発明の化粧用フィルムは、後述するように、木質板、金属板等の基板に貼り合わせて使用する。ここで、上記化粧用フィルムを張り付けた部材(化粧板)は、化粧用フィルムを張り付けた状態で加工処理が施されることがあり、具体的な加工例の一つに、化粧板を折り曲げるために、基板側にV字状の溝を形成し、その後、化粧板を所定の角度に折り曲げる折り曲げ加工がある。

このとき、このポリプロピレン樹脂からなる基材層を備えた化粧用フィルムでは、化粧板を折り曲げた際に、化粧用フィルムが破断したり、白化したりするとの不都合が生じることがある。これに対し、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなる基材層を備えた化粧用フィルムでは、このような不都合を回避することができる。

この理由については、以下のように推測している。

上述したようにポリプロピレン樹脂を基材層に用いた場合は、折り曲げ加工時に不都合が生じることがあるが、ポリエチレン樹脂からなる基材層を備えた化粧用フィルムでは、ポリエチレン樹脂の加工性がポリプロピレン樹脂に比べて優れることに起因して、上記のような不都合を回避することができる。

そして、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなるフィルムでは、ポリエチレン樹脂からなるフィルムに近似した引っ張り特性を備えるため、ポリエチレン樹脂からなるフィルムと同様、ポリプロピレン樹脂からなるフィルムを用いた場合に生じる不都合を回避することができると考えられる。

【0038】

以下に、ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムのそれぞれについて、引っ張り特性を評価した結果を示す。

【0039】

図2及び3は、それぞれ、高密度ポリエチレン(HDPE/プライムポリマー社製、ハイゼックス3300F)、及び、ランダム共重合ポリプロピレン(r−PP/サンアロマー社製、PS621S)を表3に示した比率で含有したブレンド樹脂100重量部に、酸化防止剤(チバ・ジャパン社製、イルガノックス1076)0.1重量部、及び、ステアリン酸カルシウム0.1重量部を添加し、バンバリーミキサーで溶融混錬した後、ロール温度170〜190℃の逆L型4本カレンダーに供給し、圧延することにより作製した厚さ0.07mmのフィルム(サンプルNO.1〜7)の引っ張り特性を評価した結果である。

【0040】

【表3】

【0041】

ここで、引っ張り特性の評価は、JIS K 6732に準拠して、測定温度23℃、引っ張り速度50mm/分、引っ張り方向をタテ方向(図2)又はヨコ方向(図3)で行った。なお、上記タテ方向とは、カレンダー加工の延伸方向を意味し、上記ヨコ方向とは、タテ方向に垂直な方向(フィルムの巾方向)を意味する。

【0042】

図2及び3の示したグラフから、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムの引っ張り特性は、ポリプロピレン樹脂からなるフィルムとは相違し、ポリエチレン樹脂からなるフィルムに近似することが明らかである。

【0043】

ここで、まず、ポリプロピレン樹脂からなるフィルムと、ポリエチレン樹脂からなるフィルムとの引っ張り特性を比較してみると、ポリエチレン樹脂からなるフィルムでは徐々に均一的にネッキングしながら伸長するのに対し、ポリプロピレン樹脂からなるフィルムは、剛性が高く、降伏点を過ぎると、部分的にネッキング(微小領域では一部破断)しながら伸長していると考えられる。なお、ポリプロピレン樹脂からなるフィルムが一部破断していることは、降伏点以降の曲線が波うっていることから推測される。

そして、このような挙動の相違は、ポリエチレン樹脂は平面的な構造で配向しているのに対し、ポリプロピレン樹脂は3次元で複雑に分子が絡んでいるという、分子構造の差によるのではないかと考えられる。

そして、化粧板の折り曲げ加工を考慮した場合、上記加工は、一般的には降伏点までの低伸張領域で行われると考えられ、ポリプロピレン樹脂からなるフィルムは、ポリエチレン樹脂からなるフィルムに比べて、剛性が高く、破断し易いため、ポリエチレン樹脂からなるフィルムの方が、ポリプロピレン樹脂からなるフィルムより折り曲げ加工性に優れると考えられる。

【0044】

そして、上述したように、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムは、ポリエチレン樹脂からなるフィルムに近似した引っ張り特性を有しており、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなる基材層を備えた本発明の化粧用フィルムが、ポリプロピレン樹脂からなる基材層を備えた化粧用フィルムに比べて良好な折り曲げ加工性を有すると考えられる。

【0045】

加えて、上述したような化粧板の加工は、通常、室温下で行われるため、本発明の化粧用フィルムでは、基材層を構成する上記混合物中のポリエチレン樹脂及びポリプロピレン樹脂の合計量に対するポリプロピレン樹脂の含有量を30重量%以下とすることにより、折り曲げ加工性をより向上させることができる。

この理由は、図2、3に示すように、基材層を構成する混合物中のポリエチレン樹脂及びポリプロピレン樹脂の合計量に対するポリプロピレン樹脂の含有量を30重量%以下(ポリエチレン樹脂の含有量を70重量%以上)とすることにより、その引っ張り特性(降伏点の応力や伸び)がポリエチレン樹脂からなるフィルムの引っ張り特性と極めて近似するからである。

そして、これらの折り曲げ加工性に関する知見もまた、本願発明者らによって新たに見出されたものである。

【0046】

さらに、ポリエチレン樹脂及びポリプロピレン樹脂の合計量に対するポリプロピレン樹脂の含有量を30重量%以下の混合物の引っ張り特性がポリエチレン樹脂に近似することにより、このような混合物からなるフィルムでは、ポリエチレン樹脂がポリプロピレン樹脂に対して有する利点、即ち、優れた加工性、成形性(例えば、カレンダー加工による成形性)、と同様の利点を有することとなり、また、ポリエチレン樹脂からなるフィルムと同様の条件で各種加工を行うことができると考えられる。

【0047】

上記透明樹脂層は、上述した通りポリプロピレン樹脂を用いて形成される。上記ポリプロピレン樹脂としては特に限定されず、例えば、単独重合ポリプロピレン樹脂(h−PP)、ランダム共重合ポリプロピレン樹脂(r−PP)、ブロック共重合ポリプロピレン樹脂(b−PP)、メタロセンポリプロピレン樹脂等が挙げられる。

これらは単独で用いても良いし、2種以上併用してもよい。

これらのなかでは、ランダム共重合ポリプロピレン樹脂が望ましい。その理由は、ランダム共重合ポリプロピレン樹脂は、単独重合ポリプロピレン樹脂やブロック共重合ポリプロピレン樹脂に比べて、折り曲げ時に白化しにくいからである。

【0048】

上記透明樹脂層には、ポリプロピレン樹脂以外に、透明性を損なわない範囲で、添加剤が配合されていてもよい。

上記添加剤としては、例えば、滑剤、熱安定剤、酸化防止剤、紫外線吸収剤、光安定剤、顔料、改質剤、難燃剤、帯電防止剤、補強剤、充填剤、防カビ剤等が挙げられる。

【0049】

透明樹脂層14の表面14aに施される表面処理としては、例えば、透明樹脂層の耐擦傷性や防汚染性を向上させることを目的としたコーティング処理が挙げられる。上記コーティング処理は上記機能を有する塗料を塗布するほか、紫外線処理、電子線処理と組み合わせて実施することができる。上記表面処理は必要に応じて施せばよい。

【0050】

上記基材層は、上述した通りポリエチレン樹脂とポリプロピレン樹脂との混合物を用いて形成される。

上記ポリプロピレン樹脂としては、上記透明樹脂層に使用するポリプロピレン樹脂と同様のものが挙げられる。

【0051】

また、上記ポリエチレン樹脂としては、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、超低密度ポリエチレン(VLDPE)等が挙げられる。

これらは単独で用いても良いし、2種以上併用してもよい。

これらのなかでは、高密度ポリエチレン(HDPE)及び直鎖状低密度ポリエチレン(LLDPE)が望ましく、高密度ポリエチレン(HDPE)が特に望ましい。

高密度ポリエチレンは、特に耐候性及び引張強度に優れるからである。

また、高密度ポリエチレンは、上述したポリエチレン樹脂のなかでは、加工時の耐熱性及び加工性に優れるため、カレンダー加工によりフィルムに成形するのに特に適しており、さらに、高密度ポリエチレンを用いると、長尺の巻物にしても弛みがなく折り曲げ加工時に白化による外観不良が特に発生しにくい。

上記基材層には、ポリエチレン樹脂及びポリプロピレン樹脂以外に、添加剤が配合されていてもよく、上記添加剤としては、上記透明樹脂層に配合しうる添加剤と同様のものが挙げられる。

【0052】

上記基材層では、上記ポリエチレン樹脂の含有量が、上記ポリプロピレン樹脂の含有量よりも多い。ポリプロピレン樹脂の方が多い場合には、ポリプロピレン樹脂の特性に依存した不具合(融点が高いため成形しにくく扱いにくい、また、ポリエチレン樹脂に比べると高価であるため、経済的に不利である、更に、ポリエチレン樹脂に比べると表面改質しにくく、ポリエチレン樹脂に比べると耐候性に劣る、他の樹脂との接着性に劣る傾向にある、との不具合)が生じることとなるからである。

【0053】

また、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は、ポリプロピレン樹脂に依存した不具合が発現することを抑えつつ、基材層の収縮量を減少させ、化粧用フィルムに反りやカールが発生することを抑制することができる点で、5重量%以上であることが望ましい。

そして、反りやカールの発生をより確実に防止するためには、10重量%以上であることがより望ましく、20重量%以上であることが更に望ましい。

【0054】

さらに、上記基材層と上記透明樹脂層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が、2、3〜6.0であるか、または、0.03〜0.11である場合には、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は、10〜30重量%であることが望ましい。

【0055】

一方、既に説明した通り、化粧用フィルムの耐候性や、折り曲げ加工性を向上させるとの点では、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は30重量%以下(上記ポリエチレン樹脂の含有量は70重量%以上)であることが望ましい。特に、耐候性を向上させるとの点では、上記ポリプロピレン樹脂の含有量は20重量%以下(上記ポリエチレン樹脂の含有量は80重量%以上)であることがより望ましい。

【0056】

そのため、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は、5〜30重量%である(ポリエチレン樹脂の含有量が70〜95重量%である)ことが特に望ましく、5〜20重量%である(ポリエチレン樹脂の含有量が80〜95重量%である)ことが最も望ましい。

この範囲であれば、化粧用フィルムに反りやカールが発生することを抑制し、同時に、優れた耐候性及び折り曲げ加工性を獲得することができるからである。

【0057】

上記基材層は、ポリエチレン樹脂を海とし、ポリプロピレン樹脂を島とする海島構造を有していることが望ましい。この場合、上記化粧用フィルムを合板等に貼り付けた後の切断加工性に優れるとの効果を奏するからである。

この理由は定かではないが、海と島との界面(ポリエチレン樹脂とポリプロピレン樹脂との界面)を介して容易に切断されるからであると考えられる。

【0058】

また、上記基材層が上記海島構造を有している場合、上記化粧用フィルムの反りやカールの発生を抑制しやすいという点でも有利である。

上記基材層がポリエチレン樹脂を海とし、ポリプロピレン樹脂を島とする海島構造を有している場合に、上記反りやカールの発生が抑制されやすくなる理由については、上述したように、ポリプロピレン樹脂の収縮率がポリエチレン樹脂の収縮率よりも小さいため、ポリプロピレン樹脂からなる島の部分が、ポリエチレン樹脂からなる海の部分が収縮しようとするのを阻止する方向に働き、その結果、全体として基材層の収縮が抑制されるのではないかと考えられる。

【0059】

また、上記基材層が上記海島構造を有している場合、上記化粧用フィルムを張り付けた化粧板の折り曲げ加工性を向上させることができる。この理由は、引っ張り特性がポリエチレン樹脂からなるフィルムに近似するからと考えられる。

【0060】

また、基材層の表面、特に印刷層を形成する側の面には、プライマーが形成されていても良い。

上記プライマーとしては、例えば、ポリウレタン樹脂や、ウレタン−アクリル共重合体樹脂をイソシアネート架橋させたもの等が挙げられる。

【0061】

上記接着剤層は、その上面に印刷層を形成した基材層と透明樹脂層とを接着することができるとともに、印刷層の視認性を損なわないよう透明なものであればよい。

上記接着剤層としては、例えば、アクリル系接着剤、ウレタン系接着剤等が挙げられる。

【0062】

上記アクリル系接着剤は、アクリル系重合体からなるものであり、上記アクリル系重合体としては、例えば、(メタ)アクリル酸アルキルエステルの単独重合体、又は、これらの共重合体を挙げることができる。上記(メタ)アクリル酸アルキルエステルにおけるアルキルとしては、炭素数4〜12の直鎖又は分岐鎖状アルキルが好ましい。

【0063】

上記ウレタン系接着剤としては、1液硬化タイプ又は2液硬化タイプのポリウレタン系接着剤を用いることができ、これらのなかでは、イソシアネートとポリオールの反応を用いた2液硬化タイプのウレタン系接着剤が望ましい。

なお、後述するように、本発明の化粧用フィルムは、接着剤層を備えていなくてもよい。

【0064】

また、化粧用フィルム10においては、例えば、基材層11の透明樹脂層14側の表面にエンボス加工が施されていても良く、また、透明樹脂層14の表面にエンボス加工が施されていてもよい。

これにより、意匠の見栄えを向上させたり、デザインのバリエーションを増やしたりすることができる。

【0065】

本発明の化粧用フィルムは、図1に示したような構造に限定されるわけではなく、例えば、図4、5に示すような構造を備えるものであってもよい。

図4、5は、それぞれ本発明の化粧用フィルムの別の一例を模式的に示す断面図である。

【0066】

図4に示した化粧用フィルム20は、印刷層22が積層された基材層21上に、接着剤層を介さずに、透明樹脂層24が直接印刷層22上に形成されている。

このように、本発明の化粧用フィルムでは、接着剤層は形成されていなくてもよい。このように接着剤層を省略することにより、印刷層は、接着剤層を介することなく視認されることとなるため、意匠をより鮮明にすることができる。

【0067】

本発明の化粧用フィルムにおいて、接着剤層を省略する場合、透明樹脂層と印刷層(又は基材層)との接着性を確保するためには、下記の方法を採用することができる。

例えば、(1)印刷層を形成する印刷インキとして、接着機能を有する樹脂を配合する方法、(2)透明樹脂層の基材層と対向する側の表面にコロナ処理等の表面処理を施しておく方法等を採用することができる。

【0068】

図5に示した化粧用フィルム30は、印刷層を備えていない以外は、図1に示した化粧用フィルム10と同様の構成を備えている。図5中、31は基材層、33は接着剤層、34は透明樹脂層である。

このような化粧用フィルム30では、基材層の表面そのものが、化粧用フィルム30の意匠となる。

また、本発明の化粧用フィルムは、図5に示した化粧用フィルム30において、接着剤層33を形成しないものでもよい。

【0069】

本発明の化粧用フィルムの厚さは特に限定されず、その使用目的に応じて適宜選択すればよいが、通常、45μm〜1mmである。

より詳細には、例えば、壁、天井、床等に貼り付ける壁紙や、建材、家具、家庭用電気製品のキャビネット類のうち比較的広い面積を占める部分に使用する化粧用フィルムであれば、70〜200μmであることが望ましく、上記キャビネット類のうち、そのエッジ部等、より優れた耐衝撃性や耐圧痕性が要求される部分に使用される化粧用フィルムであれば、0.5〜1mmであることが望ましい。

【0070】

また、本発明の化粧用フィルムを構成する各層の厚さについては、通常、基材層が40〜950μm、接着剤層が1〜50μm、透明樹脂層が1〜500μmである。

【0071】

このような構成からなる本発明の化粧用フィルムは、例えば、下記の製造方法により製造することができる。

次に、本発明の化粧用フィルムを製造する方法を工程順に説明する。

【0072】

(1)まず、基材層を作製する。

上記基材層は、例えば、カレンダー加工、押出し加工等の既存の方法により作製することができ、カレンダー加工で作製することが望ましい。

カレンダー加工が望ましい理由は、成形機の構造上、多くの色、サイズ、樹脂の種類に対応し易く、小ロットにも対応し易いからである。また、カレンダー加工は、押出し加工に比べて、高い厚み精度で薄層を作製するのに適している。

さらに、カレンダー加工は、押出し加工に比べて、薄くて隠蔽性に優れるフィルムを作製するのに適している。なぜなら、押出し加工では、原料を供給する際に、供給機内に顔料と樹脂材料とを投入し、供給機内で両者を攪拌した後、押出成形機に供給するが、供給機から押出成形機に搬送する工程で、樹脂材料と顔料との分離が生じ(両者が不均一に分散した状態となり(特に顔料が無機顔料であると不均一になりやすい))、その結果、押出成形で成形したフィルムにおいて、経時的に樹脂成分と顔料との配合比にバラツキが発生することがある。そして、このようなバラツキが発生したフィルムは、その隠蔽性にバラツキが生じ、製品(フィルム)としての価値の低下を招くことがあるのに対し、カレンダー加工ではこのような不都合が発生しないからである。

【0073】

上記基材層をカレンダー加工により作製する場合には、例えば、以下のようにして作製することができる。まず、ポリエチレン樹脂及びポリプロピレン樹脂を所定の配合量で混合し、これに、必要に応じて添加剤等を加える。

これを連続混練機、バンバリーミキサー、ニーダー、押出し機等で150〜200℃にて加熱混練して溶融する。溶融した樹脂をロール温度150〜200℃のカレンダーロールに供給し圧延することにより、上記基材層を作製することができる。

ここで、カレンダーとしては、3本型、4本L型、4本逆L型、4本Z型、6本型等の通常用いられているものを用いることができる。

また、この工程では、基材層を海島構造を有するものとするには、ポリエチレン樹脂とポリプロピレン樹脂とを充分に混練することが重要である。

【0074】

また、上記基材層を作製した後には、必要に応じて、基材層の表面(特に透明樹脂層と対向する側の面)に、表面処理を施してもよい。

上記表面処理としては、例えば、コロナ処理、プラズマ処理、紫外線処理、電子線処理等が挙げられる。これらの処理を施すことにより、基材層と印刷層、接着剤層又は透明樹脂層との接着性を向上させることができる。また、上記表面処理が施された基材層は、その貯蔵安定性も向上することとなる。

上記表面処理としては、コロナ処理が望ましい。その理由は、接着性を向上させやすいからである。また、コロナ処理は、処理環境(処理装置)の構築が容易であるとの利点も有する。

【0075】

また、上記コロナ処理との相性が良いことも、本発明において、基材層に上述した構成の基材層を用いる理由の一つである。

即ち、ポリエチレン樹脂とポリプロピレン樹脂とのコロナ処理による表面改質性能の1つであるヌレ指数減衰性を比較した場合、ポリエチレン樹脂のほうがヌレ指数減衰性に優れることとなる。そのため、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量が、ポリプロピレン樹脂の含有量よりも多い上記基材層では、ポリプロピレン樹脂単独からなる基材層に比べて、長期安定性に優れるからである。

なお、上記ヌレ指数減衰性に優れるとは、長期間に渡ってヌレ指数が減衰しにくく、長期安定性に優れることを意味する。

【0076】

このように、ポリエチレン樹脂のほうがヌレ指数減衰性に優れることは下記の検討結果からも明らかである。

図6は、ポリエチレン樹脂及びポリプロピレン樹脂のコロナ処理の効果を評価したグラフである。

図6には、ポリエチレン樹脂を3.0KWの条件でコロナ処理した場合と、ポリプロピレン樹脂を3.0KW及び5.0KWのそれぞれの条件でコロナ処理した場合とのヌレ指数の経時変化をプロットしている。

なお、図中、破線がヌレ指数40mN/mのところに引かれているが、これは基材層に印刷層を形成する場合に要求されるヌレ指数の目安である。

そして、図6に示すように、ポリエチレン樹脂では、長期間(少なくとも200日間)に渡って、40mN/m以上のヌレ指数が維持されているのに対し、同条件で処理したポリプロピレン樹脂では処理直後からヌレ指数が不充分であり、より高電圧でコロナ処理したとしても、処理直後からポリエチレン樹脂よりヌレ指数が低く、長期安定性に劣ることは明らかである。

【0077】

また、上記基材層の表面にはプライマー処理を施してもよい。

上記プライマー処理は、上記表面処理と併用してもよいし、単独で行ってもよい。

上記プライマー処理は、例えば、ポリウレタン樹脂や、ウレタン−アクリル共重合体樹脂をイソシアネート架橋させたもの等を塗布し、その後、必要に応じて乾燥させることにより行うことができる。

【0078】

(2)次に、上記基材層上に印刷層を形成する。

上記印刷層を形成する方法としては特に限定されず、直接グラビア印刷、オフセット印刷、スクリーン印刷、フレキソ印刷、静電印刷、インクジェット印刷等の従来公知の印刷方法を用いることができる。なお、印刷層は、必要に応じて形成すればよい。

また、グラビア印刷により印刷層を形成する場合において、例えば多色刷りが可能な工程の場合には、柄の印刷と連続した工程の最後のグラビアロールで接着層(またはプライマー層)を設けてもよい。この場合、印刷層と接着剤層とを同時に形成することができる。

また、印刷層を形成する際には、一旦、基材層上にベタ塗り層を形成した後、そのベタ塗り層上に模様を描画してもよい。

【0079】

(3)次に、別途、透明樹脂層を形成する。

上記透明樹脂層は、上記基材層の作製と同様、例えば、カレンダー加工、押出し加工等の既存の方法により作製することができる。

上記透明樹脂層をカレンダー加工により作製する場合には、例えば、以下のようにして作製することができる。

即ち、ポリプロピレン樹脂に、必要に応じて添加剤等を加えた後、これを連続混練機、バンバリーミキサー、ニーダー、押出し機等で150〜200℃にて加熱混練して溶融する。溶融した樹脂をロール温度150〜200℃のカレンダーロールに供給し圧延することにより、上記透明樹脂層を作製することができる。

ここで、カレンダーとしては、上記基材層の作製の際に用いるものと同様の型式のものを使用することができる。

また、上記透明樹脂層を押出し加工により作製する場合には、カレンダー加工の場合と同様に、ポリプロピレン樹脂に、必要に応じて添加剤等を加えた後、押出し成形機でフィルム状に成形すればよい。また、押出し成形機の前に、連続混練機、バンバリーミキサー、ニーダー、押出し機等を設け、加熱溶融させたものを、押出し成形機に供給を行ってもよい。

【0080】

また、上記透明樹脂層を形成した後、上記透明樹脂層の基材層と対向する側の面には、表面処理を施してもよい。

上記表面処理としては、例えば、コロナ処理、プラズマ処理、紫外線処理、電子線処理等が挙げられる。これらの処理を施すことにより、ポリエチレン樹脂にコロナ処理を施す場合ほどではないにせよ、基材層や印刷層、又は、接着剤層との接着性を向上させることができるからである。

【0081】

(4)次に、上記(1)及び(2)の工程で作製した基材層及び印刷層の積層体(又は、基材層の単体)と、上記(3)の工程で作製した透明樹脂層とを接着剤層を介して貼り合わせる。

ここでは、アクリル系接着剤や1液硬化タイプ又は2液硬化タイプのポリウレタン系接着剤を、基材層及び印刷層の積層体(又は、基材層)、及び/又は、透明樹脂層の表面に塗布し、加熱硬化することにより両者を貼り合わせる。

また、積層体と透明樹脂層とを貼り合わせた後、透明樹脂層の表面(積層体と貼り合わせた側と反対側の面)には、紫外線処理、電子線処理等の表面処理を施してもよい。また、これらの表面処理は、貼り合わせる前に施してもよい。

なお、上記接着剤層は、必要に応じて形成すればよく、接着剤層を形成することなく、上述した方法により両者を貼り合わせてもよい。

このような(1)〜(4)の工程を経ることにより、本発明の化粧用フィルムを製造することができる。

【0082】

また、このような化粧用フィルムの製造方法では、上記プライマー処理や上記(4)の工程において、基材層が熱履歴を受けることがある。

そして、上記基材層は、既に説明した通り、ポリエチレン樹脂に加えてポリプロピレン樹脂を含有しているため、ポリエチレン樹脂からなるフィルムに比べて熱履歴を受けた際の収縮の度合いが顕著に小さくなっている。

そのため、この点で、本発明の化粧用フィルムは、基材層にポリエチレン樹脂からなるフィルムを用いた化粧用フィルムに比べて優れているのである。

【0083】

このような本発明の化粧用フィルムは、木質板(MDF、パーチクルボード、積層板等)、金属板、無機質板(石膏ボード等)等の基板に貼り合わせて、建材、家具、家庭用電気製品のキャビネット類に用い、また、装飾目的のために壁、天井、床等に貼り付ける壁紙として用い、更には、屋外で看板や外壁に用いる化粧用フィルムとして好適である。

【0084】

以下、本発明について実施例を掲げてさらに詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0085】

(実施例1〜6、比較例1)

(1)基材層の作製

高密度ポリエチレン(HDPE/プライムポリマー社製、ハイゼックス3300F)、及び、ランダム共重合ポリプロピレン(r−PP/サンアロマー社製、PS621S)を表4に示した比率で含有したブレンド樹脂100重量部に、酸化防止剤(チバ・ジャパン社製、イルガノックス1076)0.1重量部、ステアリン酸カルシウム0.1重量部、紫外線吸収剤(チバ・ジャパン社製、チヌビン329)0.2重量部、及び、光安定剤(チバ・ジャパン社製、チマソーブ119FL)0.3重量部を添加し、バンバリーミキサーで溶融混錬した後、ロール温度170〜190℃の逆L型4本カレンダーに供給し、圧延することにより厚さ0.07mmの基材層を作製した。

なお、基材層の厚さは、JIS K 7130に準拠して測定した。測定面は10mmφとした。

【0086】

(2)化粧用フィルムの作製

透明樹脂層として、厚さ0.07mmの無延伸ポリプロピレンフィルム(東セロ社製)を用意し、この無延伸ポリプロピレンフィルムと、上記(1)の工程で作製した基材層(HDPEとr−PPとからなるフィルム)とを、165℃×1分間、圧力3Mpaの条件で熱プレスした後、室温まで放冷し、化粧用フィルムを製造した。

従って、ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が1.0である。

【0087】

次に、製造した各化粧用フィルムのカールの高さを測定し、カールの発生の有無を評価した。

図7は、化粧用フィルムのカール高さの測定方法を説明するための模式図である。

図7に示すように、化粧用フィルム50を基材層51が上側、透明樹脂層54が下側となるように平坦面59上に載置し、透明樹脂層54の端部の位置する高さ(図7中、h)を測定した。なお、試験片のサイズは、巾100mm×長さ100mmとした。

そして、その高さに基づき、下記の基準でカールの発生の有無を評価した。

○:高さが5mm未満である。

△:高さが5mm以上、10mm未満である。

×:高さが10mm以上である。

【0088】

【表4】

【0089】

(実施例7〜12、比較例2)

基材層の厚さを0.05mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表5に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が1.4である。

【0090】

【表5】

【0091】

(実施例13〜18、比較例3)

基材層の厚さを0.04mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表6に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が1.75である。

【0092】

【表6】

【0093】

(実施例19〜25、比較例4)

基材層の厚さを0.03mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表7に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が2.3である。

【0094】

【表7】

【0095】

(実施例26〜31、比較例5)

基材層の厚さを1.0mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表8に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.7である。

【0096】

【表8】

【0097】

(実施例32〜38、比較例6)

基材層の厚さを0.05mmとし、透明樹脂層として、厚さ0.1mmの無延伸ポリプロピレンフィルム(東セロ社製)を2枚積層(熱プレス)した厚さ0.2mmの透明樹脂層を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表9に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が4.0である。

【0098】

【表9】

【0099】

(実施例39〜45、比較例7)

基材層の厚さを0.05mmとし、透明樹脂層として、厚さ0.1mmの無延伸ポリプロピレンフィルム(東セロ社製)を3枚積層(熱プレス)した厚さ0.3mmの透明樹脂層を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表10に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が6.0である。

【0100】

【表10】

【0101】

(実施例46〜52、比較例8)

基材層の厚さを0.9mmとし、透明樹脂層をとして、厚さ0.03mmの無延伸ポリプロピレンフィルム(東セロ社製)を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表11に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.03である。

【0102】

【表11】

【0103】

(実施例53〜59、比較例9)

基材層の厚さを0.9mmとし、透明樹脂層として、厚さ0.1mmの無延伸ポリプロピレンフィルム(東セロ社製)を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表12に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.11である。

【0104】

【表12】

【0105】

(実施例60〜65、比較例10)

基材層の厚さを0.1mmとし、透明樹脂層として、厚さ0.02mmの無延伸ポリプロピレンフィルム(東セロ社製)を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表13に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.2である。

【0106】

【表13】

【0107】

このように、基材層として、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多いものを用いることにより、化粧用フィルムに反りやカールが発生することを防止することができることが明らかとなった。

【0108】

さらに、実施例2、3、5で作製した基材層をTEM(透過型電子顕微鏡)で観察し、その結果を図8〜10に示した。

図8−1、2は、それぞれ実施例2で作製した基材層を倍率5000倍、100000倍でTEMにより観察した画像であり、図9−1、2は、それぞれ実施例3で作製した基材層を倍率5000倍、100000倍でTEMにより観察した画像であり、図10−1、2は、それぞれ実施例5で作製した基材層を倍率5000倍、100000倍でTEMにより観察した画像である。

また、ブレンド樹脂として、高密度ポリエチレン/ランダム共重合ポリプロピレンの比率(重量%)を42/58にした以外は、実施例1と同様にして作製したフィルム(参考例)を倍率5000倍、100000倍でTEMにより観察し、それぞれ図11−1、2に示した。

【0109】

なお、TEMによる観察条件は以下の通りである。

装置:透過型電子顕微鏡(日本電子 JEM−1200EX)

観察条件:加速電圧 80KV

試料調整:RuO4染色−超薄切片法

写真倍率:×5000、×100000

剣鏡部位:フィルム断面中層部 流れ方向に沿って観察

【0110】

その結果、実施例2、3で作製した基材層(フィルム)は、いずれもポリエチレン樹脂を連続相(海)、ポリプロピレン樹脂を分散相(島)とする相分離構造を形成し、基材層の流れ方向に著しく延伸していた。また、両者の間で分散状態に大きな差はみられなかったものの、実施例2の基材層ではポリエチレン樹脂のラメラ晶が、流れ方向の垂直方向に成長したものが多く観察された。

【0111】

実施例5及び参考例で作製した基材層(フィルム)は、いずれもポリプロピレン樹脂を連続相(海)、ポリエチレン樹脂を分散相(島)とする相分離構造を形成し、基材層の流れ方向に著しく延伸していた。また、両者の間で分散状態に大きな差はみられなかった。さらに、ポリプロピレン樹脂相、ポリエチレン樹脂相ともに、ラメラ晶が観察され、ポリエチレン樹脂相の方が厚く顕著に観察された。

【0112】

そして、本発明の化粧用フィルムにおいて、上述したような優れた効果を奏する理由の一つが、基材層がポリエチレン樹脂が海で、ポリプロピレン樹脂が島の海島構造を有することにあると考えられた。

【符号の説明】

【0113】

10、20、30 化粧用フィルム

11、21、31 基材層

12、22 印刷層

13、33 接着剤層

14、24、34 透明樹脂層

【技術分野】

【0001】

本発明は、化粧用フィルムに関する。

【背景技術】

【0002】

化粧用フィルムとは、基材フィルムに印刷やラミネーション等を施してなる一種の装飾用材料であって、木質板(MDF、パーチクルボード、積層板等)、金属板、無機質板(石膏ボード等)等の基板に貼り合わせて、建材、家具、家庭用電気製品のキャビネット類に用い、また、装飾目的のために壁、天井、床等に貼り付ける壁紙として用い、更には、屋外で看板や外壁に用いるフィルムである。

【0003】

従来、このような化粧用フィルムとしては、例えば、基材層、印刷層及び透明樹脂層がこの順で積層された化粧用フィルムが提案されている。

そして、このような化粧用フィルムでは、基材層及び透明樹脂層の材質に塩化ビニル樹脂が用いられていた(例えば、特許文献1参照)。

しかしながら、塩化ビニル樹脂は塩素を含むことから、近年、環境問題の高まりを背景として、ポリエチレン樹脂やポリプロピレン樹脂等のポリオレフィン樹脂からなるフィルムへの代替が進みつつある。

【0004】

そこで、例えば、特許文献2には、透明樹脂層の材質として、特定のポリプロピレン樹脂を使用し、基材層の材質として、紙、ポリエチレン樹脂、ポリプロピレン樹脂、ポリブチレン、ポリスチレン、ポリカーボネート、ポリエステルポリアミド、エチレン−酢酸ビニル共重合体、ポリビニルアルコール、アクリル等の合成樹脂、これら合成樹脂の発泡体、ゴム、不織布、合成紙、金属箔等を使用することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−309731号公報

【特許文献2】特開2001−270054号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、透明樹脂層にポリプロピレン樹脂を用い、基材層にポリプロピレン樹脂以外の材質を使用した場合には、化粧用フィルムに反りやカールが発生し、その結果、取り扱い性に劣り、また、見栄えも悪くなるとの課題があった。

そして、このような反りやカールが発生する原因としては、基材層と透明樹脂層との線膨張係数が異なるためであると考えられた。

また、化粧用フィルムの市場においては、実際の商品とは別に、通常、商品と同一の化粧面を有し、サイズを小さくしたものが商品見本として使用される。このような商品見本は、反りやカールが発生してしまうと、商品見本としての役割を果すことができなくなる。また、基材層にもポリプロピレン樹脂を用いた場合には、成形性、経済性、表面改質性の点で後述するような不都合も存在した。

【0007】

特許文献2に開示された構成の化粧用フィルムにおいて、基材層及び透明樹脂層の材質と同一のものを使用した場合、即ち、基材層及び透明樹脂層の両者の材質として、ポリプロピレン樹脂を用いた場合には、上述したような、反りやカールの発生という問題は生じないものの、下記の課題を抱えていた。

ポリプロピレン樹脂は、例えば、ポリエチレン樹脂に比べて、融点が高いため成形しにくく扱いにくい、また、ポリエチレン樹脂に比べると高価であるため、経済的に不利である、更に、ポリエチレン樹脂に比べると表面改質しにくく、他の樹脂との接着性に劣る傾向にある、ポリエチレン樹脂に比べて耐候性に劣るため、特に屋外等で使用した場合に早期に劣化することがある、との課題を抱えていた。

【0008】

そこで、本発明者らは、基材層の材質として、ポリプロピレン樹脂と同程度の線膨張係数を備え、ポリプロピレン樹脂よりも成形し易いポリエチレン樹脂を用いることを検討した。しかしながら、基材層と透明樹脂層との線膨張係数が同程度であるにも関わらず、反りやカールの発生を抑制することができなかった。また、基材層の材質して、ポリエチレン樹脂を用いた場合には、化粧用フィルムを製造する工程の熱履歴により、変形したり、基材層にシワが発生したりする不都合が生じることがあった。

【0009】

即ち、現状、基材層上にポリプロピレン樹脂からなる透明樹脂層が積層された化粧用フィルムは、上述したような複数の問題点を同時に解決することができないという大きな課題を抱えていた。

【0010】

そして、本発明者らは、鋭意検討を重ね、上記課題を解決することができ、反りやカールが発生しないため取り扱い性に優れるとともに、意匠性に優れる化粧用フィルムを完成した。

【課題を解決するための手段】

【0011】

本発明の化粧用フィルムは、少なくとも基材層と透明樹脂層とがこの順で積層された化粧用フィルムであって、

上記基材層は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多く、

上記透明樹脂層は、ポリプロピレン樹脂からなる

ことを特徴とする。

【0012】

本発明の化粧用フィルムでは、上記ポリエチレン樹脂とポリプロピレン樹脂との混合物における、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量が、5〜30重量%であることが望ましい。

本発明の化粧用フィルムは、上記基材層と上記透明樹脂層との間に印刷層を備えることが望ましい。

本発明の化粧用フィルムは、上記透明樹脂層の表面に、表面処理が施されていることが望ましい。

本発明の化粧用フィルムを構成する基材層は、ポリエチレン樹脂が海で、ポリプロピレン樹脂が島の海島構造を有することが望ましい。

【発明の効果】

【0013】

本発明の化粧用フィルムは、透明樹脂層がポリプロピレン樹脂からなり、基材層がポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多くなるように構成されている。

上記透明樹脂層を構成するポリプロピレン樹脂は、透明性及び耐擦傷性に優れる。そのため、これらの特性の化粧用フィルムに付与することができる。そして、上記透明樹脂層が透明性に優れることにより、上記化粧用フィルムは意匠性に優れることとなる。

さらに、上記基材層が、上記構成からなるため、化粧用フィルムに反りやカールが発生することを防止することができ、化粧用フィルムに優れた取り扱い性を付与することができる。

【0014】

この化粧用フィルムに反りやカールが発生することを防止する効果についてもう少し詳しく説明する。

そもそも、基材層がポリエチレン樹脂からなり、透明樹脂層がポリプロピレン樹脂からなる化粧用フィルムにおいて、反りが発生する理由は以下のように推測している。

即ち、ポリエチレン樹脂とポリプロピレン樹脂とでは、加熱後冷却した際の収縮率に差がある(ポリエチレン樹脂のほうが収縮率が大きい)。そして、この収縮率の差が、ポリエチレン樹脂フィルムにポリプロピレン樹脂フィルムを積層した場合、得られた積層体で、収縮率の大きいポリエチレン樹脂側にカールが発生する原因であると推測している。

【0015】

ポリエチレン樹脂とポリプロピレン樹脂とで収縮率に差があることは、本願発明者らによる下記の検討結果により明らかになっている。

即ち、ポリエチレン樹脂及びポリプロピレン樹脂の収縮率を下記の方法で測定したところ、表1に示した結果が得られている。また、ここでは、ポリエチレン樹脂とポリプロピレン樹脂とを混合した樹脂フィルムについても収縮率を測定している。

【0016】

具体的には、表1に示した配合比率を有する、巾4mm×長さ15mm×厚さ0.07mmの測定サンプルを作製し、このサンプルを昇温速度10℃/minで40℃から130℃まで昇温し、その後、降温速度10℃/minで130℃から40℃まで降温した際の長さの変化量(μm)を、熱応力歪み測定装置(セイコーインスルメンツ社製、TMA/SS 120CU)を用いて、荷重1MPaで測定した。なお、表中、変化量及び変化率がマイナスの値である場合、収縮により長さが短くなったことを示す。

【0017】

【表1】

【0018】

表1に示すように、ポリエチレン樹脂とポリプロピレン樹脂とでは、加熱後冷却した際の収縮率に差があることは明らかである。

表1に示した結果のように、ポリエチレン樹脂の収縮率が、ポリプロピレン樹脂の収縮率よりも大きい理由は定かではないが、高密度ポリエチレンは、ランダム共重合ポリプロピレンよりも結晶性が高く、一度融点近くまで加熱された樹脂が、再結晶を起こしたため、加熱前より更に縮んで短くなったものと推測している。

【0019】

そして、上述した収縮率の検討においては、別の新たな知見も得られた。

即ち、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなるフィルムについても、上述した方法により収縮率を測定したところ、ポリエチレン樹脂にポリプロピレン樹脂を配合することにより、収縮率の変化率が小さくなることが明らかとなった。さらに、驚くべきことに、収縮率の変化率は、ポリプロピレン樹脂の配合量に応じて量依存的に減少するのではなく、少量のポリプロピレン樹脂を配合することにより、収縮率の変化率がポリエチレン樹脂のみからなるフィルムに比べて格段に小さくなることが明らかとなった。

そして、このことが、本発明の化粧用フィルムが上述した効果を奏する理由であると考える。これらの知見は、本願発明者らによって新たに見出されたものである。

【0020】

さらに、本発明の化粧用フィルムは、基材層が、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多いことに起因して、耐候性及び加工性に優れることとなる。この理由は後述する。

【図面の簡単な説明】

【0021】

【図1】本発明の化粧用フィルムの一例を模式的に示す断面図である。

【図2】ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムについて、23℃、タテ方向の条件で評価した引っ張り特性を示すグラフである。

【図3】ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物なるフィルムについて、23℃、ヨコ方向の条件で評価した引っ張り特性を示すグラフである。

【図4】本発明の化粧用フィルムの別の一例を模式的に示す断面図である。

【図5】本発明の化粧用フィルムの別の一例を模式的に示す断面図である。

【図6】ポリエチレン樹脂及びポリプロピレン樹脂のコロナ処理の効果を評価したグラフである。

【図7】化粧用フィルムのカール高さの測定方法を説明するための模式図である。

【図8−1】実施例2で作製した基材層をTEMで観察した画像(×5000)である。

【図8−2】実施例2で作製した基材層をTEMで観察した画像(×100000)である。

【図9−1】実施例3で作製した基材層をTEMで観察した画像(×5000)である。

【図9−2】実施例3で作製した基材層をTEMで観察した画像(×100000)である。

【図10−1】実施例5で作製した基材層をTEMで観察した画像(×5000)である。

【図10−2】実施例5で作製した基材層をTEMで観察した画像(×100000)である。

【図11−1】高密度ポリエチレン/ランダム共重合ポリプロピレンの比率が42/58であるフィルムをTEMで観察した画像(×5000)である。

【図11−2】高密度ポリエチレン/ランダム共重合ポリプロピレンの比率が42/58であるフィルムをTEMで観察した画像(×100000)である。

【発明を実施するための形態】

【0022】

以下、図面を参照しながら、本発明の実施形態を説明する。

図1は、本発明の化粧用フィルムの一例を模式的に示す断面図である。

【0023】

図1に示す化粧用フィルム10は、基材層11と、印刷層12と、接着剤層13と、透明樹脂層14とがこの順で積層されている。そして、透明樹脂層14の表面14aには表面処理が施されている。

ここで、基材層11は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多くなるように構成された層である。

【0024】

基材層11上には、印刷層12が形成されている。この印刷層12に描画された意匠が、化粧用フィルム10の意匠となる。

【0025】

印刷層12上には、接着剤層13が形成されている。接着剤層13は、基材層11及び印刷層12と、透明樹脂層14とを接着させる役割を果たしている。また、接着剤層13は印刷層12の意匠を視認できるよう透明である。

【0026】

透明樹脂層14は、ポリプロピレン樹脂からなる層である。透明樹脂層14の材質にポリプロピレン樹脂を用いる理由は、耐擦傷性に優れるため、化粧用フィルムの表面に傷等が付きにくく、また、透明性に優れるからである。

【0027】

このような構成からなる化粧用フィルムでは、基材層と透明樹脂層とが異質の材料からなるにも関わらず、化粧用フィルムに反りやカールが発生することを防止することができ、化粧用フィルムに優れた取り扱い性を付与することができる。

【0028】

また、基材層及び透明樹脂層の両者がポリプロピレン樹脂からなる化粧用フィルムに比べて、基材層の成形温度を低く設定することができるため扱いやすく、経済的にも有利であるとの点で優れる。

【0029】

また、化粧用フィルムを販売する場合、化粧用フィルムを小さく裁断することで商品見本とすることができる。商品見本に反りやカールが発生した場合には、見本としての価値が著しく低下するが、本発明の化粧用フィルムの小片を商品見本として使用する場合には、商品見本に反りやカールが発生することがないため、上記の不都合を回避することができる。

【0030】

上記化粧用フィルムは、基材層がポリエチレン樹脂とポリプロピレン樹脂との混合物からなるため、基材層がポリプロピレン樹脂からなる化粧用フィルムに比べて極めて耐候性に優れることとなる。これは、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなるフィルムが、ポリプロピレン樹脂からなるフィルムに比べて耐候性に優れるからであり、このような知見は本願発明者によって初めて見出されたものである。

【0031】

以下に、ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムのそれぞれについて、耐候性を評価した結果を示す。

【0032】

ここで、評価サンプルは下記の方法で作製した。

即ち、表2に示した比率で高密度ポリエチレン(HDPE/プライムポリマー社製、ハイゼックス3300F)、及び、ランダム共重合ポリプロピレン(r−PP/サンアロマー社製、PS621S)を含有したブレンド樹脂100重量部に、酸化防止剤(チバ・ジャパン社製、イルガノックス1076)0.1重量部、ステアリン酸カルシウム0.1重量部、紫外線吸収剤(チバ・ジャパン社製、チヌビン329)0.2重量部、及び、光安定剤(チバ・ジャパン社製、チマソーブ119FL)0.3重量部を添加し、バンバリーミキサーで溶融混錬した後、ロール温度170〜190℃の逆L型4本カレンダーに供給し、圧延することにより、巾1000mm×長さ300mm×厚さ0.07mmの測定サンプルを作製した。

【0033】

表2には、各サンプルの耐候性をJIS A 1415に準拠した試験方法(光源としてサンシャインカーボン(WS形)を使用)で評価した結果を示している。

なお、表中、「○」は外観に変化が見られなかったことを意味し、「×」はフィルムにクラックが発生したことを意味する。

【0034】

【表2】

【0035】

表2に示すように、ポリプロピレン樹脂からなるフィルムに比べて、ポリエチレン樹脂からなるフィルムや、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムは、耐候性に優れることは明らかである。

【0036】

加えて、本願発明者らが新たに得た知見では、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムの耐候性は、混合物中のポリエチレン樹脂の含有量が増加するに伴って、ポリエチレン樹脂の増加率に依存して向上するのではなく、ポリプロピレン樹脂とポリエチレン樹脂との混合物において、ポリエチレン樹脂の含有量を80重量%以上(ポリプロピレン樹脂の含有量を20重量%以下)とすることにより、特異的に向上し、ポリエチレン樹脂からなるフィルムと同等の耐候性を獲得するに至ることが明らかとなった。

そのため、本発明の化粧用フィルムでは、基材層を構成する混合物について、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量を20重量%以下とすることにより、高い耐候性の要求される化粧用フィルム(例えば、屋外で使用する化粧用フィルム)として好適に使用することができる。

【0037】

また、上記化粧用フィルムは、基材層がポリエチレン樹脂とポリプロピレン樹脂との混合物からなるため、折り曲げ加工性に優れるとの効果も奏する。

本発明の化粧用フィルムは、後述するように、木質板、金属板等の基板に貼り合わせて使用する。ここで、上記化粧用フィルムを張り付けた部材(化粧板)は、化粧用フィルムを張り付けた状態で加工処理が施されることがあり、具体的な加工例の一つに、化粧板を折り曲げるために、基板側にV字状の溝を形成し、その後、化粧板を所定の角度に折り曲げる折り曲げ加工がある。

このとき、このポリプロピレン樹脂からなる基材層を備えた化粧用フィルムでは、化粧板を折り曲げた際に、化粧用フィルムが破断したり、白化したりするとの不都合が生じることがある。これに対し、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなる基材層を備えた化粧用フィルムでは、このような不都合を回避することができる。

この理由については、以下のように推測している。

上述したようにポリプロピレン樹脂を基材層に用いた場合は、折り曲げ加工時に不都合が生じることがあるが、ポリエチレン樹脂からなる基材層を備えた化粧用フィルムでは、ポリエチレン樹脂の加工性がポリプロピレン樹脂に比べて優れることに起因して、上記のような不都合を回避することができる。

そして、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなるフィルムでは、ポリエチレン樹脂からなるフィルムに近似した引っ張り特性を備えるため、ポリエチレン樹脂からなるフィルムと同様、ポリプロピレン樹脂からなるフィルムを用いた場合に生じる不都合を回避することができると考えられる。

【0038】

以下に、ポリプロピレン樹脂からなるフィルム、ポリエチレン樹脂からなるフィルム、及び、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムのそれぞれについて、引っ張り特性を評価した結果を示す。

【0039】

図2及び3は、それぞれ、高密度ポリエチレン(HDPE/プライムポリマー社製、ハイゼックス3300F)、及び、ランダム共重合ポリプロピレン(r−PP/サンアロマー社製、PS621S)を表3に示した比率で含有したブレンド樹脂100重量部に、酸化防止剤(チバ・ジャパン社製、イルガノックス1076)0.1重量部、及び、ステアリン酸カルシウム0.1重量部を添加し、バンバリーミキサーで溶融混錬した後、ロール温度170〜190℃の逆L型4本カレンダーに供給し、圧延することにより作製した厚さ0.07mmのフィルム(サンプルNO.1〜7)の引っ張り特性を評価した結果である。

【0040】

【表3】

【0041】

ここで、引っ張り特性の評価は、JIS K 6732に準拠して、測定温度23℃、引っ張り速度50mm/分、引っ張り方向をタテ方向(図2)又はヨコ方向(図3)で行った。なお、上記タテ方向とは、カレンダー加工の延伸方向を意味し、上記ヨコ方向とは、タテ方向に垂直な方向(フィルムの巾方向)を意味する。

【0042】

図2及び3の示したグラフから、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムの引っ張り特性は、ポリプロピレン樹脂からなるフィルムとは相違し、ポリエチレン樹脂からなるフィルムに近似することが明らかである。

【0043】

ここで、まず、ポリプロピレン樹脂からなるフィルムと、ポリエチレン樹脂からなるフィルムとの引っ張り特性を比較してみると、ポリエチレン樹脂からなるフィルムでは徐々に均一的にネッキングしながら伸長するのに対し、ポリプロピレン樹脂からなるフィルムは、剛性が高く、降伏点を過ぎると、部分的にネッキング(微小領域では一部破断)しながら伸長していると考えられる。なお、ポリプロピレン樹脂からなるフィルムが一部破断していることは、降伏点以降の曲線が波うっていることから推測される。

そして、このような挙動の相違は、ポリエチレン樹脂は平面的な構造で配向しているのに対し、ポリプロピレン樹脂は3次元で複雑に分子が絡んでいるという、分子構造の差によるのではないかと考えられる。

そして、化粧板の折り曲げ加工を考慮した場合、上記加工は、一般的には降伏点までの低伸張領域で行われると考えられ、ポリプロピレン樹脂からなるフィルムは、ポリエチレン樹脂からなるフィルムに比べて、剛性が高く、破断し易いため、ポリエチレン樹脂からなるフィルムの方が、ポリプロピレン樹脂からなるフィルムより折り曲げ加工性に優れると考えられる。

【0044】

そして、上述したように、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなるフィルムは、ポリエチレン樹脂からなるフィルムに近似した引っ張り特性を有しており、ポリプロピレン樹脂とポリエチレン樹脂との混合物からなる基材層を備えた本発明の化粧用フィルムが、ポリプロピレン樹脂からなる基材層を備えた化粧用フィルムに比べて良好な折り曲げ加工性を有すると考えられる。

【0045】

加えて、上述したような化粧板の加工は、通常、室温下で行われるため、本発明の化粧用フィルムでは、基材層を構成する上記混合物中のポリエチレン樹脂及びポリプロピレン樹脂の合計量に対するポリプロピレン樹脂の含有量を30重量%以下とすることにより、折り曲げ加工性をより向上させることができる。

この理由は、図2、3に示すように、基材層を構成する混合物中のポリエチレン樹脂及びポリプロピレン樹脂の合計量に対するポリプロピレン樹脂の含有量を30重量%以下(ポリエチレン樹脂の含有量を70重量%以上)とすることにより、その引っ張り特性(降伏点の応力や伸び)がポリエチレン樹脂からなるフィルムの引っ張り特性と極めて近似するからである。

そして、これらの折り曲げ加工性に関する知見もまた、本願発明者らによって新たに見出されたものである。

【0046】

さらに、ポリエチレン樹脂及びポリプロピレン樹脂の合計量に対するポリプロピレン樹脂の含有量を30重量%以下の混合物の引っ張り特性がポリエチレン樹脂に近似することにより、このような混合物からなるフィルムでは、ポリエチレン樹脂がポリプロピレン樹脂に対して有する利点、即ち、優れた加工性、成形性(例えば、カレンダー加工による成形性)、と同様の利点を有することとなり、また、ポリエチレン樹脂からなるフィルムと同様の条件で各種加工を行うことができると考えられる。

【0047】

上記透明樹脂層は、上述した通りポリプロピレン樹脂を用いて形成される。上記ポリプロピレン樹脂としては特に限定されず、例えば、単独重合ポリプロピレン樹脂(h−PP)、ランダム共重合ポリプロピレン樹脂(r−PP)、ブロック共重合ポリプロピレン樹脂(b−PP)、メタロセンポリプロピレン樹脂等が挙げられる。

これらは単独で用いても良いし、2種以上併用してもよい。

これらのなかでは、ランダム共重合ポリプロピレン樹脂が望ましい。その理由は、ランダム共重合ポリプロピレン樹脂は、単独重合ポリプロピレン樹脂やブロック共重合ポリプロピレン樹脂に比べて、折り曲げ時に白化しにくいからである。

【0048】

上記透明樹脂層には、ポリプロピレン樹脂以外に、透明性を損なわない範囲で、添加剤が配合されていてもよい。

上記添加剤としては、例えば、滑剤、熱安定剤、酸化防止剤、紫外線吸収剤、光安定剤、顔料、改質剤、難燃剤、帯電防止剤、補強剤、充填剤、防カビ剤等が挙げられる。

【0049】

透明樹脂層14の表面14aに施される表面処理としては、例えば、透明樹脂層の耐擦傷性や防汚染性を向上させることを目的としたコーティング処理が挙げられる。上記コーティング処理は上記機能を有する塗料を塗布するほか、紫外線処理、電子線処理と組み合わせて実施することができる。上記表面処理は必要に応じて施せばよい。

【0050】

上記基材層は、上述した通りポリエチレン樹脂とポリプロピレン樹脂との混合物を用いて形成される。

上記ポリプロピレン樹脂としては、上記透明樹脂層に使用するポリプロピレン樹脂と同様のものが挙げられる。

【0051】

また、上記ポリエチレン樹脂としては、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、超低密度ポリエチレン(VLDPE)等が挙げられる。

これらは単独で用いても良いし、2種以上併用してもよい。

これらのなかでは、高密度ポリエチレン(HDPE)及び直鎖状低密度ポリエチレン(LLDPE)が望ましく、高密度ポリエチレン(HDPE)が特に望ましい。

高密度ポリエチレンは、特に耐候性及び引張強度に優れるからである。

また、高密度ポリエチレンは、上述したポリエチレン樹脂のなかでは、加工時の耐熱性及び加工性に優れるため、カレンダー加工によりフィルムに成形するのに特に適しており、さらに、高密度ポリエチレンを用いると、長尺の巻物にしても弛みがなく折り曲げ加工時に白化による外観不良が特に発生しにくい。

上記基材層には、ポリエチレン樹脂及びポリプロピレン樹脂以外に、添加剤が配合されていてもよく、上記添加剤としては、上記透明樹脂層に配合しうる添加剤と同様のものが挙げられる。

【0052】

上記基材層では、上記ポリエチレン樹脂の含有量が、上記ポリプロピレン樹脂の含有量よりも多い。ポリプロピレン樹脂の方が多い場合には、ポリプロピレン樹脂の特性に依存した不具合(融点が高いため成形しにくく扱いにくい、また、ポリエチレン樹脂に比べると高価であるため、経済的に不利である、更に、ポリエチレン樹脂に比べると表面改質しにくく、ポリエチレン樹脂に比べると耐候性に劣る、他の樹脂との接着性に劣る傾向にある、との不具合)が生じることとなるからである。

【0053】

また、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は、ポリプロピレン樹脂に依存した不具合が発現することを抑えつつ、基材層の収縮量を減少させ、化粧用フィルムに反りやカールが発生することを抑制することができる点で、5重量%以上であることが望ましい。

そして、反りやカールの発生をより確実に防止するためには、10重量%以上であることがより望ましく、20重量%以上であることが更に望ましい。

【0054】

さらに、上記基材層と上記透明樹脂層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が、2、3〜6.0であるか、または、0.03〜0.11である場合には、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は、10〜30重量%であることが望ましい。

【0055】

一方、既に説明した通り、化粧用フィルムの耐候性や、折り曲げ加工性を向上させるとの点では、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は30重量%以下(上記ポリエチレン樹脂の含有量は70重量%以上)であることが望ましい。特に、耐候性を向上させるとの点では、上記ポリプロピレン樹脂の含有量は20重量%以下(上記ポリエチレン樹脂の含有量は80重量%以上)であることがより望ましい。

【0056】

そのため、上記ポリエチレン樹脂及び上記ポリプロピレン樹脂の合計量に対する上記ポリプロピレン樹脂の含有量は、5〜30重量%である(ポリエチレン樹脂の含有量が70〜95重量%である)ことが特に望ましく、5〜20重量%である(ポリエチレン樹脂の含有量が80〜95重量%である)ことが最も望ましい。

この範囲であれば、化粧用フィルムに反りやカールが発生することを抑制し、同時に、優れた耐候性及び折り曲げ加工性を獲得することができるからである。

【0057】

上記基材層は、ポリエチレン樹脂を海とし、ポリプロピレン樹脂を島とする海島構造を有していることが望ましい。この場合、上記化粧用フィルムを合板等に貼り付けた後の切断加工性に優れるとの効果を奏するからである。

この理由は定かではないが、海と島との界面(ポリエチレン樹脂とポリプロピレン樹脂との界面)を介して容易に切断されるからであると考えられる。

【0058】

また、上記基材層が上記海島構造を有している場合、上記化粧用フィルムの反りやカールの発生を抑制しやすいという点でも有利である。

上記基材層がポリエチレン樹脂を海とし、ポリプロピレン樹脂を島とする海島構造を有している場合に、上記反りやカールの発生が抑制されやすくなる理由については、上述したように、ポリプロピレン樹脂の収縮率がポリエチレン樹脂の収縮率よりも小さいため、ポリプロピレン樹脂からなる島の部分が、ポリエチレン樹脂からなる海の部分が収縮しようとするのを阻止する方向に働き、その結果、全体として基材層の収縮が抑制されるのではないかと考えられる。

【0059】

また、上記基材層が上記海島構造を有している場合、上記化粧用フィルムを張り付けた化粧板の折り曲げ加工性を向上させることができる。この理由は、引っ張り特性がポリエチレン樹脂からなるフィルムに近似するからと考えられる。

【0060】

また、基材層の表面、特に印刷層を形成する側の面には、プライマーが形成されていても良い。

上記プライマーとしては、例えば、ポリウレタン樹脂や、ウレタン−アクリル共重合体樹脂をイソシアネート架橋させたもの等が挙げられる。

【0061】

上記接着剤層は、その上面に印刷層を形成した基材層と透明樹脂層とを接着することができるとともに、印刷層の視認性を損なわないよう透明なものであればよい。

上記接着剤層としては、例えば、アクリル系接着剤、ウレタン系接着剤等が挙げられる。

【0062】

上記アクリル系接着剤は、アクリル系重合体からなるものであり、上記アクリル系重合体としては、例えば、(メタ)アクリル酸アルキルエステルの単独重合体、又は、これらの共重合体を挙げることができる。上記(メタ)アクリル酸アルキルエステルにおけるアルキルとしては、炭素数4〜12の直鎖又は分岐鎖状アルキルが好ましい。

【0063】

上記ウレタン系接着剤としては、1液硬化タイプ又は2液硬化タイプのポリウレタン系接着剤を用いることができ、これらのなかでは、イソシアネートとポリオールの反応を用いた2液硬化タイプのウレタン系接着剤が望ましい。

なお、後述するように、本発明の化粧用フィルムは、接着剤層を備えていなくてもよい。

【0064】

また、化粧用フィルム10においては、例えば、基材層11の透明樹脂層14側の表面にエンボス加工が施されていても良く、また、透明樹脂層14の表面にエンボス加工が施されていてもよい。

これにより、意匠の見栄えを向上させたり、デザインのバリエーションを増やしたりすることができる。

【0065】

本発明の化粧用フィルムは、図1に示したような構造に限定されるわけではなく、例えば、図4、5に示すような構造を備えるものであってもよい。

図4、5は、それぞれ本発明の化粧用フィルムの別の一例を模式的に示す断面図である。

【0066】

図4に示した化粧用フィルム20は、印刷層22が積層された基材層21上に、接着剤層を介さずに、透明樹脂層24が直接印刷層22上に形成されている。

このように、本発明の化粧用フィルムでは、接着剤層は形成されていなくてもよい。このように接着剤層を省略することにより、印刷層は、接着剤層を介することなく視認されることとなるため、意匠をより鮮明にすることができる。

【0067】

本発明の化粧用フィルムにおいて、接着剤層を省略する場合、透明樹脂層と印刷層(又は基材層)との接着性を確保するためには、下記の方法を採用することができる。

例えば、(1)印刷層を形成する印刷インキとして、接着機能を有する樹脂を配合する方法、(2)透明樹脂層の基材層と対向する側の表面にコロナ処理等の表面処理を施しておく方法等を採用することができる。

【0068】

図5に示した化粧用フィルム30は、印刷層を備えていない以外は、図1に示した化粧用フィルム10と同様の構成を備えている。図5中、31は基材層、33は接着剤層、34は透明樹脂層である。

このような化粧用フィルム30では、基材層の表面そのものが、化粧用フィルム30の意匠となる。

また、本発明の化粧用フィルムは、図5に示した化粧用フィルム30において、接着剤層33を形成しないものでもよい。

【0069】

本発明の化粧用フィルムの厚さは特に限定されず、その使用目的に応じて適宜選択すればよいが、通常、45μm〜1mmである。

より詳細には、例えば、壁、天井、床等に貼り付ける壁紙や、建材、家具、家庭用電気製品のキャビネット類のうち比較的広い面積を占める部分に使用する化粧用フィルムであれば、70〜200μmであることが望ましく、上記キャビネット類のうち、そのエッジ部等、より優れた耐衝撃性や耐圧痕性が要求される部分に使用される化粧用フィルムであれば、0.5〜1mmであることが望ましい。

【0070】

また、本発明の化粧用フィルムを構成する各層の厚さについては、通常、基材層が40〜950μm、接着剤層が1〜50μm、透明樹脂層が1〜500μmである。

【0071】

このような構成からなる本発明の化粧用フィルムは、例えば、下記の製造方法により製造することができる。

次に、本発明の化粧用フィルムを製造する方法を工程順に説明する。

【0072】

(1)まず、基材層を作製する。

上記基材層は、例えば、カレンダー加工、押出し加工等の既存の方法により作製することができ、カレンダー加工で作製することが望ましい。

カレンダー加工が望ましい理由は、成形機の構造上、多くの色、サイズ、樹脂の種類に対応し易く、小ロットにも対応し易いからである。また、カレンダー加工は、押出し加工に比べて、高い厚み精度で薄層を作製するのに適している。

さらに、カレンダー加工は、押出し加工に比べて、薄くて隠蔽性に優れるフィルムを作製するのに適している。なぜなら、押出し加工では、原料を供給する際に、供給機内に顔料と樹脂材料とを投入し、供給機内で両者を攪拌した後、押出成形機に供給するが、供給機から押出成形機に搬送する工程で、樹脂材料と顔料との分離が生じ(両者が不均一に分散した状態となり(特に顔料が無機顔料であると不均一になりやすい))、その結果、押出成形で成形したフィルムにおいて、経時的に樹脂成分と顔料との配合比にバラツキが発生することがある。そして、このようなバラツキが発生したフィルムは、その隠蔽性にバラツキが生じ、製品(フィルム)としての価値の低下を招くことがあるのに対し、カレンダー加工ではこのような不都合が発生しないからである。

【0073】

上記基材層をカレンダー加工により作製する場合には、例えば、以下のようにして作製することができる。まず、ポリエチレン樹脂及びポリプロピレン樹脂を所定の配合量で混合し、これに、必要に応じて添加剤等を加える。

これを連続混練機、バンバリーミキサー、ニーダー、押出し機等で150〜200℃にて加熱混練して溶融する。溶融した樹脂をロール温度150〜200℃のカレンダーロールに供給し圧延することにより、上記基材層を作製することができる。

ここで、カレンダーとしては、3本型、4本L型、4本逆L型、4本Z型、6本型等の通常用いられているものを用いることができる。

また、この工程では、基材層を海島構造を有するものとするには、ポリエチレン樹脂とポリプロピレン樹脂とを充分に混練することが重要である。

【0074】

また、上記基材層を作製した後には、必要に応じて、基材層の表面(特に透明樹脂層と対向する側の面)に、表面処理を施してもよい。

上記表面処理としては、例えば、コロナ処理、プラズマ処理、紫外線処理、電子線処理等が挙げられる。これらの処理を施すことにより、基材層と印刷層、接着剤層又は透明樹脂層との接着性を向上させることができる。また、上記表面処理が施された基材層は、その貯蔵安定性も向上することとなる。

上記表面処理としては、コロナ処理が望ましい。その理由は、接着性を向上させやすいからである。また、コロナ処理は、処理環境(処理装置)の構築が容易であるとの利点も有する。

【0075】

また、上記コロナ処理との相性が良いことも、本発明において、基材層に上述した構成の基材層を用いる理由の一つである。

即ち、ポリエチレン樹脂とポリプロピレン樹脂とのコロナ処理による表面改質性能の1つであるヌレ指数減衰性を比較した場合、ポリエチレン樹脂のほうがヌレ指数減衰性に優れることとなる。そのため、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量が、ポリプロピレン樹脂の含有量よりも多い上記基材層では、ポリプロピレン樹脂単独からなる基材層に比べて、長期安定性に優れるからである。

なお、上記ヌレ指数減衰性に優れるとは、長期間に渡ってヌレ指数が減衰しにくく、長期安定性に優れることを意味する。

【0076】

このように、ポリエチレン樹脂のほうがヌレ指数減衰性に優れることは下記の検討結果からも明らかである。

図6は、ポリエチレン樹脂及びポリプロピレン樹脂のコロナ処理の効果を評価したグラフである。

図6には、ポリエチレン樹脂を3.0KWの条件でコロナ処理した場合と、ポリプロピレン樹脂を3.0KW及び5.0KWのそれぞれの条件でコロナ処理した場合とのヌレ指数の経時変化をプロットしている。

なお、図中、破線がヌレ指数40mN/mのところに引かれているが、これは基材層に印刷層を形成する場合に要求されるヌレ指数の目安である。

そして、図6に示すように、ポリエチレン樹脂では、長期間(少なくとも200日間)に渡って、40mN/m以上のヌレ指数が維持されているのに対し、同条件で処理したポリプロピレン樹脂では処理直後からヌレ指数が不充分であり、より高電圧でコロナ処理したとしても、処理直後からポリエチレン樹脂よりヌレ指数が低く、長期安定性に劣ることは明らかである。

【0077】

また、上記基材層の表面にはプライマー処理を施してもよい。

上記プライマー処理は、上記表面処理と併用してもよいし、単独で行ってもよい。

上記プライマー処理は、例えば、ポリウレタン樹脂や、ウレタン−アクリル共重合体樹脂をイソシアネート架橋させたもの等を塗布し、その後、必要に応じて乾燥させることにより行うことができる。

【0078】

(2)次に、上記基材層上に印刷層を形成する。

上記印刷層を形成する方法としては特に限定されず、直接グラビア印刷、オフセット印刷、スクリーン印刷、フレキソ印刷、静電印刷、インクジェット印刷等の従来公知の印刷方法を用いることができる。なお、印刷層は、必要に応じて形成すればよい。

また、グラビア印刷により印刷層を形成する場合において、例えば多色刷りが可能な工程の場合には、柄の印刷と連続した工程の最後のグラビアロールで接着層(またはプライマー層)を設けてもよい。この場合、印刷層と接着剤層とを同時に形成することができる。

また、印刷層を形成する際には、一旦、基材層上にベタ塗り層を形成した後、そのベタ塗り層上に模様を描画してもよい。

【0079】

(3)次に、別途、透明樹脂層を形成する。

上記透明樹脂層は、上記基材層の作製と同様、例えば、カレンダー加工、押出し加工等の既存の方法により作製することができる。

上記透明樹脂層をカレンダー加工により作製する場合には、例えば、以下のようにして作製することができる。

即ち、ポリプロピレン樹脂に、必要に応じて添加剤等を加えた後、これを連続混練機、バンバリーミキサー、ニーダー、押出し機等で150〜200℃にて加熱混練して溶融する。溶融した樹脂をロール温度150〜200℃のカレンダーロールに供給し圧延することにより、上記透明樹脂層を作製することができる。

ここで、カレンダーとしては、上記基材層の作製の際に用いるものと同様の型式のものを使用することができる。

また、上記透明樹脂層を押出し加工により作製する場合には、カレンダー加工の場合と同様に、ポリプロピレン樹脂に、必要に応じて添加剤等を加えた後、押出し成形機でフィルム状に成形すればよい。また、押出し成形機の前に、連続混練機、バンバリーミキサー、ニーダー、押出し機等を設け、加熱溶融させたものを、押出し成形機に供給を行ってもよい。

【0080】

また、上記透明樹脂層を形成した後、上記透明樹脂層の基材層と対向する側の面には、表面処理を施してもよい。

上記表面処理としては、例えば、コロナ処理、プラズマ処理、紫外線処理、電子線処理等が挙げられる。これらの処理を施すことにより、ポリエチレン樹脂にコロナ処理を施す場合ほどではないにせよ、基材層や印刷層、又は、接着剤層との接着性を向上させることができるからである。

【0081】

(4)次に、上記(1)及び(2)の工程で作製した基材層及び印刷層の積層体(又は、基材層の単体)と、上記(3)の工程で作製した透明樹脂層とを接着剤層を介して貼り合わせる。

ここでは、アクリル系接着剤や1液硬化タイプ又は2液硬化タイプのポリウレタン系接着剤を、基材層及び印刷層の積層体(又は、基材層)、及び/又は、透明樹脂層の表面に塗布し、加熱硬化することにより両者を貼り合わせる。

また、積層体と透明樹脂層とを貼り合わせた後、透明樹脂層の表面(積層体と貼り合わせた側と反対側の面)には、紫外線処理、電子線処理等の表面処理を施してもよい。また、これらの表面処理は、貼り合わせる前に施してもよい。

なお、上記接着剤層は、必要に応じて形成すればよく、接着剤層を形成することなく、上述した方法により両者を貼り合わせてもよい。

このような(1)〜(4)の工程を経ることにより、本発明の化粧用フィルムを製造することができる。

【0082】

また、このような化粧用フィルムの製造方法では、上記プライマー処理や上記(4)の工程において、基材層が熱履歴を受けることがある。

そして、上記基材層は、既に説明した通り、ポリエチレン樹脂に加えてポリプロピレン樹脂を含有しているため、ポリエチレン樹脂からなるフィルムに比べて熱履歴を受けた際の収縮の度合いが顕著に小さくなっている。

そのため、この点で、本発明の化粧用フィルムは、基材層にポリエチレン樹脂からなるフィルムを用いた化粧用フィルムに比べて優れているのである。

【0083】

このような本発明の化粧用フィルムは、木質板(MDF、パーチクルボード、積層板等)、金属板、無機質板(石膏ボード等)等の基板に貼り合わせて、建材、家具、家庭用電気製品のキャビネット類に用い、また、装飾目的のために壁、天井、床等に貼り付ける壁紙として用い、更には、屋外で看板や外壁に用いる化粧用フィルムとして好適である。

【0084】

以下、本発明について実施例を掲げてさらに詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0085】

(実施例1〜6、比較例1)

(1)基材層の作製

高密度ポリエチレン(HDPE/プライムポリマー社製、ハイゼックス3300F)、及び、ランダム共重合ポリプロピレン(r−PP/サンアロマー社製、PS621S)を表4に示した比率で含有したブレンド樹脂100重量部に、酸化防止剤(チバ・ジャパン社製、イルガノックス1076)0.1重量部、ステアリン酸カルシウム0.1重量部、紫外線吸収剤(チバ・ジャパン社製、チヌビン329)0.2重量部、及び、光安定剤(チバ・ジャパン社製、チマソーブ119FL)0.3重量部を添加し、バンバリーミキサーで溶融混錬した後、ロール温度170〜190℃の逆L型4本カレンダーに供給し、圧延することにより厚さ0.07mmの基材層を作製した。

なお、基材層の厚さは、JIS K 7130に準拠して測定した。測定面は10mmφとした。

【0086】

(2)化粧用フィルムの作製

透明樹脂層として、厚さ0.07mmの無延伸ポリプロピレンフィルム(東セロ社製)を用意し、この無延伸ポリプロピレンフィルムと、上記(1)の工程で作製した基材層(HDPEとr−PPとからなるフィルム)とを、165℃×1分間、圧力3Mpaの条件で熱プレスした後、室温まで放冷し、化粧用フィルムを製造した。

従って、ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が1.0である。

【0087】

次に、製造した各化粧用フィルムのカールの高さを測定し、カールの発生の有無を評価した。

図7は、化粧用フィルムのカール高さの測定方法を説明するための模式図である。

図7に示すように、化粧用フィルム50を基材層51が上側、透明樹脂層54が下側となるように平坦面59上に載置し、透明樹脂層54の端部の位置する高さ(図7中、h)を測定した。なお、試験片のサイズは、巾100mm×長さ100mmとした。

そして、その高さに基づき、下記の基準でカールの発生の有無を評価した。

○:高さが5mm未満である。

△:高さが5mm以上、10mm未満である。

×:高さが10mm以上である。

【0088】

【表4】

【0089】

(実施例7〜12、比較例2)

基材層の厚さを0.05mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表5に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が1.4である。

【0090】

【表5】

【0091】

(実施例13〜18、比較例3)

基材層の厚さを0.04mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表6に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が1.75である。

【0092】

【表6】

【0093】

(実施例19〜25、比較例4)

基材層の厚さを0.03mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表7に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が2.3である。

【0094】

【表7】

【0095】

(実施例26〜31、比較例5)

基材層の厚さを1.0mmとした以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表8に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.7である。

【0096】

【表8】

【0097】

(実施例32〜38、比較例6)

基材層の厚さを0.05mmとし、透明樹脂層として、厚さ0.1mmの無延伸ポリプロピレンフィルム(東セロ社製)を2枚積層(熱プレス)した厚さ0.2mmの透明樹脂層を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表9に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が4.0である。

【0098】

【表9】

【0099】

(実施例39〜45、比較例7)

基材層の厚さを0.05mmとし、透明樹脂層として、厚さ0.1mmの無延伸ポリプロピレンフィルム(東セロ社製)を3枚積層(熱プレス)した厚さ0.3mmの透明樹脂層を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表10に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が6.0である。

【0100】

【表10】

【0101】

(実施例46〜52、比較例8)

基材層の厚さを0.9mmとし、透明樹脂層をとして、厚さ0.03mmの無延伸ポリプロピレンフィルム(東セロ社製)を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表11に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.03である。

【0102】

【表11】

【0103】

(実施例53〜59、比較例9)

基材層の厚さを0.9mmとし、透明樹脂層として、厚さ0.1mmの無延伸ポリプロピレンフィルム(東セロ社製)を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表12に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.11である。

【0104】

【表12】

【0105】

(実施例60〜65、比較例10)

基材層の厚さを0.1mmとし、透明樹脂層として、厚さ0.02mmの無延伸ポリプロピレンフィルム(東セロ社製)を用いた以外は、実施例1と同様の方法で化粧用フィルムを製造し、各化粧用フィルムのカールの発生の有無を実施例1と同様の方法で評価した。結果を表13に示した。

ここで、製造した化粧用フィルムは、透明樹脂層と基材層との厚さの比率(透明樹脂層の厚さ/基材層の厚さ)が0.2である。

【0106】

【表13】

【0107】

このように、基材層として、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多いものを用いることにより、化粧用フィルムに反りやカールが発生することを防止することができることが明らかとなった。

【0108】

さらに、実施例2、3、5で作製した基材層をTEM(透過型電子顕微鏡)で観察し、その結果を図8〜10に示した。

図8−1、2は、それぞれ実施例2で作製した基材層を倍率5000倍、100000倍でTEMにより観察した画像であり、図9−1、2は、それぞれ実施例3で作製した基材層を倍率5000倍、100000倍でTEMにより観察した画像であり、図10−1、2は、それぞれ実施例5で作製した基材層を倍率5000倍、100000倍でTEMにより観察した画像である。

また、ブレンド樹脂として、高密度ポリエチレン/ランダム共重合ポリプロピレンの比率(重量%)を42/58にした以外は、実施例1と同様にして作製したフィルム(参考例)を倍率5000倍、100000倍でTEMにより観察し、それぞれ図11−1、2に示した。

【0109】

なお、TEMによる観察条件は以下の通りである。

装置:透過型電子顕微鏡(日本電子 JEM−1200EX)

観察条件:加速電圧 80KV

試料調整:RuO4染色−超薄切片法

写真倍率:×5000、×100000

剣鏡部位:フィルム断面中層部 流れ方向に沿って観察

【0110】

その結果、実施例2、3で作製した基材層(フィルム)は、いずれもポリエチレン樹脂を連続相(海)、ポリプロピレン樹脂を分散相(島)とする相分離構造を形成し、基材層の流れ方向に著しく延伸していた。また、両者の間で分散状態に大きな差はみられなかったものの、実施例2の基材層ではポリエチレン樹脂のラメラ晶が、流れ方向の垂直方向に成長したものが多く観察された。

【0111】

実施例5及び参考例で作製した基材層(フィルム)は、いずれもポリプロピレン樹脂を連続相(海)、ポリエチレン樹脂を分散相(島)とする相分離構造を形成し、基材層の流れ方向に著しく延伸していた。また、両者の間で分散状態に大きな差はみられなかった。さらに、ポリプロピレン樹脂相、ポリエチレン樹脂相ともに、ラメラ晶が観察され、ポリエチレン樹脂相の方が厚く顕著に観察された。

【0112】

そして、本発明の化粧用フィルムにおいて、上述したような優れた効果を奏する理由の一つが、基材層がポリエチレン樹脂が海で、ポリプロピレン樹脂が島の海島構造を有することにあると考えられた。

【符号の説明】

【0113】

10、20、30 化粧用フィルム

11、21、31 基材層

12、22 印刷層

13、33 接着剤層

14、24、34 透明樹脂層

【特許請求の範囲】

【請求項1】

少なくとも基材層と透明樹脂層とがこの順で積層された化粧用フィルムであって、

前記基材層は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多く、

前記透明樹脂層は、ポリプロピレン樹脂からなる

ことを特徴とする化粧用フィルム。

【請求項2】

前記ポリエチレン樹脂とポリプロピレン樹脂との混合物において、前記ポリエチレン樹脂及び前記ポリプロピレン樹脂の合計量に対する前記ポリプロピレン樹脂の含有量は、5〜30重量%である請求項1に記載の化粧用フィルム。

【請求項3】

前記基材層と前記透明樹脂層との間に印刷層を備える請求項1又は2に記載の化粧用フィルム。

【請求項4】

前記透明樹脂層の表面に、表面処理が施されている請求項1〜3のいずれかに記載の化粧用フィルム。

【請求項5】

前記基材層は、ポリエチレン樹脂が海で、ポリプロピレン樹脂が島の海島構造を有する請求項1〜4のいずれかに記載の化粧用フィルム。

【請求項1】

少なくとも基材層と透明樹脂層とがこの順で積層された化粧用フィルムであって、

前記基材層は、ポリエチレン樹脂とポリプロピレン樹脂との混合物からなり、ポリエチレン樹脂の含有量がポリプロピレン樹脂の含有量よりも多く、

前記透明樹脂層は、ポリプロピレン樹脂からなる

ことを特徴とする化粧用フィルム。

【請求項2】

前記ポリエチレン樹脂とポリプロピレン樹脂との混合物において、前記ポリエチレン樹脂及び前記ポリプロピレン樹脂の合計量に対する前記ポリプロピレン樹脂の含有量は、5〜30重量%である請求項1に記載の化粧用フィルム。

【請求項3】

前記基材層と前記透明樹脂層との間に印刷層を備える請求項1又は2に記載の化粧用フィルム。

【請求項4】

前記透明樹脂層の表面に、表面処理が施されている請求項1〜3のいずれかに記載の化粧用フィルム。

【請求項5】

前記基材層は、ポリエチレン樹脂が海で、ポリプロピレン樹脂が島の海島構造を有する請求項1〜4のいずれかに記載の化粧用フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8−1】

【図8−2】

【図9−1】

【図9−2】

【図10−1】

【図10−2】

【図11−1】

【図11−2】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8−1】

【図8−2】

【図9−1】

【図9−2】

【図10−1】

【図10−2】

【図11−1】

【図11−2】

【公開番号】特開2011−46190(P2011−46190A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2010−161984(P2010−161984)

【出願日】平成22年7月16日(2010.7.16)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成22年7月16日(2010.7.16)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]