化粧綿およびその製造方法

【課題】複数の層状からなる化粧綿を、使用者が積層した状態の化粧綿を接合していない非接合部から容易に1枚ずつ剥離または取り外しすることを可能にした化粧綿およびその製造方法を提供する。

【解決手段】熱溶融繊維を含有する綿繊維シート2が積層される多層構造の化粧綿1であって、

1枚ずつ剥離可能に綿繊維シート2にエンボス加工が施され、積層された綿繊維シート2の周縁近傍部に1つ以上の線状凹部4を設けることを特徴とする化粧綿である。

【解決手段】熱溶融繊維を含有する綿繊維シート2が積層される多層構造の化粧綿1であって、

1枚ずつ剥離可能に綿繊維シート2にエンボス加工が施され、積層された綿繊維シート2の周縁近傍部に1つ以上の線状凹部4を設けることを特徴とする化粧綿である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱溶融繊維を含有する綿繊維シートを積層する化粧綿に関するものであり、詳しくは、シート状に成形した綿繊維シートを1枚ずつ剥離可能にした化粧綿およびその製造方法に関するものである。

【背景技術】

【0002】

従来、複数層からなる化粧綿は、化粧水を含ませ、顔の下から上へなで押さえる動作(以下、「パッティング」という)をした後、数層の化粧綿に剥離させてパック用シートとして使用されているが、何十層からなる化粧綿を1枚ずつ剥離させようとすると、数枚が一緒になって、剥がれてしまう問題があった。

【0003】

また、化粧綿を1枚ずつ剥離させると、剥離された化粧綿の表面は、毛羽立った状態になり、化粧水を含ませた化粧綿でパッティングする際に、肌に綿繊維の付着が生じるという問題があった。

【0004】

これらの問題に対して、容易に引き剥がせるようにした不織布積層体またはパック用シートが下記の特許文献に提案されている。

【0005】

特許文献1には、不織布シートを上下に複数枚積層して積層体を製作し、この積層体に対して、不織布シートの繊維に係合するアゴ部を有するニードルを突き刺しては抜き取る操作を繰り返し行う。

【0006】

そして、上下の不織布シートの繊維を相互に絡ませて、複数の不織布シートを1枚ずつ引き剥がし可能に結合した不織布積層体が提案されている。

【0007】

また、特許文献2には、複数枚のそれぞれの周縁部における互いに異なる位置に少なくとも一つの延出部を形成させ、積層して収納されるパック用シートを簡単に引き剥がすことができるパック用シートが提案されている。

【0008】

【特許文献1】特開2002−266218号公報(請求項1,2)

【特許文献2】特開2000−325143号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1に記載の不織布積層体は、ニードルの突き刺す回数と加熱温度及び圧接ローラによる圧接力に応じて、不織布積層体における不織布シートの結合強度を微妙に調整するもので、適度の結合強度に設定することが困難であった。

【0010】

また、上記特許文献2に記載のパック用シートは、紙または不織布等のシートであり、延出部を積層して収納される複数枚のシートの周縁部に互いに異なる位置に形成する必要があるため、製造工程が複雑となり、製造コストが高くなるという問題があった。

【0011】

上述の問題点に鑑みて、本発明は、複数の層状からなる化粧綿を、使用者が積層した状態の化粧綿を接合していない非接合部から容易に1枚ずつ剥離または取り外しすることを可能にした化粧綿およびその製造方法の提供を目的とするものである。

【課題を解決するための手段】

【0012】

前記目的を達成するため、第1の発明の構成は、熱溶融繊維を含有する綿繊維シートが積層される多層構造の化粧綿であって、

1枚ずつ剥離可能に前記綿繊維シートにエンボス加工が施され、積層された前記綿繊維シートの周縁近傍部に1つ以上の線状凹部を設けることを特徴とする。

を特徴としている。

【0013】

第2の発明の構成は、第1の発明の化粧綿において、前記線状凹部が前記綿繊維シートの周縁部と交差することを特徴とする。

【0014】

第3の発明の構成は、第1または第2の発明の化粧綿において、前記積層された綿繊維シート相互が前記線状凹部で接合されることを特徴とする。

【0015】

第4の発明の構成は、第1〜第3のいずれかの発明の化粧綿において、前記綿繊維シートは、熱溶融繊維を5〜15重量%含有することを特徴とする。

【0016】

第5の発明の構成は、第1〜第4のいずれかの発明の化粧綿において、前記綿繊維シートの1枚の目付量が60〜240g/m2であることを特徴とする。

【0017】

第6の発明の構成は、綿のエンボス加工、積層、接合・切断の各工程を有する化粧綿の製造方法であって、

前記綿繊維シートにエンボス加工を施すステップと、

前記綿繊維シートを多層構造に積層するステップと、

前記綿繊維シートの周縁近傍部に周縁部と交差する1つ以上の線状凹部を設けるステップと、

前記綿繊維シート相互が前記線状凹部で接合するステップと、

を有することを特徴とする化粧綿の製造方法である。

【0018】

第7の発明の構成は、第6の発明の化粧綿の製造方法において、前記エンボス加工ステップが、前記綿繊維シートの片面若しくは両面に施されたことを特徴とする。

【0019】

第8の発明の構成は、第6または第7の発明の化粧綿の製造方法において、前記エンボス加工ステップのプレス圧は、0.1〜5kg/cm2であることを特徴とする。

【発明の効果】

【0020】

請求項1〜3の発明によれば、1枚ずつ剥離可能に前記綿繊維シートがエンボス加工が施され、前記綿繊維シートの周縁近傍部に周縁部と交差する1つ以上の線状凹部を設け、前記綿繊維シート相互が前記線状凹部で接合されるように積層されたので、線状凹部のみが接合され、剥離可能に積層した化粧綿を製造することができる。

【0021】

しかも使用者が接合されていない非接合部から綿繊維シートを1枚ずつ剥離することを容易にすることができる。比較的容易に剥離させる程度の接合強度にすることが可能となる。

【0022】

請求項4の発明によれば、請求項1〜3のいずれかの化粧綿において、熱溶融繊維を5〜15重量%含有することにより、綿繊維間の間隙を固定して、型くずれの防止と積層した綿繊維シートの熱溶着による接合を可能とする。

【0023】

請求項5の発明によれば、請求項1〜4のいずれかの化粧綿において、1枚の綿繊維シートの単位面積当たりの質量(以下、「目付量」という)を60〜240g/m2にすると、パック用シートとしての引張強度があり、経済的であるという効果が得られる。

【0024】

請求項6の発明によれば、積層された線状凹部のみが接合され、使用者が接合されていない非接合部から綿繊維シートを1枚ずつ剥離可能に積層した化粧綿を製造することができる。

【0025】

請求項7の発明によれば、請求項6の化粧綿の製造方法で、前記エンボス加工ステップが、前記綿繊維シートの片面若しくは両面に施されたことにより、コンパクト化ができて、ソフトな肌触りを損なわず、かつ拭き取り効果を高めることができる。

【0026】

請求項8の発明によれば、請求項6又は7の化粧綿の製造方法で、エンボス加工ステップのプレス圧は、0.1〜5kg/cm2にすることで綿繊維の風合いを残しつつ、剥離させる際の毛羽立ちがより抑えられ、化粧水の吸水性を高めて、化粧水を無駄に使用しないパック用シートを作製することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態における化粧綿及び製造方法について、図面を参照しながら、詳細に説明する。

【0028】

(第1の実施形態)

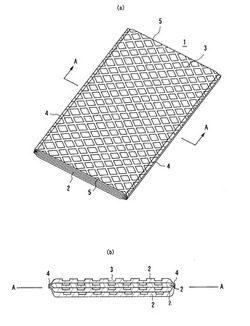

図1(a)は、長方形シートタイプ化粧綿の斜視図で、図1(b)は、 図1(a)のA−A線で切断した拡大断面図である。

【0029】

図1(a)に示すように、1は、本実施形態の化粧綿であり、長方形の綿繊維シート2が4枚積層されて、長方形の長辺側縁にそれぞれ1つの線状凹部4が設けられ、その線状凹部4で接合された構成となっている。

【0030】

化粧綿1は、平面視で長方形(横60×縦80mm)の形状で、その厚さは、2mmに形成されている。素材としては、熱溶融繊維を含有した綿繊維を使用している。

【0031】

化粧綿の寸法は、横45〜80×縦60〜100mmの範囲から選択され、厚さは、2〜4mmが好ましい。

【0032】

顔面用のパック用シートとして使用する化粧綿の寸法は、横60×縦80mmがより好ましい。

【0033】

1枚の綿繊維シートの目付量は、好ましくは、60〜240g/m2であり、その目付量が60g/m2未満では、綿繊維シートの厚みが薄くなり、引張強度が弱くなる。

【0034】

一方、その目付量が240g/m2を超えると、綿繊維シートの厚みが厚くなり、化粧水を多量に吸収するので化粧水を無駄に使用して、経済的でない。

【0035】

熱溶融繊維としては、ポリオレフィン系繊維が挙げられる。好ましくは、ポリエステルステープルファイバー(東洋紡績(株)製品)、商品名 メルティ(ユニチカ(株)製品)やES繊維(チッソ(株)製品)等を使用することができる。

【0036】

熱溶融繊維の含有量は、5〜15重量%が好ましい。綿繊維に熱溶融繊維を含有させることで、綿繊維間の間隙を固定して、型くずれの防止を図ると共に、綿繊維間融着を主な結合力として、十分な強度を有することができる。

【0037】

また、熱溶融繊維の含有量が、5重量%未満では、熱融着による接合不足となり、積層した綿繊維シートの接合が不十分である。

【0038】

一方、熱溶融繊維の含有量が、15重量%を超えると、綿繊維シート自体が硬くなり、化粧綿としての肌の感触が悪くなる。

【0039】

綿繊維に混合する熱溶融繊維の種類や混合比は、化粧綿の用途等に応じて、適宜選択することができる。

【0040】

綿繊維シート2の表面には、凹凸模様が施されたエンボスローラーにより、格子模様の凹凸模様3が形成されている。

【0041】

エンボス加工ステップのプレス圧は、0.1〜5kg/cm2の範囲内であることが好ましい。上記のプレス圧でエンボス加工することにより、綿繊維シートを剥離させた際の化粧綿の毛羽立ち防止に有効であり、ソフトな肌触りを損なわず、かつ、吸水性を高めることができる。

【0042】

また、エンボス加工ステップのプレス圧が、0.1kg/cm2未満では、化粧水等の保水量が多くなり、化粧綿は、形くずれが起きる。

【0043】

一方、エンボス加工ステップのプレス圧が、5kg/cm2を超えると、化粧水等の保水量が少なくなり、化粧綿として、肌当たり感もよくない。

【0044】

尚、エンボス加工ステップのプレス圧は、化粧綿の使用目的及び用途に合わせて、変化させることにより、化粧水等の保水量や肌触りの調整を図ることがより好ましい。

【0045】

綿繊維シート2の周縁近傍部、すなわち、長辺側縁に線状凹部4が、それぞれ1つずつ設けられ、周縁部である短辺側縁を交差して平行に形成されている。

【0046】

線状凹部4は、線状凸部を有するヒートプレス機付き裁断機の加熱加圧により形成され、図1(b)に示すように、その厚みは、全体の厚みの1/4に形成されている。

【0047】

綿繊維シート2相互が接合していない短辺側縁の非接合部5では、綿繊維シート2は、単に積層された状態に保持されている。

【0048】

また、図1では、長方形の長辺側縁に線状凹部4が、それぞれ1つずつ設けられているが、長辺側縁に線状凹部を設けないで、短辺側縁に線状凹部を設けて接合させてもよい

。

【0049】

次に、本発明を適用した化粧綿の製造方法について、各工程を図4を参照しながら、詳細に説明する。

【0050】

図4において、本発明の製造工程は、(1)熱溶融繊維を混合して開繊する混綿・開繊工程(ステップS101)と、(2)繊維の方向を揃えてシート状にするカード工程(ステップS102)と、(3)不純物を除去する精練工程(ステップS103)と、(4)漂白する漂白工程(ステップS104)と、(5)凹凸模様を施すエンボス加工工程(ステップS105)と、(6)乾燥させる乾燥工程(ステップS106)と、(7)巻取りする巻取り工程(ステップS107)と、(8)積層する積層工程(ステップS108)と、(9)接合・切断する接合・切断工程(ステップS109)から構成される。

【0051】

(1)ステップS101:混綿・開繊工程

混綿・開繊工程S101では、綿繊維に適宜の割合で熱溶融繊維を混合して混綿され、空気流で開繊した繊維集合体をベルトコンベア上に供給する。

【0052】

(2)ステップS102:カード工程

次に、カード工程S102では、コンベアの途中に設けられ、熱溶融繊維を含有した繊維集合体を薄く延ばしながら、何回も繰り返し細かい無数の針の間を通し、あたかも、くしで髪を梳くかのようにして、繊維の方向を揃えてシート状に成形する装置、即ち、梳棉機(以下、「カード機」という)でシート状に成形した綿繊維シートを一定量・一定方向にコンベア上に送り出す。

【0053】

(3)ステップS103:精練工程

また、精練工程S103では、綿繊維シート中に存在するタンパク、ペクチンおよびゴミ等の不純物を除去する。

【0054】

(4)ステップS104:漂白工程

また、漂白工程S104では、漂白剤で綿繊維シートの色素脱色を行い、純粋に近い綿繊維の状態に漂白する。

【0055】

(5)ステップS105:エンボス加工工程

次に、エンボス加工工程S105では、綿繊維シートをコンベアの下側に配置されたゴム製ローラーと、コンベアの上側に配置された凹凸加工を施した金属製ローラーとの間に通して、上下のローラーで綿繊維シートを圧接させて、綿繊維シートの片面に凹凸模様を形成させる。

【0056】

尚、綿繊維シートの両面に凹凸模様を形成させるには、上下側に配置された凹凸加工を施した金属製ローラーで、綿繊維シートを圧接させて、両面に凹凸模様を形成させる。

【0057】

(6)ステップS106:乾燥工程

さらに、乾燥工程S106では、綿繊維シートを電熱機または熱風で150℃の温度で80秒間乾燥させて、綿繊維シートに付着した水分を蒸発させる。

【0058】

(7)ステップS107:巻取り工程

そして、巻取り工程S107では、綿繊維シートを複数の巻取り機にロール状に巻取る。

【0059】

(8)ステップS108:積層工程

また、積層工程S108では、巻取られた複数のロールから綿繊維シートを順次引き出して、綿繊維シートを複数枚揃えて重ね合わせて、積層シートを作製する。

【0060】

(9)ステップS109:接合・切断工程

さらに、接合・切断工程S109では、線状凸部を有するヒートプレス機付き裁断機は、ヒートプレス機の線状凸部が120〜126℃の設定温度に加熱され、積層した綿繊維シートの所望形状の周縁近傍部を加熱加圧すると、積層した綿繊維シートの周縁近傍部に線状凹部が形成され、綿繊維シート相互が線状凹部で接合される。それと同時に裁断機で、線状凹部が形成された積層シートを所望形状に切断する。

【0061】

積層した綿繊維シートの接合は、綿繊維シートの周縁近傍部に1つ以上の線状凹部を設けて接合すればよい。

【0062】

また、線状凸部を有するヒートプレス機付き裁断機による加熱融着時の温度条件や綿繊維シートに形成される線状凹部の数を調整することで、綿繊維シート相互の接合強度を微妙に調整することが可能である。

【0063】

次に、所望形状に切断された積層した綿繊維シートは、検査工程を経て、包装体に梱包されて、化粧綿として出荷される。

【0064】

(第2の実施形態)

図2(a)は、円形シートタイプの化粧綿の斜視図で、図2(b)は、図2(a)のA−A線で切断した拡大断面図である。

【0065】

上述の製造工程で成形された化粧綿の第2の実施形態では、図2(a)に示すように、1aは、本実施形態の化粧綿であり、円形の綿繊維シート2aを3枚積層して、円形の周縁近傍部に1つの線状凹部4aが設けられ、その線状凹部で接合された構成となっている。

【0066】

化粧綿1aは、平面視で円形(直径60mm)の形状で、その厚さは、3mmに形成されている。

【0067】

綿繊維シート2aの表面には、凹凸模様が施されたエンボスローラーにより、水玉模様の凹凸模様3aが形成されている。

【0068】

綿繊維シート2aの周縁近傍部に、すなわち、円形の一端から他端にわたって、線状凸部を有するヒートプレス機付き裁断機により、1つの線状凹部4aが設けられ、周縁部である円周を交差して形成されている。

【0069】

線状凹部4aは、線状凸部を有するヒートプレス機付き裁断機の加熱加圧により形成され、図2(b)に示すように、その厚みは、全体の厚みの1/3に形成されている。

【0070】

綿繊維シート2a相互が接合していない非接合部5aでは、綿繊維シート2aは、単に積層された状態に保持されている。

【0071】

したがって、使用者が接合されていない非接合部5aから容易に1枚ずつ剥離することが可能である。

【0072】

本実施形態では、エンボス加工による凹凸模様を、図1(a)では格子模様に、図2(a)では水玉模様にして実施したが、これらの模様に限られず、凹凸模様が市松模様、多角形凹部模様、亀甲模様等であってもよい。

【0073】

積層する綿繊維シートの枚数は、任意に設定することが可能であるが、2枚以上であれば良く、好ましくは、2〜4枚が最適である。綿繊維シートを5枚以上重ねて積層すると化粧綿自体が嵩張り、製品コストが高くなる。

【0074】

複数枚のシート状に成形した綿繊維シートからなる化粧綿を1パックとして、1パックの化粧綿を複数個ビニール袋等の包装体(不図示)に梱包することにより、複数回分の化粧綿を利用することができ、従来の1回分使い切りのシートタイプ化粧品と比較して、経済的である。

【0075】

(第3の実施形態)

上述の製造工程で成形された化粧綿の第3の実施形態では、図3に示すように、化粧綿が円形、楕円形、ハート形、三角形の線対称な形状にした場合の接合箇所を表した一例の平面図である。

【0076】

円形の綿繊維シート2bからなる化粧綿1bは、接合部分を周縁近傍部に2箇所設け、二つの線状凹部4bがそれぞれ平行して形成されている。

【0077】

楕円形の綿繊維シート2cからなる化粧綿1cとハート形の綿繊維シート2dからなる化粧綿1dは、円形の綿繊維シート2bと同様に接合部分を周縁近傍部に2箇所設け、楕円形の綿繊維シート2cには、二つの線状凹部4cが、またハート形の綿繊維シート2dには、二つの線状凹部4dが、それぞれ平行して形成されている。

【0078】

また、三角形の綿繊維シート2eからなる化粧綿1eは、接合部分を周縁近傍部に1箇所設け、1つの線状凹部4eが周縁部の一辺に平行して形成されている。

【0079】

さらに、化粧綿は、エンボス加工ステップのプレス圧を強くすることにより、ペーパーライク(化粧紙)のように薄くなって、毛羽立ちが抑えられ、マニキュアの拭き取り除去に使用することができる。

【0080】

そして、化粧綿は、顔全体をパッティングした後、綿繊維シートを1枚ずつ剥離して、顔の気になる乾燥部分に貼って、パック用シートとして利用することができる。

【0081】

なお、化粧綿は、複数枚の綿繊維シートを1枚ずつ取り出し可能とするとともに1枚の綿繊維シートの引張強度を保持する機能を有している。

【0082】

本発明の化粧綿は、綿繊維素材で構成されているにも拘わらず、使用時に綿繊維の脱落がなく、綿繊維素材の風合いを残しつつ、柔軟性があり、肌触りがよい。

【0083】

また、本発明の化粧綿は、コンパクト化ができて、保管・持ち運びが容易となる。

【0084】

さらに、本発明の化粧綿の製造方法は、製造工程が簡単で、材料費・製品コストの安価な化粧綿を製造することができる。

【実施例1】

【0085】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体をカード機で成形した幅70cm、厚さ30mmのシート状長尺の綿帯を、精練工程で不純物を除去し、そのシート状の綿帯を漂白工程を得て、純白に漂白させた。次に、シート状の綿帯をプレス圧3kg/cm2でエンボス加工を施し、乾燥工程で電熱機で乾燥させた。そして、シート状の綿帯を巻取り工程でロール状に巻き取った後に、目付量が60g/m2の綿繊維シートを4枚重ねて積層した。そして、120℃に設定されたヒートプレス機付き裁断機で対向する一対の周縁近傍部をプレスして、2つの線状凹部を形成させ、熱溶着で接合させた。同時に所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ2.5mmの化粧綿を得た。

【0086】

実施例1の化粧綿は、綿繊維シートが平滑な構造を有していることから、剥離性は非常によく、さらりとした肌当たり感が得られ、毛羽立ちが非常に抑えられた。拭き取り具合は、通常のエンボス加工しないカット綿体と比べて大幅に向上していた。

【実施例2】

【0087】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、0.1kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が120g/m2の綿繊維シートを2枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横50×縦70mmの綿繊維シートに切断し、長方形で2層の綿繊維シートからなる厚さ4.5mmの化粧綿を得た。

【0088】

実施例2の化粧綿は、剥離性及び毛羽立ちは普通であるが、ふんわりとした肌当たり感が得られた。

【実施例3】

【0089】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、3kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が180g/m2の綿繊維シートを3枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で3層の綿繊維シートからなる厚さ3.5mmの化粧綿を得た。

【0090】

実施例3の化粧綿は、表1に示す通り、剥離性は非常によく、毛羽立ちは非常に抑えられ、クッション性があり、ふんわりとした肌当たり感があり、保水性が大幅に向上していた。化粧水等に使用する場合に好適な化粧綿であった。

【実施例4】

【0091】

綿繊維85重量%とポリエステルステープルファイバー(東洋紡績(株)製品)15重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、2kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が120g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横50×縦60mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ3mmの化粧綿を得た。

【0092】

実施例4の化粧綿は、剥離性は非常によく、クッション性があり、さらりとした肌当たり感があり、保水性及び拭き取り具合が大幅に向上していた。

【実施例5】

【0093】

綿繊維85重量%とポリエステルステープルファイバー(東洋紡績(株)製品)15重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、5kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が240g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横45×縦65mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ3.5mmの化粧綿を得た。

【0094】

実施例5の化粧綿は、剥離性は非常によく、さらりとした肌当たり感があり、毛羽立ち、保水性及び拭き取り具合が大幅に向上していた。

(比較例1)

【0095】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体を実施例1と同様な工程を経て、エンボス加工による凹凸模様を施さないで、巻取り工程でロール状に巻き取った。目付量が60g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ5mmの化粧綿を得た。

【0096】

比較例1の化粧綿は、表1に示す通り、ふんわりとした肌当たり感があったが、剥離性がやや悪く、毛羽立ち及び保水性があまりよくなかった。

(比較例2)

【0097】

綿繊維100重量%からなる綿繊維を実施例1と同様な工程を経て、比較例1と同様にエンボス加工による凹凸模様を施さないで、巻取り工程でロール状に巻き取った。目付量が180g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ7mmの化粧綿を得た。

【0098】

比較例2の化粧綿は、肌当たり感や保水性はよかったが、剥離性がやや悪く、熱溶融繊維を含有していないので、積層した綿繊維シートを強固に接合することができなくて型くずれが起きた。

【0099】

<パック用シートの評価>

まず、貼付部位となる顔面に、化粧水を適量塗布し、そこにカットしたパック用シートを押さえ、乾燥した後、パック用シートを剥離した。

【0100】

そして、パック用シートの剥離性、肌当たり感、毛羽立ち、保水性及び拭き取り具合について、評価した。

【0101】

表1は、熱溶融繊維を含有し、エンボス加工のプレス圧を変化させた化粧綿を使用した本実施例とエンボス加工による凹凸模様を施さない化粧綿を使用した比較例である。

【0102】

実施例1〜5の化粧綿と比較例1,2の化粧綿について、剥離性、肌当たり感、毛羽立ち、保水性及び拭き取り具合の特性を、以下の評価基準に基づいて、◎、〇、△の3段階の評価を表1に示した。

【0103】

(剥離性、肌当たり感、保水性、拭き取り具合)

評 価 基 準 評 価

非 常 に 良 い ◎

普 通 〇

や や 悪 い △

(毛羽立ち)

評 価 基 準 評 価

非常に抑えられている ◎

抑えられている 〇

やや抑えられていない △

【0104】

【表1】

【図面の簡単な説明】

【0105】

【図1】本発明の第1の実施形態を示した長方形シートタイプの化粧綿の斜視図とA−A線拡大断面図である。

【図2】本発明の第2の実施形態を示した円形シートタイプの化粧綿の斜視図とA−A線拡大断面図である。

【図3】本発明の第3の実施形態を示した化粧綿の平面図である。

【図4】本発明を適用した化粧綿の製造工程を説明するための工程図である。

【符号の説明】

【0106】

1,1a,1b,1c,1d,1e ………化粧綿

2,2a,2b,2c,2d,2e ………綿繊維シート

3,3a ………凹凸模様

4,4a,4b,4c,4d,4e ………線状凹部

5,5a ………非接合部

【技術分野】

【0001】

本発明は、熱溶融繊維を含有する綿繊維シートを積層する化粧綿に関するものであり、詳しくは、シート状に成形した綿繊維シートを1枚ずつ剥離可能にした化粧綿およびその製造方法に関するものである。

【背景技術】

【0002】

従来、複数層からなる化粧綿は、化粧水を含ませ、顔の下から上へなで押さえる動作(以下、「パッティング」という)をした後、数層の化粧綿に剥離させてパック用シートとして使用されているが、何十層からなる化粧綿を1枚ずつ剥離させようとすると、数枚が一緒になって、剥がれてしまう問題があった。

【0003】

また、化粧綿を1枚ずつ剥離させると、剥離された化粧綿の表面は、毛羽立った状態になり、化粧水を含ませた化粧綿でパッティングする際に、肌に綿繊維の付着が生じるという問題があった。

【0004】

これらの問題に対して、容易に引き剥がせるようにした不織布積層体またはパック用シートが下記の特許文献に提案されている。

【0005】

特許文献1には、不織布シートを上下に複数枚積層して積層体を製作し、この積層体に対して、不織布シートの繊維に係合するアゴ部を有するニードルを突き刺しては抜き取る操作を繰り返し行う。

【0006】

そして、上下の不織布シートの繊維を相互に絡ませて、複数の不織布シートを1枚ずつ引き剥がし可能に結合した不織布積層体が提案されている。

【0007】

また、特許文献2には、複数枚のそれぞれの周縁部における互いに異なる位置に少なくとも一つの延出部を形成させ、積層して収納されるパック用シートを簡単に引き剥がすことができるパック用シートが提案されている。

【0008】

【特許文献1】特開2002−266218号公報(請求項1,2)

【特許文献2】特開2000−325143号公報(請求項1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献1に記載の不織布積層体は、ニードルの突き刺す回数と加熱温度及び圧接ローラによる圧接力に応じて、不織布積層体における不織布シートの結合強度を微妙に調整するもので、適度の結合強度に設定することが困難であった。

【0010】

また、上記特許文献2に記載のパック用シートは、紙または不織布等のシートであり、延出部を積層して収納される複数枚のシートの周縁部に互いに異なる位置に形成する必要があるため、製造工程が複雑となり、製造コストが高くなるという問題があった。

【0011】

上述の問題点に鑑みて、本発明は、複数の層状からなる化粧綿を、使用者が積層した状態の化粧綿を接合していない非接合部から容易に1枚ずつ剥離または取り外しすることを可能にした化粧綿およびその製造方法の提供を目的とするものである。

【課題を解決するための手段】

【0012】

前記目的を達成するため、第1の発明の構成は、熱溶融繊維を含有する綿繊維シートが積層される多層構造の化粧綿であって、

1枚ずつ剥離可能に前記綿繊維シートにエンボス加工が施され、積層された前記綿繊維シートの周縁近傍部に1つ以上の線状凹部を設けることを特徴とする。

を特徴としている。

【0013】

第2の発明の構成は、第1の発明の化粧綿において、前記線状凹部が前記綿繊維シートの周縁部と交差することを特徴とする。

【0014】

第3の発明の構成は、第1または第2の発明の化粧綿において、前記積層された綿繊維シート相互が前記線状凹部で接合されることを特徴とする。

【0015】

第4の発明の構成は、第1〜第3のいずれかの発明の化粧綿において、前記綿繊維シートは、熱溶融繊維を5〜15重量%含有することを特徴とする。

【0016】

第5の発明の構成は、第1〜第4のいずれかの発明の化粧綿において、前記綿繊維シートの1枚の目付量が60〜240g/m2であることを特徴とする。

【0017】

第6の発明の構成は、綿のエンボス加工、積層、接合・切断の各工程を有する化粧綿の製造方法であって、

前記綿繊維シートにエンボス加工を施すステップと、

前記綿繊維シートを多層構造に積層するステップと、

前記綿繊維シートの周縁近傍部に周縁部と交差する1つ以上の線状凹部を設けるステップと、

前記綿繊維シート相互が前記線状凹部で接合するステップと、

を有することを特徴とする化粧綿の製造方法である。

【0018】

第7の発明の構成は、第6の発明の化粧綿の製造方法において、前記エンボス加工ステップが、前記綿繊維シートの片面若しくは両面に施されたことを特徴とする。

【0019】

第8の発明の構成は、第6または第7の発明の化粧綿の製造方法において、前記エンボス加工ステップのプレス圧は、0.1〜5kg/cm2であることを特徴とする。

【発明の効果】

【0020】

請求項1〜3の発明によれば、1枚ずつ剥離可能に前記綿繊維シートがエンボス加工が施され、前記綿繊維シートの周縁近傍部に周縁部と交差する1つ以上の線状凹部を設け、前記綿繊維シート相互が前記線状凹部で接合されるように積層されたので、線状凹部のみが接合され、剥離可能に積層した化粧綿を製造することができる。

【0021】

しかも使用者が接合されていない非接合部から綿繊維シートを1枚ずつ剥離することを容易にすることができる。比較的容易に剥離させる程度の接合強度にすることが可能となる。

【0022】

請求項4の発明によれば、請求項1〜3のいずれかの化粧綿において、熱溶融繊維を5〜15重量%含有することにより、綿繊維間の間隙を固定して、型くずれの防止と積層した綿繊維シートの熱溶着による接合を可能とする。

【0023】

請求項5の発明によれば、請求項1〜4のいずれかの化粧綿において、1枚の綿繊維シートの単位面積当たりの質量(以下、「目付量」という)を60〜240g/m2にすると、パック用シートとしての引張強度があり、経済的であるという効果が得られる。

【0024】

請求項6の発明によれば、積層された線状凹部のみが接合され、使用者が接合されていない非接合部から綿繊維シートを1枚ずつ剥離可能に積層した化粧綿を製造することができる。

【0025】

請求項7の発明によれば、請求項6の化粧綿の製造方法で、前記エンボス加工ステップが、前記綿繊維シートの片面若しくは両面に施されたことにより、コンパクト化ができて、ソフトな肌触りを損なわず、かつ拭き取り効果を高めることができる。

【0026】

請求項8の発明によれば、請求項6又は7の化粧綿の製造方法で、エンボス加工ステップのプレス圧は、0.1〜5kg/cm2にすることで綿繊維の風合いを残しつつ、剥離させる際の毛羽立ちがより抑えられ、化粧水の吸水性を高めて、化粧水を無駄に使用しないパック用シートを作製することができる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態における化粧綿及び製造方法について、図面を参照しながら、詳細に説明する。

【0028】

(第1の実施形態)

図1(a)は、長方形シートタイプ化粧綿の斜視図で、図1(b)は、 図1(a)のA−A線で切断した拡大断面図である。

【0029】

図1(a)に示すように、1は、本実施形態の化粧綿であり、長方形の綿繊維シート2が4枚積層されて、長方形の長辺側縁にそれぞれ1つの線状凹部4が設けられ、その線状凹部4で接合された構成となっている。

【0030】

化粧綿1は、平面視で長方形(横60×縦80mm)の形状で、その厚さは、2mmに形成されている。素材としては、熱溶融繊維を含有した綿繊維を使用している。

【0031】

化粧綿の寸法は、横45〜80×縦60〜100mmの範囲から選択され、厚さは、2〜4mmが好ましい。

【0032】

顔面用のパック用シートとして使用する化粧綿の寸法は、横60×縦80mmがより好ましい。

【0033】

1枚の綿繊維シートの目付量は、好ましくは、60〜240g/m2であり、その目付量が60g/m2未満では、綿繊維シートの厚みが薄くなり、引張強度が弱くなる。

【0034】

一方、その目付量が240g/m2を超えると、綿繊維シートの厚みが厚くなり、化粧水を多量に吸収するので化粧水を無駄に使用して、経済的でない。

【0035】

熱溶融繊維としては、ポリオレフィン系繊維が挙げられる。好ましくは、ポリエステルステープルファイバー(東洋紡績(株)製品)、商品名 メルティ(ユニチカ(株)製品)やES繊維(チッソ(株)製品)等を使用することができる。

【0036】

熱溶融繊維の含有量は、5〜15重量%が好ましい。綿繊維に熱溶融繊維を含有させることで、綿繊維間の間隙を固定して、型くずれの防止を図ると共に、綿繊維間融着を主な結合力として、十分な強度を有することができる。

【0037】

また、熱溶融繊維の含有量が、5重量%未満では、熱融着による接合不足となり、積層した綿繊維シートの接合が不十分である。

【0038】

一方、熱溶融繊維の含有量が、15重量%を超えると、綿繊維シート自体が硬くなり、化粧綿としての肌の感触が悪くなる。

【0039】

綿繊維に混合する熱溶融繊維の種類や混合比は、化粧綿の用途等に応じて、適宜選択することができる。

【0040】

綿繊維シート2の表面には、凹凸模様が施されたエンボスローラーにより、格子模様の凹凸模様3が形成されている。

【0041】

エンボス加工ステップのプレス圧は、0.1〜5kg/cm2の範囲内であることが好ましい。上記のプレス圧でエンボス加工することにより、綿繊維シートを剥離させた際の化粧綿の毛羽立ち防止に有効であり、ソフトな肌触りを損なわず、かつ、吸水性を高めることができる。

【0042】

また、エンボス加工ステップのプレス圧が、0.1kg/cm2未満では、化粧水等の保水量が多くなり、化粧綿は、形くずれが起きる。

【0043】

一方、エンボス加工ステップのプレス圧が、5kg/cm2を超えると、化粧水等の保水量が少なくなり、化粧綿として、肌当たり感もよくない。

【0044】

尚、エンボス加工ステップのプレス圧は、化粧綿の使用目的及び用途に合わせて、変化させることにより、化粧水等の保水量や肌触りの調整を図ることがより好ましい。

【0045】

綿繊維シート2の周縁近傍部、すなわち、長辺側縁に線状凹部4が、それぞれ1つずつ設けられ、周縁部である短辺側縁を交差して平行に形成されている。

【0046】

線状凹部4は、線状凸部を有するヒートプレス機付き裁断機の加熱加圧により形成され、図1(b)に示すように、その厚みは、全体の厚みの1/4に形成されている。

【0047】

綿繊維シート2相互が接合していない短辺側縁の非接合部5では、綿繊維シート2は、単に積層された状態に保持されている。

【0048】

また、図1では、長方形の長辺側縁に線状凹部4が、それぞれ1つずつ設けられているが、長辺側縁に線状凹部を設けないで、短辺側縁に線状凹部を設けて接合させてもよい

。

【0049】

次に、本発明を適用した化粧綿の製造方法について、各工程を図4を参照しながら、詳細に説明する。

【0050】

図4において、本発明の製造工程は、(1)熱溶融繊維を混合して開繊する混綿・開繊工程(ステップS101)と、(2)繊維の方向を揃えてシート状にするカード工程(ステップS102)と、(3)不純物を除去する精練工程(ステップS103)と、(4)漂白する漂白工程(ステップS104)と、(5)凹凸模様を施すエンボス加工工程(ステップS105)と、(6)乾燥させる乾燥工程(ステップS106)と、(7)巻取りする巻取り工程(ステップS107)と、(8)積層する積層工程(ステップS108)と、(9)接合・切断する接合・切断工程(ステップS109)から構成される。

【0051】

(1)ステップS101:混綿・開繊工程

混綿・開繊工程S101では、綿繊維に適宜の割合で熱溶融繊維を混合して混綿され、空気流で開繊した繊維集合体をベルトコンベア上に供給する。

【0052】

(2)ステップS102:カード工程

次に、カード工程S102では、コンベアの途中に設けられ、熱溶融繊維を含有した繊維集合体を薄く延ばしながら、何回も繰り返し細かい無数の針の間を通し、あたかも、くしで髪を梳くかのようにして、繊維の方向を揃えてシート状に成形する装置、即ち、梳棉機(以下、「カード機」という)でシート状に成形した綿繊維シートを一定量・一定方向にコンベア上に送り出す。

【0053】

(3)ステップS103:精練工程

また、精練工程S103では、綿繊維シート中に存在するタンパク、ペクチンおよびゴミ等の不純物を除去する。

【0054】

(4)ステップS104:漂白工程

また、漂白工程S104では、漂白剤で綿繊維シートの色素脱色を行い、純粋に近い綿繊維の状態に漂白する。

【0055】

(5)ステップS105:エンボス加工工程

次に、エンボス加工工程S105では、綿繊維シートをコンベアの下側に配置されたゴム製ローラーと、コンベアの上側に配置された凹凸加工を施した金属製ローラーとの間に通して、上下のローラーで綿繊維シートを圧接させて、綿繊維シートの片面に凹凸模様を形成させる。

【0056】

尚、綿繊維シートの両面に凹凸模様を形成させるには、上下側に配置された凹凸加工を施した金属製ローラーで、綿繊維シートを圧接させて、両面に凹凸模様を形成させる。

【0057】

(6)ステップS106:乾燥工程

さらに、乾燥工程S106では、綿繊維シートを電熱機または熱風で150℃の温度で80秒間乾燥させて、綿繊維シートに付着した水分を蒸発させる。

【0058】

(7)ステップS107:巻取り工程

そして、巻取り工程S107では、綿繊維シートを複数の巻取り機にロール状に巻取る。

【0059】

(8)ステップS108:積層工程

また、積層工程S108では、巻取られた複数のロールから綿繊維シートを順次引き出して、綿繊維シートを複数枚揃えて重ね合わせて、積層シートを作製する。

【0060】

(9)ステップS109:接合・切断工程

さらに、接合・切断工程S109では、線状凸部を有するヒートプレス機付き裁断機は、ヒートプレス機の線状凸部が120〜126℃の設定温度に加熱され、積層した綿繊維シートの所望形状の周縁近傍部を加熱加圧すると、積層した綿繊維シートの周縁近傍部に線状凹部が形成され、綿繊維シート相互が線状凹部で接合される。それと同時に裁断機で、線状凹部が形成された積層シートを所望形状に切断する。

【0061】

積層した綿繊維シートの接合は、綿繊維シートの周縁近傍部に1つ以上の線状凹部を設けて接合すればよい。

【0062】

また、線状凸部を有するヒートプレス機付き裁断機による加熱融着時の温度条件や綿繊維シートに形成される線状凹部の数を調整することで、綿繊維シート相互の接合強度を微妙に調整することが可能である。

【0063】

次に、所望形状に切断された積層した綿繊維シートは、検査工程を経て、包装体に梱包されて、化粧綿として出荷される。

【0064】

(第2の実施形態)

図2(a)は、円形シートタイプの化粧綿の斜視図で、図2(b)は、図2(a)のA−A線で切断した拡大断面図である。

【0065】

上述の製造工程で成形された化粧綿の第2の実施形態では、図2(a)に示すように、1aは、本実施形態の化粧綿であり、円形の綿繊維シート2aを3枚積層して、円形の周縁近傍部に1つの線状凹部4aが設けられ、その線状凹部で接合された構成となっている。

【0066】

化粧綿1aは、平面視で円形(直径60mm)の形状で、その厚さは、3mmに形成されている。

【0067】

綿繊維シート2aの表面には、凹凸模様が施されたエンボスローラーにより、水玉模様の凹凸模様3aが形成されている。

【0068】

綿繊維シート2aの周縁近傍部に、すなわち、円形の一端から他端にわたって、線状凸部を有するヒートプレス機付き裁断機により、1つの線状凹部4aが設けられ、周縁部である円周を交差して形成されている。

【0069】

線状凹部4aは、線状凸部を有するヒートプレス機付き裁断機の加熱加圧により形成され、図2(b)に示すように、その厚みは、全体の厚みの1/3に形成されている。

【0070】

綿繊維シート2a相互が接合していない非接合部5aでは、綿繊維シート2aは、単に積層された状態に保持されている。

【0071】

したがって、使用者が接合されていない非接合部5aから容易に1枚ずつ剥離することが可能である。

【0072】

本実施形態では、エンボス加工による凹凸模様を、図1(a)では格子模様に、図2(a)では水玉模様にして実施したが、これらの模様に限られず、凹凸模様が市松模様、多角形凹部模様、亀甲模様等であってもよい。

【0073】

積層する綿繊維シートの枚数は、任意に設定することが可能であるが、2枚以上であれば良く、好ましくは、2〜4枚が最適である。綿繊維シートを5枚以上重ねて積層すると化粧綿自体が嵩張り、製品コストが高くなる。

【0074】

複数枚のシート状に成形した綿繊維シートからなる化粧綿を1パックとして、1パックの化粧綿を複数個ビニール袋等の包装体(不図示)に梱包することにより、複数回分の化粧綿を利用することができ、従来の1回分使い切りのシートタイプ化粧品と比較して、経済的である。

【0075】

(第3の実施形態)

上述の製造工程で成形された化粧綿の第3の実施形態では、図3に示すように、化粧綿が円形、楕円形、ハート形、三角形の線対称な形状にした場合の接合箇所を表した一例の平面図である。

【0076】

円形の綿繊維シート2bからなる化粧綿1bは、接合部分を周縁近傍部に2箇所設け、二つの線状凹部4bがそれぞれ平行して形成されている。

【0077】

楕円形の綿繊維シート2cからなる化粧綿1cとハート形の綿繊維シート2dからなる化粧綿1dは、円形の綿繊維シート2bと同様に接合部分を周縁近傍部に2箇所設け、楕円形の綿繊維シート2cには、二つの線状凹部4cが、またハート形の綿繊維シート2dには、二つの線状凹部4dが、それぞれ平行して形成されている。

【0078】

また、三角形の綿繊維シート2eからなる化粧綿1eは、接合部分を周縁近傍部に1箇所設け、1つの線状凹部4eが周縁部の一辺に平行して形成されている。

【0079】

さらに、化粧綿は、エンボス加工ステップのプレス圧を強くすることにより、ペーパーライク(化粧紙)のように薄くなって、毛羽立ちが抑えられ、マニキュアの拭き取り除去に使用することができる。

【0080】

そして、化粧綿は、顔全体をパッティングした後、綿繊維シートを1枚ずつ剥離して、顔の気になる乾燥部分に貼って、パック用シートとして利用することができる。

【0081】

なお、化粧綿は、複数枚の綿繊維シートを1枚ずつ取り出し可能とするとともに1枚の綿繊維シートの引張強度を保持する機能を有している。

【0082】

本発明の化粧綿は、綿繊維素材で構成されているにも拘わらず、使用時に綿繊維の脱落がなく、綿繊維素材の風合いを残しつつ、柔軟性があり、肌触りがよい。

【0083】

また、本発明の化粧綿は、コンパクト化ができて、保管・持ち運びが容易となる。

【0084】

さらに、本発明の化粧綿の製造方法は、製造工程が簡単で、材料費・製品コストの安価な化粧綿を製造することができる。

【実施例1】

【0085】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体をカード機で成形した幅70cm、厚さ30mmのシート状長尺の綿帯を、精練工程で不純物を除去し、そのシート状の綿帯を漂白工程を得て、純白に漂白させた。次に、シート状の綿帯をプレス圧3kg/cm2でエンボス加工を施し、乾燥工程で電熱機で乾燥させた。そして、シート状の綿帯を巻取り工程でロール状に巻き取った後に、目付量が60g/m2の綿繊維シートを4枚重ねて積層した。そして、120℃に設定されたヒートプレス機付き裁断機で対向する一対の周縁近傍部をプレスして、2つの線状凹部を形成させ、熱溶着で接合させた。同時に所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ2.5mmの化粧綿を得た。

【0086】

実施例1の化粧綿は、綿繊維シートが平滑な構造を有していることから、剥離性は非常によく、さらりとした肌当たり感が得られ、毛羽立ちが非常に抑えられた。拭き取り具合は、通常のエンボス加工しないカット綿体と比べて大幅に向上していた。

【実施例2】

【0087】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、0.1kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が120g/m2の綿繊維シートを2枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横50×縦70mmの綿繊維シートに切断し、長方形で2層の綿繊維シートからなる厚さ4.5mmの化粧綿を得た。

【0088】

実施例2の化粧綿は、剥離性及び毛羽立ちは普通であるが、ふんわりとした肌当たり感が得られた。

【実施例3】

【0089】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、3kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が180g/m2の綿繊維シートを3枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で3層の綿繊維シートからなる厚さ3.5mmの化粧綿を得た。

【0090】

実施例3の化粧綿は、表1に示す通り、剥離性は非常によく、毛羽立ちは非常に抑えられ、クッション性があり、ふんわりとした肌当たり感があり、保水性が大幅に向上していた。化粧水等に使用する場合に好適な化粧綿であった。

【実施例4】

【0091】

綿繊維85重量%とポリエステルステープルファイバー(東洋紡績(株)製品)15重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、2kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が120g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横50×縦60mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ3mmの化粧綿を得た。

【0092】

実施例4の化粧綿は、剥離性は非常によく、クッション性があり、さらりとした肌当たり感があり、保水性及び拭き取り具合が大幅に向上していた。

【実施例5】

【0093】

綿繊維85重量%とポリエステルステープルファイバー(東洋紡績(株)製品)15重量%を含有した繊維集合体を実施例1と同様な工程を経て、プレス圧は、5kg/cm2でエンボス加工を施し、巻取り工程でロール状に巻き取った。目付量が240g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横45×縦65mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ3.5mmの化粧綿を得た。

【0094】

実施例5の化粧綿は、剥離性は非常によく、さらりとした肌当たり感があり、毛羽立ち、保水性及び拭き取り具合が大幅に向上していた。

(比較例1)

【0095】

綿繊維95重量%とポリエステルステープルファイバー(東洋紡績(株)製品)5重量%を含有した繊維集合体を実施例1と同様な工程を経て、エンボス加工による凹凸模様を施さないで、巻取り工程でロール状に巻き取った。目付量が60g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ5mmの化粧綿を得た。

【0096】

比較例1の化粧綿は、表1に示す通り、ふんわりとした肌当たり感があったが、剥離性がやや悪く、毛羽立ち及び保水性があまりよくなかった。

(比較例2)

【0097】

綿繊維100重量%からなる綿繊維を実施例1と同様な工程を経て、比較例1と同様にエンボス加工による凹凸模様を施さないで、巻取り工程でロール状に巻き取った。目付量が180g/m2の綿繊維シートを4枚重ねて積層して、実施例1と同様な工程を経て、所定寸法が横60×縦80mmの綿繊維シートに切断し、長方形で4層の綿繊維シートからなる厚さ7mmの化粧綿を得た。

【0098】

比較例2の化粧綿は、肌当たり感や保水性はよかったが、剥離性がやや悪く、熱溶融繊維を含有していないので、積層した綿繊維シートを強固に接合することができなくて型くずれが起きた。

【0099】

<パック用シートの評価>

まず、貼付部位となる顔面に、化粧水を適量塗布し、そこにカットしたパック用シートを押さえ、乾燥した後、パック用シートを剥離した。

【0100】

そして、パック用シートの剥離性、肌当たり感、毛羽立ち、保水性及び拭き取り具合について、評価した。

【0101】

表1は、熱溶融繊維を含有し、エンボス加工のプレス圧を変化させた化粧綿を使用した本実施例とエンボス加工による凹凸模様を施さない化粧綿を使用した比較例である。

【0102】

実施例1〜5の化粧綿と比較例1,2の化粧綿について、剥離性、肌当たり感、毛羽立ち、保水性及び拭き取り具合の特性を、以下の評価基準に基づいて、◎、〇、△の3段階の評価を表1に示した。

【0103】

(剥離性、肌当たり感、保水性、拭き取り具合)

評 価 基 準 評 価

非 常 に 良 い ◎

普 通 〇

や や 悪 い △

(毛羽立ち)

評 価 基 準 評 価

非常に抑えられている ◎

抑えられている 〇

やや抑えられていない △

【0104】

【表1】

【図面の簡単な説明】

【0105】

【図1】本発明の第1の実施形態を示した長方形シートタイプの化粧綿の斜視図とA−A線拡大断面図である。

【図2】本発明の第2の実施形態を示した円形シートタイプの化粧綿の斜視図とA−A線拡大断面図である。

【図3】本発明の第3の実施形態を示した化粧綿の平面図である。

【図4】本発明を適用した化粧綿の製造工程を説明するための工程図である。

【符号の説明】

【0106】

1,1a,1b,1c,1d,1e ………化粧綿

2,2a,2b,2c,2d,2e ………綿繊維シート

3,3a ………凹凸模様

4,4a,4b,4c,4d,4e ………線状凹部

5,5a ………非接合部

【特許請求の範囲】

【請求項1】

熱溶融繊維を含有する綿繊維シートが積層される多層構造の化粧綿であって、

1枚ずつ剥離可能に前記綿繊維シートにエンボス加工が施され、積層された前記綿繊維シートの周縁近傍部に1つ以上の線状凹部を設けることを特徴とする化粧綿。

【請求項2】

前記線状凹部が前記綿繊維シートの周縁部と交差することを特徴とする請求項1に記載の化粧綿。

【請求項3】

前記積層された綿繊維シート相互が前記線状凹部で接合されることを特徴とする請求項1又は2に記載の化粧綿。

【請求項4】

前記綿繊維シートは、熱溶融繊維を5〜15重量%含有することを特徴とする請求項1〜3のいずれか1項に記載の化粧綿。

【請求項5】

前記綿繊維シートの1枚の目付量が60〜240g/m2であることを特徴とする請求項1〜4のいずれか1項に記載の化粧綿。

【請求項6】

綿のエンボス加工、積層、接合・切断の各工程を有する化粧綿の製造方法であって、

前記綿繊維シートにエンボス加工を施すステップと、

前記綿繊維シートを多層構造に積層するステップと、

前記綿繊維シートの周縁近傍部に周縁部と交差する1つ以上の線状凹部を設けるステップと、

前記綿繊維シート相互が前記線状凹部で接合するステップと、

を有することを特徴とする化粧綿の製造方法。

【請求項7】

前記エンボス加工ステップが、前記綿繊維シートの片面若しくは両面に施されたことを特徴とする請求項6項に記載の化粧綿の製造方法。

【請求項8】

前記エンボス加工ステップのプレス圧は、0.1〜5kg/cm2であることを特徴とする請求項6又は7に記載の化粧綿の製造方法。

【請求項1】

熱溶融繊維を含有する綿繊維シートが積層される多層構造の化粧綿であって、

1枚ずつ剥離可能に前記綿繊維シートにエンボス加工が施され、積層された前記綿繊維シートの周縁近傍部に1つ以上の線状凹部を設けることを特徴とする化粧綿。

【請求項2】

前記線状凹部が前記綿繊維シートの周縁部と交差することを特徴とする請求項1に記載の化粧綿。

【請求項3】

前記積層された綿繊維シート相互が前記線状凹部で接合されることを特徴とする請求項1又は2に記載の化粧綿。

【請求項4】

前記綿繊維シートは、熱溶融繊維を5〜15重量%含有することを特徴とする請求項1〜3のいずれか1項に記載の化粧綿。

【請求項5】

前記綿繊維シートの1枚の目付量が60〜240g/m2であることを特徴とする請求項1〜4のいずれか1項に記載の化粧綿。

【請求項6】

綿のエンボス加工、積層、接合・切断の各工程を有する化粧綿の製造方法であって、

前記綿繊維シートにエンボス加工を施すステップと、

前記綿繊維シートを多層構造に積層するステップと、

前記綿繊維シートの周縁近傍部に周縁部と交差する1つ以上の線状凹部を設けるステップと、

前記綿繊維シート相互が前記線状凹部で接合するステップと、

を有することを特徴とする化粧綿の製造方法。

【請求項7】

前記エンボス加工ステップが、前記綿繊維シートの片面若しくは両面に施されたことを特徴とする請求項6項に記載の化粧綿の製造方法。

【請求項8】

前記エンボス加工ステップのプレス圧は、0.1〜5kg/cm2であることを特徴とする請求項6又は7に記載の化粧綿の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−111115(P2007−111115A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−303198(P2005−303198)

【出願日】平成17年10月18日(2005.10.18)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月18日(2005.10.18)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

[ Back to top ]