化粧鋼板およびその製造方法

【課題】 表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、どのような角度から見ても、これらの違いがはっきりと現れ、意匠性を高めた化粧鋼板を提供する。

【解決手段】 鋼板からなる基材11と、基材11上に部分的に設けられる絵柄層14と、を有し、絵柄層14は、樹脂ビーズ141を含有し、樹脂ビーズ141の粒径分布において、少なくともピークを二ヶ所以上有する化粧鋼板10により、上記課題を解決する。樹脂ビーズ141の粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることが好ましい。

【解決手段】 鋼板からなる基材11と、基材11上に部分的に設けられる絵柄層14と、を有し、絵柄層14は、樹脂ビーズ141を含有し、樹脂ビーズ141の粒径分布において、少なくともピークを二ヶ所以上有する化粧鋼板10により、上記課題を解決する。樹脂ビーズ141の粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建材等に用いられる化粧鋼板およびその製造方法に関し、詳しくは、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、これらの違いがはっきりと現れる化粧鋼板等に関するものである。

【背景技術】

【0002】

建材等に用いられる鋼板は、強度が高く曲げ加工が可能であるため、様々な用途に好適に用いられている。この鋼板については各種の絵付け技術が開発されており、鋼板に意匠性を付与した化粧鋼板が知られている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

鋼板に絵付けをする技術として、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有する鋼板が開発されつつある。この技術としては、例えば、光沢を有する鋼板上に艶消材を添加した塗料を印刷する手法が知られている。

【0004】

しかしながら、このような手法により作製された鋼板は、ある角度から見た場合に、この光沢が少ないマット部分と光沢のあるグロス部分との見分けがつかなくなり、意匠表現に乏しいものになっている。

【0005】

従って、本発明の目的は、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、どのような角度から見ても、これらの違いがはっきりと現れ、意匠性を高めた化粧鋼板およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明の化粧鋼板は、鋼板からなる基材と、前記基材上に部分的に設けられる絵柄層と、を有し、前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有することを特徴とする。

【0007】

上記本発明の化粧鋼板は、前記樹脂ビーズの粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることを特徴とする。

【0008】

上記本発明の化粧鋼板は、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、少なくとも一のピークを有する粒径の値は、20〜30μmであり、少なくとも他の一のピークを有する粒径の値は、30〜50μmであることを特徴とする。

【0009】

上記本発明の化粧鋼板は、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、粒径が30μm以上である樹脂ビーズ:粒径が30μm未満である樹脂ビーズの質量比が1:2〜1:3に含まれることを特徴とする。

【0010】

上記本発明の化粧鋼板は、前記基材および前記絵柄層上に透明樹脂層を設けたことを特徴とする。

【0011】

上記本発明の化粧鋼板は、前記基材および前記絵柄層の間に、表面に光沢を有する基調色層を設けたことを特徴とする。

【0012】

上記課題を解決する本発明の化粧鋼板の製造方法は、鋼板からなる基材上に部分的に絵柄層を形成し、前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有するように形成することを特徴とする。

【0013】

上記本発明の化粧鋼板の製造方法は、前記基材および前記絵柄層上に、透明樹脂からなる透明樹脂層を形成することを特徴とする。

【0014】

上記本発明の化粧鋼板の製造方法は、前記絵柄層を形成した後、前記絵柄層を焼き付けることにより硬化させることを特徴とする。

【0015】

上記本発明の化粧鋼板の製造方法は、前記絵柄層は、シルクスクリーン法により形成することを特徴とする。

【発明の効果】

【0016】

本発明の化粧鋼板によれば、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、どのような角度から見ても、これらの違いがはっきりと現れ、意匠性を高めた化粧鋼板を提供することができる。なお、樹脂ビーズを含む絵柄層がマット部分となり、基材等の絵柄層以外の部分がグロス部分となる。

【0017】

また、本発明の化粧鋼板は、鋼板自体が有する性質により曲げ加工が可能であり、例えば、玄関ドア、キッチン収納庫、間仕切り、エレベーターの内外装板、家電製品等の面材として、種々の用途に使用することができる。

【0018】

また、本発明の化粧鋼板は、絵柄層が含有する樹脂ビーズの大きさや含有割合を規定したことにより、特にマット部分の意匠性を向上させることができる。また、化粧鋼板の加工性やマット部分の触感も良好になる。

【0019】

本発明の化粧鋼板は、透明樹脂層を設けることにより、光沢の高いグロス部分の光沢をより高めるとともに、絵柄層、基材、その他の表面側に設けられる層が覆われるため、化粧鋼板の耐殺傷性を向上させることができる。

【0020】

本発明の化粧鋼板は、基調色層を設けることにより、鋼板自体の色ではなく、所望の色を付与することができる。

【0021】

本発明の化粧鋼板の製造方法によれば、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、どのような角度から見ても、これらの違いがはっきりと現れ、意匠性を高めた化粧鋼板を製造することができる。

【発明を実施するための最良の形態】

【0022】

以下に、本発明の化粧鋼板および化粧鋼板の製造方法について、図面を参照して説明する。

【0023】

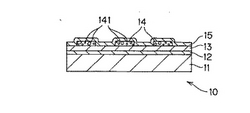

なお、図1は、本発明の化粧鋼板の概略断面図であり、図2は、絵柄層に含まれる樹脂ビーズの粒径分布を模式的に表した図である。

【0024】

(化粧鋼板)

本発明の化粧鋼板10は、図1に示すように、基材11と、プライマー層12と、基調色層13と、樹脂ビーズ141を含む絵柄層14と、透明樹脂層15と、が順次積層されてなる。このうち、基材11および絵柄層14は、本発明の化粧鋼板10における必須の層であり、プライマー層12、基調色層13および透明樹脂層15は、本発明の化粧鋼板10に任意に設けられる。

【0025】

以下に、各層の構成について説明する。

【0026】

基材11としては、鋼板が用いられる。鋼板としては、特に限定されないが、亜鉛を用いて電気メッキされた鋼板(以下、電気亜鉛メッキ鋼板という。)、溶融させた亜鉛を用いてメッキされた鋼板(以下、溶融亜鉛メッキ鋼板という。)、アルミニウム鋼板、ステンレス鋼板、鉄鋼板、その他の合金からなる鋼板等が用いられる。また、本発明における鋼板としては、高温に耐えられる性質を有する樹脂板等も用いられる。

【0027】

これらの基材11において、表面粗さの細かいアルミニウム鋼板、鏡面仕上げがされたステンレス鋼板、粗さを調節した亜鉛メッキ鉄鋼板等を用いた場合には、表面の映り込みがよく、表面に鮮明に映るため、より光沢感が増す。なお、これらの光沢のある鋼板を基材11として用いた場合には、基材11が化粧鋼板10の表面の光沢がある部分(グロス部分)を形成し、後述するプライマー層12および基調色層13を必要としない。

【0028】

基材11の厚さは、特に限定されず、化粧鋼板10が使用される用途により適宜設定されるが、通常、0.4〜1.0mm程度である。

【0029】

プライマー層12は、基材11と基調色層13との接着性を向上させるために用いられる。

【0030】

プライマー層12の材料としては、ポリエステル系樹脂、アクリル系樹脂、エポキシ系樹脂等が用いられる。また、プライマー層12の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0031】

プライマー層12の厚さは、特に限定されず、基材11と基調色層13との接着性を向上させる機能を有する範囲で適宜設定されるが、通常、1〜3μm程度であり、好ましくは、1〜2μm程度である。

【0032】

基調色層13は、化粧鋼板10に基調となる色を付与するとともに、化粧鋼板10の表面の光沢がある部分(グロス部分)を形成する。

【0033】

基調色層13の材料としては、ポリエステル系樹脂、アクリル系樹脂、メラミン硬化型樹脂等が用いられる。このうち、ポリエステル樹脂としては、分子量8000以上の樹脂を用いることが好ましく、化粧鋼板10に曲げ加工性を付与することができる。また、アクリル系樹脂は、曲げ加工を必要とせず、硬さを必要とする用途に用いられる化粧鋼板10に適している。その他、基調色層13の材料としては、基調色層13を着色するために、着色材が含まれていてもよい。基調色層13の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0034】

基調色層13の厚さは、特に限定されず、基材11と基調色層13との接着性を向上させる機能を有する範囲で適宜設定されるが、通常、15〜30μm程度であり、好ましくは、15〜25μm程度である。

【0035】

絵柄層14は、化粧鋼板10に模様等の絵柄を付与するとともに、化粧鋼板10の表面の光沢が少ない部分(マット部分)を形成する。

【0036】

絵柄層14は、樹脂材料と、所定の粒径を有する樹脂ビーズ141と、からなる。樹脂材料は、後述する絵柄層用塗工液における、樹脂ビーズ141を除く樹脂成分である。

【0037】

絵柄層14の樹脂材料としては、ポリエステル系樹脂、アクリル系樹脂、メラミン硬化型樹脂等が用いられる。このうち、ポリエステル樹脂としては、分子量8000以上の樹脂を用いることが好ましく、化粧鋼板10に曲げ加工性を付与することができる。また、アクリル系樹脂は、曲げ加工を必要とせず、硬さを必要とする用途に用いられる化粧鋼板10に適している。また、絵柄層14の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0038】

絵柄層14に含有される樹脂ビーズ141としては、ナイロンビーズ、アクリルビーズ、ウレタンビーズ等が用いられる。このうち、ナイロンビーズは、後述するように絵柄層14を加熱して乾燥することにより、ナイロンビーズが軟化し、ビーズの球体が熱垂れを起こし、後述する透明樹脂層15とのなじみがよくなるとともに、絵柄層14表面の触感が滑らかになる。また、アクリルビーズおよびウレタンビーズは、後述するように絵柄層14を加熱して乾燥した場合にも、ビーズの熱による軟化がほとんど起こらず、絵柄層14表面の触感がざらざらした感じに仕上がる。

【0039】

この樹脂材料と樹脂ビーズ141との含有割合は、特に限定されないが、質量比で、樹脂材料:樹脂ビーズ=100:8〜100:13程度、好ましくは100:9〜100:11程度である。含有割合がこのような範囲内にあることにより、低光沢部分と高光沢部分との違いがはっきりと現れ、触感や、絵柄層14による低光沢な部分における加工部の亀裂が生じなくなる。

【0040】

なお、絵柄層14に含有される樹脂ビーズ141としては、透明または半透明の材料が用いられる。また、この樹脂ビーズ141としては、着色された材料を用いてもよい。ここで、本発明における樹脂ビーズ141は、ビーズの粒径(直径)分布を作成した場合に、直径が20〜30μm程度および30〜50μm程度である、二種類の略球形状の樹脂を示す。

【0041】

絵柄層14の厚さは、特に限定されず、ほぼ樹脂ビーズ141の粒径に依存するが、通常、3〜10μm程度であり、好ましくは、3〜6μm程度である。

【0042】

透明樹脂層15は、基材11等と絵柄層14とを覆うことにより、化粧鋼板10の耐殺傷性を高めるとともに、基材11等のグロス部分について、より光沢を持たせる。

【0043】

透明樹脂層15の材料としては、ポリエステル系樹脂、アクリル系樹脂等が用いられる。また、透明樹脂層15の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0044】

透明樹脂層15の厚さは、特に限定されず、上述の機能を有する範囲で適宜設定されるが、通常、2〜30μm程度である。なお、グロス部分とマット部分とを立体的に表現するためには、透明樹脂層15の厚さは2〜5μm程度であることが好ましい。また、グロス部分とマット部分とを凹凸が少なく平滑的に表現するため、および、加工性を考慮すると、透明樹脂層15の厚さは15〜20μm程度であることが好ましい。

【0045】

なお、本発明の化粧鋼板10は、上述のように基材11および絵柄層14を必須の層とし、その他は任意の層を形成することができる。そして、基調色層13と絵柄層14との間には、図示しないグラビアインキ層を設けてもよい。グラビアインキ層の材料としては、表面に光沢のある高温焼付型ポリエステル系樹脂、アルキド系樹脂等が用いられる。また、グラビアインキ層には、メタリック顔料を質量比で1〜5%程度含有させることにより、高輝度感を出すことができる。このグラビアインキ層の厚さは、特に限定されないが、通常、1〜3μm、好ましくは1〜2μm程度である。

【0046】

次いで、本発明の特徴である、絵柄層14に含まれる樹脂ビーズ141の粒径分布について、説明する。

【0047】

絵柄層14に含まれる樹脂ビーズ141の粒径分布は、図2に示すように、少なくともピークを二ヶ所以上有する。また、樹脂ビーズ141の粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることが好ましい。

【0048】

このように、30μm以上と、比較的大きい樹脂ビーズ141を絵柄層14に含むことにより、化粧鋼板10の表面をどのような角度から見ても、樹脂ビーズ141の凹凸による低光沢のマット部分を観察することができる。

【0049】

さらに、樹脂ビーズ141の粒径分布において、少なくともピークを二ヶ所有する場合には、少なくとも一のピークを有する粒径の値は、20〜30μmであり、少なくとも他の一のピークを有する粒径の値は、30〜50μmであることが好ましい。ここで、樹脂ビーズ141の粒径分布において、ピークが三ヶ所以上ある場合にも、30μmよりも大きい側および小さい側に、少なくとも一つずつピークがあることが好ましい。

【0050】

粒径分布においてこのような少なくとも二つのピークを有することにより、化粧鋼板10に対して垂直にその表面を見た場合に、大きな粒径の樹脂ビーズ141の間が小さな粒径の樹脂ビーズ141で埋められるため、絵柄層14のグロス部分の表面に微小凹凸を付与させることで、光沢の程度が安定し、より意匠性が向上する。

【0051】

また、この場合、粒径が30μm以上である樹脂ビーズ:粒径が30μm未満である樹脂ビーズの質量比が1:2〜1:3に含まれ、好ましくは1:2.5〜1.5:4に含まれる。質量比がこのような範囲内にあることにより、低光沢部分と高光沢部分との違いがはっきりと現れ、化粧鋼板10の意匠性が向上する。

【0052】

(化粧鋼板の製造方法)

上述の化粧鋼板10について、製造方法を説明する。

【0053】

化粧鋼板10は、鋼板からなる基材11上の全面にプライマー層12を形成し、同様に全面に基調色層13を形成し、さらに部分的に絵柄層14を形成し、透明樹脂層15を形成することにより製造される。なお、絵柄層14は、樹脂ビーズ141を含有し、樹脂ビーズ141の粒径分布において、上述のように少なくともピークを二ヶ所以上有するように形成する。また、樹脂ビーズ141は、上述したような粒径分布を有することが好ましい。そして、絵柄層14を形成した後に、化粧鋼板10を焼き付け硬化させることが好ましい。

【0054】

以下に、各層の形成方法について説明する。

【0055】

基材11上には、プライマー層12が形成される。

【0056】

プライマー層12は、上述の材料である樹脂と、架橋剤と、防錆顔料と、希釈剤等の溶媒と、が含まれた塗工液を基材11上に塗布し、加熱し、乾燥することにより形成される。

【0057】

プライマー層12用塗工液の塗布方法としては、特に限定されないが、ロールコート法等が用いられる。

【0058】

プライマー層12上には、基調色層13が形成される。

【0059】

基調色層13は、上述の材料である樹脂と、架橋剤と、着色顔料と、希釈剤等の溶媒と、が含まれた塗工液を基材11上に塗布し、加熱し、乾燥することにより形成される。

【0060】

基調色層13用塗工液の塗布方法としては、特に限定されないが、カーテンフローコート法、ロールコート法等が用いられる。

【0061】

絵柄層14は、上述の材料である樹脂と、樹脂ビーズ141と、希釈剤等の溶媒と、が含まれた塗工液を、基材11または基調色層13上の任意の部分に塗布し、乾燥することにより形成される。

【0062】

絵柄層14用塗工液の塗布方法としては、シルクスクリーン法が好ましく用いられる。シルクスクリーン法は、上述の粒径の樹脂ビーズを含む塗工液を任意の模様に塗布することができる。

【0063】

透明樹脂層15は、上述の材料である樹脂と、架橋剤と、希釈剤等の溶媒と、が含まれた塗工液を、基材11または基調色層13、および、絵柄層14を覆うように、基材11上の全面に塗布し、乾燥することにより形成される。

【0064】

透明樹脂層15用塗工液の塗布方法としては、特に限定されないが、カーテンフローコート法、ロールコート法、グラビアオフセット印刷法等が用いられる。

【0065】

そして、化粧鋼板10に必要な各層を形成した後、化粧鋼板10を焼き付けることにより各層を硬化させる。この際の温度条件は、特に限定されないが、通常、200〜250℃程度で行う。また、この際の時間条件も、特に限定されないが、通常、2〜10分程度で行う。この焼き付け硬化させる工程により、グロス部分とマット部分の差異がはっきり表れ、意匠性を向上させることができる。

【0066】

なお、図示しないグラビアインキ層は、上述の材料である樹脂と、架橋剤と、着色顔料と、高輝性顔料と、希釈剤等の溶媒と、が含まれた塗工液を基材上に塗布し、加熱し、乾燥することにより形成される。

【0067】

グラビアインキ層の塗布方法としては、特に限定されないが、グラビアオフセット印刷法、シルクスクリーン法等が用いられる。

【0068】

以上の製造方法により製造された化粧鋼板10は、上述の本発明の化粧鋼板10と同様の作用効果を奏する。

【0069】

なお、特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の化粧鋼板および化粧鋼板の製造方法の技術的範囲に包含される。

【実施例】

【0070】

以下に、実施例および比較例を参照して本発明を説明する。

【0071】

(実施例1)

基材である電気亜鉛メッキ鋼板上の全面に、ポリエステル系樹脂と希釈剤からなるプライマー層用塗工液を用いてロールコート法により塗工し、加熱乾燥を行い、厚さ2μm程度のプライマー層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:溶媒=100:20程度であった。

【0072】

次いで、プライマー層上の全面に、高温焼付け型のポリエステル系樹脂と希釈剤からなる基調色層用塗工液をカーテンフローコート法により塗工し、加熱乾燥を行い、厚さ15〜30μm程度の基調色層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:溶媒=100:20程度であった。

【0073】

次いで、基調色層上の全面に、高温焼付け型ポリエステル系樹脂インクとメタリック顔料と希釈剤からなるグラビアインキ層用塗工液をグラビアオフセット印刷法により塗工し、乾燥させ、厚さ1〜2μm程度のグラビアインキ層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:メタリック顔料:溶媒=100:3:15程度であった。

【0074】

次いで、グラビアインキ層の任意の位置に、高温焼付け型ポリエステル系樹脂とナイロンビーズと希釈剤とからなる絵柄層用塗工液をシルクスクリーン印刷により塗工し、乾燥させ、厚さ40μm程度の絵柄層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:ナイロンビーズ:溶媒=100:9:10程度であった。また、このナイロンビーズとしては、平均粒径40μmと平均粒径20μmの二種類の粒径の異なるビーズを使用した。各粒径のビーズの重量比は、平均粒径40μmのビーズ(粒径が30μm以上である樹脂ビーズ):平均粒径20μmのビーズ(粒径が30μm未満である樹脂ビーズ)=5:13程度であった。

【0075】

次いで、グラビアインキ層および絵柄層を覆うように、高温焼付け型ポリエステル樹脂と希釈剤とからなる透明樹脂層用塗工液をカーテンフローコート法により塗工し、乾燥させ、厚さ20μm程度の透明樹脂層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:溶媒=100:20程度であった。

【0076】

次いで、220℃以上で5分間、最終の焼付けを行い、各層を硬化させ、実施例1の化粧鋼板を作製した。

【0077】

なお、基調色層、グラビアインキ層、透明樹脂層は全て高光沢に形成した。そして、絵柄層のみを樹脂ビーズにより低光沢に形成した。

【0078】

作製された実施例1の化粧鋼板は、どのような角度から見ても、高光沢のグロス部分と低光沢のマット部分とがはっきりと分かれており、意匠性の高いものであった。

【0079】

(実施例2)

基材としてステンレス鋼板を用い、プライマー層および基調色層を構成する樹脂として、透明なポリエステル系樹脂を用い、グラビアインキ層として、0.1〜5.0質量%のアルミニウム粒子を練りこんだ樹脂を用い、透明樹脂層を厚さ2μmで形成した他は、実施例1と同様にして実施例2の化粧鋼板を作製した。

【0080】

実施例2の化粧鋼板は、作製された基材の持つ金属感、色調、意匠性を生かし、かつ、高光沢部分と低光沢部分とがはっきりと分かれた化粧鋼板を得ることができた。

【0081】

(実施例3)

基材としてアルミニウム鋼板を用いた他は、実施例2と同様にして、実施例3の化粧鋼板を作製した。実施例3の化粧鋼板は、実施例2の化粧鋼板とほぼ同様の意匠性を有したものであった。

【0082】

(実施例4)

実施例2において基調色層を省略した他は、実施例2と同様にして、実施例4の化粧鋼板を作製した。実施例4の化粧鋼板は、実施例2の化粧鋼板とほぼ同様の意匠性を有したものであった。

【0083】

(比較例1)

実施例1において、絵柄層用塗工液における樹脂ビーズの代わりにマット材を塗工液に対して5質量%程度添加した他は、実施例1と同様にして化粧鋼板を作製した。この場合、透明樹脂層を2〜5μmにした場合は、高光沢のグロス部分と低光沢のマット部分との違いがわかるが、透明樹脂層を15〜20μmにした場合は、見る角度によって高光沢のグロス部分と低光沢のマット部分との見分けが付かなくなり、意匠性が悪くなる傾向があった。

【図面の簡単な説明】

【0084】

【図1】本発明の化粧鋼板の断面概略図である。

【図2】絵柄層に含まれる樹脂ビーズの粒径分布を模式的に表した図である。

【符号の説明】

【0085】

10 化粧鋼板

11 基材

12 プライマー層

13 基調色層

14 絵柄層

141 樹脂ビーズ

15 透明樹脂層

【技術分野】

【0001】

本発明は、建材等に用いられる化粧鋼板およびその製造方法に関し、詳しくは、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、これらの違いがはっきりと現れる化粧鋼板等に関するものである。

【背景技術】

【0002】

建材等に用いられる鋼板は、強度が高く曲げ加工が可能であるため、様々な用途に好適に用いられている。この鋼板については各種の絵付け技術が開発されており、鋼板に意匠性を付与した化粧鋼板が知られている。

【発明の開示】

【発明が解決しようとする課題】

【0003】

鋼板に絵付けをする技術として、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有する鋼板が開発されつつある。この技術としては、例えば、光沢を有する鋼板上に艶消材を添加した塗料を印刷する手法が知られている。

【0004】

しかしながら、このような手法により作製された鋼板は、ある角度から見た場合に、この光沢が少ないマット部分と光沢のあるグロス部分との見分けがつかなくなり、意匠表現に乏しいものになっている。

【0005】

従って、本発明の目的は、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、どのような角度から見ても、これらの違いがはっきりと現れ、意匠性を高めた化粧鋼板およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決する本発明の化粧鋼板は、鋼板からなる基材と、前記基材上に部分的に設けられる絵柄層と、を有し、前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有することを特徴とする。

【0007】

上記本発明の化粧鋼板は、前記樹脂ビーズの粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることを特徴とする。

【0008】

上記本発明の化粧鋼板は、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、少なくとも一のピークを有する粒径の値は、20〜30μmであり、少なくとも他の一のピークを有する粒径の値は、30〜50μmであることを特徴とする。

【0009】

上記本発明の化粧鋼板は、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、粒径が30μm以上である樹脂ビーズ:粒径が30μm未満である樹脂ビーズの質量比が1:2〜1:3に含まれることを特徴とする。

【0010】

上記本発明の化粧鋼板は、前記基材および前記絵柄層上に透明樹脂層を設けたことを特徴とする。

【0011】

上記本発明の化粧鋼板は、前記基材および前記絵柄層の間に、表面に光沢を有する基調色層を設けたことを特徴とする。

【0012】

上記課題を解決する本発明の化粧鋼板の製造方法は、鋼板からなる基材上に部分的に絵柄層を形成し、前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有するように形成することを特徴とする。

【0013】

上記本発明の化粧鋼板の製造方法は、前記基材および前記絵柄層上に、透明樹脂からなる透明樹脂層を形成することを特徴とする。

【0014】

上記本発明の化粧鋼板の製造方法は、前記絵柄層を形成した後、前記絵柄層を焼き付けることにより硬化させることを特徴とする。

【0015】

上記本発明の化粧鋼板の製造方法は、前記絵柄層は、シルクスクリーン法により形成することを特徴とする。

【発明の効果】

【0016】

本発明の化粧鋼板によれば、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、どのような角度から見ても、これらの違いがはっきりと現れ、意匠性を高めた化粧鋼板を提供することができる。なお、樹脂ビーズを含む絵柄層がマット部分となり、基材等の絵柄層以外の部分がグロス部分となる。

【0017】

また、本発明の化粧鋼板は、鋼板自体が有する性質により曲げ加工が可能であり、例えば、玄関ドア、キッチン収納庫、間仕切り、エレベーターの内外装板、家電製品等の面材として、種々の用途に使用することができる。

【0018】

また、本発明の化粧鋼板は、絵柄層が含有する樹脂ビーズの大きさや含有割合を規定したことにより、特にマット部分の意匠性を向上させることができる。また、化粧鋼板の加工性やマット部分の触感も良好になる。

【0019】

本発明の化粧鋼板は、透明樹脂層を設けることにより、光沢の高いグロス部分の光沢をより高めるとともに、絵柄層、基材、その他の表面側に設けられる層が覆われるため、化粧鋼板の耐殺傷性を向上させることができる。

【0020】

本発明の化粧鋼板は、基調色層を設けることにより、鋼板自体の色ではなく、所望の色を付与することができる。

【0021】

本発明の化粧鋼板の製造方法によれば、表面に光沢のある部分(グロス部分)と光沢が少ない部分(マット部分)を有し、どのような角度から見ても、これらの違いがはっきりと現れ、意匠性を高めた化粧鋼板を製造することができる。

【発明を実施するための最良の形態】

【0022】

以下に、本発明の化粧鋼板および化粧鋼板の製造方法について、図面を参照して説明する。

【0023】

なお、図1は、本発明の化粧鋼板の概略断面図であり、図2は、絵柄層に含まれる樹脂ビーズの粒径分布を模式的に表した図である。

【0024】

(化粧鋼板)

本発明の化粧鋼板10は、図1に示すように、基材11と、プライマー層12と、基調色層13と、樹脂ビーズ141を含む絵柄層14と、透明樹脂層15と、が順次積層されてなる。このうち、基材11および絵柄層14は、本発明の化粧鋼板10における必須の層であり、プライマー層12、基調色層13および透明樹脂層15は、本発明の化粧鋼板10に任意に設けられる。

【0025】

以下に、各層の構成について説明する。

【0026】

基材11としては、鋼板が用いられる。鋼板としては、特に限定されないが、亜鉛を用いて電気メッキされた鋼板(以下、電気亜鉛メッキ鋼板という。)、溶融させた亜鉛を用いてメッキされた鋼板(以下、溶融亜鉛メッキ鋼板という。)、アルミニウム鋼板、ステンレス鋼板、鉄鋼板、その他の合金からなる鋼板等が用いられる。また、本発明における鋼板としては、高温に耐えられる性質を有する樹脂板等も用いられる。

【0027】

これらの基材11において、表面粗さの細かいアルミニウム鋼板、鏡面仕上げがされたステンレス鋼板、粗さを調節した亜鉛メッキ鉄鋼板等を用いた場合には、表面の映り込みがよく、表面に鮮明に映るため、より光沢感が増す。なお、これらの光沢のある鋼板を基材11として用いた場合には、基材11が化粧鋼板10の表面の光沢がある部分(グロス部分)を形成し、後述するプライマー層12および基調色層13を必要としない。

【0028】

基材11の厚さは、特に限定されず、化粧鋼板10が使用される用途により適宜設定されるが、通常、0.4〜1.0mm程度である。

【0029】

プライマー層12は、基材11と基調色層13との接着性を向上させるために用いられる。

【0030】

プライマー層12の材料としては、ポリエステル系樹脂、アクリル系樹脂、エポキシ系樹脂等が用いられる。また、プライマー層12の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0031】

プライマー層12の厚さは、特に限定されず、基材11と基調色層13との接着性を向上させる機能を有する範囲で適宜設定されるが、通常、1〜3μm程度であり、好ましくは、1〜2μm程度である。

【0032】

基調色層13は、化粧鋼板10に基調となる色を付与するとともに、化粧鋼板10の表面の光沢がある部分(グロス部分)を形成する。

【0033】

基調色層13の材料としては、ポリエステル系樹脂、アクリル系樹脂、メラミン硬化型樹脂等が用いられる。このうち、ポリエステル樹脂としては、分子量8000以上の樹脂を用いることが好ましく、化粧鋼板10に曲げ加工性を付与することができる。また、アクリル系樹脂は、曲げ加工を必要とせず、硬さを必要とする用途に用いられる化粧鋼板10に適している。その他、基調色層13の材料としては、基調色層13を着色するために、着色材が含まれていてもよい。基調色層13の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0034】

基調色層13の厚さは、特に限定されず、基材11と基調色層13との接着性を向上させる機能を有する範囲で適宜設定されるが、通常、15〜30μm程度であり、好ましくは、15〜25μm程度である。

【0035】

絵柄層14は、化粧鋼板10に模様等の絵柄を付与するとともに、化粧鋼板10の表面の光沢が少ない部分(マット部分)を形成する。

【0036】

絵柄層14は、樹脂材料と、所定の粒径を有する樹脂ビーズ141と、からなる。樹脂材料は、後述する絵柄層用塗工液における、樹脂ビーズ141を除く樹脂成分である。

【0037】

絵柄層14の樹脂材料としては、ポリエステル系樹脂、アクリル系樹脂、メラミン硬化型樹脂等が用いられる。このうち、ポリエステル樹脂としては、分子量8000以上の樹脂を用いることが好ましく、化粧鋼板10に曲げ加工性を付与することができる。また、アクリル系樹脂は、曲げ加工を必要とせず、硬さを必要とする用途に用いられる化粧鋼板10に適している。また、絵柄層14の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0038】

絵柄層14に含有される樹脂ビーズ141としては、ナイロンビーズ、アクリルビーズ、ウレタンビーズ等が用いられる。このうち、ナイロンビーズは、後述するように絵柄層14を加熱して乾燥することにより、ナイロンビーズが軟化し、ビーズの球体が熱垂れを起こし、後述する透明樹脂層15とのなじみがよくなるとともに、絵柄層14表面の触感が滑らかになる。また、アクリルビーズおよびウレタンビーズは、後述するように絵柄層14を加熱して乾燥した場合にも、ビーズの熱による軟化がほとんど起こらず、絵柄層14表面の触感がざらざらした感じに仕上がる。

【0039】

この樹脂材料と樹脂ビーズ141との含有割合は、特に限定されないが、質量比で、樹脂材料:樹脂ビーズ=100:8〜100:13程度、好ましくは100:9〜100:11程度である。含有割合がこのような範囲内にあることにより、低光沢部分と高光沢部分との違いがはっきりと現れ、触感や、絵柄層14による低光沢な部分における加工部の亀裂が生じなくなる。

【0040】

なお、絵柄層14に含有される樹脂ビーズ141としては、透明または半透明の材料が用いられる。また、この樹脂ビーズ141としては、着色された材料を用いてもよい。ここで、本発明における樹脂ビーズ141は、ビーズの粒径(直径)分布を作成した場合に、直径が20〜30μm程度および30〜50μm程度である、二種類の略球形状の樹脂を示す。

【0041】

絵柄層14の厚さは、特に限定されず、ほぼ樹脂ビーズ141の粒径に依存するが、通常、3〜10μm程度であり、好ましくは、3〜6μm程度である。

【0042】

透明樹脂層15は、基材11等と絵柄層14とを覆うことにより、化粧鋼板10の耐殺傷性を高めるとともに、基材11等のグロス部分について、より光沢を持たせる。

【0043】

透明樹脂層15の材料としては、ポリエステル系樹脂、アクリル系樹脂等が用いられる。また、透明樹脂層15の材料としては、これらの樹脂に加えて、アミノプラスト系樹脂、メラミン樹脂を含ませることができる。

【0044】

透明樹脂層15の厚さは、特に限定されず、上述の機能を有する範囲で適宜設定されるが、通常、2〜30μm程度である。なお、グロス部分とマット部分とを立体的に表現するためには、透明樹脂層15の厚さは2〜5μm程度であることが好ましい。また、グロス部分とマット部分とを凹凸が少なく平滑的に表現するため、および、加工性を考慮すると、透明樹脂層15の厚さは15〜20μm程度であることが好ましい。

【0045】

なお、本発明の化粧鋼板10は、上述のように基材11および絵柄層14を必須の層とし、その他は任意の層を形成することができる。そして、基調色層13と絵柄層14との間には、図示しないグラビアインキ層を設けてもよい。グラビアインキ層の材料としては、表面に光沢のある高温焼付型ポリエステル系樹脂、アルキド系樹脂等が用いられる。また、グラビアインキ層には、メタリック顔料を質量比で1〜5%程度含有させることにより、高輝度感を出すことができる。このグラビアインキ層の厚さは、特に限定されないが、通常、1〜3μm、好ましくは1〜2μm程度である。

【0046】

次いで、本発明の特徴である、絵柄層14に含まれる樹脂ビーズ141の粒径分布について、説明する。

【0047】

絵柄層14に含まれる樹脂ビーズ141の粒径分布は、図2に示すように、少なくともピークを二ヶ所以上有する。また、樹脂ビーズ141の粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることが好ましい。

【0048】

このように、30μm以上と、比較的大きい樹脂ビーズ141を絵柄層14に含むことにより、化粧鋼板10の表面をどのような角度から見ても、樹脂ビーズ141の凹凸による低光沢のマット部分を観察することができる。

【0049】

さらに、樹脂ビーズ141の粒径分布において、少なくともピークを二ヶ所有する場合には、少なくとも一のピークを有する粒径の値は、20〜30μmであり、少なくとも他の一のピークを有する粒径の値は、30〜50μmであることが好ましい。ここで、樹脂ビーズ141の粒径分布において、ピークが三ヶ所以上ある場合にも、30μmよりも大きい側および小さい側に、少なくとも一つずつピークがあることが好ましい。

【0050】

粒径分布においてこのような少なくとも二つのピークを有することにより、化粧鋼板10に対して垂直にその表面を見た場合に、大きな粒径の樹脂ビーズ141の間が小さな粒径の樹脂ビーズ141で埋められるため、絵柄層14のグロス部分の表面に微小凹凸を付与させることで、光沢の程度が安定し、より意匠性が向上する。

【0051】

また、この場合、粒径が30μm以上である樹脂ビーズ:粒径が30μm未満である樹脂ビーズの質量比が1:2〜1:3に含まれ、好ましくは1:2.5〜1.5:4に含まれる。質量比がこのような範囲内にあることにより、低光沢部分と高光沢部分との違いがはっきりと現れ、化粧鋼板10の意匠性が向上する。

【0052】

(化粧鋼板の製造方法)

上述の化粧鋼板10について、製造方法を説明する。

【0053】

化粧鋼板10は、鋼板からなる基材11上の全面にプライマー層12を形成し、同様に全面に基調色層13を形成し、さらに部分的に絵柄層14を形成し、透明樹脂層15を形成することにより製造される。なお、絵柄層14は、樹脂ビーズ141を含有し、樹脂ビーズ141の粒径分布において、上述のように少なくともピークを二ヶ所以上有するように形成する。また、樹脂ビーズ141は、上述したような粒径分布を有することが好ましい。そして、絵柄層14を形成した後に、化粧鋼板10を焼き付け硬化させることが好ましい。

【0054】

以下に、各層の形成方法について説明する。

【0055】

基材11上には、プライマー層12が形成される。

【0056】

プライマー層12は、上述の材料である樹脂と、架橋剤と、防錆顔料と、希釈剤等の溶媒と、が含まれた塗工液を基材11上に塗布し、加熱し、乾燥することにより形成される。

【0057】

プライマー層12用塗工液の塗布方法としては、特に限定されないが、ロールコート法等が用いられる。

【0058】

プライマー層12上には、基調色層13が形成される。

【0059】

基調色層13は、上述の材料である樹脂と、架橋剤と、着色顔料と、希釈剤等の溶媒と、が含まれた塗工液を基材11上に塗布し、加熱し、乾燥することにより形成される。

【0060】

基調色層13用塗工液の塗布方法としては、特に限定されないが、カーテンフローコート法、ロールコート法等が用いられる。

【0061】

絵柄層14は、上述の材料である樹脂と、樹脂ビーズ141と、希釈剤等の溶媒と、が含まれた塗工液を、基材11または基調色層13上の任意の部分に塗布し、乾燥することにより形成される。

【0062】

絵柄層14用塗工液の塗布方法としては、シルクスクリーン法が好ましく用いられる。シルクスクリーン法は、上述の粒径の樹脂ビーズを含む塗工液を任意の模様に塗布することができる。

【0063】

透明樹脂層15は、上述の材料である樹脂と、架橋剤と、希釈剤等の溶媒と、が含まれた塗工液を、基材11または基調色層13、および、絵柄層14を覆うように、基材11上の全面に塗布し、乾燥することにより形成される。

【0064】

透明樹脂層15用塗工液の塗布方法としては、特に限定されないが、カーテンフローコート法、ロールコート法、グラビアオフセット印刷法等が用いられる。

【0065】

そして、化粧鋼板10に必要な各層を形成した後、化粧鋼板10を焼き付けることにより各層を硬化させる。この際の温度条件は、特に限定されないが、通常、200〜250℃程度で行う。また、この際の時間条件も、特に限定されないが、通常、2〜10分程度で行う。この焼き付け硬化させる工程により、グロス部分とマット部分の差異がはっきり表れ、意匠性を向上させることができる。

【0066】

なお、図示しないグラビアインキ層は、上述の材料である樹脂と、架橋剤と、着色顔料と、高輝性顔料と、希釈剤等の溶媒と、が含まれた塗工液を基材上に塗布し、加熱し、乾燥することにより形成される。

【0067】

グラビアインキ層の塗布方法としては、特に限定されないが、グラビアオフセット印刷法、シルクスクリーン法等が用いられる。

【0068】

以上の製造方法により製造された化粧鋼板10は、上述の本発明の化粧鋼板10と同様の作用効果を奏する。

【0069】

なお、特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の化粧鋼板および化粧鋼板の製造方法の技術的範囲に包含される。

【実施例】

【0070】

以下に、実施例および比較例を参照して本発明を説明する。

【0071】

(実施例1)

基材である電気亜鉛メッキ鋼板上の全面に、ポリエステル系樹脂と希釈剤からなるプライマー層用塗工液を用いてロールコート法により塗工し、加熱乾燥を行い、厚さ2μm程度のプライマー層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:溶媒=100:20程度であった。

【0072】

次いで、プライマー層上の全面に、高温焼付け型のポリエステル系樹脂と希釈剤からなる基調色層用塗工液をカーテンフローコート法により塗工し、加熱乾燥を行い、厚さ15〜30μm程度の基調色層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:溶媒=100:20程度であった。

【0073】

次いで、基調色層上の全面に、高温焼付け型ポリエステル系樹脂インクとメタリック顔料と希釈剤からなるグラビアインキ層用塗工液をグラビアオフセット印刷法により塗工し、乾燥させ、厚さ1〜2μm程度のグラビアインキ層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:メタリック顔料:溶媒=100:3:15程度であった。

【0074】

次いで、グラビアインキ層の任意の位置に、高温焼付け型ポリエステル系樹脂とナイロンビーズと希釈剤とからなる絵柄層用塗工液をシルクスクリーン印刷により塗工し、乾燥させ、厚さ40μm程度の絵柄層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:ナイロンビーズ:溶媒=100:9:10程度であった。また、このナイロンビーズとしては、平均粒径40μmと平均粒径20μmの二種類の粒径の異なるビーズを使用した。各粒径のビーズの重量比は、平均粒径40μmのビーズ(粒径が30μm以上である樹脂ビーズ):平均粒径20μmのビーズ(粒径が30μm未満である樹脂ビーズ)=5:13程度であった。

【0075】

次いで、グラビアインキ層および絵柄層を覆うように、高温焼付け型ポリエステル樹脂と希釈剤とからなる透明樹脂層用塗工液をカーテンフローコート法により塗工し、乾燥させ、厚さ20μm程度の透明樹脂層を形成した。このとき、塗工液における各材料の質量比は、ポリエステル系樹脂:溶媒=100:20程度であった。

【0076】

次いで、220℃以上で5分間、最終の焼付けを行い、各層を硬化させ、実施例1の化粧鋼板を作製した。

【0077】

なお、基調色層、グラビアインキ層、透明樹脂層は全て高光沢に形成した。そして、絵柄層のみを樹脂ビーズにより低光沢に形成した。

【0078】

作製された実施例1の化粧鋼板は、どのような角度から見ても、高光沢のグロス部分と低光沢のマット部分とがはっきりと分かれており、意匠性の高いものであった。

【0079】

(実施例2)

基材としてステンレス鋼板を用い、プライマー層および基調色層を構成する樹脂として、透明なポリエステル系樹脂を用い、グラビアインキ層として、0.1〜5.0質量%のアルミニウム粒子を練りこんだ樹脂を用い、透明樹脂層を厚さ2μmで形成した他は、実施例1と同様にして実施例2の化粧鋼板を作製した。

【0080】

実施例2の化粧鋼板は、作製された基材の持つ金属感、色調、意匠性を生かし、かつ、高光沢部分と低光沢部分とがはっきりと分かれた化粧鋼板を得ることができた。

【0081】

(実施例3)

基材としてアルミニウム鋼板を用いた他は、実施例2と同様にして、実施例3の化粧鋼板を作製した。実施例3の化粧鋼板は、実施例2の化粧鋼板とほぼ同様の意匠性を有したものであった。

【0082】

(実施例4)

実施例2において基調色層を省略した他は、実施例2と同様にして、実施例4の化粧鋼板を作製した。実施例4の化粧鋼板は、実施例2の化粧鋼板とほぼ同様の意匠性を有したものであった。

【0083】

(比較例1)

実施例1において、絵柄層用塗工液における樹脂ビーズの代わりにマット材を塗工液に対して5質量%程度添加した他は、実施例1と同様にして化粧鋼板を作製した。この場合、透明樹脂層を2〜5μmにした場合は、高光沢のグロス部分と低光沢のマット部分との違いがわかるが、透明樹脂層を15〜20μmにした場合は、見る角度によって高光沢のグロス部分と低光沢のマット部分との見分けが付かなくなり、意匠性が悪くなる傾向があった。

【図面の簡単な説明】

【0084】

【図1】本発明の化粧鋼板の断面概略図である。

【図2】絵柄層に含まれる樹脂ビーズの粒径分布を模式的に表した図である。

【符号の説明】

【0085】

10 化粧鋼板

11 基材

12 プライマー層

13 基調色層

14 絵柄層

141 樹脂ビーズ

15 透明樹脂層

【特許請求の範囲】

【請求項1】

鋼板からなる基材と、前記基材上に部分的に設けられる絵柄層と、を有し、

前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有することを特徴とする化粧鋼板。

【請求項2】

前記樹脂ビーズの粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることを特徴とする請求項1に記載の化粧鋼板。

【請求項3】

前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、少なくとも一のピークを有する粒径の値は、20〜30μmであり、少なくとも他の一のピークを有する粒径の値は、30〜50μmであることを特徴とする請求項1または請求項2に記載の化粧鋼板。

【請求項4】

前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、粒径が30μm以上である樹脂ビーズ:粒径が30μm未満である樹脂ビーズの質量比が1:2〜1:3に含まれることを特徴とする請求項1乃至請求項3のいずれか一項に記載の化粧鋼板。

【請求項5】

前記基材および前記絵柄層上に透明樹脂層を設けたことを特徴とする請求項1乃至請求項4のいずれか一項に記載の化粧鋼板。

【請求項6】

前記基材および前記絵柄層の間に、表面に光沢を有する基調色層を設けたことを特徴とする請求項1乃至請求項5のいずれか一項に記載の化粧鋼板。

【請求項7】

鋼板からなる基材上に部分的に絵柄層を形成し、

前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有するように形成することを特徴とする化粧鋼板の製造方法。

【請求項8】

前記基材および前記絵柄層上に、透明樹脂からなる透明樹脂層を形成することを特徴とする請求項7に記載の化粧鋼板の製造方法。

【請求項9】

前記絵柄層を形成した後、前記絵柄層を焼き付けることにより硬化させることを特徴とする請求項7または請求項8に記載の化粧鋼板の製造方法。

【請求項10】

前記絵柄層は、シルクスクリーン法により形成することを特徴とする請求項7乃至請求項9のいずれか一項に記載の化粧鋼板の製造方法。

【請求項1】

鋼板からなる基材と、前記基材上に部分的に設けられる絵柄層と、を有し、

前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有することを特徴とする化粧鋼板。

【請求項2】

前記樹脂ビーズの粒径分布において、少なくとも一のピークを有する粒径の値は、30μm以上であることを特徴とする請求項1に記載の化粧鋼板。

【請求項3】

前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、少なくとも一のピークを有する粒径の値は、20〜30μmであり、少なくとも他の一のピークを有する粒径の値は、30〜50μmであることを特徴とする請求項1または請求項2に記載の化粧鋼板。

【請求項4】

前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所有し、粒径が30μm以上である樹脂ビーズ:粒径が30μm未満である樹脂ビーズの質量比が1:2〜1:3に含まれることを特徴とする請求項1乃至請求項3のいずれか一項に記載の化粧鋼板。

【請求項5】

前記基材および前記絵柄層上に透明樹脂層を設けたことを特徴とする請求項1乃至請求項4のいずれか一項に記載の化粧鋼板。

【請求項6】

前記基材および前記絵柄層の間に、表面に光沢を有する基調色層を設けたことを特徴とする請求項1乃至請求項5のいずれか一項に記載の化粧鋼板。

【請求項7】

鋼板からなる基材上に部分的に絵柄層を形成し、

前記絵柄層は、樹脂ビーズを含有し、前記樹脂ビーズの粒径分布において、少なくともピークを二ヶ所以上有するように形成することを特徴とする化粧鋼板の製造方法。

【請求項8】

前記基材および前記絵柄層上に、透明樹脂からなる透明樹脂層を形成することを特徴とする請求項7に記載の化粧鋼板の製造方法。

【請求項9】

前記絵柄層を形成した後、前記絵柄層を焼き付けることにより硬化させることを特徴とする請求項7または請求項8に記載の化粧鋼板の製造方法。

【請求項10】

前記絵柄層は、シルクスクリーン法により形成することを特徴とする請求項7乃至請求項9のいずれか一項に記載の化粧鋼板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−123373(P2006−123373A)

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願番号】特願2004−315225(P2004−315225)

【出願日】平成16年10月29日(2004.10.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成18年5月18日(2006.5.18)

【国際特許分類】

【出願日】平成16年10月29日(2004.10.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]