医療用機器及び医療用機器の製造方法

【課題】医療用機器のルーメン内における操作線の摺動性を向上させる。

【解決手段】医療用機器は、長尺な本体部(シース16)と、本体部内に、本体部の長手方向に沿って形成されたルーメン(例えば、サブルーメン30)と、を有する。医療用機器は、更に、ルーメン内に収容されてルーメンの長手方向に沿って延在し、ルーメンの長手方向に摺動可能な操作線40であって、当該操作線40に対する牽引操作により本体部を屈曲させる操作線40を有する。医療用機器は、更に、操作線40の表面に付着した多数の微粒子45を有し、多数の微粒子45の少なくとも一部は、操作線40を牽引する際にルーメンの周壁31に接触する接触微粒子である。

【解決手段】医療用機器は、長尺な本体部(シース16)と、本体部内に、本体部の長手方向に沿って形成されたルーメン(例えば、サブルーメン30)と、を有する。医療用機器は、更に、ルーメン内に収容されてルーメンの長手方向に沿って延在し、ルーメンの長手方向に摺動可能な操作線40であって、当該操作線40に対する牽引操作により本体部を屈曲させる操作線40を有する。医療用機器は、更に、操作線40の表面に付着した多数の微粒子45を有し、多数の微粒子45の少なくとも一部は、操作線40を牽引する際にルーメンの周壁31に接触する接触微粒子である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、医療用機器及び医療用機器の製造方法に関する。

【背景技術】

【0002】

特許文献1には、ルーメン(サブルーメン)を備える管状本体と、サブルーメンに摺動可能に挿通された操作線と、を有し、操作線を牽引することによって管状本体が屈曲するように構成されたカテーテルが記載されている。同文献の操作線は、複数本の細線を互いに撚りあわせることにより構成された撚り線であり、操作線の摺動性向上のために、撚り線の表面が疎水化されている。その疎水化は、撚り線の表面に疎水性の樹脂層を形成することにより実現している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−207321号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、特許文献1の技術と同様に、ルーメン内における操作線の摺動性を向上させることが可能なカテーテル等の医療用機器と、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、長尺な本体部と、

前記本体部内に、前記本体部の長手方向に沿って形成されたルーメンと、

前記ルーメン内に収容されて前記ルーメンの長手方向に沿って延在し、前記ルーメンの長手方向に摺動可能な操作線であって、当該操作線に対する牽引操作により前記本体部を屈曲させる操作線と、

前記操作線の表面に付着した多数の微粒子と、

を有し、

前記多数の微粒子の少なくとも一部は、前記操作線を牽引する際に前記ルーメンの周壁に接触する接触微粒子であることを特徴とする医療用機器を提供する。

【0006】

この医療用機器によれば、多数の微粒子が操作線の表面に付着しており、そのうちの少なくとも一部の微粒子(接触微粒子)は、操作線を牽引する際にルーメンの周壁に接触する。よって、操作線は、ルーメンの周壁に対して、接触微粒子を介してほぼ点接触しながら摺動する。従って、ルーメンの周壁に対する操作線の摺動抵抗が低減するので、ルーメン内における操作線の摺動性が向上する。

【0007】

また、本発明は、長尺な本体部内において該本体部の長手方向に沿って形成されるルーメンの内部に、該ルーメンの長手方向に沿って延在し且つ前記ルーメンの長手方向に摺動可能な操作線を配置し、前記操作線の先端部を前記本体部の先端部に固定する操作線配置工程を有し、

前記操作線配置工程では、多数の微粒子が表面に付着した前記操作線を前記ルーメンの内部に配置し、前記操作線を牽引する際に前記多数の微粒子の少なくとも一部が前記ルーメンの周壁に接触する状態とすることを特徴とする医療用機器の製造方法を提供する。

【発明の効果】

【0008】

本発明によれば、医療用機器のルーメン内における操作線の摺動性を向上させることができる。

【図面の簡単な説明】

【0009】

【図1】実施形態に係る医療用機器としてのカテーテルの一例を示す縦断面図である。

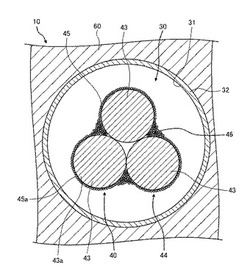

【図2】図1のII-II断面図である。

【図3】カテーテルの動作を説明するための模式的な縦断面図であり、(a)は自然状態のカテーテルを示し、(b)は操作線を牽引した状態のカテーテルを示す。

【図4】第1の実施形態に係るカテーテルのサブルーメン(ルーメン)近傍の模式的な横断面図である。

【図5】第2の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図6】第3の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図7】第4の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図8】第5の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図9】微粒子の好ましい寸法の例を説明するための模式的な横断面図である。

【図10】(a)は実施例1に係るカテーテルの操作線の画像を示す図であり、(b)は(a)の拡大画像を示す図である。

【図11】実施例2に係るカテーテルの操作線の画像を示す図である。

【図12】比較例に係るカテーテルの操作線の画像を示す図である。

【図13】操作線の摺動抵抗の評価方法を説明するための模式的な斜視図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について、図面を用いて説明する。なお、すべての図面において、同様の構成要素には同一の符号を付し、適宜に説明を省略する。

【0011】

図1は、本実施形態に係るカテーテル10を長手方向に切断した縦断面図である。同図の左方がカテーテル10の遠位端(先端)DE側にあたり、右方が近位端(基端)PE側にあたる。ただし、同図においては、カテーテル10の近位端PE側は図示を省略している。図2は、図1のII-II断面図(横断面図)である。なお、図2においては、コイル50の図示を省略している。

【0012】

本実施形態に係る医療用機器としてのカテーテル10(図1)は、長尺な本体部(シース16)と、本体部内に形成されたルーメン(例えば、サブルーメン30)と、ルーメン内に収容された操作線40と、操作線40の表面に付着した多数の微粒子45(図4〜図8)と、を有している。ルーメンは、本体部の長手方向に沿って形成されている。操作線40は、ルーメンの長手方向に沿って延在し、ルーメンの長手方向に摺動可能となっている。操作線40は、当該操作線40に対する牽引操作により本体部を屈曲させる。多数の微粒子45のうちの少なくとも一部の微粒子45は、操作線40を牽引する際にルーメンの周壁31(図4〜図8)に接触する接触微粒子である。以下、詳細に説明する。

【0013】

本実施形態に係るカテーテル10は、血管内に挿通させて用いられる血管内カテーテルであることが好適な一例である。

図1に示すように、カテーテル10は、長尺な本体部としてのシース16を有している。

なお、本明細書では、カテーテル10(並びにシース16)の遠位端(先端)DEを含む所定の長さ領域のことを、カテーテル10(並びにシース16)の遠位端部15という。同様に、カテーテル10(並びにシース16)の近位端(基端)PEを含む所定の長さ領域のことを、カテーテル10(並びにシース16)の近位端部(基端部)17(図3)という。

【0014】

シース16の内部には、メインルーメン20と、サブルーメン30とが形成されている。メインルーメン20及びサブルーメン30は、シース16の(カテーテル10の)長手方向(図1における左右方向)に沿って延在している。メインルーメン20は、シース16の横断面(長手方向に直交する断面)における中央に配置され、サブルーメン30は、メインルーメン20の周囲に配置されている。

【0015】

図2に示すように、カテーテル10は、例えば、複数個のサブルーメン30を有している。各サブルーメン30は、メインルーメン20よりも小径である。すなわち、本実施形態の場合、サブルーメン30よりも大径のメインルーメン20が、シース16内に、シース16の長手方向に沿って形成されている。

【0016】

サブルーメン30どうし、並びに、メインルーメン20とサブルーメン30とは、互いに離間して個別に配置されている。複数のサブルーメン30は、メインルーメン20の周囲に分散して配置されている。図2の例では、サブルーメン30の数は2つであり、サブルーメン30は、メインルーメン20の周囲に180度間隔で配置されている。

【0017】

これらサブルーメン30の内部には、それぞれ操作線40が収容されている。すなわち、各サブルーメン30の内部には、それぞれ操作線40が挿通されている。

【0018】

操作線40は、サブルーメン30の周壁31(図4〜図8)に対して摺動することにより、サブルーメン30に対して相対的に、サブルーメン30の長手方向へ移動可能となっている。すなわち、操作線40は、サブルーメン30の長手方向に摺動可能となっている。

【0019】

更に、シース16の内部には、シース16の横断面内における剛性の分布を調整するための剛性調整部材33が配置されている。この剛性調整部材33は、サブルーメン30と同様に、シース16の長手方向に沿って延在している。剛性調整部材33の数は、サブルーメン30の数と同数であり、例えば、図2に示すように2つである。

サブルーメン30が中空管32により形成される場合、剛性調整部材33は、内部に操作線40が挿通された中空管32と同等の屈曲性を呈する剛性に設定されている。サブルーメン30がシース16に形成された空孔により形成される場合(中空管32が無い場合)、剛性調整部材33は、操作線40と同等の屈曲性を呈する剛性に設定されている。

サブルーメン30と剛性調整部材33は、メインルーメン20の周囲において、等角度間隔で、交互に配置されている。すなわち、メインルーメン20の周囲において、サブルーメン30と剛性調整部材33とは、互いに90度間隔で配置され、剛性調整部材33どうしは180度間隔で配置されている。

【0020】

シース16は、より具体的には、例えば、内層21と、内層21の周囲に積層して形成された外層60と、外層60の周囲に形成されたコート層64と、を有する。

【0021】

内層21は管状の樹脂材料からなる。内層21の中心には、メインルーメン20が形成されている。

【0022】

外層60は、内層21と同種または異種の樹脂材料からなる。サブルーメン30は、外層60の内部に形成されている。

【0023】

コート層64は、カテーテル10の最外層を構成するものであり、親水性の材料からなる。なお、コート層64は、シース16の遠位端部15の一部長さに亘る領域にのみ形成されていても良いし、シース16の全長に亘って形成されていても良い。

【0024】

内層21の材料は、例えば、フッ素系の熱可塑性ポリマー材料であることが挙げられる。このフッ素系の熱可塑性ポリマー材料は、具体的には、例えば、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVDF)、或いはペルフルオロアルコキシフッ素樹脂(PFA)である。

内層21をこのようなフッ素系樹脂により構成することによって、メインルーメン20を通じて造影剤や薬液などを患部に供給する際のデリバリー性が良好となる。

【0025】

外層60の材料は、例えば、熱可塑性ポリマーであることが挙げられる。この熱可塑性ポリマーとしては、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリアミド(PA)、ナイロンエラストマー、ポリウレタン(PU)、エチレン−酢酸ビニル樹脂(EVA)、ポリ塩化ビニル(PVC)またはポリプロピレン(PP)を挙げることができる。

【0026】

コート層64は、例えば、ポリビニルアルコール(PVA)やポリビニルピロリドンなどの親水性の樹脂材料で成形することによって、親水性となっている。なお、コート層64は、外層60の外表面に潤滑処理を施して少なくとも外層60の外表面を親水性とすることによって形成されるのでも良い。

【0027】

シース16は、例えば、無機フィラーを含有した樹脂材料からなる。より具体的には、例えば、シース16の肉厚の大部分を占める外層60が無機フィラーを含有している。

【0028】

この無機フィラーは、例えば、シリカ、タルク、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、二酸化チタンであることが挙げられる。このような無機フィラーを外層60に混入することにより、サブルーメン30の周壁31の平滑性が向上する。これにより、操作線40の牽引操作時の摩擦が低減されている。

【0029】

例えば、カテーテル10は、内層21の周囲に巻回されたコイル50を更に有している。コイル50は、例えば、弾性体により構成された単数又は複数の線材52を螺旋状に屈曲させることにより構成されている。コイル50を構成する線材52の材料としては、例えば、金属を用いることが好ましい一例であるが、この例に限らず、内層21及び外層60よりも高剛性で弾性を有する材質であれば、その他の材質(例えば樹脂等)を用いても良い。具体的には、線材52の金属材料として、例えば、ステンレススチール(SUS)、ニッケルチタン系合金、鋼、チタン或いは銅合金を用いることができる。線材52の断面形状は特に限定されないが、例えば、矩形状又は円形であることが好ましい例である。

コイル50は、外層60に内包されている。

本実施形態においては、サブルーメン30は、外層60の内部において、コイル50の外側に形成されている。

【0030】

なお、カテーテル10は、コイル50に代えて、ブレード層(図示略)を有していても良い。ブレード層は、ワイヤをメッシュ状に編むことによって構成され、コイル50と同等の位置に配置される。

【0031】

カテーテル10の遠位端部15には、X線等の放射線が不透過な材料からなるリング状のマーカー66が設けられている。具体的には、マーカー66は白金などの金属材料により構成されている。マーカー66は、例えば、メインルーメン20の周囲、且つ、外層60の内部に設けられている。

【0032】

ここで、本実施形態のカテーテル10の各構成要素の代表的な寸法について説明する。

メインルーメン20の半径は200〜300μm程度、内層21の厚さは10〜30μm程度、外層60の厚さは100〜150μm程度、コイル50の外径は直径500〜860μm、コイル50の内径は直径420〜660μmとすることができる。

カテーテル10の軸心からサブルーメン30の中心までの半径(距離)は300〜350μm程度、サブルーメン30の内径(直径)は40〜100μmとする。そして、操作線40の太さは30〜60μm程度とする。

カテーテル10の最外径(半径)は350〜450μm程度、すなわち外径が直径1mm未満である。これにより、本実施形態のカテーテル10は腹腔動脈などの血管に挿通可能である。

【0033】

図3は、本実施形態に係るカテーテル10の動作を説明するための模式的な縦断面図である。このうち図3(a)は、自然状態、すなわち操作線40の非牽引状態のカテーテル10を示す。図3(b)は、操作線40を牽引した状態のカテーテル10を示す。

図3では、カテーテル10の2本の操作線40のうち、1本のみを図示している。

【0034】

操作線40の先端部41は、シース16の遠位端部15に固定されている。操作線40の先端部41を遠位端部15に固定する態様は特に限定されない。たとえば、操作線40の先端部41をマーカー66に溶接或いは締結してもよく、シース16の遠位端部15に溶着してもよく、または接着剤によりマーカー66またはシース16の遠位端部15に接着固定してもよい。

【0035】

サブルーメン30は、少なくともカテーテル10の近位端PE側において開口している。操作線40の基端部42は、サブルーメン30の開口から近位端PE側に突出している。この基端部42は、シース16の近位端PE側に設けられた操作部70に接続されている。操作部70は、操作者が2本の操作線40を個別に、または2本の操作線40を同時に牽引することで、カテーテル10の遠位端部15を屈曲させる機構である。操作部70の構造に関する詳細な図示および説明は省略する。

【0036】

図3(b)に示すように、操作部70を操作して操作線40の基端部42を矢印のように図中右方に牽引すると、カテーテル10の遠位端部15には操作線40を通じて引張力が与えられる。この引張力が所定以上であると、カテーテル10の軸心を基準として、当該操作線40が挿通されているサブルーメン30の側に向かって、シース16の遠位端部15は屈曲する。つまり、操作線40の基端部42を牽引することによってシース16の先端部が屈曲する。

【0037】

ここで、シース16が屈曲するとは、シース16が「くの字」状に折れ曲がる態様と、弓なりに湾曲する態様とを含む。

【0038】

操作部70に対する操作によって、2本の操作線40の牽引長さを個別に制御することにより、カテーテル10の遠位端部15を360度の旋回方向に亘って任意の向きに屈曲させることができる。これにより、内視鏡に挿入されたカテーテル10の全体を軸回転させるトルク操作をおこなうことなく、操作線40の牽引操作のみによって、カテーテル10の遠位端DEの向きを自在に制御することが可能となる。このため、本実施形態のカテーテル10は、たとえば分岐する血管等の体腔に対して、所望の方向に進入させることが可能である。

【0039】

図4乃至図8は、実施形態に係るカテーテル10のサブルーメン30近傍の模式的な横断面図である。このうち図4は第1の実施形態を、図5は第2の実施形態を、図6は第3の実施形態を、図7は第4の実施形態を、図8は第5の実施形態を、それぞれ示す。

【0040】

図4及び図5に示すように、操作線40は、複数本の細線43を互いに撚りあわせることにより構成された撚り線44である。

【0041】

細線43の材料としては、低炭素鋼(ピアノ線)、ステンレス鋼(SUS)、チタンもしくはチタン合金などの可撓性の金属線のほか、ポリ(パラフェニレンベンゾビスオキサゾール)(PBO)、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンスルフィド(PPS)、ポリブチレンテレフタレート(PBT)、ポリイミド(PI)もしくはポリテトラフルオロエチレン(PTFE)、ボロン繊維などの高分子ファイバーを用いることができる。

【0042】

一本の撚り線44を構成する細線43の本数は特に限定されないが、3本以上であることが好ましい。細線43の本数の好適な例は、3本又は7本である。細線43の本数が3本の場合、図4及び図5に示すように、横断面において3本の細線43が点対称に配置される。細線43の本数が7本の場合、横断面において7本の細線43が点対称にハニカム状に配置される。

【0043】

撚り線44の外形寸法(撚り線44の外接円の直径)は、例えば、25〜55μmとすることができる。

【0044】

なお、操作線40を撚り線44としていることにより、仮に、撚り線44を構成する細線43のうちの1本が破断したとしても、操作線40全体が一気に破断することを避けることができる。

【0045】

ここで、カテーテル10を湾曲させた状態で操作線40を牽引する場合などにおいては、サブルーメン30と操作線40との摺動抵抗のため、十分良好な操作性を得にくい場合も想定される。

【0046】

そこで、本実施形態の場合、操作線40の表面に多数の微粒子45が付着している。微粒子45の形状は、ほぼ球状であることが好ましいが、球形に近い異形形状であっても良い。

そして、これら微粒子45の少なくとも一部(接触微粒子)が、操作線40を牽引する際にサブルーメン30の周壁31に接触する。これにより、サブルーメン30内における操作線40の摺動抵抗の低減を実現している。

すなわち、球状などの形状の微粒子45を介して細線43が周壁31と接するようにできる。よって、細線43が周壁31に対して直接接する場合と比べて、操作線40と周壁31との接触面積を低減できるため、サブルーメン30内における操作線40との摺動抵抗を低減できる。

【0047】

なお、仮に、操作線40の牽引操作の前には、接触微粒子が(例えば図4乃至図8のように)周壁31から離間していても、その牽引操作を行う結果として、接触微粒子が周壁31と接触する。そして、例えば、その牽引操作を行う間、何れかの接触微粒子と周壁31との接触状態が常に維持される。

【0048】

接触微粒子は、サブルーメン30の長手方向において、点在していても良いが、サブルーメン30の長手方向において隣の接触微粒子と接触していることがより好ましい。すなわち、サブルーメン30の長手方向において、多数の接触微粒子が互いに接触した状態で配置されていることが好ましい。

【0049】

接触微粒子は、サブルーメン30の横断面において、点在していても良いが、サブルーメン30の横断面において隣の接触微粒子と接触していることがより好ましい。すなわち、サブルーメン30の横断面において、多数の接触微粒子が互いに接触した状態で配置されていることが好ましい。

【0050】

なお、サブルーメン30内に収容されている微粒子45は、必ずしもそのすべてが操作線40の表面に付着していなくても良い。すなわち、サブルーメン30内に収容されている微粒子45のうちの一部の微粒子45は、操作線40の表面に付着しておらずサブルーメン30内で自由に移動できるようになっていても良い。

【0051】

多数の微粒子45には、隣り合う細線43どうしの間の溝部46に配置された微粒子が含まれている。溝部46は、隣り合う細線43どうしの間において、サブルーメン30の長手方向に沿って螺旋状に延在する、断面V字状の溝状の部分である。換言すれば、溝部46は、隣り合う細線43の外周面どうしに挟まれた領域である(ただし、隣り合う溝部43の外周面どうしに囲まれた閉領域を除く)。

溝部46内に微粒子45が位置していることにより、撚り線44からの微粒子45の脱落を抑制できるとともに、細線43どうしの撚りあわせがほつれてしまうことが抑制される。なお、溝部46内に位置する微粒子45の上に積層し、後述する閉曲線49(図9(b))からはみ出している微粒子45についても、便宜的に、溝部46に配置された微粒子であるものとする。

【0052】

微粒子45の材質は、常温で一定の形状を保つ性質のものであれば任意である。ただし、微粒子45は、操作線40との摺動摩擦、サブルーメン30の周壁31との摺動摩擦、並びに、微粒子45どうしの摺動摩擦が極力小さい性質のものであることが好ましい。微粒子45の具体的な材質としては、例えば、疎水性の樹脂材料、或いは、ガラスなどの無機材料が挙げられる。疎水性の樹脂材料としては、フッ素系の熱可塑性ポリマー材料、ポリイミド系樹脂、ジクロロジメチルシラン等のシラン化合物、またはシリコーンエステルなどを例示することができる。フッ素系の熱可塑性ポリマー材料としては、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVDF)、或いはペルフルオロアルコキシフッ素樹脂(PFA)が挙げられる。

【0053】

微粒子45の直径としては、必要に応じて、例えば、10μm以下、5μm以下、1μm以下、などの寸法を選択することができる。

【0054】

ここで、サブルーメン30の構造としては、例えば、以下の2通りの構造を例示できる。

【0055】

1つ目の構造では、図4、図5、図7及び図8に示すように、予め形成された中空管32をシース16の長手方向に沿って外層60内に埋設し、その中空管32の内腔をサブルーメン30とする。すなわち、これらの例では、サブルーメン30は、シース16内に埋設された中空管32の内腔により構成されている。なお、この場合、中空管32の内周面が、サブルーメン30の周壁31を構成する。中空管32の先端とマーカー66とのクリアランスは、微粒子45の径よりも小さいことが好ましく、中空管32の先端がマーカー66の後端面に突き当たっていることがより好ましい。1つ目の構造の場合、剛性調整部材33は、例えば、中空管32と同等の剛性の中空管、又は該中空管32よりも若干剛性が大きい中空管により構成することができる。或いは、剛性調整部材33は、例えば、中空管32と同等の剛性の線状の充填物、又は中空管32よりも若干剛性が大きい線状の充填物により構成することができる。

【0056】

2つ目の構造では、図6に示すように、外層60内に、シース16の長手方向に沿う長尺な空孔を形成することによって、サブルーメン30を形成する。この場合、空孔の周壁が、サブルーメン30の周壁31を構成する。

【0057】

中空管32は、例えば、熱可塑性樹脂により構成することができる。その熱可塑性樹脂としては、ポリテトラフルオロエチレン(PTFE)やポリエーテルエーテルケトン(PEEK)などの低摩擦樹脂が挙げられる。

【0058】

図4に示す第1の実施形態の場合、極小の微粒子45(例えば、微粒子45の直径が細線43の直径の1/20以下)が操作線40の表面に付着している。この場合、例えば、図4に示すように、撚り線44の外周面のほぼ全域に微粒子45が付着し、且つ、溝部46内が多数の微粒子45で埋まった状態となる。

【0059】

操作線40を牽引する際には、一部の微粒子45(接触微粒子)がサブルーメン30の周壁31に接触する。換言すれば、操作線40は、周壁31に直接接するよりもむしろ、その一部の微粒子45を介して間接的に周壁31に接触する。つまり、球状などの形状の微粒子45を介して操作線40が周壁31と接する。

よって、操作線40は、周壁31に対して、その一部の微粒子45を介してほぼ点接触しながら摺動する。

これにより、細線43が周壁31に対して直接接する場合と比べて、操作線40と周壁31との接触面積を低減でき、周壁31に対する操作線40の摺動抵抗が低減する。従って、サブルーメン30内における操作線40の摺動性が向上する。

このように操作線40の摺動性が良好であるため、カテーテル10の操作性に優れる。操作線40の牽引操作に対する遠位端部15の屈曲変形の応答性が高いためである。

【0060】

なお、操作線40は、シース16の屈曲部におけるインコース(カーブの内側)において、微粒子45を介して周壁31に接触する。

具体的には、主として、撚り線44の横断面における頂部(鈍頭の頂部)43a付近に付着している微粒子45(図4の微粒子45a等)が、周壁31に接触する接触微粒子に該当する。

【0061】

ここで、操作線40の表面に付着している接触微粒子のうちの一部の微粒子45(回動微粒子)は、操作線40に対して固着はしておらず、操作線40に対して回動可能となっていることが考えられる。この場合、この微粒子45(回動微粒子)は、操作線40の表面とサブルーメン30の周壁31との間で、コロのように回動する。すなわち、操作線40と微粒子45、並びに、微粒子45と周壁31とが、互いに転がり摩擦する。従って、周壁31に対する操作線40の摺動抵抗が低減するので、サブルーメン30内における操作線40の摺動性が更に向上する。

【0062】

図5に示す第2の実施形態の場合、第1の実施形態と比べて、微粒子45の直径が大きい。この場合、例えば、図5に示すように、微粒子45は、撚り線44の鈍頭の頂部43a付近には、殆ど付着しておらず、主として、溝部46内及びその周辺に存在している。

この場合も、微粒子45が溝部46内にある程度の高さで堆積していることにより、操作線40を牽引する際に、一部の微粒子45(接触微粒子)がサブルーメン30の周壁31に接触する。

具体的には、例えば、多数の微粒子45のうち、操作線40の中心から最も遠くに位置する微粒子45(図5に示す微粒子45a等)が、周壁31に接触する接触微粒子に該当する。

【0063】

第2の実施形態の場合も、操作線40の表面に付着している(換言すれば、操作線40の表面に保持されている)接触微粒子のうち、一部の微粒子45(回動微粒子)は、操作線40に対して固着はしておらず、操作線40に対して回動可能となっていることが考えられる。具体的には、例えば、微粒子45aの周囲に位置する複数の微粒子45bが、操作線40の表面に固着されており、これら複数の微粒子45bによって、微粒子45aを回動可能に保持している場合などが挙げられる。この場合、これら複数の微粒子45bは、微粒子45a(回動微粒子)を回動可能に保持する軸受部47を構成する。

この場合、この回動可能な微粒子45aは、操作線40の表面とサブルーメン30の周壁31との間で、コロのように回動する。すなわち、操作線40と微粒子45a、並びに、微粒子45aと周壁31とが、互いに転がり摩擦する。従って、周壁31に対する操作線40の摺動抵抗が低減するので、サブルーメン30内における操作線40の摺動性が更に向上する。

【0064】

図6に示す第3の実施形態の場合、カテーテル10が中空管32を有していない点でのみ第2の実施形態と相違し、その他の点は、第2の実施形態と同様である。

【0065】

ここで、微粒子45は、例えば、微粒子45を操作線40に付着させた状態で、操作線40をサブルーメン30内に(或いは、サブルーメン30を構成する中空管32内に)導入することによって、該微粒子45をサブルーメン30内に導入(配置)する。

このために、例えば、先ず、多数の微粒子45を含有する分散液(ディスパージョン)に操作線40を浸漬(ディッピング)した後、この操作線40を分散液から取り出して乾燥(例えば自然乾燥)させることにより、微粒子45を操作線40の表面に付着させる。その後、操作線40とともに、該操作線40に付着している多数の微粒子45をサブルーメン30内(例えば中空管32内)に導入する。

【0066】

このため、図7に示す第4の実施形態、或いは図8に示す第5の実施形態のように、微粒子45は、分散液の媒質が乾燥することにより構成された軸受部47を介して、操作線40に対して回動可能に操作線40の表面に付着した(保持された)状態となる場合がある。すなわち、これら実施形態の場合、分散液の媒質が乾燥することにより構成された軸受部47を介して、微粒子45を操作線40に対して回動可能に操作線40の表面に付着させる工程を行う。従って、微粒子45を回動可能に保持する軸受部47が操作線40に固着された状態となる。

【0067】

なお、中空管32を有する例(図4、図5、図7、図8)の場合、中空管32の内周面にも、同様の手法により微粒子45を付着させても良い。

【0068】

ここで、微粒子45の寸法が大きすぎると、周壁31に対する操作線40の摺動抵抗の低減効果が小さくなる上、撚り線44とサブルーメン30の周壁31とのクリアランスを過剰に広く設定する必要が生じる場合がある。

そこで、図9(a)に示すように、横断面において、1個の微粒子45が隣り合う細線43の双方に接するように溝部46に位置する場合に、撚り線44に外接する円(外接円)48からその微粒子45がはみ出さないように、微粒子45の寸法を設定することが好ましい。この条件を満たすような微粒子45の直径は、細線43の直径のおよそ0.482倍以下である。

このため、例えば、微粒子45の直径を細線43の直径の0.5倍以下、或いは0.45倍以下などに設定することによって、撚り線44とサブルーメン30の周壁31とのクリアランスを過剰に広く設定する必要がない。

【0069】

ただし、図4乃至図8に示すように、撚り線44の外周面よりも少なくとも一部の微粒子45の方が優先的に周壁31に接触するように、これら微粒子45が配置されている。一例としては、図9(b)に示すように、横断面において撚り線44を最短距離で囲む閉曲線49から、少なくとも一部の微粒子45がはみ出ていることが好ましい。或いは、少なくとも一部の微粒子45が上記外接円48からはみ出ていることも好ましい。

【0070】

なお、溝部46に配置されている微粒子45は、例えば、図4乃至図6に示すように、溝部46内において積み重なっている。また、特に、図5及び図6のように微粒子45が溝部46に配置されている場合、それら微粒子45のうち、サブルーメン30の軸心を基準として最外周に位置する微粒子45が、接触微粒子となる。

【0071】

次に、本実施形態に係る医療用機器の製造方法として、カテーテルの製造方法を説明する。

この製造方法は、長尺な本体部(シース16)内において該本体部の長手方向に沿って形成されるルーメン(例えば、サブルーメン30)の内部に、該ルーメンの長手方向に沿って延在し且つルーメンの長手方向に摺動可能な操作線40を配置し、操作線40の先端部41を本体部の先端部に固定する操作線配置工程を有する。操作線配置工程では、多数の微粒子45が付着した操作線40をルーメンの内部に配置し、操作線40を牽引する際に多数の微粒子45の少なくとも一部がルーメンの周壁31に接触する状態とする。

【0072】

例えば、以下に説明するように、カテーテル10の各部を別個に作成し、それらを組み合わせることによって、カテーテル10を製造する。

【0073】

内層21は、押出成形装置(図示略)により樹脂材料を押出成形することによって作成する。この押出成形の際には、樹脂材料とともに芯線(マンドレル)を押し出すことにより、この芯線の周囲に、内層21となる樹脂材料を被着させる。芯線の線径は、メインルーメン20の径に相当する。

芯線の材質は特に限定されないが、一例として、銅または銅合金、炭素鋼やSUS等の合金鋼、ニッケルまたはニッケル合金を挙げることができる。

芯線の表面には、任意で離型処理を施してもよい。離型処理としては、フッ素系やシリコン系などの離型剤の塗布のほか、光学的または化学的な表面処理をおこなってもよい。

【0074】

コイル50は、芯線(内層21の作成用とは別の芯線)の周囲に、線材を螺旋状に巻回する工程などを経て作成する。その後、コイル50内の芯線を引き抜く。

【0075】

その後、芯線付きの内層21の周囲にコイル50を被せる。従って、この段階では、未だ、内層21内には芯線が挿通されたままである。

【0076】

外層60は、内層21を作成するための押出成形装置とは別の押出成形装置(図示略)により、樹脂材料を押出成形することによって作成する。この押出成形の際には、樹脂材料とともに芯線(内層21、コイル50の作成用とは別の芯線)を押し出すことにより、この芯線の周囲に、外層60となる樹脂材料を被着させる。

ここで、外層60において後に中空管32が埋設されることによりサブルーメン30が形成される位置の各々に、長手方向に沿う長尺な空孔が形成されるように、押出成形装置の押出口(ノズル)に配置された吐出管からガスなどの流体を吐出しながら押出成形する。この空孔の内径は、中空管32の外径よりも大きい。これは、後にこの空孔内に中空管32を差し込む工程を容易にするためである。

押出成形後、芯線を引き抜くことにより、中空形状の外層60を作成することができる。なお、外層60の成形に用いられる芯線の線径は、コイル50の外径よりも大きい。これは、後にコイル50(及び内層21)の周囲に外層60を被せる工程を容易にするためである。

【0077】

中空管32は、内層21を作成するための押出成形装置、並びに、外層60を作成するための押出成形装置とは別の押出成形装置(図示略)により、樹脂材料を押出成形することによって作成する。ここで、押出成形装置の押出口(ノズル)の中心に配置された吐出管から、ガスなどの流体を吐出しながら押出成形を行うことによって、中空管32の中心に中空を形成する。

【0078】

また、中空管32内に挿通されるダミー芯線を別途準備し、このダミー芯線を中空管32内に挿通する。このダミー芯線は、中空管32内に操作線40を導入する際に用いられる。

【0079】

また、例えば、中空管形状の剛性調整部材33を、中空管32と同様に作成する。

【0080】

また、多数の微粒子45が表面に付着した操作線40を作成する。このためには、先ず、多数の微粒子45を含有する分散液を作成し、この分散液中に操作線40(つまり撚り線44)を浸漬する。次に、この操作線40を分散液から取り出して乾燥させることにより、多数の微粒子45が操作線40の表面に付着した状態とする。

【0081】

なお、この工程、すなわち、微粒子45を操作線40に付着させる工程では、分散液の媒質が乾燥することにより構成された軸受部47を介して、微粒子45を操作線40に対して回動可能に操作線40の表面に付着させても良い。

【0082】

外層60を作成し、且つ、内層21の周囲にコイル50を被せた後で、そのコイル50の周囲に外層60を被せる。これにより、中心側から順に、芯線(内層21の形成に用いたもの)、内層21、コイル50及び外層60が同心状に配置された状態となる。

次に、外層60の空孔の各々に対し、中空管32(ダミー芯線入り)を挿通する。

【0083】

次に、外層60の周囲に熱収縮チューブ(図示略)を被せる。次に、加熱により、熱収縮チューブを収縮させて、外層60を周囲から締め付けるとともに、外層60を溶融させる。なお、この加熱温度は、外層60の溶融温度よりも高く、内層21の溶融温度よりも低い。この加熱により、外層60と内層21とが溶着により接合する。このとき、外層60を構成する樹脂材料が、コイル50を内包し、該樹脂材料がコイル50に含浸する。また、外層60と中空管32とが溶着により接合するとともに、外層60と剛性調整部材33とが溶着により接合する。

【0084】

次に、熱収縮チューブに切り込みを入れ、該熱収縮チューブを引き裂くことによって、熱収縮チューブを外層60から取り除く。

【0085】

次に、中空管32内に、操作線40(多数の微粒子45が付着したもの)を挿通する。このためには、操作線40の一端をダミー芯線の一端に接続する。次に、ダミー芯線の他端を中空管32から引き抜くことにより、ダミー芯線と入れ替わりに、中空管32内に操作線40が挿通された状態とすることができる。すなわち、ダミー芯線を操作線40に置換する。

【0086】

また、別途、環状の金属部材であるマーカー66を準備する。

【0087】

次に、マーカー66に対する操作線40の先端部の固定と、外層60の先端部の周囲に対するマーカー66のかしめ固定と、を行う。

【0088】

次に、メインルーメン20の基端部に対し、薬液等の導入口となる部材(図示略)を接続する。

【0089】

次に、内層21内の芯線を引き抜く。芯線の引き抜きは、芯線の長手方向両端を引っ張ることにより芯線を細径化した状態で行う。これにより、内層21の中心には、メインルーメン20となる中空が形成される。

【0090】

次に、別途作成した操作部70に対し、操作線40の基端部を連結する。

【0091】

こうして、操作線40に対する牽引操作によりシース16が屈曲する状態とする(以上、操作線配置工程)。

【0092】

次に、コート層64を形成する。

【0093】

こうして、図4、図5、図7、図8に示すような、中空管32を有する構造のカテーテル10を作成することができる。

【0094】

次に、本実施形態の好適な実施例1、2とその比較例を説明する。

【0095】

(実施例1)

撚り線44は、直径が0.020mmの3本の細線43を撚りあわせて作成した。細線43としては、SUS304WPBワイヤを用いた。撚り線44の長さは、200mmとした。

中空管32として、内径が0.060mm、外径が0.100mm、材質がポリエーテルエーテルケトン(PEEK)、長さが150mmのものを用いた。

分散液としては、PTFEディスパージョン(ダイキン工業株式会社製 ポリフロンPTFE D−210C(登録商標))を用いた。ここで、PTFEの粒子径は、約0.22μmである

撚り線44をその分散液にディッピングしたのち、自然乾燥することにより、操作線40を作成した。

更に、その操作線40を中空管32内に挿通することにより、比較実験用の試料を作成した。

【0096】

図10(a)は、実施例1の操作線40(自然乾燥後、且つ、中空管32への挿通前)のSEM(Scanning Electron Microscope:走査型電子顕微鏡)画像を示す図であり、図10(b)は図10(a)の拡大画像(倍率2倍)を示す図である。

【0097】

(実施例2)

撚り線44は、直径が0.020mmの3本の細線43を撚りあわせて作成した。細線43としては、SUS304WPBワイヤを用いた。撚り線44の長さは、200mmとした。

中空管32として、内径が0.060mm、外径が0.100mm、材質がポリエーテルエーテルケトン(PEEK)、長さが150mmのものを用いた。

つまり、以下の処理前の撚り線44及び中空管32は、実施例1と同じである。

分散液としては、直径5μmの多数のガラス粒子(Thermo Fisher Scientific社製 9005)をエタノールに混合することにより得られるものを用いた。

撚り線44をその分散液にディッピングしたのち、自然乾燥することにより、操作線40を作成した。

更に、その操作線40を中空管32内に挿通することにより、比較実験用の試料を作成した。

【0098】

図11は、実施例2の操作線40(自然乾燥後、且つ、中空管32への挿通前)のSEM画像を示す図である。

【0099】

(比較例)

撚り線44は、直径が0.020mmの3本の細線43を撚りあわせて作成した。細線43としては、SUS304WPBワイヤを用いた。撚り線44の長さは、200mmとした。

中空管32として、内径が0.060mm、外径が0.100mm、材質がポリエーテルエーテルケトン(PEEK)、長さが150mmのものを用いた。

その撚り線44(操作線40)を中空管32内に挿通することにより、比較実験用の試料を作成した。

つまり、撚り線44を分散液にディッピングし自然乾燥する処理を行わずに、撚り線44(操作線40)を中空管32に挿通した。

【0100】

図12は、比較例の操作線40(つまり何の処理も施されていない撚り線44)のSEM画像を示す図である。

【0101】

実施例1、2及び比較例の試料をそれぞれ用いて、以下の比較実験を行った。この比較実験は、操作線40の摺動抵抗を評価するためのものである。

なお、実施例1、2及び比較例の何れにおいても、操作線40の両端が中空管32の両端から出るように、操作線40を中空管32に挿通した。

【0102】

(実験方法)

図13はこの比較実験の手法を説明するための模式的な斜視図である。

(1)先ず、試料の中空管32を直径10mmのアクリル棒35に4周巻き付け、且つ、該中空管32をアクリル棒35に対して接着剤(図示略)で固定する。

(2)試料の操作線40の一端(図13の上端)を引張試験機(島津製作所製 オートグラフAG−IS、ロードセル2N)(図示略)のチャックに取り付ける。

(3)操作線40において中空管32の上部に出ている部分40aの延在方向が引張方向と一致するように位置を調整しながらアクリル棒35を架台(図示略)に固定する。

(4)なお、操作線40の他端はフリーとする(どこにも固定しない)。

(5)操作線40の一端を、上記引張試験機により600mm/分の速度で30mm引張り、そのときの荷重を上記引張試験機により計測する。

(6)ストローク(引張り距離)10〜30mmの間の荷重の平均値を摺動抵抗とする。

【0103】

(実験結果)

摺動抵抗は、実施例1の場合、0.180[N]、実施例2の場合、0.151[N]、比較例の場合、0.461[N]であった。実施例1、2では、比較例と比べて、極めて操作線40の摺動性が良い(摺動抵抗が小さい)ことが分かった。

【0104】

以上のような実施形態によれば、多数の微粒子45が操作線40の表面に付着しており、そのうちの少なくとも一部の微粒子45(接触微粒子)は、操作線40を牽引する際にサブルーメン30の周壁31に接触する。よって、操作線40は、サブルーメン30の周壁31に対して、接触微粒子を介してほぼ点接触しながら摺動する。従って、サブルーメン30の周壁31に対する操作線40の摺動抵抗が低減するので、サブルーメン30内における操作線40の摺動性が向上する。よって、操作性の高いカテーテル10を得ることができる。

【0105】

また、本実施形態の場合、操作線40が撚り線44であるため、細線43どうしの間の溝部46に微粒子45が嵌り込む。すなわち、多数の微粒子45には、隣り合う細線43どうしの間の溝部46に配置された微粒子45が含まれる。このように、細線43どうしの間に微粒子45が位置することにより、撚り線44からの微粒子45の脱落を抑制できるとともに、細線43どうしの撚りあわせがほつれてしまうことが抑制される。

【0106】

また、操作線40の表面に付着し、且つ、操作線40を牽引する際にサブルーメン30の周壁31に接触する微粒子45(接触微粒子)の少なくとも一部が、操作線40に対して回動可能な回動微粒子である場合、操作線40と回動微粒子、並びに、回動微粒子とサブルーメン30の周壁31とが、互いに転がり摩擦する。従って、サブルーメン30の周壁31に対する操作線40の摺動抵抗が更に低減し、サブルーメン30内における操作線40の摺動性が更に向上する。

【0107】

また、少なくとも一部の回動微粒子を回動可能に保持する軸受部47が操作線40に固着されている場合、操作線40に対するその回動微粒子の相対位置を一定に保つことができるので、その回動微粒子による摺動抵抗の低減効果を持続的に得ることができる。

【0108】

上記実施形態では、サブルーメン30とメインルーメン20とを有するカテーテル10を例示したが、シース16には、少なくとも1つのルーメンが形成され、そのルーメン内に操作線40(表面に多数の微粒子45が付着したもの)が収容されていればよい。

【0109】

上記実施形態では、操作線40が撚り線44である例を説明したが、操作線40は、撚り線44でなく一本の丸線(図示略)であっても良い。

【0110】

また、上記実施形態においては、サブルーメン30をコイル50の外部に形成する態様を例示したが、サブルーメン30を内層21の内部に形成し、その外周にコイル50を設けてもよい。

【0111】

また、本実施形態では、2本の操作線40がそれぞれサブルーメン30に対して摺動可能に挿通されている態様を例示したが、操作線40は、1本、または3本以上でもよい。また、サブルーメン30は、操作線40と同数であってもよく、または異数であってもよい。すなわち、サブルーメン30の内部に複数本の操作線40を挿通してもよく、または操作線40が挿通されていないサブルーメン30をシース16に設けてもよい。

【0112】

上記においては、医療用機器としてカテーテル10を例示したが、本発明は、操作線40の摺動性を確保する必要があるその他の医療用機器(例えば内視鏡)にも適用可能である。

【符号の説明】

【0113】

10 カテーテル

15 遠位端部

16 シース

17 近位端部

20 メインルーメン

21 内層

30 サブルーメン

31 周壁

32 中空管

33 剛性調整部材

35 アクリル棒

40 操作線

41 先端部

42 基端部

43 細線

43a 頂部

44 撚り線

45 微粒子

45a 微粒子

45b 微粒子

46 溝部

47 軸受部

48 外接円

49 閉曲線

50 コイル

52 線材

60 外層

64 コート層

66 マーカー

70 操作部

DE 遠位端(先端)

PE 近位端(基端)

【技術分野】

【0001】

本発明は、医療用機器及び医療用機器の製造方法に関する。

【背景技術】

【0002】

特許文献1には、ルーメン(サブルーメン)を備える管状本体と、サブルーメンに摺動可能に挿通された操作線と、を有し、操作線を牽引することによって管状本体が屈曲するように構成されたカテーテルが記載されている。同文献の操作線は、複数本の細線を互いに撚りあわせることにより構成された撚り線であり、操作線の摺動性向上のために、撚り線の表面が疎水化されている。その疎水化は、撚り線の表面に疎水性の樹脂層を形成することにより実現している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−207321号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、特許文献1の技術と同様に、ルーメン内における操作線の摺動性を向上させることが可能なカテーテル等の医療用機器と、その製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、長尺な本体部と、

前記本体部内に、前記本体部の長手方向に沿って形成されたルーメンと、

前記ルーメン内に収容されて前記ルーメンの長手方向に沿って延在し、前記ルーメンの長手方向に摺動可能な操作線であって、当該操作線に対する牽引操作により前記本体部を屈曲させる操作線と、

前記操作線の表面に付着した多数の微粒子と、

を有し、

前記多数の微粒子の少なくとも一部は、前記操作線を牽引する際に前記ルーメンの周壁に接触する接触微粒子であることを特徴とする医療用機器を提供する。

【0006】

この医療用機器によれば、多数の微粒子が操作線の表面に付着しており、そのうちの少なくとも一部の微粒子(接触微粒子)は、操作線を牽引する際にルーメンの周壁に接触する。よって、操作線は、ルーメンの周壁に対して、接触微粒子を介してほぼ点接触しながら摺動する。従って、ルーメンの周壁に対する操作線の摺動抵抗が低減するので、ルーメン内における操作線の摺動性が向上する。

【0007】

また、本発明は、長尺な本体部内において該本体部の長手方向に沿って形成されるルーメンの内部に、該ルーメンの長手方向に沿って延在し且つ前記ルーメンの長手方向に摺動可能な操作線を配置し、前記操作線の先端部を前記本体部の先端部に固定する操作線配置工程を有し、

前記操作線配置工程では、多数の微粒子が表面に付着した前記操作線を前記ルーメンの内部に配置し、前記操作線を牽引する際に前記多数の微粒子の少なくとも一部が前記ルーメンの周壁に接触する状態とすることを特徴とする医療用機器の製造方法を提供する。

【発明の効果】

【0008】

本発明によれば、医療用機器のルーメン内における操作線の摺動性を向上させることができる。

【図面の簡単な説明】

【0009】

【図1】実施形態に係る医療用機器としてのカテーテルの一例を示す縦断面図である。

【図2】図1のII-II断面図である。

【図3】カテーテルの動作を説明するための模式的な縦断面図であり、(a)は自然状態のカテーテルを示し、(b)は操作線を牽引した状態のカテーテルを示す。

【図4】第1の実施形態に係るカテーテルのサブルーメン(ルーメン)近傍の模式的な横断面図である。

【図5】第2の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図6】第3の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図7】第4の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図8】第5の実施形態に係るカテーテルのサブルーメン近傍の模式的な横断面図である。

【図9】微粒子の好ましい寸法の例を説明するための模式的な横断面図である。

【図10】(a)は実施例1に係るカテーテルの操作線の画像を示す図であり、(b)は(a)の拡大画像を示す図である。

【図11】実施例2に係るカテーテルの操作線の画像を示す図である。

【図12】比較例に係るカテーテルの操作線の画像を示す図である。

【図13】操作線の摺動抵抗の評価方法を説明するための模式的な斜視図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について、図面を用いて説明する。なお、すべての図面において、同様の構成要素には同一の符号を付し、適宜に説明を省略する。

【0011】

図1は、本実施形態に係るカテーテル10を長手方向に切断した縦断面図である。同図の左方がカテーテル10の遠位端(先端)DE側にあたり、右方が近位端(基端)PE側にあたる。ただし、同図においては、カテーテル10の近位端PE側は図示を省略している。図2は、図1のII-II断面図(横断面図)である。なお、図2においては、コイル50の図示を省略している。

【0012】

本実施形態に係る医療用機器としてのカテーテル10(図1)は、長尺な本体部(シース16)と、本体部内に形成されたルーメン(例えば、サブルーメン30)と、ルーメン内に収容された操作線40と、操作線40の表面に付着した多数の微粒子45(図4〜図8)と、を有している。ルーメンは、本体部の長手方向に沿って形成されている。操作線40は、ルーメンの長手方向に沿って延在し、ルーメンの長手方向に摺動可能となっている。操作線40は、当該操作線40に対する牽引操作により本体部を屈曲させる。多数の微粒子45のうちの少なくとも一部の微粒子45は、操作線40を牽引する際にルーメンの周壁31(図4〜図8)に接触する接触微粒子である。以下、詳細に説明する。

【0013】

本実施形態に係るカテーテル10は、血管内に挿通させて用いられる血管内カテーテルであることが好適な一例である。

図1に示すように、カテーテル10は、長尺な本体部としてのシース16を有している。

なお、本明細書では、カテーテル10(並びにシース16)の遠位端(先端)DEを含む所定の長さ領域のことを、カテーテル10(並びにシース16)の遠位端部15という。同様に、カテーテル10(並びにシース16)の近位端(基端)PEを含む所定の長さ領域のことを、カテーテル10(並びにシース16)の近位端部(基端部)17(図3)という。

【0014】

シース16の内部には、メインルーメン20と、サブルーメン30とが形成されている。メインルーメン20及びサブルーメン30は、シース16の(カテーテル10の)長手方向(図1における左右方向)に沿って延在している。メインルーメン20は、シース16の横断面(長手方向に直交する断面)における中央に配置され、サブルーメン30は、メインルーメン20の周囲に配置されている。

【0015】

図2に示すように、カテーテル10は、例えば、複数個のサブルーメン30を有している。各サブルーメン30は、メインルーメン20よりも小径である。すなわち、本実施形態の場合、サブルーメン30よりも大径のメインルーメン20が、シース16内に、シース16の長手方向に沿って形成されている。

【0016】

サブルーメン30どうし、並びに、メインルーメン20とサブルーメン30とは、互いに離間して個別に配置されている。複数のサブルーメン30は、メインルーメン20の周囲に分散して配置されている。図2の例では、サブルーメン30の数は2つであり、サブルーメン30は、メインルーメン20の周囲に180度間隔で配置されている。

【0017】

これらサブルーメン30の内部には、それぞれ操作線40が収容されている。すなわち、各サブルーメン30の内部には、それぞれ操作線40が挿通されている。

【0018】

操作線40は、サブルーメン30の周壁31(図4〜図8)に対して摺動することにより、サブルーメン30に対して相対的に、サブルーメン30の長手方向へ移動可能となっている。すなわち、操作線40は、サブルーメン30の長手方向に摺動可能となっている。

【0019】

更に、シース16の内部には、シース16の横断面内における剛性の分布を調整するための剛性調整部材33が配置されている。この剛性調整部材33は、サブルーメン30と同様に、シース16の長手方向に沿って延在している。剛性調整部材33の数は、サブルーメン30の数と同数であり、例えば、図2に示すように2つである。

サブルーメン30が中空管32により形成される場合、剛性調整部材33は、内部に操作線40が挿通された中空管32と同等の屈曲性を呈する剛性に設定されている。サブルーメン30がシース16に形成された空孔により形成される場合(中空管32が無い場合)、剛性調整部材33は、操作線40と同等の屈曲性を呈する剛性に設定されている。

サブルーメン30と剛性調整部材33は、メインルーメン20の周囲において、等角度間隔で、交互に配置されている。すなわち、メインルーメン20の周囲において、サブルーメン30と剛性調整部材33とは、互いに90度間隔で配置され、剛性調整部材33どうしは180度間隔で配置されている。

【0020】

シース16は、より具体的には、例えば、内層21と、内層21の周囲に積層して形成された外層60と、外層60の周囲に形成されたコート層64と、を有する。

【0021】

内層21は管状の樹脂材料からなる。内層21の中心には、メインルーメン20が形成されている。

【0022】

外層60は、内層21と同種または異種の樹脂材料からなる。サブルーメン30は、外層60の内部に形成されている。

【0023】

コート層64は、カテーテル10の最外層を構成するものであり、親水性の材料からなる。なお、コート層64は、シース16の遠位端部15の一部長さに亘る領域にのみ形成されていても良いし、シース16の全長に亘って形成されていても良い。

【0024】

内層21の材料は、例えば、フッ素系の熱可塑性ポリマー材料であることが挙げられる。このフッ素系の熱可塑性ポリマー材料は、具体的には、例えば、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVDF)、或いはペルフルオロアルコキシフッ素樹脂(PFA)である。

内層21をこのようなフッ素系樹脂により構成することによって、メインルーメン20を通じて造影剤や薬液などを患部に供給する際のデリバリー性が良好となる。

【0025】

外層60の材料は、例えば、熱可塑性ポリマーであることが挙げられる。この熱可塑性ポリマーとしては、ポリイミド(PI)、ポリアミドイミド(PAI)、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、ポリアミド(PA)、ナイロンエラストマー、ポリウレタン(PU)、エチレン−酢酸ビニル樹脂(EVA)、ポリ塩化ビニル(PVC)またはポリプロピレン(PP)を挙げることができる。

【0026】

コート層64は、例えば、ポリビニルアルコール(PVA)やポリビニルピロリドンなどの親水性の樹脂材料で成形することによって、親水性となっている。なお、コート層64は、外層60の外表面に潤滑処理を施して少なくとも外層60の外表面を親水性とすることによって形成されるのでも良い。

【0027】

シース16は、例えば、無機フィラーを含有した樹脂材料からなる。より具体的には、例えば、シース16の肉厚の大部分を占める外層60が無機フィラーを含有している。

【0028】

この無機フィラーは、例えば、シリカ、タルク、炭酸カルシウム、水酸化アルミニウム、水酸化マグネシウム、二酸化チタンであることが挙げられる。このような無機フィラーを外層60に混入することにより、サブルーメン30の周壁31の平滑性が向上する。これにより、操作線40の牽引操作時の摩擦が低減されている。

【0029】

例えば、カテーテル10は、内層21の周囲に巻回されたコイル50を更に有している。コイル50は、例えば、弾性体により構成された単数又は複数の線材52を螺旋状に屈曲させることにより構成されている。コイル50を構成する線材52の材料としては、例えば、金属を用いることが好ましい一例であるが、この例に限らず、内層21及び外層60よりも高剛性で弾性を有する材質であれば、その他の材質(例えば樹脂等)を用いても良い。具体的には、線材52の金属材料として、例えば、ステンレススチール(SUS)、ニッケルチタン系合金、鋼、チタン或いは銅合金を用いることができる。線材52の断面形状は特に限定されないが、例えば、矩形状又は円形であることが好ましい例である。

コイル50は、外層60に内包されている。

本実施形態においては、サブルーメン30は、外層60の内部において、コイル50の外側に形成されている。

【0030】

なお、カテーテル10は、コイル50に代えて、ブレード層(図示略)を有していても良い。ブレード層は、ワイヤをメッシュ状に編むことによって構成され、コイル50と同等の位置に配置される。

【0031】

カテーテル10の遠位端部15には、X線等の放射線が不透過な材料からなるリング状のマーカー66が設けられている。具体的には、マーカー66は白金などの金属材料により構成されている。マーカー66は、例えば、メインルーメン20の周囲、且つ、外層60の内部に設けられている。

【0032】

ここで、本実施形態のカテーテル10の各構成要素の代表的な寸法について説明する。

メインルーメン20の半径は200〜300μm程度、内層21の厚さは10〜30μm程度、外層60の厚さは100〜150μm程度、コイル50の外径は直径500〜860μm、コイル50の内径は直径420〜660μmとすることができる。

カテーテル10の軸心からサブルーメン30の中心までの半径(距離)は300〜350μm程度、サブルーメン30の内径(直径)は40〜100μmとする。そして、操作線40の太さは30〜60μm程度とする。

カテーテル10の最外径(半径)は350〜450μm程度、すなわち外径が直径1mm未満である。これにより、本実施形態のカテーテル10は腹腔動脈などの血管に挿通可能である。

【0033】

図3は、本実施形態に係るカテーテル10の動作を説明するための模式的な縦断面図である。このうち図3(a)は、自然状態、すなわち操作線40の非牽引状態のカテーテル10を示す。図3(b)は、操作線40を牽引した状態のカテーテル10を示す。

図3では、カテーテル10の2本の操作線40のうち、1本のみを図示している。

【0034】

操作線40の先端部41は、シース16の遠位端部15に固定されている。操作線40の先端部41を遠位端部15に固定する態様は特に限定されない。たとえば、操作線40の先端部41をマーカー66に溶接或いは締結してもよく、シース16の遠位端部15に溶着してもよく、または接着剤によりマーカー66またはシース16の遠位端部15に接着固定してもよい。

【0035】

サブルーメン30は、少なくともカテーテル10の近位端PE側において開口している。操作線40の基端部42は、サブルーメン30の開口から近位端PE側に突出している。この基端部42は、シース16の近位端PE側に設けられた操作部70に接続されている。操作部70は、操作者が2本の操作線40を個別に、または2本の操作線40を同時に牽引することで、カテーテル10の遠位端部15を屈曲させる機構である。操作部70の構造に関する詳細な図示および説明は省略する。

【0036】

図3(b)に示すように、操作部70を操作して操作線40の基端部42を矢印のように図中右方に牽引すると、カテーテル10の遠位端部15には操作線40を通じて引張力が与えられる。この引張力が所定以上であると、カテーテル10の軸心を基準として、当該操作線40が挿通されているサブルーメン30の側に向かって、シース16の遠位端部15は屈曲する。つまり、操作線40の基端部42を牽引することによってシース16の先端部が屈曲する。

【0037】

ここで、シース16が屈曲するとは、シース16が「くの字」状に折れ曲がる態様と、弓なりに湾曲する態様とを含む。

【0038】

操作部70に対する操作によって、2本の操作線40の牽引長さを個別に制御することにより、カテーテル10の遠位端部15を360度の旋回方向に亘って任意の向きに屈曲させることができる。これにより、内視鏡に挿入されたカテーテル10の全体を軸回転させるトルク操作をおこなうことなく、操作線40の牽引操作のみによって、カテーテル10の遠位端DEの向きを自在に制御することが可能となる。このため、本実施形態のカテーテル10は、たとえば分岐する血管等の体腔に対して、所望の方向に進入させることが可能である。

【0039】

図4乃至図8は、実施形態に係るカテーテル10のサブルーメン30近傍の模式的な横断面図である。このうち図4は第1の実施形態を、図5は第2の実施形態を、図6は第3の実施形態を、図7は第4の実施形態を、図8は第5の実施形態を、それぞれ示す。

【0040】

図4及び図5に示すように、操作線40は、複数本の細線43を互いに撚りあわせることにより構成された撚り線44である。

【0041】

細線43の材料としては、低炭素鋼(ピアノ線)、ステンレス鋼(SUS)、チタンもしくはチタン合金などの可撓性の金属線のほか、ポリ(パラフェニレンベンゾビスオキサゾール)(PBO)、ポリエーテルエーテルケトン(PEEK)、ポリフェニレンスルフィド(PPS)、ポリブチレンテレフタレート(PBT)、ポリイミド(PI)もしくはポリテトラフルオロエチレン(PTFE)、ボロン繊維などの高分子ファイバーを用いることができる。

【0042】

一本の撚り線44を構成する細線43の本数は特に限定されないが、3本以上であることが好ましい。細線43の本数の好適な例は、3本又は7本である。細線43の本数が3本の場合、図4及び図5に示すように、横断面において3本の細線43が点対称に配置される。細線43の本数が7本の場合、横断面において7本の細線43が点対称にハニカム状に配置される。

【0043】

撚り線44の外形寸法(撚り線44の外接円の直径)は、例えば、25〜55μmとすることができる。

【0044】

なお、操作線40を撚り線44としていることにより、仮に、撚り線44を構成する細線43のうちの1本が破断したとしても、操作線40全体が一気に破断することを避けることができる。

【0045】

ここで、カテーテル10を湾曲させた状態で操作線40を牽引する場合などにおいては、サブルーメン30と操作線40との摺動抵抗のため、十分良好な操作性を得にくい場合も想定される。

【0046】

そこで、本実施形態の場合、操作線40の表面に多数の微粒子45が付着している。微粒子45の形状は、ほぼ球状であることが好ましいが、球形に近い異形形状であっても良い。

そして、これら微粒子45の少なくとも一部(接触微粒子)が、操作線40を牽引する際にサブルーメン30の周壁31に接触する。これにより、サブルーメン30内における操作線40の摺動抵抗の低減を実現している。

すなわち、球状などの形状の微粒子45を介して細線43が周壁31と接するようにできる。よって、細線43が周壁31に対して直接接する場合と比べて、操作線40と周壁31との接触面積を低減できるため、サブルーメン30内における操作線40との摺動抵抗を低減できる。

【0047】

なお、仮に、操作線40の牽引操作の前には、接触微粒子が(例えば図4乃至図8のように)周壁31から離間していても、その牽引操作を行う結果として、接触微粒子が周壁31と接触する。そして、例えば、その牽引操作を行う間、何れかの接触微粒子と周壁31との接触状態が常に維持される。

【0048】

接触微粒子は、サブルーメン30の長手方向において、点在していても良いが、サブルーメン30の長手方向において隣の接触微粒子と接触していることがより好ましい。すなわち、サブルーメン30の長手方向において、多数の接触微粒子が互いに接触した状態で配置されていることが好ましい。

【0049】

接触微粒子は、サブルーメン30の横断面において、点在していても良いが、サブルーメン30の横断面において隣の接触微粒子と接触していることがより好ましい。すなわち、サブルーメン30の横断面において、多数の接触微粒子が互いに接触した状態で配置されていることが好ましい。

【0050】

なお、サブルーメン30内に収容されている微粒子45は、必ずしもそのすべてが操作線40の表面に付着していなくても良い。すなわち、サブルーメン30内に収容されている微粒子45のうちの一部の微粒子45は、操作線40の表面に付着しておらずサブルーメン30内で自由に移動できるようになっていても良い。

【0051】

多数の微粒子45には、隣り合う細線43どうしの間の溝部46に配置された微粒子が含まれている。溝部46は、隣り合う細線43どうしの間において、サブルーメン30の長手方向に沿って螺旋状に延在する、断面V字状の溝状の部分である。換言すれば、溝部46は、隣り合う細線43の外周面どうしに挟まれた領域である(ただし、隣り合う溝部43の外周面どうしに囲まれた閉領域を除く)。

溝部46内に微粒子45が位置していることにより、撚り線44からの微粒子45の脱落を抑制できるとともに、細線43どうしの撚りあわせがほつれてしまうことが抑制される。なお、溝部46内に位置する微粒子45の上に積層し、後述する閉曲線49(図9(b))からはみ出している微粒子45についても、便宜的に、溝部46に配置された微粒子であるものとする。

【0052】

微粒子45の材質は、常温で一定の形状を保つ性質のものであれば任意である。ただし、微粒子45は、操作線40との摺動摩擦、サブルーメン30の周壁31との摺動摩擦、並びに、微粒子45どうしの摺動摩擦が極力小さい性質のものであることが好ましい。微粒子45の具体的な材質としては、例えば、疎水性の樹脂材料、或いは、ガラスなどの無機材料が挙げられる。疎水性の樹脂材料としては、フッ素系の熱可塑性ポリマー材料、ポリイミド系樹脂、ジクロロジメチルシラン等のシラン化合物、またはシリコーンエステルなどを例示することができる。フッ素系の熱可塑性ポリマー材料としては、ポリテトラフルオロエチレン(PTFE)、ポリビニリデンフルオライド(PVDF)、或いはペルフルオロアルコキシフッ素樹脂(PFA)が挙げられる。

【0053】

微粒子45の直径としては、必要に応じて、例えば、10μm以下、5μm以下、1μm以下、などの寸法を選択することができる。

【0054】

ここで、サブルーメン30の構造としては、例えば、以下の2通りの構造を例示できる。

【0055】

1つ目の構造では、図4、図5、図7及び図8に示すように、予め形成された中空管32をシース16の長手方向に沿って外層60内に埋設し、その中空管32の内腔をサブルーメン30とする。すなわち、これらの例では、サブルーメン30は、シース16内に埋設された中空管32の内腔により構成されている。なお、この場合、中空管32の内周面が、サブルーメン30の周壁31を構成する。中空管32の先端とマーカー66とのクリアランスは、微粒子45の径よりも小さいことが好ましく、中空管32の先端がマーカー66の後端面に突き当たっていることがより好ましい。1つ目の構造の場合、剛性調整部材33は、例えば、中空管32と同等の剛性の中空管、又は該中空管32よりも若干剛性が大きい中空管により構成することができる。或いは、剛性調整部材33は、例えば、中空管32と同等の剛性の線状の充填物、又は中空管32よりも若干剛性が大きい線状の充填物により構成することができる。

【0056】

2つ目の構造では、図6に示すように、外層60内に、シース16の長手方向に沿う長尺な空孔を形成することによって、サブルーメン30を形成する。この場合、空孔の周壁が、サブルーメン30の周壁31を構成する。

【0057】

中空管32は、例えば、熱可塑性樹脂により構成することができる。その熱可塑性樹脂としては、ポリテトラフルオロエチレン(PTFE)やポリエーテルエーテルケトン(PEEK)などの低摩擦樹脂が挙げられる。

【0058】

図4に示す第1の実施形態の場合、極小の微粒子45(例えば、微粒子45の直径が細線43の直径の1/20以下)が操作線40の表面に付着している。この場合、例えば、図4に示すように、撚り線44の外周面のほぼ全域に微粒子45が付着し、且つ、溝部46内が多数の微粒子45で埋まった状態となる。

【0059】

操作線40を牽引する際には、一部の微粒子45(接触微粒子)がサブルーメン30の周壁31に接触する。換言すれば、操作線40は、周壁31に直接接するよりもむしろ、その一部の微粒子45を介して間接的に周壁31に接触する。つまり、球状などの形状の微粒子45を介して操作線40が周壁31と接する。

よって、操作線40は、周壁31に対して、その一部の微粒子45を介してほぼ点接触しながら摺動する。

これにより、細線43が周壁31に対して直接接する場合と比べて、操作線40と周壁31との接触面積を低減でき、周壁31に対する操作線40の摺動抵抗が低減する。従って、サブルーメン30内における操作線40の摺動性が向上する。

このように操作線40の摺動性が良好であるため、カテーテル10の操作性に優れる。操作線40の牽引操作に対する遠位端部15の屈曲変形の応答性が高いためである。

【0060】

なお、操作線40は、シース16の屈曲部におけるインコース(カーブの内側)において、微粒子45を介して周壁31に接触する。

具体的には、主として、撚り線44の横断面における頂部(鈍頭の頂部)43a付近に付着している微粒子45(図4の微粒子45a等)が、周壁31に接触する接触微粒子に該当する。

【0061】

ここで、操作線40の表面に付着している接触微粒子のうちの一部の微粒子45(回動微粒子)は、操作線40に対して固着はしておらず、操作線40に対して回動可能となっていることが考えられる。この場合、この微粒子45(回動微粒子)は、操作線40の表面とサブルーメン30の周壁31との間で、コロのように回動する。すなわち、操作線40と微粒子45、並びに、微粒子45と周壁31とが、互いに転がり摩擦する。従って、周壁31に対する操作線40の摺動抵抗が低減するので、サブルーメン30内における操作線40の摺動性が更に向上する。

【0062】

図5に示す第2の実施形態の場合、第1の実施形態と比べて、微粒子45の直径が大きい。この場合、例えば、図5に示すように、微粒子45は、撚り線44の鈍頭の頂部43a付近には、殆ど付着しておらず、主として、溝部46内及びその周辺に存在している。

この場合も、微粒子45が溝部46内にある程度の高さで堆積していることにより、操作線40を牽引する際に、一部の微粒子45(接触微粒子)がサブルーメン30の周壁31に接触する。

具体的には、例えば、多数の微粒子45のうち、操作線40の中心から最も遠くに位置する微粒子45(図5に示す微粒子45a等)が、周壁31に接触する接触微粒子に該当する。

【0063】

第2の実施形態の場合も、操作線40の表面に付着している(換言すれば、操作線40の表面に保持されている)接触微粒子のうち、一部の微粒子45(回動微粒子)は、操作線40に対して固着はしておらず、操作線40に対して回動可能となっていることが考えられる。具体的には、例えば、微粒子45aの周囲に位置する複数の微粒子45bが、操作線40の表面に固着されており、これら複数の微粒子45bによって、微粒子45aを回動可能に保持している場合などが挙げられる。この場合、これら複数の微粒子45bは、微粒子45a(回動微粒子)を回動可能に保持する軸受部47を構成する。

この場合、この回動可能な微粒子45aは、操作線40の表面とサブルーメン30の周壁31との間で、コロのように回動する。すなわち、操作線40と微粒子45a、並びに、微粒子45aと周壁31とが、互いに転がり摩擦する。従って、周壁31に対する操作線40の摺動抵抗が低減するので、サブルーメン30内における操作線40の摺動性が更に向上する。

【0064】

図6に示す第3の実施形態の場合、カテーテル10が中空管32を有していない点でのみ第2の実施形態と相違し、その他の点は、第2の実施形態と同様である。

【0065】

ここで、微粒子45は、例えば、微粒子45を操作線40に付着させた状態で、操作線40をサブルーメン30内に(或いは、サブルーメン30を構成する中空管32内に)導入することによって、該微粒子45をサブルーメン30内に導入(配置)する。

このために、例えば、先ず、多数の微粒子45を含有する分散液(ディスパージョン)に操作線40を浸漬(ディッピング)した後、この操作線40を分散液から取り出して乾燥(例えば自然乾燥)させることにより、微粒子45を操作線40の表面に付着させる。その後、操作線40とともに、該操作線40に付着している多数の微粒子45をサブルーメン30内(例えば中空管32内)に導入する。

【0066】

このため、図7に示す第4の実施形態、或いは図8に示す第5の実施形態のように、微粒子45は、分散液の媒質が乾燥することにより構成された軸受部47を介して、操作線40に対して回動可能に操作線40の表面に付着した(保持された)状態となる場合がある。すなわち、これら実施形態の場合、分散液の媒質が乾燥することにより構成された軸受部47を介して、微粒子45を操作線40に対して回動可能に操作線40の表面に付着させる工程を行う。従って、微粒子45を回動可能に保持する軸受部47が操作線40に固着された状態となる。

【0067】

なお、中空管32を有する例(図4、図5、図7、図8)の場合、中空管32の内周面にも、同様の手法により微粒子45を付着させても良い。

【0068】

ここで、微粒子45の寸法が大きすぎると、周壁31に対する操作線40の摺動抵抗の低減効果が小さくなる上、撚り線44とサブルーメン30の周壁31とのクリアランスを過剰に広く設定する必要が生じる場合がある。

そこで、図9(a)に示すように、横断面において、1個の微粒子45が隣り合う細線43の双方に接するように溝部46に位置する場合に、撚り線44に外接する円(外接円)48からその微粒子45がはみ出さないように、微粒子45の寸法を設定することが好ましい。この条件を満たすような微粒子45の直径は、細線43の直径のおよそ0.482倍以下である。

このため、例えば、微粒子45の直径を細線43の直径の0.5倍以下、或いは0.45倍以下などに設定することによって、撚り線44とサブルーメン30の周壁31とのクリアランスを過剰に広く設定する必要がない。

【0069】

ただし、図4乃至図8に示すように、撚り線44の外周面よりも少なくとも一部の微粒子45の方が優先的に周壁31に接触するように、これら微粒子45が配置されている。一例としては、図9(b)に示すように、横断面において撚り線44を最短距離で囲む閉曲線49から、少なくとも一部の微粒子45がはみ出ていることが好ましい。或いは、少なくとも一部の微粒子45が上記外接円48からはみ出ていることも好ましい。

【0070】

なお、溝部46に配置されている微粒子45は、例えば、図4乃至図6に示すように、溝部46内において積み重なっている。また、特に、図5及び図6のように微粒子45が溝部46に配置されている場合、それら微粒子45のうち、サブルーメン30の軸心を基準として最外周に位置する微粒子45が、接触微粒子となる。

【0071】

次に、本実施形態に係る医療用機器の製造方法として、カテーテルの製造方法を説明する。

この製造方法は、長尺な本体部(シース16)内において該本体部の長手方向に沿って形成されるルーメン(例えば、サブルーメン30)の内部に、該ルーメンの長手方向に沿って延在し且つルーメンの長手方向に摺動可能な操作線40を配置し、操作線40の先端部41を本体部の先端部に固定する操作線配置工程を有する。操作線配置工程では、多数の微粒子45が付着した操作線40をルーメンの内部に配置し、操作線40を牽引する際に多数の微粒子45の少なくとも一部がルーメンの周壁31に接触する状態とする。

【0072】

例えば、以下に説明するように、カテーテル10の各部を別個に作成し、それらを組み合わせることによって、カテーテル10を製造する。

【0073】

内層21は、押出成形装置(図示略)により樹脂材料を押出成形することによって作成する。この押出成形の際には、樹脂材料とともに芯線(マンドレル)を押し出すことにより、この芯線の周囲に、内層21となる樹脂材料を被着させる。芯線の線径は、メインルーメン20の径に相当する。

芯線の材質は特に限定されないが、一例として、銅または銅合金、炭素鋼やSUS等の合金鋼、ニッケルまたはニッケル合金を挙げることができる。

芯線の表面には、任意で離型処理を施してもよい。離型処理としては、フッ素系やシリコン系などの離型剤の塗布のほか、光学的または化学的な表面処理をおこなってもよい。

【0074】

コイル50は、芯線(内層21の作成用とは別の芯線)の周囲に、線材を螺旋状に巻回する工程などを経て作成する。その後、コイル50内の芯線を引き抜く。

【0075】

その後、芯線付きの内層21の周囲にコイル50を被せる。従って、この段階では、未だ、内層21内には芯線が挿通されたままである。

【0076】

外層60は、内層21を作成するための押出成形装置とは別の押出成形装置(図示略)により、樹脂材料を押出成形することによって作成する。この押出成形の際には、樹脂材料とともに芯線(内層21、コイル50の作成用とは別の芯線)を押し出すことにより、この芯線の周囲に、外層60となる樹脂材料を被着させる。

ここで、外層60において後に中空管32が埋設されることによりサブルーメン30が形成される位置の各々に、長手方向に沿う長尺な空孔が形成されるように、押出成形装置の押出口(ノズル)に配置された吐出管からガスなどの流体を吐出しながら押出成形する。この空孔の内径は、中空管32の外径よりも大きい。これは、後にこの空孔内に中空管32を差し込む工程を容易にするためである。

押出成形後、芯線を引き抜くことにより、中空形状の外層60を作成することができる。なお、外層60の成形に用いられる芯線の線径は、コイル50の外径よりも大きい。これは、後にコイル50(及び内層21)の周囲に外層60を被せる工程を容易にするためである。

【0077】

中空管32は、内層21を作成するための押出成形装置、並びに、外層60を作成するための押出成形装置とは別の押出成形装置(図示略)により、樹脂材料を押出成形することによって作成する。ここで、押出成形装置の押出口(ノズル)の中心に配置された吐出管から、ガスなどの流体を吐出しながら押出成形を行うことによって、中空管32の中心に中空を形成する。

【0078】

また、中空管32内に挿通されるダミー芯線を別途準備し、このダミー芯線を中空管32内に挿通する。このダミー芯線は、中空管32内に操作線40を導入する際に用いられる。

【0079】

また、例えば、中空管形状の剛性調整部材33を、中空管32と同様に作成する。

【0080】

また、多数の微粒子45が表面に付着した操作線40を作成する。このためには、先ず、多数の微粒子45を含有する分散液を作成し、この分散液中に操作線40(つまり撚り線44)を浸漬する。次に、この操作線40を分散液から取り出して乾燥させることにより、多数の微粒子45が操作線40の表面に付着した状態とする。

【0081】

なお、この工程、すなわち、微粒子45を操作線40に付着させる工程では、分散液の媒質が乾燥することにより構成された軸受部47を介して、微粒子45を操作線40に対して回動可能に操作線40の表面に付着させても良い。

【0082】

外層60を作成し、且つ、内層21の周囲にコイル50を被せた後で、そのコイル50の周囲に外層60を被せる。これにより、中心側から順に、芯線(内層21の形成に用いたもの)、内層21、コイル50及び外層60が同心状に配置された状態となる。

次に、外層60の空孔の各々に対し、中空管32(ダミー芯線入り)を挿通する。

【0083】

次に、外層60の周囲に熱収縮チューブ(図示略)を被せる。次に、加熱により、熱収縮チューブを収縮させて、外層60を周囲から締め付けるとともに、外層60を溶融させる。なお、この加熱温度は、外層60の溶融温度よりも高く、内層21の溶融温度よりも低い。この加熱により、外層60と内層21とが溶着により接合する。このとき、外層60を構成する樹脂材料が、コイル50を内包し、該樹脂材料がコイル50に含浸する。また、外層60と中空管32とが溶着により接合するとともに、外層60と剛性調整部材33とが溶着により接合する。

【0084】

次に、熱収縮チューブに切り込みを入れ、該熱収縮チューブを引き裂くことによって、熱収縮チューブを外層60から取り除く。

【0085】

次に、中空管32内に、操作線40(多数の微粒子45が付着したもの)を挿通する。このためには、操作線40の一端をダミー芯線の一端に接続する。次に、ダミー芯線の他端を中空管32から引き抜くことにより、ダミー芯線と入れ替わりに、中空管32内に操作線40が挿通された状態とすることができる。すなわち、ダミー芯線を操作線40に置換する。

【0086】

また、別途、環状の金属部材であるマーカー66を準備する。

【0087】

次に、マーカー66に対する操作線40の先端部の固定と、外層60の先端部の周囲に対するマーカー66のかしめ固定と、を行う。

【0088】

次に、メインルーメン20の基端部に対し、薬液等の導入口となる部材(図示略)を接続する。

【0089】

次に、内層21内の芯線を引き抜く。芯線の引き抜きは、芯線の長手方向両端を引っ張ることにより芯線を細径化した状態で行う。これにより、内層21の中心には、メインルーメン20となる中空が形成される。

【0090】

次に、別途作成した操作部70に対し、操作線40の基端部を連結する。

【0091】

こうして、操作線40に対する牽引操作によりシース16が屈曲する状態とする(以上、操作線配置工程)。

【0092】

次に、コート層64を形成する。

【0093】

こうして、図4、図5、図7、図8に示すような、中空管32を有する構造のカテーテル10を作成することができる。

【0094】

次に、本実施形態の好適な実施例1、2とその比較例を説明する。

【0095】

(実施例1)

撚り線44は、直径が0.020mmの3本の細線43を撚りあわせて作成した。細線43としては、SUS304WPBワイヤを用いた。撚り線44の長さは、200mmとした。

中空管32として、内径が0.060mm、外径が0.100mm、材質がポリエーテルエーテルケトン(PEEK)、長さが150mmのものを用いた。

分散液としては、PTFEディスパージョン(ダイキン工業株式会社製 ポリフロンPTFE D−210C(登録商標))を用いた。ここで、PTFEの粒子径は、約0.22μmである

撚り線44をその分散液にディッピングしたのち、自然乾燥することにより、操作線40を作成した。

更に、その操作線40を中空管32内に挿通することにより、比較実験用の試料を作成した。

【0096】

図10(a)は、実施例1の操作線40(自然乾燥後、且つ、中空管32への挿通前)のSEM(Scanning Electron Microscope:走査型電子顕微鏡)画像を示す図であり、図10(b)は図10(a)の拡大画像(倍率2倍)を示す図である。

【0097】

(実施例2)

撚り線44は、直径が0.020mmの3本の細線43を撚りあわせて作成した。細線43としては、SUS304WPBワイヤを用いた。撚り線44の長さは、200mmとした。

中空管32として、内径が0.060mm、外径が0.100mm、材質がポリエーテルエーテルケトン(PEEK)、長さが150mmのものを用いた。

つまり、以下の処理前の撚り線44及び中空管32は、実施例1と同じである。

分散液としては、直径5μmの多数のガラス粒子(Thermo Fisher Scientific社製 9005)をエタノールに混合することにより得られるものを用いた。

撚り線44をその分散液にディッピングしたのち、自然乾燥することにより、操作線40を作成した。

更に、その操作線40を中空管32内に挿通することにより、比較実験用の試料を作成した。

【0098】

図11は、実施例2の操作線40(自然乾燥後、且つ、中空管32への挿通前)のSEM画像を示す図である。

【0099】

(比較例)

撚り線44は、直径が0.020mmの3本の細線43を撚りあわせて作成した。細線43としては、SUS304WPBワイヤを用いた。撚り線44の長さは、200mmとした。

中空管32として、内径が0.060mm、外径が0.100mm、材質がポリエーテルエーテルケトン(PEEK)、長さが150mmのものを用いた。

その撚り線44(操作線40)を中空管32内に挿通することにより、比較実験用の試料を作成した。

つまり、撚り線44を分散液にディッピングし自然乾燥する処理を行わずに、撚り線44(操作線40)を中空管32に挿通した。

【0100】

図12は、比較例の操作線40(つまり何の処理も施されていない撚り線44)のSEM画像を示す図である。

【0101】

実施例1、2及び比較例の試料をそれぞれ用いて、以下の比較実験を行った。この比較実験は、操作線40の摺動抵抗を評価するためのものである。

なお、実施例1、2及び比較例の何れにおいても、操作線40の両端が中空管32の両端から出るように、操作線40を中空管32に挿通した。

【0102】

(実験方法)

図13はこの比較実験の手法を説明するための模式的な斜視図である。

(1)先ず、試料の中空管32を直径10mmのアクリル棒35に4周巻き付け、且つ、該中空管32をアクリル棒35に対して接着剤(図示略)で固定する。

(2)試料の操作線40の一端(図13の上端)を引張試験機(島津製作所製 オートグラフAG−IS、ロードセル2N)(図示略)のチャックに取り付ける。

(3)操作線40において中空管32の上部に出ている部分40aの延在方向が引張方向と一致するように位置を調整しながらアクリル棒35を架台(図示略)に固定する。

(4)なお、操作線40の他端はフリーとする(どこにも固定しない)。

(5)操作線40の一端を、上記引張試験機により600mm/分の速度で30mm引張り、そのときの荷重を上記引張試験機により計測する。

(6)ストローク(引張り距離)10〜30mmの間の荷重の平均値を摺動抵抗とする。

【0103】

(実験結果)

摺動抵抗は、実施例1の場合、0.180[N]、実施例2の場合、0.151[N]、比較例の場合、0.461[N]であった。実施例1、2では、比較例と比べて、極めて操作線40の摺動性が良い(摺動抵抗が小さい)ことが分かった。

【0104】

以上のような実施形態によれば、多数の微粒子45が操作線40の表面に付着しており、そのうちの少なくとも一部の微粒子45(接触微粒子)は、操作線40を牽引する際にサブルーメン30の周壁31に接触する。よって、操作線40は、サブルーメン30の周壁31に対して、接触微粒子を介してほぼ点接触しながら摺動する。従って、サブルーメン30の周壁31に対する操作線40の摺動抵抗が低減するので、サブルーメン30内における操作線40の摺動性が向上する。よって、操作性の高いカテーテル10を得ることができる。

【0105】

また、本実施形態の場合、操作線40が撚り線44であるため、細線43どうしの間の溝部46に微粒子45が嵌り込む。すなわち、多数の微粒子45には、隣り合う細線43どうしの間の溝部46に配置された微粒子45が含まれる。このように、細線43どうしの間に微粒子45が位置することにより、撚り線44からの微粒子45の脱落を抑制できるとともに、細線43どうしの撚りあわせがほつれてしまうことが抑制される。

【0106】

また、操作線40の表面に付着し、且つ、操作線40を牽引する際にサブルーメン30の周壁31に接触する微粒子45(接触微粒子)の少なくとも一部が、操作線40に対して回動可能な回動微粒子である場合、操作線40と回動微粒子、並びに、回動微粒子とサブルーメン30の周壁31とが、互いに転がり摩擦する。従って、サブルーメン30の周壁31に対する操作線40の摺動抵抗が更に低減し、サブルーメン30内における操作線40の摺動性が更に向上する。

【0107】

また、少なくとも一部の回動微粒子を回動可能に保持する軸受部47が操作線40に固着されている場合、操作線40に対するその回動微粒子の相対位置を一定に保つことができるので、その回動微粒子による摺動抵抗の低減効果を持続的に得ることができる。

【0108】

上記実施形態では、サブルーメン30とメインルーメン20とを有するカテーテル10を例示したが、シース16には、少なくとも1つのルーメンが形成され、そのルーメン内に操作線40(表面に多数の微粒子45が付着したもの)が収容されていればよい。

【0109】

上記実施形態では、操作線40が撚り線44である例を説明したが、操作線40は、撚り線44でなく一本の丸線(図示略)であっても良い。

【0110】

また、上記実施形態においては、サブルーメン30をコイル50の外部に形成する態様を例示したが、サブルーメン30を内層21の内部に形成し、その外周にコイル50を設けてもよい。

【0111】

また、本実施形態では、2本の操作線40がそれぞれサブルーメン30に対して摺動可能に挿通されている態様を例示したが、操作線40は、1本、または3本以上でもよい。また、サブルーメン30は、操作線40と同数であってもよく、または異数であってもよい。すなわち、サブルーメン30の内部に複数本の操作線40を挿通してもよく、または操作線40が挿通されていないサブルーメン30をシース16に設けてもよい。

【0112】

上記においては、医療用機器としてカテーテル10を例示したが、本発明は、操作線40の摺動性を確保する必要があるその他の医療用機器(例えば内視鏡)にも適用可能である。

【符号の説明】

【0113】

10 カテーテル

15 遠位端部

16 シース

17 近位端部

20 メインルーメン

21 内層

30 サブルーメン

31 周壁

32 中空管

33 剛性調整部材

35 アクリル棒

40 操作線

41 先端部

42 基端部

43 細線

43a 頂部

44 撚り線

45 微粒子

45a 微粒子

45b 微粒子

46 溝部

47 軸受部

48 外接円

49 閉曲線

50 コイル

52 線材

60 外層

64 コート層

66 マーカー

70 操作部

DE 遠位端(先端)

PE 近位端(基端)

【特許請求の範囲】

【請求項1】

長尺な本体部と、

前記本体部内に、前記本体部の長手方向に沿って形成されたルーメンと、

前記ルーメン内に収容されて前記ルーメンの長手方向に沿って延在し、前記ルーメンの長手方向に摺動可能な操作線であって、当該操作線に対する牽引操作により前記本体部を屈曲させる操作線と、

前記操作線の表面に付着した多数の微粒子と、

を有し、

前記多数の微粒子の少なくとも一部は、前記操作線を牽引する際に前記ルーメンの周壁に接触する接触微粒子であることを特徴とする医療用機器。

【請求項2】

前記操作線は複数の細線を撚りあわせることにより構成された撚り線であり、

前記多数の微粒子には、隣り合う細線どうしの間の溝部に配置された微粒子が含まれていることを特徴とする請求項1に記載の医療用機器。

【請求項3】

前記ルーメンは、前記本体部内に埋設された中空管の内腔により構成されていることを特徴とする請求項1又は2に記載の医療用機器。

【請求項4】

前記ルーメンよりも大径のメインルーメンが、前記本体部内に、前記本体部の長手方向に沿って形成されていることを特徴とする請求項1乃至3の何れか一項に記載の医療用機器。

【請求項5】

前記接触微粒子の少なくとも一部は、前記操作線に対して回動可能な回動微粒子となっていることを特徴とする請求項1乃至4の何れか一項に記載の医療用機器。

【請求項6】

少なくとも一部の前記回動微粒子を回動可能に保持する軸受部が前記操作線に固着されていることを特徴とする請求項5に記載の医療用機器。

【請求項7】

前記微粒子は、疎水性の樹脂材料からなることを特徴とする請求項1乃至6の何れか一項に記載の医療用機器。

【請求項8】

前記微粒子は、PTFEからなることを特徴とする請求項7に記載の医療用機器。

【請求項9】

前記微粒子は、無機粒子からなることを特徴とする請求項1乃至6の何れか一項に記載の医療用機器。

【請求項10】

前記微粒子は、ガラスからなることを特徴とする請求項9に記載の医療用機器。

【請求項11】

当該医療用機器はカテーテルであることを特徴とする請求項1乃至10の何れか一項に記載の医療用機器。

【請求項12】

長尺な本体部内において該本体部の長手方向に沿って形成されるルーメンの内部に、該ルーメンの長手方向に沿って延在し且つ前記ルーメンの長手方向に摺動可能な操作線を配置し、前記操作線の先端部を前記本体部の先端部に固定する操作線配置工程を有し、

前記操作線配置工程では、多数の微粒子が表面に付着した前記操作線を前記ルーメンの内部に配置し、前記操作線を牽引する際に前記多数の微粒子の少なくとも一部が前記ルーメンの周壁に接触する状態とすることを特徴とする医療用機器の製造方法。

【請求項13】

前記操作線を、多数の前記微粒子を含有する分散液に浸漬する工程と、

前記操作線を前記分散液から取り出して乾燥させることにより、前記微粒子を前記操作線の表面に付着させる工程と、

を有することを特徴とする請求項12に記載の医療用機器の製造方法。

【請求項14】

前記微粒子を付着させる工程では、

前記分散液の媒質が乾燥することにより構成された軸受部を介して、前記微粒子を前記操作線に対して回動可能に前記操作線の表面に付着させることを特徴とする請求項13に記載の医療用機器の製造方法。

【請求項1】

長尺な本体部と、

前記本体部内に、前記本体部の長手方向に沿って形成されたルーメンと、

前記ルーメン内に収容されて前記ルーメンの長手方向に沿って延在し、前記ルーメンの長手方向に摺動可能な操作線であって、当該操作線に対する牽引操作により前記本体部を屈曲させる操作線と、

前記操作線の表面に付着した多数の微粒子と、

を有し、

前記多数の微粒子の少なくとも一部は、前記操作線を牽引する際に前記ルーメンの周壁に接触する接触微粒子であることを特徴とする医療用機器。

【請求項2】

前記操作線は複数の細線を撚りあわせることにより構成された撚り線であり、

前記多数の微粒子には、隣り合う細線どうしの間の溝部に配置された微粒子が含まれていることを特徴とする請求項1に記載の医療用機器。

【請求項3】

前記ルーメンは、前記本体部内に埋設された中空管の内腔により構成されていることを特徴とする請求項1又は2に記載の医療用機器。

【請求項4】

前記ルーメンよりも大径のメインルーメンが、前記本体部内に、前記本体部の長手方向に沿って形成されていることを特徴とする請求項1乃至3の何れか一項に記載の医療用機器。

【請求項5】

前記接触微粒子の少なくとも一部は、前記操作線に対して回動可能な回動微粒子となっていることを特徴とする請求項1乃至4の何れか一項に記載の医療用機器。

【請求項6】

少なくとも一部の前記回動微粒子を回動可能に保持する軸受部が前記操作線に固着されていることを特徴とする請求項5に記載の医療用機器。

【請求項7】

前記微粒子は、疎水性の樹脂材料からなることを特徴とする請求項1乃至6の何れか一項に記載の医療用機器。

【請求項8】

前記微粒子は、PTFEからなることを特徴とする請求項7に記載の医療用機器。

【請求項9】

前記微粒子は、無機粒子からなることを特徴とする請求項1乃至6の何れか一項に記載の医療用機器。

【請求項10】

前記微粒子は、ガラスからなることを特徴とする請求項9に記載の医療用機器。

【請求項11】

当該医療用機器はカテーテルであることを特徴とする請求項1乃至10の何れか一項に記載の医療用機器。

【請求項12】

長尺な本体部内において該本体部の長手方向に沿って形成されるルーメンの内部に、該ルーメンの長手方向に沿って延在し且つ前記ルーメンの長手方向に摺動可能な操作線を配置し、前記操作線の先端部を前記本体部の先端部に固定する操作線配置工程を有し、

前記操作線配置工程では、多数の微粒子が表面に付着した前記操作線を前記ルーメンの内部に配置し、前記操作線を牽引する際に前記多数の微粒子の少なくとも一部が前記ルーメンの周壁に接触する状態とすることを特徴とする医療用機器の製造方法。

【請求項13】

前記操作線を、多数の前記微粒子を含有する分散液に浸漬する工程と、

前記操作線を前記分散液から取り出して乾燥させることにより、前記微粒子を前記操作線の表面に付着させる工程と、

を有することを特徴とする請求項12に記載の医療用機器の製造方法。

【請求項14】

前記微粒子を付着させる工程では、

前記分散液の媒質が乾燥することにより構成された軸受部を介して、前記微粒子を前記操作線に対して回動可能に前記操作線の表面に付着させることを特徴とする請求項13に記載の医療用機器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図13】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図13】

【図10】

【図11】

【図12】

【公開番号】特開2013−106869(P2013−106869A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255796(P2011−255796)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]