半導体ウェハの両面研磨方法

【課題】本発明は、半導体ウェハの両面研磨方法に関する。

【解決手段】研磨パッドの表面は、それぞれ、中心から端縁に向かって螺旋状に延びる少なくとも1つのチャネル状凹部によって断続的である。両面に供給される研磨剤、局所的に個々に適合可能な研磨剤の量および変形されたキャリアプレートによって、特に450mmの直径を有する半導体ウェハの場合に、最適化された研磨剤の分散が達成される。

【解決手段】研磨パッドの表面は、それぞれ、中心から端縁に向かって螺旋状に延びる少なくとも1つのチャネル状凹部によって断続的である。両面に供給される研磨剤、局所的に個々に適合可能な研磨剤の量および変形されたキャリアプレートによって、特に450mmの直径を有する半導体ウェハの場合に、最適化された研磨剤の分散が達成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハの両面研磨方法に関する。

【背景技術】

【0002】

特に、本発明は、次世代技術の半導体ウェハ、主に450mmの直径を有するウェハの両面研磨に向けられている。現在のところ、エレクトロニクス産業での最も要求の厳しい用途では、300mmの直径を有する研磨されたシリコンウェハまたはエピタキシャルコーティングされたシリコンウェハが主に用いられている。450mmの基板直径を有するシリコンウェハは開発中である。

【0003】

しかしながら、基板直径を大きくすることには、多数の、場合によっては全く新たな、これまでに知られていない技術的問題が付きものである。

【0004】

多くの処理ステップは、それらが純粋に機械的な性質(鋸引き、研削、ラッピング)を有していようと、化学的な性質(エッチング、洗浄)を有していようと、化学機械的な性質(研磨)を有していようと、一部には用いられる機械および作業物質に関しても、徹底した改定が必要であり、熱プロセス(エピタキシャルコーティング、アニーリング)も徹底した改定が必要である。

【0005】

半導体ウェハは、半導体材料からなる単結晶(インゴット)からスライスされた後、多数のプロセスステップにおいてさらに処理される。研削、洗浄およびエッチングステップの後、先行技術によれば、半導体ウェハの表面は1回または複数回の研磨ステップによって平滑化される。

【0006】

半導体ウェハの製造では、十分に優れた端縁形状および表面平坦性(ナノトポロジー)を得ることが特に重要である。

【0007】

ナノトポロジーは、通常、2mm×2mmの面積を有する正方形の測定ウインドウに対する高さ変動PV(=「山対谷」)として表わされる。

【0008】

半導体ウェハの最終的なナノトポロジーは、一般に、研磨プロセスによって生成される。

【0009】

片面研磨(single-side polishing)(SSP)の場合、半導体ウェハは、処理中、セメント、真空または接着によって裏側が支持プレート上に保持され、他方の側が研磨を受ける。

【0010】

両面研磨(double-side polishing)(DSP)の場合、半導体ウェハは、薄いキャリアプレートに緩く挿入され、各々が研磨パッドで被覆された上部研磨プレートと下部研磨プレートとの間で「自由に浮動する」態様で表側および裏側が同時に研磨される。この研磨方法は、通常はシリカゾルに基づく研磨剤スラリーを供給することによって行なわれる。

【0011】

先行技術はさらに、固定的に結合された砥粒を用いた研磨(「固定砥粒研磨(Fixed Abrasive Polishing)」、FAP)であって、半導体ウェハは、他の研磨パッドとは対照的に、研磨パッド(「固定砥粒」またはFAパッド)に結合された砥粒物質を含む研磨パッド上で研磨される、研磨を開示している。ドイツ特許出願DE 10 2007 035 266 A1は、FAパッドを用いて、シリコン材料からなる基板を研磨する方法について記載している。

【0012】

DSPまたはFAPの後、半導体ウェハの表側は、一般に、曇りのない態様で研磨される。これは、通常、アルカリ性研磨ゾルの助けを借りて、より軟らかい研磨パッドを用いて行なわれる。この文献では、このステップはしばしば化学機械研磨(chemical mechanical polishing)(CMP)と呼ばれる。CMP法は、たとえばUS 2002−0077039およびUS 2008−0305722に開示されている。

【0013】

片面研磨(SSP)と比較して、半導体ウェハの同時両面研磨(DSP)は、より経済的であるだけでなく、半導体ウェハの表面に関してより高い平坦性も得られる。

【0014】

両面研磨は、たとえばUS3,691,694に記載されている。好適な両面研磨機は、DE 100 07 390 A1に開示されている。EP 0 208 315 B1に記載されている両面研磨の一実施例によれば、好適に寸法決めされた切欠き部を有する、金属またはプラスチックからなるキャリアプレート内の半導体ウェハを、研磨剤(研磨ゾル)の存在下で、研磨パッドで被覆された2つの回転研磨プレートの間で、機械およびプロセスパラメータによって予め決定された経路上を移動させることによって研磨する(この文献では、キャリアプレートは「テンプレート」と呼ばれる)。

【0015】

両面研磨ステップは、通常、たとえばDE 100 04 578 C1に記載されているような60〜90の硬度(Shore A)を有する均質な多孔質のポリマー発泡体からなる研磨パッドを用いて行なわれる。このDE 100 04 578 C1には、上部研磨プレートに付着する研磨パッドにはチャネル網が広がっており、下部研磨プレートに付着する研磨パッドはこのようなテクスチャを持たない平滑な表面を有していることも開示されている。この対策は、第1に、研磨中に用いられる研磨剤の均質な分散を確実にすることを目的としており、第2に、研磨が終了した後に上部研磨プレートを引上げたときに半導体ウェハが上部研磨パッドに付着するのを防ぐことを目的としている。

【0016】

上部研磨パッドは、5mm×5mm〜50mm×50mmのセグメントサイズを有し、かつ、0.5〜2mmのチャネル幅および深さを有する規則的な格子状のチャネル配置を備える。この配置は、好ましくは0.1〜0.3バールの研磨圧力で研磨を行なうために用いられる。シリコン除去速度は、好ましくは0.1〜1.5μm/分であり、特に好ましくは0.4〜0.9μm/分である。

【0017】

しかしながら、DE 100 04 578 C1に係る手順では、両面(裏側および表側)の半導体ウェハの外側端縁で非対称な研磨除去が行なわれることになる。

【0018】

先行技術に係る両面研磨の場合の局所的に異なる研磨除去のさらなる要因は、研磨プロセスにおいて半導体ウェハの表面から除去された、削り取られた材料(半導体材料、たとえばシリコンまたは酸化シリコン)が、部分的に異なる程度で研磨パッドの表面を被覆する(研磨パッドの表面上に堆積する)という事実である。特に、研磨プロセス中に半導体ウェハの表面と接触する研磨パッドの表面の領域は、ほとんどの場合、統計的に規定の期間、削り取られた材料で被覆される。削り取られた材料を有するリング状の領域がしばしば研磨パッドの表面上に形成される。

【0019】

削り取られた材料で被覆された領域が研磨パッドの表面上に形成されることは、研磨パッドとキャリアプレートとの間の加工間隙における不均一な研磨剤の分散によってさらに助長される。

【0020】

削り取られた材料で被覆された研磨パッドの領域は、パッドがそのテクスチャおよびその組成の点で表面付近で変化する領域を構成する。したがって、これらの領域は、削り取られた材料で被覆されることによる影響が少ないかまたは全くない領域と比較して、研磨結果に関して異なる特性を有する。

【0021】

研磨パッドの被覆が増大するにつれて、優れた形状値(GBIR、ウェハの形状、端縁ロールオフ)を有する平坦なウェハが生成されるように研磨機を制御することがますます困難になる。さらに、ウェハのミクロな粗さ(曇り価度(haze values))の増大を考慮に入れる必要がある。研磨傷および研磨されたウェハ表面上でのLLS値の増大のリスクも同様の態様で増大する。

【0022】

必要になる通常の研磨パッドのコンディショニングは、結果として、研磨パッドの寿命を減少させ(摩耗)、研磨パッドに対する機械的な作用および関連する研磨パッドの変化(厚み、パッドの構造)のために、ウェハの形状および形態をさらに悪い方向に損なうことになる。

【0023】

不均一な研磨除去のさらなる要因は、とりわけ、研磨パッド上で不均一に生じる研磨剤の分散、およびその結果としての研磨剤で研磨すべき表面の不均一な湿潤、または上記表面への研磨剤の塗布である。

【0024】

先行技術によれば、研磨剤の分散は、重力および遠心力によって生じる。研磨剤は、研磨パッドとキャリアプレートとの間の加工間隙に上から注入され、とりわけ重力のために、キャリアプレート内の半導体ウェハのための切欠き部を通って下部研磨パッド上にも流れる。この場合、研磨剤の分散は、キャリアプレートおよび研磨パッドで被覆された研磨プレートの回転移動によって助長される。

【0025】

均一な研磨剤の分散は、特にキャリアプレートの下にある研磨パッド領域については、キャリアプレートによって妨げられる。研磨剤の分散を改善するために、US 2006−178089 Aは、そこを通って研磨剤が下部研磨パッドに達する多数の円形の開口を有するキャリアプレートを開示している。

【0026】

EP 1 676 672 A1の教示は、下部研磨プレートへの通路を研磨剤に与える穴によって占められるキャリアプレートの領域の少なくとも15%分だけ下部研磨プレートへの研磨剤の供給を改善することを含んでいる。

【0027】

しかしながら、円形のキャリアプレートのこれらのさらなる「研磨剤切欠き部」は、その断面2次モーメントを減少させ、その結果、捩じりに対する耐性も減少させる。キャリアプレートの反りのリスクがそれによって増大するので、上記は不利である。キャリアプレートの反りは、パッドの損傷、パッド寿命の減少、粒子の生成、研磨傷に繋がる可能性があり、さらにはウェハの破損および取付の損傷に繋がる可能性がある。

【0028】

たとえば450mmの直径を有する将来世代の半導体ウェハでは表面積がさらに増大するので、先行技術によれば、研磨プロセス中、限られた程度までしか均一な研磨剤の分散(研磨剤の塗布)を実現できない。

【先行技術文献】

【特許文献】

【0029】

【特許文献1】DE 10 2007 035 266 A1

【特許文献2】US 2002−0077039

【特許文献3】US 2008−0305722

【特許文献4】US 3,691,694

【特許文献5】DE 100 07 390 A1

【特許文献6】EP 0 208 315 B1

【特許文献7】DE 100 04 578 C1

【特許文献8】US 2006−178089 A

【特許文献9】EP 1 676 672 A1

【発明の概要】

【課題を解決するための手段】

【0030】

本発明の目的は、この問題領域から生じるものである。本発明の狙いは、キャリアプレートの安定性を損なうことなく、半導体ウェハの同時両面研磨中に研磨パッドの表面への研磨剤の均一な塗布を確実にすることである。本発明の目的は、キャリアプレートの好適に寸法決めされた切欠き部に位置し、かつ、表側と裏側とを有する、半導体材料からなる少なくとも1つのウェハの同時両面研磨方法であって、両面研磨は、研磨剤を供給しながら、第1の研磨パッドで被覆された上部研磨プレートと第2の研磨パッドで被覆された下部研磨プレートとの間で行なわれ、上記第1の(上部)研磨パッドの表面および上記第2の(下部)研磨パッドの表面は、それぞれ、中心から端縁に向かって螺旋状に延びる少なくとも1つのチャネル状凹部によって断続的である、方法によって達成される。

【図面の簡単な説明】

【0031】

【図1a】本発明に係る方法で用いられる対数螺旋形状を示す図である。

【図1b】本発明に係る方法で用いられるアルキメデスの螺旋形状を示す図である。

【図1c】本発明に係る方法で用いられるフェルマーの螺旋形状を示す図である。

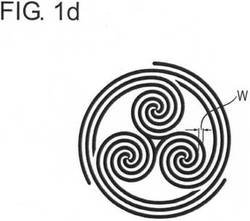

【図1d】本発明に係る方法で用いられる三重螺旋形状を示す図である。

【図2】3つのウェブ(4)によって断続したセグメント化された研磨剤通路(2)と、半導体材料からなるウェハ(5)のための好適に寸法決めされた切欠き部(3)とを有する、本発明に従って変形されたキャリアプレート(1)であって、距離Aのところで、セグメント化された研磨剤通路(2)が、半導体材料からなるウェハ(5)のための切欠き部(3)を取囲んでいる、キャリアプレート(1)の好ましい実施例を示す図である。

【発明を実施するための形態】

【0032】

本発明および好ましい実施例に係る方法を図1〜図2によって詳細に記載し、説明する。

【0033】

図1は、本発明に係る方法で用いられる(a)対数螺旋形状、(b)アルキメデスの螺旋形状、(c)フェルマーの螺旋形状、(d)三重螺旋形状を示す。

【0034】

図2は、3つのウェブ(4)によって断続したセグメント化された研磨剤通路(2)と、半導体材料からなるウェハ(5)のための好適に寸法決めされた切欠き部(3)とを有する、本発明に従って変形されたキャリアプレート(1)であって、距離Aのところで、セグメント化された研磨剤通路(2)が、半導体材料からなるウェハ(5)のための切欠き部(3)を取囲んでいる、キャリアプレート(1)の好ましい実施例を示す。この好ましい実施例では、ウェブ(4)は、3つのウェブ(4)のそれぞれの中心が互いに対して120°の角度になるように配置されている。

【0035】

本発明に係るプロセスは、特定の技術的構成要素または(たとえば個々のプロセスパラメータの)個々のプロセス技術的局面に限定される部分的局面を含むだけでなく、関連するプロセス特徴も包含する。これらのプロセス特徴は、以下のように細分化される:

1) 特定の表面構造を有する研磨パッド、

2) ウェハを収容するためのキャリアプレートの再構成、および

3) 両面で行なわれる研磨剤の供給。

【0036】

半導体材料からなるウェハの同時両面研磨(DSP)のための本発明に係るプロセスでは、先行技術に係る研磨剤として、シリカゾル、20〜50nmのサイズを有するコロイド的に分布した粒子を備えるスラリーが研磨剤として用いられる。

【0037】

DSP中の研磨剤の分散は、とりわけ、研磨プロセス中に材料除去の態様で半導体ウェハの表側および/または裏側と接触する研磨パッドの表面(加工面)の特性によって影響を受ける。たとえばDE 100 04 578 C1に記載されているように、研磨剤の吸収性も構造(チャネル、凹部、溝)もDSP中の研磨剤の分散に影響を及ぼす。

【0038】

先行技術に係る、60〜90の硬度(Shore A)を有する均質な多孔質のポリマー発泡体からなる円形の研磨パッドが、本発明に係る方法では用いられる。

【0039】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法の第1の実施例では、上部および下部研磨プレートは円形の研磨パッドで被覆され、その加工面は、螺旋状に延びる少なくとも1つのチャネル(凹部、溝)を備える。

【0040】

螺旋状のチャネルは、始点の周囲では円形に延びており、進行方向(向き)次第で、上記点から離れていくかまたは上記点に近付いていく凹部である。2つの螺旋状のチャネルの間の距離(巻きと巻きとの間の距離W)は、一定である(アルキメデスの螺旋(図1b))場合もあれば、始点から見たときに連続的に大きくなっている(対数螺旋(図1a))場合もある。

【0041】

螺旋の特別な形状は三重螺旋であり、これは、中点の周囲に円形に配置された3つのアルキメデスの螺旋からなっており、その線は、有限数の巻きの後、3つの螺旋を囲む円形形状を形成する(図1d)。

【0042】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法では、加工面上で内側部分(研磨パッドの中央または中心)から外側部分(研磨パッドの端縁)に向かって螺旋状に延びる少なくとも1つのチャネルを有する研磨パッドであって、少なくとも1つの螺旋状のチャネルの巻きと巻きとの間の距離Wが内側部分から外側部分に向かって連続的に大きくなる(対数螺旋、図1a)ことを特徴とする、研磨パッドが好ましくは用いられる。

【0043】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法では、加工面上で内側部分から外側部分に向かって螺旋状に延びるチャネルを有する研磨パッドであって、チャネルの巻きと巻きとの間の距離Wが内側部分から外側部分に向かって連続的に小さくなる(フェルマーの螺旋、図1c)ことを特徴とする、研磨パッドの使用も好まれる。

【0044】

特に好ましくは、半導体材料からなるウェハの同時両面研磨のための本発明に係る方法では、加工面上で内側部分から外側部分に向かって螺旋状に延びるチャネルを有する研磨パッドであって、チャネルの巻きと巻きとの間の距離Wが一定である(アルキメデスの螺旋、図1b)ことを特徴とする、研磨パッドが用いられる。

【0045】

研磨パッドの表面上の2つの螺旋状のチャネルの間の巻きと巻きとの間の距離Wは、円形の研磨パッドの直径から独立して、螺旋が少なくとも3つの巻きを有するように選択される。

【0046】

好ましくは、研磨パッドの中心(始点)から研磨パッドの端縁領域に向かって螺旋状に延びる、螺旋状に配置されたチャネルは、研磨パッドの表面に位置している。この場合、この螺旋状の凹部の終点は、研磨パッドの端縁にまで達し得る。

【0047】

本発明に係る方法の同様に好ましい実施例では、研磨パッドの中心(始点)からその端縁に向かって延びる2つ以上の螺旋状に配置されたチャネルが研磨パッドの表面に位置している。

【0048】

この実施例では、加工面が、半径Rを有する円形の研磨パッドの中点の周囲の内側円形領域に、研磨パッドの中心から端縁に向かって螺旋状に延びる3つのチャネルを有する研磨パッドであって、厚みDを有する研磨パッドの表面の外側リング状領域(端縁領域)において、3つの螺旋状のチャネルが合流して円形の進路を構成する(三重螺旋、図1d)、研磨パッドが特に好まれる。

【0049】

研磨パッドの表面の内側円形領域の半径Rは、好ましくは円形の研磨パッドの半径の3分の2以上である。この場合、外側リング状領域の厚みDは、好ましくは円形の研磨パッドの半径の3分の1以下であり、これはリング状端縁領域の外側半径−リング状端縁領域の内側半径の差に起因する。

【0050】

螺旋状のチャネルは、0.5〜1.5mmの好ましい深さおよび1〜5mmの好ましい幅を有する。特に好ましくは、螺旋状のチャネルは、0.7〜1.0mmの深さおよび1.5〜3mmの幅を有する。

【0051】

内側部分から外側部分に向かって螺旋状のチャネルの幅を大きくすることも好まれ、上記大きくすることは、始点から終点までチャネルの長さにわたって均一に行なわれ、幅は、(円形の研磨パッドの中心における)螺旋状のチャネルの始まりでは好ましくは2mmであり、(円形の研磨パッドの端縁領域または端縁における)螺旋状のチャネルの終わりでは好ましくは4mmである。

【0052】

パッド中心における螺旋状のチャネルの幅と比較して研磨パッドの加工面上の螺旋状のチャネルの幅が大きいことにより、研磨剤の分散がさらに最適化される。

【0053】

本発明によれば、加工間隙内での研磨剤の分散は、内側部分から外側部分に向かって深さを深くすることによっても生じ得て、上記深くすることは、その始点から終点まで螺旋状のチャネルの長さにわたって均一に行なわれ、深さは、(円形の研磨パッドの中心における)螺旋状のチャネルの始まりでは好ましくは0.5mmであり、(円形の研磨パッドの端縁領域または端縁における)螺旋状のチャネルの終わりでは好ましくは1mmである。

【0054】

螺旋状のチャネルの内側形状は、好ましくは半円形状(U字型の輪郭)を有する。螺旋状のチャネルの長方形の内側形状も好ましい。

【0055】

研磨パッドの表面と螺旋状のチャネルによって形成される凹部との間に生じる端縁は、好ましくは丸みを帯びている。

【0056】

好ましくは、研磨パッドの表面に螺旋状に配置されたチャネルは、同じ向きに向いている。研磨パッドの表面において同じ向きに向いた螺旋状のチャネルの使用、したがって本質的に同一の研磨パッドの使用が可能である。なぜなら、研磨プレートがそれらの端部側で互いに対向し、したがって作動する研磨パッドの表面も対向し、上部および下部研磨プレートが反対に(正反対に)回転するためである。

【0057】

本発明に係る研磨パッドでそれぞれ被覆された作動円盤の回転時に発生する遠心力により、研磨剤は内側部分から外側部分に向かって螺旋状のチャネル内を運ばれ、2つの研磨パッドの表面間の距離によって形成される加工間隙において均一に分散する。

【0058】

DSP中の研磨剤の分散をさらに最適化するために、本発明に係る方法によれば、本発明に係る螺旋状のチャネルを備えた研磨パッドの加工面の使用に加えて、半導体ウェハを収容して誘導することに役立つキャリアプレートも構成することができる。

【0059】

DSP中に用いられるキャリアプレートは、先行技術によれば、半導体材料からなるウェハ(5)が各々に挿入される、1つまたは複数の好適に寸法決めされた切欠き部(3)を有する円形の円盤からなっている。さらに、キャリアプレートは、上から加工間隙に注入された研磨剤がそこを通って下部研磨プレートに至る「研磨剤切欠き部」を有し得る。

【0060】

本発明に係る方法のそれぞれの実施例から独立して、本発明に係る方法では、半導体材料からなる各ウェハは、好ましくは、半導体材料からなるウェハの表側が上部研磨パッドにおいて研磨されるように、キャリアプレートの好適に寸法決めされた円形の切欠き部に設置される。

【0061】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法の第2の実施例では、先行技術に係るキャリアプレートの代わりに、変形されたキャリアプレートが用いられる。

【0062】

本発明に従って変形されたキャリアプレート(1)は、半導体材料からなるウェハ(5)を収容するための少なくとも1つの好適に寸法決めされた切欠き部(3)を有し、距離Aのところで、研磨剤通路の役割を果たす少なくとも1つのさらなる切欠き部(2)が、少なくとも1つの好適に寸法決めされた切欠き部(3)を取囲んでいることを特徴とする。

【0063】

好ましくは、本発明に従って変形されたキャリアプレート(1)は、半導体材料からなるウェハ(5)を収容するための少なくとも1つの好適に寸法決めされた円形の切欠き部(3)を有し、3つのセグメント化された切欠き部(2)が少なくとも1つの円形の切欠き部(3)を取囲んでおり、3つのセグメント化された切欠き部(2)は、(面積に対して)同一のサイズを有し、円形の切欠き部(3)から距離Aのところに、リング状の態様で、互いの間の距離がそれぞれ最大でも110°である状態で、ウェブ(4)によって切離されていることを特徴とする(図2)。

【0064】

外側端縁−内側端縁の差に起因するセグメント化された切欠き部(2)の好ましい厚みは、1〜10mmである。特に好ましくは、セグメント化された切欠き部(2)の厚みは、3〜7mmである。円形の切欠き部(3)の外側端縁とセグメント化された切欠き部(2)の内側端縁との間の好ましい距離Aは、一定であり、5〜10mmである。

【0065】

本発明に従って変形されたキャリアプレート(1)のセグメント化された「研磨剤切欠き部」(2)は、キャリアプレートの安定性に影響を及ぼさない。

【0066】

本発明に従って変形されたキャリアプレート(1)では、それぞれの半導体ウェハ(5)は、キャリアプレート(1)の好適に寸法決めされた切欠き部(3)に挿入でき、研磨プロセス中にキャリアプレート(1)の切欠き部(3)内での半導体ウェハ(5)の固有の回転が可能であるように位置決めできる。

【0067】

本発明に従って変形されたキャリアプレート(1)のさらに好ましい実施例では、キャリアプレート(1)の好適に寸法決めされた切欠き部(3)内での少なくとも1つの半導体ウェハ(5)の固有の回転は、研磨プロセス中に半導体ウェハ(5)を固定することによって防止される。

【0068】

キャリアプレート(1)の好適に寸法決めされた切欠き部(3)に半導体ウェハ(5)を固定することは、たとえば1つまたは複数のいわゆる「ノッチ指状部」の助けを借りて行なうことができる。

【0069】

「ノッチ指状部」は、たとえば、半導体ウェハ(5)の端縁におけるノッチに突き出る、キャリアプレート(1)の好適に寸法決めされた切欠き部(3)における突起であり、したがって、半導体ウェハ(5)をキャリアプレート(1)の切欠き部(3)に固定する。

【0070】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法の第3の実施例では、上部および下部研磨プレートを介して半導体ウェハの表側および裏側の両面で同時に研磨剤の供給が行なわれる。

【0071】

この目的で、研磨剤の供給は、好ましくは、2つの研磨プレートの研磨剤出口が研磨プレートと同一平面上で終端するように、研磨剤出口に一体化された開口を介して、加圧された態様で行なわれる。

【0072】

特に好ましくは、研磨剤の供給は、ノズル出口が研磨プレートと同一平面上で終端するかまたは研磨プレートの開口内で終了するように、2つの研磨プレートの研磨剤出口に一体化されたノズルによって、加圧された態様で行なわれる。

【0073】

研磨プロセスの前に上部および下部研磨プレートに適用される2つの円形の研磨パッドは、螺旋状の凹部の他に開口も有しており、研磨プレート上の開口の数および分布は、研磨パッドの開口の数および分布に対応し、研磨剤が上および下から開口を通って加工間隙に流入することができるように研磨パッドが研磨プレートに適用される。

【0074】

好ましくは、研磨剤を塗布するための研磨剤出口は、研磨プレートおよび研磨パッドに円形に配置される。特に好ましくは、研磨剤出口は、内側円形領域および外側リング状領域に配置され、研磨プレートまたは研磨パッドの内側円形領域の半径Rは、好ましくは円形の研磨プレートまたは研磨パッドの半径の3分の2以上である。

【0075】

研磨剤の分散をさらに最適化するために、研磨パッドの内側円形領域において単位時間当たりにノズルから加工間隙に流入する研磨剤の量は、好ましくは、同一時間内に外側リング状領域に位置するノズルから流入する量よりも多くすることができる。その結果、加工間隙内の過剰な量の研磨剤の結果としての「アクアプレーニング(aquaplaning)」効果を、的を絞った態様で抑制できる。

【0076】

たとえばさまざまなノズル断面、ノズルタイプによって、または、ポンプによって個々に駆動されるノズルによって、単位時間当たりの研磨剤のさまざまな量を設定できる。

【0077】

研磨剤の供給用のノズルまたは研磨プレートもしくは研磨パッドの開口は、好ましくは研磨プレートまたは研磨パッドの表面に対して垂直である。特に好ましくは、研磨剤の供給用のノズルまたは研磨プレートもしくは研磨パッドの開口は、研磨パッドの表面に対して45°から90°以下の角度を有し、開口は、上部および下部研磨プレートに存在し、上部および下部研磨パッドにも存在する。

【0078】

シリカゾル粒子がノズルまたは研磨剤供給ラインにおいて結晶化(ゲル化)することを防止するために、研磨プロセスの完了後にノズルを水ですすぐ。

【0079】

研磨除去の均質化に関する研磨結果をさらに最適化するためにも、ここでは平行平面ウェハ初期形状が前提条件であるが、供給される研磨剤の温度は、理想的には、研磨パッドの表面温度に対応する。これは、先行技術に係る研磨プレートおよび研磨剤の対応する温度調整によって達成される。好ましくは、研磨剤および研磨プレートの温度は、20℃〜30℃の範囲内にあり、特に好ましくは23℃〜27℃の範囲内にある。

【0080】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法は、研磨剤リサイクルのための装置と組合せることも可能である。この目的で、側方出口を経由して加工間隙から流出する使用済みの研磨剤は、予め濾過され、容器に集められて、制御された態様で水、新鮮な研磨剤およびKOHを補給され、フィルタを経由して研磨剤用供給容器に戻される。この場合、温度調整により、研磨剤の好ましい温度が確実に維持される。

【0081】

本発明に係る方法の個々の局面は、最終的により均質な研磨剤の分散が研磨パッド上で直接その場で可能になり、その結果、DSP中の各半導体ウェハ上での材料の除去がより均一になるように相互作用する。

【符号の説明】

【0082】

1 キャリアプレート、3 好適に寸法決めされた切欠き部、5 ウェハ

【技術分野】

【0001】

本発明は、半導体ウェハの両面研磨方法に関する。

【背景技術】

【0002】

特に、本発明は、次世代技術の半導体ウェハ、主に450mmの直径を有するウェハの両面研磨に向けられている。現在のところ、エレクトロニクス産業での最も要求の厳しい用途では、300mmの直径を有する研磨されたシリコンウェハまたはエピタキシャルコーティングされたシリコンウェハが主に用いられている。450mmの基板直径を有するシリコンウェハは開発中である。

【0003】

しかしながら、基板直径を大きくすることには、多数の、場合によっては全く新たな、これまでに知られていない技術的問題が付きものである。

【0004】

多くの処理ステップは、それらが純粋に機械的な性質(鋸引き、研削、ラッピング)を有していようと、化学的な性質(エッチング、洗浄)を有していようと、化学機械的な性質(研磨)を有していようと、一部には用いられる機械および作業物質に関しても、徹底した改定が必要であり、熱プロセス(エピタキシャルコーティング、アニーリング)も徹底した改定が必要である。

【0005】

半導体ウェハは、半導体材料からなる単結晶(インゴット)からスライスされた後、多数のプロセスステップにおいてさらに処理される。研削、洗浄およびエッチングステップの後、先行技術によれば、半導体ウェハの表面は1回または複数回の研磨ステップによって平滑化される。

【0006】

半導体ウェハの製造では、十分に優れた端縁形状および表面平坦性(ナノトポロジー)を得ることが特に重要である。

【0007】

ナノトポロジーは、通常、2mm×2mmの面積を有する正方形の測定ウインドウに対する高さ変動PV(=「山対谷」)として表わされる。

【0008】

半導体ウェハの最終的なナノトポロジーは、一般に、研磨プロセスによって生成される。

【0009】

片面研磨(single-side polishing)(SSP)の場合、半導体ウェハは、処理中、セメント、真空または接着によって裏側が支持プレート上に保持され、他方の側が研磨を受ける。

【0010】

両面研磨(double-side polishing)(DSP)の場合、半導体ウェハは、薄いキャリアプレートに緩く挿入され、各々が研磨パッドで被覆された上部研磨プレートと下部研磨プレートとの間で「自由に浮動する」態様で表側および裏側が同時に研磨される。この研磨方法は、通常はシリカゾルに基づく研磨剤スラリーを供給することによって行なわれる。

【0011】

先行技術はさらに、固定的に結合された砥粒を用いた研磨(「固定砥粒研磨(Fixed Abrasive Polishing)」、FAP)であって、半導体ウェハは、他の研磨パッドとは対照的に、研磨パッド(「固定砥粒」またはFAパッド)に結合された砥粒物質を含む研磨パッド上で研磨される、研磨を開示している。ドイツ特許出願DE 10 2007 035 266 A1は、FAパッドを用いて、シリコン材料からなる基板を研磨する方法について記載している。

【0012】

DSPまたはFAPの後、半導体ウェハの表側は、一般に、曇りのない態様で研磨される。これは、通常、アルカリ性研磨ゾルの助けを借りて、より軟らかい研磨パッドを用いて行なわれる。この文献では、このステップはしばしば化学機械研磨(chemical mechanical polishing)(CMP)と呼ばれる。CMP法は、たとえばUS 2002−0077039およびUS 2008−0305722に開示されている。

【0013】

片面研磨(SSP)と比較して、半導体ウェハの同時両面研磨(DSP)は、より経済的であるだけでなく、半導体ウェハの表面に関してより高い平坦性も得られる。

【0014】

両面研磨は、たとえばUS3,691,694に記載されている。好適な両面研磨機は、DE 100 07 390 A1に開示されている。EP 0 208 315 B1に記載されている両面研磨の一実施例によれば、好適に寸法決めされた切欠き部を有する、金属またはプラスチックからなるキャリアプレート内の半導体ウェハを、研磨剤(研磨ゾル)の存在下で、研磨パッドで被覆された2つの回転研磨プレートの間で、機械およびプロセスパラメータによって予め決定された経路上を移動させることによって研磨する(この文献では、キャリアプレートは「テンプレート」と呼ばれる)。

【0015】

両面研磨ステップは、通常、たとえばDE 100 04 578 C1に記載されているような60〜90の硬度(Shore A)を有する均質な多孔質のポリマー発泡体からなる研磨パッドを用いて行なわれる。このDE 100 04 578 C1には、上部研磨プレートに付着する研磨パッドにはチャネル網が広がっており、下部研磨プレートに付着する研磨パッドはこのようなテクスチャを持たない平滑な表面を有していることも開示されている。この対策は、第1に、研磨中に用いられる研磨剤の均質な分散を確実にすることを目的としており、第2に、研磨が終了した後に上部研磨プレートを引上げたときに半導体ウェハが上部研磨パッドに付着するのを防ぐことを目的としている。

【0016】

上部研磨パッドは、5mm×5mm〜50mm×50mmのセグメントサイズを有し、かつ、0.5〜2mmのチャネル幅および深さを有する規則的な格子状のチャネル配置を備える。この配置は、好ましくは0.1〜0.3バールの研磨圧力で研磨を行なうために用いられる。シリコン除去速度は、好ましくは0.1〜1.5μm/分であり、特に好ましくは0.4〜0.9μm/分である。

【0017】

しかしながら、DE 100 04 578 C1に係る手順では、両面(裏側および表側)の半導体ウェハの外側端縁で非対称な研磨除去が行なわれることになる。

【0018】

先行技術に係る両面研磨の場合の局所的に異なる研磨除去のさらなる要因は、研磨プロセスにおいて半導体ウェハの表面から除去された、削り取られた材料(半導体材料、たとえばシリコンまたは酸化シリコン)が、部分的に異なる程度で研磨パッドの表面を被覆する(研磨パッドの表面上に堆積する)という事実である。特に、研磨プロセス中に半導体ウェハの表面と接触する研磨パッドの表面の領域は、ほとんどの場合、統計的に規定の期間、削り取られた材料で被覆される。削り取られた材料を有するリング状の領域がしばしば研磨パッドの表面上に形成される。

【0019】

削り取られた材料で被覆された領域が研磨パッドの表面上に形成されることは、研磨パッドとキャリアプレートとの間の加工間隙における不均一な研磨剤の分散によってさらに助長される。

【0020】

削り取られた材料で被覆された研磨パッドの領域は、パッドがそのテクスチャおよびその組成の点で表面付近で変化する領域を構成する。したがって、これらの領域は、削り取られた材料で被覆されることによる影響が少ないかまたは全くない領域と比較して、研磨結果に関して異なる特性を有する。

【0021】

研磨パッドの被覆が増大するにつれて、優れた形状値(GBIR、ウェハの形状、端縁ロールオフ)を有する平坦なウェハが生成されるように研磨機を制御することがますます困難になる。さらに、ウェハのミクロな粗さ(曇り価度(haze values))の増大を考慮に入れる必要がある。研磨傷および研磨されたウェハ表面上でのLLS値の増大のリスクも同様の態様で増大する。

【0022】

必要になる通常の研磨パッドのコンディショニングは、結果として、研磨パッドの寿命を減少させ(摩耗)、研磨パッドに対する機械的な作用および関連する研磨パッドの変化(厚み、パッドの構造)のために、ウェハの形状および形態をさらに悪い方向に損なうことになる。

【0023】

不均一な研磨除去のさらなる要因は、とりわけ、研磨パッド上で不均一に生じる研磨剤の分散、およびその結果としての研磨剤で研磨すべき表面の不均一な湿潤、または上記表面への研磨剤の塗布である。

【0024】

先行技術によれば、研磨剤の分散は、重力および遠心力によって生じる。研磨剤は、研磨パッドとキャリアプレートとの間の加工間隙に上から注入され、とりわけ重力のために、キャリアプレート内の半導体ウェハのための切欠き部を通って下部研磨パッド上にも流れる。この場合、研磨剤の分散は、キャリアプレートおよび研磨パッドで被覆された研磨プレートの回転移動によって助長される。

【0025】

均一な研磨剤の分散は、特にキャリアプレートの下にある研磨パッド領域については、キャリアプレートによって妨げられる。研磨剤の分散を改善するために、US 2006−178089 Aは、そこを通って研磨剤が下部研磨パッドに達する多数の円形の開口を有するキャリアプレートを開示している。

【0026】

EP 1 676 672 A1の教示は、下部研磨プレートへの通路を研磨剤に与える穴によって占められるキャリアプレートの領域の少なくとも15%分だけ下部研磨プレートへの研磨剤の供給を改善することを含んでいる。

【0027】

しかしながら、円形のキャリアプレートのこれらのさらなる「研磨剤切欠き部」は、その断面2次モーメントを減少させ、その結果、捩じりに対する耐性も減少させる。キャリアプレートの反りのリスクがそれによって増大するので、上記は不利である。キャリアプレートの反りは、パッドの損傷、パッド寿命の減少、粒子の生成、研磨傷に繋がる可能性があり、さらにはウェハの破損および取付の損傷に繋がる可能性がある。

【0028】

たとえば450mmの直径を有する将来世代の半導体ウェハでは表面積がさらに増大するので、先行技術によれば、研磨プロセス中、限られた程度までしか均一な研磨剤の分散(研磨剤の塗布)を実現できない。

【先行技術文献】

【特許文献】

【0029】

【特許文献1】DE 10 2007 035 266 A1

【特許文献2】US 2002−0077039

【特許文献3】US 2008−0305722

【特許文献4】US 3,691,694

【特許文献5】DE 100 07 390 A1

【特許文献6】EP 0 208 315 B1

【特許文献7】DE 100 04 578 C1

【特許文献8】US 2006−178089 A

【特許文献9】EP 1 676 672 A1

【発明の概要】

【課題を解決するための手段】

【0030】

本発明の目的は、この問題領域から生じるものである。本発明の狙いは、キャリアプレートの安定性を損なうことなく、半導体ウェハの同時両面研磨中に研磨パッドの表面への研磨剤の均一な塗布を確実にすることである。本発明の目的は、キャリアプレートの好適に寸法決めされた切欠き部に位置し、かつ、表側と裏側とを有する、半導体材料からなる少なくとも1つのウェハの同時両面研磨方法であって、両面研磨は、研磨剤を供給しながら、第1の研磨パッドで被覆された上部研磨プレートと第2の研磨パッドで被覆された下部研磨プレートとの間で行なわれ、上記第1の(上部)研磨パッドの表面および上記第2の(下部)研磨パッドの表面は、それぞれ、中心から端縁に向かって螺旋状に延びる少なくとも1つのチャネル状凹部によって断続的である、方法によって達成される。

【図面の簡単な説明】

【0031】

【図1a】本発明に係る方法で用いられる対数螺旋形状を示す図である。

【図1b】本発明に係る方法で用いられるアルキメデスの螺旋形状を示す図である。

【図1c】本発明に係る方法で用いられるフェルマーの螺旋形状を示す図である。

【図1d】本発明に係る方法で用いられる三重螺旋形状を示す図である。

【図2】3つのウェブ(4)によって断続したセグメント化された研磨剤通路(2)と、半導体材料からなるウェハ(5)のための好適に寸法決めされた切欠き部(3)とを有する、本発明に従って変形されたキャリアプレート(1)であって、距離Aのところで、セグメント化された研磨剤通路(2)が、半導体材料からなるウェハ(5)のための切欠き部(3)を取囲んでいる、キャリアプレート(1)の好ましい実施例を示す図である。

【発明を実施するための形態】

【0032】

本発明および好ましい実施例に係る方法を図1〜図2によって詳細に記載し、説明する。

【0033】

図1は、本発明に係る方法で用いられる(a)対数螺旋形状、(b)アルキメデスの螺旋形状、(c)フェルマーの螺旋形状、(d)三重螺旋形状を示す。

【0034】

図2は、3つのウェブ(4)によって断続したセグメント化された研磨剤通路(2)と、半導体材料からなるウェハ(5)のための好適に寸法決めされた切欠き部(3)とを有する、本発明に従って変形されたキャリアプレート(1)であって、距離Aのところで、セグメント化された研磨剤通路(2)が、半導体材料からなるウェハ(5)のための切欠き部(3)を取囲んでいる、キャリアプレート(1)の好ましい実施例を示す。この好ましい実施例では、ウェブ(4)は、3つのウェブ(4)のそれぞれの中心が互いに対して120°の角度になるように配置されている。

【0035】

本発明に係るプロセスは、特定の技術的構成要素または(たとえば個々のプロセスパラメータの)個々のプロセス技術的局面に限定される部分的局面を含むだけでなく、関連するプロセス特徴も包含する。これらのプロセス特徴は、以下のように細分化される:

1) 特定の表面構造を有する研磨パッド、

2) ウェハを収容するためのキャリアプレートの再構成、および

3) 両面で行なわれる研磨剤の供給。

【0036】

半導体材料からなるウェハの同時両面研磨(DSP)のための本発明に係るプロセスでは、先行技術に係る研磨剤として、シリカゾル、20〜50nmのサイズを有するコロイド的に分布した粒子を備えるスラリーが研磨剤として用いられる。

【0037】

DSP中の研磨剤の分散は、とりわけ、研磨プロセス中に材料除去の態様で半導体ウェハの表側および/または裏側と接触する研磨パッドの表面(加工面)の特性によって影響を受ける。たとえばDE 100 04 578 C1に記載されているように、研磨剤の吸収性も構造(チャネル、凹部、溝)もDSP中の研磨剤の分散に影響を及ぼす。

【0038】

先行技術に係る、60〜90の硬度(Shore A)を有する均質な多孔質のポリマー発泡体からなる円形の研磨パッドが、本発明に係る方法では用いられる。

【0039】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法の第1の実施例では、上部および下部研磨プレートは円形の研磨パッドで被覆され、その加工面は、螺旋状に延びる少なくとも1つのチャネル(凹部、溝)を備える。

【0040】

螺旋状のチャネルは、始点の周囲では円形に延びており、進行方向(向き)次第で、上記点から離れていくかまたは上記点に近付いていく凹部である。2つの螺旋状のチャネルの間の距離(巻きと巻きとの間の距離W)は、一定である(アルキメデスの螺旋(図1b))場合もあれば、始点から見たときに連続的に大きくなっている(対数螺旋(図1a))場合もある。

【0041】

螺旋の特別な形状は三重螺旋であり、これは、中点の周囲に円形に配置された3つのアルキメデスの螺旋からなっており、その線は、有限数の巻きの後、3つの螺旋を囲む円形形状を形成する(図1d)。

【0042】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法では、加工面上で内側部分(研磨パッドの中央または中心)から外側部分(研磨パッドの端縁)に向かって螺旋状に延びる少なくとも1つのチャネルを有する研磨パッドであって、少なくとも1つの螺旋状のチャネルの巻きと巻きとの間の距離Wが内側部分から外側部分に向かって連続的に大きくなる(対数螺旋、図1a)ことを特徴とする、研磨パッドが好ましくは用いられる。

【0043】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法では、加工面上で内側部分から外側部分に向かって螺旋状に延びるチャネルを有する研磨パッドであって、チャネルの巻きと巻きとの間の距離Wが内側部分から外側部分に向かって連続的に小さくなる(フェルマーの螺旋、図1c)ことを特徴とする、研磨パッドの使用も好まれる。

【0044】

特に好ましくは、半導体材料からなるウェハの同時両面研磨のための本発明に係る方法では、加工面上で内側部分から外側部分に向かって螺旋状に延びるチャネルを有する研磨パッドであって、チャネルの巻きと巻きとの間の距離Wが一定である(アルキメデスの螺旋、図1b)ことを特徴とする、研磨パッドが用いられる。

【0045】

研磨パッドの表面上の2つの螺旋状のチャネルの間の巻きと巻きとの間の距離Wは、円形の研磨パッドの直径から独立して、螺旋が少なくとも3つの巻きを有するように選択される。

【0046】

好ましくは、研磨パッドの中心(始点)から研磨パッドの端縁領域に向かって螺旋状に延びる、螺旋状に配置されたチャネルは、研磨パッドの表面に位置している。この場合、この螺旋状の凹部の終点は、研磨パッドの端縁にまで達し得る。

【0047】

本発明に係る方法の同様に好ましい実施例では、研磨パッドの中心(始点)からその端縁に向かって延びる2つ以上の螺旋状に配置されたチャネルが研磨パッドの表面に位置している。

【0048】

この実施例では、加工面が、半径Rを有する円形の研磨パッドの中点の周囲の内側円形領域に、研磨パッドの中心から端縁に向かって螺旋状に延びる3つのチャネルを有する研磨パッドであって、厚みDを有する研磨パッドの表面の外側リング状領域(端縁領域)において、3つの螺旋状のチャネルが合流して円形の進路を構成する(三重螺旋、図1d)、研磨パッドが特に好まれる。

【0049】

研磨パッドの表面の内側円形領域の半径Rは、好ましくは円形の研磨パッドの半径の3分の2以上である。この場合、外側リング状領域の厚みDは、好ましくは円形の研磨パッドの半径の3分の1以下であり、これはリング状端縁領域の外側半径−リング状端縁領域の内側半径の差に起因する。

【0050】

螺旋状のチャネルは、0.5〜1.5mmの好ましい深さおよび1〜5mmの好ましい幅を有する。特に好ましくは、螺旋状のチャネルは、0.7〜1.0mmの深さおよび1.5〜3mmの幅を有する。

【0051】

内側部分から外側部分に向かって螺旋状のチャネルの幅を大きくすることも好まれ、上記大きくすることは、始点から終点までチャネルの長さにわたって均一に行なわれ、幅は、(円形の研磨パッドの中心における)螺旋状のチャネルの始まりでは好ましくは2mmであり、(円形の研磨パッドの端縁領域または端縁における)螺旋状のチャネルの終わりでは好ましくは4mmである。

【0052】

パッド中心における螺旋状のチャネルの幅と比較して研磨パッドの加工面上の螺旋状のチャネルの幅が大きいことにより、研磨剤の分散がさらに最適化される。

【0053】

本発明によれば、加工間隙内での研磨剤の分散は、内側部分から外側部分に向かって深さを深くすることによっても生じ得て、上記深くすることは、その始点から終点まで螺旋状のチャネルの長さにわたって均一に行なわれ、深さは、(円形の研磨パッドの中心における)螺旋状のチャネルの始まりでは好ましくは0.5mmであり、(円形の研磨パッドの端縁領域または端縁における)螺旋状のチャネルの終わりでは好ましくは1mmである。

【0054】

螺旋状のチャネルの内側形状は、好ましくは半円形状(U字型の輪郭)を有する。螺旋状のチャネルの長方形の内側形状も好ましい。

【0055】

研磨パッドの表面と螺旋状のチャネルによって形成される凹部との間に生じる端縁は、好ましくは丸みを帯びている。

【0056】

好ましくは、研磨パッドの表面に螺旋状に配置されたチャネルは、同じ向きに向いている。研磨パッドの表面において同じ向きに向いた螺旋状のチャネルの使用、したがって本質的に同一の研磨パッドの使用が可能である。なぜなら、研磨プレートがそれらの端部側で互いに対向し、したがって作動する研磨パッドの表面も対向し、上部および下部研磨プレートが反対に(正反対に)回転するためである。

【0057】

本発明に係る研磨パッドでそれぞれ被覆された作動円盤の回転時に発生する遠心力により、研磨剤は内側部分から外側部分に向かって螺旋状のチャネル内を運ばれ、2つの研磨パッドの表面間の距離によって形成される加工間隙において均一に分散する。

【0058】

DSP中の研磨剤の分散をさらに最適化するために、本発明に係る方法によれば、本発明に係る螺旋状のチャネルを備えた研磨パッドの加工面の使用に加えて、半導体ウェハを収容して誘導することに役立つキャリアプレートも構成することができる。

【0059】

DSP中に用いられるキャリアプレートは、先行技術によれば、半導体材料からなるウェハ(5)が各々に挿入される、1つまたは複数の好適に寸法決めされた切欠き部(3)を有する円形の円盤からなっている。さらに、キャリアプレートは、上から加工間隙に注入された研磨剤がそこを通って下部研磨プレートに至る「研磨剤切欠き部」を有し得る。

【0060】

本発明に係る方法のそれぞれの実施例から独立して、本発明に係る方法では、半導体材料からなる各ウェハは、好ましくは、半導体材料からなるウェハの表側が上部研磨パッドにおいて研磨されるように、キャリアプレートの好適に寸法決めされた円形の切欠き部に設置される。

【0061】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法の第2の実施例では、先行技術に係るキャリアプレートの代わりに、変形されたキャリアプレートが用いられる。

【0062】

本発明に従って変形されたキャリアプレート(1)は、半導体材料からなるウェハ(5)を収容するための少なくとも1つの好適に寸法決めされた切欠き部(3)を有し、距離Aのところで、研磨剤通路の役割を果たす少なくとも1つのさらなる切欠き部(2)が、少なくとも1つの好適に寸法決めされた切欠き部(3)を取囲んでいることを特徴とする。

【0063】

好ましくは、本発明に従って変形されたキャリアプレート(1)は、半導体材料からなるウェハ(5)を収容するための少なくとも1つの好適に寸法決めされた円形の切欠き部(3)を有し、3つのセグメント化された切欠き部(2)が少なくとも1つの円形の切欠き部(3)を取囲んでおり、3つのセグメント化された切欠き部(2)は、(面積に対して)同一のサイズを有し、円形の切欠き部(3)から距離Aのところに、リング状の態様で、互いの間の距離がそれぞれ最大でも110°である状態で、ウェブ(4)によって切離されていることを特徴とする(図2)。

【0064】

外側端縁−内側端縁の差に起因するセグメント化された切欠き部(2)の好ましい厚みは、1〜10mmである。特に好ましくは、セグメント化された切欠き部(2)の厚みは、3〜7mmである。円形の切欠き部(3)の外側端縁とセグメント化された切欠き部(2)の内側端縁との間の好ましい距離Aは、一定であり、5〜10mmである。

【0065】

本発明に従って変形されたキャリアプレート(1)のセグメント化された「研磨剤切欠き部」(2)は、キャリアプレートの安定性に影響を及ぼさない。

【0066】

本発明に従って変形されたキャリアプレート(1)では、それぞれの半導体ウェハ(5)は、キャリアプレート(1)の好適に寸法決めされた切欠き部(3)に挿入でき、研磨プロセス中にキャリアプレート(1)の切欠き部(3)内での半導体ウェハ(5)の固有の回転が可能であるように位置決めできる。

【0067】

本発明に従って変形されたキャリアプレート(1)のさらに好ましい実施例では、キャリアプレート(1)の好適に寸法決めされた切欠き部(3)内での少なくとも1つの半導体ウェハ(5)の固有の回転は、研磨プロセス中に半導体ウェハ(5)を固定することによって防止される。

【0068】

キャリアプレート(1)の好適に寸法決めされた切欠き部(3)に半導体ウェハ(5)を固定することは、たとえば1つまたは複数のいわゆる「ノッチ指状部」の助けを借りて行なうことができる。

【0069】

「ノッチ指状部」は、たとえば、半導体ウェハ(5)の端縁におけるノッチに突き出る、キャリアプレート(1)の好適に寸法決めされた切欠き部(3)における突起であり、したがって、半導体ウェハ(5)をキャリアプレート(1)の切欠き部(3)に固定する。

【0070】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法の第3の実施例では、上部および下部研磨プレートを介して半導体ウェハの表側および裏側の両面で同時に研磨剤の供給が行なわれる。

【0071】

この目的で、研磨剤の供給は、好ましくは、2つの研磨プレートの研磨剤出口が研磨プレートと同一平面上で終端するように、研磨剤出口に一体化された開口を介して、加圧された態様で行なわれる。

【0072】

特に好ましくは、研磨剤の供給は、ノズル出口が研磨プレートと同一平面上で終端するかまたは研磨プレートの開口内で終了するように、2つの研磨プレートの研磨剤出口に一体化されたノズルによって、加圧された態様で行なわれる。

【0073】

研磨プロセスの前に上部および下部研磨プレートに適用される2つの円形の研磨パッドは、螺旋状の凹部の他に開口も有しており、研磨プレート上の開口の数および分布は、研磨パッドの開口の数および分布に対応し、研磨剤が上および下から開口を通って加工間隙に流入することができるように研磨パッドが研磨プレートに適用される。

【0074】

好ましくは、研磨剤を塗布するための研磨剤出口は、研磨プレートおよび研磨パッドに円形に配置される。特に好ましくは、研磨剤出口は、内側円形領域および外側リング状領域に配置され、研磨プレートまたは研磨パッドの内側円形領域の半径Rは、好ましくは円形の研磨プレートまたは研磨パッドの半径の3分の2以上である。

【0075】

研磨剤の分散をさらに最適化するために、研磨パッドの内側円形領域において単位時間当たりにノズルから加工間隙に流入する研磨剤の量は、好ましくは、同一時間内に外側リング状領域に位置するノズルから流入する量よりも多くすることができる。その結果、加工間隙内の過剰な量の研磨剤の結果としての「アクアプレーニング(aquaplaning)」効果を、的を絞った態様で抑制できる。

【0076】

たとえばさまざまなノズル断面、ノズルタイプによって、または、ポンプによって個々に駆動されるノズルによって、単位時間当たりの研磨剤のさまざまな量を設定できる。

【0077】

研磨剤の供給用のノズルまたは研磨プレートもしくは研磨パッドの開口は、好ましくは研磨プレートまたは研磨パッドの表面に対して垂直である。特に好ましくは、研磨剤の供給用のノズルまたは研磨プレートもしくは研磨パッドの開口は、研磨パッドの表面に対して45°から90°以下の角度を有し、開口は、上部および下部研磨プレートに存在し、上部および下部研磨パッドにも存在する。

【0078】

シリカゾル粒子がノズルまたは研磨剤供給ラインにおいて結晶化(ゲル化)することを防止するために、研磨プロセスの完了後にノズルを水ですすぐ。

【0079】

研磨除去の均質化に関する研磨結果をさらに最適化するためにも、ここでは平行平面ウェハ初期形状が前提条件であるが、供給される研磨剤の温度は、理想的には、研磨パッドの表面温度に対応する。これは、先行技術に係る研磨プレートおよび研磨剤の対応する温度調整によって達成される。好ましくは、研磨剤および研磨プレートの温度は、20℃〜30℃の範囲内にあり、特に好ましくは23℃〜27℃の範囲内にある。

【0080】

半導体材料からなるウェハの同時両面研磨のための本発明に係る方法は、研磨剤リサイクルのための装置と組合せることも可能である。この目的で、側方出口を経由して加工間隙から流出する使用済みの研磨剤は、予め濾過され、容器に集められて、制御された態様で水、新鮮な研磨剤およびKOHを補給され、フィルタを経由して研磨剤用供給容器に戻される。この場合、温度調整により、研磨剤の好ましい温度が確実に維持される。

【0081】

本発明に係る方法の個々の局面は、最終的により均質な研磨剤の分散が研磨パッド上で直接その場で可能になり、その結果、DSP中の各半導体ウェハ上での材料の除去がより均一になるように相互作用する。

【符号の説明】

【0082】

1 キャリアプレート、3 好適に寸法決めされた切欠き部、5 ウェハ

【特許請求の範囲】

【請求項1】

キャリアプレート(1)の好適に寸法決めされた切欠き部(3)に位置し、かつ、表側と裏側とを有する、半導体材料からなる少なくとも1つのウェハ(5)の同時両面研磨方法であって、両面研磨は、研磨剤を供給しながら、第1の研磨パッドで被覆された上部研磨プレートと第2の研磨パッドで被覆された下部研磨プレートとの間で行なわれ、前記第1の(上部)研磨パッドの表面および前記第2の(下部)研磨パッドの表面は、それぞれ、中心から端縁に向かって螺旋状に延びる少なくとも1つのチャネル状凹部によって断続的である、方法。

【請求項2】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部は、少なくとも3つの巻きを有する、請求項1に記載の方法。

【請求項3】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって一定である、請求項1および2のいずれかに記載の方法。

【請求項4】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって連続的に大きくなる、請求項1および2のいずれかに記載の方法。

【請求項5】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって連続的に小さくなる、請求項1および2のいずれかに記載の方法。

【請求項6】

前記研磨パッドの表面は、前記研磨パッドの表面において前記研磨パッドの中点の周囲に円形に配置された3つの螺旋状のチャネル状凹部を有し、その巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって連続的に大きくなり、前記3つの螺旋状のチャネル状凹部の各々は、3つの円形チャネルが接続されない状態で合流して、前記研磨パッドの端縁領域において3つの螺旋を囲む円形形状を構成し、外側端縁領域は、外側の第3の前記研磨パッドの表面におけるリング状領域によって形成される、請求項1および2のいずれかに記載の方法。

【請求項7】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の幅は、内側部分から外側部分に向かって連続的に大きくなる、請求項1から6のいずれかに記載の方法。

【請求項8】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の深さは、内側部分から外側部分に向かって連続的に大きくなる、請求項1から7のいずれかに記載の方法。

【請求項9】

3つのセグメント化された切欠き部(2)が前記キャリアプレート(1)の少なくとも1つの好適に寸法決めされた円形の切欠き部(3)を取囲んでおり、前記3つのセグメント化された切欠き部(2)は、(面積に対して)同一のサイズを有し、前記円形の切欠き部(3)から距離Aのところに、リング状の態様で、互いの間の距離がそれぞれ最大でも110°である状態で、ウェブ(4)によって互いから切離されている、請求項1から8のいずれかに記載の方法。

【請求項10】

前記キャリアプレート(1)の前記好適に寸法決めされた切欠き部(3)内で前記半導体ウェハ(5)の固有の回転が可能である、請求項1から9のいずれかに記載の方法。

【請求項11】

前記キャリアプレート(1)の前記好適に寸法決めされた切欠き部(3)内での前記半導体ウェハ(5)の固有の回転は、前記半導体ウェハが前記切欠き部(3)に固定されることによって防止される、請求項1から9のいずれかに記載の方法。

【請求項12】

前記上部研磨プレートおよび前記下部研磨プレートに存在し、前記上部研磨パッドおよび前記下部研磨パッドにも存在する開口を介して、加圧された態様で、前記半導体ウェハ(5)の前記表側および前記裏側で前記研磨剤の供給が行なわれ、前記研磨剤の供給用のノズルは、前記研磨プレートの前記開口に一体化できる、請求項1から11のいずれかに記載の方法。

【請求項13】

前記研磨剤の供給のために前記研磨プレートに一体化された前記ノズルの前記開口または前記研磨プレートおよび/もしくは前記研磨パッドの前記開口の向きは、前記研磨パッドの表面に対して、45°から90°以下の角度範囲内にある、請求項12に記載の方法。

【請求項14】

前記研磨パッドの内側円形領域において単位時間当たりに前記開口から加工間隙に流入する前記研磨剤の量は、同一時間内に外側リング状領域に位置する前記開口から流入する量よりも多い、請求項13に記載の方法。

【請求項15】

半導体材料からなる前記少なくとも1つのウェハ(5)の前記表側は、前記上部研磨パッドにおいて研磨される、請求項1から14のいずれかに記載の方法。

【請求項1】

キャリアプレート(1)の好適に寸法決めされた切欠き部(3)に位置し、かつ、表側と裏側とを有する、半導体材料からなる少なくとも1つのウェハ(5)の同時両面研磨方法であって、両面研磨は、研磨剤を供給しながら、第1の研磨パッドで被覆された上部研磨プレートと第2の研磨パッドで被覆された下部研磨プレートとの間で行なわれ、前記第1の(上部)研磨パッドの表面および前記第2の(下部)研磨パッドの表面は、それぞれ、中心から端縁に向かって螺旋状に延びる少なくとも1つのチャネル状凹部によって断続的である、方法。

【請求項2】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部は、少なくとも3つの巻きを有する、請求項1に記載の方法。

【請求項3】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって一定である、請求項1および2のいずれかに記載の方法。

【請求項4】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって連続的に大きくなる、請求項1および2のいずれかに記載の方法。

【請求項5】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって連続的に小さくなる、請求項1および2のいずれかに記載の方法。

【請求項6】

前記研磨パッドの表面は、前記研磨パッドの表面において前記研磨パッドの中点の周囲に円形に配置された3つの螺旋状のチャネル状凹部を有し、その巻きと巻きとの間の距離Wは、内側部分から外側部分に向かって連続的に大きくなり、前記3つの螺旋状のチャネル状凹部の各々は、3つの円形チャネルが接続されない状態で合流して、前記研磨パッドの端縁領域において3つの螺旋を囲む円形形状を構成し、外側端縁領域は、外側の第3の前記研磨パッドの表面におけるリング状領域によって形成される、請求項1および2のいずれかに記載の方法。

【請求項7】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の幅は、内側部分から外側部分に向かって連続的に大きくなる、請求項1から6のいずれかに記載の方法。

【請求項8】

前記研磨パッドの表面において螺旋状に延びる前記少なくとも1つのチャネル状凹部の深さは、内側部分から外側部分に向かって連続的に大きくなる、請求項1から7のいずれかに記載の方法。

【請求項9】

3つのセグメント化された切欠き部(2)が前記キャリアプレート(1)の少なくとも1つの好適に寸法決めされた円形の切欠き部(3)を取囲んでおり、前記3つのセグメント化された切欠き部(2)は、(面積に対して)同一のサイズを有し、前記円形の切欠き部(3)から距離Aのところに、リング状の態様で、互いの間の距離がそれぞれ最大でも110°である状態で、ウェブ(4)によって互いから切離されている、請求項1から8のいずれかに記載の方法。

【請求項10】

前記キャリアプレート(1)の前記好適に寸法決めされた切欠き部(3)内で前記半導体ウェハ(5)の固有の回転が可能である、請求項1から9のいずれかに記載の方法。

【請求項11】

前記キャリアプレート(1)の前記好適に寸法決めされた切欠き部(3)内での前記半導体ウェハ(5)の固有の回転は、前記半導体ウェハが前記切欠き部(3)に固定されることによって防止される、請求項1から9のいずれかに記載の方法。

【請求項12】

前記上部研磨プレートおよび前記下部研磨プレートに存在し、前記上部研磨パッドおよび前記下部研磨パッドにも存在する開口を介して、加圧された態様で、前記半導体ウェハ(5)の前記表側および前記裏側で前記研磨剤の供給が行なわれ、前記研磨剤の供給用のノズルは、前記研磨プレートの前記開口に一体化できる、請求項1から11のいずれかに記載の方法。

【請求項13】

前記研磨剤の供給のために前記研磨プレートに一体化された前記ノズルの前記開口または前記研磨プレートおよび/もしくは前記研磨パッドの前記開口の向きは、前記研磨パッドの表面に対して、45°から90°以下の角度範囲内にある、請求項12に記載の方法。

【請求項14】

前記研磨パッドの内側円形領域において単位時間当たりに前記開口から加工間隙に流入する前記研磨剤の量は、同一時間内に外側リング状領域に位置する前記開口から流入する量よりも多い、請求項13に記載の方法。

【請求項15】

半導体材料からなる前記少なくとも1つのウェハ(5)の前記表側は、前記上部研磨パッドにおいて研磨される、請求項1から14のいずれかに記載の方法。

【図1a】

【図1b】

【図1c】

【図1d】

【図2】

【図1b】

【図1c】

【図1d】

【図2】

【公開番号】特開2013−65852(P2013−65852A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−198378(P2012−198378)

【出願日】平成24年9月10日(2012.9.10)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−198378(P2012−198378)

【出願日】平成24年9月10日(2012.9.10)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

[ Back to top ]