半導体ウェハ及び半導体装置の製造方法

【課題】第1の溝への絶縁膜の埋設性が向上させて、埋設不良を軽減する。アライメントマークにおける埋設不良個所での応力集中がもたらす基板へのクラックを軽減する。

【解決手段】基板の第1の主面に、第1の溝、および前記第1の主面に対向して見た形状が環状となりかつ前記第1の溝よりも深い第2の溝を形成する工程と、第1の溝と第2の溝とを埋め込むように絶縁膜を形成する工程と、絶縁膜を形成する工程の後、基板の第1の主面にフォトレジスト膜を形成する工程と、絶縁膜で埋め込まれた第1の溝の基板上での位置を基準として位置合わせした第1のパターンをフォトレジスト膜に転写する工程と、絶縁膜で埋め込まれた環状の第2の溝の内側に位置する基板に、基板を厚さ方向に貫通する貫通電極を形成する工程と、を有することを特徴とする半導体装置の製造方法。

【解決手段】基板の第1の主面に、第1の溝、および前記第1の主面に対向して見た形状が環状となりかつ前記第1の溝よりも深い第2の溝を形成する工程と、第1の溝と第2の溝とを埋め込むように絶縁膜を形成する工程と、絶縁膜を形成する工程の後、基板の第1の主面にフォトレジスト膜を形成する工程と、絶縁膜で埋め込まれた第1の溝の基板上での位置を基準として位置合わせした第1のパターンをフォトレジスト膜に転写する工程と、絶縁膜で埋め込まれた環状の第2の溝の内側に位置する基板に、基板を厚さ方向に貫通する貫通電極を形成する工程と、を有することを特徴とする半導体装置の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェハ及び半導体装置の製造方法に関する。

【背景技術】

【0002】

複数の半導体チップを積層して高機能を実現した半導体装置では、半導体チップを貫通するようにして設けられた貫通電極(Through Silicon Via:TSV)によって、上下の半導体チップを電気的に接続する構造が用いられる。このような半導体チップでは、TSVと素子領域とを絶縁分離することや、近隣のTSV間容量を低減することを目的として、TSVの周囲を絶縁体で囲んだ絶縁リング構造が用いられることがある。

【0003】

特許文献1(特開2009−111061号公報)には、絶縁リングを備えた貫通電極を有する半導体装置の製造方法が開示されている。ここには、最初に絶縁リングを形成し(ビアファースト)、素子形成〜配線形成を経て、最後にTSVを形成する(ビアラスト)工程が開示されている。より詳しくは、まず、シリコン基板の素子形成面側から深さ方向にリング状のトレンチを掘り、このトレンチを絶縁膜で埋め込むことで絶縁リングを形成する。その後、基板表面への素子形成、配線層形成および表面電極形成工程などを経た後、シリコン基板を裏面側から研削して薄板化する。このとき絶縁リングの底部が基板裏面から露出するまで裏面研削することで、絶縁リングがシリコン基板を表面から裏面まで貫通した構造となる。そして、絶縁リングの内側に、シリコン基板を貫通するように、裏面側から裏面電極を形成することによりTSVを形成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−111061号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の方法とは異なり、絶縁リング等をビアファーストで形成せず、素子分離領域(フィールド)を形成する工程が基板に施す最初の工程であれば、当該素子分離領域の基板上での位置を調整する必要は無い(素子分離領域の位置を合わせる対象が無い)。一方、上記のように、ビアファーストで既に絶縁リングが形成された基板上に素子分離領域を形成する場合、当該素子分離領域は基板上での位置を調整して(位置合わせして)形成する必要がある。即ち、絶縁リング形成の後、基板に対して素子分離領域用のパターニングをする前に、フォトリソグラフィに用いるアライメントマークを形成しておく必要がある。

【0006】

しかしながら、従来の方法では、アライメントマーク用のトレンチが深く、その幅が狭いため、トレンチ内に絶縁膜を埋設させると内部にシームやボイドが発生する場合があった。アライメントマーク用のトレンチはラインアンドスペース形状で形成するため、シームやボイドなどの埋設不良箇所に応力が集中して、この部分を起点に基板内にクラックが発生する場合があった。このクラックは素子領域にまで達することがあり、この場合、製造歩留まりが低下することとなっていた。

【課題を解決するための手段】

【0007】

一実施形態は、

基板の第1の主面に、第1の溝、および前記第1の主面に対向して見た形状が環状となりかつ前記第1の溝よりも深い第2の溝を形成する工程と、

前記第1の溝と前記第2の溝とを埋め込むように、絶縁膜を形成する工程と、

前記絶縁膜を形成する工程の後、前記基板の第1の主面にフォトレジスト膜を形成する工程と、

前記絶縁膜で埋め込まれた前記第1の溝の前記基板上での位置を基準として位置合わせした第1のパターンを、前記フォトレジスト膜に転写する工程と、

前記絶縁膜で埋め込まれた環状の前記第2の溝の内側に位置する前記基板に、前記基板を厚さ方向に貫通する貫通電極を形成する工程と、

を有することを特徴とする半導体装置の製造方法に関する。

【0008】

他の実施形態は、

基板と、

前記基板を厚さ方向に貫通すると共に、前記基板の第1の主面に対向して見た形状が環状となる絶縁リングと、

前記基板の第1の主面に設けられ、前記第1の主面からの深さが前記絶縁リングよりも浅い溝状のアライメントマークと、

前記環状の絶縁リングの内側に位置する前記基板内に、前記基板を厚さ方向に貫通するように設けられた貫通電極と、

を有することを特徴とする半導体ウェハに関する。

【発明の効果】

【0009】

第1の溝(アライメントマーク用のトレンチ)を、第2の溝(絶縁リング用のトレンチ)よりも浅く形成する。これにより、第1の溝への絶縁膜の埋設性が向上し、埋設不良を軽減できる。そして、アライメントマークにおける埋設不良個所での応力集中がもたらす基板へのクラックを軽減できる。

【図面の簡単な説明】

【0010】

【図1】本発明者が検討した方法を表す図である。

【図2】本発明者が検討した方法を表す図である。

【図3】本発明者が検討した方法を表す図である。

【図4】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図5】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図6】第1実施例の半導体装置の製造方法を表すフローチャートである。

【図7】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図8】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図9】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図10】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図11】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図12】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図13】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図14】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図15】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図16】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図17】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図18】第1実施例の半導体装置を表す図である。

【図19】第2実施例の半導体装置の製造方法の一工程を表す図である。

【図20】第2実施例の半導体装置の製造方法の一工程を表す図である。

【図21】第2実施例の半導体装置の製造方法の一工程を表す図である。

【発明を実施するための形態】

【0011】

特開2005−217071号公報には、チップ積層時の位置合わせ基準となるアライメントマークを、TSV本体を形成する工程によって同時に形成する方法が開示されている。より詳しくは、ウェハから切り出した複数のチップを互いに積層する際、位置合わせのずれを起こさないよう、ボンディング装置にチップの位置を認識させるためのアライメントマークとして、TSVと同様の基板を貫通する導電材料を用いて構成し、TSV形成工程時に同時に形成するという技術である。

【0012】

そこで、本発明者らは、上記技術の応用例として、素子形成工程の最初の工程であるSTI(フィールド)パターンを転写する工程(フォトリソグラフィ工程)の際に、位置合わせの基準となるアライメントマークを、絶縁リングと同時に形成する方法について、事前に検討した。通常、半導体装置の構成要素が何も形成されていないウェハ上に最初にSTIを形成する場合、いかなる要素に対しても位置合わせをする必要が無いので、STI形成工程においてアライメントマークは必要無い。また、STI形成工程の後の工程においては、STI形成工程で同時に形成したアライメントマークを基準に位置合わせすれば良い。一方、本願で対象にする構造は、TSVの周囲を囲む絶縁リングを最初に形成した後(ビアファースト)、素子形成工程に入る。従って、この絶縁リングに対してSTIを位置合わせするためのアライメントマーク(フィールド合わせマーク)が必要となり、これを形成する方法として上述の技術を検討した。本発明者らが検討したフィールド合わせマークは、リソグラフィ工程の際に認識できるよう、絶縁溝がラインアンドスペース(L/S)状に配列した形状である。

【0013】

以下では、図1〜3を参照して、本発明者らが検討した半導体装置及びその製造方法を説明する。図1Aに示すように、この半導体装置は、基板上にスクライブ領域2に囲まれたチップ領域3を有する。チップ領域3には素子領域4と貫通電極5が設けられ、スクライブ領域2にはアライメントマーク1が設けられている。図1Bは図1Aの貫通電極近傍のA−A方向の断面図、図1Cは図1Aのアライメントマーク近傍のB−B方向の断面図を表す。図1Bに示すように、素子領域4には、貫通電極5を囲むように環状の絶縁リング6が設けられており、貫通電極5を他の素子から絶縁分離している。図1Cに示すように、スクライブ領域2には、アライメントマーク1が設けられている。絶縁リング6とアライメントマーク1の、基板厚み方向38における長さは同じとなっている。また、素子領域4及びスクライブ領域2には、素子分離領域(STI)7が設けられている。

【0014】

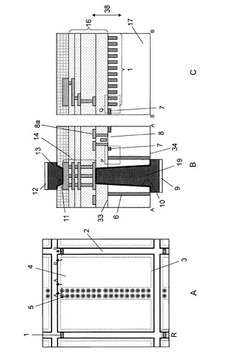

図2及び3は、図1の半導体装置の絶縁リング及びアライメントマークの形成工程を表したものであり、説明を簡略化するため、その他の部分については示していない。なお、図2及び3において、A図は図1Bの絶縁リングの形成工程、B図は図1Cのアライメントマークの形成工程、C図はA図の点線で囲まれた部分Pの拡大図、D図はB図の点線で囲まれた部分Qの拡大図を表す。

【0015】

図2に示すように、シリコン半導体基板の表面を熱酸化して酸化シリコン膜20を形成する。酸化シリコン膜20上にフォトレジスト膜(図示していない)を形成した後、リソグラフィー技術により、フォトレジスト膜にパターンを形成する。続いて、フォトレジスト膜をマスクに用いて、酸化シリコン膜20をパターニングする。パターニングされた酸化シリコン膜20を用いて、半導体基板のドライエッチングを行う。これにより、環状のトレンチ(絶縁リング用のトレンチ)32と、アライメントマーク用のトレンチ25を同時に形成する。アライメントマーク用のトレンチ25は、第1の主面に対向して見た形状が、スクライブ領域2の幅方向に一定のピッチで複数のトレンチが配列されたラインアンドスペース(L/S)形状に形成される。

【0016】

図3に示すように、フォトレジスト膜及び酸化シリコン膜20を除去した後、両トレンチを同時に絶縁膜26で埋め込む。ここでは、TEOS(Tetra EthOxy Silane;Si(OC2H5)4)を原料に用いたCVD法(化学気相成長法)で形成したNSG(None−doped Silicate Glass)膜によって、トレンチを埋設する。これにより、絶縁リング6と、アライメントマーク1を形成する。

【0017】

ここで、絶縁リング用トレンチと同様に形成したアライメントマーク用トレンチは深さが深く(〜40μm)、幅が広い(〜2μm)ため、埋設性が低く、シームやボイド56を生じ得る。特に、複数のトレンチがL/S状に配列したアライメントマークでは埋設不良個所に応力が集中し、基板にクラック57を生じさせることが、本発明者らの検証により分かった。このようなクラック57は素子領域まで達することもあり、製造歩留まりの低下の一原因となる。このように、本検討例の製造方法には改善の余地があることが分かった。

【0018】

そこで、本発明者らは、上記クラックの発生を防止する方法を検討した。この結果、アライメントマーク用のトレンチを、絶縁リング用のトレンチよりも浅く形成すれば、クラックの発生を防止できることを発見した。すなわち、本発明の半導体装置の製造方法では、アライメントマーク用のトレンチを浅く形成するため、トレンチ内に絶縁膜を埋設させてもシームやボイド等の埋設不良が発生しない。この結果、クラックの発生を防止して、製造歩留まりを向上させることができる。

【0019】

(第1実施例)

図4及び5は、第1実施例の製造方法により製造した半導体装置を表す図である。図4Aに示すように、この半導体装置は、基板上にスクライブ領域(裁断領域)2に囲まれたチップ領域3を有する。チップ領域3には素子領域4と貫通電極5が設けられ、この貫通電極5を介して、複数の半導体チップを電気的に接続できるようになっている。また、スクライブ領域2にはアライメントマーク1が設けられている。

【0020】

図4Bは図4Aの貫通電極近傍のA−A方向の断面図、図4Cは図4Aのアライメントマーク近傍のB−B方向の断面図を表す。また、図5Aは図4Aの点線で囲まれた部分Rの拡大図、図5Bは図4Bの点線で囲まれた部分Pの拡大図、図5Cは図4Cの点線で囲まれた部分Qの拡大図を表す。

【0021】

図4Bに示すように、素子領域4には、第1の主面に対向して見た場合に環状の絶縁リング6が設けられている。絶縁リング6は、第1の主面33から半導体基板の厚み方向に伸長して、第2の主面34まで半導体基板17内を貫通して設けられている。また、絶縁リング6は、貫通電極5を囲むように設けられており、貫通電極5を他の素子8から絶縁分離している。図4C及び5Aに示すように、スクライブ領域2には、第1の主面に対向して見た形状が、スクライブ領域2の幅方向に一定のピッチで配列されたラインアンドスペース形状のアライメントマーク1が設けられている。図4B及びC、5B及びCに示すように、半導体基板の厚み方向38において、アライメントマーク1は、絶縁リング6よりも浅くなっている。

【0022】

図6〜18は、本実施例の半導体装置の製造方法を説明する図である。以下、これらの図面を参照して、本実施例の製造方法を説明する。なお、図6は本実施例の製造方法を表すフローチャートである。また、図7〜18において、A図は図4Bに対応する断面図、B図は図4Cに対応する断面図、C図は図5Bに対応する断面図、D図は図5Cに対応する断面図を表す。第2実施例の図19〜21についても同様である。

【0023】

図7に示すように、シリコン半導体基板17の表面を熱酸化して、酸化シリコン膜(保護膜)20を形成する。酸化シリコン膜20上に、フォトレジスト膜21を形成する。リソグラフィー技術により、フォトレジスト膜21内にアライメントマーク用のパターン22を形成する。このパターン22を用いて、酸化シリコン膜20のドライエッチングを行い、パターン22を酸化シリコン膜20に転写する(第1のフォトリソグラフィ法)。

【0024】

図8に示すように、パターン22を転写した酸化シリコン膜20を用いて半導体基板17をエッチングすることにより、深さ0.5μm、幅2μm、ピッチ4μm、スクライブ領域の幅方向35における長さが42μmのアライメントマーク用のトレンチ25(第1の溝)を形成する(図5のS11)。アライメントマーク用のトレンチ25は、後に形成する絶縁リング用のトレンチ(第2の溝)よりも浅ければ(半導体基板の厚み方向38の長さが短ければ)、その寸法は特に限定されない。しかし、クラックを発生させない程度の埋設性とするために、アライメントマーク用のトレンチ25の第1の主面からの深さは2μm以下にするのが好ましい。また、後のSTI用のフィールドパターン形成工程で用いるフォトリソグラフィにおいてアライメントマークを正常に認識するためには、アライメントマーク用のトレンチ25の第1の主面からの深さは0.1μm以上にするのが好ましい。なお、アライメントマーク用のトレンチ25の幅は1〜3μm、ピッチは2〜6μm、幅方向35における長さは30〜50μmとするのが好ましい。これらの範囲内にあることによって、トレンチ内への絶縁材料の埋設不良を効果的に防止することができる。この後、フォトレジスト膜21を除去する。

【0025】

図9に示すように、酸化シリコン膜20(保護膜)上にフォトレジスト膜23を形成した後、リソグラフィー技術により、フォトレジスト膜23内に絶縁リング用のパターン24を形成する。このパターン24を用いて、酸化シリコン膜20のドライエッチングを行い、パターン24を酸化シリコン膜20に転写する(第2のフォトリソグラフィ法)。

【0026】

図10に示すように、パターン24を転写した酸化シリコン膜20を用いて、半導体基板17の第1の主面33の側をエッチングすることにより、深さ40μm、幅2μm、リング径20μmの絶縁リング用のトレンチ(第2の溝)32を形成する(図5のS12)。絶縁リング用のトレンチ32は、アライメントマーク用のトレンチ25よりも深ければ(半導体基板の厚み方向38の長さが長ければ)、その寸法は特に限定されない。例えば、深さ30〜50μm、幅1〜3μm、リング径15〜30μmとすることができる。この後、フォトレジスト膜23を除去する。

【0027】

図11に示すように、酸化シリコン膜20を除去する。TEOS(Tetra EthOxy Silane;Si(OC2H5)4)を原料に用いたCVD法により、半導体基板上にNSG(None−doped Silicate Glass)膜26を形成した後、950℃で60分間、熱処理を行い、脱ガス処理を行う。この際、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25も、NSG膜(絶縁膜)26によって埋設される(図5のS13)。上記で検討したように、アライメントマーク用のトレンチと絶縁リング用のトレンチが同じ深さで形成されると、NSG膜の埋設性が低く、その内部にシームやボイドを生じる。特に、本実施例では、複数のトレンチをL/S状に配列したアライメントマーク用のトレンチを形成しているため、埋設不良個所に応力が集中し易く、基板にクラックを生じさせる。このようなクラックが素子領域にまで達すると、製造歩留まりの低下の一原因となる。これに対して、本実施例では、アライメントマーク用のトレンチ25を、絶縁リング用のトレンチ32よりも浅く形成する。このため、アライメントマーク用のトレンチ25内にNSG膜26が良好に埋設され、シームやボイド等の埋設不良が減少する。これにより、アライメントマークのラインアンドスペースの繰り返しパターンに起因して埋設不良個所に応力が集中するのを防ぎ、本工程でのクラックの発生を低減できる。この結果、製造歩留まりを向上させることができる。

【0028】

図12に示すように、半導体基板17をストッパに用いて、NSG膜26に対してCMP処理を施す。これにより、絶縁リング6と、アライメントマーク1が形成される。なお、CMP負荷を軽減するために、ウェットエッチングで基板表面のNSG膜の膜厚を低減させてから、CMP処理を施しても良い。また、ウェットエッチングの際、絶縁リング6およびアライメントマーク1の上部をフォトレジスト膜で覆っても良い。絶縁リング6またはアライメントマーク1にはシームが生じている可能性があり、フォトレジスト膜により、上記ウェットエッチングに起因する深化を防ぐことができる。

【0029】

図13に示すように、半導体基板17上に窒化シリコン膜28を形成した後、更にフォトレジスト膜27を形成する。リソグラフィー技術により、STI用のフィールドパターンを、フォトレジスト膜27に転写して第1のパターン29を形成する。この際、本実施例では、上記のようにして形成したアライメントマーク1を、STI用のフィールドパターンの位置合わせマークとして用いることができる。即ち、上記アライメントマーク1の基板上での位置を基準として位置合わせしたフィールドパターンをフォトレジスト膜27に転写することで、フォトリソグラフィの位置合わせのずれを低減できる。フォトレジスト膜の第1のパターン29を用いて、窒化シリコン膜28のドライエッチングを行うことにより、第1のパターン29を窒化シリコン膜28に転写する。

【0030】

図14に示すように、第1のパターン29を転写した窒化シリコン膜28を用いて半導体基板17をエッチングすることにより、STI用のトレンチを形成する(図5のS21)。この後、フォトレジスト膜27を除去する。半導体基板上に酸化シリコン膜、窒化シリコン膜等の絶縁膜を埋設させた後、窒化シリコン膜28をストッパに用いて、絶縁膜に対してCMP処理を施す。この後、窒化シリコン膜28等を除去して、STI(素子分離領域)7を形成する(図5のS22)。

【0031】

図15に示すように、半導体基板17の活性領域に、トランジスタ等の素子8を形成する(図5のS23)。半導体基板17上に数段階に分けて層間絶縁膜16を形成する。層間絶縁膜16を形成する途中の工程で、トランジスタ8の不純物拡散層に到達するコンタクトプラグ、配線層8a、絶縁リングで囲まれた半導体基板17内の領域の上方に配線層14を形成する。配線層14は、後の工程で形成する貫通電極プラグと接続するためのパッドとして機能する。配線層14は、アルミニウム(Al)や銅(Cu)等からなる複数の配線と、複数の配線間を接続するタングステン等の金属膜からなる複数のコンタクトプラグと、からなる。

【0032】

図16に示すように、配線層14を覆うように層間絶縁膜16上に、シリコン酸窒化膜(SiON)等からなる被覆膜36を形成する。次に、配線層14の上面を露出させるように被覆膜36内に第1の開口を形成する。スパッタにより、第1の開口を含む被覆膜36上にシード膜11を形成する。被覆膜36上にフォトレジスト膜(図示していない)を形成した後、パターニングを行って、第1の開口内に設けたシード膜11を露出させる。電界メッキ法により、露出したシード膜11上に順に銅バンプ13、及び半田膜12を形成する。被覆膜36上のフォトレジスト膜を除去した後、露出したシード膜11を除去する。このシード膜11、銅バンプ16、及び半田膜12から表面電極が構成される(図5のS3)。

【0033】

図17に示すように、半導体基板17の表面電極を設けた側に、接着層(図示していない)を介して支持基板(図示していない)を設ける。この後、半導体基板17の第1の主面33と厚さ方向に対向する第2の主面を例えば、775μmから40〜50μmの厚さまで薄膜化する(図5のS4)。この研削工程により、半導体基板17の第2の主面34側には、最初に形成した絶縁リング6の底部が露出する。半導体基板の第1の主面と厚さ方向に対向する第2の主面34側から、配線層14が露出するように、環状の絶縁リング6の内側に位置する半導体基板17に対して異方性ドライエッチングを行う。この際、半導体基板17を貫通すると共に、層間絶縁膜16の一部内に伸長する第2の開口を形成する。次に、スパッタ法により、半導体基板17の第2の主面34上の全面に、チタン(Ti)膜及び銅(Cu)膜を積層させて、シード膜10を形成する。半導体基板17の第2の主面上に、第2の開口と同じ位置に第3の開口を有するフォトレジストパターン(図示していない)を形成する。電気めっき法により、第3の開口内に順に銅バンプ19、及びSnAg膜等の半田膜9を形成する(図5のS5)。このシード膜10、銅バンプ19、及び半田膜9の3層により、裏面電極が形成される。次に、フォトレジストパターンを除去した後、露出したシード膜10の部分を除去する。

【0034】

この後、リフローにより、半田膜9の表面を凸状とする。接着層及び支持基板を除去する。以上のようにして、図4及び5に示す半導体装置を得る。この半導体装置では、スクライブ領域2で区画された各チップ領域3に、半導体基板17を貫通するように貫通電極5が設けられている。貫通電極5は、上端および下端に接続用のバンプ(突起電極)を備えており、複数の半導体チップを積層する際に、貫通電極5を介して上下に配置された半導体チップ間が電気的に接続される。貫通電極5は、半導体基板17を貫通する貫通プラグ(表面電極、裏面電極)と、半導体基板17上の複数の層間絶縁膜16を貫通する配線層14で構成されている。貫通電極5の半導体基板17を貫通する部分は、環状の絶縁リング6で囲まれており、他の素子とは絶縁分離されている。

【0035】

次に、スクライブ領域(裁断領域)2に沿って半導体基板17のスクライブを行う(図5のS6)。これにより、半導体基板17を個片化して半導体チップを形成する。

【0036】

図18に示すように、異なる半導体チップの表面電極と裏面電極が互いに接するようにして、複数の半導体チップ40をマウントする。リフローにより、それぞれの表面電極と裏面電極の半田膜を接合する。半導体チップ40間にアンダーフィル41を充填した後、複数の半導体チップ40を、パッケージ基板42上にマウントする。この後、モールドレジン43によってモールドすることにより、本実施例の半導体装置が完成する(図5のS7)。

【0037】

本実施例の半導体装置としては、例えば、DRAM、SRAM、フラッシュメモリ等の記憶デバイスや、MPU、DSP等の演算処理デバイスを挙げることができる。

【0038】

なお、本実施例では、アライメントマーク用のトレンチを最初に形成し、その後、絶縁リング用のトレンチを形成する工程順を示したが、これらの形成順に限定されない。即ち、上記の効果を奏するためには、アライメントマーク用のトレンチを絶縁リング用のトレンチよりも浅く形成すればよく、その形成順序に依らず同様に効果的である。一方、各トレンチを形成する際に用いるフォトレジスト膜の除去性を考慮すれば、本実施例のようにアライメントマーク用のトレンチを先に形成する方が、好ましい。即ち、図12に示したように、先に形成したトレンチ内には、後に形成するトレンチをパターニングする際のフォトレジストが侵入することになる。これをより効果的に除去するためには、トレンチ深さが浅いアライメントマーク用トレンチを先に形成する方が、好ましい。

【0039】

また、本実施例では、トレンチを埋設する絶縁膜として、TEOSを原料としたCVD法により形成するNSG膜を例示したが、トレンチを埋設する材料はこれに限定されない。絶縁リングのように深く、幅広いトレンチを絶縁膜で埋設する場合、NSG膜でなくとも埋設不良が生じ易い。そして、このような溝がラインアンドスペース状に繰り返されるアライメントマークでは、上記埋設不良個所に応力が集中し、クラックを生じ易い。従って、本願発明は、NSG膜に限定されず、他の絶縁膜でトレンチを埋め込む工程に適用して同様に効果的である。一方、NSG膜を用いた場合、焼き締め(Degas)のための熱処理が必要となる。NSG膜はこの熱処理により膜収縮を起こし、シームが拡大することがある。従って、NSG膜によってトレンチを埋め込む工程に対しては、本願発明を適用してより効果的であると言える。

【0040】

(第2実施例)

第1実施例では、図7〜図10に示されるように、アライメントマーク用のトレンチ25(第1の溝)と、絶縁リング用のトレンチ(第2の溝)32をそれぞれ、別の工程で形成した。これに対して、本実施例は、アライメントマーク用のトレンチ25(第1の溝)と絶縁リング用のトレンチ(第2の溝)32を、1回の工程で形成する点が異なる。以下では、図19〜21を参照して、第1実施例と異なる工程を中心に、本実施例の製造工程を説明する。

【0041】

まず、図19に示すように、シリコン半導体基板17の表面上に酸化シリコン膜20を形成した後、酸化シリコン膜20上に、ネガ型のフォトレジスト膜(第1の膜)21aを形成する。リソグラフィ技術により、アライメントマーク用のトレンチ25(第1の溝)を形成する領域に位置するフォトレジスト膜21aだけを残した第2のパターン22aを形成する。

【0042】

図20に示すように、シリコン半導体基板17上の全面に、ポジ型のフォトレジスト膜(第2の膜)21bを形成する。リソグラフィ技術により、フォトレジスト膜21b内に絶縁リング用のパターン24及びアライメントマーク用のパターン22bを形成する。このパターン24及び22bは、第3のパターンを構成する。

【0043】

図21に示すように、パターン24及び22bを用いてそれぞれ、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25を形成する。この際、図21A及びCに示すように絶縁リング用のトレンチ32を形成する領域では、パターン24を用いて酸化シリコン膜20及びシリコン半導体基板17のエッチングを行うことにより絶縁リング用のトレンチ32を形成する。これに対して、図21B及びDに示すように、アライメントマーク用のトレンチ25を形成する領域では、パターン22bを用いてフォトレジスト膜21a、酸化シリコン膜20及びシリコン半導体基板17のエッチングを行うことにより、アライメントマーク用のトレンチ25を形成する。このようにアライメントマーク用のトレンチ25を形成する領域では、フォトレジスト膜21aが余分に設けられている。このため、絶縁リング用のトレンチ32を形成する領域と比べて、エッチング時にフォトレジスト膜21aが目減りしてシリコン半導体基板17を露出させる時間分だけ、シリコン半導体基板17をエッチングし始める時間が遅くなる。この結果、同一のエッチング工程により、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25を形成した場合であっても、絶縁リング用のトレンチ32は、アライメントマーク用のトレンチ25よりも深くなる。

【0044】

この後、第1実施例の図11〜18の工程を実施することにより、本実施例の半導体装置が完成する。本実施例では、1回のエッチング工程で、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25を形成することができるため、製造コストを低減することができる。また、フォトレジスト膜21aの膜厚を調節することによって、フォトレジスト膜21aを目減りさせてシリコン半導体基板17を露出させるまでの時間を制御することができる。これにより、アライメントマーク用のトレンチ25を所望の深さに制御することができる。すなわち、フォトレジスト膜21aの膜厚を厚くするとフォトレジスト膜21aを目減りさせる時間が長くなるため、トレンチ25を浅くすることができる。一方、フォトレジスト膜21aの膜厚を薄くするとフォトレジスト膜21aを目減りさせる時間が短くなるため、トレンチ25を深くすることができる。しかし、何れの場合であっても、絶縁リング用のトレンチ32は、アライメントマーク用のトレンチ25よりも深くなる。

【0045】

なお、上記実施例では、第1の膜としてネガ型のフォトレジスト膜21aを使用し、第2の膜としてポジ型のフォトレジスト膜21bを使用した。この理由は、フォトレジスト膜21bの現像時に、フォトレジスト膜21aが除去されないようにするためである。従って、第3のパターンを形成するためのリソグラフィ技術の適用時に、安定して存在できる材料であれば第1の膜は、ネガ型のフォトレジスト膜に限定されない。また、第2の膜は、エッチング時に、第1の膜、酸化シリコン膜20及びシリコン半導体基板17に対してエッチング選択比をとれる材料であれば特に限定されない。例えば、第1の膜としてポジ型のフォトレジスト膜を使用し、第2の膜としてネガ型のフォトレジスト膜を使用しても良い。また、第1の膜としてポリシリコン膜やアモルファスカーボン(a−C)膜を使用し、第2の膜として酸化シリコン膜や窒化シリコン膜を使用しても良い。

【符号の説明】

【0046】

1 アライメントマーク

2 スクライブ領域

3 チップ領域

4 素子領域

5 貫通電極

6 絶縁リング

7 素子分離領域(STI)

8 素子

8a 配線層

9、12 半田膜

10、11 シード膜

13、19 銅バンプ

14 配線層

16 層間絶縁膜

17 半導体基板

20 酸化シリコン膜

21、21a、21b、23、27 フォトレジスト膜

22、22a、22b アライメントマーク用のパターン

24 絶縁リング用のパターン

25 アライメントマーク用トレンチ

26 NSG(None−doped Silicate Glass)膜

28 窒化シリコン膜

29 第1のパターン

32 絶縁リング用トレンチ

33 第1の主面

34 第2の主面

36 被覆膜

40 半導体チップ

41 アンダーフィル

42 パッケージ基板

43 モールドレジン

【技術分野】

【0001】

本発明は、半導体ウェハ及び半導体装置の製造方法に関する。

【背景技術】

【0002】

複数の半導体チップを積層して高機能を実現した半導体装置では、半導体チップを貫通するようにして設けられた貫通電極(Through Silicon Via:TSV)によって、上下の半導体チップを電気的に接続する構造が用いられる。このような半導体チップでは、TSVと素子領域とを絶縁分離することや、近隣のTSV間容量を低減することを目的として、TSVの周囲を絶縁体で囲んだ絶縁リング構造が用いられることがある。

【0003】

特許文献1(特開2009−111061号公報)には、絶縁リングを備えた貫通電極を有する半導体装置の製造方法が開示されている。ここには、最初に絶縁リングを形成し(ビアファースト)、素子形成〜配線形成を経て、最後にTSVを形成する(ビアラスト)工程が開示されている。より詳しくは、まず、シリコン基板の素子形成面側から深さ方向にリング状のトレンチを掘り、このトレンチを絶縁膜で埋め込むことで絶縁リングを形成する。その後、基板表面への素子形成、配線層形成および表面電極形成工程などを経た後、シリコン基板を裏面側から研削して薄板化する。このとき絶縁リングの底部が基板裏面から露出するまで裏面研削することで、絶縁リングがシリコン基板を表面から裏面まで貫通した構造となる。そして、絶縁リングの内側に、シリコン基板を貫通するように、裏面側から裏面電極を形成することによりTSVを形成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−111061号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の方法とは異なり、絶縁リング等をビアファーストで形成せず、素子分離領域(フィールド)を形成する工程が基板に施す最初の工程であれば、当該素子分離領域の基板上での位置を調整する必要は無い(素子分離領域の位置を合わせる対象が無い)。一方、上記のように、ビアファーストで既に絶縁リングが形成された基板上に素子分離領域を形成する場合、当該素子分離領域は基板上での位置を調整して(位置合わせして)形成する必要がある。即ち、絶縁リング形成の後、基板に対して素子分離領域用のパターニングをする前に、フォトリソグラフィに用いるアライメントマークを形成しておく必要がある。

【0006】

しかしながら、従来の方法では、アライメントマーク用のトレンチが深く、その幅が狭いため、トレンチ内に絶縁膜を埋設させると内部にシームやボイドが発生する場合があった。アライメントマーク用のトレンチはラインアンドスペース形状で形成するため、シームやボイドなどの埋設不良箇所に応力が集中して、この部分を起点に基板内にクラックが発生する場合があった。このクラックは素子領域にまで達することがあり、この場合、製造歩留まりが低下することとなっていた。

【課題を解決するための手段】

【0007】

一実施形態は、

基板の第1の主面に、第1の溝、および前記第1の主面に対向して見た形状が環状となりかつ前記第1の溝よりも深い第2の溝を形成する工程と、

前記第1の溝と前記第2の溝とを埋め込むように、絶縁膜を形成する工程と、

前記絶縁膜を形成する工程の後、前記基板の第1の主面にフォトレジスト膜を形成する工程と、

前記絶縁膜で埋め込まれた前記第1の溝の前記基板上での位置を基準として位置合わせした第1のパターンを、前記フォトレジスト膜に転写する工程と、

前記絶縁膜で埋め込まれた環状の前記第2の溝の内側に位置する前記基板に、前記基板を厚さ方向に貫通する貫通電極を形成する工程と、

を有することを特徴とする半導体装置の製造方法に関する。

【0008】

他の実施形態は、

基板と、

前記基板を厚さ方向に貫通すると共に、前記基板の第1の主面に対向して見た形状が環状となる絶縁リングと、

前記基板の第1の主面に設けられ、前記第1の主面からの深さが前記絶縁リングよりも浅い溝状のアライメントマークと、

前記環状の絶縁リングの内側に位置する前記基板内に、前記基板を厚さ方向に貫通するように設けられた貫通電極と、

を有することを特徴とする半導体ウェハに関する。

【発明の効果】

【0009】

第1の溝(アライメントマーク用のトレンチ)を、第2の溝(絶縁リング用のトレンチ)よりも浅く形成する。これにより、第1の溝への絶縁膜の埋設性が向上し、埋設不良を軽減できる。そして、アライメントマークにおける埋設不良個所での応力集中がもたらす基板へのクラックを軽減できる。

【図面の簡単な説明】

【0010】

【図1】本発明者が検討した方法を表す図である。

【図2】本発明者が検討した方法を表す図である。

【図3】本発明者が検討した方法を表す図である。

【図4】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図5】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図6】第1実施例の半導体装置の製造方法を表すフローチャートである。

【図7】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図8】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図9】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図10】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図11】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図12】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図13】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図14】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図15】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図16】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図17】第1実施例の半導体装置の製造方法の一工程を表す図である。

【図18】第1実施例の半導体装置を表す図である。

【図19】第2実施例の半導体装置の製造方法の一工程を表す図である。

【図20】第2実施例の半導体装置の製造方法の一工程を表す図である。

【図21】第2実施例の半導体装置の製造方法の一工程を表す図である。

【発明を実施するための形態】

【0011】

特開2005−217071号公報には、チップ積層時の位置合わせ基準となるアライメントマークを、TSV本体を形成する工程によって同時に形成する方法が開示されている。より詳しくは、ウェハから切り出した複数のチップを互いに積層する際、位置合わせのずれを起こさないよう、ボンディング装置にチップの位置を認識させるためのアライメントマークとして、TSVと同様の基板を貫通する導電材料を用いて構成し、TSV形成工程時に同時に形成するという技術である。

【0012】

そこで、本発明者らは、上記技術の応用例として、素子形成工程の最初の工程であるSTI(フィールド)パターンを転写する工程(フォトリソグラフィ工程)の際に、位置合わせの基準となるアライメントマークを、絶縁リングと同時に形成する方法について、事前に検討した。通常、半導体装置の構成要素が何も形成されていないウェハ上に最初にSTIを形成する場合、いかなる要素に対しても位置合わせをする必要が無いので、STI形成工程においてアライメントマークは必要無い。また、STI形成工程の後の工程においては、STI形成工程で同時に形成したアライメントマークを基準に位置合わせすれば良い。一方、本願で対象にする構造は、TSVの周囲を囲む絶縁リングを最初に形成した後(ビアファースト)、素子形成工程に入る。従って、この絶縁リングに対してSTIを位置合わせするためのアライメントマーク(フィールド合わせマーク)が必要となり、これを形成する方法として上述の技術を検討した。本発明者らが検討したフィールド合わせマークは、リソグラフィ工程の際に認識できるよう、絶縁溝がラインアンドスペース(L/S)状に配列した形状である。

【0013】

以下では、図1〜3を参照して、本発明者らが検討した半導体装置及びその製造方法を説明する。図1Aに示すように、この半導体装置は、基板上にスクライブ領域2に囲まれたチップ領域3を有する。チップ領域3には素子領域4と貫通電極5が設けられ、スクライブ領域2にはアライメントマーク1が設けられている。図1Bは図1Aの貫通電極近傍のA−A方向の断面図、図1Cは図1Aのアライメントマーク近傍のB−B方向の断面図を表す。図1Bに示すように、素子領域4には、貫通電極5を囲むように環状の絶縁リング6が設けられており、貫通電極5を他の素子から絶縁分離している。図1Cに示すように、スクライブ領域2には、アライメントマーク1が設けられている。絶縁リング6とアライメントマーク1の、基板厚み方向38における長さは同じとなっている。また、素子領域4及びスクライブ領域2には、素子分離領域(STI)7が設けられている。

【0014】

図2及び3は、図1の半導体装置の絶縁リング及びアライメントマークの形成工程を表したものであり、説明を簡略化するため、その他の部分については示していない。なお、図2及び3において、A図は図1Bの絶縁リングの形成工程、B図は図1Cのアライメントマークの形成工程、C図はA図の点線で囲まれた部分Pの拡大図、D図はB図の点線で囲まれた部分Qの拡大図を表す。

【0015】

図2に示すように、シリコン半導体基板の表面を熱酸化して酸化シリコン膜20を形成する。酸化シリコン膜20上にフォトレジスト膜(図示していない)を形成した後、リソグラフィー技術により、フォトレジスト膜にパターンを形成する。続いて、フォトレジスト膜をマスクに用いて、酸化シリコン膜20をパターニングする。パターニングされた酸化シリコン膜20を用いて、半導体基板のドライエッチングを行う。これにより、環状のトレンチ(絶縁リング用のトレンチ)32と、アライメントマーク用のトレンチ25を同時に形成する。アライメントマーク用のトレンチ25は、第1の主面に対向して見た形状が、スクライブ領域2の幅方向に一定のピッチで複数のトレンチが配列されたラインアンドスペース(L/S)形状に形成される。

【0016】

図3に示すように、フォトレジスト膜及び酸化シリコン膜20を除去した後、両トレンチを同時に絶縁膜26で埋め込む。ここでは、TEOS(Tetra EthOxy Silane;Si(OC2H5)4)を原料に用いたCVD法(化学気相成長法)で形成したNSG(None−doped Silicate Glass)膜によって、トレンチを埋設する。これにより、絶縁リング6と、アライメントマーク1を形成する。

【0017】

ここで、絶縁リング用トレンチと同様に形成したアライメントマーク用トレンチは深さが深く(〜40μm)、幅が広い(〜2μm)ため、埋設性が低く、シームやボイド56を生じ得る。特に、複数のトレンチがL/S状に配列したアライメントマークでは埋設不良個所に応力が集中し、基板にクラック57を生じさせることが、本発明者らの検証により分かった。このようなクラック57は素子領域まで達することもあり、製造歩留まりの低下の一原因となる。このように、本検討例の製造方法には改善の余地があることが分かった。

【0018】

そこで、本発明者らは、上記クラックの発生を防止する方法を検討した。この結果、アライメントマーク用のトレンチを、絶縁リング用のトレンチよりも浅く形成すれば、クラックの発生を防止できることを発見した。すなわち、本発明の半導体装置の製造方法では、アライメントマーク用のトレンチを浅く形成するため、トレンチ内に絶縁膜を埋設させてもシームやボイド等の埋設不良が発生しない。この結果、クラックの発生を防止して、製造歩留まりを向上させることができる。

【0019】

(第1実施例)

図4及び5は、第1実施例の製造方法により製造した半導体装置を表す図である。図4Aに示すように、この半導体装置は、基板上にスクライブ領域(裁断領域)2に囲まれたチップ領域3を有する。チップ領域3には素子領域4と貫通電極5が設けられ、この貫通電極5を介して、複数の半導体チップを電気的に接続できるようになっている。また、スクライブ領域2にはアライメントマーク1が設けられている。

【0020】

図4Bは図4Aの貫通電極近傍のA−A方向の断面図、図4Cは図4Aのアライメントマーク近傍のB−B方向の断面図を表す。また、図5Aは図4Aの点線で囲まれた部分Rの拡大図、図5Bは図4Bの点線で囲まれた部分Pの拡大図、図5Cは図4Cの点線で囲まれた部分Qの拡大図を表す。

【0021】

図4Bに示すように、素子領域4には、第1の主面に対向して見た場合に環状の絶縁リング6が設けられている。絶縁リング6は、第1の主面33から半導体基板の厚み方向に伸長して、第2の主面34まで半導体基板17内を貫通して設けられている。また、絶縁リング6は、貫通電極5を囲むように設けられており、貫通電極5を他の素子8から絶縁分離している。図4C及び5Aに示すように、スクライブ領域2には、第1の主面に対向して見た形状が、スクライブ領域2の幅方向に一定のピッチで配列されたラインアンドスペース形状のアライメントマーク1が設けられている。図4B及びC、5B及びCに示すように、半導体基板の厚み方向38において、アライメントマーク1は、絶縁リング6よりも浅くなっている。

【0022】

図6〜18は、本実施例の半導体装置の製造方法を説明する図である。以下、これらの図面を参照して、本実施例の製造方法を説明する。なお、図6は本実施例の製造方法を表すフローチャートである。また、図7〜18において、A図は図4Bに対応する断面図、B図は図4Cに対応する断面図、C図は図5Bに対応する断面図、D図は図5Cに対応する断面図を表す。第2実施例の図19〜21についても同様である。

【0023】

図7に示すように、シリコン半導体基板17の表面を熱酸化して、酸化シリコン膜(保護膜)20を形成する。酸化シリコン膜20上に、フォトレジスト膜21を形成する。リソグラフィー技術により、フォトレジスト膜21内にアライメントマーク用のパターン22を形成する。このパターン22を用いて、酸化シリコン膜20のドライエッチングを行い、パターン22を酸化シリコン膜20に転写する(第1のフォトリソグラフィ法)。

【0024】

図8に示すように、パターン22を転写した酸化シリコン膜20を用いて半導体基板17をエッチングすることにより、深さ0.5μm、幅2μm、ピッチ4μm、スクライブ領域の幅方向35における長さが42μmのアライメントマーク用のトレンチ25(第1の溝)を形成する(図5のS11)。アライメントマーク用のトレンチ25は、後に形成する絶縁リング用のトレンチ(第2の溝)よりも浅ければ(半導体基板の厚み方向38の長さが短ければ)、その寸法は特に限定されない。しかし、クラックを発生させない程度の埋設性とするために、アライメントマーク用のトレンチ25の第1の主面からの深さは2μm以下にするのが好ましい。また、後のSTI用のフィールドパターン形成工程で用いるフォトリソグラフィにおいてアライメントマークを正常に認識するためには、アライメントマーク用のトレンチ25の第1の主面からの深さは0.1μm以上にするのが好ましい。なお、アライメントマーク用のトレンチ25の幅は1〜3μm、ピッチは2〜6μm、幅方向35における長さは30〜50μmとするのが好ましい。これらの範囲内にあることによって、トレンチ内への絶縁材料の埋設不良を効果的に防止することができる。この後、フォトレジスト膜21を除去する。

【0025】

図9に示すように、酸化シリコン膜20(保護膜)上にフォトレジスト膜23を形成した後、リソグラフィー技術により、フォトレジスト膜23内に絶縁リング用のパターン24を形成する。このパターン24を用いて、酸化シリコン膜20のドライエッチングを行い、パターン24を酸化シリコン膜20に転写する(第2のフォトリソグラフィ法)。

【0026】

図10に示すように、パターン24を転写した酸化シリコン膜20を用いて、半導体基板17の第1の主面33の側をエッチングすることにより、深さ40μm、幅2μm、リング径20μmの絶縁リング用のトレンチ(第2の溝)32を形成する(図5のS12)。絶縁リング用のトレンチ32は、アライメントマーク用のトレンチ25よりも深ければ(半導体基板の厚み方向38の長さが長ければ)、その寸法は特に限定されない。例えば、深さ30〜50μm、幅1〜3μm、リング径15〜30μmとすることができる。この後、フォトレジスト膜23を除去する。

【0027】

図11に示すように、酸化シリコン膜20を除去する。TEOS(Tetra EthOxy Silane;Si(OC2H5)4)を原料に用いたCVD法により、半導体基板上にNSG(None−doped Silicate Glass)膜26を形成した後、950℃で60分間、熱処理を行い、脱ガス処理を行う。この際、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25も、NSG膜(絶縁膜)26によって埋設される(図5のS13)。上記で検討したように、アライメントマーク用のトレンチと絶縁リング用のトレンチが同じ深さで形成されると、NSG膜の埋設性が低く、その内部にシームやボイドを生じる。特に、本実施例では、複数のトレンチをL/S状に配列したアライメントマーク用のトレンチを形成しているため、埋設不良個所に応力が集中し易く、基板にクラックを生じさせる。このようなクラックが素子領域にまで達すると、製造歩留まりの低下の一原因となる。これに対して、本実施例では、アライメントマーク用のトレンチ25を、絶縁リング用のトレンチ32よりも浅く形成する。このため、アライメントマーク用のトレンチ25内にNSG膜26が良好に埋設され、シームやボイド等の埋設不良が減少する。これにより、アライメントマークのラインアンドスペースの繰り返しパターンに起因して埋設不良個所に応力が集中するのを防ぎ、本工程でのクラックの発生を低減できる。この結果、製造歩留まりを向上させることができる。

【0028】

図12に示すように、半導体基板17をストッパに用いて、NSG膜26に対してCMP処理を施す。これにより、絶縁リング6と、アライメントマーク1が形成される。なお、CMP負荷を軽減するために、ウェットエッチングで基板表面のNSG膜の膜厚を低減させてから、CMP処理を施しても良い。また、ウェットエッチングの際、絶縁リング6およびアライメントマーク1の上部をフォトレジスト膜で覆っても良い。絶縁リング6またはアライメントマーク1にはシームが生じている可能性があり、フォトレジスト膜により、上記ウェットエッチングに起因する深化を防ぐことができる。

【0029】

図13に示すように、半導体基板17上に窒化シリコン膜28を形成した後、更にフォトレジスト膜27を形成する。リソグラフィー技術により、STI用のフィールドパターンを、フォトレジスト膜27に転写して第1のパターン29を形成する。この際、本実施例では、上記のようにして形成したアライメントマーク1を、STI用のフィールドパターンの位置合わせマークとして用いることができる。即ち、上記アライメントマーク1の基板上での位置を基準として位置合わせしたフィールドパターンをフォトレジスト膜27に転写することで、フォトリソグラフィの位置合わせのずれを低減できる。フォトレジスト膜の第1のパターン29を用いて、窒化シリコン膜28のドライエッチングを行うことにより、第1のパターン29を窒化シリコン膜28に転写する。

【0030】

図14に示すように、第1のパターン29を転写した窒化シリコン膜28を用いて半導体基板17をエッチングすることにより、STI用のトレンチを形成する(図5のS21)。この後、フォトレジスト膜27を除去する。半導体基板上に酸化シリコン膜、窒化シリコン膜等の絶縁膜を埋設させた後、窒化シリコン膜28をストッパに用いて、絶縁膜に対してCMP処理を施す。この後、窒化シリコン膜28等を除去して、STI(素子分離領域)7を形成する(図5のS22)。

【0031】

図15に示すように、半導体基板17の活性領域に、トランジスタ等の素子8を形成する(図5のS23)。半導体基板17上に数段階に分けて層間絶縁膜16を形成する。層間絶縁膜16を形成する途中の工程で、トランジスタ8の不純物拡散層に到達するコンタクトプラグ、配線層8a、絶縁リングで囲まれた半導体基板17内の領域の上方に配線層14を形成する。配線層14は、後の工程で形成する貫通電極プラグと接続するためのパッドとして機能する。配線層14は、アルミニウム(Al)や銅(Cu)等からなる複数の配線と、複数の配線間を接続するタングステン等の金属膜からなる複数のコンタクトプラグと、からなる。

【0032】

図16に示すように、配線層14を覆うように層間絶縁膜16上に、シリコン酸窒化膜(SiON)等からなる被覆膜36を形成する。次に、配線層14の上面を露出させるように被覆膜36内に第1の開口を形成する。スパッタにより、第1の開口を含む被覆膜36上にシード膜11を形成する。被覆膜36上にフォトレジスト膜(図示していない)を形成した後、パターニングを行って、第1の開口内に設けたシード膜11を露出させる。電界メッキ法により、露出したシード膜11上に順に銅バンプ13、及び半田膜12を形成する。被覆膜36上のフォトレジスト膜を除去した後、露出したシード膜11を除去する。このシード膜11、銅バンプ16、及び半田膜12から表面電極が構成される(図5のS3)。

【0033】

図17に示すように、半導体基板17の表面電極を設けた側に、接着層(図示していない)を介して支持基板(図示していない)を設ける。この後、半導体基板17の第1の主面33と厚さ方向に対向する第2の主面を例えば、775μmから40〜50μmの厚さまで薄膜化する(図5のS4)。この研削工程により、半導体基板17の第2の主面34側には、最初に形成した絶縁リング6の底部が露出する。半導体基板の第1の主面と厚さ方向に対向する第2の主面34側から、配線層14が露出するように、環状の絶縁リング6の内側に位置する半導体基板17に対して異方性ドライエッチングを行う。この際、半導体基板17を貫通すると共に、層間絶縁膜16の一部内に伸長する第2の開口を形成する。次に、スパッタ法により、半導体基板17の第2の主面34上の全面に、チタン(Ti)膜及び銅(Cu)膜を積層させて、シード膜10を形成する。半導体基板17の第2の主面上に、第2の開口と同じ位置に第3の開口を有するフォトレジストパターン(図示していない)を形成する。電気めっき法により、第3の開口内に順に銅バンプ19、及びSnAg膜等の半田膜9を形成する(図5のS5)。このシード膜10、銅バンプ19、及び半田膜9の3層により、裏面電極が形成される。次に、フォトレジストパターンを除去した後、露出したシード膜10の部分を除去する。

【0034】

この後、リフローにより、半田膜9の表面を凸状とする。接着層及び支持基板を除去する。以上のようにして、図4及び5に示す半導体装置を得る。この半導体装置では、スクライブ領域2で区画された各チップ領域3に、半導体基板17を貫通するように貫通電極5が設けられている。貫通電極5は、上端および下端に接続用のバンプ(突起電極)を備えており、複数の半導体チップを積層する際に、貫通電極5を介して上下に配置された半導体チップ間が電気的に接続される。貫通電極5は、半導体基板17を貫通する貫通プラグ(表面電極、裏面電極)と、半導体基板17上の複数の層間絶縁膜16を貫通する配線層14で構成されている。貫通電極5の半導体基板17を貫通する部分は、環状の絶縁リング6で囲まれており、他の素子とは絶縁分離されている。

【0035】

次に、スクライブ領域(裁断領域)2に沿って半導体基板17のスクライブを行う(図5のS6)。これにより、半導体基板17を個片化して半導体チップを形成する。

【0036】

図18に示すように、異なる半導体チップの表面電極と裏面電極が互いに接するようにして、複数の半導体チップ40をマウントする。リフローにより、それぞれの表面電極と裏面電極の半田膜を接合する。半導体チップ40間にアンダーフィル41を充填した後、複数の半導体チップ40を、パッケージ基板42上にマウントする。この後、モールドレジン43によってモールドすることにより、本実施例の半導体装置が完成する(図5のS7)。

【0037】

本実施例の半導体装置としては、例えば、DRAM、SRAM、フラッシュメモリ等の記憶デバイスや、MPU、DSP等の演算処理デバイスを挙げることができる。

【0038】

なお、本実施例では、アライメントマーク用のトレンチを最初に形成し、その後、絶縁リング用のトレンチを形成する工程順を示したが、これらの形成順に限定されない。即ち、上記の効果を奏するためには、アライメントマーク用のトレンチを絶縁リング用のトレンチよりも浅く形成すればよく、その形成順序に依らず同様に効果的である。一方、各トレンチを形成する際に用いるフォトレジスト膜の除去性を考慮すれば、本実施例のようにアライメントマーク用のトレンチを先に形成する方が、好ましい。即ち、図12に示したように、先に形成したトレンチ内には、後に形成するトレンチをパターニングする際のフォトレジストが侵入することになる。これをより効果的に除去するためには、トレンチ深さが浅いアライメントマーク用トレンチを先に形成する方が、好ましい。

【0039】

また、本実施例では、トレンチを埋設する絶縁膜として、TEOSを原料としたCVD法により形成するNSG膜を例示したが、トレンチを埋設する材料はこれに限定されない。絶縁リングのように深く、幅広いトレンチを絶縁膜で埋設する場合、NSG膜でなくとも埋設不良が生じ易い。そして、このような溝がラインアンドスペース状に繰り返されるアライメントマークでは、上記埋設不良個所に応力が集中し、クラックを生じ易い。従って、本願発明は、NSG膜に限定されず、他の絶縁膜でトレンチを埋め込む工程に適用して同様に効果的である。一方、NSG膜を用いた場合、焼き締め(Degas)のための熱処理が必要となる。NSG膜はこの熱処理により膜収縮を起こし、シームが拡大することがある。従って、NSG膜によってトレンチを埋め込む工程に対しては、本願発明を適用してより効果的であると言える。

【0040】

(第2実施例)

第1実施例では、図7〜図10に示されるように、アライメントマーク用のトレンチ25(第1の溝)と、絶縁リング用のトレンチ(第2の溝)32をそれぞれ、別の工程で形成した。これに対して、本実施例は、アライメントマーク用のトレンチ25(第1の溝)と絶縁リング用のトレンチ(第2の溝)32を、1回の工程で形成する点が異なる。以下では、図19〜21を参照して、第1実施例と異なる工程を中心に、本実施例の製造工程を説明する。

【0041】

まず、図19に示すように、シリコン半導体基板17の表面上に酸化シリコン膜20を形成した後、酸化シリコン膜20上に、ネガ型のフォトレジスト膜(第1の膜)21aを形成する。リソグラフィ技術により、アライメントマーク用のトレンチ25(第1の溝)を形成する領域に位置するフォトレジスト膜21aだけを残した第2のパターン22aを形成する。

【0042】

図20に示すように、シリコン半導体基板17上の全面に、ポジ型のフォトレジスト膜(第2の膜)21bを形成する。リソグラフィ技術により、フォトレジスト膜21b内に絶縁リング用のパターン24及びアライメントマーク用のパターン22bを形成する。このパターン24及び22bは、第3のパターンを構成する。

【0043】

図21に示すように、パターン24及び22bを用いてそれぞれ、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25を形成する。この際、図21A及びCに示すように絶縁リング用のトレンチ32を形成する領域では、パターン24を用いて酸化シリコン膜20及びシリコン半導体基板17のエッチングを行うことにより絶縁リング用のトレンチ32を形成する。これに対して、図21B及びDに示すように、アライメントマーク用のトレンチ25を形成する領域では、パターン22bを用いてフォトレジスト膜21a、酸化シリコン膜20及びシリコン半導体基板17のエッチングを行うことにより、アライメントマーク用のトレンチ25を形成する。このようにアライメントマーク用のトレンチ25を形成する領域では、フォトレジスト膜21aが余分に設けられている。このため、絶縁リング用のトレンチ32を形成する領域と比べて、エッチング時にフォトレジスト膜21aが目減りしてシリコン半導体基板17を露出させる時間分だけ、シリコン半導体基板17をエッチングし始める時間が遅くなる。この結果、同一のエッチング工程により、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25を形成した場合であっても、絶縁リング用のトレンチ32は、アライメントマーク用のトレンチ25よりも深くなる。

【0044】

この後、第1実施例の図11〜18の工程を実施することにより、本実施例の半導体装置が完成する。本実施例では、1回のエッチング工程で、絶縁リング用のトレンチ32及びアライメントマーク用のトレンチ25を形成することができるため、製造コストを低減することができる。また、フォトレジスト膜21aの膜厚を調節することによって、フォトレジスト膜21aを目減りさせてシリコン半導体基板17を露出させるまでの時間を制御することができる。これにより、アライメントマーク用のトレンチ25を所望の深さに制御することができる。すなわち、フォトレジスト膜21aの膜厚を厚くするとフォトレジスト膜21aを目減りさせる時間が長くなるため、トレンチ25を浅くすることができる。一方、フォトレジスト膜21aの膜厚を薄くするとフォトレジスト膜21aを目減りさせる時間が短くなるため、トレンチ25を深くすることができる。しかし、何れの場合であっても、絶縁リング用のトレンチ32は、アライメントマーク用のトレンチ25よりも深くなる。

【0045】

なお、上記実施例では、第1の膜としてネガ型のフォトレジスト膜21aを使用し、第2の膜としてポジ型のフォトレジスト膜21bを使用した。この理由は、フォトレジスト膜21bの現像時に、フォトレジスト膜21aが除去されないようにするためである。従って、第3のパターンを形成するためのリソグラフィ技術の適用時に、安定して存在できる材料であれば第1の膜は、ネガ型のフォトレジスト膜に限定されない。また、第2の膜は、エッチング時に、第1の膜、酸化シリコン膜20及びシリコン半導体基板17に対してエッチング選択比をとれる材料であれば特に限定されない。例えば、第1の膜としてポジ型のフォトレジスト膜を使用し、第2の膜としてネガ型のフォトレジスト膜を使用しても良い。また、第1の膜としてポリシリコン膜やアモルファスカーボン(a−C)膜を使用し、第2の膜として酸化シリコン膜や窒化シリコン膜を使用しても良い。

【符号の説明】

【0046】

1 アライメントマーク

2 スクライブ領域

3 チップ領域

4 素子領域

5 貫通電極

6 絶縁リング

7 素子分離領域(STI)

8 素子

8a 配線層

9、12 半田膜

10、11 シード膜

13、19 銅バンプ

14 配線層

16 層間絶縁膜

17 半導体基板

20 酸化シリコン膜

21、21a、21b、23、27 フォトレジスト膜

22、22a、22b アライメントマーク用のパターン

24 絶縁リング用のパターン

25 アライメントマーク用トレンチ

26 NSG(None−doped Silicate Glass)膜

28 窒化シリコン膜

29 第1のパターン

32 絶縁リング用トレンチ

33 第1の主面

34 第2の主面

36 被覆膜

40 半導体チップ

41 アンダーフィル

42 パッケージ基板

43 モールドレジン

【特許請求の範囲】

【請求項1】

基板の第1の主面に、第1の溝、および前記第1の主面に対向して見た形状が環状となりかつ前記第1の溝よりも深い第2の溝を形成する工程と、

前記第1の溝と前記第2の溝とを埋め込むように、絶縁膜を形成する工程と、

前記絶縁膜を形成する工程の後、前記基板の第1の主面にフォトレジスト膜を形成する工程と、

前記絶縁膜で埋め込まれた前記第1の溝の前記基板上での位置を基準として位置合わせした第1のパターンを、前記フォトレジスト膜に転写する工程と、

前記絶縁膜で埋め込まれた環状の前記第2の溝の内側に位置する前記基板に、前記基板を厚さ方向に貫通する貫通電極を形成する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記絶縁膜を形成する工程の後、前記貫通電極を形成する工程の前に、

前記基板の第1の主面と厚さ方向に対向する第2の主面側から前記基板を研削して、前記絶縁膜で埋め込まれた前記第2の溝の底部が露出するまで前記基板の厚さを減ずる工程を更に有することを特徴とする請求項1に記載の半導体装置の製造方法。

【請求項3】

前記基板の第1の主面上に保護膜を形成する工程を更に有し、

前記第1の溝および第2の溝を形成する工程は、

前記保護膜を第1のフォトリソグラフィ法によりパターニングする工程と、

前記第1のフォトリソグラフィ法によりパターニングされた前記保護膜をマスクとして前記基板にドライエッチングを施して前記第1の溝を形成する工程と、

前記保護膜を第2のフォトリソグラフィ法によりパターニングする工程と、

前記第2のフォトリソグラフィ法によりパターニングされた前記保護膜をマスクとして前記基板にドライエッチングを施して前記第2の溝を形成する工程と、

を有し、

前記第1の溝は、前記第2の溝よりも先に形成することを特徴とする請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記第1の溝および第2の溝を形成する工程は、

前記基板の第1の溝を形成する領域上に第1の膜が位置するように、第1の膜からなる第2のパターンを形成する工程と、

前記第2のパターン上に、第2の膜からなる第3のパターンを形成する工程と、

前記第3のパターンをマスクに用いて、前記第1の膜および基板をエッチングして、前記第1及び第2の溝を形成する工程と、

を有することを特徴とする請求項1または2に記載の半導体装置の製造方法。

【請求項5】

前記第1の膜は、ネガ型フォトレジスト膜及びポジ型フォトレジスト膜のうち一方の膜からなり、

前記第2の膜は、ネガ型フォトレジスト膜及びポジ型フォトレジスト膜のうち他方の膜からなることを特徴とする請求項4に記載の半導体装置の製造方法。

【請求項6】

前記絶縁膜を形成する工程では、TEOSを原料に用いた化学気相成長法により、前記第1の溝と前記第2の溝とを埋め込むように前記絶縁膜を形成することを特徴とする請求項1〜5のいずれか1項に記載の半導体装置の製造方法。

【請求項7】

前記第1の溝及び第2の溝を形成する工程では、複数の前記第1の溝を、前記第1の主面に対向して見た形状がラインアンドスペース形状となるように形成し、前記複数の第1の溝の個々を幅が1〜3μm、長さが30〜50μmとなるように形成し、かつ、前記ラインアンドスペースのピッチが2〜6μmとなるように、前記第1の溝を形成することを特徴とする請求項1〜6のいずれか1項に記載の半導体装置の製造方法。

【請求項8】

前記第1の溝及び第2の溝を形成する工程では、前記基板の第1の主面からの深さが2μm以下となるように前記第1の溝を形成することを特徴とする請求項1〜7のいずれか1項に記載の半導体装置の製造方法。

【請求項9】

前記第1の溝及び第2の溝を形成する工程では、前記基板の第1の主面からの深さが0.1μm以上となるように前記第1の溝を形成することを特徴とする請求項1〜8のいずれか1項に記載の半導体装置の製造方法。

【請求項10】

前記フォトレジスト膜に転写した前記第1のパターンを用いて、前記基板の第1の主面に素子分離領域を形成する工程を更に有することを特徴とする請求項1〜9のいずれか1項に記載の半導体装置の製造方法。

【請求項11】

前記基板を裁断領域に沿って切断することで、前記基板を個片化する工程を更に有し、

前記第1の溝及び第2の溝を形成する工程では、前記基板の前記裁断領域に前記第1の溝を形成することを特徴とする請求項1〜10のいずれか1項に記載の半導体装置の製造方法。

【請求項12】

前記第1の溝及び第2の溝を形成する工程では、前記基板の第1の主面からの深さが30〜50μm、径が15〜30μmの環状となるように前記第2の溝を形成することを特徴とする請求項1〜11のいずれか1項に記載の半導体装置の製造方法。

【請求項13】

基板と、

前記基板を厚さ方向に貫通すると共に、前記基板の第1の主面に対向して見た形状が環状となる絶縁リングと、

前記基板の第1の主面に設けられ、前記第1の主面からの深さが前記絶縁リングよりも浅い溝状のアライメントマークと、

前記環状の絶縁リングの内側に位置する前記基板内に、前記基板を厚さ方向に貫通するように設けられた貫通電極と、

を有することを特徴とする半導体ウェハ。

【請求項14】

前記絶縁リングとアライメントマークは、NSG膜(None−doped Silicate Glass)を含む材料からなることを特徴とする請求項13に記載の半導体ウェハ。

【請求項15】

前記アライメントマークは、前記第1の主面に対向して見た形状がラインアンドスペース形状であり、

前記アライメントマークは、複数のマークの個々を、幅が1〜3μm、長さが30〜50μmとなるように形成し、かつ、前記ラインアンドスペースのピッチが2〜6μmとなるように設けられることを特徴とする請求項13または14に記載の半導体ウェハ。

【請求項16】

前記アライメントマークは、前記基板の第1の主面からの深さが2μm以下であることを特徴とする請求項13〜15のいずれか1項に記載の半導体ウェハ。

【請求項17】

前記アライメントマークは、前記基板の第1の主面からの深さが0.1μm以上であることを特徴とする請求項13〜16のいずれか1項に記載の半導体ウェハ。

【請求項18】

更に、前記基板の第1の主面に素子分離領域を有することを特徴とする請求項13〜17のいずれか1項に記載の半導体ウェハ。

【請求項19】

前記絶縁リングは、前記基板の第1の主面からの深さが30〜50μm、径が15〜30μmの環状であることを特徴とする請求項13〜18のいずれか1項に記載の半導体ウェハ。

【請求項20】

前記アライメントマークは、前記基板の裁断領域に形成されていることを特徴とする請求項13〜19のいずれか1項に記載の半導体ウェハ。

【請求項1】

基板の第1の主面に、第1の溝、および前記第1の主面に対向して見た形状が環状となりかつ前記第1の溝よりも深い第2の溝を形成する工程と、

前記第1の溝と前記第2の溝とを埋め込むように、絶縁膜を形成する工程と、

前記絶縁膜を形成する工程の後、前記基板の第1の主面にフォトレジスト膜を形成する工程と、

前記絶縁膜で埋め込まれた前記第1の溝の前記基板上での位置を基準として位置合わせした第1のパターンを、前記フォトレジスト膜に転写する工程と、

前記絶縁膜で埋め込まれた環状の前記第2の溝の内側に位置する前記基板に、前記基板を厚さ方向に貫通する貫通電極を形成する工程と、

を有することを特徴とする半導体装置の製造方法。

【請求項2】

前記絶縁膜を形成する工程の後、前記貫通電極を形成する工程の前に、

前記基板の第1の主面と厚さ方向に対向する第2の主面側から前記基板を研削して、前記絶縁膜で埋め込まれた前記第2の溝の底部が露出するまで前記基板の厚さを減ずる工程を更に有することを特徴とする請求項1に記載の半導体装置の製造方法。

【請求項3】

前記基板の第1の主面上に保護膜を形成する工程を更に有し、

前記第1の溝および第2の溝を形成する工程は、

前記保護膜を第1のフォトリソグラフィ法によりパターニングする工程と、

前記第1のフォトリソグラフィ法によりパターニングされた前記保護膜をマスクとして前記基板にドライエッチングを施して前記第1の溝を形成する工程と、

前記保護膜を第2のフォトリソグラフィ法によりパターニングする工程と、

前記第2のフォトリソグラフィ法によりパターニングされた前記保護膜をマスクとして前記基板にドライエッチングを施して前記第2の溝を形成する工程と、

を有し、

前記第1の溝は、前記第2の溝よりも先に形成することを特徴とする請求項1または2に記載の半導体装置の製造方法。

【請求項4】

前記第1の溝および第2の溝を形成する工程は、

前記基板の第1の溝を形成する領域上に第1の膜が位置するように、第1の膜からなる第2のパターンを形成する工程と、

前記第2のパターン上に、第2の膜からなる第3のパターンを形成する工程と、

前記第3のパターンをマスクに用いて、前記第1の膜および基板をエッチングして、前記第1及び第2の溝を形成する工程と、

を有することを特徴とする請求項1または2に記載の半導体装置の製造方法。

【請求項5】

前記第1の膜は、ネガ型フォトレジスト膜及びポジ型フォトレジスト膜のうち一方の膜からなり、

前記第2の膜は、ネガ型フォトレジスト膜及びポジ型フォトレジスト膜のうち他方の膜からなることを特徴とする請求項4に記載の半導体装置の製造方法。

【請求項6】

前記絶縁膜を形成する工程では、TEOSを原料に用いた化学気相成長法により、前記第1の溝と前記第2の溝とを埋め込むように前記絶縁膜を形成することを特徴とする請求項1〜5のいずれか1項に記載の半導体装置の製造方法。

【請求項7】

前記第1の溝及び第2の溝を形成する工程では、複数の前記第1の溝を、前記第1の主面に対向して見た形状がラインアンドスペース形状となるように形成し、前記複数の第1の溝の個々を幅が1〜3μm、長さが30〜50μmとなるように形成し、かつ、前記ラインアンドスペースのピッチが2〜6μmとなるように、前記第1の溝を形成することを特徴とする請求項1〜6のいずれか1項に記載の半導体装置の製造方法。

【請求項8】

前記第1の溝及び第2の溝を形成する工程では、前記基板の第1の主面からの深さが2μm以下となるように前記第1の溝を形成することを特徴とする請求項1〜7のいずれか1項に記載の半導体装置の製造方法。

【請求項9】

前記第1の溝及び第2の溝を形成する工程では、前記基板の第1の主面からの深さが0.1μm以上となるように前記第1の溝を形成することを特徴とする請求項1〜8のいずれか1項に記載の半導体装置の製造方法。

【請求項10】

前記フォトレジスト膜に転写した前記第1のパターンを用いて、前記基板の第1の主面に素子分離領域を形成する工程を更に有することを特徴とする請求項1〜9のいずれか1項に記載の半導体装置の製造方法。

【請求項11】

前記基板を裁断領域に沿って切断することで、前記基板を個片化する工程を更に有し、

前記第1の溝及び第2の溝を形成する工程では、前記基板の前記裁断領域に前記第1の溝を形成することを特徴とする請求項1〜10のいずれか1項に記載の半導体装置の製造方法。

【請求項12】

前記第1の溝及び第2の溝を形成する工程では、前記基板の第1の主面からの深さが30〜50μm、径が15〜30μmの環状となるように前記第2の溝を形成することを特徴とする請求項1〜11のいずれか1項に記載の半導体装置の製造方法。

【請求項13】

基板と、

前記基板を厚さ方向に貫通すると共に、前記基板の第1の主面に対向して見た形状が環状となる絶縁リングと、

前記基板の第1の主面に設けられ、前記第1の主面からの深さが前記絶縁リングよりも浅い溝状のアライメントマークと、

前記環状の絶縁リングの内側に位置する前記基板内に、前記基板を厚さ方向に貫通するように設けられた貫通電極と、

を有することを特徴とする半導体ウェハ。

【請求項14】

前記絶縁リングとアライメントマークは、NSG膜(None−doped Silicate Glass)を含む材料からなることを特徴とする請求項13に記載の半導体ウェハ。

【請求項15】

前記アライメントマークは、前記第1の主面に対向して見た形状がラインアンドスペース形状であり、

前記アライメントマークは、複数のマークの個々を、幅が1〜3μm、長さが30〜50μmとなるように形成し、かつ、前記ラインアンドスペースのピッチが2〜6μmとなるように設けられることを特徴とする請求項13または14に記載の半導体ウェハ。

【請求項16】

前記アライメントマークは、前記基板の第1の主面からの深さが2μm以下であることを特徴とする請求項13〜15のいずれか1項に記載の半導体ウェハ。

【請求項17】

前記アライメントマークは、前記基板の第1の主面からの深さが0.1μm以上であることを特徴とする請求項13〜16のいずれか1項に記載の半導体ウェハ。

【請求項18】

更に、前記基板の第1の主面に素子分離領域を有することを特徴とする請求項13〜17のいずれか1項に記載の半導体ウェハ。

【請求項19】

前記絶縁リングは、前記基板の第1の主面からの深さが30〜50μm、径が15〜30μmの環状であることを特徴とする請求項13〜18のいずれか1項に記載の半導体ウェハ。

【請求項20】

前記アライメントマークは、前記基板の裁断領域に形成されていることを特徴とする請求項13〜19のいずれか1項に記載の半導体ウェハ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−42111(P2013−42111A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−61637(P2012−61637)

【出願日】平成24年3月19日(2012.3.19)

【出願人】(500174247)エルピーダメモリ株式会社 (2,599)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年3月19日(2012.3.19)

【出願人】(500174247)エルピーダメモリ株式会社 (2,599)

【Fターム(参考)】

[ Back to top ]