半導体ウェハ

【課題】高い結晶品質を有する、多様な材料からなる、完全に緩和した、又は歪んだ半導体層を積層するために絶縁体層の格子寸法を調整するための高い柔軟性を許容する、SOI構造の作製のための基板を提供する。

【解決手段】実質的にシリコンからなる単結晶基板ウェハ1、電気絶縁性材料を含み、かつ2nm〜100nmの厚さを有する第一非晶質中間層2、立方晶系Ia−3結晶構造と、(Me12O3)-1-x(Me22O3)xの組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有する単結晶第一酸化物層3を示される順序で含むことを特徴とする半導体ウェハ。

【解決手段】実質的にシリコンからなる単結晶基板ウェハ1、電気絶縁性材料を含み、かつ2nm〜100nmの厚さを有する第一非晶質中間層2、立方晶系Ia−3結晶構造と、(Me12O3)-1-x(Me22O3)xの組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有する単結晶第一酸化物層3を示される順序で含むことを特徴とする半導体ウェハ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、層状の半導体ウェハ及びその製造法に関する。

【背景技術】

【0002】

SOIウェハ(セミコンダクター・オン・インシュレーター)は、一般に単結晶シリコンからなる基板ウェハ(ハンドルウェハ又はベースウェハ)と、電気絶縁性材料の層(いわゆる埋込酸化物層(buried oxide layer)、BOX)と、これに連結した半導体材料の表面層(上層又はデバイス層)とを含み、ここで、前記表面層は、電子部品の製造のために設けられるいわゆる活性層である。

【0003】

SOIウェハは種々の方法で製造することができる:第一に、幅広く用いられている方法は、半導体材料の薄層をドナーウェハから基板ウェハへと移設することである。前記の移設の前に、ドナーウェハの表面又は基板ウェハの表面又はこれら双方を酸化させることによって、絶縁性層を形成させる。前記方法は層の移設(layer transfer)と称される。第二に、酸素イオンをその表面の一つに注入し、基板ウェハを引き続きアニーリングして二酸化シリコン層を形成させることによって、絶縁性層をシリコン基板ウェハ内に直接形成させることができる。前記方法は"SIMOX"と称される。

【0004】

第一の方法(層の移設)は作業の多い処理工程のために費用がかかる。前記方法は、シリコンに対しては十分に、かつゲルマニウムに対してはある程度開発されたものであるが、別の半導体、例えば窒化ガリウム(GaN)、酸化亜鉛(ZnO)又は活性層に使用され得る他の材料に対しては、十分に開発されたものではない。更に、前記方法は、そのために適当な直径のバルクウェハが存在するような半導体材料に限定されているが、これは多くの重要な材料、例えば炭化シリコン(SiC)、ヒ化ガリウム(GaAs)又は窒化ガリウム(GaN)に対して問題である。

【0005】

第二の方法(SIMOX)は、そのために適当な直径のバルクウェハが存在し、かつ、イオン注入及び後注入アニーリング工程による埋込酸化物層の形成が実現可能であるような材料に限定されている。これは、特にイオン注入用の所望の装置及び長い処理時間のためにコストがかさむ。

【0006】

例えば論文H. J. Osten et al., "Growth of crystalline praseodymium oxide on silicon", Journal of Crystal Growth 235(2002), 229-234及びT. Schroeder et al., "Structure, twinning behavior, and interface composition of epitaxial Si(111) films on hex-Pr2O3(0001)/Si(111) support systems", Journal of Applied Physics 98(2005), 123513-1-123513-6においてエピ−Si/六方晶Pr2O3/Si系に関して記載されているように、シリコンウェハ上の、ヘテロエピタキシャル埋込酸化物及び半導体層の後続の堆積は、SOIウェハ製造の第三の方法を提供する。前記方法は、六方晶系結晶構造を有する酸化プラセオジムからなる絶縁体層をシリコン基板ウェハ上に、かつ引き続きシリコン層を絶縁体層上にエピタキシャル堆積させることを含む。

【0007】

WO03/096385A2には類似の方法が開示されている。前記特許文献には、絶縁体層用の材料として、酸化セシウム(CeO2)、窒化アルミニウム(AlN)及び酸化ランタンアルミニウム(LaAlO3)が記載されている。前記材料はシリコンのものに近い格子定数及び立方晶系結晶構造を有する。LaAlO3のような三元材料は、絶縁体層の格子定数を重なった半導体層(例えばシリコン−ゲルマニウム、SiGe)に適合させるために使用することができる。場合により、非晶質酸化シリコンの薄層を、シリコン基板ウェハとエピタキシャル堆積絶縁体層との間の界面で、酸化雰囲気下での熱処理により成長させることができる。前記層は、低い誘電率を有する誘電体が所望される場合に有利に形成される。WO03/096385A2には前記の酸化シリコン層のその他の効果は何ら列挙されていない。

【0008】

WO03/096385A2記載のSOIウェハが、これを電子デバイスの作製のための基板として使用する場合にいくつかの欠点を有することが判明した。

【0009】

格子定数の適合は、極めて限定された範囲内でのみ可能であり:La2O3、LaAlO3及びAl2O3は異なる結晶構造を有する。La2O3が立方晶系Ia−3結晶構造を有するのに対して、Al2O3はR3CH対称を有するコランダム構造を有する。双方の酸化物を混合した場合、La/Al比に応じて構造の多様性が生じ、例えばLaAlO3は室温でR−3mR対称を有するペロフスカイト様構造を有する。構造が異なるために、La2O3とAl2O3とを0から1以下の任意の所望の比で混合することはできず、即ちミシビリティギャップが存在する。ペロフスカイト様構造は約0.8〜約1.2のLa/Al比に対してのみ存在する。更に、前記構造は、単結晶立方晶系半導体材料をその上にエピタキシャル堆積させるのには不適当である。

【0010】

シリコン基板からの埋込酸化物格子の不完全な切り離しの結果、a)ひずみのミスフィットにより、及びb)ヘテロ構造における材料の異なる熱膨張係数に基づく熱的な不整合により、欠陥が発生する。例えば、直前に記載した効果によって、SOIウェハの製造における熱的ランピング(アニーリング並びに冷却サイクル)の間に、並びにICデバイスの加工の間に、SOI構造内に微細な亀裂が形成される。

【0011】

絶縁体層及び薄い付加的な酸化シリコン層は一緒に不十分な分離をもたらす。エピタキシャル酸化物は一般に、電流路に対して垂直に配向されることによって漏れ電流をブロックする粒界の不在に基づき、幾分高い漏れ電流を示す。薄い非晶質SiO2層も、ダイレクトトンネリング現象の領域における厚さの値に基づき、有効でない。比較的厚いSiO2層は全ての場合において達成不可能であるが、ウェハを高温でアニールする場合に限って達成可能である。しかしながらこれによってエピタキシャル酸化物層の結晶化度が低下し、従って表面半導体層の完全な成長のための基礎が台無しになる。このことは、酸化工程に引き続き"リペアアニール(repair anneal)"が推奨されるために明らかとなった(WO03/096385A2、第5頁第16行)。更に、寄生チャージトラッピング効果による埋込酸化物におけるヒステリシスフローティングボディ効果を回避するために、界面準位密度の厳密な制御が必要とされる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】WO03/096385A2

【非特許文献】

【0013】

【非特許文献1】H. J. Osten et al., "Growth of crystalline praseodymium oxide on silicon", Journal o Crystal Growth 235 (2002), 229-234

【非特許文献2】T. Schroeder et al., "Structure, twinning behavior, and interface composition of epitaxial Si(111) films on hex-Pr2O3(0001)/Si(111) support systems", Journal of Applied Physics 98 (2005), 123513-1-123513-6

【発明の概要】

【発明が解決しようとする課題】

【0014】

従って、本発明の課題は、高い結晶品質を有する、多様な材料からなる、完全に緩和した、又は歪んだ半導体層を積層するために絶縁体層の格子寸法を調整するための高い柔軟性を許容する、SOI(semiconductor on insulator)構造の作製のための基板を提供することである。他の課題は、十分な格子の切り離し、並びに、半導体層と基板ウェハとの間の絶縁を達成することである。所望の用途に適当なパラメータを伴う界面層の作製によってSi基板との界面を正確に制御することのできる酸化物構造が必要とされている。

【課題を解決するための手段】

【0015】

本発明は、以下の層:

− 実質的にシリコンからなる単結晶基板ウェハ1

− 電気絶縁性材料を含み、かつ2nm〜100nmの厚さを有する第一非晶質中間層2

− 立方晶系Ia−3結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有する単結晶第一酸化物層3

を、示される順序で含むことを特徴とする半導体ウェハに関する。

【0016】

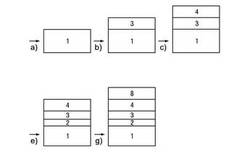

本発明は、以下の工程:

a)基板ウェハ1を設ける工程

b)第一酸化物層3を基板ウェハ1の少なくとも1つの表面上にエピタキシャル堆積させる工程、及び

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、第一非晶質中間層2を基板ウェハ1と第一酸化物層3との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、上記の半導体ウェハを製造するための第一の方法にも関する。

【0017】

本発明は更に、以下の工程:

a)基板ウェハ1を設ける工程であって、その際、前記基板ウェハはSi(111)の結晶格子配向を有するものとする、

b)第一酸化物層31を基板ウェハ1の少なくとも1つの表面上にエピタキシャル堆積させる工程であって、その際、前記第一酸化物層31は、六方晶系結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有するものとする、

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、六方晶系結晶構造を有する第一酸化物層31を、立方晶系Ia−3結晶構造を有する第一酸化物層3に変換し、かつそれによって更に、第一非晶質中間層2を基板ウェハ1と第一酸化物層3との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、上記の半導体ウェハを製造するための第二の方法にも関する。

【0018】

第一の工程a)(図1及び2)において、実質的に単結晶シリコンからなる単結晶基板ウェハ1が設けられるが、この単結晶基板ウェハ1は有利にシリコン90%〜100%、更に有利にシリコン98%〜100%からなる。基板ウェハはシリコン技術分野において広く公知である通例のドーパント又は不純物を含んでよい。基板ウェハ1は有利にSi(001)、Si(111)又はSi(110)の結晶格子配向を有する。

【0019】

本発明によれば、単結晶第一酸化物層3は前記方法の工程b)において基板ウェハ1の少なくとも1つの表面上にエピタキシャル堆積される(図1及び2)。第一酸化物層3は(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属である)の組成を有する。100%のミシビリティを保証するために、酸化物Me12O3及びMe22O3がIa−3対称性を有する金属Me1及びMe2を使用するのが好適である。有利に、Me1及びMe2の各々は希土類金属又は遷移金属であり、最も有利に、Me1はプラセオジムであり、Me2はイットリウムである。Siに対して、Pr2O3は約2%大きすぎ、Y2O3は約2%小さすぎる。従って、前記混合物は、50:50ベース、即ち(Pr2O3)0.5(Y2O3)0.5で、Siの格子寸法に合致し得る。更に前記混合物は、Pr2O3で終了し、かつ酸化の際に、以下で工程d)において記載されている"内部酸素リザーバー"を組み込むという利点を提供する。しかしながら、これは幾つかの可能性の単に一例に過ぎない。添え字xは不等式0≦x≦1、有利に不等式0<x<1を満たしており、かつ第一酸化物層3の格子定数が基板ウェハの材料の格子定数と0%〜5%、有利に0%〜2%異なるように適合される。Siの格子寸法に完全に合致する酸化物は存在しない。混合によってのみ完全に整合させることができる。

【0020】

有利に、第一酸化物層3は均一な組成を有しており、それゆえ、その全厚にわたって均一な格子定数を有する。しかしながら、直ちに組成勾配を伴って出発することも可能である。有利に、第一酸化物層3の厚さは少なくとも1nmである。

【0021】

第一酸化物層3は立方晶系Ia−3結晶構造を有する。大抵の場合、特に基板ウェハ1の表面が(001)又は(110)配向性の場合には、第一酸化物層3は工程b)において基板ウェハ1の表面のすぐ上にエピタキシャル成長することができる。しかしながら、基板ウェハ1が(111)配向表面を有する場合には、立方晶系Ia−3酸化物は常に直に成長し得るとは限らない。例えば、Pr2O3はSi(111)表面上で六方相として成長する。立方晶系酸化物の直接の成長が不可能である場合には、六方晶系結晶構造を有する第一酸化物層31が工程b)において基板ウェハ1の少なくとも1つの表面上に堆積される。前記層はその後、(熱力学的に安定な)立方晶系Ia−3結晶構造を有する第一酸化物層3に変換される。前記の相転移は、以下に記載する工程e)の熱処理の間に自動的に達成される。熱処理を相転移と界面最適化工程とに分割することも可能である。

【0022】

場合による工程c)(図1及び2)において、単結晶第二酸化物層4を第一酸化物層3の表面上にエピタキシャル堆積させることができる。第二酸化物層4は更に、立方晶系Ia−3結晶構造と(Me32O3)1-y(Me42O3)y(ここで、Me3及びMe4の各々は金属である)の組成とを有する。100%のミシビリティを保証するために、酸化物Me32O3及びMe42O3がIa−3対称性を有する金属Me3及びMe4を使用するのが好適である。有利に、Me3及びMe4の各々は希土類金属又は遷移金属であり、最も有利に、Me4はプラセオジムであり、Me4はイットリウムである。添え字yは不等式0≦y≦1、有利に不等式0<y<1を満たす。第二酸化物層4は層の厚さに沿って変化する組成を有する。yは第一酸化物層3との境界で値y1で出発し、第二酸化物層4の厚さにわたって第二酸化物層4の材料の格子定数の変化が達成されるように第二酸化物層4の厚さにわたって変化する。yは第二酸化物層4の表面で値y2で終わる。制限された欠陥密度を伴う単結晶酸化物の成長を保証するために、値y1は、第二酸化物層4の格子定数が、第一酸化物層3に対する第二酸化物層4の境界で、第一酸化物層3の材料の格子定数と0%〜2%異なるように選択されている。有利に、値y2は、前記層間の格子整合を達成するために、第二酸化物層4の表面上に堆積すべき層の格子定数に応じて選択される。第二酸化物層4における欠陥密度を最小化するために、y1とy2との間の濃度勾配の変動による第二酸化物層4の格子定数の変化は、有利に、対象となる酸化物成分において、一方では歪み効果と、他方では欠陥核形成エネルギーとの間の相互作用に関して最適化される。

【0023】

工程c)は、第二酸化物層4の表面上に堆積させるべきいずれかの付加的な層(例えば単結晶半導体材料からなる表面層8又は第三酸化物層50)が第一酸化物層3とほぼ同じ格子定数を有する場合には省略することができる。そうでない場合には工程c)を実施するのが有利であり、この工程c)によって、値y1を隣接する第一酸化物層3の格子定数に適合させ、第二酸化物層の組成を第二酸化物層の厚さにわたって適当な様式に変化させ、かつ堆積すべき次の層の格子定数に適合する値y2で終わることができる。

【0024】

その他の場合による工程d)(図2)において、立方晶系Ia−3結晶構造とMe52O3の組成とを有する単結晶第三酸化物層50を第二酸化物層4の表面上にエピタキシャル堆積させる。Me52O3は、更にMe52Ow(3<w≦4)の組成を有するより高級な酸化物へと酸化し得る金属酸化物である。有利に、Me5は希土類金属又は遷移金属である。典型例はwが3〜4の範囲で動く種々の酸化物相Me52Owを示すプラセオジム(Pr)及びテルビウム(Tb)であるが、二酸化セリウム(CeO2)及び二酸化ネオジム(NdO2)(w=4)という特別な場合も挙げられる。工程d)は工程b)の後又は工程b)及びc)の後でかつ工程e)の前に実施される。前記工程を行う場合、Me52O3からなる第三酸化物層50を更に酸化させ、そのようにして、後続の工程e)の間に、Me52Ow(3<w≦4)からなる第三酸化物層51へと変換する。第三酸化物層51は、以下で工程h)として記載される更なる熱処理の間に、第二非晶質中間層7の形成を促進する酸素リザーバーとして機能する。前記層の厚さは有利に1nm〜100nmの範囲内である。

【0025】

更なる工程e)(図1及び2)において、得られた層状のウェハは酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃、有利に300〜600℃の温度で、10〜100分間熱処理される。酸素は分子酸素(O2又はオゾン、O3)の形か、又は酸素化合物、例えば一酸化二窒素(N2O)の形か、又は原子酸素の形で供給されてよい。酸素含有プラズマを使用することも可能である。前記の熱処理により、第一非晶質中間層2が基板ウェハ1と第一酸化物層3との間の界面に形成される。第一非晶質中間層2は2nm〜100nm、有利に3nm〜10nmの厚さを有する。第一酸化物層3の材料に応じて、第一非晶質中間層2は二酸化シリコン又は金属ケイ酸塩又は双方を含む。第一中間非晶質層2の厚さは、熱処理の条件(温度、継続時間、酸素部分圧、供される酸素の形状)により決定される。従って、熱処理の条件は、所望の厚さ、従って所望の電気的特性を有する中間非晶質層2を達成するために選択される。第一非晶質中間層2の目的は二つあり、即ち、第一には、熱的な不整合の問題(欠陥発生、薄膜クラッキング等)を回避するための硬質Si基板ウェハ1からの第一酸化物層3及び場合により他の酸化物層の格子の切り離しであり、第二には、設計されたウェハ構造の電気的特性を最適化することである(典型的には、1Vで10-8A/cm2未満の漏れ電流;4〜16の有効な誘電率値を伴うキャパシタンス、1012/cm2未満の界面準位の密度、10MV/cm以下のbox酸化物の高い降伏電界等)。

【0026】

例えば、シリコン基板ウェハ1と第一酸化物層3との間の境界の後堆積酸化は、Si(111)上の単結晶立方晶系Y2O3酸化物層の場合には系を分子酸素1気圧で600℃で30分間加熱することにより行われ、その結果、ケイ酸イットリウムからなる6nm厚の非晶質中間層が生じる。ヘテロ構造の構造的及び電気的特性の改善に関する非晶質中間層2の有効性は、以下のように制御される。構造に関しては、硬質シリコン基板1からの酸化物薄膜の切り離しは、立方晶系Y2O3薄膜が処理後に完全に緩和されているという事実により制御される。特に、酸化物薄膜構造における基板に誘導された歪みが解放され、単結晶酸化物薄膜は非晶質界面層2上で浮き、そのようにして、相応する格子空間を有するそのバルク構造が採用される。この状況において、薄膜と基板との間の熱的な不整合の問題は回避されるため、Y2O3薄膜は堅固に結合されたY2O3/Si(111)ヘテロ構造の場合に対して改善された結晶品質を示す。電気的特性に関して、非晶質中間層は±1Vでの漏れ電流を10-8A/cm2未満の値に低減し、かつ8MV/cmの高さの絶縁破壊電界を達成する。更に、1011/cm2未満の界面準位密度を、付加的なガス処理(例えばフォーミングガス(forming gas)アニーリング等)の適用後に非晶質中間層の形成により実現することができる。

【0027】

上記の厚さの上記の第一非晶質中間層2の形成には、大気から、少なくとも第一酸化物層3を通過して、第一酸化物層3とシリコン基板ウェハ1との間の界面までの酸素の拡散が必要とされる。酸化物層のスタックは数十ナノメートルの厚さを有してよい。WO03/096385A2と比較して、この拡散は、本発明による第一酸化物層3及び場合により他の酸化物層に関して規定された材料によって非常に促進される。酸化物における酸素伝導性はイオン伝導の特別な場合である。組み込まれたイオン、この場合酸素アニオンのホッピングプロセスによって、特別な格子部位(間隙、欠陥等)への物質移動が生じるが、これにはいかなる場合にもホストマトリックスのある程度のフレキシビリティーが必要とされる。Ia−3結晶構造を有するMe2O3酸化物は、いわゆる規則酸素空格子結晶構造に属する。このIa−3結晶構造を有するMe2O3酸化物の固有の空格子構造によって、200℃の低さの温度であっても酸素の拡散が起こることが考慮される結晶格子の柔軟性がもたらされ、前記化合物は公知の最良の酸素伝導体の中に位置づけられる。本発明の発明者は、第一酸化物層3がIa−3対称性を有する(Me12O3)1-x(Me22O3)xからなる場合、工程e)の熱処理の間に比較的低温であっても、十分に厚い第一非晶質中間層2が生じうることを見出した。低温酸化アニールはエピタキシャル酸化物層の結晶化度を保持することができる。一般に、固体化学のタム(Tamm)の法則によれば、酸化物中のイオン移動度は、溶融温度のほぼ半分未満の温度に関して無視できるほどである。しかしながら、タムの法則は、金属カチオンには当てはまるが立方晶系Ia−3結晶構造の酸素副格子に関しては当てはまらないことが知られているということは、本発明にとって重要である。特に、立方晶系Ia−3結晶構造の溶融温度は典型的に2000℃を十分に上回るため、1000℃未満では実質的な金属カチオン物質移動は起こらないが、300℃の低さの温度であっても高い酸素移動度が検出される。このIa−3結晶構造を有するA2O3酸化物の特性は、酸化周囲において、一方では、所望の特性を有する酸化物層3、4、50を含むバッファ酸化物薄膜の下方に非晶質中間層2を作製するために、しかしまた一方ではSi基板ウェハ1中への不所望な金属カチオン拡散を回避するために、大きな温度ウィンドウを開放する。Si基板中の金属汚染物は厳密に回避されねばならず、なぜならば、この不純物は一般にはウェハ構造の電気的特性(担体の耐用年数、移動度等)にマイナスの影響を与えることが知られているためである。

【0028】

場合による工程d)が工程e)の前に実施された場合、工程e)の熱処理では、第一非晶質中間層2が形成されるだけではなく、更に、上記のように、第三酸化物層50のMe52O3が酸化されてMe52Ow(3<w≦4)となり、このようにして第三酸化物層50が第三酸化物層51へと変換される(図2)。Me5がプラセオジムである場合、酸化後にw=4であり、即ちPrO2が形成される。前記層は更なる工程h)において内部酸素リザーバーとしての役割を果たす。

【0029】

場合による工程f)(図2)において、単結晶第四酸化物層6を第三酸化物層51の表面上にエピタキシャル堆積させることができる。第四酸化物層6は更に立方晶系Ia−3結晶構造と(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属である)の組成とを有する。100%のミシビリティを保証するために、酸化物Me62O3及びMe72O3がIa−3対称性を有する金属Me6及びMe7を使用するのが好適である。有利に、Me6及びMe7の各々は希土類金属、遷移金属、例えばスカンジウム(Sc)、イットリウム(Y)又はマンガン(Mn)又は典型金属、例えばインジウム(In)、タリウム(Tl)、アンチモン(Sb)又はビスマス(Bi)である。添え字zは不等式0≦z≦1、有利に不等式0<z<1を満たす。第二酸化物層4と同様に、第四酸化物層6は層の厚さにそって変化する組成を有する。zは第三酸化物層51との境界で値z1で出発し、第四酸化物層6の厚さにわたって第四酸化物層6の材料の格子定数の変化が達成されるように第四酸化物層6の厚さにわたって変化する。zは第四酸化物層6の表面で値z2で終わる。金属Me6及びMe7並びに値z1は、第四酸化物層6の格子定数が、第三酸化物層51に対する、第四酸化物層6の境界で、第三酸化物層51の格子定数と整合するように選択されてよい。また有利に、金属Me6及びMe7並びに値z2は、前記層間の格子の整合を達成するために、第四酸化物層6の表面上に堆積すべき層の格子定数に応じて選択される。

【0030】

工程f)は有利に工程d)及びe)と一緒にのみ、d)→e)→f)の順序で実施される。工程d)が省略される、即ちMe52O3からなる第三酸化物層50(これは後に酸化されてMe52Owとなり、ここで3<w≦4である)が堆積されない場合、第四酸化物層6は不要である。第四酸化物層6は第一に、第三酸化物層の値からの格子定数を、第四酸化物層6の表面上に堆積された更なる付加的な層、例えば半導体材料からなる表面層8の値からの格子定数に適合させる役割を果たす。

【0031】

Me52Ow(3<w≦4)からなる第三酸化物層51が存在する場合であっても、第四酸化物層6の表面上に堆積すべきいずれかの付加的な層(例えば単結晶半導体材料からなる表面層8)が第三酸化物層3とほぼ同じ格子定数を有するのであれば、工程f)を省略することができる。そうでない場合には工程f)を実施するのが有利であり、この工程f)によって、値z1を隣接する第三酸化物層51の格子定数に適合させ、第四酸化物層の組成を第四酸化物層の厚さにわたって適当な様式に変化させ、かつ堆積すべき次の層の格子定数に適合させた値z2で終わることができる。(格子定数の例を図3及び4に示す。)

「格子定数に適合させた」という表現は、格子整合又は定義された様式での格子不整合を意味し得る。次の層が圧縮歪みのある層の場合、隣接した酸化物層は次の層よりも小さい格子定数を有していなければならない。次の層が引張歪みを示す場合には、隣接した酸化物層はより大きな格子定数を有していなければならない。この原則は、酸化物層と単結晶半導体材料からなる表面層8との間のいずれの界面に関しても当てはまる。例えば、純粋シリコンからなる表面層8の場合、比較的高い電荷担体移動度に基づくIC関連性能の向上を達成するためには、2%を上回る引張歪みのミスフィットが必要とされる。

【0032】

少なくとも、シリコン基板ウェハ1、第一非晶質中間層2及び第一酸化物層3を含む本発明による層状の半導体ウェハは、有利に、半導体材料からなる表面層8のエピタキシャル堆積のための基板として使用することができる。前記層は、更なる場合による工程g)において(図1及び2)、第一酸化物層3の表面上に(即ち工程a)、b)及びe)の後に;図1及び2)、第二酸化物層4の表面上に(即ち工程a)、b)、c)及びe)の後に;図1)、第三酸化物層51の表面上に(即ち工程a)、b)、c)、d)及びe)の後に;図2)、又は、第四酸化物層6の表面上に(即ち工程a)、b)、c)、d)、e)及びf)の後に;図2)堆積されてよい。

【0033】

表面層8の半導体材料は、例えばIV族半導体、例えばシリコン(Si)、ゲルマニウム(Ge)、シリコン−ゲルマニウム(Si1-aGea、0<a<1)、炭化シリコン(SiC);III−V族半導体、例えば第リン化ガリウム(GaP)、リン化アルミニウム(AlP)、窒化ガリウム(GaN)、ヒ化ガリウム(GaAs)、ヒ化アルミニウム(AlAs)、ヒ化インジウム(InAs)、窒化インジウム(InN)、リン化インジウム(InP)、GaAs格子に完全に整合する半導体、例えばリン化ガリウムインジウム(Ga0.51In0.49P)又はリン化インジウムヒ素(In0.51As0.49P);II−VI半導体、例えば硫化亜鉛(ZnS)及び酸化亜鉛(ZnO)であってよい。全ての材料は単結晶である。

【0034】

酸化物層のスタックは、立方晶系Ia−3結晶構造を有し、かついかなる場合においても基板ウェハ1と同じ配向を有する(即ちSi(001)ウェハ上では(001)、Si(110)ウェハ上では(110)及びSi(111)ウェハ上では(111))。表面層8は以下の構造及び配向を有してよい:Si(001)ウェハが基板1として使用される場合、表面層8も立方晶系結晶構造及び(001)配向を有する。Si(110)ウェハが基板1として使用される場合、表面層8も立方晶系結晶構造及び(110)配向を有する。Si(111)ウェハが基板1として使用される場合、表面層8は立方晶系結晶構造及び(001)配向か、又は六方晶系結晶構造及び(0001)配向を有してよい。

【0035】

表面層8は緩和していても歪んでいてもよい。半導体材料の歪んだ層の堆積が意図される場合、この層の厚さは擬似格子整合成長に関してクリティカルな厚さを越えるべきではない。

【0036】

表面層8は目標となる適用に応じて有利に10nm〜50μmの厚さを有する。

更なる場合による工程h)において、得られた層状のウェハは200〜1000℃、有利に300〜600℃の温度で10〜100分間熱処理され、それによって、第四酸化物層6と表面層8との間の界面に、電気絶縁性材料を含む第二非晶質中間層7が形成される。この第二非晶質中間層7は有利に0.5nm〜100nm、更に有利に2nm〜100nm、極めて有利に3nm〜10nmの厚さを有する。隣接する酸化物層(一般には第四酸化物層6)の材料に応じて、第二非晶質中間層7は二酸化シリコン又は金属ケイ酸塩又は双方を含む。第二非晶質中間層7の重要性は適用に依る。例えば、完全空乏型CMOS技術の場合には、エピタキシャル酸化物層の高すぎるキャパシタンス及びリーク値に基づく不所望のバックチャネル及びクロストーク効果を回避する必要がある。

【0037】

第二中間非晶質層7の厚さは、熱処理の条件(即ち温度及び継続時間)により決定される。例えば、ヘテロ構造を保護窒素雰囲気中で600℃で30分間アニールした場合、ケイ酸プラセオジムからなる5nm厚の非晶質中間層7が、エピタキシャルシリコン層8と、組み込まれたPrO2層51を伴うPr2O3ベースのバッファ酸化物層6との間に形成されることが見出された。第二非晶質中間層7は、第一非晶質中間層2と同じ目標、即ち、熱的な不整合の問題を回避し、かつ電気的特性を改善するために、半導体層8を硬質支持ヘテロ構造から切り離すという目標を果たす。典型的なパラメータを、非晶質中間層2の作製の説明の中で示す。

【0038】

場合による工程h)は、有利に、表面層8が工程g)で堆積された後にのみ、即ち工程g)と一緒にのみ適用される。

【0039】

工程h)は有利に、工程g)の直後に、2つの工程間に層状のウェハを冷却することなく実施される。これによって、酸化物と表面層8の半導体との異なる熱膨張係数による欠陥の発生を回避することができ、それと同時に、質の高い電気的特性(絶縁性、低い電荷トラッピング密度等)を保証することができる。

【0040】

上記の厚さの第一非晶質中間層2の形成には、大気から、少なくとも第一酸化物層3を通過して、第一酸化物層3とシリコン基板ウェハ1との間の界面までの酸素の拡散が必要とされる。第二非晶質中間層7の形成の際に、半導体ウェハの表面は半導体材料からなる表面層8により被覆されるため、酸素含有雰囲気から半導体ウェハへの酸素の拡散は実質的にブロックされる。従って、半導体材料からなる表面層8との間の界面を酸化するために酸素含有雰囲気を用いることはほぼ不可能である。しかしながらそれにもかかわらず、この酸化は第二非晶質中間層7の形成のためには必要であるため、内部酸素源を酸化物層のスタック内に組み込むのが有利である。この役割は、有利に、Me52Ow(3<w≦4)(これは前記の通り、工程d)におけるMe52O3の層の堆積及び工程e)におけるこの層の酸化により作製されたもの)からなる上記の第三酸化物層51によって果たされ得る。

【0041】

工程h)における熱処理の間、Me52Owは還元されて再度Me52O3となり、それによって、第三酸化物層51が第三酸化物層52に変換される。余分な酸素は(存在する場合には)第四酸化物層6を通じて容易に拡散することができ、かつ、半導体材料からなる表面層8と、隣接する酸化物層(例えば第四酸化物層6)との間の界面で、半導体材料を酸化させることができる。例えば、PrO2は標準状態下で安定な酸化物化合物である。しかしながら、半導体材料と接触して、界面での酸化反応はPrO2における比較的ルーズに結合した格子酸素により促進される。結果的に、外部の酸素供給が絶たれた場合、PrO2は300℃を超える温度でPr2O3に還元され、半導体薄膜の酸化物が界面に形成される。例えば、ケイ酸プラセオジムの形成が生じるSiO2との混合の場合と同様に、接触する材料に応じて、Pr2O3をこの半導体酸化物と混合することができる。

【0042】

WO03/096385A2と比較して、本発明による半導体ウェハは以下の利点を有する:

まず第一に、本発明の発明者は、調節可能な格子パラメータを有する立方晶系Ia−3構造を有する混合金属酸化物を、エピタキシャル成長法を用いて、シリコン基板ウェハ上に容易に堆積させることができることを見出した。前記混合金属酸化物は、六方晶系(AlN:P63mc)又は三斜晶系(LaAlO3:R−3mR)対称性を有するWO03/096385A2に記載されている調節可能な格子パラメータを有する材料よりも、シリコンの立方晶系結晶格子に適している。

【0043】

更に、本発明は、WO03/096385A2の場合のような通常は高度に特殊化された系となるヘテロ−エピタキシーアプローチの固有の融通性の欠如を克服した。本発明の混合バッファ酸化物アプローチは、立方晶系Ia−3A2O3結晶構造をベースとしており、前記構造は周期系にわたってほぼ共通であり、従って、表面層8のための数多くの有用な半導体材料に適合させることができる。

【0044】

一例として、図3には、Me62O3及びMe72O3としてのみならず場合によってMe12O3、Me22O3、Me32O3又はMe42O3として用いることのできる多様な立方晶系金属酸化物の、半単位格子寸法(Å;1Å=0.1nm)を示す。全ての立方晶系Me2O3Ia−3結晶構造の単位格子寸法は、数パーセント以内で、最も一般的な立方晶系半導体構造の格子の2倍の大きさである。このようにして、立方晶系半導体上の前記酸化物のヘテロエピタキシーによって、極めて密な形態としての(2×2の)一致した格子が形成される。格子整合可能性のより容易な評価に関して、立方晶系半導体の単位格子寸法(図4)を、立方晶系Me2O3Ia−3酸化物の格子寸法の半値と比較する(図3)。

【0045】

図3及び4は、基板ウェハ1がSi(001)表面配向を有する場合に当てはまる。これら2つの二元金属酸化物を混合することにより、二元酸化物の格子定数間の全ての格子定数範囲が達成可能である。立方晶系Ia−3結晶構造を有する全ての二元金属酸化物は100%混合可能である。従って、一方ではシリコン基板ウェハ1に適合する適当な金属酸化物(Me12O3、Me22O3、Me32O3、Me42O3)、及び他方では表面層8の半導体材料に適合する適当な金属酸化物(Me62O3及びMe72O3)を容易に選択することができる。図3において明らかである通り、約0.47nm〜約0.57nmの広範囲の半単位格子寸法が有効である。図4に、表面層8のための材料として使用することができる幾つかの立方晶系半導体材料の単位格子寸法(Å)を示す。濃灰色領域は、Me2O3Ia−3酸化物(Meは希土類元素である)のみを混合することにより整合させることのできる格子パラメータの範囲を覆っている。灰色領域は、Me2O3Ia−3酸化物(Meは希土類元素、遷移金属又は典型金属元素である)を混合することにより整合させることのできる格子パラメータを含む。薄灰色領域は、Me2O3Ia−3酸化物(Meは希土類元素である)を混合することにより±4%以内で整合させることのできる格子パラメータを覆っている。

【0046】

図5及び6は、基板ウェハがSi(111)表面配向を有する場合の、相当するデータを示す。図5は、図3に示されたものと同じ立方晶系金属酸化物の(111)表面単位格子寸法(Å)を示す。図6に、表面層8のための材料として使用することができる多様な六方晶系半導体材料の(0001)表面単位格子寸法(Å)を示す。全ての立方晶系(111)Me2O3Ia−3結晶表面の表面単位格子寸法は、数パーセント以内で、最も一般的な六方晶系半導体構造の(0001)底面の2倍の大きさである。このようにして、(111)配向を有する前記の立方晶系酸化物上への(0001)配向六方晶系半導体のヘテロエピタキシーによって、最も密な配置としての(2×2)の一致した格子が形成される。格子整合可能性のより容易な評価のために、六方晶系半導体の(0001)単位格子寸法(図6)を、立方晶系(111)Me2O3Ia−3酸化物表面の格子寸法の半値と比較する(図5)。図6中の影つきの領域は、図4中のものと同じ意味を有する。

【0047】

更に、全く同一の材料の表面層8を、しばしば、完全に緩和した、又は歪んだ様式で積層することができる。このアプローチの高い柔軟性は、このようにして、原則的に、今まで達成されてない構造品質(1012/cm2以下の欠陥密度等)でSi技術プラットフォーム上にエピタキシャル層系を作製するという利点、又は、今まで不可能であった新規の材料のための組み込みのアプローチへの道も開くという利点さえも提供する。

【0048】

更なる重要な利点は、Ia−3構造を有する金属酸化物が、その高い酸素伝導性で十分に公知であるという事実である。この特性に加えて、例えばPrO2の形の内部酸素リザーバーを組み込むというオプションは、非晶質中間層2、7が、エピタキシャル酸化物層3〜6とSi基板ウェハ1との間、及び必要であればエピタキシャル酸化物層3〜6と表面層8との間に形成されるという利点をもたらす。前記の中間層は、格子を切り離し、それによって幾何学的な格子不整合並びに熱的不整合による欠陥の発生を回避するために重要である。確実に、エピタキシャル堆積表面層8の高い構造品質は、その電気的特性(電荷担体移動度、耐用年数、故障までの平均時間等)の優れた特性へと転換する。更に、非晶質中間層2、7は、ヘテロ構造の電気的特性(酸化物の絶縁、キャパシタンス、界面トラップ等)を調整する上で極めて重要な役割を果たす。

【0049】

更に、例えばY2O3のような幾つかのIa−3A2O3酸化物は、高い熱伝導性、大型化マイクロ電子デバイスの分野における多くの適用に関する利点を示す。

【0050】

本発明は、エピタキシャル堆積及び熱処理工程のみによって、高品質SOIウェハを作製することを可能にする。本発明は有利に、いかなるデバイス構造も有しないバージンシリコンウェハに適用される。本発明による層は、有利にシリコンウェハの少なくとも1つの完全に平坦な表面上に堆積される。

【0051】

層のエピタキシャル堆積法:

ビクスビアイト(bixbyite)混合酸化物成分及び半導体の双方共に、それぞれPVD及びCVDと略される物理蒸着法又は化学蒸着法によって堆積させることができる。PVDの場合、目標となる材料は、一般的な電子衝撃及び/又は熱蒸着技術により加熱される。CVDの場合、実績のある多くのCVD技術が適用される(高圧CVD、液体パルスCVD等)。堆積温度は200〜1200℃の範囲内であるが、400〜800℃の範囲内のサーマルバジェットでの成長条件が有利である。種々の目標物からの蒸着フラックスを、所望の組成の混合薄膜(例えば、化学量論的組成の傾斜を有する混合バッファ酸化物薄膜、化合物半導体薄膜、例えばSiGe等)を作製するために調節することができる。堆積フラックスは典型的には1〜100nm/秒の範囲内である。

【0052】

測定法:

構造:薄膜及び界面層の厚さ並びに表面及び界面の各々の粗度を、非破壊的に、界面技術(例えばX線反射光測定及び偏光解析)により試験する。更に、走査プローブ技術、例えばAFM及びSTMを、表面粗度パラメータの定量化のために適用することができる。層の結晶品質を、主にX線回折技術により特性決定する。面内及び面外X線回折測定を、Si基板ウェハに対する、酸化物バッファ及び半導体層のエピタキシャル関係の決定に用いる。X線回折は更に、薄膜の長距離秩序に関する高度に平均化された情報をもたらし、例えば欠陥密度及び歪み効果を定量化することができる。欠陥密度及び歪みに関するこれらの結果を、更に、TEM及びラマン研究により実証することができる。ヘテロ構造の化学量論は、非破壊的にRBSによって、又は破壊的にXPS及びTof−SIMSスパッタリング技術を用いて研究される。前記のTof−SIMSスパッタリング技術は、ヘテロ構造における高感度の不純物レベルでの測定にも適用される。

【0053】

電気的特性:リーケージの研究は、J−V測定(温度依存;過渡的等)により実施することができる。前記測定は、バッファ酸化物の誘電率並びに界面準位密度の挙動を研究するために、周波数依存のC−V測定により補足される。更に、DLTSを、酸化物/半導体境界での界面並びにトラップ準位の研究に適用することができる。ホール測定を、エピタキシャル半導体層内での電荷担体濃度並びに移動度の決定に用いる。

【図面の簡単な説明】

【0054】

【図1】本発明の第一の実施態様を略示した図であり、ここで、半導体材料からなる表面層8が第二酸化物層4の表面のすぐ上方に堆積されている。

【図2】本発明の第二の実施態様を略示した図であり、ここで、第二酸化物層4に隣接したMe52Ow(Me5は金属であり、3<w≦4)からなる第三酸化物層51が、第二酸化物層4上に形成されている。

【図3】Ia−3対称性を有する種々の立方晶系金属酸化物の半単位格子寸法(Å)を示す図。

【図4】立方晶系半導体材料の単位格子寸法を示す図。

【図5】Ia−3対称性を有する種々の立方晶系金属酸化物の(111)表面単位格子寸法(Å)を示す図。

【図6】六方晶系半導体材料の(0001)表面単位格子寸法を示す図。

【実施例】

【0055】

実施例

実施例1

ビクスビアイトに関連する酸化物バッファ層を介した、Si(001)基板ウェハ1上のシリコン−ゲルマニウム(Si1-aGea、a=0〜1;"SiGe")からなる表面層8のヘテロエピタキシー

本発明の一実施態様(図2を参照のこと)によれば、SiGeからなるヘテロエピタキシャル表面層8を、Si(001)基板ウェハ1上に、Ia−3型の混合バッファ酸化物層を介して、大域的に積層させるのに適した構造が設けられ、それによって、a=0(Si100%)からa=1(Ge100%)までの全範囲の組成にわたることが可能となる。本発明の利点は、a)適当な混合バッファ酸化物混合物を用いて所望の格子寸法を整合することによって高い構造品質の、及び、b)後堆積処理を通じて絶縁性金属ケイ酸塩又は二酸化シリコン界面層を半導体構造と酸化物バッファとの間に組み込むことによって高い電気的界面品質の、SiGeからなる単結晶表面層8を作製することにある。

【0056】

A)Si(001)上の出発酸化物テンプレート構造の作製

基板ウェハ1(工程a))は、例えば一般にSiベースの集積回路(IC)の作製において用いられるようなSi(001)ウェハであってよい。実績のあるSi(001)ウェハ洗浄法(RCA、ピラニア(Piranha)等)を適用した後、混合複酸化物(Pr2O3)1-x(Y2O3)x(x=0.5)からなる第一酸化物層3を、工程b)において、キューブ・オン・キューブ型のエピタキシーにより(001)配向で成長させる。前記薄膜の層及びエピタキシャル関係を、以下でXRDにより測定する。薄膜の化学量論を以下で定量XPSを用いて分析し、場合によりRBSにより較正する。Siの格子寸法(格子定数a=5.431nm)に完全に適合する第一酸化物層3を成長させるためには、Pr2O3とY2O3との50:50混合物を用いることが必要である。第一酸化物層3の厚さは典型的には10〜100nmの範囲内である。薄膜の厚さを、以下で非破壊的にXRR測定により測定する。引き続き、(Pr2O3)1-y(Y2O3)yからなり、Y2O3含分が0(y=0)にまで段階的に低減している、約10nm厚の第二酸化物層4を、工程c)において堆積させる。前記構造は、工程d)において、約10nmの厚さの化学量論的組成Pr2O3からなる第三酸化物層52の成長のためのテンプレートの役割を果たす。ウェハを冷却せずに、工程e)において熱処理(後堆積アニーリング、"PDA")を行い、この材料系を酸素1気圧で約500℃で30分間加熱する。基板温度測定を、以下で、基板の近傍に位置する熱電対素線を用いて実施する。PDA工程は同時に以下の2つの主要な目標を達成する役割を果たす。第一に、ビクスビアイトに関連する酸化物構造の高い酸素伝導性によって、基板ウェハ1と第一酸化物層3との間の境界の後堆積酸化が、適度な温度で、比較的厚い酸化物層を介しても可能となる。異なる熱膨張係数("サーマルミスマッチ効果")による欠陥の発生を回避するために基板ウェハ1から第一酸化物層3を切り離すことに加え、得られた金属ケイ酸塩又は化学量論的二酸化シリコンのいずれかの第一非晶質中間層2は、高い電気的品質(高い絶縁性、低い界面準位密度、低いk値による低い容量結合等)の誘電構造をもたらす。電気的特性を、以下で周波数及び温度依存のCV及びJV測定技術により決定する。

【0057】

第二に、第一非晶質中間層2の形成の後に、進行中のPDA処理で、約10nm厚の第三酸化物層50の化学量論的組成Pr2O3を酸化させてPrO2とし、このようにしてこれを第三酸化物層51に変換する。全ての希土(RE)酸化物のうち、酸化プラセオジム及び酸化セリウムのみが三価の他に四価の酸化物化合物をも形成する。酸化プラセオジムはPr2O3並びにPrO2が安定な化合物であるという利点をもたらすのに対して、セリウムの場合にはCeO2への強度の傾向が存在する。この点に関して、PrO2化合物はその格子酸素が弱結合していることで知られているため、以下で論じるように、前記化合物は本発明のこの実施態様において、後続のPDA工程の間に格子酸素を放出することによって、後に、埋込酸化物と、半導体材料からなる表面層8との間の境界の酸化を達成するための「内部酸素リザーバー」として用いられる。

【0058】

B1)エピタキシャルシリコンの緩和及び歪み表面層8の積層

本発明は、完全に緩和した、並びに歪んだ、又は圧縮されたエピタキシャルシリコン層をSi(001)基板ウェハ1上に積層させるためのオプションを提供する。歪み及び緩和現象を、高解像度X線回折及びラマン分光分析技術により測定する。この目的のために、A部の出発酸化物テンプレート構造を、工程f)において、約10nm厚の(Pr2O3)1-z(Y2O3)zからなる組成傾斜を有する第四酸化物層6によりエピタキシャル成長させる。複酸化物薄膜成長は、PrO2の格子定数(a=0.533nm)に適合するためにz=0.9の組成で出発し;その後、その組成が変化することによって、完全に緩和したか又は歪んだエピタキシャルSi(001)の表面層8の成長のためにその格子寸法を調整する。第一に、引張歪下にあるSi(001)のエピタキシャル表面層8は、Y2O3含分が0にまで低下した場合(z=0)に成長することができる。格子寸法がシリコンの結晶構造よりも約2.5%大きい純粋なPr2O3上層が生じる。この点において、工程g)におけるSiによるエピタキシャル成長は、電子並びに正孔移動度を増加させるためのデバイスに関連する歪みを有するSi(001)の表面層8を作製するのに適当である。第二に、工程f)における、(Pr2O3)1-z(Y2O3)zからなり、z=0.5で終わる、組成傾斜を有する第四酸化物層6による成長の場合、酸化物テンプレートはSi格子寸法に整合し、従って、工程g)において、Si(001)の完全に緩和した表面層8を作製するのに適当である。第三に、(Pr2O3)1-z(Y2O3)zからなり、上部で純粋なY2O3(z=1)層で終わる、組成傾斜を有する第四酸化物層6は、格子寸法がSiよりも約2.5%小さい半導体成長に関するテンプレートを提供する。この方法によって、工程g)において、デバイスに関連する圧縮応力下にあるエピタキシャルSi(001)の表面層8の成長が可能となる。酸化物テンプレートからSi(001)の歪み又は緩和表面層8を切り離すために、最終的なPDA処理を工程h)において行う。ここでも、第四酸化物層6の、Ia−3に関連する(Pr2O3)1-z(Y2O3)z複酸化物の高い酸素伝導性は中心的な物理的特性であり、この物理的特性によって、第三酸化物層51のPrO2の弱結合格子酸素を、Si(001)のエピタキシャル表面層8と第四酸化物層6との間の境界の酸化を達成するのに用いることが可能となる。このプロセスにおいて、第三酸化物層51の埋込PrO2はPr2O3に還元され、それによって、この層は第三酸化物層52へと変換され、その一方で、金属ケイ酸塩又はSiO2の第二非晶質中間層が界面に生じる。成長した材料スタックを冷却する前に第二非晶質中間層7を作製することは、酸化物と表面層8の半導体の異なる熱膨張係数による欠陥の発生を回避するための、並びに、高品質の電気的特性(絶縁性、低い電荷トラッピング密度等)を保証するための、重要な要件である。

【0059】

B2)エピタキシャルSi1-aGea(a=0〜1)の、歪み及び緩和表面層8の積層

B2の部で論じた酸化物支持系を、異なる化学量論的組成のエピタキシャルSiGe薄膜の、緩和並びに歪み表面層8の積層のために確実に用いることができる。第一に、種々の緩和SiGe層を、格子を整合させた(Pr2O3)1-z(Y2O3)z複酸化物薄膜の第四酸化物層6の上部に成長させることができる。例えば、80%のGe含分を有するSiGeの表面層8は、z=0の場合に、格子を整合させた(Pr2O3)1-z(Y2O3)z薄膜の第四酸化物層6上で、完全に緩和した状態で成長する。第二に、引張並びに圧縮歪下にある応力を受けたSiGe層を実現することができる。例えば、Ge100%の層には、z=0〜1の全ての可能な組成の(Pr2O3)1-z(Y2O3)zの第四酸化物層6上に圧縮歪みが生じる。しかしながら、a=1以下の組成のエピタキシャルSi1-aGea薄膜の完全に緩和した表面層8を、Ia−3関連の第四酸化物層6上に成長させるためには、格子寸法が十分に大きい新たな酸化物化合物が第四酸化物層6において必要である。最良の選択は、Geの格子寸法(a=0.5658nm)をわずかに超える極めて有効な酸素イオン伝導体Bi2O3(格子定数a=0.566nm)である。層厚約10nmの(Bi2O3)1-x(Y2O3)xの組成傾斜を有する第四酸化物層6を、工程f)において、A部で詳細に記載された第三酸化物層51の上部に成長させる。工程f)における酸化物成長は、PrO2の格子寸法(a=0.533nm)に整合させるために、(Bi2O3)1-z(Y2O3)z(z=0.92)の組成で開始する。その後、Bi2O3の割合を増加させて、目標となるエピタキシャルSiGeの表面層8の格子寸法に整合させる。例えば、工程g)において、完全に緩和したGe100%の薄膜の成長を達成するために、第四酸化物層6が、その上部層領域において(Bi2O3)1-z(Y2O3)z(z=0.03)の組成であることによって、完全な格子整合が達成される。最終的に、冷却の前に、PDA処理を工程h)において実施し、第三酸化物層51の埋込"酸素リザーバー"PrO2から第四酸化物層6と表面層8との間の境界への酸素拡散を活性化する。この処理において第三酸化物層51のPrO2がPr2O3に還元される一方で、金属ケイ酸塩又はSiO2の第二非晶質中間層7が埋込界面の酸化により生じる。B2部における界面層の役割は、B1部で詳細に論じたのと同様である。

【0060】

実施例2

ビクスビアイトに関連する酸化物バッファ層を介したSi(111)基板ウェハ1上の窒化インジウム(InN)及び窒化ガリウム(GaN)薄膜のヘテロエピタキシー

本発明の他の実施態様に関連して(図2を参照のこと)、六方晶系ウルツ鉱InN(0001)及びGaN(0001)薄膜を、Si(111)の基板ウェハ1上に、Ia−3型の混合バッファ酸化物層を介して大域的に積層させるのに適当な構造が設けられる。前記薄膜の層及びエピタキシャル関係を、以下でXRDにより測定する。III−V族及びII−VI族化合物半導体のうちの立方晶系閃亜鉛鉱と六方晶系ウルツ鉱結晶構造との共存によって、全面的に立方晶系IV−IV族半導体の世界にわたって技術的に十分に確立されたSi(001)ウェハ配向の優位性が崩壊する。本発明が、六方晶系ウルツ鉱構造で結晶化する新規の有用な半導体材料の積層の挑戦にも取り組むための十分な柔軟性を提供することは、本発明の利点の一つである。低指数(0001)底面がウルツ鉱に関連する構造の最も安定な表面配向であるため、擬似六方晶系Si(111)基板表面は、この半導体薄膜の格子対称に合致するための最良の選択である。ビクスビアイトに関連するバッファ酸化物構造は、Si(111)基板上に立方晶系(111)表面配向で成長する。この結果はもっともであり、それというのも、この表面は立方晶系結晶の場合には最も密であり、従って最も安定な配向であるためである。実施例1で詳細に論じた本発明の格子整合及び界面工学的戦略に加えて、安定な表面配向を伴うヘテロエピタキシャル薄膜構造の成長は、ビクスビアイトに関連する酸化物バッファを介してSi(111)プラットホーム上にウルツ鉱に関連する半導体を積層させる場合には更なる利点である。

【0061】

A)Si(111)上の出発酸化物テンプレート構造の作製

基板ウェハ1はオン又はオフ配向Si(111)ウェハであってよく、かつ十分に実績のあるSi(111)洗浄法(RCA、ピラニア、NH4Fエッチ等)により洗浄する。Si(111)上への酸化物テンプレート構造の作製(工程a)〜e))は、実施例1のA)部に示した説明にほぼ従う。主な相違点は、第一酸化物層3及び第二酸化物層4の混合複酸化物(Pr2O3)1-x(Y2O3)x(x=0.5〜0)並びに第三酸化物層51のPrO2がSi(111)上に立方晶系(111)表面配向で成長するという点である。薄膜の化学量論を以下で定量XPSを用いて分析し、場合によりRBSにより較正する。

【0062】

B1)緩和六方晶系ウルツ鉱エピタキシャルInN(0001)層の積層

A部の酸化物テンプレート構造は、(111)表面配向を有する(Pr2O3)1-z(Sc2O3)zの単結晶第四酸化物層6により工程f)においてエピタキシャル成長する。立方晶系PrO2(111)面の表面単位格子寸法に関する格子整合は、z=0.37により特徴付けられる組成を用いることにより達成される。六方晶系InN(0001)底面の幾分小さな格子寸法(格子定数a=0.355nm)に整合させるために、組成傾斜を有する(Pr2O3)1-z(Sc2O3)zの第四酸化物層6を堆積させねばならならず、この層の組成は上部表面層領域においてz=0.85となる。引き続き、工程g)において、(0001)表面配向を有する六方晶系InNの完全に緩和した表面層8を堆積させることができる。冷却の前に、工程h)においてPDA処理を実施し、第三酸化物層51のPrO2の弱結合格子酸素を用いた界面酸化による表面層8と第四酸化物層6との引き離しを行う。

【0063】

B2)歪み六方晶系ウルツ鉱エピタキシャルGaN(0001)層の積層

エピタキシャルGaN(0001)薄膜の積層のために、(111)配向を有する(Pr2O3)1-z(Mn2O3)zの組成傾斜を有する第四酸化物層6を用いなければならない。A部の酸化物テンプレートのエピタキシャル成長は、複酸化物構造(Pr2O3)1-z(Mn2O3)z(z=0.28)の格子整合により達成される。第四酸化物層6の厚さの増加に伴い、Pr2O3の含分がゼロに低減する。複酸化物構造の上部表面領域における化学量論的組成Mn2O3の使用は、元素周期系の公知の全てのビクスビアイトに関連する酸化物構造のうちで、Mn2O3が最も小さな構造寸法を有する結晶構造であるという事実に基づく。結果として、立方晶系Mn2O3(111)面の表面単位格子寸法(格子定数a=0.333nm)は、GaN(0001)底面の幾分小さな値(格子定数a=0.319nm)に整合する。ビクスビアイトバッファ酸化物アプローチもGaNの格子寸法への完全な整合に適しているわけではないが、支持酸化物バッファと六方晶系GaN(0001)の表面層8との間に残っている約4%の格子不整合が、昨今使用されるGaNヘテロエピタキシーのためのSiC及びAl2O3基板の場合の四倍小さいことは、本発明の重要な利点の一つである。格子不整合がより小さいことに加えて、PDA工程中の界面酸化による表面層8と第四酸化物層6との切り離し工程h)は、より低い欠陥密度を有する他の基板上のGaN薄膜のヘテロエピタキシー(工程g))を可能にするための、本発明によりもたらされた更なる改善点である。

【0064】

実施例3

工程a)Si(111)基板の作製:

Si技術プラットホームにおける高品質の(0001)配向単結晶ウルツ鉱InN薄膜の大域的な積層を、シリコン(Si)からなりかつ(111)配向を有する単結晶基板ウェハ1で開始する。前記薄膜の層及びエピタキシャル関係を、以下でXRDにより測定する。このSi表面配向を選択するのは、立方晶系Si(111)結晶面が擬似六方晶系表面対称性を示し、これが、六方晶系ウルツ鉱構造で結晶化するIII−V化合物半導体層の大域的な積層を達成するのに最適であるためである。Si(111)ウェハは300mmの直径を有し、±0.5°の精度でオン配向されており、非ドープである。電気的特性を、以下で周波数及び温度依存のCV及びJV測定技術により測定する。Siベースのマイクロエレクトロニクスにおいて十分に実績のある標準Si(111)ウェハ洗浄技術により洗浄する。Si(111)ウェハをピラニアウェットエッチングに曝し、次いで40%NH4F溶液中で30分間さらに処理し、その後脱イオン水でリンスする。この方法は結果的に原子的に平滑なSi(111)表面が得られることで知られている。次いで、水素末端Si(111)ウェハを湿潤化学的処理の直後に酸化物堆積チャンバ内に挿入する。ここで、酸化物の堆積の前に、Si(111)ウェハを超高真空条件下で700℃でアニールすることによって、水素を脱着し、(7×7)のSi(111)再構成出発表面を作製する。表面の再構築を以下でRHEED技術により測定する。

【0065】

工程b)(Pr2O3)0.5(Y2O3)0.5からなる第一酸化物層3の堆積:

酸化物堆積を、可能な限り正確にSi格子寸法と整合する高品質の酸化物シード層を用いて開始する。この酸化物シード層は単結晶であり、立方晶系Ia−3結晶構造で結晶化する。Si(111)配向に関するエピタキシャル関係は、その(111)表面標準がSi(111)表面標準に対して平行に配列しており、かつ、Si<−1−12>方位に沿ったその<11−2>方向の配列により面内対称性に整合するという事実により与えられる。このエピタキシャル配向は、Si(111)基板上の酸化物薄膜のBタイプのエピタキシーと呼称される。この酸化物シード層は、混合(Pr2O3)1-x(Y2O3)x(但し、x=0〜約0.5の組成)層を用いることにより作製される。薄膜の化学量論を以下で定量XPSを用いて分析し、場合によりRBSにより較正する。この化学量論は、Pr2O3及びY2O3のバルク格子定数が、立方晶系Si結晶構造(a=5.431nm)に対して、それぞれ約2%大きすぎる及び小さすぎるという事実から生じる。(Pr2O3)0.5(Y2O3)0.5薄膜は、別個のPr2O3及びY2O3るつぼからの同時蒸着により、相応して較正された材料フラックスを電子ビーム照射セルの出力を用いて調節することによって作製される。製品規格に相応して99.99〜99.999%の範囲内の目標となる高純度の材料のみを、蒸着るつぼ内に装入する。Si(111)ウェハ上の混合(Pr2O3)0.5(Y2O3)0.5薄膜の形成を達成するために、750℃のSi(111)基板温度を選択する。基板温度測定を、以下で、基板の近傍に位置する熱電対素線を用いて実施する。Si(111)上の高品質(Pr2O3)0.5(Y2O3)0.5シード層は10nm厚であり、0.5nm/秒の速度で成長する。成長速度キャリブレーションを、XRR厚さ測定により、堆積時間の関数として実施する。薄膜の厚さを、以下で非破壊的にXRR測定により測定する。

【0066】

工程c)組成傾斜を有する(Pr2O3)1-y(Y2O3)y(y=0.5〜0)からなる第二酸化物層4の堆積:

次いで、Si(111)基板に対して酸化物シード層として同様のエピタキシャル関係を有する組成傾斜を有する(Pr2O3)1-y(Y2O3)y層が、上部で、Y2O3含分yが0.5から0へと段階的に低減することによって成長する。この酸化物組成における変化は、組成傾斜を有する(Pr2O3)1-y(Y2O3)y薄膜の厚さが10nmとなった後に終了する。

【0067】

工程d)Pr2O3からなる第三酸化物層50の堆積:

成長プロセスを中断することなく、20nm厚の純粋なPr2O3層を、組成傾斜を有する(Pr2O3)1-y(Y2O3)y層構造の上部で成長させる。この設計されたウェハ構造の成長工程の間、成長温度を約750℃でほぼ一定に保ち、薄膜は0.5nm/秒の厚さの割合で成長する。

【0068】

工程e)第一非晶質中間層2の形成及び第三酸化物層50の酸化:

この構造を、以下で後堆積アニーリング(PDA)処理することによって、同時に、a)非晶質中間薄膜構造(=第一非晶質中間層2)を、Si基板ウェハ1と、第一から第三酸化物層3、4、50からなる酸化物バッファとの間に導入し、かつ、b)上部の純粋なPr2O3薄膜50を酸化させて化学量論的組成PrO2(=第三酸化物層51)に変換する。この構造を分子酸素1気圧中で温度600℃で30分間PDA処理に曝すことによって、ここに記載された性質の50nm厚の酸化物ヘテロ構造の下方に、約5nm厚の非晶質中間層2を作製することができる。高温ウェハの処理は、この段階でのヘテロ構造の熱サイクルによる欠陥発生を回避するための重要な要件である。XPS及びTof−SIMSスパッタリング技術によって、非晶質中間層2が、Si基板ウェハ1と直接の接触するほぼ純粋なSiO2層を伴って、ケイ酸塩の化学量論的組成を示すことが証明された。相応して、Siウェハ構造自体には金属汚染物は検出できなかった。

【0069】

同じPDA処理の間に、上部の20nm厚の純粋なPr2O3層(第三酸化物層50)が完全に酸化されてPrO2(第三酸化物層51)に変換される。(111)配向PrO2はSi(111)基板に対して(Pr2O3)1-x(Y2O3)xヘテロ構造と同じエピタキシャル関係を有し、かつ、200ミリバールを超える酸素圧で300℃を上回る温度に曝された場合にはPr2O3の最終酸化生成物をもたらす。

【0070】

工程f)半導体材料からなる表面層8の格子寸法に整合させるための第四酸化物層6の堆積:

次の工程f)は、ウルツ鉱構造を有する、単結晶の機能性(0001)配向InN表面層8の堆積のためのIa−3ベースの酸化物バッファ層の格子寸法を調節することからなる。Si(111)表面格子寸法(a=0.384nm)に対して、六方晶系InN(0001)底面の幾分小さな格子寸法(a=0.3548nm)に基づき、Pr2O3はより大幅に小さい格子寸法を有するIa−3酸化物と合金化されねばならない。この場合、Sc2O3はa=0.348nmの(111)表面単位格子寸法で用いられる。材料は、ここでも、高純度(99.99〜99.999%)の目標で充填された個々のセルから蒸着した電子ビームである。組成傾斜を有する(Pr2O3)1-z(Sc2O3)z層は、単結晶(111)配向PrO2層の上部で750℃の成長温度での同時蒸着により堆積される。(Pr2O3)1-z(Sc2O3)z薄膜は単結晶であり、Si(111)基板に対して、堆積された(Pr2O3)1-y(Y2O3)y(y=0.5〜0)ヘテロ構造と同じエピタキシャル関係を示す。PrO2(111)の格子寸法とInN(0001)表面単位格子の格子寸法とを整合させるために、(Pr2O3)1-z(Sc2O3)zの組成を典型的に10〜20nmの厚さ範囲にわたってz=0.37〜z=0.85に段階的に変化させる。格子調節された(Pr2O3)1-z(Sc2O3)zヘテロ構造を安定化し、かつ機能性InN薄膜の積層に関して原子スケールに制限された粗さを伴うフラットな酸化物バッファを達成するために、5nmの厚さを有する(Pr2O3)0.15(Sc2O3)0.85酸化物層を場合により追加で堆積させる。

【0071】

工程g)単結晶(0001)配向ウルツ鉱InNからなる表面層8の堆積:

InN薄膜は、ガス系を通じて導入されたチャンバ内の窒素と反応するクヌーセンセルからの高精製金属In(99.99〜99.999%)の蒸着によって、酸化物バッファ上に成長する。Inと反応する窒素は、プラズマ源支援成長技術で生成された原子窒素である。InNは(0001)配向ウルツ鉱構造で結晶化する。成長温度は750℃の範囲内であり、200nm厚のエピタキシャルInN薄膜は0.5nm/秒の速度で成長する。(0001)配向InNは、その面内ベクトル<10−10>で<01−1>方位に沿って配列することにより、酸化物バッファ上で単結晶を成長させることが判明した。このIa−3ベースの結晶構造の(111)配向立方晶系酸化物バッファ層上のInN薄膜のエピタキシャル関係は、a) (0001)底面がウルツ鉱III−V族化合物半導体の最も安定な表面配向であるという事実、並びに、b) (Pr2O3)0.15(Sc2O3)0.85酸化物バッファ格子寸法がInN(001)面内寸法の整合のために調節されているという事実により説明することができる。

【0072】

工程h)第二非晶質中間層7の形成:

保護窒素雰囲気下における高温ウェハの処理技術により、設計されたウェハ構造を、InN堆積の直後に、第二のPDA処理にかける。この第二のPDA処理の目的は、ここでも2つあり、即ち、a) 機能性InN層(=表面層8)の格子構造を酸化物バッファ(第一から第四酸化物層3、4、51、6を含む)から切り離し、それによって熱的な不整合の問題による不所望の欠陥を回避するため、並びに、b) 温度処理によるInN薄膜構造の長距離秩序を改善するためである。

【0073】

非晶質界面薄膜構造の作製:InN薄膜は、酸化物バッファとInN層8との間に非晶質中間層7を後堆積作製することによって、酸化物バッファから切り離される。この目的のために、ヘテロ構造内に組み込まれたPrO2層51を内部酸素リザーバーとして用いる。そのルーズに結合した格子酸素に基づき、PrO2薄膜は活性化酸素のキャリアとして作用する。500℃という低い温度であっても、内部PrO2薄膜からPr2O3への還元が起こる。Si(111)/酸化物バッファ界面反応は、第一のPDA工程により前記条件下ですでに飽和しているため、放出された格子酸素は主に酸化物バッファ/InN境界で吸着される。この穏やかな条件でのIa−3結晶構造をベースとする(Pr2O3)1-z(Sc2O3)z酸化物層の高い酸素伝導性に基づき、酸化反応は酸化物バッファ/InN境界で認められ、これにより、約5nm厚の非晶質In2O3界面層が形成する。

【0074】

高品質の単結晶InN(0001)ウルツ鉱薄膜:1000℃未満でのIa−3酸化物結晶の金属カチオンの低い移動度、並びに界面におけるブロッキング非晶質In2O3層の存在に基づき、単結晶InN(0001)薄膜を、拡散プロセスによる不所望な金属汚染物のリスクなしに、高められた温度で、保護窒素雰囲気下で、900℃で1時間、PDA処理にかける。熱処理は、半導体薄膜成長の間に生じる欠陥の修復によりInN薄膜の長距離秩序を改善するのに役立つ。この方法により作製された単結晶(0001)配向InN薄膜は、1平方センチメートル当たり107個の欠陥を示す。

【符号の説明】

【0075】

1 基板ウェハ、2 第一非晶質中間層、3 第一酸化物層、4 第二酸化物層、6 第四酸化物層、7 第二非晶質中間層、8 表面層、31 第一酸化物層、50 第三酸化物層、51 第三酸化物層、52 第三酸化物層

【技術分野】

【0001】

本発明は、層状の半導体ウェハ及びその製造法に関する。

【背景技術】

【0002】

SOIウェハ(セミコンダクター・オン・インシュレーター)は、一般に単結晶シリコンからなる基板ウェハ(ハンドルウェハ又はベースウェハ)と、電気絶縁性材料の層(いわゆる埋込酸化物層(buried oxide layer)、BOX)と、これに連結した半導体材料の表面層(上層又はデバイス層)とを含み、ここで、前記表面層は、電子部品の製造のために設けられるいわゆる活性層である。

【0003】

SOIウェハは種々の方法で製造することができる:第一に、幅広く用いられている方法は、半導体材料の薄層をドナーウェハから基板ウェハへと移設することである。前記の移設の前に、ドナーウェハの表面又は基板ウェハの表面又はこれら双方を酸化させることによって、絶縁性層を形成させる。前記方法は層の移設(layer transfer)と称される。第二に、酸素イオンをその表面の一つに注入し、基板ウェハを引き続きアニーリングして二酸化シリコン層を形成させることによって、絶縁性層をシリコン基板ウェハ内に直接形成させることができる。前記方法は"SIMOX"と称される。

【0004】

第一の方法(層の移設)は作業の多い処理工程のために費用がかかる。前記方法は、シリコンに対しては十分に、かつゲルマニウムに対してはある程度開発されたものであるが、別の半導体、例えば窒化ガリウム(GaN)、酸化亜鉛(ZnO)又は活性層に使用され得る他の材料に対しては、十分に開発されたものではない。更に、前記方法は、そのために適当な直径のバルクウェハが存在するような半導体材料に限定されているが、これは多くの重要な材料、例えば炭化シリコン(SiC)、ヒ化ガリウム(GaAs)又は窒化ガリウム(GaN)に対して問題である。

【0005】

第二の方法(SIMOX)は、そのために適当な直径のバルクウェハが存在し、かつ、イオン注入及び後注入アニーリング工程による埋込酸化物層の形成が実現可能であるような材料に限定されている。これは、特にイオン注入用の所望の装置及び長い処理時間のためにコストがかさむ。

【0006】

例えば論文H. J. Osten et al., "Growth of crystalline praseodymium oxide on silicon", Journal of Crystal Growth 235(2002), 229-234及びT. Schroeder et al., "Structure, twinning behavior, and interface composition of epitaxial Si(111) films on hex-Pr2O3(0001)/Si(111) support systems", Journal of Applied Physics 98(2005), 123513-1-123513-6においてエピ−Si/六方晶Pr2O3/Si系に関して記載されているように、シリコンウェハ上の、ヘテロエピタキシャル埋込酸化物及び半導体層の後続の堆積は、SOIウェハ製造の第三の方法を提供する。前記方法は、六方晶系結晶構造を有する酸化プラセオジムからなる絶縁体層をシリコン基板ウェハ上に、かつ引き続きシリコン層を絶縁体層上にエピタキシャル堆積させることを含む。

【0007】

WO03/096385A2には類似の方法が開示されている。前記特許文献には、絶縁体層用の材料として、酸化セシウム(CeO2)、窒化アルミニウム(AlN)及び酸化ランタンアルミニウム(LaAlO3)が記載されている。前記材料はシリコンのものに近い格子定数及び立方晶系結晶構造を有する。LaAlO3のような三元材料は、絶縁体層の格子定数を重なった半導体層(例えばシリコン−ゲルマニウム、SiGe)に適合させるために使用することができる。場合により、非晶質酸化シリコンの薄層を、シリコン基板ウェハとエピタキシャル堆積絶縁体層との間の界面で、酸化雰囲気下での熱処理により成長させることができる。前記層は、低い誘電率を有する誘電体が所望される場合に有利に形成される。WO03/096385A2には前記の酸化シリコン層のその他の効果は何ら列挙されていない。

【0008】

WO03/096385A2記載のSOIウェハが、これを電子デバイスの作製のための基板として使用する場合にいくつかの欠点を有することが判明した。

【0009】

格子定数の適合は、極めて限定された範囲内でのみ可能であり:La2O3、LaAlO3及びAl2O3は異なる結晶構造を有する。La2O3が立方晶系Ia−3結晶構造を有するのに対して、Al2O3はR3CH対称を有するコランダム構造を有する。双方の酸化物を混合した場合、La/Al比に応じて構造の多様性が生じ、例えばLaAlO3は室温でR−3mR対称を有するペロフスカイト様構造を有する。構造が異なるために、La2O3とAl2O3とを0から1以下の任意の所望の比で混合することはできず、即ちミシビリティギャップが存在する。ペロフスカイト様構造は約0.8〜約1.2のLa/Al比に対してのみ存在する。更に、前記構造は、単結晶立方晶系半導体材料をその上にエピタキシャル堆積させるのには不適当である。

【0010】

シリコン基板からの埋込酸化物格子の不完全な切り離しの結果、a)ひずみのミスフィットにより、及びb)ヘテロ構造における材料の異なる熱膨張係数に基づく熱的な不整合により、欠陥が発生する。例えば、直前に記載した効果によって、SOIウェハの製造における熱的ランピング(アニーリング並びに冷却サイクル)の間に、並びにICデバイスの加工の間に、SOI構造内に微細な亀裂が形成される。

【0011】

絶縁体層及び薄い付加的な酸化シリコン層は一緒に不十分な分離をもたらす。エピタキシャル酸化物は一般に、電流路に対して垂直に配向されることによって漏れ電流をブロックする粒界の不在に基づき、幾分高い漏れ電流を示す。薄い非晶質SiO2層も、ダイレクトトンネリング現象の領域における厚さの値に基づき、有効でない。比較的厚いSiO2層は全ての場合において達成不可能であるが、ウェハを高温でアニールする場合に限って達成可能である。しかしながらこれによってエピタキシャル酸化物層の結晶化度が低下し、従って表面半導体層の完全な成長のための基礎が台無しになる。このことは、酸化工程に引き続き"リペアアニール(repair anneal)"が推奨されるために明らかとなった(WO03/096385A2、第5頁第16行)。更に、寄生チャージトラッピング効果による埋込酸化物におけるヒステリシスフローティングボディ効果を回避するために、界面準位密度の厳密な制御が必要とされる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】WO03/096385A2

【非特許文献】

【0013】

【非特許文献1】H. J. Osten et al., "Growth of crystalline praseodymium oxide on silicon", Journal o Crystal Growth 235 (2002), 229-234

【非特許文献2】T. Schroeder et al., "Structure, twinning behavior, and interface composition of epitaxial Si(111) films on hex-Pr2O3(0001)/Si(111) support systems", Journal of Applied Physics 98 (2005), 123513-1-123513-6

【発明の概要】

【発明が解決しようとする課題】

【0014】

従って、本発明の課題は、高い結晶品質を有する、多様な材料からなる、完全に緩和した、又は歪んだ半導体層を積層するために絶縁体層の格子寸法を調整するための高い柔軟性を許容する、SOI(semiconductor on insulator)構造の作製のための基板を提供することである。他の課題は、十分な格子の切り離し、並びに、半導体層と基板ウェハとの間の絶縁を達成することである。所望の用途に適当なパラメータを伴う界面層の作製によってSi基板との界面を正確に制御することのできる酸化物構造が必要とされている。

【課題を解決するための手段】

【0015】

本発明は、以下の層:

− 実質的にシリコンからなる単結晶基板ウェハ1

− 電気絶縁性材料を含み、かつ2nm〜100nmの厚さを有する第一非晶質中間層2

− 立方晶系Ia−3結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有する単結晶第一酸化物層3

を、示される順序で含むことを特徴とする半導体ウェハに関する。

【0016】

本発明は、以下の工程:

a)基板ウェハ1を設ける工程

b)第一酸化物層3を基板ウェハ1の少なくとも1つの表面上にエピタキシャル堆積させる工程、及び

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、第一非晶質中間層2を基板ウェハ1と第一酸化物層3との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、上記の半導体ウェハを製造するための第一の方法にも関する。

【0017】

本発明は更に、以下の工程:

a)基板ウェハ1を設ける工程であって、その際、前記基板ウェハはSi(111)の結晶格子配向を有するものとする、

b)第一酸化物層31を基板ウェハ1の少なくとも1つの表面上にエピタキシャル堆積させる工程であって、その際、前記第一酸化物層31は、六方晶系結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有するものとする、

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、六方晶系結晶構造を有する第一酸化物層31を、立方晶系Ia−3結晶構造を有する第一酸化物層3に変換し、かつそれによって更に、第一非晶質中間層2を基板ウェハ1と第一酸化物層3との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、上記の半導体ウェハを製造するための第二の方法にも関する。

【0018】

第一の工程a)(図1及び2)において、実質的に単結晶シリコンからなる単結晶基板ウェハ1が設けられるが、この単結晶基板ウェハ1は有利にシリコン90%〜100%、更に有利にシリコン98%〜100%からなる。基板ウェハはシリコン技術分野において広く公知である通例のドーパント又は不純物を含んでよい。基板ウェハ1は有利にSi(001)、Si(111)又はSi(110)の結晶格子配向を有する。

【0019】

本発明によれば、単結晶第一酸化物層3は前記方法の工程b)において基板ウェハ1の少なくとも1つの表面上にエピタキシャル堆積される(図1及び2)。第一酸化物層3は(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属である)の組成を有する。100%のミシビリティを保証するために、酸化物Me12O3及びMe22O3がIa−3対称性を有する金属Me1及びMe2を使用するのが好適である。有利に、Me1及びMe2の各々は希土類金属又は遷移金属であり、最も有利に、Me1はプラセオジムであり、Me2はイットリウムである。Siに対して、Pr2O3は約2%大きすぎ、Y2O3は約2%小さすぎる。従って、前記混合物は、50:50ベース、即ち(Pr2O3)0.5(Y2O3)0.5で、Siの格子寸法に合致し得る。更に前記混合物は、Pr2O3で終了し、かつ酸化の際に、以下で工程d)において記載されている"内部酸素リザーバー"を組み込むという利点を提供する。しかしながら、これは幾つかの可能性の単に一例に過ぎない。添え字xは不等式0≦x≦1、有利に不等式0<x<1を満たしており、かつ第一酸化物層3の格子定数が基板ウェハの材料の格子定数と0%〜5%、有利に0%〜2%異なるように適合される。Siの格子寸法に完全に合致する酸化物は存在しない。混合によってのみ完全に整合させることができる。

【0020】

有利に、第一酸化物層3は均一な組成を有しており、それゆえ、その全厚にわたって均一な格子定数を有する。しかしながら、直ちに組成勾配を伴って出発することも可能である。有利に、第一酸化物層3の厚さは少なくとも1nmである。

【0021】

第一酸化物層3は立方晶系Ia−3結晶構造を有する。大抵の場合、特に基板ウェハ1の表面が(001)又は(110)配向性の場合には、第一酸化物層3は工程b)において基板ウェハ1の表面のすぐ上にエピタキシャル成長することができる。しかしながら、基板ウェハ1が(111)配向表面を有する場合には、立方晶系Ia−3酸化物は常に直に成長し得るとは限らない。例えば、Pr2O3はSi(111)表面上で六方相として成長する。立方晶系酸化物の直接の成長が不可能である場合には、六方晶系結晶構造を有する第一酸化物層31が工程b)において基板ウェハ1の少なくとも1つの表面上に堆積される。前記層はその後、(熱力学的に安定な)立方晶系Ia−3結晶構造を有する第一酸化物層3に変換される。前記の相転移は、以下に記載する工程e)の熱処理の間に自動的に達成される。熱処理を相転移と界面最適化工程とに分割することも可能である。

【0022】

場合による工程c)(図1及び2)において、単結晶第二酸化物層4を第一酸化物層3の表面上にエピタキシャル堆積させることができる。第二酸化物層4は更に、立方晶系Ia−3結晶構造と(Me32O3)1-y(Me42O3)y(ここで、Me3及びMe4の各々は金属である)の組成とを有する。100%のミシビリティを保証するために、酸化物Me32O3及びMe42O3がIa−3対称性を有する金属Me3及びMe4を使用するのが好適である。有利に、Me3及びMe4の各々は希土類金属又は遷移金属であり、最も有利に、Me4はプラセオジムであり、Me4はイットリウムである。添え字yは不等式0≦y≦1、有利に不等式0<y<1を満たす。第二酸化物層4は層の厚さに沿って変化する組成を有する。yは第一酸化物層3との境界で値y1で出発し、第二酸化物層4の厚さにわたって第二酸化物層4の材料の格子定数の変化が達成されるように第二酸化物層4の厚さにわたって変化する。yは第二酸化物層4の表面で値y2で終わる。制限された欠陥密度を伴う単結晶酸化物の成長を保証するために、値y1は、第二酸化物層4の格子定数が、第一酸化物層3に対する第二酸化物層4の境界で、第一酸化物層3の材料の格子定数と0%〜2%異なるように選択されている。有利に、値y2は、前記層間の格子整合を達成するために、第二酸化物層4の表面上に堆積すべき層の格子定数に応じて選択される。第二酸化物層4における欠陥密度を最小化するために、y1とy2との間の濃度勾配の変動による第二酸化物層4の格子定数の変化は、有利に、対象となる酸化物成分において、一方では歪み効果と、他方では欠陥核形成エネルギーとの間の相互作用に関して最適化される。

【0023】

工程c)は、第二酸化物層4の表面上に堆積させるべきいずれかの付加的な層(例えば単結晶半導体材料からなる表面層8又は第三酸化物層50)が第一酸化物層3とほぼ同じ格子定数を有する場合には省略することができる。そうでない場合には工程c)を実施するのが有利であり、この工程c)によって、値y1を隣接する第一酸化物層3の格子定数に適合させ、第二酸化物層の組成を第二酸化物層の厚さにわたって適当な様式に変化させ、かつ堆積すべき次の層の格子定数に適合する値y2で終わることができる。

【0024】

その他の場合による工程d)(図2)において、立方晶系Ia−3結晶構造とMe52O3の組成とを有する単結晶第三酸化物層50を第二酸化物層4の表面上にエピタキシャル堆積させる。Me52O3は、更にMe52Ow(3<w≦4)の組成を有するより高級な酸化物へと酸化し得る金属酸化物である。有利に、Me5は希土類金属又は遷移金属である。典型例はwが3〜4の範囲で動く種々の酸化物相Me52Owを示すプラセオジム(Pr)及びテルビウム(Tb)であるが、二酸化セリウム(CeO2)及び二酸化ネオジム(NdO2)(w=4)という特別な場合も挙げられる。工程d)は工程b)の後又は工程b)及びc)の後でかつ工程e)の前に実施される。前記工程を行う場合、Me52O3からなる第三酸化物層50を更に酸化させ、そのようにして、後続の工程e)の間に、Me52Ow(3<w≦4)からなる第三酸化物層51へと変換する。第三酸化物層51は、以下で工程h)として記載される更なる熱処理の間に、第二非晶質中間層7の形成を促進する酸素リザーバーとして機能する。前記層の厚さは有利に1nm〜100nmの範囲内である。

【0025】

更なる工程e)(図1及び2)において、得られた層状のウェハは酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃、有利に300〜600℃の温度で、10〜100分間熱処理される。酸素は分子酸素(O2又はオゾン、O3)の形か、又は酸素化合物、例えば一酸化二窒素(N2O)の形か、又は原子酸素の形で供給されてよい。酸素含有プラズマを使用することも可能である。前記の熱処理により、第一非晶質中間層2が基板ウェハ1と第一酸化物層3との間の界面に形成される。第一非晶質中間層2は2nm〜100nm、有利に3nm〜10nmの厚さを有する。第一酸化物層3の材料に応じて、第一非晶質中間層2は二酸化シリコン又は金属ケイ酸塩又は双方を含む。第一中間非晶質層2の厚さは、熱処理の条件(温度、継続時間、酸素部分圧、供される酸素の形状)により決定される。従って、熱処理の条件は、所望の厚さ、従って所望の電気的特性を有する中間非晶質層2を達成するために選択される。第一非晶質中間層2の目的は二つあり、即ち、第一には、熱的な不整合の問題(欠陥発生、薄膜クラッキング等)を回避するための硬質Si基板ウェハ1からの第一酸化物層3及び場合により他の酸化物層の格子の切り離しであり、第二には、設計されたウェハ構造の電気的特性を最適化することである(典型的には、1Vで10-8A/cm2未満の漏れ電流;4〜16の有効な誘電率値を伴うキャパシタンス、1012/cm2未満の界面準位の密度、10MV/cm以下のbox酸化物の高い降伏電界等)。

【0026】

例えば、シリコン基板ウェハ1と第一酸化物層3との間の境界の後堆積酸化は、Si(111)上の単結晶立方晶系Y2O3酸化物層の場合には系を分子酸素1気圧で600℃で30分間加熱することにより行われ、その結果、ケイ酸イットリウムからなる6nm厚の非晶質中間層が生じる。ヘテロ構造の構造的及び電気的特性の改善に関する非晶質中間層2の有効性は、以下のように制御される。構造に関しては、硬質シリコン基板1からの酸化物薄膜の切り離しは、立方晶系Y2O3薄膜が処理後に完全に緩和されているという事実により制御される。特に、酸化物薄膜構造における基板に誘導された歪みが解放され、単結晶酸化物薄膜は非晶質界面層2上で浮き、そのようにして、相応する格子空間を有するそのバルク構造が採用される。この状況において、薄膜と基板との間の熱的な不整合の問題は回避されるため、Y2O3薄膜は堅固に結合されたY2O3/Si(111)ヘテロ構造の場合に対して改善された結晶品質を示す。電気的特性に関して、非晶質中間層は±1Vでの漏れ電流を10-8A/cm2未満の値に低減し、かつ8MV/cmの高さの絶縁破壊電界を達成する。更に、1011/cm2未満の界面準位密度を、付加的なガス処理(例えばフォーミングガス(forming gas)アニーリング等)の適用後に非晶質中間層の形成により実現することができる。

【0027】

上記の厚さの上記の第一非晶質中間層2の形成には、大気から、少なくとも第一酸化物層3を通過して、第一酸化物層3とシリコン基板ウェハ1との間の界面までの酸素の拡散が必要とされる。酸化物層のスタックは数十ナノメートルの厚さを有してよい。WO03/096385A2と比較して、この拡散は、本発明による第一酸化物層3及び場合により他の酸化物層に関して規定された材料によって非常に促進される。酸化物における酸素伝導性はイオン伝導の特別な場合である。組み込まれたイオン、この場合酸素アニオンのホッピングプロセスによって、特別な格子部位(間隙、欠陥等)への物質移動が生じるが、これにはいかなる場合にもホストマトリックスのある程度のフレキシビリティーが必要とされる。Ia−3結晶構造を有するMe2O3酸化物は、いわゆる規則酸素空格子結晶構造に属する。このIa−3結晶構造を有するMe2O3酸化物の固有の空格子構造によって、200℃の低さの温度であっても酸素の拡散が起こることが考慮される結晶格子の柔軟性がもたらされ、前記化合物は公知の最良の酸素伝導体の中に位置づけられる。本発明の発明者は、第一酸化物層3がIa−3対称性を有する(Me12O3)1-x(Me22O3)xからなる場合、工程e)の熱処理の間に比較的低温であっても、十分に厚い第一非晶質中間層2が生じうることを見出した。低温酸化アニールはエピタキシャル酸化物層の結晶化度を保持することができる。一般に、固体化学のタム(Tamm)の法則によれば、酸化物中のイオン移動度は、溶融温度のほぼ半分未満の温度に関して無視できるほどである。しかしながら、タムの法則は、金属カチオンには当てはまるが立方晶系Ia−3結晶構造の酸素副格子に関しては当てはまらないことが知られているということは、本発明にとって重要である。特に、立方晶系Ia−3結晶構造の溶融温度は典型的に2000℃を十分に上回るため、1000℃未満では実質的な金属カチオン物質移動は起こらないが、300℃の低さの温度であっても高い酸素移動度が検出される。このIa−3結晶構造を有するA2O3酸化物の特性は、酸化周囲において、一方では、所望の特性を有する酸化物層3、4、50を含むバッファ酸化物薄膜の下方に非晶質中間層2を作製するために、しかしまた一方ではSi基板ウェハ1中への不所望な金属カチオン拡散を回避するために、大きな温度ウィンドウを開放する。Si基板中の金属汚染物は厳密に回避されねばならず、なぜならば、この不純物は一般にはウェハ構造の電気的特性(担体の耐用年数、移動度等)にマイナスの影響を与えることが知られているためである。

【0028】

場合による工程d)が工程e)の前に実施された場合、工程e)の熱処理では、第一非晶質中間層2が形成されるだけではなく、更に、上記のように、第三酸化物層50のMe52O3が酸化されてMe52Ow(3<w≦4)となり、このようにして第三酸化物層50が第三酸化物層51へと変換される(図2)。Me5がプラセオジムである場合、酸化後にw=4であり、即ちPrO2が形成される。前記層は更なる工程h)において内部酸素リザーバーとしての役割を果たす。

【0029】

場合による工程f)(図2)において、単結晶第四酸化物層6を第三酸化物層51の表面上にエピタキシャル堆積させることができる。第四酸化物層6は更に立方晶系Ia−3結晶構造と(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属である)の組成とを有する。100%のミシビリティを保証するために、酸化物Me62O3及びMe72O3がIa−3対称性を有する金属Me6及びMe7を使用するのが好適である。有利に、Me6及びMe7の各々は希土類金属、遷移金属、例えばスカンジウム(Sc)、イットリウム(Y)又はマンガン(Mn)又は典型金属、例えばインジウム(In)、タリウム(Tl)、アンチモン(Sb)又はビスマス(Bi)である。添え字zは不等式0≦z≦1、有利に不等式0<z<1を満たす。第二酸化物層4と同様に、第四酸化物層6は層の厚さにそって変化する組成を有する。zは第三酸化物層51との境界で値z1で出発し、第四酸化物層6の厚さにわたって第四酸化物層6の材料の格子定数の変化が達成されるように第四酸化物層6の厚さにわたって変化する。zは第四酸化物層6の表面で値z2で終わる。金属Me6及びMe7並びに値z1は、第四酸化物層6の格子定数が、第三酸化物層51に対する、第四酸化物層6の境界で、第三酸化物層51の格子定数と整合するように選択されてよい。また有利に、金属Me6及びMe7並びに値z2は、前記層間の格子の整合を達成するために、第四酸化物層6の表面上に堆積すべき層の格子定数に応じて選択される。

【0030】

工程f)は有利に工程d)及びe)と一緒にのみ、d)→e)→f)の順序で実施される。工程d)が省略される、即ちMe52O3からなる第三酸化物層50(これは後に酸化されてMe52Owとなり、ここで3<w≦4である)が堆積されない場合、第四酸化物層6は不要である。第四酸化物層6は第一に、第三酸化物層の値からの格子定数を、第四酸化物層6の表面上に堆積された更なる付加的な層、例えば半導体材料からなる表面層8の値からの格子定数に適合させる役割を果たす。

【0031】

Me52Ow(3<w≦4)からなる第三酸化物層51が存在する場合であっても、第四酸化物層6の表面上に堆積すべきいずれかの付加的な層(例えば単結晶半導体材料からなる表面層8)が第三酸化物層3とほぼ同じ格子定数を有するのであれば、工程f)を省略することができる。そうでない場合には工程f)を実施するのが有利であり、この工程f)によって、値z1を隣接する第三酸化物層51の格子定数に適合させ、第四酸化物層の組成を第四酸化物層の厚さにわたって適当な様式に変化させ、かつ堆積すべき次の層の格子定数に適合させた値z2で終わることができる。(格子定数の例を図3及び4に示す。)

「格子定数に適合させた」という表現は、格子整合又は定義された様式での格子不整合を意味し得る。次の層が圧縮歪みのある層の場合、隣接した酸化物層は次の層よりも小さい格子定数を有していなければならない。次の層が引張歪みを示す場合には、隣接した酸化物層はより大きな格子定数を有していなければならない。この原則は、酸化物層と単結晶半導体材料からなる表面層8との間のいずれの界面に関しても当てはまる。例えば、純粋シリコンからなる表面層8の場合、比較的高い電荷担体移動度に基づくIC関連性能の向上を達成するためには、2%を上回る引張歪みのミスフィットが必要とされる。

【0032】

少なくとも、シリコン基板ウェハ1、第一非晶質中間層2及び第一酸化物層3を含む本発明による層状の半導体ウェハは、有利に、半導体材料からなる表面層8のエピタキシャル堆積のための基板として使用することができる。前記層は、更なる場合による工程g)において(図1及び2)、第一酸化物層3の表面上に(即ち工程a)、b)及びe)の後に;図1及び2)、第二酸化物層4の表面上に(即ち工程a)、b)、c)及びe)の後に;図1)、第三酸化物層51の表面上に(即ち工程a)、b)、c)、d)及びe)の後に;図2)、又は、第四酸化物層6の表面上に(即ち工程a)、b)、c)、d)、e)及びf)の後に;図2)堆積されてよい。

【0033】

表面層8の半導体材料は、例えばIV族半導体、例えばシリコン(Si)、ゲルマニウム(Ge)、シリコン−ゲルマニウム(Si1-aGea、0<a<1)、炭化シリコン(SiC);III−V族半導体、例えば第リン化ガリウム(GaP)、リン化アルミニウム(AlP)、窒化ガリウム(GaN)、ヒ化ガリウム(GaAs)、ヒ化アルミニウム(AlAs)、ヒ化インジウム(InAs)、窒化インジウム(InN)、リン化インジウム(InP)、GaAs格子に完全に整合する半導体、例えばリン化ガリウムインジウム(Ga0.51In0.49P)又はリン化インジウムヒ素(In0.51As0.49P);II−VI半導体、例えば硫化亜鉛(ZnS)及び酸化亜鉛(ZnO)であってよい。全ての材料は単結晶である。

【0034】

酸化物層のスタックは、立方晶系Ia−3結晶構造を有し、かついかなる場合においても基板ウェハ1と同じ配向を有する(即ちSi(001)ウェハ上では(001)、Si(110)ウェハ上では(110)及びSi(111)ウェハ上では(111))。表面層8は以下の構造及び配向を有してよい:Si(001)ウェハが基板1として使用される場合、表面層8も立方晶系結晶構造及び(001)配向を有する。Si(110)ウェハが基板1として使用される場合、表面層8も立方晶系結晶構造及び(110)配向を有する。Si(111)ウェハが基板1として使用される場合、表面層8は立方晶系結晶構造及び(001)配向か、又は六方晶系結晶構造及び(0001)配向を有してよい。

【0035】

表面層8は緩和していても歪んでいてもよい。半導体材料の歪んだ層の堆積が意図される場合、この層の厚さは擬似格子整合成長に関してクリティカルな厚さを越えるべきではない。

【0036】

表面層8は目標となる適用に応じて有利に10nm〜50μmの厚さを有する。

更なる場合による工程h)において、得られた層状のウェハは200〜1000℃、有利に300〜600℃の温度で10〜100分間熱処理され、それによって、第四酸化物層6と表面層8との間の界面に、電気絶縁性材料を含む第二非晶質中間層7が形成される。この第二非晶質中間層7は有利に0.5nm〜100nm、更に有利に2nm〜100nm、極めて有利に3nm〜10nmの厚さを有する。隣接する酸化物層(一般には第四酸化物層6)の材料に応じて、第二非晶質中間層7は二酸化シリコン又は金属ケイ酸塩又は双方を含む。第二非晶質中間層7の重要性は適用に依る。例えば、完全空乏型CMOS技術の場合には、エピタキシャル酸化物層の高すぎるキャパシタンス及びリーク値に基づく不所望のバックチャネル及びクロストーク効果を回避する必要がある。

【0037】

第二中間非晶質層7の厚さは、熱処理の条件(即ち温度及び継続時間)により決定される。例えば、ヘテロ構造を保護窒素雰囲気中で600℃で30分間アニールした場合、ケイ酸プラセオジムからなる5nm厚の非晶質中間層7が、エピタキシャルシリコン層8と、組み込まれたPrO2層51を伴うPr2O3ベースのバッファ酸化物層6との間に形成されることが見出された。第二非晶質中間層7は、第一非晶質中間層2と同じ目標、即ち、熱的な不整合の問題を回避し、かつ電気的特性を改善するために、半導体層8を硬質支持ヘテロ構造から切り離すという目標を果たす。典型的なパラメータを、非晶質中間層2の作製の説明の中で示す。

【0038】

場合による工程h)は、有利に、表面層8が工程g)で堆積された後にのみ、即ち工程g)と一緒にのみ適用される。

【0039】

工程h)は有利に、工程g)の直後に、2つの工程間に層状のウェハを冷却することなく実施される。これによって、酸化物と表面層8の半導体との異なる熱膨張係数による欠陥の発生を回避することができ、それと同時に、質の高い電気的特性(絶縁性、低い電荷トラッピング密度等)を保証することができる。

【0040】

上記の厚さの第一非晶質中間層2の形成には、大気から、少なくとも第一酸化物層3を通過して、第一酸化物層3とシリコン基板ウェハ1との間の界面までの酸素の拡散が必要とされる。第二非晶質中間層7の形成の際に、半導体ウェハの表面は半導体材料からなる表面層8により被覆されるため、酸素含有雰囲気から半導体ウェハへの酸素の拡散は実質的にブロックされる。従って、半導体材料からなる表面層8との間の界面を酸化するために酸素含有雰囲気を用いることはほぼ不可能である。しかしながらそれにもかかわらず、この酸化は第二非晶質中間層7の形成のためには必要であるため、内部酸素源を酸化物層のスタック内に組み込むのが有利である。この役割は、有利に、Me52Ow(3<w≦4)(これは前記の通り、工程d)におけるMe52O3の層の堆積及び工程e)におけるこの層の酸化により作製されたもの)からなる上記の第三酸化物層51によって果たされ得る。

【0041】

工程h)における熱処理の間、Me52Owは還元されて再度Me52O3となり、それによって、第三酸化物層51が第三酸化物層52に変換される。余分な酸素は(存在する場合には)第四酸化物層6を通じて容易に拡散することができ、かつ、半導体材料からなる表面層8と、隣接する酸化物層(例えば第四酸化物層6)との間の界面で、半導体材料を酸化させることができる。例えば、PrO2は標準状態下で安定な酸化物化合物である。しかしながら、半導体材料と接触して、界面での酸化反応はPrO2における比較的ルーズに結合した格子酸素により促進される。結果的に、外部の酸素供給が絶たれた場合、PrO2は300℃を超える温度でPr2O3に還元され、半導体薄膜の酸化物が界面に形成される。例えば、ケイ酸プラセオジムの形成が生じるSiO2との混合の場合と同様に、接触する材料に応じて、Pr2O3をこの半導体酸化物と混合することができる。

【0042】

WO03/096385A2と比較して、本発明による半導体ウェハは以下の利点を有する:

まず第一に、本発明の発明者は、調節可能な格子パラメータを有する立方晶系Ia−3構造を有する混合金属酸化物を、エピタキシャル成長法を用いて、シリコン基板ウェハ上に容易に堆積させることができることを見出した。前記混合金属酸化物は、六方晶系(AlN:P63mc)又は三斜晶系(LaAlO3:R−3mR)対称性を有するWO03/096385A2に記載されている調節可能な格子パラメータを有する材料よりも、シリコンの立方晶系結晶格子に適している。

【0043】

更に、本発明は、WO03/096385A2の場合のような通常は高度に特殊化された系となるヘテロ−エピタキシーアプローチの固有の融通性の欠如を克服した。本発明の混合バッファ酸化物アプローチは、立方晶系Ia−3A2O3結晶構造をベースとしており、前記構造は周期系にわたってほぼ共通であり、従って、表面層8のための数多くの有用な半導体材料に適合させることができる。

【0044】

一例として、図3には、Me62O3及びMe72O3としてのみならず場合によってMe12O3、Me22O3、Me32O3又はMe42O3として用いることのできる多様な立方晶系金属酸化物の、半単位格子寸法(Å;1Å=0.1nm)を示す。全ての立方晶系Me2O3Ia−3結晶構造の単位格子寸法は、数パーセント以内で、最も一般的な立方晶系半導体構造の格子の2倍の大きさである。このようにして、立方晶系半導体上の前記酸化物のヘテロエピタキシーによって、極めて密な形態としての(2×2の)一致した格子が形成される。格子整合可能性のより容易な評価に関して、立方晶系半導体の単位格子寸法(図4)を、立方晶系Me2O3Ia−3酸化物の格子寸法の半値と比較する(図3)。

【0045】

図3及び4は、基板ウェハ1がSi(001)表面配向を有する場合に当てはまる。これら2つの二元金属酸化物を混合することにより、二元酸化物の格子定数間の全ての格子定数範囲が達成可能である。立方晶系Ia−3結晶構造を有する全ての二元金属酸化物は100%混合可能である。従って、一方ではシリコン基板ウェハ1に適合する適当な金属酸化物(Me12O3、Me22O3、Me32O3、Me42O3)、及び他方では表面層8の半導体材料に適合する適当な金属酸化物(Me62O3及びMe72O3)を容易に選択することができる。図3において明らかである通り、約0.47nm〜約0.57nmの広範囲の半単位格子寸法が有効である。図4に、表面層8のための材料として使用することができる幾つかの立方晶系半導体材料の単位格子寸法(Å)を示す。濃灰色領域は、Me2O3Ia−3酸化物(Meは希土類元素である)のみを混合することにより整合させることのできる格子パラメータの範囲を覆っている。灰色領域は、Me2O3Ia−3酸化物(Meは希土類元素、遷移金属又は典型金属元素である)を混合することにより整合させることのできる格子パラメータを含む。薄灰色領域は、Me2O3Ia−3酸化物(Meは希土類元素である)を混合することにより±4%以内で整合させることのできる格子パラメータを覆っている。

【0046】

図5及び6は、基板ウェハがSi(111)表面配向を有する場合の、相当するデータを示す。図5は、図3に示されたものと同じ立方晶系金属酸化物の(111)表面単位格子寸法(Å)を示す。図6に、表面層8のための材料として使用することができる多様な六方晶系半導体材料の(0001)表面単位格子寸法(Å)を示す。全ての立方晶系(111)Me2O3Ia−3結晶表面の表面単位格子寸法は、数パーセント以内で、最も一般的な六方晶系半導体構造の(0001)底面の2倍の大きさである。このようにして、(111)配向を有する前記の立方晶系酸化物上への(0001)配向六方晶系半導体のヘテロエピタキシーによって、最も密な配置としての(2×2)の一致した格子が形成される。格子整合可能性のより容易な評価のために、六方晶系半導体の(0001)単位格子寸法(図6)を、立方晶系(111)Me2O3Ia−3酸化物表面の格子寸法の半値と比較する(図5)。図6中の影つきの領域は、図4中のものと同じ意味を有する。

【0047】

更に、全く同一の材料の表面層8を、しばしば、完全に緩和した、又は歪んだ様式で積層することができる。このアプローチの高い柔軟性は、このようにして、原則的に、今まで達成されてない構造品質(1012/cm2以下の欠陥密度等)でSi技術プラットフォーム上にエピタキシャル層系を作製するという利点、又は、今まで不可能であった新規の材料のための組み込みのアプローチへの道も開くという利点さえも提供する。

【0048】

更なる重要な利点は、Ia−3構造を有する金属酸化物が、その高い酸素伝導性で十分に公知であるという事実である。この特性に加えて、例えばPrO2の形の内部酸素リザーバーを組み込むというオプションは、非晶質中間層2、7が、エピタキシャル酸化物層3〜6とSi基板ウェハ1との間、及び必要であればエピタキシャル酸化物層3〜6と表面層8との間に形成されるという利点をもたらす。前記の中間層は、格子を切り離し、それによって幾何学的な格子不整合並びに熱的不整合による欠陥の発生を回避するために重要である。確実に、エピタキシャル堆積表面層8の高い構造品質は、その電気的特性(電荷担体移動度、耐用年数、故障までの平均時間等)の優れた特性へと転換する。更に、非晶質中間層2、7は、ヘテロ構造の電気的特性(酸化物の絶縁、キャパシタンス、界面トラップ等)を調整する上で極めて重要な役割を果たす。

【0049】

更に、例えばY2O3のような幾つかのIa−3A2O3酸化物は、高い熱伝導性、大型化マイクロ電子デバイスの分野における多くの適用に関する利点を示す。

【0050】

本発明は、エピタキシャル堆積及び熱処理工程のみによって、高品質SOIウェハを作製することを可能にする。本発明は有利に、いかなるデバイス構造も有しないバージンシリコンウェハに適用される。本発明による層は、有利にシリコンウェハの少なくとも1つの完全に平坦な表面上に堆積される。

【0051】

層のエピタキシャル堆積法:

ビクスビアイト(bixbyite)混合酸化物成分及び半導体の双方共に、それぞれPVD及びCVDと略される物理蒸着法又は化学蒸着法によって堆積させることができる。PVDの場合、目標となる材料は、一般的な電子衝撃及び/又は熱蒸着技術により加熱される。CVDの場合、実績のある多くのCVD技術が適用される(高圧CVD、液体パルスCVD等)。堆積温度は200〜1200℃の範囲内であるが、400〜800℃の範囲内のサーマルバジェットでの成長条件が有利である。種々の目標物からの蒸着フラックスを、所望の組成の混合薄膜(例えば、化学量論的組成の傾斜を有する混合バッファ酸化物薄膜、化合物半導体薄膜、例えばSiGe等)を作製するために調節することができる。堆積フラックスは典型的には1〜100nm/秒の範囲内である。

【0052】

測定法:

構造:薄膜及び界面層の厚さ並びに表面及び界面の各々の粗度を、非破壊的に、界面技術(例えばX線反射光測定及び偏光解析)により試験する。更に、走査プローブ技術、例えばAFM及びSTMを、表面粗度パラメータの定量化のために適用することができる。層の結晶品質を、主にX線回折技術により特性決定する。面内及び面外X線回折測定を、Si基板ウェハに対する、酸化物バッファ及び半導体層のエピタキシャル関係の決定に用いる。X線回折は更に、薄膜の長距離秩序に関する高度に平均化された情報をもたらし、例えば欠陥密度及び歪み効果を定量化することができる。欠陥密度及び歪みに関するこれらの結果を、更に、TEM及びラマン研究により実証することができる。ヘテロ構造の化学量論は、非破壊的にRBSによって、又は破壊的にXPS及びTof−SIMSスパッタリング技術を用いて研究される。前記のTof−SIMSスパッタリング技術は、ヘテロ構造における高感度の不純物レベルでの測定にも適用される。

【0053】

電気的特性:リーケージの研究は、J−V測定(温度依存;過渡的等)により実施することができる。前記測定は、バッファ酸化物の誘電率並びに界面準位密度の挙動を研究するために、周波数依存のC−V測定により補足される。更に、DLTSを、酸化物/半導体境界での界面並びにトラップ準位の研究に適用することができる。ホール測定を、エピタキシャル半導体層内での電荷担体濃度並びに移動度の決定に用いる。

【図面の簡単な説明】

【0054】

【図1】本発明の第一の実施態様を略示した図であり、ここで、半導体材料からなる表面層8が第二酸化物層4の表面のすぐ上方に堆積されている。

【図2】本発明の第二の実施態様を略示した図であり、ここで、第二酸化物層4に隣接したMe52Ow(Me5は金属であり、3<w≦4)からなる第三酸化物層51が、第二酸化物層4上に形成されている。

【図3】Ia−3対称性を有する種々の立方晶系金属酸化物の半単位格子寸法(Å)を示す図。

【図4】立方晶系半導体材料の単位格子寸法を示す図。

【図5】Ia−3対称性を有する種々の立方晶系金属酸化物の(111)表面単位格子寸法(Å)を示す図。

【図6】六方晶系半導体材料の(0001)表面単位格子寸法を示す図。

【実施例】

【0055】

実施例

実施例1

ビクスビアイトに関連する酸化物バッファ層を介した、Si(001)基板ウェハ1上のシリコン−ゲルマニウム(Si1-aGea、a=0〜1;"SiGe")からなる表面層8のヘテロエピタキシー

本発明の一実施態様(図2を参照のこと)によれば、SiGeからなるヘテロエピタキシャル表面層8を、Si(001)基板ウェハ1上に、Ia−3型の混合バッファ酸化物層を介して、大域的に積層させるのに適した構造が設けられ、それによって、a=0(Si100%)からa=1(Ge100%)までの全範囲の組成にわたることが可能となる。本発明の利点は、a)適当な混合バッファ酸化物混合物を用いて所望の格子寸法を整合することによって高い構造品質の、及び、b)後堆積処理を通じて絶縁性金属ケイ酸塩又は二酸化シリコン界面層を半導体構造と酸化物バッファとの間に組み込むことによって高い電気的界面品質の、SiGeからなる単結晶表面層8を作製することにある。

【0056】

A)Si(001)上の出発酸化物テンプレート構造の作製

基板ウェハ1(工程a))は、例えば一般にSiベースの集積回路(IC)の作製において用いられるようなSi(001)ウェハであってよい。実績のあるSi(001)ウェハ洗浄法(RCA、ピラニア(Piranha)等)を適用した後、混合複酸化物(Pr2O3)1-x(Y2O3)x(x=0.5)からなる第一酸化物層3を、工程b)において、キューブ・オン・キューブ型のエピタキシーにより(001)配向で成長させる。前記薄膜の層及びエピタキシャル関係を、以下でXRDにより測定する。薄膜の化学量論を以下で定量XPSを用いて分析し、場合によりRBSにより較正する。Siの格子寸法(格子定数a=5.431nm)に完全に適合する第一酸化物層3を成長させるためには、Pr2O3とY2O3との50:50混合物を用いることが必要である。第一酸化物層3の厚さは典型的には10〜100nmの範囲内である。薄膜の厚さを、以下で非破壊的にXRR測定により測定する。引き続き、(Pr2O3)1-y(Y2O3)yからなり、Y2O3含分が0(y=0)にまで段階的に低減している、約10nm厚の第二酸化物層4を、工程c)において堆積させる。前記構造は、工程d)において、約10nmの厚さの化学量論的組成Pr2O3からなる第三酸化物層52の成長のためのテンプレートの役割を果たす。ウェハを冷却せずに、工程e)において熱処理(後堆積アニーリング、"PDA")を行い、この材料系を酸素1気圧で約500℃で30分間加熱する。基板温度測定を、以下で、基板の近傍に位置する熱電対素線を用いて実施する。PDA工程は同時に以下の2つの主要な目標を達成する役割を果たす。第一に、ビクスビアイトに関連する酸化物構造の高い酸素伝導性によって、基板ウェハ1と第一酸化物層3との間の境界の後堆積酸化が、適度な温度で、比較的厚い酸化物層を介しても可能となる。異なる熱膨張係数("サーマルミスマッチ効果")による欠陥の発生を回避するために基板ウェハ1から第一酸化物層3を切り離すことに加え、得られた金属ケイ酸塩又は化学量論的二酸化シリコンのいずれかの第一非晶質中間層2は、高い電気的品質(高い絶縁性、低い界面準位密度、低いk値による低い容量結合等)の誘電構造をもたらす。電気的特性を、以下で周波数及び温度依存のCV及びJV測定技術により決定する。

【0057】

第二に、第一非晶質中間層2の形成の後に、進行中のPDA処理で、約10nm厚の第三酸化物層50の化学量論的組成Pr2O3を酸化させてPrO2とし、このようにしてこれを第三酸化物層51に変換する。全ての希土(RE)酸化物のうち、酸化プラセオジム及び酸化セリウムのみが三価の他に四価の酸化物化合物をも形成する。酸化プラセオジムはPr2O3並びにPrO2が安定な化合物であるという利点をもたらすのに対して、セリウムの場合にはCeO2への強度の傾向が存在する。この点に関して、PrO2化合物はその格子酸素が弱結合していることで知られているため、以下で論じるように、前記化合物は本発明のこの実施態様において、後続のPDA工程の間に格子酸素を放出することによって、後に、埋込酸化物と、半導体材料からなる表面層8との間の境界の酸化を達成するための「内部酸素リザーバー」として用いられる。

【0058】

B1)エピタキシャルシリコンの緩和及び歪み表面層8の積層

本発明は、完全に緩和した、並びに歪んだ、又は圧縮されたエピタキシャルシリコン層をSi(001)基板ウェハ1上に積層させるためのオプションを提供する。歪み及び緩和現象を、高解像度X線回折及びラマン分光分析技術により測定する。この目的のために、A部の出発酸化物テンプレート構造を、工程f)において、約10nm厚の(Pr2O3)1-z(Y2O3)zからなる組成傾斜を有する第四酸化物層6によりエピタキシャル成長させる。複酸化物薄膜成長は、PrO2の格子定数(a=0.533nm)に適合するためにz=0.9の組成で出発し;その後、その組成が変化することによって、完全に緩和したか又は歪んだエピタキシャルSi(001)の表面層8の成長のためにその格子寸法を調整する。第一に、引張歪下にあるSi(001)のエピタキシャル表面層8は、Y2O3含分が0にまで低下した場合(z=0)に成長することができる。格子寸法がシリコンの結晶構造よりも約2.5%大きい純粋なPr2O3上層が生じる。この点において、工程g)におけるSiによるエピタキシャル成長は、電子並びに正孔移動度を増加させるためのデバイスに関連する歪みを有するSi(001)の表面層8を作製するのに適当である。第二に、工程f)における、(Pr2O3)1-z(Y2O3)zからなり、z=0.5で終わる、組成傾斜を有する第四酸化物層6による成長の場合、酸化物テンプレートはSi格子寸法に整合し、従って、工程g)において、Si(001)の完全に緩和した表面層8を作製するのに適当である。第三に、(Pr2O3)1-z(Y2O3)zからなり、上部で純粋なY2O3(z=1)層で終わる、組成傾斜を有する第四酸化物層6は、格子寸法がSiよりも約2.5%小さい半導体成長に関するテンプレートを提供する。この方法によって、工程g)において、デバイスに関連する圧縮応力下にあるエピタキシャルSi(001)の表面層8の成長が可能となる。酸化物テンプレートからSi(001)の歪み又は緩和表面層8を切り離すために、最終的なPDA処理を工程h)において行う。ここでも、第四酸化物層6の、Ia−3に関連する(Pr2O3)1-z(Y2O3)z複酸化物の高い酸素伝導性は中心的な物理的特性であり、この物理的特性によって、第三酸化物層51のPrO2の弱結合格子酸素を、Si(001)のエピタキシャル表面層8と第四酸化物層6との間の境界の酸化を達成するのに用いることが可能となる。このプロセスにおいて、第三酸化物層51の埋込PrO2はPr2O3に還元され、それによって、この層は第三酸化物層52へと変換され、その一方で、金属ケイ酸塩又はSiO2の第二非晶質中間層が界面に生じる。成長した材料スタックを冷却する前に第二非晶質中間層7を作製することは、酸化物と表面層8の半導体の異なる熱膨張係数による欠陥の発生を回避するための、並びに、高品質の電気的特性(絶縁性、低い電荷トラッピング密度等)を保証するための、重要な要件である。

【0059】

B2)エピタキシャルSi1-aGea(a=0〜1)の、歪み及び緩和表面層8の積層

B2の部で論じた酸化物支持系を、異なる化学量論的組成のエピタキシャルSiGe薄膜の、緩和並びに歪み表面層8の積層のために確実に用いることができる。第一に、種々の緩和SiGe層を、格子を整合させた(Pr2O3)1-z(Y2O3)z複酸化物薄膜の第四酸化物層6の上部に成長させることができる。例えば、80%のGe含分を有するSiGeの表面層8は、z=0の場合に、格子を整合させた(Pr2O3)1-z(Y2O3)z薄膜の第四酸化物層6上で、完全に緩和した状態で成長する。第二に、引張並びに圧縮歪下にある応力を受けたSiGe層を実現することができる。例えば、Ge100%の層には、z=0〜1の全ての可能な組成の(Pr2O3)1-z(Y2O3)zの第四酸化物層6上に圧縮歪みが生じる。しかしながら、a=1以下の組成のエピタキシャルSi1-aGea薄膜の完全に緩和した表面層8を、Ia−3関連の第四酸化物層6上に成長させるためには、格子寸法が十分に大きい新たな酸化物化合物が第四酸化物層6において必要である。最良の選択は、Geの格子寸法(a=0.5658nm)をわずかに超える極めて有効な酸素イオン伝導体Bi2O3(格子定数a=0.566nm)である。層厚約10nmの(Bi2O3)1-x(Y2O3)xの組成傾斜を有する第四酸化物層6を、工程f)において、A部で詳細に記載された第三酸化物層51の上部に成長させる。工程f)における酸化物成長は、PrO2の格子寸法(a=0.533nm)に整合させるために、(Bi2O3)1-z(Y2O3)z(z=0.92)の組成で開始する。その後、Bi2O3の割合を増加させて、目標となるエピタキシャルSiGeの表面層8の格子寸法に整合させる。例えば、工程g)において、完全に緩和したGe100%の薄膜の成長を達成するために、第四酸化物層6が、その上部層領域において(Bi2O3)1-z(Y2O3)z(z=0.03)の組成であることによって、完全な格子整合が達成される。最終的に、冷却の前に、PDA処理を工程h)において実施し、第三酸化物層51の埋込"酸素リザーバー"PrO2から第四酸化物層6と表面層8との間の境界への酸素拡散を活性化する。この処理において第三酸化物層51のPrO2がPr2O3に還元される一方で、金属ケイ酸塩又はSiO2の第二非晶質中間層7が埋込界面の酸化により生じる。B2部における界面層の役割は、B1部で詳細に論じたのと同様である。

【0060】

実施例2

ビクスビアイトに関連する酸化物バッファ層を介したSi(111)基板ウェハ1上の窒化インジウム(InN)及び窒化ガリウム(GaN)薄膜のヘテロエピタキシー

本発明の他の実施態様に関連して(図2を参照のこと)、六方晶系ウルツ鉱InN(0001)及びGaN(0001)薄膜を、Si(111)の基板ウェハ1上に、Ia−3型の混合バッファ酸化物層を介して大域的に積層させるのに適当な構造が設けられる。前記薄膜の層及びエピタキシャル関係を、以下でXRDにより測定する。III−V族及びII−VI族化合物半導体のうちの立方晶系閃亜鉛鉱と六方晶系ウルツ鉱結晶構造との共存によって、全面的に立方晶系IV−IV族半導体の世界にわたって技術的に十分に確立されたSi(001)ウェハ配向の優位性が崩壊する。本発明が、六方晶系ウルツ鉱構造で結晶化する新規の有用な半導体材料の積層の挑戦にも取り組むための十分な柔軟性を提供することは、本発明の利点の一つである。低指数(0001)底面がウルツ鉱に関連する構造の最も安定な表面配向であるため、擬似六方晶系Si(111)基板表面は、この半導体薄膜の格子対称に合致するための最良の選択である。ビクスビアイトに関連するバッファ酸化物構造は、Si(111)基板上に立方晶系(111)表面配向で成長する。この結果はもっともであり、それというのも、この表面は立方晶系結晶の場合には最も密であり、従って最も安定な配向であるためである。実施例1で詳細に論じた本発明の格子整合及び界面工学的戦略に加えて、安定な表面配向を伴うヘテロエピタキシャル薄膜構造の成長は、ビクスビアイトに関連する酸化物バッファを介してSi(111)プラットホーム上にウルツ鉱に関連する半導体を積層させる場合には更なる利点である。

【0061】

A)Si(111)上の出発酸化物テンプレート構造の作製

基板ウェハ1はオン又はオフ配向Si(111)ウェハであってよく、かつ十分に実績のあるSi(111)洗浄法(RCA、ピラニア、NH4Fエッチ等)により洗浄する。Si(111)上への酸化物テンプレート構造の作製(工程a)〜e))は、実施例1のA)部に示した説明にほぼ従う。主な相違点は、第一酸化物層3及び第二酸化物層4の混合複酸化物(Pr2O3)1-x(Y2O3)x(x=0.5〜0)並びに第三酸化物層51のPrO2がSi(111)上に立方晶系(111)表面配向で成長するという点である。薄膜の化学量論を以下で定量XPSを用いて分析し、場合によりRBSにより較正する。

【0062】

B1)緩和六方晶系ウルツ鉱エピタキシャルInN(0001)層の積層

A部の酸化物テンプレート構造は、(111)表面配向を有する(Pr2O3)1-z(Sc2O3)zの単結晶第四酸化物層6により工程f)においてエピタキシャル成長する。立方晶系PrO2(111)面の表面単位格子寸法に関する格子整合は、z=0.37により特徴付けられる組成を用いることにより達成される。六方晶系InN(0001)底面の幾分小さな格子寸法(格子定数a=0.355nm)に整合させるために、組成傾斜を有する(Pr2O3)1-z(Sc2O3)zの第四酸化物層6を堆積させねばならならず、この層の組成は上部表面層領域においてz=0.85となる。引き続き、工程g)において、(0001)表面配向を有する六方晶系InNの完全に緩和した表面層8を堆積させることができる。冷却の前に、工程h)においてPDA処理を実施し、第三酸化物層51のPrO2の弱結合格子酸素を用いた界面酸化による表面層8と第四酸化物層6との引き離しを行う。

【0063】

B2)歪み六方晶系ウルツ鉱エピタキシャルGaN(0001)層の積層

エピタキシャルGaN(0001)薄膜の積層のために、(111)配向を有する(Pr2O3)1-z(Mn2O3)zの組成傾斜を有する第四酸化物層6を用いなければならない。A部の酸化物テンプレートのエピタキシャル成長は、複酸化物構造(Pr2O3)1-z(Mn2O3)z(z=0.28)の格子整合により達成される。第四酸化物層6の厚さの増加に伴い、Pr2O3の含分がゼロに低減する。複酸化物構造の上部表面領域における化学量論的組成Mn2O3の使用は、元素周期系の公知の全てのビクスビアイトに関連する酸化物構造のうちで、Mn2O3が最も小さな構造寸法を有する結晶構造であるという事実に基づく。結果として、立方晶系Mn2O3(111)面の表面単位格子寸法(格子定数a=0.333nm)は、GaN(0001)底面の幾分小さな値(格子定数a=0.319nm)に整合する。ビクスビアイトバッファ酸化物アプローチもGaNの格子寸法への完全な整合に適しているわけではないが、支持酸化物バッファと六方晶系GaN(0001)の表面層8との間に残っている約4%の格子不整合が、昨今使用されるGaNヘテロエピタキシーのためのSiC及びAl2O3基板の場合の四倍小さいことは、本発明の重要な利点の一つである。格子不整合がより小さいことに加えて、PDA工程中の界面酸化による表面層8と第四酸化物層6との切り離し工程h)は、より低い欠陥密度を有する他の基板上のGaN薄膜のヘテロエピタキシー(工程g))を可能にするための、本発明によりもたらされた更なる改善点である。

【0064】

実施例3

工程a)Si(111)基板の作製:

Si技術プラットホームにおける高品質の(0001)配向単結晶ウルツ鉱InN薄膜の大域的な積層を、シリコン(Si)からなりかつ(111)配向を有する単結晶基板ウェハ1で開始する。前記薄膜の層及びエピタキシャル関係を、以下でXRDにより測定する。このSi表面配向を選択するのは、立方晶系Si(111)結晶面が擬似六方晶系表面対称性を示し、これが、六方晶系ウルツ鉱構造で結晶化するIII−V化合物半導体層の大域的な積層を達成するのに最適であるためである。Si(111)ウェハは300mmの直径を有し、±0.5°の精度でオン配向されており、非ドープである。電気的特性を、以下で周波数及び温度依存のCV及びJV測定技術により測定する。Siベースのマイクロエレクトロニクスにおいて十分に実績のある標準Si(111)ウェハ洗浄技術により洗浄する。Si(111)ウェハをピラニアウェットエッチングに曝し、次いで40%NH4F溶液中で30分間さらに処理し、その後脱イオン水でリンスする。この方法は結果的に原子的に平滑なSi(111)表面が得られることで知られている。次いで、水素末端Si(111)ウェハを湿潤化学的処理の直後に酸化物堆積チャンバ内に挿入する。ここで、酸化物の堆積の前に、Si(111)ウェハを超高真空条件下で700℃でアニールすることによって、水素を脱着し、(7×7)のSi(111)再構成出発表面を作製する。表面の再構築を以下でRHEED技術により測定する。

【0065】

工程b)(Pr2O3)0.5(Y2O3)0.5からなる第一酸化物層3の堆積:

酸化物堆積を、可能な限り正確にSi格子寸法と整合する高品質の酸化物シード層を用いて開始する。この酸化物シード層は単結晶であり、立方晶系Ia−3結晶構造で結晶化する。Si(111)配向に関するエピタキシャル関係は、その(111)表面標準がSi(111)表面標準に対して平行に配列しており、かつ、Si<−1−12>方位に沿ったその<11−2>方向の配列により面内対称性に整合するという事実により与えられる。このエピタキシャル配向は、Si(111)基板上の酸化物薄膜のBタイプのエピタキシーと呼称される。この酸化物シード層は、混合(Pr2O3)1-x(Y2O3)x(但し、x=0〜約0.5の組成)層を用いることにより作製される。薄膜の化学量論を以下で定量XPSを用いて分析し、場合によりRBSにより較正する。この化学量論は、Pr2O3及びY2O3のバルク格子定数が、立方晶系Si結晶構造(a=5.431nm)に対して、それぞれ約2%大きすぎる及び小さすぎるという事実から生じる。(Pr2O3)0.5(Y2O3)0.5薄膜は、別個のPr2O3及びY2O3るつぼからの同時蒸着により、相応して較正された材料フラックスを電子ビーム照射セルの出力を用いて調節することによって作製される。製品規格に相応して99.99〜99.999%の範囲内の目標となる高純度の材料のみを、蒸着るつぼ内に装入する。Si(111)ウェハ上の混合(Pr2O3)0.5(Y2O3)0.5薄膜の形成を達成するために、750℃のSi(111)基板温度を選択する。基板温度測定を、以下で、基板の近傍に位置する熱電対素線を用いて実施する。Si(111)上の高品質(Pr2O3)0.5(Y2O3)0.5シード層は10nm厚であり、0.5nm/秒の速度で成長する。成長速度キャリブレーションを、XRR厚さ測定により、堆積時間の関数として実施する。薄膜の厚さを、以下で非破壊的にXRR測定により測定する。

【0066】

工程c)組成傾斜を有する(Pr2O3)1-y(Y2O3)y(y=0.5〜0)からなる第二酸化物層4の堆積:

次いで、Si(111)基板に対して酸化物シード層として同様のエピタキシャル関係を有する組成傾斜を有する(Pr2O3)1-y(Y2O3)y層が、上部で、Y2O3含分yが0.5から0へと段階的に低減することによって成長する。この酸化物組成における変化は、組成傾斜を有する(Pr2O3)1-y(Y2O3)y薄膜の厚さが10nmとなった後に終了する。

【0067】

工程d)Pr2O3からなる第三酸化物層50の堆積:

成長プロセスを中断することなく、20nm厚の純粋なPr2O3層を、組成傾斜を有する(Pr2O3)1-y(Y2O3)y層構造の上部で成長させる。この設計されたウェハ構造の成長工程の間、成長温度を約750℃でほぼ一定に保ち、薄膜は0.5nm/秒の厚さの割合で成長する。

【0068】

工程e)第一非晶質中間層2の形成及び第三酸化物層50の酸化:

この構造を、以下で後堆積アニーリング(PDA)処理することによって、同時に、a)非晶質中間薄膜構造(=第一非晶質中間層2)を、Si基板ウェハ1と、第一から第三酸化物層3、4、50からなる酸化物バッファとの間に導入し、かつ、b)上部の純粋なPr2O3薄膜50を酸化させて化学量論的組成PrO2(=第三酸化物層51)に変換する。この構造を分子酸素1気圧中で温度600℃で30分間PDA処理に曝すことによって、ここに記載された性質の50nm厚の酸化物ヘテロ構造の下方に、約5nm厚の非晶質中間層2を作製することができる。高温ウェハの処理は、この段階でのヘテロ構造の熱サイクルによる欠陥発生を回避するための重要な要件である。XPS及びTof−SIMSスパッタリング技術によって、非晶質中間層2が、Si基板ウェハ1と直接の接触するほぼ純粋なSiO2層を伴って、ケイ酸塩の化学量論的組成を示すことが証明された。相応して、Siウェハ構造自体には金属汚染物は検出できなかった。

【0069】

同じPDA処理の間に、上部の20nm厚の純粋なPr2O3層(第三酸化物層50)が完全に酸化されてPrO2(第三酸化物層51)に変換される。(111)配向PrO2はSi(111)基板に対して(Pr2O3)1-x(Y2O3)xヘテロ構造と同じエピタキシャル関係を有し、かつ、200ミリバールを超える酸素圧で300℃を上回る温度に曝された場合にはPr2O3の最終酸化生成物をもたらす。

【0070】

工程f)半導体材料からなる表面層8の格子寸法に整合させるための第四酸化物層6の堆積:

次の工程f)は、ウルツ鉱構造を有する、単結晶の機能性(0001)配向InN表面層8の堆積のためのIa−3ベースの酸化物バッファ層の格子寸法を調節することからなる。Si(111)表面格子寸法(a=0.384nm)に対して、六方晶系InN(0001)底面の幾分小さな格子寸法(a=0.3548nm)に基づき、Pr2O3はより大幅に小さい格子寸法を有するIa−3酸化物と合金化されねばならない。この場合、Sc2O3はa=0.348nmの(111)表面単位格子寸法で用いられる。材料は、ここでも、高純度(99.99〜99.999%)の目標で充填された個々のセルから蒸着した電子ビームである。組成傾斜を有する(Pr2O3)1-z(Sc2O3)z層は、単結晶(111)配向PrO2層の上部で750℃の成長温度での同時蒸着により堆積される。(Pr2O3)1-z(Sc2O3)z薄膜は単結晶であり、Si(111)基板に対して、堆積された(Pr2O3)1-y(Y2O3)y(y=0.5〜0)ヘテロ構造と同じエピタキシャル関係を示す。PrO2(111)の格子寸法とInN(0001)表面単位格子の格子寸法とを整合させるために、(Pr2O3)1-z(Sc2O3)zの組成を典型的に10〜20nmの厚さ範囲にわたってz=0.37〜z=0.85に段階的に変化させる。格子調節された(Pr2O3)1-z(Sc2O3)zヘテロ構造を安定化し、かつ機能性InN薄膜の積層に関して原子スケールに制限された粗さを伴うフラットな酸化物バッファを達成するために、5nmの厚さを有する(Pr2O3)0.15(Sc2O3)0.85酸化物層を場合により追加で堆積させる。

【0071】

工程g)単結晶(0001)配向ウルツ鉱InNからなる表面層8の堆積:

InN薄膜は、ガス系を通じて導入されたチャンバ内の窒素と反応するクヌーセンセルからの高精製金属In(99.99〜99.999%)の蒸着によって、酸化物バッファ上に成長する。Inと反応する窒素は、プラズマ源支援成長技術で生成された原子窒素である。InNは(0001)配向ウルツ鉱構造で結晶化する。成長温度は750℃の範囲内であり、200nm厚のエピタキシャルInN薄膜は0.5nm/秒の速度で成長する。(0001)配向InNは、その面内ベクトル<10−10>で<01−1>方位に沿って配列することにより、酸化物バッファ上で単結晶を成長させることが判明した。このIa−3ベースの結晶構造の(111)配向立方晶系酸化物バッファ層上のInN薄膜のエピタキシャル関係は、a) (0001)底面がウルツ鉱III−V族化合物半導体の最も安定な表面配向であるという事実、並びに、b) (Pr2O3)0.15(Sc2O3)0.85酸化物バッファ格子寸法がInN(001)面内寸法の整合のために調節されているという事実により説明することができる。

【0072】

工程h)第二非晶質中間層7の形成:

保護窒素雰囲気下における高温ウェハの処理技術により、設計されたウェハ構造を、InN堆積の直後に、第二のPDA処理にかける。この第二のPDA処理の目的は、ここでも2つあり、即ち、a) 機能性InN層(=表面層8)の格子構造を酸化物バッファ(第一から第四酸化物層3、4、51、6を含む)から切り離し、それによって熱的な不整合の問題による不所望の欠陥を回避するため、並びに、b) 温度処理によるInN薄膜構造の長距離秩序を改善するためである。

【0073】

非晶質界面薄膜構造の作製:InN薄膜は、酸化物バッファとInN層8との間に非晶質中間層7を後堆積作製することによって、酸化物バッファから切り離される。この目的のために、ヘテロ構造内に組み込まれたPrO2層51を内部酸素リザーバーとして用いる。そのルーズに結合した格子酸素に基づき、PrO2薄膜は活性化酸素のキャリアとして作用する。500℃という低い温度であっても、内部PrO2薄膜からPr2O3への還元が起こる。Si(111)/酸化物バッファ界面反応は、第一のPDA工程により前記条件下ですでに飽和しているため、放出された格子酸素は主に酸化物バッファ/InN境界で吸着される。この穏やかな条件でのIa−3結晶構造をベースとする(Pr2O3)1-z(Sc2O3)z酸化物層の高い酸素伝導性に基づき、酸化反応は酸化物バッファ/InN境界で認められ、これにより、約5nm厚の非晶質In2O3界面層が形成する。

【0074】

高品質の単結晶InN(0001)ウルツ鉱薄膜:1000℃未満でのIa−3酸化物結晶の金属カチオンの低い移動度、並びに界面におけるブロッキング非晶質In2O3層の存在に基づき、単結晶InN(0001)薄膜を、拡散プロセスによる不所望な金属汚染物のリスクなしに、高められた温度で、保護窒素雰囲気下で、900℃で1時間、PDA処理にかける。熱処理は、半導体薄膜成長の間に生じる欠陥の修復によりInN薄膜の長距離秩序を改善するのに役立つ。この方法により作製された単結晶(0001)配向InN薄膜は、1平方センチメートル当たり107個の欠陥を示す。

【符号の説明】

【0075】

1 基板ウェハ、2 第一非晶質中間層、3 第一酸化物層、4 第二酸化物層、6 第四酸化物層、7 第二非晶質中間層、8 表面層、31 第一酸化物層、50 第三酸化物層、51 第三酸化物層、52 第三酸化物層

【特許請求の範囲】

【請求項1】

半導体ウェハにおいて、以下の層:

− 実質的にシリコンからなる単結晶基板ウェハ(1)

− 電気絶縁性材料を含み、かつ2nm〜100nmの厚さを有する第一非晶質中間層(2)

− 立方晶系Ia−3結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有する単結晶第一酸化物層(3)

を、示される順序で含むことを特徴とする半導体ウェハ。

【請求項2】

基板ウェハ(1)がシリコン90%〜100%からなる、請求項1記載の半導体ウェハ。

【請求項3】

第一非晶質中間層(2)の電気絶縁性材料が酸化シリコン又は金属ケイ酸塩又はそれらの混合物を含む、請求項1又は2記載の半導体ウェハ。

【請求項4】

Me1及びMe2の各々が希土類金属又は遷移金属である、請求項1から3までのいずれか1項記載の半導体ウェハ。

【請求項5】

Me1がプラセオジムであり、Me2がイットリウムである、請求項4記載の半導体ウェハ。

【請求項6】

第一酸化物層(3)がその全厚にわたって均一な格子定数を有する、請求項1から5までのいずれか1項記載の半導体ウェハ。

【請求項7】

更に、第一酸化物層(3)に隣接した単結晶第二酸化物層(4)を含み、その際、前記第二酸化物層(4)は立方晶系Ia−3結晶構造と(Me32O3)1-y(Me42O3)y(ここで、Me3及びMe4の各々は金属であり、0≦y≦1である)の組成とを有しており、その際、yは、第一酸化物層(3)との境界で値y1で出発し、第二酸化物層(4)の厚さにわたって第二酸化物層(4)の材料の格子定数の変化が達成されるように第二酸化物層(4)の厚さにわたって変化し、かつ第二酸化物層(4)の表面で値y2で終わり、その際、値y1は、第二酸化物層(4)の格子定数が、第一酸化物層(3)に対する第二酸化物層(4)の境界で、第一酸化物層(3)の材料の格子定数と0%〜2%異なるように選択されている、請求項1から6までのいずれか1項記載の半導体ウェハ。

【請求項8】

Me3及びMe4の各々が希土類金属又は遷移金属である、請求項7記載の半導体ウェハ。

【請求項9】

Me3がプラセオジムであり、Me4がイットリウムである、請求項8記載の半導体ウェハ。

【請求項10】

更に、単結晶半導体材料からなる表面層(8)を含む、請求項1から9までのいずれか1項記載の半導体ウェハ。

【請求項11】

更に第二非晶質中間層(7)を含み、その際、前記第二非晶質中間層(7)は電気絶縁性材料を含み、かつ単結晶半導体材料からなる表面層(8)に隣接して位置している、請求項10記載の半導体ウェハ。

【請求項12】

更に、Me52Ow(ここで、Me5は金属であり、3<w≦4である)からなる単結晶第三酸化物層(51)を含む、請求項7記載の半導体ウェハ。

【請求項13】

Me5が希土類金属又は遷移金属である、請求項12記載の半導体ウェハ。

【請求項14】

Me5がプラセオジムである、請求項13記載の半導体ウェハ。

【請求項15】

更に、第三酸化物層(51)に隣接した単結晶第四酸化物層(6)を含み、その際、前記第四酸化物層(6)は立方晶系Ia−3結晶構造と(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属であり、0≦z≦1である)の組成とを有しており、その際、zは、第三酸化物層(51)との境界で値z1で出発し、第四酸化物層(6)の厚さにわたって第四酸化物層(6)の材料の格子定数の変化が達成されるように第四酸化物層(6)の厚さにわたって変化し、かつ第四酸化物層(6)の表面で値z2で終わる、請求項12から14までのいずれか1項記載の半導体ウェハ。

【請求項16】

更に、単結晶半導体材料からなる表面層(8)を含む、請求項15記載の半導体ウェハ。

【請求項17】

更に以下

− 第二酸化物層(4)に隣接した単結晶第三酸化物層(52)であって、前記第三酸化物層は立方晶系Ia−3結晶構造とMe52O3の組成とを有し、ここで、Me5は、Me52Ow(3<w≦4)の組成を有する酸化物の形成も可能な金属であるものとする、

− 第三酸化物層(52)に隣接した単結晶第四酸化物層(6)であって、前記第四酸化物層(6)は、立方晶系Ia−3結晶構造と(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属であり、0≦z≦1である)の組成とを有しており、その際、zは、第三酸化物層(52)との境界で値z1で出発し、第四酸化物層(6)の厚さにわたって第四酸化物層(6)の材料の格子定数の変化が達成されるように第四酸化物層(6)の厚さにわたって変化し、かつ第四酸化物層(6)の表面で値z2で終わるものとする、

− 第四酸化物層(6)に隣接した第二非晶質中間層(7)であって、前記第二非晶質中間層(7)は電気絶縁性材料を含み、かつ0.5nm〜100nmの厚さを有するものとする、並びに、

− 単結晶半導体材料からなる表面層(8)

を含む、請求項7記載の半導体ウェハ。

【請求項18】

表面層(8)の半導体材料が、シリコン(Si)、ゲルマニウム(Ge)、シリコン−ゲルマニウム(Si1-aGea、0<a<1)、炭化シリコン(SiC)、リン化ガリウム(GaP)、リン化アルミニウム(AlP)、窒化ガリウム(GaN)、ヒ化ガリウム(GaAs)、ヒ化アルミニウム(AlAs)、ヒ化インジウム(InAs)、窒化インジウム(InN)、リン化インジウム(InP)、リン化ガリウムインジウム(Ga0.51In0.49P)、リン化インジウムヒ素(In0.51As0.49P)、硫化亜鉛(ZnS)及び酸化亜鉛(ZnO)である、請求項10、16又は17のいずれか1項記載の半導体ウェハ。

【請求項19】

請求項1から18までのいずれか1項記載の半導体ウェハの製造法において、以下の工程:

a)基板ウェハ(1)を設ける工程

b)第一酸化物層(3)を基板ウェハ(1)の少なくとも1つの表面上にエピタキシャル堆積させる工程、及び

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、第一非晶質中間層(2)を基板ウェハ(1)と第一酸化物層(3)との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、請求項1から18までのいずれか1項記載の半導体ウェハの製造法。

【請求項20】

請求項1から18までのいずれか1項記載の半導体ウェハの製造法において、以下の工程:

a)基板ウェハ(1)を設ける工程であって、その際、前記基板ウェハはSi(111)の結晶格子配向を有するものとする、

b)第一酸化物層(31)を基板ウェハ(1)の少なくとも1つの表面上にエピタキシャル堆積させる工程であって、その際、前記第一酸化物層(31)は、六方晶系結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有するものとする、

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、六方晶系結晶構造を有する第一酸化物層(31)を、立方晶系Ia−3結晶構造を有する第一酸化物層(3)に変換し、かつそれによって更に、第一非晶質中間層(2)を基板ウェハ(1)と第一酸化物層(3)との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、請求項1から18までのいずれか1項記載の半導体ウェハの製造法。

【請求項21】

更に、単結晶第二酸化物層(4)を第一酸化物層(3)の表面上にエピタキシャル堆積させる工程c)を含み、その際、前記第二酸化物層(4)は、立方晶系Ia−3結晶構造と(Me32O3)1-y(Me42O3)y(ここで、Me3及びMe4の各々は金属であり、0≦y≦1である)の組成とを有しており、その際、yは、第一酸化物層(3)との境界で値y1で出発し、第二酸化物層(4)の厚さにわたって第二酸化物層(4)の材料の格子定数の変化が達成されるように第二酸化物層(4)の厚さにわたって変化し、第二酸化物層(4)の表面で値y2で終わり、その際、値y1を、第二酸化物層(4)の格子定数が、第一酸化物層(3)に対する第二酸化物層(4)の境界で、第一酸化物層(3)の材料の格子定数と0%〜2%異なるように選択する、請求項19又は20記載の方法。

【請求項22】

更に、単結晶半導体材料からなる表面層(8)を第二酸化物層(4)の表面上にエピタキシャル堆積させる工程g)を含み、その際、前記工程g)を工程e)の後に行う、請求項21記載の方法。

【請求項23】

更に、単結晶第三酸化物層(50)を第二酸化物層(4)の表面上にエピタキシャル堆積させる工程d)を含み、その際、前記第三酸化物層(50)は、立方晶系Ia−3結晶構造とMe52O3[ここで、Me5は、Me52Ow(3<w≦4)の組成を有する酸化物の形成も可能な金属である]の組成とを有し、前記工程d)を工程c)の後でかつ工程e)の前に行い、前記第三酸化物層(50)を工程e)の間にMe52Ow(3<w≦4)からなる第三酸化物層(51)に変換する、請求項21記載の方法。

【請求項24】

更に、単結晶第四酸化物層(6)を第三酸化物層(51)の表面上にエピタキシャル堆積させる工程f)を含み、その際、前記第四酸化物層(6)は、立方晶系Ia−3結晶構造と、(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属であり、0≦z≦1である)の組成とを有しており、その際、zは、第三酸化物層(51)との境界で値z1で出発し、第四酸化物層(6)の厚さにわたって第四酸化物層(6)の材料の格子定数の変化が達成されるように第四酸化物層(6)の厚さにわたって変化し、第四酸化物層(6)の表面で値z2で終わり、その際、前記工程f)を工程e)の後に行う、請求項23記載の方法。

【請求項25】

更に、単結晶半導体材料からなる表面層(8)を第四酸化物層(6)の表面上にエピタキシャル堆積させる工程g)を含み、その際、前記工程g)を工程f)の後に行う、請求項24記載の方法。

【請求項26】

更に、得られた層状のウェハを200〜1000℃の温度で10〜100分間熱処理する工程h)を含み、それによって、第二非晶質中間層(7)を第四酸化物層(6)と表面層(8)との間の境界に形成させ、その際、前記第二非晶質中間層(7)は電気絶縁性材料を含み、かつ0.5nm〜100nmの厚さを有しており、それによって、Me52Ow(3<w≦4)からなる単結晶第三酸化物層(51)を、立方晶系Ia−3結晶構造とMe52O3の組成とを有する単結晶第三酸化物層(52)に変換する、請求項25記載の方法。

【請求項1】

半導体ウェハにおいて、以下の層:

− 実質的にシリコンからなる単結晶基板ウェハ(1)

− 電気絶縁性材料を含み、かつ2nm〜100nmの厚さを有する第一非晶質中間層(2)

− 立方晶系Ia−3結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有する単結晶第一酸化物層(3)

を、示される順序で含むことを特徴とする半導体ウェハ。

【請求項2】

基板ウェハ(1)がシリコン90%〜100%からなる、請求項1記載の半導体ウェハ。

【請求項3】

第一非晶質中間層(2)の電気絶縁性材料が酸化シリコン又は金属ケイ酸塩又はそれらの混合物を含む、請求項1又は2記載の半導体ウェハ。

【請求項4】

Me1及びMe2の各々が希土類金属又は遷移金属である、請求項1から3までのいずれか1項記載の半導体ウェハ。

【請求項5】

Me1がプラセオジムであり、Me2がイットリウムである、請求項4記載の半導体ウェハ。

【請求項6】

第一酸化物層(3)がその全厚にわたって均一な格子定数を有する、請求項1から5までのいずれか1項記載の半導体ウェハ。

【請求項7】

更に、第一酸化物層(3)に隣接した単結晶第二酸化物層(4)を含み、その際、前記第二酸化物層(4)は立方晶系Ia−3結晶構造と(Me32O3)1-y(Me42O3)y(ここで、Me3及びMe4の各々は金属であり、0≦y≦1である)の組成とを有しており、その際、yは、第一酸化物層(3)との境界で値y1で出発し、第二酸化物層(4)の厚さにわたって第二酸化物層(4)の材料の格子定数の変化が達成されるように第二酸化物層(4)の厚さにわたって変化し、かつ第二酸化物層(4)の表面で値y2で終わり、その際、値y1は、第二酸化物層(4)の格子定数が、第一酸化物層(3)に対する第二酸化物層(4)の境界で、第一酸化物層(3)の材料の格子定数と0%〜2%異なるように選択されている、請求項1から6までのいずれか1項記載の半導体ウェハ。

【請求項8】

Me3及びMe4の各々が希土類金属又は遷移金属である、請求項7記載の半導体ウェハ。

【請求項9】

Me3がプラセオジムであり、Me4がイットリウムである、請求項8記載の半導体ウェハ。

【請求項10】

更に、単結晶半導体材料からなる表面層(8)を含む、請求項1から9までのいずれか1項記載の半導体ウェハ。

【請求項11】

更に第二非晶質中間層(7)を含み、その際、前記第二非晶質中間層(7)は電気絶縁性材料を含み、かつ単結晶半導体材料からなる表面層(8)に隣接して位置している、請求項10記載の半導体ウェハ。

【請求項12】

更に、Me52Ow(ここで、Me5は金属であり、3<w≦4である)からなる単結晶第三酸化物層(51)を含む、請求項7記載の半導体ウェハ。

【請求項13】

Me5が希土類金属又は遷移金属である、請求項12記載の半導体ウェハ。

【請求項14】

Me5がプラセオジムである、請求項13記載の半導体ウェハ。

【請求項15】

更に、第三酸化物層(51)に隣接した単結晶第四酸化物層(6)を含み、その際、前記第四酸化物層(6)は立方晶系Ia−3結晶構造と(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属であり、0≦z≦1である)の組成とを有しており、その際、zは、第三酸化物層(51)との境界で値z1で出発し、第四酸化物層(6)の厚さにわたって第四酸化物層(6)の材料の格子定数の変化が達成されるように第四酸化物層(6)の厚さにわたって変化し、かつ第四酸化物層(6)の表面で値z2で終わる、請求項12から14までのいずれか1項記載の半導体ウェハ。

【請求項16】

更に、単結晶半導体材料からなる表面層(8)を含む、請求項15記載の半導体ウェハ。

【請求項17】

更に以下

− 第二酸化物層(4)に隣接した単結晶第三酸化物層(52)であって、前記第三酸化物層は立方晶系Ia−3結晶構造とMe52O3の組成とを有し、ここで、Me5は、Me52Ow(3<w≦4)の組成を有する酸化物の形成も可能な金属であるものとする、

− 第三酸化物層(52)に隣接した単結晶第四酸化物層(6)であって、前記第四酸化物層(6)は、立方晶系Ia−3結晶構造と(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属であり、0≦z≦1である)の組成とを有しており、その際、zは、第三酸化物層(52)との境界で値z1で出発し、第四酸化物層(6)の厚さにわたって第四酸化物層(6)の材料の格子定数の変化が達成されるように第四酸化物層(6)の厚さにわたって変化し、かつ第四酸化物層(6)の表面で値z2で終わるものとする、

− 第四酸化物層(6)に隣接した第二非晶質中間層(7)であって、前記第二非晶質中間層(7)は電気絶縁性材料を含み、かつ0.5nm〜100nmの厚さを有するものとする、並びに、

− 単結晶半導体材料からなる表面層(8)

を含む、請求項7記載の半導体ウェハ。

【請求項18】

表面層(8)の半導体材料が、シリコン(Si)、ゲルマニウム(Ge)、シリコン−ゲルマニウム(Si1-aGea、0<a<1)、炭化シリコン(SiC)、リン化ガリウム(GaP)、リン化アルミニウム(AlP)、窒化ガリウム(GaN)、ヒ化ガリウム(GaAs)、ヒ化アルミニウム(AlAs)、ヒ化インジウム(InAs)、窒化インジウム(InN)、リン化インジウム(InP)、リン化ガリウムインジウム(Ga0.51In0.49P)、リン化インジウムヒ素(In0.51As0.49P)、硫化亜鉛(ZnS)及び酸化亜鉛(ZnO)である、請求項10、16又は17のいずれか1項記載の半導体ウェハ。

【請求項19】

請求項1から18までのいずれか1項記載の半導体ウェハの製造法において、以下の工程:

a)基板ウェハ(1)を設ける工程

b)第一酸化物層(3)を基板ウェハ(1)の少なくとも1つの表面上にエピタキシャル堆積させる工程、及び

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、第一非晶質中間層(2)を基板ウェハ(1)と第一酸化物層(3)との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、請求項1から18までのいずれか1項記載の半導体ウェハの製造法。

【請求項20】

請求項1から18までのいずれか1項記載の半導体ウェハの製造法において、以下の工程:

a)基板ウェハ(1)を設ける工程であって、その際、前記基板ウェハはSi(111)の結晶格子配向を有するものとする、

b)第一酸化物層(31)を基板ウェハ(1)の少なくとも1つの表面上にエピタキシャル堆積させる工程であって、その際、前記第一酸化物層(31)は、六方晶系結晶構造と、(Me12O3)1-x(Me22O3)x(ここで、Me1及びMe2の各々は金属であり、0≦x≦1である)の組成と、基板ウェハの材料の格子定数と0%〜5%異なる格子定数とを有するものとする、

e)得られた層状のウェハを酸素含有雰囲気下で10-6ミリバール〜1バールの部分圧で200〜1000℃の温度で10〜100分間熱処理し、それによって、六方晶系結晶構造を有する第一酸化物層(31)を、立方晶系Ia−3結晶構造を有する第一酸化物層(3)に変換し、かつそれによって更に、第一非晶質中間層(2)を基板ウェハ(1)と第一酸化物層(3)との間の境界に形成させる工程

を、示される順序で含むことを特徴とする、請求項1から18までのいずれか1項記載の半導体ウェハの製造法。

【請求項21】

更に、単結晶第二酸化物層(4)を第一酸化物層(3)の表面上にエピタキシャル堆積させる工程c)を含み、その際、前記第二酸化物層(4)は、立方晶系Ia−3結晶構造と(Me32O3)1-y(Me42O3)y(ここで、Me3及びMe4の各々は金属であり、0≦y≦1である)の組成とを有しており、その際、yは、第一酸化物層(3)との境界で値y1で出発し、第二酸化物層(4)の厚さにわたって第二酸化物層(4)の材料の格子定数の変化が達成されるように第二酸化物層(4)の厚さにわたって変化し、第二酸化物層(4)の表面で値y2で終わり、その際、値y1を、第二酸化物層(4)の格子定数が、第一酸化物層(3)に対する第二酸化物層(4)の境界で、第一酸化物層(3)の材料の格子定数と0%〜2%異なるように選択する、請求項19又は20記載の方法。

【請求項22】

更に、単結晶半導体材料からなる表面層(8)を第二酸化物層(4)の表面上にエピタキシャル堆積させる工程g)を含み、その際、前記工程g)を工程e)の後に行う、請求項21記載の方法。

【請求項23】

更に、単結晶第三酸化物層(50)を第二酸化物層(4)の表面上にエピタキシャル堆積させる工程d)を含み、その際、前記第三酸化物層(50)は、立方晶系Ia−3結晶構造とMe52O3[ここで、Me5は、Me52Ow(3<w≦4)の組成を有する酸化物の形成も可能な金属である]の組成とを有し、前記工程d)を工程c)の後でかつ工程e)の前に行い、前記第三酸化物層(50)を工程e)の間にMe52Ow(3<w≦4)からなる第三酸化物層(51)に変換する、請求項21記載の方法。

【請求項24】

更に、単結晶第四酸化物層(6)を第三酸化物層(51)の表面上にエピタキシャル堆積させる工程f)を含み、その際、前記第四酸化物層(6)は、立方晶系Ia−3結晶構造と、(Me62O3)1-z(Me72O3)z(ここで、Me6及びMe7の各々は金属であり、0≦z≦1である)の組成とを有しており、その際、zは、第三酸化物層(51)との境界で値z1で出発し、第四酸化物層(6)の厚さにわたって第四酸化物層(6)の材料の格子定数の変化が達成されるように第四酸化物層(6)の厚さにわたって変化し、第四酸化物層(6)の表面で値z2で終わり、その際、前記工程f)を工程e)の後に行う、請求項23記載の方法。

【請求項25】

更に、単結晶半導体材料からなる表面層(8)を第四酸化物層(6)の表面上にエピタキシャル堆積させる工程g)を含み、その際、前記工程g)を工程f)の後に行う、請求項24記載の方法。

【請求項26】

更に、得られた層状のウェハを200〜1000℃の温度で10〜100分間熱処理する工程h)を含み、それによって、第二非晶質中間層(7)を第四酸化物層(6)と表面層(8)との間の境界に形成させ、その際、前記第二非晶質中間層(7)は電気絶縁性材料を含み、かつ0.5nm〜100nmの厚さを有しており、それによって、Me52Ow(3<w≦4)からなる単結晶第三酸化物層(51)を、立方晶系Ia−3結晶構造とMe52O3の組成とを有する単結晶第三酸化物層(52)に変換する、請求項25記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−102212(P2013−102212A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−14200(P2013−14200)

【出願日】平成25年1月29日(2013.1.29)

【分割の表示】特願2008−86879(P2008−86879)の分割

【原出願日】平成20年3月28日(2008.3.28)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年1月29日(2013.1.29)

【分割の表示】特願2008−86879(P2008−86879)の分割

【原出願日】平成20年3月28日(2008.3.28)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

[ Back to top ]