半導体ウェーハの取り扱い方法

【課題】接着層に粘着した粘着テープを剥離する場合に半導体ウェーハにクラックが生じるのを防ぐことのできる半導体ウェーハの取り扱い方法を提供する。

【解決手段】微粘着性の粘着シート11と、半導体用サポート板2に接着層3を介して接着され、周縁部4以外の領域に複数のチップ5を備えた半導体ウェーハ1とを含み、粘着シート11に半導体ウェーハ1のチップ5を対向させて粘着し、半導体ウェーハ1から半導体用サポート板を剥離し、半導体ウェーハ1の残留した接着層3に粘着テープ12を粘着して剥離することで、接着層3を除去する取り扱い方法で、半導体ウェーハ1のチップ面7の全面に、液状のシリコーンゴム材料を塗布して硬化させることにより弾性のシリコーンゴム層20を形成し、このシリコーンゴム層20を、粘着シート12と半導体ウェーハ1のチップ5とを粘着する際に粘着シート12に併せて粘着する。

【解決手段】微粘着性の粘着シート11と、半導体用サポート板2に接着層3を介して接着され、周縁部4以外の領域に複数のチップ5を備えた半導体ウェーハ1とを含み、粘着シート11に半導体ウェーハ1のチップ5を対向させて粘着し、半導体ウェーハ1から半導体用サポート板を剥離し、半導体ウェーハ1の残留した接着層3に粘着テープ12を粘着して剥離することで、接着層3を除去する取り扱い方法で、半導体ウェーハ1のチップ面7の全面に、液状のシリコーンゴム材料を塗布して硬化させることにより弾性のシリコーンゴム層20を形成し、このシリコーンゴム層20を、粘着シート12と半導体ウェーハ1のチップ5とを粘着する際に粘着シート12に併せて粘着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粘着シートに移し替えられてハンダリフロー装置にセットされる半導体ウェーハの取り扱い方法に関するものである。

【背景技術】

【0002】

半導体ウェーハには様々な種類があるが、近年、半導体の三次元積層化技術に資するチップオンウェーハが注目されている。この種の半導体ウェーハ1は、図4や図5に示すように、半導体用サポート板2上に接着層3で接着されて強度や剛性が確保され、周縁部(周縁から半径内方向に2.5〜3mm程度の部分)4以外の領域に複数のチップ5が並べて実装される。複数のチップ5が並べて実装されたら、フラックスが印刷され、複数のハンダボールが搭載されてハンダリフロー装置に供されるが、製造作業の便宜を図る観点から、フラックスの印刷前に保持具である粘着シート11に移し替えられる(特許文献1、2参照)。

【0003】

この場合の取り扱い作業は、先ず、シート用支持板10に粘着した粘着シート11上に薄い半導体ウェーハ1の複数のチップ5を対向させて粘着(図6参照)し、半導体ウェーハ1から半導体用サポート板2を剥離する。この際、半導体ウェーハ1は、粘着シート11に複数のチップ5が粘着するものの、粘着シート11に不要な周縁部4が隙間をおいて対向する。また、接着層3は、半導体用サポート板2の剥離にかかわらず、少なくともその大部分が半導体ウェーハ1に残留する。

【0004】

半導体ウェーハ1から半導体用サポート板2を剥離したら、半導体ウェーハ1の残留した接着層3上に半導体ウェーハ1に略対応する大きさの粘着テープ12を粘着(図7参照)し、この粘着テープ12をその周縁の端部、すなわち図8に示す剥離開始箇所13から引き上げて剥離することにより、半導体ウェーハ1に残留した接着層3を粘着テープ12と共に除去する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−32488号公報

【特許文献2】特開2002−324767号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来における半導体ウェーハ1の取り扱いは、以上のようになされ、粘着シート11に薄い半導体ウェーハ1の不要な周縁部4が隙間をおいて単に対向し、粘着しない非粘着の浮いたままの状態なので、接着層3に粘着した粘着テープ12を引き上げて剥離しようとすると、粘着テープ12の剥離開始箇所13における半導体ウェーハ1の周縁部4も共に引き上げられ、その結果、薄い半導体ウェーハ1にストレスが作用して図8に示すクラック6が生じ、後の製造工程に重大な支障を来たすという問題がある。

【0007】

本発明は上記に鑑みなされたもので、接着層に粘着した粘着テープを剥離する場合に半導体ウェーハにクラックが生じるのを防ぐことのできる半導体ウェーハの取り扱い方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明においては上記課題を解決するため、微粘着性の粘着シートと、半導体用サポート板に接着層を介して接着され、周縁部以外の領域に凹凸を備えた半導体ウェーハとを含み、粘着シートと半導体ウェーハの凹凸とを対向させて粘着し、半導体ウェーハから半導体用サポート板を取り外し、半導体ウェーハに残留した接着層に粘着テープを粘着して剥離することにより、半導体ウェーハから残留した接着層を除去する半導体ウェーハの取り扱い方法であって、

半導体ウェーハの凹凸を備えた凹凸面に、流動性のエラストマー材料を塗布して硬化させることによりエラストマー層を形成し、このエラストマー層を、粘着シートと半導体ウェーハの凹凸とを粘着する際に粘着シートに粘着することを特徴としている。

【0009】

なお、粘着シートをシリコーンゴムにより形成してシート用支持板に粘着することが好ましい。

また、半導体ウェーハの凹凸面に流動性のシリコーンゴム材料を塗布して硬化させることにより、半導体ウェーハの凹凸と略同じ高さのシリコーンゴム層を形成することができる。

また、半導体ウェーハから半導体用サポート板をレーザ照射により取り外すことができる。

【0010】

ここで、特許請求の範囲における粘着シートは、シリコーンゴムやフッ素ゴム等のエラストマーにより、単層構造、二層構造、多層構造等とすることができる。また、半導体用サポート板やシート用支持板は、ガラス製、樹脂製、金属製を特に問うものではない。半導体ウェーハには、少なくともφ100、150、200、300、450mmのチップオンウェーハが含まれる。さらに、流動性のエラストマー材料としては、特に限定されるものではないが、例えば液状のシリコーンゴム材料やフッ素ゴム材料等が該当する。

【0011】

本発明によれば、粘着シートと半導体ウェーハの凹凸面との間にエラストマー層が介在してこれらの間の隙間を埋め、半導体ウェーハの周縁部の動きを規制するので、粘着テープを剥離する際、粘着テープの剥離開始箇所における半導体ウェーハの周縁部が共に引き上げられることが少ない。

【発明の効果】

【0012】

本発明によれば、接着層に粘着した粘着テープを剥離する場合に、粘着テープの剥離開始箇所における半導体ウェーハの周縁部が引き上げられ、半導体ウェーハにクラックが生じるのを有効に防ぐことができるという効果がある。

【0013】

また、粘着シートをシリコーンゴムにより形成してシート用支持板に粘着すれば、粘着シートに優れた耐久性、耐熱性、耐候性、難燃性等を付与することができ、しかも、粘着シートの撓み等を防いで半導体ウェーハの移し替え作業の便宜を図ることができる。

さらに、半導体ウェーハの凹凸と略同じ高さのシリコーンゴム層を形成すれば、粘着シートがシリコーンゴム製の場合に、粘着シートとの相性が良く、効果的な粘着作用が期待できるので、粘着テープを剥離する際にシリコーンゴム層が共に剥離するのを抑制することが可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る半導体ウェーハの取り扱い方法の実施形態における半導体ウェーハとシリコーンゴム層とを模式的に示す部分説明図である。

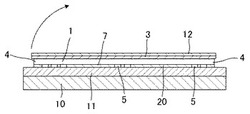

【図2】本発明に係る半導体ウェーハの取り扱い方法の実施形態における粘着シートに半導体ウェーハの複数のチップを粘着した状態を模式的に示す部分断面説明図である。

【図3】本発明に係る半導体ウェーハの取り扱い方法の実施形態における半導体ウェーハの接着層に粘着テープを粘着した状態を模式的に示す部分断面説明図である。

【図4】半導体ウェーハとその複数のチップを模式的に示す説明図である。

【図5】半導体ウェーハが半導体用サポート板に接着された状態を模式的に示す部分断面説明図である。

【図6】粘着シートに半導体ウェーハの複数のチップを粘着した状態を模式的に示す部分断面説明図である。

【図7】半導体ウェーハの接着層に粘着テープを粘着した状態を模式的に示す部分断面説明図である。

【図8】半導体ウェーハにクラックが生じた状態を模式的に示す説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における半導体ウェーハの取り扱い方法は、図1ないし図3に示すように、剛性を有するシート用支持板10に粘着される粘着シート11と、半導体用サポート板2に接着層3を介して接着され、複数のチップ5を備えた半導体ウェーハ1とを含み、チップ5を有する半導体ウェーハ1を半導体用サポート板2から粘着シート11に移し替える場合に、半導体ウェーハ1のチップ面7に、半導体ウェーハ1の周縁部4の挙動を規制する弾性のシリコーンゴム層20を形成するようにしている。

【0016】

シート用支持板10は、少なくとも半導体ウェーハ1の大きさ以上の大きさに形成される。このシート用支持板10は、例えば表裏両面がそれぞれ平坦な平面円形のガラス板からなり、表面に粘着シート11が着脱自在に粘着される。

粘着シート11は、例えば可撓性、耐熱性、耐候性、難燃性、微粘着性等を有する単層のシリコーンゴムにより表裏両面がそれぞれ平坦な薄いシートに形成され、シート用支持板10の表面に着脱自在に粘着される。

【0017】

半導体用サポート板2は、例えば表裏両面が平坦な平面矩形のガラス板からなり、表裏いずれかの片面に接着剤の塗布により薄い接着層3が積層形成されており、この接着層3に薄い半導体ウェーハ1が接着される。

半導体ウェーハ1は、例えば薄く撓みやすいφ200mm、厚さ100μm以下のシリコンウェーハからなり、半導体用サポート板2の接着層3に接着されて強度や剛性が確保された後、不要な周縁部4を除く領域に複数のチップ5が縦横に並べて実装されることにより、チップオンウェーハとされる。

【0018】

シリコーンゴム層20は、図1に示すように、半導体ウェーハ1の複数のチップ5が実装されたチップ面7の全面に液状のエラストマー材料であるシリコーンゴム材料がベタで薄く塗布されて硬化することにより平坦なシート状に形成され、硬化後の高さが半導体ウェーハ1のチップ5と略同じ高さに調整して揃えられる。

【0019】

シリコーンゴム層20のシリコーンゴム材料は、チップ5により生じた隙間を適切に埋めるとともに、上面の平坦性を確保するため、塗布時の粘度が0.1〜50Pa・s程度の液状であることが好ましい。また、最終的にシリコーンゴム層20を半導体ウェーハ1のチップ面7から剥離除去するため、特に低分子ポリオルガノハイドロジェンシロキサンを除去した架橋剤を配合した付加硬化型の液状シリコーンゴム材料を選択すれば、良好な離型性を発現させることができる。

【0020】

このようなシリコーンゴム層20は、粘着シート11と半導体ウェーハ1のチップ5とが粘着する際、粘着シート11の表面に併せて粘着され、粘着シート1の表面と半導体ウェーハ1のチップ面7との隙間を埋めて粘着テープ12の剥離開始箇所13における半導体ウェーハ1の周縁部4や他の周縁部4のバタツキ、反り等を予め規制するよう機能する。

【0021】

上記において、チップ5を有する半導体ウェーハ1を半導体用サポート板2から粘着シート11に移し替える場合には、先ず図1に示すように、半導体ウェーハ1のチップ面7の全面に液状のシリコーンゴム材料を塗布して硬化させ、チップ5と略同じ高さのシリコーンゴム層20を積層形成する。シリコーンゴム材料は、例えばハケ塗りやスクリーン印刷法、スピンコート等により塗布することができる。

【0022】

半導体ウェーハ1のチップ面7にシリコーンゴム層20を積層形成したら、シート用支持板10に粘着した粘着シート11上に薄い半導体ウェーハ1の複数のチップ5やシリコーンゴム層20を対向させて隙間なく粘着(図2参照)し、半導体ウェーハ1から半導体用サポート板2を剥離して接着層3を露出させる。半導体用サポート板2の剥離方法は、特に限定されるものではないが、例えばレーザ照射法を採用すれば、半導体用サポート板2を適切、かつ簡単に剥離することができる。

【0023】

次いで、半導体ウェーハ1の残留した接着層3上に半導体ウェーハ1のサイズ以上、好ましくは半導体ウェーハ1のサイズよりもやや大き目の粘着テープ12を粘着し、この粘着テープ12をその周縁の端部、すなわち剥離開始箇所13から徐々に引き上げて剥離(図3参照)すれば、半導体ウェーハ1に残留した接着層3を粘着テープ12と共に除去することができる。

【0024】

粘着テープ12としては、例えばポリエチレンテレフタレート、セロファン、塩化ビニル樹脂等からなるフィルムの片面にアクリル系、ウレタン系、シリコーン系、合成ゴム系、天然ゴム系、あるいはこれらの混合系の粘着剤が積層された市販のタイプを使用することができるが、残留した接着層3の素材に応じて選択すれば良い。接着層3の除去により、半導体ウェーハ1を半導体用サポート板2から粘着シート11に損傷させることなく移し替えることができる。接着層3の除去された半導体ウェーハ1は、その後、フラックスが印刷され、複数のハンダボールが搭載されてハンダリフロー装置に供される。

【0025】

上記によれば、粘着シート11の表面と半導体ウェーハ1のチップ面7との間にシリコーンゴム層20が一体的に介在して隙間を埋め、半導体ウェーハ1の周縁部4の自由な動きを規制するので、粘着テープ12を引き上げて剥離する際、粘着テープ12の剥離開始箇所13における半導体ウェーハ1の周縁部4が共に引き上げられることがない。したがって、薄い半導体ウェーハ1にストレスが作用してクラック6が生じ、後の製造工程に重大な支障を来たすのを有効に抑制防止することができる。

【0026】

また、半導体ウェーハ1のチップ面7の一部、例えば周縁部4の一部分を選択して流動性のシリコーンゴム材料を少量塗布するのではなく、チップ面7の全面にシリコーンゴム材料をベタ塗りしてシリコーンゴム層20を一様に形成するので、塗布作業の簡素化、迅速化、容易化等を図ることができる。さらに、シリコーンゴム製の粘着シート11とシリコーンゴム層20との相性が良く、優れた粘着作用が期待できるので、粘着テープ12を剥離開始箇所13から引き上げて剥離する際、シリコーンゴム層20の剥離を招くことがない。

【0027】

なお、上記実施形態の半導体用サポート板2やシート用支持板10は、平面矩形や円形でも良いが、何らこれに限定されるものではなく、平面多角形等としても良い。また、半導体用サポート板2は、半導体ウェーハ1とは別のシリコンウェーハ製の板としても良い。さらに、上記実施形態では粘着シート11にシリコーンゴムを使用したが、自己粘着性を有するフッ素ゴム等のエラストマーを用いても良い。

【符号の説明】

【0028】

1 半導体ウェーハ

2 半導体用サポート板

3 接着層

4 周縁部

5 チップ(凹凸)

6 クラック

7 チップ面(凹凸面)

10 シート用支持板

11 粘着シート

12 粘着テープ

13 剥離開始箇所

20 シリコーンゴム層(エラストマー層)

【技術分野】

【0001】

本発明は、粘着シートに移し替えられてハンダリフロー装置にセットされる半導体ウェーハの取り扱い方法に関するものである。

【背景技術】

【0002】

半導体ウェーハには様々な種類があるが、近年、半導体の三次元積層化技術に資するチップオンウェーハが注目されている。この種の半導体ウェーハ1は、図4や図5に示すように、半導体用サポート板2上に接着層3で接着されて強度や剛性が確保され、周縁部(周縁から半径内方向に2.5〜3mm程度の部分)4以外の領域に複数のチップ5が並べて実装される。複数のチップ5が並べて実装されたら、フラックスが印刷され、複数のハンダボールが搭載されてハンダリフロー装置に供されるが、製造作業の便宜を図る観点から、フラックスの印刷前に保持具である粘着シート11に移し替えられる(特許文献1、2参照)。

【0003】

この場合の取り扱い作業は、先ず、シート用支持板10に粘着した粘着シート11上に薄い半導体ウェーハ1の複数のチップ5を対向させて粘着(図6参照)し、半導体ウェーハ1から半導体用サポート板2を剥離する。この際、半導体ウェーハ1は、粘着シート11に複数のチップ5が粘着するものの、粘着シート11に不要な周縁部4が隙間をおいて対向する。また、接着層3は、半導体用サポート板2の剥離にかかわらず、少なくともその大部分が半導体ウェーハ1に残留する。

【0004】

半導体ウェーハ1から半導体用サポート板2を剥離したら、半導体ウェーハ1の残留した接着層3上に半導体ウェーハ1に略対応する大きさの粘着テープ12を粘着(図7参照)し、この粘着テープ12をその周縁の端部、すなわち図8に示す剥離開始箇所13から引き上げて剥離することにより、半導体ウェーハ1に残留した接着層3を粘着テープ12と共に除去する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−32488号公報

【特許文献2】特開2002−324767号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来における半導体ウェーハ1の取り扱いは、以上のようになされ、粘着シート11に薄い半導体ウェーハ1の不要な周縁部4が隙間をおいて単に対向し、粘着しない非粘着の浮いたままの状態なので、接着層3に粘着した粘着テープ12を引き上げて剥離しようとすると、粘着テープ12の剥離開始箇所13における半導体ウェーハ1の周縁部4も共に引き上げられ、その結果、薄い半導体ウェーハ1にストレスが作用して図8に示すクラック6が生じ、後の製造工程に重大な支障を来たすという問題がある。

【0007】

本発明は上記に鑑みなされたもので、接着層に粘着した粘着テープを剥離する場合に半導体ウェーハにクラックが生じるのを防ぐことのできる半導体ウェーハの取り扱い方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明においては上記課題を解決するため、微粘着性の粘着シートと、半導体用サポート板に接着層を介して接着され、周縁部以外の領域に凹凸を備えた半導体ウェーハとを含み、粘着シートと半導体ウェーハの凹凸とを対向させて粘着し、半導体ウェーハから半導体用サポート板を取り外し、半導体ウェーハに残留した接着層に粘着テープを粘着して剥離することにより、半導体ウェーハから残留した接着層を除去する半導体ウェーハの取り扱い方法であって、

半導体ウェーハの凹凸を備えた凹凸面に、流動性のエラストマー材料を塗布して硬化させることによりエラストマー層を形成し、このエラストマー層を、粘着シートと半導体ウェーハの凹凸とを粘着する際に粘着シートに粘着することを特徴としている。

【0009】

なお、粘着シートをシリコーンゴムにより形成してシート用支持板に粘着することが好ましい。

また、半導体ウェーハの凹凸面に流動性のシリコーンゴム材料を塗布して硬化させることにより、半導体ウェーハの凹凸と略同じ高さのシリコーンゴム層を形成することができる。

また、半導体ウェーハから半導体用サポート板をレーザ照射により取り外すことができる。

【0010】

ここで、特許請求の範囲における粘着シートは、シリコーンゴムやフッ素ゴム等のエラストマーにより、単層構造、二層構造、多層構造等とすることができる。また、半導体用サポート板やシート用支持板は、ガラス製、樹脂製、金属製を特に問うものではない。半導体ウェーハには、少なくともφ100、150、200、300、450mmのチップオンウェーハが含まれる。さらに、流動性のエラストマー材料としては、特に限定されるものではないが、例えば液状のシリコーンゴム材料やフッ素ゴム材料等が該当する。

【0011】

本発明によれば、粘着シートと半導体ウェーハの凹凸面との間にエラストマー層が介在してこれらの間の隙間を埋め、半導体ウェーハの周縁部の動きを規制するので、粘着テープを剥離する際、粘着テープの剥離開始箇所における半導体ウェーハの周縁部が共に引き上げられることが少ない。

【発明の効果】

【0012】

本発明によれば、接着層に粘着した粘着テープを剥離する場合に、粘着テープの剥離開始箇所における半導体ウェーハの周縁部が引き上げられ、半導体ウェーハにクラックが生じるのを有効に防ぐことができるという効果がある。

【0013】

また、粘着シートをシリコーンゴムにより形成してシート用支持板に粘着すれば、粘着シートに優れた耐久性、耐熱性、耐候性、難燃性等を付与することができ、しかも、粘着シートの撓み等を防いで半導体ウェーハの移し替え作業の便宜を図ることができる。

さらに、半導体ウェーハの凹凸と略同じ高さのシリコーンゴム層を形成すれば、粘着シートがシリコーンゴム製の場合に、粘着シートとの相性が良く、効果的な粘着作用が期待できるので、粘着テープを剥離する際にシリコーンゴム層が共に剥離するのを抑制することが可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る半導体ウェーハの取り扱い方法の実施形態における半導体ウェーハとシリコーンゴム層とを模式的に示す部分説明図である。

【図2】本発明に係る半導体ウェーハの取り扱い方法の実施形態における粘着シートに半導体ウェーハの複数のチップを粘着した状態を模式的に示す部分断面説明図である。

【図3】本発明に係る半導体ウェーハの取り扱い方法の実施形態における半導体ウェーハの接着層に粘着テープを粘着した状態を模式的に示す部分断面説明図である。

【図4】半導体ウェーハとその複数のチップを模式的に示す説明図である。

【図5】半導体ウェーハが半導体用サポート板に接着された状態を模式的に示す部分断面説明図である。

【図6】粘着シートに半導体ウェーハの複数のチップを粘着した状態を模式的に示す部分断面説明図である。

【図7】半導体ウェーハの接着層に粘着テープを粘着した状態を模式的に示す部分断面説明図である。

【図8】半導体ウェーハにクラックが生じた状態を模式的に示す説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を説明すると、本実施形態における半導体ウェーハの取り扱い方法は、図1ないし図3に示すように、剛性を有するシート用支持板10に粘着される粘着シート11と、半導体用サポート板2に接着層3を介して接着され、複数のチップ5を備えた半導体ウェーハ1とを含み、チップ5を有する半導体ウェーハ1を半導体用サポート板2から粘着シート11に移し替える場合に、半導体ウェーハ1のチップ面7に、半導体ウェーハ1の周縁部4の挙動を規制する弾性のシリコーンゴム層20を形成するようにしている。

【0016】

シート用支持板10は、少なくとも半導体ウェーハ1の大きさ以上の大きさに形成される。このシート用支持板10は、例えば表裏両面がそれぞれ平坦な平面円形のガラス板からなり、表面に粘着シート11が着脱自在に粘着される。

粘着シート11は、例えば可撓性、耐熱性、耐候性、難燃性、微粘着性等を有する単層のシリコーンゴムにより表裏両面がそれぞれ平坦な薄いシートに形成され、シート用支持板10の表面に着脱自在に粘着される。

【0017】

半導体用サポート板2は、例えば表裏両面が平坦な平面矩形のガラス板からなり、表裏いずれかの片面に接着剤の塗布により薄い接着層3が積層形成されており、この接着層3に薄い半導体ウェーハ1が接着される。

半導体ウェーハ1は、例えば薄く撓みやすいφ200mm、厚さ100μm以下のシリコンウェーハからなり、半導体用サポート板2の接着層3に接着されて強度や剛性が確保された後、不要な周縁部4を除く領域に複数のチップ5が縦横に並べて実装されることにより、チップオンウェーハとされる。

【0018】

シリコーンゴム層20は、図1に示すように、半導体ウェーハ1の複数のチップ5が実装されたチップ面7の全面に液状のエラストマー材料であるシリコーンゴム材料がベタで薄く塗布されて硬化することにより平坦なシート状に形成され、硬化後の高さが半導体ウェーハ1のチップ5と略同じ高さに調整して揃えられる。

【0019】

シリコーンゴム層20のシリコーンゴム材料は、チップ5により生じた隙間を適切に埋めるとともに、上面の平坦性を確保するため、塗布時の粘度が0.1〜50Pa・s程度の液状であることが好ましい。また、最終的にシリコーンゴム層20を半導体ウェーハ1のチップ面7から剥離除去するため、特に低分子ポリオルガノハイドロジェンシロキサンを除去した架橋剤を配合した付加硬化型の液状シリコーンゴム材料を選択すれば、良好な離型性を発現させることができる。

【0020】

このようなシリコーンゴム層20は、粘着シート11と半導体ウェーハ1のチップ5とが粘着する際、粘着シート11の表面に併せて粘着され、粘着シート1の表面と半導体ウェーハ1のチップ面7との隙間を埋めて粘着テープ12の剥離開始箇所13における半導体ウェーハ1の周縁部4や他の周縁部4のバタツキ、反り等を予め規制するよう機能する。

【0021】

上記において、チップ5を有する半導体ウェーハ1を半導体用サポート板2から粘着シート11に移し替える場合には、先ず図1に示すように、半導体ウェーハ1のチップ面7の全面に液状のシリコーンゴム材料を塗布して硬化させ、チップ5と略同じ高さのシリコーンゴム層20を積層形成する。シリコーンゴム材料は、例えばハケ塗りやスクリーン印刷法、スピンコート等により塗布することができる。

【0022】

半導体ウェーハ1のチップ面7にシリコーンゴム層20を積層形成したら、シート用支持板10に粘着した粘着シート11上に薄い半導体ウェーハ1の複数のチップ5やシリコーンゴム層20を対向させて隙間なく粘着(図2参照)し、半導体ウェーハ1から半導体用サポート板2を剥離して接着層3を露出させる。半導体用サポート板2の剥離方法は、特に限定されるものではないが、例えばレーザ照射法を採用すれば、半導体用サポート板2を適切、かつ簡単に剥離することができる。

【0023】

次いで、半導体ウェーハ1の残留した接着層3上に半導体ウェーハ1のサイズ以上、好ましくは半導体ウェーハ1のサイズよりもやや大き目の粘着テープ12を粘着し、この粘着テープ12をその周縁の端部、すなわち剥離開始箇所13から徐々に引き上げて剥離(図3参照)すれば、半導体ウェーハ1に残留した接着層3を粘着テープ12と共に除去することができる。

【0024】

粘着テープ12としては、例えばポリエチレンテレフタレート、セロファン、塩化ビニル樹脂等からなるフィルムの片面にアクリル系、ウレタン系、シリコーン系、合成ゴム系、天然ゴム系、あるいはこれらの混合系の粘着剤が積層された市販のタイプを使用することができるが、残留した接着層3の素材に応じて選択すれば良い。接着層3の除去により、半導体ウェーハ1を半導体用サポート板2から粘着シート11に損傷させることなく移し替えることができる。接着層3の除去された半導体ウェーハ1は、その後、フラックスが印刷され、複数のハンダボールが搭載されてハンダリフロー装置に供される。

【0025】

上記によれば、粘着シート11の表面と半導体ウェーハ1のチップ面7との間にシリコーンゴム層20が一体的に介在して隙間を埋め、半導体ウェーハ1の周縁部4の自由な動きを規制するので、粘着テープ12を引き上げて剥離する際、粘着テープ12の剥離開始箇所13における半導体ウェーハ1の周縁部4が共に引き上げられることがない。したがって、薄い半導体ウェーハ1にストレスが作用してクラック6が生じ、後の製造工程に重大な支障を来たすのを有効に抑制防止することができる。

【0026】

また、半導体ウェーハ1のチップ面7の一部、例えば周縁部4の一部分を選択して流動性のシリコーンゴム材料を少量塗布するのではなく、チップ面7の全面にシリコーンゴム材料をベタ塗りしてシリコーンゴム層20を一様に形成するので、塗布作業の簡素化、迅速化、容易化等を図ることができる。さらに、シリコーンゴム製の粘着シート11とシリコーンゴム層20との相性が良く、優れた粘着作用が期待できるので、粘着テープ12を剥離開始箇所13から引き上げて剥離する際、シリコーンゴム層20の剥離を招くことがない。

【0027】

なお、上記実施形態の半導体用サポート板2やシート用支持板10は、平面矩形や円形でも良いが、何らこれに限定されるものではなく、平面多角形等としても良い。また、半導体用サポート板2は、半導体ウェーハ1とは別のシリコンウェーハ製の板としても良い。さらに、上記実施形態では粘着シート11にシリコーンゴムを使用したが、自己粘着性を有するフッ素ゴム等のエラストマーを用いても良い。

【符号の説明】

【0028】

1 半導体ウェーハ

2 半導体用サポート板

3 接着層

4 周縁部

5 チップ(凹凸)

6 クラック

7 チップ面(凹凸面)

10 シート用支持板

11 粘着シート

12 粘着テープ

13 剥離開始箇所

20 シリコーンゴム層(エラストマー層)

【特許請求の範囲】

【請求項1】

微粘着性の粘着シートと、半導体用サポート板に接着層を介して接着され、周縁部以外の領域に凹凸を備えた半導体ウェーハとを含み、粘着シートと半導体ウェーハの凹凸とを対向させて粘着し、半導体ウェーハから半導体用サポート板を取り外し、半導体ウェーハに残留した接着層に粘着テープを粘着して剥離することにより、半導体ウェーハから残留した接着層を除去する半導体ウェーハの取り扱い方法であって、

半導体ウェーハの凹凸を備えた凹凸面に、流動性のエラストマー材料を塗布して硬化させることによりエラストマー層を形成し、このエラストマー層を、粘着シートと半導体ウェーハの凹凸とを粘着する際に粘着シートに粘着することを特徴とする半導体ウェーハの取り扱い方法。

【請求項2】

粘着シートをシリコーンゴムにより形成してシート用支持板に粘着する請求項1記載の半導体ウェーハの取り扱い方法。

【請求項3】

半導体ウェーハの凹凸面に流動性のシリコーンゴム材料を塗布して硬化させることにより、半導体ウェーハの凹凸と略同じ高さのシリコーンゴム層を形成する請求項1又は2記載の半導体ウェーハの取り扱い方法。

【請求項1】

微粘着性の粘着シートと、半導体用サポート板に接着層を介して接着され、周縁部以外の領域に凹凸を備えた半導体ウェーハとを含み、粘着シートと半導体ウェーハの凹凸とを対向させて粘着し、半導体ウェーハから半導体用サポート板を取り外し、半導体ウェーハに残留した接着層に粘着テープを粘着して剥離することにより、半導体ウェーハから残留した接着層を除去する半導体ウェーハの取り扱い方法であって、

半導体ウェーハの凹凸を備えた凹凸面に、流動性のエラストマー材料を塗布して硬化させることによりエラストマー層を形成し、このエラストマー層を、粘着シートと半導体ウェーハの凹凸とを粘着する際に粘着シートに粘着することを特徴とする半導体ウェーハの取り扱い方法。

【請求項2】

粘着シートをシリコーンゴムにより形成してシート用支持板に粘着する請求項1記載の半導体ウェーハの取り扱い方法。

【請求項3】

半導体ウェーハの凹凸面に流動性のシリコーンゴム材料を塗布して硬化させることにより、半導体ウェーハの凹凸と略同じ高さのシリコーンゴム層を形成する請求項1又は2記載の半導体ウェーハの取り扱い方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−238727(P2011−238727A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−107996(P2010−107996)

【出願日】平成22年5月10日(2010.5.10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月10日(2010.5.10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]