半導体ウェーハの製造方法及び半導体製造装置

【課題】ウェーハ搬入時にウェーハのエッジが反って非接触搬送部材と接触し、スクラッチ傷が発生することを防止する。

【解決手段】反応炉10のカメラ取り付け穴18にカメラ14を取り付け、反応炉10内のウェーハを撮影可能な状態とする。次に、予め所定のウェーハ投入温度に設定された反応炉10内にウェーハWを搬入し、サセプタ11上に載置する。このとき、ウェーハWのエッジが一時的に反り上がるので、この状態をカメラ14で撮影する。そして撮影した画像からウェーハWの反り量を求め、さらにこの反り量に基づいて非接触搬送部材と接触することがない反り量となる適正なウェーハ投入温度を求める。その後、ウェーハWと同一品種を処理する場合に、反応炉10内をこの適正なウェーハ投入温度に設定する。

【解決手段】反応炉10のカメラ取り付け穴18にカメラ14を取り付け、反応炉10内のウェーハを撮影可能な状態とする。次に、予め所定のウェーハ投入温度に設定された反応炉10内にウェーハWを搬入し、サセプタ11上に載置する。このとき、ウェーハWのエッジが一時的に反り上がるので、この状態をカメラ14で撮影する。そして撮影した画像からウェーハWの反り量を求め、さらにこの反り量に基づいて非接触搬送部材と接触することがない反り量となる適正なウェーハ投入温度を求める。その後、ウェーハWと同一品種を処理する場合に、反応炉10内をこの適正なウェーハ投入温度に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウェーハの製造方法に関し、特に、エピタキシャル成長装置等の熱処理装置内でのウェーハの反り量を測定する方法に関するものである。また、本発明は、このような半導体ウェーハの製造方法を用いた半導体製造装置に関するものである。

【背景技術】

【0002】

半導体ウェーハを熱処理する半導体製造装置の一例として、半導体ウェーハに単結晶の薄膜(エピタキシャル膜)を成長させるエピタキシャル成長装置が知られている。

【0003】

エピタキシャル膜の形成方法では、室温状態の半導体ウェーハを非接触搬送部材で吸着保持し、500℃以上の高温状態の反応炉内に搬入する。その後、半導体ウェーハを非接触搬送部材でサセプタに移載し、反応炉内で熱処理を行うことにより、エピタキシャル膜が形成される。

【0004】

ところが、500℃以上の高温雰囲気が形成された反応炉内に半導体ウェーハを搬入し、ウェーハをサセプタに移載すると、反応炉内でウェーハの反りが発生し、ウェーハのエッジ部が非接触搬送部材に接触し、これにより、ウェーハの特定の位置に非接触搬送部材との接触による傷が発生する。

【0005】

特許文献1には、ウェーハの反りに起因する損傷を防止し、ウェーハの品質を向上させる方法が記載されている。この方法では、ウェーハ移載部材によって中継支持された半導体ウェーハの画像をモニタ手段で取り込み、モニタ手段によって取り込まれた反り時の半導体ウェーハの画像に基づいて、制御部において反り時の半導体ウェーハの特定部位の形状と非反り時の特定部位の形状とを比較し、両者の形状が同一となった後、ウェーハ移載部材からウェーハ支持台への半導体ウェーハの移載を行う。

【0006】

特許文献2には、エピタキシャル気相成長装置に取り付けて反応室内を観察するための装置が記載されている。この観察装置は、反応室内を撮像する撮像手段と、撮像手段を収容する収容ケースと、収容ケース内に冷媒を供給する冷媒供給手段とを備えており、収容ケースには、両面あるいは片面に金膜を有する石英ガラス板からなる透光性部材が取り付けられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3891636号公報

【特許文献2】特開2007−158106号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載された従来の方法は、ウェーハを反応炉内のサセプタ上に載置する前に発生するウェーハの反りに対して有効であるが、ウェーハをサセプタ上に載置した後に発生する反りに対しては効果がない。また、従来の方法ではウェーハの反り量を把握することができず、定量的な評価が困難である。

【0009】

また上記特許文献2に記載された装置は、反応室内を観察してウェーハが反っているか否かを検知することには有効であるが、ウェーハの反り量を把握することができず、定量的な評価が困難である。

【0010】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、反応炉内を観察でき、半導体ウェーハの反り量を把握して適切な搬入温度条件を設定することが可能な半導体ウェーハの製造方法及び半導体製造装置を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明による半導体ウェーハの製造方法は、反応炉を加熱して所定の温度に設定する工程と、前記反応炉内に半導体ウェーハを搬入し、前記反応炉内のサセプタ上に前記半導体ウェーハを載置する工程と、前記サセプタ上の前記半導体ウェーハの反りをカメラで撮影する工程とを備え、前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする。

【0012】

本発明によれば、反応炉内での半導体ウェーハの反り量をその品種毎に把握することができ、ウェーハ搬入条件の適正化が可能である。これにより、半導体ウェーハを反応炉内に搬送した際、ウェーハが大きく反って非接触搬送部材と接触する事態を防止することができ、ウェーハの傷の発生を防止することができる。

【0013】

本発明による半導体ウェーハの製造方法は、前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する工程をさらに備えることが好ましい。この工程によれば、半導体ウェーハの反り量を正確且つ自動的に算出することができる。

【0014】

本発明による半導体ウェーハの製造方法は、前記半導体ウェーハの反り量に基づいて前記反応炉を加熱するランプのパワーを調整する工程をさらに備えることが好ましい。この工程によれば、ウェーハの反り量の測定から反応炉の温度設定までを自動化することができ、これにより生産性の向上を図ることができる。

【0015】

本発明において、前記反応炉の側方にはウェーハ搬入口及びガス導入口が設けられており、前記反応炉の側方であって、前記サセプタから見て前記ウェーハ搬入口及び前記ガス導入口と対向する位置にはガス排出口及びカメラ取り付け穴が設けられており、前記カメラは、前記カメラ取り付け穴から当該反応炉内に挿入されることが好ましい。この構成によれば、カメラの配置が反応炉内へのウェーハの搬入を邪魔することがなく、ウェーハの反り状態を確実に撮影することができる。また、ガス排出口側に設けられていることが多いメンテナンス用穴をカメラ取り付け穴として利用することができ、既存の機能を有効活用することができる。

【0016】

本発明において、前記カメラは、当該カメラを覆う石英シースを介して前記反応炉内に挿入されることが好ましい。これによれば、反応炉のパーティクル汚染及び炉内ガスの漏洩を防止することができる。

【0017】

本発明による半導体ウェーハの製造方法は、前記カメラと前記石英シースの間に金蒸着された石英板からなるフィルタを設け、前記カメラは前記フィルタ及び前記石英シースを通して見える画像を撮影することが好ましい。これによれば、ランプからの光を遮り、入射エネルギーを下げることができ、コントラストが適切な画像を撮影することができる。

【0018】

本発明による半導体ウェーハの製造方法は、前記反応炉内の温度が相対的に高いときには前記カメラのシャッタースピードを速くし、前記反応炉内の温度が相対的に低いときには前記カメラのシャッタースピードを遅くすることが好ましい。これによれば、コントラストが適切な画像を撮影することができる。

【0019】

また、上記課題を解決するため、本発明による半導体製造装置は、半導体ウェーハの熱処理が行われる反応炉と、前記反応炉内において前記半導体ウェーハを支持するサセプタと、前記反応炉を加熱する複数のランプと、前記反応炉内に搬入され、前記サセプタ上に載置された前記半導体ウェーハの反りを撮影するカメラとを備え、前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする。

【0020】

本発明による半導体製造装置は、前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する画像処理部をさらに備えることが好ましい。この構成によれば、半導体ウェーハの反り量を正確且つ自動的に算出することができる。

【0021】

本発明による半導体製造装置は、前記カメラを覆う石英シースをさらに備え、前記カメラは前記石英シースを介して前記反応炉内に挿入されることが好ましい。これによれば、反応炉のパーティクル汚染及び炉内ガスの漏洩を防止することができる。

【0022】

また、本発明による半導体製造装置は、前記カメラと前記石英シースとの間に設けられた金蒸着された石英板からなるフィルタをさらに備え、前記カメラは前記フィルタ及び前記石英シースを通して見える画像を撮影することが好ましい。これによれば、ランプからの光を遮り、入射エネルギーを下げることができ、コントラストが適切な画像を撮影することができる。

【0023】

本発明による半導体製造装置は、前記半導体ウェーハの撮影時における前記反応炉内の温度と前記半導体ウェーハの反り量との関係を対応付けて記録するデータベースをさらに備えることが好ましい。この場合において、本発明による半導体製造装置は、前記複数のランプのパワーを制御する制御部をさらに備え、前記制御部は、前記半導体ウェーハと同一品種の成膜処理を行う場合に、前記データベースを参照して、前記同一品種の半導体ウェーハの搬入時における前記反応炉内の温度を決定することが好ましい。この構成によれば、ウェーハの反り量の測定から反応炉の温度設定までを自動化することができ、これにより生産性の向上を図ることができる。

【発明の効果】

【0024】

本発明によれば、反応炉内を観察でき、半導体ウェーハの反り量を把握して適切な搬入温度条件を設定することが可能な半導体ウェーハの製造方法及び半導体製造装置を提供することができる。

【図面の簡単な説明】

【0025】

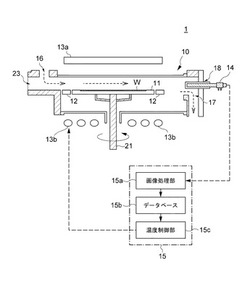

【図1】図1は、本発明による半導体製造装置の概略を示す縦断面図である。

【図2】図2は、ウェーハの搬送について説明するための模式図であって、(a)はウェーハを載置する前の状態、(b)はウェーハを載置した後の状態をそれぞれ示している。

【図3】図3は、カメラの構成を示す略平面図である。

【図4】図4は、カメラのキャリブレーション作業の一例を示す模式図である。

【図5】図5は、本実施形態による半導体製造装置を用いたウェーハの反り量の測定方法を示すフローチャートである。

【図6】図6は、反応炉内の温度レシピの一例を示すタイムチャートであって、(a)はウェーハ投入温度を調整する前の標準レシピ、(b)は調整済みレシピをそれぞれ示している。

【図7】図7は、実施例1の測定結果であって、ウェーハの反り量の測定結果を示すグラフである。

【図8】図8は、実施例2の測定結果であって、基板タイプが異なるウェーハの反り量の測定結果を示すグラフである。

【図9】図9は、実施例3の測定結果であって、10枚のウェーハの反り量のばらつきを示すグラフである。

【発明を実施するための形態】

【0026】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について詳細に説明する。

【0027】

図1は、本発明の好ましい実施の形態による半導体製造装置1の概略を示す縦断面図である。

【0028】

図1に示すように、本実施形態による半導体製造装置1は、シリコンウェーハの表面にエピタキシャル膜を気相成長させる枚葉式のエピタキシャル成長装置であって、ウェーハWの成膜処理が行われる反応炉10と、反応炉10内においてウェーハWを支持するサセプタ11と、サセプタ11の周りに設けられたサセプタリング12と、反応炉10をその上方及び下方からそれぞれ加熱する上部ランプ13a及び下部ランプ13bと、反応炉10に対して着脱自在に設けられたカメラ14と、装置全体を制御するシステム制御部15とを備えている。

【0029】

反応炉10は石英などの透明な材料から構成される。反応炉10にはガス導入口16とガス排出口17とが対向配置されており、さらに、ガス排出口17側にはカメラ取り付け穴18が設けられている。カメラ取り付け穴18としては、通常の成膜処理中には使用する必要のない予備的なメンテナンス用穴を利用することも可能である。

【0030】

エピタキシャル成長処理中においては、ガス導入口16からトリクロロシラン(SiHCl3)などの原料ガスを含む反応ガスが反応炉10内に供給される。反応ガスはウェーハWの表面に対して平行(水平方向)に供給され、ウェーハWの表面を通過してピタキシャル膜の成長に寄与した後、ガス排出口17を通って外部に排出される。

【0031】

サセプタ11は回転軸21により支持されており、ウェーハWはサセプタ11と共に回転する。円形のサセプタ11の外側にはサセプタリング12が固定的に設けられている。サセプタリング12の主面の高さはサセプタ11と一致している。このサセプタ11とサセプタリング12により、反応炉10の内部空間は上部空間と下部空間に区画される。

【0032】

上部ランプ13a及びランプ13bは例えばハロゲンランプである。複数の上部ランプ13a及び下部ランプ13bの各々は、ウェーハWの均熱性を向上させるために、ウェーハ上部とウェーハ下部にそれぞれ設置されている。

【0033】

図2(a)及び(b)は、ウェーハの搬送について説明するための模式図である。

【0034】

図2(a)に示すように、反応炉10内へのウェーハWの搬送にはウェーハWを非接触状態で吸着保持する非接触搬送部材22が用いられる。特に限定されるものではないが、非接触搬送部材22としてはベルヌーイチャックを挙げることができる。

【0035】

ウェーハWは、ウェーハ搬入口23から反応炉10内に搬入され、サセプタ11の上方で吸着が解除されることにより、サセプタ11上に載置される。また、サセプタ11上の処理済ウェーハを取り出す場合には、非接触搬送部材22の主面をウェーハWに吸着させて保持した後、反応炉10の外までウェーハWを搬出する。

【0036】

上記のように、500℃以上の高温の反応炉10内にウェーハWを搬入し、サセプタ11に移載すると、図2(b)に示すように、サセプタ11上でウェーハWが反り、ウェーハWのエッジが非接触搬送部材22に接触する場合がある。例えば、サセプタ11上に置かれた反りのないウェーハの表面から非接触搬送部材22までの高さHが6mmである場合、ウェーハが6mm以上反ると非接触搬送部材22に接触することになる。そのため、本実施形態においては、カメラ14を用いてウェーハの反り状態を撮影する。

【0037】

カメラ14は、反応炉10の側方に設置され、ウェーハWをその端面方向から撮影する。カメラ14は、ガス排出口17側に設けられたカメラ取り付け穴18から反応炉10内に挿入されており、反応炉10に対して着脱可能である。そして、カメラ14はウェーハWの反り量の測定時にのみ使用され、通常の運用時(成膜処理時)には反応炉10から取り外すことができる。

【0038】

カメラ14はシステム制御部15に接続されており、その撮影動作はシステム制御部15から制御可能である。カメラ14が撮影した画像はシステム制御部15内の画像処理部15aに取り込まれ、シリコンウェーハWの反り量が算出される。さらに、ウェーハWの反り量から、ウェーハ搬入時の反応炉10内の温度(ウェーハ投入温度)が決定される。そして、これらの測定結果はシステム制御部15のデータベース15bに保存され、実際の運用時に参照される。すなわち、温度制御部15cは、データベース15bを参照して反応炉10の温度を設定し、上部ランプ13a及び下部ランプ13bのパワーを制御する。

【0039】

なお、ウェーハの反り量の測定は、未測定の品種を対象に実施される。すでに反り量を測定したことのあるウェーハの品種については、データベース15bに保存されている測定データをもとにウェーハ投入温度を決定することができる。なお、ウェーハの品種は、ウェーハの直径、厚み、基板タイプ(P型/N型)、製造条件等、ウェーハを特徴づける各種パラメータに基づいて区別される。

【0040】

図3は、カメラ14の構成を示す略平面図である。

【0041】

図3に示すように、カメラ14は、スコープ内部に水を循環させる水冷式の耐熱スコープであり、冷却水導入口14a及び冷却水排出口14bを備えている。耐熱スコープは、反応炉10の側面に設けられているカメラ取り付け穴18から反応炉10内に挿入される。その際、パーティクル汚染及び炉内ガスの漏洩を防止するため、図示のように、カメラ取り付け穴18に石英シース(石英管)24を挿入し、石英シース24の内部にカメラ14の先端部を挿入する構造としている。歪みのない鮮明が画像を得るためには、石英シース24の先端面はカメラ14の光軸に対して直角かつ透明であることが必要である。また、上部ランプ13a及び下部ランプ13bからの光を遮り、入射エネルギーを下げるために、石英シース24とカメラ14の先端との間に金蒸着された石英板からなる光学フィルタ(石英板フィルタ)25を介在させることが好ましい。

【0042】

カメラ14は、想定される温度域で反応炉10内を観察可能であることが必要である。そのためには、ウェーハ搬入時の反応炉10内の温度に合わせてカメラ14のシャッタースピードを調整する必要がある。

【0043】

たとえば、反応炉10内の温度が900℃のときにカメラ14のシャッタースピードを1/60秒に設定すると、入射光量が多すぎて画像が飽和し、観察が困難となるが、シャッタースピードを1/250秒に設定した場合には、適切なコントラストとなるので観察が可能となる。逆に、反応炉10内の温度が600℃のときにカメラ14のシャッタースピードを1/250秒に設定すると、入射光量が少なすぎて画像が暗くなり、観察が困難となるが、シャッタースピードを1/60秒に設定した場合には、適切なコントラストとなるので観察が可能となる。反応炉10内の温度が500℃以下の場合には、シャッタースピードをどのように変えても画像が暗すぎて観察が困難であるが、カメラ14の先端に設けた石英板フィルタ25を取り外すことで観察が可能となる。

【0044】

図4は、カメラ14のキャリブレーション作業の一例を示す模式図である。

【0045】

カメラ14で撮影した画像を用いてウェーハの反り量を定量化するためには、1画素当たりの距離を予め算出するキャリブレーション作業が必要である。1画素当たりの距離は、図4に示すように、縦横方向の長さが分かっている方眼紙26の画像を所定の距離Lだけ離れた位置から撮影することにより算出することができる。

【0046】

図5は、本実施形態による半導体製造装置1を用いたウェーハの反り量の測定方法を示すフローチャートである。

【0047】

図5に示すように、ウェーハの反り量の測定では、まず反応炉10のカメラ取り付け穴18に石英シース24及び石英板フィルタ25を介してカメラ14を取り付け、反応炉10内のウェーハの反り量を撮影可能な状態とする(ステップS101)。

【0048】

次に、反応炉10内の温度を所定のウェーハ投入温度(例えば900℃)に設定する(ステップS102)。また、反応炉10内の温度に合わせてカメラ14の適切なシャッタースピードも予め設定しておく。

【0049】

その後、反応炉10内にウェーハを非接触搬送する(ステップS103)。ウェーハを反応炉10内に搬送したとき、サセプタ11とウェーハとの間に大きな温度差があることに起因して、ウェーハの裏面側が急激に加熱され、ウェーハのエッジが一時的に反り上がる。ウェーハの反り量は、ウェーハの肉厚やP型やN型といった基板タイプよっても異なり、ウェーハの反り量が大きい場合には、非接触搬送部材22に接触し、これによりスクラッチ傷が形成されたり、発塵してパーティクルがウェーハに付着したりして、ウェーハの品質を悪化させる。そのため、ウェーハ載置直後から一定時間内におけるウェーハの反り挙動をカメラ14で連続撮影する(ステップS104)。

【0050】

次に、撮影した画像からテストウェーハの反り量を求める(ステップS105)。炉内でウェーハが反ると、画像中のウェーハのエッジの位置が変化するので、ウェーハの変化量をウェーハの反り量として算出する。サセプタリング12からウェーハのエッジまでの距離(画素)を前述したキャリブレーション結果に基づいて実際の距離に換算することにより、ウェーハの反り量を算出することができる。この計算は、システム制御部15が有するコンピュータプログラムによって自動的に行うことができる。

【0051】

その後、この反り量に基づいて、非接触搬送部材22と接触することがない適正なウェーハ投入温度を求める(ステップS106)。非接触搬送部材22と接触することがないウェーハの反り量は、サセプタ11上に載置された反りのないウェーハの表面(あるいは、ウェーハの表面と面一なサセプタリング12の上端面)から石英ワンドの主面までの距離として表すことができる。そして、非接触搬送部材22と接触することがない適正なウェーハ投入温度は、実際にウェーハ投入温度を変えて測定したときの複数の測定結果から決定することができ、これにより適正なウェーハ投入温度を確実に知ることができる。あるいは、一つの測定結果をもとに計算から推定することも可能である。

【0052】

その後、テストウェーハと同一品種の製品ウェーハを処理する場合には、反応炉10内が適正なウェーハ投入温度となるように上部ランプ13a及び下部ランプ13bのパワーを調整する(ステップS107)この反応炉10にウェーハを搬入することにより、ウェーハの反りを抑制することができ、非接触搬送部材22との接触による傷の発生を防止することが可能となる。

【0053】

図6は、反応炉10内の温度レシピの一例を示すタイムチャートであって、(a)はウェーハ投入温度を調整する前の標準レシピ、(b)は調整済みレシピをそれぞれ示している。

【0054】

図6(a)に示すように、標準レシピでは、処理開始時にまず待機温度から昇温して炉内クリーニングを行った後(T1〜T2)、ウェーハをロードするため、反応炉10内の温度を一定速度で降温する(T3)。そしてウェーハを反応炉10内にロードした後(T4)、反応炉10内の温度を再び一定速度で昇温し(T5)、水素雰囲気中で一定時間(例えば10分)熱処理する水素ベーク処理を実施する(T6)。この水素ベーク工程により、ウェーハの表裏面の自然酸化膜が除去される。その後、炉内温度を調整した後、原料ガス雰囲気中で熱処理することにより、ウェーハの表面にエピタキシャル膜を形成する(T7〜T8)。最後に、反応炉10内の温度を下げてウェーハをアンロードする(T9)。

【0055】

一方、図6(b)に示すように、調整済みレシピでは、炉内クリーニング後、ウェーハをロードするため、反応炉10内の温度を適正温度(たとえば800℃)まで一定速度で降温し、ウェーハを炉内にロードした後、反応炉10内の温度を再び一定速度で昇温するので、標準レシピよりもウェーハのロードに要する時間が長くなる。

【0056】

すなわち、種々のウェーハと非接触搬送部材22との接触を防止できるようにウェーハ投入温度を過度に低く設定した場合には、ウェーハ投入温度に設定するための降温・昇温時間が長くなることにより生産性が悪化するという問題がある。しかしながら、本発明によれば、適正なウェーハ投入温度を設定しているので、ウェーハの生産性の過度な低下を抑制しつつ、ウェーハと非接触搬送部材22との接触を確実に防止することができる。

【0057】

以上説明したように、本実施形態による半導体ウェーハの製造方法は、反応炉10の側方に取り付けられたカメラ14から反応炉10内のウェーハの反り状態を撮影し、得られた画像からウェーハの反り量を算出するので、スクラッチ不良の発生しないウェーハ投入条件を確立することができる。これにより、ウェーハの搬入時に起きるスクラッチ不良を低減することができ、生産性の向上を図ることができる。

【0058】

以上、本発明の好ましい実施形態について説明したが、本発明は、上記の実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能であり、それらも本発明の範囲内に包含されるものであることはいうまでもない。

【0059】

例えば、上記実施形態においては、半導体製造装置の一例としてエピタキシャル成長装置を挙げたが、本発明はエピタキシャル成長装置に限定されるものではなく、熱処理を行う種々の半導体製造装置に適用可能である。

【実施例】

【0060】

実施例1として、エピタキシャル成長装置(ASM社製Epsilon2000)内にシリコンウェーハを搬入してその反り挙動を確認するテストを実施した。テストウェーハとしては、直径125mm、厚さ525μm、比抵抗8〜12Ω・cmのP型シリコンウェーハを用いた。また、反応炉内の温度を900℃に設定し、ベルヌーイチャックでウェーハを反応炉内に搬入し、サセプタ上に載置した。そして、サセプタ上にウェーハを載置した直後から12秒間の反りの挙動をカメラで連続的に撮影した。カメラのシャッタースピードは1/250秒とし、毎秒5枚の画像を撮影した。なお、石英シースとカメラとの間には金蒸着の石英板フィルタを挿入して適切なコントラストとなるように調整した。

【0061】

次に、測定した画像を画像処理プログラムで解析し、各画像に写るウェーハの反り量を求めた。その測定結果を図7に示す。

【0062】

図7から明らかなように、ウェーハはサセプタ上に載置した直後から反り始め、反り量が最大に達した後、反りが納まることを確認できた。特に、サセプタ上に載置した直後ではなく、載置直後から約4.5秒経過した後にウェーハが最も反っていることが判明した。このように、本実施形態によるエピタキシャル成長装置を用いることでウェーハの反り始めから反りが納まるまでの挙動を把握することができ、ウェーハの反り量を算出することが可能である。

【0063】

次に、実施例2として、実施例1と同一条件下において、基板タイプ、比抵抗が異なる3枚のウェーハを用意し、これらを反応炉内に投入して各ウェーハの反り量を測定した。テストウェーハの基板タイプは、P−型、P+型、およびN−型の3種類とし、ウェーハ投入温度を3通りに変更して測定し、反り量の傾向を確認した。その結果を図8に示す。

【0064】

図8に示すように、ウェーハの反り量はウェーハ投入温度が高温であるほど大きくなり、この傾向は基板タイプによらず共通であることが分かった。ウェーハの反り量はN−型シリコンウェーハが最も大きく、次いでP−型シリコンウェーハの反り量が大きく、P+型シリコンウェーハの反り量は相対的に小さいことが分かった。

【0065】

次に、実施例3として、実施例1と同一条件下において、実施例1と同一品種の10枚のウェーハを用意し、これらを反応炉内に繰り返し投入して各ウェーハの反り量を測定すると共に、反り量のばらつきを評価した。その結果を図9に示す。

【0066】

図9から明らかなように、全10回中のウェーハの反り量のばらつきは、約±0.2mm(±0.5画素)であった。この結果から、本発明による半導体装置を用いてウェーハの反り量を安定して測定することが可能であることを確認できた。

【符号の説明】

【0067】

1 半導体製造装置

10 反応炉

11 サセプタ

12 サセプタリング

13 ランプ

13a 上部ランプ

13b 下部ランプ

14 カメラ

14a 冷却水導入口

14b 冷却水排出口

15 システム制御部

15a 画像処理部

15b データベース

15c 温度制御部

16 ガス導入口

17 ガス排出口

18 カメラ取り付け穴

21 回転軸

22 非接触搬送部材

23 ウェーハ搬入口

24 石英シース

25 石英板フィルタ

26 方眼紙

【技術分野】

【0001】

本発明は、半導体ウェーハの製造方法に関し、特に、エピタキシャル成長装置等の熱処理装置内でのウェーハの反り量を測定する方法に関するものである。また、本発明は、このような半導体ウェーハの製造方法を用いた半導体製造装置に関するものである。

【背景技術】

【0002】

半導体ウェーハを熱処理する半導体製造装置の一例として、半導体ウェーハに単結晶の薄膜(エピタキシャル膜)を成長させるエピタキシャル成長装置が知られている。

【0003】

エピタキシャル膜の形成方法では、室温状態の半導体ウェーハを非接触搬送部材で吸着保持し、500℃以上の高温状態の反応炉内に搬入する。その後、半導体ウェーハを非接触搬送部材でサセプタに移載し、反応炉内で熱処理を行うことにより、エピタキシャル膜が形成される。

【0004】

ところが、500℃以上の高温雰囲気が形成された反応炉内に半導体ウェーハを搬入し、ウェーハをサセプタに移載すると、反応炉内でウェーハの反りが発生し、ウェーハのエッジ部が非接触搬送部材に接触し、これにより、ウェーハの特定の位置に非接触搬送部材との接触による傷が発生する。

【0005】

特許文献1には、ウェーハの反りに起因する損傷を防止し、ウェーハの品質を向上させる方法が記載されている。この方法では、ウェーハ移載部材によって中継支持された半導体ウェーハの画像をモニタ手段で取り込み、モニタ手段によって取り込まれた反り時の半導体ウェーハの画像に基づいて、制御部において反り時の半導体ウェーハの特定部位の形状と非反り時の特定部位の形状とを比較し、両者の形状が同一となった後、ウェーハ移載部材からウェーハ支持台への半導体ウェーハの移載を行う。

【0006】

特許文献2には、エピタキシャル気相成長装置に取り付けて反応室内を観察するための装置が記載されている。この観察装置は、反応室内を撮像する撮像手段と、撮像手段を収容する収容ケースと、収容ケース内に冷媒を供給する冷媒供給手段とを備えており、収容ケースには、両面あるいは片面に金膜を有する石英ガラス板からなる透光性部材が取り付けられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3891636号公報

【特許文献2】特開2007−158106号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載された従来の方法は、ウェーハを反応炉内のサセプタ上に載置する前に発生するウェーハの反りに対して有効であるが、ウェーハをサセプタ上に載置した後に発生する反りに対しては効果がない。また、従来の方法ではウェーハの反り量を把握することができず、定量的な評価が困難である。

【0009】

また上記特許文献2に記載された装置は、反応室内を観察してウェーハが反っているか否かを検知することには有効であるが、ウェーハの反り量を把握することができず、定量的な評価が困難である。

【0010】

本発明は上記課題を解決するためになされたものであり、本発明の目的は、反応炉内を観察でき、半導体ウェーハの反り量を把握して適切な搬入温度条件を設定することが可能な半導体ウェーハの製造方法及び半導体製造装置を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明による半導体ウェーハの製造方法は、反応炉を加熱して所定の温度に設定する工程と、前記反応炉内に半導体ウェーハを搬入し、前記反応炉内のサセプタ上に前記半導体ウェーハを載置する工程と、前記サセプタ上の前記半導体ウェーハの反りをカメラで撮影する工程とを備え、前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする。

【0012】

本発明によれば、反応炉内での半導体ウェーハの反り量をその品種毎に把握することができ、ウェーハ搬入条件の適正化が可能である。これにより、半導体ウェーハを反応炉内に搬送した際、ウェーハが大きく反って非接触搬送部材と接触する事態を防止することができ、ウェーハの傷の発生を防止することができる。

【0013】

本発明による半導体ウェーハの製造方法は、前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する工程をさらに備えることが好ましい。この工程によれば、半導体ウェーハの反り量を正確且つ自動的に算出することができる。

【0014】

本発明による半導体ウェーハの製造方法は、前記半導体ウェーハの反り量に基づいて前記反応炉を加熱するランプのパワーを調整する工程をさらに備えることが好ましい。この工程によれば、ウェーハの反り量の測定から反応炉の温度設定までを自動化することができ、これにより生産性の向上を図ることができる。

【0015】

本発明において、前記反応炉の側方にはウェーハ搬入口及びガス導入口が設けられており、前記反応炉の側方であって、前記サセプタから見て前記ウェーハ搬入口及び前記ガス導入口と対向する位置にはガス排出口及びカメラ取り付け穴が設けられており、前記カメラは、前記カメラ取り付け穴から当該反応炉内に挿入されることが好ましい。この構成によれば、カメラの配置が反応炉内へのウェーハの搬入を邪魔することがなく、ウェーハの反り状態を確実に撮影することができる。また、ガス排出口側に設けられていることが多いメンテナンス用穴をカメラ取り付け穴として利用することができ、既存の機能を有効活用することができる。

【0016】

本発明において、前記カメラは、当該カメラを覆う石英シースを介して前記反応炉内に挿入されることが好ましい。これによれば、反応炉のパーティクル汚染及び炉内ガスの漏洩を防止することができる。

【0017】

本発明による半導体ウェーハの製造方法は、前記カメラと前記石英シースの間に金蒸着された石英板からなるフィルタを設け、前記カメラは前記フィルタ及び前記石英シースを通して見える画像を撮影することが好ましい。これによれば、ランプからの光を遮り、入射エネルギーを下げることができ、コントラストが適切な画像を撮影することができる。

【0018】

本発明による半導体ウェーハの製造方法は、前記反応炉内の温度が相対的に高いときには前記カメラのシャッタースピードを速くし、前記反応炉内の温度が相対的に低いときには前記カメラのシャッタースピードを遅くすることが好ましい。これによれば、コントラストが適切な画像を撮影することができる。

【0019】

また、上記課題を解決するため、本発明による半導体製造装置は、半導体ウェーハの熱処理が行われる反応炉と、前記反応炉内において前記半導体ウェーハを支持するサセプタと、前記反応炉を加熱する複数のランプと、前記反応炉内に搬入され、前記サセプタ上に載置された前記半導体ウェーハの反りを撮影するカメラとを備え、前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする。

【0020】

本発明による半導体製造装置は、前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する画像処理部をさらに備えることが好ましい。この構成によれば、半導体ウェーハの反り量を正確且つ自動的に算出することができる。

【0021】

本発明による半導体製造装置は、前記カメラを覆う石英シースをさらに備え、前記カメラは前記石英シースを介して前記反応炉内に挿入されることが好ましい。これによれば、反応炉のパーティクル汚染及び炉内ガスの漏洩を防止することができる。

【0022】

また、本発明による半導体製造装置は、前記カメラと前記石英シースとの間に設けられた金蒸着された石英板からなるフィルタをさらに備え、前記カメラは前記フィルタ及び前記石英シースを通して見える画像を撮影することが好ましい。これによれば、ランプからの光を遮り、入射エネルギーを下げることができ、コントラストが適切な画像を撮影することができる。

【0023】

本発明による半導体製造装置は、前記半導体ウェーハの撮影時における前記反応炉内の温度と前記半導体ウェーハの反り量との関係を対応付けて記録するデータベースをさらに備えることが好ましい。この場合において、本発明による半導体製造装置は、前記複数のランプのパワーを制御する制御部をさらに備え、前記制御部は、前記半導体ウェーハと同一品種の成膜処理を行う場合に、前記データベースを参照して、前記同一品種の半導体ウェーハの搬入時における前記反応炉内の温度を決定することが好ましい。この構成によれば、ウェーハの反り量の測定から反応炉の温度設定までを自動化することができ、これにより生産性の向上を図ることができる。

【発明の効果】

【0024】

本発明によれば、反応炉内を観察でき、半導体ウェーハの反り量を把握して適切な搬入温度条件を設定することが可能な半導体ウェーハの製造方法及び半導体製造装置を提供することができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明による半導体製造装置の概略を示す縦断面図である。

【図2】図2は、ウェーハの搬送について説明するための模式図であって、(a)はウェーハを載置する前の状態、(b)はウェーハを載置した後の状態をそれぞれ示している。

【図3】図3は、カメラの構成を示す略平面図である。

【図4】図4は、カメラのキャリブレーション作業の一例を示す模式図である。

【図5】図5は、本実施形態による半導体製造装置を用いたウェーハの反り量の測定方法を示すフローチャートである。

【図6】図6は、反応炉内の温度レシピの一例を示すタイムチャートであって、(a)はウェーハ投入温度を調整する前の標準レシピ、(b)は調整済みレシピをそれぞれ示している。

【図7】図7は、実施例1の測定結果であって、ウェーハの反り量の測定結果を示すグラフである。

【図8】図8は、実施例2の測定結果であって、基板タイプが異なるウェーハの反り量の測定結果を示すグラフである。

【図9】図9は、実施例3の測定結果であって、10枚のウェーハの反り量のばらつきを示すグラフである。

【発明を実施するための形態】

【0026】

以下、添付図面を参照しながら、本発明の好ましい実施の形態について詳細に説明する。

【0027】

図1は、本発明の好ましい実施の形態による半導体製造装置1の概略を示す縦断面図である。

【0028】

図1に示すように、本実施形態による半導体製造装置1は、シリコンウェーハの表面にエピタキシャル膜を気相成長させる枚葉式のエピタキシャル成長装置であって、ウェーハWの成膜処理が行われる反応炉10と、反応炉10内においてウェーハWを支持するサセプタ11と、サセプタ11の周りに設けられたサセプタリング12と、反応炉10をその上方及び下方からそれぞれ加熱する上部ランプ13a及び下部ランプ13bと、反応炉10に対して着脱自在に設けられたカメラ14と、装置全体を制御するシステム制御部15とを備えている。

【0029】

反応炉10は石英などの透明な材料から構成される。反応炉10にはガス導入口16とガス排出口17とが対向配置されており、さらに、ガス排出口17側にはカメラ取り付け穴18が設けられている。カメラ取り付け穴18としては、通常の成膜処理中には使用する必要のない予備的なメンテナンス用穴を利用することも可能である。

【0030】

エピタキシャル成長処理中においては、ガス導入口16からトリクロロシラン(SiHCl3)などの原料ガスを含む反応ガスが反応炉10内に供給される。反応ガスはウェーハWの表面に対して平行(水平方向)に供給され、ウェーハWの表面を通過してピタキシャル膜の成長に寄与した後、ガス排出口17を通って外部に排出される。

【0031】

サセプタ11は回転軸21により支持されており、ウェーハWはサセプタ11と共に回転する。円形のサセプタ11の外側にはサセプタリング12が固定的に設けられている。サセプタリング12の主面の高さはサセプタ11と一致している。このサセプタ11とサセプタリング12により、反応炉10の内部空間は上部空間と下部空間に区画される。

【0032】

上部ランプ13a及びランプ13bは例えばハロゲンランプである。複数の上部ランプ13a及び下部ランプ13bの各々は、ウェーハWの均熱性を向上させるために、ウェーハ上部とウェーハ下部にそれぞれ設置されている。

【0033】

図2(a)及び(b)は、ウェーハの搬送について説明するための模式図である。

【0034】

図2(a)に示すように、反応炉10内へのウェーハWの搬送にはウェーハWを非接触状態で吸着保持する非接触搬送部材22が用いられる。特に限定されるものではないが、非接触搬送部材22としてはベルヌーイチャックを挙げることができる。

【0035】

ウェーハWは、ウェーハ搬入口23から反応炉10内に搬入され、サセプタ11の上方で吸着が解除されることにより、サセプタ11上に載置される。また、サセプタ11上の処理済ウェーハを取り出す場合には、非接触搬送部材22の主面をウェーハWに吸着させて保持した後、反応炉10の外までウェーハWを搬出する。

【0036】

上記のように、500℃以上の高温の反応炉10内にウェーハWを搬入し、サセプタ11に移載すると、図2(b)に示すように、サセプタ11上でウェーハWが反り、ウェーハWのエッジが非接触搬送部材22に接触する場合がある。例えば、サセプタ11上に置かれた反りのないウェーハの表面から非接触搬送部材22までの高さHが6mmである場合、ウェーハが6mm以上反ると非接触搬送部材22に接触することになる。そのため、本実施形態においては、カメラ14を用いてウェーハの反り状態を撮影する。

【0037】

カメラ14は、反応炉10の側方に設置され、ウェーハWをその端面方向から撮影する。カメラ14は、ガス排出口17側に設けられたカメラ取り付け穴18から反応炉10内に挿入されており、反応炉10に対して着脱可能である。そして、カメラ14はウェーハWの反り量の測定時にのみ使用され、通常の運用時(成膜処理時)には反応炉10から取り外すことができる。

【0038】

カメラ14はシステム制御部15に接続されており、その撮影動作はシステム制御部15から制御可能である。カメラ14が撮影した画像はシステム制御部15内の画像処理部15aに取り込まれ、シリコンウェーハWの反り量が算出される。さらに、ウェーハWの反り量から、ウェーハ搬入時の反応炉10内の温度(ウェーハ投入温度)が決定される。そして、これらの測定結果はシステム制御部15のデータベース15bに保存され、実際の運用時に参照される。すなわち、温度制御部15cは、データベース15bを参照して反応炉10の温度を設定し、上部ランプ13a及び下部ランプ13bのパワーを制御する。

【0039】

なお、ウェーハの反り量の測定は、未測定の品種を対象に実施される。すでに反り量を測定したことのあるウェーハの品種については、データベース15bに保存されている測定データをもとにウェーハ投入温度を決定することができる。なお、ウェーハの品種は、ウェーハの直径、厚み、基板タイプ(P型/N型)、製造条件等、ウェーハを特徴づける各種パラメータに基づいて区別される。

【0040】

図3は、カメラ14の構成を示す略平面図である。

【0041】

図3に示すように、カメラ14は、スコープ内部に水を循環させる水冷式の耐熱スコープであり、冷却水導入口14a及び冷却水排出口14bを備えている。耐熱スコープは、反応炉10の側面に設けられているカメラ取り付け穴18から反応炉10内に挿入される。その際、パーティクル汚染及び炉内ガスの漏洩を防止するため、図示のように、カメラ取り付け穴18に石英シース(石英管)24を挿入し、石英シース24の内部にカメラ14の先端部を挿入する構造としている。歪みのない鮮明が画像を得るためには、石英シース24の先端面はカメラ14の光軸に対して直角かつ透明であることが必要である。また、上部ランプ13a及び下部ランプ13bからの光を遮り、入射エネルギーを下げるために、石英シース24とカメラ14の先端との間に金蒸着された石英板からなる光学フィルタ(石英板フィルタ)25を介在させることが好ましい。

【0042】

カメラ14は、想定される温度域で反応炉10内を観察可能であることが必要である。そのためには、ウェーハ搬入時の反応炉10内の温度に合わせてカメラ14のシャッタースピードを調整する必要がある。

【0043】

たとえば、反応炉10内の温度が900℃のときにカメラ14のシャッタースピードを1/60秒に設定すると、入射光量が多すぎて画像が飽和し、観察が困難となるが、シャッタースピードを1/250秒に設定した場合には、適切なコントラストとなるので観察が可能となる。逆に、反応炉10内の温度が600℃のときにカメラ14のシャッタースピードを1/250秒に設定すると、入射光量が少なすぎて画像が暗くなり、観察が困難となるが、シャッタースピードを1/60秒に設定した場合には、適切なコントラストとなるので観察が可能となる。反応炉10内の温度が500℃以下の場合には、シャッタースピードをどのように変えても画像が暗すぎて観察が困難であるが、カメラ14の先端に設けた石英板フィルタ25を取り外すことで観察が可能となる。

【0044】

図4は、カメラ14のキャリブレーション作業の一例を示す模式図である。

【0045】

カメラ14で撮影した画像を用いてウェーハの反り量を定量化するためには、1画素当たりの距離を予め算出するキャリブレーション作業が必要である。1画素当たりの距離は、図4に示すように、縦横方向の長さが分かっている方眼紙26の画像を所定の距離Lだけ離れた位置から撮影することにより算出することができる。

【0046】

図5は、本実施形態による半導体製造装置1を用いたウェーハの反り量の測定方法を示すフローチャートである。

【0047】

図5に示すように、ウェーハの反り量の測定では、まず反応炉10のカメラ取り付け穴18に石英シース24及び石英板フィルタ25を介してカメラ14を取り付け、反応炉10内のウェーハの反り量を撮影可能な状態とする(ステップS101)。

【0048】

次に、反応炉10内の温度を所定のウェーハ投入温度(例えば900℃)に設定する(ステップS102)。また、反応炉10内の温度に合わせてカメラ14の適切なシャッタースピードも予め設定しておく。

【0049】

その後、反応炉10内にウェーハを非接触搬送する(ステップS103)。ウェーハを反応炉10内に搬送したとき、サセプタ11とウェーハとの間に大きな温度差があることに起因して、ウェーハの裏面側が急激に加熱され、ウェーハのエッジが一時的に反り上がる。ウェーハの反り量は、ウェーハの肉厚やP型やN型といった基板タイプよっても異なり、ウェーハの反り量が大きい場合には、非接触搬送部材22に接触し、これによりスクラッチ傷が形成されたり、発塵してパーティクルがウェーハに付着したりして、ウェーハの品質を悪化させる。そのため、ウェーハ載置直後から一定時間内におけるウェーハの反り挙動をカメラ14で連続撮影する(ステップS104)。

【0050】

次に、撮影した画像からテストウェーハの反り量を求める(ステップS105)。炉内でウェーハが反ると、画像中のウェーハのエッジの位置が変化するので、ウェーハの変化量をウェーハの反り量として算出する。サセプタリング12からウェーハのエッジまでの距離(画素)を前述したキャリブレーション結果に基づいて実際の距離に換算することにより、ウェーハの反り量を算出することができる。この計算は、システム制御部15が有するコンピュータプログラムによって自動的に行うことができる。

【0051】

その後、この反り量に基づいて、非接触搬送部材22と接触することがない適正なウェーハ投入温度を求める(ステップS106)。非接触搬送部材22と接触することがないウェーハの反り量は、サセプタ11上に載置された反りのないウェーハの表面(あるいは、ウェーハの表面と面一なサセプタリング12の上端面)から石英ワンドの主面までの距離として表すことができる。そして、非接触搬送部材22と接触することがない適正なウェーハ投入温度は、実際にウェーハ投入温度を変えて測定したときの複数の測定結果から決定することができ、これにより適正なウェーハ投入温度を確実に知ることができる。あるいは、一つの測定結果をもとに計算から推定することも可能である。

【0052】

その後、テストウェーハと同一品種の製品ウェーハを処理する場合には、反応炉10内が適正なウェーハ投入温度となるように上部ランプ13a及び下部ランプ13bのパワーを調整する(ステップS107)この反応炉10にウェーハを搬入することにより、ウェーハの反りを抑制することができ、非接触搬送部材22との接触による傷の発生を防止することが可能となる。

【0053】

図6は、反応炉10内の温度レシピの一例を示すタイムチャートであって、(a)はウェーハ投入温度を調整する前の標準レシピ、(b)は調整済みレシピをそれぞれ示している。

【0054】

図6(a)に示すように、標準レシピでは、処理開始時にまず待機温度から昇温して炉内クリーニングを行った後(T1〜T2)、ウェーハをロードするため、反応炉10内の温度を一定速度で降温する(T3)。そしてウェーハを反応炉10内にロードした後(T4)、反応炉10内の温度を再び一定速度で昇温し(T5)、水素雰囲気中で一定時間(例えば10分)熱処理する水素ベーク処理を実施する(T6)。この水素ベーク工程により、ウェーハの表裏面の自然酸化膜が除去される。その後、炉内温度を調整した後、原料ガス雰囲気中で熱処理することにより、ウェーハの表面にエピタキシャル膜を形成する(T7〜T8)。最後に、反応炉10内の温度を下げてウェーハをアンロードする(T9)。

【0055】

一方、図6(b)に示すように、調整済みレシピでは、炉内クリーニング後、ウェーハをロードするため、反応炉10内の温度を適正温度(たとえば800℃)まで一定速度で降温し、ウェーハを炉内にロードした後、反応炉10内の温度を再び一定速度で昇温するので、標準レシピよりもウェーハのロードに要する時間が長くなる。

【0056】

すなわち、種々のウェーハと非接触搬送部材22との接触を防止できるようにウェーハ投入温度を過度に低く設定した場合には、ウェーハ投入温度に設定するための降温・昇温時間が長くなることにより生産性が悪化するという問題がある。しかしながら、本発明によれば、適正なウェーハ投入温度を設定しているので、ウェーハの生産性の過度な低下を抑制しつつ、ウェーハと非接触搬送部材22との接触を確実に防止することができる。

【0057】

以上説明したように、本実施形態による半導体ウェーハの製造方法は、反応炉10の側方に取り付けられたカメラ14から反応炉10内のウェーハの反り状態を撮影し、得られた画像からウェーハの反り量を算出するので、スクラッチ不良の発生しないウェーハ投入条件を確立することができる。これにより、ウェーハの搬入時に起きるスクラッチ不良を低減することができ、生産性の向上を図ることができる。

【0058】

以上、本発明の好ましい実施形態について説明したが、本発明は、上記の実施形態に限定されることなく、本発明の主旨を逸脱しない範囲で種々の変更が可能であり、それらも本発明の範囲内に包含されるものであることはいうまでもない。

【0059】

例えば、上記実施形態においては、半導体製造装置の一例としてエピタキシャル成長装置を挙げたが、本発明はエピタキシャル成長装置に限定されるものではなく、熱処理を行う種々の半導体製造装置に適用可能である。

【実施例】

【0060】

実施例1として、エピタキシャル成長装置(ASM社製Epsilon2000)内にシリコンウェーハを搬入してその反り挙動を確認するテストを実施した。テストウェーハとしては、直径125mm、厚さ525μm、比抵抗8〜12Ω・cmのP型シリコンウェーハを用いた。また、反応炉内の温度を900℃に設定し、ベルヌーイチャックでウェーハを反応炉内に搬入し、サセプタ上に載置した。そして、サセプタ上にウェーハを載置した直後から12秒間の反りの挙動をカメラで連続的に撮影した。カメラのシャッタースピードは1/250秒とし、毎秒5枚の画像を撮影した。なお、石英シースとカメラとの間には金蒸着の石英板フィルタを挿入して適切なコントラストとなるように調整した。

【0061】

次に、測定した画像を画像処理プログラムで解析し、各画像に写るウェーハの反り量を求めた。その測定結果を図7に示す。

【0062】

図7から明らかなように、ウェーハはサセプタ上に載置した直後から反り始め、反り量が最大に達した後、反りが納まることを確認できた。特に、サセプタ上に載置した直後ではなく、載置直後から約4.5秒経過した後にウェーハが最も反っていることが判明した。このように、本実施形態によるエピタキシャル成長装置を用いることでウェーハの反り始めから反りが納まるまでの挙動を把握することができ、ウェーハの反り量を算出することが可能である。

【0063】

次に、実施例2として、実施例1と同一条件下において、基板タイプ、比抵抗が異なる3枚のウェーハを用意し、これらを反応炉内に投入して各ウェーハの反り量を測定した。テストウェーハの基板タイプは、P−型、P+型、およびN−型の3種類とし、ウェーハ投入温度を3通りに変更して測定し、反り量の傾向を確認した。その結果を図8に示す。

【0064】

図8に示すように、ウェーハの反り量はウェーハ投入温度が高温であるほど大きくなり、この傾向は基板タイプによらず共通であることが分かった。ウェーハの反り量はN−型シリコンウェーハが最も大きく、次いでP−型シリコンウェーハの反り量が大きく、P+型シリコンウェーハの反り量は相対的に小さいことが分かった。

【0065】

次に、実施例3として、実施例1と同一条件下において、実施例1と同一品種の10枚のウェーハを用意し、これらを反応炉内に繰り返し投入して各ウェーハの反り量を測定すると共に、反り量のばらつきを評価した。その結果を図9に示す。

【0066】

図9から明らかなように、全10回中のウェーハの反り量のばらつきは、約±0.2mm(±0.5画素)であった。この結果から、本発明による半導体装置を用いてウェーハの反り量を安定して測定することが可能であることを確認できた。

【符号の説明】

【0067】

1 半導体製造装置

10 反応炉

11 サセプタ

12 サセプタリング

13 ランプ

13a 上部ランプ

13b 下部ランプ

14 カメラ

14a 冷却水導入口

14b 冷却水排出口

15 システム制御部

15a 画像処理部

15b データベース

15c 温度制御部

16 ガス導入口

17 ガス排出口

18 カメラ取り付け穴

21 回転軸

22 非接触搬送部材

23 ウェーハ搬入口

24 石英シース

25 石英板フィルタ

26 方眼紙

【特許請求の範囲】

【請求項1】

半導体ウェーハを熱処理する半導体ウェーハの製造方法であって、

反応炉を加熱して所定の温度に設定する工程と、

前記反応炉内に半導体ウェーハを搬入し、前記反応炉内のサセプタ上に前記半導体ウェーハを載置する工程と、

前記サセプタ上の前記半導体ウェーハの反りをカメラで撮影する工程とを備え、

前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする半導体ウェーハの製造方法。

【請求項2】

前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する工程をさらに備えることを特徴とする請求項1に記載の半導体ウェーハの製造方法。

【請求項3】

前記半導体ウェーハの反り量に基づいて前記反応炉を加熱するランプのパワーを調整する工程をさらに備えることを特徴とする請求項2に記載の半導体ウェーハの製造方法。

【請求項4】

前記反応炉の側方にはウェーハ搬入口及びガス導入口が設けられており、

前記反応炉の側方であって、前記サセプタから見て前記ウェーハ搬入口及び前記ガス導入口と対向する位置にはガス排出口及びカメラ取り付け穴が設けられており、

前記カメラは、前記カメラ取り付け穴から当該反応炉内に挿入されることを特徴とする請求項1乃至3のいずれか一項に記載の半導体ウェーハの製造方法。

【請求項5】

前記反応炉内の温度が相対的に高いときには前記カメラのシャッタースピードを速くし、前記反応炉内の温度が相対的に低いときには前記カメラのシャッタースピードを遅くすることを特徴とする請求項1乃至4のいずれか一項に記載の半導体ウェーハの製造方法。

【請求項6】

半導体ウェーハの熱処理が行われる反応炉と、

前記反応炉内において前記半導体ウェーハを支持するサセプタと、

前記反応炉を加熱する複数のランプと、

前記反応炉内に搬入され、前記サセプタ上に載置された前記半導体ウェーハの反りを撮影するカメラとを備え、

前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする半導体製造装置。

【請求項7】

前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する画像処理部をさらに備えることを特徴とする請求項6に記載の半導体製造装置。

【請求項8】

前記半導体ウェーハの撮影時における前記反応炉内の温度と前記半導体ウェーハの反り量との関係を対応付けて記録するデータベースをさらに備えることを特徴とする請求項6又は7に記載の半導体製造装置。

【請求項9】

前記複数のランプのパワーを制御する制御部をさらに備え、

前記制御部は、前記半導体ウェーハと同一品種の成膜処理を行う場合に、前記データベースを参照して、前記同一品種の半導体ウェーハの搬入時における前記反応炉内の温度を決定することを特徴とする請求項8に記載の半導体製造装置。

【請求項1】

半導体ウェーハを熱処理する半導体ウェーハの製造方法であって、

反応炉を加熱して所定の温度に設定する工程と、

前記反応炉内に半導体ウェーハを搬入し、前記反応炉内のサセプタ上に前記半導体ウェーハを載置する工程と、

前記サセプタ上の前記半導体ウェーハの反りをカメラで撮影する工程とを備え、

前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする半導体ウェーハの製造方法。

【請求項2】

前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する工程をさらに備えることを特徴とする請求項1に記載の半導体ウェーハの製造方法。

【請求項3】

前記半導体ウェーハの反り量に基づいて前記反応炉を加熱するランプのパワーを調整する工程をさらに備えることを特徴とする請求項2に記載の半導体ウェーハの製造方法。

【請求項4】

前記反応炉の側方にはウェーハ搬入口及びガス導入口が設けられており、

前記反応炉の側方であって、前記サセプタから見て前記ウェーハ搬入口及び前記ガス導入口と対向する位置にはガス排出口及びカメラ取り付け穴が設けられており、

前記カメラは、前記カメラ取り付け穴から当該反応炉内に挿入されることを特徴とする請求項1乃至3のいずれか一項に記載の半導体ウェーハの製造方法。

【請求項5】

前記反応炉内の温度が相対的に高いときには前記カメラのシャッタースピードを速くし、前記反応炉内の温度が相対的に低いときには前記カメラのシャッタースピードを遅くすることを特徴とする請求項1乃至4のいずれか一項に記載の半導体ウェーハの製造方法。

【請求項6】

半導体ウェーハの熱処理が行われる反応炉と、

前記反応炉内において前記半導体ウェーハを支持するサセプタと、

前記反応炉を加熱する複数のランプと、

前記反応炉内に搬入され、前記サセプタ上に載置された前記半導体ウェーハの反りを撮影するカメラとを備え、

前記カメラは、前記反応炉の側方に設置され、前記半導体ウェーハをその端面方向から撮影することを特徴とする半導体製造装置。

【請求項7】

前記カメラにより撮影された画像に写る前記半導体ウェーハのエッジの位置及び前記反応炉内の部材の位置から前記半導体ウェーハの反り量を算出する画像処理部をさらに備えることを特徴とする請求項6に記載の半導体製造装置。

【請求項8】

前記半導体ウェーハの撮影時における前記反応炉内の温度と前記半導体ウェーハの反り量との関係を対応付けて記録するデータベースをさらに備えることを特徴とする請求項6又は7に記載の半導体製造装置。

【請求項9】

前記複数のランプのパワーを制御する制御部をさらに備え、

前記制御部は、前記半導体ウェーハと同一品種の成膜処理を行う場合に、前記データベースを参照して、前記同一品種の半導体ウェーハの搬入時における前記反応炉内の温度を決定することを特徴とする請求項8に記載の半導体製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−115203(P2013−115203A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259385(P2011−259385)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

[ Back to top ]