半導体ウエハの保護構造およびこれを用いた半導体ウエハの研削方法

【課題】ウエハを十分に支持して湾曲させずに極薄まで裏面研削でき、ウエハを固定ジグから取り外す際にウエハを破損しない半導体ウエハの保護構造、およびこれを用いた半導体ウエハの研削方法を提供すること。

【解決手段】本発明の半導体ウエハの保護構造は、半導体ウエハ1、半導体ウエハ1の回路面上に積層された粘着シート2および固定ジグ3がこの順で積層されてなり、固定ジグ3は、片面に複数の突起物36を有し、かつ該片面の外周部に突起物36と略同じ高さの側壁35を有するジグ基台30と、該ジグ基台30の突起物36を有する面上に積層され、側壁35の上面で接着された密着層31とからなり、ジグ基台30の突起物36を有する面には、密着層31、突起物36および側壁35により区画空間37が形成され、ジグ基台30には、外部と区画空間37とを貫通する少なくとも1つの貫通孔38が設けられ、密着層31は、粘着シート2の表面に積層されてなる。

【解決手段】本発明の半導体ウエハの保護構造は、半導体ウエハ1、半導体ウエハ1の回路面上に積層された粘着シート2および固定ジグ3がこの順で積層されてなり、固定ジグ3は、片面に複数の突起物36を有し、かつ該片面の外周部に突起物36と略同じ高さの側壁35を有するジグ基台30と、該ジグ基台30の突起物36を有する面上に積層され、側壁35の上面で接着された密着層31とからなり、ジグ基台30の突起物36を有する面には、密着層31、突起物36および側壁35により区画空間37が形成され、ジグ基台30には、外部と区画空間37とを貫通する少なくとも1つの貫通孔38が設けられ、密着層31は、粘着シート2の表面に積層されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハの保護構造およびこれを用いた半導体ウエハの研削方法に関し、特に、半導体ウエハを極薄にまで研削する際に用いられ、研削後に固定ジグから半導体ウエハを破損させず容易に取り外すことができる半導体ウエハの保護構造、およびこれを用いた半導体ウエハの研削方法に関する。

【背景技術】

【0002】

近年、ICカードの普及が進み、さらなる薄型化が望まれている。このため、従来は厚さが350μm程度であった半導体チップを、厚さ50〜100μmあるいはそれ以下まで薄くする必要が生じている。また、生産性を向上するためウエハの大口径化が検討されてきた。

【0003】

回路パターン形成後にウエハ裏面を研削することは従来より行われており、その際、回路面に粘着シートを貼付して、回路面の保護およびウエハの固定を行い、裏面研削を行っている。従来、この用途には、軟質基材上に粘着剤が塗工されてなる粘着シートが用いられていた。しかし、軟質基材を用いた粘着シートでは、貼付時にかける張力が残留応力として蓄積してしまう。ウエハが大口径の場合や極薄に研削すると、ウエハの強度よりも粘着シートの残留応力が勝り、この残留応力を解消しようとする力によってウエハに反りが発生してしまっていた。また研削後にはウエハが脆いため、軟質基材では搬送時にウエハが破損してしまうことがあった。

【0004】

このため、薄厚ウエハや大口径ウエハの保護用粘着シートの基材として、剛性の基材の使用が検討されている。しかし、剛性基材を用いた粘着シートを剥離しようとすると、基材の剛性のため、剥離時に加えられる曲げ応力がウエハにまで伝わり、脆くなっているウエハを破損する虞がある。このような問題を解消するため、剛性基材を用いた粘着シートの剥離を容易にすべく、粘着剤としてエネルギー線硬化型粘着剤を用いることが検討された。しかし、エネルギー線硬化型粘着剤をウエハ貼付用の粘着剤に用いただけでは、剥離時の曲げ応力は完全には消失しないので、なおウエハを破損する虞がある。

【0005】

そこで、このような問題を解消するため、剛性基材と粘着剤層との間に応力緩和性フィルムを設けることが検討された(特開2003−261842号公報(特許文献1)参照)。しかし、応力緩和フィルムを用いても粘着シートの剥離時には消失しきれない応力がかかることがあり、なおウエハを破損する虞がある。また、従来の剛性基材では、大口径ウエハを支持しきれないことがある。

【特許文献1】特開2003−261842号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような従来技術に伴う問題を解決しようとするものであって、薄厚ウエハや大口径ウエハの裏面研削時に、十分にウエハを支持することができ、ウエハを湾曲させずに極薄まで研削可能であり、ウエハを固定ジグから取り外す際にウエハを破損しない半導体ウエハの保護構造、およびこの保護構造を用いた半導体ウエハの研削方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明に係る半導体ウエハの保護構造は、半導体ウエハ、該半導体ウエハの回路面上に積層された粘着シートおよび固定ジグがこの順で積層されてなる半導体ウエハの保護構造

であって、前記固定ジグは、片面に複数の突起物を有し、かつ該片面の外周部に該突起物と略同じ高さの側壁を有するジグ基台と、該ジグ基台の突起物を有する面上に積層され、該側壁の上面で接着された密着層とからなり、前記ジグ基台の突起物を有する面には、前記密着層、前記突起物および前記側壁により区画空間が形成され、前記ジグ基台には、外部と前記区画空間とを貫通する少なくとも1つの貫通孔が設けられ、前記密着層は、前記半導体ウエハの回路面上に積層された粘着シートの表面に積層されてなることを特徴とする。

【0008】

前記粘着シートは、片面の表面エネルギーが20〜60mN/mおよび表面粗さ(算術平均粗さRa)が1.0μm以下の基材とその反対面に設けられた粘着剤層とからなり、該粘着剤層が前記回路面と当接していることが好ましい。

【0009】

また、前記粘着シートは、基材と、該基材上に形成された中間層と、該中間層上に形成された粘着剤層とからなり、前記粘着剤層の23℃における弾性率が5×104〜1.0

×107Paの範囲にあり、前記中間層の23℃における弾性率が前記粘着剤層の23℃

における弾性率以下であることも好ましい。

【0010】

さらに、前記粘着シートは、−5〜80℃の温度範囲における動的粘弾性のtanδの最大値が0.5以上の基材と粘着剤層とからなることも好ましい。

本発明に係る半導体ウエハの研削方法は、前記半導体ウエハの保護構造のジグ基台側をウエハ研削装置の処理テーブルに搭載して所定のウエハ厚さまでウエハ裏面を研削した後、前記貫通孔から前記区画空間内の気体を吸引して密着層を凹凸状に変形させ、次いで、該密着層から粘着シート付きの半導体ウエハを取り外した後、該粘着シートを半導体ウエハから取り除くことを特徴とする。

【0011】

このような半導体ウエハの保護構造を用いて半導体ウエハを研削することにより、薄厚ウエハや大口径ウエハの裏面研削時に、十分にウエハを支持することができ、ウエハを湾曲させずに極薄まで研削可能であり、ウエハを破損させずにウエハを固定ジグから取り外すことができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照しながら、本発明をさらに具体的に説明する。

本発明に係る半導体ウエハの保護構造は、図1および図2に示すように半導体ウエハ1の回路面上に積層された粘着シート2および固定ジグ3がこの順で積層されてなる。

【0013】

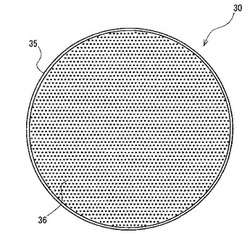

固定ジグ3は、ジグ基台30と密着層31とからなる。ジグ基台30の形状としては、略円形、略楕円形、略矩形、略多角形が挙げられ、略円形が好ましい。ジグ基台30の一方の面には、図3および図4に示すように、複数の突起物36が間隔をおいて上方に突出して形成されている。突起物36の形状は特に限定されないが、円柱形または円錐台形が好ましい。この突起物を有する面の外周部には、突起物36と略同じ高さの側壁35が形成されている。また、この突起物を有する面上には密着層31が積層されている。この密着層31は側壁35の上面で接着され、また、突起物36の上面と密着層31は接着されてもよいし接着されていなくてもよい。ジグ基台30の突起物を有する面、すなわちジグ基台30と密着層31との間には、突起物36、側壁35および密着層31により区画空間37が形成されている。一方、ジグ基台30の突起物を有しない面には、この面側の外部と区画空間37とを貫通する貫通孔38がジグ基台30の厚さ方向に設けられている。貫通孔38はジグ基台30に少なくとも1個が設けられていればよく、複数個が設けられていてもよい。また、ジグ基台30の突起物を有しない面の貫通孔38の代わりに、ジグ基台30の水平方向に貫通孔38を設け、ジグ基台30の側壁35に開口部を設けてもよい。この貫通孔38の開口部に、着脱自在のバキューム装置4を接続することにより、区

画空間37内の気体が排気され密着層31を凹凸状に変形させることができる。

【0014】

ジグ基台30の材質は、機械強度に優れたものであれば特に限定されないが、たとえば、ポリカーボネート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート樹脂、アクリル樹脂、ポリ塩化ビニルなどの熱可塑性樹脂;アルミニウム合金、マグネシウム合金、ステンレスなどの金属材料;ガラスなどの無機材料;ガラス繊維強化エポキシ樹脂などの有機無機複合材料等が挙げられる。ジグ基台30の曲げ弾性率は、1GPa以上であることが好ましい。このような曲げ弾性率を有していれば、ジグ基台の厚さを必要以上に厚くすることなく剛直性を与えることができる。このような材料を用いることにより、ウエハの裏面研削の後でウエハを湾曲させずに十分に支持することができる。

【0015】

ジグ基台30の外径は、半導体ウエハ1の外径と略同一または半導体ウエハ1の外径よりも大きいことが好ましい。ジグ基台30が半導体ウエハの規格サイズの最大径(例えば300mm径)に対応できる外径を有していれば、それより小さい全ての半導体ウエハに対して適用することができる。また、ジグ基台30の厚さは、0.5〜2.0mmが好ましく、0.5〜1.0mmがより好ましい。ジグ基台の厚さが上記範囲にあると、ウエハの裏面研削の後でウエハを湾曲させずに十分に支持することができる。

【0016】

突起物36および側壁35の高さは、0.05〜0.5mmが好ましい。また、突起物36の上面の径は0.05〜1.0mmが好ましい。さらに、突起物の間隔は0.2〜2.0mmが好ましい。突起物36の大きさおよび突起物の間隔が上記範囲にあると、バキューム装置4により区画空間37内の気体を吸引することにより密着層31を十分に凹凸状に変形させることができ、粘着シート2付きの半導体ウエハ1を容易に密着層31から取り外すことができる。さらに、密着層31の凹凸の変形を何度も繰り返した後でも、元の平坦な状態に復元させ続けることができる。

【0017】

貫通孔38の径は特に限定されないが、2mm以下が好ましい。

このようなジグ基台は、たとえば、熱可塑性の樹脂材料を金型を用いて加熱成形して、ジグ基台の底部、側壁35および突起物36を一体で製造してもよいし、平面円形板上に側壁35および突起物36を形成して製造してもよいし、あるいは、凹型円板の凹部内表面に突起物36を形成して製造してもよい。突起物36の形成方法としては、電鋳法により金属を所定の形状に析出させる方法、スクリーン印刷により突起物を形成する方法、平面円形板上にフォトレジストを積層し、露光、現像して突起物を形成する方法などが挙げられる。また、金属製平面円形板の表面をエッチングにより突起物形成部分を残して侵食除去する方法やサンドブラストにより平面円形板の表面を突起物形成部分を残して除去する方法などによりジグ基台30を製造することもできる。なお、貫通孔38は突起物を形成する前に予め形成してもよいし、後で形成してもよい。また、ジグ基台30の成型と同時に形成してもよい。

【0018】

ジグ基台30の突起物を有する面上には密着層31が形成されている。この密着層31の材質としては、可撓性、柔軟性、耐熱性、弾性、粘着性等に優れた、ウレタン系、アクリル系、フッ素系またはシリコーン系のエラストマーが挙げられる。このエラストマーには、必要に応じて補強性フィラーや疎水性シリカなどの各種添加剤を添加してもよい。

【0019】

密着層31はジグ基台30と略同一形状の平板であることが好ましく、密着層31の外径はジグ基台30の外径と略同一であることが好ましく、厚さは、20〜200μmが好ましい。密着層31の厚さが20μm未満では、吸引の繰り返しに対する機械的な耐久性に乏しくなることがある。一方、密着層31の厚さが200μmを超えると、吸引による粘着シート2との剥離に著しく時間がかかることがあり好ましくない。

【0020】

また、密着層31の引張破断強度は5MPa以上であることが好ましく、引張破断伸度は500%以上であることが好ましい。引張破断強度や引張破断伸度が上記範囲にあると、密着層31の変形を何度も繰り返した場合でも、密着層31の破断も弛みも発生せず、元の平坦な状態に復元させることができる。

【0021】

また、密着層31の曲げ弾性率は、10〜100MPaの範囲が好ましい。密着層31の曲げ弾性率が10MPa未満の場合、密着層31は突起物36との接点以外の部分は重力でたわんでしまい、ウエハに密着できなくなる場合がある。一方、100MPaを超えると、吸引による変形が起こりにくくなり、ウエハを容易に剥離することができなくなる場合がある。

【0022】

また、密着層31の粘着シート2に接する側の面のせん断密着力は35N以上であることが好ましい。35N未満の場合、ウエハの剪断方向(ウエハ面に水平方向)に力が加えられた場合にウエハが粘着シートごと剥離して、ウエハを破損させるおそれがある。本発明においてせん断密着力は、密着層31とシリコンウエハのミラー面との間で測定した値をいい、縦30mm×横30mm×厚さ3mmの大きさを有する周知のガラス板に密着層31を貼り付けてシリコンからなるミラーウェーハ上に配置し、ガラス板と密着層31の全体に900gの荷重を5秒間加え、ガラス板をミラーウェーハと平行に荷重を加えて押圧した場合に、動き出した時の荷重を測定したものである。

【0023】

さらに、密着層31の密着力は2N/25mm以下であることが望ましい。これを超える値では密着層31と粘着シート2の基材21との密着が大きくなりすぎてブロッキング状態となり、吸引による剥離ができなくなるおそれがある。なお、本発明において密着力とは、密着層31をウエハのミラー面に貼り付け、これを剥離したときの剥離強度をいう。

【0024】

このような密着層31は、たとえば、カレンダー法、プレス法、コーティング法または印刷法等により、予め上記エラストマーからなるフィルムを作製し、このエラストマーフィルムをジグ基板30の少なくとも側壁35の上面に接着することにより形成することができ、これにより、区画空間37が形成される。上記密着層31を接着する方法としては、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、シリコーン樹脂あるいはエラストマー樹脂からなる接着剤を介して接着する方法や、密着層31がヒートシール性の場合はヒートシールによって接着する方法が挙げられる。

【0025】

密着層31の表面には、非粘着処理が施されていてもよく、特に、凹凸状に変形した時に粘着シート2と接触する突起物36上部の密着層表面のみが、非粘着処理されていることが好ましい。このように処理すると、密着層31が変形する前は密着層表面の非粘着処理されていない部分で粘着シート2に密着し、凹凸状に変形した密着層31は突起物36上部の表面、すなわち非粘着性の凸部表面のみで粘着シート2と接触しているため、粘着シート2付きの半導体ウエハ1をさらに容易に密着層31から取り外すことができる。非粘着処理方法としては、たとえば、バキューム装置4により区画空間37内の空気を吸引して密着層31を凹凸状に変形させ、凸部先端を砥石ローラー等により物理的に粗面化する方法、UV処理する方法、非粘着性ゴムを積層する方法、非粘着性塗料をコーティングする方法などが挙げられる。また、非粘着部は、上記凸部ではなく、密着層31の中心を通るように十字にパターン形成してもよい。非粘着部の表面粗さは、算術平均粗さRaが1.6μm以上が好ましく、1.6〜12.5μmがより好ましい。非粘着部を上記範囲の表面粗さで粗面化することにより、密着層31は劣化せず、さらに、粘着シート2付きの半導体ウエハ1を容易に密着層31から取り外すことができる。

【0026】

本発明の半導体ウエハの保護構造は、密着層31上に粘着シート2が積層されている。

粘着シート2は、図1および図2に示すように、少なくとも基材21と粘着剤層22とからなることが好ましく、図2に示すように基材21と粘着剤層22との間に中間層23を有することがより好ましい。

【0027】

粘着シート2は応力緩和性に優れることが好ましく、引張試験における10%伸張時の応力緩和率が、1分後で、通常40%以上、好ましくは50%以上、さらに好ましくは60%以上である。応力緩和率は高いほど好ましく、その上限は、理論的には100%であるが、場合によっては99.9%、99%あるいは95%であってもよい。このような応力緩和性に優れた粘着シートを被着体に貼付すると速やかに残留応力が減衰する。したがって、極薄にまで研削され脆くなった半導体ウエハ1であっても、固定ジグ3と粘着シート2とを剥離した後、粘着シート2の残留応力が極めて小さくなっているので、湾曲させずに保持できる。

【0028】

粘着シート2に用いられる基材21は、樹脂シートであれば、特に限定されず使用可能である。樹脂シートとしては、例えば、低密度ポリエチレン、直鎖低密度ポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィン、エチレン酢酸ビニル共重合体、エチレン(メタ)アクリル酸共重合体、エチレン(メタ)アクリル酸エステル共重合体等のエチレン共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリ塩化ビニル、アクリルゴム、ポリアミド、ウレタン、ポリイミド等の樹脂フィルムが挙げられる。基材21はこれらの単層であってもよいし、積層体からなってもよい。また、架橋等の処理を施したシートであってもよい。基材21の厚さは、好ましくは30〜1000μm、さらに好ましくは50〜800μm、特に好ましくは80〜500μmである。

【0029】

また、基材21は、少なくとも固定ジグ3の密着層31に当接する面の表面エネルギーが20〜60mN/mであることが好ましく、25〜50mN/mがより好ましい。表面エネルギーが上記範囲にあると、密着層31との密着力が最適となり、ブロッキングも密着力不足によるウエハの脱落も起こらない。

【0030】

また、基材21は、表面粗さ(算術平均粗さRa)が1.0μm以下であることが好ましく、0.2μm以下がより好ましい。算術平均粗さRaが上記範囲にあると、密着層31と粘着シート2との密着力を低下させる要因がないので、安定した密着力が得られる。

【0031】

さらに、基材21は、−5〜80℃の温度範囲における動的粘弾性のtanδの最大値が0.5以上であることが好ましく、0.5〜2.0がより好ましく、0.7〜1.8が特に好ましい。基材21のtanδの最大値が上記範囲にある粘着シート2は、回路面にバンプのような凹凸が形成されている半導体ウエハを保護対象とする場合であっても、凹凸による圧力の差を分散させ、研削面に窪み(ディンプル)が形成されにくくすることができる。研削面にディンプルが生じると半導体チップは破損しやすくなり、これを組み込んだ半導体装置は低信頼性となる。

【0032】

基材21が上記の物性を満たすための手段は、特に限定されず、基材として使用する樹脂そのものが上記の物性を示すものであっても、他の添加剤を加えることにより上記物性を示すものであってもよい。また、基材21は硬化性樹脂を製膜、硬化したものであっても、熱可塑性樹脂を製膜したものであっても良い。

【0033】

このような物性を示す硬化性樹脂としては、光硬化型樹脂、熱硬化型樹脂等が用いられ、好ましくは光硬化型樹脂が用いられる。光硬化型樹脂としては、たとえば、光重合性のウレタンアクリレート系オリゴマーを主剤とした樹脂組成物またはポリエン・チオール系樹脂等が好ましく用いられる。

【0034】

ウレタンアクリレート系オリゴマーは、ポリエステル型またはポリエーテル型などのポリオール化合物と多価イソシアナート化合物などとを反応させて得られる末端イソシアナートウレタンプレポリマーに、ヒドロキシル基を有する(メタ)アクリレートを反応させて得られる。

【0035】

本発明で好ましく用いられるウレタンアクリレート系オリゴマーの分子量は、1000〜50000、さらに好ましくは2000〜30000の範囲にある。上記のウレタンアクリレート系オリゴマーは一種単独で、または二種以上を組み合わせて用いることができる。

【0036】

上記のようなウレタンアクリレート系オリゴマーのみでは、成膜が困難な場合が多いため、通常は、光重合性のモノマーで希釈して成膜した後、これを硬化して基材を得てもよい。

【0037】

基材21を、上記の光硬化型樹脂から形成する場合には、該樹脂に光重合開始剤を配合することにより、光照射による重合硬化時間ならびに光照射量を少なくすることができる。

【0038】

このような光重合開始剤としては、ベンゾイン化合物、アセトフェノン化合物、アシルフォスフィンオキサイド化合物、チタノセン化合物、チオキサントン化合物、パーオキサイド化合物等の光開始剤、アミンやキノン等の光増感剤などが挙げられ、具体的には、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノンなどが例示できる。

【0039】

光重合開始剤の使用量は、樹脂の合計100重量部に対して、好ましくは0.05〜15重量部、さらに好ましくは0.1〜10重量部、特に好ましくは0.5〜5重量部である。

【0040】

上記のような硬化性樹脂は、オリゴマーまたはモノマーを前述の物性値となるよう種々の組合せの配合より選択することができる。

また、上述の樹脂中にtanδ値を向上させることが可能な添加物を添加することが好ましい。このようなtanδ値を向上させることが可能な添加物としては、炭酸カルシウム、シリカ、雲母などの無機フィラー、鉄、鉛等の金属フィラーが挙げられ、特に比重の大きな金属フィラーが有効である。

【0041】

さらに、上述の樹脂中に、炭酸カルシウム、シリカ、雲母などの無機フィラー、鉄、鉛等の金属フィラー、顔料や染料等の着色剤等の添加物が含有されていてもよい。

基材21は、液状の樹脂(硬化前の樹脂、樹脂の溶液等)を、上記密着層31上に薄膜状にキャストした後に、これを所定の手段によりフィルム化することで製造できる。このような製法によれば、成膜時に樹脂にかかる応力が少なく、フィッシュアイの形成が少ない。また、膜厚の均一性も高く、厚さ精度は、通常2%以内になる。別の成膜方法として、Tダイやインフレーション法による押出成形やカレンダー法により、基材21を単層のフィルムとして製造する方法が挙げられる。

【0042】

本発明では、このようにして得られた基材21上に後述する粘着剤層22や中間層23を形成して粘着シート2を得ることができる。

粘着剤層22は、従来より公知の種々の感圧性粘着剤により形成され得る。このような

粘着剤としては、何ら限定されるものではないが、たとえばゴム系、アクリル系、シリコーン系、ポリビニルエーテル等の粘着剤が用いられる。また、エネルギー線硬化型や加熱発泡型、水膨潤型の粘着剤も用いることができる。特に本発明においてはエネルギー線硬化型、特に紫外線硬化型粘着剤が好ましく用いられる。

【0043】

エネルギー線硬化型粘着剤は、一般的には、アクリル系粘着剤と、エネルギー線重合性化合物とを主成分としてなる。エネルギー線硬化型粘着剤に用いられるエネルギー線重合性化合物としては、分子内に光重合性炭素−炭素二重結合を少なくとも2個以上有する低分子量化合物が広く用いられ、具体的には、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレートあるいは1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、オリゴエステルアクリレート、ウレタンアクリレートなどが用いられる。

【0044】

エネルギー線硬化型粘着剤中のアクリル系粘着剤とエネルギー線重合性化合物との配合比は、アクリル系粘着剤100重量部に対してエネルギー線重合性化合物は10〜1000重量部、好ましくは20〜500重量部、特に好ましくは50〜200重量部の範囲の量で用いられることが望ましい。この場合には、得られる粘着シートは初期の接着力が大きく、しかもエネルギー線照射後には粘着力は大きく低下する。したがって、裏面研削終了後におけるウエハとエネルギー線硬化型粘着剤層との界面での剥離が容易になる。

【0045】

また、エネルギー線硬化型粘着剤は、側鎖にエネルギー線重合性基を有するエネルギー線硬化型共重合体から形成されていてもよい。このようなエネルギー線硬化型共重合体は、粘着性とエネルギー線硬化性とを兼ね備える性質を有する。

【0046】

エネルギー線硬化型粘着剤に光重合開始剤を配合することにより、光照射による重合硬化時間ならびに光照射量を少なくすることができる。

このような光重合開始剤としては、ベンゾイン化合物、アセトフェノン化合物、アシルフォスフィンオキサイド化合物、チタノセン化合物、チオキサントン化合物、パーオキサイド化合物等の光開始剤、アミンやキノン等の光増感剤などが挙げられ、具体的には、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノンなどが例示できる。

【0047】

光重合開始剤の使用量は、粘着剤の合計100重量部に対して、好ましくは0.05〜15重量部、さらに好ましくは0.1〜10重量部、特に好ましくは0.5〜5重量部である。

【0048】

前記粘着剤中のポリマー成分を部分架橋するために架橋剤を用いてもよい。この架橋剤としては、例えばエポキシ系架橋剤、イソシアナート系架橋剤、メチロール系架橋剤、キレート系架橋剤、アジリジン系架橋剤などが用いられる。

【0049】

上記のようなアクリル系エネルギー線硬化型粘着剤は、エネルギー線照射前には半導体ウエハに対して充分な接着力を有し、エネルギー線照射後には接着力が著しく減少する。すなわち、エネルギー線照射前には、粘着シート2と半導体ウエハ1とを充分な接着力で密着させ表面保護を可能にし、エネルギー線照射後には、研削された半導体ウエハ1から容易に剥離することができる。

【0050】

粘着剤層22の厚さは、その材質にもよるが、通常は3〜100μm程度であり、好ましくは10〜50μm程度である。

粘着剤層22は、23℃における弾性率が、好ましくは5.0×104〜1.0×108Pa、より好ましくは7.0×104〜8.0×107Pa、特に好ましくは8.0×104〜5.0×107Paの範囲にある。さらに、粘着シート2が中間層23を有する場合、粘着剤層22の23℃における弾性率は、5.0×104〜1.0×107Paの範囲にあり、好ましくは6.0×104〜5.0×106Pa、より好ましくは8.0×104〜1

.0×106Paの範囲にある。なお、粘着剤層22を後述するエネルギー線硬化型粘着

剤で形成する場合には、上記弾性率はエネルギー線照射前の粘着剤層の弾性率を示す。

【0051】

粘着剤層22の23℃における弾性率が5.0×104Paより低いと粘着シートの端

部より粘着剤がしみだしたり、凝集力の不足により、研削による力に対し剪断変形しやすくなり、研削後のウエハの厚さのバラツキが大きくなってしまう。また、半導体ウエハの回路面に形成されるバンプの凹部にもぐりこんだ粘着剤に剪断力が加わると、ウエハ面に粘着剤が残留するおそれが高くなる。反対に粘着剤層22の23℃における弾性率が1.0×108Paよりも高くなると、粘着剤層が硬くなり、バンプの凹凸に追従しにくくな

り、研削後のウエハの厚さのバラツキを大きくしたり、バンプと粘着シートのすきまから研削加工の冷却水が侵入するなどの問題が起こりやすくなる。

【0052】

必要に応じて設けられる中間層23は、23℃における弾性率が、粘着剤層22の23℃における弾性率以下であり、好ましくは粘着剤層22の弾性率の1〜100%、さらに好ましくは10〜90%、特に好ましくは30〜80%の範囲にある。

【0053】

粘着剤層22と中間層23の23℃における弾性率が前記の関係であれば、半導体ウエハ回路に設けられたバンプが30μmを越えるような高低差をもっていても、その凹凸に充分に追従して貼付が可能となる上、粘着剤層22に対する剪断力も分散するため、剥離の際に粘着剤が残留しにくくなる。また、ウエハ面上のバンプの密集している部分と疎の部分との間も厚み差が無くなるように貼付できる。

【0054】

中間層23の材質としては、上記物性を満たす限り特に限定はされず、たとえばアクリル系、ゴム系、シリコーン系などの各種の粘着剤組成物、および基材21の調製に用いられ得る紫外線硬化型樹脂ならびに熱可塑性エラストマーなどが用いられる。

【0055】

さらに上記中間層23の上面、すなわち粘着剤層22が設けられる側の面には粘着剤との密着性を向上するために、コロナ処理を施したり、プライマー等の他の層を設けてもよい。

【0056】

中間層23と粘着剤層22の合計厚さは、粘着シート2が貼着される被着体のバンプ高さ、バンプ形状、バンプ間隔のピッチ等を考慮して適宜に選定され、一般的には、中間層23と粘着剤層22の合計厚さは、バンプ高さの50%以上、好ましくは100〜200%となるように選定することが望ましい。このように中間層23と粘着剤層22の合計厚さを選定すると、回路面の凹凸に粘着シート2が追随して凹凸差を解消できる。このため、中間層23の厚さも回路面の凹凸差に応じ、例えば5〜500μmの範囲にある。

【0057】

粘着シート2は、上記粘着剤をナイフコーター、ロールコーター、グラビアコーター、ダイコーター、リバースコーターなど一般に公知の方法にしたがって基材21上に適宜の厚さで塗工して乾燥させて粘着剤層22を形成し、次いで必要に応じ粘着剤層22上に剥離シートを貼り合わせることによって得られる。また、反対に、剥離シートの剥離処理面に粘着剤層22を形成した後、基材21と貼合することによって粘着シート2を得てもよい。

【0058】

中間層23を形成する場合には、基材21上に、中間層23を形成する樹脂を塗布後、所要の手段で樹脂を乾燥または硬化させて中間層23を形成し、この中間層23上に上記方法により粘着剤層22を形成することによって中間層23付き粘着シート2が得られる。また、剥離シートの剥離面に中間層23を形成して基材21に転写し、この剥離シートを剥がした中間層23の面に別の剥離シート上に形成した粘着剤層22を貼合して中間層23付き粘着シート2を得てもよい。

【0059】

本発明の半導体ウエハの保護構造は、半導体ウエハ1、粘着シート2および固定ジグ3がこの順で積層されており、半導体ウエハ1と粘着シート2とは粘着剤層22を介して半導体ウエハ1の回路面が貼着され、粘着シート2と固定ジグ3とは基材21と密着層31とが密着して積層されている。このような半導体ウエハの保護構造は、たとえば極薄半導体ウエハの保管、移送あるいは加工時における表面保護構造として好適であり、特にウエハ裏面を極薄にまで研磨する際に、回路面を保護するための半導体ウエハ保護構造として有用である。

【0060】

このような半導体ウエハの保護構造は、まず、粘着シート2と半導体ウエハ1の回路面とを貼合し、次に、この粘着シート付き半導体ウエハの基材21と固定ジグ3の密着層31とを貼り合わせることによって得られる。また、逆に、固定ジグ3の密着層31と粘着シート2の基材21とを貼り合わせ、次に、この粘着シート2の粘着剤層22の面に半導体ウエハ1の回路面を貼り合わせもよい。最初に半導体ウエハ1と粘着シート2とを貼付する工程順以外の貼合では、界面に空気を巻き込まないように真空下で処理することが好ましい。

【0061】

本発明の半導体ウエハの研削方法は、このような保護構造を用いて半導体ウエハを保護しながら、ウエハの裏面をグラインダー等のウエハ研削装置により所定の厚さまで研削する方法である。具体的には、半導体ウエハの保護構造のジグ基台側をウエハ研削装置の処理テーブルに搭載して裏面研削する。この研削加工の間、ジグ基台30は処理テーブルに吸引固定されているが、ジグ基台30の貫通孔38に当接する処理テーブルの吸着面を塞ぐなどして、処理テーブルは、貫通孔38を通じて区画空間37の気体を吸引できない構造となっている。この研削により、半導体ウエハは、例えば厚さ30μm〜100μmにまで研削されるようになっている。

【0062】

通常の粘着シートを使ったウエハの裏面研削後に、処理テーブルからウエハを取り出すと、貼付時の張力が粘着シート中に残留応力として蓄積されているため、ウエハを極薄にまで研削すると極薄ウエハは湾曲することがある。ところが、本発明の半導体ウエハの保護構造では、固定ジグ3の剛直性により粘着シート2の内部応力の影響を受けず、また、固定ジグ3を剥離した後であっても、応力緩和性に優れた粘着シート2を使用することにより、極薄ウエハの湾曲は軽減される。

【0063】

次に、固定ジグ3の取り外しおよび粘着シート2の剥離を行う。具体的には、ジグ基台30の貫通孔38にバキューム装置を接続し、区画空間37内の気体を貫通孔38から吸引して密着層31を凹凸状に変形させ、半導体ウエハ1を、側壁35の上面および密着層31の凸部上面のみで粘着シート2を介して固定ジグ3と接触させる。これにより、粘着シート2付き半導体ウエハ1と固定ジグ3との密着力が低下し、粘着シート2付き半導体ウエハ1から容易に固定ジグ3を容易に取り外すことができる(a工程)。

【0064】

続いて、半導体ウエハ1を個片化するためのダイシングテープをウエハの研削面に貼付する(b工程)とともに、粘着シート2を半導体ウエハ1から剥離する(c工程)。粘着シート2の剥離は、剥離用の接着テープを用いて粘着シート2が180°方向に引き剥が

されるように行うことが好ましい。180°方向へ引き剥がせば、半導体ウエハ1の平面方向にしか力が加わらず、割れにくくなるとともに、回路面への糊残りも少なくなる。

【0065】

なお、固定ジグ3の取り外し工程(a工程)、ダイシングテープの貼付工程(b工程)、粘着シート2の剥離工程(c工程)は、a>b>cの順、a>c>bの順、b>a>cの順のいずれの順番で実施してもよい。特に、固定ジグ3を剥離する前にダイシングテープを貼付しリングフレームに固定する工程順(b>a>c)で実施すれば、半導体ウエハ1が脆弱な状態で取り扱われる工程がないので好ましい。

【0066】

ダイシングテープに貼付された半導体ウエハ1は、その後、ダイシング工程、ダイボンディング工程等の工程を経て加工され、半導体装置が製造される。

[実施例]

以下、本発明を実施例により説明するが、本発明は、この実施例により何ら限定されるものではない。また、以下の方法により評価した。

【0067】

(曲げ弾性率)ジグ基台の曲げ弾性率は、JIS K6911に規定された曲げ試験方法(3点曲げ試験方法)により測定した。また、密着層の曲げ弾性率は、ASTM D747−70により測定した。

【0068】

(引張破断強度)JIS K7127に準拠し、試験片タイプ2、引張速度200mm/分で測定した。

(引張破断応力)JIS K7127に準拠し、試験片タイプ2、引張速度200mm/分で測定した。

【0069】

(せん断密着力)縦30mm×横30mm×厚さ3mmの大きさを有する周知のガラス板に密着層を貼り付けて、シリコンからなるミラーウェーハ上に配置し、ガラス板と密着層の全体に900gの荷重を5秒間加え、ガラス板をミラーウェーハと平行に荷重を加えて押圧した場合に、動き出した時の荷重を測定した。荷重35Nで動き出さない場合、結果は「35N超」とし、これより上の測定は行わなかった。

【0070】

(密着力)密着力は、密着層31を構成するフィルム単体を30mm幅にカットし、ウエハのミラー面にゴムローラーで貼り付け、20分間放置した後、300mm/分の速度、角度180°で剥離したときの剥離強度により評価した。

【0071】

(表面粗さ)JIS B0601−2001に基づき、表面粗さ計(ミツトヨ社製、商品名 SURFPACK SV−3000)により算術平均粗さRaを測定した。

(表面エネルギー)水、ジヨードメタン及びα−ブロモナフタレンを試験溶媒として用いて得た接触角から拡張Fowkes式に基づく幾何平均法による解析により得られた値を表面エネルギーとした。

【0072】

(応力緩和率)長さ100mmの粘着シートサンプルを、速度200mm/分で引っ張り、10%伸張させて引っ張りを停止する。10%伸張時の応力Aと、伸張停止の1分後の応力Bとから(A−B)/A×100(%)により算出された値を応力緩和率とした。

【0073】

(tanδ)tanδは、動的粘弾性測定装置により110Hzの引張応力で測定した。具体的には、基材を所定のサイズにサンプリングして、オリエンテック社製Rheovibron DDV−II−EPを用いて周波数110Hzで−40℃〜150℃の範囲でtanδを測定し、−5℃〜80℃の範囲における最大値を「tanδ値」として採用した。

【0074】

(弾性率)粘着剤、中間層の23℃における弾性率G’は、動的粘弾性測定装置(レオメトリクス社製RDAII)を用いて110Hzの捻り剪断法により測定した。

【実施例1】

【0075】

(固定ジグの作製)

厚さ0.7mmのポリカーボネートシート(曲げ弾性率2.3GPa)を直径202mmの円形にカットし、片面に高さ0.1mm、直径0.2mmの突起物をピッチ1.0mmの配列で、また外周部を幅1.0mm、高さ0.1mmの側壁となるように熱プレス法で成形した。さらに側壁から1cm内側の位置で突起物のない部分に、ボール盤を使って直径1mmの貫通孔を設け、ジグ基台を作製した。また、密着層として厚さ100μm、引張破断強度9MPa、引張破断伸度750%、曲げ弾性率27MPa、せん断密着力35N超、密着力0.1N/25mm未満(測定下限未満)のエチレンメチルメタクリレート樹脂よりなるフィルム(住友化学社製、商品名:アクリフトWH303)を変性シリコーン系接着剤でジグ基台の側壁及び突起物の上面に接着して、直径202mmの固定ジグを作製した。

【0076】

(粘着シートの作製)

重量平均分子量5000のウレタンアクリレート系オリゴマー(荒川化学社製)50重量部と、イソボルニルアクリレート25重量部と、フェニルヒドロキシプロピルアクリレート25重量部と、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(イルガキュア184、チバ・ガイギー社製)2.0重量部と、フタロシアニン系顔料0.2重量部とを配合してエネルギー線硬化型樹脂組成物を得た。

【0077】

得られた樹脂組成物を、ファウンテンダイ方式により、キャスト用工程シートであるポリエチレンテレフタレートフィルム(以下「PETフィルム」、東レ社製:厚さ38μm)の上に厚さが110μmとなるように塗工して樹脂組成物層を形成した。塗工直後に、樹脂組成物層の上にさらに同じPETフィルムをラミネートし、その後、高圧水銀ランプ(160W/cm、高さ10cm)を用いて、光量250mJ/cm2の条件で紫外線照

射を行うことにより樹脂組成物層を架橋・硬化させ、両面のPETフィルムを剥離して、厚さ110μmの基材を得た。この基材の表面エネルギーは34mN/m、算術平均粗さRaは0.098μm、tanδの最大値は1.20であった。

【0078】

この基材の片面に、アクリル系粘着剤(綜研化学社製、商品名:SKダイン909A−6)100重量部と、ウレタンアクリレート系オリゴマー(大日精化社製、商品名:EXL800、重量平均分子量:約6000)66重量部と、イソシアナート系架橋剤(東洋インキ製造社製、商品名:BHS−8515)10重量部と、エポキシ系架橋剤(三菱ガス化学社製、商品名:TC−X)0.05重量部と、光重合開始剤(チバ・スペシャリティケミカルズ社製、商品名:イルガキュア184)3重量部とを配合した粘着剤組成物を塗布乾燥し、厚さ20μmの粘着剤層を形成して粘着シートを得た。粘着剤層の23℃における弾性率は2.1×105Paであった。また、粘着シートの応力緩和率は88%で

あった。

【0079】

(ウエハ研削)

この粘着シートを、テープラミネータ(リンテック社製、Adwill RAD3500/m12)を用いてシリコンウエハ(200mm直径、厚さ750μm)の鏡面に粘着剤層を介して貼付し、シリコンウエハの輪郭に沿って粘着シートを切断した。

【0080】

続いて、粘着シートの露出面に対して、固定ジグの密着層面をそれぞれの中心が一致するようにして真空貼り合せ装置(芝浦メカトロニクス社製)により貼付し、これを半導体ウエハの保護構造とした。

【0081】

この半導体ウエハの保護構造をウエハ研削装置(ディスコ社製、商品名DFG−840)の処理テーブルに吸引により支持固定し、ウエハの厚さが150μmとなるまで裏面研削を行った。なお、固定ジグの貫通孔に位置する処理テーブルの吸着面を粘着テープで部分的に塞ぎ、処理テーブル固定時の吸引によって固定ジグの区画空間の気体を吸引しないようにした。

【0082】

研削終了後、ウエハ研削装置から半導体ウエハの保護構造を取り出し、固定ジグの貫通孔の開口部に真空ポンプのノズルを接続し、固定ジグの区画空間の気体を吸引して密着層を変形させた。これによって、粘着シート付きのウエハは簡単に固定ジグより取り外すことができた。

【0083】

続いて、取り外した粘着シート付きのウエハを粘着シート剥離機構付きのウエハマウンタ(リンテック社製、Adwill RAD−2500F/8)により、ウエハの研削面をダイシングテープに貼付してリングフレームに固定するとともに、粘着シートを剥離することにより、半導体ウエハをダイシング工程に供与できる状態にできた。これらの工程の間、シリコンウエハは破損させることなく、各装置に受け渡すことができた。

【実施例2】

【0084】

ウエハの研削後の厚さが50μmになるようにした以外は、実施例1と同じ材料及び同じ装置を用いてシリコンウエハの研削を行った。

研削終了後、ウエハ研削装置から半導体ウエハの保護構造を取り出し、粘着シート剥離機構付きのウエハマウンタに搭載した。固定ジグに支持された粘着シート付きのウエハの研削面をダイシングテープに貼付してリングフレームに固定した。この状態で、固定ジグの貫通孔の開口部に真空ポンプのノズルを接続し、固定ジグの区画空間の気体を吸引して密着層を変形させ、固定ジグを取り外した。続いて、剥離機構付きのウエハマウンタの剥離機構により、粘着シートを剥離することにより、シリコンウエハをダイシング工程に供与できる状態にできた。

【0085】

この工程では、極薄となったウエハに湾曲を起こさせずにウエハを取り扱うことができ、これによってシリコンウエハは破損させずに各装置を受け渡すことができた。

【実施例3】

【0086】

実施例1と同様にして得た基材の片面に、無溶剤型ウレタンアクリレート(大日精化社製、PM−654F)をファウンテンダイ方式によりキャストし、厚さ110μmの中間層を形成した。中間層の23℃における弾性率は1.27×105Paであった。

【0087】

この中間層上に、実施例1と同様にして厚さ20μmの粘着剤層を形成し、粘着シートを得た。粘着シートの応力緩和率は88%であった。

その後、実施例1と同様にして半導体ウエハの保護構造を作製した。この半導体ウエハの保護構造を用いて実施例1と同様のウエハ研削を行い、厚さ150μmのシリコンウエハを得た。

【0088】

これらの工程の間、シリコンウエハは破損させることなしに各装置に受け渡すことができた。

【実施例4】

【0089】

基材として、低密度ポリエチレン樹脂(住友化学社製、商品名:スミカセンL705)を製膜したポリエチレンフィルム(厚さ110μm、算術平均粗さRa:0.120μm、表面エネルギー:31mN/m、tanδの最大値:0.13)を用いた以外は、実施

例1と同様にして半導体ウエハ保護構造を作製した。なお、粘着シートの応力緩和率は30%であった。

【0090】

この半導体ウエハの保護構造を用いて実施例1と同様のウエハ研削を行い、150μm厚のシリコンウエハを得た。

これらの工程の間、シリコンウエハは破損させることなしに各装置に受け渡すことができた。

【実施例5】

【0091】

実施例3のシリコンウエハに代えて直径200mm、厚さ750μmのシリコンウエハのミラー面に、インクドット(高さ100μm、直径100〜200μm、ピッチ1mm)を形成し、シリコンウエハを模擬的に高バンプウエハとしたこと以外は、実施例3と同じ材料及び同じ装置を用いてウエハの研削を行い、厚さ150μmのシリコンウエハを得た。

【0092】

これらの工程の間、シリコンウエハは破損させることなしに各装置に受け渡すことができた。また、ウエハの研削面に高バンプによるディンプルは観測されなかった。

【図面の簡単な説明】

【0093】

【図1】図1は、本発明に係る半導体ウエハの保護構造の一例の概略断面図を示す。

【図2】図2は、本発明に係る半導体ウエハの保護構造の一例の概略断面図を示す。

【図3】図3は、本発明に係る半導体ウエハの保護構造を構成するジグ基台の概略上面図を示す。

【図4】図4は、本発明に係る半導体ウエハの保護構造を構成するジグ基台の概略断面図を示す。

【符号の説明】

【0094】

1・・・半導体ウエハ

2・・・粘着シート

3・・・固定ジグ

4・・・バキューム装置

21・・・基材

22・・・粘着剤層

23・・・中間層

30・・・ジグ基台

31・・・密着層

35・・・側壁

36・・・突起物

37・・・区画空間

38・・・貫通孔

【技術分野】

【0001】

本発明は、半導体ウエハの保護構造およびこれを用いた半導体ウエハの研削方法に関し、特に、半導体ウエハを極薄にまで研削する際に用いられ、研削後に固定ジグから半導体ウエハを破損させず容易に取り外すことができる半導体ウエハの保護構造、およびこれを用いた半導体ウエハの研削方法に関する。

【背景技術】

【0002】

近年、ICカードの普及が進み、さらなる薄型化が望まれている。このため、従来は厚さが350μm程度であった半導体チップを、厚さ50〜100μmあるいはそれ以下まで薄くする必要が生じている。また、生産性を向上するためウエハの大口径化が検討されてきた。

【0003】

回路パターン形成後にウエハ裏面を研削することは従来より行われており、その際、回路面に粘着シートを貼付して、回路面の保護およびウエハの固定を行い、裏面研削を行っている。従来、この用途には、軟質基材上に粘着剤が塗工されてなる粘着シートが用いられていた。しかし、軟質基材を用いた粘着シートでは、貼付時にかける張力が残留応力として蓄積してしまう。ウエハが大口径の場合や極薄に研削すると、ウエハの強度よりも粘着シートの残留応力が勝り、この残留応力を解消しようとする力によってウエハに反りが発生してしまっていた。また研削後にはウエハが脆いため、軟質基材では搬送時にウエハが破損してしまうことがあった。

【0004】

このため、薄厚ウエハや大口径ウエハの保護用粘着シートの基材として、剛性の基材の使用が検討されている。しかし、剛性基材を用いた粘着シートを剥離しようとすると、基材の剛性のため、剥離時に加えられる曲げ応力がウエハにまで伝わり、脆くなっているウエハを破損する虞がある。このような問題を解消するため、剛性基材を用いた粘着シートの剥離を容易にすべく、粘着剤としてエネルギー線硬化型粘着剤を用いることが検討された。しかし、エネルギー線硬化型粘着剤をウエハ貼付用の粘着剤に用いただけでは、剥離時の曲げ応力は完全には消失しないので、なおウエハを破損する虞がある。

【0005】

そこで、このような問題を解消するため、剛性基材と粘着剤層との間に応力緩和性フィルムを設けることが検討された(特開2003−261842号公報(特許文献1)参照)。しかし、応力緩和フィルムを用いても粘着シートの剥離時には消失しきれない応力がかかることがあり、なおウエハを破損する虞がある。また、従来の剛性基材では、大口径ウエハを支持しきれないことがある。

【特許文献1】特開2003−261842号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような従来技術に伴う問題を解決しようとするものであって、薄厚ウエハや大口径ウエハの裏面研削時に、十分にウエハを支持することができ、ウエハを湾曲させずに極薄まで研削可能であり、ウエハを固定ジグから取り外す際にウエハを破損しない半導体ウエハの保護構造、およびこの保護構造を用いた半導体ウエハの研削方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明に係る半導体ウエハの保護構造は、半導体ウエハ、該半導体ウエハの回路面上に積層された粘着シートおよび固定ジグがこの順で積層されてなる半導体ウエハの保護構造

であって、前記固定ジグは、片面に複数の突起物を有し、かつ該片面の外周部に該突起物と略同じ高さの側壁を有するジグ基台と、該ジグ基台の突起物を有する面上に積層され、該側壁の上面で接着された密着層とからなり、前記ジグ基台の突起物を有する面には、前記密着層、前記突起物および前記側壁により区画空間が形成され、前記ジグ基台には、外部と前記区画空間とを貫通する少なくとも1つの貫通孔が設けられ、前記密着層は、前記半導体ウエハの回路面上に積層された粘着シートの表面に積層されてなることを特徴とする。

【0008】

前記粘着シートは、片面の表面エネルギーが20〜60mN/mおよび表面粗さ(算術平均粗さRa)が1.0μm以下の基材とその反対面に設けられた粘着剤層とからなり、該粘着剤層が前記回路面と当接していることが好ましい。

【0009】

また、前記粘着シートは、基材と、該基材上に形成された中間層と、該中間層上に形成された粘着剤層とからなり、前記粘着剤層の23℃における弾性率が5×104〜1.0

×107Paの範囲にあり、前記中間層の23℃における弾性率が前記粘着剤層の23℃

における弾性率以下であることも好ましい。

【0010】

さらに、前記粘着シートは、−5〜80℃の温度範囲における動的粘弾性のtanδの最大値が0.5以上の基材と粘着剤層とからなることも好ましい。

本発明に係る半導体ウエハの研削方法は、前記半導体ウエハの保護構造のジグ基台側をウエハ研削装置の処理テーブルに搭載して所定のウエハ厚さまでウエハ裏面を研削した後、前記貫通孔から前記区画空間内の気体を吸引して密着層を凹凸状に変形させ、次いで、該密着層から粘着シート付きの半導体ウエハを取り外した後、該粘着シートを半導体ウエハから取り除くことを特徴とする。

【0011】

このような半導体ウエハの保護構造を用いて半導体ウエハを研削することにより、薄厚ウエハや大口径ウエハの裏面研削時に、十分にウエハを支持することができ、ウエハを湾曲させずに極薄まで研削可能であり、ウエハを破損させずにウエハを固定ジグから取り外すことができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照しながら、本発明をさらに具体的に説明する。

本発明に係る半導体ウエハの保護構造は、図1および図2に示すように半導体ウエハ1の回路面上に積層された粘着シート2および固定ジグ3がこの順で積層されてなる。

【0013】

固定ジグ3は、ジグ基台30と密着層31とからなる。ジグ基台30の形状としては、略円形、略楕円形、略矩形、略多角形が挙げられ、略円形が好ましい。ジグ基台30の一方の面には、図3および図4に示すように、複数の突起物36が間隔をおいて上方に突出して形成されている。突起物36の形状は特に限定されないが、円柱形または円錐台形が好ましい。この突起物を有する面の外周部には、突起物36と略同じ高さの側壁35が形成されている。また、この突起物を有する面上には密着層31が積層されている。この密着層31は側壁35の上面で接着され、また、突起物36の上面と密着層31は接着されてもよいし接着されていなくてもよい。ジグ基台30の突起物を有する面、すなわちジグ基台30と密着層31との間には、突起物36、側壁35および密着層31により区画空間37が形成されている。一方、ジグ基台30の突起物を有しない面には、この面側の外部と区画空間37とを貫通する貫通孔38がジグ基台30の厚さ方向に設けられている。貫通孔38はジグ基台30に少なくとも1個が設けられていればよく、複数個が設けられていてもよい。また、ジグ基台30の突起物を有しない面の貫通孔38の代わりに、ジグ基台30の水平方向に貫通孔38を設け、ジグ基台30の側壁35に開口部を設けてもよい。この貫通孔38の開口部に、着脱自在のバキューム装置4を接続することにより、区

画空間37内の気体が排気され密着層31を凹凸状に変形させることができる。

【0014】

ジグ基台30の材質は、機械強度に優れたものであれば特に限定されないが、たとえば、ポリカーボネート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート樹脂、アクリル樹脂、ポリ塩化ビニルなどの熱可塑性樹脂;アルミニウム合金、マグネシウム合金、ステンレスなどの金属材料;ガラスなどの無機材料;ガラス繊維強化エポキシ樹脂などの有機無機複合材料等が挙げられる。ジグ基台30の曲げ弾性率は、1GPa以上であることが好ましい。このような曲げ弾性率を有していれば、ジグ基台の厚さを必要以上に厚くすることなく剛直性を与えることができる。このような材料を用いることにより、ウエハの裏面研削の後でウエハを湾曲させずに十分に支持することができる。

【0015】

ジグ基台30の外径は、半導体ウエハ1の外径と略同一または半導体ウエハ1の外径よりも大きいことが好ましい。ジグ基台30が半導体ウエハの規格サイズの最大径(例えば300mm径)に対応できる外径を有していれば、それより小さい全ての半導体ウエハに対して適用することができる。また、ジグ基台30の厚さは、0.5〜2.0mmが好ましく、0.5〜1.0mmがより好ましい。ジグ基台の厚さが上記範囲にあると、ウエハの裏面研削の後でウエハを湾曲させずに十分に支持することができる。

【0016】

突起物36および側壁35の高さは、0.05〜0.5mmが好ましい。また、突起物36の上面の径は0.05〜1.0mmが好ましい。さらに、突起物の間隔は0.2〜2.0mmが好ましい。突起物36の大きさおよび突起物の間隔が上記範囲にあると、バキューム装置4により区画空間37内の気体を吸引することにより密着層31を十分に凹凸状に変形させることができ、粘着シート2付きの半導体ウエハ1を容易に密着層31から取り外すことができる。さらに、密着層31の凹凸の変形を何度も繰り返した後でも、元の平坦な状態に復元させ続けることができる。

【0017】

貫通孔38の径は特に限定されないが、2mm以下が好ましい。

このようなジグ基台は、たとえば、熱可塑性の樹脂材料を金型を用いて加熱成形して、ジグ基台の底部、側壁35および突起物36を一体で製造してもよいし、平面円形板上に側壁35および突起物36を形成して製造してもよいし、あるいは、凹型円板の凹部内表面に突起物36を形成して製造してもよい。突起物36の形成方法としては、電鋳法により金属を所定の形状に析出させる方法、スクリーン印刷により突起物を形成する方法、平面円形板上にフォトレジストを積層し、露光、現像して突起物を形成する方法などが挙げられる。また、金属製平面円形板の表面をエッチングにより突起物形成部分を残して侵食除去する方法やサンドブラストにより平面円形板の表面を突起物形成部分を残して除去する方法などによりジグ基台30を製造することもできる。なお、貫通孔38は突起物を形成する前に予め形成してもよいし、後で形成してもよい。また、ジグ基台30の成型と同時に形成してもよい。

【0018】

ジグ基台30の突起物を有する面上には密着層31が形成されている。この密着層31の材質としては、可撓性、柔軟性、耐熱性、弾性、粘着性等に優れた、ウレタン系、アクリル系、フッ素系またはシリコーン系のエラストマーが挙げられる。このエラストマーには、必要に応じて補強性フィラーや疎水性シリカなどの各種添加剤を添加してもよい。

【0019】

密着層31はジグ基台30と略同一形状の平板であることが好ましく、密着層31の外径はジグ基台30の外径と略同一であることが好ましく、厚さは、20〜200μmが好ましい。密着層31の厚さが20μm未満では、吸引の繰り返しに対する機械的な耐久性に乏しくなることがある。一方、密着層31の厚さが200μmを超えると、吸引による粘着シート2との剥離に著しく時間がかかることがあり好ましくない。

【0020】

また、密着層31の引張破断強度は5MPa以上であることが好ましく、引張破断伸度は500%以上であることが好ましい。引張破断強度や引張破断伸度が上記範囲にあると、密着層31の変形を何度も繰り返した場合でも、密着層31の破断も弛みも発生せず、元の平坦な状態に復元させることができる。

【0021】

また、密着層31の曲げ弾性率は、10〜100MPaの範囲が好ましい。密着層31の曲げ弾性率が10MPa未満の場合、密着層31は突起物36との接点以外の部分は重力でたわんでしまい、ウエハに密着できなくなる場合がある。一方、100MPaを超えると、吸引による変形が起こりにくくなり、ウエハを容易に剥離することができなくなる場合がある。

【0022】

また、密着層31の粘着シート2に接する側の面のせん断密着力は35N以上であることが好ましい。35N未満の場合、ウエハの剪断方向(ウエハ面に水平方向)に力が加えられた場合にウエハが粘着シートごと剥離して、ウエハを破損させるおそれがある。本発明においてせん断密着力は、密着層31とシリコンウエハのミラー面との間で測定した値をいい、縦30mm×横30mm×厚さ3mmの大きさを有する周知のガラス板に密着層31を貼り付けてシリコンからなるミラーウェーハ上に配置し、ガラス板と密着層31の全体に900gの荷重を5秒間加え、ガラス板をミラーウェーハと平行に荷重を加えて押圧した場合に、動き出した時の荷重を測定したものである。

【0023】

さらに、密着層31の密着力は2N/25mm以下であることが望ましい。これを超える値では密着層31と粘着シート2の基材21との密着が大きくなりすぎてブロッキング状態となり、吸引による剥離ができなくなるおそれがある。なお、本発明において密着力とは、密着層31をウエハのミラー面に貼り付け、これを剥離したときの剥離強度をいう。

【0024】

このような密着層31は、たとえば、カレンダー法、プレス法、コーティング法または印刷法等により、予め上記エラストマーからなるフィルムを作製し、このエラストマーフィルムをジグ基板30の少なくとも側壁35の上面に接着することにより形成することができ、これにより、区画空間37が形成される。上記密着層31を接着する方法としては、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、シリコーン樹脂あるいはエラストマー樹脂からなる接着剤を介して接着する方法や、密着層31がヒートシール性の場合はヒートシールによって接着する方法が挙げられる。

【0025】

密着層31の表面には、非粘着処理が施されていてもよく、特に、凹凸状に変形した時に粘着シート2と接触する突起物36上部の密着層表面のみが、非粘着処理されていることが好ましい。このように処理すると、密着層31が変形する前は密着層表面の非粘着処理されていない部分で粘着シート2に密着し、凹凸状に変形した密着層31は突起物36上部の表面、すなわち非粘着性の凸部表面のみで粘着シート2と接触しているため、粘着シート2付きの半導体ウエハ1をさらに容易に密着層31から取り外すことができる。非粘着処理方法としては、たとえば、バキューム装置4により区画空間37内の空気を吸引して密着層31を凹凸状に変形させ、凸部先端を砥石ローラー等により物理的に粗面化する方法、UV処理する方法、非粘着性ゴムを積層する方法、非粘着性塗料をコーティングする方法などが挙げられる。また、非粘着部は、上記凸部ではなく、密着層31の中心を通るように十字にパターン形成してもよい。非粘着部の表面粗さは、算術平均粗さRaが1.6μm以上が好ましく、1.6〜12.5μmがより好ましい。非粘着部を上記範囲の表面粗さで粗面化することにより、密着層31は劣化せず、さらに、粘着シート2付きの半導体ウエハ1を容易に密着層31から取り外すことができる。

【0026】

本発明の半導体ウエハの保護構造は、密着層31上に粘着シート2が積層されている。

粘着シート2は、図1および図2に示すように、少なくとも基材21と粘着剤層22とからなることが好ましく、図2に示すように基材21と粘着剤層22との間に中間層23を有することがより好ましい。

【0027】

粘着シート2は応力緩和性に優れることが好ましく、引張試験における10%伸張時の応力緩和率が、1分後で、通常40%以上、好ましくは50%以上、さらに好ましくは60%以上である。応力緩和率は高いほど好ましく、その上限は、理論的には100%であるが、場合によっては99.9%、99%あるいは95%であってもよい。このような応力緩和性に優れた粘着シートを被着体に貼付すると速やかに残留応力が減衰する。したがって、極薄にまで研削され脆くなった半導体ウエハ1であっても、固定ジグ3と粘着シート2とを剥離した後、粘着シート2の残留応力が極めて小さくなっているので、湾曲させずに保持できる。

【0028】

粘着シート2に用いられる基材21は、樹脂シートであれば、特に限定されず使用可能である。樹脂シートとしては、例えば、低密度ポリエチレン、直鎖低密度ポリエチレン、ポリプロピレン、ポリブテン等のポリオレフィン、エチレン酢酸ビニル共重合体、エチレン(メタ)アクリル酸共重合体、エチレン(メタ)アクリル酸エステル共重合体等のエチレン共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリ塩化ビニル、アクリルゴム、ポリアミド、ウレタン、ポリイミド等の樹脂フィルムが挙げられる。基材21はこれらの単層であってもよいし、積層体からなってもよい。また、架橋等の処理を施したシートであってもよい。基材21の厚さは、好ましくは30〜1000μm、さらに好ましくは50〜800μm、特に好ましくは80〜500μmである。

【0029】

また、基材21は、少なくとも固定ジグ3の密着層31に当接する面の表面エネルギーが20〜60mN/mであることが好ましく、25〜50mN/mがより好ましい。表面エネルギーが上記範囲にあると、密着層31との密着力が最適となり、ブロッキングも密着力不足によるウエハの脱落も起こらない。

【0030】

また、基材21は、表面粗さ(算術平均粗さRa)が1.0μm以下であることが好ましく、0.2μm以下がより好ましい。算術平均粗さRaが上記範囲にあると、密着層31と粘着シート2との密着力を低下させる要因がないので、安定した密着力が得られる。

【0031】

さらに、基材21は、−5〜80℃の温度範囲における動的粘弾性のtanδの最大値が0.5以上であることが好ましく、0.5〜2.0がより好ましく、0.7〜1.8が特に好ましい。基材21のtanδの最大値が上記範囲にある粘着シート2は、回路面にバンプのような凹凸が形成されている半導体ウエハを保護対象とする場合であっても、凹凸による圧力の差を分散させ、研削面に窪み(ディンプル)が形成されにくくすることができる。研削面にディンプルが生じると半導体チップは破損しやすくなり、これを組み込んだ半導体装置は低信頼性となる。

【0032】

基材21が上記の物性を満たすための手段は、特に限定されず、基材として使用する樹脂そのものが上記の物性を示すものであっても、他の添加剤を加えることにより上記物性を示すものであってもよい。また、基材21は硬化性樹脂を製膜、硬化したものであっても、熱可塑性樹脂を製膜したものであっても良い。

【0033】

このような物性を示す硬化性樹脂としては、光硬化型樹脂、熱硬化型樹脂等が用いられ、好ましくは光硬化型樹脂が用いられる。光硬化型樹脂としては、たとえば、光重合性のウレタンアクリレート系オリゴマーを主剤とした樹脂組成物またはポリエン・チオール系樹脂等が好ましく用いられる。

【0034】

ウレタンアクリレート系オリゴマーは、ポリエステル型またはポリエーテル型などのポリオール化合物と多価イソシアナート化合物などとを反応させて得られる末端イソシアナートウレタンプレポリマーに、ヒドロキシル基を有する(メタ)アクリレートを反応させて得られる。

【0035】

本発明で好ましく用いられるウレタンアクリレート系オリゴマーの分子量は、1000〜50000、さらに好ましくは2000〜30000の範囲にある。上記のウレタンアクリレート系オリゴマーは一種単独で、または二種以上を組み合わせて用いることができる。

【0036】

上記のようなウレタンアクリレート系オリゴマーのみでは、成膜が困難な場合が多いため、通常は、光重合性のモノマーで希釈して成膜した後、これを硬化して基材を得てもよい。

【0037】

基材21を、上記の光硬化型樹脂から形成する場合には、該樹脂に光重合開始剤を配合することにより、光照射による重合硬化時間ならびに光照射量を少なくすることができる。

【0038】

このような光重合開始剤としては、ベンゾイン化合物、アセトフェノン化合物、アシルフォスフィンオキサイド化合物、チタノセン化合物、チオキサントン化合物、パーオキサイド化合物等の光開始剤、アミンやキノン等の光増感剤などが挙げられ、具体的には、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノンなどが例示できる。

【0039】

光重合開始剤の使用量は、樹脂の合計100重量部に対して、好ましくは0.05〜15重量部、さらに好ましくは0.1〜10重量部、特に好ましくは0.5〜5重量部である。

【0040】

上記のような硬化性樹脂は、オリゴマーまたはモノマーを前述の物性値となるよう種々の組合せの配合より選択することができる。

また、上述の樹脂中にtanδ値を向上させることが可能な添加物を添加することが好ましい。このようなtanδ値を向上させることが可能な添加物としては、炭酸カルシウム、シリカ、雲母などの無機フィラー、鉄、鉛等の金属フィラーが挙げられ、特に比重の大きな金属フィラーが有効である。

【0041】

さらに、上述の樹脂中に、炭酸カルシウム、シリカ、雲母などの無機フィラー、鉄、鉛等の金属フィラー、顔料や染料等の着色剤等の添加物が含有されていてもよい。

基材21は、液状の樹脂(硬化前の樹脂、樹脂の溶液等)を、上記密着層31上に薄膜状にキャストした後に、これを所定の手段によりフィルム化することで製造できる。このような製法によれば、成膜時に樹脂にかかる応力が少なく、フィッシュアイの形成が少ない。また、膜厚の均一性も高く、厚さ精度は、通常2%以内になる。別の成膜方法として、Tダイやインフレーション法による押出成形やカレンダー法により、基材21を単層のフィルムとして製造する方法が挙げられる。

【0042】

本発明では、このようにして得られた基材21上に後述する粘着剤層22や中間層23を形成して粘着シート2を得ることができる。

粘着剤層22は、従来より公知の種々の感圧性粘着剤により形成され得る。このような

粘着剤としては、何ら限定されるものではないが、たとえばゴム系、アクリル系、シリコーン系、ポリビニルエーテル等の粘着剤が用いられる。また、エネルギー線硬化型や加熱発泡型、水膨潤型の粘着剤も用いることができる。特に本発明においてはエネルギー線硬化型、特に紫外線硬化型粘着剤が好ましく用いられる。

【0043】

エネルギー線硬化型粘着剤は、一般的には、アクリル系粘着剤と、エネルギー線重合性化合物とを主成分としてなる。エネルギー線硬化型粘着剤に用いられるエネルギー線重合性化合物としては、分子内に光重合性炭素−炭素二重結合を少なくとも2個以上有する低分子量化合物が広く用いられ、具体的には、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジペンタエリスリトールヘキサアクリレートあるいは1,4−ブチレングリコールジアクリレート、1,6−ヘキサンジオールジアクリレート、ポリエチレングリコールジアクリレート、オリゴエステルアクリレート、ウレタンアクリレートなどが用いられる。

【0044】

エネルギー線硬化型粘着剤中のアクリル系粘着剤とエネルギー線重合性化合物との配合比は、アクリル系粘着剤100重量部に対してエネルギー線重合性化合物は10〜1000重量部、好ましくは20〜500重量部、特に好ましくは50〜200重量部の範囲の量で用いられることが望ましい。この場合には、得られる粘着シートは初期の接着力が大きく、しかもエネルギー線照射後には粘着力は大きく低下する。したがって、裏面研削終了後におけるウエハとエネルギー線硬化型粘着剤層との界面での剥離が容易になる。

【0045】

また、エネルギー線硬化型粘着剤は、側鎖にエネルギー線重合性基を有するエネルギー線硬化型共重合体から形成されていてもよい。このようなエネルギー線硬化型共重合体は、粘着性とエネルギー線硬化性とを兼ね備える性質を有する。

【0046】

エネルギー線硬化型粘着剤に光重合開始剤を配合することにより、光照射による重合硬化時間ならびに光照射量を少なくすることができる。

このような光重合開始剤としては、ベンゾイン化合物、アセトフェノン化合物、アシルフォスフィンオキサイド化合物、チタノセン化合物、チオキサントン化合物、パーオキサイド化合物等の光開始剤、アミンやキノン等の光増感剤などが挙げられ、具体的には、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジルジフェニルサルファイド、テトラメチルチウラムモノサルファイド、アゾビスイソブチロニトリル、ジベンジル、ジアセチル、β−クロールアンスラキノンなどが例示できる。

【0047】

光重合開始剤の使用量は、粘着剤の合計100重量部に対して、好ましくは0.05〜15重量部、さらに好ましくは0.1〜10重量部、特に好ましくは0.5〜5重量部である。

【0048】

前記粘着剤中のポリマー成分を部分架橋するために架橋剤を用いてもよい。この架橋剤としては、例えばエポキシ系架橋剤、イソシアナート系架橋剤、メチロール系架橋剤、キレート系架橋剤、アジリジン系架橋剤などが用いられる。

【0049】

上記のようなアクリル系エネルギー線硬化型粘着剤は、エネルギー線照射前には半導体ウエハに対して充分な接着力を有し、エネルギー線照射後には接着力が著しく減少する。すなわち、エネルギー線照射前には、粘着シート2と半導体ウエハ1とを充分な接着力で密着させ表面保護を可能にし、エネルギー線照射後には、研削された半導体ウエハ1から容易に剥離することができる。

【0050】

粘着剤層22の厚さは、その材質にもよるが、通常は3〜100μm程度であり、好ましくは10〜50μm程度である。

粘着剤層22は、23℃における弾性率が、好ましくは5.0×104〜1.0×108Pa、より好ましくは7.0×104〜8.0×107Pa、特に好ましくは8.0×104〜5.0×107Paの範囲にある。さらに、粘着シート2が中間層23を有する場合、粘着剤層22の23℃における弾性率は、5.0×104〜1.0×107Paの範囲にあり、好ましくは6.0×104〜5.0×106Pa、より好ましくは8.0×104〜1

.0×106Paの範囲にある。なお、粘着剤層22を後述するエネルギー線硬化型粘着

剤で形成する場合には、上記弾性率はエネルギー線照射前の粘着剤層の弾性率を示す。

【0051】

粘着剤層22の23℃における弾性率が5.0×104Paより低いと粘着シートの端

部より粘着剤がしみだしたり、凝集力の不足により、研削による力に対し剪断変形しやすくなり、研削後のウエハの厚さのバラツキが大きくなってしまう。また、半導体ウエハの回路面に形成されるバンプの凹部にもぐりこんだ粘着剤に剪断力が加わると、ウエハ面に粘着剤が残留するおそれが高くなる。反対に粘着剤層22の23℃における弾性率が1.0×108Paよりも高くなると、粘着剤層が硬くなり、バンプの凹凸に追従しにくくな

り、研削後のウエハの厚さのバラツキを大きくしたり、バンプと粘着シートのすきまから研削加工の冷却水が侵入するなどの問題が起こりやすくなる。

【0052】

必要に応じて設けられる中間層23は、23℃における弾性率が、粘着剤層22の23℃における弾性率以下であり、好ましくは粘着剤層22の弾性率の1〜100%、さらに好ましくは10〜90%、特に好ましくは30〜80%の範囲にある。

【0053】

粘着剤層22と中間層23の23℃における弾性率が前記の関係であれば、半導体ウエハ回路に設けられたバンプが30μmを越えるような高低差をもっていても、その凹凸に充分に追従して貼付が可能となる上、粘着剤層22に対する剪断力も分散するため、剥離の際に粘着剤が残留しにくくなる。また、ウエハ面上のバンプの密集している部分と疎の部分との間も厚み差が無くなるように貼付できる。

【0054】

中間層23の材質としては、上記物性を満たす限り特に限定はされず、たとえばアクリル系、ゴム系、シリコーン系などの各種の粘着剤組成物、および基材21の調製に用いられ得る紫外線硬化型樹脂ならびに熱可塑性エラストマーなどが用いられる。

【0055】

さらに上記中間層23の上面、すなわち粘着剤層22が設けられる側の面には粘着剤との密着性を向上するために、コロナ処理を施したり、プライマー等の他の層を設けてもよい。

【0056】

中間層23と粘着剤層22の合計厚さは、粘着シート2が貼着される被着体のバンプ高さ、バンプ形状、バンプ間隔のピッチ等を考慮して適宜に選定され、一般的には、中間層23と粘着剤層22の合計厚さは、バンプ高さの50%以上、好ましくは100〜200%となるように選定することが望ましい。このように中間層23と粘着剤層22の合計厚さを選定すると、回路面の凹凸に粘着シート2が追随して凹凸差を解消できる。このため、中間層23の厚さも回路面の凹凸差に応じ、例えば5〜500μmの範囲にある。

【0057】

粘着シート2は、上記粘着剤をナイフコーター、ロールコーター、グラビアコーター、ダイコーター、リバースコーターなど一般に公知の方法にしたがって基材21上に適宜の厚さで塗工して乾燥させて粘着剤層22を形成し、次いで必要に応じ粘着剤層22上に剥離シートを貼り合わせることによって得られる。また、反対に、剥離シートの剥離処理面に粘着剤層22を形成した後、基材21と貼合することによって粘着シート2を得てもよい。

【0058】

中間層23を形成する場合には、基材21上に、中間層23を形成する樹脂を塗布後、所要の手段で樹脂を乾燥または硬化させて中間層23を形成し、この中間層23上に上記方法により粘着剤層22を形成することによって中間層23付き粘着シート2が得られる。また、剥離シートの剥離面に中間層23を形成して基材21に転写し、この剥離シートを剥がした中間層23の面に別の剥離シート上に形成した粘着剤層22を貼合して中間層23付き粘着シート2を得てもよい。

【0059】

本発明の半導体ウエハの保護構造は、半導体ウエハ1、粘着シート2および固定ジグ3がこの順で積層されており、半導体ウエハ1と粘着シート2とは粘着剤層22を介して半導体ウエハ1の回路面が貼着され、粘着シート2と固定ジグ3とは基材21と密着層31とが密着して積層されている。このような半導体ウエハの保護構造は、たとえば極薄半導体ウエハの保管、移送あるいは加工時における表面保護構造として好適であり、特にウエハ裏面を極薄にまで研磨する際に、回路面を保護するための半導体ウエハ保護構造として有用である。

【0060】

このような半導体ウエハの保護構造は、まず、粘着シート2と半導体ウエハ1の回路面とを貼合し、次に、この粘着シート付き半導体ウエハの基材21と固定ジグ3の密着層31とを貼り合わせることによって得られる。また、逆に、固定ジグ3の密着層31と粘着シート2の基材21とを貼り合わせ、次に、この粘着シート2の粘着剤層22の面に半導体ウエハ1の回路面を貼り合わせもよい。最初に半導体ウエハ1と粘着シート2とを貼付する工程順以外の貼合では、界面に空気を巻き込まないように真空下で処理することが好ましい。

【0061】

本発明の半導体ウエハの研削方法は、このような保護構造を用いて半導体ウエハを保護しながら、ウエハの裏面をグラインダー等のウエハ研削装置により所定の厚さまで研削する方法である。具体的には、半導体ウエハの保護構造のジグ基台側をウエハ研削装置の処理テーブルに搭載して裏面研削する。この研削加工の間、ジグ基台30は処理テーブルに吸引固定されているが、ジグ基台30の貫通孔38に当接する処理テーブルの吸着面を塞ぐなどして、処理テーブルは、貫通孔38を通じて区画空間37の気体を吸引できない構造となっている。この研削により、半導体ウエハは、例えば厚さ30μm〜100μmにまで研削されるようになっている。

【0062】

通常の粘着シートを使ったウエハの裏面研削後に、処理テーブルからウエハを取り出すと、貼付時の張力が粘着シート中に残留応力として蓄積されているため、ウエハを極薄にまで研削すると極薄ウエハは湾曲することがある。ところが、本発明の半導体ウエハの保護構造では、固定ジグ3の剛直性により粘着シート2の内部応力の影響を受けず、また、固定ジグ3を剥離した後であっても、応力緩和性に優れた粘着シート2を使用することにより、極薄ウエハの湾曲は軽減される。

【0063】

次に、固定ジグ3の取り外しおよび粘着シート2の剥離を行う。具体的には、ジグ基台30の貫通孔38にバキューム装置を接続し、区画空間37内の気体を貫通孔38から吸引して密着層31を凹凸状に変形させ、半導体ウエハ1を、側壁35の上面および密着層31の凸部上面のみで粘着シート2を介して固定ジグ3と接触させる。これにより、粘着シート2付き半導体ウエハ1と固定ジグ3との密着力が低下し、粘着シート2付き半導体ウエハ1から容易に固定ジグ3を容易に取り外すことができる(a工程)。

【0064】

続いて、半導体ウエハ1を個片化するためのダイシングテープをウエハの研削面に貼付する(b工程)とともに、粘着シート2を半導体ウエハ1から剥離する(c工程)。粘着シート2の剥離は、剥離用の接着テープを用いて粘着シート2が180°方向に引き剥が

されるように行うことが好ましい。180°方向へ引き剥がせば、半導体ウエハ1の平面方向にしか力が加わらず、割れにくくなるとともに、回路面への糊残りも少なくなる。

【0065】

なお、固定ジグ3の取り外し工程(a工程)、ダイシングテープの貼付工程(b工程)、粘着シート2の剥離工程(c工程)は、a>b>cの順、a>c>bの順、b>a>cの順のいずれの順番で実施してもよい。特に、固定ジグ3を剥離する前にダイシングテープを貼付しリングフレームに固定する工程順(b>a>c)で実施すれば、半導体ウエハ1が脆弱な状態で取り扱われる工程がないので好ましい。

【0066】

ダイシングテープに貼付された半導体ウエハ1は、その後、ダイシング工程、ダイボンディング工程等の工程を経て加工され、半導体装置が製造される。

[実施例]

以下、本発明を実施例により説明するが、本発明は、この実施例により何ら限定されるものではない。また、以下の方法により評価した。

【0067】

(曲げ弾性率)ジグ基台の曲げ弾性率は、JIS K6911に規定された曲げ試験方法(3点曲げ試験方法)により測定した。また、密着層の曲げ弾性率は、ASTM D747−70により測定した。

【0068】

(引張破断強度)JIS K7127に準拠し、試験片タイプ2、引張速度200mm/分で測定した。

(引張破断応力)JIS K7127に準拠し、試験片タイプ2、引張速度200mm/分で測定した。

【0069】

(せん断密着力)縦30mm×横30mm×厚さ3mmの大きさを有する周知のガラス板に密着層を貼り付けて、シリコンからなるミラーウェーハ上に配置し、ガラス板と密着層の全体に900gの荷重を5秒間加え、ガラス板をミラーウェーハと平行に荷重を加えて押圧した場合に、動き出した時の荷重を測定した。荷重35Nで動き出さない場合、結果は「35N超」とし、これより上の測定は行わなかった。

【0070】

(密着力)密着力は、密着層31を構成するフィルム単体を30mm幅にカットし、ウエハのミラー面にゴムローラーで貼り付け、20分間放置した後、300mm/分の速度、角度180°で剥離したときの剥離強度により評価した。

【0071】

(表面粗さ)JIS B0601−2001に基づき、表面粗さ計(ミツトヨ社製、商品名 SURFPACK SV−3000)により算術平均粗さRaを測定した。

(表面エネルギー)水、ジヨードメタン及びα−ブロモナフタレンを試験溶媒として用いて得た接触角から拡張Fowkes式に基づく幾何平均法による解析により得られた値を表面エネルギーとした。

【0072】

(応力緩和率)長さ100mmの粘着シートサンプルを、速度200mm/分で引っ張り、10%伸張させて引っ張りを停止する。10%伸張時の応力Aと、伸張停止の1分後の応力Bとから(A−B)/A×100(%)により算出された値を応力緩和率とした。

【0073】

(tanδ)tanδは、動的粘弾性測定装置により110Hzの引張応力で測定した。具体的には、基材を所定のサイズにサンプリングして、オリエンテック社製Rheovibron DDV−II−EPを用いて周波数110Hzで−40℃〜150℃の範囲でtanδを測定し、−5℃〜80℃の範囲における最大値を「tanδ値」として採用した。

【0074】

(弾性率)粘着剤、中間層の23℃における弾性率G’は、動的粘弾性測定装置(レオメトリクス社製RDAII)を用いて110Hzの捻り剪断法により測定した。

【実施例1】

【0075】

(固定ジグの作製)

厚さ0.7mmのポリカーボネートシート(曲げ弾性率2.3GPa)を直径202mmの円形にカットし、片面に高さ0.1mm、直径0.2mmの突起物をピッチ1.0mmの配列で、また外周部を幅1.0mm、高さ0.1mmの側壁となるように熱プレス法で成形した。さらに側壁から1cm内側の位置で突起物のない部分に、ボール盤を使って直径1mmの貫通孔を設け、ジグ基台を作製した。また、密着層として厚さ100μm、引張破断強度9MPa、引張破断伸度750%、曲げ弾性率27MPa、せん断密着力35N超、密着力0.1N/25mm未満(測定下限未満)のエチレンメチルメタクリレート樹脂よりなるフィルム(住友化学社製、商品名:アクリフトWH303)を変性シリコーン系接着剤でジグ基台の側壁及び突起物の上面に接着して、直径202mmの固定ジグを作製した。

【0076】

(粘着シートの作製)

重量平均分子量5000のウレタンアクリレート系オリゴマー(荒川化学社製)50重量部と、イソボルニルアクリレート25重量部と、フェニルヒドロキシプロピルアクリレート25重量部と、光重合開始剤として1−ヒドロキシシクロヘキシルフェニルケトン(イルガキュア184、チバ・ガイギー社製)2.0重量部と、フタロシアニン系顔料0.2重量部とを配合してエネルギー線硬化型樹脂組成物を得た。

【0077】

得られた樹脂組成物を、ファウンテンダイ方式により、キャスト用工程シートであるポリエチレンテレフタレートフィルム(以下「PETフィルム」、東レ社製:厚さ38μm)の上に厚さが110μmとなるように塗工して樹脂組成物層を形成した。塗工直後に、樹脂組成物層の上にさらに同じPETフィルムをラミネートし、その後、高圧水銀ランプ(160W/cm、高さ10cm)を用いて、光量250mJ/cm2の条件で紫外線照

射を行うことにより樹脂組成物層を架橋・硬化させ、両面のPETフィルムを剥離して、厚さ110μmの基材を得た。この基材の表面エネルギーは34mN/m、算術平均粗さRaは0.098μm、tanδの最大値は1.20であった。

【0078】

この基材の片面に、アクリル系粘着剤(綜研化学社製、商品名:SKダイン909A−6)100重量部と、ウレタンアクリレート系オリゴマー(大日精化社製、商品名:EXL800、重量平均分子量:約6000)66重量部と、イソシアナート系架橋剤(東洋インキ製造社製、商品名:BHS−8515)10重量部と、エポキシ系架橋剤(三菱ガス化学社製、商品名:TC−X)0.05重量部と、光重合開始剤(チバ・スペシャリティケミカルズ社製、商品名:イルガキュア184)3重量部とを配合した粘着剤組成物を塗布乾燥し、厚さ20μmの粘着剤層を形成して粘着シートを得た。粘着剤層の23℃における弾性率は2.1×105Paであった。また、粘着シートの応力緩和率は88%で

あった。

【0079】

(ウエハ研削)

この粘着シートを、テープラミネータ(リンテック社製、Adwill RAD3500/m12)を用いてシリコンウエハ(200mm直径、厚さ750μm)の鏡面に粘着剤層を介して貼付し、シリコンウエハの輪郭に沿って粘着シートを切断した。

【0080】

続いて、粘着シートの露出面に対して、固定ジグの密着層面をそれぞれの中心が一致するようにして真空貼り合せ装置(芝浦メカトロニクス社製)により貼付し、これを半導体ウエハの保護構造とした。

【0081】

この半導体ウエハの保護構造をウエハ研削装置(ディスコ社製、商品名DFG−840)の処理テーブルに吸引により支持固定し、ウエハの厚さが150μmとなるまで裏面研削を行った。なお、固定ジグの貫通孔に位置する処理テーブルの吸着面を粘着テープで部分的に塞ぎ、処理テーブル固定時の吸引によって固定ジグの区画空間の気体を吸引しないようにした。

【0082】

研削終了後、ウエハ研削装置から半導体ウエハの保護構造を取り出し、固定ジグの貫通孔の開口部に真空ポンプのノズルを接続し、固定ジグの区画空間の気体を吸引して密着層を変形させた。これによって、粘着シート付きのウエハは簡単に固定ジグより取り外すことができた。

【0083】

続いて、取り外した粘着シート付きのウエハを粘着シート剥離機構付きのウエハマウンタ(リンテック社製、Adwill RAD−2500F/8)により、ウエハの研削面をダイシングテープに貼付してリングフレームに固定するとともに、粘着シートを剥離することにより、半導体ウエハをダイシング工程に供与できる状態にできた。これらの工程の間、シリコンウエハは破損させることなく、各装置に受け渡すことができた。

【実施例2】

【0084】

ウエハの研削後の厚さが50μmになるようにした以外は、実施例1と同じ材料及び同じ装置を用いてシリコンウエハの研削を行った。

研削終了後、ウエハ研削装置から半導体ウエハの保護構造を取り出し、粘着シート剥離機構付きのウエハマウンタに搭載した。固定ジグに支持された粘着シート付きのウエハの研削面をダイシングテープに貼付してリングフレームに固定した。この状態で、固定ジグの貫通孔の開口部に真空ポンプのノズルを接続し、固定ジグの区画空間の気体を吸引して密着層を変形させ、固定ジグを取り外した。続いて、剥離機構付きのウエハマウンタの剥離機構により、粘着シートを剥離することにより、シリコンウエハをダイシング工程に供与できる状態にできた。

【0085】

この工程では、極薄となったウエハに湾曲を起こさせずにウエハを取り扱うことができ、これによってシリコンウエハは破損させずに各装置を受け渡すことができた。

【実施例3】

【0086】

実施例1と同様にして得た基材の片面に、無溶剤型ウレタンアクリレート(大日精化社製、PM−654F)をファウンテンダイ方式によりキャストし、厚さ110μmの中間層を形成した。中間層の23℃における弾性率は1.27×105Paであった。

【0087】

この中間層上に、実施例1と同様にして厚さ20μmの粘着剤層を形成し、粘着シートを得た。粘着シートの応力緩和率は88%であった。

その後、実施例1と同様にして半導体ウエハの保護構造を作製した。この半導体ウエハの保護構造を用いて実施例1と同様のウエハ研削を行い、厚さ150μmのシリコンウエハを得た。

【0088】

これらの工程の間、シリコンウエハは破損させることなしに各装置に受け渡すことができた。

【実施例4】

【0089】

基材として、低密度ポリエチレン樹脂(住友化学社製、商品名:スミカセンL705)を製膜したポリエチレンフィルム(厚さ110μm、算術平均粗さRa:0.120μm、表面エネルギー:31mN/m、tanδの最大値:0.13)を用いた以外は、実施

例1と同様にして半導体ウエハ保護構造を作製した。なお、粘着シートの応力緩和率は30%であった。

【0090】

この半導体ウエハの保護構造を用いて実施例1と同様のウエハ研削を行い、150μm厚のシリコンウエハを得た。

これらの工程の間、シリコンウエハは破損させることなしに各装置に受け渡すことができた。

【実施例5】

【0091】

実施例3のシリコンウエハに代えて直径200mm、厚さ750μmのシリコンウエハのミラー面に、インクドット(高さ100μm、直径100〜200μm、ピッチ1mm)を形成し、シリコンウエハを模擬的に高バンプウエハとしたこと以外は、実施例3と同じ材料及び同じ装置を用いてウエハの研削を行い、厚さ150μmのシリコンウエハを得た。

【0092】

これらの工程の間、シリコンウエハは破損させることなしに各装置に受け渡すことができた。また、ウエハの研削面に高バンプによるディンプルは観測されなかった。

【図面の簡単な説明】

【0093】

【図1】図1は、本発明に係る半導体ウエハの保護構造の一例の概略断面図を示す。

【図2】図2は、本発明に係る半導体ウエハの保護構造の一例の概略断面図を示す。

【図3】図3は、本発明に係る半導体ウエハの保護構造を構成するジグ基台の概略上面図を示す。

【図4】図4は、本発明に係る半導体ウエハの保護構造を構成するジグ基台の概略断面図を示す。

【符号の説明】

【0094】

1・・・半導体ウエハ

2・・・粘着シート

3・・・固定ジグ

4・・・バキューム装置

21・・・基材

22・・・粘着剤層

23・・・中間層

30・・・ジグ基台

31・・・密着層

35・・・側壁

36・・・突起物

37・・・区画空間

38・・・貫通孔

【特許請求の範囲】

【請求項1】

半導体ウエハ、該半導体ウエハの回路面上に積層された粘着シートおよび固定ジグがこの順で積層されてなる半導体ウエハの保護構造であって、

前記固定ジグは、片面に複数の突起物を有し、かつ該片面の外周部に該突起物と略同じ高さの側壁を有するジグ基台と、該ジグ基台の突起物を有する面上に積層され、該側壁の上面で接着された密着層とからなり、

前記ジグ基台の突起物を有する面には、前記密着層、前記突起物および前記側壁により区画空間が形成され、

前記ジグ基台には、外部と前記区画空間とを貫通する少なくとも1つの貫通孔が設けられ、

前記密着層は、前記半導体ウエハの回路面上に積層された粘着シートの表面に積層されてなる半導体ウエハの保護構造。

【請求項2】

前記粘着シートが、片面の表面エネルギーが20〜60mN/mおよび表面粗さ(算術平均粗さRa)が1.0μm以下の基材とその反対面に設けられた粘着剤層とからなり、

該粘着剤層が前記回路面と当接していることを特徴とする請求項1に記載の半導体ウエハの保護構造。

【請求項3】

前記粘着シートが、基材と、該基材上に形成された中間層と、該中間層上に形成された粘着剤層とからなり、

前記粘着剤層の23℃における弾性率が5×104〜1.0×107Paの範囲にあり、前記中間層の23℃における弾性率が前記粘着剤層の23℃における弾性率以下であることを特徴とする請求項1または2に記載の半導体ウエハの保護構造。

【請求項4】

前記粘着シートが、−5〜80℃の温度範囲における動的粘弾性のtanδの最大値が0.5以上の基材と粘着剤層とからなることを特徴とする請求項1〜3のいずれかに記載の半導体ウエハの保護構造。

【請求項5】

請求項1〜4のいずれかに記載の半導体ウエハの保護構造のジグ基台側をウエハ研削装置の処理テーブルに搭載して所定のウエハ厚さまでウエハ裏面を研削した後、

前記貫通孔から前記区画空間内の気体を吸引して密着層を凹凸状に変形させ、

次いで、該密着層から粘着シート付きの半導体ウエハを取り外した後、

該粘着シートを半導体ウエハから取り除くことを特徴とする半導体ウエハの研削方法。

【請求項1】

半導体ウエハ、該半導体ウエハの回路面上に積層された粘着シートおよび固定ジグがこの順で積層されてなる半導体ウエハの保護構造であって、

前記固定ジグは、片面に複数の突起物を有し、かつ該片面の外周部に該突起物と略同じ高さの側壁を有するジグ基台と、該ジグ基台の突起物を有する面上に積層され、該側壁の上面で接着された密着層とからなり、

前記ジグ基台の突起物を有する面には、前記密着層、前記突起物および前記側壁により区画空間が形成され、

前記ジグ基台には、外部と前記区画空間とを貫通する少なくとも1つの貫通孔が設けられ、

前記密着層は、前記半導体ウエハの回路面上に積層された粘着シートの表面に積層されてなる半導体ウエハの保護構造。

【請求項2】

前記粘着シートが、片面の表面エネルギーが20〜60mN/mおよび表面粗さ(算術平均粗さRa)が1.0μm以下の基材とその反対面に設けられた粘着剤層とからなり、

該粘着剤層が前記回路面と当接していることを特徴とする請求項1に記載の半導体ウエハの保護構造。

【請求項3】

前記粘着シートが、基材と、該基材上に形成された中間層と、該中間層上に形成された粘着剤層とからなり、

前記粘着剤層の23℃における弾性率が5×104〜1.0×107Paの範囲にあり、前記中間層の23℃における弾性率が前記粘着剤層の23℃における弾性率以下であることを特徴とする請求項1または2に記載の半導体ウエハの保護構造。

【請求項4】

前記粘着シートが、−5〜80℃の温度範囲における動的粘弾性のtanδの最大値が0.5以上の基材と粘着剤層とからなることを特徴とする請求項1〜3のいずれかに記載の半導体ウエハの保護構造。

【請求項5】

請求項1〜4のいずれかに記載の半導体ウエハの保護構造のジグ基台側をウエハ研削装置の処理テーブルに搭載して所定のウエハ厚さまでウエハ裏面を研削した後、

前記貫通孔から前記区画空間内の気体を吸引して密着層を凹凸状に変形させ、

次いで、該密着層から粘着シート付きの半導体ウエハを取り外した後、

該粘着シートを半導体ウエハから取り除くことを特徴とする半導体ウエハの研削方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−250789(P2007−250789A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−71488(P2006−71488)

【出願日】平成18年3月15日(2006.3.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月15日(2006.3.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]