半導体ウエハを支持する支持具

【課題】 半導体ウエハの撓みを抑制する支持具であって、支持具に半導体ウエハが取り付けられた状態で半導体ウエハに対して加工を行うことができるとともに、半導体ウエハの破損を防止しながら半導体ウエハを搬送することができる支持具を提供する。

【解決手段】 半導体ウエハを支持する支持具10であって、枠体12と、枠体12に設けられており、枠体12の内孔14の中心に向かう方向に進退動可能であり、内孔14の中心軸回りに均等角度間隔で設けられた少なくとも3つの可動部30を有しており、各可動部30は、枠体12の内孔14の中心軸が伸びる方向に隙間30dを空けて配置された一対の支持部を有している。

【解決手段】 半導体ウエハを支持する支持具10であって、枠体12と、枠体12に設けられており、枠体12の内孔14の中心に向かう方向に進退動可能であり、内孔14の中心軸回りに均等角度間隔で設けられた少なくとも3つの可動部30を有しており、各可動部30は、枠体12の内孔14の中心軸が伸びる方向に隙間30dを空けて配置された一対の支持部を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書が開示する技術は、半導体ウエハを支持する支持具に関する。

【背景技術】

【0002】

半導体装置の性能向上のために、近年、半導体ウエハの薄型化が進められている。例えば、パワー半導体の分野では、半導体装置の低損失化、応答速度の向上等が求められており、これに対応するために薄い半導体ウエハを用いて半導体装置が製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−281475号

【発明の概要】

【発明が解決しようとする課題】

【0004】

薄い半導体ウエハは撓み易いため、薄い半導体ウエハにより半導体装置を製造する際には、半導体ウエハの取り扱いが困難となる。例えば、特許文献1には、半導体ウエハを搬送する搬送装置が開示されているが、この搬送装置では、搬送時に半導体ウエハが撓むことで半導体ウエハが機器と衝突したり落下したりして、半導体ウエハが破損するおそれがある。また、加工装置内に半導体ウエハを設置する際には、半導体ウエハの撓みによって半導体ウエハの位置を正確に制御できず、加工が困難となる場合がある。このように、薄い半導体ウエハから半導体装置を製造する際には、半導体ウエハの撓みによる種々の問題が生じる。したがって、本明細書では、半導体ウエハの撓みを抑制する支持具であって、支持具に半導体ウエハが取り付けられた状態で半導体ウエハに対して加工を行うことができるとともに、半導体ウエハの破損を防止しながら半導体ウエハを搬送することができる支持具を提供する。

【課題を解決するための手段】

【0005】

本明細書が開示する支持具は、半導体ウエハを支持する。この支持具は、枠体と少なくとも3つの可動部を有している。少なくとも3つの可動部は、枠体に設けられており、枠体の内孔の中心に向かう方向に進退動可能であり、内孔の中心軸回りに均等角度間隔で設けられている。各可動部は、枠体の内孔の中心軸が伸びる方向に隙間を空けて配置された一対の支持部を有している。

【0006】

なお、「枠体の内孔の中心に向かう方向に進退動可能」とは、可動部が進退動する方向が枠体の内孔の中心に向かう方向成分を有していることを意味する。したがって、内孔の中心に向かう方向に対して斜めに可動部が進退動してもよい。また、可動部が進退動する経路は、直線であってもよく、曲線であってもよい。例えば、可動部が回動してもよい。

【0007】

この支持具により半導体ウエハを支持する際には、可動部に囲まれた範囲内に半導体ウエハを配置した状態で、各可動部を内孔の中心に向かう方向に移動させる。これによって、各可動部の一対の支持部の間の隙間に半導体ウエハの外周部が収容され、半導体ウエハの外周部が一対の支持部により支持される。可動部は、少なくとも3つ設けられているので、半導体ウエハの外周部が少なくとも3箇所で支持される。各可動部は、内孔の中心軸回りに均等角度間隔で設けられているので、各可動部によって半導体ウエハが均等な荷重で支持される。これにより、半導体ウエハの撓みを抑制することができる。したがって、支持具に取り付けた状態で半導体ウエハを搬送することで、半導体ウエハの破損を防止しながら搬送することができる。また、この支持具では、半導体ウエハが取り付けられる位置に対応する位置に、枠体の内孔が形成されている。このため、支持具に取り付けられたときに、半導体ウエハの表面と裏面の両方が露出する。したがって、支持具を取り付けたまま半導体ウエハの表面と裏面の何れにも加工を行うことができる。半導体ウエハの撓みが抑制されるため、半導体ウエハに対して正確に加工を行うことができる。

【0008】

上述した支持具は、枠体の内孔の周囲に伸びており、枠体の内孔の周りに枠体に対して相対回転可能な駆動リングをさらに有していることが好ましい。この場合、駆動リングの回転に連動して、各可動部が進退動することが好ましい。駆動リングが第1角度にあるときに、全ての可動部が第1位置に位置し、駆動リングが第2角度にあるときに、全ての可動部が第1位置よりも枠体の内孔の中心に近い第2位置に位置することが好ましい。

【0009】

このような構成によれば、駆動リングを第1角度から第2角度に回転させるだけで、全ての可動部を同時に枠体の内孔の中心側に移動させることができる。

【図面の簡単な説明】

【0010】

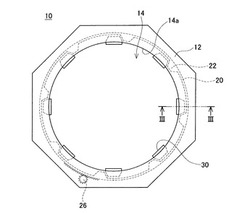

【図1】半導体ウエハの取付前の支持具10の平面図。

【図2】可動部30と駆動リング20の拡大図。

【図3】図1のIII−III線における支持具10の断面図。

【図4】半導体ウエハ70を支持具10に取り付ける工程の説明図。

【図5】半導体ウエハ70の取付後の支持具10の図3に対応する断面図。

【図6】半導体ウエハ70の取付後の支持具10の平面図。

【図7】支持具10に取り付けられた半導体ウエハ70の搬送方法の説明図。

【図8】支持具10に取り付けられた半導体ウエハ70の加工方法の説明図。

【図9】支持具10に取り付けられた半導体ウエハ70の加工方法の説明図。

【発明を実施するための形態】

【0011】

実施例の特徴について、以下に列記する。

(特徴1)枠体の内孔の直径は、半導体ウエハの直径より大きい。内孔の中心軸方向の長さは半導体ウエハの厚みより大きい。

(特徴2)可動部は、枠体の内孔の内周面に設けられている。

(特徴3)支持具は、全ての可動部を同時に進退動させる機構を備えている。

(特徴4)全ての可動部を内孔の中心側に移動させたときに、各接続部を繋いで得られる円の直径が、半導体ウエハの直径より大きい。

(特徴5)全ての可動部の支持部の間の隙間が、内孔の軸方向において同一の位置に存在している。隙間の幅は、半導体ウエハの厚さより大きい。

【実施例】

【0012】

図1は、実施例に係る支持具10を上側から見た平面図を示している。図1に示すように、支持具10は、枠体12と、駆動リング20と、駆動ギヤ26と、8個の可動部30を備えている。

【0013】

枠体12は、外形が正八角形の板状の部材である。枠体12の中心には、断面形状が円形の貫通孔14が形成されている。

【0014】

駆動リング20は、枠体12の内部に形成された空間17(図3参照)内に設置されている。空間17は、枠体12の全周に形成されている。駆動リング20は、貫通孔14の周囲に沿って伸びるリング形状を備えている。駆動リング20の中心軸は、貫通孔14の中心軸と一致している。駆動リング20は、貫通孔14の中心軸回りに回転することができる。空間17の外周側の内面には、凸部12aが形成されている。凸部12aによって、駆動リング20の中心軸と貫通孔14の中心軸とが一致するように、駆動リング20の枠体12に対する径方向の位置が位置決めされている。駆動リング20の外周面の一部には、多数の歯が形成されている。駆動リング20の内周面には、8個のカム部22が形成されている。カム部22は、貫通孔14の中心軸回りに均等な角度間隔(すなわち、45度間隔)で配置されている。図2に示すように、カム部22の側面22aは、駆動リング20の回転方向に対して傾斜するテーパ面である。

【0015】

駆動ギヤ26は、平歯車であり、駆動リング20の外周面の歯と噛み合っている。駆動ギヤ26は、貫通孔14の中心軸と平行な軸回りに回転する。駆動ギヤ26の下面の中心部は、枠体12の下面に露出している。その露出している部分(すなわち、駆動ギヤ26の下面の中心部)には、駆動ギヤ26の回転軸方向に伸びる係合穴が形成されている。係合穴にドライバシャフトを挿入してそのドライバシャフトを回転させることで、駆動ギヤ26を回転させることができる。駆動ギヤ26が回転すると、駆動ギヤ26と噛み合っている駆動リング20が回転する。これによって、駆動リング20のカム部22が移動する。

【0016】

図3は、図1のIII−III線における支持具10の断面図を示している。図3に示すように、枠体12の貫通孔14の内周面14aには、横穴16が形成されている。横穴16は、駆動リング20が収容されている空間17に繋がっている。貫通孔14の内周面14aには、8個の横穴16が形成されている。各横穴16は、図1の可動部30に対応する位置に形成されている。

【0017】

図3に示すように、可動部30は、横穴16の内部に設置されている。可動部30は、駆動リング20に対して内周側で隣接する位置に設置されている。可動部30は、貫通孔14の半径方向に移動可能に設置されている。図1に示すように、各可動部30は、貫通孔14の中心軸回りに均等な角度間隔(すなわち、45度間隔)で配置されている。また、各可動部30は、貫通孔14の中心軸方向において同一の位置に配置されている。図2に示すように、駆動リング20の上方及び下方には、引張バネ38が設置されている。引張バネ38の一方の端部は、可動部30に固定されている。引張バネ38の他方の端部は、枠体12に固定されている。引張バネ38によって、可動部30が横穴16内に収容された状態に付勢されている。可動部30は、引張バネ38が接続されている基部30aと、基部30aから内周側に突出する突出部30b、30cを備えている。基部30aは、突出部30b、30cを互いに接続している接続部である。突出部30bと突出部30cは、貫通孔14の中心軸方向に隙間30dを空けて配置されている。突出部30bと突出部30cの間に、凹部30dが形成されているともいえる。凹部30dは、貫通孔14の周方向に伸びている。図2に示すように、可動部30の側面には、駆動リング20の回転方向に対して傾斜するテーパ面30eが形成されている。

【0018】

次に、支持具10に半導体ウエハを取り付ける方法について説明する。支持具10に半導体ウエハを取り付ける際には、図4に示すように、支持具10を水平に固定するとともに、支持具10の貫通孔14内にリフター80を挿入する。また、駆動ギヤ26の係合穴内に、ドライバシャフト82を挿入する。次に、搬送ロボットによってリフター80上に半導体ウエハ70を載置する。次に、リフター80によって、半導体ウエハ70を、可動部30と略同じ高さとなる位置するまで下降させる。次に、ドライバシャフト82によって駆動ギヤ26を回転させて、図1に示す状態から駆動リング20を左回りに回転させる。すると、図2に示す駆動リング20のテーパ面20aが可動部30のテーパ面30eと当接し、可動部30が貫通孔14の中心軸側に押される。このため、図5に示すように、引張バネ38が伸びて、可動部30が中心軸側に移動する。すると、可動部30の凹部30d内に半導体ウエハ70の外周部が収容される。これによって、半導体ウエハ70が支持される。図6に示すように、半導体ウエハ70は、均等角度間隔で配置された8個の可動部30により支持される。これにより、半導体ウエハ70を全方位から等荷重で支えることができる。したがって、半導体ウエハ70の撓みを抑制することができる。なお、半導体ウエハ70が支持具10に支持された状態(図5、6の状態)では、可動部30がカム部22の端面22bに乗り上げる。このため、駆動ギヤ26の係合穴からドライバシャフト28を抜いても、可動部30は、引張バネ38の引張力に抗して、その位置で安定して保持される。

【0019】

なお、図4に示す状態において、半導体ウエハ70の中心と貫通孔14の中心とが位置ずれしている場合がある。この場合には、その後、可動部30を中心側に移動させる際に、一部の可動部30の基部30a(すなわち、凹部30dの底面)がまず半導体ウエハ70の外周面に当接し、その可動部30によって位置ずれが修正される。これによって、半導体ウエハ70の中心と貫通孔14の中心とを略一致させることができる。したがって、半導体ウエハ70を枠体12に対して正確に位置決めして、半導体ウエハ70を支持具10に固定することができる。

【0020】

また、可動部30が最も中心側に位置している状態において、各可動部30の凹部30dの底面を繋いで得られる円の直径は、半導体ウエハ70の直径より僅かに大きい。したがって、可動部30を半導体ウエハ70に向かって移動させたときに、可動部30によって半導体ウエハ70が半径方向に圧縮されることがない。これにより、応力が加わった状態で半導体ウエハ70が支持具10に固定されることが防止されている。

【0021】

支持具10に支持された半導体ウエハ70を搬送する際には、半導体ウエハ70が機器と接触することなく、枠体12が機器と接触するようにして半導体ウエハ70を搬送することができる。これにより、半導体ウエハ70の破損や、半導体ウエハ70に異物が付着することを防止することができる。例えば、図7に示すように、枠体12がローラ90と接触するようにして、ローラコンベアにより半導体ウエハ70を搬送することができる。

【0022】

また、支持具10に支持された状態においても、半導体ウエハ70の上面と下面の両方が外部に露出している。したがって、支持具10に支持された状態で、半導体ウエハ70の上面と下面を加工することができる。例えば、図8に示すように、CVD法を実施することができる。図8では、支持具10により半導体ウエハ70を支持した状態で、ディフューザノズル92から半導体ウエハ70の表面に原料ガスを供給することによって、半導体ウエハ70の表面に膜を成長させている。また、図9に示すように、スパッタリングによって金属膜等を成膜することもできる。図9では、支持具10により半導体ウエハ70を支持した状態で、半導体ウエハ70をステージ94上に設置し、ターゲット96を用いてスパッタリングを行うことで、半導体ウエハ70の表面に金属層を成長させている。この方法では、ステージ94により半導体ウエハ70を直接加熱または冷却することができるので、従来と同様にスパッタリングを行うことができる。これらのように、支持具10に取り付けられた状態で半導体ウエハ70を加工することができる。このため、支持具10を取り付けたまま、半導体ウエハ70を、半導体装置の製造プロセスに流すことができる。したがって、この支持具10によれば、半導体ウエハ70の撓みを抑制した状態で、従来と同様に半導体ウエハ70に加工を行うことができる。上述したように、支持具10によって支持されることによって、半導体ウエハ70の撓みが抑制される。また、枠体12は剛性が高いので、加工装置内に半導体ウエハ70を設置するときに、半導体ウエハ70の位置を正確に制御することができる。したがって、半導体ウエハ70に対して正確に加工を行うことができる。

【0023】

なお、上述した実施例では、空間17の外周側の内面に形成された凸部12aにより、駆動リング20の枠体12に対する径方向の位置が位置決めされていた。しかしながら、凸部12aに替えて、駆動リング20の回転に応じて回転するローラを設けてもよい。ローラによれば、駆動リング20をスムーズに回転可能に支持することができるとともに、駆動リング20の径方向の位置を位置決めすることができる。

【0024】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例をさまざまに変形、変更したものが含まれる。

本明細書または図面に説明した技術要素は、単独であるいは各種の組み合わせによって技術的有用性を発揮するものであり、出願時請求項記載の組み合わせに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0025】

10:支持具

12:枠体

14:貫通孔

20:駆動リング

22:凸部

26:駆動ギヤ

30:可動部

30a:基部

30b:突出部

30c:突出部

30d:凹部

38:引張バネ

70:半導体ウエハ

【技術分野】

【0001】

本明細書が開示する技術は、半導体ウエハを支持する支持具に関する。

【背景技術】

【0002】

半導体装置の性能向上のために、近年、半導体ウエハの薄型化が進められている。例えば、パワー半導体の分野では、半導体装置の低損失化、応答速度の向上等が求められており、これに対応するために薄い半導体ウエハを用いて半導体装置が製造される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−281475号

【発明の概要】

【発明が解決しようとする課題】

【0004】

薄い半導体ウエハは撓み易いため、薄い半導体ウエハにより半導体装置を製造する際には、半導体ウエハの取り扱いが困難となる。例えば、特許文献1には、半導体ウエハを搬送する搬送装置が開示されているが、この搬送装置では、搬送時に半導体ウエハが撓むことで半導体ウエハが機器と衝突したり落下したりして、半導体ウエハが破損するおそれがある。また、加工装置内に半導体ウエハを設置する際には、半導体ウエハの撓みによって半導体ウエハの位置を正確に制御できず、加工が困難となる場合がある。このように、薄い半導体ウエハから半導体装置を製造する際には、半導体ウエハの撓みによる種々の問題が生じる。したがって、本明細書では、半導体ウエハの撓みを抑制する支持具であって、支持具に半導体ウエハが取り付けられた状態で半導体ウエハに対して加工を行うことができるとともに、半導体ウエハの破損を防止しながら半導体ウエハを搬送することができる支持具を提供する。

【課題を解決するための手段】

【0005】

本明細書が開示する支持具は、半導体ウエハを支持する。この支持具は、枠体と少なくとも3つの可動部を有している。少なくとも3つの可動部は、枠体に設けられており、枠体の内孔の中心に向かう方向に進退動可能であり、内孔の中心軸回りに均等角度間隔で設けられている。各可動部は、枠体の内孔の中心軸が伸びる方向に隙間を空けて配置された一対の支持部を有している。

【0006】

なお、「枠体の内孔の中心に向かう方向に進退動可能」とは、可動部が進退動する方向が枠体の内孔の中心に向かう方向成分を有していることを意味する。したがって、内孔の中心に向かう方向に対して斜めに可動部が進退動してもよい。また、可動部が進退動する経路は、直線であってもよく、曲線であってもよい。例えば、可動部が回動してもよい。

【0007】

この支持具により半導体ウエハを支持する際には、可動部に囲まれた範囲内に半導体ウエハを配置した状態で、各可動部を内孔の中心に向かう方向に移動させる。これによって、各可動部の一対の支持部の間の隙間に半導体ウエハの外周部が収容され、半導体ウエハの外周部が一対の支持部により支持される。可動部は、少なくとも3つ設けられているので、半導体ウエハの外周部が少なくとも3箇所で支持される。各可動部は、内孔の中心軸回りに均等角度間隔で設けられているので、各可動部によって半導体ウエハが均等な荷重で支持される。これにより、半導体ウエハの撓みを抑制することができる。したがって、支持具に取り付けた状態で半導体ウエハを搬送することで、半導体ウエハの破損を防止しながら搬送することができる。また、この支持具では、半導体ウエハが取り付けられる位置に対応する位置に、枠体の内孔が形成されている。このため、支持具に取り付けられたときに、半導体ウエハの表面と裏面の両方が露出する。したがって、支持具を取り付けたまま半導体ウエハの表面と裏面の何れにも加工を行うことができる。半導体ウエハの撓みが抑制されるため、半導体ウエハに対して正確に加工を行うことができる。

【0008】

上述した支持具は、枠体の内孔の周囲に伸びており、枠体の内孔の周りに枠体に対して相対回転可能な駆動リングをさらに有していることが好ましい。この場合、駆動リングの回転に連動して、各可動部が進退動することが好ましい。駆動リングが第1角度にあるときに、全ての可動部が第1位置に位置し、駆動リングが第2角度にあるときに、全ての可動部が第1位置よりも枠体の内孔の中心に近い第2位置に位置することが好ましい。

【0009】

このような構成によれば、駆動リングを第1角度から第2角度に回転させるだけで、全ての可動部を同時に枠体の内孔の中心側に移動させることができる。

【図面の簡単な説明】

【0010】

【図1】半導体ウエハの取付前の支持具10の平面図。

【図2】可動部30と駆動リング20の拡大図。

【図3】図1のIII−III線における支持具10の断面図。

【図4】半導体ウエハ70を支持具10に取り付ける工程の説明図。

【図5】半導体ウエハ70の取付後の支持具10の図3に対応する断面図。

【図6】半導体ウエハ70の取付後の支持具10の平面図。

【図7】支持具10に取り付けられた半導体ウエハ70の搬送方法の説明図。

【図8】支持具10に取り付けられた半導体ウエハ70の加工方法の説明図。

【図9】支持具10に取り付けられた半導体ウエハ70の加工方法の説明図。

【発明を実施するための形態】

【0011】

実施例の特徴について、以下に列記する。

(特徴1)枠体の内孔の直径は、半導体ウエハの直径より大きい。内孔の中心軸方向の長さは半導体ウエハの厚みより大きい。

(特徴2)可動部は、枠体の内孔の内周面に設けられている。

(特徴3)支持具は、全ての可動部を同時に進退動させる機構を備えている。

(特徴4)全ての可動部を内孔の中心側に移動させたときに、各接続部を繋いで得られる円の直径が、半導体ウエハの直径より大きい。

(特徴5)全ての可動部の支持部の間の隙間が、内孔の軸方向において同一の位置に存在している。隙間の幅は、半導体ウエハの厚さより大きい。

【実施例】

【0012】

図1は、実施例に係る支持具10を上側から見た平面図を示している。図1に示すように、支持具10は、枠体12と、駆動リング20と、駆動ギヤ26と、8個の可動部30を備えている。

【0013】

枠体12は、外形が正八角形の板状の部材である。枠体12の中心には、断面形状が円形の貫通孔14が形成されている。

【0014】

駆動リング20は、枠体12の内部に形成された空間17(図3参照)内に設置されている。空間17は、枠体12の全周に形成されている。駆動リング20は、貫通孔14の周囲に沿って伸びるリング形状を備えている。駆動リング20の中心軸は、貫通孔14の中心軸と一致している。駆動リング20は、貫通孔14の中心軸回りに回転することができる。空間17の外周側の内面には、凸部12aが形成されている。凸部12aによって、駆動リング20の中心軸と貫通孔14の中心軸とが一致するように、駆動リング20の枠体12に対する径方向の位置が位置決めされている。駆動リング20の外周面の一部には、多数の歯が形成されている。駆動リング20の内周面には、8個のカム部22が形成されている。カム部22は、貫通孔14の中心軸回りに均等な角度間隔(すなわち、45度間隔)で配置されている。図2に示すように、カム部22の側面22aは、駆動リング20の回転方向に対して傾斜するテーパ面である。

【0015】

駆動ギヤ26は、平歯車であり、駆動リング20の外周面の歯と噛み合っている。駆動ギヤ26は、貫通孔14の中心軸と平行な軸回りに回転する。駆動ギヤ26の下面の中心部は、枠体12の下面に露出している。その露出している部分(すなわち、駆動ギヤ26の下面の中心部)には、駆動ギヤ26の回転軸方向に伸びる係合穴が形成されている。係合穴にドライバシャフトを挿入してそのドライバシャフトを回転させることで、駆動ギヤ26を回転させることができる。駆動ギヤ26が回転すると、駆動ギヤ26と噛み合っている駆動リング20が回転する。これによって、駆動リング20のカム部22が移動する。

【0016】

図3は、図1のIII−III線における支持具10の断面図を示している。図3に示すように、枠体12の貫通孔14の内周面14aには、横穴16が形成されている。横穴16は、駆動リング20が収容されている空間17に繋がっている。貫通孔14の内周面14aには、8個の横穴16が形成されている。各横穴16は、図1の可動部30に対応する位置に形成されている。

【0017】

図3に示すように、可動部30は、横穴16の内部に設置されている。可動部30は、駆動リング20に対して内周側で隣接する位置に設置されている。可動部30は、貫通孔14の半径方向に移動可能に設置されている。図1に示すように、各可動部30は、貫通孔14の中心軸回りに均等な角度間隔(すなわち、45度間隔)で配置されている。また、各可動部30は、貫通孔14の中心軸方向において同一の位置に配置されている。図2に示すように、駆動リング20の上方及び下方には、引張バネ38が設置されている。引張バネ38の一方の端部は、可動部30に固定されている。引張バネ38の他方の端部は、枠体12に固定されている。引張バネ38によって、可動部30が横穴16内に収容された状態に付勢されている。可動部30は、引張バネ38が接続されている基部30aと、基部30aから内周側に突出する突出部30b、30cを備えている。基部30aは、突出部30b、30cを互いに接続している接続部である。突出部30bと突出部30cは、貫通孔14の中心軸方向に隙間30dを空けて配置されている。突出部30bと突出部30cの間に、凹部30dが形成されているともいえる。凹部30dは、貫通孔14の周方向に伸びている。図2に示すように、可動部30の側面には、駆動リング20の回転方向に対して傾斜するテーパ面30eが形成されている。

【0018】

次に、支持具10に半導体ウエハを取り付ける方法について説明する。支持具10に半導体ウエハを取り付ける際には、図4に示すように、支持具10を水平に固定するとともに、支持具10の貫通孔14内にリフター80を挿入する。また、駆動ギヤ26の係合穴内に、ドライバシャフト82を挿入する。次に、搬送ロボットによってリフター80上に半導体ウエハ70を載置する。次に、リフター80によって、半導体ウエハ70を、可動部30と略同じ高さとなる位置するまで下降させる。次に、ドライバシャフト82によって駆動ギヤ26を回転させて、図1に示す状態から駆動リング20を左回りに回転させる。すると、図2に示す駆動リング20のテーパ面20aが可動部30のテーパ面30eと当接し、可動部30が貫通孔14の中心軸側に押される。このため、図5に示すように、引張バネ38が伸びて、可動部30が中心軸側に移動する。すると、可動部30の凹部30d内に半導体ウエハ70の外周部が収容される。これによって、半導体ウエハ70が支持される。図6に示すように、半導体ウエハ70は、均等角度間隔で配置された8個の可動部30により支持される。これにより、半導体ウエハ70を全方位から等荷重で支えることができる。したがって、半導体ウエハ70の撓みを抑制することができる。なお、半導体ウエハ70が支持具10に支持された状態(図5、6の状態)では、可動部30がカム部22の端面22bに乗り上げる。このため、駆動ギヤ26の係合穴からドライバシャフト28を抜いても、可動部30は、引張バネ38の引張力に抗して、その位置で安定して保持される。

【0019】

なお、図4に示す状態において、半導体ウエハ70の中心と貫通孔14の中心とが位置ずれしている場合がある。この場合には、その後、可動部30を中心側に移動させる際に、一部の可動部30の基部30a(すなわち、凹部30dの底面)がまず半導体ウエハ70の外周面に当接し、その可動部30によって位置ずれが修正される。これによって、半導体ウエハ70の中心と貫通孔14の中心とを略一致させることができる。したがって、半導体ウエハ70を枠体12に対して正確に位置決めして、半導体ウエハ70を支持具10に固定することができる。

【0020】

また、可動部30が最も中心側に位置している状態において、各可動部30の凹部30dの底面を繋いで得られる円の直径は、半導体ウエハ70の直径より僅かに大きい。したがって、可動部30を半導体ウエハ70に向かって移動させたときに、可動部30によって半導体ウエハ70が半径方向に圧縮されることがない。これにより、応力が加わった状態で半導体ウエハ70が支持具10に固定されることが防止されている。

【0021】

支持具10に支持された半導体ウエハ70を搬送する際には、半導体ウエハ70が機器と接触することなく、枠体12が機器と接触するようにして半導体ウエハ70を搬送することができる。これにより、半導体ウエハ70の破損や、半導体ウエハ70に異物が付着することを防止することができる。例えば、図7に示すように、枠体12がローラ90と接触するようにして、ローラコンベアにより半導体ウエハ70を搬送することができる。

【0022】

また、支持具10に支持された状態においても、半導体ウエハ70の上面と下面の両方が外部に露出している。したがって、支持具10に支持された状態で、半導体ウエハ70の上面と下面を加工することができる。例えば、図8に示すように、CVD法を実施することができる。図8では、支持具10により半導体ウエハ70を支持した状態で、ディフューザノズル92から半導体ウエハ70の表面に原料ガスを供給することによって、半導体ウエハ70の表面に膜を成長させている。また、図9に示すように、スパッタリングによって金属膜等を成膜することもできる。図9では、支持具10により半導体ウエハ70を支持した状態で、半導体ウエハ70をステージ94上に設置し、ターゲット96を用いてスパッタリングを行うことで、半導体ウエハ70の表面に金属層を成長させている。この方法では、ステージ94により半導体ウエハ70を直接加熱または冷却することができるので、従来と同様にスパッタリングを行うことができる。これらのように、支持具10に取り付けられた状態で半導体ウエハ70を加工することができる。このため、支持具10を取り付けたまま、半導体ウエハ70を、半導体装置の製造プロセスに流すことができる。したがって、この支持具10によれば、半導体ウエハ70の撓みを抑制した状態で、従来と同様に半導体ウエハ70に加工を行うことができる。上述したように、支持具10によって支持されることによって、半導体ウエハ70の撓みが抑制される。また、枠体12は剛性が高いので、加工装置内に半導体ウエハ70を設置するときに、半導体ウエハ70の位置を正確に制御することができる。したがって、半導体ウエハ70に対して正確に加工を行うことができる。

【0023】

なお、上述した実施例では、空間17の外周側の内面に形成された凸部12aにより、駆動リング20の枠体12に対する径方向の位置が位置決めされていた。しかしながら、凸部12aに替えて、駆動リング20の回転に応じて回転するローラを設けてもよい。ローラによれば、駆動リング20をスムーズに回転可能に支持することができるとともに、駆動リング20の径方向の位置を位置決めすることができる。

【0024】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、特許請求の範囲を限定するものではない。特許請求の範囲に記載の技術には、以上に例示した具体例をさまざまに変形、変更したものが含まれる。

本明細書または図面に説明した技術要素は、単独であるいは各種の組み合わせによって技術的有用性を発揮するものであり、出願時請求項記載の組み合わせに限定されるものではない。また、本明細書または図面に例示した技術は複数目的を同時に達成するものであり、そのうちの一つの目的を達成すること自体で技術的有用性を持つものである。

【符号の説明】

【0025】

10:支持具

12:枠体

14:貫通孔

20:駆動リング

22:凸部

26:駆動ギヤ

30:可動部

30a:基部

30b:突出部

30c:突出部

30d:凹部

38:引張バネ

70:半導体ウエハ

【特許請求の範囲】

【請求項1】

半導体ウエハを支持する支持具であって、

枠体と、

枠体に設けられており、枠体の内孔の中心に向かう方向に進退動可能であり、内孔の中心軸回りに均等角度間隔で設けられた少なくとも3つの可動部、

を有しており、

各可動部は、枠体の内孔の中心軸が伸びる方向に隙間を空けて配置された一対の支持部を有している、

ことを特徴とする支持具。

【請求項2】

枠体の内孔の周囲に伸びており、枠体の内孔の周りに枠体に対して相対回転可能な駆動リングをさらに有しており、

駆動リングの回転に連動して、各可動部が進退動し、

駆動リングが第1角度にあるときに、全ての可動部が第1位置に位置し、

駆動リングが第2角度にあるときに、全ての可動部が第1位置よりも枠体の内孔の中心に近い第2位置に位置する、

ことを特徴とする請求項1に記載の支持具。

【請求項1】

半導体ウエハを支持する支持具であって、

枠体と、

枠体に設けられており、枠体の内孔の中心に向かう方向に進退動可能であり、内孔の中心軸回りに均等角度間隔で設けられた少なくとも3つの可動部、

を有しており、

各可動部は、枠体の内孔の中心軸が伸びる方向に隙間を空けて配置された一対の支持部を有している、

ことを特徴とする支持具。

【請求項2】

枠体の内孔の周囲に伸びており、枠体の内孔の周りに枠体に対して相対回転可能な駆動リングをさらに有しており、

駆動リングの回転に連動して、各可動部が進退動し、

駆動リングが第1角度にあるときに、全ての可動部が第1位置に位置し、

駆動リングが第2角度にあるときに、全ての可動部が第1位置よりも枠体の内孔の中心に近い第2位置に位置する、

ことを特徴とする請求項1に記載の支持具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−60006(P2012−60006A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−203136(P2010−203136)

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]