半導体ウエハ加工用テープの製造方法及び半導体ウエハ加工用テープ

【課題】半導体ウエハ加工用テープの製造方法及び当該製造方法により製造される半導体ウエハ加工用テープにおいて、必要な部分にのみ接着剤を塗布し、接着剤層のカット工程をできるだけ削減することで、該半導体ウエハ加工用テープを効率良く製造する。

【解決手段】半導体ウエハ加工用テープ10を、樹脂フィルム(支持用フィルム11)上に、ダイボンディング用接着剤を半導体ウエハのサイズとほぼ同じかそれよりも大きく印刷することにより接着剤層12を形成する印刷工程と、接着剤層12を乾燥する乾燥工程と、樹脂フィルム上に形成された接着剤層12における樹脂フィルムと対向する面に対してダイシングテープ15を貼合する貼合工程と、を含む製造方法により製造する。

【解決手段】半導体ウエハ加工用テープ10を、樹脂フィルム(支持用フィルム11)上に、ダイボンディング用接着剤を半導体ウエハのサイズとほぼ同じかそれよりも大きく印刷することにより接着剤層12を形成する印刷工程と、接着剤層12を乾燥する乾燥工程と、樹脂フィルム上に形成された接着剤層12における樹脂フィルムと対向する面に対してダイシングテープ15を貼合する貼合工程と、を含む製造方法により製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体ウエハ加工用テープの製造方法及び当該製造方法により製造される半導体ウエハ加工用テープに関する。

【背景技術】

【0002】

半導体ウエハの加工用テープとして、支持用の樹脂フィルム上に半導体ウエハのサイズとほぼ同じかそれよりも大きく、円形に形成された接着層を有するダイボンディングテープに、同じく円形に形成された粘着テープ(ダイシングテープ)が積層されたダイシング・ダイボンディングフィルムがある。

【0003】

このような多層テープの一般的な製造方法として、樹脂フィルムの片面全面を覆うように接着剤をコーターにて塗布し、その後半導体ウエハのサイズに見合うように一部を残して、不要部分を除去する方法により形成し、粘着テープを積層化させ、粘着テープをリングフレームに見合う形状にカットする製造方法が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−02173号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来方法の場合、樹脂フィルムの片面全面に接着剤を塗布して接着剤層を一旦形成し、その後ウエハサイズ相当にその部分をプリカット後、不要部分を除去するため、接着剤層のうち不要部分として廃却される部分の量が多くなるという問題があった。特にダイボンディング用の接着テープのように高価な材料を用いる場合、不要部分として廃棄される部分の量を低減させることが、製品歩留まりを上げる上で強く求められる。

また、ダイシング・ダイボンディングフィルムを製造する場合、従来の製法では、接着剤層形成、接着剤層のプリカット、不要部分の除去、粘着テープの貼り合わせ、粘着テープのプリカットと、工数が多く、ラインが長くなるという問題があった。ライン長の制限等から、場合によっては、接着剤層をプリカットした後、接着剤層の上から一旦セパレーターを貼り合わせてロール状に巻き取った後、ラインを換えて、セパレーターを剥離し接着剤層に粘着テープを貼り合わせ、粘着テープのプリカットを行う必要があり、この場合、さらに工数が増えてしまう。

【0006】

さらに、従来の方法で接着テープを製造する場合、支持側の樹脂フィルム上で接着剤層を半導体ウエハ状にカットする必要があるため、接着剤層をカットする際に支持フィルムの表面に接着剤層のカット部分に沿う切込みが発生する問題があった。切込みがあるとその部分にフィルム塵等の異物が付着しやすくなることから、カット傷の発生をできるだけ抑制することが望まれる。

【0007】

本発明の目的は、半導体ウエハ加工用テープの製造方法及び当該製造方法により製造される半導体ウエハ加工用テープにおいて、必要な部分にのみ接着剤を塗布し、接着剤層のカット工程を削減することで、該半導体ウエハ加工用テープを効率良く製造することである。

【課題を解決するための手段】

【0008】

以上の課題を解決するため、本発明は、樹脂フィルム上に形成される接着剤層の形状を効率良く形成し、粘着剤層を有する他のフィルムと積層させることで半導体ウエハ加工用テープを製造する。効率良く接着剤を塗布する方法として印刷方式を用い、特にスクリーン印刷とすることや粘度調整を施した接着剤を用いることで、接着剤層の厚みを所定範囲内に収める。また、接着剤層を円形印刷することで従来必要であった接着剤層毎のカット工程を省き、カット傷の発生を防止するとともに工程を簡略化させた。すなわち、本発明は、下記(1)から(7)に関する発明(以下、併せて本発明ということがある。)である。

【0009】

(1)半導体ウエハ加工用テープの製造方法であって、第1の樹脂フィルム上に、ダイボンディング用接着剤を半導体ウエハのサイズとほぼ同じかそれよりも大きく印刷することにより接着剤層を形成する印刷工程と、接着剤層を乾燥する乾燥工程と、第1の樹脂フィルム上に形成された接着剤層における第1の樹脂フィルムと対向する面に対して、第2の樹脂フィルム上にダイシング用粘着剤からなる粘着剤層が形成されたダイシングテープを、接着剤層と粘着剤層とが接するように貼合する貼合工程と、を含むことを特徴とする半導体ウエハ加工用テープの製造方法。

【0010】

(2)(1)に記載の半導体ウエハ加工用テープの製造方法において、ダイシングテープは、第2の樹脂フィルム上に、ダイシング用接着剤をリングフレームのサイズとほぼ同じかそれよりも大きく印刷することにより粘着剤層を形成したものであることを特徴とする半導体ウエハ加工用テープの製造方法。

【0011】

(3)(1)又は(2)に記載の半導体ウエハ加工用テープの製造方法において、印刷はスクリーン印刷法により行うことを特徴とする半導体ウエハ加工用テープの製造方法。

【0012】

(4)(1)から(3)の何れか一つに記載の半導体ウエハ加工用テープ製造方法において、ダイボンディング用接着剤の印刷時の雰囲気温度における粘度が0.05〜5Pasであることを特徴する半導体ウエハ加工用テープの製造方法。

【0013】

(5)(1)から(4)の何れか一つに記載の半導体ウエハ加工用テープ製造方法において、少なくともダイボンディング用接着剤を印刷する部分の雰囲気温度を10℃以下とすることを特徴とする半導体ウエハ加工用テープの製造方法。

【0014】

(6)(1)から(4)の何れか一項に記載の半導体ウエハ加工用テープ製造方法において、接着剤層を円形に切断する切断工程を行わないことを特徴とする半導体ウエハ加工用テープの製造方法。

【0015】

(7)(1)から(6)の何れか一つに記載の半導体ウエハ加工用テープの製造方法により製造される半導体ウエハ加工用テープであって、粘着剤層は、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物と、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂及びエポキシ樹脂から少なくとも1種類選ばれる化合物とを含有し、接着剤層は、エポキシ樹脂、水酸基当量150g/eq以上のフェノール樹脂、重量平均分子量が10万以上のエポキシ基含有アクリル共重合体、フィラー及び硬化促進剤を含有することを特徴とする半導体ウエハ加工用テープ。

【発明の効果】

【0016】

本発明によれば、必要な部分にのみ接着剤を塗布できるとともに接着剤層のカット工程を削減でき、接着剤層の材料ロスを大幅に削減できて、該半導体ウエハ加工用テープを効率良く製造することができる。

【図面の簡単な説明】

【0017】

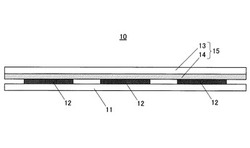

【図1】本発明を適用した一実施の形態の構成を示す半導体ウエハ加工用テープの側面図である。

【図2】半導体ウエハ加工用テープの製造工程を説明する図である。

【図3】半導体ウエハ加工用テープの製造装置の概念図である。

【図4】第2実施形態の半導体ウエハ加工用テープの側面図である。

【図5】第2実施形態の半導体ウエハ加工用テープの製造工程を説明する図である。

【図6】第3実施形態の半導体ウエハ加工用テープの側面図である。

【図7】第3実施形態の半導体ウエハ加工用テープの製造工程を説明する図である。

【発明を実施するための形態】

【0018】

<第1実施形態>

以下、この発明の第1実施形態について図面を参照して説明する。図1には、本実施形態における半導体ウエハ加工用テープ10の側面図を示した。この半導体ウエハ加工用テープ10は、第1の樹脂フィルムをなす支持用フィルム11、ダイボンディング用接着剤からなる接着剤層12、ダイシング用粘着剤からなる粘着剤層13及び第2の樹脂フィルムをなす基材フィルム14がこの順に積層されたものである。

【0019】

支持用フィルム11は、半導体ウエハ加工用テープ10の製造時に接着剤層12を支持するものであり、接着剤層12の保護フィルムとしても機能するものである。接着剤層12は、半導体ウエハに貼合され、ダイシングされた後にチップをピックアップする際、粘着剤層13と剥離してチップに付着し、チップを基板やリードフレームに固定する際の接着剤として使用されるものである。粘着剤層13は、ダイシング時において半導体ウエハ及び個片化されたチップを保持する際の粘着剤として使用されるものである。基材フィルム14は、ダイシング後のエキスパンドによりチップ及び接着剤層12を分断するためのエキスパンド可能なテープである。まず、各層の成分について説明する。

【0020】

<支持用フィルム>

支持用フィルム11としては、ポリエチレンテレフタレート(PET)フィルムが好適に用いられる。なお、ポリエチレンテレフタレートフィルム以外に、ポリテトラフルオロエチレンフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリイミドフィルムなどのプラスチックフィルムを使用することができ、これらプラスチックフィルムは表面を離型処理して使用することもできる。

【0021】

<接着剤層>

接着剤層12は、エポキシ樹脂(a)、水酸基当量150g/eq以上のフェノール樹脂(b)、グリシジルアクリレート又はグリシジルメタクリレートを0.5〜6重量%を含む重量平均分子量が10万以上のエポキシ基含有アクリル共重合体(c)、フィラー(d)及び硬化促進剤(e)を含有する組成物により形成されてなるものである。

【0022】

エポキシ樹脂(a)は、硬化して接着作用を呈するものであれば特に制限はないが、二官能基以上で、好ましくは分子量が5000未満、より好ましくは3000未満のエポキシ樹脂が使用できる。また、好ましくは分子量が500以上、より好ましくは800以上のエポキシ樹脂が使用できる。なお、特性を損なわない範囲でエポキシ樹脂以外の成分が不純物として含まれていてもよい。

【0023】

また、耐熱性の観点から、室温で固体であり、環球式で測定した軟化点が50℃以上のエポキシ樹脂を使用することが好ましく、その使用量としては、エポキシ樹脂(a)全体の20重量%以上であることが好ましく、40重量%以上がより好ましく、60重量%以上が更に好ましい。例えば、市販品のものでは、YDCN−703,YDCN−704(以上、東都化成株式会社製、商品名)、エピコート1004,エピコート1007(以上、ジャパンエポキシレジン株式会社製、商品名)等を挙げることができる。

【0024】

分子量が600以上であり、軟化点が50℃以上であるエポキシ樹脂は、後述するエポキシ基含有アクリル共重合体(c)との極性の差が大きく相溶しにくいことから、このようなエポキシ樹脂を使用することが好ましい。

【0025】

また、エポキシ樹脂(a)のエポキシ当量は、100〜2000g/eqであることが好ましく、150〜1000g/eqであることがより好ましく、150〜300g/eqであることがさらに好ましい。エポキシ当量が100g/eq未満であると、硬化物が脆く、接着性が低下する傾向があり、2000g/eqを超えると、ガラス転移点Tgが低下し、耐熱性が悪化する傾向がある。

【0026】

フェノール樹脂(b)としては、水酸基当量150g/eq以上を有する限り特に制限は無いが、吸湿時の耐電食性に優れることから、ノボラック型あるいはレゾール型の樹脂を用いることが好ましい。水酸基当量は、好ましくは150〜400g/eq、より好ましくは180〜300g/eq、さらに好ましくは180〜250g/eqである。水酸基当量が150g/eq未満であると、吸水率が増大し、耐リフロー性が悪化する傾向があり、400g/eqを超えると、Tgが低下し、耐熱性が悪化する傾向がある。

【0027】

フェノール樹脂(b)は、耐湿性の観点から、85℃、85%RHの恒温恒湿槽に48時間投入後の吸水率が2重量%以下であることが好ましい。また、熱重量分析計(TGA)で測定した350℃での加熱重量減少率(昇温速度:5℃/min,雰囲気:窒素)が5重量%未満のものを使用することは、加熱加工時などにおいて揮発分が抑制されることで、耐熱性、耐湿性などの諸特性の信頼性が高くなり、また、加熱加工などの作業時の揮発分による機器の汚染を低減することができるために、好ましい。市販品としては、例えば、ミレックスXLC−シリーズ,同XLシリーズ(以上、三井化学株式会社製、商品名)などを挙げることができる。

【0028】

フェノール樹脂(b)とエポキシ樹脂(a)との配合量は、それぞれ水酸基当量とエポキシ当量の当量比で0.70/0.30〜0.30/0.70となるのが好ましく、0.65/0.35〜0.35/0.65となるのがより好ましく、0.60/0.40〜0.40/0.60となるのがさらに好ましく、0.55/0.45〜0.45/0.55となるのが特に好ましい。配合比が上記範囲を超えると、接着剤にした際、硬化性に劣る可能性がある。

【0029】

エポキシ基含有アクリル共重合体(c)は、エポキシ基を有するグリシジルアクリレート又はグリシジルメタクリレートを0.5〜6重量%含む。高い接着力を得るためには、0.5重量%以上が好ましく、6重量%以下であればゲル化を抑制できる。上記エポキシ基含有アクリル共重合体(c)のガラス転移点(Tg)としては、−50℃以上30℃以下、更には−10℃以上30℃以下であることが好ましい。

【0030】

官能基モノマーとして用いるグリシジルアクリレート又はグリシジルメタクリレートの量は0.5〜6重量%の共重合体比である。つまり、本発明においてエポキシ基含有アクリル共重合体(c)は、原料としてグリシジルアクリレート又はグリシジルメタクリレートを、得られる共重合体(c)に対し0.5〜6重量%となる量用いて得られた共重合体をいう。その残部はメチルアクリレート、メチルメタクリレートなどの炭素数1〜8のアルキル基を有するアルキルアクリレート、アルキルメタクリレート、およびスチレンやアクリロニトリルなどの混合物を用いることができる。これらの中でもエチル(メタ)アクリレート及び/又はブチル(メタ)アクリレートが特に好ましい。混合比率は、共重合体のTgを考慮して調整することが好ましい。Tgが−10℃未満であるとBステージ状態での接着剤層又はダイシングダイボンドシートのタック性が大きくなる傾向があり、取り扱い性が悪化することがある。重合方法は特に制限が無く、例えば、パール重合、溶液重合等が挙げられ、これらの方法により共重合体が得られる。このようなエポキシ基含有アクリル共重合体としては、例えば、HTR−860P−3(ナガセケムテックス株式会社製、商品名)が挙げられる。

【0031】

エポキシ基含有アクリル共重合体の重量平均分子量は10万以上であり、この範囲であると接着性及び耐熱性が高く、30万〜300万であることが好ましく、50万〜200万であることがより好ましい。300万以下であると、フロー性が低下することにより、半導体素子を貼付ける支持部材に必要に応じて形成された配線回路への充填性が低下する可能性を減らすことができる。なお、重量平均分子量は、ゲルパーミエーションクロマトグラフィー法(GPC)で標準ポリスチレンによる検量線を用いたポリスチレン換算値である。

【0032】

エポキシ基含有アクリル共重合体(c)の添加量は、弾性率低減や成型時のフロー性抑制が可能なため、エポキシ樹脂(a)とフェノール樹脂(b)との合計重量をXとし、エポキシ基含有アクリル共重合体(c)の重量をYとしたとき、その比率X/Yが0.24〜1であることが好ましい。配合比率が0.24以上であると、高温での弾性率を0.5MPa以上にすることができ耐熱性が向上する、成形時のフロー性抑制効果が得られる等の傾向があり、一方、1以下であれば、高温での取り扱い性に優れる傾向がある。

【0033】

フィラー(d)としては、具体的には無機フィラー及び有機フィラーが挙げられるが、その取り扱い性向上、熱伝導性向上、溶融粘度の調整及びチキソトロピック性付与などのために、無機フィラーを添加することが好ましい。

【0034】

無機フィラーとしては特に制限が無く、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、ほう酸アルミウイスカ、窒化ほう素、結晶質シリカ、非晶質シリカなどが挙げられる。これらは、1種又は2種以上を併用することもできる。熱伝導性向上のためには、酸化アルミニウム、窒化アルミニウム、窒化ほう素、結晶性シリカ、非晶性シリカ等が好ましい。特性のバランスの観点ではシリカが好ましい。

【0035】

フィラー(d)の平均粒径は、0.005〜0.1μmであることが好ましく、0.008〜0.05μmであることがより好ましく、0.01〜0.03μmであることがさらに好ましい。フィラーの平均粒径が0.005μm未満であると被着体へのぬれ性が低下し、接着性が低下する傾向があり、0.1μmを超えるとフィラー添加による補強効果が小さくなり、耐熱性が低下する傾向がある。なお、本発明において、平均粒径とは、TEM、SEM等により測定したフィラー100個の粒径から求められる平均値をいう。

【0036】

フィラー(d)の配合量は、エポキシ樹脂(a)及びフェノール樹脂(b)との総量に対して3〜50重量%とすることが好ましく、10〜40重量%とすることがより好ましく、15〜30重量%とすることがさらに好ましい。フィラーの配合量が3重量%未満であるとフィラー添加による補強効果が小さくなり、耐熱性が低下する傾向があり、50重量%を超えると被着体へのぬれ性が低下し、接着性が低下する傾向がある。

【0037】

硬化促進剤(e)としては、特に制限が無く、例えば、第三級アミン、イミダゾール類、第四級アンモニウム塩などを用いることができる。本発明において好ましく使用されるイミダゾール類としては、例えば、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート等が挙げられ、これらは1種又は2種以上を併用することもできる。イミダゾール類は、例えば、四国化成工業(株)から、2E4MZ、2PZ−CN、2PZ−CNSという商品名で市販されている。

【0038】

硬化促進剤(e)の配合量は、エポキシ樹脂(a)及びフェノール樹脂(b)との総量に対して0.01〜5重量%とすることが好ましく、0.05〜3重量%とすることがより好ましく、更には0.2〜3重量%とすることがより好ましい。硬化促進剤の配合量が0.01重量%未満であると、エポキシ樹脂の架橋が不充分であり、耐熱性が低下する傾向があり、5重量%を超えると、保存安定性が低下し、ポットライフが不充分となる傾向がある。

【0039】

<粘着剤層>

粘着剤層13の成分に特に制限はなく、ダイシング時において接着剤層12との剥離を生じずチップ飛びなどの不良を発生しない程度の保持性や、ピックアップ時において接着剤層12との剥離が容易となる特性を有するものであればよい。ダイシング後のピックアップ性を向上させるために、粘着剤層13は放射線硬化性のものが好ましく、硬化後に接着剤層12との剥離が容易な材料であることが好ましい。

【0040】

例えば、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物(A)に、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、及びエポキシ樹脂から選択される少なくとも1種の化合物(B)を付加反応させてなるポリマーを含有することが好ましい。ここで、放射線とは、紫外線のような光線、又は電子線などの電離性放射線である。

【0041】

粘着剤層13の主成分の1つである化合物(A)について説明する。化合物(A)の放射線硬化性炭素−炭素二重結合の導入量はヨウ素価で0.5〜20、好ましくは0.8〜10とする。ヨウ素価が0.5以上であると、放射線照射後の粘着力の低減効果を得ることができ、ヨウ素価が20以下であれば、放射線照射後の粘着剤の流動性が十分で、延伸後の素子間隙を十分得ることができるため、ピックアップ時に各素子の画像認識が困難になるという問題が抑制できる。さらに、化合物(A)そのものに安定性があり、製造が容易となる。

【0042】

化合物(A)は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点Tgが−70℃以上であれば、放射線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗いウエハにおけるダイシング後の半導体チップの飛散防止効果が十分得られる。上記化合物(A)はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体と放射線硬化性炭素−炭素二重結合をもつ化合物とを混合したものや、官能基をもつアクリル系共重合体または官能基をもつメタクリル系共重合体(A1)と、その官能基と反応し得る官能基を有し、かつ、放射線硬化性炭素−炭素二重結合をもつ化合物(A2)とを反応させて得たものが用いられる。

【0043】

化合物(A)の分子量は、30万〜100万程度が好ましい。30万未満では、放射線照射による凝集力が小さくなって、ウエハをダイシングする時に、素子のずれが生じやすくなり、画像認識が困難となることがある。この素子のずれを、極力防止するためには、分子量が、40万以上である方が好ましい。また、分子量が100万を越えると、合成時および塗工時にゲル化する可能性がある。なお、本発明における分子量とは、ポリスチレン換算の重量平均分子量である。

【0044】

なお、化合物(A)が、水酸基価5〜100となるOH基を有すると、放射線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、化合物(A)が、酸価0.5〜30となるCOOH基を有することが好ましい。ここで、化合物(A)の水酸基価が低すぎると、放射線照射後の粘着力の低減効果が十分でなく、高すぎると、放射線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0045】

次に、粘着剤層のもう1つの主成分である化合物(B)について説明する。化合物(B)は、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から少なくとも1種選ばれる化合物であり、単独で又は2種類以上を組み合わせて使用することができる。この化合物(B)は架橋剤として働き、化合物(A)または基材フィルムと反応した結果できる架橋構造により、化合物(A)および(B)を主成分とした粘着剤の凝集力を、粘着剤塗布後に向上することができる。

【0046】

化合物(B)の添加量としては、化合物(A)100重量部に対して0.1〜10重量部とすることが好ましく、0.4〜3重量部とすることがより好ましい。その量が0.1重量部未満では凝集力向上効果が十分でない傾向があり、10重量部を越えると粘着剤の配合および塗布作業中に硬化反応が急速に進行し、架橋構造が形成されるため、作業性が損なわれる傾向がある。

【0047】

また、粘着剤層13には光重合開始剤(C)が含まれていることが好ましい。粘着剤層13の含まれる光重合開始剤(C)に特に特に制限はなく、従来知られているものを用いることができる。光重合開始剤(C)の添加量としては、化合物(A)100重量部に対して0.01〜5重量部とすることが好ましく、0.01〜4重量部とすることがより好ましい。

【0048】

さらに必要に応じて粘着付与剤、粘着調整剤、界面活性剤など、あるいはその他の改質剤および慣用成分を配合することができる。粘着剤層13の厚さは特に制限されるものではないが、通常2〜50μmである。

【0049】

<基材フィルム>

基材フィルム14としては、放射線透過性であることが好ましく、具体的には、通常、プラスチック、ゴムなどを用い、放射線を透過する限りにおいて特に制限されるものではないが、紫外線照射によって放射線硬化性粘着剤を硬化させる場合には、この基材としては光透過性の良いものを選択することができる。

【0050】

このような基材として選択し得るポリマーの例としては、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリブテン−1、ポリ−4−メチルペンテン−1、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸共重合体、アイオノマーなどのα−オレフィンの単独重合体または共重合体あるいはこれらの混合物、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート等のエンジニアリングプラスチック、ポリウレタン、スチレン−エチレン−ブテンもしくはペンテン系共重合体、ポリアミド−ポリオール共重合体等の熱可塑性エラストマー、およびこれらの混合物を列挙することができる。

【0051】

なお、素子間隙を大きくするためには、ネッキング(基材フィルム14を放射状延伸したときに起こる力の伝播性不良による部分的な伸びの発生)の極力少ないものが好ましく、ポリウレタン、分子量およびスチレン含有量を限定したスチレン−エチレン−ブテンもしくはペンテン系共重合体等を例示することができ、ダイシング時の伸びあるいはたわみを防止するには架橋した基材フィルム14を用いると効果的である。基材フィルム14の厚みは、強伸度特性、放射線透過性の観点から通常20〜300μmが適当である。なお、基材フィルム14の放射線硬化性の粘着剤層13を塗布する側と反対側表面をシボ加工もしくは滑剤コーティングすると、ブロッキング防止、基材フィルム14上に粘着剤層13が形成されたダイシングテープの放射状延伸時のダイシングテープと治具との摩擦を減少することによる基材フィルム14のネッキング防止などの効果があるので好ましい。

【0052】

<半導体ウエハ加工用テープの製造方法>

上述した半導体ウエハ加工用テープ10の製造は、図2に示す工程により行われる。まず、樹脂フィルムをなす支持用フィルム11を繰り出し(ステップA1)、繰り出された支持用フィルム11上に、上述した接着剤層12を構成する成分を含む接着剤を用いて印刷方法により接着剤層12を形成する印刷工程を行う(ステップA2)。次に、印刷された接着剤層12を乾燥させる乾燥工程を行う(ステップA3)。その後、支持用フィルム11上に形成された接着剤層12における支持用フィルム11と対向する面に対して、基材フィルム14上に粘着剤層13が形成されたダイシングテープ15を、接着剤層12と粘着剤層13とが接するようにラミネートして半導体ウエハ加工用テープ10とする貼合工程を行う(ステップA4)。そして最後に、半導体ウエハ加工用テープ10をロール状に巻き取る(ステップA5)。

【0053】

図3には、このような製造方法により半導体ウエハ加工用テープ10を製造する製造装置30の概念図を示した。この製造装置30は、支持用フィルム11を繰り出す繰り出し機31と、印刷工程を行う印刷機32、乾燥工程を行う乾燥炉35、貼合工程を行う貼合部36、半導体ウエハ加工用テープ10を巻き取る巻き取り機38が順番に並べられた構成となっている。

【0054】

繰り出し機31は、ロール状の支持用フィルム11を保持しており、この繰り出し機31から製造作業の進行に伴い順次支持用フィルム11が繰り出される。この繰り出し機31から繰り出された支持用フィルム11は印刷工程を行う印刷機32へ送られる。

【0055】

印刷機32は、支持用フィルム11上に接着剤層12を印刷方法によって形成するものである。この印刷機32により、送り込まれる支持用フィルム11上に断続的に半導体ウエハのサイズとほぼ同じかそれよりも大きい複数の接着剤層12が形成される。なお、ほぼ同じとは、半導体ウエハのサイズより小さいサイズも含むが、少なくとも当該半導体ウエハから分割される全てのチップを覆うことのできるサイズである。

【0056】

このように、印刷工程により半導体ウエハのサイズに見合った形状の接着剤層12を形成することで、後に接着剤層12をウエハサイズにカットする工程を省略することができる。すなわち、この製造方法では、接着剤層12を半導体ウエハのサイズに見合った形状に切断する切断工程を行わない。これにより、接着剤層12や支持用フィルム11にカット傷が生じることを防止できるため、カット傷の発生に伴う異物の残存が防止でき、製品の品質を向上することができる。また、必要な部分のみに印刷されるので、接着剤層12に用いる材料のロスを大幅に削減することが可能となる。

【0057】

印刷機32の印刷方法としては、スクリーン印刷、グラビア印刷、凸版印刷などを用いることができ、所望の接着剤層12の厚みを得られる印刷方法を選択してよい。例えば、接着剤層12のように印刷塗工時の厚みを10〜100μm付近で目標とする場合は、スクリーン印刷を選定することが望ましい。また、スクリーン印刷法を用いる場合に、ロータリースクリーン印刷機を用いれば、通常の枚葉式スクリーン印刷機よりも連続で高速印刷できるため、より生産効率を高めることができる。

【0058】

印刷工程で用いる接着剤(ダイボンディング用接着剤)は、上述した接着剤層12に含まれる材料を溶剤に溶解あるいは分散したものを用いる。溶剤は特に限定されるものではないが、シクロヘキサノンやメチルエチルケトンが望ましい。この溶剤を20〜40重量%混合し、接着剤の印刷時の雰囲気温度における粘度が5Pas以下となるように調製する。

【0059】

スクリーン印刷による印刷工程では、マスクを介して支持用フィルム11上に接着剤を転写して接着剤層12を形成するが、マスクのメッシュ痕が支持用フィルム11上の接着剤層12の表面に転写されて、その痕が厚みばらつきとして残る場合がある。よって、印刷後の表面平滑性改善のため、接着剤粘度を5Pas以下と通常のスクリーン印刷で使用する接着剤粘度(5Pasより大きい値)よりも小さく抑えることで、表面粗さを抑えることができるとともに印刷後の平滑性を向上させることができる。なお、平滑性を向上させるためには、粘度をできるだけ下げたほうが良いが、円形形状精度や他の印刷条件(例えばマスクのメッシュ数)などの兼ね合いもあり、接着剤の粘度を0.05〜5Pasとすることがより望ましく、0.05〜1Pasとすることがより望ましい。

【0060】

また、繰り出し機31から印刷機32を経て乾燥炉35の入口に至るまでの範囲は、温湿度調整機34により温度及び湿度を所定値に保つことが可能な温湿度制御部33内に配されている。この温湿度制御部33の温度及び湿度は、接着剤の組成や溶剤の種類等により適切な温度及び湿度が選択される。なお、少なくとも印刷をする部分が温湿度制御部33内に配されていれば良いが、印刷をする部分から乾燥炉35までの間も温湿度制御部33内に配されていることが望ましい。

【0061】

スクリーン印刷時の版離れ性や厚み精度、接着剤の粘度変化を考えると、接着剤に含まれる溶剤の蒸発速度をできるだけ抑えたほうが望ましい。しかし接着剤に遅乾作用のある溶剤を混入しすぎると、乾燥工程での生産性低下や設備コストアップにつながるため、印刷工程雰囲気での温湿度管理を行い、蒸発速度の制御を行う。この温湿度管理により10℃以下、望ましくは5℃以下とし、接着剤に含まれる溶剤の蒸気圧を100mmHg以下とすることが望ましいが、50mmHg以下とすることがより望ましく、30mmHg以下とすることが特に望ましい。このように温湿度管理を行うことで、接着剤に含まれる溶剤の蒸発速度を抑えることができ、接着剤の粘度の安定性を図ることが可能となる。

【0062】

印刷工程により接着剤層12が形成された支持用フィルム11は、接着剤層12に含まれる溶剤を揮発させる乾燥工程を行う乾燥炉35に送られる。乾燥炉35内の温度や乾燥時間は、接着剤の組成や溶剤の種類等により適宜選択されるが、常温〜200℃の温度で数分程度乾燥させることが好ましい。

【0063】

乾燥工程により接着剤層12が乾燥した支持用フィルム11は、基材フィルム14上に粘着剤層13が形成されたダイシングテープ15と貼合する貼合工程を行う貼合部36へ送られる。接着剤層12は印刷工程によりすでに半導体ウエハの形状に見合った形状となっており、乾燥工程に引き続き貼合工程を行うことが可能となる。これにより、製造ラインの長さを短くすることができる。

【0064】

貼合部36では、ダイシングテープ15の粘着剤層13と、支持用フィルム11上に形成された接着剤層12とが接するように貼合し、さらにローラ37,37で挟み込んで所定の圧力を加える。圧力は適宜設定することができるが、線圧1〜5MPaで行うことが好ましい。これにより、支持用フィルム11、接着剤層12、粘着剤層13及び基材フィルム14がこの順に積層された半導体ウエハ加工用テープ10が完成する。完成した半導体ウエハ加工用テープは巻き取り機38により巻き取り、ロール状とする。

【0065】

<第2実施形態>

次に、第2実施形態について説明する。なお、基本的には、上述の第1実施形態と同様の構成を有しており、以下、同様の構成を有する部分については同じ符号を付して説明を省略し、主に異なる部分について説明する。

【0066】

図4には本実施形態における半導体ウエハ加工用テープ10の側面図を示した。本実施形態では、粘着剤層13も印刷方法により形成されている。本実施形態の半導体ウエハ加工用テープ10の製造は、図5に示す工程により行われる。この工程は、図2に示した工程におけるダイシングテープをラミネートする貼合工程(ステップA4)に替えて、円形印刷済みのダイシングテープをラミネートする貼合工程(ステップA11)を行う。

【0067】

上述の貼合工程(ステップA4)で用いられるダイシングテープ15は、樹脂フィルムをなす基材フィルム14上にリングフレームのサイズとほぼ同じかそれよりも大きい円形の粘着剤層13を形成したものである。そして、貼合工程では、円形に形成された接着剤層12の中心と、円形に形成された粘着剤層13の中心が一致して同心円となるように貼合する。

【0068】

ダイシングテープの粘着剤層13は、円形に形成された接着剤層12とほぼ同じ大きさの円形に形成しても良いが、接着剤層12よりも大きい円形に形成することが望ましい。粘着剤層13を接着剤層12よりも大きい円形に形成すれば、半導体ウエハが貼合される部分には接着剤層12があり、リングフレームが貼合される部分には接着剤層12がなく粘着剤層13のみが存在するようになる。一般に、接着剤層12は被着体と剥離しにくいため、このようにすることでリングフレームを粘着剤層13と貼合することができ、使用後のテープ剥離時にリングフレームへの糊残りを生じにくいという効果が得られる。

【0069】

このダイシングテープ15は、支持用フィルム11に接着剤層12を形成する工程(ステップA1からA3)と同様の工程により製造される。すなわち、基材フィルム14上に粘着剤層13を印刷方法により形成する印刷工程と、印刷された粘着剤層13を乾燥させる乾燥工程とにより製造する。印刷工程で用いる粘着剤(ダイシング用粘着剤)は、上述した粘着剤層13に含まれる材料を溶剤に溶解あるいは分散したものを用いる。溶剤は特に限定されるものではないが粘着剤の粘度が0.05〜5Pasとなるように調製することが望ましく、0.05〜1Pasとすることがより望ましい。

【0070】

また、印刷工程雰囲気での温湿度管理により10℃以下、望ましくは5℃以下とし、粘着剤に含まれる溶剤の蒸気圧を100mmHg以下とすることが望ましいが、50mmHg以下とすることがより望ましく、30mmHg以下とすることが特に望ましい。このように温湿度管理を行うことで、粘着剤に含まれる溶剤の蒸発速度を抑えることができ、粘着剤の粘度の安定性を図ることが可能となる。

【0071】

さらに印刷工程雰囲気を温湿度管理する際、場合によっては結露が生じする可能性があるが、乾燥炉35と印刷工程33の間の壁面に断熱材を設ける、または印刷後から乾燥炉までの間を段階的に温湿度管理するなどの対策を施しておくことが望ましい。

【0072】

このように、ダイシングテープについても印刷工程によりリングフレームのサイズに見合った形状の粘着剤層13を形成することで、後に粘着剤層13をカットする工程を省略することができ、粘着剤層13や基材フィルム14にカット傷が生じることを防止できる。これにより、カット傷の発生に伴う異物の残存が防止でき、製品の品質を向上することができる。また、必要な部分のみに印刷されるので、粘着剤層13に用いる材料のロスを大幅に削減することが可能となる。

【0073】

従来製法においては、ダイシング・ダイボンディングテープのような多層接着テープを作成するにあたり、ダイボンディングテープを製作後に接着剤層を半導体ウエハ状にカットし、次にダイシングテープを張り合わせた後にダイシングテープ側も外周面をカットして製作される。この場合、接着フィルムを積層する毎にカット工程が必要となって多段工程を要していた。しかし、本発明のように印刷工程により接着剤層12、粘着剤層13を形成することで、簡便な工程で製造が可能となり、多層化テープを製作する生産効率を向上することができる。

【0074】

<第3実施形態>

次に、第3実施形態について説明する。なお、基本的には、上述の第1実施形態と同様の構成を有しており、以下、同様の構成を有する部分については同じ符号を付して説明を省略し、主に異なる部分について説明する。

【0075】

図6には本実施形態における半導体ウエハ加工用テープ10の側面図を示した。本実施形態の半導体ウエハ加工用テープ10は接着剤層12のみを有する。本実施形態の半導体ウエハ加工用テープ10の製造は、図7に示す工程により行われる。この工程は、図2に示した工程におけるダイシングテープをラミネートする貼合工程(ステップA4)に替えて、カバーフィルム16をラミネートする貼合工程(ステップA21)を行う。なお、カバーフィルム16としては、支持用フィルム11に用いることができる材質からなるフィルムを用いることができる。

【0076】

なお、上述した第1から第3実施形態では、半導体ウエハ加工用テープ10の例としてダイシング・ダイボンディングテープやダイボンディングテープを示したが、その他ダイシングテープや、半導体ウエハ裏面を研削するバックグラインド工程にて半導体ウエハの回路パターン形成面(ウエハ表面)を保護するための表面保護テープなど、様々な半導体ウエハ加工・保護用途のテープ製造工程について本発明を適用することが可能である。また、長尺の支持用フィルム11を用いて連続的に半導体ウエハ加工用テープ10を製造する方法を示したが、半導体ウエハ1枚分の半導体ウエハ加工用テープ10を製造する方法にも本発明を適用可能である。

【実施例】

【0077】

次に、本発明の効果を明確にするために行った実施例について詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0078】

(粘着テープ1の作成)

イソオクチルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量80万、ガラス転移温度−30℃のアクリル系共重合体化合物を作製した。その後、この共重合体化合物100重量部に対し、放射線硬化性炭素−炭素二重結合を有する化合物として、トリメチロールプロパントリメタクリレートを20重量部、硬化剤としてポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)7重量部、さらに光重合開始剤としてイルガキュア184(日本チバガイギー株式会社製、商品名)5重量部を加えて、放射線硬化性の粘着剤を得た。この粘着剤をポリプロピレン樹脂と水素化スチレン−ブタジエン共重合体からなる、厚さ100μmの基材フィルムに対して塗工した後、熱風乾燥炉で乾燥し、乾燥後の厚さが10μmの粘着剤層と基材フィルムとの積層体である粘着テープ1を得た。

【0079】

(粘着テープ2の作成)

イソノニルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量80万、ガラス転移温度−30℃、のアクリル系共重合体化合物を作製した。その後、この共重合体化合物100重量部に対し、硬化剤としてポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)9重量部を加えて、粘着剤を得た。この粘着剤を粘着テープ1と同じ基材フィルムに、粘着テープ1と同様に塗工し、乾燥させて粘着テープ2を得た。

【0080】

(接着剤1の調整)

エポキシ樹脂としてクレゾールノボラック型エポキシ樹脂(エポキシ当量197、分子量1200、軟化点70℃)50質量部、シランカップリング剤としてγ−メルカプトプロピルトリメトキシシラン1.5質量部、γ−ウレイドプロピルトリエトキシシラン3質量部、平均粒径16nmのシリカフィラー30質量部からなる組成物に、メチルエチルケトンを40質量部加えて攪拌混合し、更にビーズミルを用いて90分混練した。これにアクリル樹脂(質量平均分子量:80万、ガラス転移温度−17℃)100質量部、6官能アクリレートモノマーとしてジペンタエリスリトールヘキサアクリレート5質量部、硬化剤としてヘキサメチレンジイソシアネートのアダクト体0.5質量部、キュアゾール2PZ(四国化成(株)製商品名、2−フェニルイミダゾール)2.5質量部を加え、攪拌混合し、真空脱気し、接着剤1を得た。得られた接着剤ワニスの粘度を、ブンガム型粘度計にて測定したところ、5℃での粘度は0.06Pas、25℃での粘度は0.05Pasであった。

【0081】

(接着剤2の調整)

メチルエチルケトンを20質量部加えた以外は、接着剤1と同様にして接着剤2を得た。得られた接着剤ワニスの粘度を測定したところ5℃での粘度は5Pas、25℃での粘度は4.9Pasであった。

【0082】

(接着剤3の調整)

メチルエチルケトンを45質量部加えた以外は、接着剤1と同様にして接着剤3を得た。得られた接着剤ワニスの粘度を測定したところ5℃での粘度は0.04Pasであった

【0083】

(接着剤4の調整)

メチルエチルケトンを15質量部加えた以外は、接着剤1と同様にして接着剤4を得た。得られた接着剤ワニスの粘度を測定したところ5℃での粘度は5.5Pasであった。

【0084】

[実施例1]

支持用フィルムとしてのPETフィルム(厚み25μm)上に、ロータリースクリーン印刷法により、接着剤1を直径φ300、印刷厚み30μm、ピッチ50mmとなるように印刷し、接着剤層を形成した。印刷工程における温度などは、温湿度調整機にて温湿度制御部の雰囲気が5℃、40%RHとなるように制御し、温湿度制御部における溶剤の蒸気圧を30mmHg以下とした。印刷工程により接着剤層を形成した後に、乾燥炉において150℃の温度で1分程度乾燥させる乾燥工程を行った。その後、別途作製した粘着テープ1を線圧2MPaで貼合する貼合工程を行うことで半導体ウエハ加工用テープ1を作製した。

【0085】

[実施例2]

接着剤1に代えて接着剤2を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ2を作成した。

【0086】

[実施例3]

粘着テープ1に代えて粘着テープ2を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ3を作成した。

【0087】

[実施例4]

粘着テープ1に代えて粘着テープ2を用いた以外は、実施例2と同様にして半導体ウエハ加工用テープ4を作成した。

【0088】

[実施例5]

接着剤1に代えて接着剤3を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ5を作成した。

【0089】

[実施例6]

接着剤1に代えて接着剤4を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ6を作成した。

【0090】

[実施例7]

印刷工程における温度を室温(25℃)とした以外は、実施例1と同様にして半導体ウエハ加工用テープ7を作成した。

【0091】

[実施例8]

印刷工程における温度を室温(25℃)とした以外は、実施例2と同様にして半導体ウエハ加工用テープ8を作成した。

【0092】

実施例1〜8、全てのサンプルにおいて、簡易な工程により良好な半導体ウエハ加工用テープを得ることができた。特に実施例1〜4では、接着剤の粘度が0.05Pas以上5Pas以下であり、印刷工程における温度が10℃以下であるため、スクリーン版の目詰まりによる欠点数がほとんど見られず、印刷歩留りが向上することが確認された。また接着剤層の厚みも、固体層で±10%以内に抑えることができた(10±1μm、Ra≦0.1μm)。実施例5は、接着剤の粘度が0.05Pas未満であるため、印刷形状の周縁部で際側にいくほど厚みが減少する形状ダレが生じた。実施例6は、接着剤の粘度が5Pas超であるため、スクリーン版の目詰まりが生じ、スクリーン版の定期的なクリーニングが必要となった。実施例7,8は、接着剤を室温で印刷したため、接着剤の粘度変化に起因するスクリーン版の目詰まりが生じ、スクリーン版の定期的なクリーニングが必要となった。

【符号の説明】

【0093】

10 半導体ウエハ加工用テープ

11 支持用フィルム(第1の樹脂フィルム)

12 接着剤層

13 粘着剤層

14 基材フィルム(第2の樹脂フィルム)

15 ダイシングテープ

【技術分野】

【0001】

本発明は半導体ウエハ加工用テープの製造方法及び当該製造方法により製造される半導体ウエハ加工用テープに関する。

【背景技術】

【0002】

半導体ウエハの加工用テープとして、支持用の樹脂フィルム上に半導体ウエハのサイズとほぼ同じかそれよりも大きく、円形に形成された接着層を有するダイボンディングテープに、同じく円形に形成された粘着テープ(ダイシングテープ)が積層されたダイシング・ダイボンディングフィルムがある。

【0003】

このような多層テープの一般的な製造方法として、樹脂フィルムの片面全面を覆うように接着剤をコーターにて塗布し、その後半導体ウエハのサイズに見合うように一部を残して、不要部分を除去する方法により形成し、粘着テープを積層化させ、粘着テープをリングフレームに見合う形状にカットする製造方法が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−02173号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来方法の場合、樹脂フィルムの片面全面に接着剤を塗布して接着剤層を一旦形成し、その後ウエハサイズ相当にその部分をプリカット後、不要部分を除去するため、接着剤層のうち不要部分として廃却される部分の量が多くなるという問題があった。特にダイボンディング用の接着テープのように高価な材料を用いる場合、不要部分として廃棄される部分の量を低減させることが、製品歩留まりを上げる上で強く求められる。

また、ダイシング・ダイボンディングフィルムを製造する場合、従来の製法では、接着剤層形成、接着剤層のプリカット、不要部分の除去、粘着テープの貼り合わせ、粘着テープのプリカットと、工数が多く、ラインが長くなるという問題があった。ライン長の制限等から、場合によっては、接着剤層をプリカットした後、接着剤層の上から一旦セパレーターを貼り合わせてロール状に巻き取った後、ラインを換えて、セパレーターを剥離し接着剤層に粘着テープを貼り合わせ、粘着テープのプリカットを行う必要があり、この場合、さらに工数が増えてしまう。

【0006】

さらに、従来の方法で接着テープを製造する場合、支持側の樹脂フィルム上で接着剤層を半導体ウエハ状にカットする必要があるため、接着剤層をカットする際に支持フィルムの表面に接着剤層のカット部分に沿う切込みが発生する問題があった。切込みがあるとその部分にフィルム塵等の異物が付着しやすくなることから、カット傷の発生をできるだけ抑制することが望まれる。

【0007】

本発明の目的は、半導体ウエハ加工用テープの製造方法及び当該製造方法により製造される半導体ウエハ加工用テープにおいて、必要な部分にのみ接着剤を塗布し、接着剤層のカット工程を削減することで、該半導体ウエハ加工用テープを効率良く製造することである。

【課題を解決するための手段】

【0008】

以上の課題を解決するため、本発明は、樹脂フィルム上に形成される接着剤層の形状を効率良く形成し、粘着剤層を有する他のフィルムと積層させることで半導体ウエハ加工用テープを製造する。効率良く接着剤を塗布する方法として印刷方式を用い、特にスクリーン印刷とすることや粘度調整を施した接着剤を用いることで、接着剤層の厚みを所定範囲内に収める。また、接着剤層を円形印刷することで従来必要であった接着剤層毎のカット工程を省き、カット傷の発生を防止するとともに工程を簡略化させた。すなわち、本発明は、下記(1)から(7)に関する発明(以下、併せて本発明ということがある。)である。

【0009】

(1)半導体ウエハ加工用テープの製造方法であって、第1の樹脂フィルム上に、ダイボンディング用接着剤を半導体ウエハのサイズとほぼ同じかそれよりも大きく印刷することにより接着剤層を形成する印刷工程と、接着剤層を乾燥する乾燥工程と、第1の樹脂フィルム上に形成された接着剤層における第1の樹脂フィルムと対向する面に対して、第2の樹脂フィルム上にダイシング用粘着剤からなる粘着剤層が形成されたダイシングテープを、接着剤層と粘着剤層とが接するように貼合する貼合工程と、を含むことを特徴とする半導体ウエハ加工用テープの製造方法。

【0010】

(2)(1)に記載の半導体ウエハ加工用テープの製造方法において、ダイシングテープは、第2の樹脂フィルム上に、ダイシング用接着剤をリングフレームのサイズとほぼ同じかそれよりも大きく印刷することにより粘着剤層を形成したものであることを特徴とする半導体ウエハ加工用テープの製造方法。

【0011】

(3)(1)又は(2)に記載の半導体ウエハ加工用テープの製造方法において、印刷はスクリーン印刷法により行うことを特徴とする半導体ウエハ加工用テープの製造方法。

【0012】

(4)(1)から(3)の何れか一つに記載の半導体ウエハ加工用テープ製造方法において、ダイボンディング用接着剤の印刷時の雰囲気温度における粘度が0.05〜5Pasであることを特徴する半導体ウエハ加工用テープの製造方法。

【0013】

(5)(1)から(4)の何れか一つに記載の半導体ウエハ加工用テープ製造方法において、少なくともダイボンディング用接着剤を印刷する部分の雰囲気温度を10℃以下とすることを特徴とする半導体ウエハ加工用テープの製造方法。

【0014】

(6)(1)から(4)の何れか一項に記載の半導体ウエハ加工用テープ製造方法において、接着剤層を円形に切断する切断工程を行わないことを特徴とする半導体ウエハ加工用テープの製造方法。

【0015】

(7)(1)から(6)の何れか一つに記載の半導体ウエハ加工用テープの製造方法により製造される半導体ウエハ加工用テープであって、粘着剤層は、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物と、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂及びエポキシ樹脂から少なくとも1種類選ばれる化合物とを含有し、接着剤層は、エポキシ樹脂、水酸基当量150g/eq以上のフェノール樹脂、重量平均分子量が10万以上のエポキシ基含有アクリル共重合体、フィラー及び硬化促進剤を含有することを特徴とする半導体ウエハ加工用テープ。

【発明の効果】

【0016】

本発明によれば、必要な部分にのみ接着剤を塗布できるとともに接着剤層のカット工程を削減でき、接着剤層の材料ロスを大幅に削減できて、該半導体ウエハ加工用テープを効率良く製造することができる。

【図面の簡単な説明】

【0017】

【図1】本発明を適用した一実施の形態の構成を示す半導体ウエハ加工用テープの側面図である。

【図2】半導体ウエハ加工用テープの製造工程を説明する図である。

【図3】半導体ウエハ加工用テープの製造装置の概念図である。

【図4】第2実施形態の半導体ウエハ加工用テープの側面図である。

【図5】第2実施形態の半導体ウエハ加工用テープの製造工程を説明する図である。

【図6】第3実施形態の半導体ウエハ加工用テープの側面図である。

【図7】第3実施形態の半導体ウエハ加工用テープの製造工程を説明する図である。

【発明を実施するための形態】

【0018】

<第1実施形態>

以下、この発明の第1実施形態について図面を参照して説明する。図1には、本実施形態における半導体ウエハ加工用テープ10の側面図を示した。この半導体ウエハ加工用テープ10は、第1の樹脂フィルムをなす支持用フィルム11、ダイボンディング用接着剤からなる接着剤層12、ダイシング用粘着剤からなる粘着剤層13及び第2の樹脂フィルムをなす基材フィルム14がこの順に積層されたものである。

【0019】

支持用フィルム11は、半導体ウエハ加工用テープ10の製造時に接着剤層12を支持するものであり、接着剤層12の保護フィルムとしても機能するものである。接着剤層12は、半導体ウエハに貼合され、ダイシングされた後にチップをピックアップする際、粘着剤層13と剥離してチップに付着し、チップを基板やリードフレームに固定する際の接着剤として使用されるものである。粘着剤層13は、ダイシング時において半導体ウエハ及び個片化されたチップを保持する際の粘着剤として使用されるものである。基材フィルム14は、ダイシング後のエキスパンドによりチップ及び接着剤層12を分断するためのエキスパンド可能なテープである。まず、各層の成分について説明する。

【0020】

<支持用フィルム>

支持用フィルム11としては、ポリエチレンテレフタレート(PET)フィルムが好適に用いられる。なお、ポリエチレンテレフタレートフィルム以外に、ポリテトラフルオロエチレンフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリイミドフィルムなどのプラスチックフィルムを使用することができ、これらプラスチックフィルムは表面を離型処理して使用することもできる。

【0021】

<接着剤層>

接着剤層12は、エポキシ樹脂(a)、水酸基当量150g/eq以上のフェノール樹脂(b)、グリシジルアクリレート又はグリシジルメタクリレートを0.5〜6重量%を含む重量平均分子量が10万以上のエポキシ基含有アクリル共重合体(c)、フィラー(d)及び硬化促進剤(e)を含有する組成物により形成されてなるものである。

【0022】

エポキシ樹脂(a)は、硬化して接着作用を呈するものであれば特に制限はないが、二官能基以上で、好ましくは分子量が5000未満、より好ましくは3000未満のエポキシ樹脂が使用できる。また、好ましくは分子量が500以上、より好ましくは800以上のエポキシ樹脂が使用できる。なお、特性を損なわない範囲でエポキシ樹脂以外の成分が不純物として含まれていてもよい。

【0023】

また、耐熱性の観点から、室温で固体であり、環球式で測定した軟化点が50℃以上のエポキシ樹脂を使用することが好ましく、その使用量としては、エポキシ樹脂(a)全体の20重量%以上であることが好ましく、40重量%以上がより好ましく、60重量%以上が更に好ましい。例えば、市販品のものでは、YDCN−703,YDCN−704(以上、東都化成株式会社製、商品名)、エピコート1004,エピコート1007(以上、ジャパンエポキシレジン株式会社製、商品名)等を挙げることができる。

【0024】

分子量が600以上であり、軟化点が50℃以上であるエポキシ樹脂は、後述するエポキシ基含有アクリル共重合体(c)との極性の差が大きく相溶しにくいことから、このようなエポキシ樹脂を使用することが好ましい。

【0025】

また、エポキシ樹脂(a)のエポキシ当量は、100〜2000g/eqであることが好ましく、150〜1000g/eqであることがより好ましく、150〜300g/eqであることがさらに好ましい。エポキシ当量が100g/eq未満であると、硬化物が脆く、接着性が低下する傾向があり、2000g/eqを超えると、ガラス転移点Tgが低下し、耐熱性が悪化する傾向がある。

【0026】

フェノール樹脂(b)としては、水酸基当量150g/eq以上を有する限り特に制限は無いが、吸湿時の耐電食性に優れることから、ノボラック型あるいはレゾール型の樹脂を用いることが好ましい。水酸基当量は、好ましくは150〜400g/eq、より好ましくは180〜300g/eq、さらに好ましくは180〜250g/eqである。水酸基当量が150g/eq未満であると、吸水率が増大し、耐リフロー性が悪化する傾向があり、400g/eqを超えると、Tgが低下し、耐熱性が悪化する傾向がある。

【0027】

フェノール樹脂(b)は、耐湿性の観点から、85℃、85%RHの恒温恒湿槽に48時間投入後の吸水率が2重量%以下であることが好ましい。また、熱重量分析計(TGA)で測定した350℃での加熱重量減少率(昇温速度:5℃/min,雰囲気:窒素)が5重量%未満のものを使用することは、加熱加工時などにおいて揮発分が抑制されることで、耐熱性、耐湿性などの諸特性の信頼性が高くなり、また、加熱加工などの作業時の揮発分による機器の汚染を低減することができるために、好ましい。市販品としては、例えば、ミレックスXLC−シリーズ,同XLシリーズ(以上、三井化学株式会社製、商品名)などを挙げることができる。

【0028】

フェノール樹脂(b)とエポキシ樹脂(a)との配合量は、それぞれ水酸基当量とエポキシ当量の当量比で0.70/0.30〜0.30/0.70となるのが好ましく、0.65/0.35〜0.35/0.65となるのがより好ましく、0.60/0.40〜0.40/0.60となるのがさらに好ましく、0.55/0.45〜0.45/0.55となるのが特に好ましい。配合比が上記範囲を超えると、接着剤にした際、硬化性に劣る可能性がある。

【0029】

エポキシ基含有アクリル共重合体(c)は、エポキシ基を有するグリシジルアクリレート又はグリシジルメタクリレートを0.5〜6重量%含む。高い接着力を得るためには、0.5重量%以上が好ましく、6重量%以下であればゲル化を抑制できる。上記エポキシ基含有アクリル共重合体(c)のガラス転移点(Tg)としては、−50℃以上30℃以下、更には−10℃以上30℃以下であることが好ましい。

【0030】

官能基モノマーとして用いるグリシジルアクリレート又はグリシジルメタクリレートの量は0.5〜6重量%の共重合体比である。つまり、本発明においてエポキシ基含有アクリル共重合体(c)は、原料としてグリシジルアクリレート又はグリシジルメタクリレートを、得られる共重合体(c)に対し0.5〜6重量%となる量用いて得られた共重合体をいう。その残部はメチルアクリレート、メチルメタクリレートなどの炭素数1〜8のアルキル基を有するアルキルアクリレート、アルキルメタクリレート、およびスチレンやアクリロニトリルなどの混合物を用いることができる。これらの中でもエチル(メタ)アクリレート及び/又はブチル(メタ)アクリレートが特に好ましい。混合比率は、共重合体のTgを考慮して調整することが好ましい。Tgが−10℃未満であるとBステージ状態での接着剤層又はダイシングダイボンドシートのタック性が大きくなる傾向があり、取り扱い性が悪化することがある。重合方法は特に制限が無く、例えば、パール重合、溶液重合等が挙げられ、これらの方法により共重合体が得られる。このようなエポキシ基含有アクリル共重合体としては、例えば、HTR−860P−3(ナガセケムテックス株式会社製、商品名)が挙げられる。

【0031】

エポキシ基含有アクリル共重合体の重量平均分子量は10万以上であり、この範囲であると接着性及び耐熱性が高く、30万〜300万であることが好ましく、50万〜200万であることがより好ましい。300万以下であると、フロー性が低下することにより、半導体素子を貼付ける支持部材に必要に応じて形成された配線回路への充填性が低下する可能性を減らすことができる。なお、重量平均分子量は、ゲルパーミエーションクロマトグラフィー法(GPC)で標準ポリスチレンによる検量線を用いたポリスチレン換算値である。

【0032】

エポキシ基含有アクリル共重合体(c)の添加量は、弾性率低減や成型時のフロー性抑制が可能なため、エポキシ樹脂(a)とフェノール樹脂(b)との合計重量をXとし、エポキシ基含有アクリル共重合体(c)の重量をYとしたとき、その比率X/Yが0.24〜1であることが好ましい。配合比率が0.24以上であると、高温での弾性率を0.5MPa以上にすることができ耐熱性が向上する、成形時のフロー性抑制効果が得られる等の傾向があり、一方、1以下であれば、高温での取り扱い性に優れる傾向がある。

【0033】

フィラー(d)としては、具体的には無機フィラー及び有機フィラーが挙げられるが、その取り扱い性向上、熱伝導性向上、溶融粘度の調整及びチキソトロピック性付与などのために、無機フィラーを添加することが好ましい。

【0034】

無機フィラーとしては特に制限が無く、例えば、水酸化アルミニウム、水酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、ケイ酸カルシウム、ケイ酸マグネシウム、酸化カルシウム、酸化マグネシウム、酸化アルミニウム、窒化アルミニウム、ほう酸アルミウイスカ、窒化ほう素、結晶質シリカ、非晶質シリカなどが挙げられる。これらは、1種又は2種以上を併用することもできる。熱伝導性向上のためには、酸化アルミニウム、窒化アルミニウム、窒化ほう素、結晶性シリカ、非晶性シリカ等が好ましい。特性のバランスの観点ではシリカが好ましい。

【0035】

フィラー(d)の平均粒径は、0.005〜0.1μmであることが好ましく、0.008〜0.05μmであることがより好ましく、0.01〜0.03μmであることがさらに好ましい。フィラーの平均粒径が0.005μm未満であると被着体へのぬれ性が低下し、接着性が低下する傾向があり、0.1μmを超えるとフィラー添加による補強効果が小さくなり、耐熱性が低下する傾向がある。なお、本発明において、平均粒径とは、TEM、SEM等により測定したフィラー100個の粒径から求められる平均値をいう。

【0036】

フィラー(d)の配合量は、エポキシ樹脂(a)及びフェノール樹脂(b)との総量に対して3〜50重量%とすることが好ましく、10〜40重量%とすることがより好ましく、15〜30重量%とすることがさらに好ましい。フィラーの配合量が3重量%未満であるとフィラー添加による補強効果が小さくなり、耐熱性が低下する傾向があり、50重量%を超えると被着体へのぬれ性が低下し、接着性が低下する傾向がある。

【0037】

硬化促進剤(e)としては、特に制限が無く、例えば、第三級アミン、イミダゾール類、第四級アンモニウム塩などを用いることができる。本発明において好ましく使用されるイミダゾール類としては、例えば、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾリウムトリメリテート等が挙げられ、これらは1種又は2種以上を併用することもできる。イミダゾール類は、例えば、四国化成工業(株)から、2E4MZ、2PZ−CN、2PZ−CNSという商品名で市販されている。

【0038】

硬化促進剤(e)の配合量は、エポキシ樹脂(a)及びフェノール樹脂(b)との総量に対して0.01〜5重量%とすることが好ましく、0.05〜3重量%とすることがより好ましく、更には0.2〜3重量%とすることがより好ましい。硬化促進剤の配合量が0.01重量%未満であると、エポキシ樹脂の架橋が不充分であり、耐熱性が低下する傾向があり、5重量%を超えると、保存安定性が低下し、ポットライフが不充分となる傾向がある。

【0039】

<粘着剤層>

粘着剤層13の成分に特に制限はなく、ダイシング時において接着剤層12との剥離を生じずチップ飛びなどの不良を発生しない程度の保持性や、ピックアップ時において接着剤層12との剥離が容易となる特性を有するものであればよい。ダイシング後のピックアップ性を向上させるために、粘着剤層13は放射線硬化性のものが好ましく、硬化後に接着剤層12との剥離が容易な材料であることが好ましい。

【0040】

例えば、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物(A)に、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、及びエポキシ樹脂から選択される少なくとも1種の化合物(B)を付加反応させてなるポリマーを含有することが好ましい。ここで、放射線とは、紫外線のような光線、又は電子線などの電離性放射線である。

【0041】

粘着剤層13の主成分の1つである化合物(A)について説明する。化合物(A)の放射線硬化性炭素−炭素二重結合の導入量はヨウ素価で0.5〜20、好ましくは0.8〜10とする。ヨウ素価が0.5以上であると、放射線照射後の粘着力の低減効果を得ることができ、ヨウ素価が20以下であれば、放射線照射後の粘着剤の流動性が十分で、延伸後の素子間隙を十分得ることができるため、ピックアップ時に各素子の画像認識が困難になるという問題が抑制できる。さらに、化合物(A)そのものに安定性があり、製造が容易となる。

【0042】

化合物(A)は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点Tgが−70℃以上であれば、放射線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗いウエハにおけるダイシング後の半導体チップの飛散防止効果が十分得られる。上記化合物(A)はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体と放射線硬化性炭素−炭素二重結合をもつ化合物とを混合したものや、官能基をもつアクリル系共重合体または官能基をもつメタクリル系共重合体(A1)と、その官能基と反応し得る官能基を有し、かつ、放射線硬化性炭素−炭素二重結合をもつ化合物(A2)とを反応させて得たものが用いられる。

【0043】

化合物(A)の分子量は、30万〜100万程度が好ましい。30万未満では、放射線照射による凝集力が小さくなって、ウエハをダイシングする時に、素子のずれが生じやすくなり、画像認識が困難となることがある。この素子のずれを、極力防止するためには、分子量が、40万以上である方が好ましい。また、分子量が100万を越えると、合成時および塗工時にゲル化する可能性がある。なお、本発明における分子量とは、ポリスチレン換算の重量平均分子量である。

【0044】

なお、化合物(A)が、水酸基価5〜100となるOH基を有すると、放射線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、化合物(A)が、酸価0.5〜30となるCOOH基を有することが好ましい。ここで、化合物(A)の水酸基価が低すぎると、放射線照射後の粘着力の低減効果が十分でなく、高すぎると、放射線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0045】

次に、粘着剤層のもう1つの主成分である化合物(B)について説明する。化合物(B)は、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から少なくとも1種選ばれる化合物であり、単独で又は2種類以上を組み合わせて使用することができる。この化合物(B)は架橋剤として働き、化合物(A)または基材フィルムと反応した結果できる架橋構造により、化合物(A)および(B)を主成分とした粘着剤の凝集力を、粘着剤塗布後に向上することができる。

【0046】

化合物(B)の添加量としては、化合物(A)100重量部に対して0.1〜10重量部とすることが好ましく、0.4〜3重量部とすることがより好ましい。その量が0.1重量部未満では凝集力向上効果が十分でない傾向があり、10重量部を越えると粘着剤の配合および塗布作業中に硬化反応が急速に進行し、架橋構造が形成されるため、作業性が損なわれる傾向がある。

【0047】

また、粘着剤層13には光重合開始剤(C)が含まれていることが好ましい。粘着剤層13の含まれる光重合開始剤(C)に特に特に制限はなく、従来知られているものを用いることができる。光重合開始剤(C)の添加量としては、化合物(A)100重量部に対して0.01〜5重量部とすることが好ましく、0.01〜4重量部とすることがより好ましい。

【0048】

さらに必要に応じて粘着付与剤、粘着調整剤、界面活性剤など、あるいはその他の改質剤および慣用成分を配合することができる。粘着剤層13の厚さは特に制限されるものではないが、通常2〜50μmである。

【0049】

<基材フィルム>

基材フィルム14としては、放射線透過性であることが好ましく、具体的には、通常、プラスチック、ゴムなどを用い、放射線を透過する限りにおいて特に制限されるものではないが、紫外線照射によって放射線硬化性粘着剤を硬化させる場合には、この基材としては光透過性の良いものを選択することができる。

【0050】

このような基材として選択し得るポリマーの例としては、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリブテン−1、ポリ−4−メチルペンテン−1、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸共重合体、アイオノマーなどのα−オレフィンの単独重合体または共重合体あるいはこれらの混合物、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート等のエンジニアリングプラスチック、ポリウレタン、スチレン−エチレン−ブテンもしくはペンテン系共重合体、ポリアミド−ポリオール共重合体等の熱可塑性エラストマー、およびこれらの混合物を列挙することができる。

【0051】

なお、素子間隙を大きくするためには、ネッキング(基材フィルム14を放射状延伸したときに起こる力の伝播性不良による部分的な伸びの発生)の極力少ないものが好ましく、ポリウレタン、分子量およびスチレン含有量を限定したスチレン−エチレン−ブテンもしくはペンテン系共重合体等を例示することができ、ダイシング時の伸びあるいはたわみを防止するには架橋した基材フィルム14を用いると効果的である。基材フィルム14の厚みは、強伸度特性、放射線透過性の観点から通常20〜300μmが適当である。なお、基材フィルム14の放射線硬化性の粘着剤層13を塗布する側と反対側表面をシボ加工もしくは滑剤コーティングすると、ブロッキング防止、基材フィルム14上に粘着剤層13が形成されたダイシングテープの放射状延伸時のダイシングテープと治具との摩擦を減少することによる基材フィルム14のネッキング防止などの効果があるので好ましい。

【0052】

<半導体ウエハ加工用テープの製造方法>

上述した半導体ウエハ加工用テープ10の製造は、図2に示す工程により行われる。まず、樹脂フィルムをなす支持用フィルム11を繰り出し(ステップA1)、繰り出された支持用フィルム11上に、上述した接着剤層12を構成する成分を含む接着剤を用いて印刷方法により接着剤層12を形成する印刷工程を行う(ステップA2)。次に、印刷された接着剤層12を乾燥させる乾燥工程を行う(ステップA3)。その後、支持用フィルム11上に形成された接着剤層12における支持用フィルム11と対向する面に対して、基材フィルム14上に粘着剤層13が形成されたダイシングテープ15を、接着剤層12と粘着剤層13とが接するようにラミネートして半導体ウエハ加工用テープ10とする貼合工程を行う(ステップA4)。そして最後に、半導体ウエハ加工用テープ10をロール状に巻き取る(ステップA5)。

【0053】

図3には、このような製造方法により半導体ウエハ加工用テープ10を製造する製造装置30の概念図を示した。この製造装置30は、支持用フィルム11を繰り出す繰り出し機31と、印刷工程を行う印刷機32、乾燥工程を行う乾燥炉35、貼合工程を行う貼合部36、半導体ウエハ加工用テープ10を巻き取る巻き取り機38が順番に並べられた構成となっている。

【0054】

繰り出し機31は、ロール状の支持用フィルム11を保持しており、この繰り出し機31から製造作業の進行に伴い順次支持用フィルム11が繰り出される。この繰り出し機31から繰り出された支持用フィルム11は印刷工程を行う印刷機32へ送られる。

【0055】

印刷機32は、支持用フィルム11上に接着剤層12を印刷方法によって形成するものである。この印刷機32により、送り込まれる支持用フィルム11上に断続的に半導体ウエハのサイズとほぼ同じかそれよりも大きい複数の接着剤層12が形成される。なお、ほぼ同じとは、半導体ウエハのサイズより小さいサイズも含むが、少なくとも当該半導体ウエハから分割される全てのチップを覆うことのできるサイズである。

【0056】

このように、印刷工程により半導体ウエハのサイズに見合った形状の接着剤層12を形成することで、後に接着剤層12をウエハサイズにカットする工程を省略することができる。すなわち、この製造方法では、接着剤層12を半導体ウエハのサイズに見合った形状に切断する切断工程を行わない。これにより、接着剤層12や支持用フィルム11にカット傷が生じることを防止できるため、カット傷の発生に伴う異物の残存が防止でき、製品の品質を向上することができる。また、必要な部分のみに印刷されるので、接着剤層12に用いる材料のロスを大幅に削減することが可能となる。

【0057】

印刷機32の印刷方法としては、スクリーン印刷、グラビア印刷、凸版印刷などを用いることができ、所望の接着剤層12の厚みを得られる印刷方法を選択してよい。例えば、接着剤層12のように印刷塗工時の厚みを10〜100μm付近で目標とする場合は、スクリーン印刷を選定することが望ましい。また、スクリーン印刷法を用いる場合に、ロータリースクリーン印刷機を用いれば、通常の枚葉式スクリーン印刷機よりも連続で高速印刷できるため、より生産効率を高めることができる。

【0058】

印刷工程で用いる接着剤(ダイボンディング用接着剤)は、上述した接着剤層12に含まれる材料を溶剤に溶解あるいは分散したものを用いる。溶剤は特に限定されるものではないが、シクロヘキサノンやメチルエチルケトンが望ましい。この溶剤を20〜40重量%混合し、接着剤の印刷時の雰囲気温度における粘度が5Pas以下となるように調製する。

【0059】

スクリーン印刷による印刷工程では、マスクを介して支持用フィルム11上に接着剤を転写して接着剤層12を形成するが、マスクのメッシュ痕が支持用フィルム11上の接着剤層12の表面に転写されて、その痕が厚みばらつきとして残る場合がある。よって、印刷後の表面平滑性改善のため、接着剤粘度を5Pas以下と通常のスクリーン印刷で使用する接着剤粘度(5Pasより大きい値)よりも小さく抑えることで、表面粗さを抑えることができるとともに印刷後の平滑性を向上させることができる。なお、平滑性を向上させるためには、粘度をできるだけ下げたほうが良いが、円形形状精度や他の印刷条件(例えばマスクのメッシュ数)などの兼ね合いもあり、接着剤の粘度を0.05〜5Pasとすることがより望ましく、0.05〜1Pasとすることがより望ましい。

【0060】

また、繰り出し機31から印刷機32を経て乾燥炉35の入口に至るまでの範囲は、温湿度調整機34により温度及び湿度を所定値に保つことが可能な温湿度制御部33内に配されている。この温湿度制御部33の温度及び湿度は、接着剤の組成や溶剤の種類等により適切な温度及び湿度が選択される。なお、少なくとも印刷をする部分が温湿度制御部33内に配されていれば良いが、印刷をする部分から乾燥炉35までの間も温湿度制御部33内に配されていることが望ましい。

【0061】

スクリーン印刷時の版離れ性や厚み精度、接着剤の粘度変化を考えると、接着剤に含まれる溶剤の蒸発速度をできるだけ抑えたほうが望ましい。しかし接着剤に遅乾作用のある溶剤を混入しすぎると、乾燥工程での生産性低下や設備コストアップにつながるため、印刷工程雰囲気での温湿度管理を行い、蒸発速度の制御を行う。この温湿度管理により10℃以下、望ましくは5℃以下とし、接着剤に含まれる溶剤の蒸気圧を100mmHg以下とすることが望ましいが、50mmHg以下とすることがより望ましく、30mmHg以下とすることが特に望ましい。このように温湿度管理を行うことで、接着剤に含まれる溶剤の蒸発速度を抑えることができ、接着剤の粘度の安定性を図ることが可能となる。

【0062】

印刷工程により接着剤層12が形成された支持用フィルム11は、接着剤層12に含まれる溶剤を揮発させる乾燥工程を行う乾燥炉35に送られる。乾燥炉35内の温度や乾燥時間は、接着剤の組成や溶剤の種類等により適宜選択されるが、常温〜200℃の温度で数分程度乾燥させることが好ましい。

【0063】

乾燥工程により接着剤層12が乾燥した支持用フィルム11は、基材フィルム14上に粘着剤層13が形成されたダイシングテープ15と貼合する貼合工程を行う貼合部36へ送られる。接着剤層12は印刷工程によりすでに半導体ウエハの形状に見合った形状となっており、乾燥工程に引き続き貼合工程を行うことが可能となる。これにより、製造ラインの長さを短くすることができる。

【0064】

貼合部36では、ダイシングテープ15の粘着剤層13と、支持用フィルム11上に形成された接着剤層12とが接するように貼合し、さらにローラ37,37で挟み込んで所定の圧力を加える。圧力は適宜設定することができるが、線圧1〜5MPaで行うことが好ましい。これにより、支持用フィルム11、接着剤層12、粘着剤層13及び基材フィルム14がこの順に積層された半導体ウエハ加工用テープ10が完成する。完成した半導体ウエハ加工用テープは巻き取り機38により巻き取り、ロール状とする。

【0065】

<第2実施形態>

次に、第2実施形態について説明する。なお、基本的には、上述の第1実施形態と同様の構成を有しており、以下、同様の構成を有する部分については同じ符号を付して説明を省略し、主に異なる部分について説明する。

【0066】

図4には本実施形態における半導体ウエハ加工用テープ10の側面図を示した。本実施形態では、粘着剤層13も印刷方法により形成されている。本実施形態の半導体ウエハ加工用テープ10の製造は、図5に示す工程により行われる。この工程は、図2に示した工程におけるダイシングテープをラミネートする貼合工程(ステップA4)に替えて、円形印刷済みのダイシングテープをラミネートする貼合工程(ステップA11)を行う。

【0067】

上述の貼合工程(ステップA4)で用いられるダイシングテープ15は、樹脂フィルムをなす基材フィルム14上にリングフレームのサイズとほぼ同じかそれよりも大きい円形の粘着剤層13を形成したものである。そして、貼合工程では、円形に形成された接着剤層12の中心と、円形に形成された粘着剤層13の中心が一致して同心円となるように貼合する。

【0068】

ダイシングテープの粘着剤層13は、円形に形成された接着剤層12とほぼ同じ大きさの円形に形成しても良いが、接着剤層12よりも大きい円形に形成することが望ましい。粘着剤層13を接着剤層12よりも大きい円形に形成すれば、半導体ウエハが貼合される部分には接着剤層12があり、リングフレームが貼合される部分には接着剤層12がなく粘着剤層13のみが存在するようになる。一般に、接着剤層12は被着体と剥離しにくいため、このようにすることでリングフレームを粘着剤層13と貼合することができ、使用後のテープ剥離時にリングフレームへの糊残りを生じにくいという効果が得られる。

【0069】

このダイシングテープ15は、支持用フィルム11に接着剤層12を形成する工程(ステップA1からA3)と同様の工程により製造される。すなわち、基材フィルム14上に粘着剤層13を印刷方法により形成する印刷工程と、印刷された粘着剤層13を乾燥させる乾燥工程とにより製造する。印刷工程で用いる粘着剤(ダイシング用粘着剤)は、上述した粘着剤層13に含まれる材料を溶剤に溶解あるいは分散したものを用いる。溶剤は特に限定されるものではないが粘着剤の粘度が0.05〜5Pasとなるように調製することが望ましく、0.05〜1Pasとすることがより望ましい。

【0070】

また、印刷工程雰囲気での温湿度管理により10℃以下、望ましくは5℃以下とし、粘着剤に含まれる溶剤の蒸気圧を100mmHg以下とすることが望ましいが、50mmHg以下とすることがより望ましく、30mmHg以下とすることが特に望ましい。このように温湿度管理を行うことで、粘着剤に含まれる溶剤の蒸発速度を抑えることができ、粘着剤の粘度の安定性を図ることが可能となる。

【0071】

さらに印刷工程雰囲気を温湿度管理する際、場合によっては結露が生じする可能性があるが、乾燥炉35と印刷工程33の間の壁面に断熱材を設ける、または印刷後から乾燥炉までの間を段階的に温湿度管理するなどの対策を施しておくことが望ましい。

【0072】

このように、ダイシングテープについても印刷工程によりリングフレームのサイズに見合った形状の粘着剤層13を形成することで、後に粘着剤層13をカットする工程を省略することができ、粘着剤層13や基材フィルム14にカット傷が生じることを防止できる。これにより、カット傷の発生に伴う異物の残存が防止でき、製品の品質を向上することができる。また、必要な部分のみに印刷されるので、粘着剤層13に用いる材料のロスを大幅に削減することが可能となる。

【0073】

従来製法においては、ダイシング・ダイボンディングテープのような多層接着テープを作成するにあたり、ダイボンディングテープを製作後に接着剤層を半導体ウエハ状にカットし、次にダイシングテープを張り合わせた後にダイシングテープ側も外周面をカットして製作される。この場合、接着フィルムを積層する毎にカット工程が必要となって多段工程を要していた。しかし、本発明のように印刷工程により接着剤層12、粘着剤層13を形成することで、簡便な工程で製造が可能となり、多層化テープを製作する生産効率を向上することができる。

【0074】

<第3実施形態>

次に、第3実施形態について説明する。なお、基本的には、上述の第1実施形態と同様の構成を有しており、以下、同様の構成を有する部分については同じ符号を付して説明を省略し、主に異なる部分について説明する。

【0075】

図6には本実施形態における半導体ウエハ加工用テープ10の側面図を示した。本実施形態の半導体ウエハ加工用テープ10は接着剤層12のみを有する。本実施形態の半導体ウエハ加工用テープ10の製造は、図7に示す工程により行われる。この工程は、図2に示した工程におけるダイシングテープをラミネートする貼合工程(ステップA4)に替えて、カバーフィルム16をラミネートする貼合工程(ステップA21)を行う。なお、カバーフィルム16としては、支持用フィルム11に用いることができる材質からなるフィルムを用いることができる。

【0076】

なお、上述した第1から第3実施形態では、半導体ウエハ加工用テープ10の例としてダイシング・ダイボンディングテープやダイボンディングテープを示したが、その他ダイシングテープや、半導体ウエハ裏面を研削するバックグラインド工程にて半導体ウエハの回路パターン形成面(ウエハ表面)を保護するための表面保護テープなど、様々な半導体ウエハ加工・保護用途のテープ製造工程について本発明を適用することが可能である。また、長尺の支持用フィルム11を用いて連続的に半導体ウエハ加工用テープ10を製造する方法を示したが、半導体ウエハ1枚分の半導体ウエハ加工用テープ10を製造する方法にも本発明を適用可能である。

【実施例】

【0077】

次に、本発明の効果を明確にするために行った実施例について詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0078】

(粘着テープ1の作成)

イソオクチルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量80万、ガラス転移温度−30℃のアクリル系共重合体化合物を作製した。その後、この共重合体化合物100重量部に対し、放射線硬化性炭素−炭素二重結合を有する化合物として、トリメチロールプロパントリメタクリレートを20重量部、硬化剤としてポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)7重量部、さらに光重合開始剤としてイルガキュア184(日本チバガイギー株式会社製、商品名)5重量部を加えて、放射線硬化性の粘着剤を得た。この粘着剤をポリプロピレン樹脂と水素化スチレン−ブタジエン共重合体からなる、厚さ100μmの基材フィルムに対して塗工した後、熱風乾燥炉で乾燥し、乾燥後の厚さが10μmの粘着剤層と基材フィルムとの積層体である粘着テープ1を得た。

【0079】

(粘着テープ2の作成)

イソノニルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量80万、ガラス転移温度−30℃、のアクリル系共重合体化合物を作製した。その後、この共重合体化合物100重量部に対し、硬化剤としてポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)9重量部を加えて、粘着剤を得た。この粘着剤を粘着テープ1と同じ基材フィルムに、粘着テープ1と同様に塗工し、乾燥させて粘着テープ2を得た。

【0080】

(接着剤1の調整)

エポキシ樹脂としてクレゾールノボラック型エポキシ樹脂(エポキシ当量197、分子量1200、軟化点70℃)50質量部、シランカップリング剤としてγ−メルカプトプロピルトリメトキシシラン1.5質量部、γ−ウレイドプロピルトリエトキシシラン3質量部、平均粒径16nmのシリカフィラー30質量部からなる組成物に、メチルエチルケトンを40質量部加えて攪拌混合し、更にビーズミルを用いて90分混練した。これにアクリル樹脂(質量平均分子量:80万、ガラス転移温度−17℃)100質量部、6官能アクリレートモノマーとしてジペンタエリスリトールヘキサアクリレート5質量部、硬化剤としてヘキサメチレンジイソシアネートのアダクト体0.5質量部、キュアゾール2PZ(四国化成(株)製商品名、2−フェニルイミダゾール)2.5質量部を加え、攪拌混合し、真空脱気し、接着剤1を得た。得られた接着剤ワニスの粘度を、ブンガム型粘度計にて測定したところ、5℃での粘度は0.06Pas、25℃での粘度は0.05Pasであった。

【0081】

(接着剤2の調整)

メチルエチルケトンを20質量部加えた以外は、接着剤1と同様にして接着剤2を得た。得られた接着剤ワニスの粘度を測定したところ5℃での粘度は5Pas、25℃での粘度は4.9Pasであった。

【0082】

(接着剤3の調整)

メチルエチルケトンを45質量部加えた以外は、接着剤1と同様にして接着剤3を得た。得られた接着剤ワニスの粘度を測定したところ5℃での粘度は0.04Pasであった

【0083】

(接着剤4の調整)

メチルエチルケトンを15質量部加えた以外は、接着剤1と同様にして接着剤4を得た。得られた接着剤ワニスの粘度を測定したところ5℃での粘度は5.5Pasであった。

【0084】

[実施例1]

支持用フィルムとしてのPETフィルム(厚み25μm)上に、ロータリースクリーン印刷法により、接着剤1を直径φ300、印刷厚み30μm、ピッチ50mmとなるように印刷し、接着剤層を形成した。印刷工程における温度などは、温湿度調整機にて温湿度制御部の雰囲気が5℃、40%RHとなるように制御し、温湿度制御部における溶剤の蒸気圧を30mmHg以下とした。印刷工程により接着剤層を形成した後に、乾燥炉において150℃の温度で1分程度乾燥させる乾燥工程を行った。その後、別途作製した粘着テープ1を線圧2MPaで貼合する貼合工程を行うことで半導体ウエハ加工用テープ1を作製した。

【0085】

[実施例2]

接着剤1に代えて接着剤2を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ2を作成した。

【0086】

[実施例3]

粘着テープ1に代えて粘着テープ2を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ3を作成した。

【0087】

[実施例4]

粘着テープ1に代えて粘着テープ2を用いた以外は、実施例2と同様にして半導体ウエハ加工用テープ4を作成した。

【0088】

[実施例5]

接着剤1に代えて接着剤3を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ5を作成した。

【0089】

[実施例6]

接着剤1に代えて接着剤4を用いた以外は、実施例1と同様にして半導体ウエハ加工用テープ6を作成した。

【0090】

[実施例7]

印刷工程における温度を室温(25℃)とした以外は、実施例1と同様にして半導体ウエハ加工用テープ7を作成した。

【0091】

[実施例8]

印刷工程における温度を室温(25℃)とした以外は、実施例2と同様にして半導体ウエハ加工用テープ8を作成した。

【0092】

実施例1〜8、全てのサンプルにおいて、簡易な工程により良好な半導体ウエハ加工用テープを得ることができた。特に実施例1〜4では、接着剤の粘度が0.05Pas以上5Pas以下であり、印刷工程における温度が10℃以下であるため、スクリーン版の目詰まりによる欠点数がほとんど見られず、印刷歩留りが向上することが確認された。また接着剤層の厚みも、固体層で±10%以内に抑えることができた(10±1μm、Ra≦0.1μm)。実施例5は、接着剤の粘度が0.05Pas未満であるため、印刷形状の周縁部で際側にいくほど厚みが減少する形状ダレが生じた。実施例6は、接着剤の粘度が5Pas超であるため、スクリーン版の目詰まりが生じ、スクリーン版の定期的なクリーニングが必要となった。実施例7,8は、接着剤を室温で印刷したため、接着剤の粘度変化に起因するスクリーン版の目詰まりが生じ、スクリーン版の定期的なクリーニングが必要となった。

【符号の説明】

【0093】

10 半導体ウエハ加工用テープ

11 支持用フィルム(第1の樹脂フィルム)

12 接着剤層

13 粘着剤層

14 基材フィルム(第2の樹脂フィルム)

15 ダイシングテープ

【特許請求の範囲】

【請求項1】

半導体ウエハ加工用テープの製造方法であって、

第1の樹脂フィルム上に、ダイボンディング用接着剤を半導体ウエハのサイズとほぼ同じかそれよりも大きく印刷することにより接着剤層を形成する印刷工程と、

前記接着剤層を乾燥する乾燥工程と、

前記第1の樹脂フィルム上に形成された前記接着剤層における前記第1の樹脂フィルムと対向する面に対して、第2の樹脂フィルム上にダイシング用粘着剤からなる粘着剤層が形成されたダイシングテープを、前記接着剤層と前記粘着剤層とが接するように貼合する貼合工程と、を含むことを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項2】

請求項1に記載の半導体ウエハ加工用テープの製造方法において、

前記ダイシングテープは、

第2の樹脂フィルム上に、前記ダイシング用接着剤をリングフレームのサイズとほぼ同じかそれよりも大きく印刷することにより前記粘着剤層を形成したものであることを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項3】

請求項1又は2に記載の半導体ウエハ加工用テープの製造方法において、

前記印刷は、スクリーン印刷法により行うことを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項4】

請求項1から3の何れか一項に記載の半導体ウエハ加工用テープの製造方法において、

前記ダイボンディング用接着剤の印刷時の雰囲気温度における粘度が0.05〜5Pasであることを特徴する半導体ウエハ加工用テープの製造方法。

【請求項5】

請求項1から4の何れか一項に記載の半導体ウエハ加工用テープの製造方法において、

少なくとも前記ダイボンディング用接着剤を印刷する部分の雰囲気温度を10℃以下とすることを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項6】

請求項1から4の何れか一項に記載の半導体ウエハ加工用テープの製造方法において、

前記接着剤層を円形に切断する切断工程を行わないことを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項7】

請求項1から6の何れか一項に記載の半導体ウエハ加工用テープの製造方法により製造される半導体ウエハ加工用テープであって、

前記粘着剤層は、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物と、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂及びエポキシ樹脂から少なくとも1種類選ばれる化合物とを含有し、

前記接着剤層は、エポキシ樹脂、水酸基当量150g/eq以上のフェノール樹脂、重量平均分子量が10万以上のエポキシ基含有アクリル共重合体、フィラー及び硬化促進剤を含有することを特徴とする半導体ウエハ加工用テープ。

【請求項1】

半導体ウエハ加工用テープの製造方法であって、

第1の樹脂フィルム上に、ダイボンディング用接着剤を半導体ウエハのサイズとほぼ同じかそれよりも大きく印刷することにより接着剤層を形成する印刷工程と、

前記接着剤層を乾燥する乾燥工程と、

前記第1の樹脂フィルム上に形成された前記接着剤層における前記第1の樹脂フィルムと対向する面に対して、第2の樹脂フィルム上にダイシング用粘着剤からなる粘着剤層が形成されたダイシングテープを、前記接着剤層と前記粘着剤層とが接するように貼合する貼合工程と、を含むことを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項2】

請求項1に記載の半導体ウエハ加工用テープの製造方法において、

前記ダイシングテープは、

第2の樹脂フィルム上に、前記ダイシング用接着剤をリングフレームのサイズとほぼ同じかそれよりも大きく印刷することにより前記粘着剤層を形成したものであることを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項3】

請求項1又は2に記載の半導体ウエハ加工用テープの製造方法において、

前記印刷は、スクリーン印刷法により行うことを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項4】

請求項1から3の何れか一項に記載の半導体ウエハ加工用テープの製造方法において、

前記ダイボンディング用接着剤の印刷時の雰囲気温度における粘度が0.05〜5Pasであることを特徴する半導体ウエハ加工用テープの製造方法。

【請求項5】

請求項1から4の何れか一項に記載の半導体ウエハ加工用テープの製造方法において、

少なくとも前記ダイボンディング用接着剤を印刷する部分の雰囲気温度を10℃以下とすることを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項6】

請求項1から4の何れか一項に記載の半導体ウエハ加工用テープの製造方法において、

前記接着剤層を円形に切断する切断工程を行わないことを特徴とする半導体ウエハ加工用テープの製造方法。

【請求項7】

請求項1から6の何れか一項に記載の半導体ウエハ加工用テープの製造方法により製造される半導体ウエハ加工用テープであって、

前記粘着剤層は、分子中にヨウ素価0.5〜20の放射線硬化性炭素−炭素二重結合を有する化合物と、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂及びエポキシ樹脂から少なくとも1種類選ばれる化合物とを含有し、

前記接着剤層は、エポキシ樹脂、水酸基当量150g/eq以上のフェノール樹脂、重量平均分子量が10万以上のエポキシ基含有アクリル共重合体、フィラー及び硬化促進剤を含有することを特徴とする半導体ウエハ加工用テープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−156341(P2012−156341A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−14653(P2011−14653)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]