半導体ウエハ加工用テープ

【課題】ダイシング時のチップ飛びを防止できる程度に十分な粘着力を維持しながら、ピックアップ時にはチップを容易に剥離することができ、ブリードアウトによる接着剤層の汚染も抑制する。

【解決手段】粘着テープ12は、基材フィルム12aに粘着剤層12bが形成された粘着テープである。粘着テープ12では、粘着剤層12bの成分として、アクリル系共重合体化合物のイソシアネート基と反応しうる官能基に対し、1官能イソシアネート化合物を5〜100%相当の官能基比率で含有されている。

【解決手段】粘着テープ12は、基材フィルム12aに粘着剤層12bが形成された粘着テープである。粘着テープ12では、粘着剤層12bの成分として、アクリル系共重合体化合物のイソシアネート基と反応しうる官能基に対し、1官能イソシアネート化合物を5〜100%相当の官能基比率で含有されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体ウエハをチップ状の素子に分断するダイシング工程において、半導体ウエハを固定するのに利用でき、さらにダイシング後のチップ−チップ間あるいはチップ−基板間を接着するダイボンディング工程やマウント工程においても利用できる粘着テープおよび半導体加工用テープに関する。

【背景技術】

【0002】

ICなどの半導体装置の製造工程では、回路パターンが形成された半導体ウエハの裏面に粘着性及び伸縮性のある半導体加工用テープを貼り付けた後、半導体ウエハをチップ単位に切断(ダイシング)する工程、切断されたチップをピックアップする工程、さらにピックアップされたチップをリードフレームやパッケージ基板等に接着する、あるいは、スタックドパッケージにおいては、半導体チップ同士を積層、接着するダイボンディング(マウント)工程が実施される。

上記の、ダイシング工程では、半導体ウエハをあらかじめ半導体加工用テープの接着剤層に貼り付けて固定した後、スクライブラインに沿ってダイシングが行われる。その後ダイボンディング(マウント)工程では、接着剤層と粘着テープが剥離可能に構成され、接着剤付きのチップを粘着テープから剥離(ピックアップ)し、チップに付着した接着固定用の接着剤で基板等に固定する。

【0003】

この半導体装置の製造工程に使用される半導体加工用テープとして、従来、粘着テープと、エポキシ樹脂成分を含む熱硬化性の接着フィルムが積層されたダイシング・ダイボンディングフィルムが種々提案されている(例えば、特許文献1〜3参照)。

前記工程において、ダイシング・ダイボンディングフィルムを用いた粘着テープは、半導体ウエハをダイシングする工程で、切断されたチップが飛び散らないようにウエハを固定するものであり、ウエハを強力に固定する高い粘着力が求められる一方で、チップをピックアップする工程では、チップから容易に剥がれるように粘着力を低くできることが求められる。

例えば、前記特許文献1,2では、粘着テープにエネルギー線硬化型の粘着剤を用いることで、ダイシング後にエネルギー線照射によって前記粘着剤層の粘性を低下させてからピックアップ工程に供している。これによって、ダイシング時に要求される高い粘着力と、ピックアップ時に要求される低い粘着力の双方を両立させることが提案されている。また、例えば特許文献3では、シリコーン樹脂の(メタ)アクリル変性物を添加することでダイシング時に要求される高い粘着力と、ピックアップ時に要求される低い粘着力の双方を両立させることが提案されている。

しかしながら、特許文献1、2に記載のものは、ダイシングする際はウエハが剥離しない十分な粘着力を必要とするために、粘着力が高すぎて、ピックアップの際には容易に剥離できるという要求を十分に満たすことができないということがある。例え、チップをピックアップ可能であったとしても、ピックアップ時にかかる力を大きくしなければならないときはパッケージクラックなどの工程不具合が発生する恐れがあった。特に近年では、半導体チップの薄膜化が進み、上記不具合が、より顕在化してきている。これに対しては、ピックアップ不良を低減する目的で粘着剤層に低分子量成分を添加する方法があるが、添加した低分子量成分がブリードアウトにより粘着剤表面に析出し、リングフレームからの剥がれを生じやすくし、ダイシングする際にはウエハが剥離しないような十分な粘着力を維持できずチップ飛びが生じてしまうことがあった。さらには、ブリードアウトした低分子量成分が接着剤層を汚染することによって、その後の工程で基板から剥がれるなど、信頼性が著しく損なわれる恐れが大きい。他方、特許文献3に記載の粘着テープでは、シリコーン系剥離剤を添加する方法が提案されているが、接着剤への移行により、接着剤層が汚染され、上記と同様基板から剥離してしまうおそれがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−226796号公報

【特許文献2】特開2005−303275号公報

【特許文献3】特許第2661950号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、ダイシング時のチップ飛びを防止できる程度に十分な粘着力を維持しながら、ピックアップの際にはより容易に剥離でき、ダイボンディングを好適に実施し、接着剤層の汚染防止を考慮した半導体加工用テープを提供することにある。

【課題を解決するための手段】

【0006】

本発明者等は、上記課題に鑑み鋭意検討した結果、基材樹脂フィルム上に粘着剤層を有する半導体加工用テープであって、前記粘着剤層が、架橋反応剤とは異なる作用をする1官能イソシアネート基を有する化合物を含有した粘着剤組成物で構成されている半導体加工用テープが、ピックアップ時に半導体チップにストレスを与えることなく、半導体チップを容易に剥離できるとともに、低分子量成分である1官能イソシアネート基がアクリル系粘着剤と化学結合するため、粘着剤中の低分子量成分のブリードアウトによる接着剤層の汚染防止に作用することを見出した。本発明はこの知見に基づきなされたものである。

本発明の課題は、以下の手段によって達成された。

<1>基材樹脂フィルム上に粘着剤層を有する半導体加工用テープであって、該粘着剤層中に、下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

[一般式(1)において、Rは炭素数1以上の有機残基を表す。]

<2>前記化合物(1)は前記粘着剤層のアクリル系粘着剤中の官能基と反応することを特徴とする<1>記載の半導体加工用テープ。

<3>前記化合物(1)を前記粘着剤層のアクリル系粘着剤中の反応しうる官能基に対し、アクリル系粘着剤中の反応しうる官能基100%に対し、硬化剤(C)の添加量中の官能基比率は5〜80%相当であり、化合物(1)の添加量中の官能基比率が5〜95%相当であり、かつ硬化剤(C)と前記化合物(1)を合わせた官能基比率が、アクリル系粘着剤中の反応しうる官能基に対し100%以下であることを特徴とする<1>又は<2>記載の半導体加工用テープ。

<4>前記粘着剤層のアクリル系粘着剤のヨウ素価が30以下であることを特徴とする<1>〜<3>のいずれか1項記載の半導体加工用テープ。

<5>前記粘着剤層の樹脂組成物のゲル分率が50%以上であることを特徴とする<1>〜<4>のいずれか1項記載の半導体加工用テープ。

<6><1>〜<5>のいずれか1項記載の半導体加工用テープの粘着剤層上にさらに接着剤層を有することを特徴とする半導体加工用テープ。

<7>半導体製造装置を製造するにあたり、半導体ウエハを固定し、ダイシングし、さらにリードフレームや半導体チップと重ね合わせるための接着工程に使用される、半導体加工用テープであって、該半導体加工用テープは基材樹脂フィルム上に粘着剤層及び接着剤層がこの順に設けられ、該粘着剤層が下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

<8>前記接着剤層が半導体ウエハの貼合される部位の粘着剤層上に積層され、半導体ウエハの貼合されない部位の粘着剤層上には接着剤層を有しないことを特徴とする<7>記載の半導体加工用テープ。

本発明において、アクリル系粘着剤とはアクリル酸もしくはメタクリル酸又はそれらのエステルの重合体をベース樹脂とするものをいう。また本発明において、官能基比率のベースとなる「官能基100%」とは官能基の基数に基づく。

【0007】

本発明の他の態様によれば、上記粘着テープと接着フィルムとを積層した半導体加工用テープが提供される。

【発明の効果】

【0008】

本発明によれば、ダイシング時のチップ飛びを防止できる程度に十分な粘着力を維持しながらも、ピックアップ時に半導体チップにストレスを与えることなく、半導体チップと容易に剥離できることができる。また、低分子量成分である1官能イソシアネート基がアクリル系粘着剤中の官能基と反応することで、接着剤層にブリードアウトすることないため、ダイボンディングにおいて接着剤層を汚染することなく、十分な接着性能を有することができる。

【図面の簡単な説明】

【0009】

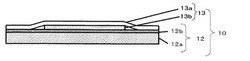

【図1】ダイシング・ダイボンディングテープの概略的な構成を示す断面図である。

【図2】ダイシング・ダイボンディングテープの概略的な使用方法を説明するための図面である。

【図3】図2の後続の工程を説明するための図面である。

【図4】図3の後続の工程を説明するための図面である。

【図5】図4の後続の工程を説明するための図面である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら本発明の好ましい一実施形態について説明する。

【0011】

[ダイシング・ダイボンディングテープ]

図1に示すとおり、ダイシング・ダイボンディングテープ10は主には粘着テープ12,接着フィルム13から構成されている。ダイシング・ダイボンディングテープ10は半導体加工用テープの一例であり、使用工程や装置に併せて予め所定形状に切断(プリカット)されていてもよいし、半導体ウエハ1枚分ごとに切断されていてもよいし、長尺のロール状を呈していてもよい。

粘着テープ12は基材フィルム12a,粘着剤層12bから構成されており、基材フィルム12a上に粘着剤層12bが形成されている。

接着フィルム13は剥離ライナー13a,接着剤層13bから構成されており、接着剤層13bが粘着テープ12の粘着剤層12b上に設けられている。剥離ライナー13aは粘着テープ12を覆っており、粘着剤層12bや接着剤層13bを保護している。

次に、ダイシング・ダイボンディングテープ10の各構成について順に説明する。

【0012】

[基材フィルム(12a)]

基材フィルム12aとしては、放射線透過性であることが好ましく、具体的には、通常、プラスチック、ゴムなどを用い、放射線を透過する限りにおいて特に制限されるものではないが、紫外線照射によって放射線硬化性粘着剤を硬化させる場合には、この基材としては光透過性の良いものを選択することができる。本発明で放射線とは、紫外線のような光線、または電子線などの電離性放射線をいう。

【0013】

このような基材として選択し得るポリマーの例としては、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリブテン−1、ポリ−4−メチルペンテン−1、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸共重合体、アイオノマーなどのα−オレフィンの単独重合体または共重合体あるいはこれらの混合物、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート等のエンジニアリングプラスチック、ポリウレタン、スチレン−エチレン−ブテンもしくはペンテン系共重合体、ポリアミド−ポ

リオール共重合体等の熱可塑性エラストマー、およびこれらの混合物を列挙することができる。

【0014】

なお、素子間隙を大きくするためには、ネッキング(基材フィルム12aを放射状延伸したときに起こる力の伝播性不良による部分的な伸びの発生)の極力少ないものが好ましく、ポリウレタン、分子量およびスチレン含有量を限定したスチレン−エチレン−ブテンもしくはペンテン系共重合体等を例示することができ、ダイシング時の伸びあるいはたわみを防止するには架橋した基材フィルム12aを用いると効果的である。基材フィルム12aの厚みは、強伸度特性、放射線透過性の観点から通常30〜300μmが適当である。

なお、基材フィルム12aの放射線硬化性の粘着剤層12bを塗布する側と反対側表面をシボ加工もしくは滑剤コーティングすると、ブロッキング防止、粘着テープ12の放射状延伸時の粘着テープ12と治具との摩擦を減少することによる基材フィルム12aのネッキング防止などの効果があるので好ましい。

【0015】

[粘着剤層(12b)]

粘着剤層12bの粘着剤のベース樹脂組成物は、特に限定されるものではなく、通常の放射線硬化性粘着剤が用いられる。好ましくは水酸基などのイソシアネート基と反応しうる官能基を有するアクリル系粘着剤(A)からなる。特に制限されるものではないが、アクリル系粘着剤(A)はヨウ素価30以下であり、放射線硬化性炭素−炭素二重結合構造を有するのが好ましい。ここで放射線とは、前記の放射線をいう。

本発明においては、粘着剤層12bの粘着剤組成物は、アクリル系粘着剤中の水酸基など、イソシアネート基と反応しうる官能基を100%としたとき、硬化剤(C)と1官能イソシアネート化合物を合わせた添加物の官能基100%に官能基比率が、100%以下であるのが通常であるが、100%未満であるのが好ましい。硬化剤C)の添加量は官能基比率で粘着剤組成物中、5〜80%相当であることが好ましく、さらに好ましくは10〜60%、特に好ましくは、20〜40%である。また、1官能イソシアネート化合物がアクリル系粘着剤中の反応しうる官能基100%に対して、官能基比率5〜95%であることが好ましいが、硬化剤添加量と合わせた官能基の比率が、アクリル系粘着剤中の反応しうる官能基の比率を越えないことが好ましい。過剰に添加することで未反応物が発生し、ブリードアウトにより、接着剤に悪影響を及ぼすことがある。

以下、粘着剤層12bの構成材料(成分)やその特性などについて順に説明する。

【0016】

(1)アクリル系粘着剤

粘着剤層12bの粘着剤に用いられるアクリル系粘着剤組成物を説明すると、アクリル系粘着剤(A)は、大別して2種類あり、1つは、アクリル系化合物の重合体に放射線硬化性炭素−炭素二重結合を有する化合物を結合(一般的にはポリマーの水酸基と放射線硬化性炭素−炭素二重結合を有する化合物中のイソシアネートとを反応させたウレタン結合でポリマー中に存在)させたアクリル系粘着剤組成物化合物Aからなるベース樹脂であり、もう1つは、アクリル系粘着剤A1とは別に、独立して、放射線硬化性炭素−炭素二重結合を有する化合物(単量体)のほか、例えばそのオリゴマー(放射線硬化性炭素−炭素二重結合を有する化合物2〜50量体)を添加したものである。

アクリル系粘着剤のベース樹脂を構成する重合体化合物Aとしては、アクリル酸若しくはメタクリル酸のエステルを主な構成単位とする単独重合体や、アクリル酸、メタクリル酸あるいはそのエステルあるいはその酸アミドなどとその他の単量体との共重合体又はこれら重合体の混合物などを挙げることができる。該共重合体の構成成分である単量体としては、例えば、アクリル酸若しくはメタクリル酸のアルキルエステル、例えば、メチルエステル、エチルエステル、ブチルエステル、2−エチルヘキシルエステル、オクチルエステル、ラウリルエステル、グリシジルエステル、ヒドロキシメチルエステル、2−ヒドロキシエチルエステル、ヒドロキシプロピルエステル、アクリル酸若しくはメタクリル酸のアミド及びN−置換アミド(例えば、N−ヒドロキシメチルアクリル酸アミド又はメタクリル酸アミド)などが挙げられる。

(2)放射線硬化性炭素−炭素二重結合構造

上記のように、アクリル系粘着剤組成物は、ベース樹脂中にヨウ素価30以下の放射線硬化性炭素−炭素二重結合を有する構造を、結合していてもよく、ベース樹脂と放射線硬化性化合物のオリゴマーとが混合、並存していてもよい。アクリル系粘着剤組成物化合物中の放射線硬化性炭素−炭素二重結合の導入量はヨウ素価で30以下、好ましくは5〜25以下、より好ましくは10〜25以下である。ヨウ素価が30を超える化合物を用いると硬化反応が過剰に進むことで凝集力が高まり、放射線照射後の粘着力が逆に上昇してしまうことがある。また、ヨウ素価が0の場合は、放射線による硬化反応が起こらないため、ダイシング工程とピックアップ工程を両立する粘着力を発現することが困難となる。

本発明における、ヨウ素価とは、試料物質100グラムと反応するハロゲンの量を、ヨウ素のグラム数に換算してあらわす値である。

【0017】

上記アクリル系粘着剤は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点(以下、「Tg」とも言う。)が−70℃以上であれば、放射線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗いウエハにおけるダイシング後の素子の飛散防止効果が十分得られる。

【0018】

上記アクリル系粘着剤はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体またはメタクリル系共重合体などの放射線硬化性炭素−炭素二重結合を有し、かつ、官能基をもつ化合物(A1)と、その官能基と反応し得る官能基をもつ化合物(A2)とを反応させて得たものが用いられる。

【0019】

このうち、前記の放射線硬化性炭素−炭素二重結合および官能基を有する化合物(A1)は、アクリル酸アルキルエステルまたはメタクリル酸アルキルエステルなどの放射線硬化性炭素−炭素二重結合を有する単量体(A1−1)と、官能基を有する単量体(A1−2)とを共重合させて得ることができる。

【0020】

単量体(A1−1)としては、炭素数6〜12のヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、デシルアクリレート、または炭素数5以下の単量体である、ペンチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、エチルアクリレート、メチルアクリレート、またはこれらと同様のメタクリレートなどを列挙することができる。

【0021】

単量体(A1−1)として、炭素数の大きな単量体を使用するほどガラス転移点は低くなるので、所望のガラス転移点のものを作製することができる。また、ガラス転移点の他、相溶性と各種性能を上げる目的で酢酸ビニル、スチレン、アクリロニトリルなどの炭素−炭素二重結合をもつ低分子化合物を配合することも単量体(A1−1)の総重量の5重量%以下の範囲内で可能である。

【0022】

単量体(A1−2)が有する官能基としては、カルボキシル基、水酸基、アミノ基、環状酸無水基、エポキシ基、イソシアネート基などを挙げることができ、単量体(A1−2)の具体例としては、アクリル酸、メタクリル酸、けい皮酸、イタコン酸、フマル酸、フタル酸、2−ヒドロキシアルキルアクリレート類、2−ヒドロキシアルキルメタクリレート類、グリコールモノアクリレート類、グリコールモノメタクリレート類、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、アリルアルコール、N−アルキルアミノエチルアクリレート類、N−アルキルアミノエチルメタクリレート類、アクリルアミド類、メタクリルアミド類、無水マレイン酸、無水イタコン酸、無水フマル酸、無水フタル酸、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、ポリイソシアネート化合物のイソシアネート基の一部を水酸基またはカルボキシル基および放射線硬化性炭素−炭素二重結合を有する単量体でウレタン化したものなどを列挙することができる。

【0023】

化合物(A2)において、用いられる官能基としては、化合物(A1)、つまり単量体(A1−2)の有する官能基が、カルボキシル基または環状酸無水基である場合には、水酸基、エポキシ基、イソシアネート基などを挙げることができ、水酸基である場合には、環状酸無水基、イソシアネート基などを挙げることができ、アミノ基である場合には、エポキシ基、イソシアネート基などを挙げることができ、エポキシ基である場合には、カルボキシル基、環状酸無水基、アミノ基などを挙げることができ、具体例としては、単量体(A1−2)の具体例で列挙したものと同様のものを列挙することができる。

【0024】

化合物(A1)と化合物(A2)の反応において、未反応の官能基を残すことにより、酸価または水酸基価などの特性に関して、本発明で規定するものを製造することができる。

【0025】

上記のアクリル系粘着剤(A)の合成において、反応を溶液重合で行う場合の有機溶剤としては、ケトン系、エステル系、アルコール系、芳香族系のものを使用することができるが、中でもトルエン、酢酸エチル、イソプロピルアルコール、ベンゼン、メチルセロソルブ、エチルセロソルブ、アセトン、メチルエチルケトンなどの、一般にアクリル系ポリマーの良溶媒で、沸点60〜120℃の溶剤が好ましく、重合開始剤としては、α,α’−アゾビスイソブチルニトリルなどのアゾビス系、ベンゾイルペルオキシドなどの有機過酸化物系などのラジカル発生剤を通常用いる。この際、必要に応じて触媒、重合禁止剤を併用することができ、重合温度および重合時間を調節することにより、所望の分子量のアクリル系粘着剤(A)を得ることができる。また、分子量を調節することに関しては、メルカプタン、四塩化炭素系の溶剤を用いることが好ましい。なお、この反応は溶液重合に限定されるものではなく、塊状重合、懸濁重合など別の方法でもさしつかえない。

【0026】

以上のようにして、アクリル系粘着剤(A)を得ることができるが、本発明において、アクリル系粘着剤(A)の分子量は、30万〜150万程度が好ましい。30万未満では、放射線照射による凝集力が小さくなって、ウエハをダイシングする時に、素子のずれが生じやすくなり、画像認識が困難となることがある。この素子のずれを、極力防止するためには、分子量が、40万以上である方が好ましい。また、分子量が150万を越えると、合成時および塗工時にゲル化する可能性がある。なお、本発明における分子量とは、ポリスチレン換算の重量平均分子量である。

【0027】

なお、アクリル系粘着剤(A)が、水酸基価5〜100mgKOH/gとなるOH基を有すると、放射線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、アクリル系粘着剤(A)が、酸価0.5〜30mgKOH/gとなるCOOH基を有することが好ましい。

【0028】

ここで、アクリル系粘着剤(A)の水酸基価が低すぎると、放射線照射後の粘着力の低減効果が十分でなく、高すぎると、放射線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0029】

一方、架橋後の水酸基価が多すぎると、接着剤との粘着力が高くなる傾向にあるため、水酸基価を少なくすることが好ましい。しかしながら、架橋剤単体で水酸基価を低くしようとすると大量に添加することで架橋反応が過剰に起こり、凝集力が高くなりすぎるため、剥離力が低くなりすぎてチップ飛びの発生、リングフレームからの剥がれが起こってしまう。

そこで、1官能イソシアネート化合物を添加することで架橋反応を起こすことなく、適切な凝集力を維持したままで水酸基価を低下させることができるため、剥離力が極端に低下せず、上記問題が発生せず、ピックアップ性能が向上することを見出した。

【0030】

(2)1官能イソシアネート化合物(B)

1官能イソシアネート化合物(B)は、下記一般式(1)で表される構造の化合物である。

OCN−R ・・・・・(1)

[一般式(1)において、Rは炭素数1以上の有機残基を表す。]

【0031】

Rの有機残基とは、脂肪族基、芳香族基、脂環式基など特に制限されるものではないが、例えば、炭素数1〜18の脂肪族化合物、炭素数3〜12の単環のシクロアルカン化合物、炭素数3〜8の単環のシクロアルケン化合物、炭素数7の二環式アルケン、炭素数6以上の芳香族化合物および、上記化合物において水素原子がハロゲン原子などに置換された化合物などが挙げられ、具体的には下記のイソシアネート化合物(B)を形成する有機基が挙げられる。

すなわち、1官能イソシアネート化合物(B)は、特に制限がなく、例えば、イソシアン酸メチル、イソシアン酸エチル、イソシアン酸n−ブチル、イソシアン酸t−ブチル、イソシアン酸ペンチル、イソシアン酸ヘキシル、イソシアン酸シクロヘキシル、イソシアン酸ヘプチル、イソシアン酸オクチル、イソシアン酸ドデシル、イソシアン酸ステアリル等の炭素数1〜18のアルキル鎖、イソシアン酸フェニル、イソシアン酸ベンジル、イソシアン酸フェネチル、イソシアン酸−1−(1−ナフチル)エチル、イソシアン酸3−(トリフルオロメチル)フェニル、イソシアン酸2,4−ジフルオロフェニル、イソシアン酸2−フルオロ−3−トリフルオロメチルフェニル、イソシアン酸2−フルオロ−6−トリフルオロメチルフェニル等の芳香族化合物、イソシアナト酢酸エチル、イソシアナト酢酸ブチル等が挙げられる。

本発明においては、塗工後に溶剤を乾燥する工程において、溶剤よりも沸点の高い化合物であり、アクリル系粘着剤との相溶性が良好なイソシアン酸化合物類を用いることが好ましい。

【0032】

(3)硬化剤(C)

本発明の粘着剤層を構成する放射線硬化性樹脂組成物に硬化剤(C)を配合することができる。硬化剤(C)としては、前記アクリル系粘着剤や、放射線硬化性炭素−炭素二重結合を有する化合物中の官能基と反応する官能基を有する硬化剤を適宜選定して配合することができる。例えば、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から少なくとも1種選ばれる化合物(C)を、単独で又は2種類以上を組み合わせて使用することができる。この化合物(C)は架橋剤として働き、前記アクリル系粘着剤や、放射線硬化性炭素−炭素二重結合を有する化合物と反応した結果、粘着剤層12bは3次元網状構造を形成する。硬化剤(C)は、前記アクリル系粘着剤、放射線硬化性炭素−炭素二重結合を有する化合物又は基材樹脂フィルム12aと反応した結果できる架橋構造により、粘着剤の凝集力を、粘着剤塗布後に向上させることができる。

【0033】

ポリイソシアネート類としては、特に制限がなく、例えば、4,4′−ジフェニルメタンジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート、4,4′−ジフェニルエーテルジイソシアネート、4,4′−〔2,2−ビス(4−フェノキシフェニル)プロパン〕ジイソシアネート等の芳香族イソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチル−ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、4,4′−ジシクロヘキシルメタンジイソシアネート、2,4′−ジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、リジントリイソシアネート等が挙げられる。具体的には、市販品として、コロネートL等を用いることができる。また、メラミン・ホルムアルデヒド樹脂としては、具体的には、市販品として、ニカラックMX−45(三和ケミカル社製)、メラン(日立化成工業株式会社製)等を用いることができる。さらに、エポキシ樹脂としては、TETRAD−X(登録商標、三菱化学株式会社製)等を用いることができる。

本発明においては、特にポリイソシアネート類を用いることが好ましい。

【0034】

化合物(C)の添加量としては、アクリル系粘着剤(A)の反応しうる官能基100%に対し、官能基比率で、5〜80%とすることが好ましく、10〜60%とすることがより好ましく、20〜40%とすることがさらに好ましい。その量が5%未満では凝集力向上効果が十分でない傾向があり、80%を越えると粘着剤の配合および塗布作業中に硬化反応が急速に進行し、架橋構造が形成されるため、作業性が損なわれる傾向がある。上記理由から、架橋後のゲル分率としては、50%以上であることが好ましい。

【0035】

(4)光重合開始剤(D)

粘着剤層12bにおいて放射線硬化性炭素−炭素二重結合を有する場合には、光重合開始剤(D)が含まれていることが好ましい。

光重合開始剤(D)に特に制限はなく、従来知られているものを用いることができる。例えば、ベンゾフェノン、4,4′−ジメチルアミノベンゾフェノン、4,4′−ジエチルアミノベンゾフェノン、4,4′−ジクロロベンゾフェノン等のベンゾフェノン類、アセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、2−エチルアントラキノン、t−ブチルアントラキノン等のアントラキノン類、2−クロロチオキサントン、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジル、2,4,5−トリアリ−ルイミダゾール二量体(ロフィン二量体)、アクリジン系化合物等を挙げることができ、これらは単独で又は2種以上を組み合わせて用いることができる。

【0036】

光重合開始剤(D)の添加量としては、化合物(A)100重量部に対して0.01〜5重量部とすることが好ましく、0.01〜4重量部とすることがより好ましい。

【0037】

さらに本発明に用いられる放射線硬化性の粘着剤には必要に応じて粘着付与剤、粘着調整剤、界面活性剤など、あるいはその他の改質剤および慣用成分を配合することができる。粘着剤層12bの厚さは特に制限されるものではないが、通常2〜50μmである。

【0038】

(5)特性など

粘着剤層12bは、ダイシング時のチップの割れ・欠け(チッピング)を抑制するために、80℃における貯蔵弾性率が好ましくは8×104〜1×107Paで、より好ましくは1×105〜5×106Paであり、25℃における貯蔵弾性率も好ましくは8×104〜1×107Paで、より好ましくは1×105〜5×106Paである。

粘着剤層12bの25℃または80℃での弾性率は、粘弾性計(レオメトリックサイエンス社製、商品名:ARES)を用いて、0℃から測定を開始し昇温速度5℃/分、周波数1Hzで、動的粘弾性を測定し、25℃または80℃に達した時点での貯蔵弾性率をそれぞれの弾性率とした。

なお、粘着剤層12bは基材フィルム12a上に塗工された後、硬化されることによって設けられる。粘着剤層12bには、室温で1週間程度放置することによって徐々に硬化し、好ましい範囲の弾性率となるような材料を用いることが好ましい。

粘着剤層12bを硬くする方法としては主成分として使用される粘着成分のガラス転移点(Tg)を高くする、粘着剤層12bに添加される硬化剤量を多く配合する、無機化合物フィラーを加えるなどの方法が挙げられるがこれに限定されるものではない。また、放射線照射によって硬化させて粘着剤層12bの硬さを調整してもよい。

【0039】

[接着フィルム(13)]

接着フィルム13は、剥離ライナー13aに対し、エポキシ樹脂(a)、水酸基当量150g/eq以上のフェノール樹脂(b)、グリシジルアクリレート又はグリシジルメタクリレートを0.5〜6重量%を含む重量平均分子量が10万以上のエポキシ基含有アクリル共重合体(c)、フィラー(d)及び硬化促進剤(e)を含有する組成物による接着剤層13bを形成したものである(接着剤層13bを構成する各成分の詳細や接着フィルム13の特性などは特開2005−303275号公報(段落0034〜0068など)に記載されている。)。

【0040】

接着剤層13bは、接着剤層13bに含まれる材料を溶剤に溶解あるいは分散してワニスとし、ポリテトラフルオロエチレンフィルム、表面を離型処理したポリエチレンテレフタレートフィルムなどの剥離ライナー13a上に塗布、加熱、乾燥し、溶剤を除去することにより、剥離ライナー13a上に形成される。この際の加熱条件としては、例えば、80〜250℃で、10分間〜20時間程度であることが好ましい。

【0041】

剥離ライナー13aとしては、ポリテトラフルオロエチレンフィルム、ポリエチレンテレフタレートフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリイミドフィルムなどのプラスチックフィルムを使用することができ、これらプラスチックフィルムは表面を離型処理して使用することもできる。

【0042】

接着フィルム13は、使用時に剥離ライナー13aを剥離して接着剤層13bのみを使用することもできるし、剥離ライナー13aとともに使用し、後で除去することもできる。

【0043】

剥離ライナー13aへのワニスの塗布方法としては、公知の方法を用いることができ、例えば、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等が挙げられる。

【0044】

接着剤層13bの厚さは、特に制限されるものではないが、3〜300μmであることが好ましく、5〜250μmであることがより好ましく、10〜200μmであることが更に好ましく、20〜100μmであることが特に好ましい。3μmより薄いと応力緩和効果が乏しくなる傾向があり、300μmより厚いと経済的でなくなる。

【0045】

上記ワニス化の溶剤としては、特に制限は無いが、フィルム作製時の揮発性等を考慮し、メチルエチルケトン、アセトン、メチルイソブチルケトン、2−エトキシエタノール、トルエン、キシレン、ブチルセルソルブ、メタノール、エタノール、2−メトキシエタノールなど比較的低沸点の溶媒を使用するのが好ましい。また、塗膜性を向上させるなどの目的で、ジメチルアセトアミド、ジメチルホルムアミド、N−メチルピロリドン、シクロヘキサノンなど比較的高沸点の溶媒を加えることもできる。

【0046】

なお、接着剤層13bの形成にあたっては、特に、フィラー(d)の分散性を考慮して、らいかい機、3本ロール、ボールミル及びビーズミルなどを使用するのが好ましく、これらを組み合わせて使用することもできる。また、フィラーと低分子化合物をあらかじめ混合した後、高分子化合物を配合することによって、混合する時間を短縮することも可能となる。また、ワニスとした後、真空脱気等によってワニス中の気泡を除去することが好ましい。また、本発明においては、エポキシ樹脂(a)及びフェノール樹脂(b)とフィラー(d)を混合した後、それらの混合物にエポキシ基含有アクリル共重合体(c)及び

硬化促進剤(e)を混合することにより接着剤組成物を製造する方法を採用することが好ましい。また、本発明の接着剤層13bは、所望の厚さを得るために、2枚以上を貼り合わせることもできる。この場合には、接着剤層13b同士の剥離が発生しないように貼り合わせる。

【0047】

[ダイシング・ダイボンディングテープの製造方法]

粘着テープ12の製造にあたっては、例えば、基材フィルム12a上に直接、粘着剤組成物を塗布して乾燥させ、基材フィルム12a上に粘着剤層12bを形成する。塗布・乾燥は、接着フィルム13において剥離ライナー13aに接着剤層13bを形成する際の方法と同様に行うことができる。

【0048】

その後、粘着剤層12b上に接着フィルム13(接着剤層13b)を積層する。

この場合、例えば、予め接着剤層13bを形成した剥離ライナー13a(接着フィルム13)と、粘着剤層12bが形成された基材フィルム12a(粘着テープ12)とを、粘着剤層12b面と接着剤層13b面とが接するようにラミネートする。ラミネートの条件は、10〜100℃で0.1〜100kgf/cmの線圧をかけることが好ましい。

【0049】

[ダイシング・ダイボンディングテープの使用方法]

半導体装置の製造にあたり、ダイシング・ダイボンディングテープ10を使用することができる。

まず、ダイシング・ダイボンディングテープ10から剥離ライナー13aを取り除き、図2に示すとおり、半導体ウエハ1に接着剤層13bを貼り付けて粘着テープ12の側部をリングフレーム20で固定する。リングフレーム20はダイシング用フレームの一例である。接着フィルム13(接着剤層13b)は粘着テープ12の半導体ウエハ1が貼合される部位に積層されている。粘着テープ12のリングフレーム20と接する部位には接着フィルム13はない。

その後、図3に示すとおり、粘着テープ12の下面を吸着テーブル22で吸着・固定しながら、薄型砥石21を用いて半導体ウエハ1を所定サイズにダイシングし、複数の半導体チップ2を製造する。

その後、図4に示すとおり、リングフレーム20により粘着テープ12を固定した状態で、突き上げ部材30を上昇させ、粘着テープ12の中央部を上方に撓ませるとともに、紫外線などの放射線を粘着テープ12(粘着剤層12b)に照射し、粘着剤層12bの粘着力を弱める。

その後、図5に示すとおり、半導体チップ2ごとにこれに対応した位置で突き上げピン31を上昇させ、半導体チップ2を吸着コレット32によりピックアップする。

その後は、ピックアップした半導体チップ2を、リードフレームなど支持部材や他の半導体チップ2に接着(ダイボンド)し、金ワイヤの付設や、加熱硬化等の工程を経ることにより、半導体装置が得られることとなる。

【0050】

以上のダイシング・ダイボンディングテープ10によれば、半導体ウエハ1の素子小片への切断時(ダイシング加工時)には切断された素子(半導体チップ2)を、チップ飛びを防止できる程度に十分に固定することができるだけの素子固定粘着力を有する。また放射線硬化性炭素−炭素二重結合を有する化合物においては、放射線照射後には粘着剤層12bが三次元網状構造をとりなおかつ可撓性を有するために、半導体ウエハ1の表面性状にかかわらず安定した低粘着力が得られ、切断された素子(半導体チップ2)を常に容易に粘着テープ12からピックアップすることができるという優れた効果を奏する。

特に、粘着剤層12bの一構成成分として、1官能イソシアネート化合物(B)が含有されているため、

(i)粘着剤層12bと接着フィルム13とが剥離し易く、半導体チップ2のピックアップ性能を向上させることができる。

(ii)粘着剤層12bの表面エネルギーが低下し、粘着剤層12bが接着フィルム13と付着するのを抑制することができる。

(iii)1官能イソシアネート化合物(B)がアクリル系粘着剤中の官能基と反応し、ポリマー中に取り込まれ、ブリードアウトによる接着テープ13の汚染を低減することができる、といった優れた効果を奏する。

次に本発明を実施例に基づき詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0051】

(1)サンプルの作製

(1.1)実施例1

放射線硬化性炭素−炭素二重結合および官能基を有する化合物として、2−エチルヘキシルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量70万、ガラス転移温度−60℃、水酸基価60mgKOH/g、ヨウ素価20を有するアクリル系共重合体化合物(a−1)を作製した。

その後、この共重合体化合物中の官能基に対し、1官能イソシアネート化合物(B)として、20%相当の官能基比率のイソシアン酸ブチルを加え、さらに硬化剤(C)として、30%相当の官能基比率のポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)を、さらに光重合開始剤としてイルガキュア184(日本チバガイギー株式会社製、商品名)5重量部を加えて、放射線硬化性の粘着剤を得た。

【0052】

他方で、ポリプロピレン樹脂と水素化スチレン−ブタジエン共重合体からなる樹脂組成物を溶融混練して成形し、厚さ100μm、幅300mmの基材フィルムを得た。

【0053】

その後、基材フィルムに対し、粘着剤をグラビアコーターで塗工し、熱風乾燥炉で乾燥し、乾燥後の厚さが10μmの粘着剤層と基材フィルムとの積層体である粘着テープを得た。その後、後述のとおりに予め作製した厚さ20μmの接着フィルムを、粘着テープの粘着剤層上に貼り合わせ、ダイシング・ダイボンディングテープを作製した。このダイシング・ダイボンディングテープを「実施例1」のサンプルとした。

【0054】

接着フィルム(ダイボンドフィルム)は種々あり、どのように製造されたものでも構わないが、ここではアクリル系共重合体(グリシジルアクリレート系共重合体)100重量部、クレゾールノボラック型エポキシ樹脂100重量部、キシレンノボラック型フェノール樹脂10重量部に、エポキシ硬化剤として2−フェニルイミダゾール5重量部とキシレンジアミン0.5重量部を配合してそれをPETフィルムに塗布し、その後110℃で2分間乾燥させ、厚さ20μmの接着フィルムを作製した。

【0055】

(1.2)実施例2

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を70%相当に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例2」のサンプルとした。

【0056】

(1.3)実施例3

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を3%相当に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例3」のサンプルとした。

【0057】

(1.4)実施例4

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を90%相当に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例4」のサンプルとした。

【0058】

(1.5)実施例5

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を30%相当に変え、コロネートLの添加量を70%相当の官能基比率に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例5」のサンプルとした。

【0059】

(1.6)実施例6

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアン酸オクチルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例6」のサンプルとした。

【0060】

(1.7)実施例7

実施例1のサンプル作製において、アクリル系共重合体化合物(a−1)に変えて、放射線硬化性炭素−炭素二重結合を含まない共重合体化合物として、ドデシルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量70万、ガラス転移温度5℃、水酸基価50mgKOH/gのアクリル系共重合体化合物(a−2)を作製した。その後、1官能イソシアネート化合物(B)として、この共重合体化合物中の官能基に対し、官能基比率を40%相当のイソシアン酸ブチルを加え、さらに、硬化剤(C)として、50%相当の官能基のポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)を加えて粘着剤を得た。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例7」のサンプルとした。

【0061】

(1.8)実施例8

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアナト酢酸エチルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例8」のサンプルとした。

【0062】

(1.9)実施例9

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアン酸ベンジルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例9」のサンプルとした。

【0063】

(1.10)実施例10

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアン酸3−(トリフルオロメチル)フェニルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例10」のサンプルとした。

【0064】

(1.11)実施例11

実施例1のサンプル作製において、接着フィルムを貼合せずにダイシングテープを作製し、これを「実施例11」のサンプルとした。

【0065】

(1.11)比較例1

比較のために、実施例1のサンプル作製において、1官能イソシアネート化合物(B)を粘着剤に全く添加せずに、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例1」のサンプルとした。

【0066】

(1.12)比較例2

比較のために、実施例7のサンプル作製において、1官能イソシアネート化合物(B)を粘着剤に全く添加せずに、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例2」のサンプルとした。

【0067】

(1.13)比較例3

比較のために、実施例1のサンプル作製において、1官能イソシアネート化合物(B)を粘着剤に全く添加せず、コロネートLの添加量を官能基の100%相当の官能基比率に変えた、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例3」のサンプルとした。

【0068】

(1.14)比較例4

比較のために、実施例1のサンプル作製において、1官能イソシアネート化合物(B)をEbe1360(シリコーンアクリレート:ダイセルサイテック)に変えて、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例4」のサンプルとした。

【0069】

(2)サンプルの評価

(2.1)粘着力の測定

各サンプルに紫外線を照射し、紫外線照射前後の粘着力をJIS−Z0237に基づき測定した。測定は90°剥離,剥離速度50mm/minとした。紫外線ランプはとして高圧水銀灯(80mw/cm2,照射距離10cm)を使用し、照射強度を200mJ/cm2とした。測定結果を第2表に示す。

【0070】

(2.2)ゲル分率

粘着剤層約0.05gを秤取し、キシレン50mLに120℃で24時間浸漬した後、200メッシュのステンレス製金網で濾過し、金網上の不溶解分を110℃にて120分間乾燥する。次に、乾燥した不溶解分の質量を秤量し、下記に示す式にてゲル分率を算出した。測定結果を第2表に示す。

ゲル分率(%)=(不溶解分の質量/秤取した粘着剤層の質量)×100

【0071】

(2.3)チップ飛びの発生の有無

各サンプルを70℃で1分間ウエハへ加熱貼合した後、ウエハを5mm×5mmにダイシングした。その後、ダイシング後のチップを観察し、ダイシング時のチップ飛びの有無を観察した。観察結果を第2表に示す。第2表中、○,△,×の基準(チップ飛びの基準)は下記のとおりである。

【0072】

「○」…5mm×5mmチップおよび端部小チップにおいてチップ飛びの発生が無い

「△」…5mm×5mmチップはチップ飛びの発生は無いが、端部の小チップにおいてチップ飛びの発生が有り

「×」…5mm×5mmチップおよび端部小チップにおいてチップ飛びの発生が有り

【0073】

(2.4)ピックアップ性

各サンプルに対し厚み50μmのシリコンウエハを70℃で10秒間加熱貼合した後、10mm×10mmにダイシングした。

その後、粘着剤層に紫外線を空冷式高圧水銀灯(80mw/cm2、照射距離10cm)により200mJ/cm2照射した後、シリコンウエハ中央部のチップ50個についてダイボンダー装置(NECマシナリー製、商品名:CPS−100FM)によるピックアップ試験を行い、ピックアップチップ個数でのピックアップ成功率を求めた。

その際、ピックアップされた素子において、粘着剤層から剥離した接着剤層が保持されているものをピックアップが成功したものとし、ピックアップ成功率を算出した。その算出結果を第2表に示す。第2表中、◎,○,△,×の基準(ピックアップ性の基準)は下記のとおりである。

【0074】

「◎」…突き上げピンによる突き上げ高さ0.7mm、0.5mm、0.3mmにおけるピックアップ成功率が100%である

「○」…突き上げ高さ0.7mm、0.5mmにおけるピックアップ成功率が100%で、且つ、突き上げ高さ0.3mmにおけるピックアップ成功率が100%未満である

「△」…突き上げ高さ0.7mmにおけるピックアップ成功率が100%で、且つ、突き上げ高さ0.5mm、0.3mmにおけるピックアップ成功率が100%未満である

「×」…突き上げ高さ0.7mm、0.5mm、0.3mmにおけるピックアップ成功率が100%未満である

【0075】

(2.5)パッケージ信頼性

各サンプルを70℃で1分間ウエハへ加熱貼合した後、ウエハを10mm×10mmにダイシングした。その後、粘着剤層に紫外線を空冷式高圧水銀灯(80mW/cm2、照射距離10cm)により200mJ/cm2照射した後、ダイボンダー装置(NECマシナリー製、商品名CPS−100FM)によるピックアップ試験を行い、ピックアップした接着剤付きチップのシリコンチップ上にアルミ配線を形成した模擬素子を、シート状接着剤を介して、銀メッキされたFR4基板上にダイボンディングし、175℃、70kgf/cm2、成形時間120秒の条件で、1.0mm厚のBGAパッケージ20個を成形し、180℃、4時間ポストキュアし、これを評価パッケージとして用いた。

その後、得られたパッケージを、予め260℃に調整したハンダ浴に10秒間浸けた後、超音波探査装置(日立建機(株)製 Hyper)を用いて、透過法にてパッケージクラックの有無を評価した。その評価結果を第2表に示す。ここでは、20個の評価パッケージ中、クラックのある不良パッケージがいくつかあるかの個数で評価した。

【0076】

【表1】

【0077】

【表2】

【0078】

(3)まとめ

第2表の結果から、粘着剤組成に1官能イソシアネート化合物を添加した実施例1〜110のサンプルでは、いずれもチップ飛びの発生が抑えられ、ピックアップ性,パッケージ信頼性に優れていた。実施例11の試料は接着剤なしであるが、チップ飛びの発生が抑えられ、ピックアップ性に優れていた。

これに対し、1官能イソシアネート化合物を配合しない比較例1、2のサンプルでは、ピックアップ性に劣っており、架橋剤添加量を増量した比較例3ではピックアップ性は優れていたが、保持力が低下しすぎたために、大量のチップ飛びが発生した。

また、アクリル系粘着剤との反応しないシリコーン系剥離助剤を添加した比較例4のサンプルでは、ダイシング時にチップ飛びが発生し、パッケージ信頼性が著しく低下した。

以上から、粘着剤層の一成分として、1官能イソシアネート化合物を一定量含有させることは、少なくとも、チップ飛びの防止,ピックアップ特性,パッケージ信頼性の観点において、有用であることがわかる。

【符号の説明】

【0079】

1 半導体ウエハ

2 半導体チップ

10 ダイシング・ダイボンディングテープ

12 粘着テープ

12a 基材フィルム

12b 粘着剤層

13 接着フィルム

13a 剥離ライナー

13b 接着剤層

20 リングフレーム

21 薄型砥石

22 吸着テーブル

30 突き上げ部材

31 突き上げピン

32 吸着コレット

【技術分野】

【0001】

本発明は半導体ウエハをチップ状の素子に分断するダイシング工程において、半導体ウエハを固定するのに利用でき、さらにダイシング後のチップ−チップ間あるいはチップ−基板間を接着するダイボンディング工程やマウント工程においても利用できる粘着テープおよび半導体加工用テープに関する。

【背景技術】

【0002】

ICなどの半導体装置の製造工程では、回路パターンが形成された半導体ウエハの裏面に粘着性及び伸縮性のある半導体加工用テープを貼り付けた後、半導体ウエハをチップ単位に切断(ダイシング)する工程、切断されたチップをピックアップする工程、さらにピックアップされたチップをリードフレームやパッケージ基板等に接着する、あるいは、スタックドパッケージにおいては、半導体チップ同士を積層、接着するダイボンディング(マウント)工程が実施される。

上記の、ダイシング工程では、半導体ウエハをあらかじめ半導体加工用テープの接着剤層に貼り付けて固定した後、スクライブラインに沿ってダイシングが行われる。その後ダイボンディング(マウント)工程では、接着剤層と粘着テープが剥離可能に構成され、接着剤付きのチップを粘着テープから剥離(ピックアップ)し、チップに付着した接着固定用の接着剤で基板等に固定する。

【0003】

この半導体装置の製造工程に使用される半導体加工用テープとして、従来、粘着テープと、エポキシ樹脂成分を含む熱硬化性の接着フィルムが積層されたダイシング・ダイボンディングフィルムが種々提案されている(例えば、特許文献1〜3参照)。

前記工程において、ダイシング・ダイボンディングフィルムを用いた粘着テープは、半導体ウエハをダイシングする工程で、切断されたチップが飛び散らないようにウエハを固定するものであり、ウエハを強力に固定する高い粘着力が求められる一方で、チップをピックアップする工程では、チップから容易に剥がれるように粘着力を低くできることが求められる。

例えば、前記特許文献1,2では、粘着テープにエネルギー線硬化型の粘着剤を用いることで、ダイシング後にエネルギー線照射によって前記粘着剤層の粘性を低下させてからピックアップ工程に供している。これによって、ダイシング時に要求される高い粘着力と、ピックアップ時に要求される低い粘着力の双方を両立させることが提案されている。また、例えば特許文献3では、シリコーン樹脂の(メタ)アクリル変性物を添加することでダイシング時に要求される高い粘着力と、ピックアップ時に要求される低い粘着力の双方を両立させることが提案されている。

しかしながら、特許文献1、2に記載のものは、ダイシングする際はウエハが剥離しない十分な粘着力を必要とするために、粘着力が高すぎて、ピックアップの際には容易に剥離できるという要求を十分に満たすことができないということがある。例え、チップをピックアップ可能であったとしても、ピックアップ時にかかる力を大きくしなければならないときはパッケージクラックなどの工程不具合が発生する恐れがあった。特に近年では、半導体チップの薄膜化が進み、上記不具合が、より顕在化してきている。これに対しては、ピックアップ不良を低減する目的で粘着剤層に低分子量成分を添加する方法があるが、添加した低分子量成分がブリードアウトにより粘着剤表面に析出し、リングフレームからの剥がれを生じやすくし、ダイシングする際にはウエハが剥離しないような十分な粘着力を維持できずチップ飛びが生じてしまうことがあった。さらには、ブリードアウトした低分子量成分が接着剤層を汚染することによって、その後の工程で基板から剥がれるなど、信頼性が著しく損なわれる恐れが大きい。他方、特許文献3に記載の粘着テープでは、シリコーン系剥離剤を添加する方法が提案されているが、接着剤への移行により、接着剤層が汚染され、上記と同様基板から剥離してしまうおそれがある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−226796号公報

【特許文献2】特開2005−303275号公報

【特許文献3】特許第2661950号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、ダイシング時のチップ飛びを防止できる程度に十分な粘着力を維持しながら、ピックアップの際にはより容易に剥離でき、ダイボンディングを好適に実施し、接着剤層の汚染防止を考慮した半導体加工用テープを提供することにある。

【課題を解決するための手段】

【0006】

本発明者等は、上記課題に鑑み鋭意検討した結果、基材樹脂フィルム上に粘着剤層を有する半導体加工用テープであって、前記粘着剤層が、架橋反応剤とは異なる作用をする1官能イソシアネート基を有する化合物を含有した粘着剤組成物で構成されている半導体加工用テープが、ピックアップ時に半導体チップにストレスを与えることなく、半導体チップを容易に剥離できるとともに、低分子量成分である1官能イソシアネート基がアクリル系粘着剤と化学結合するため、粘着剤中の低分子量成分のブリードアウトによる接着剤層の汚染防止に作用することを見出した。本発明はこの知見に基づきなされたものである。

本発明の課題は、以下の手段によって達成された。

<1>基材樹脂フィルム上に粘着剤層を有する半導体加工用テープであって、該粘着剤層中に、下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

[一般式(1)において、Rは炭素数1以上の有機残基を表す。]

<2>前記化合物(1)は前記粘着剤層のアクリル系粘着剤中の官能基と反応することを特徴とする<1>記載の半導体加工用テープ。

<3>前記化合物(1)を前記粘着剤層のアクリル系粘着剤中の反応しうる官能基に対し、アクリル系粘着剤中の反応しうる官能基100%に対し、硬化剤(C)の添加量中の官能基比率は5〜80%相当であり、化合物(1)の添加量中の官能基比率が5〜95%相当であり、かつ硬化剤(C)と前記化合物(1)を合わせた官能基比率が、アクリル系粘着剤中の反応しうる官能基に対し100%以下であることを特徴とする<1>又は<2>記載の半導体加工用テープ。

<4>前記粘着剤層のアクリル系粘着剤のヨウ素価が30以下であることを特徴とする<1>〜<3>のいずれか1項記載の半導体加工用テープ。

<5>前記粘着剤層の樹脂組成物のゲル分率が50%以上であることを特徴とする<1>〜<4>のいずれか1項記載の半導体加工用テープ。

<6><1>〜<5>のいずれか1項記載の半導体加工用テープの粘着剤層上にさらに接着剤層を有することを特徴とする半導体加工用テープ。

<7>半導体製造装置を製造するにあたり、半導体ウエハを固定し、ダイシングし、さらにリードフレームや半導体チップと重ね合わせるための接着工程に使用される、半導体加工用テープであって、該半導体加工用テープは基材樹脂フィルム上に粘着剤層及び接着剤層がこの順に設けられ、該粘着剤層が下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

<8>前記接着剤層が半導体ウエハの貼合される部位の粘着剤層上に積層され、半導体ウエハの貼合されない部位の粘着剤層上には接着剤層を有しないことを特徴とする<7>記載の半導体加工用テープ。

本発明において、アクリル系粘着剤とはアクリル酸もしくはメタクリル酸又はそれらのエステルの重合体をベース樹脂とするものをいう。また本発明において、官能基比率のベースとなる「官能基100%」とは官能基の基数に基づく。

【0007】

本発明の他の態様によれば、上記粘着テープと接着フィルムとを積層した半導体加工用テープが提供される。

【発明の効果】

【0008】

本発明によれば、ダイシング時のチップ飛びを防止できる程度に十分な粘着力を維持しながらも、ピックアップ時に半導体チップにストレスを与えることなく、半導体チップと容易に剥離できることができる。また、低分子量成分である1官能イソシアネート基がアクリル系粘着剤中の官能基と反応することで、接着剤層にブリードアウトすることないため、ダイボンディングにおいて接着剤層を汚染することなく、十分な接着性能を有することができる。

【図面の簡単な説明】

【0009】

【図1】ダイシング・ダイボンディングテープの概略的な構成を示す断面図である。

【図2】ダイシング・ダイボンディングテープの概略的な使用方法を説明するための図面である。

【図3】図2の後続の工程を説明するための図面である。

【図4】図3の後続の工程を説明するための図面である。

【図5】図4の後続の工程を説明するための図面である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら本発明の好ましい一実施形態について説明する。

【0011】

[ダイシング・ダイボンディングテープ]

図1に示すとおり、ダイシング・ダイボンディングテープ10は主には粘着テープ12,接着フィルム13から構成されている。ダイシング・ダイボンディングテープ10は半導体加工用テープの一例であり、使用工程や装置に併せて予め所定形状に切断(プリカット)されていてもよいし、半導体ウエハ1枚分ごとに切断されていてもよいし、長尺のロール状を呈していてもよい。

粘着テープ12は基材フィルム12a,粘着剤層12bから構成されており、基材フィルム12a上に粘着剤層12bが形成されている。

接着フィルム13は剥離ライナー13a,接着剤層13bから構成されており、接着剤層13bが粘着テープ12の粘着剤層12b上に設けられている。剥離ライナー13aは粘着テープ12を覆っており、粘着剤層12bや接着剤層13bを保護している。

次に、ダイシング・ダイボンディングテープ10の各構成について順に説明する。

【0012】

[基材フィルム(12a)]

基材フィルム12aとしては、放射線透過性であることが好ましく、具体的には、通常、プラスチック、ゴムなどを用い、放射線を透過する限りにおいて特に制限されるものではないが、紫外線照射によって放射線硬化性粘着剤を硬化させる場合には、この基材としては光透過性の良いものを選択することができる。本発明で放射線とは、紫外線のような光線、または電子線などの電離性放射線をいう。

【0013】

このような基材として選択し得るポリマーの例としては、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリブテン−1、ポリ−4−メチルペンテン−1、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−アクリル酸共重合体、アイオノマーなどのα−オレフィンの単独重合体または共重合体あるいはこれらの混合物、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレート等のエンジニアリングプラスチック、ポリウレタン、スチレン−エチレン−ブテンもしくはペンテン系共重合体、ポリアミド−ポ

リオール共重合体等の熱可塑性エラストマー、およびこれらの混合物を列挙することができる。

【0014】

なお、素子間隙を大きくするためには、ネッキング(基材フィルム12aを放射状延伸したときに起こる力の伝播性不良による部分的な伸びの発生)の極力少ないものが好ましく、ポリウレタン、分子量およびスチレン含有量を限定したスチレン−エチレン−ブテンもしくはペンテン系共重合体等を例示することができ、ダイシング時の伸びあるいはたわみを防止するには架橋した基材フィルム12aを用いると効果的である。基材フィルム12aの厚みは、強伸度特性、放射線透過性の観点から通常30〜300μmが適当である。

なお、基材フィルム12aの放射線硬化性の粘着剤層12bを塗布する側と反対側表面をシボ加工もしくは滑剤コーティングすると、ブロッキング防止、粘着テープ12の放射状延伸時の粘着テープ12と治具との摩擦を減少することによる基材フィルム12aのネッキング防止などの効果があるので好ましい。

【0015】

[粘着剤層(12b)]

粘着剤層12bの粘着剤のベース樹脂組成物は、特に限定されるものではなく、通常の放射線硬化性粘着剤が用いられる。好ましくは水酸基などのイソシアネート基と反応しうる官能基を有するアクリル系粘着剤(A)からなる。特に制限されるものではないが、アクリル系粘着剤(A)はヨウ素価30以下であり、放射線硬化性炭素−炭素二重結合構造を有するのが好ましい。ここで放射線とは、前記の放射線をいう。

本発明においては、粘着剤層12bの粘着剤組成物は、アクリル系粘着剤中の水酸基など、イソシアネート基と反応しうる官能基を100%としたとき、硬化剤(C)と1官能イソシアネート化合物を合わせた添加物の官能基100%に官能基比率が、100%以下であるのが通常であるが、100%未満であるのが好ましい。硬化剤C)の添加量は官能基比率で粘着剤組成物中、5〜80%相当であることが好ましく、さらに好ましくは10〜60%、特に好ましくは、20〜40%である。また、1官能イソシアネート化合物がアクリル系粘着剤中の反応しうる官能基100%に対して、官能基比率5〜95%であることが好ましいが、硬化剤添加量と合わせた官能基の比率が、アクリル系粘着剤中の反応しうる官能基の比率を越えないことが好ましい。過剰に添加することで未反応物が発生し、ブリードアウトにより、接着剤に悪影響を及ぼすことがある。

以下、粘着剤層12bの構成材料(成分)やその特性などについて順に説明する。

【0016】

(1)アクリル系粘着剤

粘着剤層12bの粘着剤に用いられるアクリル系粘着剤組成物を説明すると、アクリル系粘着剤(A)は、大別して2種類あり、1つは、アクリル系化合物の重合体に放射線硬化性炭素−炭素二重結合を有する化合物を結合(一般的にはポリマーの水酸基と放射線硬化性炭素−炭素二重結合を有する化合物中のイソシアネートとを反応させたウレタン結合でポリマー中に存在)させたアクリル系粘着剤組成物化合物Aからなるベース樹脂であり、もう1つは、アクリル系粘着剤A1とは別に、独立して、放射線硬化性炭素−炭素二重結合を有する化合物(単量体)のほか、例えばそのオリゴマー(放射線硬化性炭素−炭素二重結合を有する化合物2〜50量体)を添加したものである。

アクリル系粘着剤のベース樹脂を構成する重合体化合物Aとしては、アクリル酸若しくはメタクリル酸のエステルを主な構成単位とする単独重合体や、アクリル酸、メタクリル酸あるいはそのエステルあるいはその酸アミドなどとその他の単量体との共重合体又はこれら重合体の混合物などを挙げることができる。該共重合体の構成成分である単量体としては、例えば、アクリル酸若しくはメタクリル酸のアルキルエステル、例えば、メチルエステル、エチルエステル、ブチルエステル、2−エチルヘキシルエステル、オクチルエステル、ラウリルエステル、グリシジルエステル、ヒドロキシメチルエステル、2−ヒドロキシエチルエステル、ヒドロキシプロピルエステル、アクリル酸若しくはメタクリル酸のアミド及びN−置換アミド(例えば、N−ヒドロキシメチルアクリル酸アミド又はメタクリル酸アミド)などが挙げられる。

(2)放射線硬化性炭素−炭素二重結合構造

上記のように、アクリル系粘着剤組成物は、ベース樹脂中にヨウ素価30以下の放射線硬化性炭素−炭素二重結合を有する構造を、結合していてもよく、ベース樹脂と放射線硬化性化合物のオリゴマーとが混合、並存していてもよい。アクリル系粘着剤組成物化合物中の放射線硬化性炭素−炭素二重結合の導入量はヨウ素価で30以下、好ましくは5〜25以下、より好ましくは10〜25以下である。ヨウ素価が30を超える化合物を用いると硬化反応が過剰に進むことで凝集力が高まり、放射線照射後の粘着力が逆に上昇してしまうことがある。また、ヨウ素価が0の場合は、放射線による硬化反応が起こらないため、ダイシング工程とピックアップ工程を両立する粘着力を発現することが困難となる。

本発明における、ヨウ素価とは、試料物質100グラムと反応するハロゲンの量を、ヨウ素のグラム数に換算してあらわす値である。

【0017】

上記アクリル系粘着剤は、ガラス転移点が−70℃〜0℃であることが好ましく、−66℃〜−28℃であることがより好ましい。ガラス転移点(以下、「Tg」とも言う。)が−70℃以上であれば、放射線照射に伴う熱に対する耐熱性が十分であり、0℃以下であれば、表面状態が粗いウエハにおけるダイシング後の素子の飛散防止効果が十分得られる。

【0018】

上記アクリル系粘着剤はどのようにして製造されたものでもよいが、例えば、アクリル系共重合体またはメタクリル系共重合体などの放射線硬化性炭素−炭素二重結合を有し、かつ、官能基をもつ化合物(A1)と、その官能基と反応し得る官能基をもつ化合物(A2)とを反応させて得たものが用いられる。

【0019】

このうち、前記の放射線硬化性炭素−炭素二重結合および官能基を有する化合物(A1)は、アクリル酸アルキルエステルまたはメタクリル酸アルキルエステルなどの放射線硬化性炭素−炭素二重結合を有する単量体(A1−1)と、官能基を有する単量体(A1−2)とを共重合させて得ることができる。

【0020】

単量体(A1−1)としては、炭素数6〜12のヘキシルアクリレート、n−オクチルアクリレート、イソオクチルアクリレート、2−エチルヘキシルアクリレート、ドデシルアクリレート、デシルアクリレート、または炭素数5以下の単量体である、ペンチルアクリレート、n−ブチルアクリレート、イソブチルアクリレート、エチルアクリレート、メチルアクリレート、またはこれらと同様のメタクリレートなどを列挙することができる。

【0021】

単量体(A1−1)として、炭素数の大きな単量体を使用するほどガラス転移点は低くなるので、所望のガラス転移点のものを作製することができる。また、ガラス転移点の他、相溶性と各種性能を上げる目的で酢酸ビニル、スチレン、アクリロニトリルなどの炭素−炭素二重結合をもつ低分子化合物を配合することも単量体(A1−1)の総重量の5重量%以下の範囲内で可能である。

【0022】

単量体(A1−2)が有する官能基としては、カルボキシル基、水酸基、アミノ基、環状酸無水基、エポキシ基、イソシアネート基などを挙げることができ、単量体(A1−2)の具体例としては、アクリル酸、メタクリル酸、けい皮酸、イタコン酸、フマル酸、フタル酸、2−ヒドロキシアルキルアクリレート類、2−ヒドロキシアルキルメタクリレート類、グリコールモノアクリレート類、グリコールモノメタクリレート類、N−メチロールアクリルアミド、N−メチロールメタクリルアミド、アリルアルコール、N−アルキルアミノエチルアクリレート類、N−アルキルアミノエチルメタクリレート類、アクリルアミド類、メタクリルアミド類、無水マレイン酸、無水イタコン酸、無水フマル酸、無水フタル酸、グリシジルアクリレート、グリシジルメタクリレート、アリルグリシジルエーテル、ポリイソシアネート化合物のイソシアネート基の一部を水酸基またはカルボキシル基および放射線硬化性炭素−炭素二重結合を有する単量体でウレタン化したものなどを列挙することができる。

【0023】

化合物(A2)において、用いられる官能基としては、化合物(A1)、つまり単量体(A1−2)の有する官能基が、カルボキシル基または環状酸無水基である場合には、水酸基、エポキシ基、イソシアネート基などを挙げることができ、水酸基である場合には、環状酸無水基、イソシアネート基などを挙げることができ、アミノ基である場合には、エポキシ基、イソシアネート基などを挙げることができ、エポキシ基である場合には、カルボキシル基、環状酸無水基、アミノ基などを挙げることができ、具体例としては、単量体(A1−2)の具体例で列挙したものと同様のものを列挙することができる。

【0024】

化合物(A1)と化合物(A2)の反応において、未反応の官能基を残すことにより、酸価または水酸基価などの特性に関して、本発明で規定するものを製造することができる。

【0025】

上記のアクリル系粘着剤(A)の合成において、反応を溶液重合で行う場合の有機溶剤としては、ケトン系、エステル系、アルコール系、芳香族系のものを使用することができるが、中でもトルエン、酢酸エチル、イソプロピルアルコール、ベンゼン、メチルセロソルブ、エチルセロソルブ、アセトン、メチルエチルケトンなどの、一般にアクリル系ポリマーの良溶媒で、沸点60〜120℃の溶剤が好ましく、重合開始剤としては、α,α’−アゾビスイソブチルニトリルなどのアゾビス系、ベンゾイルペルオキシドなどの有機過酸化物系などのラジカル発生剤を通常用いる。この際、必要に応じて触媒、重合禁止剤を併用することができ、重合温度および重合時間を調節することにより、所望の分子量のアクリル系粘着剤(A)を得ることができる。また、分子量を調節することに関しては、メルカプタン、四塩化炭素系の溶剤を用いることが好ましい。なお、この反応は溶液重合に限定されるものではなく、塊状重合、懸濁重合など別の方法でもさしつかえない。

【0026】

以上のようにして、アクリル系粘着剤(A)を得ることができるが、本発明において、アクリル系粘着剤(A)の分子量は、30万〜150万程度が好ましい。30万未満では、放射線照射による凝集力が小さくなって、ウエハをダイシングする時に、素子のずれが生じやすくなり、画像認識が困難となることがある。この素子のずれを、極力防止するためには、分子量が、40万以上である方が好ましい。また、分子量が150万を越えると、合成時および塗工時にゲル化する可能性がある。なお、本発明における分子量とは、ポリスチレン換算の重量平均分子量である。

【0027】

なお、アクリル系粘着剤(A)が、水酸基価5〜100mgKOH/gとなるOH基を有すると、放射線照射後の粘着力を減少することによりピックアップミスの危険性をさらに低減することができるので好ましい。また、アクリル系粘着剤(A)が、酸価0.5〜30mgKOH/gとなるCOOH基を有することが好ましい。

【0028】

ここで、アクリル系粘着剤(A)の水酸基価が低すぎると、放射線照射後の粘着力の低減効果が十分でなく、高すぎると、放射線照射後の粘着剤の流動性を損なう傾向がある。また酸価が低すぎると、テープ復元性の改善効果が十分でなく、高すぎると粘着剤の流動性を損なう傾向がある。

【0029】

一方、架橋後の水酸基価が多すぎると、接着剤との粘着力が高くなる傾向にあるため、水酸基価を少なくすることが好ましい。しかしながら、架橋剤単体で水酸基価を低くしようとすると大量に添加することで架橋反応が過剰に起こり、凝集力が高くなりすぎるため、剥離力が低くなりすぎてチップ飛びの発生、リングフレームからの剥がれが起こってしまう。

そこで、1官能イソシアネート化合物を添加することで架橋反応を起こすことなく、適切な凝集力を維持したままで水酸基価を低下させることができるため、剥離力が極端に低下せず、上記問題が発生せず、ピックアップ性能が向上することを見出した。

【0030】

(2)1官能イソシアネート化合物(B)

1官能イソシアネート化合物(B)は、下記一般式(1)で表される構造の化合物である。

OCN−R ・・・・・(1)

[一般式(1)において、Rは炭素数1以上の有機残基を表す。]

【0031】

Rの有機残基とは、脂肪族基、芳香族基、脂環式基など特に制限されるものではないが、例えば、炭素数1〜18の脂肪族化合物、炭素数3〜12の単環のシクロアルカン化合物、炭素数3〜8の単環のシクロアルケン化合物、炭素数7の二環式アルケン、炭素数6以上の芳香族化合物および、上記化合物において水素原子がハロゲン原子などに置換された化合物などが挙げられ、具体的には下記のイソシアネート化合物(B)を形成する有機基が挙げられる。

すなわち、1官能イソシアネート化合物(B)は、特に制限がなく、例えば、イソシアン酸メチル、イソシアン酸エチル、イソシアン酸n−ブチル、イソシアン酸t−ブチル、イソシアン酸ペンチル、イソシアン酸ヘキシル、イソシアン酸シクロヘキシル、イソシアン酸ヘプチル、イソシアン酸オクチル、イソシアン酸ドデシル、イソシアン酸ステアリル等の炭素数1〜18のアルキル鎖、イソシアン酸フェニル、イソシアン酸ベンジル、イソシアン酸フェネチル、イソシアン酸−1−(1−ナフチル)エチル、イソシアン酸3−(トリフルオロメチル)フェニル、イソシアン酸2,4−ジフルオロフェニル、イソシアン酸2−フルオロ−3−トリフルオロメチルフェニル、イソシアン酸2−フルオロ−6−トリフルオロメチルフェニル等の芳香族化合物、イソシアナト酢酸エチル、イソシアナト酢酸ブチル等が挙げられる。

本発明においては、塗工後に溶剤を乾燥する工程において、溶剤よりも沸点の高い化合物であり、アクリル系粘着剤との相溶性が良好なイソシアン酸化合物類を用いることが好ましい。

【0032】

(3)硬化剤(C)

本発明の粘着剤層を構成する放射線硬化性樹脂組成物に硬化剤(C)を配合することができる。硬化剤(C)としては、前記アクリル系粘着剤や、放射線硬化性炭素−炭素二重結合を有する化合物中の官能基と反応する官能基を有する硬化剤を適宜選定して配合することができる。例えば、ポリイソシアネート類、メラミン・ホルムアルデヒド樹脂、およびエポキシ樹脂から少なくとも1種選ばれる化合物(C)を、単独で又は2種類以上を組み合わせて使用することができる。この化合物(C)は架橋剤として働き、前記アクリル系粘着剤や、放射線硬化性炭素−炭素二重結合を有する化合物と反応した結果、粘着剤層12bは3次元網状構造を形成する。硬化剤(C)は、前記アクリル系粘着剤、放射線硬化性炭素−炭素二重結合を有する化合物又は基材樹脂フィルム12aと反応した結果できる架橋構造により、粘着剤の凝集力を、粘着剤塗布後に向上させることができる。

【0033】

ポリイソシアネート類としては、特に制限がなく、例えば、4,4′−ジフェニルメタンジイソシアネート、トリレンジイソシアネート、キシリレンジイソシアネート、4,4′−ジフェニルエーテルジイソシアネート、4,4′−〔2,2−ビス(4−フェノキシフェニル)プロパン〕ジイソシアネート等の芳香族イソシアネート、ヘキサメチレンジイソシアネート、2,2,4−トリメチル−ヘキサメチレンジイソシアネート、イソフォロンジイソシアネート、4,4′−ジシクロヘキシルメタンジイソシアネート、2,4′−ジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、リジントリイソシアネート等が挙げられる。具体的には、市販品として、コロネートL等を用いることができる。また、メラミン・ホルムアルデヒド樹脂としては、具体的には、市販品として、ニカラックMX−45(三和ケミカル社製)、メラン(日立化成工業株式会社製)等を用いることができる。さらに、エポキシ樹脂としては、TETRAD−X(登録商標、三菱化学株式会社製)等を用いることができる。

本発明においては、特にポリイソシアネート類を用いることが好ましい。

【0034】

化合物(C)の添加量としては、アクリル系粘着剤(A)の反応しうる官能基100%に対し、官能基比率で、5〜80%とすることが好ましく、10〜60%とすることがより好ましく、20〜40%とすることがさらに好ましい。その量が5%未満では凝集力向上効果が十分でない傾向があり、80%を越えると粘着剤の配合および塗布作業中に硬化反応が急速に進行し、架橋構造が形成されるため、作業性が損なわれる傾向がある。上記理由から、架橋後のゲル分率としては、50%以上であることが好ましい。

【0035】

(4)光重合開始剤(D)

粘着剤層12bにおいて放射線硬化性炭素−炭素二重結合を有する場合には、光重合開始剤(D)が含まれていることが好ましい。

光重合開始剤(D)に特に制限はなく、従来知られているものを用いることができる。例えば、ベンゾフェノン、4,4′−ジメチルアミノベンゾフェノン、4,4′−ジエチルアミノベンゾフェノン、4,4′−ジクロロベンゾフェノン等のベンゾフェノン類、アセトフェノン、ジエトキシアセトフェノン等のアセトフェノン類、2−エチルアントラキノン、t−ブチルアントラキノン等のアントラキノン類、2−クロロチオキサントン、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンジル、2,4,5−トリアリ−ルイミダゾール二量体(ロフィン二量体)、アクリジン系化合物等を挙げることができ、これらは単独で又は2種以上を組み合わせて用いることができる。

【0036】

光重合開始剤(D)の添加量としては、化合物(A)100重量部に対して0.01〜5重量部とすることが好ましく、0.01〜4重量部とすることがより好ましい。

【0037】

さらに本発明に用いられる放射線硬化性の粘着剤には必要に応じて粘着付与剤、粘着調整剤、界面活性剤など、あるいはその他の改質剤および慣用成分を配合することができる。粘着剤層12bの厚さは特に制限されるものではないが、通常2〜50μmである。

【0038】

(5)特性など

粘着剤層12bは、ダイシング時のチップの割れ・欠け(チッピング)を抑制するために、80℃における貯蔵弾性率が好ましくは8×104〜1×107Paで、より好ましくは1×105〜5×106Paであり、25℃における貯蔵弾性率も好ましくは8×104〜1×107Paで、より好ましくは1×105〜5×106Paである。

粘着剤層12bの25℃または80℃での弾性率は、粘弾性計(レオメトリックサイエンス社製、商品名:ARES)を用いて、0℃から測定を開始し昇温速度5℃/分、周波数1Hzで、動的粘弾性を測定し、25℃または80℃に達した時点での貯蔵弾性率をそれぞれの弾性率とした。

なお、粘着剤層12bは基材フィルム12a上に塗工された後、硬化されることによって設けられる。粘着剤層12bには、室温で1週間程度放置することによって徐々に硬化し、好ましい範囲の弾性率となるような材料を用いることが好ましい。

粘着剤層12bを硬くする方法としては主成分として使用される粘着成分のガラス転移点(Tg)を高くする、粘着剤層12bに添加される硬化剤量を多く配合する、無機化合物フィラーを加えるなどの方法が挙げられるがこれに限定されるものではない。また、放射線照射によって硬化させて粘着剤層12bの硬さを調整してもよい。

【0039】

[接着フィルム(13)]

接着フィルム13は、剥離ライナー13aに対し、エポキシ樹脂(a)、水酸基当量150g/eq以上のフェノール樹脂(b)、グリシジルアクリレート又はグリシジルメタクリレートを0.5〜6重量%を含む重量平均分子量が10万以上のエポキシ基含有アクリル共重合体(c)、フィラー(d)及び硬化促進剤(e)を含有する組成物による接着剤層13bを形成したものである(接着剤層13bを構成する各成分の詳細や接着フィルム13の特性などは特開2005−303275号公報(段落0034〜0068など)に記載されている。)。

【0040】

接着剤層13bは、接着剤層13bに含まれる材料を溶剤に溶解あるいは分散してワニスとし、ポリテトラフルオロエチレンフィルム、表面を離型処理したポリエチレンテレフタレートフィルムなどの剥離ライナー13a上に塗布、加熱、乾燥し、溶剤を除去することにより、剥離ライナー13a上に形成される。この際の加熱条件としては、例えば、80〜250℃で、10分間〜20時間程度であることが好ましい。

【0041】

剥離ライナー13aとしては、ポリテトラフルオロエチレンフィルム、ポリエチレンテレフタレートフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ポリメチルペンテンフィルム、ポリイミドフィルムなどのプラスチックフィルムを使用することができ、これらプラスチックフィルムは表面を離型処理して使用することもできる。

【0042】

接着フィルム13は、使用時に剥離ライナー13aを剥離して接着剤層13bのみを使用することもできるし、剥離ライナー13aとともに使用し、後で除去することもできる。

【0043】

剥離ライナー13aへのワニスの塗布方法としては、公知の方法を用いることができ、例えば、ナイフコート法、ロールコート法、スプレーコート法、グラビアコート法、バーコート法、カーテンコート法等が挙げられる。

【0044】

接着剤層13bの厚さは、特に制限されるものではないが、3〜300μmであることが好ましく、5〜250μmであることがより好ましく、10〜200μmであることが更に好ましく、20〜100μmであることが特に好ましい。3μmより薄いと応力緩和効果が乏しくなる傾向があり、300μmより厚いと経済的でなくなる。

【0045】

上記ワニス化の溶剤としては、特に制限は無いが、フィルム作製時の揮発性等を考慮し、メチルエチルケトン、アセトン、メチルイソブチルケトン、2−エトキシエタノール、トルエン、キシレン、ブチルセルソルブ、メタノール、エタノール、2−メトキシエタノールなど比較的低沸点の溶媒を使用するのが好ましい。また、塗膜性を向上させるなどの目的で、ジメチルアセトアミド、ジメチルホルムアミド、N−メチルピロリドン、シクロヘキサノンなど比較的高沸点の溶媒を加えることもできる。

【0046】

なお、接着剤層13bの形成にあたっては、特に、フィラー(d)の分散性を考慮して、らいかい機、3本ロール、ボールミル及びビーズミルなどを使用するのが好ましく、これらを組み合わせて使用することもできる。また、フィラーと低分子化合物をあらかじめ混合した後、高分子化合物を配合することによって、混合する時間を短縮することも可能となる。また、ワニスとした後、真空脱気等によってワニス中の気泡を除去することが好ましい。また、本発明においては、エポキシ樹脂(a)及びフェノール樹脂(b)とフィラー(d)を混合した後、それらの混合物にエポキシ基含有アクリル共重合体(c)及び

硬化促進剤(e)を混合することにより接着剤組成物を製造する方法を採用することが好ましい。また、本発明の接着剤層13bは、所望の厚さを得るために、2枚以上を貼り合わせることもできる。この場合には、接着剤層13b同士の剥離が発生しないように貼り合わせる。

【0047】

[ダイシング・ダイボンディングテープの製造方法]

粘着テープ12の製造にあたっては、例えば、基材フィルム12a上に直接、粘着剤組成物を塗布して乾燥させ、基材フィルム12a上に粘着剤層12bを形成する。塗布・乾燥は、接着フィルム13において剥離ライナー13aに接着剤層13bを形成する際の方法と同様に行うことができる。

【0048】

その後、粘着剤層12b上に接着フィルム13(接着剤層13b)を積層する。

この場合、例えば、予め接着剤層13bを形成した剥離ライナー13a(接着フィルム13)と、粘着剤層12bが形成された基材フィルム12a(粘着テープ12)とを、粘着剤層12b面と接着剤層13b面とが接するようにラミネートする。ラミネートの条件は、10〜100℃で0.1〜100kgf/cmの線圧をかけることが好ましい。

【0049】

[ダイシング・ダイボンディングテープの使用方法]

半導体装置の製造にあたり、ダイシング・ダイボンディングテープ10を使用することができる。

まず、ダイシング・ダイボンディングテープ10から剥離ライナー13aを取り除き、図2に示すとおり、半導体ウエハ1に接着剤層13bを貼り付けて粘着テープ12の側部をリングフレーム20で固定する。リングフレーム20はダイシング用フレームの一例である。接着フィルム13(接着剤層13b)は粘着テープ12の半導体ウエハ1が貼合される部位に積層されている。粘着テープ12のリングフレーム20と接する部位には接着フィルム13はない。

その後、図3に示すとおり、粘着テープ12の下面を吸着テーブル22で吸着・固定しながら、薄型砥石21を用いて半導体ウエハ1を所定サイズにダイシングし、複数の半導体チップ2を製造する。

その後、図4に示すとおり、リングフレーム20により粘着テープ12を固定した状態で、突き上げ部材30を上昇させ、粘着テープ12の中央部を上方に撓ませるとともに、紫外線などの放射線を粘着テープ12(粘着剤層12b)に照射し、粘着剤層12bの粘着力を弱める。

その後、図5に示すとおり、半導体チップ2ごとにこれに対応した位置で突き上げピン31を上昇させ、半導体チップ2を吸着コレット32によりピックアップする。

その後は、ピックアップした半導体チップ2を、リードフレームなど支持部材や他の半導体チップ2に接着(ダイボンド)し、金ワイヤの付設や、加熱硬化等の工程を経ることにより、半導体装置が得られることとなる。

【0050】

以上のダイシング・ダイボンディングテープ10によれば、半導体ウエハ1の素子小片への切断時(ダイシング加工時)には切断された素子(半導体チップ2)を、チップ飛びを防止できる程度に十分に固定することができるだけの素子固定粘着力を有する。また放射線硬化性炭素−炭素二重結合を有する化合物においては、放射線照射後には粘着剤層12bが三次元網状構造をとりなおかつ可撓性を有するために、半導体ウエハ1の表面性状にかかわらず安定した低粘着力が得られ、切断された素子(半導体チップ2)を常に容易に粘着テープ12からピックアップすることができるという優れた効果を奏する。

特に、粘着剤層12bの一構成成分として、1官能イソシアネート化合物(B)が含有されているため、

(i)粘着剤層12bと接着フィルム13とが剥離し易く、半導体チップ2のピックアップ性能を向上させることができる。

(ii)粘着剤層12bの表面エネルギーが低下し、粘着剤層12bが接着フィルム13と付着するのを抑制することができる。

(iii)1官能イソシアネート化合物(B)がアクリル系粘着剤中の官能基と反応し、ポリマー中に取り込まれ、ブリードアウトによる接着テープ13の汚染を低減することができる、といった優れた効果を奏する。

次に本発明を実施例に基づき詳細に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0051】

(1)サンプルの作製

(1.1)実施例1

放射線硬化性炭素−炭素二重結合および官能基を有する化合物として、2−エチルヘキシルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量70万、ガラス転移温度−60℃、水酸基価60mgKOH/g、ヨウ素価20を有するアクリル系共重合体化合物(a−1)を作製した。

その後、この共重合体化合物中の官能基に対し、1官能イソシアネート化合物(B)として、20%相当の官能基比率のイソシアン酸ブチルを加え、さらに硬化剤(C)として、30%相当の官能基比率のポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)を、さらに光重合開始剤としてイルガキュア184(日本チバガイギー株式会社製、商品名)5重量部を加えて、放射線硬化性の粘着剤を得た。

【0052】

他方で、ポリプロピレン樹脂と水素化スチレン−ブタジエン共重合体からなる樹脂組成物を溶融混練して成形し、厚さ100μm、幅300mmの基材フィルムを得た。

【0053】

その後、基材フィルムに対し、粘着剤をグラビアコーターで塗工し、熱風乾燥炉で乾燥し、乾燥後の厚さが10μmの粘着剤層と基材フィルムとの積層体である粘着テープを得た。その後、後述のとおりに予め作製した厚さ20μmの接着フィルムを、粘着テープの粘着剤層上に貼り合わせ、ダイシング・ダイボンディングテープを作製した。このダイシング・ダイボンディングテープを「実施例1」のサンプルとした。

【0054】

接着フィルム(ダイボンドフィルム)は種々あり、どのように製造されたものでも構わないが、ここではアクリル系共重合体(グリシジルアクリレート系共重合体)100重量部、クレゾールノボラック型エポキシ樹脂100重量部、キシレンノボラック型フェノール樹脂10重量部に、エポキシ硬化剤として2−フェニルイミダゾール5重量部とキシレンジアミン0.5重量部を配合してそれをPETフィルムに塗布し、その後110℃で2分間乾燥させ、厚さ20μmの接着フィルムを作製した。

【0055】

(1.2)実施例2

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を70%相当に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例2」のサンプルとした。

【0056】

(1.3)実施例3

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を3%相当に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例3」のサンプルとした。

【0057】

(1.4)実施例4

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を90%相当に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例4」のサンプルとした。

【0058】

(1.5)実施例5

実施例1のサンプル作製において、イソシアン酸ブチルの添加量を共重合体化合物中の官能基に対し、官能基比率を30%相当に変え、コロネートLの添加量を70%相当の官能基比率に変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例5」のサンプルとした。

【0059】

(1.6)実施例6

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアン酸オクチルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例6」のサンプルとした。

【0060】

(1.7)実施例7

実施例1のサンプル作製において、アクリル系共重合体化合物(a−1)に変えて、放射線硬化性炭素−炭素二重結合を含まない共重合体化合物として、ドデシルアクリレート、2−ヒドロキシエチルアクリレートおよびメチルメタクリレートからなり、質量平均分子量70万、ガラス転移温度5℃、水酸基価50mgKOH/gのアクリル系共重合体化合物(a−2)を作製した。その後、1官能イソシアネート化合物(B)として、この共重合体化合物中の官能基に対し、官能基比率を40%相当のイソシアン酸ブチルを加え、さらに、硬化剤(C)として、50%相当の官能基のポリイソシアネート化合物コロネートL(日本ポリウレタン株式会社製、商品名)を加えて粘着剤を得た。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例7」のサンプルとした。

【0061】

(1.8)実施例8

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアナト酢酸エチルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例8」のサンプルとした。

【0062】

(1.9)実施例9

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアン酸ベンジルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例9」のサンプルとした。

【0063】

(1.10)実施例10

実施例1のサンプル作製において、1官能イソシアネート化合物(B)の種類をイソシアン酸3−(トリフルオロメチル)フェニルに変えた。それ以外は上記と全く同様の手法によりダイシング・ダイボンディングテープを作製し、これを「実施例10」のサンプルとした。

【0064】

(1.11)実施例11

実施例1のサンプル作製において、接着フィルムを貼合せずにダイシングテープを作製し、これを「実施例11」のサンプルとした。

【0065】

(1.11)比較例1

比較のために、実施例1のサンプル作製において、1官能イソシアネート化合物(B)を粘着剤に全く添加せずに、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例1」のサンプルとした。

【0066】

(1.12)比較例2

比較のために、実施例7のサンプル作製において、1官能イソシアネート化合物(B)を粘着剤に全く添加せずに、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例2」のサンプルとした。

【0067】

(1.13)比較例3

比較のために、実施例1のサンプル作製において、1官能イソシアネート化合物(B)を粘着剤に全く添加せず、コロネートLの添加量を官能基の100%相当の官能基比率に変えた、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例3」のサンプルとした。

【0068】

(1.14)比較例4

比較のために、実施例1のサンプル作製において、1官能イソシアネート化合物(B)をEbe1360(シリコーンアクリレート:ダイセルサイテック)に変えて、粘着テープ,ダイシング・ダイボンディングテープを作製し、これを「比較例4」のサンプルとした。

【0069】

(2)サンプルの評価

(2.1)粘着力の測定

各サンプルに紫外線を照射し、紫外線照射前後の粘着力をJIS−Z0237に基づき測定した。測定は90°剥離,剥離速度50mm/minとした。紫外線ランプはとして高圧水銀灯(80mw/cm2,照射距離10cm)を使用し、照射強度を200mJ/cm2とした。測定結果を第2表に示す。

【0070】

(2.2)ゲル分率

粘着剤層約0.05gを秤取し、キシレン50mLに120℃で24時間浸漬した後、200メッシュのステンレス製金網で濾過し、金網上の不溶解分を110℃にて120分間乾燥する。次に、乾燥した不溶解分の質量を秤量し、下記に示す式にてゲル分率を算出した。測定結果を第2表に示す。

ゲル分率(%)=(不溶解分の質量/秤取した粘着剤層の質量)×100

【0071】

(2.3)チップ飛びの発生の有無

各サンプルを70℃で1分間ウエハへ加熱貼合した後、ウエハを5mm×5mmにダイシングした。その後、ダイシング後のチップを観察し、ダイシング時のチップ飛びの有無を観察した。観察結果を第2表に示す。第2表中、○,△,×の基準(チップ飛びの基準)は下記のとおりである。

【0072】

「○」…5mm×5mmチップおよび端部小チップにおいてチップ飛びの発生が無い

「△」…5mm×5mmチップはチップ飛びの発生は無いが、端部の小チップにおいてチップ飛びの発生が有り

「×」…5mm×5mmチップおよび端部小チップにおいてチップ飛びの発生が有り

【0073】

(2.4)ピックアップ性

各サンプルに対し厚み50μmのシリコンウエハを70℃で10秒間加熱貼合した後、10mm×10mmにダイシングした。

その後、粘着剤層に紫外線を空冷式高圧水銀灯(80mw/cm2、照射距離10cm)により200mJ/cm2照射した後、シリコンウエハ中央部のチップ50個についてダイボンダー装置(NECマシナリー製、商品名:CPS−100FM)によるピックアップ試験を行い、ピックアップチップ個数でのピックアップ成功率を求めた。

その際、ピックアップされた素子において、粘着剤層から剥離した接着剤層が保持されているものをピックアップが成功したものとし、ピックアップ成功率を算出した。その算出結果を第2表に示す。第2表中、◎,○,△,×の基準(ピックアップ性の基準)は下記のとおりである。

【0074】

「◎」…突き上げピンによる突き上げ高さ0.7mm、0.5mm、0.3mmにおけるピックアップ成功率が100%である

「○」…突き上げ高さ0.7mm、0.5mmにおけるピックアップ成功率が100%で、且つ、突き上げ高さ0.3mmにおけるピックアップ成功率が100%未満である

「△」…突き上げ高さ0.7mmにおけるピックアップ成功率が100%で、且つ、突き上げ高さ0.5mm、0.3mmにおけるピックアップ成功率が100%未満である

「×」…突き上げ高さ0.7mm、0.5mm、0.3mmにおけるピックアップ成功率が100%未満である

【0075】

(2.5)パッケージ信頼性

各サンプルを70℃で1分間ウエハへ加熱貼合した後、ウエハを10mm×10mmにダイシングした。その後、粘着剤層に紫外線を空冷式高圧水銀灯(80mW/cm2、照射距離10cm)により200mJ/cm2照射した後、ダイボンダー装置(NECマシナリー製、商品名CPS−100FM)によるピックアップ試験を行い、ピックアップした接着剤付きチップのシリコンチップ上にアルミ配線を形成した模擬素子を、シート状接着剤を介して、銀メッキされたFR4基板上にダイボンディングし、175℃、70kgf/cm2、成形時間120秒の条件で、1.0mm厚のBGAパッケージ20個を成形し、180℃、4時間ポストキュアし、これを評価パッケージとして用いた。

その後、得られたパッケージを、予め260℃に調整したハンダ浴に10秒間浸けた後、超音波探査装置(日立建機(株)製 Hyper)を用いて、透過法にてパッケージクラックの有無を評価した。その評価結果を第2表に示す。ここでは、20個の評価パッケージ中、クラックのある不良パッケージがいくつかあるかの個数で評価した。

【0076】

【表1】

【0077】

【表2】

【0078】

(3)まとめ

第2表の結果から、粘着剤組成に1官能イソシアネート化合物を添加した実施例1〜110のサンプルでは、いずれもチップ飛びの発生が抑えられ、ピックアップ性,パッケージ信頼性に優れていた。実施例11の試料は接着剤なしであるが、チップ飛びの発生が抑えられ、ピックアップ性に優れていた。

これに対し、1官能イソシアネート化合物を配合しない比較例1、2のサンプルでは、ピックアップ性に劣っており、架橋剤添加量を増量した比較例3ではピックアップ性は優れていたが、保持力が低下しすぎたために、大量のチップ飛びが発生した。

また、アクリル系粘着剤との反応しないシリコーン系剥離助剤を添加した比較例4のサンプルでは、ダイシング時にチップ飛びが発生し、パッケージ信頼性が著しく低下した。

以上から、粘着剤層の一成分として、1官能イソシアネート化合物を一定量含有させることは、少なくとも、チップ飛びの防止,ピックアップ特性,パッケージ信頼性の観点において、有用であることがわかる。

【符号の説明】

【0079】

1 半導体ウエハ

2 半導体チップ

10 ダイシング・ダイボンディングテープ

12 粘着テープ

12a 基材フィルム

12b 粘着剤層

13 接着フィルム

13a 剥離ライナー

13b 接着剤層

20 リングフレーム

21 薄型砥石

22 吸着テーブル

30 突き上げ部材

31 突き上げピン

32 吸着コレット

【特許請求の範囲】

【請求項1】

基材樹脂フィルム上に粘着剤層を有する半導体加工用テープであって、該粘着剤層中に、下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

[一般式(1)において、Rは炭素数1以上の有機残基を表す。]

【請求項2】

前記化合物(1)は前記粘着剤層のアクリル系粘着剤中の官能基と反応することを特徴とする請求項1記載の半導体加工用テープ。

【請求項3】

前記化合物(1)を前記粘着剤層のアクリル系粘着剤中の反応しうる官能基に対し、アクリル系粘着剤中の反応しうる官能基100%に対し、硬化剤(C)の添加量中の官能基比率が5〜80%相当であり、化合物(1)の添加量中の官能基比率が5〜95%であり、かつ硬化剤(C)と前記化合物(1)を合わせた官能基比率が、アクリル系粘着剤中の反応しうる官能基100%に対し官能基比率が100%以下であることを特徴とする請求項1又は請求項2記載の半導体加工用テープ。

【請求項4】

前記粘着剤層のアクリル系粘着剤のヨウ素価が30以下であることを特徴とする請求項1〜3のいずれか1項記載の半導体加工用テープ。

【請求項5】

前記粘着剤層の樹脂組成物のゲル分率が50%以上であることを特徴とする請求項1〜4のいずれか1項記載の半導体加工用テープ。

【請求項6】

請求項1〜5のいずれか1項記載の半導体加工用テープの粘着剤層上にさらに接着剤層を有することを特徴とする半導体加工用テープ。

【請求項7】

半導体製造装置を製造するにあたり、半導体ウエハを固定し、ダイシングし、さらにリードフレームや半導体チップと重ね合わせるための接着工程に使用される、半導体加工用テープであって、該半導体加工用テープは基材樹脂フィルム上に粘着剤層及び接着剤層がこの順に設けられ、該粘着剤層が下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

【請求項8】

前記接着剤層が半導体ウエハの貼合される部位の粘着剤層上に積層され、半導体ウエハの貼合されない部位の粘着剤層上には接着剤層を有しないことを特徴とする請求項1〜7記載の半導体加工用テープ。

【請求項1】

基材樹脂フィルム上に粘着剤層を有する半導体加工用テープであって、該粘着剤層中に、下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

[一般式(1)において、Rは炭素数1以上の有機残基を表す。]

【請求項2】

前記化合物(1)は前記粘着剤層のアクリル系粘着剤中の官能基と反応することを特徴とする請求項1記載の半導体加工用テープ。

【請求項3】

前記化合物(1)を前記粘着剤層のアクリル系粘着剤中の反応しうる官能基に対し、アクリル系粘着剤中の反応しうる官能基100%に対し、硬化剤(C)の添加量中の官能基比率が5〜80%相当であり、化合物(1)の添加量中の官能基比率が5〜95%であり、かつ硬化剤(C)と前記化合物(1)を合わせた官能基比率が、アクリル系粘着剤中の反応しうる官能基100%に対し官能基比率が100%以下であることを特徴とする請求項1又は請求項2記載の半導体加工用テープ。

【請求項4】

前記粘着剤層のアクリル系粘着剤のヨウ素価が30以下であることを特徴とする請求項1〜3のいずれか1項記載の半導体加工用テープ。

【請求項5】

前記粘着剤層の樹脂組成物のゲル分率が50%以上であることを特徴とする請求項1〜4のいずれか1項記載の半導体加工用テープ。

【請求項6】

請求項1〜5のいずれか1項記載の半導体加工用テープの粘着剤層上にさらに接着剤層を有することを特徴とする半導体加工用テープ。

【請求項7】

半導体製造装置を製造するにあたり、半導体ウエハを固定し、ダイシングし、さらにリードフレームや半導体チップと重ね合わせるための接着工程に使用される、半導体加工用テープであって、該半導体加工用テープは基材樹脂フィルム上に粘着剤層及び接着剤層がこの順に設けられ、該粘着剤層が下記一般式(1)で表される化合物を少なくとも1種含有することを特徴とする半導体加工用テープ。

OCN−R ・・・・・(1)

【請求項8】

前記接着剤層が半導体ウエハの貼合される部位の粘着剤層上に積層され、半導体ウエハの貼合されない部位の粘着剤層上には接着剤層を有しないことを特徴とする請求項1〜7記載の半導体加工用テープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−73975(P2013−73975A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209920(P2011−209920)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]