半導体チップの実装構造

【課題】フラックス等の要除去成分を確実に逃がすことができてアンダーフィルにボイドが発生する可能性も低く、もって半田バンプと電極との接続の信頼性を高めた半導体チップの実装構造を提供すること。

【解決手段】半導体チップ1の底面に設けられた半田バンプ2が絶縁基板4上の電極6に融着されていると共に、半導体チップ1と絶縁基板4との間の隙間8にアンダーフィル9が充填されている半導体チップの実装構造において、平面視略円形の電極6が、その外周縁から内方へ切れ込むように形成された扇状の切欠き部6aを有すると共に、絶縁基板4上に設けられた半田レジスト膜7が、電極6の少なくとも中央部を露出させる平面視略円形の開口7aを有している。半田レジスト膜7は、開口7aの周縁部分が電極6の外周部を覆って切欠き部6a上に凹部7bを形成している。この凹部7bは開口7aと連通している。

【解決手段】半導体チップ1の底面に設けられた半田バンプ2が絶縁基板4上の電極6に融着されていると共に、半導体チップ1と絶縁基板4との間の隙間8にアンダーフィル9が充填されている半導体チップの実装構造において、平面視略円形の電極6が、その外周縁から内方へ切れ込むように形成された扇状の切欠き部6aを有すると共に、絶縁基板4上に設けられた半田レジスト膜7が、電極6の少なくとも中央部を露出させる平面視略円形の開口7aを有している。半田レジスト膜7は、開口7aの周縁部分が電極6の外周部を覆って切欠き部6a上に凹部7bを形成している。この凹部7bは開口7aと連通している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半田バンプを有する半導体チップの実装構造に係り、特に、半導体チップと実装基板との間にアンダーフィルが充填されている半導体チップの実装構造に関するものである。

【背景技術】

【0002】

半田バンプを有する半導体チップをフリップチップ実装する際には、絶縁基板の表面に配線パターンや電極や半田レジスト膜等が設けられている実装基板の所定の電極上に対応する半田バンプを位置合わせした後、リフロー炉等で加熱して半田バンプを該電極に融着させる。半導体チップには多数の半田バンプが格子状や千鳥状に配設されており、これら半田バンプと同じ配列で絶縁基板の表面に多数の電極が露出している。なお、絶縁基板の表面に設けられた配線パターンは半田レジスト膜に被覆されている。

【0003】

また、フリップチップ実装した半導体チップの底面と実装基板との間の隙間には、通常、熱硬化性樹脂等からなるアンダーフィルが充填される。このようにアンダーフィルが充填されていると、半田バンプに加わる熱衝撃等のストレスがアンダーフィルによって緩和されるため、接続の信頼性が大幅に向上する。

【0004】

ところで、かかる半導体チップの実装構造において、加熱溶融させる前の半田バンプにはフラックスが塗着されており、バンプ中に気泡が残存していることもあるため、リフロー炉等で加熱したときにフラックスや気泡等の要除去成分を逃がしておかないと、半田バンプと電極との接続に支障をきたす虞がある。そこで従来、電極の外周縁とその周囲の半田レジスト膜とを離隔させて両者間に環状溝部を形成してしておくと共に、電極の一部に切れ込み部を設けておき、これら環状溝部や切れ込み部へフラックスや気泡等の要除去成分を逃がすようにした実装構造が提案されている(例えば、特許文献1参照)。

【特許文献1】特開2006−73601号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来例のように、電極の外周縁とその周囲の半田レジスト膜との間に環状溝部が形成されていると、フリップチップ実装した半導体チップと実装基板との間にアンダーフィルを充填する際に、該環状溝部によってアンダーフィルの流れが悪くなりボイドが発生しやすくなる。そのため、アンダーフィルのボイドによって半田バンプと電極との接続の信頼性が損なわれる危険性があった。

【0006】

本発明は、このような従来技術の実情に鑑みてなされたもので、その目的は、フラックス等の要除去成分を確実に逃がすことができてアンダーフィルにボイドが発生する可能性も低く、もって半田バンプと電極との接続の信頼性を高めた半導体チップの実装構造を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明は、半導体チップの底面に設けられた半田バンプが絶縁基板上の電極に融着されていると共に、前記半導体チップと前記絶縁基板との間の隙間にアンダーフィルが充填されている半導体チップの実装構造において、前記電極がその外周縁から内方へ切れ込むように形成された切欠き部を有していると共に、前記絶縁基板上に設けられた半田レジスト膜が前記電極の少なくとも中央部を露出させる開口を有しており、かつ、前記半田レジスト膜のうち前記開口の周縁部分が前記電極の外周部を覆って前記切欠き部上で該開口に連通する凹部を形成しているという構成にした。

【0008】

このような実装構造では、半導体チップの半田バンプを対応する電極上に位置合わせしてリフロー炉等で加熱することによって、電極のうち半田レジスト膜の開口に露出している部分に半田バンプを融着させることができる。その際、フラックス等の要除去成分は、半田レジスト膜の開口に連通する凹部を介して確実に逃がすことができる。また、半田レジスト膜の開口周縁部分が電極の外周部を覆っていることから、電極の外周縁と半田レジスト膜との間にアンダーフィルの流れを阻害するような環状溝部は形成されず、それゆえ充填したアンダーフィルにボイドが発生しにくくなる。

【0009】

上記の構成の実装構造において、半田レジスト膜の開口の形状や半田バンプと接続される電極の形状は適宜選択可能であるが、半田レジスト膜の開口が平面視略円形に形成されていると共に、電極が該開口よりも大径で一部が前記切欠き部として切り欠かれた平面視略円形に形成されていると、印刷等によって形成される半田レジスト膜が電極に対して不特定方向へ位置ずれしても、半田レジスト膜の開口が電極からはみ出す可能性が低くなるため好ましい。また、この場合において、電極の切欠き部が扇状に形成されていると、フラックス等の要除去成分を逃がすための凹部を大きめに形成しても、半田レジスト膜の開口内に露出する電極の面積は切欠き部の影響をさほど受けなくなるため、電極に対する半田バンプの接触面積が確保しやすくなる。

【発明の効果】

【0010】

本発明による半導体チップの実装構造は、半田バンプを対応する電極上に位置合わせしてリフロー炉等で加熱することによって、半田レジスト膜の開口内に露出している電極に半田バンプを融着させることができる。その際、フラックス等の要除去成分は該開口に連通する半田レジスト膜の凹部を介して確実に逃がすことができる。また、半田レジスト膜の開口周縁部分が電極の外周部を覆っていることから、電極の外周縁と半田レジスト膜との間にアンダーフィルの流れを阻害するような環状溝部は形成されず、それゆえ充填したアンダーフィルにボイドが発生しにくくなる。したがって、本発明の実装構造を採用することによって、半田バンプと電極との接続の信頼性を確実に高めることができる。

【発明を実施するための最良の形態】

【0011】

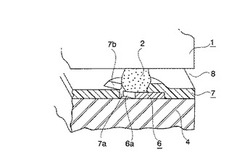

発明の実施の形態を図面を参照して説明すると、図1は本発明の実施形態例に係る半導体チップの実装構造を模式的に示す断面図、図2は同実施形態例でアンダーフィル充填前の状態を示す要部説明図、図3は図2に示す電極および半田レジスト膜の平面図である。

【0012】

図1において、半導体チップ1はICチップであり、この半導体チップ1の底面には多数の半田バンプ2が千鳥状に配設されている。半導体チップ1がフリップチップ実装される実装基板3は、絶縁基板4の表面に配線パターン5(図3参照)や電極6や半田レジスト膜7等が設けられたプリント配線基板である。また、半導体チップ1の底面と実装基板3との間の隙間8には、熱硬化性樹脂からなるアンダーフィル9が充填されている。

【0013】

絶縁基板4の表面には半導体チップ1の実装領域に、多数の半田バンプ2と同じ配列で多数の電極6が配設されており、各電極6の外周部が半田レジスト膜7に覆われている。図3に示すように、電極6は一部が扇状に切り欠かれた平面視略円形に形成されている。この扇状の切欠き部6aは、電極6の外周縁から中心に向かって先細りに切れ込んでいる。電極6は配線パターン5と連続している。

【0014】

樹脂製の半田レジスト膜7は配線パターン5を被覆している。この半田レジスト膜7には各電極6を露出させるための多数の開口7aが形成されている。開口7aは電極6よりも小径な平面視略円形に形成されているため、図3に示すように、電極6の中央部とその周囲や切欠き部6aの幅狭部分(内側部分)が開口7a内に露出している。つまり、半田レジスト膜7は開口7aの周縁部分が、電極6の外周部と切欠き部6aの幅広部分(外側部分)を同等の厚みで覆っており、そのため切欠き部6aの該幅広部分の表面に沿う形状の凹部7bが半田レジスト膜7によって形成されている。この凹部7bは開口7aと連通しており、凹部7bの深さは電極6の厚みと同等になる。

【0015】

上記の実装基板3上に半導体チップ1を実装する際には、各半田バンプ2を対応する電極6上に位置合わせした後、リフロー炉で加熱することによって、各半田バンプ2を対応する電極6に融着させる。つまり、半田バンプ2が加熱されると、開口7a内に露出している電極6の表面に溶融半田が密着するため、この溶融半田を固化させることによって半導体チップ1は各電極6と半田接合された状態となる。また、かかるリフロー加熱時に、半田バンプ2に塗着されているフラックスや半田バンプ2中に残存する気泡等の要除去成分は、開口7aに連通する半田レジスト膜7の凹部7bを介して逃がすことができる。そのため、開口7aが半田バンプ2によって塞がれても、フラックス等の要除去成分が開口7a内に封止されてしまうことはない。

【0016】

こうして半導体チップ1をフリップチップ実装した後、熱硬化性樹脂からなるアンダーフィル9を半導体チップ1の底面と実装基板3との間の隙間8に充填して硬化させる。すなわち、ディスペンサ等によって隙間8内へ注入した液状のアンダーフィル9を毛細管現象を利用して隙間8に充填させた後、加熱してアンダーフィル9を硬化させる。隙間8内で電極6の外周部は半田レジスト膜7に覆われており、充填時にアンダーフィル9の流れを阻害するような環状溝部は形成されていないので、かかる充填時にアンダーフィル9にボイドが発生する可能性は低い。

【0017】

このように本実施形態例に係る実装構造では、電極6の切欠き部6a上に設けられた半田レジスト膜7によって開口7aに連通する凹部7bが形成されているため、半導体チップ1の半田バンプ2を開口7a内に露出する電極6に融着させるリフロー加熱時に、フラックス等の要除去成分を半田レジスト膜7の凹部7bを介して確実に逃がすことができる。また、半田レジスト膜7は開口7aの周縁部分が電極6の外周部を覆っているため、電極6の外周縁と半田レジスト膜7との間にアンダーフィル9の流れを阻害するような環状溝部は形成されず、それゆえ充填したアンダーフィル9にボイドが発生しにくくなっている。したがって、かかる実装構造を採用することによって、半田バンプ2と電極6との接続の信頼性を大幅に高めることができる。

【0018】

また、本実施形態例では、半田レジスト膜7の開口7aが平面視略円形に形成されていると共に、電極6が開口7aよりも大径で一部が切欠き部6aとして切り欠かれた平面視略円形に形成されているため、印刷等によって形成される半田レジスト膜7が電極6に対して不特定方向へ位置ずれしても、開口7aが電極6からはみ出す可能性は低い。しかも、電極6の切欠き部6aが扇状に形成されているため、フラックス等の要除去成分を逃がすための凹部7bを大きめに形成しても、開口7a内に露出する電極6の面積は切欠き部6aの影響をさほど受けず、よって電極6に対する半田バンプ2の接触面積が不足する虞もない。それゆえ、こうした点からも、本実施形態例に係る実装構造は接続の信頼性向上に寄与するところ大である。

【0019】

ただし、半田レジスト膜7の開口7aの形状や半田バンプ2と接続される電極6の形状は適宜選択可能である。例えば図4に示すように、電極6の切欠き部6aが一定幅で半径方向に延びるという形状であってもよい。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態例に係る半導体チップの実装構造を模式的に示す断面図である。

【図2】同実施形態例でアンダーフィル充填前の状態を示す要部説明図である。

【図3】図2に示す電極および半田レジスト膜の平面図である。

【図4】本実施形態例に係る電極の変形例を示す平面図である。

【符号の説明】

【0021】

1 半導体チップ

2 半田バンプ

3 実装基板

4 絶縁基板

6 電極

6a 切欠き部

7 半田レジスト膜

7a 開口

7b 凹部

8 隙間

9 アンダーフィル

【技術分野】

【0001】

本発明は、半田バンプを有する半導体チップの実装構造に係り、特に、半導体チップと実装基板との間にアンダーフィルが充填されている半導体チップの実装構造に関するものである。

【背景技術】

【0002】

半田バンプを有する半導体チップをフリップチップ実装する際には、絶縁基板の表面に配線パターンや電極や半田レジスト膜等が設けられている実装基板の所定の電極上に対応する半田バンプを位置合わせした後、リフロー炉等で加熱して半田バンプを該電極に融着させる。半導体チップには多数の半田バンプが格子状や千鳥状に配設されており、これら半田バンプと同じ配列で絶縁基板の表面に多数の電極が露出している。なお、絶縁基板の表面に設けられた配線パターンは半田レジスト膜に被覆されている。

【0003】

また、フリップチップ実装した半導体チップの底面と実装基板との間の隙間には、通常、熱硬化性樹脂等からなるアンダーフィルが充填される。このようにアンダーフィルが充填されていると、半田バンプに加わる熱衝撃等のストレスがアンダーフィルによって緩和されるため、接続の信頼性が大幅に向上する。

【0004】

ところで、かかる半導体チップの実装構造において、加熱溶融させる前の半田バンプにはフラックスが塗着されており、バンプ中に気泡が残存していることもあるため、リフロー炉等で加熱したときにフラックスや気泡等の要除去成分を逃がしておかないと、半田バンプと電極との接続に支障をきたす虞がある。そこで従来、電極の外周縁とその周囲の半田レジスト膜とを離隔させて両者間に環状溝部を形成してしておくと共に、電極の一部に切れ込み部を設けておき、これら環状溝部や切れ込み部へフラックスや気泡等の要除去成分を逃がすようにした実装構造が提案されている(例えば、特許文献1参照)。

【特許文献1】特開2006−73601号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前述した従来例のように、電極の外周縁とその周囲の半田レジスト膜との間に環状溝部が形成されていると、フリップチップ実装した半導体チップと実装基板との間にアンダーフィルを充填する際に、該環状溝部によってアンダーフィルの流れが悪くなりボイドが発生しやすくなる。そのため、アンダーフィルのボイドによって半田バンプと電極との接続の信頼性が損なわれる危険性があった。

【0006】

本発明は、このような従来技術の実情に鑑みてなされたもので、その目的は、フラックス等の要除去成分を確実に逃がすことができてアンダーフィルにボイドが発生する可能性も低く、もって半田バンプと電極との接続の信頼性を高めた半導体チップの実装構造を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明は、半導体チップの底面に設けられた半田バンプが絶縁基板上の電極に融着されていると共に、前記半導体チップと前記絶縁基板との間の隙間にアンダーフィルが充填されている半導体チップの実装構造において、前記電極がその外周縁から内方へ切れ込むように形成された切欠き部を有していると共に、前記絶縁基板上に設けられた半田レジスト膜が前記電極の少なくとも中央部を露出させる開口を有しており、かつ、前記半田レジスト膜のうち前記開口の周縁部分が前記電極の外周部を覆って前記切欠き部上で該開口に連通する凹部を形成しているという構成にした。

【0008】

このような実装構造では、半導体チップの半田バンプを対応する電極上に位置合わせしてリフロー炉等で加熱することによって、電極のうち半田レジスト膜の開口に露出している部分に半田バンプを融着させることができる。その際、フラックス等の要除去成分は、半田レジスト膜の開口に連通する凹部を介して確実に逃がすことができる。また、半田レジスト膜の開口周縁部分が電極の外周部を覆っていることから、電極の外周縁と半田レジスト膜との間にアンダーフィルの流れを阻害するような環状溝部は形成されず、それゆえ充填したアンダーフィルにボイドが発生しにくくなる。

【0009】

上記の構成の実装構造において、半田レジスト膜の開口の形状や半田バンプと接続される電極の形状は適宜選択可能であるが、半田レジスト膜の開口が平面視略円形に形成されていると共に、電極が該開口よりも大径で一部が前記切欠き部として切り欠かれた平面視略円形に形成されていると、印刷等によって形成される半田レジスト膜が電極に対して不特定方向へ位置ずれしても、半田レジスト膜の開口が電極からはみ出す可能性が低くなるため好ましい。また、この場合において、電極の切欠き部が扇状に形成されていると、フラックス等の要除去成分を逃がすための凹部を大きめに形成しても、半田レジスト膜の開口内に露出する電極の面積は切欠き部の影響をさほど受けなくなるため、電極に対する半田バンプの接触面積が確保しやすくなる。

【発明の効果】

【0010】

本発明による半導体チップの実装構造は、半田バンプを対応する電極上に位置合わせしてリフロー炉等で加熱することによって、半田レジスト膜の開口内に露出している電極に半田バンプを融着させることができる。その際、フラックス等の要除去成分は該開口に連通する半田レジスト膜の凹部を介して確実に逃がすことができる。また、半田レジスト膜の開口周縁部分が電極の外周部を覆っていることから、電極の外周縁と半田レジスト膜との間にアンダーフィルの流れを阻害するような環状溝部は形成されず、それゆえ充填したアンダーフィルにボイドが発生しにくくなる。したがって、本発明の実装構造を採用することによって、半田バンプと電極との接続の信頼性を確実に高めることができる。

【発明を実施するための最良の形態】

【0011】

発明の実施の形態を図面を参照して説明すると、図1は本発明の実施形態例に係る半導体チップの実装構造を模式的に示す断面図、図2は同実施形態例でアンダーフィル充填前の状態を示す要部説明図、図3は図2に示す電極および半田レジスト膜の平面図である。

【0012】

図1において、半導体チップ1はICチップであり、この半導体チップ1の底面には多数の半田バンプ2が千鳥状に配設されている。半導体チップ1がフリップチップ実装される実装基板3は、絶縁基板4の表面に配線パターン5(図3参照)や電極6や半田レジスト膜7等が設けられたプリント配線基板である。また、半導体チップ1の底面と実装基板3との間の隙間8には、熱硬化性樹脂からなるアンダーフィル9が充填されている。

【0013】

絶縁基板4の表面には半導体チップ1の実装領域に、多数の半田バンプ2と同じ配列で多数の電極6が配設されており、各電極6の外周部が半田レジスト膜7に覆われている。図3に示すように、電極6は一部が扇状に切り欠かれた平面視略円形に形成されている。この扇状の切欠き部6aは、電極6の外周縁から中心に向かって先細りに切れ込んでいる。電極6は配線パターン5と連続している。

【0014】

樹脂製の半田レジスト膜7は配線パターン5を被覆している。この半田レジスト膜7には各電極6を露出させるための多数の開口7aが形成されている。開口7aは電極6よりも小径な平面視略円形に形成されているため、図3に示すように、電極6の中央部とその周囲や切欠き部6aの幅狭部分(内側部分)が開口7a内に露出している。つまり、半田レジスト膜7は開口7aの周縁部分が、電極6の外周部と切欠き部6aの幅広部分(外側部分)を同等の厚みで覆っており、そのため切欠き部6aの該幅広部分の表面に沿う形状の凹部7bが半田レジスト膜7によって形成されている。この凹部7bは開口7aと連通しており、凹部7bの深さは電極6の厚みと同等になる。

【0015】

上記の実装基板3上に半導体チップ1を実装する際には、各半田バンプ2を対応する電極6上に位置合わせした後、リフロー炉で加熱することによって、各半田バンプ2を対応する電極6に融着させる。つまり、半田バンプ2が加熱されると、開口7a内に露出している電極6の表面に溶融半田が密着するため、この溶融半田を固化させることによって半導体チップ1は各電極6と半田接合された状態となる。また、かかるリフロー加熱時に、半田バンプ2に塗着されているフラックスや半田バンプ2中に残存する気泡等の要除去成分は、開口7aに連通する半田レジスト膜7の凹部7bを介して逃がすことができる。そのため、開口7aが半田バンプ2によって塞がれても、フラックス等の要除去成分が開口7a内に封止されてしまうことはない。

【0016】

こうして半導体チップ1をフリップチップ実装した後、熱硬化性樹脂からなるアンダーフィル9を半導体チップ1の底面と実装基板3との間の隙間8に充填して硬化させる。すなわち、ディスペンサ等によって隙間8内へ注入した液状のアンダーフィル9を毛細管現象を利用して隙間8に充填させた後、加熱してアンダーフィル9を硬化させる。隙間8内で電極6の外周部は半田レジスト膜7に覆われており、充填時にアンダーフィル9の流れを阻害するような環状溝部は形成されていないので、かかる充填時にアンダーフィル9にボイドが発生する可能性は低い。

【0017】

このように本実施形態例に係る実装構造では、電極6の切欠き部6a上に設けられた半田レジスト膜7によって開口7aに連通する凹部7bが形成されているため、半導体チップ1の半田バンプ2を開口7a内に露出する電極6に融着させるリフロー加熱時に、フラックス等の要除去成分を半田レジスト膜7の凹部7bを介して確実に逃がすことができる。また、半田レジスト膜7は開口7aの周縁部分が電極6の外周部を覆っているため、電極6の外周縁と半田レジスト膜7との間にアンダーフィル9の流れを阻害するような環状溝部は形成されず、それゆえ充填したアンダーフィル9にボイドが発生しにくくなっている。したがって、かかる実装構造を採用することによって、半田バンプ2と電極6との接続の信頼性を大幅に高めることができる。

【0018】

また、本実施形態例では、半田レジスト膜7の開口7aが平面視略円形に形成されていると共に、電極6が開口7aよりも大径で一部が切欠き部6aとして切り欠かれた平面視略円形に形成されているため、印刷等によって形成される半田レジスト膜7が電極6に対して不特定方向へ位置ずれしても、開口7aが電極6からはみ出す可能性は低い。しかも、電極6の切欠き部6aが扇状に形成されているため、フラックス等の要除去成分を逃がすための凹部7bを大きめに形成しても、開口7a内に露出する電極6の面積は切欠き部6aの影響をさほど受けず、よって電極6に対する半田バンプ2の接触面積が不足する虞もない。それゆえ、こうした点からも、本実施形態例に係る実装構造は接続の信頼性向上に寄与するところ大である。

【0019】

ただし、半田レジスト膜7の開口7aの形状や半田バンプ2と接続される電極6の形状は適宜選択可能である。例えば図4に示すように、電極6の切欠き部6aが一定幅で半径方向に延びるという形状であってもよい。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態例に係る半導体チップの実装構造を模式的に示す断面図である。

【図2】同実施形態例でアンダーフィル充填前の状態を示す要部説明図である。

【図3】図2に示す電極および半田レジスト膜の平面図である。

【図4】本実施形態例に係る電極の変形例を示す平面図である。

【符号の説明】

【0021】

1 半導体チップ

2 半田バンプ

3 実装基板

4 絶縁基板

6 電極

6a 切欠き部

7 半田レジスト膜

7a 開口

7b 凹部

8 隙間

9 アンダーフィル

【特許請求の範囲】

【請求項1】

半導体チップの底面に設けられた半田バンプが絶縁基板上の電極に融着されていると共に、前記半導体チップと前記絶縁基板との間の隙間にアンダーフィルが充填されている半導体チップの実装構造であって、

前記電極がその外周縁から内方へ切れ込むように形成された切欠き部を有していると共に、前記絶縁基板上に設けられた半田レジスト膜が前記電極の少なくとも中央部を露出させる開口を有しており、かつ、前記半田レジスト膜のうち前記開口の周縁部分が前記電極の外周部を覆って前記切欠き部上で該開口に連通する凹部を形成していることを特徴とする半導体チップの実装構造。

【請求項2】

請求項1の記載において、前記半田レジスト膜の前記開口が平面視略円形に形成されていると共に、前記電極が前記開口よりも大径で一部が前記切欠き部として切り欠かれた平面視略円形に形成されていることを特徴とする半導体チップの実装構造。

【請求項3】

請求項2の記載において、前記半田レジスト膜の前記切欠き部が扇状に形成されていることを特徴とする半導体チップの実装構造。

【請求項1】

半導体チップの底面に設けられた半田バンプが絶縁基板上の電極に融着されていると共に、前記半導体チップと前記絶縁基板との間の隙間にアンダーフィルが充填されている半導体チップの実装構造であって、

前記電極がその外周縁から内方へ切れ込むように形成された切欠き部を有していると共に、前記絶縁基板上に設けられた半田レジスト膜が前記電極の少なくとも中央部を露出させる開口を有しており、かつ、前記半田レジスト膜のうち前記開口の周縁部分が前記電極の外周部を覆って前記切欠き部上で該開口に連通する凹部を形成していることを特徴とする半導体チップの実装構造。

【請求項2】

請求項1の記載において、前記半田レジスト膜の前記開口が平面視略円形に形成されていると共に、前記電極が前記開口よりも大径で一部が前記切欠き部として切り欠かれた平面視略円形に形成されていることを特徴とする半導体チップの実装構造。

【請求項3】

請求項2の記載において、前記半田レジスト膜の前記切欠き部が扇状に形成されていることを特徴とする半導体チップの実装構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−10203(P2010−10203A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−164612(P2008−164612)

【出願日】平成20年6月24日(2008.6.24)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月24日(2008.6.24)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]