半導体デバイスおよびその製造方法

【課題】アルミニウム系配線自体が優れた耐食性を有する半導体デバイス及びその製造方法を提供する。

【解決手段】本発明の半導体デバイスは、アルミニウム系配線を有する半導体デバイスであって、前記アルミニウム系配線の表面には、単分子膜が形成されていることを特徴とする。本発明の半導体デバイスは、樹脂等の封止前にアルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝すことにより製造することができる。

【解決手段】本発明の半導体デバイスは、アルミニウム系配線を有する半導体デバイスであって、前記アルミニウム系配線の表面には、単分子膜が形成されていることを特徴とする。本発明の半導体デバイスは、樹脂等の封止前にアルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝すことにより製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、純アルミニウムやアルミニウム合金からなる配線(以下、「アルミニウム系配線」という)を有した半導体デバイス及びその製造方法に関する。本発明の半導体デバイスは、アルミニウム系配線自体が優れた耐食性を有するという特徴を有する。

【背景技術】

【0002】

純アルミニウムやシリコン等を含んだアルミニウム合金は、半導体の電極配線の材料として広く用いられている。アルミニウム系配線は安価で電気伝導性が良く、SiO2との接着性が良いという特徴がある。

【0003】

しかし、アルミニウム系配線をした半導体素子を樹脂封止した半導体デバイスは、高温多湿の環境下において、アルミニウム系配線の腐食による導通不良等の不具合が生ずるという問題があった。この原因は、次のように考えられる。すなわち、まず大気中の水分が、半導体デバイスを封止する樹脂を透過したり、ICチップと外部との接続部分となるリードフレームと樹脂との隙間を毛細管現象により侵入したりして、アルミニウム系配線に達する。樹脂封止を透過した水には、樹脂内部に存在する塩素イオン等の不純物イオンが溶けだし、これがアルミニウム系配線を腐食する。

【0004】

樹脂封入された半導体デバイスの腐食を防止するために、塩素などの陰イオンの捕捉剤として効果的なハイドロタルサイトや、金属イオンの捕捉剤として有効なSb2O5・4H2Oを封止樹脂に添加して、浸潤した水にイオンが溶出しないようにする対策が提案されている(例えば特許文献1))。これらイオン捕捉剤の封止樹脂への添加により、アルミニウム系配線の腐食を防止することが行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−252451号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記イオン捕捉剤を封止樹脂に添加する防食方法では、イオン捕捉剤の捕捉量には限界があるため、それ以上でのイオンの進入があった場合には、やはりアルミニウム系配線が腐食するという問題がある。また、半導体デバイスにおけるパッケージの小型化・薄型化が進むと、イオン捕捉剤の添加できる量も少なくなり、防食効果も低くなるという問題もある。このため、アルミニウム系配線自体の耐食性を高める技術が求められていた。

【0007】

本発明は、上記従来の実情に鑑みてなされたものであり、アルミニウム系配線自体が優れた耐食性を有する半導体デバイス及びその製造方法を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決するため、アルミニウム系配線の表面に共有結合により強固に固定された保護膜を薄くコーティングすること考えた。なぜならば、コーティング層とアルミニウム系配線表面が強固に固定されていれば、アルミニウム系配線の周囲に浸潤してきた不純物イオンを含む電解液から配線を保護することができる。そして、さらには、このように薄いコーティング層でも充分な耐食性を発揮できるようにするための方法として、緻密な単分子膜でアルミニウムの表面をコーティングする方法を考え、鋭意研究を重ねた結果、本発明を完成するに至った。

【0009】

すなわち、本発明の半導体デバイス製造方法の第1の局面は、アルミニウム系配線を有した半導体デバイスであって、前記アルミニウム系配線の表面には、単分子膜が形成されていることを特徴とする。

【0010】

本発明の半導体デバイスでは、アルミニウム系配線の表面に共有結合により強固に固定された単分子膜が形成されている。配線と綿密に形成された単分子膜の間に水分が入り込む余地がないため、不純物イオンが自然酸化膜を局所的に破壊して孔食を発生させることを防止できる、その結果良好な耐食性を奏することとなる。

したがって、本発明の半導体デバイスによれば、高温多湿の環境下においても耐食性に優れたものとなる。

【0011】

本発明の半導体デバイスの第2の局面として、単分子膜は有機シラン化合物からなることとした。

有機シラン化合物は、アルミニウム表面に存在する酸化皮膜上で、緻密な自己集積化単分子膜を自動的に形成することが知られている(自己集積化分子膜http://www.mtl.kyoto-u.ac.jp/groups/sugimura-g/PDF/Introduction-To-SAM.pdf)。自己集積化単分子膜とは、分子自身が持つ集合性や相互作用により、自発的にある規則性を持って配列して単分子膜を形成していく現象をいう。このため、気化された有機シラン化合物を含む雰囲気下に、アルミニウム系配線を剥き出しにした半導体デバイスを曝すだけで、極めて容易に緻密な単分子膜を形成することができる。また、こうして得られた有機シラン化合物とアルミニウム酸化皮膜の表面水酸基とは共有結合で結ばれており、安定で耐久性のある単分子皮膜となる。このため、単分子膜という極めて薄い膜にもかかわらず、極めて優れた耐食性が付与されることとなる。

【0012】

なお、アルミニウム表面に存在する酸化皮膜上で、緻密な自己集積化単分子膜を自動的に形成することができる化合物としては、長鎖アルキル基脂肪酸(CnH2n+1COOH)が挙げられ、有機シリコーン化合物の代わりにこれらの化合物を用いてもよい。この場合において、アルミニウム酸化皮膜をジルコニウムアルコラートで表面処理をしてから長鎖アルキル基脂肪酸溶液で処理してもよい。こうすることにより、アルミニウム酸化皮膜に結合したジルコニウムに長鎖アルキル基脂肪酸が配位結合し、より安定な自己集積化単分子膜となる。

【0013】

本発明の半導体デバイスの第3の局面は、前記有機シラン化合物はSiRnX4−nで示される化合物(ここでRは分枝を有してもよく官能基を有してもよい炭化水素基、又は、分枝を有してもよく官能基を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示し、nは1から3までのいずれかの自然数を示す)であることとした。

このような化学構造を有する有機シラン化合物の蒸気や溶液をアルミニウムと接触させると、置換基Xが脱離してアルミニウム酸化皮膜の表面水酸基とが確実に反応してシロキサン結合を生じ、緻密な自己集積化単分子膜が自然と形成される。

特に好ましいのは、Rは分枝を有してもよい炭化水素基、又は、分枝を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンであることである。

【0014】

本発明の半導体デバイスの第4の局面では、単分子膜の厚みは0.5nm以上10nm以下であることとした。単分子膜の厚みが0.5nm未満では、耐食性の向上効果が小さくなる。また、単分子膜の厚みが10nmを超えると、電気的特性に影響を与える可能性が考えられる。

【0015】

本発明の半導体デバイスの製造方法は、アルミニウム系配線を有する半導体デバイスの少なくとも該アルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝すことにより、該アルミニウム系配線の表面に単分子膜を形成させる単分子膜形成工程を有することを特徴とする。

【0016】

本発明の半導体デバイスの製造方法では、アルミニウム系配線を有する半導体デバイスの少なくとも該アルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝す。これにより、アルミニウム系配線に存在する酸化皮膜上で、有機シラン化合物からなる緻密な自己集積化単分子膜が自動的に形成され、本発明の半導体デバイスとなる。

【0017】

本発明の半導体デバイスの製造方法では、単分子膜形成工程を行う前に、前記アルミニウム系配線の表面を真空紫外線で照射する照射工程を行うことが好ましい。真空紫外線を照射することにより、アルミニウム表面に緻密な酸化皮膜が形成され、次の単分子膜形成工程において規則的に並んだ緻密な単分子膜を形成させることができる。このため、さらに優れた耐食性を有する半導体デバイスとすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の半導体デバイスの一例を示す模式断面図である。

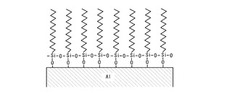

【図2】有機シラン化合物によってアルミニウム上に形成された単分子膜の模式図である。

【図3】樹脂封止前の半導体デバイス本体5の模式断面図である。

【図4】実施形態での単分子膜形成工程を示す模式図である。

【図5】実施例1のアルミニウム系配線のFE-SEM像の図面代用写真である。

【図6】比較例1のアルミニウム系配線のFE-SEM像の図面代用写真である。

【図7】中性塩水噴霧試験96時間後の実施例1及び比較例1のアルミニウム系配線のFE-SEM像の図面代用写真である。

【図8】実施例1及び比較例1のアルミニウム系配線について、96時間の中性塩水噴霧試験を行った後の状態を示した図面代用写真である。

【図9】実施例2及び比較例2のICデバイスについて、96時間の中性塩水噴霧試験を行った後の状態を示した図面代用写真である。

【発明を実施するための形態】

【0019】

本発明の半導体デバイスは、アルミニウム系配線を有する全ての半導体デバイスが対象とされる。例えば、図1に示すように、ICチップ1とリードフレーム2とがアルミニウム系配線3で接続されていて封止用樹脂4で封止さているものや、封止用樹脂4の代わりに金属製のキャップで密閉されているもの等が挙げられる。この他、LED等の単一の半導体素子がアルミニウム系配線で接続された半導体デバイス等も対象とされる。

【0020】

アルミニウム系配線に用いられる材料としては、純アルミニウムやアルミニウムを主成分とする合金が挙げられる。例えば、純度が99.9%以上のアルミニウムや、これに1%程度のシリコンを含んだ合金が挙げられる。アルミニウムの純度が高いほど、規則正しくて緻密な単分子膜を形成することが容易である。ただし、アルミニウム−シリコン合金でも、容易に緻密な単分子膜を容易に形成することが出来る。シリコンもアルミニウムと同様に分子膜の形成が容易であるためである。

【0021】

また、本発明の半導体デバイスは、アルミニウム系配線に単分子膜が形成されている。単分子膜は緻密で規則正しい構造をとるため、耐食性を高める効果が極めて高い。こうした単分子膜としては、アルミニウム系配線の表面に存在する水酸基に共有結合した有機シラン化合物からなることが好ましい。こうであれば、有機シラン化合物がアルミニウム系配線の表面に存在する水酸基との間でシラノール結合によって強固な結合をするため、特に優れた耐食性を有することとなる。

【0022】

有機シラン化合物としては、例えばSiRnX4−nで示される化合物ここでRは分枝を有してもよく官能基を有してもよい炭化水素基、又は、分枝を有してもよく官能基を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示し、nは1から3までのいずれかの自然数を示す)が好ましい。さらに好ましいのは、n=2以上の有機シラン化合物である。n=2以上の有機シラン化合物であれば、一分子中にXが2以上となる。このような有機シラン化合物は水と反応してXが脱離し、シラノール基が生成する。そして、シラノール基がアルミニウム系配線の表面に存在する水酸基と脱水縮合して共有結合が形成される。また、残りのシラノール基が隣接する有機シラン化合物のシラノール基と脱水縮合してシロキサンネットワークで連結されるため、単分子膜からなる平面的な重合組織が形成され、極めて安定な単分子膜となる(図2参照)。このため、nは2以上であることが好ましく、n=3であることが最も好ましい。

【0023】

<半導体デバイスの製造方法>

本発明の半導体デバイスは以下のようにして製造することができる。

すなわち、まず図3に示すように、ICチップ1とリードフレーム2とがアルミニウム系配線3で接続された、樹脂封止前の半導体デバイス本体5を用意する。

【0024】

そして、次に単分子膜形成工程として、この半導体デバイス本体5を水酸基と共有結合可能な有機シラン化合物の蒸気に曝す。このための方法としては、図4に示すように、容器6内に半導体デバイス5と有機シラン化合物7の入った開放容器8とを入れ、蓋9をする。これにより、容器6内の有機シラン化合物7が揮発して半導体デバイス本体5のアルミニウム系配線3の表面に存在する水酸基とシラノール結合する。この場合において、容器6を恒温槽10内に入れて加温してもよい。こうであれば、有機シラン化合物7の揮発が促進されるとともに、その蒸気圧も高められ、シラノール結合による単分子膜形成反応も促進される。加熱炉内の温度及び加熱時間については、有機シラン化合物の蒸気圧や反応性等を勘案して適宜設定する。一般的には、沸点の高い有機シラン化合物ほど、設定温度は高く、時間も長くなる。こうして、アルミニウム系配線3の表面に図2で示したような単分子膜が形成される。

【0025】

その後、半導体デバイス本体5を封止樹脂で埋め込み本発明の半導体デバイスが完成する。こうして得られた半導体デバイスは、そのアルミニウム系配線表面に有機シラン化合物からなる緻密で規則正しい自己集積化単分子膜を形成することから、耐食性に優れたものとなる。

【0026】

なお、上記単分子膜形成工程を行う前に、半導体デバイス本体5に対して真空紫外線照射を行うという照射工程を採用することが好ましい。この照射工程によってアルミニウム系配線3の表面に緻密な酸化皮膜が形成され、次に続く単分子膜形成工程において、規則的に並んだ緻密な単分子膜をさらに容易に形成させることができる。

【0027】

また、上記の単分子膜形成工程に替えて、半導体デバイス本体5をジルコニウムアルコラートで表面処理をしてから長鎖アルキル基脂肪酸溶液で処理してもよい。こうすることにより、アルミニウム酸化皮膜に結合したジルコニウムに長鎖アルキル基脂肪酸が配位結合し、安定な自己集積化単分子膜が形成される。

【実施例】

【0028】

以下、実施形態をさらに具体化した実施例について図面を参照しながら述べる。

(実施例1)

実施例1では、アルミニウム系配線として市販のアルミニウム系配線を用い、その表面に対し、http://www.mtl.kyoto-u.ac.jp/groups/sugimura-g/PDF/Introduction-To-SAM.pdfに記載されている杉村博之氏らの方法に準じた方法により、単分子膜を形成させた。すなわち、まず市販のアルミニウム系配線(COINING社製、φ30.4μm、1%Si-Al)を用意した。このアルミニウム系配線の表面には何らの表面処理もなされていないものである。

【0029】

そして、このアルミニウム系配線の表面に、真空紫外エキシマランプ(エヌ工房、波長172 nm、光照射照度 ~8 mW/cm2)を用いて真空紫外光照射を30分間行った(照射工程)。この照射工程により、アルミニウム表面に緻密な酸化皮膜が形成される。

【0030】

最後に単分子膜生成工程として、有機シラン分子としてn−オクタデシルトリメトキシシラン(以下「ODS」という)を200μl入れた開口ガラス容器とアルミニウム系配線とを容積60ccのポリテトラフルオロエチレン容器に入れ、窒素雰囲気下で密閉し、これを電気加熱炉内に入れた。そして、150℃で3時間の加熱を行った。この工程においてガラス容器内のODSの一部が気化し、アルミニウム系配線のアルミニウム酸化皮膜表面の水酸基と反応して結合し、単分子膜が形成される。

【0031】

(比較例1)

比較例1は、実施例1の原材料として用いた市販のアルミニウム系配線を何らの処理も施さなかったものである。

【0032】

<評 価>

・電界放射型走査電子顕微鏡:による表面観察

上記実施例1及び比較例1のアルミニウム系配線の表面を、電界放射型走査電子顕微鏡(日立ハイテクノロジーズ社製、S-4800)によって観察した。その結果、図5及び図6に示すように、実施例1及び何らの表面処理も行っていない比較例1との間には、表面形状の変化は認められなかった。以上の結果は、実施例1の表面に形成された膜は単分子膜からなり、極めて薄いことによって説明される。

【0033】

・塩水噴霧試験

実施例1及び比較例1のアルミニウム系配線について、中性塩水噴霧試験(JIS Z2371、スガ試験機(株) 製/STP-90)を行った。測定試料は所定時間後に試験装置から取り出し、超純水の流水中で1時間洗浄し、窒素ガスブローにより乾燥させた後、表面形状の変化を実体顕微鏡(ニコン製、SMZ800)及び電界放射型走査電子顕微鏡(日立ハイテクノロジーズ社製、S-4800)によって観察した。

【0034】

96時間の中性塩水噴霧試験を行なった後の各試料の様子を図7及び図8に示す。アルミニウムの表面にn−オクタデシルトリメトキシシランによる自己集積化単分子膜が形成された実施例1のアルミニウム系配線では、96時間の中性塩水噴霧試験を行なった後でも、腐食が観察されず、撥水性も維持されていた(図7上及び図8上)。これに対して、何らの表面処理も施していない比較例1のアルミニウム系配線では、表面に顕著な腐食が発生していた(図7下及び図8下)。以上の結果から、n−オクタデシルトリメトキシシランによる自己集積化単分子膜をアルミニウム酸化皮膜上に形成させることによって、耐食性が極めて良好となることが分かった。

【0035】

以上の結果は、次のように説明される。

実施例1のアルミニウム系配線では、図2に示すような安定なAl−O−Si結合が形成され、さらに単分子膜を構成する有機シラン分子同士はシロキサン結合によるネットワークを形成し、表面に強固に固定化されている。そして、この単分子膜の形成により、自然酸化皮膜への塩水の付着が阻止されるのみならず、疎水性の単分子膜によって塩水の単分子皮膜への付着も防止される。このため、塩水に含まれる塩化物イオンは自然酸化膜を局所的に破壊して孔食を発生させ、孔食は自己触媒的に腐食を進行させる性質を有するにもかかわらず、腐食が進行せず、優れた耐食性を維持したものと考えられる。

【0036】

実施例1のアルミニウム系配線の表面に形成されている単分子膜はきわめて薄く(計算では2nm以下)、シロキサン結合自体も高い電気抵抗を示すため、半導体デバイスの電気的特性へ影響はほとんどない。

【0037】

上記実施例1では、単分子膜形成工程の前にエキシマランプを用いて大気中で真空紫外線照射を行う照射工程を行ったが、半導体製造施設のようにクリーンな状況であれば、照射工程を省略しても、実施例1と同様の特性を有するアルミニウム系配線を得ることができる。

【0038】

(実施例2)

実施例2の半導体デバイスは、ICチップにアルミニウム系配線でボンディングされたICデバイスを用い、これにODSで処理をしてアルミニウム系配線に単分子膜を形成させたICデバイスである。以下、詳細に説明する。

使用したICデバイスは金属キャップで密閉された市販のICデバイス(商品名:LM741CHメーカー:National Semiconductor)である。金属キャップの中にはICチップが入っており、アルミニウムからなるワイヤでボンディングされている。金属キャップを外し、実施例1と同様の処理を行った。すなわち、まず、真空紫外エキシマランプにより真空紫外光照射を30分間行った(照射工程)。そして、有機シラン分子としてODSを用い、実施例1の場合と同様にしてアルミニウム系配線のアルミニウム酸化皮膜表面の水酸基と反応させて、単分子膜を形成させることにより、実施例2のICデバイスを得た。

【0039】

(比較例2)

比較例2は、実施例2で用いたICデバイスの金属キャップを外しただけで、何らの処理も施さなかったものである。

【0040】

<評 価>

・塩水噴霧試験

ICチップ及びアルミニウム合金ワイヤがむき出しにされた実施例2及び比較例2のICデバイスについて、中性塩水噴霧試験(JIS Z2371、スガ試験機(株) 製/STP-90)を行った。測定試料は96時間後に試験装置から取り出し、超純水の流水中で1時間洗浄し、窒素ガスブローにより乾燥させた後、表面形状の変化を実体顕微鏡(ニコン製、SMZ800)によって観察した。

【0041】

96時間の中性塩水噴霧試験を行なった後の実施例2及び比較例2のICデバイスの様子を図9に示す。アルミニウムの表面にn−オクタデシルトリメトキシシランによる自己集積化単分子膜が形成された実施例2のICデバイスでは、96時間の中性塩水噴霧試験を行なった後でも、アルミニウム特有の白さびが観察されることなく金属光沢を保っており、撥水性も保たれていることが分かった。また、鉄系金属の腐食に特有の赤さびの発生も認められなかった。

これに対して、何らの表面処理も施していない比較例2のICデバイスでは、表面にアルミニウム特有の顕著な白さびが発生しており、また、ICチップの周囲には鉄系金属の腐食に特有の赤さびの発生も認められた。

【0042】

以上の結果から、ODSによる自己集積化単分子膜をアルミニウム酸化皮膜上に形成させた実施例2のICデバイスは、アルミニウム合金ワイヤの耐食性が極めて良好となることが分かった。さらには、鉄系金属の耐食性の向上にも効果があることが分かった。

【0043】

この発明は、上記発明の実施例の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【符号の説明】

【0044】

1…ICチップ

2…リードフレーム

3…アルミニウム系配線

4…封止用樹脂

5…半導体デバイス本体

7…有機シラン化合物

10…恒温槽

【技術分野】

【0001】

本発明は、純アルミニウムやアルミニウム合金からなる配線(以下、「アルミニウム系配線」という)を有した半導体デバイス及びその製造方法に関する。本発明の半導体デバイスは、アルミニウム系配線自体が優れた耐食性を有するという特徴を有する。

【背景技術】

【0002】

純アルミニウムやシリコン等を含んだアルミニウム合金は、半導体の電極配線の材料として広く用いられている。アルミニウム系配線は安価で電気伝導性が良く、SiO2との接着性が良いという特徴がある。

【0003】

しかし、アルミニウム系配線をした半導体素子を樹脂封止した半導体デバイスは、高温多湿の環境下において、アルミニウム系配線の腐食による導通不良等の不具合が生ずるという問題があった。この原因は、次のように考えられる。すなわち、まず大気中の水分が、半導体デバイスを封止する樹脂を透過したり、ICチップと外部との接続部分となるリードフレームと樹脂との隙間を毛細管現象により侵入したりして、アルミニウム系配線に達する。樹脂封止を透過した水には、樹脂内部に存在する塩素イオン等の不純物イオンが溶けだし、これがアルミニウム系配線を腐食する。

【0004】

樹脂封入された半導体デバイスの腐食を防止するために、塩素などの陰イオンの捕捉剤として効果的なハイドロタルサイトや、金属イオンの捕捉剤として有効なSb2O5・4H2Oを封止樹脂に添加して、浸潤した水にイオンが溶出しないようにする対策が提案されている(例えば特許文献1))。これらイオン捕捉剤の封止樹脂への添加により、アルミニウム系配線の腐食を防止することが行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−252451号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記イオン捕捉剤を封止樹脂に添加する防食方法では、イオン捕捉剤の捕捉量には限界があるため、それ以上でのイオンの進入があった場合には、やはりアルミニウム系配線が腐食するという問題がある。また、半導体デバイスにおけるパッケージの小型化・薄型化が進むと、イオン捕捉剤の添加できる量も少なくなり、防食効果も低くなるという問題もある。このため、アルミニウム系配線自体の耐食性を高める技術が求められていた。

【0007】

本発明は、上記従来の実情に鑑みてなされたものであり、アルミニウム系配線自体が優れた耐食性を有する半導体デバイス及びその製造方法を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決するため、アルミニウム系配線の表面に共有結合により強固に固定された保護膜を薄くコーティングすること考えた。なぜならば、コーティング層とアルミニウム系配線表面が強固に固定されていれば、アルミニウム系配線の周囲に浸潤してきた不純物イオンを含む電解液から配線を保護することができる。そして、さらには、このように薄いコーティング層でも充分な耐食性を発揮できるようにするための方法として、緻密な単分子膜でアルミニウムの表面をコーティングする方法を考え、鋭意研究を重ねた結果、本発明を完成するに至った。

【0009】

すなわち、本発明の半導体デバイス製造方法の第1の局面は、アルミニウム系配線を有した半導体デバイスであって、前記アルミニウム系配線の表面には、単分子膜が形成されていることを特徴とする。

【0010】

本発明の半導体デバイスでは、アルミニウム系配線の表面に共有結合により強固に固定された単分子膜が形成されている。配線と綿密に形成された単分子膜の間に水分が入り込む余地がないため、不純物イオンが自然酸化膜を局所的に破壊して孔食を発生させることを防止できる、その結果良好な耐食性を奏することとなる。

したがって、本発明の半導体デバイスによれば、高温多湿の環境下においても耐食性に優れたものとなる。

【0011】

本発明の半導体デバイスの第2の局面として、単分子膜は有機シラン化合物からなることとした。

有機シラン化合物は、アルミニウム表面に存在する酸化皮膜上で、緻密な自己集積化単分子膜を自動的に形成することが知られている(自己集積化分子膜http://www.mtl.kyoto-u.ac.jp/groups/sugimura-g/PDF/Introduction-To-SAM.pdf)。自己集積化単分子膜とは、分子自身が持つ集合性や相互作用により、自発的にある規則性を持って配列して単分子膜を形成していく現象をいう。このため、気化された有機シラン化合物を含む雰囲気下に、アルミニウム系配線を剥き出しにした半導体デバイスを曝すだけで、極めて容易に緻密な単分子膜を形成することができる。また、こうして得られた有機シラン化合物とアルミニウム酸化皮膜の表面水酸基とは共有結合で結ばれており、安定で耐久性のある単分子皮膜となる。このため、単分子膜という極めて薄い膜にもかかわらず、極めて優れた耐食性が付与されることとなる。

【0012】

なお、アルミニウム表面に存在する酸化皮膜上で、緻密な自己集積化単分子膜を自動的に形成することができる化合物としては、長鎖アルキル基脂肪酸(CnH2n+1COOH)が挙げられ、有機シリコーン化合物の代わりにこれらの化合物を用いてもよい。この場合において、アルミニウム酸化皮膜をジルコニウムアルコラートで表面処理をしてから長鎖アルキル基脂肪酸溶液で処理してもよい。こうすることにより、アルミニウム酸化皮膜に結合したジルコニウムに長鎖アルキル基脂肪酸が配位結合し、より安定な自己集積化単分子膜となる。

【0013】

本発明の半導体デバイスの第3の局面は、前記有機シラン化合物はSiRnX4−nで示される化合物(ここでRは分枝を有してもよく官能基を有してもよい炭化水素基、又は、分枝を有してもよく官能基を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示し、nは1から3までのいずれかの自然数を示す)であることとした。

このような化学構造を有する有機シラン化合物の蒸気や溶液をアルミニウムと接触させると、置換基Xが脱離してアルミニウム酸化皮膜の表面水酸基とが確実に反応してシロキサン結合を生じ、緻密な自己集積化単分子膜が自然と形成される。

特に好ましいのは、Rは分枝を有してもよい炭化水素基、又は、分枝を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンであることである。

【0014】

本発明の半導体デバイスの第4の局面では、単分子膜の厚みは0.5nm以上10nm以下であることとした。単分子膜の厚みが0.5nm未満では、耐食性の向上効果が小さくなる。また、単分子膜の厚みが10nmを超えると、電気的特性に影響を与える可能性が考えられる。

【0015】

本発明の半導体デバイスの製造方法は、アルミニウム系配線を有する半導体デバイスの少なくとも該アルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝すことにより、該アルミニウム系配線の表面に単分子膜を形成させる単分子膜形成工程を有することを特徴とする。

【0016】

本発明の半導体デバイスの製造方法では、アルミニウム系配線を有する半導体デバイスの少なくとも該アルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝す。これにより、アルミニウム系配線に存在する酸化皮膜上で、有機シラン化合物からなる緻密な自己集積化単分子膜が自動的に形成され、本発明の半導体デバイスとなる。

【0017】

本発明の半導体デバイスの製造方法では、単分子膜形成工程を行う前に、前記アルミニウム系配線の表面を真空紫外線で照射する照射工程を行うことが好ましい。真空紫外線を照射することにより、アルミニウム表面に緻密な酸化皮膜が形成され、次の単分子膜形成工程において規則的に並んだ緻密な単分子膜を形成させることができる。このため、さらに優れた耐食性を有する半導体デバイスとすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の半導体デバイスの一例を示す模式断面図である。

【図2】有機シラン化合物によってアルミニウム上に形成された単分子膜の模式図である。

【図3】樹脂封止前の半導体デバイス本体5の模式断面図である。

【図4】実施形態での単分子膜形成工程を示す模式図である。

【図5】実施例1のアルミニウム系配線のFE-SEM像の図面代用写真である。

【図6】比較例1のアルミニウム系配線のFE-SEM像の図面代用写真である。

【図7】中性塩水噴霧試験96時間後の実施例1及び比較例1のアルミニウム系配線のFE-SEM像の図面代用写真である。

【図8】実施例1及び比較例1のアルミニウム系配線について、96時間の中性塩水噴霧試験を行った後の状態を示した図面代用写真である。

【図9】実施例2及び比較例2のICデバイスについて、96時間の中性塩水噴霧試験を行った後の状態を示した図面代用写真である。

【発明を実施するための形態】

【0019】

本発明の半導体デバイスは、アルミニウム系配線を有する全ての半導体デバイスが対象とされる。例えば、図1に示すように、ICチップ1とリードフレーム2とがアルミニウム系配線3で接続されていて封止用樹脂4で封止さているものや、封止用樹脂4の代わりに金属製のキャップで密閉されているもの等が挙げられる。この他、LED等の単一の半導体素子がアルミニウム系配線で接続された半導体デバイス等も対象とされる。

【0020】

アルミニウム系配線に用いられる材料としては、純アルミニウムやアルミニウムを主成分とする合金が挙げられる。例えば、純度が99.9%以上のアルミニウムや、これに1%程度のシリコンを含んだ合金が挙げられる。アルミニウムの純度が高いほど、規則正しくて緻密な単分子膜を形成することが容易である。ただし、アルミニウム−シリコン合金でも、容易に緻密な単分子膜を容易に形成することが出来る。シリコンもアルミニウムと同様に分子膜の形成が容易であるためである。

【0021】

また、本発明の半導体デバイスは、アルミニウム系配線に単分子膜が形成されている。単分子膜は緻密で規則正しい構造をとるため、耐食性を高める効果が極めて高い。こうした単分子膜としては、アルミニウム系配線の表面に存在する水酸基に共有結合した有機シラン化合物からなることが好ましい。こうであれば、有機シラン化合物がアルミニウム系配線の表面に存在する水酸基との間でシラノール結合によって強固な結合をするため、特に優れた耐食性を有することとなる。

【0022】

有機シラン化合物としては、例えばSiRnX4−nで示される化合物ここでRは分枝を有してもよく官能基を有してもよい炭化水素基、又は、分枝を有してもよく官能基を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示し、nは1から3までのいずれかの自然数を示す)が好ましい。さらに好ましいのは、n=2以上の有機シラン化合物である。n=2以上の有機シラン化合物であれば、一分子中にXが2以上となる。このような有機シラン化合物は水と反応してXが脱離し、シラノール基が生成する。そして、シラノール基がアルミニウム系配線の表面に存在する水酸基と脱水縮合して共有結合が形成される。また、残りのシラノール基が隣接する有機シラン化合物のシラノール基と脱水縮合してシロキサンネットワークで連結されるため、単分子膜からなる平面的な重合組織が形成され、極めて安定な単分子膜となる(図2参照)。このため、nは2以上であることが好ましく、n=3であることが最も好ましい。

【0023】

<半導体デバイスの製造方法>

本発明の半導体デバイスは以下のようにして製造することができる。

すなわち、まず図3に示すように、ICチップ1とリードフレーム2とがアルミニウム系配線3で接続された、樹脂封止前の半導体デバイス本体5を用意する。

【0024】

そして、次に単分子膜形成工程として、この半導体デバイス本体5を水酸基と共有結合可能な有機シラン化合物の蒸気に曝す。このための方法としては、図4に示すように、容器6内に半導体デバイス5と有機シラン化合物7の入った開放容器8とを入れ、蓋9をする。これにより、容器6内の有機シラン化合物7が揮発して半導体デバイス本体5のアルミニウム系配線3の表面に存在する水酸基とシラノール結合する。この場合において、容器6を恒温槽10内に入れて加温してもよい。こうであれば、有機シラン化合物7の揮発が促進されるとともに、その蒸気圧も高められ、シラノール結合による単分子膜形成反応も促進される。加熱炉内の温度及び加熱時間については、有機シラン化合物の蒸気圧や反応性等を勘案して適宜設定する。一般的には、沸点の高い有機シラン化合物ほど、設定温度は高く、時間も長くなる。こうして、アルミニウム系配線3の表面に図2で示したような単分子膜が形成される。

【0025】

その後、半導体デバイス本体5を封止樹脂で埋め込み本発明の半導体デバイスが完成する。こうして得られた半導体デバイスは、そのアルミニウム系配線表面に有機シラン化合物からなる緻密で規則正しい自己集積化単分子膜を形成することから、耐食性に優れたものとなる。

【0026】

なお、上記単分子膜形成工程を行う前に、半導体デバイス本体5に対して真空紫外線照射を行うという照射工程を採用することが好ましい。この照射工程によってアルミニウム系配線3の表面に緻密な酸化皮膜が形成され、次に続く単分子膜形成工程において、規則的に並んだ緻密な単分子膜をさらに容易に形成させることができる。

【0027】

また、上記の単分子膜形成工程に替えて、半導体デバイス本体5をジルコニウムアルコラートで表面処理をしてから長鎖アルキル基脂肪酸溶液で処理してもよい。こうすることにより、アルミニウム酸化皮膜に結合したジルコニウムに長鎖アルキル基脂肪酸が配位結合し、安定な自己集積化単分子膜が形成される。

【実施例】

【0028】

以下、実施形態をさらに具体化した実施例について図面を参照しながら述べる。

(実施例1)

実施例1では、アルミニウム系配線として市販のアルミニウム系配線を用い、その表面に対し、http://www.mtl.kyoto-u.ac.jp/groups/sugimura-g/PDF/Introduction-To-SAM.pdfに記載されている杉村博之氏らの方法に準じた方法により、単分子膜を形成させた。すなわち、まず市販のアルミニウム系配線(COINING社製、φ30.4μm、1%Si-Al)を用意した。このアルミニウム系配線の表面には何らの表面処理もなされていないものである。

【0029】

そして、このアルミニウム系配線の表面に、真空紫外エキシマランプ(エヌ工房、波長172 nm、光照射照度 ~8 mW/cm2)を用いて真空紫外光照射を30分間行った(照射工程)。この照射工程により、アルミニウム表面に緻密な酸化皮膜が形成される。

【0030】

最後に単分子膜生成工程として、有機シラン分子としてn−オクタデシルトリメトキシシラン(以下「ODS」という)を200μl入れた開口ガラス容器とアルミニウム系配線とを容積60ccのポリテトラフルオロエチレン容器に入れ、窒素雰囲気下で密閉し、これを電気加熱炉内に入れた。そして、150℃で3時間の加熱を行った。この工程においてガラス容器内のODSの一部が気化し、アルミニウム系配線のアルミニウム酸化皮膜表面の水酸基と反応して結合し、単分子膜が形成される。

【0031】

(比較例1)

比較例1は、実施例1の原材料として用いた市販のアルミニウム系配線を何らの処理も施さなかったものである。

【0032】

<評 価>

・電界放射型走査電子顕微鏡:による表面観察

上記実施例1及び比較例1のアルミニウム系配線の表面を、電界放射型走査電子顕微鏡(日立ハイテクノロジーズ社製、S-4800)によって観察した。その結果、図5及び図6に示すように、実施例1及び何らの表面処理も行っていない比較例1との間には、表面形状の変化は認められなかった。以上の結果は、実施例1の表面に形成された膜は単分子膜からなり、極めて薄いことによって説明される。

【0033】

・塩水噴霧試験

実施例1及び比較例1のアルミニウム系配線について、中性塩水噴霧試験(JIS Z2371、スガ試験機(株) 製/STP-90)を行った。測定試料は所定時間後に試験装置から取り出し、超純水の流水中で1時間洗浄し、窒素ガスブローにより乾燥させた後、表面形状の変化を実体顕微鏡(ニコン製、SMZ800)及び電界放射型走査電子顕微鏡(日立ハイテクノロジーズ社製、S-4800)によって観察した。

【0034】

96時間の中性塩水噴霧試験を行なった後の各試料の様子を図7及び図8に示す。アルミニウムの表面にn−オクタデシルトリメトキシシランによる自己集積化単分子膜が形成された実施例1のアルミニウム系配線では、96時間の中性塩水噴霧試験を行なった後でも、腐食が観察されず、撥水性も維持されていた(図7上及び図8上)。これに対して、何らの表面処理も施していない比較例1のアルミニウム系配線では、表面に顕著な腐食が発生していた(図7下及び図8下)。以上の結果から、n−オクタデシルトリメトキシシランによる自己集積化単分子膜をアルミニウム酸化皮膜上に形成させることによって、耐食性が極めて良好となることが分かった。

【0035】

以上の結果は、次のように説明される。

実施例1のアルミニウム系配線では、図2に示すような安定なAl−O−Si結合が形成され、さらに単分子膜を構成する有機シラン分子同士はシロキサン結合によるネットワークを形成し、表面に強固に固定化されている。そして、この単分子膜の形成により、自然酸化皮膜への塩水の付着が阻止されるのみならず、疎水性の単分子膜によって塩水の単分子皮膜への付着も防止される。このため、塩水に含まれる塩化物イオンは自然酸化膜を局所的に破壊して孔食を発生させ、孔食は自己触媒的に腐食を進行させる性質を有するにもかかわらず、腐食が進行せず、優れた耐食性を維持したものと考えられる。

【0036】

実施例1のアルミニウム系配線の表面に形成されている単分子膜はきわめて薄く(計算では2nm以下)、シロキサン結合自体も高い電気抵抗を示すため、半導体デバイスの電気的特性へ影響はほとんどない。

【0037】

上記実施例1では、単分子膜形成工程の前にエキシマランプを用いて大気中で真空紫外線照射を行う照射工程を行ったが、半導体製造施設のようにクリーンな状況であれば、照射工程を省略しても、実施例1と同様の特性を有するアルミニウム系配線を得ることができる。

【0038】

(実施例2)

実施例2の半導体デバイスは、ICチップにアルミニウム系配線でボンディングされたICデバイスを用い、これにODSで処理をしてアルミニウム系配線に単分子膜を形成させたICデバイスである。以下、詳細に説明する。

使用したICデバイスは金属キャップで密閉された市販のICデバイス(商品名:LM741CHメーカー:National Semiconductor)である。金属キャップの中にはICチップが入っており、アルミニウムからなるワイヤでボンディングされている。金属キャップを外し、実施例1と同様の処理を行った。すなわち、まず、真空紫外エキシマランプにより真空紫外光照射を30分間行った(照射工程)。そして、有機シラン分子としてODSを用い、実施例1の場合と同様にしてアルミニウム系配線のアルミニウム酸化皮膜表面の水酸基と反応させて、単分子膜を形成させることにより、実施例2のICデバイスを得た。

【0039】

(比較例2)

比較例2は、実施例2で用いたICデバイスの金属キャップを外しただけで、何らの処理も施さなかったものである。

【0040】

<評 価>

・塩水噴霧試験

ICチップ及びアルミニウム合金ワイヤがむき出しにされた実施例2及び比較例2のICデバイスについて、中性塩水噴霧試験(JIS Z2371、スガ試験機(株) 製/STP-90)を行った。測定試料は96時間後に試験装置から取り出し、超純水の流水中で1時間洗浄し、窒素ガスブローにより乾燥させた後、表面形状の変化を実体顕微鏡(ニコン製、SMZ800)によって観察した。

【0041】

96時間の中性塩水噴霧試験を行なった後の実施例2及び比較例2のICデバイスの様子を図9に示す。アルミニウムの表面にn−オクタデシルトリメトキシシランによる自己集積化単分子膜が形成された実施例2のICデバイスでは、96時間の中性塩水噴霧試験を行なった後でも、アルミニウム特有の白さびが観察されることなく金属光沢を保っており、撥水性も保たれていることが分かった。また、鉄系金属の腐食に特有の赤さびの発生も認められなかった。

これに対して、何らの表面処理も施していない比較例2のICデバイスでは、表面にアルミニウム特有の顕著な白さびが発生しており、また、ICチップの周囲には鉄系金属の腐食に特有の赤さびの発生も認められた。

【0042】

以上の結果から、ODSによる自己集積化単分子膜をアルミニウム酸化皮膜上に形成させた実施例2のICデバイスは、アルミニウム合金ワイヤの耐食性が極めて良好となることが分かった。さらには、鉄系金属の耐食性の向上にも効果があることが分かった。

【0043】

この発明は、上記発明の実施例の説明に何ら限定されるものではない。特許請求の範囲の記載を逸脱せず、当業者が容易に想到できる範囲で種々の変形態様もこの発明に含まれる。

【符号の説明】

【0044】

1…ICチップ

2…リードフレーム

3…アルミニウム系配線

4…封止用樹脂

5…半導体デバイス本体

7…有機シラン化合物

10…恒温槽

【特許請求の範囲】

【請求項1】

アルミニウム系配線を有する半導体デバイスであって、

前記アルミニウム系配線の表面には単分子膜が形成されていることを特徴とする半導体デバイス。

【請求項2】

前記単分子膜はアルミニウム系配線の表面に存在する水酸基に共有結合した有機シラン化合物からなることを特徴とする請求項1記載の半導体デバイス。

【請求項3】

前記有機シラン化合物はSiRnX4−nで示される化合物(ここでRは分枝を有してもよく官能基を有してもよい炭化水素基、又は、分枝を有してもよく官能基を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示し、nは1から3までのいずれかの自然数を示す)であること特徴とする請求項1又は2に記載の半導体デバイス。

【請求項4】

Rは分枝を有してもよい炭化水素基、又は、分枝を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示すこと特徴とする請求項3に記載の半導体デバイス。

【請求項5】

前記単分子膜の厚さは0.5nm以上10nm以下であることを特徴とする請求項1乃至4のいずれか1項に記載の半導体デバイス。

【請求項6】

アルミニウム系配線を有する半導体デバイスの少なくとも該アルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝すことにより、該アルミニウム系配線の表面に単分子膜を形成させる単分子膜形成工程を有することを特徴とする半導体デバイスの製造方法。

【請求項7】

前記単分子膜形成工程を行う前に、前記アルミニウム系配線の表面を真空紫外線で照射する照射工程を行うことを特徴とする請求項6に記載の半導体デバイスの製造方法。

【請求項1】

アルミニウム系配線を有する半導体デバイスであって、

前記アルミニウム系配線の表面には単分子膜が形成されていることを特徴とする半導体デバイス。

【請求項2】

前記単分子膜はアルミニウム系配線の表面に存在する水酸基に共有結合した有機シラン化合物からなることを特徴とする請求項1記載の半導体デバイス。

【請求項3】

前記有機シラン化合物はSiRnX4−nで示される化合物(ここでRは分枝を有してもよく官能基を有してもよい炭化水素基、又は、分枝を有してもよく官能基を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示し、nは1から3までのいずれかの自然数を示す)であること特徴とする請求項1又は2に記載の半導体デバイス。

【請求項4】

Rは分枝を有してもよい炭化水素基、又は、分枝を有してもよい炭化水素基の水素の一部又は全部がフッ素で置換された置換基であり、Xはアルコキシ基又はハロゲンを示すこと特徴とする請求項3に記載の半導体デバイス。

【請求項5】

前記単分子膜の厚さは0.5nm以上10nm以下であることを特徴とする請求項1乃至4のいずれか1項に記載の半導体デバイス。

【請求項6】

アルミニウム系配線を有する半導体デバイスの少なくとも該アルミニウム系配線の表面を水酸基と共有結合可能な有機シラン化合物の蒸気に曝すことにより、該アルミニウム系配線の表面に単分子膜を形成させる単分子膜形成工程を有することを特徴とする半導体デバイスの製造方法。

【請求項7】

前記単分子膜形成工程を行う前に、前記アルミニウム系配線の表面を真空紫外線で照射する照射工程を行うことを特徴とする請求項6に記載の半導体デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−174746(P2012−174746A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−32726(P2011−32726)

【出願日】平成23年2月18日(2011.2.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名:社団法人 表面技術協会、刊行物名:表面技術協会第122回講演大会 講演要旨集、発行年月日:平成22年8月20日

【出願人】(591270556)名古屋市 (77)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名:社団法人 表面技術協会、刊行物名:表面技術協会第122回講演大会 講演要旨集、発行年月日:平成22年8月20日

【出願人】(591270556)名古屋市 (77)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]