半導体デバイスの製造方法、半導体デバイス及び基板処理装置

【課題】高誘電率及び高温状態で安定したキャパシタ絶縁膜の形成を実現した半導体デバイスを提供する。

【解決手段】基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、第1の元素とは異なる第2の元素を第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、第2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、アニール温度に応じて前記第2の元素の添加濃度を制御する。

【解決手段】基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、第1の元素とは異なる第2の元素を第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、第2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、アニール温度に応じて前記第2の元素の添加濃度を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体デバイスの製造方法、半導体デバイス及び基板処理装置に関し、特に処理対象となる基板に金属酸化膜を形成する際に有効な技術に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高密度化に伴い、デバイスを形成する際の絶縁膜に関しても、より薄い膜が求められてきた。しかし、絶縁膜を薄くするとトンネル電流が流れるため、実効的には薄くしても実際にはトンネル効果が生じない厚さにしたいという要望があり、キャパシタ材料としては誘電率の大きなハフニウム酸化膜やジルコニウム酸化膜などの高誘電率金属酸化物に注目が集まっている。例えば、シリコン酸化膜で1.6nmの厚さの膜を形成しようとする場合は電気的制約が困難であるが、高誘電率膜であるハフニウム酸化膜であれば4.5nmの厚さで同等の誘電率を得ることができる。このように、90nm〜50nm級DRAM素子のキャパシタを中心とした絶縁膜として、高誘電率膜であるハフニウム酸化膜やジルコニウム酸化膜の採用が可能となる。高誘電率膜の形成方法としては、凹部埋めこみ性、ステップカバレッジ性に優れるALD(Atomoic Layer Deposition)成膜方法がある。

【0003】

ハフニウム酸化膜やジルコニウム酸化膜成膜においては、金属原料としてテトラキスエチルメチルアミノハフニウム(TEMAH:Hf[N(CH3)(C2H5)]4)やテトラキスエチルメチルアミノジルコニウム(TEMAZ:Zr[N(CH3)(C2H5)]4)などのアミド化合物が主として用いられる。酸化剤としてはH2OやO3が用いられるが、膜特性が優れていることから最近ではO3が主として用いられる。ALD成膜においては金属材料であるTEMAHあるいはTEMAZと酸化剤であるO3とを交互に反応室に供給することにより成膜を行う。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−259966号公報

【特許文献2】特開2006−66587号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、50nm級以下のDRAM素子のキャパシタを形成する場合、従来の成膜方法により形成されたハフニウム酸化膜やジルコニウム酸化膜では、誘電率の不足により電極の面積を増やす必要があり、プロセスの難易度を上げ、結果的にスループットが悪化したり、原料消費量の増大による製造コストが増大してCoO(Cost of Ownership:1枚あたりの製造コスト)の悪化を招く場合がある。これらの従来技術の一例として特許文献1、特許文献2がある。

【0006】

従って、本発明の主な目的は、上記問題を解決し、高誘電率及び高温で安定したキャパシタ絶縁膜を形成する半導体デバイスの製造方法及びその膜を備えた半導体デバイスを提供することである。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、前記第1の元素とは異なる第2の元素を前記第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、前記第

2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、前記アニール温度に応じて前記第2の元素の添加濃度を制御する半導体デバイスの製造方法が提供される。

【0008】

本発明の他の態様によれば、基板上に形成された下電極の上に、キャパシタの絶縁膜としてルチル型のチタン酸化膜を形成する半導体デバイスの製造方法であって、前記チタン酸化膜の結晶格子の大きさとほぼ等しい大きさの結晶格子を有する絶縁膜を前記チタン酸化膜の下地膜として形成する半導体デバイスの製造方法が提供される。

【0009】

本発明のさらに他の態様によれば、前記下電極はチタン窒化膜であって、前記チタン酸化膜の下地膜として立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜を形成する半導体デバイスの製造方法が提供される。

【0010】

本発明のさらに他の態様によれば、基板上に形成されたチタン窒化膜の下電極と、前記チタン窒化膜の直上に形成された立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜と、前記ハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜の直上に形成されたチタン酸化膜と、を有する半導体デバイスが提供される。

【0011】

本発明のさらに他の態様によれば、基板を収容する処理室と、前記基板を加熱する加熱系と、前記処理室内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系と、前記処理室内に前記第1の元素とは異なる第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系と、前記処理室内に前記第1の元素および前記第2の元素と反応する第3の元素を含む反応ガスを供給する反応ガス供給系と、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御する制御部と、を有し、前記制御部は、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御して、前記処理室内に前記第1の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第1の絶縁膜と、前記処理室内に前記第2の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第2の絶縁膜と、を交互に基板上に積層してアモルファスの積層膜を形成し、さらに前記積層膜中の前記第2の絶縁膜の含有比率に応じた加熱温度で前記積層膜を加熱して立方晶系へ相転移させる基板処理装置が提供される。

【発明の効果】

【0012】

本発明によれば、絶縁膜の形成において、スループットが悪化したりCoOが悪化したりするのを未然に回避することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態で好適に用いられる基板処理装置の概略的な構成を示す斜透視図である。

【図2】本実施形態で好適に用いられる処理炉の一例とそれに付随する部材の概略構成図であって、特に処理炉部分を縦断面で示す図面である。

【図3】ハフニウム酸化膜の結晶構造の概略図である。

【図4】ハフニウム酸化膜の相転移に伴う表面積の変化を示す模式図である。

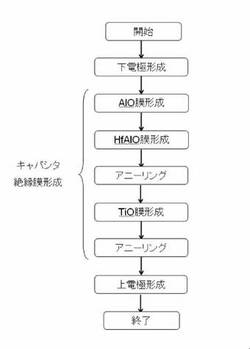

【図5】本実施形態におけるDRAM素子の形成フローの概略を示す図である。

【図6】本実施形態のアルミニウム酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図7】本実施形態のハフニウム酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図8】本実施形態のハフニウムアルミニウム酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図9】本実施形態で好適に用いられる処理炉の一例とそれに付随する部材の概略構成図であって、特に処理炉部分を縦断面で示す図面である。

【図10】本実施形態のチタン酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図11】第1の実施形態におけるDRAM素子の構成を示す模式図である。

【図12】第2の実施形態におけるDRAM素子の構成を示す模式図である。

【図13】第3の実施形態におけるDRAM素子の構成を示す模式図である。

【図14】第4の実施形態におけるDRAM素子の構成を示す模式図である。

【図15】本実施形態におけるアルミニウム酸化膜及びハフニウムアルミニウム酸化膜の形成工程をそれぞれ説明する図である。

【発明を実施するための形態】

【0014】

<本発明の第1の実施形態>

以下に、本発明の一実施形態である第1の実施形態について図面を参照しながら説明する。

【0015】

[装置全体構成]

本発明を実施するための形態において、基板処理装置は、一例として、半導体装置(IC)の製造方法における処理工程を実施する半導体製造装置として構成されている。尚、以下の説明では、基板処理装置として基板に酸化、拡散処理やCVD処理などを行う縦型の装置を適用した場合について述べる。図1は、本発明の一実施形態にて好適に用いられる基板処理装置の斜透視図として示されている。尚、本発明は、本実施形態にかかる基板処理装置に限らず、枚葉式、Hot Wall型、Cold Wall型の処理炉を有する基板処理装置にも好適に適用できる。

【0016】

図1に示す通り、基板処理装置101では、シリコン等の材料から構成されるウエハ200を収納したウエハキャリアとしてのカセット110が使用される。基板処理装置101は筐体111を備えている。筐体111の正面壁111aの下方にはメンテナンス可能なように設けられた開口部としての正面メンテナンス口103が開設されている。正面メンテナンス口103には開閉自在な正面メンテナンス扉104が建て付けられている。

【0017】

メンテナンス扉104には、カセット搬入搬出口112が筐体111内外を連通するように開設されており、カセット搬入搬出口112はフロントシャッタ113によって開閉されるようになっている。

【0018】

カセット搬入搬出口112の筐体111内側にはカセットステージ114が設置されている。カセット110は、工場内搬送装置(図示略)によって、カセットステージ114上に搬入されたり、カセットステージ114上から搬出されたりされるようになっている。

【0019】

カセットステージ114は、工場内搬送装置によって、カセット110内でウエハ200が垂直姿勢を保持し、カセット110のウエハ出し入れ口が上方向を向くように載置される。カセットステージ114は、カセット110を筐体111後方に右回り縦方向90°回転し、カセット110内のウエハ200が水平姿勢となり、カセット110のウエハ出し入れ口が筐体111後方を向くように動作可能となるよう構成されている。

【0020】

筐体111内の前後方向の略中央下部には、カセット棚105が設置されている。カセット棚105は複数段複数列にわたり複数個のカセット110を保管するように構成されている。カセット棚105にはウエハ移載機構125の搬送対象となるカセット110が

収納される移載棚123が設けられている。また、カセットステージ114の上方には予備カセット棚107が設置されており、予備のカセット110を保管するように構成されている。

【0021】

カセットステージ114とカセット棚105との間にはカセット搬送装置118が設置されている。カセット搬送装置118は、カセット110を保持したまま昇降可能なカセットエレベータ118aと、搬送機構としてのカセット搬送機構118bとで構成されている。カセット搬送装置118は、カセットエレベータ118aとカセット搬送機構118bとの連続動作により、カセット110をカセットステージ114とカセット棚105と予備カセット棚107との間で搬送するようになっている。

【0022】

カセット棚105の後方にはウエハ移載機構125が設置されている。ウエハ移載機構125は、ウエハ200を水平方向に回転ないし直動可能なウエハ移載装置125aと、ウエハ移載装置125aを昇降させるためのウエハ移載装置エレベータ125bとで構成されている。ウエハ移載装置エレベータ125bは耐圧筐体111の右側端部に設置されている。ウエハ移載機構125は、ウエハ移載装置125aとウエハ移載装置エレベータ125bとの連続動作により、ウエハ移載装置125aのツイーザ125cでウエハ200をピックアップしてそのウエハ200をボート217に装填(チャージング)したり、ボート217から脱装(ディスチャージング)したりするように構成されている。

【0023】

図1に示す通り、筐体111の後部上方には処理炉202が設けられている。処理炉202の下端部は炉口シャッタ147により開閉されるように構成されている。

【0024】

処理炉202の下方にはボート217を処理炉202に昇降させるためのボートエレベータ115が設置されている。ボートエレベータ115には連結具としてのアーム128が連結されており、アーム128には蓋体としてのシールキャップ219が水平に据え付けられている。シールキャップ219はボート217を垂直に支持するもので、処理炉202の下端部を閉塞可能なように構成されている。

【0025】

ボート217は複数の保持部材を備えており、複数枚(例えば50〜150枚程度)のウエハ200をその中心を揃えて垂直方向に整列させた状態で、それぞれ水平に保持するように構成されている。

【0026】

図1に示す通り、カセット棚105の上方には、清浄化した雰囲気であるクリーンエアを供給するクリーンユニット134aが設置されている。クリーンユニット134aは、供給ファン及び防塵フィルタで構成されており、クリーンエアを筐体111の内部に流通させるように構成されている。

【0027】

ウエハ移載装置エレベータ125b及びボートエレベータ115側と反対側である筐体111の左側端部にも、クリーンエアを供給するクリーンユニット(図示略)が設置されている。当該クリーンユニットもクリーンユニット134aと同様に供給ファン及び防塵フィルタで構成されている。当該クリーンユニットから供給されたクリーンエアはウエハ移載装置125a、ボート217等の近傍を流通し、その後に筐体111の外部に排気されるようになっている。

【0028】

次に、基板処理装置101の動作について説明する。

【0029】

図1に示す通り、カセット110がカセットステージ114に供給されるに先立って、カセット搬入搬出口112がフロントシャッタ113によって開放される。その後、カセット110はカセット搬入搬出口112からカセットステージ114上に搬入される。こ

のとき、カセット110内のウエハ200は垂直姿勢に保持され、カセット110のウエハ出し入れ口が上方向を向くように載置される。

【0030】

その後、カセット110は、カセットステージ114によって、カセット110内のウエハ200が水平姿勢となり、カセット110のウエハ出し入れ口が筐体111の後方を向くように、右周り縦方向90°回転させられる。

【0031】

次に、カセット110は、カセット棚105ないし予備カセット棚107の指定された棚位置へカセット搬送装置118によって自動的に搬送されて受け渡され、一時的に保管された後、カセット棚105ないし予備カセット棚107からカセット搬送装置118によって移載棚123に移載されるか、もしくは直接移載棚123に搬送される。

【0032】

カセット110が移載棚123に移載されると、ウエハ200はカセット110からウエハ移載装置125aのツイーザ125cによってウエハ出し入れ口を通じてピックアップされ、移載室124の後方にあるボート217に装填(チャージング)される。ボート217にウエハ200を受け渡したウエハ移載装置125aはカセット110に戻り、次のウエハ200をボート217に装填する。

【0033】

予め指定された枚数のウエハ200がボート217に装填されると、炉口シャッタ147によって閉じられていた処理炉202の下端部が、炉口シャッタ147によって、開放される。続いて、ウエハ200群を保持したボート217は、シールキャップ219がボートエレベータ115によって上昇されることにより、処理炉202内へ搬入(ローディング)される。

【0034】

ローディング後は、処理炉202にてウエハ200に任意の処理(後述参照)が実施される。処理後は、上記と逆の手順で、カセット110及びウエハ200が筐体111の外部に搬出される。

【0035】

[処理炉構成]

図2は、図1に示す基板処理装置の縦型処理炉の概略断面図である。加熱系(加熱装置)であるヒータ207の内側に、基板であるウエハ200を処理する反応容器としての反応管203が設けられている。反応管203の下端には、例えばステンレス等よりなるマニホールド209が係合されている。反応管203の下端部およびマニホールド209の上部開口端部にはそれぞれ環状のフランジが設けられている。これらのフランジ間には気密部材(以下Oリング220)が配置され、両者の間は気密にシールされている。また、マニホールド209の下端開口は、蓋体であるシールキャップ219により、気密部材であるOリング220を介して気密に閉塞されるように構成されている。なお、マニホールド209は、保持部材(以下ヒータベース251)により固定されている。

【0036】

少なくとも、ヒータ207、反応管203、マニホールド209、及びシールキャップ219により処理炉202が形成されている。また、反応管203、マニホールド209、及びシールキャップ219により処理室201が形成されている。

【0037】

シールキャップ219にはボート支持台218を介して基板保持部材(基板保持手段)であるボート217が立設されている。ボート支持台218は、ボート217を保持する保持体として構成されている。ボート217は処理室201内に下方から搬入される。ボート217には、バッチ処理される複数のウエハ200が水平姿勢で管軸方向に多段に積載される。上述のヒータ207は、処理室201に挿入されたウエハ200を所定の温度に加熱する。

【0038】

マニホールド209には、処理室201内へ複数種類、ここでは3種類のガスを供給する供給経路としての3本のガス供給管232a、232b、232cが設けられている。ガス供給管232a、232b、232cは、マニホールド209の下方側壁を貫通して設けられている。ガス供給管232aの下流端とガス供給管232bの下流端とは、処理室201内の下部で合流し、垂直方向に延在する一本の多孔ノズル233の上流端に連通している。二本のガス供給管232a、232bと多孔ノズル233とで、後述する合流タイプガス供給ノズル233が形成されている。また、ガス供給管232cの下流端は、処理室201内の下部で、垂直方向に延在する別の多孔ノズル234aの上流端に単独で連通している。一本のガス供給管232eと多孔ノズル234とで、後述する分離タイプガス供給ノズル234が形成されている。このように、処理室201内には、合流タイプガス供給ノズル233と、分離タイプガス供給ノズル234と、の2本のガス供給ノズルが設けられている。

【0039】

ガス供給管232aからは、第2の元素であるアルミニウム(Al)を含む第2の原料ガスとして、例えばトリメチルアルミニウム(TMA:(CH3)3Al)ガスが供給されるように構成されている。ガス供給管232aには、上流側から順に、例えばHe、Ne、Ar、N2などのキャリアガス(不活性ガス)を供給する図示しないキャリアガス供給源、流量制御装置(流量制御手段)であるマスフローコントローラ241a、開閉弁であるバルブ252、常温で液体のTMAを貯留するTMA容器260、開閉弁であるバルブ250が設けられている。なお、TMA容器260より上流側のガス供給管232aは、図示しないキャリアガス供給源から供給されたキャリアガスをTMA容器260内に供給するキャリアガス供給管として構成されている。また、TMA容器260より下流側のガス供給管232aは、TMA容器260にて発生させたTMAガスを、上述の合流タイプガス供給ノズル233を通して処理室201内に供給するように構成されている。なお、TMA容器260からマニホールド209までのガス供給管232aには、ヒータ281が設けられている。ヒータ281は、ガス供給管232a内を例えば50〜60℃に保つように構成されている。合流タイプガス供給ノズル233は、TMAの分解温度以上の領域にその上部が延在している。しかし、ガス供給管232aが処理室201内でガス供給管232bと合流している箇所は、TMAの分解温度未満の領域であり、ウエハ200およびウエハ200付近の温度よりも低い温度の領域である。主に、ガス供給管232a、図示しないキャリアガス供給源、マスフローコントローラ241a、バルブ252、TMA容器260、バルブ250、多孔ノズル233、ヒータ281により、処理室201内に第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系が構成される。

【0040】

ガス供給管232bからは、第3の元素としての酸素(O)を含む反応ガスとして、例えばO3ガスが供給されるように構成されている。第3の元素(O)は、第2の元素としてのアルミニウム、および後述する第1の元素としてのハフニウム(Hf)もしくはジルコニウム(Zr)のどちらとも異なる元素であり、これらとそれぞれ反応する元素である。ガス供給管232bには、上流側から順に、O3ガスを供給するO3ガス供給源、流量制御装置(流量制御手段)であるマスフローコントローラ241b、バルブ243bが設けられている。ガス供給管232bの下流端は、ガス供給管232aの下流端と合流し、処理室201内に設置された合流タイプガス供給ノズル233の上流端に接続されている。主に、ガス供給管232b、図示しないO3ガス供給源、マスフローコントローラ241a、バルブ243b、合流タイプガス供給ノズル233により、処理室201内に第3の元素を含む反応ガスを供給する反応ガス供給系が構成される。

【0041】

ガス供給管232cからは、第1の元素であるハフニウム(Hf)もしくはジルコニウム(Zr)を含む第2の原料ガスとして、例えばTEMAHガスが供給されるように構成されている。ガス供給管232cには、上流側から順に、He、Ne、Ar、N2などのキャリアガス(不活性ガス)を供給する図示しないキャリアガス供給源、流量制御装置(

流量制御手段)であるマスフローコントローラ241c、開閉弁であるバルブ255、常温で液体のTEMAHを貯留するTEMAH容器261、及び開閉弁であるバルブ256が設けられている。なお、TEMAH容器261より上流側のガス供給管232cは、図示しないキャリアガス供給源から供給されたキャリアガスをTEMAH容器261内に供給するキャリアガス供給管として構成されている。また、TEMAH容器261より下流側のガス供給管232cは、TEMAH容器261にて発生させたTEMAHガスを、上述の分離タイプガス供給ノズル234を通して処理室201内に供給するように構成されている。TEMAH容器261からマニホールド209までのガス供給管232cには、ヒータ282が設けられている。ヒータ281は、ガス供給管232c内を例えば130℃に保つように構成されている。主に、ガス供給管232c、図示しないキャリアガス供給源、マスフローコントローラ241c、バルブ256、TEMAH容器261、バルブ256、分離タイプガス供給ノズル234、ヒータ281により、処理室201内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系が構成される。

【0042】

なお、TMAガスを供給するガス供給管232aには、例えばHe、Ne、Ar、N2などの不活性ガスを供給するガス供給管232dが、バルブ253を介してバルブ250の下流側に接続されている。O3ガスを供給するガス供給管232bには、不活性ガスを供給するガス供給管232eが、バルブ254を介してバルブ243bの下流側に接続されている。TEMAHガスを供給するガス供給管232cには、不活性ガスを供給するガス供給管232fが、バルブ257を介してバルブ256の下流側に接続されている。

【0043】

反応管203には、処理室201内の雰囲気を排気する排気管231が設けられている。排気管231には、処理室201内の圧力を検出する圧力検出器(圧力検出部)としての圧力センサ245および圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)バルブ243dを介して真空排気装置としての真空ポンプ246が接続されており、処理室201内の圧力が所定の圧力(真空度)となるよう真空排気し得るように構成されている。なお、APCバルブ243dは、弁を開閉して処理室201内の真空排気・真空排気停止ができ、更に弁開度を調節して圧力調整可能となっている開閉弁である。主に、排気管231、APCバルブ243d、真空ポンプ246、圧力センサ245により排気系が構成される。

【0044】

上述した合流タイプガス供給ノズル233と分離タイプガス供給ノズル234とは、処理室201内の下部より上部にわたりウエハ200の積載方向に沿ってそれぞれ配設されている。合流タイプガス供給ノズル233は、上述の通り処理室201内の下部にてガス供給管232aと232bとが合流して、一本の多孔ノズル233に連通している形のノズルである。また、分離タイプガス供給ノズル234は、処理室201内の下部にてガス供給管232cが一本の多孔ノズル234aに連通している独立した形のノズルである。合流タイプガス供給ノズル233の多孔ノズル233には、ガスを供給する複数のガス供給孔233aが設けられている。また、分離タイプガス供給ノズル234にも、同じくガスを供給する複数のガス供給孔234aが設けられている。

【0045】

シールキャップ219の下方には、処理の均一性を向上するようにボート217を回転させる回転装置(回転手段)であるボート回転機構267が設けられている。回転機構267の回転軸255は、シールキャップ219を貫通し、ボート217を下方から支持している。ボート回転機構267を作動させることにより、ボート支持台218に保持されたボート217、ボート217に保持されたウエハ200が回転するようになっている。また、シールキャップ219は、反応管203の外部に設けられた昇降機構としてのボートエレベータ114によって、垂直方向に昇降されるように構成されている。ボートエレベータ114を作動させることにより、シールキャップ219上に設置されたボート217を昇降させて処理室201内外に搬送することが可能になっている。

【0046】

制御部(制御手段)であるコントローラ280は、マスフローコントローラ241a、241b、241c、バルブ252,250,243b,255,256,253,254,256、ヒータ207,281、真空ポンプ246、APCバルブ243d、ボート回転機構267、ボートエレベータ114に接続されている。コントローラ280は、マスフローコントローラ241a、241b、241cの流量調整、バルブ252,250,243b,255,256,253,254,256の開閉動作、ヒータ207,281の温度調節、真空ポンプ246の起動・停止、APCバルブ243dの開閉及び圧力調整動作、ボート回転機構267の回転速度調節、ボートエレベータ114の昇降動作の制御等が行われる。

【0047】

[半導体デバイスの製造方法]

次に、上述の基板処理装置の処理炉202を用いて、半導体装置(デバイス)の製造工程の一工程として、基板上に絶縁膜を成膜する方法の例について説明する。尚、以下の説明において、基板処理装置を構成する各部の動作はコントローラ280により制御される。

【0048】

従来、キャパシタ絶縁膜等としてハフニウム酸化膜やジルコニウム酸化膜等を形成する場合、一般に膜の結晶構造が図3(A)に示す単斜晶系(monoclinic)となり、誘電率が低い膜となる。ここで、結晶構造の変化と誘電率の関係について図4の模式図を用いて考える。以下ではハフニウム酸化膜について主に記載するが、ハフニウム酸化膜に限らず、ジルコニウム酸化膜やその他の高誘電率膜についても同様のことがいえる。結晶構造について、単斜晶系と図3(B)に示す正方晶系(tetragonal)とを比較すると、分子体積がより小さくなり、内部の分極子密度が上がる。すると、表面積が減少するので電荷密度が上がり、誘電率がより高くなる。このように、誘電率は結晶構造の相転移に伴い変化する。

【0049】

形成した膜をアニーリング(熱処理)すると、結晶構造はアモルファスから正方晶系へと相転移する。しかし、純粋なアモルファスのハフニウム酸化膜から正方晶系への相転移を達成するためには、アニール温度を1670℃と高温にする必要がある。しかし、減圧処理を行う熱処理炉は一般的に1000℃までの耐性しかないという問題があるため、より低温処理を行うことが好ましい。

【0050】

ところで、第1の元素(例えばHf)を含む第1の膜に、第1の元素とは異なる第2の元素(例えばAl)を添加(ドーピングもしくはラミネート)させると、第1の膜に対するその混在比に応じて相転移温度が変化する。具体的には、純粋な第1の膜と比較して、ドーピングを行った混合膜(積層膜)の方がより低いアニール温度で相転移を実現することが可能となる。さらに、アニーリングする前の混合膜は、単斜晶系ではなくアモルファスとする必要がある。その理由は、単斜晶系は安定した構造を有するため正方晶系へと相転移しないためである。アモルファスの状態からアニール温度を制御することによって、各系へと選択成長させることが可能となる。

【0051】

従って、第1の元素を含む第1の膜に、第1の元素とは異なる第2の元素をドーピングしてアモルファス混合膜を形成し、このアモルファス混合膜をアニーリングすることにより相転移させて正方晶系混合膜を形成することによって、低温にて第2の元素が混合されていない純粋な単斜晶膜よりも高誘電率を有する膜を形成することが出来る。そして、この膜を用いて高誘電率及び高温状態で安定したキャパシタ絶縁膜等を達成することが可能となる。

【0052】

図5に、本実施形態におけるDRAM素子の形成フローの概略図を示す。本実施形態で

は、まず基板上に下電極を形成する。そして、下電極界面に第1の膜としてアルミニウム酸化膜を形成する工程と、第2の膜(第1の絶縁膜に第2の元素が添加された第2の絶縁膜)としてアモルファスであるハフニウムアルミニウム酸化膜(以下、α−ハフニウムアルミニウム酸化膜)をアルミニウム酸化膜上に形成する工程と、ハフニウムアルミニウム酸化膜が形成された基板をアニーリング(熱処理)してα−ハフニウムアルミニウム酸化膜を第3の絶縁膜へと相転移させる工程と、アニーリングされたハフニウムアルミニウム酸化膜上に第4の絶縁膜としてチタン酸化膜を形成する工程と、チタン酸化膜が形成された基板をアニーリングする工程と、を行ってキャパシタ絶縁膜を形成した後、キャパシタ絶縁膜の上に上電極を形成することでDRAM素子を形成することが出来る。

【0053】

成膜材料である原料ガスとしては、Hf含有ガスとして例えばTEMAH(テトラキスエチルメチルアミノハフニウム、Hf(NEtMe)4)、Hf(O−tBu)4、TDMAH(テトラキスジメチルアミノハフニウム、Hf(NMe2)4)、TDEAH(テトラキスジエチルアミノハフニウム、Hf(NEt2)4)、Hf(MMP)4、ハフニウム四塩化物(HfCl4)等を使用することができ、Zr含有ガスとして例えばZr(NEtMe)4、Zr(O−tBu)4、Zr(NMe2)4、Zr(NEt2)4、Zr(MMP)4等を使用することができる。また、Al含有ガスとして例えばTMAを使用することができ、Ti含有ガスとして例えば四塩化チタン(TiCl4)等を用いることができる。上記化学式中、「Et」はC2H5を、「Me」はCH3を、「O−tBu」はOC(CH3)3を、「MMP」はOC(CH3)2CH2OCH3をそれぞれ表している。なお、酸化剤としては、例えばH2OやO3等を用いることができる。

【0054】

以下、具体的に説明する。ここでは、基板上に第1の絶縁膜、第2の絶縁膜、第4の絶縁膜として、アルミニウム酸化膜、α−ハフニウムアルミニウム酸化膜、チタン酸化膜を形成する工程として、ALD(Atomic Layer Depositon)法を使用した処理例を用いて、DRAM素子の形成方法について説明する。

【0055】

CVD(Chemical Vapor Deposition)法の一つであるALD法は、ある成膜条件(温度、時間等)の下で、成膜に用いる少なくとも2種類の原料となる反応性ガスを1種類ずつ交互に基板上に供給し、1原子層単位で基板上に吸着させ、表面反応を利用して成膜を行う手法である。このとき、膜厚の制御は、反応性ガスを供給するサイクル数で行う(例えば、成膜速度が1Å/サイクルとすると、20Åの膜を形成する場合、成膜処理を20サイクル行う)。

【0056】

(1)下電極の形成工程

基板としてのウエハ200上に下電極として例えばTiN(チタン窒化)膜を形成する。この下電極を形成する工程は、後述のキャパシタ絶縁膜を形成する処理炉202とは異なる図示しない処理炉にて行う。

【0057】

(2)アルミニウム酸化膜の形成工程

図15は、本実施形態におけるアルミニウム酸化膜及びハフニウムアルミニウム酸化膜の形成工程を説明する図である。図15の「アルミニウム酸化膜の形成工程」は、下電極としてのTiN膜上にアルミニウム酸化(AlO)膜を形成する様子を示している。本工程では、処理室201内に第2の原料ガスとしてAl含有ガスを供給する工程と、処理室201内に残留するAl含有ガスを除去する工程と、処理室201内に反応ガスとしてO含有ガスを供給する工程と、処理室201内に残留するO含有ガスを除去する工程と、を1サイクルとして、このサイクルを1回以上行うことで、下電極(TiN膜)上に所定膜厚のアルミニウム酸化膜を形成する。

【0058】

図6は、本実施形態のアルミニウム酸化膜の成膜シーケンスにおけるガス供給のタイミ

ング図である。横軸に各ガスを供給する時間(タイミング)、縦軸に各ガスを供給する割合を示す。なお、本実施形態では、Al含有ガスとしてTMAガスを用いる場合について述べる。また、酸化剤(O含有ガス)としては、H2Oガスがより好ましいが、下電極のTiN膜が酸化されないおよそ200g/N・m3以下の低濃度のO3ガスを用いても良い。

【0059】

下電極が形成された複数枚のウエハ200をボート217に装填し、処理室201内に搬入する。ボート217を処理室201内に搬入後、後述する4つのステップ(ステップ11〜14)を順に実行し、所定膜厚のアルミニウム酸化膜が形成されるまでステップ11からステップ14までの処理を繰り返し実行する(図6参照)。

【0060】

(ステップ11)

ステップ11では、処理室201内に第2の原料ガスとしてTMAガスを流す。TMAは常温で液体であり、処理室201内に供給するには加熱して気化させてから供給する方法や、キャリアガスと呼ばれるHe(ヘリウム)、Ne(ネオン)、Ar(アルゴン)、N2(窒素)などの不活性ガスをTMA容器260の中に通し、気化したガスをキャリアガスと共に処理室201内へと供給する方法などがあるが、例として後者のケースで説明する。

【0061】

まず、TMA容器260よりも上流側のガス供給管232a(キャリアガス供給管)に設けられたバルブ252を開き、マスフローコントローラ241bにより流量調整しつつ、TMA容器260内にHe,Ne,Ar,N2などのキャリアガスを流す。TMA容器260内でTMAが気化することでTMAガスが発生する。さらに、TMA容器260と処理室201との間に設けられたバルブ250、及びガス排気管231に設けられたAPCバルブ243dを共に開け、TMAガスとキャリアガスとの混合ガスを、合流タイプガス供給ノズル233のガス供給孔233aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0062】

TMAガスを流すときは、APCバルブ243dを適正に調整して処理室201内の圧力を30〜500Paの範囲であって、例えば60Paに維持する。マスフローコントローラ241aで制御するキャリアガスの供給流量は例えば1slm以下である。処理室201内へTMAガスを供給する時間は例えば10秒に設定する。その後さらに吸着させるため、上昇した圧力雰囲気中に晒す時間を例えば0〜10秒に設定しても良い。このときのウエハ200の温度は、150〜250℃の範囲であって、例えば250℃である。

【0063】

同時に、ガス供給管232bの途中につながっているガス供給管232eのバルブ254、及びガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232b内及びガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232b内及びガス供給管232c内にTMAガスが回り込むことを防ぐことができる。

【0064】

このとき、処理室201内に流しているガスは、TMAガスとN2、Ar等の不活性ガスのみであり、O3ガスは存在しない。従って、TMAは気相反応を起こすことはなく、ウエハ200上のTiN電極等の表面部分と表面反応(化学吸着)して、原料(TMA)の吸着層またはAl層(以下、Al含有層)を形成する。TMAの吸着層とは、原料分子の連続的な吸着層の他、不連続な吸着層をも含む。Al層とは、Alにより構成される連続的な層の他、これらが重なってできるAl薄膜をも含む。尚、Alにより構成される連続的な層をAl薄膜という場合もある。

【0065】

(ステップ12)

成膜後、ステップ12では、バルブ250を閉じ、APCバルブ243dを開けたままとして処理室201内を真空排気し、処理室201内に残留する成膜に寄与した後のTMAガスを排除する。この時、バルブ254,257を開け、ガス供給管232b及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後のTMAガス等を処理室201内から排除する効果がさらに高まる。

【0066】

(ステップ13)

ステップ13では、処理室201内に反応ガスとしてO3ガスを流す。ガス供給管232bに設けられたバルブ243b、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、マスフローコントローラ243bにより流量調整されたO3ガスを、合流タイプガス供給ノズル233のガス供給孔233aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0067】

O3ガスを流すときは、APCバルブ243dを適正に調節して処理室201内の圧力を30〜500Paの範囲であって、例えば130Paに維持する。マスフローコントローラ241bで制御するO3ガスの供給流量は例えば250g/m3の濃度で15slmである。O3ガスにウエハ200を晒す時間は例えば20秒間である。このときのヒータ207の温度はウエハ200の温度が150〜250℃の範囲であって、例えば250℃である。

【0068】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253、及びガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232a内及びガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232a内及びガス供給管232c内にO3ガスが回り込むことを防ぐことができる。

【0069】

O3ガスの供給により、ウエハ200上に化学吸着したAl含有層とO3とが表面反応(化学吸着)して、ウエハ200上にアルミニウム酸化膜が成膜される。

【0070】

(ステップ14)

成膜後、ステップ14では、バルブ243bを閉じ、APCバルブ243dを開けたままとして処理室201内を例えば20Pa以下に真空排気し、処理室201内に残留する成膜に寄与した後のO3ガスを排除する。この時、バルブ253,257を開け、ガス供給管232a及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後の残留するO3ガス等を処理室201内から排除する効果が更に高まる。

【0071】

上記ステップ11〜14を1サイクルとし、このサイクルを1回以上行うことにより、ウエハ200上に所定膜厚のアルミニウム酸化膜を成膜する。好適には、アルミニウム酸化膜を0.5〜5Åの膜厚となるよう形成する。

【0072】

なお、上述の形態では、ステップ13でO3ガスを流す前に、ステップ12で処理室201内からTMAガスを除去するようにしている。また、ステップ11でTMAを流す前に、ステップ14で処理室201内からO3ガスを除去するようにしている。これにより、TMA及びO3の両者は、ウエハ200に向かう途中で反応しにくくなる。そのため、処理室201内に供給されたTMA及びO3は、ウエハ200上への成膜にのみ寄与するようになり、有効に反応させることができる。

【0073】

(3)α−ハフニウムアルミニウム酸化膜の形成工程

図15の「ハフニウムアルミニウム酸化膜形成工程」は、本実施形態における第2の絶縁膜の形成工程を説明する図である。本工程は、第1の元素としてのハフニウムを含む第1の絶縁膜としてアモルファスであるハフニウム酸化膜(以下、α−ハフニウム膜)を形成する第1の工程と、第2の元素としてのアルミニウムをα−ハフニウム酸化膜に添加して第2の絶縁膜としてのα−ハフニウムアルミニウム酸化膜を形成する第2の工程と、を1サイクルとして、このサイクルを1回以上行う。

【0074】

なお、第1の工程では、処理室201内に第1の原料ガスとしてHf含有ガスを供給する工程(ステップ21)と、処理室201内に残留するHf含有ガスを除去する工程(ステップ22)と、処理室201内に反応ガスとしてO含有ガスを供給する工程(ステップ23)と、処理室201内に残留するO含有ガスを除去する工程(ステップ24)と、を1サイクルとして、このサイクルを1回以上行う。これにより、所定膜厚の第1の絶縁膜としてのα−ハフニウム酸化膜をウエハ200上に形成することができる。

【0075】

また、第2の工程では、第1の工程を実施した後、上述のアルミニウム酸化膜の形成工程(ステップ11〜14)と同じ工程を実施する。所定の厚さのハフニウム酸化膜を形成する毎に、所定の厚さのアルミニウム酸化膜を形成するシーケンスを行うことで、ハフニウム酸化膜中にアルミニウム酸化膜を所定の濃度で混在させ、第2の元素としてのアルミニウムをα−ハフニウム酸化膜に添加でき、第2の絶縁膜としてのα−ハフニウムアルミニウム酸化膜をウエハ200上に形成することができる。

【0076】

尚、ハフニウム酸化膜のような高誘電率膜(High−k膜)をアモルファスとする条件は、主として温度に依存する。そのため、本工程では、形成されるハフニウム酸化膜がα−ハフニウム酸化膜となるよう、ウエハ200の加熱温度を単斜晶系の結晶が発生しない温度に設定してハフニウム酸化膜を形成する。また、ハフニウム酸化膜中のアルミニウム酸化膜の濃度は、ハフニウム酸化膜形成サイクル中に上記(2)のアルミニウム酸化膜形成サイクルを挿入する割合によって所望の値に設定するが、特に、アニール温度が600℃程度の場合は例えば1〜10%の範囲となるよう設定することが好ましい。特に、8%以上とすると、後述する「(4)正方晶系のハフニウムアルミニウム酸化膜の形成工程」において、α−ハフニウムアルミニウム酸化膜をほぼ100%正方晶系へと相転移させることができ好ましい。また、アニール温度が700℃程度の場合はアルミニウム酸化膜の濃度を例えば16%以上とすると良い。

【0077】

以下、第1の原料ガス(Hf含有ガス)としてTEMAHガスを用いる場合について述べる。反応ガス(酸化剤、O含有ガス)としては、H2OガスやO3ガス等を用いることができる。特に、下電極側から5〜20Å程度の膜厚においては、下電極の酸化を抑制するために、H2Oガスや、下電極のTiN膜への酸化の影響が出ないおおよそ200g/N・m3以下の低濃度のO3ガスを用いることが好ましい。一方、下電極への酸化の影響が出ない膜厚以降は、膜中の不純物を低減させて膜質を向上させるために、200g/N・m3以上の高濃度のO3ガスを用いることが好ましい。

【0078】

図7は、本実施形態のハフニウム酸化膜の成膜シーケンス(第1の工程)におけるガス供給のタイミング図であり、図8は、本実施形態のハフニウムアルミニウム酸化膜の成膜シーケンス(第1の工程及び第2の工程)におけるガス供給のタイミング図である。図7、図8ともに横軸に各ガスを供給する時間(タイミング)、縦軸に各ガスを供給する割合を示す。まず、図8に示すα−ハフニウムアルミニウム酸化膜の形成方法のうち、図7に示すハフニウム酸化膜を形成する第1の工程を説明する。第1の工程では、後述する4つのステップ(ステップ21〜24)を順に実行し、所定膜厚のハフニウム酸化膜が形成されるまでステップ21からステップ24までの処理を1回以上実行する。

【0079】

(ステップ21)

ステップ21では、処理室201内に第1の原料ガスとしてTEMAHガスを流す。TEMAHはTMAと同じく常温で液体であるため、処理室201内に供給するには加熱して気化させてから供給する方法や、気化したガスをキャリアガスと共に処理室201内へと供給する方法があるが、ここではTMAと同じく後者のケースで説明する。

【0080】

まず、TEMAH容器261よりも上流側のガス供給管232c(キャリアガス供給管)に設けられたバルブ255を開き、マスフローコントローラ241cにより流量調整しつつ、TEMAH容器261内にHe,Ne,Ar,N2などのキャリアガスを流す。TEMAH容器261内でTEMAHが気化することでTEMAHガスが発生する。さらに、TEMAH容器261と処理室201との間に設けられたバルブ256、及びガス排気管231に設けられたAPCバルブ243dを共に開け、TEMAHガスとキャリアガスとの混合ガスを、分離タイプガス供給ノズル234のガス供給孔234aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0081】

TEMAHガスを流すときは、APCバルブ243dを適正に調整して処理室201内の圧力を30〜500Paの範囲であって、例えば100Paに維持する。マスフローコントローラ241cで制御するキャリアガスの供給流量は例えば5slmである。処理室201内へTEMAHガスを供給する時間は例えば1〜120秒に設定する。その後さらに吸着させるため、上昇した圧力雰囲気中に晒す時間を例えば0〜4秒に設定しても良い。このときのウエハ200の温度は、成膜中に単斜晶系の結晶が発生せずアモルファスとなる程度の150〜250℃の範囲であって、例えば250℃である。

【0082】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253、及びガス供給管232bの途中につながっているガス供給管232eのバルブ254を開け、ガス供給管232a内及びガス供給管232b内に不活性ガスを流す。これにより、ガス供給管232a内及びガス供給管232b内にTEMAHガスが回り込むことを防ぐことができる。

【0083】

このとき、処理室201内に流しているガスは、TEMAHガスとN2、Ar等の不活性ガスのみであり、O3ガスは存在しない。従って、TEMAHは気相反応を起こすことはなく、ウエハ200上に形成されたアルミニウム酸化膜と表面反応(化学吸着)して、原料(TEMAH)の吸着層またはHf層(以下、Hf含有層)を形成する。TEMAHの吸着層とは、原料分子の連続的な吸着層の他、不連続な吸着層をも含む。Hf層とは、Hfにより構成される連続的な層の他、これらが重なってできるHf薄膜をも含む。尚、Hfにより構成される連続的な層をHf薄膜という場合もある。

【0084】

(ステップ22)

成膜後、ステップ22では、バルブ256を閉じ、APCバルブ243dを開けたままとして処理室201内を真空排気し、処理室201内に残留する成膜に寄与した後のTEMAHガスを排除する。この時、バルブ253,254を開け、ガス供給管232a及びガス供給管232bからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後のTEMAHガスを処理室201内から排除する効果が更に高まる。

【0085】

(ステップ23)

ステップ23では、処理室201内に反応ガスとしてO3ガスを流す。ガス供給管232bに設けられたバルブ243b、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、マスフローコントローラ243bにより流量調整されたO3ガスを、合流タイプガス供給ノズル233のガス供給孔から処理室201内に供給しつつ、ガス排

気管231から排気する。

【0086】

O3ガスを流すときは、APCバルブ243dを適正に調節して処理室201内の圧力を30〜500Paの範囲であって、例えば130Paに維持する。マスフローコントローラ241aで制御するO3ガスの供給流量は例えば250g/m3で15slmである。O3ガスにウエハ200を晒す時間は例えば120秒間である。このときのヒータ207の温度は、ウエハ200の温度が、成膜中にハフニウム酸化膜中に単斜晶系の結晶が発生せずアモルファスとなるような温度、すなわち150〜250℃の範囲であって例えば250℃になるよう設定してある。

【0087】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253、及びガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232a内及びガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232a内及びガス供給管232c内にO3ガスが回り込むことを防ぐことができる。

【0088】

O3ガスの供給により、ウエハ200上に化学吸着したHf含有層とO3とが表面反応(化学吸着)して、ウエハ200上にα−ハフニウム酸化膜が成膜される。

【0089】

(ステップ24)

成膜後、ステップ24では、バルブ243bを閉じ、APCバルブ243dを開いたままとして処理室201内を例えば20Pa以下に排気し、処理室201内に残留する成膜に寄与した後のO3ガスを排除する。この時、バルブ253,257を開け、ガス供給管232a及びガス供給管ガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後の残留するO3ガス等を処理室201内から排除する効果が更に高まる。

【0090】

上記ステップ21〜24を1サイクルとし、1回以上行うことによりウエハ200上に所定膜厚のα−ハフニウム酸化膜を成膜する。

【0091】

所定膜厚までα−ハフニウム酸化膜を形成する毎に、上記(2)に示す手順で行うアルミニウム酸化膜形成サイクル(第2の工程)を行って、α−ハフニウム酸化膜中にアルミニウム酸化膜を添加(ドーピング)し、第2の絶縁膜としてのα−ハフニウムアルミニウム酸化膜を形成する。好適には、α−ハフニウム酸化膜中にアルミニウム酸化膜が例えば1〜10%程度混在するようにアルミニウム酸化膜の濃度を制御する。好適には、所定回数α−ハフニウム酸化膜形成サイクル(第1の工程)を行う毎に、例えば1サイクルもしくは2サイクルのアルミニウム酸化膜形成サイクル(第2の工程)を行う。α−ハフニウムアルミニウム酸化膜の膜厚は所望するキャパシタの膜厚によるが、例えば30〜100Åの膜厚となるまで成膜を行う。

【0092】

また、α−ハフニウム酸化膜にアルミニウム酸化膜を添加してα−ハフニウムアルミニウム酸化膜を形成する際、成膜サイクルの終端として、アルミニウム酸化膜を形成することが好ましい。後述するように、α−ハフニウムアルミニウム酸化膜上には、誘電率の高い正方晶系のルチル型のチタン酸化膜が形成される。ここで、成膜サイクルの終端としてアルミニウム酸化膜を形成すると、α−ハフニウムアルミニウム酸化膜の最上層、すなわちチタン酸化膜の成長の下地となる層に、Hfよりもイオン半径の小さいAlが多く添加される。その結果、チタン酸化膜の成長の下地となる層の正方晶系の結晶格子サイズを、ルチル型チタン酸化膜の結晶格子サイズに近似させることが可能となり、チタン酸化膜の膜質等を向上させることができる。

【0093】

(4)正方晶系のハフニウムアルミニウム酸化膜の形成工程

上記(3)でウエハ200上に形成したα−ハフニウムアルミニウム酸化膜をアニーリング(熱処理)することで、α−ハフニウムアルミニウム酸化膜をアモルファスから正方晶系へと相転移させて第3の絶縁膜とする。処理室201内には、窒素(N2)、アルゴン(Ar)、水素(H2)、酸素(O2)等の処理ガスを供給する。各プロセスに応じてガス種を変えて用いるが、本実施形態では、N2を用いた処理例を説明する。

【0094】

尚、本工程は、処理炉202とは異なる図示しない処理炉にて実施する。その際、処理炉としては例えばランプを用いた処理炉で行う。このときのランプの出力は、ウエハ200の温度が、成膜中にα−ハフニウムアルミニウム酸化膜がアモルファスから正方晶系へと結晶化するような温度である例えば400〜700℃の範囲の所定の温度であって、好適には600℃になるよう設定してある。

【0095】

得られた正方晶系のハフニウムアルミニウム酸化膜の比誘電率kは、膜中のAlの濃度に応じて高くなり、ハフニウム酸化膜のk=15〜40やアルミニウム酸化膜のk=6〜13よりも高い値であって、例えばk=40などという値が得られる。

【0096】

なお、相転移させるハフニウムアルミニウム酸化膜の結晶構造は、上述の正方晶系に限らず、下地膜の結晶構造に応じて適宜変更することが好ましい。例えば、ハフニウムアルミニウム酸化膜の下地膜が、上述のようにアルミニウム酸化膜ではなく立方晶系のTiN(チタン窒化)膜である場合には、ハフニウムアルミニウム酸化膜を立方晶系へ相転移させることが好ましい。係る場合、温度依存性やAl濃度にも考慮することが好ましい。

【0097】

(5)α−チタン酸化膜の形成工程

上記(4)でウエハ200をアニーリングすることにより正方晶系となったハフニウムアルミニウム酸化膜の上に、誘電率の高いルチル系のα(アモルファス)−チタン酸化膜を形成する。

【0098】

チタン酸化膜を形成する処理炉を有する基板処理装置は、ハフニウムアルミニウム酸化膜を形成する処理炉を有する基板処理装置とは異なる別の装置を用いる。すなわち、正方晶系のハフニウムアルミニウム酸化膜を形成した後に、基板処理装置から搬出し、新たにチタン酸化膜を形成するための基板処理装置内に搬入する(詳細な手順は省略する)。

【0099】

図9に、チタン酸化膜を形成する処理炉(以下、TiO用の処理炉)202’の概略図を示す。TiO用の処理炉202’は、以下の点でハフニウムアルミニウム酸化膜を形成する処理炉(以下、HfAlO用の処理炉)202とは異なる。すなわち、HfAlO用の処理炉202では、ガス供給ノズルとして合流タイプガス供給ノズル233と分離タイプガス供給ノズル234の2本のガス供給ノズルが設けられていたが、TiO用処理炉202’では、合流タイプガス供給ノズル233が設けられておらず、分離タイプガス供給ノズルが2本(204,234’)設けられている。また、TiO用の処理炉202’では、Al含有ガスを供給するガス供給管232aが設けられていない。すなわち、ガス供給ノズル234’からは、Al含有ガスが供給されず、O含有ガス及び不活性ガスが供給されるように構成されている。また、TiO用の処理炉202’のガス供給管232cには、TEMAH容器261の代わりに、常温で液体の四塩化チタン(TiCl4)を貯留するTiCl4容器261’が設けられている。すなわち、ガス供給ノズル234からは、Hf含有ガスが供給されず、第3の原料ガスとしてのTi含有ガス及び不活性ガスが供給されるように構成されている。その他の構成は、図2に示した処理炉202と同じである。

【0100】

図10は、本実施形態のチタン酸化膜の成膜シーケンスにおけるガス供給のタイミング

を示す図である。横軸に各ガスを供給する時間(タイミング)、縦軸に各ガスを供給する割合を示す。以下では、第3の原料ガス(Ti含有ガス)として例えば四塩化チタン(TiCl4)を用いて説明する。酸化剤としてのO含有ガスは、H2Oもしくは高濃度O3が好ましく、以下ではO3を用いて説明する。

【0101】

以下のチタン酸化膜の成膜シーケンスでは、後述する4つのステップを順に実行し、所定膜厚のチタン酸化膜が形成されるまでステップ31からステップ34までの処理を繰り返し実行する。

【0102】

(ステップ31)

ステップ31では、処理室201内に第3の原料ガスとして四塩化チタンガスを流す。四塩化チタンはTMA、TEMAHと同じく常温で液体であるため、処理室201内に供給するには、加熱して気化させてから供給する方法や、キャリアガスと呼ばれる不活性ガスをTiCl4容器261’の中に通し、気化したガスをキャリアガスと共に処理室201内へと供給する方法などがあるが、ここではTMA、TEMAHと同じく後者のケースで説明する。尚、詳細は省略する。

【0103】

まず、TiCl4容器261’よりも上流側のガス供給管232c(キャリアガス供給管)に設けられたバルブ255を開き、マスフローコントローラ241cにより流量調整しつつ、TiCl4容器261’内にHe,Ne,Ar,N2などのキャリアガスを流す。TiCl4容器261’内で四塩化チタンが気化することで四塩化チタンガスが発生する。さらに、TiCl4容器261’と処理室201との間に設けられたバルブ256、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、四塩化チタンガスとキャリアガスとの混合ガスを、ガス供給ノズル234のガス供給孔234aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0104】

四塩化チタンガスを流すときは、APCバルブ243dを適正に調整して処理室201内の圧力を30〜500Paの範囲であって、例えば100Paに維持する。マスフローコントローラ241cで制御するキャリアガスの供給流量は例えば3slmである。処理室201内へ四塩化チタンガスを供給する時間は例えば40秒に設定する。その後さらに吸着させるため、上昇した圧力雰囲気中に晒す時間を例えば0〜4秒に設定しても良い。このときのウエハ200の温度は、成膜された膜が単斜晶系とならずアモルファスとなるような温度である150〜500℃の範囲であって、例えば450℃に設定する。

【0105】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253を開け、ガス供給管232a内に不活性ガスを流す。これにより、ガス供給管232a内に四塩化チタンガスが回り込むことを防ぐことができる。

【0106】

このとき、処理室201内に流しているガスは、四塩化チタンガスとN2、Ar等の不活性ガスのみであり、O3ガスは存在しない。従って、四塩化チタンは気相反応を起こすことはなく、ウエハ200上に形成された正方晶系のハフニウムアルミニウム酸化膜と表面反応(化学吸着)して、原料(四塩化チタン)の吸着層またはTi層(以下、Ti含有層)を形成する。四塩化チタンの吸着層とは、原料分子の連続的な吸着層の他、不連続な吸着層をも含む。Ti層とは、Tiにより構成される連続的な層の他、これらが重なってできるTi薄膜をも含む。尚、Tiにより構成される連続的な層をTi薄膜という場合もある。

【0107】

(ステップ32)

成膜後、ステップ32では、バルブ256を閉じ、APCバルブ243dを開けたままとして処理室201内を真空排気し、処理室201内に残留する成膜に寄与した後の四塩

化チタンガスを排除する。この時、バルブ254,257を開け、ガス供給管232b及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後の四塩化チタンガスを処理室201内から排除する効果が更に高まる。

【0108】

(ステップ33)

ステップ33では、処理室201内に反応ガスとしてO3ガスを流す。ガス供給管232bに設けられたバルブ243b、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、マスフローコントローラ243bにより流量調整されたO3ガスを、ガス供給ノズル234’のガス供給孔から処理室201内に供給しつつ、ガス排気管231から排気する。

【0109】

O3ガスを流すときは、APCバルブ243dを適正に調節して処理室201内の圧力を30〜500Paの範囲であって、例えば130Paに維持する。マスフローコントローラ241aで制御するO3ガスの供給流量は例えば250g/m3で15slmである。O3ガスにウエハ200を晒す時間は例えば60秒間である。このときのヒータ207の温度は、ウエハ200の温度が、成膜中にチタン酸化膜中に単斜晶系の結晶が発生せずアモルファスとなるような150〜500℃の範囲の所定の温度であって450℃になるよう設定してある。

【0110】

同時に、ガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232c内にO3ガスが回り込むことを防ぐことができる。

【0111】

O3ガスの供給により、ウエハ200上に化学吸着したTi含有層とO3とが表面反応(化学吸着)して、ウエハ200上にα−チタン酸化膜が成膜される。

【0112】

(ステップ34)

成膜後、ステップ34では、バルブ243bを閉じ、APCバルブ243dは開いたままとして処理室201内を例えば20Pa以下に排気し、処理室201内に残留する成膜に寄与した後のO3ガスを排除する。この時、バルブ254,257を開け、ガス供給管232b及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後のO3ガスを処理室201内から排除する効果が更に高まる。

【0113】

上記ステップ31〜34を1サイクルとし、1回以上行うことによりウエハ200上に所定膜厚のα−チタン酸化膜を成膜する。例えば、40〜100Åの膜厚となるまで成膜を行う。

【0114】

(6)正方晶系のチタン酸化膜の形成工程

上記(5)でウエハ200上に形成したα−チタン酸化膜をアニーリング(熱処理)することで、チタン酸化膜をアモルファスから正方晶系へと相転移させる。処理室201内には、窒素(N2)、アルゴン(Ar)、水素(H2)、酸素(O2)等の処理ガスを供給する。本実施形態では、N2を用いた処理例を説明する。

【0115】

尚、本工程は、処理炉202,202’とは異なる図示しない処理炉、例えば正方晶系のハフニウムアルミニウム酸化膜の形成工程で用いた処理炉にて実施する。その際、処理炉としては例えばランプを用いた処理炉で行う。このときのランプの出力は、ウエハ200の温度が、成膜中にα−チタン酸化膜がアモルファスから正方晶系へと結晶化するような温度である例えば400〜700℃の範囲の所定の温度であって、好適には600℃に

なるよう設定してある。

【0116】

得られた正方晶系(rutile、ルチル)のチタン酸化膜の誘電率は、斜方晶系(brookite、ブルカイト)のチタン酸化膜の誘電率(約80)より高く、例えば100という値が得られる。

【0117】

上記の(2)から(6)を行うことで、電極界面の酸化・ミキシングを防止し、また、正方晶系ハフニウム酸化膜低温成膜技術、ルチル型チタン酸化膜低温成膜技術を組み合わせて、キャパシタ絶縁膜が形成される。

【0118】

(7)上電極の形成工程

上記のキャパシタ絶縁膜の上に上電極として例えばTiN(チタン窒化)膜を形成する。この下電極を形成する工程は、例えば下電極の形成に用いた図示しない処理炉にて行う。

【0119】

(1)から(7)を行うことにより、図11のように、本実施形態におけるDRAM素子が形成される。

【0120】

上記のように、ウエハ200上に下電極を形成し、その下電極上に、アルミニウム酸化膜を形成し、正方晶系ハフニウム酸化膜を形成し、さらにその上に正方晶系のチタン酸化膜を形成することで、高誘電率及び高温で安定したキャパシタ絶縁膜を形成することにより、50nm以下の高集積DRAM素子を形成することが可能となる。

【0121】

<本発明の第2の実施形態>

次に、本発明の第2の実施形態について説明する。本実施形態で好適に使用する基板処理装置として、第1の実施形態で説明したものを使用することができるため、共通の箇所は省略する。

【0122】

本実施形態において、第1の実施形態と異なる点は、Hf含有ガスの代わりにZr含有ガスを用いる点である。すなわち、本実施形態に係るガス供給管232cには、TEMAH容器261の代わりに、常温で液体のTEMAZを貯留するTEMAZ容器(図示しない)が設けられている。純粋な(単斜晶系の)ジルコニウム酸化膜の比誘電率はk=25であって、単斜晶系のハフニウム酸化膜の比誘電率より高い場合が多く、従って、Hf含有ガスの代わりにZr含有ガスを用いることで、より高誘電率の膜を得ることが出来る(図12を参照)。例えば、Zr含有ガスとしてTEMAZを用い、酸化剤としてO3ガスを(H2Oガスなど他のO含有ガスも適用可能である)用いた場合、比誘電率は40という値が得られる。

【0123】

<本発明の第3の実施形態>

次に、本発明の他の実地形態として第3の実施形態について、説明する。本実施形態で好適に使用する基板処理装置として、第1の実施形態で説明したものを使用することができるため、共通の箇所は省略する。

【0124】

本実施形態では、ハフニウムアルミニウム酸化膜上にTiO膜を形成しない。すなわち、第1の実施形態の(1)から(4)までを行って、下電極の上に形成したアルミニウム酸化膜及び正方晶系のハフニウムアルミニウム酸化膜をキャパシタ絶縁膜として採用し、その上に第1の実施形態の(7)を行って、上電極を形成する(図13を参照)。このとき、ハフニウムアルミニウム酸化膜の膜厚は100Åとする。これにより、要求される特性に応じてチタン酸化膜を形成せずにキャパシタを形成することが可能となる。要求される特性とは、例えば目標とする誘電率やリーク特性である。

【0125】

<本発明の第4の実施形態>

次に、本発明の他の実地形態として第4の実施形態について、説明する。本実施形態で好適に使用する基板処理装置として、第1の実施形態で説明したものを使用することができるため、共通の箇所は省略する。

【0126】

本実施形態では、アルミニウム酸化膜上にハフニウムアルミニウム酸化膜を形成せずにTiO膜を形成する。すなわち、第1の実施形態の(1)(2)(5)(6)を行って、下電極の上に形成したアルミニウム酸化膜及び正方晶系のチタン酸化膜をキャパシタ絶縁膜として採用し、その上に第1の実施形態の(7)を行って、上電極を形成する(図14を参照)。このとき、ハフニウムアルミニウム酸化膜の膜厚は100Åとする。これにより、要求される特性に応じてハフニウムアルミニウム酸化膜を形成せずにキャパシタを形成することが可能となる。要求される特性とは、例えば目標とする誘電率やリーク特性である。

【0127】

<本発明の第5の実施形態>

次に、本発明の他の実地形態として第5の実施形態について説明する。本実施形態に係る処理炉は、第1の実施形態にて示したHfAlO用の処理炉202と同じ構成を備えると共に、更に、TiO用の処理炉202’にて示した四塩化チタンガス用のガス供給ノズル(処理炉202’の分離タイプガス供給ノズル234に相当)と、係るガス供給ノズルを介して処理室201内に四塩化チタンガスを供給するガス供給系(処理炉202’のガス供給管232c、TiCl4容器261’、バルブ255,256等に相当)と、を備えている。

【0128】

本実施形態では、ハフニウムアルミニウム酸化膜とチタン酸化膜とを同一の処理炉内で続けて形成するようにしている。すなわち、第1の実施形態の(2)(3)(5)を同一の処理炉内にて形成するようにしている。これにより、基板処理の生産性を向上させることが出来る。なお、ハフニウムアルミニウム酸化膜を正方晶系に相転移させる工程(上述の(4))を、チタン酸化膜を正方晶系に相転移させる工程(上述の(6))と併せて行うようにすれば、第1の実施形態の(2)(3)(5)を連続して行えるようになり、基板処理の生産性を更に高めることが可能となる。

【0129】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0130】

本発明の一態様によれば、

基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、

前記第1の元素とは異なる第2の元素を前記第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、

前記第2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、

前記アニール温度に応じて前記第2の元素の添加濃度を制御する

半導体デバイスの製造方法が提供される。

【0131】

好ましくは、前記第2の絶縁膜は、

前記第1の元素と、前記第1の元素および前記第2の元素のどちらとも異なる第3の元素とを含む膜と、

前記第2の元素と前記第3の元素とを含む膜と、

を交互に積層して形成される。

【0132】

好ましくは、前記第2の絶縁膜は、

前記第1の元素および前記第2の元素と、

前記第1の元素および前記第2の元素のどちらとも異なる第3の元素と、

を混合させて形成される。

【0133】

好ましくは、前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が600℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が1〜10%となるよう前記アルミニウムの添加濃度を制御する。

【0134】

好ましくは、前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が700℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が16%以上となるよう前記アルミニウムの添加濃度を制御する。

【0135】

好ましくは、基板上に形成された下電極の上に、キャパシタの絶縁膜としてルチル型のチタン酸化膜を形成する半導体デバイスの製造方法であって、

前記チタン酸化膜の結晶格子の大きさとほぼ等しい大きさの結晶格子を有する絶縁膜を前記チタン酸化膜の下地膜として形成する。

【0136】

好ましくは、前記下電極はチタン窒化膜であって、

前記チタン酸化膜の下地膜として立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜を形成する。

【0137】

本発明の他の態様によれば、

基板上に形成されたチタン窒化膜の下電極と、

前記チタン窒化膜の直上に形成された立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜と、

前記ハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜の直上に形成されたチタン酸化膜と、を有する

半導体デバイスが提供される。

【0138】

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記基板を加熱する加熱系と、

前記処理室内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系と、

前記処理室内に前記第1の元素とは異なる第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系と、

前記処理室内に前記第1の元素および前記第2の元素と反応する第3の元素を含む反応ガスを供給する反応ガス供給系と、

前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御する制御部と、

を有し、

前記制御部は、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御して、前記処理室内に前記第1の原料ガスと前記反

応ガスとを交互に供給することで形成されるアモルファスの第1の絶縁膜と、前記処理室内に前記第2の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第2の絶縁膜と、を交互に基板上に積層してアモルファスの積層膜を形成し、さらに前記積層膜中の前記第2の絶縁膜の含有比率に応じた加熱温度で前記積層膜を加熱して立方晶系へ相転移させる

基板処理装置が提供される。

【0139】

本発明の更に他の態様によれば、

基板上に第1絶縁膜を形成する第1工程と、

第1絶縁膜の上に、アモルファスの第2絶縁膜を形成する第2工程と、

第2絶縁膜を立方晶系へ相転移させる第3工程と、

相転移させた立方晶系第2絶縁膜の上に、アモルファスの第3絶縁膜を形成する第4工程と、

第3絶縁膜を立方晶系へ相転移させる第5工程と、

を有する半導体デバイスの製造方法が提供される。

【0140】

好ましくは、第1絶縁膜は、第1の原料及び酸化剤を含み、

第2絶縁膜は、第1の原料、第2の原料及び酸化剤を含み、

第3絶縁膜は、第3の原料及び酸化剤を含む。

【0141】

好ましくは、第1の原料は、アルミニウムを含み、

第2の原料は、ハフニウムもしくはジルコニウムを含み、

第3の原料は、チタンを含む。

【0142】

好ましくは、第1絶縁膜は、アルミニウム酸化膜であり、

第2絶縁膜は、ハフニウム酸化膜であり、

積層膜は、ハフニウムアルミニウム酸化膜であり、

第3絶縁膜は、チタン酸化膜である。

【0143】

好ましくは、第1工程では、少なくとも2種類の原料を交互に処理室内に供給して、第1絶縁膜を堆積し、

第2工程では、少なくとも3種類の原料を交互に処理室内に供給して、第2絶縁膜を堆積し、

第4工程では、少なくとも2種類の原料を交互に処理室内に供給して、第3絶縁膜を堆積する。

【0144】

好ましくは、第3工程及び第5工程では、基板を熱処理する。

【0145】

好ましくは、第1絶縁膜は、第2絶縁膜より比誘電率が高い。

【0146】

好ましくは、第1工程、第2工程及び第4工程では、150〜250℃の間の所定の温度で基板を加熱する。

【0147】

好ましくは、第3工程及び第5工程では、基板を400〜700℃で加熱する。

【0148】

本発明の更に他の態様によれば、

基板上に第1絶縁膜を形成する第1絶縁膜形成工程と、

第1絶縁膜の上に、第1絶縁膜及び第2絶縁膜から成る積層膜を形成する積層膜形成工程と、

積層膜を加熱して立方晶系へ相転移させる第1相転移工程と、

立方晶系へ相転移された積層膜の上に、第3絶縁膜を形成する第2絶縁膜形成工程と、

第3絶縁膜を加熱して立方晶系へ相転移させる第2相転移工程と、

を有する半導体デバイスの製造方法が提供される。

【0149】

好ましくは、第1絶縁膜形成工程では、

第1原料を供給する第1工程と、

処理室内の第1原料を排気する第2工程と、

処理室に第1酸化剤を供給する第3工程と、

処理室内の第1酸化剤を排気する第4工程と、

を有し、第1工程から第4工程を所定回数繰り返して行うことにより第1絶縁膜を形成し、

積層膜形成工程では、

処理室に第2原料を供給する第5工程と、

処理室内の第2原料を排気する第6工程と、

処理室に第2酸化剤を供給する第7工程と、

処理室内の第2酸化剤を排気する第8工程と、

を有し、第5工程から第8工程を所定回数繰り返して行うことにより第2絶縁膜を形成する第2絶縁膜形成工程と、第1絶縁膜形成工程とを所定回数ずつ交互に行うことにより積層膜を形成し、

第3絶縁膜形成工程では、

処理室に第3原料を供給する第9工程と、

処理室内の第3原料を排気する第10工程と、

処理室に第3酸化剤を供給する第11工程と、

処理室内の第3酸化剤を排気する第12工程と、

を有し、第9工程から第12工程を所定回数繰り返して行うことにより第3絶縁膜を形成する。

【0150】

好ましくは、積層膜の中の第1絶縁膜と第2絶縁膜の含有比率は、第1絶縁膜の濃度が1〜10%の範囲である。

【0151】

好ましくは、第1絶縁膜形成工程の前に、基板上に下電極を形成し、第3絶縁膜形成工程の後に、第3絶縁膜の上に上電極を形成する。

【0152】

好ましくは、第1原料は、アルミニウムを含み、

第2原料は、ハフニウムもしくはジルコニウムを含み、

第3原料は、チタンを含む。

【0153】

好ましくは、第1絶縁膜は、アルミニウム酸化膜であり、

第2絶縁膜は、ハフニウム酸化膜であり、

積層膜は、ハフニウムアルミニウム酸化膜であり、

第3絶縁膜は、チタン酸化膜である。

【0154】

本発明の更に他の態様によれば、

基板を150〜250℃の間の所定温度で加熱しつつ、ハフニウム酸化膜もしくはジルコニウム酸化膜のいずれかと、アルミニウム酸化膜を、アルミニウム酸化膜の割合が1〜10%となるよう交互に基板上に積層して積層膜を形成した後、基板を400℃以上の所定温度で過熱しつつ積層膜を正方晶系に相転移させることで、基板上に正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜を形成する絶縁膜形成方法が提供される。

【0155】

好ましくは、正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜の上にチタン酸化膜を形成する絶縁膜形成方法が提供される。

【0156】

本発明の更に他の態様によれば、

基板上に形成された下電極と、

下電極の上に形成された第1絶縁膜と、

第1絶縁膜の上に形成され、加熱して立方晶系へ相転移された第1絶縁膜及び第2絶縁膜から成る積層膜と、

立方晶系へ相転移された積層膜の上に形成され、加熱して立方晶系へ相転移された第3絶縁膜と、

第3絶縁膜の上に形成された上電極と、

を有する半導体デバイスが提供される。

【0157】

本発明は、縦型バッチ装置について主に説明しているが、これに限らず、枚葉装置、横型装置にも適用可能である。また、各膜の形成方法として、ALD法を用いる例について主に説明しているが、これに限らず、他の形成方法を用いても良い。

【符号の説明】

【0158】

101 基板処理装置

200 ウエハ(基板)

201 処理室

202 処理炉

【技術分野】

【0001】

本発明は半導体デバイスの製造方法、半導体デバイス及び基板処理装置に関し、特に処理対象となる基板に金属酸化膜を形成する際に有効な技術に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高密度化に伴い、デバイスを形成する際の絶縁膜に関しても、より薄い膜が求められてきた。しかし、絶縁膜を薄くするとトンネル電流が流れるため、実効的には薄くしても実際にはトンネル効果が生じない厚さにしたいという要望があり、キャパシタ材料としては誘電率の大きなハフニウム酸化膜やジルコニウム酸化膜などの高誘電率金属酸化物に注目が集まっている。例えば、シリコン酸化膜で1.6nmの厚さの膜を形成しようとする場合は電気的制約が困難であるが、高誘電率膜であるハフニウム酸化膜であれば4.5nmの厚さで同等の誘電率を得ることができる。このように、90nm〜50nm級DRAM素子のキャパシタを中心とした絶縁膜として、高誘電率膜であるハフニウム酸化膜やジルコニウム酸化膜の採用が可能となる。高誘電率膜の形成方法としては、凹部埋めこみ性、ステップカバレッジ性に優れるALD(Atomoic Layer Deposition)成膜方法がある。

【0003】

ハフニウム酸化膜やジルコニウム酸化膜成膜においては、金属原料としてテトラキスエチルメチルアミノハフニウム(TEMAH:Hf[N(CH3)(C2H5)]4)やテトラキスエチルメチルアミノジルコニウム(TEMAZ:Zr[N(CH3)(C2H5)]4)などのアミド化合物が主として用いられる。酸化剤としてはH2OやO3が用いられるが、膜特性が優れていることから最近ではO3が主として用いられる。ALD成膜においては金属材料であるTEMAHあるいはTEMAZと酸化剤であるO3とを交互に反応室に供給することにより成膜を行う。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−259966号公報

【特許文献2】特開2006−66587号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、50nm級以下のDRAM素子のキャパシタを形成する場合、従来の成膜方法により形成されたハフニウム酸化膜やジルコニウム酸化膜では、誘電率の不足により電極の面積を増やす必要があり、プロセスの難易度を上げ、結果的にスループットが悪化したり、原料消費量の増大による製造コストが増大してCoO(Cost of Ownership:1枚あたりの製造コスト)の悪化を招く場合がある。これらの従来技術の一例として特許文献1、特許文献2がある。

【0006】

従って、本発明の主な目的は、上記問題を解決し、高誘電率及び高温で安定したキャパシタ絶縁膜を形成する半導体デバイスの製造方法及びその膜を備えた半導体デバイスを提供することである。

【課題を解決するための手段】

【0007】

本発明の一態様によれば、基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、前記第1の元素とは異なる第2の元素を前記第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、前記第

2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、前記アニール温度に応じて前記第2の元素の添加濃度を制御する半導体デバイスの製造方法が提供される。

【0008】

本発明の他の態様によれば、基板上に形成された下電極の上に、キャパシタの絶縁膜としてルチル型のチタン酸化膜を形成する半導体デバイスの製造方法であって、前記チタン酸化膜の結晶格子の大きさとほぼ等しい大きさの結晶格子を有する絶縁膜を前記チタン酸化膜の下地膜として形成する半導体デバイスの製造方法が提供される。

【0009】

本発明のさらに他の態様によれば、前記下電極はチタン窒化膜であって、前記チタン酸化膜の下地膜として立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜を形成する半導体デバイスの製造方法が提供される。

【0010】

本発明のさらに他の態様によれば、基板上に形成されたチタン窒化膜の下電極と、前記チタン窒化膜の直上に形成された立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜と、前記ハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜の直上に形成されたチタン酸化膜と、を有する半導体デバイスが提供される。

【0011】

本発明のさらに他の態様によれば、基板を収容する処理室と、前記基板を加熱する加熱系と、前記処理室内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系と、前記処理室内に前記第1の元素とは異なる第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系と、前記処理室内に前記第1の元素および前記第2の元素と反応する第3の元素を含む反応ガスを供給する反応ガス供給系と、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御する制御部と、を有し、前記制御部は、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御して、前記処理室内に前記第1の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第1の絶縁膜と、前記処理室内に前記第2の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第2の絶縁膜と、を交互に基板上に積層してアモルファスの積層膜を形成し、さらに前記積層膜中の前記第2の絶縁膜の含有比率に応じた加熱温度で前記積層膜を加熱して立方晶系へ相転移させる基板処理装置が提供される。

【発明の効果】

【0012】

本発明によれば、絶縁膜の形成において、スループットが悪化したりCoOが悪化したりするのを未然に回避することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態で好適に用いられる基板処理装置の概略的な構成を示す斜透視図である。

【図2】本実施形態で好適に用いられる処理炉の一例とそれに付随する部材の概略構成図であって、特に処理炉部分を縦断面で示す図面である。

【図3】ハフニウム酸化膜の結晶構造の概略図である。

【図4】ハフニウム酸化膜の相転移に伴う表面積の変化を示す模式図である。

【図5】本実施形態におけるDRAM素子の形成フローの概略を示す図である。

【図6】本実施形態のアルミニウム酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図7】本実施形態のハフニウム酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図8】本実施形態のハフニウムアルミニウム酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図9】本実施形態で好適に用いられる処理炉の一例とそれに付随する部材の概略構成図であって、特に処理炉部分を縦断面で示す図面である。

【図10】本実施形態のチタン酸化膜の成膜シーケンスにおけるガス供給のタイミングを示す図である。

【図11】第1の実施形態におけるDRAM素子の構成を示す模式図である。

【図12】第2の実施形態におけるDRAM素子の構成を示す模式図である。

【図13】第3の実施形態におけるDRAM素子の構成を示す模式図である。

【図14】第4の実施形態におけるDRAM素子の構成を示す模式図である。

【図15】本実施形態におけるアルミニウム酸化膜及びハフニウムアルミニウム酸化膜の形成工程をそれぞれ説明する図である。

【発明を実施するための形態】

【0014】

<本発明の第1の実施形態>

以下に、本発明の一実施形態である第1の実施形態について図面を参照しながら説明する。

【0015】

[装置全体構成]

本発明を実施するための形態において、基板処理装置は、一例として、半導体装置(IC)の製造方法における処理工程を実施する半導体製造装置として構成されている。尚、以下の説明では、基板処理装置として基板に酸化、拡散処理やCVD処理などを行う縦型の装置を適用した場合について述べる。図1は、本発明の一実施形態にて好適に用いられる基板処理装置の斜透視図として示されている。尚、本発明は、本実施形態にかかる基板処理装置に限らず、枚葉式、Hot Wall型、Cold Wall型の処理炉を有する基板処理装置にも好適に適用できる。

【0016】

図1に示す通り、基板処理装置101では、シリコン等の材料から構成されるウエハ200を収納したウエハキャリアとしてのカセット110が使用される。基板処理装置101は筐体111を備えている。筐体111の正面壁111aの下方にはメンテナンス可能なように設けられた開口部としての正面メンテナンス口103が開設されている。正面メンテナンス口103には開閉自在な正面メンテナンス扉104が建て付けられている。

【0017】

メンテナンス扉104には、カセット搬入搬出口112が筐体111内外を連通するように開設されており、カセット搬入搬出口112はフロントシャッタ113によって開閉されるようになっている。

【0018】

カセット搬入搬出口112の筐体111内側にはカセットステージ114が設置されている。カセット110は、工場内搬送装置(図示略)によって、カセットステージ114上に搬入されたり、カセットステージ114上から搬出されたりされるようになっている。

【0019】

カセットステージ114は、工場内搬送装置によって、カセット110内でウエハ200が垂直姿勢を保持し、カセット110のウエハ出し入れ口が上方向を向くように載置される。カセットステージ114は、カセット110を筐体111後方に右回り縦方向90°回転し、カセット110内のウエハ200が水平姿勢となり、カセット110のウエハ出し入れ口が筐体111後方を向くように動作可能となるよう構成されている。

【0020】

筐体111内の前後方向の略中央下部には、カセット棚105が設置されている。カセット棚105は複数段複数列にわたり複数個のカセット110を保管するように構成されている。カセット棚105にはウエハ移載機構125の搬送対象となるカセット110が

収納される移載棚123が設けられている。また、カセットステージ114の上方には予備カセット棚107が設置されており、予備のカセット110を保管するように構成されている。

【0021】

カセットステージ114とカセット棚105との間にはカセット搬送装置118が設置されている。カセット搬送装置118は、カセット110を保持したまま昇降可能なカセットエレベータ118aと、搬送機構としてのカセット搬送機構118bとで構成されている。カセット搬送装置118は、カセットエレベータ118aとカセット搬送機構118bとの連続動作により、カセット110をカセットステージ114とカセット棚105と予備カセット棚107との間で搬送するようになっている。

【0022】

カセット棚105の後方にはウエハ移載機構125が設置されている。ウエハ移載機構125は、ウエハ200を水平方向に回転ないし直動可能なウエハ移載装置125aと、ウエハ移載装置125aを昇降させるためのウエハ移載装置エレベータ125bとで構成されている。ウエハ移載装置エレベータ125bは耐圧筐体111の右側端部に設置されている。ウエハ移載機構125は、ウエハ移載装置125aとウエハ移載装置エレベータ125bとの連続動作により、ウエハ移載装置125aのツイーザ125cでウエハ200をピックアップしてそのウエハ200をボート217に装填(チャージング)したり、ボート217から脱装(ディスチャージング)したりするように構成されている。

【0023】

図1に示す通り、筐体111の後部上方には処理炉202が設けられている。処理炉202の下端部は炉口シャッタ147により開閉されるように構成されている。

【0024】

処理炉202の下方にはボート217を処理炉202に昇降させるためのボートエレベータ115が設置されている。ボートエレベータ115には連結具としてのアーム128が連結されており、アーム128には蓋体としてのシールキャップ219が水平に据え付けられている。シールキャップ219はボート217を垂直に支持するもので、処理炉202の下端部を閉塞可能なように構成されている。

【0025】

ボート217は複数の保持部材を備えており、複数枚(例えば50〜150枚程度)のウエハ200をその中心を揃えて垂直方向に整列させた状態で、それぞれ水平に保持するように構成されている。

【0026】

図1に示す通り、カセット棚105の上方には、清浄化した雰囲気であるクリーンエアを供給するクリーンユニット134aが設置されている。クリーンユニット134aは、供給ファン及び防塵フィルタで構成されており、クリーンエアを筐体111の内部に流通させるように構成されている。

【0027】

ウエハ移載装置エレベータ125b及びボートエレベータ115側と反対側である筐体111の左側端部にも、クリーンエアを供給するクリーンユニット(図示略)が設置されている。当該クリーンユニットもクリーンユニット134aと同様に供給ファン及び防塵フィルタで構成されている。当該クリーンユニットから供給されたクリーンエアはウエハ移載装置125a、ボート217等の近傍を流通し、その後に筐体111の外部に排気されるようになっている。

【0028】

次に、基板処理装置101の動作について説明する。

【0029】

図1に示す通り、カセット110がカセットステージ114に供給されるに先立って、カセット搬入搬出口112がフロントシャッタ113によって開放される。その後、カセット110はカセット搬入搬出口112からカセットステージ114上に搬入される。こ

のとき、カセット110内のウエハ200は垂直姿勢に保持され、カセット110のウエハ出し入れ口が上方向を向くように載置される。

【0030】

その後、カセット110は、カセットステージ114によって、カセット110内のウエハ200が水平姿勢となり、カセット110のウエハ出し入れ口が筐体111の後方を向くように、右周り縦方向90°回転させられる。

【0031】

次に、カセット110は、カセット棚105ないし予備カセット棚107の指定された棚位置へカセット搬送装置118によって自動的に搬送されて受け渡され、一時的に保管された後、カセット棚105ないし予備カセット棚107からカセット搬送装置118によって移載棚123に移載されるか、もしくは直接移載棚123に搬送される。

【0032】

カセット110が移載棚123に移載されると、ウエハ200はカセット110からウエハ移載装置125aのツイーザ125cによってウエハ出し入れ口を通じてピックアップされ、移載室124の後方にあるボート217に装填(チャージング)される。ボート217にウエハ200を受け渡したウエハ移載装置125aはカセット110に戻り、次のウエハ200をボート217に装填する。

【0033】

予め指定された枚数のウエハ200がボート217に装填されると、炉口シャッタ147によって閉じられていた処理炉202の下端部が、炉口シャッタ147によって、開放される。続いて、ウエハ200群を保持したボート217は、シールキャップ219がボートエレベータ115によって上昇されることにより、処理炉202内へ搬入(ローディング)される。

【0034】

ローディング後は、処理炉202にてウエハ200に任意の処理(後述参照)が実施される。処理後は、上記と逆の手順で、カセット110及びウエハ200が筐体111の外部に搬出される。

【0035】

[処理炉構成]

図2は、図1に示す基板処理装置の縦型処理炉の概略断面図である。加熱系(加熱装置)であるヒータ207の内側に、基板であるウエハ200を処理する反応容器としての反応管203が設けられている。反応管203の下端には、例えばステンレス等よりなるマニホールド209が係合されている。反応管203の下端部およびマニホールド209の上部開口端部にはそれぞれ環状のフランジが設けられている。これらのフランジ間には気密部材(以下Oリング220)が配置され、両者の間は気密にシールされている。また、マニホールド209の下端開口は、蓋体であるシールキャップ219により、気密部材であるOリング220を介して気密に閉塞されるように構成されている。なお、マニホールド209は、保持部材(以下ヒータベース251)により固定されている。

【0036】

少なくとも、ヒータ207、反応管203、マニホールド209、及びシールキャップ219により処理炉202が形成されている。また、反応管203、マニホールド209、及びシールキャップ219により処理室201が形成されている。

【0037】

シールキャップ219にはボート支持台218を介して基板保持部材(基板保持手段)であるボート217が立設されている。ボート支持台218は、ボート217を保持する保持体として構成されている。ボート217は処理室201内に下方から搬入される。ボート217には、バッチ処理される複数のウエハ200が水平姿勢で管軸方向に多段に積載される。上述のヒータ207は、処理室201に挿入されたウエハ200を所定の温度に加熱する。

【0038】

マニホールド209には、処理室201内へ複数種類、ここでは3種類のガスを供給する供給経路としての3本のガス供給管232a、232b、232cが設けられている。ガス供給管232a、232b、232cは、マニホールド209の下方側壁を貫通して設けられている。ガス供給管232aの下流端とガス供給管232bの下流端とは、処理室201内の下部で合流し、垂直方向に延在する一本の多孔ノズル233の上流端に連通している。二本のガス供給管232a、232bと多孔ノズル233とで、後述する合流タイプガス供給ノズル233が形成されている。また、ガス供給管232cの下流端は、処理室201内の下部で、垂直方向に延在する別の多孔ノズル234aの上流端に単独で連通している。一本のガス供給管232eと多孔ノズル234とで、後述する分離タイプガス供給ノズル234が形成されている。このように、処理室201内には、合流タイプガス供給ノズル233と、分離タイプガス供給ノズル234と、の2本のガス供給ノズルが設けられている。

【0039】

ガス供給管232aからは、第2の元素であるアルミニウム(Al)を含む第2の原料ガスとして、例えばトリメチルアルミニウム(TMA:(CH3)3Al)ガスが供給されるように構成されている。ガス供給管232aには、上流側から順に、例えばHe、Ne、Ar、N2などのキャリアガス(不活性ガス)を供給する図示しないキャリアガス供給源、流量制御装置(流量制御手段)であるマスフローコントローラ241a、開閉弁であるバルブ252、常温で液体のTMAを貯留するTMA容器260、開閉弁であるバルブ250が設けられている。なお、TMA容器260より上流側のガス供給管232aは、図示しないキャリアガス供給源から供給されたキャリアガスをTMA容器260内に供給するキャリアガス供給管として構成されている。また、TMA容器260より下流側のガス供給管232aは、TMA容器260にて発生させたTMAガスを、上述の合流タイプガス供給ノズル233を通して処理室201内に供給するように構成されている。なお、TMA容器260からマニホールド209までのガス供給管232aには、ヒータ281が設けられている。ヒータ281は、ガス供給管232a内を例えば50〜60℃に保つように構成されている。合流タイプガス供給ノズル233は、TMAの分解温度以上の領域にその上部が延在している。しかし、ガス供給管232aが処理室201内でガス供給管232bと合流している箇所は、TMAの分解温度未満の領域であり、ウエハ200およびウエハ200付近の温度よりも低い温度の領域である。主に、ガス供給管232a、図示しないキャリアガス供給源、マスフローコントローラ241a、バルブ252、TMA容器260、バルブ250、多孔ノズル233、ヒータ281により、処理室201内に第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系が構成される。

【0040】

ガス供給管232bからは、第3の元素としての酸素(O)を含む反応ガスとして、例えばO3ガスが供給されるように構成されている。第3の元素(O)は、第2の元素としてのアルミニウム、および後述する第1の元素としてのハフニウム(Hf)もしくはジルコニウム(Zr)のどちらとも異なる元素であり、これらとそれぞれ反応する元素である。ガス供給管232bには、上流側から順に、O3ガスを供給するO3ガス供給源、流量制御装置(流量制御手段)であるマスフローコントローラ241b、バルブ243bが設けられている。ガス供給管232bの下流端は、ガス供給管232aの下流端と合流し、処理室201内に設置された合流タイプガス供給ノズル233の上流端に接続されている。主に、ガス供給管232b、図示しないO3ガス供給源、マスフローコントローラ241a、バルブ243b、合流タイプガス供給ノズル233により、処理室201内に第3の元素を含む反応ガスを供給する反応ガス供給系が構成される。

【0041】

ガス供給管232cからは、第1の元素であるハフニウム(Hf)もしくはジルコニウム(Zr)を含む第2の原料ガスとして、例えばTEMAHガスが供給されるように構成されている。ガス供給管232cには、上流側から順に、He、Ne、Ar、N2などのキャリアガス(不活性ガス)を供給する図示しないキャリアガス供給源、流量制御装置(

流量制御手段)であるマスフローコントローラ241c、開閉弁であるバルブ255、常温で液体のTEMAHを貯留するTEMAH容器261、及び開閉弁であるバルブ256が設けられている。なお、TEMAH容器261より上流側のガス供給管232cは、図示しないキャリアガス供給源から供給されたキャリアガスをTEMAH容器261内に供給するキャリアガス供給管として構成されている。また、TEMAH容器261より下流側のガス供給管232cは、TEMAH容器261にて発生させたTEMAHガスを、上述の分離タイプガス供給ノズル234を通して処理室201内に供給するように構成されている。TEMAH容器261からマニホールド209までのガス供給管232cには、ヒータ282が設けられている。ヒータ281は、ガス供給管232c内を例えば130℃に保つように構成されている。主に、ガス供給管232c、図示しないキャリアガス供給源、マスフローコントローラ241c、バルブ256、TEMAH容器261、バルブ256、分離タイプガス供給ノズル234、ヒータ281により、処理室201内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系が構成される。

【0042】

なお、TMAガスを供給するガス供給管232aには、例えばHe、Ne、Ar、N2などの不活性ガスを供給するガス供給管232dが、バルブ253を介してバルブ250の下流側に接続されている。O3ガスを供給するガス供給管232bには、不活性ガスを供給するガス供給管232eが、バルブ254を介してバルブ243bの下流側に接続されている。TEMAHガスを供給するガス供給管232cには、不活性ガスを供給するガス供給管232fが、バルブ257を介してバルブ256の下流側に接続されている。

【0043】

反応管203には、処理室201内の雰囲気を排気する排気管231が設けられている。排気管231には、処理室201内の圧力を検出する圧力検出器(圧力検出部)としての圧力センサ245および圧力調整器(圧力調整部)としてのAPC(Auto Pressure Controller)バルブ243dを介して真空排気装置としての真空ポンプ246が接続されており、処理室201内の圧力が所定の圧力(真空度)となるよう真空排気し得るように構成されている。なお、APCバルブ243dは、弁を開閉して処理室201内の真空排気・真空排気停止ができ、更に弁開度を調節して圧力調整可能となっている開閉弁である。主に、排気管231、APCバルブ243d、真空ポンプ246、圧力センサ245により排気系が構成される。

【0044】

上述した合流タイプガス供給ノズル233と分離タイプガス供給ノズル234とは、処理室201内の下部より上部にわたりウエハ200の積載方向に沿ってそれぞれ配設されている。合流タイプガス供給ノズル233は、上述の通り処理室201内の下部にてガス供給管232aと232bとが合流して、一本の多孔ノズル233に連通している形のノズルである。また、分離タイプガス供給ノズル234は、処理室201内の下部にてガス供給管232cが一本の多孔ノズル234aに連通している独立した形のノズルである。合流タイプガス供給ノズル233の多孔ノズル233には、ガスを供給する複数のガス供給孔233aが設けられている。また、分離タイプガス供給ノズル234にも、同じくガスを供給する複数のガス供給孔234aが設けられている。

【0045】

シールキャップ219の下方には、処理の均一性を向上するようにボート217を回転させる回転装置(回転手段)であるボート回転機構267が設けられている。回転機構267の回転軸255は、シールキャップ219を貫通し、ボート217を下方から支持している。ボート回転機構267を作動させることにより、ボート支持台218に保持されたボート217、ボート217に保持されたウエハ200が回転するようになっている。また、シールキャップ219は、反応管203の外部に設けられた昇降機構としてのボートエレベータ114によって、垂直方向に昇降されるように構成されている。ボートエレベータ114を作動させることにより、シールキャップ219上に設置されたボート217を昇降させて処理室201内外に搬送することが可能になっている。

【0046】

制御部(制御手段)であるコントローラ280は、マスフローコントローラ241a、241b、241c、バルブ252,250,243b,255,256,253,254,256、ヒータ207,281、真空ポンプ246、APCバルブ243d、ボート回転機構267、ボートエレベータ114に接続されている。コントローラ280は、マスフローコントローラ241a、241b、241cの流量調整、バルブ252,250,243b,255,256,253,254,256の開閉動作、ヒータ207,281の温度調節、真空ポンプ246の起動・停止、APCバルブ243dの開閉及び圧力調整動作、ボート回転機構267の回転速度調節、ボートエレベータ114の昇降動作の制御等が行われる。

【0047】

[半導体デバイスの製造方法]

次に、上述の基板処理装置の処理炉202を用いて、半導体装置(デバイス)の製造工程の一工程として、基板上に絶縁膜を成膜する方法の例について説明する。尚、以下の説明において、基板処理装置を構成する各部の動作はコントローラ280により制御される。

【0048】

従来、キャパシタ絶縁膜等としてハフニウム酸化膜やジルコニウム酸化膜等を形成する場合、一般に膜の結晶構造が図3(A)に示す単斜晶系(monoclinic)となり、誘電率が低い膜となる。ここで、結晶構造の変化と誘電率の関係について図4の模式図を用いて考える。以下ではハフニウム酸化膜について主に記載するが、ハフニウム酸化膜に限らず、ジルコニウム酸化膜やその他の高誘電率膜についても同様のことがいえる。結晶構造について、単斜晶系と図3(B)に示す正方晶系(tetragonal)とを比較すると、分子体積がより小さくなり、内部の分極子密度が上がる。すると、表面積が減少するので電荷密度が上がり、誘電率がより高くなる。このように、誘電率は結晶構造の相転移に伴い変化する。

【0049】

形成した膜をアニーリング(熱処理)すると、結晶構造はアモルファスから正方晶系へと相転移する。しかし、純粋なアモルファスのハフニウム酸化膜から正方晶系への相転移を達成するためには、アニール温度を1670℃と高温にする必要がある。しかし、減圧処理を行う熱処理炉は一般的に1000℃までの耐性しかないという問題があるため、より低温処理を行うことが好ましい。

【0050】

ところで、第1の元素(例えばHf)を含む第1の膜に、第1の元素とは異なる第2の元素(例えばAl)を添加(ドーピングもしくはラミネート)させると、第1の膜に対するその混在比に応じて相転移温度が変化する。具体的には、純粋な第1の膜と比較して、ドーピングを行った混合膜(積層膜)の方がより低いアニール温度で相転移を実現することが可能となる。さらに、アニーリングする前の混合膜は、単斜晶系ではなくアモルファスとする必要がある。その理由は、単斜晶系は安定した構造を有するため正方晶系へと相転移しないためである。アモルファスの状態からアニール温度を制御することによって、各系へと選択成長させることが可能となる。

【0051】

従って、第1の元素を含む第1の膜に、第1の元素とは異なる第2の元素をドーピングしてアモルファス混合膜を形成し、このアモルファス混合膜をアニーリングすることにより相転移させて正方晶系混合膜を形成することによって、低温にて第2の元素が混合されていない純粋な単斜晶膜よりも高誘電率を有する膜を形成することが出来る。そして、この膜を用いて高誘電率及び高温状態で安定したキャパシタ絶縁膜等を達成することが可能となる。

【0052】

図5に、本実施形態におけるDRAM素子の形成フローの概略図を示す。本実施形態で

は、まず基板上に下電極を形成する。そして、下電極界面に第1の膜としてアルミニウム酸化膜を形成する工程と、第2の膜(第1の絶縁膜に第2の元素が添加された第2の絶縁膜)としてアモルファスであるハフニウムアルミニウム酸化膜(以下、α−ハフニウムアルミニウム酸化膜)をアルミニウム酸化膜上に形成する工程と、ハフニウムアルミニウム酸化膜が形成された基板をアニーリング(熱処理)してα−ハフニウムアルミニウム酸化膜を第3の絶縁膜へと相転移させる工程と、アニーリングされたハフニウムアルミニウム酸化膜上に第4の絶縁膜としてチタン酸化膜を形成する工程と、チタン酸化膜が形成された基板をアニーリングする工程と、を行ってキャパシタ絶縁膜を形成した後、キャパシタ絶縁膜の上に上電極を形成することでDRAM素子を形成することが出来る。

【0053】

成膜材料である原料ガスとしては、Hf含有ガスとして例えばTEMAH(テトラキスエチルメチルアミノハフニウム、Hf(NEtMe)4)、Hf(O−tBu)4、TDMAH(テトラキスジメチルアミノハフニウム、Hf(NMe2)4)、TDEAH(テトラキスジエチルアミノハフニウム、Hf(NEt2)4)、Hf(MMP)4、ハフニウム四塩化物(HfCl4)等を使用することができ、Zr含有ガスとして例えばZr(NEtMe)4、Zr(O−tBu)4、Zr(NMe2)4、Zr(NEt2)4、Zr(MMP)4等を使用することができる。また、Al含有ガスとして例えばTMAを使用することができ、Ti含有ガスとして例えば四塩化チタン(TiCl4)等を用いることができる。上記化学式中、「Et」はC2H5を、「Me」はCH3を、「O−tBu」はOC(CH3)3を、「MMP」はOC(CH3)2CH2OCH3をそれぞれ表している。なお、酸化剤としては、例えばH2OやO3等を用いることができる。

【0054】

以下、具体的に説明する。ここでは、基板上に第1の絶縁膜、第2の絶縁膜、第4の絶縁膜として、アルミニウム酸化膜、α−ハフニウムアルミニウム酸化膜、チタン酸化膜を形成する工程として、ALD(Atomic Layer Depositon)法を使用した処理例を用いて、DRAM素子の形成方法について説明する。

【0055】

CVD(Chemical Vapor Deposition)法の一つであるALD法は、ある成膜条件(温度、時間等)の下で、成膜に用いる少なくとも2種類の原料となる反応性ガスを1種類ずつ交互に基板上に供給し、1原子層単位で基板上に吸着させ、表面反応を利用して成膜を行う手法である。このとき、膜厚の制御は、反応性ガスを供給するサイクル数で行う(例えば、成膜速度が1Å/サイクルとすると、20Åの膜を形成する場合、成膜処理を20サイクル行う)。

【0056】

(1)下電極の形成工程

基板としてのウエハ200上に下電極として例えばTiN(チタン窒化)膜を形成する。この下電極を形成する工程は、後述のキャパシタ絶縁膜を形成する処理炉202とは異なる図示しない処理炉にて行う。

【0057】

(2)アルミニウム酸化膜の形成工程

図15は、本実施形態におけるアルミニウム酸化膜及びハフニウムアルミニウム酸化膜の形成工程を説明する図である。図15の「アルミニウム酸化膜の形成工程」は、下電極としてのTiN膜上にアルミニウム酸化(AlO)膜を形成する様子を示している。本工程では、処理室201内に第2の原料ガスとしてAl含有ガスを供給する工程と、処理室201内に残留するAl含有ガスを除去する工程と、処理室201内に反応ガスとしてO含有ガスを供給する工程と、処理室201内に残留するO含有ガスを除去する工程と、を1サイクルとして、このサイクルを1回以上行うことで、下電極(TiN膜)上に所定膜厚のアルミニウム酸化膜を形成する。

【0058】

図6は、本実施形態のアルミニウム酸化膜の成膜シーケンスにおけるガス供給のタイミ

ング図である。横軸に各ガスを供給する時間(タイミング)、縦軸に各ガスを供給する割合を示す。なお、本実施形態では、Al含有ガスとしてTMAガスを用いる場合について述べる。また、酸化剤(O含有ガス)としては、H2Oガスがより好ましいが、下電極のTiN膜が酸化されないおよそ200g/N・m3以下の低濃度のO3ガスを用いても良い。

【0059】

下電極が形成された複数枚のウエハ200をボート217に装填し、処理室201内に搬入する。ボート217を処理室201内に搬入後、後述する4つのステップ(ステップ11〜14)を順に実行し、所定膜厚のアルミニウム酸化膜が形成されるまでステップ11からステップ14までの処理を繰り返し実行する(図6参照)。

【0060】

(ステップ11)

ステップ11では、処理室201内に第2の原料ガスとしてTMAガスを流す。TMAは常温で液体であり、処理室201内に供給するには加熱して気化させてから供給する方法や、キャリアガスと呼ばれるHe(ヘリウム)、Ne(ネオン)、Ar(アルゴン)、N2(窒素)などの不活性ガスをTMA容器260の中に通し、気化したガスをキャリアガスと共に処理室201内へと供給する方法などがあるが、例として後者のケースで説明する。

【0061】

まず、TMA容器260よりも上流側のガス供給管232a(キャリアガス供給管)に設けられたバルブ252を開き、マスフローコントローラ241bにより流量調整しつつ、TMA容器260内にHe,Ne,Ar,N2などのキャリアガスを流す。TMA容器260内でTMAが気化することでTMAガスが発生する。さらに、TMA容器260と処理室201との間に設けられたバルブ250、及びガス排気管231に設けられたAPCバルブ243dを共に開け、TMAガスとキャリアガスとの混合ガスを、合流タイプガス供給ノズル233のガス供給孔233aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0062】

TMAガスを流すときは、APCバルブ243dを適正に調整して処理室201内の圧力を30〜500Paの範囲であって、例えば60Paに維持する。マスフローコントローラ241aで制御するキャリアガスの供給流量は例えば1slm以下である。処理室201内へTMAガスを供給する時間は例えば10秒に設定する。その後さらに吸着させるため、上昇した圧力雰囲気中に晒す時間を例えば0〜10秒に設定しても良い。このときのウエハ200の温度は、150〜250℃の範囲であって、例えば250℃である。

【0063】

同時に、ガス供給管232bの途中につながっているガス供給管232eのバルブ254、及びガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232b内及びガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232b内及びガス供給管232c内にTMAガスが回り込むことを防ぐことができる。

【0064】

このとき、処理室201内に流しているガスは、TMAガスとN2、Ar等の不活性ガスのみであり、O3ガスは存在しない。従って、TMAは気相反応を起こすことはなく、ウエハ200上のTiN電極等の表面部分と表面反応(化学吸着)して、原料(TMA)の吸着層またはAl層(以下、Al含有層)を形成する。TMAの吸着層とは、原料分子の連続的な吸着層の他、不連続な吸着層をも含む。Al層とは、Alにより構成される連続的な層の他、これらが重なってできるAl薄膜をも含む。尚、Alにより構成される連続的な層をAl薄膜という場合もある。

【0065】

(ステップ12)

成膜後、ステップ12では、バルブ250を閉じ、APCバルブ243dを開けたままとして処理室201内を真空排気し、処理室201内に残留する成膜に寄与した後のTMAガスを排除する。この時、バルブ254,257を開け、ガス供給管232b及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後のTMAガス等を処理室201内から排除する効果がさらに高まる。

【0066】

(ステップ13)

ステップ13では、処理室201内に反応ガスとしてO3ガスを流す。ガス供給管232bに設けられたバルブ243b、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、マスフローコントローラ243bにより流量調整されたO3ガスを、合流タイプガス供給ノズル233のガス供給孔233aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0067】

O3ガスを流すときは、APCバルブ243dを適正に調節して処理室201内の圧力を30〜500Paの範囲であって、例えば130Paに維持する。マスフローコントローラ241bで制御するO3ガスの供給流量は例えば250g/m3の濃度で15slmである。O3ガスにウエハ200を晒す時間は例えば20秒間である。このときのヒータ207の温度はウエハ200の温度が150〜250℃の範囲であって、例えば250℃である。

【0068】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253、及びガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232a内及びガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232a内及びガス供給管232c内にO3ガスが回り込むことを防ぐことができる。

【0069】

O3ガスの供給により、ウエハ200上に化学吸着したAl含有層とO3とが表面反応(化学吸着)して、ウエハ200上にアルミニウム酸化膜が成膜される。

【0070】

(ステップ14)

成膜後、ステップ14では、バルブ243bを閉じ、APCバルブ243dを開けたままとして処理室201内を例えば20Pa以下に真空排気し、処理室201内に残留する成膜に寄与した後のO3ガスを排除する。この時、バルブ253,257を開け、ガス供給管232a及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後の残留するO3ガス等を処理室201内から排除する効果が更に高まる。

【0071】

上記ステップ11〜14を1サイクルとし、このサイクルを1回以上行うことにより、ウエハ200上に所定膜厚のアルミニウム酸化膜を成膜する。好適には、アルミニウム酸化膜を0.5〜5Åの膜厚となるよう形成する。

【0072】

なお、上述の形態では、ステップ13でO3ガスを流す前に、ステップ12で処理室201内からTMAガスを除去するようにしている。また、ステップ11でTMAを流す前に、ステップ14で処理室201内からO3ガスを除去するようにしている。これにより、TMA及びO3の両者は、ウエハ200に向かう途中で反応しにくくなる。そのため、処理室201内に供給されたTMA及びO3は、ウエハ200上への成膜にのみ寄与するようになり、有効に反応させることができる。

【0073】

(3)α−ハフニウムアルミニウム酸化膜の形成工程

図15の「ハフニウムアルミニウム酸化膜形成工程」は、本実施形態における第2の絶縁膜の形成工程を説明する図である。本工程は、第1の元素としてのハフニウムを含む第1の絶縁膜としてアモルファスであるハフニウム酸化膜(以下、α−ハフニウム膜)を形成する第1の工程と、第2の元素としてのアルミニウムをα−ハフニウム酸化膜に添加して第2の絶縁膜としてのα−ハフニウムアルミニウム酸化膜を形成する第2の工程と、を1サイクルとして、このサイクルを1回以上行う。

【0074】

なお、第1の工程では、処理室201内に第1の原料ガスとしてHf含有ガスを供給する工程(ステップ21)と、処理室201内に残留するHf含有ガスを除去する工程(ステップ22)と、処理室201内に反応ガスとしてO含有ガスを供給する工程(ステップ23)と、処理室201内に残留するO含有ガスを除去する工程(ステップ24)と、を1サイクルとして、このサイクルを1回以上行う。これにより、所定膜厚の第1の絶縁膜としてのα−ハフニウム酸化膜をウエハ200上に形成することができる。

【0075】

また、第2の工程では、第1の工程を実施した後、上述のアルミニウム酸化膜の形成工程(ステップ11〜14)と同じ工程を実施する。所定の厚さのハフニウム酸化膜を形成する毎に、所定の厚さのアルミニウム酸化膜を形成するシーケンスを行うことで、ハフニウム酸化膜中にアルミニウム酸化膜を所定の濃度で混在させ、第2の元素としてのアルミニウムをα−ハフニウム酸化膜に添加でき、第2の絶縁膜としてのα−ハフニウムアルミニウム酸化膜をウエハ200上に形成することができる。

【0076】

尚、ハフニウム酸化膜のような高誘電率膜(High−k膜)をアモルファスとする条件は、主として温度に依存する。そのため、本工程では、形成されるハフニウム酸化膜がα−ハフニウム酸化膜となるよう、ウエハ200の加熱温度を単斜晶系の結晶が発生しない温度に設定してハフニウム酸化膜を形成する。また、ハフニウム酸化膜中のアルミニウム酸化膜の濃度は、ハフニウム酸化膜形成サイクル中に上記(2)のアルミニウム酸化膜形成サイクルを挿入する割合によって所望の値に設定するが、特に、アニール温度が600℃程度の場合は例えば1〜10%の範囲となるよう設定することが好ましい。特に、8%以上とすると、後述する「(4)正方晶系のハフニウムアルミニウム酸化膜の形成工程」において、α−ハフニウムアルミニウム酸化膜をほぼ100%正方晶系へと相転移させることができ好ましい。また、アニール温度が700℃程度の場合はアルミニウム酸化膜の濃度を例えば16%以上とすると良い。

【0077】

以下、第1の原料ガス(Hf含有ガス)としてTEMAHガスを用いる場合について述べる。反応ガス(酸化剤、O含有ガス)としては、H2OガスやO3ガス等を用いることができる。特に、下電極側から5〜20Å程度の膜厚においては、下電極の酸化を抑制するために、H2Oガスや、下電極のTiN膜への酸化の影響が出ないおおよそ200g/N・m3以下の低濃度のO3ガスを用いることが好ましい。一方、下電極への酸化の影響が出ない膜厚以降は、膜中の不純物を低減させて膜質を向上させるために、200g/N・m3以上の高濃度のO3ガスを用いることが好ましい。

【0078】

図7は、本実施形態のハフニウム酸化膜の成膜シーケンス(第1の工程)におけるガス供給のタイミング図であり、図8は、本実施形態のハフニウムアルミニウム酸化膜の成膜シーケンス(第1の工程及び第2の工程)におけるガス供給のタイミング図である。図7、図8ともに横軸に各ガスを供給する時間(タイミング)、縦軸に各ガスを供給する割合を示す。まず、図8に示すα−ハフニウムアルミニウム酸化膜の形成方法のうち、図7に示すハフニウム酸化膜を形成する第1の工程を説明する。第1の工程では、後述する4つのステップ(ステップ21〜24)を順に実行し、所定膜厚のハフニウム酸化膜が形成されるまでステップ21からステップ24までの処理を1回以上実行する。

【0079】

(ステップ21)

ステップ21では、処理室201内に第1の原料ガスとしてTEMAHガスを流す。TEMAHはTMAと同じく常温で液体であるため、処理室201内に供給するには加熱して気化させてから供給する方法や、気化したガスをキャリアガスと共に処理室201内へと供給する方法があるが、ここではTMAと同じく後者のケースで説明する。

【0080】

まず、TEMAH容器261よりも上流側のガス供給管232c(キャリアガス供給管)に設けられたバルブ255を開き、マスフローコントローラ241cにより流量調整しつつ、TEMAH容器261内にHe,Ne,Ar,N2などのキャリアガスを流す。TEMAH容器261内でTEMAHが気化することでTEMAHガスが発生する。さらに、TEMAH容器261と処理室201との間に設けられたバルブ256、及びガス排気管231に設けられたAPCバルブ243dを共に開け、TEMAHガスとキャリアガスとの混合ガスを、分離タイプガス供給ノズル234のガス供給孔234aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0081】

TEMAHガスを流すときは、APCバルブ243dを適正に調整して処理室201内の圧力を30〜500Paの範囲であって、例えば100Paに維持する。マスフローコントローラ241cで制御するキャリアガスの供給流量は例えば5slmである。処理室201内へTEMAHガスを供給する時間は例えば1〜120秒に設定する。その後さらに吸着させるため、上昇した圧力雰囲気中に晒す時間を例えば0〜4秒に設定しても良い。このときのウエハ200の温度は、成膜中に単斜晶系の結晶が発生せずアモルファスとなる程度の150〜250℃の範囲であって、例えば250℃である。

【0082】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253、及びガス供給管232bの途中につながっているガス供給管232eのバルブ254を開け、ガス供給管232a内及びガス供給管232b内に不活性ガスを流す。これにより、ガス供給管232a内及びガス供給管232b内にTEMAHガスが回り込むことを防ぐことができる。

【0083】

このとき、処理室201内に流しているガスは、TEMAHガスとN2、Ar等の不活性ガスのみであり、O3ガスは存在しない。従って、TEMAHは気相反応を起こすことはなく、ウエハ200上に形成されたアルミニウム酸化膜と表面反応(化学吸着)して、原料(TEMAH)の吸着層またはHf層(以下、Hf含有層)を形成する。TEMAHの吸着層とは、原料分子の連続的な吸着層の他、不連続な吸着層をも含む。Hf層とは、Hfにより構成される連続的な層の他、これらが重なってできるHf薄膜をも含む。尚、Hfにより構成される連続的な層をHf薄膜という場合もある。

【0084】

(ステップ22)

成膜後、ステップ22では、バルブ256を閉じ、APCバルブ243dを開けたままとして処理室201内を真空排気し、処理室201内に残留する成膜に寄与した後のTEMAHガスを排除する。この時、バルブ253,254を開け、ガス供給管232a及びガス供給管232bからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後のTEMAHガスを処理室201内から排除する効果が更に高まる。

【0085】

(ステップ23)

ステップ23では、処理室201内に反応ガスとしてO3ガスを流す。ガス供給管232bに設けられたバルブ243b、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、マスフローコントローラ243bにより流量調整されたO3ガスを、合流タイプガス供給ノズル233のガス供給孔から処理室201内に供給しつつ、ガス排

気管231から排気する。

【0086】

O3ガスを流すときは、APCバルブ243dを適正に調節して処理室201内の圧力を30〜500Paの範囲であって、例えば130Paに維持する。マスフローコントローラ241aで制御するO3ガスの供給流量は例えば250g/m3で15slmである。O3ガスにウエハ200を晒す時間は例えば120秒間である。このときのヒータ207の温度は、ウエハ200の温度が、成膜中にハフニウム酸化膜中に単斜晶系の結晶が発生せずアモルファスとなるような温度、すなわち150〜250℃の範囲であって例えば250℃になるよう設定してある。

【0087】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253、及びガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232a内及びガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232a内及びガス供給管232c内にO3ガスが回り込むことを防ぐことができる。

【0088】

O3ガスの供給により、ウエハ200上に化学吸着したHf含有層とO3とが表面反応(化学吸着)して、ウエハ200上にα−ハフニウム酸化膜が成膜される。

【0089】

(ステップ24)

成膜後、ステップ24では、バルブ243bを閉じ、APCバルブ243dを開いたままとして処理室201内を例えば20Pa以下に排気し、処理室201内に残留する成膜に寄与した後のO3ガスを排除する。この時、バルブ253,257を開け、ガス供給管232a及びガス供給管ガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後の残留するO3ガス等を処理室201内から排除する効果が更に高まる。

【0090】

上記ステップ21〜24を1サイクルとし、1回以上行うことによりウエハ200上に所定膜厚のα−ハフニウム酸化膜を成膜する。

【0091】

所定膜厚までα−ハフニウム酸化膜を形成する毎に、上記(2)に示す手順で行うアルミニウム酸化膜形成サイクル(第2の工程)を行って、α−ハフニウム酸化膜中にアルミニウム酸化膜を添加(ドーピング)し、第2の絶縁膜としてのα−ハフニウムアルミニウム酸化膜を形成する。好適には、α−ハフニウム酸化膜中にアルミニウム酸化膜が例えば1〜10%程度混在するようにアルミニウム酸化膜の濃度を制御する。好適には、所定回数α−ハフニウム酸化膜形成サイクル(第1の工程)を行う毎に、例えば1サイクルもしくは2サイクルのアルミニウム酸化膜形成サイクル(第2の工程)を行う。α−ハフニウムアルミニウム酸化膜の膜厚は所望するキャパシタの膜厚によるが、例えば30〜100Åの膜厚となるまで成膜を行う。

【0092】

また、α−ハフニウム酸化膜にアルミニウム酸化膜を添加してα−ハフニウムアルミニウム酸化膜を形成する際、成膜サイクルの終端として、アルミニウム酸化膜を形成することが好ましい。後述するように、α−ハフニウムアルミニウム酸化膜上には、誘電率の高い正方晶系のルチル型のチタン酸化膜が形成される。ここで、成膜サイクルの終端としてアルミニウム酸化膜を形成すると、α−ハフニウムアルミニウム酸化膜の最上層、すなわちチタン酸化膜の成長の下地となる層に、Hfよりもイオン半径の小さいAlが多く添加される。その結果、チタン酸化膜の成長の下地となる層の正方晶系の結晶格子サイズを、ルチル型チタン酸化膜の結晶格子サイズに近似させることが可能となり、チタン酸化膜の膜質等を向上させることができる。

【0093】

(4)正方晶系のハフニウムアルミニウム酸化膜の形成工程

上記(3)でウエハ200上に形成したα−ハフニウムアルミニウム酸化膜をアニーリング(熱処理)することで、α−ハフニウムアルミニウム酸化膜をアモルファスから正方晶系へと相転移させて第3の絶縁膜とする。処理室201内には、窒素(N2)、アルゴン(Ar)、水素(H2)、酸素(O2)等の処理ガスを供給する。各プロセスに応じてガス種を変えて用いるが、本実施形態では、N2を用いた処理例を説明する。

【0094】

尚、本工程は、処理炉202とは異なる図示しない処理炉にて実施する。その際、処理炉としては例えばランプを用いた処理炉で行う。このときのランプの出力は、ウエハ200の温度が、成膜中にα−ハフニウムアルミニウム酸化膜がアモルファスから正方晶系へと結晶化するような温度である例えば400〜700℃の範囲の所定の温度であって、好適には600℃になるよう設定してある。

【0095】

得られた正方晶系のハフニウムアルミニウム酸化膜の比誘電率kは、膜中のAlの濃度に応じて高くなり、ハフニウム酸化膜のk=15〜40やアルミニウム酸化膜のk=6〜13よりも高い値であって、例えばk=40などという値が得られる。

【0096】

なお、相転移させるハフニウムアルミニウム酸化膜の結晶構造は、上述の正方晶系に限らず、下地膜の結晶構造に応じて適宜変更することが好ましい。例えば、ハフニウムアルミニウム酸化膜の下地膜が、上述のようにアルミニウム酸化膜ではなく立方晶系のTiN(チタン窒化)膜である場合には、ハフニウムアルミニウム酸化膜を立方晶系へ相転移させることが好ましい。係る場合、温度依存性やAl濃度にも考慮することが好ましい。

【0097】

(5)α−チタン酸化膜の形成工程

上記(4)でウエハ200をアニーリングすることにより正方晶系となったハフニウムアルミニウム酸化膜の上に、誘電率の高いルチル系のα(アモルファス)−チタン酸化膜を形成する。

【0098】

チタン酸化膜を形成する処理炉を有する基板処理装置は、ハフニウムアルミニウム酸化膜を形成する処理炉を有する基板処理装置とは異なる別の装置を用いる。すなわち、正方晶系のハフニウムアルミニウム酸化膜を形成した後に、基板処理装置から搬出し、新たにチタン酸化膜を形成するための基板処理装置内に搬入する(詳細な手順は省略する)。

【0099】

図9に、チタン酸化膜を形成する処理炉(以下、TiO用の処理炉)202’の概略図を示す。TiO用の処理炉202’は、以下の点でハフニウムアルミニウム酸化膜を形成する処理炉(以下、HfAlO用の処理炉)202とは異なる。すなわち、HfAlO用の処理炉202では、ガス供給ノズルとして合流タイプガス供給ノズル233と分離タイプガス供給ノズル234の2本のガス供給ノズルが設けられていたが、TiO用処理炉202’では、合流タイプガス供給ノズル233が設けられておらず、分離タイプガス供給ノズルが2本(204,234’)設けられている。また、TiO用の処理炉202’では、Al含有ガスを供給するガス供給管232aが設けられていない。すなわち、ガス供給ノズル234’からは、Al含有ガスが供給されず、O含有ガス及び不活性ガスが供給されるように構成されている。また、TiO用の処理炉202’のガス供給管232cには、TEMAH容器261の代わりに、常温で液体の四塩化チタン(TiCl4)を貯留するTiCl4容器261’が設けられている。すなわち、ガス供給ノズル234からは、Hf含有ガスが供給されず、第3の原料ガスとしてのTi含有ガス及び不活性ガスが供給されるように構成されている。その他の構成は、図2に示した処理炉202と同じである。

【0100】

図10は、本実施形態のチタン酸化膜の成膜シーケンスにおけるガス供給のタイミング

を示す図である。横軸に各ガスを供給する時間(タイミング)、縦軸に各ガスを供給する割合を示す。以下では、第3の原料ガス(Ti含有ガス)として例えば四塩化チタン(TiCl4)を用いて説明する。酸化剤としてのO含有ガスは、H2Oもしくは高濃度O3が好ましく、以下ではO3を用いて説明する。

【0101】

以下のチタン酸化膜の成膜シーケンスでは、後述する4つのステップを順に実行し、所定膜厚のチタン酸化膜が形成されるまでステップ31からステップ34までの処理を繰り返し実行する。

【0102】

(ステップ31)

ステップ31では、処理室201内に第3の原料ガスとして四塩化チタンガスを流す。四塩化チタンはTMA、TEMAHと同じく常温で液体であるため、処理室201内に供給するには、加熱して気化させてから供給する方法や、キャリアガスと呼ばれる不活性ガスをTiCl4容器261’の中に通し、気化したガスをキャリアガスと共に処理室201内へと供給する方法などがあるが、ここではTMA、TEMAHと同じく後者のケースで説明する。尚、詳細は省略する。

【0103】

まず、TiCl4容器261’よりも上流側のガス供給管232c(キャリアガス供給管)に設けられたバルブ255を開き、マスフローコントローラ241cにより流量調整しつつ、TiCl4容器261’内にHe,Ne,Ar,N2などのキャリアガスを流す。TiCl4容器261’内で四塩化チタンが気化することで四塩化チタンガスが発生する。さらに、TiCl4容器261’と処理室201との間に設けられたバルブ256、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、四塩化チタンガスとキャリアガスとの混合ガスを、ガス供給ノズル234のガス供給孔234aから処理室201内に供給しつつ、ガス排気管231から排気する。

【0104】

四塩化チタンガスを流すときは、APCバルブ243dを適正に調整して処理室201内の圧力を30〜500Paの範囲であって、例えば100Paに維持する。マスフローコントローラ241cで制御するキャリアガスの供給流量は例えば3slmである。処理室201内へ四塩化チタンガスを供給する時間は例えば40秒に設定する。その後さらに吸着させるため、上昇した圧力雰囲気中に晒す時間を例えば0〜4秒に設定しても良い。このときのウエハ200の温度は、成膜された膜が単斜晶系とならずアモルファスとなるような温度である150〜500℃の範囲であって、例えば450℃に設定する。

【0105】

同時に、ガス供給管232aの途中につながっているガス供給管232dのバルブ253を開け、ガス供給管232a内に不活性ガスを流す。これにより、ガス供給管232a内に四塩化チタンガスが回り込むことを防ぐことができる。

【0106】

このとき、処理室201内に流しているガスは、四塩化チタンガスとN2、Ar等の不活性ガスのみであり、O3ガスは存在しない。従って、四塩化チタンは気相反応を起こすことはなく、ウエハ200上に形成された正方晶系のハフニウムアルミニウム酸化膜と表面反応(化学吸着)して、原料(四塩化チタン)の吸着層またはTi層(以下、Ti含有層)を形成する。四塩化チタンの吸着層とは、原料分子の連続的な吸着層の他、不連続な吸着層をも含む。Ti層とは、Tiにより構成される連続的な層の他、これらが重なってできるTi薄膜をも含む。尚、Tiにより構成される連続的な層をTi薄膜という場合もある。

【0107】

(ステップ32)

成膜後、ステップ32では、バルブ256を閉じ、APCバルブ243dを開けたままとして処理室201内を真空排気し、処理室201内に残留する成膜に寄与した後の四塩

化チタンガスを排除する。この時、バルブ254,257を開け、ガス供給管232b及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後の四塩化チタンガスを処理室201内から排除する効果が更に高まる。

【0108】

(ステップ33)

ステップ33では、処理室201内に反応ガスとしてO3ガスを流す。ガス供給管232bに設けられたバルブ243b、及びガス排気管231に設けられたAPCバルブ243dを共に開けて、マスフローコントローラ243bにより流量調整されたO3ガスを、ガス供給ノズル234’のガス供給孔から処理室201内に供給しつつ、ガス排気管231から排気する。

【0109】

O3ガスを流すときは、APCバルブ243dを適正に調節して処理室201内の圧力を30〜500Paの範囲であって、例えば130Paに維持する。マスフローコントローラ241aで制御するO3ガスの供給流量は例えば250g/m3で15slmである。O3ガスにウエハ200を晒す時間は例えば60秒間である。このときのヒータ207の温度は、ウエハ200の温度が、成膜中にチタン酸化膜中に単斜晶系の結晶が発生せずアモルファスとなるような150〜500℃の範囲の所定の温度であって450℃になるよう設定してある。

【0110】

同時に、ガス供給管232cの途中につながっているガス供給管232fのバルブ257を開け、ガス供給管232c内に不活性ガスを流す。これにより、ガス供給管232c内にO3ガスが回り込むことを防ぐことができる。

【0111】

O3ガスの供給により、ウエハ200上に化学吸着したTi含有層とO3とが表面反応(化学吸着)して、ウエハ200上にα−チタン酸化膜が成膜される。

【0112】

(ステップ34)

成膜後、ステップ34では、バルブ243bを閉じ、APCバルブ243dは開いたままとして処理室201内を例えば20Pa以下に排気し、処理室201内に残留する成膜に寄与した後のO3ガスを排除する。この時、バルブ254,257を開け、ガス供給管232b及びガス供給管232cからN2等の不活性ガスを処理室201内にそれぞれ供給してパージすると、成膜に寄与した後のO3ガスを処理室201内から排除する効果が更に高まる。

【0113】

上記ステップ31〜34を1サイクルとし、1回以上行うことによりウエハ200上に所定膜厚のα−チタン酸化膜を成膜する。例えば、40〜100Åの膜厚となるまで成膜を行う。

【0114】

(6)正方晶系のチタン酸化膜の形成工程

上記(5)でウエハ200上に形成したα−チタン酸化膜をアニーリング(熱処理)することで、チタン酸化膜をアモルファスから正方晶系へと相転移させる。処理室201内には、窒素(N2)、アルゴン(Ar)、水素(H2)、酸素(O2)等の処理ガスを供給する。本実施形態では、N2を用いた処理例を説明する。

【0115】

尚、本工程は、処理炉202,202’とは異なる図示しない処理炉、例えば正方晶系のハフニウムアルミニウム酸化膜の形成工程で用いた処理炉にて実施する。その際、処理炉としては例えばランプを用いた処理炉で行う。このときのランプの出力は、ウエハ200の温度が、成膜中にα−チタン酸化膜がアモルファスから正方晶系へと結晶化するような温度である例えば400〜700℃の範囲の所定の温度であって、好適には600℃に

なるよう設定してある。

【0116】

得られた正方晶系(rutile、ルチル)のチタン酸化膜の誘電率は、斜方晶系(brookite、ブルカイト)のチタン酸化膜の誘電率(約80)より高く、例えば100という値が得られる。

【0117】

上記の(2)から(6)を行うことで、電極界面の酸化・ミキシングを防止し、また、正方晶系ハフニウム酸化膜低温成膜技術、ルチル型チタン酸化膜低温成膜技術を組み合わせて、キャパシタ絶縁膜が形成される。

【0118】

(7)上電極の形成工程

上記のキャパシタ絶縁膜の上に上電極として例えばTiN(チタン窒化)膜を形成する。この下電極を形成する工程は、例えば下電極の形成に用いた図示しない処理炉にて行う。

【0119】

(1)から(7)を行うことにより、図11のように、本実施形態におけるDRAM素子が形成される。

【0120】

上記のように、ウエハ200上に下電極を形成し、その下電極上に、アルミニウム酸化膜を形成し、正方晶系ハフニウム酸化膜を形成し、さらにその上に正方晶系のチタン酸化膜を形成することで、高誘電率及び高温で安定したキャパシタ絶縁膜を形成することにより、50nm以下の高集積DRAM素子を形成することが可能となる。

【0121】

<本発明の第2の実施形態>

次に、本発明の第2の実施形態について説明する。本実施形態で好適に使用する基板処理装置として、第1の実施形態で説明したものを使用することができるため、共通の箇所は省略する。

【0122】

本実施形態において、第1の実施形態と異なる点は、Hf含有ガスの代わりにZr含有ガスを用いる点である。すなわち、本実施形態に係るガス供給管232cには、TEMAH容器261の代わりに、常温で液体のTEMAZを貯留するTEMAZ容器(図示しない)が設けられている。純粋な(単斜晶系の)ジルコニウム酸化膜の比誘電率はk=25であって、単斜晶系のハフニウム酸化膜の比誘電率より高い場合が多く、従って、Hf含有ガスの代わりにZr含有ガスを用いることで、より高誘電率の膜を得ることが出来る(図12を参照)。例えば、Zr含有ガスとしてTEMAZを用い、酸化剤としてO3ガスを(H2Oガスなど他のO含有ガスも適用可能である)用いた場合、比誘電率は40という値が得られる。

【0123】

<本発明の第3の実施形態>

次に、本発明の他の実地形態として第3の実施形態について、説明する。本実施形態で好適に使用する基板処理装置として、第1の実施形態で説明したものを使用することができるため、共通の箇所は省略する。

【0124】

本実施形態では、ハフニウムアルミニウム酸化膜上にTiO膜を形成しない。すなわち、第1の実施形態の(1)から(4)までを行って、下電極の上に形成したアルミニウム酸化膜及び正方晶系のハフニウムアルミニウム酸化膜をキャパシタ絶縁膜として採用し、その上に第1の実施形態の(7)を行って、上電極を形成する(図13を参照)。このとき、ハフニウムアルミニウム酸化膜の膜厚は100Åとする。これにより、要求される特性に応じてチタン酸化膜を形成せずにキャパシタを形成することが可能となる。要求される特性とは、例えば目標とする誘電率やリーク特性である。

【0125】

<本発明の第4の実施形態>

次に、本発明の他の実地形態として第4の実施形態について、説明する。本実施形態で好適に使用する基板処理装置として、第1の実施形態で説明したものを使用することができるため、共通の箇所は省略する。

【0126】

本実施形態では、アルミニウム酸化膜上にハフニウムアルミニウム酸化膜を形成せずにTiO膜を形成する。すなわち、第1の実施形態の(1)(2)(5)(6)を行って、下電極の上に形成したアルミニウム酸化膜及び正方晶系のチタン酸化膜をキャパシタ絶縁膜として採用し、その上に第1の実施形態の(7)を行って、上電極を形成する(図14を参照)。このとき、ハフニウムアルミニウム酸化膜の膜厚は100Åとする。これにより、要求される特性に応じてハフニウムアルミニウム酸化膜を形成せずにキャパシタを形成することが可能となる。要求される特性とは、例えば目標とする誘電率やリーク特性である。

【0127】

<本発明の第5の実施形態>

次に、本発明の他の実地形態として第5の実施形態について説明する。本実施形態に係る処理炉は、第1の実施形態にて示したHfAlO用の処理炉202と同じ構成を備えると共に、更に、TiO用の処理炉202’にて示した四塩化チタンガス用のガス供給ノズル(処理炉202’の分離タイプガス供給ノズル234に相当)と、係るガス供給ノズルを介して処理室201内に四塩化チタンガスを供給するガス供給系(処理炉202’のガス供給管232c、TiCl4容器261’、バルブ255,256等に相当)と、を備えている。

【0128】

本実施形態では、ハフニウムアルミニウム酸化膜とチタン酸化膜とを同一の処理炉内で続けて形成するようにしている。すなわち、第1の実施形態の(2)(3)(5)を同一の処理炉内にて形成するようにしている。これにより、基板処理の生産性を向上させることが出来る。なお、ハフニウムアルミニウム酸化膜を正方晶系に相転移させる工程(上述の(4))を、チタン酸化膜を正方晶系に相転移させる工程(上述の(6))と併せて行うようにすれば、第1の実施形態の(2)(3)(5)を連続して行えるようになり、基板処理の生産性を更に高めることが可能となる。

【0129】

[本発明の好ましい態様]

以下に、本発明の好ましい態様について付記する。

【0130】

本発明の一態様によれば、

基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、

前記第1の元素とは異なる第2の元素を前記第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、

前記第2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、

前記アニール温度に応じて前記第2の元素の添加濃度を制御する

半導体デバイスの製造方法が提供される。

【0131】

好ましくは、前記第2の絶縁膜は、

前記第1の元素と、前記第1の元素および前記第2の元素のどちらとも異なる第3の元素とを含む膜と、

前記第2の元素と前記第3の元素とを含む膜と、

を交互に積層して形成される。

【0132】

好ましくは、前記第2の絶縁膜は、

前記第1の元素および前記第2の元素と、

前記第1の元素および前記第2の元素のどちらとも異なる第3の元素と、

を混合させて形成される。

【0133】

好ましくは、前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が600℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が1〜10%となるよう前記アルミニウムの添加濃度を制御する。

【0134】

好ましくは、前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が700℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が16%以上となるよう前記アルミニウムの添加濃度を制御する。

【0135】

好ましくは、基板上に形成された下電極の上に、キャパシタの絶縁膜としてルチル型のチタン酸化膜を形成する半導体デバイスの製造方法であって、

前記チタン酸化膜の結晶格子の大きさとほぼ等しい大きさの結晶格子を有する絶縁膜を前記チタン酸化膜の下地膜として形成する。

【0136】

好ましくは、前記下電極はチタン窒化膜であって、

前記チタン酸化膜の下地膜として立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜を形成する。

【0137】

本発明の他の態様によれば、

基板上に形成されたチタン窒化膜の下電極と、

前記チタン窒化膜の直上に形成された立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜と、

前記ハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜の直上に形成されたチタン酸化膜と、を有する

半導体デバイスが提供される。

【0138】

本発明の更に他の態様によれば、

基板を収容する処理室と、

前記基板を加熱する加熱系と、

前記処理室内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系と、

前記処理室内に前記第1の元素とは異なる第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系と、

前記処理室内に前記第1の元素および前記第2の元素と反応する第3の元素を含む反応ガスを供給する反応ガス供給系と、

前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御する制御部と、

を有し、

前記制御部は、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御して、前記処理室内に前記第1の原料ガスと前記反

応ガスとを交互に供給することで形成されるアモルファスの第1の絶縁膜と、前記処理室内に前記第2の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第2の絶縁膜と、を交互に基板上に積層してアモルファスの積層膜を形成し、さらに前記積層膜中の前記第2の絶縁膜の含有比率に応じた加熱温度で前記積層膜を加熱して立方晶系へ相転移させる

基板処理装置が提供される。

【0139】

本発明の更に他の態様によれば、

基板上に第1絶縁膜を形成する第1工程と、

第1絶縁膜の上に、アモルファスの第2絶縁膜を形成する第2工程と、

第2絶縁膜を立方晶系へ相転移させる第3工程と、

相転移させた立方晶系第2絶縁膜の上に、アモルファスの第3絶縁膜を形成する第4工程と、

第3絶縁膜を立方晶系へ相転移させる第5工程と、

を有する半導体デバイスの製造方法が提供される。

【0140】

好ましくは、第1絶縁膜は、第1の原料及び酸化剤を含み、

第2絶縁膜は、第1の原料、第2の原料及び酸化剤を含み、

第3絶縁膜は、第3の原料及び酸化剤を含む。

【0141】

好ましくは、第1の原料は、アルミニウムを含み、

第2の原料は、ハフニウムもしくはジルコニウムを含み、

第3の原料は、チタンを含む。

【0142】

好ましくは、第1絶縁膜は、アルミニウム酸化膜であり、

第2絶縁膜は、ハフニウム酸化膜であり、

積層膜は、ハフニウムアルミニウム酸化膜であり、

第3絶縁膜は、チタン酸化膜である。

【0143】

好ましくは、第1工程では、少なくとも2種類の原料を交互に処理室内に供給して、第1絶縁膜を堆積し、

第2工程では、少なくとも3種類の原料を交互に処理室内に供給して、第2絶縁膜を堆積し、

第4工程では、少なくとも2種類の原料を交互に処理室内に供給して、第3絶縁膜を堆積する。

【0144】

好ましくは、第3工程及び第5工程では、基板を熱処理する。

【0145】

好ましくは、第1絶縁膜は、第2絶縁膜より比誘電率が高い。

【0146】

好ましくは、第1工程、第2工程及び第4工程では、150〜250℃の間の所定の温度で基板を加熱する。

【0147】

好ましくは、第3工程及び第5工程では、基板を400〜700℃で加熱する。

【0148】

本発明の更に他の態様によれば、

基板上に第1絶縁膜を形成する第1絶縁膜形成工程と、

第1絶縁膜の上に、第1絶縁膜及び第2絶縁膜から成る積層膜を形成する積層膜形成工程と、

積層膜を加熱して立方晶系へ相転移させる第1相転移工程と、

立方晶系へ相転移された積層膜の上に、第3絶縁膜を形成する第2絶縁膜形成工程と、

第3絶縁膜を加熱して立方晶系へ相転移させる第2相転移工程と、

を有する半導体デバイスの製造方法が提供される。

【0149】

好ましくは、第1絶縁膜形成工程では、

第1原料を供給する第1工程と、

処理室内の第1原料を排気する第2工程と、

処理室に第1酸化剤を供給する第3工程と、

処理室内の第1酸化剤を排気する第4工程と、

を有し、第1工程から第4工程を所定回数繰り返して行うことにより第1絶縁膜を形成し、

積層膜形成工程では、

処理室に第2原料を供給する第5工程と、

処理室内の第2原料を排気する第6工程と、

処理室に第2酸化剤を供給する第7工程と、

処理室内の第2酸化剤を排気する第8工程と、

を有し、第5工程から第8工程を所定回数繰り返して行うことにより第2絶縁膜を形成する第2絶縁膜形成工程と、第1絶縁膜形成工程とを所定回数ずつ交互に行うことにより積層膜を形成し、

第3絶縁膜形成工程では、

処理室に第3原料を供給する第9工程と、

処理室内の第3原料を排気する第10工程と、

処理室に第3酸化剤を供給する第11工程と、

処理室内の第3酸化剤を排気する第12工程と、

を有し、第9工程から第12工程を所定回数繰り返して行うことにより第3絶縁膜を形成する。

【0150】

好ましくは、積層膜の中の第1絶縁膜と第2絶縁膜の含有比率は、第1絶縁膜の濃度が1〜10%の範囲である。

【0151】

好ましくは、第1絶縁膜形成工程の前に、基板上に下電極を形成し、第3絶縁膜形成工程の後に、第3絶縁膜の上に上電極を形成する。

【0152】

好ましくは、第1原料は、アルミニウムを含み、

第2原料は、ハフニウムもしくはジルコニウムを含み、

第3原料は、チタンを含む。

【0153】

好ましくは、第1絶縁膜は、アルミニウム酸化膜であり、

第2絶縁膜は、ハフニウム酸化膜であり、

積層膜は、ハフニウムアルミニウム酸化膜であり、

第3絶縁膜は、チタン酸化膜である。

【0154】

本発明の更に他の態様によれば、

基板を150〜250℃の間の所定温度で加熱しつつ、ハフニウム酸化膜もしくはジルコニウム酸化膜のいずれかと、アルミニウム酸化膜を、アルミニウム酸化膜の割合が1〜10%となるよう交互に基板上に積層して積層膜を形成した後、基板を400℃以上の所定温度で過熱しつつ積層膜を正方晶系に相転移させることで、基板上に正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜を形成する絶縁膜形成方法が提供される。

【0155】

好ましくは、正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜の上にチタン酸化膜を形成する絶縁膜形成方法が提供される。

【0156】

本発明の更に他の態様によれば、

基板上に形成された下電極と、

下電極の上に形成された第1絶縁膜と、

第1絶縁膜の上に形成され、加熱して立方晶系へ相転移された第1絶縁膜及び第2絶縁膜から成る積層膜と、

立方晶系へ相転移された積層膜の上に形成され、加熱して立方晶系へ相転移された第3絶縁膜と、

第3絶縁膜の上に形成された上電極と、

を有する半導体デバイスが提供される。

【0157】

本発明は、縦型バッチ装置について主に説明しているが、これに限らず、枚葉装置、横型装置にも適用可能である。また、各膜の形成方法として、ALD法を用いる例について主に説明しているが、これに限らず、他の形成方法を用いても良い。

【符号の説明】

【0158】

101 基板処理装置

200 ウエハ(基板)

201 処理室

202 処理炉

【特許請求の範囲】

【請求項1】

基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、

前記第1の元素とは異なる第2の元素を前記第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、

前記第2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、

前記アニール温度に応じて前記第2の元素の添加濃度を制御する

半導体デバイスの製造方法。

【請求項2】

前記第2の絶縁膜は、

前記第1の元素と、前記第1の元素および前記第2の元素のどちらとも異なる第3の元素とを含む膜と、

前記第2の元素と前記第3の元素とを含む膜と、

を交互に積層して形成される

請求項1に記載の半導体デバイスの製造方法。

【請求項3】

前記第2の絶縁膜は、

前記第1の元素および前記第2の元素と、

前記第1の元素および前記第2の元素のどちらとも異なる第3の元素と、

を混合させて形成される

請求項1に記載の半導体デバイスの製造方法。

【請求項4】

前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が600℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が1〜10%となるよう前記アルミニウムの添加濃度を制御する

請求項1に記載の半導体デバイスの製造方法。

【請求項5】

前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が700℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が16%以上となるよう前記アルミニウムの添加濃度を制御する

請求項1に記載の半導体デバイスの製造方法。

【請求項6】

基板上に形成された下電極の上に、キャパシタの絶縁膜としてルチル型のチタン酸化膜を形成する半導体デバイスの製造方法であって、

前記チタン酸化膜の結晶格子の大きさとほぼ等しい大きさの結晶格子を有する絶縁膜を前記チタン酸化膜の下地膜として形成する

半導体デバイスの製造方法。

【請求項7】

前記下電極はチタン窒化膜であって、

前記チタン酸化膜の下地膜として立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜を形成する

半導体デバイスの製造方法。

【請求項8】

基板上に形成されたチタン窒化膜の下電極と、

前記チタン窒化膜の直上に形成された立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜と、

前記ハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜の直上に形成されたチタン酸化膜と、を有する

半導体デバイス。

【請求項9】

基板を収容する処理室と、

前記基板を加熱する加熱系と、

前記処理室内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系と、

前記処理室内に前記第1の元素とは異なる第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系と、

前記処理室内に前記第1の元素および前記第2の元素と反応する第3の元素を含む反応ガスを供給する反応ガス供給系と、

前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御する制御部と、

を有し、

前記制御部は、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御して、前記処理室内に前記第1の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第1の絶縁膜と、前記処理室内に前記第2の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第2の絶縁膜と、を交互に基板上に積層してアモルファスの積層膜を形成し、さらに前記積層膜中の前記第2の絶縁膜の含有比率に応じた加熱温度で前記積層膜を加熱して立方晶系へ相転移させる

基板処理装置。

【請求項1】

基板上にアモルファスであって第1の元素を含む第1の絶縁膜を形成する第1の工程と、

前記第1の元素とは異なる第2の元素を前記第1の絶縁膜に添加してアモルファスである第2の絶縁膜を前記基板上に形成する第2の工程と、

前記第2の絶縁膜を所定のアニール温度でアニーリングして第3の絶縁膜へと相転移させる第3の工程と、を有し、

前記アニール温度に応じて前記第2の元素の添加濃度を制御する

半導体デバイスの製造方法。

【請求項2】

前記第2の絶縁膜は、

前記第1の元素と、前記第1の元素および前記第2の元素のどちらとも異なる第3の元素とを含む膜と、

前記第2の元素と前記第3の元素とを含む膜と、

を交互に積層して形成される

請求項1に記載の半導体デバイスの製造方法。

【請求項3】

前記第2の絶縁膜は、

前記第1の元素および前記第2の元素と、

前記第1の元素および前記第2の元素のどちらとも異なる第3の元素と、

を混合させて形成される

請求項1に記載の半導体デバイスの製造方法。

【請求項4】

前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が600℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が1〜10%となるよう前記アルミニウムの添加濃度を制御する

請求項1に記載の半導体デバイスの製造方法。

【請求項5】

前記第1の元素はハフニウムもしくはジルコニウムであり、

前記第2の元素はアルミニウムであり、

前記第3の絶縁膜は正方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム酸化膜であって、

前記アニール温度が700℃のとき、前記第3の絶縁膜中の含有アルミニウム濃度が16%以上となるよう前記アルミニウムの添加濃度を制御する

請求項1に記載の半導体デバイスの製造方法。

【請求項6】

基板上に形成された下電極の上に、キャパシタの絶縁膜としてルチル型のチタン酸化膜を形成する半導体デバイスの製造方法であって、

前記チタン酸化膜の結晶格子の大きさとほぼ等しい大きさの結晶格子を有する絶縁膜を前記チタン酸化膜の下地膜として形成する

半導体デバイスの製造方法。

【請求項7】

前記下電極はチタン窒化膜であって、

前記チタン酸化膜の下地膜として立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜を形成する

半導体デバイスの製造方法。

【請求項8】

基板上に形成されたチタン窒化膜の下電極と、

前記チタン窒化膜の直上に形成された立方晶系のハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜と、

前記ハフニウムアルミニウム酸化膜もしくはジルコニウムアルミニウム膜の直上に形成されたチタン酸化膜と、を有する

半導体デバイス。

【請求項9】

基板を収容する処理室と、

前記基板を加熱する加熱系と、

前記処理室内に第1の元素を含む第1の原料ガスを供給する第1の原料ガス供給系と、

前記処理室内に前記第1の元素とは異なる第2の元素を含む第2の原料ガスを供給する第2の原料ガス供給系と、

前記処理室内に前記第1の元素および前記第2の元素と反応する第3の元素を含む反応ガスを供給する反応ガス供給系と、

前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御する制御部と、

を有し、

前記制御部は、前記加熱系、前記第1の原料ガス供給系、前記第2の原料ガス供給系および前記第3の原料ガス供給系を制御して、前記処理室内に前記第1の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第1の絶縁膜と、前記処理室内に前記第2の原料ガスと前記反応ガスとを交互に供給することで形成されるアモルファスの第2の絶縁膜と、を交互に基板上に積層してアモルファスの積層膜を形成し、さらに前記積層膜中の前記第2の絶縁膜の含有比率に応じた加熱温度で前記積層膜を加熱して立方晶系へ相転移させる

基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−49531(P2011−49531A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2010−146099(P2010−146099)

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]