半導体デバイスの製造方法および搬送装置

【課題】基板ホルダに塵埃をなるべく付着させないような技術が求められている。

【解決手段】複数の半導体基板を接合して製造される半導体デバイスの製造方法であって、重ね合わされた複数の半導体基板を加熱して接合する接合ステップと、接合ステップにより接合された複数の半導体基板を冷却室で冷却する冷却ステップと、接合ステップに先立って複数の半導体基板を冷却室に載置し、複数の半導体基板の温度と冷却室の温度差によって生じる熱泳動により複数の半導体基板に付着した塵埃を除去する塵埃除去ステップとを有する。

【解決手段】複数の半導体基板を接合して製造される半導体デバイスの製造方法であって、重ね合わされた複数の半導体基板を加熱して接合する接合ステップと、接合ステップにより接合された複数の半導体基板を冷却室で冷却する冷却ステップと、接合ステップに先立って複数の半導体基板を冷却室に載置し、複数の半導体基板の温度と冷却室の温度差によって生じる熱泳動により複数の半導体基板に付着した塵埃を除去する塵埃除去ステップとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスの製造方法および搬送装置に関する。

【背景技術】

【0002】

各々に素子、回路等が形成された半導体基板を積層して製造された積層型半導体デバイスがある(特許文献1参照)。半導体基板を積層する場合には、基板ホルダに保持された一対の半導体基板を、半導体回路の線幅精度で精密に位置決めして積層した後、基板全体を加熱加圧して接合させる。このとき、一対の半導体基板を加熱加圧して恒久的な接合を実現する加熱加圧装置(特許文献2参照)が用いられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−261000号公報

【0004】

【特許文献2】特開2007−115978号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

半導体処理工程は原則としてクリーンルーム内で行われるものの、半導体基板を取り扱う装置、器具には、駆動、摺動、流動等の発塵原因となる動作部が所々に存在する。基板ホルダに保持された一対の半導体基板を、それぞれの回路領域を対向させて積層して基板全体を加熱加圧する場合において、基板ホルダと加熱加圧装置の加熱プレートの間に塵埃が存在すると、半導体基板が均一に加熱加圧されなくなる。これにより、半導体基板の回路領域が均一に接合されなくなり、回路動作に不良をきたす場合がある。

【0006】

また、基板ホルダと加熱プレートの間に塵埃に起因する固着が生じて、基板ホルダの加熱プレートからの分離が困難になる場合もある。これらより、半導体基板および基板ホルダに塵埃をなるべく付着させないような技術が求められている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の第1の態様における半導体デバイスの製造方法は、複数の半導体基板を接合して製造される半導体デバイスの製造方法であって、重ね合わされた複数の半導体基板を加熱して接合する接合ステップと、接合ステップにより接合された複数の半導体基板を冷却室で冷却する冷却ステップと、接合ステップに先立って複数の半導体基板を冷却室に載置し、複数の半導体基板の温度と冷却室の温度差によって生じる熱泳動により複数の半導体基板に付着した塵埃を除去する塵埃除去ステップとを有する。

【0008】

また、上記課題を解決するために、本発明の第2の態様における搬送装置は、重ね合わされた複数の半導体基板を少なくとも加熱加圧装置および冷却室に搬送する搬送装置であって、複数の半導体基板を保持する保持部と、保持部で保持した前記複数の半導体基板を加熱加圧装置に搬入し、加熱して接合された複数の半導体基板を加熱加圧装置から搬出して冷却室に搬入するよう制御する制御部とを備え、制御部は、複数の半導体基板を加熱加圧装置に搬入する前に冷却室に搬入し、複数の半導体基板の温度と冷却室の温度差によって生じる熱泳動により複数の半導体基板に付着した塵埃が除去された後で、加熱加圧装置に搬入することを特徴とする。

【0009】

なお、上記の発明の概要は、本発明の必要な特徴の全てを列挙したものではない。また、これらの特徴群のサブコンビネーションもまた、発明となりうる。

【図面の簡単な説明】

【0010】

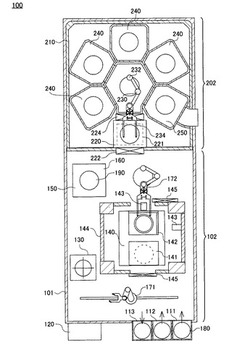

【図1】貼り合わせ装置の全体構造を概略的に示す平面図である。

【図2】上基板ホルダを概略的に示す平面図である。

【図3】下基板ホルダを概略的に示す平面図である。

【図4】仮接合装置において、基板ホルダ対の形成直前の状態を概略的に示す断面図である。

【図5】仮接合装置において、基板ホルダ対の形成直後の状態を概略的に示す断面図である。

【図6】加熱加圧装置の構造を概略的に示す断面図である。

【図7】冷却装置の構造を概略的に示す断面図である。

【図8】貼り合わせ装置の制御手順を示すフローチャートである。

【発明を実施するための形態】

【0011】

以下、発明の実施の形態を通じて本発明を説明するが、以下の実施形態は特許請求の範囲にかかる発明を限定するものではない。また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0012】

図1は、本実施形態に係る半導体デバイスの製造方法を実施する貼り合わせ装置100の全体構造を概略的に示す平面図である。貼り合わせ装置100は、共通の筐体101の内部に形成された大気環境部102および真空環境部202を含む。

【0013】

大気環境部102は、筐体101の外部に面して、複数の基板カセット111、112、113と、制御盤120とを有する。貼り合わせ装置100に含まれる各装置の各要素は、貼り合わせ装置100全体の制御および演算を司る制御盤120、または要素ごとに設けられた制御演算部が、統合制御、協調制御をすることにより動作する。また、制御盤120は、貼り合わせ装置100の電源投入、各種設定等をする場合にユーザが外部から操作する操作部を有する。更に、制御盤120は、配備された他の機器と接続する接続部を含む場合もある。

【0014】

基板カセット111、112、113は、貼り合わせ装置100において接合される基板180、あるいは、貼り合わせ装置100において接合された基板180を収容する。また、基板カセット111、112、113は、筐体101に対して脱着自在に装着される。これにより、複数の基板180を一括して貼り合わせ装置100に装填できる。また、貼り合わせ装置100において接合された基板180を一括して回収できる。

【0015】

大気環境部102は、筐体101の内側にそれぞれ配置された、プリアライナ130、仮接合装置140、基板ホルダラック150および基板取り外し部160と、一対のロボットアーム171、172とを備える。筐体101の内部は、貼り合わせ装置100が設置された環境の室温と略同じ温度が維持されるように温度管理される。これにより、仮接合装置140の精度が安定するので、位置決めを精確にできる。

【0016】

仮接合装置140は、対向する2枚の基板180に対して精確に位置合わせをして互いに重ね合わせる装置であるので、その調整範囲は非常に狭い。そこで、仮接合装置140への搬入に先立ち、仮接合装置140の調整範囲に基板180の位置が収まるように、プリアライナ130で個々の基板180の位置をおよそ把握する。仮接合装置140へは、プリアライナ130でおよそ把握した位置に基づいて向きを調整しつつロボットアーム172で搬入する。これにより、仮接合装置140における位置決めを確実にすることができる。

【0017】

仮接合装置140は、固定ステージ141、移動ステージ142および干渉計143を含む。また、仮接合装置140を包囲して断熱壁144およびシャッタ145が設けられる。断熱壁144およびシャッタ145に包囲された空間は空調機等に連通して温度管理され、仮接合装置140における位置合わせ精度を維持する。

【0018】

仮接合装置140において、移動ステージ142は、基板180および基板180を保持した基板ホルダ190を搬送する。これに対して、固定ステージ141は固定された状態で、基板180および基板ホルダ190を保持する。なお、固定ステージ141は移動ステージ142よりも上方に位置する。

【0019】

移動ステージ142に保持された基板180および基板ホルダ190と、固定ステージ141に保持された基板180および基板ホルダ190は、接合面が対向するように配置される。そして、移動ステージ142の精密な移動による位置合わせ後、接合面同士が接触されて仮接合される。以下においては、仮接合された2つの基板180およびこれらを挟持する2つの基板ホルダ190をまとめて基板ホルダ対と呼ぶ。仮接合の具体的な処理および構成については後述する。

【0020】

基板ホルダラック150は、複数の基板ホルダ190を収容して待機させる。なお、基板ホルダ190は、静電吸着により基板180を保持するが、具体的な構成については後述する。

【0021】

基板取り外し部160は、後述する加熱加圧装置240で加熱加圧された後の基板ホルダ190から、当該基板ホルダ190に挟まれて接合された基板180を取り出す。基板ホルダ190から取り出された基板180は、ロボットアーム172、171および移動ステージ142により基板カセット113に戻されて収容される。また、基板180を取り出された基板ホルダ190は、基板ホルダラック150に戻されて待機する。

【0022】

なお、貼り合わせ装置100に装填される基板180は、既に回路パターンが複数周期的に形成されている単体のシリコンウエハ、化合物半導体ウエハ等である。また、装填された基板180が、既に複数のウエハを積層して形成された積層基板である場合もある。

【0023】

一対のロボットアーム171、172のうち、基板カセット111、112、113に近い側に配置されたロボットアーム171は、基板カセット111、112、113、プリアライナ130および仮接合装置140の間で基板180を搬送する。また、ロボットアーム171は、接合する基板180の一方を裏返す機能も有する。これにより、基板180において回路、素子、端子等が形成された面を対向させることができる。

【0024】

一方、基板カセット111、112、113から遠い側に配置されたロボットアーム172は、仮接合装置140、基板ホルダラック150、基板取り外し部160およびロードロックチャンバ220の間で基板ホルダ対を搬送する。また、ロボットアーム172は、基板ホルダラック150に対する基板ホルダ190の搬入および搬出も担う。

【0025】

真空環境部202は、断熱壁210、ロードロックチャンバ220、ロボットアーム230、複数の加熱加圧装置240および冷却装置250を有する。断熱壁210は、真空環境部202を包囲して、真空環境部202の内部温度を維持すると共に、真空環境部202の外部への熱輻射を遮断する。これにより、真空環境部202の熱が大気環境部102に及ぼす影響を抑制できる。

【0026】

ロボットアーム230は、基板ホルダ対を搬送する搬送装置であり、ロボットアーム230の動作を制御するロボットアーム制御部232と、基板ホルダ対を保持する保持部234を備える。そして、保持した基板ホルダ対を、ロードロックチャンバ220、加熱加圧装置240および冷却装置250の間で搬送する。

【0027】

ロードロックチャンバ220は、大気環境部102側と真空環境部202側とに、交互に開閉するシャッタ222、224を有する。基板ホルダ対が大気環境部102から真空環境部202に搬入される場合、まず、大気環境部102側のシャッタ222が開かれ、ロボットアーム172が基板ホルダ対をロードロックチャンバ220に搬入する。次に大気環境部側のシャッタ222を閉じ、ロードロックチャンバ220内の空気を排出することで、真空状態にする。

【0028】

ここで、ロードロックチャンバ220にはヒータ221が設けられており、基板ホルダ対は、冷却装置250に搬入されるのに先立って予備加熱される。即ち、ロードロックチャンバ220において雰囲気を交換する時間を利用して、熱泳動の効果を得るのに好ましい温度に加熱される。

【0029】

ロードロックチャンバ220内が真空状態になった後、真空環境部202側のシャッタ224が開かれ、ロボットアーム230が基板ホルダ対を搬出する。このような真空環境部202への搬入動作により、大気環境部102の内部雰囲気を真空環境部202側に漏らすことなく、基板ホルダ対を真空環境部202に搬入できる。

【0030】

次にロボットアーム230は、搬出した基板ホルダ対を加熱加圧装置240ではなく、冷却装置250に搬入する。冷却装置250内の温度は、搬入される基板ホルダ対の温度よりも低く、この温度差によって生じる熱泳動により基板ホルダ対に付着している塵埃が除去される。具体的な処理および構成については後述する。

【0031】

冷却装置250での塵埃除去後、ロボットアーム230は冷却装置250から基板ホルダ対を搬出して、複数の加熱加圧装置240のいずれかに搬入する。加熱加圧装置240は、基板ホルダ190に挟まれた状態で搬入された基板180を加熱加圧する。これにより基板180は恒久的に接合される。

【0032】

基板180の接合後、基板ホルダ対は、冷却装置250に搬入され、一定の温度まで冷却される。これにより、加熱後に大気環境部102に戻す基板ホルダ対からの輻射熱を抑制して、大気環境部102の温度管理を容易にする。

【0033】

加熱加圧装置240は、基板ホルダ対を加熱する本体と、本体を配置する加熱加圧チャンバとを含む。また冷却装置250は、基板ホルダ対を冷却する本体と、本体を配置する冷却チャンバとを含む。そしてロボットアーム230はロボットアームチャンバに設置される。

【0034】

すなわち、真空環境部202を構成する加熱加圧チャンバ、冷却チャンバ、ロボットアームチャンバ、ロードロックチャンバ220は、それぞれ個別に仕切られ、別々に雰囲気を調整することができる。また、図に示すように、真空環境部202は、ロボットアームチャンバを中心として、複数の加熱加圧チャンバ、冷却チャンバおよびロードロックチャンバ220が円周方向に並べて配置されている。

【0035】

真空環境部202から大気環境部102に基板ホルダ対を搬出する場合は、まず真空環境部202側のシャッタ224が開かれ、ロボットアーム230が基板ホルダ対をロードロックチャンバ220に搬入する。次に、真空環境部202側のシャッタ224が閉じられ、大気環境部102側のシャッタ222が開かれる。

【0036】

ここで、2枚の基板180が重ね合わされて一体化されるまでの流れを簡単に説明する。貼り合わせ装置100が稼動を開始すると、ロボットアーム171により基板180が一枚ずつプリアライナ130に搬入され、プリアラインされる。このとき、まず、接合面が下向きとなる基板180からプリアラインをする。

【0037】

プリアラインに並行して、ロボットアーム172は、基板180を保持する面を下向きにして収納されている基板ホルダ190を基板ホルダラック150から取り出して、載置面が下向きである固定ステージ141に搬送する。固定ステージ141は、搬送されてきた基板ホルダ190を真空吸着により固定する。なお、固定ステージ141は、移動ステージ142よりも上方に位置する。

【0038】

その後、ロボットアーム171は、プリアラインされた基板180をプリアライナから取り出して、搬送途中で反転機構を用いて接合面を下向きにして、移動ステージ142から突出された複数のプッシュアップピン上に仮置きする。プッシュアップピン上に仮置きされた基板180は、プッシュアップピンによって固定ステージ141側に持ち上げられて、既に固定ステージ141に固定されている基板ホルダ190の載置面に押し当てられる。基板ホルダ190は、固定ステージ141から電力を供給されて、基板180を静電吸着して固定する。

【0039】

次に接合面が上向きとなる基板180がプリアラインされる。これに並行して、ロボットアーム172は、基板180を保持する面が上向きである基板ホルダ190を基板ホルダラック150から取り出して、載置面が上向きである移動ステージ142に搬送する。移動ステージ142は、搬送されてきた基板ホルダ190を真空吸着により固定する。なお、基板180を保持する面が上向きである基板ホルダ190が移動ステージ142に搬送されるときには、プッシュアップピンは、移動ステージ142のステージ面から退避している。

【0040】

その後、ロボットアーム171は、プリアラインされた基板180をプリアライナから取り出して、既に移動ステージ142に固定されている基板ホルダ190の載置面に載置する。基板ホルダ190は、移動ステージ142から電力を供給されて、基板180を静電吸着して固定する。このようにして、それぞれのステージに基板ホルダ190と基板180が、互いの接合面が対向するように固定される。

【0041】

互いの接合面が対向するように固定されると、移動ステージ142を、干渉計143によりその位置を監視しつつ精密に移動させて、載置された基板180の接合面を固定ステージ141に保持された基板180の接合面に対して位置合わせする。位置合わせが完了すると、移動ステージ142を固定ステージ141側へ移動させ、接合面同士を接触させて仮接合する。仮接合は、向かい合う2つの基板ホルダ190のそれぞれに設けられた吸着機構を作用させて一体化することにより実現する。

【0042】

仮接合されて一体化された基板ホルダ対は、ロボットアーム172によりロードロックチャンバ220に搬送される。そしてロードロックチャンバ220に搬送された基板ホルダ対は、ヒータ221により予備加熱される。

【0043】

予備加熱された後、基板ホルダ対はロボットアーム230により、加熱加圧装置240ではなく、冷却装置250に搬入される。基板ホルダ対は予備加熱されているので、冷却装置250内に載置されることにより、冷却装置250内の雰囲気と基板ホルダ対との間に温度差を生じる。そしてこの温度差によって生じる熱泳動により、基板ホルダ対に付着している塵埃を除去することができる。

【0044】

熱泳動とは、温度勾配で生じる力であり、この温度勾配の中の粒子物を高温域から低温域に移動させる力をいう。すなわち、熱泳動により塵埃などの粒子物は低温域に吸い付けられることになる。従って上記の場合、基板ホルダ対を低温の冷却装置250に搬入することで、基板ホルダ対に付着した塵埃が冷却装置250に吸い付けられて、基板ホルダ対から塵埃が除去される。

【0045】

ここでそもそも基板ホルダ対を冷却装置250に入れるということは、基板ホルダ対の温度が下がることになるので、加熱加圧前にあえて基板ホルダ対を冷却装置250に入れるという構成は従来とられていなかった。加熱加圧前に基板ホルダ対が冷却されると、それだけ加熱に時間がかかってしまうからである。本実施形態では、熱泳動という現象に着目して、塵埃除去をするために、あえて加熱加圧前の基板ホルダ対を冷却装置250に搬入する構成をとっており、この点に特徴を有する。

【0046】

塵埃の除去後、基板ホルダ対はロボットアーム230により、加熱加圧装置240に搬入される。そして加熱加圧装置240において加熱および加圧されることにより、2つの基板180は互いに接合されて恒久的に一体となる。

【0047】

接合後、基板ホルダ対は冷却装置250に搬入され、一定の温度まで冷却される。その後基板ホルダ対は、ロードロックチャンバ220を介して真空環境部202から搬出されて、基板取り外し部160に運び込まれる。そして、貼り合わされた基板180は、基板取り外し部160で上下の基板ホルダ190から取り外される。

【0048】

基板取り外し部160で取り外された基板180は、基板カセット113に搬送して収容される。この場合、移動ステージ142は、ロボットアーム172からロボットアーム171への搬送にも携わる。また、基板ホルダ190は、ロボットアーム172により基板ホルダラック150へ戻される。

【0049】

次に、2つの基板ホルダ190について説明する。ここでは、2つの基板ホルダ190のうち、固定ステージ141に載置される方を上基板ホルダ191、移動ステージ142に載置される方を下基板ホルダ192として説明する。図2は、基板180を保持した上基板ホルダ191を概略的に示す平面図である。上基板ホルダ191は、ホルダ本体193およびマグネットユニット195を有しており、全体としては基板180よりも径がひとまわり大きな円板状をなす。ホルダ本体193は、セラミックス、金属等の高剛性材料により一体成形される。

【0050】

ホルダ本体193は、基板180を保持する領域をその表面に備える。この保持領域は研磨されて高い平坦性を有する。基板180の保持は、静電力を利用した吸着により行われる。具体的には、ホルダ本体193に埋め込まれた電極に、ホルダ本体193の裏面に設けられた電圧印加端子を介して電圧を加えることにより、上基板ホルダ191と基板180との間に電位差を生じさせて、基板180を上基板ホルダ191に吸着させる。なお、基板180の吸着面は、回路領域が設けられた面とは反対の面である。

【0051】

マグネットユニット195は、基板180を保持する表面において、保持した基板180よりも外側である外周領域に複数配置される。図の場合、2個を一組として120度毎に合計6個のマグネットユニット195が配されている。具体的な構成については後述する。

【0052】

図3は、基板180を保持した下基板ホルダ192を概略的に示す平面図である。下基板ホルダ192は、ホルダ本体194および吸着ユニット196を有しており、全体としては基板180よりも径がひとまわり大きな円板状をなす。ホルダ本体194は、セラミックス、金属等の高剛性材料により一体成形される。

【0053】

ホルダ本体194は、基板180を保持する領域をその表面に備える。この保持領域は研磨されて高い平坦性を有する。基板180の保持は、静電力を利用した吸着により行われる。具体的には、ホルダ本体194に埋め込まれた電極に、ホルダ本体194の裏面に設けられた電圧印加端子を介して電圧を加えることにより、下基板ホルダ192と基板180との間に電位差を生じさせて、基板180を下基板ホルダ192に吸着させる。なお、基板180の吸着面は、回路領域が設けられた面とは反対の面である。

【0054】

吸着ユニット196は、基板180を保持する表面において、保持した基板180よりも外側である外周領域に複数配置される。図の場合、2個を一組として120度毎に合計6個の吸着ユニット196が配されている。

【0055】

吸着ユニット196は、上基板ホルダ191のマグネットユニット195とそれぞれ対応するように配置されている。そして、基板180を保持した上基板ホルダ191と、基板180を保持した下基板ホルダ192を、互いに向かい合わせてマグネットユニット195と吸着ユニット196を作用させると、2つの基板180を重ね合わせた状態で挟持して固定することができる。

【0056】

図4は、仮接合装置140において、基板ホルダ対の形成直前の状態を概略的に示す断面図である。具体的には、基板180を保持した上基板ホルダ191が、仮接合装置140の固定ステージ141に真空吸着固定され、基板180を保持した下基板ホルダ192が、仮接合装置140の移動ステージ142に真空吸着固定された状態の断面図である。特に、図2および図3で示すそれぞれA−A線に沿った断面図を表す。

【0057】

移動ステージ142は、下基板ホルダ192に保持された基板180に対して上基板ホルダ191に保持された基板180を積層する方向であるZ軸方向と、Z軸にそれぞれ直交するX軸、Y軸方向に移動することができる。仮接合装置140は、上基板ホルダ191に保持された基板180を観察できるように仮接合装置140に配置された第1顕微鏡と、下基板ホルダ192に保持された基板180を観察できるように仮接合装置140に配置された第2顕微鏡とを用いて、2つの基板180を位置合わせする。

【0058】

具体的には、それぞれの顕微鏡により、観察対象となる各基板のアライメントマークを撮像して、撮像された撮像データを画像処理することで、アライメントマークの精確な位置を検出する。そして、対応するアライメントマーク同士の位置ずれ量を演算して、その位置ずれ量に応じて移動ステージ142を移動させて、2つの基板180を対向させる。

【0059】

これにより、上基板ホルダ191に保持された基板180の回路領域のそれぞれが、下基板ホルダ192に保持された基板180の対応する回路領域のそれぞれに対向する。なお、位置ずれ量の演算は、例えば、2つの基板180それぞれの複数のアライメントマークが重ね合わされたときに、相互の位置ずれ量が最も小さくなるように統計的に決定されるグローバルアライメント法等を用いて演算される。

【0060】

2つの基板180を位置合わせするとき、すなわち、移動ステージ142をXY平面内で移動させるときには、2つの基板180が接触しないように、両者の間に若干の隙間を形成する。この状態においてマグネットユニット195が吸着ユニット196に結合しないように、移動ステージ142は、複数の結合規制ユニット146を備える。

【0061】

結合規制ユニット146は、主に、柱状の部材であるプッシュピン147とこれを駆動するシリンダー部148を備える。プッシュピン147は、伸長位置において、下基板ホルダ192に設けられた挿通孔と、これに一致するように位置合わせされて配設されているマグネットユニット195に設けられた挿通孔の内部を通って、その先端がマグネットユニット195より突出する。収納位置においては、シリンダー部148の内部にその一部が収納されて、それぞれの挿通孔から退避する。つまり、プッシュピン147は、それぞれの挿通孔の内部で、シリンダー部148の駆動によりZ軸方向に進退する。

【0062】

図4に示すような、2つの基板180が相対的にXY方向に移動され得るときには、プッシュピン147は、吸着ユニット196の上面に接触するように伸長位置に制御され、吸着ユニット196のマグネットユニット195への結合を阻止する。つまり、吸着ユニット196は吸着子197とこれを固定する板バネ198を備えるが、板バネ198が弾性変形して吸着子197がマグネットユニット195へ結合しないように、プッシュピン147が吸着子197を上方から押さえつけて、板バネ198の弾性変形を抑制する。

【0063】

なお、仮接合装置140による2つの基板180の位置合わせは、最終的な微調整段階においては、プッシュピン147の先端が吸着ユニット196の上面を摺動する程度の移動量において実行される。それ以外の段階である、例えば顕微鏡によるアライメントマークの観察段階においては、2つの基板180は、XYZ軸方向へ相対的に大きく離れた状態となるので、吸着ユニット196がマグネットユニット195へ予期せず結合することはない。したがって、プッシュピン147は、マグネットユニット195の磁力が吸着ユニット196へ及び、かつ、両者の結合を規制したいときに、伸長位置に制御され、それ以外のときには収納位置に制御される。

【0064】

図5は、仮接合装置140において、基板ホルダ対の形成直後の状態を概略的に示す断面図である。具体的には、図5の状態から、2つの基板180の表面が接触するように移動ステージ142をZ軸方向に駆動した状態を示して、さらに、プッシュピン147が収納位置に制御されて、吸着ユニット196がマグネットユニット195に結合した状態を示す。

【0065】

図4の状態から図5の状態へ移行する過程において、2つの基板180が位置合わせされ、結合部材であるマグネットユニット195と被結合部材である吸着ユニット196が結合する。そして、上基板ホルダ191と下基板ホルダ192が一体化され、基板ホルダシステムとしての基板ホルダ対を形成する。

【0066】

仮接合装置140においてZ軸方向は重力方向であり、移動ステージ142は、固定ステージ141よりも下方に位置する。すると、重力方向に対する各面の関係は、上から下へ順に、上基板ホルダ191の基板180の保持面、2つの基板180の接合面、下基板ホルダ192の基板180の保持面が位置することになる。

【0067】

図4の状態から図5の状態へ移行する過程において、プッシュピン147を収納位置に移動させる動作に伴って、板バネ198が弾性変形して、吸着ユニット196がマグネットユニット195に結合する。このとき、吸着ユニット196の吸着子197は、ある程度の衝撃を伴ってマグネットユニット195に結合する。この結合衝撃も、発塵原因の1つとなる。即ち、結合衝撃によって、吸着ユニット196およびマグネットユニット195から微細な塵埃が発生して、基板ホルダ対等に付着する。

【0068】

図6は、加熱加圧装置240の構造を概略的に示す断面図である。加熱加圧装置240は、加熱加圧チャンバ241の底部から順次積層された定盤242および加熱プレート243と、加熱加圧チャンバ241の天井面から垂下された圧下部244および加熱プレート243とを有する。加熱プレート243の各々はヒータを内蔵する。また、加熱加圧チャンバ241の側面のひとつには搬入口245が設けられる。

【0069】

加熱加圧装置240には、仮接合された基板ホルダ対が搬入される。搬入された基板ホルダ対は、定盤242の加熱プレート243上面に載置される。加熱加圧装置240は、加熱プレート243を昇温させると共に、圧下部244を降下させて上側の加熱プレート243を押し下げる。これにより、加熱プレート243の間に挟まれた基板ホルダ対が加熱および加圧され、基板180は恒久的に接着される。

【0070】

ここで基板ホルダ190に塵埃が付着していて塵埃が基板ホルダ190と加熱プレート243に挟まれた状態だと、加熱および加圧が均一に行われなくなる。これにより2つの基板180の回路領域が均一に接合されなくなり、回路動作に不良をきたす場合がある。また、基板ホルダ190と加熱プレート243の間に塵埃に起因する固着が生じて、基板ホルダ対の加熱プレート243からの分離が困難になる場合もある。

【0071】

図7は冷却装置250の構造を概略的に示す断面図である。冷却装置250は、基板ホルダ対を一組ずつ載置する2つの冷却室251を有する。冷却室251には、冷却台252および載置台253が備えられており、基板ホルダ対は載置台253の上に載置される。また、冷却室251は開閉部254を備え、基板ホルダ対を搬入または搬出できる。冷却台252の内部には、冷媒を流通させる冷媒管255が埋設される。冷媒管255は、筐体101の外部に配置された熱交換器256に連通する。

【0072】

更に、冷却台252および熱交換器256の間で、冷媒管255の各々には循環ポンプ257が装着される。これにより、冷却台252および熱交換器256の間で冷媒を循環させ、冷却台252および冷却室251の温度を下げることができる。このような構成により、熱泳動によって基板ホルダ対に付着した塵埃を除去することができ、また基板ホルダ対を冷却することもできる。

【0073】

ここで、基板ホルダ対の上部の基板ホルダ190の塵埃を除去するためには、基板ホルダ対の上部に冷却部が存在することが望ましい。そこで冷却室251の天井部にも、冷媒管255が埋設された冷却台252を設置している。2つの冷却室251の間に位置する冷却台252は、下に位置する冷却室251の天井部を兼ねることになるので、その分冷媒管255の数を多くするかまたは冷媒管255を太くするようにしてもよい。なお、冷媒としては、熱容量の大きな水等の液体を好ましく例示できるが、これに限定されるわけではない。

【0074】

なお、ここでは冷却台252内に冷媒管255を埋設する例を挙げて説明しているが、冷却室251の壁にも冷媒管255を埋設するようにしても良い。また、冷媒管255を埋設した冷却プレートを別途設け、基板ホルダ対の近傍に冷却プレートを配置してもよい。このように構成することで、塵埃の除去および冷却の効率を高めることができる。

【0075】

また、熱泳動により基板ホルダ対から冷却室251に移動した塵埃を処理するために、冷却室251内に交換可能な粘着シートを備えるよう構成してもよい。塵埃は冷却室251内の冷却部分に集まるので、冷却台252、または構成によって冷却室251の壁、冷却プレートに粘着シートを備えるのが好ましい。

【0076】

基板ホルダ対が、加熱加圧される前にロードロックチャンバ220から冷却装置250に搬入される場合、まず載置台253に載置される。そして、基板ホルダ対と冷却室251の温度差によって生じる熱泳動により、基板ホルダ対に付着した塵埃が除去される。その後、基板ホルダ対は冷却装置250から搬出され、加熱加圧装置240に搬入される。

【0077】

基板ホルダ対が冷却室251から搬出されたときに、冷却室251から加熱加圧装置240への移動経路上の温度よりも低温の状態だと、熱泳動により、その経路上に存在する塵埃が付着しやすくなることが考えられる。この点を考慮すると、基板ホルダ対は、冷却室251から搬出されるときは冷却室251から加熱加圧装置240への移動経路上の温度より高温の状態で搬出されることが望ましい。

【0078】

そこで、基板ホルダ対の温度が、冷却装置250から加熱加圧装置240に移動する経路上の温度よりも低くなる前に、基板ホルダ対を搬出するように構成してもよい。このように構成することで、基板ホルダ対が冷却装置250から加熱加圧装置240へ移動する間に、移動経路上に存在する塵埃が付着しにくくなるという効果を得ることができる。

【0079】

このための手法の一つとして、冷却室251から加熱加圧装置240への移動経路上の温度を取得するように構成することができる。この場合、ロードロックチャンバ220で予備加熱をするときに、基板ホルダ対の温度を、取得した温度よりも高くなるよう加熱する。これにより、基板ホルダ対を冷却室251に載置して温度が低下しても、冷却室251から加熱加圧装置240への移動経路上の温度よりも低くなる前に搬出するよう制御することができる。

【0080】

基板ホルダ対の温度が、取得した移動経路上の温度よりも低くなる前に搬出する手法としては、冷却室251の温度センサ258で基板ホルダ対の温度変化を監視して、取得した経路上の温度よりも低くなる前に搬出することが考えられる。また別の手法として、温度センサ258を用いずに、冷却室251に載置した場合の基板ホルダ対の時間経過と温度変化の関係を予め測定しておき、時間で制御するよう構成してもかまわない。なお、冷却室251から加熱加圧装置240への移動経路上の温度の取得については、経路上に温度センサを設置して取得しても良く、また経路上の温度が一定であればその値を取得するようにしても良い。

【0081】

また、ロードロックチャンバ220で予備加熱をするときに、取得した移動経路上の温度に、基板ホルダ対に付着した塵埃を熱泳動により除去するための時間冷却室251に載置した場合に低下する温度を加えた温度まで加熱するよう構成することもできる。これにより、基板ホルダ対の温度変化を監視することなく、塵埃を熱泳動により除去するための時間が経過するどうかを監視するだけで、冷却室251から搬出したときに、経路上の温度よりも高い状態とすることができる。

【0082】

また別の手法として、冷却室251から加熱加圧装置240への移動経路上の温度を取得せずに実現することもできる。即ち、ロードロックチャンバ220で予備加熱をするときに、基板ホルダ対に付着した塵埃を熱泳動により除去するための時間冷却室に載置した場合に低下する温度に相応する熱量を加えるよう構成することもできる。

【0083】

基板ホルダ対が加熱加圧された後に冷却装置250に搬入される場合、冷却装置250における基板ホルダ対の冷却は、大気環境部102の雰囲気温度、即ち、例えば室温を目標温度とする。そして、冷却室251が有する温度センサ258によって基板ホルダ対の温度を監視して、目標温度になった時点で冷却室251から搬出する。

【0084】

なお、温度センサ258を用いずに、冷却時間により管理することもできる。即ち、加熱加圧装置240における加熱温度の目標温度は予め決まっている。また、冷却装置250の冷却性能も予め判っている。従って、基板ホルダ対を、例えば室温である目標温度まで冷却するのに求められる冷却時間を予め想定することができる。

【0085】

このような管理により、目標温度近傍、例えば目標温度の前後1度程度まで冷却できる。冷却が完了すると、基板ホルダ対は、冷却装置250から排出される。

【0086】

ここで、基板ホルダ対の塵埃を除去して冷却室251から搬出した後であって、加熱加圧装置240で加熱加圧された後に冷却室251に搬入する前に、冷却室251の温度を変更するようにしてもよい。即ち、基板ホルダ対の塵埃を除去して冷却室251から搬出した後、冷却室251の温度を低下させておくことで、基板ホルダ対の冷却にかかる時間を短縮することができる。

【0087】

図8は、貼り合わせ装置100の制御手順を示すフローチャートである。各制御は、制御盤120が主体となり、貼り合わせ装置100に含まれる各装置が備える制御部との協調制御、統合制御により実行される。貼り合わせ装置100が動作を開始すると、まずステップS101において、ロボットアーム171が、基板カセット111、112の何れかから接合面が下向きになる基板180を1枚搬出して、プリアライナ130に搬入する。プリアライナ130において、基板180はプリアライメントされる。なお、本実施形態では、基板カセット111、112に個別の基板180が装填されており、基板カセット113には接合された基板180が回収される。

【0088】

次にステップS102において、ロボットアーム172が、基板ホルダラック150から基板180を保持する面を下向きにして収納されている基板ホルダ190を1枚搬出して、仮接合装置140の固定ステージ141に搬入する。固定ステージ141は、搬入された基板ホルダ190を真空吸着により固定する。

【0089】

ステップS103において、ロボットアーム171が、プリアライメントされた基板180をプリアライナ130から搬出して、反転機構を用いて接合面を下向きにして、移動ステージ142に搬入する。移動ステージ142に搬入された基板180は、仮接合装置140により、基板ホルダ190に静電吸着して固定される。

【0090】

ステップS104において、ロボットアーム171が、接合面が上向きになる基板180をプリアライナに搬入する。ステップS105において、ロボットアーム172が、基板180を保持する面が上向きである基板ホルダ190を基板ホルダラック150から取出して、移動ステージ142に搬入する。

【0091】

ステップS106において、ロボットアーム171が、プリアラインされた基板180をプリアライナ130から搬出して、移動ステージ142に搬入する。移動ステージ142に搬入された基板180は、仮接合装置140により、基板ホルダ190に静電吸着して固定される。そして、基板ホルダ190に固定された2つの基板180は、仮接合装置140により、位置合わせをして仮接合される。

【0092】

ステップS107において、ロボットアーム172が、基板ホルダ対をロードロックチャンバ220に搬入する。ステップS108において、ロボットアーム230が、ロードロックチャンバ220により予備加熱された基板ホルダ対を冷却室251に搬入する。ここで、基板ホルダ対の温度と冷却室の温度差によって生じる熱泳動により基板ホルダ対に付着した塵埃が除去される。

【0093】

ステップS109では、塵埃除去するステップS108と基板180を接合するステップS112の間に基板ホルダ対が移動する経路である、冷却室251から加熱加圧装置240への移動経路上の温度T1を取得する。T1の取得は、経路上に温度センサを設置して取得しても良く、また経路上の温度が一定であればその値を取得するようにしても良い。ステップS110では、冷却室251内の温度センサ258を用いて基板ホルダ対の温度T2を取得する。

【0094】

ステップS111では、取得した基板ホルダ対の温度T2と、冷却室251から加熱加圧装置240への移動経路上の温度T1との差が、例えば1度といった閾値T0以内になったかを確認する。取得した基板ホルダ対の温度T2と移動経路上の温度T1との差が閾値T0以内になっていない場合は、ステップS110に戻り、再び基板ホルダ対の温度を取得する。基板ホルダ対は冷却室251に載置されているので、取得する温度は下がっていくことになる。

【0095】

そして、取得した基板ホルダ対の温度T2と移動経路上の温度T1との差が、閾値T0以内になった場合はステップS112へと進み、ロボットアーム230が、基板ホルダ対を冷却室251から搬出して、加熱加圧装置240に搬入する。このように構成することで、基板ホルダ対を冷却室251から搬出したときに、基板ホルダ対の温度を、冷却室251から加熱加圧装置240への移動経路上の温度よりも高温にすることができるので、経路上に存在する塵埃が付着しにくくなるという効果を得ることができる。

【0096】

ステップS112では、ロボットアーム230が、基板ホルダ対を冷却室251から搬出して、加熱加圧装置240に搬入する。搬入された基板ホルダ対は、加熱加圧装置240の加熱加圧により接合される。ステップS113では、ロボットアーム230が、加熱加圧装置240により接合された基板ホルダ対を冷却室251に搬入する。ステップS114では、ロボットアーム230が、冷却室251により大気環境部102の雰囲気温度にまで冷却された基板ホルダ対をロードロックチャンバ220に搬入する。

【0097】

ステップS115では、ロボットアーム172が、基板ホルダ対を基板取り外し部160に搬入する。ステップS116では、ロボットアーム172、171および移動ステージ142が、基板取り外し部160により基板ホルダ190から取り出された基板180を基板カセット113に収容する。そして、制御が終了する。

【0098】

上記実施形態では、基板ホルダ対を冷却室251に搬入する場合、載置台253に載置する構成としていたがこれに限られない。基板ホルダ対に付着した塵埃を除去する場合は載置台253に載置することが好ましいが、加熱加圧後に冷却する場合は冷却台252に直接載置した方が早く冷却することができると考えられる。

【0099】

そこで、2つの冷却室251のうち片方だけに載置台253を設置して、塵埃を除去する場合は載置台がある冷却室に、加熱加圧後は載置台がない冷却室に搬入する構成としてもかまわない。また、載置台を出し入れ可能な構造として、塵埃を除去する場合は載置台を出して、加熱加圧後は載置台を収納することで基板ホルダ対を冷却台252上に直接載置する構成としても良い。

【0100】

また上記実施形態では、冷却装置250を真空環境部202に設置した例を挙げて説明したが、大気環境部102に設置するよう構成してもかまわない。この場合、仮接合装置140により仮接合された後、仮接合されて一体化された2つの基板180と2つの基板ホルダ190は、ロボットアーム172により、大気環境部102に設置された冷却装置250に搬入される。そして、基板ホルダ対と冷却装置250内の温度差によって生じる熱泳動により、基板ホルダ対に付着した塵埃が除去される。

【0101】

塵埃の除去後、基板ホルダ対はロボットアーム172により、ロードロックチャンバ220に搬入される。その後、基板ホルダ対は、ロボットアーム230により、複数の加熱加圧装置240のうちの1つに搬入される。そして、加熱加圧装置240において加熱および加圧されることにより、2つの基板180は互いに接合されて恒久的に一体となる。

【0102】

接合された基板180は基板ホルダ190とともに、ロボットアーム230によりロードロックチャンバ220に搬入される。そしてロボットアーム172により、基板ホルダ対は、冷却装置250に搬入される。冷却後、基板ホルダ対は、基板取り外し部160に搬入され、基板180が基板ホルダ190から取り外される。そして、基板取り外し部160により基板ホルダ190から取り出された基板180は、ロボットアーム172、171および移動ステージ142により、基板カセット113に収容される。

【0103】

このような構成とすることで、ロードロックチャンバ220を介して真空環境部202に基板ホルダ対を搬入する前に、これらに付着した塵埃を除去することができる。また、真空環境部202ではなく大気環境部102に冷却装置250を配置することで、その分真空環境部202にスペースができる。そのスペースに、処理に時間のかかる加熱加圧装置240を配置して加熱加圧装置240の数を増やすことにより、全体のスループットの向上が期待できる。

【0104】

また上記実施形態では、基板180を基板ホルダ190で保持して搬送する例を挙げて説明したがこれに限られない。即ち、基板ホルダ190を用いずに基板180を直接搬送する構成としてもかまわない。

【0105】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0106】

特許請求の範囲、明細書、および図面中において示した装置、システム、プログラム、および方法における動作、手順、ステップ、および段階等の各処理の実行順序は、特段「より前に」、「先立って」等と明示しておらず、また、前の処理の出力を後の処理で用いるのでない限り、任意の順序で実現しうることに留意すべきである。特許請求の範囲、明細書、および図面中の動作フローに関して、便宜上「まず、」、「次に、」等を用いて説明したとしても、この順で実施することが必須であることを意味するものではない。

【符号の説明】

【0107】

100 貼り合わせ装置、101 筐体、102 大気環境部、111、112、113 基板カセット、120 制御盤、130 プリアライナ、140 仮接合装置、141 固定ステージ、142 移動ステージ、143 干渉計、144 断熱壁、145 シャッタ、146 結合規制ユニット、147 プッシュピン、148 シリンダー部、150 基板ホルダラック、160 基板取り外し部、171、172 ロボットアーム、180 基板、190 基板ホルダ、191 上基板ホルダ、192 下基板ホルダ、193、194 ホルダ本体、195 マグネットユニット、196 吸着ユニット、197 吸着子、198 板バネ、202 真空環境部、210 断熱壁、220 ロードロックチャンバ、221 ヒータ、222、224 シャッタ、230 ロボットアーム、232 ロボットアーム制御部、234 保持部、240 加熱加圧装置、241 加熱加圧チャンバ、242 定盤、243 加熱プレート、244 圧下部、245 搬入口、250 冷却装置、251 冷却室、252 冷却台、253 載置台、254 開閉部、255 冷媒管、256 熱交換器、257 循環ポンプ、258 温度センサ

【技術分野】

【0001】

本発明は、半導体デバイスの製造方法および搬送装置に関する。

【背景技術】

【0002】

各々に素子、回路等が形成された半導体基板を積層して製造された積層型半導体デバイスがある(特許文献1参照)。半導体基板を積層する場合には、基板ホルダに保持された一対の半導体基板を、半導体回路の線幅精度で精密に位置決めして積層した後、基板全体を加熱加圧して接合させる。このとき、一対の半導体基板を加熱加圧して恒久的な接合を実現する加熱加圧装置(特許文献2参照)が用いられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−261000号公報

【0004】

【特許文献2】特開2007−115978号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

半導体処理工程は原則としてクリーンルーム内で行われるものの、半導体基板を取り扱う装置、器具には、駆動、摺動、流動等の発塵原因となる動作部が所々に存在する。基板ホルダに保持された一対の半導体基板を、それぞれの回路領域を対向させて積層して基板全体を加熱加圧する場合において、基板ホルダと加熱加圧装置の加熱プレートの間に塵埃が存在すると、半導体基板が均一に加熱加圧されなくなる。これにより、半導体基板の回路領域が均一に接合されなくなり、回路動作に不良をきたす場合がある。

【0006】

また、基板ホルダと加熱プレートの間に塵埃に起因する固着が生じて、基板ホルダの加熱プレートからの分離が困難になる場合もある。これらより、半導体基板および基板ホルダに塵埃をなるべく付着させないような技術が求められている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の第1の態様における半導体デバイスの製造方法は、複数の半導体基板を接合して製造される半導体デバイスの製造方法であって、重ね合わされた複数の半導体基板を加熱して接合する接合ステップと、接合ステップにより接合された複数の半導体基板を冷却室で冷却する冷却ステップと、接合ステップに先立って複数の半導体基板を冷却室に載置し、複数の半導体基板の温度と冷却室の温度差によって生じる熱泳動により複数の半導体基板に付着した塵埃を除去する塵埃除去ステップとを有する。

【0008】

また、上記課題を解決するために、本発明の第2の態様における搬送装置は、重ね合わされた複数の半導体基板を少なくとも加熱加圧装置および冷却室に搬送する搬送装置であって、複数の半導体基板を保持する保持部と、保持部で保持した前記複数の半導体基板を加熱加圧装置に搬入し、加熱して接合された複数の半導体基板を加熱加圧装置から搬出して冷却室に搬入するよう制御する制御部とを備え、制御部は、複数の半導体基板を加熱加圧装置に搬入する前に冷却室に搬入し、複数の半導体基板の温度と冷却室の温度差によって生じる熱泳動により複数の半導体基板に付着した塵埃が除去された後で、加熱加圧装置に搬入することを特徴とする。

【0009】

なお、上記の発明の概要は、本発明の必要な特徴の全てを列挙したものではない。また、これらの特徴群のサブコンビネーションもまた、発明となりうる。

【図面の簡単な説明】

【0010】

【図1】貼り合わせ装置の全体構造を概略的に示す平面図である。

【図2】上基板ホルダを概略的に示す平面図である。

【図3】下基板ホルダを概略的に示す平面図である。

【図4】仮接合装置において、基板ホルダ対の形成直前の状態を概略的に示す断面図である。

【図5】仮接合装置において、基板ホルダ対の形成直後の状態を概略的に示す断面図である。

【図6】加熱加圧装置の構造を概略的に示す断面図である。

【図7】冷却装置の構造を概略的に示す断面図である。

【図8】貼り合わせ装置の制御手順を示すフローチャートである。

【発明を実施するための形態】

【0011】

以下、発明の実施の形態を通じて本発明を説明するが、以下の実施形態は特許請求の範囲にかかる発明を限定するものではない。また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0012】

図1は、本実施形態に係る半導体デバイスの製造方法を実施する貼り合わせ装置100の全体構造を概略的に示す平面図である。貼り合わせ装置100は、共通の筐体101の内部に形成された大気環境部102および真空環境部202を含む。

【0013】

大気環境部102は、筐体101の外部に面して、複数の基板カセット111、112、113と、制御盤120とを有する。貼り合わせ装置100に含まれる各装置の各要素は、貼り合わせ装置100全体の制御および演算を司る制御盤120、または要素ごとに設けられた制御演算部が、統合制御、協調制御をすることにより動作する。また、制御盤120は、貼り合わせ装置100の電源投入、各種設定等をする場合にユーザが外部から操作する操作部を有する。更に、制御盤120は、配備された他の機器と接続する接続部を含む場合もある。

【0014】

基板カセット111、112、113は、貼り合わせ装置100において接合される基板180、あるいは、貼り合わせ装置100において接合された基板180を収容する。また、基板カセット111、112、113は、筐体101に対して脱着自在に装着される。これにより、複数の基板180を一括して貼り合わせ装置100に装填できる。また、貼り合わせ装置100において接合された基板180を一括して回収できる。

【0015】

大気環境部102は、筐体101の内側にそれぞれ配置された、プリアライナ130、仮接合装置140、基板ホルダラック150および基板取り外し部160と、一対のロボットアーム171、172とを備える。筐体101の内部は、貼り合わせ装置100が設置された環境の室温と略同じ温度が維持されるように温度管理される。これにより、仮接合装置140の精度が安定するので、位置決めを精確にできる。

【0016】

仮接合装置140は、対向する2枚の基板180に対して精確に位置合わせをして互いに重ね合わせる装置であるので、その調整範囲は非常に狭い。そこで、仮接合装置140への搬入に先立ち、仮接合装置140の調整範囲に基板180の位置が収まるように、プリアライナ130で個々の基板180の位置をおよそ把握する。仮接合装置140へは、プリアライナ130でおよそ把握した位置に基づいて向きを調整しつつロボットアーム172で搬入する。これにより、仮接合装置140における位置決めを確実にすることができる。

【0017】

仮接合装置140は、固定ステージ141、移動ステージ142および干渉計143を含む。また、仮接合装置140を包囲して断熱壁144およびシャッタ145が設けられる。断熱壁144およびシャッタ145に包囲された空間は空調機等に連通して温度管理され、仮接合装置140における位置合わせ精度を維持する。

【0018】

仮接合装置140において、移動ステージ142は、基板180および基板180を保持した基板ホルダ190を搬送する。これに対して、固定ステージ141は固定された状態で、基板180および基板ホルダ190を保持する。なお、固定ステージ141は移動ステージ142よりも上方に位置する。

【0019】

移動ステージ142に保持された基板180および基板ホルダ190と、固定ステージ141に保持された基板180および基板ホルダ190は、接合面が対向するように配置される。そして、移動ステージ142の精密な移動による位置合わせ後、接合面同士が接触されて仮接合される。以下においては、仮接合された2つの基板180およびこれらを挟持する2つの基板ホルダ190をまとめて基板ホルダ対と呼ぶ。仮接合の具体的な処理および構成については後述する。

【0020】

基板ホルダラック150は、複数の基板ホルダ190を収容して待機させる。なお、基板ホルダ190は、静電吸着により基板180を保持するが、具体的な構成については後述する。

【0021】

基板取り外し部160は、後述する加熱加圧装置240で加熱加圧された後の基板ホルダ190から、当該基板ホルダ190に挟まれて接合された基板180を取り出す。基板ホルダ190から取り出された基板180は、ロボットアーム172、171および移動ステージ142により基板カセット113に戻されて収容される。また、基板180を取り出された基板ホルダ190は、基板ホルダラック150に戻されて待機する。

【0022】

なお、貼り合わせ装置100に装填される基板180は、既に回路パターンが複数周期的に形成されている単体のシリコンウエハ、化合物半導体ウエハ等である。また、装填された基板180が、既に複数のウエハを積層して形成された積層基板である場合もある。

【0023】

一対のロボットアーム171、172のうち、基板カセット111、112、113に近い側に配置されたロボットアーム171は、基板カセット111、112、113、プリアライナ130および仮接合装置140の間で基板180を搬送する。また、ロボットアーム171は、接合する基板180の一方を裏返す機能も有する。これにより、基板180において回路、素子、端子等が形成された面を対向させることができる。

【0024】

一方、基板カセット111、112、113から遠い側に配置されたロボットアーム172は、仮接合装置140、基板ホルダラック150、基板取り外し部160およびロードロックチャンバ220の間で基板ホルダ対を搬送する。また、ロボットアーム172は、基板ホルダラック150に対する基板ホルダ190の搬入および搬出も担う。

【0025】

真空環境部202は、断熱壁210、ロードロックチャンバ220、ロボットアーム230、複数の加熱加圧装置240および冷却装置250を有する。断熱壁210は、真空環境部202を包囲して、真空環境部202の内部温度を維持すると共に、真空環境部202の外部への熱輻射を遮断する。これにより、真空環境部202の熱が大気環境部102に及ぼす影響を抑制できる。

【0026】

ロボットアーム230は、基板ホルダ対を搬送する搬送装置であり、ロボットアーム230の動作を制御するロボットアーム制御部232と、基板ホルダ対を保持する保持部234を備える。そして、保持した基板ホルダ対を、ロードロックチャンバ220、加熱加圧装置240および冷却装置250の間で搬送する。

【0027】

ロードロックチャンバ220は、大気環境部102側と真空環境部202側とに、交互に開閉するシャッタ222、224を有する。基板ホルダ対が大気環境部102から真空環境部202に搬入される場合、まず、大気環境部102側のシャッタ222が開かれ、ロボットアーム172が基板ホルダ対をロードロックチャンバ220に搬入する。次に大気環境部側のシャッタ222を閉じ、ロードロックチャンバ220内の空気を排出することで、真空状態にする。

【0028】

ここで、ロードロックチャンバ220にはヒータ221が設けられており、基板ホルダ対は、冷却装置250に搬入されるのに先立って予備加熱される。即ち、ロードロックチャンバ220において雰囲気を交換する時間を利用して、熱泳動の効果を得るのに好ましい温度に加熱される。

【0029】

ロードロックチャンバ220内が真空状態になった後、真空環境部202側のシャッタ224が開かれ、ロボットアーム230が基板ホルダ対を搬出する。このような真空環境部202への搬入動作により、大気環境部102の内部雰囲気を真空環境部202側に漏らすことなく、基板ホルダ対を真空環境部202に搬入できる。

【0030】

次にロボットアーム230は、搬出した基板ホルダ対を加熱加圧装置240ではなく、冷却装置250に搬入する。冷却装置250内の温度は、搬入される基板ホルダ対の温度よりも低く、この温度差によって生じる熱泳動により基板ホルダ対に付着している塵埃が除去される。具体的な処理および構成については後述する。

【0031】

冷却装置250での塵埃除去後、ロボットアーム230は冷却装置250から基板ホルダ対を搬出して、複数の加熱加圧装置240のいずれかに搬入する。加熱加圧装置240は、基板ホルダ190に挟まれた状態で搬入された基板180を加熱加圧する。これにより基板180は恒久的に接合される。

【0032】

基板180の接合後、基板ホルダ対は、冷却装置250に搬入され、一定の温度まで冷却される。これにより、加熱後に大気環境部102に戻す基板ホルダ対からの輻射熱を抑制して、大気環境部102の温度管理を容易にする。

【0033】

加熱加圧装置240は、基板ホルダ対を加熱する本体と、本体を配置する加熱加圧チャンバとを含む。また冷却装置250は、基板ホルダ対を冷却する本体と、本体を配置する冷却チャンバとを含む。そしてロボットアーム230はロボットアームチャンバに設置される。

【0034】

すなわち、真空環境部202を構成する加熱加圧チャンバ、冷却チャンバ、ロボットアームチャンバ、ロードロックチャンバ220は、それぞれ個別に仕切られ、別々に雰囲気を調整することができる。また、図に示すように、真空環境部202は、ロボットアームチャンバを中心として、複数の加熱加圧チャンバ、冷却チャンバおよびロードロックチャンバ220が円周方向に並べて配置されている。

【0035】

真空環境部202から大気環境部102に基板ホルダ対を搬出する場合は、まず真空環境部202側のシャッタ224が開かれ、ロボットアーム230が基板ホルダ対をロードロックチャンバ220に搬入する。次に、真空環境部202側のシャッタ224が閉じられ、大気環境部102側のシャッタ222が開かれる。

【0036】

ここで、2枚の基板180が重ね合わされて一体化されるまでの流れを簡単に説明する。貼り合わせ装置100が稼動を開始すると、ロボットアーム171により基板180が一枚ずつプリアライナ130に搬入され、プリアラインされる。このとき、まず、接合面が下向きとなる基板180からプリアラインをする。

【0037】

プリアラインに並行して、ロボットアーム172は、基板180を保持する面を下向きにして収納されている基板ホルダ190を基板ホルダラック150から取り出して、載置面が下向きである固定ステージ141に搬送する。固定ステージ141は、搬送されてきた基板ホルダ190を真空吸着により固定する。なお、固定ステージ141は、移動ステージ142よりも上方に位置する。

【0038】

その後、ロボットアーム171は、プリアラインされた基板180をプリアライナから取り出して、搬送途中で反転機構を用いて接合面を下向きにして、移動ステージ142から突出された複数のプッシュアップピン上に仮置きする。プッシュアップピン上に仮置きされた基板180は、プッシュアップピンによって固定ステージ141側に持ち上げられて、既に固定ステージ141に固定されている基板ホルダ190の載置面に押し当てられる。基板ホルダ190は、固定ステージ141から電力を供給されて、基板180を静電吸着して固定する。

【0039】

次に接合面が上向きとなる基板180がプリアラインされる。これに並行して、ロボットアーム172は、基板180を保持する面が上向きである基板ホルダ190を基板ホルダラック150から取り出して、載置面が上向きである移動ステージ142に搬送する。移動ステージ142は、搬送されてきた基板ホルダ190を真空吸着により固定する。なお、基板180を保持する面が上向きである基板ホルダ190が移動ステージ142に搬送されるときには、プッシュアップピンは、移動ステージ142のステージ面から退避している。

【0040】

その後、ロボットアーム171は、プリアラインされた基板180をプリアライナから取り出して、既に移動ステージ142に固定されている基板ホルダ190の載置面に載置する。基板ホルダ190は、移動ステージ142から電力を供給されて、基板180を静電吸着して固定する。このようにして、それぞれのステージに基板ホルダ190と基板180が、互いの接合面が対向するように固定される。

【0041】

互いの接合面が対向するように固定されると、移動ステージ142を、干渉計143によりその位置を監視しつつ精密に移動させて、載置された基板180の接合面を固定ステージ141に保持された基板180の接合面に対して位置合わせする。位置合わせが完了すると、移動ステージ142を固定ステージ141側へ移動させ、接合面同士を接触させて仮接合する。仮接合は、向かい合う2つの基板ホルダ190のそれぞれに設けられた吸着機構を作用させて一体化することにより実現する。

【0042】

仮接合されて一体化された基板ホルダ対は、ロボットアーム172によりロードロックチャンバ220に搬送される。そしてロードロックチャンバ220に搬送された基板ホルダ対は、ヒータ221により予備加熱される。

【0043】

予備加熱された後、基板ホルダ対はロボットアーム230により、加熱加圧装置240ではなく、冷却装置250に搬入される。基板ホルダ対は予備加熱されているので、冷却装置250内に載置されることにより、冷却装置250内の雰囲気と基板ホルダ対との間に温度差を生じる。そしてこの温度差によって生じる熱泳動により、基板ホルダ対に付着している塵埃を除去することができる。

【0044】

熱泳動とは、温度勾配で生じる力であり、この温度勾配の中の粒子物を高温域から低温域に移動させる力をいう。すなわち、熱泳動により塵埃などの粒子物は低温域に吸い付けられることになる。従って上記の場合、基板ホルダ対を低温の冷却装置250に搬入することで、基板ホルダ対に付着した塵埃が冷却装置250に吸い付けられて、基板ホルダ対から塵埃が除去される。

【0045】

ここでそもそも基板ホルダ対を冷却装置250に入れるということは、基板ホルダ対の温度が下がることになるので、加熱加圧前にあえて基板ホルダ対を冷却装置250に入れるという構成は従来とられていなかった。加熱加圧前に基板ホルダ対が冷却されると、それだけ加熱に時間がかかってしまうからである。本実施形態では、熱泳動という現象に着目して、塵埃除去をするために、あえて加熱加圧前の基板ホルダ対を冷却装置250に搬入する構成をとっており、この点に特徴を有する。

【0046】

塵埃の除去後、基板ホルダ対はロボットアーム230により、加熱加圧装置240に搬入される。そして加熱加圧装置240において加熱および加圧されることにより、2つの基板180は互いに接合されて恒久的に一体となる。

【0047】

接合後、基板ホルダ対は冷却装置250に搬入され、一定の温度まで冷却される。その後基板ホルダ対は、ロードロックチャンバ220を介して真空環境部202から搬出されて、基板取り外し部160に運び込まれる。そして、貼り合わされた基板180は、基板取り外し部160で上下の基板ホルダ190から取り外される。

【0048】

基板取り外し部160で取り外された基板180は、基板カセット113に搬送して収容される。この場合、移動ステージ142は、ロボットアーム172からロボットアーム171への搬送にも携わる。また、基板ホルダ190は、ロボットアーム172により基板ホルダラック150へ戻される。

【0049】

次に、2つの基板ホルダ190について説明する。ここでは、2つの基板ホルダ190のうち、固定ステージ141に載置される方を上基板ホルダ191、移動ステージ142に載置される方を下基板ホルダ192として説明する。図2は、基板180を保持した上基板ホルダ191を概略的に示す平面図である。上基板ホルダ191は、ホルダ本体193およびマグネットユニット195を有しており、全体としては基板180よりも径がひとまわり大きな円板状をなす。ホルダ本体193は、セラミックス、金属等の高剛性材料により一体成形される。

【0050】

ホルダ本体193は、基板180を保持する領域をその表面に備える。この保持領域は研磨されて高い平坦性を有する。基板180の保持は、静電力を利用した吸着により行われる。具体的には、ホルダ本体193に埋め込まれた電極に、ホルダ本体193の裏面に設けられた電圧印加端子を介して電圧を加えることにより、上基板ホルダ191と基板180との間に電位差を生じさせて、基板180を上基板ホルダ191に吸着させる。なお、基板180の吸着面は、回路領域が設けられた面とは反対の面である。

【0051】

マグネットユニット195は、基板180を保持する表面において、保持した基板180よりも外側である外周領域に複数配置される。図の場合、2個を一組として120度毎に合計6個のマグネットユニット195が配されている。具体的な構成については後述する。

【0052】

図3は、基板180を保持した下基板ホルダ192を概略的に示す平面図である。下基板ホルダ192は、ホルダ本体194および吸着ユニット196を有しており、全体としては基板180よりも径がひとまわり大きな円板状をなす。ホルダ本体194は、セラミックス、金属等の高剛性材料により一体成形される。

【0053】

ホルダ本体194は、基板180を保持する領域をその表面に備える。この保持領域は研磨されて高い平坦性を有する。基板180の保持は、静電力を利用した吸着により行われる。具体的には、ホルダ本体194に埋め込まれた電極に、ホルダ本体194の裏面に設けられた電圧印加端子を介して電圧を加えることにより、下基板ホルダ192と基板180との間に電位差を生じさせて、基板180を下基板ホルダ192に吸着させる。なお、基板180の吸着面は、回路領域が設けられた面とは反対の面である。

【0054】

吸着ユニット196は、基板180を保持する表面において、保持した基板180よりも外側である外周領域に複数配置される。図の場合、2個を一組として120度毎に合計6個の吸着ユニット196が配されている。

【0055】

吸着ユニット196は、上基板ホルダ191のマグネットユニット195とそれぞれ対応するように配置されている。そして、基板180を保持した上基板ホルダ191と、基板180を保持した下基板ホルダ192を、互いに向かい合わせてマグネットユニット195と吸着ユニット196を作用させると、2つの基板180を重ね合わせた状態で挟持して固定することができる。

【0056】

図4は、仮接合装置140において、基板ホルダ対の形成直前の状態を概略的に示す断面図である。具体的には、基板180を保持した上基板ホルダ191が、仮接合装置140の固定ステージ141に真空吸着固定され、基板180を保持した下基板ホルダ192が、仮接合装置140の移動ステージ142に真空吸着固定された状態の断面図である。特に、図2および図3で示すそれぞれA−A線に沿った断面図を表す。

【0057】

移動ステージ142は、下基板ホルダ192に保持された基板180に対して上基板ホルダ191に保持された基板180を積層する方向であるZ軸方向と、Z軸にそれぞれ直交するX軸、Y軸方向に移動することができる。仮接合装置140は、上基板ホルダ191に保持された基板180を観察できるように仮接合装置140に配置された第1顕微鏡と、下基板ホルダ192に保持された基板180を観察できるように仮接合装置140に配置された第2顕微鏡とを用いて、2つの基板180を位置合わせする。

【0058】

具体的には、それぞれの顕微鏡により、観察対象となる各基板のアライメントマークを撮像して、撮像された撮像データを画像処理することで、アライメントマークの精確な位置を検出する。そして、対応するアライメントマーク同士の位置ずれ量を演算して、その位置ずれ量に応じて移動ステージ142を移動させて、2つの基板180を対向させる。

【0059】

これにより、上基板ホルダ191に保持された基板180の回路領域のそれぞれが、下基板ホルダ192に保持された基板180の対応する回路領域のそれぞれに対向する。なお、位置ずれ量の演算は、例えば、2つの基板180それぞれの複数のアライメントマークが重ね合わされたときに、相互の位置ずれ量が最も小さくなるように統計的に決定されるグローバルアライメント法等を用いて演算される。

【0060】

2つの基板180を位置合わせするとき、すなわち、移動ステージ142をXY平面内で移動させるときには、2つの基板180が接触しないように、両者の間に若干の隙間を形成する。この状態においてマグネットユニット195が吸着ユニット196に結合しないように、移動ステージ142は、複数の結合規制ユニット146を備える。

【0061】

結合規制ユニット146は、主に、柱状の部材であるプッシュピン147とこれを駆動するシリンダー部148を備える。プッシュピン147は、伸長位置において、下基板ホルダ192に設けられた挿通孔と、これに一致するように位置合わせされて配設されているマグネットユニット195に設けられた挿通孔の内部を通って、その先端がマグネットユニット195より突出する。収納位置においては、シリンダー部148の内部にその一部が収納されて、それぞれの挿通孔から退避する。つまり、プッシュピン147は、それぞれの挿通孔の内部で、シリンダー部148の駆動によりZ軸方向に進退する。

【0062】

図4に示すような、2つの基板180が相対的にXY方向に移動され得るときには、プッシュピン147は、吸着ユニット196の上面に接触するように伸長位置に制御され、吸着ユニット196のマグネットユニット195への結合を阻止する。つまり、吸着ユニット196は吸着子197とこれを固定する板バネ198を備えるが、板バネ198が弾性変形して吸着子197がマグネットユニット195へ結合しないように、プッシュピン147が吸着子197を上方から押さえつけて、板バネ198の弾性変形を抑制する。

【0063】

なお、仮接合装置140による2つの基板180の位置合わせは、最終的な微調整段階においては、プッシュピン147の先端が吸着ユニット196の上面を摺動する程度の移動量において実行される。それ以外の段階である、例えば顕微鏡によるアライメントマークの観察段階においては、2つの基板180は、XYZ軸方向へ相対的に大きく離れた状態となるので、吸着ユニット196がマグネットユニット195へ予期せず結合することはない。したがって、プッシュピン147は、マグネットユニット195の磁力が吸着ユニット196へ及び、かつ、両者の結合を規制したいときに、伸長位置に制御され、それ以外のときには収納位置に制御される。

【0064】

図5は、仮接合装置140において、基板ホルダ対の形成直後の状態を概略的に示す断面図である。具体的には、図5の状態から、2つの基板180の表面が接触するように移動ステージ142をZ軸方向に駆動した状態を示して、さらに、プッシュピン147が収納位置に制御されて、吸着ユニット196がマグネットユニット195に結合した状態を示す。

【0065】

図4の状態から図5の状態へ移行する過程において、2つの基板180が位置合わせされ、結合部材であるマグネットユニット195と被結合部材である吸着ユニット196が結合する。そして、上基板ホルダ191と下基板ホルダ192が一体化され、基板ホルダシステムとしての基板ホルダ対を形成する。

【0066】

仮接合装置140においてZ軸方向は重力方向であり、移動ステージ142は、固定ステージ141よりも下方に位置する。すると、重力方向に対する各面の関係は、上から下へ順に、上基板ホルダ191の基板180の保持面、2つの基板180の接合面、下基板ホルダ192の基板180の保持面が位置することになる。

【0067】

図4の状態から図5の状態へ移行する過程において、プッシュピン147を収納位置に移動させる動作に伴って、板バネ198が弾性変形して、吸着ユニット196がマグネットユニット195に結合する。このとき、吸着ユニット196の吸着子197は、ある程度の衝撃を伴ってマグネットユニット195に結合する。この結合衝撃も、発塵原因の1つとなる。即ち、結合衝撃によって、吸着ユニット196およびマグネットユニット195から微細な塵埃が発生して、基板ホルダ対等に付着する。

【0068】

図6は、加熱加圧装置240の構造を概略的に示す断面図である。加熱加圧装置240は、加熱加圧チャンバ241の底部から順次積層された定盤242および加熱プレート243と、加熱加圧チャンバ241の天井面から垂下された圧下部244および加熱プレート243とを有する。加熱プレート243の各々はヒータを内蔵する。また、加熱加圧チャンバ241の側面のひとつには搬入口245が設けられる。

【0069】

加熱加圧装置240には、仮接合された基板ホルダ対が搬入される。搬入された基板ホルダ対は、定盤242の加熱プレート243上面に載置される。加熱加圧装置240は、加熱プレート243を昇温させると共に、圧下部244を降下させて上側の加熱プレート243を押し下げる。これにより、加熱プレート243の間に挟まれた基板ホルダ対が加熱および加圧され、基板180は恒久的に接着される。

【0070】

ここで基板ホルダ190に塵埃が付着していて塵埃が基板ホルダ190と加熱プレート243に挟まれた状態だと、加熱および加圧が均一に行われなくなる。これにより2つの基板180の回路領域が均一に接合されなくなり、回路動作に不良をきたす場合がある。また、基板ホルダ190と加熱プレート243の間に塵埃に起因する固着が生じて、基板ホルダ対の加熱プレート243からの分離が困難になる場合もある。

【0071】

図7は冷却装置250の構造を概略的に示す断面図である。冷却装置250は、基板ホルダ対を一組ずつ載置する2つの冷却室251を有する。冷却室251には、冷却台252および載置台253が備えられており、基板ホルダ対は載置台253の上に載置される。また、冷却室251は開閉部254を備え、基板ホルダ対を搬入または搬出できる。冷却台252の内部には、冷媒を流通させる冷媒管255が埋設される。冷媒管255は、筐体101の外部に配置された熱交換器256に連通する。

【0072】

更に、冷却台252および熱交換器256の間で、冷媒管255の各々には循環ポンプ257が装着される。これにより、冷却台252および熱交換器256の間で冷媒を循環させ、冷却台252および冷却室251の温度を下げることができる。このような構成により、熱泳動によって基板ホルダ対に付着した塵埃を除去することができ、また基板ホルダ対を冷却することもできる。

【0073】

ここで、基板ホルダ対の上部の基板ホルダ190の塵埃を除去するためには、基板ホルダ対の上部に冷却部が存在することが望ましい。そこで冷却室251の天井部にも、冷媒管255が埋設された冷却台252を設置している。2つの冷却室251の間に位置する冷却台252は、下に位置する冷却室251の天井部を兼ねることになるので、その分冷媒管255の数を多くするかまたは冷媒管255を太くするようにしてもよい。なお、冷媒としては、熱容量の大きな水等の液体を好ましく例示できるが、これに限定されるわけではない。

【0074】

なお、ここでは冷却台252内に冷媒管255を埋設する例を挙げて説明しているが、冷却室251の壁にも冷媒管255を埋設するようにしても良い。また、冷媒管255を埋設した冷却プレートを別途設け、基板ホルダ対の近傍に冷却プレートを配置してもよい。このように構成することで、塵埃の除去および冷却の効率を高めることができる。

【0075】

また、熱泳動により基板ホルダ対から冷却室251に移動した塵埃を処理するために、冷却室251内に交換可能な粘着シートを備えるよう構成してもよい。塵埃は冷却室251内の冷却部分に集まるので、冷却台252、または構成によって冷却室251の壁、冷却プレートに粘着シートを備えるのが好ましい。

【0076】

基板ホルダ対が、加熱加圧される前にロードロックチャンバ220から冷却装置250に搬入される場合、まず載置台253に載置される。そして、基板ホルダ対と冷却室251の温度差によって生じる熱泳動により、基板ホルダ対に付着した塵埃が除去される。その後、基板ホルダ対は冷却装置250から搬出され、加熱加圧装置240に搬入される。

【0077】

基板ホルダ対が冷却室251から搬出されたときに、冷却室251から加熱加圧装置240への移動経路上の温度よりも低温の状態だと、熱泳動により、その経路上に存在する塵埃が付着しやすくなることが考えられる。この点を考慮すると、基板ホルダ対は、冷却室251から搬出されるときは冷却室251から加熱加圧装置240への移動経路上の温度より高温の状態で搬出されることが望ましい。

【0078】

そこで、基板ホルダ対の温度が、冷却装置250から加熱加圧装置240に移動する経路上の温度よりも低くなる前に、基板ホルダ対を搬出するように構成してもよい。このように構成することで、基板ホルダ対が冷却装置250から加熱加圧装置240へ移動する間に、移動経路上に存在する塵埃が付着しにくくなるという効果を得ることができる。

【0079】

このための手法の一つとして、冷却室251から加熱加圧装置240への移動経路上の温度を取得するように構成することができる。この場合、ロードロックチャンバ220で予備加熱をするときに、基板ホルダ対の温度を、取得した温度よりも高くなるよう加熱する。これにより、基板ホルダ対を冷却室251に載置して温度が低下しても、冷却室251から加熱加圧装置240への移動経路上の温度よりも低くなる前に搬出するよう制御することができる。

【0080】

基板ホルダ対の温度が、取得した移動経路上の温度よりも低くなる前に搬出する手法としては、冷却室251の温度センサ258で基板ホルダ対の温度変化を監視して、取得した経路上の温度よりも低くなる前に搬出することが考えられる。また別の手法として、温度センサ258を用いずに、冷却室251に載置した場合の基板ホルダ対の時間経過と温度変化の関係を予め測定しておき、時間で制御するよう構成してもかまわない。なお、冷却室251から加熱加圧装置240への移動経路上の温度の取得については、経路上に温度センサを設置して取得しても良く、また経路上の温度が一定であればその値を取得するようにしても良い。

【0081】

また、ロードロックチャンバ220で予備加熱をするときに、取得した移動経路上の温度に、基板ホルダ対に付着した塵埃を熱泳動により除去するための時間冷却室251に載置した場合に低下する温度を加えた温度まで加熱するよう構成することもできる。これにより、基板ホルダ対の温度変化を監視することなく、塵埃を熱泳動により除去するための時間が経過するどうかを監視するだけで、冷却室251から搬出したときに、経路上の温度よりも高い状態とすることができる。

【0082】

また別の手法として、冷却室251から加熱加圧装置240への移動経路上の温度を取得せずに実現することもできる。即ち、ロードロックチャンバ220で予備加熱をするときに、基板ホルダ対に付着した塵埃を熱泳動により除去するための時間冷却室に載置した場合に低下する温度に相応する熱量を加えるよう構成することもできる。

【0083】

基板ホルダ対が加熱加圧された後に冷却装置250に搬入される場合、冷却装置250における基板ホルダ対の冷却は、大気環境部102の雰囲気温度、即ち、例えば室温を目標温度とする。そして、冷却室251が有する温度センサ258によって基板ホルダ対の温度を監視して、目標温度になった時点で冷却室251から搬出する。

【0084】

なお、温度センサ258を用いずに、冷却時間により管理することもできる。即ち、加熱加圧装置240における加熱温度の目標温度は予め決まっている。また、冷却装置250の冷却性能も予め判っている。従って、基板ホルダ対を、例えば室温である目標温度まで冷却するのに求められる冷却時間を予め想定することができる。

【0085】

このような管理により、目標温度近傍、例えば目標温度の前後1度程度まで冷却できる。冷却が完了すると、基板ホルダ対は、冷却装置250から排出される。

【0086】

ここで、基板ホルダ対の塵埃を除去して冷却室251から搬出した後であって、加熱加圧装置240で加熱加圧された後に冷却室251に搬入する前に、冷却室251の温度を変更するようにしてもよい。即ち、基板ホルダ対の塵埃を除去して冷却室251から搬出した後、冷却室251の温度を低下させておくことで、基板ホルダ対の冷却にかかる時間を短縮することができる。

【0087】

図8は、貼り合わせ装置100の制御手順を示すフローチャートである。各制御は、制御盤120が主体となり、貼り合わせ装置100に含まれる各装置が備える制御部との協調制御、統合制御により実行される。貼り合わせ装置100が動作を開始すると、まずステップS101において、ロボットアーム171が、基板カセット111、112の何れかから接合面が下向きになる基板180を1枚搬出して、プリアライナ130に搬入する。プリアライナ130において、基板180はプリアライメントされる。なお、本実施形態では、基板カセット111、112に個別の基板180が装填されており、基板カセット113には接合された基板180が回収される。

【0088】

次にステップS102において、ロボットアーム172が、基板ホルダラック150から基板180を保持する面を下向きにして収納されている基板ホルダ190を1枚搬出して、仮接合装置140の固定ステージ141に搬入する。固定ステージ141は、搬入された基板ホルダ190を真空吸着により固定する。

【0089】

ステップS103において、ロボットアーム171が、プリアライメントされた基板180をプリアライナ130から搬出して、反転機構を用いて接合面を下向きにして、移動ステージ142に搬入する。移動ステージ142に搬入された基板180は、仮接合装置140により、基板ホルダ190に静電吸着して固定される。

【0090】

ステップS104において、ロボットアーム171が、接合面が上向きになる基板180をプリアライナに搬入する。ステップS105において、ロボットアーム172が、基板180を保持する面が上向きである基板ホルダ190を基板ホルダラック150から取出して、移動ステージ142に搬入する。

【0091】

ステップS106において、ロボットアーム171が、プリアラインされた基板180をプリアライナ130から搬出して、移動ステージ142に搬入する。移動ステージ142に搬入された基板180は、仮接合装置140により、基板ホルダ190に静電吸着して固定される。そして、基板ホルダ190に固定された2つの基板180は、仮接合装置140により、位置合わせをして仮接合される。

【0092】

ステップS107において、ロボットアーム172が、基板ホルダ対をロードロックチャンバ220に搬入する。ステップS108において、ロボットアーム230が、ロードロックチャンバ220により予備加熱された基板ホルダ対を冷却室251に搬入する。ここで、基板ホルダ対の温度と冷却室の温度差によって生じる熱泳動により基板ホルダ対に付着した塵埃が除去される。

【0093】

ステップS109では、塵埃除去するステップS108と基板180を接合するステップS112の間に基板ホルダ対が移動する経路である、冷却室251から加熱加圧装置240への移動経路上の温度T1を取得する。T1の取得は、経路上に温度センサを設置して取得しても良く、また経路上の温度が一定であればその値を取得するようにしても良い。ステップS110では、冷却室251内の温度センサ258を用いて基板ホルダ対の温度T2を取得する。

【0094】

ステップS111では、取得した基板ホルダ対の温度T2と、冷却室251から加熱加圧装置240への移動経路上の温度T1との差が、例えば1度といった閾値T0以内になったかを確認する。取得した基板ホルダ対の温度T2と移動経路上の温度T1との差が閾値T0以内になっていない場合は、ステップS110に戻り、再び基板ホルダ対の温度を取得する。基板ホルダ対は冷却室251に載置されているので、取得する温度は下がっていくことになる。

【0095】

そして、取得した基板ホルダ対の温度T2と移動経路上の温度T1との差が、閾値T0以内になった場合はステップS112へと進み、ロボットアーム230が、基板ホルダ対を冷却室251から搬出して、加熱加圧装置240に搬入する。このように構成することで、基板ホルダ対を冷却室251から搬出したときに、基板ホルダ対の温度を、冷却室251から加熱加圧装置240への移動経路上の温度よりも高温にすることができるので、経路上に存在する塵埃が付着しにくくなるという効果を得ることができる。

【0096】

ステップS112では、ロボットアーム230が、基板ホルダ対を冷却室251から搬出して、加熱加圧装置240に搬入する。搬入された基板ホルダ対は、加熱加圧装置240の加熱加圧により接合される。ステップS113では、ロボットアーム230が、加熱加圧装置240により接合された基板ホルダ対を冷却室251に搬入する。ステップS114では、ロボットアーム230が、冷却室251により大気環境部102の雰囲気温度にまで冷却された基板ホルダ対をロードロックチャンバ220に搬入する。

【0097】

ステップS115では、ロボットアーム172が、基板ホルダ対を基板取り外し部160に搬入する。ステップS116では、ロボットアーム172、171および移動ステージ142が、基板取り外し部160により基板ホルダ190から取り出された基板180を基板カセット113に収容する。そして、制御が終了する。

【0098】

上記実施形態では、基板ホルダ対を冷却室251に搬入する場合、載置台253に載置する構成としていたがこれに限られない。基板ホルダ対に付着した塵埃を除去する場合は載置台253に載置することが好ましいが、加熱加圧後に冷却する場合は冷却台252に直接載置した方が早く冷却することができると考えられる。

【0099】

そこで、2つの冷却室251のうち片方だけに載置台253を設置して、塵埃を除去する場合は載置台がある冷却室に、加熱加圧後は載置台がない冷却室に搬入する構成としてもかまわない。また、載置台を出し入れ可能な構造として、塵埃を除去する場合は載置台を出して、加熱加圧後は載置台を収納することで基板ホルダ対を冷却台252上に直接載置する構成としても良い。

【0100】

また上記実施形態では、冷却装置250を真空環境部202に設置した例を挙げて説明したが、大気環境部102に設置するよう構成してもかまわない。この場合、仮接合装置140により仮接合された後、仮接合されて一体化された2つの基板180と2つの基板ホルダ190は、ロボットアーム172により、大気環境部102に設置された冷却装置250に搬入される。そして、基板ホルダ対と冷却装置250内の温度差によって生じる熱泳動により、基板ホルダ対に付着した塵埃が除去される。

【0101】

塵埃の除去後、基板ホルダ対はロボットアーム172により、ロードロックチャンバ220に搬入される。その後、基板ホルダ対は、ロボットアーム230により、複数の加熱加圧装置240のうちの1つに搬入される。そして、加熱加圧装置240において加熱および加圧されることにより、2つの基板180は互いに接合されて恒久的に一体となる。

【0102】

接合された基板180は基板ホルダ190とともに、ロボットアーム230によりロードロックチャンバ220に搬入される。そしてロボットアーム172により、基板ホルダ対は、冷却装置250に搬入される。冷却後、基板ホルダ対は、基板取り外し部160に搬入され、基板180が基板ホルダ190から取り外される。そして、基板取り外し部160により基板ホルダ190から取り出された基板180は、ロボットアーム172、171および移動ステージ142により、基板カセット113に収容される。

【0103】

このような構成とすることで、ロードロックチャンバ220を介して真空環境部202に基板ホルダ対を搬入する前に、これらに付着した塵埃を除去することができる。また、真空環境部202ではなく大気環境部102に冷却装置250を配置することで、その分真空環境部202にスペースができる。そのスペースに、処理に時間のかかる加熱加圧装置240を配置して加熱加圧装置240の数を増やすことにより、全体のスループットの向上が期待できる。

【0104】

また上記実施形態では、基板180を基板ホルダ190で保持して搬送する例を挙げて説明したがこれに限られない。即ち、基板ホルダ190を用いずに基板180を直接搬送する構成としてもかまわない。

【0105】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0106】

特許請求の範囲、明細書、および図面中において示した装置、システム、プログラム、および方法における動作、手順、ステップ、および段階等の各処理の実行順序は、特段「より前に」、「先立って」等と明示しておらず、また、前の処理の出力を後の処理で用いるのでない限り、任意の順序で実現しうることに留意すべきである。特許請求の範囲、明細書、および図面中の動作フローに関して、便宜上「まず、」、「次に、」等を用いて説明したとしても、この順で実施することが必須であることを意味するものではない。

【符号の説明】

【0107】

100 貼り合わせ装置、101 筐体、102 大気環境部、111、112、113 基板カセット、120 制御盤、130 プリアライナ、140 仮接合装置、141 固定ステージ、142 移動ステージ、143 干渉計、144 断熱壁、145 シャッタ、146 結合規制ユニット、147 プッシュピン、148 シリンダー部、150 基板ホルダラック、160 基板取り外し部、171、172 ロボットアーム、180 基板、190 基板ホルダ、191 上基板ホルダ、192 下基板ホルダ、193、194 ホルダ本体、195 マグネットユニット、196 吸着ユニット、197 吸着子、198 板バネ、202 真空環境部、210 断熱壁、220 ロードロックチャンバ、221 ヒータ、222、224 シャッタ、230 ロボットアーム、232 ロボットアーム制御部、234 保持部、240 加熱加圧装置、241 加熱加圧チャンバ、242 定盤、243 加熱プレート、244 圧下部、245 搬入口、250 冷却装置、251 冷却室、252 冷却台、253 載置台、254 開閉部、255 冷媒管、256 熱交換器、257 循環ポンプ、258 温度センサ

【特許請求の範囲】

【請求項1】

複数の半導体基板を接合して製造される半導体デバイスの製造方法であって、

重ね合わされた前記複数の半導体基板を加熱して接合する接合ステップと、

前記接合ステップにより接合された前記複数の半導体基板を冷却室で冷却する冷却ステップと、

前記接合ステップに先立って前記複数の半導体基板を前記冷却室に載置し、前記複数の半導体基板の温度と前記冷却室の温度差によって生じる熱泳動により前記複数の半導体基板に付着した塵埃を除去する塵埃除去ステップと

を有する半導体デバイスの製造方法。

【請求項2】

前記塵埃除去ステップの後であって、前記冷却ステップの前に、前記冷却室の温度を変更する温度変更ステップを有する請求項1に記載の半導体デバイスの製造方法。

【請求項3】

前記塵埃除去ステップは、前記複数の半導体基板の温度が、前記塵埃除去ステップと前記接合ステップの間に前記複数の半導体基板が移動する経路上の温度よりも低くなる前に、前記複数の半導体基板を前記冷却室から搬出することを特徴とする請求項1または2に記載の半導体デバイスの製造方法。

【請求項4】

前記塵埃除去ステップに先立って、前記複数の半導体基板を加熱する予備加熱ステップを有する請求項1から3のいずれか1項に記載の半導体デバイスの製造方法。

【請求項5】

前記塵埃除去ステップと前記接合ステップの間に前記複数の半導体基板が移動する経路上の温度を取得する温度取得ステップを更に備え、

前記予備加熱ステップは、前記複数の半導体基板の温度を、前記温度取得ステップで取得した温度よりも高くなるよう加熱することを特徴とする請求項4に記載の半導体デバイスの製造方法。

【請求項6】

前記予備加熱ステップは、前記複数の半導体基板に付着した塵埃を熱泳動により除去するための時間に低下する前記複数の半導体基板の温度に相応する熱量を、前記複数の半導体基板に加えること特徴とする請求項4に記載の半導体デバイスの製造方法。

【請求項7】

前記予備加熱ステップは、前記塵埃除去ステップに先立って前記複数の半導体基板が搬入されるロードロックチャンバ内で、前記複数の半導体基板を予備加熱することを特徴とする請求項4から6のいずれか1項に記載の半導体デバイスの製造方法。

【請求項8】

前記複数の半導体基板は、基板ホルダにより保持されている請求項1から7のいずれか1項に記載の半導体デバイスの製造方法。

【請求項9】

重ね合わされた複数の半導体基板を少なくとも加熱加圧装置および冷却室に搬送する搬送装置であって、

前記複数の半導体基板を保持する保持部と、

前記保持部で保持した前記複数の半導体基板を前記加熱加圧装置に搬入し、加熱して接合された前記複数の半導体基板を前記加熱加圧装置から搬出して前記冷却室に搬入するよう制御する制御部とを備え、

前記制御部は、前記複数の半導体基板を前記加熱加圧装置に搬入する前に前記冷却室に搬入し、前記複数の半導体基板の温度と前記冷却室の温度差によって生じる熱泳動により前記複数の半導体基板に付着した塵埃が除去された後で、前記加熱加圧装置に搬入することを特徴とする搬送装置。

【請求項1】

複数の半導体基板を接合して製造される半導体デバイスの製造方法であって、

重ね合わされた前記複数の半導体基板を加熱して接合する接合ステップと、

前記接合ステップにより接合された前記複数の半導体基板を冷却室で冷却する冷却ステップと、

前記接合ステップに先立って前記複数の半導体基板を前記冷却室に載置し、前記複数の半導体基板の温度と前記冷却室の温度差によって生じる熱泳動により前記複数の半導体基板に付着した塵埃を除去する塵埃除去ステップと

を有する半導体デバイスの製造方法。

【請求項2】

前記塵埃除去ステップの後であって、前記冷却ステップの前に、前記冷却室の温度を変更する温度変更ステップを有する請求項1に記載の半導体デバイスの製造方法。

【請求項3】

前記塵埃除去ステップは、前記複数の半導体基板の温度が、前記塵埃除去ステップと前記接合ステップの間に前記複数の半導体基板が移動する経路上の温度よりも低くなる前に、前記複数の半導体基板を前記冷却室から搬出することを特徴とする請求項1または2に記載の半導体デバイスの製造方法。

【請求項4】

前記塵埃除去ステップに先立って、前記複数の半導体基板を加熱する予備加熱ステップを有する請求項1から3のいずれか1項に記載の半導体デバイスの製造方法。

【請求項5】

前記塵埃除去ステップと前記接合ステップの間に前記複数の半導体基板が移動する経路上の温度を取得する温度取得ステップを更に備え、

前記予備加熱ステップは、前記複数の半導体基板の温度を、前記温度取得ステップで取得した温度よりも高くなるよう加熱することを特徴とする請求項4に記載の半導体デバイスの製造方法。

【請求項6】

前記予備加熱ステップは、前記複数の半導体基板に付着した塵埃を熱泳動により除去するための時間に低下する前記複数の半導体基板の温度に相応する熱量を、前記複数の半導体基板に加えること特徴とする請求項4に記載の半導体デバイスの製造方法。

【請求項7】

前記予備加熱ステップは、前記塵埃除去ステップに先立って前記複数の半導体基板が搬入されるロードロックチャンバ内で、前記複数の半導体基板を予備加熱することを特徴とする請求項4から6のいずれか1項に記載の半導体デバイスの製造方法。

【請求項8】

前記複数の半導体基板は、基板ホルダにより保持されている請求項1から7のいずれか1項に記載の半導体デバイスの製造方法。

【請求項9】

重ね合わされた複数の半導体基板を少なくとも加熱加圧装置および冷却室に搬送する搬送装置であって、

前記複数の半導体基板を保持する保持部と、

前記保持部で保持した前記複数の半導体基板を前記加熱加圧装置に搬入し、加熱して接合された前記複数の半導体基板を前記加熱加圧装置から搬出して前記冷却室に搬入するよう制御する制御部とを備え、

前記制御部は、前記複数の半導体基板を前記加熱加圧装置に搬入する前に前記冷却室に搬入し、前記複数の半導体基板の温度と前記冷却室の温度差によって生じる熱泳動により前記複数の半導体基板に付着した塵埃が除去された後で、前記加熱加圧装置に搬入することを特徴とする搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−100901(P2011−100901A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−255513(P2009−255513)

【出願日】平成21年11月6日(2009.11.6)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月6日(2009.11.6)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

[ Back to top ]