半導体デバイスの製造方法および製造装置

【課題】半導体の製造に際し、熱負荷を増大させることなく、また、高エネルギーのイオン注入機を必要とすることなく深い領域までドーパントを注入して活性化することを可能にする。

【解決手段】半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記溶融拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うことで、低熱負荷でドーパントを深い領域まで拡散させ、同時に活性化させる。

【解決手段】半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記溶融拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うことで、低熱負荷でドーパントを深い領域まで拡散させ、同時に活性化させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、半導体にドーパント(不純物)を注入して活性化する半導体デバイスの製造方法および製造装置に関するものである。

【背景技術】

【0002】

半導体デバイスの製造に際しては、必要なドーパントを半導体に注入しており、一般的にはイオン注入が行われている。このイオン注入に際しては、イオン注入に伴うドーパントの結晶格子位置からのずれを修復するために活性化処理を行っており、該活性化処理にレーザ光照射を利用する方法も知られている。

なお、パワーデバイスIGBTなどでは、デバイス裏面のコレクタ側に、nバッファ(フィールドストップ)層とそれより浅いp層から成るpn接合を形成する。このため、深さの異なる領域へのドーパントの注入と活性化処理が必要になる。

パワーデバイスIGBTの製造工程の例を示す。n型シリコンウエハを用意し、表面に所定の構造を作り、ウエハ裏面側から所定の厚さまで研削する。

このウエハの裏面側に、上記のようにpn接合を形成するが、代表的には2つの手法が知られている。

【0003】

従来例1を図14に基づいて説明する。

この例では、ドーパントとしてリン(P)、ボロン(B)を異なる深さに連続して注入し、その後、両者を対象に活性化処理を行う(例えば特許文献1参照)。

具体的には、先ず、FZ(フローティング・ゾーン)法で作られたn型シリコンウエハを用意し、ゲートおよびエミッタの表面構造を作りこむ。次に、FZウエハの裏面を所定の厚さ(100〜150μm)まで研削する。前記ウエハに400keV、ドーズ量1E+13/cm2のイオン注入によってPを深い領域まで注入する。

図14(1)は、Pドーパントの注入後の深さ方向における濃度分布を示している。通常のイオン注入機であれば、1.0μm程度の深さ(飛程:ピーク値)までドーパントを注入することができる。続いて、10〜20keV、ドーズ量5E+13/cm2〜1E+14/cm2のイオン注入によってBを浅い領域に注入する。図14(2)は、Bドーパントの注入後の深さ方向におけるP、Bの濃度分布を示している。その後、P、Bの両方の注入領域をダブルパルスに遅延時間を設けたレーザ光照射によって同時に活性化する。このレーザ光照射は、擬似的にパルス幅を長くしている。活性化処理は表層が融点以上、昇華温度以下にコントロールされて行なわれ、図14(3)に示すように、浅いBの注入領域では溶融するため液相から冷却される過程で活性化(液相活性化)され、それよりも深いPの注入領域では固相から冷却される過程で活性化(固相活性化)される。コレクタ電極を形成してIGBTが完成される。

注入リンのn型半導体層の厚さは約1.0μm(ピーク値:0.5μm)であり、注入ボロンのp型半導体層の厚さは約0.2μmである。

【0004】

他の従来例2では、図15に示すように、Pを深く注入した後、該注入領域を固相活性化し、その後、Bを浅く注入した後、該注入領域を固相活性化する(例えば特許文献2、3参照)。

具体的には、先ず、FZ(フローティング・ゾーン)法で作られたn型シリコンウエハを用意し、ゲートおよびエミッタの表面構造を作りこむ。次に、FZウエハの裏面を所定の厚さ(70〜120μm)まで研削する。前記ウエハに300〜600keVで、ドーズ量1E+12/cm2〜1E+13/cm2のイオン注入によってPを深い領域まで注入する。次いで、ダブルパルス方式のレーザアニールで表層を溶融して、それより深い領域を固相活性化する。注入リンのn型半導体層の厚さは1〜1.5μmである。図15(1)は、Pドーパントの注入後の深さ方向における濃度分布を示している。通常のイオン注入機であれば、1.0μm程度の深さ(飛程:ピーク値)までドーパントを注入することができる。図15(2)に示すように、上記レーザアニールによってPの注入領域が固相活性化される。次に、30〜60keV、ドーズ量1E+14/cm2〜1E+16/cm2のイオン注入によってBを浅い領域に注入する。図15(3)は、Bドーパントの注入後の深さ方向におけるP、Bの濃度分布を示している。その後、前記と同様に、ダブルパルス方式のレーザアニールで表層を溶融して、それより深いB注入層のみを固相活性化する。注入ボロンのp型半導体層の厚さは0.1〜0.5μmである。この例では、上記のように注入・活性化はそれぞれの不純物で独立に行なっている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−123300号公報

【特許文献2】特開2007−59431号公報

【特許文献3】特開2008−85050号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前記パワーデバイスIGBTでは、更なる高耐圧特性などの観点から、コレクタ側に、深さ2μmを越えるnバッファ(フィールドストップ)層の形成が必要になり、高い精度の高エネルギーイオン注入技術と深い活性化技術が求められている。その中で、厚さ100μm前後の薄いシリコンウエハに対する低熱負荷の活性化技術が接合形成プロセスの鍵を握っていると言っても過言ではない。

【0007】

従来の製造技術では、深い層へのイオン注入には、注入エネルギーがMeVクラスのイオン注入機が必要であり、更に、高エネルギーでのイオン注入に伴う結晶の欠陥・歪みの発生はより顕著になる。しかし、従来の方法では、深い層の活性化は固相で行われるため、十分に活性化を行うことが難しく、より長い時間をかけて活性化を行うと、半導体に対する熱負荷が増大して、他面側にある金属(Al合金)配線などに熱ダメージを与える。また、固相拡散にともなうドーパントの希釈化が生じてしまい、各層の厚さを設計通りに形成できないという問題がある。更にまた、照射時間の短いレーザによる深い活性化は固相で行なうためドーパントの注入による濃度分布は活性化後もほとんど維持される。1種類のエネルギーでドーパントを注入するとピークを有する濃度分布(理想的にはガウス分布)になる。そのため深い方向でできるだけ濃度を均一に分布させるためにはドーパントの注入をエネルギーを変えて多段階に注入しなければならずプロセス工程が多くなる問題がある。

【0008】

本発明は、上記事情を背景としてなされたものであり、半導体に対する熱負荷を増大させることなく深い領域へのドーパントの注入と活性化が可能な半導体デバイスの製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明の半導体デバイスの製造方法のうち第1の本発明は、半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記液相拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うことを特徴とする。

【0010】

なお、第1の工程におけるドーパントの注入深さは、該ドーパントの最大濃度の深さを越えて該最大濃度の1%となる深さに定めることができる。

【0011】

第2の本発明の半導体デバイスの製造方法は、前記第1の本発明において、前記パルスレーザ光は、半値幅が600ns以下のパルス波形を有することを特徴とする。

第3の本発明の半導体デバイスの製造方法は、前記第1または第2の本発明において、前記連続レーザ光は、連続発振レーザ光源で発生させた近赤外レーザ光であり、前記パルスレーザ光は、パルス発振レーザ光源で発生させたグリーンレーザ光であることを特徴とする。

第4の本発明の半導体デバイスの製造方法は、前記第1〜第3の本発明のいずれかにおいて、前記連続レーザ光は、前記半導体に照射されるパワー密度が極小となる不連続部分を周期的または非周期的とすることを特徴とする。

第5の本発明の半導体デバイスの製造方法は、前記第1〜第4の本発明のいずれかにおいて、前記半導体表面上において、前記連続レーザ光の照射エリアを前記パルスレーザ光の照射エリアよりも大きくすることを特徴とする。

第6の本発明の半導体デバイスの製造方法は、前記第1〜第5の本発明のいずれかにおいて、前記半導体表面上において、前記連続レーザ光の照射エリアの一部または全部が、少なくとも前記走査方向側において前記パルスレーザ光の照射エリアを越えて位置させることを特徴とする。

第7の本発明の半導体デバイスの製造方法は、前記第1〜第6の本発明のいずれかにおいて、前記第1の工程における前記ドーパントの注入深さが1μm以下であり、前記第2の工程における溶融深さが2μm以上であることを特徴とする。

第8の本発明の半導体デバイスの製造方法は、前記第1〜第7の本発明のいずれかにおいて、前記第1の工程では、前記第2の工程における前記ドーパントの液相拡散を想定した注入量で前記ドーパントを注入することを特徴とする。

例えば、所定の深さまである閾値のキャリア濃度以上(例えば、1E+16個/cm3以上)が確保できるように第1の工程におけるドーパントの注入量を調節する。

第9の本発明の半導体デバイスの製造方法は、前記第1〜第8の本発明のいずれかにおいて、前記半導体がパワーデバイスIGBT用の半導体であって、前記半導体の裏面側にある前記表層にコレクタ構造のpn接合を形成するものであることを特徴とする。

第10の本発明の半導体デバイスの製造方法は、前記第9の本発明において、前記pn接合は、深いn型半導体層、浅いp型半導体層の順に形成するものであり、前記深いn型半導体層の形成を前記第1の工程および第2の工程により行うことを特徴とする。

第11の本発明の半導体デバイスの製造方法は、前記第10の本発明において、前記n型半導体層の前記ドーパントがリン(P)であり、前記p型半導体層の前記第2のドーパントがボロン(B)であることを特徴とする。

【0012】

本発明の半導体デバイスの製造装置は、パルスレーザ光を発生させるパルス発振レーザ光源と、連続レーザ光を発生する連続発振レーザ光源と、前記パルス発振レーザ光源で発生させた前記パルスレーザ光と連続発振レーザ光源で発生させた前記連続レーザ光を、浅い領域にドーパントが注入された半導体表面に導いて複合照射する光学系と、前記パルスレーザ光および連続レーザ光を前記結晶材料表面に対し相対的に走査する走査装置と、前記半導体表面に照射される連続レーザ光のパワー密度と前記半導体表面に照射されるパルスレーザ光のパルスエネルギー密度と前記走査装置の走査速度とを設定して、前記複合照射によって前記ドーパントの注入領域よりも深い所定の深さまで前記半導体表層を液相拡散させて該深さまで液相で前記ドーパントを活性化させる制御部と、を備えることを特徴とする。

【0013】

本発明によれば、ドーパントを浅く注入した層を、更に深く、かつ表層のみを溶融させることで半導体への熱負荷を格別に大きくすることなく深い領域までドーパントが液相拡散し、深い領域までの注入と活性化が同時になされる。この溶融を短時間で行うことで半導体に対する熱負荷を小さくすることができ、また、溶融深さによってドーパントの注入深さを制御でき、所望の深さにドーパントを効果的に注入できる。なお、上記溶融・拡散に際しては、不活性ガス(Ar、He、または水素を含む混合ガス(Ar+H、He+H)等)雰囲気や真空雰囲気下で処理を行うことができる。

【0014】

上記の深い溶融拡散プロセスではレーザ光照射が有効であり、特に連続レーザ光とパルスレーザ光による複合照射が望ましい。

深い完全溶融を実現するため、パルスレーザ光照射が重要である。ただし、レーザパワーには制約があるため最大温度を確保するにはパワーがとれるパルス幅が短いレーザ光が望ましく、半値幅600ns以下(例えばグリーン波長)のパルス波形が望ましい。より望ましくは、半値幅300ns以下である。

パルスレーザ光照射には、パルス発振レーザ光源から出力されたパルスレーザ光を用いる。パルス発振レーザ光源としては、LD励起Yb:YAGレーザの第二高調波を用いるものが挙げられるが、本発明としては特定のパルス発振レーザ光源に限定されるものではない。

【0015】

しかしながら、パルスレーザ光照射のみでは光侵入長に制約があり、また、パルス幅が短くなると急速冷却となるため、加熱後の冷却に際し結晶欠陥などが発生しやすくなる。従って、深い領域までの溶融・拡散と冷却速度制御の観点から、半導体表層部を加熱するアシスト加熱が不可欠である。アシスト加熱は、パルスレーザ光に比べて結晶材料表層部を長い時間加熱することができ、パルスレーザ光照射と相俟って結晶材料の深い領域(例えば2μm以上)まで溶融でき、また、溶融後の冷却を緩やかにすることができる。

アシスト加熱は、紫外光などの短波長のレーザ照射によって行うことは可能であるが、好適にはより波長の長い連続レーザ光を利用して行う。連続レーザ光は、前記パルスレーザ光の走査に合わせて同時期に照射するのが望ましい。

【0016】

連続レーザ光を出力する連続発振レーザ光源には、グリーン波長より波長の長いLDレーザ(波長808nm)などの近赤外レーザ光を出力するものが望ましい。

近赤外レーザ光は、波長としては、650〜1100nmのものを例示することができる。好適には、680〜825nmの波長を示すことができる。上記波長域では、一般的な半導体材料であるシリコンに対する光吸収がよく、上記パルスレーザ光よりも深い光侵入長が得られる。この結果、半導体表層部は、深い領域にまで加熱されてアシスト作用が効果的に得られる。アシスト温度の調整は、近赤外レーザのパワー密度と前記走査速度とを制御することによって行うことができる。

【0017】

なお、本発明としては、パルスレーザ光照射の作用と連続レーザ光によるアシスト作用とが複合して得られるものであればよく、パルスレーザ光における照射位置と、近赤外レーザ光などの連続レーザ光の照射位置の関係が特定のものに限定されるものではない。従って、連続レーザ光とパルスレーザ光の照射エリアとが、半導体表面上で、一部または全部で重なるように、もしくは前記各レーザ光がそれぞれ重なることなく位置がずれて照射されるものであってもよい。ただし、それらの照射が全く個別に行われると、複合照射による作用が得られないため、それぞれの照射による作用が影響し合うことは必要である。

なお、照射エリアは、半導体表面においてパルスレーザ光のエネルギー密度や連続レーザ光のパワー密度が、例えばピーク値に対し50%(FWHM)となるエリアとして示すことができる。

【0018】

ただし、アシスト作用を効果的に得るためには、近赤外レーザ光などの連続レーザ光の照射エリアが前記パルスレーザ光の照射エリアより大きいのが望ましく、更に前記連続レーザ光の照射エリアが前記パルスレーザ光の照射エリアを覆うようにするのが一層望ましい。また、予備加熱としての作用を得るために、連続レーザ光の照射エリアの一部または全部が、少なくとも走査方向側において前記パルスレーザ光の照射エリアを越えて位置するのが望ましく、更には、後加熱としての作用などを得るために、連続レーザ光の照射エリアが走査方向逆側において前記パルスレーザ光の照射エリアを越えているのがさらに一層望ましい。また、両レーザ光の照射エリアの位置関係は、走査方向および走査方向と直交する方向に対し対称となっているのが望ましい。これにより走査方向を反転する際に、同じ位置関係が得られる。

すなわち、連続レーザ光の照射エリアは、パルスレーザ光の照射エリア全体を越える大きさを有しているのが望ましい。連続レーザ光の照射エリアをパルスレーザ光の照射エリアより広くとることで、半導体層部における横方向の熱の逃げを緩和でき、半導体の深い領域まで加熱することができる。また、連続レーザ光とパルスレーザ光の光侵入長が異なることから深さ方向の熱の逃げも緩和でき、半導体の深い領域までの加熱を助長する。

【0019】

連続レーザ光の照射エリアをパルスレーザ光の照射エリアより広くとる場合、連続レーザ光のビームサイズ(断面サイズ)をパルスレーザ光のビームサイズ(断面サイズ)より大きくしなければならない。この場合、連続レーザ光のビームサイズは、パルスレーザ光のビームサイズ+熱拡散長が望ましい。連続レーザ光の最大ビームサイズは、パワー密度と基板の走査速度で決定されるアシスト温度が深い溶融に十分であるかどうかで決まる。但し、アシスト温度は、前記したように半導体表面の材料(例えば結晶シリコン)の融点より低くするのが望ましい。

【0020】

また、上記パルスレーザ光の照射と連続レーザ光の照射とは半導体表面上において同時期になされるようにするのが望ましい。従って、両レーザ光は半導体表面の所定位置に同時に照射されるものであってもよく、また、半導体表面の所定位置に時間差を有して両レーザ光が照射されるものであってもよい。時間差を有する場合、連続レーザ光のアシスト作用がパルスレーザ光の照射において効果的に得られるように時間の差を設定する。すなわち、時間差をあまりに大きくすると、連続レーザ光のアシストの作用がパルスレーザ光の照射において十分に得られなくなる。アシスト作用を維持した上で上記時間差を有する照射も上記同時期の照射に含まれるものである。

なお、上記したビームのサイズや照射位置の関係は、光学系によって調整することができる。光学系は、ホモジナイザー、レンズ、ミラーなどの光学材料などを備え、レーザ光の整形や偏向などを行うものである。

【0021】

上記連続レーザ光と、パルスレーザ光の複合照射によって、半導体の表層を深くまで(例えば2.0μm以上)溶融させて液相拡散によりドーパントの深い注入と活性化とを一括して行うことができる。この溶融深さは、前記半導体表面に照射される連続レーザ光のパワー密度と前記半導体表面に照射されるパルスレーザ光のパルスエネルギー密度と前記走査装置の走査速度とを制御部によって設定することで決定することができる。連続レーザ光のパワー密度、パルスレーザ光のパルスエネルギー密度は、レーザ光源の出力調整及び/又は減衰器の減衰率の調整によって行うことができる。

上記項目と半導体の溶融深さとは予め関係を把握しておき、この関係によって上記設定を行う。

【0022】

上記本発明は、パワーデバイスIGBTの製造に好適に適用することができ、前記表層へのドーパントの注入と活性化とを、裏面のコレクタ構造のpn接合の形成に利用できる。ただし、本発明としては、適用がこれに限定されるものではなく、複数種のドーパントを異なる深さで注入して活性化する半導体デバイスの製造に好適に用いることができる。この場合、表層に前記第2の工程における注入深さよりも浅く第2のドーパントを注入する第3の工程と、前記表層を前記第2のドーパントの注入深さ以下に浅く溶融させて前記第2のドーパントの活性化を行う第4の工程とを設けてもよい。また、複数種のドーパントを用いない場合にも、浅い領域にドーパントを注入した後、ドーパントを深い領域に液相拡散させて深い注入と活性化を一括して処理する各種半導体デバイスの製造に適用することができる。

【発明の効果】

【0023】

以上、説明したように本発明の半導体デバイスの製造方法によれば、半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記溶融拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うので、浅い領域にドーパントを注入して、その注入深さより深く溶融することで、低熱負荷でドーパントを深い領域まで拡散させ、同時に活性化させることができる。

また、MeVクラスの高エネルギーイオン注入機を使うことなく、深さ1μm以下程度のイオン注入技術(1MeV以下の注入エネルギーを有する従来機で対応可能)と、注入深さより深くまで溶融できるレーザアニール技術を組み合わせることによって、浅い注入ドーパントを溶融によって深く拡散させ同時に活性化することで、高耐圧用IGBTの深いnバッファ層などを形成することができる。上記のように本発明では高エネルギーイオン注入機の使用が不要となるが、高エネルギーイオン注入機の使用を排除するものではない。

【0024】

更に、IGBTに適用した際の具体的な効果としては、

1)MeVクラスの高エネルギーイオン注入機を導入する必要がなく、従来の注入機と深く溶融できるレーザアニール機を組み合わせることで高耐圧IGBTの深いnバッファ層を形成できる。イオン注入機の投資を必要とせず、そのため製造コストを下げることができる。

2)融点近くでは液相と固相の拡散係数に1ケタから3ケタの大きな差が生じる。この拡散係数の大きな違いを利用して、不純物の拡散深さをコントロールできる。従って、溶融深さを最適化することでドーパントの活性化深さをコントロールできる。

3)溶融(液相)では固相に比べて拡散係数が大きいため、融液中ではドーパント分布プロファイルの形状をBox型(深さ方向に沿って活性化不純物濃度が一定になる)に容易に整形でき、しかも、高活性化率である。

4)初期イオン注入量を増減させることで、デバイスIGBTが要求する電気的に活性されたキャリア量(nバッファ層のリンの活性化量)をコントロールできる。

5)初期不純物注入を深さ1μm以下にして、溶融深さを2μm以上にすることで、深さ2μmを越えるBox型の深い活性化が実現できる。

6)nバッファ層のキャリア濃度分布を深くまで均一にする(Box型)ため、従来はエネルギーを多段階に変えてドーパント注入する必要があった。本発明では一度のドーパントの注入でBox型のキャリア分布が得られるため注入処理時間を短縮できる。

【図面の簡単な説明】

【0025】

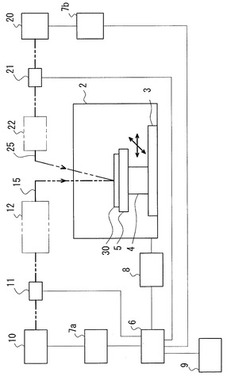

【図1】本発明の一実施形態に用いるレーザアニール装置の構成を示す図である。

【図2】同じく、パルスレーザ光と連続レーザ光のタイムチャートを示す図である。

【図3】同じく、他例におけるパルスレーザ光と連続レーザ光のタイムチャートを示す図である。

【図4】本発明が適用されるIGBT構造の概略を示す図である。

【図5】同じく、本発明の方法を適用したIGBTの製造工程の一部を示す図である。

【図6】同じく、本発明の方法を適用したIGBTの製造工程におけるドーパントの濃度分布を示す図である。

【図7】同じく、半導体上におけるパルスレーザ光と連続レーザ光の照射エリアを示す図である。

【図8】同じく、半導体の断面におけるレーザ光照射による加熱領域を示す図である。

【図9】同じく、半導体上におけるパルスレーザ光と連続レーザ光の照射エリアの変更例を示す図である。

【図10】同じく、実施例において、Pを浅く注入した時(as-implanted)、ハイブリッド型のレーザアニールをした時(as-annealed)のドーパントの深さ方向の濃度分布を示す図および電気的に活性化されたキャリアの深さ方向の濃度分布を示す図である。

【図11】同じく、実施例において、Bを浅く注入した時およびハイブリッド型のレーザアニールをした時のドーパントの深さ方向の濃度分布を示す図である。

【図12】同じく、図10と同じ試料を使ってハイブリッド型のレーザアニールをした時の深さ方向の酸素濃度分布を示す図である。

【図13】同じく、比較例としてPを深く注入してハイブリッド型のレーザアニールを行った時のドーパントの深さ方向の濃度分布を示す図である。

【図14】従来のドーパント注入および活性化処理の工程におけるドーパントの濃度分布を示す図である。

【図15】従来の他例のドーパント注入および活性化処理の工程におけるドーパントの濃度分布を示す図である。

【発明を実施するための形態】

【0026】

以下に、本発明の一実施形態を説明する。図4は、本発明で製造の対象とするFS型IGBTの断面構造の一例を示すものである。

100μm前後の厚さを有する半導体30の表面側にボロンが注入されたp型ベース領域33が形成され、さらに、p型ベース領域33の表面側の一部にリンが注入されたn+型エミッタ領域34が形成されている。半導体30の裏面側の表層にボロンが注入されたp+型のコレクタ層32が形成されている。コレクタ層32よりも深い領域に、コレクタ層32に接するようにリンが注入されたn+型バッファ層31が形成され、その内側にn−型基板35が位置している。図中、36はコレクタ電極、37はエミッタ電極、38はゲート酸化膜、39はゲート電極である。

【0027】

図1は、レーザアニール装置構成の概略を示すものであり、以下に説明する。

レーザニール装置は、図1に示すように、処理室2を備えており、該処理室2内にX−Y方向に移動可能な走査装置3を備え、その上部に基台4を備えている。基台4上には、被処理体配置台5が設けられている。アニール処理時には、該被処理体配置台5上に処理対象である半導体30が設置される。なお、走査装置3は、図示しないモータなどによって駆動される。

処理室2外部には、LD励起Yb:YAGレーザの第二高調波を搭載するパルスレーザ光源10が設置されている。パルスレーザ光源10でパルス発振されて出力されるパルスレーザ光15は、必要に応じて減衰器11でエネルギー密度が調整され、レンズ、反射ミラー、ホモジナイザーなどによって構成される光学系12でビーム整形や偏向がなされ、処理室2内の半導体30に照射される。

パルスレーザ光源10から出力されるパルスレーザ光15は、半値幅が600ns以下のパルス波形を有している。該パルスレーザ光15は、半導体30に照射された際に、半導体30の表層のみが溶融する状態が得られるエネルギー密度に調整されている。該パルスレーザ光15は、上記したように、光学系12により例えばスポット状、円形状、角形状、長尺状などに整形される。

【0028】

また、処理室2外部には、近赤外レーザ光を発生するLDレーザ光源からなる連続発振レーザ光源20が設置されている。連続発振レーザ光源20から出力される近赤外レーザ光25は、必要に応じて減衰器21でパワー密度が調整され、レンズ、反射ミラー、ホモジナイザーなどによって構成される光学系22でビーム整形や偏向がなされ、処理室2内の半導体30に照射される。該近赤外レーザ光25は、半導体30に照射されて走査される際に、半導体30が融点に達しないパワー密度に調整されている。該近赤外レーザ光25は、上記したように、光学系22により例えば、スポット形状などに整形され、そのサイズは、前記パルスレーザ光15のサイズよりも大きくなるように調整される。

【0029】

レーザアニール処理装置は、該レーザアニール処理装置全体を制御する制御部6を有している。該制御部6は、CPUとこれを動作させるプログラムとを主として構成することができる。制御部6は、前記パルスレーザ光源10を駆動する電源7a、連続発振レーザ光源20を駆動する電源7bにそれぞれ制御可能に接続され、それぞれのレーザ光源の出力を設定することができる。また、制御部6は、減衰器11、減衰器21に制御可能に接続され、それぞれの減衰率を設定することができる。また、制御部6は、走査装置3に駆動信号を出力するXYステージ駆動回路8に制御可能に接続されており、走査装置3における移動速度を設定することができる。なお、制御部6にはPC端末9が接続されており、該制御部6に対する設定操作や実行指令操作などを行うことができる。また制御部6から制御情報を受けて装置の稼働状態をモニタリングすることも可能である。

【0030】

上記レーザアニール装置では、図2に示すように、パルスレーザ光15と近赤外レーザ光25とが出力され、半導体30上で複合照射される。この際のパルスレーザ光の照射面でのエネルギー密度と、近赤外レーザ光25の照射面でのパワー密度と、被処理体配置台5の走査速度とを所定値に設定することで、半導体30の表層で、所定の深さまで溶融させることができる。

上記半導体30へは、パルスレーザ光15を繰り返し重複して照射するとともに、連続レーザ光25を複合照射することで、半導体30の表層部が2.0μm以上の厚さに亘って溶融する。パルスレーザ光15の短軸方向および長軸方向の重複率(オーバーラップ率)は、必要に応じて適宜選定(例えば短軸方向50〜90%、例えば長軸方向10%〜50%)することができ、本発明としては特に限定されるものではない。この際に、走査装置3による被処理体配置台5の移動速度を制御することにより、半導体30に対し、パルスレーザ光15および連続レーザ光25を所定速度で走査することができる。レーザビームの短軸方向の移動速度としては、例えば30〜150mm/秒を示すことができるが、本発明としては特に限定されるものではない。

なお、連続レーザ光である近赤外レーザ光は、常時、一定のパワー密度を有する他、図3に示すように、一部に不連続部を有していてもよい。これによって、近赤外レーザ光25におけるアシスト加熱を調整して、半導体30表層での溶融深さの調整や熱負荷の調整を行うことができる。

【0031】

上記IGBTは、前記従来技術と同様に、n型シリコンウエハを半導体30として用意し、ゲートおよびエミッタの表面構造を作りこむ。次に、半導体30の裏面を所定の厚さ(例えば100〜150μm)まで研削する。

図5(a)に示すように、コレクタ電極36(図4参照)の形成前に、前記半導体30の裏面側に数十keV、ドーズ量数E+13/cm2のイオン注入によってPを浅い領域に注入し、n+型半導体層31aを形成する。注入リンの半導体層の深さは、ピーク濃度の1%位置でゼロコンマ数μmである。注入するリンのドーズ量は、後述する溶融拡散後に要求される電気的に活性化されたキャリア濃度に成るように調整される。

【0032】

上記のPを浅く注入した時の半導体30を図5(a)に示す。また、このときの注入リンの深さ方向の濃度分布を図6(1)に示す。浅い領域に高濃度でPが分布している。

該半導体30に対し、前記レーザアニール装置を用いて、前記パルスレーザ光15と近赤外レーザ光25とを所定の速度で走査しつつ複合照射する。該複合照射によって半導体30の表層は2.0μm以上の深さまで溶融し、先に注入されたPが溶融深さに亘って液相拡散し、深い領域まで注入されるとともに、溶融、凝固に伴って深い領域まで活性化がなされる。この際の状態の半導体30を図5(b)に示す。また、このときの濃度分布を図6(2)に示す。深い領域(2.0μm以上深さ)に亘って安定した濃度(Box型分布)でPが分布している。これにより例えば3.0μmの深さに至るようなn+型半導体層を形成することができる。

【0033】

その後、上記半導体30に対し、数十keV、1E+14/cm2〜1E+16/cm2のイオン注入によってBを浅い領域に注入する。

この状態の半導体30を図5(c)に示す。

また、このときのボロンの深さ方向の濃度分布を図6(3)に示す。アニール後のPの濃度分布と共に、浅い領域に高濃度でBが分布している。該半導体30の裏面側に、例えばパルスレーザ光を照射して、ごく表層を溶融させる。これによってBが注入されている領域が良好に活性化され、設計通りの接合深さが維持される(図6(4)参照)。なお、B注入領域では、ごく表層が溶融するが、実質的には固相活性化である。

該半導体30にコレクタ電極36を形成することで、IGBTを得ることができる。

【0034】

本実施形態では、パルスレーザ光と連続レーザ光の複合照射によって、半導体の表層をより深くまで溶融させることを可能にしている。

この実施形態では、図7に示すように、近赤外レーザ光25が半導体30に照射される際の照射エリア25aは、パルスレーザ光15が半導体30に照射される際の照射エリア15aを覆い、かつ、その照射エリア15a全体を越える大きさを有するように、前記光学系12、22により調整される。なお、図中X軸方向の矢印はレーザ光の走査方向を示している。この例では、パルスレーザ光15と近赤外レーザ光25とは、半導体30上の同じエリアで、照射時期がずれることなく照射される。

ただし、本発明としては、各レーザ光の照射エリアの位置が上記に限定されるものではない。

【0035】

上記パルスレーザ光と連続レーザ光を半導体表面に照射した際の深さ方向での熱拡散の模式図を図8に示す。

半導体30には、上記パルスレーザ光よりも光侵入長が大きい連続レーザ光の照射によって、半導体30の深い位置にまで温度アシスト領域が形成される。例えば波長808nmの近赤外レーザ光では、深さ方向に10μm程度の光侵入長が得られる。この状態でパルスレーザ光を照射すると、主に深さ方向(Z軸方向)に熱が拡散する。この際の深い温度アシスト領域がパルスレーザ光の浅い加熱領域の温度勾配を小さくし、その結果、熱の逃げが小さくなって半導体表面の深い位置まで効果的に加熱される。この際には、パルスレーザ光のエネルギー密度と連続レーザ光のパワー密度、走査速度の調整によって最適化を図り、半導体表層の加熱を効果的に行う。

なお、パルスレーザ光のみを半導体30に照射した場合、面方向および深さ方向における温度勾配が大きく、熱の逃げが大きい。このため、深さ方向の加熱効果が抑制され、特に熱容量の大きな厚い半導体に対し、表層部を選択的に深く溶融することが困難になる。

【0036】

次に、図9(a)〜(e)は、パルスレーザ光と連続レーザ光の照射エリア位置の変更例を示すものである。

図9(a)は、前記図7の照射位置において、パルスの断面形状を矩形状にしたものを示しており、照射エリア25aが照射エリア15aを完全に覆っている。図9(b)は長軸方向(Y軸方向)および走査方向(X軸方向)において連続レーザ光の照射エリア25aは、パルスレーザ光の照射エリア15aを超える大きさを有し、走査方向と逆の方向では、照射エリア15a、25aが重なってエリア端が一致している。図9(c)は、同照射エリア25aが同照射エリア15aを覆うことなく、両者の重なりがないものであり、照射エリア15aの走査方向側に照射エリア25aが位置して、隣接する照射エリアの端縁が互いに接している。図9(d)は、同照射エリア25aが同照射エリア15aを覆うことなく、かつ両者が重なることなく離反しているものである。ただし、両者は基板上で互いに近傍に照射される。また、図9(e)は、本発明外の照射状態を示すものであり、半導体30に、パルスレーザ光15のみが照射されて、照射エリア15aによって半導体30が処理される状態を示している。

【0037】

連続レーザ光が照射された半導体表面では、照射直後から次第に温度上昇し、定常状態になる。一方、パルスレーザ光では、パルスに応じて極めて短時間に温度上昇し、また、パルスに応じて極めて短時間に温度降下する。パルスレーザ光の照射に際しては、連続レーザ光を照射し、半導体表面温度が定常状態になった後に、パルスレーザ光の照射を行うようにしてもよい。半導体表面における被照射タイミングは、例えば遅延時間を設定しておき、連続レーザ光の照射後、遅延時間にしたがって、パルスレーザ光を遅れて照射するようにしてもよく、或いは、照射エリアの位置をずらして複合レーザ光を走査することで被照射タイミングを変えることも可能である。上記図9(b)(c)(d)の例は、半導体30に対し、いずれもパルスレーザ光15による照射が連続レーザ光25の照射に遅れてなされる。

【実施例1】

【0038】

次に、上記実施形態で説明したレーザアニール装置を用いた実施例について説明する。

半導体30において、深さ1μm以下の領域にリンをエネルギー40keV、ドーズ量1E+15/cm2でイオン注入した。溶融拡散による深い注入と活性化処理はパルス幅の短いハイブリッド型レーザアニール法で行った。

すなわち、波長515nmのパルスレーザ光のエネルギー密度は14J/cm2、パルス幅は300nsとし、波長808nmの連続レーザ光のパワーは45Wとして、半導体30の表面に複合照射した。

溶融拡散後、SIMS(二次イオン質量分析法)を用いて半導体30の表層部におけるリンの深さ方向の濃度分布プロファイルの測定を行った。また、SRP(広がり抵抗測定法)を用いて溶融拡散後の電気的に活性化したキャリアの深さ方向の濃度プロファイルを測定した。該SIMS及びSRPにおける深さプロファイルを図10に示す。図中のグラフは、注入時と溶融拡散後の深さ方向のリンの濃度分布の変化および電気的に活性化されたキャリア濃度分布を示している。

該図10から明らかなように、電気的に活性化されたキャリアの濃度分布は、溶融深さまでBox型(フラットな濃度分布)になっている。このフラット部のキャリア濃度は注入時のリンのピーク濃度と比較すると約2ケタ減少している。

パルス幅300ns、パルスエネルギー密度14J/cm2、LDレーザのパワー45Wの同じ照射条件の下では、活性化深さが2.75μmに達している。キャリア量/注入量を百分率で表すと72%と高活性化率が得られた。

溶融深さに依らずほぼ一定の活性化率が得られていることから、活性化深さに必要なキャリア濃度を確保するために注入リンのドーズ量を調整してやれば設計に見合ったフィールドストップ層を形成できる。

【0039】

また、同じ半導体にリンと同じ注入条件(40keV、1E+15個/cm2)でボロンを注入して、パルス幅300ns、パルスエネルギー密度8J/cm2、LDパワー45Wの照射条件で同じレーザアニール法で溶融拡散させた。

溶融拡散前後、SIMS(二次イオン質量分析法)を用いて半導体30の表層部におけるボロンの深さ方向の濃度分布プロファイルを測定した。該SIMSにおける深さプロファイルを図11に示す。図中のグラフは、注入時と溶融拡散後のボロンの濃度分布の変化として示している。該図11から明らかなように、浅くボロンを注入した場合にも、濃度分布は、溶融深さまでBox型(フラットな濃度分布)になる。従って、本発明では、ドーパントの種類に拘わらず、同様の効果を得ることができる。

この実施例における本発明のレーザアニール法では、パルス幅300ns、パルスエネルギー密度14J/cm2、LDレーザのパワー45Wの照射条件の下で約2.9μmの溶融深さが得られることが確認されている(図12参照)。その溶融深さは、図12に示すように、アニール後の酸素濃度深さプロファイルがフラット部から急激に減少するスロープとバックグランドとの交点位置から求められた。すなわち、拡散長が融点近傍では液相と固相で1ケタから3ケタの大きな差が生じるため液相と固相の界面で酸素濃度が急激に減衰することを利用している。

図10のSRP深さプロファイルからの活性化深さと図12の酸素SIMS深さプロファイルとの比較から、溶融深さ近傍までBox型の活性化が可能であることが実証された。

【0040】

なお、深い活性化をするのに、何故浅い不純物注入からスタートしなければならないかを具体例を持って説明する(図13参照)。

図13の例では、リンを750keVのエネルギーでドーズ量1E+15個/cm2で半導体表層深くに注入した。該半導体ではSIMS深さプロファイルのピーク位置(飛程)は1μmを越えた深さにある。このリン注入半導体を上記本発明のレーザアニール法を使い、パルスレーザ光はパルス幅300ns、パルスエネルギー密度8J/cm2、連続レーザ光のパワー45Wの照射条件の下で熱処理した。

溶融拡散後のSIMS深さプロファイルは、図13に示すように、溶融深さ約1μmより浅い領域では液相にも拘わらず不純物濃度がBox型のように一定にならない。リンが深く注入された領域でのレーザ照射時の温度勾配や不純物濃度勾配が不純物の深さ方向への拡散を阻害しているものと考えられる。従って、溶融中での不純物を深く拡散するためには、レーザ照射時の温度勾配(熱の流れ)と不純物勾配濃度が同じ方向に揃えられるように1μm以下の浅い不純物注入からプロセスをスタートさせることが肝要である。

【0041】

以上、本発明について上記実施形態および実施例に基づいて説明を行ったが、本発明は上記説明の内容に限定されるものではなく、本発明を逸脱しない限りは適宜の変更が可能である。

【符号の説明】

【0042】

2 処理室

3 走査装置

4 基台

5 被処理体配置台

6 制御部

7a 電源

7b 電源

8 XYステージ駆動回路

9 PC端末

10 パルスレーザ光源

11 減衰器

12 光学系

15 パルスレーザ光

15a 照射エリア

20 連続発振レーザ光源

21 減衰器

22 光学系

25 近赤外レーザ光

25a 照射エリア

30 半導体

31 n+型バッファ層

32 コレクタ層

35 n−型基板

【技術分野】

【0001】

この発明は、半導体にドーパント(不純物)を注入して活性化する半導体デバイスの製造方法および製造装置に関するものである。

【背景技術】

【0002】

半導体デバイスの製造に際しては、必要なドーパントを半導体に注入しており、一般的にはイオン注入が行われている。このイオン注入に際しては、イオン注入に伴うドーパントの結晶格子位置からのずれを修復するために活性化処理を行っており、該活性化処理にレーザ光照射を利用する方法も知られている。

なお、パワーデバイスIGBTなどでは、デバイス裏面のコレクタ側に、nバッファ(フィールドストップ)層とそれより浅いp層から成るpn接合を形成する。このため、深さの異なる領域へのドーパントの注入と活性化処理が必要になる。

パワーデバイスIGBTの製造工程の例を示す。n型シリコンウエハを用意し、表面に所定の構造を作り、ウエハ裏面側から所定の厚さまで研削する。

このウエハの裏面側に、上記のようにpn接合を形成するが、代表的には2つの手法が知られている。

【0003】

従来例1を図14に基づいて説明する。

この例では、ドーパントとしてリン(P)、ボロン(B)を異なる深さに連続して注入し、その後、両者を対象に活性化処理を行う(例えば特許文献1参照)。

具体的には、先ず、FZ(フローティング・ゾーン)法で作られたn型シリコンウエハを用意し、ゲートおよびエミッタの表面構造を作りこむ。次に、FZウエハの裏面を所定の厚さ(100〜150μm)まで研削する。前記ウエハに400keV、ドーズ量1E+13/cm2のイオン注入によってPを深い領域まで注入する。

図14(1)は、Pドーパントの注入後の深さ方向における濃度分布を示している。通常のイオン注入機であれば、1.0μm程度の深さ(飛程:ピーク値)までドーパントを注入することができる。続いて、10〜20keV、ドーズ量5E+13/cm2〜1E+14/cm2のイオン注入によってBを浅い領域に注入する。図14(2)は、Bドーパントの注入後の深さ方向におけるP、Bの濃度分布を示している。その後、P、Bの両方の注入領域をダブルパルスに遅延時間を設けたレーザ光照射によって同時に活性化する。このレーザ光照射は、擬似的にパルス幅を長くしている。活性化処理は表層が融点以上、昇華温度以下にコントロールされて行なわれ、図14(3)に示すように、浅いBの注入領域では溶融するため液相から冷却される過程で活性化(液相活性化)され、それよりも深いPの注入領域では固相から冷却される過程で活性化(固相活性化)される。コレクタ電極を形成してIGBTが完成される。

注入リンのn型半導体層の厚さは約1.0μm(ピーク値:0.5μm)であり、注入ボロンのp型半導体層の厚さは約0.2μmである。

【0004】

他の従来例2では、図15に示すように、Pを深く注入した後、該注入領域を固相活性化し、その後、Bを浅く注入した後、該注入領域を固相活性化する(例えば特許文献2、3参照)。

具体的には、先ず、FZ(フローティング・ゾーン)法で作られたn型シリコンウエハを用意し、ゲートおよびエミッタの表面構造を作りこむ。次に、FZウエハの裏面を所定の厚さ(70〜120μm)まで研削する。前記ウエハに300〜600keVで、ドーズ量1E+12/cm2〜1E+13/cm2のイオン注入によってPを深い領域まで注入する。次いで、ダブルパルス方式のレーザアニールで表層を溶融して、それより深い領域を固相活性化する。注入リンのn型半導体層の厚さは1〜1.5μmである。図15(1)は、Pドーパントの注入後の深さ方向における濃度分布を示している。通常のイオン注入機であれば、1.0μm程度の深さ(飛程:ピーク値)までドーパントを注入することができる。図15(2)に示すように、上記レーザアニールによってPの注入領域が固相活性化される。次に、30〜60keV、ドーズ量1E+14/cm2〜1E+16/cm2のイオン注入によってBを浅い領域に注入する。図15(3)は、Bドーパントの注入後の深さ方向におけるP、Bの濃度分布を示している。その後、前記と同様に、ダブルパルス方式のレーザアニールで表層を溶融して、それより深いB注入層のみを固相活性化する。注入ボロンのp型半導体層の厚さは0.1〜0.5μmである。この例では、上記のように注入・活性化はそれぞれの不純物で独立に行なっている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−123300号公報

【特許文献2】特開2007−59431号公報

【特許文献3】特開2008−85050号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前記パワーデバイスIGBTでは、更なる高耐圧特性などの観点から、コレクタ側に、深さ2μmを越えるnバッファ(フィールドストップ)層の形成が必要になり、高い精度の高エネルギーイオン注入技術と深い活性化技術が求められている。その中で、厚さ100μm前後の薄いシリコンウエハに対する低熱負荷の活性化技術が接合形成プロセスの鍵を握っていると言っても過言ではない。

【0007】

従来の製造技術では、深い層へのイオン注入には、注入エネルギーがMeVクラスのイオン注入機が必要であり、更に、高エネルギーでのイオン注入に伴う結晶の欠陥・歪みの発生はより顕著になる。しかし、従来の方法では、深い層の活性化は固相で行われるため、十分に活性化を行うことが難しく、より長い時間をかけて活性化を行うと、半導体に対する熱負荷が増大して、他面側にある金属(Al合金)配線などに熱ダメージを与える。また、固相拡散にともなうドーパントの希釈化が生じてしまい、各層の厚さを設計通りに形成できないという問題がある。更にまた、照射時間の短いレーザによる深い活性化は固相で行なうためドーパントの注入による濃度分布は活性化後もほとんど維持される。1種類のエネルギーでドーパントを注入するとピークを有する濃度分布(理想的にはガウス分布)になる。そのため深い方向でできるだけ濃度を均一に分布させるためにはドーパントの注入をエネルギーを変えて多段階に注入しなければならずプロセス工程が多くなる問題がある。

【0008】

本発明は、上記事情を背景としてなされたものであり、半導体に対する熱負荷を増大させることなく深い領域へのドーパントの注入と活性化が可能な半導体デバイスの製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、本発明の半導体デバイスの製造方法のうち第1の本発明は、半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記液相拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うことを特徴とする。

【0010】

なお、第1の工程におけるドーパントの注入深さは、該ドーパントの最大濃度の深さを越えて該最大濃度の1%となる深さに定めることができる。

【0011】

第2の本発明の半導体デバイスの製造方法は、前記第1の本発明において、前記パルスレーザ光は、半値幅が600ns以下のパルス波形を有することを特徴とする。

第3の本発明の半導体デバイスの製造方法は、前記第1または第2の本発明において、前記連続レーザ光は、連続発振レーザ光源で発生させた近赤外レーザ光であり、前記パルスレーザ光は、パルス発振レーザ光源で発生させたグリーンレーザ光であることを特徴とする。

第4の本発明の半導体デバイスの製造方法は、前記第1〜第3の本発明のいずれかにおいて、前記連続レーザ光は、前記半導体に照射されるパワー密度が極小となる不連続部分を周期的または非周期的とすることを特徴とする。

第5の本発明の半導体デバイスの製造方法は、前記第1〜第4の本発明のいずれかにおいて、前記半導体表面上において、前記連続レーザ光の照射エリアを前記パルスレーザ光の照射エリアよりも大きくすることを特徴とする。

第6の本発明の半導体デバイスの製造方法は、前記第1〜第5の本発明のいずれかにおいて、前記半導体表面上において、前記連続レーザ光の照射エリアの一部または全部が、少なくとも前記走査方向側において前記パルスレーザ光の照射エリアを越えて位置させることを特徴とする。

第7の本発明の半導体デバイスの製造方法は、前記第1〜第6の本発明のいずれかにおいて、前記第1の工程における前記ドーパントの注入深さが1μm以下であり、前記第2の工程における溶融深さが2μm以上であることを特徴とする。

第8の本発明の半導体デバイスの製造方法は、前記第1〜第7の本発明のいずれかにおいて、前記第1の工程では、前記第2の工程における前記ドーパントの液相拡散を想定した注入量で前記ドーパントを注入することを特徴とする。

例えば、所定の深さまである閾値のキャリア濃度以上(例えば、1E+16個/cm3以上)が確保できるように第1の工程におけるドーパントの注入量を調節する。

第9の本発明の半導体デバイスの製造方法は、前記第1〜第8の本発明のいずれかにおいて、前記半導体がパワーデバイスIGBT用の半導体であって、前記半導体の裏面側にある前記表層にコレクタ構造のpn接合を形成するものであることを特徴とする。

第10の本発明の半導体デバイスの製造方法は、前記第9の本発明において、前記pn接合は、深いn型半導体層、浅いp型半導体層の順に形成するものであり、前記深いn型半導体層の形成を前記第1の工程および第2の工程により行うことを特徴とする。

第11の本発明の半導体デバイスの製造方法は、前記第10の本発明において、前記n型半導体層の前記ドーパントがリン(P)であり、前記p型半導体層の前記第2のドーパントがボロン(B)であることを特徴とする。

【0012】

本発明の半導体デバイスの製造装置は、パルスレーザ光を発生させるパルス発振レーザ光源と、連続レーザ光を発生する連続発振レーザ光源と、前記パルス発振レーザ光源で発生させた前記パルスレーザ光と連続発振レーザ光源で発生させた前記連続レーザ光を、浅い領域にドーパントが注入された半導体表面に導いて複合照射する光学系と、前記パルスレーザ光および連続レーザ光を前記結晶材料表面に対し相対的に走査する走査装置と、前記半導体表面に照射される連続レーザ光のパワー密度と前記半導体表面に照射されるパルスレーザ光のパルスエネルギー密度と前記走査装置の走査速度とを設定して、前記複合照射によって前記ドーパントの注入領域よりも深い所定の深さまで前記半導体表層を液相拡散させて該深さまで液相で前記ドーパントを活性化させる制御部と、を備えることを特徴とする。

【0013】

本発明によれば、ドーパントを浅く注入した層を、更に深く、かつ表層のみを溶融させることで半導体への熱負荷を格別に大きくすることなく深い領域までドーパントが液相拡散し、深い領域までの注入と活性化が同時になされる。この溶融を短時間で行うことで半導体に対する熱負荷を小さくすることができ、また、溶融深さによってドーパントの注入深さを制御でき、所望の深さにドーパントを効果的に注入できる。なお、上記溶融・拡散に際しては、不活性ガス(Ar、He、または水素を含む混合ガス(Ar+H、He+H)等)雰囲気や真空雰囲気下で処理を行うことができる。

【0014】

上記の深い溶融拡散プロセスではレーザ光照射が有効であり、特に連続レーザ光とパルスレーザ光による複合照射が望ましい。

深い完全溶融を実現するため、パルスレーザ光照射が重要である。ただし、レーザパワーには制約があるため最大温度を確保するにはパワーがとれるパルス幅が短いレーザ光が望ましく、半値幅600ns以下(例えばグリーン波長)のパルス波形が望ましい。より望ましくは、半値幅300ns以下である。

パルスレーザ光照射には、パルス発振レーザ光源から出力されたパルスレーザ光を用いる。パルス発振レーザ光源としては、LD励起Yb:YAGレーザの第二高調波を用いるものが挙げられるが、本発明としては特定のパルス発振レーザ光源に限定されるものではない。

【0015】

しかしながら、パルスレーザ光照射のみでは光侵入長に制約があり、また、パルス幅が短くなると急速冷却となるため、加熱後の冷却に際し結晶欠陥などが発生しやすくなる。従って、深い領域までの溶融・拡散と冷却速度制御の観点から、半導体表層部を加熱するアシスト加熱が不可欠である。アシスト加熱は、パルスレーザ光に比べて結晶材料表層部を長い時間加熱することができ、パルスレーザ光照射と相俟って結晶材料の深い領域(例えば2μm以上)まで溶融でき、また、溶融後の冷却を緩やかにすることができる。

アシスト加熱は、紫外光などの短波長のレーザ照射によって行うことは可能であるが、好適にはより波長の長い連続レーザ光を利用して行う。連続レーザ光は、前記パルスレーザ光の走査に合わせて同時期に照射するのが望ましい。

【0016】

連続レーザ光を出力する連続発振レーザ光源には、グリーン波長より波長の長いLDレーザ(波長808nm)などの近赤外レーザ光を出力するものが望ましい。

近赤外レーザ光は、波長としては、650〜1100nmのものを例示することができる。好適には、680〜825nmの波長を示すことができる。上記波長域では、一般的な半導体材料であるシリコンに対する光吸収がよく、上記パルスレーザ光よりも深い光侵入長が得られる。この結果、半導体表層部は、深い領域にまで加熱されてアシスト作用が効果的に得られる。アシスト温度の調整は、近赤外レーザのパワー密度と前記走査速度とを制御することによって行うことができる。

【0017】

なお、本発明としては、パルスレーザ光照射の作用と連続レーザ光によるアシスト作用とが複合して得られるものであればよく、パルスレーザ光における照射位置と、近赤外レーザ光などの連続レーザ光の照射位置の関係が特定のものに限定されるものではない。従って、連続レーザ光とパルスレーザ光の照射エリアとが、半導体表面上で、一部または全部で重なるように、もしくは前記各レーザ光がそれぞれ重なることなく位置がずれて照射されるものであってもよい。ただし、それらの照射が全く個別に行われると、複合照射による作用が得られないため、それぞれの照射による作用が影響し合うことは必要である。

なお、照射エリアは、半導体表面においてパルスレーザ光のエネルギー密度や連続レーザ光のパワー密度が、例えばピーク値に対し50%(FWHM)となるエリアとして示すことができる。

【0018】

ただし、アシスト作用を効果的に得るためには、近赤外レーザ光などの連続レーザ光の照射エリアが前記パルスレーザ光の照射エリアより大きいのが望ましく、更に前記連続レーザ光の照射エリアが前記パルスレーザ光の照射エリアを覆うようにするのが一層望ましい。また、予備加熱としての作用を得るために、連続レーザ光の照射エリアの一部または全部が、少なくとも走査方向側において前記パルスレーザ光の照射エリアを越えて位置するのが望ましく、更には、後加熱としての作用などを得るために、連続レーザ光の照射エリアが走査方向逆側において前記パルスレーザ光の照射エリアを越えているのがさらに一層望ましい。また、両レーザ光の照射エリアの位置関係は、走査方向および走査方向と直交する方向に対し対称となっているのが望ましい。これにより走査方向を反転する際に、同じ位置関係が得られる。

すなわち、連続レーザ光の照射エリアは、パルスレーザ光の照射エリア全体を越える大きさを有しているのが望ましい。連続レーザ光の照射エリアをパルスレーザ光の照射エリアより広くとることで、半導体層部における横方向の熱の逃げを緩和でき、半導体の深い領域まで加熱することができる。また、連続レーザ光とパルスレーザ光の光侵入長が異なることから深さ方向の熱の逃げも緩和でき、半導体の深い領域までの加熱を助長する。

【0019】

連続レーザ光の照射エリアをパルスレーザ光の照射エリアより広くとる場合、連続レーザ光のビームサイズ(断面サイズ)をパルスレーザ光のビームサイズ(断面サイズ)より大きくしなければならない。この場合、連続レーザ光のビームサイズは、パルスレーザ光のビームサイズ+熱拡散長が望ましい。連続レーザ光の最大ビームサイズは、パワー密度と基板の走査速度で決定されるアシスト温度が深い溶融に十分であるかどうかで決まる。但し、アシスト温度は、前記したように半導体表面の材料(例えば結晶シリコン)の融点より低くするのが望ましい。

【0020】

また、上記パルスレーザ光の照射と連続レーザ光の照射とは半導体表面上において同時期になされるようにするのが望ましい。従って、両レーザ光は半導体表面の所定位置に同時に照射されるものであってもよく、また、半導体表面の所定位置に時間差を有して両レーザ光が照射されるものであってもよい。時間差を有する場合、連続レーザ光のアシスト作用がパルスレーザ光の照射において効果的に得られるように時間の差を設定する。すなわち、時間差をあまりに大きくすると、連続レーザ光のアシストの作用がパルスレーザ光の照射において十分に得られなくなる。アシスト作用を維持した上で上記時間差を有する照射も上記同時期の照射に含まれるものである。

なお、上記したビームのサイズや照射位置の関係は、光学系によって調整することができる。光学系は、ホモジナイザー、レンズ、ミラーなどの光学材料などを備え、レーザ光の整形や偏向などを行うものである。

【0021】

上記連続レーザ光と、パルスレーザ光の複合照射によって、半導体の表層を深くまで(例えば2.0μm以上)溶融させて液相拡散によりドーパントの深い注入と活性化とを一括して行うことができる。この溶融深さは、前記半導体表面に照射される連続レーザ光のパワー密度と前記半導体表面に照射されるパルスレーザ光のパルスエネルギー密度と前記走査装置の走査速度とを制御部によって設定することで決定することができる。連続レーザ光のパワー密度、パルスレーザ光のパルスエネルギー密度は、レーザ光源の出力調整及び/又は減衰器の減衰率の調整によって行うことができる。

上記項目と半導体の溶融深さとは予め関係を把握しておき、この関係によって上記設定を行う。

【0022】

上記本発明は、パワーデバイスIGBTの製造に好適に適用することができ、前記表層へのドーパントの注入と活性化とを、裏面のコレクタ構造のpn接合の形成に利用できる。ただし、本発明としては、適用がこれに限定されるものではなく、複数種のドーパントを異なる深さで注入して活性化する半導体デバイスの製造に好適に用いることができる。この場合、表層に前記第2の工程における注入深さよりも浅く第2のドーパントを注入する第3の工程と、前記表層を前記第2のドーパントの注入深さ以下に浅く溶融させて前記第2のドーパントの活性化を行う第4の工程とを設けてもよい。また、複数種のドーパントを用いない場合にも、浅い領域にドーパントを注入した後、ドーパントを深い領域に液相拡散させて深い注入と活性化を一括して処理する各種半導体デバイスの製造に適用することができる。

【発明の効果】

【0023】

以上、説明したように本発明の半導体デバイスの製造方法によれば、半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記溶融拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うので、浅い領域にドーパントを注入して、その注入深さより深く溶融することで、低熱負荷でドーパントを深い領域まで拡散させ、同時に活性化させることができる。

また、MeVクラスの高エネルギーイオン注入機を使うことなく、深さ1μm以下程度のイオン注入技術(1MeV以下の注入エネルギーを有する従来機で対応可能)と、注入深さより深くまで溶融できるレーザアニール技術を組み合わせることによって、浅い注入ドーパントを溶融によって深く拡散させ同時に活性化することで、高耐圧用IGBTの深いnバッファ層などを形成することができる。上記のように本発明では高エネルギーイオン注入機の使用が不要となるが、高エネルギーイオン注入機の使用を排除するものではない。

【0024】

更に、IGBTに適用した際の具体的な効果としては、

1)MeVクラスの高エネルギーイオン注入機を導入する必要がなく、従来の注入機と深く溶融できるレーザアニール機を組み合わせることで高耐圧IGBTの深いnバッファ層を形成できる。イオン注入機の投資を必要とせず、そのため製造コストを下げることができる。

2)融点近くでは液相と固相の拡散係数に1ケタから3ケタの大きな差が生じる。この拡散係数の大きな違いを利用して、不純物の拡散深さをコントロールできる。従って、溶融深さを最適化することでドーパントの活性化深さをコントロールできる。

3)溶融(液相)では固相に比べて拡散係数が大きいため、融液中ではドーパント分布プロファイルの形状をBox型(深さ方向に沿って活性化不純物濃度が一定になる)に容易に整形でき、しかも、高活性化率である。

4)初期イオン注入量を増減させることで、デバイスIGBTが要求する電気的に活性されたキャリア量(nバッファ層のリンの活性化量)をコントロールできる。

5)初期不純物注入を深さ1μm以下にして、溶融深さを2μm以上にすることで、深さ2μmを越えるBox型の深い活性化が実現できる。

6)nバッファ層のキャリア濃度分布を深くまで均一にする(Box型)ため、従来はエネルギーを多段階に変えてドーパント注入する必要があった。本発明では一度のドーパントの注入でBox型のキャリア分布が得られるため注入処理時間を短縮できる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に用いるレーザアニール装置の構成を示す図である。

【図2】同じく、パルスレーザ光と連続レーザ光のタイムチャートを示す図である。

【図3】同じく、他例におけるパルスレーザ光と連続レーザ光のタイムチャートを示す図である。

【図4】本発明が適用されるIGBT構造の概略を示す図である。

【図5】同じく、本発明の方法を適用したIGBTの製造工程の一部を示す図である。

【図6】同じく、本発明の方法を適用したIGBTの製造工程におけるドーパントの濃度分布を示す図である。

【図7】同じく、半導体上におけるパルスレーザ光と連続レーザ光の照射エリアを示す図である。

【図8】同じく、半導体の断面におけるレーザ光照射による加熱領域を示す図である。

【図9】同じく、半導体上におけるパルスレーザ光と連続レーザ光の照射エリアの変更例を示す図である。

【図10】同じく、実施例において、Pを浅く注入した時(as-implanted)、ハイブリッド型のレーザアニールをした時(as-annealed)のドーパントの深さ方向の濃度分布を示す図および電気的に活性化されたキャリアの深さ方向の濃度分布を示す図である。

【図11】同じく、実施例において、Bを浅く注入した時およびハイブリッド型のレーザアニールをした時のドーパントの深さ方向の濃度分布を示す図である。

【図12】同じく、図10と同じ試料を使ってハイブリッド型のレーザアニールをした時の深さ方向の酸素濃度分布を示す図である。

【図13】同じく、比較例としてPを深く注入してハイブリッド型のレーザアニールを行った時のドーパントの深さ方向の濃度分布を示す図である。

【図14】従来のドーパント注入および活性化処理の工程におけるドーパントの濃度分布を示す図である。

【図15】従来の他例のドーパント注入および活性化処理の工程におけるドーパントの濃度分布を示す図である。

【発明を実施するための形態】

【0026】

以下に、本発明の一実施形態を説明する。図4は、本発明で製造の対象とするFS型IGBTの断面構造の一例を示すものである。

100μm前後の厚さを有する半導体30の表面側にボロンが注入されたp型ベース領域33が形成され、さらに、p型ベース領域33の表面側の一部にリンが注入されたn+型エミッタ領域34が形成されている。半導体30の裏面側の表層にボロンが注入されたp+型のコレクタ層32が形成されている。コレクタ層32よりも深い領域に、コレクタ層32に接するようにリンが注入されたn+型バッファ層31が形成され、その内側にn−型基板35が位置している。図中、36はコレクタ電極、37はエミッタ電極、38はゲート酸化膜、39はゲート電極である。

【0027】

図1は、レーザアニール装置構成の概略を示すものであり、以下に説明する。

レーザニール装置は、図1に示すように、処理室2を備えており、該処理室2内にX−Y方向に移動可能な走査装置3を備え、その上部に基台4を備えている。基台4上には、被処理体配置台5が設けられている。アニール処理時には、該被処理体配置台5上に処理対象である半導体30が設置される。なお、走査装置3は、図示しないモータなどによって駆動される。

処理室2外部には、LD励起Yb:YAGレーザの第二高調波を搭載するパルスレーザ光源10が設置されている。パルスレーザ光源10でパルス発振されて出力されるパルスレーザ光15は、必要に応じて減衰器11でエネルギー密度が調整され、レンズ、反射ミラー、ホモジナイザーなどによって構成される光学系12でビーム整形や偏向がなされ、処理室2内の半導体30に照射される。

パルスレーザ光源10から出力されるパルスレーザ光15は、半値幅が600ns以下のパルス波形を有している。該パルスレーザ光15は、半導体30に照射された際に、半導体30の表層のみが溶融する状態が得られるエネルギー密度に調整されている。該パルスレーザ光15は、上記したように、光学系12により例えばスポット状、円形状、角形状、長尺状などに整形される。

【0028】

また、処理室2外部には、近赤外レーザ光を発生するLDレーザ光源からなる連続発振レーザ光源20が設置されている。連続発振レーザ光源20から出力される近赤外レーザ光25は、必要に応じて減衰器21でパワー密度が調整され、レンズ、反射ミラー、ホモジナイザーなどによって構成される光学系22でビーム整形や偏向がなされ、処理室2内の半導体30に照射される。該近赤外レーザ光25は、半導体30に照射されて走査される際に、半導体30が融点に達しないパワー密度に調整されている。該近赤外レーザ光25は、上記したように、光学系22により例えば、スポット形状などに整形され、そのサイズは、前記パルスレーザ光15のサイズよりも大きくなるように調整される。

【0029】

レーザアニール処理装置は、該レーザアニール処理装置全体を制御する制御部6を有している。該制御部6は、CPUとこれを動作させるプログラムとを主として構成することができる。制御部6は、前記パルスレーザ光源10を駆動する電源7a、連続発振レーザ光源20を駆動する電源7bにそれぞれ制御可能に接続され、それぞれのレーザ光源の出力を設定することができる。また、制御部6は、減衰器11、減衰器21に制御可能に接続され、それぞれの減衰率を設定することができる。また、制御部6は、走査装置3に駆動信号を出力するXYステージ駆動回路8に制御可能に接続されており、走査装置3における移動速度を設定することができる。なお、制御部6にはPC端末9が接続されており、該制御部6に対する設定操作や実行指令操作などを行うことができる。また制御部6から制御情報を受けて装置の稼働状態をモニタリングすることも可能である。

【0030】

上記レーザアニール装置では、図2に示すように、パルスレーザ光15と近赤外レーザ光25とが出力され、半導体30上で複合照射される。この際のパルスレーザ光の照射面でのエネルギー密度と、近赤外レーザ光25の照射面でのパワー密度と、被処理体配置台5の走査速度とを所定値に設定することで、半導体30の表層で、所定の深さまで溶融させることができる。

上記半導体30へは、パルスレーザ光15を繰り返し重複して照射するとともに、連続レーザ光25を複合照射することで、半導体30の表層部が2.0μm以上の厚さに亘って溶融する。パルスレーザ光15の短軸方向および長軸方向の重複率(オーバーラップ率)は、必要に応じて適宜選定(例えば短軸方向50〜90%、例えば長軸方向10%〜50%)することができ、本発明としては特に限定されるものではない。この際に、走査装置3による被処理体配置台5の移動速度を制御することにより、半導体30に対し、パルスレーザ光15および連続レーザ光25を所定速度で走査することができる。レーザビームの短軸方向の移動速度としては、例えば30〜150mm/秒を示すことができるが、本発明としては特に限定されるものではない。

なお、連続レーザ光である近赤外レーザ光は、常時、一定のパワー密度を有する他、図3に示すように、一部に不連続部を有していてもよい。これによって、近赤外レーザ光25におけるアシスト加熱を調整して、半導体30表層での溶融深さの調整や熱負荷の調整を行うことができる。

【0031】

上記IGBTは、前記従来技術と同様に、n型シリコンウエハを半導体30として用意し、ゲートおよびエミッタの表面構造を作りこむ。次に、半導体30の裏面を所定の厚さ(例えば100〜150μm)まで研削する。

図5(a)に示すように、コレクタ電極36(図4参照)の形成前に、前記半導体30の裏面側に数十keV、ドーズ量数E+13/cm2のイオン注入によってPを浅い領域に注入し、n+型半導体層31aを形成する。注入リンの半導体層の深さは、ピーク濃度の1%位置でゼロコンマ数μmである。注入するリンのドーズ量は、後述する溶融拡散後に要求される電気的に活性化されたキャリア濃度に成るように調整される。

【0032】

上記のPを浅く注入した時の半導体30を図5(a)に示す。また、このときの注入リンの深さ方向の濃度分布を図6(1)に示す。浅い領域に高濃度でPが分布している。

該半導体30に対し、前記レーザアニール装置を用いて、前記パルスレーザ光15と近赤外レーザ光25とを所定の速度で走査しつつ複合照射する。該複合照射によって半導体30の表層は2.0μm以上の深さまで溶融し、先に注入されたPが溶融深さに亘って液相拡散し、深い領域まで注入されるとともに、溶融、凝固に伴って深い領域まで活性化がなされる。この際の状態の半導体30を図5(b)に示す。また、このときの濃度分布を図6(2)に示す。深い領域(2.0μm以上深さ)に亘って安定した濃度(Box型分布)でPが分布している。これにより例えば3.0μmの深さに至るようなn+型半導体層を形成することができる。

【0033】

その後、上記半導体30に対し、数十keV、1E+14/cm2〜1E+16/cm2のイオン注入によってBを浅い領域に注入する。

この状態の半導体30を図5(c)に示す。

また、このときのボロンの深さ方向の濃度分布を図6(3)に示す。アニール後のPの濃度分布と共に、浅い領域に高濃度でBが分布している。該半導体30の裏面側に、例えばパルスレーザ光を照射して、ごく表層を溶融させる。これによってBが注入されている領域が良好に活性化され、設計通りの接合深さが維持される(図6(4)参照)。なお、B注入領域では、ごく表層が溶融するが、実質的には固相活性化である。

該半導体30にコレクタ電極36を形成することで、IGBTを得ることができる。

【0034】

本実施形態では、パルスレーザ光と連続レーザ光の複合照射によって、半導体の表層をより深くまで溶融させることを可能にしている。

この実施形態では、図7に示すように、近赤外レーザ光25が半導体30に照射される際の照射エリア25aは、パルスレーザ光15が半導体30に照射される際の照射エリア15aを覆い、かつ、その照射エリア15a全体を越える大きさを有するように、前記光学系12、22により調整される。なお、図中X軸方向の矢印はレーザ光の走査方向を示している。この例では、パルスレーザ光15と近赤外レーザ光25とは、半導体30上の同じエリアで、照射時期がずれることなく照射される。

ただし、本発明としては、各レーザ光の照射エリアの位置が上記に限定されるものではない。

【0035】

上記パルスレーザ光と連続レーザ光を半導体表面に照射した際の深さ方向での熱拡散の模式図を図8に示す。

半導体30には、上記パルスレーザ光よりも光侵入長が大きい連続レーザ光の照射によって、半導体30の深い位置にまで温度アシスト領域が形成される。例えば波長808nmの近赤外レーザ光では、深さ方向に10μm程度の光侵入長が得られる。この状態でパルスレーザ光を照射すると、主に深さ方向(Z軸方向)に熱が拡散する。この際の深い温度アシスト領域がパルスレーザ光の浅い加熱領域の温度勾配を小さくし、その結果、熱の逃げが小さくなって半導体表面の深い位置まで効果的に加熱される。この際には、パルスレーザ光のエネルギー密度と連続レーザ光のパワー密度、走査速度の調整によって最適化を図り、半導体表層の加熱を効果的に行う。

なお、パルスレーザ光のみを半導体30に照射した場合、面方向および深さ方向における温度勾配が大きく、熱の逃げが大きい。このため、深さ方向の加熱効果が抑制され、特に熱容量の大きな厚い半導体に対し、表層部を選択的に深く溶融することが困難になる。

【0036】

次に、図9(a)〜(e)は、パルスレーザ光と連続レーザ光の照射エリア位置の変更例を示すものである。

図9(a)は、前記図7の照射位置において、パルスの断面形状を矩形状にしたものを示しており、照射エリア25aが照射エリア15aを完全に覆っている。図9(b)は長軸方向(Y軸方向)および走査方向(X軸方向)において連続レーザ光の照射エリア25aは、パルスレーザ光の照射エリア15aを超える大きさを有し、走査方向と逆の方向では、照射エリア15a、25aが重なってエリア端が一致している。図9(c)は、同照射エリア25aが同照射エリア15aを覆うことなく、両者の重なりがないものであり、照射エリア15aの走査方向側に照射エリア25aが位置して、隣接する照射エリアの端縁が互いに接している。図9(d)は、同照射エリア25aが同照射エリア15aを覆うことなく、かつ両者が重なることなく離反しているものである。ただし、両者は基板上で互いに近傍に照射される。また、図9(e)は、本発明外の照射状態を示すものであり、半導体30に、パルスレーザ光15のみが照射されて、照射エリア15aによって半導体30が処理される状態を示している。

【0037】

連続レーザ光が照射された半導体表面では、照射直後から次第に温度上昇し、定常状態になる。一方、パルスレーザ光では、パルスに応じて極めて短時間に温度上昇し、また、パルスに応じて極めて短時間に温度降下する。パルスレーザ光の照射に際しては、連続レーザ光を照射し、半導体表面温度が定常状態になった後に、パルスレーザ光の照射を行うようにしてもよい。半導体表面における被照射タイミングは、例えば遅延時間を設定しておき、連続レーザ光の照射後、遅延時間にしたがって、パルスレーザ光を遅れて照射するようにしてもよく、或いは、照射エリアの位置をずらして複合レーザ光を走査することで被照射タイミングを変えることも可能である。上記図9(b)(c)(d)の例は、半導体30に対し、いずれもパルスレーザ光15による照射が連続レーザ光25の照射に遅れてなされる。

【実施例1】

【0038】

次に、上記実施形態で説明したレーザアニール装置を用いた実施例について説明する。

半導体30において、深さ1μm以下の領域にリンをエネルギー40keV、ドーズ量1E+15/cm2でイオン注入した。溶融拡散による深い注入と活性化処理はパルス幅の短いハイブリッド型レーザアニール法で行った。

すなわち、波長515nmのパルスレーザ光のエネルギー密度は14J/cm2、パルス幅は300nsとし、波長808nmの連続レーザ光のパワーは45Wとして、半導体30の表面に複合照射した。

溶融拡散後、SIMS(二次イオン質量分析法)を用いて半導体30の表層部におけるリンの深さ方向の濃度分布プロファイルの測定を行った。また、SRP(広がり抵抗測定法)を用いて溶融拡散後の電気的に活性化したキャリアの深さ方向の濃度プロファイルを測定した。該SIMS及びSRPにおける深さプロファイルを図10に示す。図中のグラフは、注入時と溶融拡散後の深さ方向のリンの濃度分布の変化および電気的に活性化されたキャリア濃度分布を示している。

該図10から明らかなように、電気的に活性化されたキャリアの濃度分布は、溶融深さまでBox型(フラットな濃度分布)になっている。このフラット部のキャリア濃度は注入時のリンのピーク濃度と比較すると約2ケタ減少している。

パルス幅300ns、パルスエネルギー密度14J/cm2、LDレーザのパワー45Wの同じ照射条件の下では、活性化深さが2.75μmに達している。キャリア量/注入量を百分率で表すと72%と高活性化率が得られた。

溶融深さに依らずほぼ一定の活性化率が得られていることから、活性化深さに必要なキャリア濃度を確保するために注入リンのドーズ量を調整してやれば設計に見合ったフィールドストップ層を形成できる。

【0039】

また、同じ半導体にリンと同じ注入条件(40keV、1E+15個/cm2)でボロンを注入して、パルス幅300ns、パルスエネルギー密度8J/cm2、LDパワー45Wの照射条件で同じレーザアニール法で溶融拡散させた。

溶融拡散前後、SIMS(二次イオン質量分析法)を用いて半導体30の表層部におけるボロンの深さ方向の濃度分布プロファイルを測定した。該SIMSにおける深さプロファイルを図11に示す。図中のグラフは、注入時と溶融拡散後のボロンの濃度分布の変化として示している。該図11から明らかなように、浅くボロンを注入した場合にも、濃度分布は、溶融深さまでBox型(フラットな濃度分布)になる。従って、本発明では、ドーパントの種類に拘わらず、同様の効果を得ることができる。

この実施例における本発明のレーザアニール法では、パルス幅300ns、パルスエネルギー密度14J/cm2、LDレーザのパワー45Wの照射条件の下で約2.9μmの溶融深さが得られることが確認されている(図12参照)。その溶融深さは、図12に示すように、アニール後の酸素濃度深さプロファイルがフラット部から急激に減少するスロープとバックグランドとの交点位置から求められた。すなわち、拡散長が融点近傍では液相と固相で1ケタから3ケタの大きな差が生じるため液相と固相の界面で酸素濃度が急激に減衰することを利用している。

図10のSRP深さプロファイルからの活性化深さと図12の酸素SIMS深さプロファイルとの比較から、溶融深さ近傍までBox型の活性化が可能であることが実証された。

【0040】

なお、深い活性化をするのに、何故浅い不純物注入からスタートしなければならないかを具体例を持って説明する(図13参照)。

図13の例では、リンを750keVのエネルギーでドーズ量1E+15個/cm2で半導体表層深くに注入した。該半導体ではSIMS深さプロファイルのピーク位置(飛程)は1μmを越えた深さにある。このリン注入半導体を上記本発明のレーザアニール法を使い、パルスレーザ光はパルス幅300ns、パルスエネルギー密度8J/cm2、連続レーザ光のパワー45Wの照射条件の下で熱処理した。

溶融拡散後のSIMS深さプロファイルは、図13に示すように、溶融深さ約1μmより浅い領域では液相にも拘わらず不純物濃度がBox型のように一定にならない。リンが深く注入された領域でのレーザ照射時の温度勾配や不純物濃度勾配が不純物の深さ方向への拡散を阻害しているものと考えられる。従って、溶融中での不純物を深く拡散するためには、レーザ照射時の温度勾配(熱の流れ)と不純物勾配濃度が同じ方向に揃えられるように1μm以下の浅い不純物注入からプロセスをスタートさせることが肝要である。

【0041】

以上、本発明について上記実施形態および実施例に基づいて説明を行ったが、本発明は上記説明の内容に限定されるものではなく、本発明を逸脱しない限りは適宜の変更が可能である。

【符号の説明】

【0042】

2 処理室

3 走査装置

4 基台

5 被処理体配置台

6 制御部

7a 電源

7b 電源

8 XYステージ駆動回路

9 PC端末

10 パルスレーザ光源

11 減衰器

12 光学系

15 パルスレーザ光

15a 照射エリア

20 連続発振レーザ光源

21 減衰器

22 光学系

25 近赤外レーザ光

25a 照射エリア

30 半導体

31 n+型バッファ層

32 コレクタ層

35 n−型基板

【特許請求の範囲】

【請求項1】

半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記液相拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うことを特徴とする半導体デバイスの製造方法。

【請求項2】

前記パルスレーザ光は、半値幅が600ns以下のパルス波形を有することを特徴とする請求項1記載の半導体デバイスの製造方法。

【請求項3】

前記連続レーザ光は、連続発振レーザ光源で発生させた近赤外レーザ光であり、前記パルスレーザ光は、パルス発振レーザ光源で発生させたグリーンレーザ光であることを特徴とする請求項1または2に記載の半導体デバイスの製造方法。

【請求項4】

前記連続レーザ光は、前記半導体に照射されるパワー密度が極小となる不連続部分を周期的または非周期的とすることを特徴とする請求項1〜3のいずれかに記載の半導体デバイスの製造方法。

【請求項5】

前記半導体表面上において、前記連続レーザ光の照射エリアを前記パルスレーザ光の照射エリアよりも大きくすることを特徴とする請求項1〜4のいずれかに記載の半導体デバイスの製造方法。

【請求項6】

前記半導体表面上において、前記連続レーザ光の照射エリアの一部または全部が、少なくとも前記走査方向側において前記パルスレーザ光の照射エリアを越えて位置させることを特徴とする請求項1〜5のいずれかに記載の半導体デバイスの製造方法。

【請求項7】

前記第1の工程における前記ドーパントの注入深さが1μm以下であり、前記第2の工程における溶融深さが2μm以上であることを特徴とする請求項1〜6のいずれかに記載の半導体デバイスの製造方法。

【請求項8】

前記第1の工程では、前記第2の工程における前記ドーパントの液相拡散を想定した注入量で前記ドーパントを注入することを特徴とする請求項1〜7のいずれかに記載の半導体デバイスの製造方法。

【請求項9】

前記半導体がパワーデバイスIGBT用の半導体であって、前記半導体の裏面側にある前記表層にコレクタ構造のpn接合を形成するものであることを特徴とする請求項1〜8のいずれかに記載の半導体デバイスの製造方法。

【請求項10】

前記pn接合は、深いn型半導体層、浅いp型半導体層の順に形成するものであり、前記深いn型半導体層の形成を前記第1の工程および第2の工程により行うことを特徴とする請求項9記載の半導体デバイスの製造方法。

【請求項11】

前記n型半導体層の前記ドーパントがリン(P)であり、前記p型半導体層の前記第2のドーパントがボロン(B)であることを特徴とする請求項10記載の半導体デバイスの製造方法。

【請求項12】

パルスレーザ光を発生させるパルス発振レーザ光源と、連続レーザ光を発生する連続発振レーザ光源と、前記パルス発振レーザ光源で発生させた前記パルスレーザ光と連続発振レーザ光源で発生させた前記連続レーザ光を、浅い領域にドーパントが注入された半導体表面に導いて複合照射する光学系と、前記パルスレーザ光および連続レーザ光を前記結晶材料表面に対し相対的に走査する走査装置と、前記半導体表面に照射される連続レーザ光のパワー密度と前記半導体表面に照射されるパルスレーザ光のパルスエネルギー密度と前記走査装置の走査速度とを設定して、前記複合照射によって前記ドーパントの注入領域よりも深い所定の深さまで前記半導体表層を液相拡散させて該深さまで液相で前記ドーパントを活性化させる制御部と、を備えることを特徴とする半導体デバイスの製造装置。

【請求項1】

半導体の表層にドーパントを浅く注入する第1の工程と、該表層を前記ドーパントの注入領域よりも深く溶融させて前記ドーパントを前記溶融の深さにまで液相拡散させることによって、前記溶融深さへの前記ドーパントの深い注入と液相での活性化とを一括処理する第2の工程とを有し、前記第2の工程における前記液相拡散による深い注入とその活性化処理は、前記半導体表面に、連続レーザ光を相対的に走査しつつ照射してアシスト加熱するとともに、パルスレーザ光を相対的に走査しつつ繰り返し重複照射する複合照射によって行うことを特徴とする半導体デバイスの製造方法。

【請求項2】

前記パルスレーザ光は、半値幅が600ns以下のパルス波形を有することを特徴とする請求項1記載の半導体デバイスの製造方法。

【請求項3】

前記連続レーザ光は、連続発振レーザ光源で発生させた近赤外レーザ光であり、前記パルスレーザ光は、パルス発振レーザ光源で発生させたグリーンレーザ光であることを特徴とする請求項1または2に記載の半導体デバイスの製造方法。

【請求項4】

前記連続レーザ光は、前記半導体に照射されるパワー密度が極小となる不連続部分を周期的または非周期的とすることを特徴とする請求項1〜3のいずれかに記載の半導体デバイスの製造方法。

【請求項5】

前記半導体表面上において、前記連続レーザ光の照射エリアを前記パルスレーザ光の照射エリアよりも大きくすることを特徴とする請求項1〜4のいずれかに記載の半導体デバイスの製造方法。

【請求項6】

前記半導体表面上において、前記連続レーザ光の照射エリアの一部または全部が、少なくとも前記走査方向側において前記パルスレーザ光の照射エリアを越えて位置させることを特徴とする請求項1〜5のいずれかに記載の半導体デバイスの製造方法。

【請求項7】

前記第1の工程における前記ドーパントの注入深さが1μm以下であり、前記第2の工程における溶融深さが2μm以上であることを特徴とする請求項1〜6のいずれかに記載の半導体デバイスの製造方法。

【請求項8】

前記第1の工程では、前記第2の工程における前記ドーパントの液相拡散を想定した注入量で前記ドーパントを注入することを特徴とする請求項1〜7のいずれかに記載の半導体デバイスの製造方法。

【請求項9】

前記半導体がパワーデバイスIGBT用の半導体であって、前記半導体の裏面側にある前記表層にコレクタ構造のpn接合を形成するものであることを特徴とする請求項1〜8のいずれかに記載の半導体デバイスの製造方法。

【請求項10】

前記pn接合は、深いn型半導体層、浅いp型半導体層の順に形成するものであり、前記深いn型半導体層の形成を前記第1の工程および第2の工程により行うことを特徴とする請求項9記載の半導体デバイスの製造方法。

【請求項11】

前記n型半導体層の前記ドーパントがリン(P)であり、前記p型半導体層の前記第2のドーパントがボロン(B)であることを特徴とする請求項10記載の半導体デバイスの製造方法。

【請求項12】

パルスレーザ光を発生させるパルス発振レーザ光源と、連続レーザ光を発生する連続発振レーザ光源と、前記パルス発振レーザ光源で発生させた前記パルスレーザ光と連続発振レーザ光源で発生させた前記連続レーザ光を、浅い領域にドーパントが注入された半導体表面に導いて複合照射する光学系と、前記パルスレーザ光および連続レーザ光を前記結晶材料表面に対し相対的に走査する走査装置と、前記半導体表面に照射される連続レーザ光のパワー密度と前記半導体表面に照射されるパルスレーザ光のパルスエネルギー密度と前記走査装置の走査速度とを設定して、前記複合照射によって前記ドーパントの注入領域よりも深い所定の深さまで前記半導体表層を液相拡散させて該深さまで液相で前記ドーパントを活性化させる制御部と、を備えることを特徴とする半導体デバイスの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−30797(P2013−30797A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−221717(P2012−221717)

【出願日】平成24年10月3日(2012.10.3)

【分割の表示】特願2010−186657(P2010−186657)の分割

【原出願日】平成22年8月23日(2010.8.23)

【出願人】(000004215)株式会社日本製鋼所 (840)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年10月3日(2012.10.3)

【分割の表示】特願2010−186657(P2010−186657)の分割

【原出願日】平成22年8月23日(2010.8.23)

【出願人】(000004215)株式会社日本製鋼所 (840)

[ Back to top ]