半導体デバイスの製造方法,パターン形成方法

【課題】微細加工において、製造効率を向上可能であって、コストダウンを実現する。

【解決手段】不溶化処理(S31)の実施においては、レジストパターン形成工程(S11)での露光処理において照射した露光光と同じ波長の光を、レジストパターンに照射する再露光処理を実施する。そして、その再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する。これにより、レジストパターンについて不溶化処理(S31)を実施する。

【解決手段】不溶化処理(S31)の実施においては、レジストパターン形成工程(S11)での露光処理において照射した露光光と同じ波長の光を、レジストパターンに照射する再露光処理を実施する。そして、その再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する。これにより、レジストパターンについて不溶化処理(S31)を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスの製造方法,パターン形成方法に関する。特に、本発明は、ダブルパターニング法等を用いた半導体デバイスの製造方法,パターン形成方法に関する。

【背景技術】

【0002】

半導体デバイスを製造する際には、リソグラフィ技術を用いて、微細なパターンを形成する等の微細加工を実施する。

【0003】

上記においては、まず、微細加工を施す部分の上面に、感光性材料からなるレジスト膜を形成する。そして、露光処理を実施することによって、そのレジスト膜にパターン像を転写する。その後、そのパターン像が転写されたレジスト膜について現像処理を実施して、レジスト膜からレジストパターンを形成する。そして、このレジストパターンをマスクとして用いて、たとえば、エッチング処理を実施することによって、微細なパターン加工が実施される。

【0004】

この他に、上記のレジストパターンをマスクとして用いて、半導体層に不純物をイオン注入する処理などが実施されている。

【0005】

上記工程では、ネガ型やポジ型のレジスト材料を用いて、レジスト膜が形成される。ネガ型のレジスト材料は、レジスト膜においてパターン像が転写された部分が、現像液に不溶化される材料であり、ポジ型のレジスト材料は、レジスト膜においてパターン像が転写された部分が、現像液に可溶化される材料である。

【0006】

半導体デバイスの更なる微細化に対応するために、ダブルパターニング法が提案されている(たとえば、非特許文献1,2,3参照)。

【0007】

ダブルパターニング法では、レジストパターンを複数層に分けて形成し、その複数のレジストパターンを、エッチング処理などの処理の際のマスクとして用いる。

【0008】

たとえば、ダブルパターニング法においては、1層目のレジストパターンを等間隔で形成後に、そのレジストパターンをマスクとして用いてエッチング処理を実施することで、被処理層をパターン加工する。つぎに、1層目のレジストパターンから半周期分シフトするように、2層目のレジストパターンを等間隔で形成する。そして、更に、そのレジストパターンをマスクとして用いてエッチング処理を実施する。これにより、1回のパターン加工処理の実施よりも、微細なパターンを好適に形成することができる。

【0009】

この他に、複数のレジストパターンを積層して用いる方法についても、提案がされている。

【0010】

しかし、この場合において、下層のレジストパターンに上層のレジストパターンを形成する際には、上層のレジスト材料に含まれる溶媒によって、下層のレジストパターンが溶解する場合がある。この他に、上層のレジストパターンへ現像処理する際に用いる現像液によって、下層のレジストパターンが溶解する場合がある。このため、パターン形成を高精度に実施することが困難な場合がある。

【0011】

このような不具合を解消するために、上層のレジストパターンの形成前に、下層のレジストパターンについて不溶化処理を実施する方法が提案されている(たとえば、特許文献1,2,3,4参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2007−310086号公報

【特許文献2】特開2008−257170号公報

【特許文献3】特開2009−015194号公報

【特許文献4】特開2008−281825号公報

【非特許文献】

【0013】

【非特許文献1】Sungkoo Lee et al.,”Double exposure technology using silicon containing materials”,SPIE2006 Vol.6153 61531K−7(2006)

【非特許文献2】Mircea Dusa et al.,”Pitch Doubling Through Dual Patterning Lithography Challenges in Integration and Litho Budgets”,SPIE2007 Vol.6520 65200G−2(2007)

【非特許文献3】Jo Finders et al.,“Double patterning for 32nm and below: an update”,SPIE2008 Vol.6924 692408−12(2008)

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上記の不溶化処理においては、専用の材料や設備等が必要になるために、コストが向上する等の不具合が生ずる場合がある。

【0015】

また、レジストパターンを硬化させる方法として、UVキュアやプラズマ暴露等の処理を実施することが知られている。しかし、これらの方法においては、レジストパターンの形状が、熱ダレによって変形する場合がある。また、ウェハ全面を一様な条件で処理できないことや、レジストパターンを複数積層させるために必要な不溶化特性が得られないこと等の不具合が生ずる場合がある。

【0016】

具体的には、UVキュアにおいては、Hgランプ光源からブロードバンドな光を照射することで処理を実施するので、レジスト溶媒や現像液に対するレジストパターンの不溶化に関しては、十分な特性を得ることができない。また、ブロードバンドな光のために、光吸収によって膜温度が上昇してパターンの変形が生ずる場合がある。この他に、アウトガスの発生や、専用設備が必要になる不具合が生ずる。

【0017】

このため、半導体デバイスの製造を高効率で実施することが困難な場合があり、コストダウンを実現することが容易でない場合がある。

【0018】

したがって、本発明は、製造効率を向上可能であって、コストダウンを容易に実現可能な、半導体デバイスの製造方法、パターン形成方法を提供する。

【課題を解決するための手段】

【0019】

本発明の「半導体デバイスの製造方法」は、ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程とを具備し、前記第2のレジスト膜成膜工程の実施前に、前記第2のレジストパターン形成工程で用いるフォトレジスト材料の溶媒および前記第2のレジスト膜成膜工程での現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程を、さらに有し、当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンを加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する。

【0020】

本発明の「半導体デバイスの製造方法」は、ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程とを有し、前記不溶化処理工程では、前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンの一部が不溶になるように、前記不溶化処理を実施し、前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する。

【0021】

本発明の「パターン形成方法」は、ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程とを具備し、前記第2のレジスト膜成膜工程の実施前に、前記第2のレジスト膜成膜工程で用いるフォトレジスト材料の溶媒、および、前記第2のレジストパターン形成工程の現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程を、さらに有し、当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する。

【0022】

本発明の「パターン形成方法」は、ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程とを有し、前記不溶化処理工程では、前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンが不溶になるように、前記不溶化処理を実施し、前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する。

【0023】

本発明の不溶化処理においては、レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、レジストパターンに照射する再露光処理を実施する。そして、その再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する。これにより、レジストパターンについて不溶化処理を実施する。

【発明の効果】

【0024】

本発明によれば、製造効率を向上可能であって、コストダウンを容易に実現可能な、半導体デバイスの製造方法、パターン形成方法を提供することができる。

【図面の簡単な説明】

【0025】

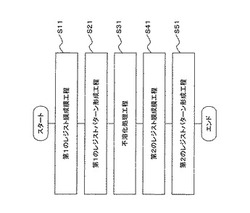

【図1】図1は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図2】図2は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図3】図3は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図4】図4は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図5】図5は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図6】図6は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図7】図7は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図8】図8は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図9】図9は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図10】図10は、本発明にかかる実施形態1において、不溶化処理が施された第1のレジストパターンPM1について、フォトレジスト材料の溶媒、および、現像液に対する不溶化の度合いを示す電子顕微鏡写真である。

【図11】図11は、フォトレジスト材料のベース樹脂の光吸収の一例を示す図である。

【図12】図12は、本発明にかかる実施形態1の変形例を示す図である。

【図13】図13は、本発明にかかる実施形態1の変形例を示す図である。

【図14】図14は、本発明にかかる実施形態1の変形例を示す図である。

【図15】図15は、本発明にかかる実施形態1の変形例を示す図である

【図16】図16は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【図17】図17は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【図18】図18は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【図19】図19は、本発明にかかる実施形態3において、半導体デバイスを製造する方法を示す図である。

【図20】図20は、本発明にかかる実施形態3において、半導体デバイスを製造する方法を示す図である。

【図21】図21は、本発明にかかる実施形態4において、半導体デバイスを製造する方法を示すフロー図である。

【図22】図22は、本発明にかかる実施形態4において、不溶化処理条件設定工程(S10)を示すフロー図である。

【図23】図23は、本発明にかかる実施形態4において、パターン残存性を確認した結果を示す図である。

【図24】図24は、本発明にかかる実施形態4において、パターン残存性を確認した結果を示す図である。

【発明を実施するための形態】

【0026】

以下に、本発明の実施形態について、図面を参照して説明する。

【0027】

なお、説明は、下記の順序で行う。

1.実施形態1

2.実施形態2(不溶化処理後にイオン注入等する場合)

3.実施形態3(パターンの一部を選択除去する場合)

4.実施形態4(不溶化処理の設定を事前にする場合)

【0028】

<1.実施形態1>

(A)製造方法

半導体デバイスを製造する製造方法の要部について説明する。

【0029】

図1〜図9は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【0030】

ここで、図1は、本実施形態において、半導体デバイスを製造する方法のフロー図である。

【0031】

また、図2〜図9は、本実施形態において、半導体デバイスを製造する各工程を示す図である。図2〜図9においては、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXA1−XA2部分の断面について示している。

【0032】

(A−1)第1のレジスト膜成膜工程(S11)

まず、図1に示すように、第1のレジスト膜成膜工程を実施する(S11)。

【0033】

ここでは、図2に示すように、第1のレジスト膜PR1を成膜する。

【0034】

具体的には、図2(A)に示すように、基板101の表面上に、第1のレジスト膜PR1を成膜する。また、図2(B)に示すように、基板101の表面の全面を被覆するように、第1のレジスト膜PR1を成膜する。

【0035】

この第1のレジスト膜PR1を成膜する工程の実施においては、「ポジ型」である化学増幅型レジスト材料を、フォトレジスト材料として用いる。そして、膜厚が、たとえば、500nmになるように、第1のレジスト膜PR1を成膜する。

【0036】

たとえば、下記の組成からなる塗布液を、スピンコート法によって、基板101の表面に塗布する。

【0037】

[塗布液の組成]

・フォトレジスト材料:ポリスチレンを骨格としたポリマーを含む248nm露光用KrF化学増幅型ポジレジスト(商品名AZ DX6270P(AZエレクトロニックマテリアル社製))

・レジスト溶媒:30wt%のプロピレングリコールモノメチルエーテル(PGME)と、70wt%のプロピレングリコールモノメチルエーテルアセテート(PGMEA)との混合溶媒

【0038】

そして、塗布後、たとえば、下記条件によって、加熱処理を実施して、上記のように、第1のレジスト膜PR1を成膜する。

【0039】

[加熱処理条件]

・加熱温度:120℃

・加熱時間:90秒

【0040】

(A−2)第1のレジストパターン形成工程(S21)

つぎに、図1に示すように、第1のレジストパターン形成工程を実施する(S21)。

【0041】

ここでは、図3と図4とに示す各ステップを経て、第1のレジストパターンPM1を形成する。

【0042】

まず、図3に示すように、マスクパターンが形成されたフォトマスクM1を用いて、パターン像を第1のレジスト膜PR1へ転写する露光処理を実施する。

【0043】

露光処理の実施においては、KrFエキシマレーザーから照射する波長が248nmである光を、露光光として用いる。上述したように、第1のレジスト膜PR1については、未露光部分が現像処理によって残存する「ポジ型」のレジスト材料を用いて形成している。このため、この露光処理の実施では、第1のレジスト膜PR1において、第1のレジストパターンPM1を形成する部分に露光光が照射されず、他の部分に露光光が照射されるように、パターンが形成されたフォトマスクM1を用いる。

【0044】

この露光処理については、たとえば、下記条件にて実施する。

【0045】

[露光処理条件]

・露光量:280J/m2

【0046】

そして、第1のレジスト膜PR1について露光処理を実施した後には、その第1のレジスト膜PR1について、加熱処理および現像処理を実施する。これにより、図4に示すように、第1のレジストパターンPM1が形成される。

【0047】

具体的には、図4(A)に示すように、基板101の表面上において、矩形断面のパターンが凸状に上方向zへ突出するように、第1のレジストパターンPM1を形成する。また、図4(B)に示すように、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。

【0048】

本工程での加熱処理は、いわゆるPEB(PostExposure Bake)処理であり、たとえば、下記条件によって実施される。これにより、化学増幅レジストでの触媒反応による酸の発生を加速させることができる。

【0049】

[加熱処理(PEB処理)条件]

・加熱温度:130℃

・加熱時間:90秒

【0050】

また、本工程での現像処理については、たとえば、下記条件によって実施する。

[現像処理条件]

・アルカリ現像液:2.38wt%のテトラメチルアンモニウムハイドロキサイド(TMAH)水溶液

・現像処理時間:60秒

【0051】

(A−3)不溶化処理工程(S31)

つぎに、図1に示すように、不溶化処理工程を実施する(S31)。

【0052】

ここでは、図5と図6とに示す各ステップを経て、第1のレジストパターンPM1について、不溶化処理工程を実施する。

【0053】

この不溶化処理工程においては、後述する第2のレジスト膜成膜工程(S41)で用いるフォトレジスト材料の溶媒に対して、第1のレジストパターンPM1が不溶になるように、第1のレジストパターンPM1を不溶化する。これと共に、後述する第2のレジストパターン形成工程(S51)の現像処理にて用いる現像液に対して、第1のレジストパターンPM1が不溶になるように、第1のレジストパターンPM1を不溶化する。つまり、不溶化処理工程の実施前の状態よりも、第1のレジストパターンPM1が、後工程にて用いる液体に対して不溶になるように、本工程を実施する。

【0054】

本工程では、まず、図5に示すように、再露光処理ステップを実施する。

【0055】

再露光処理ステップでは、図5に示すように、第1のレジストパターンPM1が形成された基板101の表面の全面に、露光光を照射することで、再露光処理を実施する。

【0056】

ここでは、上記の第1のレジストパターン形成工程(S21)での露光処理において照射した露光光と同じ波長の光を、第1のレジストパターンPM1に照射することで、再露光処理を実施する。これにより、第1のレジストパターン形成工程にて用いた設備と同一の設備を、この再露光処理ステップにて用いるので、専用設備が不要であり、好適である。

【0057】

この再露光処理は、第1のレジストパターン形成工程(S21)で実施する露光処理の露光量よりも大きな露光量で実施することが好適である。特に、第1のレジストパターン形成工程(S21)で実施した露光処理の露光量に対して、2倍以上の露光量で、再露光処理を実施することが好適である。

【0058】

このため、再露光処理については、たとえば、下記条件にて実施する。

【0059】

[露光処理条件]

・露光量:600J/m2

【0060】

その後、図6に示すように、加熱処理ステップを実施する。

【0061】

加熱処理ステップでは、再露光処理が実施された第1のレジストパターンPM1について加熱する。

【0062】

ここでは、図6に示すように、基板101の下面から加熱するように、この加熱処理を実施する。

【0063】

この加熱処理は、第1のレジストパターン形成工程(S21)で実施する加熱処理の加熱温度よりも高い加熱温度で実施することが好適である。

【0064】

このため、加熱処理については、たとえば、下記条件によって実施する。

【0065】

[加熱処理条件]

・加熱温度:180℃

・加熱時間:120秒

【0066】

このようなステップの実施により、第1のレジストパターンPM1について不溶化することができる。

具体的には、下記のようなメカニズムによって、第1のレジストパターンPM1の不溶化が実現されると考えられる。

一般に、化学増幅型「ポジ型」レジスト材料においては、露光によって発生した酸が、PEB時にポリマー保護基を脱離させることに作用し、保護基が脱離したポリマーが現像液に溶解することで、パターンが形成される。

このメカニズムの中で保護基を脱離させる以上の過剰な酸が発生すると、その発生した酸とPEB時の熱エネルギーによって、ポリマー分子間の架橋反応にも作用するために、現像液に対して不溶化すると考えられる。つまり、上記の不溶化処理の実施によって、「ポジレジストのネガ化」と呼ばれる現象を生じさせて、不溶化が実現できたと推定される。

【0067】

(A−4)第2のレジスト膜成膜工程(S41)

つぎに、図1に示すように、第2のレジスト膜成膜工程を実施する(S41)。

【0068】

ここでは、図7に示すように、第2のレジスト膜PR2を成膜する。

【0069】

具体的には、図7(A)に示すように、基板101の表面上において、第1のレジストパターンPM1の間を埋め込むように、第2のレジスト膜PR2を成膜する。つまり、図7(B)に示すように、縦方向yに延在する複数の第1のレジストパターンPM1の間に、第2のレジスト膜PR2を成膜する。

【0070】

この第2のレジスト膜PR2を成膜する工程の実施においては、第1のレジスト膜PR1と同様に、たとえば、「ポジ型」である化学増幅型レジスト材料を、フォトレジスト材料として用いる。この他に、「ネガ型」の化学増幅型レジスト材料など、種々のレジスト材料を任意に用いて、形成することができる。そして、第2のレジスト膜PR2の膜厚が、500nm以上,5000nm以下になるように、第2のレジスト膜PR2を成膜する。

【0071】

このとき、第1のレジストパターンPM1は、上記の不溶化処理工程(S31)によって、本工程でのレジスト材料の溶媒に対して、不溶化になるように処理されているので、そのまま、パターン形状が保持される。

【0072】

(A−5)第2のレジストパターン形成工程(S51)

つぎに、図1に示すように、第2のレジストパターン形成工程を実施する(S51)。

【0073】

ここでは、図8と図9とに示す各ステップを経て、第2のレジストパターンPM2を形成する。

【0074】

まず、図8に示すように、マスクパターンが形成されたフォトマスクM2を用いて、パターン像を第2のレジスト膜PR2へ転写する露光処理を実施する。

【0075】

露光処理の実施においては、第1のレジストパターンPM1を形成の場合と同様に、KrFエキシマレーザーから照射する波長が248nmである光を、露光光として用いる。上述したように、第2のレジスト膜PR2については、「ポジ型」のレジスト材料を用いて形成している。このため、本露光処理の実施では、第2のレジスト膜PR2において、第2のレジストパターンPM2を形成する部分に露光光が照射されず、他の部分に露光光が照射されるように形成されたフォトマスクM2を用いる。

【0076】

この露光処理については、第1のレジストパターンPM1の形成と同様に、たとえば、下記条件にて実施する。

【0077】

[露光処理条件]

・露光量:280J/m2

【0078】

そして、第2のレジスト膜PR2について露光処理を実施した後には、その第2のレジスト膜PR2について、加熱処理および現像処理を実施する。これにより、図9に示すように、第2のレジストパターンPM2が形成される。

【0079】

具体的には、図9(A)に示すように、第1のレジストパターンPM1と同様に、基板101の表面上において、矩形断面のパターンが凸状に上方向zへ突出するように、第2のレジストパターンPM2が形成される。また、図9(B)に示すように、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第2のレジストパターンPM2が形成される。

【0080】

本工程での加熱処理は、第1のレジストパターンPM1の形成の場合と同様に、いわゆるPEB処理であり、たとえば、下記条件によって実施する。

【0081】

[加熱処理(PEB処理)条件]

・加熱温度:130℃

・加熱時間:90秒

【0082】

また、本工程での現像処理については、第1のレジストパターンPM1の形成の場合と同様に、たとえば、下記条件によって実施する。

・アルカリ現像液:2.38wt%のテトラメチルアンモニウムハイドロキサイド(TMAH)水溶液

・現像処理時間:60秒

【0083】

このとき、第1のレジストパターンPM1は、上記の不溶化処理工程(S31)によって、本工程での現像液に対して、不溶化になるように処理されているので、そのまま、パターン形状が保持される。

【0084】

このようにして、第1のレジストパターンPM1と第2のレジストパターンPM2とからなるライン・アンド・スペース・パターンが、形成される。

【0085】

(B)まとめ

以上のように、本実施形態のダブルパターニング法においては、第1のレジストパターンPM1と第2のレジストパターンPM2とのそれぞれを、順次、形成する。ここでは、第1のレジストパターンPM1へパターン加工する第1のレジスト膜PR1を、ポジ型のフォトレジスト材料を用いて基板101の表面上に成膜する。そして、第2のレジストパターンPM2へパターン加工する第2のレジスト膜PR2の成膜工程の実施前に、第1のレジストパターンPM1を不溶化する不溶化処理工程を実施する。この不溶化処理工程では、再露光処理ステップと加熱処理ステップとを実施する。この再露光処理ステップにおいては、第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、第1のレジストパターンPM1に照射する再露光処理を実施する。そして、さらに、加熱処理ステップにおいては、その再露光処理が実施された第1のレジストパターンPM1について加熱する加熱処理を実施する。

【0086】

これにより、上記したように、第1のレジストパターンPM1の不溶化を実現することができる。

【0087】

図10は、本発明にかかる実施形態1において、不溶化処理が施された第1のレジストパターンPM1について、フォトレジスト材料の溶媒、および、現像液に対する不溶化の度合いを示す電子顕微鏡写真である。

【0088】

図10において、(A)は、第1のレジストパターンPM1を形成した後の状態を示している。(B)は、第1のレジストパターンPM1について上記の不溶化処理を実施した後の状態を示している。(C)は、第1のレジストパターンPM1について、フォトレジスト材料の溶媒を用いて処理した後の状態を示している。(D)は、第1のレジストパターンPM1について、現像液を用いて処理した後の状態を示している。

【0089】

図10(C)に示すように、上記の不溶化処理が施された第1のレジストパターンPM1について、フォトレジスト材料の溶媒に対する不溶化の度合いを観察したところ、図10(A),(B)の場合と同様な形状が、保持されることが確認された。(ここでは、PGME:PGMEA=70:30の混合溶媒に対する不溶化の度合い)。

【0090】

図10(D)に示すように、上記の不溶化処理が施された第1のレジストパターンPM1について、現像液に対する不溶化の度合いを観察したところ、図10(A),(B)の場合と同様な形状が、保持されることが確認された。

【0091】

このため、本実施形態においては、専用材料および専用設備を用いること無く、不溶化を実現可能であるので、プロセスコストの増加を防止することができる。

【0092】

また、UVキュア等の処理と異なり、ブロードバンドな光を用いていないので、光吸収によって、膜温度が上昇してパターンの変形が生ずることを防止することができる。

【0093】

図11は、フォトレジスト材料のベース樹脂の光吸収の一例を示す図である。図11においては、横軸が、光の波長λ(nm)であり、縦軸が、吸光度を示している。

【0094】

図11に示すように、KrFエキシマレーザーのような単一な露光波長の場合には、フォトレジスト材料においては、吸収度が比較的小さいので、膜温度の上昇が大きくならない。これに対して、UVキュアにて用いるブロードバンドな光の場合には、吸収度が大きな波長域を有するので、膜温度の上昇が大きくなる場合がある。

【0095】

よって、本実施形態では、光吸収により膜温度が上昇することを防止可能であるので、パターンの変形が生ずることを防止することができる。

【0096】

したがって、本実施形態は、製造効率を向上可能であって、コストダウンを容易に実現することができる。

【0097】

また、本実施形態においては、不溶化処理工程の再露光処理ステップにおいて、第1のレジストパターン形成工程で実施する露光処理の露光量よりも大きな露光量で、再露光処理を実施する。このため、第1のレジストパターンPM1の不溶化を、より効果的に実現することができる。

【0098】

また、本実施形態においては、不溶化処理工程の加熱処理ステップにおいて、第1のレジストパターン形成工程で実施する加熱処理の加熱温度よりも高い加熱温度で、第1のレジストパターンPM1について加熱処理を実施する。このため、第1のレジストパターンPM1の不溶化を、より効果的に実現することができる。

【0099】

(C)変形例

上記の実施形態においては、2つのライン・アンド・スペース・パターンを、平行に並べて形成する場合について説明したが、これに限定されない。下記のような種々の変形例において、適用可能である。

【0100】

(C−1)変形例1

図12は、本発明にかかる実施形態1の変形例を示す図である。

【0101】

図12は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXB1−XB2部分の断面について示している。

【0102】

図12(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0103】

その後、図12(A),(B)に示すように、第2のレジストパターンPM2bについては、上記と異なり、横方向xに延在する複数のパターンが、縦方向yにおいて等間隔で並ぶように形成される。ここでは、第2のレジストパターンPM2bの少なくとも一部が、第1のレジストパターンPM1に積層されるように、第2のレジストパターンPM2が形成される。

【0104】

このように、互いに直交する2層のライン・アンド・スペース・パターンを重ねて形成することで、ホールパターンを形成しても良い。これにより、1回でパターン形成をする場合よりも、微細なホールパターンを形成することができる。

【0105】

(C−2)変形例2

図13は、本発明にかかる実施形態1の変形例を示す図である。

【0106】

図13は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXC1−XC2部分の断面について示している。

【0107】

図13(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0108】

その後、図13(A),(B)に示すように、第2のレジストパターンPM2cについては、上記と異なり、平面が正方形状のパターンが、縦方向yと横方向xとのそれぞれにおいてマトリクス状に並ぶように形成される。

【0109】

このように、1回のパターン形成では困難な複雑なパターンを、2回に分けて形成してもよい。つまり、密なピッチのパターンと、疎なピッチのパターンとが混在する場合において、プロセスマージンの確保が困難なときに、有効的である。また、パターンコーナーを忠実に形成することが困難な場合に有効的である。

【0110】

この変形例では、2回に分割してパターン形成を実施する場合について説明したが、3回以上に分割して形成しても良い。なお、3回以上に分割する場合には、2回目以降のレジストパターンについても、不溶化処理を実施する。

【0111】

(C−3)変形例3

図14は、本発明にかかる実施形態1の変形例を示す図である。

【0112】

図14は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXD1−XD2部分の断面について示している。

【0113】

図14(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0114】

その後、図14(A),(B)に示すように、第2のレジストパターンPM2dについては、上記と異なり、第1のレジストパターンPM1の一部を被覆するように形成される。

【0115】

このように、1層目のパターン形成時に補助的に形成したパターン部分をカバーするように、2層目のパターンを形成する場合に適用しても良い。この方法では、1層目のパターン形成時に補助パターンを配置しても、2層目のパターンを重ねて形成することによって、後工程(イオン注入など)に必要な主パターンのみを露出することができる。よって、解像度向上のための補助パターンや、線幅のバラツキ低減のための補助パターンを任意に配置し、必要に応じてカバーすることができるので、プロセスマージンが拡大する。

【0116】

(C−4)変形例4

図15は、本発明にかかる実施形態1の変形例を示す図である。

【0117】

図15は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXE1−XE2部分の断面について示している。

【0118】

図15(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0119】

その後、図15(A),(B)に示すように、第2のレジストパターンPM2eについては、上記と異なり、第1のレジストパターンPM1に一部が積層された状態で、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように形成される。

【0120】

このように、レジストパターンを、縦方向に積み重なったパターンで形成してもよい。この方法は、たとえば、デュアルダマシン構造を短工程数で形成する場合、三次元の不純物分布を短工程数で形成する場合にて有効的である。また、1層目のパターンによる後工程(イオン注入もしくはエッチング加工)の処理後に、1層目のパターンを残した状態で2層目のレジストパターンを形成する場合においても、有効な手段となる。

【0121】

この変形例では、2回に分割してパターン形成を実施する場合について説明したが、3回以上に分割して形成しても良い。なお、3回以上に分割する場合には、2回目以降のレジストパターンについても、不溶化処理を実施する。また、2層目以降のレジストパターン形成に用いるレジストの膜厚は、先に形成したレジストパターン上に形成することを考慮して、適宜、膜厚の調整を行うことが好ましい。

【0122】

(C−5)その他

上記の不溶化処理に対して、各種シュリンク技術(例えば、ケミカルシュリンク、サーマルフローシュリンク、イオンスリミング等)を組み合わせて実施しても良い。この場合には、レジストパターンの形成後、もしくは、不溶化処理後のいずれかの箇所で、適宜、各種シュリンク技術を、取り入れることができる。これによって、更に微細なパターンの形成が可能となる。

【0123】

上記の他に、事前に、上記と同様な工程を実施して上記の不溶化処理の条件を設定後、その設定条件に基づいて、不溶化処理を実施しても良い。この例については、後述の実施形態4において、詳細に説明する。

【0124】

<2.実施形態2>

(A)製造方法など

図16〜図18は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【0125】

ここで、図16は、本実施形態において、半導体デバイスを製造する方法のフロー図である。

【0126】

また、図17〜図18は、本実施形態において、半導体デバイスを製造する各工程を示す図である。図17〜図18においては、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXA1−XA2部分またはXD1−XD2部分の断面について示している。

【0127】

図16に示すように、本実施形態においては、イオン注入工程(S32)と、エッチング処理工程(S52)とを含む点が、実施形態1と異なる。この点を除き、本実施形態は、実施形態1と同様である。このため、重複する部分については、記載を省略する。

【0128】

(A−1)イオン注入工程(S32)

本実施形態では、図16に示すように、第1のレジスト膜成膜工程(S11)と、第1のレジストパターン形成工程(S21)と、不溶化処理工程(S31)とを、実施形態1の場合と同様にして、順次、実施する。その後、図16に示すように、第2のレジスト膜成膜工程(S41)を実施する前に、イオン注入工程を実施する(S32)。

【0129】

第1のレジスト膜成膜工程(S11)と第1のレジストパターン形成工程(S21)とにおいては、図4に示したように、第1のレジストパターンPM1を形成する。つまり、基板101の表面上において、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。そして、不溶化処理工程(S31)においては、実施形態1と同様にして、その第1のレジストパターンPM1について、不溶化処理を実施する。

【0130】

この後、イオン注入工程(S32)においては、図17に示すように、第1のレジストパターンPM1をマスクとして、半導体基板である基板101の表面から不純物をイオン注入する。

【0131】

具体的には、基板101の表面において、第1のレジストパターンPM1で被覆されておらず、露出している部分に、不純物をイオン注入する。

【0132】

(A−2)エッチング処理工程(S52)

上記の工程の実施後には、図16に示すように、第2のレジスト膜成膜工程(S41)と、第2のレジストパターン形成工程(S51)とを、順次、実施する。そして、図16に示すように、第2のレジストパターン形成工程(S51)の実施後に、エッチング処理工程を実施する(S52)。

【0133】

第2のレジスト膜成膜工程(S41)と第2のレジストパターン形成工程(S51)とにおいては、実施形態1の変形例3にて図14で示したように、第2のレジストパターンPM2dを形成する。つまり、第1のレジストパターンPM1を構成している複数のラインパターンの一部を被覆するように、第2のレジストパターンPM2dを形成する。

【0134】

そして、図18に示すように、エッチング処理工程(S52)においては、第1のレジストパターンPM1と第2のレジストパターンPM2とをマスクとして、基板101の面についてエッチング処理を実施する。

【0135】

具体的には、基板101の表面において、第1のレジストパターンPM1および第2のレジストパターンPM2で被覆されておらず、露出している部分をエッチングする。

【0136】

(B)まとめ

以上のように、本実施形態のダブルパターニング法においては、実施形態1の場合と同様にして、第1のレジストパターンPM1と第2のレジストパターンPM2dとのそれぞれを、順次、形成する。つまり、第2のレジストパターンPM2へパターン加工する第2のレジスト膜PR2dの成膜工程の実施前に、実施形態1の場合と同様にして、第1のレジストパターンPM1を不溶化する不溶化処理工程を実施する。

【0137】

したがって、本実施形態は、実施形態1の場合と同様に、製造効率を向上可能であって、コストダウンを容易に実現することができる。

【0138】

この他に、本実施形態においては、イオン注入用とエッチング加工用とをレジストパターンが兼用するため、工程数の削減ができる。また、イオン注入工程の後工程用の露光アレイメントマークとしてレジストパターンを形成することで、重ね合わせ精度上およびプロセス制御性の向上を実現できる。

【0139】

なお、上記においては、不溶化処理工程(S31)の実施後に、イオン注入工程(S32)を実施する場合について説明したが、これに限定されない。不溶化処理工程(S31)の実施前に、イオン注入工程(S32)を実施しても良い。

【0140】

<3.実施形態3>

(A)製造方法など

図19と図20は、本発明にかかる実施形態3において、半導体デバイスを製造する方法を示す図である。

【0141】

ここで、図19は、本実施形態において、半導体デバイスを製造する方法のフロー図である。また、図20は、本実施形態において、半導体デバイスを製造する各工程を示す断面図である。

【0142】

図19に示すように、本実施形態においては、不溶化処理(S31c)が実施形態1と異なる。また、第2のレジスト膜成膜工程(S41)と第2のレジストパターン形成工程(S51)を実施せずに、レジストパターン選択除去工程(S61)を実施する。この点を除き、本実施形態は、実施形態1と同様である。このため、重複する部分については、記載を省略する。

【0143】

(A−1)不溶化処理(S31c)

本実施形態では、図19に示すように、レジスト膜成膜工程(S11)と、レジストパターン形成工程(S21)とを、順次、実施する。ここでは、実施形態1にて示した、第1のレジスト膜成膜工程(S11)と、第1のレジストパターン形成工程(S21)と同様にして、この各工程を実施する。つまり、図4に示したように、基板101の表面上において、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。

【0144】

その後、図19に示すように、不溶化処理工程を実施する(S31c)。

【0145】

不溶化処理工程(S31c)では、後述するレジストパターン選択除去工程(S61)で用いる溶剤に対して、レジストパターンPM1の一部が不溶になるように、レジストパターンPM1を不溶化する。

【0146】

この不溶化処理工程(S31c)においては、図20(A),(B)に示す各ステップを経て、レジストパターンPM1について不溶化処理を実施する。

【0147】

まず、図20(A)に示すように、再露光処理ステップを実施する。

【0148】

再露光処理ステップでは、図20(A)に示すように、レジストパターンPM1が形成された基板101の表面の一部に、露光光を照射することで、再露光処理を実施する。

【0149】

ここでは、図20(A)に示すように、レジストパターンPMにおいて再露光処理を実施する部分で露光光が通過し、その他の部分で露光光が遮光されるように、パターンが形成されたマスクM3を配置する。

【0150】

そして、上記のレジストパターン形成工程(S21)での露光処理においてパターン像の転写にて用いた露光光と同じ波長の光を、マスクM3を介在して、レジストパターンPM1に照射することで、再露光処理を実施する。これにより、レジストパターン形成工程にて用いた設備と同一の設備を、この再露光処理ステップにて用いるので、専用設備が不要であり、好適である。

【0151】

この再露光処理は、たとえば、実施形態1の場合と同様な条件で実施する。

【0152】

この後、図20(B)に示すように、加熱処理ステップを実施する。

【0153】

加熱処理ステップでは、再露光処理が実施されたレジストパターンPM1について加熱する。

【0154】

ここでは、図20(B)に示すように、基板101の下面から加熱するように、この加熱処理を実施する。たとえば、実施形態1の場合と同様な条件で、この加熱処理を実施する。

【0155】

このようなステップの実施により、実施形態1の場合と同様に、レジストパターンPM1において再露光処理が実施された部分について、不溶化することができる。

【0156】

(A−2)レジストパターン選択除去工程(S61)

つぎに、図19に示すように、レジストパターン選択除去工程を実施する(S61)

【0157】

レジストパターン選択除去工程(S61)では、レジストパターンPM1において不溶化処理が実施された一部を残し、他の部分を除去する。

【0158】

本実施形態においては、図20(C),(D)に示す各ステップを経て、レジストパターンPM1の一部について選択的に除去する。この処理では、レジストパターンPM1にて再露光処理がされた部分を残し、再露光処理がされなかった部分を除去する。

【0159】

具体的には、図20(C)に示すように、レジストパターンPM1の全体に対して、溶剤を滴下する処理を実施する。

【0160】

たとえば、上述したレジスト溶媒と同様に、下記の溶剤を用いて、本処理を実施する。なお、滴下する溶剤の種類には、特に制限はない。多数、提案されているレジスト溶媒の中から適宜選択して用いることができる。

【0161】

・溶剤:70wt%のプロピレングリコールモノメチルエーテルと、30wt%のプロピレングリコールモノメチルエーテルアセテートの混合溶媒

【0162】

そして、その溶剤を、基板101の表面から除去する。

【0163】

これにより、図20(D)に示すように、レジストパターンPM1において、レジストパターンPM1にて再露光処理がされた部分が選択的に残される。

【0164】

(B)まとめ

以上のように、本実施形態においては、レジストパターンPM1の形成後に、そのレジストパターンPM1の一部を不溶化する不溶化処理を実施する。この不溶化処理の実施では、実施形態1と同様に、レジストパターンの形成で実施した露光処理で用いた露光光と同じ波長の光を、レジストパターンの一部に照射する再露光処理を実施する。そして、この再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する。この後、そのレジストパターンPM1において再露光処理が実施された一部を残し、他の部分を除去する。

【0165】

このようにすることで、初めに形成したレジストパターンPM1から選択的にパターンを除去して、所望の領域のみのパターンを残すことが可能になる。このため、解像性向上のための補助パターンや、線幅ばらつき低減のための補助パターン等のパターンを任意に配置して、必要に応じて除去することができる。よって、本実施形態では、プロセスマージンの拡大を実現することができる。

【0166】

なお、本実施形態では、ライン・アンド・スペース・パターンであるレジストパターンPM1の一部について、選択的に除去する場合について説明したが、これに限定されない。任意のパターンで形成されたものについて、適宜、適用可能である。

【0167】

また、上記に対して、ダブルパターニング法を適用しても良い。つまり、上記のようにして、一部が選択的に除去されたレジストパターンPM1を形成後、実施形態1と同様にして、別途、レジストパターン(実施形態1の「第2のレジストパターンPM2」)を形成しても良い。この場合においても、不溶化処理が実施されているので、実施形態1と同様な効果を得ることができる。

【0168】

<4.実施形態4>

(A)製造方法など

図21は、本発明にかかる実施形態4において、半導体デバイスを製造する方法を示すフロー図である。

【0169】

図21に示すように、本実施形態においては、不溶化処理条件設定工程(S10)を更に有する。この点を除き、本実施形態は、実施形態1と同様である。このため、重複する部分については、記載を省略する。

【0170】

不溶化処理条件設定工程(S10)は、図21に示すように、たとえば、第1のレジスト膜成膜工程(S11)の前に実施する。

【0171】

この不溶化処理条件設定工程(S10)では、不溶化処理工程(S31)にて再露光処理と加熱処理とを実施する際の不溶化処理条件を設定する。そして、不溶化処理工程(S31)においては、この不溶化処理条件設定工程(S10)にて設定した不溶化処理条件に基づいて、不溶化処理を実施する。

【0172】

図22は、本発明にかかる実施形態4において、不溶化処理条件設定工程(S10)を示すフロー図である。

【0173】

まず、図22に示すように、第1のレジスト膜成膜ステップ(S101)と、第1のレジストパターン形成ステップ(S201)とを順次実施する。

【0174】

ここでは、第1のレジストパターン形成工程(S11)(図21参照)にて形成する第1のレジストパターンPM1を、基板101に設ける。

【0175】

つまり、KrF化学増幅型ポジレジスト(商品名AZ DX6270P(AZエレクトロニックマテリアル社製))を用いて、膜厚が500nmになるように、第1のレジストパターンPM1を形成する。

【0176】

具体的には、実施形態1にて図4で示したように、基板101の表面上において、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。

【0177】

つぎに、図22に示すように、再露光処理ステップを実施する(S301)。

【0178】

ここでは、第1のレジストパターン形成ステップ(S201)における露光処理で用いた露光光と同じ波長の光を第1のレジストパターンPM1に照射する再露光処理を、複数の露光量条件で複数回実施する。

【0179】

具体的には、再露光処理ステップ(S301)の実施においては、KrFエキシマレーザーから照射する波長が248nmである光を、露光光として用いる。たとえば、下記の条件によって、各再露光処理を実施する。

【0180】

[再露光処理条件]

・露光量:200,300,400,500,600,700,800,900,1000J/m2

【0181】

つぎに、図22に示すように、加熱処理ステップを実施する(S302)。

【0182】

ここでは、上記の再露光処理が実施された第1のレジストパターンPM1について加熱する加熱処理を、複数の加熱温度条件で、複数回、実施する。

【0183】

具体的には、ホットプレートなどの熱源を用いて、基板101の下面から加熱するように、各加熱処理を実施する。たとえば、下記の条件によって、各加熱処理を実施する。

【0184】

[加熱処理条件]

・加熱温度:120,150,180,200℃

・加熱時間:120秒

【0185】

つぎに、図22に示すように、レジスト溶媒処理ステップ(S401)と現像液処理ステップ(S402)とを実施する。

【0186】

レジスト溶媒処理ステップ(S401)では、複数の加熱温度条件で加熱処理が実施された複数の第1のレジストパターンPM1のそれぞれについて、第2のレジスト膜成膜工程(S41)(図21参照)で用いるフォトレジスト材料に含まれる溶媒で処理する。

【0187】

たとえば、スピンコート法によって、下記のレジスト溶媒を用いてレジスト溶媒処理を実施する(浸漬時間60秒)。

【0188】

・レジスト溶媒:70wt%のプロピレングリコールモノメチルエーテルと、30wt%のプロピレングリコールモノメチルエーテルアセテートの混合溶媒

【0189】

現像液処理ステップ(S402)では、複数の加熱温度条件で加熱処理が実施された複数の第1のレジストパターンPM1のそれぞれについて、第2のレジストパターン形成工程(S51)の現像処理にて用いる現像液で処理する。

【0190】

たとえば、下記のアルカリ現像液を用いて、現像液処理を実施する。

【0191】

・アルカリ現像液:2.38wt%のテトラメチルアンモニウムハイドロキサイド(TMAH)水溶液

・現像処理時間:60秒

【0192】

つぎに、図22に示すように、パターン残存性確認ステップを実施する(S501)。

【0193】

ここでは、レジスト溶媒処理ステップ(S401)と現像液処理ステップ(S402)とが実施された複数の第1のレジストパターンPM1のそれぞれについて不溶化の度合いを観察し、当該観察結果に基づいて、不溶化処理条件を設定する。

【0194】

たとえば、第1のレジストパターンPM1のそれぞれについて電子顕微鏡で写真撮影を行い、その写真を観察することで、不溶化の度合いの結果を得る。

【0195】

図23と図24は、本発明にかかる実施形態4において、パターン残存性を確認した結果を示す図である。

【0196】

図23は、加熱処理温度に対する不溶化度合いの観察結果を示している。図23では、再露光処理の露光量が、700J/m2の一定条件である場合について示している。また、再露光処理を実施しない場合の結果についても、併せて示している。

【0197】

これに対して、図24は、再露光処理時の露光量に対する不溶化度合いの観察結果を示している。図24では、加熱処理温度が180℃であって、加熱処理時間が、120秒である一定条件の場合について示している。

【0198】

図23と図24においては、下記の判断基準によって、不溶化の度合いを判定した。

【0199】

○:レジスト溶媒処理と現像液処理ステップとの実施前後において、レジストパターンの形状の変化がない。

×:レジスト溶媒処理と現像液処理ステップとの実施前後において、レジストパターンの形状の変化がある。

【0200】

図23に示すように、再露光処理を実施せずに、加熱処理のみを実施した場合には、いずれの加熱温度条件においても、レジスト溶媒とアルカリ現像液との両者に対する不溶化を十分に実現することができない。これに対して、再露光処理の実施をすると共に、180℃以上の温度で加熱処理を実施した場合には、アルカリ現像液およびレジスト溶媒の両方に不溶化特性を付与することができる。

【0201】

また、図24に示すように、露光量を600J/m2以上にすることによって、アルカリ現像液およびレジスト溶媒の両方に不溶化特性を付与することができる。

【0202】

このため、図23と図24とに示す結果に基づいて、レジストパターンの形状の変化がなく、不溶化特性の付与が好適に可能な条件を、不溶化処理条件として設定する。

【0203】

たとえば、再露光処理時の露光量が600J/m2であって、加熱処理時の加熱温度が180℃である条件を、不溶化処理条件として設定する。

【0204】

そして、図21に示すように、不溶化処理条件設定工程(S10)の後工程である不溶化処理工程では、この設定した不溶化条件に対応するように、不溶化処理を実施する。

【0205】

なお、好適な不溶化条件については、KrF用化学増幅型ポジレジストに関して、膜厚が1500nmの場合と5000nmの場合とにおいて、下記のように確認された。このため、本実施形態においては、膜厚が500nm以上であって5000nm以下程度の厚い第1のレジストパターンPM1の場合においても、好適に上記の効果を得ることができる。

【0206】

<膜厚が1500nmの場合の不溶化条件>

露光量:600J/m2

加熱温度:160℃

【0207】

<膜厚が5000nmの場合の不溶化条件>

露光量:700J/m2

加熱温度:180℃

【0208】

(B)まとめ

以上のように、本実施形態では、不溶化処理工程(S31)にて再露光処理と加熱処理とを実施する際の不溶化処理条件を、不溶化処理条件設定工程(S10)にて設定する。そして、その設定した不溶化処理条件に基づいて、不溶化処理工程(S31)にて不溶化処理を実施する。

【0209】

したがって、本実施形態では、不溶化処理を好適に実施可能であるので、実施形態1と同様に、製造効率を向上可能であって、コストダウンを容易に実現することができる。

【0210】

また、本発明の実施に際しては、上記した実施形態に限定されるものではなく、種々の変形例を採用することができる。

【0211】

なお、上記の実施形態において、第1のレジストパターンPM1は、本発明の第1のレジストパターンに相当する。また、上記の実施形態において、第2のレジストパターンPM2,PM2b,PM2c,PM2d,PM2eは、本発明の第2のレジストパターンに相当する。また、上記の実施形態において、第1のレジスト膜PR1は、本発明の第1のレジスト膜に相当する。また、上記の実施形態において、第2のレジスト膜PR2,PR2dは、本発明の第2のレジスト膜に相当する。

【符号の説明】

【0212】

101:基板、M1,M2,M3:フォトマスク、PM1:第1のレジストパターン,レジストパターン、PM2,PM2b,PM2c,PM2d,PM2e:第2のレジストパターン、PR1:第1のレジスト膜、PR2,PR2d:第2のレジスト膜

【技術分野】

【0001】

本発明は、半導体デバイスの製造方法,パターン形成方法に関する。特に、本発明は、ダブルパターニング法等を用いた半導体デバイスの製造方法,パターン形成方法に関する。

【背景技術】

【0002】

半導体デバイスを製造する際には、リソグラフィ技術を用いて、微細なパターンを形成する等の微細加工を実施する。

【0003】

上記においては、まず、微細加工を施す部分の上面に、感光性材料からなるレジスト膜を形成する。そして、露光処理を実施することによって、そのレジスト膜にパターン像を転写する。その後、そのパターン像が転写されたレジスト膜について現像処理を実施して、レジスト膜からレジストパターンを形成する。そして、このレジストパターンをマスクとして用いて、たとえば、エッチング処理を実施することによって、微細なパターン加工が実施される。

【0004】

この他に、上記のレジストパターンをマスクとして用いて、半導体層に不純物をイオン注入する処理などが実施されている。

【0005】

上記工程では、ネガ型やポジ型のレジスト材料を用いて、レジスト膜が形成される。ネガ型のレジスト材料は、レジスト膜においてパターン像が転写された部分が、現像液に不溶化される材料であり、ポジ型のレジスト材料は、レジスト膜においてパターン像が転写された部分が、現像液に可溶化される材料である。

【0006】

半導体デバイスの更なる微細化に対応するために、ダブルパターニング法が提案されている(たとえば、非特許文献1,2,3参照)。

【0007】

ダブルパターニング法では、レジストパターンを複数層に分けて形成し、その複数のレジストパターンを、エッチング処理などの処理の際のマスクとして用いる。

【0008】

たとえば、ダブルパターニング法においては、1層目のレジストパターンを等間隔で形成後に、そのレジストパターンをマスクとして用いてエッチング処理を実施することで、被処理層をパターン加工する。つぎに、1層目のレジストパターンから半周期分シフトするように、2層目のレジストパターンを等間隔で形成する。そして、更に、そのレジストパターンをマスクとして用いてエッチング処理を実施する。これにより、1回のパターン加工処理の実施よりも、微細なパターンを好適に形成することができる。

【0009】

この他に、複数のレジストパターンを積層して用いる方法についても、提案がされている。

【0010】

しかし、この場合において、下層のレジストパターンに上層のレジストパターンを形成する際には、上層のレジスト材料に含まれる溶媒によって、下層のレジストパターンが溶解する場合がある。この他に、上層のレジストパターンへ現像処理する際に用いる現像液によって、下層のレジストパターンが溶解する場合がある。このため、パターン形成を高精度に実施することが困難な場合がある。

【0011】

このような不具合を解消するために、上層のレジストパターンの形成前に、下層のレジストパターンについて不溶化処理を実施する方法が提案されている(たとえば、特許文献1,2,3,4参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2007−310086号公報

【特許文献2】特開2008−257170号公報

【特許文献3】特開2009−015194号公報

【特許文献4】特開2008−281825号公報

【非特許文献】

【0013】

【非特許文献1】Sungkoo Lee et al.,”Double exposure technology using silicon containing materials”,SPIE2006 Vol.6153 61531K−7(2006)

【非特許文献2】Mircea Dusa et al.,”Pitch Doubling Through Dual Patterning Lithography Challenges in Integration and Litho Budgets”,SPIE2007 Vol.6520 65200G−2(2007)

【非特許文献3】Jo Finders et al.,“Double patterning for 32nm and below: an update”,SPIE2008 Vol.6924 692408−12(2008)

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上記の不溶化処理においては、専用の材料や設備等が必要になるために、コストが向上する等の不具合が生ずる場合がある。

【0015】

また、レジストパターンを硬化させる方法として、UVキュアやプラズマ暴露等の処理を実施することが知られている。しかし、これらの方法においては、レジストパターンの形状が、熱ダレによって変形する場合がある。また、ウェハ全面を一様な条件で処理できないことや、レジストパターンを複数積層させるために必要な不溶化特性が得られないこと等の不具合が生ずる場合がある。

【0016】

具体的には、UVキュアにおいては、Hgランプ光源からブロードバンドな光を照射することで処理を実施するので、レジスト溶媒や現像液に対するレジストパターンの不溶化に関しては、十分な特性を得ることができない。また、ブロードバンドな光のために、光吸収によって膜温度が上昇してパターンの変形が生ずる場合がある。この他に、アウトガスの発生や、専用設備が必要になる不具合が生ずる。

【0017】

このため、半導体デバイスの製造を高効率で実施することが困難な場合があり、コストダウンを実現することが容易でない場合がある。

【0018】

したがって、本発明は、製造効率を向上可能であって、コストダウンを容易に実現可能な、半導体デバイスの製造方法、パターン形成方法を提供する。

【課題を解決するための手段】

【0019】

本発明の「半導体デバイスの製造方法」は、ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程とを具備し、前記第2のレジスト膜成膜工程の実施前に、前記第2のレジストパターン形成工程で用いるフォトレジスト材料の溶媒および前記第2のレジスト膜成膜工程での現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程を、さらに有し、当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンを加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する。

【0020】

本発明の「半導体デバイスの製造方法」は、ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程とを有し、前記不溶化処理工程では、前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンの一部が不溶になるように、前記不溶化処理を実施し、前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する。

【0021】

本発明の「パターン形成方法」は、ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程とを具備し、前記第2のレジスト膜成膜工程の実施前に、前記第2のレジスト膜成膜工程で用いるフォトレジスト材料の溶媒、および、前記第2のレジストパターン形成工程の現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程を、さらに有し、当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する。

【0022】

本発明の「パターン形成方法」は、ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程とを有し、前記不溶化処理工程では、前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンが不溶になるように、前記不溶化処理を実施し、前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する。

【0023】

本発明の不溶化処理においては、レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、レジストパターンに照射する再露光処理を実施する。そして、その再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する。これにより、レジストパターンについて不溶化処理を実施する。

【発明の効果】

【0024】

本発明によれば、製造効率を向上可能であって、コストダウンを容易に実現可能な、半導体デバイスの製造方法、パターン形成方法を提供することができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図2】図2は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図3】図3は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図4】図4は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図5】図5は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図6】図6は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図7】図7は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図8】図8は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図9】図9は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【図10】図10は、本発明にかかる実施形態1において、不溶化処理が施された第1のレジストパターンPM1について、フォトレジスト材料の溶媒、および、現像液に対する不溶化の度合いを示す電子顕微鏡写真である。

【図11】図11は、フォトレジスト材料のベース樹脂の光吸収の一例を示す図である。

【図12】図12は、本発明にかかる実施形態1の変形例を示す図である。

【図13】図13は、本発明にかかる実施形態1の変形例を示す図である。

【図14】図14は、本発明にかかる実施形態1の変形例を示す図である。

【図15】図15は、本発明にかかる実施形態1の変形例を示す図である

【図16】図16は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【図17】図17は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【図18】図18は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【図19】図19は、本発明にかかる実施形態3において、半導体デバイスを製造する方法を示す図である。

【図20】図20は、本発明にかかる実施形態3において、半導体デバイスを製造する方法を示す図である。

【図21】図21は、本発明にかかる実施形態4において、半導体デバイスを製造する方法を示すフロー図である。

【図22】図22は、本発明にかかる実施形態4において、不溶化処理条件設定工程(S10)を示すフロー図である。

【図23】図23は、本発明にかかる実施形態4において、パターン残存性を確認した結果を示す図である。

【図24】図24は、本発明にかかる実施形態4において、パターン残存性を確認した結果を示す図である。

【発明を実施するための形態】

【0026】

以下に、本発明の実施形態について、図面を参照して説明する。

【0027】

なお、説明は、下記の順序で行う。

1.実施形態1

2.実施形態2(不溶化処理後にイオン注入等する場合)

3.実施形態3(パターンの一部を選択除去する場合)

4.実施形態4(不溶化処理の設定を事前にする場合)

【0028】

<1.実施形態1>

(A)製造方法

半導体デバイスを製造する製造方法の要部について説明する。

【0029】

図1〜図9は、本発明にかかる実施形態1において、半導体デバイスを製造する方法を示す図である。

【0030】

ここで、図1は、本実施形態において、半導体デバイスを製造する方法のフロー図である。

【0031】

また、図2〜図9は、本実施形態において、半導体デバイスを製造する各工程を示す図である。図2〜図9においては、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXA1−XA2部分の断面について示している。

【0032】

(A−1)第1のレジスト膜成膜工程(S11)

まず、図1に示すように、第1のレジスト膜成膜工程を実施する(S11)。

【0033】

ここでは、図2に示すように、第1のレジスト膜PR1を成膜する。

【0034】

具体的には、図2(A)に示すように、基板101の表面上に、第1のレジスト膜PR1を成膜する。また、図2(B)に示すように、基板101の表面の全面を被覆するように、第1のレジスト膜PR1を成膜する。

【0035】

この第1のレジスト膜PR1を成膜する工程の実施においては、「ポジ型」である化学増幅型レジスト材料を、フォトレジスト材料として用いる。そして、膜厚が、たとえば、500nmになるように、第1のレジスト膜PR1を成膜する。

【0036】

たとえば、下記の組成からなる塗布液を、スピンコート法によって、基板101の表面に塗布する。

【0037】

[塗布液の組成]

・フォトレジスト材料:ポリスチレンを骨格としたポリマーを含む248nm露光用KrF化学増幅型ポジレジスト(商品名AZ DX6270P(AZエレクトロニックマテリアル社製))

・レジスト溶媒:30wt%のプロピレングリコールモノメチルエーテル(PGME)と、70wt%のプロピレングリコールモノメチルエーテルアセテート(PGMEA)との混合溶媒

【0038】

そして、塗布後、たとえば、下記条件によって、加熱処理を実施して、上記のように、第1のレジスト膜PR1を成膜する。

【0039】

[加熱処理条件]

・加熱温度:120℃

・加熱時間:90秒

【0040】

(A−2)第1のレジストパターン形成工程(S21)

つぎに、図1に示すように、第1のレジストパターン形成工程を実施する(S21)。

【0041】

ここでは、図3と図4とに示す各ステップを経て、第1のレジストパターンPM1を形成する。

【0042】

まず、図3に示すように、マスクパターンが形成されたフォトマスクM1を用いて、パターン像を第1のレジスト膜PR1へ転写する露光処理を実施する。

【0043】

露光処理の実施においては、KrFエキシマレーザーから照射する波長が248nmである光を、露光光として用いる。上述したように、第1のレジスト膜PR1については、未露光部分が現像処理によって残存する「ポジ型」のレジスト材料を用いて形成している。このため、この露光処理の実施では、第1のレジスト膜PR1において、第1のレジストパターンPM1を形成する部分に露光光が照射されず、他の部分に露光光が照射されるように、パターンが形成されたフォトマスクM1を用いる。

【0044】

この露光処理については、たとえば、下記条件にて実施する。

【0045】

[露光処理条件]

・露光量:280J/m2

【0046】

そして、第1のレジスト膜PR1について露光処理を実施した後には、その第1のレジスト膜PR1について、加熱処理および現像処理を実施する。これにより、図4に示すように、第1のレジストパターンPM1が形成される。

【0047】

具体的には、図4(A)に示すように、基板101の表面上において、矩形断面のパターンが凸状に上方向zへ突出するように、第1のレジストパターンPM1を形成する。また、図4(B)に示すように、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。

【0048】

本工程での加熱処理は、いわゆるPEB(PostExposure Bake)処理であり、たとえば、下記条件によって実施される。これにより、化学増幅レジストでの触媒反応による酸の発生を加速させることができる。

【0049】

[加熱処理(PEB処理)条件]

・加熱温度:130℃

・加熱時間:90秒

【0050】

また、本工程での現像処理については、たとえば、下記条件によって実施する。

[現像処理条件]

・アルカリ現像液:2.38wt%のテトラメチルアンモニウムハイドロキサイド(TMAH)水溶液

・現像処理時間:60秒

【0051】

(A−3)不溶化処理工程(S31)

つぎに、図1に示すように、不溶化処理工程を実施する(S31)。

【0052】

ここでは、図5と図6とに示す各ステップを経て、第1のレジストパターンPM1について、不溶化処理工程を実施する。

【0053】

この不溶化処理工程においては、後述する第2のレジスト膜成膜工程(S41)で用いるフォトレジスト材料の溶媒に対して、第1のレジストパターンPM1が不溶になるように、第1のレジストパターンPM1を不溶化する。これと共に、後述する第2のレジストパターン形成工程(S51)の現像処理にて用いる現像液に対して、第1のレジストパターンPM1が不溶になるように、第1のレジストパターンPM1を不溶化する。つまり、不溶化処理工程の実施前の状態よりも、第1のレジストパターンPM1が、後工程にて用いる液体に対して不溶になるように、本工程を実施する。

【0054】

本工程では、まず、図5に示すように、再露光処理ステップを実施する。

【0055】

再露光処理ステップでは、図5に示すように、第1のレジストパターンPM1が形成された基板101の表面の全面に、露光光を照射することで、再露光処理を実施する。

【0056】

ここでは、上記の第1のレジストパターン形成工程(S21)での露光処理において照射した露光光と同じ波長の光を、第1のレジストパターンPM1に照射することで、再露光処理を実施する。これにより、第1のレジストパターン形成工程にて用いた設備と同一の設備を、この再露光処理ステップにて用いるので、専用設備が不要であり、好適である。

【0057】

この再露光処理は、第1のレジストパターン形成工程(S21)で実施する露光処理の露光量よりも大きな露光量で実施することが好適である。特に、第1のレジストパターン形成工程(S21)で実施した露光処理の露光量に対して、2倍以上の露光量で、再露光処理を実施することが好適である。

【0058】

このため、再露光処理については、たとえば、下記条件にて実施する。

【0059】

[露光処理条件]

・露光量:600J/m2

【0060】

その後、図6に示すように、加熱処理ステップを実施する。

【0061】

加熱処理ステップでは、再露光処理が実施された第1のレジストパターンPM1について加熱する。

【0062】

ここでは、図6に示すように、基板101の下面から加熱するように、この加熱処理を実施する。

【0063】

この加熱処理は、第1のレジストパターン形成工程(S21)で実施する加熱処理の加熱温度よりも高い加熱温度で実施することが好適である。

【0064】

このため、加熱処理については、たとえば、下記条件によって実施する。

【0065】

[加熱処理条件]

・加熱温度:180℃

・加熱時間:120秒

【0066】

このようなステップの実施により、第1のレジストパターンPM1について不溶化することができる。

具体的には、下記のようなメカニズムによって、第1のレジストパターンPM1の不溶化が実現されると考えられる。

一般に、化学増幅型「ポジ型」レジスト材料においては、露光によって発生した酸が、PEB時にポリマー保護基を脱離させることに作用し、保護基が脱離したポリマーが現像液に溶解することで、パターンが形成される。

このメカニズムの中で保護基を脱離させる以上の過剰な酸が発生すると、その発生した酸とPEB時の熱エネルギーによって、ポリマー分子間の架橋反応にも作用するために、現像液に対して不溶化すると考えられる。つまり、上記の不溶化処理の実施によって、「ポジレジストのネガ化」と呼ばれる現象を生じさせて、不溶化が実現できたと推定される。

【0067】

(A−4)第2のレジスト膜成膜工程(S41)

つぎに、図1に示すように、第2のレジスト膜成膜工程を実施する(S41)。

【0068】

ここでは、図7に示すように、第2のレジスト膜PR2を成膜する。

【0069】

具体的には、図7(A)に示すように、基板101の表面上において、第1のレジストパターンPM1の間を埋め込むように、第2のレジスト膜PR2を成膜する。つまり、図7(B)に示すように、縦方向yに延在する複数の第1のレジストパターンPM1の間に、第2のレジスト膜PR2を成膜する。

【0070】

この第2のレジスト膜PR2を成膜する工程の実施においては、第1のレジスト膜PR1と同様に、たとえば、「ポジ型」である化学増幅型レジスト材料を、フォトレジスト材料として用いる。この他に、「ネガ型」の化学増幅型レジスト材料など、種々のレジスト材料を任意に用いて、形成することができる。そして、第2のレジスト膜PR2の膜厚が、500nm以上,5000nm以下になるように、第2のレジスト膜PR2を成膜する。

【0071】

このとき、第1のレジストパターンPM1は、上記の不溶化処理工程(S31)によって、本工程でのレジスト材料の溶媒に対して、不溶化になるように処理されているので、そのまま、パターン形状が保持される。

【0072】

(A−5)第2のレジストパターン形成工程(S51)

つぎに、図1に示すように、第2のレジストパターン形成工程を実施する(S51)。

【0073】

ここでは、図8と図9とに示す各ステップを経て、第2のレジストパターンPM2を形成する。

【0074】

まず、図8に示すように、マスクパターンが形成されたフォトマスクM2を用いて、パターン像を第2のレジスト膜PR2へ転写する露光処理を実施する。

【0075】

露光処理の実施においては、第1のレジストパターンPM1を形成の場合と同様に、KrFエキシマレーザーから照射する波長が248nmである光を、露光光として用いる。上述したように、第2のレジスト膜PR2については、「ポジ型」のレジスト材料を用いて形成している。このため、本露光処理の実施では、第2のレジスト膜PR2において、第2のレジストパターンPM2を形成する部分に露光光が照射されず、他の部分に露光光が照射されるように形成されたフォトマスクM2を用いる。

【0076】

この露光処理については、第1のレジストパターンPM1の形成と同様に、たとえば、下記条件にて実施する。

【0077】

[露光処理条件]

・露光量:280J/m2

【0078】

そして、第2のレジスト膜PR2について露光処理を実施した後には、その第2のレジスト膜PR2について、加熱処理および現像処理を実施する。これにより、図9に示すように、第2のレジストパターンPM2が形成される。

【0079】

具体的には、図9(A)に示すように、第1のレジストパターンPM1と同様に、基板101の表面上において、矩形断面のパターンが凸状に上方向zへ突出するように、第2のレジストパターンPM2が形成される。また、図9(B)に示すように、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第2のレジストパターンPM2が形成される。

【0080】

本工程での加熱処理は、第1のレジストパターンPM1の形成の場合と同様に、いわゆるPEB処理であり、たとえば、下記条件によって実施する。

【0081】

[加熱処理(PEB処理)条件]

・加熱温度:130℃

・加熱時間:90秒

【0082】

また、本工程での現像処理については、第1のレジストパターンPM1の形成の場合と同様に、たとえば、下記条件によって実施する。

・アルカリ現像液:2.38wt%のテトラメチルアンモニウムハイドロキサイド(TMAH)水溶液

・現像処理時間:60秒

【0083】

このとき、第1のレジストパターンPM1は、上記の不溶化処理工程(S31)によって、本工程での現像液に対して、不溶化になるように処理されているので、そのまま、パターン形状が保持される。

【0084】

このようにして、第1のレジストパターンPM1と第2のレジストパターンPM2とからなるライン・アンド・スペース・パターンが、形成される。

【0085】

(B)まとめ

以上のように、本実施形態のダブルパターニング法においては、第1のレジストパターンPM1と第2のレジストパターンPM2とのそれぞれを、順次、形成する。ここでは、第1のレジストパターンPM1へパターン加工する第1のレジスト膜PR1を、ポジ型のフォトレジスト材料を用いて基板101の表面上に成膜する。そして、第2のレジストパターンPM2へパターン加工する第2のレジスト膜PR2の成膜工程の実施前に、第1のレジストパターンPM1を不溶化する不溶化処理工程を実施する。この不溶化処理工程では、再露光処理ステップと加熱処理ステップとを実施する。この再露光処理ステップにおいては、第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、第1のレジストパターンPM1に照射する再露光処理を実施する。そして、さらに、加熱処理ステップにおいては、その再露光処理が実施された第1のレジストパターンPM1について加熱する加熱処理を実施する。

【0086】

これにより、上記したように、第1のレジストパターンPM1の不溶化を実現することができる。

【0087】

図10は、本発明にかかる実施形態1において、不溶化処理が施された第1のレジストパターンPM1について、フォトレジスト材料の溶媒、および、現像液に対する不溶化の度合いを示す電子顕微鏡写真である。

【0088】

図10において、(A)は、第1のレジストパターンPM1を形成した後の状態を示している。(B)は、第1のレジストパターンPM1について上記の不溶化処理を実施した後の状態を示している。(C)は、第1のレジストパターンPM1について、フォトレジスト材料の溶媒を用いて処理した後の状態を示している。(D)は、第1のレジストパターンPM1について、現像液を用いて処理した後の状態を示している。

【0089】

図10(C)に示すように、上記の不溶化処理が施された第1のレジストパターンPM1について、フォトレジスト材料の溶媒に対する不溶化の度合いを観察したところ、図10(A),(B)の場合と同様な形状が、保持されることが確認された。(ここでは、PGME:PGMEA=70:30の混合溶媒に対する不溶化の度合い)。

【0090】

図10(D)に示すように、上記の不溶化処理が施された第1のレジストパターンPM1について、現像液に対する不溶化の度合いを観察したところ、図10(A),(B)の場合と同様な形状が、保持されることが確認された。

【0091】

このため、本実施形態においては、専用材料および専用設備を用いること無く、不溶化を実現可能であるので、プロセスコストの増加を防止することができる。

【0092】

また、UVキュア等の処理と異なり、ブロードバンドな光を用いていないので、光吸収によって、膜温度が上昇してパターンの変形が生ずることを防止することができる。

【0093】

図11は、フォトレジスト材料のベース樹脂の光吸収の一例を示す図である。図11においては、横軸が、光の波長λ(nm)であり、縦軸が、吸光度を示している。

【0094】

図11に示すように、KrFエキシマレーザーのような単一な露光波長の場合には、フォトレジスト材料においては、吸収度が比較的小さいので、膜温度の上昇が大きくならない。これに対して、UVキュアにて用いるブロードバンドな光の場合には、吸収度が大きな波長域を有するので、膜温度の上昇が大きくなる場合がある。

【0095】

よって、本実施形態では、光吸収により膜温度が上昇することを防止可能であるので、パターンの変形が生ずることを防止することができる。

【0096】

したがって、本実施形態は、製造効率を向上可能であって、コストダウンを容易に実現することができる。

【0097】

また、本実施形態においては、不溶化処理工程の再露光処理ステップにおいて、第1のレジストパターン形成工程で実施する露光処理の露光量よりも大きな露光量で、再露光処理を実施する。このため、第1のレジストパターンPM1の不溶化を、より効果的に実現することができる。

【0098】

また、本実施形態においては、不溶化処理工程の加熱処理ステップにおいて、第1のレジストパターン形成工程で実施する加熱処理の加熱温度よりも高い加熱温度で、第1のレジストパターンPM1について加熱処理を実施する。このため、第1のレジストパターンPM1の不溶化を、より効果的に実現することができる。

【0099】

(C)変形例

上記の実施形態においては、2つのライン・アンド・スペース・パターンを、平行に並べて形成する場合について説明したが、これに限定されない。下記のような種々の変形例において、適用可能である。

【0100】

(C−1)変形例1

図12は、本発明にかかる実施形態1の変形例を示す図である。

【0101】

図12は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXB1−XB2部分の断面について示している。

【0102】

図12(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0103】

その後、図12(A),(B)に示すように、第2のレジストパターンPM2bについては、上記と異なり、横方向xに延在する複数のパターンが、縦方向yにおいて等間隔で並ぶように形成される。ここでは、第2のレジストパターンPM2bの少なくとも一部が、第1のレジストパターンPM1に積層されるように、第2のレジストパターンPM2が形成される。

【0104】

このように、互いに直交する2層のライン・アンド・スペース・パターンを重ねて形成することで、ホールパターンを形成しても良い。これにより、1回でパターン形成をする場合よりも、微細なホールパターンを形成することができる。

【0105】

(C−2)変形例2

図13は、本発明にかかる実施形態1の変形例を示す図である。

【0106】

図13は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXC1−XC2部分の断面について示している。

【0107】

図13(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0108】

その後、図13(A),(B)に示すように、第2のレジストパターンPM2cについては、上記と異なり、平面が正方形状のパターンが、縦方向yと横方向xとのそれぞれにおいてマトリクス状に並ぶように形成される。

【0109】

このように、1回のパターン形成では困難な複雑なパターンを、2回に分けて形成してもよい。つまり、密なピッチのパターンと、疎なピッチのパターンとが混在する場合において、プロセスマージンの確保が困難なときに、有効的である。また、パターンコーナーを忠実に形成することが困難な場合に有効的である。

【0110】

この変形例では、2回に分割してパターン形成を実施する場合について説明したが、3回以上に分割して形成しても良い。なお、3回以上に分割する場合には、2回目以降のレジストパターンについても、不溶化処理を実施する。

【0111】

(C−3)変形例3

図14は、本発明にかかる実施形態1の変形例を示す図である。

【0112】

図14は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXD1−XD2部分の断面について示している。

【0113】

図14(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0114】

その後、図14(A),(B)に示すように、第2のレジストパターンPM2dについては、上記と異なり、第1のレジストパターンPM1の一部を被覆するように形成される。

【0115】

このように、1層目のパターン形成時に補助的に形成したパターン部分をカバーするように、2層目のパターンを形成する場合に適用しても良い。この方法では、1層目のパターン形成時に補助パターンを配置しても、2層目のパターンを重ねて形成することによって、後工程(イオン注入など)に必要な主パターンのみを露出することができる。よって、解像度向上のための補助パターンや、線幅のバラツキ低減のための補助パターンを任意に配置し、必要に応じてカバーすることができるので、プロセスマージンが拡大する。

【0116】

(C−4)変形例4

図15は、本発明にかかる実施形態1の変形例を示す図である。

【0117】

図15は、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXE1−XE2部分の断面について示している。

【0118】

図15(A),(B)に示すように、第1のレジストパターンPM1については、上記と同様に、形成する。そして、上記と同様に、第1のレジストパターンPM1について、不溶化処理が実施される。

【0119】

その後、図15(A),(B)に示すように、第2のレジストパターンPM2eについては、上記と異なり、第1のレジストパターンPM1に一部が積層された状態で、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように形成される。

【0120】

このように、レジストパターンを、縦方向に積み重なったパターンで形成してもよい。この方法は、たとえば、デュアルダマシン構造を短工程数で形成する場合、三次元の不純物分布を短工程数で形成する場合にて有効的である。また、1層目のパターンによる後工程(イオン注入もしくはエッチング加工)の処理後に、1層目のパターンを残した状態で2層目のレジストパターンを形成する場合においても、有効な手段となる。

【0121】

この変形例では、2回に分割してパターン形成を実施する場合について説明したが、3回以上に分割して形成しても良い。なお、3回以上に分割する場合には、2回目以降のレジストパターンについても、不溶化処理を実施する。また、2層目以降のレジストパターン形成に用いるレジストの膜厚は、先に形成したレジストパターン上に形成することを考慮して、適宜、膜厚の調整を行うことが好ましい。

【0122】

(C−5)その他

上記の不溶化処理に対して、各種シュリンク技術(例えば、ケミカルシュリンク、サーマルフローシュリンク、イオンスリミング等)を組み合わせて実施しても良い。この場合には、レジストパターンの形成後、もしくは、不溶化処理後のいずれかの箇所で、適宜、各種シュリンク技術を、取り入れることができる。これによって、更に微細なパターンの形成が可能となる。

【0123】

上記の他に、事前に、上記と同様な工程を実施して上記の不溶化処理の条件を設定後、その設定条件に基づいて、不溶化処理を実施しても良い。この例については、後述の実施形態4において、詳細に説明する。

【0124】

<2.実施形態2>

(A)製造方法など

図16〜図18は、本発明にかかる実施形態2において、半導体デバイスを製造する方法を示す図である。

【0125】

ここで、図16は、本実施形態において、半導体デバイスを製造する方法のフロー図である。

【0126】

また、図17〜図18は、本実施形態において、半導体デバイスを製造する各工程を示す図である。図17〜図18においては、(A)が、断面図であり、(B)が上面図である。(A)は、(B)に示すXA1−XA2部分またはXD1−XD2部分の断面について示している。

【0127】

図16に示すように、本実施形態においては、イオン注入工程(S32)と、エッチング処理工程(S52)とを含む点が、実施形態1と異なる。この点を除き、本実施形態は、実施形態1と同様である。このため、重複する部分については、記載を省略する。

【0128】

(A−1)イオン注入工程(S32)

本実施形態では、図16に示すように、第1のレジスト膜成膜工程(S11)と、第1のレジストパターン形成工程(S21)と、不溶化処理工程(S31)とを、実施形態1の場合と同様にして、順次、実施する。その後、図16に示すように、第2のレジスト膜成膜工程(S41)を実施する前に、イオン注入工程を実施する(S32)。

【0129】

第1のレジスト膜成膜工程(S11)と第1のレジストパターン形成工程(S21)とにおいては、図4に示したように、第1のレジストパターンPM1を形成する。つまり、基板101の表面上において、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。そして、不溶化処理工程(S31)においては、実施形態1と同様にして、その第1のレジストパターンPM1について、不溶化処理を実施する。

【0130】

この後、イオン注入工程(S32)においては、図17に示すように、第1のレジストパターンPM1をマスクとして、半導体基板である基板101の表面から不純物をイオン注入する。

【0131】

具体的には、基板101の表面において、第1のレジストパターンPM1で被覆されておらず、露出している部分に、不純物をイオン注入する。

【0132】

(A−2)エッチング処理工程(S52)

上記の工程の実施後には、図16に示すように、第2のレジスト膜成膜工程(S41)と、第2のレジストパターン形成工程(S51)とを、順次、実施する。そして、図16に示すように、第2のレジストパターン形成工程(S51)の実施後に、エッチング処理工程を実施する(S52)。

【0133】

第2のレジスト膜成膜工程(S41)と第2のレジストパターン形成工程(S51)とにおいては、実施形態1の変形例3にて図14で示したように、第2のレジストパターンPM2dを形成する。つまり、第1のレジストパターンPM1を構成している複数のラインパターンの一部を被覆するように、第2のレジストパターンPM2dを形成する。

【0134】

そして、図18に示すように、エッチング処理工程(S52)においては、第1のレジストパターンPM1と第2のレジストパターンPM2とをマスクとして、基板101の面についてエッチング処理を実施する。

【0135】

具体的には、基板101の表面において、第1のレジストパターンPM1および第2のレジストパターンPM2で被覆されておらず、露出している部分をエッチングする。

【0136】

(B)まとめ

以上のように、本実施形態のダブルパターニング法においては、実施形態1の場合と同様にして、第1のレジストパターンPM1と第2のレジストパターンPM2dとのそれぞれを、順次、形成する。つまり、第2のレジストパターンPM2へパターン加工する第2のレジスト膜PR2dの成膜工程の実施前に、実施形態1の場合と同様にして、第1のレジストパターンPM1を不溶化する不溶化処理工程を実施する。

【0137】

したがって、本実施形態は、実施形態1の場合と同様に、製造効率を向上可能であって、コストダウンを容易に実現することができる。

【0138】

この他に、本実施形態においては、イオン注入用とエッチング加工用とをレジストパターンが兼用するため、工程数の削減ができる。また、イオン注入工程の後工程用の露光アレイメントマークとしてレジストパターンを形成することで、重ね合わせ精度上およびプロセス制御性の向上を実現できる。

【0139】

なお、上記においては、不溶化処理工程(S31)の実施後に、イオン注入工程(S32)を実施する場合について説明したが、これに限定されない。不溶化処理工程(S31)の実施前に、イオン注入工程(S32)を実施しても良い。

【0140】

<3.実施形態3>

(A)製造方法など

図19と図20は、本発明にかかる実施形態3において、半導体デバイスを製造する方法を示す図である。

【0141】

ここで、図19は、本実施形態において、半導体デバイスを製造する方法のフロー図である。また、図20は、本実施形態において、半導体デバイスを製造する各工程を示す断面図である。

【0142】

図19に示すように、本実施形態においては、不溶化処理(S31c)が実施形態1と異なる。また、第2のレジスト膜成膜工程(S41)と第2のレジストパターン形成工程(S51)を実施せずに、レジストパターン選択除去工程(S61)を実施する。この点を除き、本実施形態は、実施形態1と同様である。このため、重複する部分については、記載を省略する。

【0143】

(A−1)不溶化処理(S31c)

本実施形態では、図19に示すように、レジスト膜成膜工程(S11)と、レジストパターン形成工程(S21)とを、順次、実施する。ここでは、実施形態1にて示した、第1のレジスト膜成膜工程(S11)と、第1のレジストパターン形成工程(S21)と同様にして、この各工程を実施する。つまり、図4に示したように、基板101の表面上において、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。

【0144】

その後、図19に示すように、不溶化処理工程を実施する(S31c)。

【0145】

不溶化処理工程(S31c)では、後述するレジストパターン選択除去工程(S61)で用いる溶剤に対して、レジストパターンPM1の一部が不溶になるように、レジストパターンPM1を不溶化する。

【0146】

この不溶化処理工程(S31c)においては、図20(A),(B)に示す各ステップを経て、レジストパターンPM1について不溶化処理を実施する。

【0147】

まず、図20(A)に示すように、再露光処理ステップを実施する。

【0148】

再露光処理ステップでは、図20(A)に示すように、レジストパターンPM1が形成された基板101の表面の一部に、露光光を照射することで、再露光処理を実施する。

【0149】

ここでは、図20(A)に示すように、レジストパターンPMにおいて再露光処理を実施する部分で露光光が通過し、その他の部分で露光光が遮光されるように、パターンが形成されたマスクM3を配置する。

【0150】

そして、上記のレジストパターン形成工程(S21)での露光処理においてパターン像の転写にて用いた露光光と同じ波長の光を、マスクM3を介在して、レジストパターンPM1に照射することで、再露光処理を実施する。これにより、レジストパターン形成工程にて用いた設備と同一の設備を、この再露光処理ステップにて用いるので、専用設備が不要であり、好適である。

【0151】

この再露光処理は、たとえば、実施形態1の場合と同様な条件で実施する。

【0152】

この後、図20(B)に示すように、加熱処理ステップを実施する。

【0153】

加熱処理ステップでは、再露光処理が実施されたレジストパターンPM1について加熱する。

【0154】

ここでは、図20(B)に示すように、基板101の下面から加熱するように、この加熱処理を実施する。たとえば、実施形態1の場合と同様な条件で、この加熱処理を実施する。

【0155】

このようなステップの実施により、実施形態1の場合と同様に、レジストパターンPM1において再露光処理が実施された部分について、不溶化することができる。

【0156】

(A−2)レジストパターン選択除去工程(S61)

つぎに、図19に示すように、レジストパターン選択除去工程を実施する(S61)

【0157】

レジストパターン選択除去工程(S61)では、レジストパターンPM1において不溶化処理が実施された一部を残し、他の部分を除去する。

【0158】

本実施形態においては、図20(C),(D)に示す各ステップを経て、レジストパターンPM1の一部について選択的に除去する。この処理では、レジストパターンPM1にて再露光処理がされた部分を残し、再露光処理がされなかった部分を除去する。

【0159】

具体的には、図20(C)に示すように、レジストパターンPM1の全体に対して、溶剤を滴下する処理を実施する。

【0160】

たとえば、上述したレジスト溶媒と同様に、下記の溶剤を用いて、本処理を実施する。なお、滴下する溶剤の種類には、特に制限はない。多数、提案されているレジスト溶媒の中から適宜選択して用いることができる。

【0161】

・溶剤:70wt%のプロピレングリコールモノメチルエーテルと、30wt%のプロピレングリコールモノメチルエーテルアセテートの混合溶媒

【0162】

そして、その溶剤を、基板101の表面から除去する。

【0163】

これにより、図20(D)に示すように、レジストパターンPM1において、レジストパターンPM1にて再露光処理がされた部分が選択的に残される。

【0164】

(B)まとめ

以上のように、本実施形態においては、レジストパターンPM1の形成後に、そのレジストパターンPM1の一部を不溶化する不溶化処理を実施する。この不溶化処理の実施では、実施形態1と同様に、レジストパターンの形成で実施した露光処理で用いた露光光と同じ波長の光を、レジストパターンの一部に照射する再露光処理を実施する。そして、この再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する。この後、そのレジストパターンPM1において再露光処理が実施された一部を残し、他の部分を除去する。

【0165】

このようにすることで、初めに形成したレジストパターンPM1から選択的にパターンを除去して、所望の領域のみのパターンを残すことが可能になる。このため、解像性向上のための補助パターンや、線幅ばらつき低減のための補助パターン等のパターンを任意に配置して、必要に応じて除去することができる。よって、本実施形態では、プロセスマージンの拡大を実現することができる。

【0166】

なお、本実施形態では、ライン・アンド・スペース・パターンであるレジストパターンPM1の一部について、選択的に除去する場合について説明したが、これに限定されない。任意のパターンで形成されたものについて、適宜、適用可能である。

【0167】

また、上記に対して、ダブルパターニング法を適用しても良い。つまり、上記のようにして、一部が選択的に除去されたレジストパターンPM1を形成後、実施形態1と同様にして、別途、レジストパターン(実施形態1の「第2のレジストパターンPM2」)を形成しても良い。この場合においても、不溶化処理が実施されているので、実施形態1と同様な効果を得ることができる。

【0168】

<4.実施形態4>

(A)製造方法など

図21は、本発明にかかる実施形態4において、半導体デバイスを製造する方法を示すフロー図である。

【0169】

図21に示すように、本実施形態においては、不溶化処理条件設定工程(S10)を更に有する。この点を除き、本実施形態は、実施形態1と同様である。このため、重複する部分については、記載を省略する。

【0170】

不溶化処理条件設定工程(S10)は、図21に示すように、たとえば、第1のレジスト膜成膜工程(S11)の前に実施する。

【0171】

この不溶化処理条件設定工程(S10)では、不溶化処理工程(S31)にて再露光処理と加熱処理とを実施する際の不溶化処理条件を設定する。そして、不溶化処理工程(S31)においては、この不溶化処理条件設定工程(S10)にて設定した不溶化処理条件に基づいて、不溶化処理を実施する。

【0172】

図22は、本発明にかかる実施形態4において、不溶化処理条件設定工程(S10)を示すフロー図である。

【0173】

まず、図22に示すように、第1のレジスト膜成膜ステップ(S101)と、第1のレジストパターン形成ステップ(S201)とを順次実施する。

【0174】

ここでは、第1のレジストパターン形成工程(S11)(図21参照)にて形成する第1のレジストパターンPM1を、基板101に設ける。

【0175】

つまり、KrF化学増幅型ポジレジスト(商品名AZ DX6270P(AZエレクトロニックマテリアル社製))を用いて、膜厚が500nmになるように、第1のレジストパターンPM1を形成する。

【0176】

具体的には、実施形態1にて図4で示したように、基板101の表面上において、縦方向yに延在する複数のパターンが、横方向xにおいて等間隔で並ぶように、第1のレジストパターンPM1を形成する。

【0177】

つぎに、図22に示すように、再露光処理ステップを実施する(S301)。

【0178】

ここでは、第1のレジストパターン形成ステップ(S201)における露光処理で用いた露光光と同じ波長の光を第1のレジストパターンPM1に照射する再露光処理を、複数の露光量条件で複数回実施する。

【0179】

具体的には、再露光処理ステップ(S301)の実施においては、KrFエキシマレーザーから照射する波長が248nmである光を、露光光として用いる。たとえば、下記の条件によって、各再露光処理を実施する。

【0180】

[再露光処理条件]

・露光量:200,300,400,500,600,700,800,900,1000J/m2

【0181】

つぎに、図22に示すように、加熱処理ステップを実施する(S302)。

【0182】

ここでは、上記の再露光処理が実施された第1のレジストパターンPM1について加熱する加熱処理を、複数の加熱温度条件で、複数回、実施する。

【0183】

具体的には、ホットプレートなどの熱源を用いて、基板101の下面から加熱するように、各加熱処理を実施する。たとえば、下記の条件によって、各加熱処理を実施する。

【0184】

[加熱処理条件]

・加熱温度:120,150,180,200℃

・加熱時間:120秒

【0185】

つぎに、図22に示すように、レジスト溶媒処理ステップ(S401)と現像液処理ステップ(S402)とを実施する。

【0186】

レジスト溶媒処理ステップ(S401)では、複数の加熱温度条件で加熱処理が実施された複数の第1のレジストパターンPM1のそれぞれについて、第2のレジスト膜成膜工程(S41)(図21参照)で用いるフォトレジスト材料に含まれる溶媒で処理する。

【0187】

たとえば、スピンコート法によって、下記のレジスト溶媒を用いてレジスト溶媒処理を実施する(浸漬時間60秒)。

【0188】

・レジスト溶媒:70wt%のプロピレングリコールモノメチルエーテルと、30wt%のプロピレングリコールモノメチルエーテルアセテートの混合溶媒

【0189】

現像液処理ステップ(S402)では、複数の加熱温度条件で加熱処理が実施された複数の第1のレジストパターンPM1のそれぞれについて、第2のレジストパターン形成工程(S51)の現像処理にて用いる現像液で処理する。

【0190】

たとえば、下記のアルカリ現像液を用いて、現像液処理を実施する。

【0191】

・アルカリ現像液:2.38wt%のテトラメチルアンモニウムハイドロキサイド(TMAH)水溶液

・現像処理時間:60秒

【0192】

つぎに、図22に示すように、パターン残存性確認ステップを実施する(S501)。

【0193】

ここでは、レジスト溶媒処理ステップ(S401)と現像液処理ステップ(S402)とが実施された複数の第1のレジストパターンPM1のそれぞれについて不溶化の度合いを観察し、当該観察結果に基づいて、不溶化処理条件を設定する。

【0194】

たとえば、第1のレジストパターンPM1のそれぞれについて電子顕微鏡で写真撮影を行い、その写真を観察することで、不溶化の度合いの結果を得る。

【0195】

図23と図24は、本発明にかかる実施形態4において、パターン残存性を確認した結果を示す図である。

【0196】

図23は、加熱処理温度に対する不溶化度合いの観察結果を示している。図23では、再露光処理の露光量が、700J/m2の一定条件である場合について示している。また、再露光処理を実施しない場合の結果についても、併せて示している。

【0197】

これに対して、図24は、再露光処理時の露光量に対する不溶化度合いの観察結果を示している。図24では、加熱処理温度が180℃であって、加熱処理時間が、120秒である一定条件の場合について示している。

【0198】

図23と図24においては、下記の判断基準によって、不溶化の度合いを判定した。

【0199】

○:レジスト溶媒処理と現像液処理ステップとの実施前後において、レジストパターンの形状の変化がない。

×:レジスト溶媒処理と現像液処理ステップとの実施前後において、レジストパターンの形状の変化がある。

【0200】

図23に示すように、再露光処理を実施せずに、加熱処理のみを実施した場合には、いずれの加熱温度条件においても、レジスト溶媒とアルカリ現像液との両者に対する不溶化を十分に実現することができない。これに対して、再露光処理の実施をすると共に、180℃以上の温度で加熱処理を実施した場合には、アルカリ現像液およびレジスト溶媒の両方に不溶化特性を付与することができる。

【0201】

また、図24に示すように、露光量を600J/m2以上にすることによって、アルカリ現像液およびレジスト溶媒の両方に不溶化特性を付与することができる。

【0202】

このため、図23と図24とに示す結果に基づいて、レジストパターンの形状の変化がなく、不溶化特性の付与が好適に可能な条件を、不溶化処理条件として設定する。

【0203】

たとえば、再露光処理時の露光量が600J/m2であって、加熱処理時の加熱温度が180℃である条件を、不溶化処理条件として設定する。

【0204】

そして、図21に示すように、不溶化処理条件設定工程(S10)の後工程である不溶化処理工程では、この設定した不溶化条件に対応するように、不溶化処理を実施する。

【0205】

なお、好適な不溶化条件については、KrF用化学増幅型ポジレジストに関して、膜厚が1500nmの場合と5000nmの場合とにおいて、下記のように確認された。このため、本実施形態においては、膜厚が500nm以上であって5000nm以下程度の厚い第1のレジストパターンPM1の場合においても、好適に上記の効果を得ることができる。

【0206】

<膜厚が1500nmの場合の不溶化条件>

露光量:600J/m2

加熱温度:160℃

【0207】

<膜厚が5000nmの場合の不溶化条件>

露光量:700J/m2

加熱温度:180℃

【0208】

(B)まとめ

以上のように、本実施形態では、不溶化処理工程(S31)にて再露光処理と加熱処理とを実施する際の不溶化処理条件を、不溶化処理条件設定工程(S10)にて設定する。そして、その設定した不溶化処理条件に基づいて、不溶化処理工程(S31)にて不溶化処理を実施する。

【0209】

したがって、本実施形態では、不溶化処理を好適に実施可能であるので、実施形態1と同様に、製造効率を向上可能であって、コストダウンを容易に実現することができる。

【0210】

また、本発明の実施に際しては、上記した実施形態に限定されるものではなく、種々の変形例を採用することができる。

【0211】

なお、上記の実施形態において、第1のレジストパターンPM1は、本発明の第1のレジストパターンに相当する。また、上記の実施形態において、第2のレジストパターンPM2,PM2b,PM2c,PM2d,PM2eは、本発明の第2のレジストパターンに相当する。また、上記の実施形態において、第1のレジスト膜PR1は、本発明の第1のレジスト膜に相当する。また、上記の実施形態において、第2のレジスト膜PR2,PR2dは、本発明の第2のレジスト膜に相当する。

【符号の説明】

【0212】

101:基板、M1,M2,M3:フォトマスク、PM1:第1のレジストパターン,レジストパターン、PM2,PM2b,PM2c,PM2d,PM2e:第2のレジストパターン、PR1:第1のレジスト膜、PR2,PR2d:第2のレジスト膜

【特許請求の範囲】

【請求項1】

ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、

前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、

前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、

前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程と

を具備し、

前記第2のレジスト膜成膜工程の実施前に、前記第2のレジストパターン形成工程で用いるフォトレジスト材料の溶媒および前記第2のレジスト膜成膜工程での現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程

を、さらに有し、

当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンを加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する、

半導体デバイスの製造方法。

【請求項2】

前記第1および第2のレジストパターンをマスクとして被処理膜についてエッチングまたはイオン注入を実施する、

請求項1に記載の半導体デバイスの製造方法。

【請求項3】

前記第2のレジストパターン形成工程においては、前記第2のレジストパターンの少なくとも一部が、前記第1のレジストパターンに積層されるように、前記第2のレジストパターンを形成する、

請求項1に記載の半導体デバイスの製造方法。

【請求項4】

前記第2のレジスト膜成膜工程を実施する前に、前記第1のレジストパターンをマスクとして前記被処理面に不純物をイオン注入するイオン注入工程と、

前記第2のレジストパターン形成工程の実施後に、前記第1のレジストパターンと前記第2のレジストパターンとをマスクとして前記被処理面についてエッチング処理を実施するエッチング処理工程と

を、さらに有する、

請求項3に記載の半導体デバイスの製造方法。

【請求項5】

前記イオン注入工程を、前記不溶化処理工程の実施前に実施する、

請求項4に記載の半導体デバイスの製造方法。

【請求項6】

前記第1のレジストパターンにおいて前記不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程

をさらに有し、

前記不溶化処理工程では、前記再露光処理ステップにおいて、前記第1のレジストパターンの一部について前記再露光処理を実施し、

前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する、

請求項1に記載の半導体デバイスの製造方法。

【請求項7】

前記第1のレジスト膜成膜工程では、化学増幅型レジスト材料を、前記フォトレジスト材料として用いて前記第1のレジスト膜を成膜し、

前記第2のレジスト膜成膜工程では、化学増幅型レジスト材料を、前記フォトレジスト材料として用いて前記第2のレジスト膜を成膜する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項8】

前記不溶化処理工程の前記再露光処理ステップでは、前記第1のレジストパターン形成工程で実施する露光処理の露光量よりも大きな露光量で、前記再露光処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項9】

前記第1のレジストパターン形成工程では、前記第1のレジスト膜について露光処理を実施した後であって現像処理を実施する前に、前記第1のレジスト膜について加熱処理を実施し、

前記不溶化処理工程の前記加熱処理ステップでは、前記第1のレジストパターン形成工程で実施する加熱処理の加熱温度よりも高い加熱温度で、前記第1のレジストパターンについて加熱処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項10】

前記第1のレジストパターン形成工程と前記第2のレジストパターン形成工程とにおいては、KrFエキシマレーザーによって波長が248nmである光を前記露光光として照射することによって、前記露光処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項11】

前記第1のレジスト膜成膜工程と前記第2のレジスト膜成膜工程とにおいては、前記第1のレジスト膜と前記第2のレジスト膜との各膜厚が、500nm以上,5000nm以下になるように、前記第1のレジスト膜と前記第2のレジスト膜とのそれぞれを成膜する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項12】

前記不溶化処理工程にて前記再露光処理と前記加熱処理とを実施する際の不溶化処理条件を設定する不溶化処理条件設定工程

を、さらに有し、

前記不溶化処理工程においては、前記不溶化処理条件設定工程にて設定した不溶化処理条件に基づいて、前記不溶化処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項13】

前記不溶化処理条件設定工程は、

前記第1のレジストパターン形成工程にて形成する前記第1のレジストパターンを基板に形成する第1のレジストパターン形成ステップと、

前記第1のレジストパターン形成ステップにおける露光処理で用いた露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を、複数の露光量条件で複数回実施する再露光処理ステップと、

前記再露光処理が実施された第1のレジストパターンについて加熱する加熱処理を、複数の加熱温度条件で複数回実施する加熱処理ステップと、

前記複数の加熱温度条件によって加熱処理が実施された複数の第1のレジストパターンのそれぞれについて、前記第2のレジスト膜成膜工程にて用いるフォトレジスト材料に含まれる溶媒で処理するレジスト溶媒処理ステップと、

前記複数の加熱温度条件によって加熱処理が実施された複数の第1のレジストパターンのそれぞれについて、前記第2のレジストパターン形成工程の現像処理にて用いる現像液で処理する現像液処理ステップと

を有し、

前記レジスト溶媒処理ステップと前記現像液処理ステップとが実施された複数の第1のレジストパターンのそれぞれについて不溶化の度合いを観察し、当該観察結果に基づいて、不溶化処理条件を設定する

請求項12に記載の半導体デバイスの製造方法。

【請求項14】

ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、

前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、

前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程と

を有し、

前記不溶化処理工程では、

前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、

前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップと

を、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンの一部が不溶になるように、前記不溶化処理を実施し、

前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する、

半導体デバイスの製造方法。

【請求項15】

ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、

前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、

前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、

前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程と

を具備し、

前記第2のレジスト膜成膜工程の実施前に、前記第2のレジスト膜成膜工程で用いるフォトレジスト材料の溶媒、および、前記第2のレジストパターン形成工程の現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程

を、さらに有し、

当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する、

パターン形成方法。

【請求項16】

ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、

前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、

前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程と

を有し、

前記不溶化処理工程では、

前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、

前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップと

を、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンが不溶になるように、前記不溶化処理を実施し、

前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する、

パターン形成方法。

【請求項1】

ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、

前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、

前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、

前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程と

を具備し、

前記第2のレジスト膜成膜工程の実施前に、前記第2のレジストパターン形成工程で用いるフォトレジスト材料の溶媒および前記第2のレジスト膜成膜工程での現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程

を、さらに有し、

当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンを加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する、

半導体デバイスの製造方法。

【請求項2】

前記第1および第2のレジストパターンをマスクとして被処理膜についてエッチングまたはイオン注入を実施する、

請求項1に記載の半導体デバイスの製造方法。

【請求項3】

前記第2のレジストパターン形成工程においては、前記第2のレジストパターンの少なくとも一部が、前記第1のレジストパターンに積層されるように、前記第2のレジストパターンを形成する、

請求項1に記載の半導体デバイスの製造方法。

【請求項4】

前記第2のレジスト膜成膜工程を実施する前に、前記第1のレジストパターンをマスクとして前記被処理面に不純物をイオン注入するイオン注入工程と、

前記第2のレジストパターン形成工程の実施後に、前記第1のレジストパターンと前記第2のレジストパターンとをマスクとして前記被処理面についてエッチング処理を実施するエッチング処理工程と

を、さらに有する、

請求項3に記載の半導体デバイスの製造方法。

【請求項5】

前記イオン注入工程を、前記不溶化処理工程の実施前に実施する、

請求項4に記載の半導体デバイスの製造方法。

【請求項6】

前記第1のレジストパターンにおいて前記不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程

をさらに有し、

前記不溶化処理工程では、前記再露光処理ステップにおいて、前記第1のレジストパターンの一部について前記再露光処理を実施し、

前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する、

請求項1に記載の半導体デバイスの製造方法。

【請求項7】

前記第1のレジスト膜成膜工程では、化学増幅型レジスト材料を、前記フォトレジスト材料として用いて前記第1のレジスト膜を成膜し、

前記第2のレジスト膜成膜工程では、化学増幅型レジスト材料を、前記フォトレジスト材料として用いて前記第2のレジスト膜を成膜する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項8】

前記不溶化処理工程の前記再露光処理ステップでは、前記第1のレジストパターン形成工程で実施する露光処理の露光量よりも大きな露光量で、前記再露光処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項9】

前記第1のレジストパターン形成工程では、前記第1のレジスト膜について露光処理を実施した後であって現像処理を実施する前に、前記第1のレジスト膜について加熱処理を実施し、

前記不溶化処理工程の前記加熱処理ステップでは、前記第1のレジストパターン形成工程で実施する加熱処理の加熱温度よりも高い加熱温度で、前記第1のレジストパターンについて加熱処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項10】

前記第1のレジストパターン形成工程と前記第2のレジストパターン形成工程とにおいては、KrFエキシマレーザーによって波長が248nmである光を前記露光光として照射することによって、前記露光処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項11】

前記第1のレジスト膜成膜工程と前記第2のレジスト膜成膜工程とにおいては、前記第1のレジスト膜と前記第2のレジスト膜との各膜厚が、500nm以上,5000nm以下になるように、前記第1のレジスト膜と前記第2のレジスト膜とのそれぞれを成膜する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項12】

前記不溶化処理工程にて前記再露光処理と前記加熱処理とを実施する際の不溶化処理条件を設定する不溶化処理条件設定工程

を、さらに有し、

前記不溶化処理工程においては、前記不溶化処理条件設定工程にて設定した不溶化処理条件に基づいて、前記不溶化処理を実施する、

請求項1から6のいずれかに記載の半導体デバイスの製造方法。

【請求項13】

前記不溶化処理条件設定工程は、

前記第1のレジストパターン形成工程にて形成する前記第1のレジストパターンを基板に形成する第1のレジストパターン形成ステップと、

前記第1のレジストパターン形成ステップにおける露光処理で用いた露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を、複数の露光量条件で複数回実施する再露光処理ステップと、

前記再露光処理が実施された第1のレジストパターンについて加熱する加熱処理を、複数の加熱温度条件で複数回実施する加熱処理ステップと、

前記複数の加熱温度条件によって加熱処理が実施された複数の第1のレジストパターンのそれぞれについて、前記第2のレジスト膜成膜工程にて用いるフォトレジスト材料に含まれる溶媒で処理するレジスト溶媒処理ステップと、

前記複数の加熱温度条件によって加熱処理が実施された複数の第1のレジストパターンのそれぞれについて、前記第2のレジストパターン形成工程の現像処理にて用いる現像液で処理する現像液処理ステップと

を有し、

前記レジスト溶媒処理ステップと前記現像液処理ステップとが実施された複数の第1のレジストパターンのそれぞれについて不溶化の度合いを観察し、当該観察結果に基づいて、不溶化処理条件を設定する

請求項12に記載の半導体デバイスの製造方法。

【請求項14】

ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、

前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、

前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程と

を有し、

前記不溶化処理工程では、

前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、

前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップと

を、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンの一部が不溶になるように、前記不溶化処理を実施し、

前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する、

半導体デバイスの製造方法。

【請求項15】

ポジ型のフォトレジスト材料を用いて被処理面上に第1のレジスト膜を成膜する第1のレジスト膜成膜工程と、

前記第1のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第1のレジストパターンを形成する第1のレジストパターン形成工程と、

前記第1のレジストパターンが形成された前記被処理面上に、フォトレジスト材料を用いて第2のレジスト膜を成膜する第2のレジスト膜成膜工程と、

前記第2のレジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、第2のレジストパターンを形成する第2のレジストパターン形成工程と

を具備し、

前記第2のレジスト膜成膜工程の実施前に、前記第2のレジスト膜成膜工程で用いるフォトレジスト材料の溶媒、および、前記第2のレジストパターン形成工程の現像処理にて用いる現像液に対して、前記第1のレジストパターンを不溶化する不溶化処理工程

を、さらに有し、

当該不溶化処理工程では、前記第1のレジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記第1のレジストパターンに照射する再露光処理を実施する再露光処理ステップと、前記再露光処理が実施された第1のレジストパターンについて加熱する加熱処理を実施する加熱処理ステップとを、順次、実施することによって、前記第1のレジストパターンの不溶化処理を実施する、

パターン形成方法。

【請求項16】

ポジ型のフォトレジスト材料を用いて被処理面上にレジスト膜を成膜するレジスト膜成膜工程と、

前記レジスト膜に露光光を照射する露光処理を実施後に現像処理を実施することによって、レジストパターンを形成するレジストパターン形成工程と、

前記レジストパターンの一部を不溶化する不溶化処理を実施する不溶化処理工程と、

前記レジストパターンにおいて不溶化処理が実施された一部を残し、他の部分を除去するレジストパターン選択除去工程と

を有し、

前記不溶化処理工程では、

前記レジストパターン形成工程での露光処理において照射した露光光と同じ波長の光を、前記レジストパターンの一部に照射する再露光処理を実施する再露光処理ステップと、

前記再露光処理が実施されたレジストパターンについて加熱する加熱処理を実施する加熱処理ステップと

を、順次、実施することによって、前記レジストパターン選択除去工程で用いる溶剤に対して前記レジストパターンが不溶になるように、前記不溶化処理を実施し、

前記レジストパターン選択除去工程においては、前記レジストパターンにて前記再露光処理がされた部分を残し、前記再露光処理がされなかった部分を除去する、

パターン形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図10】

【公開番号】特開2011−14835(P2011−14835A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−159905(P2009−159905)

【出願日】平成21年7月6日(2009.7.6)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月6日(2009.7.6)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]