半導体デバイスチップの実装方法

【課題】突起電極間で導電経路を形成することのない異方性導電材料を用いた半導体デバイスチップの実装方法を提供する。

【解決手段】複数の突起電極17を有する半導体デバイスチップを、配線基板又はウエーハ11上に実装する半導体デバイスチップの実装方法であって、半導体デバイスウエーハを用意するステップと、半導体デバイスウエーハの突起電極側を絶縁体で被覆して隣接する突起電極間に絶縁体を充填する絶縁体被覆ステップと、絶縁体が被覆された突起電極側を平坦化し、突起電極の端面を露出させる突起電極端面露出ステップと、半導体デバイスウエーハを個々の半導体デバイスチップに分割する分割ステップと、配線基板又はウエーハの電極と半導体デバイスチップの突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に搭載し、電極と突起電極とを接続する実装ステップと、を具備したことを特徴とする。

【解決手段】複数の突起電極17を有する半導体デバイスチップを、配線基板又はウエーハ11上に実装する半導体デバイスチップの実装方法であって、半導体デバイスウエーハを用意するステップと、半導体デバイスウエーハの突起電極側を絶縁体で被覆して隣接する突起電極間に絶縁体を充填する絶縁体被覆ステップと、絶縁体が被覆された突起電極側を平坦化し、突起電極の端面を露出させる突起電極端面露出ステップと、半導体デバイスウエーハを個々の半導体デバイスチップに分割する分割ステップと、配線基板又はウエーハの電極と半導体デバイスチップの突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に搭載し、電極と突起電極とを接続する実装ステップと、を具備したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バンプ付き半導体デバイスチップを配線基板やウエーハ上に搭載して電気的に接続する半導体デバイスチップの実装方法に関する。

【背景技術】

【0002】

近年、半導体デバイスチップの軽薄短小化を実現するための技術として、デバイス表面にバンプと呼ばれる突起電極を複数形成し、これらのバンプを配線基板に形成された電極に相対させて直接接合するフリップチップボンディングと呼ばれる実装技術が実用化されている(例えば、特開2001−237278号公報参照)。

【0003】

バンプ付き半導体デバイスチップを配線基板やウエーハ上に搭載して、半導体デバイスチップのバンプと配線基板やウエーハ上の電極とを接合する場合や、バンプ付き半導体ウエーハ同士を接続する際に異方性導電フィルム(Anisotoropic Conductive Film:ACF)や異方性導電ペースト(Anisotoropic Conductive Paste:ACP)等の異方性導電材料(異方性導電体)が用いられている。

【0004】

異方性導電フィルムは、熱硬化性エポキシ樹脂中にニッケル、金等の直径数μmの球体からなる導電性金属粒子を分散させ、フィルム状に形成したものである。導電性粒子の構造は、主に内側からニッケル層、金メッキ層、最も外側に絶縁層を重ねて形成される。ペースト状のものを異方性導電ペーストと称する。

【0005】

例えば、配線基板上に異方性導電材料を介して半導体デバイスチップを搭載した後、加熱しながらパット等で半導体デバイスチップを加圧することで、バンプ部分に介在する異方性導電材料内に分散する導電性金属粒子が接触しながら重なり、導電経路が形成される。

【0006】

圧力がかからなかったバンプ間にある導電性金属粒子は絶縁層を保持しているため、横に並ぶバンプ間の絶縁は保持される。即ち、縦方向には導電性で横方向には絶縁性が保たれる異方性が形成される。そのため、横方向のバンプ間の間隔が狭くても短絡を起こさずにバンプ付き半導体デバイスチップを実装できるメリットがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−237278号公報

【特許文献2】再公表公報WO2008/111615

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年の電子機器の小型化、薄型化、高機能化に伴って、半導体デバイスチップのバンプ間も狭ピッチ化が進んでおり、バンプ間に異方性導電材料を充填する時点で、バンプ間に導電経路が形成されてしまう恐れがある。

【0009】

本発明はこのような点に鑑みてなされたものであり、その目的とするところは、バンプ間で導電経路を形成することのない異方性導電材料を用いた半導体デバイスチップの実装方法を提供することである。

【課題を解決するための手段】

【0010】

請求項1記載の発明によると、複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、格子状に形成された複数の分割予定ラインで区画された各領域にそれぞれ複数の突起電極を有する半導体デバイスが形成された半導体デバイスウエーハを用意するステップと、該半導体デバイスウエーハの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、該絶縁体が被覆された半導体デバイスウエーハの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、該半導体デバイスウエーハを該分割予定ラインに沿って個々の半導体デバイスチップに分割する分割ステップと、該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に搭載し、該電極と該突起電極とを接続する実装ステップと、を具備したことを特徴とする半導体デバイスチップの実装方法が提供される。

【0011】

請求項2記載の発明によると、複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、半導体デバイスチップの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、該絶縁体が被覆された半導体デバイスチップの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、該突起電極端面露出ステップを実施した後、該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に実装し、該電極と該突起電極とを接続する実装ステップと、を具備したことを特徴とする半導体デバイスチップの実装方法が提供される。

【0012】

好ましくは、半導体デバイスチップの実装方法は、複数の半導体デバイスチップを粘着テープ上に貼着する貼着ステップを更に具備し、突起電極端面露出ステップは複数の半導体デバイスチップを粘着テープに貼着した状態で実施される。

【発明の効果】

【0013】

本発明の実装方法によると、突起電極間に絶縁体が充填された後、異方性導電材料を介して半導体デバイスチップが実装されるため、突起電極間で導電経路が形成されることがない。また、絶縁体が突起電極間に充填されるとともに突起電極側に被覆された絶縁体は平坦化されるため、突起電極の高さが均一化され高さばらつきによる接続不良が防止される。

【0014】

更に、突起電極を平坦化すると大気にふれた部分には数オングストロームの酸化膜が形成されてしまう。酸化膜を除去するためには、ドライエッチングやウエットエッチング等の処理を施す必要があるが、突起電極端面のみをエッチングするのは非常に難しいという問題が生じる。

【0015】

しかし、本発明では、異方性導電材料を介して半導体デバイスチップを実装するため、実装時に異方性導電材料の導電性金属粒子が酸化膜を突き破ることで導電経路を形成でき、酸化膜の除去が不要となる。

【図面の簡単な説明】

【0016】

【図1】本発明第1実施形態による半導体デバイスチップの実装方法のフローチャートである。

【図2】バンプ付き半導体デバイスが複数形成された半導体デバイスウエーハの斜視図である。

【図3】半導体デバイスウエーハの概略側面図である。

【図4】絶縁体被覆ステップを示す一部断面側面図である。

【図5】突起電極端面露出ステップを示す一部断面側面図である。

【図6】突起電極端面露出ステップ実施後の半導体デバイスウエーハの一部断面側面図である。

【図7】裏面研削ステップを示す一部断面側面図である。

【図8】半導体デバイスウエーハを保護テープからダイシングテープに転写する様子を示す一部断面側面図である。

【図9】半導体デバイスウエーハを各デバイスチップへと分割する様子を示す一部断面側面図である。

【図10】図10(A)は半導体デバイスチップを配線基板に実装する実装ステップの説明図、図10(B)は配線基板上に半導体デバイスチップが実装された状態の側面図である。

【図11】本発明第2実施形態による半導体デバイスチップの実装方法のフローチャートである。

【図12】第2実施形態の突起電極端面露出ステップを示す一部断面側面図である。

【図13】突起電極端面露出ステップ実施後の粘着テープを介して環状フレームに支持された複数の半導体デバイスチップの一部断面側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面を参照して詳細に説明する。本発明第1実施形態の半導体デバイスチップの実装方法では、まず図1に示すフローチャートのステップS10で突起電極(バンプ)付き半導体デバイスウエーハ11を準備する。

【0018】

図2に示すように、半導体デバイスウエーハ11は表面11a及び裏面11bを有しており、表面11aには複数の分割予定ライン(ストリート)13が直交して形成されており、分割予定ライン13で区画された各領域にそれぞれ半導体デバイス15が形成されている。

【0019】

図2の拡大図に示すように、各半導体デバイス15の4辺には複数の突起状のバンプ17が形成されている。各半導体デバイス15の4辺にバンプ17が形成されているので、半導体デバイスウエーハ11はバンプ17が形成されているバンプ形成領域19と、バンプ形成領域19を囲繞する外周バンプ未形成領域21を有している。図3は半導体デバイスウエーハ11の概略側面図を示している。

【0020】

次いで、図1のステップS11で絶縁体被覆ステップを実施する。即ち、絶縁体被覆ステップでは、図4に示すように、半導体デバイスウエーハ11のバンプ17が形成された面(突起電極面)11aに非導電性接着フィルム(Non Conductive Film:NCF)10を貼着して、バンプ17間を非導電性接着フィルム10で充填する。NCFは例えばエポキシ樹脂から形成されている。NCFに代わって、非導電性接着ペースト(Non Conductive Paste:NCP)を使用するようにしてもよい。

【0021】

絶縁体被覆ステップ実施後、図1のステップS12へ進んで突起電極端面露出ステップを実施する。即ち、この突起電極端面露出ステップでは、半導体デバイスウエーハ11に貼着されたNCF10をバイトで切削してバンプ17を露出させるとともにバンプ17の高さを揃える。

【0022】

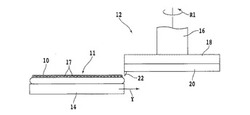

図5を参照すると、バイト切削装置12で突起電極端面露出ステップを実施している状態の一部断面側面図が示されている。バイト切削装置12のチャックテーブル14でNCF10が被覆された半導体デバイスウエーハ11を吸引保持する。

【0023】

バイト切削装置12のスピンドル16の先端にはマウンタ18が固定されており、このマウンタ18に対してバイト22が装着されたバイトホイール20が着脱可能に固定されている。

【0024】

バイトホイール20を矢印R1方向に回転させながら、チャックテーブル14を矢印Y方向に低速で加工送りすることにより、非導電性接着フィルム(NCF)10が切削されて、NCF10が平坦化されるとともに、バンプ17の端面が露出される。突起電極端面露出ステップ実施後の一部断面側面図が図6に示されている。図6から明らかなように、バンプ17が露出し隣接するバンプ間にはNCF10が充填されている。

【0025】

突起電極端面露出ステップ実施後、図1のステップS13へ進んで半導体デバイスウエーハ11の裏面11bを研削して半導体デバイスウエーハ11を薄化するとともに、半導体デバイスウエーハ11を切削して個々の半導体デバイスチップへと分割する。

【0026】

この裏面研削ステップでは、図7に示すように、半導体デバイスウエーハ11のバンプ17表面に保護テープ23を貼着し、保護テープ23を介して半導体デバイスウエーハ11を研削装置24のチャックテーブル26で吸引保持して、半導体デバイスウエーハ11の裏面11bを露出させる。

【0027】

研削装置24の研削ユニット28は、スピンドル30の先端に固定されたホイールマウント32と、ホイールマウント32に着脱可能に装着された研削ホイール34から構成される。研削ホイール34は環状基台36と、環状基台36の下端部外周に配設された複数の研削砥石38を含んでいる。

【0028】

図7に示した状態で、チャックテーブル26を矢印aで示す方向に例えば300rpmで回転しつつ、研削ホイール34を矢印bで示す方向に例えば6000rpmで回転させるとともに、研削装置24の研削ユニット送り機構を駆動して研削ホイール34の研削砥石38を半導体デバイスウエーハ11の裏面11bに接触させる。

【0029】

そして、研削ホイール34を所定の研削送り速度で下方に所定量研削送りして、半導体デバイスウエーハ11の裏面11bを研削して半導体デバイスウエーハ11を例えば70μmの厚みに仕上げる。

【0030】

裏面研削ステップ実施後、図8に示すように、保護テープ23に貼着されている半導体デバイスウエーハ11をダイシングテープTに転写する転写ステップを実施する。この転写ステップでは、外周部が環状フレームFに貼着されたダイシングテープTに研削により薄化された半導体デバイスウエーハ11の裏面11bを貼着し、保護テープ23をバンプ17側から剥離する。

【0031】

次いで、切削装置のチャックテーブルで半導体デバイスウエーハ11をダイシングテープTを介して吸引保持しながら、図9に示すように、切削ブレード40で半導体デバイスウエーハ11を分割予定ライン13に沿って切削して個々の半導体デバイスチップ15へと分割する。

【0032】

このように半導体デバイスウエーハ11を個々の半導体デバイスチップ15へと分割した後、図1のステップS14及び図10(A)に示すように、半導体デバイスチップ15のバンプ17上に異方性導電フィルム(ACF)42を配設する。ACF42に代わって、異方性導電ペースト(ACP)を使用しても良い。

【0033】

そして、ステップS15へ進んで、半導体デバイスチップ15のバンプ17と配線基板44の電極46とを対応させた状態で配線基板44上に半導体デバイスチップ15を搭載する。図10(A)で半導体デバイスチップ15のバンプ17上にACF42を配設しているが、ACF42を配線基板44側に配設するようにしても良い。

【0034】

次いで、ステップS16へ進んでヒータ等で加熱しながらゴムなどの弾力を持ったパッドで半導体デバイスチップ15を加圧すると、バンプ17部分に介在する異方性導電フィルム42内に分散している導電性金属粒子が接触しながら重なり、半導体デバイスチップ15のバンプ17と配線基板44の電極46とを接続する導電経路が形成される。

【0035】

加熱しながらの加圧時に、隣接するバンプ17間には非導電性接着フィルム(NCF)10が介在しているため、横方向のバンプ17同士の間隔が狭くても短絡を起こさずに半導体デバイスチップ15を配線基板44上に実装することができる。

【0036】

上述した実施形態では、半導体デバイスチップ15のバンプ17をACF42を介して配線基板44の電極46に接続する例について説明したが、本発明はこれに限定されるものではなく、半導体デバイスチップ15のバンプ17をACF42を介してウエーハの電極に接続する例についても同様に適用可能である。

【0037】

また、上述した実施形態では、本発明の実装方法を半導体デバイスウエーハに適用した例について説明したが、本発明はこれに限定されるものではなく、半導体デバイスウエーハを分割して得られる半導体デバイスチップのバンプを配線基板又はウエーハの電極に接続する第2実施形態についても同様に適用可能である。

【0038】

この第2実施形態について図11乃至図13を参照して詳細に説明する。この実施形態では、まず図11に示すフローチャートのステップS20で突起電極(バンプ)付き半導体デバイスウエーハ11を準備する。

【0039】

次いで、ステップS21へ進んで、半導体デバイスウエーハ11の裏面を研削装置で研削して薄化し、薄化された半導体デバイスウエーハを切削装置で切削して、個々の半導体デバイスチップ15へと分割する。

【0040】

次いで、ステップS22で絶縁体被覆ステップを実施する。この絶縁体被覆ステップでは、半導体デバイスチップ15のバンプ17が形成された面(突起電極面)に非導電性接着フィルム(Non Conductive Film:NCF)を貼着して、バンプ17間を非導電性接着フィルム10で充填する。

【0041】

NCFは例えばエポキシ樹脂から形成されている。NCFに代わって、非導電性接着ペースト(Non Conductive Paste:NCP)を使用するようにしてもよい。

【0042】

絶縁体被覆ステップ実施後、ステップS23へ進んで突起電極端面露出ステップを実施する。この突起電極端面露出ステップでは、突起電極面にNCF10が被覆された複数個の半導体デバイスチップ15を外周部が環状フレームFに貼着された粘着テープTに貼着する。

【0043】

そして、図12に示すように、バイト切削装置12のチャックテーブル14でそれぞれNCF10が被覆された複数個の半導体デバイスチップ15を粘着テープTを介して吸引保持する。

【0044】

バイトホイール20を矢印R1方向に回転させながら、チャックテーブル14を矢印Y方向に低速で加工送りすることにより、非導電性接着フィルム(NCF)10が切削されて、NCF10が平坦化されるとともに、バンプ17の端面が露出される。

【0045】

突起電極端面露出ステップ実施後の一部断面側面図が図13に示されている。図13から明らかなように、各半導体デバイスチップ15ではバンプ17が露出し隣接するバンプ間にはNCF10が充填されている。

【0046】

突起電極端面露出ステップ終了後、各半導体デバイスチップ15を粘着テープTから剥離し、ステップS24へ進んで半導体デバイスチップ15上に異方性導電フィルム(ACF)を配設する。

【0047】

ステップS24〜ステップS26は、図1に示した第1実施形態のフローチャートのステップS14〜ステップS26の実装方法と同様であり、その詳細は図10を参照して説明されているので、ここでは省略することにする。

【符号の説明】

【0048】

11 半導体デバイスウエーハ

13 分割予定ライン(ストリート)

15 半導体デバイス(半導体デバイスチップ)

17 バンプ(突起電極)

10 NCF又はNCP

22 バイト

23 保護テープ

34 研削ホイール

38 研削砥石

40 切削ブレード

42 異方性導電フィルム(ACF)

44 配線基板

46 電極

T ダイシングテープ

F 環状フレーム

【技術分野】

【0001】

本発明は、バンプ付き半導体デバイスチップを配線基板やウエーハ上に搭載して電気的に接続する半導体デバイスチップの実装方法に関する。

【背景技術】

【0002】

近年、半導体デバイスチップの軽薄短小化を実現するための技術として、デバイス表面にバンプと呼ばれる突起電極を複数形成し、これらのバンプを配線基板に形成された電極に相対させて直接接合するフリップチップボンディングと呼ばれる実装技術が実用化されている(例えば、特開2001−237278号公報参照)。

【0003】

バンプ付き半導体デバイスチップを配線基板やウエーハ上に搭載して、半導体デバイスチップのバンプと配線基板やウエーハ上の電極とを接合する場合や、バンプ付き半導体ウエーハ同士を接続する際に異方性導電フィルム(Anisotoropic Conductive Film:ACF)や異方性導電ペースト(Anisotoropic Conductive Paste:ACP)等の異方性導電材料(異方性導電体)が用いられている。

【0004】

異方性導電フィルムは、熱硬化性エポキシ樹脂中にニッケル、金等の直径数μmの球体からなる導電性金属粒子を分散させ、フィルム状に形成したものである。導電性粒子の構造は、主に内側からニッケル層、金メッキ層、最も外側に絶縁層を重ねて形成される。ペースト状のものを異方性導電ペーストと称する。

【0005】

例えば、配線基板上に異方性導電材料を介して半導体デバイスチップを搭載した後、加熱しながらパット等で半導体デバイスチップを加圧することで、バンプ部分に介在する異方性導電材料内に分散する導電性金属粒子が接触しながら重なり、導電経路が形成される。

【0006】

圧力がかからなかったバンプ間にある導電性金属粒子は絶縁層を保持しているため、横に並ぶバンプ間の絶縁は保持される。即ち、縦方向には導電性で横方向には絶縁性が保たれる異方性が形成される。そのため、横方向のバンプ間の間隔が狭くても短絡を起こさずにバンプ付き半導体デバイスチップを実装できるメリットがある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−237278号公報

【特許文献2】再公表公報WO2008/111615

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年の電子機器の小型化、薄型化、高機能化に伴って、半導体デバイスチップのバンプ間も狭ピッチ化が進んでおり、バンプ間に異方性導電材料を充填する時点で、バンプ間に導電経路が形成されてしまう恐れがある。

【0009】

本発明はこのような点に鑑みてなされたものであり、その目的とするところは、バンプ間で導電経路を形成することのない異方性導電材料を用いた半導体デバイスチップの実装方法を提供することである。

【課題を解決するための手段】

【0010】

請求項1記載の発明によると、複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、格子状に形成された複数の分割予定ラインで区画された各領域にそれぞれ複数の突起電極を有する半導体デバイスが形成された半導体デバイスウエーハを用意するステップと、該半導体デバイスウエーハの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、該絶縁体が被覆された半導体デバイスウエーハの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、該半導体デバイスウエーハを該分割予定ラインに沿って個々の半導体デバイスチップに分割する分割ステップと、該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に搭載し、該電極と該突起電極とを接続する実装ステップと、を具備したことを特徴とする半導体デバイスチップの実装方法が提供される。

【0011】

請求項2記載の発明によると、複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、半導体デバイスチップの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、該絶縁体が被覆された半導体デバイスチップの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、該突起電極端面露出ステップを実施した後、該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に実装し、該電極と該突起電極とを接続する実装ステップと、を具備したことを特徴とする半導体デバイスチップの実装方法が提供される。

【0012】

好ましくは、半導体デバイスチップの実装方法は、複数の半導体デバイスチップを粘着テープ上に貼着する貼着ステップを更に具備し、突起電極端面露出ステップは複数の半導体デバイスチップを粘着テープに貼着した状態で実施される。

【発明の効果】

【0013】

本発明の実装方法によると、突起電極間に絶縁体が充填された後、異方性導電材料を介して半導体デバイスチップが実装されるため、突起電極間で導電経路が形成されることがない。また、絶縁体が突起電極間に充填されるとともに突起電極側に被覆された絶縁体は平坦化されるため、突起電極の高さが均一化され高さばらつきによる接続不良が防止される。

【0014】

更に、突起電極を平坦化すると大気にふれた部分には数オングストロームの酸化膜が形成されてしまう。酸化膜を除去するためには、ドライエッチングやウエットエッチング等の処理を施す必要があるが、突起電極端面のみをエッチングするのは非常に難しいという問題が生じる。

【0015】

しかし、本発明では、異方性導電材料を介して半導体デバイスチップを実装するため、実装時に異方性導電材料の導電性金属粒子が酸化膜を突き破ることで導電経路を形成でき、酸化膜の除去が不要となる。

【図面の簡単な説明】

【0016】

【図1】本発明第1実施形態による半導体デバイスチップの実装方法のフローチャートである。

【図2】バンプ付き半導体デバイスが複数形成された半導体デバイスウエーハの斜視図である。

【図3】半導体デバイスウエーハの概略側面図である。

【図4】絶縁体被覆ステップを示す一部断面側面図である。

【図5】突起電極端面露出ステップを示す一部断面側面図である。

【図6】突起電極端面露出ステップ実施後の半導体デバイスウエーハの一部断面側面図である。

【図7】裏面研削ステップを示す一部断面側面図である。

【図8】半導体デバイスウエーハを保護テープからダイシングテープに転写する様子を示す一部断面側面図である。

【図9】半導体デバイスウエーハを各デバイスチップへと分割する様子を示す一部断面側面図である。

【図10】図10(A)は半導体デバイスチップを配線基板に実装する実装ステップの説明図、図10(B)は配線基板上に半導体デバイスチップが実装された状態の側面図である。

【図11】本発明第2実施形態による半導体デバイスチップの実装方法のフローチャートである。

【図12】第2実施形態の突起電極端面露出ステップを示す一部断面側面図である。

【図13】突起電極端面露出ステップ実施後の粘着テープを介して環状フレームに支持された複数の半導体デバイスチップの一部断面側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面を参照して詳細に説明する。本発明第1実施形態の半導体デバイスチップの実装方法では、まず図1に示すフローチャートのステップS10で突起電極(バンプ)付き半導体デバイスウエーハ11を準備する。

【0018】

図2に示すように、半導体デバイスウエーハ11は表面11a及び裏面11bを有しており、表面11aには複数の分割予定ライン(ストリート)13が直交して形成されており、分割予定ライン13で区画された各領域にそれぞれ半導体デバイス15が形成されている。

【0019】

図2の拡大図に示すように、各半導体デバイス15の4辺には複数の突起状のバンプ17が形成されている。各半導体デバイス15の4辺にバンプ17が形成されているので、半導体デバイスウエーハ11はバンプ17が形成されているバンプ形成領域19と、バンプ形成領域19を囲繞する外周バンプ未形成領域21を有している。図3は半導体デバイスウエーハ11の概略側面図を示している。

【0020】

次いで、図1のステップS11で絶縁体被覆ステップを実施する。即ち、絶縁体被覆ステップでは、図4に示すように、半導体デバイスウエーハ11のバンプ17が形成された面(突起電極面)11aに非導電性接着フィルム(Non Conductive Film:NCF)10を貼着して、バンプ17間を非導電性接着フィルム10で充填する。NCFは例えばエポキシ樹脂から形成されている。NCFに代わって、非導電性接着ペースト(Non Conductive Paste:NCP)を使用するようにしてもよい。

【0021】

絶縁体被覆ステップ実施後、図1のステップS12へ進んで突起電極端面露出ステップを実施する。即ち、この突起電極端面露出ステップでは、半導体デバイスウエーハ11に貼着されたNCF10をバイトで切削してバンプ17を露出させるとともにバンプ17の高さを揃える。

【0022】

図5を参照すると、バイト切削装置12で突起電極端面露出ステップを実施している状態の一部断面側面図が示されている。バイト切削装置12のチャックテーブル14でNCF10が被覆された半導体デバイスウエーハ11を吸引保持する。

【0023】

バイト切削装置12のスピンドル16の先端にはマウンタ18が固定されており、このマウンタ18に対してバイト22が装着されたバイトホイール20が着脱可能に固定されている。

【0024】

バイトホイール20を矢印R1方向に回転させながら、チャックテーブル14を矢印Y方向に低速で加工送りすることにより、非導電性接着フィルム(NCF)10が切削されて、NCF10が平坦化されるとともに、バンプ17の端面が露出される。突起電極端面露出ステップ実施後の一部断面側面図が図6に示されている。図6から明らかなように、バンプ17が露出し隣接するバンプ間にはNCF10が充填されている。

【0025】

突起電極端面露出ステップ実施後、図1のステップS13へ進んで半導体デバイスウエーハ11の裏面11bを研削して半導体デバイスウエーハ11を薄化するとともに、半導体デバイスウエーハ11を切削して個々の半導体デバイスチップへと分割する。

【0026】

この裏面研削ステップでは、図7に示すように、半導体デバイスウエーハ11のバンプ17表面に保護テープ23を貼着し、保護テープ23を介して半導体デバイスウエーハ11を研削装置24のチャックテーブル26で吸引保持して、半導体デバイスウエーハ11の裏面11bを露出させる。

【0027】

研削装置24の研削ユニット28は、スピンドル30の先端に固定されたホイールマウント32と、ホイールマウント32に着脱可能に装着された研削ホイール34から構成される。研削ホイール34は環状基台36と、環状基台36の下端部外周に配設された複数の研削砥石38を含んでいる。

【0028】

図7に示した状態で、チャックテーブル26を矢印aで示す方向に例えば300rpmで回転しつつ、研削ホイール34を矢印bで示す方向に例えば6000rpmで回転させるとともに、研削装置24の研削ユニット送り機構を駆動して研削ホイール34の研削砥石38を半導体デバイスウエーハ11の裏面11bに接触させる。

【0029】

そして、研削ホイール34を所定の研削送り速度で下方に所定量研削送りして、半導体デバイスウエーハ11の裏面11bを研削して半導体デバイスウエーハ11を例えば70μmの厚みに仕上げる。

【0030】

裏面研削ステップ実施後、図8に示すように、保護テープ23に貼着されている半導体デバイスウエーハ11をダイシングテープTに転写する転写ステップを実施する。この転写ステップでは、外周部が環状フレームFに貼着されたダイシングテープTに研削により薄化された半導体デバイスウエーハ11の裏面11bを貼着し、保護テープ23をバンプ17側から剥離する。

【0031】

次いで、切削装置のチャックテーブルで半導体デバイスウエーハ11をダイシングテープTを介して吸引保持しながら、図9に示すように、切削ブレード40で半導体デバイスウエーハ11を分割予定ライン13に沿って切削して個々の半導体デバイスチップ15へと分割する。

【0032】

このように半導体デバイスウエーハ11を個々の半導体デバイスチップ15へと分割した後、図1のステップS14及び図10(A)に示すように、半導体デバイスチップ15のバンプ17上に異方性導電フィルム(ACF)42を配設する。ACF42に代わって、異方性導電ペースト(ACP)を使用しても良い。

【0033】

そして、ステップS15へ進んで、半導体デバイスチップ15のバンプ17と配線基板44の電極46とを対応させた状態で配線基板44上に半導体デバイスチップ15を搭載する。図10(A)で半導体デバイスチップ15のバンプ17上にACF42を配設しているが、ACF42を配線基板44側に配設するようにしても良い。

【0034】

次いで、ステップS16へ進んでヒータ等で加熱しながらゴムなどの弾力を持ったパッドで半導体デバイスチップ15を加圧すると、バンプ17部分に介在する異方性導電フィルム42内に分散している導電性金属粒子が接触しながら重なり、半導体デバイスチップ15のバンプ17と配線基板44の電極46とを接続する導電経路が形成される。

【0035】

加熱しながらの加圧時に、隣接するバンプ17間には非導電性接着フィルム(NCF)10が介在しているため、横方向のバンプ17同士の間隔が狭くても短絡を起こさずに半導体デバイスチップ15を配線基板44上に実装することができる。

【0036】

上述した実施形態では、半導体デバイスチップ15のバンプ17をACF42を介して配線基板44の電極46に接続する例について説明したが、本発明はこれに限定されるものではなく、半導体デバイスチップ15のバンプ17をACF42を介してウエーハの電極に接続する例についても同様に適用可能である。

【0037】

また、上述した実施形態では、本発明の実装方法を半導体デバイスウエーハに適用した例について説明したが、本発明はこれに限定されるものではなく、半導体デバイスウエーハを分割して得られる半導体デバイスチップのバンプを配線基板又はウエーハの電極に接続する第2実施形態についても同様に適用可能である。

【0038】

この第2実施形態について図11乃至図13を参照して詳細に説明する。この実施形態では、まず図11に示すフローチャートのステップS20で突起電極(バンプ)付き半導体デバイスウエーハ11を準備する。

【0039】

次いで、ステップS21へ進んで、半導体デバイスウエーハ11の裏面を研削装置で研削して薄化し、薄化された半導体デバイスウエーハを切削装置で切削して、個々の半導体デバイスチップ15へと分割する。

【0040】

次いで、ステップS22で絶縁体被覆ステップを実施する。この絶縁体被覆ステップでは、半導体デバイスチップ15のバンプ17が形成された面(突起電極面)に非導電性接着フィルム(Non Conductive Film:NCF)を貼着して、バンプ17間を非導電性接着フィルム10で充填する。

【0041】

NCFは例えばエポキシ樹脂から形成されている。NCFに代わって、非導電性接着ペースト(Non Conductive Paste:NCP)を使用するようにしてもよい。

【0042】

絶縁体被覆ステップ実施後、ステップS23へ進んで突起電極端面露出ステップを実施する。この突起電極端面露出ステップでは、突起電極面にNCF10が被覆された複数個の半導体デバイスチップ15を外周部が環状フレームFに貼着された粘着テープTに貼着する。

【0043】

そして、図12に示すように、バイト切削装置12のチャックテーブル14でそれぞれNCF10が被覆された複数個の半導体デバイスチップ15を粘着テープTを介して吸引保持する。

【0044】

バイトホイール20を矢印R1方向に回転させながら、チャックテーブル14を矢印Y方向に低速で加工送りすることにより、非導電性接着フィルム(NCF)10が切削されて、NCF10が平坦化されるとともに、バンプ17の端面が露出される。

【0045】

突起電極端面露出ステップ実施後の一部断面側面図が図13に示されている。図13から明らかなように、各半導体デバイスチップ15ではバンプ17が露出し隣接するバンプ間にはNCF10が充填されている。

【0046】

突起電極端面露出ステップ終了後、各半導体デバイスチップ15を粘着テープTから剥離し、ステップS24へ進んで半導体デバイスチップ15上に異方性導電フィルム(ACF)を配設する。

【0047】

ステップS24〜ステップS26は、図1に示した第1実施形態のフローチャートのステップS14〜ステップS26の実装方法と同様であり、その詳細は図10を参照して説明されているので、ここでは省略することにする。

【符号の説明】

【0048】

11 半導体デバイスウエーハ

13 分割予定ライン(ストリート)

15 半導体デバイス(半導体デバイスチップ)

17 バンプ(突起電極)

10 NCF又はNCP

22 バイト

23 保護テープ

34 研削ホイール

38 研削砥石

40 切削ブレード

42 異方性導電フィルム(ACF)

44 配線基板

46 電極

T ダイシングテープ

F 環状フレーム

【特許請求の範囲】

【請求項1】

複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、

格子状に形成された複数の分割予定ラインで区画された各領域にそれぞれ複数の突起電極を有する半導体デバイスが形成された半導体デバイスウエーハを用意するステップと、

該半導体デバイスウエーハの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、

該絶縁体が被覆された半導体デバイスウエーハの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、

該半導体デバイスウエーハを該分割予定ラインに沿って個々の半導体デバイスチップに分割する分割ステップと、

該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に搭載し、該電極と該突起電極とを接続する実装ステップと、

を具備したことを特徴とする半導体デバイスチップの実装方法。

【請求項2】

複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、

半導体デバイスチップの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、

該絶縁体が被覆された半導体デバイスチップの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、

該突起電極端面露出ステップを実施した後、該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に実装し、該電極と該突起電極とを接続する実装ステップと、

を具備したことを特徴とする半導体デバイスチップの実装方法。

【請求項3】

複数の半導体デバイスチップを粘着テープに貼着する貼着ステップを更に具備し、該突起電極端面露出ステップは複数の半導体デバイスチップが該粘着テープに貼着された状態で実施する請求項2記載の半導体デバイスチップの実装方法。

【請求項1】

複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、

格子状に形成された複数の分割予定ラインで区画された各領域にそれぞれ複数の突起電極を有する半導体デバイスが形成された半導体デバイスウエーハを用意するステップと、

該半導体デバイスウエーハの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、

該絶縁体が被覆された半導体デバイスウエーハの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、

該半導体デバイスウエーハを該分割予定ラインに沿って個々の半導体デバイスチップに分割する分割ステップと、

該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に搭載し、該電極と該突起電極とを接続する実装ステップと、

を具備したことを特徴とする半導体デバイスチップの実装方法。

【請求項2】

複数の突起電極を有する半導体デバイスチップを、該突起電極に対応した電極を有する配線基板又はウエーハ上に実装する半導体デバイスチップの実装方法であって、

半導体デバイスチップの該突起電極側を絶縁体で被覆して隣接する該突起電極間に該絶縁体を充填する絶縁体被覆ステップと、

該絶縁体が被覆された半導体デバイスチップの該突起電極側を平坦化するとともに該突起電極の端面を露出させる突起電極端面露出ステップと、

該突起電極端面露出ステップを実施した後、該突起電極に対応した電極を有する配線基板又はウエーハの該電極と半導体デバイスチップの該突起電極間に異方性導電体を介在させて半導体デバイスチップを配線基板又はウエーハ上に実装し、該電極と該突起電極とを接続する実装ステップと、

を具備したことを特徴とする半導体デバイスチップの実装方法。

【請求項3】

複数の半導体デバイスチップを粘着テープに貼着する貼着ステップを更に具備し、該突起電極端面露出ステップは複数の半導体デバイスチップが該粘着テープに貼着された状態で実施する請求項2記載の半導体デバイスチップの実装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−204588(P2012−204588A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−67621(P2011−67621)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

[ Back to top ]