半導体パッケージ用基板及びその製造方法

【課題】従来、基板との接合が困難であった材料からなるヒートシンクを基板に接合可能とする。

【解決手段】 半導体パッケージ用基板10は、ヒートシンク12と、前記ヒートシンク12に積層される接合材層14と、前記接合材層14に積層されるとともに、半導体素子18に接続される配線20が形成された基板16と、を含む積層体を備える。この積層体の各層が、大気雰囲気で焼成されることによって接合される。

【解決手段】 半導体パッケージ用基板10は、ヒートシンク12と、前記ヒートシンク12に積層される接合材層14と、前記接合材層14に積層されるとともに、半導体素子18に接続される配線20が形成された基板16と、を含む積層体を備える。この積層体の各層が、大気雰囲気で焼成されることによって接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子を搭載する半導体パッケージ用の基板及びその製造方法に関する。

【背景技術】

【0002】

電力制御を行ういわゆるパワー半導体や、LED等の発光素子等、動作時に高温となる半導体素子を搭載するための基板として、セラミック基板が知られている。セラミック基板は、紙フェノール基板等の樹脂基板と比較して高い耐熱性及び熱伝導性を有している。高い耐熱性を有しているため、半導体素子の動作に伴って加熱されても変形し難い。また、高い熱伝導性を有しているため、半導体素子から発生した熱を外部に速やかに放熱することができる。

【0003】

セラミック基板の放熱を促進するために、セラミック基板にヒートシンクを設ける場合がある。例えば、特許文献1においては、LTCC(Low-temperature Co-fired Ceramics、低温同時焼成セラミックス)基板に金属材料からなるヒートシンクを接合させている。

【0004】

LTCC基板とヒートシンクを接合させる手段として、特許文献1では、ガラス粒子と金属粒子とを有機バインダに練り込んだ混合ペーストを用いている。LTCC基板とヒートシンクの間に混合ペーストを挟み込んだ積層体を形成してこれを焼成する。LTCC基板は、アルミナにガラス系材料を加えた、いわゆるガラスセラミックスから構成されており、焼成の際に、LTCC基板と混合ペーストとの界面において、LTCC基板中のガラス成分と混合ペースト中のガラス成分と溶融して混ざり合う。この混ざり合ったガラス成分によってLTCC基板と混合ペーストが接合される。また、混合ペーストとヒートシンクとの界面において、混合ペースト中の金属とヒートシンク中の金属とが溶解して混ざり合い、合金を形成する。このようにして、混合ペーストを介してヒートシンクとLTCC基板とが接合される。

【0005】

また、ヒートシンクの材料として、金属材料の代わりに、96%アルミナ(Al2O3)等のガラスセラミックスを用いる場合がある。この場合、LTCC基板とヒートシンクとの接合にガラス成分を含む無機系接着剤を用いることがある。LTCC基板とヒートシンクとの間に無機系接着剤を挟んで焼成すると、LTCC基板中のガラス成分と無機系接着剤中のガラス成分とが溶融して混ざり合う。同様にして、ヒートシンクのガラス成分と無機系接着剤中のガラス成分とが溶融して混ざり合う。その結果、LTCC基板とヒートシンクとが接合される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−516051号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、基板の放熱を促進するという性質上、ヒートシンクの材料は、熱伝導率の高い材料であることが好ましい。このような高熱伝導性の材料として、高純度の(例えば、純度が99%以上の)アルミナ、窒化アルミニウムや炭化珪素等の絶縁性セラミック材料が挙げられる。これらのセラミック材料は、ガラス成分を含まない、または殆ど含まない。したがって、無機系接着剤を用いても、上述のようなガラス成分同士の混ざり合いが十分に起こらない。また、混合ペーストを用いた場合であっても、これらのセラミック材料は金属材料を含まないか、含んでいてもセラミック材料の融点や分解温度が高いため金属同士の溶解が起こり難く、合金が殆ど生成されない。このように、高熱伝導性の材料をヒートシンクとして使おうとすると、従来の接合手法では接合が困難になるという課題があった。

【課題を解決するための手段】

【0008】

本発明の一つの態様は、半導体パッケージ用基板に関するものである。当該基板は、ヒートシンクと、前記ヒートシンクに積層される接合材層と、前記接合材層に積層されるとともに、半導体素子に接続される配線が形成された基板と、を含む積層体を備える。さらに、前記積層体の各層が、大気雰囲気で焼成されることによって接合される。

【0009】

また、上記発明において、前記接合材層には、前記ヒートシンクに接する金属層が含まれていることが好適である。

【0010】

また、上記発明において、前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層が形成されていることが好適である。

【0011】

また、上記発明において、前記基板はLTCC基板であって、前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることが好適である。

【0012】

また、上記発明において、前記接合材層には、前記金属層と前記基板に挟まれる無機接着剤層が含まれていることが好適である。さらに、前記基板は予め単独で焼成され、前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の前記基板が順に積層され、前記順に積層された積層体が圧着され、前記圧着された積層体が大気雰囲気で焼成されることが好適である。

【0013】

また、本発明の一つの態様は、半導体パッケージ用基板の製造方法に関するものである。当該方法では、ヒートシンクに接合材層を積層し、前記接合材層に、半導体素子に接続される配線が形成された基板を積層する。さらに、前記ヒートシンク、前記接合材層、前記基板が積層された積層体の各層を、大気雰囲気で焼成することにより接合する。

【0014】

また、上記発明において、前記接合材層は、前記ヒートシンクに接する金属層を備えることが好適である。

【0015】

また、上記発明において、前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層を形成することが好適である。

【0016】

また、上記発明において、前記基板はLTCC基板であって、前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることが好適である。

【0017】

また、上記発明において、前記接合材層は、前記金属層と前記基板に挟まれる無機接着剤層を備えていることが好適である。さらに、前記基板を予め単独で焼成し、前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の基板を順に積層し、前記順に積層された積層体を圧着し、前記圧着された積層体を大気雰囲気で焼成することが好適である。

【発明の効果】

【0018】

本発明によれば、従来、基板との接合が困難であった材料の接合が可能となる。

【図面の簡単な説明】

【0019】

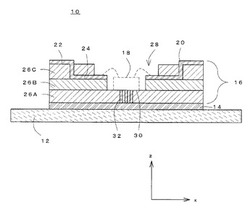

【図1】本実施の形態に係る半導体パッケージ用基板の構成を例示する斜視図である。

【図2】本実施の形態に係る半導体パッケージ用基板の構成を例示する断面図である。

【図3】本実施の形態に係る半導体パッケージ用基板の別例の構成を例示する断面図である。

【図4】本実施の形態に係る半導体パッケージ用基板の別例の構成を例示する断面図である。

【発明を実施するための形態】

【0020】

本実施の形態に係る半導体パッケージ用基板を、図1に例示する。半導体パッケージ用基板10は、ヒートシンク12と、接合材層14と、配線基板16とを含んで構成されている。

【0021】

配線基板16は、半導体素子18(図2参照)を搭載するための基板である。半導体素子18から発生する熱を速やかに逃がすために、配線基板16は放熱性の高い材料から構成されていることが好適である。また、熱による変形を防ぐために、配線基板16は耐熱性の高い材料から形成されていることが好適である。例えば、配線基板16はセラミック基板から構成されていることが好適である。加えて、セラミック基板の中でも、導体抵抗の低い銀(Ag)や銅(Cu)等の金属材料を配線として用いることが可能な、LTCC(Low-temperature Co-fired Ceramics、低温同時焼成セラミックス)を配線基板16として使用することが更に好適である。

【0022】

配線基板16は、半導体素子18に接続される配線20が形成されている。例えば図1及び図2においては、配線基板16から露出した表層配線22と、配線基板16内に設けられた内層配線24が形成されている。このような多層の配線構造を形成するために、配線パターンが印刷されたシートを積層することで配線基板16を構成してもよい。例えば図2では、3層のシート26A、26B、26Cから配線基板16を構成している。

【0023】

また、配線基板16は、半導体素子18を外部の衝撃から守るパッケージとしての機能を果たすために、所定の厚さを備えていることが好適である。例えば、配線基板16を構成するシート一層当たり12.5μm以上200μm以下の厚さを備えていることが好適である。

【0024】

さらに、図2に記載されているように、配線基板16の上層のシート26C及び中間層のシート26Bに、半導体素子18を配置可能なキャビティ28を形成してもよい。キャビティ28内に半導体素子18を配置した後、樹脂等を充填することで、半導体素子18を封止することが可能となる。

【0025】

また、半導体素子18が配置される配置面30に、半導体素子18の熱を外部に逃がすためのサーマルビア32を形成してもよい。図2においては配線基板16の下層のシート26Aを厚さ方向(Z軸方向)に貫通するようにサーマルビア32を形成している。

【0026】

また、図3に示すように、下層のシート26Aを省略して、半導体素子18を接合材層14上に直接配置するようにしてもよい。下層のシートを省略する分、半導体素子18の熱を速やかに外部に逃がすことができる。

【0027】

図2に戻り、ヒートシンク12は、半導体素子18で発生した熱を外部に放熱するための部材である。その目的から、ヒートシンク12は配線基板16より熱伝導性の高い材料であることが好適である。加えて、配線基板16とヒートシンク12の熱膨張率が異なっていると、両者の接合体が、温度上昇時に変形する(反れる)おそれがある。したがって、配線基板16とヒートシンク12の熱膨張率がほぼ等しいことがさらに好適である。

【0028】

つまり、ヒートシンク12は、配線基板16より熱伝導性が高く、かつ、熱膨張率は配線基板16とほぼ等しい材料から構成されていることが好適である。例えば、配線基板16がLTCCである場合には、99%アルミナ、99%ベリリア(BeO)、窒化アルミニウム(AlN)、炭化珪素(SiC)等の、ガラス成分を含まない、いわゆる絶縁性セラミック材料からヒートシンク12を構成することが好適である。なお、ここで、ガラス成分を含まないとは、殆ど含まない(微量には含んでいる)場合も該当するものとする。具体的には、ガラス成分の含有率が1%以下のセラミックスを指すものとする。

【0029】

LTCCの熱伝導率は2.5[Wm-1K-1]以上3.5[Wm-1K-1]以下であるのに対して、99%アルミナ、99%ベリリア、窒化アルミニウム、炭化珪素の熱伝導率は、それぞれ、31[Wm-1K-1]、240[Wm-1K-1]、100[Wm-1K-1]以上260[Wm-1K-1]以下、270[Wm-1K-1]程度である。いずれもLTCCと比較して高い熱伝導性を有している。

【0030】

また、LTCCの熱膨張係数は25℃付近で4.5[10-6K-1]以上12.0[10-6K-1]以下であるのに対して、99%アルミナ、99%ベリリア、窒化アルミニウム、炭化珪素の熱膨張係数は、それぞれ、25℃付近で6.8[10-6K-1]、6.8[10-6K-1]、4.5[10-6K-1]、3.7[10-6K-1]程度である。いずれもLTCCとほぼ等しい熱膨張率を有している。

【0031】

また、ヒートシンク12は、半導体パッケージ用基板10の底板としての役割を有していてもよく、例えば、半導体パッケージ用基板10をケーシング等に固定するためのねじ穴34(図1参照)を有していてもよい。このとき、外部からの衝撃に抗して半導体パッケージ用基板10とケーシングとを確実に固定するために、ヒートシンク12は所定の剛性を備えていることが好適である。例えば、ヒートシンク12は50μm以上200μm以下の厚さを備えていることが好適である。

【0032】

接合材層14は、配線基板16とヒートシンク12とを接合する部材である。接合材層14は、配線基板16及びヒートシンク12に酸化結合(酸素を介した共有結合)が可能な材料であればよく、焼成時に配線基板16及びヒートシンク12と界面を形成し得る材料が含まれていればよい。例えば、接合材層14は、ガラスや金属材料を含んでいることが好適である。さらに、ヒートシンク12や配線基板16との熱膨張率が異なる場合、温度上昇時に界面に生じる引っ張り応力に追従可能なような材料であることが好適である。例えば、ヒートシンク12及び配線基板16の界面に接する部材として、展性や延性を備えた金属材料を用いることが好適である。例えばこのような部材として、銀(Ag)、銀とパラジウム(Pd)の合金、または銀と白金(Pt)の合金を用いてもよい。

【0033】

また、ヒートシンク12と配線基板16との熱膨張率をほぼ等しくしても、これらの部材と接合材層14との熱膨張率が異なる場合、これらの半導体パッケージ用基板10が温度上昇に伴って変形する(反れる)おそれがある。そこで、接合材層14をヒートシンク12及び配線基板16と比較して薄く形成することが好適である。例えば、ヒートシンク12と配線基板16のうち薄い方の厚さの半分以下となるように、接合材層14の厚さを定めることが好適である。例えば、焼成後の厚さが10μm以上30μm以下となるように接合材層14を構成することが好適である。

【0034】

次に、本実施の形態に係る半導体パッケージ用基板10の製造方法について説明する。まず、グリーンシートに対してパターンを形成する。グリーンシートは、配線基板16の原料が有機バインダに練りこまれたシート状の部材である。例えば、配線基板16をLTCCから構成するときには、ガラス及びセラミック材料が有機バインダに練り込まれたシートを使用する。このグリーンシートに対して、キャビティとなる位置を開口したり、配線パターンを印刷する処理を行う。さらにパターンが形成されたグリーンシートを積層する。例えば図2の配線基板16を製作する場合、グリーンシートを3層積層する。

【0035】

次に、ヒートシンク12上に金属ペーストを塗布する。金属ペーストは、接合材層14の原料となる金属材料を有機バインダに練り込んだペーストである。ここで、塗布された金属ペーストを所定の温度(例えば70℃以上)で乾燥させてもよい。さらに金属ペースト上に積層されたグリーンシートを配置する。

【0036】

さらに、ヒートシンク12、金属ペースト、グリーンシートの積層体を圧着した状態で炉内に配置する。例えば、積層体をセッター(底板)に置いた状態でグリーンシート上にウェイトを載せる。

【0037】

さらに積層体を大気雰囲気(酸化雰囲気)にて焼成する。なお、隣接する各層の酸化結合を促進するため、大気よりも酸素分圧を増加させた状態で焼成を行ってもよい。焼成は、金属ペーストやグリーンシート内の有機材料が熱分解して十分に消失し得る温度及び時間をかけて行う。例えば、ピーク温度850℃の状態を10分間維持するとともに、全体の焼成時間を60分とする。

【0038】

この大気雰囲気における焼成において、ヒートシンク12と接合材層14及び接合材層14と配線基板16とが接合される。発明者の仮説によれば、ヒートシンク12と接合材層14及び接合材層14と配線基板16とが酸化結合により結合され、その結果各層が接合されるものと考えられる。すわなち、隣接する各層の界面において、酸素を介した共有結合が行われる。例えば、ヒートシンク12を炭化珪素とし、接合材層14を銀とし、配線基板16をLTCCとすると、ヒートシンク12と接合材層14との間に、Si−O−Agとの結合が生じる。また、接合材層14と配線基板16との間に、Ag−O−Siとの結合が生じる。これらの酸化結合が互いの層が対向する界面上に形成され、隣り合う層が接合される。

【0039】

なお、グリーンシートの焼成後に配線基板16に多少の反りが生じる場合がある。配線基板16が接合材層14に対して反れると接合材層14と配線基板16とが剥離するおそれがある。そこで、図4に示すように、金属層40とガラス層42から構成された接合材層14−1を用いてもよい。

【0040】

図4に示す半導体パッケージ用基板10の製造方法においては、金属層40の材料となる金属を含有する金属ペーストと、ガラス層42の材料となるガラス粉末を含有する無機接着剤を使用する。ここで、ガラス粉末として、例えばホウ珪酸鉛ガラスを用いる。

【0041】

まず、グリーンシートを予め単独で焼成して配線基板16を得る。さらに、ヒートシンク12、金属ペースト、無機接着剤、配線基板16の順に積層する。次に、この積層体の各層を温水等方圧プレス等で圧着する。このとき、無機接着剤の流動性により、無機接着剤層が配線基板16の反りに追従した形状に変形する。

【0042】

次に、圧着後の積層体を圧着させて大気雰囲気で焼成する。例えば上記と同様に、ピーク温度850℃の状態を10分間維持するとともに、全体の焼成時間を60分とする。このとき、配線基板16中のガラス成分と無機接着剤中のガラス成分とが溶け合って混ざり合う。また、無機接着剤中の珪素と金属ペースト中の金属が酸素を酸化結合により結合する。すなわち、金属ペースト中の金属をAgとすると、Ag−O−Siとの共有結合が行われる。同様にして、ヒートシンク12と金属ペースト中の金属とが酸化結合により結合される。その結果、隣接する各層が接合される。

【実施例1】

【0043】

ヒートシンク12として炭化珪素基板を使用し、配線基板16として2層のLTCC基板を使用した。また、接合材層14の金属層40として銀を使用し、無機接着剤としてホウ珪酸鉛ガラスを使用した。まず、配線パターンが形成されたLTCCのグリーンシートを2層重ねて焼成した。

【0044】

また、銀を有機バインダに練りこんだ銀ペーストをヒートシンク12上に塗布した。銀ペーストは銀の含有量が85wt%であるものを使用した。銀ペーストの塗布に際して、ワイヤー径23μmの200メッシュスクリーンを用いた。銀ペーストの塗布膜厚は約35μmであった。塗布された銀ペーストを80℃の乾燥条件で乾燥させた。乾燥後の膜厚は28μmであった。

【0045】

次に、ホウ珪酸鉛ガラスの粉末を有機バインダに練りこんだ無機接着剤を、焼成後の配線基板16の底面(表層配線22に対向する面)に塗布した。さらに、ヒートシンク12、銀ペースト、無機接着剤、配線基板16の順に積層し、この積層体をビニルパックで真空パックした。さらにパックされた積層体を温水等方圧プレス装置の温水チャンバーに入れた。さらに、90℃の温度条件で予熱後、20MPa以上35MPa以下の圧力を加えた。90℃で予熱されることにより無機接着剤に流動性が生じ、配線基板の反りに追従して無機接着剤が充填された。

【0046】

次に、温水チャンバーからパックされた積層体を取り出すとともに、ビニルパックから積層体を取り出した。この積層体をピーク温度850℃、トータルの焼成時間約60分との条件で大気焼成を行った。その結果、積層体はいずれの層も確実に接合されており、剥離等は見られなかった。

【符号の説明】

【0047】

10 半導体パッケージ用基板、12 ヒートシンク、14 接合材層、16 配線基板、18 半導体素子、20 配線、22 表層配線、24 内層配線、26 配線基板のシート、28 キャビティ、30 配置面、32 サーマルビア、34 ねじ穴、40 金属層、42 ガラス層。

【技術分野】

【0001】

本発明は、半導体素子を搭載する半導体パッケージ用の基板及びその製造方法に関する。

【背景技術】

【0002】

電力制御を行ういわゆるパワー半導体や、LED等の発光素子等、動作時に高温となる半導体素子を搭載するための基板として、セラミック基板が知られている。セラミック基板は、紙フェノール基板等の樹脂基板と比較して高い耐熱性及び熱伝導性を有している。高い耐熱性を有しているため、半導体素子の動作に伴って加熱されても変形し難い。また、高い熱伝導性を有しているため、半導体素子から発生した熱を外部に速やかに放熱することができる。

【0003】

セラミック基板の放熱を促進するために、セラミック基板にヒートシンクを設ける場合がある。例えば、特許文献1においては、LTCC(Low-temperature Co-fired Ceramics、低温同時焼成セラミックス)基板に金属材料からなるヒートシンクを接合させている。

【0004】

LTCC基板とヒートシンクを接合させる手段として、特許文献1では、ガラス粒子と金属粒子とを有機バインダに練り込んだ混合ペーストを用いている。LTCC基板とヒートシンクの間に混合ペーストを挟み込んだ積層体を形成してこれを焼成する。LTCC基板は、アルミナにガラス系材料を加えた、いわゆるガラスセラミックスから構成されており、焼成の際に、LTCC基板と混合ペーストとの界面において、LTCC基板中のガラス成分と混合ペースト中のガラス成分と溶融して混ざり合う。この混ざり合ったガラス成分によってLTCC基板と混合ペーストが接合される。また、混合ペーストとヒートシンクとの界面において、混合ペースト中の金属とヒートシンク中の金属とが溶解して混ざり合い、合金を形成する。このようにして、混合ペーストを介してヒートシンクとLTCC基板とが接合される。

【0005】

また、ヒートシンクの材料として、金属材料の代わりに、96%アルミナ(Al2O3)等のガラスセラミックスを用いる場合がある。この場合、LTCC基板とヒートシンクとの接合にガラス成分を含む無機系接着剤を用いることがある。LTCC基板とヒートシンクとの間に無機系接着剤を挟んで焼成すると、LTCC基板中のガラス成分と無機系接着剤中のガラス成分とが溶融して混ざり合う。同様にして、ヒートシンクのガラス成分と無機系接着剤中のガラス成分とが溶融して混ざり合う。その結果、LTCC基板とヒートシンクとが接合される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−516051号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、基板の放熱を促進するという性質上、ヒートシンクの材料は、熱伝導率の高い材料であることが好ましい。このような高熱伝導性の材料として、高純度の(例えば、純度が99%以上の)アルミナ、窒化アルミニウムや炭化珪素等の絶縁性セラミック材料が挙げられる。これらのセラミック材料は、ガラス成分を含まない、または殆ど含まない。したがって、無機系接着剤を用いても、上述のようなガラス成分同士の混ざり合いが十分に起こらない。また、混合ペーストを用いた場合であっても、これらのセラミック材料は金属材料を含まないか、含んでいてもセラミック材料の融点や分解温度が高いため金属同士の溶解が起こり難く、合金が殆ど生成されない。このように、高熱伝導性の材料をヒートシンクとして使おうとすると、従来の接合手法では接合が困難になるという課題があった。

【課題を解決するための手段】

【0008】

本発明の一つの態様は、半導体パッケージ用基板に関するものである。当該基板は、ヒートシンクと、前記ヒートシンクに積層される接合材層と、前記接合材層に積層されるとともに、半導体素子に接続される配線が形成された基板と、を含む積層体を備える。さらに、前記積層体の各層が、大気雰囲気で焼成されることによって接合される。

【0009】

また、上記発明において、前記接合材層には、前記ヒートシンクに接する金属層が含まれていることが好適である。

【0010】

また、上記発明において、前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層が形成されていることが好適である。

【0011】

また、上記発明において、前記基板はLTCC基板であって、前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることが好適である。

【0012】

また、上記発明において、前記接合材層には、前記金属層と前記基板に挟まれる無機接着剤層が含まれていることが好適である。さらに、前記基板は予め単独で焼成され、前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の前記基板が順に積層され、前記順に積層された積層体が圧着され、前記圧着された積層体が大気雰囲気で焼成されることが好適である。

【0013】

また、本発明の一つの態様は、半導体パッケージ用基板の製造方法に関するものである。当該方法では、ヒートシンクに接合材層を積層し、前記接合材層に、半導体素子に接続される配線が形成された基板を積層する。さらに、前記ヒートシンク、前記接合材層、前記基板が積層された積層体の各層を、大気雰囲気で焼成することにより接合する。

【0014】

また、上記発明において、前記接合材層は、前記ヒートシンクに接する金属層を備えることが好適である。

【0015】

また、上記発明において、前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層を形成することが好適である。

【0016】

また、上記発明において、前記基板はLTCC基板であって、前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることが好適である。

【0017】

また、上記発明において、前記接合材層は、前記金属層と前記基板に挟まれる無機接着剤層を備えていることが好適である。さらに、前記基板を予め単独で焼成し、前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の基板を順に積層し、前記順に積層された積層体を圧着し、前記圧着された積層体を大気雰囲気で焼成することが好適である。

【発明の効果】

【0018】

本発明によれば、従来、基板との接合が困難であった材料の接合が可能となる。

【図面の簡単な説明】

【0019】

【図1】本実施の形態に係る半導体パッケージ用基板の構成を例示する斜視図である。

【図2】本実施の形態に係る半導体パッケージ用基板の構成を例示する断面図である。

【図3】本実施の形態に係る半導体パッケージ用基板の別例の構成を例示する断面図である。

【図4】本実施の形態に係る半導体パッケージ用基板の別例の構成を例示する断面図である。

【発明を実施するための形態】

【0020】

本実施の形態に係る半導体パッケージ用基板を、図1に例示する。半導体パッケージ用基板10は、ヒートシンク12と、接合材層14と、配線基板16とを含んで構成されている。

【0021】

配線基板16は、半導体素子18(図2参照)を搭載するための基板である。半導体素子18から発生する熱を速やかに逃がすために、配線基板16は放熱性の高い材料から構成されていることが好適である。また、熱による変形を防ぐために、配線基板16は耐熱性の高い材料から形成されていることが好適である。例えば、配線基板16はセラミック基板から構成されていることが好適である。加えて、セラミック基板の中でも、導体抵抗の低い銀(Ag)や銅(Cu)等の金属材料を配線として用いることが可能な、LTCC(Low-temperature Co-fired Ceramics、低温同時焼成セラミックス)を配線基板16として使用することが更に好適である。

【0022】

配線基板16は、半導体素子18に接続される配線20が形成されている。例えば図1及び図2においては、配線基板16から露出した表層配線22と、配線基板16内に設けられた内層配線24が形成されている。このような多層の配線構造を形成するために、配線パターンが印刷されたシートを積層することで配線基板16を構成してもよい。例えば図2では、3層のシート26A、26B、26Cから配線基板16を構成している。

【0023】

また、配線基板16は、半導体素子18を外部の衝撃から守るパッケージとしての機能を果たすために、所定の厚さを備えていることが好適である。例えば、配線基板16を構成するシート一層当たり12.5μm以上200μm以下の厚さを備えていることが好適である。

【0024】

さらに、図2に記載されているように、配線基板16の上層のシート26C及び中間層のシート26Bに、半導体素子18を配置可能なキャビティ28を形成してもよい。キャビティ28内に半導体素子18を配置した後、樹脂等を充填することで、半導体素子18を封止することが可能となる。

【0025】

また、半導体素子18が配置される配置面30に、半導体素子18の熱を外部に逃がすためのサーマルビア32を形成してもよい。図2においては配線基板16の下層のシート26Aを厚さ方向(Z軸方向)に貫通するようにサーマルビア32を形成している。

【0026】

また、図3に示すように、下層のシート26Aを省略して、半導体素子18を接合材層14上に直接配置するようにしてもよい。下層のシートを省略する分、半導体素子18の熱を速やかに外部に逃がすことができる。

【0027】

図2に戻り、ヒートシンク12は、半導体素子18で発生した熱を外部に放熱するための部材である。その目的から、ヒートシンク12は配線基板16より熱伝導性の高い材料であることが好適である。加えて、配線基板16とヒートシンク12の熱膨張率が異なっていると、両者の接合体が、温度上昇時に変形する(反れる)おそれがある。したがって、配線基板16とヒートシンク12の熱膨張率がほぼ等しいことがさらに好適である。

【0028】

つまり、ヒートシンク12は、配線基板16より熱伝導性が高く、かつ、熱膨張率は配線基板16とほぼ等しい材料から構成されていることが好適である。例えば、配線基板16がLTCCである場合には、99%アルミナ、99%ベリリア(BeO)、窒化アルミニウム(AlN)、炭化珪素(SiC)等の、ガラス成分を含まない、いわゆる絶縁性セラミック材料からヒートシンク12を構成することが好適である。なお、ここで、ガラス成分を含まないとは、殆ど含まない(微量には含んでいる)場合も該当するものとする。具体的には、ガラス成分の含有率が1%以下のセラミックスを指すものとする。

【0029】

LTCCの熱伝導率は2.5[Wm-1K-1]以上3.5[Wm-1K-1]以下であるのに対して、99%アルミナ、99%ベリリア、窒化アルミニウム、炭化珪素の熱伝導率は、それぞれ、31[Wm-1K-1]、240[Wm-1K-1]、100[Wm-1K-1]以上260[Wm-1K-1]以下、270[Wm-1K-1]程度である。いずれもLTCCと比較して高い熱伝導性を有している。

【0030】

また、LTCCの熱膨張係数は25℃付近で4.5[10-6K-1]以上12.0[10-6K-1]以下であるのに対して、99%アルミナ、99%ベリリア、窒化アルミニウム、炭化珪素の熱膨張係数は、それぞれ、25℃付近で6.8[10-6K-1]、6.8[10-6K-1]、4.5[10-6K-1]、3.7[10-6K-1]程度である。いずれもLTCCとほぼ等しい熱膨張率を有している。

【0031】

また、ヒートシンク12は、半導体パッケージ用基板10の底板としての役割を有していてもよく、例えば、半導体パッケージ用基板10をケーシング等に固定するためのねじ穴34(図1参照)を有していてもよい。このとき、外部からの衝撃に抗して半導体パッケージ用基板10とケーシングとを確実に固定するために、ヒートシンク12は所定の剛性を備えていることが好適である。例えば、ヒートシンク12は50μm以上200μm以下の厚さを備えていることが好適である。

【0032】

接合材層14は、配線基板16とヒートシンク12とを接合する部材である。接合材層14は、配線基板16及びヒートシンク12に酸化結合(酸素を介した共有結合)が可能な材料であればよく、焼成時に配線基板16及びヒートシンク12と界面を形成し得る材料が含まれていればよい。例えば、接合材層14は、ガラスや金属材料を含んでいることが好適である。さらに、ヒートシンク12や配線基板16との熱膨張率が異なる場合、温度上昇時に界面に生じる引っ張り応力に追従可能なような材料であることが好適である。例えば、ヒートシンク12及び配線基板16の界面に接する部材として、展性や延性を備えた金属材料を用いることが好適である。例えばこのような部材として、銀(Ag)、銀とパラジウム(Pd)の合金、または銀と白金(Pt)の合金を用いてもよい。

【0033】

また、ヒートシンク12と配線基板16との熱膨張率をほぼ等しくしても、これらの部材と接合材層14との熱膨張率が異なる場合、これらの半導体パッケージ用基板10が温度上昇に伴って変形する(反れる)おそれがある。そこで、接合材層14をヒートシンク12及び配線基板16と比較して薄く形成することが好適である。例えば、ヒートシンク12と配線基板16のうち薄い方の厚さの半分以下となるように、接合材層14の厚さを定めることが好適である。例えば、焼成後の厚さが10μm以上30μm以下となるように接合材層14を構成することが好適である。

【0034】

次に、本実施の形態に係る半導体パッケージ用基板10の製造方法について説明する。まず、グリーンシートに対してパターンを形成する。グリーンシートは、配線基板16の原料が有機バインダに練りこまれたシート状の部材である。例えば、配線基板16をLTCCから構成するときには、ガラス及びセラミック材料が有機バインダに練り込まれたシートを使用する。このグリーンシートに対して、キャビティとなる位置を開口したり、配線パターンを印刷する処理を行う。さらにパターンが形成されたグリーンシートを積層する。例えば図2の配線基板16を製作する場合、グリーンシートを3層積層する。

【0035】

次に、ヒートシンク12上に金属ペーストを塗布する。金属ペーストは、接合材層14の原料となる金属材料を有機バインダに練り込んだペーストである。ここで、塗布された金属ペーストを所定の温度(例えば70℃以上)で乾燥させてもよい。さらに金属ペースト上に積層されたグリーンシートを配置する。

【0036】

さらに、ヒートシンク12、金属ペースト、グリーンシートの積層体を圧着した状態で炉内に配置する。例えば、積層体をセッター(底板)に置いた状態でグリーンシート上にウェイトを載せる。

【0037】

さらに積層体を大気雰囲気(酸化雰囲気)にて焼成する。なお、隣接する各層の酸化結合を促進するため、大気よりも酸素分圧を増加させた状態で焼成を行ってもよい。焼成は、金属ペーストやグリーンシート内の有機材料が熱分解して十分に消失し得る温度及び時間をかけて行う。例えば、ピーク温度850℃の状態を10分間維持するとともに、全体の焼成時間を60分とする。

【0038】

この大気雰囲気における焼成において、ヒートシンク12と接合材層14及び接合材層14と配線基板16とが接合される。発明者の仮説によれば、ヒートシンク12と接合材層14及び接合材層14と配線基板16とが酸化結合により結合され、その結果各層が接合されるものと考えられる。すわなち、隣接する各層の界面において、酸素を介した共有結合が行われる。例えば、ヒートシンク12を炭化珪素とし、接合材層14を銀とし、配線基板16をLTCCとすると、ヒートシンク12と接合材層14との間に、Si−O−Agとの結合が生じる。また、接合材層14と配線基板16との間に、Ag−O−Siとの結合が生じる。これらの酸化結合が互いの層が対向する界面上に形成され、隣り合う層が接合される。

【0039】

なお、グリーンシートの焼成後に配線基板16に多少の反りが生じる場合がある。配線基板16が接合材層14に対して反れると接合材層14と配線基板16とが剥離するおそれがある。そこで、図4に示すように、金属層40とガラス層42から構成された接合材層14−1を用いてもよい。

【0040】

図4に示す半導体パッケージ用基板10の製造方法においては、金属層40の材料となる金属を含有する金属ペーストと、ガラス層42の材料となるガラス粉末を含有する無機接着剤を使用する。ここで、ガラス粉末として、例えばホウ珪酸鉛ガラスを用いる。

【0041】

まず、グリーンシートを予め単独で焼成して配線基板16を得る。さらに、ヒートシンク12、金属ペースト、無機接着剤、配線基板16の順に積層する。次に、この積層体の各層を温水等方圧プレス等で圧着する。このとき、無機接着剤の流動性により、無機接着剤層が配線基板16の反りに追従した形状に変形する。

【0042】

次に、圧着後の積層体を圧着させて大気雰囲気で焼成する。例えば上記と同様に、ピーク温度850℃の状態を10分間維持するとともに、全体の焼成時間を60分とする。このとき、配線基板16中のガラス成分と無機接着剤中のガラス成分とが溶け合って混ざり合う。また、無機接着剤中の珪素と金属ペースト中の金属が酸素を酸化結合により結合する。すなわち、金属ペースト中の金属をAgとすると、Ag−O−Siとの共有結合が行われる。同様にして、ヒートシンク12と金属ペースト中の金属とが酸化結合により結合される。その結果、隣接する各層が接合される。

【実施例1】

【0043】

ヒートシンク12として炭化珪素基板を使用し、配線基板16として2層のLTCC基板を使用した。また、接合材層14の金属層40として銀を使用し、無機接着剤としてホウ珪酸鉛ガラスを使用した。まず、配線パターンが形成されたLTCCのグリーンシートを2層重ねて焼成した。

【0044】

また、銀を有機バインダに練りこんだ銀ペーストをヒートシンク12上に塗布した。銀ペーストは銀の含有量が85wt%であるものを使用した。銀ペーストの塗布に際して、ワイヤー径23μmの200メッシュスクリーンを用いた。銀ペーストの塗布膜厚は約35μmであった。塗布された銀ペーストを80℃の乾燥条件で乾燥させた。乾燥後の膜厚は28μmであった。

【0045】

次に、ホウ珪酸鉛ガラスの粉末を有機バインダに練りこんだ無機接着剤を、焼成後の配線基板16の底面(表層配線22に対向する面)に塗布した。さらに、ヒートシンク12、銀ペースト、無機接着剤、配線基板16の順に積層し、この積層体をビニルパックで真空パックした。さらにパックされた積層体を温水等方圧プレス装置の温水チャンバーに入れた。さらに、90℃の温度条件で予熱後、20MPa以上35MPa以下の圧力を加えた。90℃で予熱されることにより無機接着剤に流動性が生じ、配線基板の反りに追従して無機接着剤が充填された。

【0046】

次に、温水チャンバーからパックされた積層体を取り出すとともに、ビニルパックから積層体を取り出した。この積層体をピーク温度850℃、トータルの焼成時間約60分との条件で大気焼成を行った。その結果、積層体はいずれの層も確実に接合されており、剥離等は見られなかった。

【符号の説明】

【0047】

10 半導体パッケージ用基板、12 ヒートシンク、14 接合材層、16 配線基板、18 半導体素子、20 配線、22 表層配線、24 内層配線、26 配線基板のシート、28 キャビティ、30 配置面、32 サーマルビア、34 ねじ穴、40 金属層、42 ガラス層。

【特許請求の範囲】

【請求項1】

ヒートシンクと、

前記ヒートシンクに積層される接合材層と、

前記接合材層に積層されるとともに、半導体素子に接続される配線が形成された基板と、

を含む積層体を備え、

前記積層体の各層が、大気雰囲気で焼成されることによって接合されることを特徴とする、半導体パッケージ用基板。

【請求項2】

請求項1に記載の半導体パッケージ用基板であって、

前記接合材層には、前記ヒートシンクに接する金属層が含まれていることを特徴とする、半導体パッケージ用基板。

【請求項3】

請求項2記載の半導体パッケージ用基板であって、

前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層が形成されていることを特徴とする、半導体パッケージ用基板。

【請求項4】

請求項3に記載の半導体パッケージ用基板であって、

前記基板はLTCC基板であって、

前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることを特徴とする、半導体パッケージ用基板。

【請求項5】

請求項2から4のいずれか1つに記載の半導体パッケージ用基板であって、

前記接合材層には、前記金属層と前記基板に挟まれる無機接着剤層が含まれ、

前記基板は予め単独で焼成され、

前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の前記基板が順に積層され、

前記順に積層された積層体が圧着され、

前記圧着された積層体が大気雰囲気で焼成されることを特徴とする、半導体パッケージ用基板。

【請求項6】

ヒートシンクに接合材層を積層し、

前記接合材層に、半導体素子に接続される配線が形成された基板を積層し、

前記ヒートシンク、前記接合材層、前記基板が積層された積層体の各層を、大気雰囲気で焼成することにより接合することを特徴とする、半導体パッケージ用基板の製造方法。

【請求項7】

請求項6記載の半導体パッケージ用基板の製造方法であって、

前記接合材層は、前記ヒートシンクに接する金属層を備えることを特徴とする、半導体パッケージ用基板の製造方法。

【請求項8】

請求項7記載の半導体パッケージ用基板の製造方法であって、

前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層を形成することを特徴とする、半導体パッケージ用基板。

【請求項9】

請求項8記載の半導体パッケージ用基板の製造方法であって、

前記接合材層は、前記金属層と前記基板に挟まれる無機接着剤層を備え、

前記基板を予め単独で焼成し、

前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の基板を順に積層し、

前記順に積層された積層体を圧着し、

前記圧着された積層体を大気雰囲気で焼成することを特徴とする、半導体パッケージ用基板の製造方法。

【請求項10】

請求項9記載の半導体パッケージ用基板の製造方法であって、

前記基板はLTCC基板であって、

前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることを特徴とする、半導体パッケージ用基板。

【請求項1】

ヒートシンクと、

前記ヒートシンクに積層される接合材層と、

前記接合材層に積層されるとともに、半導体素子に接続される配線が形成された基板と、

を含む積層体を備え、

前記積層体の各層が、大気雰囲気で焼成されることによって接合されることを特徴とする、半導体パッケージ用基板。

【請求項2】

請求項1に記載の半導体パッケージ用基板であって、

前記接合材層には、前記ヒートシンクに接する金属層が含まれていることを特徴とする、半導体パッケージ用基板。

【請求項3】

請求項2記載の半導体パッケージ用基板であって、

前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層が形成されていることを特徴とする、半導体パッケージ用基板。

【請求項4】

請求項3に記載の半導体パッケージ用基板であって、

前記基板はLTCC基板であって、

前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることを特徴とする、半導体パッケージ用基板。

【請求項5】

請求項2から4のいずれか1つに記載の半導体パッケージ用基板であって、

前記接合材層には、前記金属層と前記基板に挟まれる無機接着剤層が含まれ、

前記基板は予め単独で焼成され、

前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の前記基板が順に積層され、

前記順に積層された積層体が圧着され、

前記圧着された積層体が大気雰囲気で焼成されることを特徴とする、半導体パッケージ用基板。

【請求項6】

ヒートシンクに接合材層を積層し、

前記接合材層に、半導体素子に接続される配線が形成された基板を積層し、

前記ヒートシンク、前記接合材層、前記基板が積層された積層体の各層を、大気雰囲気で焼成することにより接合することを特徴とする、半導体パッケージ用基板の製造方法。

【請求項7】

請求項6記載の半導体パッケージ用基板の製造方法であって、

前記接合材層は、前記ヒートシンクに接する金属層を備えることを特徴とする、半導体パッケージ用基板の製造方法。

【請求項8】

請求項7記載の半導体パッケージ用基板の製造方法であって、

前記金属層の厚さが、前記ヒートシンク及び前記基板の厚さよりも薄くなるように、前記金属層を形成することを特徴とする、半導体パッケージ用基板。

【請求項9】

請求項8記載の半導体パッケージ用基板の製造方法であって、

前記接合材層は、前記金属層と前記基板に挟まれる無機接着剤層を備え、

前記基板を予め単独で焼成し、

前記ヒートシンクと、前記金属層と、前記無機接着剤層と、焼成後の基板を順に積層し、

前記順に積層された積層体を圧着し、

前記圧着された積層体を大気雰囲気で焼成することを特徴とする、半導体パッケージ用基板の製造方法。

【請求項10】

請求項9記載の半導体パッケージ用基板の製造方法であって、

前記基板はLTCC基板であって、

前記ヒートシンクは、炭化珪素、窒化アルミニウムまたはベリリアから構成されることを特徴とする、半導体パッケージ用基板。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−105967(P2013−105967A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250263(P2011−250263)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000226242)日機装株式会社 (383)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000226242)日機装株式会社 (383)

[ Back to top ]