半導体パッケージ部品の実装構造体および製造方法

【課題】 はんだ接合の品質を維持しながら、半導体パッケージ部品と基板を耐久性ある強度で連結する。

【解決手段】 半導体パッケージ部品3を基板1にマウントし、基板1と半導体パッケージ部品3の外周部と間に接着剤を塗布する際、第一塗布として接着剤6aを基板1上に塗布し、その上に第二塗布として接着剤6bを半導体パッケージ部品3の外周部と接着剤6aを結合するように塗布し、その後リフローしてハンダ溶融し、接着剤6a及び6bを硬化させた後、ハンダ接合を凝固させる場合、第一塗布の接着剤部60aの断面積S1と第二塗布の接着剤部60b断面積S2の関係が、S1≦S2を満たす。

【解決手段】 半導体パッケージ部品3を基板1にマウントし、基板1と半導体パッケージ部品3の外周部と間に接着剤を塗布する際、第一塗布として接着剤6aを基板1上に塗布し、その上に第二塗布として接着剤6bを半導体パッケージ部品3の外周部と接着剤6aを結合するように塗布し、その後リフローしてハンダ溶融し、接着剤6a及び6bを硬化させた後、ハンダ接合を凝固させる場合、第一塗布の接着剤部60aの断面積S1と第二塗布の接着剤部60b断面積S2の関係が、S1≦S2を満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に半導体パッケージ部品を表面実装する半導体パッケージ部品の実装に関し、耐久性の良い実装構造体の製造方法及び実装構造体に関するものである。

【背景技術】

【0002】

従来より、BGA(Ball grid array)のように下面にボール電極が形成されている半導体パッケージ部品は、アンダーフィルなどの補強樹脂を用いて半導体パッケージ部品と基板との間の空隙に樹脂を浸透させ、硬化して半導体パッケージ部品を補強し、またコーナーボンド接着剤を半導体パッケージ部品のエッジ部分に塗布して硬化し、半導体パッケージ部品を補強するなどすることによって、信頼性に耐え得る実装構造を実現している。

【0003】

これらの方法は、半導体パッケージ部品を基板にはんだ接合した後に接着剤を用いて補強するという工程を採用している。

【0004】

これに対して接着剤をリフロー工程の前工程で塗布しておき、接着剤の硬化とはんだ接合を同時に行う実装方法も知られている。

【0005】

図10はその一例であって、そのような実装工程を示しており、接着剤の塗布工程を、半導体パッケージ部品のマウント工程とリフロー工程の間に行う実装工程を示したものである(特許文献1参照)。

【0006】

図10の(a)、(b)において、基板1の電極2上に塗布されたクリームハンダ5上に、半導体パッケージ部品3のボール電極4が当たるように、半導体パッケージ部品3をマウントする。

【0007】

図10(c)では、基板1と半導体パッケージ部品3と繋ぐように熱硬化性樹脂9を塗布する。

【0008】

さらに図10(d)では、半導体パッケージ部品3がマウントされ熱硬化性樹脂9が塗布された基板1をリフローする。リフローを行うとボール電極4の金属とクリームハンダ5が溶融混合し接合金属7となる。この時点では熱硬化性樹脂9は熱硬化性樹脂であるが未硬化状態であるため、基板1の電極2と半導体パッケージ部品3側の電極の間に挟まっている溶融した接合金属7のはんだのセルフアライメント効果によって、半導体パッケージ部品3が適正な位置に移動する。

【0009】

更に加熱し、熱硬化性樹脂9が硬化した後に、はんだ溶融温度以下に冷却して接合金属7のはんだを凝固させることによって、1回の加熱工程によって半導体パッケージ部品3の基板1への電気的接続と、機械的な連結が完了する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−258173号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上述した従来の製造方法には以下に述べるような課題がある。すなわち、図11に、高さH1(図10参照)が0.7mm以上の半導体パッケージ部品3を基板1の電極2上にマウントし、1回の塗布によって熱硬化性樹脂9を塗布し、加熱などした場合に得られる、実装完了状態の接合断面図を示す。ここで90は熱硬化性樹脂9が硬化した後の熱硬化性樹脂部を示す。

【0012】

図10の実装方法では、半導体パッケージ部品3の高さH1が0.7mm以上の場合のように大きい場合には、熱硬化性樹脂9を半導体パッケージ部品3の上部から基板1まで結合するように安定して塗布しようとすると大量に塗布しなければならず、その結果、熱硬化性樹脂9がボール電極4あるいは接合金属7に接触してしまうため、はんだが溶融して凝固する過程で、未硬化の熱硬化性樹脂9が、溶融しようとしているクリームハンダ5と混じり合い(図11参照)、はんだボールの発生や加熱冷却後のはんだ接合部の歪な変形など、はんだ付の品質が大きく低下してしまう場合がある。

【0013】

さらに半導体パッケージ部品3に隣接する、基板1上の電子部品10のはんだ接合部にもこの熱硬化性樹脂9が覆いかぶさっていき、同じようなはんだボールの発生やはんだ接合部の形状不良など、実装品質に不良が発生する場合もある。

【0014】

本発明は、このような従来の半導体パッケージ部品の実装方法の課題を考慮し、はんだ接合の品質を安定に維持しながら、半導体パッケージ部品と基板との機械的な連結を確保して、耐久性のある強度を得ることができる、半導体パッケージ部品の実装構造体および製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

第1の本発明は、

基板の電極上に塗布されたハンダの上に前記半導体パッケージ部品の電極をマウントするマウント工程と、

粘度η1、チキソ比T1の第一の接着剤を、前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に塗布する第一塗布工程と、

前記半導体パッケージ部品の外周部にかかり、前記第一の接着剤の上に、粘度η2、チキソ比T2の第二の接着剤を塗布する第二塗布工程と、

その後、リフロープロセスを通じて、前記第一の接着剤を硬化した第一接着剤部と前記第二の接着剤を硬化した第二の接着剤部とを形成するリフロー硬化工程と、を備え、

前記第一の接着剤と前記第二の接着剤は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7を満たし、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体の製造方法である。

【0016】

第2の本発明は、

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、第1の本発明の半導体パッケージ部品の実装構造体の製造方法である。

【0017】

第3の本発明は、

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、第1の本発明の半導体パッケージ部品の実装構造体の製造方法である。

【0018】

第4の本発明は、

基板電極を有する基板と、

前記基板の上にマウントされ、前記基板電極に当接する部品電極を有する、半導体パッケージ部品と、

前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に形成された、第一の接着剤が硬化して形成された第一の接着剤部と、

前記第一の接着剤部の上であって、前記半導体パッケージ部品の外周部にかかる位置に、第二の接着剤が硬化して形成された第二の接着剤部と、を備え、

前記第一の接着剤の粘度η1、チキソ比T1と前記第二の接着剤の粘度η2、チキソ比T2は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7であり、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体である。

【0019】

第5の本発明は、

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、第4の本発明の半導体パッケージ部品の実装構造体である。

【0020】

第6の本発明は、

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、第4の本発明の半導体パッケージ部品の実装構造体である。

【発明の効果】

【0021】

本発明は、はんだ接合の品質を安定に維持しながら、半導体パッケージ部品と基板との機械的な連結を確保して、耐久性のある強度を得ることができる、半導体パッケージ部品の実装構造体および製造方法を実現出来る。

【図面の簡単な説明】

【0022】

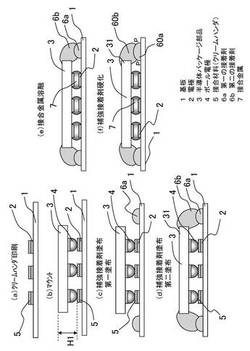

【図1】(a)〜(f) 本発明の実施の形態1の実装工程図

【図2】図1の実施の形態1の第一塗布における第一の接着剤の塗布状態を示す斜視図

【図3】図1の実施の形態1の第二塗布における第二の接着剤の塗布状態を示す斜視図

【図4】図1の実施の形態1における実装完了状態の斜視図

【図5】図4の実施の形態1における実装完了状態の断面図

【図6】本発明の実施の形態2における、第一塗布と第二塗布の接着剤の塗布量が同じ場合に得られる実装完了状態の断面図

【図7】比較例を示す図面であって、第一塗布の接着剤の塗布量の方が多い場合に得られる実装完了状態の断面図

【図8】本発明の関連例で得られる実装完了状態の断面図

【図9】本発明の関連例で得られる実装完了状態の断面図

【図10】従来の実装方法の工程図

【図11】従来の実装方法で接着剤の塗布量が多い場合に得られる実装完了状態の断面図

【発明を実施するための形態】

【0023】

以下、本発明の半導体パッケージ部品の実装構造体および製造方法を、その実施の形態に基づいて説明する。

(実施の形態1)

図1は、本実施の形態1の実装構造体の製造方法を実施するための工程図を示し、(a)図は、基板1の電極2上にクリームハンダ5を印刷する工程、(b)図は、ボール電極4を有する半導体パッケージ部品3を基板1上に、電極2とボール電極4を当接させるように、マウントする工程、(c)図は、第一塗布工程として、第一の接着剤6aを塗布する工程、(d)図は、第二塗布工程として、第一の接着剤6aの上に、そして半導体パッケージ部品3の外周部31にかかるように、第二の接着剤6bを塗布する工程、(e)図は、基板1をリフロー加熱し、半導体パッケージ部品3のボール電極4とクリームハンダ5を溶融し混合させ、接合金属7を形成する工程、(f)図は、第一の接着剤6a及び第二の接着剤6bを硬化させて、接合金属7を凝固させる工程をそれぞれ示す。60aと60bはそれぞれの接着剤6a、6bが硬化した後の接着剤部を示す。ボール電極4は本発明の半導体パッケージ部品の電極の一例である。

【0024】

また、図2は第一の接着剤6aを塗布した後の塗布状態を表す斜視図、図3はその上に第二の接着剤6bを塗布した状態を表す斜視図である。

【0025】

具体的材料としては、図1(a)、(b)では、基板1の電極2に、千住金属工業製SnAgCu系クリームハンダ(エコソルダー(商標)M705−GRN360−L60A)5を印刷塗布し、その上に、半導体パッケージ部品の高さH1(半導体パッケージ部品3のボディ部厚みとボール電極4を加算した値)が0.85mmのBGA型の半導体パッケージ部品(パナソニック製、バンプピッチ0.8mm、部品外形13mm×13mm)3を、そのボール電極4が当たるようにマウントする。

【0026】

図1(c)では、基板1における半導体パッケージ部品3がマウントされたエリアの周部に、第一塗布工程として、第一の接着剤6aを図2に示すような形状で、半導体パッケージ部品3の外周部31より外側に配置するように塗布する。さらに図1(d)に示すように、第一の接着剤6aの上部に、半導体パッケージ部品3の外周部31にかかり、第一の接着剤6aに接触するように、第二塗布工程として、第二の接着剤6bを図3に示すように塗布した。

【0027】

なお、ここで半導体パッケージ部品3の高さH1が0.7mm以下の場合は、1回の塗布工程(従来の技術参照)で、半導体パッケージ部品3の外周部31と基板1とを、ボール電極4などのバンプ接合部に接触することなく結合できるため、かならずしも本発明の方法を取る必要性は無いが、採用してもかまわない。

【0028】

ここで、第一の接着剤6aと第二の接着剤6bは一般的な熱硬化性樹脂が使用できる。その中でも最も適しているのは電子材料に多く用いられるエポキシ系樹脂である。

【0029】

本実施の形態1に使用する第一の接着剤6a及び第二の接着剤6bは、塗布後の接着剤6aと6b同士の境界にくぼみPを形成させる性質を有すれば足る(図1(f)、図5参照)。すなわち、塗布後の形状保持性が良好であるために樹脂粘性が、E型粘度計測定における粘度で30Pa・s以上300Pa・s以下で、かつチキソ比(0.5rpmでの粘度/5rpmでの粘度)が3.0以上7.0以下である材料を使用する。

【0030】

さらに第一の接着剤6aはその上に接着剤を積み上げていくことを特徴としているため、第一塗布工程の第一の接着剤6aの粘度η1及びチキソ比T1が、最終的に半導体パッケージ部品3と接着剤6aを連結させる塗布に用いる、第二の接着剤6bの粘度η2及びチキソ比T2よりも大きくなるような材料を使用する。

【0031】

ここで接着剤の粘度が30Pa・s未満になるとペーストが形状保持力がなくなってダレを起こしたりにじみが発生し、塗布形状を維持することができず、また接着剤6aと6bの境界のくぼみが形成できなくなるため好ましくない。

【0032】

また逆に300Pa・sを超えると、塗布描画する際にノズルから安定して吐出することができなくなるため好ましくない。またチキソ比についても、3.0未満になるとペーストの形状保持力がなくなりダレを起こしたり、にじみが発生するため本発明の塗布形状を維持することができず、7.0を超えると塗布描画時にペーストの糸曳きが激しくなるため好ましくない。

【0033】

今回の実施の形態1では、第一の接着剤6aは、JER製ビスフェノールF型のエポキシモノマーに四国化成製イミダゾール系硬化剤を添加し、アエロジルで粘度調整し、粘度190Pa・s(東機産業製E型粘度計/5rpm)、チキソ比6.1(0.5rpm/5rpmで計算)の熱硬化性樹脂を使用した。また、第二の接着剤6bには同じJER製ビスフェノールF型のエポキシモノマーに四国化成製イミダゾール系硬化剤を添加したものにアエロジルで粘度70Pa・s(東機産業製E型粘度計/5rpm)、チキソ比4.9(0.5rpm/5rpmで計算)に粘度調整したものを用いた。

【0034】

またこれらの接着剤6a及び6bはパナソニックファクトリーソリューションズ(株)製、ネジ式ディスペンサー塗布機HDFを使用してそれぞれ1回の塗布描画手段によって塗布した。

【0035】

図1(e)の工程では、接着剤6a、6bが塗布された基板1をリフローに通し加熱する。リフローするとクリームハンダ5とボール電極4の金属が溶融して混ざり合い、溶融状態の接合金属7となる。この時点では接着剤6a、6bは未硬化状態であるため、基板1の電極2と半導体パッケージ部品3の電極の間に挟まっている溶融した接合金属7である半田のセルフアライメント効果によって、半導体パッケージ部品3が適正な位置に移動する。

【0036】

その後、図1(f)に示すように、リフロー加熱が終了するまでに接着剤6a、6bの硬化が進み固化して、接着剤部60a、60bとなる。

【0037】

その後、半田溶融温度以下に温度を下げて接合金属7を凝固させることによって、半導体パッケージ部品3の基板1への電気接続と、接着剤部60a、60bによる機械的な連結が完了し、一連の実装工程が終了する。

【0038】

次に図4は、このようにして実装工程が完了した実装構造体の斜視図であって、Zは、基板1の実装面Wに対して直交方向の仮想面を示す。図5は、本実施の形態1における実装構造体の、図4のZ面での模式断面図である。図5に示すように本実施の形態1の実装構造体は、接着剤部60a、60bが第一塗布と第二塗布の2段工程により、半導体パッケージ部品3と基板1を結合するような構造をとっている。

【0039】

粘度が30Pa・s以上300Pa・s以下、チキソ比が3以上7以下の接着剤6a、6bを使用しているため、第一塗布と第二塗布すなわち、第一の接着剤6aが硬化して形成された第一の接着剤部60aと、第二の接着剤6bが硬化して形成された第二の接着剤部60bの密着部には、2つのくぼみP、Pが形成され、この2つのくぼみP、Pを繋いだ線を仮想線8とすると、仮想線8で分割される第一の接着剤部60a及び第二の接着剤部60bのそれぞれの断面積をS1およびS2とした場合、実装が完了した実装構造体の接合断面の第一の接着剤部60a及び第二の接着剤部60bの形状は、S1=0.316mm2、S2=0.479mm2、となりS1<S2を満たす接着剤部の形状となった。

【0040】

これによって図5に示すように、半導体パッケージ部品3の外周部31から基板1にかけては、接着剤部60a、60bにより結合されており、さらに接着剤部60a、60bは、接合金属7から離間した状態で良好なはんだ付け品質を有しており、半導体パッケージ部品3と基板1を電気的にかつ機械的に安定して接合することができた。

【0041】

さらに、図5に示すように、半導体パッケージ部品3の外周部31から第一の接着剤部60aの外側までの距離L1が1.12mmであるため、半導体パッケージ部品3の外周部31から1.5mmの距離に隣接する1005チップ抵抗型電子部品10のはんだ接合部にも接着剤が濡れ広がらないため、電子部品10のはんだ付け品質も良好であり、高密度実装パターンにも実用できた。

【0042】

得られた基板を信頼性評価したところ、−40/85℃のヒートサイクル試験1000cycで導通が確認できた。さらに110×40mmボックスにセットした自由落下試験では1000mmの高さからの6面落下を行っても導通不良の発生がなく、接着剤の補強効果を確認できた。

【0043】

この場合のボール電極4及び接合材料であるクリームハンダ5の半田の融点と凝固開始温度は217〜219℃と219℃、第一の接着剤6aと第二の接着剤6bに使用した熱硬化性樹脂材料の硬化開始温度は両者とも185℃、硬化ピーク温度は210℃であった。また接着剤6a及び6bに使用した熱硬化性樹脂材料のチクソ性は、E型粘度計を使用して25℃において、0.5rpm,5rpmの粘度を測定した比から求めた。

【0044】

このように、本実施の形態1では、半導体パッケージ部品3を基板1にマウントし、基板1から半導体パッケージ部品3の端部との間にわたって接着剤を塗布する際、第一塗布として接着剤6aを半導体パッケージ部品3の外周部より外側に塗布し、その上部に第二塗布として接着剤6bを半導体パッケージ部品3の外周部と接着剤6aを結合するように塗布し、その後リフローして接着剤6a及び6bが未硬化の状態でボール電極4およびクリームハンダ5を溶融混合させて接合金属7とし、接着剤6a及び6bを硬化させた後、接合金属7を凝固させ、基板の実装面Wに対して直交する方向の仮想面Zにおける接合部断面において第一塗布と第二塗布の境界に得られる2つのくぼみの頂点をつないだ線で引かれる仮想線8で区切られた第一塗布側の第1の接着剤部60aの断面積S1と、第二塗布側の第2の接着剤部60bの断面積S2の関係が、S1≦S2を満たすように前記接着剤6a及び6bを配置した。

【0045】

このように、2段に分けて塗布することによって、1回の塗布量に比べると、全体の塗布量は少なくて、パッケージ部品と基板を接合することができる。

(実施の形態2)

図6は、本発明の実施の形態2を示し、第一の接着剤6aの塗布量を塗布巾が1.0mmになるように所定の位置に塗布した後、その上に第二の接着剤6bを半導体パッケージ部品3の外周部31にかかるように、第一の接着剤6aと同量の塗布量で塗布した以外は、実施の形態1と同様の方法で半導体パッケージ実装構造体を得た。このようにして得られた半導体パッケージ実装構造体の接合断面を図6に示している。

【0046】

実装が完了した実装構造体の接合断面の、第一の接着剤部60a及び第二の接着剤部60bの形状は、図6に示すように仮想線8で分割される第一の接着剤部60a及び第二の接着剤部60bのそれぞれの断面積S1およびS2は、S1=0.367mm2、S2=0.372mm2となり、ほぼS1=S2を満たす接着剤部の形状となった。

【0047】

このようにして得られた半導体パッケージ実装構造体は、半導体パッケージ部品3の外周部31から基板1にかけて接着剤部60a、60bにより結合されており、また、接着剤部60a、60bは接合金属7から離間した状態で良好なはんだ付け品質を有していた。

【0048】

また半導体パッケージ部品3の外周部31から第一の接着剤部60aの外側の辺までの距離L1が1.30mmであるため、半導体パッケージ部品3の外周部31から1.5mmの距離に隣接する1005チップ抵抗型電子部品10のはんだ接合部にも接着剤が濡れ広がっていないため、電子部品10のはんだ付け品質も良好であった。

【0049】

得られた基板を信頼性評価したところ、−40/85℃のヒートサイクル試験1000cycで導通が確認でき、接続抵抗値の上昇はなかった。さらに110×40mmボックスにセットした自由落下試験では1000mmの高さからの6面落下を行っても導通不良の発生がなく、接着剤の補強効果を実現できた。

(比較例)

図7は比較例を説明するための図である。上述した実施の形態1と同様の接着剤を用いて、接着剤6aの塗布量を塗布巾が1.4mmになるように塗布した後、その上に接着剤6bを半導体パッケージ部品3の外周部31にかかるように少量塗布した以外は、実施の形態1と同様の方法で半導体パッケージ実装構造体を得た。このようにして得られた半導体パッケージ実装構造体の接合断面を図7に示している。ここで図7はS1>S2の場合の、実装完了状態の接合断面図を示す。

【0050】

図7に示すように、実装構造体の接合断面の接着剤部60a、60bのそれぞれの断面積S1及びS2は、S1=0.491mm2、S2=0.132mm2となり、S1>S2となる接着剤部の形状となった。

【0051】

S1>S2を満たす塗布形状で、半導体パッケージ部品3と基板1をつなげるためには、接着剤6aの塗布量を多くする必要があり、このような形状で塗布した場合、1回で塗布した形状と同等の形状になる。

【0052】

すなわち下の方の接着剤6aの塗布量が多いために、接着剤6aが接合金属7に接触した状態で半田が溶融し、接合部の形状が変形した状態で接合されてしまう。さらに半導体パッケージ部品3の外周部31からの距離L1も1.59mmあり、1.5mm離れた位置に隣接する電子部品10の接合部にも接着剤6aが接触したため、はんだがずれた状態で実装されていた。

【0053】

また、このような方法で実装された基板を信頼性試験したところ、半導体パッケージ部品のはんだ接合部が変形しているため−40/85℃のヒートサイクル試験500cycで初期接続抵抗値の115%の接続抵抗値を示した。

(実施の形態3)

第一の接着剤6aに、溶解度パラメータP1が10.9のエポキシ系接着剤(粘度71Pa・s、チクソ比6.5)を、第二の接着剤6bに、溶解度パラメータP2が9.5のアクリル系接着剤(粘度59Pa・s、チクソ比5.0)を、すなわち溶解度パラメーターの差が1.4である接着剤の組み合わせを使用した。その他の製造工程は、上述した実施の形態1と同じ方法で行い半導体パッケージ部品実装構造体を作成した。

【0054】

このとき第一の接着剤6aの塗布巾は0.90mmで、第二の接着剤6bを塗布した後の半導体パッケージ部品3の外周部31から第一の接着剤6aの外側までの距離L1が0.95mmとなった。

【0055】

得られた実装構造体の断面より接合性を確認したところ、図5に示すような実装断面形状を示した。実装が完了した実装構造体の接合断面の接着剤部60a、60bの断面積S1及びS2は、S1=0.332mm2、S2=0.403mm2となり、S1<S2を満たす接着剤の形状となり、半導体パッケージ部品3の接合金属7への接触がなく、バンプ接合部は良好な半田付品質を有していた。

【0056】

また半導体パッケージ部品3の外周部から接着剤の外側までの距離L1=0.95mmであり、隣接する電子部品10のはんだ接合部にも影響を与えなかった。

【0057】

また接着剤6a、6bの溶解度パラメータP1及びP2の差が1.4であるために、第一塗布と第二塗布の密着性が良好で、得られた実装構造体を信頼性試験−40/85℃のヒートサイクル試験でも1000cycで導通確認でき、さらに自由落下試験では1000mmの高さからの6面落下でも導通不良の発生がなく、接着剤6a、6bにより基板1と半導体パッケージ部品3を強固に補強するという効果を実現できた。

【0058】

ここで溶解度パラメータの差(SP値)が1.4を超えると接着剤6aと6bの親和性が悪くなり、少しの衝撃あるいは温度変化による熱膨張収縮により仮想線8で示される界面で剥がれてしまうため、半導体パッケージ部品3を補強するという本来の目的が損なわれてしまうため好ましくない。すなわち溶解度パラメータの差ができるだけ0に近い材料、さらに好ましくは同一の材料組成系を使用し、粘性のみをフィラーの添加などで変化させることが最も適している。

【0059】

次に、本発明に関連する例を説明する。図8に示すように、半導体パッケージ部品3の高さH1が相当に大きい場合は接着剤の塗布を3段以上の多段に塗布することも望ましい。本関連例では高さが1.2mmの場合である。

【0060】

まず、半導体パッケージ部品3をマウントした後に、その周囲にまず粘度η3として190Pa・s、チキソ比T3として6.1のエポキシ系接着剤を使用して第一の接着剤6a1の塗布を行った。このとき第一の接着剤6a1塗布巾は0.90mmであった。

【0061】

さらにその第一の接着剤6a1の上部に、その第一の接着剤6a1と同じエポキシ系接着剤を使用して、多段接着剤6a2を2段になるように塗布した。このときの多段接着剤6a2の塗布巾は0.75mmであった。

【0062】

その後、さらに半導体パッケージ部品3の外周部31と多段接着剤6a2をつなぐ形で、粘度η4として70Pa・s、チキソ比T4として4.9のエポキシ系接着剤を使用して、第二の接着剤6bを塗布した。これにより合計3回の接着剤の塗布を行った。

【0063】

その他の製造工程は実施の形態1と同じ方法で行い半導体パッケージ部品の実装構造体を作成し、得られた実装構造体の断面は図8に示すように多段の構造をとっていた。ここに、60a1は、第一の接着剤6a1が硬化した後の第一の接着剤部を示し、60a2は、多段接着剤6a2が硬化した後の多段接着剤部を示し、60bは、第二の接着剤6bが硬化した後の第二の接着剤部を示す。

【0064】

本関連例は、2回目に第一の接着剤6aと同じ材料を塗布し、3回目に第二の接着剤6bを塗布した状態で、半導体パッケージ部品3と基板1を密着させた接合断面構造であり、実装が完了した実装構造体の接合断面の1段目の第一塗布の接着剤部60a1の断面積S1と、第二塗布の多段接着剤部60a2の断面積S2および第三塗布の第二の接着剤部60bの断面積S3を加算した断面積(S2+S3)との関係は、S1=0.342mm2、S2+S3=0.645mm2となり、S1<(S2+S3)を満たす接着剤の形状となった。

【0065】

これにより半導体パッケージ部品3の接合金属7への第一の接着剤6a1の接触がなくバンプ接合部は良好な半田付品質を有しており、さらに半導体パッケージ部品3の外周部31から第一の接着剤6a1の外側までの距離L1=0.95mmであるため、隣接する電子部品10のはんだ接合部にも影響を与えなかった。

【0066】

さらに接着剤60a1、60a2、60bにより、基板1と半導体パッケージ部品3を強固に補強することができているため、信頼性試験−40/85℃の1000cycのヒートサイクル試験でも接続抵抗値がほとんど変化しなかった。また自由落下試験では1000mmの高さからの6面落下でも導通不良の発生がなく、接着剤の補強効果を実現できた。

【0067】

なお、半導体パッケージ部品3の厚みがさらに大きく、上述した接着剤の3回の塗布では半導体パッケージ部品3と基板1を機械的に接合できない場合は、さらに回数を増やしてもよい。図9はn回塗布の場合を示している。

【0068】

すなわち、図9に示すように、第一塗布として接着剤6a1(粘度η3、チキソ比T3)を塗布した後、その上に多段接着剤6a2(粘度η3、チキソ比T3)を第一塗布と同じ塗布巾で塗布し積み重ねる。この操作を必要に応じて繰り返して接着剤の塗布高さを得た状態で、最終のn回目の塗布で、半導体パッケージ部品3の外周部31と、積み重ねて塗布してきた最上段の多段接着剤6an−1とを連結させるように、第二の接着剤6b(粘度η4、チキソ比T4)の塗布を行う。

【0069】

このとき、1回目に塗布した第一の接着剤6a1の硬化後の第一の接着剤部60a1の断面積をS1とし、2回目からn−1回目まで塗布した多段接着剤6an−1の硬化後の各多段接着剤部60an−1の断面積をそれぞれS2、S3、・・・Sn-1とし、n回目に塗布した第二の接着剤6bの硬化後の第二の接着剤部60bの断面積をSnとすると、それら断面積間において、S1≦(S2+S3+・・・+Sn-1+Sn)を満たすように、各接着剤の塗布量を調整する。

【0070】

次に、実施の形態1〜3と比較例と関連例の条件及び結果を表1に示す。

【0071】

【表1】

【0072】

なお、表1中、関連例は、3段の場合であり、S2は、(S2+S3)を意味する。なおまた、n段の場合は、S2は(S2+・・・+Sn-1+Sn)を意味する。

【0073】

ここで、表1中の評価は半導体パッケージ部品3及び隣接する電子部品10のはんだ付け品質にかかわる実装性とヒートサイクル及び落下試験に対する信頼性より評価したものであり、○は両者共に満足する、×はどちらかあるいはどちらとも満足しないものを表す。

【0074】

なお、本発明において、η1=η2かつT1=T2かつP1=P2の材料の場合は、同一材料で2段塗布することを意味する。

【0075】

実際の使用方法では同一材料(同一の高分子組成)で多段塗布するのが、生産上効率的である。その上で、粘度などの材料特性を変えることで、ダレにくく、塗布量を抑え、高密度実装に使用できる。

【産業上の利用可能性】

【0076】

本発明はモバイル機器のように落下衝撃を受ける可能性がある各種の電子機器や、車載あるいは航空機などの振動衝撃を受ける可能性がある電子基板などの部品実装・組み立てなどで、半導体パッケージ部品の高さが高い部品を加熱工程を削減して接着剤で補強し、耐落下性・耐振動性にすぐれた実装基板を作成する実装工法に有効である。

【符号の説明】

【0077】

1 基板

2 電極

3 半導体パッケージ部品

4 ボール電極

5 接合材料(クリームハンダ)

6a 第一の接着剤

6a1 第一の接着剤

6a2 二段目の多段接着剤

6an−1 第n−1段目の多段接着剤

6an 第n段目の多段接着剤

6b 第二の接着剤

7 接合金属

8 仮想線

9 部品接着剤

10 電子部品

H1 半導体パッケージ部品高さ

S1 接着剤部60aの断面積

S2 接着剤部60bの断面積

L1 半導体パッケージ部品の外周部から第一の接着剤の外側までの距離

【技術分野】

【0001】

本発明は、基板に半導体パッケージ部品を表面実装する半導体パッケージ部品の実装に関し、耐久性の良い実装構造体の製造方法及び実装構造体に関するものである。

【背景技術】

【0002】

従来より、BGA(Ball grid array)のように下面にボール電極が形成されている半導体パッケージ部品は、アンダーフィルなどの補強樹脂を用いて半導体パッケージ部品と基板との間の空隙に樹脂を浸透させ、硬化して半導体パッケージ部品を補強し、またコーナーボンド接着剤を半導体パッケージ部品のエッジ部分に塗布して硬化し、半導体パッケージ部品を補強するなどすることによって、信頼性に耐え得る実装構造を実現している。

【0003】

これらの方法は、半導体パッケージ部品を基板にはんだ接合した後に接着剤を用いて補強するという工程を採用している。

【0004】

これに対して接着剤をリフロー工程の前工程で塗布しておき、接着剤の硬化とはんだ接合を同時に行う実装方法も知られている。

【0005】

図10はその一例であって、そのような実装工程を示しており、接着剤の塗布工程を、半導体パッケージ部品のマウント工程とリフロー工程の間に行う実装工程を示したものである(特許文献1参照)。

【0006】

図10の(a)、(b)において、基板1の電極2上に塗布されたクリームハンダ5上に、半導体パッケージ部品3のボール電極4が当たるように、半導体パッケージ部品3をマウントする。

【0007】

図10(c)では、基板1と半導体パッケージ部品3と繋ぐように熱硬化性樹脂9を塗布する。

【0008】

さらに図10(d)では、半導体パッケージ部品3がマウントされ熱硬化性樹脂9が塗布された基板1をリフローする。リフローを行うとボール電極4の金属とクリームハンダ5が溶融混合し接合金属7となる。この時点では熱硬化性樹脂9は熱硬化性樹脂であるが未硬化状態であるため、基板1の電極2と半導体パッケージ部品3側の電極の間に挟まっている溶融した接合金属7のはんだのセルフアライメント効果によって、半導体パッケージ部品3が適正な位置に移動する。

【0009】

更に加熱し、熱硬化性樹脂9が硬化した後に、はんだ溶融温度以下に冷却して接合金属7のはんだを凝固させることによって、1回の加熱工程によって半導体パッケージ部品3の基板1への電気的接続と、機械的な連結が完了する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−258173号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上述した従来の製造方法には以下に述べるような課題がある。すなわち、図11に、高さH1(図10参照)が0.7mm以上の半導体パッケージ部品3を基板1の電極2上にマウントし、1回の塗布によって熱硬化性樹脂9を塗布し、加熱などした場合に得られる、実装完了状態の接合断面図を示す。ここで90は熱硬化性樹脂9が硬化した後の熱硬化性樹脂部を示す。

【0012】

図10の実装方法では、半導体パッケージ部品3の高さH1が0.7mm以上の場合のように大きい場合には、熱硬化性樹脂9を半導体パッケージ部品3の上部から基板1まで結合するように安定して塗布しようとすると大量に塗布しなければならず、その結果、熱硬化性樹脂9がボール電極4あるいは接合金属7に接触してしまうため、はんだが溶融して凝固する過程で、未硬化の熱硬化性樹脂9が、溶融しようとしているクリームハンダ5と混じり合い(図11参照)、はんだボールの発生や加熱冷却後のはんだ接合部の歪な変形など、はんだ付の品質が大きく低下してしまう場合がある。

【0013】

さらに半導体パッケージ部品3に隣接する、基板1上の電子部品10のはんだ接合部にもこの熱硬化性樹脂9が覆いかぶさっていき、同じようなはんだボールの発生やはんだ接合部の形状不良など、実装品質に不良が発生する場合もある。

【0014】

本発明は、このような従来の半導体パッケージ部品の実装方法の課題を考慮し、はんだ接合の品質を安定に維持しながら、半導体パッケージ部品と基板との機械的な連結を確保して、耐久性のある強度を得ることができる、半導体パッケージ部品の実装構造体および製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

第1の本発明は、

基板の電極上に塗布されたハンダの上に前記半導体パッケージ部品の電極をマウントするマウント工程と、

粘度η1、チキソ比T1の第一の接着剤を、前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に塗布する第一塗布工程と、

前記半導体パッケージ部品の外周部にかかり、前記第一の接着剤の上に、粘度η2、チキソ比T2の第二の接着剤を塗布する第二塗布工程と、

その後、リフロープロセスを通じて、前記第一の接着剤を硬化した第一接着剤部と前記第二の接着剤を硬化した第二の接着剤部とを形成するリフロー硬化工程と、を備え、

前記第一の接着剤と前記第二の接着剤は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7を満たし、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体の製造方法である。

【0016】

第2の本発明は、

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、第1の本発明の半導体パッケージ部品の実装構造体の製造方法である。

【0017】

第3の本発明は、

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、第1の本発明の半導体パッケージ部品の実装構造体の製造方法である。

【0018】

第4の本発明は、

基板電極を有する基板と、

前記基板の上にマウントされ、前記基板電極に当接する部品電極を有する、半導体パッケージ部品と、

前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に形成された、第一の接着剤が硬化して形成された第一の接着剤部と、

前記第一の接着剤部の上であって、前記半導体パッケージ部品の外周部にかかる位置に、第二の接着剤が硬化して形成された第二の接着剤部と、を備え、

前記第一の接着剤の粘度η1、チキソ比T1と前記第二の接着剤の粘度η2、チキソ比T2は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7であり、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体である。

【0019】

第5の本発明は、

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、第4の本発明の半導体パッケージ部品の実装構造体である。

【0020】

第6の本発明は、

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、第4の本発明の半導体パッケージ部品の実装構造体である。

【発明の効果】

【0021】

本発明は、はんだ接合の品質を安定に維持しながら、半導体パッケージ部品と基板との機械的な連結を確保して、耐久性のある強度を得ることができる、半導体パッケージ部品の実装構造体および製造方法を実現出来る。

【図面の簡単な説明】

【0022】

【図1】(a)〜(f) 本発明の実施の形態1の実装工程図

【図2】図1の実施の形態1の第一塗布における第一の接着剤の塗布状態を示す斜視図

【図3】図1の実施の形態1の第二塗布における第二の接着剤の塗布状態を示す斜視図

【図4】図1の実施の形態1における実装完了状態の斜視図

【図5】図4の実施の形態1における実装完了状態の断面図

【図6】本発明の実施の形態2における、第一塗布と第二塗布の接着剤の塗布量が同じ場合に得られる実装完了状態の断面図

【図7】比較例を示す図面であって、第一塗布の接着剤の塗布量の方が多い場合に得られる実装完了状態の断面図

【図8】本発明の関連例で得られる実装完了状態の断面図

【図9】本発明の関連例で得られる実装完了状態の断面図

【図10】従来の実装方法の工程図

【図11】従来の実装方法で接着剤の塗布量が多い場合に得られる実装完了状態の断面図

【発明を実施するための形態】

【0023】

以下、本発明の半導体パッケージ部品の実装構造体および製造方法を、その実施の形態に基づいて説明する。

(実施の形態1)

図1は、本実施の形態1の実装構造体の製造方法を実施するための工程図を示し、(a)図は、基板1の電極2上にクリームハンダ5を印刷する工程、(b)図は、ボール電極4を有する半導体パッケージ部品3を基板1上に、電極2とボール電極4を当接させるように、マウントする工程、(c)図は、第一塗布工程として、第一の接着剤6aを塗布する工程、(d)図は、第二塗布工程として、第一の接着剤6aの上に、そして半導体パッケージ部品3の外周部31にかかるように、第二の接着剤6bを塗布する工程、(e)図は、基板1をリフロー加熱し、半導体パッケージ部品3のボール電極4とクリームハンダ5を溶融し混合させ、接合金属7を形成する工程、(f)図は、第一の接着剤6a及び第二の接着剤6bを硬化させて、接合金属7を凝固させる工程をそれぞれ示す。60aと60bはそれぞれの接着剤6a、6bが硬化した後の接着剤部を示す。ボール電極4は本発明の半導体パッケージ部品の電極の一例である。

【0024】

また、図2は第一の接着剤6aを塗布した後の塗布状態を表す斜視図、図3はその上に第二の接着剤6bを塗布した状態を表す斜視図である。

【0025】

具体的材料としては、図1(a)、(b)では、基板1の電極2に、千住金属工業製SnAgCu系クリームハンダ(エコソルダー(商標)M705−GRN360−L60A)5を印刷塗布し、その上に、半導体パッケージ部品の高さH1(半導体パッケージ部品3のボディ部厚みとボール電極4を加算した値)が0.85mmのBGA型の半導体パッケージ部品(パナソニック製、バンプピッチ0.8mm、部品外形13mm×13mm)3を、そのボール電極4が当たるようにマウントする。

【0026】

図1(c)では、基板1における半導体パッケージ部品3がマウントされたエリアの周部に、第一塗布工程として、第一の接着剤6aを図2に示すような形状で、半導体パッケージ部品3の外周部31より外側に配置するように塗布する。さらに図1(d)に示すように、第一の接着剤6aの上部に、半導体パッケージ部品3の外周部31にかかり、第一の接着剤6aに接触するように、第二塗布工程として、第二の接着剤6bを図3に示すように塗布した。

【0027】

なお、ここで半導体パッケージ部品3の高さH1が0.7mm以下の場合は、1回の塗布工程(従来の技術参照)で、半導体パッケージ部品3の外周部31と基板1とを、ボール電極4などのバンプ接合部に接触することなく結合できるため、かならずしも本発明の方法を取る必要性は無いが、採用してもかまわない。

【0028】

ここで、第一の接着剤6aと第二の接着剤6bは一般的な熱硬化性樹脂が使用できる。その中でも最も適しているのは電子材料に多く用いられるエポキシ系樹脂である。

【0029】

本実施の形態1に使用する第一の接着剤6a及び第二の接着剤6bは、塗布後の接着剤6aと6b同士の境界にくぼみPを形成させる性質を有すれば足る(図1(f)、図5参照)。すなわち、塗布後の形状保持性が良好であるために樹脂粘性が、E型粘度計測定における粘度で30Pa・s以上300Pa・s以下で、かつチキソ比(0.5rpmでの粘度/5rpmでの粘度)が3.0以上7.0以下である材料を使用する。

【0030】

さらに第一の接着剤6aはその上に接着剤を積み上げていくことを特徴としているため、第一塗布工程の第一の接着剤6aの粘度η1及びチキソ比T1が、最終的に半導体パッケージ部品3と接着剤6aを連結させる塗布に用いる、第二の接着剤6bの粘度η2及びチキソ比T2よりも大きくなるような材料を使用する。

【0031】

ここで接着剤の粘度が30Pa・s未満になるとペーストが形状保持力がなくなってダレを起こしたりにじみが発生し、塗布形状を維持することができず、また接着剤6aと6bの境界のくぼみが形成できなくなるため好ましくない。

【0032】

また逆に300Pa・sを超えると、塗布描画する際にノズルから安定して吐出することができなくなるため好ましくない。またチキソ比についても、3.0未満になるとペーストの形状保持力がなくなりダレを起こしたり、にじみが発生するため本発明の塗布形状を維持することができず、7.0を超えると塗布描画時にペーストの糸曳きが激しくなるため好ましくない。

【0033】

今回の実施の形態1では、第一の接着剤6aは、JER製ビスフェノールF型のエポキシモノマーに四国化成製イミダゾール系硬化剤を添加し、アエロジルで粘度調整し、粘度190Pa・s(東機産業製E型粘度計/5rpm)、チキソ比6.1(0.5rpm/5rpmで計算)の熱硬化性樹脂を使用した。また、第二の接着剤6bには同じJER製ビスフェノールF型のエポキシモノマーに四国化成製イミダゾール系硬化剤を添加したものにアエロジルで粘度70Pa・s(東機産業製E型粘度計/5rpm)、チキソ比4.9(0.5rpm/5rpmで計算)に粘度調整したものを用いた。

【0034】

またこれらの接着剤6a及び6bはパナソニックファクトリーソリューションズ(株)製、ネジ式ディスペンサー塗布機HDFを使用してそれぞれ1回の塗布描画手段によって塗布した。

【0035】

図1(e)の工程では、接着剤6a、6bが塗布された基板1をリフローに通し加熱する。リフローするとクリームハンダ5とボール電極4の金属が溶融して混ざり合い、溶融状態の接合金属7となる。この時点では接着剤6a、6bは未硬化状態であるため、基板1の電極2と半導体パッケージ部品3の電極の間に挟まっている溶融した接合金属7である半田のセルフアライメント効果によって、半導体パッケージ部品3が適正な位置に移動する。

【0036】

その後、図1(f)に示すように、リフロー加熱が終了するまでに接着剤6a、6bの硬化が進み固化して、接着剤部60a、60bとなる。

【0037】

その後、半田溶融温度以下に温度を下げて接合金属7を凝固させることによって、半導体パッケージ部品3の基板1への電気接続と、接着剤部60a、60bによる機械的な連結が完了し、一連の実装工程が終了する。

【0038】

次に図4は、このようにして実装工程が完了した実装構造体の斜視図であって、Zは、基板1の実装面Wに対して直交方向の仮想面を示す。図5は、本実施の形態1における実装構造体の、図4のZ面での模式断面図である。図5に示すように本実施の形態1の実装構造体は、接着剤部60a、60bが第一塗布と第二塗布の2段工程により、半導体パッケージ部品3と基板1を結合するような構造をとっている。

【0039】

粘度が30Pa・s以上300Pa・s以下、チキソ比が3以上7以下の接着剤6a、6bを使用しているため、第一塗布と第二塗布すなわち、第一の接着剤6aが硬化して形成された第一の接着剤部60aと、第二の接着剤6bが硬化して形成された第二の接着剤部60bの密着部には、2つのくぼみP、Pが形成され、この2つのくぼみP、Pを繋いだ線を仮想線8とすると、仮想線8で分割される第一の接着剤部60a及び第二の接着剤部60bのそれぞれの断面積をS1およびS2とした場合、実装が完了した実装構造体の接合断面の第一の接着剤部60a及び第二の接着剤部60bの形状は、S1=0.316mm2、S2=0.479mm2、となりS1<S2を満たす接着剤部の形状となった。

【0040】

これによって図5に示すように、半導体パッケージ部品3の外周部31から基板1にかけては、接着剤部60a、60bにより結合されており、さらに接着剤部60a、60bは、接合金属7から離間した状態で良好なはんだ付け品質を有しており、半導体パッケージ部品3と基板1を電気的にかつ機械的に安定して接合することができた。

【0041】

さらに、図5に示すように、半導体パッケージ部品3の外周部31から第一の接着剤部60aの外側までの距離L1が1.12mmであるため、半導体パッケージ部品3の外周部31から1.5mmの距離に隣接する1005チップ抵抗型電子部品10のはんだ接合部にも接着剤が濡れ広がらないため、電子部品10のはんだ付け品質も良好であり、高密度実装パターンにも実用できた。

【0042】

得られた基板を信頼性評価したところ、−40/85℃のヒートサイクル試験1000cycで導通が確認できた。さらに110×40mmボックスにセットした自由落下試験では1000mmの高さからの6面落下を行っても導通不良の発生がなく、接着剤の補強効果を確認できた。

【0043】

この場合のボール電極4及び接合材料であるクリームハンダ5の半田の融点と凝固開始温度は217〜219℃と219℃、第一の接着剤6aと第二の接着剤6bに使用した熱硬化性樹脂材料の硬化開始温度は両者とも185℃、硬化ピーク温度は210℃であった。また接着剤6a及び6bに使用した熱硬化性樹脂材料のチクソ性は、E型粘度計を使用して25℃において、0.5rpm,5rpmの粘度を測定した比から求めた。

【0044】

このように、本実施の形態1では、半導体パッケージ部品3を基板1にマウントし、基板1から半導体パッケージ部品3の端部との間にわたって接着剤を塗布する際、第一塗布として接着剤6aを半導体パッケージ部品3の外周部より外側に塗布し、その上部に第二塗布として接着剤6bを半導体パッケージ部品3の外周部と接着剤6aを結合するように塗布し、その後リフローして接着剤6a及び6bが未硬化の状態でボール電極4およびクリームハンダ5を溶融混合させて接合金属7とし、接着剤6a及び6bを硬化させた後、接合金属7を凝固させ、基板の実装面Wに対して直交する方向の仮想面Zにおける接合部断面において第一塗布と第二塗布の境界に得られる2つのくぼみの頂点をつないだ線で引かれる仮想線8で区切られた第一塗布側の第1の接着剤部60aの断面積S1と、第二塗布側の第2の接着剤部60bの断面積S2の関係が、S1≦S2を満たすように前記接着剤6a及び6bを配置した。

【0045】

このように、2段に分けて塗布することによって、1回の塗布量に比べると、全体の塗布量は少なくて、パッケージ部品と基板を接合することができる。

(実施の形態2)

図6は、本発明の実施の形態2を示し、第一の接着剤6aの塗布量を塗布巾が1.0mmになるように所定の位置に塗布した後、その上に第二の接着剤6bを半導体パッケージ部品3の外周部31にかかるように、第一の接着剤6aと同量の塗布量で塗布した以外は、実施の形態1と同様の方法で半導体パッケージ実装構造体を得た。このようにして得られた半導体パッケージ実装構造体の接合断面を図6に示している。

【0046】

実装が完了した実装構造体の接合断面の、第一の接着剤部60a及び第二の接着剤部60bの形状は、図6に示すように仮想線8で分割される第一の接着剤部60a及び第二の接着剤部60bのそれぞれの断面積S1およびS2は、S1=0.367mm2、S2=0.372mm2となり、ほぼS1=S2を満たす接着剤部の形状となった。

【0047】

このようにして得られた半導体パッケージ実装構造体は、半導体パッケージ部品3の外周部31から基板1にかけて接着剤部60a、60bにより結合されており、また、接着剤部60a、60bは接合金属7から離間した状態で良好なはんだ付け品質を有していた。

【0048】

また半導体パッケージ部品3の外周部31から第一の接着剤部60aの外側の辺までの距離L1が1.30mmであるため、半導体パッケージ部品3の外周部31から1.5mmの距離に隣接する1005チップ抵抗型電子部品10のはんだ接合部にも接着剤が濡れ広がっていないため、電子部品10のはんだ付け品質も良好であった。

【0049】

得られた基板を信頼性評価したところ、−40/85℃のヒートサイクル試験1000cycで導通が確認でき、接続抵抗値の上昇はなかった。さらに110×40mmボックスにセットした自由落下試験では1000mmの高さからの6面落下を行っても導通不良の発生がなく、接着剤の補強効果を実現できた。

(比較例)

図7は比較例を説明するための図である。上述した実施の形態1と同様の接着剤を用いて、接着剤6aの塗布量を塗布巾が1.4mmになるように塗布した後、その上に接着剤6bを半導体パッケージ部品3の外周部31にかかるように少量塗布した以外は、実施の形態1と同様の方法で半導体パッケージ実装構造体を得た。このようにして得られた半導体パッケージ実装構造体の接合断面を図7に示している。ここで図7はS1>S2の場合の、実装完了状態の接合断面図を示す。

【0050】

図7に示すように、実装構造体の接合断面の接着剤部60a、60bのそれぞれの断面積S1及びS2は、S1=0.491mm2、S2=0.132mm2となり、S1>S2となる接着剤部の形状となった。

【0051】

S1>S2を満たす塗布形状で、半導体パッケージ部品3と基板1をつなげるためには、接着剤6aの塗布量を多くする必要があり、このような形状で塗布した場合、1回で塗布した形状と同等の形状になる。

【0052】

すなわち下の方の接着剤6aの塗布量が多いために、接着剤6aが接合金属7に接触した状態で半田が溶融し、接合部の形状が変形した状態で接合されてしまう。さらに半導体パッケージ部品3の外周部31からの距離L1も1.59mmあり、1.5mm離れた位置に隣接する電子部品10の接合部にも接着剤6aが接触したため、はんだがずれた状態で実装されていた。

【0053】

また、このような方法で実装された基板を信頼性試験したところ、半導体パッケージ部品のはんだ接合部が変形しているため−40/85℃のヒートサイクル試験500cycで初期接続抵抗値の115%の接続抵抗値を示した。

(実施の形態3)

第一の接着剤6aに、溶解度パラメータP1が10.9のエポキシ系接着剤(粘度71Pa・s、チクソ比6.5)を、第二の接着剤6bに、溶解度パラメータP2が9.5のアクリル系接着剤(粘度59Pa・s、チクソ比5.0)を、すなわち溶解度パラメーターの差が1.4である接着剤の組み合わせを使用した。その他の製造工程は、上述した実施の形態1と同じ方法で行い半導体パッケージ部品実装構造体を作成した。

【0054】

このとき第一の接着剤6aの塗布巾は0.90mmで、第二の接着剤6bを塗布した後の半導体パッケージ部品3の外周部31から第一の接着剤6aの外側までの距離L1が0.95mmとなった。

【0055】

得られた実装構造体の断面より接合性を確認したところ、図5に示すような実装断面形状を示した。実装が完了した実装構造体の接合断面の接着剤部60a、60bの断面積S1及びS2は、S1=0.332mm2、S2=0.403mm2となり、S1<S2を満たす接着剤の形状となり、半導体パッケージ部品3の接合金属7への接触がなく、バンプ接合部は良好な半田付品質を有していた。

【0056】

また半導体パッケージ部品3の外周部から接着剤の外側までの距離L1=0.95mmであり、隣接する電子部品10のはんだ接合部にも影響を与えなかった。

【0057】

また接着剤6a、6bの溶解度パラメータP1及びP2の差が1.4であるために、第一塗布と第二塗布の密着性が良好で、得られた実装構造体を信頼性試験−40/85℃のヒートサイクル試験でも1000cycで導通確認でき、さらに自由落下試験では1000mmの高さからの6面落下でも導通不良の発生がなく、接着剤6a、6bにより基板1と半導体パッケージ部品3を強固に補強するという効果を実現できた。

【0058】

ここで溶解度パラメータの差(SP値)が1.4を超えると接着剤6aと6bの親和性が悪くなり、少しの衝撃あるいは温度変化による熱膨張収縮により仮想線8で示される界面で剥がれてしまうため、半導体パッケージ部品3を補強するという本来の目的が損なわれてしまうため好ましくない。すなわち溶解度パラメータの差ができるだけ0に近い材料、さらに好ましくは同一の材料組成系を使用し、粘性のみをフィラーの添加などで変化させることが最も適している。

【0059】

次に、本発明に関連する例を説明する。図8に示すように、半導体パッケージ部品3の高さH1が相当に大きい場合は接着剤の塗布を3段以上の多段に塗布することも望ましい。本関連例では高さが1.2mmの場合である。

【0060】

まず、半導体パッケージ部品3をマウントした後に、その周囲にまず粘度η3として190Pa・s、チキソ比T3として6.1のエポキシ系接着剤を使用して第一の接着剤6a1の塗布を行った。このとき第一の接着剤6a1塗布巾は0.90mmであった。

【0061】

さらにその第一の接着剤6a1の上部に、その第一の接着剤6a1と同じエポキシ系接着剤を使用して、多段接着剤6a2を2段になるように塗布した。このときの多段接着剤6a2の塗布巾は0.75mmであった。

【0062】

その後、さらに半導体パッケージ部品3の外周部31と多段接着剤6a2をつなぐ形で、粘度η4として70Pa・s、チキソ比T4として4.9のエポキシ系接着剤を使用して、第二の接着剤6bを塗布した。これにより合計3回の接着剤の塗布を行った。

【0063】

その他の製造工程は実施の形態1と同じ方法で行い半導体パッケージ部品の実装構造体を作成し、得られた実装構造体の断面は図8に示すように多段の構造をとっていた。ここに、60a1は、第一の接着剤6a1が硬化した後の第一の接着剤部を示し、60a2は、多段接着剤6a2が硬化した後の多段接着剤部を示し、60bは、第二の接着剤6bが硬化した後の第二の接着剤部を示す。

【0064】

本関連例は、2回目に第一の接着剤6aと同じ材料を塗布し、3回目に第二の接着剤6bを塗布した状態で、半導体パッケージ部品3と基板1を密着させた接合断面構造であり、実装が完了した実装構造体の接合断面の1段目の第一塗布の接着剤部60a1の断面積S1と、第二塗布の多段接着剤部60a2の断面積S2および第三塗布の第二の接着剤部60bの断面積S3を加算した断面積(S2+S3)との関係は、S1=0.342mm2、S2+S3=0.645mm2となり、S1<(S2+S3)を満たす接着剤の形状となった。

【0065】

これにより半導体パッケージ部品3の接合金属7への第一の接着剤6a1の接触がなくバンプ接合部は良好な半田付品質を有しており、さらに半導体パッケージ部品3の外周部31から第一の接着剤6a1の外側までの距離L1=0.95mmであるため、隣接する電子部品10のはんだ接合部にも影響を与えなかった。

【0066】

さらに接着剤60a1、60a2、60bにより、基板1と半導体パッケージ部品3を強固に補強することができているため、信頼性試験−40/85℃の1000cycのヒートサイクル試験でも接続抵抗値がほとんど変化しなかった。また自由落下試験では1000mmの高さからの6面落下でも導通不良の発生がなく、接着剤の補強効果を実現できた。

【0067】

なお、半導体パッケージ部品3の厚みがさらに大きく、上述した接着剤の3回の塗布では半導体パッケージ部品3と基板1を機械的に接合できない場合は、さらに回数を増やしてもよい。図9はn回塗布の場合を示している。

【0068】

すなわち、図9に示すように、第一塗布として接着剤6a1(粘度η3、チキソ比T3)を塗布した後、その上に多段接着剤6a2(粘度η3、チキソ比T3)を第一塗布と同じ塗布巾で塗布し積み重ねる。この操作を必要に応じて繰り返して接着剤の塗布高さを得た状態で、最終のn回目の塗布で、半導体パッケージ部品3の外周部31と、積み重ねて塗布してきた最上段の多段接着剤6an−1とを連結させるように、第二の接着剤6b(粘度η4、チキソ比T4)の塗布を行う。

【0069】

このとき、1回目に塗布した第一の接着剤6a1の硬化後の第一の接着剤部60a1の断面積をS1とし、2回目からn−1回目まで塗布した多段接着剤6an−1の硬化後の各多段接着剤部60an−1の断面積をそれぞれS2、S3、・・・Sn-1とし、n回目に塗布した第二の接着剤6bの硬化後の第二の接着剤部60bの断面積をSnとすると、それら断面積間において、S1≦(S2+S3+・・・+Sn-1+Sn)を満たすように、各接着剤の塗布量を調整する。

【0070】

次に、実施の形態1〜3と比較例と関連例の条件及び結果を表1に示す。

【0071】

【表1】

【0072】

なお、表1中、関連例は、3段の場合であり、S2は、(S2+S3)を意味する。なおまた、n段の場合は、S2は(S2+・・・+Sn-1+Sn)を意味する。

【0073】

ここで、表1中の評価は半導体パッケージ部品3及び隣接する電子部品10のはんだ付け品質にかかわる実装性とヒートサイクル及び落下試験に対する信頼性より評価したものであり、○は両者共に満足する、×はどちらかあるいはどちらとも満足しないものを表す。

【0074】

なお、本発明において、η1=η2かつT1=T2かつP1=P2の材料の場合は、同一材料で2段塗布することを意味する。

【0075】

実際の使用方法では同一材料(同一の高分子組成)で多段塗布するのが、生産上効率的である。その上で、粘度などの材料特性を変えることで、ダレにくく、塗布量を抑え、高密度実装に使用できる。

【産業上の利用可能性】

【0076】

本発明はモバイル機器のように落下衝撃を受ける可能性がある各種の電子機器や、車載あるいは航空機などの振動衝撃を受ける可能性がある電子基板などの部品実装・組み立てなどで、半導体パッケージ部品の高さが高い部品を加熱工程を削減して接着剤で補強し、耐落下性・耐振動性にすぐれた実装基板を作成する実装工法に有効である。

【符号の説明】

【0077】

1 基板

2 電極

3 半導体パッケージ部品

4 ボール電極

5 接合材料(クリームハンダ)

6a 第一の接着剤

6a1 第一の接着剤

6a2 二段目の多段接着剤

6an−1 第n−1段目の多段接着剤

6an 第n段目の多段接着剤

6b 第二の接着剤

7 接合金属

8 仮想線

9 部品接着剤

10 電子部品

H1 半導体パッケージ部品高さ

S1 接着剤部60aの断面積

S2 接着剤部60bの断面積

L1 半導体パッケージ部品の外周部から第一の接着剤の外側までの距離

【特許請求の範囲】

【請求項1】

基板の電極上に塗布されたハンダの上に前記半導体パッケージ部品の電極をマウントするマウント工程と、

粘度η1、チキソ比T1の第一の接着剤を、前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に塗布する第一塗布工程と、

前記半導体パッケージ部品の外周部に接触し、前記第一の接着剤の上に、粘度η2、チキソ比T2の第二の接着剤を塗布する第二塗布工程と、

その後、リフロープロセスを通じて、前記第一の接着剤を硬化した第一接着剤部と前記第二の接着剤を硬化した第二の接着剤部とを形成するリフロー硬化工程と、を備え、

前記第一の接着剤と前記第二の接着剤は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7を満たし、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体の製造方法。

【請求項2】

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、請求項1記載の半導体パッケージ部品の実装構造体の製造方法。

【請求項3】

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、請求項1記載の半導体パッケージ部品の実装構造体の製造方法。

【請求項4】

基板電極を有する基板と、

前記基板の上にマウントされ、前記基板電極に当接する部品電極を有する、半導体パッケージ部品と、

前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に形成された、第一の接着剤が硬化して形成された第一の接着剤部と、

前記第一の接着剤部の上であって、前記半導体パッケージ部品の外周部にかかる位置に、第二の接着剤が硬化して形成された第二の接着剤部と、を備え、

前記第一の接着剤の粘度η1、チキソ比T1と前記第二の接着剤の粘度η2、チキソ比T2は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7であり、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体。

【請求項5】

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、請求項4記載の半導体パッケージ部品の実装構造体。

【請求項6】

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、請求項4記載の半導体パッケージ部品の実装構造体。

【請求項1】

基板の電極上に塗布されたハンダの上に前記半導体パッケージ部品の電極をマウントするマウント工程と、

粘度η1、チキソ比T1の第一の接着剤を、前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に塗布する第一塗布工程と、

前記半導体パッケージ部品の外周部に接触し、前記第一の接着剤の上に、粘度η2、チキソ比T2の第二の接着剤を塗布する第二塗布工程と、

その後、リフロープロセスを通じて、前記第一の接着剤を硬化した第一接着剤部と前記第二の接着剤を硬化した第二の接着剤部とを形成するリフロー硬化工程と、を備え、

前記第一の接着剤と前記第二の接着剤は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7を満たし、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体の製造方法。

【請求項2】

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、請求項1記載の半導体パッケージ部品の実装構造体の製造方法。

【請求項3】

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、請求項1記載の半導体パッケージ部品の実装構造体の製造方法。

【請求項4】

基板電極を有する基板と、

前記基板の上にマウントされ、前記基板電極に当接する部品電極を有する、半導体パッケージ部品と、

前記マウントされた前記半導体パッケージ部品よりも外側の、前記基板上の位置に形成された、第一の接着剤が硬化して形成された第一の接着剤部と、

前記第一の接着剤部の上であって、前記半導体パッケージ部品の外周部にかかる位置に、第二の接着剤が硬化して形成された第二の接着剤部と、を備え、

前記第一の接着剤の粘度η1、チキソ比T1と前記第二の接着剤の粘度η2、チキソ比T2は、30≦η2≦η1≦300(Pa・s)、3≦T2≦T1≦7であり、

前記第一の接着剤部と前記第二の接着剤部の、前記基板の実装面に対して垂直方向のそれぞれの断面積は、前記第一の接着剤部の断面積S1と、前記第二の接着剤部の断面積S2の関係がS1≦S2を満たす、半導体パッケージ部品の実装構造体。

【請求項5】

前記第一の接着剤の樹脂成分と、前記第二の接着剤の樹脂成分は、同一の高分子組成である、請求項4記載の半導体パッケージ部品の実装構造体。

【請求項6】

前記第一の接着剤の溶解度パラメータP1と、前記第二の接着剤の溶解度パラメータP2の差が1.4以下である、請求項4記載の半導体パッケージ部品の実装構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−244034(P2012−244034A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−114459(P2011−114459)

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月23日(2011.5.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]