半導体プラスチックパッケージ用金属芯入り両面金属箔張積層板の製造方法

【課題】 放熱性、吸湿後の耐熱性などに優れた半導体プラスチックパッケージの両面金属箔張積層板を得る。

【解決手段】 金属芯入り半導体プラスチックパッケージであって、該金属芯の一部を表面の一部に露出し、その上に固定された半導体チップと回路導体とをワイヤボンディングで接続し、表裏の回路を熱硬化性樹脂で金属芯と絶縁されたスルーホール導体で結線し、1個以上のスルーホールを金属芯と直接接続し、半導体チップ部が樹脂封止されてなる構造の該パッケージ用両面金属箔張積層板の製造において、金属突起部側は突起部をくりぬいたローフロー、あるいはノーフロープリプレグ、反対面はハイフロープリプレグを使用し、加熱、加圧下に積層成形する。

【効果】 放熱性、吸湿後の耐熱性などに優れ、大量生産に適した新規な構造の半導体プラスチックパッケージ用の両面金属箔張積層板を得ることができた。

【解決手段】 金属芯入り半導体プラスチックパッケージであって、該金属芯の一部を表面の一部に露出し、その上に固定された半導体チップと回路導体とをワイヤボンディングで接続し、表裏の回路を熱硬化性樹脂で金属芯と絶縁されたスルーホール導体で結線し、1個以上のスルーホールを金属芯と直接接続し、半導体チップ部が樹脂封止されてなる構造の該パッケージ用両面金属箔張積層板の製造において、金属突起部側は突起部をくりぬいたローフロー、あるいはノーフロープリプレグ、反対面はハイフロープリプレグを使用し、加熱、加圧下に積層成形する。

【効果】 放熱性、吸湿後の耐熱性などに優れ、大量生産に適した新規な構造の半導体プラスチックパッケージ用の両面金属箔張積層板を得ることができた。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、半導体チップを小型プリント配線板に搭載した形の、新規な半導体プラスチックパッケージに使用する両面銅張積層板の製造方法に関する。特に、マイクロプロセッサー、マイクロコントローラー、ASIC、グラフィック等の比較的高ワットで、多端子高密度の半導体プラスチックパッケージに使用する両面銅張積層板の製造方法に関するものである。本半導体プラスチックパッケージは、ワイヤボンディングで半導体チップとプリント配線板の回路導体を接続するものであり、ソルダーボールを用いてマザーボードプリント配線板に実装して電子機器として使用される。

【0002】

【従来の技術】従来、半導体プラスチックパッケージとして、プラスチックボールグリッドアレイ(P-BGA)やプラスチックランドグリッドアレイ(P-LGA)等、プラスチックプリント配線板の上面に半導体チップを固定し、該半導体チップをプリント配線板上面に形成された導体回路にワイヤボンディングで結合し、プリント配線板の下面にはソルダーボールを用いて、マザーボードプリント配線板と接続するための導体パッドを形成し、表裏回路導体がメッキされたスルーホールで接続されて、半導体チップが樹脂封止されている構造の半導体プラスチックパッケージが公知である。本公知構造において、半導体から発生する熱をマザーボードプリント配線板に拡散させるため、半導体チップを固定するための上面の金属箔から下面に接続するメッキされた熱拡散スルーホールが形成されている。該スルーホールを通して水分が半導体固定に使われている銀粉入り樹脂接着剤に吸湿され、マザーボードへの実装時の加熱により、また、半導体部品をマザーボードから取り外す際の加熱により、層間フクレを発生する危険性があり、これはポップコーン現象と呼ばれている。このポップコーン現象が生じた場合、パッケージは使用不能となることが多く、この現象を大幅に改善する必要がある。また、半導体の高機能化、高密度化は、ますます発熱量の増大を意味し、熱放散用のための半導体チップ直下のスルーホールのみでは熱の放射は不十分となってきている。これらの半導体チップ搭載用プリント配線板は、従来、中にガラス織布基材のプリプレグを使用し、両面に銅箔を用いて積層成形して得られた両面銅張積層板を用いて作成しており、どうしても上記構造とならざるを得ない。

【0003】

【発明が解決しようする課題】本発明は、以上の問題点を改善した半導体プラスチックパッケージ用のプリント配線板を作成する両面銅張積層板を提供する。

【0004】

【課題を解決するための手段】本発明は、プリント配線板の厚さ方向のほぼ中央に、プリント配線板とほぼ同じ大きさの金属板を配置し、プリント配線板の片面には金属板の一部を突起状に露出し、この突起部上に半導体チップを固定し、半導体チップをその周囲のプリント配線板表面に形成された回路導体とワイヤボンディングで接続し、少なくとも、プリント配線板表面上の信号伝播回路導体を、プリント配線板の反対面に形成された回路導体もしくは該ハンダボールの接続用導体パッドとメッキされたスルーホール導体で結線し、少なくとも半導体チップ部を樹脂封止している構造の半導体プラスチックパッケージ用両面金属箔張積層板の製造方法において、該製造方法が、(1) 内層に使用する金属板を用意し、この片面に半導体チップを接着する凸状の突起を形成し、さらに表裏回路導体導通用スルーホールを形成するための、スルーホールの径より大きめのクリアランスホールをあけ、(2) 金属突起部のある側に、突起部の位置に突起部の面積よりやや大きめの孔をあけたローフロー、又はノーフローのプリプレグシートもしくは樹脂層を配置し、その反対側にはクリアランスホールを埋め込むに十分な樹脂量と樹脂流れを有するハイフロープリプレグシートもしくは樹脂層を配置し、その両外側に金属箔或いは片面金属箔張積層板を置き、(3) 加熱、加圧下に積層成形して一体化することにより金属芯入り両面金属箔張積層板を作成し、(4) この両面金属箔張積層板を使用して、ドリル、レーザー等でクリアランスホールの径よりやや小さいスルーホールをあけ、スルーホールの孔壁と金属板とは樹脂組成物で絶縁し、かつ少なくとも1個以上のスルーホールを金属板と接続させて熱放散用に使用し、これに金属メッキを施した後、表裏に回路を形成すると同時に金属板突起部上の金属箔をエッチング除去し、少なくとも、ボンディングパッド、ハンダボールパッド、半導体チップを固定する金属突起部以外の金属板表面をメッキレジストで被覆し、ニッケル、金メッキを付着させてプリント配線板を作成し、このプリント配線板の金属突起部に半導体チップを金属粉混合導電性−熱伝導性接着剤で接着、固定し、ワイヤボンディング、樹脂封止、ハンダボール付着を行ない、パッケージとする上記製造方法を提供する。本発明の製造方法により得られた半導体プラスチックパッケージは、半導体下面からの吸湿がなく、ポップコーン現象が大幅に改善できるとともに、多官能性シアン酸エステルのような熱硬化性樹脂組成物を使用することにより、耐熱性、プレッシャークッカー処理後の電気絶縁性、耐マイグレーション性等に優れ、且つ、熱放散性をも大幅に改善でき、加えて大量生産に適し、経済性の改善された、新規な構造の半導体プラスチックパッケージを提供できることを見いだし、本発明を完成するに至った。

【0005】

【発明の実施の形態】本発明のプラスチックパッケージは、プリント配線板の厚み方向のほぼ中央に熱放散性の良好な金属板を配置し、表裏の回路導体導通用のメッキされたスルーホールは、金属板にあけられた該スルーホール径より大きめの径の孔とし、埋め込まれた樹脂のほぼ中央に形成することにより、金属板との絶縁性を保持する。

【0006】公知のスルーホールを有する金属芯プリント配線板の上面に半導体チップを固定する方法においては、従来のP-BGA パッケージと同様に半導体チップからの熱は直下の熱放散用スルーホールに落として熱放散せざるを得ず、ポップコーン現象は改善できない。本発明で得られる両面銅張積層板を用いて作成した半導体プラスチックパッケージ用プリント配線板は、熱伝導性接着剤で半導体チップを固定する金属突起部が、少なくとも、1個以上表面に露出しており、スルーホールを形成しようとする位置にスルーホール径より大きめのクリアランスホールがあけてあり、このクリアランスホールのほぼ中央に、クリアランスホール径より小さいスルーホールを形成し、メッキで表裏回路が導通されており、また、少なくとも、1個以上のスルーホールが内層金属板と直接接続した構造となっているため、半導体チップを固定し、ワイヤボンディング、樹脂封止したプラスチックパッケージの、半導体から発生する熱は、直接搭載する金属部分から金属板全体に熱伝導されるために、半導体チップ直下以外の場所から、この金属板に接続するスルーホールを通じて下面の金属パッドに伝達し、マザーボードプリント配線板に拡散する構造とする。

【0007】本発明に用いる金属板は、特に限定しないが、高弾性率、高熱伝導性で、厚さ30〜300μm のものが好適である。具体的には、純銅、無酸素銅、その他、銅のFe、Sn、P 、Cr、Zr、Zn等との合金、或いは合金の表面を銅メッキした金属板等が好適には使用される。

【0008】本発明は、まず金属芯とする金属板をあらかじめ公知のエッチング法、冷間機械加工法、圧延異型条加工法等の方法で、少なくとも、1個以上の半導体チップ固定用に、半導体チップとほぼ同じか小さい突起を形成しておく。また、平滑な金属板の上に、半導体チップとほぼ同等か、小さめの金属板を熱伝導の良好な接着剤等で接着させて突起とすることも可能である。具体的な形状例としては図2に示すが、これに限定されるものではない。

【0009】本発明の金属突起部の高さは、30〜200μm が好適である。また、突起部をくり抜いたプリプレグ、或いはスクリーン印刷で形成する熱硬化性樹脂の高さは、この突起と同じ高さか、やや高いことが好ましい。突起部の面積は、半導体チップの面積とほぼ同等か、小さめである。一般的には5〜20mm角である。

【0010】金属板にはスルーホールよりやや大きめのクリアランスホールを、エッチング、ドリル、打ち抜き、UVレーザー等、公知の方法であける。具体的には、該スルーホール壁と金属板クリアランスホール壁とは、50μm以上の距離が、熱硬化性樹脂で絶縁されていることが好ましい。一般には、70〜200μm である。表裏回路導通用スルーホール径については、特に限定はないが、クリアランスホールより小さい径で、一般には50〜300μm である。

【0011】金属板全体には、好適には積層成形前に表面化学処理を施す。具体的には、黒色酸化処理、褐色処理、薬品による表面粗化処理等、一般に公知の処理が行なわれ得る。

【0012】本発明で使用される熱硬化性樹脂組成物の樹脂としては、一般に公知の熱硬化性樹脂が使用される。具体的には、エポキシ樹脂、多官能性シアン酸エステル樹脂、多官能性マレイミド−シアン酸エステル樹脂、多官能性マレイミド樹脂、不飽和基含有ポリフェニレンエーテル樹脂等が挙げられ、1種或いは2種類以上が組み合わせて使用される。耐熱性、耐湿性、耐マイグレーション性、吸湿後の電気的特性等の点から多官能性シアン酸エステル樹脂組成物が好適である。

【0013】本発明の好適な熱硬化性樹脂分である多官能性シアン酸エステル化合物とは、分子内に2個以上のシアナト基を有する化合物である。具体的に例示すると、1,3-又は1,4-ジシアナトベンゼン、1,3,5-トリシアナトベンゼン、1,3-、1,4-、1,6-、1,8-、2,6-又は2,7-ジシアナトナフタレン、1,3,6-トリシアナトナフタレン、4,4-ジシアナトビフェニル、ビス( 4-ジシアナトフェニル) メタン、2,2-ビス(4-シアナトフェニル)プロパン、2,2-ビス( 3,5-ジブロモ-4- シアナトフェニル)プロパン、ビス(4-シアナトフェニル)エーテル、ビス(4-シアナトフェニル)チオエーテル、ビス(4-シアナトフェニル)スルホン、トリス(4-シアナトフェニル)ホスファイト、トリス(4-シアナトフェニル)ホスフェート、およびノボラックとハロゲン化シアンとの反応により得られるシアネート類などである。

【0014】これらのほかに特公昭41-1928 、同43-18468、同44-4791 、同45-11712、同46-41112、同47-26853及び特開昭51-63149等に記載の多官能性シアン酸エステル化合物類も用いられ得る。また、これら多官能性シアン酸エステル化合物のシアナト基の三量化によって形成されるトリアジン環を有する分子量400 〜6,000 のプレポリマーが使用される。このプレポリマーは、上記の多官能性シアン酸エステルモノマーを、例えば鉱酸、ルイス酸等の酸類;ナトリウムアルコラート等、第三級アミン類等の塩基;炭酸ナトリウム等の塩類等を触媒として重合させることにより得られる。このプレポリマー中には一部未反応のモノマーも含まれており、モノマーとプレポリマーとの混合物の形態をしており、このような原料は本発明の用途に好適に使用される。一般にはプレポリマーが可溶な有機溶剤に溶解させて使用する。

【0015】エポキシ樹脂としては、一般に公知のものが使用できる。具体的には、液状或いは固形のビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、脂環式エポキシ樹脂;ブタジエン、ペンタジエン、ビニルシクロヘキセン、ジシクロペンチルエーテル等の二重結合をエポキシ化したポリエポキシ化合物類;ポリオール、水酸基含有シリコン樹脂類とエポハロヒドリンとの反応によって得られるポリグリシジル化合物類等が挙げられる。これらは1種或いは2種類以上が組み合わせて使用され得る。

【0016】ポリイミド樹脂としては、一般に公知のものが使用され得る。具体的には、多官能性マレイミド類とポリアミン類との反応物、特公昭57-005406 に記載の末端三重結合のポリイミド類が挙げられる。

【0017】これらの熱硬化性樹脂は、単独でも使用されるが、特性のバランスを考え、適宜組み合わせて使用するのが良い。

【0018】本発明の熱硬化性樹脂組成物には、組成物本来の特性が損なわれない範囲で、所望に応じて種々の添加物を配合することができる。これらの添加物としては、不飽和ポリエステル等の重合性二重結合含有モノマー類及びそのプレポリマー類;ポリブタジエン、エポキシ化ブタジエン、マレイン化ブタジエン、ブタジエン−アクリロニトリル共重合体、ポリクロロプレン、ブタジエン−スチレン共重合体、ポリイソプレン、ブチルゴム、フッ素ゴム、天然ゴム等の低分子量液状〜高分子量のelastic なゴム類;ポリエチレン、ポリプロピレン、ポリブテン、ポリ-4- メチルペンテン、ポリスチレン、AS樹脂、ABS 樹脂、MBS 樹脂、スチレン−イソプレンゴム、ポリエチレン−プロピレン共重合体、4-フッ化エチレン-6- フッ化エチレン共重合体類;ポリカーボネート、ポリフェニレンエーテル、ポリスルホン、ポリエステル、ポリフェニレンサルファイド等の高分子量プレポリマー若しくはオリゴマー;ポリウレタン等が例示され、適宜使用される。また、その他、公知の無機或いは有機の充填剤、染料、顔料、増粘剤、滑剤、消泡剤、分散剤、レベリング剤、光増感剤、光沢剤、重合禁止剤、チキソ性付与剤等の各種添加剤が、所望に応じて適宜組み合わせて用いられる。必要により、反応基を有する化合物は硬化剤、触媒が適宜配合される。

【0019】本発明の熱硬化性樹脂組成物は、それ自体は加熱により硬化するが硬化速度が遅く、作業性、経済性等に劣るため使用した熱硬化性樹脂に対して公知の熱硬化触媒を用い得る。使用量は、熱硬化性樹脂100重量部に対して0.005〜10重量部、好ましくは0.01〜5重量部である。

【0020】プリプレグの補強基材として、一般に公知の無機或いは有機の織布、不織布が使用される。具体的には、Eガラス、Sガラス、Dガラス等の公知のガラス繊維布、全芳香族ポリアミド繊維布、液晶ポリエステル繊維布等が挙げられる。これらは、混抄でも良い。また、ポリイミドフィルム等のフィルムの表裏に熱硬化性樹脂組成物を塗布、加熱して半硬化状態にしたものも使用できる。

【0021】最外層の金属箔は、一般に公知のものが使用できる。好適には厚さ3〜100μmの銅箔、ニッケル箔等が使用される。

【0022】本発明の多層プリント配線板用プリプレグを作成する場合、基材に熱硬化性樹脂組成物を含浸、乾燥し、半硬化状態の積層材料とする。また基材を使用しない半硬化状態とした樹脂シート、銅箔に樹脂を塗布、乾燥して半硬化したものも使用できる。或いは塗料も使用できる。この場合、半硬化状態の程度により、ハイフロー化、ローフロー化、或いはノーフロー化とする。ノーフローとした場合、加熱、加圧して積層成形した時、樹脂の流れ出しが100μm以下、好ましくは50μm以下とする。また、この際、銅板、銅箔とは接着し、ボイドが発生しないことが肝要である。ハイフローとした場合、加熱、加圧して積層成形した場合の樹脂流れ出しが、2mm以上、好ましくは10mm以上である。この中間の樹脂流れは、ローフローと称する。加熱温度は一般的には100〜180℃である。時間は5〜60分であり、目的とするフローの程度により、適宜選択する。

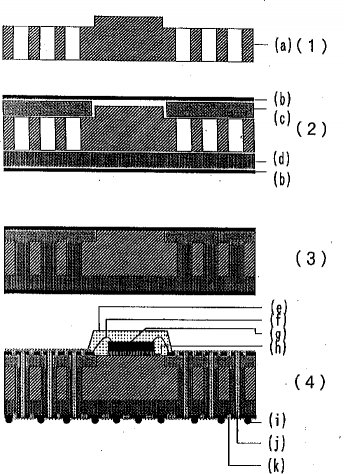

【0023】本発明の金属芯の入った半導体プラスチックパッケージ用プリント配線板に用いる両面金属箔張積層板の製造方法は以下(図1)の方法による。

(1) まず、内層となる金属板の片面に、半導体チップを搭載する凸状の突起を形成する。突起の作成方法は前述したが、いずれの方法でも良い。具体的には、全面を液状エッチングレジストで被覆し、加熱して溶剤を除去した後、表面は半導体チップを固定する突起部のレジストが残るように作成したネガフィルムを被せ、裏面は全体紫外線照射後、1%炭酸ナトリウム水溶液で未露光部分を溶解除去し、エッチングにて金属板を所定厚み溶解してから、エッチングレジストを溶解除去する。再び液状エッチングレジストで上下を被覆し、上側は金属突起部をくり抜き、下側はくりぬきのないクリアランスホール部以外の部分の光が遮断できるように作成したネガフィルムをあて、紫外線で露光する。クリアランスホール部のエッチングレジストを溶解除去してから、エッチング法にて両側からエッチングし、クリアランスホールを作成する。

(2) エッチングレジストを除去後、金属板全面を化学表面処理し、金属突起部の部分よりやや大きめに孔をあけたノーフロー、又はローフローのプリプレグシートもしくは樹脂層を上側に配置し、下側にはくりぬきのないハイフローのプリプレグシートもしくは樹脂層を配置してから上下に金属箔を置く。

(3) 加熱、加圧、真空下に積層成形して金属芯入り両面金属箔張積層板を作成する。この両面金属箔張積層板を用いてプリント配線板を作成し、半導体チップを銀ペースト等の熱伝導性接着剤で固定し、ワイヤボンディング、樹脂封止、ハンダボール付けを行なう。その工程は、以下のように行なう。

(4) 所定の位置にドリル、或いはレーザー等でスルーホールを内層金属箔に接触しないようにあけ、熱放散用スルーホールは金属板に接続するようにあけ、デスミア処理を施した後、金属メッキを行なう。公知の方法にて上下に回路を作成すると同時に、好適には金属板突起部上の金属箔を除去し、貴金属メッキを施し、内層金属板の突起部の表面に半導体チップを接着する。その後、樹脂封止を行ない、必要によりハンダボールを接着する。

【0024】半導体から発生する熱は、直接搭載する金属部分から金属板全体に熱伝導されるために、半導体チップ直下以外の場所から、少なくとも該金属芯と下面の金属パッドに接続するようにメッキされたスルーホールを1個以上形成し、半導体チップからの熱がマザーボードプリント配線板に拡散する構造とする。

【0025】該突起とスルーホールが形成された金属板の表面を公知の方法で酸化処理、微細凹凸形成、皮膜形成等の接着性や電気絶縁性向上のための表面処理を必要に応じて施す。該表面処理され、突起部とクリアランスホールが形成された金属板の、半導体チップを直接固定する面以外は、すべて熱硬化性樹脂組成物で絶縁部を形成する。熱硬化性樹脂組成物による絶縁部の形成は、基材に熱硬化性樹脂組成物を含浸、乾燥し、積層成形した時に、樹脂流れによって金属突起部に樹脂が流れ込まないように半硬化状態にしたローフロープリプレグ、フィルム状シート等を用い、半導体チップを直接固定する突起のある金属部分を、あらかじめプリプレグの部分を突起部分よりやや大きめの孔を打ち抜き等によってあけておいたものを配置し、金属板の反対面には全面を覆うように、積層成形時にクリアランスホール内に樹脂が流れ込んで、十分充填できる樹脂量、樹脂流れのハイフロープリプレグシート、樹脂シートを重ね、その外側に必要により金属箔、或いは片面銅張積層板を置き、加熱、加圧下に積層成形する。表面のプリプレグシート、フィルム状シートの厚みは金属突起の高さよりやや高めになるように作成する。加熱、加圧工程中に、熱により1度熔融した半硬化状態の熱硬化性樹脂を、表面からは少なく、裏面からは多く金属板のクリアランスホール内に流し込んでクリアランスホールの中を埋め込むと同時に、金属突起物の表面以外は熱硬化性樹脂組成物で一体化する。

【0026】また、無溶剤或いは溶剤タイプの熱硬化性樹脂組成物を用い、スクリーン印刷等で該金属板突起場所以外に塗布し、更には裏面も同様に塗布してから加熱して半硬化状態とした後、このまま加熱して硬化するか、加熱、加圧下に積層成形して一体化する。金属突起部側の樹脂の半硬化状態は、積層成形した場合、ローフロー或いはノーフローとなるように加熱して調整する。裏面はハイフローとする。両外側に金属箔、或いは片面銅張積層板を置き、加熱、加圧下に、好適には真空下に積層成形する時に、上記と同様にクリアランスホール内に樹脂を流し込むと同時に熱硬化させる。塗布、熱硬化する場合、低圧にてクリアランスホールの中に樹脂を流し込み、溶剤或いは空気を加熱しながら抜き、半硬化あるいは硬化させる。溶剤が入っている場合、クリアランスホール内の未充填が起こり易いため、あらかじめ無溶剤液状の熱硬化性樹脂組成物クリアランスホールに流し込み、硬化しておく方法が一般的である。いずれの方法においても、金属板のクリアランスホール内を熱硬化性樹脂組成物で充填されるように加工する。

【0027】金属板の側面については、熱硬化性樹脂組成物で埋め込まれている形、露出している形、いずれの形でも良い。

【0028】表裏回路形成時に、半導体チップ固定部分の金属突起部分の表面にある金属箔も除去される。次いで、ワイヤボンディング用の貴金属メッキを、少なくともワイヤボンディングパッド表面に形成してプリント配線板を完成させる。この場合、貴金属メッキの必要のない箇所は、事前にメッキレジストで被覆しておく。また、メッキ後に、必要により公知の熱硬化性樹脂組成物、或いは光選択熱硬化性樹脂組成物で表面に被膜を形成する。

【0029】該プリント配線板の金属突起部分の表面に接着剤や金属粉混合接着剤を用いて、半導体チップを固定し、さらに半導体チップとプリント配線板回路のボンディングパッドとをワイヤボンディング法で接続し、少なくとも、半導体チップ、ボンディングワイヤ、及びボンディングパッドを公知の封止樹脂で封止する。

【0030】半導体チップと反対面のソルダーボール接続用導体パッドに、ソルダーボールを接続してP-BGA を作り、マザーボードプリント配線板上の回路にソルダーボールを重ね、熱によってボールを熔融接続するか、またはパッケージにソルダーボールをつけずにP-LGA を作り、マザーボードプリント配線板に実装する時に、マザーボードプリント配線板面に形成されたソルダーボール接続用導体パッドとP-LGA 用のソルダーボール用導体パッドとを、ソルダーボールを加熱熔融することにより接続する。

【0031】

【実施例】以下に実施例、比較例で本発明を具体的に説明する。尚、特に断らない限り『部』は重量部を表す。

【0032】実施例12,2-ビス(4-シアナトフェニル)プロパン900部、ビス(4-マレイミドフェニル)メタン100部を150℃に熔融させ、攪拌しながら4時間反応させ、プレポリマーを得た。これをメチルエチルケトンとジメチルホルムアミドの混合溶剤に溶解した。これにビスフェノールA型エポキシ樹脂(商品名:エピコート1001、油化シェルエポキシ<株>製)400部、クレゾールノボラック型エポキシ樹脂(商品名:ESCN- 220F、住友化学工業<株>製)600部を加え、均一に溶解混合した。更に触媒としてオクチル酸亜鉛0.4部を加え、溶解混合し、これに無機充填剤(商品名:焼成タルクBST-200 、日本タルク<株>製)500部を加え、均一攪拌混合してワニスAを得た。このワニスを厚さ100μmのガラス織布に含浸し150℃で乾燥して、ゲル化時間(at170℃)7秒、170℃、20kgf/cm2 、5分間での樹脂流れ110μm となるように作成した。厚さ105μmの半硬化状態のローフロープリプレグ(プリプレグB)を得た。また、145℃で乾燥し、ゲル化時間(at170℃)120秒、樹脂流れ13mm、厚さ107μmのハイフロープリプレグ(プリプレグC)を作成した。一方、内層金属板となる厚さ200μmのCu:97/3% 、Fe:2.5% 、P:0.1 %、Zn:0.07 %、Pb:0.03 %よりなる合金を用意し、大きさ50mm角のパッケージの中央に13mm角、高さ100μmの突起をエッチング法にて形成した。その後、該金属板の全面に液状エッチングレジストを厚さ25μm塗布し、乾燥して溶剤を飛ばした後、突起部をくり抜いたネガフィルムを重ね、さらに下側には全面ネガフィルムをあて、クリアランスホール以外を紫外線照射してからクリアランスホール部のレジスト膜を1 %炭酸ナトリウム水溶液で除去した後、両側からエッチングによって0.6mmφのクリアランスホールをあけた。金属板全面に黒色酸化銅処理を施し、この上面には、突起部分に相当する位置に、突起部より50μm 大きめの孔をパンチングにてあけた上記プリプレグBを被せ、下側にはプリプレグCを置き、その両外側に厚さ12μmの電解銅箔を配置し、200℃、20kgf/cm2 、30mmHg以下の真空下で2時間積層形成し、一体化して両面銅張積層板を得た。クリアランスホール箇所は、クリアランスホール部の金属に接触しないように、中央に孔径0.25mmのスルーホールをレーザーにてあけ、熱放散箇所は、4隅に金属板に直接接触するように孔径0.25mmのスルーホールをあけ、デスミア処理後、銅メッキを無電解、電解メッキで行ない、孔内に18μmの銅メッキ層を形成した。表裏に液状エッチングレジストを塗布、乾燥してからポジフィルムを重ねて露光、現像し、表裏回路を形成するとともに、突起部上の銅箔も同時にエッチング除去した。突起部、ボンディングパッド及びボールパッド以外にメッキレジストを形成し、ニッケル、金メッキを施してプリント配線板を完成した。突起部に大きさ13mm角の半導体チップを銀ペーストで接着固定した後、ワイヤボンディングを行ない、次いでシリカ入りエポキシ封止用コンパウンドを用い、トランスファーモールドにて樹脂封止し、ハンダボールを付けて半導体パッケージを作成した(図1)。これをエポキシ樹脂マザーボードプリント配線板にハンダボールを熔融して接続した。評価結果を表1に示す。

【0033】実施例2プリプレグCを1枚用い、片面に12μmの電解銅箔、片面に離型フィルムを配置し、200℃、20kgf/cm2 にて2時間積層成形して片面銅張積層板を作成した。内層となる、厚さ200μm の圧延銅板を実施例1と同様に加工して、片面に同じ大きさ、高さの突起を作成した。更に0.6mmφのクリアランスホールをあけ、実施例1のワニスAをスクリーン印刷にて、金属突起部に樹脂が付着しないようにし、表裏に交互に塗布、乾燥を3回繰り返し、厚さ105μmの樹脂層を形成した。表層の樹脂層のゲル化時間は5〜10秒(at170℃)でローフロー状態とし、裏側の樹脂層のゲル化時間は60■70秒でハイフローとした。この両側に上記で得た片面銅張積層板を置き、同一条件で積層成形して両面銅張積層板を作成した。クリアランスホール箇所は、クリアランスホール部の金属に接続しないように、ドリルにて中央に孔径0.20mmのスルーホールをドリルであけ、熱放散箇所は、4隅に内層銅板に直接接触するように同様にドリルであけ、デスミア後、銅メッキを無電解、電解メッキにて行ない、孔内に17μmの銅メッキ層を形成した。表裏に液状エッチングレジストを塗布、乾燥して溶剤を除去してからポジフィルムを重ねて、露光、現像してから、表裏回路を形成した。突起部上の積層板部、ボンディングパッド及びボールパッド部以外にメッキレジストを形成し、ニッケル、金メッキを施してから、中央銅板突起部上の積層板部の基材をルーターで切削除去し、プリント配線板を完成した。ルーターで切削除去した金属突起部の上への樹脂流れ込みを見たが、20μm以下であった。また、クリアランスホールの断面を見たが、ボイドは見られなかった。その後、同様に半導体チップを接着、樹脂封止、ハンダボールを接続して半導体パッケージとした。これを同様にマザーボードプリント配線板に接続した。評価結果を表1に示す。

【0032】比較例1実施例1のプリプレグCを2枚使用し、上下に18μmの電解銅箔を配置し、200℃、20kgf/cm2、真空下に2時間積層成形し、両面銅張積層板を得た。所定の位置に孔径0.25mmφのスルーホールをドリルであけ、デスミア処理後に銅メッキを施した。この板の上下に公知の方法で回路を形成し、メッキレジストを施し、ニッケルメッキ、金メッキを付けた。これは半導体チップを搭載する箇所の下に放熱用のスルーホールが形成されており、この上に銀ペーストで半導体チップを接着し、ワイヤボンディング後、エポキシ封止用コンパウンドで実施例1と同様に樹脂封止し、ハンダボールを付けた(図3)。また同様にマザーボードに接続した。この半導体プラスチックパッケージの評価結果を表1に示す。

【0035】比較例2エポキシ樹脂(商品名:エピコート1045)500部、及びエポキシ樹脂(商品名:ESCN220F)500部、ジシアンジアミド300部、2-エチルイミダゾール2部をメチルエチルケトンとジメチルホルムアミドの混合溶剤に溶解し、これを厚さ100μmのガラス織布に含浸させて、ゲル化時間(at170℃)10秒、樹脂流れ98μmのノーフロープリプレグ(プリプレグD)、ゲル化時間150 秒、樹脂流れ18mmのハイフロープリプレグ(プリプレグE)を作成した。プリプレグEを2枚使用し、170℃、20kgf/cm2 、30mmHgの真空下で2時間積層成形して両面銅張積層板を作成した。後は比較例1と同様にプリント配線板を作成し、半導体チップ搭載部分をザグリマシーンにてくり抜いてから、裏面に厚さ200μmの銅板を、上記ノーフロープリプレグDを打ち抜いたものを使用して、加熱、加圧下に同様に接着させ、放熱板付きプリント配線板を作成した。これはややソリが発生した。この放熱板に直接銀ペーストで半導体チップを接着させ、ワイヤボンディングで接続後、液状エポキシ樹脂で封止し、金属張り合わせ面とは反対側の面にハンダボールを付けた(図4)。同様にハンダボールを用いてマザーボードに接続した。この半導体プラスチックパッケージの評価結果を表1に示す。

【0036】<測定方法>1)吸湿後の耐熱性・JEDEC STANDARD TEST METHOD A113-A LEVEL3:30℃・60%RHで所定時間処理後、220℃リフローソルダー3サイクル後の基板の異常の有無について、断面観察及び電気的チェックによって確認した。

2)吸湿後の電気絶縁性・JEDEC STANDARD TEST METHOD A113-A LEVEL2:85℃・60%RHで所定時間(Max.168hrs.) 処理後、220℃リフローソルダー3サイクル後の基板の異常の有無を断面観察及び電気的チェックによって確認した。

3)ガラス転移温度DMA 法にて測定した。

4)プレッシャークッカー処理後の絶縁抵抗値端子間(ライン/スペース=70/70μm)の櫛形パターンを作成し、この上に、それぞれ使用したプリプレグを配置して同様に積層成形したものを、121℃・2気圧で所定時間処理した後、25℃・60%RHにて2時間後処理を行い、500VDC印加60秒後に、その端子間の絶縁抵抗値を測定した。

5)耐マイグレーション性上記4)の試験片を用い、85℃・85%RHにて、50VDC印加して端子間の絶縁抵抗値を測定した。

6)放熱性パッケージを同一マザーボードプリント配線板にハンダボールで接続させ、1000時間連続使用してから、パッケージの温度を測定した。

【0037】

【表1】

【0038】

【発明の効果】プリント配線板の厚さ方向のほぼ中央に、プリント配線板とほぼ同じ大きさの金属板を配置し、プリント配線板の片面に、少なくとも、1個以上の金属板の突起を露出させ、この上に半導体チップを固定し、半導体回路導体をその周囲のプリント配線板表面に形成された回路導体とワイヤボンディングで接続し、少なくとも、該表面のプリント配線板上の信号伝播回路導体が、プリント配線板の反対面に形成された回路導体もしくは該ハンダボールでの接続用導体パッドとスルーホール導体で結線し、半導体チップが樹脂封止されている構造の半導体プラスチックパッケージ用プリント配線板に用いる両面銅張積層板の製造方法において、(1) 内層に用いる金属板の片面に半導体チップを搭載する凸状の突起を形成し、表裏回路導体導通用スルーホールを形成するための、スルーホールよりも大きめのクリアランスホールをあけ、(2) 金属突起部のある側のプリプレグシートは、突起の位置に、その面積よりやや大きめの孔を形成したローフロー、又はノーフローのプリプレグシートもしくは樹脂層を配置し、その反対側にはクリアランスホールを埋め込むに十分な樹脂量と樹脂流れを有するハイフローのプリプレグシートもしくは樹脂層を配置し、その両外側に金属箔、或いは片面銅張積層板を配置して、(3) 加熱、加圧下に、好ましくは真空下に一体化し、金属芯入り両面銅張積層板を作成する。プリプレグシート或いは塗布する樹脂層に使用する熱硬化性樹脂として多官能性シアン酸エステル樹脂組成物を用いることにより、得られた両面銅張積層板を用いて作成されたプリント配線板に半導体チップを固定し、ワイヤボンディング、樹脂封止して製造されたパッケージは、半導体チップの下面からの吸湿がなく、吸湿後の耐熱性、すなわちポップコーン現象が大幅に改善できるとともに、信頼性も良好で、熱放散性も改善でき、加えて大量生産にも適しており、経済性の改善された、新規な構造の半導体プラスチックパッケージを得ることができた。

【図面の簡単な説明】

【図1】本発明の両面金属箔張積層板の製造工程及びそれを用いた半導体プラスチックパッケージを示す説明図である。

【図2】いろいろな片面凸形状の内層金属板を示す説明図である。

【図3】比較例1の半導体プラスチックパッケージ製造工程を示す説明図である。

【図4】比較例2の半導体プラスチックパッケージ製造工程を示す説明図である。

【符号の説明】

(a) 金属板

(b) 金属箔

(c) ローフロープリプレグシートB

(d) ハイフロープリプレグシートC

(e) 封止樹脂

(f) 金ワイヤ

(g) 半導体チップ

(h) 熱伝導性ペースト

(i) ハンダボール

(j) 表裏回路導通スルーホール

(k) メッキレジスト

(l) 熱放散用スルーホール

(m) ノーフロープリプレグシートD

【0001】

【発明の属する技術分野】本発明は、半導体チップを小型プリント配線板に搭載した形の、新規な半導体プラスチックパッケージに使用する両面銅張積層板の製造方法に関する。特に、マイクロプロセッサー、マイクロコントローラー、ASIC、グラフィック等の比較的高ワットで、多端子高密度の半導体プラスチックパッケージに使用する両面銅張積層板の製造方法に関するものである。本半導体プラスチックパッケージは、ワイヤボンディングで半導体チップとプリント配線板の回路導体を接続するものであり、ソルダーボールを用いてマザーボードプリント配線板に実装して電子機器として使用される。

【0002】

【従来の技術】従来、半導体プラスチックパッケージとして、プラスチックボールグリッドアレイ(P-BGA)やプラスチックランドグリッドアレイ(P-LGA)等、プラスチックプリント配線板の上面に半導体チップを固定し、該半導体チップをプリント配線板上面に形成された導体回路にワイヤボンディングで結合し、プリント配線板の下面にはソルダーボールを用いて、マザーボードプリント配線板と接続するための導体パッドを形成し、表裏回路導体がメッキされたスルーホールで接続されて、半導体チップが樹脂封止されている構造の半導体プラスチックパッケージが公知である。本公知構造において、半導体から発生する熱をマザーボードプリント配線板に拡散させるため、半導体チップを固定するための上面の金属箔から下面に接続するメッキされた熱拡散スルーホールが形成されている。該スルーホールを通して水分が半導体固定に使われている銀粉入り樹脂接着剤に吸湿され、マザーボードへの実装時の加熱により、また、半導体部品をマザーボードから取り外す際の加熱により、層間フクレを発生する危険性があり、これはポップコーン現象と呼ばれている。このポップコーン現象が生じた場合、パッケージは使用不能となることが多く、この現象を大幅に改善する必要がある。また、半導体の高機能化、高密度化は、ますます発熱量の増大を意味し、熱放散用のための半導体チップ直下のスルーホールのみでは熱の放射は不十分となってきている。これらの半導体チップ搭載用プリント配線板は、従来、中にガラス織布基材のプリプレグを使用し、両面に銅箔を用いて積層成形して得られた両面銅張積層板を用いて作成しており、どうしても上記構造とならざるを得ない。

【0003】

【発明が解決しようする課題】本発明は、以上の問題点を改善した半導体プラスチックパッケージ用のプリント配線板を作成する両面銅張積層板を提供する。

【0004】

【課題を解決するための手段】本発明は、プリント配線板の厚さ方向のほぼ中央に、プリント配線板とほぼ同じ大きさの金属板を配置し、プリント配線板の片面には金属板の一部を突起状に露出し、この突起部上に半導体チップを固定し、半導体チップをその周囲のプリント配線板表面に形成された回路導体とワイヤボンディングで接続し、少なくとも、プリント配線板表面上の信号伝播回路導体を、プリント配線板の反対面に形成された回路導体もしくは該ハンダボールの接続用導体パッドとメッキされたスルーホール導体で結線し、少なくとも半導体チップ部を樹脂封止している構造の半導体プラスチックパッケージ用両面金属箔張積層板の製造方法において、該製造方法が、(1) 内層に使用する金属板を用意し、この片面に半導体チップを接着する凸状の突起を形成し、さらに表裏回路導体導通用スルーホールを形成するための、スルーホールの径より大きめのクリアランスホールをあけ、(2) 金属突起部のある側に、突起部の位置に突起部の面積よりやや大きめの孔をあけたローフロー、又はノーフローのプリプレグシートもしくは樹脂層を配置し、その反対側にはクリアランスホールを埋め込むに十分な樹脂量と樹脂流れを有するハイフロープリプレグシートもしくは樹脂層を配置し、その両外側に金属箔或いは片面金属箔張積層板を置き、(3) 加熱、加圧下に積層成形して一体化することにより金属芯入り両面金属箔張積層板を作成し、(4) この両面金属箔張積層板を使用して、ドリル、レーザー等でクリアランスホールの径よりやや小さいスルーホールをあけ、スルーホールの孔壁と金属板とは樹脂組成物で絶縁し、かつ少なくとも1個以上のスルーホールを金属板と接続させて熱放散用に使用し、これに金属メッキを施した後、表裏に回路を形成すると同時に金属板突起部上の金属箔をエッチング除去し、少なくとも、ボンディングパッド、ハンダボールパッド、半導体チップを固定する金属突起部以外の金属板表面をメッキレジストで被覆し、ニッケル、金メッキを付着させてプリント配線板を作成し、このプリント配線板の金属突起部に半導体チップを金属粉混合導電性−熱伝導性接着剤で接着、固定し、ワイヤボンディング、樹脂封止、ハンダボール付着を行ない、パッケージとする上記製造方法を提供する。本発明の製造方法により得られた半導体プラスチックパッケージは、半導体下面からの吸湿がなく、ポップコーン現象が大幅に改善できるとともに、多官能性シアン酸エステルのような熱硬化性樹脂組成物を使用することにより、耐熱性、プレッシャークッカー処理後の電気絶縁性、耐マイグレーション性等に優れ、且つ、熱放散性をも大幅に改善でき、加えて大量生産に適し、経済性の改善された、新規な構造の半導体プラスチックパッケージを提供できることを見いだし、本発明を完成するに至った。

【0005】

【発明の実施の形態】本発明のプラスチックパッケージは、プリント配線板の厚み方向のほぼ中央に熱放散性の良好な金属板を配置し、表裏の回路導体導通用のメッキされたスルーホールは、金属板にあけられた該スルーホール径より大きめの径の孔とし、埋め込まれた樹脂のほぼ中央に形成することにより、金属板との絶縁性を保持する。

【0006】公知のスルーホールを有する金属芯プリント配線板の上面に半導体チップを固定する方法においては、従来のP-BGA パッケージと同様に半導体チップからの熱は直下の熱放散用スルーホールに落として熱放散せざるを得ず、ポップコーン現象は改善できない。本発明で得られる両面銅張積層板を用いて作成した半導体プラスチックパッケージ用プリント配線板は、熱伝導性接着剤で半導体チップを固定する金属突起部が、少なくとも、1個以上表面に露出しており、スルーホールを形成しようとする位置にスルーホール径より大きめのクリアランスホールがあけてあり、このクリアランスホールのほぼ中央に、クリアランスホール径より小さいスルーホールを形成し、メッキで表裏回路が導通されており、また、少なくとも、1個以上のスルーホールが内層金属板と直接接続した構造となっているため、半導体チップを固定し、ワイヤボンディング、樹脂封止したプラスチックパッケージの、半導体から発生する熱は、直接搭載する金属部分から金属板全体に熱伝導されるために、半導体チップ直下以外の場所から、この金属板に接続するスルーホールを通じて下面の金属パッドに伝達し、マザーボードプリント配線板に拡散する構造とする。

【0007】本発明に用いる金属板は、特に限定しないが、高弾性率、高熱伝導性で、厚さ30〜300μm のものが好適である。具体的には、純銅、無酸素銅、その他、銅のFe、Sn、P 、Cr、Zr、Zn等との合金、或いは合金の表面を銅メッキした金属板等が好適には使用される。

【0008】本発明は、まず金属芯とする金属板をあらかじめ公知のエッチング法、冷間機械加工法、圧延異型条加工法等の方法で、少なくとも、1個以上の半導体チップ固定用に、半導体チップとほぼ同じか小さい突起を形成しておく。また、平滑な金属板の上に、半導体チップとほぼ同等か、小さめの金属板を熱伝導の良好な接着剤等で接着させて突起とすることも可能である。具体的な形状例としては図2に示すが、これに限定されるものではない。

【0009】本発明の金属突起部の高さは、30〜200μm が好適である。また、突起部をくり抜いたプリプレグ、或いはスクリーン印刷で形成する熱硬化性樹脂の高さは、この突起と同じ高さか、やや高いことが好ましい。突起部の面積は、半導体チップの面積とほぼ同等か、小さめである。一般的には5〜20mm角である。

【0010】金属板にはスルーホールよりやや大きめのクリアランスホールを、エッチング、ドリル、打ち抜き、UVレーザー等、公知の方法であける。具体的には、該スルーホール壁と金属板クリアランスホール壁とは、50μm以上の距離が、熱硬化性樹脂で絶縁されていることが好ましい。一般には、70〜200μm である。表裏回路導通用スルーホール径については、特に限定はないが、クリアランスホールより小さい径で、一般には50〜300μm である。

【0011】金属板全体には、好適には積層成形前に表面化学処理を施す。具体的には、黒色酸化処理、褐色処理、薬品による表面粗化処理等、一般に公知の処理が行なわれ得る。

【0012】本発明で使用される熱硬化性樹脂組成物の樹脂としては、一般に公知の熱硬化性樹脂が使用される。具体的には、エポキシ樹脂、多官能性シアン酸エステル樹脂、多官能性マレイミド−シアン酸エステル樹脂、多官能性マレイミド樹脂、不飽和基含有ポリフェニレンエーテル樹脂等が挙げられ、1種或いは2種類以上が組み合わせて使用される。耐熱性、耐湿性、耐マイグレーション性、吸湿後の電気的特性等の点から多官能性シアン酸エステル樹脂組成物が好適である。

【0013】本発明の好適な熱硬化性樹脂分である多官能性シアン酸エステル化合物とは、分子内に2個以上のシアナト基を有する化合物である。具体的に例示すると、1,3-又は1,4-ジシアナトベンゼン、1,3,5-トリシアナトベンゼン、1,3-、1,4-、1,6-、1,8-、2,6-又は2,7-ジシアナトナフタレン、1,3,6-トリシアナトナフタレン、4,4-ジシアナトビフェニル、ビス( 4-ジシアナトフェニル) メタン、2,2-ビス(4-シアナトフェニル)プロパン、2,2-ビス( 3,5-ジブロモ-4- シアナトフェニル)プロパン、ビス(4-シアナトフェニル)エーテル、ビス(4-シアナトフェニル)チオエーテル、ビス(4-シアナトフェニル)スルホン、トリス(4-シアナトフェニル)ホスファイト、トリス(4-シアナトフェニル)ホスフェート、およびノボラックとハロゲン化シアンとの反応により得られるシアネート類などである。

【0014】これらのほかに特公昭41-1928 、同43-18468、同44-4791 、同45-11712、同46-41112、同47-26853及び特開昭51-63149等に記載の多官能性シアン酸エステル化合物類も用いられ得る。また、これら多官能性シアン酸エステル化合物のシアナト基の三量化によって形成されるトリアジン環を有する分子量400 〜6,000 のプレポリマーが使用される。このプレポリマーは、上記の多官能性シアン酸エステルモノマーを、例えば鉱酸、ルイス酸等の酸類;ナトリウムアルコラート等、第三級アミン類等の塩基;炭酸ナトリウム等の塩類等を触媒として重合させることにより得られる。このプレポリマー中には一部未反応のモノマーも含まれており、モノマーとプレポリマーとの混合物の形態をしており、このような原料は本発明の用途に好適に使用される。一般にはプレポリマーが可溶な有機溶剤に溶解させて使用する。

【0015】エポキシ樹脂としては、一般に公知のものが使用できる。具体的には、液状或いは固形のビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、脂環式エポキシ樹脂;ブタジエン、ペンタジエン、ビニルシクロヘキセン、ジシクロペンチルエーテル等の二重結合をエポキシ化したポリエポキシ化合物類;ポリオール、水酸基含有シリコン樹脂類とエポハロヒドリンとの反応によって得られるポリグリシジル化合物類等が挙げられる。これらは1種或いは2種類以上が組み合わせて使用され得る。

【0016】ポリイミド樹脂としては、一般に公知のものが使用され得る。具体的には、多官能性マレイミド類とポリアミン類との反応物、特公昭57-005406 に記載の末端三重結合のポリイミド類が挙げられる。

【0017】これらの熱硬化性樹脂は、単独でも使用されるが、特性のバランスを考え、適宜組み合わせて使用するのが良い。

【0018】本発明の熱硬化性樹脂組成物には、組成物本来の特性が損なわれない範囲で、所望に応じて種々の添加物を配合することができる。これらの添加物としては、不飽和ポリエステル等の重合性二重結合含有モノマー類及びそのプレポリマー類;ポリブタジエン、エポキシ化ブタジエン、マレイン化ブタジエン、ブタジエン−アクリロニトリル共重合体、ポリクロロプレン、ブタジエン−スチレン共重合体、ポリイソプレン、ブチルゴム、フッ素ゴム、天然ゴム等の低分子量液状〜高分子量のelastic なゴム類;ポリエチレン、ポリプロピレン、ポリブテン、ポリ-4- メチルペンテン、ポリスチレン、AS樹脂、ABS 樹脂、MBS 樹脂、スチレン−イソプレンゴム、ポリエチレン−プロピレン共重合体、4-フッ化エチレン-6- フッ化エチレン共重合体類;ポリカーボネート、ポリフェニレンエーテル、ポリスルホン、ポリエステル、ポリフェニレンサルファイド等の高分子量プレポリマー若しくはオリゴマー;ポリウレタン等が例示され、適宜使用される。また、その他、公知の無機或いは有機の充填剤、染料、顔料、増粘剤、滑剤、消泡剤、分散剤、レベリング剤、光増感剤、光沢剤、重合禁止剤、チキソ性付与剤等の各種添加剤が、所望に応じて適宜組み合わせて用いられる。必要により、反応基を有する化合物は硬化剤、触媒が適宜配合される。

【0019】本発明の熱硬化性樹脂組成物は、それ自体は加熱により硬化するが硬化速度が遅く、作業性、経済性等に劣るため使用した熱硬化性樹脂に対して公知の熱硬化触媒を用い得る。使用量は、熱硬化性樹脂100重量部に対して0.005〜10重量部、好ましくは0.01〜5重量部である。

【0020】プリプレグの補強基材として、一般に公知の無機或いは有機の織布、不織布が使用される。具体的には、Eガラス、Sガラス、Dガラス等の公知のガラス繊維布、全芳香族ポリアミド繊維布、液晶ポリエステル繊維布等が挙げられる。これらは、混抄でも良い。また、ポリイミドフィルム等のフィルムの表裏に熱硬化性樹脂組成物を塗布、加熱して半硬化状態にしたものも使用できる。

【0021】最外層の金属箔は、一般に公知のものが使用できる。好適には厚さ3〜100μmの銅箔、ニッケル箔等が使用される。

【0022】本発明の多層プリント配線板用プリプレグを作成する場合、基材に熱硬化性樹脂組成物を含浸、乾燥し、半硬化状態の積層材料とする。また基材を使用しない半硬化状態とした樹脂シート、銅箔に樹脂を塗布、乾燥して半硬化したものも使用できる。或いは塗料も使用できる。この場合、半硬化状態の程度により、ハイフロー化、ローフロー化、或いはノーフロー化とする。ノーフローとした場合、加熱、加圧して積層成形した時、樹脂の流れ出しが100μm以下、好ましくは50μm以下とする。また、この際、銅板、銅箔とは接着し、ボイドが発生しないことが肝要である。ハイフローとした場合、加熱、加圧して積層成形した場合の樹脂流れ出しが、2mm以上、好ましくは10mm以上である。この中間の樹脂流れは、ローフローと称する。加熱温度は一般的には100〜180℃である。時間は5〜60分であり、目的とするフローの程度により、適宜選択する。

【0023】本発明の金属芯の入った半導体プラスチックパッケージ用プリント配線板に用いる両面金属箔張積層板の製造方法は以下(図1)の方法による。

(1) まず、内層となる金属板の片面に、半導体チップを搭載する凸状の突起を形成する。突起の作成方法は前述したが、いずれの方法でも良い。具体的には、全面を液状エッチングレジストで被覆し、加熱して溶剤を除去した後、表面は半導体チップを固定する突起部のレジストが残るように作成したネガフィルムを被せ、裏面は全体紫外線照射後、1%炭酸ナトリウム水溶液で未露光部分を溶解除去し、エッチングにて金属板を所定厚み溶解してから、エッチングレジストを溶解除去する。再び液状エッチングレジストで上下を被覆し、上側は金属突起部をくり抜き、下側はくりぬきのないクリアランスホール部以外の部分の光が遮断できるように作成したネガフィルムをあて、紫外線で露光する。クリアランスホール部のエッチングレジストを溶解除去してから、エッチング法にて両側からエッチングし、クリアランスホールを作成する。

(2) エッチングレジストを除去後、金属板全面を化学表面処理し、金属突起部の部分よりやや大きめに孔をあけたノーフロー、又はローフローのプリプレグシートもしくは樹脂層を上側に配置し、下側にはくりぬきのないハイフローのプリプレグシートもしくは樹脂層を配置してから上下に金属箔を置く。

(3) 加熱、加圧、真空下に積層成形して金属芯入り両面金属箔張積層板を作成する。この両面金属箔張積層板を用いてプリント配線板を作成し、半導体チップを銀ペースト等の熱伝導性接着剤で固定し、ワイヤボンディング、樹脂封止、ハンダボール付けを行なう。その工程は、以下のように行なう。

(4) 所定の位置にドリル、或いはレーザー等でスルーホールを内層金属箔に接触しないようにあけ、熱放散用スルーホールは金属板に接続するようにあけ、デスミア処理を施した後、金属メッキを行なう。公知の方法にて上下に回路を作成すると同時に、好適には金属板突起部上の金属箔を除去し、貴金属メッキを施し、内層金属板の突起部の表面に半導体チップを接着する。その後、樹脂封止を行ない、必要によりハンダボールを接着する。

【0024】半導体から発生する熱は、直接搭載する金属部分から金属板全体に熱伝導されるために、半導体チップ直下以外の場所から、少なくとも該金属芯と下面の金属パッドに接続するようにメッキされたスルーホールを1個以上形成し、半導体チップからの熱がマザーボードプリント配線板に拡散する構造とする。

【0025】該突起とスルーホールが形成された金属板の表面を公知の方法で酸化処理、微細凹凸形成、皮膜形成等の接着性や電気絶縁性向上のための表面処理を必要に応じて施す。該表面処理され、突起部とクリアランスホールが形成された金属板の、半導体チップを直接固定する面以外は、すべて熱硬化性樹脂組成物で絶縁部を形成する。熱硬化性樹脂組成物による絶縁部の形成は、基材に熱硬化性樹脂組成物を含浸、乾燥し、積層成形した時に、樹脂流れによって金属突起部に樹脂が流れ込まないように半硬化状態にしたローフロープリプレグ、フィルム状シート等を用い、半導体チップを直接固定する突起のある金属部分を、あらかじめプリプレグの部分を突起部分よりやや大きめの孔を打ち抜き等によってあけておいたものを配置し、金属板の反対面には全面を覆うように、積層成形時にクリアランスホール内に樹脂が流れ込んで、十分充填できる樹脂量、樹脂流れのハイフロープリプレグシート、樹脂シートを重ね、その外側に必要により金属箔、或いは片面銅張積層板を置き、加熱、加圧下に積層成形する。表面のプリプレグシート、フィルム状シートの厚みは金属突起の高さよりやや高めになるように作成する。加熱、加圧工程中に、熱により1度熔融した半硬化状態の熱硬化性樹脂を、表面からは少なく、裏面からは多く金属板のクリアランスホール内に流し込んでクリアランスホールの中を埋め込むと同時に、金属突起物の表面以外は熱硬化性樹脂組成物で一体化する。

【0026】また、無溶剤或いは溶剤タイプの熱硬化性樹脂組成物を用い、スクリーン印刷等で該金属板突起場所以外に塗布し、更には裏面も同様に塗布してから加熱して半硬化状態とした後、このまま加熱して硬化するか、加熱、加圧下に積層成形して一体化する。金属突起部側の樹脂の半硬化状態は、積層成形した場合、ローフロー或いはノーフローとなるように加熱して調整する。裏面はハイフローとする。両外側に金属箔、或いは片面銅張積層板を置き、加熱、加圧下に、好適には真空下に積層成形する時に、上記と同様にクリアランスホール内に樹脂を流し込むと同時に熱硬化させる。塗布、熱硬化する場合、低圧にてクリアランスホールの中に樹脂を流し込み、溶剤或いは空気を加熱しながら抜き、半硬化あるいは硬化させる。溶剤が入っている場合、クリアランスホール内の未充填が起こり易いため、あらかじめ無溶剤液状の熱硬化性樹脂組成物クリアランスホールに流し込み、硬化しておく方法が一般的である。いずれの方法においても、金属板のクリアランスホール内を熱硬化性樹脂組成物で充填されるように加工する。

【0027】金属板の側面については、熱硬化性樹脂組成物で埋め込まれている形、露出している形、いずれの形でも良い。

【0028】表裏回路形成時に、半導体チップ固定部分の金属突起部分の表面にある金属箔も除去される。次いで、ワイヤボンディング用の貴金属メッキを、少なくともワイヤボンディングパッド表面に形成してプリント配線板を完成させる。この場合、貴金属メッキの必要のない箇所は、事前にメッキレジストで被覆しておく。また、メッキ後に、必要により公知の熱硬化性樹脂組成物、或いは光選択熱硬化性樹脂組成物で表面に被膜を形成する。

【0029】該プリント配線板の金属突起部分の表面に接着剤や金属粉混合接着剤を用いて、半導体チップを固定し、さらに半導体チップとプリント配線板回路のボンディングパッドとをワイヤボンディング法で接続し、少なくとも、半導体チップ、ボンディングワイヤ、及びボンディングパッドを公知の封止樹脂で封止する。

【0030】半導体チップと反対面のソルダーボール接続用導体パッドに、ソルダーボールを接続してP-BGA を作り、マザーボードプリント配線板上の回路にソルダーボールを重ね、熱によってボールを熔融接続するか、またはパッケージにソルダーボールをつけずにP-LGA を作り、マザーボードプリント配線板に実装する時に、マザーボードプリント配線板面に形成されたソルダーボール接続用導体パッドとP-LGA 用のソルダーボール用導体パッドとを、ソルダーボールを加熱熔融することにより接続する。

【0031】

【実施例】以下に実施例、比較例で本発明を具体的に説明する。尚、特に断らない限り『部』は重量部を表す。

【0032】実施例12,2-ビス(4-シアナトフェニル)プロパン900部、ビス(4-マレイミドフェニル)メタン100部を150℃に熔融させ、攪拌しながら4時間反応させ、プレポリマーを得た。これをメチルエチルケトンとジメチルホルムアミドの混合溶剤に溶解した。これにビスフェノールA型エポキシ樹脂(商品名:エピコート1001、油化シェルエポキシ<株>製)400部、クレゾールノボラック型エポキシ樹脂(商品名:ESCN- 220F、住友化学工業<株>製)600部を加え、均一に溶解混合した。更に触媒としてオクチル酸亜鉛0.4部を加え、溶解混合し、これに無機充填剤(商品名:焼成タルクBST-200 、日本タルク<株>製)500部を加え、均一攪拌混合してワニスAを得た。このワニスを厚さ100μmのガラス織布に含浸し150℃で乾燥して、ゲル化時間(at170℃)7秒、170℃、20kgf/cm2 、5分間での樹脂流れ110μm となるように作成した。厚さ105μmの半硬化状態のローフロープリプレグ(プリプレグB)を得た。また、145℃で乾燥し、ゲル化時間(at170℃)120秒、樹脂流れ13mm、厚さ107μmのハイフロープリプレグ(プリプレグC)を作成した。一方、内層金属板となる厚さ200μmのCu:97/3% 、Fe:2.5% 、P:0.1 %、Zn:0.07 %、Pb:0.03 %よりなる合金を用意し、大きさ50mm角のパッケージの中央に13mm角、高さ100μmの突起をエッチング法にて形成した。その後、該金属板の全面に液状エッチングレジストを厚さ25μm塗布し、乾燥して溶剤を飛ばした後、突起部をくり抜いたネガフィルムを重ね、さらに下側には全面ネガフィルムをあて、クリアランスホール以外を紫外線照射してからクリアランスホール部のレジスト膜を1 %炭酸ナトリウム水溶液で除去した後、両側からエッチングによって0.6mmφのクリアランスホールをあけた。金属板全面に黒色酸化銅処理を施し、この上面には、突起部分に相当する位置に、突起部より50μm 大きめの孔をパンチングにてあけた上記プリプレグBを被せ、下側にはプリプレグCを置き、その両外側に厚さ12μmの電解銅箔を配置し、200℃、20kgf/cm2 、30mmHg以下の真空下で2時間積層形成し、一体化して両面銅張積層板を得た。クリアランスホール箇所は、クリアランスホール部の金属に接触しないように、中央に孔径0.25mmのスルーホールをレーザーにてあけ、熱放散箇所は、4隅に金属板に直接接触するように孔径0.25mmのスルーホールをあけ、デスミア処理後、銅メッキを無電解、電解メッキで行ない、孔内に18μmの銅メッキ層を形成した。表裏に液状エッチングレジストを塗布、乾燥してからポジフィルムを重ねて露光、現像し、表裏回路を形成するとともに、突起部上の銅箔も同時にエッチング除去した。突起部、ボンディングパッド及びボールパッド以外にメッキレジストを形成し、ニッケル、金メッキを施してプリント配線板を完成した。突起部に大きさ13mm角の半導体チップを銀ペーストで接着固定した後、ワイヤボンディングを行ない、次いでシリカ入りエポキシ封止用コンパウンドを用い、トランスファーモールドにて樹脂封止し、ハンダボールを付けて半導体パッケージを作成した(図1)。これをエポキシ樹脂マザーボードプリント配線板にハンダボールを熔融して接続した。評価結果を表1に示す。

【0033】実施例2プリプレグCを1枚用い、片面に12μmの電解銅箔、片面に離型フィルムを配置し、200℃、20kgf/cm2 にて2時間積層成形して片面銅張積層板を作成した。内層となる、厚さ200μm の圧延銅板を実施例1と同様に加工して、片面に同じ大きさ、高さの突起を作成した。更に0.6mmφのクリアランスホールをあけ、実施例1のワニスAをスクリーン印刷にて、金属突起部に樹脂が付着しないようにし、表裏に交互に塗布、乾燥を3回繰り返し、厚さ105μmの樹脂層を形成した。表層の樹脂層のゲル化時間は5〜10秒(at170℃)でローフロー状態とし、裏側の樹脂層のゲル化時間は60■70秒でハイフローとした。この両側に上記で得た片面銅張積層板を置き、同一条件で積層成形して両面銅張積層板を作成した。クリアランスホール箇所は、クリアランスホール部の金属に接続しないように、ドリルにて中央に孔径0.20mmのスルーホールをドリルであけ、熱放散箇所は、4隅に内層銅板に直接接触するように同様にドリルであけ、デスミア後、銅メッキを無電解、電解メッキにて行ない、孔内に17μmの銅メッキ層を形成した。表裏に液状エッチングレジストを塗布、乾燥して溶剤を除去してからポジフィルムを重ねて、露光、現像してから、表裏回路を形成した。突起部上の積層板部、ボンディングパッド及びボールパッド部以外にメッキレジストを形成し、ニッケル、金メッキを施してから、中央銅板突起部上の積層板部の基材をルーターで切削除去し、プリント配線板を完成した。ルーターで切削除去した金属突起部の上への樹脂流れ込みを見たが、20μm以下であった。また、クリアランスホールの断面を見たが、ボイドは見られなかった。その後、同様に半導体チップを接着、樹脂封止、ハンダボールを接続して半導体パッケージとした。これを同様にマザーボードプリント配線板に接続した。評価結果を表1に示す。

【0032】比較例1実施例1のプリプレグCを2枚使用し、上下に18μmの電解銅箔を配置し、200℃、20kgf/cm2、真空下に2時間積層成形し、両面銅張積層板を得た。所定の位置に孔径0.25mmφのスルーホールをドリルであけ、デスミア処理後に銅メッキを施した。この板の上下に公知の方法で回路を形成し、メッキレジストを施し、ニッケルメッキ、金メッキを付けた。これは半導体チップを搭載する箇所の下に放熱用のスルーホールが形成されており、この上に銀ペーストで半導体チップを接着し、ワイヤボンディング後、エポキシ封止用コンパウンドで実施例1と同様に樹脂封止し、ハンダボールを付けた(図3)。また同様にマザーボードに接続した。この半導体プラスチックパッケージの評価結果を表1に示す。

【0035】比較例2エポキシ樹脂(商品名:エピコート1045)500部、及びエポキシ樹脂(商品名:ESCN220F)500部、ジシアンジアミド300部、2-エチルイミダゾール2部をメチルエチルケトンとジメチルホルムアミドの混合溶剤に溶解し、これを厚さ100μmのガラス織布に含浸させて、ゲル化時間(at170℃)10秒、樹脂流れ98μmのノーフロープリプレグ(プリプレグD)、ゲル化時間150 秒、樹脂流れ18mmのハイフロープリプレグ(プリプレグE)を作成した。プリプレグEを2枚使用し、170℃、20kgf/cm2 、30mmHgの真空下で2時間積層成形して両面銅張積層板を作成した。後は比較例1と同様にプリント配線板を作成し、半導体チップ搭載部分をザグリマシーンにてくり抜いてから、裏面に厚さ200μmの銅板を、上記ノーフロープリプレグDを打ち抜いたものを使用して、加熱、加圧下に同様に接着させ、放熱板付きプリント配線板を作成した。これはややソリが発生した。この放熱板に直接銀ペーストで半導体チップを接着させ、ワイヤボンディングで接続後、液状エポキシ樹脂で封止し、金属張り合わせ面とは反対側の面にハンダボールを付けた(図4)。同様にハンダボールを用いてマザーボードに接続した。この半導体プラスチックパッケージの評価結果を表1に示す。

【0036】<測定方法>1)吸湿後の耐熱性・JEDEC STANDARD TEST METHOD A113-A LEVEL3:30℃・60%RHで所定時間処理後、220℃リフローソルダー3サイクル後の基板の異常の有無について、断面観察及び電気的チェックによって確認した。

2)吸湿後の電気絶縁性・JEDEC STANDARD TEST METHOD A113-A LEVEL2:85℃・60%RHで所定時間(Max.168hrs.) 処理後、220℃リフローソルダー3サイクル後の基板の異常の有無を断面観察及び電気的チェックによって確認した。

3)ガラス転移温度DMA 法にて測定した。

4)プレッシャークッカー処理後の絶縁抵抗値端子間(ライン/スペース=70/70μm)の櫛形パターンを作成し、この上に、それぞれ使用したプリプレグを配置して同様に積層成形したものを、121℃・2気圧で所定時間処理した後、25℃・60%RHにて2時間後処理を行い、500VDC印加60秒後に、その端子間の絶縁抵抗値を測定した。

5)耐マイグレーション性上記4)の試験片を用い、85℃・85%RHにて、50VDC印加して端子間の絶縁抵抗値を測定した。

6)放熱性パッケージを同一マザーボードプリント配線板にハンダボールで接続させ、1000時間連続使用してから、パッケージの温度を測定した。

【0037】

【表1】

【0038】

【発明の効果】プリント配線板の厚さ方向のほぼ中央に、プリント配線板とほぼ同じ大きさの金属板を配置し、プリント配線板の片面に、少なくとも、1個以上の金属板の突起を露出させ、この上に半導体チップを固定し、半導体回路導体をその周囲のプリント配線板表面に形成された回路導体とワイヤボンディングで接続し、少なくとも、該表面のプリント配線板上の信号伝播回路導体が、プリント配線板の反対面に形成された回路導体もしくは該ハンダボールでの接続用導体パッドとスルーホール導体で結線し、半導体チップが樹脂封止されている構造の半導体プラスチックパッケージ用プリント配線板に用いる両面銅張積層板の製造方法において、(1) 内層に用いる金属板の片面に半導体チップを搭載する凸状の突起を形成し、表裏回路導体導通用スルーホールを形成するための、スルーホールよりも大きめのクリアランスホールをあけ、(2) 金属突起部のある側のプリプレグシートは、突起の位置に、その面積よりやや大きめの孔を形成したローフロー、又はノーフローのプリプレグシートもしくは樹脂層を配置し、その反対側にはクリアランスホールを埋め込むに十分な樹脂量と樹脂流れを有するハイフローのプリプレグシートもしくは樹脂層を配置し、その両外側に金属箔、或いは片面銅張積層板を配置して、(3) 加熱、加圧下に、好ましくは真空下に一体化し、金属芯入り両面銅張積層板を作成する。プリプレグシート或いは塗布する樹脂層に使用する熱硬化性樹脂として多官能性シアン酸エステル樹脂組成物を用いることにより、得られた両面銅張積層板を用いて作成されたプリント配線板に半導体チップを固定し、ワイヤボンディング、樹脂封止して製造されたパッケージは、半導体チップの下面からの吸湿がなく、吸湿後の耐熱性、すなわちポップコーン現象が大幅に改善できるとともに、信頼性も良好で、熱放散性も改善でき、加えて大量生産にも適しており、経済性の改善された、新規な構造の半導体プラスチックパッケージを得ることができた。

【図面の簡単な説明】

【図1】本発明の両面金属箔張積層板の製造工程及びそれを用いた半導体プラスチックパッケージを示す説明図である。

【図2】いろいろな片面凸形状の内層金属板を示す説明図である。

【図3】比較例1の半導体プラスチックパッケージ製造工程を示す説明図である。

【図4】比較例2の半導体プラスチックパッケージ製造工程を示す説明図である。

【符号の説明】

(a) 金属板

(b) 金属箔

(c) ローフロープリプレグシートB

(d) ハイフロープリプレグシートC

(e) 封止樹脂

(f) 金ワイヤ

(g) 半導体チップ

(h) 熱伝導性ペースト

(i) ハンダボール

(j) 表裏回路導通スルーホール

(k) メッキレジスト

(l) 熱放散用スルーホール

(m) ノーフロープリプレグシートD

【特許請求の範囲】

【請求項1】 プリント配線板の厚さ方向のほぼ中央に、プリント配線板とほぼ同じ大きさの内層金属板を配置し、プリント配線板の片面に、少なくとも、1個以上の金属板の突起を露出し、この上に半導体チップを固定し、半導体チップをその周囲のプリント配線板表面に形成された回路導体とワイヤボンディングで接続し、少なくとも、該表面のプリント配線板上の信号伝播回路導体を、プリント配線板の反対面に形成された回路導体もしくは該ハンダボールでの接続用導体パッドとメッキされたスルーホール導体で結線し、半導体チップを樹脂封止している構造の半導体プラスチックパッケージ用両面金属箔張積層板の製造方法において、(1) 内層に用いる金属板を用意し、金属板の片面に半導体チップを搭載する凸状の突起を形成し、表裏回路導体導通用スルーホールを形成するための、スルーホールの径よりも大きいクリアランスホールをあけ、(2) 金属突起部のある側のプリプレグシートは、突起の位置に、その面積よりやや大きめの孔を形成したローフロー、又はノーフローのプリプレグシートもしくは樹脂層を配置し、その反対側にはクリアランスホールを埋め込むに十分な樹脂量と樹脂流れを有するハイフローのプリプレグシートもしくは樹脂層を配置し、その両外側に金属箔、或いは片面金属箔張積層板を配置して、(3) 加熱、加圧下に、好ましくは真空下に積層成形して一体化し、金属芯入り両面金属箔張積層板とする、ことを特徴とする半導体プラスチックパッケージ用両面金属箔張積層板の製造方法。

【請求項2】 該金属板及び表層の回路用金属が銅の含有率95%以上の合金、或いは純銅である請求項1記載の両面金属箔張積層板の製造方法。

【請求項3】 該絶縁樹脂組成物が、多官能性シアン酸エステル、該シアン酸エステルプレポリマーを必須成分とする熱硬化性樹脂組成物である請求項1記載の両面金属箔張積層板の製造方法。

【請求項1】 プリント配線板の厚さ方向のほぼ中央に、プリント配線板とほぼ同じ大きさの内層金属板を配置し、プリント配線板の片面に、少なくとも、1個以上の金属板の突起を露出し、この上に半導体チップを固定し、半導体チップをその周囲のプリント配線板表面に形成された回路導体とワイヤボンディングで接続し、少なくとも、該表面のプリント配線板上の信号伝播回路導体を、プリント配線板の反対面に形成された回路導体もしくは該ハンダボールでの接続用導体パッドとメッキされたスルーホール導体で結線し、半導体チップを樹脂封止している構造の半導体プラスチックパッケージ用両面金属箔張積層板の製造方法において、(1) 内層に用いる金属板を用意し、金属板の片面に半導体チップを搭載する凸状の突起を形成し、表裏回路導体導通用スルーホールを形成するための、スルーホールの径よりも大きいクリアランスホールをあけ、(2) 金属突起部のある側のプリプレグシートは、突起の位置に、その面積よりやや大きめの孔を形成したローフロー、又はノーフローのプリプレグシートもしくは樹脂層を配置し、その反対側にはクリアランスホールを埋め込むに十分な樹脂量と樹脂流れを有するハイフローのプリプレグシートもしくは樹脂層を配置し、その両外側に金属箔、或いは片面金属箔張積層板を配置して、(3) 加熱、加圧下に、好ましくは真空下に積層成形して一体化し、金属芯入り両面金属箔張積層板とする、ことを特徴とする半導体プラスチックパッケージ用両面金属箔張積層板の製造方法。

【請求項2】 該金属板及び表層の回路用金属が銅の含有率95%以上の合金、或いは純銅である請求項1記載の両面金属箔張積層板の製造方法。

【請求項3】 該絶縁樹脂組成物が、多官能性シアン酸エステル、該シアン酸エステルプレポリマーを必須成分とする熱硬化性樹脂組成物である請求項1記載の両面金属箔張積層板の製造方法。

【図1】

【図4】

【図2】

【図3】

【図4】

【図2】

【図3】

【公開番号】特開平11−220066

【公開日】平成11年(1999)8月10日

【国際特許分類】

【出願番号】特願平10−34236

【出願日】平成10年(1998)1月30日

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

【公開日】平成11年(1999)8月10日

【国際特許分類】

【出願日】平成10年(1998)1月30日

【出願人】(000004466)三菱瓦斯化学株式会社 (1,281)

[ Back to top ]